Какие газы используются при газовой сварке

Газовая сварка: какие газы используются

Газовая сварка — плавление кромок соединяемых деталей в высокотемпературном пламени горелки с формированием шва. Выбор газа для сварки зависит от множества факторов:

- соединяемого металла;

- желаемой формы шва;

- типа газового оборудования;

- условий работы;

- свойств химического состава;

- необходимой температуры плавления.

Давайте перечислим, какие газы используются в газовой сварке: это может быть ацетилен, МАФ, пропан, бутан, бензол, керосин, кислород, коксовый и углекислый газы и другие. Наиболее активно используется ацетилен, который при наличии кислорода дает температуру в 3 тысячи градусов.

Ацетилен

Чистый ацетилен (С2Н2) — бесцветный, с резким запахом чеснока, оставляющий сладковатый привкус во рту при вдыхании. Он легкий (легче воздуха) и достаточно вредный для человека. Ацетилен можно получать либо на месте (соединять карбид кальция с водой), либо везти его готовый в газовых баллонах. Карбид кальция — это твердое кристаллическое вещество, образуется путем плавления извести и кокса при температуре 19002300С. При больших объемах работ выгодно, когда используются ацетиленовые генераторы, в остальных же случаях удобно забирать ацетилен из баллонов. К преимуществам этого газа можно отнести высокую температуру горения, простоту получения, удобство регулирования. К недостаткам относят его взрывоопасность и немалую стоимость.

Карбид кальция — это твердое кристаллическое вещество, образуется путем плавления извести и кокса при температуре 19002300С. При больших объемах работ выгодно, когда используются ацетиленовые генераторы, в остальных же случаях удобно забирать ацетилен из баллонов. К преимуществам этого газа можно отнести высокую температуру горения, простоту получения, удобство регулирования. К недостаткам относят его взрывоопасность и немалую стоимость.

Заменители ацетилена

К газам-заменителям С2Н2 относятся пропан и пропан-бутановая смесь, водород, коксовый газ, бензин, керосин. Они обладают достаточно высокими теплотворными способностями. Однако для качественной работы требуется больше кислорода, а t пламени при этом все равно ниже, чем у ацетилена. Поэтому пропан, бутан и другие варианты используются чаще при изготовлении металлоконструкций из цветных, легкоплавких металлов. Сталь соединить ими трудно.

Кислород

Это катализатор горения, который должен использоваться при газовой сварке независимо от выбранного газа. Подаваемый в горелку кислород в идеале должен быть абсолютно чистым. От этого зависит максимальная температура, которая образуется во время работы, что влияет на качество швов. Технический кислород имеет 3 сорта чистоты: от 99,7% до 99,2%. Чем он качественнее, тем выше скорость газовой сварки и меньше расход.

Подаваемый в горелку кислород в идеале должен быть абсолютно чистым. От этого зависит максимальная температура, которая образуется во время работы, что влияет на качество швов. Технический кислород имеет 3 сорта чистоты: от 99,7% до 99,2%. Чем он качественнее, тем выше скорость газовой сварки и меньше расход.

Газообразный кислород бесцветный и прозрачный, без запаха и вкуса, тяжелее воздуха. Его получают при помощи глубокого охлаждения из воздуха, либо методом электролиза из воды. Он может храниться и использоваться в газообразном состоянии в баллонах или в танках, в жидком виде. При избытке О2 шов металла окисляется, что снижает прочность изделия. Поэтому важно контролировать процентное соотношение газообразных веществ.

Углекислый газ

Углекислый газ (СО2) имеет сильный запах и ярко выраженные окислительные свойства. Хорошо растворяется в воде и весит в полтора раза больше воздуха. Различают 3 сорта вещества, которые используются при соединении чугунных, углеродистых металлов и сплавов, коррозийных сталей и низколегированных конструкций.

Защитные элементы

При газовой сварке используются также инертные газы, которые служат защитой сварочной ванны от воздуха. Они не взаимодействуют с металлом и не растворяются в нем, у них нет цвета и запаха.

- Аргон. Негорючий, тяжелее воздуха в 1,5 раза. Высший сорт используется для аргонодуговой сварки активных, редких металлов и сплавов. Первый подходит для алюминиевых и стальных изделий.

- Гелий. Легче воздуха. Рекомендуется для газовой сварки чистых и активных металлов, а также алюминия и стали.

- Азот. Применяется для меди и сплавов из нее. Различают 4 сорта азота с разной долей содержания вещества.

Улучшают процесс и качество шва при изготовлении металлоконструкций сварочные смеси: гелий с аргоном, аргон с кислородом или/и углекислым газом-помощником и другие.

Выбор защитного газа для сварки порошковой проволокой

Сварка газозащитной порошковой проволокой (FCAW-G) — это очень распространенный и универсальный процесс сварки. Он подходит для сварки углеродистой и низколегированной стали, а также множества сплавов во многих отраслях, в том числе тяжелом машиностроении, изготовлении металлоконструкций, судостроении и офшорных сооружениях. Чаще всего (но не исключительно) в качестве защитных газов для процесса FCAW-G используется двуокись углерода (CO2) или смесь 75% аргона (Ar) / 25% CO2. Реже используются смеси с другим составом, например, 80% Ar / 20% CO2.

Он подходит для сварки углеродистой и низколегированной стали, а также множества сплавов во многих отраслях, в том числе тяжелом машиностроении, изготовлении металлоконструкций, судостроении и офшорных сооружениях. Чаще всего (но не исключительно) в качестве защитных газов для процесса FCAW-G используется двуокись углерода (CO2) или смесь 75% аргона (Ar) / 25% CO2. Реже используются смеси с другим составом, например, 80% Ar / 20% CO2.

Итак, какой защитный газ выбрать? Каждый вариант имеет свои преимущества и недостатки. Чтобы принять правильное решение, нужно учесть стоимость, качество и производительность. Выбор защитного газа напрямую влияет на каждый из этих факторов, причем иногда в противоположные стороны. В этой статье мы постараемся описать преимущества каждого из этих двух самых распространенных защитных газов.

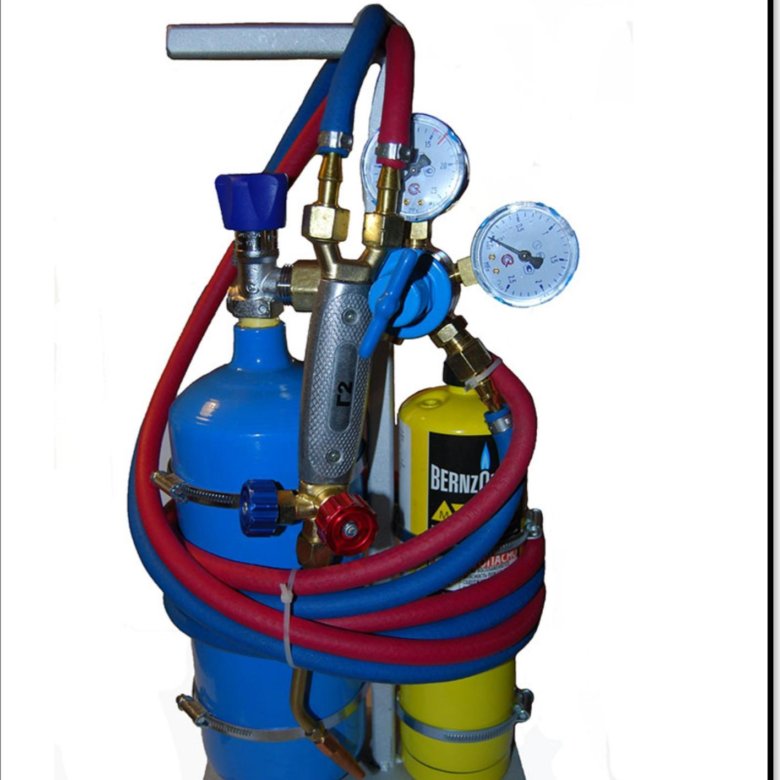

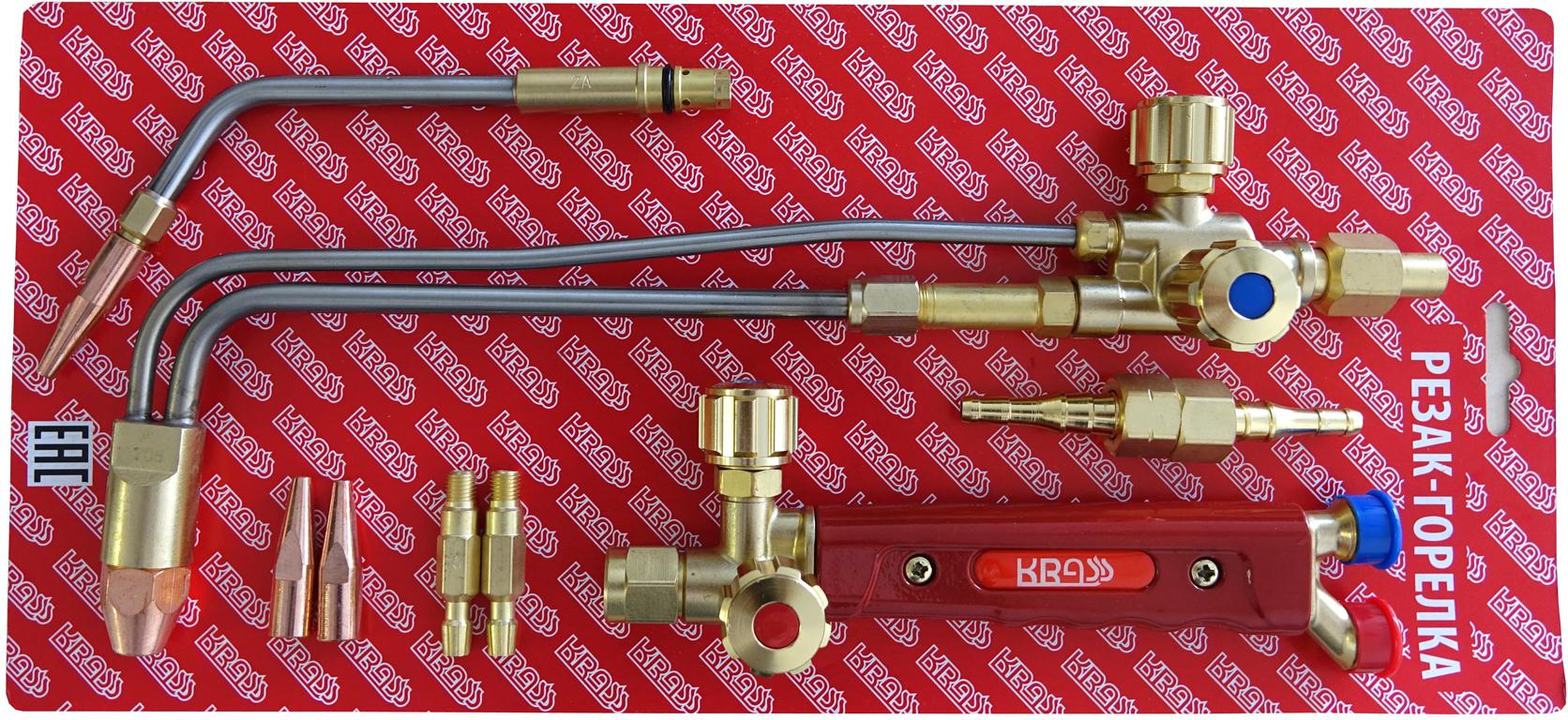

Рисунок 1: сварка газозащитной порошковой проволокой |

Перед тем, как углубиться в преимущества каждого варианта, сначала нужно обсудить некоторые общие положения. Сначала отметим, что в этой статье мы сосредоточимся лишь на нескольких типах газа. Более подробное руководство можно найти в спецификации ANSI/AWS A5.32/A5.32M “Specification for Welding Shielding Gases”, где описываются требования к различным защитным газам, тестированию, хранению, идентификации и сертификации. Кроме того, там Вы найдете подробную информацию об вентиляции во время сварки, а также общие требования безопасности.

Сначала отметим, что в этой статье мы сосредоточимся лишь на нескольких типах газа. Более подробное руководство можно найти в спецификации ANSI/AWS A5.32/A5.32M “Specification for Welding Shielding Gases”, где описываются требования к различным защитным газам, тестированию, хранению, идентификации и сертификации. Кроме того, там Вы найдете подробную информацию об вентиляции во время сварки, а также общие требования безопасности.

Как действует защитный газ

Главная функция любого защитного газа — защитить расплавленный металл в сварочной ванне от контакта с кислородом, азотом и влагой из окружающего воздуха. Защитный газ подается через горелку и сопло по всей окружности проволоки. Он вытесняет собой воздух и образует временное облако газа вокруг сварочной ванны и дуги. С этой задачей успешно справляются как CO2, так и Ar/CO2.

Некоторые защитные газы упрощают образование плазмы, что помогает быстрее проложить ионизированную дорожку для сварочной дуги. Кроме того, выбор защитного газа влияет на перенос термальной энергии в дуге и на поведение сварочной ванны. В этом отношении CO2 и Ar/CO2 ведут себя по-разному.

Кроме того, выбор защитного газа влияет на перенос термальной энергии в дуге и на поведение сварочной ванны. В этом отношении CO2 и Ar/CO2 ведут себя по-разному.

Свойства защитных газов

Ионизационный потенциал — это мера энергии, необходимой для ионизации газа (т. е. перехода в состояние плазмы, в котором газ получает положительный заряд) и проведения тока. Чем ниже это число, тем легче установить дугу и обеспечить ее стабильность. Ионизационный потенциал для CO2 составляет 14,4 eV по сравнению с 15,7 eV для аргона. Таким образом, в случае чистого CO2 установить дугу легче.

Теплопроводимость газа — это его способность передавать тепловую энергию.

Это влияет на способ переноса металла (например, струйный или крупнокапельный), форму дуги, глубину проплавления и распределение температур в дуге. CO 2 имеет более высокую тепловую проводимость по сравнению с аргоном и аргоновыми смесями.

Это влияет на способ переноса металла (например, струйный или крупнокапельный), форму дуги, глубину проплавления и распределение температур в дуге. CO 2 имеет более высокую тепловую проводимость по сравнению с аргоном и аргоновыми смесями.

Реактивность газа — отражает, будет ли защитный газ вступать в реакцию с расплавленным металлом. По этому показателю газы делятся на две группы, инертные и активные. Инертные, или благородные, газы не вступают в реакцию с другими элементами в сварочной ванне. Аргон — это инертный газ. Активные или реактивные газы вступают в химическую реакцию с другими элементами в сварочной ванне, образуя сложные вещества. При комнатной температуре CO2 инертен. Однако в плазме дуги CO2 распадается на CO, O2 и O. Из-за этого CO2 становится в дуге активным газом, что позволяет кислороду вступать в реакцию с металлами (т. е. окислять их). Смесь Ar / CO2 тоже считается активным газом, но менее реактивным по сравнению со 100-процентным CO

Защитные газы также влияют на количество выделяемого сварочного дыма. Как правило, из-за окисляющей способности CO2 имеет большее выделение дыма по сравнению с Ar/CO2. Точный уровень выделения дыма зависит от конкретных условий и выбранной процедуры сварки.

Подробнее об инертных газах

Хотя инертные газы обеспечивают надежную защиту сварочной ванны, сами по себе они не пригодны для сварки FCAW-G черных или железных металлов (углеродистой стали, низколегированной стали, нержавеющей стали и т. д.). Например, если попробовать использовать 100% Ar для сварки углеродистой стали, результаты окажутся неутешительны. Внешняя стальная оболочка проволоки будет плавиться слишком быстро. Дуга становится длинной, широкой и неконтролируемой, наблюдается чрезмерное усиление шва. Поэтому для FCAW-G-сварки металлов на основе железа инертные газы всегда используются в смесях с активным газом.

Подробнее о смесях CO2 / аргон

Самая распространенная смесь для FCAW-G-сварки углеродистой стали — это 75% Ar / 25% CO2. Менее распространена смесь 80% Ar / 20% CO2. Некоторые марки газозащитной порошковой проволоки предназначены для использования с защитным газом с долей аргона до 90%. Крайне редко доля аргона меньше 75%. При такой малой доле в смеси влияние аргона на поведение дуги начинает снижаться при том, что расходы на дорогостоящий газ остаются высокими. Кроме того, смеси с нестандартными пропорциями Ar / CO2 сложнее найти в продаже, чем стандартные баллоны 75% Ar / 25% CO2 или 80% Ar / 20% CO

Менее распространена смесь 80% Ar / 20% CO2. Некоторые марки газозащитной порошковой проволоки предназначены для использования с защитным газом с долей аргона до 90%. Крайне редко доля аргона меньше 75%. При такой малой доле в смеси влияние аргона на поведение дуги начинает снижаться при том, что расходы на дорогостоящий газ остаются высокими. Кроме того, смеси с нестандартными пропорциями Ar / CO2 сложнее найти в продаже, чем стандартные баллоны 75% Ar / 25% CO2 или 80% Ar / 20% CO

Производительность и конечные механические характеристики

Из-за реактивного характера CO2 для него характерна менее высокая производительность наплавки по сравнению с Ar/CO2. Это объясняется тем, что CO2 вступает в реакцию со сплавами и образует оксиды, которые вместе с другими оксидами из флюса формируют шлак. Флюс внутри проволоки должен содержать реактивные элементы, например, марганец (Mn) и кремний (Si), которые, помимо прочего, выступают в роли деоксидантов. Некоторые из этих сплавов вступают в реакцию или окисляются свободным кислородом из CO2 и затем оказываются в шлаке вместо наплавленного металла. Поэтому при высоком содержании Mn и Si использование Ar/CO2 позволяет получить более высокую производительность наплавки, чем чистый CO 2 (см. пример в Таблице 1).

Некоторые из этих сплавов вступают в реакцию или окисляются свободным кислородом из CO2 и затем оказываются в шлаке вместо наплавленного металла. Поэтому при высоком содержании Mn и Si использование Ar/CO2 позволяет получить более высокую производительность наплавки, чем чистый CO 2 (см. пример в Таблице 1).

Дополнительное содержание Mn и Si также означает более высокие прочностные характеристики при меньшем относительном удлинении, а также изменение ударной вязкости (например, при испытаниях по Шарпи). Простой переход с CO2 на смесь Ar/CO2 обычно приводит к увеличению предела прочности и текучести на 50-70 МПа и снижению относительного удлинения на 2% (см. пример в Таблице 1). Это очень важно, потому что при увеличении доли аргона в защитном газе предел прочности наплавленного металла может стать слишком высоким, а жидкотекучесть — слишком низкой.

Таблица 1: Химический состав и механические характеристики наплавленного металла при использовании газозащитной порошковой проволоки с защитными газами CO2 и Ar/CO2 |

Учитывая, что выбор защитного газа влияет на итоговые механические характеристики наплавленного металла, в стандарте AWS D1.1/D1.1M:2008 «Structural Welding Code» указано несколько требований, призванных обеспечить должные характеристики. Во всех видах сварки защитный газ должен отвечать требованиям A5.32/A5.32M. В случае утвержденных сварочных процедур документ D1.1 требует, чтобы каждое сочетание сварочной проволоки и защитного газа подтверждалось экспериментальными данными.

Пункт 3.7.3 документа D1.1:2008 предполагает два приемлемых вида обоснования: а) газ, который используется в целях классификации сварочных материалов, или б) данные от производителя сварочных материалов, отвечающие применимым требованиям AWS A5, для указанного в данной сварочной процедуре защитного газа. В отсутствие этих двух условий D1.1:2008 требует проведения квалификационных испытаний данной комбинации.

Классификация сварочных материалов по типу защитного газа

С 2005 года Американское общество сварки (AWS) стало указывать в своих спецификациях порошковых проволок тип использованного для классификации защитного газа. Класс материалов для сварки углеродистой стали по AWS записывается в виде «EXXT-XX», где последняя X — «идентификатор защитного газа». Им может быть «C» в случае 100% CO2 или «M» в случае смеси 75 – 80% аргона / 20 – 25% CO2 (например, E71T-1C или E71T-1M). В случае материалов для сварки низколегированной стали идентификатор защитного газа стоит после идентификатора химического состава (например, E81T1-Ni1C). Самозащитные порошковые проволоки, для которых защитных газ не нужен, идентификатора защитного газа в своей классификации не содержат (например, E71T-8).

Класс материалов для сварки углеродистой стали по AWS записывается в виде «EXXT-XX», где последняя X — «идентификатор защитного газа». Им может быть «C» в случае 100% CO2 или «M» в случае смеси 75 – 80% аргона / 20 – 25% CO2 (например, E71T-1C или E71T-1M). В случае материалов для сварки низколегированной стали идентификатор защитного газа стоит после идентификатора химического состава (например, E81T1-Ni1C). Самозащитные порошковые проволоки, для которых защитных газ не нужен, идентификатора защитного газа в своей классификации не содержат (например, E71T-8).

Некоторые электроды предназначены исключительно для использования с 100% CO2. Другие — исключительно с аргоновыми смесями. Третьи подходят и для того, и для другого. В последнем случае проволока должна отвечать требованиям обеих классификаций.

Сравнение типов защитного газа для сварки FCAW-G

Чтобы сделать выбор между CO2 или смесью Ar/CO2, нужно проанализировать три параметра. :

:

- Стоимость защитного газа

Общие затраты на сварку — это ключевой фактор для многих компаний, и контроль этих затрат жизненно важен для сохранения рентабельности предприятия. Как правило, 80% общих расходов на сварочные работы относится к трудовым и непроизводственным затратам, а 20% — к стоимости сварочных материалов. Четверть от этой стоимости, т. е. 5% от общих затрат, составляет стоимость защитного газа. Если бы стоимость защитного газа была единственным решающим фактором, то выбор CO2 вместо смеси Ar/CO2 позволил бы сильно сэкономить. Однако общие затраты на сварочные работы часто зависят от многих других факторов, некоторые из которых мы обсудим чуть ниже.CO2 дешевле Ar/CO2, потому что его легко получить и его поставляют многие предприятия по всему миру. Например, CO2 получают в качестве побочного продукта некоторых других промышленных процессов. CO2 для сварочной отрасли чаще всего получают при переработке или крекинге природного газа.

Аргон можно получить только из воздуха. Так как он составляет меньше 1% нашей атмосферы, для получения аргона в промышленных масштабах нужно перерабатывать огромные объемы воздуха. Для этого используются специальные установки разделения воздуха. Они расходуют много электроэнергии и встречаются лишь в некоторых странах мира.

Аргон можно получить только из воздуха. Так как он составляет меньше 1% нашей атмосферы, для получения аргона в промышленных масштабах нужно перерабатывать огромные объемы воздуха. Для этого используются специальные установки разделения воздуха. Они расходуют много электроэнергии и встречаются лишь в некоторых странах мира.

-

Сварочные характеристики и влияние на производительность

Если сваривать различные защитные газы, при одинаковом типе и диаметре проволоки для смеси Ar/CO2 характерна более мягкая и стабильная дуга, что делает ее более привлекательным выбором с точки зрения сварщика по сравнению с CO2. Для дуги в газе CO2 характерен более крупнокапельный перенос металла (размер капель обычно превышает диаметр проволоки), что делает ее более жесткой и непостоянной и усиливает разбрызгивание. Для сварочной дуги в смеси Ar/CO2 характерен струйный перенос металла с каплями меньшего размера (обычно меньше диаметра проволоки), что делает ее мягче и снижает уровень разбрызгивания.

- Качество сварки

Как уже было упомянуто, смесь Ar/CO2 делает сварочную ванну боле жидкотекучей по сравнению с CO2. Это упрощает работу и улучшает смачивание в местах перехода от металла шва к основному металлу. По мнению некоторых производителей, это позволяет сварщикаму улучшить профиль шва и итоговое качество соединения. Кроме того, сварочная дуга в смеси Ar/CO2 отличается меньшим уровнем разбрызгивания, другими словами, более высоким качеством сварки и меньшими затратами времени на чистку рабочей поверхности. Низкий уровень разбрызгивания также снижает затраты на проведение ультразвукового исследования, потому что для его проведения с поверхности сначала нужно удалить лишние брызги.

Еще один аспект качества — это влияние защитного газа на образование газовых пор, которые относятся скорее к косметическим недостаткам, а не дефектам. Газовые поры, которые еще иногда называют червоточинами, — это небольшие выемки на рабочей поверхности. Их образуют растворенные в наплавленном металле газы, которые вышли из него до застывания сварочной ванны, но оказались заперты под слоем застывшего шлака. При использовании Ar/CO2 вероятность образования газовых пор выше. При наличии аргона перенос металла больше похож на струйный, что приводит к уменьшению размера каждой капли и увеличению их количества. В результате увеличивается общая площадь поверхности капель и связанное с этим содержание растворенных газов. Появление газовых пор также зависит от других факторов, но они не входят в предмет этой статьи.

Их образуют растворенные в наплавленном металле газы, которые вышли из него до застывания сварочной ванны, но оказались заперты под слоем застывшего шлака. При использовании Ar/CO2 вероятность образования газовых пор выше. При наличии аргона перенос металла больше похож на струйный, что приводит к уменьшению размера каждой капли и увеличению их количества. В результате увеличивается общая площадь поверхности капель и связанное с этим содержание растворенных газов. Появление газовых пор также зависит от других факторов, но они не входят в предмет этой статьи.

Типичный выбор защитных газов в распространенных отраслях

На протяжении лет промышленность несколько стандартизировала выбор защитного газа для определенных областей FCAW-G. Например, для задач, где требуется высокая производительность наплавки в нижнем и горизонтальном пространственном положении, более предпочтителен CO2, потому что преимущества смеси Ar/CO2 в нижнем положении минимальны. Судостроительные верфи тоже, как правило, используют CO2, потому что он способствует сгоранию покрытий на рабочих поверхностях. В области строительства офшорных сооружений для облицовочных проходов Y-, T и K-соединений требуется очень гладкая поверхность сварного шва и минимальный уровень разбрызгивания, поэтому для нее более предпочтительна смесь Ar/CO2. В некоторых странах мира из-за перебоев в поставками аргона для всех задач используется CO2.

Судостроительные верфи тоже, как правило, используют CO2, потому что он способствует сгоранию покрытий на рабочих поверхностях. В области строительства офшорных сооружений для облицовочных проходов Y-, T и K-соединений требуется очень гладкая поверхность сварного шва и минимальный уровень разбрызгивания, поэтому для нее более предпочтительна смесь Ar/CO2. В некоторых странах мира из-за перебоев в поставками аргона для всех задач используется CO2.

Заключение

При выборе защитного газа для сварки газозащитной порошковой проволокой нужно учитывать не только стоимость газа. Учитывайте все три аспекта, которые мы обсудили в этой статье. Какой тип защитного газа позволит снизить общие затраты на сварку? Какой тип защитного газа позволит снизить затраты на сварку метрового отрезка соединения? Одни производители приходят к выводу, что с Ar/CO2 они могут заметно повысить качество и производительность. Для других преимущества Ar/CO2 не проявляются или не оправдывают более высокую стоимость. Для задач третьих лучше всего подходит экономичный CO2. Те, кто пользуется процессом FCAW-G, при выборе защитного газа должны руководствоваться тем, какой из них окажет наибольшее общее влияние на себестоимость, качество и производительность сварочных работ. При этом также нужно убедиться, что порошковая проволока совместима с выбранным защитным газом.

Для других преимущества Ar/CO2 не проявляются или не оправдывают более высокую стоимость. Для задач третьих лучше всего подходит экономичный CO2. Те, кто пользуется процессом FCAW-G, при выборе защитного газа должны руководствоваться тем, какой из них окажет наибольшее общее влияние на себестоимость, качество и производительность сварочных работ. При этом также нужно убедиться, что порошковая проволока совместима с выбранным защитным газом.

Том Майерс — старший специалист по внедрению, компания Линкольн Электрик, Кливленд

Защитные газы для сварки – Осварке.Нет

Защитными газами называют инертные и активные газы, которые используют в нескольких сварочных процессах, в первую очередь для механизированной сварки и ручной дуговой сварке вольфрамовым электродом. Предназначение защитного газа — защита зоны сварки от воздействия с кислородом и других элементов находящихся в воздухе. В зависимости от свариваемого материала влияние атмосферных газов может затруднять процесс сварки и приводит к снижению качества шва. Защитные газы делятся на две категории: инертные и активные.

Защитные газы делятся на две категории: инертные и активные.

Неправильный выбор сварочного газа может привести к пористости шва, слабой дуге и чрезмерному разбрызгиванию металла.

Инертные защитные газы

Инертные газы используют для сварки вольфрамовым электродом, а также для сварки цветных металлов в среде защитных газов. Среди благородных газов только два, аргон и гелий достаточно экономичны, чтобы их можно было использовать при сварке. В чистом виде аргон и гелий используются только для некоторых цветных металлов.

Аргон (Ar) — бесцветный газ, не имеет запаха, не горючий, тяжелее воздуха в 1,5 раза. Аргон не растворяется в металлах. Рекомендуется для сварки сталей и чистого алюминия.

Гелий (He) — бесцветный газ, не имеет запаха, легче воздуха, поэтому требует повышения расхода газа. При одинаковых значениях силы тока, дуга в гелии выделяет до 2 раз больше энергии, чем в аргоне. Гелий используют для сварки химически чистых и активных материалов, а также сплавов алюминия и магния.

Азот (N2) не вступает в реакцию с медью, поэтому при сварке меди и ее сплавов азот можно считать инертным газом.

Активные защитные газы

Способны защищать зону сварки от воздействия воздуха, но сами растворяются в жидком металле или вступают в химическое взаимодействие с ним. Активные защитные газы включают углекислый газ, кислород, азот и водород. Большинство из этих газов влияют на качество сварного шва и процесс сварки, но при не большем их содержании в контролируемых количествах могут улучшить свойства шва.

Кислород (O2) — газ без запаха, вкуса и цвета. Является негорючим газом, но активно поддерживает горение. Самостоятельно как защитный газ не используется, но применяется для приготовления сварочных смесей с инертными и активными газами.

Углекислый газ (CO2) — бесцветный газ имеющий слабый запах, с резко выраженными окислительными свойствами. Углекислый газ тяжелее воздуха в 1,5 раза, пригодный для сварки чугуна, низко- и среднеуглеродистых сталей, низколегированных коррозионностойких сталей.

Водород (H) — используется для сварки никеля и некоторых нержавеющих сталей, особенно толстых деталей. Улучшает текучесть металла и чистоту поверхности, однако может вызывать хрупкость при взаимодействии с углеродистыми сталями, поэтому его использование ограничено некоторыми нержавеющими сталями.

Газовые смеси

Газовые смеси служат для улучшения процесса сварки и качества сварного шва за счет использования сильных сторон каждого из газов.

Смеси аргона и углекислоты в соотношении 75-80% и 20-25% обеспечивает понижение разбрызгивания жидкого металла, увеличивает производительность и обеспечивает хорошие свойства сварочного соединения. Требует более тщательной очистки сварочных кромок перед сваркой, чем при сварке в чистой углекислоте. Рациональное применение для сварки низкоуглеродистых и низколегированных сталей.

Смесь аргона (50%) и гелия (50%) используется для сварки титановых и алюминиевых сплавов.

Смесь аргона и кислорода (1-5%) способствует стабилизации процесса сварки, увеличивает текучесть жидкого металла и является причиной мелкокапельного переноса металла. Рационально использование для сварки низкоуглеродистых сталей и нержавейки.

Рационально использование для сварки низкоуглеродистых сталей и нержавейки.

Смесь углекислого газа (60-80%) и кислорода (20-40%) способствует повышению температуры расплавленного металла и окислительных свойств. Для сварки в этой смеси используют проволоки с повышенным содержанием раскислительных вещество, например проволока марки Св-08Г2СЦ. Рациональное применение для сварки углеродистых, легированных и некоторых высоколегированных сталей.

Трехкомпонентная смесь аргона (75%), углекислоты (20%) и кислорода (5%) дает наиболее лучший эффект при сварке углеродистых сталей, нержавеющих и высоколегированных сталей. Стабилизирует процесс сварки, понижает разбрызгивание, позволяет избежать пористости швов.

Для чего нужен защитный газ при сварке

Наиболее распространенным газом при сварке является аргон. В некоторых случаях используют гелий, однако аргон занимает почетное первое место в рейтинге использования защитных газов при аргонодуговом сваривании.

Аргон является инертным газом, который в обычных условиях не имеет цвета, запаха и вкуса. Он тяжелее воздуха приблизительно в 1,38 раза. Он считается наиболее доступным и сравнительно недорогим газом для защиты сварочного процесса.

В промышленности основным способом получения аргона является метод низкотемпературной ректификации воздуха с получением кислорода и азота, попутно извлекая аргон. Также аргон получается в качестве побочного эффекта при добыче аммиака. Газообразный аргон хранят в транспортируют в специальных стальных баллонах. Такие баллоны окрашены в серый цвет и на них нанесена надпись «Аргон чистый» зеленого цвета.

Аргон является не взрывоопасным и не токсичным газом, но при высокой концентрации в воздухе может быть опасным для жизни человека. Если доля кислорода в воздухе снижается до 19-и и ниже процентов, то появляется кислородная недостаточность, что вызывает удушье, а при продолжительном нахождении в такой атмосфере может вызвать потерю сознания и в некоторых случаях смерть.

Аргон используется в качестве инертного газа для защиты сварочного процесса при дуговой сварке. Он является основой защиты среды при сваривании алюминия, титана активных и редких металлов. Аргон нередко применяется при плазменной сварке как плазмообразующий газ. Иногда его используют при лазерной сварке как плазмоподавляющий и защитный газ.

В зависимости от требуемых объемов использования аргона применяются несколько схем обеспечения ним. Если объем при использовании не превышает 10 000 кубических метров на грамм, то его доставляют в баллонах. Если же объем превышает 10 000 кубических метров, то его перевозят в жидком состоянии в специально отведенных для этого емкостях. Для этого используется автомобильный и железнодорожный транспорт. Чтобы транспортировать аргон по железной дороге используются специальные цистерны 8Г-513 или же 15-558. Для перемещения по дорогам используются газовые емкости типа ЦТК объемом от 0,5 до 10 кубических метров. В таких же емкостях может транспортироваться азот и кислород.

В таких же емкостях может транспортироваться азот и кислород.

Защитный газ аргон при выходе из сопла горелки попадает в зону сварки и вытесняет воздух из этой зоны. Сварочная проволока при сваривании подается роликами вниз, которые вращаются двигателем подающего механизма. Подвод сварочного тока к проволоке осуществляется с помощью скользящего контакта.

Если учитывать, что защитный газ активен и может вступать во взаимодействие с расплавленным металлом, то полуавтоматическое сваривание в углекислом газе имеет много преимуществ, что позволяет производить сварочные швы высокого качества при минимальных затратах, несмотря на то, что некоторые виды сварки, например сварка алюминия, не такие и простые.

Выбор защитного газа для сварки – что нужно знать?

Выбор защитного газа для сварки – что нужно знать?Многие не понимают, насколько защитный газ значим для сварки. Стоит знать, что получить качественный шов без защитного газа — нереально. Ведь именно от него зависит задымлённость, геометрия сварочного шва и некоторые иные его характеристики.

Ведь именно от него зависит задымлённость, геометрия сварочного шва и некоторые иные его характеристики.

Если защитный газ выбрать правильно, то это может сказаться на качестве, а также, глубине и скорости проплавления.

Чистые газы, применяемые для сварки

Среди чистых газов можно выделить углекислый газ, гелий, а также аргон. Во время выполнения сварки данные газы могут оказывать не только положительное, а и отрицательное воздействие.

Для аргонодуговой TIG сварки различных материалов и MIG сварки цветных металлов, в большинстве случаев применяется 100% аргон. Аргон обладает низкой теплопроводностью, а также потенциалом ионизации. Вследствие чего образуется низкая теплопередача на сварочную дугу с внешней стороны. Таким образом, формируется тонкий столб дуги.

При аргонодуговой TIG сварке цветных металлов используется одноатомный инертный газ — гелий. У него высокий потенциал ионизации и передача тепла, чем он и отличается от аргона. В итоге эффект в процессе сварки получается противоположный. Благодаря гелию формируется широкий сварочный шов и заметное смачивание по краю.

Благодаря гелию формируется широкий сварочный шов и заметное смачивание по краю.

Для MAG сварки порошковой проволокой и MAG сварки короткой дугой используется преимущественно углекислый газ. Его допускается применять в чистом виде. Многим он подходит по цене, ведь углекислый газ имеет невысокую стоимость. Он подходит для сварки толстых металлов. Однако минус в том, что в результате образуются заметные брызги. Не допускается использование CO2 для сварки со струйным переносом.

Сварочные газы, выступающие в роли компонентов сварочной смеси газов

10% кислород в большинстве случаев применяется в процессе MIG-MAG сварки в качестве компонента сварочной смеси. За счет кислорода образуется широкий сварочный шов, обладающий не очень глубоким проплавлением и высокой проводимостью тепла на металле. Если использовать кислородно-аргоновые смеси, можно получить характерный профиль сварочного шва, в виде «шляпки гвоздя». Допускается использовать кислород вместе с аргоном и углекислым газом. Плюсы использования данной смеси в хорошей смачиваемости шва и возможности струйного переноса.

Плюсы использования данной смеси в хорошей смачиваемости шва и возможности струйного переноса.

Водород добавляется в сварочную смесь в концентрации меньше 10%. Он применяется во время сварки аустенитной нержавеющей стали. Таким образом, увеличивается передача тепла и ликвидируется оксид. При использовании водорода формируется широкий сварочный шов на металле. Нельзя применять водород для сварки мартенситных и ферритных сталей, так как на них могут появиться трещины.

Что касается азота, то он редко используется для защиты. Зачастую он лишь увеличивает стойкость к ржавлению дуплексных сталей. От того, насколько правильно будет подобран газ для сварки, во многом зависит качество и геометрия сварочного шва.

Поделиться в соцсетях

Сварка в углекислом газе: высокая производительность и простота

Сварка в углекислом газе является разновидностью сварки под флюсом. Она производится плавящимся электродом и широко применяется для монтажных работ, ремонта и восстановления тонкостенных деталей.

Применение сварки в среде углекислого газа

Простота процесса, малый расход материалов и доступность сварки в двуокиси углерода позволяет использовать ее во многих отраслях. Наибольшее распространение сварка и наплавка в среде углекислого газа получила в таких направлениях:

- судостроение;

- машиностроение;

- строительство и ремонт трубопроводов;

- монтажные работы;

- производство котлов и аппаратуры;

- заварка повреждений стального литья и других.

Сварочные работы в среде углекислого газа применяются, в частности, для восстановления тонкостенных деталей кузова автомобиля.

Преимущества сварки в углекислом газе

Сварочные работы в среде углекислоты имеют ряд преимуществ по сравнению с другими видами сварки:

- Видимость процесса сварки и горения дуги для сварщика.

- Отсутствие необходимости в приспособлениях для подачи и отвода флюса.

- Хорошее качество швов. Сварные швы не требуют последующей очистки от остатков флюсов и шлака.

- Увеличенная производительность сварки в углекислом газе, вследствие качественного использования тепла дуги.

- Возможность проведения работ в разных пространственных положениях в режимах автоматической и полуавтоматической сварки.

- Низкая стоимость углекислого газа.

- Использование для сварки электрозаклепками и металлов небольших толщин.

- Доступность сварочных работ на весу без использования подкладки.

Сущность процесса сварки в углекислом газе

Углекислый газ препятствует негативному воздействию атмосферы на процесс сварки.

Высокая температура дуги частично разлагает углекислый газ на окись углерода и кислород. В результате образуется смесь из трех газов в зоне дуги: кислорода, углекислого газа и окиси углерода.

Кислород вступает в реакцию окисления с металлом. Температура электрической дуги значительно выше, чем температура сварочной ванны, поэтому выгорание (дополнительный расход) металла происходит, в первую очередь, в сварочной проволоке. Основной металл в сварочной ванне окисляется не так интенсивно.

Основной металл в сварочной ванне окисляется не так интенсивно.

Для снижения негативных последствий выгорания, сварочная проволока изготавливается с добавлением легирующих добавок. Повышенное содержание марганца, титана и кремния уменьшает количество окиси углерода и препятствует образованию пор в сварочном шве. Степень окисления увеличивается при возрастании расхода потребляемого напряжения. Уменьшение интенсивности окисления происходит при увеличении плотности тока. Прямая полярность тока при сварке углекислым газом приводит к большему окислению, чем обратная.

Технология сварки в углекислом газе

Перед сваркой поверхность кромок очищают от ржавчины, загрязнений, окалины и шлака. Потолочные и вертикальные швы выполняют проволоками малого диаметра и на небольших токах.

Проведение сварочных работ в двуокиси углерода может происходить с использованием следующих процессов:

- с частыми принудительными короткими замыканиями;

- с крупнокапельным переносом;

- с непрерывным горением дуги.

Выбор процесса переноса электродного металла зависит от типа сварочной проволоки. Обычно сварочные работы в среде углекислого газа проводят на переменном токе. Реже применяется постоянный ток. Диаметр сварочной проволоки и величина тока зависят от размещения шва в пространстве и толщины свариваемого металла.

Материалы для сварки в среде углекислого газа

Сварочные работы двуокисью углерода производится в полуавтоматическом или автоматическом режиме. Выбор материалов для сварки в среде углекислого газа определяется особенностями этого метода работ. Для их выполнения используют:

- специальную сварочную проволоку;

- сжиженный углекислый газ.

Сварочная проволока

Электроды, применяемые для сварочных работ полуавтоматом в углекислом газе, имеют свои особенности. Сварочная проволока, применяемая для сварки под флюсом, в основном, не подходит при работах в среде двуокиси углерода.

Для сварки в углекислом газе используют электроды с повышенным содержанием легирующих добавок из марганца и кремния. Диаметр проволоки зависит от типа сварочного полуавтомата и толщины основного свариваемого металла. Поверхность электродов должна быть чистой, без следов ржавчины, окалины и органических загрязнений. Наличие посторонних примесей способствует увеличению пористости шва и разбрызгиванию металла. Для очистки электродов производится их травление в слабом (20%) растворе серной кислоты и последующая прокалка в печи.

Диаметр проволоки зависит от типа сварочного полуавтомата и толщины основного свариваемого металла. Поверхность электродов должна быть чистой, без следов ржавчины, окалины и органических загрязнений. Наличие посторонних примесей способствует увеличению пористости шва и разбрызгиванию металла. Для очистки электродов производится их травление в слабом (20%) растворе серной кислоты и последующая прокалка в печи.

Углекислый газ для сварки

Углекислый газ нетоксичен и не имеет цвета. В сварочных работах используются баллоны сжиженного углекислого газа черного цвета. Рабочее давление баллонов — 60-70 кгс/см². На их поверхность нанесена надпись желтого цвета «Углекислота». Объем стандартного баллона составляет 40 литров. В нем содержится примерно 25 кг жидкой углекислоты, которая занимает 60-80% объема. Остальную часть емкости занимает углекислый газ.

Для сварки применяется углекислый газ с концентрацией выше 98%, а при выполнении наиболее ответственных работ — свыше 99%. Повышенное содержание влаги в углекислоте ведет к большому разбрызгиванию металла в процессе сварочных работ. Использование специального осушителя, на основе силикагеля, медного купороса или алюминия, способствует удалению избытка влаги.

Повышенное содержание влаги в углекислоте ведет к большому разбрызгиванию металла в процессе сварочных работ. Использование специального осушителя, на основе силикагеля, медного купороса или алюминия, способствует удалению избытка влаги.

Объем углекислого газа, который содержится в стандартных баллонах, обеспечивает производство работ в течение 15-20 часов, расход газа зависит от интенсивности работ. Перед применением, баллон необходимо установить и выдержать в вертикальном положении, для оседания избытка влаги на дно.

Важно следить за тем, чтобы давление в баллонах не опускалось ниже 4 кгс/см². При достижении этого значения, углекислый газ содержит большое количество влаги, поэтому использование баллона прекращают.

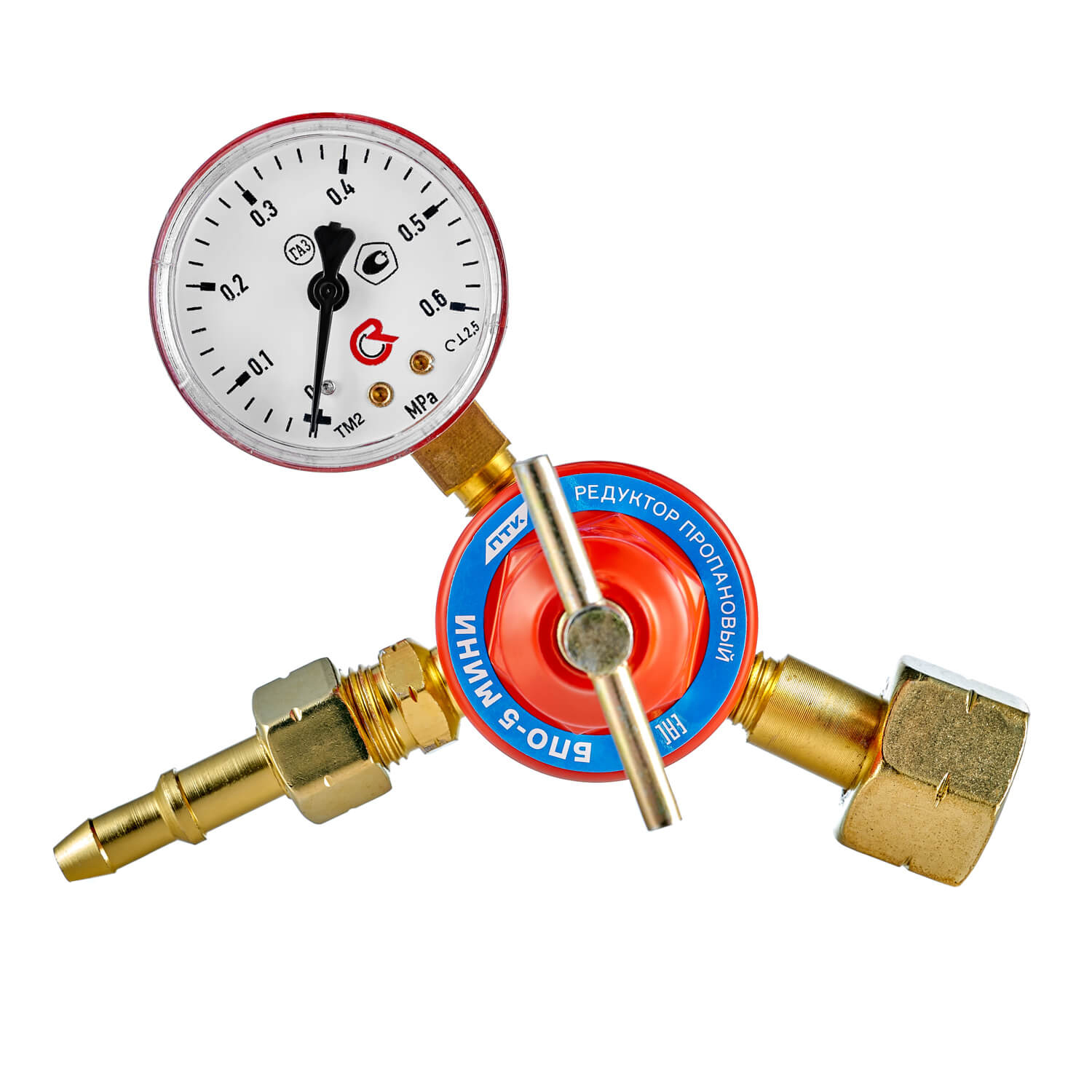

Расход углекислого газа контролируется с помощью специального понижающего редуктора, который устанавливается на выходе газа из баллона. Редуктор снижает давление до нормы в 0,5 атмосферы и обеспечивает оптимальный расход углекислоты.

При выходе газа из баллона происходит быстрое его охлаждение, вследствие испарения жидкой углекислоты. Это может привести к закупорке редуктора. Чтобы предотвратить замерзание влаги, используют обогреватель.

Особенности сварочных работ в среде углекислого газа

Полуавтоматы или автоматы для сварочных работ в среде двуокиси углерода должны иметь горелки, которые обеспечивают ламинарное выделение газа из сопла. При применении нестандартных держателей стоит учитывать, что они должны гарантировать радиальное по отношению к оси электрода истечение газа.

Перед пропусканием проволоки в шланг, ее конец нужно завальцевать, дополнительно, наконечник с мундштука снять, а шланг проверить на отсутствие перегибов. Эти нормы должны соблюдаться постоянно. Несоответствие правилам может вызвать деформацию проволоки в роликах, износу деталей держателя и шланга.

Перед сварочными работами нужно установить необходимый для данного типа сварного соединения, диаметра используемой проволоки и толщины металла, режим сварки. В соответствии с режимом, выставить расход газа и выждать некоторое время для полного выхода воздуха из шлангов. Нормы расхода проволоки — 35—40 мм, с таким условием, чтобы промежуток от конца проволоки до сопла находился в пределах 15—25 мм. Проверить давление в баллоне.

В соответствии с режимом, выставить расход газа и выждать некоторое время для полного выхода воздуха из шлангов. Нормы расхода проволоки — 35—40 мм, с таким условием, чтобы промежуток от конца проволоки до сопла находился в пределах 15—25 мм. Проверить давление в баллоне.

Возбуждение электрической дуги производится касанием конца сварочной проволоки поверхности изделия, а выпуск проволоки — нажатием пусковой кнопки на держателе.

От перемещения и расположения горелки относительно изделия, зависят в большой степени устойчивость дуги, стойкость газовой защиты дуги от воздействия воздуха, быстрота охлаждения металла, форма сварочного шва, возможность визуального наблюдения за зоной работ.

Приближение горелки к поверхности изделия затрудняет слежение за процессом сварки и вызывает загрязнение горелки брызгами, а слишком большое удаление приводит к дефектам в сварочных швах, по причине снижения надежности защиты металла углекислотой.

Сборка соединений при сварочных работах в среде двуокиси углерода

При сборке свариваемых кромок соблюдают определенные нормы, смещение кромок не должно превышать 1 мм для металла толщиной 4—10 мм и 10 % для толщин более 10 мм.

Сборка соединений под сварку в двуокиси углерода зависит от:

- расположения шва в пространстве;

- типа соединения;

- толщины металла;

- способа сварки (полуавтоматом или автоматическая).

Чем ниже качество сборки соединения, тем меньше производительность сварочных работ, увеличивается расход проволоки. Рекомендуется сваривать и собирать соединения без прихваток. При сборке на прихватках, их следует располагать с противоположной стороны соединения. Прихватку можно проводить неплавящимся электродом, контактной сваркой и сваркой проволокой в углекислом газе. Расположение прихваток и их размеры должны соответствовать типу свариваемого соединения и толщине металла.

Сварка в углекислом газе является распространенным видом работ. Соблюдение технологических норм процесса сварки и использование оптимальных материалов, позволяет быстро получать сварочные швы высокого качества и обеспечивает надежность соединений на долгие годы.

Похожие статьиСварочные газы: разные типы и их применение

Если вы новичок в сварке, вам может быть интересно, для чего нужны разные сварочные газы.![]()

Сварочные газы являются критически важными элементами для получения гладкого и стабильного сварного шва.

Мы используем их, чтобы защитить сварной шов от нежелательных химических реакций и повлиять на внешний вид и прочность работы.

В этой статье мы рассмотрим различные типы сварочного газа и способы их использования.

Объяснение инертных и реактивных газов при сварке

Прежде чем мы углубимся в типы сварочного газа и их использование, давайте сделаем быстрый, но важный крюк между инертным и инертным газами.химически активные газы.

Оба могут использоваться при сварке для получения одинаковых или очень разных эффектов.

Основное различие инертных и реактивных газов заключается в названиях:

- Инертные газы — это стабильные газы, которые имеют очень низкую или нулевую химическую активность по отношению к окружающей среде. Они действуют строго как защитное средство и не влияют на сварной шов.

Гелий и аргон обычно используются в качестве инертных газов для сварки.

Гелий и аргон обычно используются в качестве инертных газов для сварки. - Реактивные газы — хорошо-реагируют.Реактивные газы химически соединяются с элементами сварочной ванны и могут влиять или изменять свойства металлов в сварном шве. Вы можете использовать эти газы, чтобы изменить характер сварного шва. Реактивные газы включают азот, кислород, водород и диоксид углерода.

Возможно, вы помните термин «благородные газы» из школьной химии. Эти шесть элементов в таблице Менделеева стабильны, с точным балансом электронов, которых хотят атомы. Эти элементы не пытаются соединиться с другими атомами, чтобы получить или потерять электроны, поэтому они, как правило, не реагируют со своим окружением.Таким образом, благородные газы обычно инертны, хотя некоторые из них могут вступать в реакцию при определенных условиях.

Помимо благородных газов, некоторые другие соединения более чем одного элемента могут стабилизироваться и стать инертными.

При сварке мы часто комбинируем инертный газ с одним или двумя химически активными газами в очень низкой концентрации. Инертный газ контролирует сварной шов и защищает металлы от нежелательных химических процессов. Реактивные газы будут вносить небольшие изменения, например, добавлять больше тепла или изменять консистенцию наполняющих металлов.

В целом, хотя важно понимать разницу между инертными и химически активными газами, главное — понять, когда и как их использовать.

Почему при сварке используется газ?

Мы используем газы при сварке по четырем основным причинам:

- Экранирование

- Очистка

- Одеяло

- Отопление

Конечно, при сварке выделяются газы и дым, но мы говорим о газах, которые мы активно используем, чтобы влиять на процесс сварки.

По сути, эти газы имеют решающее значение для успеха долговечных и надежных сварных швов. Вы не можете просто сплавить два металла вместе и закончить день.

Сильный нагрев сварного шва вызывает всевозможные химические реакции в сварочной ванне и в воздухе вокруг сварного шва.

Если вы не контролируете окружающую среду точно, вы можете получить плохой сварной шов или серьезную реакцию.

Давайте рассмотрим различные варианты использования газа в сварке, почему они нам нужны.

Защитный газ

Экранирование является наиболее распространенным применением газов при сварке. Защитные газы делают именно то, что кажется, — защищают сварной шов от нежелательных загрязнений.

Думайте об этом как о куполообразной газовой защите над сварочной ванной, где металлы плавятся. Хотя это происходит не физически, это полезная мысленная картина.

Подача защитного газа возможна от внешнего источника или путем сжигания электрода.Электроды в определенных сварочных процессах имеют покрытие, которое выделяет газ при нагревании. Электрод — это проводник.

Почему сварному шву нужно экранировать? Чтобы уберечь от загрязнений.

Под «загрязнителями» мы подразумеваем свойства, которые будут взаимодействовать с химическими процессами или металлами в сварном шве. В зависимости от типа металла, который вы свариваете, загрязняющие вещества могут включать кислород, азот, водяной пар или другие химические вещества и элементы в окружающей вас среде.

Каждый из них может ослабить или испортить хороший сварной шов.Например, если вы свариваете сталь, избыток кислорода может образовывать оксид углерода, когда он смешивается с углеродом. Окись углерода будет создавать медленные пузыри в окончательном сварном шве, что делает его слабым и пористым. Кислород также может взаимодействовать с некоторыми металлами и вызывать окисление или оксиды в виде частиц или пленок, захваченных сварным швом.

Присутствие любых загрязняющих веществ может ослабить сварной шов, что приведет к опасным последствиям в дальнейшем.

Защитные газы вытесняют воздух вокруг сварного шва, успешно защищая от загрязнений. Кроме того, химически активные газы могут выполнять двойную функцию и влиять на окончательные свойства сварного шва.

Кроме того, химически активные газы могут выполнять двойную функцию и влиять на окончательные свойства сварного шва.

Продувочный газ

Промывочный газ аналогичен защитному газу, но используется под сварным швом, а не над ним. Вместо защитного экрана продувочный газ отталкивает нежелательные загрязнения от сварного шва.

Продувочный газ в основном используется для нового сварного шва, когда вы впервые соединяете две отдельные детали. Как только вы получите стабильный первый сварной шов, вам, скорее всего, больше не нужно будет использовать продувочный газ.

Продувка обычно применяется при сварке нержавеющей стали. Для этого вы герметизируете основание стыка, а затем буквально пропускаете через него продувочный газ, чтобы не допустить попадания загрязняющих элементов.

Продувочные газы могут быть такими же, как и защитные газы.

Защитный газ

Защитный газ защищает металлы после завершения сварки и во время охлаждения. Подумайте об этом — вы вложили всю эту работу в защиту сварного шва от загрязнений, — но когда вы закончите сварку, он все еще будет очень горячим и уязвимым для нежелательных реакций с воздухом вокруг него.

Защитный газ можно добавить в резервуар или пространство, где охлаждается сварной шов. Газ обеспечивает чистоту зоны вокруг сварного шва и предотвращает возникновение нежелательных газов или реакций.

Отопление газовое

Нагревательный газ обеспечивает предварительный нагрев металлов перед сваркой. Обычно это наблюдается при газовой сварке или пайке, например

.В зависимости от металла в процессе охлаждения могут образоваться трещины, если он остывает слишком быстро. Применение тепла перед сваркой обеспечит более медленное охлаждение металла и сохранит свою структуру.

Нагревательный газ чаще всего используется при газовой сварке стали, которая наиболее подвержена образованию холодных трещин.

Различные типы сварочных газов

Итак, теперь, когда у нас есть понимание основных применений газа при сварке, пора узнать, что именно бывают разные типы и как они используются.

Чистые газы

Мы можем разделить типы сварочного газа на две отдельные категории: чистые газы и смеси. Вы можете использовать чистые газы по отдельности или в смесях.

Аргон (Ar)

Аргон — один из шести благородных газов в периодической таблице элементов. Как обсуждалось ранее, как благородный газ, аргон химически инертен, что означает, что он не вступает в реакцию с окружающей средой. Эта стабильность делает аргон идеальным для сварки более химически активных металлов. Еще одно преимущество аргона — это то, что мы называем низкой теплопроводностью. Низкая теплопроводность означает, что он плохо переносит тепло. При сварке с использованием газообразного аргона тепло концентрируется прямо в столбе дуги, где генерируется энергия, что дает сварному шву узкое и глубокое проплавление.

Аргон поддерживает перенос распылением при использовании в качестве защитного газа. Распылительный перенос — это когда проволока разбрызгивает тонкий туман из крошечных капелек на сварочную дугу. Перенос распылением способствует глубокому и целенаправленному проникновению и не оставляет брызг. Легкая очистка!

Одним из недостатков более низкого нагрева является то, что сварной шов может вызвать опрокидывание валика или подрезание кромки. Опрокидывание валика происходит, когда расплавленный металл слишком быстро охлаждается без полного сплавления с основным металлом. Подрезы почти противоположны — полая канавка возле основания сварного шва, где металл охлаждается, прежде чем он сможет заполнить его полностью.

Обычно мы используем аргон, когда нам нужен инертный газ и очень точная сварка.

Гелий (He)

Гелий — еще один благородный газ. Хотя он инертен, как аргон, он оказывает противоположное воздействие на сварной шов из-за своих свойств высокой теплопроводности. По сути, гелий переносит тепло на гораздо большую площадь, чем аргон.

По сути, гелий переносит тепло на гораздо большую площадь, чем аргон.Из-за более широкого теплового профиля края валика остаются более влажными и легче плавятся. Вместо переноса распылением гелий способствует глобальному переносу.Более крупные «шарики» расплавленного электрода под действием силы тяжести падают в сварочную ванну.

Глобальный перенос обеспечивает более высокую скорость наплавки, то есть количество фунтов присадочного металла, добавляемого к основному металлу в час. Чем выше скорость наплавки, тем эффективнее (и обычно дешевле) сварка. Однако вы можете использовать этот тип сварки только на плоской или горизонтальной основе, и вы также получите больше брызг.

Что касается гелия, вам, вероятно, также потребуется более высокая скорость потока, потому что, как мы все знаем, гелий поднимается вверх.Вам нужно будет подавать больше газа с большей скоростью.

Двуокись углерода (CO2)

Как вы, возможно, помните из уроков химии, углекислый газ — это молекула, состоящая из одного атома углерода и двух атомов кислорода, связанных вместе. Хотя диоксид углерода обычно инертен, он может стать очень реактивным при воздействии высокой температуры. При сварке вы можете использовать углекислый газ для различных взаимодействий.

Хотя диоксид углерода обычно инертен, он может стать очень реактивным при воздействии высокой температуры. При сварке вы можете использовать углекислый газ для различных взаимодействий.Большинство химически активных газов работают в сочетании с инертным газом. Однако мы можем использовать углекислый газ в чистом виде для получения интересных эффектов.Газ обеспечивает очень глубокий сварной шов сопоставимой ширины. Хотя он не делает сварной шов такой точный, как аргон, углекислый газ подходит для очень толстых материалов. Однако он также способствует глобулярному переносу и создает много брызг.

Двуокись углерода — самый дешевый из наиболее распространенных защитных газов; три других наиболее распространенных газа — это аргон, гелий и кислород.

Газы, используемые в смесях

Некоторые газы необходимо смешать с другими, прежде чем они будут использоваться при сварке.Вот три газа, которые мы используем в смесях.

Кислород (O2)

Как обсуждалось ранее, слишком много кислорода в сварном шве может вызвать окисление и ухудшить конечный результат. Однако вы можете использовать кислород в сочетании с другими газами в качестве активного защитного газа, если его концентрация не превышает 10%.

Однако вы можете использовать кислород в сочетании с другими газами в качестве активного защитного газа, если его концентрация не превышает 10%.Кислород дает большую энергию и тепло сварному шву, но создает достаточно широкий, но не глубокий шов. Наибольшее количество тепла остается на поверхности.

Кислород помогает любому процессу горения, увеличивая температуру и скорость горения, поэтому он используется вместе с газами, описанными на этой странице, в отдельном баллоне.

Азот (N)

Сварщики редко используют азот в качестве защитного газа.Фактически, это часто один из газов, от которого мы защищаем сварной шов.

Однако в сочетании с аргоном азот может способствовать повышению коррозионной стойкости при сварке стали.

Водород (H)

Как кислород, водород работает в защитных смесях при концентрации ниже 10%. Также, как и кислород, водород способствует образованию горячего и более широкого шарика, хотя и обеспечивает лучшее проникновение, чем кислород.

Водород обычно используется для сварки аустенитной нержавеющей стали.

Мы также можем использовать водород в более высоких концентрациях для плазменной резки.

Смеси газовые обыкновенные

Различные газовые смеси создают разные эффекты в сварном шве. В зависимости от материалов, которые вы используете, вам нужно будет правильно подобрать микс.

Давайте рассмотрим самые распространенные газовые смеси при сварке, какие процессы использовать для каждой из них и на каком металле их использовать.

Аргон / CO2

Аргон и диоксид углерода могут смешиваться с различной консистенцией, от 5 до 25% диоксида углерода, для различных уровней контроля и воздействия на сварной шов.Чаще всего мы используем эти смеси для обработки низколегированных или углеродистых сталей.

Комбинации аргона / CO2 помогают сбалансировать самые экстремальные эффекты каждого газа. Более высокое содержание аргона помогает уменьшить разбрызгивание и дым, создаваемые CO2, в то время как высокое содержание CO2 способствует передаче короткого замыкания и лучшему проникновению более тяжелых металлов. Более высокий уровень CO2 приведет к увеличению истощения сплава, а более 20% станет нестабильным.

Более высокий уровень CO2 приведет к увеличению истощения сплава, а более 20% станет нестабильным.

Сварщики используют эту газовую смесь в:

- Газовая дуговая сварка (GMAW) углеродистой стали

- Дуговая сварка порошковой проволокой (FCAW) углеродистой стали

- Дуговая сварка порошковой проволокой (FCAW) нержавеющей стали

Аргон / O2

Введение минимальной концентрации кислорода в аргон в защитном газе значительно улучшит недостатки чистого аргона.Помогая теплопередаче, кислород увеличивает количество капель и сохраняет сварочную ванну в расплавленном состоянии в течение более длительного периода. Это дополнительное время позволяет металлу более равномерно течь и плавиться по сварному шву и выравнивать валик.

Используйте смеси аргона и O2 для следующих сварочных процессов и металлов:

- Газовая дуговая сварка металлическим электродом (GMAW) нержавеющих сталей

- Газовая дуговая сварка (GMAW) углеродистой стали

Аргон / CO2 / O2

Эта трехкомпонентная смесь невероятно универсальна и может успешно использоваться для обработки металлов различной толщины. CO2 увеличивает глубину проникновения, в то время как кислород помогает с эффективностью, обеспечивая хороший перенос распыла при более низком напряжении.

CO2 увеличивает глубину проникновения, в то время как кислород помогает с эффективностью, обеспечивая хороший перенос распыла при более низком напряжении.

Некоторые называют это «универсальной смесью», потому что вы можете использовать ее для распыления, короткого замыкания и шарового переноса. Мы используем его в следующих процессах:

- Газовая дуговая сварка (GMAW) углеродистой стали

- В некоторых случаях газовая дуговая сварка металлическим электродом (GMAW) нержавеющей стали

Аргон / Гелий / CO2

Эта трехкомпонентная смесь помогает увеличить теплопередачу по сравнению с чистым аргоном, что дает лучший результат и плавкость.Добавление гелия действует так же, как аргон и кислород, но поскольку гелий инертен, вы не рискуете окисления.

Смеси с повышенным содержанием гелия (до 90%) способствуют передаче при коротком замыкании. Аргон и углекислый газ помогают стабилизировать дугу и увеличить проплавление.

Смеси с большим количеством аргона (до 80%) способствуют переносу распылением с гелием, обеспечивая более гладкий профиль валика и смачивание.

Аргон / гелий / CO2 лучше всего подходит для следующих процессов:

- Газовая дуговая сварка металлическим электродом (GMAW) нержавеющей стали

- Дуговая сварка порошковой проволокой (FCAW) углеродистой стали

- Дуговая сварка порошковой проволокой (FCAW) нержавеющей стали

Аргон / Гелий

Вы увидите смеси аргона и гелия, используемые для химически активных металлов и цветных металлов, таких как медь, никелевые сплавы или алюминий.Обычно вы можете использовать чистый аргон, но более высокие концентрации гелия работают с более тяжелыми материалами, уменьшая проникновение.

Гелий увеличивает нагрев поверхности, делая сварочную ванну более жидкой. Текучесть позволяет пузырькам воздуха или примесям подниматься на поверхность и улетучиваться, уменьшая пористость конечного продукта.

Чаще всего мы используем эту смесь в:

- Газовая дуговая сварка (GMAW) алюминия

- Дуговая сварка вольфрамовым электродом (GTAW) нержавеющей стали или алюминия

аргон / азот

Хотя это не обычная смесь, аргон и азот работают вместе, если вы поддерживаете очень низкую концентрацию азота.Добавленный азот помогает произвести полностью аустенитный (низкоагрессивный, немагнитный) сварной шов нержавеющей стали.

Более высокий уровень азота увеличивает дымность и пористость.

Смеси аргона и азота могут использоваться с:

- Газовая дуговая сварка металлическим электродом (GMAW) нержавеющей стали 347

Аргон / Гелий / O2

Смесь аргона, гелия и кислорода может увеличивать энергию дуги и нагрев поверхности при сварке черных металлов. Обычно для работы с цветными металлами вы используете только гелий и аргон.

Эта трехкомпонентная смесь увеличивает текучесть сварочной ванны, обеспечивая равномерный профиль валика и меньшую пористость.

- Газовая дуговая сварка (GMAW) черных металлов

аргон / водород

Аргон и водород — менее распространенная смесь, но может использоваться для сварки аустенитной стали с использованием дуговой сварки вольфрамовым электродом (GTAW), также известной как метод TIG.

Водород добавляется к аргону для увеличения скорости и профиля сварного шва при окончательной сварке.Это помогает поддерживать узкую и точную дугу при увеличении теплопередачи.

- Дуговая сварка вольфрамовым электродом (GTAW) аустенитной стали

аргон / CO2 / водород

В аргон можно добавлять небольшое количество диоксида углерода и водорода для поддержания стабильности дуги, минимизации накопления углерода и увеличения смачивания при сварке нержавеющей стали. Вы не должны использовать эту смесь для низколегированных сталей, так как это вызовет серьезные проблемы с растрескиванием.

- Сварка нержавеющей стали в среде инертного газа (MIG)

Прочтите по теме : Какого размера бывают баллоны с газом для сварки?

Газы в кислородно-топливной сварке

Кислородная сварка сейчас не так популярна, как когда-то, благодаря развитию и повсеместному распространению дуговой сварки. Этот тип сварки был изобретен в 1903 году, и для сварки металлов используется простая газовая горелка.

Этот тип сварки был изобретен в 1903 году, и для сварки металлов используется простая газовая горелка.

для дуговой сварки были разработаны в 1920-х годах и обеспечивали более точный и быстрый метод сварки, который также можно было использовать для сварки металлов с высокой реакционной способностью.

Тем не менее, многие люди до сих пор используют газокислородную сварку для создания произведений искусства или сварки в небольших или домашних магазинах. При кислородно-топливной сварке в качестве топлива для горения используется газ или горючая жидкость.

Давайте рассмотрим основные виды топлива, используемые при этом типе сварки.Каждый из них соединяется с кислородом, чтобы создать пламя.

- Ацетилен — это основное топливо, используемое для газокислородной сварки. Преимущества заключаются в высокой температуре горения, что делает его идеальным для сварки высокопрочных сталей, и в зоне восстановления вокруг области сварного шва, которая помогает очистить металл.

- Пропан — Пропан имеет гораздо более низкую температуру пламени, чем ацетилен, и не имеет зоны восстановления. Из-за этого пропан не идеален для сварки, но лучше ацетилена для резки, нагрева или гибки.Для достижения наилучших результатов следует использовать горелку для инъекций.

- Пропилен — Пропилен больше всего похож на пропан и лучше всего подходит для резки, а не сварки. Использование пропилена для сварки обычно приводит к хрупкому сварному шву. Пропилен также лучше всего работает с горелкой для инжектора и сохраняет наконечник в чистоте.

В целом, большинство сварщиков отказались от газокислородной сварки, но хорошо знать основы.

Бонус: Таблица выбора газа в формате PDF

Если вам нужна удобная таблица выбора газа, вы можете скачать ее по ссылке ниже:

Таблица выбора газаЗавершение

Как для профессионалов, так и для новичков в сварке критически важно знание всех типов сварочного газа. Вы можете использовать различные смеси для достижения различных результатов и защиты ваших материалов от повреждений.

Вы можете использовать различные смеси для достижения различных результатов и защиты ваших материалов от повреждений.

Используйте это руководство, чтобы отслеживать различные газы и смеси при следующей сварке.

Ресурсы:

https://www.sciencedirect.com/topics/materials-science/inert-gases

https://www.sciencedirect.com/topics/earth-and-planetary-sciences/reactive-gas

https://www.sciencedirect.com/topics/engineering/oxide-inclusion

Основы газовой сварки: преимущества, недостатки и области применения

Когда большинство людей думают о сварке, в первую очередь, вероятно, приходит на ум газовая сварка.Тем не менее, это не только одна из самых знаковых форм сварки в глазах общественности, но и одна из самых популярных во многих отраслях промышленности по всему миру.

И по очень уважительной причине (ну, причины), как вы скоро узнаете.

Здесь мы подробно исследуем, что такое газовая сварка, и узнаем, почему она до сих пор остается одной из самых важных форм сварки во всем мире.

Проще говоря, газовая сварка — это процесс использования тепла, выделяемого при сжигании топливного газа (например, ацетилена) для резки и / или соединения металлов вместе.Газовая сварка — один из важнейших видов сварки из-за области ее применения.

Это одна из старейших форм термической сварки, которая остается популярной во многих отраслях промышленности.

Источник: Marco d’Itri / Wikimedia CommonsПричина, по которой этот метод сварки до сих пор очень популярен, заключается в простоте использования и низкой стоимости. Проведение процесса сварки с помощью газовой сварки относительно просто и не обязательно требует наличия опытных сварщиков.

Когда используется топливо, такое как ацетилен, пламя может достигать температуры чуть более 5 700 ° F (3200 ° C).Эта температура ниже, чем у аппарата для дуговой сварки, но упомянутые выше преимущества перевешивают этот недостаток при различных видах ремонтных и строительных работ.

При сварке металлов с использованием газосварочного оборудования горючие газы смешиваются с кислородом для образования концентрированного пламени при высокой температуре. Это пламя напрямую попадает в область сварного шва и плавит рассматриваемые материалы (часто, но не всегда, с добавлением присадочного материала).

Это пламя напрямую попадает в область сварного шва и плавит рассматриваемые материалы (часто, но не всегда, с добавлением присадочного материала).

Расплавленная часть каждого куска металла образует нечто, называемое расплавом или сварочной ванной, где жидкие металлы диффундируют друг в друга и после охлаждения образуют прочное соединение.Этот вид сварки можно использовать для многих распространенных типов металлов.

Завершение сварки требует, чтобы сварщик медленно удалил пламя из стыка, давая ему время затвердеть без окисления.

Чаще всего кислород смешивается с такими газами, как ацетилен, водород, пропилен, бутан и другими. Выбор газа, используемого для сварки, зависит от типа проекта, стоимости и контроля пламени.

Источник: stafichukanatoly / Pixabay Наиболее часто используемым топливным газом для газовой сварки является ацетилен.Фактически, это настолько популярно, что нередко заменяют термин газовая сварка кислородно-ацетиленовой сваркой, в зависимости от используемого топлива.

Вы, наверное, уже догадались о некоторых основных компонентах газовой сварочной системы, но какие еще необходимы детали?

Давайте посмотрим.

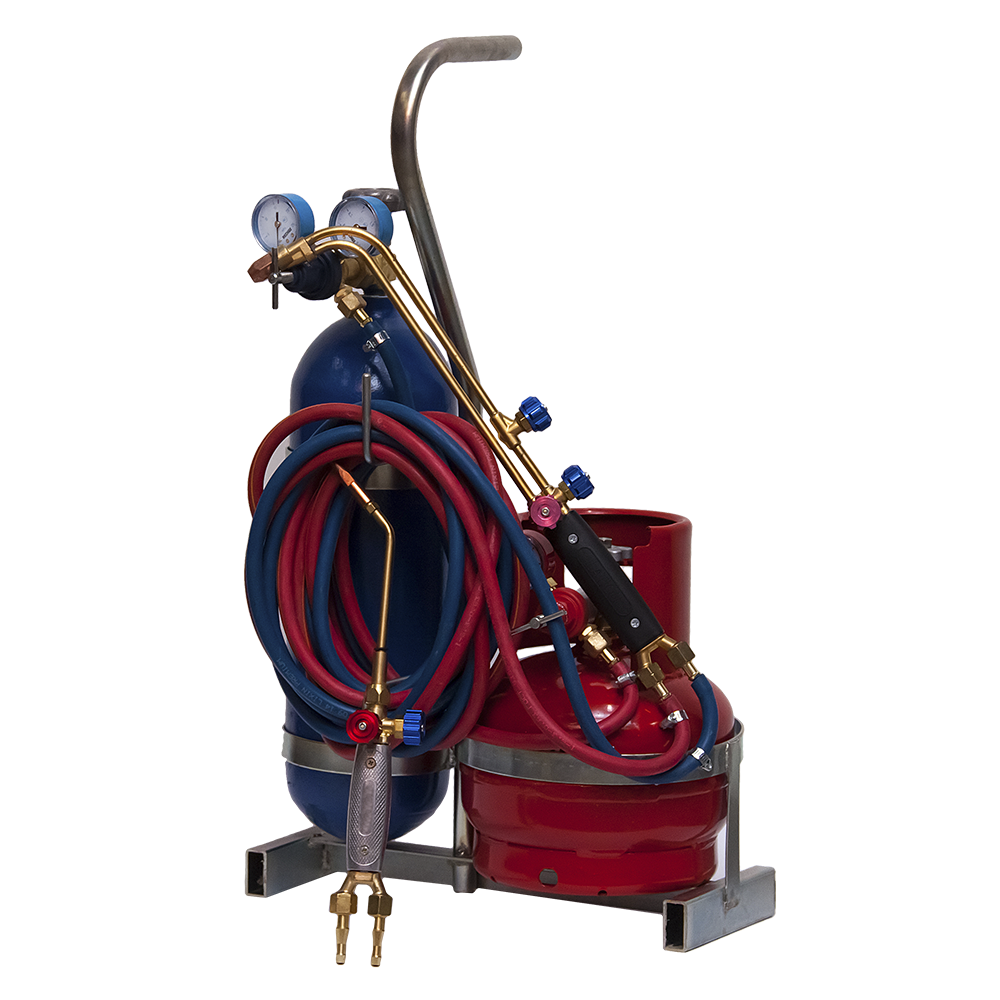

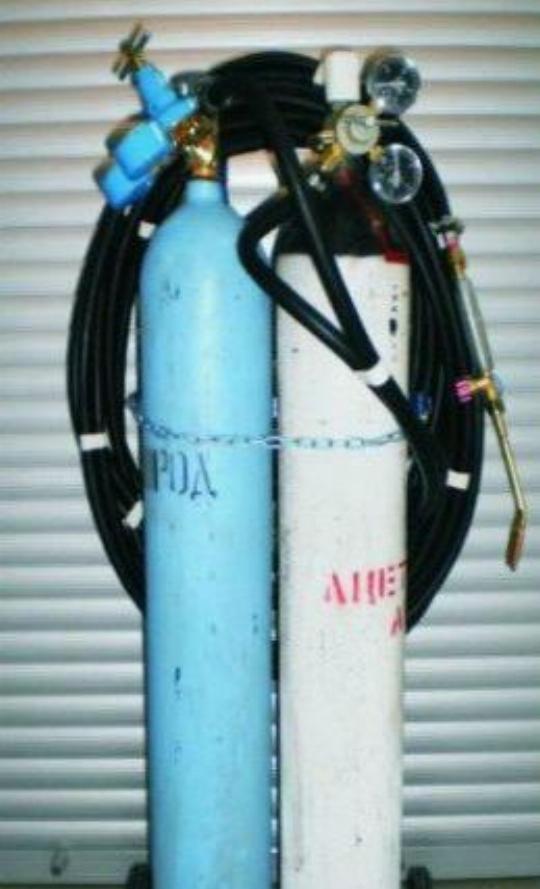

- Топливный баллон. Одна из самых важных частей газосварочной установки — это, конечно, топливный газ. Обычно это хранится в каком-либо цилиндре. Цилиндр герметичен и изготовлен из толстолистовой стали, чтобы сжатое топливо не ослабляло цилиндр.Эти цилиндры обычно окрашены в бордовый цвет.

- Кислородный баллон. Еще одним важным компонентом газовой сварочной системы является постоянная подача чистого кислорода. Кислородный баллон содержит сжатый кислород, необходимый для сварки. И кислородный, и топливный цилиндры выдерживают давление соответствующих газов. Обычно, но не всегда, они окрашены в черный цвет.

- Регулятор давления: поскольку и топливный, и кислородный газы хранятся под высоким давлением, для безопасного использования во время процесса сварки требуется некоторый метод снижения давления.Здесь очень пригодится регулятор давления.

Обычно это устройство помогает подавать кислород при постоянном давлении от 70 до 130 кН / м2 и подаче газа от 7 до 103 кН / м2.

Обычно это устройство помогает подавать кислород при постоянном давлении от 70 до 130 кН / м2 и подаче газа от 7 до 103 кН / м2.

- Регулирующие клапаны: Оба газа имеют отдельные регулирующие клапаны. Регулирующий клапан используется для контроля количества газа, выпускаемого из баллона. Регулирующие клапаны также имеют решающее значение для управления соотношением топлива и кислорода.

- Смесительная камера: это устройство используется, как следует из названия, для безопасного смешивания топлива и окислителя.Регулирующие клапаны служат для регулирования потока газов из баллона в камеру смесителя.

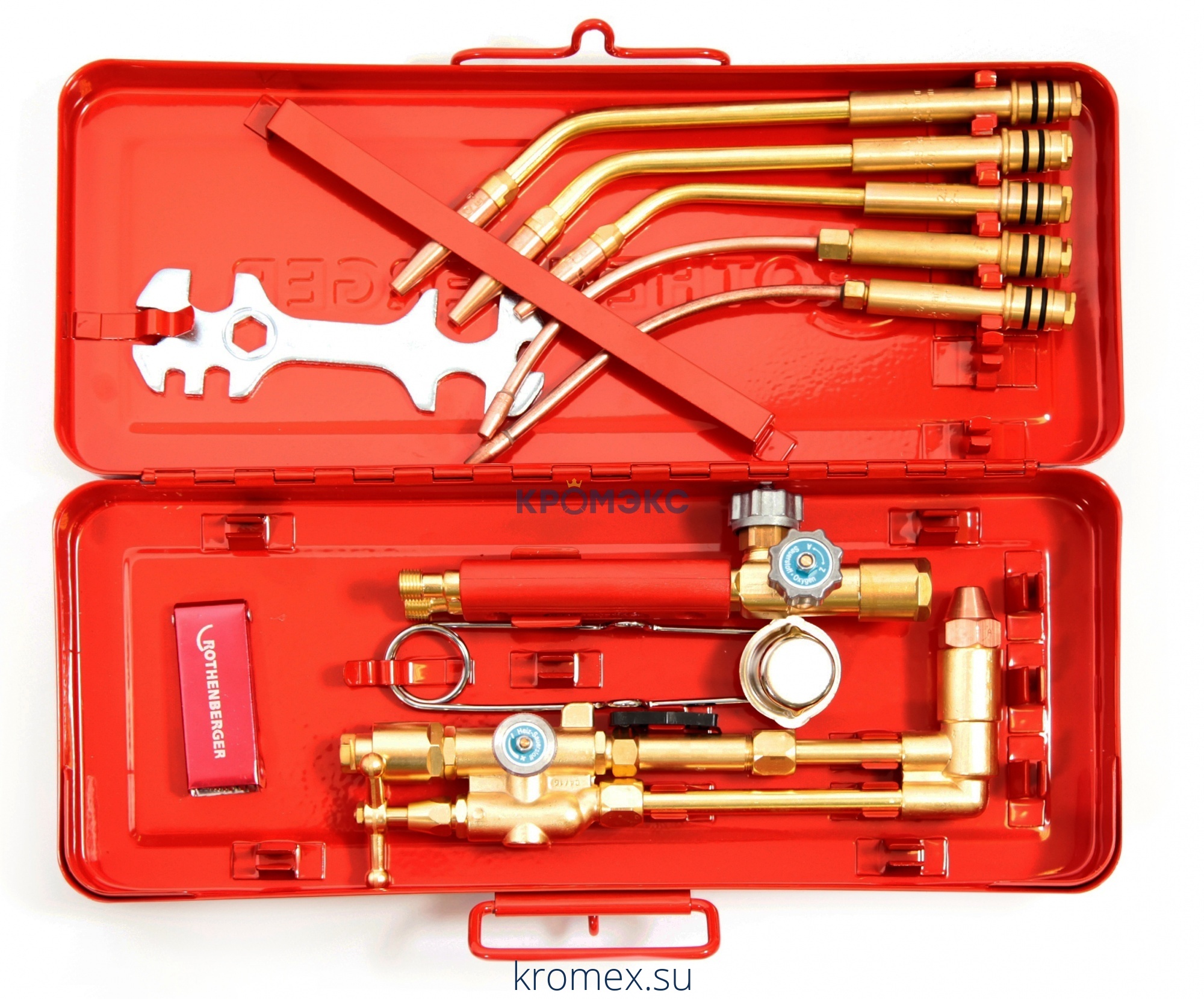

- Сварочная горелка: это «бизнес-конец» газосварочного оборудования. Обычно он содержит камеру смесителя и контрольные значения. На другом конце горелки находится сопло, в котором топливно-кислородная смесь сжигается вместе для облегчения применения сварщиком.

Как упоминалось ранее, газовая сварка — очень популярный вид сварки. Но почему?

Но почему?

Это потому, что у него есть очень явные преимущества перед конкурентами.К ним относятся, помимо прочего:

- Его можно использовать для соединения многих различных типов металлов: — Газовая сварка может использоваться для сварки черных и цветных металлов вместе. Это одна из его сильных сторон по сравнению с другими сварочными процессами.

- Не требует использования электричества: — Если сравнивать газовую сварку с другими популярными методами сварки, такими как дуговая сварка, газовая сварка, газовая сварка не требует электричества для работы. Следовательно, вы можете использовать газовую сварку в местах, где нет доступа к электричеству.

- Недорогие затраты на оборудование: — Первоначальный необходимый капитал для газовой сварки очень низок по сравнению с другими видами сварки. Для некоторых приложений это очень полезно.

- Не требует специализированного труда: газовая сварка не требует высокоспециализированного труда.

Это упрощает поиск газосварщиков, а также снижает затраты на рабочую силу.

Это упрощает поиск газосварщиков, а также снижает затраты на рабочую силу. - Приспособление для газовой сварки очень портативно: всю установку для газовой сварки относительно легко поднять и переместить, в отличие от некоторых других видов сварки.

Какие недостатки газовой сварки?

Хотя газовая сварка имеет некоторые ощутимые и важные преимущества по сравнению с другими видами сварки, она не идеальна. Некоторые из его недостатков включают, но не ограничиваются ими:

- Не подходит для толстых секций.

- Газовая сварка обычно обеспечивает низкую чистоту поверхности. Это означает, что его сварные швы обычно требуют доработки после сварки, если важен эстетический вид.

- Нельзя использовать для высокопрочной стали.Это связано с тем, что по самой своей природе зона нагрева может влиять на механические свойства основных металлов.

- Низкая скорость нагрева и соединения металла по сравнению с другими видами сварки.

- Невозможно достичь температур при дуговой сварке.

- Нет специальной системы защиты от флюса. Это может привести к очень серьезным дефектам сварного шва.

Газовая сварка используется в различных отраслях промышленности. Вот некоторые из самых распространенных.

- Ремонтные работы: Одно из наиболее распространенных применений газовой сварки — ремонтные работы.

- Производство листового металла: Листы тонкой и средней толщины легко свариваются с помощью газовой сварки.

- Авиационная промышленность: Кислородно-ацетиленовая сварка обычно используется для соединения различных деталей самолетов.

- Автомобильная промышленность: Используется для сварки частей рамы и шасси.

- Соединение высокоуглеродистой стали: Газовая сварка очень эффективна при плавлении высокоуглеродистой стали.

Как мы видели, газовая сварка является одним из наиболее важных и широко используемых методов сварки.Сочетание относительно невысокой стоимости, простоты использования и портативности делает газовую сварку одним из самых популярных методов сварки, которые мы используем сегодня.

Обычно начинающие сварщики «режут зубы», осваивая газовую сварку, прежде чем переходить к более продвинутым и технически сложным формам, таким как дуговая сварка или сварка MIG. Если вы хотите сделать карьеру сварщика, газовая сварка — идеальная отправная точка.

Сварочный газ — Продукция

Сварочный газ — ПродукцияМагазин не будет работать корректно, если куки отключены.

Похоже, в вашем браузере отключен JavaScript. Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

Купите баллон * с выбранным газом или замените ** пустой баллон на полный баллон с ацетиленом, аргоном, диоксидом углерода, гелием, азотом, кислородом или сварочными смесями MIG.

* Стоимость баллона

• Баллон R (20 куб. Футов): 110 долларов США + стоимость газа

Футов): 110 долларов США + стоимость газа

• Баллон 55 (55 куб. Футов): 180 долларов США + стоимость газа

• Баллон Q (95 куб. Футов): 210 долларов США + стоимость газа

• Баллон M (132 куб.футов): 230 долларов США + стоимость газа

• Ацетиленовый баллон MC (10 кубических футов): 110 долларов США + стоимость газа

• Ацетиленовый баллон B (40 кубических футов): 132 доллара США + стоимость газа

• # 3 Ацетиленовый баллон: 230 долларов + стоимость газа

• Баллон с двуокисью углерода 10 фунтов: 149 долларов + стоимость газа

• Баллон с углекислым газом 20 фунтов: 230 долларов + стоимость газа

** Для действительной замены требуется замена баллона эквивалентного размера.Цилиндр также должен иметь надлежащую предохранительную крышку.

*** Все цены могут быть изменены без предварительного уведомления

Приведенные ниже цены основаны только на обменах и не включают стоимость цилиндра

| Тип газа | Размер цилиндра | Cu. фут фут | Так же низко, как | |

|---|---|---|---|---|

| Ацетилен | MC | 10 | 25 долларов. | |

| Ацетилен | B | 40 | 30 долларов. | |

| Ацетилен | # 3 | 75 | 55 долларов. | |

| Аргон | Q | 90 | 38 долларов. | |

| Аргон | M | 132 | 40 долларов. | |

| Двуокись углерода | 10 фунтов | 20 долларов. | ||

| Миг-газ 75/25 смесь (AR / CO2) | 55 | 55 | 35 долларов. | |

| Миг-газ 75/25 смесь (AR / CO2) | Q | 95 | 43 доллара. | |

| Миг-газ 75/25 смесь (AR / CO2) | M | 132 | 49 долларов. | |

| Азот | R | 20 | 18 долларов. | |

| Азот | M | 125 | 20 долларов. | |

| Кислород | R | 20 | 17 долларов. | |

| Кислород | Q | 92 | 19 долларов. | |

| Кислород | M | 125 | 21 доллар. | |

| Три-микс (HE / AR / CO2) | M | 109 | 139 долларов США. |

Ацетилен Praxair для цилиндров MC (10 кубических футов)

- Размер цилиндра: MC

- Cu.

футов:

10

футов:

10 - До: 25 долларов.00

Ацетилен Praxair для цилиндров B (40 кубических футов)

- Размер цилиндра: B

- Cu.

футов:

40

футов:

40 - До: 30 долларов.00

Ацетилен Praxair для цилиндров №3 (75 кубических футов)

- Размер цилиндра: # 3

- Cu.

футов:

75

футов:

75 - До: 55 долларов.00

Praxair Argon для цилиндров Q (90 кубических футов)

- Размер цилиндра: Q

- Cu.

футов:

90

футов:

90 - До: 38 долларов.00

Praxair Argon для цилиндров M (132 кубических футов)

- Размер цилиндра: M

- Cu.

футов:

132

футов:

132 - До: 40 долларов.00

Двуокись углерода Praxair для баллонов емкостью 10 фунтов

- Размер цилиндра: 10 фунтов

- Cu.

футов:

футов: - До: 20 долларов.00

Смесь Praxair StarGold C-25 Mig Gas 75/25 для 55 баллонов (55 кубических футов)

- Размер цилиндра: 55

- Cu.

футов:

55

футов:

55 - До: 35 долларов.00

Смесь Praxair StarGold C-25 Mig Gas 75/25 для цилиндров Q (95 кубических футов)

- Размер цилиндра: Q

- Cu.

футов:

95

футов:

95 - До: 43 доллара.00

Смесь Praxair StarGold C-25 Mig Gas 75/25 для баллонов M (132 кубических футов)

- Размер цилиндра: M

- Cu.

футов:

132

футов:

132 - До: 49 долларов.00

Praxair Nitrogen для цилиндров R (20 кубических футов)

- Размер цилиндра: р

- Cu.

футов:

20

футов:

20 - До: 18 долларов.00

Praxair Nitrogen для цилиндров M (125 кубических футов)

- Размер цилиндра: M

- Cu.

футов:

125

футов:

125 - До: 20 долларов.00

Кислород Praxair для цилиндров R (20 кубических футов)

- Размер цилиндра: р

- Cu.

футов:

20

футов:

20 - До: 17 долларов.00

Кислород Praxair для цилиндров Q (92 кубических футов)

- Размер цилиндра: Q

- Cu.

футов:

92

футов:

92 - До: 19 долларов.00