Как правильно сваривать металл | Цех металлообработки на заказ, завод по обработке металла,токарные, фрезерные работы, резка металла. Мадис.

Четверг, 15 Март, 2018

Почти каждому из нас в какой-то момент хотелось иметь свой сварочный аппарат. Для тех, кто имеет собственное жилье на частном участке, такой поворот был бы огромным подспорьем. Много дел по реконструкциям и строительным работам приходиться производить, нанимая дорогооплачиваемых специалистов. А если бы имелся в наличии свой аппарат для сварочных работ, то все проблемы сами по себе ушли бы. Но не забывайте, что необходимо не только иметь его у себя в наличии, а также не пренебрегать определенными правилами в работе с этим инструментом.

Достаточно часто приходится применять для сварочных работ материалы из металла по толщине около двух миллиметров. Конечно, он тонок, но именно из-за этого такой материал при изготовлении труб или нержавеющих бачков достаточно распространен. Удивительно то, что о том, как проводить сварку такого металла, известно всем хозяевам сварочного инструмента.

Требования к свариванию металла

Таким видом сварочных работ рекомендуют пользоваться тем, кто в этом деле еще совершенный новичок. Если вы когда-нибудь пользовались для сваривания полуавтоматом, то в этом случае надо будет прибегнуть к изучению новых навыков. Например, если требуется сварить какой-то предмет из металла с толщиной в полтора миллиметра, необходимо иметь электроды двухмиллиметровые. Если нет таких – можно пользоваться тройкой.

Способы сварок

Можно рассмотреть несколько существующих сварочных способов:

- Непрерывная сварка;

- Прерывистая сварка.

Непрерывное шовное сваривание заключает в себе действия, происходящие в момент сварки. В этом случае сам электрод необходимо вести неотрывно по всей шовной длине. Таким способом сваривают толстый металл в исполнении потолочного шва.

Требуемые шаги

- Первым делом необходимо выставить требуемое значение используемого тока на сорок или шестьдесят ампер. Обязательно займитесь регулировкой своего сварочного аппарата по данным соотношениям, выставляя на нем немного большие или меньшие показатели.

- Вторым действием будет тестирование полной подготовленности инструмента к предстоящей работе. Для этого необходимо сделать проплавку металла, и если шовный корень поддается прокаливанию, и при всем этом не наблюдается прожиганий в металле, значит, вы можете приступать, так как настройка прошла правильно.

Для того чтобы выполнялась непрерывная сварка, обязательным требованием есть правильность настройки, подборка необходимых электродов, их нужный диаметр, подача тока, а также неотрывная скорость электродных движений по металлу. Так как, если вести слишком быстро электрод, то шовный корень не провалится, но зато весь шов проварится лишь сверху стыковки металла. А при медленном движении будет происходить прожигание обрабатываемого металла.

Прерывное сваривание – это точечная сварка, применимая для довольно тонких металлов. Такому способу можно научиться при выполнении некоторых действий. Например, самым первым делом будет выставление токовых значений немного больше, чем в том случае, когда идет хорошая провариваемость шовного корня.

Вторым шагом – считается варка точками. Для этого имеем сильный ток и тонкий металл, и довольно легкие электродные прикасания к металлическим поверхностям. И продолжаем повтор данной процедуры, не давая остывать материалу. Затем не забывайте не допускать шовных проплавов.

Каким образом сваривать металл тонких видов

В этом случае лучше прибегать к использованию сварок с помощью полуавтомата. Это удобно в любых вариантах. Таким инструментом на маленьких токах можно выполнить не только непрерывную сварку, а также и точечную. Самое главное удобство в том, что не требуется выполнять постоянные электродные «стучания» по металлу, просто на определенном этапе нужно делать нажатия кнопки. Остальное все выполняется по предыдущим описаниям.

Остальное все выполняется по предыдущим описаниям.

Чтобы выполнять правильность работы сварочным инструментом и чувствовать себя в безопасности, необходимо придерживаться перечисленных правил.

Сварка с отрывом. Как правильно уводить электрод при каждом отрыве, чтобы шов был гладкий и красивый | Ручная дуговая сварка

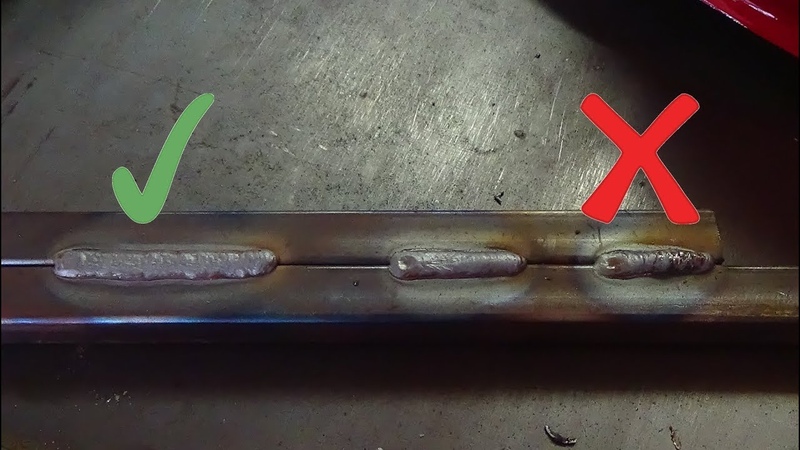

Сварка с отрывом-самый частый вид сварки электродом в бытовых задачах с металлом у начинающих. А сваривать тонкую профильную трубу приходится именно с отрывом не только начинающим. Дам пару-тройку советов при сварке с отрывом, чтобы было проще и шов получался гладким и красивым.

Электроды для сварки с отрывом берём с рутиловым или рутил целлюлозным покрытием. У этих электродов очень лёгкий повторный поджиг-прервался, поднёс снова к ещё красной точке и он снова моментально загорается. Ещё эти электроды даже в руках у новичков не так часто будут липнуть, как электроды с основным покрытием.

Самые распространённые рутиловые электроды это марки

АНО-21

МР-3

МОНОЛИТ

ОК-46 — это самые лучшие из всех, есть возможность, покупайте их. Хотя в маленьких населённых пунктах их особо не продают. В моём посёлке почти 20 тыс населения, а в продаже нет. Ассортимент скудный, закупаюсь когда бываю в областном городе, или через интернет заказываю. Даже в этом наши маленькие посёлки отстают от цивилизации, прорвёмся!

Хотя в маленьких населённых пунктах их особо не продают. В моём посёлке почти 20 тыс населения, а в продаже нет. Ассортимент скудный, закупаюсь когда бываю в областном городе, или через интернет заказываю. Даже в этом наши маленькие посёлки отстают от цивилизации, прорвёмся!

Начинаем сварку. Зажгли электрод, дуга начинает плавить металл и образуется сварочная ванна. Именно в начале сварки у нас есть пара секунд когда не нужно делать отрыв электрода. Металл холодный, нужно его прогреть и сформировать нормальную сварочную ванну-форма овального болотца из жидкого металла.

После появления этого видимого болота жидкого металла делаем сам отрыв электрода. Смотрим через маску на красное пятно металла, оно быстро может потускнеть. Нам этот момент не нужно проморгать. Иначе ванна полностью закристаллизуется и придётся повторно растапливать до жидкой ванны. Чуть начинает тускнеть-сразу повторный тычок электродом.

В сам момент отрыва электрода есть одна хитрость. Вместе с отрывом от места сварки, от сварочной ванны, нужно двигать электрод в такой последовательности. Немного назад и убираем вправо. Делаем это быстро. Нужно быстро дугой пройтись именно над сварочной ванной. а потом можно убрать в сторону-просто вправо удобно кисти руки делать это движение.

Немного назад и убираем вправо. Делаем это быстро. Нужно быстро дугой пройтись именно над сварочной ванной. а потом можно убрать в сторону-просто вправо удобно кисти руки делать это движение.

Зачем так делать? У рутиловых электродов очень подвижный текучий шлак. Он покрывает почти всю сварочную ванну. В момент отрыва и резкого прохождения дугой назад- над сварочной ванной, дуга своим давление отбросит несколько назад этот слой шлака. Повторное зажигание электрода будет чуть быстрей и следующая порция металла ляжет более плотной чешуйкой на старую чешуйку начинающего кристаллизоваться металла.

Этот момент в сварке с отрывом я заприметил давно. Часто и много приходилось варить профильные трубы. Никто не подсказывал, чисто интуитивно пришёл к такой технике сварки.

Швы получаются при таких простых движениях более гладкие и красивые. Попробуйте, чуть потренируйтесь, чтоб движение довести до автоматизма. Результат вас удивит и порадует!

Как правильно варить электросваркой — видео и фото руководства

Человеку, проживающему в частном доме или имеющему частный гараж, в определенный момент придется столкнуться с необходимостью выполнения сварочных работ. Здесь можно пойти двумя путями: пригласить профессионального сварщика или выполнять эту работу самостоятельно. Если вы привыкли все выполнять своими руками, но никогда не варили – не пасуйте перед новой задачей. В конце концов, начинать когда-то же надо. Как и во многих сферах, в этом деле главное практика. Вы и сами не заметите, как с каждым разом сварочный шов будет получаться все лучше и лучше. Но для начала давайте в теории рассмотрим, как правильно варить электросваркой?

Здесь можно пойти двумя путями: пригласить профессионального сварщика или выполнять эту работу самостоятельно. Если вы привыкли все выполнять своими руками, но никогда не варили – не пасуйте перед новой задачей. В конце концов, начинать когда-то же надо. Как и во многих сферах, в этом деле главное практика. Вы и сами не заметите, как с каждым разом сварочный шов будет получаться все лучше и лучше. Но для начала давайте в теории рассмотрим, как правильно варить электросваркой?

Для начала необходимо разобраться в видах сварочных аппаратов

Для того чтобы приступить к овладению такими необходимыми в реальной жизни навыками сварщика необходимо как минимум понимать на каком оборудовании придется работать. Поэтому давайте рассмотрим виды сварочных аппаратом, посредством которых выполняется электросварка.

Обратите внимание! В домашнем хозяйстве позволит удовлетворить все потребности любой «сварочник», будь то трансформатор, выпрямитель или инвертор. Главное чтобы максимальный ток был не меньше 160А.

Сварочный трансформатор ↑

В основе его работы положен принцип преобразования переменного тока сети в переменный ток сварки. Это вид электросварки является самым дешевым, среди преимуществ стоит отметить: небольшую цену при довольно высоком КПД. Сварочный трансформатор прост в обслуживании. Недостатками являются большой вес оборудования, низкая стабильность дуги, способность в большой степени просаживать напряжение.

[include title=»РСЯ — в записи»]

Сварочный выпрямитель ↑

Обучение лучше выполнять на плоских поверхностях

Предназначен для преобразования переменного тока сети в постоянный сварочный ток. Такой аппарат стоит дороже, чем простой трансформатор. Ему характерны все недостатки и преимущества сварочного трансформатора. Хотя, полученный в ходе работы постоянный ток дает более стабильную дугу и как следствие получается более качественный шов.

Сварочный инвертор ↑

Наделен возможностью преобразования переменного тока в постоянное напряжение, а также ток для выполнения сварки. Достоинства: легко зажигается дуга, малый вес, плавно регулируется ток, высокое быстродействие и КПД. И самое главное, что выполнить красивый ровный шов без особых затруднений сможет даже человек, не имеющий квалификации сварщика.

Достоинства: легко зажигается дуга, малый вес, плавно регулируется ток, высокое быстродействие и КПД. И самое главное, что выполнить красивый ровный шов без особых затруднений сможет даже человек, не имеющий квалификации сварщика.

Важно! Если вам позволяют финансовые возможности, для домашнего хозяйства приобретайте сварочный инвертор. Тем боле, что современный рынок сварочного оборудования предлагает огромный ассортимент инверторов.

Предметы, необходимые для сварки электрической дугой

- Маска сварщика.

- Замшевые защитные перчатки.

- Щетку по металлу.

- Молоток для сбивания шлака.

- Специальная одежда из плотной ткани с длинными рукавами.

- Электроды.

Внимание! Электроды подбираются в соответствии с толщиной металла, а ток уже выставляется по электродам.

Метод расчета предельно прост, например:

- сварочный трансформатор – 1 мм электрода соответствует 30-40 А;

- сварочный инвертор – 3 мм электрода соответствует 80 А, при 100 А уже можно выполнять резку металла.

Выполнять работу необходимо в специальной одежде и рукавицах

Не имеет значения, в каком помещении вы будете выполнять сварочные работы, на всякий случай припасите там ведро воды. Прежде, чем приступить непосредственно к сварке подготовьте рабочее место и все рабочие заготовки – все должно быть под рукой. Места выполнения сварочных швов нужно тщательно зачистить щеткой по металлу. Чтобы правильно выставить свариваемые заготовки рекомендуется использовать струбцины или тиски.

[include title=»РСЯ — в записи»]

Чтобы понять, как правильно сваривать электросваркой, нужно сначала потренироваться на сваривании валиков на плоской поверхности. А для выполнения этих операций лучше использовать 3 мм электроды – они являются самыми ходовыми.

Внимание! Для сварки лучше использовать недавно купленные электроды. Залежавшиеся могут оказаться сырыми, что сделает практически невозможным процесс сварки.

Далее последовательно поступаем так:

- Зажим массы прикрепляем к рабочей детали.

- Электрод вставляем в держатель.

- Зажигаем дугу. Возможно два способа решения этой задачи: чирканием (как спичкой)или постукиванием по заготовке.

- Выполняем сварку, постепенно ведя электродом, который держим в процессе работы под углом 75 градусов. При этом совершаем колебательные движения. Со стороны будет выглядеть так, как будто расплавленный металл подгребается под кратер дуги.

- В итоге получаем красивый ровный шов.

Как видим, ничего сложного и невыполнимого в производстве сварки нет. Главное обладать минимальными знаниями физики и иметь нужное оборудование. Причем первое дело наживное – благо есть интернет, а второе – всегда пригодится в хозяйстве. Наиболее принципиальные моменты выполнения электросварки предлагаем посмотреть в ознакомительном видео ролике.

общая информация, способы, азы обучения

Электросварка – это способ соединения различных деталей и поверхностей, который востребован практически всегда и везде. Особенно актуально умение варить при производстве различных строительных или ремонтных работ на даче или в частном доме. Не стоит думать, что, прочитав пару-тройку статей, можно научиться нормально сваривать металл – для этого требуется время и практика. Но изучив и поняв основные правила того, как правильно проводить сварочные работы, каким образом держать электрод и выставлять необходимый ток, вполне возможно хотя бы научиться соединять ненесущие элементы конструкций. А всё остальное придёт с опытом.

Читайте в статье

Оборудование, экипировка и расходники, которые потребуются при сварочных работах

Для производства сварочных работ потребуется:

ФОТО: avatars. mds.yandex.netСварочные работы требуют особых знаний и навыков

mds.yandex.netСварочные работы требуют особых знаний и навыковНа первый взгляд, всё просто. Однако следует разобраться с этим списком подробнее.

ФОТО: spec-centr.ruИнверторные сварочные аппараты наиболее удобны новичкам для обученияСтатья по теме:

Как правильно выбрать сварочный аппарат инвертор: какой лучше для дома и дачи, критерии правильно выбора, а также секреты использования, вы узнаете после изучения материалов этой статьи.

Сварочный аппарат: виды, особенности использования

Сварочные аппараты для ручной дуговой сварки могут быть трёх типов – трансформаторный, инверторный и полупроводниковый (выпрямительный). Работа с каждым из них требует особого подхода.

ФОТО: makler.mdТрансформаторные сварочники имеют достаточно большой весУстройство трансформаторного типа — это наиболее простой аппарат, в который встроен понижающий трансформатор. Вследствие его работы сила тока значительно возрастает, что и позволяет разжечь дугу. Такие сварочники требуют умения настраивать выходной ток для оптимизации сварки.

Такие сварочники требуют умения настраивать выходной ток для оптимизации сварки.

Полупроводниковые или выпрямительные устройства. По сути, это тот же трансформаторный сварочник с единственным отличием. Выходящий после трансформатора ток проходит через выпрямитель, что улучшает качество сварных швов и упрощает работу.

ФОТО: stroy-profi.ruВыпрямительный сварочный аппарат. Работать с ним проще, чем с обычнымИнверторный аппарат более современный вариант. Такой сварочник очень компактен и лёгок. Для начинающих сварщиков это будет идеальным приобретением. Благодаря каскадным преобразователям, на выходе можно получить ровный ток, который регулируется при помощи реостата намного точнее, чем это можно было сделать на предыдущих устройствах.

Средства индивидуальной защиты при работе со сваркой

Наряду со спецкостюмами, рукавицами и обувью, при производстве сварочных работ необходимо использовать сварочную маску со светофильтром. Если говорить о подобной защите прошлого поколения, то светофильтр представлял собой стекло, через которое невозможно ничего увидеть, если не смотреть на дугу. Только по причине её высокой яркости сварщик мог рассмотреть шов, с которым работает. Современные светофильтры позволяют прекрасно видеть всё вокруг, но моментально затемняются при малейшей искре от электрода.

Только по причине её высокой яркости сварщик мог рассмотреть шов, с которым работает. Современные светофильтры позволяют прекрасно видеть всё вокруг, но моментально затемняются при малейшей искре от электрода.

СИЗ должны полностью обеспечить защиту тела сварщика, а главное, помочь избежать ожогов сетчатки глаз. Подобная проблема среди «сварной братии» называется «нахвататься зайчиков». Результатом ожога становятся сильнейшие болевые ощущения, резь, чувство песка в глазах. В сложных случаях возможно резкое снижение, а иногда и полная потеря зрения.

ФОТО: archive.doobybrain.comТакая «маска» при сварочных работах явно не поможет в защите глазКак выполняются сварочные работы: общая информация

Перед началом работ необходимо подготовить сварочный аппарат. Для начала проверяется плотность всех соединений и целостность изоляции кабеля, а также прочность фиксации электрода в держаке. После этого сварочный аппарат подключается к сети. Для сварщика это единственное, что он должен проверить сам. Периодические проверки (не реже раза в полгода) должны производиться специалистами-электриками.

Для сварщика это единственное, что он должен проверить сам. Периодические проверки (не реже раза в полгода) должны производиться специалистами-электриками.

Выбор силы тока для зажигания и поддержания оптимальной дуги

Для того, чтобы правильно выставить нужный ток, следует сначала определиться с диаметром используемого электрода, который, в свою очередь, зависит от толщины свариваемого металла. Стоит рассмотреть таблицу соотношений этих параметров.

Таблица 1. Отношения диаметра электрода к толщине металла при дуговой сварке

| Толщина металла, мм | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 и больше |

| Диаметр электрода, мм | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6 |

В зависимости от электрода выставляется и выходной ток. Он вычисляется по формуле I = d·K, где значение K необходимо взять из таблицы.

Он вычисляется по формуле I = d·K, где значение K необходимо взять из таблицы.

Таблица 2. Значения K для различных электродов

| Диаметр электрода, мм | 1-2 | 3-4 | 5-6 |

| Коэффициент пропорциональности (К), А/мм | 25-30 | 30-45 | 45-60 |

Опытные сварщики уже не утруждают себя вычислениями, держа в голове примерный диапазон токов. Всё, что им требуется, это незначительная подстройка в процессе работы.

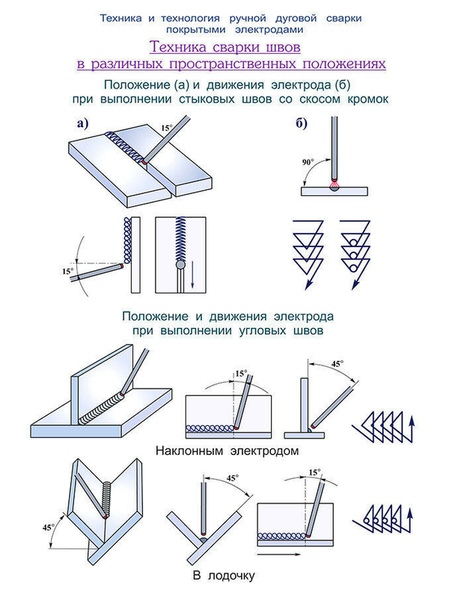

Наклон и движение электрода при сварке металла

От наклона электрода во время сварки зависит сложность производства работ. К примеру, новичку вряд ли удастся вести электрод перпендикулярно поверхности. Такой способ требует определённых навыков, опыта.

ФОТО: promsnabservisnk.ruУглы наклона электрода при ручной дуговой сваркеДля начинающих более приемлемым будет вариант наклона электрода углом назад. При таком расположении шлак будет оставаться позади дуги. Немного сложнее ведение углом вперёд. Здесь потребуется самостоятельно выбирать наклон, чтобы шлак не заливал ванночку по шву и не гасил дугу.

При таком расположении шлак будет оставаться позади дуги. Немного сложнее ведение углом вперёд. Здесь потребуется самостоятельно выбирать наклон, чтобы шлак не заливал ванночку по шву и не гасил дугу.

Сварочные работы при различных расположениях шва

Свариваемый шов может располагаться:

- вертикально;

- горизонтально;

- в наклонном положении;

- над работником (потолочный шов).

Наиболее простыми, а значит, требующими меньших навыков, считаются горизонтальные швы. Далее, по мере усложнения, идут наклонные, вертикальные. Самым сложным можно назвать потолочный шов. Работу с ним могут выполнить только квалифицированные сварщики, поэтому, если у домашнего мастера нет опыта такой сварки, лучше даже не пытаться её выполнить. Ничего, кроме капель расплавленного металла за воротником из этого не выйдет.

Сварка различных типов соединений

Швы могут конструктивно отличаться один от другого. Металлические детали при этом могут располагаться встык или внахлёст. Также выделяют тавровые швы. Имеет смысл разобраться в особенностях каждого из них.

ФОТО: drive2.ruОт такого сварочного шва многого ждать не приходитсяСоединение встык: нюансы сварки

При сварке металла, соединённого встык, подготовительные работы зависят от толщины деталей. Если она велика, то появляется опасность «непровара», который приведёт к ненадёжности соединения. В этом случае кромка детали в месте сварки стачивается под углом так, чтобы при совмещении заготовок образовывалась канавка. Кромка может быть снята как с одной стороны шва, так и с обеих. При движении электрода по канавке достигается максимальное проваривание, и создаётся прочное неразборное соединение.

ФОТО: blog.svarcom.netПримеры стыковых соединений при помощи сваркиСварка деталей внахлёст

Наиболее простое соединение для мастеров, не имеющих опыта производства сварочных работ. Этот вариант не требует особой подготовки металла. При этом можно наваривать несколько слоёв, накладывая один на другой с увеличением диаметра электрода. Главное, что следует помнить, это обязательное удаление шлака после каждого из слоёв.

Этот вариант не требует особой подготовки металла. При этом можно наваривать несколько слоёв, накладывая один на другой с увеличением диаметра электрода. Главное, что следует помнить, это обязательное удаление шлака после каждого из слоёв.

Тавровое соединение

Для производства таврового соединения не требуется подготовка кромок металла, хотя в некоторых случаях они всё же снимаются. Такие соединения производятся при необходимости монтажа элементов, находящихся в перпендикулярных плоскостях. Для примера, можно обратить внимание на фото ниже.

ФОТО: helpiks.orgПримеры тавровых соединений при помощи сваркиТрубопроводы: особенности производства сварочных работ на них

Сварка магистральных трубопроводов довольно сложна. Она требует обязательного наличия опытного специалиста. Поэтому, если домашний мастер только начинает обучение, за ответственные участки (вроде водопровода в квартире или частном доме) ему браться не стоит. В этом случае лучше обойтись заменой всех металлических труб на полипропилен и уже из них спаять магистраль. Здесь особого опыта не потребуется, научиться делать качественную пайку полипропилена можно достаточно быстро.

В этом случае лучше обойтись заменой всех металлических труб на полипропилен и уже из них спаять магистраль. Здесь особого опыта не потребуется, научиться делать качественную пайку полипропилена можно достаточно быстро.

Для трубопроводов от полдюйма и меньше лучше всего использовать газовую сварку, а вот более толстые магистрали монтируются исключительно с помощью дуговой. В зависимости от степени ответственности монтируемой магистрали, от сварщика может потребоваться наличие свидетельства НАКС (национальное агентство качества сварки). По результатам аттестации НАКС, сварщик может получить личное клеймо, которое состоит из цифровых и буквенных обозначений. Впоследствии, при переаттестации, оно не меняется. Специалисты с личным клеймом и аттестатом НАКС могут работать на монтаже газо- и нефтепроводов. Клеймо сварщика на шве является своеобразным знаком качества.

ФОТО: alians-weld.ruЛичное клеймо может получить только сварщик высокой квалификацииФОТО: teksa-s.ruИменно такой стандарт шва принят НАКСФОТО: magspace.ruКлеймо сварщика подтверждает качество исполнения шваТем, для кого рабочие профессии сродни искусству, можно сказать так – проставленное клеймо сварщика – это подпись художника, создавшего полотно. На самом деле, профессия сварщика подразумевает творческий подход, немного ограниченный рамками правил. Ниже можно увидеть, какие швы способны делать специалисты, аттестованные НАКС.

Подведём итог изложенной информации

Любая рабочая профессия требует обучения и обязательного наличия практики. Если говорить о сварочных работах, то здесь это утверждение верно вдвойне. Конечно, домашний мастер может постичь азы этой профессии и постепенно набираться опыта, однако это дело не одного дня и даже не месяца. Профессионалы, имеющие личное клеймо и проработавшие не один десяток лет, утверждают, что ни на минуту не перестают учиться этому сложному, но очень интересному и творческому ремеслу.

А для себя, в мастерской или гараже, можно вполне освоить сварку, чтобы была возможность самостоятельно соединять элементы конструкций, не требующих большой ответственности. Главное, это соблюдать все правила производства работ и не забывать о технике безопасности.

ФОТО: drive2.ruСварщик – это практически художник, создающий полотноНадеемся, что из сегодняшней статьи читатель почерпнёт для себя определённый объём полезной информации. Любые возникшие вопросы по теме вы можете задать в комментариях ниже. Редакция онлайн-журнала HouseChief с удовольствием на них ответит в максимально сжатые сроки. Там же можно оставить отзыв о статье, выразив своё мнение. Если вам понравилось изложенное сегодня, пожалуйста, не забудьте про оценку.

Напоследок, как уже повелось, предлагаем вашему вниманию один видеоролик, который не отнимет много времени на просмотр, но поможет более полно разобраться с такой сложной, но интересной темой производства сварочных работ.

ПОНРАВИЛАСЬ СТАТЬЯ? Поддержите нас и поделитесь с друзьями

Как улучшить технику SMAW

Дуговая сварка защищенным металлом (SMAW) или также известная как ручная дуговая сварка металла (MMAW) — это сварочный процесс, в котором используется электрод (металлический стержень, покрытый металлическим порошком и другими соединениями) и источник питания для соединения 2 куски металла. Вот почему этот вид сварки еще называют «сваркой палкой».

SMAW — это, по сути, наиболее распространенный и несложный тип сварочного процесса, в котором используется простое оборудование. Следовательно, этому очень легко научиться.Кроме того, он имеет широкий спектр применения: от строительства, технического обслуживания и ремонта железных и тяжелых стальных конструкций.

Независимо от того, являетесь ли вы новичком или опытным сварщиком, мы настоятельно рекомендуем вам читать дальше, поскольку в сегодняшней статье мы выделим некоторые важные шаги по улучшению вашей техники SMAW.

ПрепаратХотя SMAW — щадящий процесс для обработки ржавого металла, мы все же рекомендуем сначала тщательно очистить металл (или любую поверхность), который нужно сваривать.Вы можете использовать стальную щетку или шлифовальный станок для удаления ржавчины, грязи и сажи, так как отсутствие этих загрязнений приведет к слабому сварному шву. А если свариваемые металлы не прикреплены должным образом, это приведет к пористости, отсутствию сплавов / включений и растрескиванию.

МОЛОЧКИЭтот метод SMAW должен быть второй натурой любого сварщика.

Чтобы быть конкретным, убедитесь, что ток установлен правильно. Если сила тока источника питания слишком мала, электрод станет липким при зажигании дуги.А если ток будет слишком большим, то электрод станет очень горячим, что уже будет светиться.

Угол поворотаПри сварке на плоской поверхности вам необходимо использовать методы SMAW: удар слева или перетаскивание (для плоского и горизонтального положений). Держите сварочный стержень перпендикулярно к той части, где должны свариваться материалы, а затем наклоните его примерно на 5-15 градусов.

С другой стороны, для вертикальных положений сварки используйте технику прямого или толкающего действия и наклоняйте сварочную штангу примерно под углом от 0 до 15 градусов.

Длина дуги НЕ должна выходить за пределы диаметра металлической части (сердечника) электрода.

Манипуляции с электродамиУ каждого сварщика есть разные способы манипулирования электродом. Но мы рекомендуем вам учиться у экспертов, наблюдая за их стилями сварки, и использовать их для разработки своего собственного стиля.

Для материалов толщиной 1/4 дюйма или меньше плетение не требуется. Что касается более толстых материалов, вам, возможно, придется перемещать электрод из стороны в сторону (например, писать букву «Z»), чтобы создать непрерывный узор из перекрывающихся кругов.

Скорость движенияЧто касается последнего метода SMAW, на который необходимо обратить внимание, ход сварного шва также следует контролировать, поскольку слишком медленное движение может привести к неглубокому проплавлению или, другими словами, сварной шов кажется, что он находится только на поверхности. материала. Точно так же слишком быстрое движение может привести к уменьшению проникновения с возможностью поднутрения и сильно выпуклого валика.

Все эти советы, которыми мы поделились, наряду с постоянной практикой и большим терпением, еще больше улучшат ваше мастерство сварщика и оттачивают ваши навыки, чтобы получить статус эксперта.

Как правильно сваривать? Обзор различных стилей и методов сварки

Все о методах и технологиях сварки

Сварка может показаться сложным процессом, но на самом деле это довольно просто и недорого. Сварка — это соединение двух материалов, обычно металлов, путем их нагрева до образования расплавленной горячей сварочной ванны, которая используется для создания сварного шва. Ниже приведены советы по правильной сварке нержавеющей стали

Соблюдайте все правила безопасности и используйте средства индивидуальной защиты (СИЗ)

Обеспечьте соответствующую вентиляцию и храните легковоспламеняющиеся материалы подальше.

Держите все инструменты и оборудование под рукой.

Очистите металл перед сваркой для получения хорошего качества сварного шва.

Аккуратно разрежьте металл и установите его в том положении, в котором вы хотите его сварить.

Отрегулируйте настройки сварочного аппарата по мере необходимости.

Удалите излишки шлака отбойным молотком.

Различные методы и приемы сварки

Сварка вернулась к тому, что кузнецы использовали нагревательную кузницу для нагрева металла и удары молотком, чтобы сплавить их вместе. Это называется кузнечной сваркой.Это был старый способ сварки. Ниже приведены различные методы и способы сварки.

1. Кислородно-ацетиленовая сварка

Оборудование для кислородно-ацетиленовой сварки включает в себя два резервуара, один с кислородом, а другой с ацетиленом, узлы регуляторов наверху резервуаров и шланги, ведущие от регуляторов к ручкам горелки. В основном, горелка используется для создания лужи расплавленного металла во время работы, после чего конец сварочного стержня помещается в лужу расплавленного металла. Стержень плавится и смешивается с расплавленным металлом, что приводит к соединению двух частей.Слишком много или слишком мало тепла может испортить сварку. Хорошая техника требует правильной интенсивности света горелки, создания хорошей лужи, движения лужи с правильной скоростью и подачи правильного количества удочки. Правильная регулировка горелки также является ключом к хорошей сварке.

2. Дуговая сварка или сварка электродом

Это процесс использования присадочного прутка в качестве электрода и электрической дуги для соединения двух металлов путем плавления металла. Процесс включает в себя создание дуги для одновременного плавления изделия, а также стержня, чтобы стержень можно было разместить на изделии.Для создания дуги необходимо поцарапать конец электрода по всей работе. Когда искра выскакивает из электрода, необходимо немного отвести наконечник от работы. Его не следует перемещать слишком далеко, что может привести к разрыву дуги, или слишком близко, чтобы электрод прилипал к вашей работе. Хорошая техника заключается в том, чтобы направлять электрод с дугой очень мало, чтобы была видна развивающаяся лужа. Во время сварки следует держать постоянно плавящийся электрод ближе к месту работы. Быстро движущийся сварной шов может привести к слабому сварному шву.

MIG или сварка в среде инертного газа — это процесс дуговой сварки, требующий постоянного сварочного электрода в виде подающей проволоки. При сварке MIG инертные газы, такие как аргон и CO2, помогают защитить сварочную ванну от газов, таких как кислород и азот, которые присутствуют в атмосфере и могут привести к ослаблению сварного шва. Катушки с проволокой, используемой при сварке MIG, могут быть сварочной проволокой из нержавеющей стали , проволокой из мягкой стали или алюминиевой проволокой.Эти катушки, будь то проволока MIG из нержавеющей стали или любой другой материал, могут содержать не только сотни, но и тысячи метров / футов проволоки. Правильная установка интенсивности электрической дуги и скорости подачи проволоки в зависимости от материала — лучший метод для улучшения сварки MIG.

Наконец, отработка навыков сварки поможет вам получить идеальные сварные швы. Хорошая идея — начать с самого дешевого аппарата для дуговой сварки.

Советы по сварке штангой, которые серьезно улучшат вашу работу: наш топ-10

Если вы новичок в сварке, то знакомство со сваркой штангой поможет вам начать работу с правильного пути.Это наиболее распространенный вид дуговой сварки, который используется сегодня.

Несмотря на то, что это распространенный вид сварки, для создания хорошего сварного шва требуется определенное количество навыков. Новички могут обнаружить, что на освоение техник, необходимых для создания хороших суставов, требуется некоторое время. В конце концов, это больше, чем просто сварочная система.

Ниже вы найдете несколько приемов и советов по сварке штучной сваркой, которые помогут вам с самого начала улучшить свои шансы на получение отличного сварного шва.Вы также найдете информацию, которая поможет вам выявить проблемы и быстро их исправить.

Лучшие приемы и советы по сварке стержнем

1. Всегда выбирайте «Нормальную» сталь.

Сварка стержнем лучше всего работает при использовании стали с минимальным содержанием серы и кремния. Вы обнаружите, что стали 1015 и 1025 лучше всего подходят для сварки штучной сваркой, поскольку в них содержание серы ниже 0,035%, а содержание кремния ниже 0,1%. Низколегированная сталь или сталь с высоким содержанием серы или кремния будут треснуть при сварке.Этим известны жесткие конструкции и тяжелые плиты.

Если вам необходимо сварить эти предметы с помощью сварочного аппарата, лучшим вариантом будет электрод с низким содержанием водорода и небольшим диаметром. Затем сваривайте с меньшей скоростью, чтобы сварочная лужа оставалась расплавленной. Это даст вам сварной шов с лучшей обработкой, даже если для его завершения потребуется дополнительное время.

2. Выберите правильное положение стыка и электрод

Расположение стыка имеет большое влияние на качество готового сварного шва.Если вы выполняете сварку листовой стали толщиной от 18 до 10, оптимальная скорость движения достигается при работе под углом спуска не менее 45 градусов. Старайтесь не превышать 75 градусов, чтобы сохранить качество сварного шва. Убедитесь, что вы не перевариваете и не делаете слишком большой сварной шов, так как это приведет к его прожиганию.

Плоское положение рекомендуется для металлов толщиной 3/16 дюйма и более. Это упростит управление процессом сварки штангой в ваших интересах.Для высокоуглеродистой стали или низколегированных листов они лучше всего подходят для горизонтального положения.

3. Используйте правильную геометрию соединения

Когда размеры стыка выбираются для сварочных чертежей, целью является поддержание сварных швов профессионального качества при одновременном повышении скорости сварки. Для создания правильной геометрии стыка ваша подгонка должна быть единообразной по всей площади. Любые скосы или зазоры необходимо контролировать по всему стыку, даже если стыки плотно зажаты. Любые изменения заставят вас снизить скорость сварки и увеличат вероятность прожога.

Чтобы валик получился хорошей формы, вам понадобится достаточный уровень. Без него электрод будет изо всех сил пытаться добраться до сустава, над которым вы работаете, что увеличивает риск растрескивания. Для полного проплавления требуется хорошее отверстие в корне, но не стоит делать слишком много отверстия, так как это приведет к потере металла сварного шва. Отверстие в корне также должно соответствовать диаметру электрода.

Ваша сила тока также должна быть правильной.

4. Будьте активны в отношении своего наращивания

При хорошей сварке штангой толщина нароста не должна превышать 1/16 дюйма.Ваши галтели должны иметь равные ножки и практически ровную поверхность борта. Когда у вас есть накопление, вы зря тратите время и материалы. Если, например, вы удвоите размер скругления, вам потребуется 4 раза (или более) сварной металл для завершения работы. Ваши расходы могут почти удвоиться из-за чрезмерной сварки, даже если ваш лишний налет составляет 1/8 дюйма или меньше.

5. Не забывайте очищать каждое соединение перед сваркой

Сварка палкой не является сваркой сердечника флюсом. Вы должны удалить лишнюю ржавчину, масло, краску, жир и окалину с металлических поверхностей, прежде чем пытаться сварить соединение.Если вы не можете удалить эти загрязнения, вы должны использовать электрод, предназначенный для их проникновения. Американское сварочное общество рекомендует для этого типа работ E6010 или E6011.

Если вы выполняете сварку в зоне с ржавчиной, влажностью или другими проблемами качества, убедитесь, что вы снизили скорость движения. Это даст пузырькам газа больше времени, чтобы выкипеть из сварочной ванны, прежде чем они замерзнут, что улучшит общее качество сварного шва.

6. Выберите правильный размер электрода

Для вертикальной или потолочной сварки электрод размером 3/16 дюйма — это самый большой практичный размер, который вы можете использовать.В среде с низким содержанием водорода вы захотите перейти на электрод диаметром 5/32 дюйма. Размеры вашего сустава также могут ограничивать диаметр вашего электрода.

Однако, как правило, электрод большего размера будет сваривать при более высоком токе, а это означает, что ваши ставки депозита также будут выше. Для достижения наилучших результатов старайтесь использовать электрод самого большого размера, сохраняя при этом качество сварного шва.

7. Уменьшите ток, чтобы уменьшить разбрызгивание.

Брызги создают эстетические проблемы при сварке.Это не проблема, которая влияет на прочность сварного шва. Однако это увеличит ваши расходы на уборку. Один из самых простых способов уменьшить разбрызгивание — уменьшить ток. Убедитесь, что ваш ток находится в диапазоне, соответствующем размеру и типу электрода, который вы используете для сварки. Вы также захотите проверить правильность полярности.

Уменьшение длины дуги при сварке также снижает вероятность разбрызгивания. Если перед дугой течет расплавленный металл, попробуйте изменить угол наклона электрода.Вам нужно будет убедиться, что ваш электрод не влажный и что вы не позволяете дуге блуждать во время работы.

8. Поддерживайте размер сварочной ванны до регулируемого размера

Еще одна распространенная проблема, с которой сталкиваются новички при обучении сварке приварным швом, — это поднутрение. Хотя подрезы, как правило, являются проблемой эстетики, а не качеством, они могут привести к выходу сварного шва из строя, когда он подвергается нагрузке. Вы можете уменьшить количество подрезов, сохранив размер сварочной ванны контролируемого размера.Избавьтесь от ткацких тенденций в своей работе. Также поможет снижение скорости движения и уменьшение силы тока.

При появлении трещин попробуйте сваривать электродом с низким содержанием водорода. Вы можете использовать сильный предварительный нагрев для более тяжелых пластин, а также для жестких стыков.

9. Используйте шкаф с подогревом для электродов

Если дуга кажется неустойчивой, шероховатой или постоянно блуждает, то, вероятно, у вас влажный электрод. Когда один электрод влажный, велика вероятность, что весь контейнер будет влажным.Попробуйте открыть новую емкость, чтобы проверить, есть ли у вас сухой электрод.

В зависимости от вашего климата вам может потребоваться приобретение портативного обогреваемого шкафа для электродов. Использование лампочки, как рекомендуют некоторые веб-сайты, не даст вам достаточно тепла для поддержания сухости. Если вы уже используете шкаф для хранения вещей, то установка постоянного обогревателя может оказаться немного дешевле, чем стоимость портативного обогревателя.

Если в вашем магазине хорошее внутреннее уплотнение, вам может быть полезно иметь в магазине осушитель воздуха.

Дома и предприятия, живущие во влажном климате, например на северо-западе Тихого океана или прибрежных районах на юге США, больше всего страдают от этой проблемы.

10. Более высокие токи уменьшают проблемы отсутствия сплавления

Когда соединение в стыке получает надлежащее сплавление, обе стенки обеспечивают прочность для создания твердого валика. Когда происходит недостаточное сращение, сустав не может быть прочным. Каждый раз, когда вы испытываете недостаток плавления при сварке, вы должны устранить его, чтобы сварка прошла успешно.

Чтобы исправить проблему плохого сплавления, может оказаться полезным применение стрингера и бусинки с более высоким током. Убедитесь, что ваши суставы чистые, края в хорошем состоянии и что вы используете электрод, предназначенный для устранения проблем с чистотой.

Некоторые проблемы со сваркой также вызваны проблемой подгонки, поэтому попробуйте создать лучшую подгонку, а затем снова создать более прочный сварной шов.

Если у вас плохая сварка из-за неглубокого проникновения, убедитесь, что вы замедлили время в пути.Вы также можете попробовать более высокий ток, чтобы решить эту проблему. Меньшие электроды также лучше подходят для проникновения в более глубокие узкие канавки, влияющие на сустав в целом.

Используя эти различные приемы и советы, вы сможете решить многие проблемы, с которыми сталкиваются новички при изучении процесса сварки штангой. Продолжайте практиковаться, оставайтесь преданными и проявляйте настойчивость, когда сталкиваетесь с проблемами. Каждая ошибка — это возможность учиться, а не отражение неудач.

Как сварить стыковое соединение

Размещено: 9 декабря 2015 г. Автор: ИствудОдно из самых простых сварных соединений — стыковое соединение.Он не самый прочный, но один из самых полезных, особенно для кузовных работ. Этот тип соединения используется всякий раз, когда вы соединяете 2 части вместе, а затем свариваете их в местах их стыка. Стыковая сварка тонкого листового металла может быть сложной, потому что более тонкий металл имеет тенденцию прожигать края. Это не означает, что это невозможно, просто существуют методы, которые можно использовать, чтобы минимизировать эти проблемы.

Поскольку край куска металла поглощает тепло быстрее, чем твердая поверхность, вам необходимо изменить свою технику работы с электродом.Независимо от того, используете ли вы сварку с подачей проволоки, ручную сварку или сварку TIG, вам нужно быстро перемещать электрод и танцевать вокруг области сварного шва, чтобы избежать прожога. При использовании техники ручной сварки это можно сделать с помощью сварочного аппарата , который перемещает электрод внутрь и наружу, как игла швейной машины, когда вы нажимаете на спусковой крючок.

При правильном выполнении стыковое соединение должно иметь бортики с обеих сторон металла. Один из способов помочь в этом — зажать 2 детали с равномерным зазором между ними.Набор зажимов и подкладок Eastwood для стыковой сварки слегка раздвигает листы для лучшего проплавления сварного шва, а также помогает надежно удерживать изделие, предотвращая коробление из-за тепла. Эти зажимы также помогают предотвратить сползание , которое происходит, когда металл пытается уйти от тепла рабочей зоны.

Даже с зажимами первый шаг в стыковом соединении — это прихваточный шов по всей длине соединения. Начните со сварного шва через каждые несколько дюймов на одинаковом расстоянии, затем вернитесь и добавьте больше прихваточных швов между первым набором.Перед тем, как перейти к последнему валику, вы должны сделать сварные швы на расстоянии около дюйма друг от друга по всему стыку. Даже при использовании этой техники будут некоторые искажения, которые впоследствии необходимо будет устранить, но это поможет их минимизировать.

Некоторые сварщики предпочитают использовать плетение / зигзаг или круговую технику для более тонких металлов. Это дает вам более широкий валик, чем вам нужно, но помогает распределить тепло сварного шва, чтобы минимизировать прожог и коробление. Перед выполнением стыковой сварки чего-то важного, потренируйтесь под разными углами с электродом, скоростью хода сварочного шва и длиной дуги, пока не будете довольны толщиной свариваемой детали, и выработайте свою технику, чтобы избежать прожига.

На рисунке выше показаны 4 различных сварных шва в поперечном сечении, которые вы, вероятно, увидите при выполнении стыковых сварных швов TIG. На рисунке B показана правильная техника, в то время как примеры A , C и D имеют различные проблемы.

A: Распространенная ошибка новичков заключается в том, что они накладывают слишком много валика на верхнюю часть соединения, чтобы не прожечь. Это может происходить из-за того, что сварной шов был недостаточно горячим, или, что более вероятно, из-за того, что электрод находился недостаточно близко к поверхности для надлежащего проплавления.Чтобы стыковое соединение было приемлемым, валик должен охватывать оба края с обеих сторон изделия, чтобы не было видно следов исходного края.

B: Это пример правильного проплавления стыкового соединения. На обеих сторонах работы виден валик, причем нижний валик немного меньше верхнего сварного шва.

C: При слишком большом проплавлении сварной шов покажет поднутрение и примет эту форму.Вы можете увидеть, как бусинка начала провисать через стык и не заполняла верхнюю часть полностью. Подрезка — это место, где толщина сварного шва фактически меньше, чем толщина свариваемой работы, что означает слабое соединение.

D: Показывает еще большее проникновение и поднутрение; верхняя бусина приобрела почти вогнутую форму. Это даже худший пример, чем приведенный выше.

Помимо обычных проблем, существует также несколько различных способов подготовки металла перед сваркой.Следующее действительно применимо только при сварке металла толщиной 1/8 дюйма или толще, потому что чем тоньше, тем почти всегда вы прожигаете металл.

Первый и самый распространенный шов известен как квадратный стыковой шов. Это делается, когда две плоские части соприкасаются друг с другом. это используется для более тонких металлов и сварки TIG. Если сварка металла толще 3/16 дюйма, этот метод не следует использовать, поскольку сварной шов не проникает в металл достаточно глубоко и не будет таким прочным.

Следующий тип стыкового соединения известен как скос или двойной V-образный шарнир.Этот тип сварки является обязательным при сварке металла 1/4 ″ — 3/4 ″. Когда кромки каждой детали стачиваются, образуется впадина или бороздка, в которую может входить сварной шов, что дает большую площадь поверхности сварного шва для соединения двух панелей.

Третий тип стыкового соединения известен как двойной скос или двойной «V» и является самым прочным типом стыкового соединения. Этот тип соединения используется в областях, где прочность сварного шва имеет решающее значение. Этот тип сварного шва обычно используется при сварке металла толщиной более 3/4 дюйма, но также может использоваться для более тонких металлов, если требуется большая прочность.

Это правда, что прочность сварных швов при стыковых соединениях кузовных панелей не так критична, как при ремонте конструкций. Однако правильно сваренные стыковые соединения улучшат внешний вид ремонта с меньшим количеством шлифовки и наполнителя корпуса. Хорошо выполненный стык также прослужит намного дольше, в то время как плохо выполненный ремонт может треснуть и испортить краску и кузов после всего лишь нескольких миль езды. Из-за этого важно попрактиковаться и правильно выполнить основной ремонт, прежде чем переходить к следующему этапу.Изучите правильную технику стыкового соединения, и вы будете использовать ее в бесчисленных сварочных работах.

Как резать металл сварщиком за 8 шагов

Сварочные аппаратыпредназначены для соединения двух металлических частей, но в крайнем случае их можно использовать для резки металла, если вы знаете, как правильно настроить свою установку. В результате получается не чистый срез, но если это не является проблемой или если у вас нет оборудования, необходимого для правильной резки, сварщик сможет выполнить эту работу. Однако это потенциально опасная операция, поэтому делайте это только в том случае, если знаете, как это сделать.

Как резать металл сварщиком? Установите сварочный аппарат на отрицательный электрод постоянного тока. Увеличьте силу тока до более 200 ампер. Используйте погруженную в воду удочку 6010 или 6011 или специально сконструированную удочку. Начните дугу на одной стороне кромки и двигайтесь вдоль линии, отталкивая расплавленный металл с его пути пильным движением. При необходимости повторите.

Нельзя не подчеркнуть, что это не идеальный способ резки металла. Сварщики не предназначены для этой функции, и в результате получается беспорядок и потенциально опасен.Однако это возможно. Некоторые сварщики используют этот метод, когда разрез не обязательно должен быть красивым, а другое оборудование недоступно или его трудно использовать в их ситуации. Выполнение правильных шагов снижает риски.

Шаг 1. Соблюдайте меры безопасности

Сварочные аппараты — это мощные аппараты, которые представляют значительный риск для здоровья. Вы должны защитить себя от:

- электрических токов,

- горячего металла,

- летящих искр,

- капающего расплавленного металла,

- очень яркого света и

- токсичных газов

Средства индивидуальной защиты и правильно организованная сварочная площадка необходимы для безопасной резки металла сварщиком.

Используйте сварочный аппарат только в хорошо вентилируемом помещении. При резке металла сварщиком образуется много дыма. Если вы должны сделать это в помещении, убедитесь, что есть вентиляционные отверстия, вентиляторы или, по крайней мере, открытые окна, чтобы дым и пары могли уноситься ветром. Скопившийся дым может ухудшить видимость и вызвать поражение органов дыхания.

При использовании сварочного аппарата для резки металла всегда используйте следующие средства индивидуальной защиты: Убедитесь, что оно хорошо сидит и не повреждено.

- Сварочные перчатки,

- защитная маска для лица,

- защитная одежда с длинными рукавами и рабочая обувь

Убедитесь, что ваше оборудование подходит и не повреждено.

Сварочные перчатки

Сварочные перчатки изолированы, чтобы защитить ваши руки от тепла

- (9 900 градусов по Фаренгейту (5500 градусов Цельсия)) и от электричества

- (минимум 200 ампер).

Сварщик работает, создавая сильный электрический ток через сварочный стержень и разрезаемый кусок металла.

Для резки металла требуется много электроэнергии, в результате чего выделяется огромное количество тепла. Вы не хотите рисковать, касаясь чего-либо из них голыми руками.

Связанное чтение: Выбор сварочных перчаток: единственное руководство, которое вам когда-либо понадобится

Сварочная маска для лица

Когда электричество проходит через металл, выделяется энергия в виде огромного количества тепла и света. При выполнении любого типа сварки вам необходимо носить защитную маску, которая защищает как ваши:

Экран предотвращает попадание искр на кожу вашего лица, а стекло козырька защищает ваши глаза от повреждения ярким светом. .

Как сварщик, вы знаете, что вам нужно защищать глаза от яркого света дуги. Однако при резке металла сварщиком вы будете использовать еще более высокую силу тока, в результате чего будет больше тепла и, что более важно, больше света. Так же, как использование плазменного резака создает более яркую дугу, использование сварочного аппарата для резки металла приведет к гораздо более яркому свету.

- Если вы используете регулируемый сварочный шлем, поверните шкалу защиты от ультрафиолета на 11 или 12.

- Если у вас есть фиксированный стеклянный козырек, убедитесь, что стекло имеет достаточно высокий рейтинг для защиты от свет, излучаемый плазменным резаком

Убедитесь, что он правильно установлен и правильно работает.

Ссылки по теме: Как выбрать сварочный шлем: что следует учитывать

Защитная одежда с длинными рукавами

Процесс резки металла сварщиком приведет к образованию большого количества искр. Расплавленный металл, образованный электрическим током, проходящим через стержень и основной металл, вступает в контакт с (относительно) гораздо более холодным металлом, окружающим область сварного шва, и реагирует, вырываясь ливнем искр. Каждый из них представляет собой горящую каплю расплавленного металла.

Эти искры могут обжечь волосы и кожу.Надевайте рубашку с длинными рукавами и брюки, чтобы искры не соприкасались. Одежда должна быть из защитного материала, такого как

Ни один из них не должен иметь возможность воспламеняться.

Рабочие ботинки

Помимо летящих искр, при резке металла сварщиком образуются капли расплавленного металла, которые будут падать через разрез. Они могут упасть на ваши ноги, поэтому вы должны носить защитную рабочую обувь (опять же из кожи или другого негорючего материала), чтобы защитить свою кожу.

Поскольку вы используете свой сварочный аппарат, чтобы разрезать кусок металла (а не соединять два куска металла), ваши действия могут привести к тому, что кусок очень горячего металла упадет на пол, когда вы закончите. В зависимости от размера отрезанного куска металла вам следует носить ботинки со стальным носком, чтобы защитить ноги от падающего куска горячего металла.

Шаг 2. Настройка сварочного аппарата

Настройка сварочного аппарата для резки металла означает больше, чем просто подключение заземляющего провода и провода ручки сварочного стержня к соответствующим гнездам с цветовой кодировкой на боковой стороне аппарата и повороту аппарата. на.Вам нужно будет изменить настройки сварщика, чтобы получить достаточно мощности, чтобы прорезать металл.

Перед изменением следующих настроек убедитесь, что ваш сварщик находится в хорошо вентилируемом помещении.

Постоянный ток

Многие сварщики предлагают выбор:

- постоянного тока (DC) или

- переменного тока (AC)

Варианты переменного тока могут быть полезны для сварки в угол или уменьшить дугу, особенно при сварке намагниченного металла.Однако при резке металла вам понадобится полное проникновение, обеспечиваемое постоянным током.

Связанное чтение: В чем разница между сваркой на переменном и постоянном токе >> Переменный ток и постоянный ток

Отрицательный электрод

При работе сварочного аппарата на постоянном токе (DC) у вас есть возможность сделать электрод:

Это определяет, в каком направлении течет ток: от стержня к разрезаемому металлу или от металла, который нужно разрезать на стержень.

Выбрав отрицательный электрод, вы получите больше мощности резания, потому что ⅔ тепла будет направляться в металл, подлежащий резке. Тогда он будет таять в два раза быстрее, что приведет к более быстрой резке. С другой стороны, если вы сделаете электрод положительным, только тепла будет направлено на разрезаемый металл, в результате чего процесс резки займет в два раза больше времени.

Ссылки по теме: Что означает DCEN в сварке?

200+ ампер

Для резки металла сварщиком требуется гораздо больше энергии, чем для сварки.При сварке вам нужно только расплавить достаточно металла, чтобы образовалась лужа, которая остынет и превратится в соединение твердого металла. Однако при резке вам нужно проплавить весь кусок металла. Как минимум 200 ампер должно хватить, чтобы прорезать любой металл.

Если у вашего сварочного аппарата есть:

- « arc force» или

- кнопка «копать»

, убедитесь, что она выбрана, потому что это еще больше увеличит силу тока.

Шаг 3: Подготовка металла к резке

Резка металла сварщиком никогда не будет очень точной, но это не значит, что вы не должны подготавливать металл, чтобы разрез был как можно более прямым.Отметьте желаемый путь разреза инженерным мелом, чтобы у вас было руководство, которому нужно следовать, когда дуга зажжется.

Если кусок металла небольшой, зажмите его, чтобы он не смещался во время резки. Закрепите заземляющий провод на разрезаемом металле, чтобы могла возникнуть дуга или электрический ток.

Здесь вы можете найти статью с нашего сайта обо всех металлах, которые можно сваривать методом MIG.

Шаг 4. Выбор сварочного стержня

Поскольку сварочные аппараты не предназначены для резки металла, этот процесс очень разрушителен для используемого сварочного стержня.Если выбранный вами стержень недостаточно прочен, он сгорит быстрее, чем металл, который вы хотите разрезать. Таким образом, при резке металла сварщиком используйте либо:

- запасные, поврежденные стержни, которые вы не против испортить, либо стержни

- , предназначенные для резки

6010 или 6011 стержень

При использовании дешевых стержней , у вас уже завалялось, вы захотите выбрать сварочный стержень 6010 или 6011. Эти стержни предназначены для врезания в металл во время зажигания дуги, что позволяет выталкивать расплавленный металл из зоны сварки.С другой стороны, сварочный пруток 7018 выделяет меньше тепла и быстрее изнашивается в условиях резания.

Если вы пойдете по этому маршруту, вам нужно будет выбрать стержень, который уже поврежден или использовался, потому что он довольно быстро израсходуется в процессе резки металла. Нет смысла использовать новые стержни, потому что они не сделают рез быстрее и чище.

Один из способов продлить срок использования этих дешевых стержней — это окунуть их в воду перед зажиганием дуги. Вода на поверхности стержня поможет распределить тепло, позволяя стержню прослужить немного дольше во время процесса резки.

Ссылки по теме: Различные типы сварочных стержней и их применение

Режущий стержень

Другой вариант — использовать сварочный стержень, предназначенный для резки металла.

Несмотря на то, что сварочные аппараты не предназначены для резки металла, такая практика достаточно распространена, поэтому некоторые производители разработали сварочные стержни, способные противостоять разрушающей практике лучше, чем обычные сварочные стержни.

Эти режущие стержни:

- имеют непроводящую сердцевину, которая является термостойкой,

- позволяют работать при более высокой силе тока.

- создают более сильное взрывное действие.

В результате эти специализированные режущие стержни служат дольше и режут быстрее, чем обычные стержни, экономия:

Режущие стержни дороже. Как правило, вы можете купить пачку из 4 режущих стержней за 10-15 долларов, а вы можете купить 5 фунтов (несколько десятков) стержней 6010 или 6011 за 30 долларов. На самом деле выбор стоит между использованием большого количества дешевых обычных стержней или меньшего количества более дорогих режущих стержней, чтобы сделать такой же разрез.

Шаг 5: Обрежьте металл

Выровняйте сварочный стержень параллельно линии, которую вы хотите отрезать.Начните с одного конца и зажгите дугу. Как только дуга зажжется, выдавите стержень в зоне сварки, чтобы удалить скопившийся расплавленный металл. Держите стержень в контакте с основным металлом и осторожно тяните вперед и назад пильными движениями, продвигаясь по линии разреза.

- Если толщина металла составляет четверть дюйма или меньше, вы сможете полностью прорезать основной металл за один раз . В этом случае распиловка стержня проталкивает расплавленный металл через разрез.Возможно, вам придется немного отступить, чтобы выбить перемычку, образованную шариками металла, приземляющимися за ходом стержня. Если дать охладиться, эти перемычки будут действовать как сварной шов, соединяющий детали.

- Если металл слишком толстый, чтобы разрезать его сразу, выдолбление стержня в разрезе вытеснит расплавленный металл из канавки, образованной этим процессом резки . Если оставить его в щели, он затвердеет, создав сварной шов, который на самом деле прочнее, чем исходный кусок металла, который вы собирались прорезать.

- Если вы намереваетесь проделать отверстие в куске металла (а не разрезать линию), просто продолжайте копать стержень глубже в основной металл вместо того, чтобы двигаться по линии разреза . Когда вы полностью пройдете через основной металл, вы можете расширить отверстие, пропустив стержень по периметру отверстия.

Шаг 6: Повторите, если необходимо

Даже если ваш сварщик настроен на отрицательный электрод постоянного тока и сила тока увеличена до максимума, вы все равно сможете прорезать только около 3/8 дюйм металла за раз .Если разрезаемый металл толще, вам нужно будет сделать несколько проходов, чтобы разрезать его.

Это также относится к случаям, когда длина, которую вы хотите отрезать, слишком велика. Процесс резки металла сварщиком чрезвычайно разрушителен для используемого сварочного прутка. Вот почему люди часто предпочитают использовать поврежденные стержни, потому что они знают, что не стоит использовать новые стержни, поскольку стержень будет поглощен процессом.

Стержни, предназначенные для резки, также разрушаются в процессе, просто они предназначены для более длительного использования.Если разрез, который вы хотите сделать, длинный или глубокий, вам, вероятно, придется заменить стержни, поскольку они используются для завершения разреза.

Шаг 7. Дайте металлу остыть

После того, как разрез будет сделан, вам нужно сделать небольшой перерыв. Края разреза будут нагреты до 9900 градусов по Фаренгейту (5500 градусов по Цельсию), и им потребуется некоторое время, чтобы остыть.

В идеале вы можете просто оставить детали как есть, пока они остывают. .Система вентиляторов, которую вы настроили для удаления дыма и токсичных испарений, также поможет рассеять тепло и ускорить процесс охлаждения.

Если вы спешите, вы можете быстрее охладить металл, окунув его в емкость с водой. В этом случае тепло будет передаваться воде, быстро охлаждая металл. Это внезапное изменение температуры может иметь негативные последствия, создавая напряжение в металле из-за резкого изменения температуры.

Однако, если вы режете металл сварщиком, вполне вероятно, что качество резки не имеет значения, и, следовательно, риск деформации металла является спорным вопросом.

Шаг 8: Очистите кромку, если необходимо

Резка металла сварщиком — грязный процесс, и полученный рез будет одинаково грязным. Это будет выглядеть так, как будто вы решили срубить дерево из пулемета. Это больше серия соединенных отверстий, чем прямая линия. Линия ровная настолько, насколько вы можете догадаться, и вдоль кромки среза неизбежно будет скалистый край высохшего металлического шлака.

Скорее всего, если вы выбрали этот метод резки металла, вы просто пытаетесь разрезать шлак на более простой размер .В этом случае вы не будете заботиться о качестве реза, но при этом будьте осторожны, чтобы не порезаться о неровный край, образовавшийся при транспортировке.

Если вы выполняете резку только сварщиком, потому что у вас нет доступа к плазменному резаку, горелке, циркулярной пиле с металлическим лезвием, сабельной пиле или ножовке, вам потребуется выполнить обширную шлифовку, чтобы сгладить кромку прежде, чем он станет пригодным для использования или сварки.

Связанное чтение: Как начать и развивать сварочный бизнес за 11 шагов

Резка металла с помощью сварочного аппарата >> Посмотрите видео ниже

Хорошие сварные швы и плохие сварные швы — Каким образом хороший сварной шов похож?

Хорошая сварка против плохойСварка MIG значительно упростила сварку и упростила процесс сварки даже для новичков.Поскольку требуемый уровень квалификации намного ниже для сварки MIG, многие люди берут на себя Сварка металла в инертном газе с ограниченным обучением. Но даже несмотря на то, что процесс упрощен, он все равно может привести к плохим сварным швам, если процедура сварки не соблюдается должным образом. Люди, которые занимаются дуговой сваркой металла прихватками, могут создавать сварные швы низкого качества, и в этой статье мы рассмотрим плохих сварных швов и причины , а также то, как выглядит хороший сварной шов MIG.

Проблемы сварки MIG можно разделить на 4 типа. в том числе:

- Пористость сварного шва

- Неправильный профиль сварного шва

- Отсутствие плавления

- Неправильная подача проволоки

Неправильные условия поверхности Пористость

, вызванная ржавым основным металломОдной из наиболее распространенных причин пористости сварного шва является поверхность состояние в процессе сварки .Если поверхность не сбалансирована и неправильная, это может привести к пористости на выходе. Если основной металл содержит ржавчины, масла или краски на своей поверхности, это будет препятствовать правильному проникновению в сварной шов и привести к пористости. Если вы используете проволоку с флюсовым сердечником или дуговую сварку с использованием экранированного металла, она, как правило, устраняет загрязнения в основном металле, поскольку они содержат компоненты, которые могут защитить металл от загрязнений и в значительной степени уменьшить пористость.

Средства защиты

Чтобы предотвратить образование пористости в сварном шве . , лучше использовать какой-либо раскислитель в проволоке, например кремний, алюминий или цирконий. Разберитесь в химическом составе проволоки для сварочных работ и протестируйте ее с помощью небольшого куска металла, чтобы определить правильный тип проволоки. Перед сваркой алюминия убедитесь, что поверхность чиста от масла, ржавчины и краски , используя шлифовальный станок, проволочную щетку или, в некоторых случаях, обезжириватель или даже ацетон.

Газовое покрытие

Другая основная причина, по которой может привести к пористости сварного шва при сварке GMA, — это газовое покрытие.При сварке с подачей проволоки защитный газ в основном используется для защиты основного металла от загрязнения загрязнителями в воздухе, а также большую часть времени действует как стабилизатор дуги. Но если поток воздуха слишком сильный и защитный газ распределен, то есть все возможности, что основной металл может загрязниться , что приведет к пористости.

Средства защиты

Поток газа в значительной степени определяется размером провода, входной силой тока, способом передачи провода и интенсивностью ветра вокруг.Как правило, рекомендуется иметь скорость потока газа , равную 30-40 кубических футов в час, и это можно определить с помощью расходомера и проверить, находится ли поток газа в указанном диапазоне. Некоторые люди используют регулятор давления для управления потоком газа, но регулятор давления не контролирует поток газа в любой точке. Если вы используете смесь защитного газа, содержащую диоксид углерода, рекомендуется использовать специальные расходомеры, которые помогут вам измерить правильный расход газа.Причина, по которой вам нужны специальные расходомеры , заключается в том, что при превращении CO2 в газ из жидкой формы может возникнуть обледенение, и это не повлияет на эти расходомеры.

Свойства основного металла

Другая причина того, что сварка MIG может не выглядеть хорошо, связана со свойствами основного металла , как если бы содержание серы в основном металле было слишком высоким. Это также может привести к пористости.

Remedy

Вы ничего не можете сделать, кроме как использовать металл с правильными свойствами , который не создает пористости.Надеюсь, что приведенные выше пункты ответят на ваш вопрос о том, как предотвратить пористость при сварке.

Неправильный профиль сварного шва

Недостаточное тепловложение

Если подводимого тепла недостаточно, это может привести к тому, что не проникнет в основной металл до желаемого уровня. Если валик слишком выпуклый, это означает, что настройки сварки MIG, используемые для сварки, слишком холодные.

Средства правовой защиты

Чтобы устранить эту проблему, сварщик должен проверить, соответствует ли подаваемая сила тока толщине металла.Производители проволоки и сварочные аппараты MIG предоставляют вам подробные таблицы и руководства пользователя , в которых представлена вся информация о типе расхода газа, правильном уровне силы тока и т. Д. High bead

На картинке вы можете увидеть два сварочные валики, один уродливее другого. Тот, что слева, сварен с правильной силой тока, но скорость подачи проволоки была слишком высокой, из-за чего валик был немного завышен. Справа сила тока слишком низкая, но скорость подачи проволоки правильная, но, тем не менее, валик слишком высок, и это из-за низкой силы тока, он недостаточно проникает в основной металл, что приводит к плохому и слабому сварка.

Техника сварки

Если профиль валика либо выпуклый, либо вогнутый, то это может привести к плохому сварному шву. В таких случаях правильная техника, такая как техника толкания, может помочь вам создать более плоский шов, и именно так должен выглядеть красивый сварной шов MIG. Также следите за поднутрением.

Средство

Чтобы получить правильную форму валика при сварке MIG, лучше выбрать угол выталкивания 5-10 градусов (угол выталкивания еще лучше при сварке толстых материалов, помогает при проплавлении) и проверьте силу тока и скорость подачи проволоки. .Если у вас есть поднутрение в основном металле , ваши настройки мощности слишком высоки, если ваш борт высокий и круглый, у вас может быть неправильная скорость движения, скорость подачи проволоки или недостаточная выходная мощность, в зависимости от толщины материала. из-за высокой силы тока

Несоответствующий рабочий кабель

Если рабочий кабель, используемый для сварки, не соответствует требованиям, это может привести к плохому сварному шву .

Remedy

Лучше проверьте кабель, покупаете ли вы подержанный сварочный аппарат или используете старый сварщик, убедитесь, что все кабели не повреждены.

Отсутствие плавления

Холодная притирка по короткой дуге Процесс переноса

Многие сварщики используют метод переноса короткой дуги во время сварки MIG, поскольку в этом процессе электродная проволока касается сварочной ванны и создает короткое замыкание, которое заставляет проволоку плавиться и падать на металл. Но если энергии недостаточно, это приведет к тому, что сварочная ванна будет сплавлена внутри опорной плиты, но металлы не будут соединены вместе. Обнаружить отсутствие сварки может быть сложно, и для определения отсутствия сварки требуется какое-то тестирование на изгиб или ультразвуковое тестирование.

Средства защиты

Для обеспечения правильного количества проплавления во время короткой дуги процесс передачи, убедитесь, что вы установили силу тока и напряжение должным образом. И если вы снова столкнетесь с той же проблемой, тогда вам лучше сменить технику сварки . Лучше используйте сварку со струйной дугой, так как дуга не становится слишком холодной, потому что происходит плавление проблемы.

Неправильная подача проволоки

Другой серьезной проблемой, которая может вызвать плохой сварной шов, является неправильная подача проволоки.Когда у вас будет достаточно опыта, вы сможете определить, когда машина не доставляет проволоку правильно. Это может быть признаком того, что проволока была установлена неправильно или из-за грязной гильзы пистолета.

Средство устранения

Убедитесь, что вы используете провод в хорошем состоянии, а не ржавый или загрязненный каким-либо иным образом. Проверьте систему приводных роликов и убедитесь, что в машине установлены ведущие ролики подходящего типа и размера.

Контактный наконечник

Сварщики могут столкнуться с проблемами контакта из-за использования контактного наконечника большого размера, что может даже привести к пористости и плохой формы валика .

Средство устранения

Убедитесь, что вы используете правильный размер контактного наконечника и замените его, если он слишком большой или изнашивается.

Вкладыш пистолета

Как и контактный наконечник, вкладыш пистолета также должен быть идеальный размер, если вы не хотите плохой сварной шов в конце дня, это Важно, чтобы гильза пистолета была очищена перед сваркой .

Средство устранения

Для очистки футеровки пистолета используйте сжатый воздух низкого давления или при необходимости замените лайнер пистолета, чтобы получить хороший сварной шов.

Заключение

Надеюсь, эта статья помогла вам определить, как выглядит хороший сварной шов MIG, и как определить причины плохих сварных швов. Большинство новичков забывают включить газ перед началом сварки, и это основная причина, по которой сварные швы выглядят некрасиво, а все остальное просто сводится к практике и поиску правильных настроек для работы.

Короче говоря, хороший сварной шов должен выглядеть как на третьем изображении здесь, не слишком полым и не слишком высоким, на третьем изображении вы можете видеть красные кружки, это то место, где поднутрения будут, если ваш напряжение слишком высокое.Вы хотите, чтобы ваша бусина была ровной, без острых краев, где есть красные круги.

Если у Вас возникнут дополнительные вопросы, пожалуйста, оставьте нам комментарий ниже. Действительно плохой и слабый сварной шов

5 причин отказов сварных швов и способы их предотвращения

3 октября 2019 г.

Отказ сварного шва может быть результатом дефектов сварного шва, таких как трещины или включения, но есть ряд других проблем при сварке, которые также могут усугублять проблему. Какова бы ни была причина, эти отказы могут привести к катастрофическим последствиям, если они произойдут в несущем приложении.Цель, конечно же, состоит в том, чтобы выявить и предотвратить возможность отказа до ввода сварного шва в эксплуатацию, чтобы избежать материального ущерба или травм.

Хотя безопасность является главной причиной предотвращения отказов сварных швов, важно учитывать потерю производительности и увеличение затрат, связанных с повторной обработкой некачественных сварных швов. Выполнение этой задачи может занять значительное время, особенно для длинных сварных швов или многопроходных сварных швов на более толстых участках.

Понимание общих причин отказов сварных швов и способов их предотвращения может помочь сварщикам поддерживать высокий уровень качества и эффективности.

В то время как безопасность является главной причиной предотвращения отказов сварных швов, важно учитыватьпотерю производительности и увеличение затрат, связанных с повторной обработкой некачественных сварных швов.

Причина 1: Плохая конструкция детали или сварного шва

Недостаточный размер сварного шва — из-за ошибок проектирования или неправильной интерпретации конструкции детали — может привести к повреждению сварного шва. Это связано с неспособностью сварного шва меньшего размера выдерживать предполагаемую нагрузку в статической конструкции.Слишком маленький или слишком короткий сварной шов для применения может выйти из строя под действием растягивающих, сжимающих, изгибающих или скручивающих нагрузок. Если сварной шов выполняется в приложении, где будет применяться циклическая нагрузка, будет полезно рассмотреть вариант присадочного металла с повышенной ударной вязкостью и пластичностью.

В соединениях с сильным натяжением критически важно соблюдение требуемых размеров сварных швов — в противном случае потенциально может произойти растрескивание. Там, где невозможно избежать сильно зажатого шва, сварные швы с правильным соотношением глубины к ширине могут помочь снизить вероятность растрескивания сварного шва.Правильные параметры сварки могут помочь обеспечить получение надлежащего профиля сварного шва и снизить риск растрескивания сварного шва в ограниченном соединении.

Фактор безопасности (FoS) — важная переменная, которую следует учитывать на этапе проектирования, поскольку он устанавливает максимальное предполагаемое и допустимое напряжение для соединения и гарантирует, что производимый компонент может выдерживать нагрузки, превышающие предполагаемые. Если сварные швы выходят из строя, возможно, что предполагаемая максимальная нагрузка не передана должным образом или что коэффициент надежности конструкции слишком низкий; инженер должен учитывать предсказуемое неправильное использование продуктов.

Обычно желательно выполнять сварной шов с соответствующей прочностью присадочного металла, но она может меняться в зависимости от области применения и свариваемого основного материала. Для некоторых критических применений может быть полезно спроектировать сварную деталь с превышением прочности присадочного металла. Для других применений лучше всего подходит недоотпуск по прочности, чтобы улучшить усталостную долговечность или свариваемость. Наряду с прочностью, химический состав является важным аспектом, который следует учитывать при проектировании сварного шва, чтобы добиться надлежащего плавления и получения желаемых свойств сварного шва.

Причина 2: Несоответствующая процедура сварки

Несоблюдение надлежащей процедуры сварки или составление неадекватной процедуры является еще одним фактором, способствующим разрушению сварного шва. Не забудьте правильно использовать предварительный нагрев и контролировать температуру промежуточного прохода. Правильно написанные процедуры с адекватным предварительным нагревом и температурой между проходами снижают скорость охлаждения основного материала и наплавленного металла. В конечном итоге это помогает снизить риск водородного растрескивания при сварке углеродистых и низколегированных сталей или аналогичных материалов.

При создании процедуры сварки сначала обратитесь к листу технических данных присадочного металла за рекомендациями по параметрам сварки. Каждый присадочный металл имеет несколько разные характеристики, и параметры не универсальны. Правильный диапазон параметров процедуры сварки помогает обеспечить стабильно качественные сварные швы. Также может быть полезно провести некоторые дополнительные испытания, такие как резка и травление, изгибы, растягивания или разрывы, чтобы гарантировать надежное качество сварки. Используемый сварочный кодекс предоставит стандарт для проверки надлежащего качества сварки.

Использование правильных параметров сварного шва является ключом к достижению стабильного качества сварного шва, включая надлежащую проплавку и правильный размер сварного шва.