Приварить круглое к квадратному — Ручная дуговая сварка — ММA

О, тут я уже плавал… знаю 🙂 Разок решился подварить ММА гладильную доску китайскую. Тает как сахар!

В наличии есть микроинвертор (детский с 80 А макс), электрод ф2 эльга 45s, если не ошибаюсь, методом проб и ошибок подбирал ток. Это было в диапазоне от 40 до 55, если голова не врёт. Только тогда и не слишком «сухо» (холодно, ток сликшом мал), и не жгёт ещё. К тому же руку чуть набить надо. Гладильную я таки заварил, но там, где «растаяло», даже не пытался заваривать дырки — сталь там наверно 0,5… :pardon:

В начале своей практики «лепилы» были в т.ч. следующие ошибки (тут по более толстым деталям):

1. Я почему-то считал, что красота должна получиться с первого прохода. Получались сплошные дыры.

2. Сильно жадничал по току. Теперь ток обычно в районе максимума, за искл. тонких деталей, как у ТС.

3. Не осознавал, что если сварить вместе нужно, например, круг и полосу, то примерно 2/3 всего времени дуга горит на более толстой детали (а то она так и останется холодной и будут сплошь сопли).

4. Торопился. Нужно наверно сколько-то повозиться и напортить, прежде чем придёт понимание, где нужно «поджав хвост», а где лучше двигаться медленно и печально.

На стульчиках я взял бы всё те же вышеназванные электроды ф2, и ток, думаю, в районе 60А. В случае, если вот-вот поплывёт (опыт прожигания дыр у вас уже есть), рвать дугу, ждать пока малиново-красное не станет почти чёрным, и снова зажигать дугу, вернувшись назад на 1/2 ф электрода.

Электрод тыкать по биссектрисе (как выше уже заметили), и чуть наклонить держак ОТ плоской детали. Тогда ей достанется чуть больше тепла. Не забывать подавать электрод (до лёгкого упирания концом электрода в щель между деталями), а то сгоревший электрод укорачивается и дуга соскальзывает аккурат в то место, где у вас дырка 🙂

Примерно так… лепила — лепиле :drinks: Обидеть не собирался.

Кстати, добавлю, что когда первый проход уже сделан, второй проход несёт раза в три меньшую опасность прожога. По ранее положенному «корню» можно пройти снова непрерывным, довольно быстрым, равномерным движением, безо всякого «зигзага» и прочих ухищрений. Детали уже горячие, прогревать их, замедляя движение электрода, не нужно. Греете обе детали вместе, дуга идёт только по ранее положенному металлу шва, и тогда можно получить очень приличную красоту.

Изменено пользователем юный техникКак приварить круглое к плоскому без зашлаковки. | Ручная дуговая сварка

Я часто экспериментирую со сваркой, варю с разной скоростью, на разных токах и сравниваю результаты швов при разных положениях электрода, иногда получаются весьма интересные находки.

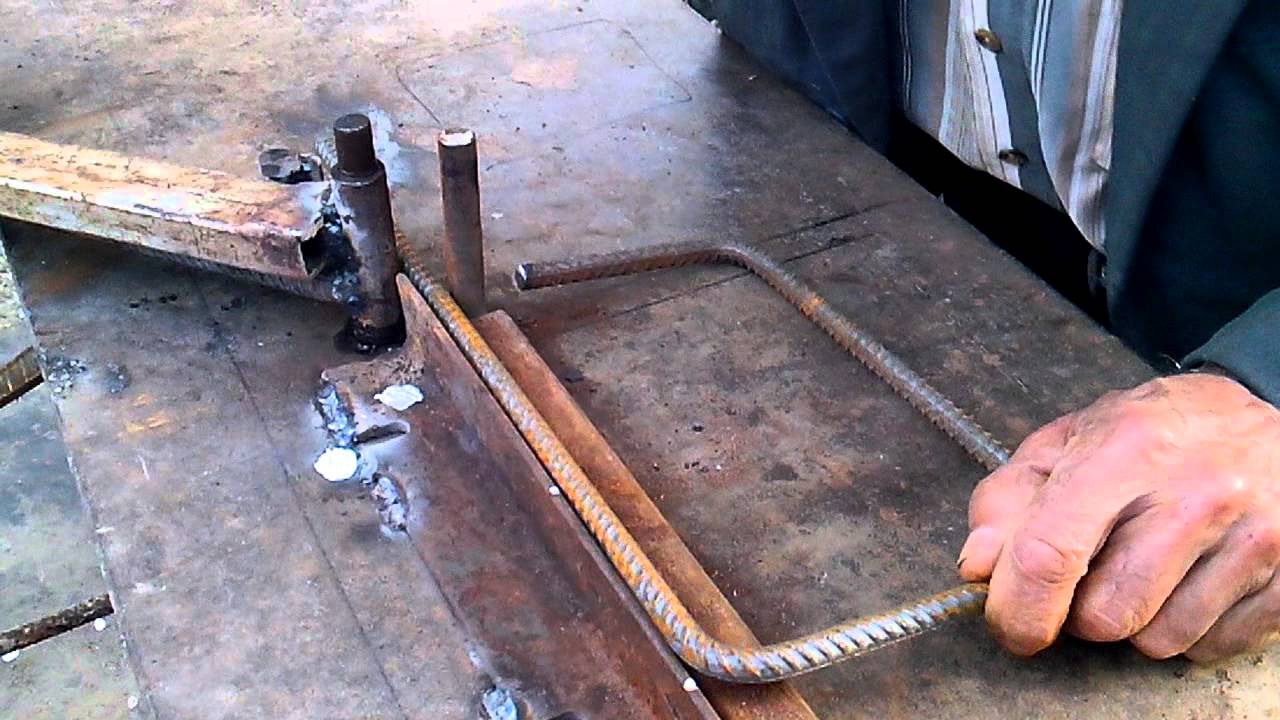

Одна из самых сложных в ручной дуговой сварке это приварить круглое к плоскому или круглое к круглому. Непросто не только для новичка, но даже у опытных сварщиков на этих соединениях случаются непровары. Поделюсь простым решением этой непростой сварки.

Я приваривал втулки к полосе, было два вида втулок и полос. Первое соединение, это втулки из 15 трубы и 25 полоса, второй вид 25 труба и 50 полоса.

При сварке такого соединения шлак постоянно затекает на сварочную дугу, здесь нужно держать минимально короткую дугу и очень важно выставить достаточный ток, если немного не хватит тока, то эта сварка просто не получится.

Также часто при этом соединении электрод начинает козырять, в таком случае даже опытным сварщикам бывает непросто удержать дугу и сварочную ванну в одном направлении, для новичка это исправить практически нереально, металл приварится к одной из детали, придётся менять электрод и переваривать.

Электрод вставляем в держак не под прямым углом, а вставим в гнездо под 45 градусов и дальше подгинаем чтобы он стал почти прямым продолжением держака.

Теперь держак с электродом держим в одной руке и опираем на вторую как кий. Во время сварки мы делаем постоянно осевые вращения электродом вокруг своей оси.

Применив такую технику сварки нам не страшны затекания шлака на дугу, уменьшается вероятность козыряния электрода, но даже если он начинает козырять то ничего страшного нет, всё равно сварка продолжится как надо, не будет наплавки только на одну из деталей.

При сварке таким способом можно сваривать швы даже в горизонтальной плоскости, но если есть возможность, лучше сделать детали наклон для лучшего стекания шлака.

Приварили втулки к полосам, отбили шлак, швы получились плотными, никаких непроваров нет. Таким способом можно без труда сварить не только круглое с плоским, но и круглое с круглым, сварить трубы или кругляк вдоль.

Друзья, давайте посмотрим видео где я обьяснил и показал все подробности такой сварки.

Как приварить трубу к трубе перпендикулярно

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

В небольших мастерских распространение получили устройства универсального типа, способные фиксировать собранное изделие перед сваркой и менять его положение в процессе работ. Они бывают установочные и закрепляющие.

Установочно-закрепляющие механизмы

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

Наиболее простое устройство по конструкции – это приспособление для сварки перпендикулярно соединяемых изделий. Основу устройства монтируют на сварочном столе.

Если это большие изделия, то изготавливают решетчатую раму и располагают ее в горизонтальной плоскости. На ее поверхности укладывают свариваемые изделия под прямым углом друг к другу. Для этого на плоскости имеются направляющие в виде уголков.

Если требуется сварить под прямым углом одно или несколько изделий, то можно их зафиксировать с помощью винтовых фиксаторов (струбцин). Любые соединения под прямым углом проще начать варить на сварочном столе.

При укладке на стол получают гарантировано правильное расположение деталей в одной плоскости. Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

При сваривании объемных изделий необходимо делать поворотные фиксаторы,. Это ускоряет монтаж и выемку изделия.

Самодельный фиксатор

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Длина уголков может быть любой. Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Причем уголки (катеты) до вершины треугольника не доходят на несколько сантиметров. Это позволит в дальнейшем спокойно варить стержни или профильные трубы в месте стыка. Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Для того чтобы конструкцию не повело, сначала необходимо прихватить ее в четырех местах и только затем проваривать полностью. Полученное приспособление при закреплении его на столе прослужит не один год.

Полученное приспособление при закреплении его на столе прослужит не один год.

Применение магнитов

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

Наиболее простыми по конструкции и распространенными являются магнитные угольники. Достаточно приложить угольник к свариваемой детали одной плоскостью, и соответственно расположить вторую деталь, чтобы получить надежное закрепление под прямым углом.

Остается прихватить детали в нескольких местах. После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

Кроме угольников существуют универсальные магнитные приспособления. Они могут фиксировать свариваемые изделия во многих положениях.

Как пример, можно рассмотреть устройство MagTab. Приспособление имеет две основные плоскости с магнитами. Угол между плоскостями меняется, поэтому приспособление можно закрепить на цилиндрической, ровной поверхности или в любом углу.

Предусмотрено еще две плоскости, к которым крепят детали. Плоскости расположены под прямым углом и имеют возможность смещаться относительно основания. Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Если есть в наличие мощные постоянные магниты, особенно из неодима, то можно самостоятельно сделать подобные устройства. При использовании магнитных фиксаторов нужно учитывать, что они теряют свою силу под воздействием высокой температуры, поэтому нужно избегать их перегрева.

Соединение труб

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Если используются профильные трубы прямоугольного или квадратного сечения, то все очень просто. В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

После этого их нужно установить в угловую струбцину и зажать винтом, или в любое другое приспособление, обеспечивающее перпендикулярное соединение деталей. Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

При сварке круглых труб все происходит точно так же. Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Для соединения под прямым углом пластиковых труб часто применяют переходники. Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

Построить дом – одно из обязательных испытаний для настоящего мужчины. Между тем такой проект – это не столько возведение «коробки», как превращение ее в жилое помещение. Самой важной составляющей из «начинки» дома являются коммуникации. Провести их правильно – целая наука. Важен не только грамотный выбор конструкций, а и верное их соединение. Хотите узнать, как варить трубы электросваркой, и какие технологии такого крепления существуют? Начнем.

О технологии

На чем базируется технология сварки труб электросваркой? Процесс этот – высокотемпературный. Для работ понадобится специальный аппарат и электроды, благодаря которым становится возможным образование электрической дуги, идущей от стержня к кромке соединяемых изделий. В результате плавится материал всех соприкасающихся элементов, образовывается так называемая «сварочная ванна», представляющая собой своего рода «котел», в котором все металлы смешиваются и становятся единым целым.

Масштабы этой ванны разнятся и зависят от таких факторов, как размеры и форма конструкций, режим сварки, нюансы управления дугой и др. В среднем можно ориентироваться на такие параметры: длина -1-3 см, ширина – 0,8-1,5 см, глубина – до 0,6 см. Материал электрода особый – образующий газовую среду над соединением. Тем самым вытесняющий воздух из ванны, уберегающий расплавленный материал от взаимодействия с кислородом. На месте шва появляется шлак, также уберегающий горячий металл от вступления в реакцию с воздухом.

В среднем можно ориентироваться на такие параметры: длина -1-3 см, ширина – 0,8-1,5 см, глубина – до 0,6 см. Материал электрода особый – образующий газовую среду над соединением. Тем самым вытесняющий воздух из ванны, уберегающий расплавленный материал от взаимодействия с кислородом. На месте шва появляется шлак, также уберегающий горячий металл от вступления в реакцию с воздухом.

Как вы поняли, в процессе данных работ воздух выступает в качестве вредителя, так что берегитесь его. По окончании действия электрической дуги металл кристаллизируется, превращаясь в шов, объединяющий два элемента в один. Лишний шлак над соединением за ненадобностью удаляется.

Техника сварки труб электросваркой не тяжелая, но интересная. Теперь обсудим, как правильно варить трубу электросваркой самостоятельно – своими силами.

Классификация соединений

Нами ведь рассматривается электросварка труб для начинающих, поэтому важно познать все нюансы технологии. Начнем с видов соединений. Они бывают такими:

Сварка труб отопления электросваркой зачастую производится встык. Для такого типа соединения осуществляют провар края конструкций по всей толщине. А как сваривать трубы электросваркой внахлест? Согласно такой методике элементы накладываются друг на друга. При этом ширина соединения не должна быть меньшей, чем показатель, равняющийся удвоенному числу толщины стенок конструкции. Как сварить две трубы электросваркой втавр? Метод проще названия: соединяемые конструкции размещают перпендикулярно.

У швов также есть классификация. Они бывают:

- нижними;

- горизонтальными;

- потолочными;

- вертикальными.

Наиболее удобным и востребованным домовладельцами швом является нижний, располагаемый под электродом – внизу. В таком случае сварка производится попросту сверху соединения. Горизонтальный шов делают, когда трубы установлены вертикально, соединение выполняется сбоку трубы, расположенной отвесно. Вертикальный шов получается в местах горизонтального крепления изделий. И четвертый – потолочный тип соединения появляется, когда электрод во время сварки расположен снизу – над головой исполнителя.

И четвертый – потолочный тип соединения появляется, когда электрод во время сварки расположен снизу – над головой исполнителя.

Для нижнего положения лучше использовать поворотные швы, для конструкций с малым диаметром – непрерывные, для изделий с большим диаметром – прерывистые.

Это важно знать! Во время работ следите за углом наклона. Он не должен превышать 45 градусов по отношению к горизонтали, иначе внутренняя часть конструкции засорится отходами наплывов.

Руководство по сварке

Пора перейти к блоку: как правильно сваривать трубы электросваркой своими руками. Ориентируйтесь на такой ход работ:

- Разработка плана-проекта системы.

- Расчет расходных материалов.

- Закупка.

- Подготовка.

- Сварка.

- Проверка качества.

С первыми тремя пунктами все ясно, а вот следующие три требуют детализации.

Подготовительный блок

Начнем с оборудования и инструментов. Его придется купить или найти во временное пользование. Итак, вам понадобится:

- сварочный аппарат;

- трансформатор либо инвертор;

- маска со светофильтром;

- выпрямитель;

- ящик для электродов;

- молоток (чтобы убрать шлак).

Из расходных материалов подготовьте сами трубы, электроды, наждак, а также перчатки.

Выбор источника тока крайне важен для качества работ. Подойдет хоть тяжелый трансформатор, хоть компактный инвертор. Главное — обеспечить преобразование высокого напряжения в подходящее напряжение для сварки (низкое вторичной электрической цепи). С трансформатором легче обращаться, он безотказен в работе и долговечен, подключается к сети 50 Гц.

Однако у этого агрегата имеются и недостатки: большой вес, провоцирование перегрузки сети, из-за чего могут перегореть другие приборы. Инвертор в этом плане более безопасен. К тому же его можно подключать к сети свыше 50 Гц, поэтому габариты аппарата более скромны. В инверторе есть возможность регулировать режим работы. При перегрузке «агрегат» попросту отключается, скачков в сети не провоцирует.

При перегрузке «агрегат» попросту отключается, скачков в сети не провоцирует.

Электроды – это поставщики тока от сети к области соединения. Их вид нужно подбирать в соответствии с особенностями соединяемых элементов (толщина стенок, материал, длина системы и др.). Стержень изделия покрывается специальным составом, играющим важную роль в процессе сварки. От него зависит подача непрерывной дуги и качество шва.

Немаловажной составляющей подготовительного блока является оборудование рабочего места. Поверхность для сварочных работ должна быть ровной, обширной и сухой. Все инструменты следует размещать под рукой, чтобы не отключаться от процесса.

Трубы также нужно подготовить – очистить от грязи, масла и прочего «мусора».

Это важно знать! Количество швов может разниться, поскольку зависит от толщины стенок свариваемых элементов. Если этот показатель не превышает 6 мм, можно ограничиться 2 швами. При толщине 6-12 мм понадобится 3 шва. А ели вы выбрали изделия со стенками от 19 мм, готовьтесь делать 4 шва.

Основной блок работ

Варить интереснее, чем готовиться. Электрод водите без перерыва, пока не произойдет полное приваривание шва. Первый слой – наиболее важный, «главная скрипка» процесса. От его качества зависят все последующие швы. Если вы свариваете изделия со стенками от 8 мм, делайте сначала ступенчатые накладки, а затем – сплошные. Каждый готовый слой тщательно освобождайте от шлака, а затем только переходите к следующему. Следите, чтобы начало и конец швов не совпадали. Крайний слой формируйте плавно, стараясь перейти на поверхность трубы.

Стык по кругу разделите на несколько зон, соединяйте точки через одну, затем беритесь за пропущенные участки.

Проверка

Качество работ нужно проверить, дабы избежать потопа или другой беды. Произведите наружный осмотр, выявляя прожоги, трещины и другие дефекты. Если визуальная проверка прошла успешно, можно переходит к экспериментальным действиям. Приготовьте мыльный раствор, при помощи кисти обработайте смесью области швов и пустите в трубу воздух (под давлением). Если пузырей нет, система пригодна для эксплуатации.

Приготовьте мыльный раствор, при помощи кисти обработайте смесью области швов и пустите в трубу воздух (под давлением). Если пузырей нет, система пригодна для эксплуатации.

Видео-инструкция по сварке труб

Какие виды труб можно сваривать?

Весь ассортимент трубного материала, который используется в системах водо-, газоснабжения и отопления, можно подразделить на два типа по материалу – это металлические и пластиковые изделия. В обоих случаях трубы поддаются сварке, иначе монтажные работы с ними были бы невозможны. Конечно, в качестве альтернативы можно вспомнить резьбовой способ соединения, который раньше применялся к сложным в обработке стальным конструкциям, но эта методика давно устарела и не используется. В наши дни сварка стальных труб осуществляется посредством электродуговых аппаратов, которые позволяют обеспечить прочные места соединений. Несколько отличаются технологии работы с пластиковыми трубами. В данном случае проблема использования классической сварки обуславливается мягкостью и вязкостью структуры материала. Поэтому используются методы пайки и плавления, которые также входят в общую группу сварочных технологий. При этом технические средства для реализации таких видов соединения заметно отличаются от традиционного сварочного оборудования.

Поэтому используются методы пайки и плавления, которые также входят в общую группу сварочных технологий. При этом технические средства для реализации таких видов соединения заметно отличаются от традиционного сварочного оборудования.

Оборудование для сварки

Наиболее популярным аппаратом для осуществления электродуговой сварки металлических труб является полуавтомат инверторного типа. В процессе работы для обеспечения защиты рабочей зоны от внешних воздействий используется специальный газ, что и позволяет добиться высокой степени точности и герметичности в шве. Снижается популярность аппаратов для ручной дуговой сварки ММА. Это доступный по цене и простой способ получения шва при высокой мобильности оборудования, но у него есть значительные недостатки, среди которых низкая производительность и образование шлака на поверхности шва, который приходится удалять. Что касается техники для сварки пластиковых материалов, то чаще всего используются прессовочные комплексы для спайки. И современные полипропиленовые трубы, и модели из поливинилхлорида спаиваются в машине, имеющей в конструкции торцеватель, захватывающие тиски, пластину для резки (нагревательный элемент) и устройство для заделки швов.

Подготовка металлических труб для сварки

Трубы тщательно зачищаются с целью максимальной подгонки друг к другу. Обе стыковочные стороны должны иметь фаску, расположенную под 45-градусным углом относительно оси трубы. При этом должен оставаться плоский торец шириной не менее 2 мм. Впрочем, конкретные параметры могут отличаться в зависимости от диаметров трубы. Не менее важно в вопросе о том, как приварить трубу к трубе, корректное выполнение центровки. Непосредственно перед операцией необходимо произвести сборку – так, чтобы обеспечилась максимальная точность в сведении кромок двух свариваемых компонентов. В некоторых случаях выполняется прихватка, то есть формируется короткий шов, который в процессе сборки выступает накладкой в конструкции.

Электросварка металлических труб

В первую очередь следует выполнить зажим «заземления». Кабель в обязательном порядке должен быть изолирован и зафиксирован в специальный держатель. На сварочном аппарате выставляется оптимальный показатель мощности тока, требуемый для конкретного материала, – средние показатели требуются для мягких сплавов, а более высокие подходят для легированных сталей. Далее зажимается дуга, а электрод устанавливается под 60-градусным углом относительно заготовки. С этого момента посредством касания дуги рабочих поверхностей начинается сварка металлических труб, которая может сопровождаться образованием искр. Электрод должен перемещаться медленно, но так, чтобы не происходило залипаний. При задержке на одном месте также есть риск получить чрезмерную деформацию. Избежать этого позволит равномерное проведение дуги по всей поверхности. В итоге должен сформироваться прочный волнистый шов.

Кабель в обязательном порядке должен быть изолирован и зафиксирован в специальный держатель. На сварочном аппарате выставляется оптимальный показатель мощности тока, требуемый для конкретного материала, – средние показатели требуются для мягких сплавов, а более высокие подходят для легированных сталей. Далее зажимается дуга, а электрод устанавливается под 60-градусным углом относительно заготовки. С этого момента посредством касания дуги рабочих поверхностей начинается сварка металлических труб, которая может сопровождаться образованием искр. Электрод должен перемещаться медленно, но так, чтобы не происходило залипаний. При задержке на одном месте также есть риск получить чрезмерную деформацию. Избежать этого позволит равномерное проведение дуги по всей поверхности. В итоге должен сформироваться прочный волнистый шов.

Подготовка пластиковых труб к сварке

Сначала трубы нарезаются под размер в соответствии с достаточной длиной планируемой конструкции. То есть желательно организовать общий процесс монтажа таким образом, чтобы сварка была финальным штрихом. Это реализуемо далеко не всегда, но при возможности следует все технические работы с трубопроводом выполнить до сварочных мероприятий. Также будет не лишним оставить небольшой запас, чтобы часть изделия могла быть внедрена в фитинг. Затем, как и в случае с металлическими аналогами, поливинилхлоридные и полипропиленовые трубы зачищаются. Главная задача на этом этапе – получить ровные, чистые и аккуратные кромки. От качества краев трубы зависит надежность будущего шва. Это особенно относится к пластиковым изделиям, поскольку в мягкой структуре мельчайшие заусенцы и неровности имеют большое значение в процессе пайки.

Соединение пластиковых труб

Большие комплексы для сварки пластиковых труб обычно имеют стационарную установку и позволяют в поточном режиме формировать места стыков. Немного сложнее осуществляются процессы разовых операций пайки. Для таких целей используются ручные устройства, которые работают с нагревательными элементами в виде насадок. Перед работой необходимо установить аппарат на ровную поверхность, а также выставить оптимальный температурный режим. Например, сварка ПВХ-труб обычно реализуется в условиях 260 °C. Через 10-15 мин. после включения прибор наберет оптимальный температурный режим, можно будет приступать к операции.

Перед работой необходимо установить аппарат на ровную поверхность, а также выставить оптимальный температурный режим. Например, сварка ПВХ-труб обычно реализуется в условиях 260 °C. Через 10-15 мин. после включения прибор наберет оптимальный температурный режим, можно будет приступать к операции.

На насадки устанавливаются заготовки для соединения – на дорне фиксируют фитинг, а на гильзе устанавливается труба. Сама операция происходит за несколько минут, поскольку пластик плавится быстро. Поэтому следует уже после включения устройства готовиться к завершению процесса. Непосредственная сварка ПВХ-труб с последующим соединением производится с первого раза одним действием. Полученный стык в первые секунды нельзя поворачивать и пытаться скорректировать, поскольку любые изменения после сварки скажутся на прочности в худшую сторону.

Сколько времени требуется на остывание материала?

В случае с металлическими трубами процесс происходит дольше и, как правило, формирование стыка выполняется послойно. Поэтому структура набирает прочность уже в ходе рабочих мероприятий. После работы достаточно подождать, когда место стыка остынет естественным образом. Несколько минут надо подождать, если выполнялась сварка стыков труб из пластика. В зависимости от толщины изделия и глубины сварки этот интервал может варьироваться от 3 до 20 мин. Важно отметить, что и в работе с металлом, и при спайке пластиковых элементов нельзя использовать средства, ускоряющие процесс остывания.

Как приварить трубу к трубе при разных сечениях?

Иногда в силу определенных причин, обусловленных нестандартным конструкционным исполнением трубопровода, приходится иметь дело с разными сечениями. Например, может возникнуть потребность в соединении классической круглой трубы и заготовки с расширенным сечением. В данном случае к обычной трубе приваривается уголок, у которого ширина полки соответствует радиусу окружности. Операция выполняется только на одной полке. Далее технология сварки труб с разными сечениями предусматривает розжиг дуги на более толстом материале. Путем перераспределения образуемого наплавленного металла следует выполнить соединение по всей площади стыка – очевидно, что в данном случае она будет больше, чем в стандартной сварке.

Путем перераспределения образуемого наплавленного металла следует выполнить соединение по всей площади стыка – очевидно, что в данном случае она будет больше, чем в стандартной сварке.

Заключение

Новые технологии позволили упростить процессы сварки разных материалов, значительно расширив возможности монтажа. Сегодня в вопросах относительно того, как приварить трубу к трубе, практически нет технических ограничений. Дуговая электросварка, к примеру, позволяет работать со всеми материалами, которые используются не только в бытовом, но и промышленном хозяйстве. Нет барьеров и для монтажа пластиковых труб, которые легко соединяются аппаратами для пайки.

“>

Станок для заточки сверл своими руками

Содержание:

- Самодельный станок

- Заточный станок из дрели

Вам необходимо, чтобы сверла всегда были заточенными, а специальный станок днем с огнем не отыщешь даже в специализированных магазинах? И сделайте станок для заточки сверл своими руками. Вы с легкостью справитесь со сборкой несложной конструкции, если у вас есть хотя бы небольшой опыт в работе с базовыми инструментами .

Самодельный станок

Приспособление для заточки сверла может представляет большую ценность в домашнем хозяйстве так, как с помощью данного устройства можно самостоятельно произвести заточку сверл любого диаметра и типа. Помимо изготовления специального агрегата понадобится электромотор с точильным камнем.

Основные материалы:

- Металлическая пластина с отверстиями – 1 шт.;

- Болт или шпилька длиной 70х15 мм;

- Набор шайб;

- Уголок – 30х30 или 40х40;

- Пластины – толщиной 3-4 мм;

- Шплинт – 30х1,5 мм;

- Зажимы.

Помимо материалов понадобятся инструменты для их механической обработки и соединения, в частности электрическая сварка и болгарка.

Инструменты:

- Электросварка.

- Дрель.

- Болгарка.

- Молоток с ударными наставками.

- Специальные зажимы 2 шт.

- Гаечные ключи.

- Плоскогубцы.

Процесс изготовления:

1. Изготовление крепежной пластины

Крепежная пластина изготавливается из металлической подкладки с отверстиями толщиной около 3-4 мм. С одной стороны деталь отрезается на 3 сантиметра, при этом во время резки требуется сохранить готовое отверстие. Отрезанная часть понадобится для изготовления следующей детали точильного устройства, а крупный элемент для подкладки во время установки изделия на стол.

2. Уголок для фиксации сверла

Элемент предназначен для фиксации сверла во время заточки. Изготавливается путем отрезания части обычного уголка 30х30 или 40х40. Общая длина варьируется в пределах 60-90 мм, при этом крайняя часть обрезается под углом 60 градусов, чтобы придать затачиваемой плоскости нужный уровень.

3. Крепление для фиксирующего уголка

Отрезанная часть с отверстием от пластины соединяется с другой металлической пластиной, при этом элементы накладываются друг на друга привариваются электросваркой к уголку. Для приваривания следует вырезать на пластинах монтажный вырез, чтобы впритык установить детали и обварить.

В соединенных частях просверливается отверстие по диаметру болта или шпильки, а сами детали тщательно обвариваются со всех сторон для придания жесткости.

4. Приваривание болта

Болт или шпилька предназначен для фиксации уголка. Элемент приваривается под углом 75 градусов к основной пластине. Во время обваривания следует учитывать нижнюю плоскость, при необходимости удалить шлак, чтобы исключить перекос изделия.

5. Крепление шайбы к болту

Шайба на болт устанавливается на уровне 25 мм от верхней крайней части. Примерный диаметр равен 30 мм. Элемент приваривается с помощью электросварки в нужном проектном положении с соблюдением всех уровней по плоскости.

6. Отверстие в шпильке

При отсутствии отверстия под установку шплинта в болте (шпильке) требуется изготовить его при помощи дрели и сверла нужного диаметра. За счет данного технического элемента будет осуществляться крепление фиксирующего уголка. Диаметр может быть разный, однако главным условием является надежная фиксация.

За счет данного технического элемента будет осуществляться крепление фиксирующего уголка. Диаметр может быть разный, однако главным условием является надежная фиксация.

7. Упор для сверла

Изготавливается из металлического прутка и специального тисочного зажима. Пруток приваривается к фиксирующему уголку снизу. Зажимной механизм монтируется на пруток, при этом на устройстве следует оборудовать из уголка специальную чашу-упор для сверла.

Система монтируется на точильный стол и фиксируется дополнительными зажимами.

Видео: как изготовить приспособление для заточки сверл.

Заточный станок из дрели

Этот способ доступен любому. Для этого вам потребуется дрель. Возможно, не сразу с прилавка магазина, а уже морально устаревшая и вами не используемая. Она будет выступать в качестве двигателя.

Ее нужно закрепить на станине, в патрон вставить втулку или готовый к установке точильный круг или универсальный мелкозернистый диск. Всё. Включив дрель, вы получаете вращающийся абразив, о который точить сверло – одно удовольствие.

Очень простое решение для заточки. Однако не забывайте о приспособлениях для заточки сверла, которое фиксирует затачиваемый элемент относительно точила.

Republished by Blog Post Promoter

Приспособление для натяжения сетки рабицы. Вплетение несущей проволоки

Приспособление для натяжения сетки рабицы. Вплетение несущей проволоки

Несущая проволока, трос или арматура призваны упредить провисание сетки под собственным весом. При высоте забора до 1 500 мм можно обойтись только верхней протяжкой. При большей высоте (от 1500 до 2000 мм) целесообразно использовать две протяжки: верхнюю и нижнюю. Если высота забора превышает 2000 мм нужно использовать еще одну поддерживающую проволоку – посредине полотнища.

С тем, как натянуть трос сетки рабицы, как правило, возникают наибольшие проблемы, поэтому производители предусмотрели специальные натягивающие устройства для разных видов протяжек:

- протяжка арматурой .

В этом случае арматуру (диаметром 15-20 мм.) пропускают через ячейки сетки рабица и приваривают к опорным столбам, а также сваривают куски арматуры между собой.

В этом случае арматуру (диаметром 15-20 мм.) пропускают через ячейки сетки рабица и приваривают к опорным столбам, а также сваривают куски арматуры между собой.

Протяжка рабицы арматурой

- протяжка проволокой . Метод предполагает крепление проволоки (прикручивается на опорный столб) с одной стороны, а с другой натягивается. Для этого могут быть использованы:

Протяжка рабицы проволокой

– крючок с длинной резьбой талреп типа «крюк-крюк» . Для этого проволоку продевают на расстоянии 30-50 мм от края, а затем талреп накручивается до упора. Оставшийся кусок сетки свободно натягивается вручную и крепится к опорному столбу. Установка сетки через трос талрепом один из наиболее экономичных и надежных способов.

Натяжка сетки рабицы через трос талрепом

– нятяжитель проволоки . Это специальное приспособление, которое позволяет легко натянуть проволоку для сетки рабицы.

Как приварить сетку рабицу к уголку. Материалы для забора

Внешний вид, долговечность и стоимость забора из рабицы напрямую зависит от качества сетки. Металлическая сетка выпускается в трех вариантах:

- неоцинкованная;

- оцинкованная;

- пластифицированн

ая.

Рабица из простой черной проволоки самая дешевая из всех. Она не подходит для постоянных ограждений, поскольку начинает ржаветь после первого дождя. Обычно необработанная черная сетка служит не больше 3-4 лет. Чтобы продлить срок эксплуатации, неоцинкованную рабицу следует покрыть либо краской, либо специальными составами, которые после нанесения образуют на сетке водоотталкивающе

Рабица из простой черной проволоки

Оцинкованная рабица влаги не боится и защитной обработки не требует. Вид у нее гораздо привлекательнее, особенно хорошо смотрится такая сетка в секционных заборах. Стоимость оцинкованной сетки выше, чем обычной черной, но так как служит она дольше, и ее не нужно красить каждые 2-3 года, этот вариант является более практичным.

Оцинкованная рабица

Пластифицированн

Пластифицированная сетка

Сравнение сетки Рабица ТМ Казачка с другими

Отдельное внимание нужно уделить опорным столбам ограждения. Сетку-рабицу можно закрепить на металлических трубах, стальном профиле, бетонных столбиках и даже деревянных стойках.

Самыми удобными и практичными опорами являются металлические трубы квадратного сечения. Производители предлагают трубы с уже наваренными крючками, специально для установки заборов из сетки. Чтобы удешевить монтаж ограждения, используют также трубы б/у, а крючки наваривают самостоятельно. Кроме того, крепление на крючках является не единственным вариантом, можно зафиксировать сетку с помощью стальной проволоки.

Скобы для крепления сетки рабицы. Монтаж сетки секционный

Если огораживаемый участок имеет уклон, то возвести забор из сетки-рабицы таким способом не получится: она довольно плохо будет крепиться в наклонном положении. При необходимости установки именно такого забора нужно использовать секционное натяжение сетки.

Монтаж сетки секционным способом

Крепление сетки-рабицы к столбам секционным способом начинается с проведения таких работ:

- нужно разбить участок на террасы, и в местах перепада высоты вкопать более высокий и тяжелый столб и хорошо закрепить его;

- установить столбы точно таким же способом, как и для натяжного крепления сетки; столбы надо выбрать более надежные и прочные, чтобы они могли выдержать вес конструкции;

- из уголков размерами 30х4 мм или 40х5 мм необходимо при помощи сварочного аппарата приготовить прямоугольный каркас, предварительно рассчитав его длину и ширину так: из расстояния между двумя столбами надо вычесть 10–20 см – это будет длина, ширина равна разнице высоты столба над грунтом и 10–15 см;

- затем подготавливается необходимый размер самой сетки-рабицы: лишние сантиметры отрезают болгаркой; или же заранее сваривают секции по стандартной ширине сетки в 2 м и разворачивают рулон, держа его вертикально, разъединяя снизу лишние ряды;

- в каждый крайний ряд продевается металлический прут 4–5 мм в сечении и приваривается к вертикали каркаса;

- в нижний и верхний ряды хорошо натянутой сетки также продеваются металлические прутья и привариваются к горизонтальным уголкам – так образуется секция из уголка, у которой внутри приварена сетка;

- к опорным столбам привариваются прутья из металла, равные по длине 15–30 см и по ширине – 5 см с сечением 5 мм;

- на расстоянии 20–30 см от края столба устанавливают секцию и приваривают ее к тем металлическим полоскам.

Как крепить сетку рабицу к профильной трубе. Монтаж сетки рабицы

Это только сначала кажется, что забор из сетки рабицы поставить просто. Как только начинаешь задумываться, как же закрепить сетку на столбе, как ее натянуть, все не так очевидно и просто… Сначала об общих правилах. Сетка крепится к одному из угловых столбов. Крепят не менее чем в четырех местах. В принципе, можно просто прикрутить проволокой, пропустив ее в ячейку.

Способы крепления сетки к столбу

Способ, простой, но не самый надежный. Если забор на даче, во время отсутствия хозяев, сетку легко снять и унести.

Можно хотя бы на первом и последнем столбе закрепить ее более надежно. Для этого берут стальной пруток толщиной не менее 4 мм, продевают его через ячейки, приваривают к столбу, прихватывая каждый 40-50 см (на фото слева).

Еще один способ: приварить к каждому столбу по три-четыре прутка диаметром 6 мм. На них насаживается сетка, они загибаются.

Приварить прутки, натянуть сетку, загнуть

Если все еще параноите по поводу того, что сетку сниму, можно просверлить в столбе два сквозных отверстия, вставить пруток изогнутый в виде подковы — U, захватив сетку «спинкой». С той стороны, где выходят концы, их скрутить и расклепать, или сварить.

Натяжной

Есть еще одна проблема: как натянуть сетку. Если конструкция простая — без слег (поперечных направляющих, которые закрепляются между столбами), можно просто растягивать сетку от одного столба к другому. Только обратите внимание, что крепить необходимо последовательно к каждому столбу. Закрепить сначала через один, а потом промежуточные — неудачная идея: обязательно будет неравномерное натяжение и провисание.

Как натянуть сетку рабицу так, чтобы не было провисания? Воткнуть пруток, взяться за него и потянуть всем весом. Растяжение будет довольно значительным. Работать необходимо с помощником: один тянет и держит, второй крепит.

С проволокой

Такой вид забора, хорош тем, что ставится быстро. Но верхний край может провиснуть. Если через него кто-то полезет, верх однозначно замнется. Выпрямить его вряд ли получится. Чтобы верхушка не провисала и не «мялась», сквозь первый ряд протягивают проволоку, можно стальную, а можно в пластиковой оболочке — чтобы не ржавела.

Но верхний край может провиснуть. Если через него кто-то полезет, верх однозначно замнется. Выпрямить его вряд ли получится. Чтобы верхушка не провисала и не «мялась», сквозь первый ряд протягивают проволоку, можно стальную, а можно в пластиковой оболочке — чтобы не ржавела.

Чтобы сетка не провисала, сверху натягивают проволоку

Если используют проволоку, технология может быть простой: сделать на конце петлю, ее накинуть на крайний столб. Разматывают проволоку стараясь натянуть, столба через два-три делают еще одну петлю, оборачивая проволоку вокруг столба. Так до конца пролета. С использованием мышечной силы натянуть достаточно не получится, и проволока неминуемо провиснет. Это легко исправить. Берете толстый металлический прут, и делаете с его помощью скрутку, натягивая проволоку. Одной скрутки мало? Чуть дальше делаете еще одну. Так подтягиваете все «пролеты». После можно начинать «тянуть» сетку, привязывая ее к натянутой проволоке.

Если приварить вверху столба «ушки» — металлическую планку с дырками, проволоку можно крепить к ним. Натянуть кусок в 2-3 метра проще, но работа идет медленнее.

Еще способ крепления проволоки

Можно использовать также специальные натяжители для проволоки. Тогда закрепив на одном столбе проволоку, на втором ее пропускают в такое устройство, как на фото. Она крепится в зажиме, а потом при помощи ключа, излишек накручивается на барабан.

Специальные натяжители для проволоки

Можно использовать тросик и талрепы — крюки со стяжками-зажимами (в магазине такелажа). С одной стороны вокруг столба закручивается трос, закрепляется зажимом. С другой ставится талреп. Его средняя часть имеет резьбу, благодаря чему можно натянуть трос.

Талреп с тросом — еще один вариант

Так как трос более гибкий, его можно пропускать сквозь звенья. В каждое будет слишком долго, через две-три клетки — нормально. Еще один момент: берите тросик с полимерной оболочке: ржаветь не будет.

С приваренным прутком

В верхнюю ячейку, или чуть ниже, продевают стальной пруток диаметром 6-8 мм. Его нарезают на куски, равные расстоянию от одного столба, до другого. Продетый прут приваривают к столбу.

Его нарезают на куски, равные расстоянию от одного столба, до другого. Продетый прут приваривают к столбу.

Привареный пруток, продетый сквозь ячейки

Обратите внимание на верхушку этой рабицы. На этом фото хорошо видно, что она уже начала распускаться. Это именно так причина, по которой необходимо брать сетку с загнутыми концами. Она просто так не расплетается и даже без проволоки или прутка хорошо держит край.

Со слагами (направляющими)

В еще более жестких конструкциях после установки столбов к ним приваривают слаги. Это поперечные трубы или деревянные планки, прикрепленные между столбами. Направляющая может быть одна, а может быть и две, и три.

Забор из сетки рабицы со слагами

Как видите на фото, крепить сетку в таком случае тоже можно при помощи проволоки. Совершенно очевидно, что могут быть использованы все методы, описанные выше. Разница только в том, что крепится сетка не только вертикально, но и горизонтально. На фотографии ниже запечатлен еще один способ — с пластинами, прикрученными болтами, концы расклепаны. Этот метод также можно использовать и при закреплении на столбах.

Как натянуть сетку рабицу тросом. Размотка сетки

В свою очередь, есть два подхода к размотке .

Первый предусматривает установку рулона возле одного из опорных столбов, и отматывание нужной длины из рулона. Сложность в этом случае состоит в том, чтобы на весу разматывать скрутки, которые образует проволока рабицы при разматывании рулона. Ввиду того, что вес сетки рабицы в рулоне значителен, делать эту работу нужно вдвоем.

После того, как сетка дотягивается до ближайшего опорного столба, она фиксируется на нем временным хомутом или куском проволоки и процесс продолжается дальше. В случае если одного рулона недостаточно, можно соединить два рулона сетки рабицы и продолжить работу, фиксируя сетку на столбы. Для соединения рулонов используется последний виток предыдущего рулона, при этом нужно следить, чтобы не было смещения.

Второй способ сложнее, однако, он будет единственно возможным, если натягивать сетку самому (одному без помощников). В этом случае отматывается кусок нужной длины и разравнивается на поверхности грунта. После того, как устранены все скрутки, которые не позволят натянуть сетку, заготовка полотнища поднимается и крепится к опорному столбу. Этот способ хорош, только когда сетка натягивается малыми кусками или осуществляется натяжка на рамку. Соединять куски сетки в этом случае желательно на ровной поверхности, а не на весу. Материал подготовлен для сайта www.moydomik.net

Примечание. При натяжке неоцинкованной сетки рабицы, полотнище следует устанавливать на высоте 100-150 мм над поверхностью земли. Это упредит ее преждевременную коррозию в нижней части.

Видео инструмент для крепления сетки EDMA TRACTION CLAWS 484 — обзор

Самодельный ручной листогиб — Справочник

При использовании листового метала, чаще всего необходим инструмент, который сможет правильно изгибать листы. Существуют специальные листогибы, которые позволят сделать быстро и качественно. Однако заводские станки часто бывают дорогими, поэтому наилучшим вариантом является изготовление самодельного ручного листогиба. Конструкция этого инструмента проста, и позволит даже самому неопытному специалисту, качественно согнуть любую заготовку листового металла.

При этом, существует гарантия того, что не будут появляться деформации у сгибаемой части листа, чего нельзя сказать, когда пользуешься киянкой с оправкой. Если у вас есть сварочный аппарат, на изготовление такого инструмента и вовсе уйдет минут двадцать. Помимо этого, вам нужно иметь несколько отрезков швеллеров и парочку уголков, кромки которых должны быть прямолинейными. Ну, а в этом материале, мы расскажем вам, как правильно сделать самодельный листогиб.

Общий

вид ручного листогиба: 1- щечки листогиба; 2- основание инструмента; 3-

прижимная деталь; 4- зажимные болты; 5- лист, который сгибается; 6- ручка

листогиба; 7- пуансон для обжимания; 8 – две оси.

Торцевой вид ручного листогиба: 1- основание станка; 2- задняя щека; 3- лист, который сгибают; 4-прижимная деталь; 5- зажимной болт; 6- пуансон для обжимания; 7- рычаг; 8- одна ось; 9-швеллер, который крепиться в тиски

Как мы видим, конструкция ручного листогиба состоит из основания инструмента, прижимной части, а также обжимного пуансона со специальной ручкой-рычагом. Основание листогиба необходимо сделать из небольшого отрезка (порядка 500 мм) швеллера (№5 или 6, можно и №8). В свою очередь, прижимную деталь и пуансон нужно сделать чуть короче, чем само основание (приблизительно на 5 мм). Прижимную деталь лучше изготовить из швеллера №5. Теперь, по оси прижимной детали нужно высверлить два отверстия, с диаметром в 8,5 мм, и просверлить эти отверстия нужно на расстоянии, строго 30 мм от краев прижима. Теперь, нужно сделать пуансон. В качестве материала лучше использовать уголок №5, и еще, желательно взять профиль, у которого стенка будет как можно толще. Ручку (или рычаг) можно изготовить из прутка арматуры. Ее нужно выгнуть в виде скобы, а диаметр арматуры не должен быть меньше, чем 15 мм. После выгибания арматурного прутка в ручку, ее нужно приварить к уголку. И теперь, нужно сделать щечки. Изготовить их можно из обрезков листовой стали, толщина которой будет около 5 мм.

Теперь, на концах пуансонов, а также основания, по ребру нужно снять фаски, с параметром 7х45°, и длинной порядка 30 мм. Это нужно для того, чтоб приварить к пуансону оси, подготовленных из прутка стали с диаметром в 10 мм. Сварку нужно выполнять, таким образом, чтоб ось прутка максимально точно совпала с ребром самого уголка. Далее, на обоих концах рабочей кромки прижимной детали нужно сделать соответственные выборки.

Перед предварительной сборкой основание листогиба и пуансон

нужно зажать в тиски, таким образом, чтоб стенка швеллера и ее рабочая полочка

уголка-пуансона могли остаться в одной плоскости. Зазор между ними, при этом

должен составить не более чем 1 мм (для этого достаточно подложить картонную прокладку). Что ж, теперь нам нужно

надеть щечки на полученные оси пуансона, после чего прихватить их к основанию

листогиба в нескольких точках, при помощи электросварки, или же используя

шпильки с гайками, привинтив их к торцам. После этой процедуры можно сделать

пробное сгибание. Для этого, положите на рабочую поверхность листогиба, лист

мягкого метала небольшой толщины, и придавите сверху прижимом. Заметьте, что на

этом этапе прижим лишь временно прикреплен к основанию струбцинами или же

шпильками. После первого изгиба, откорректируйте положение щечек, относительно

самого основания инструмента, и лишь потом окончательно выполните сварку.

Зазор между ними, при этом

должен составить не более чем 1 мм (для этого достаточно подложить картонную прокладку). Что ж, теперь нам нужно

надеть щечки на полученные оси пуансона, после чего прихватить их к основанию

листогиба в нескольких точках, при помощи электросварки, или же используя

шпильки с гайками, привинтив их к торцам. После этой процедуры можно сделать

пробное сгибание. Для этого, положите на рабочую поверхность листогиба, лист

мягкого метала небольшой толщины, и придавите сверху прижимом. Заметьте, что на

этом этапе прижим лишь временно прикреплен к основанию струбцинами или же

шпильками. После первого изгиба, откорректируйте положение щечек, относительно

самого основания инструмента, и лишь потом окончательно выполните сварку.

Далее, отверстия, которые мы сделали на прижиме, используются как направляющие, потому как соответственно им, нужно сделать отверстия в основании листогиба, также с диаметром 8,5 мм, а внутри этих отверстий сделать резьбу М10. После, в эти отверстия нужно ввинтить болты, на которые вам нужно будет навернуть и приварить гайки к основанию ручного листогиба. Приварив гайки к основе, можете вывинтить болты, и вставить их в рассверленные отверстия (до 10,5 мм) прижимной детали, а снизу навернуть на них уже другие гайки-ограничители, которые нужно будет также приварить. Эта конструкция позволит подниматься прижиму при отпускании болтов. Вы можете пофантазировать, и вместо гаек использовать цилиндрические пружинки такого же размера, как и гайки. Чтоб было удобней, на головки болтов можно установить воротки.

Крепить ручной листогиб, сделанный собственноручно, нужно в

слесарных тисках. Для этого, у нас есть отрезок швеллера, приваренный к этой

основе. Если же вам нужно сгибать листы метала больше, чем под прямым углом

(90°), прижим нужно заменить на другую

деталь, сваренную из 2-х уголков. Также как и в предыдущем случае, в уголках

нужно просверлить отверстия для затяжных болтов. После, остается лишь

профрезеровать плоскость и тщательно обработать напильником.

Схема как раз такой детали

Если же вы будете иметь дело с тонкими алюминиевыми или железными листами, ручной листогиб можно изготовить и из дерева, как показано на рисунке ниже.

Вот так выглядит ручной листогиб из дерева

Несмотря на массивность его конструкции, в изготовлении такое самодельное чудо изготовить гораздо проще, чем первый вариант. Как видите, вместо гаек, в качестве прижимания прижимной доски, используют барашковые гайки. Естественно, что при изготовлении такого листогиба стоит подбирать твердые породы дерева, что в некоторых случаях довольно затруднительно (как правило, магазинские заготовки сделаны из сосны). Если вы все-таки не можете найти твердую древесину, возьмите ту, что есть, и оббейте ее листом алюминиевого профиля (такой профиль уж точно продается в любом магазине). Так, полосы алюминия прикрутите к прижимной доске на ее краю, и также сделайте с противоположной стороны. На краю же сгибающей доски и у места изгиба установить дополнительную полосу. Конечно, можно вместо полос использовать уголки, поэтому тут все зависит от вас. Под петли сгибающего звена листогиба может, потребуется подкладка шайб, чтоб доска могла находиться несколько ниже.

Если же лист необходимо согнуть на 90°, то лучше сделать поверхность ограничителя сгибающей доски с небольшим уклоном, порядка 5-ти градусов. В противном случае изгиба на 90° может и не получиться.

Здесь мы видим сторону, которая ограничивает движение сгибающей доски, имея при этом наклон

Так происходит работа на листогибе

Полученная заготовка

Если при изготовлении получаются не совсем аккуратные изгибы, можно сделать пазы как на этом рисунке. Таким образом, вы доведете работоспособность вашего инструмента до идеала.

Еще похожие статьи:

— Сравнительный анализ материалов для трубопроводов

— Трубогиб своими руками

— Гибка пластмассы и оргстекла

загрузка…

«Вечная» калитка . Сварочные работы. Практическое пособие

Ворота и калитку загородного дома очень часть делают деревянными, даже если ограда выполнена из металла или камня. Но такие конструкции, как правило, недолговечны: не выдерживают приходящихся на них нагрузок. Особенно калитка, постоянно пребывающая в работе: она встречает пришедшего и обязательно провожает его. А ведь сделать прочную красивую калитку не так уж и сложно.

Лучше всего использовать для этого металл, причем подойдет даже металлолом, например рама от старой металлической кровати. К ней нужно только приварить петли и украшения – узоры из стального прутка.

Если же есть возможность приобрести необходимый материал, то вот перечень того, что потребуется для работы: стальные уголки 40 ? 40 мм, полоса 5 ? 30 мм, пруток ? 8 мм и стержень ? 16 мм, пластинка толщиной 5 мм и лист толщиной 1 мм. Из инструментов – в первую очередь бытовой сварочный аппарат. Ножовка по металлу, стальные щетки для зачистки поверхности деталей, а также дрель и сверла ? 3,3 мм и ? 4,2 мм, метчики М4 и М5 понадобятся тоже.

Изготовление и сборку калитки (рис. 83) начинают с рамы. Ширина ее может ограничиться одним метром. Из уголков нарезают заготовки соответствующей длины, стыкуемые углы срезают под 45° и все заготовки сваривают.

Опытный сварщик никогда не работает без защитного стекла и никогда не варит сразу весь шов – прихватит в нескольких местах, выверит конструкцию и лишь затем пройдет электродом ? 3,25 мм остальные части швов.

Готовую раму заполняют декоративной решеткой, собираемой из S-образных прутковых заготовок, выгнутых с помощью простого трубогиба (рис. 84). Его сваривают из двух отрезков труб: одной длинной (рукоятки) и одной короткой, длина которой равна 1,5–2 ее диаметрам. Прут, который нужно изогнуть, вставляют в короткую трубу и прижимают ногой. Наклоняя рукоятку на себя, немного сгибают прут, затем сдвигают на небольшое расстояние и снова немного сгибают. Такими последовательными движениями можно придать изгибу плавный профиль. Несложно обеспечить изгибаемым элементам решетки одинаковый рисунок. Для этого потребуется лишь вставлять в приспособление заготовки из прутка с одним и тем же отступом от их конца.

Чтобы не нарушать стиль получившейся ажурной конструкции, не стоит приваривать к калитке обычные дверные ручки и замки. Показанное на рисунке запорное устройство действует не хуже и даже более надежно и долговечно. Для него потребуются отрезки металлической полосы и стержень: последний будет двусторонней ручкой, а из полосы получатся щеколда и ее кронштейн.

Не поленитесь изготовить шарнирный узел щеколды – этим вы избавитесь от лязга и скрипа калитки. Втулка узла приваривается к кронштейну на сгибе, а ось с резьбовым отверстием под крепежный болт – к концевику планки щеколды. Хорошо смазанный узел работает бесшумно и не требует дополнительного ухода.

Подобные же втулки могут служить и петлями для навески калитки: приваренные к раме, они надеваются на Г-образные осевые стержни, закрепленные на врытой в землю металлической или деревянной стойке, столбике.

Чтобы калитка запиралась и с внутренней стороны, приварите дверной замок, задекорировав его металлической пластиной с отверстием для ключа. Запорную планку для ригеля замка приварите к уголку ограждения.

Рис. 83. «Вечная» калитка:

а – общий вид; б – рама; в – замковое устройство; г – узел щеколды; 1 – крюк щеколды; 2 – щеколда; 3 – уголок ограждения; 4 – направляющая щеколды; 5 – уголок рамы калитки; 6 – кронштейн; 7 – шарнир щеколды; 8 – обрамление замка; 9 – замок; 10 – запорная планка; 11 – ручка

Ее размеры зависят от конструкции и размеров ригеля (поэтому на чертеже они не приведены).

После окончания всех сварочных работ швы тщательно очищают от окалины металлическими щетками; ими же обрабатывают и поверхность деталей калитки перед окраской.

Рис. 84. Простой трубогиб

Подготовленную поверхность в сухую погоду грунтуют, после просушки зачищают наждачной шкуркой и окрашивают битумным лаком или масляными красками, согласуя цвет с цветом забора и имеющихся дворовых построек.

Справочник— Совместное проектирование и подготовка

]]> 38 Угловой Соединительные швы (Рис.19) 1. Угловой шарнир с квадратной канавкой (см. Рис. 19а). Угловое соединение с квадратной канавкой рекомендуется для швов толщиной до 1/2 дюйма. Угловой шов под флюсом сначала выполняется на внутреннем углу стыка и стыковой сварной шов с квадратной канавкой затем делается на обратном сторона сустава.Стыковой сварной шов должен проникнуть внутрь участка и повторно сплавить его. подкладочного углового шва. Соединение может быть расположено для углового шва, если больше желательны филе. Подкладка сварного шва обычно не требуется, если края плотно прилегают. встал. Медный стержень — это иногда требуется для охлаждения внешнего угла вертикального элемента, чтобы предотвратить чрезмерное слияние, в то время как выполняется чистовая стыковая сварка. 2. Угловой шарнир Vee Groove для Для более толстых швов рекомендуется подготовка паза с одним клином, чтобы получить адекватный проникновение без чрезмерного армирование.Клиновидная канавка предпочтительнее одинарной скошенной канавки, поскольку она способствует полному проникновению с оптимальной формой сварного шва. Сначала выполняется угловой сварной шов, а затем стыковой шов. сделано на обороте боковая сторона. Если угловой шов выполняется дуговой сваркой под флюсом, необходимо использовать глубокую корневую поверхность. (Рис. 19б). За исключением сварка под флюсом, подготовка должна обеспечивать узкую поверхность корня и корневой разрыв. Эти угловые швы могут быть выполнены с подготовкой, показанной на рисунке, или с подготовкой канавки под одну фаску.Медный холодильный бар может быть полезен с этим соединением, как и с квадратным стыковым соединением. 3. Угловой шарнир с канавкой J (Рис. 19c) Соединение с пазом J, либо одинарное J или двойной J-образный паз, используется для многопроходной сварки даже большей толщины, чем те, для которых угловое соединение с клиновидной канавкой может использоваться. Техника сварки аналогично стыковому соединению с U-образной канавкой. Небольшой подкладочный шов часто делали до выполняется многопроходная сварка под флюсом.Если подкладочный сварной шов не используется, максимальная допустимый корневой зазор составляет 1/32 дюйма. Поскольку подготавливается только одна грань стыка, наклон кромки и радиус кривизны должно быть как указано на рисунке, чтобы обеспечить достаточную рабочую зону для нанесения сварных швов у корня сустава. Продолжение на следующей странице …Глава 14: Советы по изготовлению и ремонту

Глава 14

Каждый гений хотя бы раз в год. У настоящего гения свои оригинальные идеи ближе друг к другу.

—G.C. Лихтенберг

Раздел I — Рамы и кронштейны

Этапы изготовления

Многие хорошие конструкции сварных швов портятся из-за ошибок, допущенных при изготовлении. Эта глава поможет вам избежать самых распространенных ошибок, а также нескольких необычных ошибок. Хотя не все из следующих этапов используются во всех проектах, типичные этапы изготовления сварного шва следующие:

- Получите или сделайте эскиз или чертеж изготовления.

- Разработайте хорошо продуманную пошаговую процедуру.

- Соберите инструменты и материалы.

- При необходимости сделайте выкройки, шаблоны, шаблоны и приспособления.

- Составьте список вырезок.

- Разложите и разрежьте материалы.

- Подготовьте кромку и очистите свариваемые участки металла.

- Расположите и закрепите материалы перед сваркой.

- Сборки прихваточных швов, проверка размеров, установки и прямоугольности.

- Поместите последние сварные швы и соберите окончательную сборку.

- Шлифовать сварные швы гладко только при необходимости.

- При необходимости покрасьте изделие.

Угловая железная рама Угловые конструкции

Существует три распространенных метода изготовления углов на стальных уголках: скос, надрез, надрез и гибка одного отрезка стального уголка. На рис. 14-1 показаны сглаживание и надрез.

Рисунок 14-1. Две конструкции углового соединения с использованием углового железа.

Оба метода работают, но с надрезом легче получить хорошие результаты, и этот метод более терпим по размерам, потому что зазоры между длинами уголков можно отрегулировать, чтобы выровнять квадрат рамы и длину сторон.После сварки и шлифования оба метода будут выглядеть одинаково хорошо и одинаково прочно. Как правило, используйте скошенные углы, когда у вас есть ленточная пила или инструмент для надрезания, чтобы вырезать идеально совпадающие углы.

Третий подход к изготовлению квадратных и прямоугольных рам из углового железа пригоден для производственной работы, потому что он требует надрезания и гибки, что лучше всего делать на станке, таком как Ironworker . Эти универсальные станки могут выполнять функции листогибочного пресса и приспособления для гибки, например гибки и надрезания углового железа.Как показано на рис. 14-2, получение правильного зазора с допуском на изгиб имеет решающее значение, поскольку этот зазор обеспечивает дополнительный материал, необходимый для обхода внешнего угла при выполнении изгиба. Чтобы сделать эти скошенные и изогнутые углы, начните с установки зазора припуска на изгиб немного меньше, чем толщина уголка, и продолжайте оттуда. Этот метод работает, только если углы загибаются на станке . Нагревание углов и их ручное изгибание вручную приведет к получению закругленных углов и отходов.

Рисунок 14-2.Надрез и гибка для создания цельной рамы: (A) угловая деталь перед гибкой, (B) угловая деталь после гибки, сварки и шлифовки, (C) железная угловая рама с выемками, готовая к гибке, и (D) готовая рама .

Проверка прямоугольности

Проверить рамку на прямоугольность можно несколькими способами:

- При сварке очень большой L-образной формы, где квадрат слишком мал и нет диагоналей для измерения, используйте треугольник 3-4-5. Вот как это делается:

- Отмерьте четыре элемента на одной ноге или элементе рамы.

- Отмерьте три единицы на другой ноге.

- Отрегулируйте гипотенузу, перемещая любую ногу L-образной формы до тех пор, пока гипотенуза не станет равной ровно 5 единиц. Следуя этой процедуре, вы получите идеальный прямоугольный треугольник. См. Рисунок 14-3.

Рисунок 14-3. Используя треугольник 3-4-5, установите элементы под прямым углом. Не забудьте уменьшить общую длину сторон рамы, чтобы обеспечить дополнительное расстояние между корнями стыков, иначе ваша рама будет негабаритной.

- Проверить равные диагонали между противоположными углами рамы с помощью стальной рулетки.Этот метод используется на рис. 14-7.

- На больших рамах проверьте прямоугольность с помощью столярного угольника, а на меньших рамах — прямоугольность с помощью столярного угольника.

- Если стороны рамы должны быть отвесными и ровными, можно использовать большой уровень.

Повышение вероятности того, что сварная рама будет квадратной в

, снижение эффективности порядка:- Закрепите все элементы в жестком приспособлении, закрепите их, сварите и дайте им остыть в приспособлении.Это лучший способ.

- Прикрепите элементы к стальному столу, а затем прихватите их и приварите.

- Используйте приспособление, чтобы удерживать элементы для прихватывания, затем приварите прихваточные элементы снаружи приспособления. Это приспособление может быть таким простым, как лист фанеры с прикрепленными к нему деревянными блоками, чтобы удерживать изделие на месте во время выполнения прихваточных швов. Пример этого типа приспособления см. На Рисунке 14-4.

- Когда прихватывание завершено и вы проверили прямоугольность рамы, приварите один угол, а затем приварите противоположный угол.Приварите один и тот же относительный угол в одинаковой последовательности ко всем четырем угловым соединениям. Затем сварите все внешние грани, затем все верхние углы и, наконец, все нижние грани. Выполняйте каждый сварной шов в одном и том же относительном направлении и дайте каждому сварному шву время остыть перед началом следующего шва.

- Начните с прихваточной сварки каждого из углов, используя каждый раз зажим типа Бесси, затем проверьте перпендикулярность. При необходимости согните деталь обратно до прямоугольности. Если прихваточные швы не слишком большие, с умеренным усилием вы сможете выпрямить раму вручную без использования гидравлических домкратов.После прихватывания начните окончательную сварку с отметки напротив углов .

Мировое правило: не начинайте сварку с одного конца и двигайтесь последовательно с помощью углового зажима — последние два угловых элемента рамы, вероятно, не встретятся.

- Используйте магнитные угловые инструменты. Они эффективны только для легкого листового металла и легкого углового железа, поскольку им не хватает прочности, чтобы противостоять деформации, вызванной сваркой, но они позволят вам выполнить начальные прихваточные швы.

Как сварить внешние углы под углом 90 градусов

Однажды, много лет назад, мы с другим студентом-сварщиком отдыхали перед дверью сварочного цеха колледжа. «Я просто обожаю жечь палку», — сказал он, когда мы обсуждали, чем занимались в тот день. (Горящая палка — это жаргонное название дуговой сварки, если вы этого не поняли.) Я должен был согласиться, что возможность манипулировать сталью с помощью сварщиков и горелок было довольно круто — или жарко, или что-то в этом роде.

Но если у вас не будет времени на то, чтобы правильно разрезать сталь, обеспечить хорошее прилегание стыка и понять, как избежать проблем, которые могут возникнуть из-за воздействия большого количества тепла на кусок стали, готовое изделие будет иметь слабое сварное соединение или не подойдет, потому что он покоробился из-за теплового искажения.Это может превратить любовь к горящей палке в крайнее разочарование и потраченные впустую усилия.

Недавно возникла необходимость изготовить замену интегрированного бампера и поперечины передней рамы на автомобиле, ремонтируемом в гараже Grainews. Это предоставило прекрасную возможность внимательно изучить правильную процедуру сборки и сварки внешних углов под углом 90 градусов. Вот взгляд на весь процесс изготовления от начала до конца.

Выполнение работы

Чтобы соответствовать оригинальной детали, которую было непрактично ремонтировать, новый бампер должен был быть изготовлен из стали 10-го калибра.Оригинальная деталь была запрессована в U-образную форму на заводе. Ясно, что для нас это был неподходящий вариант, поэтому замену нужно будет составить из трех частей, вырезанных из плоской заготовки и сваренных вместе. Поэтому создание идеально ровных кромок при их резке имеет решающее значение.

Мы хотим, чтобы замена точно соответствовала оригиналу с точными размерами, поэтому линии разреза были нанесены на сталь с помощью стального ригеля, а не маркера. Писец нацарапывает точную тонкую линию на основной стали.С помощью этого инструмента легче наносить точные отметки реза, а также точно размещать направляющую для резки, чем при использовании более толстой линии, нанесенной фломастером.

Плазменный резак был использован для вырезания частей бампера из плоской заготовки. Прикрепив рамный квадрат к основному металлу для использования в качестве направляющей для плазменной горелки, получился очень прямой край, что невозможно при резке от руки. Это было важно для этой работы. В идеале мы должны использовать прямую кромку, длина которой равна длине всего разреза, чего не было у обрамляющего квадрата.Но это было лучшее, что у нас было, и это сработало.

После того, как куски были разрезаны, их края обрабатывались угловой шлифовальной машиной, чтобы удалить шлак, образовавшийся при плазменной резке, и немного сгладить их. Вся поверхностная ржавчина на новой стали была также удалена с помощью шлифовального диска с зернистостью 60 на угловой шлифовальной машине. Это обеспечит хороший электрический контакт и поможет снизить риск загрязнения сварного шва, а также подготовит деталь к покраске.

Поскольку бампер также действует как поперечина передней рамы, он должен быть идеально прямым и не иметь перекосов или перекосов, поэтому процесс сварки необходимо выполнять осторожно, чтобы свести к минимуму количество тепла, попадающего в деталь.

Детали были зажаты на сварочном столе с идеально квадратными краями, чтобы удерживать их на месте. Несмотря на то, что сталь 10-го калибра имеет толщину более 1/8 дюйма, она все же может деформироваться от теплового искажения. Зажимы оставались на месте до тех пор, пока соединение не было полностью сварено, чтобы тепло дуги не могло вывести какую-либо деталь из положения. Вместо того, чтобы перекрывать их, выравнивание внутренних краев деталей оставляет зазор в углу, что обеспечивает хорошее проплавление сварного шва. Сварной шов образует новую сталь, чтобы заполнить зазор.

Мы начали процесс сварки обычным способом, скрепив детали вместе в нескольких местах по длине стыка. Чтобы завершить сварку и избежать концентрации тепла в одной области, на конце каждой из этих прихваток систематически прожигали очень короткие валики, постоянно перемещаясь от одной к другой на протяжении всего процесса. Это равномерно распределяет тепло по всей детали, чтобы избежать деформации. И не спешите. Медленная работа также помогает свести к минимуму нагревание.

Гладкая шлифовка сварного шва обеспечивает цельный, законченный вид. Для этого мы начали с обычного диска на угловой шлифовальной машине и удалили большую часть лишнего материала, создав в процессе общую изогнутую форму для угла. Перемещение шлифовальной машины вперед и назад вдоль широкой области стыка вместо того, чтобы обрабатывать только небольшие участки за раз, помогает равномерно выровнять борт. При шлифовании выделяется почти столько же тепла, что и при сварке, поэтому этот метод также помогает минимизировать и равномерно распределять выделяемое тепло.Чтобы закончить это, мы снова переключились на откидной диск с зернистостью 60, чтобы получить полностью гладкую поверхность и сделать сварной шов частью основной стали.

Пробная посадка рамы показала, что бампер оставался прямым в процессе сварки и соответствовал раме точно так, как планировалось. Проведение постоянного сварного шва вдоль стыка от одного конца до другого наверняка исказило бы и испортило деталь.

Плоский пруток или калиброванный плоский пруток из плиты

Плоский стерженьили калиброванный плоский стержень из пластины

На полке можно найти конструкционные формы из нержавеющей стали 304 и 316.Обычно доступны плоские стержни, и можно найти экструдированные формы самых распространенных размеров уголков, тройников и двутавровых балок. Однако в мире специальных сплавов спрос на такую продукцию настолько невелик, что конструкционные формы редко производятся для стандартных запасов.

Плоские или квадратные стержни в ограниченном количестве производятся из нескольких сплавов, где они востребованы в аэрокосмической промышленности или где резка листов запрещена. Сюда входят титановые сплавы и PH 15-5.

Однако для большинства других марок нержавеющей стали и никелевых сплавов плоский пруток производится только тогда, когда имеется значительное количество, оправдывающее производственный цикл прокатного стана. Обычно это означает минимум 2500 # на размер. К счастью, большинство потребностей в плоских стержнях можно удовлетворить, вырезав плоский стержень из листа. С точки зрения металлургии, это не представляет проблемы, поскольку свойства пластин из нержавеющей стали и никелевых сплавов почти изотопны. Поперечные механические свойства могут быть немного ниже, чем в продольном направлении, но минимальные свойства при растяжении, установленные для каждого пластинчатого материала, в любом случае проверяются в поперечном направлении.

Основное различие между настоящим плоским стержнем и плоским стержнем, вырезанным из листа, — это допуски на размер. Для настоящего плоского стержня допуски по ширине и толщине являются ограничительными и более или менее совпадают с допусками, установленными для круглого стержня. При резке прутка из листа допуск по ширине будет более значительным и соответствует методу резки. Обычно допустимый диапазон изменения ширины составляет 1/8 дюйма. Толщина полосы, вырезанной из пластины, будет такой же, как у пластины. Допуски по толщине листа смещены в большую сторону.Минимальный допуск на толщину листа составляет 0,010 дюйма, в то время как превышение допуска либо неограничено, либо составляет не менее 0,090 дюйма и увеличивается с увеличением толщины.

Наконец, условия кромок и углов, вероятно, будут другими. Для настоящего бруса обработка поверхности со всех четырех сторон будет более или менее одинаковой. Углы будут полными и почти острыми с небольшим разрывом. Они будут почти без скручивания и изгиба. На плоском пруте, вырезанном из пластины, отделка поверхности на обрезанных сторонах будет отличаться от верхней и нижней, которые являются исходными поверхностями пластины.Если стержни просто отделены от пластины, они могут иметь некоторый перекос или прогиб. Это может сильно различаться в зависимости от метода резки.

В компании Rolled Alloys большинство наших плоских прутков подвергают правке и кондиционированию кромок, пропуская их через оборудование, называемое Gauer. Название происходит от компании Gauer Metal Products, расположенной в Нью-Джерси, где было изобретено оборудование. Плоский пруток Gauering выпрямляет, раскручивает и кондиционирует углы, удаляя заусенцы сдвига и создавая однородные углы.Плоская летучая мышь, вырезанная из листа по ASTM A276 и A479, разрешена в соответствии с ASTM A484.

Сварка собственного каркаса безопасности: краткое руководство

Как сварить собственный каркас безопасности?

Сварка каркаса безопасности требует применения различных методов и математических расчетов. Среди факторов, которые следует учитывать, — внутренние размеры автомобиля, применимые правила безопасности и ваши особые навыки сварки. Однако создание каркаса безопасности отнюдь не для новичка может быть невероятно полезным занятием.

Проще говоря, хорошо построенный каркас безопасности может означать разницу между жизнью и смертью. Просто спросите этого водителя, который заработал место на международном восхождении на холм Пайкс-Пик благодаря своей печально известной аварии. Если бы не прочная конструкция каркаса безопасности, результат этого видео не был бы таким радостным.

Сварка собственного каркаса безопасности требует очень многого. От математических расчетов до времени и методов сварки — задача создания каркаса безопасности — непростая.Но это может быть очень полезным опытом, даже если вы не управляете автомобилем, защищенным только что созданной клеткой.

Чтобы помочь вам в реализации этого амбициозного проекта, мы собрали краткое справочное руководство по сварке собственного каркаса безопасности. Ниже мы обсудим, что вам необходимо учесть перед началом работы, какими материалами следует запастись, с какими методами сварки вы должны быть знакомы и как убедиться, что производимая вами клетка будет одобрена сотрудниками службы безопасности. .Попутно мы поделимся советами и уловками от разных сварщиков, которые сами сделали каркас безопасности.

Начните с доски для рисования: ваш каркас безопасностиБольшинство людей считают, что основная цель каркаса — обеспечение безопасности водителя. Хотя в большинстве случаев это так, «в этой головоломке с решетками больше функций, чем просто безопасность». Дополнительные преимущества включают усиление рамы вашего автомобиля. Это, в свою очередь, улучшает управляемость, скорость и ряд других функций.

Прежде чем мы углубимся в каркас безопасности, давайте сначала проясним разницу между каркасом безопасности и каркасом . Каркас безопасности можно легко представить как самый простой каркас каркаса безопасности. Оба нацелены на защиту водителя, но каркас безопасности может сделать гораздо больше, чем простой стержень.