Катеты сварных швов: краткая характеристика и свойства

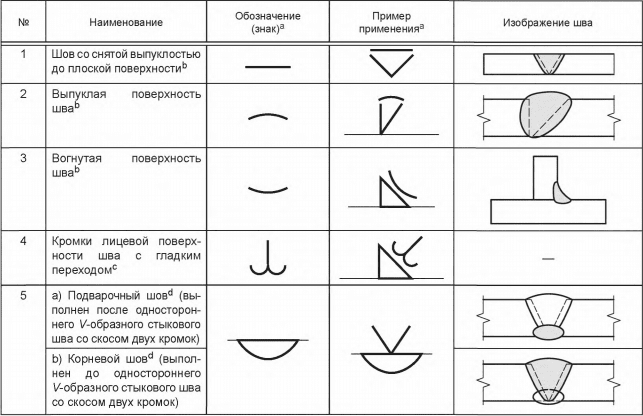

- Основные виды сварных швов

- Свойства и геометрия сварных швов

- Дополнительные характеристики

Сварка металлов появилась с зарождением ковки. Появление все более сложных механизмов требовало совершенствования процессов ковки и сварки. Соединение отдельных деталей в цельные узлы ковкой — процесс сложный и трудоемкий, но до появления сварки с помощью электрической дуги был единственно возможным.

Сварка является самым простым и прочным способом соединить различные детали из металла.

В настоящее время уже разработано более 150 способов дуговой сварки, и наработки новых технологий продолжаются.

Основные виды сварных швов

Отрезок соединения, сформированный в результате процесса кристаллизации расплавленного металла, принято называть сварным швом. Одной из главных характеристик сварочных соединений является катет сварного шва.

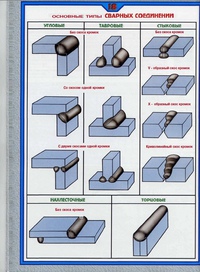

Существует два вида сварных швов (не путать со сварочным соединением):

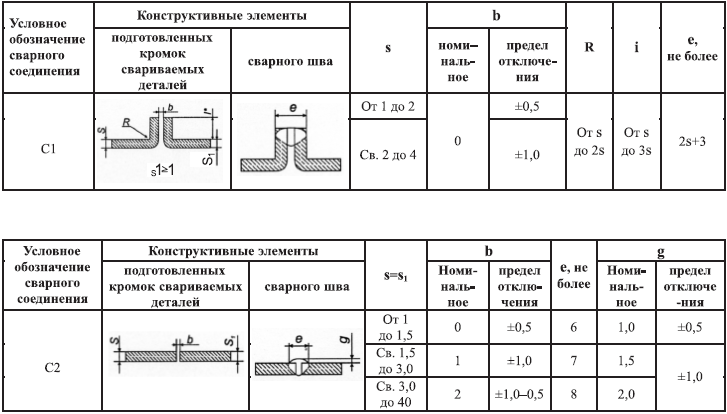

- Стыковые сварные: применяются для соединения встык, т.

е. детали соединяются торцовыми краями. Соединение встык проводится без разделки кромок, с разделкой и с отбортовкой края детали. Кромки могут иметь криволинейную форму, V-образную и Х-образную. Листы до 8 мм можно сваривать без разделки кромок, но нужно листы укладывать с зазором до 2 мм. В практике стыковые варианты чаще применяются для соединения трубопроводов и при изготовлении конструкций из листовых металлов. Такие соединения наиболее экономичны и менее энергозатратны.

е. детали соединяются торцовыми краями. Соединение встык проводится без разделки кромок, с разделкой и с отбортовкой края детали. Кромки могут иметь криволинейную форму, V-образную и Х-образную. Листы до 8 мм можно сваривать без разделки кромок, но нужно листы укладывать с зазором до 2 мм. В практике стыковые варианты чаще применяются для соединения трубопроводов и при изготовлении конструкций из листовых металлов. Такие соединения наиболее экономичны и менее энергозатратны. - Угловые: бывают собственно угловые, тавровые и нахлесточные. Разделка кромок может быть одно- и двухсторонняя, в зависимости от толщины металла. Угол разделки выбирается от 20° до 60°. Однако нужно учитывать, что больший угол разделки требует больше металла для заполнения, значит, снижается производительность и качество.

- Электрозаклепочная сварка применяется для обшивки крупных конструкций тонколистовым металлом. Применяют, например, при изготовлении пассажирских вагонов, когда применение сплошных швов затруднено и нерентабельно.

Электрозаклепочные соединения получаются достаточно прочными, но не плотными.

Электрозаклепочные соединения получаются достаточно прочными, но не плотными.

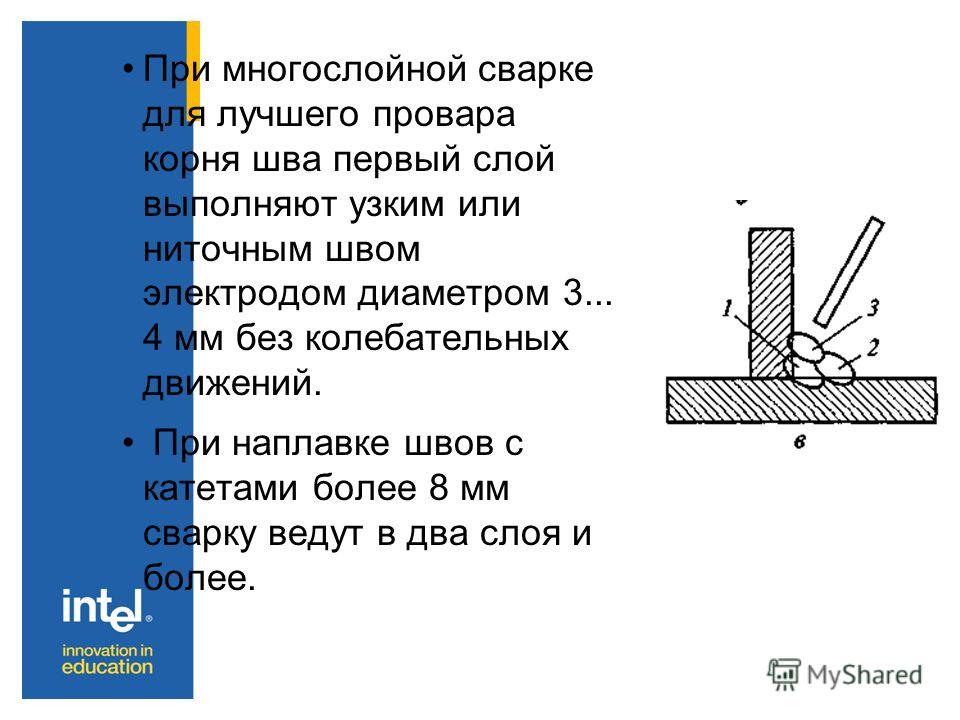

Обычно сварка производится за один раз, но если толщина свариваемого металла не позволяет проварить материал, проводят в несколько заходов. Такой метод называется многослойным. В этом случае каждый предыдущий слой отжигается последующим, в результате такого термического воздействия значительно улучшаются свойства и структура шва.

Выбирать вид соединения нужно в зависимости от конфигурации выполняемого элемента конструкции. Конечное изделие должно быть работоспособным, переносить расчетные нагрузки и не поддаваться усталостным разрушениям.

Преимущества сварочных соединений:

- Небольшая трудоемкость и простота выполнения соединения.

- Небольшая, по сравнению с другими видами соединений, шумность процесса.

- Можно легко автоматизировать процесс.

К недостаткам можно отнести возможность остаточных напряжений и ненадежность в работе при вибрациях и ударных нагрузках.

Вернуться к оглавлению

youtube.com/embed/vhkeyVdzAGQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

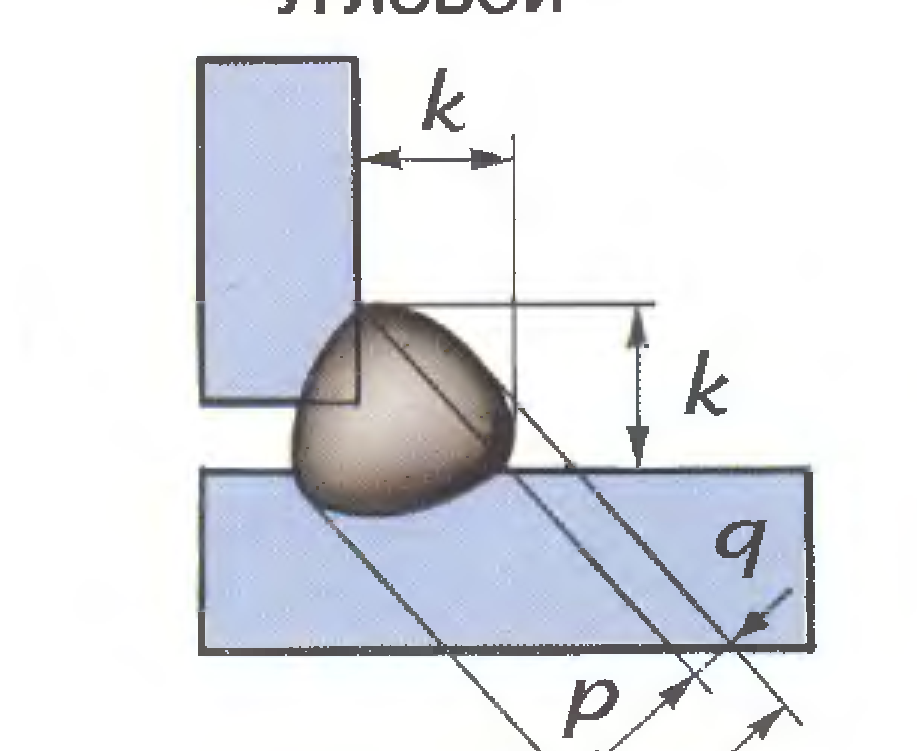

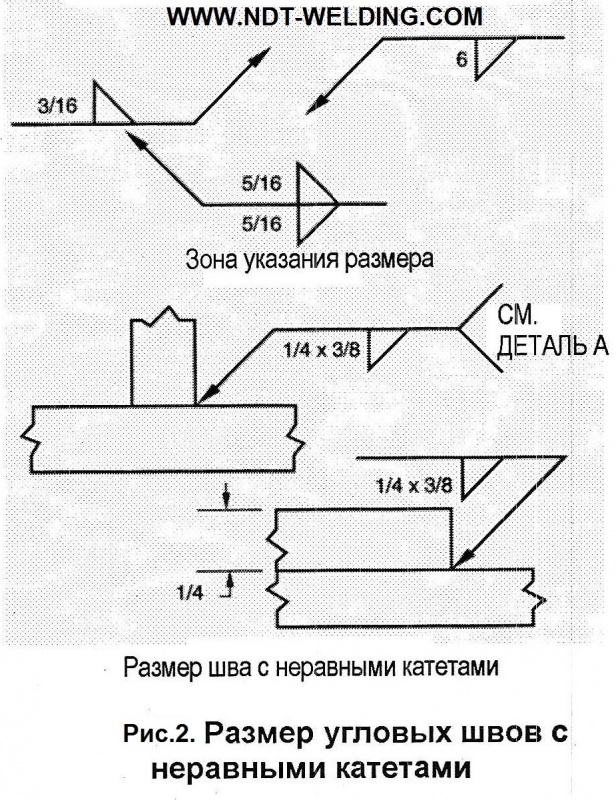

Размеры углового соединения

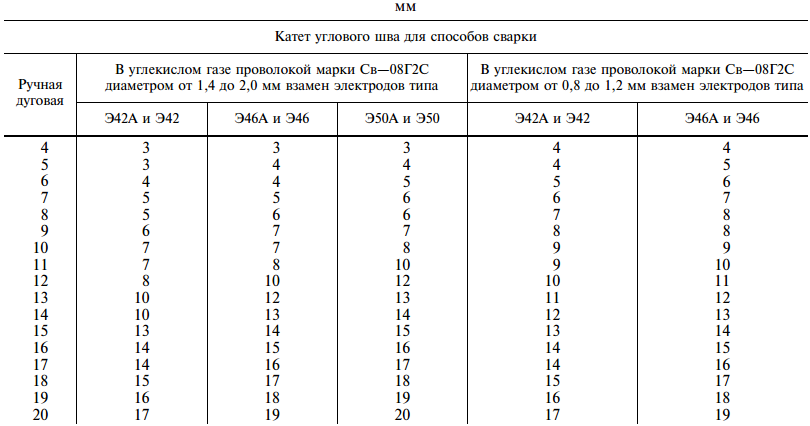

Если говорить о размерах катета углового сварного шва, то, как упоминалось выше, решающим фактором станет толщина деталей, подвергающихся сварке. К примеру, если имеются детали с толщиной 4-5 мм, то размер катета будет равен 4 мм. Если толщина увеличивается, то и катет должен будет расти.

Очень важный фактор, который влияет на вогнутость или выпуклость сварного валика — это то, каким электродом проводились работы. Имеется в виду химический состав расходуемого элемента. Допустим, если использовать электрод, который при использовании будет становиться густым и вязким, то в итоге получится поверхность валика выпуклой. Если же при расплавлении валика металл будет жидким и растекающимся, то поверхность его окажется вогнутой.

youtube.com/embed/wgNWlyez0SM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Свойства и геометрия сварных швов

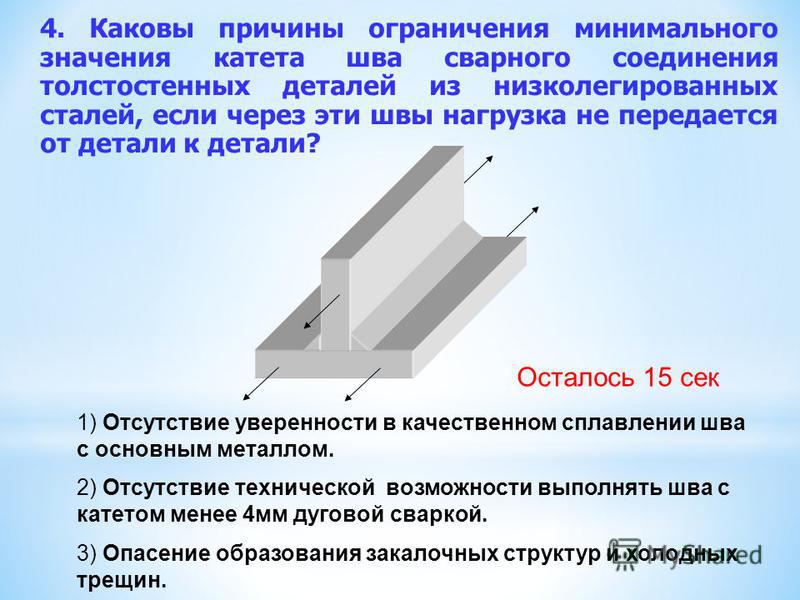

Во всех конструкциях есть рабочие швы, которые воспринимают основные нагрузки. Прочностные расчеты рабочих швов проводятся на полную нагрузку плюс 25%. Для соединения отдельных элементов используются связующие швы — требования к ним не такие жесткие, т.к. в случае их разрушения работа конструкции не будет нарушена.

На качество сварочных соединений влияют многие факторы: способность материала создавать монолитный шов, присадки и флюсы, окисляемость металла, положение шва: горизонтальное, вертикальное, наклонное или потолочное.

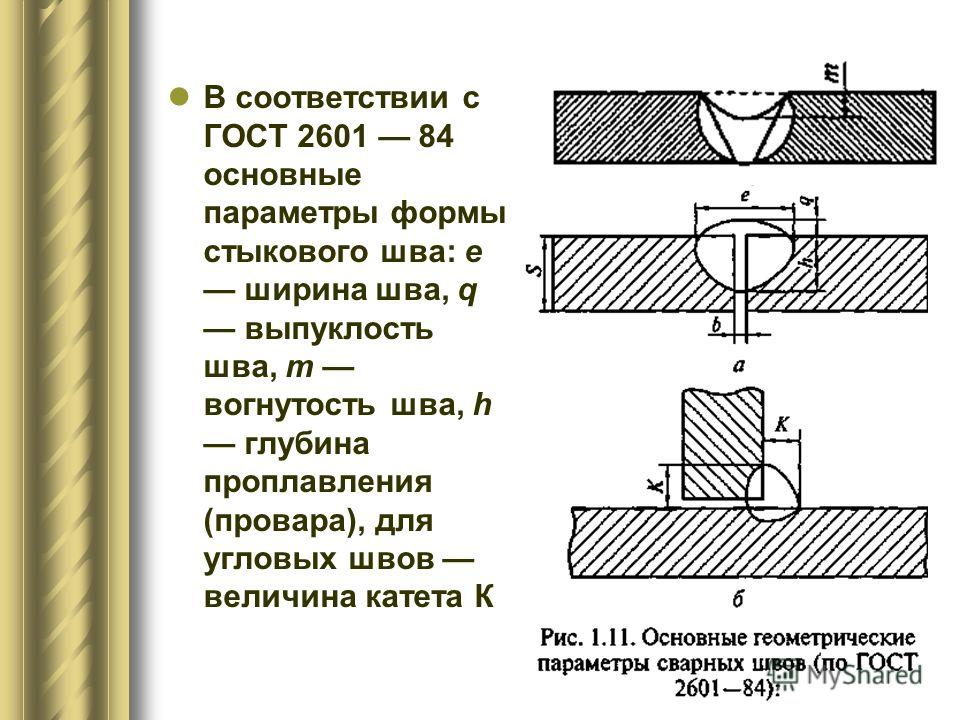

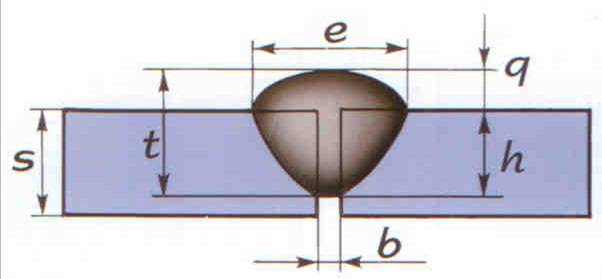

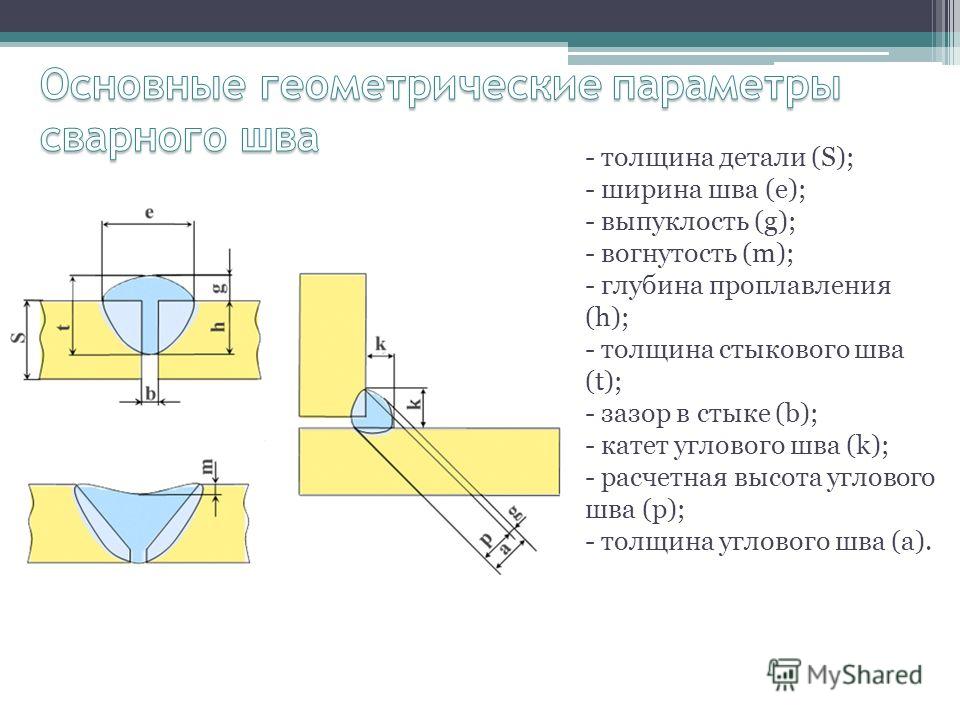

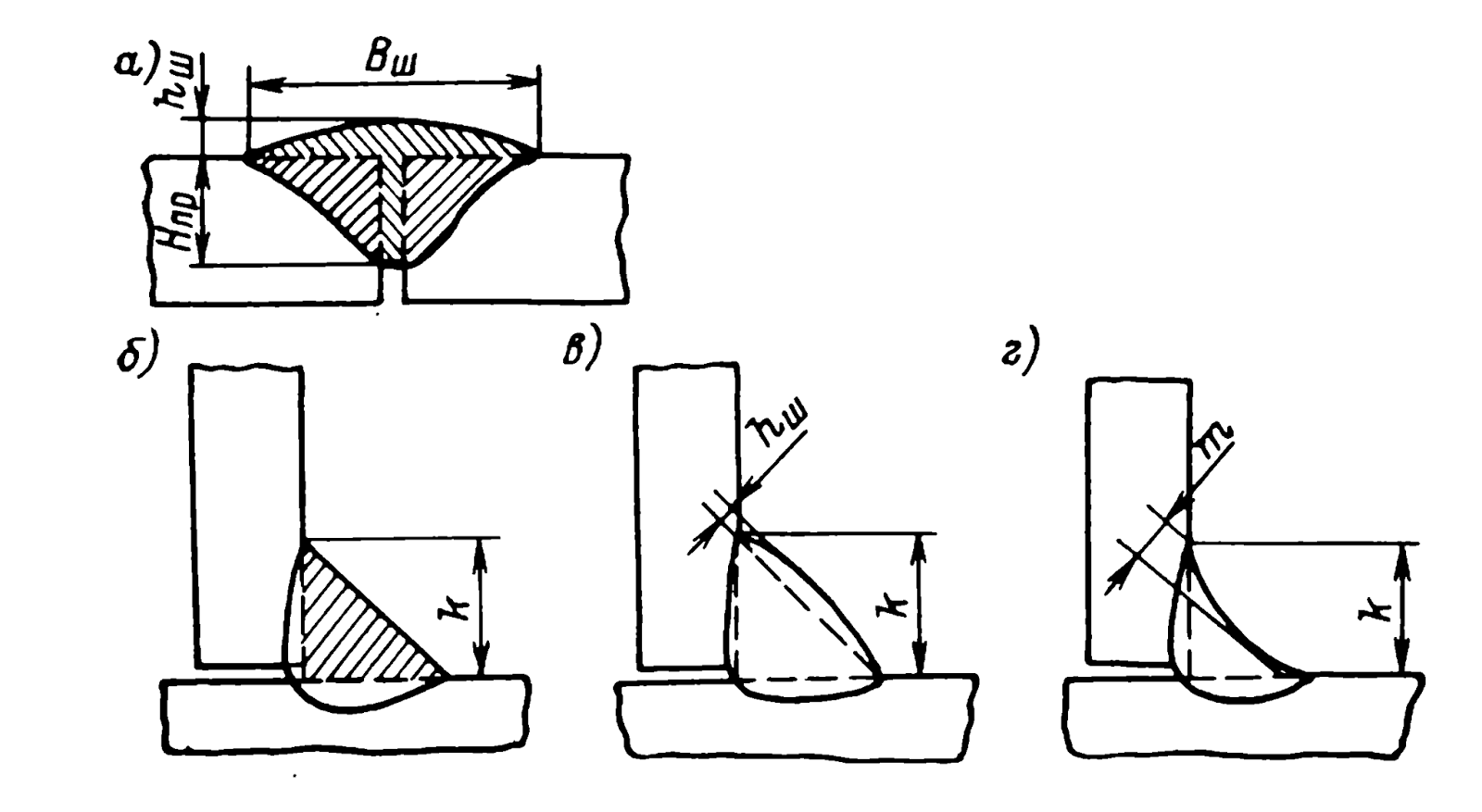

Свойства сварного шва определяются в основном его геометрическими размерами.

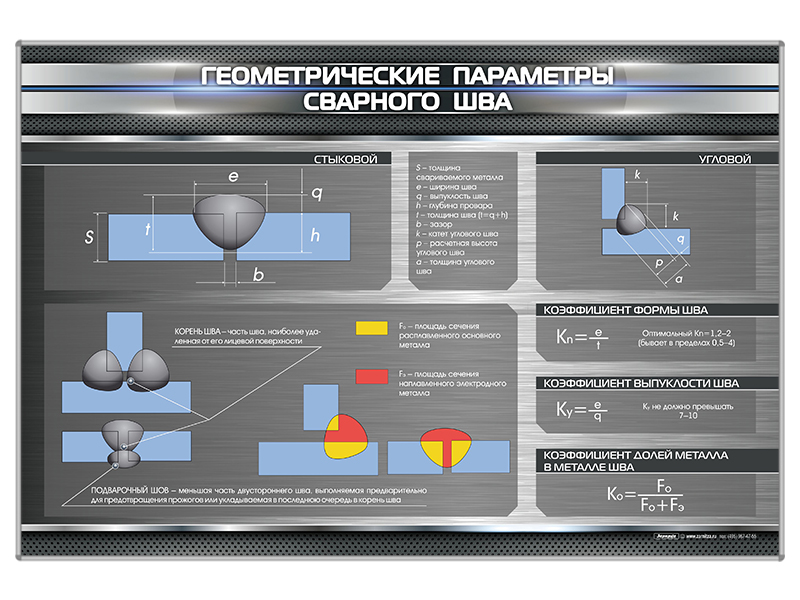

Общие геометрические параметры:

- Ширина — расстояние между границами сплавления.

- Вогнутость (выпуклость) — расстояние между линией и основным металлом, и поверхностью, визуально проходящей по линии максимальной вогнутости (выпуклости).

- Корень — самая нижняя часть.

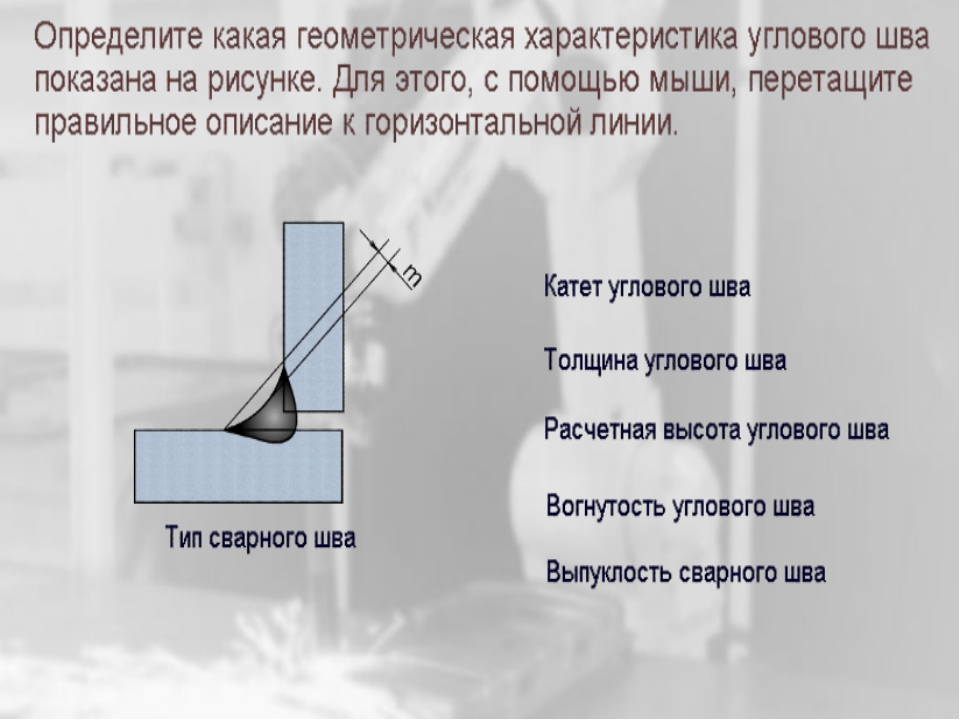

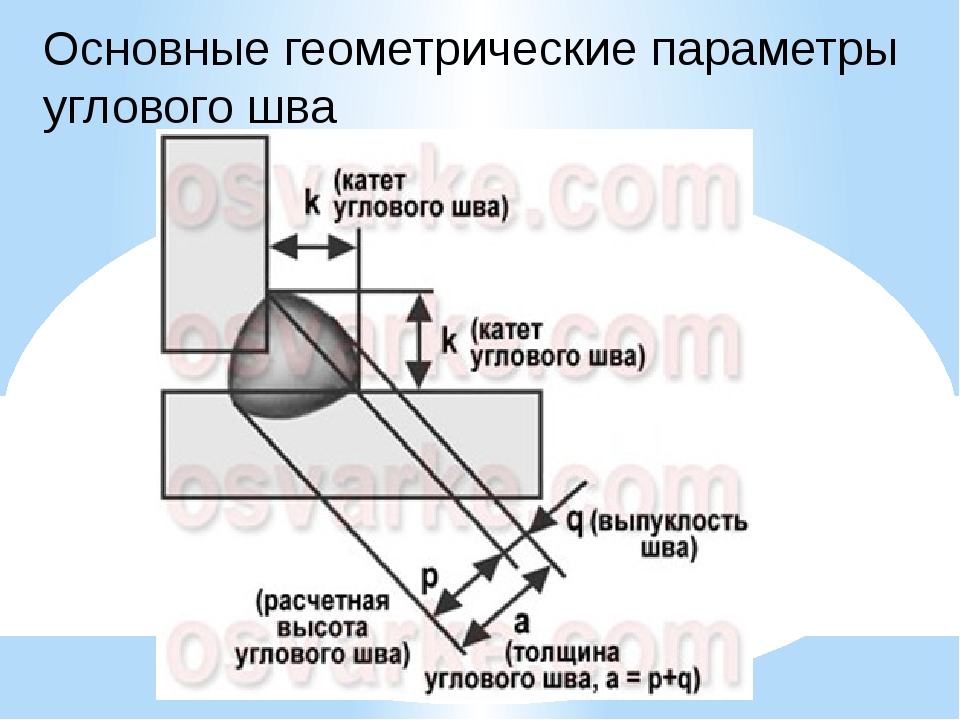

Для угловых соединений характерны еще такие величины: наличие катета сварного шва, толщина, выпуклость и расчетная высота.

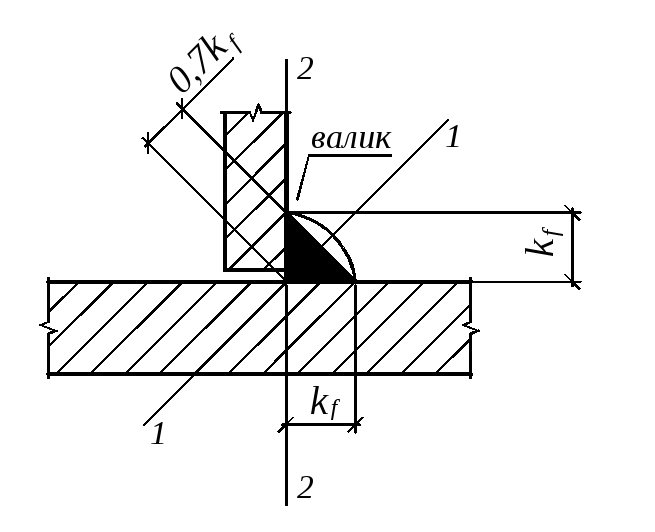

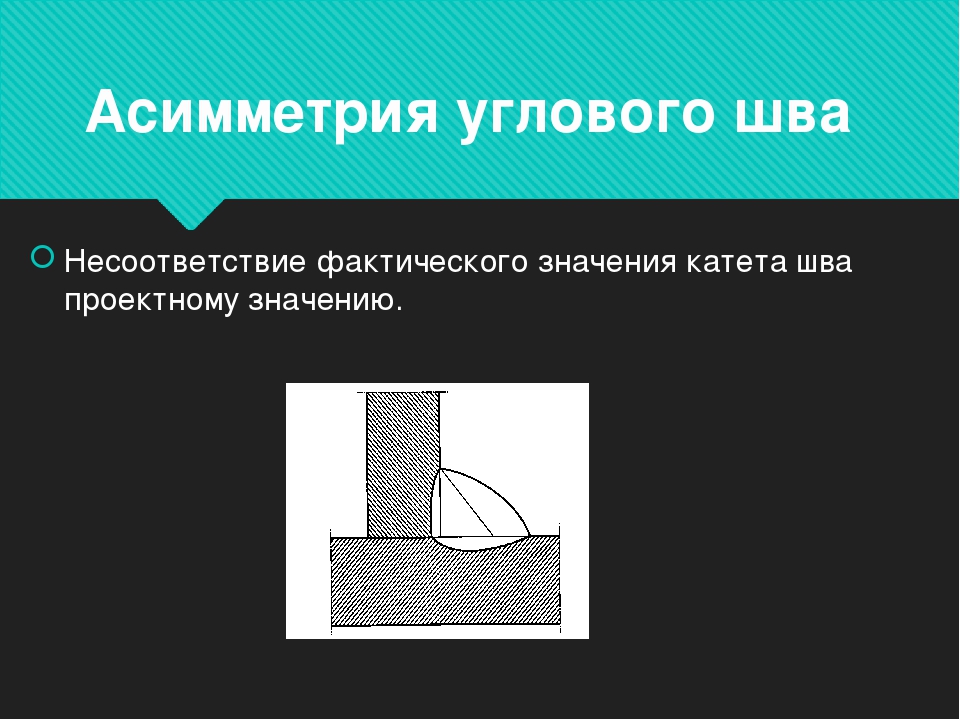

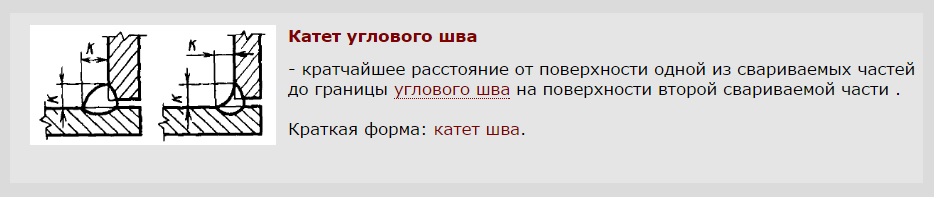

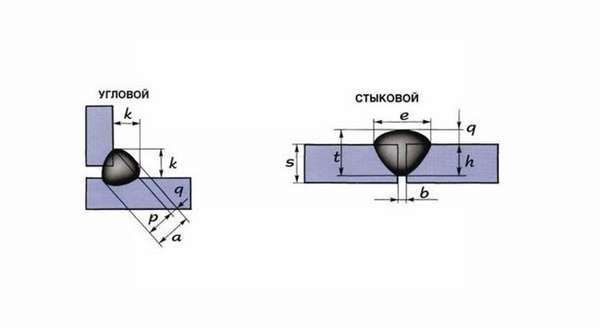

Катет углового шва — это катет наибольшего равнобедренного треугольника, вписанного в поперечное сечение. При сварке заготовок одинаковой толщины катет может задаваться по кромке, при разной — его задают по толщине более тонкого материала. Размер катета должен обеспечивать прочность соединения, но чрезмерное увеличение его может вызвать деформацию изделия.

Имеет значение форма поверхности сварного шва: выпуклая, вогнутая или плоская. Швы с выпуклой поверхностью — усиленные — лучше работают при статических нагрузках. Вогнутые поверхности — ослабленные — лучше выдерживают динамические нагрузки. На практике чаще применяются швы с плоской поверхностью как более универсальные.

Прочность сварных швов определяется не только правильно выбранным режимом сваривания двух металлических заготовок или правильно подобранными расходными материалами, но и точными размерами самого сварочного шва. И если при за основу берется ширина валика, то при угловом катет сварного шва. Что это такое, и почему именно этот параметр влияет на прочностные характеристики соединительного участка.

И если при за основу берется ширина валика, то при угловом катет сварного шва. Что это такое, и почему именно этот параметр влияет на прочностные характеристики соединительного участка.

Если рассмотреть сварочный шов в разрезе при угловой сварке, то это в идеале должен быть равнобедренный треугольник. Так вот его катет, а это расстояние от конца шва одной детали до плоскости другой. По сути, катет шва и есть катет треугольника, поэтому данный показатель так и назван.

Итак, от значения катета углового соединения зависят прочностные характеристики стыка. Но в этом плане нельзя говорить о том, что чем больше катет, тем прочнее соединение. Потому что большое количество наплавленного металла может привести к сварочным деформациям. Плюс, это всегда большой расход электродов, газа, флюса и присадки, и как следствие повышение себестоимости проводимых сварочных работ.

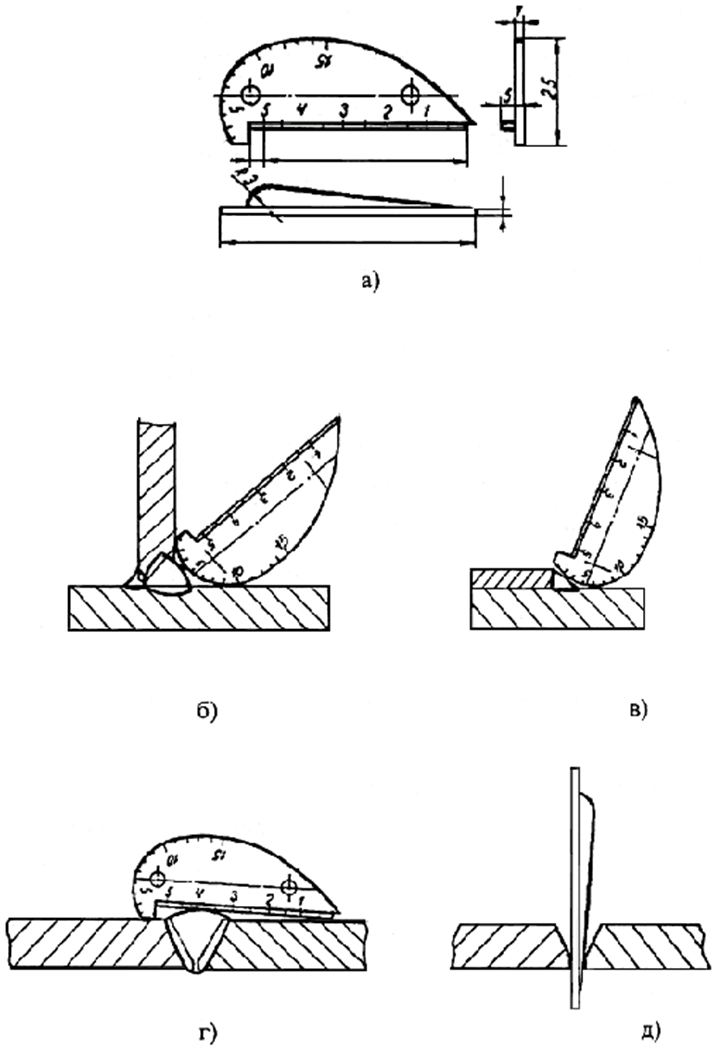

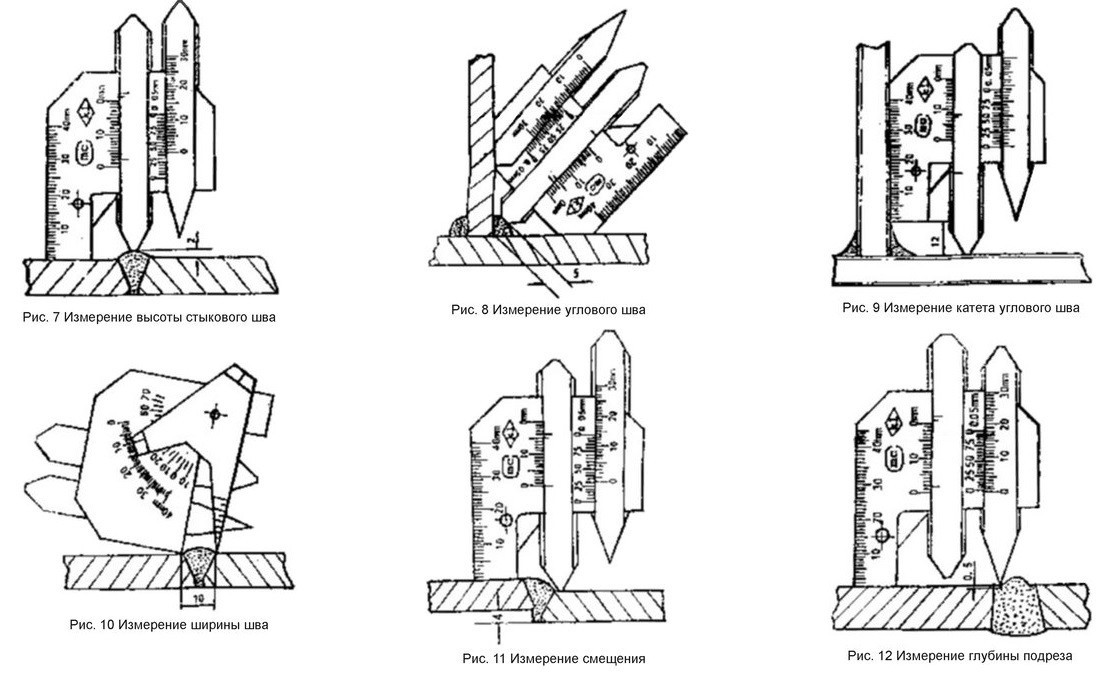

Поэтому необходимо учитывать геометрию стыка с таким учетом, чтобы в него поместился катет с большими параметрами продольного сечения. Если производится сваривание двух заготовок разной толщины, то катет определяется по детали с меньшей толщиною. Обычно данный параметр сварочного шва определяется и измеряется специальными шаблонами. Сегодня все чаще сварщики пользуются универсальными измерительными инструментами УШС-2. Их называют катеомерами сварщика.

Если производится сваривание двух заготовок разной толщины, то катет определяется по детали с меньшей толщиною. Обычно данный параметр сварочного шва определяется и измеряется специальными шаблонами. Сегодня все чаще сварщики пользуются универсальными измерительными инструментами УШС-2. Их называют катеомерами сварщика.

Это несколько тонких пластин, на концах которых есть выемки, определяющие разные размеры катетов. Соединяются пластины кольцом или шарниром. Прикладывая поочередно каждый шаблон к сварочному шву, находится тот, который точно будет прилегать к образовавшемуся валику.

По форме шов должен быть без выпуклостей и вогнутостей. Но так получается редко.

- Обычно сварной шов – это валик с выпуклой поверхностью. Специалисты отмечают, что это не самый лучший вариант, потому что внутри такой формы концентрируются напряжения, плюс увеличивается расход материалов.

- Идеальный же вариант – валик с вогнутой поверхностью, который получить очень сложно. Для этого необходимо правильно настроить параметры сварочного аппарата, а также точно соблюдать определенную одинаковую скорость электрода.

А этим владеют только сварщики с большим опытом. Поэтому вогнутую поверхность получают после сварки механической обработкой. Данный вид сварного шва в сборке металлоконструкций не используется.

А этим владеют только сварщики с большим опытом. Поэтому вогнутую поверхность получают после сварки механической обработкой. Данный вид сварного шва в сборке металлоконструкций не используется.

Что касается размеров катета углового соединения, то, как уже было сказано выше, все зависит от толщины свариваемых деталей. К примеру, если их толщина находится в пределах 4-5 мм, то катет не должен превышать 4 мм. Если толщина больше данного показателя, то и катет не должен быть 5 мм – и это минимальный показатель.

Необходимо отметить, что вогнутость и выпуклость сварного валика во многом зависит от того, проводился сварочный процесс. Здесь имеется ввиду химический состав стержня. К примеру, если сварка проводилась электродом, расплавленный металл которого становился вязким и густым, то получается в конечном итоге выпуклая поверхность валика. Если расплавленный металл был жидковатым и растекающимся, то получается вогнутая поверхность.

Что касается режима и скорости проведения сварочного процесса.

- В основе выбранного режима лежат две величины: сила тока и напряжение. Так вот при увеличении силы тока и стабильном напряжении увеличивается глубина проварки, и уменьшается ширина шва. При стабильном токе и изменении напряжения наблюдается снижения параметра глубины проварки и увеличения ширины валика. Понятно, что и катет шва при сварке будет изменяться.

- Если скорость перемещения электрода вдоль сварочного стыка не превышает 50 м/час, то глубина проварки стыка увеличивается, а его ширина уменьшается.

- Все происходит наоборот, если скорость начинает увеличиваться и превышает обозначенное значение. В любом случае, не только уменьшается катет шва, но и снижаются характеристики металла внутри зазора между заготовками, потому что нагрев ванны производится незначительный.

Что такое катет

Данное название происходит от того, что если рассматривать сварочный шов в разрезе, то при его идеальном исполнении он будет выглядеть как равнобедренный треугольник. В этом случае катетом будет являться то расстояние, которое находится между концом шва одной детали и плоскостью другой детали. По своей сути катет и будет являться катетом такого равнобедренного треугольника, отсюда и название.

В этом случае катетом будет являться то расстояние, которое находится между концом шва одной детали и плоскостью другой детали. По своей сути катет и будет являться катетом такого равнобедренного треугольника, отсюда и название.

Итак, что такое катет, теперь ясно. Важно понимать, что от значения углового соединения будет сильно зависеть прочность соединения. Однако здесь важно не заблуждаться. То, что катет сварного шва отвечает за его прочность, это вовсе не значит, что чем он толще, тем прочнее будет само соединение. В этом случае необходимо понимать, что слишком большое количество наплавляемых элементов приведет к ухудшению характеристик соединения. К тому же слишком большой расход электродов, газа, флюса и присадок сильно увеличит себестоимость проведения таких работ.

Расчет катета шва

Так как в сечении сварной шов – это прямоугольный равнобедренный треугольник, то размер его катета рассчитать несложно. Для этого можно воспользоваться тригонометрической формулой: T = S cos 45º, где

- Т – это величина катета шва;

- S – это ширина валика или гипотенуза треугольника.

Чтобы узнать размер катета, необходимо в первую очередь замерить ширину сварного шва. Сделать это несложно. При этом cos 45° равно 0,7. Подставляя все значения в формулу, можно с большой точностью определить размер катета сварного шва.

К примеру, если ширина валика равна 3 мм, то его катет будет равен: 3х0,7=2,1 мм. А так как существуют определенные стандарты, которые гарантируют качество конечного результата в зависимости от ширины сварочного валика, то можно установить стандартные значения и самого катета. Так при сваривании двух заготовок толщиною 12-19 мм, оптимальное значение ширины шва находится в пределах около 6 мм, а значит, стандартный размер катета будет равен 4,2 мм или выбирается диапазон 4-5 мм.

То есть, сварив две заготовки данной толщины, можно измерить катет шва, выбрав катетомер определенного размера. Если он не совпадает, значит, сварка была проведена неправильно, и гарантировать ее высокое качество нельзя.

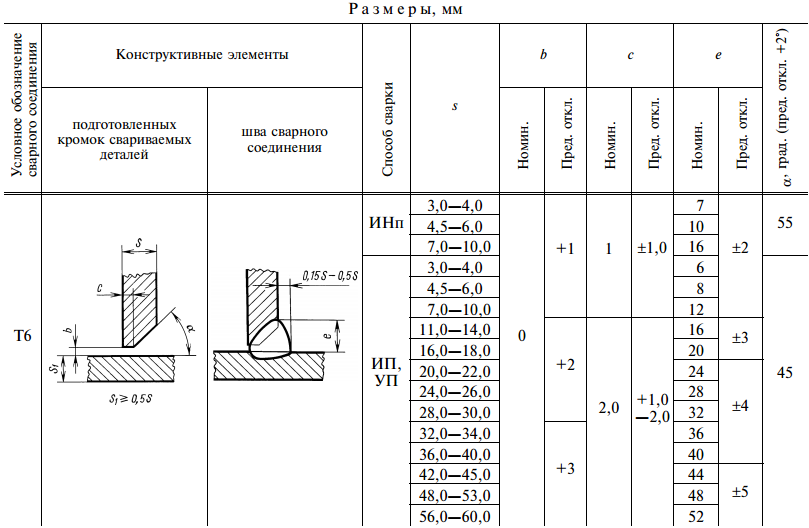

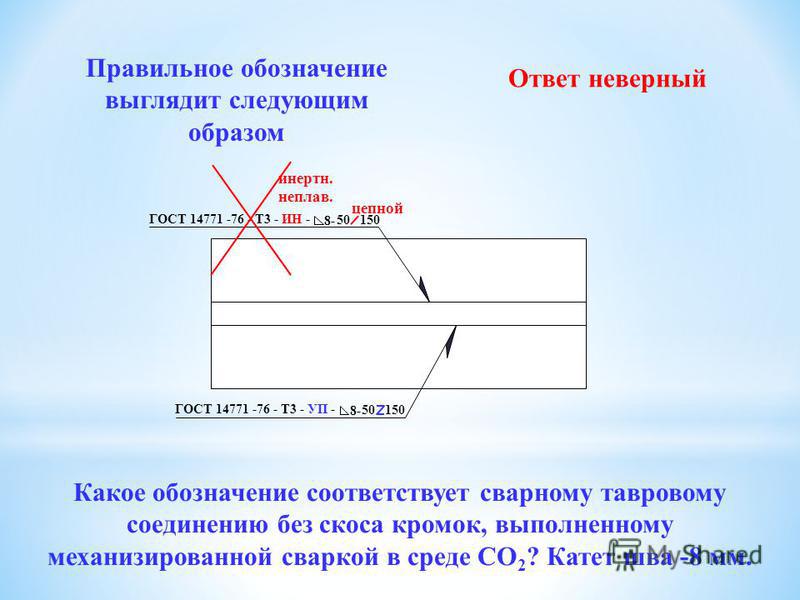

ГОСТ катетов сварного шва

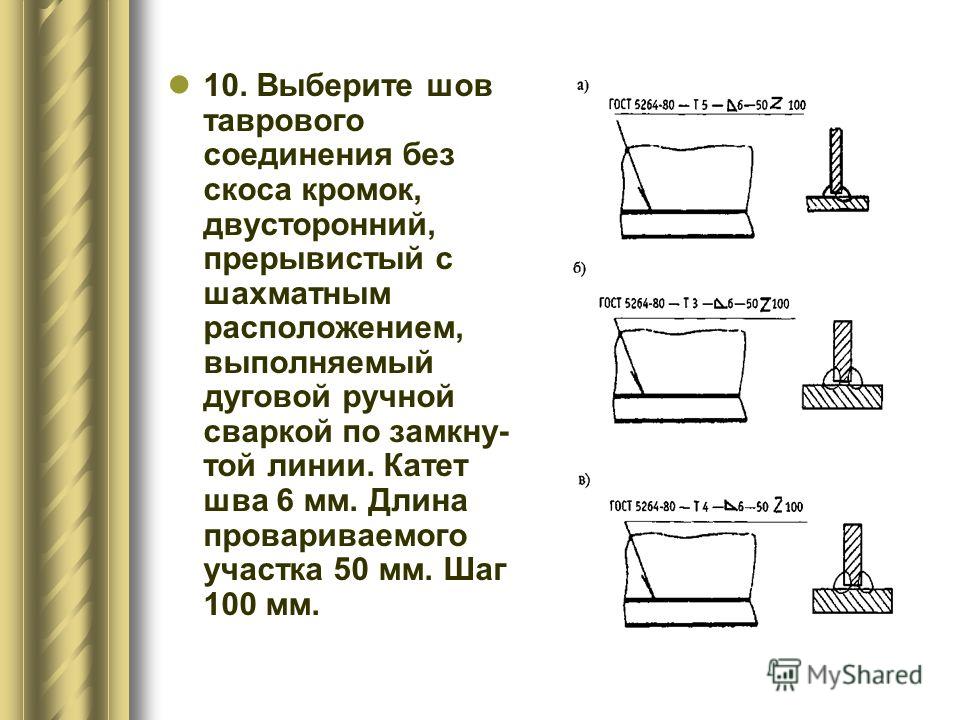

ГОСТ 5264-80 — это документ, который устанавливает основные типы, конструктивные элементы, а также размеры всех сварных соединений. Однако важно отметить, что эта бумага не распространяется на те типы швов, которые используются для соединения трубопровода.

Однако важно отметить, что эта бумага не распространяется на те типы швов, которые используются для соединения трубопровода.

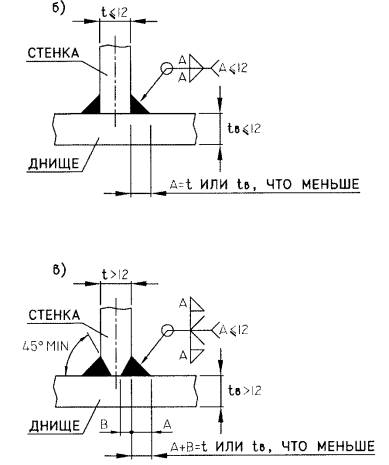

Один из пунктов данного ГОСТа говорит о том, что при проведении сварочных работ стыкового типа и разной толщине деталей, их можно соединять так же, как и детали с одинаковой толщиной, если их разница не превышает определенных показателей.

Также в этом документе описано, что допускается смещение свариваемых кромок перед сваркой по отношению друг к другу. Также там установлены числовые параметры смещения, которые разрешаются при определенной толщине заготовки.

К этому документу есть приложение, в котором прописаны все минимальные размеры катетов сварного шва. Стоит добавить, что выпуклость, как и вогнутость шва, может быть не более чем 30 % от значения его катета.

Тавровые и нахлесточные соединения

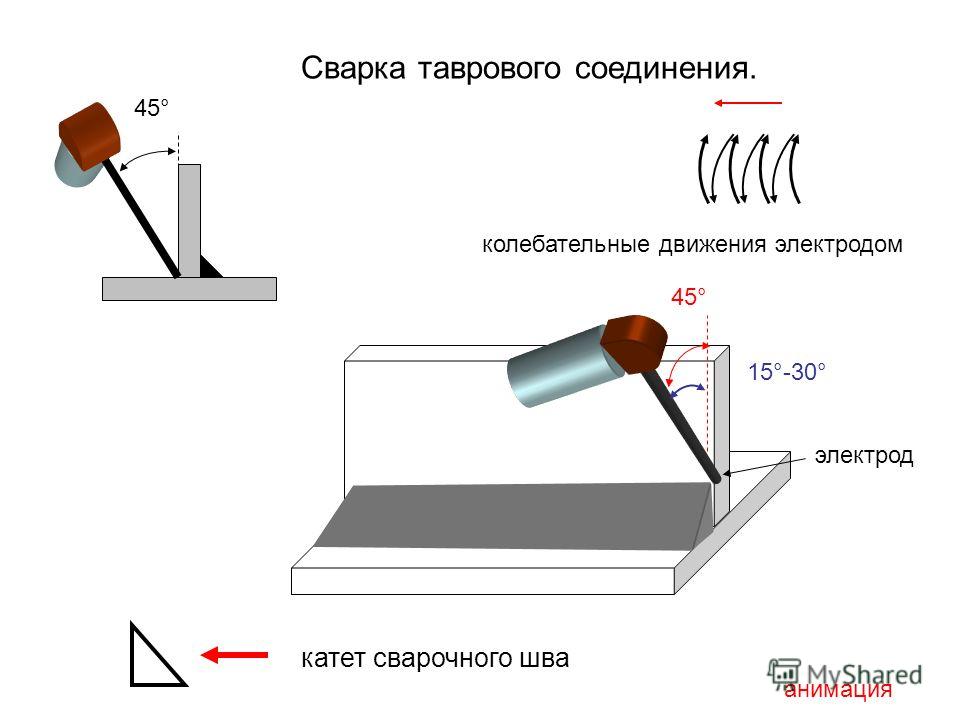

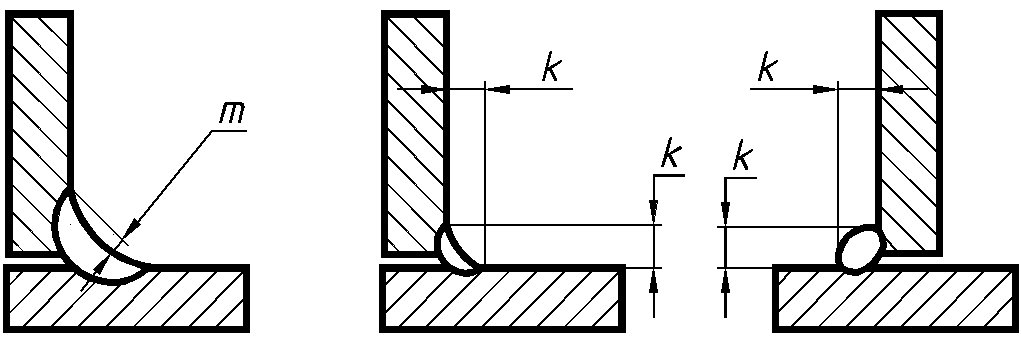

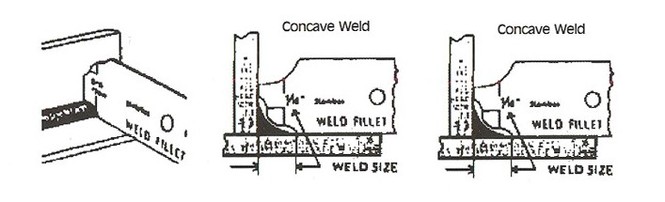

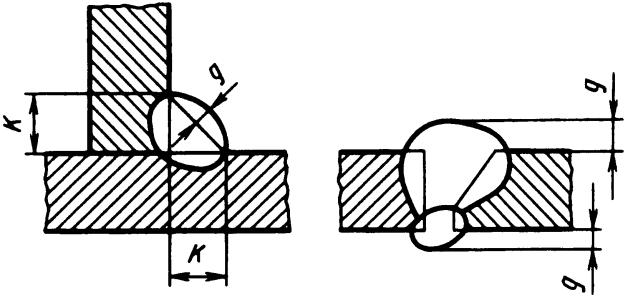

Угловые швы характеризуются катетом и формой шва. Различают три типа угловых швов: нормальный, выпуклый (усиленный) и вогнутый (ослабленный). Форма шва выбирается в зависимости от условий эксплуатации изделий. В сварных конструкциях, работающих под действием вибрационных нагрузок, тавровые и нахлесточные соединения стремятся выполнять вогнутыми швами.

Форма шва выбирается в зависимости от условий эксплуатации изделий. В сварных конструкциях, работающих под действием вибрационных нагрузок, тавровые и нахлесточные соединения стремятся выполнять вогнутыми швами.

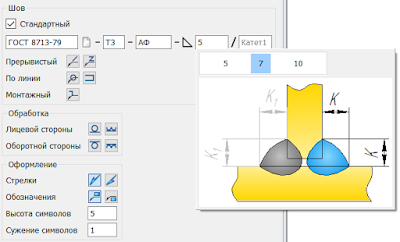

Конструктивные элементы и форма угловых швов показаны на рис. 16. За катет К принимают меньший катет вписанного в сечение шва сварного соединения неравнобедренного треугольника (рис. 16, а) и катет вписанного равнобедренного треугольника (рис. 16, б и в). Выпуклость (усиление) шва сварного соединения q допускается: до 1 мм — при катете менее 5 мм, до 2 мм — при катете от 5 до 10 мм, до 3 мм- при катете свыше 10 мм. Вогнутость (ослабление) шва сварного соединения? допускается не более 3 мм. Величина катета шва сварных соединений устанавливается при проектировании. предельные отклонения катетов шва сварных соединений от номинальных размеров, указанных на чертежах, принимают: + 1 мм при катете меньше 6 мм, 12 мм при катете, равном или большем 6 мм.

Автоматическую сварку угловых швов можно выполнять вертикальным электродом при положении изделия для сварки в симметричную или несимметричную «лодочку», а также наклонным электродом поперек шва при положении соединения не «в лодочку». При сварке в симметричную «лодочку» создаются наиболее благоприятные условия для формирования шва — жидкий расплавленный металл равномерно смачивает обе кромки свариваемого соединения, шов хорошо формируется, образуя плавный переход к основному металлу. Поэтому во всех случаях, когда позволяет установка изделия, следует применять сварку «в лодочку». При положении «в лодочку» за один проход можно выполнять швы значительно большего сечения, чем при положении не «в лодочку». При сварке «в лодочку» в связи с большой возможностью протекания жидкого металла и флюса через зазор к сборке предъявляются более жесткие требования, чем при сварке не «в лодочку».

При сварке в симметричную «лодочку» создаются наиболее благоприятные условия для формирования шва — жидкий расплавленный металл равномерно смачивает обе кромки свариваемого соединения, шов хорошо формируется, образуя плавный переход к основному металлу. Поэтому во всех случаях, когда позволяет установка изделия, следует применять сварку «в лодочку». При положении «в лодочку» за один проход можно выполнять швы значительно большего сечения, чем при положении не «в лодочку». При сварке «в лодочку» в связи с большой возможностью протекания жидкого металла и флюса через зазор к сборке предъявляются более жесткие требования, чем при сварке не «в лодочку».

В практике часто бывают затруднения в установке изделия в положение для сварки «в лодочку». В этих случаях применяют сварку наклонным электродом. Так, при изготовлении балок двутаврового и Н-образного сечения сварка четырех швов «в лодочку» связана с необходимостью трехкратной кантовки. При сварке наклонным электродом при положении изделия не «в лодочку» требуется лишь одна кантовка. Сокращение числа кантовок обеспечивает повышение производительности труда и снижение стоимости продукции.

Сокращение числа кантовок обеспечивает повышение производительности труда и снижение стоимости продукции.

При сварке наклонным электродом на параметры углового шва (рис. 17): глубину сплавления по линиям примыкания кромок, размеры горизонтального и вертикального катетов, а также на его форму большое влияние оказывает не только значение сварочного тока, но и диаметр электродной проволоки и угол наклона ее поперек шва.

Глубина проплавления в значительной степени зависит от угла наклона электрода. Для обеспечения максимальной глубины проплавления углового соединения и равенства горизонтального и вертикального катетов при односторонней сварке электродную проволоку необходимо наклонять в плоскости поперечного сечения на угол около 40° к плоскости вертикальной стенки. При сварке электродной проволокой диаметром 2 мм конец ее нужно направлять в вершину угла, при сварке проволокой диаметром 3-5 мм конец электрода из вершины угла следует смешать на горизонтальную полку на расстояние, равное примерно половине диаметра электрода.

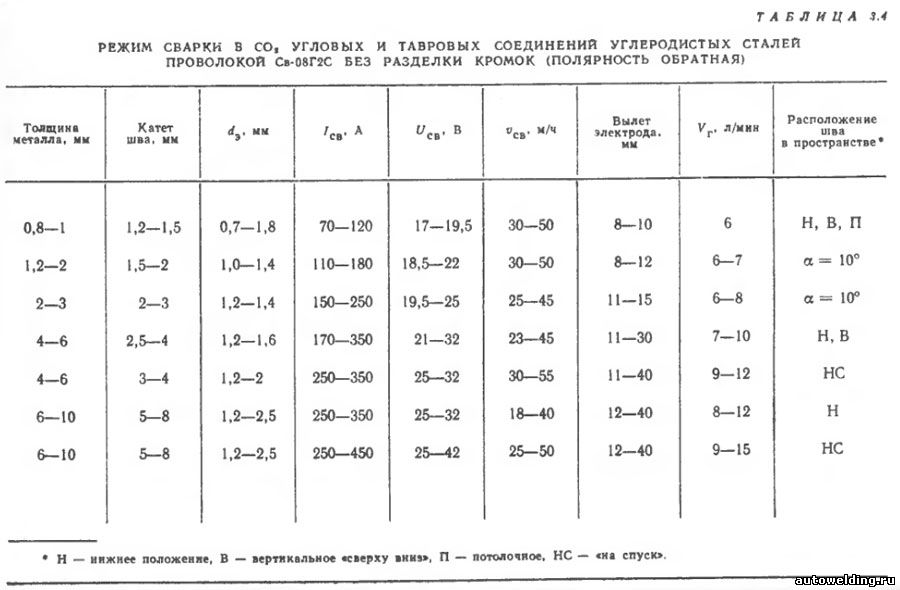

Зависимости размера катета шва от тока при сварке электродной проволокой диаметром 2 и 5 мм со скоростью 30 и 60 м/ч иллюстрируются графиками, приведенными на рис. 18. Из графиков видно, что при сварке электродной проволокой диаметром 2 мм достигается более широкий диапазон калибров шва при применении меньших сварочных токов. Возможность получения угловых швов с катетом 3-4 мм является весьма ценным преимуществом применения электродной проволоки диаметром 2 мм. При этом швы с катетом до 6 мм можно получать с вогнутой поверхностью. Сварку угловых швов с катетом 3-4 мм целесообразно производить на постоянном токе обратной полярности.

При сварке проволокой диаметром 5 мм швы с катетом меньше 5 мм получать практически невозможно.

При сварке наклонным электродом за один проход получаются угловые швы правильной формы с катетом не более 8 мм. При катетах более 8 мм жидкий металл стекает на горизонтальную полку, образуя наплавы, а на вертикальной стенке — подрезы. Для получения полноценных швов с катетом более 8 мм сварку наклонным электродом необходимо производить за несколько проходов.

При сварке электродной проволокой диаметром 2 мм вследствие более глубокого проплавления по сравнению со сваркой электродной проволокой диаметром 5 мм обеспечивается равнопрочность швов при меньших катетах. Поэтому объем наплавленного металла при сварке электродной проволокой диаметром 2 мм может быть уменьшен на 20-40%.

Для стабильности процесса сварки и благоприятного формирования угловых швов при сварке на переменном токе под стекловидным флюсом для проволоки диаметром 2 мм можно рекомендовать применение сварочного тока от 300 до 400 А. При пемзовидном флюсе стабильность горения дуги и формирование шва значительно улучшаются. Поверхность шва получается более ровной и менее выпуклой, чем при сварке под стекловидным флюсом. Для сварки угловых швов с катетом 8 мм под пемзовидным флюсом можно применять ток до 500 А, при этом скорость сварки может быть повышена примерно на 20-25% по сравнению со скоростью сварки под стекловидным флюсом.

В зависимости от характера соединения двух деталей сварные швы бывают стыковые и угловые. Параметры, характеризующие их качество — выпуклость, вогнутость, глубина проплавления и геометрические размеры.

Параметры, характеризующие их качество — выпуклость, вогнутость, глубина проплавления и геометрические размеры.

Выводы

Давая определение катету сварного шва, необходимо понимать, что данный показатель относится к категории качественных. От него во многом зависит прочность и надежность свариваемой конструкции, поэтому при создании схемы сварки на больших производствах обязательно данный параметр оговаривается. И если в неответственных конструкциях к нему отношение «прохладное», то для тех соединений, которые будут подвергаться большим нагрузкам, данному значению отводится важная роль.

В сложных сварочных технологиях катет выбирается индивидуально для каждого стыка. Но, в сущности, для него используют стандартные общие принципы выбора. А это, как уже было сказано выше, толщина соединяемых металлов, их химический состав, режим сварки, тип электрода или присадочной проволоки.

- Основные типы сварных швов

- Параметры сварного соединения, влияющие на его качество

- Расчет прочности и катета углового соединения

- Дополнительные характеристики, влияющие на качество сварочных стыков

Начинающих сварщиков интересует следующий вопрос: катет сварочного шва — что это такое?

В настоящий момент инженерами разработано более 150 способов осуществления сваривания при помощи дуговой электросварки. Исследователи в этой области техники утверждают, что это количество способов сваривания металлов не является конечным, и в данный период времени ведутся исследования и эксперименты по проведению сваривания металлов новыми методами.

Исследователи в этой области техники утверждают, что это количество способов сваривания металлов не является конечным, и в данный период времени ведутся исследования и эксперименты по проведению сваривания металлов новыми методами.

Геометрия стыка

По тем причинам, что были описаны выше, очень важно учитывать геометрию стыка. Основным параметром при соединении двух металлических конструкций станет то, что катет сварного шва должен иметь большие параметры продольного сечения.

К примеру, при осуществлении сварки двух металлических элементов, имеющих разную толщину, размеры катета шва должны определяться по той детали, которая обладает меньшей толщиной. Чаще всего размеры катета сварного шва определяются и измеряются по заранее подготовленным шаблонам. На сегодняшний день сварщики используют наиболее универсальный инструмент для измерения катета. Такие приборы получили название «катетомеры сварщика».

Этот инструмент имеет вид двух тонких пластин, концы которого имеют форму выемки, предназначенную для определения разных параметров катета. Специалист по очереди прикладывает к шву разные по размерам катетомеры. Среди них обязательно найдется тот, который будет точно повторять геометрию катета сварного шва.

Специалист по очереди прикладывает к шву разные по размерам катетомеры. Среди них обязательно найдется тот, который будет точно повторять геометрию катета сварного шва.

Основные типы сварных швов

Швом в сварке принято называть участок соединения, который сформирован за счет прохождения процесса кристаллизации расплавленного металла. Швы, получаемые в процессе проведения сварных работ, делятся на два типа:

- стыковые;

- угловые.

Стыковые швы применяются для получения стыковых соединений. Чаще всего такой тип швов выполняется непрерывным. Отличительная особенность этого типа швов — форма разделки кромок соединяемых заготовок. Разделка позволяет обеспечить подготовку места проведения сварки, помимо этого, за счет разделки кромки достигается высокое качество соединения деталей в месте их сваривания. Для улучшения качества сварного соединения применяют одно- и двухстороннюю разделку сварных кромок. Разделка кромок осуществляется прямыми линиями или в виде буквы U.

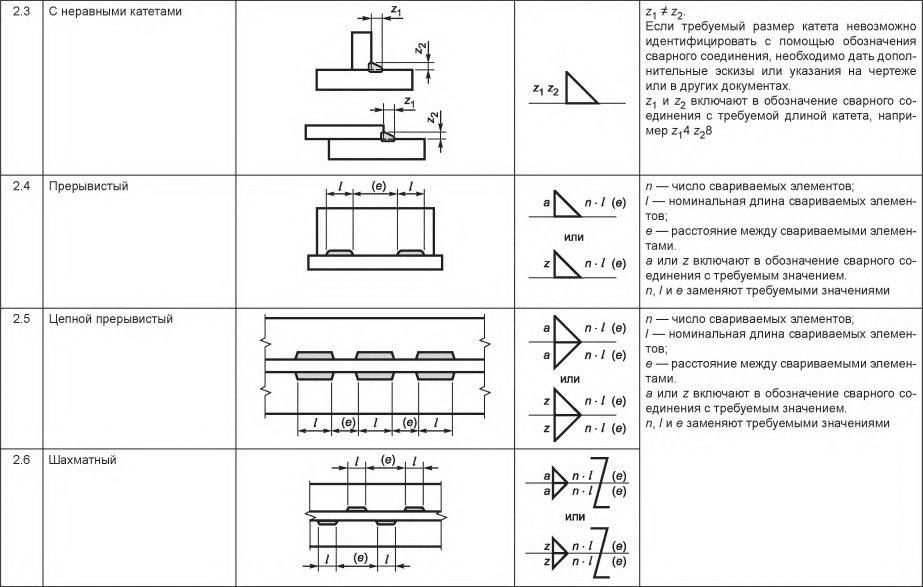

Угловые швы применяются при необходимости получения тавровых, крестовых и угловых соединений. Этот вид швов различается по форме подготовки кромки и по сплошности стыка. В зависимости от поперечного сечения выделяют швы без разделки, с одно- или двухсторонней разделкой. По протяженности угловые швы делятся на непрерывные, прерывистые, имеющие шахматное и цепное расположение мест сваривания.

Вернуться к оглавлению

Виды швов

| Виды | Описание |

| Стыковой | Один из самых распространенных вариантов. Это простое соединение двух металлических изделий, которые подогнаны друг к другу встык. Оно выполняется как со скосом кромок, так и без него данный тип соединения чаще всего производится в горизонтальной позиции. |

| Тавровой | Данная разновидность предполагает соединение заготовок, находящихся друг к другу перпендикулярно, или же «Т» образно. Шов может находиться как с одно стороны, так и с двух. Часто используют положение под наклоном, чтобы металл ванны не растекался, а находился между бортов заготовок. |

| Угловой | Данный тип предполагает соединение под определенным углом. Как правило, это задается особенностями конструкции. Здесь нужен скос кромок, чтобы была максимальная глубина приваривания |

| Внахлест | Данная разновидность предназначена для сварки листов, толщина является относительно небольшой. Проварка осуществляется с двух сторон. |

Параметры сварного соединения, влияющие на его качество

Характеристику стыка определяет большое количество различных параметров, основными геометрическими параметрами, определяющими характеристики стыка, являются следующие:

- ширина;

- вогнутость;

- выпуклость;

- катет сварного шва;

- корень шва.

От качества сварки швов зависит целостность и качество всей конструкции.

Помимо этого, к параметрам, характеризующим качество, относят расчетную высоту углового стыка, его толщину и глубину провара.

Катетом углового шва называется кратчайшее расстояние от плоскости одной из соединяемых заготовок до границы углового сварного соединения на плоскости второй соединяемой заготовки.

Катетом углового шва называется катет наибольшего равнобедренного треугольника, который возможно вписать в поперечное сечение. При осуществлении сваривания деталей с одинаковой толщиной катет можно задать по кромке. В случае использования заготовок, имеющих различную толщину металла, катет задается исходя из толщины металла более тонкой заготовки. При определении катета требуется делать выбор его размерности таким образом, чтобы он мог обеспечить максимальную прочность соединения заготовок, однако стоит помнить, что слишком сильное его увеличение способно спровоцировать процесс деформации заготовки.

Ширина представляет собой минимальное расстояние между границами осуществления сплавления металла.

Вогнутостью и выпуклостью называется величина расстояния между линией основного металла поверхности заготовки и поверхностью, проходящей по линии максимальной вогнутости или выпуклости. Швы, имеющие выпуклую поверхность, являются усиленными. Такого типа соединения лучше всего работают при оказании на изделие статических нагрузок. Вогнутые швы являются ослабленными, но такие соединения лучше всего выдерживают динамическую нагрузку. Чаще всего сварщики на практике используют швы, имеющие плоскую поверхность, так как такой тип соединения является наиболее универсальным.

Вогнутые швы являются ослабленными, но такие соединения лучше всего выдерживают динамическую нагрузку. Чаще всего сварщики на практике используют швы, имеющие плоскую поверхность, так как такой тип соединения является наиболее универсальным.

Корнем шва характеризуется часть сварного стыка, которая является максимально удаленной от лицевой поверхности заготовки со стороны проведения сваривания. Корень является обратной стороной шовного соединения.

При использовании двухстороннего сваривания заготовок корень шва перекрывается подварочным швом. Подварочный шов является небольшой частью двухстороннего сварочного соединения, которая выполняется заранее с целью предотвращения образования прожогов при дальнейшем проведении сварных работ по созданию основного шва.

Иногда, при необходимости создания двухстороннего соединения, подварочный шов может укладываться в последнюю очередь в корень основного соединения.

Вернуться к оглавлению

Форма шва

После проведения сварочных работ чаще всего образуется всего два вида шва.

Первый вид — это обычный сварочный шов, который выглядит как валик с выпуклой поверхностью. Однако здесь важно отметить, что этот вид шва, по словам специалистов, не является оптимальным. У такого утверждения существует две причины. Во-первых, внутри такого шва будет сильно увеличиваться напряжение на конструкцию, а во-вторых, расход материалов на создание такого шва сильно увеличивается.

Второй вид шва считается идеальным. Выглядит он как валик с вогнутой поверхностью, однако добиться такого исполнения при сваривании двух конструкций очень и очень сложно. Для того чтобы добиться такого типа шва, важно правильно настроить параметры сварочного аппарата, а также поддерживать одинаковую скорость расхода электрода. Для того чтобы выполнить оба условия, нужен специалист, обладающий большим количеством опыта в таких работах. Стоит добавить, что этот тип сварочного шва не используется при сборке металлических конструкций.

Считаем, сколько может выдержать сварочный шов

Максимальная нагрузка шва после сварки электродами

Как известно на сварочный шов возлагаются большие надежды. При сварке различных конструкций, изделий рассчитывают нагрузку на шов и проводят тесты перед серийным выпуском. Тестируют на излом, сжатие, растяжение и усталость металла в различных температурных режимах. Создают условия в которых будет эксплуатация деталей конструкций. Что касается ремонта в различных погодных условиях то проводить различные опыты довольно затруднительно за отсутствие специального оборудования.

При сварке различных конструкций, изделий рассчитывают нагрузку на шов и проводят тесты перед серийным выпуском. Тестируют на излом, сжатие, растяжение и усталость металла в различных температурных режимах. Создают условия в которых будет эксплуатация деталей конструкций. Что касается ремонта в различных погодных условиях то проводить различные опыты довольно затруднительно за отсутствие специального оборудования.

В таких случаях наша надежда опирается на умение варить и определенные знания в области электродов и свариваемых металлов. В различных справочниках по сварке можно найти информацию о швах. Так же существует ГОСТ 5264-80 где можно найти нужный нам стык. Это касается простых конструкций из стали, железоникелевых и никелевых сплавов. Трубы свариваются швом совсем по другому ГОСТ 16037-80.

Рассмотрим пример по конструкционной стали. Варить будем электродом МР-3 арсенал.

Максимальное допустимое значение нагрузки 430 МПа. При условии если правильно сварим. Металл возьмем из паспорта Ст3. Его характеристики.

Его характеристики.

Как видим максимальное значение 490 МПа нагрузки. Толщину возьмем 3мм и будем варить шов как на рисунке.

Теперь рассмотрим само соединение Т6.

Видим что катет превосходит толщину металла примерно на оду третью. Тем самым мы уравниваем максимальное значение нагрузки на шов. В данном примере 490МПа. На видео проведен тест такого соединения.

Практика показывает что сварка выдерживает куда более сильные нагрузки чем сама сталь. Бывает что перегревают свариваемое место и происходит ослабление структуры что приводит к излому. Так как пластичность шва берет на себя часть внутреннего напряжения, то старайтесь варить с отрывом на тонком металле. Сам лично не раз прожигал. Особенно когда кроме диаметра тройки нет ни чего. А варить приходилось сталь 1,5мм в толщину и то в труднодоступных местах.

Что касается трубопровода самое главное отсутствие дефектов в наплавленном металле. Иначе малейшая трещина со временем приводит к аварии. Техника проварки шва ведется непрерывно за исключением смены электродов. Бывают не поворотные стыки и приходится работать с зеркалом. Если трубы под давлением то нагрузка распространяется на стенки трубопровода. Так как структура металла в зоне свари не однородна. Такие места подвергаются растяжению (раздуваются). К примеру зимой часто происходят аварии на трубопроводе по водоснабжению и отоплению.

Бывают не поворотные стыки и приходится работать с зеркалом. Если трубы под давлением то нагрузка распространяется на стенки трубопровода. Так как структура металла в зоне свари не однородна. Такие места подвергаются растяжению (раздуваются). К примеру зимой часто происходят аварии на трубопроводе по водоснабжению и отоплению.

По этому на вопрос, сколько может выдержать сварочный шов после сварки электродами, мы разобрали на одном примере. Если хотим достичь хороших результатов и не боятся что сварка лопнет по шву то пользуйтесь ГОСТами. Несколько из них я упомянул ранее. Что же касается качества сварки в зимний период это отдельная тема и более сложные требования к техпроцессу.

Произвести расчет прочности сварного шва онлайн.

А если хотите сами рассчитать сколько реально может выдержать шов я даю вам ссылочки на хорошую литературу.

Справочник сварщика стр 353 расчет сварочных соединений на прочность.

Скачать книгу spravochnik_svarsh. djvu Скачать программу для открытия книги можно здесь (Оф сайт).

djvu Скачать программу для открытия книги можно здесь (Оф сайт).

Электроды ProfHelper Электроды для сварки мартеновской стали Сварочные электроды цт-15 Электроды Ganza

Катет сварочного шва: как и чем померить

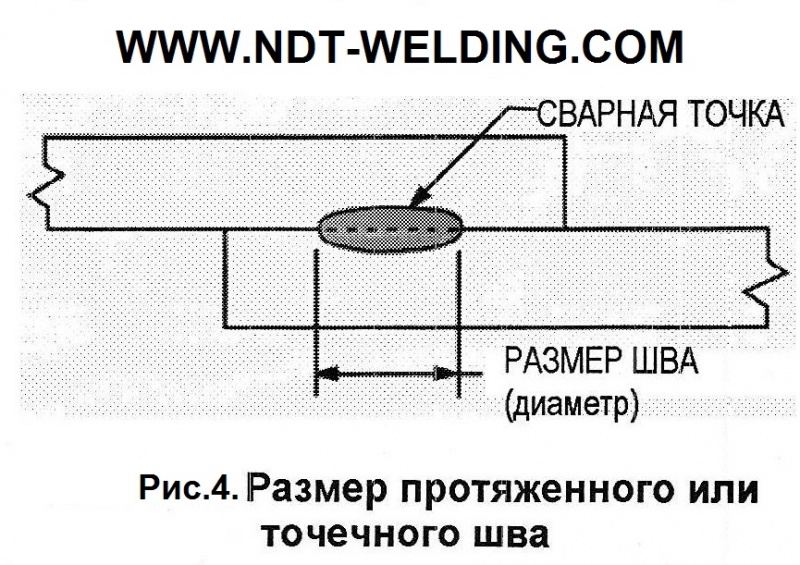

Геометрические параметры сварного шва наряду с правильно подобранными режимом и оказывают существенное влияние на прочность, а также на долговечность. В случае соединения двух деталей встык основной геометрической характеристикой служит ширина шовного валика. В случае угловой сварки его место занимает катет.

что это такое, способы расчета и влияние размеров на прочность шва

У сварочных швов есть различные характеристики. Например, ширина, толщина или высота усиления. И эти характеристики напрямую зависят от разновидности соединения: прямого или углового сварного шва. С помощью таких характеристик можно без труда рассчитать катет сварочного шва. Это очень полезный расчет, он позволит вам улучшить качество своей работы и не только.

Но что такое катет сварного шва? Как измерить катет шва по его ширине? И зачем вообще необходимо измерение катета? В этой статье мы постараемся кратко ответить на эти вопросы и рассказать, как произвести расчет катета сварного шва от толщины металла. Новичкам будет достаточно прочтения одного этого материала, чтобы вникнуть в суть.

Новичкам будет достаточно прочтения одного этого материала, чтобы вникнуть в суть.

Что в сварочном соединении обозначает катет

Лучшим способом получить выносливые и долговечные соединения изделий из металлов является их сваривание. Но состыковка отдельных деталей в цельные конструкции должна осуществляться в соответствии действующих нормативов. Смогут ли массивные и габаритные металлоконструкции выдерживать постоянные эксплуатационные нагрузки непосредственно зависит от катета сварочного соединения.

Что такое катет в сварке и какие функции он выполняет в готовых изделиях? Если рассматривать образуемый угловой сваркой стык в разрезе, то в идеале он должен воссоздавать равнобедренный треугольник. Расстояние от начала одного стыкового соединения до конца второго обозначает катет сварочного шва.

Другими словами, катет шва при сварке — это длина плоскости наибольшего треугольника с равными сторонами, который не выходит за пределы поперечного сечения.

От величины катета напрямую зависит прочность шовного соединения. Например, недостаточной прочность будет при минимальной величине катета из-за небольшой площади сечения, а при чрезмерно большом значении может возникнуть деформация металла по причине увеличенного объема наплавки. Также большая величина влечет за собой повышенный расход электроэнергии и используемых при сваривании материалов.

Например, недостаточной прочность будет при минимальной величине катета из-за небольшой площади сечения, а при чрезмерно большом значении может возникнуть деформация металла по причине увеличенного объема наплавки. Также большая величина влечет за собой повышенный расход электроэнергии и используемых при сваривании материалов.

Типы сварочных соединений и геометрия угловых стыков

Место сцепления деталей, созданное посредством расплавления и последующего остывания металла, называют сварочным швом. В зависимости от конфигурации и варианта расположения заготовок швы разделяются на стыковые и угловые. Первая разновидность в одной плоскости соединяет торцами два элемента, вторая — образует угол между свариваемыми заготовками.

Основными геометрическими параметрами угловых соединений являются:

- толщина, состоящая из глубины провара и выпуклой части;

- ширина — размер наваренной между двумя деталями линии в поперечном сечении;

- высота — расстояние между началом стыка и гипотенузой;

- выпуклость — длина линии, проведенной от гипотенузы до самой высокой и выпуклой точки шовного стыка;

- корень — максимально удаленная от поверхностей стыкуемых элементов часть наплавления;

- глубина провара — определяется по заполненному металлом зазору без учета выпуклости;

- катет шва при сварке — расстояние между кромкой соединения и поверхностью второй заготовки.

Есть ряд специалистов, особенно начинающих сварщиков, которые попросту не понимают, что такое катет сварного шва и считают, что для повышения прочности стыка достаточно увеличить объем наплавки. Но такое мнение является большой ошибкой и чем больше металла наплавлять, тем высшие риски перегрева материала.

Зависимость качества сварки от параметров настройки аппарата

[Дуговая сварка] выполняется с определенными значениями тока и напряжения, что в итоге влияет на глубину провара и качество сплавления металла двух деталей в границах сварочной ванны. Основные приемы, которыми пользуются опытные сварщики для формирования качественного шва:

глубина провара растет при нарастании силы тока при неизменном напряжении — растет температура и глубина прогрева металла;

ширина шва и катета нарастает при росте напряжения и неизменной силе тока, однако при нарушении баланса возможен непровар стыка;

при росте скорости хода электрода снижается глубина проваривания и уменьшается ширина, а при превышении нормативного значения 50 м/ч возможно появление ряда [дефектов сварного шва], связанных с недостаточным прогревом металла;

выпуклая и вогнутая поверхность по катету сварного шва имеют разные прочностные характеристики, при этом первая получается при использовании вязких электродов.

При расчетах принимается во внимание толщина двух заготовок, но максимальные параметры тока и напряжения берутся по тонкой детали во избежание прожога. Максимальная и минимальная длина сварочного шва рассчитывается по приведенной в ГОСТ таблице.

Расчет катета

Чтобы избежать ошибок и изготовить действительно качественную, способную выдерживать высокие нагрузки металлоконструкцию необходимо предварительно рассчитать какой должен быть катет сварного шва.

От этого показателя непосредственно зависят прочностные характеристики создаваемых изделий, в частности:

- нельзя увеличивать наплавление, поскольку от этого существенно изменяются в худшую сторону прочностные характеристики;

- если повысить ширину охвата, то сразу же расширяется площадь нагревания и соответственно расплавляется большее количество металла. В результате это становится причиной деформации всей конструкции;

- слишком большие ширина и высота сварных швов существенно повышают количество расходуемых материалов, а если речь идет о массовом производстве, то такие затраты попросту недопустимы;

- при сваривании заготовок разной толщины очень важно определить значение катета, и рассчитывать его нужно с учетом геометрических параметров детали, которая тоньше;

- слишком узкие шовные соединения не обладают должной прочностью и понижают качество всей конструкции.

Особенно важно это в случаях, когда готовые изделия будут подвергаться постоянным нагрузкам.

Особенно важно это в случаях, когда готовые изделия будут подвергаться постоянным нагрузкам.

Расчет катета сварного шва позволяет еще до начала сварочных работ определить какими прочностными свойствами будет обладать металлоконструкция. Кроме этого и с финансовой точки зрения наличие таких показателей необходимо. Вплоть до копейки можно рассчитать себестоимость работ, обеспечивая экономию на расходе электроэнергии и комплектующих.

Критерии выбора катета сварочного стыка

Длина сварного шва вычисляется в отдельности для каждого из подлежащих спайке элементов. Полученный результат напрямую зависит от ряда характеристик:

- толщина соединяемых друг с другом деталей;

- материал, из которого выполнены заготовки;

- тип соединения — одно- или двухстороннее в зависимости со скольких сторон проваривается угол;

- технические характеристики расходных материалов, в частности проволоки и электродов.

Для обеспечения нужной прочности важно правильно определить размеры валика. Недопустимой считается завышенная или минимальная длина сварного шва, она должна соответствовать действующим нормам.

Недопустимой считается завышенная или минимальная длина сварного шва, она должна соответствовать действующим нормам.

Влияние катета на геометрические параметры углового шва

Кроме прочностных показателей катет углового сварного шва влияет на правильность геометрии создаваемых соединений:

- когда одна из сторон стыкового соединения слишком вытянута, то это является признаком того, что только на одну заготовку наложен расплав, а вторая заготовка прикреплена плохо. Поэтому важно чтобы с обеих сторон катеты были одинаковыми. Дефекты такого характера возникают из-за смещения дуги вправо или влево;

- растянутый и плоский валик указывает на то, что расплавившийся металл хаотично растекся по поверхности деталей. Это тоже считается браком, образующимся из-за чрезмерно короткой дуги;

- при очень коротких катетах на стыковых соединениях образуются большие выпуклости. Такие дефекты возникают при длинной дуге, металл при этом застывает сверху и даже при небольших нагрузках сразу же появляются трещины.

Чтобы получить идеальный вариант сварного шва наряду с контролем за геометрическими параметрами нужно также соблюдать технологию сваривания. Дуга после зажигания должна находиться строго по центру создаваемого стыка. Оптимальной считается длина дуги, когда она составляет 1-1,5 исходя от диаметра электрода.

Скорость движения и форму сварочной ванны необходимо контролировать. Ванна должна иметь овальную форму. Если визуально она напоминает круг или слишком вытянута, то это прямой признак неправильности сварного процесса. Непровары металла возникают вследствие высокой скорости перемещения электрода. Когда скорость очень низкая, то высока вероятность появления прожогов металла.

Каждый из указанных выше факторов крайне важен в сварочном процессе. Но при соблюдении техники сваривания и зная каким должен быть размер катета сварного шва не сложно выполнить качественные стыковочные соединения, обеспечивающие надежность и долговечность любой конструкции.

Скорость и режим проведения сварки

Для того чтобы при проведении работ получить оптимальный катет сварного шва, а также обеспечить прочное соединение, необходимо учитывать несколько пунктов.

- Основными параметрами выбранного режима работы будут являться сила тока, а также напряжение. Специалисты в этой области знают, что если увеличить силу тока, а также создать стабильное напряжение, то сварной шов окажется глубже и будет иметь меньшую толщину. Если же в процессе работы сохранить стабильный ток, но изменить напряжение, то полученное соединение будет менее глубоким, но его толщина возрастет. Из этого следует логичный вывод, что и толщина катета сварного шва будет также изменяться.

- Второй фактор — это скорость. Если не превышать этот параметр более чем на 50 м/час, то глубина проварки стыка будет расти, а толщина уменьшаться.

- Если же сделать все наоборот, то есть увеличить скорость, то уменьшится не только глубина сварки, но и толщина катета шва. Также будут снижены характеристики металла, образовавшегося внутри зазора между заготовками. Это происходит из-за того, что при быстром перемещении нагрев ванны оказывается незначительным.

Читать также: Основные элементы спирального сверла

Как провести расчеты катета сварочного стыка

Что такое катет шва в сварке и каким образом он влияет на технические характеристики полученных в процессе сваривания изделий можно понять по выше изложенному материалу. Поэтому сомнения по поводу проведения вычислений этого параметра лишние.

Поэтому сомнения по поводу проведения вычислений этого параметра лишние.

Значения сварочных соединений и показатели их прочности в промышленных условиях вычисляют математическим путем, применяя для этого специальные формулы.

В бытовых условиях измерения можно выполнить с помощью готового специализированного шаблона-катетометра. Это состоящий из калиброванных пластин прибор. Перпендикулярно к линии стыка поочередно прикладывают каждую пластинку, результат определяется по той, которая плотнее всех прилегает к поверхностям.

Если под рукой у мастера нет катетометра, то вместо него можно использовать угольник и штангенциркуль. К одной из заготовок прикладывается угольник, при этом его вершина должна опираться в вершину полученного при сваривании валика. К другой вершине нужно опустить щуп штангенциркуля. Измерение катета сварного шва выполняется по вылету щупа, который равен вычисляемой длине.

Здесь следует обратить внимание на то, что при наличии длинных шовных валиков на проверку уходит достаточно много времени, а сами измерения не обладают высокой точностью.

Другие способы визуального вычисления катета

Существует несколько эффективных методов как измерить катет сварного шва, сущность которых состоит на физических принципах. К таковым относят ультразвуковой контроль, дефектоскопирование, просвечивание стыков рентгеновскими и гамма-лучами, радиографический способ.

Капиллярным методом и магнитным зонированием иногда проводят определение катета сварного шва. Но такие способы весьма затратные, поскольку для контроля необходимы дорогостоящие реактивы и аппаратура.

Есть еще специальные компьютерные программы, позволяющие быстро выполнить необходимые расчеты и получить точные показатели. В данном случае потребуется предварительно измерить геометрические характеристики сварочного стыка. Сделать это можно с помощью универсальных шаблонов визуальным путем:

- прибор Красовского УШК-1. Применяют для замеров зазоров между свариваемыми деталями, габаритов стыковых, тавровых и нахлесточных соединений;

- измерительное устройство УШС-2.

Это комплект шаблонов, которыми катет сварки определяется по выпуклой гипотенузе с диапазоном 4-14 миллиметров;

Это комплект шаблонов, которыми катет сварки определяется по выпуклой гипотенузе с диапазоном 4-14 миллиметров; - прибор УШС-3. Процесс измерения с ним более сложный. С его помощью проверяются показатели углов разделки швов, высота сварного шва и смещение между соединяемыми элементами;

- шаблон, оснащенный измеряющим Маршака-Ушерова УШС-4. Предназначен для проведения промеров корня шва, углов и размера катета. Среди всех приборов считается наиболее универсальным.

Не стоит недооценивать определение «что такое катет сварного шва», потому что от него прямо зависит качество работ, прочность соединительного стыка и всей конструкции в целом.

Визуальный метод получения геометрических значений не требует особых навыков и применения дорогостоящего оборудования, а также является наиболее финансово доступным способом проверки сварных изделий на соответствие поставленному техническому заданию.

Способы контроля

Контроль сварочных швов – неотъемлемая часть технологического процесса. Прежде всего, соединение необходимо исследовать на устойчивость к разрушающим нагрузкам. Формы контроля могут быть разными. Они зависят от принципов, на которых основываются. К передовым методам относится радиография, рентгенография, облучение гамма-лучами, ультразвуковой и вихретоковый контроль. Сюда же следует добавить магнитное зондирование, а также капиллярный способ исследования швов. Представленные виды контроля требуют наличия дорогостоящей аппаратуры и не всегда могут быть реализованы, особенно в условиях мелкого производства.

Прежде всего, соединение необходимо исследовать на устойчивость к разрушающим нагрузкам. Формы контроля могут быть разными. Они зависят от принципов, на которых основываются. К передовым методам относится радиография, рентгенография, облучение гамма-лучами, ультразвуковой и вихретоковый контроль. Сюда же следует добавить магнитное зондирование, а также капиллярный способ исследования швов. Представленные виды контроля требуют наличия дорогостоящей аппаратуры и не всегда могут быть реализованы, особенно в условиях мелкого производства.

В качестве подручного прибора для измерения катетов может служить готовый шаблон. Если быть точным, то практическое значение имеет не один шаблон, а целый набор.

В самой простой конструкции шаблон представляет собой набор пластин, скрепленных одним концом. На другом конце выполнены прорези, соответствующие форме поперечного среза шва. Мастер поочередно прикладывает шаблоны к заготовке и определяет максимально соответствующий из них. На каждом шаблоне нанесен размер соответствующего катета.

На каждом шаблоне нанесен размер соответствующего катета.

Существует еще несколько приборов, которые по своему принципу действия представляют шаблоны, только способ измерения катетов у них несколько отличается. Шаблон Красовского предназначен для определения зазоров между заготовками. Универсальный шаблон сварщика (УНС-2) – набор пластин с вырезами. По форме выпуклой гипотенузе можно определить длину катетов. Шаблон Маршака-Ушерова позволяет измерить не только катет, но и определить корень шва. Этот прибор считается самым универсальным из всех описанных выше.

Как рассчитать катет с учетом толщины исходного материала

Чтобы безошибочно вычислить размер катета сварного шва от толщины металла требуется линию треугольника выбирать с учетом габаритов самих изделий, вида и положения спая. Для каждой детали индивидуально происходит подбор, но при этом обязательно необходимо руководствоваться общими принципами.

Чтобы соединение было надежным и основательным, обе одинаковые по длине стороны треугольника должны находиться перпендикулярно одна к другой.

Сами спаи могут быть разными:

- стыковые: с односторонним, криволинейным, V или X-образным скосом, или вообще без скоса кромок;

- выполненные внахлест;

- торцевые;

- угловые: не меньше 30° должен быть угол, двух- или односторонние с ровными кромками, с двумя или одним скошенным краем;

- тавровые: со скосами (одним или двумя) или без них, с прямым или острым углом, одно- и двухсторонние.

Среди перечисленных выше типов состыковок расчет катета сварного шва от толщины металла допустим только для тавровых, нахлесточных и угловых.

Если необходимо состыковать разные по габаритам элементы, то следует катет сварного шва принимать по наименьшей толщине свариваемых деталей.

В случаях, когда сильным нагрузкам сваренная конструкция подвергаться не будет, то габариты шовного соединения можно определить по толщине материала. Например, при соединении элементов с толщиной каждого около 4-5 мм приблизительный катет не должен превышать 4 миллиметров. Если заготовки более толстые в пределах 5-6 мм, то максимальным показателем является 5 мм.

Если заготовки более толстые в пределах 5-6 мм, то максимальным показателем является 5 мм.

Вычисление размеров катета важно на предприятиях и заводах при серийном производстве металлоконструкций. Имея в наличии необходимые значения можно избежать брака, а также в разы сократить производственные затраты.

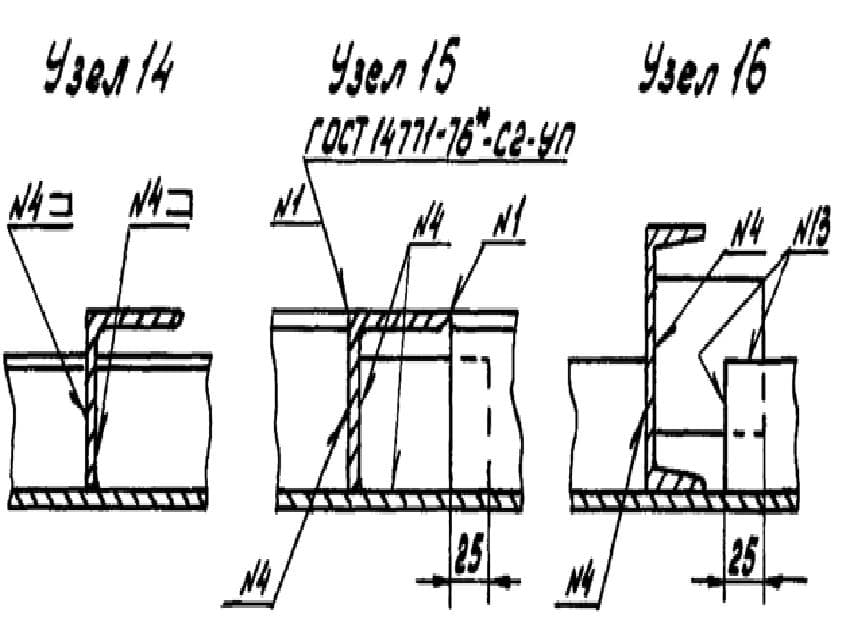

Тавровое сварное соединение

Часто возникает необходимость соединить элементы, которые расположены в разных плоскостях. Наилучшее решение в этом случае — тавровое соединение, где торец одной заготовки примыкает под прямым или иным углом к другой. Типы подобных соединений различаются в пределах 9 видов, предусмотренных ГОСТом. Тавровое соединение требует глубокого проплавления в месте стыка, шов обычно делают автоматической сваркой или же заранее подготавливают кромки, например, угловым швом, который можно сделать вручную, или стыковым. Вид шва, которым было произведено соединение, влияет на его расчет. Здесь во внимание принимается тот факт, что место сварки, предварительно обработанное, будет намного прочнее основного металла.

Расчет размера катета с применением математических формул

Известно множество математических способов для того как рассчитать катет сварного шва. Практически для каждого типа стыков существуют отдельные формулы и при необходимости их без особых проблем можно найти в интернете на специализированных сайтах, как собственно и таблица катетов сварных швов находится в открытом доступе для пользователей.

Если рассматривать валик как треугольник, то квадрат катета в нем аналогичен объему наплавки. Например, когда 10 мм составляет длина спая и при этом всего на 1 мм увеличен катет (К), то на целых 20% потребуется больше затратить проволоки.

При состыковке деталей толщиной до 4 миллиметров внахлест К должен равняться 4 мм. При высшем значении необходимо вычислить от толщины 40% и добавить 2 мм к полученному результату.

Но перед тем как выбрать катет сварного шва нельзя забывать о том, что угловые швы бывают нескольких разновидностей:

- нормальные, на которых нет вогнутых и выпуклых участков.

В данном случае катет аналогичен толщине металла;

В данном случае катет аналогичен толщине металла; - вогнутые. Здесь катет сварного шва минимальный и составляет 0,85;

- выпуклые. Чтобы узнать какова оптимальная толщина сварного катета расчет осуществляется по формуле: К = S x cos45°. Символ S обозначает ширину спая, а cos45° — это постоянная величина, составляющая 0,7071;

- специальные, в которых треугольник валика не разносторонний.

Чтобы с максимальной точностью вычислить катет сварочного шва в зависимости от толщины металла одних только математических действий будет недостаточно. Особое значение отводится текучести свариваемого металла и технологии, посредством которой проводятся сварочные работы.

Тем, кто не может выполнить быстрые расчеты и затруднятся как выбрать катет сварного шва таблица 1 в разы упростит работу.

Для материалов с другими пределами текучести металла при необходимости рассчитать минимальный катет сварного шва таблица 2 также будет полезной для применения в работе.

ВАЖНО! Полученный при математических вычислениях результат необходимо дополнительно сверить с выдвигаемыми к геометрии шовных соединений требованиями ГОСТа 5264-80, ГОСТа 11543-75 и другими нормативными материалами.

Виды швов

На сегодняшний день различают два основных вида сварного шва. Здесь важно понимать, что шов и сварочное соединение — это разные вещи.

- Сварные стыковые швы. Этот тип используется при соединении деталей встык, то есть торцами. Чаще всего на практике этот тип шва используется при сборке трубопроводов, а также при производстве конструкций из листового металла. Применение такого типа шва считается наиболее экономным, а также наименее затратным в плане энергии.

- Есть также угловые швы. На самом деле здесь стоит выделить три типа — угловые, тавровые, нахлесточные. Разделка кромок материалов в этом случае может быть как односторонней, так и двухсторонней. Это зависит от толщины металла. Угол разделки находится в пределах от 20 до 60 градусов.

Однако здесь важно понимать, что чем больше выбран угол, тем больше придется потратить расходных материалов, а также снизится качество.

Однако здесь важно понимать, что чем больше выбран угол, тем больше придется потратить расходных материалов, а также снизится качество.

Как вычислить размер катета для соединения 1 м

При выполнении сварочных работ в домашних условиях достаточно измерить превышающую толщину материала на 1-1,15 мм сторону и примерно определить по ней катет сварного шва, таблица с готовыми параметрами также станет хорошим помощником начинающим сварщикам. Но выполненные таким образом расчеты довольно условные, основанные на предпосылках.

Работающим на крупных промышленных предприятиях профессиональным сварщикам не нужно объяснять, что такое катет при сварке шва и какова его важность. Главной целью проектных расчетов при массовом производстве объектов и конструкций из металлических сплавов является определение подходящего размера спая по отношению к конкретным показателям осевого напряжения и растяжения материала.

Для расчета размера наплавленной присадки соответственно нагрузки на растяжение применяют следующую формулу: L = F/ ρ x [ρ], в которой L – длина наплавленного спая, F — будущая нагрузка на сварочное соединение, которой шов будет подвергаться, Ρ — максимально допустимая нагрузка на стык в процессе эксплуатации готового изделия.

Для вычисления по осевому напряжению приемлемой протяженности существует другая формула: L = F/0,7K x ρ

Как определить катет сварного шва из этой формулы? Путем простых математических действий можно вывести новую формулу, по которой К = 0,7 х L х ρ

Учитывая то, что нам необходимо определить габариты катета для одного метра шовной наплавки, то конечный результат будет К = 0,7 х ρ

Если внимательно проанализировать приведенный порядок расчета, очевидным становится вывод — размер катета напрямую зависит от значений допустимой нагрузки на соединительный шов. Узнать допустимые нормы нагрузок при сваривания разными методами можно с помощью специальных таблиц.

Уже на этапе разработки проектной документации необходима толщина сварочного шва, расчет показателя выполняется с учетом:

- класса и разновидности сварки;

- марки используемых электродов;

- допустимой действующими нормами нагрузки;

- показателей осевого напряжения и растяжения;

- высоты усиления сварного шва.

На основании этих значений создается чертеж соединительного стыка, уточняются размеры и технические характеристики стыкуемых элементов. Также в процессе проектирования конструкции исчисляется катет шва по наименьшей толщине свариваемых деталей, что дает возможность оптимизировать себестоимость и повысить качество сварочного процесса.

Геометрия шва

Катет шва должен соответствовать геометрическим параметрам, указанным в нормативных документах. По ним же осуществляются математические расчеты основных геометрических характеристик по формулам и таблицам.

Параметры сварного шва.

Геометрия сварочного стыка определяется типом соединения. От типа и размеров свариваемых деталей будет зависеть сечение стыка.

На производстве все параметры и прочность соединений рассчитывают с помощью формул. В домашних условиях можно ограничиться готовыми шаблонами.

Наиболее удобным и распространенным является универсальный шаблон, представляющий собой набор скрепленных между собой пластинок. Поочередно прикладывая их к поверхности изделий, выбирают ту, которая наиболее плотно к ним прилегает.

Поочередно прикладывая их к поверхности изделий, выбирают ту, которая наиболее плотно к ним прилегает.

При сварке металлических конструкций, не требующих высокой прочности и надежности, минимальный размер шва определяют исходя из толщины металла.

Оценить контакт на глаз очень просто. Обычно он соответствует толщине металла. Так, для сварки изделий толщиной 7 мм, катет также должен равняться 7 мм. Можно провести и более точные расчеты, воспользовавшись соответствующей формулой.

После выполнения расчетов выбирают необходимый ток и напряжение, после приступают к сварке.

ГОСТ катетов стыковых швов

Чтобы в процессе эксплуатации металлоконструкции выдерживали возлагаемые на них нагрузки все присутствующие на них шовные соединения должны соответствовать нормативным показателям.

Основным документом, регламентирующим размеры сварных соединений, а также типы и характеристики конструктивных элементов металлоизделий является ГОСТ.

Здесь четко указано, что при необходимости состыковать разные по толщине детали соединять их можно таким же образом, как и заготовки с равной толщиной. Только при этом разница между двумя показателями не должна превышать нормативных значений.

Только при этом разница между двумя показателями не должна превышать нормативных значений.

В одном из пунктов ГОСТа обусловлены допустимые смещения кромок по отношению друг к другу и установлены четкие параметры смещений в соответствии толщины заготовки. В приложении к документу описаны все возможные минимальные размеры катетов, которые в обязательном порядке следует учитывать при сваривании металлоконструкций.

Последствия неправильного вычисления сварного катета

Начинающие сварщики довольно часто припускаются ошибок в проведении расчетов, вследствие чего получают неправильные значения размеров катета. В случаях изготовления простых конструкций незначительные отклонения не представляют никакой опасности. Когда же ошибки допущены при создании габаритных несущих конструкций, то последствия могут быть непоправимыми. Поэтому задача первостепенной важности при сварочных работах — с безупречной точность рассчитать параметры стыков и в частности катет сварочного шва (что это такое более детально описано выше).

Любой излишек наплавления по линии соединения понижает прочность, вызывает разбрызгивание расплавленного металла, образование наплывов на поверхности деталей, а также повышает расход электродов и электроэнергии.

Но самой большой проблемой неверно выполненных расчетов является то, что даже при незначительных нагрузках конструкция начнет разрушаться и дальнейшая ее эксплуатация будет невозможной.

Конфигурация сварных швов

Сварные швы также отличаются по своей конфигурации. Тут можно выделить несколько видов: продольные прямолинейные и криволинейные, кольцевые.

Если будет осуществляться сварка продольных швов, то очень важно провести тщательную подготовку поверхности металла, особенно если работы будут проходить с большой протяженностью шва. При создании такого типа шва важно, чтобы поверхность не была волнистой, а все заусеницы кромок необходимо очистить. Также важной деталью будет удаление влаги, ржавчины, грязи или любых других нежелательных элементов с рабочей поверхности до начала сварки.

Если будет проводиться кольцевая сварка, то тут очень важно откорректировать режим работы сварочного аппарата. Если диаметр изделия небольшой, то для достижения качественного сварочного шва важно понизить силу тока.

Можно добавить, что полученные швы могут быть не только вогнутыми или выпуклыми, но и плоскими. Плоские и вогнутые типы лучше всего подходят для тех конструкций, которые эксплуатируются при динамических нагрузках. Причиной этому стало то, что у такого типа шва отсутствует ощутимый переход от самого соединения к металлу.

Как проверить качество шва и сварочных работ

Чтобы сварное соединение получилось надежным и прочным недостаточно только правильно рассчитать параметры катета. Важно также строго соблюдать технологию сваривания и следить, чтобы по всей протяжности швы были однородными и равномерными.

Существует несколько способов как проверить катет сварного шва на прочность и долговечность. Самыми популярными и часто применяемыми являются два метода:

- разрушающий.

На специальных макетах проводятся разного рода испытания, по результатам которых определяется прочность стыков и конструкций в целом. Это могут быть повышенные механические нагрузки, химические, металлографические и другие исследования;

На специальных макетах проводятся разного рода испытания, по результатам которых определяется прочность стыков и конструкций в целом. Это могут быть повышенные механические нагрузки, химические, металлографические и другие исследования; - неразрушающий. Этот способ контроля включает визуальный осмотр соединения, исследования с использованием магнитных волн, ультразвука и другого специализированного оборудования.

Визуальный контроль не требует особых навыков и наличия дорогостоящих приборов. Но его недостаточно для того, чтобы обнаружить присутствующие дефекты и неточности. Избежать образования на сварочном шве изъянов можно, если соблюдать при его создании некоторые правила:

- в месте сваривания не должно быть сквозняка и сильного ветра, поскольку это первые причины возникновения пор в соединительном стыке;

- сварочный ток превышать нельзя — это нарушает структуру металла;

- в зависимости от толщины металла необходимо правильно выбирать зазор;

- дугу лучше всего использовать короткую;

- при работе с постоянным током нельзя допускать чтобы на металл или электроды попадала вода;

- следить за тем, чтобы на всей протяженности шва одинаковой была его ширина.

Даже при малейших отклонениях неравномерно будут распределяться нагрузки и возрастают риски появления трещин и полного разрушения сварочного стыка;

Даже при малейших отклонениях неравномерно будут распределяться нагрузки и возрастают риски появления трещин и полного разрушения сварочного стыка; - контролировать глубину провара, она должна быть равномерной. В противном случае могут возникнуть внутренние трещины;

- правильно подбирать электроды для сварки. Касается это как диаметра, так и состава металлического стержня. Для выпуклых валиков подойдут электроды, которые при расплавлении образуют вязкую и густую консистенцию. Если расплав очень жидкий, то линия получится вогнутой.

От режима работы во многом зависит качество сварки и форма шовного соединения. Если нужно увеличить глубину и уменьшить ширину шва, то достичь этого можно при повышении скорости передвижения электрода. Когда наоборот глубину необходимо уменьшить и ширину сделать больше, то просто следует изменить напряжение.

Придерживаясь этих простых рекомендаций в сочетании с правильно выполненными расчетами можно не сомневаться в качестве и высоких прочностных показателях сварочного стыка.

Профессиональные сварщики на крупных производственных объектах до миллиметра определяют геометрические параметры и технические характеристики будущего шва. Но если нарушать сварочные технологии и игнорировать контрольные проверки, то даже самые точные расчеты шовных соединений не обеспечат гарантии качества сварных конструкций.

Свойства

Получив представление о геометрических параметрах, можно разбираться со свойствами сварного соединения. Основные свойства — это:

- однородность наплавки сварного валика ;

- равномерность наплавки;

- глубина проварки.

Под равномерностью понимают постоянство геометрических параметров вдоль шовной линии, прежде всего:

- высоты шовного материала;

- его ширины.

Если в каком-либо месте ширина окажется меньше проектной, то там в ходе эксплуатации изделия под внешней нагрузкой будут концентрироваться механические напряжения. В этой точке наиболее вероятно разрушение конструкции.

Однородность – это отсутствие дефектов сварки, таких, как пористость или неоднородность шовного материала.

Однородный сварной шов

Соблюдение глубины проварки проектной, ее постоянство обеспечивает заданную площадь сплавления заготовок, что гарантирует способность конструкции выдерживать большие нагрузки.

3 вида сварочных швов: потолочные, угловые, кольцевые

Сварочным швом принято называть неразъемное соединение, которое образуется в процессе застывания сварочной ванны от оплавления электродом кромок металлов.

Также сварочным швом называют пластическое соединение, которое получается после сваривания металлических фрагментов давлением или лазером.

Виды сварочных швов

Какие бывают сварочные швы? По инженерному исполнению все сварочные швы разделяют на четыре основные группы:

Существует ряд типов сварных швов в зависимости от вида соединения:

- шов стыкового соединения, когда две заготовки с ровными торцами стыкуются между собой и провариваются ровным швом в круговую;

- шов на тавр или двутавровую балку. Часто используется в производстве железных свай или рельсов;

- шов соединения в внахлест, когда одна сварная заготовка лежит поверх;

- шов соединений, которые расположены относительно друг друга под углом.

Сварочные электроды — основной из расходных материалов при большинстве видов сварки, но самым основным методом, с которым проводятся сварочные работы электродами, является метод электрической дуговой сварки.

Сварочные аппараты любого вида, инверторные или полуавтоматы – качественное оборудование, но рано или поздно наступает момент для его ремонта и удаления возникших неисправностей. Читайте подробнее о ремонте сварочных аппаратов.

Сварка потолочных швов

Прокладка потолочного шва происходит в два технологических этапа, первый из которых – проваривание коренного шва.

Для этого, как правило, используется электрод “тройка” – 3 мм. и малая сила тока при нарастающем напряжении.

В зависимости от условий, в которых предстоит осуществлять работу, сварочные работы можно выполнить двумя методами:

- если есть возможность, то потолочный шов желательно класть короткими отрывистыми швами. Все дело в том, что сварочная ванна удерживается в шве только благодаря силам поверхностного натяжения, если масса шва превысит эти силы, то расплавленный металл прольется вниз.

Требуется отдельное провариание в начале и конце общего шва (корни шва). После необходимо проварить металлические плиты с обратной стороны – потолочный валик – сварка горизонтальных швов;

Требуется отдельное провариание в начале и конце общего шва (корни шва). После необходимо проварить металлические плиты с обратной стороны – потолочный валик – сварка горизонтальных швов; - если есть возможность, то лучше проваривать металл в потолочном положении на максимально, короткой дуге. В этом случае метал будет застывать до раскаленной жесткой формации сразу же после отвода дуги.

Для того, чтобы шов не был сильно выпуклым и не выдавался над уровнем металла необходимо поддерживать постоянную скорость сварки. Точно таким же образом производится сварка вертикальных швов.

Сварка угловых швов

При сварке углового соединения можно использовать различную технику в зависимости от угла:

- две заготовки расположены перпендикулярно. В этом случае можно проварить только сам внутренний стык, так как участок основного усилия на сгиб и разрыв находится здесь. При сварке трубок, расположенных под углом, необходимо изготовить концентрический шов по окружности;

- угол 60 градусов и меньше.

В этом случае две заготовки провариваются полностью с обоих сторон. Запрещается варить такие соединения прихваточными швами.

В этом случае две заготовки провариваются полностью с обоих сторон. Запрещается варить такие соединения прихваточными швами.

Электрод требуется наклонять в разных плоскостях относительно шва, но не превышать угол в 45 градусов – катет шва при сварке.

Если сварное соединение тонкое, то достаточно одного шва, если более 8 миллиметров, то шов требуется проварить дополнительно.

Если есть необходимость прокладки многослойного шва, то сначала необходимо проварить корень шва – своеобразный валик не более 1-2 сантиметров. Весь шов начать от корня, в случае необходимости проварить дополнительно.

Среди множества технологий по обработке металла лазерная резка выделяется своей экономичностью и эффективностью. Читайте подробнее о лазерной резке на нашем сайте.

Чрезвычайно похожая на аргонную, плазменная сварка, происходит при помощи потока плазменной дуги. Подробнее читайте здесь.

Сварка кольцевых швов

Баллоны, валы, круглые баки, бочки и прочие цилиндрические запчасти и изделия – сфера, в которой распространено применение кольцевых сварочных швов.

Поскольку сварка цилиндрических изделий и прокладка кольцевых швов часто используется в производстве коленчатых и прямолинейных труб, то процесс часто автоматизируют – контактная шовная сварка.

Но, если шов ложится в ручную, то необходимо соблюдать следующую технологию:

Проваривать шов необходимо только снаружи, это объясняется элементарной недоступностью прокладки шва внутри трубопровода. В случае сварки валов, можно сделать предварительную торцевую напайку. Глубина шва не должна превышать 5-6 мм.

Сварочные работы под слоем флюса — качественный метод соединения двух металлов посредством электродуговой сварки, когда ванна расплава — сварочная ванна защищена от атмосферного воздуха слоем порошкообразного флюса.

Читай о резке алюминия тут.

Зачистка сварных швов после сварки

После прокладки сварного шва необходимо произвести зачистку шва, для того чтобы убрать шлак и окалину. Зачистка сварочных швов выполняется в три этапа:

Очистка зоны вокруг шва. Необходимо зачистить всю поверхность металла вокруг шва, так как в процессе варки на поверхность металла могла попасть окалина или капельки раскаленного металла. Их требуется отбить с помощью зубила или молотка. После этого можно обработать поверхность антиоксидным составом.

Необходимо зачистить всю поверхность металла вокруг шва, так как в процессе варки на поверхность металла могла попасть окалина или капельки раскаленного металла. Их требуется отбить с помощью зубила или молотка. После этого можно обработать поверхность антиоксидным составом.

Полировка шва.Как правило, шов всегда несколько выступает вверх относительно свариваемых поверхностей, если требуется ровная поверхность, то шов шлифуется шлифовальной машиной или “болгаркой” с абразивным кругом.

Лужение шва. Процедура лужения заключается в нанесении тонкого слоя расплавленного олова на сварной шов, это необходимо, если варились пластичные металлические соединения.

Полуавтоматическая сварка в защитной газовой среде, широко применяется при кузовном ремонте на специализированных СТО, при строительно-монтажных работах и многих других областях производства.

Самый популярный метод сварки металлов, точечный. Подробнее читайте здесь.

Дефекты сварочных шов

Как правило, дефекты сварочных швов возникают из-за несоблюдения технологических норм сварки, некачественных электродов, возникновения блуждающих токов и попадания атомарных частиц воздуха в сварочную ванну.

Все дефекты швов сведены в единый стандарт, который предъявляет технические требования к сварочным соединениям.

Стандартом же регламентируется и контроль сварочных швов, который включает в себя техническую проверку и звуковую дефектоскопию.

Согласно этому стандарту дефекты сварных соединений подразделяются на шесть групп:

- треснувшие швы, трещины;

- кратеры и лунки, свищи, которые образованы процессе искрения и полостей в сварочной ванне;

- твердотельные включения – электродная окалина, спазмы металла;

- не проваренные участки, отсутствие металлической связи;

- форма шва, которая не отвечает технологии сварки.

Эти дефекты выделяются в качестве основных.

Сварочные швы – неразъемные соединения металлов, поэтому к производству швов сваркой предъявляются повышенные требования.

Соблюдение всех норм и технологии позволит прокладывать высококачественные и надежные швы любых категорий.

Читайте также:

- 3 критерия выбора сварочного аппарата Сварочный аппарат — агрегат постоянного электрического тока, необходимый для производства сварочных работ должен быть в гараже каждого […]

- 4 нюанса сварки для начинающих Профессия сварщика несомненно требует некоторых профессиональных навыков. Обучение этой специальности проводят в училищах и ПТУ, где студенты […]

Расчет сварного соединения с угловыми швами на действие момента в плоскости расположения швов

l1=30 см; l2=20 см

Цель: Проверка режима расчета сварных соединений

Задача: Выполнить проверку сварного соединения на угловых швах. Соединение нагружено изгибающим моментом, действующим в плоскости расположения швов.

Соединение нагружено изгибающим моментом, действующим в плоскости расположения швов.

Ссылки: Пособие к главе СНиП II-23-81. Сварные соединения. 1984. С. 29 – 30.

Соответствие нормативам: СНиП II-23-81*, СП 16.13330, ДБН В.2.6-163:2010.

Имя файла с исходными данными:

Исходные данные:

| М = 55 кНм | Изгибающий момент |

| Run = 370 МПа | Сталь ВСт3 |

| Rwf | Сварка покрытыми электродами типа Э46 |

| γwf = γc = 1 | Коэффициенты условий работы |

Исходные данные КРИСТАЛЛ при катете 10 мм:

Сталь: C255

Коэффициент надежности по ответственности | 1 |

Коэффициент условий работы | 1 |

Коэффициент условий работы соединяемых элементов | 1 |

Группа конструкций по таблице 50* СНиП II-23-81* | 1 |

Свойства материалов сварки | |

|---|---|

Нормативное сопротивление металла шва по временному сопротивлению, R wun | 45871,56 Т/м2 |

Расчетное сопротивление угловых швов срезу по металлу шва, Rwf | 20387,36 Т/м2 |

Вид сварки | Ручная |

Положение шва | Нижнее |

Климатический район | с температурой t > -40°C |

Тип | Параметры |

|---|---|

| Катет шва = 10 мм b = 300 мм h = 200 мм t = 10 мм tf = 10 мм

|

Усилия

N = 0 кН

Qz = 0 кН

Исходные данные КРИСТАЛЛ при катете 6 мм:

Сталь: C255