Непровар сварного шва, что это такое и как его не допустить

Екатерина дефекты, непровар сварного шва, сварочное дело

Часто при сварке металлов сварщики сталкиваются с непроваром сварного шва. Это процесс, когда расплавленный металл не до конца проникает внутрь соединения. Дефект в виде несплавления вызывает непрочность сварного участка. Он же — причина развития трещин. Когда присутствует непровар, конструкция становится некачественной, которая впоследствии может подпортить имидж мастера в глазах заказчика.

Содержание статьи

- Описание дефекта

- Причины непровара

- Виды и причины несплавления

- Пористость сопряжения

- Устранение и предотвращение сварочного дефекта

- Разделка кромок

- Тепловая подача

- Поочерёдное следование режимам сварки

- Правильное положение электрода

- Тугоплавкие оксиды

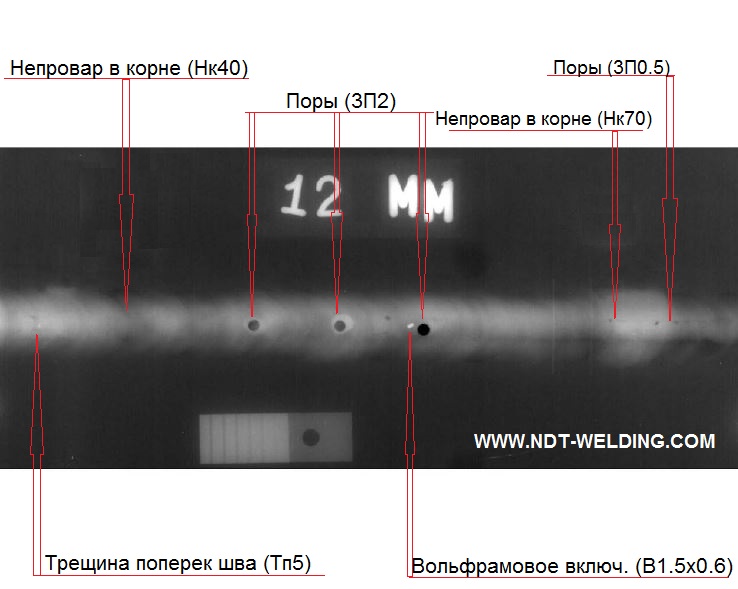

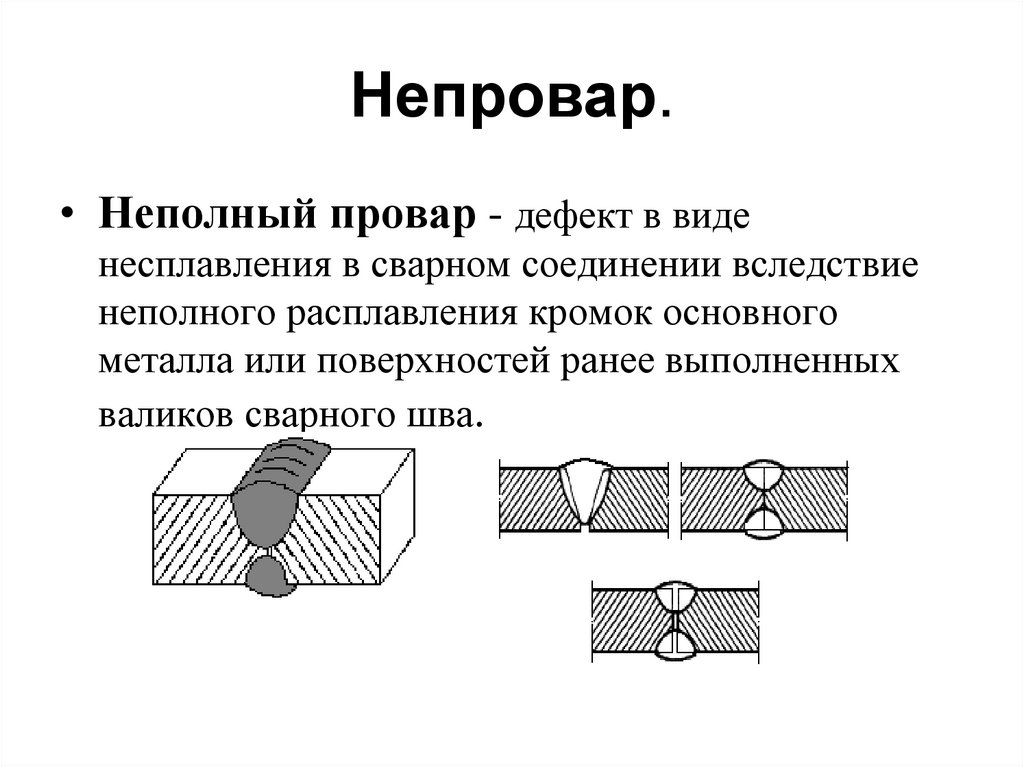

Многие начинающие сварщики задаются вопросом, что называют непроваром. Несплавления и непровары — идентичное явление, образующееся при сваривании в корне или в сечении шва. Заметить его можно при изломе свариваемого изделия или вырезании участков для контроля. Дефект проявляется в виде чёрной полоски между металлическими соединениями.

Несплавления и непровары — идентичное явление, образующееся при сваривании в корне или в сечении шва. Заметить его можно при изломе свариваемого изделия или вырезании участков для контроля. Дефект проявляется в виде чёрной полоски между металлическими соединениями.

Причины непровараНаружные трещины и поры на внешней поверхности сварного шва визуально подскажут о наличии изъяна. А рентген, гамма-лучи, ультразвук помогут обнаружить внутренние трещины.

Распространённые причины образования непровара при ручной дуговой сварке:

- неправильный метод сварки;

- недостаточный профессионализм сварщика;

- неполадки сварочного оборудования;

- плохо подобранные сварочные материалы.

Иные причины:

- высокая скорость ведения электрода или горелки в направлении шва;

- завышенный диаметр электрода;

- низкая сила тока;

- образование водородных пор;

- неочищенная поверхность кромок;

- маленький зазор между кромками;

- изъяны большого угла притупления;

- маленький угол фасок.

Виды и причины несплавленияНепровар сварного участка — это опасный дефект, возникающий в виде несплавления деталей.

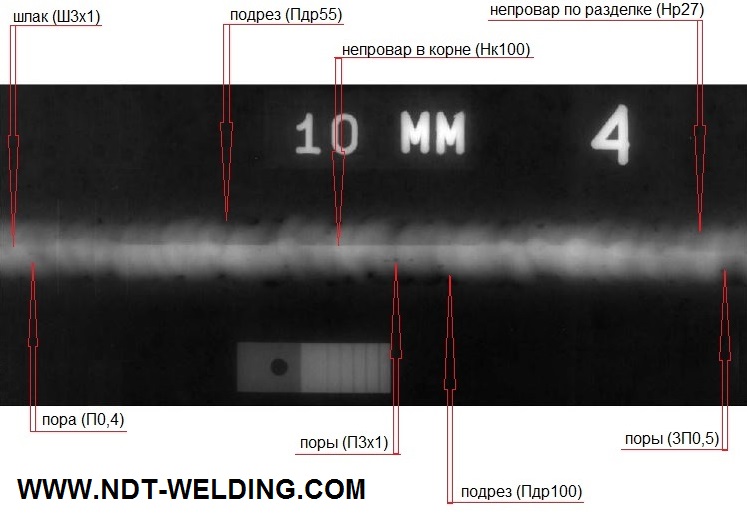

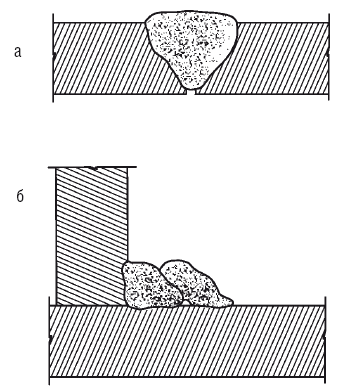

Дефект проявляется в разном виде. Бывает непровар корня сварного шва (первый вид) и кромок (второй вид).

Непровар в сварном соединении первого вида характеризуется несплавлением металлов в корне шва. Нагрузки, особенно ударные, уменьшают сопротивляемость участка деформации. Причины непровара в корне шва:

- маленький зазор;

- мелкий наконечник горелки;

- мягкое пламя;

- отсутствие сварочного ушка;

- высокая скорость сварки;

- ржавая, окисная, грязная поверхность кромок.

Существует такое понятие, как местный непровар кромок. Это попадание расплавленной детали на поверхность нерасплавленной. Между металлами не образуется прочной связи, а шовный валик способен даже отделиться от кромки. Причинами становятся:

- плохое расплавление;

- нахождение горелки в одной стороне;

- мелкий наконечник;

- большой промежуток между ядром пламени и поверхностью металла.

В случае, когда жидкий металл натекает на кромки основного непрогретого материала, образуются наплывы. Чаще всего они встречаются во время сварки горизонтальных швов. Их легко увидеть и ощутить на гладкой поверхности.

Наплывы формируются ввиду того, что:

- металл сплавляемого предмета недостаточно прогрет;

- мастер неправильно ведет пруток;

- допускается промах в расчете угла наклона для мундштука от горелки.

Под наплывами обычно скрываются непровары. Есть и другие дефекты, которые могут испортить конструкцию.

Пористость сопряженияПри несваривании сварочного шва возникают различные изъяны. Пористость — один из них. Причиной такого дефекта является возникновение «пор».

Стимулирует появление маленьких газовых пузырей высокая концентрация углерода, водорода и азота. Также значение имеют физические показатели сварочных шлаков. Формируются «поры» в процессе перехода от жидкой фазы к кристаллизации.

Примечательно то, что сам металл кристаллизуется значительно быстрее, чем пузыри газа, поэтому при создании шва может образоваться внутренняя пористость изделия. Если внешняя пористость не всегда ведет к необратимым разрушениям материала конструкции, то внутренняя — требует обязательной реставрации.

Устранение и предотвращение сварочного дефектаНеобходимо внимательно подходить к процессу и учитывать все особенности используемых деталей. Это поможет добиться ожидаемых результатов в любимом деле и при организации сварочного бизнеса.

Устраняя сварочный дефект в виде несплавления, очищают корень в месте изъяна и проводят сварку ещё раз. Во время установок важных конструкций дефектный участок срубают или вырезают, а затем сваривают заново.

Следующие методы помогут предотвратить появление непровара в сварных швах:

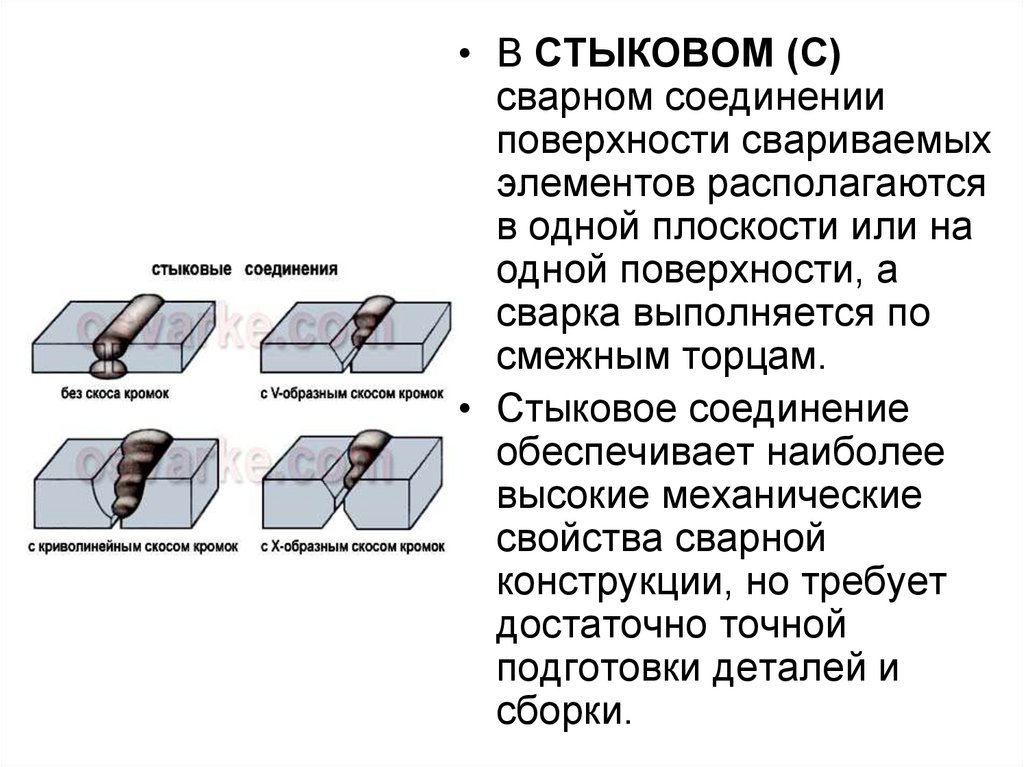

Разделка кромокМетод, когда заранее разделывают кромки под определённым углом. При этом оставляют свободный контакт электрода к корню шва и притупление. В нужном месте очищают грязь, окисел, ржавчину и обезжиривают поверхность. Подготовленные детали ровно помещают в одной плоскости, оставляя между кромками зазор.

При этом оставляют свободный контакт электрода к корню шва и притупление. В нужном месте очищают грязь, окисел, ржавчину и обезжиривают поверхность. Подготовленные детали ровно помещают в одной плоскости, оставляя между кромками зазор.

Тепловая подачаБолее подробно про подготовку металла под сварку вы можете прочитать тут.

Способ, когда скорость проведения сварки устанавливают так, чтобы металл кромок успевал плавиться, поскольку во время быстрого перемещения электрода теплоты хватит лишь для шовного образования. Сваривая неоднократно детали, удаляют шлак после всех проходов, так как он помешает плавлению предшествующего шва.

Поочерёдное следование режимам сваркиУстановка среднего или высокого значения тока, которая будет соответствовать толщине и металлу подготовленных деталей. Для избегания непроваров на концах шва и при замене электрода у инверторов регулируют функцию повышения напряжения на недолгое время. Для предотвращения несплавления на старом сварочном устройстве без регулирования параметров дуги выбирают время для того, чтобы выявить минимальные колебания сетевого напряжения.

Для избегания непроваров на концах шва и при замене электрода у инверторов регулируют функцию повышения напряжения на недолгое время. Для предотвращения несплавления на старом сварочном устройстве без регулирования параметров дуги выбирают время для того, чтобы выявить минимальные колебания сетевого напряжения.

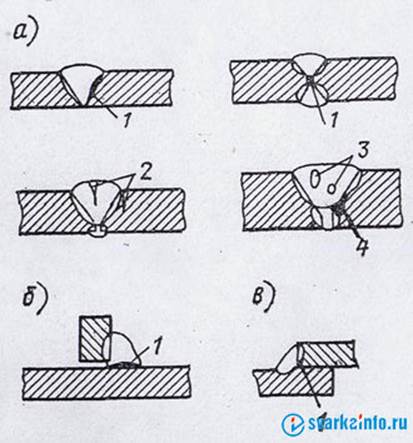

При сваривании дугу проводят по оси стыка для одинакового прогревания обеих кромок. Не соблюдая этого, кромка не сплавится со швом. Под углом 5-20 градусов электрод перемещают вперёд. При сварке угловых швов «лодочкой» электрод держат на одинаковом расстоянии от поверхности деталей. Когда заготовки соединяют в несимметричную «лодочку», электрод располагают под углом 30 градусов к одной из плоскостей деталей.

Сваривают детали на высоком токе, имеющим прямую или обратную полярность. Во время сварки током с обратной полярностью используют короткую дугу, из-за чего могут появиться подрезы. А из-за большого диаметра электрода частицы шлака могут попасть в кромочный промежуток.

Это компоненты, образующиеся при нагреве сплавов и легированной стали. Если неправильно сварить элементы ,то шлак остается внутри шва, образуя дефекты в виде непроваров. Чтобы предотвратить это, нужен кислород для образования оксидов. Пользуясь плавящимся электродом, стоит подобрать устройство с покрытием, которое будет соответствовать виду металла.

Теперь преодоление местного непровара не должно пугать начинающих сварщиков. Главное — не создать причин, способствующих его образованию. В случае, если его избежать не удалось, можно устранить дефект, но лучше попытаться предотвратить возникновение несплавления.

Похожие публикации

5 эффективных способов предотвращения непровара

Непровар (неполный провар) — это дефект сварки, характеризующий как полное или частичное отсутствие сплавления на границе основного и наплавленного металла, а также на границе сечения сварочных валиков при многослойной сварке.

Проблема возникает, когда нарушается технология самой сварки или на этапе подготовительных работ. Как правило, есть три места, где могут возникать непровары.

Как правило, есть три места, где могут возникать непровары.

- Вдоль кромки, разделяющей основной и наплавленный металл;

- Между слоями налаживаемых швов;

- В корне шва.

Ниже мы опишем 5 проблемных моментов, при которых возможно появление непровара на разных этапах работ, его причины и практически осуществимые способы борьбы с ним.

Низкое напряжение и неправильно выставленные параметры сварочного аппарата часто служат причиной появления непровара, когда не обеспечивается образование достаточного количества тепла для полноценного проплавления. Если такой дефект сварки возникает в конце сварного шва или в его начале, то это свидетельствует о снижении глубины провара и о нестабильности теплового процесса.

Вызвать непровар может чрезмерно быстрое перемещение электрода. Кромки, при высокой скорости сварки не успевают расплавиться. В конечном итоге форма и очертания шва не будут полностью совпадать с формой разделки.

Неправильная последовательность сварки при многослойном наложении сварочных швов также провоцирует непровар. Если полностью не убрать шлак между отдельными слоями, Вы гарантированно получите такой дефект и непрочный сварной шов.

Если полностью не убрать шлак между отдельными слоями, Вы гарантированно получите такой дефект и непрочный сварной шов.

Тугоплавкие оксиды

Вероятность образования непровара возрастает при сварке легированных сталей и сплавов, содержащих элементы, образующие тугоплавкие оксиды, которые в момент осадки находятся в твердом состоянии и по тем или другим причинам остались в соединении.

При неправильно выбранном режиме сварки шлаки и оксиды не успевают всплыть на поверхность и остаются в металле шва в виде неметаллических включений.

На пластичность сварных соединений очень влияют характеристики оксидных включений. Для дефектных соединений, состоящих из низкоуглеродистой стали, в местах излома оксидные включения (например, Fe3O4) обладают округлыми очертаниями (см. рис.) благодаря сравнительно незначительной температуре плавления. При испытании на изгиб соединений с такими оксидными включениями (темные участки на рис.) наблюдается резкое снижение угла изгиба.

Рис. Электронные микрофрактограммы изломов соединений, сваренных непрерывным оплавлением. Сталь 20. Видны сплошные темные участки оксидов

Кроме того, сварные швы могут быть подвергнуты атмосферному загрязнению. Попадание влаги, или наличие оксидной пленки могут препятствовать процессу слияния металлов и способны сильно ухудшить качество сварного шва. Поэтому рекомендуется полноценная подготовка кромок перед сваркой.

Правильные углы

Угол наклона электрода и горелки играют важную роль для достижения хорошего качества сварного шва. Во время работы убедитесь, что электрод имеет правильный наклон, а движение горелки идет умеренным темпом. Это важные составляющие успеха. В противоположном случае большое смещение края электрода с оси стыка кромок в ту или иную сторону вызовет неравномерное распределение расплавленного металла. В таком случае одна из кромок не плавится, а лишь покрывается сверху расплавом.

Часто приходится иметь дело с угловыми швами. Чтобы избежать непровара при сварке кромки свариваемого изделия сваривают «в лодочку», а при наклоне под углом 30 или 60° — в несимметричную «лодочку». Сварка производится на повышенных значениях сварочного тока, как на прямой, так и на обратной полярности тока. Сварка на обратной полярности производится короткой дугой, при этом возможно появление подрезов. Положение электрода при сварке должно соответствовать изображенному на рисунке ниже.

Сварка производится на повышенных значениях сварочного тока, как на прямой, так и на обратной полярности тока. Сварка на обратной полярности производится короткой дугой, при этом возможно появление подрезов. Положение электрода при сварке должно соответствовать изображенному на рисунке ниже.

Рис. Положение электрода при сварке «в лодочку»: a — сварка в симметричную «лодочку»; б — сварка в несимметричную «лодочку»; в — пространственное положение электрода

Важный момент, электрод большого диаметра, а также неправильно подобранная полярность очень часто сопутствуют тому, что шлак попадет в зазоры между кромками.

Подготовка стыков

Хорошо подготовленные, очищенные края свариваемых деталей являются неотъемлемой частью совершенной сварки. Если соединимые части детали не выровнять в одной плоскости, в корневой зоне сварного шва происходят негативные изменения в виде непровара. Слишком малый зазор между свариваемыми кромками, перекосы и банальное смещение провоцируют такой дефект. Поэтому требуется понимать какой тип разделки использовать, соблюдать геометрические размеры кромок, делать соответствующее притупление (при надобности). Не забывайте о необходимости обезжиривать и удалять следы от загрязнений, краску, ржавчину, окалину.

Поэтому требуется понимать какой тип разделки использовать, соблюдать геометрические размеры кромок, делать соответствующее притупление (при надобности). Не забывайте о необходимости обезжиривать и удалять следы от загрязнений, краску, ржавчину, окалину.

Правильное напряжение и индуктивность

Одной из самых главных причин, из-за которой появляется непровар является неправильный режим сварки. Неопытность сварщика, нарушения и ошибки при настройке сварочного оборудования проявляются в маленькой силе сварочного тока для этой толщины или вида свариваемого металла.

Сварка постоянным током может сопровождаться нестабильностью и отклонениями дуги впоследствии влияния магнитных полей, возникающих из-за неумеренной индукции. Кроме того, под воздействием электромагнитного давления, окисные пленки частично остаются на поверхности кромок, препятствуя их полноценному провару.

Для уменьшения вероятности возникновения непровара и разбрызгивания расплавленного металла необходимо сжимающее усилие. Оно появляется в проводнике во время короткого замыкания при MIG / MAG сварке. Для минимизации таких дефектов требуется соответствующая корректировка параметров напряжения и введение регулируемой индуктивности в источник сварочного тока.

Оно появляется в проводнике во время короткого замыкания при MIG / MAG сварке. Для минимизации таких дефектов требуется соответствующая корректировка параметров напряжения и введение регулируемой индуктивности в источник сварочного тока.

Кроме того, работа старого или неисправного сварочного оборудования ведет к перепадам силы тока и напряжения сварочной дуги при сварке.

Устранение дефектов этого вида обычно происходит путем повышения мощности сварочной дуги, уменьшением длины дуги и увеличением её динамики. Чтобы выявить и устранить дефект сначала проводят предварительный осмотр, а после внутренний контроль. При необходимости возможно полное удаление дефектных участков швов с непроваром. Их вырубают или выстрагивают, делают зачистку и подготавливают к повторной сварке

Непровар корня сварного шва: причины дефекта, метод устранения

Часто при сварке металлов сварщики сталкиваются с непроваром сварного шва. Это процесс, когда расплавленный металл не до конца проникает внутрь соединения. Дефект в виде несплавления вызывает непрочность сварного участка. Он же — причина развития трещин. Когда присутствует непровар, конструкция становится некачественной, которая впоследствии может подпортить имидж мастера в глазах заказчика.

Дефект в виде несплавления вызывает непрочность сварного участка. Он же — причина развития трещин. Когда присутствует непровар, конструкция становится некачественной, которая впоследствии может подпортить имидж мастера в глазах заказчика.

Описание дефекта

Многие начинающие сварщики задаются вопросом, что называют непроваром. Несплавления и непровары — идентичное явление, образующееся при сваривании в корне или в сечении шва. Заметить его можно при изломе свариваемого изделия или вырезании участков для контроля. Дефект проявляется в виде чёрной полоски между металлическими соединениями.

Наружные трещины и поры на внешней поверхности сварного шва визуально подскажут о наличии изъяна. А рентген, гамма-лучи, ультразвук помогут обнаружить внутренние трещины.

Причины непровара

Распространённые причины образования непровара при ручной дуговой сварке:

- неправильный метод сварки;

- недостаточный профессионализм сварщика;

- неполадки сварочного оборудования;

- плохо подобранные сварочные материалы.

Иные причины:

- высокая скорость ведения электрода или горелки в направлении шва;

- завышенный диаметр электрода;

- низкая сила тока;

- образование водородных пор;

- неочищенная поверхность кромок;

- маленький зазор между кромками;

- изъяны большого угла притупления;

- маленький угол фасок.

Непровар сварного участка — это опасный дефект, возникающий в виде несплавления деталей.

Группа 6

Все остальные дефекты, не попавшие в предыдущие группы, позиционируются, как дефекты 600. К ним относится случайная дуга, разбрызгивание, задиры и уменьшение толщины металла. Несмотря на большое разнообразие дефектов сварочных швов, разработаны вполне определенные рекомендации по их недопущению.

Начинающему сварщику трудно будет соблюдать все требования, однако профессиональные мастера без проблем могут избежать некачественного результата. Необходимо изначально выработать методику ведения сварки. Для этого предстоит решить такие вопросы, как выбор оборудования, выбор расходных материалов, правильная обработка поверхностей, техника ведения сварки.

Для этого предстоит решить такие вопросы, как выбор оборудования, выбор расходных материалов, правильная обработка поверхностей, техника ведения сварки.

Виды и причины несплавления

Дефект проявляется в разном виде. Бывает непровар корня сварного шва (первый вид) и кромок (второй вид).

Непровар в сварном соединении первого вида характеризуется несплавлением металлов в корне шва. Нагрузки, особенно ударные, уменьшают сопротивляемость участка деформации. Причины непровара в корне шва:

- маленький зазор;

- мелкий наконечник горелки;

- мягкое пламя;

- отсутствие сварочного ушка;

- высокая скорость сварки;

- ржавая, окисная, грязная поверхность кромок.

Существует такое понятие, как местный непровар кромок. Это попадание расплавленной детали на поверхность нерасплавленной. Между металлами не образуется прочной связи, а шовный валик способен даже отделиться от кромки. Причинами становятся:

- плохое расплавление;

- нахождение горелки в одной стороне;

- мелкий наконечник;

- большой промежуток между ядром пламени и поверхностью металла.

В случае, когда жидкий металл натекает на кромки основного непрогретого материала, образуются наплывы. Чаще всего они встречаются во время сварки горизонтальных швов. Их легко увидеть и ощутить на гладкой поверхности.

Наплывы формируются ввиду того, что:

- металл сплавляемого предмета недостаточно прогрет;

- мастер неправильно ведет пруток;

- допускается промах в расчете угла наклона для мундштука от горелки.

Под наплывами обычно скрываются непровары. Есть и другие дефекты, которые могут испортить конструкцию.

Группа 2. Поры

Поры в металле представляют собой полости, которые заполнены газом. Они начинают образовываться, когда металл находится в жидком состоянии. В это время наблюдается процесс газообразования, но только часть пузырьков выходят наружу. Размер полости варьируется от микрометров до нескольких миллиметров. Иногда наблюдаются целые скопления пор, образующие раковины. Обычно полость имеет округлую форму.

Поры могут появляться по ряду причин. Первая из них – низкое качество очистки поверхностей от загрязнений. На кромках могут оставаться частички ржавчины, окалины, масла. При большой скорости сварки газ просто не успевает выйти из жидкой субстанции, оставаясь в ней в виде пузырьков. Как было уже отмечено, тенденция к образованию пор особенно выражена при работе с углеродистыми сталями.

Нарушение технологии сварки приведет к негативным последствиям. Особое внимание следует обратить на климатические условия. Повышенная влажность влияет на состояние флюса. Возникновение пор приводит к тому, что после предварительной строжки поверхности приходится зачищать и сварку повторять.

Полость (200; А) может быть произвольной формы со скругленными углами. Внутри пузырька содержится водород, азот или окись углерода. Постепенно металл застывает и образуется пора. Зачастую разделяют эти два понятия, так как пора имеет сферическую форму, а полость – неправильную. Но в данной классификации эти дефекты идентичны. Серия пор, распределенных равномерно (2012) – дефект, наблюдаемый при работе с цветными металлами. Его разновидностью является цепочка (2014) и скопление пор (2013).

Но в данной классификации эти дефекты идентичны. Серия пор, распределенных равномерно (2012) – дефект, наблюдаемый при работе с цветными металлами. Его разновидностью является цепочка (2014) и скопление пор (2013).

Частным случаем поры выступает свищ (2016; Ab). По индексу видно, что это дефект того же типа, однако свищ представлен трубчатой полостью, пронизывающей шов насквозь. Причина его возникновения заключается в повышенной влажности. Форма свища зависит от выделившегося газа. Иногда свищ возникает при перегреве металла или случайном КЗ, вызванном соприкосновением вольфрамового электрода с поверхностью. Исправлять такой дефект приходится полным удалением металла с последующей переваркой.

Кратер, маркирующийся, как дефект 2024 или «К», образует раковину с одного края валика шва. Обычно появляется в результате резкого отрыва электрода. Если с виду кратер не имеет трещин, то при детальном рассмотрении они чаще всего проявляются, поэтому такой дефект приходится устранять.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Образование кратера – результат неумелых действий сварщика.

Пористость сопряжения

При несваривании сварочного шва возникают различные изъяны. Пористость — один из них. Причиной такого дефекта является возникновение «пор».

Стимулирует появление маленьких газовых пузырей высокая концентрация углерода, водорода и азота. Также значение имеют физические показатели сварочных шлаков. Формируются «поры» в процессе перехода от жидкой фазы к кристаллизации.

Примечательно то, что сам металл кристаллизуется значительно быстрее, чем пузыри газа, поэтому при создании шва может образоваться внутренняя пористость изделия. Если внешняя пористость не всегда ведет к необратимым разрушениям материала конструкции, то внутренняя — требует обязательной реставрации.

Необходимо внимательно подходить к процессу и учитывать все особенности используемых деталей.

Это поможет добиться ожидаемых результатов в любимом деле и при организации сварочного бизнеса.

Группа 1. Трещины

Дефекты типа 100 или «Е» считаются недопустимыми. В зоне образования трещины непременно произойдет разрушение конструкции. Разрыв происходит в самом шве или в зоне непосредственной близости. При возникновении трещины раскрытие может быть минимальным, однако действие нагрузок приводит к стремительному разрушению. По статистике данный вид дефектов проявляется при сварке легированных и углеродистых сталей. Повышается риск возникновения трещины при быстром охлаждении шва.

Причиной образования трещин является наличие в металле углерода, кремния, серы, никеля или водорода. При несоблюдении технологии в области шва возникают излишние напряжения. Чтобы устранить уже образовавшиеся трещины следует сначала засверлить их концы. Затем трещина удаляется строжкой, а место ее локализации зачищается и заваривается заново.

Трещины можно классифицировать по происхождению, они делятся на холодные и горячие.

- Холодные трещины образуются после остывания шва, когда температура составляет 300°C градусов. Такие дефекты могут проявить себя и спустя достаточно продолжительное время. Фазовые превращения, происходящие при кристаллизации металла, резко снижают показатели прочности. Атомарный водород не полностью улетучивается и провоцирует появление трещин. Избежать этого можно лишь, обеспечив защиту сварочной ванны.

- Горячие трещины возникают при высоких температурах (1100-1300°C градусов). При кристаллизации происходит процесс, обратный линейному расширению. Стягивание металла приводит к разрыву. Такого вида трещины направлены не только вдоль шва, но и поперек него. Образуются разрывы на границе зерен кристаллов.

Трещины можно разделить по размерам. Макроскопические трещины (100; Е) оцениваются визуально. Микротрещины (1001) проявляются только при использовании увеличительных приборов. Зачастую приходится применять пятидесятикратное увеличение для наблюдения дефекта.

Устранение и предотвращение сварочного дефекта

Устраняя сварочный дефект в виде несплавления, очищают корень в месте изъяна и проводят сварку ещё раз. Во время установок важных конструкций дефектный участок срубают или вырезают, а затем сваривают заново.

Следующие методы помогут предотвратить появление непровара в сварных швах:

Разделка кромок

Метод, когда заранее разделывают кромки под определённым углом. При этом оставляют свободный контакт электрода к корню шва и притупление. В нужном месте очищают грязь, окисел, ржавчину и обезжиривают поверхность. Подготовленные детали ровно помещают в одной плоскости, оставляя между кромками зазор.

Более подробно про подготовку металла под сварку вы можете прочитать тут.

Тепловая подача

Способ, когда скорость проведения сварки устанавливают так, чтобы металл кромок успевал плавиться, поскольку во время быстрого перемещения электрода теплоты хватит лишь для шовного образования. Сваривая неоднократно детали, удаляют шлак после всех проходов, так как он помешает плавлению предшествующего шва.

Сваривая неоднократно детали, удаляют шлак после всех проходов, так как он помешает плавлению предшествующего шва.

Поочерёдное следование режимам сварки

Установка среднего или высокого значения тока, которая будет соответствовать толщине и металлу подготовленных деталей. Для избегания непроваров на концах шва и при замене электрода у инверторов регулируют функцию повышения напряжения на недолгое время. Для предотвращения несплавления на старом сварочном устройстве без регулирования параметров дуги выбирают время для того, чтобы выявить минимальные колебания сетевого напряжения.

Правильное положение электрода

При сваривании дугу проводят по оси стыка для одинакового прогревания обеих кромок. Не соблюдая этого, кромка не сплавится со швом. Под углом 5-20 градусов электрод перемещают вперёд. При сварке угловых швов «лодочкой» электрод держат на одинаковом расстоянии от поверхности деталей. Когда заготовки соединяют в несимметричную «лодочку», электрод располагают под углом 30 градусов к одной из плоскостей деталей.

Сваривают детали на высоком токе, имеющим прямую или обратную полярность. Во время сварки током с обратной полярностью используют короткую дугу, из-за чего могут появиться подрезы. А из-за большого диаметра электрода частицы шлака могут попасть в кромочный промежуток.

Тугоплавкие оксиды

Это компоненты, образующиеся при нагреве сплавов и легированной стали. Если неправильно сварить элементы ,то шлак остается внутри шва, образуя дефекты в виде непроваров. Чтобы предотвратить это, нужен кислород для образования оксидов. Пользуясь плавящимся электродом, стоит подобрать устройство с покрытием, которое будет соответствовать виду металла.

Теперь преодоление местного непровара не должно пугать начинающих сварщиков. Главное — не создать причин, способствующих его образованию. В случае, если его избежать не удалось, можно устранить дефект, но лучше попытаться предотвратить возникновение несплавления.

[Всего: 0 Средний: 0/5]

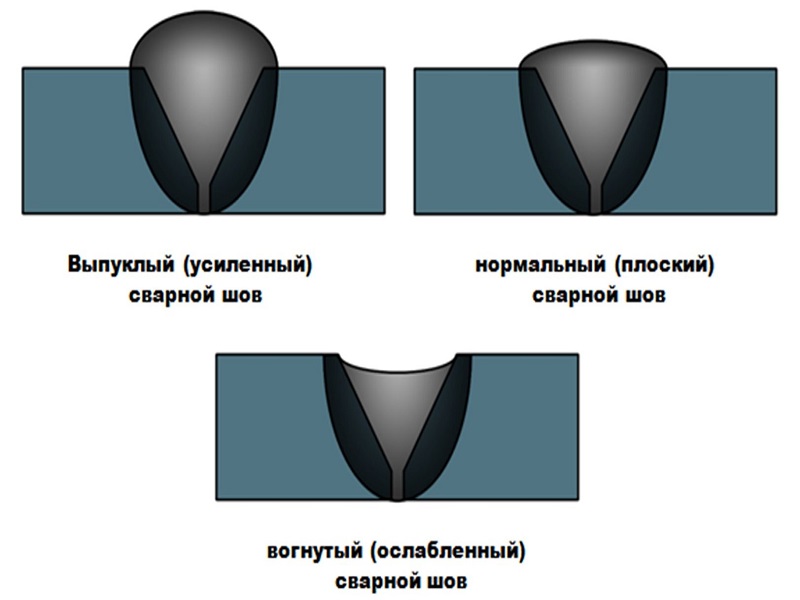

Группа 5. Нарушение формы шва

Перед выполнением сварочных работ происходит предварительное проектирование, в результате которого устанавливается геометрия будущего шва. Отклонение формы от установленных норм квалифицируется, как дефект 500. Нарушение формы шва не только негативно влияет на его прочность, но и ухудшает эстетический вид. К причинам относят возможные скачки напряжения сети, неравномерная подача проволоки или неверный угол наклона электрода.

Отклонение формы от установленных норм квалифицируется, как дефект 500. Нарушение формы шва не только негативно влияет на его прочность, но и ухудшает эстетический вид. К причинам относят возможные скачки напряжения сети, неравномерная подача проволоки или неверный угол наклона электрода.

К наиболее часто встречающимся дефектам данного вида относят различные подрезы. Они ослабляют устойчивость конструкции к нагрузкам. Подрез возникает при превышении силы тока или при увеличении пламени газовой горелки.

Современные полуавтоматы позволяют контролировать режим сварки, поэтому в последнее время подрезы стали значительно реже встречаться, однако при недостаточной квалификации сварщика данный дефект имеет место быть.

Исправляются подрезы повторным наложением ниточного шва. Если при этом эстетика теряется, то прочность соединения приходит в норму. В работе с тонкими листами металлов возникают прожоги. Наличие прожога (510). Он визуально определяется в виде сквозных отверстий и свидетельствует о том, что на инверторе установлена слишком большая сила сварочного тока. Устранение прожогов связано с зачисткой мест их локализации и повторным провариванием.

Устранение прожогов связано с зачисткой мест их локализации и повторным провариванием.

Важность анализа разрушения сварных швов

Основные рекомендации по устранению дефектов сварки

Когда сварка выходит из строя, мы не всегда знаем, что ее вызвало. Мы можем попробовать что-то другое, и если в следующий раз это не сработает, мы примем это как новый стандарт. Однако очень важно знать первопричину возникновения дефектов сварки. Если мы не знаем, что вызвало сбой, как мы можем быть уверены, что это не повторится? Или как мы можем знать, что изменения не ухудшают ситуацию?

Трещины следует не только заделывать, но и исследовать для определения первопричины.

Следующий случай является реальным примером того, как игнорирование необходимости определения первопричины может привести к дополнительным и более дорогостоящим сбоям.

Производитель приваривал сплошной вал к диску. Позже этот узел стал частью вращающегося оборудования, которое выдерживало большой вес. Сплошной вал был изготовлен из стали AISI 1045 и имел диаметр 1,5 дюйма. Диск был изготовлен из стали ASTM A572 Grade 50 и имел толщину ½ дюйма. Это было сварено проволокой 1/16” ER70S-6 mig и защитным газом C10 (90% аргона, 10% углекислого газа). Процесс не требует предварительного нагрева. Однажды им позвонил клиент и сообщил, что вал сломался. Это была большая проблема, которая затронула их клиентов, что привело к простоям и значительным потерям.

Сплошной вал был изготовлен из стали AISI 1045 и имел диаметр 1,5 дюйма. Диск был изготовлен из стали ASTM A572 Grade 50 и имел толщину ½ дюйма. Это было сварено проволокой 1/16” ER70S-6 mig и защитным газом C10 (90% аргона, 10% углекислого газа). Процесс не требует предварительного нагрева. Однажды им позвонил клиент и сообщил, что вал сломался. Это была большая проблема, которая затронула их клиентов, что привело к простоям и значительным потерям.

Изображение поверхности излома вала. Неисправность была в ЗТВ. Поверхность также указывает на то, что этот отказ произошел с течением времени из-за циклической нагрузки. Трещина медленно распространялась с течением времени, пока не достигла критической длины, после чего деталь полностью вышла из строя.

Вместо того, чтобы исследовать первопричину, производитель решил, что лучше всего использовать проволоку с более высоким пределом прочности на разрыв. Перешли на провод ЭР90С-Д2. У них не было никаких проблем в течение следующих нескольких месяцев. Однако в конце концов у них случилась еще одна неудача, а затем еще одна. Это был точно такой же провал. Использование более прочного наполнителя не помогло. На самом деле, это ухудшило ситуацию.

Однако в конце концов у них случилась еще одна неудача, а затем еще одна. Это был точно такой же провал. Использование более прочного наполнителя не помогло. На самом деле, это ухудшило ситуацию.

На этот раз производитель отнесся к делу более серьезно и решил разобраться в причинах этих сбоев. Нас позвали на помощь. Не требовалось сложного оборудования, такого как сканирующие электронные микроскопы, для оценки неудавшихся образцов или экспертного понимания режимов разрушения, чтобы определить причину. Потребовалось просто понимание используемых основных материалов, процесса сварки и правил сварки, которые регулируют этот тип применения.

В наш отчет включено более 15 рекомендаций по предотвращению этой проблемы в будущем. Одной из наиболее важных рекомендаций было разработать и аттестовать процедуру сварки для данного конкретного сварного соединения. Еще одна рекомендация заключалась в том, чтобы направить инспекционный персонал на место и оценить все сварные швы, выполненные за последние 28 месяцев.

Снимок экрана с разделами рекомендаций по предотвращению этой ошибки в будущем. Разработка и квалификация надлежащих сварочных процедур имеет важное значение.

Некоторые, возможно, уже поняли, в чем проблема, но если вам все еще интересно, вот что произошло. AISI 1045 является высокоуглеродистой сталью и должна быть предварительно нагрета, чтобы предотвратить охрупчивание зоны термического влияния при сварке.

Как упоминалось ранее, вам не нужно причудливое лабораторное оборудование или степень в области металлургии, чтобы выполнять базовую криминалистическую экспертизу. Любой может выполнить основные шаги, чтобы определить основную причину или, по крайней мере, помочь тем, кого вы наняли, чтобы сделать это за вас. Если вы следите за нами некоторое время, вы, возможно, знаете, что мы используем и рекомендуем книгу «Сварка, металлургия и сварка» Джона К. Липпольда. В этой книге Липпольд посвящает целую главу анализу неудач. В этой главе подробно рассматриваются различные типы испытаний, необходимые для определения режимов разрушения. Отличная информация для инженеров-сварщиков. Однако этим принципам может легко следовать любой. Следующий список представляет собой основные шаги, взятые из вышеупомянутой книги, которые могут помочь вам начать работу.

Любой может выполнить основные шаги, чтобы определить основную причину или, по крайней мере, помочь тем, кого вы наняли, чтобы сделать это за вас. Если вы следите за нами некоторое время, вы, возможно, знаете, что мы используем и рекомендуем книгу «Сварка, металлургия и сварка» Джона К. Липпольда. В этой книге Липпольд посвящает целую главу анализу неудач. В этой главе подробно рассматриваются различные типы испытаний, необходимые для определения режимов разрушения. Отличная информация для инженеров-сварщиков. Однако этим принципам может легко следовать любой. Следующий список представляет собой основные шаги, взятые из вышеупомянутой книги, которые могут помочь вам начать работу.

Основные этапы анализа разрушения сварных швов

- Посетите сайт

- Собрать все доступные данные

- Спецификации процедуры сварки

- Отчеты об испытаниях материалов из недрагоценных металлов

- Изображения неисправной детали (у вас никогда не может быть слишком много изображений).

Если вы не можете быть на месте до того, как деталь будет отремонтирована, позаботьтесь о том, чтобы кто-нибудь сфотографировал вас.

Если вы не можете быть на месте до того, как деталь будет отремонтирована, позаботьтесь о том, чтобы кто-нибудь сфотографировал вас. - Образцы неисправной детали для дальнейшего анализа, если они доступны и необходимы.

- Условия эксплуатации (погода, особенности применения, тип нагрузки и т. д.)

- Опрос персонала – это очень важно, особенно при отсутствии спецификаций сварочных процедур или СОП. Получите всю возможную информацию.

- Изучите основной металл — производители металлов обычно публикуют рекомендации по сварке своих сталей. Сравните это с тем, как это делается сейчас.

- Определите типы необходимых тестов и обследований

- Химический анализ основного материала и металла сварного шва (если вы подозреваете, что был использован неправильный продукт)

- Фрактографический анализ для получения дополнительной информации о типе разрушения

- Механические испытания

- Методы неразрушающего контроля

- Проконсультируйтесь с экспертами — это может быть ваша собственная организация или опытные консультанты.

Опять же, любой может выполнить шаги 1–4. В большинстве случаев этого достаточно, чтобы определить причину. Если бы этот производитель сделал это после первой поломки, или, что еще лучше, когда они впервые начали сваривать это изделие, они бы обнаружили следующее при исследовании основного металла (AISI 1045)

В рекомендациях производителя по сварке AISI 1045 указывается необходимость предварительного нагрева перед сваркой.

Руководство производителя этой стали рекомендует предварительный нагрев от 392°F до 572°F [от 200°C до 300°C]. Поскольку они не подвергались предварительному нагреву, это должно было быть первым признаком того, что они должны квалифицировать свою процедуру сварки.

_________________________________________________________________________

Вы хотите аттестовать методы сварки и/или сварщиков? Используете ли вы AWS D1.1 Structural Welding Code — Steel в качестве стандарта качества?

«Квалификационные процедуры сварки, сварщики и операторы сварки» — это руководство, разработанное, чтобы помочь вам пройти квалификацию в полном соответствии с Кодексом сварки конструкций AWS D1.

Опубликовано

Категория: Разрушение сварки

Раскрытие существенной связи: некоторые из ссылок в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Почему сварка выходит из строя: никогда ничего не бывает

Ошибки при сварке случаются постоянно. Некоторые из них более серьезны, чем другие, с точки зрения стоимости и потенциального ущерба имуществу и телесных повреждений. Если дефект сварного шва считается серьезным, ему обычно уделяется много внимания. Лаборатории криминалистики и отраслевые эксперты вызываются для определения основной причины сбоя. Выяснение того, что именно вызвало сбой, может стоить тысячи долларов.

Некоторые из них более серьезны, чем другие, с точки зрения стоимости и потенциального ущерба имуществу и телесных повреждений. Если дефект сварного шва считается серьезным, ему обычно уделяется много внимания. Лаборатории криминалистики и отраслевые эксперты вызываются для определения основной причины сбоя. Выяснение того, что именно вызвало сбой, может стоить тысячи долларов.

Из-за высокой стоимости анализа отказов мы обычно плохо диагностируем «незначительные» отказы. Если сварной шов, соединяющий петлю рампы с рамой грузового прицепа, разорвется, мы можем получить недовольного клиента. Мы идем в поле, ремонтируем наш сварной шов и возвращаемся к работе в том же духе. Крайне важно, чтобы мы оценивали каждый отдельный дефект сварки.

Даже если мы не эксперты, мы можем многое узнать, оценив сбой, чтобы избежать проблем в будущем. Имейте в виду, что даже специалисты, регулярно проводящие анализ сбоев, иногда не могут определить основную причину сбоя. Вместо этого они предоставляют список рекомендаций, соблюдение которых должно предотвратить будущие неудачи.

Один из самых важных моментов, о котором следует помнить при диагностике отказа сварного шва, заключается в том, что большинство отказов вызвано не одной проблемой. Скорее, они представляют собой комбинацию многих вещей. Это то, что иногда затрудняет анализ отказов. Многие из наших клиентов, которые звонят нам, чтобы помочь им определить причину сбоя, говорят нам, что ничего не изменилось в их производственном процессе.

Подавляющее большинство отказов сварных швов имеют более одной первопричины. Это становится проблемой, когда мы пытаемся выяснить, что пошло не так, чтобы предотвратить повторение этого.

Чтобы проиллюстрировать эту проблему, мы поделимся кратким обзором анализа отказов сварки, который мы провели для клиента несколько лет назад. Сообщаемая проблема заключалась в отказе вала, из-за которого ствол бетономешалки не мог вращаться. Конечный пользователь потерял партию бетона, а производитель грузовика потерял много денег из-за замены грузовика. Первоначальная оценка изготовителя заключалась в том, что заказчик, вероятно, перегрузил ствол. Их решение состояло в том, чтобы сделать сварной шов с более высоким пределом прочности присадочного металла.

Первоначальная оценка изготовителя заключалась в том, что заказчик, вероятно, перегрузил ствол. Их решение состояло в том, чтобы сделать сварной шов с более высоким пределом прочности присадочного металла.

После нашей оценки мы обнаружили, что размер сварного шва не был проблемой. Скорее, это было инженерное решение изменить процедуру сварки 18 месяцев назад. Вал изготовлен из материала AISI 1045, а опорная плита — из материала ASTM A572 Gr 50. Материал AISI 1045 требует предварительного нагрева перед сваркой. Инженер определил, что процесс сварки будет генерировать достаточный предварительный нагрев, а экономия средств будет достигнута за счет исключения внешнего предварительного нагрева. Это, конечно, было неправильно.

Клиент сказал, что это не может быть проблемой, так как изменение было сделано 18 месяцев назад, и только три грузовика вышли из строя. Наш ответ на это был: «Пока что только три потерпели неудачу». Это им не понравилось. Итак, мы объяснили…

Во избежание холодного растрескивания (водородного растрескивания) требовался предварительный нагрев, поскольку AISI 1045 имеет высокое содержание углерода и, следовательно, подвержен водородному растрескиванию. Для образования трещин, вызванных водородом, нам нужна не только восприимчивая микроструктура (1045), но также источник водорода и достаточное напряжение. Удалите один из этих трех, и ничего не произойдет.

Для образования трещин, вызванных водородом, нам нужна не только восприимчивая микроструктура (1045), но также источник водорода и достаточное напряжение. Удалите один из этих трех, и ничего не произойдет.

Для возникновения водородного растрескивания должны присутствовать все три фактора. Убери одну, и этого не может быть.

Устранение предварительного нагрева привело к образованию восприимчивой микроструктуры (быстрое охлаждение стали с высоким содержанием углерода приводит к образованию мартенсита, который является очень твердым и хрупким и способствует водородному растрескиванию). Однако для сварки детали использовался процесс сварки с низким содержанием водорода (GMAW), и напряжение в процессе эксплуатации было значительно ниже того, что необходимо для возникновения трещин. Таким образом, у большинства грузовиков были твердые и хрупкие валы, но поскольку они использовали процесс с низким содержанием водорода и вал не был перегружен, они не вышли из строя.

Неисправная деталь, которую мы оценили, показала дефект сварки . Он имеет перекрытие. При попытке выполнить большой сварной шов в положении 2F (горизонтальном) скорость перемещения сварщика была слишком низкой, а гравитация привела к провисанию шва и созданию нахлеста.

Красная стрелка указывает на перекрытие в поперечном сечении этого углового шва. Нахлест обычно является причиной отказа от сварного шва, поскольку он является источником напряжения.

Перехлест — это разрыв, который может быть почти таким же вредным, как и трещина. Это создает концентратор напряжения, который увеличивает любое приложенное напряжение. Это перекрытие создало ситуацию, когда мы преодолели пороговый уровень напряжения, при котором стало возможным растрескивание, вызванное водородом. Теперь мы обнаружили 2 из 3 проблем, которые должны присутствовать при водородном крекинге.

Последним необходимым пунктом было наличие достаточного количества водорода . При осмотре строящихся новых деталей (приварка вала к опорной плите) мы заметили, что пол бункера, в котором хранились валы, был покрыт смазкой. Таким образом, на деталях на дне бункера было много смазки (углеводородов), которую не всегда очищали. И это был источник водорода.

При осмотре строящихся новых деталей (приварка вала к опорной плите) мы заметили, что пол бункера, в котором хранились валы, был покрыт смазкой. Таким образом, на деталях на дне бункера было много смазки (углеводородов), которую не всегда очищали. И это был источник водорода.

Таким образом, из более чем 300 грузовиков, которые были построены, очень вероятно, что более чем у одного были эти три проблемы. Перекрытие вызвало рост напряжения. Это не привело к немедленному отказу, скорее это был отказ из-за усталости. Усталостные разрушения состоят из трех фаз:

- Зарождение трещины – вызвано нарушением целостности сварного шва, таким как кратерные трещины, подрезы или перекрытия.

- Рост трещины — из-за циклической нагрузки, которая может занять месяцы или даже годы для достижения критической длины трещины, и

- Хрупкое разрушение – после того, как трещина достигает критического размера, оставшегося металла недостаточно, чтобы выдержать нагрузку, и происходит хрупкое разрушение.

При хрупком разрушении трещина, которая росла менее чем на 1 дюйм в год, теперь растет со скоростью более 7000 футов в секунду!

При хрупком разрушении трещина, которая росла менее чем на 1 дюйм в год, теперь растет со скоростью более 7000 футов в секунду!

Изображение поверхности излома вала. Разрушение произошло в ЗТВ, примыкающей к месту сварного шва с перекрытием. Поверхность также указывает на то, что этот отказ произошел с течением времени из-за циклической нагрузки. Трещина медленно распространялась с течением времени, пока не достигла критической длины, после чего деталь начала хрупко разрушаться.

Этот клиент столкнулся с дилеммой. Отзывают ли они все грузовики, которые были построены за последние 18 месяцев, или ждут поломок и занимаются дорогостоящим ремонтом и недовольными клиентами. Оба варианта связаны с высокими затратами.

Мораль этой длинной статьи такова: дефекты сварки редко вызываются одним фактором. Всегда учитывайте все аспекты процесса и возможные причины. Никогда не думайте, что ничего не изменилось. Изменения могут исходить из производственного процесса, из-за изменений в основном материале и из-за других факторов, связанных с использованием продукта.

Ссылка: Контроль разрушения и усталости в конструкциях: приложения механики разрушения – третье издание (Дж. М. Барсом, С. Т. Рольфе)

Опубликовано

Категории: Устранение неполадок, Разрушение сварных швов

Раскрытие информации о связи материалов: Некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Это поможет добиться ожидаемых результатов в любимом деле и при организации сварочного бизнеса.

Это поможет добиться ожидаемых результатов в любимом деле и при организации сварочного бизнеса. Если вы не можете быть на месте до того, как деталь будет отремонтирована, позаботьтесь о том, чтобы кто-нибудь сфотографировал вас.

Если вы не можете быть на месте до того, как деталь будет отремонтирована, позаботьтесь о том, чтобы кто-нибудь сфотографировал вас.

При хрупком разрушении трещина, которая росла менее чем на 1 дюйм в год, теперь растет со скоростью более 7000 футов в секунду!

При хрупком разрушении трещина, которая росла менее чем на 1 дюйм в год, теперь растет со скоростью более 7000 футов в секунду! Однако, поскольку большинство сварочных операций в настоящее время относительно просты в выполнении, слишком легко забыть о сложности.

химических и металлургических воздействий, происходящих при наплавке сварного шва. Поэтому неудивительно, что сварные швы иногда выходят из строя.

Однако, поскольку большинство сварочных операций в настоящее время относительно просты в выполнении, слишком легко забыть о сложности.

химических и металлургических воздействий, происходящих при наплавке сварного шва. Поэтому неудивительно, что сварные швы иногда выходят из строя. Деформация — это степень деформации или деформации, вызванная напряжением, например, отклонение при изгибе, удлинение при растяжении, сжатие при сжатии и угловое скручивание.

в кручении.

Деформация — это степень деформации или деформации, вызванная напряжением, например, отклонение при изгибе, удлинение при растяжении, сжатие при сжатии и угловое скручивание.

в кручении.

Проблема может быть

смешивается с примесями, которые вытесняются из затвердевающего шва и остаются в центре сварного шва во время окончательного затвердевания. Горячий

растрескивание может произойти там, где имеется высокая степень ограничения в структуре изготовления или когда конструкция слегка перемещается по мере затвердевания сварного шва.

Проблема может быть

смешивается с примесями, которые вытесняются из затвердевающего шва и остаются в центре сварного шва во время окончательного затвердевания. Горячий

растрескивание может произойти там, где имеется высокая степень ограничения в структуре изготовления или когда конструкция слегка перемещается по мере затвердевания сварного шва. на сосуде под давлением сварной шов, который многие люди не воспринимают всерьез из-за его размера. Когда сварной шов остывает, он сжимается, вызывая перемещение заглушки, если сварной шов

на другой стороне вилки все еще затвердевает, она может легко выйти из строя. Это происходит из-за очень высоких сжимающих напряжений, создаваемых заглушкой.

сварной шов начинает затвердевать.

на сосуде под давлением сварной шов, который многие люди не воспринимают всерьез из-за его размера. Когда сварной шов остывает, он сжимается, вызывая перемещение заглушки, если сварной шов

на другой стороне вилки все еще затвердевает, она может легко выйти из строя. Это происходит из-за очень высоких сжимающих напряжений, создаваемых заглушкой.

сварной шов начинает затвердевать.

обычно связанный с высокопрочными сталями, может возникнуть в низкоуглеродистых сталях, если условия подходящие. Образовавшаяся трещина может появиться не сразу

сварной шов остывает, но через некоторое время, поэтому, если ожидается этот тип разрушения, неразрушающий контроль следует отложить на

не менее 48 часов после сварки.

обычно связанный с высокопрочными сталями, может возникнуть в низкоуглеродистых сталях, если условия подходящие. Образовавшаяся трещина может появиться не сразу

сварной шов остывает, но через некоторое время, поэтому, если ожидается этот тип разрушения, неразрушающий контроль следует отложить на

не менее 48 часов после сварки.

Профиль сварного шва также может привести к поломке, если размер сварного шва слишком мал из-за недостаточного заполнения шва

сварного шва, то его несущая способность будет снижена, если соединение содержит избыточный металл сварного шва, это может создать эффект надреза, который может привести к разрушению из-за усталости, если нагрузка

состояние колеблется. Плохая посадка Чрезмерное проплавление корня одностороннего шва может привести к возникновению дефектов в корне шва, таких как червоточины и даже трещины. Деформация сварного шва

соединения могут вызвать разрушение из-за коробления, если сварной элемент подвергается сжимающим нагрузкам.

Профиль сварного шва также может привести к поломке, если размер сварного шва слишком мал из-за недостаточного заполнения шва

сварного шва, то его несущая способность будет снижена, если соединение содержит избыточный металл сварного шва, это может создать эффект надреза, который может привести к разрушению из-за усталости, если нагрузка

состояние колеблется. Плохая посадка Чрезмерное проплавление корня одностороннего шва может привести к возникновению дефектов в корне шва, таких как червоточины и даже трещины. Деформация сварного шва

соединения могут вызвать разрушение из-за коробления, если сварной элемент подвергается сжимающим нагрузкам.

и уровень неразрушающего контроля, который должен быть выполнен.

и уровень неразрушающего контроля, который должен быть выполнен. соединения, которые не подвергаются какой-либо усталостной нагрузке и должны использоваться с подходящим запасом прочности, который для угловых сварных швов составляет не менее двух.

соединения, которые не подвергаются какой-либо усталостной нагрузке и должны использоваться с подходящим запасом прочности, который для угловых сварных швов составляет не менее двух. Поэтому необходимо смоделировать соединение во всех существенных чертах и сварить его в нормальных производственных условиях. После этого готовое соединение может быть

подлежат как неразрушающим, так и разрушающим исследованиям, чтобы определить, подходит ли соединение для применения.

Поэтому необходимо смоделировать соединение во всех существенных чертах и сварить его в нормальных производственных условиях. После этого готовое соединение может быть

подлежат как неразрушающим, так и разрушающим исследованиям, чтобы определить, подходит ли соединение для применения. в разделе «Процедура».

в разделе «Процедура».