Виды сварочного пламени — Энциклопедия по машиностроению XXL

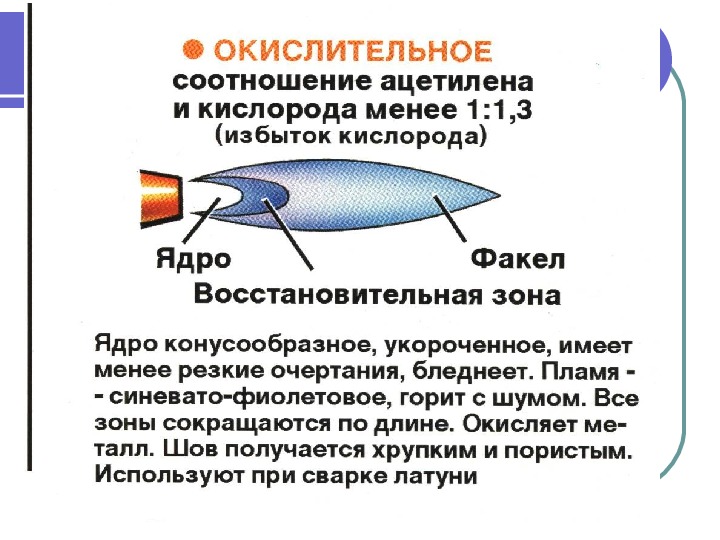

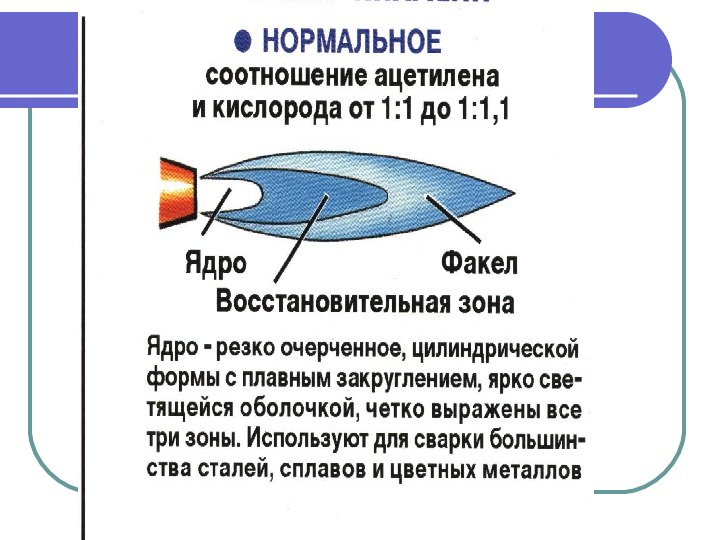

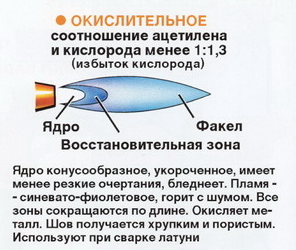

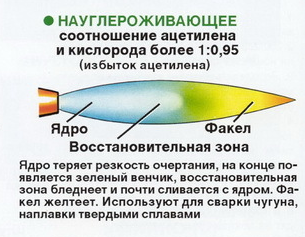

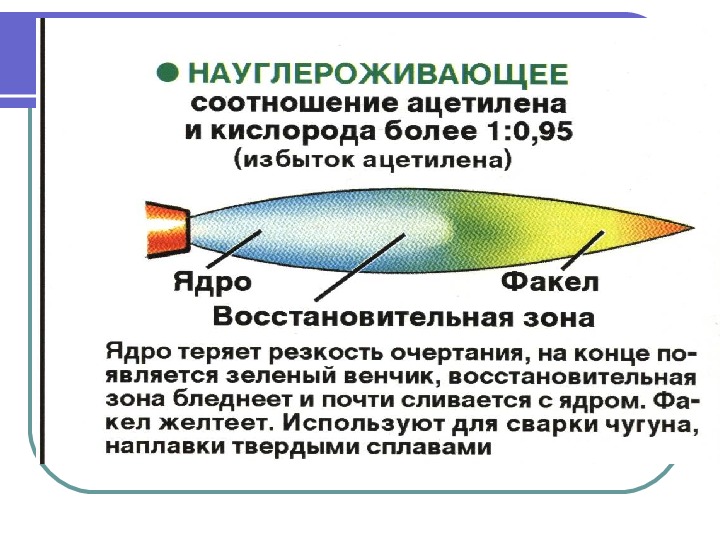

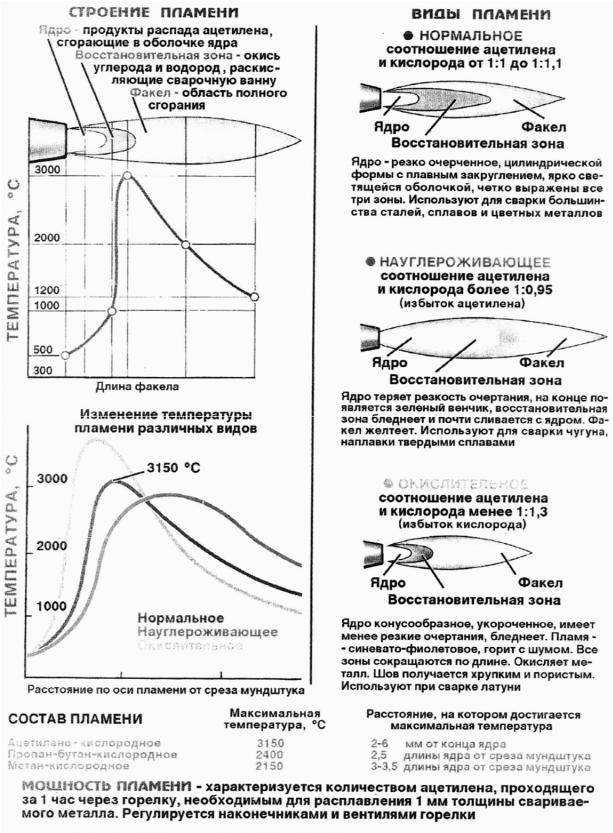

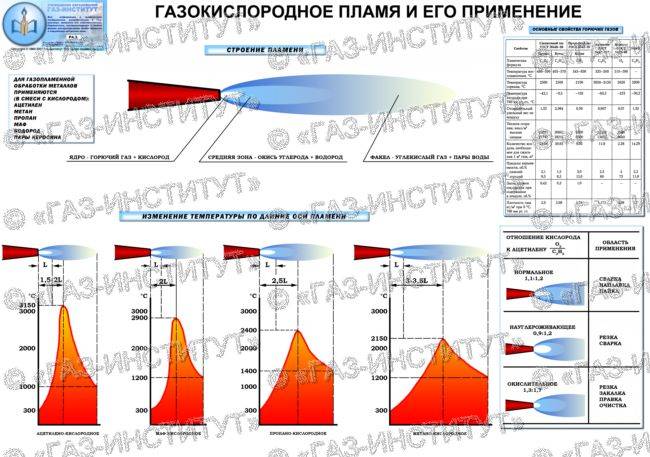

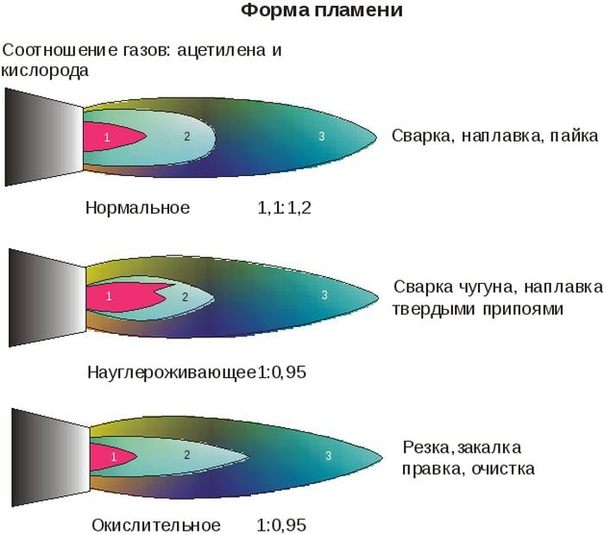

В зависимости от соотношения между кислородом и ацетиленом различают три основных вида сварочного пламени. Нормальное пламя (рис. 18.21, а) теоретически получается тогда, когда в сварочную горелку на один объем кислорода поступает один объем ацетилена, на практике же кислорода подают 1,1… 1,3 от объема ацетилена. Окислительное пламя (рис. 18.21, б) получается при избытке кислорода, когда на один объем ацетилена поступает более 1,3 объема кислорода. Науглероживающее пламя (рис. 18.21, в) образуется при избытке ацетилена, когда в горелку на один объем ацетилена подается 0,95 и менее объема кислорода. [c.400]Режим газовой сварки определяется двумя параметрами видом сварочного пламени и мощностью сварочной горелки. [c.144]

Качественный шов обеспечивается правильным подбором мощности горелки, видом сварочного пламени, способом сварки, углом наклона горелки, применением соответствующего присадочного материала и флюса.

| Рис. 117. Виды сварочного пламени в зависимости от соотношения подаваемых ацетилена и кислорода |

Виды сварочного пламени [c.93]

Р с. 36. Виды сварочного пламени [c.94]

В зависимости от соотношения между кислородом и ацетиленом получают три основных вида сварочного пламени нормальное, окислительное и науглероживающее. Нормальное пламя (рис. 36,6) теоретически получают тогда, когда в горелку на один объем кислорода поступает один объем ацетилена.

Какие виды сварочного пламени применяют при газовой сварке и резке металлов [c.104]

По каким признакам выбирается вид сварочного пламени [c.104]

Какой вид сварочного пламени применяется при сварке бронз [c.264]

Для сварки различных металлов требуется определенный вид пламени — нормальное, окислительное, науглероживающее. Газосварщик регулирует и устанавливает вид сварочного пламени на глаз. При ручной сварке сварщик держит в правой руке сварочную горелку, а в левой — присадочную проволоку. Пламя горелки сварщик направляет на свариваемый металл так, чтобы свариваемые кромки находились в восстановительной зоне на расстоянии 2

22]

22]

ВИДЫ СВАРОЧНОГО ПЛАМЕНИ [c.39]

Какие виды сварочного пламени применяют при газовой сварке и резке металлов По каким признакам выбирается вид сварочного пламени [c.55]

Какие основные виды сварочного пламени применяются при сварке [c.60]

В зависимости от соотношения между кислородом и ацетиленом получают три основных вида сварочного пламени нормальное, окислительное и науглероживающее. [c.61]

Качество наплавленного металла и прочность сварного шва во многом зависят от характера пламени. Поэтому сварщик должен обращать внимание на внешний вид сварочного пламени и правильно его регулировать. В течение всего процесса сварки пламя необходимо регулировать, так как при нагреве наконечника горелки со- [c.68]

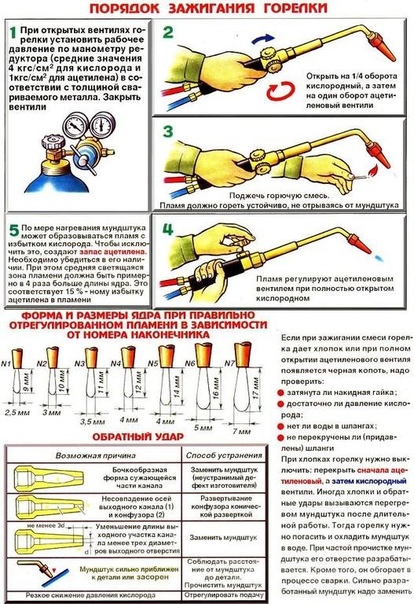

При правильно установленном давлении кислорода пламя будет ровное и устойчиво горящее. Качество наплавленного металла и прочность шва во многом зависят от характера пламени. Поэтому сварщик должен всегда обращать большое внимание на внешний вид сварочного пламени и правильно его регулировать. Пламя приходится регулировать в течение всего процесса сварки, так как при нагреве наконечника горелки состав газов в смеси изменяется, в частности уменьшается количество ацетилена. Поэтому при первоначальной регулировке пламени необходимо оставлять некоторый запас ацетилена , для чего ацетиленовый вентиль на горелке не должен быть полностью открыт. В этом случае при сварке, по мере нагрева горелки и уменьшения количества ацетилена в газовой смеси, сварщик, не прекращая процесса сварки, добавляет ацетилен, открывая вентиль большим пальцем правой руки.

Качество наплавленного металла и прочность шва во многом зависят от характера пламени. Поэтому сварщик должен всегда обращать большое внимание на внешний вид сварочного пламени и правильно его регулировать. Пламя приходится регулировать в течение всего процесса сварки, так как при нагреве наконечника горелки состав газов в смеси изменяется, в частности уменьшается количество ацетилена. Поэтому при первоначальной регулировке пламени необходимо оставлять некоторый запас ацетилена , для чего ацетиленовый вентиль на горелке не должен быть полностью открыт. В этом случае при сварке, по мере нагрева горелки и уменьшения количества ацетилена в газовой смеси, сварщик, не прекращая процесса сварки, добавляет ацетилен, открывая вентиль большим пальцем правой руки.

Каковы основные виды сварочного пламени [c.133]

В зависимости от свариваемого материала, его толщины и типа изделия.,выбирают следующие основные параметры режима сварки мощность сварочного пламени, вид пламени, марку и диаметр присадочной проволоки, способ и технику сварки. [c.100]

[c.100]

Регулировка сварочного пламени производится увеличением или уменьшением подачи кислорода или ацетилена в горелку и осуществляется сварщиком по внешнему виду пламени соответственно вышеуказанным признакам. [c.407]

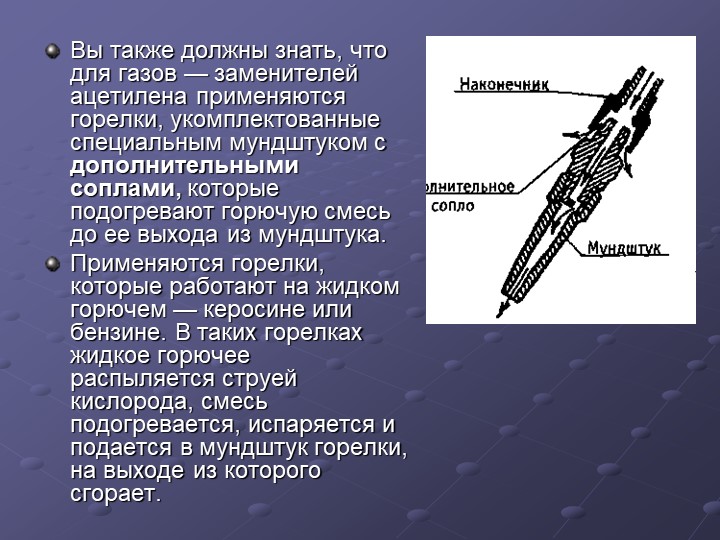

Бензин и керосин. Это легкоиспаряющиеся прозрачные жидкости, образующиеся при переработке нефти. В процессе газопламенной обработки они применяются в виде паров. Для этого горелки и резаки снабжают специальными испарителями или распылителями. Для получения сварочного пламени одинаковой тепловой мощности вместо 1 м ацетилена нужно израсходовать примерно 1,3 кг керосина. Жидкое горючее подается в горелку или [c.283]

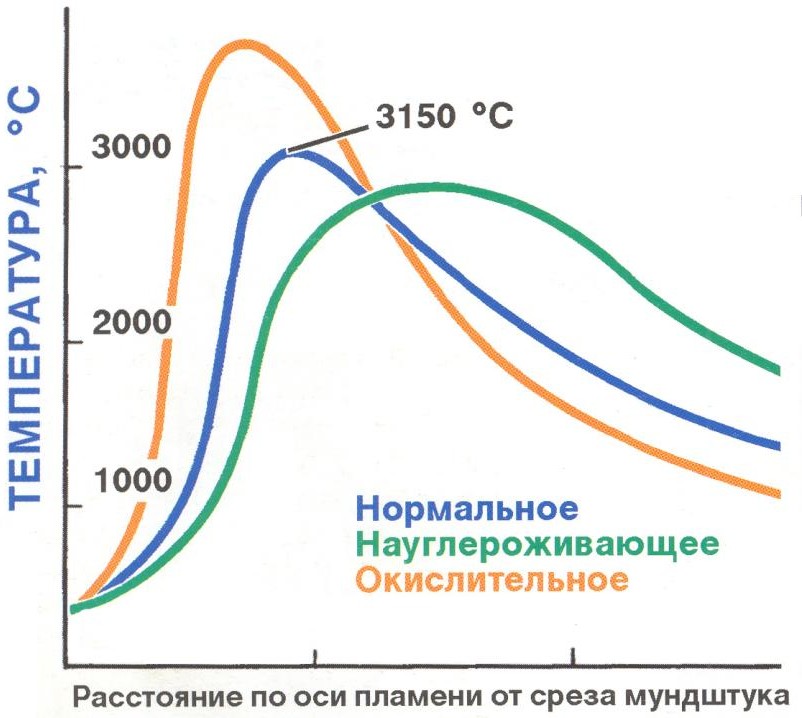

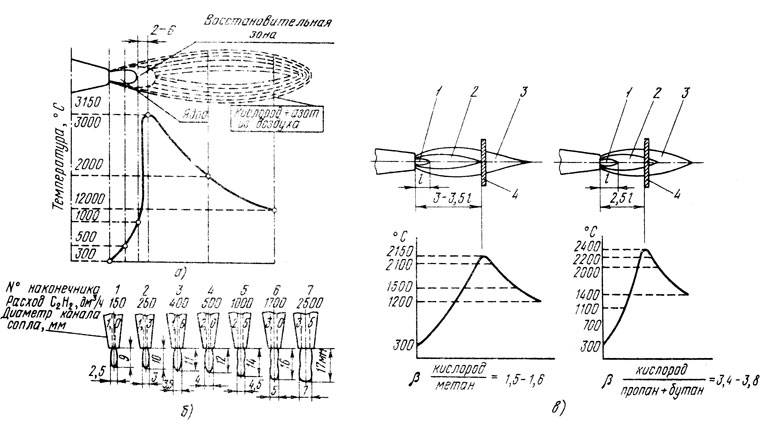

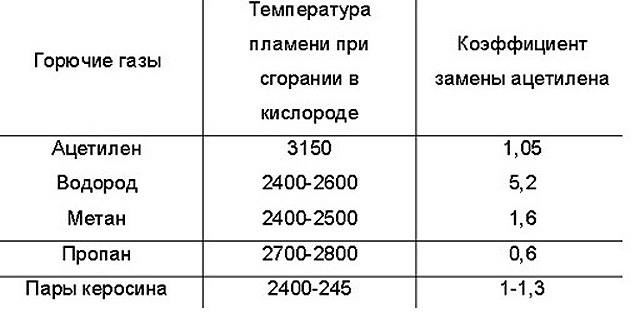

При сгорании горючего газа или паров горючей жидкости в кислороде образуется сварочное пламя. Наибольшее применение при газовой сварке нашло кислородно-ацетиленовое пламя, оно имеет высокую температуру (3150 °С) и обеспечивает концентрированный нагрев. Однако из-за дефицитности ацетилена используют его заменители (особенно при резке) — пропан-бутан, метан, природный и городской газы.

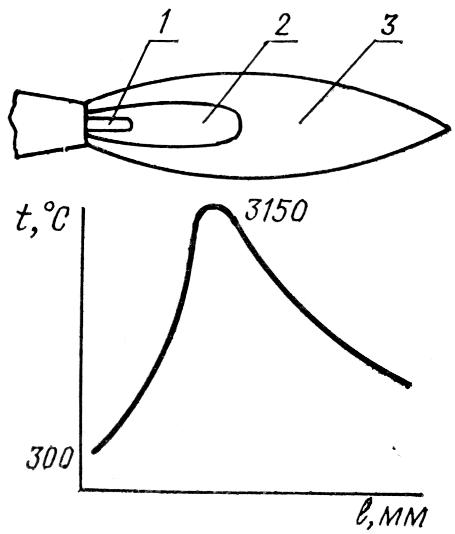

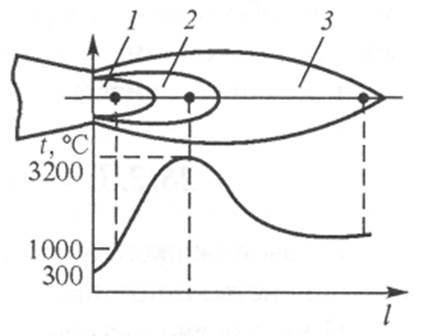

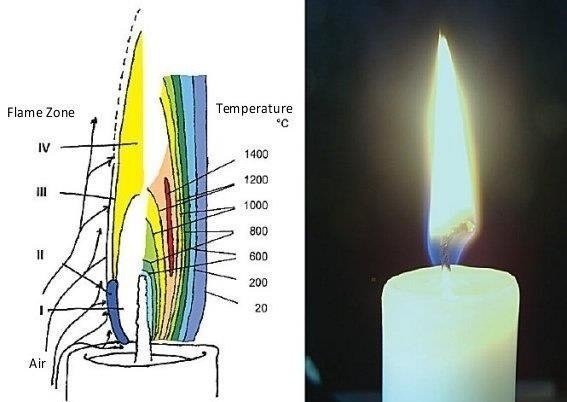

На рис. 174 показана схема строения нормального сварочного пламени, образующегося при горении ацетилена. Пламя состоит из трех зон ядра I, восстановительной зоны 2 и окислительной зоны 3. Ядро пламени имеет вид усеченного конуса с округленным концом. [c.333]

Внешний вид, температура и влияние сварочного пламени на расплавленный металл зависят от состава горючей смеси, т. е. соотношения в ней кислорода и ацетилена. Изменяя состав горючей смеси, сварщик изменяет свойства сварочного пламени.

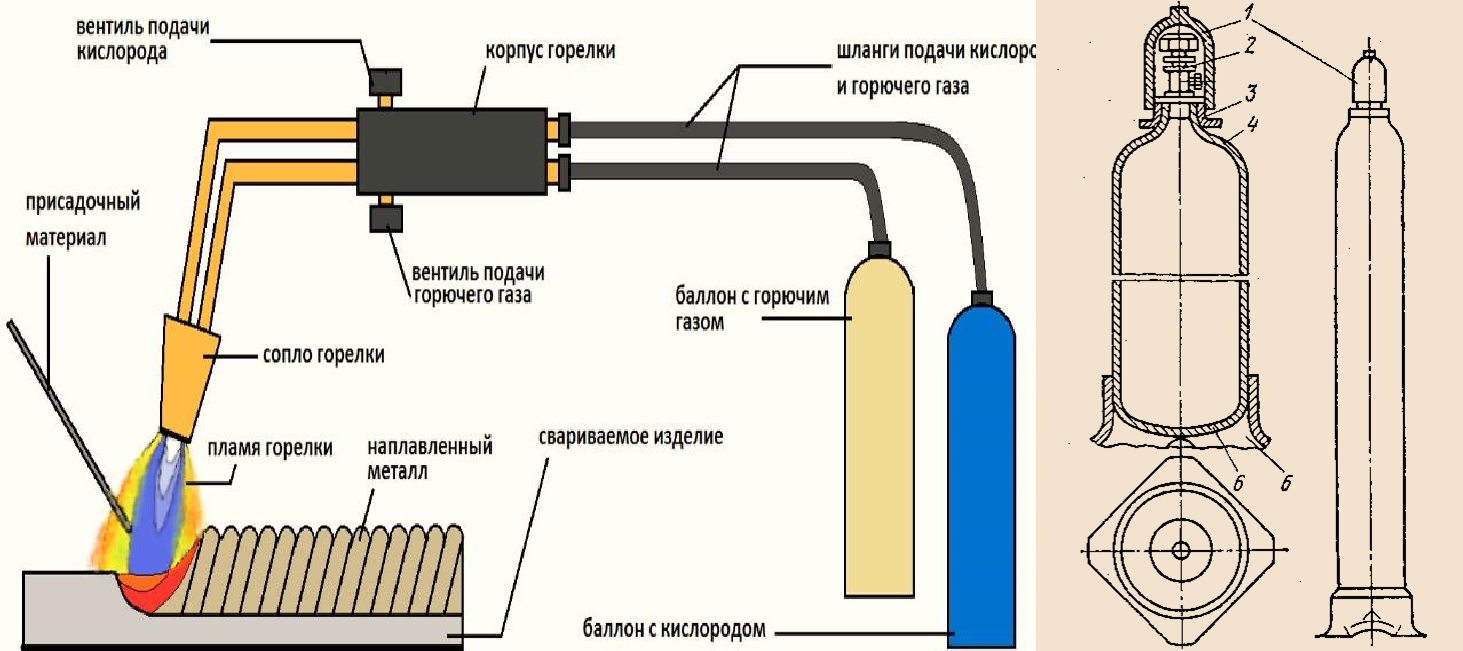

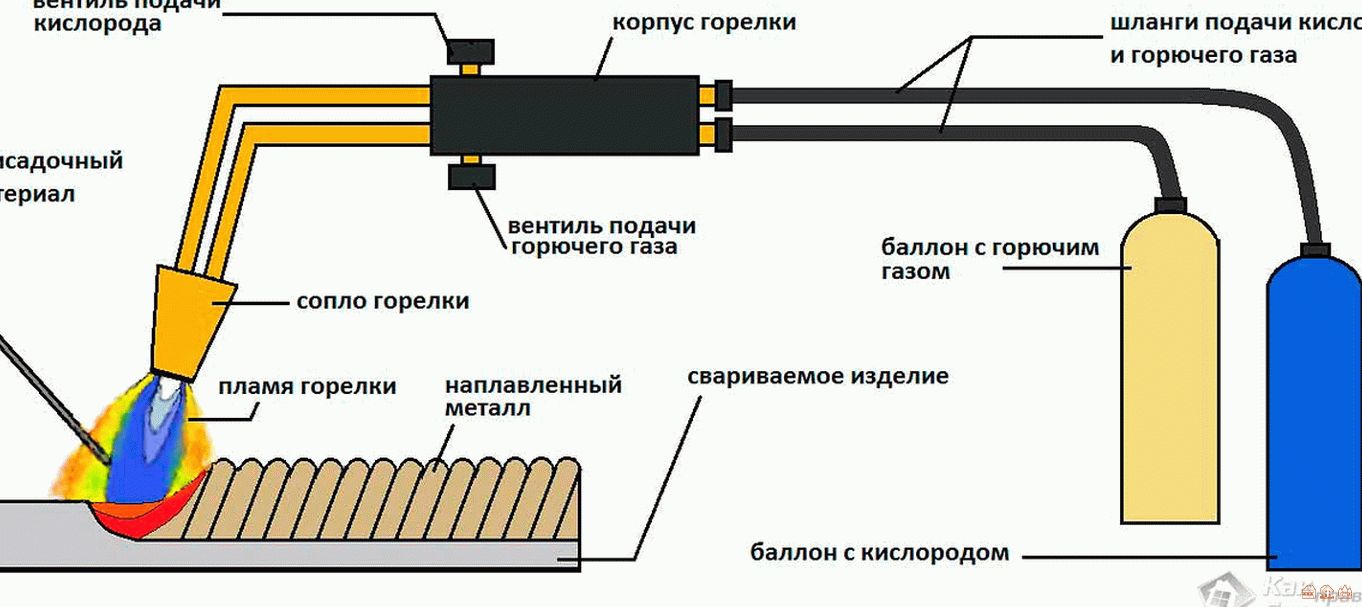

При газовой сварке (рис. 12, б) кромки свариваемого металла 3 нагревают выходящим из горелки 5 сварочным пламенем 7, получаемым при сгорании горючего газа в смеси с кислородом. Для формирования шва добавляют присадочный материал 6. Тепловая мощность пламени невелика, поэтому этот вид сварки в автомобилестроении используют для производства деталей из тонкого листа, деталей из цветных металлов и сплавов, при ремонтных работах. [c.44]

От состава горючей смеси, т. е. от соотношения кислорода и горючего газа, зависит внешний вид, температура и влияние сварочного пламени на расплавленный металл. Изменяя состав горючей смеси, сварщик тем самым изменяет основные пара.метры сварочного пламени.

Основными параметрами режима газовой сварки являются характер и мощность сварочного пламени, диаметр присадочной проволоки, скорость сварки. Выбор режима зависит от вида и толщины свариваемого металла и конструкции изделия. На характер газовой сварки большое влияние оказывает техника наложения сварочных швов.

[c.112]

Выбор режима зависит от вида и толщины свариваемого металла и конструкции изделия. На характер газовой сварки большое влияние оказывает техника наложения сварочных швов.

[c.112]

Флюсы № 5 и 6, содержащие соли фосфорной кислоты, необходимо применять при сварке проволокой, не содержащей раскислителей фосфора и кремния. Сварку Си можно выполнять и с применением газообразного флюса БМ-1, в этом случае наконечник горелки надо увеличить на один номер, чтобы снизить скорость нагрева и увеличить мощность сварочного пламени. При использовании газообразного флюса применяют установку КГФ-2-66. Порошкообразный флюс посыпают на место сварки на 40—50 мм по обе стороны от оси шва. Флюс в виде пасты наносят на кромки свариваемого металла и на присадочный пруток. Остатки флюса удаляют промывкой шва 2%-ным раствором азотной или серной кислоты. [c.246]

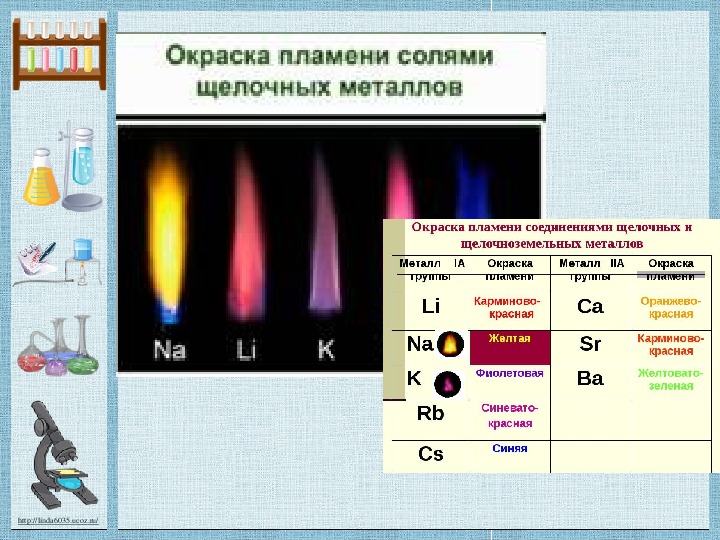

Когда в ацетилено-воздушное пламя прибавляют кислород, открывая кислородный вентиль горелки, пламя резко меняет цвет и форму, а температура его повышается. Изменяя соотношение кислорода и ацетилена в смеси, можно получать три основных вида сварочного пламени (рис. 28)

[c.83]

Изменяя соотношение кислорода и ацетилена в смеси, можно получать три основных вида сварочного пламени (рис. 28)

[c.83]

Для сварки различных металлов требуется определенный вид пламени — нормальное, окислительное, науглероживающее. Газосварщик регулирует и устанавливает вид сварочного пламени на глаз. При ручной сварке сварщик дерл ит в правой руке сварочную горелку, а в левой— присадочную проволоку. Пламя горелки сварщик направляет на свариваемый металл так, чтобы свариваемые кромки находились в восстановительной зоне на расстоянии 2—б мм от конца ядра. Конец присадочной проволоки должен находиться в восстановительной зоне или в сварочной ванне.

Газовую сварку выполняют нормальным пламенем с использо—ванием защитного флюса в виде порошка или пасты, наносимого на свариваемые кромки и присадочной проволоки типа АФ-4А (КС1— 50%, L1 1 — 14%, Na l—28 /о. NaF—8%), с подогревом металла при сварке больших толщин. Ориентировочную мощность сварочного пламени выбирают из расчета расхода ацетилена 75 дм ч на i мм толщины свариваемого металла. [c.135]

[c.135]

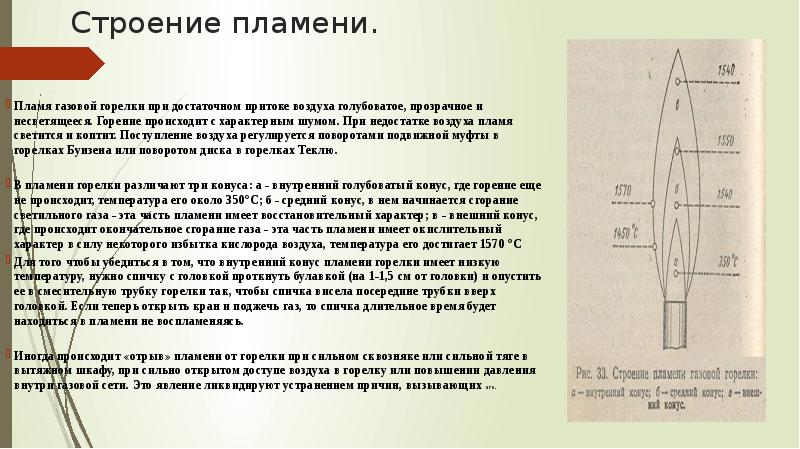

Строение ацетилено-киелородного пламени. Строение, температура и влияние сварочного пламени на расплавленный металл зависят от соотношения кислорода и ацетилена в горючей смеси. Различают три вида пламени [c.292]

Таким образом, С, 5 и Мп выполняют функции раскис-лителя. Образующийся в процессе реакции оксид углерода вызьгоает кипение и разбрызгивание металла. Кипение сварочной ванны до начала кристаллизации способствует удалению посторонних металлических включений. Если металл кипит во время кристаллизации шва, то образующиеся пузыри оксида углерода не успевают выделяться и остаются в шве в виде газовых пор. Для уменьшения образования оксида углерода в сварочную ванну вводят раскислители (Мп и 81). На процесс окисления при сварке металлов большое влияние оказывает состав сварочного пламени. Образующиеся в процессе реакций оксиды кремния и марганца не растворяются в металле, всплывают на поверхность жидкого металла и переходят в шлаки. В жидком металле шва находится много разнородных оксидов, между которыми происходят химические реакции. В результате этих реакций образуются соединения с более низкой температурой плавления, чем сами оксиды, что облегчает удаление оксидов из расплавленного металла в виде шлака.

[c.215]

В жидком металле шва находится много разнородных оксидов, между которыми происходят химические реакции. В результате этих реакций образуются соединения с более низкой температурой плавления, чем сами оксиды, что облегчает удаление оксидов из расплавленного металла в виде шлака.

[c.215]

Сварочное пламя

Сварочное пламя

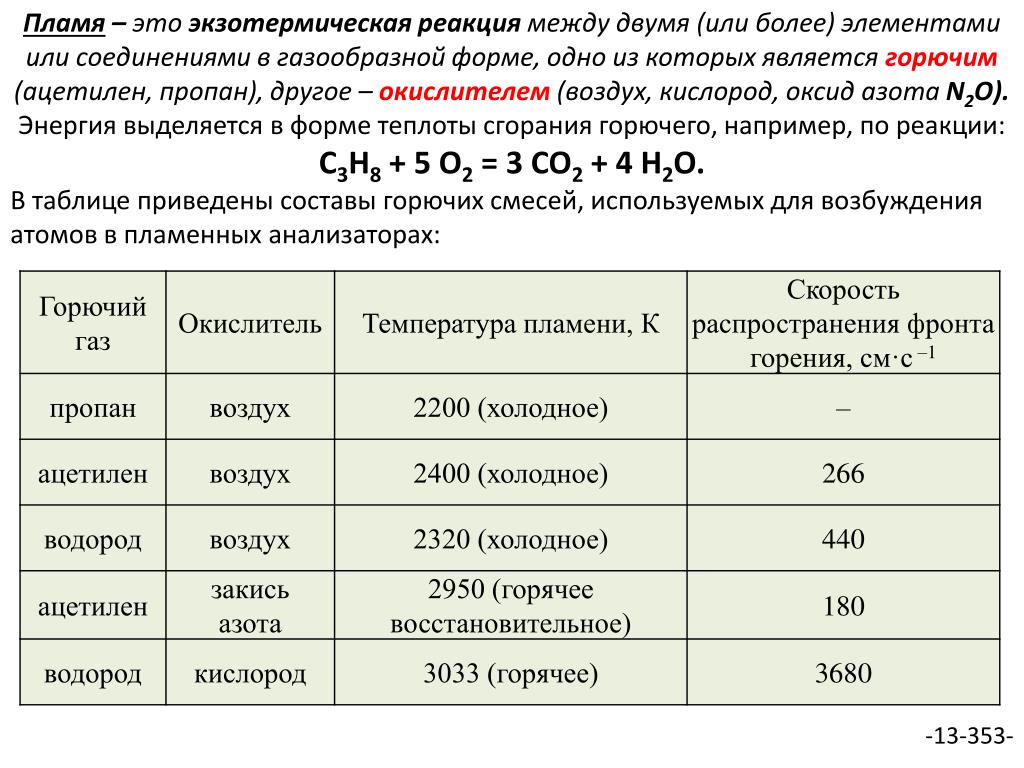

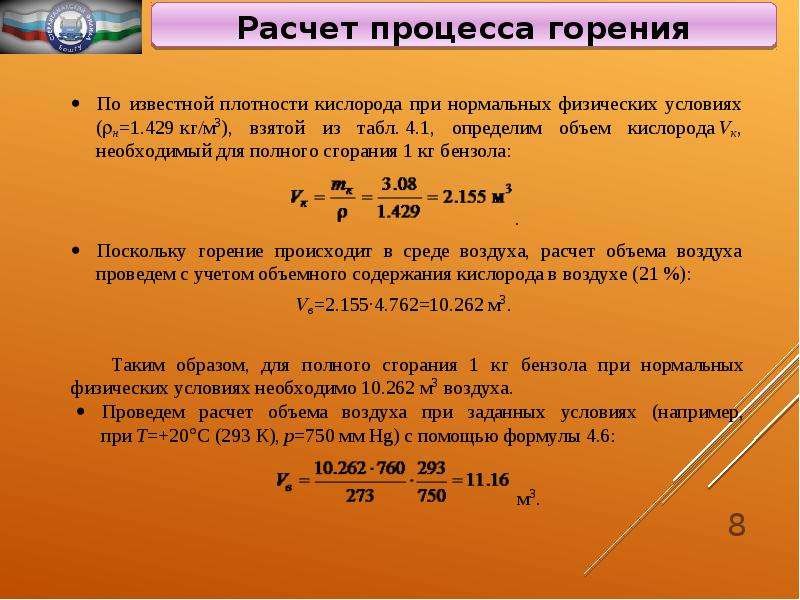

Сварочное пламя образуется в результате сгорания горючих газов или паров горючих жидкостей в смеси с техническим кислородом. При этом пламя имеет сложную структуру и строение, которое показано на рис.1. Качество газовой сварки во многом зависит от правильности регулировки пламени, которое сварщик выставляет «на глаз» по форме и цвету. Поэтому очень важно знать строение и структуру пламени газовой горелки, чтобы учитывать это в повседневной работе. Форму, цвет и структуру пламени горелки меняют соотношением ацетилена и кислорода, подаваемых в зону горения. В качестве примера рассмотрим ацетилено-кислородное пламя.

Ядро пламени имеет форму цилиндра с заостренным концом, вокруг которого расположена ярко светящаяся оболочка. Длина ядра пламени регулируется скоростью подачи газовой смеси и ее качественным составом. Диаметр ядра зависит от размеров мундштука и расхода горючей смеси.

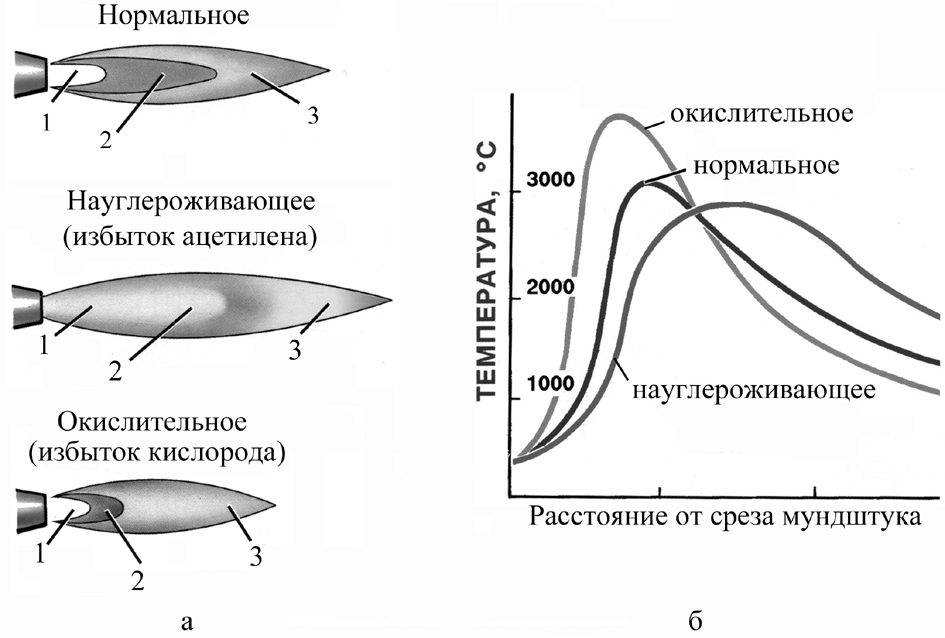

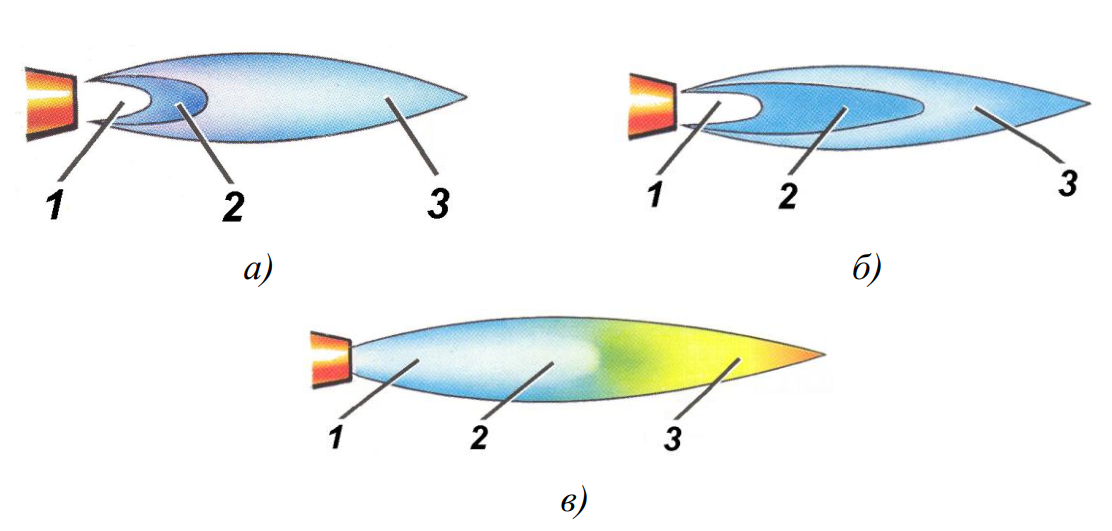

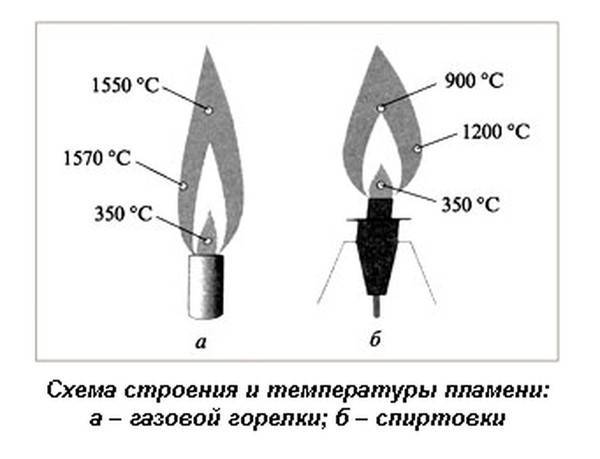

Строение пламени меняется при изменении соотношения смеси и может быть: нормальным, науглероженным и окислительным (рис.2).

Нормальное пламя получается, когда на один объем горючего газа подается один объем кислорода. Если в качестве горючего газа принят ацетилен, то процесс его нормального сгорания можно записать в следующем виде: С2Н2 +О2 = 2СО+ Н2.

а | |

б | |

в

| |

| Рис. |

|

Рис. 2. Разновидности ацетилено-кислородного пламени и зависимость температуры от вида пламени: А — нормальное; Б — науглераживающее; В — окислительное

При этом продукты неполного сгорания догорают за счет кислорода, присутствующего в атмосферном воздухе, по следующей реакции: 2СО +Н2 + 1,5О2 = 2С02 + Н2О. Так как абсолютно чистых веществ в природе не бывает и кислород содержит в себе некоторое количество примесей, то нормальное пламя получается при некотором его повышенном значении, то есть при соотношении ацетилена и кислорода, равном 1,1 -1,2. Ядро нормального пламени светлое со слегка затемненной восстановительной зоной и факелом. По форме ядро пламени напоминает цилиндр с четкими очертаниями и закругленным концом. Диаметр цилиндра зависит от размера мундштука сварочной горелки, а длина — определяется скоростью истечения газовой смеси. Вокруг ядра пламени размещается светлая оболочка, в которой происходит сгорание раскаленных частиц углерода. При высокой скорости подачи газа пламя способствует сгоранию металла и выдуванию его из сварочной ванны. Малая скорость подачи газов чревата обратными ударами и хлопками.

Диаметр цилиндра зависит от размера мундштука сварочной горелки, а длина — определяется скоростью истечения газовой смеси. Вокруг ядра пламени размещается светлая оболочка, в которой происходит сгорание раскаленных частиц углерода. При высокой скорости подачи газа пламя способствует сгоранию металла и выдуванию его из сварочной ванны. Малая скорость подачи газов чревата обратными ударами и хлопками.

Восстановительная зона пламени имеет более темный цвет и располагается в пространстве в пределах 20 мм от конца ядра. Температура пламени в этой зоне может достигать 3150°С (при сгорании ацетилена). Размер восстановительной зоны зависит от номера сварочного мундштука. При помощи этой зоны пламени нагревают метал, плавят его и ведут сварку. Остальная часть пламени, расположенная за восстановительной зоной, состоящая из углекислого газа, паров воды и азота, имеет значительно меньшую температуру.

Науглероженное пламя получается, когда соотношение ацетилена и кислорода превышает указанное соотношение, то есть становится больше значения 1,1. Теоретически науглероженное пламя получается, когда в горелку подается 0,95 объема кислорода и менее. В этом случае ядро пламени увеличивается в объеме и теряет свои очертания. Недостаток кислорода в таком пламени приводит к неполному его сгоранию, и оно начинает коптить. Избыток ацетилена в науглероженном пламени приводит к его разложению на углерод и водород. Углерод из пламени переходит в металл, науглераживая его. Обычно науглероженное пламя применяют для сварки высокоуглеродистых сталей, чугуна, цветных металлов и при наплавке твердых сплавов.

Теоретически науглероженное пламя получается, когда в горелку подается 0,95 объема кислорода и менее. В этом случае ядро пламени увеличивается в объеме и теряет свои очертания. Недостаток кислорода в таком пламени приводит к неполному его сгоранию, и оно начинает коптить. Избыток ацетилена в науглероженном пламени приводит к его разложению на углерод и водород. Углерод из пламени переходит в металл, науглераживая его. Обычно науглероженное пламя применяют для сварки высокоуглеродистых сталей, чугуна, цветных металлов и при наплавке твердых сплавов.

Восстановительная зона науглероженного пламени светлая и практически сливается с ядром. Температура такого пламени ниже, поэтому работать с ним более тяжело. Для перевода пламени в нормальное состояние увеличивают подачу кислорода или снижают подачу ацетилена.

Окислительное пламя получается при недостатке ацетилена, то есть соотношение ацетилен: кислород становится меньше 1,1. Практически окислительное пламя получается при объеме кислорода, превышающем в 1,3 объем ацетилена. Ядро такого пламени укорачивается и заостряется, а его края становятся расплывчатыми, цвет бледнеет. Температура такого пламени выше температуры нормального. Избыточный кислород окисляет железо и примеси, находящиеся в стали, что в конечном итоге приводит к хрупкости сварочного шва, пористости его структуры, обедненной марганцем и кремнием. Поэтому при сварке сталей окислительным пламенем пользуются присадочной проволокой с повышенным содержанием этих элементов, являющихся раскислителями. Самая высокая температура нормального пламени достигается в восстановительной зоне. Окислительное пламя можно применять при сварке латуни и пайке твердым припоем.

Ядро такого пламени укорачивается и заостряется, а его края становятся расплывчатыми, цвет бледнеет. Температура такого пламени выше температуры нормального. Избыточный кислород окисляет железо и примеси, находящиеся в стали, что в конечном итоге приводит к хрупкости сварочного шва, пористости его структуры, обедненной марганцем и кремнием. Поэтому при сварке сталей окислительным пламенем пользуются присадочной проволокой с повышенным содержанием этих элементов, являющихся раскислителями. Самая высокая температура нормального пламени достигается в восстановительной зоне. Окислительное пламя можно применять при сварке латуни и пайке твердым припоем.

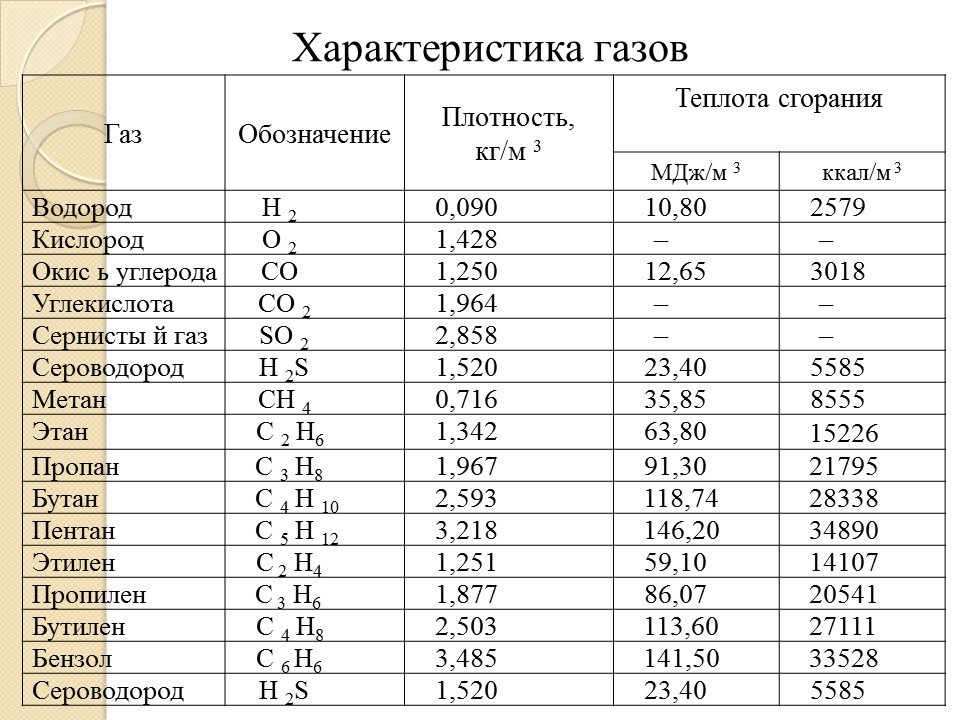

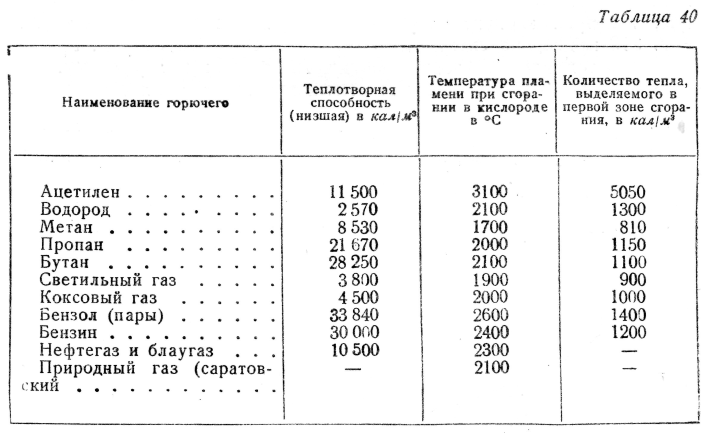

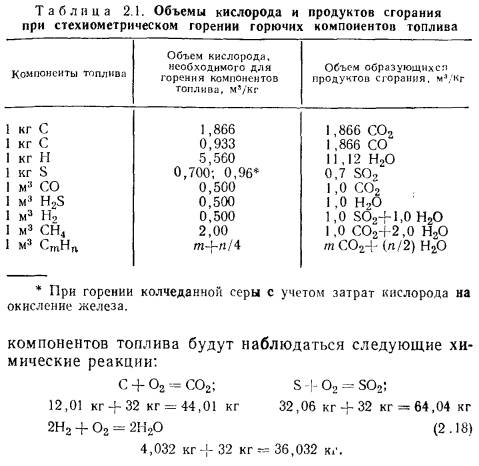

Примерный химический состав нормального ацетилено-кислородного пламени приведен в таблице 1. Нужно отметить, что ацетилено-кислородная смесь дает самую высокую температуру пламени. Изменение горючих газов несколько снижает температуру пламени и распределение ее по объему. Графическая зависимость изменения температур метан-кислородного и пропан-бутан-кислородного пламени представлена на рис. 3.

3.

Таблица 1. Химический состав нормального ацетилено-кислородного пламени

Часть пламени | Содержание по объему % | ||||||

СО | Н2 | CО2 | Н2О | N2 | О2 | Прочие газы | |

Вблизи конца ядра | 60 | 31 | — | — | 8 | — | 1 |

В конце восстановительной зоны | 33 | 15 | 9 | 6 | 33 | — | 4 |

В средней части факела | 3,7 | 2,5 | 22 | 2,6 | 58 | 8 | 3,2 |

Вблизи конца факела | — | — | 8 | 2,2 | 74 | 15 | 0,8 |

а | б |

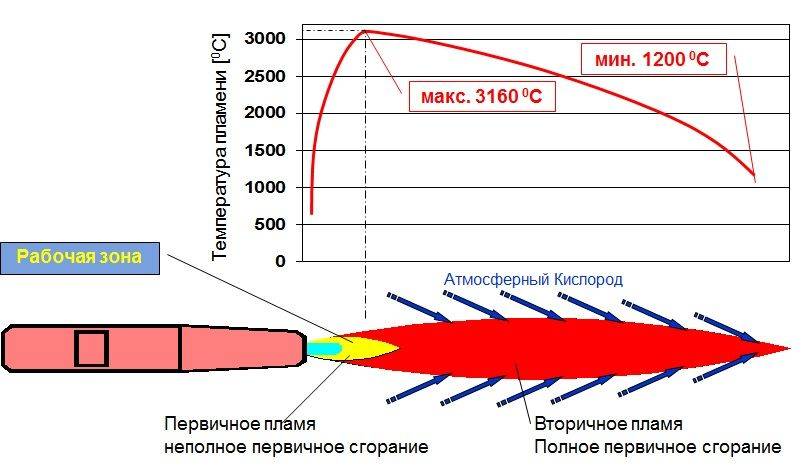

Рис. 3. Динамика роста температур метан-кислородного (А) и пропан-бутан-кислородного пламени (Б): 1 — ядро; 2 — восстановительная зона; 3 — факел; 4 — свариваемый металл; L — длина ядра

3. Динамика роста температур метан-кислородного (А) и пропан-бутан-кислородного пламени (Б): 1 — ядро; 2 — восстановительная зона; 3 — факел; 4 — свариваемый металл; L — длина ядра

Значительный объем тепла, сконцентрированного в пламени газовой горелки, рассеивается в окружающую среду, поэтому его коэффициент полезного действия (К.П.Д.) низок и практически не превышает 7%. Расход энергии пламени при газопламенной обработке приведен в таблице 2.

Таблица 2. Расход энергии пламени при газопламенной обработки

Распределение энергии пламени | Количество, % |

Количество тепла, расходуемого на плавление металла и поддержание режима сварочного процесса | 6-7 |

Потери тепла: |

|

— от неполноты сгорания | 55-63 |

— с отходящими газами | 13-15 |

— на излучение и конвекцию | 9-10 |

— на нагрев околошовной зоны | 15-18 |

— на искрообразование | 1-2 |

Металлургические процессы в сварочной ванне при ее газопламенной обработке, а также в прилегающей к ней зоне имеют довольно сложный характер и несколько отличаются от металлургических процессов, происходящих при дуговой сварке. Это обусловлено тем, что расплавленный металл при его газопламенной обработке взаимодействует с газами, поддерживающими процесс горения. В зависимости от характера пламени, который меняет соотношение газов, изменяются и металлургические процессы.

Это обусловлено тем, что расплавленный металл при его газопламенной обработке взаимодействует с газами, поддерживающими процесс горения. В зависимости от характера пламени, который меняет соотношение газов, изменяются и металлургические процессы.

При сварке нормальным пламенем, когда количество поступающих в зону сварки газов регламентировано, происходят в основном восстановительные реакции:

FeO + СО = Fe + СО2,

и

FeO + Н2 = Fe + Н2О

Кроме восстановительных реакций оксидов железа аналогичные процессы происходят и с другими оксидами, находящимися в сварочной ванне.

При сварке окислительным пламенем происходят реакции окисления железа и других элементов, присутствующих в сварочной ванне, а образующиеся при этом оксиды железа могут окислять углерод, кремний и марганец.

Сварка науглероженным пламенем способствует насыщению металла углеродом, что влечет за собой увеличение прочностных характеристик сварочного шва со снижением его пластических свойств.

Сварочное пламяПри сгорании горючего газа или паров горючей жидкости в кислороде образуется сварочное пламя. Наибольшее применение при газовой сварке нашло кислородно-ацетиленовое пламя, оно имеет высокую температуру (3150°С) и обеспечивает концентрированный нагрев. Однако из-за дефицитности ацетилена используют его заменители (особенно при резке) — пропан-бутан, метан, природный и городской газы. От соотношения кислорода и горючего газа зависит внешний вид, температура и влияние сварочного пламени на расплавленный металл. Изменяя это соотношение, изменяют основные параметры сварочного пламени. В зависимости от соотношения между кислородом и ацетиленом сварочное пламя имеет три основных вида: нормальное, окислительное и науглероживающее. Нормальное пламя теоретически получают при соотношении кислорода и ацетилена 1:1. Из-за загрязненности кислорода практически его подают больше (1,1—1,2 объема ацетилена). Нормальное пламя характеризуется отсутствием свободного кислорода и углерода в его восстановительной части. В нормальном пламени ярко выражены все три зоны. Ядро имеет резко очерченную форму, близкую к форме цилиндра. Восстановительная (средняя) зона располагается за ядром и по своему более темному цвету заметно отличается от него. Зона состоит из продуктов сгорания ацетилена — окиси углерода и водорода. Рис. 10. Строение сварочного пламени Читать далее: |

от принципа действия до техники применения

Газопламенная обработка металлов — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем.

В число этих процессов входит и газовая сварка плавлением. При такой сварке кромки соединяемых частей деталей нагревает пламя газов, сжигаемых на выходе из горелки для газовой сварки.

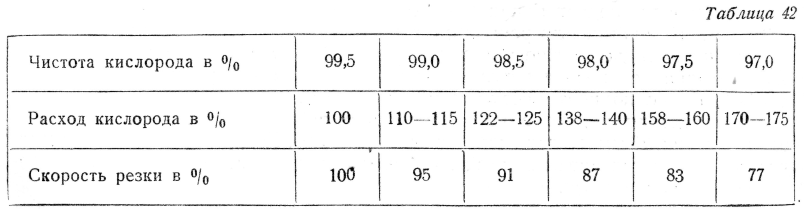

Газовое пламя чаще всего образуется в результате сгорания (окисления) горючих газов технически чистым кислородом (чистота не ниже 98,5%). В качестве горючих газов используют ацетилен, водород, метан, пропан, пропано-бутановую смесь, бензин, осветительный керосин.

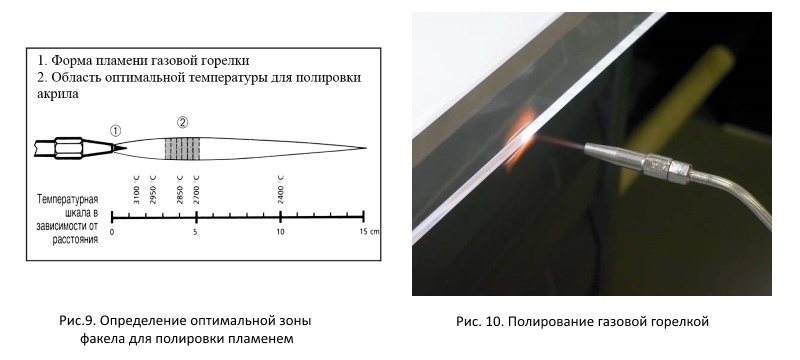

Рис. 1. Распределение температуры по оси нормального газового пламени

Зоны газового сварочного пламени

Газовое сварочное ацетилено-кислородное «нормальное» пламя по форме похоже на схему с рисунка 1.

Поступающая из сопла газовая смесь подогревается до температуры воспламенения во внутренней части ядра пламени 1. В наружной оболочке ядра происходит частичный распад ацетилена. Выделяющиеся частицы углерода раскалены, ярко светятся и четко выделяют очертания оболочки ядра — температура газов в ядре невелика и не превышает 1500 °С.

Зона 2 или сварочная зона — наиболее важная часть сварочного пламени. В ней происходит первая стадия сгорания ацетилена за счет кислорода, поступающего в сопло из баллона. Поэтому здесь развивается максимальная температура. Газы в сварочной зоне обладают восстановительными свойствами по отношению к оксидам многих металлов, включая оксиды железа. Поэтому ее можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно.

В зоне 3 или факеле пламени газы догорают за счет кислорода воздуха. Содержащиеся в факеле газы и продукты их диссоциации окисляют металлы, т.е. зона является окислительной. Вид ацетилено-кислородного пламени зависит от соотношения кислорода к ацетилену в подаваемой в горелку газовой смеси. Такое соотношение называется коэффициентом β.

Рис. 2. Строение ацетилено-кислородного пламени

При β = 1,1… 1,2 пламя нормальное (см. рис. 1). При увеличении этого соотношения — т.е. относительном увеличении содержания кислорода (окислительное пламя) — форма и строение пламени изменяются (рис. 2). Реакции окисления ускоряются, а ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. Тогда сварочная зона утрачивает восстановительные свойства и приобретает окислительный характер — содержание углерода в металле шва уменьшается, выжигается.

2). Реакции окисления ускоряются, а ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. Тогда сварочная зона утрачивает восстановительные свойства и приобретает окислительный характер — содержание углерода в металле шва уменьшается, выжигается.

При уменьшении коэффициента β — т.е. увеличении содержания ацетилена в газовой смеси — реакции окисления замедляются. Ядро удлиняется, и его очертания становятся размытыми. Количество свободного углерода увеличивается, частицы его появляются в сварочной зоне. При сильном избытке ацетилена частицы углерода появляются и в факеле пламени. В этом случае сварочная зона становится науглероживающей — содержание углерода в металле шва повышается.

Пламя заменителей ацетилена принципиально похоже на ацетилено-кислородное и имеет три зоны. В отличие от углеводородных газов водородно-кислородное пламя не имеет светящегося ядра, поскольку в нем нет светящихся частиц углерода.

Температура пламени при газовой сварке

Один из важнейших параметров, определяющих тепловые и технологические свойства пламени, — его температура. Она различна в различных его участках как по длине вдоль его оси (рис. 1), так и в поперечном сечении. Она зависит от состава газовой смеси и степени чистоты применяемых газов.

Она различна в различных его участках как по длине вдоль его оси (рис. 1), так и в поперечном сечении. Она зависит от состава газовой смеси и степени чистоты применяемых газов.

Наивысшая температура наблюдается по оси пламени и достигает максимума в сварочной зоне на расстоянии 2… 3 мм от конца ядра. Это основная сварочная зона для расплавления металла. С увеличением β максимальная температура возрастает и смещается к мундштуку горелки. Это происходит из-за увеличения скорости горения смеси при избытке кислорода. При избытке ацетилена (β менее 1), наоборот, максимум температуры удаляется от мундштука и уменьшается по величине.

Горючие газы-заменители ацетилена дешевле и не дефицитны. Но их теплотворная способность ниже, чем у ацетилена. Максимальные температуры пламени также значительно ниже.

Поэтому газы-заменители применяют в ограниченных объемах в технологических процессах, не требующих высокотемпературного пламени: сварка алюминия, магния и их сплавов, свинца; пайка, сварка тонколистовой стали; газовая резка и т. д. Например, при использовании пропана и пропано-бутановых смесей максимальная температура в пламени 2400… 2500 0С. Такие смеси используют при сварке стали толщиной до 6 мм; сварке чугуна, некоторых цветных металлов и сплавов; наплавке, газовой резке и т.д.

д. Например, при использовании пропана и пропано-бутановых смесей максимальная температура в пламени 2400… 2500 0С. Такие смеси используют при сварке стали толщиной до 6 мм; сварке чугуна, некоторых цветных металлов и сплавов; наплавке, газовой резке и т.д.

При использовании водорода максимальная температура в пламени 2100 °С. Нагрев металла пламенем обусловлен лучистым и в основном конвективным теплообменом между потоком горячих газов и соприкасающейся с ним поверхностью металла. При вертикальном положении пламени его растекающийся поток образует на поверхности металла пятно нагрева, симметричное относительно центра. При наклоне пламени пятно нагрева вытягивается по направлению оси и сужается с боков. Интенсивность нагрева перед ядром выше, чем за ним.

При газовой сварке ввод тепла в изделие происходит по большей площади пятна нагрева. Источник тепла менее сконцентрирован, чем при других способах сварки плавлением. Из-за обширной площади разогрева основного металла околошовная зона — зона термического влияния — имеет большие размеры. Это приводит к образованию повышенных деформаций сварных соединений (короблению).

Это приводит к образованию повышенных деформаций сварных соединений (короблению).

Воздействие газовой фазы на металл сварочной ванны

При газовой сварке на металл сварочной ванны активно воздействует газовая фаза всего пламени и особенно сварочной зоны. Газовая фаза содержит в основном СО + Н2 и частично пары воды, а также СО2, Н2, О2 и N2 и некоторое количество свободного углерода. Ее состав определяет соотношение кислорода к горючему газу в газовой смеси, а также температура пламени. В разных зонах фазы состав тоже различен.

От состава зависят металлургические взаимодействия газовой фазы с металлом сварочной ванны. Основные реакции при сварке — это окисление и восстановление. Направление реакции зависит от концентрации кислорода в газовой фазе — окислительное и науглероживающее пламя, — температуры взаимодействия и свойств оксида.

При сварке сталей газовая фаза в основном взаимодействует с железом, т.е. происходит образование его оксидов или восстановление. Элементы с большим сродством к кислороду по сравнению с железом (Al, Si, Mn, Cr и т.д.) могут интенсивно окисляться, когда реакций окисления железа не проходит. Они легко окисляются не только в чистом виде, но и в виде легирующих добавок, причем чем выше их содержание, тем окисление интенсивнее. Окисление таких элементов, как Al, Ti, Mg, Si, полностью исключить не удается. Для уменьшения их угара следует помимо регулирования состава газовой смеси использовать флюсы.

Элементы с большим сродством к кислороду по сравнению с железом (Al, Si, Mn, Cr и т.д.) могут интенсивно окисляться, когда реакций окисления железа не проходит. Они легко окисляются не только в чистом виде, но и в виде легирующих добавок, причем чем выше их содержание, тем окисление интенсивнее. Окисление таких элементов, как Al, Ti, Mg, Si, полностью исключить не удается. Для уменьшения их угара следует помимо регулирования состава газовой смеси использовать флюсы.

Раскисление и структура металла при газовой сварке

Защитное и восстановительное действие пламени относительно невысоко. Поэтому раскисление металла в сварочной ванне при сварке сталей достигают путем ввода в нее марганца, кремния и других раскислителей через присадочную проволоку.

Раскислители образуют жидкотекучие шлаки, способствующие самофлюсованию сварочной ванны. То есть на поверхности сварочной ванны образуются шлаки, которые защищают расплавленный металл от кислорода, водорода и азота, газовой среды пламени и подсасываемого воздуха.

Иначе не избежать негативных последствий. Например, содержащийся в пламени водород может растворяться в расплавленном металле сварочной ванны. При кристаллизации металла часть не успевшего выделиться водорода может образовать поры. Азот, попадающий в расплавленный металл из воздуха, образует в нем нитриды.

Структурные превращения в металле шва и околошовной зоне при газовой сварке носят такой же характер, как при других способах сварки плавлением. Но из-за медленного нагрева и охлаждения металл шва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. При сварке сталей с содержанием 0,15… 0,3 углерода и быстром охлаждении в нем может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить как можно быстрее.

Зона термического влияния состоит из тех же характерных участков, что и при дуговой сварке. Но ее ширина значительно больше — до 30 мм при сварке стали больших толщин — и зависит от режима газовой сварки.

Типы соединений газовой сваркой

В процессе сварки происходит расплавление основного и присадочного металлов. Степень их расплавления определяют мощность горелки, толщина металла и его теплофизические свойства. Газовой сваркой выполняют сварные соединения различного типа.

Металл толщиной до 2 мм соединяют встык без разделки кромок и без зазора или — в идеале — с отбортовкой кромок без присадочного металла.

Металл толщиной 2… 5 мм с присадочным металлом сваривают встык без разделки кромок с зазором между кромками.

При сварке металла свыше 5 мм используют V- или Х-образную разделку кромок.

Тавровые и нахлесточные соединения допустимы только для металла толщиной до 3 мм. При большой толщине неравномерный разогрев приводит к существенным деформациям, остаточным напряжениям и возможности образования трещин.

Свариваемые кромки зачищают от загрязнений на 30… 50 мм механическими способами или газовым пламенем. Детали сварного соединения закрепляют перед сваркой в сборочно-сварочном приспособлении или собирают с помощью коротких швов прихваток.

Левый и правый способы сварки

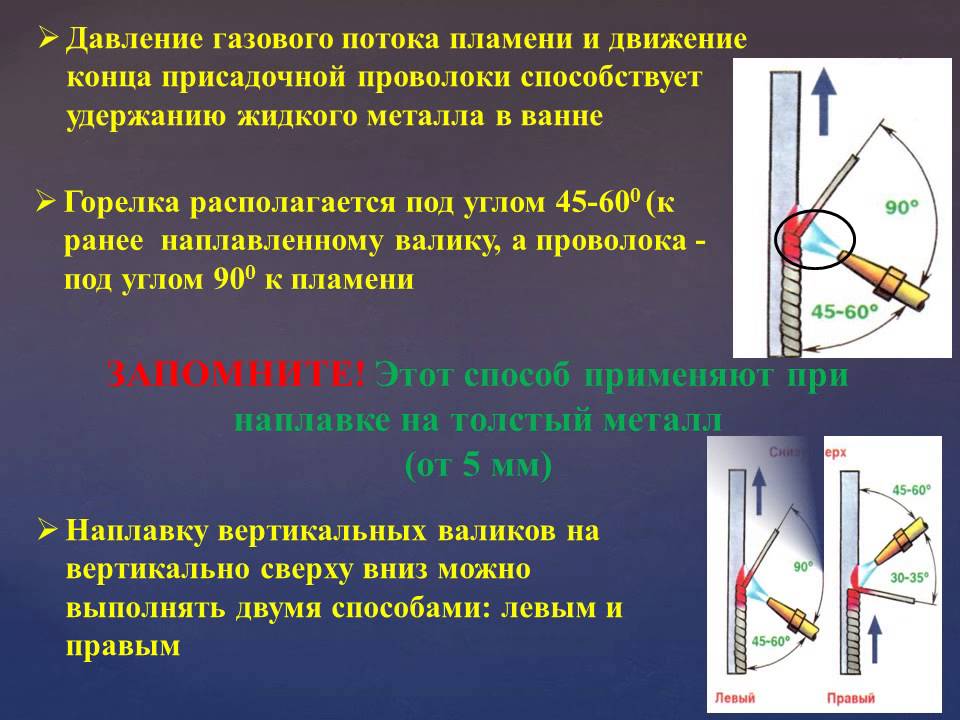

Направление движения горелки и ее наклон к поверхности металла оказывают большое влияние на эффективность нагрева металла, производительность сварки и качество шва. Различают два способа сварки: правый и левый (рис. 3).

Внешний вид шва лучше при левом способе сварки, так как сварщик видит процесс образования шва. При толщине металла до 3 мм левый способ сварки также более производителен из-за предварительного подогрева кромок.

Но угол скоса кромок правым способом сварки на 10… 150 меньше, чем левым — при большой толщине металла и сварке с разделкой кромок. Угол наклона мундштука также может быть на 10… 150 меньше. В результате производительность сварки повышается. Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла (рис. 4).

Рис. 3. Способы перемещения горелки (способы газовой сварки)

Рис. 4. Углы наклона горелки в зависимости от толщины металла

Техника газовой сварки

Во время сварки горелке сообщаются колебательные движения. Конец мундштука описывает зигзагообразный путь. Сварщик держит горелку в правой руке, а в левой при использовании присадочного металла сжимает присадочный пруток. Присадочный пруток располагается под углом 45° к поверхности металла. Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рис. 5).

Конец мундштука описывает зигзагообразный путь. Сварщик держит горелку в правой руке, а в левой при использовании присадочного металла сжимает присадочный пруток. Присадочный пруток располагается под углом 45° к поверхности металла. Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рис. 5).

Газовая сварка может проходить в нижнем, вертикальном и потолочном положениях. При сварке вертикальных швов «на подъем» удобнее вести процесс левым способом, а при сварке горизонтальных и потолочных — правым способом.

Рис. 5. Движения горелки и проволоки: а) при сварке стали толщиной более 3 мм в нижнем положении; б) при сварке угловых валиковых швов; 1 — движение проволоки; 2 — движение горелки; 3 — места задержек движения

Если нужно использовать флюс, его следует наносить на свариваемые кромки или вносить в сварочную ванну оплавляемым концом присадочного прутка. Флюсы можно использовать и в газообразном виде при подаче их в зону сварки с горючим газом.

Преимущества и недостатки технологии газовой сварки ацетиленом

Газовая сварка практически всегда ассоциируется с ацетиленом, так как именно этот газ дает самую высокую температуру пламени при горении с добавлением очищенного кислорода. Это позволяет экономически выгодно использовать одинаковые объемы ацетиленового газа по сравнению с другими газовыми смесями.

Широкое использование и производство ацетилена несколько упало за последние десятилетия. Это вызвано внедрением высококачественных электродов для автоматической и дуговой сварки под флюсом. Некоторые отрасли промышленности навсегда отказались от использования газовой сварки, но выполнение некоторых ремонтных и полевых работ без нее остаются невозможными.

Ацетилен для сварки (C2h3)

Общая информация

Ацетилен имеет углеводородный состав с тройной углеродной связью. Дешевый способ получения из карбида кальция и воды сделал его самым распространенным горючим газом для сварки. Высокая температура горения ацетилена приводит к выделению твердых частиц углерода, которые начинают ярко светиться от желтого пламени к белому. Это позволило применять ацетилен и для фонарей.

Это позволило применять ацетилен и для фонарей.

Ацетилен транспортируется и хранится в газовых баллонах белого или красного (для сжиженного состояния) цвета по 40 л под давлением 1,6 МПа. Он является взрывоопасным при добавлении кислорода или воздуха, а так же при высоком давлении.

Свойства ацетилена

- При температуре минус 83,3 0С ацетилен переходит в жидкое состояние.

- При достижении минуса более 90 0С газ затвердевает.

- Этот газ растворим в воде, и полностью растворяется в органических растворителях, таких как ацетон.

- При высоких температурах (500 0С) ацетилен взрывается, а так же при давлении более чем 2 атм.

Преимущества и недостатки ацетиленовой горючей смеси для сварки

Преимущества:

- Самая высокая температура горения.

- Возможность получения ацетилена из генераторов и приобретения более качественного в заводских баллонах.

- По сравнению с другими горючими газами является самым выгодным.

Недостатки:

- Повышенная взрывоопасность и строгие условия техники безопасности.

- Высокая загазованность помещений при работе.

- Возможные возникновения дефектов: пережог и перегрев тонких металлов.

Оборудование и материалы для ацетиленовой сварки

При газовой сварке в качестве горючего газа чаще всего применяется ацетилен, но из-за ряда причин его так же и заменяют другими газами. Кроме того ацетилен является не единственным газом и расходным материалом, который необходим для получения качественного соединения металлов.

Расходные материалы при газовой сварке

- Ацетилен или заменяющий его газ

Он может быть в готовом виде (в баллоне), а так же в получаемом при разложении жидкости под действием электродугового разряда или при разложении карбида кальция водой. Остальные газы-заменители с низкой теплопроводностью применяются для отдельных металлов в качестве раскислителей. На их сгорание требуется разное количество кислорода, но они не являются экономичными.

Для обеспечения достаточных температур и быстрого расплавления металлов пары горючих газов или сам газ сжигается с добавлением чистого кислорода. Для сварки используют технический кислород трех сортов, который оценивается по объему при атмосферном давлении:

- высший сорт — частота 99.5% + 0.5% азот;

- первый сорт — частота 99.2% + азот, аргон;

- второй сорт — частота 98.5% + азот и аргон.

Жидкий кислород при сварке не используется, но он более удобен и безопасен для транспортировки в теплоизолированных емкостях.

- Присадочная проволока

Сварочная проволока используется в соответствии с химическим составом свариваемых металлов. Главным критерием ее подбора является температура плавления, которая должна быть чуть ниже температуры плавления металлов. В виде исключения для стали, меди, латуни и свинца проволока может быть заменена нарезанными тонкими полосками металла той же марки.

Сварочные пасты или порошки, называемые флюсами, применяются при сварке ацетиленом и его заменителями для защиты расплавленного металла от окисления и быстрого удаления уже образовавшихся пленок-окислов.

Проволока и края металлов обрабатываются флюсами, которые при нагреве образуют шлаки и всплывают на поверхность жидкого металла. Шлаковая пленка защищает сварочную ванну жидкого металла от окисления. выбор состава флюсов, как и присадочная проволока, зависит от вида свариваемых металлов.

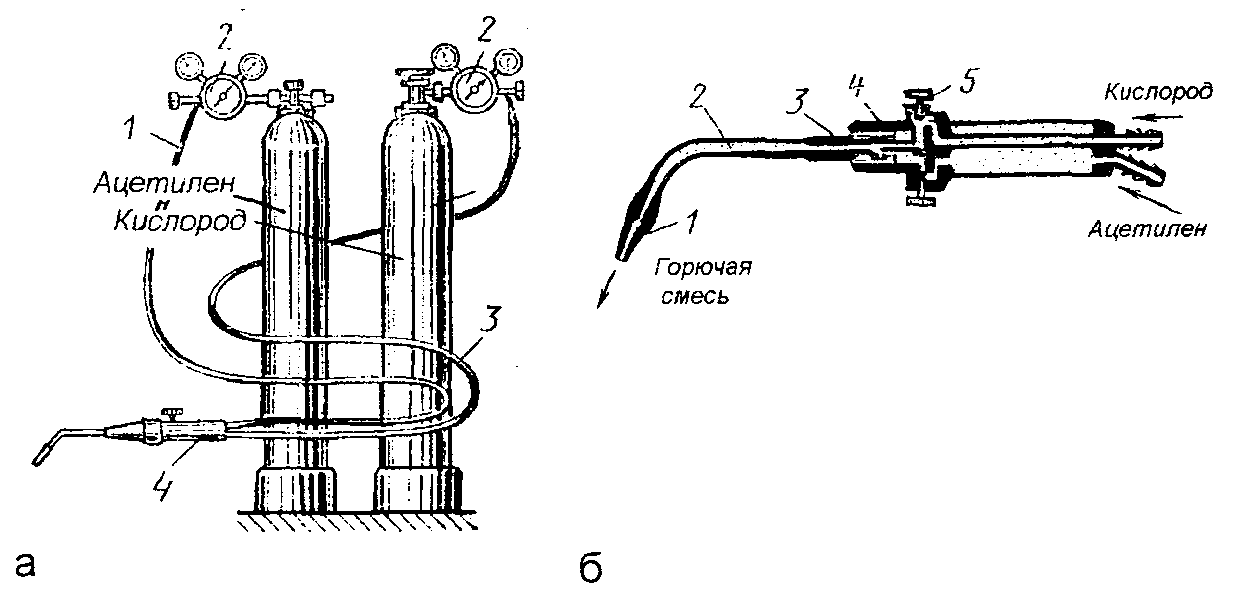

Аппаратура для сварки

Применение газовой сварки требует одинакового набора аппаратуры вне зависимости от вида используемого горючего газа. Основным набором сварщика на сварочном посту является:

- Водяной затвор. Он необходим для предотвращения воспламенения ацетилено-кислородной смеси в газовых каналах при так называемом обратном ударе. Защитный затвор всегда подсоединяется между горелкой или резаком и газопроводом к баллону или ацетиленовому генератору.

- Ацетиленовый генератор. Используется для получения ацетилена из карбида кальция путем добавления воды.

- Баллоны. Стальные бесшовные сосуды с запорным вентилем. Они необходимы для сжатого кислорода, а так же ацетилена, который находится под давлением и растворен в ацетоне.

Все баллоны различаются по цветам.

Все баллоны различаются по цветам.

- Вентили для баллонов. Используются только латунные для кислородных баллонов и только стальные для ацетиленовых. Запрещается использовать медь, так как ацетилен и медь образуют взрывчатое соединение.

- Редукторы. Используются для понижения давления отбираемого из баллона ацетилена и поддержания его на необходимом уровне. По конструкции они бывают однокамерные и двухкамерные.

- Рукава (шланги). Для подачи газа применяются шланги из вулканизированной резины и прокладками из ткани. Рукава для ацетилена и кислорода отличаются, но можно использовать и трубопровод с защитным клапаном.

- Газовые горелки. При ручной газовой сварки используются разнообразные горелки, которые необходимы для смешивания кислорода и ацетилена, то есть для регулировки мощности пламени.

- Средства защиты сварщика и инструмент. Сварочная маска, очки, рукавицы, ключи баллонные, молоток и щетка по металлу для зачистки сварных швов.

Весь этот набор оборудования и расходных материалов является обязательным, но не минимальным. Для кислородной резки используют еще и горелку-резак. Из-за опасности проведения сварочных работ взрывоопасной смесью все оборудование должно проходить регулярные проверки и быть в полной исправности.

Технологический процесс сварки с помощью ацетилена

Ацетилен является наиболее выгодным газом при сварке толстых металлов, а так же наиболее удобным при использовании его в полевых условиях. При этом технология получения сварного шва довольно проста и давно освоена, но требует особой внимательности сварщика.

Технология сварки ацетиленом

- Исходя из толщины свариваемых металлов, подбирается необходимая горелка (от 0 до 5). Ее толщина будет влиять на ширину шва и расход горючего газа.

- Горелка обязательно продувается ацетиленом до появления запаха и проверяется на готовность к работе.

- Поджигается горючий газ и медленно добавляется кислород до образования устойчивого пламени.

При этом выходное давление на редукторах: ацетилен — 3-4 атм., кислород — 2 атм.

При этом выходное давление на редукторах: ацетилен — 3-4 атм., кислород — 2 атм. - Регулировкой горелки подбирается необходимое сварочное пламя, его мощность.

- Тщательно очищенные поверхности металлов передвигаются друг к другу и медленно разогреваются горелкой.

- Сам процесс сварки проводится либо левым, либо правым способом сваривания металлов.

- Следом за горелкой перемещается присадочная проволока.

Ацетиленовая сварка позволяет получить надежное соединение, а качество шва зависит от мастерства сварщика. Но стоит учитывать, что температура горения ацетилена очень высокая, поэтому многое зависит от правильно выбранного соответствия сварочного пламени металлу.

Выбор сварочного пламени

Состав горючей смеси определяет температуру, внешний вид и соответственно мощность сварочного пламени. Регулируя соотношение кислорода и ацетилена в смеси, сварщик может получить три основных вида пламени:

- Науглероживающее (избыток ацетилена).

Применяется при соединении твердых металлов, а так же алюминия и магниевых сплавов.

Применяется при соединении твердых металлов, а так же алюминия и магниевых сплавов. - Нормальное (нейтральное). Наиболее часто применяемый вид пламени для сварки “черных” металлов. Пламя имеет четко выраженную корону и состоит из трех цветовых зон: ядро — ярко-голубая, восстановительная зона — бледно-голубая, факел — желтая. Восстановительная зона и факел являются рабочими областями пламени горелки.

- Окислительное (избыток кислорода). Используется при резке металла, сварки латуни и пайке припоев вместе с присадочной проволокой.

Сварочное пламя непосредственно влияет на качество и прочность сварочного шва. Его мощность должна соответствовать теплофизическим свойствам металла и его толщине. Так же проволока, флюс и выбор угла наклона газовой горелки являются определяющими параметрами процесса сваривания металлов.

Металлургические процессы ацетиленовой сварки

Использование ацетилена приводит к характерным особенностям процесса образования шва:

- образовывается небольшая ванна расплавленного металла;

- в точке сваривания достигается высокая температура и основная концентрация тепла;

- металл быстро расплавляется и быстро остывает, но не так как при электродуговой сварке;

- жидкий металл ванны успевает интенсивно перемешиваться газовым потоком пламени и проволоки, что обеспечивает гладкость сварному шву;

- осуществляется химическое взаимодействие между расплавленным металлом и газами сварочного пламени.

Основные реакции газовой сварки:

- Окисление: металлы, которые обладают родством с кислородом (магний, алюминий).

- Восстановление: железо, никель и так далее.

От вида металла и происходящей реакции во время сваривания зависит применение тех или иных флюсов, проволоки.

Структурные изменения свариваемых металлов

Зоной влияния пламени является участок шириной в 3 раза превышающий толщину свариваемых металлов. Соответственно процесс расплавления ацетиленом металлов толщиной более 5 мм представляет сложность и в этом случае обязательно делается скос кромок. Но общая зона влияния газового пламени больше, чем при дуговой сварке, что позволяет соединять более толстые металлы.

При равномерном прогревании слои основного металла, примыкающие к сварочной ванне, приобретают крупнозернистую структуру. Наиболее крупная и отчетливо прослеживающаяся структура наблюдается в зоне приближенной к самому шву.

Это зона неполного расплавления металла, которая является самой непрочной и подверженной образованию дефектов. За зоной возможных разрушений следует так же зона крупнозернистой структуры металла — зона не рекристаллизации, которая характеризуется меньшими температурами плавления. Все последующие зоны на расстоянии нескольких миллиметров от шва свою мелкозернистую (нормальную) структуру не меняют.

За зоной возможных разрушений следует так же зона крупнозернистой структуры металла — зона не рекристаллизации, которая характеризуется меньшими температурами плавления. Все последующие зоны на расстоянии нескольких миллиметров от шва свою мелкозернистую (нормальную) структуру не меняют.

Для уменьшения зоны возможных дефектов используют либо предварительный нагрев непосредственно в зоне сваривания, либо общую термообработку детали, либо горячую проволоку для шва. Все это позволяет наплавленному металлу шва иметь меньшее удлинение и меньший коэффициент вязкости по сравнению с основным металлом, что обеспечивает повышенную пластичность соединения.

Режимы сварки ацетиленом некоторых металлов

Углеродистая сталь

Высокоуглеродистые стали не рекомендуется сваривать ацетиленом. А для низкоуглеродистых сталей газовая сварка применима в любых вариантах, с выбором любого метода сваривания. При нормальном пламени горелки и средней мощности 120 дм3/ч используется правый метод сваривания. Для повышения качества шва чаще всего используется проволока из малоуглеродистой стали. При нагреве часть марганца, кремния и углерода выгорает, что обеспечивает получение крупнозернистой структуры основного металла. проволока с содержанием 0,17 % углерода, 1,1% марганца и 0,9% кремния используется для получения слоя наплавленного металла ровной структуры.

Для повышения качества шва чаще всего используется проволока из малоуглеродистой стали. При нагреве часть марганца, кремния и углерода выгорает, что обеспечивает получение крупнозернистой структуры основного металла. проволока с содержанием 0,17 % углерода, 1,1% марганца и 0,9% кремния используется для получения слоя наплавленного металла ровной структуры.

Легированная сталь

Теплопроводность легированных сталей приводит к высокой степени деформации при значительных температурах, что затрудняет процесс сварки ацетиленом.

- Низколегированные стали: хорошо свариваются нормальным пламенем с применением соответствующих флюсов.

- Хромоникелевые стали: свариваются нормальным пламенем низкой мощности (до 75 дм3/ч).

- Жаропрочные стали: используется проволока с содержанием 25% хрома и 21% никеля.

- Коррозиестойкие стали: применяется проволока с 3% молибдена, 11% никеля и 17% хрома.

Чугун

Окислительное пламя пагубно влияет на структуру чугуна. При его применении выгорает кремний в зоне разогрева и в металле шва образуются зерна белого чугуна. Такое соединение не является прочным и легко колется. Для соединения частей деталей из чугуна возможно использование нормального или науглероживающего пламени газовой горелки.

При его применении выгорает кремний в зоне разогрева и в металле шва образуются зерна белого чугуна. Такое соединение не является прочным и легко колется. Для соединения частей деталей из чугуна возможно использование нормального или науглероживающего пламени газовой горелки.

Медь

Высокий коэффициент теплопроводности меди требует подвода от газовой горелки значительно большего количества тепла, чем для сталей. При этом медь очень быстро плавится и является сверхтекучим материалом в жидком состоянии. Поэтому ее соединение необходимо производить без зазора между кромками деталей или с использованием проволоки из чистой меди. Для удаления медных шлаков используют специальные флюсы, которые к тому же обеспечивают и раскисления шва.

Латунь

Электродуговой сварке соединение латуни не поддается, поэтому применяют газовую сварку. При образовании шва необходимо использовать температуры около 900 0С, которых достаточно для возникновения соединения, но не хватает для полного испарения цинка из металла. При газовой сварке допустимый процент испарения цинка из шва и около шовной зоны — 25%, что позволяет сформировать не пористый шов.

При газовой сварке допустимый процент испарения цинка из шва и около шовной зоны — 25%, что позволяет сформировать не пористый шов.

Если количество ацетилена в горящей смеси увеличить до 35%, то количество испаряемого цинка значительно уменьшится. В этом случае не обойтись без присадочной латунной проволоки и флюса.

Бронза

Бронза сильно подвергается окислительным реакциям, вследствие чего из нее быстро испаряются олово, кремний и алюминий. Поэтому все соединения с использованием газовой сварки необходимо проводить восстанавливающим пламенем горелки. В качестве присадочной проволоки используют непосредственно соединяемый металл, а для раскисления шва в металл вводят еще и 0,5% кремния. Для бронзы подходят флюсы того же состава, что и для меди и латуни.

Плюсы и минусы ацетиленовой сварки

Прежде всего, любая ручная газовая сварка отличается большими возможностями по сравнению с электродуговой сваркой. Но это же преимущество требует и большего контроля со стороны сварщика, а значит, повышает возможность возникновения ошибки и нарушения целостности соединения.

Преимущества:

- Удобство использования в строительных и монтажных условиях, где нет силового кабеля и источника энергии. Оборудование для сварки достаточно мобильное и легко транспортируется.

- Возможность соединить несколько видов металлов с разными температурами плавления при использовании одного вида оборудования. Только за счет регулирования пламени и концентрации ацетилена в горючей смеси.

- Незаменимость при сваривании чугуна, латуни, меди.

- Повышение качества шва за счет использования правильно подобранной проволоки.

- Возможность регулировки скорости нагрева металла при сваривании ацетиленом.

Недостатки:

- Человеческий фактор: требуется высокая квалификация сварщика для достаточного уровня производительности.

- Большая зона термического влияния, что в машиностроении является неприемлемым.

- При сваривании металлов толщиной более 5 мм дуговая сварка является более выгодной м по затратам, и по скорости получения соединения.

- процесс газовой сварки не поддается механизации и автоматизации.

- Газовая сварка не обеспечивает качественного соединения высокоуглеродистых сталей.

- Возникновение напряжений в металле, что приводит к деформации при сваривании внахлест.

- Экономически не выгодный по сравнению с использованием дуговой сварки вариант получения качественного и надежного сварного соединения.

- Взрывоопасность применяемых материалов, которые невозможно использовать в определенных условиях.

Особенности сварки ацетиленом:

- Идеально подходит для стыковых, а не торцевых соединений.

- Производительность сварки прямо пропорционально зависит от чистоты кислорода и ацетилена.

При всех недостатках и опасностях при использовании и хранении ацетилен, он был и остается главным горючим газом для сварки. В свою очередь, газовая сварка никогда полностью не сдаст позиции и не утратит свою популярность, так как в некоторых условиях она является просто незаменимой и многие отрасли промышленности уже не смогут обойтись без нее.

Высокая квалификация сварщика и многочисленный опыт работы позволяет процессу ацетиленовой сварки стать не только выгодный по расходу материалов, но и по производительности получения сварных соединений различных деталей металлоконструкций. Строгое соблюдение техники безопасности и всех мер предосторожности сводит к минимуму возникновение опасных ситуаций при использовании сварки ацетиленом.

Похожие статьиспособы ручной газовой сварки

Сварочное пламя. Перед началом газовой сварки необходимо отрегулировать сварочное пламя, выходящее из горелки, так как температура и влияние сварочного пламени на расплавленный металл и качество шва зависит от состава горючей смеси — соотношения в ней кислорода и ацетилена. Изменяя состав горючей смеси, сварщик изменяет свойства сварочного пламени. Так же изменяя соотношение кислорода и ацетилена в смеси, можно получать три основных вида сварочного пламени (см. рисунок 46) — это а)науглероживающее, б) нормальное и в) окислительное. На рисунке я написал на науглероживающем пламени «много газа» — это значит нужно немного закрутить вентиль подачи газа. А на окислительном пламени я написал «много кислорода» и чтобы уменьшить его, нужно соответственно закрутить немного вентиль подачи кислорода на горелке. Я думаю принцип настройки нормального сварочного пламени вы поняли, и поочерёдно немного прикрывая вентили газа и кислорода, можно добиться нормального пламени и затем приступать к сварке. Для сварки большинства металлов применяют нормальное(ещё называют восстановительное пламя), и теоретически для его получения требуется на один объём ацетилена — один объём кислорода. Для нормальной сварки настраиваем длину и ширину ядра как на рисунке 47, так как эти параметры напрямую зависят от номера наконечника горелки. И естественно чем больше номер наконечника и больше диаметр сопла мундштука, тем больше длина и ширина ядра нормального пламени.

На рисунке я написал на науглероживающем пламени «много газа» — это значит нужно немного закрутить вентиль подачи газа. А на окислительном пламени я написал «много кислорода» и чтобы уменьшить его, нужно соответственно закрутить немного вентиль подачи кислорода на горелке. Я думаю принцип настройки нормального сварочного пламени вы поняли, и поочерёдно немного прикрывая вентили газа и кислорода, можно добиться нормального пламени и затем приступать к сварке. Для сварки большинства металлов применяют нормальное(ещё называют восстановительное пламя), и теоретически для его получения требуется на один объём ацетилена — один объём кислорода. Для нормальной сварки настраиваем длину и ширину ядра как на рисунке 47, так как эти параметры напрямую зависят от номера наконечника горелки. И естественно чем больше номер наконечника и больше диаметр сопла мундштука, тем больше длина и ширина ядра нормального пламени.

Способы ручной газовой сварки.

Настроив сварочное пламя берём горелку в правую руку, а в левой держим присадочную проволоку. Пламя горелки нужно направить на свариваемый металл так, что бы кромки металла находились в восстановительной зоне пламени(см. рис.46) на расстоянии 2 — 6 мм от конца ядра. И нельзя касаться поверхности расплавленного металла концом ядра, так как это вызывает науглероживание металла сварочной ванны и ведёт к потере прочности шва. Конец присадочной проволоки должен находиться в восстановительной зоне пламени или быть погруженным в ванну(а лучше и то и другое, добиваемся этого поступательными движениями проволоки).

Пламя горелки нужно направить на свариваемый металл так, что бы кромки металла находились в восстановительной зоне пламени(см. рис.46) на расстоянии 2 — 6 мм от конца ядра. И нельзя касаться поверхности расплавленного металла концом ядра, так как это вызывает науглероживание металла сварочной ванны и ведёт к потере прочности шва. Конец присадочной проволоки должен находиться в восстановительной зоне пламени или быть погруженным в ванну(а лучше и то и другое, добиваемся этого поступательными движениями проволоки).

Скорость нагрева можно регулировать изменяя угол наклона мундштука к поверхности свариваемого металла. Чем больше этот угол, тем больше тепла будет передаваться от пламени к металлу и тем быстрее он будет нагреваться, и тем глубже провар(проплавление) металла(см. рисунок 51). При сварке толстого или очень теплопроводного металла (медь, алюминий), угол мундштука α должен быть больше, чем при сварке тонкого металла или с низкой теплопроводностью. При левом способе сварки на рисунке 52 показаны углы наклона, которых стоит придерживаться при сварке листового металла, толщина которого указана на рисунке для каждого угла соответственно.

Распределение жидкого металла по шву и регулирование скорости плавления кромок и присадочной проволоки достигают соответствующим перемещением сварочного пламени по шву. Способы перемещения конца мундштука показаны на рисунке 53. Основное перемещение, это перемещение мундштука вдоль шва. А поперечные и круговые движения концом мундштука являются вспомогательными и служат для регулирования скорости прогрева и расплавления кромок, а так же способствуют образованию нужной формы шва. Способ 1 на рисунке 53 применяют при сварке тонких листов, а способы 2 и 3 при сварке листов средней толщины(3 — 10 мм). Нужно стараться, чтобы металл сварочной ванны всегда был защищён от воздействия окружающего воздуха газами восстановительной зоны пламени. Поэтому способ 4, при котором пламя периодически отводится в сторону, применять не рекомендую, так как это вызывает окисление металла кислородом воздуха и естественно уменьшает прочность шва. Существует несколько основных способов газовой сварки.

Левая сварка. (рисунок 54). Это наиболее распространённый способ, который применяют при сварке тонких листов, а так же деталей из легкоплавких металлов. Горелку перемещаем справа налево, а присадочную проволоку передвигаем впереди пламени, а пламя направляем на ещё не сваренный участок будущего шва. На рисунке показаны все основные движения мундштука и проволоки и углы их наклона.

(рисунок 54). Это наиболее распространённый способ, который применяют при сварке тонких листов, а так же деталей из легкоплавких металлов. Горелку перемещаем справа налево, а присадочную проволоку передвигаем впереди пламени, а пламя направляем на ещё не сваренный участок будущего шва. На рисунке показаны все основные движения мундштука и проволоки и углы их наклона.

Правая сварка(рисунок 55). При этом способе сварки горелку ведём слева направо, а присадочную проволоку перемещаем вслед за горелкой. Пламя направляем на конец проволоки и уже сваренный участок шва. Мундштуком делаем лишь незначительные поперечные колебания, а при сварке стали толщиной менее 8 мм, мундштук передвигаем вдоль оси шва без поперечных движений. Конец проволоки держим погруженным в сварочную ванну и спиралеобразными движениями перемешиваем им жидкий металл — это облегчает удаление окислов и шлаков. В этом способе тепло пламени меньше рассеивается и используется лучше, чем при левой сварке. Поэтому при правой сварке угол раскрытия шва( фаску кромок) можно делать не 90°, а всего 60 — 70°, что уменьшает количество наплавляемого металла и естественно расход проволоки и коробление свариваемой детали от усадки металла шва.

Поэтому при правой сварке угол раскрытия шва( фаску кромок) можно делать не 90°, а всего 60 — 70°, что уменьшает количество наплавляемого металла и естественно расход проволоки и коробление свариваемой детали от усадки металла шва.

Правую сварку стоит применять при толщине металла свыше 3 мм и при сварке металлов с высокой теплопроводностью. Качество шва при правом способе сварки выше, чем при левом, так как расплавленный металл защищён факелом пламени, которое одновременно отжигает уже наплавленный металл шва и замедляет его охлаждение. Из за лучшего использования тепла, правая сварка металлов больших толщин экономичнее и производительнее левой, и скорость правой сварки на 10 — 20% выше, а так же экономия газов составляет 10 — 15%. Правой сваркой сваривают сталь толщиной до 6 мм без скоса кромок(снятия фаски), обеспечивая полный провар на всю толщину металла, без подварки с обратной стороны. Угол наклона мундштука к поверхности свариваемого металла должен быть не менее 40°. Диаметр d присадочной проволоки при газовой сварке берут равным: при левой сварке d = S+1 мм, а при правой сварке d = S, где S — толщина свариваемого металла в мм. Но проволоку диаметром 8 мм не применяют, и более толстые детали сваривают в несколько проходов.

Но проволоку диаметром 8 мм не применяют, и более толстые детали сваривают в несколько проходов.

Сварка сквозным валиком (рисунок 57). Листы устанавливаем вертикально и с зазором, равным половине толщины листа. Пламенем горелки расплавляем кромки, образуя круглое отверстие, нижнюю часть которого заплавляем присадочным металлом на всю толщину свариваемого металла. Затем перемещаем пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия. Так делаем пока не закончим весь шов. При этом способе шов получается в виде сквозного валика, соединяющего свариваемые листы. Металл шва получается плотный, без пор, раковин и шлаков. При толщине металла от 6 до 12 мм, сварку ведут два сварщика одновременно с обеих сторон.

Сварка ванночками. Этот способ сварки применяют для получения соединений встык и угловых с присадочной проволокой и при толщине металла до 3 мм. Когда на шве образуется ванночка диаметром 4 — 5 мм, вводим в неё конец проволоки и, расплавив небольшое количество её, перемещаем конец проволоки в тёмную восстановительную часть пламени. В это же время делаем мундштуком круговое движение, и одновременно переводим мундштук в соседнее положение в шве и продолжаем дальше с новой ванночкой. Новая ванночка должна перекрывать предыдущую на одну треть диаметра. Конец проволоки во избежание окисления нужно всегда держать в восстановительной зоне пламени, а ядро не должно погружаться в ванночку, чтобы не было науглероживания металла шва. Этот способ даёт сварное соединение высокого качества при сварке тонколистового металла баков мотоциклов, и других ёмкостей, а так же труб из низкоуглеродистой и низколегированной стали облегчёнными швами и поэтому советую потренироваться для его овладения.

В это же время делаем мундштуком круговое движение, и одновременно переводим мундштук в соседнее положение в шве и продолжаем дальше с новой ванночкой. Новая ванночка должна перекрывать предыдущую на одну треть диаметра. Конец проволоки во избежание окисления нужно всегда держать в восстановительной зоне пламени, а ядро не должно погружаться в ванночку, чтобы не было науглероживания металла шва. Этот способ даёт сварное соединение высокого качества при сварке тонколистового металла баков мотоциклов, и других ёмкостей, а так же труб из низкоуглеродистой и низколегированной стали облегчёнными швами и поэтому советую потренироваться для его овладения.

Многослойная газовая сварка. Этот вид сварки имеет следующие преимущества перед однослойной: даёт меньшую зону нагрева металла; обеспечивает отжиг нижележащих слоёв при наплавке последующих; даёт возможность проковки каждого слоя шва перед наложением следующего. Однако многослойная сварка менее производительна и требует большего расхода газов, чем однослойная. Поэтому её применяют в основном при сварке ответственных изделий. Сварку ведут короткими участками и при наложении слоёв нужно следить за тем, чтобы стыки швов в различных слоях не совпадали. Перед наложением следующего слоя, советую проволочной щёткой зачистить поверхность предыдущего слоя от окалины и шлаков.

Поэтому её применяют в основном при сварке ответственных изделий. Сварку ведут короткими участками и при наложении слоёв нужно следить за тем, чтобы стыки швов в различных слоях не совпадали. Перед наложением следующего слоя, советую проволочной щёткой зачистить поверхность предыдущего слоя от окалины и шлаков.

Деформации и напряжения при газовой сварке. Они возникают из за неравномерного нагревания металла. Если нагреть лист металла пламенем горелки, то он начнёт расширяться в месте нагревания. Расширению будут препятствовать более холодные части листа, окружающие место нагрева. В результате лист, если размеры его достаточно большие, теряет устойчивость и начинает деформироваться, образуя неровности. Второй причиной деформаций и напряжений при сварке является усадка металла шва при переходе из жидкого состояния в твёрдое.

Для уменьшения деформаций следует стремиться к равномерному распределению объёма наплавляемого металла и более равномерному нагреванию детали при сварке. Для этого применяют следующие способы.

Для этого применяют следующие способы.

Порядок наложения швов. На рис.65 а) показаны обратноступенчатый, ступенчатый и комбинированный порядки наложения швов. Шов делят на участки по 100-200 мм. Сварку ведут отдельными участками в порядке, отмеченном цифрами , и в направлении , указанном стрелками. При этом металл по длине шва нагреется более равномерно, чем при сварке за один проход, а значит, деформация листов будет меньше.

Уравновешивание деформаций. При этом способе очерёдность наложения швов выбирают так, чтобы следующий шов вызывал деформации, обратные полученным при наложении предыдущего шва ( рис.65 б) ). При наложении шва 1 листы деформируются в одну сторону, а при наложении шва 2 — в противоположную. В итоге, балка после сварки будет иметь наименьшую деформацию. Цифры указывают последовательность швов.

Обратные деформации. Этот способ заключается в том , чтобы придать деталям перед сваркой такого положения или формы, которые обеспечивают их относительно правильное расположение после сварки. Например, предварительно раздвигают кромки листов при сварке продольным швом ( рис.65 в) ). По мере сварки кромки вследствие усадки металла шва сближаются. Сварку начинают в точке 1, на некотором расстоянии от поперечной кромки. Оставшийся участок заваривают последним с целью предупреждения образования трещин в начале шва, которые могут возникнуть из-за продольного коробления листов от усадки.

Например, предварительно раздвигают кромки листов при сварке продольным швом ( рис.65 в) ). По мере сварки кромки вследствие усадки металла шва сближаются. Сварку начинают в точке 1, на некотором расстоянии от поперечной кромки. Оставшийся участок заваривают последним с целью предупреждения образования трещин в начале шва, которые могут возникнуть из-за продольного коробления листов от усадки.

Охлаждение. Сопутствующее охлаждение детали в процессе сварки уменьшает зону нагрева, а следовательно, и деформацию изделия. Для охлаждения изделие погружают в воду, оставляя на поверхности только место сварки, или кладут под шов прокладку из красной меди, имеющую высокую теплопроводность и улучшающую отвод тепла. Иногда в подкладке делают каналы, по которым пропускают воду для лучшего отвода тепла. Можно также обложить деталь около шва мокрым асбестом. Данный способ применяют при сварке сталей, обладающих пониженной теплопроводностью, например нержавеющих.

Предварительный подогрев детали, полный или частичный снижает разность температур между сварочной ванной и более холодными частями основного металла. Это уменьшает напряжения и деформации металла от местного неравномерного нагрева при сварке и уменьшает скорость охлаждения. Данный способ применяют при ремонтной сварке отливок из чугуна, бронзы и алюминия, а так же при сварке высокоуглеродистых и легированных сталей, склонных к закалке и образованию трещин.

Проковка наплавленного металла после сварки деформирует зёрна и уплотняет шов. Это снимает оставшиеся напряжения и повышает прочность сварного соединения. Почти такой же принцип используют при изготовлении кованных поршней, которые намного прочнее обычных. Поршни сначала отливают, а затем обжимают под специальным прессом, чтобы убрать каверны и пустоты, образованные при отливке поршня, и тем самым достигают большей прочности алюминиевого сплава поршня. Проковку сварочного шва производят в зависимости от вида свариваемого металла либо в горячем, либо в холодном состоянии. Указания о проковке разных металлов, я постараюсь описать в статье о сварке различных металлов.

Указания о проковке разных металлов, я постараюсь описать в статье о сварке различных металлов.

Газовая сварка и резка — Машиноведение

Газовая сварка и резка

Категория:

Машиноведение

Газовая сварка и резка

При газовой сварке нагревание кромок деталей и присадочного материала, заполняющего шов, производится в пламени какого-либо газа, чаще всего ацетилена, сгорающего в кислороде. На рисунке 1 изображена схема устройства ацетиленового генератора. Генератор состоит из корпуса, заполненного водой, колокола, плавающего в воде, и реторты с карбидом кальция. Трубка для выхода ацетилена под колокол накрыта колпаком. Количество воды, попадающей в реторту, регулируется краном или автоматическим приспособлением. Ацетилен поступает к горелке по трубке. Если горелка потребляет ацетилена меньше, чем его образуется в реторте, колокол всплывает и высота его подъема указывает количество имеющегося газа.

Сварочная горелка служит для сжигания горючей смеси, которая образуется кислородом, поступающим под давлением 2—3,5 атмосфер, и ацетиленом под давлением 0,1—0,5 атмосфер. В инжекторе струя кислорода увлекает за собой ацетилен и образует смесь, горящую в виде языка пламени у мундштука. Схема строения пламени приведена на рисунке 3. Наивысшую температуру (3200°) имеет восстановительная или сварочная зона, окружающая в виде синеватого ореола ослепительно-белое ядро. Зона называется окислительной.

В инжекторе струя кислорода увлекает за собой ацетилен и образует смесь, горящую в виде языка пламени у мундштука. Схема строения пламени приведена на рисунке 3. Наивысшую температуру (3200°) имеет восстановительная или сварочная зона, окружающая в виде синеватого ореола ослепительно-белое ядро. Зона называется окислительной.

В зависимости от направления движения горелки различают левую и правую сварку. Левая сварка удобна для соединения листов и деталей малой толщины (до 5 мм), правая — для более толстых (свыше 5 мм). Угол наклона оси мундштука изменяется в зависимости от толщины свариваемого металла. При сварке листов толщиной 1—2 мм он равен 20°, а при сварке листов толщиной 15 мм и выше — 80°.

Рис. 1. Схема ацетиленового генератора:

1 — корпус; 2 — вода; 3 — колокол; 4 — реторта; 5 — кран; 6 — колпак; 7 — трубка.

Присадочный материал в виде стального прутка опускается в ванночку, обоазуюгцуюся при прогреве шва, и, расплавляясь.

Рис. 2. Сварочная горелка.

2. Сварочная горелка.

Рис. 3. Схема строения нейтрального пламени:

1 — ядро; 2 — сварочная зона; 3 — окислительная зона.

Рис. 4. Схема газовой резки металлов:

1 — кольцевой канал; 2 — центральный канал; 3 — кислород; 4 — пламя.

Хорошо поддаются сварке малоуглеродистые конструкционные стали (до 0,3% С). Труднее свариваются легированные и высокоуглеродистые стали. В настоящее время разработаны методы сварки чугунов и цветных металлов.

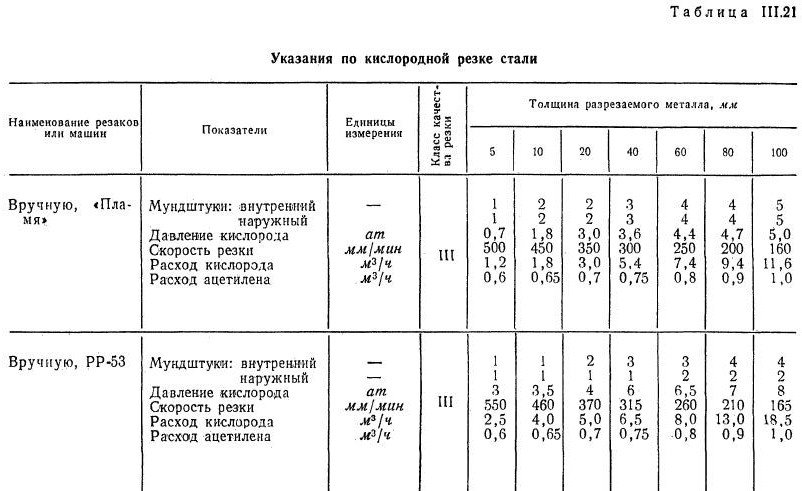

Газовая резка основана на сгорании металла в струе кислорода. Резку металлов производят специальной горелкой — резаком, отличающейся от сварочной горелки наличием центрального канала, по которому подается струя кислорода под большим давлением. Ацетилено-кислородная смесь поступает по кольцевому каналу и образует пламя, нагревающее металл до температуры воспламенения. В струе кислорода металл быстро сгорает, и продукты окисления в виде шлака выдуваются наружу.

Резанию легко поддается сталь, содержащая не более 0,7% углерода. Чугун, алюминий, медь и ее сплавы не режутся, так как температура воспламенения их выше температуры плавления.

Чугун, алюминий, медь и ее сплавы не режутся, так как температура воспламенения их выше температуры плавления.

Глубина прорезания стали кислородной струей может достигать метра и более, поэтому она незаменима для разрезания броневых плит, стальных болванок и т. п. Газовая резка возможна также под водой и потому широко применяется для разрезания корпусов затонувших судов при подъеме их с морского дна.

—

Газовая сварка относится к способам сварки плавлением. При этом способе сварки кромки свариваемых деталей соединяются швом так же, как и при дуговой сварке, но источником тепла служит уже не дуга, а сварочное пламя. Сварочное пламя получается при сжигании смеси, состоящей из кислорода (02) и ацетилена (С2Нг). Эти газы смешиваются в сварочной горелке. Сварочное пламя, обладая высокой температурой (около 3000°), расплавляет кромки свариваемых изделий и пруток присадочного металла. В результате плавления и отвердевания их в сварочной ванне образуется шов. При газовой сварке применяют такие же типы сварных соединений, как при дуговой.

Рис. 5. Схема газовой сварки

Для выполнения газовой сварки необходимо, чтобы горелка все время горела. Для этого ее следует непрерывно питать теми газами, из которых образуется горючая смесь, — кислородом и ацетиленом.

При сварке давление кислорода в баллоне непрерывно падает, так как кислород расходуется, вытекая через горелку.

Баллон вырабатывают до давления 5—8 ат. Для нормальной работы сварочной горелки давление кислорода в горелке должно быть не переменным, как в баллоне, а постоянным, причем оно должно быть значительно меньше, чем в баллоне, — 3—4 ат. Поэтому кислород поступает в горелку непрямо из баллона, а через кислородный редуктор. Кислородный редуктор представляет собой специальный прибор, который понижает давление кислорода от давления в баллоне до давления, необходимого для горелки, и поддерживает его постоянным при работе сварщика. В верхней части редуктора находятся два манометра: левый показывает давление кислорода в баллоье, а правый — ц горелке. Давление кислорода в горелке устанавливается при помощи регулировочного винта, расположенного в нижней части редуктора.

Давление кислорода в горелке устанавливается при помощи регулировочного винта, расположенного в нижней части редуктора.

Рис. 6. Схема питания сварочной горелки

В генераторе образование ацетилена происходит в ретортах генератора, расположенных в нижней части корпуса Вода в реторту поступает из резервуара для активной воды 4 через кран 6. Образовавшийся ацетилен, выходя из реторты, по трубе направляется в нижнюю часть корпуса генератора, где выходит в воду. По пути он охлаждается, проходя по трубе через слой воды, находящийся в верхней части корпуса — резервуаре для охлаждающей воды. Выйдя из трубы, ацетилен в виде мелких пузырьков проходит слой воды, находящийся в нижней части га;згольдера, и скапливается в верхней части газгольдера.

Если в процессе сварки весь карбид в одной из .реторт прореагировал и ацетилена больше не дает, то воду с помощью краника направляют в другую реторту, а первую в это время перезаряжают, закладывая свежий карбид. Так обеспечивают непрерывное питание горелки ацетиленом. Из газгольдера генератора 5 ацетилен по трубе 3 поступает в очиститель. В очистителе происходит очистка ацетилена от вредных примесей, к которым прежде всего относятся сероводород (h3S) и фосфористый водород (РН3). Эти газы, растворяясь в расплавленном металле сварочной ванны, насыщают металл сварного шва серой и фосфором, значительно ухудшая качество сварного соединения. Для очистки ацетилена применяется специальный порошок — гера-толь.

Из газгольдера генератора 5 ацетилен по трубе 3 поступает в очиститель. В очистителе происходит очистка ацетилена от вредных примесей, к которым прежде всего относятся сероводород (h3S) и фосфористый водород (РН3). Эти газы, растворяясь в расплавленном металле сварочной ванны, насыщают металл сварного шва серой и фосфором, значительно ухудшая качество сварного соединения. Для очистки ацетилена применяется специальный порошок — гера-толь.

Из очистителя ацетилен направляется в водяной затвор. Водяной затвор представляет собой прибор, предохраняющий ацетиленовый генератор от взрыва при обратном ударе в горелке. Обратным ударом называется взрыв кислородно-ацетиленовой смеси в наконечнике (передней части) горелки.

В практике сварки обратный удар возникает по различным причинам, чаще всего из-за перегрева наконечника горелки. При обратном ударе горячие газы взрывной волны могут попасть в генератор и вызвать взрыв его. Во избежание этого между горелкой и генератором устанавливают водяной затвор. При обратном ударе в водяном затворе образуется большая водяная пробка, которая не пропускает горячие газы взрывной волны в генератор.

При обратном ударе в водяном затворе образуется большая водяная пробка, которая не пропускает горячие газы взрывной волны в генератор.

В горелке кислород и ацетилен смешиваются в определенной пропорции, образуя горючую смесь. Для образования смеси кислород направляют в инжектор, расположенный в корпусе горелки. Пройдя инжектор, кислород с большой скоростью проходит смесительную камеру, создавая в ней разрежение. Разряжение обеспечивает приток ацетилена в смесительную камеру горелки и образование горючей смеси. Из смесительной камеры горючая смесь по трубке наконечника направляется в мундштук, через который вытекает в атмосферу. Поджигая эту смесь на выходе из горелки, получают сварочное пламя. Различают три вида сварочного пламени— нормальное, окислительное и науглероживающее. Вид пламени зависит от соотношения кислорода и ацетилена в смеси, которое регулируется вентилями на корпусе горелки.