23. Какими параметрами характеризуется сварной шов? Назвать разновидности сварных швов.

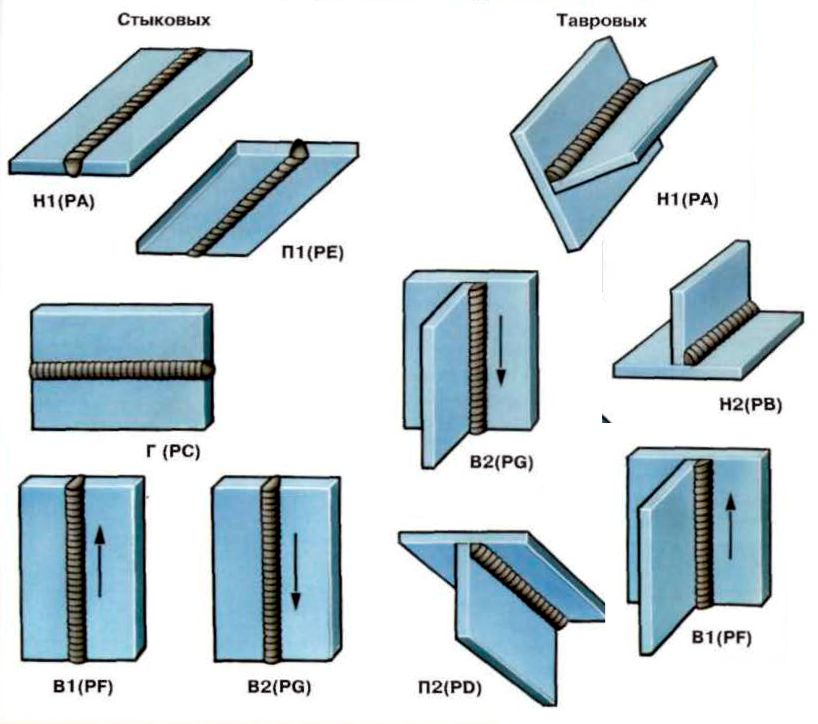

По типу сварные швы делят на : стыковые , угловые и прорезные.

Стыковой шов – сварной шов стыкового соединения.

Угловой шов – сварной шов углового , нахлёсточного или таврового соединений.

Прорезной шов – получается в результате проплавления верхнего , а иногда и последующих листов , и частичного проплавления нижнего листа.

Различают следующие характеристики сварного шва : ширину , выпуклость , вогнутость и корень шва.

Ширина шва – расстояние между видимыми линиями сплавления сварного шва.

Выпуклость шва – определяется расстоянием между плоскостью , проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва.

Вогнутость шва – определяется расстоянием между плоскостью , проходящей через видимые линии границы шва с основным металлом и поверхностью щва.

Корень

шва – часть сварного шва , наиболее

удаленная от его лицевой поверхности

.

24. По каким признакам подразделяются сварные швы?

25. Какими нормативными документами регламентируются параметры разделки кромок?

Параметры разделки кромок являются важными характеристиками сварного соединения , от которых зависит качество , экономичность , прочность и работоспособность сварного изделия , и поэтому для каждого способа сварки и для каждой группы изделии определены ГОСТами.

ГОСТ 5264 – 80 Ручная дуговая сварка.

ГОСТ 8713 – 79 Сварка под флюсом.

ГОСТ 15164 – 78 Электрошлаковая сварка.

ГОСТ 14771 – 76 Дуговая сварка в защитном газе.

26. Конструктивные элементы разделки кромок и сборки кромок под сварку.

Разделка кромок – придание кромкам , подлежащим сварке , необходимой формы удаление части металла кромок.

Форму

разделки кромок при прямолинейном

наклонном срезе кромок и их сборку под

сварку характеризуют 4 основных

конструктивных параметра : зазор ,

притупление , укол скоса кромки и угол

разделки кромок.

27. Определение доли участия металла в формировании шва.

Доля участия металла в формировании шва определяется отношением : γ0=Fпр/(Fпр+Fн), где Fпр и Fн соответственно площади поперечного сечения расплавленных основного и дополнительного металлов, см2; Fн обычно называют площадью поперечного сечения наплавленного металла.

29. Состав и свойства низкоуглеродистых и низколегированных конструкционных сталей.

Категории стали:

Легирующие элементы химического состава стали

Взависимости от легирующих элементов разделяют на:

Свойства:

Хорошая свариваемость

Меньше углерода предупреждает образование закалочных структур, а легирующих элементов больше

Свариваются любым способом в любом положении и не требуют термической обработки

Стали с содержанием углерода до 0,2% разделяют на обыкновенного качества и качественные:

Методы сварки

Сварка нержавеющей стали

Сварка всех изделий, изготовленных из нержавеющей стали на заводе НПО ПМП Вентиляция, осуществляется аргонно-дуговым методом, с защитой «корня шва» инертным газом. Суть метода показана ниже.

Суть метода показана ниже.

На фото выше, представлена лицевая сторона сварного шва. Сваривали два листа нержавеющей стали толщиной 1,5 мм, сварка производилась аргонно-дуговым методом. Температура в зоне сварки доходит до 2000 ºС, что приводит к быстрому окислению расплавленного и разогретого металла при его взаимодействии с кислородом воздуха. Для предотвращения данного процесса в зону сварки подают инертный газ, в данном случае аргон. Аргон вытесняет воздух, и окисление не происходит. На фото хорошо видно, что в защитной среде аргона сталь практически не окисляется, шов выглядит ровным.

На фото выше, представлен тот же самый сварной шов, но после химической очистки (химического травления) в среде раствора кислот. В процессе химической очистки удаляются оксиды железа, образующиеся в процессе сварки в зоне шва, поверхность изделия очищается от попавших на нее, в процессе производства, соединений железа и органики.

На фото выше, мы видим обратную сторону сварного шва – его корень. Если лицевая сторона шва, там, где происходит сварка, обдувается инертным газом, то на другой стороне шва обдув отсутствует. Кислород воздуха легко вступает в химическую реакцию с сильно разогретым металлом, образуя неровный пористый шов с большим содержанием окислов.

Если лицевая сторона шва, там, где происходит сварка, обдувается инертным газом, то на другой стороне шва обдув отсутствует. Кислород воздуха легко вступает в химическую реакцию с сильно разогретым металлом, образуя неровный пористый шов с большим содержанием окислов.

На фото выше, это тот же корень шва, но после химической очистки. Очень хорошо видно, что даже длительное химическое травление не способно убрать все окислы из пористой структуры и очистить шов. В результате, это место имеет пониженную прочность и будет подвергаться коррозии. Кроме этого, в некоторых технологических процессах, с использованием труб и деталей из нержавеющей стали, наличие такого дефекта недопустимо.

Надо отметить, что некоторые производители для исключения такого дефекта, проваривают пластины с одной стороны не на полную глубину, сваривается только верхний слой пластин глубиной 0,5 – 1,0 мм. Результат очевиден – пониженная стойкость шва к механическим нагрузкам.

На фото выше, тоже представлена обратная сторона сварного шва (корень). Метод сварки тот же самый, толщина свариваемых листов нержавеющей стали 1,5 мм, но в процессе сварки, производился обдув обратной стороны шва инертным газом. В результате, мы имеем листы, сваренные по всей толщине, и отсутствие повреждений шва кислородом воздуха на корне.

Метод сварки тот же самый, толщина свариваемых листов нержавеющей стали 1,5 мм, но в процессе сварки, производился обдув обратной стороны шва инертным газом. В результате, мы имеем листы, сваренные по всей толщине, и отсутствие повреждений шва кислородом воздуха на корне.

На фото выше, тот же самый шов (корень), но после химической очистки. Корень шва чистый, не имеет выступов, края пластин сварены по всей толщине. Данный шов будет прочным и коррозионно стойким. На такую поверхность отлично ложатся полимерные покрытия, например тефлон и его производные.

Сварка углеродистой (черной) стали

Чаще всего углеродистую сталь сваривают полуавтоматическим способом с присадкой из нержавеющей стали и обдувом смесью углекислого газа и аргона. Этот метод хорош для крупных изделий с толщиной стенок от 3,0 мм и более. Корень шва не обдувается инертным газом, так как провар металла происходит не на всю толщину. Кроме этого, брызги расплавленного металла сильно портят внешний вид изделий. Для предотвращения данного эффекта, поверхность изделий, в месте сварки, предварительно покрывают специальной жидкостью.

Для предотвращения данного эффекта, поверхность изделий, в месте сварки, предварительно покрывают специальной жидкостью.

На двух фотографиях выше, показаны сварные швы, выполненные полуавтоматическим методом. После механической очистки, поверхность окрашена. Швы сильно выделяются на поверхности изделия даже после механической обработки и покраски.

На фото выше, показан сварной внутренний угловой шов, выполненный аргонно-дуговым методом. Поверхность окрашена. Шов практически не заметен.

Как отличить хороший сварной шов от плохого

Сварка — это просто процесс соединения двух металлов вместе, но есть много деталей, которые учитываются при формировании качественного столярного изделия. Сварщики – мастера и художники. Опытные сварщики знают, что мельчайшая деталь показывает качество их работы. Они понимают, с какими материалами работают и как лучше всего соединить эти материалы. Они также знают, как сделать свои сварные швы бесшовными, даже невидимыми, поэтому создается впечатление, что сварного шва вообще нет, как будто два куска материала — это всего лишь один.

В Mid-Atlantic Steel Fabrication мы предлагаем услуги по сварке с использованием качественного оборудования и опытных сварщиков, которые гордятся вниманием к деталям. Наши сварщики сертифицированы и обучены, чтобы соответствовать требованиям как нашей отрасли, так и требований наших клиентов.

В Mid-Atlantic Steel Fabrication мы предлагаем наиболее распространенные виды сварочных услуг. Существует несколько сварочных процессов, но наиболее часто используемые включают TIG (вольфрамовый инертный газ) и MIG (металлический инертный газ). Процесс сварки TIG универсален с точки зрения разнообразия металлов, которые можно использовать, но этот процесс медленнее. Сварка MIG — более быстрый процесс, но он лучше всего подходит для больших и толстых материалов. Сварные швы в этом процессе не такие точные.

Как отличить хороший сварной шов от плохого

Не все сварные швы одинаковы. Плохой сварной шов не только некрасиво, но и может быть небезопасным. Взгляните на сварной шов: есть ли видимые трещины? Есть ли брызги вокруг столярных изделий? Шов кажется неаккуратным? Линия сварки тонкая? Различные методы сварки дают разные результаты и имеют свои собственные степени сложности в достижении хорошего сварного шва. Если в соединении есть бесшовная посадка или вы вообще не видите признаков сварки, то перед вами очень хороший сварной шов.

Если в соединении есть бесшовная посадка или вы вообще не видите признаков сварки, то перед вами очень хороший сварной шов.

Характеристики хорошего сварного шва

Признаком качественного и надежного сварного шва является то, что вы вообще не видите шва. Если есть какие-либо видимые признаки сварного шва, он будет иметь форму валика, не имеющего отверстий или трещин и в целом однородного. Качественный сварной шов выполняется с использованием качественных материалов. В дополнение к приятному внешнему виду, высококачественный сварной шов обладает прочностью, необходимой для того, чтобы несколько кусков материала сплавлялись вместе и выполняли предназначенную работу как единая конструкция. Сварной шов в месте соединения будет такой же прочности, как и соединяемый материал.

Характеристики плохого сварного шва

С другой стороны, при осмотре плохого сварного шва он будет иметь грязный вид. Он может даже выглядеть и ощущаться неустойчивым. Соединение при плохом сварном шве будет , а не прочным и надежным. Есть несколько опасностей, связанных с плохим сварным швом. Некачественный сварной шов может привести к дефектам или поломке изготовленной конструкции. Плохой сварной шов также может создавать неровные соединения или иметь зазубренные края, которые могут зацепиться за материалы и оборудование и разрушить их. Он также может нанести вред людям и животным.

Соединение при плохом сварном шве будет , а не прочным и надежным. Есть несколько опасностей, связанных с плохим сварным швом. Некачественный сварной шов может привести к дефектам или поломке изготовленной конструкции. Плохой сварной шов также может создавать неровные соединения или иметь зазубренные края, которые могут зацепиться за материалы и оборудование и разрушить их. Он также может нанести вред людям и животным.

Какие вопросы следует задать сварщику?

Сертифицированный специалист по сварке металлов работает с большим вниманием к деталям. Он или она будет иметь высокую степень подготовки и опыта. Некоторые могут даже пройти специальное обучение и сертификацию для выполнения специализированных сварочных работ.

Главное качество изготовления! Ваш сварщик должен понимать, как лучше всего достичь поставленных целей. Чтобы найти специалиста, который лучше всего подходит для ваших нужд в области сварки, задайте ему следующие вопросы:

- Какое у вас есть специальное обучение и сертификаты? Минимальный срок обучения сертифицированного сварщика – 6–8 месяцев.

Профессиональный сварщик должен пройти сертификацию AWS (American Welding Society).

Профессиональный сварщик должен пройти сертификацию AWS (American Welding Society). - Сколько лет вы занимаетесь сваркой? Опыт важен!

- Ваша специальность? Различные процессы сварки обеспечивают разные результаты сварки. Убедитесь, что выбранный вами человек знает, что он делает с вашим металлом.

- Как вы проходите обучение и сертификацию? Технологии постоянно меняются. Специалист по сварке должен постоянно учиться и иметь соответствующие сертификаты.

- Откуда вы получаете металл и другие материалы? Вы можете нанять лучшего сварщика в своем классе, но ваш сварной шов будет настолько хорош, насколько хороши материалы, которые он использует. Некачественные материалы приводят к худшим результатам.

Заблаговременное знание основных методов сварки и различных типов сварных швов — вот что определяет разницу между хорошим или плохим сварным швом в вашем проекте. Сертифицированные сварщики Mid-Atlantic Steel Fabrication используют материалы только самого высокого качества и могут работать с материалами разной толщины — от тонколистового металла до более тяжелых конструкционных плит — и наши возможности могут выполнять как единичные, так и крупносерийные проекты. производство работает. Свяжитесь с нами сегодня, чтобы получить качественное мастерство вплоть до мельчайших деталей!

производство работает. Свяжитесь с нами сегодня, чтобы получить качественное мастерство вплоть до мельчайших деталей!

Важность картирования сварных швов в точной сварке и производстве

Помните дни, когда вы отправлялись в путешествие и пытались найти лучший маршрут с помощью бумажной карты? Часто не было способа узнать, как лучше всего добраться из точки А в точку Б. Сегодня у нас есть устройства GPS, которые прокладывают каждый поворот и советуют лучший маршрут.

Эти примеры аналогичны техническим чертежам и картированию сварных швов в точной сварке и производстве. Как так?

Технические чертежи изготовления можно рассматривать как карту , показывающую точные размеры, ориентиры и общую картину готового продукта. С другой стороны, карту сварных швов можно рассматривать как GPS , пошаговую систему управления, которая помогает производителям ориентироваться, где должна находиться каждая сварка и сварное соединение от начала до конца.

Помимо аналогий, важно более глубоко понять, что такое картирование сварных швов, его роль и почему производители точных металлов используют этот процесс для обеспечения эффективности, прослеживаемости и точных результатов.

Что такое карта сварки?

Карта сварных швов — это расширение технического чертежа, в котором указано количество сварных швов, типы сварных соединений и их расположение на производстве . Процесс сопоставления сварных швов также документирует важную информацию, связанную с проектом, в виде журнала сварки. Эта документация похожа на электронную таблицу и сопровождает карту сварки, чтобы показать, кто работал над деталью, что было сделано и в какой последовательности, а также другую информацию.

Спецификации карты сварки и журналы сварки

Чертеж карты сварки показывает больше, чем просто количество и расположение сварных швов. Сварщику для выполнения повторяемого процесса от одного проекта к другому требуется обширная документация со следующими данными:

- Номер/места сварки

- Тип соединения (встык, скос, угол, внахлест, тавр и т.

д.)

д.) - Размер и толщина

- Процедура сварки (GMAW/MIG, GTAW/TIG, CAW и т. д.)

- Материалы и наполнители

- Подгонка и проверка подгонки

- Имя сварщика

- Дата/время действия

- Участки для неразрушающего контроля (НК)

- Инспектор и дата осмотра

В соответствии с критериями, включенными в карты сварных швов и вспомогательную документацию, компетентная и опытная команда может работать вместе над разработкой плана. Инженеры, специалисты по контролю качества и сварщики обычно сотрудничают, чтобы определить наилучший путь к успеху, и будут использовать специализированное программное обеспечение

Зачем использовать картирование сварных швов?

Одной из основных причин использования процесса сопоставления сварных швов является обеспечение качества, прослеживаемости и повторяемости от одного проекта к другому . Это также помогает координировать рабочие процессы и графики для сварщиков, инспекторов и контрольных точек NDE (неразрушающий контроль).

Это также помогает координировать рабочие процессы и графики для сварщиков, инспекторов и контрольных точек NDE (неразрушающий контроль).

После начала производства сварщики должны соблюдать параметры, указанные в карте сварных швов, в противном случае возникает риск несоответствия. Несоблюдение процедуры сварки также может привести к растрескиванию или искривлению сварного шва.

Чем сложнее и запутаннее изготовление, тем более необходимым становится сопоставление сварных швов . Например, если компания строит 10 сложных электрических шкафов для Министерства обороны, они должны убедиться, что каждый блок идентичен и выполняет одни и те же процедуры, чтобы получить одинаковый конечный результат. Единственный способ добиться идентичных результатов для критически важных приложений — это следовать одинаковым процессам для каждого из них, а карта сварных швов помогает обеспечить такое соответствие.

Сертификаты компании и сварщика могут также требовать, чтобы изготовитель поддерживал такую документацию.

Профессиональный сварщик должен пройти сертификацию AWS (American Welding Society).

Профессиональный сварщик должен пройти сертификацию AWS (American Welding Society). д.)

д.)