инструкция для начинающих и видео работ

Безусловно, наилучший способ решить вопрос, как правильно варить сваркой, это обратиться за помощью к профессиональному сварщику или хотя бы посмотреть видео урок для начинающих. Здесь действует золотое правило, и оно звучит так – лучше раз увидеть, чем сто услышать. Нужно, чтобы начинающий сварщик посмотрел через сварочную маску на свариваемый металл, и ему показали, где, что и каким образом надо делать.Это проходят почти все сварщики, так как невозможно узнать принцип сварки, не познав этот процесс на вид. Лишь после этого, зная, каким образом происходит сама работа, можно начинать практическое освоение этого процесса – именно из практики и тысячи сваренных швов и состоит профессионализм. В этой статье мы расскажем, как научиться правильно варить электросваркой, дадим несколько уроков и полезных советов.

Меры безопасности

Для начала начнем с того, что расскажем немного о культуре этого процесса и чистоте. Сварка – это грязный процесс и, невзирая на то, что увлекательное, довольно опасное. Все опасности относятся с тремя вещами – возможность ожога, ослабление зрения и легкие, где скапливается со временем осадок, который ведет к неприятным болезням. От этого нужно защищаться и беречь себя максимально возможными способами – то есть, соблюдать правила безопасности, а именно:

Сварка – это грязный процесс и, невзирая на то, что увлекательное, довольно опасное. Все опасности относятся с тремя вещами – возможность ожога, ослабление зрения и легкие, где скапливается со временем осадок, который ведет к неприятным болезням. От этого нужно защищаться и беречь себя максимально возможными способами – то есть, соблюдать правила безопасности, а именно:

- Органы дыхания. Увы, защитить легкие почти не получится – естественно, можно пользоваться респиратором, но это определенные неудобства в работе, тем более для начинающих. В общем-то, если речь идет о 5-10 минутах работы, это еще не так страшно, но если рассматривать полный рабочий день, то тут, к сожалению, респиратор не станет лучшим помощником.

- Защита глаз – эту фразу надо говорить очень громко. Ее необходимо запомнить как два плюс два. Без этого вопрос, как научиться правильно варить сваркой, просто не решается. Крик (или предупреждение) «Глаза!!!» необходим, чтобы работающие рядом люди смогли успеть защитить органы зрения от действия яркой дуги.

- Спецодежда – именно одежда в основном защищает от ожогов, которые появляются от попадания на кожу расплавленного металла, а также от большой дозы ультрафиолета. Сварщику нужно работать одетым, так сказать, с ног до головы, и эта одежда не является отнюдь легкой и тоненькой футболкой или шортами – это плотный брезент, одевающийся поверх нательного белья. Естественно, понятно, что летом эта экипировка вызывает некоторые сложности – сказать, что жарко работать, это просто промолчать. Безусловно, потихоньку привыкаешь, но вначале это очень неприятно.

И, конечно же, голова на плечах. Бездумное обращение со сваркой может быть чревато печальными последствиями, как для работы, так и для вас лично.

Как зажигать и удерживать дугу

Освоить, как правильно держать дугу это – скорей всего, основной момент. Но, не умея этого, решать вопрос, как научиться варить сваркой, можно и не начинать. Во время работы со сварочным аппаратом дугу нужно удерживать в любом положении тела. Это все приходит с практикой, и теория, и видео уроки, тут помочь почти ничем не смогут. Если все же попробовать описать весь процесс в теории, то будет выглядеть таким образом:

Это все приходит с практикой, и теория, и видео уроки, тут помочь почти ничем не смогут. Если все же попробовать описать весь процесс в теории, то будет выглядеть таким образом:

- Берем металл потолще (какую-то обычную болванку), выставляем на сварочном аппарате максимальный ток (хотя бы, на половину возможностей), подсоединяем к болванке массу, устанавливаем электрод, одеваем сварочную маску и пробуем прикоснуться кончиком стержня болванки. Начнет искрить, но ваша цель состоит в том, чтобы закрепить эту дугу и держать ее в течение долгого времени.

- Когда поймете и почувствуете, каким образом это происходит, можно попытаться передвигать электрод в каком-то направлении, смотря за происходящим. На этом этапе можно не уделять большого внимания непосредственно процессу сварки металлов – самое главное, это дуга, а точней, ее удержание.

- Когда дуга начнет получаться, на агрегате нужно сделать меньше ток и научиться включать дугу на небольших токах. Тут, опять же, все будет зависеть от вас.

Просто начинаем учиться делать так, чтобы дуга не пропадала, а если и пропадала, то на короткое время, пока болванка не остыла.

Просто начинаем учиться делать так, чтобы дуга не пропадала, а если и пропадала, то на короткое время, пока болванка не остыла.

Когда включение электрода и удержание дуги будет хоть как-то получаться, основную долю вашего внимания нужно будет перенести на болванку, а точнее, понять, где шлак, а где чистовой металл. Шлак имеет темный оттенок, а металл светлый. Первый обязан расходиться в стороны, а второй находится на свариваемом шве.

Принцип сварки металлов

В принципе, соединения металлов это несложный процесс для понимания – электрическая дуга плавит края соединяемого металла и в это же время наносит на соединение металл с электрода. Даже если просто провести электрод вдоль соединения, то шов заварится – каким образом он это сделает, это уже иной вопрос, это зависит от уровня мастерства непосредственно сварщика, а точней от того, как он правильно усвоил урок, как варить шов сваркой, и все нюансы, связанные с этим.

- Самое главное, что необходимо знать, это скорость наплавления материала – если проводить электрод быстро, то стык будет сделан с пропусками.

Если это выполнять не спеша, то металл начнет сильно чрезмерно оплавляться, а иногда (при малой толщине соединяемых металлических листов) даже прожигаться. Опять же, этот момент необходимо определять экспериментальным путем.

Если это выполнять не спеша, то металл начнет сильно чрезмерно оплавляться, а иногда (при малой толщине соединяемых металлических листов) даже прожигаться. Опять же, этот момент необходимо определять экспериментальным путем. - Это же относится и к силе тока, с которой делается сварка – сильный ток прожигает металл, слабый не полностью проваривает. По большому, сварщик сам для себя подбирает оптимальное напряжение и уже приспосабливается к нему. Спросите, как?

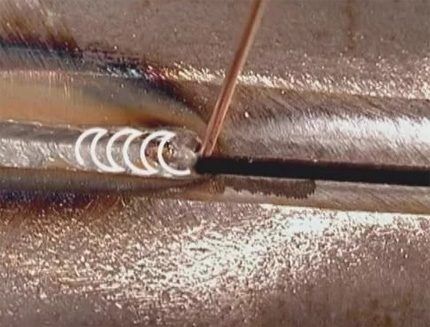

Существует такое определение, как сварка рваной дугой – то есть, во время работ, смотря за состоянием свариваемых материалов, вы просто на очень короткое время прерываете дугу, давая этим материалу чуть остыть. Как правило, по этой технологии происходит варка труб – металл надевается на шов, образно говоря, елочкой либо небольшими передвижениями электрода сперва слева направо, а затем наоборот.

По большому счету соединение труб сваркой – это отдельная тема, которая требует подробного описания. Если коротко рассматривать данный процесс, то происходит он в два этапа. Для начала, это заполнение соединения между двумя трубами (они соединяются стык в стык, между трубами в обязательном порядке обязан быть зазор в несколько миллиметров). И следующее, это усиление шва, оно делается под большим напряжением, на данном этапе работ убираются все огрехи и пропуски первого этапа.

Если коротко рассматривать данный процесс, то происходит он в два этапа. Для начала, это заполнение соединения между двумя трубами (они соединяются стык в стык, между трубами в обязательном порядке обязан быть зазор в несколько миллиметров). И следующее, это усиление шва, оно делается под большим напряжением, на данном этапе работ убираются все огрехи и пропуски первого этапа.

Провар – если говорить проще, то глубина проплавления краев соединяемого металла. Опять-таки, тут есть тонкая грань, на которой и нужно сбалансироваться сварщику. Переходя данную грань, и сильно переплавляя металл, вы создаете с обратной стороны соединения наросты – они не принципиальны, когда речь идет о деталях, которые можно варить с обеих сторон. Но вот если рассматривать трубы, то тут данные наросты являются уменьшением диаметра трубы.

Если рассматривать недогрев, то тут подразумевается некачественный шов. Узнать плохо проваренный стык можно по обратной стороне детали – во время сварки металл (естественно, если он не имеет толщины больше сантиметра) с тыльной стороны обязан раскаляться докрасна. После сварочных работ на этом участке видны изменения в цвете металла и образуется окалина.

После сварочных работ на этом участке видны изменения в цвете металла и образуется окалина.

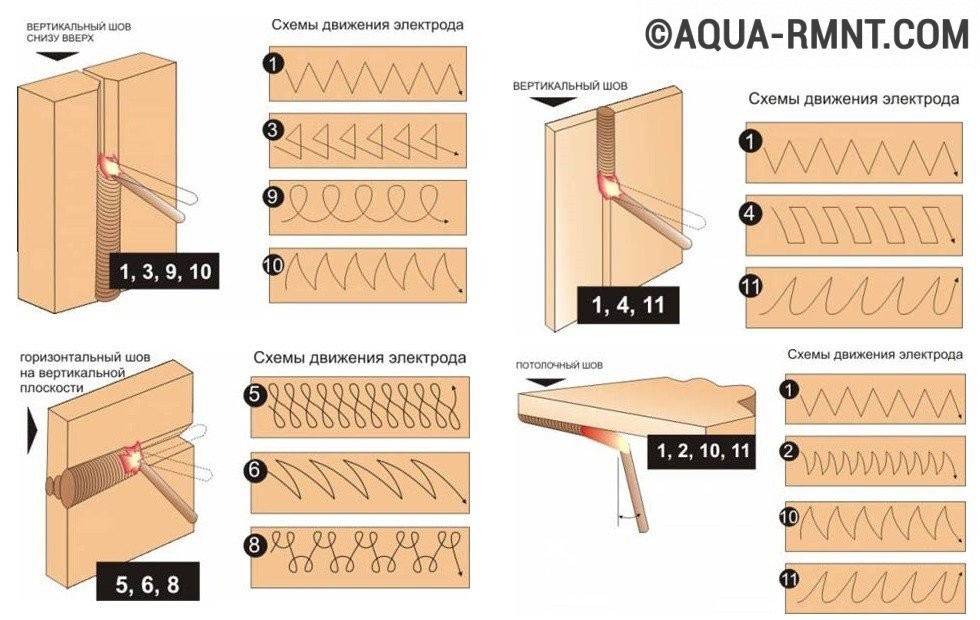

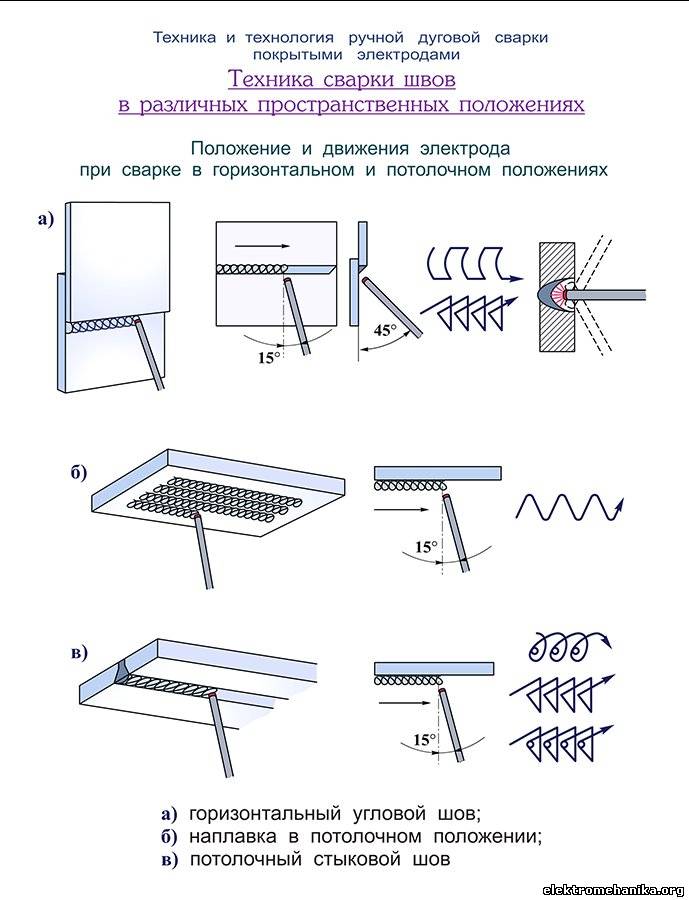

Сварка швов в разных плоскостях

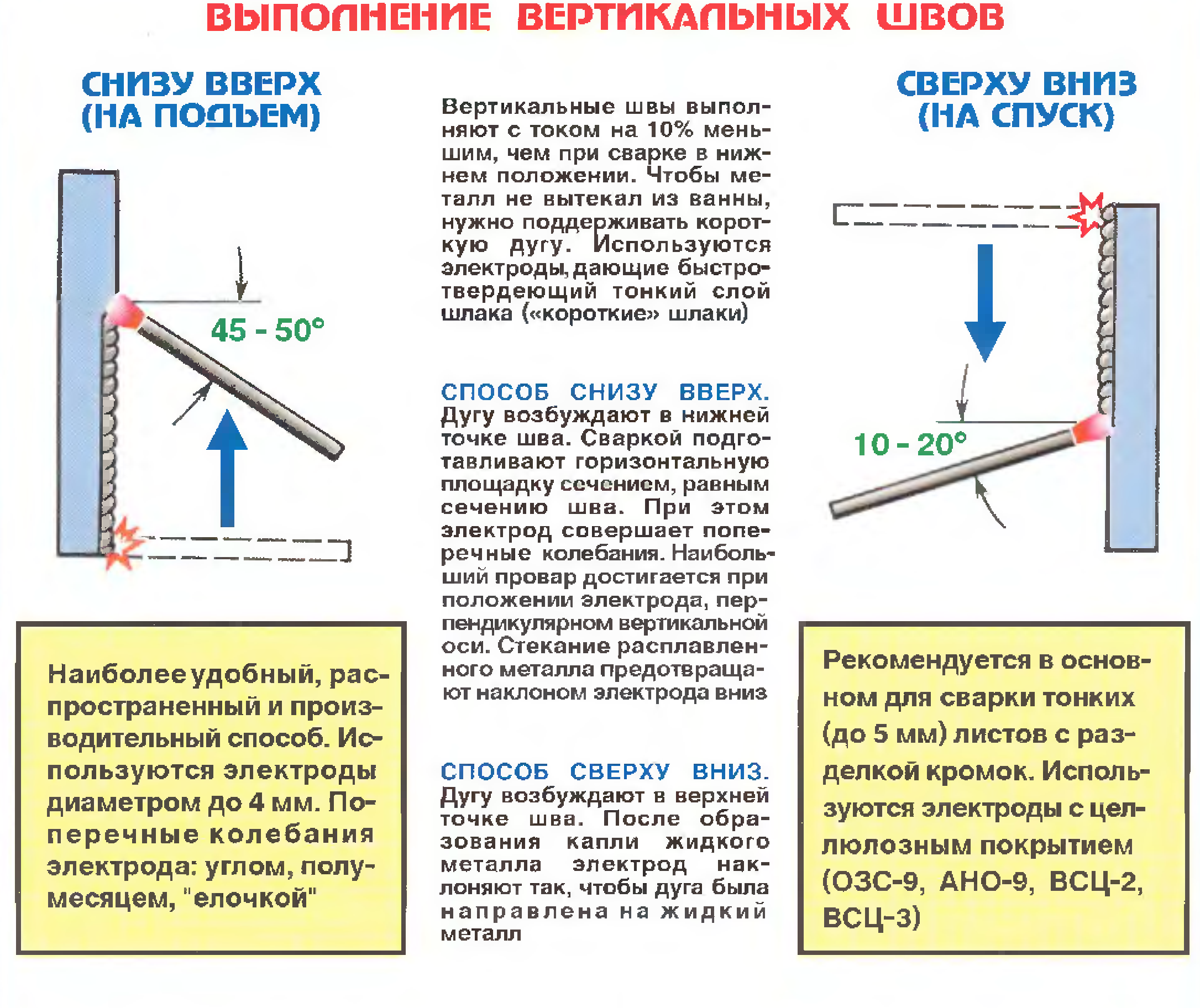

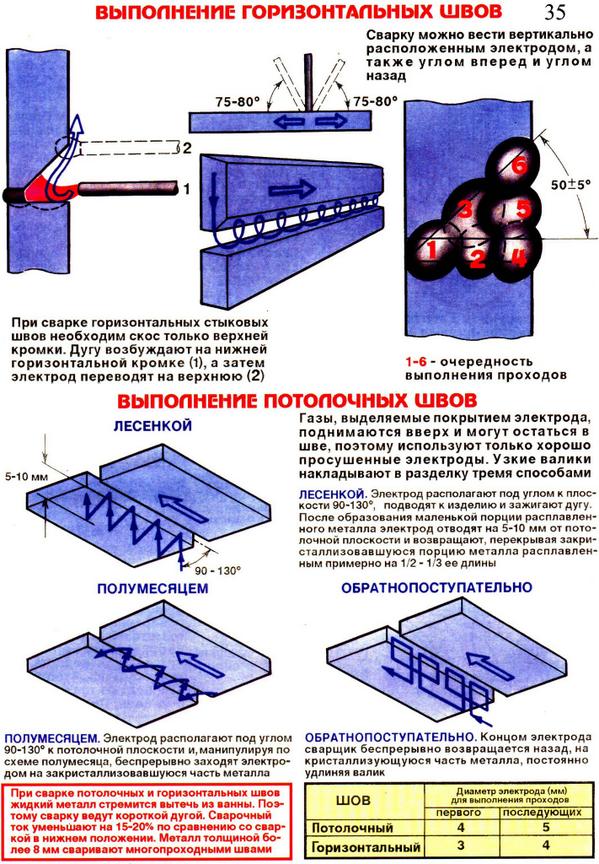

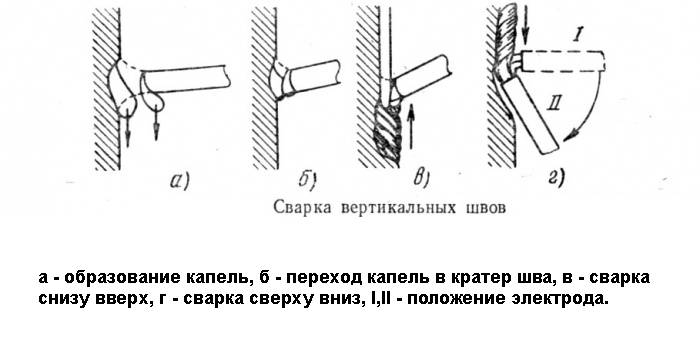

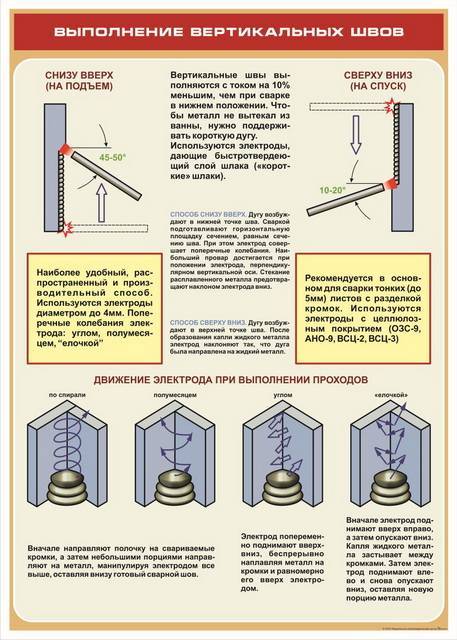

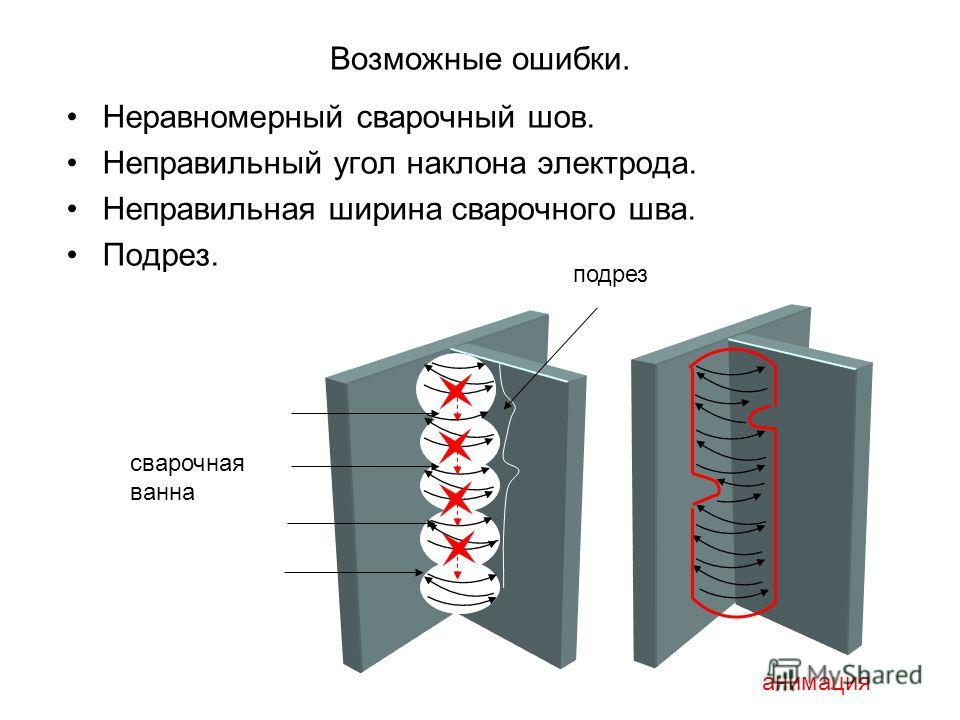

Что еще нужно сказать относительно сварки, так это о горизонтальных и вертикальных стыках. Вертикальный шов делается чуть проще, что нельзя сказать о горизонтальном. Между прочим, тут есть один уникальный парадокс – начинающим сварщикам, по какой-то проще дается горизонтальный шов, а вот с вертикальными соединениями возникают проблемы. Как с вертикальный шов сваркой? По принципу рваной дуги – но в этом случае наплавляемый металл меньше вниз стекает.И в конце темы, как правильно варить сваркой, расскажем коротко о потолочном шве, он среди прочих стыков считается самым проблематичным для начинающих. Вся сложность состоит, опять же, в стекании металла вниз. Чтобы это не произошло, потолочный шов необходимо варить быстро и с немного увеличенным током – здесь уже нужен опыт.

youtube.com/embed/iIFsWWGCmJo»/> Оцените статью: Поделитесь с друзьями!Сварить шов сваркой. Как правильно варить сваркой: полное руководство для начинающих

Сварка – один из основных методов скрепления двух элементов, а сварочные швы – зоны, соединяющие две металлические заготовки между собой. Получаются такие спайки в ходе расплавления и последующего остывания стали.

Хороший сварщик должен знать виды сварных соединений и уметь наносить все разновидности швов. Без этих навыков невозможно изготовить качественную и долговечную конструкцию.

Типы стыков

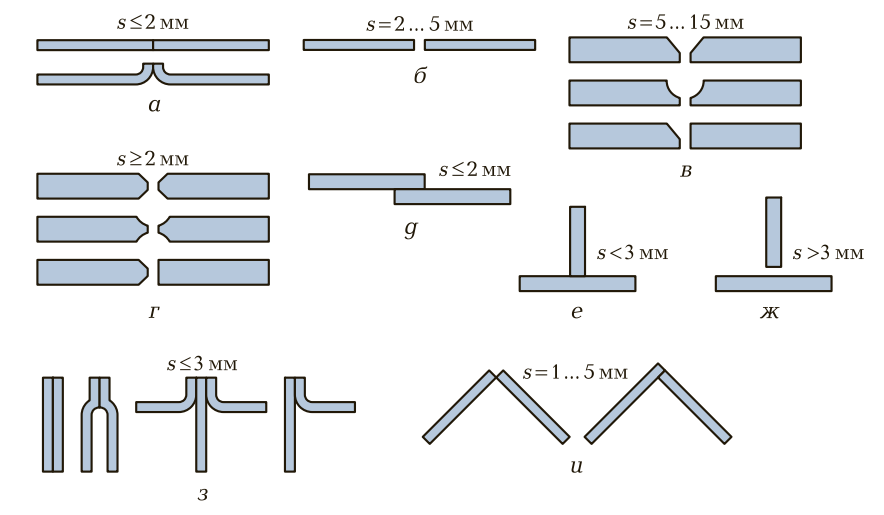

Сварные швы делятся на 5 вариаций:

- нахлёсточные;

- параллельные;

- стыковые;

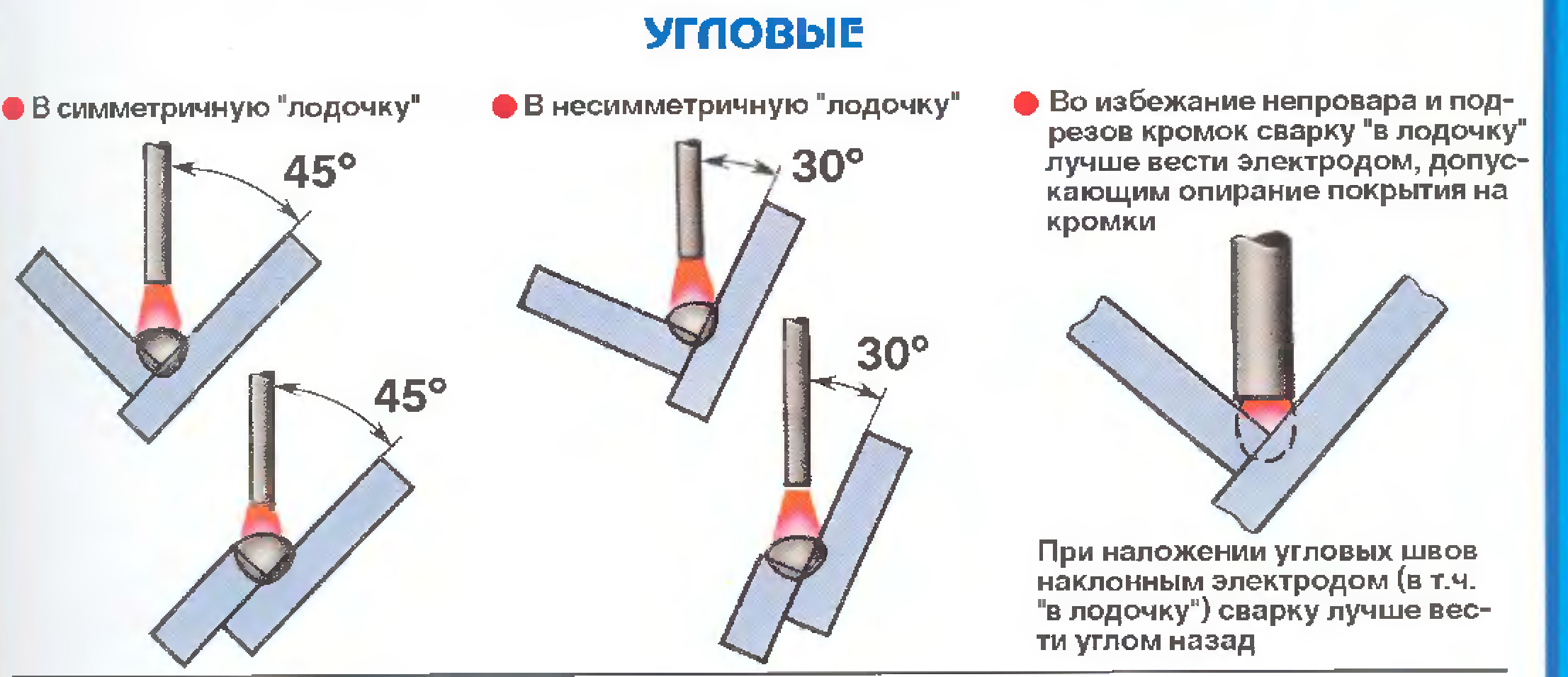

- угловые;

- т – образные.

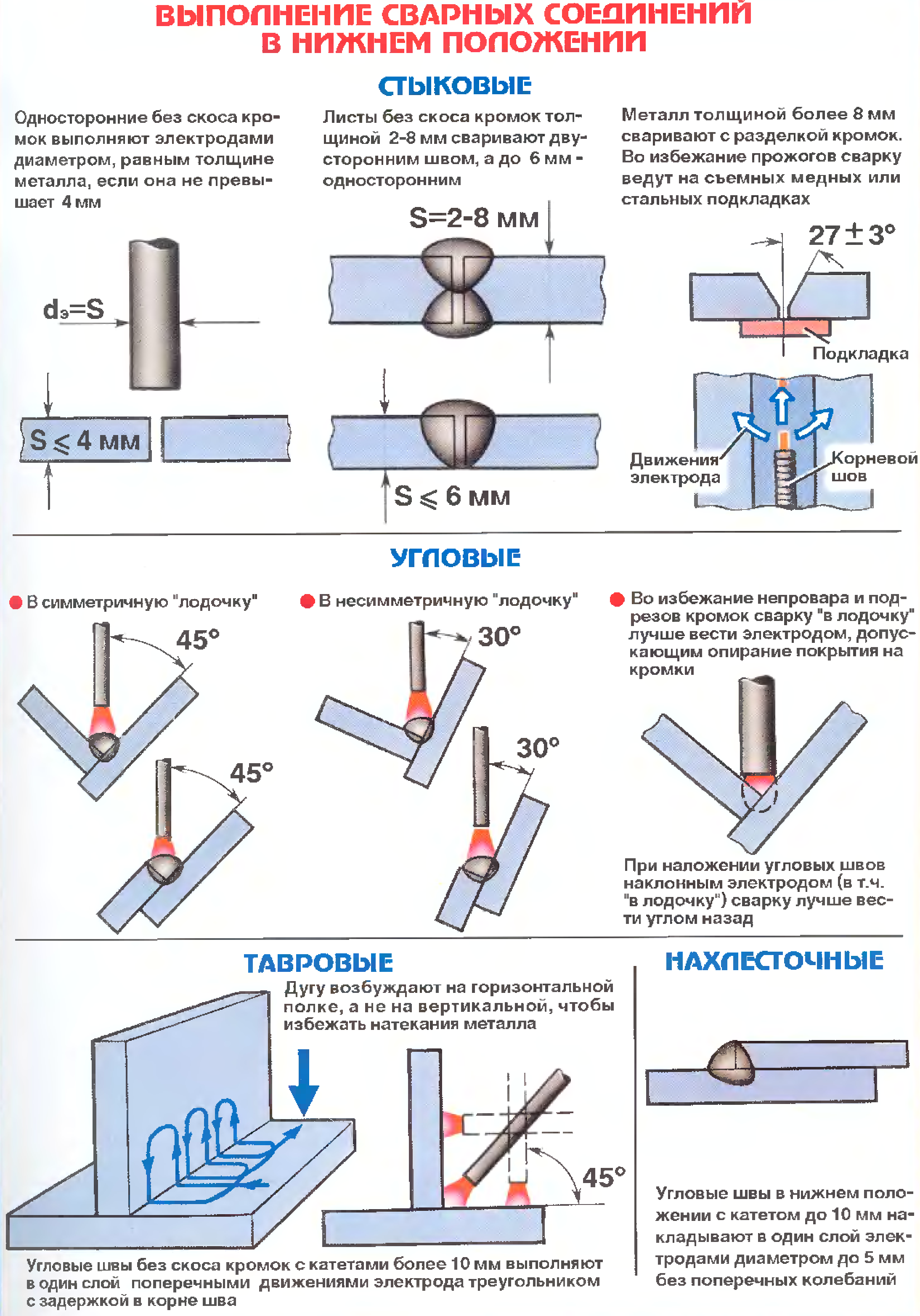

Нахлёсточные часто используют для создания резервуаров цилиндрической формы, которые планируется эксплуатировать в горизонтальном или вертикальном положении. Свариваемые элементы накладываются внахлёст, но полностью не перекрываются. В итоге получается структура, которая похожа на ступеньку.

Параллельные способы нанесения применяют для увеличения прочности структуры. Оба составляющих плотно прикладываются друг к другу и скрепляются сваркой со стороны рёбер. Данным приёмом можно укрепить конструкции, на наружность которых будет приходиться сильное механическое воздействие. Однако такую технологию запрещено использовать в ремонте движущихся механизмов.

Стыковая версия является самой популярной. Свариваемые части должны находиться в одинаковой плоскости, одна напротив другой. Такой стык используется для скрепления водопроводных труб, дымоходов, хранилищ или стальных колонн. Также эту систему эксплуатируют в машиностроении, при изготовлении воздушного и водного транспорта, на военных заводах. Да, и создание подобной «склейки» требует минимум средств и времени.

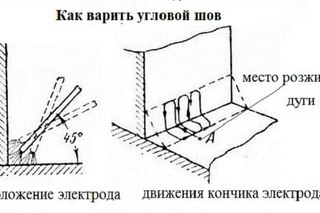

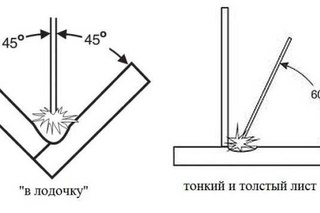

Угловые виды сварных швов хорошо применимы для скрепления нескольких заготовок, которые необходимо расположить под прямым углом. Заготовка делается следующим образом: под углом 90° устанавливаются детали (в виде символа «Г»), а в месте примыкания краёв накладывается сварной шов . Эта сварка распространена как в промышленности, так и в частном хозяйстве. А с её помощью можно изготовить прочные опоры или котлы.

Эта сварка распространена как в промышленности, так и в частном хозяйстве. А с её помощью можно изготовить прочные опоры или котлы.

Т – образный или тавровый сварной шов не похож на другие, поскольку готовая часть будет выглядеть как буква «Т». Неопытному человеку будет трудно создать подобное, поскольку в процессе важно учитывать ограничения, относящиеся к удержанию электрода (рекомендуется придерживаться угла в 60°). При этом толщина соединяемых листов может отличаться. Также для выполнения потребуется больше проволоки, а сваренные тавровым методом элементы могут выйти с дефектами.

Техника работы

Движение стержня по сплошной линии будет недостаточно для хорошей сварки, и чтобы стать мастером своего дела, нужно понять технику использования аппарата. Главные особенности технологии – постоянный контроль зазора между составляющими. Если расстояние будет слишком маленьким, то сталь плохо прогреется, что негативно отразиться на его крепости. Следует контролировать и скорость ведения штатива, и основную процедуру спайки.

Как правильно накладывать шов:

- Варить круговыми или зигзагообразными движениями. Траектория должна сохранятся на протяжении всей спайки.

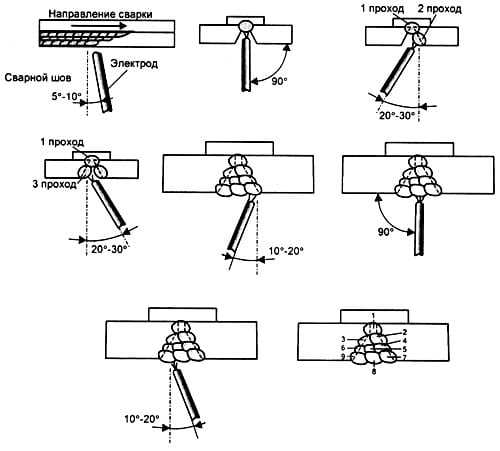

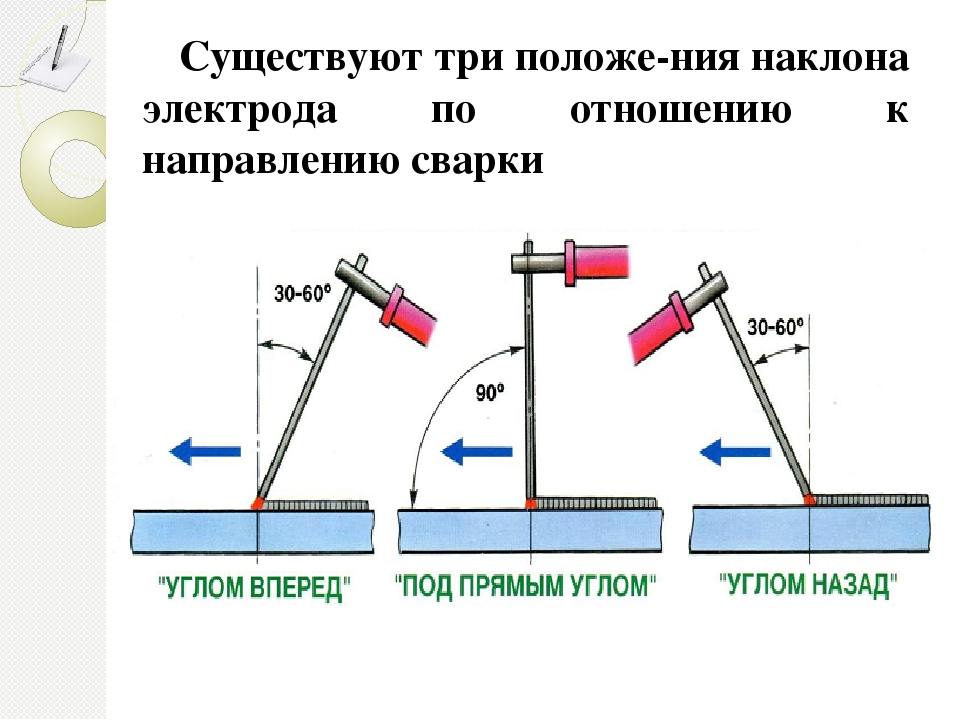

- Держать ручку под правильным углом. Чем острее наклон, тем меньше глубина пропарки.

- Контролировать темп передвижения электрода. Тут всё зависит от напряжения аппарата. Большой ток позволяет двигать держатель с большей скоростью, а швы в итоге будут более тонкими.

- Грамотно выбрать слои спайки. В стыковых местах можно сделать несколько рядов, однако, этой методикой чаще изготавливают тавровый сварной шов.

Учёт этих правил поможет достичь желаемого результата, и специалист безошибочно произведёт любые виды сварочных швов.

Способы нанесения

К методам нанесения относятся:

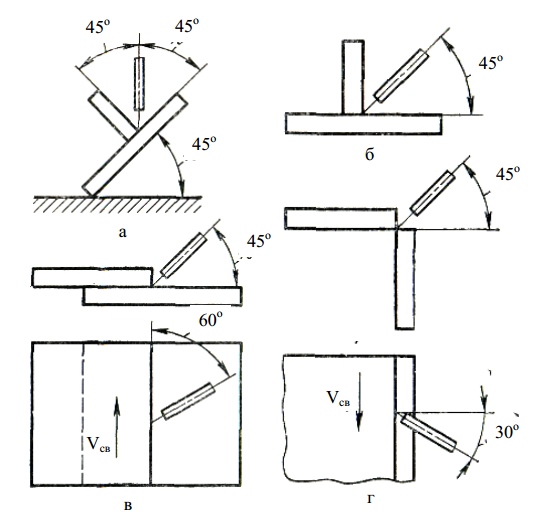

- Горизонтальный тип. По правилам можно наносить шов как с права на лево, так и в обратную сторону. Тут важно соблюдать приемлемый угол наклона, поскольку излишки расплавленного металла будут вытекать наружу.

Если у человека мало навыков, то всю процедуру можно выполнить за 2-3 прохода.

Если у человека мало навыков, то всю процедуру можно выполнить за 2-3 прохода. - Вертикальный тип. Рабочая поверхность может располагаться в потолочной или настенной зонах. Сварочные соединения также можно делать двумя методиками: сверху вниз, и снизу вверх. Однако выбирать лучше первый вариант, поскольку тепло от дуги способствует высокому прогреванию сплава.

- Потолочный тип. Выполнять весь процесс нужно очень быстро, сохраняя стабильный темп ведения стержня. Также для сохранения сплава в шве потребуется делать вращательные движения. Следует отметить, что текущая разновидность является самой сложной, и приступать к работе следует после получения необходимого опыта.

С первого раза тяжело понять, какие бывают разновидности, и изучить все технологии. Но регулярная практика сделает из любого новичка настоящего профессионала.

В современном мире сварной шов встречается практически везде, в любой отрасли. Но многие хозяева прибегают к услугам специалистов. Но данный навык можно с легкостью получить самому, тем более сварочный процесс очень увлекателен, от сварки обычного гаража вас может потянуть к изготовлению ажурной изгороди. Научиться варить несложно, достаточно разобраться с нюансами и можно смело переходить к сварочному процессу.

Научиться варить несложно, достаточно разобраться с нюансами и можно смело переходить к сварочному процессу.

Прежде чем начать любое обучение и понять, как правильно варить электросваркой, необходимо запастись определенными принадлежностями. Для сварки необходимо приобрести:

- Сварочный аппарат – электросварка.

- Набор электродов. Их диаметры бывают разные и их необходимо подбирать в зависимости от плотности и толщины металлического участка. Необходимы для подвода тока к сварочному шву. Для начинающих можно приобрести стержни, с нагревающимся и легко плавящимся составом.

- Резиновые перчатки с длинным рукавом. Рекомендуется надевать замшевые.

- Маска с затемненным светофильтром.

- Плотная одежда.

- Молоток, необходимый для сбивания шлака (стекловидный материал).

- Щетка для зачистки швов.

- Трансформатор – используется для преобразования постоянного тока в переменный. Его применяют, как правило, когда нет необходимости в сварном шве высокого качества.

- Выпрямитель.

Вместо трансформатора и выпрямителя, можно для новичка использовать более простой механизм – инвертор. Он очень удобен и универсален. Им можно варить как алюминиевые сплавы, так и прочные сплавы из стали. С ним в комплекте идет также пара проводов с закрепленными с ними зажимами. На один конец вставляется электрод, а на вторую крепят детали, необходимые для сварки.

При сварке не стоит забывать о мерах безопасности.

Перед началом сварочных работ необходимо подготовить рабочую поверхность. Для этого нужно убрать с поверхностей ржавчину путем обработки ее шкуркой, болгаркой или наждачной бумагой. Если проигнорировать эту процедуру, то могут возникнуть проблемы при розжиге дуги.

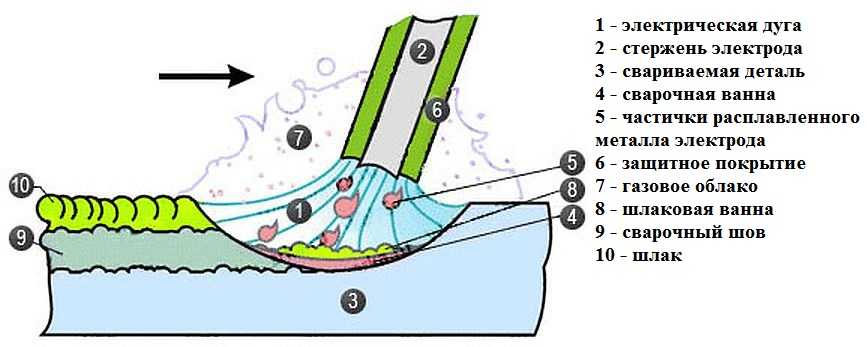

Технология процесса электросваркиСварка – процесс, возделываемый под действием высоких температур. Под ее воздействием обрабатываемые поверхности расплавляются, образуя так называемую ванну, в которой смешивается основной металл с металлической сердцевиной электрода.

Величина образовывающейся ванны может быть разной, в зависимости от исходного типа сварки, положения к поверхности, быстроты перемещения дуги и так далее. В среднем ширина сварки может быть 0,8 – 1,5 см, высота 1 – 3 см, а глубина около 0,6 см.

Кислород при соединении с металлом может оказать нежелательное влияние на стыковку шва, именно поэтому электрод покрыт специальной обмазкой, которая при плавлении образует такую зону из газа в области дуги и над расплавленной ванной, в какую не попадает воздух. Именно поэтому металл не взаимодействует с кислородом. Кроме того, поверх шва образуется шлак, который тоже препятствует взаимодействию сплава и кислорода. На завершающем этапе он счищается щеткой.

Перед любым видом деятельности необходимо набраться опыта. Так и в сварочном процессе, прежде чем приступить к сплаву нескольких металлов, необходимо потренироваться, делая на ненужном листе металла валики. Для этого необходимо очистить ржавую поверхность и грязь на нем.

Затем электрод зажимается в держателе аппарата для сварки (инверторе). Далее, для того чтобы доставить ток в зону плавки, нужно просто почиркать. Или также можно это делать движениями постукивания.

После того как будет создана выполненная электрическая дуга, электрод направляется на заготовку. Стоит отметить, что зазор между электрической дугой и металлической поверхностью должен быть на всем промежутке одинаковым, но не меньше 0,3 см и не больше 0,5 см.

Важно! Если зазор между дугой и металлом менять, то электрическая дуга порвется, а сварочный шов получится с недостатками, некрасивый.

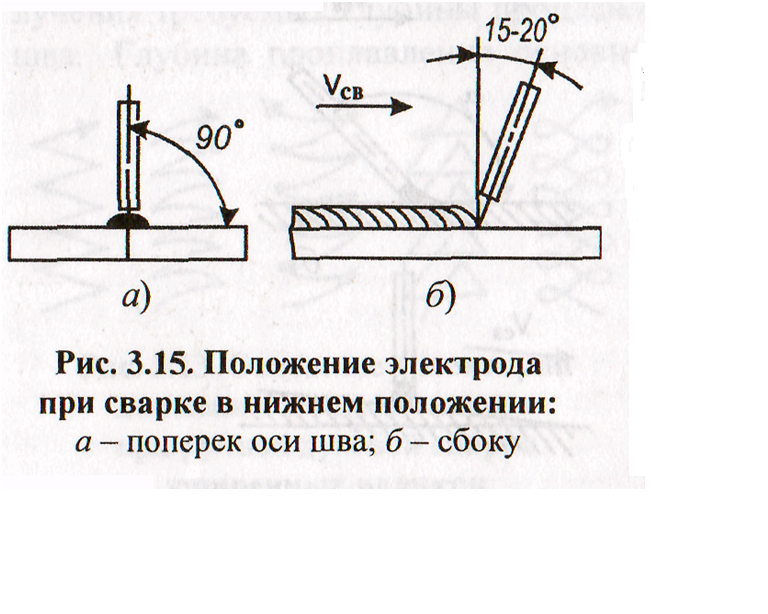

Электрический стержень держат, как правило, под углом 71 градус. Его можно отклонять вперед или назад, как будет мастеру удобнее. В дальнейшем наклон можно изменять в зависимости от удобства мастера или от специфики сварки.

И также на данном тренировочном этапе необходимо прочувствовать необходимую силу тока электросварки, для того, чтобы подача осуществлялась стабильно. Если сила тока будет маленькой, то электрическая дуга будет гаснуть, а если, наоборот, большая, то металл начнет плавиться. Навык в работе сварки можно получить, прибегая к методу проб и ошибок.

Если сила тока будет маленькой, то электрическая дуга будет гаснуть, а если, наоборот, большая, то металл начнет плавиться. Навык в работе сварки можно получить, прибегая к методу проб и ошибок.

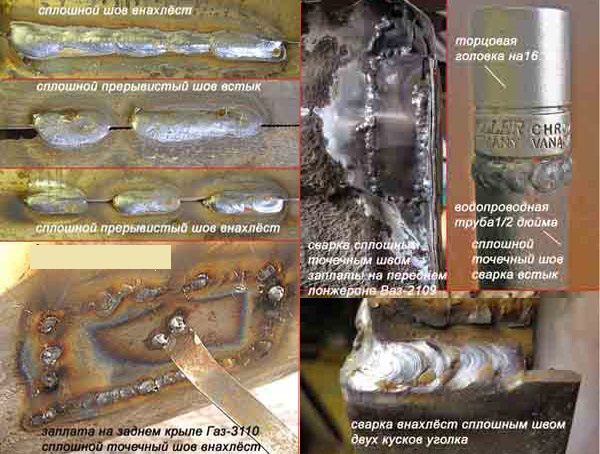

Сварные швы в зависимости от скорости сварки

Правильные движения электродомПосле тренировки валиками, которые после усердных тренировок должны получаться примерно ровные и красивые, можно приступать к тренировке сварочных швов. Именно на этом этапе можно понять, как правильно класть идеальные швы электросваркой. Этот этап уже посилен начинающим, которые хорошо набили руку на валиках, прочувствовали необходимую силу тока, расстояние между зазорами и т. д.

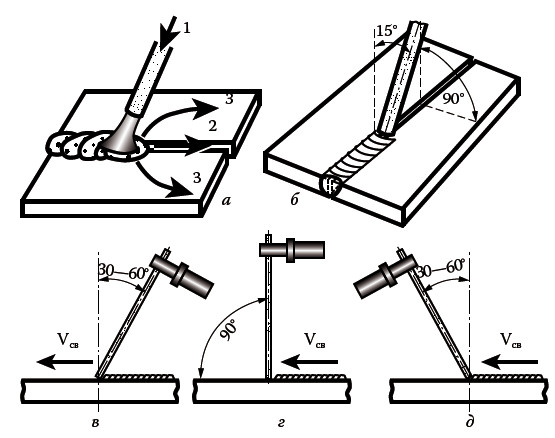

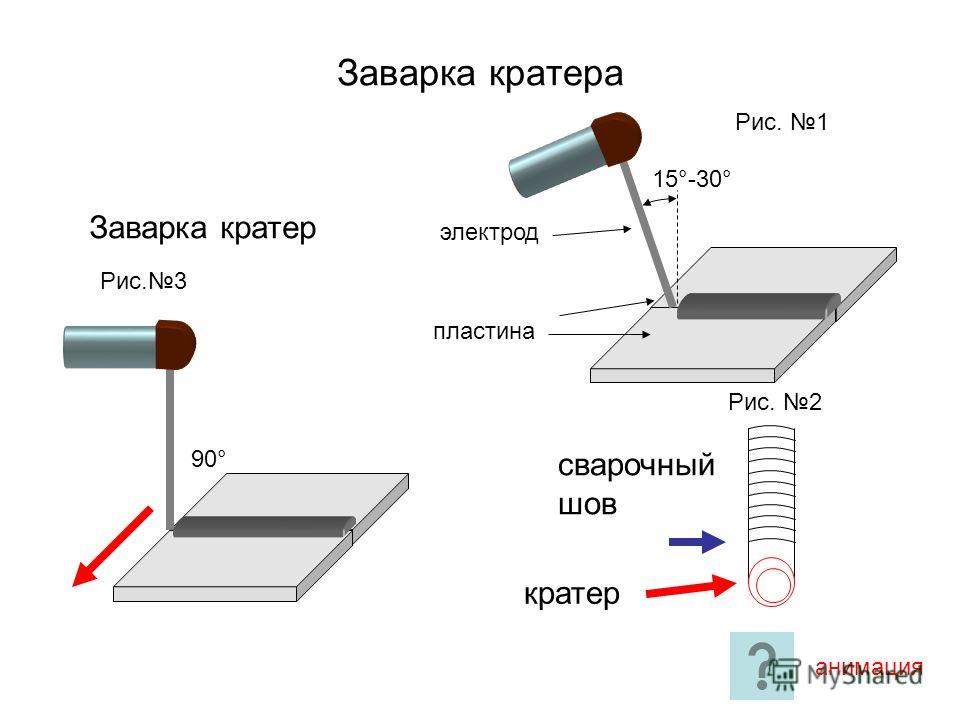

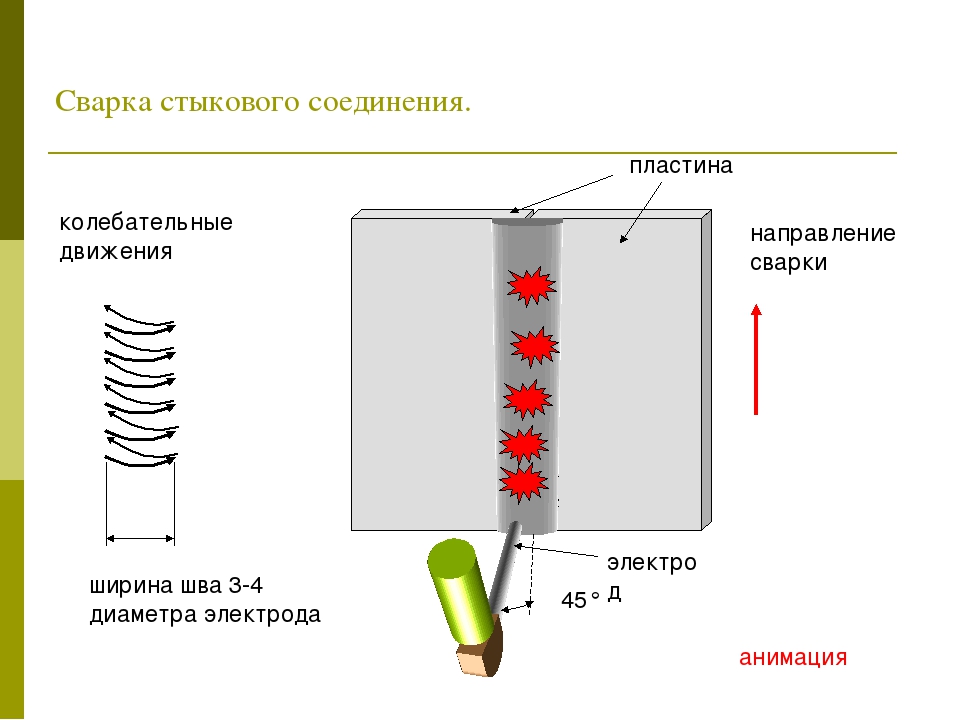

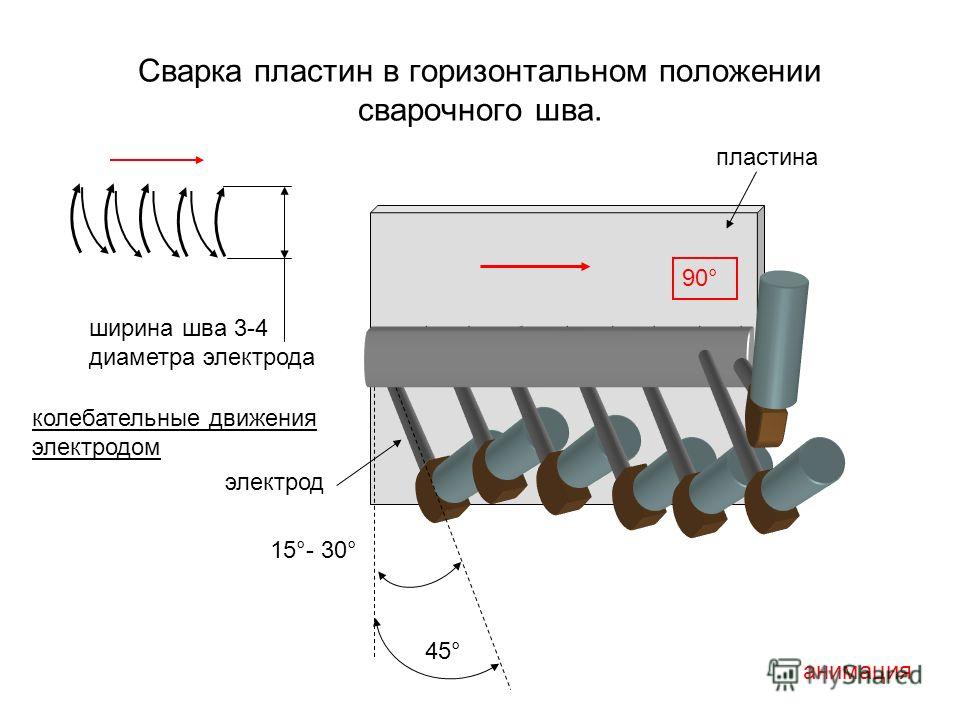

Для свариваемого шва необходимо сначала подготовить оборудование, как это описывалось выше (зажечь электрическую дугу). Отличительной чертой от предыдущего этапа является то, что рука мастера в этот раз движется не по прямой, а по косой траектории, совершая легкие колебательные движения с небольшой амплитудой. Выглядит это, как будто мастер перемещает раскаленный, плавящийся металл от одного края сварного элемента к другому.

Выглядит это, как будто мастер перемещает раскаленный, плавящийся металл от одного края сварного элемента к другому.

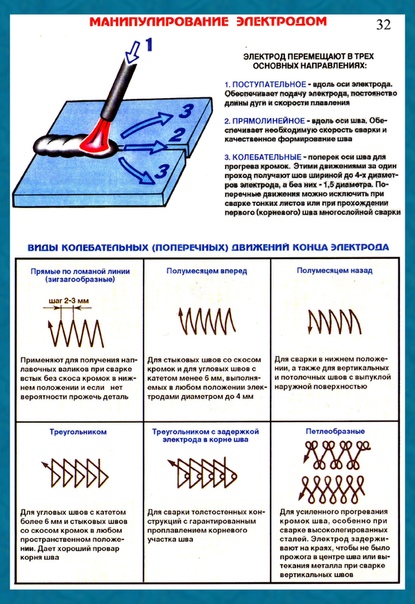

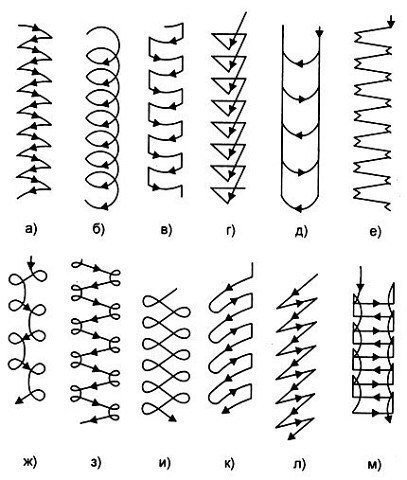

Движение может отличаться и быть образом зигзага, петлевой или напоминать повторяющиеся изгибы похоже на елки и серпы.

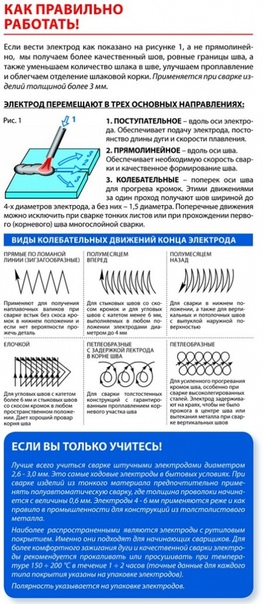

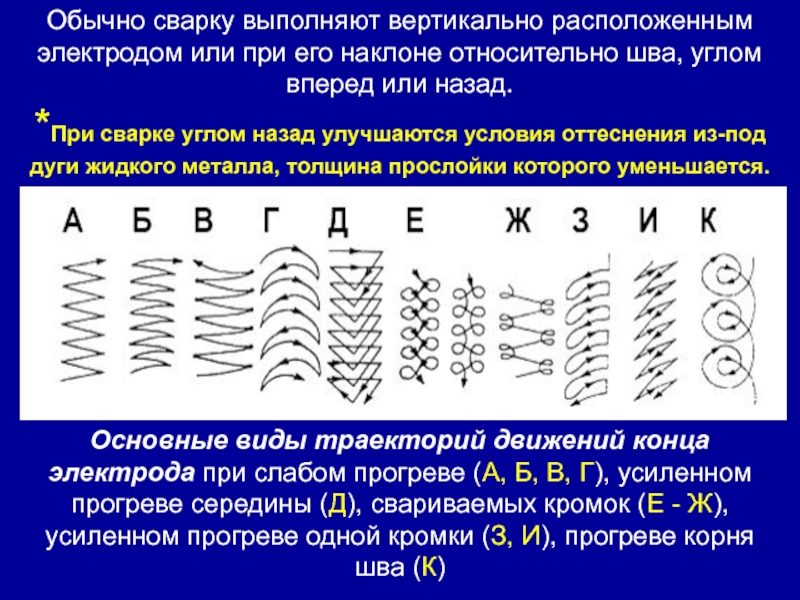

Различают траекторию, производимую по трем направлениям:

- Поступательное. Перемещение электрода происходит вдоль его оси. Для этого достаточным будет поддержка стабильной длины электрической дуги.

- Продольное. Это один из самых тонких видов швов. Он похож на нитку. Для того чтобы его накладывать, необходимо придерживать высоту, зависимую от скорости, с которой перемещается электрический стержень. Для того чтобы закрепить полученный шов, необходимо проделать и поперечные направления движения.

- Колебательное. Данная траектория помогает получить необходимую ширину шва. Сделать их можно, совершая колебательные движения руки. Высота колебательной волны подбирается исходя из размера желаемого стыка.

Манипулирование электродом

Тренировку также необходимо проделывать на ненужном металлическом листе. Для начала начертите мелом линию так, чтобы ее было видно сквозь затемненное стекло сварочной маски Далее, вдоль этой линии необходимо прочерчивать электродом шов по одной из перечисленных выше траекторий. После того как стык остынет, от него молоточком отбивается шлак, и получается красивый шов.

Для начала начертите мелом линию так, чтобы ее было видно сквозь затемненное стекло сварочной маски Далее, вдоль этой линии необходимо прочерчивать электродом шов по одной из перечисленных выше траекторий. После того как стык остынет, от него молоточком отбивается шлак, и получается красивый шов.

После получения этих первоначальных навыков можно смело приступать к сварке соединительных швов. Они бывают абсолютно разной формы: горизонтальные, вертикальные, углообразные, стыковые, внахлест и другие. После того как прочувствуете, что ваша рука движется более или менее уверенно, много тренировались, можете только после этого попробовать сваривать красивые и ажурные швы.

Для визуального восприятия процесса сварки рекомендуем просмотреть данное видео

Таким образом, можно самостоятельно обучиться очень нужному навыку работе с электросваркой. Для этого необходимо запастись определенными принадлежностями и инструментами. А также стоит помнить, что сварка очень опасное занятие, поэтому при работе с ней необходима специальная оснастка и меры защиты (шлем, перчатки, одежда). Чтобы освоить этот тип работы, необходимо предварительно потренироваться на ненужном листе металла.

Чтобы освоить этот тип работы, необходимо предварительно потренироваться на ненужном листе металла.

В частном доме, на даче, в гараже и даже в квартире — везде есть немало работ, требующих сварки металла. Особенно остро эта необходимость ощущается в процессе стройки. Тут особенно часто требуются что-то подварить или отрезать. И если отрезать еще можно болгаркой, то надежно соединить металлические детали кроме сварки нечем. А если стройка ведется своими руками, то и сварочные работы вполне можно сделать самостоятельно. Особенно в тех местах, где красота шва не требуется. О том, как правильно варить сваркой, расскажем в этой статье.

Азы электросварки

Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади. Так как используется электрическая дуга, то и сварка называется электродуговой.

Так как используется электрическая дуга, то и сварка называется электродуговой.

Это не совсем правильный способ сварки)) Как минимум, вам нужна

Виды электросварки

Электрическая дуга может образовываться как постоянным, так и переменным током. Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Еще немало напрягает шум, который издает при работе и дуга и сам трансформатор. Имеется еще одна неприятность: трансформатор сильно «садит» сеть. Причем наблюдаются значительные скачки напряжения. Этому обстоятельству очень не рады соседи, да и ваша бытовая техника может пострадать.

Инверторы в основном работают от сети 220 В. При этом они имеют небольшие габариты и вес (прядка 3-8 килограммов), работают тихо, почти не оказывают влияния на напряжение. Соседи и не узнают, что вы начали пользоваться сварочным аппаратом, если только не увидят. К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора.

К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора.

Технология сварочных работ

Для возникновения электрической дуги необходимы два токопроводящих элемента с противоположными зарядами. Один — это металлическая деталь, а второй — электрод.

Электроды, которые используются для ручной электродуговой сварки, представляет собой сердечник из металла, покрытый специальным защитным составом. Бывают еще графитовые и угольные неметаллические сварочные электроды, но они используются при специальных работах и начинающему сварщику вряд ли пригодятся.

При касании электрода и металла, имеющих разную полярность, возникает электрическая дуга. После ее появления, в том месте, куда она направлена, начинает плавиться металл детали. Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

Как образуется сварная ванна. Без понимания этого процесса вы не поймете, как варить металл правильно (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Сварной шов получается при движении ванны. А двигается она при перемещении электрода. В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод. Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

По мере остывания металла на нем формуется корка шлака — результат горения защитных газов.

Она также защищает металл от контакта с кислородом, содержащимся в воздухе. После остывания его оббивают молотком. При этом разлетаются горячие осколки, потому защита глаз обязательна (надевайте специальные очки).

Как правильно сваривать металл

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от друга

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются.

Только после тих подготовительных мероприятий начинают сварку.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Чтобы закрепить информацию, посмотрите видео-урок по сварке.

На сегодняшний день существует большое разнообразие способов соединения металла. Но чтобы понять, как правильно класть сварочный шов, необходимо подробнее изучить принципы и методы сварки. По техническим характеристикам способы разделяют на два типа:

- разъемные;

- неразъемные.

К разъемным относят те соединения, при которых есть возможность разъединять детали без нарушения соединительных элементов. К примеру, болт и гайка. А вот неразъемное соединение считается самым прочным, так как при нем детали не разъединяются без нарушения соединительных частей. К такому типу относят сварочные и заклепочные типы стыковки. При необходимости получения качественной и надежной стыковки оптимальным вариантом будет сварочный шов.

Часто умельцы для сварки элементов приобретают сварочные устройства, не имея никаких навыков и опыта в работе. И после неудач они начинают задаваться вопросом, как правильно класть сварочный шов.

Принципы сварочного процесса

Различные виды сварки.

Сварка – это процесс соединения отдельных элементов металла, где применяется электросварка. Соединяющие элементы плавятся под воздействием электродуги и электрода, который представляет собой стержень из металла со специальным покрытием. с и прочность сварного шва во многом зависят от различных факторов:

- сварочного устройства;

- регулятора силы тока;

- от размера используемого электрода;

- от классификации и навыков сварщика.

В бытовых и промышленных сферах используется несколько видов сварки, которые, в свою очередь, делятся на группы:

- газопрессовая;

- контактная;

- роликовая;

- электрошлаковая;

- термитная;

- трением.

Применяя газопрессовую сварку, используют открытый огонь ацетил-кислорода. Достоинством подобного метода является большая производительность. Такой способ широко используется в газовых и нефтяных промышленностях. Он распространен при прокладке трубопроводов, а также широко используется в машиностроении.

Если в сети небольшое напряжение, то часто применяют контактную сварку, но при этом должно быть высокое значение электрического тока. При таком методе допустима сварка точечным и стыковым способом. Следовательно, и по шву работать легче.

Чтобы освоить технологию сварочного дела, необходимо приобрести сварочное устройство. Его можно взять в аренду, а если оно необходимо для длительной работы, то разумнее будет купить его. Сегодняшние специализированные магазины могут предложить ряд сварочных устройств, среди которых имеются и аппараты, оснащенные регулятором тока.

Вернуться к оглавлению

Последовательность кладки сварного шва

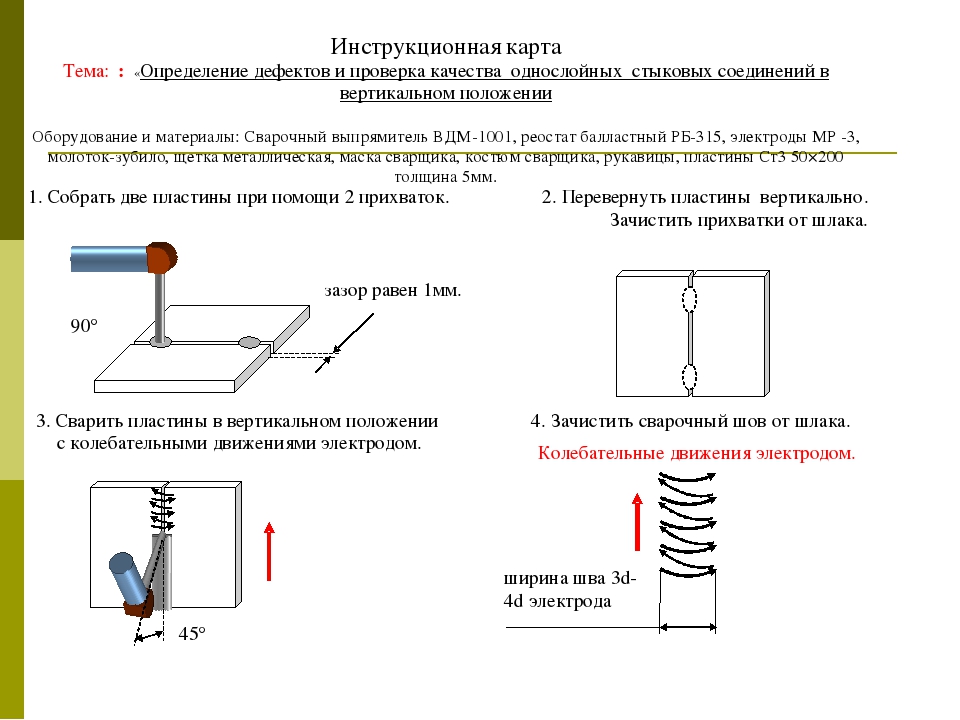

Чтобы научиться правильно класть сварной шов, важно учесть то, что электроды должны выбираться с учетом толщины свариваемого металла, а сила тока должна выставляться по электродам.

Метод расчета не составит труда, к примеру:

- при использовании сварочных трансформаторов с сечением электрода в 1 мм ток должен соответствовать 30-40 А;

- сварочный инвертор с размером электрода в 3 мм требует силы тока в 80 А, а при силе тока в 100 А возможно выполнение резки металла.

Что касается помещения, то это не имеет значения, но при произведении сварочных работ для обеспечения пожарной безопасности нужно запастись ведром воды. Перед тем как начать сварочные работы, необходимо подготовить все инструменты, чтобы они были под рукой. Свариваемые детали в местах швов должны быть зачищены при помощи металлической щетки. Чтобы шов был ровный и аккуратный, рекомендуется свариваемые заготовки предварительно выставить с применением струбцин или тисков.

Чтобы иметь представление, как правильно работать электросваркой, желательно предварительно практиковаться на сварке валиков на плоскости, а при выполнении этого процесса оптимальным вариантом будет использование электродов сечением 3 мм, так как они самые ходовые.

Важно учесть то, что для работ лучше всего применять только что купленные электроды, так как давно приобретенные могут впитать влагу, что затрудняет процесс сварки.

Следующие действия:

- Необходимо массу при помощи зажима прикрепить к рабочему элементу;

- Электрод вставляется в держатель.

- Поджигается дуга, при этом применяют один из двух способов: чиркают, как спичкой, или постукивают по свариваемой детали.

- Далее выполняется сварка посредством ведения электродом по поверхности (угол должен соблюдаться в 75°) при этом должны производиться колебательные фракции, по принципу работы это напоминает подгребание под кратер дуги расплавленной массы металла.

- В завершение получается качественный ровный шов.

Сделать ровный качественный шов не составляет труда. Важно иметь хоть немного знаний физики, необходимое качественное оборудование и немного умения.

Накладывать правильный и качественный сварочный шов можно с легкостью научиться самостоятельно. Электрическая или дуговая сварка, рассчитанная на начинающих мастеров, подразумевает первоначальное обучение формированию данных соединений неразъемного типа. Начинать следует с самого простого, постепенно переходя к более сложным соединениям, когда удастся накопить достаточное количество опыта.

Для выполнения сварных соединений обязательно осуществляется подготовка соответствующего оборудования. Чтобы работать электрической дуговой сваркой, необходимо взять следующие инструменты и материалы.

- Непосредственно само сварное оборудование, которое бывает разного типа.

- Электроды необходимого диаметра — он обычно зависит от того, какая толщина соединяемых элементов.

- Специальный заостренный молоток, которым будут сбивать шлак.

- Металлическая щетка для зачистки участка металла, где формируется сварной шов.

При формировании стыка следует помнить о соответствующих мерах безопасности. Выполнять работы без соответствующей маски, оснащенной специальными световыми фильтрами, не представляется возможным.

Желательно надевать довольно плотную одежду с длинными рукавами, перчатки, сделанные из замшевых материалов. Кроме того, следует взять выпрямитель, или трансформатор, если оборудование довольно старое. Однако в последнее время все чаще накладывают сварные швы при помощи инверторного оборудования, которое оснащено всем необходимым для преобразования переменного тока в постоянный.

Технология проведения работ

Чтобы правильно класть расплавленный электрод на формируемый сварочный шов, следует принимать во внимание, что сварка является не слишком простой и безопасной технологией. Прежде всего здесь подразумевается использование высокой температуры, которая должна превышать температуру плавления стали.

Под ее непосредственным воздействием осуществляется расплавление основного металла и электрода. Соответственно, возникает так называемая сварная ванна, где смешиваются металлы заготовок и электрода, в результате чего образуется сварное соединение или шов.

Размер сварной ванны напрямую зависит от того, какие были выставлены настройки на оборудовании, местоположения в пространстве, скорости, с какой перемещается электрод, зазора между свариваемыми элементами. Формирование правильного сварного шва подразумевает среднюю ширину соединения — от 4 до 30 мм, в зависимости от толщины заготовок.

Электродуговая технология подразумевает использование электродов с так называемой обмазкой. При подаче напряжения на электрод и сварные элементы с ее помощью образуется специальная газовая зона над ванной. За счет нее происходит абсолютное вытеснение воздуха, что не допускает непосредственного контакта кислорода и свариваемых металлов. Когда сваривают элементы, на поверхности соединения формируется шлак, который также не дает расплавленному железу контактировать с воздухом.

При подаче напряжения на электрод и сварные элементы с ее помощью образуется специальная газовая зона над ванной. За счет нее происходит абсолютное вытеснение воздуха, что не допускает непосредственного контакта кислорода и свариваемых металлов. Когда сваривают элементы, на поверхности соединения формируется шлак, который также не дает расплавленному железу контактировать с воздухом.

Формирование правильного сварочного шва осуществляется при удалении электрической дуги: металл начинает постепенно остывать и образовывать кристаллическую решетку. Защитный слой шлака после того, как металл затвердеет, следует убрать.

Основы сварки с помощью электрической дуги

Чтобы сделать надежное сварное соединение и правильно положить расплавленный материал электрода, необходимо пристальное внимание уделить началу проведения работ. Лучше всего начинать осваивать данную работу под присмотром опытного сварщика, который позволит избежать наиболее типичных ошибок и посоветовать в случае необходимости.

Соединяемые между собой детали должны быть жестко закреплены. В связи с тем, что работа производится при высокой температуре, необходимо предусмотреть все меры, касающиеся противопожарной безопасности. Поблизости от себя необходимо установить ведро с водой. Не следует выполнять работы на основании из древесины.

Заземляющий зажим закрепляют на свариваемых элементах. Перед этим следует внимательно проверить качество его изоляции. Если она повреждена, пользоваться данным кабелем не следует. Кроме того, он должен быть надежно закреплен в специальном зажиме.

Грамотно выбранные настройки оборудования позволяют накладывать электрод плавно и равномерно, за счет чего производится наплавление металла на свариваемые элементы.

Когда все эти подготовительные работы завершены, осторожно зажигают дугу. Делать это нужно следующим образом: электрод держат под углом к заготовкам примерно 60 градусов, его медленно ведут по поверхности металла вплоть до появления искр. Затем им слегка касаются заготовок и отводят от них на расстояние примерно 5 мм, образуя тем самым электрическую дугу.

Такой зазор придется выдерживать в течение всего времени работы. Если все было сделано правильно, электрод начнет постепенно расплавляться и выгорать, поэтому его придется медленно подводить к заготовкам, сохраняя тем самым требуемое расстояние. Ближе подводить его не следует, так как он может прилипнуть. Если дуга не возникла, придется увеличивать силу тока на оборудовании.

Сварочный шов: как перемещать электрод?

Перемещать электрод при производстве сварных работ следует по одной из трех траекторий.

- Поступательное — электрическая дуга направляется вдоль оси соединяемых элементов. Это позволяет не только поддерживать ее постоянное горение, но и формировать довольно тонкий и прочный сварной шов.

- Продольное — позволяет обеспечить получение ниточного шва различной высоты, которая будет напрямую зависеть от того, с какой скоростью происходит перемещение электрода. По сути, соединение получается весьма прочным, но для его усиления придется совершать некоторые поперечные движения.

- Поперечное — обеспечивает формирование требуемой ширины сварного соединения. Оно подразумевает выполнение колебательных движений. Ширина шва выбирается на основе толщины соединяемых элементов, их размеров и ряда других параметров.

Обычно при проведении работ применяют все эти движения, которые при сочетании друг с другом образуют конкретную траекторию. Она обычно своя у каждого сварщика. В принципе сама по себе траектория не слишком важна, главное, чтобы кромки заготовок были как можно лучше проплавлены и, соответственно, получился шов с заранее заданными параметрами.

Сварка трубопроводов: особенности технологии

Стоит отметить, что сварка подразумевает формирование не только горизонтальных, но и вертикальных швов, что позволяет сваривать в том числе и промышленные трубопроводы, которые нуждаются в выполнении наиболее качественного соединения. В связи с этим к таким работам допускаются только опытные сварщики, имеющие все необходимые документы, свидетельствующие об их высокой квалификации.

В отличие от плоских деталей, при сваривании труб электрод держат под углом 45 градусов. Максимальная высота данного соединения должна составлять не более 4 м. В зависимости от толщины труб ширина шва может быть достаточно большой — в некоторых случаях до 4 см. При проведении промышленных работ для получения полноценного и долговечного соединения участки, где будет формироваться шов, очищают от жиров, ржавчины и прочих загрязнений, которые могут снизить прочность шва.

Сварка подразумевает постоянное совершенствование навыков, только в этом случае удастся получить наиболее качественное соединение, которое будет служить в течение долгого времени.

Основы электросварки: как правильно варить сваркой

На сегодняшний день сварка является самым востребованным, простым и надежным способом соединения металлических деталей. Для этого необходимо обладать знаниями и практическими навыками, как пользоваться сваркой.Чтобы понять, как правильно варить сваркой, сначала необходимо пройти теоретическую часть, а потом приступить к вырабатыванию практических навыков. Процесс этот не сложный, но необходимо ознакомиться со многими аспектами, прежде чем осваивать практические стороны данного процесса. Мы научим вас, как пользоваться сварочным аппаратом, чтобы получался идеально ровный и правильный шов, даже если раньше вы никогда с ним не сталкивались.

Процесс этот не сложный, но необходимо ознакомиться со многими аспектами, прежде чем осваивать практические стороны данного процесса. Мы научим вас, как пользоваться сварочным аппаратом, чтобы получался идеально ровный и правильный шов, даже если раньше вы никогда с ним не сталкивались.

Содержание статьи

- Технологии электросварки

- Аппараты для сварки

- На что обратить внимание при выборе сварочного аппарата

- Технология сварочного процесса

- Практические советы от профессионалов

Прежде чем научиться сварочному делу, нужно понять суть работы сварочного аппарата. Он заключается в следующем: агрегат, подключенный в эклектическую сеть, обеспечивает мощный сварочный ток, под воздействием которого между проводником и деталью, которою необходимо сварить создается электрическая дуга высокой температуры. Под этим накалом металл плавится и образуется ванна – область расплава. В этот момент детали между собой соединяются и, когда остывают, образуют крепкое и прочное монолитное соединение.

В силу того, что сварочные работы своими руками просто незаменимы в строительстве, при ремонтных работах и просто в бытовых условиях для ремонта каких-либо железных деталей, необходимо запомнить, что их существует несколько технологий работы со сваркой:

- ручная дуговая технология, которая реализуется с помощью специальных проводников – электродов. Это небольшие отрезки металла, покрытые химическим напылением, благодаря которому создается электрическая дуга. Преимущество такого вида заключается в его простоте. Даже сварщик-новичок разберется, как научиться работать с таким аппаратом. Он не требует использования баллонов с газом и особых навыков. Достаточно потренироваться, чтобы в результате получить качественный и красивый шов. Недостатком дугового типа соединения изделий является то, что работать можно исключительно с нержавеющими и черными металлами;

- полуавтоматическая техника сварки, которая производится аппаратом с использованием специального газа, создающего защиту для металла от окисления, которое происходит в результате соединения кислорода с расплавленным материалом.

Такие сварочные работы своими руками можно производить как в промышленных, так и в домашних условиях.

Такие сварочные работы своими руками можно производить как в промышленных, так и в домашних условиях.

Специалисты рекомендуют всегда начинать с ручного агрегата, а когда вы научитесь самостоятельно делать правильные швы, тогда можно переходить на полуавтомат.

Аппараты для сварки

Сварочные работы своими руками невозможно произвести без помощи специального оборудования – сварочного аппарата. Их существует несколько типов, в зависимости от технологии, по которой мастер собирается производить сварку:

- Сварочный трансформатор считается самым простым типом оборудования, которым можно варить металл. Он работает от сети 220 В (иногда 380В). В процессе работы он преобразовывает напряжение в более низкие частоты, благодаря чему увеличивается сила тока. Трансформаторы очень просты в эксплуатации, не требуют супер-навыков для их использования и позволяют быстро и качественно создать монолитное соединение металлических деталей. Среди недостатков можно отметить, что часто сбивается дуга, разбрызгиваются капли раскаленного металла.

Также иногда варить металл на таком аппарате сложно из-за того, что он напрямую зависит от напряжения и чувствует каждый скачок. Но кроме этого стоит отметить, что сам аппарат мобильный и компактный и идеально подходит для использования дома.

Также иногда варить металл на таком аппарате сложно из-за того, что он напрямую зависит от напряжения и чувствует каждый скачок. Но кроме этого стоит отметить, что сам аппарат мобильный и компактный и идеально подходит для использования дома. - Сварочный выпрямитель представляет собой оборудование, которое обеспечивает стабильное напряжение вне зависимости от сети и гарантирует постоянную дугу благодаря которой швы получаются более аккуратные, а работа происходит быстрее, так как не приходится постоянно восстанавливать инертную среду. Выпрямители отличаются массивностью и габаритами. Использовать такой агрегат можно, чтобы произвести сварку металла в домашних условиях или в промышленных отраслях.

- Сварочный инвертор – еще один представитель аппаратов. Он считается самым лучшим, надежным и востребованным. При сварке инвертором не стоит бояться перепадов напряжения, так как он сам по себе трансформирует 220В и обеспечивает постоянный, ровный поток энергии. Соответственно при этом получаются идеальные дорожки соединения.

Инвертор обладает множеством преимуществ, о которых стоит упомянуть для тех, кто хочет научиться, как правильно сваривать железные изделия:

Инвертор обладает множеством преимуществ, о которых стоит упомянуть для тех, кто хочет научиться, как правильно сваривать железные изделия:

- стойко переносит перепады напряжения;

- экономно потребляет эклектическую энергию;

- варить на инверторе намного проще и быстрее;

- сваривать детали получается аккуратнее, так как полностью отсутствует разбрызгивание.

Научиться, как пользоваться сваркой, можно применяя любой из типов оборудования. Главное соблюдать все правила технологии работы и не забывать о безопасности.

На что обратить внимание при выборе сварочного аппарата

Перед тем, как научиться варить сварочным аппаратом, его нужно выбрать и желательно отдать предпочтение хорошей модели, на которой будет легко учиться и потом работать. При выборе агрегата нужно учитывать некоторые нюансы, от которых зависит качество швов:

- сварочный ток – это показатель от которого зависит мощность и КПД.

Чтобы выполнять сварочные работы своими руками в домашних условиях достаточно до 200 А;

Чтобы выполнять сварочные работы своими руками в домашних условиях достаточно до 200 А; - устойчивость к перепадам в электрических сетях. Допустимый интервал – +-20%. Другие отличаются низким качеством. Как научиться работать агрегатом, если постоянно «выбивает» электричество или пропадает дуга? Поэтому этот параметр очень важен;

- мощность оборудования бывает разной. Отталкиваться стоит от области его применения. Чтобы сварить металл дома достаточно простого или полупрофессионального аппарата. Для производственных целях нужен профессиональный;

- ПВ – продолжительность включения. Это показатель, который определяет временные рамки работы агрегата. В среднем – это около 40%. То есть, после минуты работы на сварочном аппарате, ему нужно полторы минуты отдыха.

Кроме самого аппарата к нему нужно подобрать комплектующие – зажимы, провода, щипцы и т.д. И, важно помнить, что сварка своими руками требует специальной формы для мастера. Обязательно сварщик должен защищать свое лицо и глаза, так как сварочные искры негативно влияют на зрение и могут спровоцировать ожог сетчатки. Обязательно работу нужно производить в специальных перчатках, чтобы, совершая сварочные работы своими руками, не навредить своему здоровью.

Обязательно работу нужно производить в специальных перчатках, чтобы, совершая сварочные работы своими руками, не навредить своему здоровью.

Технология сварочного процесса

Когда все готово – рабочее место, оборудование и подготовлены делали, можно приступать к практической части, как варить сваркой.

Техника сварки, на самом деле, проста. Весь процесс заключается в воздействии высокой температуры на металл. При этом, образуется электрическая дуга между материалом и электродным элементом. Благодаря ей и происходит плавление.

Часто ошибки при сварке возникают из-за неумения удержать дугу. Тогда расплавление происходит неравномерно. В результате чего получается грубый и неровный шов.

Сварная ванная – это расплавленная масса метала вперемешку с частицами проводника. Чтобы уберечь от окисления металл, над ванной появляется газовое облако и защищает ее. Если же процесс происходит с помощью полуавтомата, то там используется специальный баллон с защитным газом. Когда электродуга убирается, металл моментально застывает и остается небольшая дорожка, которая монолитным образом скрепляет две детали.

Когда электродуга убирается, металл моментально застывает и остается небольшая дорожка, которая монолитным образом скрепляет две детали.

Преимущества ручной дуговой сварки:

- разнообразие электродов позволяет совершать разные швы на разных элементах;

- агрегаты не большие и легко их можно переносить;

- просто научиться, как делать шов;

- идеально подходит для домашнего использования.

Наряду с преимуществами, есть и недостатки:

- выделение вредных веществ в воздух;

- не все металлы можно спаять таким способом;

- от уровня мастерства сварщика и будет зависеть качество работы.

Для более дельного ознакомления с ручной дуговой сваркой можно узнать здесь.

Сваривать электросваркой с помощью газом немного проще, но перед самим процессом нужно настроить полуавтомат:

- определить силу тока можно из инструкции;

- настроить скорость автоматической подачи проволоки;

- установить напряжение и силу тока;

- проверить настройки на черновом варианте детали.

Чтобы работать сваркой в полуавтоматическом режиме, необходимо прочно закрепить рабочее изделие. Кроме этого, необходимо выбирать место для этого такое, чтобы полностью соответствовало правилам безопасности. К примеру, запрещено использовать деревянные верстаки или столы. Во время сварки необходимо четко соблюдать интервал между проводником и деталью – 5 мм. Если его не нарушать, шов получится практически идеальным. Спешить не нужно, электрод выгорает плавно и у мастера есть время сформировать качественную дорожку. Если дуга все время тухнет, необходимо увеличить силу тока на самом агрегате.

Практические советы от профессионалов

Чтобы быстрее научиться, как варить сваркой, профессионалы подготовили несколько советов для новичков, которыми желательно пользоваться для получения качественного результата своего труда:

- чтобы сварка своими руками получилась легко и быстро необходимо качественно подготовить детали, то есть очистить их от коррозии, грязи, пыли и масла.

Тогда шов будет прочным и ровным;

Тогда шов будет прочным и ровным; - не стоит бояться экспериментировать. На начальных этапах обучения нужно перепробовать все возможные варианты ведения электрода, чтобы «набить руку»;

- чтобы не упускать сварочную дугу нужно стараться придерживаться одинакового зазора между концом проводника и деталью. Самым оптимальным расстоянием считается толщина электрода. Для новичков, которые только осваивают, как правильно работать с аппаратом, рекомендуется применять электроды 3 мм;

- нужно научиться отличать ванну от шлака. При первом прикосновении к металлу образуется красное пятно – это не ванна, это только плавящийся материал, который нанесен на электрод. После этого через пару секунд появится жидкое белое пятно – это уже сварочная ванна;

- сварочные работы своими руками стоит начинать с точечного шва, тогда проще будет научится вести ровную дорожку и не терять дугу;

- не стоит бояться неудач, чтобы понять, как сваривать металл, нужно много тренироваться, пробовать и экспериментировать.

Только тогда, через миллионы попыток у вас получится правильный и качественный сварочный шов.

Только тогда, через миллионы попыток у вас получится правильный и качественный сварочный шов.

В подведении итогов, необходимо отметить, как научиться правильно варить детали может каждый желающий. Производить сварочные работы своими руками тоже сможет каждый. Для этого необходимо запастись оборудованием, дополнительными деталями и точно следовать инструкциям, не забывая о правилах безопасности.

Мы рассмотрели несколько аспектов, как научиться работать с нуля. Качественный агрегат, подготовленные детали и терпение мастера – это залог качественных швов и быстрой работы. Лучше тренировки начинать с ручной технологии, а потом переходить на полуавтоматический. Хотя настоящий сварщик справляется со всеми видами без проблем.

Кто только начинает заниматься сварочным делом рекомендую не сваривать сразу сложные стыки. Для начало надо научится контролировать электрод со сваркой ММА, на всех других видах будет в разы проще. Когда зажжете электрод он будет плавится, нужно будет опускать с равномерной скоростью к сварочной ванне. При этом выдерживать угол наклона по отношению к плоскости. Я когда начинал заниматься сваркой, сперва учился варить в нижнем положении. С начало на сборочном столе в кабинке сварщика. Это еще в училище было. Высота стола удобная по росту. Если держать электрод 3 мм вертикально относительно заготовки то рука при этом не устает. Важный момент удобство при сварке должно присутствовать везде.

Когда зажжете электрод он будет плавится, нужно будет опускать с равномерной скоростью к сварочной ванне. При этом выдерживать угол наклона по отношению к плоскости. Я когда начинал заниматься сваркой, сперва учился варить в нижнем положении. С начало на сборочном столе в кабинке сварщика. Это еще в училище было. Высота стола удобная по росту. Если держать электрод 3 мм вертикально относительно заготовки то рука при этом не устает. Важный момент удобство при сварке должно присутствовать везде.

Лучше всего на куске железяки с очищенной поверхностью и рутиловыми электродами. Они не прихотливые к ржавчине. Можете воспользоваться доступными марками МР-3 . Их кто только не выпускает. Поджигаются хорошо в любом положении. Можно варить на длинной дуге пока не научитесь ее держать. Не прихотливые к чистоте сварочного места. Единственное на больших токах разбрызгивает металл. Для начало научится на самой поверхности вести электрод. Лучше начинать вести на себя без колебательных движений, ровно и аккуратно. Примерно как палкой по земле. После как спалите электродов штук с десяток, у вас получится наплавлять красивый шов. Лично я так и учился.

Примерно как палкой по земле. После как спалите электродов штук с десяток, у вас получится наплавлять красивый шов. Лично я так и учился.

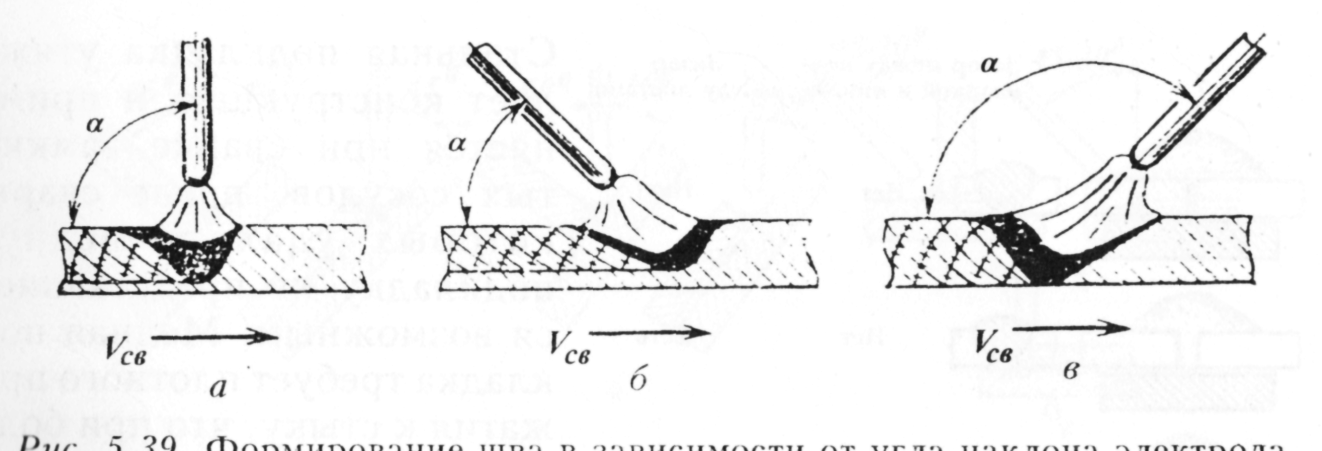

В самом процессе нужно научится отличать шлак от горячего металла. Когда образуется общая горячая субстанция металл ярко желтого цвета оседает а на поверхностности расплавленный шлак переливается линиями. Его цвет немного темнее и температура остывания намного ниже чем у металла. Сквозь шлак можно видеть как формируется сварочный шов. От этого процесса зависит скорость сварки. Влияет еще и угол наклона электрода. Есть понятие делать проход углом вперед и углом назад. Когда ведете электрод, острым углом вперед, метал проплавляется хорошо оставляет за собой широкий валик гладкий. Сварка увеличивается по скорости. Если вести углом назад то сплавление металла происходит слабо образуется высокий валик с шероховатой поверхностью. Сварочная дуга плавит сам наплавленный металл и немного основной.

Сварочные швы отличаются по видам. Основной коренной шов и облицовочный. Коренного шва функция сплавить кромки основного металла примерно на 30% от обшей массы наплавленного металла. Облицовочный лишь выравнивает поверхность и наплавляет металл на зону термического влияния, перекрывает подрезы и не проваренные места вдоль шва. Обычно относится к многопроходным швам. Однопроходной делается в один проход.

Коренного шва функция сплавить кромки основного металла примерно на 30% от обшей массы наплавленного металла. Облицовочный лишь выравнивает поверхность и наплавляет металл на зону термического влияния, перекрывает подрезы и не проваренные места вдоль шва. Обычно относится к многопроходным швам. Однопроходной делается в один проход.

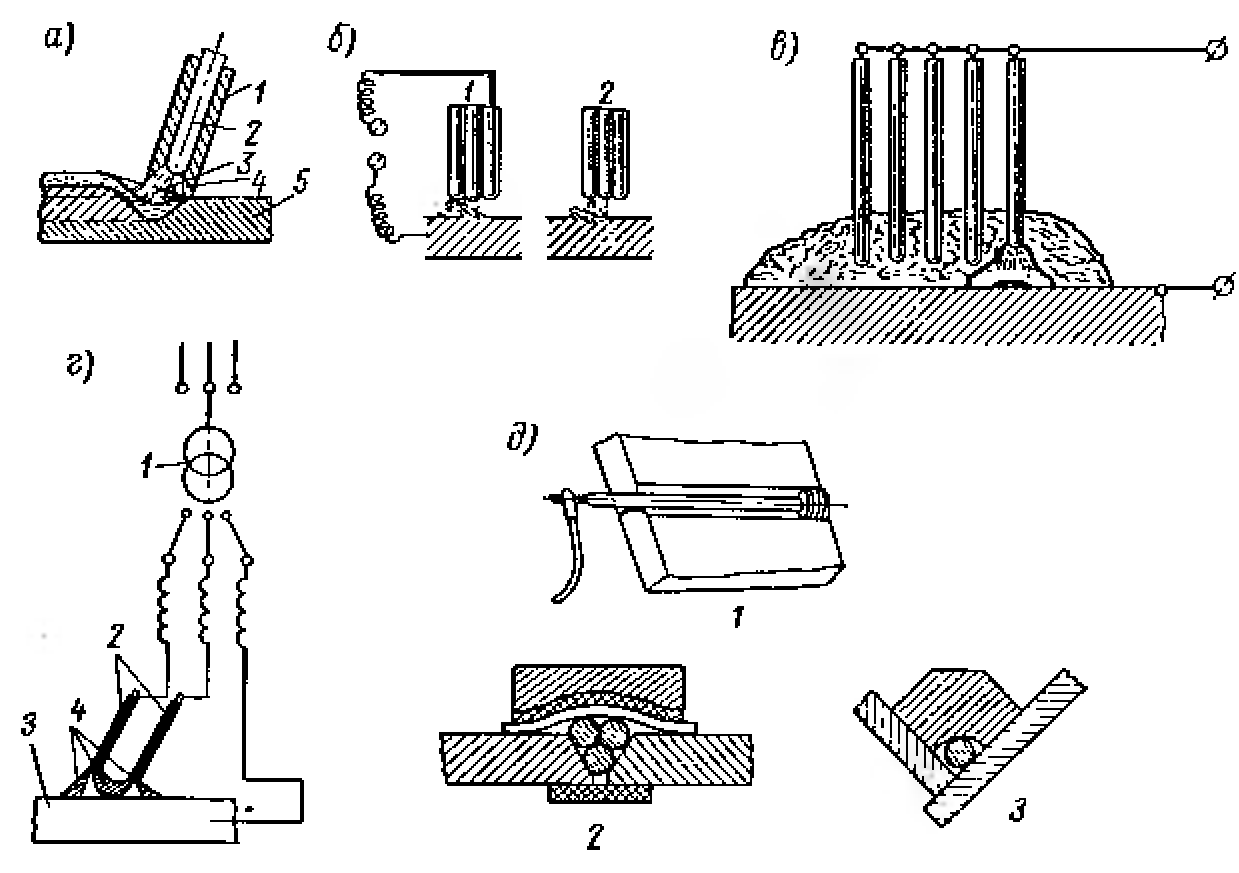

От простого перейдем к сложному. Нужно научится водить электродом различные каракули. У них есть своя форма которой нужно придерживаться. На фотографии я покажу как водить электродом.

- Усиленное плавление краев в стык без разделки кромок.

- Плавление одного края используется при сварке горизонтального шва. Помогает поднимать с нижней кромки расплавленный металл к верхней кромки.

- Плавит центр сварного шва. Используется с разделкой кромок в один проход. Редко когда используют для коренного шва. В исключительных случаях если очень большой зазор.

- Используют для наплавки металла на поверхность.

Коренной шов проходят как при учебе в одну линию без колебательных движений. Единственное допускается движение вперед и назад.

Единственное допускается движение вперед и назад.

Ручкой плохо получается водить эти каракули а их еще нужно научится электродом описывать. В помощь можно использовать вторую руку. Держась за электрод, руку прислонить к основному металлу. На малом токе потихоньку рисуем каракули на ровной плоскости. Здесь нужна выдержка и терпение. Добиваться синхронности работы рук. Обучатся придется долго и потратите не одна пачку электродов. После добавляется другая сложность при сварке в стык с разделкой кромок. Что касается металла толщиной от 5 мм. Сложность уже при обводе контура кромок и сварочной ванны вместе. Не забываем дуга должна находится на равном удалении от сварочной ванны и металла.

Вот так и учатся варить красивые сварные швы. При использовании различных марок электродов с разнообразной обмазкой меняется и стиль сварки. С основным и целлюлозным покрытием придется научится выдерживать короткую дугу. Рутиловые электроды хорошо держат дугу. Кислые только в нижнем положении. Они обычно спец электрод для сварки алюминия. Такими электродами варят почти вертикально к основанию. Есть много и других смежных типов покрытия. К каждым требуется свой угол наклона.

Они обычно спец электрод для сварки алюминия. Такими электродами варят почти вертикально к основанию. Есть много и других смежных типов покрытия. К каждым требуется свой угол наклона.

Если вы научились варить сварочный шов на плоскости то получится подбирать нужный угол и к другим электродам. Концентрировать свое внимание уже будете только на сварочную ванну. Руки на автомате будут совершать все движения. А потом уже на полуавтомате научитесь варить супер сварочный шов. На таком оборудовании шлака на шве практически нету. Виден сам металл плавящийся. На TIG сварке плавят присадочный материал. Плазма дуги расплавляет и толкает жидкий металл. Ювелирная работа контролировать сам процесс. Сварка происходит медленно и в основном применяют для сварки цветных металлов.

Я попытался на доступном языке по этапом объяснить как научится правильно и красиво варить швы.

Выбор режима ручной дуговой сварки

Дуговую сварку контролируют ряд параметров, а именно:

- сварочный ток

- напряжение дуги

- скорость сварки

- род и полярность тока

- положение шва в пространстве

- тип электрода и его диаметр

Поэтому перед началом работы следует подобрать значения этих параметров так, чтобы сварочный шов получился требуемого размера и хорошего качества.

1.1 Сварочный ток (выбор сварочного тока посредством подбора диаметра электрода)

Важнейшим параметром при работе ручной дуговой сварки является сила сварочного тока. Именно сварочный ток будет определять качество сварочного шва и производительность сварки в целом.

Обычно рекомендации по выбору силы сварочного тока приведены в инструкции пользователя, которая поставляется в комплекте со сварочным аппаратом. Если таковой инструкции нет, то силу сварочного тока можно выбрать в зависимости от диаметра электрода. Большинство производителей электродов размещают информацию о величинах сварочного тока прямо на упаковках своей продукции.

Диаметр электрода подбирают в зависимости от толщины свариваемого изделия. Однако помните, что увеличение диаметра электрода уменьшает плотность сварочного тока, что приводит к блужданию сварочной дуги, её колебаниям и изменениям длины. От этого растет ширина сварочного шва и уменьшается глубина провара – то есть качество сварки ухудшается. Кроме того, уровень сварочного тока зависит от расположения сварочного шва в пространстве. При сварке швов в потолочном или вертикальном положении рекомендуется диаметр электродов не меньше 4 мм и понижение силы сварочного тока на 10-20 %, относительно стандартных показателей тока при работе в горизонтальном положении.

Кроме того, уровень сварочного тока зависит от расположения сварочного шва в пространстве. При сварке швов в потолочном или вертикальном положении рекомендуется диаметр электродов не меньше 4 мм и понижение силы сварочного тока на 10-20 %, относительно стандартных показателей тока при работе в горизонтальном положении.

Таблица 1.1

| Примерное соотношение толщины металла, диаметра электрода и сварочного тока | ||||||||

| Толщина металла, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

|---|---|---|---|---|---|---|---|---|

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сварочный ток, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 200-250 | 200-350 |

1.

2 Напряжение дуги (длина сварочной дуги)

2 Напряжение дуги (длина сварочной дуги)После того, как сила сварочного тока определена, следует рассчитать длину сварочной дуги. Расстояние между концом электрода и поверхностью свариваемого изделия и определяет длину сварочной дуги. Стабильное поддержание длины сварочной дуги очень важно при сварке, это сильно влияет на качество свариваемого шва. Лучше всего использовать короткую дугу, т.е. длина которой не превышает диаметр электрода, но это достаточно тяжело осуществить даже при наличии солидного опыта. Поэтому оптимальной длиной дуги принято считать размер, который находится между минимальным значением короткой дуги и максимальным значением (превышает диаметр электрода на 1-2 мм)

Таблица 1.2

| Примерное соотношение диаметра электрода и длины дуги | ||||||||

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

|---|---|---|---|---|---|---|---|---|

| Длина дуги, мм | 0,6 | 2,5 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6,5 |

1.

3 Скорость сварки

3 Скорость сваркиВыбор скорости сварки зависит от толщины свариваемого изделия и от толщины сварочного шва. Подбирать скорость сварки следует так, что бы сварочная ванна заполнялась жидким металлом от электрода и возвышалась над поверхностью кромок с плавным переходом к основному металлу изделия без наплывов и подрезов. Желательно поддерживать скорость продвижения так, что бы ширина сварочного шва превосходила в 1,5-2 раза диаметр электрода.

Если слишком медленно перемещать электрод, то вдоль стыка образуется достаточно большое количество жидкого металла, который растекается перед сварочной дугой и препятствует её воздействию на свариваемые кромки – то есть результатом будет непровар и некачественно сформированный шов.

Неоправданно быстрое перемещение электрода тоже может вызывать непровар из-за недостаточного количества тепла в рабочей зоне. А это чревато деформацией швов после охлаждения, вплоть до трещин.

Наиболее простой способ подбора скорости сварки ориентирован на приблизительно среднее значение размеров сварочной ванны. В большинстве случаев сварочная ванна имеет размеры: ширина 8–15 мм, глубина до 6 мм, длина 10–30 мм. Важно следить, что бы сварочная ванна равномерно заполнялась плавленным металлом, т.к. глубина проплавления почти не изменяется.

В большинстве случаев сварочная ванна имеет размеры: ширина 8–15 мм, глубина до 6 мм, длина 10–30 мм. Важно следить, что бы сварочная ванна равномерно заполнялась плавленным металлом, т.к. глубина проплавления почти не изменяется.

На рисунке видно, что при увеличении скорости заметно уменшается ширина шва, при этом глубина проплавления остается почти неизменной. Очевидно, что наиболее качественные швы (в этом примере) – при скоростях 30 и 40 м/ч.

1.4 Род и полярность тока

У большинства моделей бытовых аппаратов для ручной дуговой сварки на выходе путем выпрямления переменного тока образуется постоянный сварочный ток. При использовании постоянного тока возможны два варианта подключения электрода и детали:

- При прямой полярности деталь подсоединяется к зажиму «+», а электрод к зажиму «-»

- При обратной полярности деталь подключается к «-», а электрод – к «+»

На положительном полюсе выделяется больше тепла, чем на отрицательном..jpg) Поэтому обратную полярность при работе с электродами применяют во время работ по сварке тонколистового металла, чтобы его не прожечь. Можно использовать обратную полярность при сварке высоколегированных сталей во избежание их перегрева, а на прямой полярности лучше варить массивные детали

Поэтому обратную полярность при работе с электродами применяют во время работ по сварке тонколистового металла, чтобы его не прожечь. Можно использовать обратную полярность при сварке высоколегированных сталей во избежание их перегрева, а на прямой полярности лучше варить массивные детали

| Постоянный ток | |

| Прямая полярность | Обратная полярность |

|

|

|---|---|

Низколегированные стали — это конструкционные стали, в которых содержится не больше 2,5% легирующих элементов (углерода, хрома, марганца, никеля и т. д., причем углерода не должно быть более 0,2 %), широко применяются в строительстве, судостроении, трубопрокатном производстве. Сварку низколегированных сталей можно производить как ручным способом, так и автоматически, вне зависимости от полярности тока.

д., причем углерода не должно быть более 0,2 %), широко применяются в строительстве, судостроении, трубопрокатном производстве. Сварку низколегированных сталей можно производить как ручным способом, так и автоматически, вне зависимости от полярности тока.

1.5 Зажигание (возбуждение) сварочной дуги

Зажигание (возбуждение) сварочной дуги можно производить 2-мя способами.

| Первый способ: Чиркаем концом электрода о поверхность металла (напоминает движение зажигаемой спички). Данный способ чаще всего применяют на новом электроде. Этот метод прост и особых профессиональных навыков не требует. | Второй способ можно назвать «касанием», т.к. электрод подводят вертикально (перпендикулярно) к месту начала сварки и после легкого прикосновения к поверхности изделия отводят верх на расстояние примерно в 3-5 мм. Чаще всего этот способ применяют в труднодоступных, узких и прочих неудобных местах. |

|---|

Различия в сварке стежком и швом

Качество готового изделия из конструкционной стали зависит от качества сварного шва, который скрепляет его. Для инженера важно не только правильно выбрать сварной шов, но и метод сварки, который необходимо реализовать. Это может быть немного сложнее.

Две техники: швы и швы

Как правило, инженеры и сварщики могут выбрать одну из двух сварочных технологий в проекте; шовная сварка и сварка швом.Оба часто взаимозаменяемы, и многих часто путают с различиями в них. Оба метода используют тепло для плавления и соединения металла. Это изменяет свойства металла и вызывает расширение и сжатие.

Вот здесь и возникает вопрос выбора правильной техники сварки.

Оба сварных шва имеют разные прочностные характеристики и используются для разных целей. Выбор правильного сварного шва может означать разницу между неисправным соединением и долговечным сварным швом.

Как правило, дизайнер решает, требует ли проект сварного шва или сварного шва. Требуемая прочность соединения, то, для чего будет использоваться изготовленное изделие, и другие конструктивные аспекты будут учтены при принятии решения о сварном шве, который будет использоваться. Инструкции по сварке будут нанесены на производственный чертеж. Это, помимо прочего, сообщает сварщику, следует ли ему выполнять сварку швом или швом при завершении проекта.

Требуемая прочность соединения, то, для чего будет использоваться изготовленное изделие, и другие конструктивные аспекты будут учтены при принятии решения о сварном шве, который будет использоваться. Инструкции по сварке будут нанесены на производственный чертеж. Это, помимо прочего, сообщает сварщику, следует ли ему выполнять сварку швом или швом при завершении проекта.

Сварка стежком

Строчная сварка прерывистая.Он включает в себя инициирование сварного шва, сварку на части длины соединения, завершение сварного шва и затем повторный запуск вдоль соединения на заданном расстоянии от предыдущего сварного шва. Это можно сделать как для угловых, так и для плоских сварных швов.

Стежковая сварка (прерывистая сварка) может использоваться для ограничения количества тепла, передаваемого детали, поскольку большое количество тепла может вызвать деформацию детали. Высокая температура также может отрицательно повлиять на химические и механические свойства материала. При сварке стежком эти негативные эффекты могут быть ограничены.

При сварке стежком эти негативные эффекты могут быть ограничены.

Это также означает, что используется меньше присадочного металла, что экономит деньги, и сварка обычно выполняется за меньшее время, чем если бы она была непрерывной. Сокращение времени сварки ускоряет процесс изготовления.

Сварка стежком имеет некоторые недостатки. Уменьшение общей длины сварного шва часто приводит к снижению прочности сварного соединения. Кроме того, части сварного соединения, которые остаются несваренными, могут иметь форму щели. В этой щели может накапливаться посторонний материал, который может увеличить скорость коррозии основного материала.

Сварка швов

Сварной шов — это непрерывный сварной шов вдоль стыка. Это также можно сделать как для угловых, так и для плоских сварных швов.

Это часто встречается при сварке трубы или трубки. Шовная сварка надежна и долговечна из-за большой площади поверхности, соединяемой сварным швом. Шовная сварка обеспечивает чрезвычайно прочный сварной шов, потому что соединение ковано под воздействием тепла и давления.

Полурасплавленные поверхности прижимаются друг к другу под действием сварочного давления, которое создает соединение плавлением, в результате чего получается однородная сварная структура.Правильно сваренное соединение, образованное контактной сваркой, легко может быть прочнее, чем материал, из которого оно выполнено.

Сварка стежком обычно используется по умолчанию для большинства применений, поскольку она сводит к минимуму деформацию и экономит немного денег, но бывают случаи, когда сварка шва дает лучший результат.

Изготовитель металла по индивидуальному заказу, такой как Swanton Welding, может спроектировать ваш проект и обеспечить надлежащие сварные швы, чтобы добиться успеха. Swanton Welding имеет опыт работы с несколькими типами сварочных технологий.Если у вас есть производственный проект или вам нужны индивидуальные производственные решения, позвоните нам сегодня по телефону 419-826-4816.

Сварка швов — Практическое руководство

Конечно, возможно, но непрактично преобразовать сварщика точечной сварки в сварщика швов. Многие основные компоненты необходимо будет изучить и, возможно, переработать или изменить. Это будет включать трансформатор, проводники, сварочную головку машины, систему управления и входную мощность установки, и это лишь некоторые из них.Это преобразование будет включать изменение потенциала от стандартного электрода к колесу для сварки швов и вращающемуся механизму крепления сварного шва. Это серьезное изменение конструкции машины. Эту проблему следует решать с машиностроителем или производителем бывшего в употреблении оборудования. Этот вопрос выходит за рамки данного обсуждения.

Многие основные компоненты необходимо будет изучить и, возможно, переработать или изменить. Это будет включать трансформатор, проводники, сварочную головку машины, систему управления и входную мощность установки, и это лишь некоторые из них.Это преобразование будет включать изменение потенциала от стандартного электрода к колесу для сварки швов и вращающемуся механизму крепления сварного шва. Это серьезное изменение конструкции машины. Эту проблему следует решать с машиностроителем или производителем бывшего в употреблении оборудования. Этот вопрос выходит за рамки данного обсуждения.

Если кто-то хочет использовать точечный сварочный аппарат для выполнения точечных швов близко друг к другу. Эти швы называются сварными швами.

РАЗЛИЧНОЕ РАССТОЯНИЕ ТОЧЕК ДЛЯ ПРОИЗВОДСТВА

ШВА

Прочитайте больше …

В другой статье этого блога было рассмотрено необходимое количество воды для шовной сварки:

СООТВЕТСТВУЕТ ЛИ ВОДЯНОГО ОХЛАЖДЕНИЯ ДЛЯ ШОВНОЙ СВАРКИ?

Да, температура и объем воды важны для выполнения шовной сварки. Важность водяного охлаждения компонентов машины обсуждалась в этой статье. Сюда входят проводники, трансформатор и система управления. Объем потока указывается производителем оборудования.Сварочные колеса охлаждаются за счет крепления к валу с водяным охлаждением. Количество воды для этих компонентов часто указывается как 1–1,5 галлона воды в минуту. Каждый из них часто имеет свой собственный водяной контур, идущий от общего водяного коллектора, чтобы обеспечить поток к каждому компоненту. Эти потоки охлаждают компоненты по току, который они переносят. Температура охлаждающей воды обычно соответствует температуре городской воды или градирни, которая может варьироваться от зимы к лету. При экстремальных условиях охлаждения может потребоваться чиллер.Если эти компоненты не имеют надлежащего расхода или температуры воды, это может повлиять на их долговременную работу.

Важность водяного охлаждения компонентов машины обсуждалась в этой статье. Сюда входят проводники, трансформатор и система управления. Объем потока указывается производителем оборудования.Сварочные колеса охлаждаются за счет крепления к валу с водяным охлаждением. Количество воды для этих компонентов часто указывается как 1–1,5 галлона воды в минуту. Каждый из них часто имеет свой собственный водяной контур, идущий от общего водяного коллектора, чтобы обеспечить поток к каждому компоненту. Эти потоки охлаждают компоненты по току, который они переносят. Температура охлаждающей воды обычно соответствует температуре городской воды или градирни, которая может варьироваться от зимы к лету. При экстремальных условиях охлаждения может потребоваться чиллер.Если эти компоненты не имеют надлежащего расхода или температуры воды, это может повлиять на их долговременную работу.

Прочитайте больше …

При контактной сварке, будь то точечная или шовная сварка, нарастание поверхности электрода неизбежно. Это вызвано теплом, выделяемым на поверхности электрода, и протекающими там химическими / металлургическими реакциями. Чтобы уменьшить скопление, процесс должен быть спроектирован таким образом, чтобы лицо оставалось ниже красного тепла, насколько это возможно.Процесс должен достигнуть красного каления, чтобы получился сварной шов. Для этого процесс должен быть спроектирован таким образом, чтобы нагрев был до красного, чтобы сварной шов быстро и быстро остыл. Таким образом, поверхность колеса электродного шва нагревается до красного цвета минимальное количество времени. При сварке точечным швом в роликах между сварными швами остается некоторое время / промежуток. В случае герметичного шва между сварными швами очень мало времени. Крутого времени не так много.

Это вызвано теплом, выделяемым на поверхности электрода, и протекающими там химическими / металлургическими реакциями. Чтобы уменьшить скопление, процесс должен быть спроектирован таким образом, чтобы лицо оставалось ниже красного тепла, насколько это возможно.Процесс должен достигнуть красного каления, чтобы получился сварной шов. Для этого процесс должен быть спроектирован таким образом, чтобы нагрев был до красного, чтобы сварной шов быстро и быстро остыл. Таким образом, поверхность колеса электродного шва нагревается до красного цвета минимальное количество времени. При сварке точечным швом в роликах между сварными швами остается некоторое время / промежуток. В случае герметичного шва между сварными швами очень мало времени. Крутого времени не так много.

Что можно сделать для защиты колеса для сварки швов?

Прочитайте больше …

Диаметр сварочных колес является нормой. Это необходимо, если ими движет общий привод. Если бы они приводились в движение одним и тем же приводом, и их диаметр был бы разным, одно колесо вращалось бы быстрее, чем другое, и постоянно скользило бы по заготовке. Если они одинакового диаметра и геометрии, сварной шов должен быть хорошо контролируемым и согласованным.

Если они одинакового диаметра и геометрии, сварной шов должен быть хорошо контролируемым и согласованным.

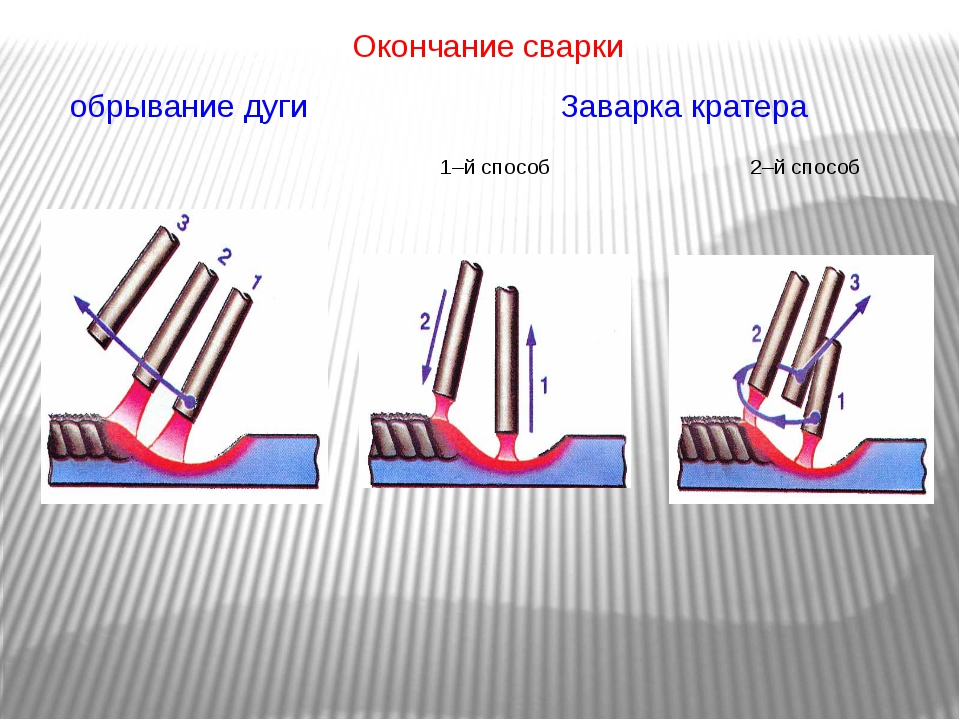

Прочитайте больше …