| Разработка конструкции и технологии производства сварного изделия |

Страница 2 из 10

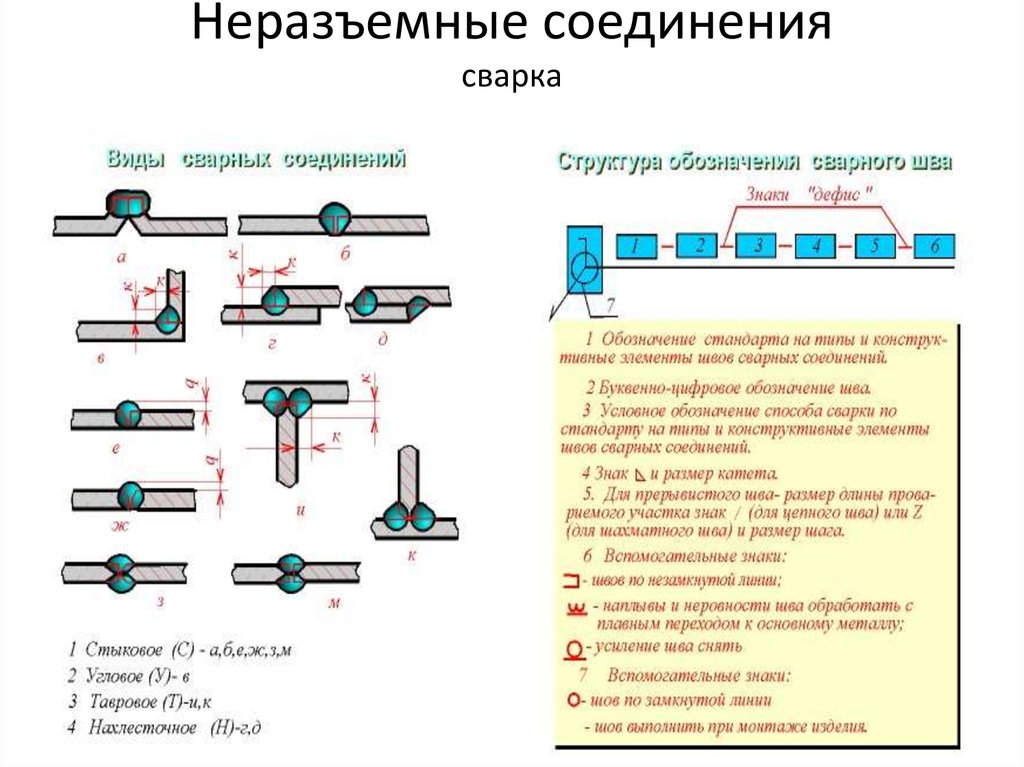

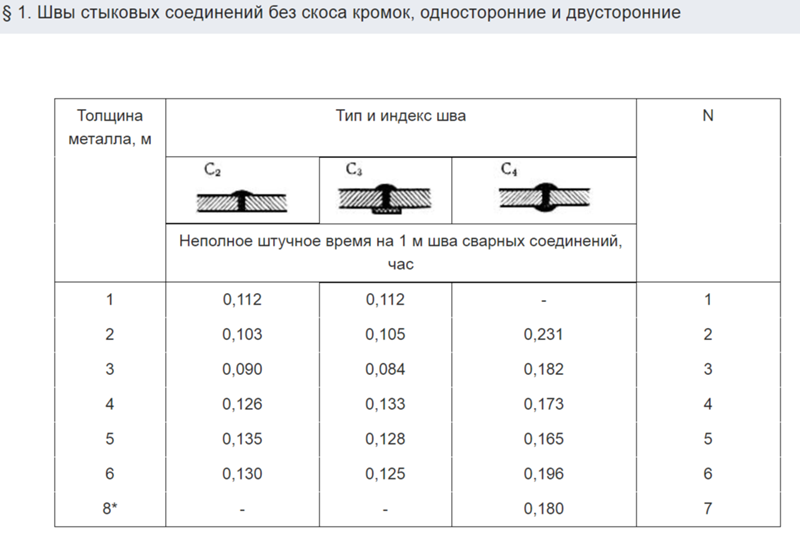

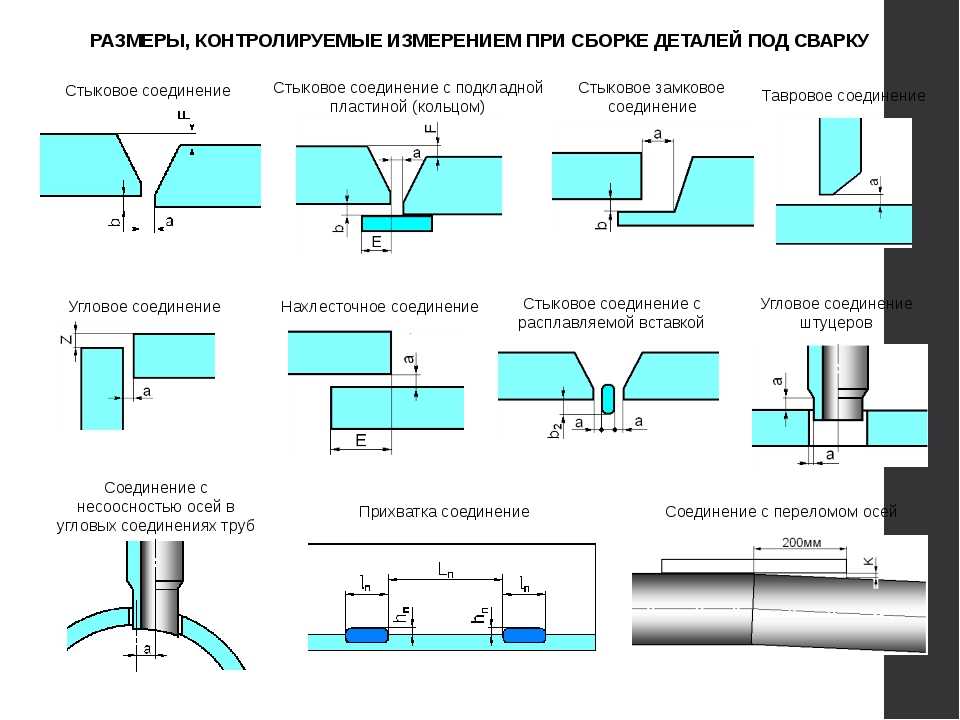

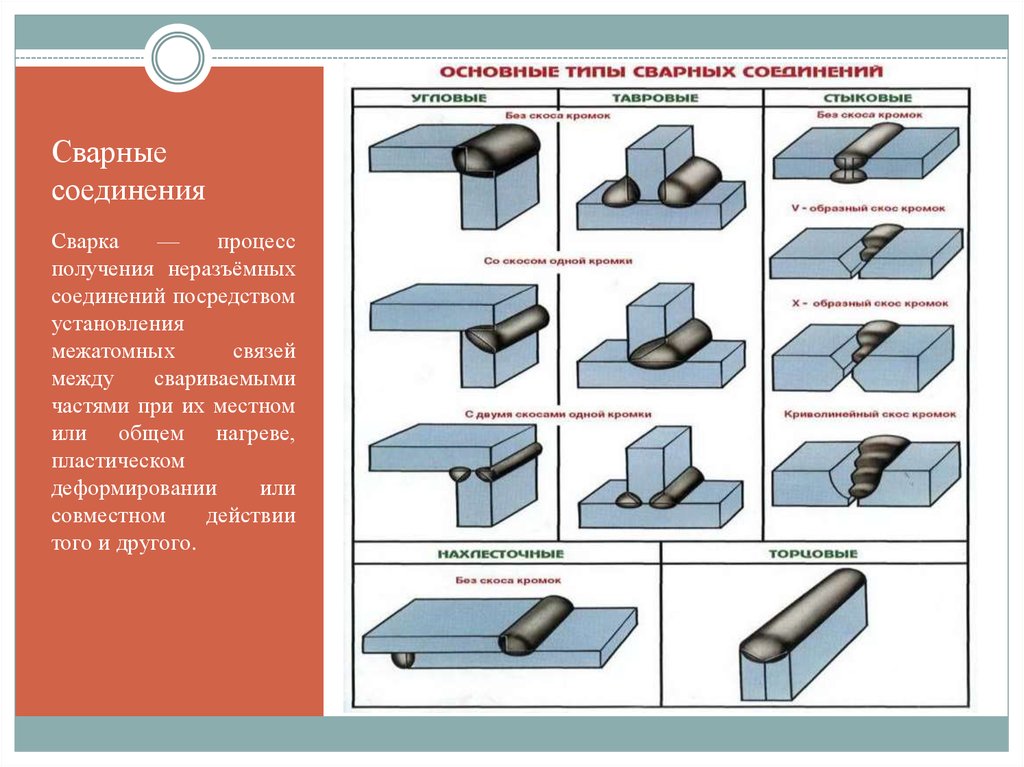

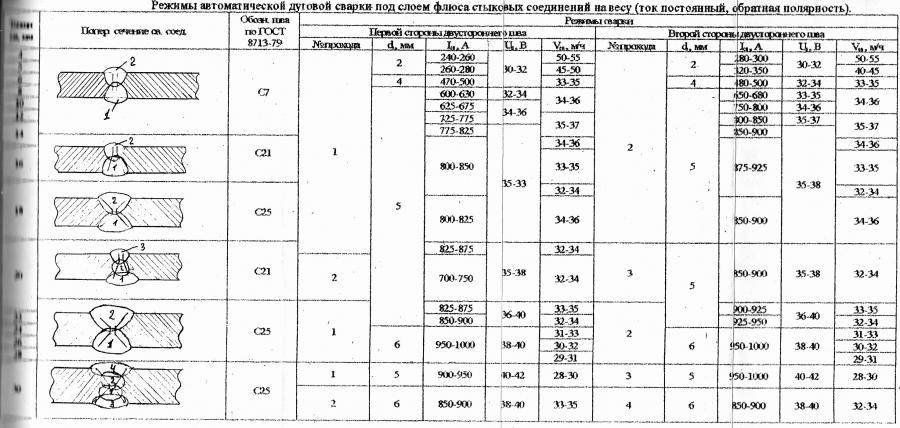

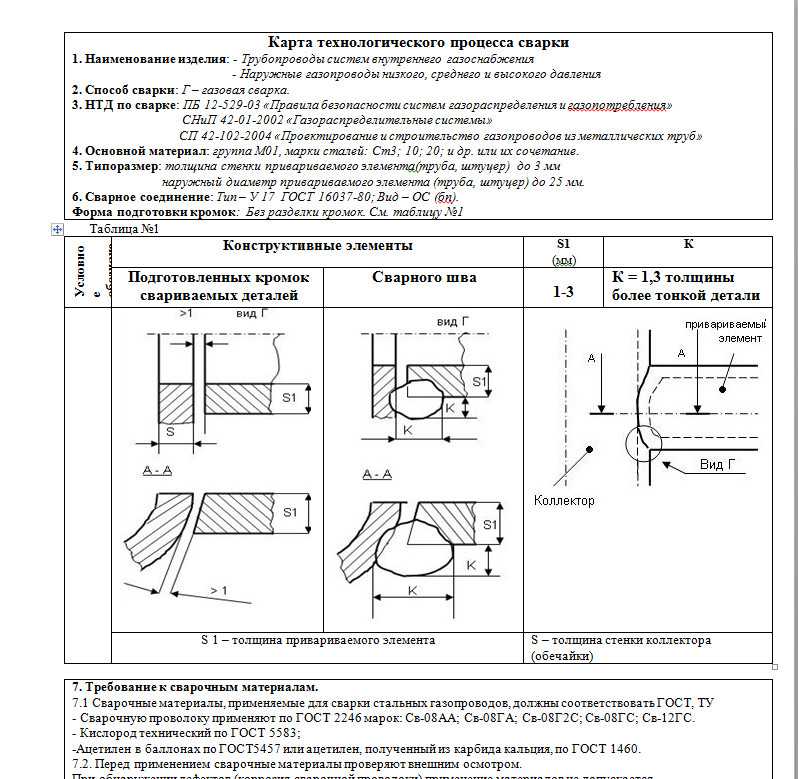

ВИДЫ СВАРНЫХ СОЕДИНЕНИЙ Сварка как технологический процесс получения неразъемных соединений находит широкое применение в машиностроении. Наибольшее распространение получила электродуговая сварка: ручная — металлическими электродами с обмазкой; автоматическая под слоем флюса; автоматическая, полу автоматическая ручная в среде защитных газов. Перед сваркой соединяемые детали взаимно ориентируют в соответствии с чертежом сварного изделия, фиксируют при необходимости в приспособлениях и зону стыка деталей заполняют расплавленным металлом (электрода с частичным расплавлением кромок деталей). Для получения сквозного сварного шва соединяемые детали должны быть подготовлены, например, кромки их должны иметь скос под определенным углом. На виды сварки, конструктивные элементы сварных швов и подготовки кромок для них действуют государственные стандарты:

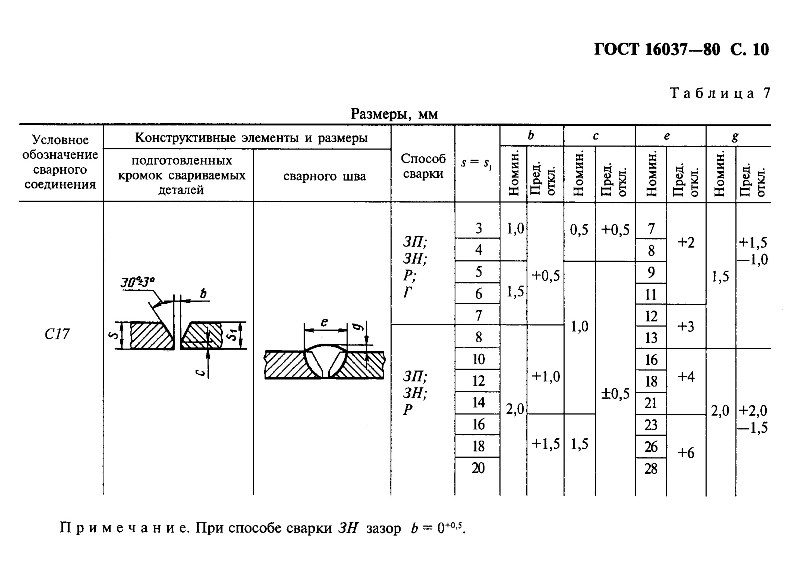

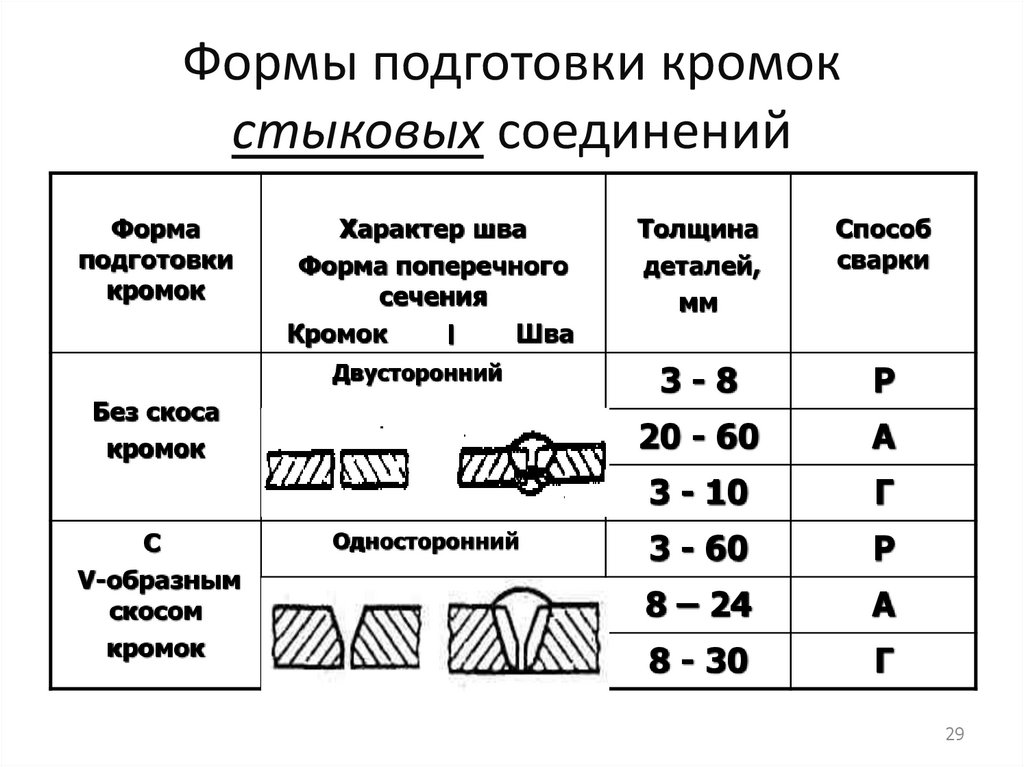

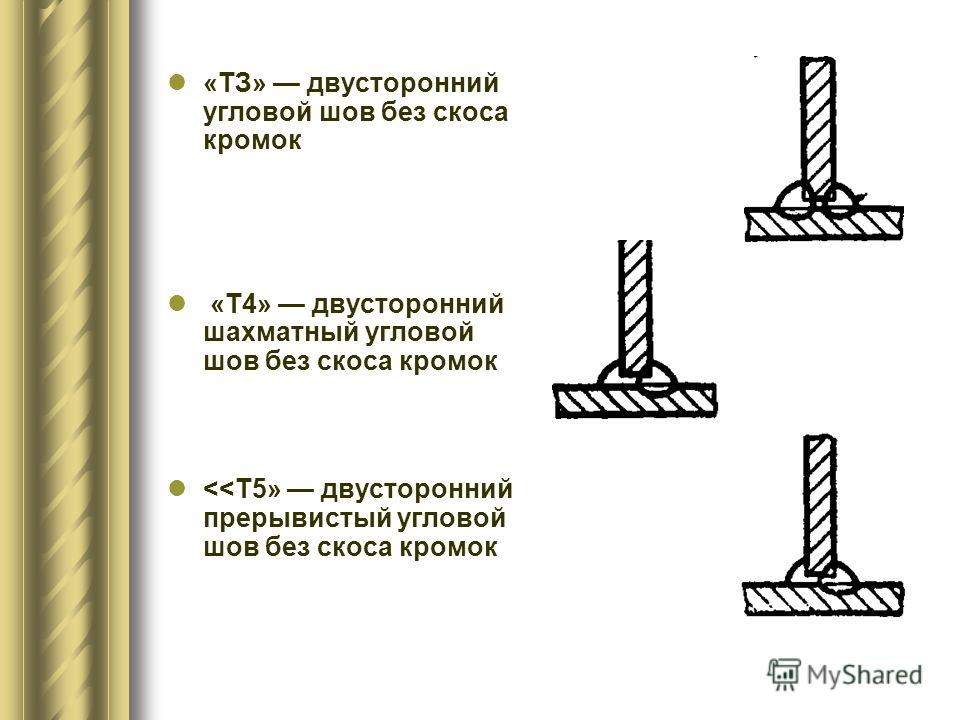

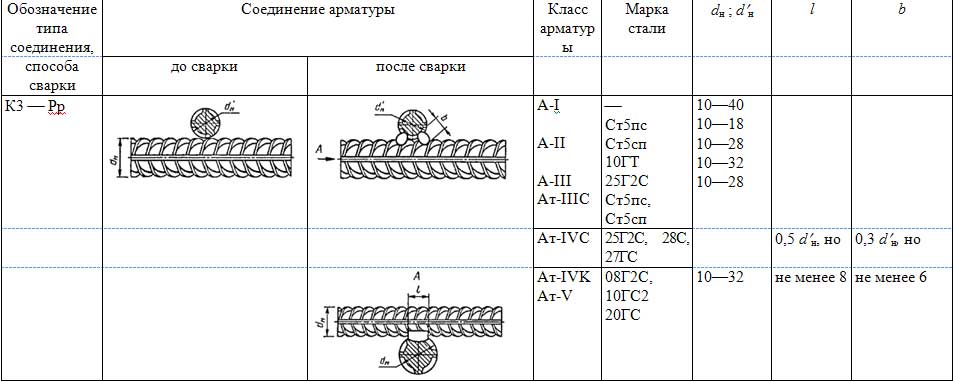

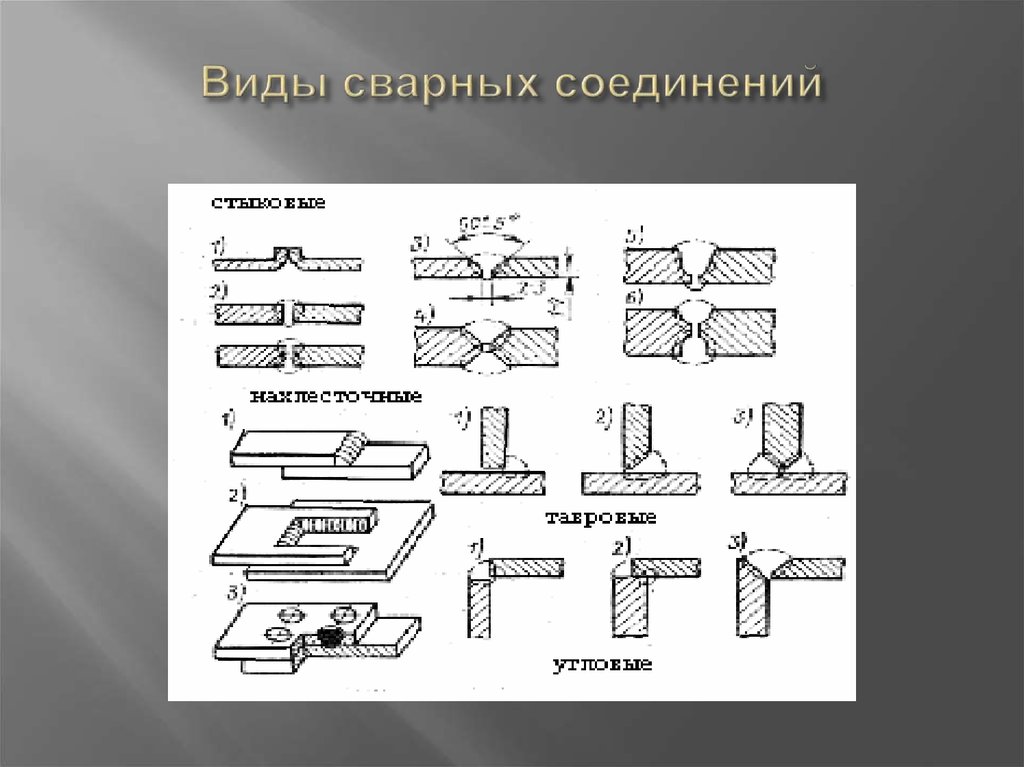

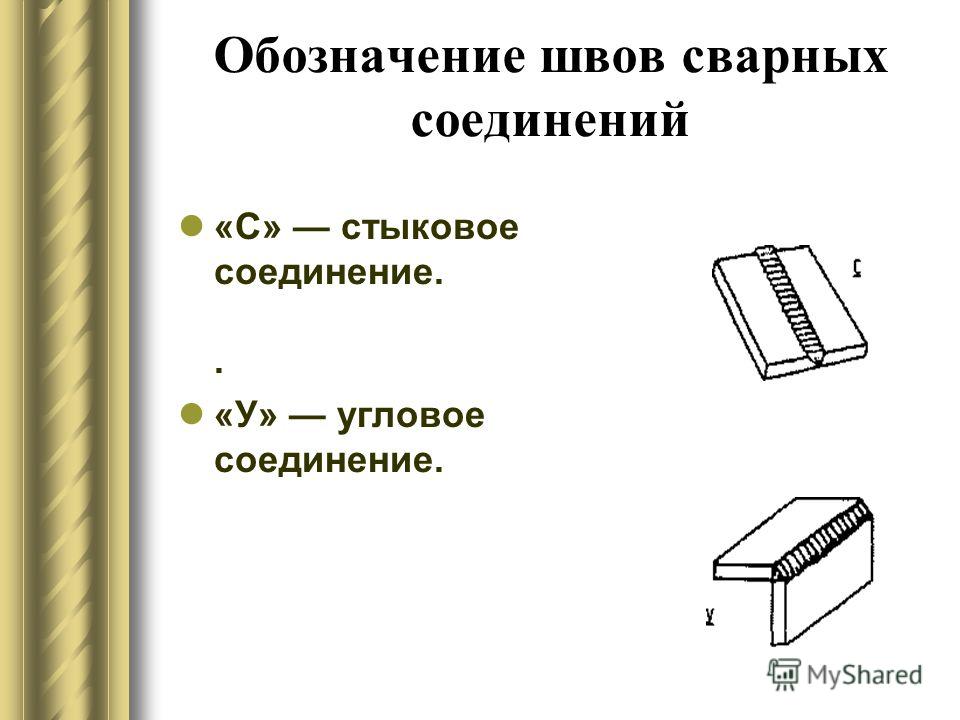

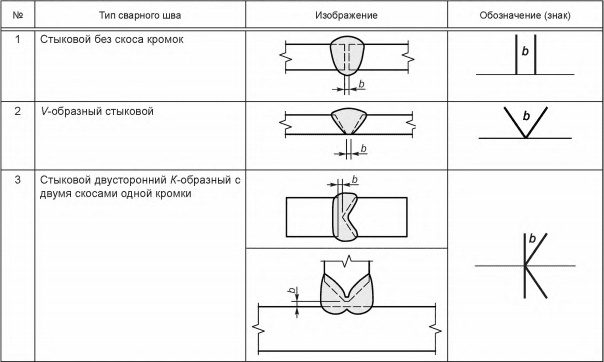

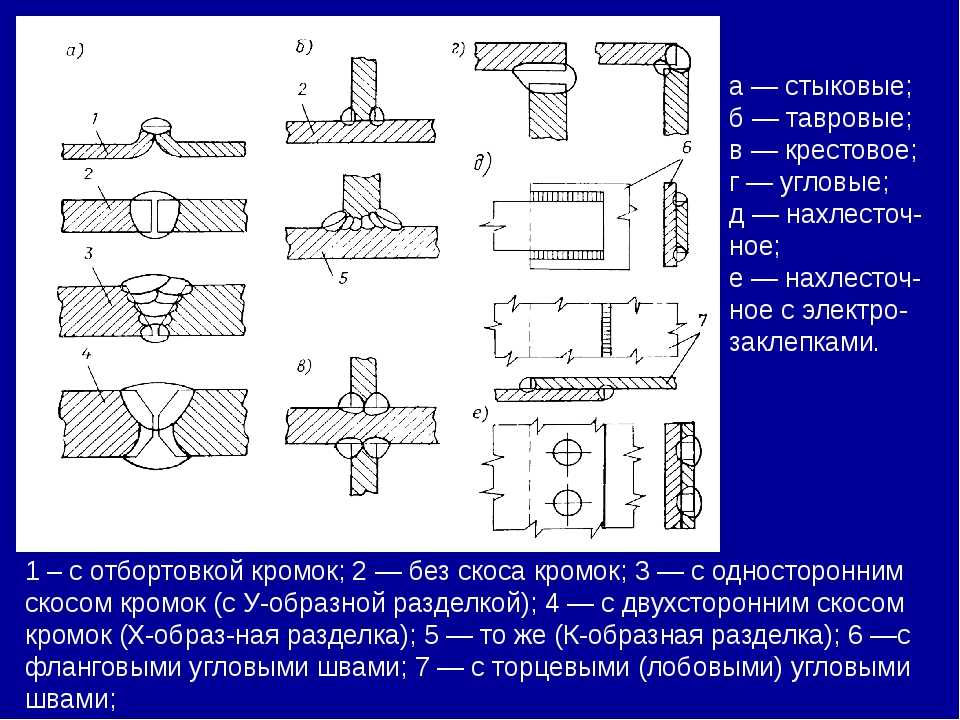

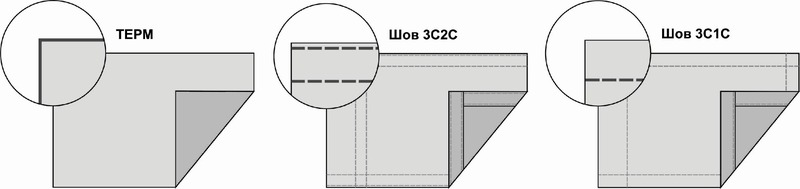

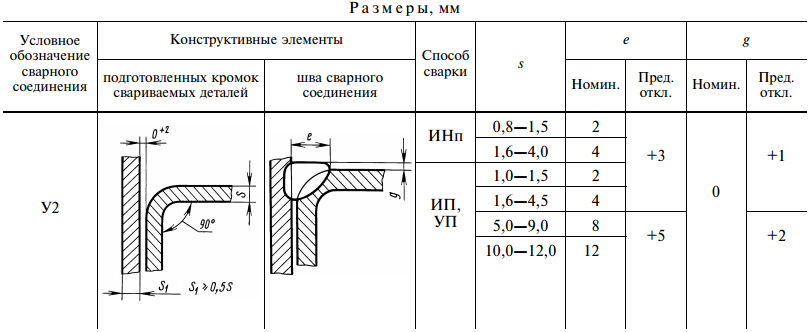

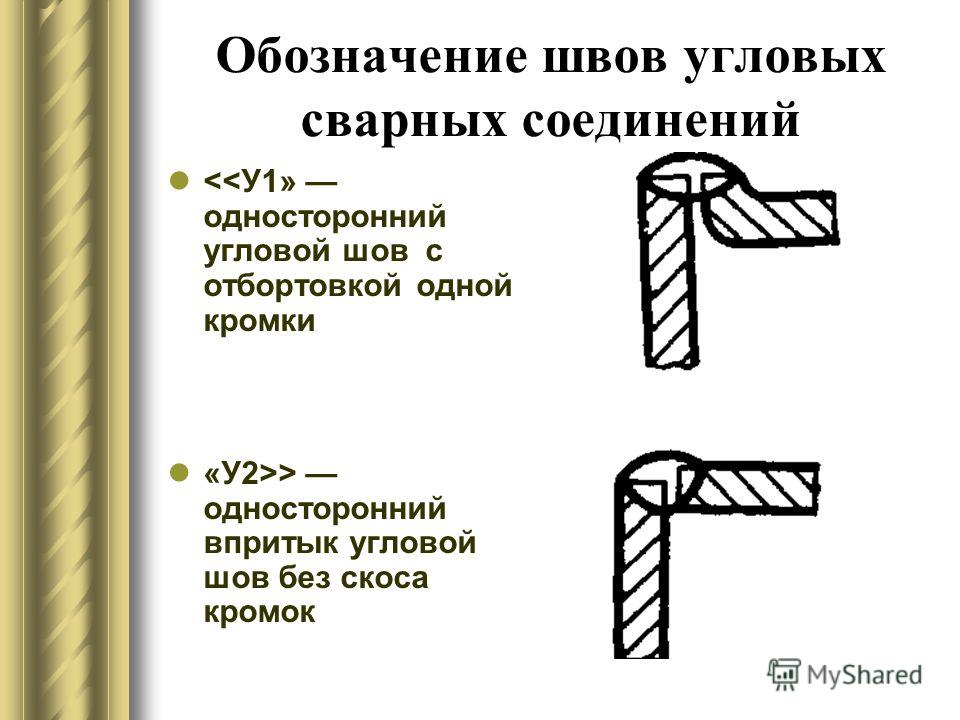

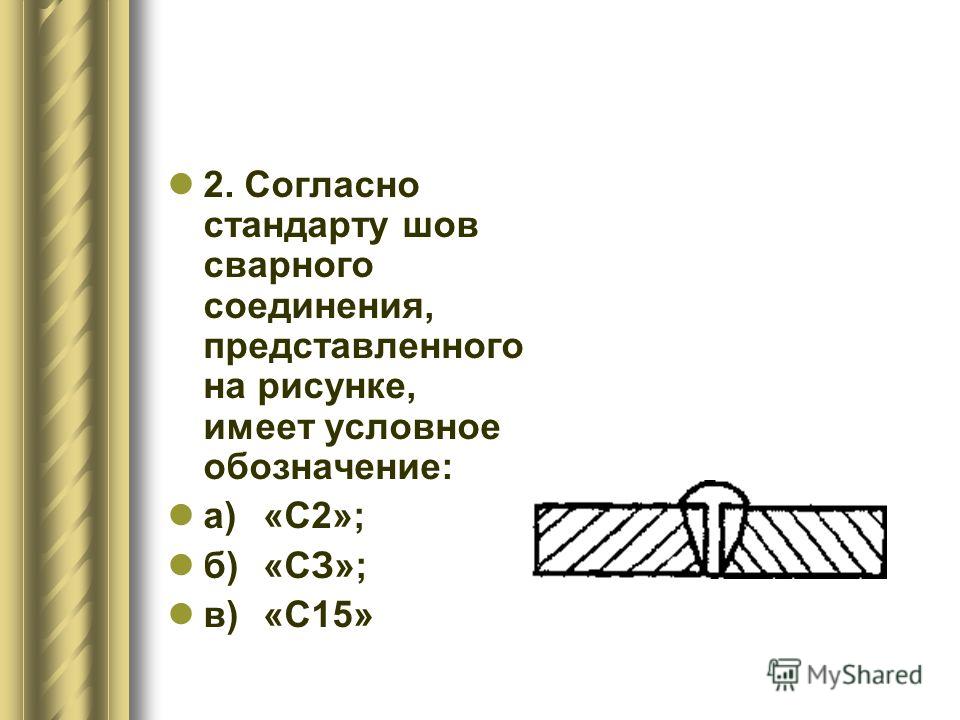

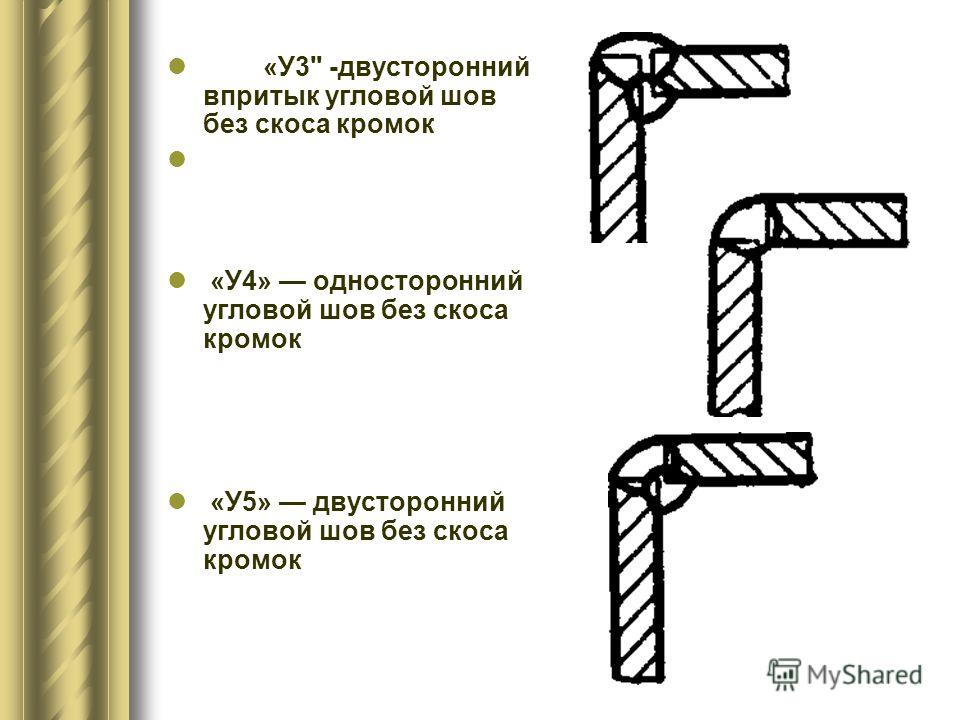

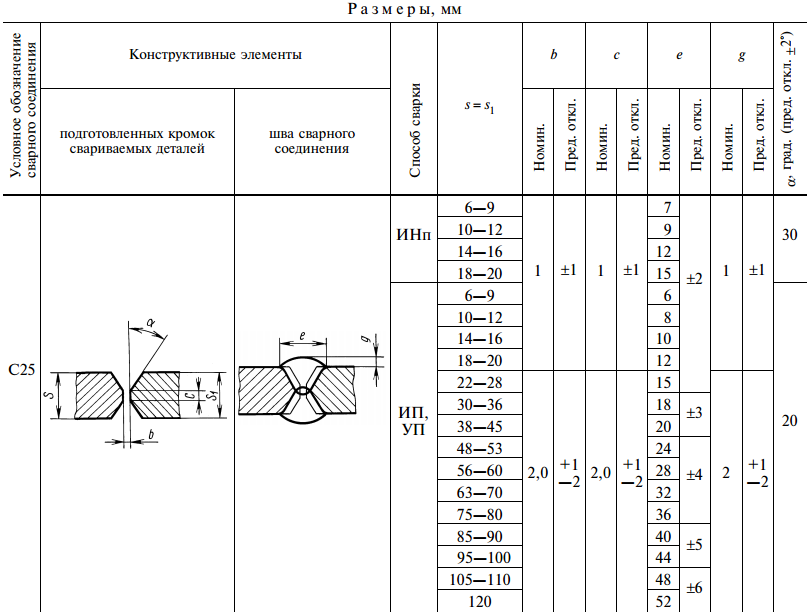

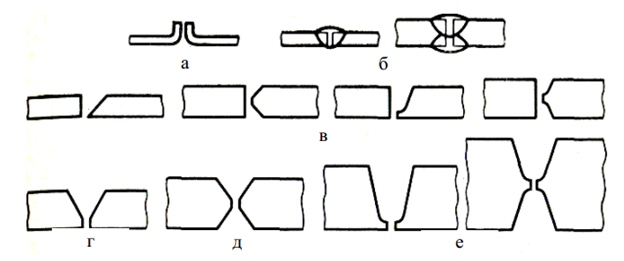

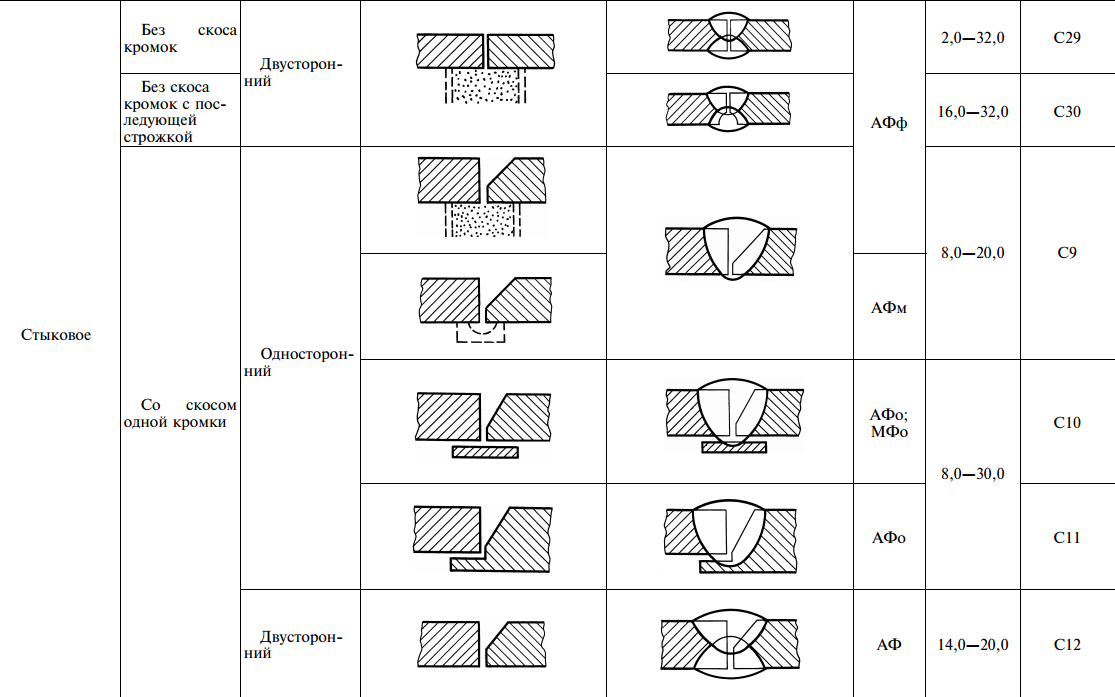

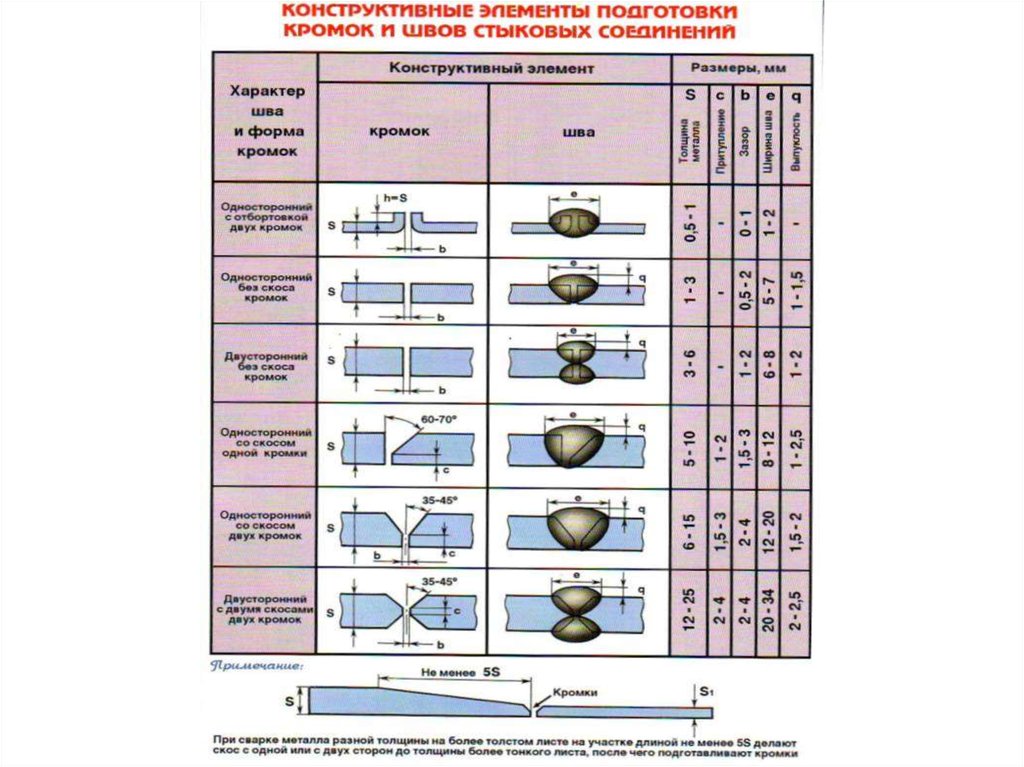

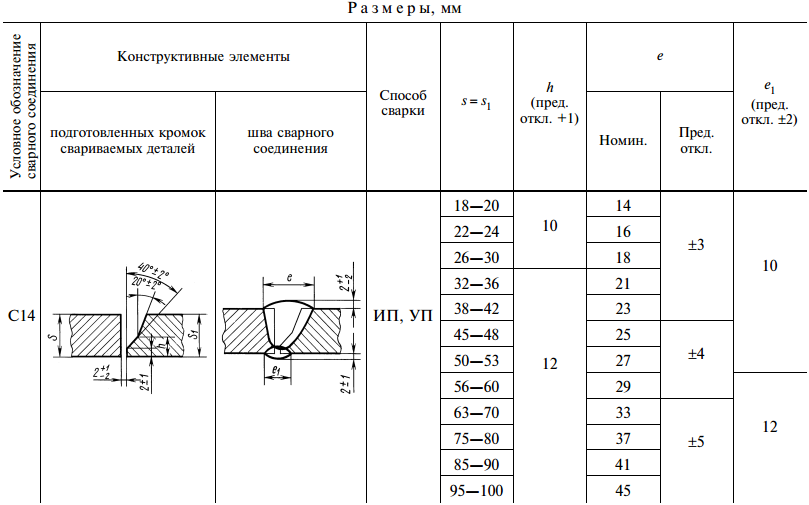

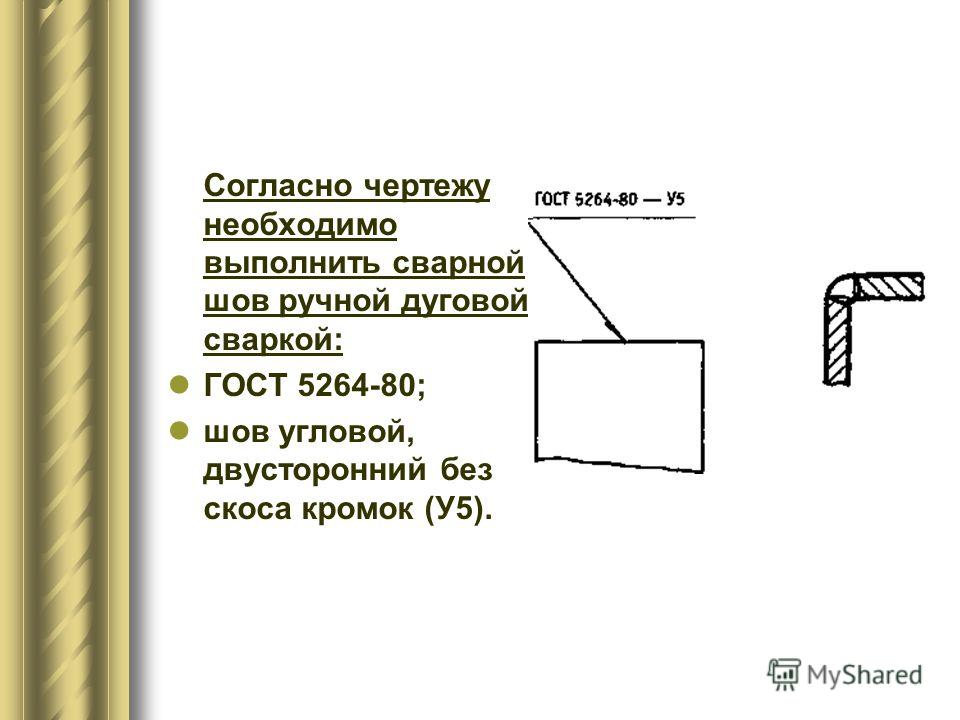

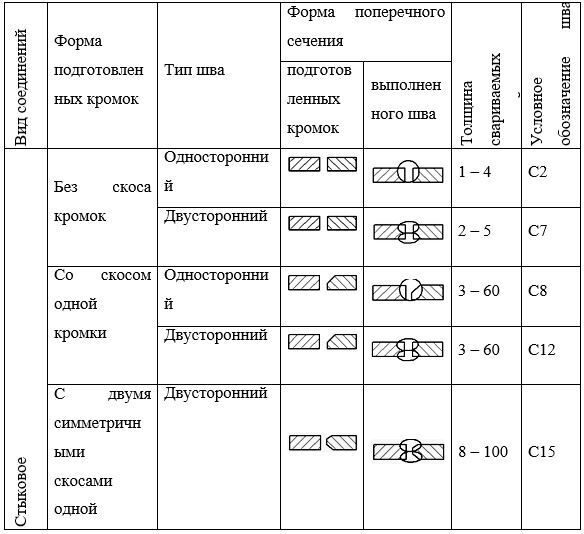

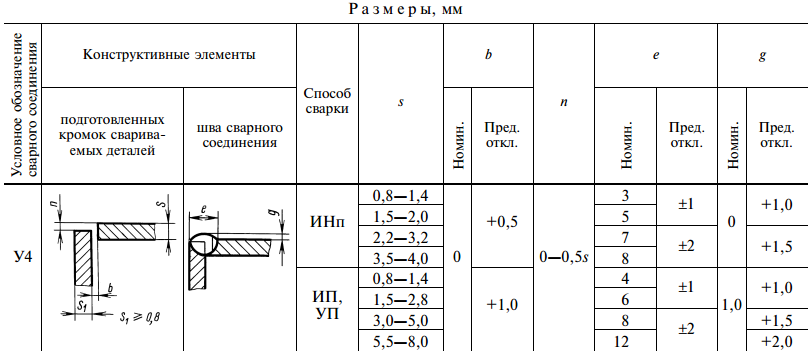

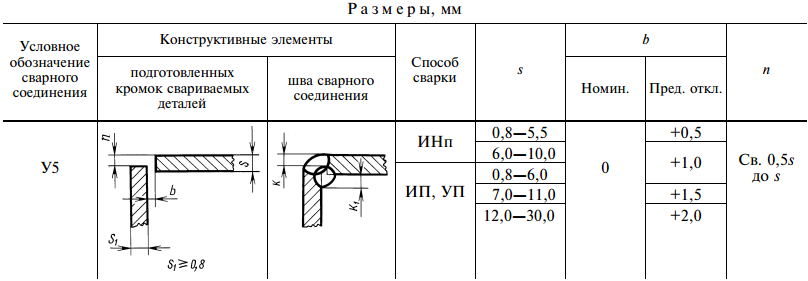

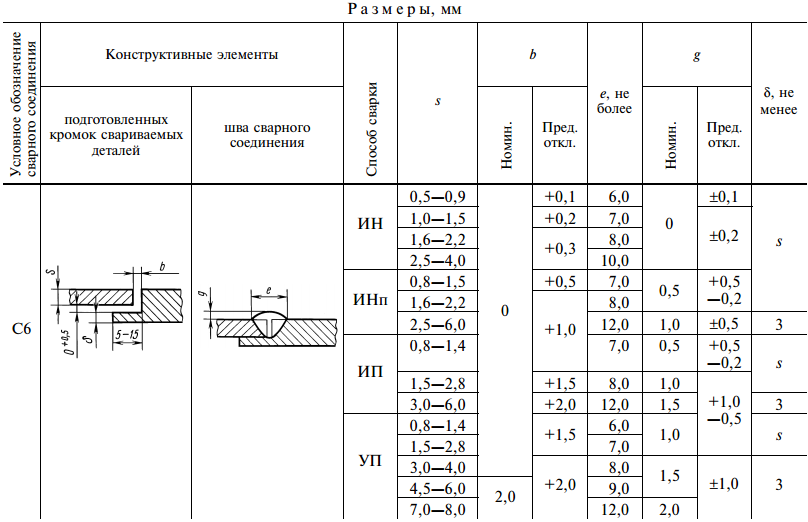

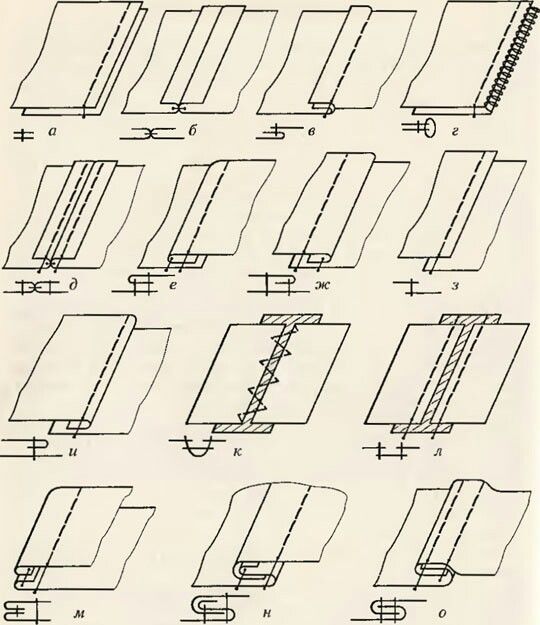

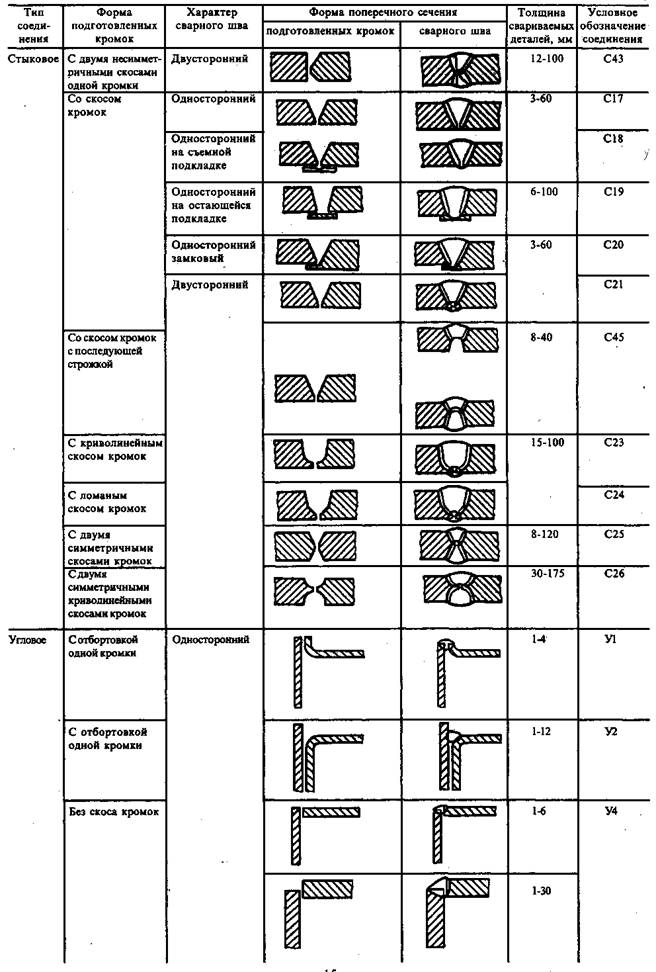

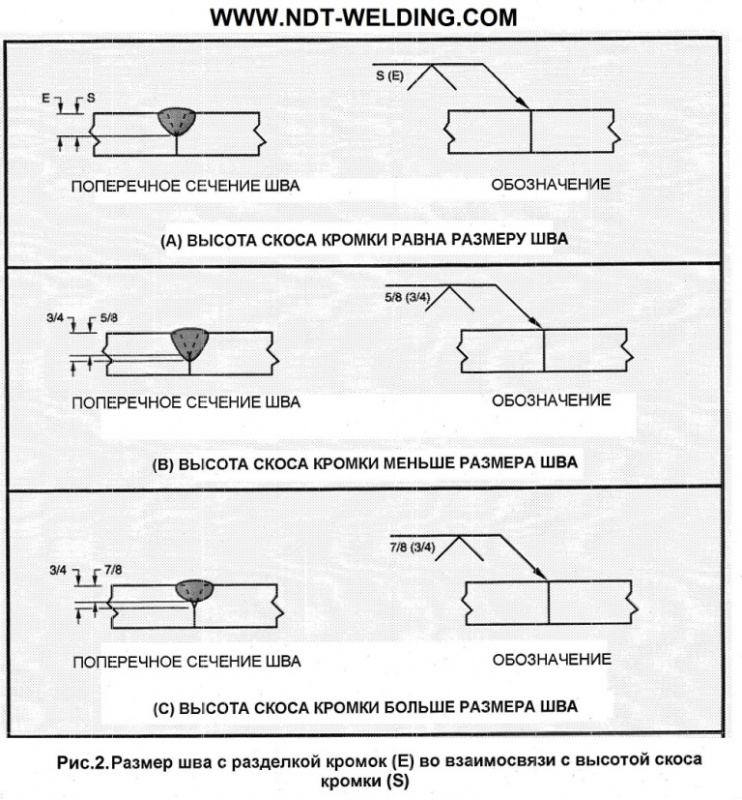

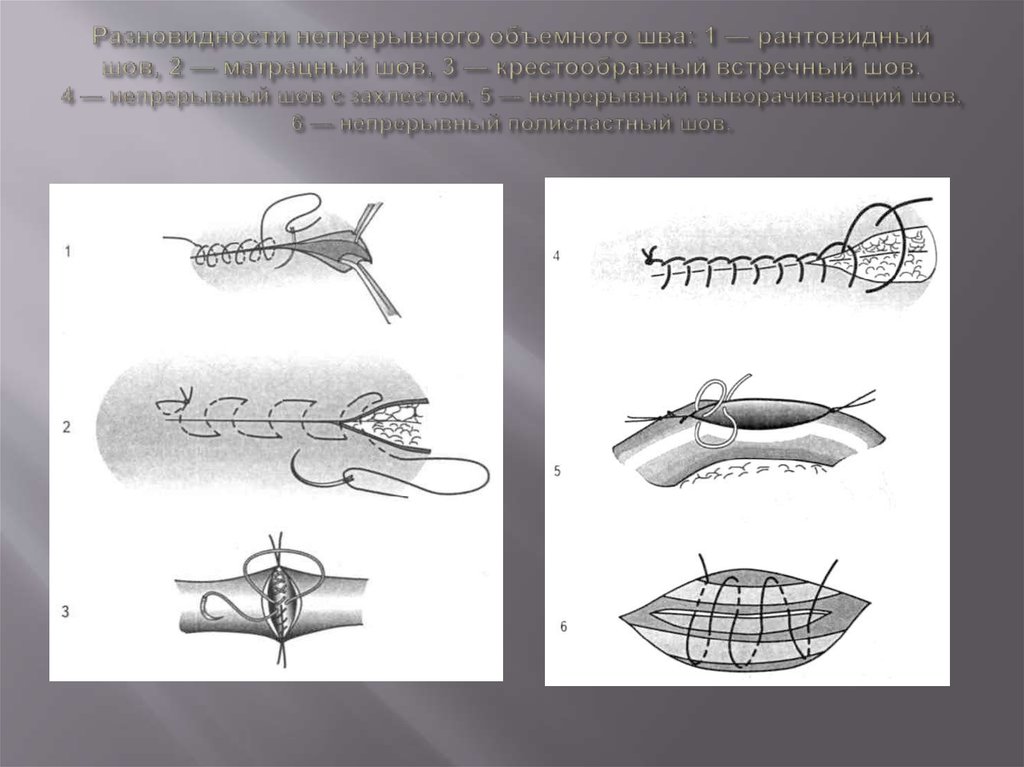

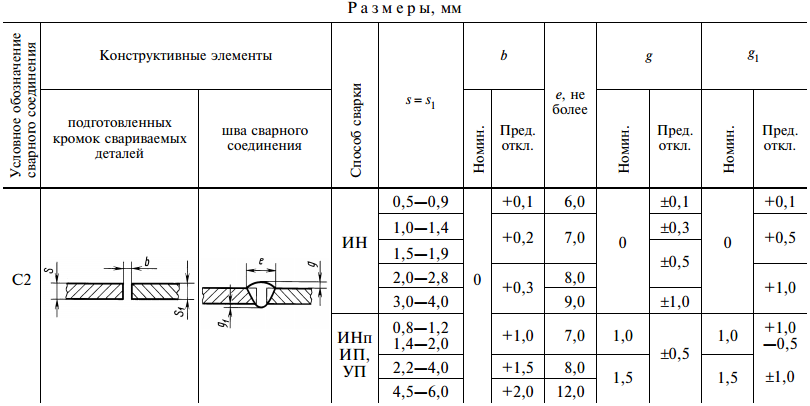

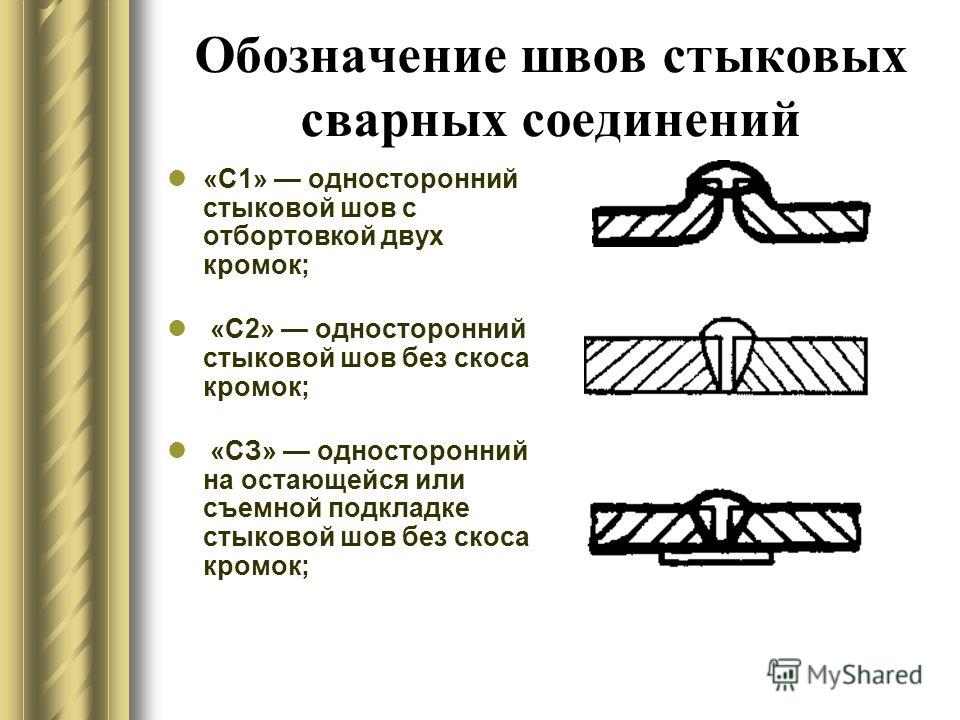

Кроме стандартов на соединения стыковые и под прямыми углами, имеются стандарты на сварные соединения под острыми и тупыми углами (ГОСТ 11534—75, ГОСТ 11533—75, ГОСТ 23518—79). По взаимному расположению деталей соединения бывают стыковые (С1…С26), угловые, (У1…У10), тавровые (Т1…Т5) и внахлестку (Н1, Н2). По форме подготовленных кромок соединения могут быть без скоса кромок (C2, C7, У4, Т1, Н1, Н2 и др.), с отбортовкой кромок (С1, У1), с прямолинейным скосом одной кромки (С8. Для обеспечения сквозного проплавления и получения сварного шва по всей толщине соединяемых деталей, их кромки должны быть подготовлены под сварку. Основные виды подготовки кромок и обозначение их конструктивных элементов изображены на рис. 1. Отбортовку кромок (рис. 1,а) применяют для деталей малой толщины s и обычно для сварки неплавящимся электродом без присадочного материала. Формирование шва происходит за счет оплавления кромок. При толщине деталей более 3 мм применяют прямолинейные односторонние скосы одной в или двух г кромок, двухсторонние — одной или двух д кромок, а также криволинейные скосы е. Скосы выполняют механической обработкой (точением, фрезерованием, строганием), скалыванием под углом на специальных ножницах, кислородной, плазменной резкой и другими способами. При малой толщине деталей (до 4…12 мм в зависимости от типа соединения и вида сварки) ее можно осуществить без скоса кромок б. Чертежи деталей проектируют так, чтобы обеспечить требуемые зазоры b между деталями, величину притупления и угол скоса a. Зазор b составляет 0 + 0,5, 0 ± 1 и мм при толщине деталей s соответственно до 2; 4 и более мм. Притупление t кромок назначают от 1 ± 1 до мм (большее притупление соответствует большей толщине s ). Угол α скоса кромок зависит от способа сварки, вида скоса кромок и типа сварного соединения:

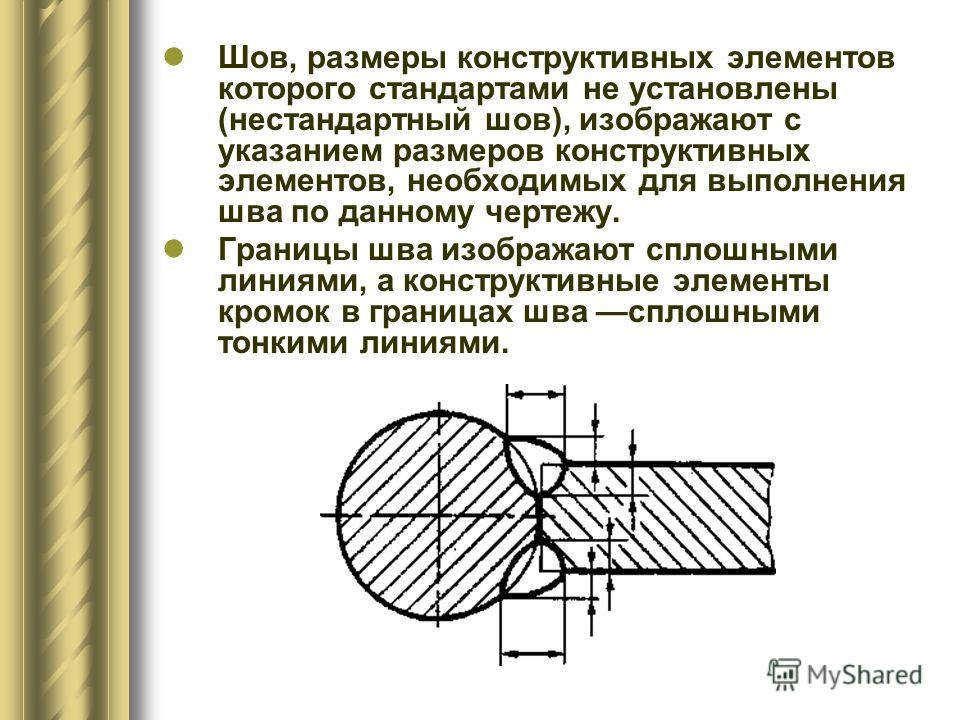

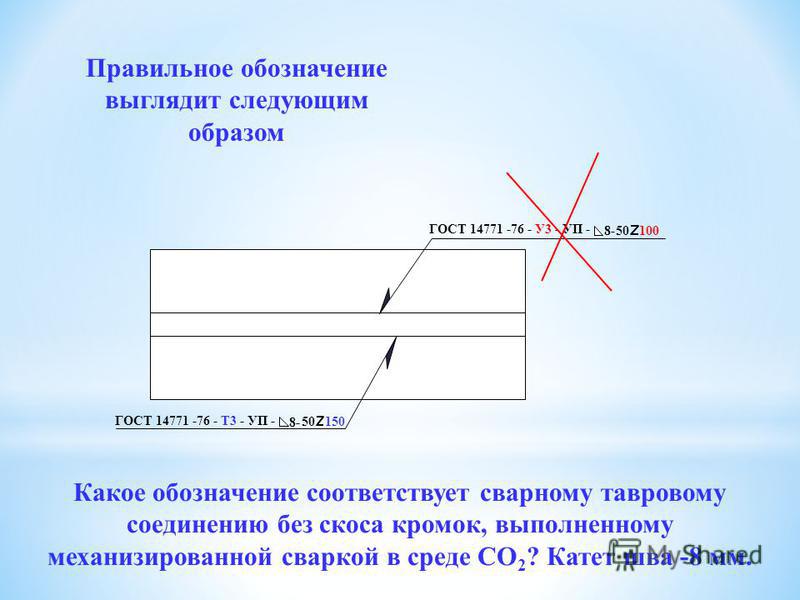

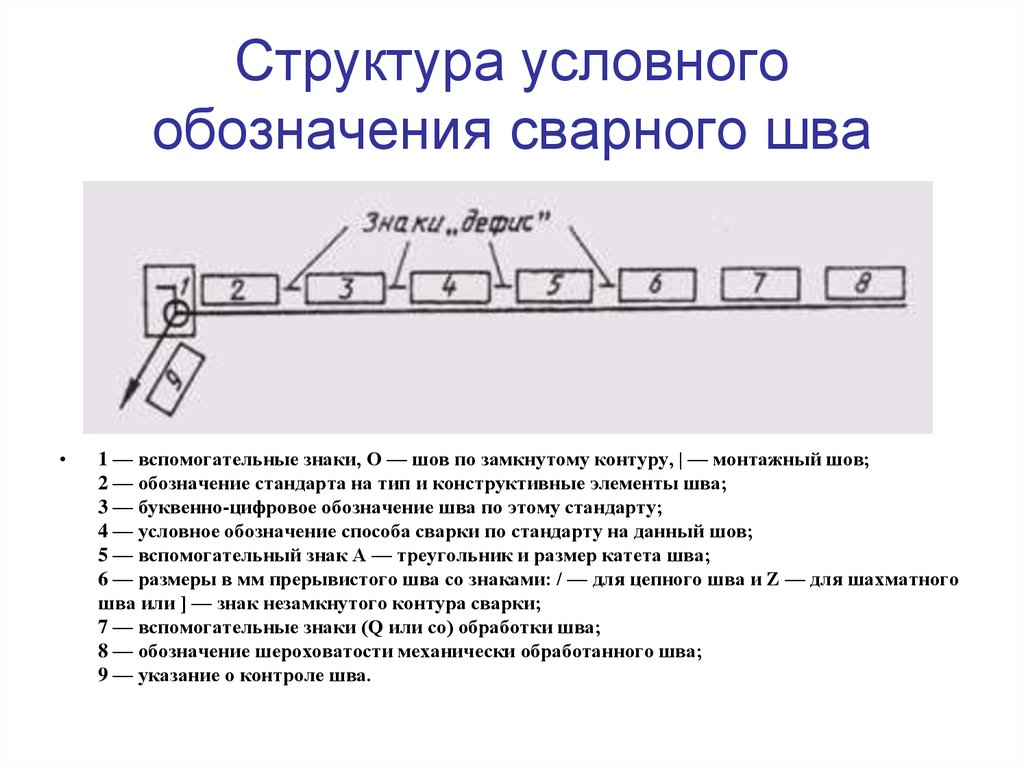

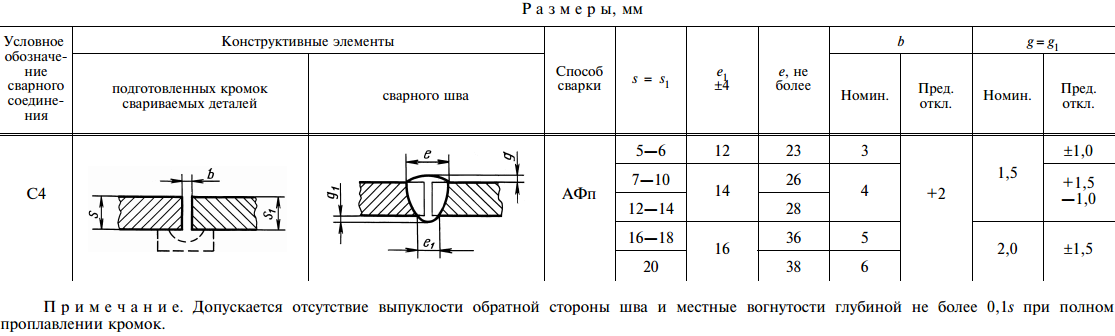

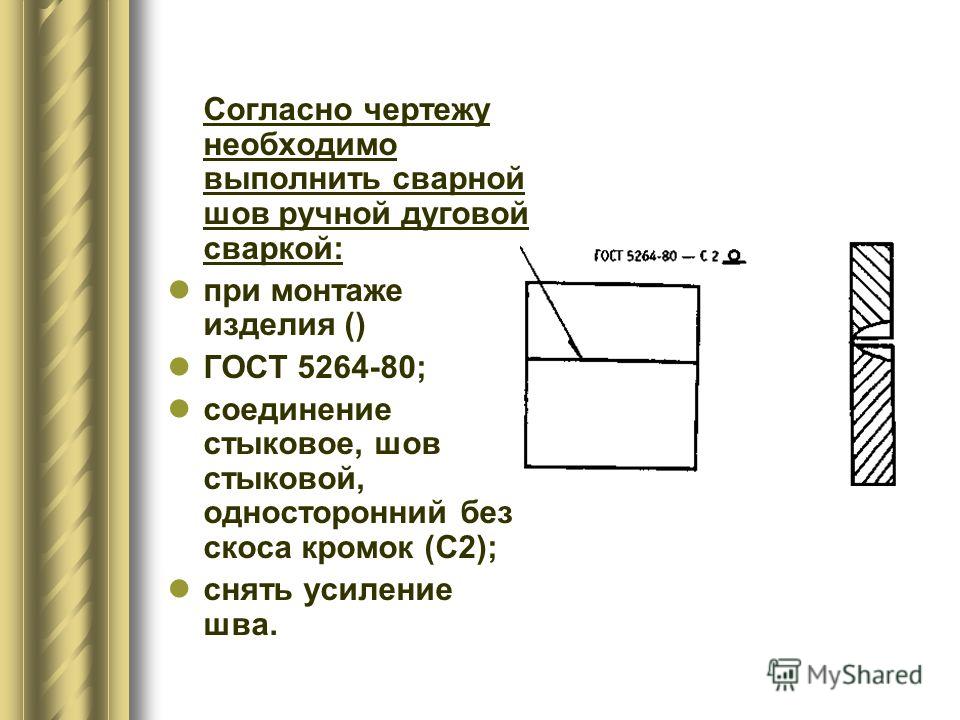

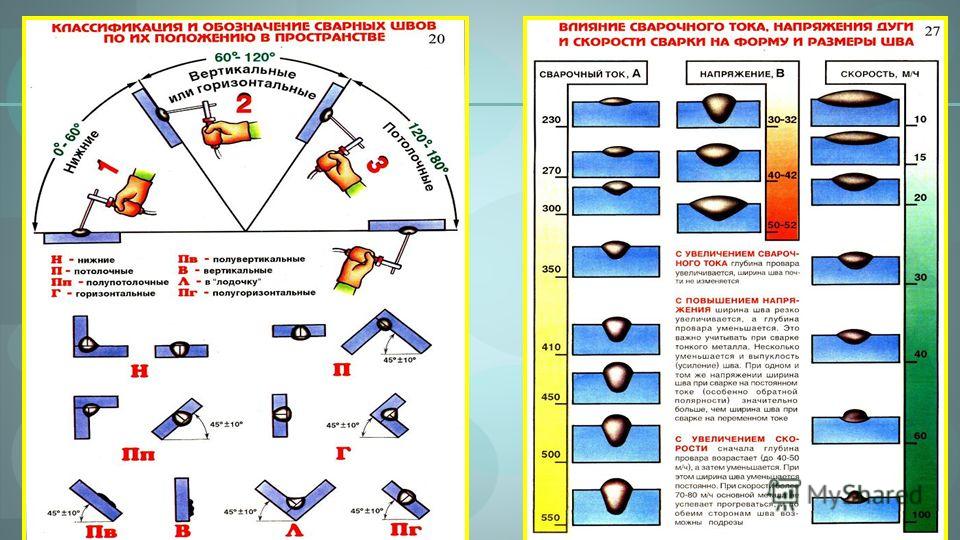

Детали при стыковом соединении должны иметь одинаковую толщину. Допустимая разность толщины при сварке Рис. 1. Виды подготовки кромок под сварку: а — с отбортовкой кромок; б, и, к — без скоса кромок; в—со скосом одной кромки; г — со скосом двух кромок; д — с двухсторонним скосом двух кромок; е — с криволинейным скосом кромок; ж —с использованием остающейся или съемной подкладки; з — с замковым расположением деталей; л — дополнительным скосом для устранения влияния разной толщины составляет не более 1, 2, 3 и 4 мм при толщине деталей соответственно до 4, 20, 30 и более мм. Если разность толщины больше, то на детали с большей толщиной делают скос под углом 15° с одной или двух сторон (рис. 1, л). При угловом соединении допускается не делать скос кромок, а формирование шва производить за счет смещения деталей на величину h (рис. 1, и, к). Смещение может быть менее 0,5 s или более 0,5 s при толщине деталей до 6 и 30 мм соответственно. Выбор типа соединения и способа подготовки кромок зависит от условий его работы, толщины соединяемых деталей, конфигурации изделия и условий сварки. Зазоры между соединяемыми деталями обычно невелики, в противном случае возможны вытекание расплавленного металла и прожог кромок. Это обстоятельство особенно может проявиться при автоматической сварке. Для защиты обратной стороны шва от вытекания металла могут быть использованы ниже перечисленные приемы. Замок, т. е. перекрытие одной детали другой (рис. 1, з). Перекрытие деталей b2 составляет 8 … 20 мм, а зазор в замке z = 0 +0,5 мм. Способ эффективен, но дорогой. Остающаяся стальная подкладка (рис. 1, ж), толщина которой t1> достигает 0,5 толщины детали, но не менее 3 мм, ширина b1 = 10… 30 мм, а зазор между подкладкой и деталями z не должен быть более 0,5… 1 мм. Этот способ применяют, в частности, при сварке шаровых резервуаров, сосудов малого диаметра. Съемная технологическая подкладка из меди для стали, из графита для меди и т. п., которая не приваривается и ее удаляют после сварки (С9, С18). Предварительная ручная подварка корня шва (С12, С13, С21, С23, У5, У10, Т2) является трудоемкой, ее применяют, когда свариваемое изделие невозможно кантовать или точно собрать перед сваркой. Заделка зазора асбестовой набивкой или флюсовой подушкой. Сварные соединения можно выполнять автоматической, полуавтоматической или ручной сваркой. Способ сварки выбирают в зависимости от геометрических размеров изделий, свойств материалов, формы сварного шва и серийности производства. Автоматическая и полуавтоматическая сварка обладает большой производительностью, обеспечивает высокое качество и надежность соединения, не требует высокой квалификации сварщика, дает наибольший эффект в серийном и массовом производстве, а также при соединении толстостенных деталей. Форма сварных швов после сварки видна в табл. 1. Так, ширина зоны расплавленного металла несколько больше, чем исходный зазор между кромками. По высоте сварной шов больше толщины детали, т. е. имеет место так называемое усиление шва. Конструктивные элементы швов также регламентированы перечисленными ранее стандартами. Усиление шва при необходимости снимают строганием, точением или шлифовальными кругами до требуемой шероховатости поверхности. Конструктор при проектировании сварных изделий на чертеже указывает способ сварки, тип сварного соединения, конструктивные элементы швов и разделки кромок, марку электрода или проволоки, способ контроля, допустимые дефекты. Чертежи сварных изделий оформляют как чертежи сборочных единиц, т. Условное обозначение шва производят на полке линии-выноски или под полкой, если линия-выноска проведена от оборотной стороны основного шва. Вспомогательные знаки, входящие в обозначение шва, выполняют сплошными тонкими линиями, а высота знаков равна высоте цифр и букв, входящих в обозначение. Элементы условного обозначения и вспомогательные знаки располагают в следующей последовательности (см. рис. 2). 1. Сварной шов, выполняемый при монтаже, обозначают знаком в точке пересечения линии-выноски и полки (рис. 2. Номер ГОСТа на способ сварки и вид сварного соединения. 3. Условное буквенно-цифровое обозначение сварного соединения по стандарту. 4. Условное буквенное обозначение способа сварки по соответствующему стандарту (на чертежах допускается не указывать). Приняты следующие обозначения способов сварки: Р — ручная, АФ — автоматическая под флюсом на весу, АФф — автоматическая под флюсом на флюсовой подушке, АФо —автоматическая под флюсом на остающейся подкладке. АФм — автоматическая под флюсам на медной подкладке, Рис. 2. Пример обозначения сварных швов: a — сварной шов по замкнутому контуру. Соединение стыковое С8 с односторонней разделкой кромки по ГОСТ 14771 — 76, сварка дуговая в углекислом газе плавящимся электродом с последующим снятием усиления шва до шероховатости Ra не более 12,5 мкм. Обозначение указано от лицевой стороны; б — сварной шов, выполняемый при монтаже. Соединение тавровое Т1 без скоса кромок по ГОСТ 5264 — 80. Сварка ручная дуговая. Высота катета шва 5 мм. Шов прерывистый с шагом 100 мм, при длине проваренного участка 50 мм. Обозначение указано от оборотной стороны шва; в — сварное соединение С9 по ГОСТ 5264—80, выполняемое ручной электродуговой сваркой с последующей зачисткой наплывов и неровностей до плавного перехода к основному металлу. АФк — автоматическая под флюсом с (предварительной подваркой корня шва, АФш — автоматическая под флюсом с предварительной подваркой шва; ПФ, ПФо, ПФш — то же, что и выше, но полуавтоматическая сварка; ИН — электродуговая сварка в инертных газах без присадочного металла, ИНп— в инертных газах с присадочным металлом, ИП — в инертных газах и их смесях с углекислым газом плавящимся электродом, УП — в углекислом газе плавящимся электродом; ШЭ — электрошлаковая проволочным электродом и т. д. 5. Знак в виде прямоугольного треугольника и размер катета шва для угловых, тавровых и соединений внахлестку (см. 6. Для прерывистого шва указывают в мм длину провариваемого участка и шаг. Их значения разделяют наклонной линией под углом 60° в случае цепного расположения швов или специальным знаком для шахматного расположения (см. рис. 2, б). 7. Вспомогательные знаки, которые могут означать: усиление шва снять (см. рис. 2, а), наплывы и неровности шва обработать с плавным переходом к основному металлу (см. рис. 2, в). Здесь же указывают требуемую шероховатость. (Более подробно см. ГОСТ 2.312—72). При наличии одинаковых швов им присваивают один порядковый номер, условное обозначение выполняют только для одного шва, с указанием порядкового номера на линии-вынооке. Для остальных швов на полке вместо обозначения указывают только порядковый номер данной группы одинаковых швов. Если на чертеже все швы одинаковы, допускается их обозначать только линиями-выносками, а в технические требования чертежа записывать все сведения о способе сварки и элементах сварных соединений. Марку электрода или присадочного материала с указанием стандарта указывают в технических требованиях чертежа.

<< Начало < Предыдущая 1 2 3 4 5 6 7 8 9 10 Следующая > Последняя >> |

Проектирование сварных изделий Общие сведения о сварочном производстве

Сварка как метод получения неразъемных соединений широко используется в машиностроении, строительстве, энергетическом машиностроении, химической и нефтегазовой промышленности и других отраслях. Основная продукция — металлоконструкции, станины и корпуса металлообрабатывающего оборудования, энергетических, электрических машин и агрегатов, кузова автомобилей и т. п. Сварные изделия могут быть как окончательной продукцией, так и заготовками для последующей обработки.

Для успешного

применения сварки инженер-конструктор

должен знать основы технологии сварки,

ее основные виды и технологические

возможности, уметь правильно выбирать

материалы свариваемых изделий, тип

сварного соединения, сварочные материалы,

иметь четкое представление о процессе

сварки проектируемого изделия,

определить тип и форму исходных заготовок

и технически грамотно оформить

чертежи сварных конструкций.

В машиностроении наибольшее распространение получила дуговая сварка: ручная металлическими электродами с обмазкой, под слоем флюса, в защитном газе. Сварка под слоем флюса и в защитном газе может быть ручной, полуавтоматической и автоматической, сущность которых изложена в литературе [4,7].

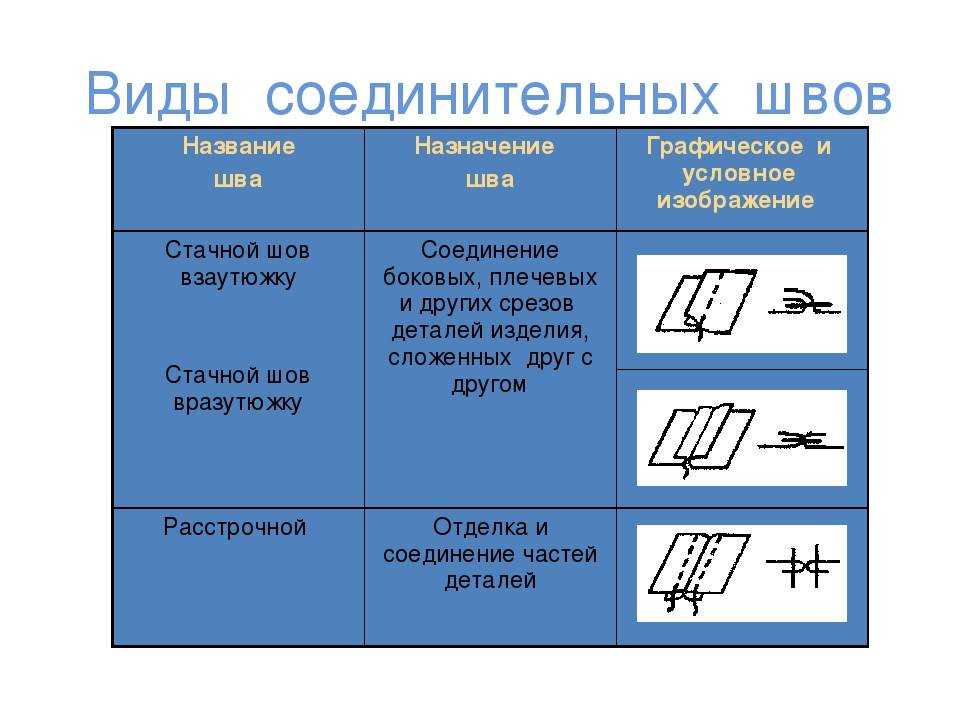

Пред сваркой соединяемые детали взаимно ориентируют в соответствии с чертежом сварного изделия, фиксируют при необходимости в приспособлениях. Для получения сквозного сварного шва соединяемые детали должны быть подготовлены, например, кромки их должны иметь скос под определенным углом. Основные виды наиболее часто применяемых сварных соединений и способов подготовки кромок приведены в табл,3.1.

На виды сварки, конструктивные элементы сварных швов и подготовки кромок для них действуют государственные стандарты:

ГОСТ 5264-80. Ручная дуговая сварка. Соединения сварные. ГОСТ 8713-79. Сварка под флюсом.

ГОСТ 14771-76. Дуговая

сварка в защитном газе. Сварные

соединения.

Дуговая

сварка в защитном газе. Сварные

соединения.

ГОСТ 16037-80. Соединения стальных сварных трубопроводов.

ГОСТ 14806-80. Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные.

Кроме стандартов на соединения стыковые и под прямыми углами, существуют стандарты на сварные соединения под острыми и тупыми углами (ГОСТ 11534-75, ГОСТ 11533-75, ГОСТ 23518-79).

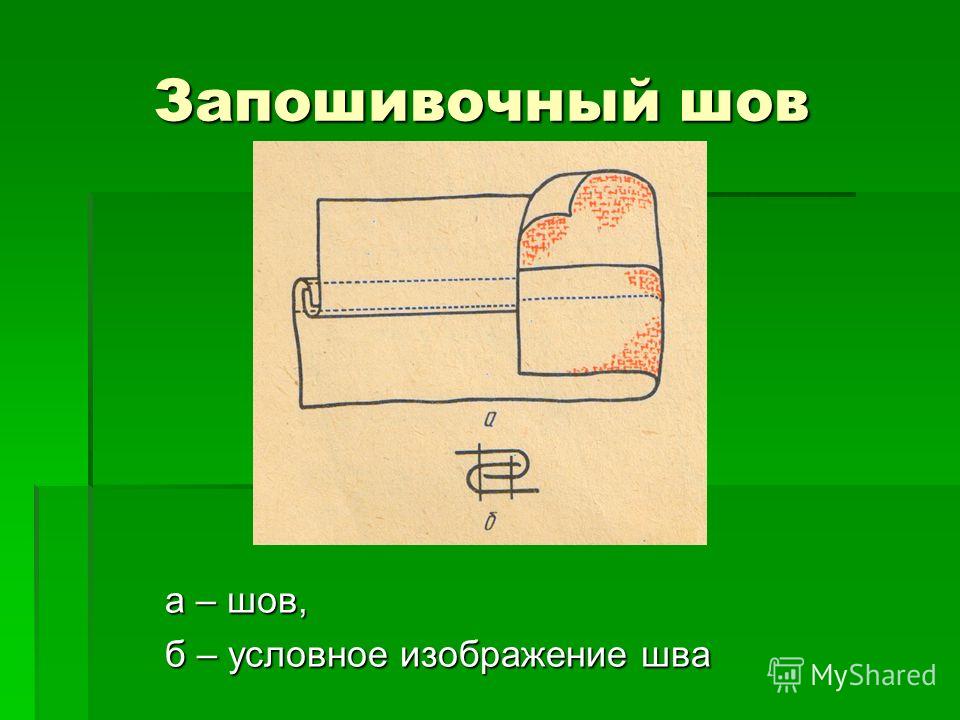

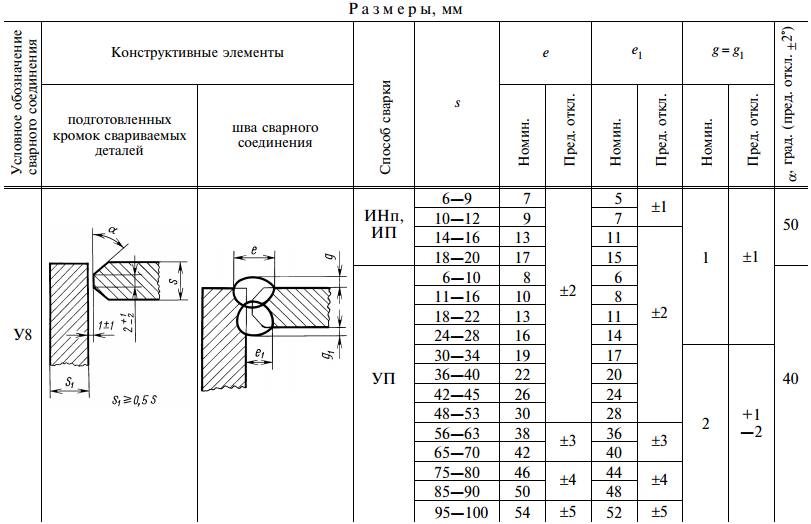

Как видно из табл.

3.1, по взаимному расположению деталей

соединения бывают стыковые (С1— ,С26),

угловые (У1 У10), тавровые (Т1 —15) и

внахлестку (Н1, Н2). По форме подготовленных

кромок соединения могут быть без скоса

(С2, С7, У4, Т1, Н1, Н2, и др.), с отбортовкой

кромок (С1, У1), с прямолинейным скосом

одной кромки (С8-гС12, У6, Т6, Т7), с

прямолинейными скосами двух кромок

(С17, У9 и др.), с криволинейными скосами

(С13, С23, С26, Т2, Т5 и др. ), а также с двумя

скосами кромки (С 15, С16, С25, С26, У8, Т8, Т5 и

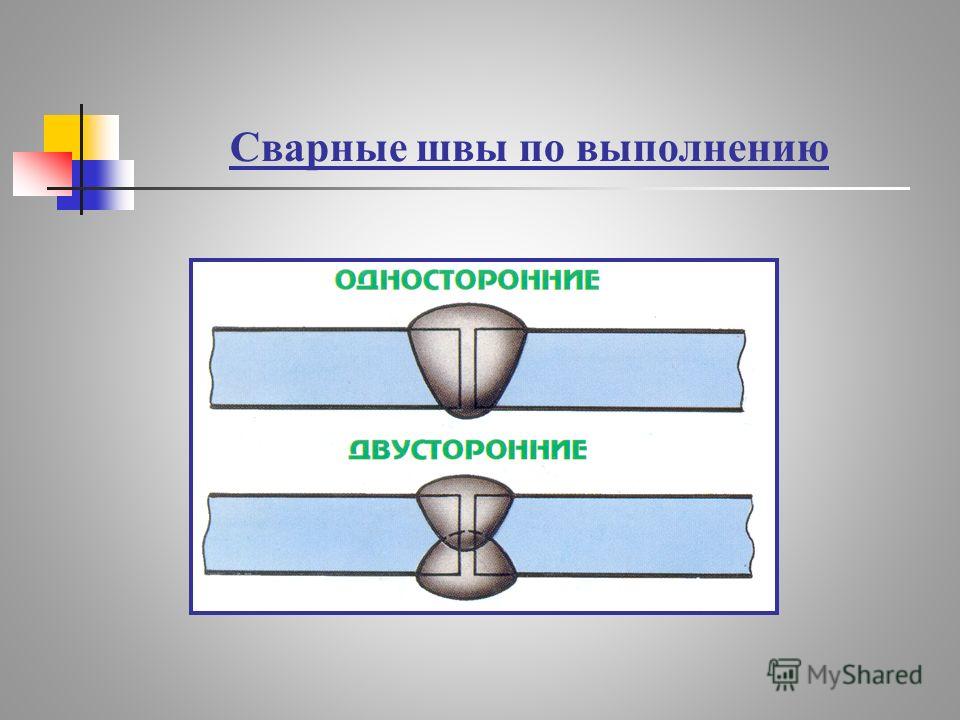

др.). Характер выполнения шва может быть

односторонним (С1, С2, С8, С11, С17, У1, У4

и др.) и двусторонним (С7, С12.С13, С15идр.).

), а также с двумя

скосами кромки (С 15, С16, С25, С26, У8, Т8, Т5 и

др.). Характер выполнения шва может быть

односторонним (С1, С2, С8, С11, С17, У1, У4

и др.) и двусторонним (С7, С12.С13, С15идр.).

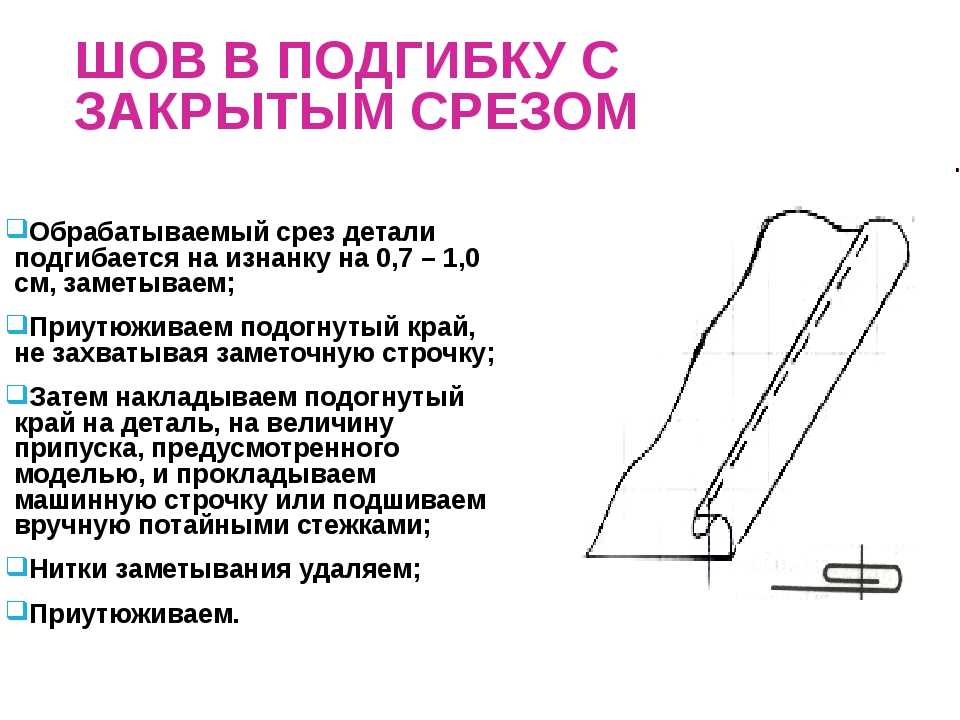

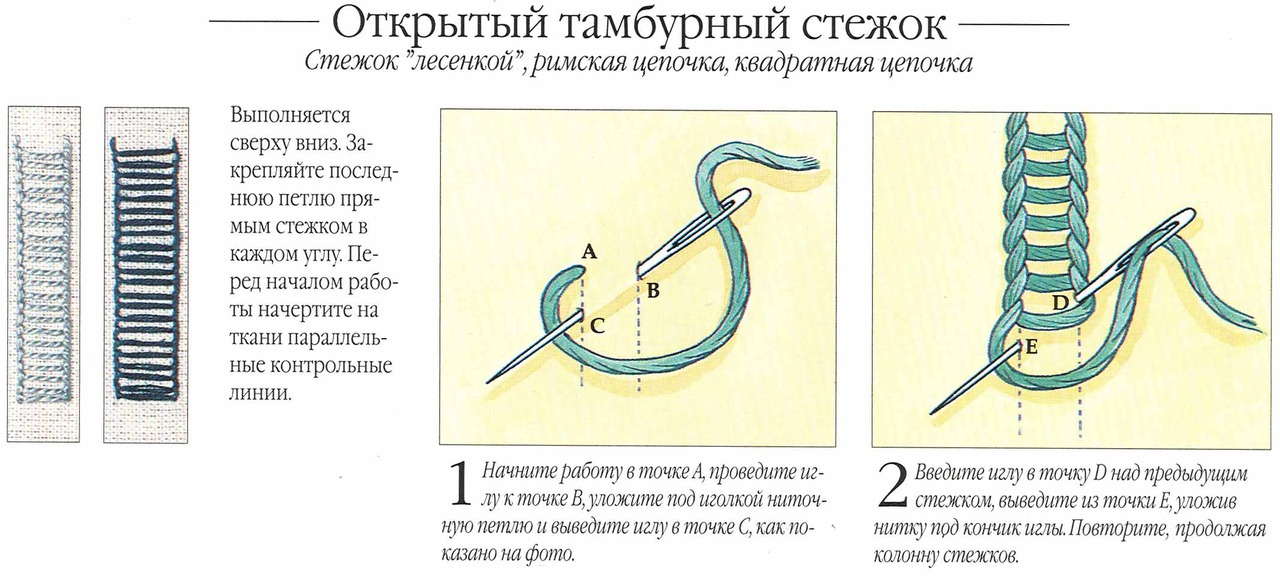

Чтобы обеспечить сквозное проплавление и получение сварного шва по всей толщине соединяемых деталей, их кромки должны быть подготовлены под сварку. Основные виды подготовки кромок под сварку и обозначение их конструктивных элементов изображены на рис, 3.1.

Отбортовку кромок (рис3.1, а) применяют для деталей малой толщины 5 и обычно для сварки неплавящимся электродом без присадочного материала.Формирование шва происходит за сёт оплавление кромок.

Если

толщина деталей более 3 мм, применяют

прямолинейные односторонние скосы

одной (в) или двух (г) кромок, двусторонние-одной

или двух (д)

кромок,

а также криволинейные скосы (е).

Скосы

выполняют механической обработкой

(точением, фрезерованием, строганием),

скалыванием под углом на специальных

ножницах, кислородной, плазменной

резкой и др. способами.

способами.

При сравнительно малой толщине детали (до 4 — 12 мм в зависимости от типа соединения и вида сварки) ее можно осуществить без скоса кромок (б).

Чертежи деталей проектируют так, чтобы обеспечить требуемые зазоры Ъ между деталями, величину притупления I и угол скоса а. Зазор Ъ составляет 0+0‘5, 0±1 и 2 ±’2 мм при толщине деталей соответственно до 2; 4 и более мм.

Притупление I кромок назначают от 1±1 до 2±’2 мм (большее притупление соответствует большей толщине 5)

Угол а скоса кромок зависит от способа сварки, вида скоса кромок и типа сварного соединения:

при ручной дуговой сварке для всех типов соединений с прямолинейным скосом кромки одной детали а = 45°±2°, двух — 25°±2°;

для автоматической сварки под слоем флюса углы скоса такие же, что и при ручной, за исключением соединений С9, С12, когда о=40°±5° , СЮ, СИ, С25 — сг=30°+5° Т65 Т7, Т8 — о=50°±5°;

для сварки в среде инертных защитных газов при прямолинейном скосе одой кромки сс=50 °±2 °, двух «=30°±2 °, а для сварки в среде углекислого газа «=40 °±2 ° и о=30 °±2 ° соответственно; при всех соединениях кроме Г6, Т7 и Т8, у которых а на 5 ° больше;

криволинейные

скосы предпочтительней при большой

толщине изделий, скос может выполняться

на одной из деталей с углом а=20 °±2 ° или

на двух с а=12 °±2 ° для всех видов сварки

и типов соединений.

Детали при стыковом соединении должны иметь одинаковую толщину. Допустимая разность толщины при сварке составляет не более 1, 2, 3 и 4 мм при толщине деталей соответственно до 4, 20, 30 и более мм. Если разность толщины больше, то на детали с большей толщиной делают скос под углом 15 ° с одной или двух сторон (рис.3.1, л).

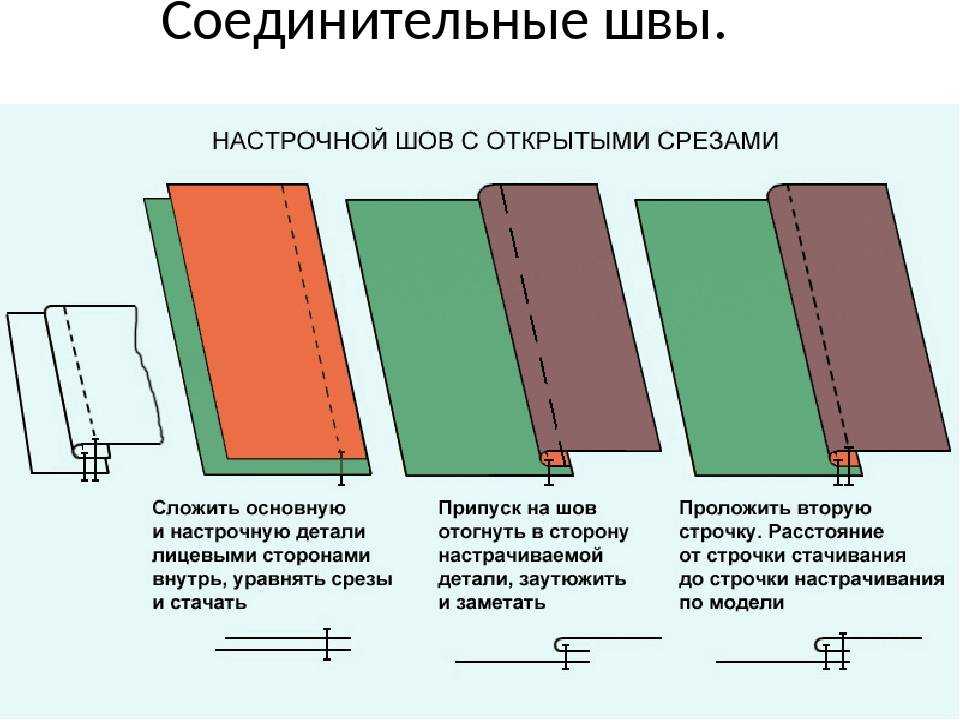

При угловом соединении допускается не делать скос кромок, а формирование шва производить за счет смещения деталей на величину /г (рис.3.1, и, к). Смещение может быть менее 0,55 или более 0,55 при толщине деталей до 6 и 30 мм соответственно.

Выбор типа соединения

и способа подготовки кромок зависит от

условий работы, толщины соединяемых

деталей, конфигурации изделия и условий

сварки. Так, наиболее дешевые соединения

без подготовки кромок, но их сквозное

проплавление ограничено толщиной

детали. Скосы двух кромок, особенно

криволинейные, наиболее трудоемки,

но позволяют сократить массу наплавляемого

материала и время сварки. I достигает

0,5 толщины детали, но не менее 3 мм, ширина

6/= 10—30 мм, а зазор между подкладкой и

деталями г не должен быть более 0,5-1 мм.

Этот способ применяют, в частности, при

сварке шаровых резервуаров, сосудов

малого диаметра. Такие подкладки

соответствуют соединениям СЮ, С19 (см.

табл.3.1).

I достигает

0,5 толщины детали, но не менее 3 мм, ширина

6/= 10—30 мм, а зазор между подкладкой и

деталями г не должен быть более 0,5-1 мм.

Этот способ применяют, в частности, при

сварке шаровых резервуаров, сосудов

малого диаметра. Такие подкладки

соответствуют соединениям СЮ, С19 (см.

табл.3.1).

Съемная технологическая подкладка из меди для стали, из графита для меди и т. п., которая не приваривается и ее удаляют после сварки (С9, С18).

Предварительная ручная подварка корня шва (С 12, С13, С21, С23, У5, У10, Т2) является трудоемкой, ее применяют, когда свариваемое изделие невозможно кантовать или точно собрать перед сваркой.

Сварные соединения можно выполнять автоматической, полуавтоматической или ручной сваркой. Способ сварки выбирают в зависимости от геометрических размеров изделий, свойств материалов, формы сварного шва и серийности производства.

Наиболее

распространенные автоматы способны

сваривать прямолинейные горизонтальные

швы или соединять цилиндрические детали

типа тел вращения. Способы сварки более

подробно рассмотрены в 3.6.

Способы сварки более

подробно рассмотрены в 3.6.

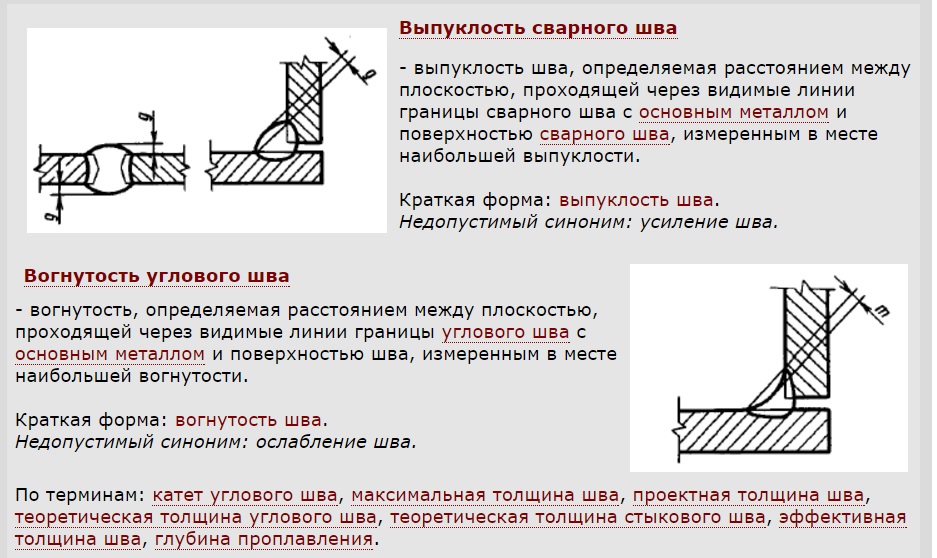

Форма сварных швов после сварки показана в табл. 3.1. Так, ширина зоны расплавленного металла несколько больше, чем исходный зазор между кромками. По высоте сварной шов больше толщины детали, т. е. имеет место так называемое усиление шва. Конструктивные элементы швов также регламентированы перечисленными ранее стандартами.

Усиление шва при необходимости снимают строганием, точением или шлифовальными кругами до требуемой шероховатости поверхности.

При проектировании сварных изделий на чертеже конструктор указывает способ сварки, тип сварного соединения, конструктивные элементы швов и разделки кромок, марку электрода или проволоки, способ контроля, допустимые дефекты.

Чертежи сварных

изделий оформляют как чертежи сборочных

единиц, т. е. выполняют сборочный чертеж

и спецификацию в соответствии с ЕСКД.

Условные обозначения швов сварных

соединений выполняют по ГОСТ 2. 312-72.

Так, шов сварного соединения изображают:

видимый — сплошной основной линией,

невидимый — штриховой линией. От

изображения сварного шва проводят,

линию-выноску, заканчивающуюся

односторонней стрелкой (рис.3.2).

Линию-выноску предпочтительно проводить

от изображения видимого шва, с его

лицевой стороны, с которой производят

сварку основного шва.

312-72.

Так, шов сварного соединения изображают:

видимый — сплошной основной линией,

невидимый — штриховой линией. От

изображения сварного шва проводят,

линию-выноску, заканчивающуюся

односторонней стрелкой (рис.3.2).

Линию-выноску предпочтительно проводить

от изображения видимого шва, с его

лицевой стороны, с которой производят

сварку основного шва.

Условное обозначение шва производят на полке линии-выноски, а если линия-выноска проведена от оборотной стороны основного шва — под полкой. Вспомогательные знаки, входящие в обозначение шва, выполняют сплошными тонкими линиями, а высота знаков равна высоте цифр и букв, входящих в обозначение.

а-сварной шов по замкнутому контуру. Соединение стыковое С8 с односторонней разделкой кромки по ГОСТ 14771-76, сварка дуговая в углекислом газе плавящимся электродом с последующим снятием усиления шва до шероховатости Rа не более 12,5 мкм. Обозначение указано от лицевой стороны;

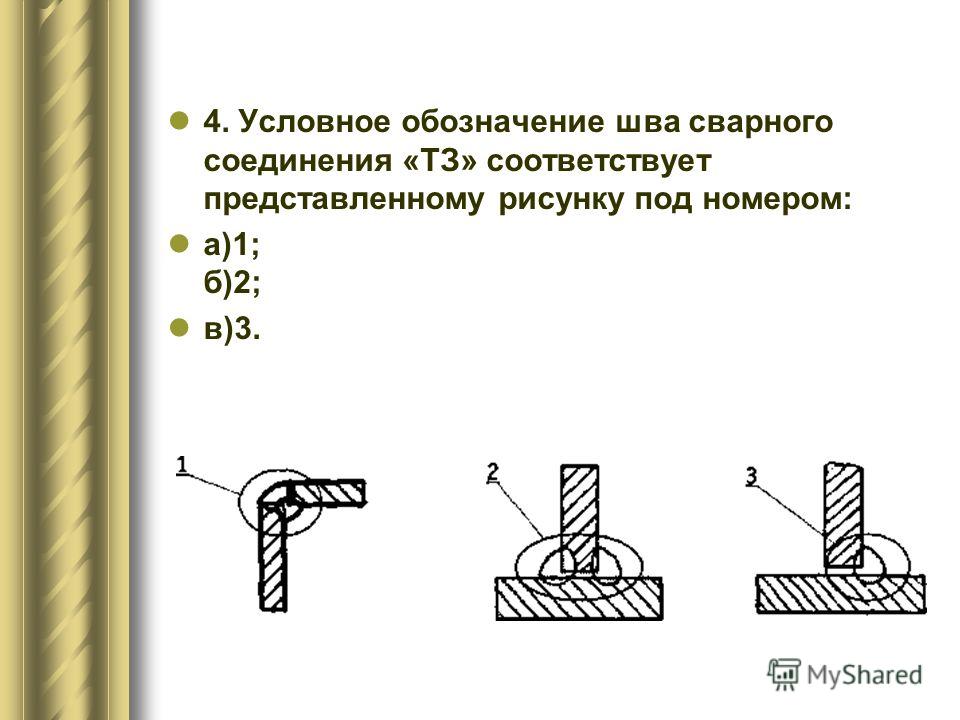

б-свароой шов,

выполняемый при монтаже. Соединение

тавровое Т1 без скоса кромок по ГОСТ

5264-80. Сварка ручная дуговая. Высота

катета шва 5 прерывистый с шагом 100 мм,

при длине проваренного участка 50 мм.

Обозначение казано от оборотной стороны

шва.

Соединение

тавровое Т1 без скоса кромок по ГОСТ

5264-80. Сварка ручная дуговая. Высота

катета шва 5 прерывистый с шагом 100 мм,

при длине проваренного участка 50 мм.

Обозначение казано от оборотной стороны

шва.

в -сварное соединение С9 по ГОСТ 5264-80, выполняемое ручной дуговой сваркой с последующей зачисткой наплывов и неровностей до плавного перехода к ному металлу.

Элементы условного обозначения и вспомогательные знаки располагают в следующей последовательности (см. рис. 3.2).

1. Сварной шов, выполняемый при монтаже, обозначают знаком 1 в точке пересечения линии-выноски и полки (рис.здесь же может быть обозначен окружностью диаметром сварной шов по замкнутой линии (см. рис. 3.2, а).

2. Номер ГОСТа на способ сварки и вид сварного соединения. 3.Условное буквенно-цифровое обозначение сварного соединения по стандарту.

4 Условное буквенное

обозначение способа сварки по

соответствующему стандарту (на

чертежах допускается не указывать).

Приняты следующие обозначения способов сварки: Р — ручная, АФ — автоматическая под флюсом на весу, АФф — автоматическая под флюсом на флюсовой подушке, АФо — автоматическая под флюсом на остающейся подкладке, АФм — автоматическая под флюсом на медной подкладке, АФк — автоматическая под флюсом с предварительной подваркой корня шва, АФш — автоматическая под флюсом с предварительной подваркой шва; ПФ, ПФо, ПФш — то же, что и выше, но полуавтоматическая сварка; ИН — дуговая сварка в инертных газах без присадочного металла, ИНп — в инертных газах с присадочным металлом; ИП — в инертных газах и их смесях с углекислым газом плавящимся электродом; УП — в углекислом газе плавящимся электродом; ШЭ — электрошлаковая проволочным электродом.

5. Знак в виде прямоугольного треугольника и размер катета шва для угловых, тавровых и соединений в нахлестку (см. рис. 3.2,6).

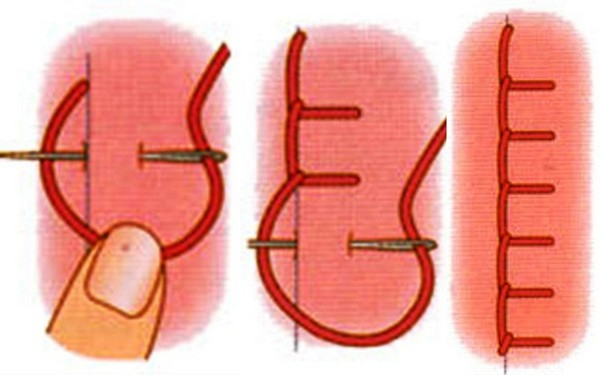

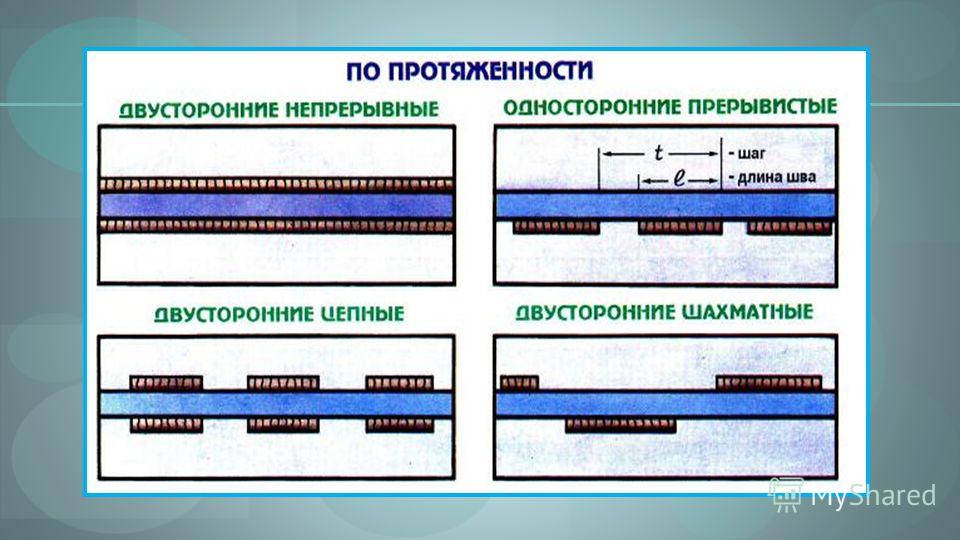

6. Для прерывистого

шва указывают в мм длину провариваемого

участка и шаг. Их значения разделяют

наклонной линией под углом 60° в случае

цепного расположения швов или специальным

знаком 2 для шахматного расположения

(см. рис. 3.2, б).

Их значения разделяют

наклонной линией под углом 60° в случае

цепного расположения швов или специальным

знаком 2 для шахматного расположения

(см. рис. 3.2, б).

7. Вспомогательные знаки, которые могут обозначать: усиление шва снять (см. рис. 3.2, а), наплывы и неровности шва обработать с плавным переходом к основному металлу (см. рис. 3.2, в). Здесь же указывают требуемую шероховатость (Более подробно см. ГОСТ 2.312-72).

При наличии одинаковых швов им присваивают порядковый номер, условное обозначение выполняют только для одного шва, с указанием порядкового номера и количества швов на линии-выноске. Для остальных швов на полке вместо обозначения указывают только порядковый номер данной группы одинаковых швов.

Если на чертеже все швы одинаковы, допускается их обозначать только линиями-выносками, а в технические требования чертежа записывать все сведения о способе сварки и элементах сварных соединений.

Марку электрода

или присадочного материала с указанием

стандарта указывают в технических

требованиях чертежа.

с помощью фемтосекундных световых импульсов ученые научились соединять кристаллы для твердотельных лазеров

Ученые из РХТУ вместе с коллегами из Института общей физики им. А.М. Прохорова РАН, Курчатовского института и НИИ «Полюс» работают над созданием систем охлаждения твердотельных лазеров, используемых в медицине, косметологии и других областях. Исследователи разрабатывают технологию надежного соединения двух кристаллов и предлагают использовать для этого фемтосекундную лазерную сварку. В недавней работе в журнале Optics and Laser Technology они показали, что в месте образования сварных швов после воздействия интенсивных световых импульсов появляются наноразмерные аморфные области, которые служат мостиками, надежно соединяющими отдельные кристаллы. Эту же технологию можно применять для соединения самых разных материалов.

Сварной шов, сформированный фемтосекундным лазером. с1, с2 — кристаллы Nd:YAG,

a* — аморфные мостики, скрепляющие кристаллы. Изображение получено на просвечивающем электронном микроскопе высокого разрешения. Источник: Optics&Laser Technologies/Elsevier

Изображение получено на просвечивающем электронном микроскопе высокого разрешения. Источник: Optics&Laser Technologies/Elsevier

Компоненты для лазера создает лазер

Твердотельные лазеры на кристаллах алюмо-иттриевого граната с примесями ионов неодима (Nd:YAG) активно используют в разных областях: косметологии, медицине, научных исследованиях, промышленности и даже оборонном комплексе — например, для лазерных видоискателей. Основная слабость этой технологии — это тепло, которое выделяется из активной среды лазера при его работе. Нагрев может привести к деформации самого кристалла (активной среды) и ухудшению качества лазерного пучка. Поэтому лишнее тепло необходимо отводить с помощью охлаждающих элементов.

В качестве теплоотвода можно использовать точно такой же кристалл, присоединить который к материалу активной среды можно разными способами. Сейчас чаще всего используют диффузионный контакт, в котором кристаллы скрепляются за счет притяжения атомов друг к другу. Но эта технология требует высочайшего качества поверхности, а оно не всегда достижимо, особенно для мелких деталей, например оптоволокна. Другие варианты соединения — склеивание и пайка — обеспечивают прочность, но не гарантируют однородности шва. Из-за наличия постороннего вещества прочность такого соединения может быть непредсказуема под нагрузкой или при изменении температур.

Но эта технология требует высочайшего качества поверхности, а оно не всегда достижимо, особенно для мелких деталей, например оптоволокна. Другие варианты соединения — склеивание и пайка — обеспечивают прочность, но не гарантируют однородности шва. Из-за наличия постороннего вещества прочность такого соединения может быть непредсказуема под нагрузкой или при изменении температур.

Перспективный вариант — это лазерная сварка, для которой используют уже другой лазер — фемтосекундный. Он разогревает материал, размягчает его и образуется сварной шов. При этом с использованием фемтосекундного лазера зона нагрева может располагаться не только на поверхности материала, но и в его глубине, а тепло фокусируется так точно, что не повреждает материал вокруг шва. Это позволяет создать плотное, прочное и термостойкое соединение: в перспективе данную технологию можно использовать даже в условиях открытого космоса — например, при создании лазеров прямо на орбите.

«С помощью фемтосекундного лазера можно сваривать стекла между собой, стекло и металл, стекло и кремний, а мы впервые попробовали соединить лазерной сваркой два кристалла Nd:YAG, и результаты этих экспериментов оказались поразительными», — говорит сотрудник кафедры химической технологии стекла и ситаллов РХТУ и первый автор статьи Татьяна Липатьева.

Аморфные мостики между кристаллами

«Монокристаллы Nd:YAG вырастили и отполировали наши коллеги из НИИ «Полюс» им. М.Ф. Стельмаха. Специальных операций высокоточной полировки вроде ионного травления не проводилось, поэтому контакт двух пластинок составлял не более 70% поверхности. Ведь наша задача была как раз в том, чтобы продемонстрировать возможности сварки для кристаллов с поверхностью после стандартной металлографической полировки», — поясняет Татьяна Липатьева.

А — общая схема эксперимента, фемтосекундный лазерный луч фокусируется на границе контакта кристаллов и выжигает сварной шов. Б, В — схемы нанесения швов в разных экспериментах. Источник: Optics&Laser Technologies/Elsevier

В эксперименте использовали кристаллы толщиной 1 мм, но разных размеров. Для изучения механической прочности сварного шва взяли пластинки 5х5 мм, а для проверки надежности соединения под лазерной накачкой — кристаллы побольше, 30х12 мм. Образцы размещали попарно, один под другим, не используя дополнительного прижима, кроме естественной силы тяжести. Пучок фемтосекундного лазера проходил через верхний кристалл и фокусировался на поверхности раздела двух пластин. Сварные швы формируются за счет перемещения образцов со скоростью 1 мм/с относительно лазерного луча. Для дальнейших испытаний прочности соединения швы наносили параллельно, а для проверки мощности лазера — в виде концентрических кругов. Расстояние между ними составляло 10 и 20 мкм, а ширина каждого шва равнялась 3 мкм, что обусловлено фокусирующей оптикой и тепловыми характеристиками кристалла.

Образцы размещали попарно, один под другим, не используя дополнительного прижима, кроме естественной силы тяжести. Пучок фемтосекундного лазера проходил через верхний кристалл и фокусировался на поверхности раздела двух пластин. Сварные швы формируются за счет перемещения образцов со скоростью 1 мм/с относительно лазерного луча. Для дальнейших испытаний прочности соединения швы наносили параллельно, а для проверки мощности лазера — в виде концентрических кругов. Расстояние между ними составляло 10 и 20 мкм, а ширина каждого шва равнялась 3 мкм, что обусловлено фокусирующей оптикой и тепловыми характеристиками кристалла.

«После лазерной сварки кристаллы отшлифовали и отполировали, чтобы сварное соединение оказалось на поверхности. Впервые в мире мы исследовали сварной шов фемтосекундного лазера с помощью электронной микроскопии высокого разрешения. Оказалось, что в месте сварки двух пластин Nd:YAG появляются точки аморфизации, где разрушается кристаллическая структура, и сварный шов представляет собой чередование аморфных наноплоскостей толщиной 80-90 нм, отделенных друг от друга кристаллическими областями протяженностью 400-450 нм. Причина возникновения этих аморфных областей нам пока до конца неясна, но зато понятно, что именно они служат теми мостиками, которые соединяют кристаллы Nd:YAG», — рассказывает Татьяна Липатьева.

Причина возникновения этих аморфных областей нам пока до конца неясна, но зато понятно, что именно они служат теми мостиками, которые соединяют кристаллы Nd:YAG», — рассказывает Татьяна Липатьева.

Эти швы не разорвать

Ученые испытали образцы, скрепленные лазерными швами, на термостойкость, прочность и способность выдерживать энергии, необходимые для работы лазера. Даже при том, что швы занимали не более 10% площади контакта, прочность соединения на сдвиг доходила до 110 МПа. Этого достаточно, чтобы выдерживать режим накачки кристаллов лазером. Прочность в перспективе можно повысить, увеличив плотность записи сварных швов и добавив стадию термообработки для снятия остаточных напряжений.

Для проверки термостойкости соединения кристаллы нагревали в электропечи до 1000°C (температура плавления кристалла) и остужали до комнатной температуры. На концах параллельных швов после этого этапа появились микротрещины, однако круговые и спиральные швы остались без изменений.

Наконец, чтобы проверить работоспособность подхода, необходимо было еще произвести лазерную накачку сваренных пластин, то есть ввести в образец энергию, сопоставимую с мощностью действующего Nd:YAG-лазера. Строго в центр круговых сварных швов сфокусировали лазерное излучение со средней мощностью 10 Вт. Образец в итоге выдержал нагрузку в 15 кВт/см2 — мощность накачки, превышающую обычно используемую для твердотельных лазеров Nd:YAG. Накачка лазером, как и нагрев до 1000°C, не привела к разъединению кристаллов.

«Все проверки доказали, что предложенная нами методика подходит для создания охлаждающих элементов лазера. Но для меня самое ценное то, что мы смогли заглянуть внутрь сварного шва и увидели там аморфные наноплоскости. Таких экспериментов с алюмо-иттриевым гранатом до сих пор не проводил никто, и даже в нашей научной группе были сомнения, что с помощью фемтосекундного лазера можно локально аморфизовать кристалл, то есть получить вместо кристаллической решетки аморфный материал. Это открывает большие перспективы исследований: можно соединять различные материалы, а не только кристаллы, можно попробовать существенно уменьшить площадь сварного шва и проверить, будет ли работать технология для отдельных волокон, и так далее», — говорит Татьяна Липатьева.

Это открывает большие перспективы исследований: можно соединять различные материалы, а не только кристаллы, можно попробовать существенно уменьшить площадь сварного шва и проверить, будет ли работать технология для отдельных волокон, и так далее», — говорит Татьяна Липатьева.

Статья: T.O. Lipatieva et al, Robust and adhesive-free joint of Nd:YAG crystals by femtosecond laser-assisted welding , Optics & Laser Technology, 2022, DOI: 10.1016/j.optlastec.2021.107594

Информация и изображения предоставлены отделом научной коммуникации РХТУ им. Д.И. Менделеева

Сварной шов с2 в Украине. Цены на Сварной шов с2 на Prom.ua

Работает

Запайщик пакетов PFS-200 с обрезкой. Шов — 2мм. Алюминиевый корпус. Запайщик ручной, импульсный. настольный.

На складе в г. Днепр

Доставка по Украине

1 550 грн

Купить

ООО Пак-Центр

Работает

Запайщик пакетов PFS-400 с обрезкой. Шов — 2мм. Алюминиевый корпус. Запайщик ручной, импульсный. настольный.

Шов — 2мм. Алюминиевый корпус. Запайщик ручной, импульсный. настольный.

На складе

Доставка по Украине

2 850 грн

Купить

ООО Пак-Центр

Работает

Несущая способность сварных соединений с фланговыми швами в строительных металлических конструкциях

Под заказ

Доставка по Украине

273 — 340 грн

от 2 продавцов

273 грн

Купить

Работает

СВП нова (основы) со швом 2мм (2500шт)

На складе в г. Ковель

Доставка по Украине

650 грн

Купить

Бубба. Ремонт? — Не нужно усложнять!

Работает

Основы (зажимы) СВП со швом 2мм — 100шт

На складе в г. Ковель

Доставка по Украине

32 грн

Купить

Бубба. Ремонт? — Не нужно усложнять!

Работает

СВП зажимы (основы) свп со швом 2мм поштучно

На складе в г. Ковель

Доставка по Украине

0. 32 грн

32 грн

Купить

Бубба. Ремонт? — Не нужно усложнять!

Работает

Чулки с узорным швом сзади чёрные Passion ST114 nero 1/2 20 den — Love&Life

На складе в г. Днепр

Доставка по Украине

1 009 грн

Купить

🍓Love&Life🍓: Мир Здоровья 💋

Работает

Мангал на 6 шампуров 2 мм 10 кг черный стационарный сварной 52х76х35 см со съемными ножками

Доставка по Украине

1 773.31 — 2 849.05 грн

от 8 продавцов

2 064.37 грн

Купить

Работает

Мангал на 9 шампуров 2 мм 14 кг черный стационарный сварной 79*35*82 см со съемными ножками

Доставка по Украине

2 076.69 — 3 134.05 грн

от 6 продавцов

2 418.57 грн

Купить

Работает

Чулки черные со швом 20den на силиконе Lores Tentasione 1/2

На складе в г. Днепр

Доставка по Украине

310 грн

294.50 грн

Купить

Бретелька — качественное белье

Работает

Чулки черные со швом сетка мелкая Dolores Adele 1/2

На складе в г. Днепр

Днепр

Доставка по Украине

250 грн

237.50 грн

Купить

Бретелька — качественное белье

Работает

Белый плинтус теневого шва с LED-подсветкой BEST DEAL 5/40 LED белоснежный матовый 40 мм, длина 2,5м

Доставка из г. Киев

180 грн/пог.м

Купить

ООО Профиль-Центр

Работает

Черный плинтус теневого шва с LED-подсветкой BEST DEAL 5/40 LED черный матовый 40 мм, длина 2,5м

Доставка из г. Киев

180 грн/пог.м

Купить

ООО Профиль-Центр

Работает

СВП нова, зажимы (основы) со швом 2мм (2500шт)

На складе

Доставка по Украине

600 грн

Купить

Опять, вместе — легче!

Работает

Основы (зажимы) СВП со швом 2мм — 100шт

На складе

Доставка по Украине

32 грн

Купить

Опять, вместе — легче!

Смотрите также

Работает

СВП зажимы (основы) свп со швом 2мм поштучно

На складе

Доставка по Украине

0. 32 грн

32 грн

Купить

Опять, вместе — легче!

Работает

Ремкомплект для настольного импульсного запайщика с центральным ножом 2 мм для FS-200M шов 2 мм

На складе в г. Киев

Доставка по Украине

138 грн

Купить

ABC Tech

Работает

Ремкомплект для настольного импульсного запайщика с центральным ножом для FS-300 М шов 2 мм

На складе в г. Киев

Доставка по Украине

145 грн

Купить

ABC Tech

Работает

Ремкомплект для настольного импульсного запайщика с боковым ножом PFS-300 С пластик/комп шов 2 мм

На складе в г. Киев

Доставка по Украине

145 грн

Купить

ABC Tech

Работает

Ремкомплект для настольного импульсного запайщика с боковым ножом PFS-500 С пласт/комп шов 2 мм

На складе в г. Киев

Доставка по Украине

183 грн

Купить

ABC Tech

Работает

Ремкомплект для настольного импульсного запайщика с центральным ножом 2 мм для FS-200 С шов 2 мм

На складе в г. Киев

Киев

Доставка по Украине

138 грн

Купить

ABC Tech

Работает

Шатер палатка с москитной сеткой, стенками GreenCamp 2902 3.0*3.0*2.5

На складе

Доставка по Украине

11 210 грн

Купить

БЕРЕГ рыбацкий берег

Работает

Колготки со стрелкой сзади шов сзади 20 ден den р. 2,3,4,5.

Доставка из г. Киев

159 грн

99 грн

Купить

ROZZY STORE

Работает

Сварная сетка в рулонах Классик 2х10м высотой с ПВХ покрытием

Доставка из г. Днепр

1 350 грн

Купить

Ворота UA — интернет-магазин автоматики и ворот

Работает

Чулки с узорным швом сзади Passion ST114 nero 1/2 (20 den)

Заканчивается

Доставка по Украине

1 009 грн

Купить

STYLEROOM

Работает

Палатка 2 местная | Tramp Mountain 2 м, TRT-022 | Непромокающая двухместная туристическая палатка с тамбуром

На складе в г. Киев

Киев

Доставка по Украине

8 652 грн

Купить

«Сomfort Рrice»

Работает

Сварная сетка в рулонах Премиум 2х10м высотой с ПВХ покрытием

Доставка из г. Днепр

1 720 грн

Купить

Ворота UA — интернет-магазин автоматики и ворот

Работает

Сварная сетка в рулонах Классик 2х25м высотой с ПВХ покрытием

Доставка из г. Днепр

3 370 грн

Купить

Ворота UA — интернет-магазин автоматики и ворот

Работает

Сварная сетка в рулонах Премиум 2х25м высотой с ПВХ покрытием

Доставка по Украине

4 300 грн

Купить

Ворота UA — интернет-магазин автоматики и ворот

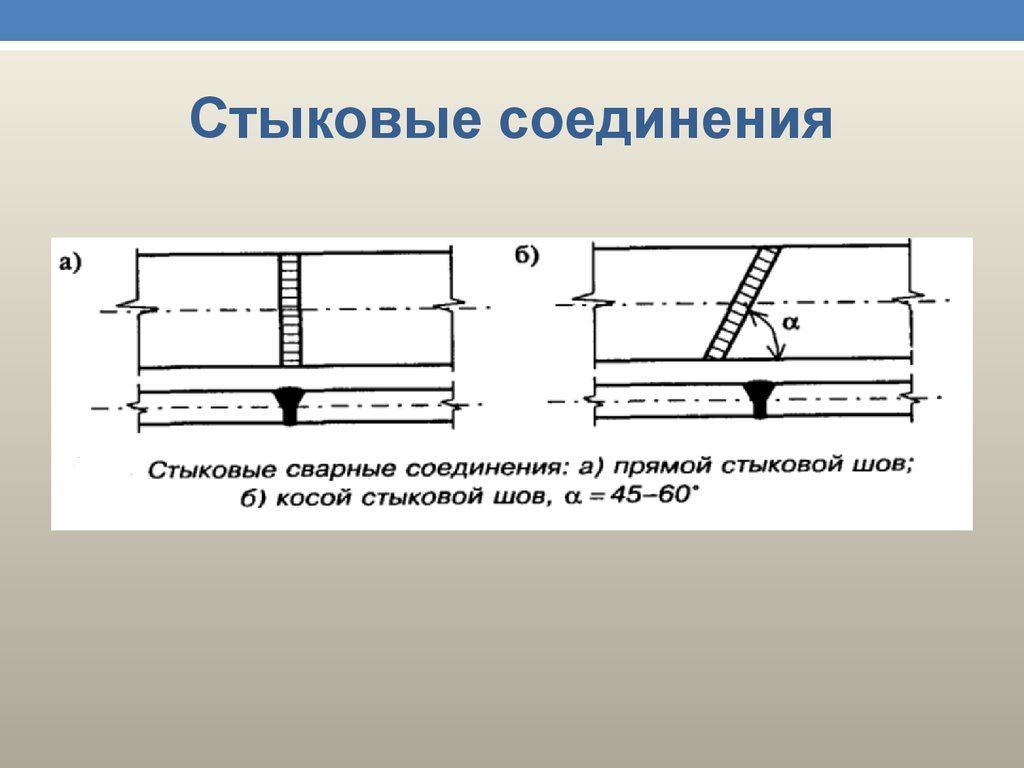

обозначение на чертеже, формула расчета

Какая сварка называется стыковой? Ответ на этот вопрос заложен в самом словосочетании стык, шов и сварка. Стыковое сварное соединение – это наиболее распространенный способ сварки двух металлических деталей, элементов или конструкций, которые примыкают друг к другу торцевыми поверхностями. Сварочный шов может быть как односторонним, так и двусторонним, на остающейся подкладке и без нее, с замковым швом и т. д. Вариантов сварки встык много и каждый из них используется в том или ином производственном процессе.

Сварочный шов может быть как односторонним, так и двусторонним, на остающейся подкладке и без нее, с замковым швом и т. д. Вариантов сварки встык много и каждый из них используется в том или ином производственном процессе.

Торцы деталей необходимо специально подготовить для выполнения качественных сварочных работ. Вид обработки кромок зависит от толщины металла, применяемого оборудования, особенностей технологического процесса и других факторов. Выполняются стыковые сварные соединения по ГОСТ 5264-80, который и регламентирует все особенности технологии. Этот документ предусматривает 32 типа таких соединений, обозначающихся буквой C с цифровым кодом. Например, C2 – это односторонний стыковочный шов без какого-либо скоса поверхностей кромок.

Начало сварки стыкового шва

Область применения

Этот вид сварных соединений используется повсеместно. Прокладка различных металлических трубопроводов невозможна без сварки отдельных труб встык. Кузовные части автомобилей, любой прокат, различные сложные изделия в машиностроительной отрасли объединяются в одно целое по этой технологии.

Преимущества и недостатки

Стыковые соединения сварных швов имеют следующий ряд преимуществ перед другими методами сборки металлических элементов в одну конструкцию.

- Эта технология сварки не критична к толщине свариваемых деталей. Толщина может колебаться от долей до сотен миллиметров. Данный критерий не зависит от способа сварки и определяется только возможностью соединения материала встык.

- На стыковой сварочный шов расходуется меньшее количество присадочных материалов и энергетических ресурсов, следовательно уменьшается стоимость соединения.

- В отличие от других видов соединения деталей сварка практически не увеличивает общий вес конструкции, шов получается ровным и герметичным, а также контроль качества соединительного сварного шва упрощается.

Но наряду с достоинствами, сварка встык имеет ряд недостатков. Она требует очень точной подгонки свариваемых деталей. Кромки обеих соединяемых элементов должны иметь равномерный зазор между собой по всей длине стыкового соединения. Многократно увеличивается сложность подгонки и сварки длинных стыков, размером в несколько метров. Но это ни в коем случае не умаляет всех преимуществ стыковых сварных соединений.

Многократно увеличивается сложность подгонки и сварки длинных стыков, размером в несколько метров. Но это ни в коем случае не умаляет всех преимуществ стыковых сварных соединений.

Особенности стыковой сварки

Главной особенностью сварки встык является то, что хотя бы одна из поверхностей обеих соединяемых деталей лежит в одной общей плоскости. То есть, даже если толщина свариваемых элементов различается, одна из общих поверхностей не должна иметь ступеньки в месте сварочного шва. В противном случае это будет уже не стыковое соединение, а тавровое. Другие нюансы сварки в стык определяются способом подготовки торцевых кромок и характеристиками сварочного шва. Например, стыковое сварное соединение C21 выполняется со скосом обеих кромок двусторонним сварочным швом.

Для усиления соединения встык могут быть использованы специальные несъемные прокладки, приваренные к соединяемым деталям на всем протяжении сварочного шва. При разных толщинах свариваемых элементов может быть использовано замковое соединение, которое также позволяет усилить шов. Все особенности сварки в стык определяются ГОСТом и другими нормативными документами. Ниже будут представлены нюансы каждого из стыкового сварочного соединения в соответствии с общей классификацией.

Все особенности сварки в стык определяются ГОСТом и другими нормативными документами. Ниже будут представлены нюансы каждого из стыкового сварочного соединения в соответствии с общей классификацией.

Типы и параметры соединений встык

Как уже было сказано выше, ГОСТ предусматривает 32 типа стыковых сварочных соединений. Виды сварных стыковых соединений представлены в нижеприведенной таблице, где дано описание каждого из них с маркировкой, диапазоном толщины соединяемых деталей, характеристикой сварного шва и формой сечения.

Таблица с видами стыковой сварки

«Примечание!

Сварной шов С17 является наиболее часто используемым вариантом соединения металлических элементов путем сварки встык.»

Обозначение на чертеже

Для обозначения сварных швов встык в технической документации используются специальные символы и надписи. По ГОСТу на них указывают выносные стрелки с надписями сверху и снизу. На ниже приведенном рисунке представлен пример такого обозначения.

Обозначение стыковой сварки на чертеже

- знак указывает на то, что подгонку и стыковку свариваемых деталей необходимо выполнять на месте монтажа;

- ГОСТ 5264-80 обозначает, что соединение следует производить электродуговой сваркой;

- С13 – эта маркировка говорит о том, что перед нами стык с криволинейным скосом по одной кромке и односторонним швом;

- знак показывает, что произведено снятие термического напряжения с обеих сторон;

- знаки Rz20 и до Rz80 определяют чистоту шлифовки лицевой и обратной стороны стыкового сварочного шва.

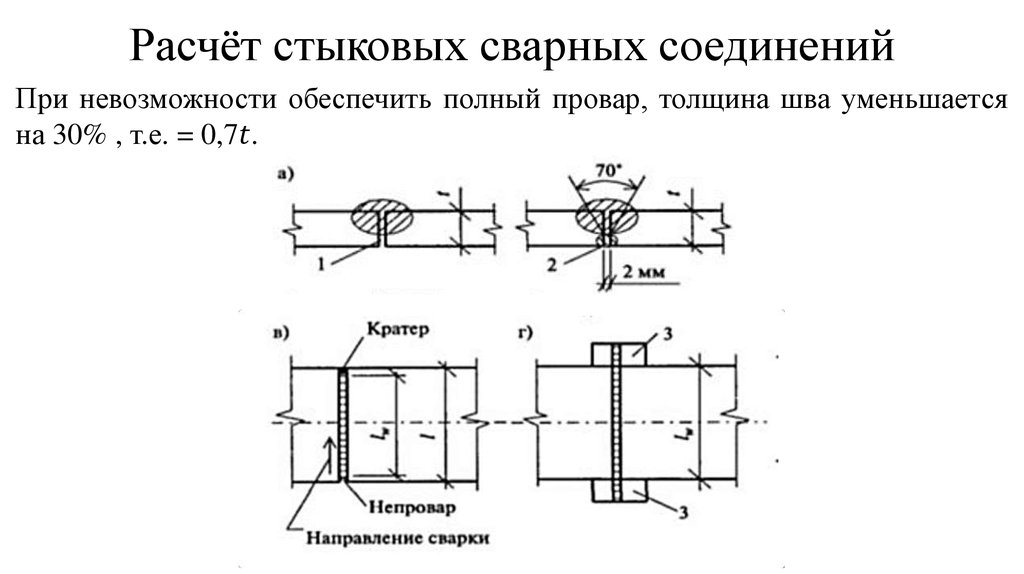

Расчет стыковых сварных соединений

Перед сварочными работы следует выполнить некоторые математические расчеты. Это необходимо для получения качественной сварки, способной выдержать те нагрузки, которые определены условиями эксплуатации соединенных элементов. Сварка в стык рассчитывается по следующей формуле:

Формула расчета

Где,

N – максимальная нагрузка на шов;

t – минимальная толщина деталей;

lw – длина сварочного шва максимальная;

Rwy – сопротивление по пределу прочности;

γс – табличный коэффициент.

Эта формула позволяет произвести расчет сварного стыкового соединения на центральное сжатие и процесс растяжения.

Контроль стыковых сварных соединений

От качества шва зависит прочность и долговечность стыковой сварки. Любой дефект может вызвать его постепенное или мгновенное разрушение. Существующие способы дефектоскопии сварочных швов позволяют на 100% исключить такие негативные последствия. Ниже приведен перечень основных методов контроля качества сварных швов, которые используются в настоящее время:

- визуальный осмотр позволяет определить видимые дефекты: трещины и раковины;

- рентгенография способна выявить внутренние дефекты: шлаковые включения и т. д.;

- магнитографический способ позволяет найти микротрещины, поры и другие дефекты;

- ультразвуковое исследование – это эффективный метод контроля качества швов.

Конечно, это далеко не полный перечень способов контроля качества сварки встык. В зависимости от результатов, которые необходимо получить, может быть использована цветная дефектоскопия, химический способ, вакуумный метод и многие другие.

Заключение

Следует отметить, что тип соединения встык, форму торцевых кромок, расположение сварочных швов подбирают исходя из физических и химических характеристик свариваемого металла, конструктивных особенностей соединяемых элементов и результата, который желательно получить в ходе выполнения работ.

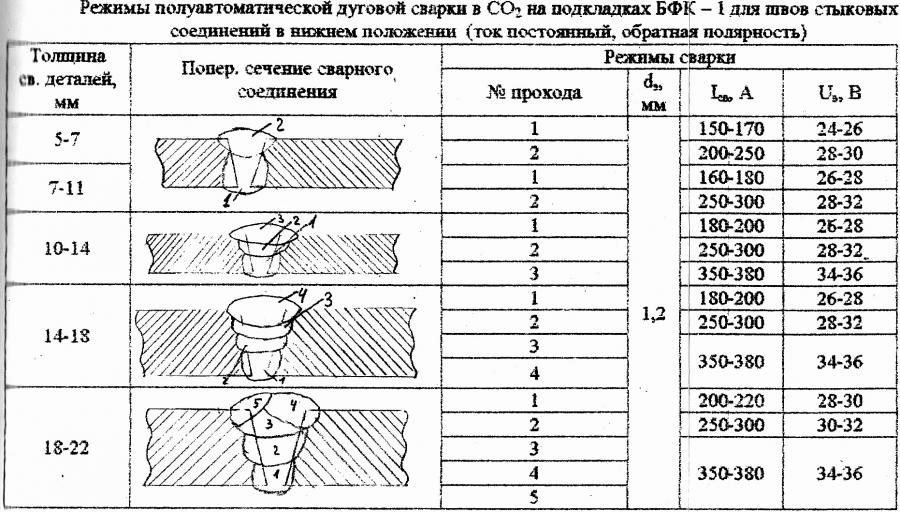

Особенно это актуально для малых и средних предприятий, строящих речные суда, суда прибрежного плавания, плавсредства технического флота и многое другое. Часть 1. Сварочная проволока Корпуса большинства строящихся малых судов (катера, буксиры и т.п.) и судов внутреннего плавания изготавливают из сталей нормальной прочности (ГОСТ52927-2008) толщинами 4-7мм. Приступая к строительству судна необходимо выбрать способ сварки и сварочные материалы. Наиболее широко применяемым и хорошо освоенным способом сварки при строительстве корпусов судов является способ полуавтоматической сварки в среде СО2. Для выбора сварочной проволоки прежде всего надо иметь ввиду, что в зависимости от типа судна, а также от принятого принципиального технологического процесса строительства судна, протяженность сварных швов, выполняемых в нижнем положении (РА, РВ) составляет приблизительно 70% от общей протяженности, в вертикальном положении (РF,PG) около 20%,в горизонтальном и потолочном положениях (РЕ, РD, РС) около 10%. Исходя из этого, предпочтительнее иметь сварочную проволоку одной марки с допуском Регистра к сварке во всех пространственных положениях. Этому требованию удовлетворяют большое число порошковых проволок марок: PZ6113, HTW-711, MOST E71T-1, Pipeweld 70S-6, OK Autrod 12.66, Geka Elkor R71, Weld 71T-1 и др. и значительно меньшее число сварочных проволок сплошного сечения:SM-70, HPGS50-6, КС-28 и др. К сожалению, сварочных проволок марок типа св-08Г2С сплошного сечения от российских производителей, имеющих свидетельство об одобрении РМРС для сварки во всех пространственных положениях, в настоящее время нет (2014 г. Рассмотрим преимущества и недостатки порошковой (рутиловой) проволоки и проволоки сплошного сечения (типа св-08Г2С) применительно к сварке судовых конструкций с толщинами 4-7мм во всех пространственных положениях:

Таким образом, для сварки судовых конструкций с малыми толщинами (4-7мм) следует применять полуавтоматическую сварку в среде СО2 сварочной проволокой сплошного сечения диаметром 1,2мм, имеющую Свидетельство об одобрении Регистра во всех пространственных положениях.

При сварке судовых конструкций тавровые и угловые соединения, выполняемые в вертикальном положении составляют до 20% от общей протяженности сварных швов. Поэтому повышение производительности сварки таких соединений дает ощутимый экономический эффект. Одним из способов достижения этой цели является применение полуавтоматической сварки в среде СО2 вертикальных швов методом сверху – вниз. На протяжении длительного времени во многих отраслях промышленности,в том числе и в судостроении, осторожно относились к сварке «на спуск». Этот метод применялся редко и только на очень малых толщинах. До настоящего времени (2014 г.) полуавтоматическая сварка сверху-вниз применяется в незначительных объемах, в основном при изготовлении надстроек, рубок и др. тонкостенных конструкций. Типичным дефектом угловых (тавровых) швов, выполненных методом сверху-вниз является не стабильное проплавление корня шва. Надежно выполняются однопроходные швы катетом 3,5-6 мм. Швы с большим катетом, для надежного провара корня шва должны свариваться на подъем (снизу-вверх). Для получения гарантированного качества угловых(тавровых) швов необходимо тщательно подбирать и соблюдать оптимальные параметры процесса сварки, при которых достигается управляемый объем сварочной ванны, с формированием шва без усиления или со слегка вогнутой поверхностью. При этом вогнутость не должна приводить к уменьшению заданного катета шва. Рекомендуется в период освоения этого метода сварки вести регулярный контроль параметров сварных швов. Хорошие результаты достигаются при сварке сверху-вниз тавровых швов катетом 5мм судовых конструкций толщиной 6мм на следующих режимах:

Примечания: 1. Угол наклона горелки –вниз от горизонта. Экономические преимущества этого метода очевидны:

При широком применении в судостроении сварки вертикальных швов методом сверху-вниз можно ожидать его быстрое распространение на сварку стыковых, многопроходных соединений. Примером может служить опыт применения сварки сверху-вниз в строительстве магистральных трубопроводов.

Трудоемкость сварочных работ при изготовлении секций судов во многом зависит от качества сборки деталей под сварку, особенно от величины номинального зазора подготовленного под сварку соединения. По имеющимся данным более 50% протяженности стыкуемых соединений с V,К,Х-образными кромками собираются с минусовым допуском по сварочному зазору, при большом объеме пригоночных операций. При сварке таких соединений наблюдается недостаточная глубина проплавления корня шва с первой стороны соединения, что приводит к излишнему удалению металла корня шва с обратной стороны при выпиловке или воздушно-дуговой строжке, и в итоге — к перерасходу сварочных материалов и увеличению трудоемкости сварки металлоконструкций судна. Одной из главных причин этого является вырезка деталей с минимальными допусками или вообще в «чистый» размер по чертежу, то есть в исходных данных для программирования часто не учитывается величина номинального зазора под сварку, как самостоятельного звена размерной цепи. Правильно выбранные типы сварных соединений и их конструктивные элементы позволяют заметно сократить трудоемкость при пригоночных работах и уменьшить до 30% трудоемкость сварочных работ и работ по правке сварных конструкций. Ниже приводится таблица наиболее распространенных сварных соединений при изготовлении судовых конструкций с толщинами до 10мм (для С21, С25,Т7,Т8 более 10мм). В таблице использованы рекомендации ИСО9692-1 с более широкими полями допусков размеров конструктивных элементов кромок. Таблица может быть полезна при разработке управляющих программ по вырезке деталей корпуса Таблица см. Приложение. Часть 4. Деформации — предупреждение Известно множество способов предупреждения и регулирования сварочных деформаций. Ниже остановимся на мероприятиях простых в осуществлении, но дающих заметный результат по уменьшению деформаций при изготовлении секций корпусных конструкций малых толщин. На практике не менее 70% протяженности сварных швов судовых конструкций имеют завышенные высоту и ширину стыковых и катеты угловых, тавровых швов от назначенных чертежом параметров (по ГОСТ 14771-76). В этом случае, величина теплового воздействия и в итоге суммарный объем продольного укорочения на 30% выше номинального значения. Это естественно, приводит к дополнительному увеличению деформаций свариваемой конструкции при значительном перерасходе сварочных материалов (на 30-40%).Пути устранения этого фактора очевидны – стыковые швы следует выполнять с минимальным усилением, а угловые, тавровые швы с минимальными катетами швов обозначенных чертежом и таблицей сварки. Регулирование теплового воздействия в сторону его уменьшения весьма эффективно за счет технологических мер, таких как изменение порядка наложения шва. Приварку набора к полотнищу (обшивке) выполняют прерывистыми участками при соблюдении симметричности т.е. сначала выполняется отдельный участок шва, а затем после охлаждения и сварки других симметричных швов – сваривают оставшиеся участки между заваренными ранее. Весьма результативен хорошо известный обратно – ступенчатый метод сварки протяженных швов, особенно при сварке балок таврового набора, при этом рекомендуется спаривание однотипных тавровых узлов между собой с последующим их разделением после сварки и охлаждения. Другим простым и эффективным методом уменьшения сварочных деформаций является закрепление конструкций перед сваркой. Применение описанных (см.ч.1,2,3,4) способов уменьшения деформаций, позволяет в большинстве случаев достигать точность изготовления судовых конструкций в пределах установленных допусков, что сокращает трудоемкость при сборке и правке, а также получать значительную экономию сварочных материалов.

Большой объем сборочно — сварочных работ при формировании корпуса судна на построечном месте выполняется в замкнутых помещениях и по условиям ведения работ оказываются весьма трудоемкими из-за большого числа пригоночных работ и проведения сварки в неудобных положениях. В результате возникающих погрешностей при ручной разметке линий притыкания набора и его установке при сборке секций, концы таврового и холостого набора оставляют не приваренными на расстоянии 250-300 мм от монтажных кромок для того, чтобы при монтаже секций концы набора можно было подогнуть до их совмещения, после чего производят доварку набора. Отсюда следует, что наиболее важным мероприятием по снижению трудоемкости сборочно-сварочных работ на монтаже секций является повышение точности изготовления секций корпуса судна. Это достигается применением совмещенных управляющих программ разметки линий притыкания набора и резки деталей на плазменных машинах с ЧПУ. В настоящее время (2014 г.) разработка и приобретение математической модели судна и средств автоматической разметки является достаточно дорогостоящим мероприятием, оправдываемым при значительной серии строящихся судов со сложными обводами корпуса. При монтаже достигается совмещение стыкуемых элементов секций в поле допусков, установленных требованиями технической документации (ОСТ5.9324-89),особенно, когда сборка секций и их монтаж производится одной бригадой судосборщиков. На практике при изготовлении плоских секций, очень часто и порой безосновательно, оставляют недоваренными концы набора по монтажным кромкам, этим самым переносится значительный объем сварочных работ на монтаж. Приложение к части 3.

Часть 6. Сварка надстроек В последнее время (за 2014 г.) резко возросли требования заказчиков к внешнему виду наружных поверхностей надстроек судов. В технические требования к договору на строительство судна часто заказчиком вносится допуск на бухтиноватость не более 2 мм на шпацию, в то время как по норма- тивным документам 4-5 мм. Для выхода из положения приходится производить установку многочисленных (дополнительных) выравнивающих ребер жесткости. Отсюда видно, что одних технологических мер по предупреждению деформаций, изложенных в части 4 настоящей статьи, в случае ужесточения допусков на неровность наружных поверхностей надстройки, будет явно недостаточно. Ниже предлагаются некоторые меры по борьбе с деформациями, осуществляемые на стадии проектирования тонколистовых судовых конструкций, которые совместно с известными технологическими мероприятиями облегчают решение поставленной задачи:

Приведенные выше конструктивные меры в комплексе с технологическими методами предупреждения сварочных деформаций несомненно улучшит внешний вид наружных поверхностей надстроек и многократно сократит трудоемкость работ по правке.

Сборка судовых конструкций характеризуется значительной протяженностью собираемых сопряжений. В связи с этим трудоемкость выполнения прихваток деталей корпуса и прихваток временных (технологических) креплений, сопутствующих сборке, составляет значительную долю общей трудоёмкости – до 15% от нормы на всю сборку. Расход сварочных материалов при выполнении прихваток по нормативной документации предусматривается в объёме 10% от общей массы наплавленного металла на строительство судна (на практике до 15%).Помимо перечисленных достаточно ощутимых материальных и трудовых затрат необходимо иметь ввиду, что не качественно выполненные прихватки могут являться весьма опасным источником возникновения дефектов в сварных соединениях, влияющих на работоспособность судовых конструкций в целом. Постановка прихваток требует определенного опыта и мастерства сварщика, задача которого обеспечить полный провар в местах их постановки, исключить резких перепадов сечения по концам прихваток, чтобы избежать запиловки, не допускать усадочных раковин с порами и трещинами и обеспечить заданные геометрические параметры прихваток (высоту, длину). При сборке судовых конструкций прихватки выполняются в основном способом ручной дуговой сварки покрытым электродом диаметром 3-4 мм. Для качественного выполнения прихваток необходимо правильно выбрать диаметр электрода в зависимости от толщины сопрягаемых деталей, зазора между деталями, положения соединения в пространстве. При наличии электродов с большой разницей в диаметрах сварщик вынужден часто переключать режимы сварки, что не всегда выполняется и отражается на качестве прихваток. Выходом их положения является использование электродов с промежуточным диаметром. Таким универсальным электродом для постановки прихваток, а также для сварки корневых проходов сварных швов, сварки в вертикальном и потолочном положениях является электрод диаметром 3,2 мм. Эффективность применения электродов диаметром 3,2 мм доказана зарубежным судостроением, где эти электроды являются наиболее востребованными при сборке и сварке судовых конструкций. Несмотря на введение в действие с 01.01.2011 года. Переход на прихватку и сварку судовых конструкций электродами диаметром 3,2мм позволит значительно повысить производительность труда и качество сварочных работ и сократить издержки производства. Часть 8. Изготовление тавровых узлов Изготовление секций, имеющих кривизну, является наиболее трудозатратным в общем перечне сборочно-сварочных работ по строительству корпуса судна. Одной из главных причин высокой трудоёмкости является низкая точность поступающих на сборку секций сварных тавровых балок, количество которых в составе корпуса, как известно, весьма существенно. Тавровые балки с малой кривизной проверяют по предварительно нанесённой перед сваркой прямой Для контроля после сварки тавровых балок с большой кривизной используют шаблоны, которых на судно необходимо изготовить не малое количество. Повышение точности изготовления, правки после сварки тавровых узлов и тем самым, резким снижением объема и трудоемкости пригоночных работ даёт переход на бесшаблонный метод контроля технологических операций (правки, гибки). Весьма эффективным, в данном случае, является применение сканирования геометрии сварных балок с последующим сравнением полученных данных с электронными CAD моделями. Для этой цели могут быть применены мобильные координатно-измерительные машины контактного контроля типа Romer Absolut Arm, а также различные лазерные трекеры по бесконтактному контролю. С реализацией выше перечисленных мероприятий по повышению точности сварных тавровых узлов, можно в полной мере рассчитывать на снижение трудоёмкости по сборке и сварке секций с криволинейными обводами до 40%. Другим положительным фактором использования этих средств является резкое снижение местных деформаций наружной обшивки судна, что особенно важно при строительстве пассажирских и др. судов, к которым предъявляются высокие требования к внешнему виду. Часть 9. Сварочные полуавтоматы Выбрать из огромного ассортимента предлагаемых марок сварочных полуавтоматов различных производителей оптимальный вариант, по техническим характеристикам и исполнению, бывает не просто. Как правило, предпочтение при выборе из схожих моделей, отдается тем фирмам, которые имеют представительства в данном регионе. Расчет строится на будущее техническое сотрудничество в процессе эксплуатации приобретенного сварочного оборудования — незамедлительное исполнение гарантийных обязательств, поставка запчастей, ремонт, модернизация и т. Выбор источника тока. На сегодняшний день выпрямители показывают хорошую надежность, неприхотливость к условиям эксплуатации и ремонтопригодность. Инверторы значительно легче выпрямителей, но этот плюс для судостроительного производства не играет особой роли, так как полуавтоматы размещаются в закрытых контейнерах и подаются к месту работы краном. Главный плюс инверторных источников тока — в наличии ряда функций и режимов, способных существенно повысить производительность и качество сварки. При принятии решения в пользу инверторных источников необходимо тщательно изучить технические возможности аппарата с проведением практических испытаний на штатных конструкциях. Сварка соединений, приведенных в Приложении к части 3, производится в основном на малых и средних токах в диапазоне 90 -280 А. Механизм подачи сварочной проволоки. Основным требованием к механизму является осуществление надежной и равномерной подачи сварочной проволоки в зону сварки с заданной скоростью, обладая при этом хорошей обильностью. В достаточно полной мере это показывают подающие механизмы с 4-х роликовыми редукторными приводами. Для повышения мобильности подающего механизма требуются устройства с возможно меньшими массогабаритными характеристиками. Особенно это необходимо при работах в условиях стапеля, когда подающий механизм часто приходится протаскивать к месту работы через узкие вырезы, люки и горловины. Примером может служить подающий механизм ПДГ-421 «Адмиралтеец» с 5 кг кассетой сварочной проволоки. Горелка. Выбор горелки оказывает существенное влияние на перерывы в работе, производительность, качество сварки. При выборе длины горелки, которая может составлять от 3-х до 5-ти метров и более, надо иметь ввиду, что чем длиннее горелка, тем больше времени необходимо тратить на ее профилактическое обслуживание (продувку, чистку и т.п.). Горелки длиной более 3м подключают к 4-х роликовым механиз- мам. Для токов не превышающих 350А при ПВ60% выбирают горелки с воздушным охлаждением. На практике получили признание горелки с поворотом на 360градусов шейки горелки относительно рукоятки, что часто необходимо в стесненных условиях работы (ММТ42). Промежуточный кабель-пакет. Длина промежуточного кабеля, соединяющего источник тока с подающим механизмом, может достигать 30м. В связи с тем, что он постоянно находится в не защищенной рабочей зоне, подвергается частым повреждениям и износу. Интенсивность повреждений и износа возрастает с увеличением длины кабель — пакета. При такой схеме подключения, помимо других преимуществ, удается уменьшить длины промежуточных кабелей и горелок до умеренных значений 10м и 3м соответственно.

|

Китай Производитель инструментов для стекла, Стеклорез, Поставщик присосок

Присоска

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Стеклорез

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Стеклянные плоскогубцы

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Вид бизнеса: | Производитель/Фабрика | |

| Основные продукты: | Стеклянные инструменты

,

Стеклорез

,

Присоски

,

Всасывающий подъемник

,

Установщик швов

,

Стеклянная присоска

,

. .. .. | |

| Зарегистрированный капитал: | 5000000 юаней | |

| Сертификация системы менеджмента: | ИСО 9001 | |

| Основные рынки: | Северная Америка, Южная Америка, Восточная Европа, Восточная Азия, Западная Европа | |

| Среднее время выполнения: | Время выполнения заказа в сезон пиковой нагрузки: один месяц Время выполнения заказа в межсезонье: в течение 15 рабочих дней |

Добро пожаловать в магазин Zuos®!

Что такое Zuos®

Shanghai Zuos Tools Co. , Ltd. является ведущим и профессиональным производителем инструментов для резки стекла и стекла в Китае для зарубежных рынков, специализирующихся на этой линии около 20 лет. Благодаря высококвалифицированным инженерам и новейшей производственной линии в мире наше качество гарантировано, а ассортимент продукции расширяется. …

, Ltd. является ведущим и профессиональным производителем инструментов для резки стекла и стекла в Китае для зарубежных рынков, специализирующихся на этой линии около 20 лет. Благодаря высококвалифицированным инженерам и новейшей производственной линии в мире наше качество гарантировано, а ассортимент продукции расширяется. …

Просмотреть все

Сертификаты

4 шт.ИСО9001-2008

Патентное свидетельство

Товарный знак

ЕС-аттестация

Отправьте сообщение этому поставщику

* Откуда:

* Кому:

г-н кв

* Сообщение:

Введите от 20 до 4000 символов.

Это не то, что вы ищете? Опубликовать запрос на поставку сейчас

| |||||||||||||||||||||||||

Репозиторий

Сбор важной сертификатной документации

- Сообщить о компрометации ключа, неправильном использовании сертификата или подозрительной активности

- Общая справка по использованию SSL-сертификата

| Имя | Файл | Отпечаток сертификата (sha256) |

|---|---|---|

| Корневой сертификат центра сертификации GoDaddy Class 2 | gd-class2-root. crt (PEM) crt (PEM) gd-class2-root.cer (DER) | C3 84 6B F2 4B 9E 93 CA 64 27 4C 0E C6 7C 1E CC 5E 02 4F FC AC D2 D7 40 19 35 0E 81 FE 54 6A E4 |

| Сертификат GoDaddy Secure Server (промежуточный сертификат) | gd_intermediate.crt.pem (PEM) gd_intermediate.crt (DER) | 09 ED 6E 99 1F C3 27 3D 8F EA 31 7D 33 9C 02 04 18 61 97 35 49 CF A6 E1 55 8F 41 1F 11 21 1A A3 |

| Сертификат GoDaddy Secure Server (Cross Intermediate Certificate) | gd_cross_intermediate.crt (PEM) gd_cross_intermediate.crt.der (ДЕР) | 18 F8 A7 A1 51 B4 EC 28 08 98 09 3D F5 BD 53 7C A0 99 CC 27 74 05 D0 28 1D E0 DA DF D1 44 20 DA |

| Пакеты сертификатов GoDaddy (только для установки cPanel, Plesk, Apache 1.x и 2.x) | gd_bundle.crt | 09 ED 6E 99 1F C3 27 3D 8F EA 31 7D 33 9C 02 04 18 61 97 35 49 CF A6 E1 55 8F 41 1F 11 21 1A A3 |

| Пакет промежуточных сертификатов GoDaddy PKCS7 (для Windows IIS) | gd_iis_intermediates. p7b p7b | 03 12 60 24 A6 D4 BB 2A 6F 20 A3 14 57 C5 75 5E DF 2E 02 B9 DA E5 B3 A5 FD E2 32 11 16 07 19 E6 |

| Перекрестный сертификат GoDaddy G1–G2 | gdroot-g2_cross.crt | 3A 2F BE 92 89 1E 57 FE 05 D5 70 87 F4 8E 73 0F 17 E5 A5 F5 3E F4 03 D6 18 E5 B7 4D 7A 7E 6E CB |

| Перекрестный сертификат Microsoft для GoDaddy | mscvr-кросс-gdroot.crt | C3 D3 B3 03 A8 F2 30 B2 B8 1E 18 F4 5A DC 69 41 81 69 A4 27 A8 61 D0 7C 26 BC 36 02 AB A5 A0 4A |

| Пакет сертификатов GoDaddy для подписи драйверов Microsoft Windows | gd_ms_drv_sign_bundle.p7b | C2 6F 17 B3 19 55 0E 81 A5 E8 A5 72 C6 54 02 B0 2E 0E 87 BB 7A 61 B1 8D 71 75 29 74 CD 8B F6 87 |

| Имя | Файл | Отпечаток сертификата (sha256) |

|---|---|---|

| Корневой сертификат центра сертификации GoDaddy Class 2 — G2 | gdroot-g2. crt crt | 45 14 0B 32 47 EB 9C C8 C5 B4 F0 D7 B5 30 91 F7 32 92 08 9E 6E 5A 63 E2 74 9D D3 AC A9 19 8E DA |

| Сертификат безопасного сервера GoDaddy (промежуточный сертификат) — G2 | gdig2.crt.pem (PEM) gdig2.crt (DER) | 97 3A 41 27 6F FD 01 E0 27 A2 AA D4 9E 34 C3 78 46 D3 E9 76 FF 6A 62 0B 67 12 E3 38 32 04 1A A6 |

| Перекрестный сертификат Microsoft для GoDaddy G2 | mscvr-кросс-gdroot-g2.crt | E2 DE 33 93 0A 89 B1 BD FB E1 0B FA 05 A5 09 69 F4 D8 72 91 12 C9 28 22 F8 08 7A B4 A0 CE F1 F3 |

| GoDaddy G2 Code Signing Intermediate | gdicsg2.cer | ЭФ 35 6С С2 99 АА 63 7916 C8 1A 48 89 1B 5B A2 F3 33 A2 06 4D 93 A8 9B A1 4F 63 A1 4A A6 B2 51 |

| GoDaddy Secure Extended Validation Code Signing CA — G2 | gd_evcs-g2.crt | 9E FC 91 02 71 09 4B 88 6B D9 A8 FC 9E 39 4D BF 2A E5 14 77 8C B3 73 54 40 85 AF 81 5C AB FE 2D |

| Пакет сертификатов GoDaddy для подписи драйверов Microsoft Windows — G2 | gd_ms_drv_sign_bundle-g2. p7b p7b | C2 6F 17 B3 19 55 0E 81 A5 E8 A5 72 C6 54 02 B0 2E 0E 87 BB 7A 61 B1 8D 71 75 2974 CD 8B F6 87 |

| Пакеты сертификатов GoDaddy — G2 | gd_bundle-g2.crt | 97 3A 41 27 6F FD 01 E0 27 A2 AA D4 9E 34 C3 78 46 D3 E9 76 FF 6A 62 0B 67 12 E3 38 32 04 1A A6 |

| Пакет промежуточных сертификатов GoDaddy PKCS7 (для Windows IIS) — G2 | gd-g2_iis_intermediates.p7b | C5 B8 DB 6C 3E E2 6E 05 34 C7 0C 4F 3E C5 B9 14 85 F2 CB 6C 83 1E DE 14 FF 79 36 9D 81 55 BE 1E |

| Пакеты сертификатов GoDaddy — G2 с переходом на G1 | gdig2_bundle.crt | 97 3A 41 27 6F FD 01 E0 27 A2 AA D4 9E 34 C3 78 46 D3 E9 76 FF 6A 62 0B 67 12 E3 38 32 04 1A A6 |

| Пакеты сертификатов GoDaddy — G2 с переходом на G1, включая корневой сертификат | gd_bundle-g2-g1.crt | 97 3A 41 27 6F FD 01 E0 27 A2 AA D4 9E 34 C3 78 46 D3 E9 76 FF 6A 62 0B 67 12 E3 38 32 04 1A A6 |

| Имя | Файл | Отпечаток сертификата (sha256) |

|---|---|---|

| Корневой сертификат центра сертификации Starfield класса 2 | sf-class2-root. crt (PEM) crt (PEM) sf-class2-root.cer (DER) | 14 65 FA 20 53 97 B8 76 FA A6 F0 A9 95 8E 55 90 E4 0F CC 7F AA 4F B7 C2 C8 67 75 21 FB 5F B6 58 |

| Сертификат Starfield Secure Server (промежуточный сертификат) | sf_intermediate.crt.pem (PEM) sf_intermediate.crt (DER) | 05 A6 DB 38 93 91 DF 92 E0 BE 93 FD FA 4D B1 E3 CF 53 90 39 18 B8 D9 D8 5A 9C 39 6C B5 5D F0 30 |

| Сертификат Starfield Secure Server (Cross Intermediate Certificate) | sf_cross_intermediate.crt (PEM) sf_cross_intermediate.crt.der (ДЕР) | D7 34 94 E3 44 6B 02 16 75 73 B3 CD E3 AE 1C 85 84 AC 26 E1 5E 45 AC 3E C0 32 67 08 42 5D 90 FB |

| Пакеты сертификатов Starfield (только для установки cPanel, Plesk, Apache 1.x и 2.x) | sf_bundle.crt | 05 A6 DB 38 93 91 DF 92 E0 BE 93 FD FA 4D B1 E3 CF 53 90 39 18 B8 D9 D8 5A 9C 39 6C B5 5D F0 30 |

| Пакет промежуточных сертификатов Starfield PKCS7 (для Windows IIS) | sf_iis_intermediates. p7b p7b | 45 31 14 FF D4 19 A5 14 BD 32 F2 BB FD 48 BB 7D 0F C5 4C 5F C2 C7 E4 EA 45 BD 91 D4 4D DA 395Ф |

| Сертификат Starfield Secure Server (Cross Intermediate Certificate) | sfroot-g2_cross.crt | 9F 43 D5 2E 80 8C 20 AF F6 9E 02 FA AC 20 5A AC 68 4E 69 75 21 3D 66 20 FA C6 4B DE 5F CA B4 BC |

| Перекрестный сертификат Microsoft для Starfield | mscvr-кросс-sfroot.crt | 3A 93 50 8F 43 B1 1C 68 DB F7 30 6C 64 59 58 F8 0D 68 BE C1 45 1C 93 31 B3 73 5E 4E 0C 46 83 9E |

| Пакет сертификатов Starfield для подписи драйверов Microsoft Windows | sf_ms_drv_sign_bundle.p7b | FD 26 BD 3D 05 F2 25 67 28 B8 34 DC DE B5 78 96 61 80 E0 9D 51 10 6D 68 59 AF E3 8F 51 50 B2 36 |

| Имя | Файл | Отпечаток сертификата (sha256) |

|---|---|---|

| Корневой сертификат центра сертификации Starfield Class 2 — G2 | sfroot-g2. crt crt | 2C E1 CB 0B F9 D2 F9 E1 02 99 3F BE 21 51 52 C3 B2 DD 0C AB DE 1C 68 E5 31 9B 83 91 54 DB B7 F5 |

| Сертификат Starfield Secure Server (промежуточный сертификат) — G2 | sfig2.crt.pem (PEM) sfig2.crt (ДЕР) | 93 A0 78 98 D8 9B 2C CA 16 6B A6 F1 F8 A1 41 38 CE 43 82 8E 49 1B 83 19 26 BC 82 47 D3 91 CC 72 |

| Starfield G2 Code Signing Intermediate | sficsg2.cer | 26 CF A2 06 75 3E 96 AE D7 C3 0F 56 74 E7 C6 F5 A0 CB 2F 93 83 7A F6 A1 59 6C 2F 79 9C 72 53 85 |

| Подписание кода расширенной проверки Starfield Secure CA | sf_evcs-g2.crt | F4 1A 69 4B 38 25 94 2D B8 95 23 E9 77 5F 99 7D B9 FA 29 98 39 8D C3 9A 74 B7 26 70 DA CF D4 68 |

| Перекрестный сертификат Microsoft для Starfield G2 | mscvr-кросс-sfroot-g2.crt | 83 6E 9F BD 6A C0 41 92 6A 07 A0 2E 27 72 6D A4 21 C1 60 18 2B 42 AB 35 A0 1B 9Д 18 СВ Д4 56 7А |

| Пакет сертификатов Starfield для подписи драйверов Microsoft Windows — G2 | sf_ms_drv_sign_bundle-g2. p7b p7b | 7C 9C 7F B1 02 6A 9F 15 DB B9 DC 95 3E EC 7E 81 C5 E6 F6 23 8D D4 02 E9 0F 6A 44 B6 AB EE 39 8A |

| Комплекты сертификатов Starfield — G2 | sf_bundle-g2.crt | 93 A0 78 98 D8 9B 2C CA 16 6B A6 F1 F8 A1 41 38 CE 43 82 8E 49 1B 83 19 26 BC 82 47 D3 91 CC 72 |

| Пакет промежуточных сертификатов Starfield PKCS7 (для Windows IIS) — G2 | sf-g2_iis_intermediates.p7b | 8A DA F1 2A D7 08 62 4A 96 BD A8 00 AF 23 25 BE 1D 8A 27 C1 47 5E 9C 1D E0 C1 2F AF FE 0A 8A A4 |

| Наборы сертификатов Starfield — G2 с переходом на G1 | sfig2_bundle.crt | 93 A0 78 98 D8 9B 2C CA 16 6B A6 F1 F8 A1 41 38 CE 43 82 8E 49 1B 83 19 26 BC 82 47 D3 91 CC 72 |

| Пакеты сертификатов Starfield — G2 с переходом на G1, включая корневой сертификат | sf_bundle-g2-g1.crt | 93 A0 78 98 D8 9B 2C CA 16 6B A6 F1 F8 A1 41 38 CE 43 82 8E 49 1B 83 19 26 BC 82 47 D3 91 CC 72 |

| Имя | Файл | Отпечаток сертификата (sha256) |

|---|---|---|

| Корневой сертификат Starfield Services | sfsroot. crt crt | B5 BD 2C B7 9C BD 19 07 29 8D 6B DF 48 42 E5 16 D8 C7 8F A6 FC 96 D2 5F 71 AF 81 4E 16 CC 24 5E |

| Корневой сертификат Starfield Services — G2 | Этот корневой сертификат теперь находится под управлением Amazon. Его можно найти по адресу http://www.awstrust.com/repository/ | .|

| Перекрестный сертификат Starfield Services от G1 до G2 | sfsroot-g2_cross.crt | EB 15 9C 92 2A 3F C2 19 14 75 CA 20 A5 38 16 D8 7A 38 A1 A7 9А 72 64 78 91 93 D2 F1 F7 50 E8 5E |

| Перекрестный сертификат Starfield G1 для Starfield Services G2 | sfsroot-g2_sf-g1_cross.crt | 2D 12 B6 19 A6 60 CE FB 01 32 71 83 1D 89 12 13 FC 43 4E 98 2A 21 56 82 56 CF 4E 2E 86 32 4B EA |

- Заявление о политике сертификации и практике сертификации

- Соглашение подписки кода

- Соглашение с подписчиком Premium EV

- Соглашение с проверяющей стороной

- Абонентское соглашение

- Автоматизированные процедуры проверки валидации домена

- Соглашение об услугах сертификации

- Принципы и критерии WebTrust для центров сертификации — базовый уровень SSL с сетевой безопасностью

- Принципы и критерии WebTrust для центров сертификации — SSL с расширенной проверкой

- Принципы и критерии WebTrust для центров сертификации

- Принципы и критерии WebTrust для центров сертификации — публично доверенное подписание кода

| Имя | Файл | Отпечаток сертификата (sha256) |

|---|---|---|

| Пакет PKCS#7 | all_intermediate_ca_certificates. p7b p7b | DF 65 59 CA BB E5 FA DF 25 CD 16 89 A3 7D 94 01 B5 A4 CF 2D 8F CF 87 CD A3 1E 89 9D 75 79 5D 66 |

- Корневой список отзыва сертификатов GoDaddy

- Корневой список отзыва сертификатов GoDaddy G2

- CRL подписи GoDaddy

- CRL подписи GoDaddy G2

- Корневой список отзыва сертификатов Starfield

- Корневой список отзыва сертификатов Starfield G2

- Корневой список отзыва сертификатов Starfield Services

- CRL подписи Starfield

- CRL подписи Starfield G2

- Личное заявление об аттестации

- Письмо с профессиональным мнением: PDF или онлайн-форма

- Утвержденные учреждения по регистрации и регистрации

- Заявление о политике сертификации и практике сертификации v1.

0

0 - Заявление о политике сертификации и практике сертификации v1.1

- Заявление о политике сертификации и практике сертификации v1.2

- Заявление о политике сертификации и практике сертификации v1.3

- Заявление о политике сертификации и практике сертификации v1.4

- Заявление о политике сертификации и практике сертификации v1.5

- Заявление о политике сертификации и практике сертификации v1.6

- Заявление о политике сертификации и практике сертификации v1.7

- Заявление о политике сертификации и практике сертификации v1.8

- Заявление о политике сертификации и практике сертификации v2.

0

0 - Заявление о политике сертификации и практике сертификации v2.1

- Заявление о политике сертификации и практике сертификации v2.2

- Заявление о политике сертификации и практике сертификации v2.3

- Заявление о политике сертификации и практике сертификации v2.4

- Заявление о политике сертификации и практике сертификации v2.5

- Заявление о политике сертификации и практике сертификации v2.6

- Заявление о политике сертификации и практике сертификации v2.7

- Заявление о политике сертификации и практике сертификации v2.8

- Заявление о политике сертификации и практике сертификации v2.

9

9 - Заявление о политике сертификации и практике сертификации версии 3.0

- Заявление о политике сертификации и практике сертификации v3.1

- Заявление о политике сертификации и практике сертификации v3.2

- Заявление о политике сертификации и практике сертификации v3.3

- Заявление о политике сертификации и практике сертификации v3.4

- Заявление о политике сертификации и практике сертификации v3.5

- Заявление о политике сертификации и практике сертификации v3.6

- Заявление о политике сертификации и практике сертификации v3.7