Способ ремонта трещин блока цилиндров ВАЗ

Особенности чугуна

Чугун — необычный материал, несмотря на свое преимущество в плавлении, он сильно подвержен влиянию резких ударов, которые могут возникать при авариях. Так как в блоке двигателя находится множество различных отверстий для крепления других деталей и проливаются каналы охлаждающей рубашки, то трещины могут возникать и при замерзании жидкости, используемой для снижения температуры при рабочих процессах.

У чугуна высокие показатели жесткости и прочности, низкая себестоимость получения. Чугун выплавляется из руды при более низкой температуре по сравнению со сталью и обладает при этом прекрасной текучестью, которая позволяет снизить затраты на изготовление конструкций, требующих прочности и имеющих объемы производства, влияющие на всю экономику государства.

Features cast iron

Cast iron — an unusual material, despite its advantage in melting, it is strongly affected by sudden shocks that may occur during accidents.

Cast iron high levels of stiffness and strength, low cost of preparation. Cast iron is smelted from the ore at a lower temperature as compared with steel and thus has excellent flowability, which allows you to reduce the cost of production of structures requiring strength and having a production that affect the whole economy of the state.

Способи закладення трщин

Гаряча зварка. Нагрівання всього блоку застосовується при зварюванні, коли використовується ацетилен і кисень. Зварювання блоку двигуна відбувається при утворенні електричної дуги, при цьому використовуються електроди з чавуну або сталі, покриті спеціальним складом. Нагрівання деталі ведеться повільно до температури 6-6,5 сотні градусів, для рівномірного нагріву застосовується спеціально обладнаний кожух зі сталі з прошарком азбесту.

У кожусі завчасно прорізаються отвори для можливості доступу до ушкоджених місцях. Даний метод є найбільш дорогим і трудомістким, але зате призводить до відновлення матеріалу, практично відповідного своїм початковим параметрам. Цей спосіб використовується в тому випадку, якщо тріщини з’явилися в важкодоступних місцях, наприклад, при стику стін різної товщини. При такому способі внутрішня напруга вироби, які виникають під час зварювання, практично наближаються до нуля.

Зварювання з місцевим нагріванням. Даним способом користуються, коли пошкодження виникли на поверхні, нагрів якої не викличе виникнення внутрішньої напруги в різних ділянках всього блоку. Під час зварювання ремонтируемая поверхню постійно підігрівається. Нагрівання виробляють газовим пальником до 6-7 сотень градусів.

Після закінчення робіт готова поверхня знову нагрівається до зазначеної температури і залишається остигати. При використанні цього методу необхідні спеціальні знання і висока професійність виробляє роботу, тому він застосовується нечасто. Зварювання блоку двигуна без нагріву. Такий спосіб використовується при ремонті поверхонь, віддалених від ділянок, які несуть якусь навантаження на таку довжину, коли нагрів, що відбувається під час зварювання, і подальше охолодження не вплинуть на їх міцність.

Зварювання блоку двигуна без нагріву. Такий спосіб використовується при ремонті поверхонь, віддалених від ділянок, які несуть якусь навантаження на таку довжину, коли нагрів, що відбувається під час зварювання, і подальше охолодження не вплинуть на їх міцність.

Така зварювання може виконуватися газовими пальниками, електродами зі сталі, чавуну або кольорових металів. Тріщини, що виникли в системі охолодження сорочці, найкраще заварювати таким способом, користуючись при цьому електродами з заліза і міді невеликих відрізків, що не перевищують 5 см. Зварювання блоку циліндрів з чавуну — досить трудомісткий і делікатний процес, який відбувається в кілька етапів, при цьому для такий зварювання необхідні спеціальні знання та навички. Блок двигуна має чимало конструкційними каналами і посадочними отворами, навколо або поруч з якими утворюються тріщини.

Выполняем сварку чугунного блока двигателя

У любого автомобиля блок цилиндров литой. Основная неисправность этих двигательных деталей — это появление трещин, устранение которых осуществляется при помощи сварки. Как заварить чугунный блок автомобильного двигателя? Данная процедура достаточно сложная. При выполнении сварочных работ необходимо добиться как герметичности изделия, так и восстановления его физических характеристик.

Как заварить чугунный блок автомобильного двигателя? Данная процедура достаточно сложная. При выполнении сварочных работ необходимо добиться как герметичности изделия, так и восстановления его физических характеристик.

Двигательный блок является важнейшей комплектующей любого современного автомобиля. С этим элементом связано множество рабочих процессов, от которых зависят скорость и мощность транспортного средства. Благодаря низкой температуре плавления, для производства данного элемента используется чугун. При помощи чугуна можно отливать детали разной сложности конструкции, даже с самыми мельчайшими элементами.

Особенности материала, используемого для изготовления блоков цилиндров

Блоки двигателей автомобилей, как правило, отливаются из чугуна. Этот материал является сплавом железа и углерода, содержание которого составляет 2,14%. Это негативно влияет на качество соединения.

Этот материал является сплавом железа и углерода, содержание которого составляет 2,14%. Это негативно влияет на качество соединения.

Основные трудности процесса:

- формирование пор, трещин;

- появление в процессе обработки каленых структур, используемый инструмент быстро тупится;

- в результате перегрева тонкий материал рассыпается.

Чугун может отличаться составом:

- серый чугун — ковкий высокопрочный материал, легко поддается обработке, ограниченная свариваемость;

- белый чугун — достаточно твердый и хрупкий материал, который поддается шлифовке, но не сваривается.

Особенности сварки двигательных блоков из чугуна

Методик сварки металлов существует множество, но для получения максимально надежного соединения отдельных деталей необходимо использовать проверенные технологии, способные гарантировать результативное выполнение сварочных работ.

Технология сваривания

Независимо от того, в каких условиях осуществляется сварка чугунного блока цилиндров, необходимо четко следовать следующим требованиям выполнения данного типа работ:

- Используя щетку по металлу, предварительно производят тщательную зачистку поверхности изделия (до блеска).

- Для снятия окисляющей пленки и различных химических налетов зачищенная поверхность обезжиривается специальными составами.

- Подбирается нужный флюс, выкладывается вдоль свариваемой кромки.

- На следующем этапе металл разогревается до необходимой температуры при помощи газовой горелки. На это понадобится несколько минут, но сразу начинать сваривание не рекомендуется.

- Металл можно соединять после достижения им установленной температуры. Сваривание блока цилиндров производится небольшими участками — приблизительно до 15 см за один проход.

- После создания шва металл нужно прогревать на протяжении еще нескольких минут, уменьшая температуру постепенно. Нельзя допускать быстрого охлаждения детали или резких температурных перепадов.

- Созданные сварные соединения необходимо проверить: на производстве эта процедура осуществляется специальными методами, в бытовых условиях производится визуальный осмотр.

Существует три варианта сварки трещин блоков цилиндров из чугуна:

- нагревание всего изделия;

- нагревание только отдельных его участков, на которых образовались трещины;

- холодная сварка изделия без предварительного нагревания.

Если после заваривания трещины поверхность блока цилиндров в момент работы соприкасается с прочими деталями двигателя, она подвергается дополнительной обработке. Лишний сварочный металл убирается при помощи наждачной бумаги, напильника, абразива.

Горячая сварка

Нагревание всего элемента конструкции двигателя осуществляется в процессе сварочных работ с применением кислорода, ацетилена. Соединение осуществляется посредством формирования электрической дуги стальными или чугунными электродами со специальным покрытием. Изделие медленно нагревается до 600–650 градусов, для чего применяется стальной кожух с асбестовой прокладкой. Такая методика используется для заваривания трещин на труднодоступных участках детали.

Важно! Качественно заварить чугунный блок автомобильного двигателя способен только опытный сварщик. Непрофессионально выполненные работы могут привести к основательному выходу данной детали из строя

Сергей Одинцов

Cracked engine block

Driving device welding semiautomatic.

Given the characteristics of the cast iron products, welding cracks occurring in the engine block, can be done in three ways:

- when the entire unit is heated;

- when heated seats, where there were cracks;

- when the item is not heated at all, and welding is carried out so-called cold process, which is now gaining ground.

Cracked engine block detect, prove him hydraulically, and mark with chalk. From block in those places where there will be welding, remove all press-fitted parts. At both ends of the detected cracks drilled holes about 5 mm, which penetrate it to the nearest surface.

If the surface of the brewing unit in operation is in contact with another part, then it is treated by welding excess metal abrasive, file or sandpaper so that it did not have a ledge.

Альтернативные способы

Начнем с того, что незначительные трещины можно также заделать путем использования эпоксидной пасты и стеклоткани. Перед началом работ поверхность металла нужно хорошо обезжирить. Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Среди наиболее востребованных сегодня технологий стоит также отметить решение под названием SEAL-LOCK. К преимуществам данного способа относят отсутствие необходимости демонтировать двигатель. Способ подходит для восстановления серьезных пробоин или трещин в блоке цилиндров. Также для ремонта не требуется применение сварочного аппарата.

В основе способа лежит заполнение трещины специальной прослойкой из мягкого металла, который в результате надежно скрепляется с поверхностью восстанавливаемой детали.

Трещину локализуют, после чего происходит засверливание краев раскола. Далее поперек трещины насверливают отверстия с установленным технологией шагом. В эти отверстия вставляются стяжки-скобы, которые связывают оба края трещины. Скобы подбираются в соответствии с видом раскола, так как могут иметь различную длину и отличаться по своей форме.

Далее в пространстве между установленных скоб высверливается отверстие, после чего происходит нарезка конусной резьбы при помощи специального метчика. После этого необходимо произвести обработку полученного отверстия составом для устранения окисной пленки. Затем в обработанное резьбовое отверстие с небольшим усилием вкручивается заглушка-конус, материал которой активно контактирует с металлом ремонтируемой детали.

После этого необходимо произвести обработку полученного отверстия составом для устранения окисной пленки. Затем в обработанное резьбовое отверстие с небольшим усилием вкручивается заглушка-конус, материал которой активно контактирует с металлом ремонтируемой детали.

Далее часть заглушки, которая возвышается над плоскостью, нужно немного подпилить, после чего вкручивание осуществляется с большим усилием, которое создается специальным инструментом. Под таким усилием мягкая заглушка сломается в том месте, где ранее был сделан подпил. Выступающие остатки дополнительно шлифуют.

Следующим шагом становится сверление следующего отверстия. Это отверстие сверлят так, чтобы добиться частичного перекрытия предыдущего резьбового отверстия с установленной заглушкой. Процедура ремонта предполагает заполнение заглушками всей трещины.

Расклепывание шва позволяет устранить возможные пустоты, а также ускоряет диффузию материалов заклепок и детали. Результатом станет появление пластичного шва, который имеет прочную связь с поверхностью. Такой шов имеет ряд преимуществ сравнительно со сварным швом:

Такой шов имеет ряд преимуществ сравнительно со сварным швом:

- не страдает от температурных перепадов;

- способен сохранять целостность в условиях работы при высоких температурах;

- не получает значительного напряжения;

Что касается установки больших латок, которыми можно буквально «заклеить» треснувший блок цилиндров двигателя или головку блока, тогда способ решения по схеме реализации напоминает описанный выше. Потребуется вырезать и подогнать латку из металла, после чего производится ее установка путем заполнения всего периметра стяжками и конусными заглушками. Последующая проверка готового шва на герметичность осуществляется при помощи опрессовки под давлением около 6 атмосфер.

Как заделать трещину в блоке цилиндров

В зависимости от масштаба повреждения, можно использовать различные способы ремонта блока цилиндров. Стоит отметить, что в некоторых случаях целесообразнее произвести замену блока, а не его ремонт.

Методом сварки

Самый распространенный способ заделывания трещины в блоке цилиндров. При этом сваривание блока цилиндров достаточно сложная работа, поскольку предполагает четкое соблюдение технологического регламента. Если допустить ошибки при сварке, в процессе работы двигателя шов разойдется и проблема вернется.

При этом сваривание блока цилиндров достаточно сложная работа, поскольку предполагает четкое соблюдение технологического регламента. Если допустить ошибки при сварке, в процессе работы двигателя шов разойдется и проблема вернется.

При сварке изначально происходит засверливание концов трещины на блоке цилиндров. Это необходимо сделать, чтобы избежать вероятности распространения трещины. Засверливание и дальнейшая шлифовка проводятся под углом в 90 градусов.

Далее начинается сам процесс сварки. Для этого блок цилиндров нужно разогреть до 650 градусов по Цельсию, после чего с помощью присадочного чугунно-медного прута и флюса накладывается сплошной шов. Далее деталь постепенно охлаждается в термошкафу.

Важно: Нельзя резко охладить деталь, иначе это приведет к разрыву шва. Стоит отметить, что можно выполнить сварку блока цилиндров не разогревая его

Для этого стоит воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончанию работ наложенный шов обязательно необходимо обезжирить при помощи ацетона или специальных составов. Поверх шва далее нужно нанести слой эпоксидной пасты шпателем. Далее деталь нужно “подсушить”, оставив ее при комнатной температуре на 24 часа, чтобы эпоксид полностью засох. Завершающая стадия — шлифовка обработанного шва

Поверх шва далее нужно нанести слой эпоксидной пасты шпателем. Далее деталь нужно “подсушить”, оставив ее при комнатной температуре на 24 часа, чтобы эпоксид полностью засох. Завершающая стадия — шлифовка обработанного шва

Стоит отметить, что можно выполнить сварку блока цилиндров не разогревая его. Для этого стоит воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончанию работ наложенный шов обязательно необходимо обезжирить при помощи ацетона или специальных составов. Поверх шва далее нужно нанести слой эпоксидной пасты шпателем. Далее деталь нужно “подсушить”, оставив ее при комнатной температуре на 24 часа, чтобы эпоксид полностью засох. Завершающая стадия — шлифовка обработанного шва.

Методом наложения эпоксида и стеклоткани

Простой способ, который позволяет устранить незначительные трещины на поверхности блока цилиндров. Метод подразумевает создание на поверхности трещины дополнительного слоя, выполненного из эпоксидной пасты и стеклоткани.

Для заделывания трещины данным способом предварительно нужно хорошо обезжирить поверхность, чтобы накладываемые составы лучше “прижились”. Далее поочередно накладывается несколько слоев эпоксидной пасты и несколько слоев стеклоткани. Последним слоем должен быть именно эпоксид.

Методом SEAL-LOCK

Довольно трудоемкий современный способ устранения трещин блока цилиндров. Его явное преимущество — возможность проводить работы без сварки и без демонтажа самого двигателя. Суть метода заключается в заполнении имеющихся трещин мягким металлом.

Выполняется работа следующим образом:

- Первым делом нужно локализовать повреждение. Трещина с краев засверливается;

- После этого поперек трещины высверливаются отверстия с предусмотренным технологией шагом. В данные дырки помещаются стяжки-скобы, связывающие края трещины. Подбирать скобы следует исходя из вида раскола. На станциях технического обслуживания обычно имеются самые распространенные скобы по длине и форме, при необходимости они могут быть выполнены на заказ для конкретного разлома;

- Между установленными скобами просверливается отверстие и выполняется при помощи специального метчика нарезка конусной резьбы;

- Для устранения окисной пленки выполняется обработка полученного отверстия;

- Заглушка-конус закручивается в образованное резьбовое отверстие;

- Следом нужно подпилить “лишнюю” часть заглушки, которая возвышается над площадью поверхности блока цилиндров.

После обязательно “докрутить” при помощи специальных инструментов заглушку посильнее, в результате чего подпиленная область обломается;

После обязательно “докрутить” при помощи специальных инструментов заглушку посильнее, в результате чего подпиленная область обломается; - Далее нужно выступающие остатки заглушки зашлифовать;

- После этого переходят к высверливанию следующего отверстия, которое должно частично перекрывать прошлое отверстие с установленной заглушкой. Таким образом заполняется заглушками вся трещина;

- Образованный данными заглушками шов после окончания работ нужно обязательно дополнительно спрессовать, чтобы он более надежно фиксировал разрыв.

В отличие от метода ремонта путем сварки шва, способ SEAL-LOCK позволяет получить более надежный шов, который не восприимчив к температурным перепадам.

(128 голос., средний: 4,47 из 5)

Как обнаружить трещины в блоке цилиндров

Далеко не всегда, когда речь идет о трещине в блоке цилиндров, подразумевается серьезный заметный на глаз дефект. Довольно часто это микротрещины, которые можно определить одним из следующих методов:

- Пневматической опрессовки;

- Использования ультразвукового сканирования;

- Применения специализированного магниточувствительного оборудования;

- Гидроконтроля.

Каждый из этих способов позволяет установить, имеются ли микротрещины в блоке цилиндров, и где они конкретно находятся. Чаще всего в сервисных центрах при отсутствии специализированного оборудования для диагностики блока цилиндров используют метод поиска трещины с помощью воды или воздуха.

Суть данного метода проста — внутрь блока цилиндров закачивается вода, и если она просачивается, значит, в этом месте имеется трещина. При использовании воздуха внутрь закачивается воздух, а сама деталь погружается под воду, тем самым по наличию пузырьков на поверхности воды можно будет понять, есть ли трещина.

Обратите внимание: Чтобы точно определить место трещины, можно использовать магниты. Они устанавливаются по краям от предполагаемого раскола блока цилиндров, после чего между ними пространство засыпается проводящими опилками

Если трещина имеется, линии магнитного поля разорвутся, и опилки будут собираться в месте, где находится микротрещина.

Как заварить чугунный блок двигателя электросваркой Справочник металлиста

Серьезные повреждения блока цилиндров или его головки — это еще не приговор для двигателя. Да, с одной стороны, проще поменять пострадавший элемент. Сейчас не проблема купить, например, новый шорт-блок (блок цилиндров в сборе). Но в некоторых случаях цена такой покупки может быть равна половине текущей стоимости самого автомобиля. Поэтому ремонт элементов двигателя с помощью сварки может стать более выгодным вариантом.

Да, с одной стороны, проще поменять пострадавший элемент. Сейчас не проблема купить, например, новый шорт-блок (блок цилиндров в сборе). Но в некоторых случаях цена такой покупки может быть равна половине текущей стоимости самого автомобиля. Поэтому ремонт элементов двигателя с помощью сварки может стать более выгодным вариантом.

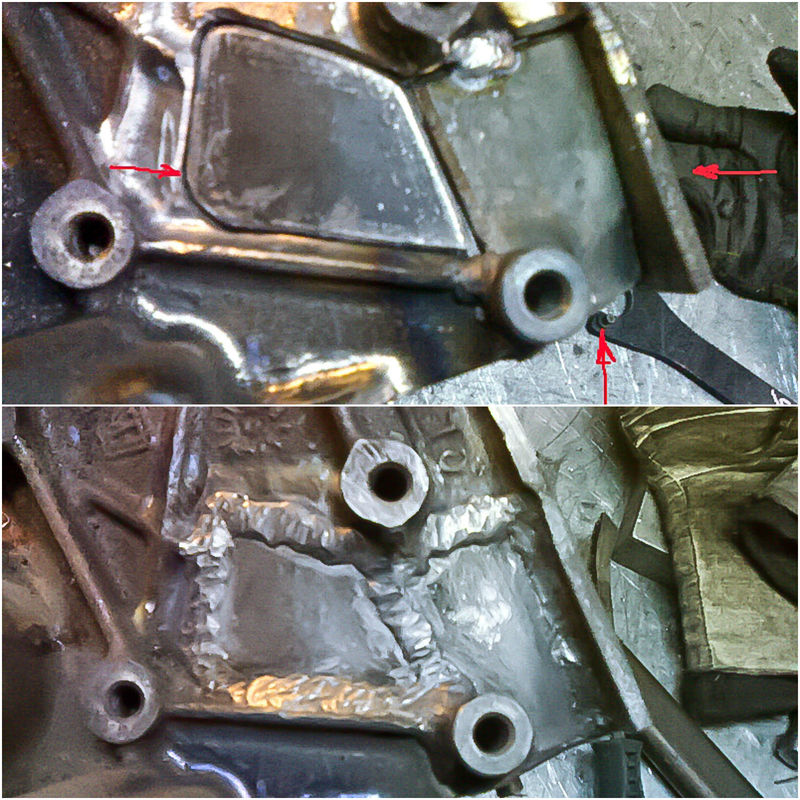

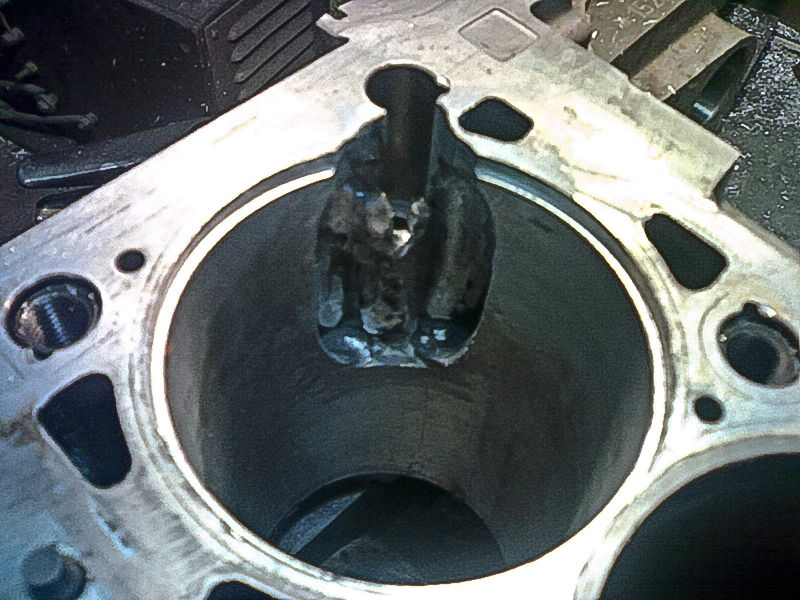

Результат встречи поршней с клапанами на двигателе Ferrari. Владельцу было жизненно необходимо спасти блок цилиндров и головку. Сказано — сделано. Головку спасли с помощью комплекса сварочных работ.Результат встречи поршней с клапанами на двигателе Ferrari. Владельцу было жизненно необходимо спасти блок цилиндров и головку. Сказано — сделано. Головку спасли с помощью комплекса сварочных работ.

Головку спасли с помощью комплекса сварочных работ.

Сварка чугуна электродом в домашних условиях — правильная технология

Чугун в быту применяется повсеместно, начиная от батарей и других сантехнических элементов, заканчивая конструкциями заборов, деталями автомобилей и станочного оборудования. Трудности начинаются, когда речь заходит о сварке этого металла. Сварка чугуна электродом в домашних условиях – работа не из легких.

Если с обычными сталями можно работать без особо тщательной подготовки, то просто наварить шов на чугунную деталь, без предварительной подготовки, очень сложно. Несоблюдение основных технологий может привести к перекалке металла, а значит повышению хрупкости и другим проблемам.

Давайте разберем как заварить чугун дома, с помощью инвертора.

Особенности сварки чугуна, виды чугуна

Опытные сварщики могут определить свариваемость чугуна всего по разрезу. Считается, что если структура металла мелкодисперсная и приближенная к серому цвету, то такой чугун можно сварить намного легче, чем крупнозернистый металл темных оттенков.

Если мы говорим про сварку деталей, которые находились в масляной среде или были подвержены регулярному окислению в водной среде, грунте или других подобных условиях, то такой сварочный материал не подойдет.

Так, как чугун – метал с ограниченно свариваемый материал, то стоит принять во внимание следующие его особенности:

- Металл – жидкотекучий, поэтому основное и единственно верное сварное положение – нижнее.

- Если не соблюдать температурные режимы и перекалывать металл, то при выгорании углерода будут образовываться поры.

- Низкая пластичность и несоблюдение температурных режимов — основные причины возникновения напряжения, в местах сварных соединений.

- Расплавленный чугун может создавать окислы, которые будут иметь более высокую температуру плавления, чем исходный металл.

Свариваемость чугуна и другие свойства

Сварка чугунного блока двигателя полуавтоматом предполагает соблюдение всех особенностей обработки данного материала. Чугун является сильно насыщенным углеродом. Но при температурном воздействии он начинает испаряться и вступает в реакцию с окружающими элементами, что образует СО. Когда данное соединение попадает в металл, то это приводит к появлению трещин во время сваривания.

Чугун является сильно насыщенным углеродом. Но при температурном воздействии он начинает испаряться и вступает в реакцию с окружающими элементами, что образует СО. Когда данное соединение попадает в металл, то это приводит к появлению трещин во время сваривания.

Сварка чугунного блока

Также стоит отметить свойство быстрого остывания металла. Если допустить резкий спад температуры, что в данном случае может произойти вполне естественным способом, то в металле могут образоваться поры и трещины, не говоря уже о других деформациях. Во время остывания в чугуне образуются различные по структуре кристаллической решетки соединения. Соответственно, все эти соединения могут иметь различных объемы. Из-за этого могут образовываться внутренние поры.

Также стоит отметить низкие пластичные свойства, что приводит к появлению перенапряжений в металле, от которого также появляются трещины. Особенно характерно это, когда идет сварка тонкого металла электродом. Металл обладает высокой хрупкостью, что создает дополнительные сложности в обработке и делает такие условия, при которых трещины могут образоваться даже при относительно небольших механических ударах.

Ремонт трещин путем зачеканивания пробками

В процессе ремонта трещина головки блока цилиндров зачеканивается перекрывающими друг друга коническими пробками.

Концы трещины накерниваются и рассверливаются с помощью соответствующего по размеру сверла под резьбу пробки. Отверстия обрабатываются конической разверткой.

В корпусе головки они разделаны с запасом (обратите внимание на то, что из камер сгорания вынуты седла выпускных клапанов). Дефектный участок корпуса головки будет заварен и подвергнут механической обработке

После заваривания эта головка будет подвергнута термообработке (отпуск для снятия остаточных напряжений), после чего пройдет чистовую механическую обработку конического метчика в отверстиях на всю глубину нарезается резьба. Пробка покрывается герметизирующим составом и вкручивается в отверстие до отказа. После этого пробка перепиливается примерно на четверть ее толщины и обламывается. Линия разлома определяется местом распила. Если пробка обломится ниже поверхности ремонтируемой детали, ее придется высверлить и заменить новой.

Пробка должна пройти ремонтируемый участок металла насквозь — на всю глубину. После установки на обоих концах трещины первых пробок, отступив от края трещины, сверлят новое отверстие, так, чтобы оно захватывало край уже установленной пробки. Новое отверстие обрабатывается конической разверткой, в нем нарезается резьба и вкручивается следующая пробка — она должна заходить в предыдущую пробку примерно на четверть ее диаметра, что бы закрепить ее на месте. Перекрывающие друг друга пробки устанавливаются вдоль всей трещины, с небольшим попеременным смещением от линии трещины в обе стороны. Выступающие концы пробок расклепываются молотком, чтобы крепче зафиксировать их на месте. Концы пробок, выступающие над поверхностью нижней плоскости головки, сошлифовываются с помощью шлифовального камня или напильника почти до самой поверхности. Концы пробок, выступающие над поверхностью камеры сгорания или окна головки сошлифовываются до самой поверхности головки с помощью ручного шлифовального инструмента. Поверхность нижней плоскости головки после заделки трещины должна пройти станочную обработку для восстановления качества поверхности.

Поверхность нижней плоскости головки после заделки трещины должна пройти станочную обработку для восстановления качества поверхности.

- Механическая очистка деталей от загрязнений выполняется с помощью скребков и проволочных щеток.

- Не допускается использовать для очистки алюминиевых деталей стальные проволочные щетки.

- Большинство моющих средств, используемых для очистки от коксообразных отложений, являются концентрированными мылами, или щелочами.

- Для очистки алюминиевых изделий пользуйтесь только теми химикатами, которые относятся к категории aluminum safe, т.е. не оказывают химического воздействия на поверхность алюминиевых изделий.

- Термическая очистка производится путем нагрева изделий в пиролитической термокамере до температур порядка 800°Ф (425°С), при которых смазка и грязь превращаются в безвредный пепел.

- Для дробеструйной очистки деталей используется металлическая или стеклянная дробь. Во избежание проблем, вызванных попаданием посторонних предметов в двигатель, после дробеструйной обработки детали должны быть тщательно очищены от дробинок, прилипших к их поверхности.

- Все ответственные детали должны проверяться на отсутствие трещин с помощью методов дефектоскопии, таких как магнитопорошковый метод, метод с использованием проникающего красителя, метод с использованием проникающего флуоресцентного вещества, метод испытания под давлением.

- Трещины можно отремонтировать двумя способами — заварить или зачеканить пробками.

Трещина в блоке цилиндров: что делать?

Можно ли заклеить треснувший блок цилиндров двигателя Ваз-2101? – треснул блок двигателя, ремонт блока цилиндров двигателя ваз

Ни для кого, ни секрет, что если в систему охлаждения двигателя залить летом воду (например, в целях экономии) и забыть об этом, то при наступлении первых морозов, Вас будет ожидать неприятный сюрприз, который заключается в виде «размороженного» двигателя. В лучшем случае, выдавить заглушки, в худшем лопнет стенка блока цилиндров.

И когда, это происходит, то забывчивые или экономные хозяева задаются одним и тем же вопросом – Можно ли заклеить треснувший блок цилиндров? Большинство автомастеров, мотористов скажет, что нет, заклеить нельзя, необходимо только менять блок на новый (другой). Но, есть и Кулибины, которые смело, говорят, да и берутся за дело.

Но, есть и Кулибины, которые смело, говорят, да и берутся за дело.

Клеят блок и еще умудряются продать автомобиль с таким двигателем другому человеку!!!

Я теперь точно знаю, где находятся такие спецы))). Сообщу их неточные координаты (неточные потому, что не хочу делать им бесплатную рекламу) – пгт. Новая Водолага, Харьковского района. Именно из этих краев пригнал свой первый автомобиль, марки Ваз-21011, мой одноклассник.

Детально описывать общее состояние купленного автомобиля я не буду. Так как, то, что я увидел, может заставить приуныть самого оптимистически настроенного человека. Кузов и ходовая находились в плачевном состоянии, но об этом отдельно. Сейчас о двигателе.

Как можно было не обратить внимание на двигатель, который работает как отбойный молоток. Это загадка. Но, как оказалось, это не все проблемы с двигателем. При внимательном осмотре двигателя, на его правой стороне были обнаружены следы утечки охлаждающей жидкости.

Подозрения на прогнившие заглушки, не оправдались, так следы утечки были ниже.

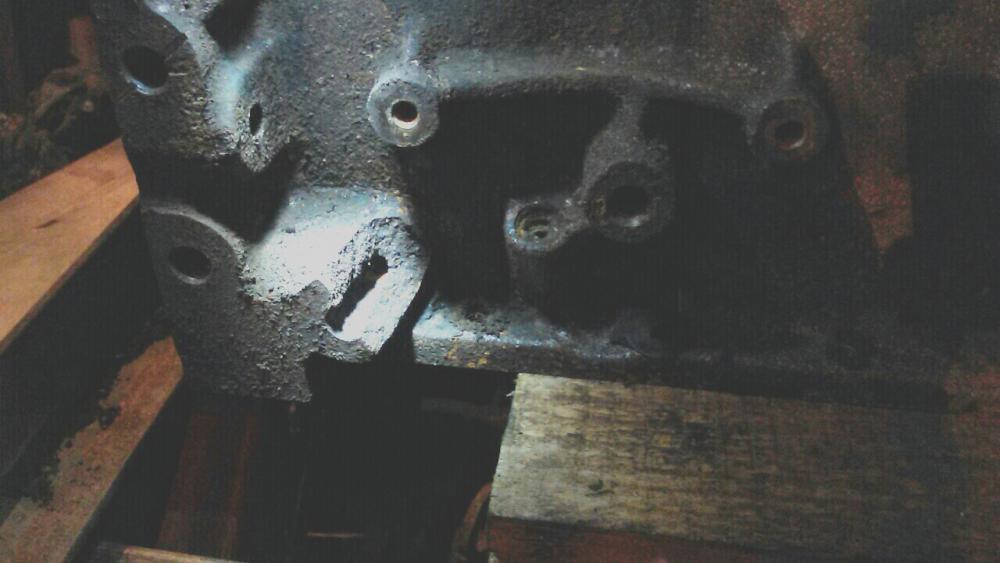

Далее, можно смотреть фотографии. Первая фотография, это общий вид. На ней видно, что блок замазан, какой-то ерундой, которая похожа на эпоксидный клей и из-под нее видны следы подтекания жидкости.

Взяв отвертку в руки, и в одном месте поддел корку (фото 2). И вот какая чудная картина предстала после снятия латки (фото 3 и 4). Трещина длинной 200 мм, которую, мастерски замазали эпоксидной смолой и замазали черной мастикой.

Слов нет…. Двигатель ушел на свалку.

Будьте внимательны при покупке, пусть и старого, дешевого автомобиля. Ведь ремонт такого чуда, может Вам обойтись значительно дороже, чем цена самого автомобиля.

При использование статьи или фотографий активная прямая гиперссылка на сайт www.avtorem.info обязательна!

Ремонт трещины в головке блока цилиндров

Трещина в ГБЦ возникает в результате неправильной работы двигателя вследствие перегрева и сдвига напряжений в металле.

Симптомы трещины в головке блока цилиндров

Трещины могут появляться в разных местах, отсюда и разные последствия. В основном бытует мнение, что при пробитой головке из выхлопной трубы идёт белый дым, но это только один частный случай. Трещина в головке может возникнуть между разными каналами, соответственно и признаки наличия трещины в ГБЦ будут разными.

Далее рассмотрим некоторые случаи трещин между системой охлаждения и другими системами двигателя.

Масляная система— при смешивании масла и тосола в двигателе вместо масла появляется эмульсия, беловатая пена, как у бисквитного теста, а в расширительном бачке системы охлаждения образуется масляная плёнка.

Впускной канал— если в него начинает попадать ОЖ, то в первую очередь она отмоет поршни до блеска, можно посмотреть через свечное отверстие,- поршни будут как новые. И при попадании в камеру сгорания- это как раз то случай, когда может пойти белый дым из выхлопной трубы, хотя не факт, что он пойдёт.

С каналом выпуска— тут ОЖ просто вылетит в трубу в виде пара. Двигатель постоянно выпускает пар и заметить что-либо в данном случае вряд ли получится, проста будет уходить жидкость из бачка. Скорее всего, даже запаха отработавших газов в бачке не будет.

С камерой сгорания— через трещину часть жидкости пойдёт в камеру сгорания, но очень малое количество, всё из-за разницы давления. В двигателе при сгорании топлива образуется большое давление, и выхлопные газы через эту самую трещину попадают в систему охлаждения, повышая давление в ней. Из-за этого раздуваются патрубки, а из бачка воняет выхлопными газами.

Но жидкость также может пойти и в камеру сгорания- система охлаждения всё ещё находится под давлением, а в камере сгорания уже пошло разрежение и начал засасываться воздух. Из-за разницы в давлении ОЖ начинает просачиваться в камеру сгорания. Признаком такой трещины будут чистые поршни (не всегда), запах в бачке, упругие патрубки и холодный радиатор печки (воздушная пробка).

Типичные места образования трещин в ГБЦ

Автопроизводители допускают образование трещин в головке, и это не будет считаться неисправностью, так как трещина будет неглубокой и она не будет соединять две ёмкости. В дизельных двигателях VW головка с трещиной между клапанами допускается к использованию.

Но найти все трещины- задача проблематичная даже для опытного моториста. Казалось бы, на одних и тех же моторах трещины должны образовываться в одних и тех же местах. Но от этого поиск не упрощается. Есть места, которые можно обнаружить одним взглядом на головку:

—между клапанами— трещина сразу видна, проходит под сёдлами двух соседних клапанов.

—между свечой и клапаном— та же ситуация, опять же, всё на виду и никуда не надо заглядывать

—в дизельном двигателе трещина может пойти от клапана в сторону форкамеры, такую трещину легко заметить, но как её увидеть, если она образуется под форкамерой и не выходит наружу?

—под направляющей клапана— ещё одно злачное место, где не видно трещины, во-первых, в канале и так темно, а во-вторых, трещина прикрыта направляющей втулкой.

Тут нужен другой подход, а не только визуальный.

Да и какая польза от обнаружения трещины между клапанами, если через неё не прорываются газы? Не будем полагаться на случай, тем более метод диагностики придуман давно и зарекомендовал себя с лучшей стороны.

Проверка ГБЦ на трещины

Чтобы проверить ГБЦ на трещины, её надо опрессовать, то есть герметично закрыть все отверстия, и дунуть воздуха в каналы. Если опустить головку в воду, то из трещины пойдут пузырьки.

Или наоборот- заглушить все отверстия и налить воды в канал, после чего накачать насосом туда воздуха, создав давление 0,6-0,7МПа, и дать постоять так головке 1=2 часа.

Если вода уйдёт- значит головка пробита.

Существуют ещё красители, которыми подкрашивают воду. Их очень хорошо видно на трещине.

А закрываются отверстия в охлаждающей рубашке очень легко: на ник кладётся резиновая прокладка, которая чуть больше отверстия, сверху накладывается металлическая пластина, которая прикручивается болтом к головке. И никакая вода так не пройдёт. А к штуцеру, который будет выступать из головки, подсоединяют насос и накачивают воздух. Такая опрессовка позволяет выявить все трещины.

И никакая вода так не пройдёт. А к штуцеру, который будет выступать из головки, подсоединяют насос и накачивают воздух. Такая опрессовка позволяет выявить все трещины.

Ремонт трещин

Качественно заделать трещину получится только с помощью сварки.

Никаким клеевым составом не получится качественно заделать трещину в головки, потому что при нагревании до рабочих температур головка будет расширяться и трещина будет становиться больше, то есть нужен состав для заделывания трещины, который имел бы такие же линейные температурные расширения, как и материал головки, к тому же быть устойчивыми к другим нагрузкам. Всего этого возможно добиться только сваркой.

Подготовка головки для сварки

Перед сваркой трещину необходимо разделать, для этого фрезерной машинкой высверливают металл по всей длине трещины. Канавка должна получиться достаточно глубокой, 6-8 мм в глубину и примерно такая же по ширине, по форме желательно сделать клиновидной. Это поможет лучше проварить металл. Для разделки трещины между сёдел, сначала нужно извлечь сёдла, а только потом разделать трещину.

Для разделки трещины между сёдел, сначала нужно извлечь сёдла, а только потом разделать трещину.

После разделки трещин головку надо нагреть до температуры 200-250°C, но не выше, чтобы головку не повело. Нагрев позволяет снизить напряжения в металле, возникающие при сварке. Для нагрева лучше всего использовать ацетиленовую горелку либо печь, но нельзя использовать паяльную лампу, потому что её можно легко перегреть ГБЦ.

Сварка ГБЦ

Для сварки головки блока цилиндров можно использовать газовую сварку с использованием присадочного материала, но лучшие результаты даёт аргонно-дуговая сварка (TIG). К головке подключается масса, а дуга горит в среде аргона между вольфрамовым электродом и головкой, куда подсовывают алюминиевую присадочную проволоку.

После сварки шов надо зачистить, повторно опрессовать, и если всё хорошо, то поверхность, прилегающую к блоку, отфрезеровать, чтобы была идеально ровной.

Диагностика ГБЦ — проверяем на микротрещины

В большинстве случаев износ мотора происходит в его верхней части, то есть на головке. Причин, которые влияют на выход из строя блока, множество.

Причин, которые влияют на выход из строя блока, множество.

Распространенной является перегрев мотора, когда из системы охлаждения полностью вытекает антифриз. Это происходит в результате некорректного затягивания штифтов ГБЦ.

Это и неправильная работа устройства регулирования температуры, может стать причиной деформации плоскости ГБЦ.

Стрелкой отмечен дефект поверхности

Рассмотрим признаки и симптомы, которые свидетельствуют о появлении трещин на ГБЦ и необходимости ремонта агрегата:

- Моторная жидкость пенится, в ней появляются пузырьки. Если в головке образовалась трещина, в масло может попадать охлаждающая жидкость. В этом случае антифриз будет уходить из расширительного бачка по неизвестной причине. Если нужно постоянно доливать хладагент в систему, это должно насторожить хозяина машины. В этом случае в расширительном бачке антифриза будет образовываться масляная пленка — это точный симптом появления микротрещины в головке двигателя.При такой неисправности в теплую погоду температура мотора будет то падать, то подниматься.

Этот признак не распространенный, но если заметили, что стрелка на датчике температуры то опускается, то опять поднимается, то это должно насторожить.

Этот признак не распространенный, но если заметили, что стрелка на датчике температуры то опускается, то опять поднимается, то это должно насторожить. - Троение двигателя. ДВС очень вибрирует, особенно при езде в гору. Этот симптом является следствием образования микротрещины. Если в него попадает антифриз, а масло не пенное, то есть другой способ вычислить неисправность. Для этого нужно демонтировать свечу и посмотреть на нее: если на свече есть жидкость, то вытрите ее пальцем и приложите на язык. Любой антифриз имеет сладковатый привкус. Если это так, то на головке блока вашего авто образовалась трещина.Дефект на ГБЦ

- Моторная жидкость уходит, ее постоянно нужно доливать. В этом случае по антифризу вычислить трещинку не выйдет. Если щель появилась рядом с направляющей втулкой впускного клапана, то при работе двигателя масло будет затягивать в цилиндр.Если во впускной клапан будет попадать ОЖ, то при долгой езде она в буквальном смысле слова отмоет поршни до идеальной чистоты.

Проверить это легко: открутить свечи и посмотреть на состояние поршней.

Проверить это легко: открутить свечи и посмотреть на состояние поршней. - Кипение ОЖ. Заметили, что антифриз постоянно кипит, откройте капот и крышку расширительного бачка. Долейте столько жидкости, сколько ни хватало и заведите мотор. Если антифриз сразу начнет кипеть, то сомнений в неисправности быть не должно.

Загрузка …

Варианты диагностики проблемы

Чтобы сделать ремонт и устранить микротрещины, нужно быть полностью уверенным в том, что они есть. Рассмотрим несколько вариантов диагностики, которые можно провести дома.

Магнитно-порошковая диагностика

Метод является самым оперативным видом ремонта в обнаружении микротрещин. Заключается в следующем: со всех сторон головки блока цилиндров установить магниты. ГБЦ сверху обсыпать металлической стружкой, она начнет перемещаться к магнитам, оставаясь на трещинах и вмятинах. Так, заметить трещинки не составит труда.

https://www.youtube.com/watch?v=jdP2ml9BjLk

Металлическая стружка для диагностики

Диагностика при помощи жидкости

Чтобы проверить ГБЦ на наличие дефектов этим методом, понадобится специальная красящая жидкость.

Проверка давлением

Способ может быть реализован несколькими методами: с погружением головки цилиндров под воду и без него. Сделать проверку с погружением в воду:

Оборудование для диагностики давлением

Метод без погружения блока в воду осуществляется для поиска дырочек в пробитых шинах:

Проверка водой

Метод не отличается от предыдущего. Разница только в том, что головку не нужно опускать в воду, а воду следует залить в нее:

- Все отверстия герметично закрыть.

- В канал налить воды побольше.

- Затем, используя обычный насос, нужно накачать воздуха в канал, чтобы сделать давление не менее 0.7 МПа.

- После необходимо дать постоять головке несколько часов. Если вода ушла, это свидетельствует о дефектах головки. Значит, без ремонта не обойтись.

Аргонная сварка поверхности

Ремонт дефектов

Для этого можно использовать ацетиленовую горелку, но не паяльник.Заваривание трещин головки

Дуга должна гореть между головкой и электродом, туда же и следует подложить кусок металла, который будет заделана трещина.

Видео «Ремонт микротрещин»

Способ ремонта трещин блока цилиндров ВАЗ

Блоки цилиндров, изготовленные из алюминиевого сплава, часто меняют из-за трещин, которые находятся в области системы охлаждения. Но можно попытаться устранить трещины и таким образом можно восстановить всю целостность системы охлаждения блока цилиндров. На практике их восстанавливают разными способами при помощи клеевых шпатлевок, пайкой и сваркой.

Рассмотрим способ при помощи клеевых шпатлевок. Он наиболее приемлем для многих автовладельцев, этот способ позволяет своими руками произвести ремонт.Ремонт трещины блока цилиндров

Он наиболее приемлем для многих автовладельцев, этот способ позволяет своими руками произвести ремонт.Ремонт трещины блока цилиндров

Тщательно очищают место там, где находится трещина, промывают и обезжиривают при помощи специальных растворов. Бензин используют в качестве промывочного раствора.

Затем еще нужно промыть и обезжирить.

Полученные куски ткани хорошенько намазать клеем БФ-2. К тому же внутреннюю часть трещины заполняют клеем, после чего трещину наполовину следует затрамбовать. Сушить в течение часа при температуре до 100 градусов, можно для сушки применять электрическую лампу.

Полученные куски ткани хорошенько намазать клеем БФ-2. К тому же внутреннюю часть трещины заполняют клеем, после чего трещину наполовину следует затрамбовать. Сушить в течение часа при температуре до 100 градусов, можно для сушки применять электрическую лампу.После чего систему нагревают до 90 градусов, потом отремонтированный участок проверяют на предмет есть ли течь или она отсутствует.

Чем еще заделывают трещину в блоке цилиндров

Процедура такого ремонта заключается в следующем:

- После прогрева двигателя его заглушают и при помощи дополнительного привода «помпы» заставляют работать систему охлаждения

- Применяют препарат металлокерамический герметик Hi-Gear

Его разрабатывают для ремонта прокладок головки блока и треснувших блоков и головок цилиндров. Течь может устранить тосол (антифриз) через прокладку головки блока. Ремонтирует треснувшие чугунные или алюминиевые головки, блоки двигателя с прочностью сварки.

Не растворяется, не вымывается, выдерживает высокое давление, перепады температур, выдерживает вибрацию. Эта формула содержит комбинацию тонких керамических волокон, которые придают отремонтированному участку способность отремонтировать повреждения с большим сечением и прочностные дополнительные характеристики. Упаковка рассчитана от 10 до 22 л на систему охлаждения.

Упаковка рассчитана от 10 до 22 л на систему охлаждения.

Периодически контролируйте состояние отремонтированного узла, чтобы не остаться в пути без охлаждающей жидкости или без масла.

7-02-2014, 00:25 | Романов Виктор

Ремонт трещин и пробоин блока цилиндров

При устранении трещин на блоке цилиндров наибольшее распространение получил метод заварки без предварительного нагрева и ремонт с использованием паст на основе эпоксидных смол.

Конструктивные особенности блоков цилиндров двигателей ЯМЗ-236 и ЯМЗ-238 заставляют отказаться от заварки трещин методом общего предварительного нагрева, так как этот метод вызывает большие деформации в блоке.

Независимо от принятого метода ремонта концы трещины засверливают сверлом диаметром 4 мм, предварительно накренив место сверления, а трещину по длине разделывают слесарным зубилом под углом 120° на глубину 0,7-0,8 мм толщины стенки. Затем зачищают трещину шлифовальным кругом при помощи электрической шлифовальной машины с гибким валом.

Трещины заваривают постоянным током при обратной полярности электродом ОЗЧ-1 или медно-стальным электродом с обмазкой УОНИ-13. Диаметр электрода выбирают в зависимости от толщины свариваемых стенок в пределах 3-5 мм. Сварку производят с легкой проковкой шва в горячем состоянии по мере наложения отдельных участков шва.

При наличии обломов на плоскости крепления поддона картера зубилом и шлифовальным кругом производят зачистку места облома и снимают фаску 4х45° на кромке облома под приварку вставки.

В качестве вставки может быть использована аналогичная часть из утильного блока или чугунная вставка, подогнанная по месту, с последующей приваркой и наплавкой места облома до первоначального контура с припуском 1,5-2 мм на обработку.

Приварку и наплавку производят газовой горелкой ГС-53 с наконечниками №2 или №3. Присадочным материалом служит пруток из серого чугуна диаметром 8-10 мм или пруток из серого чугуна с содержанием 2,5% кремния. В качестве флюса служит бура. Затем шлифовальным кругом или напильником зачищают сварочный шов и место наплавки заподлицо с основным металлом.

Затем шлифовальным кругом или напильником зачищают сварочный шов и место наплавки заподлицо с основным металлом.

Если трещина или облом захватывают отверстие, то после заварки и зачистки размечают отверстие по шаблону, накернивают центр и сверлят отверстие с последующей нарезкой резьбы до номинального размера.

При заделке трещин и пробоин на поверхности рубашки охлаждения и картера блока цилиндров наибольшее распространение получили эпоксидные пасты следующего состава:

Паста 1

Паста 2

Смола

100

100

Дибутилфталат

20

20

Железный порошок

160

80

Полиэтиленполиамин

10

15

Газовая сажа

–

40

Слюдяной порошок

–

40

Перед заполнением трещины пастой, кроме снятия фасок, шлифовальным кругом зачищают поверхность вдоль трещины по обе стороны на расстоянии 15-20 мм до металлического блеска.

Зачищенную поверхность обезжиривают уайт-спиритом и зону трещины подогревают инфракрасной лампой до температуры 70—80 “С. Затем подготовленную трещину заполняют пастой, тщательно втирая ее на 3-5 мм выше поверхности детали, и уплотняют шпателем.

Затем подготовленную трещину заполняют пастой, тщательно втирая ее на 3-5 мм выше поверхности детали, и уплотняют шпателем.

После заделки трещины блок цилиндров выдерживают при температуре 20 °С в течение 24 ч или устанавливают в сушильный шкаф с температурой 100 °С на 1 ч.

После сушки поверхность склеенного участка зачищают и выравнивают шлифовальным кругом от подтеков и неровностей пасты после отвердения.

Пробоины в стенке рубашки охлаждения и в картере блока цилиндров ремонтируют постановкой заплаты, приклеиваемой пастой на основе эпоксидных смол. На зачищенные и обезжиренные края пробоины наносят слой пасты.

Из стеклоткани толщиной 0,3 мм вырезают заплату по размеру пробоины с перекрытием на 15-20 мм, накладывают ее на пробоину и прикатывают роликом.

Затем на заплату и поверхность блока вокруг заплаты наносят второй слой пасты и накладывают вторую заплату так, чтобы она, перекрывала первую на 10-15 мм со всех сторон.

В такой же последовательности накладывают третью и последующие заплаты, каждый слой стеклоткани прокатывают роликами. Перед очередным нанесением клея необходимо выдержка. Общее число слоев стеклоткани может доходить до шести в зависимости от размера пробоины. Последний слой покрывают пастой для защиты наружного слоя заплаты.

Блок цилиндров сушат в шкафу с температурой 150 °С в течение 4 ч. Затем шлифовальным кругом зачищают и выравнивают отремонтированную поверхность.

Во всех случаях, независимо от принятого метода ремонта трещин и пробоин, необходимо произвести гидравлическое испытание отремонтированного блока цилиндров на герметичность вышеуказанным способом. Потение в месте ремонта не допускается.

Трещина в блоке цилиндров

Прежде чем описывать способы устранения неисправности, рассмотрим, как эту неисправность найти. Есть несколько способов обнаружить трещину блока цилиндров:

Есть несколько способов обнаружить трещину блока цилиндров:

- с помощью ультразвука,

- с помощью магниточувствительного оборудования,

- методом гидроконтроля,

- метод пневматической опрессовки.

На автосервисах чаще всего трещины ищут с помощью воды или воздуха. В поврежденный элемент подается воздух, затем деталь опускается в ванну с водой и по пузырькам становится видно, где кроется проблема. Если закачивать в элемент воду, то в месте трещины она будет просачиваться.

Когда место раскола найдено, можно приступить к ремонту. Один из самых популярных методов — это сварка (как электрическая, так и «холодная»). Заварить можно практически все расколы, кроме трещин в области седла клапана, стенок цилиндра и мест прилегания блока и головки БЦ.

Чтобы не пришлось делать повторный ремонт, важно соблюдать все рекомендации. Чтобы восстановить блок из чугуна, нужно засверлить концы трещины, а затем зашлифовать ее по всей длине под углом 90 градусов.

Для сварки блок цилиндров разогревается до 650°C, затем с помощью присадочного чугунно–медного прута и флюса наносится сплошной шов, а в конце для постепенного охлаждения детали используется специальный термошкаф.

Если используете электрическую сварку, то блок прогревать не надо. В конце работы шов нужно обезжирить с помощью ацетона, а затем покрыть эпоксидной пастой (при комнатной температуре застывает за 24 часа, при 100°C — примерно за 2 часа). Последний этап — шлифовка шва.

Помимо сварки, есть еще пару популярных методов ремонта БЦ: эпоксидная паста, заплатка из стеклоткани, технология SEAL-LOCK. Если используете эпоксидную пасту и стеклоткань, то металл предварительно нужно хорошенько обезжирить. Затем можно поочередно наносить слои пасты и стеклоткани, последним должен быть эпоксид.

SEAL-LOCK удобен тем, что для ремонта не нужен сварочный аппарат и не нужно демонтировать ДВС. Смысл технологии в том, что трещина заполняется специальной прослойкой из мягкого металла. Порядок действий здесь такой:

Порядок действий здесь такой:

1) Сначала нужно засверлить края трещины, далее поперек раскола с определенным шагом делаются отверстия, в них вставляются стяжки-скобы, связывающие края трещины.

2) Между скобами высверливается отверстие. Далее идет нарезка конусной резьбы специальным метчиком. Полученное отверстие нужно обработать, чтобы удалить окисную пленку. Затем в него вкручивается конусообразная заглушка, материал которой активно контактирует с металлом БЦ.

3) Часть заглушки, которая возвышается над плоскостью, нужно немного подпилить, затем вкрутить ее специальным инструментом. Под большим усилием мягкая заглушка сломается там, где сделан подпил. Выступающие части шлифуются.

4) Далее сверлится следующее отверстие, причем так, чтобы получилось частичное перекрытие с предыдущим отверстием с заглушкой. И таким образом заглушками заполняется вся трещина. В конце производится шлифовка и спрессовка шва.

Нужно сказать, что шов, который получается по описанному выше методу, лучше сварного по ряду показателей. Ему не страшны перепады температур, он не получает значительного напряжения и не разрушается даже при высоких температурах.

Ему не страшны перепады температур, он не получает значительного напряжения и не разрушается даже при высоких температурах.

Как убрать трещину в головке и блоке цилиндров

Главная » Ремонт Пежо своими руками » Как убрать трещину в головке и блоке цилиндров

Нередко возникают такие поломки двигателя, которые ставят владельцев автомобиля перед сложным вопросом: покупать другой или попробовать отремонтировать этот? Если принять решение покупать новый мотор, то на него нужно будет найти деньги, искать в продаже необходимую модель. Если же принято решение ремонтировать, то возникает другой вопрос: насколько надежным будет результат ремонта?

Одними из самых неприятных поломок являются трещины или пробоины. При использовании продукции и оригинальной технологии компании Seal-Lock проводится качественный и эффективный ремонт трещин и пробоин в корпусе двигателя. Этот способ имеет преимущества перед широко распространенными способами восстановления, такими, как сварка и применение клеевых составов. Технология не требует нагрева чугунных или силуминовых деталей, а значит, не будет остаточных напряжений в зоне шва, приводящих к появлению новых трещин. Кроме того, она обеспечивает долговечную герметизацию.

Технология не требует нагрева чугунных или силуминовых деталей, а значит, не будет остаточных напряжений в зоне шва, приводящих к появлению новых трещин. Кроме того, она обеспечивает долговечную герметизацию.

OLYMPUS DIGITAL CAMERA

Процесс ремонта заключается в установке специальных скрепок и конических болтов, препятствующих ее дальнейшему увеличению. В дальнейшем специальным пневмомолотом проковывается зона ремонта.

Это обеспечивает полную ликвидацию трещины. Полученный шов выдерживает большие механические и термические нагрузки и обеспечивает нормальную эксплуатацию автомобиля.

Ремонт межседельных трещин устраняется по той же технологии.

Рассмотрим поэтапно проведения ремонта по технологии Seal-Lock

Скрепки, изготовленные из высокопрочной стали и термически обработанные, останавливают дальнейшее расширение трещины при установке винтов (этот процесс описывается ниже). Производится предварительная проковка скрепок специальным пневмомолотом Seal-Lock.

Для каждого винта сверлится отверстие, нарезается резьба специальным коническим метчиком. Каждое отверстие смазывается герметикам Seal-Lock для предотвращения образования пустот в зоне заделки. Термостойкость герметика – 1700 ?С.

Таким образом создается непрерывный ряд из материала заглушек, соединенных между собой и деталью на молекулярном уровне. Он представляет собой бесшовное соединение.

Таким образом создается непрерывный ряд из материала заглушек, соединенных между собой и деталью на молекулярном уровне. Он представляет собой бесшовное соединение.По этой технологии устраняются пробоины в блоке двигателя. Место пробоя обрабатывается, чтобы оно приняло форму для упрощения изготовления заплатки. Изготовленная заплатка при установке плотно прилегает к посадочному месту. По полученному стыку двух деталей устанавливаются с перекрытием конические болты.

Резюмируя вышеописанную технологию Seal-Lock, упростить и сделать надежным ремонт позволило применение особого материала скрепок и винтов. Эти детали изготовлены из прочного и одновременно пластичного сплава, способного при небольших нагрузках и без нагрева связать между собой металлы на молекулярном уровне.

Преимущества перед традиционными способами ремонта трещин:

- восстанавливаемая деталь не подвергается воздействию высоких температур;

- нет необходимости в наличии печи для постепенного остывания детали после нагрева;

- отсутствует вероятность возникновения новой трещины из-за появления остаточного механического напряжения в зоне шва;

- надежность шва при термических и динамических нагрузках;

- наличие дополнительной герметизации шва;

- значительное сокращение времени ремонта;

- возможность устранения трещин и пробоев без демонтажа или разборки двигателя.

Убираем трещины и сколы порошковым напылением, видео

http://www.youtube.com/watch?v=EBsSSYrQeHc

В современном мире технологии не стоят на месте, и ученые все больше и больше изобретают удобные методы восстановления материалов. Восстановить головку или блок цилиндров из алюминия теперь довольно просто с помощью порошкового напыления. При этом не важно в каком состоянии находиться изделие, раковины, сколы и трещины убираются без следа.

Как отремонтировать треснутый блок (картер) двигателя

В этой статье мы рассмотрим как отремонтировать треснутый блок (картер) двигателя своими силами. Причём рассмотрим два варианта ремонта, один из которых более простой и его можно осуществить даже в дальней поездке, и считать как временный, чтобы доехать домой своим ходом. А второй более основательный, который позволит картеру отработать до конца дней автомобиля.

В статье не будет рассматриваться ремонт трещины в блоке, например из-за заморозки не слитой воды зимой, или плохого тосола, подкрашенного зелёнкой. Такой ремонт не сложен и осуществляется он простой заваркой или заделкой трещины холодной сваркой . Мы рассмотрим более серьёзный случай повреждения картера, который на водительском слэнге называется рука дружбы.

Такое повреждение случается, когда в моторе начинает стучать шатун (чаще из-за закупорки масляного канала и недостатка смазки между его нижней головкой и шейкой коленвала), а водитель вместо того, чтобы заглушить двигатель, продолжает двигаться дальше, думая «надо же дотянуть до гаража».

В некоторых редких случаях, (при большой халатности водителя) когда нижняя головка шатуна не заклинивается на шейке коленвала, а просто сильно разбивается, а поршень подлетает выше ВМТ, и разбивается о поверхность камеры сгорания головки цилиндров (как отремонтировать головку читаем вот тут). Осколки поршня сыпятся в картер двигателя, а шатун с большой скоростью бьёт по гильзе цилиндра, и пробивает пробоину в рубашке охлаждения.

Такой блок цилиндров ремонтируют «сухой» вставкой, сделанной из специального чугуна, которую запрессовывают с натягом в нагретый в печи блок двигателя.

Но в большинстве случаев (примерно 70%) нижняя головка шатуна портится от ударов коленвала изнутри и обрывается, слетая с шейки коленвала с большой скоростью.

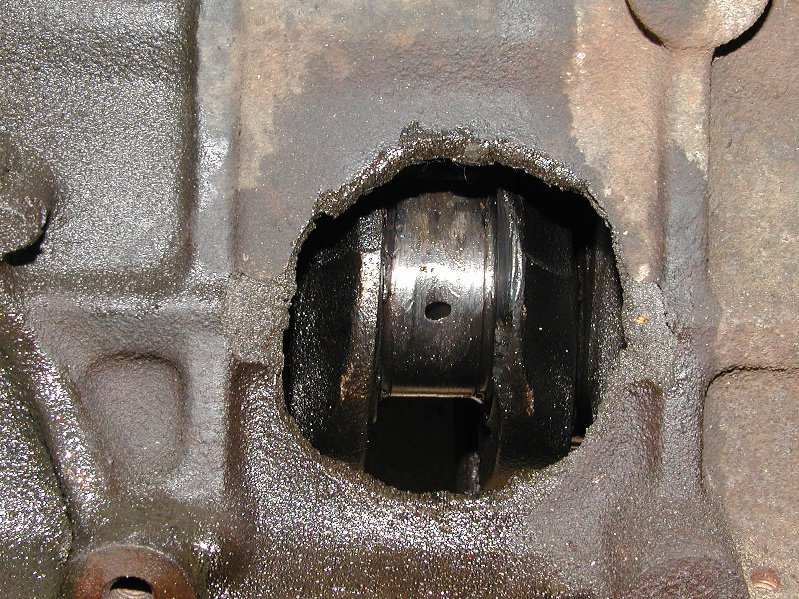

Мощный удар верхней головкой шатуна приходится в нижнюю часть картера блока цилиндров, и в результате образуется сквозная пробоина, с торчащим из неё покорёженным шатуном.

И именно такую пробоину отремонтировать проще всего, даже в полевых условиях, а более качественный ремонт можно сделать в обычном гараже.

Конечно потребуется хороший сварщик, но его легко найти в любом автосервисе.

Такая же пробоина может получится, когда нижнюю головку шатуна, от сухого трения и сильного нагрева (проплавления вкладышей), прихватывает как электросваркой к шейке коленчатого вала и заклинивший шатун проламывая своей верхней головкой и поршень и картер, выходит наружу. А в стенке картера образуется приличная дыра (см. фото 1). Картер с таким повреждением многие водители сдают на цветмет, а потом полностью отдаются поискам нового блока или двигателя, и с головой окунаются в «геморой» по переоформлению.

В большинстве стран таких проблем нет, так как двигатель является там обычной запчастью и его можно менять без траты времени в МРЭО. Нашим блюстителям такие удобства для людей очень не выгодны, ведь сколько можно денежек потерять казне, если отменить бесполезное переоформление мотора. Но этого тупизма можно избежать, если отремонтировать родной картер.

Конечно не все повреждения картера, но всё таки большинство их них, можно отремонтировать несколькими способами, и первым из них, как я уже говорил, можно произвести ремонт даже в полевых условиях, чтобы благополучно добраться своим ходом до гаража или автосервиса.

И если в дальнем путешествии на вашем автомобиле случилась беда и шатун вашего двигателя протянул руку дружбы, то не стоит отчаиваться, так как даже такое серьёзное повреждение, не означает конец путешествия. Потребуется ремонт, но осуществить его можно будет и «на коленке» , в условиях путешествия.

Для начала нужно будет слить масло и демонтировать поддон и головку двигателя, что бы вынуть из блока шатун с убитым поршнем, или найти его осколки в поддоне. Нужно будет поддомкратить кузов (не забудьте на всякий случай подложить что то под кузов) и лечь под машину, чтобы раскрутить шатунные болты и извлечь прикипевший шатун.

Затем нужно будет заблокировать (заткнуть) масляную магистраль, подходящую к вкладышам убитого шатуна. Для этого в шейке коленвала находим отверстие для подачи масла к парам трения (шатунные вкладыши и шейка коленвала), и в это отверстие плотно забиваем деревянный клинышек (пробку). А выступающую часть пробки нужно срезать острым ножом.

А выступающую часть пробки нужно срезать острым ножом.

Для верности (чтобы пробка не вылетела от действия центробежной силы) фиксируем её, намотав на шейку коленвала несколько витков проволоки, но так чтобы она перекрыла своими витками деревянный клинышек (пробку).

Далее нужно будет удалить штанги толкателей клапанов того цилиндра, шатун которого повреждён (или удаляем коромысла, в зависимости от конструкции вашего мотора).

Остаётся теперь только заделать пробоину в картере и можно ехать дальше.

Если в багажнике вашей машины, отправляясь в дальнюю поездку, вы не возите с собой различные шайбы, тогда придётся из куска подходящего листового металла вырезать две квадратные пластины, которые будут служить заплатками (см. фото 2). Металлические пластины и их резиновая прокладка, вырезанная из куска камеры, должны перекрывать пробоину примерно на 6 — 7 миллиметров.

Если пробоина образовалась не в нижней плоской стенке картера, а в верхней полукруглой, как на рисунке 1, то тогда вам придётся изогнуть пластины с помощью молотка, чтобы форма их изгиба была такой же как и форма закругления стенки картера. Но в таком случае, полезно будет резиновую прокладку вырезать из резины потолще и обмазать изнутри ещё и герметиком.

Но в таком случае, полезно будет резиновую прокладку вырезать из резины потолще и обмазать изнутри ещё и герметиком.

Заделка пробоины картера без электросварки.

1 — заплата из листового металла 2 — 3 мм, 2 — наполнитель типа холодная сварка, 3 — винты М6, 4 — блок двигателя.

Кстати, на рисунке 1 показан один из вариантов не полевого, а гаражного ремонта на долгий срок, без электросварки (если у вас нет возможности заварить блок).

Придётся просверлить отверстия по кругу пробоины и заплаты (заплата больше пробоины, чтобы было место под винты М6).

А затем обмазать края пробоины специальным препаратом (типа холодной сварки) на основе специальной смолы и стойкого к высокой температуре наполнителя (на основе кевлара или спецпорошка).

Только нужно сначала снять фаску с кромок пробоины, чтобы не появились новые трещины, ну и хорошенько зачистить и обезжирить сопрягаемые места. Затем обмазываем составом чистые поверхности и притягиваем заплаты (одна изнутри, а другая снаружи) с помощью винтов, головки которых будут внутри картера, а гайки снаружи.

Излишки выдавленного препарата удаляем тряпочкой.

Очень хорошо зарекомендовали себя составы известных фирм: Abro, Qualco, Loctite. Составы этих известных фирм, не дают усадки материала при высыхании, наоборот они немного расширяются при застывании, что улучшает герметичность зазоров сопрягаемых деталей.

Но вернёмся к полевому ремонту. Самая серьёзная проблема в пути, это сверление отверстий (8 — 10 мм) в центре металлических пластин.

И если вы не берёте в дальнюю поездку ручную дрель или дрель (шруповёрт) на аккумуляторе, тогда придётся поискать инструмент у местных жителей. Думаю никто не откажет в помощи, при такой беде.

После сверления отверстий, подберите подходящий болт и установите внутри картера резиновую и металлическую заплату, а снаружи можно только металлическую и стяните их болтом с гайкой (см. фото 3).

Всё, теперь можно закрывать поддон, заливать моторное масло (желательно через тряпку, так как в масле могут быть осколки металла), устанавливать головку на место и отправляться в путь. После такого полевого ремонта, двигатель будет вполне сносно работать.

После такого полевого ремонта, двигатель будет вполне сносно работать.

Конечно потеряется часть его мощности, ведь один цилиндр не будет работать и у мотора исчезнет одна четвёртая часть его рабочего объёма (если двигатель четырёхцилиндровый).

К тому же будет сказываться небольшой дисбаланс коленвала, но не спеша и не завышая обороты двигателя, можно ехать достаточно долго и благополучно добраться до места назначения.

По приезду в свой гараж, нужно будет сделать более качественный ремонт картера и вернуть не рабочему цилиндру новые детали (поршень с шатуном, штанги клапанов или коромысла).

Для начала надо будет полностью разобрать двигатель и вынуть коленчатый вал, чтобы шлифануть его повреждённую шейку до ремонтного размера (желательно шлифануть все шейки под один размер).

После шлифовки коленвала, проверьте его каналы, ведь не просто так произошёл клин шатуна. Тщательно промойте каналы коленвала, об этом подробно я написал здесь.

youtube.com/embed/0N9eu6pmi-8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

С картера двигателя снимите резинометаллическую заплатку, и вместо неё вырежьте пластинку толщиной примерно 3 — 4 мм, из такого же металла, как и картер вашего двигателя. Пластинку нужно будет приварить к картеру электросваркой (см.

фото 4), причём можно будет сделать слепок пробоины на бумаге, и затем вырезав точную копию пробоины из металла, вставить её заподлицо в стенку картера и проварить по кругу (предварительно прихватив). Обварить желательно и с наружной и с внутренней стороны картера (фото 5).

После зачистки и шлифовки шва, место ремонта будет трудно найти.

Кому не важен внешний вид блока, то можно просто вырезать квадратную пластинку с перекрытием 5-6 мм и наложив её сверху (в нахлёст) прихватить и обварить по кругу (как на фото 4) . Блоки как правило изготавливают из чугуна, а на более свежих машинах из алюминия , реже из магниевого сплава.

Для всех перечисленных металлов, нужны свои сварочные аппараты и способы сварки, чтобы получить шов отличного качества.

И определив материал вашего блока, лучше обратитесь к профессиональному сварщику (особенно для чугуна), который отлично варит именно тот метал, из чего сделан ваш блок.

Если вы сами подготовите заплату и место ремонта, то услуга по сварке будет стоить не дорого. Только попросите сварщика, чтобы он варил короткими швами, с перерывами, чтобы не перегреть картер (чтоб он не потерял форму).

Затем собираем двигатель с новым шатуном и поршнем (все детали проверяем, что бы они были одинакового веса). Не забудьте проверить стенки цилиндра повреждённого шатуна, не пострадало ли его зеркало, и если обнаружите забоины или царапины, придётся отремонтировать цилиндр. Собрав двигатель, нужно будет залить свежее масло и можно запускать мотор.

Отремонтированный таким способом треснутый (блок) картер двигателя, будет способен прослужить вам не хуже нового, то есть до конца срока службы всей машины, а при правильном подходе и с умелыми руками, конец срока службы любого автомобиля никогда не настанет; удачи всем!

Трещины в головке и блоке двигателя: решение проблемы

Образование трещин в блоке и головке мотора является прямым следствием недосмотра самого водителя.

Факторами, провоцирующими их появление, являются как повреждения механического характера, так и банальное промерзание жидкости в системе охлаждения.

Разумеется, от подобных форс-мажорных обстоятельств не застрахован никто, однако, лучше всё же учитывать вышеперечисленные причины при эксплуатации автомобиля.

Если же избежать беды не удалось, отчаиваться не стоит. Ремонт повреждённых частей можно произвести самостоятельно, приложив определённые усилия и проведя предварительное исследование масштабов образовавшихся трещин.

Так, восстановлению не подлежат детали, трещины на которых расположены в области размещения: плоскости стыковки блока и головки цилиндров, зеркала цилиндров или гнёздах клапанов. Все остальные повреждения вполне можно попытаться заделать.

Решения проблемы

Один из наиболее распространённых — метод сварки (электро или газовым способом). В случае ремонта блока двигателя, сделанного из чугуна, необходимо предварительно рассверлить трещину на концах на 0,5 см вглубь, затем разделать её на всей протяжённости зубилом, шлифовочным кругом или аналогичным инструментом так, чтобы угол приложения был равен 90 градусам.

Глубина воздействия должна достигать 80% от общей толщины стенки. Прежде чем приступить к проведению сварочных работ, блок необходимо нагреть до температурных значений не менее 600 градусов Цельсия.

Далее необходимо приступить к сварке с использованием нейтрального пламени газовой горелки (метод газосварки),применяя пятимиллиметровый (в диаметре)присадочный прут из меди или флюс. Металл на место повреждения наносится равномерно, сплошь, с допуском выступания шва наружу не более чем на 1,5 миллиметра.

Если для проведения работ используется электросварочное оборудование, можно обойтись и без нагрева блока двигателя, подлежащего восстановлению. В этом случае необходимо применять обратнополярный постоянный ток. Если же вы желаете установить на место трещины стальную заплату, придётся применять электроды на медной основе в жестяной обёртке.

Для большей сохранности место сварочного шва можно покрыть пастой на эпоксидной основе.

Ещё один способ ремонта растрескавшихся элементов конструкции блока двигателя — заделывание трещин специальной ремонтной пастой на эпоксидной основе.

В этом случае область расположения трещины тщательно зачищают изнутри и снаружи, используя щётку на металлической основе.

Затем высверливаютв окончаниях трещины отверстия диаметром не более 4 миллиметров и используют их для нарезки резьбы.

В получившееся отверстие вворачивается заглушка из проволоки на алюминиевой или медной основе. Далее поверхность трещины обрабатывают с применением инструмента (зубило, шлиф, круг и пр.) на глубину до 75°/о от общего значения, производя воздействие под углом от 60 до 90 градусов.

По всей длине трещины, отступая от её края в пределах трёх сантиметров, необходимо нанести насечки с помощью инструмента. Подготовленную к ремонту поверхность блока обезжиривают с помощью бензина или ацетона, а затем приступают к нанесению пасты на эпоксидной основе.

Паста наносится в два слоя, каждый из которых не должен иметь толщину более 2 миллиметров. Отвердение материала происходит в течение одних-двух суток,в зависимости от итоговой толщины слоёв. Если же подвергнуть область ремонта нагреву до ста градусов Цельсия, то время отвердения будет сокращено до трёх часов.

Если же подвергнуть область ремонта нагреву до ста градусов Цельсия, то время отвердения будет сокращено до трёх часов.

Можно также заделать трещины в блоке и головке мотора с помощью стеклотканевой заплаты и уже знакомой нам ремонтной пасты на эпоксидной основе. По сути этот способ мало отличается от предыдущего.

Разница состоит лишь в том, что каждый слой нанесённой пасты накрывается дублирующим слоем стеклоткани с последующим покрыванием поверхности такой заплаты пастой и её разравнивания с помощью роликовых приспособлений.

Всего слоёв в этом случае может быть не более восьми.

Также можно отремонтировать поверхность блока, установив на неё штифты. В этом случае отверстия высверливаются не только на концах трещины (до 0,5 см вглубь), но и по всему её периметру через 7-8 миллиметров друг от друга.

Далее производится нарезка резьбы и установка прутков из меди (глубина должна соответствовать толщине стенки блока). Затем отсекаются лишние части прутков (в итоге, они не должны выступать над поверхностью более чем на 2 миллиметра).

А в промежутках между установленными штифтами высверливаются дополнительные отверстия, диаметр которых должен на четверть превосходить размер заглушек. В эти отверстия также помещают прутки из меди и производят их обрезку.

Полученный ряд штифтов подвергают чеканке до образования сплошного цельного шва. При желании полученную поверхность можно дополнительно упрочнить, покрыв снаружи пастой на эпоксидной основе. По завершении ремонта блок необходимо подвергнуть опрессовке.

Аналогичным же образом производится починка треснувшей головки блока, но только в случае, если растрескиванию не подверглись области размещения клапанной направляющей втулки, камеры сгорания или седло клапана в области гнёзд.

Трещина в блоке цилиндров что делать

Треснул блок двигателя: что делать?

Среди поломок ДВС стоит отдельно отметить появление трещин блока цилиндров и головки блока цилиндров. Такие трещины в корпусе двигателя и других составных элементах достаточно распространены. В процессе эксплуатации многие узлы в конструкции ДВС подвергаются серьезным механическим и температурным нагрузкам, которые создают естественный износ силового агрегата. Блок также трескается в результате аварий, стенки блока цилиндров или головки блока цилиндров могут пробиваться деталями двигателя (шатун и т.д.) в результате заклинивания силовой установки.

В процессе эксплуатации многие узлы в конструкции ДВС подвергаются серьезным механическим и температурным нагрузкам, которые создают естественный износ силового агрегата. Блок также трескается в результате аварий, стенки блока цилиндров или головки блока цилиндров могут пробиваться деталями двигателя (шатун и т.д.) в результате заклинивания силовой установки.

Удаление трещин в блоке цилиндров и ГБЦ

Блоки и гловки блоков двигателя состоят из различных металлических сплавов. Существующие сегодня технологии зачастую позволяют восстановить поврежденные элементы. Далее мы рассмотрим способы устранения поломки и ответим на вопрос, как убрать трещины блока цилиндров и отремонтировать трещины ГБЦ. В ряде случаев ремонт трещин можно выполнить своими руками.

Одним из наиболее широко применяемых способов устранения трещин блока цилиндров и ГБЦ является заделывание дефектов силуминовых и чугунных блоков при помощи сварки.

Как найти трещину

Для выявления трещин применяют следующие способы:

- метод ультразвукового обнаружения;

- использование магниточувствительного оборудования;

- метод пневматической опрессовки;

- поиск трещин посредством гидроконтроля;

На практике обнаружение трещин во многих автосервисах производится посредством закачки в неисправный элемент двигателя воздуха или воды. В случае с воздухом деталь дополнительно погружают в ванну и находят дефекты по пузырькам. Если в элемент закачивается вода, тогда необходимость погружения исключается, так как трещины диагностируют по просачиванию жидкости.

Для определения точных границ трещины с обеих сторон от раскола крепятся пару магнитов, пространство между магнитами засыпается специальными проводящими опилками. Наличие трещины приведет к тому, что линии магнитного поля разорвутся, опилки будут частично группироваться на поверхности раскола. Данный способ позволяет четко выявить трещину блока цилиндров или ГБЦ.

Наличие трещины приведет к тому, что линии магнитного поля разорвутся, опилки будут частично группироваться на поверхности раскола. Данный способ позволяет четко выявить трещину блока цилиндров или ГБЦ.

Ремонт трещин при помощи сварки

Необходимо отметить, что устранять расколы нужно в строгом соответствии со всеми рекомендациями. Механические напряжения остаточного типа в зоне шва могут привести к нарушениям его целостности и необходимости повторного ремонта.

Блок из чугуна восстанавливают при помощи засверливания концов трещины и последующей шлифовки всей длины раскола под углом 90 градусов. Засверливать необходимо для того, чтобы предотвратить дальнейшее распространение. Что касается сварки, на начальном этапе блок цилиндров разогревается до 650 градусов по Цельсию. После этого наносится сплошной шов при помощи присадочного чугунно – медного прута и флюса. Завершающим этапом становится постепенное охлаждение детали, для чего требуется специальный термошкаф.

Для того чтобы не прогревать блок, можно воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончании поверхность полученного шва обезжиривается при помощи ацетона и дополнительно наносится слой эпоксидной пасты специальным шпателем. Эпоксид застывает в течение 24 часов при комнатной температуре и около 2 часов при нагреве до 100 градусов по Цельсию. Завершающим этапом станет шлифовка обработанного шва.

По окончании поверхность полученного шва обезжиривается при помощи ацетона и дополнительно наносится слой эпоксидной пасты специальным шпателем. Эпоксид застывает в течение 24 часов при комнатной температуре и около 2 часов при нагреве до 100 градусов по Цельсию. Завершающим этапом станет шлифовка обработанного шва.

Альтернативные способы

Начнем с того, что незначительные трещины можно также заделать путем использования эпоксидной пасты и стеклоткани. Перед началом работ поверхность металла нужно хорошо обезжирить. Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Среди наиболее востребованных сегодня технологий стоит также отметить решение под названием SEAL-LOCK. К преимуществам данного способа относят отсутствие необходимости демонтировать двигатель. Способ подходит для восстановления серьезных пробоин или трещин в блоке цилиндров. Также для ремонта не требуется применение сварочного аппарата.

В основе способа лежит заполнение трещины специальной прослойкой из мягкого металла, который в результате надежно скрепляется с поверхностью восстанавливаемой детали.

- Трещину локализуют, после чего происходит засверливание краев раскола. Далее поперек трещины насверливают отверстия с установленным технологией шагом. В эти отверстия вставляются стяжки-скобы, которые связывают оба края трещины. Скобы подбираются в соответствии с видом раскола, так как могут иметь различную длину и отличаться по своей форме.