Как нарезать резьбу в чугуне метчиком

Резьбовое соединение является основным способом соединения деталей. При изготовлении своими руками любого приспособления из металла возникает необходимость самостоятельного нарезания резьбы. Нарезка позволяет своими руками сформировать резьбу в различных отверстиях.

На практике приходится иметь дело с различными материалами, которые отличаются по своим свойствам. Нарезка должна учитывать особенности материала. Существуют определенные правила, выработанные годами, которые позволяют качественно выполнить нарезание резьбы разных размеров и видов.

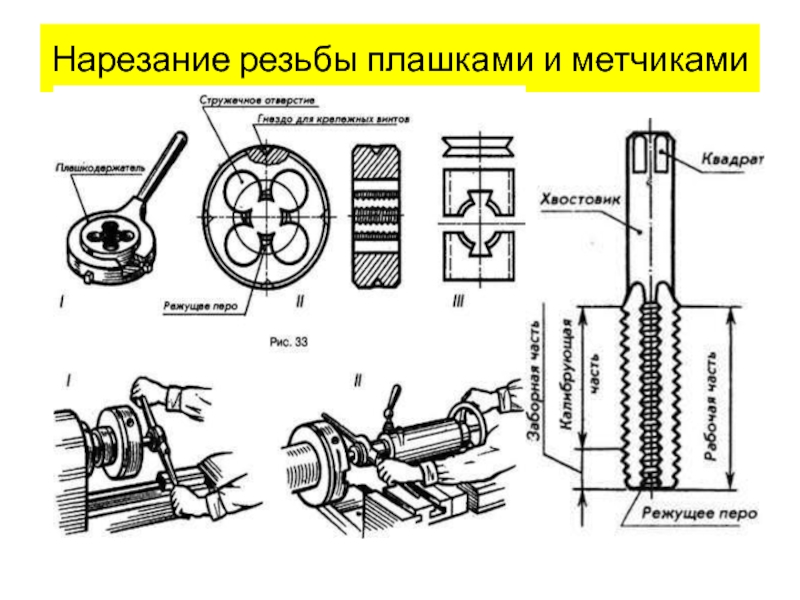

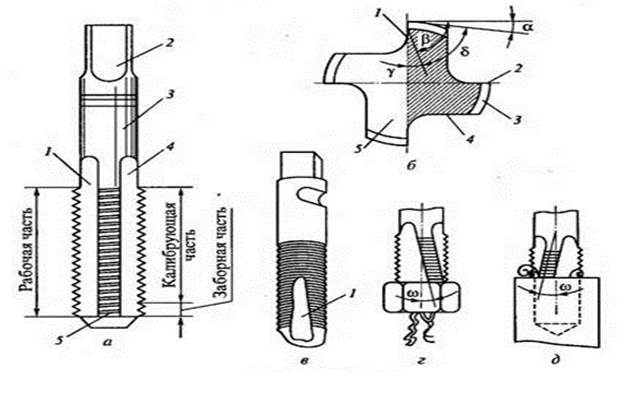

Особенности строения метчиков

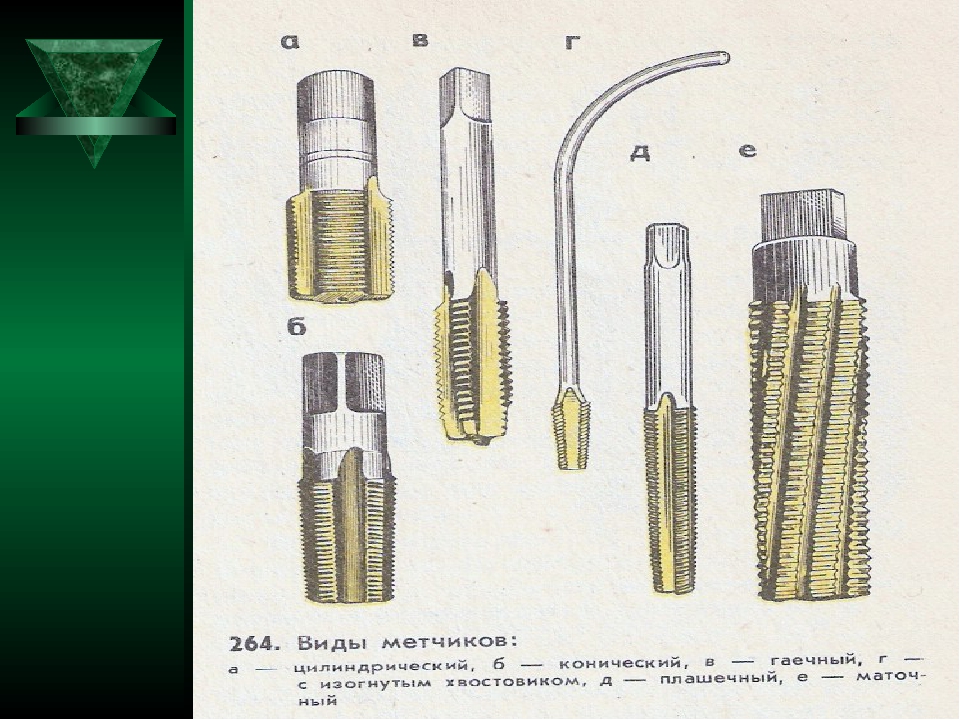

Метчик, относящийся к группе слесарно-токарных режущих инструментов, имеет форму стержня, на котором выполнен режущий элемент. Он предназначается для нарезания внутренней резьбы, то есть внутри отверстия в различных материалах, а также для восстановления поврежденной внутренней резьбы.

Набор металлорежущего инструмента: а — сверла, б — зенкеры, в — развертки, г — метчики, д — плашки.

Инструменты состоят из рабочей и хвостовой частей. В свою очередь, рабочая часть делится на заборный (режущий) и калибрующий участок. Режущий участок ответствен за основную функцию метчика — нарезание резьбы, и, чаще всего, имеет конусную форму. Он обладает зубьями в виде резцов, размещенных по окружности. Калибрующий участок выполняет задачу окончательного формирования. Он выполнен в виде цилиндра с зубьями, являющимися продолжением зубьев режущего участка. Этот участок значительно длиннее заборного. Рабочая часть в продольном направлении разрезана канавками, которые предназначены для формирования резцов и вывода стружки. В метчиках диаметром до 22 мм выполняется три канавки. Устройства специального назначения могут изготавливаться без канавок. Канавки могут быть прямыми или винтообразными.

Хвостовая часть имеет форму цилиндра. На конце участка выполнен квадрат для установки в крепежный инструмент. В этой части выбивается маркировка по диаметру. С помощью хвостовика инструмент фиксируется в ручном держателе или патроне станка.

Основные виды метчиков

По способу использования метчики делятся на два типа — ручные и машинные. Первые устанавливаются в ручных держателях (воротках) и предназначены для нарезания внутренней резьбы вручную. Машинные крепятся в специальные держатели для патронов токарного станка.

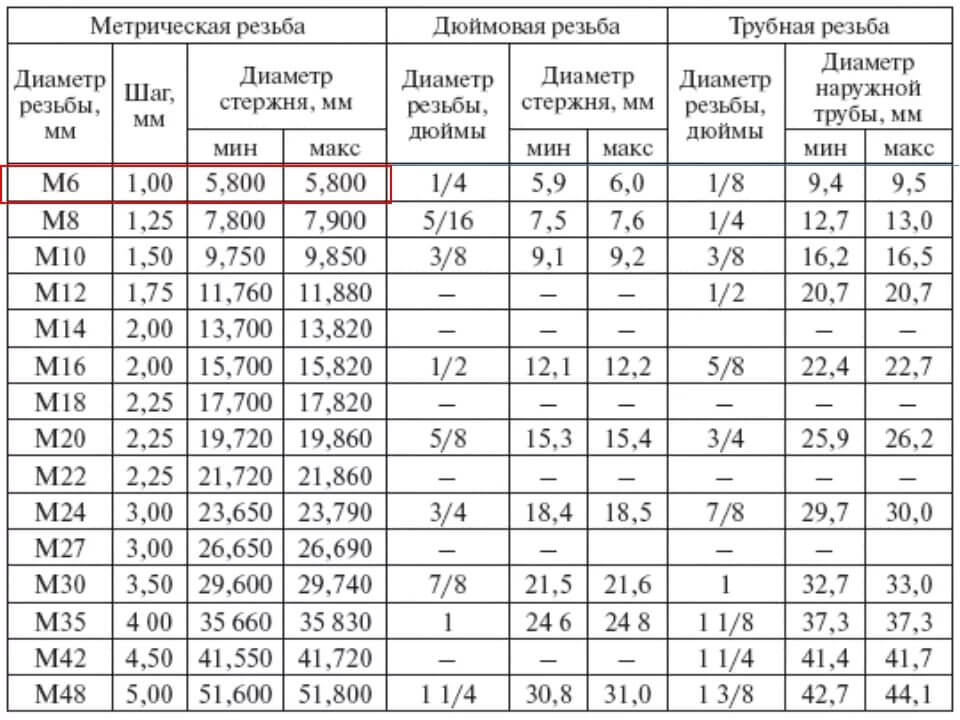

По виду резьбы, нарезаемой метчиком, они делятся на несколько видов. Метрический предназначен для нарезания наиболее распространенной метрической резьбы. Трубный формирует внутреннюю резьбу на трубах, а также усиленную в отверстиях металлических деталей. Дюймовый — это устройство для специальной дюймовой резьбы, а также конусообразной. Специализированные гаечные метчики изготавливаются из очень прочной стали (Р6М5) и имеют особую форму хвостовиков.

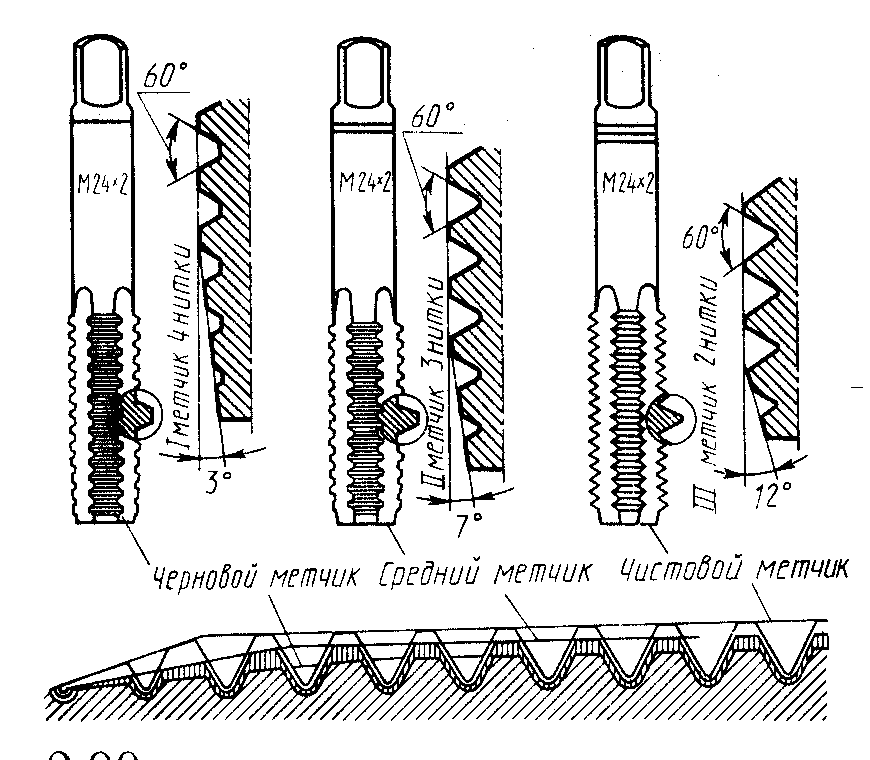

Кроме того, метчики подразделяются на одиночные и комплектные. Комплектные применяются для того, чтобы резать в несколько заходов. Комплект может содержать два метчика — чистовой и черновой; или три метчика — черновой, средней обработки и чистовой. Комплектность указывается на хвостовой части инструмента. Метчики в комплекте отличаются по форме зуба: у чернового зуб имеет трапециевидную форму; у среднего — треугольник с закругленной вершиной; у чистового — треугольник с острой вершиной.

Комплектность указывается на хвостовой части инструмента. Метчики в комплекте отличаются по форме зуба: у чернового зуб имеет трапециевидную форму; у среднего — треугольник с закругленной вершиной; у чистового — треугольник с острой вершиной.

Основные параметры

Нарезание резьбы метчиком.

В общем случае нарезать резьбу — это значит изготовить выступ на внутренней поверхности отверстия так, чтобы он образовал винтовую линию. Такой выступ, как и вся резьба, характеризуется следующими основными параметрами: угол подъема винтообразной линии, шаг, вид профиля выступа и угол подъема профиля, наружный и внутренний диаметр. Кроме того, принято выделять еще глубину, определяемую по наружному и внутреннему диаметрам.

По направлению резьба может быть правой, когда винтообразный выступ поднимается против часовой стрелки, и левой, когда направление подъема выступа совпадает с движением часовой стрелки. По форме профиля выступа выделяются два основных типа: резьба с прямоугольным профилем и с треугольным профилем. Существуют еще специальные формы профиля, но они в бытовых условиях практически не применяются.

Существуют еще специальные формы профиля, но они в бытовых условиях практически не применяются.

Основной является метрическая резьба. Такой профиль представляет собой треугольник с углом профиля 60º. По шагу метрическая делится на резьбу с крупным шагом и с мелким шагом. Пример полного обозначения метрической резьбы — М10х1-6Н. Обозначение нужно понимать следующим образом:

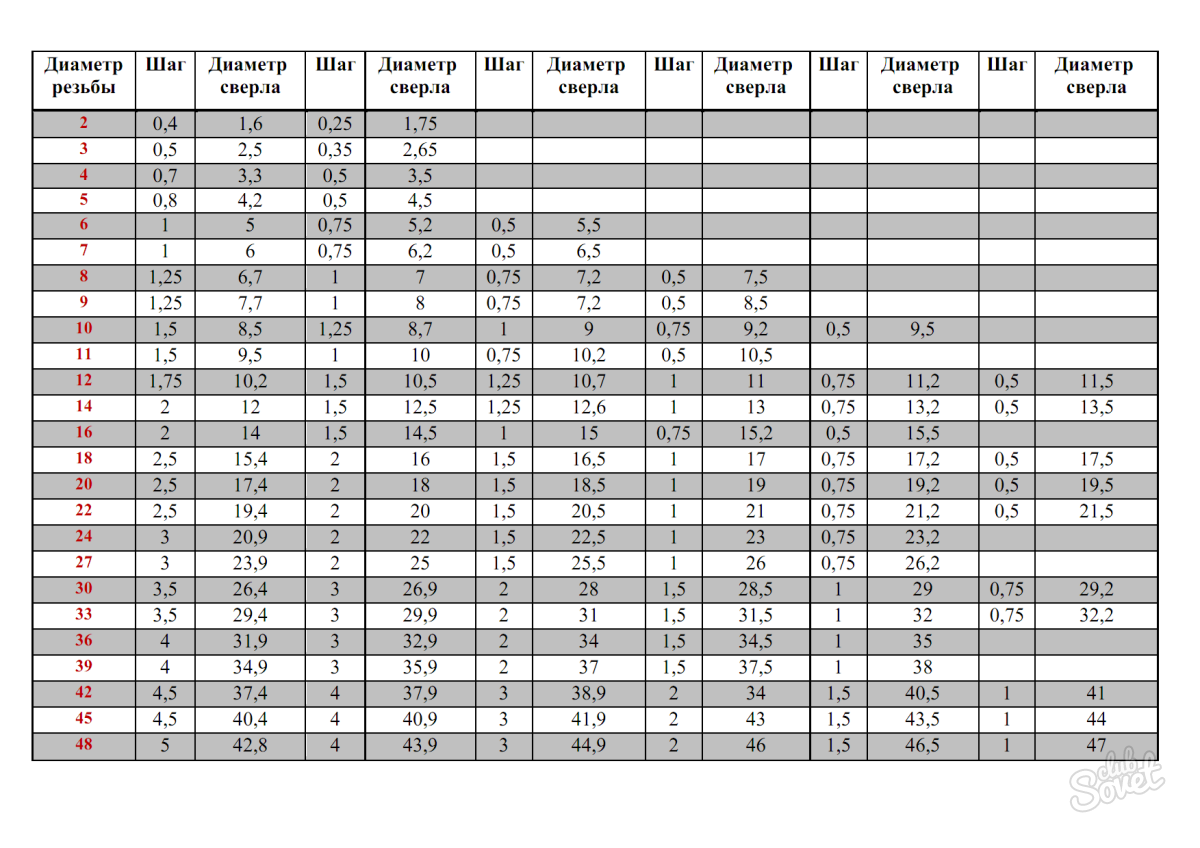

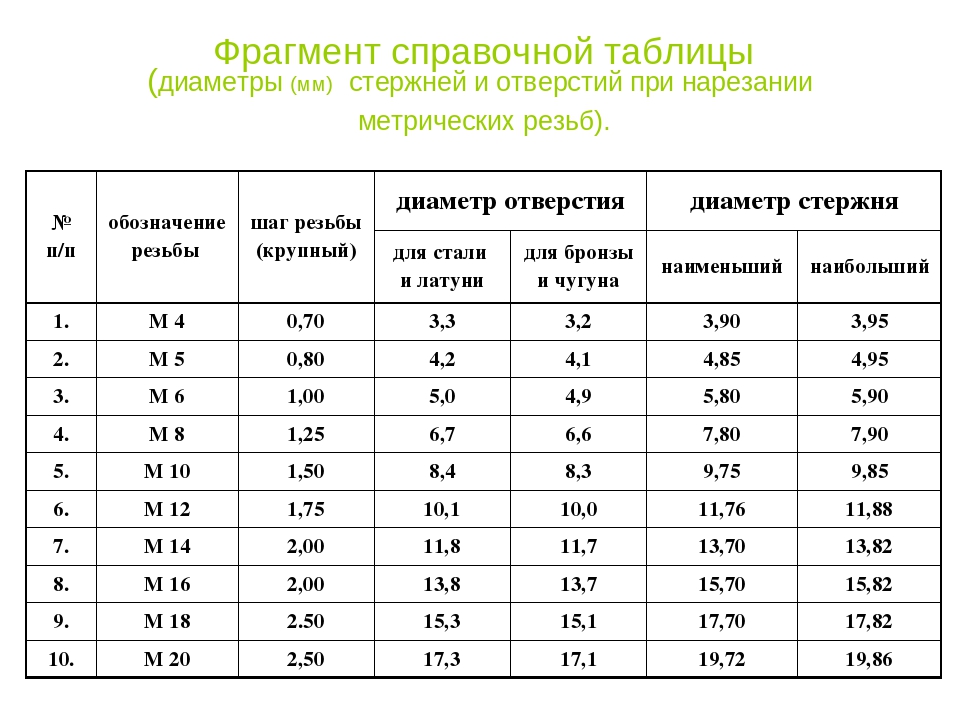

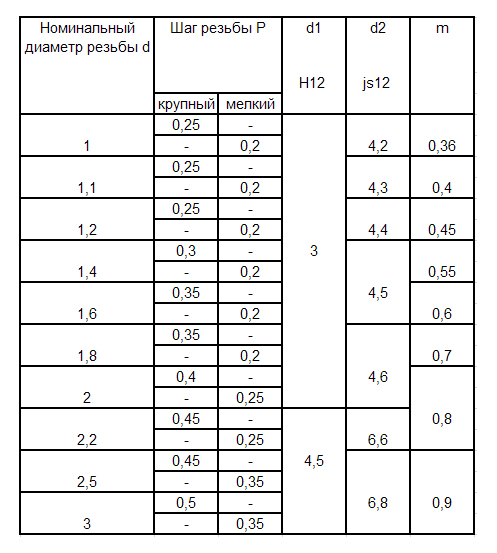

Таблица выбора метчиков для нарезания резьбы.

- М — метрическая резьба;

- 10 — номинальный диаметр;

- 1 — шаг резьбы;

- 6Н — пределы допуска отклонений размеров.

При нормальном (крупном шаге) обозначение сокращается (например, М10). В случае левой резьбы, вводится обозначение LH.

Вторым по распространенности в быту является трубный цилиндрический тип. Профиль представляет собой треугольник с углом при вершине 55º. Такой тип используется при соединении труб и цилиндров, где нужна повышенная герметичность соединения. Трубная цилиндрическая резьба обозначается буквой G с указанием диаметра в дюймах.

Упорная резьба основана на трапециевидном профиле с углами наклона с одной стороны 3º, с другой — 30º. В обозначение входит буква S, диаметр и шаг.

Выбор подходящего метчика

Схема нарезания внешней и внутренней резьбы.

Вначале выбирается тип метчика по виду резьбы и ее назначению (форма профиля, шаг резьбы, допуски). По требованиям (классу) точности определяется, следует ли применить одинарный метчик или необходим комплект. Кроме того, метчики выпускаются с различной чистотой обработки их режущего элемента, что влияет на точность нарезания профиля резьбы.

Материал, в котором надо нарезать резьбу, влияет на выбор метчика. Так, следует учитывать передний угол заточки зубьев. Он составляет для стали — 5-10º, для медных сплавов — 0-5º, для алюминия и сплавов — 25-30º. Устройства могут изготавливаться из обычных сталей, высокопрочных сталей или высокопрочными напайками, что должно учитываться при рассмотрении того, материал какой прочности обрабатывается.

Основной выбор делается по диаметру отверстия, в котором производится нарезание внутренней резьбы. Диаметр метчика должен быть немного меньше диаметра отверстия. Так, для метрической резьбы М20 (диаметр метчика 20 мм) диаметр отверстия составляет 19 мм. При метрической резьбе, если нет особых требований, то выполняется стандартный шаг. Например, резьба М4 — шаг 0,7 мм; М5 — 0,8 мм; М10 — 1,5 мм; М12 — 1,75 мм и т.д.

Инструмент для крепления

Схемы нарезания резьбы плашками.

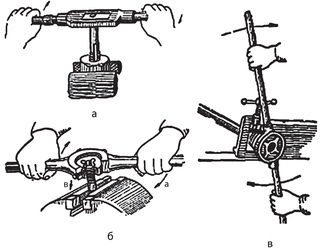

Для того чтобы обеспечить нарезание резьбы, метчику необходимо придать вращательное движение с приложением усилия. Эту функцию выполняет ручной держатель — вороток. Он обеспечивает вертикальное крепление инструмента и возможность приложения значительной нагрузки за счет рычагов. Стандартная конструкция воротка содержит узел крепления метчика и удлиненные ручки, при помощи которых можно вращать приспособление вручную с усилием.

Крепление устройства осуществляется двумя способами. Одна из конструкций воротка состоит из двух частей. При сочленении этих частей внутри формируется отверстие для установки метчика. Обе части сближаются на регулируемое расстояние, которое устанавливается винтами. Второй вариант предусматривает единую конструкцию воротка с отверстием по центру. Метчик вставляется в это отверстие и зажимается 3-4 стопорными винтами. Ручки воротка выполнены с обеих сторон. Длины ручек могут составлять 15-25 см.

Одна из конструкций воротка состоит из двух частей. При сочленении этих частей внутри формируется отверстие для установки метчика. Обе части сближаются на регулируемое расстояние, которое устанавливается винтами. Второй вариант предусматривает единую конструкцию воротка с отверстием по центру. Метчик вставляется в это отверстие и зажимается 3-4 стопорными винтами. Ручки воротка выполнены с обеих сторон. Длины ручек могут составлять 15-25 см.

Подготовка к нарезанию

Нарезка внутренней резьбы начинается с просверливания нужного отверстия — сквозного или глухого. Главное условие: отверстие должно быть меньше диаметра резьбы. При сверлении отверстия рекомендуется выбирать сверло из следующего условия:

- при резьбе М3 — диаметр сверла 2,5 мм;

- при М4 — 3,4 мм;

- при М5 — 4,2 мм;

- при М6 — 5 мм;

- при М8 — 6,7 мм;

- при М10 — 8,4 мм.

Если необходимо нарезать большую резьбу, то диаметр отверстия определяется приблизительно умножением диаметра резьбы на 0,8.

Отверстие для нарезания внутренней резьбы делается на сверлильном станке или электродрелью. В последнем случае заготовка зажимается в тиски. Необходимо следить, чтобы сверло направлялось строго вертикально. На верхней кромке отверстия снимается фаска для облегчения входа метчика. Ее можно сделать сверлом большего диаметра или напильником.

Нарезка резьбы метчиком

Деталь, в которой просверлено отверстие для внутренней резьбы, закрепляется в тиски так, чтобы фаска на отверстии находилась вверху. Ось отверстия должна расположиться строго перпендикулярно столу. Метчик надежно закрепляется в гнезде воротка и вертикально вводится в фаску отверстия заготовки. Держась обеими руками за ручки воротка, метчик прижимают к детали и вращают по часовой стрелке. Вращение производится плавно и равномерно с легким нажимом. Так делается два оборота вперед. Затем производится поворот на половину оборота назад (против часовой стрелки).

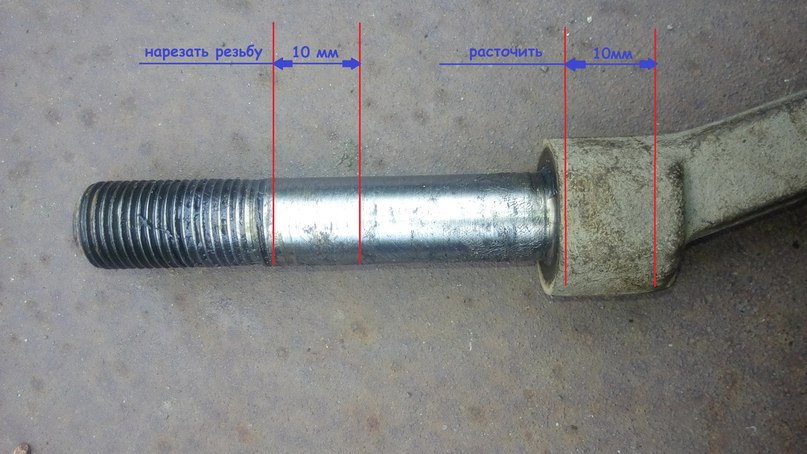

При нарезании резьбы болт нужно закреплять.

При нарезке резьбы необходимо периодически охлаждать инструмент. Рекомендуется использовать следующие вещества: при работе с алюминием и его сплавами — керосин, с медью — скипидар, со стальными деталями — эмульсию. Для таких металлов, как бронза или чугун, охлаждающие смазки можно не применять.

Нарезку внутренней резьбы метчиком лучше всего производить комплектными метчиками. Вначале нарезается черновая резьба. Потом аналогично пропускают средний метчик, и только потом резьба окончательно формируется с помощью чистового. Исключение из процесса какого-либо метчика не приведет к заметному ускорению процесса, но значительно ухудшит качество работы.

Основные правила нарезки

Внутренняя резьба метчиком должна делаться с обязательным соблюдением определенных правил. В случае нарезания в длинных отверстиях, в глухих отверстиях, в алюминии или меди, метчик нужно временами извлекать наружу, а отверстие тщательно прочищать от частиц металла.

Нарезку рекомендуется производить полным комплектом устройства. Средний и чистовой вначале проворачиваются в отверстии вручную без закрепления в воротке и только после этого закрепляются в нем и прогоняются с легким усилием. Резьба внутри глухих отверстий нарезается длиной, большей расчетной длины резьбы на длину режущего участка метчика.

Введение метчика в отверстие необходимо тщательно контролировать по вертикали.

Через каждые три оборота воротка следует проверять вертикальность угольником.

Обязательно используется охлаждающая жидкость.

При нарезке могут возникнуть характерные дефекты, за появлением которых необходимо пристально следить. Шероховатая или неравномерная резьба появляется при недостаточном охлаждении или перекосе метчика. Неполное формирование профиля может проявиться при неправильном просверливании отверстия. По той же причине могут происходить перекосы направления и поломки инструмента.

По той же причине могут происходить перекосы направления и поломки инструмента.

Необходимый инструмент

Для нарезания резьбы метчиком понадобится следующий инструмент:

- набор метчиков;

- вороток;

- тиски;

- электродрель;

- набор сверл;

- плоскогубцы;

- отвертка;

- напильник;

- наждачная бумага;

- штангенциркуль;

- угольник.

При изготовлении своими руками различных приспособлений не удастся обойтись без резьбовых соединений. Нарезка метчиками является важнейшим этапом таких работ. При выполнении определенных правил ее можно произвести самостоятельно.

Автор: 1-vip, 6 декабря 2012 в Разговоры

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Автор: stroitelinfo · Опубликовано 01.02.2014 · Обновлено 08.11.2018

Нарезаем резьбу метчиком. Самый элементарный и часто встречающийся вариант скрепления деталей – резьбовое соединение. Казалось бы, что сделать его самостоятельно не составит никакого труда. На самом деле, правильная нарезка резьбы метчиком требует соблюдения многих правил, в противном случае качественного соединения в последующем не получится, а то и вовсе резьба не удастся или придет в негодность используемый инструмент. Как нарезать резьбу метчиком самостоятельно.

Подбор инструмента

Некачественное орудие труда – некачественная работа. Использование старых затупившихся или проржавевших метчиков или плашек чревато изломом их в процессе работы и плохой резьбой на детали. Помимо уже давно непригодных инструментов нужно избегать и тех, что непригодны с самого начала. К ним относятся все дешевые варианты неизвестного происхождения.

К ним относятся все дешевые варианты неизвестного происхождения.

Помимо качества важен также их размер, а именно соотношение размеров используемого сверла и отверстия для него. Высчитать необходимые параметры можно благодаря формуле, но для облегчения этого процесса приведены примеры с точным соотношением:

- метрическая резьба М2 – диаметр сверла (метчика) 1,6 мм;

- м. р. М2,5 – д. с. 2,2 мм;

- м. р. М3 – д. с. 2,5 мм;

- м. р. М4 – д. с. 3,3 мм;

- м. р. М5 – д. с. 4,2 мм;

- м. р. М6 – д. с. 5 мм;

- м. р. М8 – д. с. 6,7 мм;

- м. р. М10 – д. с. 8,3 мм.

Смазка деталей

Этот момент очень важен, ведь благодаря нему используемый инструмент прослужит в разы дольше. Помимо этого он уменьшает вероятность поломки сверла внутри отверстия и снижает температуру разогретых кромок метчика. Но при выборе смазки обязательно нужно учитывать материал деталей, на которые наносится резьба:

- сталь, латунь – льняное масло;

- алюминий – керосин;

- медь – скипидар;

- бронза, чугун – без использования СОЖ (смазочно-охлаждающая жидкость).

В качестве смазки не рекомендуется использовать минеральные либо машинные масла. Их состав не позволяет мягко скользить поверхности метчика или плашки, поэтому резьба получится с шероховатостями.

Как нарезать резьбу метчиком: нарезка внутренней резьбы

О главных нюансах уже сказано, теперь можно перейти непосредственно к тому, как нарезать резьбу метчиком или плашкой. Пошагово этот процесс выглядит следующим образом:

Зажимаем в тисках обрабатываемую деталь.

Просверливаем отверстие под дальнейшую нарезку внутренней резьбы.

При помощи сверла, диаметр которого на несколько миллиметров больше планируемой резьбы, наносим фаску на край отверстия. Она необходима для более легкого вхождения метчика, а также для облегчения процесса ввинчивания винта в готовое изделие.

Вставляем в вороток (устройство для крепежа метчиков и плашек) черновой метчик.

Наносим на режущую часть смазку.

Вставляем в отверстие метчик и делаем три оборота.

После первых трех оборотов, делаем один оборот в обратную сторону. Таким образом, мы ломаем получающуюся в процессе нарезки стружку и она не будет мешать качественному и ровному нанесению резьбы.

Если отверстие в детали сквозное, необходимо сделать так, чтобы передняя часть метчика вышла полностью с обратной стороны. Не сделав этого, мы рискуем получить незаконченную резьбу.

Слом режущей части метчика в глухом отверстии

Если конец обломившейся детали полностью «утоплен» в отверстии, достать его будет очень сложно. Но поднабравшись терпения этого сделать все-таки реально. Вам потребуется парафин, продолговатая и тонкая деревянная палочка, азотная кислота. Парафином смазываем обрабатываемую деталь (защищаем от воздействия кислоты). Конец палочки смачиваем кислотой, просовываем его в отверстие и смазываем режущие кромки метрика. Как нарезать резьбу метчиком

Необходимо продолжать процедуру до тех пор, как края начнут расплавляться. После этого обломок либо выбивают молотком с обратной стороны детали, либо выковыривают пинцетом.

Как нарезать резьбу сметчиком: нарезка внешней резьбы

Взяв необходимую деталь, зажимаем ее в тиски. С одной стороны напильником делаем небольшую фаску, смазываем эту сторону маслом, керосином или скипидаром (в зависимости от материала).

В плашкодержатель вставляем и фиксируем плашку. Приставляем плашку к нужному концу трубы и в нужном нам направлении медленно вращаем одной рукой, второй рукой обязательно прижимаем верх плашки к трубе.

Когда плашка прочно села на трубу, проверьте ее перпендикулярность трубе, возьмитесь за плашкодержатель обеими руками и сделайте 3-4 оборота вперед, а потом пол оборота назад.

При нарезке внешней резьбы есть один нюанс, во время последних витков не делайте вращение назад, это позволит гайке прочно зафиксироваться на трубе.

Обратите внимание, свеженарезанную резьбу не стоит трогать голыми руками, на ней могут быть очень острые заусеницы и есть большая вероятность пореза.

Информация на заметку : Клупп для нарезки резьбы , Как крепить анкерный болт

youtube.com/embed/xKnc9ungzyc?rel=0″/>

Нарезка резьбы в чугуне

Ремонт резьбового отверстия (восстановление повреждённой резьбы)

Наша компания не занимается восстановлением резьбы. Данная статья служит исключительно для ознакомления с процессом восстановления резьбы. В наших магазинах вы можете купить футорки (резьбовые вставки) , сверла , метчики , наборы для восстановления резьбы .

Информация предназначена для лиц, производящих ремонт в условиях личного гаража, и автосервисов. В соответствии с этим выстроен текст и даны рекомендации. Применение данного метода на производственных предприятиях предполагает использование специфических инструментов и устройств, и другой технологии.

Способ восстановления резьбы

Повреждённую резьбу можно полностью восстановить по следующей технологии:

1. Рассверлить резьбовое отверстие до диаметра, указанного в приведённой ниже таблице

2. Нарезать в нём резьбу особого профиля специальным метчиком

Нарезать в нём резьбу особого профиля специальным метчиком

3. Ввернуть в полученную резьбу спиральную ремонтную вставку (футорку из прочной нержавеющей стали, с помощью специального инструмента.

После такой операции резьба становится более прочной, чем первоначальная в исправном состоянии. Этот эффект особенно заметен, когда резьба выполнена в мягком материале, например, алюминии. При срыве болта (шпильки) в резьбовой вставке эффект “закусывания” отсутствует. Сорванный болт (шпильку) можно легко вывернуть.

Посмотрите видео, как используется резьбовая вставка

Какие возможности есть у резьбовых вставок

Особенно актуален этот способ для восстановления резьбовых отверстий в корпусных деталях автомобильных двигателей, например, свечного отверстия. Резьба под свечу становится очень прочной и надёжной.

Резьбовая вставка вкручена

Резьбовая вставка вкручена

Если сорвана резьба под шпильку , иногда рассверливают её, и нарезают резьбу следующего размера. В таком случае приходится применять ступенчатую шпильку неизвестного происхождения, сомнительного качества. Да и не всякую ступенчатую шпильку найдёшь в нужный момент. Если же отремонтировать отверстие с применением резьбовой вставки , остаётся возможность применить штатную, фирменную шпильку.

Ещё одно применение ремонтных резьбовых вставок – в латунных гайках выхлопного коллектора . Получается гайка, совмещающая очень прочную резьбу и свойство не «пригорать» к шпилькам.

Владельцам некоторых иномарок стоит обратить внимание и на возможность замены резьбы М12 х 1,5 на резьбу М12 х 1,25. Нередко случается, что болт с такой резьбой повреждён, а найти его в розничной сети в вашем городе практически невозможно (в нашем магазине есть такие болты ). Токарь приличный болт не выточит, т.к. резьба на заводских болтах формируется давлением (накаткой), что обеспечивает необходимую прочность. А на токарном станке резьба получается резцом, при этом волокна стального прутка перерезаются и витки резьбы не могут нести необходимой нагрузки.

А на токарном станке резьба получается резцом, при этом волокна стального прутка перерезаются и витки резьбы не могут нести необходимой нагрузки.

Если заменить резьбу в корпусной детали на более распространённую в России М12 х 1,25 , появляется возможность подобрать болт необходимых размеров и прочности в ассортименте Российских и Европейских производителей автомобильного крепежа, представленных в нашем каталоге.

Видео – как работает резьбовая вставка, демонстрация

Какие инструменты применяются при восстановлении резьбы

| № п/п | Размеры восстанавливаемой резьбы | Диаметр сверла |

| 1 | М5 х 0,8 | 5,2 |

| 2 | М6 х 1 | 6,3 |

| 3 | М8 х 1 | 8,3 |

| 4 | М8 х 1,25 | 8,4 |

| 5 | М10 х 1 | 10,25 |

| 6 | М10 х 1,25 | 10,4 |

| 7 | М10 х 1,5 | 10,5 |

| 8 | М12 х 1,25 | 12,25 |

| 9 | М12 х 1,5 | 12,5 |

| 10 | М12 х 1,75 | 12,5 |

| 11 | М14 х 2 | 14,5 |

| 12 | М14 х 1,5 | 14,5 |

| 13 | М14 х 1,25 (под свечу) | 14,25 |

Для ремонта свечного отверстия рекомендуется метчик ступенчатый. Он центрируется в старом отверстии своей заходной частью, и сразу нарезает новую резьбу, минуя операцию рассверливания.

Он центрируется в старом отверстии своей заходной частью, и сразу нарезает новую резьбу, минуя операцию рассверливания.

Ступенчатый метчик существенно уменьшает риск порчи свечного отверстия, но он заметно дороже обычного.

Для удлинения метчика при ремонте глубоко утопленного свечного отверстия можно использовать обычную торцовую двенадцатигранную головку на 10 с соответствующим инструментом.

3. Шпиндель (инструмент для вворачивания вставки)

Рабочая часть шпинделя похожа на резьбовую часть болта, с зацепом на торце.

Вставка представляет собой спираль ромбовидного профиля.

На одном конце её имеется поводок, за который вставка вращается шпинделем.

Вставки имеют разные длины.

Описание технологии восстановления резьбы

Внимание: эта технология применяется для ремонта резьбовых отверстий в бытовых, гаражных условиях.

1. Рассверлить отверстие. Периодически вынимать сверло из отверстия и обмакивать его конец в ёмкость с моторным маслом. Желательна минимальная скорость вращения сверла.

Желательна минимальная скорость вращения сверла.

2. Нарезать метчиком резьбу под вставку. В процессе работы необходимо постоянно подавать в зону резания моторное масло, например из медицинского шприца, особенно при работе с алюминием. Иначе резьба может получиться «рваной», шероховатой, а на метчик налипнет алюминий.

Если отверстие глухое — вместо моторного масла лучше применить смазку, например Литол. Ею нужно обмазать рабочую часть метчика, чтобы стружка не сыпалась в отверстие, а прилипла к метчику.

3. Промыть полученную резьбу керосином.

4. Надеть вставку на шпиндель, ввести в зацепление поводок и зацеп.

Нужно иметь в виду, что вставка несколько больше шпинделя, она не сидит на нём плотно, а свободно болтается. При вкручивании в отверстие вставка сжимается и тем самым закрепляется в отверстии. Вставку вворачивать до тех пор, пока её задний конец не углубится в отверстие на 1/4 шага резьбы. После этого вывернуть шпиндель и отломить поводок вставки, надавив на него подходящим стержнем. Для этого на витке за поводком имеется риска, по которой и отломится поводок. Примечание:При использовании ступенчатого метчика пункт 1 исключается.

Для этого на витке за поводком имеется риска, по которой и отломится поводок. Примечание:При использовании ступенчатого метчика пункт 1 исключается.

Наша компания не занимается восстановлением резьбы. Данная статья служит исключительно для ознакомления с процессом восстановления резьбы. В наших магазинах вы можете купить футорки (резьбовые вставки) , сверла , метчики , наборы для восстановления резьбы.

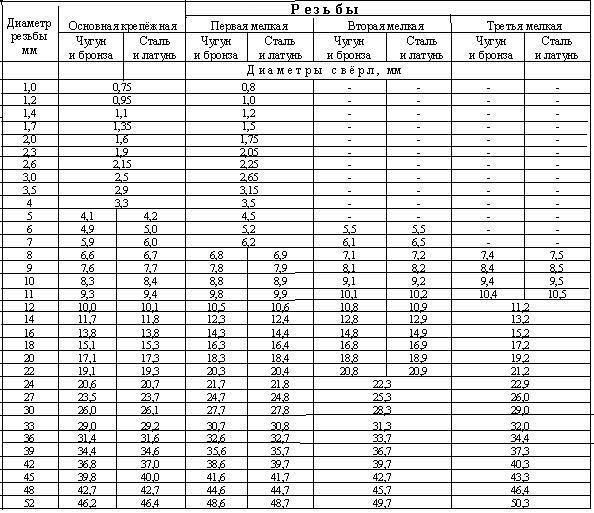

Нарезание внутренней резьбы. Подготовка отверстий под резьбу заключается в соответствующем выборе диаметра сверла, которым будет просверливаться отверстие под нарезание резьбы.

Отверстие, в котором нарезают резьбу метчиком, должно быть чистым, т. е. просверлено, обработано зенкером или же проточено. При нарезании резьбы материал частично выдавливается, поэтому диаметр сверла должен быть несколько больше, чем внутренний диаметр резьбы.

Металлы твердые и хрупкие дают меньшие изменения величины отверстие при нарезании резьбы, чем металлы мягкие и вязкие. Если просверлить под резьбу отверстие диаметром, точно соответствующим внутреннему диаметру резьбы, то материал, выдавливаемый при нарезании, будет давить на зубья метчика, отчего они нагреваются и к ним прилипают частицы металла. Резьба может получиться с рваными нитками, а в некоторых случаях возможна поломка метчика.

Если просверлить под резьбу отверстие диаметром, точно соответствующим внутреннему диаметру резьбы, то материал, выдавливаемый при нарезании, будет давить на зубья метчика, отчего они нагреваются и к ним прилипают частицы металла. Резьба может получиться с рваными нитками, а в некоторых случаях возможна поломка метчика.

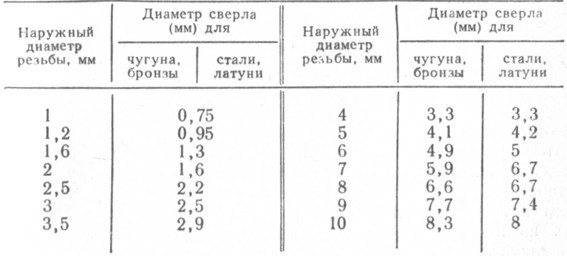

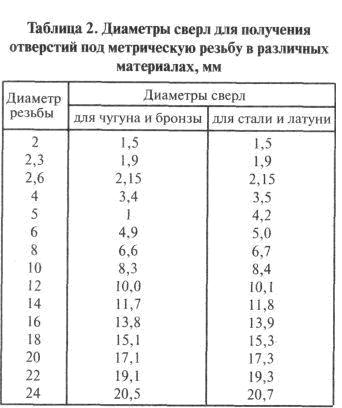

При сверлении слишком большого диаметра резьба получится неполной. Для определения диаметра сверла под метрическую резьбу следует руководствоваться табл. 26.

Таблица 26 Диаметр сверления отверстия под нарезание метрической резьбы при обработке чугуна и бронзы, стали и латуни

В случае отсутствия таблиц размер диаметра отверстия под резьбу можно вычислить по формуле D= d-1,6t,

где D – диаметр отверстия, мм;

d – диаметр нарезаемой резьбы, мм; t – глубина резьбы, мм. Размеры воротка для закрепления метчика при нарезании резьбы подбираются в зависимости от диаметра нарезаемой резьбы. Примерная длина воротка может быть определена по формуле

где D – диаметр резьбы.

После подготовки отверстия под резьбу и выбора воротка заготовку закрепляют в тисках и вставляют вертикально (без перекоса) в ее отверстие черновой метчик; а затем, прижимая левой рукой, правой поворачивают вороток вправо до тех пор, пока он не врежется на несколько ниток в металл и не займет устойчивое положение, после чего вороток с метчиком берут Обеими руками и вращают (рис. 152, а).

Рис. 152. Прием нарезания резьбы метчиком (а) и плашкой (б)

В целях облегчения работы вороток с метчиком вращают не все время по направлению часовой стрелки, а один-два оборота вправо и пол-оборота влево и т. д. Благодаря такому возвратно-вращательному движению метчика стружка ломается, получается короткой (дробленой), а процесс резания значительно облегчается.

Мы продолжаем рассматривать технологии восстановления сорванной резьбы в различных узлах и агрегатах, как автомобильной техники, так и в промышленном оборудовании. В первой части «Методы восстановления резьбы свечного колодца» мы начали обсуждать методику ремонта и разобрали преимущества, и недостатки представленных вариантов, как можно восстановить резьбу в головке под свечу зажигания.

Во второй части нашего обзора, будут в общих чертах рассмотрены способы восстановление различных резьбовых отверстий на практике.

И так, давайте разберемся, что делать если сорвал резьбу. Какие способы ремонта применяют различные ремонтные предприятия.

В ремонтном производстве применяют следующие способы восстановление резьбы:

- заварка отверстий с последующей нарезкой резьбы;

- установка ввертыша;

- сверление отверстий и нарезка резьбы на новом месте;

- обработка отверстия и нарезание резьбы увеличенного размера;

- применение полимерных материалов;

- установка резьбовой спиральной вставки.

Восстановление резьбы с применением сварки

Заварка резьбового отверстия с последующим нарезанием резьбы. Во всех случаях при заварке резьбовых отверстий сначала удаляют старую поврежденную резьбу путем рассверливания. В стальных деталях заварку отверстий производят газовой или электродуговой сваркой в защитных средах. Заварку в чугунных деталях производят газовой или электродуговой сваркой с общим или местным нагревом или в холодном состоянии. В качестве присадочного материала или электродов при горячей заварке применяют чугунные прутки с повышенным содержанием кремния, поршневые кольца из серого чугуна, электроды ЦЧ-4, ОЗЧ-1, МНЧ-1. Место заварки обрабатывают заподлицо с основным металлом, сверлят отверстие и нарезают резьбу в алюминии или чугуне номинального размера. Однако применение сварочных процессов вследствие большой зоны термического влияния приводит к появлению отбела, трещин и короблений детали, изменению структуры основного металла. Прочность восстановленной резьбы ниже новой.

Заварку в чугунных деталях производят газовой или электродуговой сваркой с общим или местным нагревом или в холодном состоянии. В качестве присадочного материала или электродов при горячей заварке применяют чугунные прутки с повышенным содержанием кремния, поршневые кольца из серого чугуна, электроды ЦЧ-4, ОЗЧ-1, МНЧ-1. Место заварки обрабатывают заподлицо с основным металлом, сверлят отверстие и нарезают резьбу в алюминии или чугуне номинального размера. Однако применение сварочных процессов вследствие большой зоны термического влияния приводит к появлению отбела, трещин и короблений детали, изменению структуры основного металла. Прочность восстановленной резьбы ниже новой.

Для заварки отверстий в алюминиевых деталях двигателя наибольшее применение получила аргонно-дуговая сварка специальными электродами из алюминиевой проволоки марки АК. Недостаток применения сварочных способов для, того чтобы восстановить резьбу в алюминии — активное поглощение расплавленным алюминием газов, что приводит к образованию пор в наплавленном слое. Большая усадка остывающего алюминия часто приводит к образованию трещин. От себя можем добавить, чтобы восстановить внутреннюю резьбу, например на блоке цилиндров двигателя, то необходимо произвести снятие детали и произвести дальнейший ее ремонт, что финансово будет не совсем выгодно.

Большая усадка остывающего алюминия часто приводит к образованию трещин. От себя можем добавить, чтобы восстановить внутреннюю резьбу, например на блоке цилиндров двигателя, то необходимо произвести снятие детали и произвести дальнейший ее ремонт, что финансово будет не совсем выгодно.

Как восстановить сорванную резьбу используя футорки

Как восстановить резьбу в отверстии используя футорку (рис.1). Установка ввертыша может применяться, при восстановление резьбы если конструкция детали позволяет увеличивать отверстия. Этот способ ремонта резьбы трудоемок, стоимость ремонта высокая.

Сверление резьбового отверстия и нарезание резьбы на новом месте можно применять только для отдельных групп алюминиевых и чугунных деталей, у которых расположение резьбовых отверстий может быть изменено без нарушения взаимозаменяемости соединения (ступицы колеса, барабаны, фланцы) и способ ремонта резьбовых отверстий на ремонтный размер влечет за собой введение увеличенного размера и дополнительной обработки сопряженной детали.

Как восстановить внутреннюю резьбу спиральными вставками

За последние годы на ремонтных предприятиях для ремонта резьбовых отверстий широко распространен способ установки резьбовых спиральных вставок. Отечественный и зарубежный опыт изготовления спиральных вставок показал, что наилучшие результаты при восстановление резьбы, достигнуты при использовании нержавеющей стали.

рис.2 резьбовая вставка helicoil

Спиральные резьбовые вставки серийно изготавливают из проволоки с жесткими производственными допусками (рис.3). В таком виде спиральные вставки представляют строго концентрические внутренние и наружные резьбы.

Восстановленная резьба в чугуне имеет высокую износостойкость, обусловленную применением высококачественного материала спиральных вставок и наличием гладких поверхностей проволоки.

Сорванная резьба, отремонтированная обладает повышенной антикоррозионной стойкостью, исключающей возможность заедания резьб болтов и шпилек в результате атмосферных условий, так как отсутствует контактная коррозия в резьбовом соединении.

рис.4 восстановленная резьба

Такие резьбы имеют достаточный запас прочности при наличии термических напряжений, поскольку концентрированно подверженные тепловым напряжениям резьбовые соединения эффективно защищены от заедания и пригорания, образования окислов и окалин.

Как нарезать резьбу метчиком — пошаговая инструкция

Нарезаем резьбу метчиком

Самый элементарный и часто встречающийся вариант скрепления деталей – резьбовое соединение. Казалось бы, что сделать его самостоятельно не составит никакого труда. На самом деле, правильно нарезать резьбу метчиком требует соблюдения многих правил, в противном случае качественного соединения в последующем не получится, а то и вовсе резьба не удастся или придет в негодность используемый инструмент.

Подбор инструмента

Некачественное орудие труда – некачественная работа. Использование старых затупившихся или проржавевших метчиков или плашек чревато изломом их в процессе работы и плохой резьбой на детали. Помимо уже давно непригодных инструментов нужно избегать и тех, что непригодны с самого начала. К ним относятся все дешевые варианты неизвестного происхождения.

Помимо уже давно непригодных инструментов нужно избегать и тех, что непригодны с самого начала. К ним относятся все дешевые варианты неизвестного происхождения.

Помимо качества важен также их размер, а именно соотношение размеров используемого сверла и отверстия для него. Высчитать необходимые параметры можно благодаря формуле, но для облегчения этого процесса приведены примеры с точным соотношением:

- метрическая резьба М2 – диаметр сверла (метчика) 1,6 мм;

- м. р. М2,5 – д. с. 2,2 мм;

- м. р. М3 – д. с. 2,5 мм;

- м. р. М4 – д. с. 3,3 мм;

- м. р. М5 – д. с. 4,2 мм;

- м. р. М6 – д. с. 5 мм;

- м. р. М8 – д. с. 6,7 мм;

- м. р. М10 – д. с. 8,3 мм.

Смазка деталей

Этот момент очень важен, ведь благодаря нему используемый инструмент прослужит в разы дольше. Помимо этого он уменьшает вероятность поломки сверла внутри отверстия и снижает температуру разогретых кромок метчика. Но при выборе смазки обязательно нужно учитывать материал деталей, на которые наносится резьба:

- сталь, латунь – льняное масло;

- алюминий – керосин;

- медь – скипидар;

- бронза, чугун – без использования СОЖ (смазочно-охлаждающая жидкость).

В качестве смазки не рекомендуется использовать минеральные либо машинные масла. Их состав не позволяет мягко скользить поверхности метчика или плашки, поэтому резьба получится с шероховатостями.

Как нарезать резьбу сметчиком — нарезка внутренней резьбы

О главных нюансах уже сказано, теперь можно перейти непосредственно к тому, как нарезать резьбу метчиком или плашкой. Пошагово этот процесс выглядит следующим образом:

Зажимаем в тисках обрабатываемую деталь.

Просверливаем отверстие под дальнейшую нарезку внутренней резьбы.

При помощи сверла, диаметр которого на несколько миллиметров больше планируемой резьбы, наносим фаску на край отверстия. Она необходима для более легкого вхождения метчика, а также для облегчения процесса ввинчивания винта в готовое изделие.

Вставляем в вороток (устройство для крепежа метчиков и плашек) черновой метчик.

Наносим на режущую часть смазку.

Вставляем в отверстие метчик и делаем три оборота.

После первых трех оборотов, делаем один оборот в обратную сторону. Таким образом, мы ломаем получающуюся в процессе нарезки стружку и она не будет мешать качественному и ровному нанесению резьбы.

Таким образом, мы ломаем получающуюся в процессе нарезки стружку и она не будет мешать качественному и ровному нанесению резьбы.

Если отверстие в детали сквозное, необходимо сделать так, чтобы передняя часть метчика вышла полностью с обратной стороны. Не сделав этого, мы рискуем получить незаконченную резьбу.

Слом режущей части метчика в глухом отверстии

Если конец обломившейся детали полностью «утоплен» в отверстии, достать его будет очень сложно. Но поднабравшись терпения этого сделать все-таки реально. Вам потребуется парафин, продолговатая и тонкая деревянная палочка, азотная кислота. Парафином смазываем обрабатываемую деталь (защищаем от воздействия кислоты). Конец палочки смачиваем кислотой, просовываем его в отверстие и смазываем режущие кромки метрика.

Необходимо продолжать процедуру до тех пор, как края начнут расплавляться. После этого обломок либо выбивают молотком с обратной стороны детали, либо выковыривают пинцетом.

Как нарезать резьбу метчиком — нарезка внешней резьбы

Взяв необходимую деталь, зажимаем ее в тиски. С одной стороны напильником делаем небольшую фаску, смазываем эту сторону маслом, керосином или скипидаром (в зависимости от материала).

С одной стороны напильником делаем небольшую фаску, смазываем эту сторону маслом, керосином или скипидаром (в зависимости от материала).

В плашкодержатель вставляем и фиксируем плашку. Приставляем плашку к нужному концу трубы и в нужном нам направлении медленно вращаем одной рукой, второй рукой обязательно прижимаем верх плашки к трубе.

Когда плашка прочно села на трубу, проверьте ее перпендикулярность трубе, возьмитесь за плашкодержатель обеими руками и сделайте 3-4 оборота вперед, а потом пол оборота назад.

При нарезке внешней резьбы есть один нюанс, во время последних витков не делайте вращение назад, это позволит гайке прочно зафиксироваться на трубе.

Обратите внимание, свеженарезанную резьбу не стоит трогать голыми руками, на ней могут быть очень острые заусеницы и есть большая вероятность пореза.

Информация на заметку: Клупп для нарезки резьбы , Как крепить анкерный болт

Нарезание резьбы — Диаметры отверстий под резьбу

На точность нарезаемой резьбы влияют три параметра отверстия под резьбу диаметр, длина и перпендикулярность оси отверстия к базе. Диаметры отверстия под резьбу при нарезании метрической резьбы указаны в ГОСТ 19257—73, а при нарезании конической резьбы — в табл. 27.

[c.35]

Диаметры отверстия под резьбу при нарезании метрической резьбы указаны в ГОСТ 19257—73, а при нарезании конической резьбы — в табл. 27.

[c.35]При нарезании резьбы материал детали несколько выдавливается метчиком, и внутренний диаметр резьбы оказывается больше диаметра исходного отверстия. Это обстоятельство учтено в специальных таблицах, по которым выбирают диаметр отверстия под резьбу. Диаметры сверл для обработки отверстий в стальных деталях под нарезание метрических резьб с мелкими шагами приведены в табл. 16. [c.221]

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2…0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1…0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.

).

[c.173]

).

[c.173]Диаметры отверстий под резьбу должны обеспечить после нарезания внутренний диаметр резьбы в пределах допусков, предусмотренных стандартом. [c.475]

Большое значение для правильного нарезания резьбы имеет размер отверстия под резьбу. У чугуна он делается равным внутреннему диаметру резьбы, а у вязких материалов он должен быть несколько больше, так как в процессе резания происходит пластическая деформация и подъем металла. В случае заниженного диаметра отверстия может произойти срыв резьбы или поломка метчика. Величина подъема металла зависит от степени его вязкости и поэтому в каждом отдельном случае надо пользоваться данными соответствующих справочников. [c.150]

Нарезание внутренней резьбы в отверстиях. До нарезания резьбы необходимо просверлить отверстие соответствующего диаметра. Правильный выбор диаметра сверла при нарезании резьбы в отверстии имеет большое значение. Если диаметр отверстия слишком велик, резьба получается недостаточно глубокой (неполной) и молдиаметр отверстия под резьбу слишком мал, то при нарезании срывается резьба или ломается метчик. [c.200]

[c.200]

Сверление отверстий под резьбу. Диаметр отверстия под резьбу должен быть несколько меньше наружного и больше внутреннего диаметра резьбы. Объясняется это тем», что при нарезании резьбы металл выдавливается, отчего диаметр отверстия уменьшается. Чем более тверд и хрупок металл, тем меньше изменяется диаметр отверстия при нарезании резьбы. В отверстии, меньшем нормального, метчик испытывает большее сопротивление резанию, резьба получается с рваными нитками. Если же диаметр отверстия больше нормального, получается неполная резьба. [c.168]

Правильный выбор диаметра отверстия под резьбу имеет большое значение. Если диаметр просверленного отверстия больше, чем необходимо, получается неполная резьба, если диаметр отверстия меньше требуемого, при нарезании срывается резьба или ломается метчик. [c.501]

При нарезании резьбы метчиком увеличение диаметра отверстия под резьбу уменьшает опорную поверхность между витками метчика и гайки, повышает удельное давление на этой поверхности.

Удельное давление может превзойти предел прочности обрабатываемого материала, что приводит к разбиванию резьбы по среднему диаметру.

[c.130]

Удельное давление может превзойти предел прочности обрабатываемого материала, что приводит к разбиванию резьбы по среднему диаметру.

[c.130]Диаметр отверстия под резьбу. В процессе нарезания резьбы метчиком материал гайки слегка вдавливается внутрь, т. е. в направлении к внутреннему диаметру. В результате сказанного, высота резьбы увеличивается на величину подъема. [c.45]

Формула (4), кроме своего прямого назначения, дает возможность решать обратную задачу, т. е., задаваясь конкретными значениями диаметра отверстия под резьбу, можно рассчитать потребное количество метчиков для нарезания резьбы. [c.47]

При нарезании резьбы метчиком увеличение диаметра отверстия под резьбу уменьшает опорную поверхность между витками метчика и гайки и повышает удельное давление на этой поверхности. Возрастание удельного давления может быть весьма значительным и превзойти предел прочности обрабатываемого материала оно приводит к разбиванию резьбы по среднему диаметру. Величина разбивания тем больше, чем больше удельная нагрузка на виток в каждый данный момент, и значительно изменяется в зависимости от твердости обрабатываемого материала.

[c.59]

Величина разбивания тем больше, чем больше удельная нагрузка на виток в каждый данный момент, и значительно изменяется в зависимости от твердости обрабатываемого материала.

[c.59]

Большое значение имеет правильный выбор диаметра отверстия под резьбу. Диаметр сверла для отверстия под нарезание резьб выбирают по специальным таблицам (см. табл. 5.5). [c.210]

Номи- нальный диаметр, мм Шаг Р, мм Диаметр отверстия под резьбу Предельное (верхнее) отклонение диаметра Диаметры сверл для получения отверстий под нарезание резьбы [c.221]

Нарезание резьбы — Диаметры отверстий под резьбу 221, 222 [c.319]

Подготовка отверстия под резьбу. При нарезании резьбы метчиками небольшие отверстия обычно нарезают сразу же посла сверления большие отверстия предварительно растачивают. Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, что необходимо для уменьшения силы резания и предотвращения поломки метчика. Металл нарезаемой гайки под действием силы резания несколько затекает во впадины резьбы (рис. 213). Чем более пластичен металл нарезаемой детали, тем сильнее он течет и, следовательно, те.м больше должен быть диаметр отверстия под резьбу.

[c.184]

Металл нарезаемой гайки под действием силы резания несколько затекает во впадины резьбы (рис. 213). Чем более пластичен металл нарезаемой детали, тем сильнее он течет и, следовательно, те.м больше должен быть диаметр отверстия под резьбу.

[c.184]

Учитывая возможное вспучивание резьбы в процессе ее нарезания, минимальный диаметр отверстия принимают на 0,04 — 0,1 мм больше минимального внутреннего диаметра резьбы. В титане и его сплавах минимальные диаметры отверстий под резьбу должны быть еще больше. [c.659]

Диаметр отверстия под резьбу должен обеспечить высоту профиля резьбы, равную 75 от теоретической. Нарезание резьбы в отверстиях меньшего диаметра значительно увеличивает нагрузку на метчик. Установлено, что при нарезании 100%-ной высоты профиля затрачивается сила резания в 3 раза большая, чем при высоте профиля резьбы, равной 75% при этом прочность резьбы возрастает лишь на 5%. Высота профиля может на.ходиться в пределах от 50 до 83% 75% является средним значением. Чем больше шаг резьбы, тем меньше может быть высота профиля резьбы. Следует иметь в виду, что даже при 50%-ной высоте профиля резьбы прочность резьбового соединения выше прочности тела болта.

[c.541]

Чем больше шаг резьбы, тем меньше может быть высота профиля резьбы. Следует иметь в виду, что даже при 50%-ной высоте профиля резьбы прочность резьбового соединения выше прочности тела болта.

[c.541]

Отверстия под резьбу. Диаметр отверстия под резьбу зависит от типоразмера последней и характера обрабатываемого материала. Для нарезания метрической резьбы с = (1 — Кс8, где — диаметр сверла й — номинальный диаметр резьбы Кс — коэффициент (табл. 27). Диаметры расточенных отверстий под нарезание метрических резьб приведены в табл. 28, а трубных цилиндрических — в табл. 29. [c.818]

Диаметр отверстия, подготовленного для нарезания резьбы метчиками, можно определять по правилам, относящимся к подготовке отверстия под нарезание резьбы резцом, и изложенным выше. Правильный выбор диаметра отверстия под резьбу в данном случае имеет особое значение, так как материал витков, деформирующийся в процессе работы метчика, увеличивается в объеме и так защемляет метчик, что вращение его становится затруднительным.

В результате этого или срывается резьба, или ломается метчик.

[c.230]

В результате этого или срывается резьба, или ломается метчик.

[c.230]Если диаметр отверстия под резьбу равен внутреннему диаметру резьбы, то материал, выдавливаемый при нарезании, слишком будет давить на зубья метчика, нагревая их. В результате сильного нагрева к зубьям будут прилипать частицы металла. Резьба может получиться с рваными нитками, а в некоторых случаях возможна поломка метчика. Если отверстие под резьбу слишком большое, резьба получится неполной. [c.222]

Диаметры отверстий под резьбу при нарезании ее метчиками выбираются с таким расчётом, чтобы получить внутренний диаметр резьбы после работы метчиков в пределах, предусмотренных ГОСТом. [c.67]

Диаметр отверстия под резьбу должен быть возможно большим. Чем более труднообрабатываемым является металл, в котором нарезается резьба, тем больше должны быть диаметр отверстия и длина сбега (для глухих отверстий) резьбы. По зарубежным данным при нарезании резьбы со 100-процентной высотой профиля затрачивается сила резания в три раза большая, чем при 75-процентной высоте профиля, прочность же резьбы в первом случае лишь на 5% больше, чем во втором. Чем больше шаг резьбы,

[c.324]

Чем больше шаг резьбы,

[c.324]

Расчет диаметра отверстий для нарезания резьбы с крупным шагом диаметром от 8 до 16 мм приведен в табл. 117. Там же указаны близкие к диаметру отверстия диаметры сверл под резьбу по ГОСТ 885—60. Аналогично могут быть подсчитаны диаметры отверстий под резьбу с мелким шагом. [c.325]

Сверление отверстий под резьбу должно производиться правильно заточенными острыми сверлами. Отверстия под точные резьбы иногда зенкеруют и развертывают. Отверстия для глухих резьб желательно выполнять с проточкой под сбег резьбы. Диаметр отверстия под резьбу должен быть возможно большим. Для особо трудных условий нарезания высота резьбы может быть равна 75% от теоретической. [c.333]

Качество внутренней резьбы зависит от диаметра отверстия под резьбу (диаметр определяют по таблицам), правильного выбора и способа прн.менения смазочного материала (для смазывания применяют тот же смазочный материал, что и прн нарезании резьбы плашками), правильного подбора инструментов. Метчики подбирают комплектно на основе данных чертежа или по резьбомеру.

[c.131]

Метчики подбирают комплектно на основе данных чертежа или по резьбомеру.

[c.131]

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется, что приводит к у.меньшению диаметра отверстия. Поэтому результат, полученный по приведенной выше формуле, следует увеличить на 0,2—0,4 мм при нарезании резьбы в стали, латуни и других вязких материалах, на 0,1—0,2 мм в чугунных, бронзовых и других хрупких материалах. [c.102]

Ответ. Диаметр отверстия под нарезание резьбы МЗО должен составлять 26,15 мм. Диаметры, «отверстий под резьбу, а также диаметры стержней под резьбу даны в табл. 16 и 17. [c.85]

Диаметры стержней под накатывание и нарезание резьб, диаметры отверстий под нарезание резьб, а также выход резьбы (сбеги, недорезы, проточки и фаски) стандартизованы. Кроме того, стандартизованы метки (в виде прорезей) на деталях с левой резьбой. [c.32]

[c.32]

Применяется только в глухих отверстиях, Оказывает меньшее стопорящее действие, чем у элементов заклинивания. Диаметр цилиндрической цапфы должен быть несколько меньше внутренней резьбы. Угол конуса на конце цилиндрической цапфы должен совпадать с углом заточки сверла для нарезания отверстия под резьбу [c.193]

Диаметры отверстий под нарезание метрической резьбы по ГОСТ 9150—81 с допусками по ГОСТ 16093—81, выполняемых в сером чугуне по ГОСТ 1412—79, [c.289]

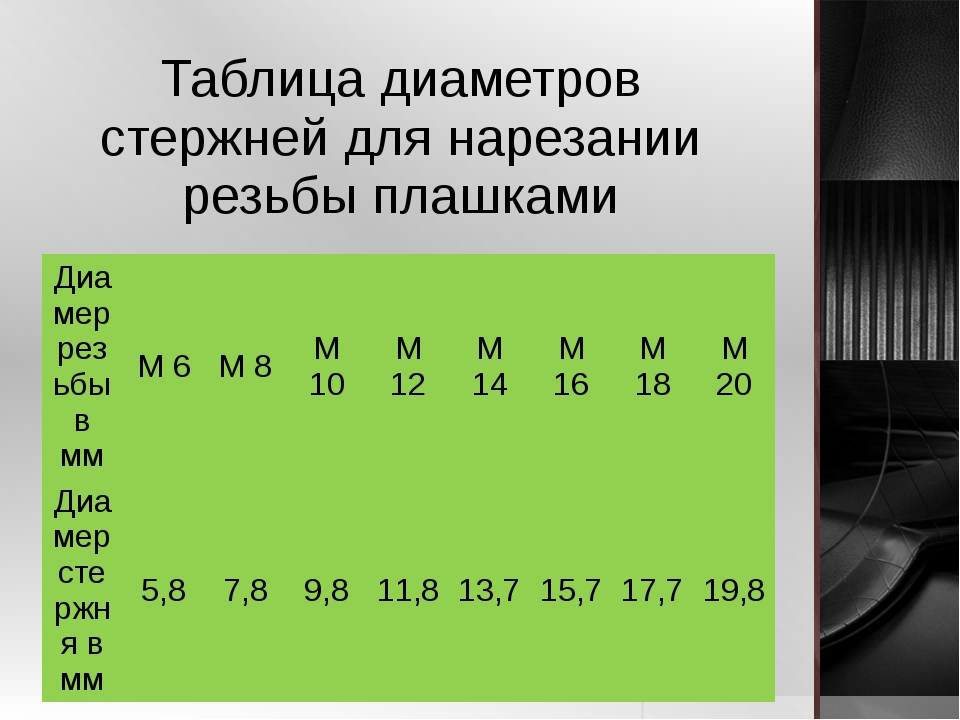

Справочные таблицы диаметров заготовок, диаметров сверл и диаметров отверстий под нарезание резьбы разработаны с учетом изложенного выше, а также на основании практических данных машиностроительных заводов, В табл. 192 приведены диаметры стержней под нарезание метрических резьб плашками. [c.311]

Диаметры отверстий под нарезание метрической резьбы [c.317]

GO. Диаметры отверстии под нарезание метрических резьб (по ГОСТ 9150-59) Размеры в мм

[c. 403]

403]

При нарезании резьбы метчиками и плашками материал детали несколько выдавливается, поэтому размер заготовкй нужно брать меньший, чем при нарезании резьбы резцом. Диаметр отверстия под резьбу должен быть равен 75% от теоретического профиля резьбы. Нарезание резьбы в отверстнях меньшего диаметра сильно увеличивает нагрузку на метчик, не оказывая существенного влияния на прочность резьбы. Для большинства резьбовых соединений достаточно, если резьба в гайке соответствует 0,75 ее полной глубины, или [c.136]

Нарезание резьбы в титане и его сплавах. Рекомендуется избегать нарезания глухих или длинных резьб. Длл облегчения процесса резь-бонарезания и уменьшения поломок метчиков увеличивают диаметр отверстий под резьбу. При нарезании резьбы в сквозных отверстиях длиной /> 2d применяют метчики с подточкой зубьев под углом X = 15°. [c.345]

Рекомендации по выбору расположения эубьев метчиков и диаметров отверстий под резьбу при нарезании в сквозных отверстиях

[c. 258]

258]

Нартзание резьбы в титане и его сплавах. Следует избегать нарезания глухих и длинных резьб. Процесс резьбонарезания облегчается с увеличением диаметра отверстия под резьбу. Для сквозных отверстий длиной / > широко применяют метчики с подточкой зубьев под углом X. = 15 . Для (2 6 мм рекомендуются двухканавочные метчики, для (2 > 6 мм — трехканавочные с уменьшенной шириной перьев, чисто шлифованным и. затылованным профилем резьбы. [c.460]

Угол заборного конуса. На практике фактическое число зубьев, осуществляющих процесс резания, будет меньше приведенных выше. На рис. 9, а показано положение первого из двухкомплектных метчиков при нарезании резьбы М1,6. Диаметр отверстия под резьбу для труднообрабатываемых материалов о = 1,30 мм. Первый метчик, имеющий на заборном конусе три режущие нитки, примерно на половину проваливается в отверстие, не производя никакой работы.

Таким образом резание осуществляют только оставшейся 1 —1,5 нитки заборного конуса, что дая нарезания резьбы в деталях из труднообрабатываемых материалов явно не-

[c.35]

Таким образом резание осуществляют только оставшейся 1 —1,5 нитки заборного конуса, что дая нарезания резьбы в деталях из труднообрабатываемых материалов явно не-

[c.35]Силы резания. Исследование силовых зависимостей при нарезании резьбы метчиками в заготовках из жаропрочной стали ЭЯ1Т [97] позволило установить влияние на величину крутящего момента геометрии метчика, скорости резания, диаметра метчика и степени его затупления, а также диаметра отверстия под резьбу. [c.317]

| Фиг. 148. Влияние диаметра отверстия под резьбу на величину крутящего момента при нарезании стали ЭЯ1Т метчиками М12 X 1,75. |

Длина режущей части 1 =Р//(2 ,), где /г — высота профиля резьбы. Длина калибрующей части / ==4Р. Диаметр хвостовика = = где 11 диаметр задней иаправляюп1ей — наименьший диаметр отверстия под резьбу. Угол профиля канавок ф = 80…90 .

[c.176]

Длина режущей части 1 =Р//(2 ,), где /г — высота профиля резьбы. Длина калибрующей части / ==4Р. Диаметр хвостовика = = где 11 диаметр задней иаправляюп1ей — наименьший диаметр отверстия под резьбу. Угол профиля канавок ф = 80…90 .

[c.176]Для уменьшения увода отверстий сверление выполняют в два или три перехода. Вначале отверстие центруют или засверлива-ют сверлом, диаметр которого в 2-3 раза меньше требуемого. Для отверстий под резьбу диаметром более 25-30 мм помимо сверления вьшолняют зенкерование или растачивание. Диаметр отверстий под резьбу делают на 0,04…0,1 мм больше внутреннего диаметра резьбы, тем самым учитывают подьем витков, возникающий при нарезании. Рекомендуемые диаметры сверл под резьбу с различным шагом и диаметром приведены в специальных нормативных таблицах. Торцы обрабатьшают с осевой подачей зенковками или подрезными резцами. [c.785]

В отверстиях диаметром 56 мм и более резьбу нарезают с помошью самораскрываю-щихся резьбонарезных головок. Основные нормативные данные (режимы резания, диаметры отверстий под резьбы и т.д.) остаются такими же, как и при нарезании резьбы метчиками. Точность резьбы несколько ниже точности резьбы, полученной шлифованными метчиками, однако поле допуска Нб может быть обеспечено с достаточной стабильностью.

[c.791]

Основные нормативные данные (режимы резания, диаметры отверстий под резьбы и т.д.) остаются такими же, как и при нарезании резьбы метчиками. Точность резьбы несколько ниже точности резьбы, полученной шлифованными метчиками, однако поле допуска Нб может быть обеспечено с достаточной стабильностью.

[c.791]

Диаметры отверстий под нарезание дюймовой конической резьбы ио ГОСТу 6111—52, М6х1 конической по ГОСТу 1303—56 [c.151]

На рис. 28 показана схема наладки агрегатного станка с круглым поворотным столом для многопереходной двусторонней обработки с последовательной переустановкой двух Чугунных заготовок корпуса. Позиция / — загрузочно-разгрузочная. Заготовки устанавливают на обработанный ранее торец Б, базируют и закрепляют в правом (п) и левом (л) рабочем приспособлении. Полностью обработанную заготовку из приспособления п снимают и на ее место устанавливают снятую с приспособления л обработанную с одной стороны заготовку, повернув ее на 90°. Освободившееся место приспособления л загружают новой заготовкой. Позиция II, л — фрезерование верхнего торца горизонтальной головкой. Позиции III, л, /К, —фрезерование вертикальной плоскости вертикальной головкой. Позиция V — центрование отверстий под резьбу у обеих заготовок позиция К,л — зенкерование трехступенчатого центрального отверстия вертикальной головкой. Позиция И/, и — сверление отверстия диаметром 18 мм горизонтальной головкой позиция VI,л — развертывание трехступенчатого отверстия вертикальной головкой. Позиция VII — сверление отверстий под резьбу у обеих заготовок позиция VII, л — протачивание трех канавок в верхней части ступенчатого отверстия с помощью копирного патрона, преобразующего осевую подачу шпинделя вертикальной головки в радиальную подачу резца. Позиция VIII — нарезание резьбы в обеих заготовках горизонтальными головками позиция VIII,л — протачивание канавки и снятие фаски в нижней ступени цен-

[c.466]

Освободившееся место приспособления л загружают новой заготовкой. Позиция II, л — фрезерование верхнего торца горизонтальной головкой. Позиции III, л, /К, —фрезерование вертикальной плоскости вертикальной головкой. Позиция V — центрование отверстий под резьбу у обеих заготовок позиция К,л — зенкерование трехступенчатого центрального отверстия вертикальной головкой. Позиция И/, и — сверление отверстия диаметром 18 мм горизонтальной головкой позиция VI,л — развертывание трехступенчатого отверстия вертикальной головкой. Позиция VII — сверление отверстий под резьбу у обеих заготовок позиция VII, л — протачивание трех канавок в верхней части ступенчатого отверстия с помощью копирного патрона, преобразующего осевую подачу шпинделя вертикальной головки в радиальную подачу резца. Позиция VIII — нарезание резьбы в обеих заготовках горизонтальными головками позиция VIII,л — протачивание канавки и снятие фаски в нижней ступени цен-

[c.466]

КАК НАРЕЗАТЬ РЕЗЬБУ МЕТЧИКОМ НА ТРУБЕ [таблица, видео, советы]

[Как нарезать резьбу] — актуальный вопрос, т. к. это основной способ для соединения элементов конструкции.

к. это основной способ для соединения элементов конструкции.

Сделать это вполне можно вручную с помощью специального приспособления.

Разделяют наружную и внутреннюю резку детали, благодаря которой резьбу можно будет установить в отверстии разного типа.

Способ нарезки зависит от типа материала, с которым вы будете работать.

Особенности процесса, а также описание инструментов, которые для этого нужны, вы найдете в статье, а видео поможет вам справиться с поставленной задачей.

Метчик для нарезки

Метчиком называют слесарно-токарное режущее устройство, сделанное в форме стержня с установленным на нем режущим элементом.

Резчик используют для создания внутренней резьбы в разных металлических деталях, трубе, а также его можно использовать для того, чтобы восстановить поврежденную ранее резьбу.

Резчик имеет рабочую и хвостовую часть. Рабочая часть включает два участка: для резки и для калибровки.

Участок для резки обычно конусообразной формы, он отвечает за непосредственное нарезание резьбы.

На этом участке установлены также резцовые зубья, которые охватывают участок по всей окружности. Участок калибровки отвечает за окончательное формирование детали.

Он выглядит как цилиндр, оснащенный зубьями, и продолжает собой участок для резки.

Он более длинный, а его рабочий элемент разделен канавками, нужными для того, чтобы создавать резцы и выводить стружку.

Количество канавок зависит от размера метчика с клуппом – в устройствах, не превышающих 22 мм, их обычно три. Бывают и специальные метчики, в которых канавки отсутствуют.

В тех устройствах, где они есть, канавки могут иметь прямую, либо винтообразную форму.

Задняя часть метчика имеет цилиндрическую форму, на конце ее находится квадрат, который необходим для возможности фиксации к крепежному инструменту.

Эта часть метчика отвечает за присоединение устройства к ручному держателю или патрону станка.

Метчики с клуппом бывают двух типов: ручной или машинный. Ручные устройства прикрепляются к ручным держателям и предназначены для создания внутренней резьбы.

Ручные устройства прикрепляются к ручным держателям и предназначены для создания внутренней резьбы.

Машинные аппараты устанавливают на патронные держатели токарных станков.

Перед тем как узнать, как нарезать резьбу метчиком, нужно определиться с ее типом. Резьба, которую можно сделать, может быть разной в зависимости от типа устройства.

Наиболее распространенной формой резьбы является метрическая – ее делают с помощью метрического инструмента.

Для создания резьбы с внутренней стороны водопроводной трубы, а также в трубе отопления, используют специализированные трубные метчики, ими же можно сделать усиленную резьбу в металлических деталях, а не только в элементах отопления.

Для создания конусообразной или дюймовой резьбы, нужно использовать специальный дюймовый метчик, который позволяет делать резьбу наименьшего размера.

Чаще всего можно встретить прочные стальные устройства с клуппом – они наиболее эффективные, прочные и долговечные.

Помимо типа резьбы, метчики отличаются по устройству: они могут быть одиночными или комплектными.

Последние применяют для создания резьбы в несколько заходов. Обычно в комплект входит два метчика, один из которых называют чистовым, а второй – черновым.

В некоторых случаях сюда добавляется еще метчик для средней обработки. Количество деталей в комплекте всегда указано сзади, на части хвоста.

Комплектные метчики не одинаковы, они имеют разные формы зубьев: черновой имеет форму зуба трапеции, средний – треугольную, вершина у которой закруглена, а у чистового – это стандартный треугольник, имеющий острую вершину.

Нарезка резьбы заключается в создании выступа в отверстии, при этом линия выступа должна иметь винтовую форму.

Выступ возле стены в отверстии должен соответствовать заданным параметрам, чтобы резьбу можно было использовать: он должен иметь правильные шаг, подъемный угол, внешний и внутренний диаметр и т.д.

Также важным параметром является глубина, которую определяют, исходя из диаметра резьбы внутри и снаружи на трубе.

Вариантов, как правильно нарезать резьбу, может быть несколько.

Видео:

Направление резьбы в трубе может быть разным, в зависимости от необходимости: она может быть направлена вправо, при этом выступ развивается по часовой стрелке, либо иметь левую направленность, тогда выступ будет следовать против часовой стрелки.

Существует две возможных формы профиля: прямоугольная или треугольная, а также специальные дополнительные формы, но их используют в основном на производстве, и почти никогда в домашних условиях.

Выбор метчика и нарезка

Выбирают метчик в зависимости от резьбы, которая необходима, а также ее назначения (резьба может отличаться по форме профиля, шагу резьбы, допускам).

Для выбора метчика существует таблица, в которой отражены классы точности – в соответствии с ними нужно выбирать, какой тип метчика приобрести – комплект, или же одиночный инструмент.

Важный фактор, из которого стоит исходить при выборе метчика – необходимая точность нарезания профиля.

Разные инструменты имеют разную чистоту обработки резательного элемента, и это тоже нужно учитывать.

Металл, с которым вы будете работать, напрямую влияет на метчик, который для этого понадобится.

На алюминии потребуется угол заточки не менее 25 градусов, на чугуне и меди будет достаточно до 5 градусов, а на стали – до 10 градусов.

Для изготовления самого метчика используют чаще всего обычную или высокопрочную сталь. При выборе нужно ориентироваться на диаметр в отверстии, в котором будет делаться резьба.

Перед созданием резьбы в алюминии, чугуне или другой металлической детали нужно сделать отверстие. Оно может быть сквозным или глухим, в зависимости от необходимости.

Отверстие может иметь любой диаметр, важно только, чтобы оно было меньше, чем будущая резка. Сверло для отверстия лучше всего выбирать, руководствуясь размером резьбы.

Видео:

Существует специальная таблица, где отражен рекомендуемый диаметр сверла в соответствии с размером резьбы, рекомендуется ознакомиться с ней, прежде чем приступать к работе.

Если на чугуне или алюминии требуется сделать крупную резьбу стены, то выбирать диаметр под отверстие следует, умножив диаметр резьбы на 0.8, таким образом, вы получите значение, которое будет максимально возле требуемого размера.

Создание отверстия для внутренней резьбы дается не вручную, а с помощью специального сверлильного станка, либо электродрели.

В случае использования дрели, заготовку нужно предварительно зажать в тиски, чтобы место сверления было точно там, где нужно.

При сверлении сверло должно быть расположено строго вертикально и не отклоняться от заданной плоскости.

Чтобы работать метчиком было проще, с верхней кромки можно снять фаску – тогда устройство будет входить легче.

Сделать это можно с помощью сверла, имеющего больший диаметр, либо напильника. После окончания работ, отверстие нужно очистить от стружки.

Особенно тщательно нужно сделать это в глухом отверстии, иначе нарезать качественно не получится.

Перед сверлением деталь, с которой вы будете работать, нужно плотно закрепить с помощью тисков, при этом фаска должна находиться сверху, а ось сделанного вами отверстия должна быть расположена по отношению к столу перпендикулярно.

Метчик нужно зафиксировать в гнездо воротка, а затем ввести его в фаску заготовочного отверстия. Вводится устройство всегда вертикально.

Видео:

После этого метчик нужно сильно прижать к заготовке (лучше обеими руками) и начать вращать его по направлению часовой стрелки.

Нельзя допускать резких движений или остановок: вращать устройство нужно медленно и равномерно, но при этом работать с нажимом.

Работать метчиком нужно в следующей последовательности: сначала два поворота вперед, затем пол оборота назад и далее снова вперед. Таким методом происходит обработка всего отверстия в трубе.

Во время резки метчик нужно время от времени охлаждать.

Для разных металлов используются разные способы охлаждения: для алюминия будет эффективен керосин, для меди – скипидар, для прочих металлов – специальная эмульсия, а при резке в чугуне охлаждение устройства не требуется.

Для внутренней нарезки лучше всего использовать комплекты метчиков.

Работа происходит следующим образом: сначала нужно сделать черновую резьбу, затем воспользоваться средним метчиком, который пропускается через отверстие, а затем формируется окончательная резка с помощью чистового метчика.

Подобная последовательность является оптимальной для наилучшего качества обработки, поэтому рекомендуется не пропускать никакое из трех устройств, иначе качество резьбы в трубе будет заметно хуже.

Все этапы процесса нарезки вы можете увидеть на видео – в этом процессе нет ничего сложного, самое главное – правильно выбрать диаметр и соблюсти последовательность работ, а также помнить, как работать с тем или иным видом металла.

В этом случае вы получите качественную резьбу в трубе, которую можно будет использовать для соединения любых деталей.

Видео:

Три инструмента для формирования резьбы

Инструменты для накатывания резьбы очень похожи на метчики, но имеют абсолютно иной принцип действия. Все фотографии предоставлены компанией Walter USAФормирование внутренней резьбы обычно выполняется на последней стадии производственного цикла. Это означает, что данный процесс очень важен, так как основная часть расходов на изготовление детали уже инвестирована. Ошибка или брак могут обойтись очень дорого.

Поэтому когда речь заходит о нарезании резьбы, производительность и стоимость инструмента не всегда являются основными факторами. Иногда основное внимание уделяется надежности процесса. Обычно резьбу нарезают одним из трех способов, каждый из которых имеет преимущества применения в различных ситуациях.

Нарезание

Нарезание – наиболее часто используемый процесс, и в 90% случаев для нарезания внутренней резьбы используют именно его. В процессе нарезания используется метчик, который врезается в материал изделия по спиральной конфигурации, необходимой для получения отверстия с резьбой. Конструкция режущего инструмента должна разрабатываться для каждого конкретного диаметра и типа резьбы, а скорость подачи инструмента должна соответствовать шагу резьбы.

Инструмент подается исключительно по оси Z, что делает программирование относительно простым. Но нужно учитывать разнообразие инструментов, которые могут различаться количеством канавок, длиной заборной части, системой допусков, передним и задним углом резца, углом наклона кромки и стандартом хвостовика (например, стандарты немецких организаций DIN или ANSI). Поэтому найти оптимальный дизайн для конкретного применения может стать непростой задачей.

Накатывание

Накатывание – это процесс формирования внутренней резьбы, последние 20 лет развивающийся быстрыми темпами. При накатывании материал выдавливается для придания ему нужной формы. Для накатывания резьбы используется инструмент, похожий на метчик, но имеющий принципиально другую конструкцию и функциональность. Резьба при накатывании получается значительно более прочной, чем при нарезании, потому что при этом изменяется структура материала, находящегося в холодном состоянии, а это повышает твердость заготовки. Более того, в процессе накатывания заготовка не подвергается резке, и, соответственно, не образовывается стружка. Таким образом устраняется одна из основных проблем нарезания – удаление стружки.

Фреза имеет форму резьбы, но диаметр нарезаемой резьбы контролируется станкомОднако накатывание накладывает ограничение на материал, в котором можно сделать резьбу – он должен быть ковкий. Накатывание не используется для обработки таких хрупких материалов, как чугун.

Фрезерование

Фрезерование – это процесс резания материала при помощи вращающегося инструмента, имеющего форму резьбы. Размер фрезы меньше, чем диаметр отверстия, поэтому для нарезания резьбы станок должен вводить фрезу в отверстие, одновременно подавая ее по оси Z и создавая таким образом спиралевидную резьбу.

Обычно для нарезания резьбы инструмент вращается на 360 градусов, однако некоторые производители рекомендуют проходить полные 180 градусов для входа в отверстие и еще 180 градусов для выхода из него. В последнем случае для завершения нарезки инструмент совершит два полных оборота.

Использование фрезы делает программирование станка более сложным, но так как станок частично контролирует точный размер резьбы, настройка ее размера осуществляется путем внесения изменений в программу. При нарезании и накатывании вместо настройки приобретается инструмент нужного размера.

Фрезерование обычно используется для нарезания резьбы большого диаметра. Однако фрезы уникальной конструкции, называемые сферическими фрезами, могут нарезать резьбу размером UNC1-64 и доступны в качестве стандартного изделия. Отверстие для такой резьбы имеет диаметр 1,5113 мм. В то же время метчики могут нарезать резьбу М1, для этого используется сверло-метчик диаметром 0,7493 мм.

Сравнение надежности процессов

Нарезание – надежный и простой способ создания резьбы. Однако для достижения стабильного результата необходимо выбрать правильный метчик, подходящий для конкретной задачи.

Удаление стружки является основной проблемой, и особенно это касается глухих отверстий. Для ее удаления необходимо выбрать правильную конструкцию метчика. Именно поэтому большинство производителей предлагают широкий выбор метчиков с различной геометрией и конфигурацией.

Еще одну проблему представляет поломка и застревание метчиков в отверстии. Так как головка метчика буквально ввинчивается в заготовку, извлечь сломавшуюся часть или части может быть очень непросто. Для этого может потребоваться дополнительная механическая обработка заготовки или обработка на другом станке, таком как электроэрозионный вырезной станок.

Ассортимент инструментов для накатывания резьбы менее разнообразен, чем ассортимент режущих метчиков, что связано с отсутствием необходимости удалять стружку. По сравнению с метчиками, накатники имеют значительно более широкий стержень, делающий их прочнее.

При поломке накатника его также непросто извлечь из отверстия, но ломаются они реже, в основном благодаря большему диаметру стержня. По сравнению с нарезанием, накатывание сильно ограничено областью применения, типом материалов и размером резьбы. Техническая документация некоторых конструкторских предприятий и даже в масштабах целых отраслей содержит специальные указания, запрещающие накатывать резьбу на изделии.

Это связано с тем, что после накатывания на дне отверстия остается небольшое углубление, называемое за свой внешний вид «рыбий рот». Например, на деталях для медицинской и пищевой промышленности накатывание не допускается, так как в этом маленьком углублении могут размножаться бактерии, а очистить и простерилизовать его непросто. Тем не менее, это углубление никак не влияет на качество резьбы.

Фрезерование является наиболее гибким из трех процессов. Сам инструмент задает только форму и наклон резьбы, поэтому им можно нарезать резьбу любого диаметра – главное, чтобы ее форма и наклон не менялись. Например, при помощи одного инструмента можно нарезать резьбу диаметром 1″-8 и 1½ «-8 по стандарту UN. При этом в размер резьбы можно вносить небольшие изменения, чтобы она соответствовала требуемым допускам, или компенсировать износ инструмента, тем самым продлевая срок его службы.

Диаметр стержня фрезы меньше, чем диаметр метчика или накатника, но фрезерование и не требует инструмента с высокой прочностью. Диаметр инструмента обычно составляет 70-80% диаметра резьбы, инструмент значительно меньше контактирует с заготовкой и, соответственно, на него передается меньший крутящий момент. Даже если инструмент сломался, небольшой диаметр позволяет легко извлечь его из отверстия и после установки новой фрезы продолжить процесс обработки.

Учитывая, что подавляющее большинство резьб выполняется при помощи метчика, этот процесс можно считать эталоном надежности. По сравнению с нарезанием, накатывание считается чуть более надежным, так как в процессе накатывания не образовывается стружка. К тому же накатник имеет больший корпус, чем метчик, и он с меньшей вероятностью сломается в процессе работы. А для обеспечения максимальной надежности оптимальным вариантом является фрезерование.

Применение на практике, пример №1

Не так давно компания Walter USA работала с компанией-производителем плашек из Северного Висконсина. В ходе работы мы пытались установить, будет ли фрезерование лучшей альтернативой нарезанию, которое они на тот момент применяли. Процесс нарезания был нестабилен, инструменты ломались, а срок их службы был неодинаковым. В заготовке из инструментальной стали P-20 твердостью 33-36 HRC требовалось выполнять 30 отверстий с резьбой M30 глубиной 50,8 мм. При 80 об/мин скорость нарезания составляла 7,62 м/мин, и для формирования резьбы требовалось 26 секунд.

После наладки и испытаний фреза сравнялась с метчиком по скорости нарезания. Во время дальнейших испытаний фреза достигла скорости 198,12 м/мин, что уменьшило время нарезания резьбы до 19 секунд. Еще до компенсации износа срок службы фрезы превысил срок службы метчика, который составил 200 заготовок. В итоге, благодаря переходу на фрезерование клиент начал обрабатывать заготовку быстрее, себестоимость обработки отверстий снизилась, а сам процесс стал более надежным и стабильным.

Применение на практике, пример №2

Производственная мастерская из Центрального Иллинойса испытывала затруднения с нарезанием резьбы М-8 в стальном изделии. Чертеж предусматривал наличие резьбы глубиной 17,5 мм в глухом отверстии. Резьба проходила через поперечное отверстие. Материал изделия – литая сталь 17-22 AS твердостью 35-38 HRC. В процессе обработки возникала проблема с удалением стружки, что иногда приводило к поломке инструмента.

Компания Walter USA порекомендовала перейти от нарезания к накатыванию. Клиент не изъявил большого желания менять свой производственный процесс, поэтому компания Walter доставила образцы изделия в Технологический центр г. Уокешо, штат Висконсин, для сравнения процессов нарезания и накатывания.

Результаты испытания были вполне однозначны, но мы не смогли должным образом продемонстрировать качество получаемых деталей и надежность наших инструментов, так как небольшое количество образцов не позволило испытать полный срок службы инструментов. Применение метчиков различных конструкций немного улучшило результат. Удалять стружку стало проще, благодаря тому, что она стала короче и не цеплялась одна за другую. Однако в отверстии все еще оставалось некоторое количество стружки, которое нужно было удалять при помощи дополнительной операции обработки. Очевидно, что при накатывании, которое формирует резьбу, а не нарезает, такая проблема не возникала.

Более того, накатники значительно меньше изнашивались, и это дало основание полагать, что срок их службы будет существенно больше, чем у метчиков.

Основным преимуществом стала производительность. Скорость подачи при нарезании составляла 264,2 мм/мин, а при накатывании – 584,2 мм/мин. Двукратное увеличение скорости подачи позволило сократить время производственного цикла более чем на 50%. При помощи накатывания клиент не только повысил надежность процесса, но также увеличил производительность и срок службы инструментов.

Источник материала: перевод статьи

Triple Threaders,

Cutting Tool Engineering (CTE)

Автор статьи:

Люк Полок (Luke Pollock),

Walter USA LLC

Об авторе: Люк Поллок работает менеджером по продукции (круглые резцы) в компании Walter USA LLC, Уокешо, штат Висконсин.

Нет связанных записей.

Подготавливаем материал для резьбового соединения: как сделать резьбу?

Внутренняя резьба

Для того, чтобы нарезать внутреннюю резьбу, используют метчики. Прежде чем приступить к работе, нужно определить, какой необходим диаметр резьбы. После этого подбирается сверло. Есть таблицы, по которым выбирают сверло нужного диаметра, чтобы нарезать внутреннюю резьбу метчиком. В них указаны диаметры при нарезании в стали. Если необходимо нарезать резьбу в чугуне, дюралюминии или бронзе, применяется сверло размером на 0,1 см в диаметре меньше, чем отмечено в таблице. В табличных данных по внутреннему нарезанию резьбы обозначены небольшие диаметры, исходя из того, что сверлом более 14 мм сложно работать в домашних условиях.Качественному выполнению работы способствует подбор инструмента. Использование ржавых инструментов и тех, которые на протяжении эксплуатации затупились, приведет к поломке и некачественно нарезанной резьбе.