|

Электроды по чугуну отличаются друг от друга, хотя и имеют общее назначение. Сварка электродами по чугуну отличается от сварки другими электродами. Краткий обзор электродов ESAB по чугуну и руководство по сварке этими электродами помогут получить превосходный результат при решении любых задач по сварке и наплавке чугуна. Краткий обзор электродов ESAB по чугуну Подробнее

Сварка чугуна электродами ESABРекомендации по сварке чугуна электродами ESABЧто такое чугунВведениеВ зависимости от содержания углерода в чугуне, температура его плавления колеблется от 1250°С (цементит) до 1147°С (С=4,3%). Этот эффект снижения температуры плавления используется в промышленности для изготовления отливок из чугуна. Следовательно, литой чугун обладает высоким содержанием углерода (от 2 до 5%), что сильно влияет на его свариваемость. К тому же, содержание в чугуне соединений фосфора и серы обычно выше, чем у обычных сталей, что также влияет на его свариваемость. Чистый чугун, легированный 2-5% углерода, обладает низкой

пластичностью, низкой твердостью и низкой прочностью, и в целом

является очень хрупким материалом. Для того чтобы улучшить эти

характеристики (и придать такие дополнительные свойства, как

жаро- коррозионо- и износостойкость), чугун обычно подвергают

дополнительному легированию и/или термической обработке. — Серый чугун

Серый чугунСерый чугун является одним из наиболее распространенных типов (около 70% чугунных изделий производятся из серого чугуна). Его микроструктура представляет собой графитовые чешуйки, заключенные в матрицу из феррита перлита или их смеси. Графит обладает прочностью, близкой к нулю, поэтому разрушение всегда происходит по этой фазе, а из-за того что графит имеет серый цвет, поверхность излома также выглядит серой. Отсюда и его название. Серый чугун обычно содержит до 4,5% С и до 3% Si. Для получения

данного типа чугуна отливка должна охлаждаться с медленной

скоростью. Некоторые старые типы этого чугуна содержат

достаточно высокое количество фосфора и серы, которые еще

больше затрудняют сварку. Белый чугунБелый чугун обладает наиболее высокой твердостью и

соответственно износостойкостью и используется в тех изделиях,

для которых данные свойства наиболее важны. У него тот же

химический состав, что и у серого чугуна, но с более низким

содержанием кремния. Иногда его дополнительно легируют

карбидостабилизаторами, такими как Cr, Mo и V. По микроструктуре

он представляет собой карбиды, распределенные в мартенситной

или перлитной матрице. Карбиды очень твердые и хрупкие, а

данная фаза на изломе имеет белый цвет. Отсюда и его название.

Данный тип чугуна получается при быстром принудительном

охлаждении. Данный материал идентифицируется как несвариваемый,

однако положительные результаты можнополучить при наплавке поверхностей дробильных роликов

проволокой OK Autrod 12.51. Необходимая твердость достигается в процессе

плавления белого чугуна за счет перехода углерода в

нелегированный металл наплавки. Чугун с шаровидным графитом (высокопрочный чугун)Чугун с шаровидным графитом имеет тот же состав, что и серый, однако обладает более высокой чистотой. Добавка в его состав небольшого количества магния приводит к тому, что графит приобретает сферическую форму, создавая равномерную мелкодисперсную структуру, цвет излома такой же как у серого чугуна. Изделие из этого чугуна необходимо подвергать отжигу, после которого его механические свойства аналогичны низкоуглеродистой стали. Из-за этого варить данный чугун не так сложно. Однако необходимо учитывать, что сильное термическое воздействие, возникающее при сварке, в сочетании с разбавлением металла шва чугуном, требует применения специальных электродов и четкого соблюдения технологии сварки. Уплотненный серый чугунУплотненный серый чугун занимает промежуточное положение

между серым и высокопрочным чугуном. Ковкий чугунКовкий чугун получают путем длительной термической обработки

белого чугуна, за счет чего ему придаются более высокие

пластические свойства, чем у серого чугуна. Содержание в нем

углерода и кремния ниже, чем у серого чугуна, что гарантирует

получение структуры белого чугуна при его кристаллизации.

Микроструктура представляет собой совокупность включений

графита неопределенной хлопьевидной формы, распределенных по

ферритной, перлитной или отпущенной мартенситной матрице.

Механические свойства аналогичны высокопрочному чугуну. При

сварке ковкого чугуна высока вероятность образования тонкой

прослойки из белого чугуна в сварном шве и частично по зоне

термического влияния (ЗТВ), прилегающей к линии сплавления. Но

в большинстве случаев это не является серьезной проблемой. Высоколегированный чугунЛегирующие элементы добавляются в чугун для получения таких свойств как жаро- коррозионо- и износостойкость и повышения прочности. Например, известны такие марки как: «Ni-resist» (коррозионостойкий), «nicrosilal» (жаростойкий), «meehanite» (высокопрочный). Свариваемость этих чугунов аналогична высокопрочным чугунам с шаровидным графитом. Однако, существует особый тип чугунов «Ni-hard», который также как и белый чугун относится к классу несвариваемых. Факторы, влияющие на свариваемость чугунаВведениеБелые и «Ni-hard»-типа чугуны из-за высочайшей хрупкости

трескаются при попытке их сварить. Большие трудности возникают

также при сварке ковкого чугуна из-за образования пористости, т.к.

данные чугуны содержат в себе много газов. Остальные типы

чугунов, при соблюдении технологии, можно достаточно успешно

сваривать. — Напряжения, возникающие при охлаждении

— Образование хрупких структур в ЗТВ — Переход углерода в шов из основного металла — Пропитка чугуна маслом Напряжения, возникающие при охлажденииНаплавленный металл шва при охлаждении сжимается. Величина этой усадки обычно больше чем соответствующая усадка чугуна. Из-за того что чугун обладает высокой хрупкостью, а в шве образовались усадочные напряжения, можно ожидать образования трещин. Сложность формыОтливки из чугуна обычно проектируются максимально жесткими.

Они редко имеют одинаковую толщину и обычно имеют сложную

форму с резкими переходами от одной толщины к другой. Таким

образом, эти изделия не очень хорошо воспринимают локальные

усадки, а учитывая низкую пластичность основного материала,

существует вероятность их повторного излома (чугуны с

шаровидным графитом, из-за их большей пластичности, менее

чувствительны к данному фактору). ЗТВ и линия сплавленияЗона термического влияния (ЗТВ), образующаяся при сварке, будет

иметь повышенную твердость из-за высокого содержания углерода

в чугуне. Твердость нерасплавляемой зоны термического влияния в

основном зависит от скорости охлаждения, а ее ширина от

величины удельного тепловложения. Часть ЗТВ, прилегающей к линии сплавления, практически состоит

из закристаллизовавшегося металла. Микроструктура этой зоны

весьма неоднородна и состоит из смеси мартенсита, аустенита,

первичного карбида и ледебурита внутри которого находятся

частично растворенные чешуйки или хлопья графита. Эта зона

является наиболее твердой во всем сварном соединении.

Ее величина и твердость обычно зависят от пиковой температуры

нагрева, удельного тепловложения и скорости охлаждения при

сварке. Пиковая температура соответствует температуре катодного

(реже анодного) пятна при сварке штучным электродом и не зависит

от типа выбранного сварочного материала, следовательно,

Свойства этой зоны в основном зависят от величины удельного

тепловложения и скорости ее охлаждения. Переход углерода в шов из основного металлаРазбавление металла шва основным металлом может привести к переходу углерода из чугуна в наплавленный металл. Это также может привести к изменению концентрации в сварном шве соединений серы и фосфора, если они присутствуют в чугуне. Пропитка чугуна масломМасло, проникающее внутрь чугуна, может адсорбироваться на графите и в микропорах. В процессе сварки масло может испаряться и приводить к образованию пор в шве. Как контролировать влияние этих факторовСварка на оптимальных режимахСварку необходимо выполнять короткими швами на минимальных

токах и четко соблюдать последовательность наложения швов.

Применение сварочных материалов, обеспечивающих пластичную наплавкуОстаточные напряжения в наплавленном металле обычно находятся на уровне предела его текучести. Следовательно, присадочные материалы с меньшим пределом текучести будут создавать в сварном соединении меньшие остаточные напряжения в сравнении с более высокопрочными. Использование предварительного подогреваОбычно предел текучести большинства материалов снижается при

увеличении температуры. Следовательно, если остаточные

напряжения, возникающие после охлаждения шва, будут полностью

уравновешены в наплавленном металле при более высокой

температуре, чем комнатная, величина результирующих

напряжений будет ниже. ПроковкаПроковка создает сжимающие напряжения в сварном шве, которые уравновешивают растягивающие напряжения, возникающие в процессе сварки. Это наиболее часто применяемый технологический прием, направленный на предотвращение образования трещин при сварке чугуна. Сложность формы отливкиДля того чтобы предотвратить образование трещин в чугунных

заготовках, соединяемых дуговой сваркой, из-за возникающих в них

усадочных напряжений, часто используется технологический прием,

связанный с предварительным их подогревом, направленным на

компенсацию этих напряжений. Такой тип предварительного

подогрева обычно называют косвенным подогревом, основная идея которого

заключается в том, что лучше нагреть большой объем металла на

небольшую температуру, чем локальную зону до высокой

температуры. Однако, если необходим локальный подогрев до

высокой температуры, необходимо применять мягкие сварочные

материалы. Когда надо выполнить сварку сложных чугунных деталей, сильно отличающихся по толщине, необходимо выполнять предварительный подогрев всего изделия до температуры красного свечения. Если такой подогрев выполнить невозможно, во многих случаях ремонт подобных изделий можно успешно выполнить, подогрев изделие до меньшей температуры в сочетании с локальным нагревом стыка. Любой предварительный подогрев необходимо выполнять максимально медленно для обеспечения равномерного нагрева всего чугунного изделия, подвергаемого ремонту. Общий нагрев изделия до температуры около 600°С необходимо производить в подходящих для данной задачи печах, нагреваемых газом или углем. Вывод. В большинстве случаев, изделия из чугуна сложной формы необходимо подвергать общему равномерному нагреву. ЗТВ и линия сплавленияТвердость ЗТВ можно понизить за счет предварительного

подогрева. Однако, для того чтобы достаточно снизить эту

твердость, изделие из чугуна необходимо подогреть до 500°С. Переход углерода в шов из основного металлаПри сварке чугуна всегда происходит миграция углерода из основного металла в шов. На практике применяются два способа минимизации этого эффекта. 1. Высокотемпературный предварительный подогрев в сочетании с медленным охлаждением снижает эффект от нежелательного перехода углерода. Это актуально при сварке сварочными материалами на железной основе. 2. Использовать сварочные материалы, для которых этот переход углерода неопасен. Это наиболее распространенный способ, для которого, как правило, применяются сварочные материалы на никелевой основе. Пропитка чугуна масломМасло, впитавшееся в чугун, ни какими методами обезжиривания

невозможно удалить, а потому растворителями масло можно

удалить только с поверхности чугунного изделия. Масло можно выжечь за счет относительно длительной выдержки изделия при температуре около 500°С. Время выдержки обычно составляет 4-8 часов. В большинстве случаев это не представляется возможным. В таком случае строжка электродами OK 21.03 может дать достаточно хороший результат. Если пористости избежать не удастся, лучшим способом получения сплошного шва является многократная выборка наплавленного металла и повторная его переварка до тех пор, пока поры не перестанут образовываться. Подготовка изделий из чугуна к сваркеОчисткаВсе поверхности перед сваркой необходимо очистить. Чугун и так сам по себе является не очень прочным материалом, и пренебрежение этой важной процедурой может еще сильнее снизить прочность сварного соединения. Масло, смазки и т.п.

Если чугун длительное время контактировал с маслом (например, шестерни или корпуса редукторов, залитых маслом), оно может адсорбироваться на графите и микропорах. Таким путем он проникает внутрь чугуна. Удалить это масло, которое в процессе сварки будет испаряться, химическими растворителями невозможно. Масло из подобных изделий необходимо выжечь. Этого можно добиться, выдержав чугунное изделие при температуре 400-500°С в течение нескольких часов. Однако это не всегда возможно, поэтому в подобных случаях строжка электродами OK 21.03 может дать достаточно хороший результат за счет локального выгорания масла. Кроме того, такая строжка дает наиболее оптимальную конфигурацию кромок стыка. Грязь, окалина, краска и т.п.

Разделка кромок— Угол разделки чугунных кромок должен быть больше, чем у

углеродистых сталей, и может доходить до 80-90°

Предварительный подогревПоложительный результат при сварке чугунов МОЖНО

получить без предварительного подогрева не опасаясь образования

трещин из-за высокой жесткости или низкой пластичности, особенно

это касается изделий сложной формы, для которых излишний

предварительный подогрев может привести к отрицательному

результату. Существуют три разновидности предварительного подогрева чугуна: Местный подогрев

Общий подогрев

Косвенный подогрев

Уровни подогреваПодогрев до любого уровня обычно является полезным. Однако, в зависимости от температуры, их можно подразделить на несколько основных уровней: до комнатной температуры

до 80-100°С

до 200-250°С

до 500°С

до 600°С

Технология сварки чугунаВведениеКак было упомянуто выше, сварка может выполняться в сочетании с

различными уровнями подогрева. Для простоты понимания мы разделили сварку чугуна на три вида, в зависимости от температурного уровня подогрева: — Холодная сварка — при комнатной температуре

Дополнительно нам необходимо подразделить швы на три типа наплавки: — Переходный (буферный) слой

Переходный (буферный) слойДля некоторых случаев сварки технология «переходного слоя» имеет неоспоримые преимущества. Вкратце это значит, что одна или обе свариваемые поверхности перед сваркой подвергаются предварительному плакированию. Основная идея состоит в том, что остаточные напряжения,

возникающие после охлаждения шва, основное свое воздействие

сосредотачивают на пластичном буферном слое, а не на хрупкой

структуре ЗТВ основного металла. Буферный слой в основном применяется в следующих случаях: Многопроходная сварка Для того чтобы облегчить технологию наплавки заполняющих слоев. При этом воздействие усадочных напряжений от заполняющих проходов, возникающих при охлаждении шва, в основном концентрируется на переходном слое, тем самым снижая величину этих напряжений и риск образования трещин. Тепло от последующих слоев отжигает ЗТВ в чугуне, и понижает напряжения, возникшие в предыдущих слоях. Металл шва не разбавляется чугуном, т.к. они изолированы друг от друга буферным слоем. Сварка чугуна с другим металлом Например со сталью, с медным или никелевым сплавом для того чтобы обеспечить хорошее сплавление кромок. Ремонт обширных поверхностных дефектов Например, получившихся при механической обработке или литье чугунного изделия, от воздействия внешних механических факторов и т.п. Идея состоит в наплавке на этот дефект буферного слоя, который накладывается короткими валиками без поперечных колебаний с последующей немедленной проковкой. При дальнейшей наплавке на эти дефектные участки соблюдения таких жестких технологических рекомендаций уже не требуется. Сварка жестко защемленной конструкции Например приварка заплатки из низколегированной стали вместо удаленного дефектного участка чугунного изделия. Однопроходная сваркаПри однопроходной сварке весь наплавленный металл находится в контакте с чугуном. Кроме того, не происходит отпуска ЗТВ от последующих слоев наплавки. Потому процедуры сварки и/или предварительного подогрева должны быть четко продуманы и выдержаны. Холодная сварка Твердость ЗТВ будет зависеть от скорости охлаждения стыка. Вместо этого надо стремиться к тому, чтобы толщина ЗТВ была минимальной, насколько это возможно, чтобы минимизировать размеры этой опасной зоны, а усадочные напряжения необходимо нейтрализовать. Поэтому для данного типа сварки особенно важно придерживаться следующих технологических рекомендаций: — Сварку надо выполнять без поперечных колебаний электрода

короткими продольными швами длиной по 2-3 см

Полугорячая сварка Данный вид подогрева используется в основном при сварке

высокопрочных чугунов, а потому нижеприведенные

рекомендации ориентированы именно на этот тип материалов. — Межпроходную температуру необходимо поддерживать на

уровне 250°С

Горячая сварка Сварка с подогревом до данного уровня температур используется

достаточно редко, т. — Сварка можно выполнять также как и сварку нелегированных

сталей, за исключением операции проковки наплавленного

валика.

Многопроходная сварка— Все наплавленные валики, находящиеся в физическом контакте

с чугуном, в обязательном порядке должны наплавляться с

соблюдением всех технологических рекомендаций, которые

предписаны для однопроходной сварки. Послесварочная термообработка и охлаждениеПослесварочная термообработкаНаиболее распространенный вид послесварочной термообработки – это отпуск для снятия напряжений. Вопрос только в том, улучшит ли она в данном конкретном случае свойства сварного соединения или нет, хотя данный технологический прием весьма распространен, и, обобщая опыт его применения, можно сказать, что результат в основном получается положительный. Термообработку обычно выполняют для снижения твердости сварного соединения. На практике при сварке чугунных изделий это обычно используется при использовании сварочных материалов на железной основе. ОхлаждениеВ связи с тем, что чугун имеет более низкий коэффициент

линейного расширения (в сравнении с металлами тех сварочных

материалов, которые обычно используются для его сварки), а

также из-за того что чугунные отливки очень часто имеют

достаточно сложную форму, всем свариваемым чугунным

изделиям необходимо обеспечивать медленную скорость

охлаждения. Скорость охлаждения можно снизить, поместив сваренное чугунное изделие в сухие древесные опилки, вермикулит, горячий сухой песок или обратно в печь, в которой производился предварительный подогрев. Выполнение ремонтных работ по чугунуВведениеОтремонтированные чугунные изделия можно условно подразделить на две группы, наплавленный металл которых в процессе дальнейшей эксплуатации не будет подвергаться высоким нагрузкам и те, которые предназначены для эксплуатации под рабочими напряжениями. Если ремонтируемый узел не испытывает серьезных нагрузок, то его ремонт обычно заключается в удалении и заварки дефектного участка металла без дополнительного упрочнения отремонтированной зоны. Когда ремонтируемый узел должен при дальнейшей эксплуатации

воспринимать высокие нагрузки, то при его ремонте часто

применяются дополнительные упрочняющие элементы, т.к.

прочностных свойств чугуна подвергшегося сварке обычно

недостаточно. Трещина (невысокие нагрузки)Необходимо точно определить протяженность трещины. Основное правило подготовки под сварку заключается в том, что длина удаляемого участка дефектного металла должна быть больше протяженности трещины, причем надо убедиться в том, что трещина была удалена в полном объеме. На практике успешно применяют следующий технологический прием,

когда точно по концам трещины аккуратно сверлят небольшие

отверстия (~3 мм), чтобы предотвратить ее развитие в процессе

ремонта. Удаление дефектного участка и его заварка не требуют

больших трудозатрат, а потому в большинстве случаев рекомендуется

разделывать один из концов трещины до кромки отливки. В случаях,

когда трещина распространяется от края изделия, сварку необходимо

начинать от вершины раскрытия трещины в направлении к ее

наружному краю. При любом типе ремонта следует очень четко

продумывать, с какой точки должна начинаться сварка. Тонкостенные изделияТонкие стенки можно встретить у различных литых изделий, таких как блок цилиндров, головка блока, клапанная крышка и т.п. Основная проблема их сварки состоит в том, чтобы избежать наплавки большого количества металла для минимизации напряжений после остывания. Также возникают проблемы при проковке, т.к. удары сами по себе могут привести к трещинам в сварном соединении. Наилучший способ избежать наплавки большого количества металла – это сварка в положении вертикаль на спуск. Специальное покрытие электродов OK 92.60 позволяет успешно выполнять сварку в данном пространственном положении. Чтобы избежать поломки чугуна при проковке, удары при проковке предпочтительнее наносить под углом 45° вдоль линии шва, а не в перпендикулярном направлении. Разрушение (высокие нагрузки)Выход изделия из строя по причине его разрушения обычно

происходит из-за внезапного возрастания рабочих нагрузок, а

потому вопрос упирается в способность отремонтированного

участка при дальнейшей эксплуатации воспринимать заданные

рабочие нагрузки. Повреждения, которые можно закрыть тонкой накладкой, например, течь в рубашке водяного охлаждения, очень часто ремонтируются путем удаления дефектного участка, и последующей приварки заплатки из углеродистой стали. Другой способ ремонта, который иногда успешно используется, но

не может быть рекомендован для всех случаев, это установка

шипов. Перед сваркой ремонтируемого соединения, в

соединяемые поверхности вставляют шпильки из углеродистой

стали, и приваривают их к чугуну. Для этого в основном металле

нарезаются резьбовые отверстия, в которые до упора

вкручиваются эти шпильки. Использование шпилек для стыковых

швов, испытывающих растягивающие напряжения, в некоторых

случаях может оказаться малоэффективным, т. Заварка полостейПри ремонте полостных дефектов в литых чугунных изделиях необходимо придерживаться следующего алгоритма: — У чугунного изделия полностью удалить участок с дефектным

металлом (желательно зачисткой)

Если все части сломанного чугунного изделия можно использовать для его восстановления, применять заменители из углеродистой стали не требуется. При этом можно обойтись без наплавки на свариваемые кромки буферного слоя, а саму сварку выполнять легче. Пережженный чугунТермин «Пережженный чугуна» обычно характеризует чугунное

изделие, у которого окислы присутствуют как на его поверхности,

так и внутри металла. Такое окисление происходит, когда

чугунное изделие эксплуатируется при повышенных

температурах. Пережженный чугун характеризуется: — Видимой на поверхности окалиной. Эти окалина состоит из Fe2O3, Fe3O4 и FeO. Fe2O3 содержит максимальное количество кислорода, а потому находится на внешней ее поверхности. В окалине также можно обнаружить оксиды легирующих элементов. — Внутренним окислением.

Кислород легко проникает внутрь материала по графитовым

чешуйкам. Результатом такого термодинамического

воздействия является не только выгорание графита до СО2 и

СО, но и образование оксидов железа. Эти оксиды железа

формируются по зонам вокруг графитовых чешуек. Когда

кислорода в избытке, а температура достаточно высока,

графит начинает выгорать. Графит замещается оксидами

железа или вовсе исчезает, улетучиваясь через поверхность.

Этот процесс может продолжаться и продолжаться, пока не

произойдет полная деструкция металла. Это, в сочетании с шероховатой грязной поверхностью, делает сварку пережженного чугуна весьма затруднительной, если только эти изношенные части поверхностей не будут удалены. Потому перед сваркой, в подобных случаях, рекомендуется строжкой или шлифовкой выбирать металл до чистого чугуна. В крайнем случае, для отливок небольшого размера с выгоревшими или окисленными поверхностями, нижеприведенная процедура поможет получить относительно удовлетворительное соединение: — Свариваемые поверхности очистить от нагара и выбрать поврежденный материал. Сделать это можно с помощью стальной щетки или шлифованием. — Электродами OK 48.04 несколько раз пробежаться по

свариваемым поверхностям. Это насытит материал

испорченного чугуна металлом электрода и позволит создать

лучшее условия для сварки при последующем заполнении

стыка. — Основную наплавку выполнять электродами OK 92.58 или OK 92.60 Практический опыт показал, что электроды OK 94.25 могут дать положительный результат, в то время, когда сварка электродами на никелевой основе затруднена. Примером сварки пережженного чугуна может являться сварка выхлопных коллекторов двигателей внутреннего сгорания, которые в большинстве случаев можно относительно успешно ремонтировать. |

Электроды по чугуну для сварки: маркировка, марки, медные, как выглядят?

Чугун – это сплав на основе железа, отличительной особенностью которого является высокое содержание углерода. В состав также входят кремний марганец, сера, фосфор и легирующие элементы. Работа с данным соединением имеет свои особенности, которые будут рассмотрены в данной статье.

Специфика обработки

Электроды по чугуну являются наиболее эффективным средством для соединения. Это обусловлено свойствами металла, которые отличаются от низкоуглеродистой стали:

- Низкая температура плавления не позволяет работать с чугуном классическим методом, поскольку в зоне вокруг шва происходит перекалка металла, что чревато появлению трещин в процессе кристаллизации.

Чтобы избежать этого применяют методы предварительного нагрева поверхности и регулировке времени остывания.

Чтобы избежать этого применяют методы предварительного нагрева поверхности и регулировке времени остывания.

Опытный сварщик может определить наличие трещин по характерному треску металла в процессе застывания.

- Высокое содержание чугуна оказывает негативное влияние на качество шва. Под действием электрической дуги происходит его активное выделение. Таким образом, по окончанию работ, выполненной согласно базовым рекомендациям по проведению электродуговой сварки, на поверхности останется много необработанных мест, а сам шов будет иметь пористую структуру.

- При работе с тонколистовым металлом используют специальные графитовые подкладки. Они помогают предотвратить прогары, которые часто проявляются при работе с материалами, обладающими высокой текучестью.

Методы

Оптимальный способ соединения чугунных изделий зависит от свойств базового металла и выбранной технологии сварки.

Чем заварить ковкий чугун?

Ковкий чугун получают после высокотемпературной обработки белого. Его главная особенность мягкость и пластичность, что позволяет использовать ковки тип при производстве деталей, устойчивых к вибрационным нагрузкам. Электроды для сварки чугуна, который прошел термообработку, следует выбирать с осторожность. Превышение допустимой температуры вернет чугун в прежнее состояние. Для сварки разрешено использовать следующие марки электродов:

Его главная особенность мягкость и пластичность, что позволяет использовать ковки тип при производстве деталей, устойчивых к вибрационным нагрузкам. Электроды для сварки чугуна, который прошел термообработку, следует выбирать с осторожность. Превышение допустимой температуры вернет чугун в прежнее состояние. Для сварки разрешено использовать следующие марки электродов:

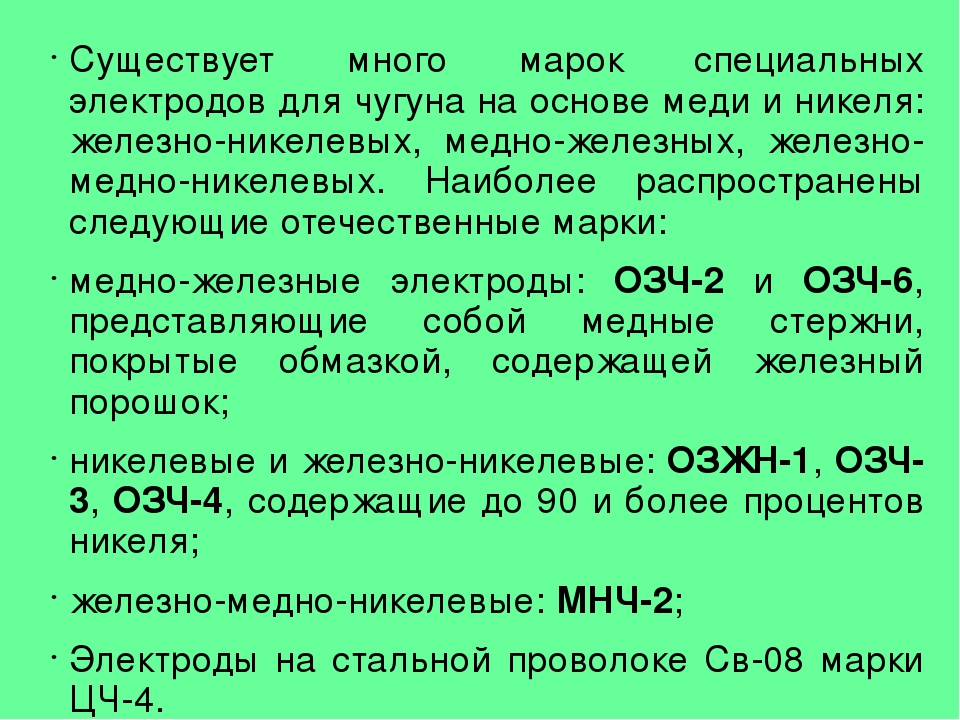

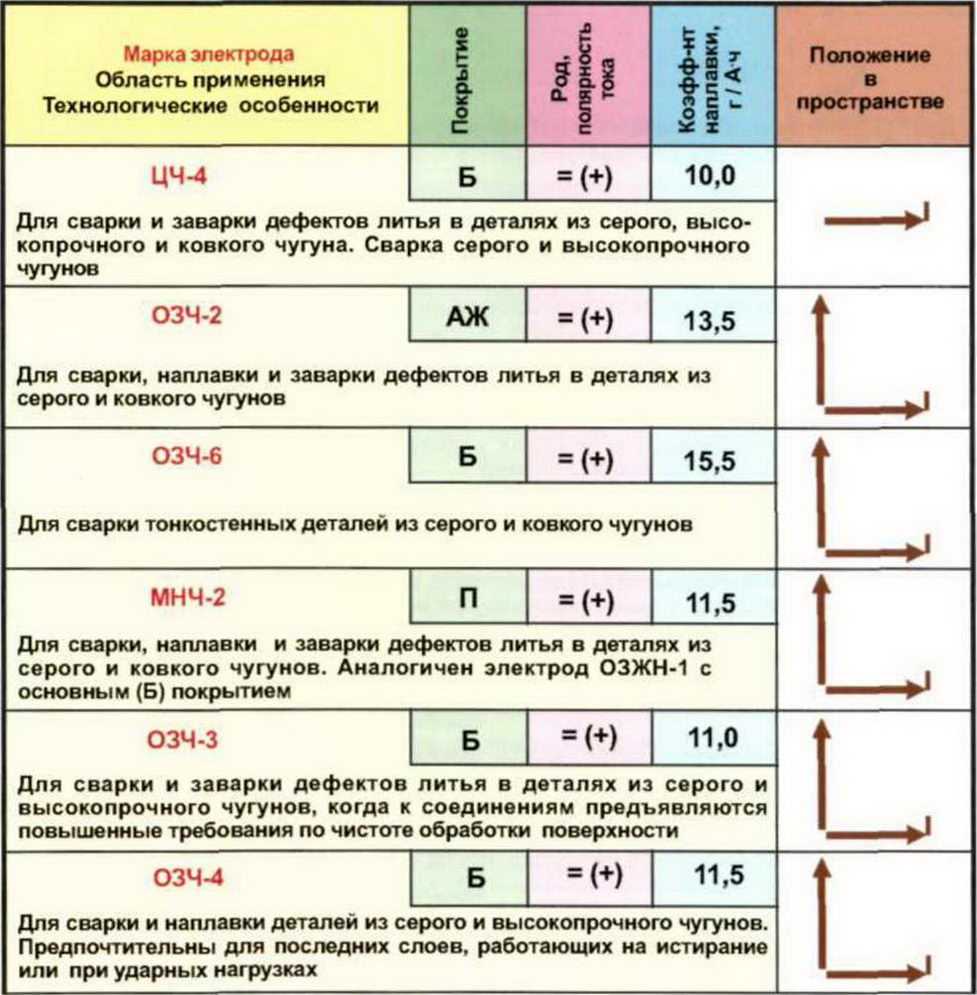

- ОЗЧ-2/6,

- ЦЧ-4,

- МНЧ-2.

Какие электроды подходят для серого чугуна?

Серый тип также требует особого подхода. Электроды для наплавки чугуна: ОЗЧ-2 и ОЗЖН-1 лучше всего справятся с этой работой. Обратите внимание, что ОЗЖН-1 целесообразно использовать только при незначительных объемах.

Холодная сварка – нюансы и выбор электродов

Самый распространенный метод работы, который отличается лучшим результатом, по сравнению с горячим методом. Технология требует обязательной подготовки поверхности, которая может выражаться в механической очистке или обработки на фрезерном станке. Разрешено использовать следующие электроды:

Разрешено использовать следующие электроды:

- Стальные.

- Чугунные.

- Медные.

Самым важным параметром, требующим особого контроля, является регулировка температуры в процессе сваривания. В противном случае после остывания расплав будет очень хрупким.

Простота технологии привлекает мастеров, выполняющих работы в домашних условиях.

Для достижения наилучших результатов, сварщики рекомендуют остановить выбор на чугунных электродах.

Электроды для горячей сварки

Как следует из название, горячий метод отличается самой высокой температурой, которая достигает 600 Сº. Существует несколько мнений на счет оптимальной марки электродов, однако большинство считает, что лучше всего использовать тип ЦЧ-4. Их ценят за универсальные качества. Они прекрасно справляются со сваркой, которую выполняют в нижнем положении. Для прочих работ разрешено использовать любые расходные материалы, соответствующие ГОСТу 2671.

Для чугуна и стали

Для соединения разнородных деталей используют следующие типы сварочных стержней:

- ЦЧ-4. Предложение отечественных производителей. Данная марка способна работать как в холодном, так и горячем режиме. Единственный недостаток – отсутствует возможность выполнения многослойных соединений.

- Capilla-41. Продукт немецкой промышленности. Отсутствуют ограничения по положению шва и степени подготовки изделий. Специальный состав создает надежный и качественный шов, который легко поддается финишной обработке. Зарубежные расходные материалы, ввиду высокой стоимости, пользуются спросом только на промышленных предприятиях.

Виды и свойства

Основной характеристикой является материал изготовления. Производители используют следующие металлы:

- Сталь,

- Чугун,

- Медь.

При этом, если стальные и медные продукты имеют форму проволоки, то чугун выпускают в виде прутков различной длины.

Стальные стержни покрывают тонким слоем ферросплавов, который придает шву серый оттенок. Такие электроды способны работать с любым сварочным аппаратом, что послужило причиной их популярности у домашних мастеров.

Маркировка и обозначение

Порядок маркировки электродов по чугуну подчиняется требованиям ГОСТа. После расшифровки аббревиатуры сварщик получит информацию, необходимую для принятия решения об использовании конкретной марки.

В качестве примера рассмотри тип МНЧ-2. Первая буква говорит о том, что в качестве основного материала использовалась медная проволока. Вторая, указывает на высокое содержание никеля. Третья говорит о предназначении расходника. В нашем случае это сварка чугуна. Цифра показывает процентное соотношение основных материалов в электроде.

Популярные

На рынке присутствуют продукты отечественного и зарубежного производства. Самыми востребованными марками электродов для сварки чугуна от Российских изготовителей являются:

- МНЧ-2,

- ОЗЧ-2,

- ЦЧ-4,

- ОЗЧ-4,

- ОЗЖН-1,

- ОК 92.

18.

18.

Выпускаются в пачках по 5 и килограмм. Количество штук зависит от диаметра сечения.

Зарубежные аналоги отличаются лучшим качеством. Некоторое неудобство доставляет факт невозможности расшифровки обозначения по маркировке, однако консультанты в точках продажи с удовольствием ответят на все вопросы, качающиеся типа и назначения того либо иного продукта.

Среди иностранных компаний, работающих на отечественном рынке, стоит выделить следующие:

- ESAB,

- Oerlikon,

- UTP,

- Capilla.

Продукция вышеуказанных производителей отличается наилучшим качеством.

Нюансы выбора

Главное требование при подборе расходных материалов для сварочных работ – соответствие рабочей среде. Всю необходимую информацию можно почерпнуть из инструкции к продукту. Также следует обратить внимание на следующие особенности:

- Тип покрытия. Бывает основным, кислым, целлюлозным или рутиловым.

Каждый тип по-своему реагирует на эксплуатационные режимы.

Каждый тип по-своему реагирует на эксплуатационные режимы. - Толщина. При работе с тонкостенными металлами не рекомендуется использовать толстые электроды – это приведет к прогару поверхности или залипанию стержня.

Самостоятельное изготовление

Случаются ситуации, когда отсутствует возможность приобрести материалы для сварки чугуна. В этом случае можно сделать их своими руками.

Качество самодельных продуктов на порядок ниже, чем у промышленных образцов, поэтому используйте кустарные электроды только в случае острой необходимости.

В качестве стержня используют медную проволоку типа М2, которую нарезают на куски необходимой длины. Другие материалы не подойдут. Например, при изготовлении электродов из латунной проволоки в процессе работ будут выделяться ядовитые цинковые соединения.

Наружное покрытие изготавливают из старой обмазки электрода и стального порошка. Компоненты смешивают в соотношении 1:1. Полученную смесь добавляют в жидкое стекло. По достижению заданной густоты в раствор опускают проволоку и оставляют на просушку при естественной температуре.

По достижению заданной густоты в раствор опускают проволоку и оставляют на просушку при естественной температуре.

Выглядеть такой электрод может не слишком привлекательно, однако, по эксплуатационным характеристикам он не сильно уступает МНЧ-1.

Заключение

Сварка чугуна – ответственный процесс, который требует особого подхода. От грамотного выбора электрода зависит качество будущего соединения и состояние околошовной зоны. Малейшая ошибка приведет к образованию пор и трещин.

Сварщик 6-го разряда Голинка Олег Романович Опыт работы 15 лет: «За все карьеру я достаточно редко сталкивался с чугуном. В основном это касалось сварки корпусов монтажных лебедок. Во время проведения капитальных ремонтов металлургического оборудования сроки, обычно, очень сжаты. Малейшее их нарушение ведет к многомиллионным штрафам за срыв производственного процесса, а лебедки стояли на оживленных участках, где постоянно происходили какие-нибудь работы. Чугун – металл хрупкий. Он может пойти трещинами даже от случайного удара молотков. Для сварки мы пользовались электродами ЦЧ-4 – они зарекомендовали себя лучше всего. После проведения сварочных работ мы опускали деталь в нагретый песок – так она остывала гораздо медленнее, что сказывалось, в дальнейшем, на качестве шва».

Для сварки мы пользовались электродами ЦЧ-4 – они зарекомендовали себя лучше всего. После проведения сварочных работ мы опускали деталь в нагретый песок – так она остывала гораздо медленнее, что сказывалось, в дальнейшем, на качестве шва».

Электроды по нержавейке для сварки стали: маркировка, цл 11 характеристики, можно ли варить, какие лучше с черным металлом

Электроды по нержавейке – это особый вид расходных материалов, который предназначен для выполнения сварочных работ антикоррозийных составов. Их изготавливают из специальных тугоплавких элементов, что позволяет выполнить соединение подобных материалов.

Нержавеющая сталь – это популярный материал, который применяют во многих отраслях промышленности.

Коротко о технологии

Технологический цикл соединения нержавеющих элементов имеет массу нюансов, которые обусловлены особыми параметрами металла.

- Тонкостенные детали соединяют с помощью аргонодуговой сварки, во избежание прогаров.

- Электродуговая сварка отличается длиной дуги – она должна быть максимально короткой. Колебания во время выполнения работ недопустимы.

- Если толщина заготовки превышает 5 мм, соединение выполняется в два прохода.

Теплопроводность нержавеющей стали ниже, чем у прочих металлов. Для получения качественного шва необходимо использовать ток с большими параметрами.

При работе аргонодуговой сваркой избегайте попадания вольфрама в зону расплава – это приведет к разрушению структуры соединения. Рекомендуется производить отдельный розжиг дуги с последовательным переносом в зону контакта.

Марки и виды

С момента изобретения данного металла было разработано множество видов электродов для сварки нержавеющей стали, однако наиболее востребованными считают рассмотренные ниже.

ЦЛ-11

Предназначены для соединения металлов, содержащих антикоррозийный добавки, такие как хром и никель. Это делает электроды ЦЛ-11 оптимальным выбором для работ, к которым предъявляются повышенные требования к качеству шва.

Согласно инструкции пользователя, необходимо выполнять сварку постоянным током обратной полярности. Длина стержня зависит от величины сечения, которая варьируется в диапазоне от 2 до 5мм.

Перед применением рекомендуется прокалить в течение часа при температуре 210 Сº.

ОЗЛ-6

Применяется для сварки литься и высоколегированных сталей, эксплуатирующихся в условиях высокой температуры. Требования к току – постоянный тип обратной полярности. Межкристаллическая решетка обладает повышенной устойчивостью к внутренней коррозии.

НЖ-13

Электроды для сварки нержавейки НЖ-13 предназначены для работы со сталями, обладающими стойкостью к коррозии, эксплуатирующиеся в умеренном температурном режиме до 450 Сº. Отлично зарекомендовали себя при сварочных работах в пищевой промышленности. Требования к току не отличаются от рассмотренных выше расходных материалов.

Маркировка

Согласно требованиям межгосударственных стандартов ГОСТ, все электроды по нержавейке должны иметь маркировку, содержащую следующую информацию:

- наименование марки и ее предназначение,

- вид флюсового покрытия,

- требования к сварочному току,

- рабочее напряжение.

Данная информация должна быть продублирована на заводской упаковке.

Основные техники и разновидности

Использование правильных нержавеющих электродов – основное, но не единственное требование к работе с данным типом стали. Не последнюю роль играют габаритные размеры и толщина заготовки, а также применяемое сварочное оборудование. Рассмотрим основные особенности.

Переменным или постоянным

В технической документации отсутствуют ограничения, связанные с полярностью, потому допустимо применению тока, удобного сварщику. Каждый тип имеет свои достоинства и недостатки.

При постоянном токе практически отсутствуют брызги расплава, что позволяет снизить расход стержней и повысить производительность и качество. Однако аппараты данного типа отличаются высокой стоимостью, что сужает круг их использования.

На крупных предприятиях используют только постоянный тип тока.

Агрегаты обратного вида гораздо дешевле, однако расход электродов, за счет сильного разбрызгивания, будет выше.

Для постоянного тока

Наиболее употребительными являются стержни, которые были рассмотрены выше:

- ОЗЛ-6,

- ЦЛ-11,

- НЖ-13.

Если есть возможность, лучше воспользоваться зарубежными электродами ОК по нержавейке, производства ESAB.

Для переменного тока

Инверторы относятся к бюджетному классу сварочного оборудования. Соответственно, расходные материалы обладают более низким качеством и доступной ценой. К ним относят:

- ЭА-400,

- ОЗЛ-14,

- ЛЭЗ-8,

- ЦТ-50,

- Н-48.

Для нержавеющих сталей и черного металла

Соединение разнородных элементов выполняют специальными переходными электродами с нержавейки на черный металл. Разрешено использовать как стержни с флюсовым покрытием, так и аппараты, функционирующие в среде защитного газа. В качестве расходного материала применяют следующие виды:

- ОЗЛ-312. Универсальный состав позволяет выполнять работы с заготовками, изготовленными из материалов, не поддающихся идентификации.

- ЭА-395/9. Применяют для более ответственных узлов из нержавеющей стали.

Какими варить 1 мм?

Тонкие элементы – самый сложный вид, с точки зрения сварочных технологий. Это обусловлено следующими факторами:

- Интенсивное тепловое воздействие электрической дуги может разрезать поверхность или привести к нарушению целостности плоскости.

- Передвижение короткой дуги необходимо выполнять с особым вниманием – малейшее отклонение руки потушит ее.

Для облегчения процесса опытные специалисты рекомендуют использовать электроды ESAB. Их обозначают аббревиатурой ОК. Лучшим выбором будут ОК 63.34 – он отличается универсальностью работы.

Для тонкостенных конструкций следует отдать предпочтение ОК 63.20.

Можно ли варить сталь?

Прямых запретов на подобную деятельность не существует, однако опытным путем было установлено, что при сварке стали нержавеющими стержнями в зоне вокруг шва начала активно развиваться коррозия. Примечательно, что сам шов абсолютно не страдает.

Подготовка

Неопытные сварщики часто пренебрегают качественной подготовкой поверхности, за что потом расплачиваются повторным проведением работ. Для нержавеющей стали она заключается в тщательном обезжиривании зоны контакта ацетоном или другим растворителем.

При выборе оборудования следует помнить, что электрической дугой разрешено варить при толщине до 3 мм, тогда как для полуавтоматической сварки в среде защитного газа подобные ограничения отсутствуют.

Избегайте резких движений при работе – это нарушает защитный слой, что приводит к проникновению кислорода вглубь сварочного шва, активизируя процессы коррозии.

Этапы

Не рекомендуем допускать к работе новичков. Нержавейка – это не тот материал, со сварки которого можно приступать к профессиональной деятельности. Для достижения максимального результата материал шва, по своим физическим характеристикам и химическому составу, не должен отличаться от базового металла.

При домашних работах, скорее всего, будет использоваться инвертор, ввиду его доступности. Кроме того, он обладает дополнительным неоспоримым преимуществом – малым весом и неприхотливостью к питающей сети.

В процессе выполнения работ тщательно регулируйте температуру – в противном случае стержень очень быстро прогорит или шов потеряет качественные параметры.

Электроды для нержавеющей стали склонны к залипанию. Чтобы избежать подобных дефектов следует аккуратно подносить конец стержня к поверхности, без лишних движений.

Финишная обработка поверхности выполняется с помощью подручных средств, любым удобным способом. По завершению первичной очистки готовое соединение помещают в раствор кислоты, с целью окончательной очистки от побочных продуктов сварки.

Предотвращение дефектов и дополнительная информация

Для предотвращения дефектов сварных соединений следует соблюдать все требования межгосударственных стандартов и прочих нормативных документов, которые содержат указания по специфике работы. Данное утверждение справедливо не только для нержавеющей стали, но и для прочих работ.

Данное утверждение справедливо не только для нержавеющей стали, но и для прочих работ.

Нарушение технологического процесса могут привести не только к дефекту соединения, но и к производственному травматизму.

Основные требования таковы:

- Избегайте превышения температурного режима.

- Не допускайте изменения длины электрической дуги во время работы.

- Используйте приспособления для отвода излишков тепла.

- Все заготовки, толщиной до 5 мм, обрабатываются за один проход.

Помните, что оптимальной температурой считается + 500 Сº. Допустимая погрешность составляет 5 %.

Заключение

Грамотный подбор расходных материалов позволит выполнить работы с высоким качеством, не опасаясь нарушений целостности шва.

Сварщик 6-го разряда Федоренко Александр Александрович Опыт работы 20 лет: «Работаю с нержавеющей сталью около 15 лет. Из них 10 лет пользовался только продукцией отечественного производства, типа ЦЛ и ОЗЛ. Но когда нам привезли шведские электроды ЕСАБ, я понял, как много потерял. При выполнении некоторых работ наша продукция может составить конкуренцию, однако в подавляющем большинстве случае шведы выигрывают, по причине длинной линейки продукции на все случаи жизни».

При выполнении некоторых работ наша продукция может составить конкуренцию, однако в подавляющем большинстве случае шведы выигрывают, по причине длинной линейки продукции на все случаи жизни».

Электроды по чугуну — маркировка стержней и их стоимость

Чугун – особенный материал, представляющий собой сплав железа и углерода. Благодаря этому он получается относительно легким, прочным и хорошо противостоит коррозии.

Чтобы придать материалу такие свойства, требуется легирование сплава. Для этого в чугун добавляется хром, алюминий, никель, магний и другие металлы. Если таких добавок нет – чугун получится непрочный и хрупкий.

Электродуговая сварка чугуна электродом в домашних условиях

Чугун относится к металлам и сплавам, технологическая свариваемость которых низкая. Перед началом подобных работ, следует знать о некоторых сложностях, сопровождающих сварку этого материала:

- Возможность появления непроваренных участков.

Причины явления – наличие тугоплавких окислов в массе сварочной ванны. Они образуются за счет окисления компонентов, входящих в состав сплава. Температура плавления окислов настолько высока – что дуга может их не расплавить, и они образуют пленку между основным материалом и расплавом. Удалить их механически невозможно;

Причины явления – наличие тугоплавких окислов в массе сварочной ванны. Они образуются за счет окисления компонентов, входящих в состав сплава. Температура плавления окислов настолько высока – что дуга может их не расплавить, и они образуют пленку между основным материалом и расплавом. Удалить их механически невозможно; - Моментальное охлаждение сплава в районе шва. Вокруг обрабатываемой области образуются твердые зоны с выделением, так называемого, цементита. Эти участки имеют характерный белесый цвет и тяжело подвергаются обработке после сварочных работ. Самая распространенная проблема при сварке чугуна;

- Высокая вероятность вытекания расплава из шовной зоны. Чугун относится к жидкотекучим сплавам. Поэтому при высокой температуре дуги, ванна с расплавом может банально расплескаться или вытечь;

- Растрескивание шва. При неравномерном охлаждении в полости шва и околошовной зоне, металл сильно стягивается к холодным участкам. Это приводит к появлению разрывов и продольных трещин.

Причем дефекты могут распространиться и на нетронутую сваркой поверхность;

Причем дефекты могут распространиться и на нетронутую сваркой поверхность; - Пористость соединения. При сварке чугуна выделяется большое количество газа. Поэтому расплав в полости ванны насыщен пузырьками. Если не выдержать баланс в скорости охлаждения – шов получается пористым, как пенобетон. Это снижает прочность и приводит к всасыванию влаги.

Тем не менее, многие сварщики любители с успехом варят чугунные трубы, и даже блоки цилиндров, без использования сложной технологической оснастки.

Практические советы при самостоятельной сварке чугунных сплавов:

- Поверхность сварки должна быть тщательно зачищена. В материале и так есть чему окисляться, поэтому необходимо убрать оксидную пленку хотя бы с поверхности;

- Кромка должна быть отшлифована. При наличии трещин, неровностей, и прочих дефектов – расплавленная масса может просто вытечь из шва. Для предотвращения растекания расплава, применяются специальные формы с графитовыми вставками;

- Форму можно приготовить с помощью песка, только в непосредственном контакте с местом сварки желательно проложить графитовую вставку.

Приспособление можно сделать в опоке из огнеупорного кирпича. В этом случае не произойдет вытекание расплава через трещину или отверстие;

Приспособление можно сделать в опоке из огнеупорного кирпича. В этом случае не произойдет вытекание расплава через трещину или отверстие; - Прогрев заготовки. Это самый сложный момент. Температура плавления чугуна относительно мала, 1200° – 1250° С. Поэтому температура предварительного нагрева не должна превышать 500° – 700° С. При этом надо равномерно прогреть как место соединения, так и пространство вокруг него. Это предотвратит растрескивание металла в зоне сварки. В промышленных условиях прогрев производится в специальных тиглях. Дома или в гараже можно воспользоваться газовой горелкой. Работы лучше выполнять с напарником. Один греет место сварки, второй работает с аппаратом;

- Медленное охлаждение заготовки. После окончания сварочных работ, деталь следует засыпать песком (обязательно сухим!) или мелким древесным углем. Чем медленнее будет остывать заготовка – тем меньше вероятность появления трещин и выделения цементита.

ВАЖНО! Для предотвращения термического воздействия на руки, следует пользоваться специальными рукавицами с повышенной теплозащитой и применять держатель с отражающим щитком.

Полноценная горячая сварка с прогревом до 600° С в домашних условиях маловероятна (хотя и возможна), поэтому можно ограничиться полугорячим способом. Деталь прогревается до температуры 300° – 400° С. такой способ применяется для ремонта несущих конструкций или соединения ответственных деталей.

В остальных случаях можно ограничиться холодной сваркой. При соединении заготовок или проведении наплавки, швы укладываются последовательно, слой за слоем. Снизу изделие можно охлаждать водой.

Разработаны специальные электроды, которыми можно варить чугун без предварительного прогрева. Этим же электродом можно качественно приварить сталь к чугуну. В этом видео подробно о таком электроде.

Однако соблюдения одних лишь правил и технологии для сварки чугуна недостаточно. Необходимо использовать соответствующие расходные материалы.

Электроды для сварки по чугуну – типы и маркировка

При работе дуги, в чугуне выгорает большое количество углерода. Если он смешивается с таким же элементом, содержащемся в стальном стержне – в застывающем металле образуются поры.

Если он смешивается с таким же элементом, содержащемся в стальном стержне – в застывающем металле образуются поры.

Поэтому существует общее правило при использовании расходников для сварки чугуна – наличие в стержне меди и никеля. Допустимо изготовление из низкоуглеродистой проволоки.

Никель не взаимодействует с углеродом на физическом уровне, он вступает с ним в химическую реакцию. Поэтому шов не подвергается закалке, и остается мягким, как и окружающий его основной материал.

А сам никель из стержня полностью растворяется в железе. Медь, напротив, в железе не растворяется. Поэтому мягкость никелевого шва компенсируется медной составляющей.

Среди большого разнообразия марок электродов для чугуна можно выделить несколько основных групп:

Серия ЭМЧС.

Изготовлены из специальной электродной проволоки с низким содержанием углерода. Обмазка состоит из трех слоев. Газообразующий для формирования защитного покрытия расплава. Шлакоформирующий для предотвращения мгновенного окисления ванны. Легирующий – для придания шву особых свойств.

Легирующий – для придания шву особых свойств.

Газозащитный предотвращает образование воздушных пузырьков. Расходники ЭМЧС особенно эффективно работают при сварке заготовок малой толщины – до 1 см. Предварительный нагрев не обязателен.

Серия ЦЧ-4.

Самые массовые электроды для чугуна. Стержень из сплава со сложным составом, идеально подходит для соединения с чугуном при расплаве. Обмазка состоит из химических элементов, активно взаимодействующих с углеродом в чугуне при высокой температуре. Шов при такой реакции получается ровным и прочным. Сварка возможна с предварительным нагревом и без него.

Серия ОЗЧ-1.

Стержень из сплава железа и меди. Покрытие состоит из железного порошка и смеси УОНИ-13.

Чугунные стержни.

Покрываются сложной обмазкой, состоящей на четверть из углекислого бария и наполовину из карборунда. Остальную часть составляет жидкое стекло и графитовые добавки.

Серия МНЧ-1.

Самые дорогие и соответственно качественные электроды. Стержень изготовлен из так называемого монель-металла (70% никеля и 30% меди). Благодаря этому шов не трескается даже при быстром охлаждении.

Стержень изготовлен из так называемого монель-металла (70% никеля и 30% меди). Благодаря этому шов не трескается даже при быстром охлаждении.

Наплав, образованный с помощью МНЧ-1, легко обрабатывается после застывания. При высокой температуре углерод не растворяется в железе, и происходит графитизация соединения. Цементит практически не выделяется.

Стержни для сварки.

Медные и стальные прутки соединены в пучок.

Неплавящиеся электроды.

Сварка производится вольфрамовыми, угольными или графитовыми стержнями. В зону нагрева подается присадочный материал в виде чугунного круга или проволоки из специального сплава.

Самостоятельное изготовление электродов для сварки чугуна

В качестве стержня используется стандартная медная проволока марки М2 или М3. Заготовка тщательно зачищается от окислов и обезжиривается любым способом. Готовятся отрезки требуемой величины.

Затем замешивается обмазка. Для этого берется электрод с основной обмазкой, и с него сбивается покрытие. Отдельно готовится стальной порошок или мелкая стружка. Порошок можно накрошить крупным рашпилем, стружка подойдет от токарного или сверлильного станка.

Отдельно готовится стальной порошок или мелкая стружка. Порошок можно накрошить крупным рашпилем, стружка подойдет от токарного или сверлильного станка.

Только ее надо измельчить. Металл и измельченная обмазка смешиваются в равных пропорциях. Затем в смесь добавляют жидкое стекло. Раствор доводится до консистенции густой сметаны.

В состав обмакивают электроды и просушивают до полного затвердевания. По своим качествам самодельные заготовки очень близки к МНЧ-1.

При соблюдении технологии и правильном подборе расходников, шов получается ровным и прочным.

Еще один, упрощенный, способ подготовки электрода для сварки чугуна в домашних условиях, это намотка медной проволоки поверх электрода без применения обмазки. Как это сделать смотрите в этом видео.

Важно! Проволока должна быть только медной! применение латуни недопустимо, поскольку в процессе варки выделяются ядовитые газы цинка и оксида цинка.

About sposport

View all posts by sposport

Загрузка…Сварочные марки электродов по чугуну

Появление металла в жизни людей позволило значительно продвинуть вперед технический прогресс человечества. Но для того чтобы иметь возможность создавать прочные и надежные металлические конструкции, необходимо было разработать процесс соединения отдельных частей. Именно изобретение сварки и позволило добиться этого результата.

Характерные особенности чугуна обуславливают необходимость знания многих факторов, влияющих на получение качественного сварного шва. Наиболее распространенным в настоящее время считается применение электродов различных сварочных марок по чугуну, стали и различных сплавов.

Особенности сварки чугунных деталей

Содержание более 2% углерода в составе чугуна обуславливает очень низкую свариваемость поверхностей этого металла. Поэтому для получения качественного соединения требуется приложить много усилий, чтобы компенсировать это отрицательное свойства материала.

Основной особенностью процесса сварки чугунных изделий является создание равномерного нагрева и охлаждения места контакта деталей, в противном случае возможно появление характерных трещин поверхности стыка. Из-за активного выделения газов при плавлении чугунных сплавов возникает пористость сварного шва.

Конечно, самым лучшим способом является соединение этого капризного металла под защитой аргона. Но это достаточно дорогая технология. Поэтому более распространенной является сварка чугуна электродом в домашних условиях, которую дешевле и проще осуществить. Главное — качественно подготовить металл и соответственно выбрать расходный материал. Необходимо, чтобы время охлаждения основного металла и электрода совпадало.

Правильный подбор электродов для сварки чугуна необходимо осуществлять в соответствии с их химическим составом.

Проблемы сварки чугуна

Для получения прочного и надежного соединения металлических изделий из чугуна необходимо преодолеть множество проблем, которые обуславливаются следующими факторами:

- формирование качественного сварочного шва затруднено высокой текучестью жидкого материала;

- образование тугоплавких оксидов существенно затрудняет ведение сварочных работ;

- резкое снижение температуры в зоне сварки вызывает образование отбеленных участков, которые намного увеличивают твердость материала, что затрудняет процесс механической обработки;

- причиной появления трещин служит неравномерный нагрев зоны сварки, а также ее дальнейшее остывание;

- интенсивное выделение газов из жидкого металла приводит к отрицательному появлению внутренних пор.

Устранение многих негативных факторов сварки невозможно без правильного применения специальных электродов по чугуну. Рассмотрим этот момент подробнее.

Электроды для сварки

Электроды представляют собой кусочки металлопроката по форме прутка. Основным их назначением служит доставка к месту соединения компонентов, необходимых для правильного течения метода сварки, а также создания электрической замкнутой цепи.

По материалу, из которого изготовлены стержни, они могут быть:

- из меди;

- из легированной стали;

- из прутков чугуна.

Все стальные изделия обрабатываются составом содержащий ферросилиций. Такие электроды применяются в основном для стыковки простых изделий, которые в процессе эксплуатации не подвергаются большой нагрузке. Этот материал отлично подходит для сварки чугуна электродом в домашних мастерских.

Типы электродов

Соединение металла производится при изготовлении специальных конструкций, а также удалении некоторых дефектов литья. Подбор марок электродов осуществляется в зависимости от решения определенных задач:

Подбор марок электродов осуществляется в зависимости от решения определенных задач:

- толщины и вида изделия;

- холодной или горячей сварки;

- желаемого качества работы;

- технологии соединения.

Маркировка электродов

Выбор электродов осуществляется в соответствии с нанесенной маркировкой, которая указывается на стержне и дает полную информацию о компонентах, входящих в изделие.

Для правильного выполнения поставленной задачи достаточно только расшифровать надпись на стержне. Например, марка электрода МНЧ-2 указывает, что в составе изделия содержится:

- М – около 30% меди;

- Н – 66% никеля;

- Ч – указывает, что стержень для сварки чугуна;

- 2 – номер, т. е. соотношение компонентов.

Электроды для холодного соединения

Для этой сварки подходят электроды, содержащие медь или никель. Благодаря тому, что медь не растворяется в чугуне, то образуется однородный шов. А вот никель прекрасно растворяется в металле, при этом почти не вступает в контакт с углеродом. Поэтому сварной шов прекрасно обрабатывается, причем получается без пор и трещин.

Поэтому сварной шов прекрасно обрабатывается, причем получается без пор и трещин.

Эту разновидность электродов по чугуну можно условно разделить на три подвида:

- 1. МНЧ-2. Эта марка имеет в составе никель, железо и медь. Применение ее возможно для заварки дефектов литья и плавки металла. С использованием обратного тока такими изделиями можно производить сварку любого чугуна. Шов легко обрабатывается и имеет высокую чистоту поверхности. Конструкции, сделанные этой маркой электродов для чугуна, отлично работают в агрессивной среде.

- Электроды марки ОЗЧ-2 и ОЗЧ-6 содержат в своем составе медь и железо. ОЗЧ-6 используется для сварки тонких деталей. Соединение осуществляется обратным постоянным током. ОЗЧ-2 аналогичны предыдущей марке, но имеют кислотную обвязку.

- ОЗЖН-1 или 2, а также ОЗЧ-3 или 4 имеют в составе никель и железо. Повышенные требования качества соединения достигаются электродами марки ОЗЧ-3 для сварки высокопрочного или серого чугуна. ОЗЧ-4 применяют для стыковки деталей на которые воздействует ударная нагрузка.

Для соединения в вертикальном положении частей механизма подходят электроды по чугуну с маркировкой ОЗЖН-1 или 2.

Для соединения в вертикальном положении частей механизма подходят электроды по чугуну с маркировкой ОЗЖН-1 или 2.

Электроды сталь чугун марки ЦЧ-4 считаются самой распространенной маркой. Прекрасно подходит для соединения любого вида чугуна (серый, ковкий, прочный). Стыковка производится в нижнем положении, можно с нагревом, а можно и без. Если имеется аппарат высокого тока, то можно работу осуществлять переменным напряжением. Но лучших показателей качества сварного шва можно добиться на постоянном токе.

Горячая сварка чугуна

Используя способ горячего соединения чугуна, можно получить шов одинаковый по составу и плотности с основным металлом изделия. Свойства сварного шва почти ничем не отличаются от чугуна, поэтому он легко обрабатывается. Конечно, существуют и проблемы с организацией самого процесса стыковки, особенно возникает сложность с равномерным нагревом места стыка. А также неудобство вызывает большая продолжительность процесса сварки.

Применение горячей сварки компенсирует все недостатки холодного способа. Различают три основных вида нагрева сварочной зоны:

Различают три основных вида нагрева сварочной зоны:

- 150-200℃ – теплый разогрев;

- 300-400℃ – полугорячий нагрев;

- 500-600℃ – сварка горячего типа.

Перегрев места стыковки деталей может привести к изменению структуры металла. Поэтому нагрев должен осуществляться медленно и не более 650℃. Также медленно нужно производить и охлаждение поверхности.

Электроды для горячей стыковки чугуна

Горячая сварка производиться следующими электродами по чугуну:

- Широко распространены стальные электроды марок УОНИ или АНО.

- Серый чугун хорошо сваривается электродами марки ОМЧ-1. Диаметр этих электродов может быт от 3 мм до 6 мм. Конструктивно они представляют собой чугунные прутки, покрытые специальной обмазкой.

- Для дуговой сварки хорошо подходят электроды по чугуну с маркировкой «А». Марка «Б» считается универсальной, и хорошо подходит как для любой сварки. Диаметр их может быть в пределах от 4 мм до 16мм. Качественные характеристики сварного шва повышаются за счет специальной добавки «термит», которая замедляет процесс остывания чугуна.

Сварка неплавящимися электродами

Еще одним видом стыковки чугунных заготовок является процесс стыковки неплавящимися электродами. В этом случае используются электроды из вольфрама, графита или угольные стержни. Очень важно произвести правильно подбор присадочного материала и строго соблюдать технологию соединения.

Хорошего качества стыковки чугуна можно добиться, применяя стальные стержни с никелем, алюминием и медью.

Сварку стержнями из угля или графита делают на постоянном прямом токе. Причем сила тока устанавливается в зависимости от диаметра электрода.

Наиболее часто используется при соединении стержнем из вольфрама аргонодуговая сварка. При такой сварке диаметр электрода выбирается в соответствии с толщиной заготовок.

Сварка толстостенного чугуна

Если заготовки имеют толщину более 20 мм, то для качественного соединения используют несколько электродов, которые включают следующие материалы:

- медный стержень диаметром не более 5 мм;

- латунный пруток сечением менее 3 мм;

- электрода УОНИ менее 4 мм в сечении.

Процесс сварки протекает за счет тепла, выделяемого при переходе сварочной дуги от одного стержня к другому. Остывание места соединения происходит медленно, что положительно влияет на качество шва.

Такие сборные электроды имеют высокую стоимость. Поэтому для сварки чугуна электродом в домашних условиях инвертором применяют самодельные электроды. Для их изготовления необходимо на обычный стальной электрод надеть медную трубку или намотать проволоку, которую нужно защитить специальной обмазкой.

Обмазку изготавливают из измельченного покрытия электродов, смешанного с порошком из железа и силикатным клеем. Затем в такую сметанообразную смесь окунают электрод, после чего он просушивается и прокаливается. Толщина слоя — не более двух миллиметров.

Электродов для сварки чугуна существует большое множество. Поэтому необходимо внимательно и ответственно подходить к правильному выбору материала, в соответствии с требованиями технологии сварки. Даже незначительная ошибка приводит к снижению качества соединения чугунных изделий, а это трещины и пористость металла.

Рекомендации по сварке чугуна

Сваривать чугун сложно, но возможно. В большинстве случаев сварка чугуна включает ремонт отливок, а не соединение отливок с другими элементами. Ремонт может производиться в литейном цехе, где производятся отливки, или может производиться для ремонта дефектов отливки, обнаруженных после механической обработки детали. Неправильно обработанные чугунные детали могут потребовать ремонтной сварки, например, если отверстия просверлены в неправильном месте. Часто сломанные чугунные детали ремонтируют сваркой. Сломанные чугунные детали — обычное дело, учитывая хрупкую природу большинства чугунов.Несмотря на то, что существует множество типов чугуна, наиболее распространенным является серый чугун, и данное руководство предназначено для этого типа материала.

Несколько фактов о чугуне помогают понять проблемы сварки. В чугуне обычно содержится 2-4% углерода, что примерно в 10 раз больше, чем в большинстве сталей. Высокое содержание углерода заставляет углерод образовывать чешуйки графита. Этот графит придает серому чугуну характерный вид при разрушении.

Этот графит придает серому чугуну характерный вид при разрушении.

При отливке расплавленный чугун выливают в форму и дают ему медленно остыть. Когда этому высокоуглеродистому материалу дают медленно остыть, можно изготавливать отливки без трещин. Помните об этом при сварке чугуна: во время и после сварки отливке нужно дать медленно остыть, либо ее нужно держать достаточно прохладной, чтобы скорость охлаждения не имела значения.

Критическая температура в большинстве чугунов составляет около 1450 градусов по Фаренгейту.При этой температуре возникают условия, которые могут привести к растрескиванию. Хотя дуга нагревает отливку до температуры выше этого уровня, важно, чтобы отливка не выдерживалась при этой температуре в течение длительного времени.

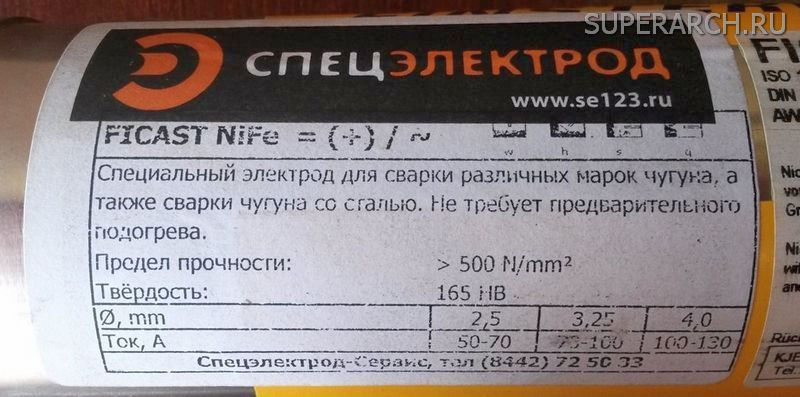

Выбор электрода

Если деталь должна обрабатываться после сварки, потребуется электрод никелевого типа. Для однопроходных сварных швов с высоким разбавлением используйте стержневой электрод Tech-Rod® 99. Tech-Rod® 55 предпочтительнее для многопроходных сварных швов. Иногда корневые проходы вводятся с помощью Tech-Rod 99, а затем заполняются с помощью Tech-Rod 55.Для сварных швов, для которых не требуется механическая обработка и ожидается, что сварной шов будет ржаветь, как чугун, можно использовать стержневой электрод Lincoln Ferroweld®.

Tech-Rod® 55 предпочтительнее для многопроходных сварных швов. Иногда корневые проходы вводятся с помощью Tech-Rod 99, а затем заполняются с помощью Tech-Rod 55.Для сварных швов, для которых не требуется механическая обработка и ожидается, что сварной шов будет ржаветь, как чугун, можно использовать стержневой электрод Lincoln Ferroweld®.

Нагревать или не нагревать

В целом, предпочтительно сваривать чугун с предварительным нагревом — и большим его количеством. Но еще один способ успешно сваривать чугун — сохранять его прохладным — не холодным, а прохладным. Ниже будут описаны оба метода. Однако, как только вы выберете метод, придерживайтесь его. Держите его горячим или прохладным, но не меняйте лошадей посреди ручья.

Методы сварки с предварительным нагревом

Предварительный нагрев чугунной детали перед сваркой замедлит скорость охлаждения сварного шва и области вокруг сварного шва. По возможности всегда предпочтительно нагревать всю отливку. Типичная температура предварительного нагрева составляет 500-1200 градусов по Фаренгейту. Не нагревайте выше 1400 градусов по Фаренгейту, поскольку это приведет к достижению критического диапазона температур. Разогрейте деталь медленно и равномерно.

Типичная температура предварительного нагрева составляет 500-1200 градусов по Фаренгейту. Не нагревайте выше 1400 градусов по Фаренгейту, поскольку это приведет к достижению критического диапазона температур. Разогрейте деталь медленно и равномерно.

Сваривайте на слабом токе, чтобы минимизировать примеси и остаточные напряжения.В некоторых случаях может потребоваться ограничить сварные швы небольшими сегментами длиной примерно 1 дюйм, чтобы предотвратить накопление остаточных напряжений, которые могут привести к растрескиванию. В этом отношении также может быть полезна очистка сварных швов.

После сварки дайте детали медленно остыть. Обернуть отливку изолирующим одеялом или погрузить ее в сухой песок, чтобы снизить скорость охлаждения и снизить склонность к растрескиванию.

Сварка без предварительного нагрева

Размер отливки или другие обстоятельства могут потребовать ремонта без предварительного нагрева.В этом случае деталь нужно хранить в прохладном, но не холодном состоянии.

Полезно поднять температуру литья до 100 градусов по Фаренгейту. Если деталь находится на двигателе, можно дать ему поработать несколько минут, чтобы достичь этой температуры. Никогда не нагревайте отливку настолько сильно, чтобы на нее нельзя было положить руку.

Выполняйте короткие сварные швы длиной примерно 1 дюйм. При использовании этой техники важно упрочнение после сварки. Дайте сварному шву и отливке остыть. Не увеличивайте скорость охлаждения водой или сжатым воздухом.Во время остывания предыдущего сварного шва можно провести сварку в другом участке отливки. Все кратеры должны быть заполнены. По возможности, бусинки должны быть размещены в одном направлении, и предпочтительно, чтобы концы параллельных бусинок не совпадали друг с другом.

Герметичные трещины

Из-за природы чугуна крошечные трещины имеют тенденцию появляться рядом со сварным швом даже при соблюдении надлежащих процедур. Если отливка должна быть водонепроницаемой, это может быть проблемой. Однако утечку обычно можно устранить с помощью какого-либо герметика, или они могут закрываться ржавчиной очень скоро после возврата в эксплуатацию.

Однако утечку обычно можно устранить с помощью какого-либо герметика, или они могут закрываться ржавчиной очень скоро после возврата в эксплуатацию.

Метод установки шпилек

Один из методов, используемых для ремонта крупных разрывов в крупных отливках, заключается в просверливании и нарезке отверстий на поверхностях, которые были скошены для приема металла ремонтного сварного шва. Вкрутите стальные шпильки в резьбовые отверстия, оставив от 3/16 дюйма (5 мм) до ¼ дюйма (6 мм) шпильки над поверхностью. Используя методы, описанные выше, приварите шпильки на месте и покройте всю поверхность разрыва наплавленным слоем.После того, как будет сделан хороший наплавленный шов, две стороны трещины можно сварить вместе.

Посмотреть еще Практические руководства по сварке чугуна

Посмотреть Электроды для чугуна

Ремкомплект для чугуна для всех видов чугуна

Чугунный комбинированный комплект включает :

- 1/2 фунта 77 Электрод

- 1/2 фунта 72 Электрод

77 — это электрод премиум-класса, который обеспечивает сварные швы, обладающие высокой прочностью, устойчивостью к трещинам и отсутствием пористости при нанесении на широкий спектр чугунов. Специальная проволока с трехметаллическим сердечником обладает высокой пропускной способностью по току, а специально разработанное покрытие превращает примеси основного металла в шлак, а не улавливает их в осадке. Высокая скорость наплавки создает чрезвычайно узкую зону термического влияния — свойство, подходящее для всех свариваемых чугунов, требующих обработки после сварки.

Специальная проволока с трехметаллическим сердечником обладает высокой пропускной способностью по току, а специально разработанное покрытие превращает примеси основного металла в шлак, а не улавливает их в осадке. Высокая скорость наплавки создает чрезвычайно узкую зону термического влияния — свойство, подходящее для всех свариваемых чугунов, требующих обработки после сварки.

77 мягче, чем никелевые, и обладают уникальными свойствами, которые позволяют чугунным сварным швам растягиваться и удлиняться на 300% больше, чем другие прутки, что помогает предотвратить растрескивание основного металла и сварного шва в процессе.

Основные характеристики:

- Высокоэффективный перенос металла сварного шва исключает перегрев электрода

- Устойчивый к образованию трещин формула исключает необходимость предварительного нагрева или специального охлаждения

- Идеально подходит для тяжелой техники, грузовых автомобилей, автобусных, автомобильных, морских и жилых автофургонов

- Ремонт чугунных выпускных коллекторов, блоков цилиндров, промышленного оборудования и др.

______________________________

72 — это чугунный электрод, не содержащий никеля, который герметизирует поры, образующие загрязнения, перед окончательной сваркой электродом 77.

В промышленности бывают случаи, когда встречается очень грязный чугун. 77, который хорошо сцепляется с большинством чугунов, имеет ограничение. Поскольку 77 имеет контролируемое проплавление, которое идеально подходит для отсутствия трещин и обрабатываемости, возможно, он не сможет склеить исключительно грязный чугун. 72 следует использовать для этого приложения. Он обладает высокой проникающей способностью, может закрепляться глубоко в недрах грязного чугуна и герметизирует поры, образующие загрязнения, перед окончательной сваркой с использованием 77.72 используется для операции плакирования, затем сварка завершается 77 .

Основные характеристики:

- Легко плакирует отливки, подвергнутые термическому окислению и пропитанные маслом

- Идеальное сочетание цвета с чугуном

- Непроводящее флюсовое покрытие

MUGGYWELD. COM И МАГАЗИН AMAZON MUGGY WELD ЯВЛЯЮТСЯ ЕДИНСТВЕННЫМИ ДИСТРИБЬЮТОРАМИ ПОДЛИННЫХ СВАРОЧНЫХ ПРОДУКТОВ MUGGY.

COM И МАГАЗИН AMAZON MUGGY WELD ЯВЛЯЮТСЯ ЕДИНСТВЕННЫМИ ДИСТРИБЬЮТОРАМИ ПОДЛИННЫХ СВАРОЧНЫХ ПРОДУКТОВ MUGGY.

МЫ НЕ ПРОДАЕМ ПРОДУКТЫ ЧЕРЕЗ ДРУГИЕ ВЕБ-САЙТЫ.

ЕСЛИ ВЫ НАЙДЕТЕ НАБОРЫ СО СКИДКОЙ В ИНТЕРНЕТЕ, ВЫ СЕЙЧАС ПОКУПАЕТЕ ПОДДЕЛЬНЫЕ ТОВАРЫ НА СВОЙ РИСК ПРЕДЛОЖЕНИЕ 65 КАЛИФОРНИИ: ПРЕДУПРЕЖДЕНИЕ: Этот продукт содержит химические вещества, включая [никель], которые, как известно в штате Калифорния, вызывают рак.Для получения дополнительной информации посетите www.P65Warnings.ca.gov.

Инструкции по продукту

Свариваемость материалов — чугуны

Знание профессии 25

Чугуны — это сплавы на основе железа, содержащие более 2% углерода, от 1 до 3% кремния и до 1% марганца. Поскольку чугуны относительно недороги, очень легко отливают в сложные формы и легко обрабатываются, они представляют собой важную инженерную и конструкционную группу материалов. К сожалению, не все марки поддаются сварке, и обычно требуются особые меры предосторожности даже в отношении так называемых свариваемых марок.

Щелкните здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .

Типы материалов

Чугуны можно удобно сгруппировать по структуре, которая влияет на их механические свойства и свариваемость; Основные группы общетехнических чугунов представлены на рис. и рис. 1 .

Серый чугун

Серые чугуны содержат 2,0–4,5% углерода и 1–3% кремния.Их структура состоит из разветвленных и связанных между собой чешуек графита в матрице, которая представляет собой перлит, феррит или смесь двух (рис. 2а) . Чешуйки графита образуют плоскости слабости, поэтому прочность и ударная вязкость ниже, чем у конструкционных сталей.

Чугун с шаровидным графитом

Механические свойства серого чугуна можно значительно улучшить, если изменить форму графита для устранения плоскостей ослабления. Такая модификация возможна, если чугун имеет состав в пределах 3. 2 — 4,5% углерода и 1,8 — 2,8% кремния, перед отливкой обрабатывают добавками магния или церия. Это позволяет получать отливки с графитом в сфероидальной форме вместо чешуек, известные как шаровидный, сфероидальный графит (SG) или ковкий чугун (рис. 2b) . Чугуны с шаровидным графитом доступны с перлитными, ферритовыми или перлитно-ферритными матрицами, которые предлагают сочетание большей пластичности и более высокой прочности на разрыв, чем серый чугун.

2 — 4,5% углерода и 1,8 — 2,8% кремния, перед отливкой обрабатывают добавками магния или церия. Это позволяет получать отливки с графитом в сфероидальной форме вместо чешуек, известные как шаровидный, сфероидальный графит (SG) или ковкий чугун (рис. 2b) . Чугуны с шаровидным графитом доступны с перлитными, ферритовыми или перлитно-ферритными матрицами, которые предлагают сочетание большей пластичности и более высокой прочности на разрыв, чем серый чугун.

Чугун белый

За счет уменьшения содержания углерода и кремния и быстрого охлаждения большая часть углерода остается в форме карбида железа без хлопьев графита.Однако карбид железа или цементит чрезвычайно твердый и хрупкий, и эти отливки используются там, где требуется высокая твердость и износостойкость.

Ковкий утюг

Их получают путем термической обработки тщательно контролируемых составов белого чугуна, которые разлагаются с образованием углеродных агрегатов, диспергированных в ферритной или перлитной матрице. Поскольку компактная форма угля не снижает пластичность матрицы в такой степени, как чешуйки графита, достигается полезный уровень пластичности.Ковкий чугун можно разделить на классы. Чугун Whiteheart, Blackheart и Pearlitic.

Поскольку компактная форма угля не снижает пластичность матрицы в такой степени, как чешуйки графита, достигается полезный уровень пластичности.Ковкий чугун можно разделить на классы. Чугун Whiteheart, Blackheart и Pearlitic.

Ковкий утюг Whiteheart

Ковкие отливкиWhiteheart производятся из высокоуглеродистого белого чугуна, отожженного в обезуглероживающей среде. Углерод удаляется с поверхности отливки, причем потери компенсируются только диффузией углерода изнутри. Отливки Whiteheart неоднородны, имеют обезуглероженную поверхностную оболочку и сердцевину с более высоким содержанием углерода.

Ковкий утюг Blackheart

Ковкий чугун Blackheart получают путем отжига с низким содержанием углерода (2.2 — 2,9%) отливки из белого чугуна без обезуглероживания. Получающаяся в результате структура углерода в ферритной матрице является однородной с лучшими механическими свойствами, чем у белого железа.

Ковкий перлитный чугун