Аппарат для сварки оптических волокон Fujikura 86S

Производитель: Fujikura

Цена: Звоните

Скидка: Звоните

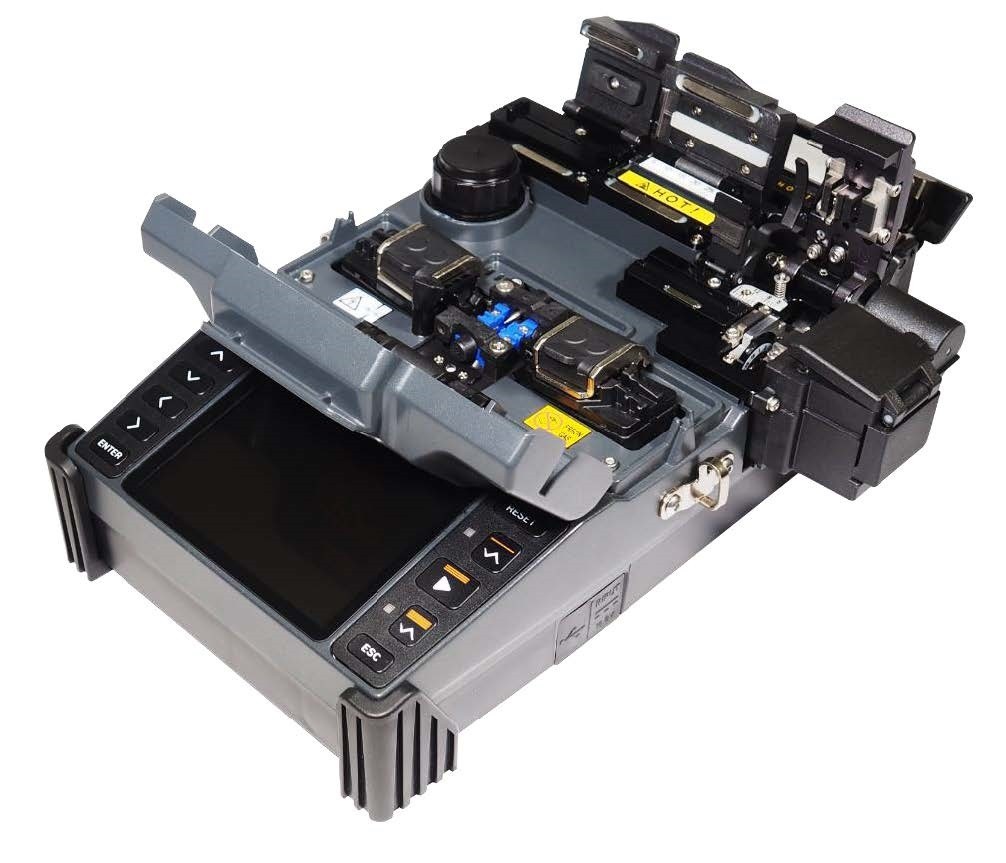

Fujikura 86S — это новейший и самый современный сварочный аппарат в линейке компании Fujikura, который вобрал в себя все лучшее, что было реализовано в предыдущей модели Fujikura 80S, а также получил новые усовершенствования для максимально эффективной, надежной и удобной работы оператора.

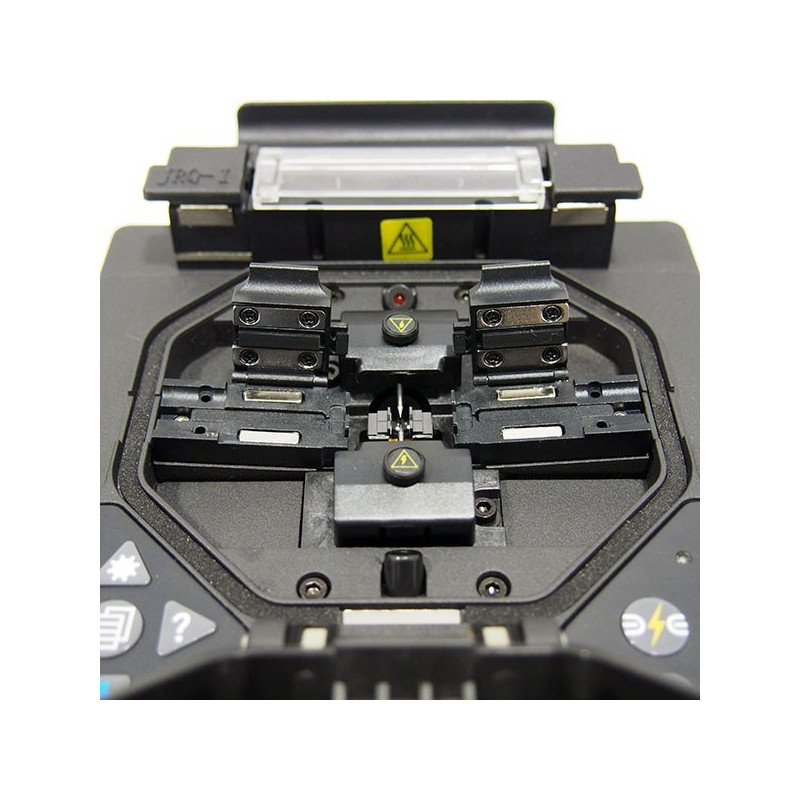

Изменения коснулись всех узлов и аксессуаров аппарата Fujikura 86S. Новая конструкция прижимов волокна позволяет фиксировать любые типы оболочки волокна, включая волокно со свободным буфером (loose tube), исключая необходимость установки специальных держателей. Измененная конструкция ветрозащитной крышки и верхней поверхности сварочного аппарата Fujikura 86S обеспечивает удобное размещение КДЗС перед сваркой, а также быстрый перенос в печь для термоусадки.

Аппарат Fujikura 86S получил новый цветной сенсорный экран, расчитанный на работу в полевых условиях. Новая аккумуляторная батарея Fujikura 86S позволяет выполнить до 300 сварок и термоусадок от полностью заряженной батареи. Новая конструкция электродов дает возможность заменить их без специальных инструментов в полевых условиях, при этом цена осталась на прежнем уровне.

Серьезные изменения коснулись формы и размера аппарата. Это позволило разработать усиленную защитную конструкцию, которая предотвращает повреждение всех внутренних механизмов при случайном падении.

Новый увеличенный кейс Fujikura 86S имеет большие отсеки для хранения дополнительных инструментов и материалов. Конструкция монтажного столика сварочного аппарата также была серьезно переработана. Увеличены рабочие поверхности для удобного размещения скалывателя, дозатора, вспомогательных инструментов.

Связь с аксессуарами через протокол Bluetooth также была доработана, теперь ползователь может работать одновременно с двумя скалывателями Fujikura CT50, собирать статистику сколов, а также управлять положением лезвий.

- Максимально защищенная конструкция корпуса для предотвращения повреждения механизмов аппарата;

- Ресурс батареи — 300 сварок и термоусадок;

- Увеличенный размер кейса для хранения дополнительных инструментов;

- Многофункциональный рабочий столик, имеющий теперь несколько конфигураций;

- Новые быстросменные электроды;

- Большой сенсорный ЖК экран 5 дюймов;

- Поддержка по Bluetooth для двух калывателей Fujikura CT50 одновременно;

- Автоматическая ветрозащитная крышка и печка, а также автоматическое открытие прижимов волокна.

| Модель | Fujikura 86S |

| Число свариваемых волокон | Одиночное |

Применяемые волокна | SMF (G.652), SMF (G.657), MMF (G.651), DSF (G.653), NZDSF (G.655) |

Диаметр волокна | 80 … 150 мкм / 100 … 3000 мкм в покрытии |

Длина скола | 5…16 мм |

Режимы сварки | 100 |

Потери на сварном соединении | 0,02 дБ (SM), 0,01 дБ (MM), 0,04 дБ (DS), 0,04 дБ (NZDS) |

Возвратные потери | 60 дБ и выше |

Время сварки | 7 сек для SM-волокна |

Оценка потерь на сварном соединении | Есть, по сердцевине и оболочке |

Функция внесения потерь в месте сварки | Создание фиксированного аттенюатора, 0,1 … 15 дБ с шагом 0,1 дБ |

Хранение результатов сварки | последние 20 000 сварок 100 изображений сварки |

Просмотр места сварки | 2 камеры на цветном сенсорном ЖК-экране 5 дюймов |

Увеличение места сварки | 320х для раздельного просмотра по осям X и Y |

Тест на растяжение | 1,96…2,25 Н |

Режимы термоусадки | 30 |

Время термоусадки | 9 сек для КДЗС Slim 60 (60 мм) 13 сек для КДЗС FP-03 (60 мм) |

Применяемые КДЗС | Fujikura 60 мм, 40 мм и микрогильзы Fujikura Максимальная длина КДЗС 66 мм |

Автоматическая печка | Автоматическое открытие и закрытие крышки Автоматическое открытие и закрытие прижимов печки Автостарт печки |

Автоматическая ветрозащитная крышка | Автоматическое открытие и закрытие ветрозащитной крышки |

| Автоматические прижимы | Автоматическое открытие одного или двух прижимов волокна после сварки, настраиваемое |

ЖК-экран | Цветной сенсорный 5 дюймов |

Ресурс батареи | 300 сварок и термоусадок |

Ресурс электродов | 5000 сварок |

| Замена электродов | Вручную, без применения инструментов |

| Беспроводное соединение | Bluetooth ® 4. Сбор статистики по качеству сколов в каждом положении лезвия Управление положением лезвия скалывателя Fujikura CT50 Автоматический поворот лезвия скалывателя Fujikura CT50 при плохом качестве скола Управление двумя скалывателями одновременно |

Размеры / вес | 170х173х150 мм (без защиты) / 2,8 кг (включая батарею) |

Условия эксплуатации | Высота над уровнем моря 0…5000 м, ветер 15 м/сек |

Условия хранения | Температура -40…+80˚C, влажность 0…95% |

| Интерфейсы | USB2.0 Mini B для подключения к компьютеру USB2.0 A для подключения внешней светодиодной лампы 6-pin Mini-DIN для подключения термостриппера RS02, RS03 |

Другие особенности | Обновление ПО через компьютер Сбор статистики по сваркам, включая изображения Управление сварочным аппаратом через компьютер |

Защита | Защита от падения с высоты 76 см |

| Совместимость с Fuse коннекторами | Система Fujikura Fuse Connect |

Сварочные аппараты для оптоволокна, аппараты для сварки оптического кабеля, волокон, оптики

Сварочные аппараты для оптоволокна – это специальное оборудование, позволяющее сваривать (выполнять неразъемное соединение) оптические волокна.

В зависимости от условий применение, аппараты для сварки волокна можно разделить на три группы:

- оптические сварочные аппараты для магистральных линий (большой протяженности). Такие сварочные аппараты выравнивают волокна по их сердцевине, для чего используются 6 моторов для движения кареток в 3-х плоскостях. За счет такой точности сведения удается минимизировать вносимые потери на сварном соединении.

- аппараты для сварки волокна на сети доступа (городских и внутриобъектовых ВОЛС). Такие сварочники выравнивают волокна по оболочке. Некоторые сварочные аппараты используют 2 мотора, только для перемещения свариваемых волокон навстречу друг другу, а выравниваются они по V-канавке. Другие сварочники этой группы имеют два дополнительных мотора (в сумме получается 4 шт), которые выравнивают волокна в вертикальной плоскости. Такие аппараты позволяют выполнить сварное соединение с более высокими потерями (отличие в сотых долях дБ0, чем описанные в предыдущем пункте, однако такие потери вполне допустимы на относительно коротких городских волоконно оптических линиях.

- сварочные аппараты для ленточных оптических кабелей. Эти сварочные аппараты, как и описанные в предыдущем пункте, выравнивают волокна по оболочке. Однако одновременно позволяют сваривать не одну пару волокон, а сразу ленты, включающие до 12 волокон. Такие аппараты применяются для сварки ленточных оптических кабелей в СОД и СКС, они же позволяют оконечить кабель MPO коннектором.

Детальную сравнительную таблицу сварочных аппаратов:

- Fujikura (FSM-80S, FSM-80S+, FSM-86S, FSM-62S+, FSM-36S, FSM-22S, FSM-86R12),

- Sumitomo (T-57, TYPE 71-C, TYPE 72-C, T-400S, TYPE 201e-VS),

- Ilsintech (K33, K33A, K11, K7, KF4, KF4A, KR12, KR12A),

- Inno Instruments (View 3, View 7),

- Tempo Communications (910FS, 915FS)

можно получить, заполнив форму обратной связи, на странице.

Аппарат для сварки оптических волокон (Fusion Splicer)

Сварка оптического волокна (ОВ) представляет собой процесс соединения оптических волокон, т. е. жил оптического кабеля (ОК), посредством высокотемпературной термической обработки. С помощью специальных сварочных аппаратов сварка ОВ выполняется автоматически. При помощи сварочных аппаратов проводится весь комплекс работ по сварке – начиная от совмещения свариваемых концов и заканчивая защитой соединения.

е. жил оптического кабеля (ОК), посредством высокотемпературной термической обработки. С помощью специальных сварочных аппаратов сварка ОВ выполняется автоматически. При помощи сварочных аппаратов проводится весь комплекс работ по сварке – начиная от совмещения свариваемых концов и заканчивая защитой соединения.

Современные сварочные аппараты для оптоволокна – это промышленные роботы, снабженные автоматической системой управления. Управление данным аппаратом осуществляет человек (оператор).

Конструкция

В состав сварочного аппарата входят следующие узлы и блоки:

- Блок питания.

- Электронный блок. Включает: материнскую плату, преобразователь питающего напряжения, блок дуги и др.

- Механическая часть. Включает: электроприводы, V-канавки, каретки, оптическую систему, печь для термоусадки и др.

- Монитор (видеоконтрольное устройство).

В интерфейс пользователя входят клавиатура, меню и монитор. В меню всегда два раздела: 1) открытый, который предназначен для пользователя; 2) секретный, который предназначен для сервиса. Данный секретный раздел закрыт паролем либо комбинацией клавиш; он используется во время настройки аппарата для сварки.

В интерфейс пользователя входят клавиатура, меню и монитор. В меню всегда два раздела: 1) открытый, который предназначен для пользователя; 2) секретный, который предназначен для сервиса. Данный секретный раздел закрыт паролем либо комбинацией клавиш; он используется во время настройки аппарата для сварки.Классификация

Существует 3 группы современных сварочных аппаратов:

- Сварочные аппараты с выравниванием по сердцевине.

- Сварочные аппараты с зафиксированными V-канавками.

- Сварочные аппараты для ленточного оптического волокна.

Процесс сварки

- Разделка ОК. Включает обычно следующее: снятие внешней изоляции ОК, далее снятие изоляции отдельных модулей.

- Очистка ОВ от гидрофобного материала (с помощью D-геля).

- Надевание на волокно одного из оптических кабелей специальных гильз КДЗС, в состав которых входят две термоусадочные трубки и силовой стержень.

- Снятие с концов волокон (2–3 см) цветного лака и защитного слоя.

Волокна протираются спиртом.

Волокна протираются спиртом. - Скалывание защищенного волокна специальным прецизионным скалывателем. При этом плоскость скола волокон должна быть перпендикулярна оси волокна. Допускается отклонение до 1,5° на каждый скол.

- Укладывание предназначенных для сварки волокон в зажимы сварочного аппарата (V-образные канавки).

- Совмещение (юстировка) ОВ под микроскопом с помощью манипуляторов. В современных аппаратах для сварки юстировка производится автоматически.

- Разогрев концов волокон с помощью электрической дуги до установленной температуры, с микрозазором между ними, а далее совмещение торцов волокон микродоводкой держателя одного из волокон.

- Проверка прочности соединения – аппарат осуществляет ее с помощью механической деформации, а затем оценивает затухание, вносимое стыком.

- Сдвигание КДЗС на место сварки (выполняет оператор). Далее данный участок помещается в тепловую камеру (печь), в которой происходит термоусадка гильз.

- Укладывание сваренных волокон в сплайс-пластину, кассету оптической муфты либо кросса.

С предлагаемыми сварочными аппаратами можно ознакомиться в каталоге продукции.

Сварка оптоволокна, аппарат для сварки ВОЛС

Благодаря изобретению оптоволоконного кабеля данные передаются практически мгновенно. Для прокладки ВОЛС от потребителя до передающего оборудования необходимо высокоэффективное соединение кабеля. Производится этот процесс посредством сварки оптоволокна.

Для прокладки ВОЛС от потребителя до передающего оборудования необходимо высокоэффективное соединение кабеля. Производится этот процесс посредством сварки оптоволокна.

Оптоволоконный кабель: виды и состав

Прежде чем разбирать инструкцию по сварке кабеля, рассмотрим, что такое оптический кабель. ВОЛС – это волоконно-оптические линии связи, которые разделяют по категориям.

- Конструкционные особенности: могут состоять из оболочки с трубными модулями или многослойного соединения и двухуровневой защиты.

- Место применения: наружное или внутреннее. Учитывая высокую стоимость оптического кабеля, внутренняя прокладка оптоволоконной линии связи применяется крайне редко, только в случаях необходимости высокоскоростной, целостной и точной передачи данных.

- Условия прокладки кабеля: подвесные, грунтовые, канализационные, под водой, подвешиваемые на столбы электропередачи. Наиболее часто в обиходе встречаются подвесные, грунтовые и канализационные кабели. Реже применяют патч-корды, с тросиками и гофроброней.

Инструменты для разделки кабеля

Расшить кабель можно при помощи специального набора инструментов кабельщика-спайщика. В состав такого чемодана входят:

- стрипперы;

- отвертки;

- плоскогубцы;

- бокорезы;

- тросокусы;

- ножи.

Технология проведения сварочных работ

Принцип сварки заключается в разогреве проводящих нитей до плавкого состояния при помощи аппарата, который воздействует на них электрической дугой. Важным и трудоемким процессом является тщательная подгонка двух соединительных элементов. Ведь если неверно совместить волокна, проводная способность кабеля снизится, что приведет к потере передачи данных.

Сварка оптоволокна заключается в расплавлении тончайшего оптического волокна и его соединения при помощи электродуги. Весь процесс производится на специальном сварочном аппарате для ВОЛС.

Приборы оснащаются программным комплексом, который выбирается в зависимости от вида световода.

Последовательность операций при сварке линий связи

- Расшивается кабель от защитной оболочки, распускаются оптические волокна. Производить эту операцию следует крайне осторожно, так как оптоволокно очень хрупкое.

- Волокна очищают от влагозащитного покрытия.

- На волокно насаживают насадку КДЗС, состоящую из термоусадочной трубы и стержня усиления.

- Кончики стекловолокна очищают от защитного геля и обезжиривают спиртом.

- Зачищенные волокна складывают в прецизионный скалыватель перпендикулярно оси волокна и производят очень ровный скол. Отклонения более чем на 1,5° недопустимы.

- Подготовленные стекловолокна укладываются в V-образный зажим аппарата.

- Под микроскопом очень точно совмещают два волокна при помощи манипулятора. В современных моделях этот процесс производится автоматически.

- Электрическая дуга разогревает сколы волокон до термоплавкого состояния. С помощью держателя микродоводки совмещаются торцы двух волокон и зажимаются в одно.

- Аппарат проверяет качество сварки на прочность и проводит оценку.

- Мастер устанавливает на место сварки комплект защиты и перемещает этот участок в теплокамеру для термоусадки оболочки.

Процесс оплавления происходит синхронно на двух свариваемых частях оптоволокна.

Оборудование для сварки оптоволокна

Выбор сварочного аппарата для ВОЛС сводится к определению типа сварки:

- ручной;

- полуавтоматической;

- автоматической.

Аппараты ручного типа не позволяют качественно и быстро произвести работы по соединению кабелей. Трудоемкий процесс сведения контролируется под микроскопом.

На смену ему пришло полуавтоматическое оборудование. Вся работа производится под микроскопом, и оператор может оценить качество автоматического соединения места сварки. Такое устройство значительно экономит время мастера.

Отрицательная характеристика прибора – не свариваются оптические шнуры. Эта часть работы выполняется мастером вручную.

Положительная оценка устройства – низкая стоимость по сравнению с полностью автоматическими сварочными аппаратами.

Полностью автоматизированный прибор появился на рынке недавно. Он позволяет значительно экономить время оператора. Встроенный микроскоп позволяет мастеру контролировать процесс варки. Минус современных моделей – высокая цена.

Критерии выбора и грамотная эксплуатация оборудования

Определившись с целью применения аппарата, можно перейти к оценке оборудования по параметрам:

- типы волокна для сварки;

- время сварки и количество возможных соединений нитей;

- срединная центровка или по V-канавкам;

- комплектация;

- цена – дешевые модели могут иметь низкий потенциал или некачественный шов сварки.

Аппарату со срединной центровкой отдают большее предпочтение. Устройства отличаются по габаритам и комплектации, однако качество сварки на одном уровне.

Сварка ВОЛС обязательно должна производиться под наблюдением мастера.

Каждый этап работы на устройстве требует от оператора навыков работы на сварочном аппарате оптоволоконного кабеля.

ILSINTECH K11 — аппарат для сварки оптических волокон

ILSINTECH SWIFT K11 — аппарат для сварки оптических волокон. Он отличается высокими техническими характеристиками и рекомендован для решения разных задач на оптической магистрали и сети доступа.

Особенности аппарата для сварки оптических волокон ILSINTECH SWIFT K11

- поддержка обслуживания через Internet

- обновление ПО через компьютер в автоматическом режиме

- наличие встроенной диагностики с детализацией результатов

- высокая точность сведения волокон по сердцевине (IPAAS)

- высокая скорость сварки (6 сек) и термоусадки (13 сек)

- большая емкость аккумуляторной батареи 4700 мАч (6000 мАч — опция)

- автораспознавание типа волокна

- автоматическая калибровка в режиме реального времени мощности и длительности дуги по свечению оболочки в течение разряда

- автоматическая калибровка мощности и длительности дуги на основании предыдущего разряда

- возможность ручной калибровки дуги

- цветной сенсорный дисплей 5,0”

- подсветка печки

- возможность установки splice-on коннекторов (держатели коннекторов заказываются отдельно)

- интуитивно понятное меню

- защита от влаги, пыли и ударов

- снабжен пассивным охлаждением и оптической системой прямой (непосредственной) просветки волокна.

Сварка оптических волокон с помощью ILSINTECH SWIFT K11

Комплект поставки аппарата для сварки оптических волокон ILSINTECH SWIFT K11

| Наименование | Модель | Кол-во, шт |

| Сварочный аппарат | SWIFT-K11 | 1 |

| Аккумуляторная батарея | K11-4700 | 1 |

| Адаптер питания от переменного тока/Зарядное устройство с кабелем питания | FJ-SW1803000 | 1 |

| Скалыватель | CS-03BT | 1 |

| Запасные электроды | EI-23 | 1 пара |

| Жесткий кейс для транспортировки | Hard Case | 1 |

| Лоток для охлаждения КДЗС | CT-01 | 1 |

| Ключ внутренний шестигранник | LD-3300 | 1 |

| Кабель USB | — | 1 |

| Ручной стриппер | CF-02 | 1 |

| Дозатор для спирта | PP | 1 |

| Коробка для ЗИП | — | 1 |

| Загрузчики КДЗС (держатель волокна) | S312 | 1 пара |

| CD диск с руководством пользователя и ПО | — | 1 |

Аппарат для сварки оптических волокон Ilsintech — Связьстройкомплект — Изделия для сетей кабельной связи

Аппараты для сварки оптических волокон Ilsintech предназначены для сварки одномодовых и многомодовых оптических волокон в автоматическом или ручном режимах.

Ilsintech Swift-S3

• Юстировка волокон – по сердцевине

• Тип свариваемых волокон – SM, MM, DS, NZDS, G.657

• Диаметр защитной оболочки волокна, мкм – 100-1000

• Средние потери SM/MM, дБ – 0,02/0,01

• Средние потери DS/NZDS, дБ – 0,04/0,04

• Программы сварки – 100

• Увеличение сварного соединения при просмотре – х300/х170

• Время сварки/термоусадки, сек. – 9/26

• Совместимые КДЗС – 60мм, 40мм

• Тест на прочность сварного соединения, г – 200

• Количество сварок с термоусадкой от аккум. батареи – 250

• Память результатов сварок – 2000

• Электропитание переменное, В – 100–240

• Электропитание постоянное, В – 12–14,8

• Габариты, мм – 138х160х135

• Масса аппарата, кг – 2,3

• Сенсорный ЖК монитор

• Двойная печь для термоусадки КДЗС

• Аккумуляторная батарея большой ёмкости

Комплектация Swift-S3

• Сварочный аппарат Swift-S3 1 шт.

• Чемодан для переноски 1 шт.

• Блок питания S311 1 шт.

• Аккумуляторная батарея EI-21 1шт

• Лоток для КДЗС 1 шт

• Запасные электроды 1 шт.

• Руководство пользователя 1 шт.

Ilsintech Swift-F1

• Юстировка волокон – по оболочке

• Тип свариваемых волокон – SM, MM, DS, NZDS, G.657

• Диаметр защитной оболочки волокна, мкм – 250-900

• Средние потери SM/MM, дБ – 0,03/0,02

• Средние потери DS/NZDS, дБ – 0,06/0,06

• Программы сварки – 40

• Увеличение сварного соединения при просмотре – х200/х170

• Время сварки/термоусадки, сек. – 7/(20-70)

• Совместимые КДЗС – 30мм, 40мм

• Тест на прочность сварного соединения, г – 200

• Количество сварок с термоусадкой от аккум. батареи – 120

• Память результатов сварок – 2000

• Электропитание переменное, В – 100–240

• Электропитание постоянное, В – 12–14,8

• Габариты, мм – 135х200х82

• Масса аппарата, кг – 1,5

• Сенсорный ЖК монитор

• Двойная печь для термоусадки КДЗС

• Аккумуляторная батарея большой ёмкости

Комплектация Swift-F1

• Сварочный аппарат Swift-F1 1 шт.

• Чемодан или сумка для переноски 1 шт.

• Блок питания F1-1 1 шт.

• Зарядное устройство F1-2 1 шт.

• Аккумуляторная батарея F1-B 1 компл.

• Фиксатор волокна HI-2.5 1 компл.

• Лоток для КДЗС 1 шт.

• Запасные электроды EI-19 1 пара

• Запасные электроды S313 1 пара

• Руководство пользователя на CD 1 шт.

Ilsintech Swift-S5 — новая модель сварочного аппарата, которая совместила в себе достоинства Swift S3 и Swift F-1.

• сварочный аппарат, скалыватель, термостриппер и очиститель

• юстировка по сердцевине

• сенсорный ЖК монитор

• совместимость со SPLICE-ON коннекторами

Комплектация Swift-S5

• Сварочный аппарат Swift-S5 1 шт.

• Чемодан для переноски 1 шт.

• Блок питания S311 1 шт.

• Загрузчик КДЗС S312 2 шт.

• Аккумуляторная батарея S513 (320 сварок) 1 шт.

• Запасные электроды EI-21 1 шт.

• Руководство пользователя 1 шт.

: как правильно спаять оптоволоконные кабели

Сращивание оптоволокна — это процесс соединения двух или более волокон вместе. Независимо от того, развертываете ли вы новую оптоволоконную сеть или расширяете существующую, вы должны убедиться, что ваши волокна правильно сращены, чтобы избежать сбоев в работе сети.

Сращивание волокон обычно используется для повторного соединения оптоволоконных кабелей при случайном обрыве или для слияния двух волокон вместе для создания волокна, достаточно длинного для требуемой длины кабеля.

Существует два общепринятых метода сращивания волокон:

- Механическое соединение

- Сварка оплавлением

Из двух методов механическое соединение может быть выполнено намного быстрее, чем соединение сплавлением. Механическое сращивание — это соединение двух или более волокон, которые выровнены и затем удерживаются вместе соединителями.

Несмотря на то, что механическое сращивание проще в исполнении, оно позволяет увеличить вносимые потери. Таким образом, механическое сращивание идеально подходит только для быстрого или временного восстановления, но не для постоянного сращивания.

Таким образом, механическое сращивание идеально подходит только для быстрого или временного восстановления, но не для постоянного сращивания.

Самый распространенный метод сращивания волокон — это сращивание оплавлением, при котором волокна соединяются вместе с помощью электрической дуги. Этот метод гораздо более популярен, чем механическое сращивание, поскольку он обеспечивает самые низкие потери, меньшую отражательную способность и самое прочное соединение между волокнами.

СПЛАВЛЕНИЕ ВОЛОКНА

Сварка оплавлением — очень тонкий процесс. В противном случае ваши волокна могут быть неправильно подключены и ваш сигнал может пострадать.

При выполнении сварки плавлением обычно выполняется пять различных этапов:

1.Зачистка волокна

Чтобы начать сплавление волокон вместе, необходимо удалить или снять защитное полимерное покрытие вокруг оптического волокна. Обычно это делается с помощью механического устройства для снятия изоляции, похожего на пару устройств для зачистки проводов. Не забудьте очистить инструменты для снятия изоляции перед тем, как начать процесс закрепления.

Не забудьте очистить инструменты для снятия изоляции перед тем, как начать процесс закрепления.

2. Очистка волокна

После удаления покрытия с волокна пора очистить оголенное волокно. Использование 99,9% -ного изопропилового спирта (IPA) и безворсовых салфеток защитит стекло от любых загрязнений.

3. Раскол волокна

Хороший скалыватель имеет решающее значение для успешной сварки плавлением. Скалыватель надрезает волокно и тянет или сгибает его, чтобы вызвать чистый разрыв, а не разрезать волокно, что делает торец волокна плоским и перпендикулярным оси волокна.

4. Сплав волокна

После того, как волокна будут расколоты, слейте их вместе с помощью сварочного аппарата. Во-первых, вы должны выровнять концы волокна внутри сварочного аппарата. После правильного выравнивания расплавьте волокна с помощью электрической дуги, постоянно сваривая концы.

5. Защита волокна

После того, как волокна были успешно сплавлены вместе, оголенное волокно защищается путем повторного нанесения покрытия или с помощью предохранителя сращивания.

ВСЕГДА ПРОВЕРЯЙТЕ СВОЕ СТЕКЛО

Не забудьте проверить оптоволокно после того, как оно было оплавлено. Использование оптического рефлектометра во временной области (OTDR) помогает проверить потери в сварном соединении, измерить длину и найти любые неисправности в соединенном волокне.

Оптоволоконный кабель хрупкий и требует осторожного обращения.Одно плохое соединение — это все, что нужно, чтобы вызвать затухание в вашем оптоволоконном кабеле, снизив качество передачи данных или даже вызвав дорогостоящий сбой в сети.

Питер Адамс — менеджер по продукту компании Amphenol Telect. Он стремится к тому, чтобы наши клиенты продолжали получать превосходную организацию кабелей и качественную поддержку, которыми славится Amphenol Telect.

Объяснение сращивания оптоволоконного кабеля

Мы обычно получаем одни и те же основные вопросы по теме сращивания о типах, преимуществах и областях применения.

Для начала, стандартное определение сращивания оптического волокна — это соединение двух оптоволоконных кабелей вместе. Другой, более распространенный метод соединения волокон называется заделкой или соединением. Сращивание чаще всего используется в полевых условиях, но может применяться и при сборке кабелей. В полевых условиях сращивание является более быстрым и эффективным методом и используется для восстановления оптоволоконных кабелей при случайном обрыве скрытого кабеля.

Другой, более распространенный метод соединения волокон называется заделкой или соединением. Сращивание чаще всего используется в полевых условиях, но может применяться и при сборке кабелей. В полевых условиях сращивание является более быстрым и эффективным методом и используется для восстановления оптоволоконных кабелей при случайном обрыве скрытого кабеля.

Типы стыковки

Существует 2 метода сварки: механический или сварочный.Оба метода обеспечивают гораздо меньшие вносимые потери по сравнению с оптоволоконными соединителями.

механическое соединение

Механическое сращивание оптоволоконных кабелей — это альтернативный метод сращивания, для которого не требуется сварочный аппарат.

Механический стык — это соединение двух или более оптических волокон, которые выровнены и удерживаются на месте узлом, который удерживает волокно в совмещенном состоянии с помощью жидкости для согласования показателей преломления. При механическом сращивании используется небольшой механический стык длиной около 6 см и диаметром 1 см, который прочно соединяет два оптических волокна. Это точно выравнивает два оголенных волокна и затем механически закрепляет их.

Это точно выравнивает два оголенных волокна и затем механически закрепляет их.

Крышка с защелкой, клейкая крышка или и то, и другое используются для постоянного закрепления стыка.

Волокна не соединены прочно, а просто удерживаются вместе, чтобы свет мог проходить от одного к другому. (Вносимые потери <0,5 дБ)

Потери при сварке обычно составляют 0,3 дБ. Но механическое сращивание волокон приводит к более высокому отражению, чем метод сращивания оплавлением.

Механические сращивания волоконно-оптических кабелей небольшие, довольно простые в использовании и очень удобны как для быстрого ремонта, так и для постоянной установки.Они доступны в постоянных и повторно используемых типах.

Для одномодовых или многомодовых волокон доступны механические соединения оптоволоконных кабелей.

Сварка оплавлением

Сварка оплавлением дороже, но имеет более длительный срок службы, чем механическая сварка. Метод Fusion позволяет сплавлять жилы волокна с меньшим затуханием. (Вносимые потери <0,1 дБ)

(Вносимые потери <0,1 дБ)

В процессе сварки оплавлением используется специализированный сварочный аппарат для точного совмещения двух концов волокон, после чего концы стекла «плавятся» или «свариваются» вместе с использованием электрической дуги или какого-либо типа тепла.Это обеспечивает прозрачное, неотражающее и непрерывное соединение между волокнами, обеспечивающее очень низкие потери света

трансмиссия. (Типичные потери: 0,1 дБ)

Сварочный аппарат выполняет сварку оптических волокон методом оплавления в два этапа.

- Точно совместите два волокна

- Создает небольшую электрическую дугу, чтобы расплавить волокна и сварить их вместе

При соответствующем обучении специалист по сращиванию оптоволоконных кабелей в обычном порядке может достичь уровня вносимых потерь менее 0,1 дБ как для одномодовых, так и для многомодовых волоконных кабелей.

Помимо более низких потерь при сварке (обычно 0,1 дБ), преимущества сварки плавлением включают меньшее обратное отражение.

Обычное применение для сращивания — это соединение кабелей в длинных проложенных за пределами заводских кабельных трассах. Это когда длина участка требует более одного кабеля. Сращивание обычно используется для заделки одномодовых волокон (путем сращивания предварительно заделанных пигтейлов на каждое волокно), но есть и другие применения. Важно отметить, что нарезку можно использовать для смешивания различных типов оптоволоконных кабелей, например, для подключения 48-волоконных кабелей к шести 8-волоконным кабелям, идущим в разные места.

Дополнительные ресурсы от команды удобных флагов включают:

Категория Resource FOC Splicing Страница

Глоссарий, сокращения, военные спецификации для разъемов: http://bit.ly/2a2EFn8

Ресурс вопросов и ответов: отправляйте технические вопросы по адресу [email protected]

Есть вопросы по этой статье?

Свяжитесь с FOC с вопросами по телефону: (800) 473-4237 / 508-992-6464 или по электронной почте: FiberOpticCenter@focenter. com, и мы ответим как можно скорее.

com, и мы ответим как можно скорее.

Информационный бюллетень Tec-Alert

Что такое сращивание оптоволокна?Механическое соединение vs.Сращивание оптоволокном

Метод сращивания оптоволокном

Метод механического сращивания

Советы по улучшению сращивания

Что такое сращивание оптоволокна

Знание методов сращивания оптоволокна жизненно важно для любой компании или специалиста по оптоволоконной связи, занимающегося телекоммуникациями, локальными сетями и сетями проекты.

Проще говоря, сращивание оптоволокна включает соединение двух оптоволоконных кабелей вместе. Другой, более распространенный метод соединения волокон называется заделкой или соединением.Сращивание оптоволокна обычно приводит к более низким потерям света и обратному отражению, чем заделка, что делает его предпочтительным методом, когда длина кабеля слишком велика для одной длины волокна или когда соединяются два разных типа кабеля вместе, например, 48-волоконный кабель на четыре. 12-волоконный кабель. Сращивание также используется для восстановления оптоволоконных кабелей, когда проложенный под землей кабель случайно порвался.

12-волоконный кабель. Сращивание также используется для восстановления оптоволоконных кабелей, когда проложенный под землей кабель случайно порвался.

Существует два метода сварки оптоволоконных кабелей: сварка оплавлением и механическая сварка. Если вы только начинаете сращивать волокна, возможно, вам стоит взглянуть на свои долгосрочные цели в этой области, чтобы выбрать, какой метод лучше всего соответствует вашим экономическим и производственным целям.

Механическое сращивание по сравнению со сращиванием плавлениемМеханическое сращивание:

Механическое сращивание — это просто выравнивающие устройства, разработанные для того, чтобы

удерживать два конца волокна в точно выровненном положении, что позволяет свету проходить от одного волокна к другому. (Типичные потери: 0,3 дБ) Сварка оплавлением:

При сварке оплавлением используется машина для точного совмещения концов двух волокон, после чего концы стекла «сплавляются» или «свариваются» вместе с использованием определенного типа тепла или электрической дуги.

Это обеспечивает непрерывное соединение между волокнами, что обеспечивает передачу света с очень низкими потерями. (Типичные потери: 0,1 дБ) Какой метод лучше?

Это обеспечивает непрерывное соединение между волокнами, что обеспечивает передачу света с очень низкими потерями. (Типичные потери: 0,1 дБ) Какой метод лучше? Типичной причиной выбора одного метода перед другим является экономия. Механическое сращивание требует небольших начальных вложений (от 1000 до 2000 долларов), но стоит дороже на стык (от 12 до 40 долларов каждый). Хотя стоимость стыка для сварки оплавлением ниже (0,50–1,50 долларов США за штуку), первоначальные вложения намного выше (15 000–50 000 долларов США в зависимости от точности и характеристик приобретаемой машины для сварки оплавлением).Чем точнее вам потребуется центровка (лучшее выравнивание приводит к меньшим потерям), тем больше вы платите за станок.

Что касается производительности каждого метода сварки, решение часто зависит от отрасли, в которой вы работаете. Сварка плавлением дает меньшие потери и меньшее обратное отражение, чем механическая сварка, потому что получаемые в результате точки сварки плавлением почти бесшовные. Сварочные соединения оплавлением используются в основном с одномодовым волокном, тогда как механические соединения работают как с одномодовым, так и с многомодовым волокном.

Сварочные соединения оплавлением используются в основном с одномодовым волокном, тогда как механические соединения работают как с одномодовым, так и с многомодовым волокном.

Многие телекоммуникационные компании и компании кабельного телевидения вкладывают средства в сращивание плавлением для своих одномодовых сетей большой протяженности, но по-прежнему будут использовать механическое сращивание для более коротких локальных участков кабеля. Поскольку аналоговые видеосигналы требуют минимального отражения для оптимальной производительности, сварка методом сварки также предпочтительна для этого приложения. Промышленность ЛВС может выбрать любой из этих методов, поскольку потеря и отражение сигнала — второстепенные проблемы для большинства приложений ЛВС.

Метод сварки оплавлениемКак упоминалось ранее, сварка оплавлением представляет собой соединение двух или более оптических волокон, которые были прочно скреплены путем сваривания их вместе электронной дугой. Четыре основных шага для выполнения надлежащего сращивания оплавлением:

Шаг 1: Подготовка волокна — Снимите защитные покрытия, оболочки, трубки, силовые элементы и т.

Д., Оставив только оголенное волокно. Здесь главное — чистота.

Д., Оставив только оголенное волокно. Здесь главное — чистота.Шаг 2: Раскол волокна — Использование хорошего скалывателя волокна здесь необходимо для успешного сращивания оплавлением. Срезанный конец должен быть зеркально гладким и перпендикулярным оси волокна, чтобы получить надлежащее соединение. ПРИМЕЧАНИЕ: Скалыватель не режет волокно! Он просто надрезает волокно, а затем тянет или сгибает его, чтобы вызвать чистый разрыв.Цель состоит в том, чтобы получить максимально перпендикулярный скол на конце. Вот почему хороший нож для сварки оплавлением часто может стоить от 1000 до 3000 долларов. Эти скалыватели могут стабильно создавать угол скола 0,5 градуса или меньше.

Шаг 3: плавление волокна — на этом шаге есть два шага: выравнивание и нагрев. Выравнивание может быть ручным или автоматическим в зависимости от того, какое у вас оборудование. Чем дороже вы используете оборудование, тем точнее становится выравнивание. После правильного выравнивания сварочный аппарат для оптоволокна использует электрическую дугу для плавления волокон, непрерывно сваривая два конца волокна вместе.

Шаг 4. Защитите волокно — защита волокна от изгиба и растягивающих усилий гарантирует, что стык не сломается при нормальном обращении. Типичный сварной стык имеет предел прочности на разрыв от 0,5 до 1,5 фунтов и не ломается при нормальном обращении, но все же требует защиты от чрезмерных усилий изгиба и растяжения. Использование термоусадочных трубок, силиконового геля и / или механических средств защиты от обжима защитит стык от внешних элементов и поломки.

Метод механического сращиванияМеханическое сращивание — это оптический переход, в котором волокна точно выровнены и удерживаются на месте с помощью автономного узла, а не постоянного соединения.Этот метод выравнивает два конца волокна по общей средней линии, выравнивая их сердцевины, чтобы свет мог проходить от одного волокна к другому. Четыре шага для выполнения механического соединения:

Шаг 1: Подготовка волокна — Снимите защитные покрытия, оболочки, трубки, силовые элементы и т.

Д., Оставив только оголенное волокно. Здесь главное — чистота.

Д., Оставив только оголенное волокно. Здесь главное — чистота.Шаг 2: Раскол волокна — Процесс идентичен расколу для сварки плавлением, но точность раскола не так важна.

Шаг 3: Соедините волокна механическим способом — в этом методе не используется нагрев. Просто поместите концы волокна вместе внутри механического сращивания. Гель для согласования показателей преломления внутри устройства для механического сращивания поможет направить свет от одного конца волокна к другому. Более старые устройства будут иметь эпоксидную смолу, а не гель для согласования показателей индекса, удерживающий сердечники вместе.Шаг 4: Защитите оптоволокно — законченный механический стык обеспечивает его собственную защиту.

Советы по улучшению сращивания:1.Тщательно и часто очищайте инструменты для сварки. При работе с волокном имейте в виду, что частицы, невидимые невооруженным глазом, могут вызвать огромные проблемы при работе с волоконной оптикой. «Чрезмерная» чистка волокна и инструментов сэкономит вам время и деньги в будущем.

Правильно обслуживайте и используйте свой тесак. Скалыватель — ваш самый ценный инструмент при сращивании волокон. При механическом сращивании вам нужен правильный угол, чтобы обеспечить правильные торцевые поверхности, иначе в воздушные зазоры между двумя волокнами будет попадать слишком много света.Гель для согласования индекса устранит большую часть утечки света, но не сможет преодолеть сколы низкого качества. Вы должны рассчитывать потратить от 200 до 1000 долларов на нож хорошего качества, подходящий для механического сращивания.

Правильно обслуживайте и используйте свой тесак. Скалыватель — ваш самый ценный инструмент при сращивании волокон. При механическом сращивании вам нужен правильный угол, чтобы обеспечить правильные торцевые поверхности, иначе в воздушные зазоры между двумя волокнами будет попадать слишком много света.Гель для согласования индекса устранит большую часть утечки света, но не сможет преодолеть сколы низкого качества. Вы должны рассчитывать потратить от 200 до 1000 долларов на нож хорошего качества, подходящий для механического сращивания. Для сварки оплавлением вам понадобится еще более точный скалыватель, чтобы добиться исключительно низких потерь (0,05 дБ и менее). Если у вас плохой скол, концы волокна могут не плавиться должным образом, вызывая потери света и проблемы с высоким отражением. Будьте готовы заплатить от 1000 до 4000 долларов за хороший нож, обеспечивающий точность, необходимую для сварки плавлением.Уход за топором, следуя инструкциям производителя по очистке, а также правильно используя инструмент, обеспечит вам долговечную часть оборудования и обеспечит правильное выполнение работы с первого раза.

3. Параметры сварки должны корректироваться минимально и методично (только сварка оплавлением). Если вы начнете изменять параметры сварки на сварочном аппарате, как только появится намек на проблему, вы можете потерять желаемую настройку. Грязное оборудование должно быть вашей первой проверкой, и они продолжат работу с параметрами.Время сварки и ток сварки являются двумя ключевыми факторами при сварке. Различные переменные этих двух факторов могут давать одинаковые результаты сварки. Высокое время и низкий ток приводят к тому же результату, что и высокий ток и низкий ток. Обязательно изменяйте одну переменную за раз и продолжайте проверять, пока не найдете правильные параметры сварки для вашего типа волокна.

Tecra Tools предлагает большой выбор комплектов инструментов для оптоволокна и расходных материалов для оптоволокна.

В настоящее время у нас есть в наличии комплект для механического сращивания Fibrlok от 3M и скалыватель оптоволокна Miller.

Щелкните здесь, чтобы ознакомиться с нашим комплектом для сращивания оптоволокна, и позвольте нам помочь вам найти подходящие инструменты для всех ваших нужд в оптоволокне.

Благодарим вас за то, что вы ведете свой бизнес с Tecra Tools, и мы будем рады помочь вам в ближайшее время!

Вернуться к началу страницы

Типы сварочных аппаратов для оптоволокна (сварочные аппараты) Объяснение — Fosco Connect

:: Что такое сварка сплавлением?

Сращивание волокон — это процесс соединения двух волокон вместе. В отличие от оптоволоконных разъемов, которые предназначены для легкой реконфигурации на кросс-коммутационных или коммутационных панелях.

Существует два типа сращивания волокон — механическое сращивание и сращивание оплавлением .

- При механическом сращивании два оптических волокна физически не соединяются вместе, а, скорее, два волокна удерживаются встык внутри рукава с помощью некоторого механического механизма. Вносимые потери и обратное отражение будут хуже при механических соединениях, чем при сварке оплавлением (второй тип, который мы представляем ниже).

Механическое соединение в основном используется для аварийного ремонта и тестирования волокна.Вы можете ознакомиться с некоторыми продуктами для механического сращивания здесь.

Механическое соединение в основном используется для аварийного ремонта и тестирования волокна.Вы можете ознакомиться с некоторыми продуктами для механического сращивания здесь. - Сварка второго типа называется сваркой оплавлением. При сварке плавлением два волокна буквально свариваются (сплавлены) вместе с помощью электрической дуги. Сварка оплавлением — это наиболее широко используемый метод сварки, поскольку он обеспечивает наименьшие вносимые потери и практически полное отсутствие обратного отражения. Сварка плавлением обеспечивает наиболее надежное соединение между двумя волокнами. Сварка оплавлением выполняется с помощью автоматического аппарата, называемого сварочным аппаратом (сварочные аппараты).В этом руководстве мы сосредоточимся на сварочных аппаратах для оптоволокна.

:: Что такое сварочный аппарат для оптоволокна?

Как мы уже говорили выше, сварочный аппарат — это аппарат, используемый для сварки (сплавления) двух оптических волокон вместе. Этот процесс называется сваркой оплавлением. Концы волокна подготавливаются, скалываются и помещаются в приспособления для выравнивания на сварочном аппарате. При нажатии кнопки концы волокна нагреваются электродами, сближаются и сплавляются.

Этот процесс называется сваркой оплавлением. Концы волокна подготавливаются, скалываются и помещаются в приспособления для выравнивания на сварочном аппарате. При нажатии кнопки концы волокна нагреваются электродами, сближаются и сплавляются.

— это автоматические аппараты, которым необходимо либо выбрать рекомендуемые заводом настройки, либо вы сами установите параметры сварки.Существует пять основных этапов сварки оплавлением на сварочном аппарате.

- Наденьте защитную гильзу на сварку.

- Зачистите волокно. Зачистите все покрытия волокон до 125 мкм голого волокна. Очистите оголенное волокно изопропиловым спиртом 99%.

- Расколите волокно. Волокно необходимо расколоть высокоточным скалывателем. Большинство сварочных машин поставляются с рекомендованным ножом. Расщепление волокна — очень важный этап, так как качество стыка будет зависеть от качества скола.

- Поместите волокна в держатели волокон в сварочном аппарате.

Нажмите кнопку пуска, чтобы начать сварку оплавлением.

Нажмите кнопку пуска, чтобы начать сварку оплавлением. - Термоусаживаемая защитная гильза для защиты стыка.

:: Как выбрать сварочные аппараты для оптоволокна?

Существует множество моделей сварочных аппаратов, различающихся по характеристикам, возможностям и стоимости. Поэтому перед принятием решения вам следует проявить должную осмотрительность.В следующем разделе описаны различные технологии выравнивания волокна в нескольких типах сварочных аппаратов.

Выравнивание сердечника

Сварочные аппараты для выравнивания сердцевины оптического волокна (также называемые «выравниванием профиля») используют несколько камер для проверки двух сколотых волокон перед сваркой и позволяют перемещать волокна по нескольким осям. Два волокна освещаются с двух сторон, разнесенных на 90 градусов. С нескольких видеокамер машина распознает сердцевину волокон и автоматически выравнивает их с помощью подвижных столиков.

— это высокопроизводительные устройства, позволяющие пользователям сохранять отдельные программы или рецепты, в которых можно настраивать такие факторы, как время сварки и температура. Такие высокопроизводительные сварочные аппараты увеличивают и визуально отображают место стыка, а также используют активное выравнивание сердцевины для выравнивания волокон. Технология инжекции света и программное обеспечение для визуализации выравнивают жилы оптоволокна так, чтобы максимум света проходил от одного волокна к другому, обеспечивая минимальные потери при сварке.

Это обеспечивает точное выравнивание волокна, в результате чего типичные потери при сварке составляют всего 0.02 дБ. Такой уровень точности требуется для всех применений одномодового волокна, а также улучшает характеристики многомодового волокна. В аппаратах для сращивания лент обычно используется центрирование сердечника.

Сварочные аппараты с выравниванием сердечника долгое время были предпочтительным методом для установок кабельного телевидения, магистральных сетей, специальных оптоволоконных приложений и производства оптических компонентов в основном из-за их высокой точности и надежности. На следующем рисунке показан сварочный аппарат AFL FSM-60S с выравниванием сердечника.

На следующем рисунке показан сварочный аппарат AFL FSM-60S с выравниванием сердечника.

Выравнивание по плакировке

В более простых аппаратах для сварки оплавлением используется выравнивание оболочки для выравнивания волокон при сварке.Волокна располагаются в держателе или V-образной канавке и выстраиваются «физически» в соответствии с внешним диаметром оболочки волокна. Эти сращивающие устройства зависят от геометрических характеристик стекловолокна и допусков (диаметр оболочки, некруглость оболочки и концентричность между сердцевиной и оболочкой). То, что внешние диаметры выровнены, не означает, что сердечники будут точно выровнены. Такие устройства обычно производят сварные соединения с более высокими потерями и не обладают функциями и гибкостью, присущими сварочным аппаратам более высокого класса.

Сварочные аппараты Clad с выравниванием также имеют несколько камер, но допускают перемещение волокна только по одной оси.Центровке помогает фиксированная V-образная канавка. Типичные потери для этого типа сращивания составляют 0,05 дБ. Сварочные аппараты с выравниванием оболочки лучше всего подходят для многомодовых приложений. На следующем рисунке показан станок для выравнивания и выравнивания облицовки AFL FSM-16S.

Типичные потери для этого типа сращивания составляют 0,05 дБ. Сварочные аппараты с выравниванием оболочки лучше всего подходят для многомодовых приложений. На следующем рисунке показан станок для выравнивания и выравнивания облицовки AFL FSM-16S.

Ручной

Революция в сварке произошла с появлением портативных сварочных аппаратов для оптоволокна с батарейным питанием. Эти популярные устройства компактны и портативны, но по производительности не уступают настольным моделям. Изображенный здесь ручной сварочный аппарат Fitel S121A FTTH имеет 14-секундную сварку (высокоскоростной режим), встроенную термоусадочную печь и другие желательные функции.Ручные сварочные аппараты отлично подходят для работы в замкнутых пространствах и в воздухе. Они идеально подходят для сетей FTTx, LAN, магистральных сетей и магистральных сетей.

:: Доля рынка оптоволоконных сварочных аппаратов с разбивкой по приложениям в 2010 г.

Некоторые аналитики оптоволоконной отрасли в 2010 году опубликовали исследование, охватывающее мировой рынок сварочных аппаратов для оптоволокна. На следующем рисунке показана доля рынка по приложениям в процентах. В телекоммуникационной отрасли используется все больше и больше надежных портативных сварочных аппаратов меньшего размера.

На следующем рисунке показана доля рынка по приложениям в процентах. В телекоммуникационной отрасли используется все больше и больше надежных портативных сварочных аппаратов меньшего размера.

:: Крупнейшие участники потерь при сварке

Параметры волокна, которые больше всего влияют на потери в стыках в одномодовых волокнах, — это диаметр модового поля (MFD) и концентричность сердцевины и оболочки.

1) Несоответствие диаметра модового поля

Если сращивать разные волокна с разным диаметром модового поля (MFD), потери на сращивании, вероятно, будут выше при сращивании подобных волокон. Расчетные потери из-за рассогласования диаметра модового поля (MFD) можно рассчитать по следующему уравнению:

На следующем рисунке показаны максимальные потери при сварке волокна с конкретным значением MFD с любым другим волокном с диапазоном MFD, равным 8.8 ~ 9,6 мкм. Потери при сращивании волокна с MFD 9,3 мкм самые низкие при сращивании с любым другим волокном размером 8,8 ~ 9,6 мкм.

2) Ошибка концентричности сердцевины и оболочки

Ошибка концентричности сердцевины и оболочки, или величина, на которую сердцевина смещена относительно центра оболочки, также может вносить значительный вклад в потери на стыке в одномодовом волокне. На следующем графике показано, сколько потерь может быть при заданной величине смещения между сердцевинами сращенных волокон. Типичная спецификация для определения концентричности сердцевины и оболочки в современных моделях G.652 одномодовых волокна <0,5 мкм. Если два волокна, каждое с таким большим смещением сердцевины, сращиваются так, что смещение происходит в противоположных направлениях (общее смещение 1 мкм), вносимые потери составят 0,056 дБ.

:: Заключение

Несмотря на успехи в технологии сварки волокон и оплавлением, существует множество аспектов сварки, о которых практикующие специалисты должны помнить. Различия в волокнах, оборудовании, окружающей среде и технике могут привести к разным результатам по потерям при сварке. Понимание возможностей процесса сварки оплавлением и измерения потерь на стыке поможет убедиться в том, что владельцы сетей, проектировщики, подрядчики и технические специалисты имеют реалистичные ожидания относительно потерь при сварке, особенно с новым поколением устойчивых к изгибу одномодовых волокон, которые становятся популярными.

Понимание возможностей процесса сварки оплавлением и измерения потерь на стыке поможет убедиться в том, что владельцы сетей, проектировщики, подрядчики и технические специалисты имеют реалистичные ожидания относительно потерь при сварке, особенно с новым поколением устойчивых к изгибу одномодовых волокон, которые становятся популярными.

Вот несколько рекомендаций для подрядчиков и техников, выполняющих монтажные работы.

- Следуйте инструкциям соответствующего производителя оборудования по настройке и техническому обслуживанию всего сварочного оборудования.Все сварочные аппараты имеют требования к техническому обслуживанию, которые должны быть описаны в руководстве по эксплуатации. Помимо регулярной очистки, они требуют регулировки электродов и периодической замены. Соблюдайте требования производителя по обслуживанию.

- Поддерживайте чистоту оборудования и среду для сварки, особенно опасаясь ветра и / или пыли.

- Используйте расчетные значения потерь сварочного аппарата для сварки оптоволокном в качестве первоначальной оценки состояния сварки.

- Характеристики потерь на стыке следует устанавливать с учетом общего бюджета мощности линии связи и основывать на средних потерях на стыке.

Учебное пособие по сварке волоконно-оптических кабелей

Учебное пособие по сварке волоконно-оптических кабелей В процессе сварки методом сварки используется высокотемпературное тепло, генерируемое электрической дугой, и сплавляются вместе два стеклянных волокна (конец в конец с точным выравниванием сердцевины волокна). Кончики двух волокон стыкуются и нагреваются, так что они плавятся. Обычно это делается с помощью сварочного аппарата, который механически выравнивает два конца волокна, а затем подает искру на концы волокна, чтобы сплавить их вместе.Многие телекоммуникационные компании и компании кабельного телевидения вкладывают средства в сварку сращиванием для своих одномодовых сетей большой протяженности, но по-прежнему будут использовать механическое сращивание для более коротких локальных кабелей. Так как аналоговые видеосигналы требуют минимального отражения для оптимальной производительности, сварка сплавлением больше подходит для этого приложения. Промышленность ЛВС может выбрать любой из этих методов, поскольку потеря и отражение сигнала — второстепенные проблемы для большинства приложений ЛВС.

Так как аналоговые видеосигналы требуют минимального отражения для оптимальной производительности, сварка сплавлением больше подходит для этого приложения. Промышленность ЛВС может выбрать любой из этих методов, поскольку потеря и отражение сигнала — второстепенные проблемы для большинства приложений ЛВС.

Аппарат для сварки оплавлением

Базовый аппарат для сварки оплавлением состоит из двух приспособлений, на которых закреплены волокна, и двух электродов. На рисунке 1 показан базовый аппарат для сварки плавлением . Микроскоп для осмотра волокон помогает помещать подготовленные концы волокон в устройство для сварки плавлением. Волокна помещаются в устройство, выравниваются и затем соединяются вместе. Первоначально при сварке плавлением использовалась нихромовая проволока в качестве нагревательного элемента для плавления или сплавления волокон вместе. Новые технологии сварки плавлением заменили нихромовую проволоку лазерами на углекислом газе (CO2), электрическими дугами или газовым пламенем, которые нагревают концы волокна, заставляя их плавиться вместе. Небольшой размер сварочного соединения и развитие автоматических сварочных аппаратов сделали электродуговую сварку (дуговую сварку) одним из самых популярных методов сварки в коммерческих приложениях.

Небольшой размер сварочного соединения и развитие автоматических сварочных аппаратов сделали электродуговую сварку (дуговую сварку) одним из самых популярных методов сварки в коммерческих приложениях.

Рисунок 1 — Базовый аппарат для сварки оплавлением

Обработка сварки оплавлением

Процесс сварки оптоволокном в основном одинаков для всех автоматических сварочных аппаратов. Процесс сварки плавлением обычно включает использование локального тепла для плавления или сварки концов два оптических волокна вместе.Процесс сварки начинается с подготовки каждого конца волокна к сварке.

Характеристики места сварки:

Операции по сварке должны выполняться в очень чистом месте, чтобы предотвратить попадание пыли или любого загрязнения, влияющего на процесс сварки. Температура места, в котором может происходить процесс сварки, может варьироваться от 15 ° C до 28 ° C.

Подсказка: Хотя сварочная машина может работать при температуре от -10 ° C до + 5 ° C, а укупорочное средство может быть установлено при температуре между -1ºC и + 45ºC, нам по-прежнему необходимо обеспечить работу специалиста по сварке в оптимальных условиях, чтобы обеспечить максимальную эффективность.

Четыре основных шага для правильного сращивания оплавлением

Шаг 1. Подготовка волокон

1. Снимите оболочку и снимите достаточное количество оболочки, обычно 2-3 м, для сращивания и перевязки буферных трубок и волокон в закрытии стыка. Оставьте необходимое количество силовых элементов для прикрепления кабеля к затвору. Информацию о необходимой длине см. В инструкциях по закрытию стыка. Очистите все водоблокирующие материалы соответствующими очистителями.

2. Снимите буферные трубки, обнажающие волокна для сращивания. Как правило, для затворов требуется буферные трубки длиной около 1 м внутри затвора и около 1 м волокна внутри лотка для сращивания. Очистите все водоблокирующие материалы.

3. Перед зачисткой для сварки каждое волокно необходимо тщательно очистить.

4. Когда будете готовы к сращиванию волокна, снимите буферное покрытие (я), чтобы обнажить оголенное волокно нужной длины.

5. Очистите волокно соответствующими салфетками.

6. Расколите волокно подходящим скалывателем.

7. Поместите волокно в сварочный аппарат и закрепите его зажимом.

Шаг 2. Запуск программы сварочного аппарата

1. Выберите подходящую программу для сращиваемого волокна.

2. Сварочный аппарат покажет сращиваемые волокна на видеоэкране.

3. Концы волокна будут проверены на предмет правильных сколов, а плохие, такие как показанный справа выше, будут отклонены.

4. Автоматическое сращивание

5. Волокна будут перемещены на место.

6. Цикл предварительного плавления удалит грязь с концов волокна и предварительно нагреет волокна для сращивания.

7. Волокна будут выровнены с использованием метода выравнивания сердцевины для этого сварочного аппарата.

8. Волокна будут сплавлены с помощью автоматического дугового цикла, который нагревает их электрической дугой и соединяет волокна вместе с контролируемой скоростью.

9. Когда сварка завершена, сварочный аппарат проверит соединение и оценит оптические потери в соединении. Он сообщит оператору, нужно ли переделывать стык.

Он сообщит оператору, нужно ли переделывать стык.

10. Оператор извлечет волокна из направляющих и прикрепит постоянный протектор стыка с помощью термоусадки или зажима протекторов раковины моллюска.

Шаг 3. Оценка стыков

Хорошие стыки: визуально проверьте стык после запуска программы, используя оба вида X и Y. Некоторые недостатки, не влияющие на оптическую передачу, допустимы, как показано. Некоторые волокна (например, с фтором или с титановым покрытием) могут образовывать белые или черные линии в области стыка, что не является неисправностью.

Плохие стыки: некоторые недостатки недопустимы и требуют повторного запуска процесса сварки. Некоторые, например черные точки или линии, можно улучшить, повторив шаг ARC, но не более двух раз. При больших смещениях сердечника, пузырях или выпуклых стыках всегда повторяйте.

Шаг 4. Защита волокна

Защита волокна от изгиба и растягивающих усилий гарантирует, что стык не сломается при нормальном обращении. Типичная сварка плавлением имеет предел прочности на разрыв от 0,5 до 0,5 фунта и не ломается во время нормальной обработки. Но его все же нужно защитить от чрезмерного изгиба и силы сопротивления. Использование термоусаживаемой трубки, силикагеля и / или механического обжима защитит соединение от внешних элементов и поломки.

Типичная сварка плавлением имеет предел прочности на разрыв от 0,5 до 0,5 фунта и не ломается во время нормальной обработки. Но его все же нужно защитить от чрезмерного изгиба и силы сопротивления. Использование термоусаживаемой трубки, силикагеля и / или механического обжима защитит соединение от внешних элементов и поломки.

В общем, сварка оплавлением занимает больше времени, чем механическая. Кроме того, выходы обычно ниже, поэтому общее время на успешную сварку намного больше для сварки плавлением.И выход, и время сварки в значительной степени определяются опытом оператора сварки. Операторы сварки оптоволокном должны быть хорошо обучены, чтобы постоянно выполнять надежные стыки сварки с низкими потерями. По этим причинам сварку не рекомендуется использовать на кораблях ВМФ.

Сращивание оптоволокна — Сращивание оптоволокна »Электроника

— обзор или учебное пособие по сращиванию волоконно-оптических кабелей (сращивание волоконно-оптических кабелей) — способ, которым это выполняется, и почему оно используется вместо оптоволоконных соединителей.

Оптоволоконная связь Включает:

Основы оптоволоконной связи

Оптоволокно

Разъемы

Сращивание

Оптический передатчик

Оптический приемник

Вместо использования оптоволоконных соединителей можно соединить два оптических волокна вместе. Волоконно-оптический стык определяется тем фактом, что он обеспечивает постоянное или относительно постоянное соединение между двумя оптоволоконными кабелями. Тем не менее, некоторые производители предлагают оптоволоконные соединители, которые можно отсоединять, но, тем не менее, они не предназначены для повторного подключения и отключения.

Сращивания оптоволокна необходимы во многих случаях. Одна из наиболее распространенных проблем возникает, когда имеющийся оптоволоконный кабель не имеет достаточной длины для требуемой трассы. В этом случае можно соединить два кабеля вместе для постоянного соединения. Поскольку волоконно-оптические кабели обычно производятся только длиной примерно до 5 км, когда требуется, например, длина 10 км, необходимо соединить две длины вместе.

Сращивание оптоволоконного кабеля можно выполнить двумя способами:

- Механические соединения

- Сварочные аппараты

Механические соединения обычно используются, когда соединения должны быть выполнены быстро и легко.Чтобы выполнить механическое сращивание оптоволокна, необходимо снять внешний защитный слой на оптоволоконном кабеле, очистить его, а затем выполнить прецизионное рассечение или разрезание. При раскалывании (разрезании) оптоволоконного кабеля необходимо получить очень чистый разрез, при котором разрез на оптоволокне проходит точно под прямым углом к оси волокна.

После обрезки концы сращиваемых волокон помещаются в прецизионную гильзу. Они точно выравниваются, чтобы максимизировать уровень светопропускания, а затем фиксируются на месте.Иногда можно использовать прозрачный гель с подходящим индексом для улучшения светопропускания через сустав.

Для изготовления механических волоконно-оптических соединений может потребоваться всего пять минут, хотя уровень потерь света составляет около десяти процентов. Однако этот уровень лучше, чем тот, который можно получить с помощью разъема.

Однако этот уровень лучше, чем тот, который можно получить с помощью разъема.

Сварочные соединения оптоволокном образуют еще один возможный тип оптоволоконного соединения. Этот тип соединения выполняется путем сплавления или плавления двух концов вместе. Этот тип соединения использует электрическую дугу для сварки двух оптоволоконных кабелей вместе, и для этого требуется специальное оборудование.Защитное покрытие сращиваемых волокон удаляется с концов волокон. Затем концы оптоволоконного кабеля обрезаются или, чтобы дать правильный термин, они скалываются с помощью точного скалывателя, чтобы гарантировать, что разрезы точно перпендикулярны. На следующем этапе два оптических волокна помещаются в держатель оптоволоконного сварочного аппарата. Сначала концы кабеля проверяются с помощью увеличительного стекла. Затем концы волокна автоматически выравниваются внутри оптоволоконного сварочного аппарата.Затем сращиваемый участок очищается от пыли, часто с помощью небольших электрических искр. После завершения оптоволоконный сварочный аппарат использует гораздо большую искру, чтобы температура стекла в оптическом волокне поднялась выше его точки плавления, что позволяет двум концам соединиться вместе. Локальная искра и содержащаяся в ней энергия очень тщательно контролируются, так что расплавленная сердцевина и оболочка не смешиваются, чтобы минимизировать любые потери света в оптоволоконном соединении fbre.

После завершения оптоволоконный сварочный аппарат использует гораздо большую искру, чтобы температура стекла в оптическом волокне поднялась выше его точки плавления, что позволяет двум концам соединиться вместе. Локальная искра и содержащаяся в ней энергия очень тщательно контролируются, так что расплавленная сердцевина и оболочка не смешиваются, чтобы минимизировать любые потери света в оптоволоконном соединении fbre.

После того, как сращивание оптоволокна выполнено, сращиватель оптоволоконного кабеля делает оценку потерь. Это достигается путем направления света через оболочку с одной стороны и измерения утечки света от оболочки с другой стороны стыка.

Оборудование, которое выполняет эти сращивания, обеспечивает регулировку оптических волокон, управляемую компьютером, и может достигать очень низких уровней потерь, возможно, четверти уровней механических сращиваний. Однако это происходит в процессе, поскольку сварочные аппараты для сварки оптоволоконных соединений очень дороги.

Соединения механические и сварочные

Два типа волоконно-оптических соединителей используются в разных приложениях. Механические используются в тех случаях, когда соединения должны выполняться очень быстро и где может отсутствовать дорогостоящее оборудование для сварки плавлением. Некоторые муфты для механических сращиваний оптоволоконных кабелей рекламируются как допускающие подключение и отключение. Таким образом, механическое соединение может быть использовано в приложениях, где соединение может быть менее прочным.

Сварочные аппаратыFusion обеспечивают меньший уровень потерь и высокую степень устойчивости. Однако они требуют использования дорогостоящего оборудования для сварки оплавлением. Ввиду этого они, как правило, используются больше для длинных установленных линий с высокой скоростью передачи данных, которые вряд ли будут изменены после установки.

Темы беспроводного и проводного подключения:

Основы мобильной связи

2G GSM

3G UMTS

4G LTE

5G

Вай фай

IEEE 802. 15.4

Беспроводные телефоны DECT

NFC — связь ближнего поля

Основы сетевых технологий

Что такое облако

Ethernet

Серийные данные

USB

SigFox

LoRa

VoIP

SDN

NFV

SD-WAN

15.4

Беспроводные телефоны DECT

NFC — связь ближнего поля

Основы сетевых технологий

Что такое облако

Ethernet

Серийные данные

USB

SigFox

LoRa

VoIP

SDN

NFV

SD-WAN

Вернуться к беспроводному и проводному подключению

Что такое сращивание оптических волокон? Методы определения, сплавления и механического соединения оптических волокон

Определение : сращивание оптических волокон — это метод , используемый для соединения двух оптических волокон .Этот метод используется в оптоволоконной связи для формирования длинных оптических линий для лучшей передачи оптических сигналов на большие расстояния. Сварочные аппараты — это в основном соединители , которые образуют соединение между двумя волокнами или пучками волокон.

При сращивании двух оптических волокон необходимо учитывать геометрию волокон, их правильное расположение и механическую прочность.

Методы сращивания оптического волокна

Существует три основных метода сращивания оптических волокон.Это следующие:

Сварка оплавлением

Сращивание любого волокна с использованием технологии сплавления обеспечивает постоянный (длительный) контакт между двумя волокнами. При сварке плавлением два волокна термически соединяются вместе. В этой конкретной технике обязательно используется электрический инструмент, который действует как электрическая дуга, чтобы сформировать тепловую связь между ними.

Сначала два волокна выравниваются и стыкуются на пути их соединения, это выравнивание выполняется в держателе волокна.

После этого срабатывает электрическая дуга , так как при включении она производит некоторую энергию, которая нагревает стыковое соединение. Под действием нагрева концы волокна плавятся, а затем они соединяются.

После того, как эти два соединения образуют соединение, их стык покрывают полиэтиленовой оболочкой или пластиковым покрытием, чтобы защитить соединение.

На рисунке ниже показана сварка оптического волокна :

.Благодаря использованию технологии сварки плавлением, потери, возникающие при сварке, очень низкие.Диапазон потерь составляет 0,05–0,10 дБ , как в случае одномодовых, так и в многомодовых оптических волокнах. Техника, которая обеспечивает такую сумму потерь, очень практична и полезна. Поскольку теряется лишь очень небольшая часть передаваемой мощности.

Однако, когда выполняется сварка плавлением, подвод тепла должен быть в достаточном количестве. Это происходит потому, что иногда чрезмерное тепло может привести к образованию хрупких (нежных) суставов.

Механическое соединение

Следующие две категории относятся к механической сварке :

Соединение с V-образной канавкой

В этой технике сращивания сначала берется V-образная подложка и два конца волокна стыкуются в канавке. После того, как эти два компонента помещаются в канавку с правильным выравниванием, они соединяются с помощью клея или геля для согласования показателей индекса. Этот клей обеспечивает надежный захват соединения.

После того, как эти два компонента помещаются в канавку с правильным выравниванием, они соединяются с помощью клея или геля для согласования показателей индекса. Этот клей обеспечивает надежный захват соединения.

Подложка V может быть изготовлена из пластика, кремния, керамики или любого металла.

На рисунке ниже показан метод оптического волокна с V-образной канавкой :

Однако потери в волокне больше при использовании этого метода по сравнению с методом сплавления. Кроме того, эти потери в значительной степени зависят от диаметра сердечника и оболочки, а также от положения сердечника относительно центра.

Здесь следует отметить, что два волокна не образуют непрерывного гладкого соединения , как в ранее обсужденном случае. Также сустав полупостоянный.

Соединение эластичных трубок

Это метод сращивания волокна с помощью эластичной трубки, который в основном находит свое применение в случае многомодового оптического волокна. Потери в волокне в этом случае почти такие же, как при сварке. Однако потребность в оборудовании и навыках несколько меньше, чем при сварке плавлением.

Потери в волокне в этом случае почти такие же, как при сварке. Однако потребность в оборудовании и навыках несколько меньше, чем при сварке плавлением.

На рисунке ниже показана техника сращивания эластичных трубок :

В основном эластичный материал — резина, внутри которой имеется небольшое отверстие. Диаметр этого отверстия несколько меньше диаметра сращиваемого волокна. Кроме того, на концах обоих волокон делается сужение, чтобы облегчить введение внутрь трубки.

Итак, когда волокно с диаметром немного большим, чем диаметр отверстия, вставляется внутрь отверстия, оно в конечном итоге расширяется, поскольку материал оказывает на волокно симметричную силу.

Благодаря этой симметричности достигается правильное совмещение двух волокон. В этом методе можно сращивать волокна разного диаметра, так как здесь волокно движется согласно оси трубки.

Преимущества сварки волокон

- Позволяет передавать оптический сигнал на большие расстояния.

1

1

Волокна протираются спиртом.

Волокна протираются спиртом.

Время процесса термоусадки — это самое длительное и соответственно самое «узкое» место в цикле (не считая времени предварительной разделки кабеля), соответственно используя 2 печки, можно экономить до 50% времени работы со сварочным аппаратом.

Время процесса термоусадки — это самое длительное и соответственно самое «узкое» место в цикле (не считая времени предварительной разделки кабеля), соответственно используя 2 печки, можно экономить до 50% времени работы со сварочным аппаратом.

Механическое соединение в основном используется для аварийного ремонта и тестирования волокна.Вы можете ознакомиться с некоторыми продуктами для механического сращивания здесь.

Механическое соединение в основном используется для аварийного ремонта и тестирования волокна.Вы можете ознакомиться с некоторыми продуктами для механического сращивания здесь. Нажмите кнопку пуска, чтобы начать сварку оплавлением.

Нажмите кнопку пуска, чтобы начать сварку оплавлением.