Технология изготовления и автоматизация производства сварных конструкций

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Исходными данными для проектирования технологического процесса изготовления сварной конструкции являются чертежи изделия, технические условия и планируемая программа выпуска.

Чертежи содержат данные о материале заготовок, их конфигурации, размерах, типах сварных соединений — решения, которые были приняты конструктором в процессе проектирования изделия и должны быть приняты к исполнению технологом. Технолог не имеет права вносить изменения в чертежи. Поэтому любому отклонению от чертежа должно предшествовать его исправление конструктором.

Технические условия

Программа выпуска содержит сведения о числе изделий, которые надо изготовить в течение конкретного срока (например, за год). Эти цифры служат основанием для выбора оборудования, технологической оснастки и средств механизации и автоматизации.

Кроме того, по программе выпуска производят оценку экономической эффективности этого выбора. Производственный процесс изготовления изделий включает различные технологические, контрольные и транспортные операции. Главное требование, определяющее последовательность выполнения этих операций, их содержание и обеспечение оснасткой, — выполнение заданной программы выпуска изделий высокого качества в кратчайшие сроки при минимальной стоимости.

Последовательность выполнения основных сборочносварочных операций определяется выбором варианта членения конструкции на технологические узлы, подузлы и отдельные детали. Оптимальность такого членения определяется следующими соображениями.

1. На монтажной площадке условия труда, возможности применения высокопроизводительной оснастки и средств контроля качества менее благоприятны, чем на заводе. Поэтому изделия большого габарита целесообразно расчленять на такие транспортабельные узлы, которые позволят свести к минимуму работы на монтаже.

2. С позиции доступности сварных соединений, удобства их выполнения и последующего послеоперационного контроля сборочно-сварочные работы целесообразно выполнять путем последовательного укрупнения отдельных элементов в подузлы и узлы с последующей сборкой всего изделия. Такое чередование сборочных и сварочных операций облегчает использование высокопроизводительной сварочной оснастки, но при малой жесткости отдельных узлов может приводить к росту деформаций от сварки.

3. Для оценки ожидаемых сварочных деформаций и выбора рациональной последовательности сборочно-сварочных операций следует пользоваться расчетными методами.

4. Требуемую точность размеров и формы сварного изделия следует обеспечивать рациональным построением технологического процесса и применением правочных работ на стадии заготовки элементов и сборки и сварки отдельных узлов. Правка готового изделия является, как правило, крайне трудоемкой.

5. Термообработка всей конструкции может существенно усложнить процесс изготовления, особенно в условиях серийного и массового производства. Поэтому в случае необходимости улучшения механических свойств, снятия остаточных напряжений или стабилизации размеров в какой-либо зоне конструкции выгоден такой выбор последовательности сборки и сварки, который позволяет производить местную или предварительную термообработку отдельных подузлов или деталей.

Разработка технологии имеет целью обеспечить оптимальные условия выполнения каждой отдельной операции и всего процесса в целом. Так как для разных типов сварных конструкций представления об оптимальности технологического процесса могут сильно отличаться, то соображения о рациональном построении процесса изготовления будут подробно рассматриваться в главах, посвященных типовым сварным конструкциям. Однако требование экономии ручного труда является общим и с годами приобретает все большую остроту. В Конституции СССР говорится о необходимости сокращения, а в дальнейшем и полного вытеснения тяжелого физического труда на основе комплексной механизации и автоматизации производства.

Под механизацией производственного процесса понимают замену ручного труда работой машин. При автоматизированном процессе обслуживающий персонал выполняет лишь функции наладки и наблюдения за работой приборов и систем управления. Систему управления составляют механизмы и средства связи, обеспечивающие точное и согласованное во времени взаимодействие рабочих и вспомогательных агрегатов и устройств.

В области сварочного производства трудовые затраты на собственно сварочные работы обычно не превышают 30%. Большой объем занимают заготовительные, сборочные и вспомогательные, особенно транспортные, операции. Следовательно, повышение производительности только сварочных работ не может дать существенного эффекта. Отсюда — необходимость комплексной механизации и автоматизации, охватывающей весь процесс производства, включая не только основные {заготовительные, сборочные, сварочные, отделочные), но и вспомогательные (транспортные, контрольные) операции. Совершенствование производства сварных конструкций требует не только наличия механизмов, способных осуществлять все необходимые операции технологического процесса, но и рациональной их компоновки. При этом требования как к механизмам, так и к их компоновке определяются характером производства. Так, для единичного и мелкосерийного производства требуются универсальные устройства, пригодные для работы в широком диапазоне типоразмеров заготовок и изделий, тогда как для крупносерийного и массового производства необходимо специализированное оборудование, на основе которого создаются поточные и автоматические линии целевого назначения. С учетом целесообразности увеличения серийности выпускаемых изделий за счет типизации и унификации можно выделить основные направления совершенствования производства сварных конструкций.

1. Увеличение серийности выпускаемых изделий путем изыскания прогрессивных конструктивных форм и технологий, отвечающих условиям непрерывного и синхронного цикла производства.

2. Создание и централизованное изготовление специальной технологической оснастки, способной обеспечить эффективность такого производства.

3. Создание универсальных устройств для комплексной механизации процессов в индивидуальном и мелкосерийном производстве.

Подавляющее большинство оборудования для поточных и автоматических линий сварочного производства в СССР изготовляется отраслевыми министерствами в условиях неспециализированного производства. Это ограничивает возможности отечественных организаций, и при необходимости создания новых поточных и автоматических линий сварочного производства, например в автомобильной промышленности, приходится прибегать к закупкам оборудования за рубежом. В других странах созданию такого оборудования уделяют больше внимания. Это проявляется в слиянии сварочных фирм с фирмами, производящими станки с программным управлением. Опыт станкостроителей в этой области способствует совершенствованию сварочного оборудования и позволяет находить новые решения. Примером этого может служить создание промышленных роботов. Для сварочного производства применение роботов, по-видимому, послужит основным средством решения проблемы экономии трудовых ресурсов. Универсальность роботов позволяет организовывать проектирование и изготовление их в специализированных организациях крупными сериями. Применение роботов при производстве сварных изделий может избавить от необходимости для каждой автоматической линии проектирования и изготовления сложного специализированного оборудования. В серийном, а тем более мелкосерийном производстве универсальность роботов оказывается особенно полезной благодаря относительной простоте перехода от производства одного типоразмера изделия к другому.

Эффективность технологической линии, обслуживаемой устройствами, автоматически выполняющими отдельные операции, может быть существенно повышена с помощью ЭВМ. На их основе создают системы группового управления большим числом механизмов для автоматизации не только основных, но и вспомогательных операций. Путем введения обратных связей система группового управления с центральной ЭВМ позволяет организовать контроль качества выполнения технологических операций с компенсацией возникающих искажений технологических режимов. Возможна также организация оперативного контроля состояния оборудования с целью повышения надежности работы линии. Например, перераспределение функций вышедшего из строя робота между остальными роботами позволяет проводить его ремонт без остановки линии, лишь несколько снизив ее производительность. Применение группового управления агрегатами с помощью ЭВМ отражает один из основных принципов использования автоматических систем управления (АСУ) — обеспечение полной и эффективной автоматизации процессов производства.

Источник: Николаев Г.А. «Сварные конструкции. Технология изготовления. Автоматизация производства и проектирование сварных конструкций»

Автоматизация сварочного производства

Подробности- Подробности

- Опубликовано 24.10.2015 09:17

- Просмотров: 3635

Почему автоматизация производства становится все более популярной в последнее время? Тому есть несколько причин, в числе которых можно назвать увеличение производительности, повышение качества изделий, снижение себестоимости, а также выполнение задач, которые невозможно произвести вручную из-за опасности производства либо недоступности расположения объекта.

Применение роботов позволяет упростить технологический процесс, отказаться от неквалифицированных рабочих кадров, а также снизить влияние человеческого фактора в целом.

На сегодняшний момент автоматизация начинает затрагивать все больше и больше отраслей промышленности. Среди них традиционно лидируют такие отрасли, как автомобилестроение, крупное машиностроение, производство металлической мебели, радиаторов (для отопления помещений) и полотенцесушителей, производство дверей, оконных конструкций, производство котельного и трубопроводного оборудования, противопожарные системы.

Однако следует заметить, что роботизацию наиболее целесообразно использовать на предприятии, где имеет место серийный и массовый выпуск однотипных изделий или производятся сложные и ответственные узлы, агрегаты или законченные единицы (например, газовые коллекторы высокого давления, теплообменники, радиаторы), требующие большого количества операций.

Объективные цифры также говорят в пользу автоматизации. К примеру, если сравнить два традиционных сварочных поста и современную стандартную установку с двумя роботами, то получается, что при сварке небольших изделий (длина до 300 мм, диаметр до 100 мм, с привариваемыми частями не более 5-ти штук) робот производит в среднем в семь раз больше изделий. При этом количество брака уменьшается как минимум на 30% (при использовании кондукторов или фиксаторов для изделия общий процент брака всегда постоянен и может составлять максимум 1%), а затраты на производство за смену снижаются приблизительно на 28-30%. Себестоимость производственных затрат на изделия на участке сварки при этом падает в 10 раз. При минимально возможной прибыли с реализации изделия за год в случае с роботом она будет в 20 раз больше! В этом случае установка не только окупает себя за год, но и приносит прибыль гораздо большую, чем два сварочных поста.

При всех описанных преимуществах роботов у производителей часто возникают сомнения в их использовании в конкретных производственных условиях. Эти сомнения вызываются тем, что для эффективного их внедрения требуется достаточно высокий технический уровень подготовки кадров (знание основ программирования, технологического процесса, экономического анализа и т.п.), соответствующий уровень технологической и организационной подготовки производства, технологической дисциплины. Получается, что применять роботов может позволить себе промышленник только с очень подготовленным штатом сотрудников. А как же быть тем компаниям, которые имеют все показания к автоматизации производства, но не имеют возможности держать огромный штат сотрудников ИТР для этих целей?

К сожалению, мало кто из производителей знает, что выход есть и в этом случае.

Для таких случаев уже достаточно долгое время, к примеру, в Европе, на производствах используют так называемые стандартные сварочные ячейки. Такие простейшие сварочные модули производятся несколькими компаниями по всему миру, как производителями самих роботов, так и системными интеграторами.

Ниже будет описано устройство и принцип действия стандартной сварочной ячейки производства крупного голландского интегратора AWL-Techniek (эксклюзивный поставщик на российский рынок – компания «Дюкон»).

На рис.1 изображен самый простой сварочный модуль из существующих. Поворотный стол приводится в движение вручную, малые габариты и простейшее управление делают эту ячейку идеальным инструментом для сварочных цехов, где есть производство однотипных несложных изделий.

Эта стандартная роботизированная ячейка включает в себя:

1. Модуль – металлический каркас, жесткое основание, отверстие под вытяжку.

2. Робота с устройством управления и набором стандартных программных «блоков».

3. Стол (как правило, поворотный) или ручные/механические позиционе-ры.

4. Оснастку (кондуктор/фиксатор) для детали.

5. Сварочный аппарат.

6. Системы защиты оператора, фиксаторов и робота от повреждений.

7. Опции (устройства для чистки горелки, устройства контроля положений и прочее).

Этот сварочный модуль должен полностью соответствовать требованиям заказчика, поэтому его размеры, количество роботов, кратное количеству источников, габариты и оснащение стола, оснастка и ее количество проектируются и подбираются согласно спецификации изделий заказчика.

Чем удобен такой модуль? Преимущества видны с первого взгляда: модуль закрыт, а значит, он защищен от влияний внешней среды производственного цеха, что немаловажно для условий российского производства.

Модуль специально разработан таким образом, чтобы его установка занимала минимальное время (не более 48-ми часов), остальное время, которое проводит наладчик на предприятии заказчика, тратится на отработку технологического процесса производства и обучение операторов работе.

Такие модули поставляются по системе «Plug & Weld», что дословно означает «Подключай и вари». Подробнее об этом: если, скажем, заказчик хочет изготавливать автомобильные бамперы для разных марок автомобилей, но конструктивно одного типа, то в процессе проектирования модуля инженерами AWL будет учтено количество необходимых заказчику изделий, разработа-ются соответствующие фиксаторы, на каждое изделие будет своя программа. Один модуль может производить неограниченную номенклатуру изделий с габаритами согласно спецификации ячейки. Заказчику нужно будет только подключить данный модуль в сеть, обеспечить необходимым (сделать подводку сжатого воздуха, провести вытяжку, установить баллоны со сварочными смесями, подвести воду, если необходимо, и прочее), обучить оператора работе – и все. С этого момента оператору нужно будет только выбирать программу в соответствии с деталями и нажимать кнопку «Пуск», загружать заготовки и выгружать готовые изделия.

Такая простота эксплуатации становится возможной благодаря работе системного интегратора, который, согласуя каждый свой шаг с заказчиком, детально прорабатывает весь проект.

Отдельной строкой стоит выделить работу по проектированию и изготовлению оснастки, которую берет на себя системный интегратор. В зависимости от пожелания заказчика она может фиксировать отдельные части деталей как вручную, так и пневматически. Очевидно, что пневматика дает, наряду с удорожанием, еще и повышение производительности, а также исключает ошибки оператора.

Оснастка всегда имеет средства контроля положения детали и контроля за-крытых/открытых элементов фиксации – «пока йока» (Poka yoke). Это делается с целью обеспечения безопасности оператора и защиты оснастки от повреждения.

Всю сложность и трудоемкость процесса проектирования и изготовления можно легко оценить из рис. 2а. На нем изображена деталь автомобильной траверсы с оснасткой. На рисунке видно, какое большое количество фиксаторов используется для точного позиционирования частей изделия. Рис. 2б иллюстрирует эту модель траверсы в готовом виде.

Вообще автомобильная промышленность традиционно – основной заказчик комплексных автоматизированных сварочных линий в мире. Появление мировых производителей на рынке России принесло с собой новые технологии производства, которые позволили выпускать изделия, отвечающие самым высоким стандартам качества. Теперь компании-субпоставщики, которые производят в России узлы и агрегаты для автомобилей иностранных брен-дов, все чаще и чаще оснащаются самым современным автоматизированным сварочным оборудованием, аналогичным тому, которое используется на заводах за рубежом.

Так, в январе 2010 года компания AWL-Techniek cовместно с компанией «Дюкон» начала запуск 2-х автоматизированных сварочных линий по производству туннельных рельс для нового Opel Astra на заводе «Stadco».

General Motors – одна из немногих иностранных компаний, которые приняли решение размещать заказ на изготовление ответственных деталей кузова в России. Вероятно, такая тенденция распространится и среди других авто-производителей.

На рис. 3 и 4 представлены прототипы одной из деталей и установки, на которой эта деталь будет изготавливаться.

Указанная установка состоит из 4-х роботов, 2 из которых осуществляют сварку, 2 — роботы-перехватчики, один из которых перегружает деталь с одной сварочной станции на другую, а другой подносит деталь к стационарным сварочным клещам и выгружает готовую деталь на конвейер. Также установлена система контроля качества сварного шва и система маркировки изделия.

В случае если контролер определил, что прошла сварка ненадлежащего качества, изделие маркируется как брак и сбрасывается на отдельный конвейер.

Установка оборудована роботами производства ABB (Швеция) и оборудованием контактной сварки ARO (Франция). Режимы автоматической сварки координирует сварочный контроллер BOSCH, согласованность всей системы находится под контролем PLC-системы Siemens. Особенностью линии является также то, что она имеет постоянное онлайн-соединение с офисом компании-изготовителя в Голландии, осуществляется постоянный мониторинг всех процессов и режимов, при необходимости все изменения могут быть внесены дистанционно, что сокращает до минимума срок простоя линии в случае неисправности.

Линия будет полностью введена в эксплуатацию в конце мая, первые детали поступят на сборочный конвейер в начале июня.

Читайте также

Добавить комментарий

автоматизация сварочного производства

Одним из основных способов интенсификации сварочных работ и улучшения их качеста являются механизация и автоматизация сварочного производства там, где это возможно и экономически обосновано. Основной площадкой для внедрения сварочных автоматов, сварочных роботов, станков и машинок для производства сварочных работ, является производство с большими объемами сварки. Это часто повторяющиеся операции на средних и малых конструкциях, строительство и возведение больших конструкций и механизмов, имеющих в составе протяжённые швы. В первом случае счет может идти на тысячи деталей в смену. Во втором — тысячи и сотни тысяч тонн сварных конструкций. Кроме двух первых причин — массовости и существенного объема сварных работ, может превалировать и третья — необходимость поддержания стабильно высокого качества сварки и жестких технических требований к сварным швам в составе ответсвенных конструкций.

Некоторые конструкции впечатляют: корабли, хранилища нефтепродуктов и газа, мосты, буровые платформы и пр. Сроки их возведения, аспекты экономики и дефицит квалифицированных сварщиков ускоряют научно-технический прогресс. Все больше внедряется сварочных автоматов, кантователей, манипуляторов, сварочных тракторов и средств малой механизации.

————————

АВТОМАТИЧЕСКАЯ СВАРКА

Одними из основных требований на современных производствах являются производительность и качество используемых методов. Этим двум критериям вполне отвечают результаты автоматизации сварки. Есть виды продукции большой индустрии, где без использования сварочного автомата просто невозможно добиться необходимых целей. Корабли и суда различного назначения, магистральные трубопроводы, конструкции профильных балок, мостостроение, резервуары для хранения нефтепродуктов и химических компонентов, котлы и теплообменники, энерогоситемы различного назначения, автомобильное производство не обходятся без использования автоматических сварочных систем различного назначения и конструкции.

Сварочный автомат отличается от ручных способов сварки наличием механизированного перемещения рабочего органа, например, горелки. Мощный и надёжный сварочный источник должен обеспечивать 100% ПВ на протяжении процесса, поэтому чаще всего используются источники специализированные. Кроме того, появляется возможность использовать большие сварочные токи, поскольку сварщик больше не подвержен риску поражения током, а оператор прямого контакта с изделием не имеет. После настройки и оптимизации используемых режимов, они воспроизводятся в остальных изделиях практически с неизменным качеством и не зависят от таких человеческих факторов, как усталость или невнимание. Само качество шва или сварочной точки, также значительно возрастает, так как перемещение более плавное и равномерное, а позиционирование относительно детали более точное. Кстати, сварочные роботы тоже являются частным случаем сварочных автоматов, и отличаются они, только, большим количеством степеней свободы перемещения и приличным уровнем программного управления.

Автоматическая дуговая сварка под слоем флюса — самый распространённый среди автоматических видов сварки. В качестве манипулятора используется либо сварочный трактор, либо, специальная сварочная головка, перемещающиеся в прямом направлении либо на колёсном ходу, либо по направляющей. Дуга горит под слоем флюса, засыпаемого перед зоной сварки из специального бункера на тракторе. Флюс под воздействием сварочной дуги плавится и выделяет газы, способные защитить сварочную ванну, как в момент сварки, так и после, от вредного воздействия компонентов воздуха на шов. При этом можно использовать значительные сварочные токи, и, соответственно большие, чем при MIG сварке диаметры сварочной проволоки. Степень защиты и качество шва при этом способе очень высокие, а производительность возрастает многократно. Из недостатков, можно сразу отметить, что способ позволяет варить только прямые, протяжённые швы. Таких швов много, например, при производстве корпусов судов или сварных балок больших сечений.

К автоматическим видам сварки относится и орбитальная сварка, которая решает задачи качественной сварки кольцевых швов труб, патубков, трубных досок и других подобных конструкций. С учётом того, что все швы в этих задчах криволинейные, оборудование и технология сварки усложняется и дорожает, но и качество сварки в большинстве случаев возрастает, чаще всего намного превосходя качество швов, сваренных в ручную.

Цена на сварочные автоматы, состоящие из источника автоматической сварки и сварочного трактора или сварочной головки относительно высока, а задачи ими решаемые слишком специфичны, поэтому этот способ применяется исключительно при промышленном производстве.

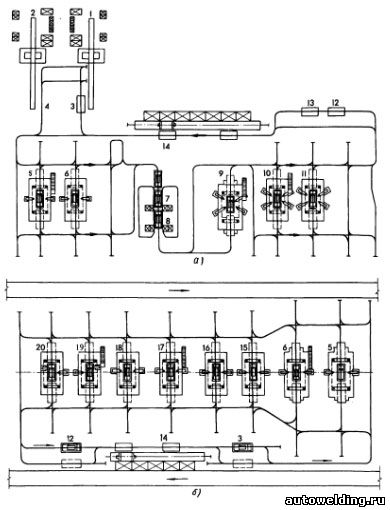

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Сварочные экраны и защитные шторки — в наличии на складе! Комплексная механизация и автоматизация сборочно-сварочных работ позволяет достичь существенного повышения эффективности сварочных работ, качества сварных соединений, улучшения условий труда и др. Реализация комплексной механизации и автоматизации осуществляется путем применения отдельных сборочно-сварочных установок и станков, комплексно-механизированных рабочих мест (КМРМ) и участков (КМУ), а также поточных и автоматических линий. При сварке на отдельных станках и установках, как правило, многие вспомогательные операции выполняются с невысоким уровнем механизации и автоматизации как, например, с помощью цеховых транспортных средств или вручную. Более эффективно применение комплексно-механизированных рабочих мест и участков, а также поточных и автоматических линий. Применение КМРМ и КМУ особенно эффективно в единичном и мелкосерийном производстве с широким распространением механизированной сварки с помощью шланговых полуавтоматов. Это позволяет полностью или частично механизировать сборку, транспортировку, загрузку и выгрузку изделия. Использование шланговых полуавтоматов не исключает применения автоматической сварки. Более полно комплексная механизация и автоматизация сборочно-сварочных работ разрешается применением поточных линий. Перспективы развития комплексной механизации и автоматизации в сварочном производстве открываются при применении методов и технических средств программного управления и широком использовании ЭВМ. Весьма перспективно создание автоматических линий из установок с ПУ перемещениями рабочих органов и параметрами режима сварки, главным образом, на базе сварочных роботов, соединенных транспортно-загрузочными средствами, использующими приспособления-спутники. Такие линии имеют средства автоматического складирования заготовок и приспособлений и распределения их между установками. Групповое управление линиями осуществляется от ЭВМ. В условиях многономенклатурного производства важны отказ от жесткой последовательности перемещения изделий от позиции к позиции и создание линий с гибким транспортом, например, роботизированными тележками (робокарами) с электроприводом, управляемыми от ЭВМ. Питание привода тележек осуществляется от аккумуляторных батарей, а управление — с помощью высокочастотного поля, возбуждаемого вокруг кабелей, вмонтированных в пол. На линии с роботизированными тележками одновременно (в любой последовательности) могут обрабатываться несколько типоразмеров изделий. Так, гибкая производственная система (ГПС) «Робогейт» для точечной контактной сварки, установленная на одном из заводов фирмы ФИАТ, состоит из двух подсистем: сварки боковин (рис. 2.4, а) и сварки обшивки кузова (рис. 2.4, б) легкового автомобиля. Производительность каждой подсистемы 1000 комплектов в 15 ч. Одновременно могут собираться четыре модели в любой последовательности. В каждой подсистеме использовано 25 робокаров. Их предельная скорость 42 м/мин, ускорение при разгоне-торможении 0,5 м/с2, продолжительность работы до перезарядки аккумуляторов 15 ч, время зарядки 7,5 ч, грузоподъемность 1,5 т, время подъема груза 18 с, габаритные размеры 4,8 х 2,02 х 0,53 м. Особенность системы «Робогейт» — наличие контурных «ворот», представляющих собой раскрывающуюся кондукторную раму, которая после прихода тележки с предварительно собранными свариваемыми элементами охватывает свариваемое изделие, фиксируя его в позиции сварки. Это не только позволяет сварочным роботам работать без адаптации, но и повышает точность изготовления, что благоприятно сказывается на последующих операциях и на качестве изделия в целом. Подобные кондукторные устройства перспективны и для дуговой сварки, особенно изделий из тонкостенных заготовок. Стоимость системы «Робогейт» на 30% выше стоимости традиционной автоматической линии для сварки одного типоразмера. Однако возможность сваривать на одной линии два и более изделий без какой-либо переналадки дает очевидный экономический эффект. Система управления «Робогейт» построена на двух ЭВМ. В стандартном режиме одна из них обслуживает производственный процесс, а вторая используется для разработки новых программ и других целей. В случае отказа первой ЭВМ функции ее передаются второй с помощью управляемого вручную коммутатора каналов. Время переключения 3 мин. Система управляет 50-ю робокарами двух подсистем, всеми сварочными роботами (до 50), автоматическими складами, управляет прохождением всех изделий, обеспечивает диалог с руководителями смен, ведет статистику, диагностирует отказы и т. д. Высшей формой комплексной механизации и автоматизации сварочного производства является создание много номенклатурных заводов-автоматов, в которых на базе широкого применения вычислительной техники комплексно решаются проблемы, связанные с изготовлением продукции. К числу таких проблем относятся не только автоматическое изготовление и сборка изделия, но и автоматизация приема заказов, установление сроков поставки и стоимости выполнения заказов, проектирование и организация производства, перемещение деталей между рабочими местами, складирование, ведение инструментального хозяйства, входной контроль, контроль качества продукции, утилизация отходов и т. д.

Рис. 2.4. Подсистемы ГПС «Робогейт» для производства кузова легкового автомобиля: Патон Б.Е. «Машиностроение Энциклопедия т.IV-6. Оборудование для сварки» |

Коллаборативная роботизация сварочного производства завода металлоконструкций

Эта публикация является продолжением темы «Сварочное производство 4.0», в которой рассказывается об организационно-технической системе «Индустрия 4.0» в контексте организации сварочного производства на базе внедрения систем «SCADA/IoT-CPS» под управлением MES. Пример внедрения в статье «Организация производства металлических лестниц, площадок обслуживания, перил и ограждений».Автоматизация сварочного производства на основе промышленных роботов антропоморфного типа – это процесс в котором функции ранее исполнявшиеся человеком-сварщиком, передаются для исполнения сварочным роботам.

Коллаборативная роботизированная система – это организационно-техническая система в которой производственные операции выполняются роботом в сотрудничестве с человеком (не оператором).

Последние годы, коллаборативные роботы активно внедряются в электронной промышленности, что делает производство более гибким (диверсифицированным). В металлообрабатывающей промышленности коллаборативные роботизированные системы только начинают использоваться. Отставание в развитии технологий обусловлено обеспечением безопасности людей на производстве. Роботы антропоморфного типа, которые используются в металлообработке – «большие, крепкие парни» с которыми лучше не сталкиваться лбом. Поэтому их часто закрывают в клетки и ограничивают доступ различными активными средствами обеспечения безопасности для человека.

Но развитие технологий не стоит на месте и роботизированные производственные системы становятся всё более безопасными для людей, что делает возможным внедрение коллаборативных роботизированных систем на металлообрабатывающих предприятиях.

Совместная разработка «Migatronic A/S» и «Universal Robots A/S» — «CoWelder»

Простой и недорогой робот-помощник для сварочного производства «CoWelder» может быть перепрограммирован за 30 минут.

Изготовление небольших узлов металлоконструкций малыми сериями – занятие трудоёмкое и часто без кондуктора не обойтись. Если сборкой-сваркой занимается один человек, его производительность низкая и время изготовления партии узлов длинное, а качество сварочных швов оставляет желать лучшего. Два человека, сварщик + слесарь сокращают время изготовления металлических узлов, но производительность падает, а себестоимость возрастает. CoWelder сокращает время производства, повышает производительность и обеспечивает высокое качество сварочных швов.

Наиболее универсальный и распространенный на заводах металлоконструкций метод сварки – MIG/MAG Metal Inert Gas/ Metal Active Gas — дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного/активного защитного газа с автоматической подачей присадочной проволоки.

Роботизация на основе антропоморфного манипулятора не может ускорить сварочный процесс MIG/MAG. Производительность повышается за счёт сокращения времени между процессами сварки (подготовка и позиционирование деталей), но лишь в тех случаях, когда продумана организация труда.

Сварщик выполняет работу самостоятельно, сварочному роботу требуется оператор. Поэтому повысить производительность интегрируя одного сварочного робота в производственный процесс не всегда возможно. Роботизацию сварочного производства завода металлоконструкций следует рассматривать в общей концепции организации автоматизированного сварочного производства.

Сейчас на рынке высокотехнологического автоматизированного оборудования для сборки и сварки строительных металлических конструкций, 4 компании предлагают производственные линии с высоким уровнем автоматизации – выше пятого уровня автоматизации по Шеридану:

Автоматизированные линии кратно увеличивают производительность сборки-сварки балочных конструкций, но не всегда оказывают существенное влияние на производительность завода в целом.

Некоторые производители роботизированных линий в процессе продаж оперируют положительным экономическим эффектом от увеличения скорости производства, при этом пытаются навязать подмену понятий производительность и скорость производства.

При грамотной организации производства балочных конструкций, скорость производства ограничена производительностью сварочных операций. В роботизированных линиях используется тот же метод сварки MIG/MAG — это металлургический процесс который нельзя значительно ускорить при условии, что в роботизированной системе используется тот же диаметр сварочной проволоки.

Скорость роботизированной сварки можно значительно увеличить изменив метод (процесс) сварки MIG/MAG на «Tandem Weld» или «Laser Hybrid Weld», но у этих сварочных процессов есть свои недостатки относительно MIG/MAG и не во всех случаях TW и LHW возможно применить.

Проведите индуктивную проверку вашего ручного производства балочных конструкций и сравните результаты с фактическими данными производительности вышеупомянутых роботизированных линий. Если вы получите значительную, кратную разницу в производительности, то прежде всего задумайтесь не над покупкой дорогостоящего автоматизированного оборудования, а над реорганизацией действующего производства.

Наиболее эффективной организационно-технической системой сборочно-сварочного производства завода металлоконструкций, сохраняющей диверсификацию, является метод организации при котором работа выполняется роботами в сотрудничестве с людьми. Когда робот выполняет те операции которые он может выполнить эффективнее человека, а человеку делегируются те операции которые не могут быть выполнены роботом.

Концепция коллаборативного сборочно-сварочного производства на основе антропоморфных роботов, может быть реализована интеграцией в производство технологий проекта «CLARiSSA» (первый видеоролик в этой публикации).

Информацию о проекте «CLARiSSA» можно получить в публикации «Технология автоматической сборки и сварки металлических конструкций для малых и средних ЗМК»

Организуя коллаборативную модель роботизированного производства металлических конструкций, неизбежно придётся столкнутся с проблемой интероперабельности систем управления роботами и людьми. Для решения этой проблемы, при разработке архитектуры системы управления производством, прежде всего следует абстрагироваться от систем управления производственными операциями (роботизированные, ручные) и сосредоточится на самих операциях. Следует разработать систему графов определяющую взаимодействие между операциями и атрибутами метода выполнения операции (робот-человек).

В коллаборативных производственных системах важно организовать двухстороннюю информационную связь план-факт от всех ключевых операций.

Допустим, что 50% производственных операций выполняют роботы, а 50% люди. Получить обратную связь от PLC промышленной роботизированной системы не сложно, но это только 50% информации о реальном состоянии производства. 50% в некоторых случаях может означать полное отсутствие достоверной информации о производстве. Если робот выполнил свою работу приварив фасонные детали к балке, а человек который доложен был приварить на эту балку шпильки, этого не сделал, то конструкция не может считаться изготовленной.

Основой решения проблем обратной связи, оперативного планирования на основании достоверных данных, интероперабельности систем управления являются технологии «CPS» (кибер-физическая система) и «IoT» (интернет вещей), о которых рассказано в публикации «Сварочное производство 4.0».

Люди и роботы выполняют производственные операции используя однотипное оборудование (например — сварочный аппарат). Поэтому данные обратной связи следует снимать не с контроллеров промышленных роботов и других исполнительных механизмов, а с датчиков технологического оборудования, внедряя CPS аналогичные WeldEye и «DEMAG StatusControl» о которых рассказано в публикации «Сварочное производство 4.0».

Тем, кто не до конца понимают принципы работы коллаборативных роботизированных систем, предлагаю посмотреть пару интересных видео на эту тему.

Как обеспечивается безопасность человека при совместной работе с промышленным манипулятором в коллаборативных роботизированных системах? 👇

Студентами шведского «Linköping University» в рамках научной программы «ToMM 2 — Collaborative Team of Man and Machine», был разработан эргономичный коллаборативный контроллер для антропоморфных роботов большой грузоподъёмности. 👇

Подробнее о разработке молодых шведских инженеров в «Коллаборативный контроллер как основа эффективной организации сборочного производства в машиностроении»

«CoCo» может быть эффективно использован на заводе для сборки металлических конструкций. Антропоморфный робот, оснащённый магнитным захватом под управлением «CoCo», может с высокой точностью и повторяемостью в пределах до 0,3 мм манипулировать тяжёлыми фасонными деталями при сборке строительных металлоконструкций.

ОСНОВЫ АВТОМАТИЗАЦИИ СВАРОЧНОГО ПРОИЗВОДСТВА — PDF Free Download

Автоматизация сварочных процессов

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Курганский государственный университет» Кафедра

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Курганский государственный университет» Кафедра

Инвертирующий усилитель на основе ОУ

СОДЕРЖАНИЕ ПРЕДИСЛОВИЕ… 3 Введение… 6 1. ЭЛЕМЕНТЫ ЭЛЕКТРОННЫХ СХЕМ………:.. 41 1.1. Полупроводниковые диоды… И 1.1.1. Краткое описание полупроводниковых материалов… 11 1.1.2. Устройство и основные

СОДЕРЖАНИЕ ПРЕДИСЛОВИЕ… 3 Введение… 6 1. ЭЛЕМЕНТЫ ЭЛЕКТРОННЫХ СХЕМ………:.. 41 1.1. Полупроводниковые диоды… И 1.1.1. Краткое описание полупроводниковых материалов… 11 1.1.2. Устройство и основные

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ СВАРКИ ПЛАВЛЕНИЕМ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Курганский государственный университет» Кафедра

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Курганский государственный университет» Кафедра

ПРОЕКТИРОВАНИЕ СВАРНЫХ КОНСТРУКЦИЙ

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Оборудование и технология сварочного производства» ПРОЕКТИРОВАНИЕ СВАРНЫХ КОНСТРУКЦИЙ Методические

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Оборудование и технология сварочного производства» ПРОЕКТИРОВАНИЕ СВАРНЫХ КОНСТРУКЦИЙ Методические

Полупроводниковые приборы

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Волгоградский государственный технический университет (ВолгГТУ) Кафедра «Электротехника»

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Волгоградский государственный технический университет (ВолгГТУ) Кафедра «Электротехника»

СВАРОЧНЫЕ РАБОТЫ В СТРОИТЕЛЬСТВЕ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬ- НОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬ- НОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра

ЭЛЕКТРОНИКА И МИКРОПРОЦЕССОРНАЯ ТЕХНИКА

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Сибирская Государственная Геодезическая Академия»

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Сибирская Государственная Геодезическая Академия»

Сварочные источники питания

Министерство образования и науки, молодежи и спота Украины Государственное высшее учебное заведение «Приазовский государственный технический университет» Б.И. Носовский Сварочные источники питания Учебное

Министерство образования и науки, молодежи и спота Украины Государственное высшее учебное заведение «Приазовский государственный технический университет» Б.И. Носовский Сварочные источники питания Учебное

Классификация видов сварки

СВАРНЫЕ СОЕДИНЕНИЯ СВАРНЫЕ СОЕДИНЕНИЯ Сварные соединения представляют собой основной тип неразъѐмных соединений. Они выполняются путем местного нагрева деталей в зоне их соединения до расплавления или

СВАРНЫЕ СОЕДИНЕНИЯ СВАРНЫЕ СОЕДИНЕНИЯ Сварные соединения представляют собой основной тип неразъѐмных соединений. Они выполняются путем местного нагрева деталей в зоне их соединения до расплавления или

ОГЛАВЛЕНИЕ ПРЕДИСЛОВИЕ…3

ОГЛАВЛЕНИЕ ПРЕДИСЛОВИЕ…3 Глава 1 ФИЗИЧЕСКИЕ ОСНОВЫ ЭЛЕКТРОНИКИ…5 1.1. Электрический заряд и электрическое поле… 5 1.2. Электрический потенциал, напряжение, электрический ток… б 1.3. Взаимодействие

ОГЛАВЛЕНИЕ ПРЕДИСЛОВИЕ…3 Глава 1 ФИЗИЧЕСКИЕ ОСНОВЫ ЭЛЕКТРОНИКИ…5 1.1. Электрический заряд и электрическое поле… 5 1.2. Электрический потенциал, напряжение, электрический ток… б 1.3. Взаимодействие

Электронная библиотека

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Высшая математика» ВЫСШАЯ МАТЕМАТИКА. МАТЕМАТИКА Методические указания и варианты индивидуальных

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Высшая математика» ВЫСШАЯ МАТЕМАТИКА. МАТЕМАТИКА Методические указания и варианты индивидуальных

И. А. Цибульский В. В. Сомонов

Министерство образования и науки Российской Федерации САНКТ-ПЕТЕРБУРГСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТА ПЕТРА ВЕЛИКОГО И. А. Цибульский В. В. Сомонов «Разработка технологии сварки металлических материалов

Министерство образования и науки Российской Федерации САНКТ-ПЕТЕРБУРГСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТА ПЕТРА ВЕЛИКОГО И. А. Цибульский В. В. Сомонов «Разработка технологии сварки металлических материалов

ОГЛАВЛЕНИЕ ТЕМА 1 ТЕМА 2 ТЕМА 3 ТЕМА 4

427 ОГЛАВЛЕНИЕ Введение… 3 Перечень сокращений и условных обозначений… 5 ТЕМА 1 ОСНОВЫ ТЕОРИИ ИНФОРМАЦИИ И ПЕРЕДАЧИ СИГНАЛОВ… 6 1.1 Формы представления детерминированных сигналов… 8 1.2 Спектральный

427 ОГЛАВЛЕНИЕ Введение… 3 Перечень сокращений и условных обозначений… 5 ТЕМА 1 ОСНОВЫ ТЕОРИИ ИНФОРМАЦИИ И ПЕРЕДАЧИ СИГНАЛОВ… 6 1.1 Формы представления детерминированных сигналов… 8 1.2 Спектральный

ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА В ОСОБЫХ УСЛОВИЯХ

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Промышленное и гражданское строительство» ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА В ОСОБЫХ УСЛОВИЯХ Методические

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Промышленное и гражданское строительство» ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА В ОСОБЫХ УСЛОВИЯХ Методические

ПРОГРАММА ВСТУПИТЕЛЬНОГО ИСПЫТАНИЯ

Утверждаю Председатель приемной комиссии проф. В.С. Башметов «24» апреля 2015 г. ПРОГРАММА ВСТУПИТЕЛЬНОГО ИСПЫТАНИЯ по предмету «ОСНОВЫ ЭЛЕКТРОНИКИ И МИКРОПРОЦЕССОРНОЙ ТЕХНИКИ» при поступлении на специальность

Утверждаю Председатель приемной комиссии проф. В.С. Башметов «24» апреля 2015 г. ПРОГРАММА ВСТУПИТЕЛЬНОГО ИСПЫТАНИЯ по предмету «ОСНОВЫ ЭЛЕКТРОНИКИ И МИКРОПРОЦЕССОРНОЙ ТЕХНИКИ» при поступлении на специальность

ОБОРУДОВАНИЕ СВАРКИ ПЛАВЛЕНИЕМ

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Оборудование и технология сварочного производства» ОБОРУДОВАНИЕ СВАРКИ ПЛАВЛЕНИЕМ Методические

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Оборудование и технология сварочного производства» ОБОРУДОВАНИЕ СВАРКИ ПЛАВЛЕНИЕМ Методические

ОСНОВЫ РАДИОЭЛЕКТРОНИКИ

Учреждение образования «Гомельский государственный университет имени Франциска Скорины» УТВЕРЖДАЮ Проректор по учебной работе УО «ГГУ им. Ф. Скорины» И.В. Семченко (подпись) (дата утверждения) Регистрационный

Учреждение образования «Гомельский государственный университет имени Франциска Скорины» УТВЕРЖДАЮ Проректор по учебной работе УО «ГГУ им. Ф. Скорины» И.В. Семченко (подпись) (дата утверждения) Регистрационный

1. Цель и задачи дисциплины

1. Цель и задачи дисциплины Цель: ознакомление студентов с технологическими возможностями основных способов сварки плавлением и давлением, базирующихся на термических и термомеханических сварочных процессах.

1. Цель и задачи дисциплины Цель: ознакомление студентов с технологическими возможностями основных способов сварки плавлением и давлением, базирующихся на термических и термомеханических сварочных процессах.

ПРОЕКТИРОВАНИЕ АВТОМОБИЛЬНЫХ ДОРОГ

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Автомобильные дороги» ПРОЕКТИРОВАНИЕ АВТОМОБИЛЬНЫХ ДОРОГ Методические указания к практическим

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Автомобильные дороги» ПРОЕКТИРОВАНИЕ АВТОМОБИЛЬНЫХ ДОРОГ Методические указания к практическим

Общепромышленные механизмы и бытовая

Е. М. Соколова Электрическое и электромеханическое оборудование Общепромышленные механизмы и бытовая ACADEMA УДК 621.313 ББК 31.26 С59 Рецензенты: зав. злектрорадноотделон Московского промышленного колледжа

Е. М. Соколова Электрическое и электромеханическое оборудование Общепромышленные механизмы и бытовая ACADEMA УДК 621.313 ББК 31.26 С59 Рецензенты: зав. злектрорадноотделон Московского промышленного колледжа

Электронная библиотека

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Высшая математика» ВЫСШАЯ МАТЕМАТИКА МАТЕМАТИКА МАТЕМАТИЧЕСКИЙ АНАЛИЗ Методические рекомендации

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Высшая математика» ВЫСШАЯ МАТЕМАТИКА МАТЕМАТИКА МАТЕМАТИЧЕСКИЙ АНАЛИЗ Методические рекомендации

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ ГОРОДА МОСКВЫ ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ. 1.Основные параметры полупроводниковых диодов: напряжение, ток, мощность.

1 1.Основные параметры полупроводниковых диодов: напряжение, ток, мощность. 2.Цифровые сигнальные процессоры, применение..(ок 2,ОК4,ОК5,ОК6,ПК 1.1-1.3,ПК2.3, ПК 3.1, ПК3.2). 3. Х1 Ֆ Y Написать таблицу

1 1.Основные параметры полупроводниковых диодов: напряжение, ток, мощность. 2.Цифровые сигнальные процессоры, применение..(ок 2,ОК4,ОК5,ОК6,ПК 1.1-1.3,ПК2.3, ПК 3.1, ПК3.2). 3. Х1 Ֆ Y Написать таблицу

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ И УКАЗАНИЯ

Титульный лист методических рекомендаций и указаний; методических рекомендаций; методических указаний Форма Ф СО ПГУ 7.18.3/40 Министерство образования и науки Республики Казахстан Павлодарский государственный

Титульный лист методических рекомендаций и указаний; методических рекомендаций; методических указаний Форма Ф СО ПГУ 7.18.3/40 Министерство образования и науки Республики Казахстан Павлодарский государственный

Управление качеством и сертификация

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Оборудование и технология сварочного производства» Управление качеством и сертификация Методические

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Оборудование и технология сварочного производства» Управление качеством и сертификация Методические

Оснащение лаборатории

1 Оснащение лаборатории Учебный комплекс FESTO представляет собой модульную структуру, состоящую из нескольких комплектов, расположенных на стационарной рабочей станции FESTO — Learnline Basic Комплект

1 Оснащение лаборатории Учебный комплекс FESTO представляет собой модульную структуру, состоящую из нескольких комплектов, расположенных на стационарной рабочей станции FESTO — Learnline Basic Комплект

Электротехника и электроника

Электротехника и электроника Аннотация Цели освоения дисциплины Дисциплина Электротехника и электроника предназначена для студентов второго и третьего курсов, обучающихся по направлению 220400 «Управление

Электротехника и электроника Аннотация Цели освоения дисциплины Дисциплина Электротехника и электроника предназначена для студентов второго и третьего курсов, обучающихся по направлению 220400 «Управление

1. ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

1. ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Цель преподавания дисциплины изучение методов и средств измерений электрических величин, вопросов автоматизации процесса измерений, применения полупроводниковых приборов в измерительной

1. ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Цель преподавания дисциплины изучение методов и средств измерений электрических величин, вопросов автоматизации процесса измерений, применения полупроводниковых приборов в измерительной

ТЕХНОЛОГИЯ СВАРКИ И СВАРНЫЕ СОЕДИНЕНИЯ

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Оборудование и технология сварочного производства» ТЕХНОЛОГИЯ СВАРКИ И СВАРНЫЕ СОЕДИНЕНИЯ Методические

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ» Кафедра «Оборудование и технология сварочного производства» ТЕХНОЛОГИЯ СВАРКИ И СВАРНЫЕ СОЕДИНЕНИЯ Методические

Основы автоматизации производства

Краевое государственное бюджетное профессиональное образовательное учреждение «Бийский промышленно-технологический колледж» ПРОГРАММА УЧЕБНОЙ ДИСЦИПЛИНЫ Основы автоматизации производства программы подготовки

Краевое государственное бюджетное профессиональное образовательное учреждение «Бийский промышленно-технологический колледж» ПРОГРАММА УЧЕБНОЙ ДИСЦИПЛИНЫ Основы автоматизации производства программы подготовки

Цифровые и импульсные устройства

Электроника и МПТ Цифровые и импульсные устройства Импульсные устройства устройства, предназначенные для генерирования, формирования, преобразования и неискаженной передачи импульсных сигналов (импульсов).

Электроника и МПТ Цифровые и импульсные устройства Импульсные устройства устройства, предназначенные для генерирования, формирования, преобразования и неискаженной передачи импульсных сигналов (импульсов).