Сварка проводов

Как сварить медные провода в домашних условиях

Медные провода практичнее алюминиевых, их часто используют для проводки в частных домах, прокладывают при ремонте квартир. Допускается несколько способов оформления стыков кабеля: их крепят клеммами, пайкой. Разрешается опрессовка или сжим скрутки, но самое надежное соединение образуется при расплаве меди. Для сварки медных проводов на линии или в распределительной коробке используют точечную технологию. Необходимо расплавить скрутку до однородной структуры, чтобы не повышалось сопротивление в цепи. Делается это для пожаробезопасности.

Особенности сварки медных проводов

Медь хорошо плавится и быстро насыщается водородом, окисляется в расплавленном состоянии. Температура плавления медных сплавов не более 1000°С. Для защиты металла при сварке медных деталей используют аргон или углекислый газ, но провода варить в защитной атмосфере экономически нецелесообразно. Для сварки медного кабеля используют обычные аппараты, генерирующие постоянный или высокочастотный переменный ток и напряжение от 15 до 30 В.

Желательно, чтобы рабочий ток регулировался, для скрутки одной жилы сечением 1,5 мм 2 нужен ток 70 А, для соединения трех проводов потребуется увеличить ампераж до 90–100 А. Для монтажа медной проводки в доме с подключением мощного электрооборудования необходимо выбирать сварочные аппараты до 120 А. Если нет оптимального тока, дуга будет прерываться, электрод начнет залипать.

Пайка или сварка медных проводов – что лучше?

Самый простой и эффективный способ пайки – погрузить место контакта в расплав припоя. Для небольших схем такой метод годится. Но при монтаже линий из медных проводов не подходит. Пайка оловянными припоями на весу требует навыков, новички с такой работой не справятся, велик риск травмирования. Соединение проводов своими руками контактной сваркой намного безопаснее.

Еще одно преимущество сварки – не изменяется химический состав проводов, в сплав не попадают частички припоя. Электропроводность медного кабеля в месте скрутки не меняется. Сварка проводится быстрее пайки, не нужно предварительно лудить контакты, подбирать паяльник по мощности под размер кабеля. Есть многожильные шнуры, которые пропаять невозможно.

Есть многожильные шнуры, которые пропаять невозможно.

У сварки есть единственный недостаток: если нет навыков, можно повредить целостность изоляции медного провода.

Аппарат для сварки

Для сварки для медных проводов используют любой генератор тока: трансформатор, выпрямитель, инвертор. Клещи для контактной сварки подключают к автомобильным аккумуляторам, соединяют два последовательно, выводят контакты к электродам. Мощности хватает для соединения кабеля с жилой 5 мм. Большой объем с аккумуляторами не сделаешь, необходим сварочный аппарат.

Инвертор

Преимущества современных инверторных аппаратов очевидны:

- ими можно сварить провода любого сечения;

- они не боятся «провисания» напряжения в сети, снижают риск залипания электрода, пережога медных скруток;

- есть облегченные модели, выдающие ток до 150–200 А;

- работают от стандартной сети, не нужно подключаться к трехфазному току.

Работать с инвертором проще, чем с трансформатором. Для сварки постоянным током прямой полярности плюс подключают к держателю электрода, минус – к свариваемому медному проводу.

Для сварки постоянным током прямой полярности плюс подключают к держателю электрода, минус – к свариваемому медному проводу.

Трансформатор

Громоздкие аппараты старого типа сложно перетаскивать с места на место, зато трансформаторы способны генерировать ток в пределах 400 А. Трансформатор подходит для работы с постоянным током прямой или обратной полярности. Им проводят сварку медных шин в распределительных щитках, соединение скрученных проводников большого сечения. Подключают трансформатор также, как инвертор: «+» на электрод, «-» на скрутку. У трансформантов хорошая производительность, но в процессе работы они сильно гудят, греются, их периодически отключают, дают остыть. При включении они «просаживают» сеть, но затем напряжение стабилизируется. При работе с трансформатором следует это учитывать.

На базе понижающего трансформатора мощностью до 150 А напряжением от 12 до 38 В из бытовой техники можно сделать сварочный аппарат самостоятельно: намотать на него необходимо число витков кабеля. Рассчитать их количество можно по таблицам. Если включить в электросхему диодный мост, он будет стабилизировать дугу. Держатель приобретают в магазине или используют вместо него зажим троллейбусного контактора. Зажимные токопроводящие клещи делают из пассатижей – к одной ручке прикручивают контактную клемму. Обязательно делают заземление самодельного аппарата.

Рассчитать их количество можно по таблицам. Если включить в электросхему диодный мост, он будет стабилизировать дугу. Держатель приобретают в магазине или используют вместо него зажим троллейбусного контактора. Зажимные токопроводящие клещи делают из пассатижей – к одной ручке прикручивают контактную клемму. Обязательно делают заземление самодельного аппарата.

Технология сварки скруток медных проводов

Соединение заключается в расплавлении свариваемых проводников дугой при пропускании тока, зажимное устройство уплотняет структуру диффузного слоя. Стоит рассмотреть процесс сварки скруток медных проводников подробнее. Пошаговая инструкция:

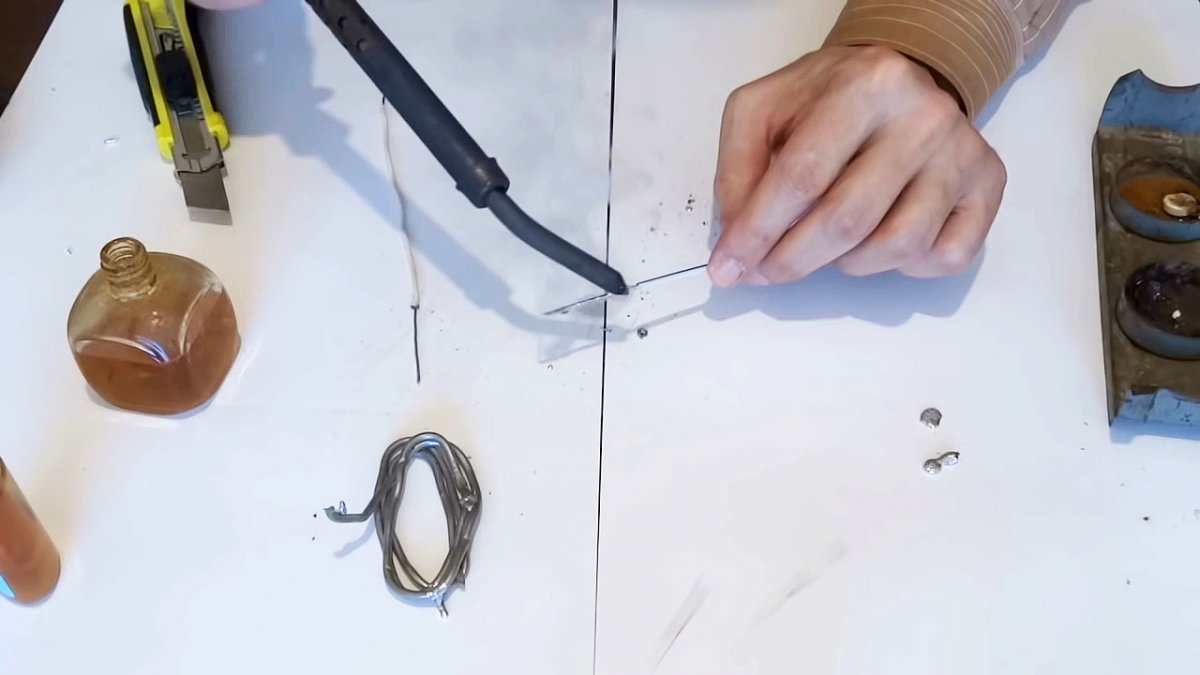

- Концы соединяемого кабеля зачищают, снимают изоляцию на расстоянии до 7 см, чтобы проводка не пострадала в процессе работы.

- Жилы или нити складывают параллельно, их необходимо плотно скрутить между собой, тип скрутки значения не имеет, но при осевой стыковке по направлению проводников друг к другу сваривать скрутку сложнее.

- Длина скрутки должна достигать 5 см, излишки волокон обрезают. Провода помещают между контактами или в самодельное прижимное устройство на расстоянии 2–3 см от края.

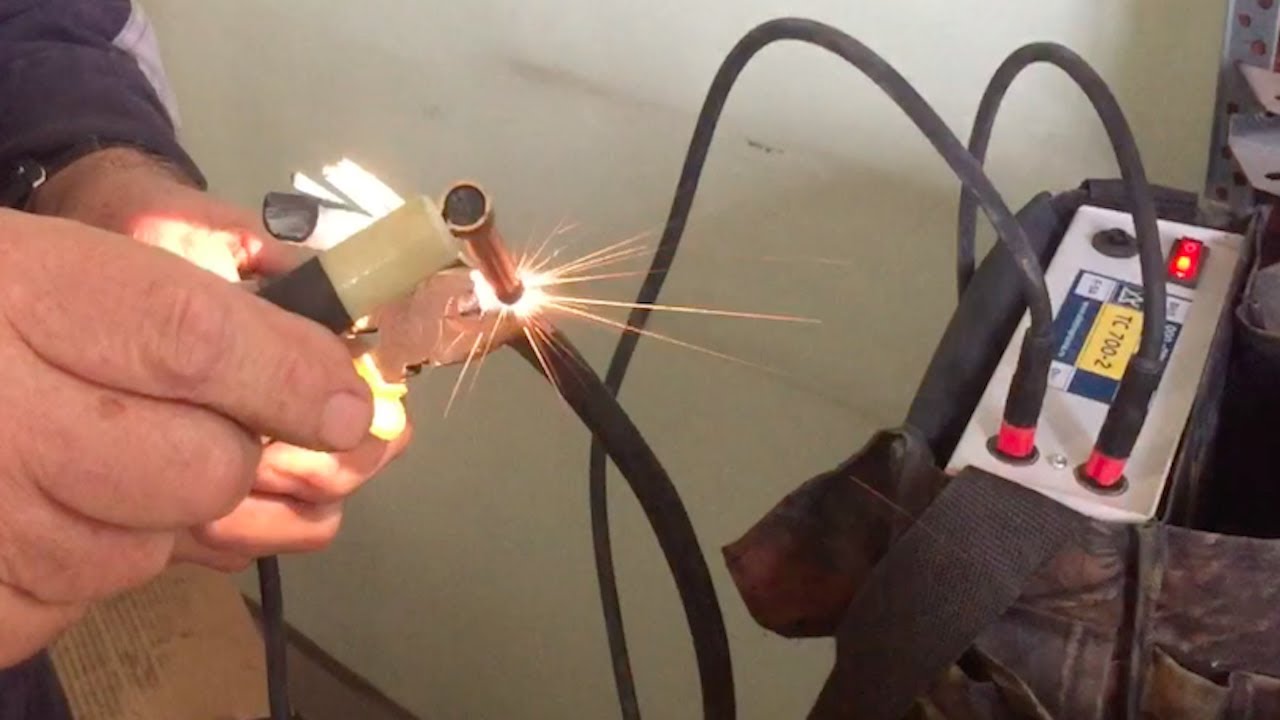

- После касания проводников электродом возникает электродуга, ее удерживают не более 2–3 секунд в зависимости от толщины проводников.

- Медь расплавляется в зажимном устройстве, образуется прочное соединение.

- Остывшие соединенные проводники обматывают изоляционной лентой или надевают на нее термоусадочную пленку.

Рекомендованные режимы тока:

- для соединения проводников сечением 1,5 мм 2 :

— скрутка из двух проводов – 70 А;

— скрутка из трех проводов – от 90 до 100 А;

— из 4-х – от 100 до 120 А;

- для соединения 5 мм сердечников максимальный ток – не более 150 А.

Перед монтажными работами желательно потренироваться на обрезках кабеля. Понять, что медь расплавилась, можно по рыжему валику на конце проводника.

Выбор электродов

Дугу разжигают угольным стержнем или графитовым электродом с омеднением, его еще называют «графитовый карандаш». Дуга у черного угольного стержня выше, чем у серого «графитового карандаша», расход электродов небольшой.

Дуга у черного угольного стержня выше, чем у серого «графитового карандаша», расход электродов небольшой.

Если нет угольных электродов, мастера используют графитовые сердечники пальчиковых батареек.

При сварке стыков кабеля необходимо позаботиться об индивидуальной защите от поражения током, не стоит пренебрегать заземлением. Огнетушитель лучше держать под рукой.

Сварочный аппарат для сварки проводов

Когда производится замена проводки требуется аппарат для сварки скруток. Чаще всего устройства применяются при ремонте квартиры. Медные провода расплетаются, их требуется собирать, чтобы компактно уложить в коробке.

Что это такое

Трансформатор — это устройство, предназначенное для пайки проводов. Если взглянуть на обрезанный кабель, его края напоминают щетину, усики смотрят в разные стороны. Для удобства использования проводов требуется, чтобы края были собраны, заглаженными. С этой целью используется трансформатор, который соединяет усики методом пайки.

Визуально он представляет собой большой блок (непосредственно трансформатор), от которого отходят от провода. К ним подключаются зажимы, а также электрод.

Важно! Рядом с трансформатором находится регулятор напряжения.

Технические характеристики

При рассмотрении трансформаторов учитываются следующие показатели:

- сварочный ток;

- уровень напряжения.

Напряжение колеблется от 12 до 36 вольт, сварочный ток стартует от 70 ампер до 120 ампер. Многое зависит от заготовок. Если рассматривать элементы на два провода, сварочный ток должен составлять 70 ампер, при условии, что сечение не превышает 1.5 квадратных метров.

Совет! Подбирая кабель с сечением 2.5 квадратных метров на четыре провода, сварочный ток должен составлять 120 ампер.

Как работает аппарат

Чтобы соединить медные провода, подходит переменный, постоянный либо выпрямленный ток. Важную роль играет его величина напряжения. Для расплавления материала используется электрод, который не нарушает целостность металла.

Для расплавления материала используется электрод, который не нарушает целостность металла.

Если есть желание получить ровный, красивый шов, необходимо присматривать модели на постоянном токе. Процесс расплавления осуществляется за счёт надежного контакта электрода с поверхностью. Для того чтобы контролировать процесс плавки, требуется регулятор тока.

Электрод в идеале не должен залипать на металле. Трансформатор отвечает за дуговую сварку, поэтому важным считается поддержание устойчивого горения. Поскольку устройство применяется на меди, у неё не высокая температура плавления. Если рассматривать сталь, не обойтись без мощного трансформатора. В результате, нет необходимости добиваться большой дуги, требуется лишь кратковременное воздействие. Как в случае со сталью, не наблюдается разбрызгивание металла. Электрод применяется из угля. Многие самоделкины используют специальные стержни, которые достаются из батарей. Как вариант, подойдут щетки от электромоторов.

Во время подключения трансформатора к сети электрод почти вплотную подводиться к меди, допускается зазор до 1 мм. В процессе преобразования напряжения появляется дуга и на конце электрода заметен небольшой шар. Поскольку речь идет о не высокой температуре, металл не остановится пористым, то есть изоляция не нарушается.

В процессе преобразования напряжения появляется дуга и на конце электрода заметен небольшой шар. Поскольку речь идет о не высокой температуре, металл не остановится пористым, то есть изоляция не нарушается.

Совет! Когда пайка закончена, провод охлаждается и его конец желательно закрыть изолентой.

Как сделать агрегат для сварки проводов своими руками

При желании можно сделать трансформатор для сварки медных проводов своими руками. Основной вопрос касается подбора материалов и инструментов. Во время изготовления прибора лучше придерживаться инструкции.

Материалы и инструменты

Чтобы сделать прибор своими руками, из материалов потребуется такое:

- трансформатор;

- зажимы типа крокодил;

- угольный электрод;

- алюминиевый кабель — 2 штуки;

- поворотный регулятор напряжения;

- провод питания сечением более 2.5 мм.

Из инструментов подбираются пассатижи, набор отвёрток. Желательно иметь под рукой плоскогубцы.

Пошаговая инструкция

Чтобы сделать трансформатор своими руками, необходимо придерживаться инструкции.

Подбор корпуса

Для самоделки необходим надежный кожух, который будет защищать трансформатор. Важно помнить о технике безопасности, поскольку легко получить ожог. Коробка может быть подобрана из металла либо пластика. Если делается мобильная установка, лучше использовать пластик. Металлическая коробка считается более устойчивой, однако не предназначена для транспортировки.

Трансформатор

Касательно основы на выбор представлены, как электронные, так и силовые установки. Блоки поставляются различными производителями и важно определиться со схемой сварочного устройства на тиристорах. В цепи предусмотрено место для блоков вывода, а также вторичной обмотки.

Отдельно подбирается регулятор напряжения, который отвечает за выпрямленный ток. Данная технология активно используется для зарядки аккумуляторов. Поэтому подобные установки встречаются в стартерах различных производителей. Если выбор пал на электронный блок, стоит малость разобраться в его работе. За основу взята схема генератора сигналов, поэтому используются биполярные транзисторы. Обеспечивается обратная проводимость, наблюдается высокое напряжение.

Если выбор пал на электронный блок, стоит малость разобраться в его работе. За основу взята схема генератора сигналов, поэтому используются биполярные транзисторы. Обеспечивается обратная проводимость, наблюдается высокое напряжение.

При подборе электронного блока учитывается максимальный уровень энергопотребления, а также напряжение. Распространенными считаются самодельные модификации на 6 и 9 вольт. В стандартной схеме электронного блока происходит открытие транзисторов и далее по цепочке осуществляется разряд конденсаторов. Тиристор в цепи работает в качестве усилителя.

Как вариант, применяются трехобмоточные трансформаторы серии ТИ. Их особенность заключается в малом уровне напряжения. При желании элемент можно самостоятельно создать на ферритах. В таких установках высокий показатель преобразования энергии. Во время сборки важно добиться необходимой величины тока, которая зависит от потребностей.

Кабель питания

Когда имеется мощный трансформатор на 24 вольта, для него рекомендуется подобрать соответствующую электропроводку. Рекомендуется использовать заготовки с сечением от 2.5 мм. По технике безопасности рекомендуется установить выключатель, который подключается к проводке. Таким образом, в случае чего установку можно будет оперативно выключить, прекратив подачу тока.

Рекомендуется использовать заготовки с сечением от 2.5 мм. По технике безопасности рекомендуется установить выключатель, который подключается к проводке. Таким образом, в случае чего установку можно будет оперативно выключить, прекратив подачу тока.

Использование клемм

Чтобы запитать трансформатор или инвертер, на него одеваются клеммы методом скручивания. Далее осуществляется подключение к сети 220 вольт.

Установка держателя и контакта

От клемм отходит два провода, один из которых идёт на держатель, другой — на контакт. У сварщика должна быть возможность удерживать заготовку, а также свободно зафиксировать электрод, благодаря которому осуществляется сварка. Специалисты не всегда используют зажимы, предпочитая работать свободно с плоскогубцами. Рассматривая поближе держатель под электрод, рекомендуется подбирать длинные заготовки, поскольку они более практичны.

Уменьшается риск поражения электротоком, плюс сварщику практичнее работать в труднодоступных местах. С длинным держателем легко производить работы на потолке либо в узких проходах. Дополнительно, если от трансформатора отходит длинный держатель, нет необходимости часто его переставлять.

С длинным держателем легко производить работы на потолке либо в узких проходах. Дополнительно, если от трансформатора отходит длинный держатель, нет необходимости часто его переставлять.

Как правильно использовать

При использовании прибора желателен опыт сварщика. Основная цель — достигнуть качественного соединения, шов должен получиться ровным и аккуратным. Чаще всего приходится работать с кабелем малого сечения. Не все приборы подходят для пайки скруток. Если рассматривать модификацию с переменным током, важно ощущать мощность трансформатора.

При подключении оборудования первым делом производится проверка электрода и кабеля питания. Важно зачистить провод, чтобы на нём не было наслоения. Жилы должны быть лишены изоляции с отступом 6 см. Во время процесса плавления важно следить, чтобы не затронуть изоляцию. Перед плавлением проверяется скрутка.

Неопытные сварщики, жилы слаживают неравномерно, поэтому не получается сделать точную каплю. После скрутки производится обрезка. Все усики требуется удалить, чтобы срез выглядел аккуратно. Таким образом, поверхность прогревается равномерно и капля как раз ложиться на край. Во время работы с электродом важно удерживать заготовку плоскогубцами.

Все усики требуется удалить, чтобы срез выглядел аккуратно. Таким образом, поверхность прогревается равномерно и капля как раз ложиться на край. Во время работы с электродом важно удерживать заготовку плоскогубцами.

Выше подробно описано, как сделать трансформатор своими руками. Для этого не требуется специальный инструмент либо материалы. Агрегат незаменим во время ремонтных работ дома.

Сообщества › Кулибин Club › Блог › Сварочник для проводов.

Существует много способов соединения проводов, самые доступные это: скрутка и пайка, но сегодня остановимся на сварке. Именно сварка делит первое место с пайкой. В этих двух видах соединения есть свои минусы и плюсы, и каждый случай применим и не применим в конкретном случае.

Если нужно соединить большое количество проводов, то сварка это самый качественный и быстрый способ. А так же не требует расходников.

Далее выложу фотки моего сварочного, к сожалению когда его я делал то на драйве не был зарегистрирован, потому нет фото “внутрянки”.

Вместо старого транса стоит новый на 24 вольта и на 350 ватт (в идеале нужен чуть по мощнее).

Первичная обмотка соединена через автомат с сеть 220 вольт. Со вторичной обмоткой соединены с проводом КГ 2Х1.5 (один провод кг 2х1.5 соединен с плоскогубцами, другой с угольной щеткой от Камаза) плоскогубцы и угольные щетки.

Через второй автомат с сетью 220 вольт соединены, (для охлаждения транса) через зарядник для телефона на 5 вольт Вентилятор для корпуса системного блока ( для него на корпусе сделаны прорези, по три штуки с четырех сторон), и розетка (удобно если нужно запитать доп. прибор).

Варить нужно следующим образом: плоскогубцами берем скрученный провод и прикасаемся на 2 — 3 секунды щеткой.

Таким способом можно сварить провода сечением 8 — 10мм2

Удобен тем что соединение получается быстро и не нужно расходников (флюс, припой)

Минусы тяжеловат (4- 5кг) и нужны растраты чтобы изготовить.

Также для таких целей годится инверторный сварочный аппарат.

Смотрите также

Метки: соединение проводов.

Комментарии 120

встречал такое в старой ламповой раиоаппаратуре или где-то еще такой тип соединения элементов

Мужики, ищу такой для своей работы

Мож есть у кого самодельный бюджетный?

Щетки стартера паять надо

В 80-х годах в СА, в ремротах была приблуда для напаивания клемм АКБ и для сварки проводов. Держатель для грифеля от круглой батарейки Источник тока — сами же АКБ. Для лучшей сварки мона добавлять буру.

Я как то делал сварочный такой для опайки скруток распределительных коробок. Только смысл был чуток другой графитовый стержэнь в нем отверстие и всё тут если засверлить в щётке бырку диаметром под скрученный провод то будет опаиватся еще лучше.

У моего бати давно такой…электрик

а я использую маленький аккум от бесперебойника, вместо транса. это позволяет таскать приблуду куда угодно, эффект тот же

После перемотки двигателя, также сваривал провода.

Вещь необходимая, для сварки проводки в доме, например, даже незаменимая. В машине я бы не стал таким пользоваться. Этим хорошо варить одножильные провода. Многожильные лучше на гильзы. Имхо, в машине варить проводку не стоит по многим причинам, тонкий многожильный провод может просто отгореть, подгарают жилки и сечение и без того тонкого провода уменьшается, при сварке возможен разлёт металла в стороны — можете испортить интерьер и экстерьер авто, не говоря о том, что может и ковролин загореться. Сам тонкий провод “отжигается” и теряет свои прочностные характеристики.

Видно по фото, как жилы покраснели. подгорели.

Т.е. это место быстро сгниет.

Алюмишка при сваре снаружи окисляеться и ничего ей не будет.

не сгниет. медь в конце концов задубеет, а там и патиной покроется…а вот алюминь гниет как сахар в воде

Да хрен она дубеет со временем. Часто отжигаю толстый медный провод одножильный, чтобы был мягче, бывает нужен такой, ни разу он не задубел ))). А патина это ни что иное как окисел, вот потом и получается труха ))).

А патина это ни что иное как окисел, вот потом и получается труха ))).

не сгниет. медь в конце концов задубеет, а там и патиной покроется…а вот алюминь гниет как сахар в воде

Люмишка сама себя защищает)) детали из аллюма в земле десятки лет пролежат и не сгниют.

Люминь то скрутки в панельках по 30-40лет, то завареные стоят. И если сеть не перегружают то и проблем не знают.

А вот для меди специально используют обжимной шмурдяк. И эта практика вырабатана годами.

однако, время показало, что кровли кроют медью…но никак не люмелем ;-))

Однако как показало время, провода имеющие даже минимальный эл.потенциал и контакт влагой, за пол года станут коричнево зелеными.

Вещь необходимая, для сварки проводки в доме, например, даже незаменимая. В машине я бы не стал таким пользоваться. Этим хорошо варить одножильные провода. Многожильные лучше на гильзы. Имхо, в машине варить проводку не стоит по многим причинам, тонкий многожильный провод может просто отгореть, подгарают жилки и сечение и без того тонкого провода уменьшается, при сварке возможен разлёт металла в стороны — можете испортить интерьер и экстерьер авто, не говоря о том, что может и ковролин загореться. Сам тонкий провод “отжигается” и теряет свои прочностные характеристики.

Сам тонкий провод “отжигается” и теряет свои прочностные характеристики.

у меня инверторный сварочный есть…то что к нему приладил держатель проводов и графитовый стержень и можно сваривать провода?

Да. Но для инвертора есть свои специальные электроды.

у меня инверторный сварочный есть…то что к нему приладил держатель проводов и графитовый стержень и можно сваривать провода?

продаются и держатели спецыальные и электроды. поспрашивай по магазинам или на рынке

Вещь! Т.е. для спайки нужен только мощный трансформатор 24-36 вольт?

Да. Для сварки нужен только транс.

защиту надо ставить перед трансф? Автомат вы ставили только для охлаждения? h-a.d-cd.net/ef18f14s-480.jpg

Автомат стоит перед трансом, но не для защиты а для включения. Второй автомат для охлаждения и для розетки.

Так держать ! нужная вещь в хозяйстве! А кто ее собрал респект!

Видел такую технологию на стройке. Даже сам пробовал, удовольствие от процесса выше, чем с паяльником! Уголек можно достать из батарейки нахаляву. Кстати этими угольками и резать металл удобно обычным сварочником.

Даже сам пробовал, удовольствие от процесса выше, чем с паяльником! Уголек можно достать из батарейки нахаляву. Кстати этими угольками и резать металл удобно обычным сварочником.

Кому не нравится пусть критику пишут, а Ты совершенствуйся и

кидай фотки еще, чего-нибудь интересного.

Зачем такой колхоз, когда все уже давно изобретено?

1) СВАРОЧНИК любой — это прибор повышенной опасности

2) зачем варить, если можно спаять?

3) при всех вышеперечисленных пунктах изоляция ближе к месту соединения с использованием температуры теряет свою первоначальную структуру, что влияет на ее изоляционные свойства

4) как человек который каждый день сталкивается с электрикой советую СОЕДИНИТЕЛЬНЫЕ КОЛПАЧКИ (ЦЕНА ВОПРОСА 3 КОПЕЙКИ, ПРОСТО, НАДЕЖНО, БЕЗОПАСНО)

4.bp.blogspot.com/-udi_4Z…D%25D0%25B8%25D0%25B5.jpg

+ они многоразовые, если вдруг нудно добавить в скрутку жилу то все очень быстро получается,

+ жилы очень плотно скручиваются за счет конусообразной резьбы.

Я б выбрал именно этот способ!

Сравнивать сварку и скрутку колпачком? Да вы?

Каждому свое, но одинакового рузультата можно добиться разными способами каждый выбирает свой.

Зачем такой колхоз, когда все уже давно изобретено?

1) СВАРОЧНИК любой — это прибор повышенной опасности

2) зачем варить, если можно спаять?

3) при всех вышеперечисленных пунктах изоляция ближе к месту соединения с использованием температуры теряет свою первоначальную структуру, что влияет на ее изоляционные свойства

4) как человек который каждый день сталкивается с электрикой советую СОЕДИНИТЕЛЬНЫЕ КОЛПАЧКИ (ЦЕНА ВОПРОСА 3 КОПЕЙКИ, ПРОСТО, НАДЕЖНО, БЕЗОПАСНО)

4.bp.blogspot.com/-udi_4Z…D%25D0%25B8%25D0%25B5.jpg

+ они многоразовые, если вдруг нудно добавить в скрутку жилу то все очень быстро получается,

+ жилы очень плотно скручиваются за счет конусообразной резьбы.

Я б выбрал именно этот способ!

Автомобиль тоже средство повышенной опасности

Все на самокаты!

К чему эта “умная” реплика?

к тому, что очень много есть вещей “повшенной опасности” и если ими не пользоваться, то жить прийдется в пещере

зачем резать колбасу бензопилой если можно ножом?

Ход мыслей понятен…

Есть вещи которые уже облизаны со всех сторон и есть готовые решения.

Я как человек который занимается проводами и фурнитурой не по наслышке а каждый день до сих пор не могу понять смысл всего этого “девайса” если готовые решения которые на рынке перекрывают по всем параметрам.

Не корректное сравнение.

зачем резать колбасу бензопилой если можно ножом?

Ход мыслей понятен…

Есть вещи которые уже облизаны со всех сторон и есть готовые решения.

Я как человек который занимается проводами и фурнитурой не по наслышке а каждый день до сих пор не могу понять смысл всего этого “девайса” если готовые решения которые на рынке перекрывают по всем параметрам.

Если делать это кому-то и за деньги, то да — долго, неудобно и неоправдано )))

На много проще — закрутил, взял деньги и ушел.

А как оно там будет лет через 10-15, в стене под штукатуркой, да мне пофиг, это проблемы клиента

А если сам делаешь для себя, то вопрос кагбэ не стоит)

Зачем такой колхоз, когда все уже давно изобретено?

1) СВАРОЧНИК любой — это прибор повышенной опасности

2) зачем варить, если можно спаять?

3) при всех вышеперечисленных пунктах изоляция ближе к месту соединения с использованием температуры теряет свою первоначальную структуру, что влияет на ее изоляционные свойства

4) как человек который каждый день сталкивается с электрикой советую СОЕДИНИТЕЛЬНЫЕ КОЛПАЧКИ (ЦЕНА ВОПРОСА 3 КОПЕЙКИ, ПРОСТО, НАДЕЖНО, БЕЗОПАСНО)

4. bp.blogspot.com/-udi_4Z…D%25D0%25B8%25D0%25B5.jpg

bp.blogspot.com/-udi_4Z…D%25D0%25B8%25D0%25B5.jpg

+ они многоразовые, если вдруг нудно добавить в скрутку жилу то все очень быстро получается,

+ жилы очень плотно скручиваются за счет конусообразной резьбы.

Я б выбрал именно этот способ!

я пост выше тоже самое обьяснял

Зачем такой колхоз, когда все уже давно изобретено?

1) СВАРОЧНИК любой — это прибор повышенной опасности

2) зачем варить, если можно спаять?

3) при всех вышеперечисленных пунктах изоляция ближе к месту соединения с использованием температуры теряет свою первоначальную структуру, что влияет на ее изоляционные свойства

4) как человек который каждый день сталкивается с электрикой советую СОЕДИНИТЕЛЬНЫЕ КОЛПАЧКИ (ЦЕНА ВОПРОСА 3 КОПЕЙКИ, ПРОСТО, НАДЕЖНО, БЕЗОПАСНО)

4.bp.blogspot.com/-udi_4Z…D%25D0%25B8%25D0%25B5.jpg

+ они многоразовые, если вдруг нудно добавить в скрутку жилу то все очень быстро получается,

+ жилы очень плотно скручиваются за счет конусообразной резьбы.

Я б выбрал именно этот способ!

этот способ не подходит для автомобиля где постоянные вибрации и тепловые нагрузки

чтобы узнать как нужно соединять провода, вскройте любую заводскую косу (там есть заводские соединения проводов), ну а можно обратиться к любой заводской инструкции по установке доп оборудования к автомобилям известных производителей — таета предлагает два способа:

либо это пайка (оловом с канифолью)

либо это спец мет зажимы (образно говоря скобы)

но не пружинные колпачки

сварка туда же, как ей пользоваться в машине без последствий для машины и изоляции — это вопрос… “ой я прожог вам пол напольное покрытие и теперь у вас дырочка в сидении” =)

Как выполнить сварку проводов своими руками

Положениями ПУЭ сварка проводов рекомендуется как один из наиболее надежных способов их соединения. Преимущества применения такого способа значительно перевешивают немногочисленные недостатки, что делают его популярным среди домашних умельцев и профессиональных электриков.![]()

Плюсы и минусы сварки, ее разновидности

Преимущества, которыми обладает соединение проводов сваркой заключаются в отсутствие переходного сопротивления которое всегда есть при скрутках или болтовых соединениях. Особенно это актуально при прокладке проводки для мощных устройств.

Недостатки заключаются в необходимости купить или сделать самостоятельно сварочный аппарат, предназначенный для скруток.

Сварочные работы требуют наличия некоторых навыков, поэтому электрику, который будет производить сварку скруток, нужно изучить как минимум азы этого ремесла.

При электромонтажных работах на производстве применяются различные виды сварки: стандартная, дуговая точечная, плазменная, торсионная, электронно-лучевая, ультразвуковая или же их различные комбинации. Для бытового применения чаще всего электриками используется устройство для точечной и дуговой сварки, которая работают на угольных или графитовых электродах.

Это решение позволяет получать хорошее качество соединений при минимальной стоимости необходимых устройств и комплектующих.

Изготавливая аппарат для сварки проводов, больше всего внимания надо уделить следующим характеристикам устройства:

- Сила тока которую может выдать аппарат. В идеальном варианте это переменное значение.

- Напряжение, выдаваемые устройством, достаточное для возникновения электрической дуги – обычно это 12-32 Вольт.

- От какого тока работает сварочник – переменный или постоянный. При наличии опыта подобных работ можно использовать переменный, но для новичков настоятельно рекомендуется начинать с постоянного.

Так как для сваривания различных металлов требуется разная сила тока и напряжение, универсальные сварочные аппараты в обязательном порядке могут регулировать эти значения. Кроме того, при соединении разных материалов могут понадобится специальные флюсы которые будут защищать металл от окисления или проникновения в него газов из воздуха. В большинстве своем сварочные аппараты универсального назначения достаточно громоздкие и тяжёлые, но для мелких сварочных работ можно за относительно невысокую цену найти инверторные сварочники, которые идеально подойдут для сварки проводов.

Если выполняется сварка медных проводов, которые применяются в домашней разводке, нет нужды в использовании очень большой силы тока и напряжения поэтому есть возможность применять сварочные аппараты небольших размеров, которые помещаются в стандартный кейс из-под инструментов.

Принцип работы дуговой сварки – схема устройства

Так как для сварки нужен большой ток, то основой любого сварочного автомата является понижающий трансформатор – проигрыш в напряжении всегда сопровождается выигрышем в силе тока и наоборот.

Для преобразования переменного тока в постоянный используется стандартный диодный мост, а для сглаживания пульсаций – конденсатор.

Ощутимый минус использования устройства постоянного тока – диоды и конденсатор используются немаленьких размеров и они значительно увеличивают вес сварочного аппарата, который изначально делается переносным.

Также специалисты рекомендуют на входе или выходе диодного моста поставить добавочное сопротивление, так как диоды «не любят» короткое замыкание в чистом виде.

Многие умельцы вручную собирают себе сварочный аппарат для сварки медных проводов, что выдает дугу от переменного тока и с успехом ими пользуются. Поэтому однозначно утверждать, что нужно применять именно устройство постоянного тока нельзя – каждый выбирает себе необходимую модель по навыкам. Если вручную собирается сварочный аппарат переменного тока, то из схемы попросту выбрасываются диодный мост и конденсатор.

Необходимый навык, который придется освоить для использования сварочного аппарата переменного тока – научиться «на глаз» определять в течение какого времени следует удерживать зажженную дугу электрического разряда, чтобы конец скрутки разогрелся и сплавился.

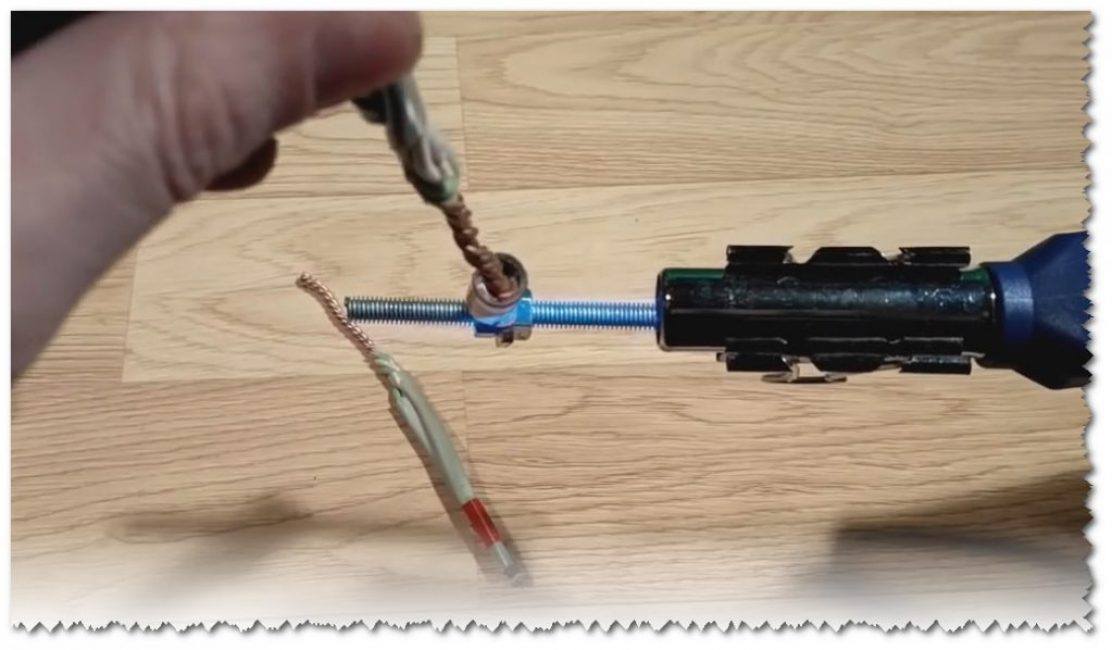

Наиболее распространенный способ сделать минусовый контакт, которым осуществляется сварка – это старые плоскогубцы, которыми удерживаются провода.

Для фазы берется зажим, которым можно удерживать графитовый стержень. Конструкция зажима может быть самой разнообразной – от винтового соединения до так называемых «крокодилов», как самодельных, так и заводского изготовления. Для соединения с самим сварочным аппаратом применяются кабели сечением порядка 10 мм².

Несмотря на то, что устройство собранное в промышленных условиях на порядок дороже самодельного, всё же его цена не является заоблачной и позволяет приобрести такой сварочный аппарат даже при ограниченном бюджете. Преимущества его использования очевидны – это точно рассчитанная конструкция с регулятором тока, которая позволяет работать с разными типами металлов и количеством свариваемых проводов.

Нюансы процесса сварки проводов

При необходимых навыках сварка проводников не занимает много времени, но чтобы получить качественное соединение настоятельно рекомендуется сначала попрактиковаться на отдельных кусках кабелей. Тем более это надо сделать, если используется аппарат для сварки скруток, что работает с переменным током – к мощности такого устройства нужно привыкнуть. Наглядно весь процесс показан на следующем видео:

Пошагово все выглядит следующим образом:

- Зачистка проводов. Особенностью сварки является необходимость оголять жилы проводов на длину 60-80 мм. Меньше нельзя, так как при сварке провод достаточно сильно нагревается и изоляция будет плавиться.

- Скрутка проводов. Казалось бы, что можно просто сложить жилы и произвести сварку – все равно на конце образуется капля, которая соединит все вместе. Проблемой такого способа соединения может заключаться ломкость проводов – не факт, что она возникнет, но в силу некоторых причин, получившаяся в результате сварки угольным электродом капля приобретает губчатую структуру и подвержена излому. На проводимость это не влияет, но если провода не будут скручены, то могут разломаться.

- Обрезка скрутки. Распушенные концы жил надо обязательно обрезать, чтобы получить ровный срез. Тогда дуга при сварке равномерно прогреет всю поверхность скрутки и капля получится ровной.

- Сварка. Плоскогубцами захватывается скрутка и к её кончику подносится графитовый электрод, пока не возникнет электрическая дуга. Ее надо выдерживать до тех пор, пока не сплавятся концы проводов, образовав гладкую каплю. Следующая скрутка сваривается после остывания предыдущей.

Если дуга не появляется, значит мощность трансформатора недостаточная или используются слишком длинные провода к держателям электродов (их сопротивление мешает получить достаточный ток).

Оптимальный вариант по длине проводов это 2,5-3,5 метра, но в первом случае придется для удобства работы сварочный аппарат ставить на подставку.

- Изоляция скруток. Оптимальным по скорости вариантом здесь будет использование термоусадочных кембриков, но для их прогревания дополнительно понадобится строительный фен или хорошая зажигалка. Также нет никаких помех использовать обыкновенную изоленту – разве что это будет чуть дольше по времени.

- Сварка медного и алюминиевого проводов. В целом, выполняется точно так же, как и обычная – разница только в подготовке проводов. Медная жила остается прямая, а алюминиевая обматывается вокруг нее. Затем на алюминий наносится флюс, который при нагревании убирает c этого металла оксидную пленку, и можно приступать к сварке.

Но если выполнять предписания ПУЭ, то в бытовых условиях вряд ли придется работать с алюминиевыми проводами, так как для прокладки электропроводки запрещено применение таких кабелей, сечением менее 16 мм².

Сварка проводов инвертором

Использование такого устройства является наиболее предпочтительной, так как проводить сварку медных и алюминиевых проводов инвертором гораздо легче, чем самодельными сварочными аппаратами. Это прибор универсального плана, сила тока в котором регулируется в диапазоне до 160 Ампер. Кроме того, что он может сваривать скрутки, это позволяет выполнять работы с металлом толщиной до 5 мм – для домашнего использования такой мощности обычно более чем достаточно.

Обычно такой прибор это прерогатива профессионалов, которые постоянно сталкиваются со сварочными работами, но при этом его можно смело рекомендовать новичкам, которые только осваивают сварку скруток своими руками. Функция «горячего старта», защита от залипания электрода и возможность работы даже при перепадах напряжения позволят начинающему сварщику быстро освоить азы этого ремесла, а профессионалу всегда приятно работать с хорошим инструментом.

Если прибор позволяет регулировать напряжение и силу тока, то «на глаз» какие выставлять значения можно определять по диаметру проводов и их количеству.

Коротко о главном

Сварка концов скруток проводов значительно улучшает проводимость этих контактов, а значит и характеристики сети в целом.

Сварочные аппараты, которые позволяют проводить точечную сварку, есть в свободной продаже, а также достаточно просты конструктивно, чтобы изготовить их самостоятельно. Но во втором случае чаще всего собирают более простые устройства, выдающие переменный ток – такие приборы требуют наличия определенных навыков работы.

На практике нет особой разницы в использовании того или иного устройства – если мастер достаточно опытный, то результат будет хороший в любом случае.

Кроме описанных ранее способов соединения проводов (смотрите статью Способы соединения проводов: от скруток до пайки) , достаточно широко в последнее время применяется сварка.

Сварное соединение предпочтительнее всех остальных: с его помощью проще всего получить достаточно надежный и качественный контакт. Поэтому срок безотказной работы электропроводки получается очень большим.

Сейчас проводка чаще всего выполняется медным проводом, алюминиевый провод стараются не применять. Поэтому далее речь пойдет в основном о сварке медных проводов.

Сварку медных проводов можно производить как переменным, так и постоянным током при напряжении 12 – 36В, при этом следует предусмотреть возможность регулирования тока сварки. Наиболее подходящим для сварки проводов следует считать сварочный аппарат инверторного типа.

Сварочные аппараты инверторного типа

Достоинства инверторных аппаратов широко известны. Прежде всего, это малые габариты и вес, а некоторые модели имеют в комплекте ремень для ношения через плечо. Это позволяет повесить аппарат на ремне через плечо и поднявшись по лестнице-стремянке производить сварку скруток в распаячной коробке.

Сварочные инверторы, как правило, имеют широкий диапазон регулирования сварочного тока. Дуга у таких аппаратов очень устойчивая, хорошо зажигается при малых токах сварки, поэтому даже малоопытный сварщик очень скоро может добиться прекрасных результатов, получить хорошее качество сварных соединений.

Также к достоинствам инверторных аппаратов следует отнести малое энергопотребление по сравнению с обычными трансформаторными сварочниками. Поэтому вполне возможно подключение к бытовой электропроводке: не будет наблюдаться мигания света и сбоев в работе различной бытовой аппаратуры, не будет жалоб соседей.

Сварка медных проводов так же опасна, как и обычная сварка стали. В полной мере сохраняется опасность «нахвататься зайчиков» и получить ожоги от расплавленного металла. Поэтому работы по сварке проводов следует проводить в сварочной маске, сварочных рукавицах. Спецодежда также должна предусматривать работу со сваркой. Кроме того, необходимо соблюдать все меры пожарной безопасности и правила техники безопасности, как при обычных сварочных работах.

Для сварки медных проводов применяются специальные угольные обмедненные электроды, которые часто называют «карандаш». При отсутствии таких специальных электродов можно использовать обычный угольный стержень от негодной батарейки. При этом сварочный ток, в зависимости от диаметра и количества свариваемых проводов можно рекомендовать, хотя бы ориентировочно, в пределах, как указано ниже.

Сварочный ток 70А достаточен для сварки двух медных проводов сечением 1,5 мм2, для трех таких же проводов потребуется 80 – 90А. Для двух – трех проводов сечением 2,5 мм2 ток достигает уже 80 – 100А, а для трех-четырех 100 – 120А.

Приведенные цифры следует считать ориентировочными, поскольку медь, используемая в проводах, в зависимости от изготовителя по составу и свойствам различается весьма значительно. Соответственно будут различаться и режимы сварки.

Оптимальным считается тот режим, когда электрод не прилипает к месту сварки, а дуга будет устойчивой. Это сочетание достигается уже в процессе работы опытным путем. Примерно такими пределами следует руководствоваться, приобретая инверторный сварочный аппарат. Если аппарат предполагается использовать лишь для подобных работ, то более мощный не потребуется.

Технология сварки проводов

Собственно сварка состоит из нескольких технологических операций. Сначала с проводов следует снять оболочку и изоляцию, после чего выполнить скрутку. Полученную скрутку подрезать так, чтобы концы всех проводов были на одном уровне, а длина скрутки получилась бы не менее 50 мм.

После этого на скрутку устанавливается медный теплоотводящий зажим, и подключается «масса» сварочного аппарата. После этих операций к концу скрутки подносят торец заряженного в держак угольного «карандаша» и производят сварку. В результате на конце скрутки должен образоваться аккуратный шарик расплавленной меди, после чего сварку следует прекратить. Чтобы не расплавить изоляцию проводов время сварки каждой скрутки не должно превышать 1 – 2 сек. После того, как сваренные скрутки остынут, их следует изолировать с помощью изоляционной ленты или, что более современно, с помощью термоусадочной трубки.

Самодельные аппараты для сварки проводов

Инверторные аппараты для сварки скруток очень хороши, но им присущ один недостаток, пожалуй, единственный. Это высокая цена. Поэтому приобретение такого аппарата становится целесообразным, когда выполнение сварочных работ производится регулярно, а не от случая к случаю, например в условиях специализированных электротехнических бригад и предприятий. Если же планируется просто замена электропроводки в двух или трех комнатной квартире собственными силами, то вполне возможно обойтись самодельным сварочным аппаратом, даже просто трансформатором, подходящей мощности.

В качестве такого трансформатора вполне подойдет трансформатор серии ТБС (Трансформатор Броневой Станочный), показанный на рисунке 1 .

Рисунок 1 . Трансформатор серии ТБС

Для сварки проводов вполне подойдет трансформатор мощностью не менее 600 Вт и напряжением вторичной обмотки 9 – 36В. К вторичной обмотке подключается держатель электрода и зажим для подключения «массы».

Сварка осуществляется угольным электродом (стержень из батарейки) таким же способом, как было написано выше для инверторного сварочного аппарата. Собственно весь процесс тот же самый: от зачистки проводов и до касания скрутки угольным стержнем и последующей изоляции скруток.

При отсутствии такого трансформатора его несложно изготовить самостоятельно. Для этого потребуется Ш – образное трансформаторное железо с площадью сердечника не мерее 30 см2. При площади 30 см2 и сетевом напряжении 220В первичная обмотка содержит 293 витка, выполненных обмоточным проводом диаметром 0,8 – 1,0 мм.

Вторичная обмотка наматывается в три провода диаметром 3 мм, либо более тонким в четыре – пять проводов, но только чтобы общая площадь была не менее 15 – 20 мм2. При напряжении вторичной обмотки 10В она должна при указанном железе содержать 13 витков.

Если нет именно такого железа, то количество витков можно определить по приведенным ниже формулам.

По этим формулам определяется число витков для первичной и вторичной обмоток, где S – площадь сердечника, 40 – эмпирический коэффициент (может лежать в пределах 40 – 60, чем лучше железо, тем меньше цифра), U1 напряжение сети (220В), U2 – требуемое напряжение вторичной обмотки. Кстати, эта формула подходит для расчета любого трансформатора, не обязательно сварочного.

Так же, как и в предыдущем случае, потребуется сварочная маска или очки и рукавицы, иначе ожоги расплавленным металлом или «зайчики» в глазах гарантированы. Для упрощения процесса сварки можно воспользоваться специальным зажимом, показанным на рисунке 2 .

Рисунок 2 . Приспособление для сварки скруток

Конструкция приспособления несложна и понятна из рисунка. Напряжение от сварочного трансформатора с помощью проводов 2 подводится к верхней (подвижный рычаг) и нижней (основание) частям, соединенным между собой изоляционной пластиной 3, с помощью шарнира 4. На основании закреплен угольный электрод 1 с углублением для флюса, в качестве которого используется обычная бура, продающаяся в аптеках.

Провода 2 должны быть как можно короче, а сечение иметь по возможности максимальное, не менее, чем сечение вторичной обмотки трансформатора. Сетевой выключатель должен находиться как можно ближе, лучше, если это будет проходной выключатель на проводе, как у торшера.

Процесс сварки в этом случае выглядит так. Сначала барашковым зажимом на подвижном рычаге закрепляется свариваемая скрутка. В углубление угольного электрода засыпается флюс, рычаги сжимаются рукой. После этого подается напряжение на сварочный трансформатор, и в углублении угольного электрода под слоем флюса образуется шарик. Трансформатор после этого следует отключить и выждать время, пока шарик остынет прямо в приспособлении.

Время сварки, как правило, определяется практически, поэтому сначала следует потренироваться на ненужных обрезках проводов. С помощью данного приспособления возможна сварка алюминиевых проводов, а также алюминия и меди. Методы выполнения скруток для этого случая показаны на рисунке 3 .

Рисунок 3 . Скрутки для сварки проводов

Про аппараты точечной сварки читайте здесь . В статье описаны несколько самодельных конструкций таких аппаратов для домашнй мастерской.

Как сварить медные провода?

Уменьшение количества контактов в электросети приводит к тому, что она становится надежнее. Один из способов исключения контакта двух электрических проводников – это сварка их между собой. Однако монтаж электрических цепей в большинстве случаев предусматривает использование механических соединений, основанных на сдавливании.

Повсеместно изделия электрической фурнитуры присоединяются к жилам проводов клеммами с винтами и гайками, а также с иными механическими системами (в основном это разъемы). Но жилы проводов электропроводки доступны для сварки. Далее расскажем более подробно о том, как сваривать жилы проводов при монтаже электропроводки.

Преимущества и недостатки в сравнении с аналогами

Простейший способ соединения проводных жил из одного и того же металла – это скрутка. Но вместе с простотой, как это и положено в жизни, присутствует и недостаток – относительно большое сопротивление в месте скрутки. Форма поперечного сечения жилы – это круг. Причем независимо от диаметра жилы. Два круга соприкасаются в точке, а две скрученные жилы – по узкой полоске шириной в доли миллиметра.

- Скрутка зависит от механических свойств жил в связи с температурой окружающей среды. Без дополнительных приспособлений (например, колпачков) контакт непрерывно деградирует.

Медь хорошо паяется оловянными припоями. Поэтому пайка – это эффективный способ увеличения поверхности соприкосновения жил и уменьшения сопротивления. Но при этом необходимы:

- качественная зачистка поверхности,

- применение флюса и припоя,

- предотвращение попадания масел на место пайки,

- оптимальный температурный режим процесса.

Лучше всего погрузить подготовленную скрутку в емкость с расплавленным припоем. Но если она расположена высоко, перемещение такой емкости – опасное занятие. Кроме того, надо также разогревать припой. А для этого потребуются оборудование и время. К тому же, сцепление припоя с поверхностью жилы – это неконтролируемый процесс. Если температура недостаточно высока, припой не обеспечит необходимого качества пайки.

Для сварки жил необходимы всего две составляющие:

- практические навыки;

- источник питания, соответствующий толщине свариваемых жил.

Преимущества сварки очевидны:

- материал жил расплавляется и смешивается, образуя единое целое. Контакт исчезает, поскольку два отрезка провода объединяются.

Недостаток, по сути, только один:

- при недостаточном опыте может расплавиться изоляция и (или) расплавленная капля меди оторвется от скрутки и улетит вниз. Придется сваривать заново.

Для получения оптимального результата при сварке рекомендуется такая последовательность действий.

- Подготавливаются провода. Жила каждого из них освобождается от изоляции. Удалить рекомендуется не менее семи сантиметров для жилы диаметром 1,5 мм. Если провода толще, на каждые 0,5 мм диаметра жилы берется 5 мм длины изоляции. Это делается для того, чтобы изоляция в основании скрутки не разрушилась от сварки. Чем толще жила, тем быстрее по ней распространяется тепло и тем длиннее она должна быть.

- Жилы скручиваются так, чтобы при длине 7 см они укоротились примерно до 5 см. Их кончики после этого загибаются так, чтобы на расстоянии 5–10 мм жилы располагались параллельно и соприкасались. Длина этих кончиков должна быть одинакова. При необходимости надо их подравнять кусачками.

- Теперь можно приступать к свариванию этих кончиков между собой. Для этого нужен электрод. Выбрать можно один из двух вариантов:

- отрезок такой же скрутки;

- стержень из графита, например, извлеченный из батарейки пальчиковой или более крупной, щетку электродвигателя.

Аппарат для сварки

Главная особенность технологии сварки медных проводов – это интервал времени в одну – две секунды. Если процесс длится дольше, тепло успевает достичь основания скрутки. Следствием этого становится нагревание и разрушение изоляции. По этой причине сварочное приспособление должно обладать достаточной электрической мощностью. Минимальное значение 500…1000 Вт. А для оптимального поджога дуги напряжение рекомендуется выбирать от 25 до 36 В.

Качество сварки существенно зависит от качества напряжения. Переменное напряжение – это просто с технической стороны, однако и результат получается наихудшим. Но это в теории сварки, когда надо держать дугу и варить качественный шов. А для процесса, который длится всего пару секунд, нет смысла, как говорится, городить огород. Для всех форматов проводов, применяемых для электропроводки, двухкиловаттный трансформатор со вторичной обмоткой 36 вольт – это оптимальный вариант.

Очень хороший результат можно получить, используя два автомобильных аккумулятора, которые соединены последовательно. Они в пределах половины разрядки дают токи существенно большие в сравнении с трансформаторами аналогичной массы. Учитывая то, что сварку можно делать в помещении, к которому не подведено электричество, аккумуляторный вариант получается вне конкуренции. А поскольку эти батареи можно применять и в автомобиле, и для точечной сварки, пожалуй, имеет смысл потратить деньги именно на них, а не на специализированный мощный трансформатор.

При выборе сварочного приспособления рекомендуется соблюдать такие соотношения между сечением провода скрутки и силой тока при напряжении холостого хода 25 В:

2,25 кв. мм > 80 А,

2,5 кв. мм > 100 А,

5,0 кв. мм > 120 А.

Меры предосторожности

Сварка медных проводов делается, как правило, в новострое, а также при капитальном или ином ремонте помещения. В этих условиях сложно получить надежное заземление сварочного трансформатора для высокой безопасности работ. Его во многих случаях просто негде взять. Потому надо использовать средства индивидуальной защиты, которые гарантированно изолируют оператора от поражения током. Плюс к этому следует учитывать возможность разбрызгивания раскаленного металла вблизи места сварки.

При соблюдении технологии и мер безопасности сварка медных проводов обеспечит самое высокое качество электропроводки. Поэтому этот способ соединения токопроводящих жил рекомендуется к самому широкому использованию.

Как сварить медные провода » Белисп

Как считают специалисты, соединение проводов с помощью сварки – это самый действующий и надежный способ соединения. В особенности животрепещущ такой способ при соединении проводов с огромным сечением, которые, как мы знаем, соединить меж собой каким-то другим способом (спайка либо скрутка) практически нереально.

Для вас понадобится

- — сварочный аппарат;

- — флюс;

- — строительный ножик;

- — наждачка.

Сначала, хотелось бы подчернуть, что соединение проволок (проводов) может происходить с применением 3-х видов сварки – газовая, контактная либо термитная. Неважно какая из их обеспечит высочайший уровень свойства, а вот какой способ использовать в соединении — решать только для вас.

Возьмите провода, которые необходимо скрепить способом сварки. Освободите их концы от изоляции на 30-35 мм. Зачистите их до блеска. Сделать это может быть, например, наждачкой.

Скрутите концы проводов, которые высвобождены от изоляции и зачищены, и покройте флюсом (особенное средство для сварки). Вместе с этим покрывать следует конкретно место сварки (5-10 мм). Зафиксируйте с помощью особенного зажима скрутку в вертикальном положении.

Прижмите угольный электрод к концам проволоки. Знайте, что под действием напряжения (9-12В) от сварочного аппарата на конце скрутка расплавляется и появляется собственного рода шарик, который спецы именуют сварной.

Если вы производите сварку с ролью медного провода, то при таких критериях идеальнее всего использовать газовый аппарат. Возьмите медный провод и зачистите на нем участок в 50 мм. Скрутите его с дюралевым, который за ранее освободите от изоляции и зачистите, как указывалось выше.

Начните сварку. Не запамятовывайте, газовая сварка от контактной отличается только самим источником нагрева и устройством охладителей. Оконченной процедура сварки будет считаться тогда, когда на проводах появляется соответствующий металлический шарик.

Что касается термитной сварки, то здесь деяния происходят с помощью особенных термитных патронов, которые являются небольшую железную трубку со сплошной либо продольной щелью. При таком способе сварки необходимо вызволить провода от изоляции, зачистить их концы и воткнуть по одному в термитный патрон. Потом патрон поджигается особенной термитной спичкой. При горении появляется температура до 4000 градусов, это приводит к расплавлению металлов и сварке проводов.

Как припаять без паяльника и припоя: провод, плату, контакты

Для соединения различных сплавов и металлов часто применяется технология пайки. Она предусматривает использование специального оборудования, которое способно оказывать точечное тепловое воздействие. При отсутствии паяльника также может быть проведена пайка, для чего применяются специальные инструменты, к примеру, паяльник. Рассмотрим особенности подобного процесса подробнее.

Как припаять без паяльникаИспользование самодельного жала

Для экономии средств многие мастера решают создать самодельное жало. Принцип работы паяльника достаточно прост:

- Есть нагревательный элемент, который получает питание от сети энергоснабжения.

- Тепло передается жалу, которое имеет заостренную форму.

- При контакте наконечника с обрабатываемым материалом он разогревается и становится пластичным.

Изготовить самодельную конструкцию можно следующим образом:

- Требуется кусок медного провода, который имеет диаметр около 0,5 см. В качестве жала может применяться проводник, один конец которого затачивается под углом 45 градусов. Требуется и небольшой кусок ткани, устойчивый к воздействию температуры.

- Один из концов кабеля изолируется. Он будет использоваться в качестве рукоятки. Часто в качестве изоляционного материала применяется стеклоткань. Фиксация проводится при помощи термостойкого клея.

Самодельное жало

Пайка без паяльника может проводится при применении источника огня, к примеру, газовая плита. При помощи огня наконечник разогревается, после чего нужно коснуться припоя или канифоля. За счет применения специального материала наконечник залудится и жало можно будет использовать в качестве паяльника.

Спаять гирлянду подручными средствами

Часто проблемы возникают с гирляндами, которые применяются для украшения дома или ели. Из-за применения тонких жил они часто перебиваются и требуется провести пайку. Среди особенностей этой работы отметим следующие моменты:

- В большинстве случае проблема возникает в блоке управления, так как провода крепятся ненадежно.

- Прорыв может возникнуть по всей длине изделия.

- Если все источники света подключены параллельно, то выход из строя лишь одного приводит к размыканию всей цепи.

Отошедшие контакты найти довольно просто, а вот обрыв только при применении тестера. Только после нахождения места обрыва можно приступить к пайке. Припаять без паяльника можно следующим образом:

- В места обрыва провода следует очистить.

- Можно сделать небольшую скрутку, на которую наносится паста. Она будет использоваться для распределения применяемого сплава.

- Следующий шаг заключается в расплавке припоя, для чего можно использовать зажигалку или свечу.

- После этого место соединения изолируется при помощи трубки, которая также немного прогревается для повышения ее пластичности.

Подобная технология может применяться для восстановления состояния наушников. Процедура пайки не занимает много времени.

Пайка проводов без использования паяльника

Провода подвержены обрыву. Припаять провод без паяльника можно при учете нескольких рекомендаций:

- Для начала находится место обрыва и концы зачищаются.

- После этого провода скручиваются между собой для создания прочного соединения.

- Место, которое подвергается обработке, следует немного разогреть. Для этого можно использовать зажигалку или другой источник тепла.

- Припой также разогревается до пластичного состояния, после чего наносится на место соединения.

При работе с проводами крупного сечения следует размельчить припой и посыпать его на поверхность, после этого разогреть поверхность свечой или зажигалкой. В этом случае припой заполняет свободное пространство, за счет чего обеспечивается надежный контакт. При рассмотрении того, как припаять без паяльника следует учитывать тот момент, что подобным образом можно обработать только провода с диаметром 2 мм.

Пайка проводов без паяльника

Если нужно провести пайку плоского элемента, то детали предварительного лудятся. На момент пайки жила прижимается и посыпается стружкой выбранного сплава, после чего поверхность разогревается.

Материалы для пайки проводов без паяльника

В целом можно сказать, что процедура пайки без применения специального прибора во многом не отличается от обычной. Для этого могут понадобится следующие материалы:

- Непосредственно припой.

- Ограничительный элемент, который не даст металлу растекаться.

Кроме этого, нужно уделить внимание процессу зачистки обрабатываемой поверхности. Рекомендуется ее очистить от загрязнений, после чего обезжирить.

Особенности пайки в желобе

Если нужно провести обработку проводов с диметром до 3 мм, то можно обойтись без паяльника, для этого используются желоба. Изготовить их можно из алюминиевой фольги, толщина которой составляет 0,8 мм. Рекомендации по проведению пайки в домашних условиях в это случае выглядят следующим образом:

- Снимаются изоляционные материалы.

- Поврежденные концы следует скрутить между собой, после чего укладываются параллельно.

- Из фольги изготавливается желоб, который будет охватывать место соединения. Он применяется для распределения припоя. Рекомендуется использовать стружку.

- Фольгированный желоб нагревается при помощи свечи или зажигалки. В этом случае нужно быть осторожным, так как расплавленный металл может вытекать и стать причиной получения ожогов. При работ рекомендуют использовать плоскогубцы.

При необходимости припой, который вытек наружу, можно защитить наждачной бумагой. За счет применения фольги существенно повышается степень изоляции.

Пайка посуды или емкостей

Очень часть возникает необходимость в проведении паки посуды и других емкостей. Без подходящего паяльника провести работу можно только в случае, если отверстие имеет диаметр 6 мм. Среди особенностей проводимой процедуры отметим следующие моменты:

- В качестве припоя применяется ПОС60. Этот сплав характеризуется более привлекательными эксплуатационными характеристиками, создаваемая заплатка может выдерживать существенное механическое воздействие.

- Участок вокруг места дефекта зачищается. Рекомендуется создать поверхность, которая напоминает воронку.

- Обработка проводится при применении соляной кислоты. Она способна удалить все загрязнения с обрабатываемой поверхности.

- С обратной стороны рекомендуется разместить пластину, которая не даст вытекать припою. После застывания сплава пластина убирается.

Припой ПОС-60 1мм

Как и ранее, припой следует сделать стружкой, которая заполняет отверстие. После этого на проблемный участок нагревается при помощи лампы или другого источника тепла.

Паяльная паста для пайки без паяльника особенности применения

В продаже встречается специальная паста, которая может применяться в качестве припоя. Кроме этого, ее можно изготовить своими руками. Среди особенностей проводимой работы отметим следующие моменты:

- Проводится зачистка обрабатываемого участка. С каждого провода удаляется изоляция. После этого нужно провести обезжиривание, так как на поверхности жил может остаться нагар.

- При помощи кисточки или другого подобного инструмента наносится паста. Стоит учитывать, что она должна быть распространена равномерно по всей поверхности соединения. Кисточка подбирается в зависимости от поперечного сечения провода.

- Участок, на который была нанесена паста, нагревается. Для разогрева припоя в качестве нагревателя может применяться строительный фен или самодельно жало, обычная зажигалка. Нужно следить за тем, чтобы вещество не закипало, так как это может привести к изменению его основных свойств.

Паста для пайки без паяльника

Состав создаваемой пасты своими руками может несколько изменяться в зависимости от области применения. После воздействия высокой температуры паста становится сплошным материалом, устойчивым к механическому и иному воздействию.

Фольга как способ пайки

Способ пайки с использованием фольги характеризуется практичностью. Как правило, для восстановления соединения требуется всего 5 минут. Фольга может применяться в качестве припоя, который разматывается по всей площади и разогревается до высокой температуры. За счет этого существенно повышается пластичность материала, после остывания он затвердевает.

Фольга может применяться в самых различных случаях. Примером можно назвать повреждение платы или соединения проводов. Среди особенностей проводимой работы отметим следующие моменты:

- Выполняется стандартная подготовка контактов.

- Концы скручиваются для формирования соединения. За счет этого существенно повышается надежность соединения.

- Отрезается требуемое количество фольги, место соединения оборачивается в несколько мотков.

После этого при помощи строительного фена или другого источника тепла проводится равномерный нагрев. Поверхность фольги при воздействии тепла быстро становится мягкой и пластичной, после прекращения нагрева быстро остывает и затвердевает, обеспечивая требуемую степень герметизации и прочность.

В заключение отметим, что без паяльника провести ювелирные работы, а также пайку плат практически невозможно. Это связано с отсутствием возможности направленного воздействия теплом. Однако, в некоторых случаях паяльник и другие инструменты не требуются.

Плохая сварка и правильная опрессовка

Каждому обладателю квартиры-новостройки доводилось выполнять первичный осмотр купленного жилья для составления рекламаций. Особо пристальное внимание нужно обращать на то, что изначально скрыто от глаз, например, места коммутаций проводов электропроводки – распределительные коробки. Вскрывая каждую из них по очереди, нужно оценить правильность монтажа согласно действцйщим Правилам, ведь от этого зависит безопасность проживания в квартире. К сожалению, далеко не все строительные компании могут удержаться от соблазна сэкономить на электрике. Закупая самые дешевые материалы и привлекая низкоквалифицированных исполнителей работ, застройщик, по сути, экономит на безопасности проживания в квартире.

В одной из современных новостроек, внутри распредкоробок было обнаружено следующее безобразие. В криво замурованных (деформированных) коробках находились небрежно изолированные скрутки медных проводов, концы которых, по-видимому, пытались сварить. Как известно, медная капля, образующаяся в процессе правильного сваривания проводов, должна быть шарообразной формы, без каверн и шлака, единообразно соединяющая все концы проводов в скрутке. Тут же было видно, что ни о какой правильности сварки речи быть не может, соединения проводов нуждались в срочной переделке.

В виду того, что опрессованные соединения являются такими же надёжными, как и сварные, но при этом не сопряжены с необходимостью применения сварочного оборудования и искрообразованием в процессе их выполнения, переделывать соединения было решено с использованием медных гильз типа ГМЛ и пресс-клещей ПК-16.

Порядок опрессовки.

1. Обесточив все линии, с которыми предстоит работать, удаляем старые скрутки, срезав их под корень. Распутывать скрутки и использовать повторно бывшие в ней провода крайне нежелательно.

2. Выпрямляем провода и зачищаем их от изоляции на длину равную или немного превышающую длину применяемой гильзы. Для зачистки от изоляции предпочтительно пользоваться специальным инструментом (стриппером), а не ножом, во избежание повреждения токоведущих жил. Сразу после удаления изоляции, поверхность жилы имеет смысл слегка зачистить мелким напильником или мелкозернистой наждачной бумагой, чтобы удалить с меди окисную пленку.

3. Подбираем диаметр гильзы таким, чтобы пучок проводов входил в неё плотно, с трудом. Пространство между проводами в гильзе желательно заполнить тонкими проволочками из меди (в случае медной проводки), чтобы опрессовка была ещё более плотной.

4. Применяя пресс-клещи ПК-16, выполняем опрессовку каждой гильзы в двух точках. В зависимости от типоразмера гильзы, количество точек опрессовки и расстояния до концов гильзы могут быть разными и регламентируются соответствующими Нормами. На практике же, достаточно помнить о том, что нельзя выполнять опрессовку по краю гильзы, а необходимо выдерживать расстояние, превышающее ширину опрессовочной зоны – следа от пресс-клещей на гильзе. То же самое можно сказать и про минимальное расстояние между точками опрессовки.

5. После того, как все гильзы прошли через пресс, срезаем с торца торчащие концы проводов и изолируем каждую гильзу термоусадочной трубкой в два слоя. Фиксируем пучок проводов вместе с помощью нейлоновых хомутиков, и аккуратно укладываем выполненные соединения в распределительную коробку.

Операцию по соединению проводов методом опрессовки можно считать завершённой. Такое соединение не требует регулярного осмотра или обслуживания. Соединенные таким пресс-способом провода допускается замоноличивать, то есть оставлять под слоем штукатурки, а после клеить поверх обои или наносить иное декоративное покрытие. Но перед этим, нужно убедиться в отсутствии существенного нагрева токонесущих соединений под максимально допустимой для линии нагрузкой.

Похожие статьи:

Как сваривать медную проволоку. Аппарат для сварки медной проволокой

Вы можете соединить несколько медных проводов разными способами … Сварка занимает среди них особое место, так как это один из лучших методов с точки зрения надежности. Полученный таким образом стык отличается прочностью, хорошей электропроводностью, отвечает самым высоким требованиям безопасности и служит долгие годы. Для сварочной проволоки используется графитовый электрод, имеющий ряд неоспоримых преимуществ.

Преимущества графита, принцип сварки проволокой

Особенностью электродов этого типа является их способность проводить ток без плавления, что характерно для других типов электродов.Графитовый электрод может быть изготовлен с наконечником различной формы и длины. Он может быть обыкновенным или медным (с медным покрытием до 5% состава). К достоинствам этого типа электродов можно отнести следующие:

- низкая цена, доступность, малый расход;

- материал планки не прилипает к соединяемым элементам;

- графит очень быстро нагревается до температуры плавления металла;

- для возникновения дуги достаточно тока 5–10 А.

Кроме того, если сварку медных проводов проводить графитовым электродом, то полученное соединение является коррозионно-стойким и жаростойким, а сами электроды не склонны к растрескиванию в процессе эксплуатации.

Для предотвращения оплавления изоляции проводов к месту выхода скрутки из изоляции подключают металлический радиатор (чаще всего медный, так как медь имеет высокую теплопроводность). Тепло отводится от скрутки за счет большой площади контакта.Перед сваркой медных проводов их необходимо подготовить, очистить от изоляции и / или лака. Скручивание нужно делать плотно, чтобы витки плотно прилегали друг к другу, длина скрутки должна быть 5-6 см. Концы проволоки необходимо обрезать на одинаковом расстоянии, чтобы ни один из них не выходил за пределы зоны сварки.

В месте крепления радиатора к проводам подключается «массовый» зажим устройства, после чего графитовый электрод подводится к кромкам среза.Контакт должен быть кратковременным, не более 1 секунды. После прекращения контакта на конце жгута образуется сферический участок расплавленной меди.

Применение и особенности работы

Понятно, что графитовый электрод используется не только для сварки проволоки — область его применения намного шире. Для предварительной обработки металла перед сваркой или других видов обработки, резки металлических заготовок, обработки кромок металла — для всех этих задач используются электроды заданного вида.Использование графита позволяет быстро и качественно нарезать заклепки, пробить элементы из легированной или углеродистой стали. Специальные стержни также используются для плавки стали, чугуна и сплавов в электротермических печах. Они сделаны с ниппелями, что позволяет соединять их вместе, поэтому электрод подается в печь непрерывно. Использование графитовых электродов для дуговой резки металла снижает количество лома.

Графитовые электроды также используются в следующих процессах:

- сварка изделий из цветных металлов;

- Сварка дефектов, полученных при литье;

- сварка элементов из тонкого листового металла;

- Наплавка твердосплавных деталей на основание.

Работа с графитовым электродом также может выполняться с присадочным материалом. Пруток материала, который используется в качестве присадочного материала, можно подавать во время процесса сварки или заранее размещать в месте шва.

Необходимо помнить, что работа с этим типом электродов имеет свои особенности. При длительной сварке, чтобы материал прутка не расходился слишком быстро и дуга была стабильной, на электрод нужно наносить минус (то есть применять прямую полярность).Внешние факторы оказывают заметное влияние на стабильность дуги. КПД при работе с графитом ниже по сравнению с расходуемыми электродами. Стыки, полученные в результате сварки, не отличаются особой пластичностью, не исключено появление пустот. Сама работа, если используется угольный или медно-графитовый пруток, существенно отличается от сварки обычными электродами, поэтому к ответственным работам должен допускаться только опытный персонал.

Требования безопасности и цены

Свариваемые вместе электрические провода необходимо сначала отключить от сети.Средства индивидуальной защиты (одежда, перчатки, маска) необходимы при любых сварочных работах. В непосредственной близости не должно быть горючих материалов. Если идет сварка большого количества скручиваний, прежде чем переходить к следующему, нужно дождаться остывания готового — лишь бы исключить ожог. Все готовые скрутки следует заизолировать изолентой или термоусадочной трубкой.

Цены на разные типы графитовых электродов могут существенно отличаться. Цена на продукцию диаметром 8-10 мм составляет от 10 до 80 рублей за штуку в зависимости от типа (обычная или медная), производителя и размера закупаемой партии.Кроме того, существуют большие графитовые электроды, используемые в электротермических рудных или сталеплавильных печах. Такие штанги имеют диаметр 75-500 мм и продаются от 70 до 150 тысяч рублей за тонну.

Главное требование к подключению электропроводки — неизменность ее качества в течение длительного времени. Требуемую надежность в состоянии обеспечить, что создает монолитное соединение. Однако одноразовые работы можно проделать и самодельным трансформатором для.

Для создания качественных соединений сварочный аппарат для сварки медной проволоки должен быть:

- Безопасен в эксплуатации.Все токоведущие элементы должны быть надежно изолированы.

- мощностью не менее 0,6 кВт, чтобы не было перегрева трансформатора.

- не более 3-4 метров, иначе из-за их сопротивления не хватит тока для сварки скруток.

- Легкий и удобный для переноски.

- Оборудован удобными зажимами для электродной и сварной проволоки.

Что нужно для самодельной постройки

Для самостоятельной сборки аппарата для сварки медных проводов потребуется:

- Самодельный или покупной трансформатор с вторичным напряжением 10-30 В, способный передавать ток 60-80 А.

- Держатель типа «крокодил» для фиксации электродов. Вместо этого вы можете использовать другой, обеспечивающий надежное крепление.

- Двухжильный кабель с вилкой для подключения к розетке.

- Зажим радиатора для скрученных проводов.

- Сварка медных проводов сечением не менее 10 мм².

- Графитовый или угольный электрод.

Производственный процесс

Самодельный сварочный аппарат для медной проволоки можно собрать в пластиковом ящике нужного размера.Если вам не удалось найти готовый трансформатор с необходимыми параметрами, вы можете сделать его самостоятельно из снятого со старой бытовой техники … Например, из бывшей в употреблении микроволновки. Вторичная обмотка снимается, на ее место наматывается новая с одним или несколькими параллельными проводами общим сечением не менее 6 мм². Поскольку процесс сварки занимает несколько секунд, этого достаточно для нечастого ремонта и замены участков бытовой электропроводки. Если требуется непрерывная сварка большого количества скручиваний, поперечное сечение необходимо увеличить до 10 мм².

Вместе с трансформатором в корпусе установлен автоматический выключатель на 16 А для защиты от коротких замыканий и перегрузок. Также удобен для быстрого отключения сварочного аппарата при перемещении во время монтажа электропроводки в доме или квартире. Сечение медных жил кабеля для подключения к источнику питания должно быть не менее 4 мм². Для удобства использования на передней стенке кожуха установлена зеленая световая индикация.Также есть 2 винтовых зажима. Изнутри к ним подключаются провода от вторичной обмотки трансформатора, а снаружи — сварочные сердечники.

В качестве электрода можно использовать угольный стержень от аккумулятора, но лучше графитовая щетка от электродвигателя. В нем просверливается несколько неглубоких отверстий под скрутки разного диаметра. Они не дают медной капле соскользнуть, что часто случается при использовании стержня батареи.

Хомут с отводом тепла обычно изготавливается из старых плоскогубцев путем прикрепления сварочного провода к одной из рукояток.Его конец отшлифовать, надеть и припаять к нему медную гильзу и провод. Сверху на ручки надеваются изолирующие термоусадочные трубки. Для плотного охвата скручиваний в губках плоскогубцев проделываются отверстия разного диаметра.

Для удобства транспортировки к кожуху сверху крепится ручка, например дверная ручка.

Ножки от радиоаппаратуры прикручиваются снизу. Если включить дроссель последовательно с электродом, сварка станет мягче.Регулятор тока устанавливается на больших машинах для сварки проволоки большого сечения. При желании лучше купить в виде отдельного блока, так как самостоятельно без досконального понимания электроники сделать не получится.

Технология сварки медной скрутки самодельным аппаратом

С концов проводов снята изоляция на расстоянии 30 — 60 мм и зачищена до блеска. Затем их скручивают в одном направлении. Чтобы провода были одинаковой длины, откусите конец скрутки.

Закрепив скрутку в теплоотводящем зажиме, прикоснитесь к концу электродом и сразу отведите его на 0,5 — 1 мм. Возникающая дуга плавит медь, образуя шарообразную каплю. После его образования сварку сразу прекращают, иначе изоляция проводов начнет плавиться, а металл на шве станет пористым. После остывания оголенные концы обматывают изолентой или накрывают термоусадочной трубкой.

Если самодельный аппарат работает с электродом из графитовой щетки с ямками для скручивания, то при их совмещении возникают трудности.Поэтому рекомендуется установить кнопку включения на держателе. Он нажимается, когда твист вставляется в отверстие, и отпускается после образования шарика, удерживая электрод на месте в течение нескольких секунд, чтобы медная капля не соскользнула.

Процесс сварки медной проволоки осуществляется без брызг, но шар расплавленной меди при неосторожном перемещении может скользить по незащищенным участкам тела. Поэтому не стоит пренебрегать очками и перчатками, а одежду из плотной ткани застегивать всеми пуговицами.Перед работой нужно обеспечить хорошую вентиляцию помещения, так как электроды, особенно угольные, при нагревании дымят.

Чаще всего медные провода используют для производства электропроводки. Алюминиевый аналог практически не используется. Сварка проводов из меди производится не только переменным, но и постоянным током. Его напряжение находится в следующем диапазоне: 12–36 В. В этом случае ток питания должен изменяться. Сварочная проволока с инвертором имеет свои особенности.

Устройства инверторного типа

Преимущества инверторных блоков хорошо известны специалистам. Некоторые модели оснащены плечевым ремнем, позволяющим носить инвертор на плече. Это дает возможность проводить сварочные работы со скручиванием в распределительной коробке, стоя на стремянке. Инвертор можно подключать к бытовой электропроводке, так как устройство имеет низкое энергопотребление.