пайка радиатора, чем заклеить, как паять, заварить, заделать

Содержание:

Почему трудно устранять дефекты у алюминия

Как правильно запаять радиатор

Использование железно-канифольного флюса

Самостоятельный ремонт большой поверхности

Ремонт и пайка алюминиевого радиатора сложной конфигурации

Когда автомобильный или отопительный радиатор из алюминия выходит из строя, многие ошибочно полагают, что починить его самостоятельно нет никакой возможности. На самом деле, решить задачу, как запаять радиатор, не так уж и сложно, если есть желание разобраться во всех тонкостях и немного потренироваться.

Почему трудно устранять дефекты у алюминия

Алюминий — третий по распространенности химический элемент на нашей планете и сочетает в себе массу великолепных качеств: прочность и хорошую теплопроводность при очень малой массе. Он незаменим тогда, когда требуется изготовить изделие большой площади с интенсивной теплопередачей.

Однако при всех своих неоспоримых достоинствах, у алюминия есть большой минус — он трудно поддаётся ремонту. Поэтому пайка алюминиевого радиатора автомобиля или отопительной системы превращается в большую проблему.

Дело в том, что этот металл относится к химически активным. Высокую стойкость к коррозии обеспечивает прочная оксидная плёнка, предохраняющая алюминий от атмосферного воздействия.

Именно эта плёнка и нарушает процесс пайки. Чтобы добиться соединения металла с металлом, нужно его нагреть. При этом обязательно образуется слой оксидов, который воспрепятствует контакту. Задача мастера, когда встаёт вопрос как запаять алюминиевый радиатор, разорвать этот круг.

Кстати, в случае с медью действует тот же принцип. Медные изделия ценятся именно из-за своей стойкости к ржавчине, но уникальная способность к самозащите от коррозии оборачивается проблемой при ремонте.

Как правильно запаять радиатор

Чтобы убрать оксиды с поверхности алюминия, используют специально приготовленные флюсы.

Стоимость готовых флюсов с хорошими качественными характеристиками достаточно высокая. Поэтому домашние мастера предпочитают самостоятельно делать подобные составы (плавни).

Чтобы оградить участок изделия, который нуждается в ремонте, от контакта с воздухом, есть несколько способов:

- с использованием железно-канифольного флюса

- с помощью самодельного плавня;

- применение низкотемпературного припоя с проклейкой.

Иногда для решения проблемы, чем заделать алюминиевый радиатор, предлагают применить холодную сварку. Однако это очень ненадёжно, и работает как экстренная мера. Рано или поздно повреждение придётся чинить заново.

Использование железно-канифольного флюса

Есть несложный способ, как запаять радиатор паяльником с помощью флюса на основе канифоли. Для этого повреждённый металл подготавливают по следующей схеме:

Для этого повреждённый металл подготавливают по следующей схеме:

- убирают остатки лакокрасочного покрытия и всевозможные загрязнения;

- тщательно зачищают металл абразивом;

- обезжиривают специальным растворителем.

Подготовка должна быть очень добросовестной, от этого зависит весь ремонт. Флюс приготавливают в металлическом тигле. Расплавляют канифоль и постепенно добавляют туда железные опилки в соотношении 1:2. Размешивают до однородного состояния. Опилки в данном случае будут абразивом.

Далее поверхность, которую нужно отремонтировать, покрывают тонкой плёнкой расплавленного флюса. От тщательности процедуры зависит качество будущей пайки. Таким образом алюминий предохраняют от окисления.

Материалы, которые используются в работе, выделяют токсины. Поэтому нужно всё делать под вытяжкой, либо проводить ремонт в тщательно проветриваемом помещении.

Если позволяют условия — на открытом воздухе.

Далее приступают к процессу пайки. Паяльником следует захватить немного припоя и плавными круговыми движениями нанести его поверх флюса. Делать это надо не спеша, внимательно следить за тем, чтобы припой равномерно распределялся по поврежденной площади.

Как ведёт себя в данном случае флюс? Железные опилки счищают оксиды, а канифоль перекрывает доступ воздуха к алюминию. Условия для контакта между металлами соблюдены.

Этот способ работает, когда нужно решить задачу, как паять алюминиевый радиатор, если повреждение не велико. Большие площади таким способом отремонтировать не получится. Флюс очень быстро становится холодным, поэтому запаять большую поверхность будет проблемно.

Самостоятельный ремонт большой поверхности

Иногда приходится сталкиваться с необходимостью ремонта большой площади алюминиевого изделия. Обычные способы в домашних условиях не эффективны. Чем заклеить алюминиевый радиатор в таком случае, или как его запаять?

Чем заклеить алюминиевый радиатор в таком случае, или как его запаять?

Для того чтобы починить большие поврежденные поверхности, можно использовать плавень, изготовленный в домашних условиях.

Участок, который нужно отремонтировать, предварительно зачищают и обезжиривают специальным составом. Алгоритм действий такой же, как и при подготовке поверхности при использовании железно-канифольного флюса.

Компоненты для плавня берут в следующем процентном соотношении:

- хлорид калия — 56%;

- хлорид лития — 23%;

- поваренная соль — 75%;

- сульфат натрия — 4%;

- криолит — 10%.

Сырьё для плавня перетирают в ступке до состояния пудры, ссыпают в тигель и перемешивают до однородного состояния, затем аккуратно расплавляют.

Если полученные порошки предназначены для длительного хранения, их нужно пересыпать в темные ёмкости с плотными пробками и убрать подальше от солнечных лучей и других источников тепла.

Как паять радиатор с использованием плавня:

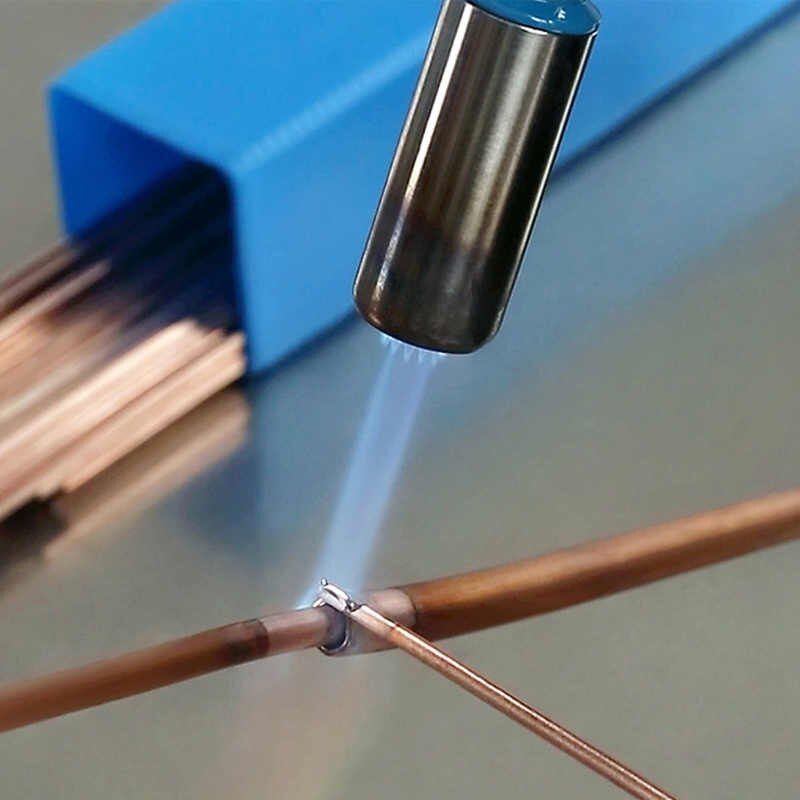

- поврежденный участок прогревают с помощью газовой горелки;

- на прогретое место наносят тонкий слой плавня;

- пропаивают повреждение с применением оловянно-свинцового припоя с небольшой добавкой висмута.

Необходимо знать, что нельзя прогревать место повреждения сильным огнём от газовой горелки. Это приведёт к тому, что участок просто будет прожжён. Важно подобрать тот уровень горения газа, который позволит именно прогреть, а не прожечь алюминиевое изделие.

Если газовой горелкой пользуется не профессионал, он может не знать, как её правильно зажигать. Бывает, что горелку сразу включают на полную мощность. В результате газ, не успевая воспламенится, резко «проносится» сквозь пламя зажигалки. Горелка зажжётся сразу, если уменьшить её мощность.

Ремонт и пайка алюминиевого радиатора сложной конфигурации

Когда надо решить, как заварить алюминиевый радиатор автомобиля, способы с использованием железно-канифольного флюса и самодельного плавня оказываются не эффективными.

В такой ситуации можно прибегнуть к альтернативному способу с использованием припоя с низкой температурой плавления и специальной проклейкой.

Подготовительные этапы перед началом пайки:

- снимают оксидную плёнку с помощью наждака или специальной насадки на дрель или шуруповёрт;

- обезжиривают место дефекта растворителем;

- обжимают поврежденный участок трубки радиатора плоскогубцами для уменьшения отверстия.

Затем приступают к процессу пайки. Сначала прогревают нужный участок огнём газовой горелки. Затем в пламя вносят пруток припоя с низкой температурой плавления и проводят им несколько раз по повреждённому месту. С каждым разом частички припоя будут цепляться за края отверстия, попадать внутрь дыры. Дефект на трубке будет постепенно «затягиваться».

Последнее, что нужно сделать при таком способе: дополнительно герметизировать дефект с помощью высокотемпературного клея для алюминия. Он закроет мельчайшие микропоры, и ремонт окажется более качественным.

Он закроет мельчайшие микропоры, и ремонт окажется более качественным.

Пайка алюминия в домашних условиях: обзор способов и средств

Пайка алюминия — достаточно сложный процесс, требующий определенных навыков, умений, и без специального оборудования здесь не обойтись. Обычно пайка происходит в специально оборудованных мастерских или в промышленных условиях, что позволяет получить качественный шов и уверенное соединение нескольких алюминиевых деталей или фрагментов. Но как быть, если потребовалось приварить два профиля друг к другу в домашних условиях?

Содержание:

- Для чего это нужно org/ListItem»> Определимся с материалами

- Где приобрести материалы

- Процесс пайки: поэтапно

- Секрет порошкового припоя

- Другие способы пайки

Существуют способы, помогающие провести пайку самостоятельно. В большинстве случаев для этой цели применяется аргонная сварка, т. к. данная технология помогает добиться нужного результата. В домашних условиях можно воспользоваться другим методом.

к содержанию ↑

Для чего это нужно

Способ, о котором будет рассказано далее, позволяет решить проблему на скорую руку. Он применим, когда необходимо:

- починить раму велосипеда;

- запаять радиатор;

- собрать теплицу или алюминиевый каркас.

У описанного далее метода есть два важных преимущества:

- он получается эффективнее холодной сварки;

- данный способ не требует больших затрат.

Благодаря перечисленным качествам этот метод приобрел популярность среди мастеров и народных умельцев.

к содержанию ↑

Определимся с материалами

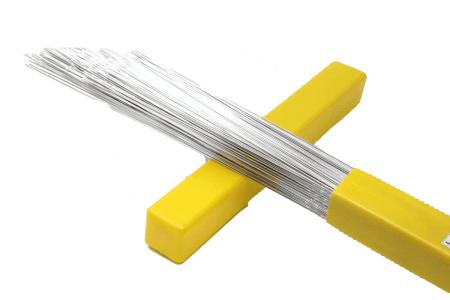

Для соединения алюминиевых деталей достаточно воспользоваться подручными материалами, имеющимися в любом гараже или мастерской. Первое и основное — газовая горелка. Подойдет любая, главное, чтобы ее мощности было достаточно для плавки алюминия. Второй компонент — порошковая проволока. Она удобна в работе и отлично подходит для создания надежного и крепкого соединительного шва.

Если горелка отсутствует, можно воспользоваться стандартной насадкой на газовый баллон. Этого будет достаточно для работы с порошковой проволокой. Разумеется, работая с подобными приборами, необходимо соблюдать предельную осторожность, не забывая о технике безопасности.

Порошковая проволока играет роль припоя. В ее структуре содержатся мелкие крупицы, которые быстро плавятся и столь же быстро отвердевают, создавая крепкий шов. Такой припой отлично подходит для соединения алюминиевых деталей.

к содержанию ↑

Где приобрести материалы

Все необходимое продается в специализированных магазинах. Можно спросить в салонах, продающих автозапчасти или на строительном рынке. Хозяйственные магазины так же реализуют материалы для пайки алюминия в домашних условиях. На крайний случай можно заказать горелку и порошковый припой с популярного китайского маркетплейса AliExpress, причем многие продавцы не берут плату за доставку.

Паяльная горелка с Алиэкспресск содержанию ↑

Процесс пайки: поэтапно

Перейдем непосредственно к технологии пайки. Ключевым элементом является профиль, который необходимо запаять. Рассмотрим процесс на примере квадратного алюминиевого профиля небольшого сечения, поскольку он легок и прост в обращении.

Чтобы пайка была качественной, надежной, долговечной, необходимо зачистить поверхность профиля металлической щеткой. Это помогает избавиться от тонкого поверхностного слоя, препятствующего соединению компонентов, а также устраняет жирные пятна. При отсутствии щетки подойдет обыкновенная наждачная бумага, главное, чтобы ее зерна были крупными, грубыми.

Правило простое: грубые и глубокие шероховатости обеспечивают качественную пайку. Соединить идеально гладкие детали можно, но малейшее усилие приведет к растрескиванию шва.

Алюминиевая конструкция собирается по чертежу и фиксируется. Для этого рекомендуется воспользоваться струбциной, поскольку данное приспособление надежно удерживает алюминиевый профиль, исключая смещение.

Все стыки прогреваются газовой горелкой, после чего достаточно поднести припой и пройтись им по краям, соединяя их вместе. Работая горелкой, можно заметить, что порошковый припой легко плавится и растекается по стыкам, быстро схватываясь при охлаждении.

Работая горелкой, можно заметить, что порошковый припой легко плавится и растекается по стыкам, быстро схватываясь при охлаждении.

к содержанию ↑

Секрет порошкового припоя

Именно мелкие гранулы обеспечивают быструю плавку и прекрасную текучесть. Данные качества необычайно важны, поскольку припой без труда проникает глубоко в стыки, обеспечивая качественное соединение. В результате шов образуется с нескольких сторон, а не только на поверхности алюминиевого профиля, что делает соединение более качественным.

Порошковая алюминиевая сварочная проволокаКогда припой полностью расплавился и растекся по стыку, рекомендуется прогреть место соединения еще немного. Это поможет усилить эффект скрепления, что особенно важно в углах. Далее при необходимости можно зачистить шов шкуркой, сделав его более ровным, гладким, однако в случае с порошковым припоем соединение получается достаточно эстетичным.

Как видите, данный метод не отнимает много времени. Он прост и необычайно эффективен, а главное — применим в домашних условиях. Горелку нужно разогреть до температуры примерно 450 градусов Цельсия. Этого будет вполне достаточно для плавки припоя.

Он прост и необычайно эффективен, а главное — применим в домашних условиях. Горелку нужно разогреть до температуры примерно 450 градусов Цельсия. Этого будет вполне достаточно для плавки припоя.

к содержанию ↑

Другие способы пайки

Существует еще несколько способов соединения алюминиевых деталей в домашних условиях. Например, можно воспользоваться надфилем и шкуркой. Покрыв стык канифолью, и воспользовавшись надфилем, можно соединить алюминиевые детали при помощи паяльника мощностью 50 Вт. Возможно, потребуется попрактиковаться, но в целом данный метод достаточно эффективен.

Многие умельцы приноровились использовать железные опилки. Они добавляются в канифоль, растворенную в этиловом спирте до тягучего состояния. Полученная смесь наносится на паяльник в небольшом количестве, после чего можно приступать к пайке алюминия.

Удивительно, но добиться желаемого результата помогает даже анальгин. Он используется вместо канифоли и втирается в место соединения.

Поверхность залуживается припоем и горячим паяльником, а после соединения можно обработать поверхность ацетоном. Дополнительно прогрев стык паяльником, получаем качественное и прочное соединение.

Вот еще несколько советов, которые могут пригодиться при пайке алюминиевых деталей:

- минеральное машинное масло, смешанное с абразивными веществами (например, с железными опилками) помогает добиться хороших результатов, причем припой должен содержать более 50% олова;

- промышленные флюсы — верный способ получить качественный и крепкий шов, устойчивый к механическому воздействию;

- если есть вакуумная камера, то можно обойтись без предварительной зачистки детали;

- как вариант, можно создать своего рода гальваническую установку, используя медный купорос (алюминий покрывается медью и тщательно залуживается).

Каждый приведенный способ был опробован на практике, а эффективность пайки алюминия доказана богатым опытом. Обратите внимание, что в обычных условиях в ходе пайки алюминиевых деталей на поверхности образуется оксидная пленка, вследствие чего соединение получается менее прочным, ломким, хрупким. Избавиться от нее помогает аргон — инертный газ. С его помощью пайка алюминиевых деталей становится возможной, поэтому в промышленной сфере чаще применяется именно этот метод.

Обратите внимание, что в обычных условиях в ходе пайки алюминиевых деталей на поверхности образуется оксидная пленка, вследствие чего соединение получается менее прочным, ломким, хрупким. Избавиться от нее помогает аргон — инертный газ. С его помощью пайка алюминиевых деталей становится возможной, поэтому в промышленной сфере чаще применяется именно этот метод.

Не забывайте обезжиривать детали перед соединением. Простой обработки металлической щеткой может быть недостаточно (жирные пятна могут проникнуть глубоко в рубцы). Воспользуйтесь обезжиривающими веществами, и сможете добиться действительно качественного соединения.

Расскажите в комментарии о том, какой способ вы готовы применить на практике и каким уже успели воспользоваться. Поделитесь накопленным опытом с другими читателями.

Поделитесь накопленным опытом с другими читателями.

Как запаять алюминиевую канистру из под бензина — mad wheels

В данном обзоре автор поделится с нами довольно простым способом, как запаять алюминий оловом. Этот способ может пригодиться как в домашних условиях, так и в процессе ремонта авто.

Вообще паять алюминий можно разными способами. Одни делают это с помощью аргонно-дуговой сварки. Другие используют специальный припой.

Если же у вас нет ни того, ни другого, то можно воспользоваться альтернативным способом, который можно применить в условиях гаража или домашней мастерской.

Для этого потребуется небольшой кусочек олова, газовый баллон с горелкой (туристический), а также шуруповерт или дрель с щеткой-насадкой по металлу.

Рекомендуем также прочитать статью-обзор: как изготовить приспособление для рихтовки кузова и удаления вмятин . Самоделка пригодится всем, кто занимается ремонтом авто своими руками.

Самоделка пригодится всем, кто занимается ремонтом авто своими руками.

Первым делом зачищаем поверхность рядом с отверстием или прорезью при помощи щетки по металлу. После этого нагреваем эту область газовой горелкой и расплавляем небольшое количество олова.

На данном этапе наша задача — залудить поверхность алюминия. Для этого продолжаем нагревать деталь горелкой и «царапаем» щеткой по металлу.

Таким образом, мы снимаем оксидную пленку, а новая пленка просто не успевает образовываться, так как поверхность «затягивается» оловом.

После того, как залудили поверхность алюминия, начинаем запаивать отверстие в детали оловом. Потом запаянное место останется только отшлифовать.

Подробно о том, как запаять алюминий оловом без аргона, можно посмотреть на видео ниже. Обзор создан на основе видеоролика с YouTube канала «АС МАСТЕР ремонт авто в омске».

[Голосов: 145 Средняя оценка: 4.6]

Пайка алюминия стандартным припоем по обычной технологии является ненадежной и невозможной. Олово на нем скатывается в шар, не желая прилипать, а если и липнет, то в результате получается слабое соединение, срывающееся под малейшей нагрузкой. Чтобы этого не произошло, паять нужно особенным образом, и тогда даже обычный припой будет держаться намертво.

Олово на нем скатывается в шар, не желая прилипать, а если и липнет, то в результате получается слабое соединение, срывающееся под малейшей нагрузкой. Чтобы этого не произошло, паять нужно особенным образом, и тогда даже обычный припой будет держаться намертво.

На поверхности алюминия мгновенно образовывается оксидная пленка, которая и препятствует адгезии между основанием и припоем. Чтобы она не мешала, нужно создать безвоздушную среду в месте пайки. Для этого на очищенный от грязи участок алюминия наносится тонкий слой вазелина. Вместо него можно использовать минеральное или другое автомобильное масло.

Если был применен вазелин, то к нему нужно приложить жало паяльника, чтобы он расплавился в жидкое масло. После этого берется монтажный нож или другой острый предмет и им царапается алюминий под вазелином. Важно, чтобы царапины наносились по закрытой от воздуха поверхности. Как только вазелин начинает густеть, его снова следует расплавить жалом паяльника. Нужно активно тереть лезвием ножа, чтобы снять оксидную пленку на металле, а кроме этого создать рельеф, к которому потом хорошо прилипнет припой.

После удаления оксидной пленки масло не стирается. К месту пайки прикладывается жало паяльника, и алюминий разогревается до рабочей температуры. Затем наплавляется нужное количество припоя. Он будет находиться прямо в масле.

Капля припоя слегка растирается по подготовленной поверхности. Нужно ее вдавить в образовавшиеся царапины. Припой вытеснит масло в стороны, поэтому оно не будет мешать адгезии. Отсутствие оксидной пленки позволит олову прикипеть к алюминию, а не собираться шариком, который легко и просто отваливается.

Затем к подготовленной с маслом и трением поверхности можно прикладывать луженые проводки, проволоку или что потребуется. Они будут припаиваться в секунду, не забирая на себя все олово из алюминия, как происходит обычно. После пайки остатки масла убираются ваткой смоченной в спирте.

Данный метод позволяет добиться такой же надежности пайки, что и при соединении двух медных элементов. При этом в отличие от другого распространенного способа с маслом, когда оксидная пленка снимается пятиминутным трением раскаленным жалом паяльника, срывать ее ножом получается быстрее.

Порой возникает такая ситуация, что старую алюминиевую проводку заменить нет возможности и вам просто необходимо выполнить качественное соединение алюминия и меди. Для этого, конечно, можно использовать специализированные разъемы, обжимы или клемники, но я хочу вам рассказать, как можно надежно и качественно спаять медь и алюминий.

Как известно, алюминий очень активный металл и при взаимодействии с атмосферным воздухом он практически мгновенно покрывается оксидной пленкой, оная как раз и отторгает припой и не позволяет просто так залудить алюминий.

Чтобы припой хорошо «прилип» к металлу нужно удалить уже имеющуюся пленку и не дать ей вновь образоваться, вплоть до того момента, пока вы не нанесете припой.

Специально для этих целей были придуманы: специализированные флюсы, активно используют паяльную кислоту, применяют смесь канифоли с ацетоном.

Для того, чтобы успешно выполнить данную работу вам потребуется: паяльник мощностью минимум 60 Вт, ножик, пассатижи, наждачная бумага или напильник, припой ПОС 61 или ПОС 50, флюс Ф-64 либо его аналог, кисточка, губка и ветошь.

Важно. Пайка токопроводящих элементов с помощью Ф-64 и любого его аналога по правилам ПУЭ запрещена. Так как применение кислоты вызывает не только разрушение оксидной пленки, но так же активно разрушает сам металл, а после лужения эту кислоту удалить невозможно и она продолжает разрушительные процессы под припоем.

Таким способом вы сможете, например, запаять алюминиевую декоративную деталь.

Сам по себе алгоритм работы с флюсом Ф-64 очень прост. Сначала зачищаем изоляцию на алюминиевой жиле , затем наждачной бумагой или же ножом обрабатываем саму жилу для того, чтобы снять толстый слой пленки.

Затем кисточкой наносим флюс на зачищенную жилу и еще раз зачищаем его уже под флюсом. Таким образом флюс препятствует образованию новой пленки.

Затем уже хорошо прогретым паяльником начинаем наносить на подготовленную жилу олово. При этом вы паяльником будто втираете припой.

Как только вы залудили одну дорожку, вновь наносите флюс и повторяйте процедуру. Так вы сможете полностью покрыть жилу припоем и в дальнейшем припаять ее к нужному вам месту или детали.

После того, как вы полностью обработали жилы нужно обязательно промыть ее в растворе соды (пять столовых ложек соды на 200 грамм воды). Это нужно чтобы смыть остатки активных веществ, оные входят в состав Ф-64.

Пайка алюминия с медью при помощи олова и канифоли

Для того, чтобы спаять токопроводящие жилы медного и алюминиевого провода применять кислотные флюсы нельзя, а нужно воспользоваться жидкой канифолью, оная так же обеспечит надежное соединение.

Такую канифоль можно приобрести уже в готовом виде, а можно приготовить самостоятельно, для этого вам потребуется кусковая канифоль (оная измельчается в порошок) и чистый спирт. Затем эти два компонента смешиваем в пропорции: 60% канифоли и 40% спирта. Затем кладем пузырек в теплую воду, дожидаемся пока она разогреется и тщательно перемешиваем до полного растворения канифоли. Все, раствор готов и им можно пользоваться.

Так же помимо всего вышеперечисленного инвентаря нам еще нужно подготовить небольшую емкость в оную мы будем погружать зачищенный конец провода.

Так же удаляем изоляцию и очищаем жилу от толстого слоя пенки, затем погружаем наш оголенный конец провода, чтобы он полностью был в жидкой канифоли и с помощью ножа еще раз обрабатываем жилу.

Далее берем предварительно разогретый паяльник и начинаем обрабатывать жилу у самой поверхности канифоли, вращая его и вынимая по мере того, как будет облуживаться провод.

Главная фишка заключена в том, чтобы алюминий облуживался у самой границы между канифолью и воздухом таким образом, чтобы воздух не окислял его.

Следите, чтобы паяльник не терял температуру и при необходимости вынимайте его из ванночки, чтобы он хорошо прогрелся.

Важно. При этой работе выделяется очень много дыма, поэтому лучше ее производить на открытом воздухе или же в помещении с отличной принудительной вентиляцией.

После того, как вы облудили алюминий, остаточный след канифоли легко удаляется тряпкой смоченной в спирте. Затем вы можете скрутить облуженные алюминиевые и медные провода в классическую скрутку и тут же пропаять ее.

Олово послужит отличным нейтрализатором гальванического взаимодействия меди и олова и гарантирует, что подобное соединение прослужит очень долго и безаварийно.

Пожалуй, единственным и существенным недостатком подобного соединения меди и алюминия является тот факт, что выполнить пайку в распределительной коробке, находящейся под потолком и при отсутствии должного запаса, практически невозможно.

В этом случае лучше воспользоваться другими способами соединения проводов в распределительной коробке.

Это все, что я хотел вам рассказать о пайке алюминия с помощью специальных припоев и обычного олова с канифолью. Надеюсь, эта статья окажется вам полезна и интересна. Спасибо за внимание.

Алюминий является материалом с хорошей прочностью, высокой тепло- и электропроводностью. Эти положительные качества способствуют широкому применению металла в промышленности и быту. Достаточно часто возникает необходимость соединить алюминиевые детали или заделать образовавшееся отверстие в алюминиевой ёмкости. Но не каждый знает, как спаять алюминий в домашних условиях.

Достаточно часто возникает необходимость соединить алюминиевые детали или заделать образовавшееся отверстие в алюминиевой ёмкости. Но не каждый знает, как спаять алюминий в домашних условиях.

Одним из наиболее известных способов соединения металлов, особенно в электротехнических работах, является пайка. Она обеспечивает меньшее сопротивление соединений, и, как следствие, их меньший нагрев под воздействием электрического тока. Поскольку алюминий наряду с медью — основной проводящий материал в электрических сетях и устройствах, необходимость в его пайке возникает достаточно часто.

Сложность в том, что «крылатый металл» на воздухе мгновенно покрывается плёнкой окисла, к которой расплавленный припой не пристаёт. Необходимо с помощью механической зачистки удалить слой окисла, но он практически мгновенно образуется снова.

Для того чтобы избежать повторного образования оксидной плёнки, разработаны множество методик. Среди них:

Небольшие алюминиевые детали, например, проводники, можно зачищать, опустив часть детали в жидкий флюс, которым может служить обычный раствор канифоли или паяльная кислота. Жидкий флюс предохранит зачищаемый участок от контакта с кислородом и образования плёнки. Тем же защитным эффектом обладает и обычное трансформаторное масло.

Жидкий флюс предохранит зачищаемый участок от контакта с кислородом и образования плёнки. Тем же защитным эффектом обладает и обычное трансформаторное масло.

Часто к флюсу (той же канифоли) добавляются железные опилки. В процессе пайки необходимо тереть нагреваемое место жалом паяльника. Под действием трения опилки сдирают слой окиси, а канифоль закрывает доступ кислорода к освобождённому металлу. Вместо опилок может быть использован любой крошащийся абразив: наждачная бумага или даже кирпич.

Любопытный метод, использующий гальваностегию. Два алюминиевых электрода опускаются в раствор медного купороса и соединяются с полюсами электрической батареи. Электрод, присоединённый к плюсу, зачищается. На зачищенную поверхность в результате электролиза начинает осаждаться медь. Когда алюминий оказывается полностью покрыт медной плёнкой, деталь высушивается. После этого пайка проходит гораздо легче, ведь медь — прекрасный материал для этого типа соединений.

Наиболее качественное соединение в домашних условиях можно получить, используя легкоплавкие припои на основе олова и меди и специальные флюсы. Самым популярным отечественным флюсом является Ф64, который позволяет паять алюминиевые детали без механической зачистки. Так, к примеру, без проблем осуществляется пайка алюминия с медью, или запаивается изнутри алюминиевая трубка, зачистить которую иными способами не представляется возможным.

Самым популярным отечественным флюсом является Ф64, который позволяет паять алюминиевые детали без механической зачистки. Так, к примеру, без проблем осуществляется пайка алюминия с медью, или запаивается изнутри алюминиевая трубка, зачистить которую иными способами не представляется возможным.

При этом используются обычные легкоплавкие оловянно-свинцовые припои с температурой плавления 200−350 градусов. Паяльник должен быть довольно мощным — от 100 Вт и выше. Причина — в высокой теплопроводности алюминия. Недостаточно мощный паяльник просто не сможет нагреть место спайки до температуры плавления припоя. Лишь очень маленькие детали (преимущественно в радиоэлектронике) можно соединять паяльником мощностью 60 Вт.

Для пайки больших алюминиевых деталей паяльник не подойдёт. Здесь лучше воспользоваться любой газовой горелкой, обеспечивающей нагрев до 500−600 градусов, и одним из специализированных припоев. Одним из наиболее популярных является HTS-2000 — безфлюсовый припой для пайки алюминия, меди, цинка и даже титана.

Он обладает несколькими достоинствами:

Правда, HTS-2000 не исключает процесса зачистки. Более того, в процессе пайки необходимо сдирать прутком припоя или металлической щёткой оксидную плёнку, чтобы обеспечить надёжное соединение. Однако этот способ позволяет выполнять такие работы как запаивание прохудившихся алюминиевых ёмкостей, например, канистр, или даже автомобильных алюминиевых радиаторов.

Кроме того, HTS-2000 — это практически единственный (за исключением аргона) способ соединения двух «крылатых» металлов: алюминия и титана.

Существуют и другие высокотемпературные припои, разработанные специально для пайки алюминия. Например, 34А, в составе которого содержится две трети алюминия, а также медь и кремний. Но температуры плавления таких припоев — 500−600 градусов Цельсия, что близко к температуре плавления самого алюминия.

Поэтому использование высокотемпературных припоев в домашних условиях опасно — алюминиевая деталь при нагреве до столь высоких температур может быть непоправимо испорчена.

Алюминий отличается высокой прочностью, является хорошим проводником тепла и электричества. Он отличается небольшим удельным весом, удобен для обработки, безопасен с точки зрения экологии. Однако все эти положительные качества создают почти непреодолимые препятствия при решении задачи, как паять алюминий в домашних условиях паяльником. Традиционными способами это сделать нельзя, поэтому приходится пользоваться специальными методами сварки и оптимально подобранными материалами.

Содержание

Технические трудности пайки изделий и деталей из алюминия

Паять алюминиевые конструкции и другие элементы всегда достаточно сложно, особенно, если это выполняется дома начинающими мастерами, не до конца изучившими процесс. В основном такая пайка выполняется промышленными способами на специальном оборудовании.

Для достижения этой цели необходимо обязательно разрешить несколько проблем технического характера:

- Больше всего неприятностей при пайке доставляет окисление в виде пленки, возникающей на поверхности в результате контакта алюминия и воздуха. Даже если металл подготовлен, налет на нем образуется практически сразу же после этого. Подобное пленочное покрытие создает препятствия соединительному процессу и добавляет множество проблем в процессе лужения и спаивания. В данной ситуации обычные типы припоев и флюсов совершенно не годятся, поскольку они не дают гарантии качественного соединения. Пленка удаляется или физико-механическим путем, или с помощью сильнодействующих химических веществ.

- Следует учесть и высокие показатели температуры, при которой алюминий начинает плавиться. Максимально она достигает 600С. Возникает разница температур между спаиваемым металлом и его пленкой, вызывающая сложности в процессе паек.

- Из-за температурного режима, алюминий в процессе разогрева начинает заметно терять свою прочность. Этот момент наступает уже при нагреве свариваемого материала до 250-300 градусов. Некоторые алюминиевые сплавы содержат компоненты, температура плавления которых имеет различия с основным металлом.

- Слабое взаимодействие алюминия с традиционными видами припоев, состоящих, преимущественно, из олова, кадмия и других элементов. Это приводит к недостаточным прочностным характеристикам и надежности создаваемых швов. Проблема как спаять, решается посредством специальных припоев, содержащих цинк, который, в свою очередь, отлично контактирует с алюминием и проникает в него. Происходит сцепление, выходящее на молекулярный уровень, обеспечивая необходимую прочность соединения.

Обозначение на схемах радиодеталей

Подготовка к пайке алюминиевых деталей

Большое значение придается подготовке алюминия к предстоящей пайке.

Для этого существует несколько способов, обеспечивающих надежность соединения:

- Участок соединения предварительно обезжиривается и обрабатывается канифолью.

После того как вещество нанесено на поверхность, сюда же укладывается наждачная шкурка. Далее нужно включить мощный паяльник и плотно прижать им наждачку к поверхности.

После того как вещество нанесено на поверхность, сюда же укладывается наждачная шкурка. Далее нужно включить мощный паяльник и плотно прижать им наждачку к поверхности. - После этого поверхность затирается и шлифуется, а само место соединения одновременно подвергается лужению. На подготовленную поверхность устанавливается алюминиевая деталь, которую можно припаивать уже по обычной схеме. При необходимости, канифоль может быть заменена маслом, используемым в швейных машинах.

- Во втором варианте в канифоль добавляется металлическая стружка, после чего полученная смесь наносится на поверхность места будущего соединения. Жало паяльника нужно хорошо разогреть и залудить, а затем натирать им всю рабочую поверхность спаиваемых деталей до тех пор, пока не расплавится стружка. Одновременно сюда же добавляется припой. В этом случае происходит снятие окиси механическим путем, а припой тут же попадает на поверхность и защищает ее от повторного появления оксидной пленки.

- Третий способ заключается в предварительной очистке поверхности.

Для этой цели используется медь, посредством которой удаляется оксидная пленка. Данный метод относится к наиболее сложным, поскольку омеднение поверхности должно выполняться в специальной ванночке.

Для этой цели используется медь, посредством которой удаляется оксидная пленка. Данный метод относится к наиболее сложным, поскольку омеднение поверхности должно выполняться в специальной ванночке.

Выбор припоя и флюса для алюминия

Припои на основе олова и свинца могут использоваться для сваривания проводов, элементов и деталей из алюминия при условии их тщательной очистки. Такая пайка должна осуществляться с использованием специальных флюсовых растворов, состоящих из высокоактивных веществ. Однако, такие соединения обладают недостаточной прочностью по причине слабого взаимодействия алюминиевых изделий с оловом и свинцом, склонности к образованию коррозии. Поэтому в виде антикоррозийного покрытия поверхностей из этого металла применяются специальные составы.

К числу таких составов относятся припои с содержанием меди, цинка, алюминия и кремния. Они производятся как в нашей стране, так и за рубежом. Среди отечественных марок наибольшее распространение получил ЦОП-40, содержание которого составляет 40% цинка и 60% олова, а также соединение 34А с алюминием (66%), медью (28%) и кремнием (6%). Содержание цинка оказывает влияние не только на прочность алюминиевых контактов, но и на их устойчивость к коррозии.

Содержание цинка оказывает влияние не только на прочность алюминиевых контактов, но и на их устойчивость к коррозии.

Из всех известных припоев минимальной температурой, при которой они начинают плавиться, обладают составы на оловянно-свинцовой основе. Наивысшая температура плавления принадлежит соединениям с алюминиево-кремниевой структурой, а также с алюминием, медью и кремнием. Подобные виды припоев в первом случае расплавляются при достижении температуры 590-600 градусов, а во втором – при 530-550 градусов. Они выбираются для каждого конкретного случая, когда соединяются детали с крупными габаритами, с хорошим теплоотводом или тугоплавкие алюминиевые соединения.

Технологические процессы неразрывно связаны со специальными видами флюсов, применяемых для более качественного взаимодействия всех компонентов сварки.

Подбор наиболее подходящего материала считается довольно сложным мероприятием. Это особенно важно, когда в рабочем процессе используется припой на оловянно свинцовой основе. В структуру таких флюсов включены элементы, формирующие его повышенную активность при взаимодействии с алюминием. Среди них можно отметить триэтаноламин, фторборат аммония, фторборат цинка и другие аналогичные составляющие.

В структуру таких флюсов включены элементы, формирующие его повышенную активность при взаимодействии с алюминием. Среди них можно отметить триэтаноламин, фторборат аммония, фторборат цинка и другие аналогичные составляющие.

Одним из наиболее популярных флюсовых веществ российского производства считается вещество марки Ф64, отличающееся высокой активностью. Качество данного соединения позволяет припаять металлические детали из алюминия, не снимая тугоплавкое оксидное покрытие, расположенное на поверхности.

Спаивание компонентов из алюминия

Порядок действий и технический процесс сваривания алюминия точно такой же, как и для других видов цветных металлов.

Среди домашних мастеров чаще всего используются следующие два варианта:

- Высокотемпературная пайка, используемая для сваривания элементов с крупными размерами. В эту категорию входят алюминиевые конструкции с толстыми стенками и увеличенной массой, для разогрева которых требуется температура 550-650С.

- Пайка при пониженных температурах, составляющих 250-300С, которой вполне хватает для монтажа проводов радиоэлектронной аппаратуры и сваривания мелких предметов, используемых в повседневной жизни. В таком же режиме соединяются и алюминиевые провода в любой электросети.

Какое соединение проводников называется параллельным

Соединения в режиме высоких температур происходит с использованием специальных нагревательных элементов. Одним из них является горелка, для работы которой требуется газ в виде пропана или бутана. Если же такая горелка отсутствует, домашние мастера пользуются различными типами паяльных ламп. Сваривание при высокой температуре требует постоянного контроля над степенью нагрева поверхностей соединяемых деталей. Для этого в небольшом количестве берется один из тугоплавких припоев, и после того как он начнет плавиться, можно говорить о достижении нужной температуры. В этом случае разогрев детали прекращается, иначе она просто расплавится и разрушится.

Спаивание при пониженной температуре осуществляется электропаяльником на 100-200 Вт. Мощность паяльника зависит от величины соединяемых компонентов: чем больше деталь, тем более производительный паяльник потребуется для того, чтобы ее разогреть. Проводники легко соединяются паяльником мощностью 50 Вт.

Независимо от температурного режима, соединения выполняются одинаково, а все действия выполняются в следующем порядке:

- Место будущего соединения деталей или кабелей обрабатывается механическим способом. Для этого используются любые чистящие средства, ослабляющие окислительный налет, обеспечивая более полное взаимодействие с флюсовым веществом.

- Место соединения требуется обезжирить ацетоном, бензином, спиртом и другими органическими растворителями.

- Перед тем как паять алюминий паяльником или горелкой в домашних условиях, детали прочно фиксируются в наиболее удобном положении.

- Нанесение флюса осуществляется на подготовленную плоскость. Если вещество применяется в жидком виде, то оно наносится кисточкой.

- Точка соединения разогревается с помощью электрического паяльника достаточной мощности или газовой горелкой. Далее сюда же наносится расплавленный припой и распределяется ровным слоем.

- Металлические поверхности соединяются и фиксируются в нужном положении.

- После остывания припоя и схватывания деталей, место соединения промывается проточной водой. Остатки флюса вымываются и в дальнейшем не вызывают коррозию.

Рекомендуем статьи по теме

Как научиться паять паяльником с нуля

Как правильно паять провода паяльником

Сварка чугуна электродом в домашних условиях

Как правильно паять паяльником

Паяльник с регулировкой температуры

Сварка медных проводов инвертором с применением угольного и графитового электрода, и точечным методом

Как паять алюминий без аргона: способ пайки припоем

Самой качественной сваркой алюминия является — аргонодуговая сварка. Однако для данного способа необходимо как дорогостоящее оборудование, так и высокая квалификация сварщика, что зачастую не всегда соответствует реальности. Кроме того, оборудование для данного способа сварки достаточно громоздкое и в некоторых местах его использование вообще запрещено. В этой статье мы расскажем об альтернативных и недорогих способах сварки алюминия без применения аргона.

Кроме того, оборудование для данного способа сварки достаточно громоздкое и в некоторых местах его использование вообще запрещено. В этой статье мы расскажем об альтернативных и недорогих способах сварки алюминия без применения аргона.

Содержание

- Способ 1: использование электрода по алюминию Zeller 480

- Преимущества и области применения

- Инструкция по использованию

- Способ 2: Использование припоя HTS-2000 или Castolin 192

- Преимущества и области применения

- Инструкция по использованию

- Общие рекомендации для достижения наилучшего результата при работе с припоем

Способ 1: использование электрода по алюминию Zeller 480

Ремонтный электрод Zeller 480 c 12% содержанием кремния предназначен для сварки широкого спектра алюминиевых сплавов включая силумин и дюраль. Этот способ позволяет надежно сваривать алюминий без применения дорогостоящего аргонодугового оборудования.

Преимущества и области применения

- При соблюдении технологического процесса сварки, по своему качеству сварочный шов, сделанный при помощи электрода Zeller 480, не уступает аргонодуговой сварке;

- Высокая производительность наплавки;

- Плотный наплавленный металл без пор;

- Благодаря мягкой, равномерной дуге, шов получается ровный и гладкий;

- Zeller 480 единственный алюминиевый электрод, выпускаемый в «низкотемпературном» размере 2 мм;

- Электрод снабжен специальной защитной обмазкой, которая обладает высокой влагостойкостью, что существенно продлевает срок эксплуатации электрода;

- Сварка осуществляется без флюса, так как все необходимые элементы для удаления оксидной пленки находятся в защитной обмазке электрода;

- Используется для сварки алюминиевых листов, профилей, токопроводящих шин, резервуаров, алюминиевого литья, устранение дефектов литья, картеров, кузовов автомобилей и т.

п.

п.

Важно! Так как в покрытии алюминиевых электродов содержатся гигроскопические соли, после выполнения всех сварочных работ, следует герметично закрыть упаковку и убрать ее в сухое, теплое место.

Инструкция по использованию

Шаг 1. Перед началом сварки, убедитесь, что подготовленный образец из металла сухой, так как алюминий гигроскопичен (впитывает влагу). При помощи нержавеющей щетки зачистить соединения до металлического блеска, и удалить остатки загрязнений в зоне около шва.

Шаг 2. Если необходимо, просушите электроды 1-1,5 часа при температуре 100°С.

Шаг 3. Подогреваем алюминиевый образец до температуры 150-200°С при помощи горелки.

Важно! Без подогрева сварку проводить нельзя!

Шаг 4. Сварка осуществляется на постоянном токе обратной полярности. Наиболее вертикальное положение электрода с поддержанием короткой дуги. Подавать электрод в зону сплавления следует быстро, максимально продвигая вперед и поддерживая очень короткую дугу.

Шаг 5. Выполняйте сварку в один слой за один проход.

Будьте внимательны! Скорость сварки такая же, как и у полуавтоматической сварки.

Предел прочности сварочного шва — 200 ньютонов на миллиметр кв., что близко к пределу прочности основного металла. Поэтому этот метод сварки можно использовать на ответственных конструкциях.

Способ 2: Использование припоя HTS-2000 или Castolin 192

Припой HTS-2000 или Castolin 192 — это сплав в виде цинковой трубки, наполненный твердым порошком флюса по центру, при помощи которого сварка становится быстрой и легкодоступной. Припой сделан при помощи высоких технологий и специально предназначен для того, чтобы проводить работы по восстановлению деталей, сделанных из алюминия. При этом сварка не предполагает использования технологий высокой стоимости.

При этом сварка не предполагает использования технологий высокой стоимости.

Все что потребуется для ремонта алюминиевых деталей, это только сам припой и газовая горелка для сварки.

Преимущества и области применения

- Прост в применении и не требует высокой квалификации;

- Высокая скорость пайки;

- Температура плавления ниже чем у алюминия;

- 100% металлическое соединение как при сварке;

- Незаменим в «полевых» условиях;

- Паяльный шов по прочности не уступает сварке;

- Не подвержен коррозии и не имеет срока годности;

- Для работы подойдет любой источник тепла;

- Используется при ремонте любых изделий из алюминия: радиаторов, двигателей, велосипедных рам, профилей, кузовов, трубопроводов, арматуры, топливных баков, картеров и т.п.

Инструкция по использованию

Шаг 1. ВАЖНО! Перед началом работ необходимо зачистить обрабатываемую поверхность алюминия, удалив оксидную пленку. Обычно используются напильник или щетка из нержавеющей стали (кордщетка).

ВАЖНО! Перед началом работ необходимо зачистить обрабатываемую поверхность алюминия, удалив оксидную пленку. Обычно используются напильник или щетка из нержавеющей стали (кордщетка).

Шаг 2. Нагреваем рабочую поверхность образца из алюминия (не сам стержень припоя) до температуры 200° C.

Совет: для лучшего проникновения припоя, можно зачистить поверхность еще раз, так как при нагревании алюминия сваркой, на поверхности проявляется оксидная пленка.

Нагревание позволит открыть структурные поры рабочей поверхности для лучшего проникновения сплава вглубь металла.

Шаг 3. Когда соответствующая температура при сварке будет достигнута, нужно равномерно и как можно лучше залудить рабочую поверхность: проводя прутиком по отверстию, натягивая припой с краев, как мыльную пену.

Припой обладает достаточным поверхностным натяжением, что делает удобным заделывание отверстий до 1 см без использования дополнительных заплаток.

Совет: чтобы исключить повторное возникновение оксидной пленки под слоем припоя, следует, поддерживая горелкой жидкое его состояние, еще раз пройтись щеткой (стальным прутом) по поверхности.

В этот момент и происходит проникновения припоя в поры металла.

Шаг 4. Если вам требуется соединить несколько деталей, то для начала, по отдельности залудите обе поверхности, затем, соединив и нагрев оба элемента, притирающими движениями сцепите их друг с другом.

Шаг 5. После завершения сварки, дайте алюминию остыть естественным путем, не используя при этом воздух или воду для ускорения остывания.

Важно помнить, что чем толще и массивнее материал, тем больше потребуется времени для достижения необходимой температуры при сварке алюминия.

Общие рекомендации для достижения наилучшего результата при работе с припоем

- Зачищайте рабочую поверхность непосредственно перед нанесением припоя.

- Не стоит плавить припой в пламени горелки, так как это не позволит ему соединиться с металлом. Припой должен плавиться сам на поверхности детали!

- В жидком состоянии припой достаточно текучий, поэтому стоит хорошо лудить поверхность, чтобы исключить наличие щелей, особенно в месте пайки.

- Также убедитесь, что формообразующие элементы плотно прилегают друг к другу.

- При нанесении припоя дожидайтесь его впитывания. В противном случае не произойдет достаточное сцепление металлов, и, как следствие, не будет достигнута требуемая прочность изделия.

Сварочный провод — паяем алюминий и медь обычной горелкой.

Всем привет! Обычно цветные металлы сваривают в аргоновой среде, при этом дуга обеспечивает температуру для плавления алюминиевого прутка(не менее 660 °C), а аргон препятствует попаданию кислорода в рабочую зону, чтобы избежать окисления поверхностей, иначе прочного соединения не получится. Но можно использовать низкотемпературный сплав, в который уже добавлен флюс, нейтрализующий окисление. Температура плавления данного прутка всего 360 °C, так что можно работать с обычной портативной горелкой, при этом шов получается довольно прочным. Тестирование под катом.

Характеристики.

На странице продавца только указана температура плавления 360 °C и что не нужно использовать дополнительный флюс.

Но вообще он напоминает Castolin 192FBK, у которого температура плавления на 80 градусов выше, так что приведу в пример еще и его характеристики:

Диаметр: 2,0 мм, длина: 500 мм

Мягкий припой ISO 3677: ~B-Zn98Al 381-400

Примерный состав (вес %): 2,4 Al – остальное Zn

Температура плавления ºС: 430-440

Рабочая температура ºС: 440

Прочность на разрыв (МПа): До 100 (Al)

Плотность (г/cм3): 7,0

Распаковка и внешний вид.

Белый пакет

Внутри зип-пакет с проволокой и инструкцией

Диаметр 2 мм, длина 3 метра. Немного жестче, чем алюминиевый пруток такого же диаметра.

Сделан в виде трубки, в центре которой можно разглядеть флюс. При многократном сгибании лопается вдоль.

Инструкция простая — греть поверхность и натирать припоем.

Переходим к практике.

Для начала проверил температуру плавления. При 360 ºС размягчается, но не очень текуч, а вот при 400 плавится как олово, так что температура плавления действительно ниже, чем у Castolin 192FBK.

Далее возьмем алюминиевую трубку, отпилим кусок и попробуем частично запаять

И что-то идет не так. Припой собирается в шарики и скатывается по поверхности. Я встречал множество гневных отзывов от людей, получившись подобный результат, мол проще оплавить деталь, чем запаять щель в ней.

Но нужно понимать, что флюс хоть и защищает от окисления, но не снимает многолетнюю оксидную пленку, так что обязательно необходимо зачистить поверхность, после чего процесс идет как по маслу

Из-за флюса поверхность мутнеет.

Немного потер щеткой. Довольно неплохо, при желании можно снять лишнее.

Деталь хорошо прогрелась, та что припой протек и с внутренней стороны стыка.

Тестируем. При нормальной сварке разрыв не должен происходить по шву, так и получилось

Крупнее справа

И слева. Тут видно, что трубка начала рваться над швом.

Помимо алюминия можно паять и медь. У нее теплопроводность выше, так что процесс идет гораздо быстрее.

Вид немного портит мутная пленка, но она легко убирается

Снизу так же хорошо протекло

Но соединение получается не такое прочное, как при работе с алюминием. Не без труда, но трубку удалось оторвать, при чем можно разглядеть, что сорвало верхний слой, как будто припой въелся на десятую миллиметра. Даже подумал, что трубка с медным напылением, но потер поверхность щеткой и она снова приобрела медный блеск.

Итоги.

Заказал данный лот просто из интереса, но опыт получился занятным.

Температура плавления практически вдвое ниже температуры плавления алюминия, так что для работы хватит температуры обычной газовой горелки и риск оплавить деталь сводится к минимуму.

Шов получается довольно прочным, так что это неплохая альтернатива аргоновой сварке, особенно если нет других вариантов, а результат нужен вот прям сейчас.

Так же припой хорошо обволакивает поверхность, что позволяет легко устранять порывы трубок из цветных металлов и радиаторов в автомобилях, холодильном оборудовании. Правда у меня нет возможности проверить это под большим давлением, но 8 Атмосфер медная трубка из обзора выдержала. Запаивал торец и пропиленную щель сбоку.

Правда у меня нет возможности проверить это под большим давлением, но 8 Атмосфер медная трубка из обзора выдержала. Запаивал торец и пропиленную щель сбоку.

При желании можно использовать его для надежной спайки толстых медных или алюминиевых проводников.

Но с крупными деталями может быть проблема. Во время прогрева места спайки, тепло будет отводиться на остальную часть корпуса, что заметно замедляет процесс и можно перегреть узлы, которые не должны перегреваться — втулки, сальники, прокладки.

Так же стоит упомянуть, что есть лоты с более низкой стоимостью, но в интернетах пишут, что «это обман и лучше данного образца в мире нет». Тем не менее я заказал еще пару в другом месте за $5, но что-то они не трекаются, может не получу их, но если доедут, сделаю небольшое сравнение — возможно и не стоит переплачивать.

Я не сварщик, так что извиняюсь если кого-то заденет моя терминология, старался объяснять «на пальцах» и просто хотел поделиться, вдруг кто-то как и я до некоторого времени не знал о существовании такого припоя )

Как всегда, приветствуется конструктивная критика в комментариях. Всем добра =)

Всем добра =)

методики и принципы, флюсы и припои

Алюминий является материалом с хорошей прочностью, высокой тепло- и электропроводностью. Эти положительные качества способствуют широкому применению металла в промышленности и быту. Достаточно часто возникает необходимость соединить алюминиевые детали или заделать образовавшееся отверстие в алюминиевой ёмкости. Но не каждый знает, как спаять алюминий в домашних условиях.

- Пайка алюминия

- Зачистка под слоем флюса

- Абразивные материалы

- Использование медного купороса

- Специальные припои

Пайка алюминия

Одним из наиболее известных способов соединения металлов, особенно в электротехнических работах, является пайка. Она обеспечивает меньшее сопротивление соединений, и, как следствие, их меньший нагрев под воздействием электрического тока. Поскольку алюминий наряду с медью — основной проводящий материал в электрических сетях и устройствах, необходимость в его пайке возникает достаточно часто.

Сложность в том, что «крылатый металл» на воздухе мгновенно покрывается плёнкой окисла, к которой расплавленный припой не пристаёт. Необходимо с помощью механической зачистки удалить слой окисла, но он практически мгновенно образуется снова.

Для того чтобы избежать повторного образования оксидной плёнки, разработаны множество методик. Среди них:

- Зачистка небольших деталей под слоем жидкого флюса.

- Применение флюсов совместно с абразивными материалами.

- Использование медного купороса для создания медной плёнки на алюминиевом изделии.

- Применение специальных флюсов и припоев.

Зачистка под слоем флюса

Небольшие алюминиевые детали, например, проводники, можно зачищать, опустив часть детали в жидкий флюс, которым может служить обычный раствор канифоли или паяльная кислота. Жидкий флюс предохранит зачищаемый участок от контакта с кислородом и образования плёнки. Тем же защитным эффектом обладает и обычное трансформаторное масло.

Тем же защитным эффектом обладает и обычное трансформаторное масло.

Абразивные материалы

Часто к флюсу (той же канифоли) добавляются железные опилки. В процессе пайки необходимо тереть нагреваемое место жалом паяльника. Под действием трения опилки сдирают слой окиси, а канифоль закрывает доступ кислорода к освобождённому металлу. Вместо опилок может быть использован любой крошащийся абразив: наждачная бумага или даже кирпич.

Использование медного купороса

Любопытный метод, использующий гальваностегию. Два алюминиевых электрода опускаются в раствор медного купороса и соединяются с полюсами электрической батареи. Электрод, присоединённый к плюсу, зачищается. На зачищенную поверхность в результате электролиза начинает осаждаться медь. Когда алюминий оказывается полностью покрыт медной плёнкой, деталь высушивается. После этого пайка проходит гораздо легче, ведь медь — прекрасный материал для этого типа соединений.

Специальные припои

Наиболее качественное соединение в домашних условиях можно получить, используя легкоплавкие припои на основе олова и меди и специальные флюсы. Самым популярным отечественным флюсом является Ф64, который позволяет паять алюминиевые детали без механической зачистки. Так, к примеру, без проблем осуществляется пайка алюминия с медью, или запаивается изнутри алюминиевая трубка, зачистить которую иными способами не представляется возможным.

Самым популярным отечественным флюсом является Ф64, который позволяет паять алюминиевые детали без механической зачистки. Так, к примеру, без проблем осуществляется пайка алюминия с медью, или запаивается изнутри алюминиевая трубка, зачистить которую иными способами не представляется возможным.

При этом используются обычные легкоплавкие оловянно-свинцовые припои с температурой плавления 200−350 градусов. Паяльник должен быть довольно мощным — от 100 Вт и выше. Причина — в высокой теплопроводности алюминия. Недостаточно мощный паяльник просто не сможет нагреть место спайки до температуры плавления припоя. Лишь очень маленькие детали (преимущественно в радиоэлектронике) можно соединять паяльником мощностью 60 Вт.

Для пайки больших алюминиевых деталей паяльник не подойдёт. Здесь лучше воспользоваться любой газовой горелкой, обеспечивающей нагрев до 500−600 градусов, и одним из специализированных припоев. Одним из наиболее популярных является HTS-2000 — безфлюсовый припой для пайки алюминия, меди, цинка и даже титана.

Он обладает несколькими достоинствами:

- Низкой температурой плавления (390 градусов Цельсия).

- Возможностью применения без флюса.

- Надёжностью соединения (во многих случаях способен заменить аргонную сварку).

Правда, HTS-2000 не исключает процесса зачистки. Более того, в процессе пайки необходимо сдирать прутком припоя или металлической щёткой оксидную плёнку, чтобы обеспечить надёжное соединение. Однако этот способ позволяет выполнять такие работы как запаивание прохудившихся алюминиевых ёмкостей, например, канистр, или даже автомобильных алюминиевых радиаторов.

Кроме того, HTS-2000 — это практически единственный (за исключением аргона) способ соединения двух «крылатых» металлов: алюминия и титана.

Существуют и другие высокотемпературные припои, разработанные специально для пайки алюминия. Например, 34А, в составе которого содержится две трети алюминия, а также медь и кремний. Но температуры плавления таких припоев — 500−600 градусов Цельсия, что близко к температуре плавления самого алюминия.

Но температуры плавления таких припоев — 500−600 градусов Цельсия, что близко к температуре плавления самого алюминия.

Поэтому использование высокотемпературных припоев в домашних условиях опасно — алюминиевая деталь при нагреве до столь высоких температур может быть непоправимо испорчена.

Алюминиевый ремонтный стержень | Kapp Alloy

Меню

Учетная запись

KappRad ™ — Алюминиевый ремонтный стержень радиатора

- Более низкая температура плавления облегчает деликатный ремонт алюминиевых радиаторов.

- Соответствие Kapp Golden Flux™ действует как ориентир температуры, обеспечивая простоту нанесения и успешное склеивание.

- Используйте любой источник тепла — кислородно-ацетиленовую, газовую или пропановую горелку, тепловую пушку или паяльник.

- Превосходный многоцелевой припой, может использоваться на алюминии, нержавеющей стали, белом металле, олове, меди, латуни и оцинковке.

- В большинстве случаев ремонт прочнее исходного металла.

- Может быть покрыт хромом, никелем или медью.

Физические свойства:

Композиция: 40 Олово — 27 Цинк — 33 Кадмия

Диапазон плавления: 350 — 500 ° F / 176 — 260 ° C

Электрическая проводимость: 23 (%IACS @ 68 O F)

Прочность на растяжение: 20 000 фунтов на квадратный дюйм

Прочность на сдвиг: 11 000 фунтов на квадратный дюйм

Успешные пайки с Kapprad ™

Этап 1 — Предварительно очистите основной металл или соединяемые металлы. Используйте наждачную бумагу, проволочную щетку, пескоструйную обработку и т. д. Подготовьте алюминиевые поверхности с помощью чистой проволочной щетки из нержавеющей стали .

Шаг 2 — Нанесите неагрессивную жидкость Kapp Golden Flux™ на место ремонта. Вы можете использовать стержень для распространения флюса.

Этап 3 – Используйте мягкое пламя, тепловую пушку или паяльник для нагрева основного металла, прилегающего к области ремонта. Прямое пламя на ремонтируемом участке может привести к перегреву припоя и флюса.

Шаг 4 — Держите наконечник горелки на расстоянии от 4 до 6 дюймов от основного металла. Если необходимо подать пламя

непосредственно на стержень или флюс, оттяните наконечник горелки еще дальше от рабочей поверхности и держите его в движении.

Этап 5 — Флюс начнет пузыриться и станет светло-коричневым. Это подготавливает основной металл к припою и указывает на правильную рабочую температуру. (Если флюс почернел, значит, он перегрелся. Дайте участку остыть, очистите его и начните сначала с шага 1. ) Проведите стержнем припоя по участку, подлежащему пайке, пока он не начнет течь. ПРЕКРАТИТЕ НАГРЕВАТЬ! При необходимости нанесите дополнительные слои.

) Проведите стержнем припоя по участку, подлежащему пайке, пока он не начнет течь. ПРЕКРАТИТЕ НАГРЕВАТЬ! При необходимости нанесите дополнительные слои.

Шаг 6 — Иногда необходимо слегка нагреть кончик стержня пламенем, чтобы припой легче проникал в ремонтируемую область. НЕ НАГРЕВАТЬ СТЕРЖЕНЬ ДО ТОЧКИ ПЛАВЛЕНИЯ!

Шаг 7 — Обратите внимание на отложение припоя. Припой должен плавно соединиться. НЕ ПЕРЕГРЕВАТЬ! Стержень расплавится при перегреве, но не склеится должным образом.

Шаг 8 — Если вы прекратили пайку и хотите нанести больше припоя или вылить существующий осадок, дайте ему остыть, добавьте больше флюса и снова нагрейте. Флюс поможет процессу склеивания, будь то добавление большего количества стержня или просто вытекание предыдущего депозита.

Шаг 9 – Удалите излишки флюса с помощью теплой воды и ткани или проволочной щетки.

Ремонт алюминия с помощью низкотемпературного припоя KappAloy™ для алюминия

До

Разрушение оксидного покрытия перемешиванием и флюсованием является одним из ключей к успешной пайке, особенно для алюминиевых деталей. Важно своевременно выполнять эти шаги в непрерывной последовательности 1-2-3…. В противном случае сильное оксидное покрытие может измениться и затруднить соединение припоем. Итак, убедитесь, что все ваши инструменты и расходные материалы подготовлены и готовы к работе, прежде чем начать.

Предварительное лужение

Для некоторых сложных для пайки соединений и соединений с большой площадью поверхности может оказаться чрезвычайно полезным предварительно облудить место соединения на каждой детали припоем перед установкой для соединения деталей. Просто следуйте приведенным ниже шагам, чтобы покрыть область соединения каждой детали ровным слоем припоя. Затем, после того как детали остынут, повторите шаги, чтобы соединить детали.

Затем, после того как детали остынут, повторите шаги, чтобы соединить детали.

Здесь также действует правило 1-2-3. Не делайте предварительное лужение в один день и не припаивайте на следующий. Свежая поверхность без окислов важна для успешной пайки. Предварительное лужение деталей подходящим припоем может значительно улучшить качество соединений на трудно паянных металлах и деталях с большой площадью поверхности.

Шаг 1

Предварительно очистите основной металл или соединяемые металлы. Скосите края деталей в месте соединения, чтобы припой мог заполнить и скрепить детали. Подготовьте алюминиевые поверхности с помощью проволочной щетки из нержавеющей стали. Разрушение прочного оксидного покрытия на алюминиевых деталях — секрет прочных и надежных паяных соединений. Эти барьеры быстро восстанавливаются, поэтому взбалтывайте, флюсуйте и припаивайте в быстрой последовательности.

Шаг 2

Нанесите флюс Kapp Golden™ Flux, чтобы разрушить оксидный барьер, и нанесите припой на место соединения/ремонта. Не забудьте оставить достаточный зазор для протекания флюса и припоя между деталями. Активный диапазон Kapp Golden Flux составляет 350-550°F. Вы можете легко использовать стержень для припоя для распределения флюса.

Не забудьте оставить достаточный зазор для протекания флюса и припоя между деталями. Активный диапазон Kapp Golden Flux составляет 350-550°F. Вы можете легко использовать стержень для припоя для распределения флюса.

Шаг 3

Используйте мягкое пламя, тепловую пушку или паяльник, чтобы нагреть основной металл, прилегающий к области ремонта. Прямое пламя на ремонтируемом участке может привести к перегреву припоя и флюса.

НЕ НАГРЕВАЙТЕ ПАЯЛЬНИК ИЛИ ФЛЮС НАПРЯМУЮ!

Шаг 4

При использовании резака держите наконечник резака на расстоянии от 4 до 6 дюймов от основного металла. Если необходимо подать пламя непосредственно на стержень или флюс, отведите наконечник горелки еще дальше от рабочей поверхности и держите его в движении.

Шаг 5

Флюс начнет пузыриться и станет светло-коричневым. Помимо подготовки основного металла к припою, эти изменения указывают на правильную рабочую температуру флюса. Если флюс станет черным, дайте области остыть, очистите ее и начните сначала.

Если флюс станет черным, дайте области остыть, очистите ее и начните сначала.

Этап 6

Когда флюс начнет пузыриться и станет коричневым, пора применять стержень. Перетащите стержень по области, подлежащей пайке, пока он не начнет течь. КОГДА СТЕРЖЕНЬ ТЕЧИТ, ПРЕКРАТИТЕ НАГРЕВАТЬ!

Если необходимы дополнительные слои, продолжайте перетаскивать стержень по области. В некоторых случаях, например, для очень тонких проводов, может быть полезно залудить алюминиевую поверхность стержнем перед пайкой деталей. В этом случае выполните шаги 1-6, чтобы нанести ровный слой припоя на алюминиевые детали. Дайте этим деталям остыть, а затем снова выполните шаги 1-6, спаивая детали вместе. Это часто приводит к более стабильному паяному соединению для мелких деталей.

Шаг 7

Иногда необходимо нагреть кончик стержня пламенем, чтобы припой легче проникал в ремонтируемую область. НЕ НАГРЕВАТЬ СТЕРЖЕНЬ ДО ТОЧКИ ПЛАВЛЕНИЯ!

Шаг 8

Обратите внимание на отложение припоя. Припой должен плавно соединиться. НЕ ПЕРЕГРЕВАТЬ! Стержень расплавится при перегреве, но не склеится должным образом.

Припой должен плавно соединиться. НЕ ПЕРЕГРЕВАТЬ! Стержень расплавится при перегреве, но не склеится должным образом.

Шаг 9

Если вы прекратили пайку и хотите нанести больше припоя или вылить наплавку, дайте ей немного остыть, добавьте больше флюса и подогрейте. Флюс поможет процессу склеивания, будь то добавление большего количества припоя или просто вытекание предыдущего покрытия.

Шаг 10

Удалите излишки флюса с помощью теплой воды и проволочной щетки.

Ремонт литого алюминия, литья под давлением и металлической кастрюли с помощью Alumite

До

Разрушение оксидного покрытия перемешиванием и флюсованием является ключом к успешной пайке, особенно для деталей из алюминия, нержавеющей стали и никелированных деталей. Важно своевременно выполнять эти шаги в непрерывной последовательности 1-2-3…. В противном случае сильное оксидное покрытие может измениться и затруднить соединение припоем. Итак, убедитесь, что все ваши инструменты и расходные материалы подготовлены и готовы к работе, прежде чем начать.

В противном случае сильное оксидное покрытие может измениться и затруднить соединение припоем. Итак, убедитесь, что все ваши инструменты и расходные материалы подготовлены и готовы к работе, прежде чем начать.

Предварительное лужение

Для некоторых сложных для пайки соединений и соединений с большой площадью поверхности может оказаться чрезвычайно полезным предварительно облудить место соединения на каждой детали припоем перед установкой для соединения деталей. Просто следуйте приведенным ниже шагам, чтобы покрыть область соединения каждой детали ровным слоем припоя. Затем, после того как детали остынут, повторите шаги, чтобы соединить детали. Здесь также действует правило

1-2-3. Не делайте предварительное лужение в один день и не припаивайте на следующий. Свежая поверхность без окислов важна для успешной пайки. Предварительное лужение деталей подходящим припоем может значительно улучшить качество соединений на трудно паянных металлах и деталях с большой площадью поверхности.

Пайка с алюмитом и капповским лунным флюсом

Для пайки алюминия припой должен разрушить невидимую оксидную пленку, чтобы обеспечить контакт металла с металлом. ЕСЛИ вся поверхность соединения доступна для взбалтывания щеткой и припоем, оксид можно легко и эффективно разрушить без химического флюса с помощью ALUMITE. Однако для стыковых и других труднодоступных соединений поверхность стыка должна быть хорошо залужена ALUMITE, иначе потребуется флюс Kapp LUNAR.

НЕОБХОДИМО НАГРЕВАТЬ ДЕТАЛИ ДО ТЕМПЕРАТУРЫ, ПРИ КОТОРОЙ КОНЕЦ ПАЛОЧКИ ПРИПОЯ РАСПЛАВИТСЯ ПО ПОВЕРХНОСТИ НАГРЕВАЕМОЙ ДЕТАЛИ.

Твердый конец алюмитового стержня сначала прокалывает и ослабляет оксидный слой, позволяя припою течь под ним. Это известно как «лужение поверхности».

Многие виды ремонта и строительства возможны с использованием этого бесфлюсового метода; тем не менее, алюминиевая поверхность должна быть доступна для поглаживания припоем ALUMITE. Припой не потечет сам по себе в узкое соединение. Для втягивания припоя в узкий шов требуется сопутствующий флюс — Lunar Flux.

Припой не потечет сам по себе в узкое соединение. Для втягивания припоя в узкий шов требуется сопутствующий флюс — Lunar Flux.

ВСЕГДА ИСПОЛЬЗУЙТЕ НЕЙТРАЛЬНОЕ ПЛАМЯ! ВСЕГДА ДЕРЖИТЕ ПЛАМЯ В ДВИЖЕНИИ! ВСЕГДА МЕДЛЕННО ОХЛАЖДАЙТЕСЬ! НИКОГДА НЕ ПОГРУЖАЙТЕ НАГРЕВАЕМЫЕ ДЕТАЛИ В ВОДУ!

Т-образные соединения

Для максимальной прочности залудите оба элемента, как описано выше, и соедините их вместе. Нагрейте детали и нанесите на место пересечения полоску припоя. Скругления создаются путем пропускания палочки припоя вдоль установочных элементов, где требуется контакт. Пусть тепло участников, а НЕ ПЛАМЯ, расплавит припой. Проведите твердым концом палочки припоя через расплавленное филе, чтобы удалить захваченный оксид. Во многих случаях достаточную прочность можно получить без предварительного лужения. Однако, когда элементы предварительно не залужены, только галтели несут нагрузку на соединение, поскольку элементы соединены не друг с другом, а только с галтелями.

Однако, когда элементы предварительно не залужены, только галтели несут нагрузку на соединение, поскольку элементы соединены не друг с другом, а только с галтелями.

Стыковые соединения

Наиболее эффективно лужение поверхностей стыков с помощью алюмитового стержня перед сборкой деталей для окончательной сборки. Нанесите Kapp Lunar Flux на суставные поверхности. Концы скошены и сведены вместе. Следуйте процедуре лужения, проглаживая обе скошенные поверхности стыка ALUMITE.

Соединения внахлестку

Детали можно лужить и соединять вместе, пока припой еще расплавлен. В качестве альтернативы, на края соединения внахлест можно нанести большое количество припоя, удостоверившись в лужении, пропустив стержень через расплавленный припой.

Стыки под углом в окнах, дверях, экранах, рамах

Элементы должны быть прочно закреплены. нейтральным пламенем воздействуют на область соединения до тех пор, пока ALUMITE не расплавится при проведении по месту соединения. Убедитесь в эффекте лужения, протянув твердый конец палочки припоя через слой расплавленного припоя. После лужения шов можно нарастить и обработать по желанию. Эти швы устойчивы к повышенной влажности и остаются в идеальном состоянии после многих лет воздействия.

нейтральным пламенем воздействуют на область соединения до тех пор, пока ALUMITE не расплавится при проведении по месту соединения. Убедитесь в эффекте лужения, протянув твердый конец палочки припоя через слой расплавленного припоя. После лужения шов можно нарастить и обработать по желанию. Эти швы устойчивы к повышенной влажности и остаются в идеальном состоянии после многих лет воздействия.

Ремонт и изменение конструкции алюминиевых спичек и штампов

Секция, подлежащая обработке, очищается напильником или шлифованием, затем лужится путем нагревания алюминия до температуры, при которой палочка припоя плавится, трущаяся о поверхность. ВО ВРЕМЯ ЛУДЕНИЯ АЛЮМИТОВУЮ ПАЛКУ СЛЕДУЕТ ВСЕГДА ДЕРЖАТЬ ВНЕ ПЛАМЕНИ. Наращивайте материал мягким пламенем. Предварительный нагрев всей пластины пресс-формы примерно до 600°F облегчает эту процедуру.

Сварка отливок на основе цинка с ALUMITE

Удалите любое покрытие, естественный оксид или посторонние вещества с соединяемых поверхностей. «V» выровнял перелом и надежно приступил к работе. Используйте насадку № 1 или № 2 для предварительного нагрева области вокруг перелома. Затем сварка выполняется путем непосредственного нагревания трещины нейтральным пламенем до тех пор, пока ПОВЕРХНОСТЬ основного металла не сможет быть разрушена касанием ее алюминиевым стержнем. ПРИ НАЧАЛЕ СВАРКИ ДЕРЖИТЕ СТЕРЖЕНЬ ДАЛЕКО ОТ ПЛАМЕНИ. Продолжайте заваривать трещину, вдавливая припой в основной металл. НИКОГДА НЕ ПОГРУЖАЙТЕСЬ В ВОДУ ДЛЯ ОХЛАЖДЕНИЯ. Закончите по желанию.

«V» выровнял перелом и надежно приступил к работе. Используйте насадку № 1 или № 2 для предварительного нагрева области вокруг перелома. Затем сварка выполняется путем непосредственного нагревания трещины нейтральным пламенем до тех пор, пока ПОВЕРХНОСТЬ основного металла не сможет быть разрушена касанием ее алюминиевым стержнем. ПРИ НАЧАЛЕ СВАРКИ ДЕРЖИТЕ СТЕРЖЕНЬ ДАЛЕКО ОТ ПЛАМЕНИ. Продолжайте заваривать трещину, вдавливая припой в основной металл. НИКОГДА НЕ ПОГРУЖАЙТЕСЬ В ВОДУ ДЛЯ ОХЛАЖДЕНИЯ. Закончите по желанию.

Сварка белого металла с ALUMITE

Очистите покрытие и окалину со свариваемой поверхности. «V» выровнял перелом и надежно приступил к работе. Обычно предварительно нагревают нейтральным или ацетиленовым пламенем. Нагревайте непосредственно до тех пор, пока основной металл не начнет плавиться, затем погрузите стержень припоя в расплавленную ванну и извлеките из нее до желаемого нароста.

НИКОГДА НЕ ПОГРУЖАЙТЕСЬ В ВОДУ ДЛЯ ОХЛАЖДЕНИЯ . Закончите по желанию.

Закончите по желанию.

Восстановление сорванной резьбы с помощью ALUMITE

Рассверлите старую резьбу слишком большого размера, чтобы при добавлении новой галтели все сверления и нарезания резьбы выполнялись в ALUMITE. Это облегчит работу и повысит прочность. После сверления нагрейте основной металл снизу вверх. Залудите стержень в стенке отверстия, начиная снизу и работая вверх. Заполните отверстие, охладите, просверлите и нарежьте по мере необходимости.

Alumite™ Физические свойства и технические данные | |

Область плавления | 715°F — 735°F / 379°C — 391°C |

Прочность на растяжение | 39 000 фунтов на кв. дюйм |

Прочность на сжатие | от 60 000 до 75 000 фунтов на кв. |

Прочность на сдвиг | 34 000 фунтов на кв. дюйм |

Ударная вязкость (Шарпи) | 4 футофунта. для разрушения стержня 1/4″ |

Твердость (нагрузка по Бринеллю-500 кг) | 100 |

Пластичность | Хорошо |

Плотность | 0,25 фунта/куб. в. |

Удлинение | 3% в 2 дюймах |

Коэффициент линейного расширения | 15,4 x 106 / °F |

Электропроводность | 24,9(%IACS) |

Теплопроводность | 0,24 кал/см 3 /°C |

Проникновение коррозии | 300 x 106 дюймов 1 1 / R |

Флюс | Нет на доступных соединениях |

Технические характеристики Мил | Соответствует стандарту MIL-R4208 |

*Примечание. зависит от основных металлов, методов пайки и типа соединения. | |

Методы и этапы пайки алюминия

Возможно, вам приходилось сталкиваться со многими алюминиевыми предметами домашнего обихода, нуждающимися в ремонте, такими как треснутая алюминиевая труба, алюминиевая деталь со сломанным ухом, дырявая фара или крышка заднего фонаря вашего автомобиля или мотоцикл. Такой ремонт можно выполнить пайкой в домашних условиях, а оборудование для пайки недорогое и простое в использовании.

В этой статье рассказывается, как паять алюминий, почему вы выбираете пайку для соединения алюминия, а также о присадочных прутках, используемых для пайки.

Как паять алюминий?

Прежде чем перейти к методам пайки алюминия, давайте разберемся, как подготовить заготовки и роль флюса при пайке.

Подготовка заготовок к пайке :

- Очистите алюминиевые заготовки или детали обезжиривающим раствором, чтобы удалить масло, жир и грязь.

- Используйте наждачную бумагу с зернистостью 220, чтобы удалить оксидное покрытие с поверхностей пайки и очистить зону пайки.

- Паяные соединения могут быть внахлестку, встык, внахлестку, тавровое соединение и угловое соединение. Для прочного паяного соединения важно иметь оптимальный (от 0,075 до 0,125 мм) и равномерный зазор, чтобы обеспечить капиллярное действие для заполнения зазора расплавленным присадочным металлом. В случае соединения внахлест количество перехлестов не должно быть больше оптимального, так как большее перекрытие может привести к образованию пустот или флюсовых включений в паяном соединении.

- Чистая поверхность пайки и равномерный зазор играют важную роль в получении хорошего паяного соединения.

- Обеспечьте свою безопасность, выполняя пайку в хорошо проветриваемом помещении и надев рекомендуемое оборудование для пайки, включая автоматически затемняющийся шлем, очки и респираторы.

- Прислушайтесь к совету своих опытных друзей, изучите инструкции по пайке и усвойте их.

- Зажимные элементы, используемые для зажима заготовок, должны быть из металлов с низкой теплопроводностью, чтобы потери тепла были минимальными.

Роль флюса в пайке :

Нанесение флюса на место пайки помогает при пайке на открытом воздухе.

Функция флюса:

- Устранение или уменьшение окисления присадочного и основного металла.

- Уменьшить поверхностное натяжение расплавленного присадочного металла и улучшить его текучесть.

- Вступает в реакцию с любыми оставшимися примесями в зоне пайки и выводит их на поверхность в виде шлака (может быть удален после пайки).