Сварка полуавтоматом – от А до Я | СОВЕТЫ

В данной статье собрана самая необходимая информации о сварке полуавтоматом. Все изложено в доступной форме и разбито на последовательные блоки для лучшего усвоения материала. Для удобства поиска нужной информации воспользуйтесь навигацией по статье:

Теоретическая часть:

-

Устройство аппарата полуавтоматической сварки

-

Выбираем газ для сварки полуавтоматом

-

Проволока для сварки полуавтоматом

-

Сварка полуавтоматом без газа (флюсовой проволокой)

Практическая часть:

-

Подготовка аппарата к работе – СБОРКА | Как заправить проволоку в полуавтомат

-

-

Подготовительный этап и процесс сварки аппаратом

-

Направление и скорость движения для идеального сварочного шва

-

Заключение + ВИДЕО

Несмотря на возможность сразу перейти к практическим советам, рекомендуем ознакомиться с материалом полностью. Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Сварочный полуавтомат – кратко об устройстве

Сварка полуавтоматом предусматривает элементарное понимание устройства сварочного аппарата. В инверторе предусмотрено место для установки катушки с проволокой, которая служит аналогом плавящегося электрода, а также имеется механизм автоматической подачи. Аппарат позволяет самостоятельно выставить силу тока и скорость подачи проволоки в зависимости от производственной необходимости.

Полуавтоматы разнятся по функциональным возможностям в зависимости от назначения. Для начинающих сварщиков лучшим выбором станут надежные и простые в управлении аппараты без излишков (пример, IRMIG 160) или же варианты с синергетическим управлением, которое существенно облегчит настройку (пример, INMIG 200 SYN). Опытным профессионалам для поточного производства подойдут мощные трехфазные полуавтоматы, как, например, INMIG 500 DW SYN.

В независимости от вида устройства рабочая комплектация остается стандартной:

-

Сварочный аппарат

-

Горелка для сварки полуавтоматом

Баллон с газом и редуктором

-

Газовый шланг

-

Кабель с зажимом заземления

Конечно же, для работы понадобится специализированная проволока, а также стандартные средства защиты, обязательно необходимые для безопасности сварщика.

Выбор газа в зависимости от свариваемого металла

Основная функция защитного газа – изоляция сварочной ванны, электрода и дуги от влияния окружающего воздуха. Для того чтобы подобрать подходящий газ необходимо учитывать тип материала и его толщину. В зависимости от этого выбираются инертные, активные газы или их смеси. Чаще других используются СО2 и аргон. Последний снижает разбрызгивание металла и способствует лучшему качеству сварного шва.

Чаще других используются СО2 и аргон. Последний снижает разбрызгивание металла и способствует лучшему качеству сварного шва.

Обратите внимание на таблицу:

|

Материал |

Газ |

|

Конструкционная сталь |

СО2 |

|

Конструкционная сталь |

CO2 + Ar |

|

Нержавеющая сталь |

CO2 + Ar |

|

Легированные стали (низкоуглеродистые ) |

CO2 + Ar |

|

Алюминий и его сплавы |

Ar |

ПОЛЕЗНЫЙ СОВЕТ.

При поиске газа можно встретить баллоны различного объема. Чем больше объем, тем дешевле выйдет литр газа. Для редкого использования сварочного полуавтомата подойдут мобильные фасовки по 5-10 литров. В этом случае лучше всего брать дополнительный запас газа, чтобы застраховаться от внезапной нехватки.

Связь толщины металла и диаметра проволоки

На рынке сварочных материалов найдется немало вариантов проволоки для полуавтоматической сварки. Важно запомнить правило – состав проволоки должен соответствовать составу свариваемого материала. Чаще других востребована сварочная проволока СВ08Г2С, которая используется для углеродистых и низкоуглеродистых сталей.

С выбором диаметра поможет таблица:

|

Толщина металла, мм |

Диаметр проволоки |

|

1 — 3 |

0,8 |

|

4 — 5 |

1,0 |

|

6 — 8 |

1,2 |

Обычной фасовкой для проволоки является 200 или 300 мм.

ВАЖНО! Диаметр проволоки указывается во время настройки полуавтомата, о которой мы поговорим в практической части данной статьи.

Как проводится сварка полуавтоматом без газа

Защитный газ крайне важен для сварочного процесса. Он обеспечивает качественное выполнение сварочных работ, создавая защищенную среду. Однако, если будете использовать устройство довольно редко, то излишне тратиться и покупать баллон просто невыгодно. Чтобы избежать лишних расходов, всегда можно воспользоваться специальной сварочной проволокой – флюсовой или порошковой. Она состоит из стальной трубки, внутри которой находится флюс. В процессе сварочных работ он сгорает, образуя в зоне сварки облачко защитного газа.

Стоит запомнить, работа флюсовой проволокой должна выполняться током прямой полярности (на изделие подается плюс) – это обусловлено необходимостью в больше мощности для плавления порошковой проволоки.

ПРАКТИКА – ИСПОЛЬЗОВАНИЕ СВАРОЧНОГО ПОЛУАВТОМАТА НА ПРИМЕРЕ FUBAG IRMIG 200 SYN

В качестве примера возьмем аппарат FUBAG IRMIG 200 SYN. Инверторный полуавтомат оснащен модулем синергетического управления, который максимально упростит настройку начинающему сварщику. В комплекте с аппаратом уже идет горелка, кабель заземления и кабель с электродержателем.

Подготовка аппарата к работе – сборка / установка проволоки

Процесс сборки (подготовки аппарата к работе) довольно прост:

1. Устанавливаем редуктор на баллон с газом.

2. Соединяем газовый шланг с редуктором на баллоне.

3. Подключаем газовый шланг к полуавтомату.

4. Подключаем горелку к евроразъему на лицевой панели.

5. Подключаем кабель массы к минусовому разъему.

Установка проволоки в сварочном полуавтомате выполняется следующим образом:

1. Устанавливаем катушку в аппарат и фиксируем положение на оси.

2. Освобождаем проволоку на катушке и откусываем загнутый конец бокорезами.

3. Пропускаем проволоку в канавку ролика и протягиваем в направляющую втулку евроразъема примерно на 20 сантиметров.

4. Защелкиваем верхний прижимной ролик

5. Выставляем усилие прижатия.

6. Снимаем сопло горелки.

7. Откручиваем контактный наконечник.

8. Натягиваем горелку по прямой и нажимаем на кнопку подачи.

9. Как только покажется достаточное количество проволоки – накручиваем наконечник и сопло.

10. Необходимо, чтобы вылет проволоки составлял от 5 до 10 мм, для этого необходимо откусить лишнюю проволоку.

Вот и все, аппарат полностью готов к работе. Как видите, процесс не сложный, но имеет несколько важных нюансов, которые стоит запомнить.

Настройка аппарата сварочного полуавтомата

Для примера необходима не только модель аппарата, но и определенные условия. В роли материала будут использоваться стальные пластины толщиной 2,5 мм, к которым идеально подойдет проволока диаметром 1мм и газ – смесь аргона (80%) и углекислого газа (20%).

На редукторе устанавливаем расход газа на 10-12 л/мин — для работы с данной толщиной металла этого будет достаточно. Расход защитного газа сильно влияет на качество шва. При недостаточном расходе защитного газа возможно образование пор в шве. Если газа чересчур много, то возникают завихрения, которые также мешают нормальной защите.

Настраиваем параметры нашего аппарата. Для аппарата с синергетикой это очень просто:

-

Выбираем на панели тип сварки – MIG SYN

-

Выбираем газ – смесь аргона и углекислоты

-

Выбираем диаметр сварочной проволоки – 0,8 мм

-

Выбираем 2-х тактный режим работы горелки, т.к. не планируем долгой продолжительной сварки.

ПОЛЕЗНЫЙ СОВЕТ. Если предстоят продолжительные швы, то лучше выбрать 4-х тактный – тогда единожды нажав на кнопку пуска на горелке при старте работ, кнопку потом можно отпустить, чтоб рука не уставала. Если предстоят короткие швы, то лучше регулировать старт и стоп кнопкой, выбирая 2-х тактный режим.

5. Выставляем сварочный ток. Для нашего случая это порядка 100 Ампер.

ПОЛЕЗНЫЙ СОВЕТ. В полуавтоматической сварке существует прямая зависимостью между силой тока и скоростью подачи проволоки – чем выше ток, тем выше скорость подачи проволоки и наоборот – чем медленнее подача проволоки, тем ниже сила тока.

Наш сварочный полуавтомат с синергетическим управлением автоматически устанавливает напряжение дуги. При этом, при необходимости сварщик может подкорректировать напряжение под свой стиль работы и ощущение процесса.

Данный аппарат имеет регулировку индуктивности. Эта настройка позволяет настраивать жесткость дуги — корректировать форму валика и глубину провара, добиваясь однородного, эстетически красивого шва. Такая функция облегчит жизнь начинающему сварщику и позволит ему в самое короткое время добиться ровного, качественного шва.

В представленном примере мы подготовили аппарат для работы по нашей заготовке. Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

|

Толщина металла |

Сила тока |

Диаметр проволоки |

|

1,5 мм |

70 — 80 А |

0,8 |

|

2,0 мм |

90-110 А |

0,8 |

|

3 мм |

120 — 140 А |

1,0 |

|

4 мм |

140-160 А |

1,0 |

|

5мм |

160 — 200 А |

1,2 |

Как проводится сварка полуавтоматом

Как и в других типах сварки, перед началом работы необходимо позаботиться о том, чтобы детали были заранее обработаны – обезжирены и зачищены. Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

ПОЛЕЗНЫЙ СОВЕТ. Важно, чтобы кончик проволоки был острым – тогда легче будет зажечь дугу. В процессе сварки перед каждым новым швом кончик (или образовавшийся шарик) проволоки нужно будет откусывать – так вы облегчите старт нового этапа.

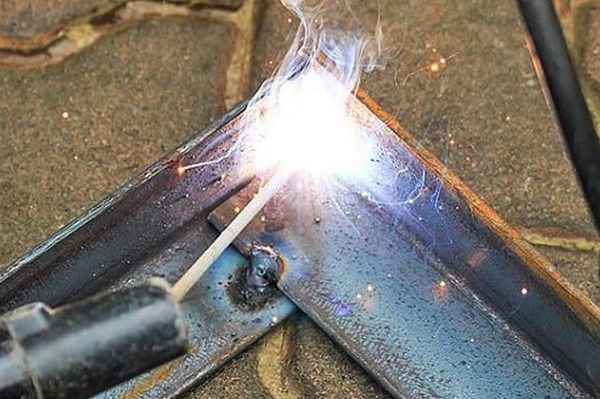

Как и любой вид сварки, сварка полуавтоматом начинается с зажигания дуги. Для этого сварочная проволока должна коснуться поверхности свариваемой детали. Нажимаем на кнопку горелки – начинается подача одновременно сварочной проволоки и защитного газа.

Дуга зажигается. Происходит процесс сварки. Чтобы погасить дугу, нужно отпустить кнопку и отвести горелки от свариваемого изделия.

Горелкой можно управлять одной рукой, но при использовании двух рук шов будет более аккуратным и контроль над процессом более уверенным. Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

Не существует универсального угла для сварочной горелки, который нужно соблюдать при сварке. Если мы варим детали в одной плоскости и обе детали одной толщины, то горелку можно держать вертикально. Если детали по толщине разные, то наклон нужно делать в сторону детали с меньшей толщиной. При сварке двух деталей под углом горелку удобнее держать под углом 5- 25% градусов (от вертикали). Расстояние от сопла до свариваемой поверхности – от 5 до 20 мм.

Движение горелки может быть как углом вперед, так и углом назад. При сварке углом назад. При таком способе глубина провара и высота шва увеличивается, его ширина уменьшается. При сварке углом вперед лучше проплавляются кромки, уменьшается глубина провара, но шов получается шире. Такой способ хорош для сварки металла небольшой толщины.

Такой способ хорош для сварки металла небольшой толщины.

В процессе сварки вы выберете наиболее удобный и комфортный для вас стиль сварки – от способа держать горелку, до параметров аппарата. Обращайте внимание также на звук дуги – он поможет подкорректировать настройки. Так, правильно установленная дуга имеет ровный шипящий звук. Если вы слышите треск – то, скорее всего, нарушен баланс между скоростью подачи и напряжением, или плохой контакт в области сварки.

Влияние скорости движения горелки на качество шва

Качество шва также зависит от скорости сварки – скорости, с которой электрическая дуга проходит вдоль места сварки. Скорость движения сварочной горелки контролируется сварщиком и влияет на форму и качество сварного шва. Со временем вы научитесь определять скорость глядя на толщину и ширину шва в процессе сварки:

Как передвигать сварочную горелку во время сварки полуавтоматом?

Существует множество способов движений горелкой для формирования шва:

-

Для металлов 1-2 мм толщиной можно двигать горелку зигзагообразно, чтобы воздействовать дугой на оба свариваемых листа – тогда получается прочный и герметичный.

К тому же, при таком способе электрическая дуга не проживает металл.

К тому же, при таком способе электрическая дуга не проживает металл.

-

При наличии определенного опыта пользуются прямым швом, без каких-либо колебательных движений. Таким швом можно варить металлы любой толщины, но здесь важно чувствовать, что дуга равномерно охватывает обе заготовки.

-

Когда нужно делать длинный шов, чтобы не допустить перегрев металла и тепловой деформации, можно варить небольшими сегментами то с одного, то с другого конца свариваемых деталей. Это позволит проварить весь сегмент без тепловой деформации листового металла.

Заключение + ВИДЕО

В этом уроке мы затронули, пожалуй, все основные аспекты – от выбора расходных материалов и сборки аппарата до настройки, азов работы с горелкой и швом. Теперь – дело за вами! Регулярная практика позволит отточить мастерство, а сварочные полуавтоматы FUBAG сделают сварку комфортной и не сложной. Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Получите 10 самых читаемых статей + подарок!

*

Можно ли варить полуавтоматом электродами

возможно эта запись пригодится тем, кто встанет перед выбором какой Полуавтомат для MIG сварки купить

2 года варил аппаратом ASEA -200 для ММА(электродуговой) сварки, дважды сварил им подвеску для машины и пришло время переходить на полуавтомат. причины в следующем в минусах дуговой сварки с которыми мне пришлось столкнуться в процессе:

1) Нестабильное качество шва.

в процессе сварки электродом, плавится металлический стержень электрода, расплавляя металл и сгорает его покрытие, выделяя защитный газ. соответственно на качество шва напрямую влияет качество электрода(умение сварщика в первую очередь но об этом не будем), состав металла стержня и состав его покрытия, а так же его состояние, трещины пористость и т.д. а так же сырость, поэтому электроды принято сушить перед использованием. более того состояние покрытия на одном электроде может быть не стабильным на всей длине электрода, где то лучше где то хуже, в итоге все это будет влиять на качество шва, где то он ляжет ровно, хорошо проплавляя метал, где то хуже. что будет заметно по шву под шлаком,

2) не все электроды одинаково полезны, покупая две одинаковые пачки электродов, покупаешь две пачки разных, выпущенные в разные дни. они будут отличаться по составу и качеству, какими то варить будет лучше, какими то хуже. относится преимущественно к оболочке электрода

3) долго, сварка электродом начинается с того что их сушишь, при 200 градусах 15-30 минут

4) неудобно, в процессе сварки электрод сгорает, становится короче, т. е. начав работать 30 см см электродом, кончаешь работать огарком длинной 3-5 см, при этом надо сохранять одно и то ж положение электрода относительно заготовки и вести его так, выполняя необходимые манипуляции.

е. начав работать 30 см см электродом, кончаешь работать огарком длинной 3-5 см, при этом надо сохранять одно и то ж положение электрода относительно заготовки и вести его так, выполняя необходимые манипуляции.

5)грязно на рабочем месте, после сварки электродом шов сверку покрывается шлаком-сгоревшей оболочкой электрода, очищая шов от шлака, скидываешь его на пол, а если варишь много, то и шлака копится изрядно,

6)грязная заготовка в процессе, сварки часть металла разбрызгивается и прилипает к заготовке, у опытных чуть меньше, у новичков чуть больше, но капли у все, а если надо сделать много швов на небольшой поверхности, этих капель образуется очень много.

6) вредно, дым выделяемый при сгорании оболочки электрода вреден

7) уходит много времени подготовка электродов, установка электрода в держатель, сварка, удаление шлака.

это только то, что сходу вспомнилось. у полуавтомата(ПА) свои минусы. главные состоит в большей стоимости сварки, если для электродуговой, нужен аппарат, электричество и электроды, то для ПА аппарат, проволока. газ, редуктор, спрей от нагара, расходники для сопла, баллон для газа, и тележка что бы все это возить. естественно и сам аппарат дороже. так же стоимость шва получается выше, вместо электрода нужны более дорогая проволока газ и поездки на заправку баллона. зато в остальном плюсы перед ММА сваркой очевидны.

газ, редуктор, спрей от нагара, расходники для сопла, баллон для газа, и тележка что бы все это возить. естественно и сам аппарат дороже. так же стоимость шва получается выше, вместо электрода нужны более дорогая проволока газ и поездки на заправку баллона. зато в остальном плюсы перед ММА сваркой очевидны.

после принятия решения о покупке ПА возникает самая большая трудность, выбрать какой же взять…ПА появились давно и успело появиться множество бюджетных вариантов.

основные:

Риланд

Аврора

Кедр

Ресанта

Сварог

Риланд, аврора и кедр суть одно и тоже, в магазинах вам скажут, что аврора и кедр, смотря про что спросите,

это русские разработки собранные в Китае, на самом деле это все Китайский разработки компании Риланд, прошедшие ребрендинг для продажи в России, любители деревьев и желтого цвета берут КЕДР, любители синего и чего то космического в названии Аврору.

в поиске хорошего ПА самое бесполезное занятие это спрашивать мнение продавца… поэтому я спрашивал друзей единомышленников:

putok посоветовал Ресанту саипа 220, показал швы, понравилось

takezo посоветовал Riland 175 GD показал швы тоже понравилось

основные различия, ресанта дешевле, у нее нет синергентики(встроенных программ сварки, когда выбрав нужную мощность тока, остальное программа подстраивает под тебя в процессе сварки для наилучшего шва)

при больше мощности цене. риланд уступает в мощности. у риланда есть возможность TIG сварки алюминия, больше для галочки, что она есть из серии телевизора в телефоне, есть но качество оставляет желать лучшего.

риланд уступает в мощности. у риланда есть возможность TIG сварки алюминия, больше для галочки, что она есть из серии телевизора в телефоне, есть но качество оставляет желать лучшего.

хорошие отзывы по Ресанте встречались мне и раньше, но в нужный момент в продаже ее не нашел в продаже, так же не понятно что с сервисными центрами, поэтому остановил выбор на аппарате КЕДР 175GD, он же риланд. он же аврора.

возможно эта запись пригодится тем, кто встанет перед выбором какой Полуавтомат для MIG сварки купить

2 года варил аппаратом ASEA -200 для ММА(электродуговой) сварки, дважды сварил им подвеску для машины и пришло время переходить на полуавтомат. причины в следующем в минусах дуговой сварки с которыми мне пришлось столкнуться в процессе:

1) Нестабильное качество шва.

в процессе сварки электродом, плавится металлический стержень электрода, расплавляя металл и сгорает его покрытие, выделяя защитный газ. соответственно на качество шва напрямую влияет качество электрода(умение сварщика в первую очередь но об этом не будем), состав металла стержня и состав его покрытия, а так же его состояние, трещины пористость и т. д. а так же сырость, поэтому электроды принято сушить перед использованием. более того состояние покрытия на одном электроде может быть не стабильным на всей длине электрода, где то лучше где то хуже, в итоге все это будет влиять на качество шва, где то он ляжет ровно, хорошо проплавляя метал, где то хуже. что будет заметно по шву под шлаком,

д. а так же сырость, поэтому электроды принято сушить перед использованием. более того состояние покрытия на одном электроде может быть не стабильным на всей длине электрода, где то лучше где то хуже, в итоге все это будет влиять на качество шва, где то он ляжет ровно, хорошо проплавляя метал, где то хуже. что будет заметно по шву под шлаком,

2) не все электроды одинаково полезны, покупая две одинаковые пачки электродов, покупаешь две пачки разных, выпущенные в разные дни. они будут отличаться по составу и качеству, какими то варить будет лучше, какими то хуже. относится преимущественно к оболочке электрода

3) долго, сварка электродом начинается с того что их сушишь, при 200 градусах 15-30 минут

4) неудобно, в процессе сварки электрод сгорает, становится короче, т.е. начав работать 30 см см электродом, кончаешь работать огарком длинной 3-5 см, при этом надо сохранять одно и то ж положение электрода относительно заготовки и вести его так, выполняя необходимые манипуляции.

5)грязно на рабочем месте, после сварки электродом шов сверку покрывается шлаком-сгоревшей оболочкой электрода, очищая шов от шлака, скидываешь его на пол, а если варишь много, то и шлака копится изрядно,

6)грязная заготовка в процессе, сварки часть металла разбрызгивается и прилипает к заготовке, у опытных чуть меньше, у новичков чуть больше, но капли у все, а если надо сделать много швов на небольшой поверхности, этих капель образуется очень много.

6) вредно, дым выделяемый при сгорании оболочки электрода вреден

7) уходит много времени подготовка электродов, установка электрода в держатель, сварка, удаление шлака.

это только то, что сходу вспомнилось. у полуавтомата(ПА) свои минусы. главные состоит в большей стоимости сварки, если для электродуговой, нужен аппарат, электричество и электроды, то для ПА аппарат, проволока. газ, редуктор, спрей от нагара, расходники для сопла, баллон для газа, и тележка что бы все это возить. естественно и сам аппарат дороже. так же стоимость шва получается выше, вместо электрода нужны более дорогая проволока газ и поездки на заправку баллона. зато в остальном плюсы перед ММА сваркой очевидны.

так же стоимость шва получается выше, вместо электрода нужны более дорогая проволока газ и поездки на заправку баллона. зато в остальном плюсы перед ММА сваркой очевидны.

после принятия решения о покупке ПА возникает самая большая трудность, выбрать какой же взять…ПА появились давно и успело появиться множество бюджетных вариантов.

основные:

Риланд

Аврора

Кедр

Ресанта

Сварог

Риланд, аврора и кедр суть одно и тоже, в магазинах вам скажут, что аврора и кедр, смотря про что спросите,

это русские разработки собранные в Китае, на самом деле это все Китайский разработки компании Риланд, прошедшие ребрендинг для продажи в России, любители деревьев и желтого цвета берут КЕДР, любители синего и чего то космического в названии Аврору.

в поиске хорошего ПА самое бесполезное занятие это спрашивать мнение продавца… поэтому я спрашивал друзей единомышленников:

putok посоветовал Ресанту саипа 220, показал швы, понравилось

takezo посоветовал Riland 175 GD показал швы тоже понравилось

основные различия, ресанта дешевле, у нее нет синергентики(встроенных программ сварки, когда выбрав нужную мощность тока, остальное программа подстраивает под тебя в процессе сварки для наилучшего шва)

при больше мощности цене. риланд уступает в мощности. у риланда есть возможность TIG сварки алюминия, больше для галочки, что она есть из серии телевизора в телефоне, есть но качество оставляет желать лучшего.

риланд уступает в мощности. у риланда есть возможность TIG сварки алюминия, больше для галочки, что она есть из серии телевизора в телефоне, есть но качество оставляет желать лучшего.

хорошие отзывы по Ресанте встречались мне и раньше, но в нужный момент в продаже ее не нашел в продаже, так же не понятно что с сервисными центрами, поэтому остановил выбор на аппарате КЕДР 175GD, он же риланд. он же аврора.

Сварка полуавтоматом, обычно, делается при помощи проволоки в среде защитных газов. Данный процесс – это, по сути, классическая электродуговая сварка металла, при которой используется тепловая энергия электрической дуги, соединяющей окончание электрода, и свариваемые детали.

По причине большего сопротивления в дуге относительно сопротивления в электроде, более значительную тепловую энергию выделяет именно плазма дуги, что приводит к оплавлению близлежащих поверхностей (деталь и электрод), где образуется сварочная ванна. Когда полученный жидкий металл кристаллизуется и остынет, произойдет образование сварного шва, самого надежного соединения из существующих сегодня.

Сварка полуавтоматом

Отличительная особенность данного типа сварки состоит в использовании подвижного плавящегося электрода (проволоки) и защитного газа.

Защищать электрическую дугу нужно, чтобы расплавляемый металл и окружающая среда не контактировали между собой, потому что данный процесс (окисление азота и кислорода) влечет за собой образование таких компонентов как оксиды и нитриты, которые, попадая в металл, приводят к ухудшению качества шва. Именно для этих целей и используются баллоны с защитными газами: с аргоном, гелием, углекислотой или их смесями.

Принципы сварки полуавтоматом при помощи проволоки

Полуавтоматическая сварка производится по следующему принципу. Подвижную проволоку под напряжением пропускают через газовое сопло, далее она плавится, так как на нее действует электрическая дуга, но постоянная длина дуги сохраняется при помощи автоматического механизма подачи. Это и есть суть принципа автоматизации, а выбор направления и скорости сварки осуществляется собственными силами.

Можно осуществлять сварку и не используя газ. Для этого пользуются самозащитной («порошковой») проволокой, в состав которой входят марганец, кремний и другие металлы раскислители, при сгорании которых, образуется защитная среда вокруг проволоки.

Сварочное оборудование

Сварочная установка должна состоять из следующих компонентов:

- горелка;

- шланг, через который подается проволока и газ;

- механизм, подающий проволоку;

- управляющая панель;

- моток проволоки;

- электрический провод;

- блок полуавтоматического управления;

- шланг, подающий газ;

- редуктор, снижающий газовое давление;

- нагреватель;

- газовый баллон высокого давления;

- выпрямитель.

Сварка полуавтомат конструкция и принцип работы

Сварка полуавтомат является электрическим аппаратом, предназначенным для того, чтобы преобразовывать электрическую энергию в тепловую, при помощи такого эффекта как электрическая дуга. Процесс реализуется при помощи плавящего электрода “электродной проволоки”, которая постоянно подается на место сварки.

Процесс реализуется при помощи плавящего электрода “электродной проволоки”, которая постоянно подается на место сварки.

Электрод является калиброванной омедненной проволокой заданной толщины. Покрытие проволоки делается, чтобы обеспечить хорошее скольжение и электрический контакт. Проволока располагается поверх специальной катушки, что позволяет ей равномерно разматываться и подаваться во время сварки.

Процесс сварки производится в ручном режиме, с помощью таких приспособлений: источник тока, механизм подачи электрода, гибкие шланги и пистолет, который рабочий использует, чтобы наложить сварной шов.

Полуавтоматические сварочные аппараты разделяются по защите шва:

• для сварочных работ под флюсом;

• для сварочных работ с защитными газами;

• для сварочных работ, в которых используется порошковая проволока.

Чаще всего пользуются полуавтоматами для сварочных работ с защитными газами. Данный тип сварки используется для сваривания конструкций, материалом которых являются углеродистые и легированные стали, или цветные металлы.

Как защитный газ, используют углекислоту, находящуюся в баллонах высокого давления, и подающуюся к пистолету. До попадания в зону сварки газ предварительно стабилизируется при помощи редуктора. Сварка в среде защитного газа обладает рядом плюсов в сравнении со сваркой при помощи покрытых электродов:

Технологические преимущества сварки полуавтомат

высокие показатели производительности и качества швов;

полуавтоматическая сварка швов небольшой длины может производиться в любом пространственном положении;

соединительная сварка может быть реализована в висячем положении, метал не будет вытекать.

Производственные преимущества:

отсутствуют вредные выделения в процессе сварки.

Плюсы экономического характера:

дешевизна сварки, выполненной с использованием углекислого газа, по сравнению с ценой сварки на электродах.

высокие показатели качества и технологичности.

Сварка полуавтомат является незаменимой вещью в быту. Сварить то там, то здесь, а если вы обладатель автомобиля, то и подавно, техника периодически нуждается в косметическом ремонте. Выполнение качественных сварных швов в полуавтомате – намного более простая задача, чем при электродной сварке.

Сварить то там, то здесь, а если вы обладатель автомобиля, то и подавно, техника периодически нуждается в косметическом ремонте. Выполнение качественных сварных швов в полуавтомате – намного более простая задача, чем при электродной сварке.

Если вы собираетесь приобретать сварочный полуавтомат, нужно выяснить каким напряжением обладает ваша электрическая сеть. Если напряжение занижено по сравнению с нормой, то следует выбирать более мощный аппарат, поскольку показатели мощности зависят от показателей электрической сети.

Если вы имеете доступ к трехфазному напряжению (380В), то обязательно следует выбирать трехфазный аппарат. Это связано с тем, что наилучшие показатели выпрямительного тока получаются только когда используются трехфазные выпрямители, а от этого зависят показатели качества сварки.

Сварочный полуавтомат инвертор

Сварочный полуавтомат инвертор – это достаточно новый агрегат на рынке сварочного оборудования. Однако, он уже пользуется огромной популярностью, и применяется повсеместно для наплавки и сварки изделий из металла, деталей и конструкций. Данные приборы осуществляют сварку на электродной проволоке, с защитой инертными газами.

Данные приборы осуществляют сварку на электродной проволоке, с защитой инертными газами.

Отличительные особенности полуавтомата от инвертор

Сварочные инверторы, дали толчок для развития сварочной аппаратуры, которая с каждым днем совершенствуется. Развитие сварочных технологий, также набрало оборот. Все эти факторы и привели к созданию полуавтомата инверторного типа. Инверторные аппараты имеют массу плюсов в сравнении с конструкциями традиционного типа, что дало возможность говорить что инверторы — самый популярный вид сварочной аппаратуры, предлагаемой на рынке. Все дело в их конструктивных особенностях.

Полуавтоматический инверторный сварочный аппарат оснащен инверторным источником тока. Это прибор, задача которого — преобразование входящего в него переменного тока в постоянный. Из вышесказанного, можно сделать вывод, что вся работа инвертора построена на выпрямителях и высокочастотном трансформаторе.

В более продвинутых аппаратах, устанавливаю еще и корректор коэффициента мощности. Эго задача — синхронизация тока по синусоиде входного напряжения, что обеспечивает стабильное напряжение инвертора.

Эго задача — синхронизация тока по синусоиде входного напряжения, что обеспечивает стабильное напряжение инвертора.

Принцип работы инверторного сварочного полуавтомата

Сварка, которая осуществляется при помощи инверторного сварочного полуавтомата — это самый высокопроизводительный способ сварки. При его использовании показатели производительности сварочного процесса увеличиваются троекратно. Эти показатели достигаются благодаря легкому розжигу дуги, высокой скорости сварки, удобством в обслуживании и управлении. Не требуется постоянно менять электроды и освобождать шов от шлака. Даже самые сложные сварочные швы выполняются намного легче.

Сварка при помощи полуавтомата – это непрерывная равномерная подача проволоки-электрода к зоне горения. В то же место производится подача и защитного газа (аргона, углекислоты или их смесей), при помощи которого металл предохраняется от контакта с окружающей средой. Это открывает возможности для получения высокопрочного, качественного сварочного шва, и исключения шлака.

Помимо этого, в приборах данного типа есть возможность производить сварку под любыми углами, и смотреть при этом на дугу.

Как уже говорилось, инверторные сварочные полуавтоматы являются одним из наиболее часто используемых приборов, среди всех сварочных агрегатов. Чаще всего, в инверторах используют современныу технологию MIG-MAG, которая дает возможность для сварки, как в условиях активного, так и инертного газа (к примеру, аргон).

Постоянный ток является причиной, по которй появляется электрическая дуга. Зона сварки защищается от попадания кислорода при помощи газа. Обычно, инверторные сварочные аппараты являются универсальными приборами, однако, наиболее часто они используются для работы с тонким листовым металлом.

Сварочный полуавтомат без газа

Одним из наиболее часто задаваемых вопросов о сварке является «чём сварочный полуавтомат без газа отличается от агрегата, работающего на газу?». Существует много различных доводов и размышлений по этой теме, но какое же основное отличие? Что ж, попробуем разобраться в этом.

Существует много различных доводов и размышлений по этой теме, но какое же основное отличие? Что ж, попробуем разобраться в этом.

Если говорить в общих чертах, то при помощи углекислотных (или сварочных полуавтоматов на газу) производиться сварка, защищенная инертной газовой средой: тут может использоваться как обычная углекислота, так и смесь углекислоты с аргоном. Поскольку углекислый газ блокирует такой процесс как горение, следовательно, в месте сварки высокие температуры отсутствуют, то металл не прогорает.

В сварочном полуавтомате, в котором не используется газ, применяется специальная проволока, покрытая флюсом. В процессе сварки, происходит сгорание флюса с выделением все того же углекислого газа, что также не позволяет металлу прогорать.

Плюсы и минусы сварки с газом и без газа

При сваривании без газа, зона сваривания является полностью защищенной. При помощи флюса образовывается защитная поверхность, поскольку флюс более легкий, чем металл.

При осуществлении сварки с газом (к примеру с углекислотой), условия сварки являются наиболее благоприятными, кроме этого, в зоне сваривания происходит охлаждение металла. Этим способом пользуются немного чаще. Помимо этого, он является более выгодным с экономической точки зрения.

Однако, не мало людей пользуются и вторым вариантом сварки, по большей мере это связано с тем, что при использовании сварочного аппарата без газа, шов выходит более аккуратным.

Осторожно!

При осуществлении сварки сварочным аппаратом без газа, ни в коем случае нельзя пользоваться обычной проволокой. При использовании обычной проволоки, качество шва будет очень низким, он получится неровным, и будет иметь раковины. Произойдет серьезное увеличение расхода проволоки, поскольку её значительный объем просто испаряться.

А главное – в области сварки (в сварной ванне) будет наблюдаться воздействие кислорода, а следовательно – в шве будут образовывать окислы, и много каверн.

Какой метод сварки выберете вы, с использованием газа или без него – это исключительно ваше решение. А необходимое для этого оборудование, вы всегда с легкостью можете подобрать в специализированных магазинах.

Сварка полуавтоматом без газа

Сварка полуавтоматом без газа – это уже не какая-то новинка, которой пользуются только профессиональные сварщики или жестянщики. В специализированных магазинах можно найти множество недорогих и вполне простых, но в то же время качественных аппаратов.

То, что они очень популярны, это следствие просты работы с ними, при этом, качество сварки остается на том же уровне, или даже выше. Используя сварочный полуавтомат, даже не будучи профессиональным сварщиком можно добиться качественного и красивого шва.

Газовые баллоны – это достаточно тяжелая штука, да и если их не использовать постоянно, то выгоды тоже нет никакой, поскольку баллоны требуют зарядки ,а делать это ради маленького шва не рационально. Намного более просто пользовать сварочным полуавтоматом без газа.

Намного более просто пользовать сварочным полуавтоматом без газа.

В данных аппаратах используется так называемая флюсовая проволока, что дает возможность судить о её составе. Кроме этого, её могут называть и порошковой сварочной проволокой, что является тем же материалом. При помощи данной проволоки, можно выполнять сварочные работы, не используя газ.

В состав такой проволоки входит стальная трубка стандартного диаметра, которую применяют для обычной сварки в газовой среде. Чаще всего это 0,8 мм. В середине, проволока наполняется специальным порошком — флюсом, который немного напоминает состав, которым покрываются обычные электроды. При нагревании, происходит сгорание флюса, благодаря чему образуется защитный газ в зоне сваривания, примерно так, как это происходит при сваривании с помощью электродов.

Из преимуществ данного метода сварки отметим то, что не нужно использовать газовую аппаратуру, и, можно следить за процессом сварки, конечно же, предохраняя глаза защитной маской. Кроме этого, в различных типах проволоки используется разное наполнение, а это открывает возможность для формирования химического состава шва, и характеристик дуги.

Кроме этого, в различных типах проволоки используется разное наполнение, а это открывает возможность для формирования химического состава шва, и характеристик дуги.

Так как у порошковой проволоки, обеспечивающей сварочные работы без использования газа, достаточно тонкие стенки – подачу проволоки должен осуществлять механизм, имеющий небольшое сжатие, а резко поворачивать шланг сварочного полуавтомата не рекомендуется.

Обязательным условием сварки при помощи флюсовой проволоки является соблюдение правильной полярности. Горелка должна быть подключена к минусу, в то время как само изделие должно быть подключено к плюсу. Подключение такого типа называют прямым подключением. Во время сварки с использованием защитного газа применяют подключение обратного типа. Это объясняется тем, когда подается флюсовая проволока, требуются более высокие показатели температуры, чтобы образовался защитный газ.

Как варить толстый металл полуавтоматом

Как правильно варить толстые заготовки при помощи полуавтомата? Технологические особенности

Соединение массивных деталей с использованием полуавтоматической сварки проводится в соответствии с ГОСТ 14771-76. Для обеспечения прочности соединений необходимо соблюдать общие правила: правильно подготавливать кромки деталей, устанавливать величину сварочного тока в определенных диапазонах, обеспечивать поступление необходимого количества углекислого газа в зону сварки.

Для обеспечения прочности соединений необходимо соблюдать общие правила: правильно подготавливать кромки деталей, устанавливать величину сварочного тока в определенных диапазонах, обеспечивать поступление необходимого количества углекислого газа в зону сварки.

Технологические особенности сварки толстого металла полуавтоматом

Чтобы свариваемые металлоконструкции выдерживали нагрузки, требуется создать надежные соединения:

- швы должны прочно соединять все элементы изделия;

- необходимо снять напряжения, которые возникают после сварки внутри сплавов. Для этого можно использовать предварительный подогрев. После сварки рекомендуется обеспечить медленное остывание;

- важно получить определенный технологией катет шва, это также усиливает металлоконструкцию.

При этом следует учитывать, что при работе на больших токах возникает риск деформации, это значит, что контрольные размеры детали изменятся, а форма конструкции будет отличаться от той, которая планировалась.

Необходимое оборудование и материалы

Для работы потребуются:

- Мощный сварочный аппарат. Максимальное значение сварочного тока – не менее 250 А.

- Баллон для хранения и транспортировки углекислого газа. Существуют емкости объемом 5, 10 и 40 литров. Баллоны красят черной краской.

- Редуктор для понижения давления газа. Требуется использовать специальное устройство для СО2. Желательно наличие подогревающего элемента.

- Шланг и хомуты – для подключения баллона.

Для сварки сталей полуавтоматом используют проволоку типа Св-08Г2с или аналогичную для сварки углеродистых сталей 08х18н9т, а также эквивалент для сварки коррозионностойких сталей. Диаметр – 1 до 1,6 мм. Распространенные катушки весят 5, 15 и 18 кг.

Примерная стоимость проволоки для сварки углеродистых сталей на Яндекс.маркет

В некоторые аппараты, работающие от сети 220 вольт, помещаются только маленькие бухты с проволокой.

Настройка аппарата и газового оборудования

Сварочные полуавтоматы разных производителей устроены по-разному. На лицевой панели располагаются как минимум два-три регулятора:

- настройка скорости подачи проволоки – регулируется частота вращения электромотора, который двигает проволоку;

- изменение силы тока – параметр влияет на скорость плавления присадки в сварочной ванне;

- настройка индуктивности – изменение касается характеристик тока. При минимальных значениях глубина проплавления металла меньше, а шов более выпуклый. Для сварки толстых заготовок рекомендуется увеличить до среднего или еще больше.

Совет: настраивать аппарат можно на слух. Во время сварки расплавление проволоки происходит очень плавно, полуавтомат издает ровный шуршащий звук.

После подключения редуктора к баллону с углекислым газом требуется выставить давление на выходе. Для работы в помещении достаточно 1-1,5 кг/кв. см. Если на редукторе установлен расходомер, то следует выставить 10-12 литров в минуту.

см. Если на редукторе установлен расходомер, то следует выставить 10-12 литров в минуту.

Подготовка к проведению работ. Обработка кромок

Сварочные работы с использованием полуавтомата следует производить только с чистыми заготовками. На поверхности не должно быть ржавчины, масла и грязи. В противном случае, будут появляться поры.

Правильная разделка кромок – важный этап подготовки деталей под сварку. Для обеспечения формирования качественных швов следует снять фаски в соответствии с ГОСТ 14771-76 – в зависимости от типа соединения. Если все сделано правильно, то соединение получится прочным. Важно добиться того, чтобы металл был проплавлен по всей своей толщине.

Процесс сварки

Толстые заготовки не допускается варить за один проход. Последовательность действий после подготовительных работ:

- Сборка элементов на прихватки.

- Проверка размеров будущей детали.

- Проваривание корня шва.

- Заполнение канавки между кромками в несколько проходов.

- Создание облицовочного шва.

- Обработка соединений при помощи болгарки с зачистным кругом.

Прихватка представляет собой полноценный короткий шов длиной около 15-25 мм с шагом 45-50 см. Варится на таком же токе, что и все изделие. Прихватки следует располагать так, чтобы будущее изделие приобрело жесткость и его не «повело» во время обварки.

Если требуется исключить (или максимально уменьшить) деформации от нагрева, рекомендуется зафиксировать деталь на сборочном столе с помощью зажимов, струбцин. Можно временно прихватить его к верстаку или стальной плите.

Первый проход. Корень шва

Коренной шов – это первое и самое важное сварное соединение между кромками, которое максимально удалено от лицевой части деталей. Важно добиться, чтобы с обратной стороны образовался валик, плавно соединяющий оба элемента.

Важно добиться, чтобы с обратной стороны образовался валик, плавно соединяющий оба элемента.

Если коренной шов проварен с дефектами, в процессе эксплуатации детали могут появиться трещины, которые способны привести к разрушению всей конструкции.

Во время работы необходимо следить, чтобы деталь не нагревалась слишком сильно. Если используется метод сварки каскадом, коренной шов не требуется.

Заполнение пространства между свариваемыми кромками

Толстый металл необходимо сваривать за несколько проходов, заполняя пространство между кромками. Часто применяют каскадный способ сварки или метод «горка»:

- «каскад» – этот вариант предполагает одновременное формирование корня шва и заполнение пространства между кромками. Сначала варится отрезок корневого соединения длиной около 20-25 см. Следом накладывается второй шов протяженностью 40-50 см, половина которого ложится на коренной. Третий – длиной 60-65 см – частично (на две трети) перекрывает предыдущие, а ⅓ станет корневым.

Четвертый шов (также около 60-65 см) должен перекрыть третий и выйти на толщину металла над корневой частью второго. Этот метод похож на сварку «ступеньками»;

Четвертый шов (также около 60-65 см) должен перекрыть третий и выйти на толщину металла над корневой частью второго. Этот метод похож на сварку «ступеньками»; - «горкой» – после сварки корня варится второй шов, соединяющий кромки и перекрывающий первый. После него накладываются третий и четвертый (облицовочный).

Благодаря тому, что полуавтомат позволяет непрерывно подавать проволоку в сварочную ванну, можно формировать длинные швы с высокой скоростью.

Сварка в вертикальном и потолочном положениях

Особенности работы в положениях, отличных от горизонтального, заключаются в том, что металл трудно удержать, под воздействием силы тяжести он стремится вытечь из сварочной ванны. Чтобы избежать этого, применяют два способа.

- Уменьшение величины сварочного тока на 15-20%. Металл нагревается менее интенсивно и быстрее кристаллизуется.

- Сварка с отрывом.

Накладываются короткие швы, идущие друг за другом. В вертикальном положении следует идти снизу вверх. Сварка сверху вниз не допускается из-за возможных непроваров.

Накладываются короткие швы, идущие друг за другом. В вертикальном положении следует идти снизу вверх. Сварка сверху вниз не допускается из-за возможных непроваров.

По возможности следует избегать работы в положениях, отличных от горизонтального. Сварка вертикальных и потолочных швов требует более тщательной подготовки кромок, считается менее производительной и более трудоемкой.

Особенности сварки порошковой проволокой

Если при работе с омедненной проволокой требуется защитный газ, то применение порошковой его не требует. Процесс напоминает сварку электродом – с образованием шлаковой корки, которую необходимо удалять. Обмазка проволоки содержит элементы (флюс), которые при нагреве защищают сварочную ванну от воздействия воздуха. Отличительные особенности:

- высокая мобильность – не требуется перемещать баллоны по рабочей площадке;

- множество разновидностей марок проволоки позволяет подобрать ту, которая необходима в конкретных условиях;

- порошковую проволоку часто применяют во время уличных работ, в этом случае порывы ветра не мешают процессу в отличие от сварки с газом.

Главный минус – высокая стоимость. В среднем порошковая проволока на 50% дороже обычной омедненной.

Дефекты, возникающие при сварке массивных деталей. Как избежать проблем

Во время проведения работ могут возникать проблемы, влияющие на качество соединений.

| Описание дефекта | Причины и способы исправления |

| Во время сварки появляются поры |

|

| Шов получается слишком выпуклым | Необходимо правильно настроить полуавтомат. Отрегулировать скорость подачи проволоки и величину тока. Опробовать на ненужных обрезках металла. Проволока должна плавно подаваться в зону сварки и своевременно расплавляться без треска и щелчков. |

| Разбрызгивание металла во время сварки |

|

Если металлоконструкция сложной формы и есть опасения, что при сварке она деформируется, сборщики часто прихватывают в ответственных местах дополнительные временные усилители из уголков, швеллеров или арматуры. Они позволяют удержать размеры изделия в заданных пределах. Когда деталь остынет, их можно срезать.

Сварка массивных деталей полуавтоматом считается самым производительным способом. При минимуме усилий можно получить красивые и надежные соединения.

При минимуме усилий можно получить красивые и надежные соединения.

Источник: elsvarkin.ru

Особенности сварки толстого металла

Для изделий из толстого металла применяют в основном электродуговую и электрошлаковую сварку. У них высокая производительность, имеют малую область нагрева, соответственно создают небольшие внутренние напряжения, не требуют дорогостоящих расходных материалов.

Электрошлаковая

В электрошлаковой сварке электротоком нагревается шлак, который расплавляет находящийся рядом металл и защищает шов от окисления и насыщения водородом. Технология позволяет производить только вертикальные швы снизу вверх. Отклонение от вертикали допускается в пределах 30 градусов.

С двух сторон свариваемых толстых листов из металла устанавливаются медные пластины-ползуны, которые охлаждаются водой. Между свариваемыми листами оставляется зазор. Обработка стыков не требуется.

Стыки и ползуны образуют сварочную ванну. При внесении в нее электрода шлак разогревается, металл начинает плавиться, сваривание происходит без создания дуги.

По мере образования шва ползуны передвигаются вверх. Все происходит за один проход. Сварить можно толстый металл до 60 см. Шов должен образоваться за один проход иначе возникают неустранимые дефекты. Технология позволяет пользоваться электродом различной формы.

Электродуговая

Сварка металла большой толщины (20 мм и более) из-за невозможности проварить за один проход всю толщу изделия имеет свою специфику. Кромки свариваемых поверхностей нужно подготовить.

Для этого кромки стачиваются под углом. При соединении деталей в сечении должна получиться буква V. Иногда, одну кромку стачивают под углом, а вторую ступеньками. Между свариваемыми деталями оставляют зазор, в верхней части должна получиться канавка шириной 10-15 мм и больше.

Ширина канавки зависит от толщины металла. При сварке металла разной толщины край более толстого стачивается до сечения тонкого.

При сварке встык и наличии пересекающихся швов возникают напряжения, приводящие к деформации и даже разрушению изделия. Особенно это сильно проявляется при низких температурах, когда металл теряет свои пластические свойства.

Особенно это сильно проявляется при низких температурах, когда металл теряет свои пластические свойства.

Жесткое закрепление деталей в оснастке также вызывает чрезмерные напряжения. К этому же приводят и длинные швы с большим сечением.

Сваривать толстый металлический лист требуется так, чтобы время между наложением последующих слоев было минимальным. Во избежание напряжений необходимо следующий шов прокладывать по горячему слою. Толщина слоев должна находиться в пределах 4-5 мм, это обеспечит достаточный прогрев.

При сваривании толстого металла из-за большой глубины сварочной ванны увеличивается вероятность образования пор. Чтобы этого не произошло, применяется каскадный способ сварки или метод «горка».

Во время сварки возникает поперечная усадка, которая может достигать 4 мм при толщине металла 40-50 мм. При сварке толстых листов необходимо делать прихватки длиной 2-3 см через каждые 30-50 см.

Для уменьшения напряжений, можно выполнять работу двумя сварщиками одномоментно. Прогрев толстого металла до 150-200 ⁰C также снижает внутренние напряжения, замедляет кристаллизацию, что приводит к более длительному времени выделения газов и соответственно уменьшению количества пор.

Прогрев толстого металла до 150-200 ⁰C также снижает внутренние напряжения, замедляет кристаллизацию, что приводит к более длительному времени выделения газов и соответственно уменьшению количества пор.

Виды швов и методы их наложения

Швы по положению и типу соединения делятся на несколько видов, от которых зависят настройки сварки.

По положению в пространстве делятся на:

Они могут соединяться внахлест, встык, кроме этого бывают тавровые и угловые соединения. Существует несколько методов наложения швов при сварке толстого металла.

Способы наложения

Метод сварки толстого металла каскадом заключается в следующем: весь участок разбивается на отрезки по 20 см. Сначала проваривается самый нижний участок, который называется корневым. Его длина примерно 20 см. Поверх корневого внахлест, не прерывая дуги, делают новый слой. Его общая длина будет 20 +20=40 см.

Лучше всего метод сварки понятен на схеме. Он применяется к толстым металлам, когда толщина листа более 20 мм. При таком способе сварки слои накладываются на неостывший металл, что позволяет уменьшить деформации и внутренние напряжения.

При таком способе сварки слои накладываются на неостывший металл, что позволяет уменьшить деформации и внутренние напряжения.

Сварка толстого металла горкой подобна каскаду, только работают два сварщика от середины к краям шва.

Они варят каскадом по длине и по ширине. Задача состоит в том, чтобы при накладывании следующего слоя место контакта было горячим.

Швы подразделяют на короткие длиной до 25 см, средние – до 1 м, и длинные – свыше 1 м. Короткие прокладывают за один проход.

При сваривании толстого металла приходится делать несколько слоев – по одному за каждый проход, так как каждый последующий слой становится все шире, то сварщик делает зигзагообразные или спиралевидные движения поперек шва. Таким образом, оплавляются кромки свариваемых деталей.

Такая технология обычно применяется при стыковом соединении толстого металла. Средние и длинные швы накладываются с использованием способов каскада и горки.

youtube.com/embed/KuY7QMj5gzI»>При сварке угловых и тавровых соединений применяют многослойный многопроходный двусторонний шов. Сначала формируется корневой шов. Затем поверх него прокладывается второй слой со смещением к одному из стыков, потом третий со смещением ко второму стыку с его оплавлением.

Четвертый идет поверх второго слоя, оплавляя кромку детали. Пятый проходит рядом с четвертым, а шестой слой поверх третьего, оплавляя кромку второй детали. Седьмой слой накладывают поверх четвертого, пятого и шестого слоев.

С обратной стороны шва на первый слой и кромки изделия наносится восьмой завершающий слой.

Параметров сварочного аппарата

Уменьшение сварочного тока уменьшает глубину сварочной ванны и наоборот. Ширина же ее практически не изменяется. Требуемая сила тока зависит от толщины металла и диаметра сварочного электрода. Повышение напряжения приводит к увеличению ширины шва, а глубина провара при этом уменьшается.

От скорости перемещения электрода при прочих равных условиях зависит глубина провара. Она увеличивается при скоростях до 40 м/час, а потом уменьшается. Ширина шва с увеличением скорости уменьшается постоянно.

Она увеличивается при скоростях до 40 м/час, а потом уменьшается. Ширина шва с увеличением скорости уменьшается постоянно.

Работа с толстым металлом требует большей подготовки для сварщика. Шов всегда получается многослойным. Прежде чем браться за такую сварку, необходимо освоить основные технологические приемы.

Источник: svaring.com

Как сварить полуавтоматом тонкий металл

Полуавтоматическая сварка металлов обычно происходит в защитной газовой среде. Благодаря этому получается прочный шов, не имеющий пор и устойчивый к коррозии. Такой метод подойдет для соединения деталей любой толщины, однако сварка тонкого металла полуавтоматом имеет ряд нюансов. Прежде чем приступить к работе, ознакомьтесь с полезной информацией.

Сварочный полуавтомат: конструкция и технология

- Источник питания.

- Система управления, соединенная электрической цепью с источником питания.

- Механизм для подачи присадочной проволоки. Он включает в себя редуктор, электродвигатель и подающие ролики, может доставлять проволоку тянущим,толкающим либо комбинированным методом.

- Держатель, оснащенный каналом для перемещения проволоки.

- Газовый баллон. В нем нет необходимости, если сварка производится при помощи порошковой проволоки: защитный газ образуется при сгорании флюса, которым наполнена ее внешняя оболочка.

- Шланги, кабеля с держателем и зажимом.

устройство сварочного полуавтомата

Технология сварки включает в себя использование защитных газов. Ацетилен, водород, пиролизный, коксовый, природные газы вытесняют собой те компоненты окружающей среды, которые могут значительно ухудшить качество соединения.

Перед началом работы выставляется сила тока, которая зависит от толщины свариваемых поверхностей, а также скорость подачи электрода и расхода защитного газа. Проверяется количество газа в баллоне, подлежащие соединению металлы очищаются от грязи, лака, краски и т.д. Затем, открутив вентиль подачи газа, можно зажигать дугу и начинать сваривание. Чтобы проволока поступила в зону сварки, достаточно нажать кнопку «пуск». В процессе расходный материал должен располагаться перпендикулярно к детали.

В процессе расходный материал должен располагаться перпендикулярно к детали.

Что и какими методами можно сваривать полуавтоматом

Наиболее часто полуавтоматическая сварка применяется для сваривания листового металла – нержавеющей стали, алюминия, цветных металлов. Сварке подлежат изделия и из чугуна. Зная, как правильно варить черные металлы, можно приступать и к сварке цветных.

Без использования полуавтомата при соединении тонких металлов трудно представить услуги СТО, сборку и ремонт бытовых приборов, установку всевозможных ограждений, емкостей для сбора и нагрева воды на даче и т.д. В промышленных условиях (например, в автомобильной промышленности) полуавтоматическую сварку используют тогда, когда необходимо получить высокое качество шва.

Варить полуавтоматом машину или заменять участки поврежденных деталей можно стыковым методом, однако он требует некоторого опыта сварки. Соединение по готовым отверстиям стоит произвести там, где ставится заранее выкроенная заплатка. Сварка внахлест, при которой происходит точечное соединение поверхностей, доступна даже для новичков.

Сварка внахлест, при которой происходит точечное соединение поверхностей, доступна даже для новичков.

Плюсы и минусы сварки металла полуавтоматом

Полуавтоматическая сварка имеет ряд преимуществ:

- Подойдет для начинающих сварщиков.

- Нет необходимости постоянно удалять шлак из области сварного шва.

- Не требуется постоянно менять электроды.

- Металл при работе не разбрызгивается.

К минусам можно отнести:

- Невозможность использования аппарата в ветреных условиях: произойдет выдувание защитных газов из-под горелки.

- Газовый баллон делает конструкцию аппарата несколько громоздкой.

Подготовка прибора к сварке

Перед началом работ аппарат заправляется катушкой сварочной проволоки. С помощью механизма протяжки регулируется ее натяжение. Если посадочный диаметр катушки не соответствует, воспользуйтесь адаптером. Сняв сопло и наконечник, выведите проволоку из механизма примерно на 15 см, затем, установив детали на место, обрежьте лишнюю длину.

Установите и зафиксируйте баллон с защитным газом. Удостоверьтесь, что сеть снабжена предохранителями, режим сварки выбран правильный, тип газа соответствует типу металла, в запасе имеются контактные наконечники и подающие ролики для проволоки. Механизм готов к работе.

Как самому настроить сварочный полуавтомат, можно узнать здесь.

Как варить тонкий металл полуавтоматической сваркой

Зная, как правильно варить тонкие металлы, можно использовать сварку полуавтоматическим инвертором при ремонте автомобилей, изготовлении труб небольшого диаметра, емкостей для воды и т.д. Толщина свариваемого металла находится в пределах 0,2-4 миллиметров. Прежде всего, нужно выбрать правильную толщину электродов, поскольку электроды с толщиной более 4 мм будут гасить сварочную дугу. Чтобы она горела непрерывно, металл до 1 мм варят электродами 0,5 – 2 мм. При толщине деталей 1,5 – 2 мм электрод будет иметь диаметр 2 – 2,5 мм. Профессионалы рекомендуют варить полуавтоматом с электродами 2-3 мм.

Произвести сварку металла толщиной 1 мм и тоньше – довольно сложная задача, так как есть большая вероятность сквозного прожога шва. Чтобы избежать дефектов, нужно соединить металл электросваркой при помощи прихваток. Расстояние между ними должно быть 1,5 – 2 см. Затем производятся короткие швы. После каждого из них нужно выдерживать небольшую паузу, чтобы металл успел остыть. Длинное сварочное соединение можно получить, поочередно сваривая металлические поверхности. Кроме того, для охлаждения деталей используется медный или латунный лист, расположенный непосредственно за ними, а также обычный увлажненный текстиль, которым протирают поверхность между швов.

Как правильно варить металл, если вы новичок в сварке? Полуавтомат значительно упрощает работу, однако некоторые нюансы стоит все же учесть:

- необходимо правильно подобрать режим сварки.

- Соединение поверхностей происходит на пониженных токах (10-75 А).

- Скорость подачи проволоки гораздо ниже, чем при сварке толстых металлов.

- Движения горелкой должны быть равномерными, иначе не избежать наплыва сварочного валика или прожога детали.

- При точечной сварке соединять начинают с центра заготовки, расположенной снизу. Это позволяет избежать заливания металлом отверстия.

- Очистив поверхности от ржавчины, загрязнений, следов краски и обезжирив их, вы не только получите более прочный шов, но и избежите токсичных испарений. При очистке не стоит снимать большой слой металла.

- Угол между горелкой и зоной сварки должен составлять 45 градусов.

- Для получения полного провара сваривать рекомендуют с зазором.

- Присадочная проволока должна иметь продолжительный период плавления.

- Обязательно используйте защитную одежду.

- Предварительно почитайте рекомендации опытных сварщиков о том, как сварить тонкий металл.

С охраной труда при сварке можно ознакомиться здесь.

Тонкий металл можно варить полуавтоматом в горизонтальном, вертикальном, потолочном, нижнем положениях. Последний способ пользуется большой популярностью. Многие начинающие сварщики задаются вопросом — как варить тонкий металл в вертикальном положении? Чтобы получить вертикальный шов, учитывают толщину свариваемого металла:

Последний способ пользуется большой популярностью. Многие начинающие сварщики задаются вопросом — как варить тонкий металл в вертикальном положении? Чтобы получить вертикальный шов, учитывают толщину свариваемого металла:

- До 3 мм. Варить полуавтоматом стоит сверху вниз.

- Более 3 мм. Сварка производится по направлению снизу вверх.

Как варить толстый металл при помощи полуавтомата

Предварительно осведомившись, какой толщины металл подлежит сварке, можно подготовить его к этому процессу по всем правилам. Сваривать толстый металл – детали с толщиной стенок более 4 мм – нужно, сняв фаску в предполагаемых местах соединения. Учтите, что можно это сделать с помощью газовой резки, но применяются также ручное и пневматическое зубила. Металлические листы с толщиной 5 – 15 мм оснащаются V-образными скосами, для деталей толщиной более 15 мм предполагается X-образный скос.

сваренный полуавтоматом толстый металл

Шов при соединении толстых поверхностей, особенно при тавровых соединениях, необходимо упрочнять при помощи еще двух, расположенных на верхней и нижней его кромках. Дугой необходимо не вести вдоль прямой линии, но совершать зигзагообразные или возвратно-поступательные движения. Металл шва должен заходить на поверхность изделия на ширину, равную толщине этой детали. Для получения надежного соединения чаще всего используют сварку каскадом или горкой.

Дугой необходимо не вести вдоль прямой линии, но совершать зигзагообразные или возвратно-поступательные движения. Металл шва должен заходить на поверхность изделия на ширину, равную толщине этой детали. Для получения надежного соединения чаще всего используют сварку каскадом или горкой.

При сварке толстого металла есть высокая вероятность, что повредится антикоррозийное покрытие детали. Поэтому после сварки деталь нужно обработать специальными составами. Если же она изготовлена из низколегированной стали, то не помешает предварительный подогрев. Термическая обработка размягчит изделие, подготовив его к дальнейшим работам.

Как варить толстый металл, сохранив первоначальные качества детали? Чтобы уменьшить деформацию или полностью предотвратить ее, изделия из толстого металла перед сваркой надежно фиксируются при помощи струбцин. Сделать это можно на верстаке, сборочном столе или плите из стали.

Источник: svarkaed.ru

Особенности сварки полуавтоматом

Полуавтоматическая сварка (MIG), это своеобразная эволюция ручной электродуговой сварки (MMA). Даже, несмотря на доступность MMA инверторов, для бытового использования лучше применять MIG сварку. Но, чтобы полностью оценить ее преимущества, нужно знать, как варить полуавтоматом. На самом деле, в этом нет ничего сложного.

Даже, несмотря на доступность MMA инверторов, для бытового использования лучше применять MIG сварку. Но, чтобы полностью оценить ее преимущества, нужно знать, как варить полуавтоматом. На самом деле, в этом нет ничего сложного.

Сварка полуавтоматом

Для сварки металла полуавтоматом, применяется специальная проволока и защитный газ. Газ подается на горелку через сварочный рукав вместе с проволокой, защищая сварочную ванну от воздействия внешней среды.

Электродная проволока выпускается в бобинах. Ее толщина:

Для металлов тоньше 4-х мм применятся проволока 0,6-0,8 мм, толще – 1-1,2 мм.

Защитный газ – углекислота или смесь CO2 с аргоном. Чистый углекислый газ дешевле – но шов получается хуже и от сварки получается больше брызг, чем при использовании смеси с аргоном.

Особенности сварки полуавтоматом:

- автоматическая подача сварочной проволоки – повышает скорость и качество сварки;

- варит тонкий металл – толщина заготовок начинается от 0,5 мм;

- универсальность – полуавтоматический аппарат варит сталь, нержавейку, чугун и цветные металлы;

- на готовом сварочном соединении нет шлака;

- во время сварки практически нет дыма.

С другой стороны, полуавтомат громоздкий за счет баллона с газом. Кроме того, на сильном ветру варить в газовой среде не получится – ветер будет выдувать углекислоту из под горелки.

Что нужно знать о сварке полуавтоматом

Прежде чем варить, нужно учесть тонкости работы сварочного аппарата.

Как правильно варить полуавтоматом:

- плюсовая клемма подключается к горелке, минусовая к заготовке;

- для каждого вида металла применяется специальная проволока. Например, для алюминия – алюминиевая, для нержавейки – нержавеющая и т.д.;

- сила тока и скорость подачи проволоки это взаимно связанные настройки. Чем больше ток – тем больше скорость и наоборот;

- используемый на горелке токосъемный наконечник, должен соответствовать диаметру проволоки. Эта деталь относится к расходным материалам, поэтому требует периодической замены;

- от настройки механизма подающего проволоку, зависит качество шва;

- шланг, подающий проволоку, должен быть жестким – иначе он может перегнуться и подача проволоки застопорится;

- металл тоньше 1 мм лучше сваривать точками, если не нужно получить герметичный шов.

Так заготовка не перегреется и не прогорит;

Так заготовка не перегреется и не прогорит; - если напряжение сети, ниже номинального, например 190, а не 220 вольт – лучше применять проволоку меньшего диаметра. Например, вместо 0,8 взять 0,6 – аппарату справится с ней гораздо легче, и шов получится качественным.

- для сварки полуавтоматом без газа применяется специальная проволока, при этом плюсовая клемма подключается к заготовке.

При сварке в нижнем положении, горелка держится под углом примерно 60 градусов по отношению к заготовке. Расстояние до заготовки 5-15 мм. Горелка ведется от себя – «углом вперед».

Перед началом работы нужно откусить кончик проволоки, торчащий из горелки. На нем образуется шарик, который плохо проводит электричество – горелку будет тяжелее разжечь.

Нужно периодически чистить наконечник и сопло горелки от брызг. Если этого не делать подача проволоки станет прерывистой. Поэтому применяются специальные силиконовые аэрозоли, которые защищают поверхности от налипания – нужно брызнуть им внутрь горелки.

Общие правила сварки

Как и в любом деле, у сварки полуавтоматом, есть база, которую обязан знать сварщик.

- при сварке деталей толщиной более 3-х мм, между ними делается зазор 1-2 мм. Это нужно для полного проплавления металла. Если зазора не будет – шов получится поверхностным;

- от нагрева металл тянет, чтобы обеспечить равномерность зазора, делаются прихватки сверху и снизу заготовки. Если длина провара большая – число прихваток увеличивается;

- нужно следить за равномерным наплавлением шва на обе заготовки.

Это простые правила, которые нужно помнить.

Настройка сварочного аппарата

От правильности настройки полуавтомата зависит качество сварочного шва. Что нужно настроить:

- Силу тока.

- Скорость подачи проволоки.

- Давление газа.

В комплекте есть инструкция, в которой указаны рекомендуемые настройки для разных видов швов и пространственных положений. Их нужно воспринимать как ориентир, т. к. не существует такого эталона, который можно было бы применять на всех аппаратах. Поэтому настройки индивидуальны. Задача – получить ровное горение дуги, глубокий провар и красивый сварочный шов.

к. не существует такого эталона, который можно было бы применять на всех аппаратах. Поэтому настройки индивидуальны. Задача – получить ровное горение дуги, глубокий провар и красивый сварочный шов.

Поскольку проволока поступает в горелку вместе с углекислотой, нужно выставить давление газа. Оно делается в пределах 1-2 атмосфер.

Для настройки полуавтомата подойдут ненужные куски металла, с такой же толщиной, как и основные заготовки. Начинающий мастер не сможет сразу выставить оптимальные настройки аппарата, поэтому эксперименты нужно проводить на металле, который не жалко выкинуть. Нормальный шов – гладкий и равномерный, без прерываний и резких наплывов. Разобраться в настройках полуавтомата помогут уроки на видео в статье.

Виды сварочных швов

Разные типы сварочных швов отличаются настройками. Тип сварочного шва различается по виду соединения и пространственному положению заготовок.

По пространственному положению:

По типу соединения:

Самые простые соединения заготовок – сварка внахлест и встык в нижнем положении.

Вертикальный шов

Чтобы полноценно пользоваться сваркой, нужно знать, как варить вертикальный шов полуавтоматом. Направление вертикального шва зависит от толщины заготовок:

- Толщина заготовок до 3-х мм – направление сверху вниз.

- Толщина более 3-х мм – направление снизу вверх.

Горелка находится под углом 45 градусов к заготовке. Как правило, требуется уменьшать сварочный ток и скорость подачи проволоки по сравнению со сваркой аналогичных заготовок в нижнем положении.

Для получения качественного шва, от сварщика требуется выдерживать 3 вещи:

- Равномерную скорость движения горелки.

- Расстояние от горелки до заготовки.

- Правильный угол.

Важно не перегревать свариваемый металл, чтобы он не стекал вниз. Остальное сделает сварочный полуавтомат.

Сварка тонкого металла

В сваривании деталей толщиной до 1 мм, нет ничего тяжелого. Даже наоборот, варить тонколистовой металл сварочным полуавтоматом не сложнее чем толстый.

Тонколистовой металл сваривается двумя способами:

- обычный – любые типы соединений;

- заклепочный – заготовки ложатся внахлест и варятся через заранее сделанные отверстия в верхнем листе.

Есть несколько правил такой сварки:

- сила тока и скорость подачи проволоки уменьшается;

- нельзя задерживать горелку на одном месте – получится либо наплыв сварочного валика, либо прожег заготовки;

- при заклепочном методе – сварка начинается с центра нижней заготовки. Если начать варить с краев верхней – металл просто зальет отверстие, т.е. хорошо заварить не получится

Если не требуется получить герметичное соединение – не нужно варить сплошным швом. Для тонких деталей, достаточно точек с промежутком 1-5 см. Процесс сварки, можно посмотреть на видео к статье.

Сварка толстых металлов

При сварке заготовок тоще 4 мм, с кромок снимаются фаски. Это делается для получения глубокого провара. Горелка ведется не по прямой линии, а с небольшими колебательными движениями. Например, зигзагообразные, спиральные, вперед-назад и т.д. Так шов получится глубже и шире.

Например, зигзагообразные, спиральные, вперед-назад и т.д. Так шов получится глубже и шире.

- между деталями делается зазор 1-2 мм;

- ширина сварочного шва должна равняться толщине заготовки (примерно), например, если варятся 2 детали, толщиной по 6 мм, шов должен зайти на каждую их них по 3 мм;

Если толщина заготовок более 5 мм, может потребоваться варить в несколько проходов. Первый шов делается по центру, второй и третий – сверху и снизу первого шва.

На практике, понять, как работать полуавтоматом не сложно. Получить приемлемые результаты можно уже на первый день обучения. Главное – не бояться экспериментировать и помнить, что настройки полуавтомата индивидуальны для каждого сварщика.

Источник: svarkalegko.com

Основные тонкости технологии сварки металлов полуавтоматом

Современные производители сварочных аппаратов выпускают десятки различных моделей устройств для полуавтоматической сварки. Технология сварки металлов полуавтоматом позволяет прочно соединить между собой металлические детали, обеспечивая надёжное крепление конструкций.

Под понятием полуавтоматической сварки металлов подразумевается процесс присоединения друг к другу нескольких металлических деталей, при котором электродная проволока поступает в зону сварочных работ с определённой скоростью в автоматическом режиме. Вместе с этим в область сваривания подаётся инертный или активный газ. Его задача – защищать электродную проволоку и свариваемые детали от воздействия окружающей среды. Все остальные действия для работы со сварочным аппаратом при сварке в полуавтоматическом режиме необходимо совершать вручную.

Какой толщины должен быть металл для сварки полуавтоматом?

Преимущество сварочной обработки полуавтоматического типа состоит в том, что эта технология позволяет работать с материалами любой толщины. Сварка металла полуавтоматом подходит для работ с деталями, произведёнными из тонкого металла (металл считается тонким, если его толщина не превышает 5 миллиметров). Для проведения сварочных работ над такими конструкциями достаточно использовать аппараты с низкой или средней производительностью.

Также полуавтоматические сварочные аппараты годятся для обработки деталей из толстых металлов. Сварка полуавтоматом эффективно соединяет конструкции, толщина которых не превышает 250 миллиметров. Специфика работы с толстыми металлическими изделиями зависит от материала, из которого они были произведены. Для обработки таких конструкций понадобится оборудование, отличающееся высоким уровнем производительности.

СОВЕТ: при сварке толстых металлических конструкций, произведённых из низколегированной стали, рекомендуется предварительно подвергнуть детали термической обработке. Высокая температура поможет размягчить металл и подготовить его к дальнейшим сварочным работам. Подогрев поможет провести сварку быстрее и с более высокими шансами на удачный результат. Если конструкция не будет подвергнута прогреванию, то тогда появится риск появления деформаций в материале.

Полуавтоматическая сварка толстых металлов

Аппарат полуавтомат для сварки толстых металлов успешно справляется со свариванием уплотнённых деталей при помощи создаваемой им высокой плотности тока. Она обеспечивает глубокое плавление обрабатываемого материала, что позволяет прочнее скрепить монтируемые конструкции. Больше всего такой тип сварочных работ подходит для обработки жёстких металлических конструкций, а также изделий, которые изготовлены из марок стали с высокой теплоустойчивостью и особой прочностью.

Она обеспечивает глубокое плавление обрабатываемого материала, что позволяет прочнее скрепить монтируемые конструкции. Больше всего такой тип сварочных работ подходит для обработки жёстких металлических конструкций, а также изделий, которые изготовлены из марок стали с высокой теплоустойчивостью и особой прочностью.

При сварке изделий, выполненных из устойчивых к перепадам температур металлов, возможно ухудшение прочностных свойств материала. Причина этого в том, что в зоне температурного влияния, оказываемого сварочным аппаратом, возникают микроскопические трещины, которые и размягчают сталь. Поэтому при полуавтоматических сварочных работах на толстых металлах дополнительно предпринимаются защитные меры, защищающие обрабатываемые конструкции от разупрочнения материала.

СОВЕТ: помните, что сварка толстого металла полуавтоматом может привести к возникновению трещин в конструкциях. Также сварочные работы способны повредить антикоррозийный слой деталей, из-за чего они окажутся подвержены вредному влиянию ржавчины.

По этой причине рекомендуется прибегнуть к защитным мерам после сварки. Металл необходимо обработать специальным покрытием, которое сможет восстановить защиту изделия от коррозии.

Сварка полуавтоматом тонких металлических конструкций