Страница не найдена — ccm-msk.com

Вопросы

Содержание1 Оцинковка металла своими руками: основные способы1.1 Что собой представляет цинкование1.2 Горячий способ1.3 Термодиффузионный

Условия

Содержание1 Как согнуть медную трубку в домашних условиях: как согнуть медную трубу пружиной без

Вопросы

Содержание1 Соединять медный и алюминиевый провод правильно1. 1 Электрохимическая коррозия разнородных металлов1.2 Как соединить медный

1 Электрохимическая коррозия разнородных металлов1.2 Как соединить медный

Пайка

Содержание1 Паяльная лампа — принцип работы и как правильно пользоваться, описание популярных моделей с

Информация

Содержание1 Сварочный инвертор своими руками: схемы и инструкция по сборке1. 1 Характеристики самодельного инвертора и

1 Характеристики самодельного инвертора и

Вопросы

Содержание1 Технология спайки проводов без паяльника: способы и методы1.1 Как сделать самодельный прибор для

Страница не найдена — ccm-msk.com

Нержавейка

Содержание1 Проволока нержавеющая из стали — цены в Москве. Купить оптом1.1 Купите проволоку из

Купить оптом1.1 Купите проволоку из

Сварка

Содержание1 Ремонт глушителя: неисправности и устранение неполадок, альтернативы сварки и профилактика приспособления1.1 Система выхлопа1.2

Сварщикам

Содержание1 Москва Аттестация технологии сварки в НАКС / Как получить1. 1 Виды и порядок аттестации технологий1.2

1 Виды и порядок аттестации технологий1.2

Условия

Содержание1 Как согнуть арматуру для строительства фундамента1.1 Зачем гнуть арматуру1.2 Покупные устройства для сгибания1.3Информация

Содержание1 Сварка литых дисков1. 1 Разновидности повреждений1.2 Выбор типа сварки и электрода1.3 Сварка магниевых дисков1.4

1 Разновидности повреждений1.2 Выбор типа сварки и электрода1.3 Сварка магниевых дисков1.4

Как правильно

Содержание1 Закалка и термообработка топора1.1 Гост 18578 – 89 топоры строительные1.2 Отжиг1.3 Закалка1.4 Отпуск1.5

Страница не найдена — ccm-msk.com

Вопросы

Содержание1 Какой реноватор лучше выбрать для работы дома: принцип действия прибора, характеристики и популярные

Сварка

Содержание1 Мангалы из металла своими руками: размеры, фото и инструкции1. 1 Какие существуют виды мангалов?1.2

1 Какие существуют виды мангалов?1.2

Как правильно

Содержание1 Как пользоваться микрометром?1.1 Устройство механического микрометра1.2 Как правильно пользоваться микрометром?2 Как пользоваться микрометром:

Информация

Содержание1 Особенности сварки различных видов сталей1. 1 Углеродистые1.2 Низкоуглеродистые1.3 Среднеуглеродистые1.4 Высокоуглеродистые1.5 Аустенитные1.6 Нержавейка1.7 Инструментальные2 Сварка

1 Углеродистые1.2 Низкоуглеродистые1.3 Среднеуглеродистые1.4 Высокоуглеродистые1.5 Аустенитные1.6 Нержавейка1.7 Инструментальные2 Сварка

Сварщикам

Содержание1 Зарплата сварщика в России/ Германии / США и др. – сколько получает по

Информация

1 MIG Сварка порошковой самозащитной проволокой без газа1.2 Достоинства:1.3

1 MIG Сварка порошковой самозащитной проволокой без газа1.2 Достоинства:1.3

Структурные превращения в сварном шве и зоне термического влияния

В сварных деталях и изделиях в процессе сварки под действием неравномерного нагрева основного металла и структурных превращений в зоне термического влияния возникают упругие и пластические деформации, нарушающие заданные размеры конструкции и в некоторых случаях вызывающие образование трещин в металле шва и околошовной зоны. [c.67]Итак, скорость коррозии в азотной кислоте зависит от присутствия ионов металлов высшей валентности и от воздействия паров окислов азота. Можно наблюдать очень сильную коррозию, если быстро удалять окислы азота и, наоборот, замедленную коррозию, если их не удалять. Повышенная скорость коррозии находится в связи с ростом потенциала (рис.

93) [41, 42] и проявляется в виде сильного межкристаллитного разрушения, очень тесно связанного со структурными превращениями в зоне термического влияния сварных швов.

[c.185]

93) [41, 42] и проявляется в виде сильного межкристаллитного разрушения, очень тесно связанного со структурными превращениями в зоне термического влияния сварных швов.

[c.185]Таким образом, различные участки основного металла характеризуются различными максимальными температурами и различными скоростями нагрева и охлаждения, т.е. подвергаются своеобразной термообработке. Поэтому структура и свойства основного металла в различных участках сварного соединения различны. Зону основного металла, в которой под воздействием термического цикла при сварке произошли фазовые и структурные изменения, называют зоной термического влияния. Характер этих превращений и протяженность зоны термического влияния зависят от состава и теплофизических свойств свариваемого металла, способа и режима сварки, типа сварного соединения и т.п. [c.259]

Циклограммы процесса шовной сварки бывают с непрерывным включением тока (рис. 5.36, а) и с прерывистым (рис. 5.36, б). Последовательность этапов технологических операций в начале и при завершении сварки шва такая же, как и при точечной. Циклограмму с непрерывным включением тока применяют для сварки коротких швов и металлов и сплавов, не склонных к росту зерна и не претерпевающих заметных структурных превращений при перегреве околошовной зоны (низкоуглеродистые и низколегированные стали). Циклограмма с прерывистым включением тока обеспечивает стабильность процесса и высокое качество сварного соединения при малой зоне термического влияния. Ее используют при сварке длинных швов на заготовках из высоколегированных сталей и алюминиевых сплавов.

[c.217]

Последовательность этапов технологических операций в начале и при завершении сварки шва такая же, как и при точечной. Циклограмму с непрерывным включением тока применяют для сварки коротких швов и металлов и сплавов, не склонных к росту зерна и не претерпевающих заметных структурных превращений при перегреве околошовной зоны (низкоуглеродистые и низколегированные стали). Циклограмма с прерывистым включением тока обеспечивает стабильность процесса и высокое качество сварного соединения при малой зоне термического влияния. Ее используют при сварке длинных швов на заготовках из высоколегированных сталей и алюминиевых сплавов.

[c.217]

Зона термического влияния (з. т. в.) представляет собой участок сварного соединения, прилегающий к шву, в котором под действием нагрева происходят структурные изменения укрупняется зерно, оплавляются границы зерен, в сплавах с полиморфными превращениями возможно образование микроструктуры закалочного типа. В результате этих изменений возможно резкое повышение твердости и снижение пластичности (рис. 5.47).

[c.229]

5.47).

[c.229]

При различных технологических операциях различны и причины, приводящие к неоднородным объемным деформациям, т. е. причины, вызывающие появление остаточных напряжений. В сварочном процессе, например, такими причинами являются температурный цикл сварки, структурные превращения в металле шва и в зонах термического влияния и изменение растворимости газов, окружающих сварной шов. Литейные остаточные напряжения возникают как следствие неравномерного (по объему детали) остывания отливок. При обработке давлением источником возникновения остаточных напряжений может быть неравномерная пластическая деформация. [c.210]

Причинами возникновения сварочных напряжений являются неравномерность распределения температуры при сварке и жесткость свариваемых элементов, препятствующая свободному развитию тепловых деформаций и вызывающая возникновение пластических деформаций. При сварке закаливающихся сталей на развитие сварочных напряжений влияют также структурные превращения в шве и зоне термического влияния, сопровождающиеся изменением объема. В сварных соединениях разнородных сталей проведение термической обработки приводит к появлению нового вида термических внутренних напряжений, обусловленных разностью коэффициентов линейного расширения свариваемых деталей (п. 5 главы II).

[c.59]

При сварке закаливающихся сталей на развитие сварочных напряжений влияют также структурные превращения в шве и зоне термического влияния, сопровождающиеся изменением объема. В сварных соединениях разнородных сталей проведение термической обработки приводит к появлению нового вида термических внутренних напряжений, обусловленных разностью коэффициентов линейного расширения свариваемых деталей (п. 5 главы II).

[c.59]

Основными показателями свариваемости низкоуглеродистых бей-нитно-мартенситных сталей являются сопротивляемость сварных соединений холодным трещинам и хрупкому разрушению и механические свойства зоны термического влияния, которые прежде всего связаны с фазовыми превращениями и структурными изменениями происходящими в стали при сварке. Структурные изменениях в стали при воздействии термического сварочного цикла оценивают по термокинетическим диаграммам непрерывного распада аустенита. [c.291]

Зона термического влияния (ЗТВ) — участок основного металла, примыкающий к сварному шву, в пределах которого вследствие теплового воздействия сварочного источника нагрева протекают фазовые и структурные превращения в твердом металле. В результате этого ЗТВ имеет отличные от основного металла величину зерна и вторичную микроструктуру. Часто выделяют околошовный участок ЗТВ или околошовную зону (ОШЗ).

[c.131]

В результате этого ЗТВ имеет отличные от основного металла величину зерна и вторичную микроструктуру. Часто выделяют околошовный участок ЗТВ или околошовную зону (ОШЗ).

[c.131]

Горячие трещины образуются непосредственно в сварном шве в процессе кристаллизации, когда металл находится в двухфазном состоянии. Причинами их возникновения являются кристаллизационные усадочные напряжения, а также образование сегрегаций примесей (серы, фосфора, кислорода), ослабляющих связи между формирующимися зернами. Склонность к образованию горячих трещин тем выше, чем шире интервал кристаллизации и ниже металлургическое качество стали. Углерод расширяет интервал кристаллизации и усиливает склонность стали к возникновению горячих трещин. Холодные трещины образуются при охлаждении сварного шва ниже 200 — 300 °С преимущественно в зоне термического влияния. Это наиболее распространенный дефект при сварке легированных сталей. Холодные трещины редко встречаются в низкоуглеродистых сталях и особенно в сталях с аустенитной структурой. Причина их образования — внутренние напряжения, возникающие при структурных превращениях (особенно мартенситном) в результате местной закалки (подкалки). Увеличивая объемный эффект мартенситного превращения, углерод способствует появлению холодных трещин.

[c.290]

Причина их образования — внутренние напряжения, возникающие при структурных превращениях (особенно мартенситном) в результате местной закалки (подкалки). Увеличивая объемный эффект мартенситного превращения, углерод способствует появлению холодных трещин.

[c.290]

Остаточные напряжения после сварки. Основными причи-иа.ми образования остаточных напряжений после сварки являются температурные напряжения при нагреве до расплавления и последующем остывании материала, неоднородные структурные превращения в шве и зонах термического влияния, изменение растворимости газов, окружающих сварной шов [22]. [c.283]

Структурные превращения металла в зоне термического влияв ия происходят в соответствии с температурой, до которой нагревается металл при сварке, и скоростью охлаждения. Участки металла, расположенные на разных расстояниях от оси сварного шва, нагреваются неодинаково. Если сопоставить кривую распределения максимальных температур с диаграммой состояния железо— углерод, позволяющей определить фазовые и структурные превращения стали с определенным содержанием углерода, то станет очевидным, что зона термического влияния неоднородна по структуре. [c.382]

[c.382]

Под действием тепловой энергии, вводимой в изделие при сварке, металл в зоне сварного шва расплавляется, а непосредственно прилегающие к шву участки нагреваются до высоких температур и вследствие этого в зоне термического влияния происходят структурные превращения. [c.381]

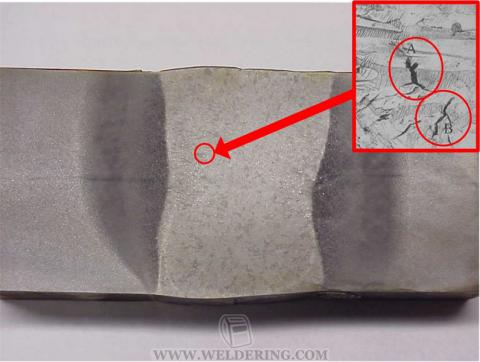

Сварное соединение можно разделить на три основные зоны, имеющие различные микроструктуры А — зона основного металла, Б — зона термического влияния, В — зона иеталла шва (рис. 38). Металл шва (наплавленный металл) пмеет структуру литой стали. Зоной термического влияния называют прилегающий к шву участок основного металла (околошовная зона), в котором произошли структурные фазовые превращения (изменение формы и размера зерен) вследствие нагрева в процессе сварки, до температуры выше критической (723°С). При ручной дуговой сварке штучными электродами ширина зоны термического влияния составляет 3—6 мм. Обычно зона термического влияния имеет низкие механические свойства, поэтом у качество сварного соединения частично определяется свойствами и протяженностью зоны термического влияния. [c.84]

[c.84]

Под сварным соединением понимается металл шва и околошовная зона основного металла. Околошовной зоной называется узкий участок основного металла вдоль шва, который в процессе сварки не расплавлялся, но подвергался воздействию высоких температур. V некоторых сталей на участке околошовной зоны при нагреве до критической температуры (723°С) и выше происходят структурные фазовые превращения (изменение формы и размеров зерен). Это явление называется вторичной кристаллизацией. Участок околошовной зоны таких сталей, на котором произошла вторичная кристаллизация, называется зоной термического влияния. При ручной дуговой сварке покрытыми электродами ширина зоны термического влияния может составлять 3—6 мм. В металле шва могу [c.88]

Межкристаллитная коррозия проявляется в сварных швах, в зонах термического влияния, или — при несоответствующей термообработке — в самом основном металле, как результат структурных превращений, делающих границы зерен склонными к коррозионному разрушению. Это происходит чаще всего в результате выпадения карбидов хрома по границам зерен. Однако у некоторых типов сталей встречаются и другие структурные изменения, которые могут быть причиной повышенной склонности к структурной коррозии. Так, например, а-фаза влияет на коррозионную стойкость сталей не только в азотной кислоте, но и в 40—80% горячей серной кислоте.

[c.7]

Это происходит чаще всего в результате выпадения карбидов хрома по границам зерен. Однако у некоторых типов сталей встречаются и другие структурные изменения, которые могут быть причиной повышенной склонности к структурной коррозии. Так, например, а-фаза влияет на коррозионную стойкость сталей не только в азотной кислоте, но и в 40—80% горячей серной кислоте.

[c.7]

При сварке малоуглеродистой стали тепловое воздействие дуги не вызывает существенных изменений свойств околошовной зоны и режим, выбранный исходя из условий наилучшего формирования шва, обеспечивает необходимые качества сварного соединения. При сварке же легированных сталей как в металле шва, так и в зоне термического влияния могут произойти такие структурные превращения, которые окажут существенное воздействие как на прочностные, так и на пластические свойства сварного соединения. Поэтому удовлетворительное формирование швов является необходимым, но [c.500]

Значительная часть тепла сварочной дуги, выделенная в зо-ше сварки, в результате теплопроводности отводится в основной металл. Основной металл зоны термического влияния нагрева- тея до высоких температур и вследствие этого претерпевает >структурные превращения. Температура нагрева участков зоны термического влияния, удаленных на разное расстояние от сварного щва, различна. Кроме того, эти участки нагреваются И охлаждаются с различной скоростью. В зоне термического влияния практически происходит. своеобразная термическая обработка, причем отдельные участки зоны термического влияния, различно удаленные от сварного щва, имеют различные термические циклы. Вследствие этого в зоне. термического влияния наблюдается целый ряд структур, более или менее плавно переходящих одна в другую от сварного шва к основному металлу.

[c.36]

Основной металл зоны термического влияния нагрева- тея до высоких температур и вследствие этого претерпевает >структурные превращения. Температура нагрева участков зоны термического влияния, удаленных на разное расстояние от сварного щва, различна. Кроме того, эти участки нагреваются И охлаждаются с различной скоростью. В зоне термического влияния практически происходит. своеобразная термическая обработка, причем отдельные участки зоны термического влияния, различно удаленные от сварного щва, имеют различные термические циклы. Вследствие этого в зоне. термического влияния наблюдается целый ряд структур, более или менее плавно переходящих одна в другую от сварного шва к основному металлу.

[c.36]

Теплота, выделяемая при сварке, распространяется вследствие теплопроводности в основной металл. В каждой точке околошовной зоны температура вначале нарастает, достигая максимума, а затем снижается. Чем ближе эта точка расположена к границе сплавления, тем быстрее в ней происходит нагрев металла и тем выше максимальная температура нагрева. Поэтому структура и свойства основного металла в различных участках зоны термического влияния различны. Протяженность зоны термического влияния и характер структурных преврашений в ней зависят от состава и теплофизических свойств свариваемого металла, способа и режима сварки, типа сварного соединения и т.п. Основной металл — нагартованный или после отжига на снятие напряжений — претерпевает в этой зоне возврат и рекристаллизацию. Если свариваемый материал является полиморфным, т. е меняет кристаллическую решетку в зависимости от температуры, то в зоне термического влияния сварки происходят фазовые превращения. Степень развития этих превращений в каждом слое зоны зависит от максимальной температуры нагрева слоя, длительности нахождения выше температуры фазового превращения, скорости нагрева и охлаждения.

[c.52]

Поэтому структура и свойства основного металла в различных участках зоны термического влияния различны. Протяженность зоны термического влияния и характер структурных преврашений в ней зависят от состава и теплофизических свойств свариваемого металла, способа и режима сварки, типа сварного соединения и т.п. Основной металл — нагартованный или после отжига на снятие напряжений — претерпевает в этой зоне возврат и рекристаллизацию. Если свариваемый материал является полиморфным, т. е меняет кристаллическую решетку в зависимости от температуры, то в зоне термического влияния сварки происходят фазовые превращения. Степень развития этих превращений в каждом слое зоны зависит от максимальной температуры нагрева слоя, длительности нахождения выше температуры фазового превращения, скорости нагрева и охлаждения.

[c.52]

Сварные соединения, выполненные сваркой плавлением, можно разделить на несколько зон, отличающихся макро- и микроструктурой, химическим составом, механическими свойствами и другими признаками сварной шов, зону сплавления, зону термического влияния и основной металл (рис. 5.1). Характерные признаки зон связаны с фазовыми и структурными превращениями, которые претерпевают при сварке металл в каждой зоне.

[c.95]

5.1). Характерные признаки зон связаны с фазовыми и структурными превращениями, которые претерпевают при сварке металл в каждой зоне.

[c.95]

Основными показателями свариваемости низкоуглеродистых бейнитно-мартенситных сталей являются сопротивляемость сварных соединений холодными трещинам и хрупкому разрущению и механические свойства зоны термического влияния, которые прежде всего связаны с фазовыми превращениями и структурными изменениями в стали при сварке. На основе этих показателей определяют технологические и конструктивные условия получения сварных соединений, удовлетворяющих эксплуатационные требования к сварной конструкции. [c.184]

В настоящее время исследователи и практики в области сварки располагают более широкими возможностями воздействия на металл сварных швов, чем на основной металл в зоне термического влияния и особенно в околошовной ее участке. К этим мерам улучшения свойств сварных швов относятся использование присадочного металла, отличающегося от основного металла химическим составом или малым содержанием вредных примесей применение защитных газов или специальных модифицирующих галоидных бескислородных флюсов, сварка без присадочного металла и т. д. Известные меры воздействия на основной металл в околошовной зоне и других участках зоны термического влияния (регулирование скорости охлаждения, длительности пребывания металла выше определенной критической температуры и т. п. путем изменения погонной энергии источников теплоты, применения специальных видов технологии многослойной сварки и подогрева, термообработки до и после сварки) не всегда приводят к положительным результатам. В большинстве случаев это обусловлено недостаточной исследованностью кинетики фазовых превращений и структурных изменений в специфических условиях термического цикла сварки, а в ряде случаев неудачной композицией основного металла и неправильным выбором присадочных материалов.

[c.8]

д. Известные меры воздействия на основной металл в околошовной зоне и других участках зоны термического влияния (регулирование скорости охлаждения, длительности пребывания металла выше определенной критической температуры и т. п. путем изменения погонной энергии источников теплоты, применения специальных видов технологии многослойной сварки и подогрева, термообработки до и после сварки) не всегда приводят к положительным результатам. В большинстве случаев это обусловлено недостаточной исследованностью кинетики фазовых превращений и структурных изменений в специфических условиях термического цикла сварки, а в ряде случаев неудачной композицией основного металла и неправильным выбором присадочных материалов.

[c.8]

Монография состоит из семи глав. В гл. I рассмотрены основные положения теории фазовых превращений в металлах и сплавах в твердом состоянии, а также закономерности превращений железа, титана и их сплавов в изотермических условиях. В гл. II показаны условия их протекания в зоне термического влияния при сварке плавлением. В гл. III описаны новые методы и аппаратура для изучения кинетики фазовых превращений и изменений структуры и свойств металлов в неравновесных условиях при сварке и термомеханической обработке, а также для исследования задержанного разрушения и образования холодных трещин. В гл. IV приведены результаты исследования превращений при непрерывном нагреве, кинетики роста зерна и гомогенизации аустенита и Р-фазы сплавов титана при сварке. В гл. V рассмотрены основные закономерности фазовых превращений в условиях непрерывного охлаждения при сварке. В гл. VI изложен механизм задержанного разрушения сталей и сплавов титана, установлены критерии оценки этого явления и показано влияние легирующих элементов, параметров термического цикла и жесткости сварных соединений на» сопротивляемость этих материалов образованию холодных трещин при сварке. В гл. VII приведены характеристики свариваемости сталей и сплавов титана различных структурных классов и систем легирования, сформулированы критерии выбора технологии и режимов их сварки и показаны пути регулирования структуры и свойств сварных соединений как в процессе сварки, так и при последующей термической, термомеханической или механико-термической обработке.

В гл. III описаны новые методы и аппаратура для изучения кинетики фазовых превращений и изменений структуры и свойств металлов в неравновесных условиях при сварке и термомеханической обработке, а также для исследования задержанного разрушения и образования холодных трещин. В гл. IV приведены результаты исследования превращений при непрерывном нагреве, кинетики роста зерна и гомогенизации аустенита и Р-фазы сплавов титана при сварке. В гл. V рассмотрены основные закономерности фазовых превращений в условиях непрерывного охлаждения при сварке. В гл. VI изложен механизм задержанного разрушения сталей и сплавов титана, установлены критерии оценки этого явления и показано влияние легирующих элементов, параметров термического цикла и жесткости сварных соединений на» сопротивляемость этих материалов образованию холодных трещин при сварке. В гл. VII приведены характеристики свариваемости сталей и сплавов титана различных структурных классов и систем легирования, сформулированы критерии выбора технологии и режимов их сварки и показаны пути регулирования структуры и свойств сварных соединений как в процессе сварки, так и при последующей термической, термомеханической или механико-термической обработке. [c.10]

[c.10]

СТРУКТУРНЫЕ ПРЕВРАЩЕНИЯ В СВАРНОМ ШВЕ И ЗОНЕ ТЕРМИЧЕСКОГО ВЛИЯНИЯ [c.178]

Трещины являются наиболее опасным дефектом сварного соединения. Они могут образовываться как в самом шве, так и в основном металле, в зоне термического влияния. Причинами возникновения трещин являются внутренние напряжения, возникающие в металле в результате неравномерного нагрева и структурных изменений в зоне термического влияния повышенная хрупкость металла при температурах, близких к линии со-лидуса жесткость свариваемого узла или конструкции. Чаще всего образование трещин наблюдается при сварке жестких конструкций из сталей, подверженных закалке, в которых зона термического влияния обладает пониженными пластическими свойствами. При сварке закаливающихся конструкционных сталей, претерпевающих в околошовной зоне объемные изменения, связанные с мартенситными превращениями, внутренние напряжения достигают особенно больших значений и во многих случаях, при значительной хрупкости металла, приводят к образованию трещин. [c.189]

[c.189]

Чувствительность металла к тепловому воздейств ИЮ сварки является одним из главных показателей свариваемости. В сварном соедин 1ии под действием термического цикла сварки происходят рост зерна, структурные и фазовые превращения в шве и зоне термического влияния, изменение прочностных и пластических свариваемого материала и больше степень его легирования, тем чувствительнее материал к термическому циклу сварки и сложнее технология его сварки. [c.41]

Зона термического влияния (ЗТВ) — участок основного металла, примыкающий к сварному шву, в пределах которого вследствие теплового воздействия сварочного источника нагрева протекают фазовые и структурные превращения. Это часто приводит к тому, что ЗТВ имеет отличные от основного металла вторичную микроструктуру и величину зерна. В ЗТВ выделяют околошовную зону (ОШЗ). Она располагается непосредственно у сварного шва и состоит из нескольких рядов крупных зерен, в том числе оплавленных. Поверхность сплавления отделяет металл шва, имеющий литую макроструктуру, от ЗТВ в основном металле, имеющем макроструктуру проката или рекристаллизо-

[c.490]

Поверхность сплавления отделяет металл шва, имеющий литую макроструктуру, от ЗТВ в основном металле, имеющем макроструктуру проката или рекристаллизо-

[c.490]

Как известно, шероховатость или чистота поверхности при механической обработке определяется в первую очередь прочностными свойствами обрабатываемого материала. При сварке плавлением воздействие термического цикла сварки вызывает в металле структурно-химические изменения, обус-ловливаюшие неоднородность прочностных свойств сварного соединения. Так, сварные соединения, выполненные из закаленных низколегированных сталей, характеризуются двумя основными участками неоднородности в зоне термического влияния (1 — разупрочненный участок, обусловленный сварочным нагревом стали до температуры Ас 2 — участок полной перекристаллизации, нагревающийся выше температуры конца фазового а—у превращения вплоть до температуры плавления). Регламентируемый уровень прочности сварных соединений из стали 09Г2С соответствует разупрочнению участка 1 на 11—13 % и упрочнению участка 2 на 8—10 %. Для стали 16ГМЮЧ соответственно 15—17 % и 10—13 %. В отдельных случаях относительное разупрочнение свариваемых сталей может превышать 40%.

[c.91]

Для стали 16ГМЮЧ соответственно 15—17 % и 10—13 %. В отдельных случаях относительное разупрочнение свариваемых сталей может превышать 40%.

[c.91]

Распределение остаточных напряжений может существенно измениться в результате структурных превращений в зоне, непосредственно примыкающей к сварному шву. Величина этой зоны зависит от режима и способа сварки (20—25 мм при электродуговой и до 80 мм при газовой сварке). Обычно эту зону, называемую зоной термического влияния, условно делят на шесть участков неполного расплавления (температура около 1500°С), перегрева (температура 1080—1500°С) нормализации (темпе-ратурга 850—1080° С) неполной перекристаллизации (температура 720—850°С), рекристаллизации (температура 500—720°С) синеломкости (температура менее 500°С). В смежных участках возможно образование структур, отличающихся по параметрам кристаллической решетки и по удельному объему. [c.284]

При сварке полиморфных металлов и пх сплавов в шве и зоне термического влияния протекают фазовые и структурные превращения. Полной вторичной перекристаллизации подвергаются шов и околошовная зона, нагреваемая при сварке выше температуры аллотропического превращения. В условиях быстрого охлаждения в этих участках возможна закалка с образованием метастабиль-ных структур и резким снижением пластических свойств сварного соединения (мартенсит в легированных сталях перлитного и мартенситного класса, углеродистых сталях, титане, цирконии и их сплавах). В околошовной зоне вследствие высокотемпературного нагрева наблюдается перегрев и 1нтенсивны1″1 рост зерна. В этой зоне пластические Boii TBa ос Ювного металла обычно снижаются иаиболее резко, особенно в тех случаях, когда перегрев сочетается с последую-)цей закалко .

[c.153]

Полной вторичной перекристаллизации подвергаются шов и околошовная зона, нагреваемая при сварке выше температуры аллотропического превращения. В условиях быстрого охлаждения в этих участках возможна закалка с образованием метастабиль-ных структур и резким снижением пластических свойств сварного соединения (мартенсит в легированных сталях перлитного и мартенситного класса, углеродистых сталях, титане, цирконии и их сплавах). В околошовной зоне вследствие высокотемпературного нагрева наблюдается перегрев и 1нтенсивны1″1 рост зерна. В этой зоне пластические Boii TBa ос Ювного металла обычно снижаются иаиболее резко, особенно в тех случаях, когда перегрев сочетается с последую-)цей закалко .

[c.153]

Металл в зоне сварного соединения испытывает нагрев и последующее охлаждение. Изменение температуры металла во время сварки называется термическим Щ1КЧ0М сварки. Максимальная температура нагрева в разных участках соединения различна. В зоне термического влияния температура нагрева изменяется от температуры плавления металладо комнатной температуры. При этом в металле происходят различные структурные и фазовые превращения.

[c.18]

При этом в металле происходят различные структурные и фазовые превращения.

[c.18]

| Технический термин | Определение |

|---|---|

| образец для тестирования наплавленного металла | Образец для тестирования с участком, полностью состоящим из наплавленного металла. |

| образец для испытания на загиб с растяжением корневой стороны шва | Образец со стыковым швом с корневой стороной, подвергнутой растяжению. |

| образец для испытания на загиб с растяжением внешней стороны шва | Образец со стыковым швом с внешней стороной, подвергнутой растяжению. |

| образец для испытания на боковой загиб | Образец с загибом для тестирования поперечной секции шва. |

| испытание на управляемый изгиб | Испытание на изгиб, при котором образец изгибается в определенную форму с использованием набора подвижных и неподвижных штампов. |

| испытание на изгиб валиками | Испытание на изгиб, при котором образец помещается на ролики, как показано на иллюстрации ниже, и изгибается под воздействием силы поршня. |

| испытание на свободный изгиб | Испытание на изгиб, в ходе которого продольные концы образца изгибаются в исходный угол, после чего образец изгибается свободно путем приложения силы с двух концов без применения набора подвижных и неподвижных штампов или роликов. |

| многослойная сварка | Соединение, состоящее из нескольких слоев сварных швов. |

| пора | Маленькое отверстие в поверхности сварного шва. |

| наплавка | Сварочная технология нанесения желаемого наплавленного металла на металлическую поверхность. |

| наплавление твердого сплава | Сварочная технология нанесения твердого наплавленного металла на металлическую поверхность. |

| хрупкость в надрезе | Даже если металл обладает достаточной вязкостью при отсутствии надрезов, он может стать хрупким и сломаться при наличии надрезов. Такая характеристика называется хрупкостью в надрезе. Такая характеристика называется хрупкостью в надрезе. |

| кратер | Углубление в поверхности сварного шва в конце валика при дуговой сварке. |

| остаточное напряжение | Напряжение, сохраняющееся в сооружении или его компонентах. |

| чувствительность к растрескиванию | Склонность к образованию трещин в сварочном соединении.Склонность к образованию трещин в сварочном соединении. |

| свариваемость | Подходящее для сварки качество основного металла. |

| электрошлаковая сварка с расходуемым соплом welding | Процесс электрошлаковой сварки с использованием расходуемого сопла. |

| дуговая сварка с пружинным контактом | Процесс дуговой сварки, при котором один электрод поддерживается в контакте под заданным малым углом по отношению к линии сварки во время сварки с использованием силы упругости устройства, размещенного на поверхности свариваемого изделия. |

| односторонняя сварка | Вид стыковой сварки, при котором сварочный процесс ведется от V-образной стороны соединения и образует проплавной шов с подкладочным материалом. |

| Технический термин | Определение |

| сварочное соединение | Соединение, на котором выполнена сварка. |

| сварочное соединение с накладкой | Вид сварочного соединения, в котором торцевые поверхности стыковых пластин свариваются угловыми швами с поверхностью соединяемых компонентов. |

| соединение внахлестку | Вид сварочного соединения, в котором два элемента частично нахлестываются друг на друга, и лицевая поверхность одного сваривается угловым швом с торцевой поверхностью другого. |

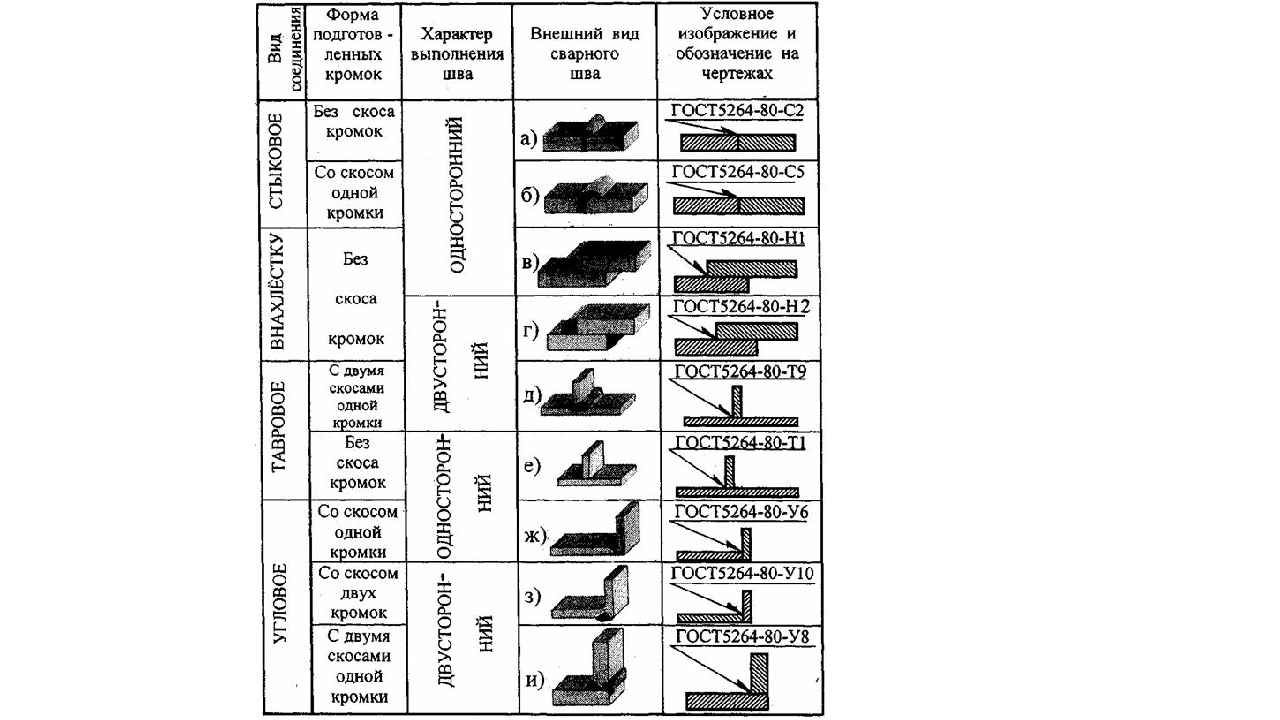

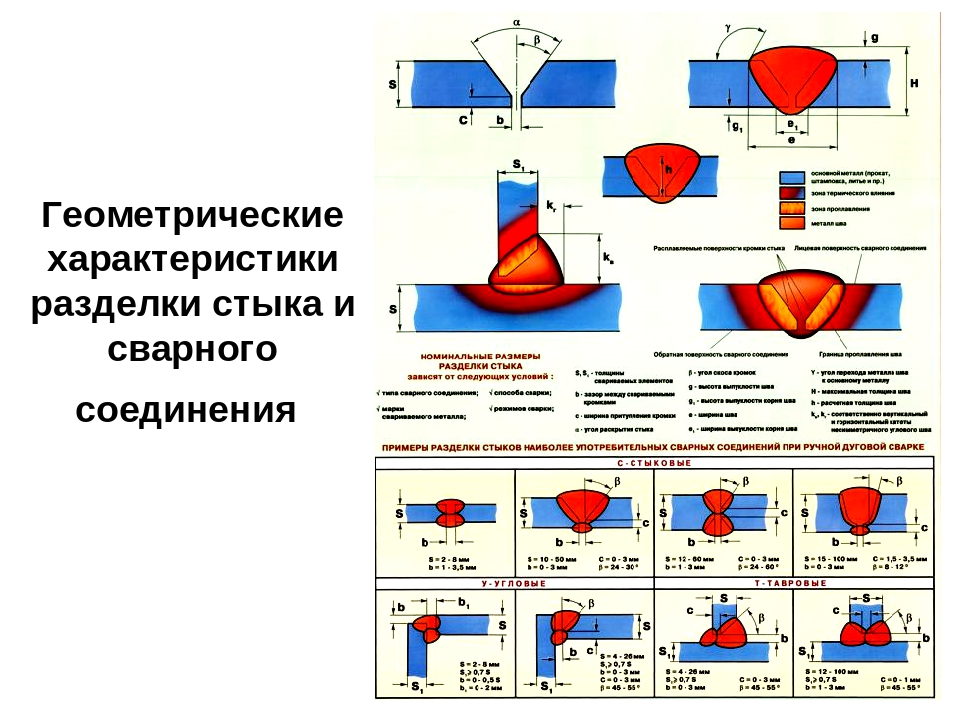

| V-образный шов | Вид сварочного соединения, в котором V-образная разделка кромки выполнена на односторонней поверхности соединяемых элементов, основные формы кромок приведены ниже. |

| К-образная с двумя прямолинейными скосами одной кромки | Вид сварочного соединения, в котором двойная разделка кромки выполнена на двух сторонах соединяемых элементов, основные формы кромок приведены ниже. |

| совмещенное сварочное соединение (соединение внахлестку с уступом) | Вид соединения внахлестку, в котором край одного элемента отгибается, чтобы совместить два элемента в одной плоскости, также называется соединением внахлестку с уступом. |

| торцовое соединение | Сварочное соединение между краями двух или более параллельных или почти параллельных друг другу элементов. |

| стыковое соединение | Сварочное соединение между двумя элементами, лежащими приблизительно в одной плоскости. |

| угловой стык | Сварочное соединение между двумя элементами, расположенными приблизительно под прямым углом друг к другу в L-образной форме, где сварной шов выполнен в вершине угла. |

| тавровое соединение | Сварочное соединение между двумя элементами, расположенными приблизительно под прямым углом друг к другу в Т-образной форме, в котором кромка одного соединяется с лицевой поверхностью другого. |

| разделка кромок под сварку | Разделка, подготовленная между двумя элементами перед их сваркой, типичные формы представлены ниже. |

| угол разделки кромки | Общий угол раскрытия кромок между двумя элементами, соединяемыми угловым швом. |

| угол скоса кромки | Угол между подготовленной кромкой элемента и плоскостью, перпендикулярной его поверхности. |

| длина катета | Расстояние от корня соединения до границы наружной поверхности углового шва. |

| размер углового шва | Размер углового шва (S1, S2, S3) указывается для разработки сварочного соединения. Треугольник, определенный этими размерами, должен вписываться в поперечное сечение углового шва. |

| действительная толщина шва (действительная толщина углового шва), (действительная толщина стыкового шва) | Для углового шва — кратчайшее расстояние, измеренное в поперечном срезе от корня до поверхности шва. Для стыкового соединения — наименьшая толщина, измеренная через корень шва в его поперечном сечении. |

| толщина шва | См. расчетную и действительную толщину шва. |

| расчетная толщина шва (расчетная толщина углового шва), (расчетная толщина стыкового шва) | Для углового шва — расстояние от корня соединения по линии, перпендикулярной гипотенузе прямого угла, образованного сторонами шва. Для стыкового шва — толщина свариваемых компонентов. Если компоненты обладают разной толщиной, показатель толщины более тонкого компонента принимается за расчетную толщину шва. |

| корень шва | В поперечном сечении сварного шва, нижние точки пересечения сварочного металла и основного металла. |

| зазор между свариваемыми кромками (корень стыкового шва), (корень углового шва) | Для стыковых швов — часть соединения, в которой элементы находятся на самом близком расстоянии друг от друга. Для угловых швов — часть соединения, в которой элементы пересекаются друг с другом. Для угловых швов — часть соединения, в которой элементы пересекаются друг с другом. |

| корневой зазор (зазор в вершине разделки) | Расстояние между соединяемыми элементами в нижней части разделки кромок. |

| радиус корня разделки | Радиус в нижней части J-образной, U-образной и H-образной разделки. |

| притупление корня разделки шва | Вертикальная поверхность в нижней части разделки сварного шва. |

| граница наружной поверхности сварного шва | Пересечение между поверхностью сварочного соединения и основного металла. |

| сварочный символ | Символическое обозначение сварочных соединений на чертежах. |

| угловое сварочное соединение | Соединение, выполненное угловым швом. |

| крестовое (крестообразное) соединение | Сварочное соединение, в котором элементы свариваются между собой угловыми швами в крестообразную форму, как показано на иллюстрации ниже. |

| глубина разделки | Расстояние от поверхности основного металла до дна кромки, разделанной между двумя элементами, подготовленными к сварке. |

| поверхность разделки | Поверхность свариваемого элемента, входящая в кромку для сварки. |

| соединение в косой накладной замок | Вид сварочного соединения, в котором края элементов, подлежащих сварке, обрабатываются с односторонним скосом и параллельными поверхностями кромок для создания широкой контактной поверхности, что применяется, главным образом, для пайки и проковки шва. |

| Технический термин | Определение |

| поперечное колебание электрода | Вид сварочной операции, в которой электрод колеблется в поперечном направлении в ходе работы. |

| подкладывание | Технология поддержки сварочного металла путем помещения металла или огнеупорного материала с обратной стороны шва. |

| подкладка | Металлическая полоска, используемая для подкладывания. |

| вырубка корня шва | Удаление сварочного металла и основного металла с обратной стороны стыкового сварного соединения для устранения неполного проплавления или корневого прохода для обеспечения полного проплавления при последующей сварке с этой стороны. |

| магнитное дутье (Дутье дуги) | Отклонение электрической дуги от нормальной траектории под воздействием электромагнитной силы. |

| слой | Слой наплавленного металла, состоящий из одного или нескольких проходов. |

| проход | Одиночная сварочная операция в последовательном направлении вдоль соединения. |

| верхняя позиция | Позиция, в которой сварка проводится от низа соединения, чья ось шва и лицевая сторона остаются почти горизонтальными. |

| горизонтальная позиция | Позиция, в которой сварка выполняется от боковой стороны соединения, чья ось шва остается почти горизонтальной, а в случае стыковых соединений, лицевая сторона остается почти вертикальной. |

| вертикальная позиция | Позиция, в которой сварка выполняется от лицевой поверхности соединения, чья ось шва которого остается почти вертикальной. |

| нижняя позиция | Позиция, в которой сварка выполняется от верха соединения, чья ось шва и лицевая поверхность остаются почти горизонтальными. |

| линия сварки | Линия, указывающая направление валика шва, углового шва или стыкового шва. |

| сварочный ток | Электрический ток, вырабатывающий тепло, необходимое для сварки. |

| длина шва | Продолжительность непрерывного сварного шва, не включающая его начальную часть и кратер. |

| эффективная длина шва | Полная длина сварного шва, вдоль которой имеется поперечная секция нужного размера. |

| проплавление (проплавление сварного шва) | Самое большое расстояние, на которое сварочный металл проникает вглубь от поверхности основного металла или поверхности кромки. |

| усиление шва | Излишек сварочного металла в размере, требуемом для стыкового шва с разделкой кромок или углового шва. |

| подрез | Кромка, расплавившаяся в основной металл рядом с наружной поверхностью или корнем сварного шва и оставшаяся незаполненной сварочным металлом. |

| нахлестка | Проникновение сварочного металла за пределы наружной поверхности или корня сварного шва, не соединенное с основным металлом. |

| флокен | Подобный рыбьему глазу участок серебристо-серого цвета, который может возникнуть на поверхности слома сварочного металла. |

| шлак | Неметаллический продукт процесса сварки. |

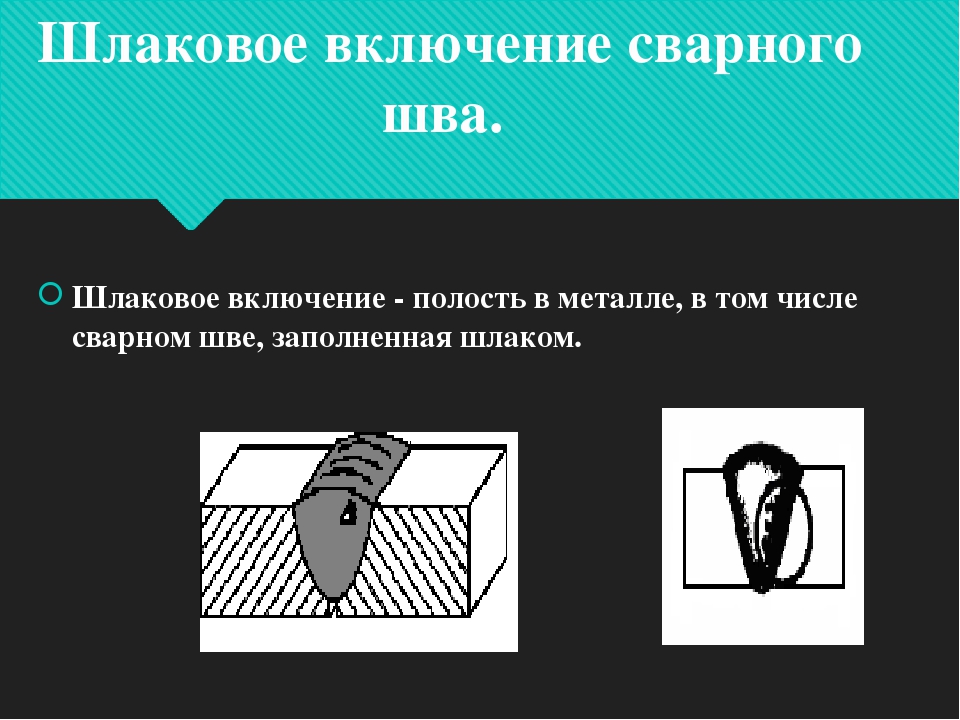

| шлаковой включение | Дефект, состоящий из шлака, заключенного в сварочном металле или на поверхности соединения. |

| разбрызгивание | Частицы металла или шлака, выбрасываемые в процессе дуговой сварки или кислородно-газовой сварки. |

| потери на разбрызгивание | Потери металла, вызванные разбрызгиванием. |

| свищ | Дефект в виде пустоты, образовавшийся за счет включения пузырьков газа в сварочном металле во время застывания. |

| трещина в корне шва | Трещина, образовавшаяся, как правило, в околошовной зоне возле шовного валика, которая обычно не доходит до поверхности основного металла. |

| производительность наплавки | Масса наплавленного металла за единицу времени. |

| Эффективность наплавки | Соотношение массы наплавленного металла к массе нетто израсходованных сварочных материалов, без учета концевых отрезков. Для покрытых электродов масса покрытия обычно включается в расчет, но может исключаться в определенных случаях. |

| валик сварного шва | Валик шва, образующийся в результате сварочного прохода. |

| производительность расплавления электрода | Масса или длина электрода, проволоки или прутка, расплавляющаяся за единицу времени. |

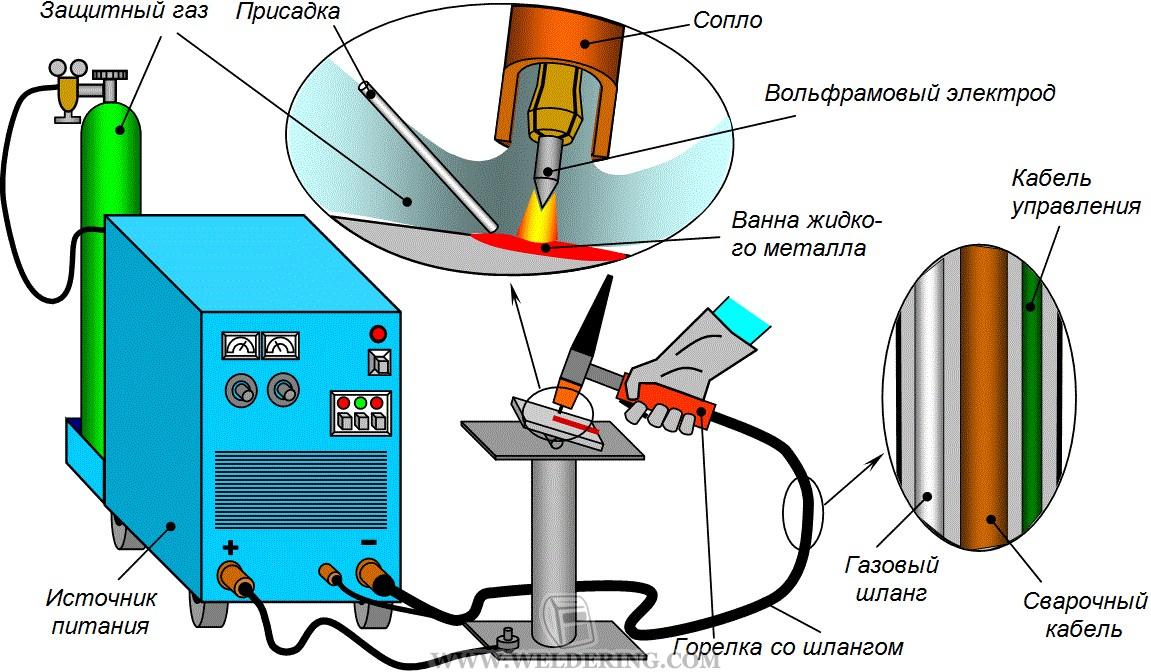

| сварочная ванна (ванна расплавленного металла) | Углубленный участок металла, расплавленного температурой сварочной дуги. |

| предварительный подогрев | Подогрев основного металла перед сваркой или кислородно-газовой резкой. |

| послесварочный нагрев (немедленная, послесварочная термообработка) | Воздействие высокой температурой на соединение после сварки или кислородно-газовой резки. Послесварочный нагрев, проводимый непосредственно после сварки с целью устранения диффузного водорода из сварного шва и предотвращения холодного растрескивания называется «немедленным послесварочным нагревом». Послесварочный нагрев, проводимый спустя некоторое время после сварки с целью устранения остаточных напряжений и улучшения механических свойств и повышения устойчивости к коррозии называется «послесварочной термообработкой». Послесварочный нагрев, проводимый непосредственно после сварки с целью устранения диффузного водорода из сварного шва и предотвращения холодного растрескивания называется «немедленным послесварочным нагревом». Послесварочный нагрев, проводимый спустя некоторое время после сварки с целью устранения остаточных напряжений и улучшения механических свойств и повышения устойчивости к коррозии называется «послесварочной термообработкой». |

| Зона сварочного металла | Расплавившаяся и отвердевшая часть сварочного металла. |

| наплавленный металл | Металл, наплавленный на основной металл в ходе сварки. |

| зона сварного шва (шов) | Общий термин для совокупного обозначения сварочного металла и околошовной зоны. |

| сварочный металл | Расплавившийся и затвердевший в ходе сварочного процесса металл в составе сварного шва. |

| околошовная зона | Часть основного металла, не подвергшаяся расплавлению, но изменившая механические свойства и микроструктуру под воздействием высокой температуры в ходе сварки или кислородно-газовой резки. |

| усиленный угловой шов | Угловой шов с выпуклой поверхностью. |

| вогнутый угловой шов | Угловой шов с вогнутой поверхностью. |

| непрерывный угловой шов | Угловой шов с непрерывной поверхностью. |

| проплавной шов | Сварной шов, выполненный в продольном отверстии в одном или двух наложенных элементах соединения. |

| заклепочный шов | Сварной шов, выполненный путем заполнения круглого отверстия наплавным металлом в одном элементе соединения, для сплавления его с другим элементом. |

| шов с конусной кромкой | Сварной шов, выполненный по конусной кромке между двумя элементами соединения. |

| стыковой шов | Сварной шов, выполненный встык. |

| уплотняющий шов | Любой сварной шов выполненный исключительно с целью достичь определенной герметичности для предотвращения просачивания жидкости. |

| упрочняющий шов | Поверхностный шов, в котором металл наплавляется на поверхность для достижения желаемого измерения на изношенную или недостаточную по размеру основу. |

| стыковая наплавка | Поверхностный шов, в котором разнородный металл наплавляется на поверхность кромки основного металла для предотвращения химического воздействия основного металла на сварочный металл, который будет наплавлен впоследствии путем стыковой сварки. |

| подкладочный шов | Поверхностный шов, в котором не склонный к образованию трещин металл наплавляется для предотвращения растрескивания или разъединения перед выполнением упрочняющего шва на основном металле. |

| прорезь | Отверстие полукруглой формы в одном из элементов соединения, выполненное с целью избежать пересечения линий сварки на этом элементе и на другом, присоединенном к нему. |

| подварка | Сварочный шов, выполненный с обратной стороны V-образного шва после сварки с лицевой стороны. |

| подварочный шов | Вид подварки, предварительно выполняемый с обратной стороны V-образного шва с целью предотвратить излишнее проплавление при дуговой сварке с лицевой стороны. |

| угловой шов | Сварочный шов с угловой разделкой кромок. Типичные угловые швы приведены ниже.  I−образный, V−образный, V-образный с прямым скосом одной кромки, U−образный, J−образный, X−образный, H−образный, K−образный, Двойной J-образный с криволинейнымскосом одной кромки. |

| правая сварка | Техника сварки, при которой направление сварочной горелки противоположно ходу сварки. |

| прямая (левая) сварка | Техника сварки, при которой направление сварочной горелки совпадает с ходом сварки. |

| прихваточный шов | Сварка, при которой шов выполняется с целью удержать элементы сварочного соединения в нужном положении до завершения основных швов. |

| сварка короткими участками вразброс | Техника сварки, при которой сначала выполняются прерывистые сварные швы, а после их достаточного остывания свариваются пропущенные участки. Главная цель этого — свести к минимуму искажения при сварке. Главная цель этого — свести к минимуму искажения при сварке. |

| угловой шов | Сварочный шов с поперечным сечением приблизительно треугольной формы, соединяющий две поверхности приблизительно под прямым углом друг к другу в соединении внахлестку, Т-образном соединении или угловом стыке. |

| передний угловой шов | Вид углового шва, в котором ось шва почти перпендикулярна направлению прилагаемого касательного напряжения. |

| фланговый угловой шов | Вид углового шва, в котором ось шва почти параллельна направлению прилагаемого касательного напряжения. |

| прерывистый угловой шов | Сварной шов, прерываемый несваренными промежутками. |

| шахматный прерывистый угловой шов | Прерывистый угловой шов, выполненный по обеим сторонам Т-образного соединения, в котором отрезки сварки чередуются на двух сторонах. |

| обратноступенчатая сварка | Техника сварки, при которой направление маневрирования электрода при каждом проходе противоположно общему направлению сварки. |

| блочный цикл (сварка блоками) | Вариант цикла наплавки для многопроходной сварки, в котором отдельные участки свариваются несколькими слоями до сварки промежуточных участков. |

| обварка по периметру | Продолжительный угловой шов вокруг углов элемента в качестве продолжения основного углового шва. |

| планка, конечная планка (выводная планка), начальная планка (вводная планка) | Дополнительный материал, выходящий за пределы обоих концов сварного соединения, на котором начинается (вводная планка) или завершается (выводная планка) сварной шов. |

| прожог (излишнее проплавление) | Протекание расплавленного металла с противоположной стороны кромки через корень шва. |

| заданное искажение | Искусственное угловое искажение основного металла перед началом работ, направленное против хода сварки, приложенное в пределах искажения, предполагаемого при сварке с лицевой стороны. |

| сварка наклонным электродом | Вариант дуговой сварки в среде защитного газа, при которой покрытый электрод удерживается специальным приспособлением и сварка проходит автоматически по мере того, как держатель спускается под воздействием силы тяжести, в то время как электрод продолжает входить в контакт с линией сварки под определенным углом по отношению к основному металлу. |

| зажигание дуги | Начало или мгновенное образование дуги на основном металле с последующим угасанием. |

| Технический термин | Определение |

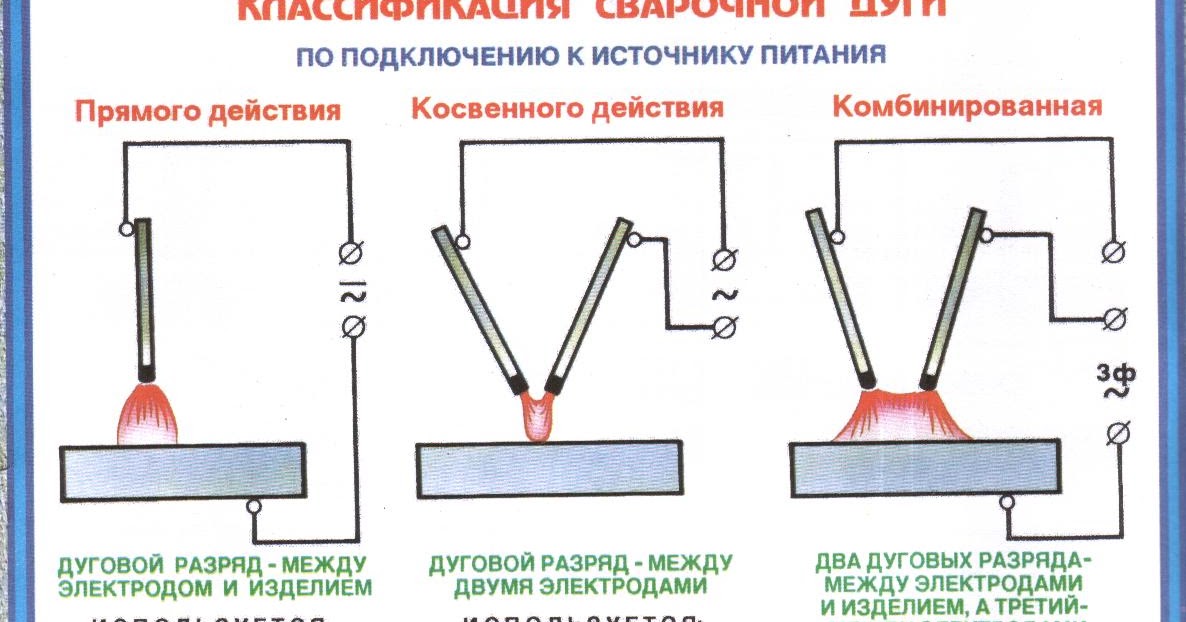

| Дуговая сварка с переменным током (АС) | Вид сварки, при которой для образования дуги используется переменный ток (АС). |

| Дуговая сварка с постоянным током (DС) | Вид сварки, при которой для образования дуги используется постоянный ток (DС). |

| автоматическая дуговая сварка | Дуговая сварка с применением оборудования, в котором сварочная проволока подается автоматически, и сварка идет автоматически без ручного управления. |

| полуавтоматическая дуговая сварка | Дуговая сварка с применением оборудования, контролирующего подачу проволоки, тогда как сварочная горелка управляется вручную. |

| отрицательный электрод | Комбинация проводов сварочной цепи при дуговой сварке с постоянным током, в которой электрод является отрицательным полюсом, а обрабатываемое изделие — положительным полюсом сварочной дуги. |

| положительный электрод | Комбинация проводов сварочной цепи при дуговой сварке с постоянным током, в которой электрода является положительным полюсом, а обрабатываемое изделие — отрицательным полюсом сварочной дуги. |

| напряжение дуги | Напряжение, подаваемое междудвумя полюсами дуги. |

| длина дуги | Расстояние между двумя полюсами дуги. |

| кабельное соединение на рабочем участке | Электрическое соединение кабеля рабочего участка с основным металлом или другим металлическим объектом, с которым основной металл входит в контакт. |

| оголенный сердечник | Оголенная часть покрытого электрода, которую удерживает устройство для держания электрода. |

| расходуемый электрод | Электрод, расплавленный и сожженный дугой в ходе дуговой сварки и дуговой резки. |

| нерасходуемый электрод | Электрод, который не может быть сожжен температурой дуги из-за высокой точки плавления. |

| диаметр электрода | Диаметр флюсовой проволоки или покрытого электрода. |

| капля | Частицы расплавленного металла, переносимые с конца сварочного электрода на поверхность основного металла. |

Отсутствие симметрии углового шва

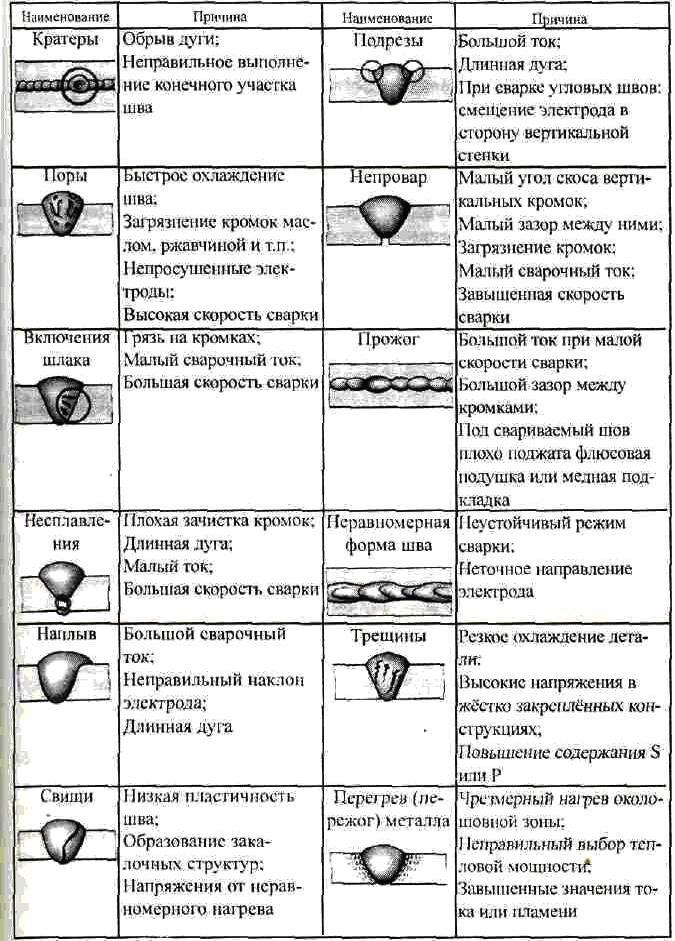

Дефекты сварных соединений

Содержание:

1. Причины возникновения

2. Виды дефектов

3. Методы контроля

4. Группы дефектов

5. Нарушение формы

6. Прочие дефекты

7. Критичность дефектов

8. Интересное видео

Соединение сваркой состоит из нескольких этапов, часто сопровождающихся возникновением дефектов. На это существуют как объективные причины, например, качество материалов, так и субъективные — отступление от технологического процесса, недостаточный профессионализм сварщика. Существуют официальные документы, где определены дефекты и контроль качества сварных соединений и швов. Поскольку в дальнейшем дефекты сварного шва способны вызвать разрушение конструкций, выполнение требований строго обязательно.

Существуют официальные документы, где определены дефекты и контроль качества сварных соединений и швов. Поскольку в дальнейшем дефекты сварного шва способны вызвать разрушение конструкций, выполнение требований строго обязательно.

Нормативными материалами предусмотрены виды дефектов сварных соединений, внешний вид, характеристики и качество швов, получаемых при помощи сварки. В них также указаны необходимые допуски от идеального состояния. Отклонения от требований являются дефектами. Классификация дефектов сварных швов определена в ГОСТе-5264.

На существующие виды дефектов сварных швов имеется много методов контроля, в результате которых будет получено заключение о состоянии сварных швов. При многочисленных отклонениях соединение признается браком и подлежит переделке. Иногда может потребоваться изменение не всего шва, а только его части.

Дефекты сварочных швов, их размер и количество, которые допустимы для конкретного соединения, указаны на чертежах. Дефекты сварочных швов и причины их образования должны знать все работники, участвующие в этом процессе — от разработчиков конструкций до непосредственных исполнителей работ.

Дефекты сварочных швов и причины их образования должны знать все работники, участвующие в этом процессе — от разработчиков конструкций до непосредственных исполнителей работ.

Причины возникновения

Дефекты сварочных соединений возникают по следующим причинам:

1. Нарушение технологии.

2. Недостаточная квалификация исполнителя.

3. Неисправность оборудования.

4. Включение неправильного режима.

5. Электроды неподходящего размера.

6. Колебания и изменение электрического напряжения.

7. Несоблюдение рекомендуемой скорости процесса.

8. Отсутствие предварительной подготовки.

9. Неблагоприятная погода при сварке не свежем воздухе.

Существуют рекомендации, определяющие особенности различных видов сварки. Они основаны на практическом опыте применения технологии соединения металлических деталей сваркой. Перед началом процесса необходимо проверять работоспособность применяемого оборудования. Периодически проводится его поверка, дата проведения и результаты которой указываются в техническом паспорте.

Периодически проводится его поверка, дата проведения и результаты которой указываются в техническом паспорте.

Виды дефектов

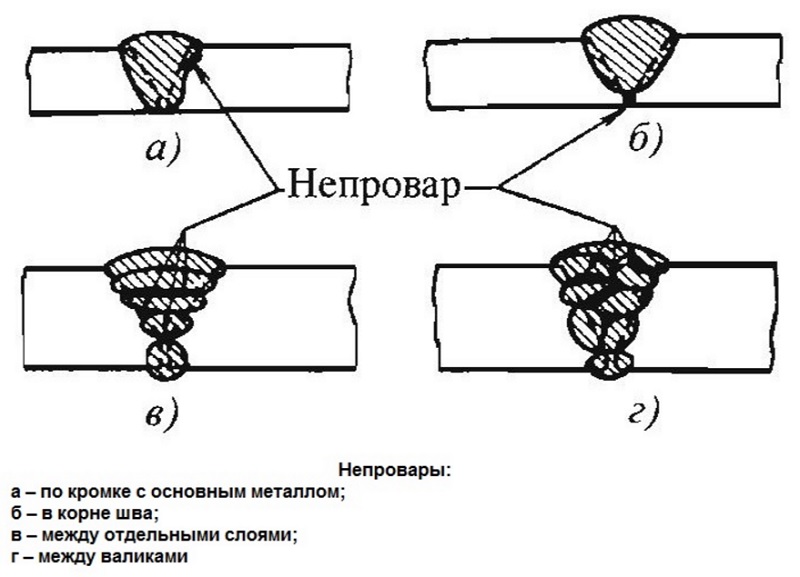

Все дефекты сварки подразделяют на три крупные группы: находящиеся снаружи соединения, внутри него и сквозные. Наружные дефекты контактной сварки легко обнаружить при визуальном осмотре. Он является обязательным при контроле всех швов, независимо от того, какие требования к ним предъявляются.

Одни из наиболее характерных признаков внешних дефектов — различная ширина отдельных участков в продольных швах, а также катетов в угловых соединениях. Достаточно хорошо заметны существующие наплавы поверх основного шва. К внешним возможным дефектам сварных швов принадлежат: углубления и выпуклости, трещины, кратеры, подрезы, наплывы, свищи.

Внутренние дефекты сварных швов при визуальном осмотре не видны. Основные причины их появления — некачественный материал и нарушение технологии процесса сварки. Внутри также могут образоваться невидимые трещины. Если их вовремя не обнаружить, то из-за растущего напряжения начнется постепенное разрушение конструкции. Причиной возникновения трещин может быть чересчур быстрое охлаждение. К внутренним изъянам относятся металлургические дефекты сварных швов — вредные примеси.

Если их вовремя не обнаружить, то из-за растущего напряжения начнется постепенное разрушение конструкции. Причиной возникновения трещин может быть чересчур быстрое охлаждение. К внутренним изъянам относятся металлургические дефекты сварных швов — вредные примеси.

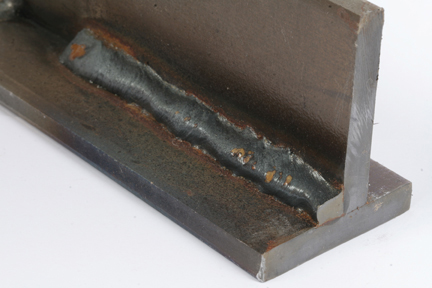

Если сплавление деталей недостаточно, то образуется непровар. Это происходит, когда пренебрегают подготовкой к работе кромок деталей и на них остаются ржавчина и окалины. К другим причинам возникновения непровара относятся недостаточно большая величина тока, несовпадение электрода с осью плавления. Если этот дефект имеет большую протяженность, то потребуется переплавка.

Внутри сварного шва могут образовываться поры. Внутри они заполнены газом. Причиной, по которой появляются поры, является наличие посторонних примесей в материалах, подлежащих сварке, излишняя влага. Если допустимые концентрации превышены, то предстоит переделка. При нарушении правил технологии внутри шва могут появиться различные включения: оксидные, вольфрамовые, а также шлаковые.

Под сквозными дефектами понимают поры, которые находятся не внутри, а проходят сквозь всю толщину шва. Этот дефект наблюдают визуально. При незначительной скорости и большом токе появляются прожоги.

Методы контроля

Все сварные соединения обязаны проходить контроль. Особенно это касается конструкций, эксплуатация которых несет повышенную ответственность. Контроль с применением специального оборудования позволяет узнать, насколько серьезные изъяны имеются в сварных соединениях. Большинство дефектов приводит к уменьшению плотности. Последствием может служить наступившая неспособность выдерживать тяжелые нагрузки.

Чтобы обнаружить дефекты сварных швов и соединений применяют различные методы контроля:

1. Визуальный осмотр. Является обязательным для первоначального выявления отклонений от нормы. Для более точного анализа применяют лупу с большим увеличением.

2. Дефектоскопия. Основой является свойство материала изменять свой цвет при взаимодействии с различными жидкостями, в частности с керосином. К преимуществам относятся безопасность метода и быстрота проверки.

К преимуществам относятся безопасность метода и быстрота проверки.

3. Магнитный метод. Проходящие магнитные волны при встрече с дефектами искажаются. Измерение искажений позволит судить о наличии дефектов.

4. Ультразвук. Дефектоскопы, основанные на использовании ультразвуковых волн, измеряют их отражение.

5. Радиационный метод. Сварные швы просвечивают рентгеновскими лучами. Полученный снимок проявляют и подвергают расшифровке. Необходимо специальное оборудование. Оно может быть стационарным и мобильным. Недостатком является возможное влияние на здоровье сварщика. Требуется защита в виде специального костюма и маски.

Все применяемые способы контроля должны принадлежать к группе неразрушающих. Механические повреждения и разрушения не приемлемы. Допустимо использование не одного метода, а их совокупности.

₽ Проектная декларация на рекламируемом сайтеКупить новостройку в Кстово ООО «ЭСГ «Охрана труда» РОСС RU.0001.519176Не платите штраф — закажите СОУТ! Мастер Люкс — все для кровли! Коммерческий транспортVolkswagen

При обнаружении брака, если имеется возможность, необходимо его исправить. Для этого используются такие способы:

Для этого используются такие способы:

· заварка способна убрать большие трещины;

· полной зачистке или вырубке подвергают находящиеся внутри небольшого размера трещинки, непроваренные участки и различные посторонние включения;

· наплавка устранит неполноту швов и подрезы;

· абразивом убирают наплывы;

· термическая обработка устранит негативные последствия перегрева металла.

Такими методами убирается практически неизбежное возникновение дефектов.

Группы дефектов

Дефекты и контроль качества сварных соединений строго регламентированы. В ГОСТе 30242 все дефекты сварных соединений разделены на группы. Всего таких групп насчитывается шесть. К первой группе межгосударственный стандарт отнес трещины, ко второй поры, к третьей твердые включения. Четвертую группу несплавление разделяет с непроваром. В пятой находятся все нарушения, которые имеют формы швов. Наконец, в шестой собраны все остальные сварочные дефекты.

Каждому из дефектов присвоено обозначение в виде числа из трех чисел. Добавление еще одной цифры означает уточнение, например, что данный дефект возник при определенном положении шва. Большинство из дефектов имеет еще и буквенное обозначение, которое можно увидеть в справочниках по сварке. Так, например, трещины имеют цифровое обозначение в виде числа 100 и буквенное в виде буквы Е.

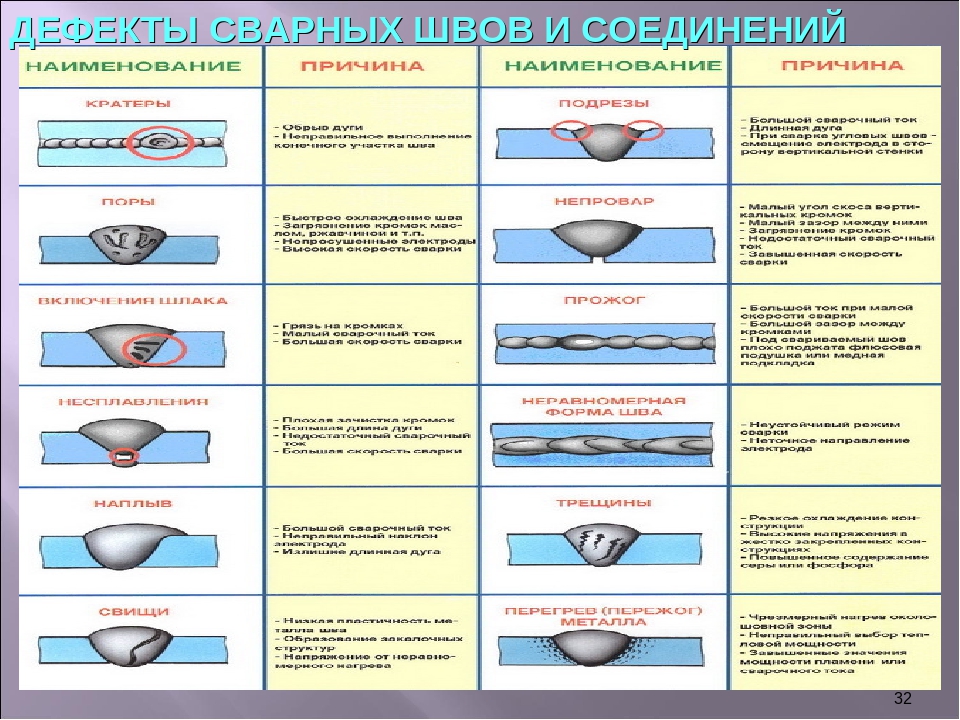

Трещины

Цифровое обозначение 100, буквенное Е. Нормативным стандартом дано определение, что называют трещиной в сварке. Они позиционируются как разрывы или несплошности в сварном шве. Причинами возникновения названы охлаждение и нагрузки.

Трещины относятся к недопустимым дефектам. Это обусловлено тем, что они служат центром напряжений и являются очагом возможных разрушений. Трещины в сварных швах признаны наиболее опасным изъяном, встречающимся в соединениях сварным способом, который в перспективе может привести к разрушению.

Борьба с этим видом дефекта целесообразна, потому что маленькая вначале трещинка вследствие действия напряжения быстро увеличивается в размерах. В зоне риска находятся легированная сталь, а также высокоуглеродистая. Чем жестче закреплены между собой детали, тем выше возможность появления трещин. Многое зависит от марки металла и от содержания в нем примесей, таких как никель, фосфор, кремний, водород.

В зоне риска находятся легированная сталь, а также высокоуглеродистая. Чем жестче закреплены между собой детали, тем выше возможность появления трещин. Многое зависит от марки металла и от содержания в нем примесей, таких как никель, фосфор, кремний, водород.

К основным причинам образования трещин относят несоблюдение требований существующих режимов сварки и нарушение технологии. Это вызывает большие напряжения в соединениях, приводящие к появлению трещин. Существует разница между способами ликвидации трещин в зависимости от того, где они расположены. В трещинах, находящихся на поверхности, вначале сверлят их окончания, чтобы предотвратить дальнейшее распространение. Затем происходит удаление механическим способом. Внутренние трещины удаляют механически, а затем заваривают.

Трещины разделяются на холодные и горячие. Холодные появляются сразу после того, как шов застынет. Горячие трещины появляются при высоких температурах. В зависимости от размера трещины делятся на макроскопические, которые хорошо видны визуально или при незначительном увеличении, и микроскопические. Микротрещины имеют обозначение 1001. Чтобы их увидеть потребуется увеличение в 50 крат.

Микротрещины имеют обозначение 1001. Чтобы их увидеть потребуется увеличение в 50 крат.

В зависимости от расположения трещины бывают продольными с обозначением 101 и поперечными 102. Их буквенные обозначения соответственно Ea и Eb. Кроме этого они бывают разветвленными, радиальными, раздельными, находящимися в кратере. К радиальным относятся трещины, расходящиеся из точки. Трещины в кратере делятся на поперечные, продольные и с красивым необычным названием звездоподобные. Разветвленные получили свое название за то, что они возникают из одной трещины.

₽ Летние шины в Нижнем Новгороде. Сертификация пожарной безопасности! Стан Изготовление двутавровой балки! Русская стратегия 202018+

Поры

Относятся ко второй группе дефектов и имеют обозначение 201. Пора — слово известное, но необходимо понимать, что такое пора в сварке. Это поможет при ее контроле и ликвидации. Поры при сварке — это полости, внутри которых находится газ. Возникают как результат образования газов, проходящих с большой скоростью. Не всем пузырькам газа хватает времени, чтобы выйти наружу до того, как затвердеет металл.

Не всем пузырькам газа хватает времени, чтобы выйти наружу до того, как затвердеет металл.

Поры в сварном шве бывают разных размеров, что зависит от размера пузырьков внутри. Помимо отдельных пор бывают целые скопления. Поры могут иметь форму круга или овала.

Причины, почему образуются поры при сварке, бывают следующими:

· плохая зачистка кромок, при которой были оставлены ржавчина, окалины и подобные загрязнения;

· увеличенная скорость процесса сварки, в результате чего пузырьки газа не успели выбраться наружу;

· большое содержание углерода в основном и в присадочных материалах;

· увеличенная влажность, оказывающая влияние на покрытия электродов и флюс.

Основные причины появления пор при сварке под флюсом — посторонние включения в него, наличие ржавчины на проволоке, оставшиеся следы смазки или жира, поглощенный флюсом из влаги водород.

Наличие пор понижает прочность металла и герметичность соединения. Наряду с порами бывают газовые полости, отличающиеся другой формой. Кроме отдельной поры, встречаются: группа равномерно распределенных пор, цепочки в одну линию, скопления в одном месте, свищи, продолговатые полости.

Кроме отдельной поры, встречаются: группа равномерно распределенных пор, цепочки в одну линию, скопления в одном месте, свищи, продолговатые полости.

Свищ в сварном шве образуется при непреднамеренном коротком замыкании электрода из вольфрама или же быстром внезапном обрыве дуги. Еще одна причина — неправильно произведенное гашение дуги. Для исправления свища сварного шва приходится удалять участок, где он был обнаружен.

Следствием усадки при затвердевании металла является усадочная раковина. Если она находится в конце валика, то это будет называться кратер сварного шва. Он, как правило, является результатом неправильных действий исполнителя. Наличие кратера автоматически уменьшает площадь торца шва, что приводит к снижению прочности. Для исправления ситуации приходится вырубать окончания шва с кратером.

Включения твердые

Третья группа с обозначением 300. Сначала надо выяснить, что называют включением в сварке. Это присутствие внутри затвердевшего после сварки металла частичек другого материала. Такие зоны становятся центрами напряжений, что понижает прочность соединения сваркой. Методом борьбы с дефектом является вырубка пораженного участка шва и последующее заваривание. Включению с острым углом присваивают название остроугольного. В зависимости от того, каким образом они образовались, инородные включения разделяются на линейные, разобщенные и другие.

Такие зоны становятся центрами напряжений, что понижает прочность соединения сваркой. Методом борьбы с дефектом является вырубка пораженного участка шва и последующее заваривание. Включению с острым углом присваивают название остроугольного. В зависимости от того, каким образом они образовались, инородные включения разделяются на линейные, разобщенные и другие.

При нормальном прохождении процесса образующийся шлак всплывает в сварочной ванне наверх. При нарушении технологии — большой скорости, неточного угла наклона электрода и его смещения, недостаточно хорошо выполненной зачистке — он остается внутри и становится инородным телом. Он может иметь значительный размер, что представляет опасность для надежности шва. Их наличие делает меньше размер торца шва и становится источником напряжения. При превышении допусков участки со шлаком вырубают и переваривают.

Если в металле находится флюс, то это приводит к образованию включений, называемых флюсовыми. Они разделяются на линейные, отдельные и другие. Причина возникновения — флюс, который не всплыл на поверхность и остался внутри. Это может возникать при наличии слишком больших гранул или увеличенной скорости происходящего процесса.

Причина возникновения — флюс, который не всплыл на поверхность и остался внутри. Это может возникать при наличии слишком больших гранул или увеличенной скорости происходящего процесса.

₽ Коммерческий транспортVolkswagen Промышленные пластиковые резервуары Мастер Люкс — все для кровли! Проектная декларация на рекламируемом сайтеКупить новостройку в Кстово

Металлический оксид, попавший внутрь, вызывает оксидное включение. При загрязнении поверхностей и недостаточной защите ванны образуются пленки, являющиеся труднорастворимыми. Внутри шва они станут прослойкой, которая снижает прочность соединения и способна привести к разрушению.

В включениях металлов выделяют вольфрам и медь, как наиболее вероятные. Не исключено образование и иных металлов. Включения могут возникнуть при использовании вольфрамового электрода. При этом кончик электрода дает брызги, которые попадают в металл. Если шов уже затвердел, то вольфрамовые включения остаются на поверхности. Иные причины — слишком большая плотность тока или короткое замыкание.

Электрод может замкнуться при нарушениях, вызванных неудобной позой сварщика, например, при потолочной сварке. Кусочек вольфрама внутрь затягивает жидкий металл. Наиболее часто такие дефекты появляются при сварке алюминия, а также сплавов с его содержанием, поскольку вольфрам в них не растворяется. Наличие включений из вольфрама можно узнать по треску и вспышкам сварочной дуги.

Несплавление

Дефект четвертой группы, имеющий обозначение 401. Несплавление — это, соответственно названию, отсутствие прочного соединения между металлом и швом. Различаются по местоположению: боковому на поверхности, между валиками и находящимися в корне. Несплавление может образоваться вследствие: неправильного угла сварки, не зачищенных кромок, неоднородности материала, неправильно выбранных режимов, небольшого значения тока, большой скорости процесса.

Непровар

Также входит в четвертую группу с обозначением 401. Непровары в сварных швах, по сути, тоже являются несплавлениями. Определением, что такое непровар в сварном соединении, является следующее: отсутствие сплавления металла, которое возникло из-за неспособности проникновения его в корень. Возникает по всей длине шва или на его отдельных участках, а также между слоями при многопроходном способе.

Определением, что такое непровар в сварном соединении, является следующее: отсутствие сплавления металла, которое возникло из-за неспособности проникновения его в корень. Возникает по всей длине шва или на его отдельных участках, а также между слоями при многопроходном способе.

Причины образования непроваров при ручной дуговой сварке разные в зависимости от положения:

в корне — из-за недостаточно большого значения силы тока и значительной скорости процесса;

непровар кромки может происходить вследствие смещения с оси стыкования электрода;

между слоями — когда предыдущий слой не слишком хорошо зачищен.

Непровар сварного шва также может появляться из-за некачественного очищения металла от грязи, окалин, ржавчины, маленького зазора, большой величины притупления, маленького угла кромочных скосов, недостаточного тока, увеличенной скорости процесса, смещения электрода от нужного положения. В соединениях стыковым методом непровар возникает: при одностороннем виде в корне, а при двустороннем — в центре торцевого сечения.

Характерная особенность неполного проплавления — трещины большого размера на его окончаниях. При наличии непроваров уменьшается размер торца шва, возникают очаги напряженности. Если в дальнейшем конструкция будет подвергаться вибрации, то даже небольшого размера непровары способны значительно понизить прочность. Особенно большой вред прочности наносят непровары большого размера. Компенсация разрушающего действия непроваров — проплав или усиление. Еще один вид борьбы с этим дефектом — вырубание непроваренных участков шва, зачищение поверхностей и последующее заваривание.

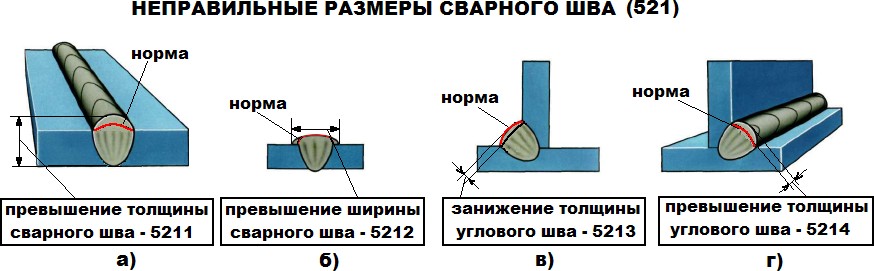

Нарушение формы

Дефекты сварные включают в себя большую группу нарушений внешней формы соединений сварным способом, включенных в группу под номером 5 и имеющих обозначение 501. К ним относятся отклонения от принятого значения наружной формы шва и его геометрических параметров. Несоответствие формы и размеров принятым параметрам приводит к снижению прочности. Внешний вид соединений становится хуже, что тоже является немаловажным обстоятельством.

Наружные дефекты сварных швов имеют многочисленные причины:

· нестабильность сетевого напряжения;

· скольжение проволоки;

· неравномерность скорости прохождения сварочного процесса как следствие зазоров в узле перемещения при использовании сварочного автомата;

· неправильно выбранный угол, под которым наклоняют электрод;

· затекание жидкого металла в имеющиеся промежутки;

· неодинаковое расположение зазоров на протяженности стыка.

Указанный список можно дополнить многими другими причинами. Косвенно наружные дефекты сварных швов указывают на вероятное наличие внутренних.

Подрезы

Объяснение, что такое подрез в сварке, заключается в следующем определении: это изъян, представляющий собой углубление, находящееся около шва. Уменьшение толщины шва приводит к снижению надежности соединения. Внешне подрез смотрится как усадочная канавка. Они могут располагаться на отдельном участке или по всему протяжению шва.

Начинающие сварщики должны хорошо понимать, что называют подрезом в сварке, поскольку этот изъян происходит часто по их вине при неправильно выбранном значении тока. Другие основные причины появления этого изъяна:

· материал деталей имеет плохую смачиваемость;

· при стыковке — отклонение от оси электрода;

· расположение соединения, вызывающее неудобную позу сварщика;

· недостаточное качество подготовки кромок перед свариванием;

· завышенная скорость проведения работ;

· наклон электрода под неправильным углом.

Ошибочно выбранный угол электрода при сварке часто вызывает такой дефект. Иногда бывает, что угол выбран правильно, но при напряженном положении сварщика у него может устать рука и в положении угла произойдет изменение. При неправильном угле происходит неправильное распределение тепла. Большая его часть достается краям, что ведет к появлению усадочных канавок. Чтобы этого не произошло, более значительная часть тепла должна быть направлена на компоненты соединения, имеющих большую толщину, чем края.

Скорость сварки должна быть умеренной. При повышенном значении часть металла вдавливается в сварочную ванну и, быстро остывая, оставляет углубления. Слишком медленная скорость принесет свои недостатки, поэтому следует выбирать среднее значение.

К способам предотвращения появления подрезов при сварке относятся:

1. Улучшить смачиваемость материалов можно предварительным нагревом. Это будет способствовать хорошему растеканию расплавленного металла по канавке и снижает появление очагов напряжения.

2. Если соединяются детали разной толщины, то большее количество тепла должно доставаться более толстой.

3. Выбор оптимального значения скорости в зависимости от марки свариваемых металлов.

4. Если сварка производится в защитном газе, то большую роль играет его правильный выбор. Так, например, углеродистую сталь целесообразно сваривать в смеси их углекислого и инертного газов.

5. Выбор диаметра электрода в зависимости от ширины шва. Когда диаметр электрода намного меньше, то придется совершать поперечные движения, имеющие большую амплитуду. Образование подрезов при этом становится неизбежным. Если уменьшение шва невозможно, то сваривать его следует за несколько проходов.

Когда диаметр электрода намного меньше, то придется совершать поперечные движения, имеющие большую амплитуду. Образование подрезов при этом становится неизбежным. Если уменьшение шва невозможно, то сваривать его следует за несколько проходов.

6. Чтобы избежать перегрева, ток выбирают в соответствии с толщиной материалов.

7. Сварку следует осуществлять короткой дугой.

8. Выбранная скорость не должна изменяться.

9. Угловые швы выполнять методом «лодочкой».

10. Применение инверторов уменьшает появления подрезов.

Образованию трещин способствует повышенное содержание углерода в расплавленном металле, а также кремния, никеля и особенно вредных примесей серы, фосфора и водорода.

Причинами образования трещин чаще всего является несоблюдение технологии и режимов сварки. Это может проявляться, например, в неправильном расположении швов в сварной конструкции, что приводит к высокой концентрации напряжений. Большие напряжения в сварных конструкциях могут возникнуть также при несоблюдении заданного порядка наложения сварных швов.

Подрез сварного шва устраняют путем очищения от загрязнений и шлаков, а затем завариванием тонким швом. После контроля устранения соединение может быть направлено на доработку. Исправлять участок допустимо ограниченное количество раз. Если размеры подрезов не превышают пределы, указанные в нормативных документах, то изделие может быть введено в эксплуатацию.

Превышение выпуклости

Бывает в стоковых и угловых швах. У стокового шва обозначение 502, а у углового — 503.

Дефект представляет собой чересчур большое количество наплавки. На ответственных конструкциях дефект недопустим. Причинами появления служат: низкая скорость, неправильно выбранный режим, недостаточная предварительная подготовка, неудобное расположение шва. Превышающую нормы выпуклость удаляют методом шлифования.

Превышение проплава

К внешнему признаку при визуальном контроле относится чересчур большая выпуклость на корне шва.

Наиболее вероятная причина — плохая подготовка кромок к сварке, а также наличие разного химического состава свариваемых материалов.

Наплыв

Несмотря на вроде бы знакомое слово, необходимо разъяснение, что такое наплыв в сварке.

По сути, наплыв — это избыток металла после того, как произошло натекание на основной материал. При этом сплавления наплыва с основным металлом не осуществляется. Наплыв хорошо виден при внешнем осмотре. Бывает местным и протяженным. Оставлять этот дефект можно только для конструкций, не имеющих особой важности. Излишек металла устраняют методом шлифовки.

Линейное смещение

Другое название — депланация. Обозначение 507. Заключается в наличие смещения в плоскостях параллельных, но находящихся на разных уровнях.

Применение на конструкциях ответственного значения линейное смещение недопустимо.

Угловое смещение

Дефект является отклонением от нужного угла межу двумя свариваемыми элементами.

Натек

Название этого сварочного дефекта достаточно красноречиво и в особых объяснениях не нуждается. Существует градация в зависимости от пространственного положения: горизонтальном, вертикальном, нижнем, потолочном. А также натек, находящий в углу шва и в соединении нахлестом.

Наиболее часто ему подвержены горизонтальные швы на вертикальной поверхности.

Прожог