Пластическая деформация металла. Диаграмма зависимости напряжений и деформации.

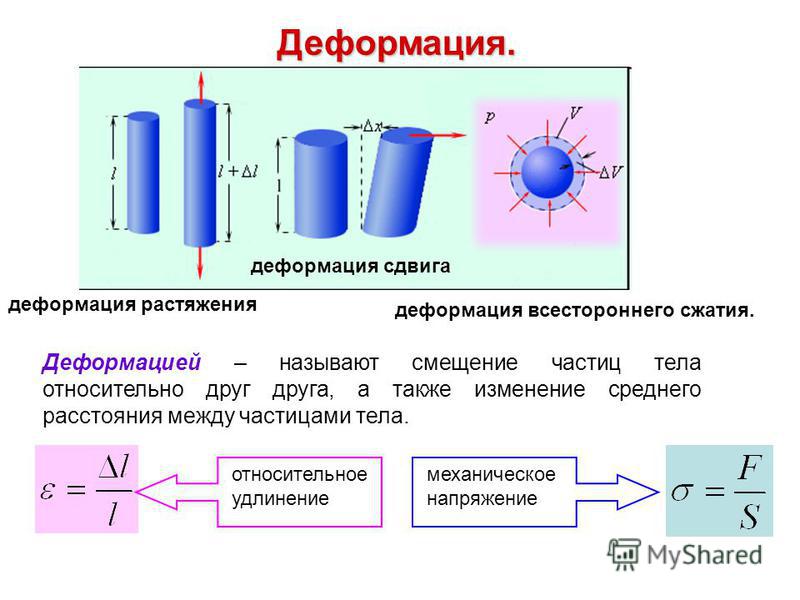

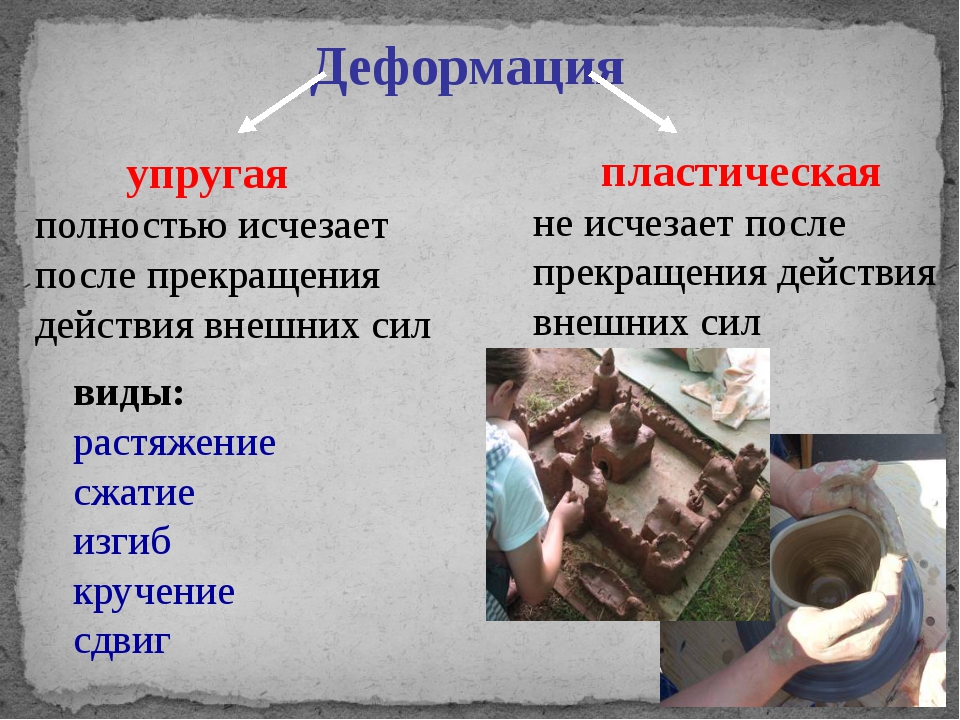

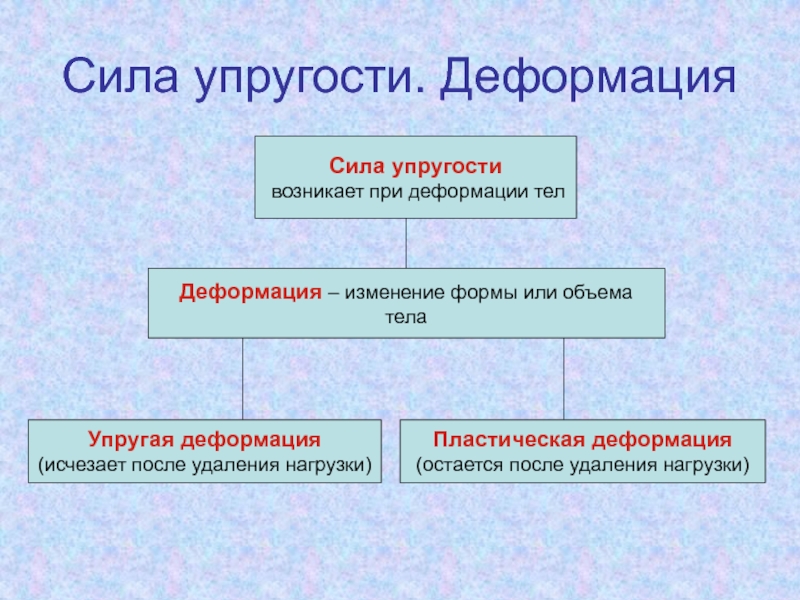

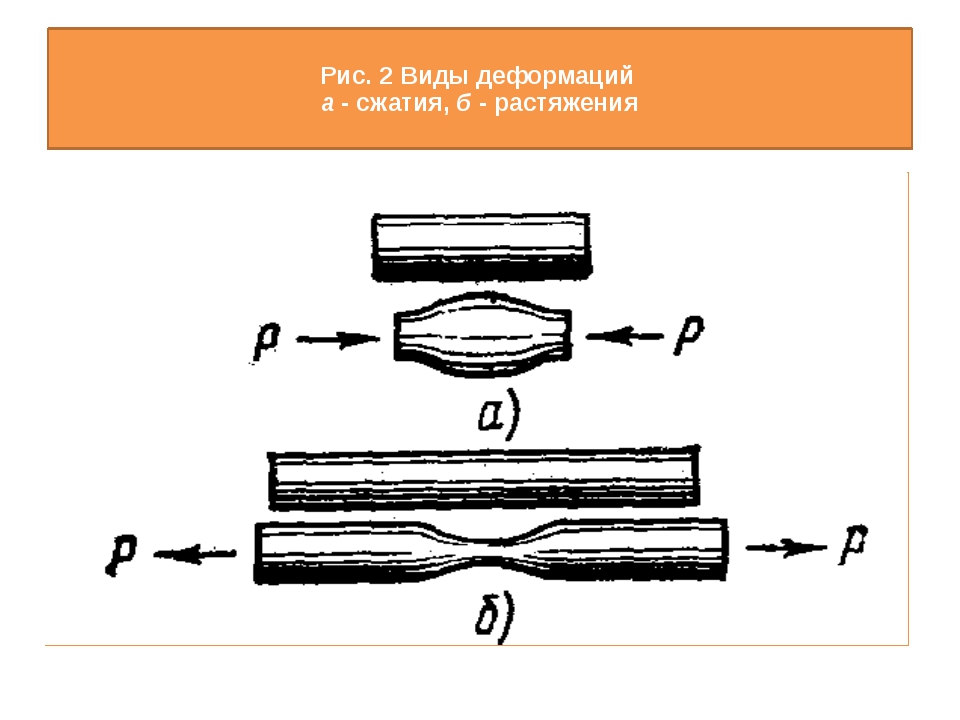

Для понимания физических и механических свойств происходящих в металле под нагрузкой изучается такое понятие, как деформация. В зависимости от напряжений деформация бывает:

- упругой

- пластической

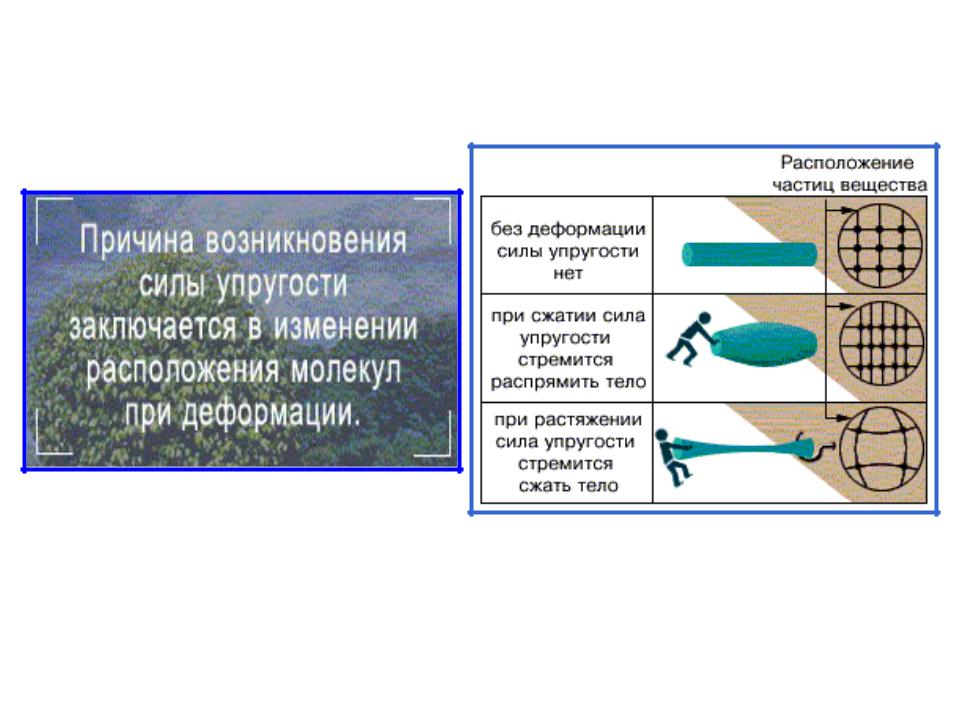

При упругой деформации — возникшие изменения исчезают после прекращения воздействий вызывающих ее напряжений.

Пластическая — остаточные изменение формы после снятия действия вызвавших ее напряжений. Данное явление имеет особенное значение, поскольку в структуре кристаллов происходят непоправимые передвижения атомов.

Остаточная деформация

Понимание основных понятий деформации ( механических и физических свойств) позволяют рассчитать максимально допустимые нагрузки в металлоконструкциях.

Напряжение металловДля начала стоит рассмотреть понятие напряжения металлов.

Напряжением металлов называется отношение силы приложенной к образцу или к поперечному сечению образца.

Напряженное состояние металлов характеризуется следующими показателями:

δпр, δт, δупр, δп.

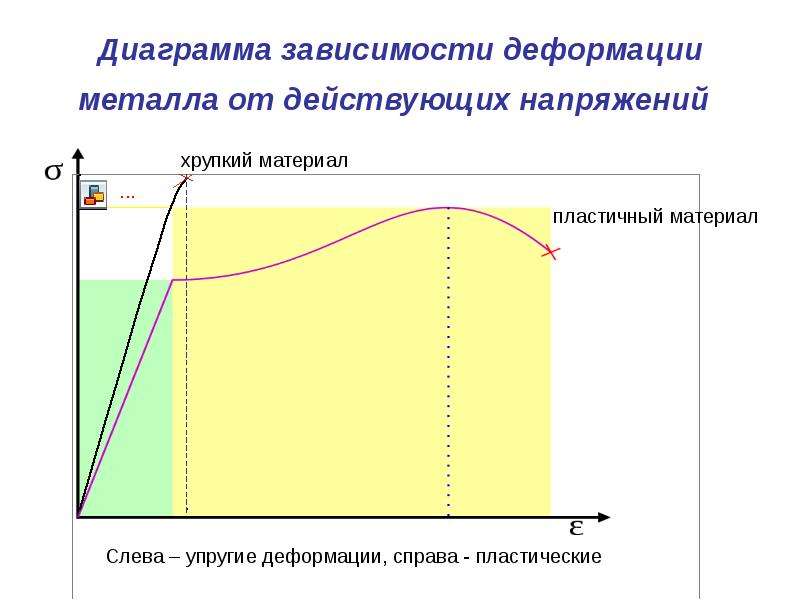

Диаграмма связи между напряжениями и деформациями

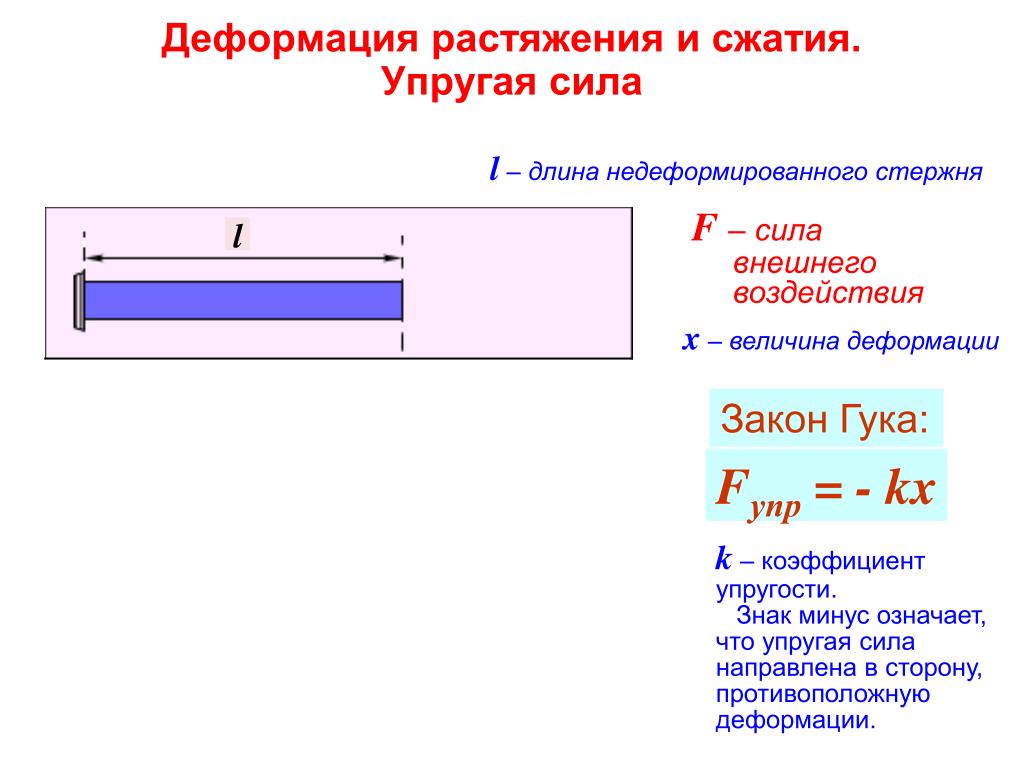

динамика гука– изменения (деформация) в направлении действия силы,

δ – деформирующее напряжение

δп — предел пропорциональности,

δупр — предел упругости,

δт — предел текучести,

δпр — предел прочности металла или временное сопротивление разрушению.

Нормальное напряжение

Нормальное напряжение первоначально вызывает упругую деформацию в монокристалле, приводящую к изменению положения отдельных групп атомов друг относительно друга, а после снятия нагрузки возвращению атомов свои первоначальные положения.

При возникновении нормальных напряжений превышающих силы межатомного притяжение происходит разрушение металла.

Напряжение соответствующее максимальной нагрузке, при достижении которой соблюдается закон Гука ( изменение нагрузки приводит к пропорциональному изменению длины образца) — называется пределом пропорциональности.

δпр=Рпр/Sо (МПа), где:

Sо- начальная площадь поперечного сечения образца : Sо= Пdo2 / 4

Р — нагрузка.

Пределом упругости называется условное напряжение, соответствующее нагрузке, вызывающей остаточную деформацию заданной величины.

При достижении предела упругости, после снятия нагрузки, размеры образца изменяется, такая деформация называется остаточной.

Физическим пределом текучести называются напряжения, соответствующее нагрузке, вызывающий массовую пластическую деформацию в образце.

δт=Pт/So (МПа)

На диаграмме состояний δт соответствует минимальной точке на площадке текучести. При достижении точки δт происходит изменение длины образца при постоянной нагрузке.

При достижении точки δт происходит изменение длины образца при постоянной нагрузке.

δпр- соответствует максимальной нагрузке, которая может выдержать образец до начала разрушения.

При испытании металла на разрыв изготавливают образцы специальной формы и размеров, которые оговариваются ГОСТом 1497 -86. В тех случаях, когда размеры заготовки или изделия не позволяют произвести вырезку образца- испытание проводят на натуральных образцах.

Пластическая деформация происходит под действием тангенциальных напряжений, которые в 2 раза меньше нормальных.

При пластической деформации в первую очередь деформация происходит по плоскостям наиболее благоприятно ориентированным к направлению действующей нагрузки, и только после реализации таких плоскостей в работу будут вступать следующие кристаллографические плоскости.

Характеристикой упругой и пластической деформации являются модуль Юнга и модуль Гука. Обе эти характеристики являются структурно независимыми, а зависят только от природы материала.

Обе эти характеристики являются структурно независимыми, а зависят только от природы материала.

Для понимания физических и механических свойств происходящих в металле под нагрузкой изучается такое понятие, как деформация.

Свойства пластической деформации определяют способность тел к изменению форм под воздействием внешних и внутренних сил.

Опубликовано: 04.01.2016

Деформация металла под действием напряжений может быть упругой и пластической

Формирование структуры деформированных металлов и сплавов.

1.Физическая природа деформации металлов.

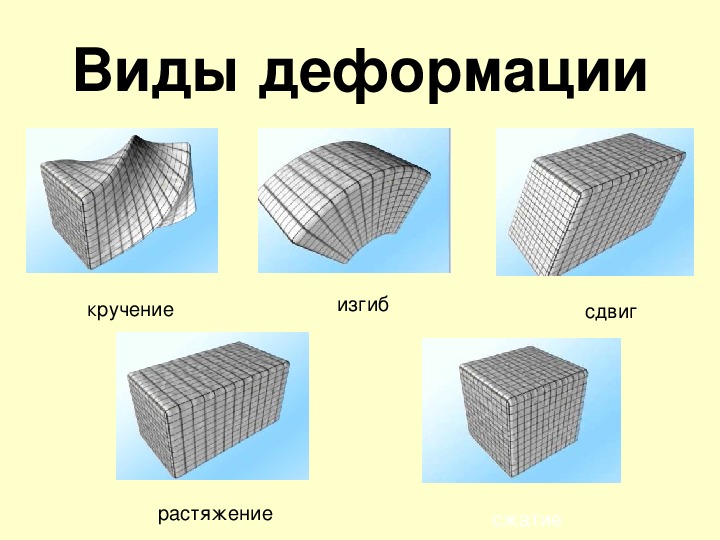

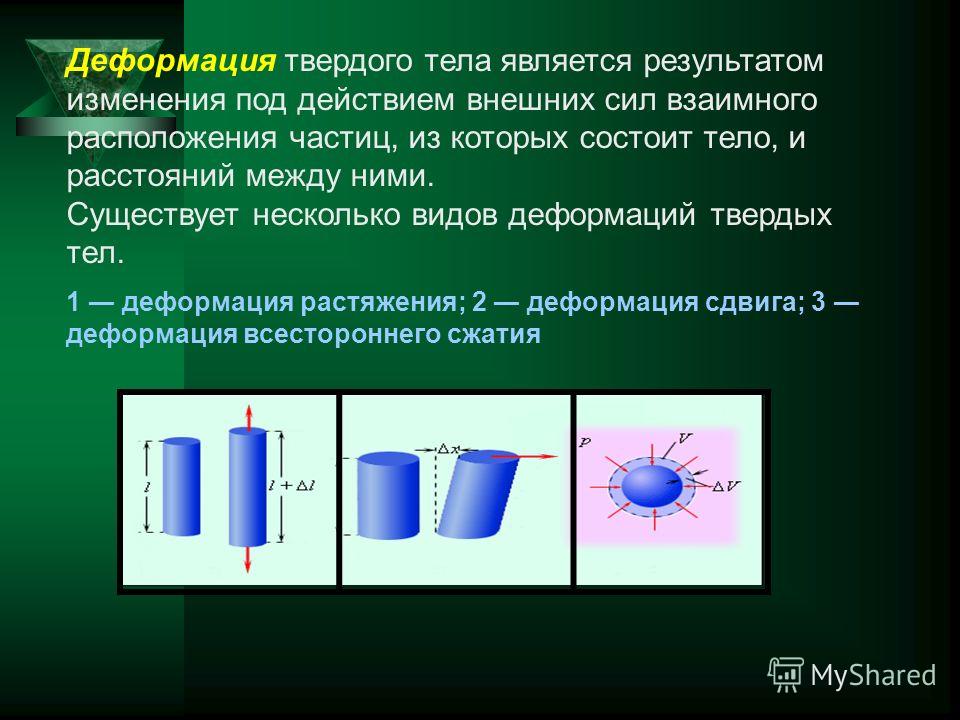

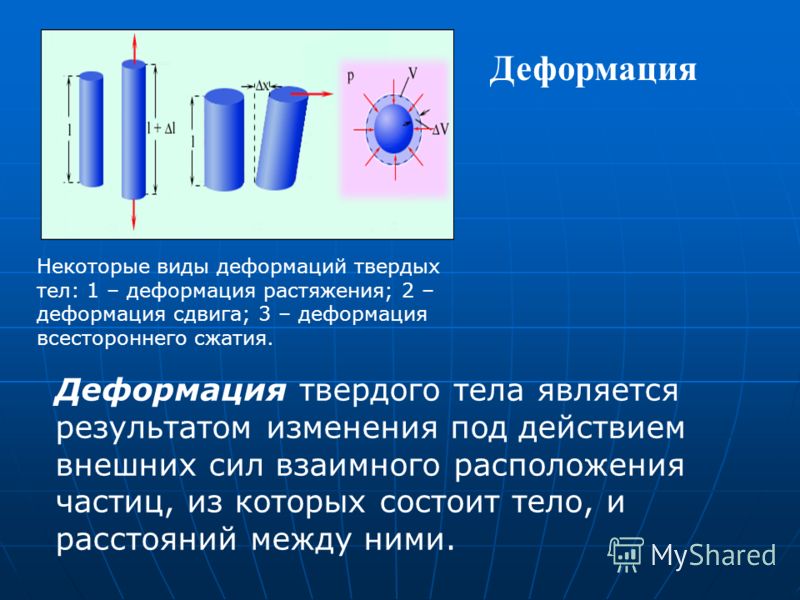

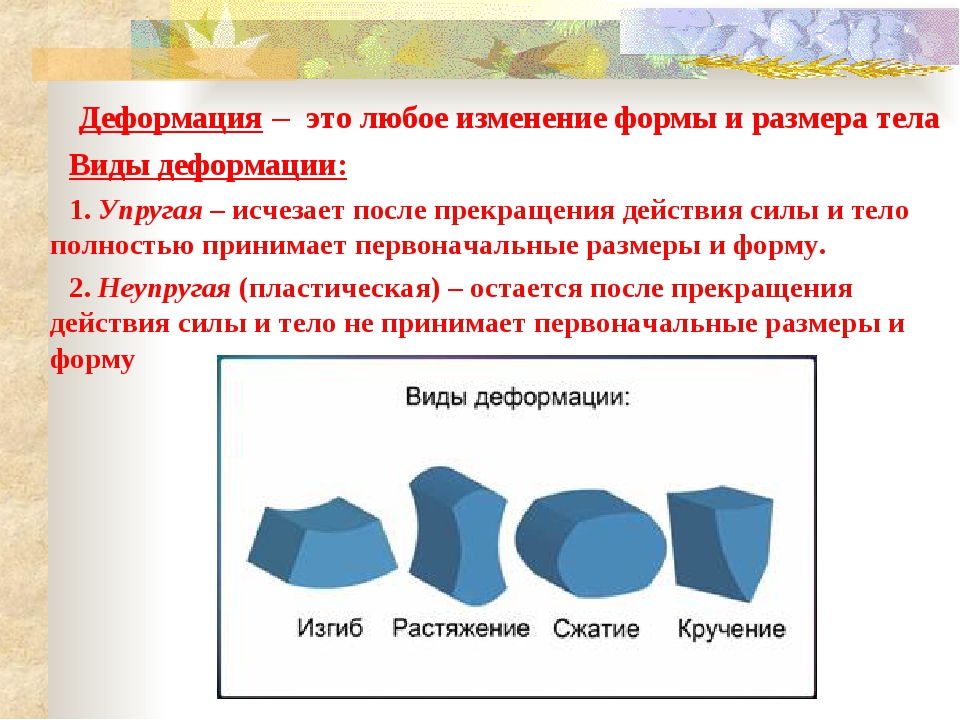

Деформацией называется изменение формы и размеров тела под действием напряжений.

Напряжение –

сила, действующая на единицу площади

сечения детали.

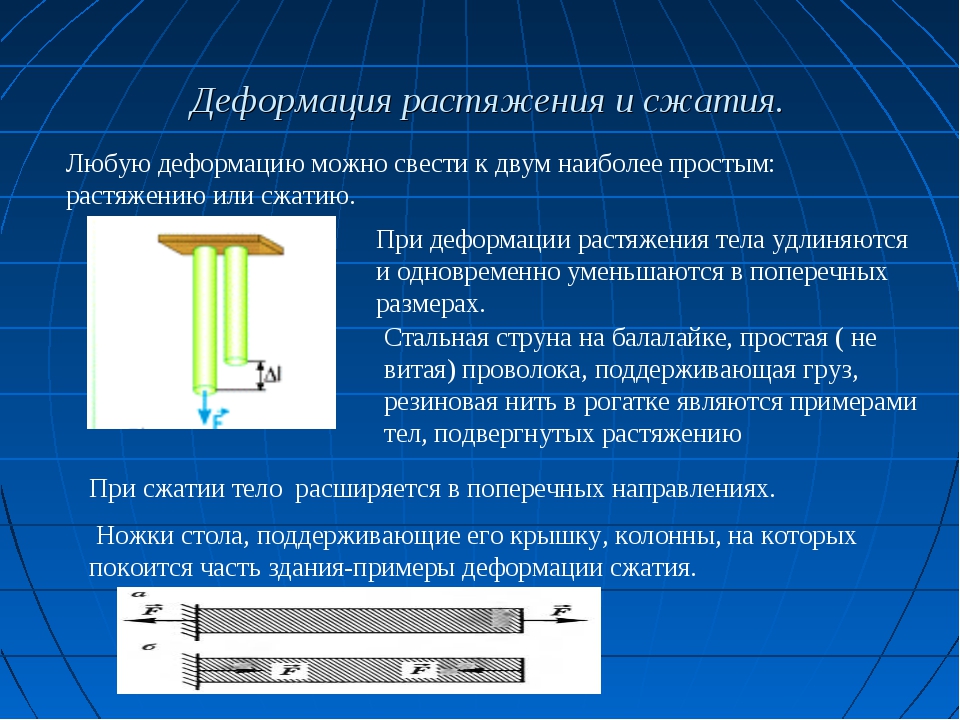

Напряжения и вызываемые ими деформации могут возникать при действии на тело внешних сил растяжения, сжатия и т.д., а также в результате фазовых (структурных) превращений, усадки и других физико-химических процессов, протекающих в металлах, и связанных с изменением объема.

Металл, находящийся в напряженном состоянии при любом виде нагружения, всегда испытывает напряжения нормальные и касательные (рис. 6.1.).

Рис.6.1. Схема возникновения нормальных и касательных напряжений в металле при его нагружении

Рост нормальных и касательных напряжений приводит к разным последствиям. Рост нормальных напряжений приводит к хрупкому разрушению. Пластическую деформацию вызывают касательные напряжения.

Деформация металла под действием напряжений может быть упругой и пластической.

Упругой называется

деформация, полностью исчезающая после

снятия вызывающих ее напряжений.

При упругом деформировании изменяются расстояния между атомами металла в кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменение межатомного расстояния, атомы становятся на прежние места, и деформация исчезает.

Упругая деформация на диаграмме деформации характеризуется линией ОА (рис.6.2.).

Рис.6.2. Диаграмма зависимости деформации металла от действующих напряжений

Если нормальные напряжения достигают значения сил межатомных связей, то наблюдается хрупкое разрушение путем отрыва (рис.6.3.)

Рис.6.3. Схема упругой деформации и хрупкого разрушения под действием упругих напряжений а – ненапряженная решетка металла; б – упругая деформация; в, г – хрупкое разрушение в результате отрыва

Зависимость между упругой деформацией и напряжением выражается законом Гука

где:

Е — модуль упругости.

Модуль упругости является важнейшей характеристикой упругих свойств металла. По физической природе величина модуля упругости рассматривается как мера прочности связей между атомами в твердом теле.

Эта механическая характеристика структурно нечувствительна, т. е. термическая обработка или другие способы изменения структуры не изменяют модуля упругости, а повышение температуры, изменяющее межатомные расстояния, снижает модуль упругости.

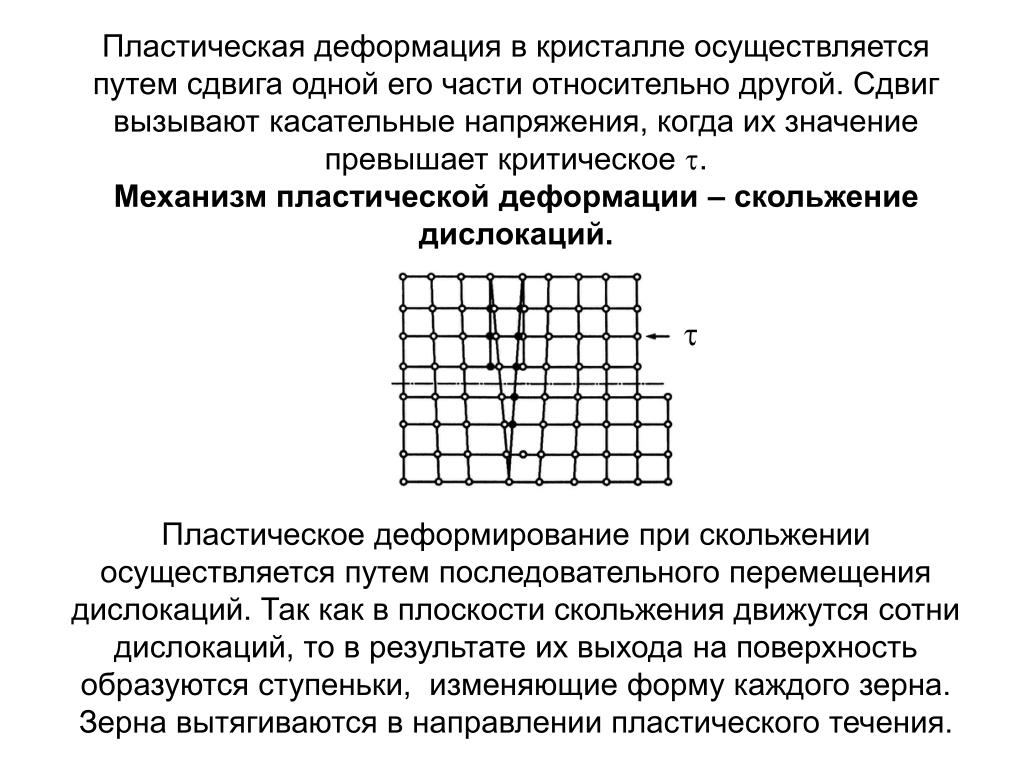

Пластической или остаточной называется деформация после прекращения действия вызвавших ее напряжений.

При пластическом деформировании одна часть кристалла перемещается по отношению к другой под действием касательных напряжений. При снятии нагрузок сдвиг остается, т.е. происходит пластическая деформация (рис.6.4 )

В

результате развития пластической

деформации может произойти вязкое

разрушение путем сдвига.

Рис.6.4. Схема пластической деформации и вязкого разрушения под действием касательных напряжений а – ненапряженная решетка; б – упругая деформация; в – упругая и пластическая деформация; г – пластическая деформация; д, е – пластичное (вязкое) разрушение в результате среза

2.Пластическое деформирование поли- и монокристаллов.

Металлы и сплавы в твердом состоянии имеют кристаллическое строение, и характер их деформации зависит от типа кристаллической структуры и от наличия несовершенств в этой структуре.

Рассмотрим пластическую деформацию в монокристалле (отдельный кристалл).

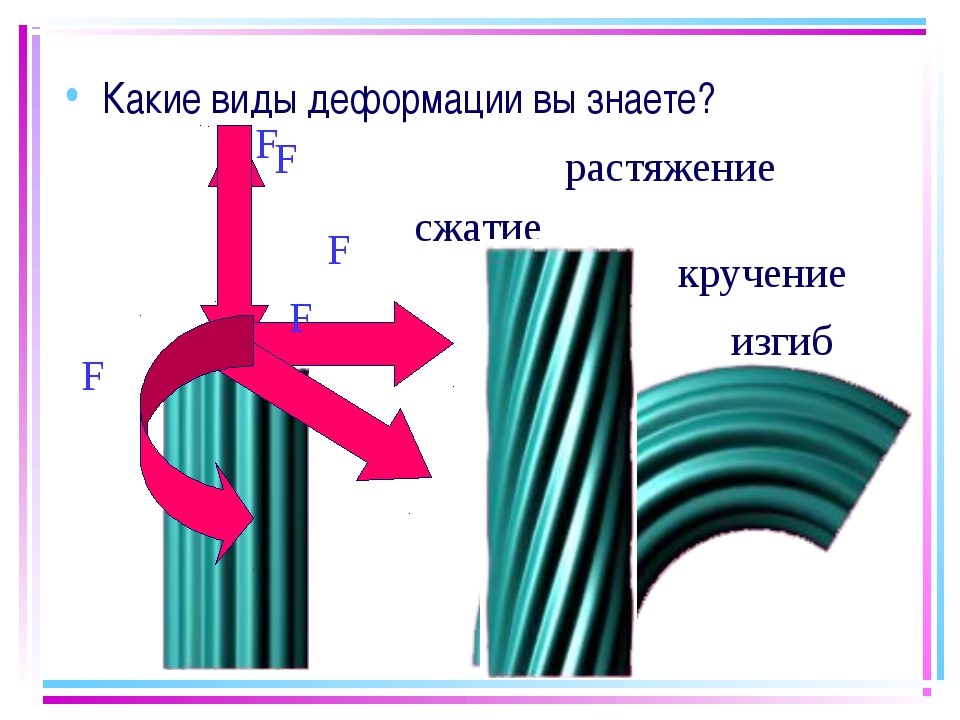

Пластическая деформация может протекать под действием касательных напряжений и может осуществляться двумя способами.

1. Трансляционное

скольжение по плоскостям (рис.

В промежутках между полосами скольжения деформация не происходит. Твердое тело не изменяет своего кристаллического строения во время пластической деформации и расположение атомов в элементарных ячейках сохраняется

Плоскостями скольжения является кристаллографические плоскости с наиболее плотной упаковкой атомов.

Это наиболее характерный вид деформации при обработке давлением.

2. Двойникование – поворот одной части кристалла в положение симметричное другой его части. Плоскостью симметрии является плоскость двойникования (рис. 6.5 б).

Двойникование

чаще возникает при пластической

деформации кристаллов с объемно-центрированной

и гексагональной решеткой, причем с

повышением скорости деформации и

понижением температуры склонность к

двойникованию возрастает.

Двойникование может возникать не только в результате действия внешних сил, но и в результате отжига пластически деформированного тела. Это характерно для металлов с гранецентрированной кубической решеткой (медь, латунь). Двойникованием можно достичь незначительной степени деформации.

а) | б) |

Рис.6.5. Схемы пластической деформации различными способами: а – скольжением; б – двойникованием

3.Механизм пластического деформирования.

Пластическая деформация происходит в результате скольжения или двойникования.

В основу современной теории пластической деформации взяты следующие положения:

скольжение распространяется по плоскости сдвига последовательно, а не одновременно;

скольжение начинается от мест нарушений кристаллической решетки, которые возникают в кристалле при его нагружении.

Схема механизма деформации представлена на рис.6.6 а.

В равновесном состоянии дислокация неподвижна. Под действием напряжения экстраплоскость смещается справа налево при незначительном перемещении атомов. Нижняя часть плоскости Р/S (SR) сместится вправо и совместится с нижним краем экстра- плоскости РQ.

QR- остаточная деформация.

При дальнейшем движении дислокация пройдет всю плоскость скольжения и выйдет на поверхность зерна. При этом верхняя часть зерна сдвинута относительно нижней на один межатомный период решетки (рис. 6.6 б).

При каждом перемещении дислокации на один шаг необходимо разорвать связь только между двумя рядами атомов в плоскости Р/S, а не между всеми атомами, расположенными выше и ниже плоскости скольжения. Необходимое сдвиговое напряжение при этом мало, равно практически действительному.

Рис. 6.6. Схема

дислокационного механизма пластической

деформации а –

перемещение атомов при двихении краевой

дислокации на одно межатомное расстояние; б – перемещение дислокации через весь

кристалл

6.6. Схема

дислокационного механизма пластической

деформации а –

перемещение атомов при двихении краевой

дислокации на одно межатомное расстояние; б – перемещение дислокации через весь

кристалл

Разрушение металлов.

Процесс деформации при достижении высоких напряжений завершается разрушением. Тела разрушаются по сечению не одновременно, а вследствие развития трещин. Разрушение включает три стадии:

зарождение трещины,

ее распространение через сечение,

окончательное разрушение.

Различают

хрупкое разрушение –

отрыв одних слоев атомов от других под

действием нормальных растягивающих

напряжений. Отрыв не сопровождается

предварительной деформацией. Механизм

зарождения трещины одинаков — благодаря

скоплению движущихся дислокаций перед

препятствием (границы субзерен, фазовые

границы), что приводит к концентрации

напряжений, достаточной для образования

трещины. Когда напряжения достигают

определенного значения, размер трещины

становится критическим и дальнейший

рост осуществляется произвольно.

Когда напряжения достигают

определенного значения, размер трещины

становится критическим и дальнейший

рост осуществляется произвольно.

Для хрупкого разрушения характерна острая, часто ветвящаяся трещина. Величина зоны пластической деформации в устье трещины мала. Скорость распространения хрупкой трещины велика — близка к скорости звука (внезапное, катастрофическое разрушение). Энергоемкость хрупкого разрушения мала, а работа распространения трещины близка к нулю.

Различают транскристаллитное разрушение – трещина распространяется по телу зерна, интеркристаллитное – по границам зерен (всегда хрупкое).

Результатом хрупкого разрушения является блестящий светлый кристаллический излом с ручьистым строением. Хрупкая трещина распространяется по нескольким параллельным плоскостям. Плоскость излома перпендикулярна нормальным напряжениям.

Вязкое

разрушение – путем среза под действием касательных

напряжений. Ему всегда предшествует

значительная пластическая деформация.

Ему всегда предшествует

значительная пластическая деформация.

Трещина тупая раскрывающаяся. Величина пластической зоны впереди трещины велика. Малая скорость распространения трещины. Энергоемкость значительная, энергия расходуется на образование поверхностей раздела и на пластическую деформацию. Большая работа затрачивается на распространение трещины. Поверхность излома негладкая, рассеивает световые лучи, матовая (волокнистый) излом. Плоскость излома располагается под углом.

По излому можно определить характер разрушения.

Механические свойства и способы определения их количественных характеристик (повторение)

Основными

механическими свойствами являются

прочность, упругость, вязкость, твердость.

Зная механические свойства, конструктор

обоснованно выбирает соответствующий

материал, обеспечивающий надежность и

долговечность конструкций при их

минимальной массе.

Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок.

В зависимости от условий нагружения механические свойства могут определяться при:

статическом нагружении – нагрузка на образец возрастает медленно и плавно.

динамическом нагружении – нагрузка возрастает с большой скоростью, имеет ударный характер.

повторно, переменном или циклическим нагружении – нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению.

Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами.

При статическом испытании на растяжение: ГОСТ 1497 получают характеристики прочности и пластичности.

Прочность – способность материала сопротивляться

деформациям и разрушению.

Испытания проводятся на специальных машинах, которые записывают диаграмму растяжения, выражающую зависимость удлинения образца (мм) от действующей нагрузки Р, т.е. .

Но для получения данных по механическим свойствам перестраивают: зависимость относительного удлинения от напряжения

Рис. 6.7. Диаграмма растяжения: а – абсолютная, б – относительная; в – схема определения условного предела текучести

Проанализируем процессы, которые происходят в материале образца при увеличении нагрузки.

Участок оа на диаграмме соответствует упругой деформации материала, когда соблюдается закон Гука. Напряжение, соответствующее упругой предельной деформации в точке а, называется пределом пропорциональности.

Предел

пропорциональности ()

– максимальное напряжение, до которого

сохраняется линейная зависимость между

деформацией и напряжением.

При напряжениях выше предела пропорциональности происходит равномерная пластическая деформация (удлинение или сужение сечения).

Каждому напряжению соответствует остаточное удлинение, которое получаем проведением из соответствующей точки диаграммы растяжения линии параллельной оа.

Так как практически невозможно установить точку перехода в неупругое состояние, то устанавливают условный предел упругости, – максимальное напряжение, до которого образец получает только упругую деформацию. Считают напряжение, при котором остаточная деформация очень мала (0,005…0,05%).

В обозначении указывается значение остаточной деформации .

Предел текучести характеризует сопротивление материала небольшим пластическим деформациям.

В

зависимости от природы материала

используют физический или условный

предел текучести.

Физический предел текучести – это напряжение, при котором происходит увеличение деформации при постоянной нагрузке (наличие горизонтальной площадки на диаграмме растяжения). Используется для очень пластичных материалов.

Но основная часть металлов и сплавов не имеет площадки текучести.

Условный предел текучести – это напряжение вызывающее остаточную деформацию

Физический или условный предел текучести являются важными расчетными характеристиками материала. Действующие в детали напряжения должны быть ниже предела текучести.

Равномерная по всему объему пластичная деформация продолжается до значения предела прочности.

В точке в в наиболее слабом месте начинает образовываться шейка – сильное местное утомление образца.

Предел

прочности – напряжение, соответствующее максимальной

нагрузке, которую выдерживает образец

до разрушения (временное сопротивление

разрыву).

Образование шейки характерно для пластичных материалов, которые имеют диаграмму растяжения с максимумом.

Предел прочности характеризует прочность как сопротивления значительной равномерной пластичной деформации. За точкой В, вследствие развития шейки, нагрузка падает и в точке С происходит разрушение.

Истинное сопротивление разрушению – это максимальное напряжение, которое выдерживает материал в момент, предшествующий разрушению образца (рис. 6.8).

Истинное сопротивление разрушению значительно больше предела прочности, так как оно определяется относительно конечной площади поперечного сечения образца.

Рис. 6.8. Истинная диаграмма растяжения

— конечная площадь поперечного сечения образца.

Истинные

напряжения

определяют

как отношение нагрузки к площади

поперечного сечения в данный момент

времени.

При испытании на растяжение определяются и характеристики пластичности.

Пластичность –– способность материала к пластической деформации, т.е. способность получать остаточное изменение формы и размеров без нарушения сплошности.

Это свойство используют при обработке металлов давлением.

Характеристики:

относительное удлинения.

и – начальная и конечная длина образца.

– абсолютное удлинение образца, определяется измерением образца после разрыва.

относительное сужение

— начальная площадь поперечного сечения

-площадь поперечного сечения в шейке после разрыва.

Относительное

сужение более точно характеризует

пластичность и служит технологической

характеристикой при листовой штамповке.

Пластичные материалы более надежны в работе, т.к. для них меньше вероятность опасного хрупкого разрушения.

Применительно к типам кристаллической решётки можно сказать то, что в т. к. металлах с решётками ГЦК и ОЦК значительно больше систем скольжения, чем в металлах с ГПУ, то они обладают повышенной пластичностью.

Кроме того, наиболее пластичными являются чистые компоненты и однофазные твёрдые растворы. Пластичность резко понижается с появлением двухфазных смесей.

Особенности деформации поликристаллических тел.

Рассмотрим холодную пластическую деформацию поликристалла. Пластическая деформация металлов и сплавов как тел поликристаллических, имеет некоторые особенности по сравнению с пластической деформацией монокристалла.

Деформация

поликристаллического тела складывается

из 1). деформации отдельных зерен и 2).

деформации в приграничных объемах.

Отдельные зерна деформируются скольжением

и двойникованием, однако взаимная связь

зерен и их множественность в поликристалле

вносят свои особенности в механизм

деформации.

деформации отдельных зерен и 2).

деформации в приграничных объемах.

Отдельные зерна деформируются скольжением

и двойникованием, однако взаимная связь

зерен и их множественность в поликристалле

вносят свои особенности в механизм

деформации.

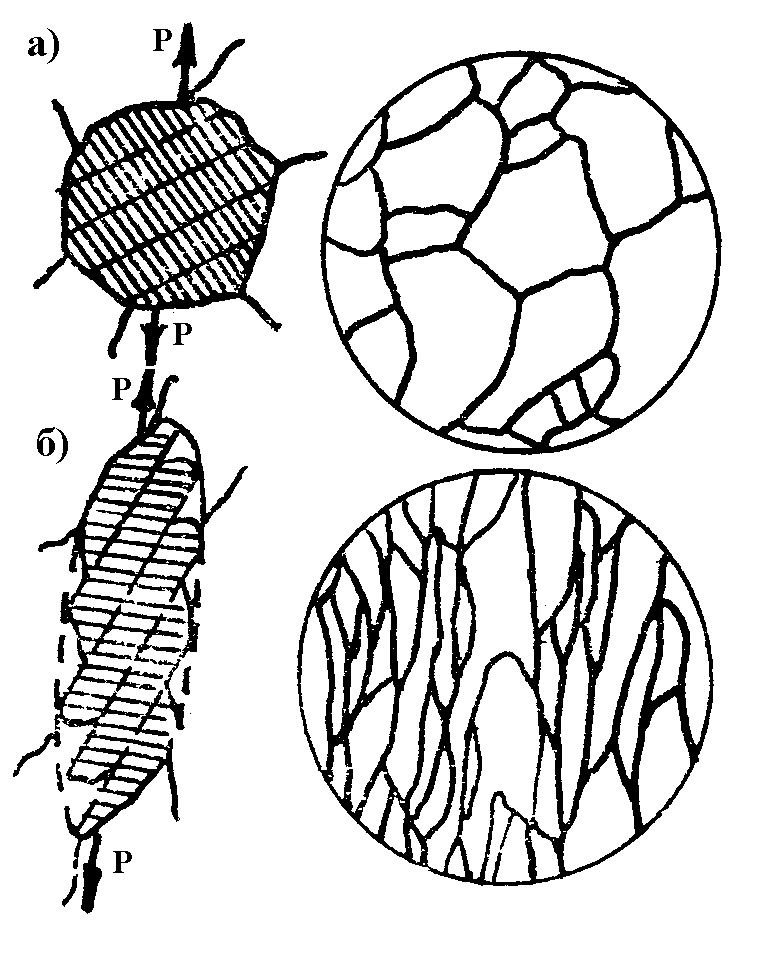

Плоскости скольжения зерен произвольно ориентированны в пространстве, поэтому под влиянием внешних сил напряжения в плоскостях скольжения отдельных зерен будут различны. Деформация начинается в отдельных зернах, в плоскостях скольжения которых возникают максимальные касательные напряжения. Соседние зерна будут разворачиваться и постепенно вовлекаться в процесс деформации. Деформация приводит к изменению формы зерен: зерна получают форму, вытянутую в направлении наиболее интенсивного течения металла (поворачиваются осями наибольшей прочности вдоль направления деформации). Изменение структуры при деформации показано на рис. 8.1.

Рис. 8.1.

Изменение структуры при деформации: а)

до деформации; б) после обжатия на 35%; в)

после обжатия на 90%.

Металл приобретает волокнистое строение. Волокна с вытянутыми вдоль них неметаллическими включениями являются причиной неодинаковости свойств вдоль и поперек волокон. Одновременно с изменением формы зерен в процессе пластической деформации происходит изменение ориентировки в пространстве их кристаллической решетки.

Когда кристаллические решетки большинства зерен получают одинаковую ориентировку, возникает текстура деформации.

Влияние пластической деформации на структуру и свойства металла: наклеп

С увеличением степени деформации характеристики пластичности (относительное удлинение, относительное сужение) и вязкости (ударная вязкость) уменьшаются, а прочностные характеристики (предел упругости, предел текучести, предел прочности) и твердость увеличиваются (рис. 8.2).

Также

повышается электросопротивление,

снижаются сопротивление коррозии,

теплопроводность, магнитная проницаемость.

Рис.8.2. Влияние холодной пластической деформации на механические свойства металла

Совокупность явлений, связанных с изменением механических, физических и других свойств металлов в процессе пластической деформации называют деформационным упрочнением или наклепом.

Упрочнение при наклепе объясняется возрастанием на несколько порядков плотности дислокаций:

Их свободное перемещение затрудняется взаимным влиянием, также торможением дислокаций в связи с измельчением блоков и зерен, искажениями решетки металлов, возникновением напряжений.

Наклёп

понижает плотность металла из-за

нарушения порядка в размещении атомов

при увеличении плотности дефектов

и образовании микропор. Уменьшение

плотности используют для увеличения

долговечности деталей, которые при

эксплуатации подвержены переменным

нагрузкам. С этой целью применяют

поверхностное пластическое деформирование

детали с помощью обдувки дробью или

обработки специальным инструментом.

Наклёпанный слой стремиться расшириться

, встречая сопротивление со стороны

ненаклёпанных участков детали. В

результате в этом слое возникнут

напряжения сжатия, а под ним, на

большом расстоянии от поверхности,

появятся напряжения растяжения.

Сжимающие напряжения в поверхностном

слое замедляют зарождение усталостной

трещины и тем самым увеличивают

долговечность деталей.

С этой целью применяют

поверхностное пластическое деформирование

детали с помощью обдувки дробью или

обработки специальным инструментом.

Наклёпанный слой стремиться расшириться

, встречая сопротивление со стороны

ненаклёпанных участков детали. В

результате в этом слое возникнут

напряжения сжатия, а под ним, на

большом расстоянии от поверхности,

появятся напряжения растяжения.

Сжимающие напряжения в поверхностном

слое замедляют зарождение усталостной

трещины и тем самым увеличивают

долговечность деталей.

Наклёпанные металлы легче корродируют и склонны к коррозионному растрескиванию.

Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

Деформированный

металл находится в неравновесном

состоянии. Переход к равновесному

состоянию связан с уменьшением искажений

в кристаллической решетке, снятием

напряжений, что определяется возможностью

перемещения атомов.

При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго.

При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние – возврат и рекристаллизация.

Т.е. процессы, происходящие при нагреве, подразделяют на возврат и рекристаллизацию. В свою очередь, при возврате различают отдых и полигонизацию.

Возврат. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки.

Процесс частичного разупрочнения и восстановления свойств называется отдыхом (первая стадия возврата). Имеет место при температуре

. .

.

Возврат уменьшает искажение кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует образованию текстуры деформации.

Полигонизация – процесс деления зерен на части: фрагменты, полигоны в результате скольжения и переползания дислокаций.

При температурах возврата возможна группировка дислокаций одинаковых знаков в стенки, деление зерна малоугловыми границами (рис. 8.3).

Рис. 8.3. Схема полигонизации: а – хаотическое расположение краевых дислокаций в деформированном металле; б – дислокационные стенки после полигонизации.

В полигонизированном состоянии кристалл обладает меньшей энергией, поэтому образование полигонов — процесс энергетически выгодный.

Процесс

протекает при небольших степенях

пластической деформации. В результате

понижается прочность на (10…15) % и

повышается пластичность (рис. 8.4). Границы

полигонов мигрируют в сторону большей

объемной плотности дислокаций, присоединяя

новые дислокации, благодаря чему углы

разориентировки зерен увеличиваются

(зерна аналогичны зернам, образующимся

при рекристаллизации). Изменений в

микроструктуре не наблюдается (рис.8.5

а). Температура начала полигонизации

не является постоянной. Скорость процесса

зависит от природы металла, содержания

примесей, степени предшествующей

деформации.

8.4). Границы

полигонов мигрируют в сторону большей

объемной плотности дислокаций, присоединяя

новые дислокации, благодаря чему углы

разориентировки зерен увеличиваются

(зерна аналогичны зернам, образующимся

при рекристаллизации). Изменений в

микроструктуре не наблюдается (рис.8.5

а). Температура начала полигонизации

не является постоянной. Скорость процесса

зависит от природы металла, содержания

примесей, степени предшествующей

деформации.

Рис. 8.4. Влияние нагрева деформированного металла на механические свойства

Рис. 8.5. Изменение структуры деформированного металла при нагреве

При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит рекристаллизация.

Рекристаллизация –

процесс зарождения и роста новых

недеформированных зерен при нагреве

наклепанного металла до определенной

температуры.

Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность.

1 стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен.

Движущей силой первичной рекристаллизации является энергия, аккумулированная в наклепанном металле. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой.

2

стадия –

собирательная рекристаллизация

заключается в росте образовавшихся

новых зерен.

Движущей силой является поверхностная энергия зерен. При мелких зернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние.

Температура начала рекристаллизации связана с температурой плавления

,

для металлов

для твердых растворов

для металлов высокой чистоты

На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. В результате образования крупных зерен при нагреве до температуры t1 начинает понижаться прочность и, особенно значительно, пластичность металла.

Основными

факторами, определяющими величину зерен

металла при рекристаллизации, являются

температура, продолжительность выдержки

при нагреве и степень предварительной

деформации (рис. 8.6).

8.6).

Рис. 8.6. Влияние предварительной степени деформации металла на величину зерна после рекристаллизации

С повышением температуры происходит укрупнение зерен, с увеличением времени выдержки зерна также укрупняются. Наиболее крупные зерна образуются после незначительной предварительной деформации 3…10 %. Такую деформацию называют критической.

Контрольные вопросы.

Что называется деформацией?

Какие виды деформации вы знаете? Приведите примеры.

Как осуществляется пластическая деформация в кристалле? Назовите две разновидности пластической деформации.

Дайте понятия «монокристалл» и «поликристалл».

Что такое «нагартовка» — «наклёп»?

Как вы понимаете понятие «текстура»?

Каким образом получают нагартованную текстуру?

Какие отрицательные свойства появляются у металла после нагартовки?

Что такое «возврат»? Виды возврата нагартованного металла.

Что такое «рекристаллизация»? Какие вам известны стадии рекристаллизации?

Медь имеет решётку ГЦК, а цинк — ГПУ. Какой из этих металлов пластичней?

Стальная проволока для тросов производится методом холодной вытяжки. Чем объясняется высокая прочность тросов?

Задание.

Зарисуйте таблицу «Явления возврата и рекристаллизации наклёпанного металла» и заполните её.

Параметры

Наклёпанный металл

Возврат

Рекристаллизация

График изменения мех.

свойств: предела

прочности…, твёрдости, пластичности…

свойств: предела

прочности…, твёрдости, пластичности…График изменения размера зёрен

Рисунок текстуры

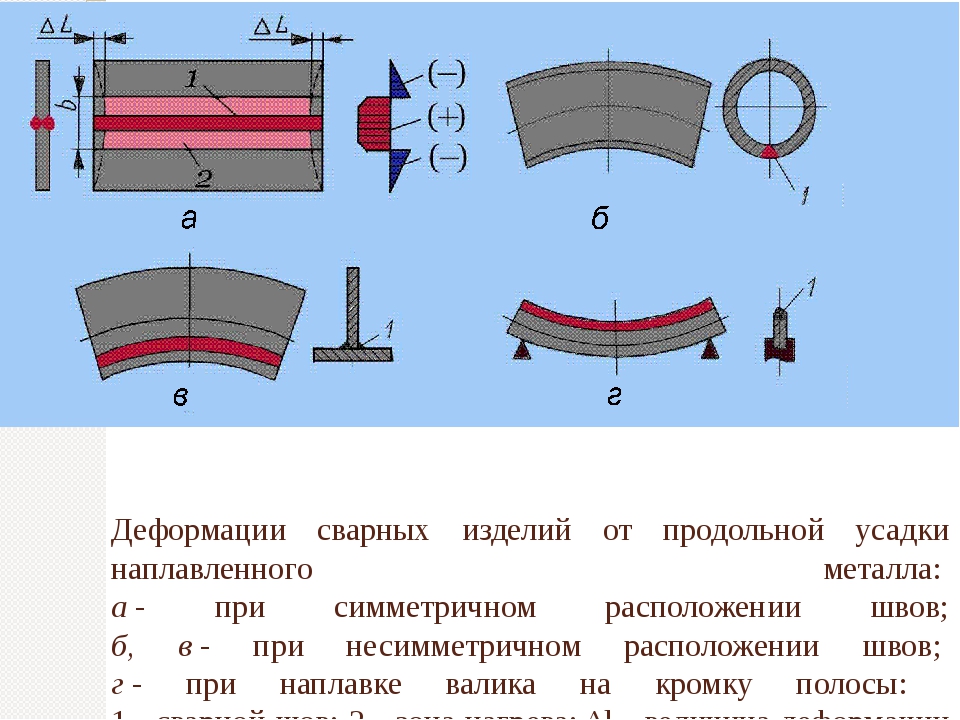

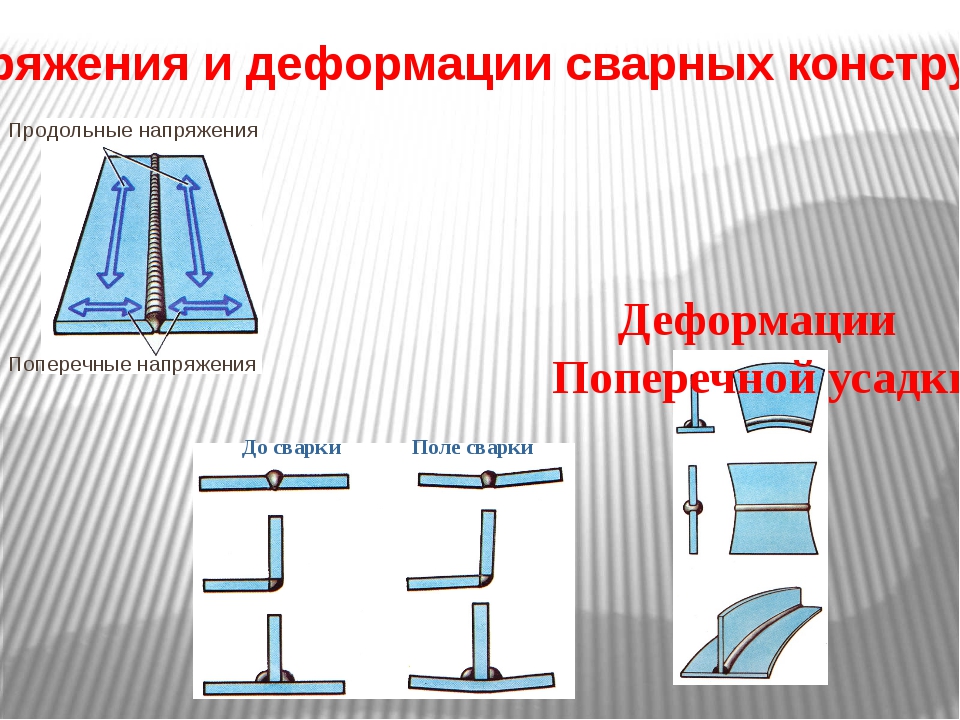

Деформация металла при сварке: возможные причины

Достаточно распространенной проблемой при проведении сварочных работ является деформация металла. Особенно часто с этим сталкиваются начинающие специалисты. Деформация металла приводит к необходимости исправления дефекта, а иногда — к порче заготовки. Каковы же ее основные причины?

Каковы же ее основные причины?

Из-за чего возникает деформация?

Часто деформация металла объясняется неопытностью сварщика. Он может допустить нарушение технологии работ. Нередко причина заключается в неверном выборе электрода или типа шва, плохой подготовке детали и т. д. Также следует правильно настроить сварочный аппарат.

Нередко деформация металла возникает вследствие его структурных изменений. Они оказывают негативное влияние на заготовку, вызывая сжимающее и растягивающее напряжение. Такое особенно часто происходит при охлаждении заготовок из легированной и высокоуглеродистой стали. В результате нарушается структура металла. Для недопущения проблемы не следует допускать слишком резкого охлаждения заготовки.

Достаточно распространенной причиной деформации металла является неравномерный прогрев обрабатываемой детали. Ему следует подвергать только непосредственно рабочую зону заготовки, потому что под воздействием высокой температуры металл расширяется и начинает воздействовать на соседние участки. Прогрев нельзя выполнять прерывисто, поскольку это приводит к увеличению объема внутренних напряжений. Последствия зависят от характеристик обрабатываемого металла — теплопроводности, уровня расширения и т. д.

Прогрев нельзя выполнять прерывисто, поскольку это приводит к увеличению объема внутренних напряжений. Последствия зависят от характеристик обрабатываемого металла — теплопроводности, уровня расширения и т. д.

Еще одной причиной деформации является литейная усадка. Так называется кристаллизация металла, приводящая к заметному уменьшению его объема. Литейная усадка возникает, если сварщик допустил ошибку и создал поперечное или продольное внутреннее напряжение на заготовке. Она проявляется в процессе охлаждения расплавленного металла в сварочной ванне. Напряжение может быть вызвано механическим воздействием на заготовку.

Холодная сварка. Пластическая деформация металлов – ООО «ЦСК»

Холодная сварка – это физико-химический процесс сварки под давлением с пластической деформацией соединяемых поверхностей заготовок без дополнительного нагрева внешними источниками тепла.

Сварка осуществляется с помощью специальных устройств, которые вызывают одновременное направленное деформирование ранее очищенных поверхностей и нарастающее напряженное состояние, при котором образуется монолитный высокопрочный стык.

Этот метод сварки основан на пластическом деформировании металлов в точке их соединения при сжатии и/или сдвиге (скольжении). Сварка происходит при нормальной или отрицательной температуре мгновенно в результате схватывания.

Без пластической деформации в обычных атмосферных условиях, даже прилагая любые удельные сжимающие давления к соединяемым деталям, практически невозможно получить полноценное монолитное соединение.

Холодная сварка является самым древним методом сварки. Раньше данный способ применялся для соединения благородных металлов, которые практически не окисляются. Во время удара по сложенным кускам металла удается добиться прочного соединения. В Дублинском Национальном музее хранится золотая коробочка, которая выполнена в эпоху поздней бронзы, её стенки и дно связаны плотным швом. По мнению экспертов, коробка изготовлена с помощью холодной сварки.

Холодная сварка может быть применена для таких металлов, как: алюминий, медь, свинец, цинк, никель, серебро, кадмий и железо. Очень важны преимущества холодной сварки перед другими методами сварки при соединении разнородных металлов, чувствительных к нагреву или образующих интерметаллиды (химические соединения двух или более металлов).

Очень важны преимущества холодной сварки перед другими методами сварки при соединении разнородных металлов, чувствительных к нагреву или образующих интерметаллиды (химические соединения двух или более металлов).

Роль деформации при холодной сварке заключается в предельном утонении или удалении слоя оксидов. В сближении свариваемых поверхностей до расстояния, соизмеримого с параметром кристаллической решетки. Также в повышении энергетического уровня поверхностных атомов, обеспечивающем возможность образования химических связей.

Источник: www.svarkainfo.ru

Сварочные материалы и оборудование Вы можете приобрести на нашем сайте — сварочные электроды и сварочное оборудование.

Звоните нам по телефону: +7 (343) 266-44-33 или отправляйте заявку на e-mail: [email protected].

ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ МЕТАЛЛА ПРИ СВАРКЕ

Пластическая деформация происходит на протяжении всего процесса образования соединений, начиная от создания электрического контакта до проковки или осадки деталей. Особенно велика роль этого процесса при стыковой сварке, когда энергия пластической деформации имеет большое значение в образовании металлической связи. Деформация металла происходит в основном под действием внешнего усилия, создаваемого приводом машины.

Особенно велика роль этого процесса при стыковой сварке, когда энергия пластической деформации имеет большое значение в образовании металлической связи. Деформация металла происходит в основном под действием внешнего усилия, создаваемого приводом машины.

Степень пластического течения и необходимое усилие определяются сопротивлением пластической деформации металла (о*), которое зависит от схемы напряженного состояния, механических свойств материала и температуры. Большая часть объема металла находится в состоянии, близком к неравномерному сжатию (рис. 24). В контактах деталь — деталь (электрод — деталь) наибольшее сжимающее напряжение отмечается вблизи оси симметрии (az). Касательные напряжения тг, действующие вдоль контакта, наоборот, имеют минимальное значение вблизи этой оси и возрастают в направлении оси г. Направление течения металла (стрелки на рис. 24) определяется сопротивлением его пластической деформации в различных зонах соединения. Так, при точечной сварке металл преимущественно деформируется в зазор между деталями, при шовной — в зазор впереди

ролика и на поверхности деталей позади него. Для стыковой сварки характерно интенсивное течение металла на периферийных участках стыка.

Для стыковой сварки характерно интенсивное течение металла на периферийных участках стыка.

При стыковой сварке сопротивлением пластическая деформация необходима для создания электрического контакта (Дк) и удаления окислов из стыка (А0).

Величина Дк относительно невелика и достигается для сварки стержней из низкоуглеродистой стали при давлениях 2 — 4 кгс/мм2.

Значение Д0 весьма значительно и при сварке стержней диаметром 20 мм из низкоуглеродистой стали составляет (10—15 мм). В общем случае образование физического контакта в результате удаления поверхностных пленок и выравнивания рельефа достигается в основном за счет пластического течения металла вдоль стыка под действием хг. Однако вследствие относительно малой температуры в контакте и затрудненных условий деформации площадь физического контакта

Рис. 24. Направления пластической деформации и эпюры az и т, при точечной (а), шовной (б) и стыковой (в) сварке

деталей по отношению к площади сечения стыка после сварки 5кон сравнительно невелика (50—70%), несмотря на значительную степень деформации металла при

осадке, которая характеризуется коэффициентом kn > 4 . 8 кгс/мм2, Дк = = 4 — т — 5 мм (диаметр стержней 20 мм). Величина Дос тесно связана с рос и voc. Она возрастает с увеличением глубины кратеров и степени окисления торцов при оплавлении. Рост Дос обычно сопровождается увеличением и pQC. Для снижения величины и давления осадки повышают иос или производят осадку под током (на 20—30% от Дос), что облегчает деформацию. Помимо этого, рекомендуется использовать оплавление на повышенных скоростях, особенно непосредственно перед осадкой, с целью выравнивания рельефа и температур на торцах деталей.

8 кгс/мм2, Дк = = 4 — т — 5 мм (диаметр стержней 20 мм). Величина Дос тесно связана с рос и voc. Она возрастает с увеличением глубины кратеров и степени окисления торцов при оплавлении. Рост Дос обычно сопровождается увеличением и pQC. Для снижения величины и давления осадки повышают иос или производят осадку под током (на 20—30% от Дос), что облегчает деформацию. Помимо этого, рекомендуется использовать оплавление на повышенных скоростях, особенно непосредственно перед осадкой, с целью выравнивания рельефа и температур на торцах деталей.

При точечной и шовной сварке роль пластической деформации ограничена созданием электрического контакта, уплотняющего ядро пояска, и проковкой соединения при охлаждении. Высокое значение относительной площади физического контакта (до 100%) достигается в результате плавления металла и удаления пленок под действием электродинамических сил. Общая степень пластической деформации, определяемая глубиной вмятины (Двм), составляет обычно ~ 10—20% от толщины детали и в соответствии с указанными выше этапами состоит из следующих составляющих: Двм — Дк + Ду + ДПр. где Дк, Ду и Дпр — степень деформации, необходимая соответственно для формирования электрического контакта на I этапе, уплотняющего пояса на II этапе и проковки (уплотнения) ядра на III этапе.

где Дк, Ду и Дпр — степень деформации, необходимая соответственно для формирования электрического контакта на I этапе, уплотняющего пояса на II этапе и проковки (уплотнения) ядра на III этапе.

Наиболее активно развивается пластическая деформация на II этапе. По мере нагрева металла током его сопротивление деформации уменьшается. Значения стд. кон для различных легких сплавов приведены в табл. 2.

2. Значение Од кон_ при точечной сварке различных металлов (<св = 0,1 с; FCB = 500 кгс; = 6 мм)

|

Металл интенсивно течет в увеличивающиеся при тепловом расширении зазоры. Рост этих зазоров оказывает благоприятное влияние на сохранение высокой плотности тока в зоне сварки за счет образования своеобразного рельефа и ограничения площади контактов. Образующийся в результате направленной пластической деформации уплотняющий поясок удерживает жидкий металл в ядре от выплеска. Величина Ду повышается с ростом усилия и времени сварки. Поэтому для обеспечения необходимой деформации металла при сварке теплопрочных металлов целесообразно использовать мягкие режимы при значительных усилиях. В пределах одной группы материалов переход на жесткие режимы сопровождается повышением усилия. Наличие мягких прослоек в контакте, например цинка на поверхности деталей, значительно облегчает деформацию металла.

Рост этих зазоров оказывает благоприятное влияние на сохранение высокой плотности тока в зоне сварки за счет образования своеобразного рельефа и ограничения площади контактов. Образующийся в результате направленной пластической деформации уплотняющий поясок удерживает жидкий металл в ядре от выплеска. Величина Ду повышается с ростом усилия и времени сварки. Поэтому для обеспечения необходимой деформации металла при сварке теплопрочных металлов целесообразно использовать мягкие режимы при значительных усилиях. В пределах одной группы материалов переход на жесткие режимы сопровождается повышением усилия. Наличие мягких прослоек в контакте, например цинка на поверхности деталей, значительно облегчает деформацию металла.

Шовная сварка по сравнению с точечной, особенно при малых скоростях, отличается повышенным теплосодержанием металла и малыми значениями а*.

Поэтому шовную сварку можно производить при относительно небольших усилиях на жестких режимах.

Значение Дпр ограничено по отношению к Ду, так как при проковке металл охлаждается, а напряжения значительно меньше, чем к началу II этапа, вследствие увеличения площади контакта. os (os — предел текучести при средней температуре Т зоны деформации; kA = 1,2 — г- 1,3).

os (os — предел текучести при средней температуре Т зоны деформации; kA = 1,2 — г- 1,3).

Крупин А.В. Деформация металлов взрывом :: Книги по металлургии

СТРУКТУРА И СВОЙСТВА ПЕРЕХОДНОГО СЛОЯ БИМЕТАЛЛОВ, ПОЛУЧЕННЫХ ДЕФОРМАЦИЕЙ ВЗРЫВОМ

При всех способах сварки, в том числе и сварке взрывом, в переходном слое появляются структурные изменения, химические неоднородности, соединения, характерные для оплавления, соединения с ограниченной или непрерывной растворимостью, прослойки химических соединений между металлами, смесь не взаимодействующих между собой металлов, диффузия в твердом или жидком состоянии. Чаще всего все эти явления протекают одновременно.

Изменения структуры могут быть вызваны фазовыми превращениями, протекающими при воздействии импульсного всестороннего давления, наличием импульсного повышения температуры и резкого охлаждения.

Эффекты, связанные со структурными изменениями при сварке взрывом, в зависимости от назначения изделия могут быть полезными (например, упрочнение изделий) или вредными (появление хрупкой фазы).

Нередко в процессе сварки взрывом в зоне соединения образуются локальные участки оплавления металла, причем эти участки имеют небольшие объемы. Образующееся в них тепло со значительной скоростью поглощается большой массой окружающего металла, который может за счет этого тепла частично рекристаллизоваться.

Композиции разнородных металлов, соединенных взрывом, можно разделить на три группы: 1) не образующие между собой твердых растворов и химических соединений; не имеющие взаимной растворимости, 2) образующие твердые растворы, 3) образующие химические соединения.

Сварка взрывом металлов, не имеющих взаимной растворимости

Несмотря на почти полное отсутствие взаимной растворимости многих металлов, их можно вполне удовлетворительно соединять сваркой взрывом. Исследование Микроструктурысоединений этих пар металлов и сплавов показало, что на границе сварки вдоль волн расположена неравномерная по ширине зона, где одновременно присутствуют оба свариваемых компонента. По-видимому, в процессе сварки происходит сближение до атомных уровней и механическое взаимное перемешивание движущихся поверхностных слоев металлов.

По-видимому, в процессе сварки происходит сближение до атомных уровней и механическое взаимное перемешивание движущихся поверхностных слоев металлов.

При получении сваркой взрывом биметалла, состоящего из металлов, не обладающих взаимной растворимостью, образуются два типа соединений. Первый тип характеризуется образованием соединения без зоны взаимного перемешивания; здесь линия соединения по характеру напоминает границу зерен. Второй тип соединения содержит зону взаимного перемешивания. Образование той или иной зоны зависит прежде всего от параметров соударения. На контактной поверхности могут развиваться высокие температуры, в результате чего в околошовных зонах происходят процессы отдыха (а в некоторых случаях — рекристаллизация) наиболее деформированных слоев.

Биметалл серебро — малоуглеродистая сталь. Сваркаэтих металлов является характерным примером сварки взрывом взаимно нерастворимых металлов. Железо с серебром не имеет взаимной растворимости и при их сварке в зоне соединения не образуется каких-либо соединений.

Проведенные совместно с сотрудниками кафедры общей химии МГУ (Куприной В. В. и др.) микроскопические и рентгеноструктурные исследования переходной зоны биметалла сталь — серебро, полученного взрывом [71, с. 347; 97, с. 247], позволили установить в зоне соединения наличие механической смеси обоих металлов различной дисперсности.

Степень дисперсности зависит от параметров сварки взрывом. Прочность соединения в зоне шва на 10—20° выше прочности чистого серебра. Испытание соединения сталь — серебро на изгиб и кручение не дает ни малейших признаков отслоения. Размер зоны перемешивания и прочность соединения зависят от параметров сварки однако при определенных параметрах зона соединения может и не изменяться, а прочность соединения может снизиться, что объясняется рекристаллизацией серебра зоне интенсивной пластической деформации рис 93 .

Рекристаллизационная зона распределяется неравномерно вдоль шва и достигнет наибольшей толщины вершине волны серебряной составляющей. К линии раздела двух металлов прилегает узкая полоса боле мелких зерен. Затем идет зона более крупных зерен следующая зона содержит также мелкие зерна. Это указывает на то, что выделившееся тепло неравномерно распределяется по всей зоне.

К линии раздела двух металлов прилегает узкая полоса боле мелких зерен. Затем идет зона более крупных зерен следующая зона содержит также мелкие зерна. Это указывает на то, что выделившееся тепло неравномерно распределяется по всей зоне.

Следует отметить, что зона соединения биметаллических образцов, полученных при соударении со скоростью в пределах 300—500 м/с, характеризуется высокой степенью деформации.

Увеличение скорости соударения выше 236 м/с приводит к выявлению в серебряном слое механической смеси серебра со сталью. При этом дисперсность внедренных в серебро частиц стали растет с увеличением скорости соударения; появляются механические дефекты в зоне шва и прочность соединения уменьшается. В результате нагрева биметалла сталь — серебро при последующей термической обработке наблюдается снижение прочности переходного слоя.

Платическая деформация и нагрев металла учебное пособие 2010 по технологии

Лекция № 19. Физические основы обработки металлов давлением 1) Пластическая деформация — сложный физико-химический процесс, в результате которого наряду с изменением формы и строения исходного металла изменяются его механические и физико-химические свойства. Рассмотрела физическую сущность процесса пластической деформации. Как известно, металлы и сплавы имеют кристаллическое строение, характеризующееся тем, что атомы в кристаллах располагаются в местах устойчивого равновесия в строго определенном для каждого металла порядке. При особых условиях охлаждения металл затвердевает в виде большого кристалла правильной формы, называемого монокристаллом. Строение монокристалла определяется соответствующей кристаллической решеткой. Рассмотрим холодную пластическую деформацию монокристалла. Под действием внешних сил в монокристалле возникают напряжения. Пока эти напряжения не превысили вполне определенной для данного металла величины (называемой пределом упругости), происходит упругая деформация. При упругой деформации атомы отклоняются с мест устойчивого равновесия на расстояния, не превышающие межатомные. После снятия нагрузки под действием межатомных сил атомы возвращаются в прежние места устойчивого равновесия, форма тела восстанавливается, при этом изменений в строении и свойствах металла не происходит.

Рассмотрела физическую сущность процесса пластической деформации. Как известно, металлы и сплавы имеют кристаллическое строение, характеризующееся тем, что атомы в кристаллах располагаются в местах устойчивого равновесия в строго определенном для каждого металла порядке. При особых условиях охлаждения металл затвердевает в виде большого кристалла правильной формы, называемого монокристаллом. Строение монокристалла определяется соответствующей кристаллической решеткой. Рассмотрим холодную пластическую деформацию монокристалла. Под действием внешних сил в монокристалле возникают напряжения. Пока эти напряжения не превысили вполне определенной для данного металла величины (называемой пределом упругости), происходит упругая деформация. При упругой деформации атомы отклоняются с мест устойчивого равновесия на расстояния, не превышающие межатомные. После снятия нагрузки под действием межатомных сил атомы возвращаются в прежние места устойчивого равновесия, форма тела восстанавливается, при этом изменений в строении и свойствах металла не происходит. Упругая деформация сопровождается незначительным обратимым изменением объема тела, которое, например, для меди при напряжениях сжатия 100 кг/млti2 (980 Мн/м2) составляет 1,3%. C увеличением внешней нагрузки увеличиваются и отклонения атомов. При определенных для данного металла напряжениях (пределе текучести) атомы смещаются в новые места устойчивого равновесия на расстояния, значительно превышающие межатомные. После снятия нагрузки форма монокристалла не восстанавливается, он получает пластическую деформацию. Необратимые смещения атомов в монокристалле происходят в основном в виде скольжения и в меньшей степени, в виде двойникования. Скольжение представляет собой смещение атомов в тонких слоях монокристалла. Смещения происходят по особым кристаллографическим плоскостям, причем расстояние между плоскостями скольжения составляет 100 200А. При определенных условиях следы скольжения можно наблюдать в виде полос на поверхности деформируемого металла. Двойникование, которое в основном происходит при ударных нагрузках, состоит в стройном смещении группы атомов относительно особой плоскости — плоскости двойникования.

Упругая деформация сопровождается незначительным обратимым изменением объема тела, которое, например, для меди при напряжениях сжатия 100 кг/млti2 (980 Мн/м2) составляет 1,3%. C увеличением внешней нагрузки увеличиваются и отклонения атомов. При определенных для данного металла напряжениях (пределе текучести) атомы смещаются в новые места устойчивого равновесия на расстояния, значительно превышающие межатомные. После снятия нагрузки форма монокристалла не восстанавливается, он получает пластическую деформацию. Необратимые смещения атомов в монокристалле происходят в основном в виде скольжения и в меньшей степени, в виде двойникования. Скольжение представляет собой смещение атомов в тонких слоях монокристалла. Смещения происходят по особым кристаллографическим плоскостям, причем расстояние между плоскостями скольжения составляет 100 200А. При определенных условиях следы скольжения можно наблюдать в виде полос на поверхности деформируемого металла. Двойникование, которое в основном происходит при ударных нагрузках, состоит в стройном смещении группы атомов относительно особой плоскости — плоскости двойникования. Смещенная часть монокристалла будет являться зеркальным отображением (двойником) недеформированной его части. Пластическая деформация монокристалла сопровождается искажениeм кристаллической структуры, образованием осколков и возникновeниeм остаточных напряжений в кристалле. Эти явления, затрудняя процесс дальнейшей деформации, вызывают изменения механических и физико-химических свойств исходного металла: прочность, твердость, электросопротивление и химическая активность увеличиваются, при oдноврeменном уменьшении пластичности, ударной вязкости, магнитной проницаемости и т. д. Совокупность изменений механических и физико-химических свойств в результате холодной пластической деформации называют упрочнением (или наклепом). температур снижает сопротивление деформированию примерно в 10-15 раз по сравнению с обычным холодным состоянием. Таким образом, при обработке давлением необходимо соблюдать определенный температурный интервал, зависящий от вида и химического состава сплава. Для углеродистой стали область горячей обработки давлением приведена на рис.

Смещенная часть монокристалла будет являться зеркальным отображением (двойником) недеформированной его части. Пластическая деформация монокристалла сопровождается искажениeм кристаллической структуры, образованием осколков и возникновeниeм остаточных напряжений в кристалле. Эти явления, затрудняя процесс дальнейшей деформации, вызывают изменения механических и физико-химических свойств исходного металла: прочность, твердость, электросопротивление и химическая активность увеличиваются, при oдноврeменном уменьшении пластичности, ударной вязкости, магнитной проницаемости и т. д. Совокупность изменений механических и физико-химических свойств в результате холодной пластической деформации называют упрочнением (или наклепом). температур снижает сопротивление деформированию примерно в 10-15 раз по сравнению с обычным холодным состоянием. Таким образом, при обработке давлением необходимо соблюдать определенный температурный интервал, зависящий от вида и химического состава сплава. Для углеродистой стали область горячей обработки давлением приведена на рис. 9. По этой диаграмме устанавливают интервал температур обработки давлением той или иной марки углеродистой стали. Из диаграммы видно, что стали с меньшим содержанием углерода обрабатываются давлением при более высоких температурах, а стали с повышенным содержанием углерода при несколько пониженных температурах. Все примеси, входящие в сталь, ведут к понижению температур обработки давлением. Температурный интервал обработки давлением легированных сталей характерен некоторым сужением с небольшим понижением предельных температур обработки. Медь обрабатывается в зоне температур 900-700°C, латунь в зоне 760-600°C, бронза — в зоне 900-750°С. Алюминиевые сплавы обрабатываются при температурах 470-380°C, а магниевые стали — в зоне 430-350°C или в зоне 400-300°C в зависимости от состава марки. Термический режим нагрева стали перед обработкой давлением должен обеспечить: получение требуемой температуры заготовки при равномерном прогреве ее по сечению и длине, сохранение целостности заготовки, минимальное обезуглероживание поверхностного слоя и минимальный отход металла в окалину (угар).

9. По этой диаграмме устанавливают интервал температур обработки давлением той или иной марки углеродистой стали. Из диаграммы видно, что стали с меньшим содержанием углерода обрабатываются давлением при более высоких температурах, а стали с повышенным содержанием углерода при несколько пониженных температурах. Все примеси, входящие в сталь, ведут к понижению температур обработки давлением. Температурный интервал обработки давлением легированных сталей характерен некоторым сужением с небольшим понижением предельных температур обработки. Медь обрабатывается в зоне температур 900-700°C, латунь в зоне 760-600°C, бронза — в зоне 900-750°С. Алюминиевые сплавы обрабатываются при температурах 470-380°C, а магниевые стали — в зоне 430-350°C или в зоне 400-300°C в зависимости от состава марки. Термический режим нагрева стали перед обработкой давлением должен обеспечить: получение требуемой температуры заготовки при равномерном прогреве ее по сечению и длине, сохранение целостности заготовки, минимальное обезуглероживание поверхностного слоя и минимальный отход металла в окалину (угар). Время нагрева металла до заданной температуры зависит от температуры рабочего пространства печи, формы сечения и размеров заготовки, физических свойств металла и способа укладки заготовок на поду печи. Круглые заготовки нагреваются быстрее, чем квадратные и прямоугольные, а заготовки, уложенные в разрядку (с интервалом), нагреваются быстрее, чем заготовки, уложенные вплотную. Чем выше температура рабочего пространства печи, тем меньше времени затрачивается на нагрев заготовки. Разница между температурой рабочего пространства печи и требуемой температурой нагрева заготовки носит название температурного напора. Величина его при обычном нагреве составляет 100-150° С. При скоростном нагреве температурный напор составляет 200-300°C, т. е. значительно выше величины температурного напора при обычном нагреве, а, следовательно, и температура рабочего пространства печи при скоростном нагреве будет выше температуры рабочего пространства печи по сравнению с обычным нагревом. При скоростном нагреве заготовки во избежание перегрева транспортируются через печь в течение точно установленного времени, а температура печи регулируется автоматически.

Время нагрева металла до заданной температуры зависит от температуры рабочего пространства печи, формы сечения и размеров заготовки, физических свойств металла и способа укладки заготовок на поду печи. Круглые заготовки нагреваются быстрее, чем квадратные и прямоугольные, а заготовки, уложенные в разрядку (с интервалом), нагреваются быстрее, чем заготовки, уложенные вплотную. Чем выше температура рабочего пространства печи, тем меньше времени затрачивается на нагрев заготовки. Разница между температурой рабочего пространства печи и требуемой температурой нагрева заготовки носит название температурного напора. Величина его при обычном нагреве составляет 100-150° С. При скоростном нагреве температурный напор составляет 200-300°C, т. е. значительно выше величины температурного напора при обычном нагреве, а, следовательно, и температура рабочего пространства печи при скоростном нагреве будет выше температуры рабочего пространства печи по сравнению с обычным нагревом. При скоростном нагреве заготовки во избежание перегрева транспортируются через печь в течение точно установленного времени, а температура печи регулируется автоматически. Скоростной нагрев стальных заготовок в пламенных печах протекает в 3-4 раза быстрей по сравнению с обычным нагревом. Такому нагреву подвергают заготовки из конструкционной углеродистой стали диаметром или стороной квадрата до 100 мм. Он допускает нагрев около 1 см толщины заготовки в минуту. Скоростной нагрев стали снижает угар металла до 1% вместо 3%, который имеет место при обычном нагреве, уменьшает обезуглероживание поверхностного слоя и повышает производительность печи. При нагреве происходит неравномерное расширение металлов. Поверхностные слои, нагретые до более высоких температур, расширяются больше, чем внутренние слои. Расширение поверхностных слоев притормаживается соседними внутренними слоями, которые при этом будут растягиваться вследствие расширения наружных. В результате этого наружные слои металла при нагреве будут испытывать напряжение сжатия, а внутренние растяжения. Напряжения, возникающие в металле вследствие неравномерного прогрева, называются температурными или термическими напряжениями.

Скоростной нагрев стальных заготовок в пламенных печах протекает в 3-4 раза быстрей по сравнению с обычным нагревом. Такому нагреву подвергают заготовки из конструкционной углеродистой стали диаметром или стороной квадрата до 100 мм. Он допускает нагрев около 1 см толщины заготовки в минуту. Скоростной нагрев стали снижает угар металла до 1% вместо 3%, который имеет место при обычном нагреве, уменьшает обезуглероживание поверхностного слоя и повышает производительность печи. При нагреве происходит неравномерное расширение металлов. Поверхностные слои, нагретые до более высоких температур, расширяются больше, чем внутренние слои. Расширение поверхностных слоев притормаживается соседними внутренними слоями, которые при этом будут растягиваться вследствие расширения наружных. В результате этого наружные слои металла при нагреве будут испытывать напряжение сжатия, а внутренние растяжения. Напряжения, возникающие в металле вследствие неравномерного прогрева, называются температурными или термическими напряжениями. Эти напряжения тем больше, чем больше разность температур по сечению заготовки. Термические напряжения могут возрасти настолько, что будет нарушена целостность металла (образуются трещины). Вероятность разрушения металла будет большая у высоколегированных и легированных сталей, а также при нагреве крупных заготовок. Поэтому металл необходимо нагревать с определенной допустимой для него скоростью нагрева. Для ориентировочного определения времени, потребного для нагревания стальных заготовок толщиной более 150 мм или слитков до температуры начала обработки давлением обычным способом в пламенных печах, может служить формула Н.Н. Доброхотова. В.Ф. Копытова: Т = к*K*D пластический деформация металл нагрев где Т — время нагрева, ч; к — коэффициент, зависящий от расположения заготовок на поду печи; К — коэффициент, равный для конструкционной углеродистой и низколегированной сталей — 10, а для высокоуглеродистой и высоколегированной сталей — 20;D — диаметр или толщина заготовки ,м. Коэффициент, а берется из таблиц.

Эти напряжения тем больше, чем больше разность температур по сечению заготовки. Термические напряжения могут возрасти настолько, что будет нарушена целостность металла (образуются трещины). Вероятность разрушения металла будет большая у высоколегированных и легированных сталей, а также при нагреве крупных заготовок. Поэтому металл необходимо нагревать с определенной допустимой для него скоростью нагрева. Для ориентировочного определения времени, потребного для нагревания стальных заготовок толщиной более 150 мм или слитков до температуры начала обработки давлением обычным способом в пламенных печах, может служить формула Н.Н. Доброхотова. В.Ф. Копытова: Т = к*K*D пластический деформация металл нагрев где Т — время нагрева, ч; к — коэффициент, зависящий от расположения заготовок на поду печи; К — коэффициент, равный для конструкционной углеродистой и низколегированной сталей — 10, а для высокоуглеродистой и высоколегированной сталей — 20;D — диаметр или толщина заготовки ,м. Коэффициент, а берется из таблиц. Для круглой одиночной заготовки, нагреваемой в печи, к = 1, а при нагреве круглых заготовок, уложенных на поду печи в ряд вплотную друг к другу, к = 2;для одиночных квадратных и прямоугольных заготовок, уложенных на подставках, к = 1, а уложенных вплотную непосредственно на поду печи к = 4. Если заготовки расположены на поду печи на некотором расстоянии одна от другой, то коэффициент ? будет тем меньше, чем больше расстояние между заготовками. При нагреве крупных заготовок, для уменьшения возникающих Разновидностью камерных печей являются нагревательные колодцы, которые находят применение в прокатных цехах для нагрева слитков, часто поступающих из сталелитейных цехов в горячем состоянии. Колодцами эти печи называют потому, что слитки в них загружают сверху и устанавливают вертикально, а сами печи чаще выкладываются в земле. Использование тепла горячих (неостывших) слитков обеспечивает экономию топлива В камерные печи обычного нагрева заготовки загружают через определенные промежутки времени (периодически) партиями.

Для круглой одиночной заготовки, нагреваемой в печи, к = 1, а при нагреве круглых заготовок, уложенных на поду печи в ряд вплотную друг к другу, к = 2;для одиночных квадратных и прямоугольных заготовок, уложенных на подставках, к = 1, а уложенных вплотную непосредственно на поду печи к = 4. Если заготовки расположены на поду печи на некотором расстоянии одна от другой, то коэффициент ? будет тем меньше, чем больше расстояние между заготовками. При нагреве крупных заготовок, для уменьшения возникающих Разновидностью камерных печей являются нагревательные колодцы, которые находят применение в прокатных цехах для нагрева слитков, часто поступающих из сталелитейных цехов в горячем состоянии. Колодцами эти печи называют потому, что слитки в них загружают сверху и устанавливают вертикально, а сами печи чаще выкладываются в земле. Использование тепла горячих (неостывших) слитков обеспечивает экономию топлива В камерные печи обычного нагрева заготовки загружают через определенные промежутки времени (периодически) партиями. При очередной загрузке температура в рабочей камере печи понижается тем резче, чем крупнее и легированные стальные заготовки, затем температура постепенно повышается и достигает заданной. Для нагрева концов штанг и прутков (при работе на горизонтально- ковочных машинах) применяют щелевые печи, загрузочным окнам которых придают вид щели. Муфельные печи имеют герметически закрывающийся ящик, называемый муфелем, который загружают металлом; нагревание его осуществляется без доступа воздуха и газов. Такой способ нагрева применяют как для стали, так и для специальных сплавов в целях исключения образования окалины. Безокислительный нагрев стальных и других заготовок, кроме муфельных печей и печей с использованием нейтральных или защитных атмосфер, производят в специальных печах барабанного типа. В барабан печи заливают расплавленное стекло слоем толщиной 100 мм. Из примыкающей подогревательной камеры в барабан печи подаются заготовки, подогретые до 600°C, где они покрываются слоем стекла, которое предохраняет заготовки от дальнейшего окисления, а если заготовка уже была окислена, то окалина растворяется в расплавленном стекле.

При очередной загрузке температура в рабочей камере печи понижается тем резче, чем крупнее и легированные стальные заготовки, затем температура постепенно повышается и достигает заданной. Для нагрева концов штанг и прутков (при работе на горизонтально- ковочных машинах) применяют щелевые печи, загрузочным окнам которых придают вид щели. Муфельные печи имеют герметически закрывающийся ящик, называемый муфелем, который загружают металлом; нагревание его осуществляется без доступа воздуха и газов. Такой способ нагрева применяют как для стали, так и для специальных сплавов в целях исключения образования окалины. Безокислительный нагрев стальных и других заготовок, кроме муфельных печей и печей с использованием нейтральных или защитных атмосфер, производят в специальных печах барабанного типа. В барабан печи заливают расплавленное стекло слоем толщиной 100 мм. Из примыкающей подогревательной камеры в барабан печи подаются заготовки, подогретые до 600°C, где они покрываются слоем стекла, которое предохраняет заготовки от дальнейшего окисления, а если заготовка уже была окислена, то окалина растворяется в расплавленном стекле. Нагретые таким способом заготовки на поверхности имеют тонкий слой стекла, который удаляют механическим способом. Нагрев в стекле протекает без риска пережога металла. Методические печи имеют вытянутую форму. Длина этих печей в шесть и более раз превышает ширину. Температура в таких печах понижается в направлении движения пламени к загрузочному окну. В методических печах производится непрерывная выдача нагретых заготовок, методичный (постепенный) нагрев и лучшее использование тепла, образовавшегося при сгорании топлива, газов. Чем печь длиннее, тем полнее теплоиспользование. При выходе из методической печи отходящие газы имеют более низкую температуру, чем в камерных печах, поэтому эти печи экономичнее камерных. Рабочее пространство методических печей разделено на две различные по величине части: большую, так называемую подогревательную камеру , и меньшую — со стороны топочных устройств, называемую нагревательной камерой. Заготовки поступают вначале в подогревательную камеру и продвигаются по поду печи, постепенно нагреваясь, затем попадают в нагревательную камеру, где нагреваются до требуемой температуры.

Нагретые таким способом заготовки на поверхности имеют тонкий слой стекла, который удаляют механическим способом. Нагрев в стекле протекает без риска пережога металла. Методические печи имеют вытянутую форму. Длина этих печей в шесть и более раз превышает ширину. Температура в таких печах понижается в направлении движения пламени к загрузочному окну. В методических печах производится непрерывная выдача нагретых заготовок, методичный (постепенный) нагрев и лучшее использование тепла, образовавшегося при сгорании топлива, газов. Чем печь длиннее, тем полнее теплоиспользование. При выходе из методической печи отходящие газы имеют более низкую температуру, чем в камерных печах, поэтому эти печи экономичнее камерных. Рабочее пространство методических печей разделено на две различные по величине части: большую, так называемую подогревательную камеру , и меньшую — со стороны топочных устройств, называемую нагревательной камерой. Заготовки поступают вначале в подогревательную камеру и продвигаются по поду печи, постепенно нагреваясь, затем попадают в нагревательную камеру, где нагреваются до требуемой температуры. Выдача заготовок производится через окна на торце или в боковых стенках нагревательной камеры. Продвижение заготовок по поду печи осуществляется чаще всего с помощью механического толкателя. Переходной конструкцией от камерной печи к методической является полуметодическая печь. Длина этой печи более ширины в 4-5 раз. В ней, как и в методической печи, нагревают заготовки, форма которых удобна для продвижения через печь. Эти печи обслуживают прокатное и штамповочное оборудование высокой производительности. Такие печи иногда обеспечиваются механизмом подачи заготовок от печи к обрабатываемой машине. В этом случае заготовка по мере продвижения по поду печи достигает отверстия , проваливается в него, попадая на заслонку , которая под тяжестью заготовки или посредством пневматического цилиндра открывается, и заготовка падает на транспортер , подающий заготовки, например, к штамповочной машине. Для нагрева заготовок применяют печи с вращающимся подом (карусельные). Печь кольцевого типа представляет собой как бы свернутую в кольцо узкую длинную методическую конвейерную печь.

Выдача заготовок производится через окна на торце или в боковых стенках нагревательной камеры. Продвижение заготовок по поду печи осуществляется чаще всего с помощью механического толкателя. Переходной конструкцией от камерной печи к методической является полуметодическая печь. Длина этой печи более ширины в 4-5 раз. В ней, как и в методической печи, нагревают заготовки, форма которых удобна для продвижения через печь. Эти печи обслуживают прокатное и штамповочное оборудование высокой производительности. Такие печи иногда обеспечиваются механизмом подачи заготовок от печи к обрабатываемой машине. В этом случае заготовка по мере продвижения по поду печи достигает отверстия , проваливается в него, попадая на заслонку , которая под тяжестью заготовки или посредством пневматического цилиндра открывается, и заготовка падает на транспортер , подающий заготовки, например, к штамповочной машине. Для нагрева заготовок применяют печи с вращающимся подом (карусельные). Печь кольцевого типа представляет собой как бы свернутую в кольцо узкую длинную методическую конвейерную печь. Эти печи позволяют в широких пределах регулировать желаемый режим нагрева металла путем изменения скорости вращения пода, расположения горелок и подачи топлива. Нагрев металла в этих печах протекает быстрее и равномернее, так как заготовки на поду печи укладываются на некотором расстоянии одна от другой. Угар металла при нагреве в этих печах меньше, чем в печах с толкателем заготовок по поду, поскольку в последних заготовки укладываются вплотную друг к другу и требуется большее время нагрева и, кроме того, при продвижении заготовок в печи сбивается окалина и происходит повторное ее образование. Более совершенными считаются печи, использующие тепло отходящих газов, так называемые, регенеративные и рекуперативные печи. Регенеративные печи с помощью регенераторов используют тепло отходящих газов для подогрева воздуха и газа (в газовых печах), поступающих в печь. В рекуперативных печах осуществляют подогрев только воздуха, поступающего в печь для горения. Потоки отходящих газов и нагреваемого воздуха в рекуператорах непрерывны и осуществляются каждый по своему каналу, причем движение воздуха идет навстречу движению печных газов. Газы нагревают стенки рекуператора с одной стороны, а воздух отнимает тепло с другой. Применение рекуператоров и регенераторов повышает к. п. д. всех печей. В методических регенеративных печах к. п. д. может быть доведен примерно до 40%, а в простых камерных печах он обычно не превышает 12%.

Эти печи позволяют в широких пределах регулировать желаемый режим нагрева металла путем изменения скорости вращения пода, расположения горелок и подачи топлива. Нагрев металла в этих печах протекает быстрее и равномернее, так как заготовки на поду печи укладываются на некотором расстоянии одна от другой. Угар металла при нагреве в этих печах меньше, чем в печах с толкателем заготовок по поду, поскольку в последних заготовки укладываются вплотную друг к другу и требуется большее время нагрева и, кроме того, при продвижении заготовок в печи сбивается окалина и происходит повторное ее образование. Более совершенными считаются печи, использующие тепло отходящих газов, так называемые, регенеративные и рекуперативные печи. Регенеративные печи с помощью регенераторов используют тепло отходящих газов для подогрева воздуха и газа (в газовых печах), поступающих в печь. В рекуперативных печах осуществляют подогрев только воздуха, поступающего в печь для горения. Потоки отходящих газов и нагреваемого воздуха в рекуператорах непрерывны и осуществляются каждый по своему каналу, причем движение воздуха идет навстречу движению печных газов. Газы нагревают стенки рекуператора с одной стороны, а воздух отнимает тепло с другой. Применение рекуператоров и регенераторов повышает к. п. д. всех печей. В методических регенеративных печах к. п. д. может быть доведен примерно до 40%, а в простых камерных печах он обычно не превышает 12%.

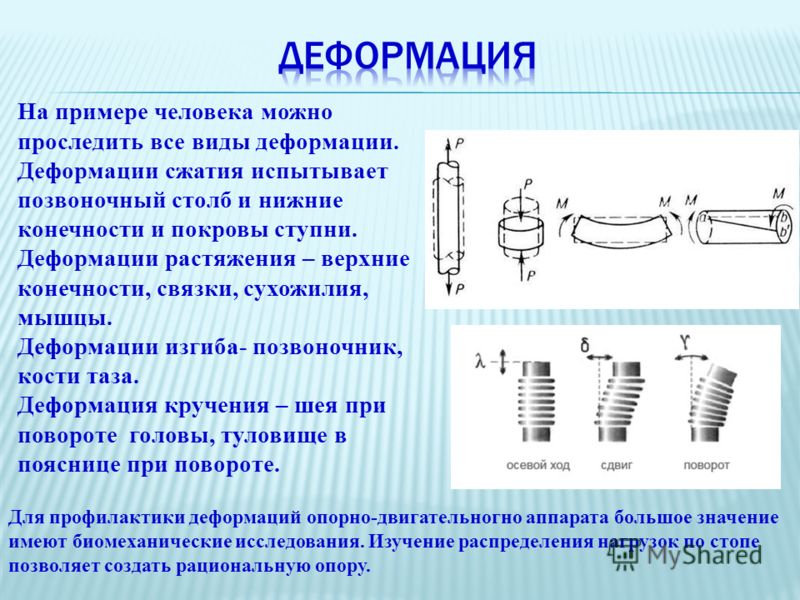

Деформация металлов и ее виды

Изменение размеров форм материи под действием приложенных сил называется «деформацией». Это вызвано либо механическим действием внешних сил, либо различными физическими и физико-химическими процессами. Для образования различных металлических форм необходима деформация металлов. Деформированные или механически обработанные металлы намного превосходят литые металлы, из которых они изготовлены.

Типы деформации металла:Деформации металла бывают двух видов:

1.Упругая деформация, и

2. Пластическая деформация.

1. Упругая деформация:

Упругая деформация — это деформация, которая исчезает при снятии нагрузки. Он предшествует (имеет место раньше) пластической деформации. Эта деформация возникает при приложении напряжения к металлической детали.

Фиг. 3.1 [(i), (ii), (iii)] показывает форму атомов до нагрузки, после нагрузки при растяжении и сжатии соответственно. Когда прилагается растягивающая нагрузка, деталь становится немного длиннее, тогда как сжимающая нагрузка укорачивает деталь.

При снятии нагрузки (растягивающей или сжимающей) металлическая деталь или образец восстанавливает свою первоначальную форму (размер). В пределах диапазона упругости деформация является результатом небольшого удлинения элементарной ячейки в направлении растягивающей нагрузки или небольшого сжатия в направлении сжимающей нагрузки.

Для упругой деформации напряжение почти пропорционально напряжению. Соотношение между напряжением и деформацией при упругой деформации известно как модуль упругости или модуль Юнга (E).Это характеристика типа металла, и ее величина зависит от силы притяжения между атомами металла.

Напряжения сдвига также возникают в кристаллических структурах в инженерных приложениях. Они вызывают смещение одной плоскости атомов относительно соседней плоскости атомов. Упругая деформация определяется как тангенс угла сдвига. Отношение между напряжением сдвига и деформацией сдвига известно как модуль жесткости при сдвиге (C).

2. Пластическая деформация:

Это деформация, которая сохраняется даже после снятия нагрузки.Пластическая деформация наблюдается при напряжениях, превышающих предел упругости. В отличие от упругой деформации, которая в простейших случаях зависит в первую очередь от напряжения, пластическая деформация обычно зависит от напряжения, температуры и скорости деформации.

Пластическая деформация связана со смещением атомов внутри зерен и в конечном итоге вызывает необратимые изменения формы материала. Растягивающие, сжимающие и скручивающие напряжения могут вызвать пластическую деформацию.

Процесс пластической деформации обычно применяется на важных металлургических операциях формовки. Операции включают прокатку котельных плит, волочение проволоки, экструзию телефонных кабелей, штамповку автомобильных деталей и т. Д.

В металлах пластическая деформация обычно происходит за счет процесса «скольжения».

Клинья :Скольжение определяется как деформация сдвига, при которой атомы перемещаются на множество межатомных расстояний в одной кристаллической плоскости по атомам другой кристаллической плоскости.На рис. 3.2 показан процесс скольжения под действием сдвигающей нагрузки (в монокристалле). Из-за пластической деформации кристалл разделяется на слои или блоки скольжения, которые смещены относительно друг друга и разделены тонкими слоями, в которых произошло значительное смещение атомов.

Эти промежуточные слои с сильно искаженной решеткой называются «плоскостями скольжения». Скольжение легче происходит по одним направлениям и плоскостям кристалла, чем по другим. Это показано на рис.3.3, где монокристаллический металл ГПУ подвергался пластической деформации.

Критическое разрешенное напряжение сдвига :

Напряжение сдвига, необходимое для скольжения по кристаллической плоскости, называется критическим разрешенным напряжением сдвига.