Строжка воздушно дуговая или плазменная

При ремонте оборудования, монтаже металлоконструкций и трубопроводов, а также в металлургии при подготовке слитков к прокатке возникает необходимость удаления металла в дефектных участках методом строгания или строжки. Под термином строгание обычно понимают механическое строгание твердосплавными резцами, под термином строжка – термический способ резания.

Строжка – это метод резания металла, при котором резка осуществляется не на всю толщину разрезаемого металла, а лишь на определенную глубину. Строжка металла используется для удаления поверхностных трещин, вкраплений, грязи, окалины и прочих дефектов слитков, поковок и металлопроката, а также для зачистки корней сварных швов, подготовки поверхностей под сварку, удаления старых швов, удаления неровностей и лишнего металла в заготовках. Строжка может выполняться как вручную, так и с помощью специального оборудования, так называемых машин огневой зачистки и строжки.

На сегодняшний день в промышленном производстве применяются три вида термической строжки: электродуговая, или как ее иногда называют воздушно-дуговая строжка, плазменная строжка и газокислородная строжка металлов.

- Воздушно-дуговая (электродуговая) строжка основана на процессе плавки металла энергией электрической дуги и выдувании расплавленного металла струей сжатого воздуха.

Этот метод применяют для резки любых сплавов, включая чугун и нержавеющую сталь. Данный метод позволяет производить строжку полосы шириной до 15-16 мм и глубиной до 10 мм за один проход. Воздушно-дуговой резак – строгач, является довольно эффективным инструментом для зачистки корней сварных швов.

- Плазменная строжка — метод удаления металла энергией плазменной дуги. В качестве плазмообразующего газа может применяться воздух, аргон, кислород, аргоно-водородная смесь.

Плазменная дуга моментально расплавляет, если не сказать испаряет, металл, и струей плазмообразующего газа выдувает его остатки из зоны резки. Данный метод позволяет производить строжку полосы шириной до 8 мм и глубиной до 5 мм за один проход.

Плазменная строжка самый быстрый метод резки, но он сопровождается также как и электродуговая строжка большим количеством выделяемых вредных газов и примесей.

- Газокислородная строжка металлов – наиболее распространенный метод строгания. Широко применяется на металлургических предприятиях, в том числе в автоматизированных комплексах широкополосной огневой зачистки и строжки.

Метод основан на окислении (горении) железа содержащегося в сталях в струе режущего пламени, и удалении продуктов сгорания из зоны резания струей режущего кислорода.

По сравнению с плазменной и электродуговой строжкой газокислородная строжка позволяет строгать полосы шириной до 80 мм ручным строгачем и до 300 мм машинным строгачам, а на многорезаковых машинах огневой зачистки до 3000 мм за один проход.Глубина строгания до 15 мм. Данный метод широко применяется для зачистки корней сварных швов, широкополосного строгания при удалении поверхностных дефектов литых заготовок, поверхностной зачистке слябов, блюмсов, полураскатов, удаления грата и окалины после резки. Из-за большей ширины строжки газокислородная строжка наиболее производительна.

Наше предприятие предлагает широкий спектр строгачей и оборудования для строжки металлов, как говорится «на все случаи жизни».

На сварочном оборудовании, кроме привычного наплавления поверхности и сваривания деталей, производятся и операции их разъединения. Одна из них – строжка металла. Это снятие полосы на поверхности детали, создание канавки или удаление дефектного шва. Технология аналогична резке и применяется на том же оборудовании. Используют строжку, в основном, в металлургии и при ремонте сварных конструкций.

Блок: 1/4 | Кол-во символов: 396

Источник: https://WikiMetall.ru/metalloobrabotka/strozhka-metalla.html

Общая информация о сварке угольными электродами

Этот тип сварки используется достаточно редко. Структура основы материала не подходит для сваривания большинства металлов. Однако есть сплавы, в работе с которыми он проявляет себя хорошо.

Это цветные металлы, низкоуглеродистая сталь или чугун, толщина которого не превышает 3 мм. А также при спайке проводов из меди.

Ключевой показатель этого материала заключается в том, при воздействии высоких температур он не плавится. Происходит лишь плавка и испарение медного покрытия поверхности присадочного материала.

Из-за такой структуры смешения присадочного материала с металлом детали не происходит. Это дает минимальны расход стержня, а для сварщиков, работавших с плавящимся типом – непривычные характеристики процесса.

Сваривание металлических поверхностей при применении неплавящихся присадочных материалов происходит смешением металла самих деталей. Под воздействием высоких температур края детали расплавляются.

Расплавленный металл заполняет сварочный стык, формируя полотно шва.

В случае, если размер зазора между деталями не позволяет формировать надежный шов только за счет смешения основных металлов, для соединения используется присадочная проволока.

Блок: 2/6 | Кол-во символов: 1211

Источник: https://prosvarku.info/elektrody/svarka-i-strozhka-ugolnym-ehlektrodom

Что такое строжка металла

Автогенная резка металла применялась давно для раскроя листового металла и удаления отдельных фрагментов конструкций. При воздушнодуговой строжке снимается полоса металла не на всю толщину детали, а только на заданную глубину.

Существуют различные способы строжки:

- газокислородная;

- плазменная;

- электродуговая.

Во всех случаях применяется мощное сварочное оборудование и осуществляется подача газа или воздуха под большим давлением. Расплавленный металл выдувается с поверхности детали, образуя занижения.

Блок: 2/4 | Кол-во символов: 524

Источник: https://WikiMetall.ru/metalloobrabotka/strozhka-metalla.html

Описание технологии

В начале работы (как перед сваркой, так и перед строжкой) всегда проводится подготовка. Она включает в себя зачистку сварочной зоны поверхности детали. Зачистка проводится наждачной бумагой, шлифовальной машинкой или напильником.

Убираются все очаги коррозий, включения чужеродных материалов, загрязнения, неровности. После этого поверхность обрабатывается обезжиривающей жидкостью. От качества зачистки будет зависеть качество сварочного соединения.

Уровень силы тока выставляется в зависимости от диаметра электрода. При размере в 4 мм сила тока должна достигать 150-200 Ампер. Если размер стержня больше – сила тока увеличивается, если меньше – уменьшается.

Для стабильности работы дуги стоит настраивать постоянный тип тока. Полярность устанавливается отрицательная. Это также понизит расход материала.

Для улучшения плотности шва и стабилизации дуги при строжке и сварке применяется флюс. Они существуют нескольких типов: порошок, паста, жидкость. Использовать можно любой, однако для применения в домашних условиях больше подходит форма пасты или жидкости.

Для лучшего эффекта флюс должен включать в себя ионизирующие вещества. Сам флюс наносится на сварочную поверхность и распределяется тонким равномерным слоем.

Далее присадочный элемент вставляется в держак, разжигается дуга и формируется сварочная ванна. Поджиг дуги производится постукиванием (чирканьем) кончика рабочего элемента по металлической поверхности.

Во время работы видимая часть присадочного элемента не должна превышать 7 см. Продвижение вдоль стыка должно быть равномерным, с учетом плавления кромок и формирования соединения.

Сваривание деталей, а также строжка угольным электродом применимо в домашних условиях, однако для этого нужно использовать аппаратуру заводского производства. Самодельные агрегаты для такой сварки не подойдут ввиду отсутствия возможности настройки силы тока.

Блок: 3/6 | Кол-во символов: 1884

Источник: https://prosvarku.info/elektrody/svarka-i-strozhka-ugolnym-ehlektrodom

Описание процесса и его назначение

Технология строжки заключается в выдувании расплавленного металла струей сжатого воздуха. Ее применяют для удаления части металла с поверхности целиком или полосами, в том числе:

- для удаления фрагментов в сварных конструкциях;

- создания канавок и занижений в толстостенных деталях;

- вырезания дефектов;

- выборки некачественных швов.

При строжке угольным электродом используют его способность расплавлять дугой металл. При этом сам графит практически не горит, только возле дуги оплавляется медная обмазка. Держак специальной конструкции, строгач, рядом с зажимом имеет отверстия для выхода газа. Кроме силового кабеля, к нему подключается шланг для сжатого воздуха, углекислого газа или аргона. Воздух нагнетается компрессором, газ подается из баллона.

Электрическая дуга нагревает и расплавляет металл, воздух сильной струей выдувает его. На месте сварной ванны образуется выемка в металле. Электродуговая строжка применяется для создания канавок и пазов в деталях, удаления бракованного шва.

При плазменной строжке газ используется одновременно для расплавления металла и его выдувания. Плазменная дуга моментально нагревает металл до температуры плавления и выше. Он буквально испаряется с зоны строжки и резки.

Плазменная строжка самая производительная из всех остальных видов поверхностной обработки деталей. За один проход резака выбирается полоса до 5 мм глубиной и 8 мм шириной.

Недостаток такой обработки – в выделении большого количества вредных газов. Работа оборудования сопровождается сильным шумом.

Классический способ ремонта сварных конструкций и разделывания дефектов заключается в газокислородной резке. Самый старый и производительный способ основан на принципе нагрева с помощью газовой горелки. При сварке добавляется присадочная проволока, которая плавится вместе с кромками. Для строжки и резки достаточно сильного нагрева стали, чтобы она начала окисляться. Жидкий, расплавленный металл выдувается вместе с газом.

Газокислородная резка применяется для раскроя толстого металла. Она прожигает лист толщиной 100–120 мм за считаные секунды и продолжает без остановки резать его по заданному контуру. При ручной строжке за один проход выбирается полоса в 80 мм. Специальные автоматы могут удалять сразу за один проход полосу в 300 мм на одном резаке. В массовом производстве используют мощное оборудование с несколькими горелками. Предел по ширине снятия металла может достигать 3000 мм. Максимальная глубина ограничена 15 мм.

С развитием электродуговой и плазменной сварки газокислородная резка применяется для удаления с литья прибылей, накопителей. Строжкой вымывают трещины, раковины, наплывы.

При строжке дефектов металла в отливках пламя газовой горелки используется и как контрольный инструмент для высвечивания и устранения трещин и раковин. В струе горящего газа края трещин нагреваются быстрее основного тела детали и светятся узкими полосками оранжевым и желтым цветом.

В начале газовой строжки начальную точку на детали нагревают до красного цвета. При этом мундштук должен располагаться под углом до 70⁰, ядро пламени должно касаться поверхности детали. После прогрева поверхности листа мундштук поднимается на 15 мм, и после пуска кислорода угол наклона уменьшается в зависимости от глубины строжки. Глубину канавки увеличивают также повышением давления кислорода.

При массовом производстве машин газокислородным методом делают черновую выборку пазов и канавок в крупных деталях под дальнейшую обработку резанием. Работают, в основном, низколегированными сталями. Углеродистые и высоколегированные стали после газокислородной строжки требуют термической обработки для снятия напряжений от местного нагрева.

Все виды строжки можно производить в любом положении детали. Следует только соблюдать особую осторожность при работе с потолком, чтобы расплавленный металл не капал на сварщика.

Теплопроводность углеродистых и легированных сталей ниже простых. При нагревании и резком охлаждении они подкаливаются с изменением кристаллической решетки. При этом возникают внутренние напряжения, которые могут привести к разрушению детали. Необходимо делать нормализацию или отжиг, чтобы выровнять структуру, снять напряжения.

Блок: 3/4 | Кол-во символов: 4162

Источник: https://WikiMetall.ru/metalloobrabotka/strozhka-metalla.html

Общая информация о строжке угольными электродами

Такой тип строжки также называется воздушно-дуговым. Эта методика основана на применении сжатого воздуха для разрезания детали.

Воздействие сварочного тока расплавляет тело детали. А разрез производится направленной параллельно струей сжатого воздуха.

В отличие от сварки, строжка угольными электродами применяется для обработки любых типов металлов. Но чаще всего эта методика используется, чтобы разрезать нержавеющую сталь, чугун, никель, алюминий либо медь.

Блок: 4/6 | Кол-во символов: 512

Источник: https://prosvarku.info/elektrody/svarka-i-strozhka-ugolnym-ehlektrodom

Оборудование и инструменты

Для строжки металла применяют обычное сварочное оборудование, только мощное, которое сможет обеспечить быстрое расплавление материала. Сила тока, применяемая для строжки, – от 300 А. Компрессор должен обеспечивать давление до 10 Бар.

Кроме угольных электродов 15×25 с медным покрытием, применяются ОЗР-1 для строжки и резки медных сплавов, чугуна. Для сталей – электроды марок АНР-2, АНР-2М.

Аппараты для плазменной резки делятся на группы по мощности и производительности:

- воздушно-плазменные ручные;

- портальные;

- переносные для работы на выезде.

Ручные аппараты могут использоваться в домашних условиях и небольших мастерских. Остальное оборудование – для промышленной резки в стационарных и полевых условиях.

Строжка, особенно электродами и специальным резаком, доступна для применения ее дома при ремонте различных механизмов и трубопроводов. Используется она, в основном, для разделки сварных швов или литейных заготовок на металлургических предприятиях и при ремонте металлоконструкций.

Остались вопросы? Обязательно задайте их в комментариях к статье!

Поиск записей с помощью фильтра:

Блок: 4/4 | Кол-во символов: 1108

Источник: https://WikiMetall.ru/metalloobrabotka/strozhka-metalla.html

Описание технологии

Воздушно-дуговая резка применима в домашних условиях. Однако, как и при других обработках, при резке важно соблюдать безопасность.

Перед тем, как приступать к работе по сварке и строжке, проводится проверка исправности оборудования. А также подготовка металла – зачистка и обезжиривание. После этого проводится настройка режима сварки, выставляются параметры силы тока.

Не стоит настраивать высокие показатели этого параметра. Завышенная сила тока быстро испарит медное покрытие присадочного материала. Это повлияет на качество и равномерность расплавки тела детали.

Помимо сварочного оборудования проводится подготовка баллона со сжатым воздухом. Он не должен иметь повреждения и вмятины.

Удостоверившись в исправности баллона, проводится настройка давления. Для воздушно-дуговой строжки достаточно четыре-шесть бар.

Присадочный элемент вставляется в держак так, чтобы видимая часть не превышала длину в 10 см. Подается воздух, поджигается дуга.

После формирования сварочной ванны сжатый воздух направляется в рабочую зону. Обе части обработки должны проводиться равномерно.

Блок: 5/6 | Кол-во символов: 1097

Источник: https://prosvarku.info/elektrody/svarka-i-strozhka-ugolnym-ehlektrodom

Работа с алюминием

Угольными электродами соединяют даже алюминиевые изделия, которые традиционно считаются сложными для сваривания. Алюминий обладает малой плотностью, значительной теплопроводностью и стойкостью к коррозии.

Угольными электродами соединяют даже алюминиевые изделия, которые традиционно считаются сложными для сваривания. Алюминий обладает малой плотностью, значительной теплопроводностью и стойкостью к коррозии.

Плавится этот металл при температуре 660 °C, к тому же он достаточно хорошо сочетается с кислородом, из-за чего покрывается плёнкой окиси алюминия (химическая формула – Al2O3).

Наличие такой плёнки, а также лёгкость образования трещинок и пор в металле шва – главные трудности, с которыми сталкиваются при сварке алюминия. Но применение угольных электродов позволяет справляться с ними.

В частности, именно такой способ используют для соединения алюминиевых шин в цехах электролиза. Сваривают шины традиционно встык на подкладке из графита или алюминия.

По бокам шин монтируют графитовые пластины с вырезами напротив шва. Данные вырезы дают возможность вывести конечную и начальную точку шва за границы рабочего сечения.

При сварке алюминиевых поверхностей угольной дуговой сваркой присадочным материалом служит проволока или пруток из того же металла. Для того чтобы окисная плёнка не мешала и не повлияла на результат, на кромки шва добавляют флюс марки АФ-4А, который представляет собой однородный мелкодисперсный порошок белого цвета.

Блок: 5/5 | Кол-во символов: 1264

Источник: https://svaring.com/welding/vidy/svarka-ugolnym-elektrodom

Заключение

Сварка и строжка угольными электродами применяется редко, но обработать этими методиками металл можно. Это достаточно сложная задача.

Однако умение работать с таким типом присадочного материала поможет в обучении другим, более простым методикам.

Блок: 6/6 | Кол-во символов: 257

Источник: https://prosvarku.info/elektrody/svarka-i-strozhka-ugolnym-ehlektrodom

Количество использованных доноров: 3

Информация по каждому донору:

- https://prosvarku.info/elektrody/svarka-i-strozhka-ugolnym-ehlektrodom: использовано 5 блоков из 6, кол-во символов 4961 (30%)

- https://svaring.com/welding/vidy/svarka-ugolnym-elektrodom: использовано 4 блоков из 5, кол-во символов 5573 (33%)

- https://WikiMetall.ru/metalloobrabotka/strozhka-metalla.html: использовано 4 блоков из 4, кол-во символов 6190 (37%)

Размерная обработка металла достигается при помощи универсального метода резания. При его помощи можно добиться максимальной точности во время обработки деталей, необходимых заготовок. Данный метод обладает неоспоримыми преимуществами: отличной производительностью и минимальной энергоемкостью.

Что такое строгание металла?

Обработка резанием строгальная обработка заключается в снятии верхней стружки с обрабатываемой поверхности. Весь процесс базируется на ряде возвратно-поступательных движений, которые совершает либо станок, либо сама заготовка. Все зависит от величины обрабатываемой площади и механических характеристик рабочего станка.

Для обработки используется несколько видов резцов, которые классифицируются:

- по назначению

- конфигурации стержня

- направленности головки

В последнее время широко применяются комбинированные резцы, режущая часть которых может быть выполнена из твердых сплавов или быстрорежущей стали.

Процесс резания металла посредством строгания

Обработка резанием строгальная обработка осуществляется на нескольких видах станков. Среди них строгально-долбежные, поперечно/продольно – строгальные, кромкострогальные и так далее. Главным параметров, при выборе станка на производстве выступает скорость и качество его работы, которое напрямую зависит от поступательных движений станка или резца. Для того, чтобы улучшить результат и добиться большей производительности, достаточно часто используется многорезцовый способ. Он заключается в установки нескольких широких резцов, оснащенных твердосплавной режущей частью.

В начале работы, важно все движения выполнять плавно, исключая всякую возможность резких ударов. Не менее продуктивно исключение холостого хода, которое так же способствует понижению результативности работы.

На станках используются исключительно прямые или изогнутые строгальные резцы. Прямые устанавливаются при малых вылетах, так как они не виброустойчивы, но очень просты в применении. Недостатки их применения заключаются в невозможности получить максимально точный слой снятого металла. При возможном усилении нажима, изменения в конфигурации детали или сплава, из которого она сделана, прямые резцы слишком сильно углубляются и способны испортить изделие. Изогнутые резцы более универсальны и пользуются большой популярностью в сфере обработки металлов. Они в обязательном порядке устанавливаются во время обработки большого вылета, и там где необходимо качественное, до миллиметра точное снятие металла с обрабатываемой поверхности. Во время усиления нажима они пружинят, снимая стружку с максимальной точностью и не создавая брак.

Плазменная строжка

Плазменная строжка — снятие металла при помощи плазменной дуги — похожа на плазменную резку. Плазменная дуга между резаком и заготовкой расплавляет металл; расплавленный материал выдувается струей газа. Однако строжка имеет следующие отличия: применение специальных расходных деталей способствует образованию более широкой дуги; в ходе выполнения работы резак находится под углом; выдувается только часть материала.

Плазменная строжка — снятие металла при помощи плазменной дуги — похожа на плазменную резку. Плазменная дуга между резаком и заготовкой расплавляет металл; расплавленный материал выдувается струей газа. Однако строжка имеет следующие отличия: применение специальных расходных деталей способствует образованию более широкой дуги; в ходе выполнения работы резак находится под углом; выдувается только часть материала.

Для выполнения плазменной строжки подходит любой проводящий металл, в том числе низкоуглеродистая, нержавеющая сталь, алюминий и медь. Немного попрактиковавшись, в ходе строжки можно получать гладкие, чистые канавки. По сравнению с другими процессами, например строжкой угольной дугой, применение плазменной строжки позволяет снизить шум и количество загрязнений на рабочем месте.

Строжку можно выполнять как вручную, так и с помощью механизированного резака и направляющей. Строжку также можно выполнять на полностью автоматизированных столах для резки с ЧПУ.

Тенденции в плазменной строжке

Потребность в более высоких скоростях обработки и сокращении времени на основные операции или вторичную обработку путем шлифования

Нормативные требования и требования к рабочему месту относительно снижения уровня шума и паров металла и газов

Требования к снижению содержания примесей в заготовках — например, отсутствие примесей углерода

Угрозы безопасности при использовании применяющихся в настоящее время методов, таких как кислородная или угольная дуга

Желание сократить объем и время обучения

Снятие сварных точечных швов на автомобильных кузовных деталях, изготовленных из высокопрочной стали

Каким образом работает плазменная строжка

В процессе плазменной строжки производится удаление любого количества материала с заготовки вне зависимости от ее формы или интенсивности обработки; строжка не приводит к непосредственному разрезанию или прожиганию материала. Аналогично плазменной резке, при строжке между отрицательно заряженным электродом внутри резака и положительно заряженной заготовкой образуется плазменная дуга. Под воздействием тепла от перенесенной дуги происходит быстрое расплавление металла; струя газа на высокой скорости выдувает расплавленный металл. В целях предотвращения разрезания металла при выполнении строжки плазмой требуется использовать специальные защитные экраны и сопла.

Кроме того, большое количество систем плазменной резки имеют отдельный режим строжки, в котором регулируется давление, подаваемое в резак. В принципе, используя систему, работающую в режиме резки, строжку выполнить можно; однако в целях предотвращения прожига заготовки дугой или разрезания заготовки при выполнении строжки рекомендуется использовать специальные расходные детали для строжки.

Расходные детали для строжки

Для систем Powermax® доступно несколько вариантов расходных деталей для строжки в зависимости от требуемых результатов обработки и предпочтений операторов.

Защитные экраны для строжки с максимальным снятием позволяют обеспечить интенсивное снятие металла, получить глубокие профили строжки и выполнить тяжелые операции оплавления металла

Защитные экраны для строжки с максимальным снятием позволяют обеспечить интенсивное снятие металла, получить глубокие профили строжки и выполнить тяжелые операции оплавления металла

Сопло и защитный экран для прецизионной строжки позволяют удалять небольшие количества металла или сварные швы при очень низком выходном токе

HyAccess™ обеспечивают простоту доступа при выполнении строжки в труднодоступных местах или замкнутом пространстве

Сравнение применения для плазменной резки воздухом и другими газами

Для выполнении плазменной строжки в качестве плазмообразующего и защитного газа подходит целый ряд различных газов, в том числе воздух, азот, кислород, смесь аргон/водород и иные сочетания. Однако для того чтобы подтвердить, что газ, который планируется использовать, совместим с конкретной маркой системы плазменной резки, рекомендуется обратиться к руководству оператора за соответствующей информацией. Ниже приведены некоторые общие правила, применяемые при выборе газа:

Применение воздушной плазмы обеспечивает самые низкие эксплуатационные расходы и приемлемое качество обработки низкоуглеродистой, нержавеющей стали и алюминия.

Применение смеси аргона/водорода при обработке алюминия или нержавеющей стали позволяет получить чистую, гладкую канавку с блестящей поверхностью.

Применение азота способствует продлению срока службы расходных дета

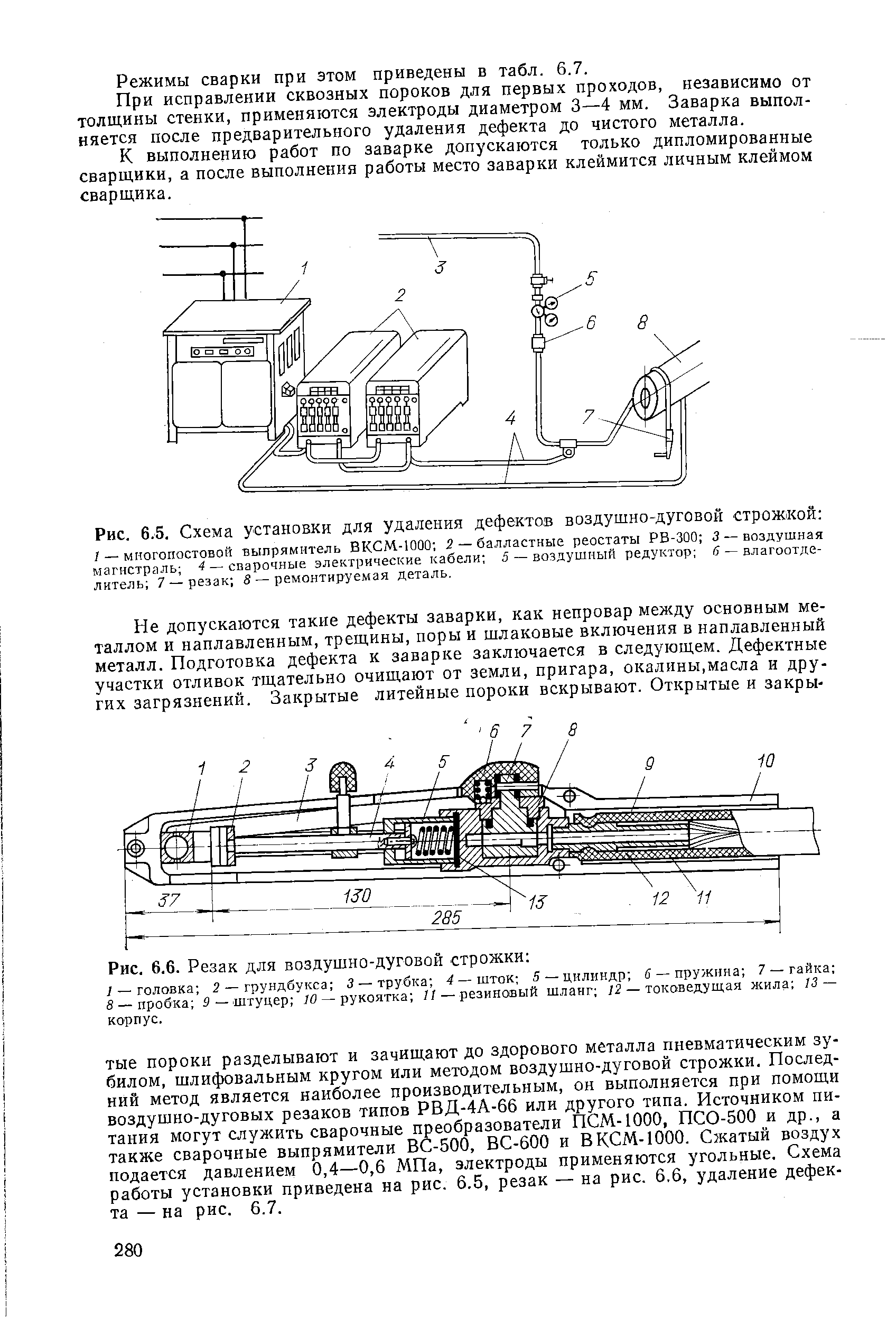

| Рис. 48. Схема воздушно-дуговой строжки I — электрод 2 — резак 3 — воздушная струя 4 — |  |

| Рис. 6.6. Резак для воздушно-дуговой строжки |  |

Воздушно-дуговая строжка [c.374]

Для удаления дефектов в металле энергооборудования, снятия усиления сварных швов и разделки кромок свариваемых деталей в ремонтных условиях получила применение воздушно-дуговая строжка. Процесс воздушно-дуговой строжки основан на удалении струей слвоздуха жидкого металла, образующегося на ремонтируемом изделии от электрической дуги. Применяемый для ручной воздушно-дуговой строжки резак представляет собой устройство, в котором закрепляется угольный электрод. Это устройство имеет каналы и сопловую систему для подачи струи воздуха в зону расплавленного металла. Контактно-зажимные устройства резаков имеют, как правило, две контактные поверхности (колодки), сжимаемые пружинами, что позволяет производить быструю смену электродов и уста- [c.374]

Воздушно-дуговую строжку ведут на постоянном токе обратной полярности. Инструкция по применению воздуш-но-дуговои строжки при устранении дефектов в металле литых корпусных деталей энергооборудования тепловых электростанций рекомендует выбирать величину тока в зависимости от поперечного сечения электродов при плотности тока 4—6 А/мм . Установленные инструкцией значения величины тока приведены в табл. 4.1. [c.375]

ВЕЛИЧИНА ТОКА ДЛЯ ВОЗДУШНО-ДУГОВОЙ СТРОЖКИ [c.375]

Удаление трещин воздушно-дуговой строжкой производят в следующей последовательности. По концам трещины производят засверловку сверлом диаметром 4—8 мм на глубину ее распространения. При неизвестной глубине трещины засверловку производят на глубине не более 50 % толщины стенки детали в данном месте. Удаление трещины начинают со строгания канавки вдоль ее. Затем справа и слева от первой канавки выполняют последующие постепенно расширяя и углубляя выборку до полного удаления трещины, имея в виду, что начало и конец выборки, образующейся при строжке, должны выходить на здоровый металл за ограничивающие трещину отверстия на 15—20 мм, а угол скоса кромок выборки должен быть не менее 10° (рис. 4.2). Зажигание дуги производят легким закорачиванием электрода иа металл детали после открытия воздушного канала. Строжку ведут на возможно короткой дуге [c.376]

Воздушно-дуговая строжка производится на постоянном токе. В качестве источников питания может использоваться стандартное электросварочное оборудование постоянного тока, применяемое для ручной дуговой [c.57]

Для воздушно-дуговой строжки могут применяться круглые угольные электроды, удовлетворяющие техническим условиям ФМО 766000 электротехнической промышленности. По этим техническим условиям выпускаются электроды диаметром 4, 6, 8, 10, 15 и 18 мм и длиной 250 и 700 мм. [c.59]

Вскрытие Внутренние дефекты Выявляются макроскопические дефекты Вскрытие производится вырубкой, сверлением, газовой или воздушно-дуговой строжкой, шлифованием, а также вырезкой участка сварного соединения с последующим изготовлением из него послойных шлифов. После контроля требуется заварка вскрытого участка сварного соединения Сварные соединения, которые не подвергаются термообработке или недоступны для радиационного и акустического контроля. Контролируемая толщина не ограничивается [c.225]Наибольшее применение в промышленности получили способы воздушно-дуговой и плазменно-дуговой резки. В первом случае расплавление металла осуществляется угольным (графитовым) электродом, а удаление его — концентрированным потоком воздуха. Иногда для воздушно-дуговой строжки используются специальные стальные электроды с обмазкой. [c.142]

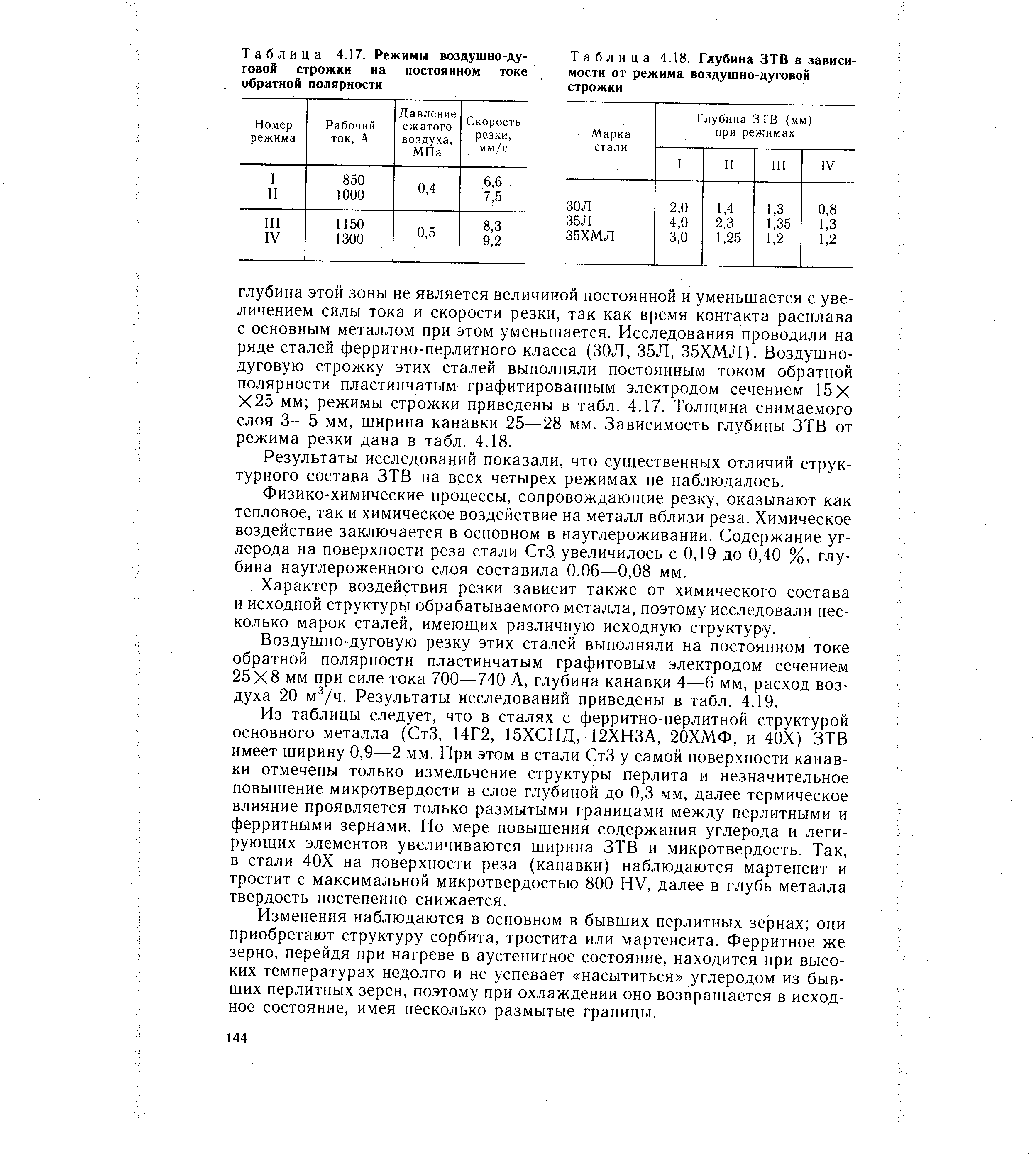

| Таблица 4.18. Глубина ЗТВ в зависимости от режима воздушно-дуговой строжки |  |

Проведенные исследования и анализ технической литературы по этому вопросу показывают, что процесс поверхностной плазменной резки является эффективным способом удаления дефектов в сварных швах, а также в деталях проката и отливках и может быть использован для той же номенклатуры обрабатываемых металлов, что и процесс воздушно-дуговой строжки угольным электродом. Чтобы исключить науглероживание обрабатываемых поверхностей, необходимо применять плазменную поверхностную обработку. [c.149]

Получила распространение воздушно-дуговая строжка с использованием угольного электрода. Сущность метода состоит в том, [c.154]

Корень шва удаляют подрубкой пневматическим зубилом, фрезерованием или воздушно-дуговой строжкой. После воздушно-дуговой строжки обязательна механическая зачистка поверхности до металлического блеска. При воздушно-дуговой строжке металла толщиной свыше 18 мм применяют предварительный подогрев до температуры 100° С. [c.44]

Для выполнения сборочно-сварочных работ привлекают сварщиков, которые имеют удостоверение на право проведения ответственных работ и дополнительно прошли обучение по технологии сварки высокопрочных сталей. Автоматическую, механизированную и ручную сварку выполняют сварщики, имеющие разряд не ниже IV к выполнению прихваток и работ по воздушно-дуговой строжке допускаются электросварщики, имеющие разряд не ниже П1. [c.78]

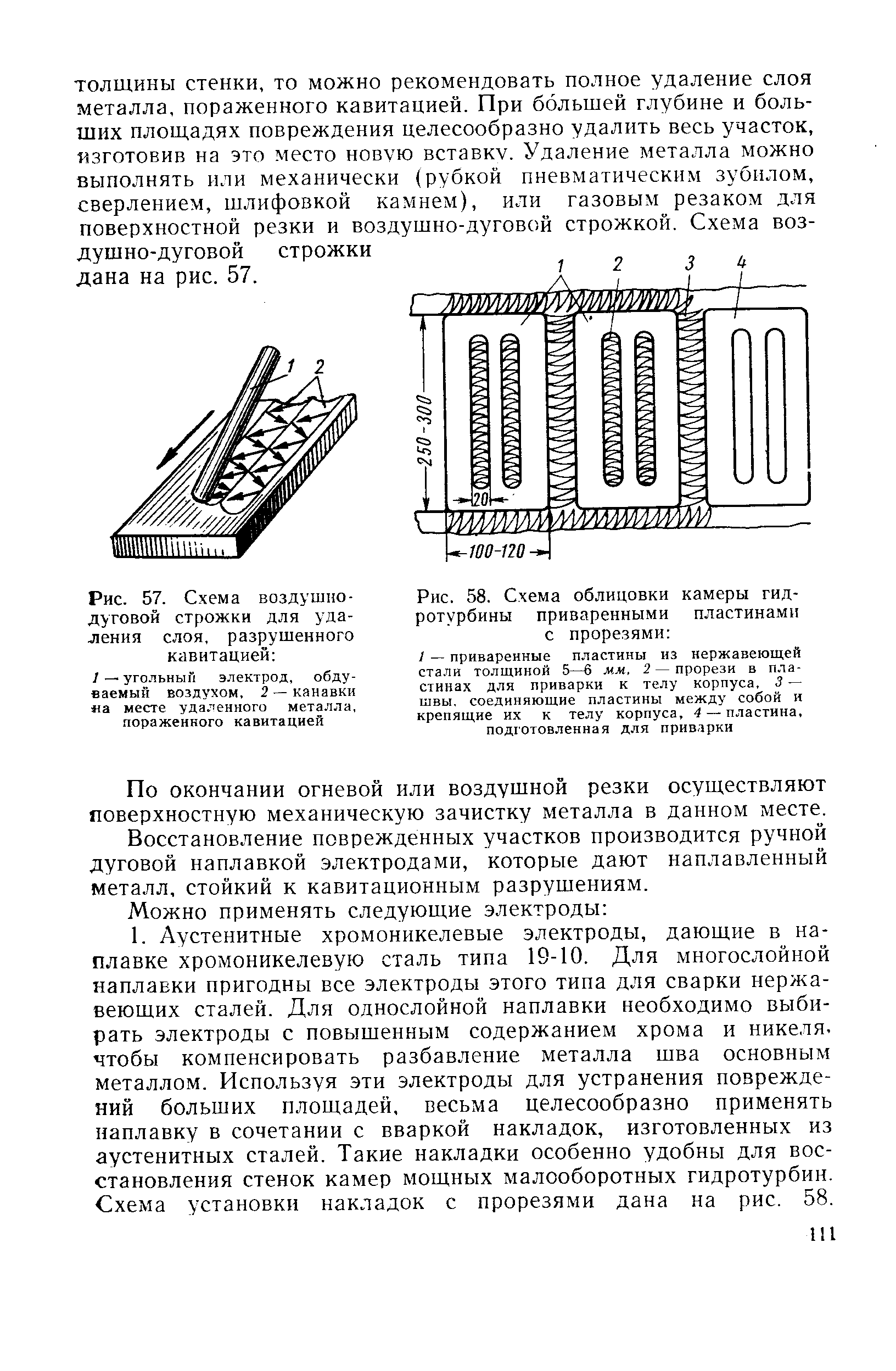

| Рис. 57. Схема воздушно-дуговой строжки для удаления слоя, разрушенного кавитацией |  |

Опыт 4, Произвести резку и строжку низкоуглеродистой стали воздушно-дуговым способом постоянным током на прямой полярности и убедиться в непригодности этого способа (малая производительность, большой расход электроэнергии, неустойчивость процесса резки и строжки). [c.124]

Преимущества воздушно-дуговой резки и строжки металлов. [c.125]

Воздушно-дуговую обработку металла применяют для разделительной резки и поверхностной зачистки и строжки отливок из углеродистой и легированной стали, чугуна и цветных металлов. [c.136]

В качестве источников тока при воздушно-дуговой строжке используют стандартные сварочные преобразователи и сварочные выпрямители. Давление сжатого воздуха в процессе строжки должно быть в пределах 0,5—0,7 МПа, а относительная влал[c.375]

При ремонтах лопастей и камер рабочих колес в условиях ГЭС круглые электроды могут использоваться для разделки трещин, удаления дефектных участков сварных швов и т. п. Эти электроды поставляются элект-роугольными заводами неомедненными. Для воздушно-дуговой строжки целесообразнее применять омедненные, так как в этом случае увеличивается их стойкость. [c.59]

Специальные пластинчатые электроды для поверхностей воздушно-дуговой строжки промышленностью не выпускаются. Однако они могут быть изготовлены в мастерских гидроэлектростанции. В качестве материала для изготовления пластинчатых электродов могут быть использованы огарки графитовых электродов, применяемых в электродуговых печах сталеплавильного производства, или отходы графитированных анодов, применяемых в химической промышленности. Для изготовления электродов огарки или аноды разрезаются на фрезерном станке тонкой фрезой на полосы. Наиболее оптимальными, применительно к условиям строжки деталей проточного тракта при ремонте, следует считать следующие сечения электродов 5X15 5×20 6X25 6Х ХЗО мм. Длина электродов для удобства выполнения работ должна составлять 250—350 мм. [c.59]

Выборку дефектов литья под заварку производят воздушно-дуговой строжкой-резкОй. Для стали марок 20ХМФЛ и 15Х1М1ФЛ предварительно необходимо подогреть место выборки газовым пламенем До 300—350 0. Температуру подогрева следует контролировать термокарандашом. [c.227]

Подготовительные операции по удалению дефектов выполняются абразивным инструментом или воздушно-дуговой строжкой (резкой). Швы сваривают ручным дуговым способом электродами типа Э42А или Э50А (марок ЦУ-5, УОНИ-13/45, УОНИ-13/55 и др.). Предпочтение отдается электродам марок ОЗЧ-З, ОЗЧ-4 и др. со стрежнем на никелевой основе. Возможным считается использование механизированной сварки стальной проволокой в СО2. [c.365]

Процесс плазменной резки в отличие от воздушно-дуговой легко механизировать и приспособить для удаления сварных швов значительной протяженности, а также для подготовки кромок деталей под сварку и т. п. Недостатком является то, что плазмотрон имеет относительно большие по сравнению с резаком для воздушно-дуговой строжки габаритные размеры и ограничивает доступ в зауженнные места для обработки. Высокое нап- [c.145]

При сварке первого слоя применяют электроды диаметром 2, 3 или 4 мм. Электроды большего диаметра не обеспечивают надежный провар корня шва. Перед наложением следующего слоя поверхность предыдущего зачищают от шлака и брызг. Образование шва заканчивают наплавкой усиления высотой 2—3 Л1М над поверхностью основного металла. После заполнения всего сечений шва со стороны разделки кромок с приданием ему требуемого усиления изделие поворачивают, а затем ПЙевмэтическим зубилом или воздушно-дуговой строжкой вырубают или выплавляют в корне шва канавку шириной 8—10 ММ и глубиной 3—4 мм, которую заварива-Ь г за один проход контрольным швом (придавая ему небольшое усиление). [c.105]

Дуговую сварку ответственных конструкций лучше проводить с двух сторон. Более благоприятные результаты получаются при многослойной сварке. В этом случае, особенно на толстом металле, достигаются более благоприятные структуры в металле шва и околошот[ой зопе. Однако выбор способа заполнения разделки при многослойной сварке зависит от толщины металла и термообработки стали перед сваркой. При появлении в швах дефектов (пор, трещин, непроваров, подрезов и т. д.) металл в месте дефекта удаляется механическим путем, газопламенной, воздушно-дуговой или плазменной строжкой и после зачистки подваривается. [c.221]

Опыт 5. Произвести воздушно-дуговую резку и строжку малоуглеродистой стали и стали 1Х18Н9Т при питании дуги переменным током и наличии в цепи осциллятора, руководствуясь указаниями опыта 1. [c.124]

Подготовка кромок и поверхностей под сварку должв выполняться механической обработкой либо путем термн ш ской резки или строжки (кислородной, воздушно-дуговой плазменно-дуговой) с последующей механической обработ кой (резцом, фрезой, абразивным инструментом). Глубина механической обработки после термической резки (строжки i должна быть указана в НД в зависимости от восприимчиво [c.46]

СУДОРЕМОНТ ОТ А ДО Я.: Тепловая строжка

Тепловая строжка является разновидностью тепловой резки металла. Сущность этого процесса состоит в том, что режущая струя кислорода направляется не перпендикулярно, а почти параллельно поверхности металла или под острым углом к ней (рис. 89). Рис. 89. Тепловая резка (строжка).При перемещении резака кислородная струя выжигает на поверхности металла узкую, неглубокую канавку. Размеры канавки (ее глубина и ширина) зависят от угла наклона режущей струи к поверхности металла и ее диаметра, а также от скорости перемещения резака.

Тепловая строжка широко применяется при выполнении корпусосборочных работ для удаления поверхностных дефектов в сварных швах, прихваток и временных сборочных приспособлений, разделки кромок металла под сварку.

Тепловая строжка в судостроении выполняется ручным газовым строгачем. Он дает нагревающее пламя большей мощности и пониженную скорость режущей струи кислорода, чем обычный резак. Строгач отличается конструктивно от ручного резака большей длиной и увеличенными размерами выходных отверстий подогревающего пламени и режущего кислорода.

Приемы выполнения тепловой строжки во многом аналогичны приемам тепловой резки. Металл нагревают в начальной точке до температуры воспламенения, держа головку строгача под углом 70—80° к поверхности металла. После воспламенения металла пускают струю режущего кислорода и, установив головку строгача под острым углом (10—30°) к поверхности металла, начинают равномерно перемещать его по линии строжки. Если канавка, полученная тепловой строжкой, имеет недостаточную глубину или ширину, процесс повторяют в обратном направлении после первого прохода. Края канавки зачищают от шлака с помощью пневматической турбинки. Чистота обработки металла зависит от чистоты кислорода и его давления, наклона режущей струи к поверхности металла, ско-‘ рости и равномерности перемещения строгача, мощности подогревающего пламени.

В последние годы большое распространение в судостроении получила воздушно-дуговая строжка. Она более экономичная, чем тепловая. Сущность ее состоит в том, что обрабатываемый металл расплавляется электрической дугой, возникающей между ним и электродом, и выдувается из полости реза струей сжатого воздуха. В этом случае применяют неплавящиеся угольные или графитовые электроды. Поток сжатого воздуха направлен параллельно электроду.

/ — электровоздушный строгач; 2 — струя сжатого воздуха; 3 — электрод; 4 — канавка; 5 — направление строжки.

Выполняя воздушно-дуговую строжку (рис. 90), электрод располагают под углом 30— 45° к поверхности металла, несколько погружая его в образовавшееся углубление. Выплавленный металл разбрасывается струей сжатого воздуха вперед и в стороны.

Способы строгания металла | Тверьтехмаш

Строгание металла – это устаревший метод металлообработки, но несмотря на это он довольно широко распространен. Принцип строгального метода обработки заключается в резании заготовки со снятием стружки на специальном оборудовании с помощью резцов. Процесс снятия стружки осуществляется с помощью возвратно-поступательных движений совершаемых резцом или заготовкой на строгальном станке. Строгальное оборудование разделяется на три основных вида:

- Кромкострогальные станки.

- Поперечно-строгальные станки.

- Продольно-строгальные станки.

Кромкострогальные станки предназначены для обработки кромки металлических листов. Принцип действия такого станка заключается в следующем: металлическую заготовку закрепляют на рабочей поверхности оборудования, а резец движется по краю листа. Резец закреплен на каретке станка, которая движется в обоих направлениях. Приводом таких станков служит электромеханический двигатель, а передача движения осуществляется через зубчатые передачи.

В отличие от кромкострогальных станков, продольно-строгальные, имеют другой принцип работы. В данном случае, возвратно-поступательные движения совершает не резец, а металлическая заготовка. Поэтому, одним из главных преимуществ продольно-строгального станка, является возможность обработки одновременно двух кромок детали. Эта процедура возможна на станках оснащенных двумя неподвижными резцами. К недостаткам этого вида оборудования можно отнести большие габариты станков. Поэтому для их использования нужны помещения большой площади.

Поперечно-строгальные станки предназначены для обработки металлических деталей небольшого размера. В качестве движущего элемента здесь выступает резец.

Резцы на строгальном оборудовании бывают двух видов: прямые и изогнутые. Прямые резцы очень просты и дешевы в эксплуатации, но они не виброустойчивы и используются только для грубой обработки изделия. Также, нужно быть очень внимательным при включении оборудования и все движения выполнять плавно, чтобы не испортить заготовку.

Изогнутые резцы более универсальны и используются для точной обработки деталей. Применение таких резцов позволяет снимать металл толщиной до 1 мм, а кроме этого в отличие от прямых резцов, при усилении нажима на обрабатываемую поверхность, изогнутые резцы пружинят и не создают зазубрин.

Основным преимуществом ручной строжки металлической дугой (MMA) является то, что один и тот же источник питания можно использовать для сварки, строжки или резки, просто изменив тип электрода.

Как и при обычной сварке MMA, дуга образуется между наконечником электрода и заготовкой. Выдавливание ММА отличается тем, что для создания сильной дуговой силы и газового потока требуются электроды специального назначения с толстым флюсовым покрытием.В отличие от сварки MMA, где необходимо поддерживать стабильную сварочную ванну, этот процесс заставляет расплавленный металл покинуть зону дуги, оставляя чистую поверхность разреза.

Процесс строжки характеризуется большим количеством газа, выделяющегося для выброса расплавленного металла. Однако, поскольку поток дуги / газа не такой мощный, как газ или отдельная воздушная струя, поверхность строжки не такая гладкая, как кислородно-топливная или воздушно-углеродная дуга.

ММА для строжки используется для локализованных операций строжки, например, для устранения дефектов, и там, где удобнее переключаться со сварочного электрода на электрод для строжки, чем использовать специализированное оборудование.По сравнению с альтернативными процессами строжки скорость удаления металла низкая, а качество выдолбленной поверхности ниже.

При правильном применении строжка ММА может привести к относительно чистым поверхностям строжки. Для общего применения сварка может быть выполнена без необходимости шлифования. Однако при строжке нержавеющей стали образуется тонкий слой материала с более высоким содержанием углерода; это должно быть удалено шлифованием.

В соответствии с указанным размером канавки имеется широкий диапазон диаметров электродов.Эти желобчатые электроды также не ограничиваются только сталью, один и тот же электродный состав может использоваться для строжки нержавеющей стали и цветных сплавов.

TWI может предоставить вам техническую поддержку, в том числе:

- Служба технической поддержки сварщиков: позвоните нашим квалифицированным инженерам-сварщикам или металлургам бесплатно

- Консультирование по проблемам изготовления

- Технологический аудит: TWI может беспристрастно пересмотреть ваши сварочные процедуры; может оценить планировку вашей мастерской и систему управления качеством, а также улучшить качество и снизить ваши расходы

- Посетите TWI, чтобы воспользоваться новейшими техническими разработками и обсудить потребности своего бизнеса

- Переоцените ваши продукты и получите рекомендации по альтернативным конструкциям, материалам и инновационным процессам соединения

TWI известен своим опытом в области здравоохранения и безопасности в отношении дыма (и опасностей), возникающего в процессе резки.

TWI может помочь вашей компании в разработке, контроле / внедрении и предоставлении рекомендаций по специальным процедурам резки для широкого спектра применений во всех секторах промышленности.

,Ручная металлическая строжка — TWI

Основным преимуществом ручной строжки металлической дугой (MMA) является то, что один и тот же источник питания можно использовать для сварки, строжки или резки, просто изменив тип электрода.

Описание процесса

Как и при обычной сварке MMA, дуга образуется между наконечником электрода и заготовкой. Выдавливание ММА отличается тем, что для создания сильной дуговой силы и газового потока требуются электроды специального назначения с толстым флюсовым покрытием.В отличие от сварки MMA, где необходимо поддерживать стабильную сварочную ванну, этот процесс заставляет расплавленный металл покинуть зону дуги, оставляя чистую поверхность разреза.

Процесс строжки характеризуется большим количеством газа, выделяющегося для выброса расплавленного металла. Однако, поскольку поток дуги / газа не такой мощный, как газ или отдельная воздушная струя, поверхность строжки не такая гладкая, как кислородно-топливная или воздушно-углеродная дуга.

электрод

В соответствии с указанным размером канавки существует широкий диапазон диаметров электродов, доступных для выбора.Эти желобчатые электроды также не ограничиваются только сталями, и один и тот же электродный состав может использоваться для строжки нержавеющей стали и цветных сплавов.

Источник питания

ММА строжки могут быть выполнены с использованием обычных источников постоянного и переменного тока. При строжке по постоянному току полярность электродов обычно отрицательная, но производители электродов могут порекомендовать полярность электродов для своей марки электродов и для строжки определенных материалов. При использовании источника переменного тока для стабилизации дуги требуется минимум 70 В разомкнутой цепи (OCV).

Хотя большинство сварочных источников питания MMA могут использоваться для строжки, номинальный ток и OCV должны быть способны выдерживать скачки тока и большую длину дуги.

Руководство по параметрам строжки можно найти ниже:

| Типичные рабочие данные для строжки ММА | ||||

|---|---|---|---|---|

| Диаметр электрода (мм) | Ток (А) | Размеры строжки | Скорость строжки (мм / мин) | |

| Глубина (мм) | Ширина (мм) | |||

| 3.2 | 210 | 2 | 6 | 1200 |

| 4,0 | 300 | 3 | 8 | 1000 |

| 4,8 | 350 | 4 | 10 | 800 |

Эксплуатационные характеристики

Дуга зажигается электродом, который удерживается под прямым углом к заготовке (15 градусов назад от вертикальной плоскости в соответствии с предполагаемым направлением строжки).Как только дуга установлена, электрод немедленно наклоняется одним плавным и непрерывным движением под углом около 15-20 градусов к поверхности пластины. Когда дуга направлена в направлении движения, электрод слегка выдвигается вперед, чтобы расплавить металл. Затем его следует отвести назад, чтобы газовая струя вытеснила расплавленный металл и шлак. Это движение вперед и назад повторяется, когда электрод направляется вдоль линии, чтобы завершить зазубрину.

Чтобы обеспечить постоянную глубину и ширину выемки, необходимо поддерживать равномерную скорость перемещения вместе с углом наклона электрода: 10-20 градусов.Если угол наклона электрода становится слишком крутым, превышающим примерно 20 градусов, количество шлака и расплавленного металла будет увеличиваться. Это результат слишком глубокого проникновения дуги. Копание электрода в металле вызывает проблемы в управлении процессом строжки и приводит к образованию шероховатой поверхности. Для строжки в положениях, отличных от вертикальных, электрод всегда выдвигается вперед. На вертикальных поверхностях электрод направлен и сдвинут вертикально вниз.

Заявка

Выжимание MMAиспользуется для локализованных операций строжки, например, для устранения дефектов, и там, где удобнее переключаться со сварочного электрода на электрод строжки, а не использовать специализированное оборудование.По сравнению с альтернативными процессами строжки скорость удаления металла низкая, а качество выдолбленной поверхности ниже.

При правильном нанесении строжки ММА могут давать относительно чистые поверхности. Для общего применения сварка может быть выполнена без необходимости шлифования. Однако при строжке нержавеющей стали образуется тонкий слой материала с более высоким содержанием углерода — его следует удалить шлифовкой.

Для получения дополнительной информации свяжитесь с нами.

Эта статья о вакансиях была первоначально опубликована в Connect, июль / август 1995 года. Она была обновлена, поэтому веб-страница больше не отражает точно печатную версию.

,Дуговая сварка в защитном металле — (SMAW), также известная как ручная дуговая сварка в металле (MMA), дуговая сварка в защитном флюсе… Wikipedia

строжка — Вырезание канавки на поверхности металла с помощью газового резака устройства дуговой воздушной резки… Словарь автомобильных терминов

Плазменная дуговая сварка — (PAW) — это процесс дуговой сварки, аналогичный газовой вольфрамовой дуговой сварке (GTAW).Электрическая дуга образуется между электродом (который обычно, но не всегда, изготовлен из спеченного вольфрама) и заготовкой. Ключевое отличие от GTAW в том, что в PAW… Wikipedia

Воздушно-дуговая резка — также известна как воздушно-углеродная резка и использует плавящийся углеродный или графитовый электрод для расплавления материала, который затем выдувается воздушной струей. Этот процесс полезен для резки различных материалов, но чаще всего он используется для…… Wikipedia

Плазменная резка — Эта статья посвящена общему процессу производства.Для различного вымышленного оружия, посмотрите плазменную винтовку и направленное энергетическое оружие. Плазменная резка — это процесс, который используется для резки стали и других металлов (или иногда других материалов) с использованием…… Wikipedia

Сварочные соединения — изготавливаются сваркой двух или более заготовок из металлов или пластмасс в соответствии с определенной геометрией. Наиболее распространенными типами являются стыковые и коленные суставы; Существуют различные менее используемые сварочные соединения, включая фланцевые и угловые соединения. Содержание … Википедия

Претенденты (Трансформеры) — Претенденты — это сублиния в линейке игрушек Трансформеры, представленной в 1988 году.Концепция игрушки заключалась в том, что Трансформеры были способны маскировать свои робототехнические формы с помощью синтетических органических внешних оболочек. [1] Содержание 1…… Википедия

Глоссарий терминов по крикету — Крикет — командный вид спорта, в который играют две команды из одиннадцати. Он известен своей богатой терминологией. [1] [2] [3] Те, кто не знаком с игрой, часто считают некоторые термины загадочными и смешными. [4] Это общий глоссарий… Википедии

добыча нефти — Введение добычи сырой нефти и, часто, попутного природного газа из Земли.нефть — это природный углеводородный материал, который, как считается, образовался в глубоких осадочных (осадочных породах) пластах животных и… Universalium

Ginga Legend Weed — информационный блок анимации / имя заголовка = заголовок Ginga Legend Weed = имя ja = 銀牙 伝 説 ウ ィ ー ド имя ja имя = жанр Dingtsu Weed жанра = драма, экшн, приключенческий инфобоси анимангаки тизерга / манга-издатель / манга-издатель / манга-юга = flagicon | Япония Нихон… Википедия

Список эпизодов из Стального Алхимика — Стальной Алхимик, том один Обложка DVD от Funimation. Эпизоды из аниме Цельнометаллического Алхимика основаны на манге Цельнометаллического Алхимика Хирому Аракава.[1] Установите в вымышленной вселенной, в которой алхимия является одной из самых передовых … … Википедия

Дуговая сварка в защитном металле — (SMAW), также известная как ручная дуговая сварка в металле (MMA), дуговая сварка в защитном флюсе… Wikipedia

строжка — Вырезание канавки на поверхности металла с помощью газового резака устройства дуговой воздушной резки… Словарь автомобильных терминов

Плазменная дуговая сварка — (PAW) — это процесс дуговой сварки, аналогичный газовой вольфрамовой дуговой сварке (GTAW).Электрическая дуга образуется между электродом (который обычно, но не всегда, изготовлен из спеченного вольфрама) и заготовкой. Ключевое отличие от GTAW в том, что в PAW… Wikipedia

Воздушно-дуговая резка — также известна как воздушно-углеродная резка и использует плавящийся углеродный или графитовый электрод для расплавления материала, который затем выдувается воздушной струей. Этот процесс полезен для резки различных материалов, но чаще всего он используется для…… Wikipedia

Плазменная резка — Эта статья посвящена общему процессу производства.Для различного вымышленного оружия, посмотрите плазменную винтовку и направленное энергетическое оружие. Плазменная резка — это процесс, который используется для резки стали и других металлов (или иногда других материалов) с использованием…… Wikipedia

Сварочные соединения — изготавливаются сваркой двух или более заготовок из металлов или пластмасс в соответствии с определенной геометрией. Наиболее распространенными типами являются стыковые и коленные суставы; Существуют различные менее используемые сварочные соединения, включая фланцевые и угловые соединения. Содержание … Википедия

Претенденты (Трансформеры) — Претенденты — это сублиния в линейке игрушек Трансформеры, представленной в 1988 году.Концепция игрушки заключалась в том, что Трансформеры были способны маскировать свои робототехнические формы с помощью синтетических органических внешних оболочек. [1] Содержание 1…… Википедия

Глоссарий терминов по крикету — Крикет — командный вид спорта, в который играют две команды из одиннадцати. Он известен своей богатой терминологией. [1] [2] [3] Те, кто не знаком с игрой, часто считают некоторые термины загадочными и смешными. [4] Это общий глоссарий… Википедии

добыча нефти — Введение добычи сырой нефти и, часто, попутного природного газа из Земли.нефть — это природный углеводородный материал, который, как считается, образовался в глубоких осадочных (осадочных породах) пластах животных и… Universalium

Ginga Legend Weed — информационный блок анимации / имя заголовка = заголовок Ginga Legend Weed = имя ja = 銀牙 伝 説 ウ ィ ー ド имя ja имя = жанр Dingtsu Weed жанра = драма, экшн, приключенческий инфобоси анимангаки тизерга / манга-издатель / манга-издатель / манга-юга = flagicon | Япония Нихон… Википедия

Список эпизодов из Стального Алхимика — Стальной Алхимик, том один Обложка DVD от Funimation. Эпизоды из аниме Цельнометаллического Алхимика основаны на манге Цельнометаллического Алхимика Хирому Аракава.[1] Установите в вымышленной вселенной, в которой алхимия является одной из самых передовых … … Википедия