Центраторы внутренние ЦВ

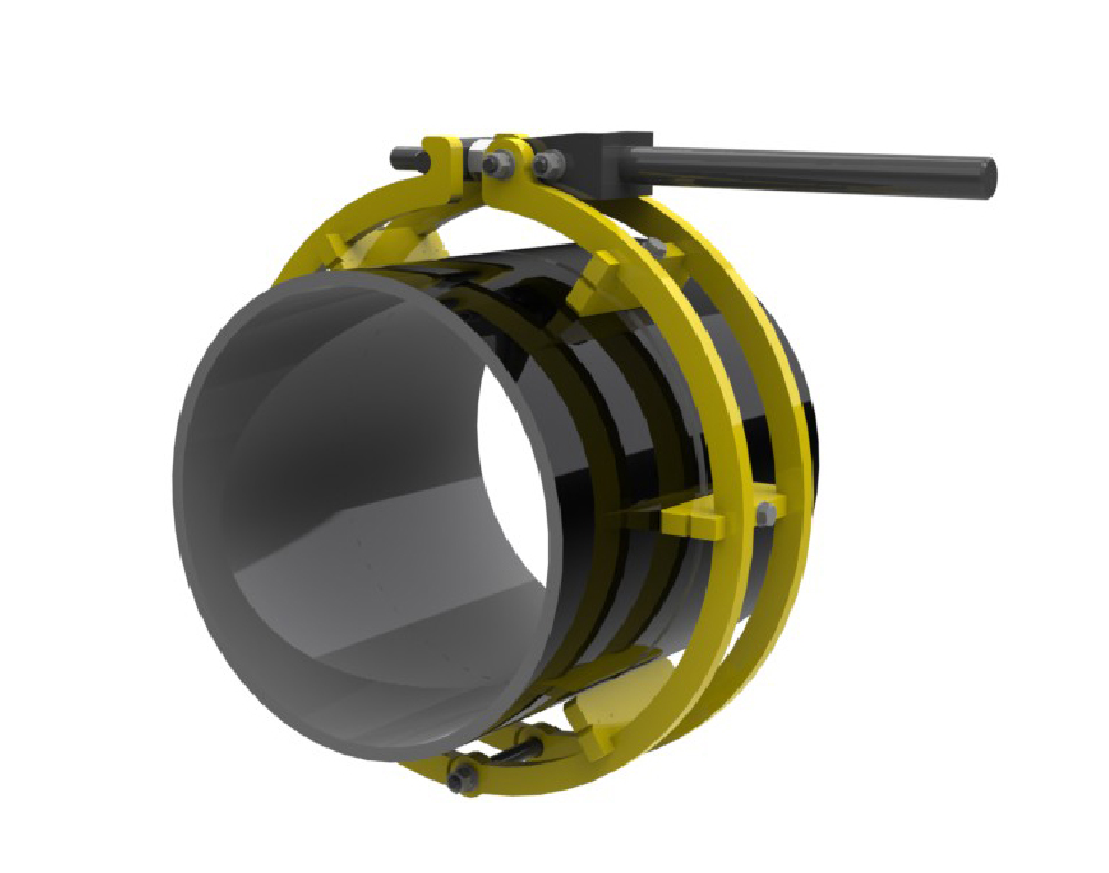

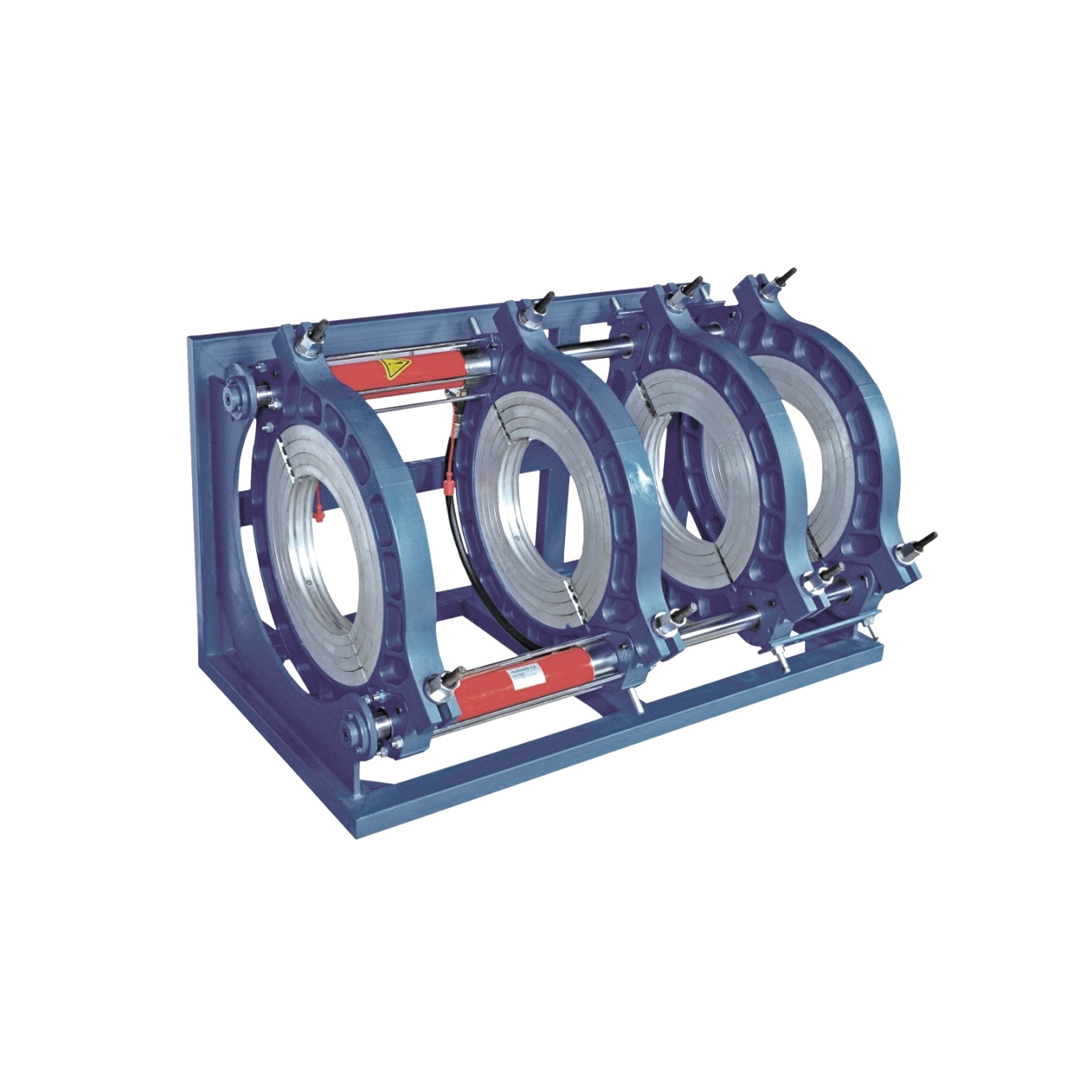

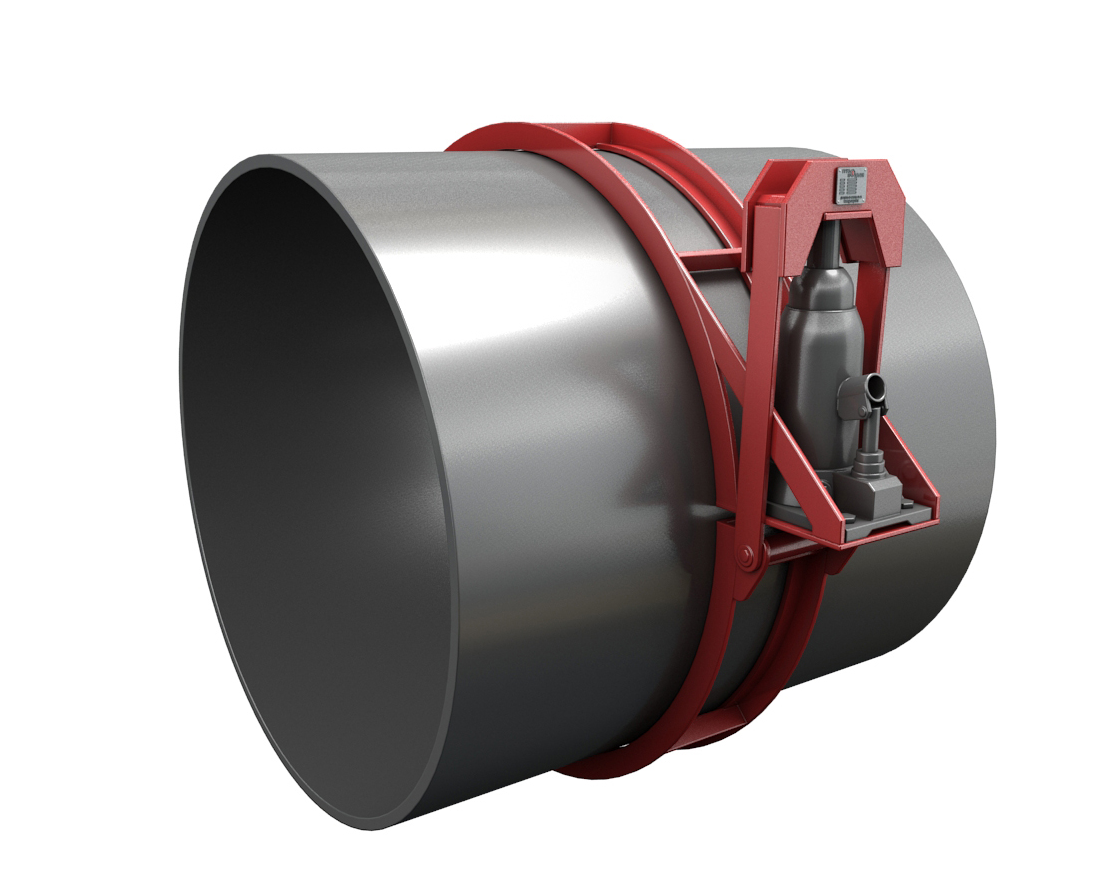

Центратор внутренний гидравлический ЦВ Центраторы внутренние гидравлические ЦВ предназначены для центровки торцов отдельных труб и секций диаметром от 325 до 1420 мм и длинной до 36 м при сборке неповоротных и поворотных стыков под сварку при строительстве трубопроводов или на трубосварочных базах.

Внутренние центраторы ЦВ придают торцам собираемых труб форму окружности, обеспечивают их концентричную сборку, равномерно распределяя разность периметров.

Преимущество их по сравнению с центраторами наружными состоит в том, что стык, оставаясь полностью открытым, позволяет вести сварку первого слоя непрерывно и использовать сварочные автоматы.

Центраторы внутренние выполнены по классической схеме, имеют электрогидравлический привод и два независимых ряда центрирующих жимков.

Питание центраторов внутренних осуществляется от сварочных агрегатов постоянного тока.

Устройство и принцип действия:

| Состав центратора: 1. |

Центатор внутренний гидравлический ЦВГ представляет гидросистему 7 с двумя клиновыми многоплунжерными зажимами 8 установленными на жестком корпусе 1.

Центратор за подвеску 2 устанавливается трубоукладчиком в трубу. Подсоединив штангу с тросиками управления к креплению 10, центратор перемещают к торцу трубы. После включения электропривода 4, гидронасос 5 нагнетает масло через обратный клапан 6 в цилиндры гидросистемы 7. Под действием давления масла в гидросистеме клиновой зажим 8 заднего центрирующего ряда разжимается и центрирует первый торец трубы.

Затем устанавливается вторая труба с необходимым зазором и разжимается передний центрирующий ряд жимков. Механизм управления 9 обеспечивает необходимую последовательность работы насоса, гидросистемы и клиновых зажимов. Таким образом торцы труб преобретают правильную форму, а трубы устанавливаются с требуемым положением осей в пространстве.

Механизм управления 9 обеспечивает необходимую последовательность работы насоса, гидросистемы и клиновых зажимов. Таким образом торцы труб преобретают правильную форму, а трубы устанавливаются с требуемым положением осей в пространстве.

После сварки корневого шва давление в гидросистеме сбразывается — клиновой механизм сжимается. С помощью штанги и колес 3 центратор перекатывают внутри трубы на следующий стык.

Достоинства центратора ЦВ:

- Возможность непрерывной сварки и использование сварочных автоматов

- Увеличивает производительность сварочных работ

- Центрируемый стык имеет правильную форму окружности

Технические характеристики

| ЦВ-32 | ЦВ-42 | ЦВ-54 | ЦВ-81 | ЦВ-104 | ЦВ-124 | ЦВ-144 | ||

| Диаметр труб, мм | 325 351 377 330 355 381 |

426 406 (16”) 457 (18”) |

530 508 (22”) 558 609 (24”) 630 |

720 820 711 (28”) 762 (30”) 813 (32”) 864 (34”) |

1020 1016 (40”) 1067 (42”) 1118 (44”) 1168 (46”) |

1220 1270 (50”) 1321 (52”) 1372 (54”) |

1420 1422 (56”) 1524 (60”) |

|

| Толщина стенки, мм | 10 | 12 | 14 | 20 | 20 | 20 | 25 | |

Количество жимков в одном ряду, шт. |

6 | 6 | 8 | 9 | 12 | 16 | 16 | |

| Расстояние между центрирующими рядами, мм | 90 | 90 | 100 | 100 | 120 | 120 | 120 | |

| Усилие развиваемое одним центрирующим рядом, тн | 4 | 4 | 5 | 5 | 8 | 8 | 8 | |

| Время сжатия/разжатия, с | 12 | 12 | 12 | 12 | 15 | 15 | 15 | |

| Тип привода центратора | электрический (постоянного тока) | |||||||

| Рабочее давление гидросистемы, МПа | 15 | |||||||

| Заправочный обьем гидросистемы, л | 10 | |||||||

| Габаритные размеры, мм | длина | 2000 | 2200 | 2300 | 2500 | 3400 | 3400 | 3400 |

| диаметр | 380 | 430 | 630 | 760 | 1000 | 1200 | 1400 | |

| Длина штанги, м | 36,5 | 36,5 | 36,5 | 36,5 | 39,1 | 39,1 | 39,1 | |

| Масса со штангой не более, кг | 460 | 540 | 810 | 1130 | 1910 | 2470 | ||

Комплект поставки:

- Центратор внутренний гидровлический ЦВ

- Штанга в разобранном виде

- Тросики и провода

- Комплект запасных деталей и инструмент

- Паспорт (Инструкция по эксплуатации)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

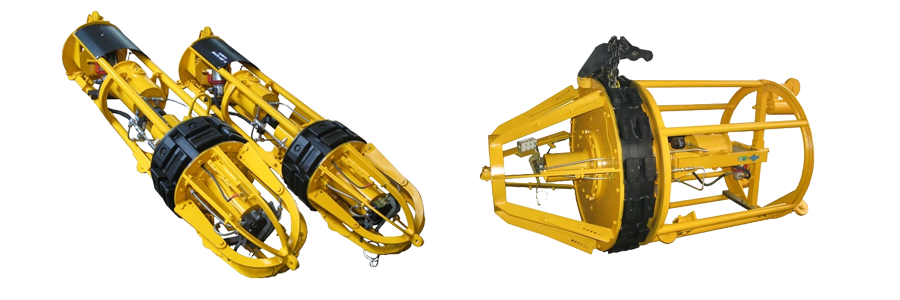

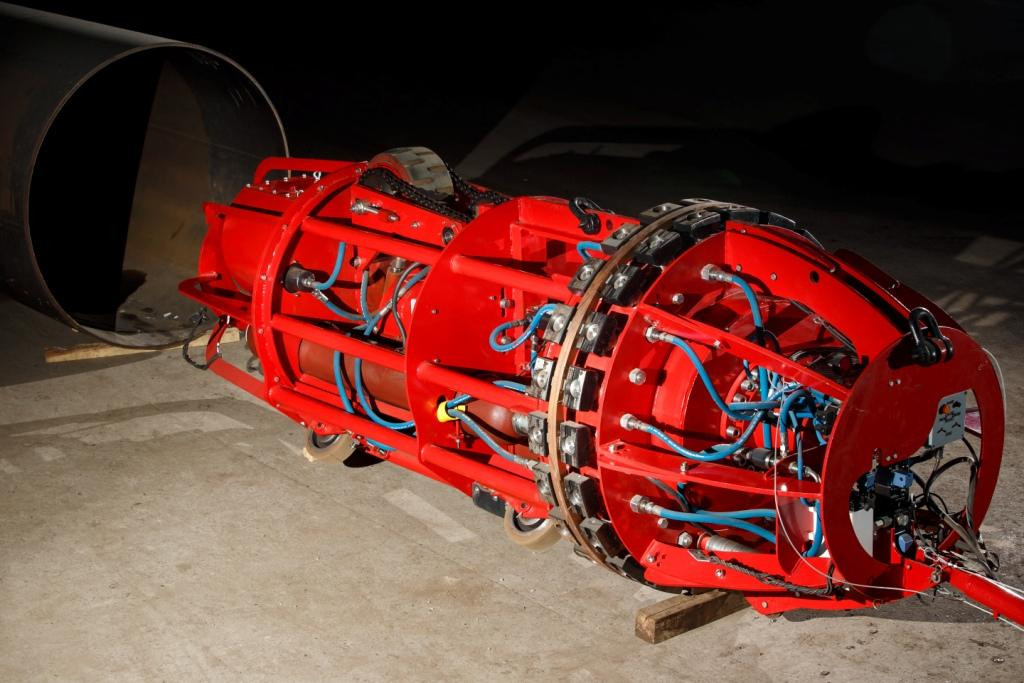

Центратор внутренний гидравлический самоходный ЦВРС 142 — KEMZ

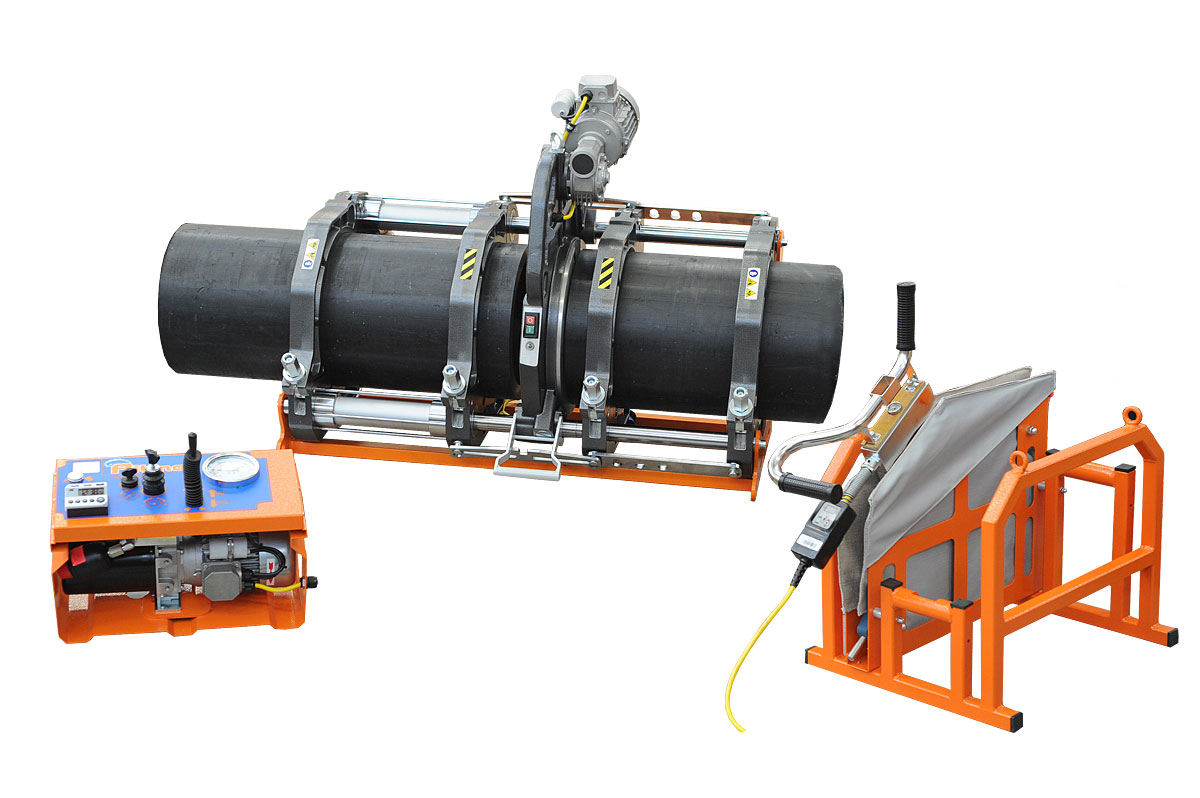

Центратор внутренний гидравлический самоходный ЦВРС 142 используется для центрирования торцов труб, магистралей трубопроводов диаметром 1420 мм при проведении ручной или автоматической неповоротной сварки на линейных участках трубопровода. Характерная особенность данной модели – наличие двух центрирующих рядов, что обеспечивает максимально высокую точность сборки сварного шва.

Характерная особенность данной модели – наличие двух центрирующих рядов, что обеспечивает максимально высокую точность сборки сварного шва.

Центратор внутренний гидравлический самоходный ЦВРС 142 конструктивно представляет собой гидравлический механизм с автономным электроприводом. Для обеспечения питания двигателя, который приводит в движение гидропривод, центраторы снабжаются специальным внешним блоком питания. Электродвигатель такого типа обеспечивает продолжительный процесс сварки в непрерывном режиме. Перемещение агрегата от стыка к стыку осуществляется автономно за счет накопленной во время сварки энергии. Для максимально точной установки на стык данная модель центратораоснащается регулируемым упором. Для работы с трубами, длиной до 24 м, в комплекте предусмотрено наличие специальной штанги.

Для полной зарядки агрегата требуется 3,5 минуты, одной зарядки хватает для перемещения на расстояние 30 м со средней скоростью 0,8 м/с. Для удобства работы устройство снабжается механизмом дистанционного управления, при достижении торца центратор внутренний гидравлический самоходный ЦВРС 142 прекращает движение автоматически. Устранение различных дефектов и овальности, а также выравнивание сечения труб – еще одна особенность данной модели гидравлического центратора. Данная возможность осуществляется посредством усилия разжатия каждого из рядов жимков (300 кН).

Устранение различных дефектов и овальности, а также выравнивание сечения труб – еще одна особенность данной модели гидравлического центратора. Данная возможность осуществляется посредством усилия разжатия каждого из рядов жимков (300 кН).

Номинальное усилие жимков, которое может возникнуть в случае увеличения сечения окружности стыка при нагревании металла, поддерживается на одном уровне благодаря надежной работе системы компенсации теплового расширения стыков.

Центратор ЦВРС 142 производится на современной технической базе согласно всем требованиям существующих стандартов проведения сварочных работ на трубопроводах. Конструкция центратора включает высококачественные материалы и комплектующие собственного производства, максимально адаптированные под нужды современных трубосварочных технологий.

Центратор внутренний гидравлический самоходный ЦВРС 142

Центратор внутренний гидравлический самоходный ЦВРС 142 – обеспечивает точность сборки сварного стыка! Это современная разработка предприятий ПАО «КЭМЗ «СВАРКА» и ПАО «Завод «ТЕМП».

| ЦВРС 142 |

| Жимки с медным подкладным кольцом |

Центратор оснащен медным подкладным кольцом, из сменных сегментов, предназначенным для удержания и охлаждения сварочной ванны корневого прохода шва. Также центратор оснащен регулируемым упором, который позволяет точно устанавливать центратор на стык. В комплект центратора входит штанга позволяющая работать с трубами длиной до 24 м.

Электродвигатель гидростанции рассчитан на продолжительный режим работы.

Электродвигатель гидростанции рассчитан на продолжительный режим работы.Автономный переезд центратора от стыка к стыку осуществляется за счет энергии запасенной во время сварки. Время полной зарядки не более 3,5 мин. Расстояние, преодолеваемое на одной зарядке, до 30 м со средней скоростью 0,8 м/с. Включение перемещения центратора осуществляется дистанционно, при достижении торца трубы происходит автоматическая остановка центратора.

Усилие разжатия, развиваемое каждым рядом жимков, позволяет экспандировать торцы труб, устраняя овальность и мелкие неровности.

Центратор снабжен системой компенсации тепловых расширений стыка, при сварке корневого прохода, поддерживающей номинальное усилие жимков при увеличении длины окружности стыка вследствие расширения нагретого металла в околошовной зоне.Таблица рабочих показателей центратора ЦВРС 142

| Наименование показателя, единица измерений | |

Диаметр центрируемых труб, мм. | |

| Толщина стенок, мм. | |

| Количество центрирующих рядов, шт. | |

| Количество жимков в одном центрирующем ряду, шт. | |

| Расстояние между осями центрирующих рядов, мм. | |

| Усилие развиваемое одним центрирующим рядом, тс | |

| Время разжатия одного центрирующего ряда, с, не более | |

| Время сжатия одного центрирующего ряда, с, не более | |

| Рабочее давление в гидросистеме МПа(кг/см2), не более | |

| Заправочный объем гидравлической системы, л. | |

| Мощность электродвигателя гидростанции, кВт | |

| Напряжение постоянного тока, В | |

| Диапазон рабочих температур, ̊С | |

Габаритные размеры, мм. | |

| Без штанги длина/диаметр, мм. | |

| Масса без штанги, кг | |

| Масса штанги (24 м), кг | |

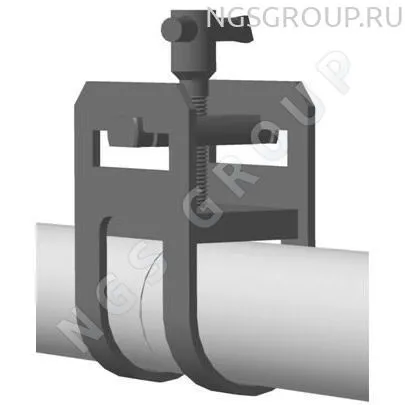

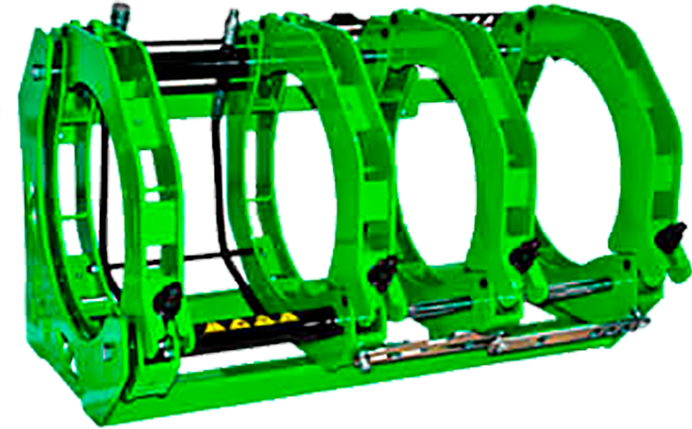

Центратор внутренний гидравлический самоходный ЦВС

Производственная фирма «УКРНДИБТ» производит и продает сварочное оборудование, среди которого — центратор внутренний гидравлический самоходный ЦВС.

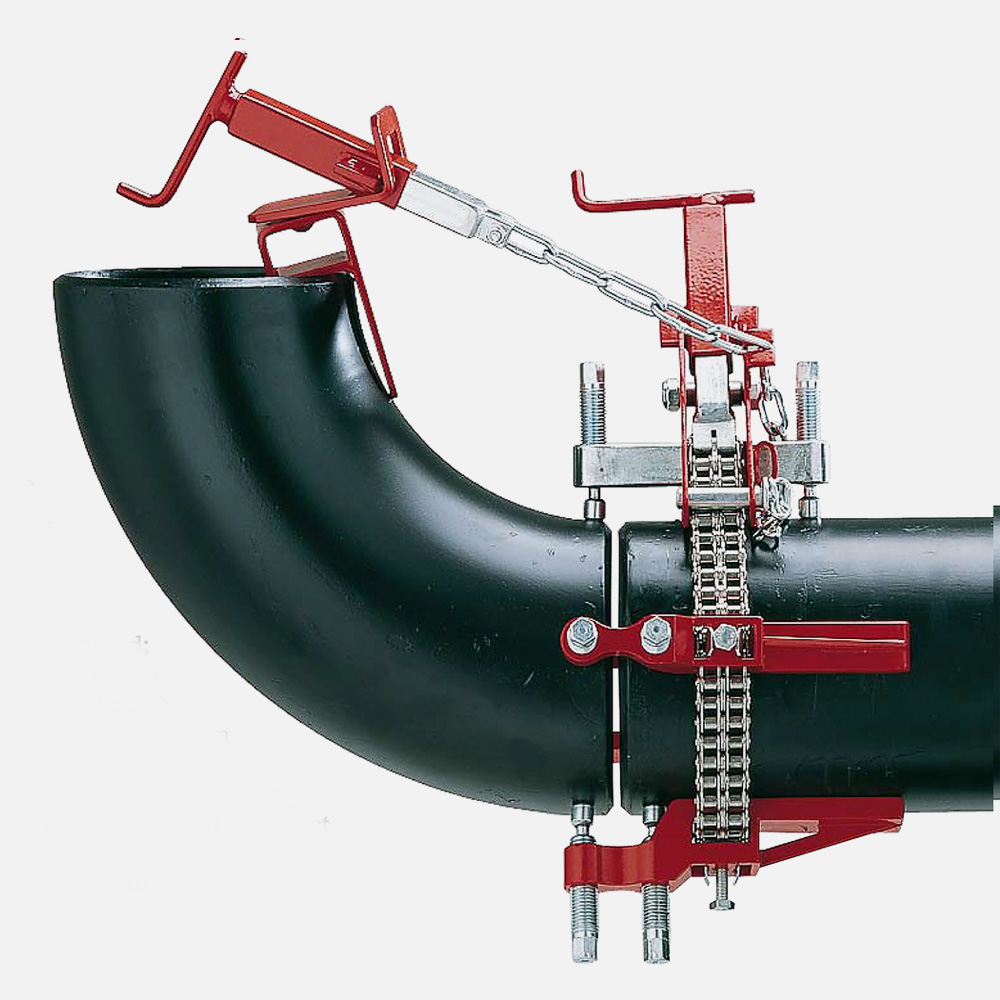

Центраторы – это специальное оборудование для обеспечения максимальной точности сборки сварного стыка труб диаметром 530 – 1620 мм. Они отличаются высокой прочностью конструкции, что позволяет максимально эффективно осуществить любой, самый продолжительный процесс сварки с использованием разных аппаратов. Центраторы дают возможность не только выполнить высокоточную центровку труб, но также исправить торцы труб в случае их деформации.

Самоходные внутренние гидравлические центраторы

ЦВС предназначены для сборки неповоротных стыков секций и

отдельных труб перед их сваркой в «нитку» на трассе при

строительстве магистральных трубопроводов.

Внутренние центраторы придают торцам собираемых труб форму окружности, обеспечивают их быструю сборку, точное центрирование.

Самоходные центраторы имеют полностью автоматизированное управление, производящееся с двух закрепленных на центраторе и штанге пультов. Центратор самостоятельно перемещается внутри трубы.

Все колеса (опорные, ведущее, а так же колеса на штанге) имеет полиуретановое покрытие. Специально разработанный приводной ролик, который автоматически отрабатывает неровности трубы, не изменяя усилия прижима.

Гидросистема и электрооборудование центратора рассчитаны на эксплуатацию в диапазоне температур -40 +50 градусов.

Наше предприятие изготавливает также самоходные тележки к центраторам.

Сварочное оборудование купить, центратор внутренний гидравлический самоходный ЦВС купить Вы всегда можете у нас. Обращайтесь, будем рады Вас видеть!

Производители Внутреннего центратора из России

Продукция крупнейших заводов по изготовлению Внутреннего центратора: сравнение цены, предпочтительных стран экспорта.

- где производят Внутренний центратор

- ⚓ Доставка в порт (CIF/FOB)

- Внутренний центратор цена 30.12.2021

- 🇬🇧 Supplier’s Internal centralizer Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2021

- 🇰🇿 КАЗАХСТАН (7)

- 🇳🇱 НИДЕРЛАНДЫ (3)

- 🇺🇿 УЗБЕКИСТАН (3)

- 🇨🇳 КИТАЙ (3)

- 🇹🇲 ТУРКМЕНИЯ (2)

- 🇺🇸 СОЕДИНЕННЫЕ ШТАТЫ (2)

- 🇲🇾 МАЛАЙЗИЯ (2)

- 🇨🇬 КОНГО (2)

- 🇹🇯 ТАДЖИКИСТАН (1)

- 🇫🇷 ФРАНЦИЯ (1)

- 🇨🇴 КОЛУМБИЯ (1)

- ЭКВАТОРИАЛЬНАЯ ГВИНЕЯ (1)

- 🇨🇾 КИПР (1)

- 🇦🇿 АЗЕРБАЙДЖАН (1)

- 🇴🇲 ОМАН (1)

Выбрать Внутренний центратор: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

Внутренний центратор.

🔥 Внимание: на сайте находятся все крупнейшие российские производители Внутреннего центратора, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки Внутреннего центратора оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству Внутреннего центратора

Заводы по изготовлению или производству Внутреннего центратора находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить Внутренний центратор оптом

Машины и механические приспособления

Изготовитель Автоматические или полуавтоматические машины и аппараты для дуговой (включая плазменно-дуговую) сварки металлов

Поставщики приборы

Крупнейшие производители Части машин и аппаратов для электрической (в том числе с электрическим нагревом газа)

Экспортеры Оборудование для общественных работ

Компании производители Гайки с внутренним диаметром более мм

Производство изделия из черных металлов не для производства авиационных двигателей и гражданских воздушных судов

Изготовитель Части насосов

Поставщики Фитинги из черных металлов

| Оборудование нефтепромысловое, буровое геолого-разведочное: Центратор внутренний пневматический, | 8479899708 |

| арматура промышленная трубопроводная: РЕГУЛЯТОР РАСХОДА ГАЗА СТАЛЬНОЙ ДЛЯ ВНУТРЕННЕГО СВАРОЧНОГО ЦЕНТРАТОРА, артикул I4R0013 | 8481805990 |

| Оборудование нефтепромысловое, буровое геолого-разведочное: центратор внутренний пневматический | 8479899708 |

Оборудование сварочное промышленное: центраторы внутренние пневматические с сегментной медной подкладкой, модель ЦВП-М 1220. | 8479899708 |

| Оборудование для сварки промышленное: центраторы пневматические внутренние для труб, с комплектующими | 8479899708 |

| Центраторы пульсатора, тип ЕМ 1.75, для труб с внутренним диаметром: 2,81″, 3,5″, 4″ | 8431430000 |

| Соединительные элементы и инструмент для компоновки бурильной колонны и изделия компоновки низа бурильной колонны: колпачок внутренней трубы, артикул 3543804, партия 2 шт.; шпиндельный центратор BQ, артикул 24336, партия 8 | 7307991000 |

| Оборудование для сварки: внутренние | 8479899708 |

| Оборудование для сварки неповоротных стыков труб магистральных трубопроводов: внутренний центратор-сварочная станция, модель IWM | 8515310000 |

| Оборудование нефтепромысловое: внутренний электропневматический центратор, | 8479899708 |

| Центраторы внутренние пневматические | 8479899708 |

| Оборудование сварочное промышленное: внутренний центратор-сварочная установка, напряжение 380 Вольт, | 8479899708 |

| Оборудование и машины строительные: центратор внутренний гидравлический | 8479899708 |

| Оборудование электросварочное: внутренний пневматический автоматический центратор, | 8479899708 |

| Оборудование буровое: внутренний пневматический автоматический центратор, | 8479899708 |

| Оборудование электросварочное: электро-пневматический автоматический внутренний центратор, | 8479899708 |

| Оборудование сварочное промышленное: центраторы внутренние пневматические с сегментной медной подкладкой, | 8479899708 |

| Внутренний центратор 20-22″ | 8479899708 |

| Оборудование вспомогательное сварочное: внутренний пневматический центратор для центрирования двух труб при сварке , артикул ILC81456 | 8515310000 |

— обзор

Извлеченные уроки

Ресурсные компании считают испытание скважины успешным, если все цели были достигнуты. Как правило, это означает отсутствие происшествий, связанных с безопасностью и окружающей средой, получение технических данных и проб жидкости в соответствии с программой и, наконец, завершение операции вовремя и в рамках бюджета.

Как правило, это означает отсутствие происшествий, связанных с безопасностью и окружающей средой, получение технических данных и проб жидкости в соответствии с программой и, наконец, завершение операции вовремя и в рамках бюджета.

Таблица 8.1. Резюме Где и как применяются полученные знания

| Исходные данные | Процесс | Выходные данные |

|---|---|---|

| Извлеченные уроки | Сопоставление и интерпретация причин и разработка соответствующих средств контроля | Пересмотренные стандарты и средства контроля |

| Подрядчики | Записано во время детального планирования проектирования | Пересмотренные процедуры и практики |

| Персонал | Учтено в исправленных документах планирования. | Пересмотренные процедуры и практики |

| Регулирующие органы | Выпуск новых и пересмотренных нормативных требований | Процесс соответствия и утверждения |

| Организации по стандартизации | Выпуск новых и пересмотренных отраслевых стандартов | Пересмотренные стандарты проектирования |

Но даже при успешном выполнении всех задач испытания скважин, очень редко все в программе идет по плану. Могли возникнуть проблемы, которые потребовали изменения некоторых процедур, а конкретные задачи могли быть выполнены быстрее и эффективнее, чем в предыдущих случаях.

Могли возникнуть проблемы, которые потребовали изменения некоторых процедур, а конкретные задачи могли быть выполнены быстрее и эффективнее, чем в предыдущих случаях.

Извлеченные уроки, или, как их еще называют, уроки, являются вкладом в непрерывное совершенствование, которое происходит благодаря непосредственному опыту как во время планирования, так и во время операций. Извлеченные уроки — это не просто изменения, которые помечаются для проверки, а затем внедряются. Многие извлеченные уроки реализуются немедленно по необходимости, и они по своей природе требуют изменения процедуры для продолжения программы. Это происходит в тех случаях, когда некоторая непредвиденная последовательность операций не может произойти в порядке, указанном в процедуре — например, вытеснение глушильного раствора после установки пакера из-за проблем с циркуляционным клапаном или из-за какого-либо параметра, такого как работа оборудования. спецификация в программе неверна.Например, циклическое давление скважинного инструмента может быть выше или ниже указанного в программе. Независимо от того, реализовано ли оно сразу по необходимости или признано постфактум в результате задержки, неудачи или исключительного успеха, извлеченные уроки должны быть записаны, чтобы выгоды можно было использовать в будущих операциях. Уже существуют различные инструменты, которые помогают управлять операциями на буровой; они также служат для записи извлеченных уроков. Эти инструменты включают в себя следующее:

Независимо от того, реализовано ли оно сразу по необходимости или признано постфактум в результате задержки, неудачи или исключительного успеха, извлеченные уроки должны быть записаны, чтобы выгоды можно было использовать в будущих операциях. Уже существуют различные инструменты, которые помогают управлять операциями на буровой; они также служат для записи извлеченных уроков. Эти инструменты включают в себя следующее:

- •

Управление изменениями

- •

Lookahead

- •

Ежедневные отчеты

- •

Совещание по анализу операций на буровой площадке

- •

Расследование происшествий

- •

Последующие встречи

Управление изменениями (MOC)

Когда операция отклоняется от предварительно утвержденной процедуры, могут возникнуть новые опасности, для которых не существует адекватного контроля.Процесс управления изменениями (MOC) обеспечивает средства контроля, которые направляют персонал на буровой площадке для выполнения процедуры, обеспечивающей наличие согласований для оценки рисков и управления перед тем, как приступить к любому отклонению от предварительно утвержденных процедур. Как правило, существует два типа MOC: те, которые требуют полного одобрения руководства, эквивалентного утверждению программы, и те, которые санкционированы руководством буровой площадки. Утверждение буровой площадки делегируется в случаях, когда отклонение от программы не влечет за собой значительного риска; Существуют руководящие принципы в рамках процедуры управления изменениями, чтобы помочь персоналу буровой площадки различать эти два аспекта.

Как правило, существует два типа MOC: те, которые требуют полного одобрения руководства, эквивалентного утверждению программы, и те, которые санкционированы руководством буровой площадки. Утверждение буровой площадки делегируется в случаях, когда отклонение от программы не влечет за собой значительного риска; Существуют руководящие принципы в рамках процедуры управления изменениями, чтобы помочь персоналу буровой площадки различать эти два аспекта.

MOC не применяется к существующим процедурам на случай непредвиденных обстоятельств; они будут рассмотрены и утверждены вместе с другой документацией по планированию. В случае, если операции требуют выполнения процедуры на случай непредвиденных обстоятельств, это обычно утверждается после обсуждения с головным офисом. Во многих случаях требуется только устное одобрение для введения в действие процедуры на случай непредвиденных обстоятельств.

Если и было управление изменениями, значит, уроки были извлечены. Имея процесс MOC, ресурсные компании признают, что процедуры могут измениться из-за меняющихся обстоятельств. Это также признание того, что изменение представляет собой риск: при попытке предпринять деятельность, которая может быть опасной, без полного учета новых или измененных опасностей, уровень риска для деятельности увеличивается. MOC вводит средства контроля, чтобы гарантировать, что каждому изменению уделяется должное внимание, и что достаточно высокий уровень менеджмента был вовлечен в оценку рисков.

Это также признание того, что изменение представляет собой риск: при попытке предпринять деятельность, которая может быть опасной, без полного учета новых или измененных опасностей, уровень риска для деятельности увеличивается. MOC вводит средства контроля, чтобы гарантировать, что каждому изменению уделяется должное внимание, и что достаточно высокий уровень менеджмента был вовлечен в оценку рисков.

Инженер по испытанию скважин готовит документы по управлению изменениями для каждого отклонения любой процедуры в программе.Каждый раз, когда задача или действие выполняется по-разному, есть возможность извлечь уроки из этого изменения. Управление изменениями — это средство контроля, которое также фиксирует извлеченные уроки, которые впоследствии будут использоваться для непрерывного улучшения. Каждое управление изменениями приводит к изменению контролируемого документа, программы, которая затем становится историческим стандартом для последующих испытаний скважин.

Этот процесс показывает, что непрерывное совершенствование играет роль как в процессных, так и в процедурных улучшениях, извлекая знания из реальных операций и изменяя стандартную практику.

Lookahead

Lookahead — это подробный график, в котором записывается фактический прогресс по сравнению с ожидаемым прогрессом для каждой задачи в операции испытания скважины. Этот документ обычно представляет собой электронную таблицу, которую ведет инженер по испытанию скважин и обновляет каждый день в зависимости от прогресса эксплуатации. При этом упреждающий просмотр выделяет конкретные задачи, которые были выполнены с ожидаемым результатом, и те, которые не выполнялись. Сам по себе он не определяет какие-либо извлеченные уроки, но указывает на виды деятельности, в которых можно было бы извлечь извлеченные уроки.Например, если конкретная задача в программе занимает вдвое больше отведенного времени, возможно, процедура или ее контроль были неадекватными и требуют доработки.

Ежедневные отчеты

Инженер по испытанию скважин отчитывается перед руководством ресурсной компании ежедневно, выпуская ежедневный отчет. Ежедневный отчет суммирует действия, которые являются критическими и автономными за предыдущий 24-часовой период, и тщательно анализируется руководством как официальный отчет о тестировании скважины. Особый интерес представляет непроизводительное время (NPT) или время критического пути, потерянное из-за незапланированных действий — например, задержки из-за поломки оборудования. NPT может указывать на неудачи в планировании или надзоре, особенно на недостаточную подготовку оборудования подрядчика. Эти знания используются в общей оценке подрядных услуг.

Особый интерес представляет непроизводительное время (NPT) или время критического пути, потерянное из-за незапланированных действий — например, задержки из-за поломки оборудования. NPT может указывать на неудачи в планировании или надзоре, особенно на недостаточную подготовку оборудования подрядчика. Эти знания используются в общей оценке подрядных услуг.

Совещание по обзору операций на буровой площадке

Совещание по обзору операций на буровой площадке — это возможность зафиксировать полученные знания после завершения операции и до демобилизации персонала.Вклад, представленный различными подрядчиками на такой встрече, может выходить за рамки процедур, описанных в программе, но все же может способствовать более безопасной или более эффективной работе. Сложность выявления и фиксации полученных знаний частично возникает из-за отсутствия формальных средств контроля, позволяющих фиксировать полученные знания для задач, выходящих за рамки программы. Диапазон тем широк и может включать практически любой аспект планирования или операций, например настройки инструментов, графики, оборудование, факторы проектирования, персонал, логистику, контракты и планирование в целом. Ценность этой встречи заключается в том, что на ней присутствует персонал, и эта операция свежа в памяти каждого. Простой сеанс мозгового штурма, в котором перечисляются все, что прошло хорошо, и все, что не получилось, — это все, что требуется. Позже инженер по испытанию скважин может расширить пункты, перечисленные в списке.

Ценность этой встречи заключается в том, что на ней присутствует персонал, и эта операция свежа в памяти каждого. Простой сеанс мозгового штурма, в котором перечисляются все, что прошло хорошо, и все, что не получилось, — это все, что требуется. Позже инженер по испытанию скважин может расширить пункты, перечисленные в списке.

Расследование инцидентов

Вклад в непрерывное улучшение может быть получен на основе знаний, полученных в результате расследования инцидента. Проблемы, вызывающие расследование инцидента, как правило, включают серьезные травмы или опасные ситуации, ущерб окружающей среде и значительные незапланированные расходы, например, связанные с отказом оборудования.Группы по расследованию инцидентов могут включать внешние органы, такие как государственные регулирующие органы и технические специалисты, или группы, состоящие из руководителей ресурсной компании, технических и юридических специалистов. Характер происшествия определяет состав следственной группы; в команду часто входят члены, прошедшие формальную подготовку по расследованию инцидентов. В отличие от собрания по постоянному совершенствованию, группа по расследованию инцидентов сосредотачивается исключительно на одном инциденте и следует формальному процессу расследования, который обычно структурирован следующим образом.

В отличие от собрания по постоянному совершенствованию, группа по расследованию инцидентов сосредотачивается исключительно на одном инциденте и следует формальному процессу расследования, который обычно структурирован следующим образом.

- 1

Соберите все относящиеся к делу факты, связанные с инцидентом.

- 2

Определите способствующие факторы.

- 3

Определите первопричины.

- 4

Дайте рекомендации.

Хотя расследование инцидентов первоначально проводится в течение нескольких дней после серьезного инцидента, может потребоваться несколько недель, чтобы выпустить рекомендации, которые являются исходными данными для процесса непрерывного улучшения.Иногда эти знания влияют на средства управления на высоком уровне внутри организации и могут влиять на политику компании.

Последующие встречи

Многие знания, накопленные в ходе эксплуатации, требуют дальнейших исследований со стороны индивидуальных подрядчиков. Для объяснения того, почему часть оборудования не работает в соответствии со спецификациями, может потребоваться ссылка, например, на удаленный производственный центр. Ресурсные компании планируют последующие встречи после операции, чтобы рассмотреть все вопросы и обсудить выводы по каждому из них.Часто именно здесь выявляются новые элементы управления и изменения в области постоянного улучшения.

Для объяснения того, почему часть оборудования не работает в соответствии со спецификациями, может потребоваться ссылка, например, на удаленный производственный центр. Ресурсные компании планируют последующие встречи после операции, чтобы рассмотреть все вопросы и обсудить выводы по каждому из них.Часто именно здесь выявляются новые элементы управления и изменения в области постоянного улучшения.

Разработка и применение устройства амортизации и гидравлического наддува бурильной колонны

Это актуальная тема для глубоких / сверхглубоких скважин: повышение эффективности разрушения горных пород и скорости бурения за счет доступной внутрискважинной энергии. В зависимости от скважинной энергии и условий работы предлагается специализированный плунжерный насос для преобразования продольных колебаний бурильной колонны в энергию разрушения породы.Разработан технический проект на создание водяной струи высокого давления. Затем создается имитационная модель для проверки выполнимости технического проекта. Путем моделирования получен закон влияния ключевых факторов. Исходя из этого, данное устройство проходит испытания на нескольких скважинах. Результат показывает, что это устройство может увеличить скорость бурения на 136%. Между тем вредная вибрация может быть поглощена. Энергия от вибрации бурильной колонны имеет высокую частоту и увеличивается по мере увеличения глубины скважины и анизотропии пласта.За счет снижения неблагоприятной вибрации это устройство может увеличить скорость бурения, а срок службы также соответствует требованиям полевого применения. Самое продолжительное время работы — более 130 часов. Производительность этого устройства демонстрирует большие перспективы применения при глубокой / сверхглубокой разведке ресурсов. Чтобы обеспечить большее количество оборудования для глубоких / сверхглубоких скважин, необходимо приложить больше усилий для фундаментальных исследований вибрации в бурильной колонне и связанного с ней оборудования.

Путем моделирования получен закон влияния ключевых факторов. Исходя из этого, данное устройство проходит испытания на нескольких скважинах. Результат показывает, что это устройство может увеличить скорость бурения на 136%. Между тем вредная вибрация может быть поглощена. Энергия от вибрации бурильной колонны имеет высокую частоту и увеличивается по мере увеличения глубины скважины и анизотропии пласта.За счет снижения неблагоприятной вибрации это устройство может увеличить скорость бурения, а срок службы также соответствует требованиям полевого применения. Самое продолжительное время работы — более 130 часов. Производительность этого устройства демонстрирует большие перспективы применения при глубокой / сверхглубокой разведке ресурсов. Чтобы обеспечить большее количество оборудования для глубоких / сверхглубоких скважин, необходимо приложить больше усилий для фундаментальных исследований вибрации в бурильной колонне и связанного с ней оборудования.

1. Введение

По мере того, как все больше и больше усилий прилагается к глубокому исследованию нефтяных ресурсов, глубокие / сверхглубокие скважины бурятся как на новых, так и на старых нефтегазовых месторождениях [1–5]. Причем глубина скважины становится все глубже и глубже. Однако низкая скорость бурения ограничивает бурение глубоких / сверхглубоких скважин. Чтобы преодолеть эту проблему, исследователи разработали ряд инструментов для увеличения скорости бурения, в том числе забойный двигатель, роторные ударные буровые инструменты, скважинные гидравлические генераторы импульсной кавитационной струи и скважинные инструменты для торсионного бурения [6–17]. Хотя эти инструменты различаются по рабочим механизмам, все они получают энергию от бурового раствора. Практика показала, что потеря давления бурового раствора увеличивается с увеличением глубины скважины.В крайних случаях буровой раствор может переносить шлам только в сверхглубоких скважинах [18–20]. Очевидно, что инструменты, основанные на энергии бурового раствора, не смогут достичь хороших показателей в таких скважинах. Поэтому очень важно найти новую скважинную энергию для разработки новых методов ускорения и соответствующего оборудования.

Причем глубина скважины становится все глубже и глубже. Однако низкая скорость бурения ограничивает бурение глубоких / сверхглубоких скважин. Чтобы преодолеть эту проблему, исследователи разработали ряд инструментов для увеличения скорости бурения, в том числе забойный двигатель, роторные ударные буровые инструменты, скважинные гидравлические генераторы импульсной кавитационной струи и скважинные инструменты для торсионного бурения [6–17]. Хотя эти инструменты различаются по рабочим механизмам, все они получают энергию от бурового раствора. Практика показала, что потеря давления бурового раствора увеличивается с увеличением глубины скважины.В крайних случаях буровой раствор может переносить шлам только в сверхглубоких скважинах [18–20]. Очевидно, что инструменты, основанные на энергии бурового раствора, не смогут достичь хороших показателей в таких скважинах. Поэтому очень важно найти новую скважинную энергию для разработки новых методов ускорения и соответствующего оборудования.

Исследования и полевая практика доказывают, что увеличение давления водяной струи бурового долота может значительно повысить скорость бурения [21–29]. Итак, предлагается два метода. Во-первых, залить буровой раствор на землю.Во-вторых, это внутрискважинный наддув [30–33]. Наддув на земле сложен и дорог. Поэтому широко не применяется. Забойный наддув не меняет существующих технологий и оборудования бурения. Над буровым долотом установлено нагнетательное устройство. Часть бурового раствора можно нагнетать до давления более 100 МПа. Такое высокое давление может помочь разрушить скалу. Доступные внутрискважинные нагнетательные устройства работают на буровом растворе. Эти устройства передают всю энергию бурового раствора части бурового раствора.Ограниченные этим механизмом, эти устройства нуждаются в сложной системе гидротрансформации. Однако внутрискважинное пространство ограничено, и состояние не очень хорошее; сложная система гидротрансформации с трудом может работать. Таким образом, до сих пор нет внутрискважинного нагнетательного устройства, которое могло бы увеличить давление струи до 100 МПа, когда технология и оборудование бурения не меняются, хотя были приложены большие усилия [34–39].

Итак, предлагается два метода. Во-первых, залить буровой раствор на землю.Во-вторых, это внутрискважинный наддув [30–33]. Наддув на земле сложен и дорог. Поэтому широко не применяется. Забойный наддув не меняет существующих технологий и оборудования бурения. Над буровым долотом установлено нагнетательное устройство. Часть бурового раствора можно нагнетать до давления более 100 МПа. Такое высокое давление может помочь разрушить скалу. Доступные внутрискважинные нагнетательные устройства работают на буровом растворе. Эти устройства передают всю энергию бурового раствора части бурового раствора.Ограниченные этим механизмом, эти устройства нуждаются в сложной системе гидротрансформации. Однако внутрискважинное пространство ограничено, и состояние не очень хорошее; сложная система гидротрансформации с трудом может работать. Таким образом, до сих пор нет внутрискважинного нагнетательного устройства, которое могло бы увеличить давление струи до 100 МПа, когда технология и оборудование бурения не меняются, хотя были приложены большие усилия [34–39].

В данной статье анализируются энергоресурсы скважины и предлагается специализированный плунжерный насос для преобразования продольных колебаний бурильной колонны в энергию разрушения горных пород.Разработан технический проект на создание водяной струи высокого давления. Затем создается имитационная модель для проверки выполнимости технического проекта. Путем моделирования получен закон влияния ключевых факторов. Исходя из этого, данное устройство проходит испытания на нескольких скважинах. На основании проведенного анализа разработано устройство для амортизации и гидронагнетания в скважине бурильной колонны. Применение в полевых условиях показывает замечательный эффект на повышение скорости бурения.

2. Доступная энергия в скважине

Характеристики различных значений энергии в скважине важны для определения оптимальной энергии в скважине для приведения устройства в движение.В настоящее время доступные скважинные энергии включают энергию, переносимую скважинными средами, и скважинную природную энергию.

2.1. Энергия, передаваемая по кабелю

Кабель — один из наиболее эффективных способов передачи энергии в скважину. Скважинные инструменты, основанные на этой энергии, включают буровое долото с забойным двигателем, долото для роторного ударного бурения с забойным двигателем и инструменты для лазерного бурения. Энергия, передаваемая по кабелю, имеет три преимущества. Во-первых, энергия не подвергается воздействию глубины скважины или бурового раствора.Во-вторых, скважинным инструментом можно управлять с поверхности, регулируя энергию. Третья энергия стабильна и без ограничения рабочего времени. Однако вероятность отказа увеличится при приложении этой энергии. Кроме того, относительно высокая стоимость затрудняет применение.

2.2. Скважинный аккумулятор

Скважинный аккумулятор — портативный источник энергии. Инструменты, основанные на портативной энергии, включают роторные управляемые буровые системы и новый ударно-роторный буровой инструмент с забойным двигателем. Эта энергия в основном используется для изменения распределения и скорости бурового раствора и, в конечном итоге, для перемещения скважинного инструмента.Эта энергия удобна и может обеспечивать относительно стабильную энергию, но у нее есть некоторые недостатки. Во-первых, выделяемая энергия слишком мала для использования скважинных инструментов большой мощности. Во-вторых, его ограниченное рабочее время не позволяет ему работать в скважине много часов. В-третьих, он чувствителен к условиям труда и вряд ли сможет регулярно работать при столкновении с высокотемпературными образованиями.

Эта энергия в основном используется для изменения распределения и скорости бурового раствора и, в конечном итоге, для перемещения скважинного инструмента.Эта энергия удобна и может обеспечивать относительно стабильную энергию, но у нее есть некоторые недостатки. Во-первых, выделяемая энергия слишком мала для использования скважинных инструментов большой мощности. Во-вторых, его ограниченное рабочее время не позволяет ему работать в скважине много часов. В-третьих, он чувствителен к условиям труда и вряд ли сможет регулярно работать при столкновении с высокотемпературными образованиями.

2.3. Энергия из бурового раствора

Этот метод является одним из наиболее широко используемых.На основе этой энергии было разработано множество инструментов, включая скважинный винтовой буровой инструмент, турбинный буровой инструмент, гидравлический ударно-роторный буровой инструмент и инструмент для бурения с торсионным ударом. Однако нельзя игнорировать и недостатки, хотя у него много преимуществ. Главный недостаток — значительное уменьшение доступной энергии при увеличении глубины. На Рисунке 1 показано, что потеря давления в трубе меняется с глубиной скважины при различных объемах жидкости. Как показано на Рисунке 1, потеря давления в трубопроводе линейно увеличивается с глубиной скважины.Таким образом, также ограничено увеличение скорости бурения глубоких скважин за счет использования энергии бурового раствора.

Главный недостаток — значительное уменьшение доступной энергии при увеличении глубины. На Рисунке 1 показано, что потеря давления в трубе меняется с глубиной скважины при различных объемах жидкости. Как показано на Рисунке 1, потеря давления в трубопроводе линейно увеличивается с глубиной скважины.Таким образом, также ограничено увеличение скорости бурения глубоких скважин за счет использования энергии бурового раствора.

2.4. Геотермальная энергия

Геотермальная энергия используется более трех десятилетий. Однако до сих пор нет примеров прямого использования геотермальной энергии в бурении. Температура пласта увеличивается с глубиной примерно на 1 ° C на 33 м, поэтому скважинная температура ниже 7000 м достигает 210 ° C. Если эту энергию можно преобразовать в механическую, скорость бурения значительно возрастет.Что еще более важно, поскольку эта энергия увеличивается с увеличением глубины скважины, дефицит энергии ускорения в глубоких пластах также может быть преодолен. К сожалению, еще ни разу не сообщалось о применении геотермальной энергии в буровых установках или оборудовании.

К сожалению, еще ни разу не сообщалось о применении геотермальной энергии в буровых установках или оборудовании.

2,5. Вибрация бурильной колонны

Вибрация бурильной колонны вызывается продольными, крутильными или поперечными ударами, особенно при бурении в пластах с мягкими и твердыми пластами с прослоями. Вибрация бурильной колонны неблагоприятна для операций бурения.Во-первых, он предотвращает равномерное увеличение нагрузки на долото и приложение крутящего момента, что приводит к тому, что буровое долото выходит из строя раньше, чем ожидалось. Во-вторых, это усугубляет усталостное разрушение бурильной колонны, особенно соединения между бурильными колоннами, где часто происходят прокалывание резьбы, склеивание резьбы и разрыв. В-третьих, это повреждает наземное оборудование.

Экспериментальные исследования и предыдущие полевые испытания показывают, что скважинная нагрузка на долото подвержена высокочастотным колебаниям большой амплитуды. Амплитуда колебаний увеличивается с увеличением глубины скважины. Хотя вибрация бурильной колонны вредна, ее можно преобразовать в полезную энергию, которая при правильном использовании может обеспечить надежную энергию для ускорения бурения.

Хотя вибрация бурильной колонны вредна, ее можно преобразовать в полезную энергию, которая при правильном использовании может обеспечить надежную энергию для ускорения бурения.

3. Устройство и принцип действия амортизатора бурильной колонны и ГНУ

3.1. Теория проектирования

Режущие зубья бурового долота будут подвергаться воздействию большой переходной ударной силы, которая в конечном итоге приведет к поломке зубьев, если высокочастотные и большие колебания нагрузки на долото воздействуют непосредственно на буровое долото.Нагрузка на долото передается на буровое долото с помощью пружины и демпфирующей конструкции после установки пружины и демпфирующей конструкции в середине бурильной колонны или на верхней части бурового долота. Таким образом, колебания преобразуются в упругую энергию и демпфирующую способность. Это в значительной степени снизит амплитуду колебаний нагрузки на долото и увеличит продолжительность действия силы удара. Противодействие внутреннему давлению жидкости в конструкции плунжерного насоса ослабляет колебания нагрузки на долото, как демпфер. Это может преобразовывать демпфирующую способность во внутреннее давление жидкости конструкции плунжерного насоса, тем самым увеличивая давление жидкости, выпускаемой плунжерным насосом.Основная концепция струйного генератора высокого давления основана на вибрации бурильной колонны. Это устройство использует совместное усилие пружины и плунжерного насоса для ослабления колебаний нагрузки на долото и увеличения давления жидкости, нагнетаемой плунжерным насосом.

Это может преобразовывать демпфирующую способность во внутреннее давление жидкости конструкции плунжерного насоса, тем самым увеличивая давление жидкости, выпускаемой плунжерным насосом.Основная концепция струйного генератора высокого давления основана на вибрации бурильной колонны. Это устройство использует совместное усилие пружины и плунжерного насоса для ослабления колебаний нагрузки на долото и увеличения давления жидкости, нагнетаемой плунжерным насосом.

3.2. Конструкция и преимущества

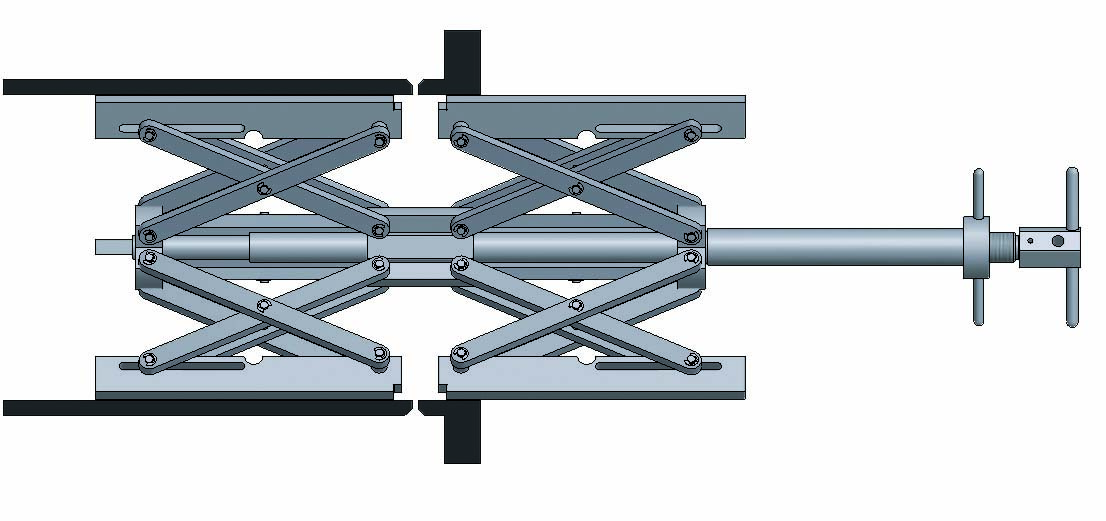

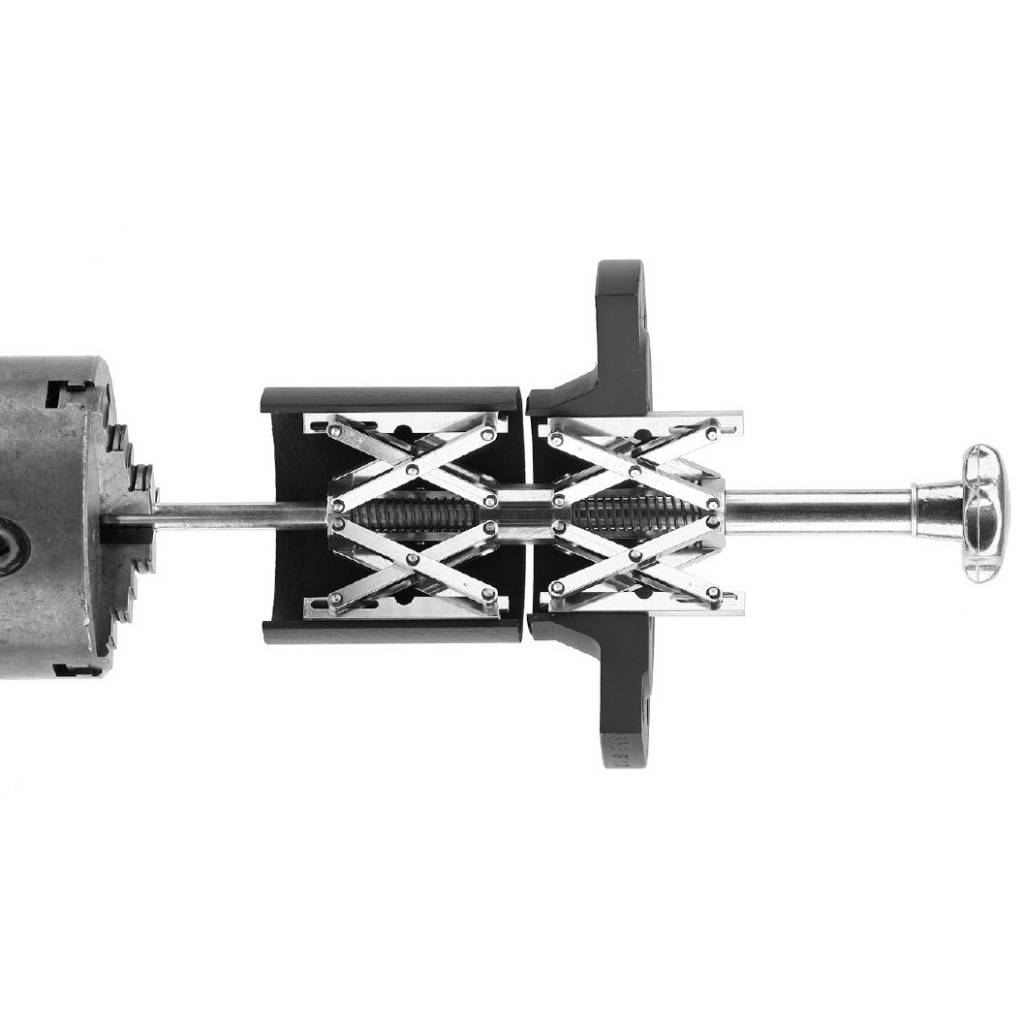

На рис. 2 показана конструкция устройства амортизации и гидравлического наддува бурильной колонны.

Это устройство состоит из узла передачи нагрузки на бурильную колонну, узла передачи крутящего момента и несущей нагрузки, узла упругого элемента восстановления, цилиндра нагнетателя, узла подачи бурового раствора с повышенным давлением и бурового долота.Узел передачи нагрузки на бурильную колонну состоит из верхней крестовины, шлицевой оправки, шлицевой контргайки, шунтирующего соединения, работающего под давлением, фильтра для бурового раствора, плунжера и входного обратного клапана. Узел передачи крутящего момента и несущей нагрузки состоит из комплекта уплотнений, узла верхнего уплотнения камеры пружины, шлицевого внешнего цилиндра, цилиндра защиты пружины, соединения нижнего уплотнения пружины, узла нижнего уплотнения камеры пружины, комплекта нижнего уплотнения, внешний цилиндр узла нагнетателя, поддерживаемая рама перелива, нижний шарнир нагнетателя и крестовина.Цилиндр нагнетателя состоит из цилиндра нагнетателя и узла герметичного уплотнения. Элементы упругого восстановления включают пружины, гидравлические пружины и другие элементы, обеспечивающие упругое восстановление. Узел для транспортировки бурового раствора с повышенным давлением состоит из рабочего колеса высокого давления, металлического канала для подачи бурового раствора с повышенным давлением, удлинительной трубы для канала подачи бурового раствора с повышенным давлением, шланга с повышенным давлением и сопла для бурового раствора с повышенным давлением. Буровая коронка обыкновенная.

Узел передачи крутящего момента и несущей нагрузки состоит из комплекта уплотнений, узла верхнего уплотнения камеры пружины, шлицевого внешнего цилиндра, цилиндра защиты пружины, соединения нижнего уплотнения пружины, узла нижнего уплотнения камеры пружины, комплекта нижнего уплотнения, внешний цилиндр узла нагнетателя, поддерживаемая рама перелива, нижний шарнир нагнетателя и крестовина.Цилиндр нагнетателя состоит из цилиндра нагнетателя и узла герметичного уплотнения. Элементы упругого восстановления включают пружины, гидравлические пружины и другие элементы, обеспечивающие упругое восстановление. Узел для транспортировки бурового раствора с повышенным давлением состоит из рабочего колеса высокого давления, металлического канала для подачи бурового раствора с повышенным давлением, удлинительной трубы для канала подачи бурового раствора с повышенным давлением, шланга с повышенным давлением и сопла для бурового раствора с повышенным давлением. Буровая коронка обыкновенная.

Цилиндр нагнетателя находится внутри передачи крутящего момента. Этот состоящий из двух частей подшипник остается относительно неподвижным. Крутящий момент передается на передающий крутящий момент и несущий узел посредством взаимодействия шлицевого вала на шлицевом сердечнике, который, в свою очередь, заставляет буровое долото вращаться и разрушать породу. Колебание нагрузки на долото вызывает перемещение узла передачи нагрузки бурильной колонны назад и вперед, когда бурильная колонна вибрирует в продольном направлении. Когда нагрузка на долото увеличивается, узел передачи нагрузки бурильной колонны перемещается вверх и вниз относительно узла передачи крутящего момента и несущей нагрузки.Впускной обратный клапан закрывается. Пружина вместе с буровым раствором в цилиндре нагнетателя воспринимает нагрузку и прикладывает противодействующую силу, чтобы остановить это движение. Это сжимает пружину, и давление бурового раствора в цилиндре нагнетателя увеличивается, что в конечном итоге приводит к перегрузке части бурового раствора. Затем буровой раствор с наддувом переносится в буровое долото и выбрасывается из сопла для бурового раствора, установленного на буровом долоте, чтобы помочь разрушить породу.

Этот состоящий из двух частей подшипник остается относительно неподвижным. Крутящий момент передается на передающий крутящий момент и несущий узел посредством взаимодействия шлицевого вала на шлицевом сердечнике, который, в свою очередь, заставляет буровое долото вращаться и разрушать породу. Колебание нагрузки на долото вызывает перемещение узла передачи нагрузки бурильной колонны назад и вперед, когда бурильная колонна вибрирует в продольном направлении. Когда нагрузка на долото увеличивается, узел передачи нагрузки бурильной колонны перемещается вверх и вниз относительно узла передачи крутящего момента и несущей нагрузки.Впускной обратный клапан закрывается. Пружина вместе с буровым раствором в цилиндре нагнетателя воспринимает нагрузку и прикладывает противодействующую силу, чтобы остановить это движение. Это сжимает пружину, и давление бурового раствора в цилиндре нагнетателя увеличивается, что в конечном итоге приводит к перегрузке части бурового раствора. Затем буровой раствор с наддувом переносится в буровое долото и выбрасывается из сопла для бурового раствора, установленного на буровом долоте, чтобы помочь разрушить породу. Когда нагрузка на долото уменьшается, сжатая пружина растягивается.Узел передачи нагрузки на бурильную колонну перемещается вверх относительно узла передачи крутящего момента и несущей нагрузки. Снижается давление в цилиндре нагнетателя. Впускной обратный клапан открывается и поглощает буровой раствор с постоянным давлением, чтобы подготовиться к следующему циклу наддува.

Когда нагрузка на долото уменьшается, сжатая пружина растягивается.Узел передачи нагрузки на бурильную колонну перемещается вверх относительно узла передачи крутящего момента и несущей нагрузки. Снижается давление в цилиндре нагнетателя. Впускной обратный клапан открывается и поглощает буровой раствор с постоянным давлением, чтобы подготовиться к следующему циклу наддува.

Рабочий процесс бурового раствора состоит в том, что буровой раствор протекает через полость между верхним крестообразным переходником и полостью шлицевой оправки, а затем разделяется на две части в стыке шунтирующего давления.Одна часть протекает через фильтр бурового раствора, плунжер и впускной обратный клапан в цилиндр нагнетателя и нагнетается. Другая часть протекает через кольцевое пространство между внешним цилиндром узла нагнетателя и плунжером, кольцевое пространство между внешним цилиндром узла нагнетателя и цилиндром нагнетателя, кольцевое пространство, состоящее из поддерживаемой направляющей рамы перелива, рабочего колеса высокого давления и нижнего шарнира нагнетателя. , переливное отверстие конструкции противодействия перекручиванию перелива, металлический канал для подачи бурового раствора с повышенным давлением, кольцевое пространство между удлинительной трубой для канала для бурового раствора с повышенным давлением и X-образным внутренним отверстием, а также кольцевое пространство между переливным отверстием центратора жесткой трубы, шланг для повышенного давления, и пробурить внутреннюю камеру до забоя скважины, где она выбрасывается из обычного сопла, установленного на бурильной колонне, чтобы служить буровым раствором.

, переливное отверстие конструкции противодействия перекручиванию перелива, металлический канал для подачи бурового раствора с повышенным давлением, кольцевое пространство между удлинительной трубой для канала для бурового раствора с повышенным давлением и X-образным внутренним отверстием, а также кольцевое пространство между переливным отверстием центратора жесткой трубы, шланг для повышенного давления, и пробурить внутреннюю камеру до забоя скважины, где она выбрасывается из обычного сопла, установленного на бурильной колонне, чтобы служить буровым раствором.

Буровой раствор с наддувом течет через узел подачи бурового раствора с повышенным давлением, который состоит из рабочего колеса высокого давления, металлического канала подачи бурового раствора с повышенным давлением, удлинительной трубы канала подачи бурового раствора с повышенным давлением, шланга с повышенным давлением и сопла для бурового раствора с повышенным давлением, вниз к скважине. дно, куда он выбрасывается, чтобы помочь буровому долоту механически разрушить породу.

Достоинством этой конструкции является сочетание гашения ударов в бурильной колонне и нагнетания жидкости с последующим преобразованием энергии вибрации бурильной колонны в давление бурового раствора, которое нагнетает забой скважины и повышает эффективность разрушения горных пород.Что еще более важно, это достигается без изменения существующего процесса бурения и оборудования или предотвращения регулярной циркуляции.

4. Моделирование

На рис. 3 показан принцип работы устройства амортизации и гидравлического наддува внутрискважинной бурильной колонны, где — мощность волны нагрузки на долото; М-К — система возврата поршень-пружина; ПУ — объем камеры; J1 — обратный клапан регулирования потока на входе; J1 — обычная буровая насадка; J2 — сопло сверхдавления.

Как показано на Рисунке 3, система регулирования давления состоит из поршнево-пружинного элемента M-K и нагнетателя.Численная модель создана в соответствии с уравнением непрерывного потока и уравнением демпфирования колебаний.

Кинетическое уравнение поршня: где — масса поршня, кг; — коэффициент демпфирования упругого элемента, безразмерный; — упругая жесткость системы упругого восстановления, Н / мм; — перемещение поршня, мм; — перемещение поршня в равновесии, мм; — скорость движения поршня, мм; — ускорение движения поршня, мм; — волновая сила нагрузки на долото, Н; — перепад внутреннего давления поршня, Па; — разница площадей опоры между верхним и нижним торцами поршня, мм 2 ; сопротивление трения, Н.

Учитывайте только сопротивление комбинированного уплотнения в сборе и игнорируйте вязкое сопротивление бурового раствора, поэтому сопротивление трения выражается как где — коэффициент кинематического трения, безразмерный; — наружный диаметр комбинированного уплотнения, мм; — длина комбинированного уплотнения, мм; — давление, Н.

Согласно закону сохранения массы для контрольного объема сумма притока и оттока равна нулю. С учетом сжимаемости жидкости и утечки в системе устанавливается уравнение неразрывности потока для внутреннего нагнетательного цилиндра устройства: где — давление внутри гидроцилиндра, Па; — модуль объемной упругости бурового раствора, Па; — площадь поршня, м 2 ; — объем гидроцилиндра, м 3 ; — входной поток внутри гидроцилиндра, м 3 / с; — расход на выходе внутри гидроцилиндра, м 3 / с; — коэффициент утечки, безразмерный; — перепад внутреннего и внешнего давления в гидроцилиндре, Па.

На Рисунке 3 J1 — обратный клапан регулирования потока на входе, где поток на входе изменяется в зависимости от разницы внутреннего и внешнего давления обратного клапана. Исходя из этого, мы имеем уравнение давления-расхода регулирующего обратного клапана:

А затем где — проводимость жидкости обратного клапана при стабилизации в наибольшем положении; — падение давления на обратном клапане в наибольшем положении.

На рисунке 3 PU — объемная камера. Согласно закону сохранения массы может быть установлено уравнение неразрывности потока: где — давление внутри объемной камеры, Па; — модуль объемной упругости бурового раствора, Па; — объем объемной камеры, м 3 ; — вытеснение бурового раствора, м 3 / с; — расход на выходе из обычного бурового сопла, м 3 / с; — расход на выходе из сопла сверхдавления, м 3 / с.

На Рисунке 3 J1 — нормальное сопло бурового долота, а J2 — сопло сверхдавления. В соответствии с уравнением для малого отверстия можно получить уравнение: где — расход на выходе, м 3 / с; — коэффициент расхода, безразмерный; — эквивалентный диаметр сопла, мм; — перепад давления в сопле, Па; — плотность бурового раствора, кг / м 3 .

4.1. Имитационная модель

На рис. 3 показана имитационная кривая устройства амортизации и гидравлического наддува внутрискважинной бурильной колонны.Сплошные линии — кривые выходного давления устройства. Пунктирные линии — кривые перемещения поршня. Когда плунжер движется вверх и вниз (положительный, когда вверх, и отрицательный, когда внизу), его смещение представляет собой периодические синусоидальные колебания. За один цикл плунжер начинает движение вниз из исходного положения (). Давление в цилиндре нагнетателя повышается синхронно. При перемещении плунжера в уравновешенное положение (= 0,13 м) давление в цилиндре нагнетателя достигает максимального значения (146 МПа).Плунжер продолжает двигаться вниз, поэтому давление в цилиндре нагнетателя начинает падать. Когда плунжер достигает максимального рабочего объема (= 0,2 м), давление в цилиндре нагнетателя падает до нормального давления (близкого к давлению в бурильной колонне). Это конец цикла наддува. Плунжер начинает двигаться вверх. В это время буровой раствор внутри бурильной колонны течет в цилиндр нагнетателя. Из-за поперечного сечения рабочего колеса давление в цилиндре нагнетателя ниже давления в бурильной колонне.Когда плунжер достигает минимального рабочего объема (= 0,05 м), процесс всасывания жидкости под низким давлением заканчивается. Это конец одного рабочего цикла этого устройства.

В это время буровой раствор внутри бурильной колонны течет в цилиндр нагнетателя. Из-за поперечного сечения рабочего колеса давление в цилиндре нагнетателя ниже давления в бурильной колонне.Когда плунжер достигает минимального рабочего объема (= 0,05 м), процесс всасывания жидкости под низким давлением заканчивается. Это конец одного рабочего цикла этого устройства.

Согласно рисунку 4 результат моделирования показывает, что это устройство способно нагнетать часть бурового раствора до 100 МПа. Давление этого устройства — неустойчивое давление. По рабочему механизму мощность гидроразрыва породы связана с конструктивными параметрами этого устройства и диаметром сопла сверхдавления.Чтобы получить закон влияния этих факторов, влияние этих факторов анализируется для оптимизации параметров.

4.2. Закон влияния диаметра сопла повышенного давления на рабочие характеристики устройства

Сопло повышенного давления является приводом эжектора струи повышенного давления. Его эквивалентный диаметр определяет давление выталкивания. Как показано на рисунке 5, максимальное давление устройства постепенно снижается по мере увеличения диаметра сопла. Эффективная мощность гидроразрыва породы зависит от уровня упругой жесткости.Эффективная мощность гидроудара породы постепенно увеличивается по мере увеличения диаметра сопла, когда упругая жесткость составляет 0,5 кН / мм. Но когда диаметр сопла больше 3 мм, это увеличение начинает снижаться. Когда упругая жесткость превышает 1 кН / мм, эффективная мощность гидроудара породы сначала увеличивается, а затем уменьшается по мере увеличения диаметра сопла. Сила дробления воды достигает максимума при диаметре сопла 3 мм. Это связано с тем, что максимальное давление устройства медленно уменьшается по мере увеличения диаметра сопла, когда упругая жесткость находится на меньшем уровне.По мере увеличения упругой жесткости его максимальное давление снижается быстрее.

Его эквивалентный диаметр определяет давление выталкивания. Как показано на рисунке 5, максимальное давление устройства постепенно снижается по мере увеличения диаметра сопла. Эффективная мощность гидроразрыва породы зависит от уровня упругой жесткости.Эффективная мощность гидроудара породы постепенно увеличивается по мере увеличения диаметра сопла, когда упругая жесткость составляет 0,5 кН / мм. Но когда диаметр сопла больше 3 мм, это увеличение начинает снижаться. Когда упругая жесткость превышает 1 кН / мм, эффективная мощность гидроудара породы сначала увеличивается, а затем уменьшается по мере увеличения диаметра сопла. Сила дробления воды достигает максимума при диаметре сопла 3 мм. Это связано с тем, что максимальное давление устройства медленно уменьшается по мере увеличения диаметра сопла, когда упругая жесткость находится на меньшем уровне.По мере увеличения упругой жесткости его максимальное давление снижается быстрее.

4.3. Влияние закона модуля упругости на рабочие характеристики устройства

Поршень и упругие элементы устройства вместе составляют систему демпфирования поршень-пружина. Сопротивление слишком велико, чтобы нагнетание могло вернуться в исходное положение, если модуль упругости упругой системы слишком велик. Если его модуль упругости слишком мал, возвращающая сила поршня при его движении вверх будет слишком мала для того, чтобы он вернулся в ожидаемое положение.Следовательно, модуль упругости также является одним из важных структурных параметров.

Сопротивление слишком велико, чтобы нагнетание могло вернуться в исходное положение, если модуль упругости упругой системы слишком велик. Если его модуль упругости слишком мал, возвращающая сила поршня при его движении вверх будет слишком мала для того, чтобы он вернулся в ожидаемое положение.Следовательно, модуль упругости также является одним из важных структурных параметров.

Как показано на Рисунке 6, максимальное давление и эффективная гидравлическая сила разрушения породы этого устройства постепенно уменьшаются по мере увеличения упругой жесткости. Однако уменьшение различается для разных диаметров сопла и увеличивается с увеличением диаметра сопла. Следовательно, устройство должно выбирать систему упругого восстановления с небольшой упругой жесткостью при условии, что для поршня будет обеспечена адекватная восстанавливающая сила.

5. Полевые испытания и анализ результатов ускорения

Полевые испытания проводились на интервалах второй секции скважины диаметром Φ311,1 мм в скважинах ZG10-58, Luo69 и KS502 и KS502. Наибольшая продолжительность скважинных работ составила 140,76 ч. Наибольшая длина проходки бурения составила 745,1 м. Обнадеживающий результат ускорения был достигнут по всем трем скважинам.

Наибольшая продолжительность скважинных работ составила 140,76 ч. Наибольшая длина проходки бурения составила 745,1 м. Обнадеживающий результат ускорения был достигнут по всем трем скважинам.

5.1. Первая испытательная скважина

Первое полевое испытание этого устройства было проведено на второй секции Φ311.Интервал 1 мм скважины ЗГ10-58. Эта скважина находится на месторождении Шэнли. Проектная глубина скважины — 4 885 метров. Интервал испытаний составляет 3457,5 ~ 3482,5 м. Формация была мезозойской. Средняя и верхняя части сложены преимущественно серовато-белыми псефитовыми песчаниками разной мощности. Он прослоен розоватыми или коричневато-красными аргиллитами. Нижняя часть — формация угольного пласта, содержащая углистые аргиллиты, угольные отложения и серые аргиллиты, местами прерываемая толстослойным серым псефитовым песчаником.

Комбинация бурильной колонны состояла из скважинного бурового станка PDC с повышенным давлением Φ311,1 мм + нагнетателя JZZY-1 + 3 утяжеленных бурильных труб Φ228,6 мм + 3 утяжеленных бурильных труб Φ203,2 мм + 6 утяжеленных бурильных труб Φ177,8 мм + сверла Φ127,0 мм нить. Параметры бурения: WOB: 60 ~ 100 кН; скорость поворотного стола: 75 об / мин; водоизмещение: 40 л / с; плотность бурового раствора: 1,43 г / см 3 .

Параметры бурения: WOB: 60 ~ 100 кН; скорость поворотного стола: 75 об / мин; водоизмещение: 40 л / с; плотность бурового раствора: 1,43 г / см 3 .

В данном тесте прибор проработал в скважине 8,6 часа. Если вычесть время формирования и циркуляции в скважине, чистое рабочее время составило 3 часа.Метраж бурения составил 25 метров.

Поскольку никакая запись соседней скважины не имеет такого же диаметра, как эта скважина, запись бурения в верхнем соседнем интервале этой испытательной скважины использовалась для сравнения. Этот интервал находится в той же формации. Для интервала до срабатывания устройства в интервале сравнения комбинация сверл: роликовое сверло Φ311,1 мм + амортизатор Φ228,6 мм + 3 утяжеленных бура Φ228,6 мм + 3 утяжеленных бура Φ203,2 мм + 6 утяжеленных бурильных труб Φ177,8 УБТ мм + бурильная колонна Φ127,0 мм.Параметры бурения следующие: нагрузка на долото: 200 ~ 220 кН; скорость поворотного стола: 80 об / мин; водоизмещение 42 л / с; плотность бурового раствора: 1,42 г / см 3 .

На рисунке 7 показаны измеренные скорости бурения в интервале испытаний и интервале сравнения. Среднее время бурения интервала сравнения 50 мин / м. На отрезке длиной 25 м до применения этого устройства среднее время бурения составляет 90,10 мин / м по сравнению со средним значением 9,67 мин / м в интервале испытаний. По сравнению с интервалом сравнения средняя скорость бурения увеличилась на 417%.По сравнению с соседним интервалом сравнения 25 м механическая скорость была увеличена на 831%. Кроме того, существующие методы бурения в этой области доказали, что долота PDC не подходят для мезозойских пластов. Успех этого испытания также показывает возможность использования буровых долот PDC в этой области для увеличения скорости бурения.

5.2. Вторая испытательная скважина

Это полевое испытание проводилось на интервале Φ311,1 мм второй секции скважины Luo 69 на месторождении Шенли.Скважина имеет проектную глубину 3200 м. Интервал испытаний 2200 ~ 2910 м. Буровая формация — это пачка от формации Дунъин до формации Шахэцзе Sha-4. Комбинация бурильной колонны представляла собой буровое оборудование PDC с повышенным давлением Φ311,1 мм + нагнетатель JZZY-1 + 6 утяжеленных бурильных труб Φ203,3 мм + 9 утяжеленных бурильных труб Φ177,8 мм + бурильная колонна Φ127,0 мм. Параметры бурения: WOB: 60 ~ 100 кН; скорость поворотного стола: 110 ~ 120 об / мин; смещение: 45 ~ 48 л / мин; давление насоса: 17 ~ 18 МПа.

Буровая формация — это пачка от формации Дунъин до формации Шахэцзе Sha-4. Комбинация бурильной колонны представляла собой буровое оборудование PDC с повышенным давлением Φ311,1 мм + нагнетатель JZZY-1 + 6 утяжеленных бурильных труб Φ203,3 мм + 9 утяжеленных бурильных труб Φ177,8 мм + бурильная колонна Φ127,0 мм. Параметры бурения: WOB: 60 ~ 100 кН; скорость поворотного стола: 110 ~ 120 об / мин; смещение: 45 ~ 48 л / мин; давление насоса: 17 ~ 18 МПа.

Этот прибор отработал в скважине 93 года.7 часов. Чистое рабочее время составило 69 часов. Метраж непрерывного бурения составил 710 м.

Интервал испытаний в скважине Luo 69 сравнивается с интервалом соседнего Luo 68, в котором использовалась практически такая же комбинация бурильной колонны и параметры бурения, что и для Luo 69. Буровое долото PDC. Тестовая скважина и сравниваемая скважина находятся в одном пласте, и в Таблице 1 сравнивается средняя скорость бурения тестовой скважины (Luo69) и сравнительной скважины (Luo68). Из этой таблицы средняя скорость бурения Luo 69 увеличена на 85.4% по сравнению с Luo 68. Очевидно, что устройство амортизации и гидравлического наддува внутрискважинной бурильной колонны может значительно увеличить скорость механического бурения, особенно когда речь идет о глубоких твердых породах.

Из этой таблицы средняя скорость бурения Luo 69 увеличена на 85.4% по сравнению с Luo 68. Очевидно, что устройство амортизации и гидравлического наддува внутрискважинной бурильной колонны может значительно увеличить скорость механического бурения, особенно когда речь идет о глубоких твердых породах.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

5.3. Третья испытательная скважина

Третья испытательная скважина была проведена на скважине KS502. Пласты малоперерабатываемые и содержат много галечниковых интервалов. С момента начала бурения до сегодняшнего дня всего на 1966 метров проходки было потрачено 20 буровых долот. При извлечении из скважины буровые долота имеют низкую новизну и сильное истирание. Кроме того, эта скважина имеет избыточный угол падения пласта и склонна к прогибу.

Формация этой испытательной скважины — неозойская неогеновая формация Куче. Литология формации в основном включает гранулы и серый галечный песчаник, прерываемый илистым алевролитом и коричневым аргиллитом. Интервал испытаний составляет 173 м, в том числе гранулы 8 м с содержанием гравия более 90%, алевролит 31 м с содержанием гравия 65–90%, псефитовый песчаник 7 м с содержанием гравия 30–65% и мелкозернистый песок 59 м с содержанием 20% –30% щебень. Остальные интервалы представлены преимущественно илистыми алевролитами и алевритовыми аргиллитами с 31-метровым илистым алевролитом, 33-метровым илистым аргиллитом и 4-метровым коричневым аргиллитом.

Остальные интервалы представлены преимущественно илистыми алевролитами и алевритовыми аргиллитами с 31-метровым илистым алевролитом, 33-метровым илистым аргиллитом и 4-метровым коричневым аргиллитом.

Долото буровое . Есть лучший T1665GY с комбинацией сопел: W16 4 + W14 4.

Комбинация сверления для этого теста . Он состоит из бурового станка Φ335 + устройства амортизации и гидравлического наддува скважинной колонны Φ228 + центратора Φ228DC + центратора Φ334 + поплавкового клапана + без магнитной утяжеленной бурильной трубы + центратора Φ334 + Φ228DC 2 + Φ203DC 14 + бурового яса Φ203 + Φ203DC 3 + Φ139HWDP 14 + Φ139DP.

Буровой раствор Тип . Буровой раствор — это система бурового раствора на основе полисульфида хлорида калия.Относительная плотность бурового раствора составляет 1,7 ~ 1,75 г / см 3 . Вязкость 65–75 с. Пластическая вязкость 30–40 МПа · с.

Аппарат разместился на высоте 1794 м и сработал в 1966 м. Наработка в скважине составила 133 часа. Чистое время бурения составило 86,8 часа. Общий метраж составил 173 м. При извлечении из колодца инструмент оставался визуально цельным без видимых повреждений.

Чистое время бурения составило 86,8 часа. Общий метраж составил 173 м. При извлечении из колодца инструмент оставался визуально цельным без видимых повреждений.

С 1498 по 1678 м использовалось буровое долото PDC в сочетании с Power-V. Буровая коронка GP1635.Размер ствола скважины Φ335 мм. Интервал бурения содержит интервалы аргиллитов и алевритов, а также интервалы песчаников. Этот интервал примыкает к интервалу бурения, где данное устройство применяется с лучшими буровыми долотами PDC. Долото идентично (оба представляют собой прессованные поликристаллические алмазы с 6 лопастями и 16 мм), и диаметр скважины такой же. Таким образом, эти два интервала сопоставимы для сравнения механической скорости в соответствии с литологией и формацией.

По сравнению с таблицами 2 и 3, скорость механического бурения на 12% выше, чем в соседнем интервале, когда нагрузка на долото в испытательном интервале намного меньше, чем в соседнем интервале.В интервале песчаника скорость тестового интервала на 80% выше, чем в соседнем интервале. Следует отметить, что средняя доля гравия в интервале испытаний была выше 60% при сравнении интервалов песчаника, в то время как интервал сравнения составлял около 30%.

Следует отметить, что средняя доля гравия в интервале испытаний была выше 60% при сравнении интервалов песчаника, в то время как интервал сравнения составлял около 30%.

| |||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||

Соседние скважины рядом с КС502 — это КС5 и КС501, но эти скважины конструктивно отличаются от испытательной. На ту же глубину — 444.Буровое долото 5 м использовалось как для KS5, так и для KS501. Хотя размер сверления отличается, результат сверления все же является показательным. В таблице 4 сравнивается скорость механического бурения KS502 и соседних скважин.

| ||||||||||||||||||||||||||||||||||||||||

. Скорость тестовой скважины КС502 на 39% выше соседней КС5 и на 75% выше КС501 в ближнем интервале того же пласта. Хотя размеры ствола скважины различаются, это сравнение все же может указывать на ускоряющий эффект устройства амортизации и гидравлического наддува скважинной колонны.

Согласно данным бурения трех испытательных скважин, устройство амортизации и гидравлического наддува бурильной колонны может увеличивать скорость бурения при тех же условиях бурения. Это устройство имеет стабильную работу и надежную конструкцию. Его срок службы подходит для широкого применения в полевых условиях. Кроме того, полевые испытания также подтверждают превосходный эффект амортизации этого устройства. При бурении твердых и сложных пластов также уменьшалась сильная вибрация бурового пола, вызванная отскоками при бурении.

6. Выводы

(1) Вибрация бурильной колонны поглощается для нагнетания бурового раствора. Эта идея объединяет амортизацию бурильной колонны с наддувом скважинного бурового раствора. Соответственно, было разработано устройство для амортизации ударов и гидравлического наддува в бурильной колонне. (2) По сравнению с предыдущими устройствами для наддува скважин, устройство для амортизации и гидравлического наддува бурильной колонны больше подходит для увеличения давления струи в неблагоприятных скважинных условиях.Он имеет простую конструкцию и менее уязвимые части, поэтому он может обеспечить более длительный срок службы. (3) Полевые испытания показывают, что это устройство способно увеличить скорость бурения и снизить вибрацию бурильной колонны. Возможно использование продольной вибрации бурильной колонны для увеличения давления бурового раствора в скважине. Устройство на основе вибрации бурильной колонны заслуживает дальнейшего изучения. Разработка и продвижение этого устройства станет мощной поддержкой для безопасного и эффективного бурения глубоких и сверхглубоких скважин. (4) Необходимы дальнейшие усилия по исследованию пригодности этого устройства для формирования, что повысит его надежность и постепенно расширит область его применения. Кроме того, это исследование также открыло двери для применения вибрации бурильной колонны в области ускорения. Можно ожидать, что эта энергия будет использоваться более широко по мере углубления исследований.

(4) Необходимы дальнейшие усилия по исследованию пригодности этого устройства для формирования, что повысит его надежность и постепенно расширит область его применения. Кроме того, это исследование также открыло двери для применения вибрации бурильной колонны в области ускорения. Можно ожидать, что эта энергия будет использоваться более широко по мере углубления исследований.

Конкурирующие интересы

Авторы заявляют, что у них нет конкурирующих интересов.

Благодарности

Авторы выражают благодарность Национальной программе по ключевым проектам фундаментальных исследований Китая (Программа 973) (грант No.2010CB226706), Национальный крупный проект по науке и технологиям Министерства науки и технологий Китая (грант № 2011ZX05021-001) и Национальный крупный проект по науке и технологиям Министерства науки и технологий Китая (грант № 2011ZX05005). -006-007 Гц). Тип

этапа ОДМ цементируя воротник гидравлический, механический этап цементируя воротник

Муфта ступенчатого цементирования Гидравлическая муфта (двухступенчатая)

Гидравлическая муфта ступенчатого цементирования — это проверенный на практике ступенчатый инструмент, отвечающий требованиям

проблемы цементирования скважин под любым углом с гидравлически открываемым портом

система. Он специально разработан для горизонтальных участков / пластов,

Инструмент для многоступенчатого цементирования можно разместить в любом месте обсадной колонны. это

Система PDC-срезных штифтов с возможностью высверливания и регулировки в полевых условиях.

Он специально разработан для горизонтальных участков / пластов,

Инструмент для многоступенчатого цементирования можно разместить в любом месте обсадной колонны. это

Система PDC-срезных штифтов с возможностью высверливания и регулировки в полевых условиях.

Когда запорная пробка первой ступени приземляется на запорную перегородку, увеличивается внутреннее давление в корпусе гидравлически открывает инструмент сцены, позволяя циркуляции, а затем цемент второй ступени, чтобы пройти через порты в кольцевое пространство над инструментом. Заглушка при отпускании стирает внутренний диаметр корпуса. очистите от цемента перед тем, как натолкнуться на закрывающееся седло.Повышенное давление сдвигает закрытие седла вниз, освобождение фиксирующих выступов и закрытие инструмента. Стопорное кольцо фиксирует втулку на месте, обеспечивая блокировку столика.

Муфта ступенчатого цементирования Механический тип (двухступенчатая)

Муфта ступенчатого цементирования используется для эффективного цементирования верхних секций

обсадная колонна после вытеснения цемента вокруг нижней секции. Множественный

Муфта ступенчатого цементирования позволяет открывать и закрывать портовые отверстия для

вытеснение цемента и принудительное удержание цемента после вытеснения.Все внутренние детали легко просверливаются и надежно удерживаются от проворачивания во время сверления. Втулка закрытия порта

надежно заблокирован в положении после цементирования. После установки воротника на

глубина схватывания, нижняя часть цементируется обычным способом, за исключением того, что цемент вытесняется гибким

цементировочная пробка, снабженная воротником. Это упирается в отсечку

Перегородка. Небольшое повышение давления до 300-400 PSI. убедится, что вилка на месте

в Baffle.

Множественный

Муфта ступенчатого цементирования позволяет открывать и закрывать портовые отверстия для

вытеснение цемента и принудительное удержание цемента после вытеснения.Все внутренние детали легко просверливаются и надежно удерживаются от проворачивания во время сверления. Втулка закрытия порта

надежно заблокирован в положении после цементирования. После установки воротника на

глубина схватывания, нижняя часть цементируется обычным способом, за исключением того, что цемент вытесняется гибким

цементировочная пробка, снабженная воротником. Это упирается в отсечку

Перегородка. Небольшое повышение давления до 300-400 PSI. убедится, что вилка на месте

в Baffle.

Портовые отверстия муфты многоэтапного цементирования открыты для выполнения

второй этап — сбросить трип-бомбу и применить примерно 800-1000

П.S.I. давление. Вторая ступень вытесняется заглушкой, которая

также поставляется с Инструментом. Когда замыкающая пробка бьет примерно на 800-1000

P.S.I. давление закроет портовые отверстия.

Гидравлическая и механическая муфта ступенчатого цементирования на продажу

Муфта ступенчатого цементирования

Двухэтапное цементирование является наиболее распространенным из методов многоступенчатого цементирования.

У нас есть 2 типа: механическая муфта ступени и гидравлическая муфта ступени

Типичный размер: 7 ″, 9 5/8 ″, 13 3/8 ″

| Размер | От 4 1/2 ″ до 20 ″ |

| Происхождение | Шаньдун, Китай |

| Сертификат | API, ISO9001 2015 |

| Погрузочный порт | Циндао / Тяньцзинь Китай |

| Срок поставки | 15-25 дней |

Описание