распространена ультразвуковая дефектоскопия сварных швов и соединений

Содержание:

- Ультразвуковая дефектоскопия

- Анализ сварных швов

- Дефектоскопия стыков трубопроводов

- Внутритрубная проверка

В течение длительного периода использования, трубопроводы попадают под негативное внешнее и внутреннее воздействие окружающей среды. В итоге – металл деградирует, на нем образуются коррозийные образования, появляются трещины и сколы, и другие типы дефектов. Казалось бы, при создании проекта трубопровода используя современные технологии, должна быть обеспеченна полная защита магистральных коммуникаций.

Но, к сожалению, исключить в полной мере возникновение повреждений невозможно. Чтобы небольшие дефекты не превратились в серьезную проблему, используют различные виды контроля.

Одним из них, который не предусматривает вывода в ремонт магистральной системы — является дефектоскопия трубопроводов.

Этот метод диагностики получил широкое распространение. Его применение позволяет выявить следующие виды дефектов:

Его применение позволяет выявить следующие виды дефектов:

- потеря уровня герметичности;

- потеря контроля состояния напряженности;

- нарушение сварных стыков;

- разгерметизация сварных швов другие параметры, которые ответственны за надежное функционирование магистралей.

Проверять таким образом можно:

- теплосеть;

- газоподающую сеть;

- нефтепроводы;

- водоподающие трубопроводы и др.

Дефектоскопия на 100% способна выявить недостатки и предупредить серьезные аварии. Методы поиска дефектов постоянно усовершенствуются, обновляется оборудование, и испытываются новые модели дефектоскопов. Плюс ко всему этому проводятся различные анализы для того, что бы в последствие улучшить работу средств.

Ультразвуковая дефектоскопия

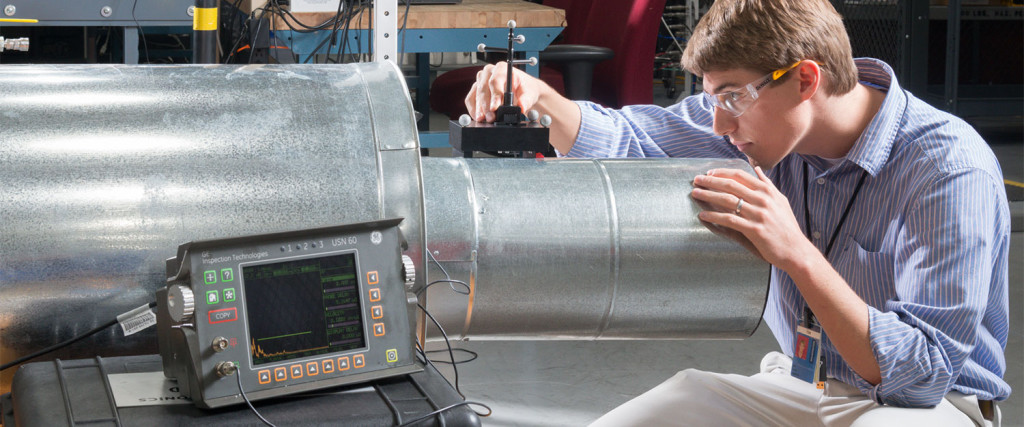

Ультразвуковая дефектоскопия трубопровода впервые была предоставлена Соколовым С.Я. в 1928 году. Она создана на основе изучения передвижения ультразвуковых колебаний, которые находились под контролем дефектоскопа.

Описывая принцип работы этих устройств, необходимо отметить, что волна звука не меняет направление своего передвижения в среде, имеющем одинаковую структуру. Когда среда разделяется удельным акустическим препятствием, то получается отражение волны.

Видео: Магнитопорошковая дефектоскопия сварных швов

Магнитный контроль — Магнитопорошковая дефектоскопия

Смотрите это видео на YouTube

Чем выше количество таких препятствий, тем больше волн будет отражена от границы, которая разделяет среду. Возможность обнаружить небольшие дефекты отдельно один от другого определяет длина звуковой волны. А она при этом зависима от того, насколько часты звуковые колебания.

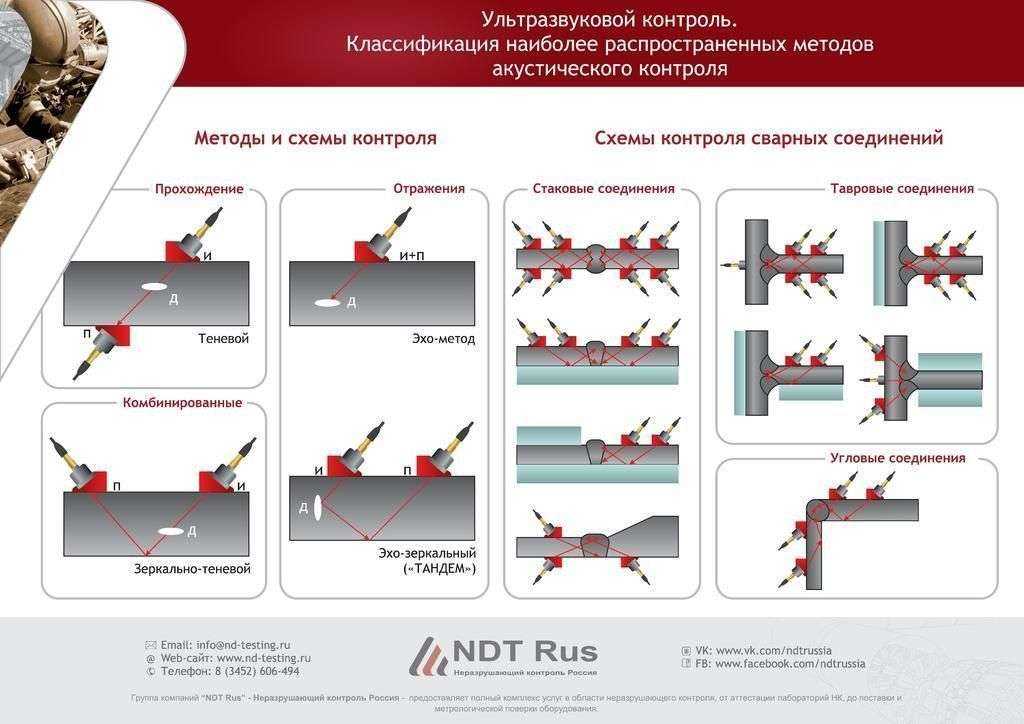

Многообразные задачи, стоящие при проведении ультразвуковой дефектоскопии, привели к тому, что появились большие возможности этого способа поиска неисправностей. Из них выделяют пять основных вариантов:

- Эхо – локация.

- Теневой метод.

- Зеркально-теневой.

- Зеркальный.

- Дельта – способ.

Приборы современного производства для ультразвуковой проверки оснащают несколькими возможностями измерения одновременно. И делают это в разных сочетаниях.

Эти механизмы отличаются очень высокой точностью, в результате остаточное пространственное разрешение и достоверность итогового вывода о дефективности трубопровода или его деталей получается максимально правдивым.

Ультразвуковой анализ не приносит повреждений исследуемой конструкции, и дает возможность провести все работы с максимально быстро и без вреда человеческому здоровью.

Ультразвуковая дефектоскопия — это доступная во всех отношениях система контроля мест соединения и швов. То, что в основе этого метода положена высокая возможность проникновения ультразвуковых волн сквозь металл.

Анализ сварных швов

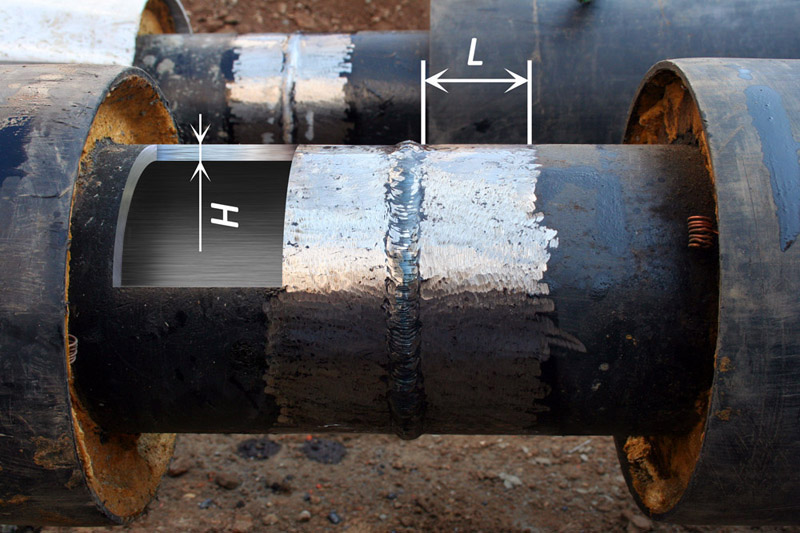

Дефектоскопия сварных швов трубопроводов является обязательной процедурой перед запуском в эксплуатацию магистральных коммуникаций, особенно проходящих под землей.

В любой конструкции сварной шов являлся слабым местом, по этим причинам их качество всегда должно быть под контролем. На сварных швах лежит важная ответственность – они определяют герметичность и качество готового сооружения в целом.

Суть различных подходов для анализа таких стыков состоит в оценке тех или других физических свойств, характеризующих надежность и прочность трубопровода. Дефектоскопия определяет не только размер дефектов, но и оценивает качественное состояние швов. В эту оценку входит:

- показатель прочности;

- возможность противостоять коррозийным образованиям;

- степень пластичности;

- структура металла шовного соединения и области возле него;

- количество о габариты дефекта.

Способ ультразвукового исследования – это один из основных методов выявления дефектов на сварных швах.

Видео: Обзор дефектоскопа магнитопорошкового

Обзор дефектоскопа магнитопорошкового МД-6

Смотрите это видео на YouTube

Дефектоскопия сварных соединений трубопроводов имеет следующие преимущества.

- Быстрое проведение ревизии.

- Высокая точность исследования.

- Небольшая стоимость.

- Абсолютная безвредность для человека.

- Мобильность используемых для проверки устройств.

- Возможность выполнять проверку качества функционирующего трубопровода.

Самая простая процедура дефектоскопии – это визуальный осмотр. Визуально — измерительный способ позволяет на основе первых полученных результатов при внешнем осмотре определить наличие многих дефектов.

С помощью данного осмотра проверяют уровень качества готовых сварных стыков. Этот вид исследования применяют независимо от других типов контроля. Чаще всего он является очень информативным, и кроме этого, он самый дешевый.

Этим методом выявляют отклонения от номинальных размеров. При этом поверхность трубопровода тщательно очищают от грязи, металлических брызг, ржавых образований, окалины, масла и прочих загрязнений.

В зону внимания попадают сварные швы и прилегающая к ним зона. Все найденные на этом этапе недостатки устраняют до выполнения иных способов дефектоскопии.

Все найденные на этом этапе недостатки устраняют до выполнения иных способов дефектоскопии.

Например, заметно выраженные различия в высоте сварного шва свидетельствуют о том, что дуга во время сварочных работ прерывалась.

На период проверочных мероприятий такие стыки рекомендуют обработать 10% раствором азотной кислоты. Если будут заметны грубые геометрические нарушения, то это свидетельствует о нарушении качества сварного шва.

Видео: В видео представлен краткий обзор ультразвуковых приборовTG 110-DL, Avenger EZ

Смотрите это видео на YouTube

Преимущества данного метода исследования следующие:

- Чаще всего на такую операцию нужно немного времени.

- Небольшая стоимость проверки.

- Безопасность данной процедуры для человеческого здоровья.

- Можно проверить действующий трубопровод.

Ну и куда же без недостатков:

- Возможность разрушающего действия.

- Потребность в спецреактивах и иных расходных материалах.

- Опытные образцы после этого процесса не всегда подлежали восстановлению.

Дефектоскопия стыков трубопроводов

Дефектоскопия соединений трубопроводов – это довольно ответственный процесс, который начинают только после того, как сварной шов готовый. Место состыковки должно остыть и его необходимо очистить от загрязнений.

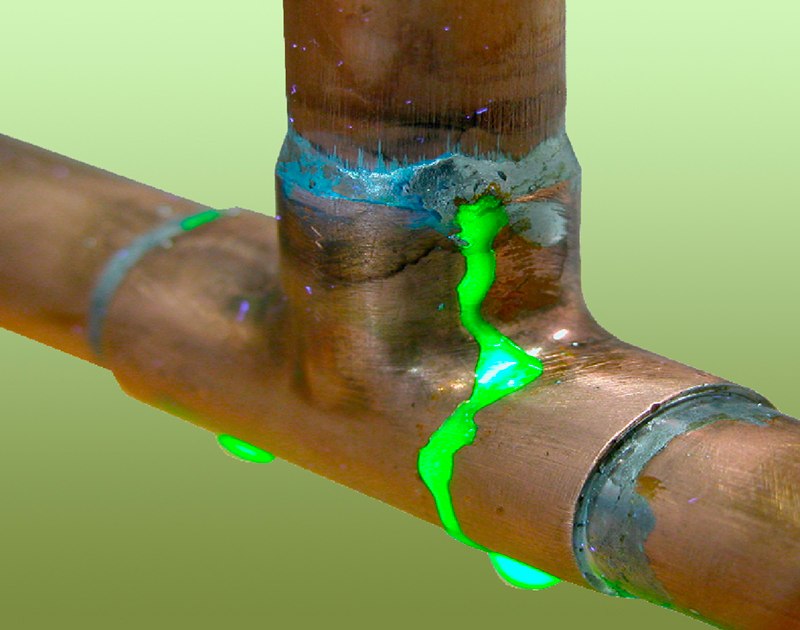

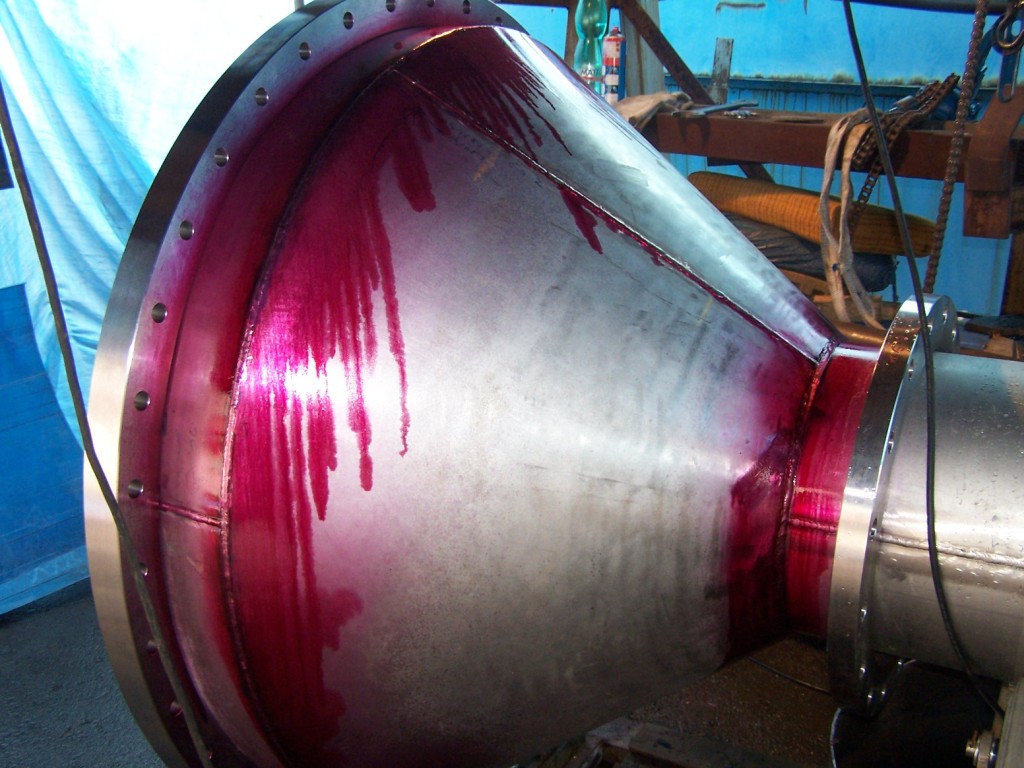

Еще одним методом проверки является цветная дефектоскопия трубопроводов, ее по-другому называют капиллярный контроль. В основе данной проверке лежит капиллярная активность жидкости. Поры и потрескавшиеся образования создают сетку в стыке.

Когда они контактируют с жидкостью, то они просто пропускают ее сквозь себя. Такой способ дает возможность обнаружить скрытие проблемные образования. Проводят такую процедуру в соответствии к ГОСТу 1844-80.

Часто для этого вида поверки применяют магнитную дефектоскопию. В ее основу положили такое явление, как электромагнетизм. Возле проверяемой зоны механизм создает магнитное поле. Его линии свободно проходят сквозь металл, но когда присутствует повреждение, то линии теряют ровность.

Возле проверяемой зоны механизм создает магнитное поле. Его линии свободно проходят сквозь металл, но когда присутствует повреждение, то линии теряют ровность.

Видео: Проведение внутритрубной диагностики магистральных трубопроводов

Проведение внутритрубной диагностики

Смотрите это видео на YouTube

Чтобы зафиксировать полученное изображение, используют магнитографическую или магнитопорошковую дефектоскопию. Если применяют порошок, то его накладывают сухим или в виде влажной массы (в нее добавляют масло). Порошок станет скапливаться только в проблемных местах.

Внутритрубная проверка

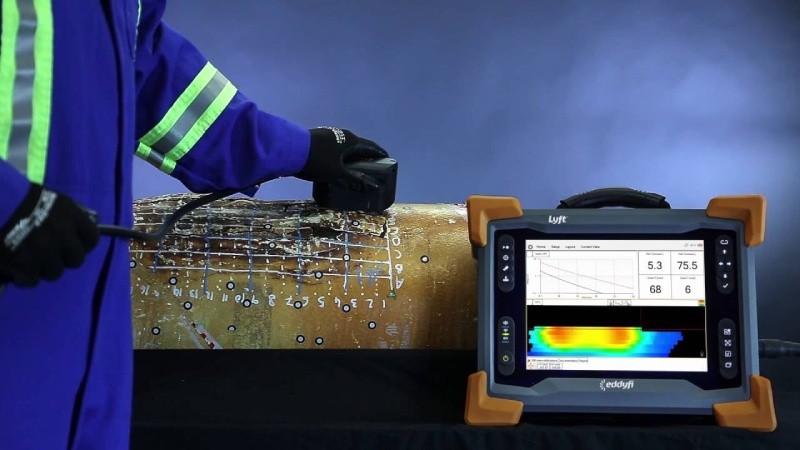

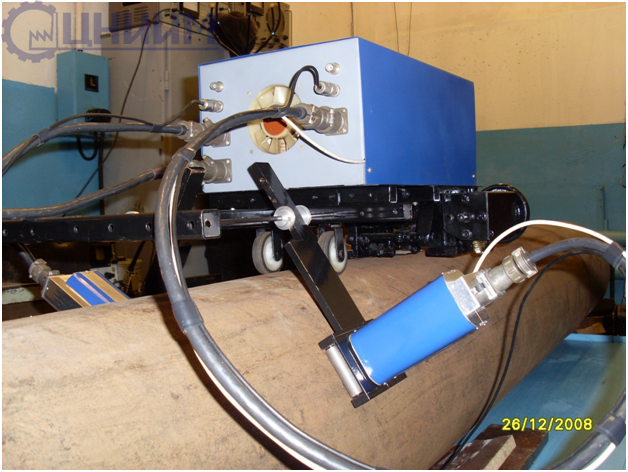

Внутритрубная дефектоскопия магистральных трубопроводов – это самый эффективный вариант обнаружения проблем, основанный на прогоне по системе труб спецустройств.

Ими стали внутритрубные дефектоскопы, с установленными специальными приборами. Эти механизмы определяют конфигурационные особенности поперечного сечения, выявляют вмятины, утончения и коррозийные образования.

Также есть внутритрубные механизмы, которые созданы для решения конкретных заданий. Например, оборудование, имеющее видео и фотокамеры, инспектирует внутреннюю часть магистрали и определяет степень кривизны и профиль конструкции. Также оно обнаруживает трещины.

Эти агрегаты передвигаются по системе потоком и оснащаются разнообразными датчиками, они накапливают и хранят информацию.

Внутритрубная дефектоскопия магистральных трубопроводов имеет весомые преимущества. Она не выставляет требований ставить устройства, которые ведут систематический контроль.

К сказанному необходимо добавить, что, используя это вид диагностики, можно производить регулярный контроль деформационных изменений по всему участку действующей конструкции с высоким уровнем производительности.

Таким путем можно вовремя установить участок, который несет аварийную угрозу всей системе, и своевременно провести ремонтные работы по устранению неполадок.

Говоря об этом методе, важно заметить, что есть ряд технических трудностей по его внедрению. Основное – он является дорогим. А второй фактор – это наличие устройств только для магистральных трубопроводов с большими объемами.

Основное – он является дорогим. А второй фактор – это наличие устройств только для магистральных трубопроводов с большими объемами.

Видео

Внутритрубная диагностика газопровода

Смотрите это видео на YouTube

По этим причинам этот метод чаще всего применяют для относительно новых газопроводных систем. Внедрить этот способ для других магистралей можно посредством выполнения реконструкции.

Помимо оговоренных технических трудностей, этот метод отличается максимально точными показателями с обработкой проверочных данных.

Для исследования магистральных трубопроводов не обязательно выполнять все процедуры, чтобы убедиться в отсутствии проблем. Каждый участок магистрали можно проверить тем или другим наиболее подходящим способом.

Чтобы выбрать оптимальный вариант проверки нужно оценить, насколько важна ответственность стыка. И уже, исходя из этого, подбирать метод исследования. Например, для домашнего производства часто хватает визуального осмотра или других бюджетных видах проверок.

ультразвуковая проверка сварных швов и труб, как проводится, виды, методы, оборудование

Много трубопроводов, находящихся сегодня в эксплуатации, устарело в плане их длительной службы. Поэтому коррозия швов и уменьшение толщины стенки труб – дело обычное. Чтобы обнаружить недостатки конструкции, используют специальные методы, которые входят в единую систему под названием дефектоскопия трубопроводов.

Общие сведения

Содержание статьи

- 1 Общие сведения

- 2 Подробности

- 2.1 Визуальная

- 2.2 Ультразвуковая дефектоскопия

- 2.3 Магнитная дефектоскопия трубопроводов

- 2.4 Радиационная дефектоскопия трубопроводов

- 2.5 Капиллярная дефектоскопия

- 2.6 Дефектоскопия соединений на проницаемость

- 3 Оборудование для дефектоскопии трубопроводов

- 4 Итоги

Диагностика трубопроводов – это несколько технологий, которые делятся на две основные группы: разрушающие и неразрушающие. При использовании первой производится разрушение стыка двух труб, после которого обследуются кромки соединенных участков на предмет качества и обнаружения дефектов. Такой вариант возможен, если проводится ремонт трубопровода (полная его остановка).

Такой вариант возможен, если проводится ремонт трубопровода (полная его остановка).

Вторая технология не требует разрушения, что дает возможность проводить контроль на действующих участках. Ее используют сегодня повсеместно, особенно в сфере нефте- и газотранспортировки, плюс ЖКХ. Такая дефектоскопия, именно так называют неразрушающий контроль, проводится для определения дефектов насосных станций, резервуаров разного назначения, на заводах сжиженного газа и прочих предприятиях.

Да, я неоднократно проводил дефектоскопию металлических труб у себя дома.

50%

Нет, впервые слышу.

50%

Проголосовало: 2

Подробности

Существует несколько технологий дефектоскопии трубопроводов. Самая простая из них – визуальный осмотр.

Можно по внешнему виду сварного шва определить – качественный он или нет. Если дефекты стыка не видны, то для их нахождения используют лупу. Раковины, неровности, трещины – все это является изъянами сварного шва, что говорит о низком качестве проведенных сварочных работ.

Этот метод контроля в действующих трубопроводах используют редко. Чаще в качестве дополнения к другим видам. Именно последние являются основой качественно проведенного контроля.

Основные методы, которые применяются сегодня:

- ультразвуковая дефектоскопия трубопроводов;

- магнитная;

- радиационная;

- капиллярная;

- исследование на проницаемость.

Визуальная

С помощью этого вида контроля можно обнаружить не только внешние дефекты, но и внутренние. К примеру, если шов по высоте и ширине имеет серьезное отклонение, то вероятнее всего в процессе сварки произошло прерывание дуги. А это говорит о том, что внутри шва могут появиться непровары, снижающие качество соединения.

Обнаружить такие изъяны можно так:

- шов очистить от окалины, капель, шлака;

- он дополнительно очищается при помощи спирта;

- на шовный участок наносится азотная кислота – процесс называется травлением;

- с помощью лупы исследуется шов.

Травление делает поверхность металла чистой и матовой. На ней хорошо видны даже мелкие недостатки. Обычно внимание обращают на трещины. Н хорошо видны и пережоги, подрезы, прочие дефекты.

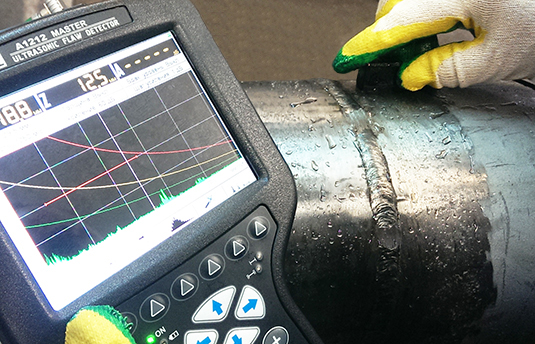

Ультразвуковая дефектоскопия

Это один из точных вариантов дефектоскопии трубопроводов, накопительных сосудов и других конструкций. В основе технологии лежит свойство ультразвука отражаться от поверхностей, а также материалов, которые имеют разную плотность. Если сварочный шов был сделан качественно, то плотность залитого между кромками труб металла будет одинакова по всему объему. И когда проводится ультразвуковая дефектоскопия, то звук пройдет сквозь шов беспрепятственно.

Если внутри металла есть пора или раковина, то внутри них всегда присутствует какой-то газ. Плотность внутри изъяна явно меньше, чем металла. И при прохождении ультразвука сквозь металл на его пути встречается пустота. Звук проходит через газ, ударяется о стенку раковины и возвращается обратно. Именно обратная волна говорит, что внутри шва есть дефект.

Разные пустоты отражают ультразвук по-разному. Это позволяет их классифицировать. То есть это раковина, трещина или что-то другое.

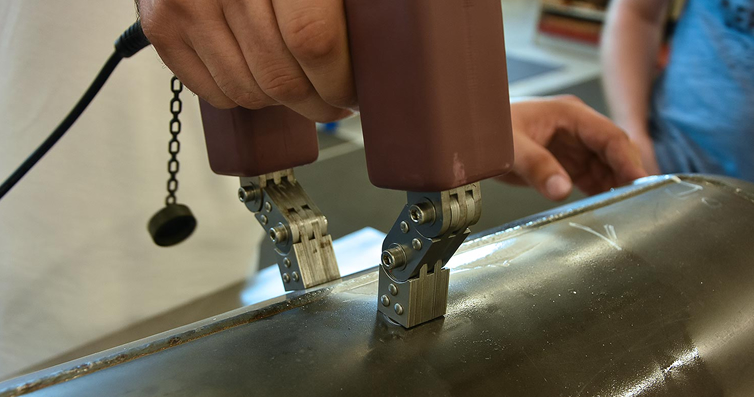

Чисто технически этот метод дефектоскопии трубопроводов представляет собой специальное устройство в виде колец, которые часто называют решетками. Их надевают на трубу, после чего подключают к источнику ультразвука. Кольца передают направленные внутрь волны и принимают отраженные.

Чем больше дефектов внутри металла, тем больше отраженных волн возвращается на приемник устройства дефектоскопии трубопроводов. При этом отличительная особенность каждого дефекта – это длина возвращенной волны.

Есть много задач, которые ставятся перед ультразвуковой дефектоскопией.

Поэтому разработаны несколько эффективных методов, которые сегодня используются для решения каждой:

- теневой;

- зеркальный;

- зеркально-теневой;

- эхолокация;

- дельта-метод.

Сегодня приборы, которыми проводят ультразвуковое исследование трубопроводов, оснащаются разными устройствами в соответствии с требуемыми методами контроля.

Магнитная дефектоскопия трубопроводов

Этот метод основан на электромагнитной индукции (создания магнитного поля в металле сварного шва). Для этого применяется оборудование, которое это поле создает.

Есть две технологии проведения дефектоскопии этого типа:

- При помощи ферромагнитного порошка. Обычно для этого используют железо.

- При помощи ферромагнитной ленты.

В первом случае порошок просто насыпают на участке проведения контроля. Он может быть сухим или смешанным с маслом или керосином. С обратной стороны трубы устанавливается магнит. Если в каком-то месте порошок стал собираться кучками, значит, здесь есть дефект металла.

Во втором случае вместо порошка укладывают специальную ленту. С обратной стороны шва устанавливается прибор, образующий магнитное поле.

Этот способ дефектоскопии трубопроводов может быть использован, если трубы изготовлены из ферромагнитных сплавов (которые притягивают магнит). Цветные металлы, нержавейка аустенитного класса, стали с покрытием из никеля или хрома такому способу контроля не подвергаются.

Радиационная дефектоскопия трубопроводов

Этот метод – обычная рентгеноскопия, где используется компактный рентгеновский аппарат и пленка. Метод дорогой, но самый точный из всех предложенных. При этом рентгеновские лучи опасны для человека.

Капиллярная дефектоскопия

Этот метод основан на свойстве некоторых жидкостей, которые называют пенетрантами, проникать по капиллярам в любом материале. Это не обязательно металл. Так можно проверить стекло, пластик, керамику и прочее.

Суть метода дефектоскопии заключается в том, что проникающую жидкость наносят на контролируемый участок трубопровода. Через некоторое время, обычно это 20 минут, ее удаляют, и на этот же участок наносится индикатор, который начинает из дефектов шва вытягивать пенетрант.

Из проникающих жидкостей самый простой – керосин. Для его применения необходимо четко знать технологию нанесения. Это надо делать так:

- с внешней стороны наносится жидкий меловой раствор;

- он должен просохнуть;

- с обратной стороны наносится керосин;

- если со стороны мелового раствора появились мокрые линии или пятна, значит, дефекты в металле присутствуют.

Дефектоскопия соединений на проницаемость

Этот метод используется для контроля качества сварных швов резервуаров и емкостей. Для этого их заполняют жидкостью или газом, а затем создают внутри избыточное давление. Среда начинает искать выход, и если в швах присутствуют трещины или другие изъяны, то она быстро начинает через них просачиваться наружу.

Эффективность способа увеличивается, если по стыкам с внешней стороны распределить мыльный раствор. Особенно, если резервуар заполнить газом.

Пузырьки на стыках покажут, что швы проварены некачественно.

Оборудование для дефектоскопии трубопроводов

Современные технологии дефектоскопии – это, в основном, внутритрубная диагностика. Для этого используется специальное оборудование, которое называется внутритрубные дефектоскопы. Они помещаются внутрь трубопровода и доводятся до требуемых участков, где самостоятельно проводят контроль. Многие из них снабжены камерами: фото и видео.

С их помощью определяют:

- форму поперечного сечения трубы;

- наличие коррозии;

- вмятины;

- произошло ли утончение металла и прочие изъяны.

Некоторые аппараты двигаются по трубопроводу за счет перемещаемого потока. Некоторые за счет установленного электродвигателя. Внутри есть датчики, функция которых – накапливать и сохранять полученную информацию.

Внутритрубная дефектоскопия магистральных трубопроводов – это технология, которая позволяет не использовать аппаратуру, ведущую систематические исследования. При этом скорость контроля выше всех известных методов дефектоскопии. Но используется этот вариант только в трубопроводах большого диаметра.

При этом скорость контроля выше всех известных методов дефектоскопии. Но используется этот вариант только в трубопроводах большого диаметра.

Исследования трубопроводов этим методом проводится в несколько этапов:

- подготовка, она же диагностика;

- очистительные мероприятия внутреннего пространства трубопровода;

- калибровка – это обеспечение внутренней проходимости труб;

- использование профилемера – так обследуются изгибы, повороты и прочие неровности;

- применение ультразвуковой дефектоскопии и магнитной;

- определение безопасности работы трубопровода.

Итоги

Деградация металла – серьезная проблема, особенно в конструкциях, внутри которых перемещаются различные среды под большим давлением. Со временем прочность соединительных участков падает, что может привести к серьезным последствиям. Решается проблема сегодня просто – контролем, для чего используются различные методы дефектоскопии трубопроводов.

У каждого выше обозначенного способа есть свои плюсы и минусы. Но они гарантируют высокую точность дефектовки, что требуется во время контрольных обследований. Поэтому вновь вводимые трубопроводы обследуются в обязательном порядке. Эксплуатируемые проверяются по строго утвержденному графику планово-предупредительного ремонта. Нарушать сроки проведения дефектоскопии нельзя ни под каким предлогом.

Но они гарантируют высокую точность дефектовки, что требуется во время контрольных обследований. Поэтому вновь вводимые трубопроводы обследуются в обязательном порядке. Эксплуатируемые проверяются по строго утвержденному графику планово-предупредительного ремонта. Нарушать сроки проведения дефектоскопии нельзя ни под каким предлогом.

Ультразвуковая дефектоскопия сварного шва: видео.

А как считаете вы, какой способ из предложенных самый информативный? Напишите в комментариях. Сохраните статью в закладках, поделитесь ею в социальных сетях.

Дефектоскопия трубопроводов: разновидности методов- Обзор +Видео

Радиационная

Радиационная дефектоскопия по своему принципу напоминает рентгеновское обследование. Выделившиеся в процессе ядерной реакции гамма-лучи обладают высокой проникающей способностью. Проходя через материал, излучение попадает на фотопластинку. После ее проявления под микроскопом можно исследовать картину распределения дефекта в металле.

После ее проявления под микроскопом можно исследовать картину распределения дефекта в металле.

Интересующий вопрос о вредности гамма-излучения остается актуальным. Несмотря на предусмотренные средства защиты, организм человека получает повышенную долю облучения. Если добавить дороговизну оборудования, станет ясно, что данный способ не является приоритетным.

Магнитно-порошковые дефектоскопы

Дефектоскоп позволяет контролировать различные по форме детали, сварные швы, внутренние поверхности отверстий путём намагничивания отдельных контролируемых участков или изделия в целом циркулярным или продольным полем, создаваемым с помощью набора намагничивающих устройств, питаемых импульсным или постоянным током, или с помощью постоянных магнитов.

Принцип действия основан на создании поля рассеяния над дефектами контролируемой детали с последующим выявлением их магнитной суспензией. Наибольшая плотность магнитных силовых линий поля рассеяния наблюдается непосредственно над трещиной (или над другой несплошностью) и уменьшается с удалением от неё.

Для обнаружения несплошности на поверхность детали наносят магнитный порошок, взвешенный в воздухе (сухим способом) или в жидкости (мокрым способом). На частицу в поле рассеяния будут действовать силы: магнитного поля, направленная в область наибольшей плотности магнитных силовых линий, то есть к месту расположения трещины; тяжести; выталкивающего действия жидкости; трения; силы электростатического и магнитного взаимодействия, возникающие между частицами.

В магнитном поле частицы намагничиваются и соединяются в цепочки. Под действием результирующей силы частицы притягиваются к трещине и накапливаются над ней, образуя скопление порошка. Ширина полоски (валика) из осевшего порошка значительно больше ширины раскрытия трещины. По этому осаждению — индикаторному рисунку определяют наличие дефектов.

Критерии выбора оборудования

Выбор системы телеинспекции производится с учётом характеристик объектов, на которых они будут применяться, а также особенностей работы оборудования различного вида. Рассмотрим типичные области применения, особенности функционирования, достоинства и недостатки устройств, использующихся для видеодиагностики трубопроводов.

Рассмотрим типичные области применения, особенности функционирования, достоинства и недостатки устройств, использующихся для видеодиагностики трубопроводов.

Самоходные роботы – тележки.

Одной из главных технических характеристик таких устройств является минимальный и максимальный пределы диаметров обследуемых труб или коллекторов. Наименьший размер трубы определяется габаритами тележки, наибольший зависит от наличия конструктивных элементов, обеспечивающих позиционирование видеокамеры по высоте вблизи оси трубопровода (колеса большого диаметра, проставочные втулки на колеса для расширения колеи, механизм подъема видеокамеры и т.п.), а также от таких параметров, как яркость источников подсветки, чувствительность и разрешающая способность камеры, наличие функции zoom и других опций. На современном рынке представлены роботы различных типоразмеров и производителей, способные работать в трубах диаметром от 100 до 3000 мм.

Вторая важная характеристика робота – глубина обследования, то есть расстояние, на которое он способен продвинуться в трубе. С одной стороны, расстояние определяется длиной кабеля, то есть, необходимо выбирать барабан нужной ёмкости. С другой стороны, максимальное значение пути робота определяется весом робота, обеспечивающим сцепление колес с поверхностью трубы, материалом и формой колес, наличием протекторов и грунтозацепов, мощностью электродвигателя и удельным весом протаскиваемого кабеля, так как при увеличении пройденного расстояния увеличивается сопротивление трения кабеля о стенки трубы.

С одной стороны, расстояние определяется длиной кабеля, то есть, необходимо выбирать барабан нужной ёмкости. С другой стороны, максимальное значение пути робота определяется весом робота, обеспечивающим сцепление колес с поверхностью трубы, материалом и формой колес, наличием протекторов и грунтозацепов, мощностью электродвигателя и удельным весом протаскиваемого кабеля, так как при увеличении пройденного расстояния увеличивается сопротивление трения кабеля о стенки трубы.

Проталкиваемые модули.

Такая система телеинспекции применяется в основном для осмотра трубопроводов диаметром от 100 до 400 мм. Минимальное значение диаметра зависит от размеров камеры. При работе в трубах большого диаметра, направляющий пруток может закручиваться в процессе проталкивания, что делает невозможным дальнейшее продвижение. Максимальная длина проталкивания модуля зависит от упругих свойств прутка, которые определяются материалом прутка и его диаметром. Например, для проталкивания камеры на расстояние 30 – 50 метров, диаметр прутка должен быть не менее 7 мм, если же требуется обследовать 60 – 80 метров внутритрубного пространства, следует воспользоваться прутком от 9 мм толщиной.

Плавающие модули.

Система телеинспекции этого типа оказывается вне конкуренции, когда необходимо провести видеообследование безнапорной трубы или коллектора при уровне их заполнения стоками от 300 мм. Положительным качеством плавающей камеры для телеинспекции является возможность обследования коллекторов большого диаметра без сложных мероприятий по остановке потока. Минусом является узкая сфера применения – только безнапорные, частично наполненные стоки.

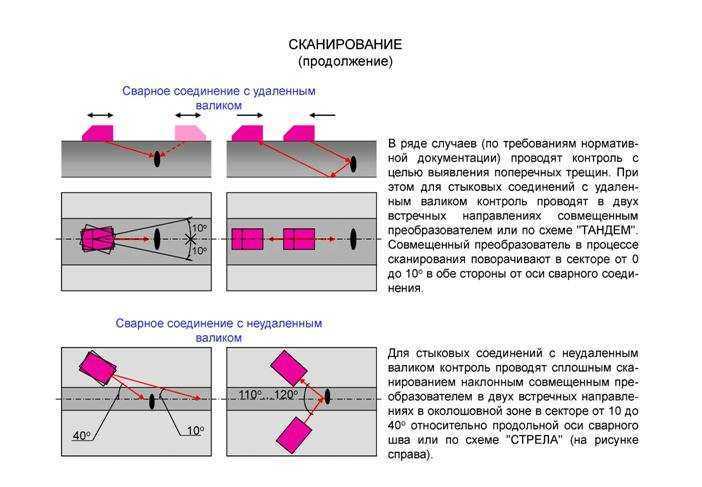

Методы ультразвуковой дефектоскопии

Существует несколько методов ультразвукового контроля: эхо-импульсный, эхо-зеркальный,

эхо-сквозной, дельта-метод (разновидность эхо-зеркального), когерентный метод

(разновидность эхо-импульсного), теневой, зеркально теневой. Рассмотрим кратко

наиболее распространенные из них, см. рисунок:

1. Эхо-импульсный метод. Он заключается в направлении акустической волны

на сварное соединение и регистрации отражённой волны от дефекта. При таком методе

источником и приёмником волн выступает один преобразователь (схема а) на рисунке).

2. Теневой метод. Такой метод ультразвуковой дефектоскопии заключается

в использовании двух преобразователей, установленных на разные стороны сварного

соединения. При таком методе один из преобразователей генерирует акустические

волны (излучатель), а второй их регистрирует (приёмник). При этом приёмник должен

быть расположен строго по направлению движения волны, переданной излучателем.

При таком методе признаком дефекта является пропадание ультразвуковых колебаний.

В потоке ультразвука получается “глухая область”, это означает, что

волна на этом участке не преодолела сварной дефект (схема б) на рисунке).

3. Эхо-зеркальный метод. Он также заключается в использовании двух преобразователей,

но располагаются они с одной стороны сварного соединения. Сгенерированные приёмником

ультразвуковые колебания отражаются от дефекта и регистрируются приёмником.

На практике такой метод получил широкое распространение для поиска дефектов,

расположенных перпендикулярно поверхности сварного соединения, например, сварных

трещин (схема в) на рисунке).

4. Зеркально-теневой метод. По своей сути представляет собой теневой

метод, но преобразователи располагаются не на противоположных поверхностях сварного

соединения, а на одной. При этом регистрируются не прямой поток ультразвуковых

волн, а поток, отражённый от второй поверхности сварного соединения. Признаком

дефекта является пропадание отражённых колебаний (схема г) на рисунке).

При ультразвуковой дефектоскопии сварных соединений используется, в основном,

эхо-импульсный метод контроля. Реже применяется теневой метод и другие.

Радиационный метод

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Он основан на способности этих лучей, проникать через любые материалы. Интенсивность проникновения зависит от вида исследуемых веществ. Благодаря этому на фотопленке, стоящей за исследуемым изделием, остается изображение, характеризующее состояние данного материала.

Все дефекты сварки в виде неоднородностей выявляются на пленке. Метод контроля очень точный, но дорогой и вредный для людей, требует подготовительных работ по установке защитных экранов и проведения организационных мероприятий.

История

- Жак и Пьер Кюри в 1880—1881 годах обнаружили обратимый пьезоэлектрический эффект, что позволило использовать кварц как преобразователь электрических колебаний в звуковые

- Первый дефектоскоп для обнаружения повреждений в электроцепи был разработан Дмитрием Александровичем Лачиновым в конце 1880-х годов — Дефектоскоп Лачинова

- Лорд Рэлей в 1885—1910 годах разработал теорию распространения звука в твердых веществах

- Эхо-импульсный способ впервые применили Лангвэн и Шиловски с пьезоэлектрическими преобразователями в водной среде в 1915—1917 гг

- В 1922 году запатентован магнитный метод обнаружения дефектов артиллерийских стволов с помощью магнитного порошка, открытый Уильямом Э. Хоуком во время Первой мировой войны

- Первые дефектоскопы, работающие на непрерывном звуке, создали в 1928 С.

Я. Соколов и в 1931 г. Мюльхойзер

Я. Соколов и в 1931 г. Мюльхойзер - 1937—1938 год — первая в мире установка, использующая переменный ток для контроля конструкций железной дороги и колесных пар (компания MAGNAFLUX, США)

- Эхо-импульсные дефектоскопы (принцип действия и прибор) создали впервые в 1939—1942 г. Файрстон в США, Спрулс в Великобритании и Крузе в Германии

- Первые эхо-импульсные дефектоскопы были выпущены в 1943 г. почти одновременно фирмами «Сперри продактс инк.» (Данберри, США) и «Кельвин энд Хьюз лтд.» (Лондон)

Разновидности методов МК

Чтобы выявлять и фиксировать потоки рассеяния, указывающие на присутствие деформаций и повреждений, применяют несколько методов МК, различающихся в соответствии с ГОСТ 24450-80 по способам получения исходных данных:

- Магнитопорошковый – наиболее распространенный и востребованный метод. Отличающийся простотой применения, высокой сенсетивностью и универсальностью, он используется для обнаружения поверхностных и расположенных на глубине до 2 мм деформаций с помощью магнитного порошка в качестве индикатора

- Индукционный – основан на применении индукционных преобразователей (катушек), улавливающих локальные потоки возмущения поля, образующиеся над повреждениями намагниченного объекта контроля

- Магниторезисторный – использует магниторезистивные преобразователи для выявления и регистрации потоков рассеивания над деформациями намагниченного объекта контроля

- Магнитографический – использование записи магнитного поля исследуемого объекта на соответствующем носителе.

Воспроизведение полученной сигналограммы анализируется для выявления дефектов

Воспроизведение полученной сигналограммы анализируется для выявления дефектов - Пондеромоторный – построен на пондеромоторном взаимодействии фиксируемого магнитного поля исследуемого объекта и магнитного поля постоянного магнита, электромагнита или рамки с током

- Феррозондовый – использование феррозондовых преобразователей для обнаружения и регистрации рассеяния магнитных полей сварочных швов и прочих исследуемых объектов

- Метод эффекта Холла – применение одноименных преобразователей для фиксации локальных возмущений полей над объектами контроля

Пенетранты

С английского это слово переводится, как впитывающий. В настоящее время существует более десятка составов пенетрантов (водные или на основе органических жидкостей: керосин, масла и так далее). Все они обладают малым поверхностным натяжением и сильной цветовой контрастностью, что позволяет их легко увидеть. То есть, суть метода такова: наносится пенетрант на поверхность сварочного шва, он проникает внутрь, если есть дефект, окрашивается с этой же стороны после очистки нанесенного слоя.

Сегодня производители предлагают разные проникающие жидкости с разным эффектом обнаружения изъяном.

- Люминесцентные. Из названия понятно, что в их состав входят люминесцентные добавки. После нанесения такой жидкости на шов нужно посветить на стык ультрафиолетовой лампой. Если дефект есть, то люминесцентные вещества будут отсвечивать, и это будет видно.

- Цветные. В состав жидкостей входят специальные светящиеся красители. Чаще всего это красители ярко-красные. Они хорошо видны даже при дневном свете. Наносите такую жидкость на шов, и если с другой стороны появились красные пятнышки, то дефект обнаружен.

Есть разделение пенетрантов по чувствительности. Первый класс – это жидкости, с помощью которых можно определить дефекты с поперечным размером от 0,1 до 1,0 микрона. Второй класс – до 0,5 микрон. При этом учитывается, что глубина изъяна должна превосходить его ширину в десять раз.

Наносить пенетранты можно любым способом, сегодня предлагаются баллончики с этой жидкостью. В комплект к ним прилагаются очистители для зачистки дефектуемой поверхности и проявитель, с помощью которого выявляется проникновение пенетранта и показывается рисунок.

В комплект к ним прилагаются очистители для зачистки дефектуемой поверхности и проявитель, с помощью которого выявляется проникновение пенетранта и показывается рисунок.

Как это надо делать правильно.

- Шов и околошовные участки необходимо хорошо очистить. Нельзя использовать механические методы, они могут стать причиной занесения грязи в сами трещины и поры. Используют теплую воду или мыльный раствор, последний этап – очистка очистителем.

- Иногда появляется необходимость протравить поверхность шва. Главное после этого кислоту убрать.

- Вся поверхность высушивается.

- Если контроль качества сварных соединений металлоконструкций или трубопроводов проводится при минусовой температуре, то сам шов перед нанесением пенетрантов надо обработать этиловым спиртом.

- Наносится впитывающая жидкость, которую через 5-20 минут надо удалить.

- После чего наносится проявитель (индикатор), который из дефектов сварного шва вытягивает пенетрант. Если дефект небольшой, то придется вооружиться лупой.

Если никаких изменений на поверхности шва нет, то и дефектов нет.

Если никаких изменений на поверхности шва нет, то и дефектов нет.

Магнитная дефектоскопия

Явление электромагнетизма используется в магнитных дефектоскопах. Каждый металл имеет свою степень магнитной проницаемости. При прохождении через неоднородные материалы магнитное поле искажается, что говорит о присутствии инородных элементов внутри структуры.

Это используется в приборе для контроля качества сварки. Он вырабатывает магнитное поле, которое проникает в исследуемый металл. Неоднородности фиксируются магнитопорошковым или магнитографическим способом.

В первом случае на сварной шов наносят ферромагнитный порошок. Там где происходит скопление порошка вероятнее всего непровар, нет сплошного соединения. Порошок может быть сухим или влажным, с примесью масла или керосина.

Во втором случае на шов накладывают ферромагнитную ленту. Затем ее пропускают через прибор, где анализируют все аномалии, зафиксированные на ленте, и определяют дефекты сварки.

Магнитный способ контроля качества имеет ограничения, связанные с самим принципом действия прибора. Он может проверять качество сварных соединений только ферромагнетиков, к которым некоторые стали и цветные металлы не относятся. Соответственно, такой способ контроля имеет ограниченное применение.

Он может проверять качество сварных соединений только ферромагнетиков, к которым некоторые стали и цветные металлы не относятся. Соответственно, такой способ контроля имеет ограниченное применение.

Неразрушающий контроль качества сварных соединений трубопроводов: методы и их характеристика

Неразрушающий контроль сварных швов трубопровода подразумевает регулярный мониторинг целостности конструкции. Дефектом считаются трещины, коррозии и другие изъяны сварных соединений, приводящих к снижению эксплуатационных свойств, нарушению герметичности и т. д.

Содержание

- 1 Методы системы неразрушающего контроля

- 2 Визуальный осмотр соединения

- 3 Ультразвуковой метод

- 4 Магнитная дефектоскопия сварных соединений

- 5 Рентгеновская дефектоскопия

- 6 Метод исследования гамма-излучением

- 7 Электрический метод

- 8 Тепловая дефектоскопия

- 9 Особенности контроля качества швов трубопроводов

Методы системы неразрушающего контроля

Существует множество способов обнаружения дефектов в местах сварки металлоконструкций. Как правило, специалисты применяют несколько методов одновременно. Ниже перечислены самые распространённые.

Как правило, специалисты применяют несколько методов одновременно. Ниже перечислены самые распространённые.

Визуальный осмотр соединения

При внешнем осмотре есть возможность обнаружить только явные дефекты, видимые невооружённым взглядом или с помощью увеличительного прибора.

Внешний контроль, как самый первичный, применим ко всем видам соединений вне зависимости от их назначения и степени ответственности за неисправность.

Визуальный осмотр не может выявить скрытых проблем, поэтому далее следует диагностика более точными способами.

Ультразвуковой метод

Дефектоскопия ультразвуком основана на свойствах проникновения волн через толщу металла и отражения их от чужеродных включений.

Ультразвуковые дефектоскопы действуют следующим образом: на пластину из кварца воздействуют высокочастотным электрическим полем, пластина, в свою очередь, начинает транслировать ультразвуковые волны, которые направляются на место соединения.

В точке, где находится дефект, происходит отражение волновых колебаний, которые принимаются второй пластиной. Далее показатели усиливаются и передаются в осциллограф. На экране прибора синхронно отображаются импульс, направленный на шов, и волна, отражённая от изъяна. Таким образом распознаётся величина и координаты неисправности.

Магнитная дефектоскопия сварных соединений

Метод основан на активации диффузного магнитного поля, которое проходит через сварной шов и образует разнонаправленные магнитные потоки на местах локации дефектов. Магнитный метод подразделяется на способы:

- Магнитопорошковый. При проверке таким способом соединение намагничивается, а его поверхность обрабатывается железосодержащим порошком или суспензией.

Далее место шва подвергается воздействию магнитного поля, которое равномерно распределяет нанесённое вещество. В месте неоднородности шва порошок или суспензия скапливается, что и определяет координаты дефекта.

Далее место шва подвергается воздействию магнитного поля, которое равномерно распределяет нанесённое вещество. В месте неоднородности шва порошок или суспензия скапливается, что и определяет координаты дефекта. - Магнитографический. Предварительно на место шва накладывают магнитную плёнку, после чего на участок воздействуют магнитным полем. Зафиксированную информацию считывают с плёнки с помощью дефектоскопа и преобразуют её в изображение или звук. Обработанные таким образом данные выводятся на монитор.

Рентгеновская дефектоскопия

Рентгеновские лучи по-разному рассеиваются в веществах, различных по молекулярной структуре. На этом свойстве и основан рентгеновский метод контроля. Для реализации исследования с одной стороны соединения размещают источник излучения, а с другой — детектор. Рентгеновские лучи, проходя через шов, воздействуют на индикатор (фотобумагу или негатив), на котором отображается полная траектория прохождения лучей через место проверки. Затемнения на снимке указывают на места более интенсивного прохождения лучей, а, следовательно, на проблемную зону. Для рентгеновского исследования применяют приборы РУП-120-5 и РУП-200-5.

Рентгеновские лучи, проходя через шов, воздействуют на индикатор (фотобумагу или негатив), на котором отображается полная траектория прохождения лучей через место проверки. Затемнения на снимке указывают на места более интенсивного прохождения лучей, а, следовательно, на проблемную зону. Для рентгеновского исследования применяют приборы РУП-120-5 и РУП-200-5.

Метод исследования гамма-излучением

Схема диагностики гамма-лучами идентична рентгеновской, однако, в качестве источника излучения используются радиоактивные изотопы.

У последнего метода имеются преимущества:

- гамма-лучи имеют более выраженную способность к прониканию в толщи металла, что позволяет использовать метод на громоздких конструкциях;

- экономически метод контроля гамма-лучами более выгоден ввиду низкой себестоимости.

Существенным недостатком способа является его радиоактивная токсичность. Малейшие нарушения в технике безопасности при его применении могут привести к серьёзным последствиям для здоровья специалистов, осуществляющих диагностику.

Для диагностики гамма-лучами используют дефектоскопы ГУП-Со-0,5-1, ГУП-Со-5-1, ГУП-Со-50, РИД-21-Г.

Электрический метод

Метод основан на взаимодействии электрического поля с поверхностью шва и внутреннего содержимого исследуемого объекта. Например, при воздействии электрического тока на шов в местах несоответствий констатируется более низкое напряжение. Таким образом выявляется место и размер повреждения.

Тепловая дефектоскопия

При данном способе место соединения шва подвергают термическому излучению, данные которого передаются на регистрирующее устройство. Различная температура в определённых участках шва указывает на наличие изъянов. Метод широко применяется для диагностики изменения сплошности в месте соединения, выявлении шлаковых включений, пор, расслоений.

В комплексе с вышеперечисленными способами прочность швов проверяют с помощью:

- обработки керосином;

- аммиаком;

- газовым и гидравлическим давлением;

- вакуум-камерой.

Особенности контроля качества швов трубопроводов

Способы мониторинга качества швов трубопроводов описаны в ГОСТ 3242-79.

Непрерывный контроль сварных соединений трубопроводов рентгеновским или ультразвуковым способом следует осуществлять после исправления дефектов, выявленных визуальным осмотром, а трубопроводов РY свыше 10 МПа (100кгс/см2) — после диагностики магнитопорошковым методом. На соединениях должны отсутствовать трещины, прожоги, грубая шероховатость, подрезы глубиной более 0,5 миллиметров.

Преимущественными методами диагностики швов для данной категории металлоконструкций являются:

- ультразвуковой;

- рентгенографический.

Диагностика должна производиться по всему периметру соединения.

Дефектоскопия сварных соединений | Испытание и ультразвуковой контроль швов в Ростове-на-Дону

Чем хорош ультразвуковой контроль сварных соединений?

В современном строительстве существует острая необходимость в оперативном контроле сварных соединений и толщинометрии на строительном объекте с выдачей результата контроля. Актуальные госты и своды правил регламентируют виды и методы такого контроля. Одним из них является ультразвуковой контроль сварных соединений прибором УД4-ТМ, стоящий на вооружении в нашей лаборатории. Основной принцип данного прибора основан на прохождении, отражении и трансформации ультразвуковых колебаний на несплошностях и неоднородностях материала (дефектах). Дефектоскоп УД4-ТМ специализирован для неразрушающего контроля сварных соединений, материалов и изделий на присутствие дефектов типа нарушения сплошности, измерение амплитуды от дефектов эхосигналов, определение координат дефектов, измерение времени распространения ультразвуковых колебаний в изделии или материале. У данного прибора существуют функции неразрушающего контроля изделий из ферромагнитных и немагнитных сплавов и металлов на присутствие поверхностных дефектов типа трещин, расслоений, раковин, закатов и неметаллических включений. На наших объектах целиком и полностью используется большая часть этих параметров, позволяющих своевременно оценить изделие или конструкцию и оперативно принять решение по её эксплуатации или же устранению, если это является недопустимым дефектом.

Дефектоскоп УД4-ТМ специализирован для неразрушающего контроля сварных соединений, материалов и изделий на присутствие дефектов типа нарушения сплошности, измерение амплитуды от дефектов эхосигналов, определение координат дефектов, измерение времени распространения ультразвуковых колебаний в изделии или материале. У данного прибора существуют функции неразрушающего контроля изделий из ферромагнитных и немагнитных сплавов и металлов на присутствие поверхностных дефектов типа трещин, расслоений, раковин, закатов и неметаллических включений. На наших объектах целиком и полностью используется большая часть этих параметров, позволяющих своевременно оценить изделие или конструкцию и оперативно принять решение по её эксплуатации или же устранению, если это является недопустимым дефектом.

| № п/п | Наименование испытания | Единица измерения | Стоимость, руб без НДС | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 7 |

Испытание сварных швов металлоконструкций, стыков арматуры по ГОСТ 23118-2012, 57997-2017, 14098-2014, 23858-79, СП 70. 13330.2012, ГОСТ 10922 13330.2012, ГОСТ 10922

|

||||||||||

| 7.1 | ВИК и УЗК металлоконструкций и ж/б конструкций: |

|

|

||||||||

| 7.1.1 | ВИК сварных стыков арматуры | 1 стык | |||||||||

| 7.1.2 | ВИК сварных швов с одной стороны (конструкции) | 1 п.м. шва | 100 | ||||||||

| 7.1.3 | УЗК сварных стыков арматуры | 1 стык | 300 | ||||||||

7. 1.4 1.4

|

УЗК сварных швов металлоконструкций | 1 п.м. шва | 1000 | ||||||||

| 7.1.5 | Толщинометрия металлоконструкций | 1 точка | 400 | ||||||||

| 7.2 | ВИК сварных швов трубопроводов: |

|

|

||||||||

| 7.2.1 | ø трубопроводов до 60 мм | 1 стык | 50 | ||||||||

7. 2.2 2.2

|

ø трубопроводов до 219 мм | 1 стык | 60 | ||||||||

| 7.2.3 | ø трубопроводов до 377 мм | 1 стык | 80 | ||||||||

| 7.2.4 | ø трубопроводов до 530 мм | 1 стык | 100 | ||||||||

| 7.2.5 | ø трубопроводов до 1020 мм | 1 стык | 150 | ||||||||

7. 3 3

|

УЗК сварных швов трубопроводов: |

|

|

||||||||

| 7.3.1 | ø трубопроводов от 50 до 114 мм и толщиной стенки 4-12мм | 1 стык | 500 | ||||||||

| 7.3.2 | ø трубопроводов до 219 мм и толщиной стенки 4-12мм | 1 стык | 600 | ||||||||

| 7.3.3 | ø трубопроводов до 377 мм и толщиной стенки 4-12мм | 1 стык | 1000 | ||||||||

7. 3.4 3.4

|

ø трубопроводов до 530 мм и толщиной стенки 4-12мм | 1 стык | 1200 | ||||||||

| 7.3.5 | ø трубопроводов до 730 мм и толщиной стенки 4-12мм | 1 стык | 17000 | ||||||||

| 7.3.6 | ø трубопроводов до 1020 мм и толщиной стенки 4-12мм | 1 стык | 2500 | ||||||||

| 7.4 | Испытание образцов на растяжение арматуры: |

|

|

||||||||

7. 4.1 4.1

|

ø до 25 | 1 образец | 900 | ||||||||

| 7.4.2 | ø 28-32 | 1 образец | 1100 | ||||||||

| 7.4.3 | ø 36-40 | 1 образец | 1300 | ||||||||

Ультразвуковой контроль сварных соединений в Ростове-на-Дону. Позвоните нам, чтобы получить консультацию.

Смотрите также:

- Испытание строительных материалов

- Сейсмоакустический контроль свай

- Обследование зданий и сооружений

Возврат к списку

Поделиться:

распространена ультразвуковая дефектоскопия сварных швов и соединений

Содержание

- Получение и свойства ультразвуковых колебаний

- Углы направления ультразвуковых колебаний

- Методы ультразвуковой дефектоскопии

- Сущность процесса ультразвуковой дефектоскопии

- Принцип ультразвукового контроля

- Параметры оценки дефектов при ультразвуковом контроле

Критические углы

При выполнении ультразвукового контроля оператору нужно выбрать тип преобразователя, выполнить калибровку и настройку прибора на предполагаемые дефекты объекта. Критические углы падения (продольные и поперечные) необходимо учитывать в том случае, когда ультразвук проходит через твердые поверхности материалов.

Критические углы падения (продольные и поперечные) необходимо учитывать в том случае, когда ультразвук проходит через твердые поверхности материалов.

Первый критический угол — это наименьший угол падения продольной волны, при котором преломленный луч не пересекает границу второй твердой среды. Например, для границы оргстекло-сталь он равен 27,5º.

Вторым критическим углом считают наименьший угол падения продольного луча, при котором преломление не проникает через границу во вторую твердую среду и при этом не обнаруживаются внутренние повреждения. Для оргстекла-стали он составляет 57,5º.

Третий критический угол — наименьший угол падения поперечного луча, при котором отсутствует отраженная продольная волна. Луч идет по поверхности объекта, не распознавая дефектов внутри него. Для пересечения границы сталь-воздух угол равен 33,3º.

Получение и свойства ультразвуковых колебаний

Ультразвуковые колебания, называемые также акустическими волнами с частотой, превышающей 20кГц. Они представляют собой механические колебания, которые способны распространяться в упругих средах. В дефектоскопии используется диапазон частот 0,5-10МГц.

Они представляют собой механические колебания, которые способны распространяться в упругих средах. В дефектоскопии используется диапазон частот 0,5-10МГц.

При распространении упругих волн в металле частицы металла колеблются относительно точки равновесия. Расстояние между двумя частицами металла, колеблющимися в одинаковой фазе, будет являться длиной ультразвуковой волны. Длина волны L связана со скоростью её распространения c и с частотой колебаний f. Эта зависимость выражается формулой: L=c/f.

Скорость распространения акустической волны зависит от физических свойств среды и от типа волны. Скорость продольной волны примерно в 2 раза выше, чем скорость поперечной.

Углы направления ультразвуковых колебаний

При наклонном падении продольной акустической волны на границу раздела двух сред 1 и 2 (см. рисунок ниже), вместе с отражением возникает явление преломления и трансформации ультразвуковой волны. Проявляются преломлённые и отражённые продольные волны, а также сдвиговые поперечные волны.

На схеме а) показано, что падающая под углом β волна Сl1 разделяется на преломлённую Сl2 и сдвиговую Сt2, которые распространяются в металле. Отражённая волна на рисунке не показана. При определённом критическом значении угла падения β= βкр1, преломлённая продольная волна перестанет проникать вглубь металла и будет распространяться только по её поверхности (схема б) на рисунке выше). Дальнейшее увеличение угла падения до βкр2. приведёт к тому, что сдвиговая волна будет распространяться только на поверхности металла (схема в) на рисунке). Такое явление широко используется на практике при ультразвуковой дефектоскопии сварных соединений для генерирования в контролируемых сварных швах акустических волн определённого типа.

Ультразвуковой метод и его технология

Технология ультразвукового контроля используется производством, промышленностью с момента развития радиотехнического процесса. Эффект и устройство технологии в том, что ультразвуковые волны акустического типа не меняют прямолинейную траекторию движения при прохождении однородной среды. Ультразвуковой метод используется также при проверке металлов и соединений, имеющих различную структуру. Такие случаи подразумевают, что происходит частичный процесс отражения волн, зависит от химических свойств металлов, чем больше сопротивление звуковых волн, тем сильнее воздействует эффект отражения.

Ультразвуковой метод используется также при проверке металлов и соединений, имеющих различную структуру. Такие случаи подразумевают, что происходит частичный процесс отражения волн, зависит от химических свойств металлов, чем больше сопротивление звуковых волн, тем сильнее воздействует эффект отражения.

Дефектоскопия или ультразвуковой контроль не разрушают соединения по структуре. Технология проведения ультразвуковой диагностики включает поиск структур, не отвечающих по химическим или физическим свойствам показателям, любые отклонения считаются дефектом. Показания колебаний рассчитываются по формуле L=c/f, где L описывает длину волны, Скорость перемещения ультразвуковых колебаний, f частоту колебаний. Определение дефекта происходит по амплитуде отраженной волны, тем самым возможно вычислить размер недочета.

Процесс ультразвукового метода

Сварные соединения подразумевают работу с наличием газовых ванн, испарения которых не всегда успевают удалиться в окружающую среду. Ультразвуковой метод контроля позволяет выявить газообразные вещества в сварных соединениях, за счет сопротивления волн. Газообразная среда веществ обладает сопротивлением в пять раз меньшим по отношению к кристаллической решетке металлических материалов. Ультразвуковой контроль металла позволяет вывить среды за счет отражения колебаний.

Ультразвуковой метод контроля позволяет выявить газообразные вещества в сварных соединениях, за счет сопротивления волн. Газообразная среда веществ обладает сопротивлением в пять раз меньшим по отношению к кристаллической решетке металлических материалов. Ультразвуковой контроль металла позволяет вывить среды за счет отражения колебаний.

Методы ультразвуковой дефектоскопии

Существует несколько методов ультразвукового контроля: эхо-импульсный, эхо-зеркальный, эхо-сквозной, дельта-метод (разновидность эхо-зеркального), когерентный метод (разновидность эхо-импульсного), теневой, зеркально теневой. Рассмотрим кратко наиболее распространенные из них, см. рисунок:

1. Эхо-импульсный метод

. Он заключается в направлении акустической волны на сварное соединение и регистрации отражённой волны от дефекта. При таком методе источником и приёмником волн выступает один преобразователь (схема а) на рисунке).

2. Теневой метод

. Такой метод ультразвуковой дефектоскопии заключается в использовании двух преобразователей, установленных на разные стороны сварного соединения. При таком методе один из преобразователей генерирует акустические волны (излучатель), а второй их регистрирует (приёмник). При этом приёмник должен быть расположен строго по направлению движения волны, переданной излучателем. При таком методе признаком дефекта является пропадание ультразвуковых колебаний. В потоке ультразвука получается «глухая область», это означает, что волна на этом участке не преодолела сварной дефект (схема б) на рисунке).

При таком методе один из преобразователей генерирует акустические волны (излучатель), а второй их регистрирует (приёмник). При этом приёмник должен быть расположен строго по направлению движения волны, переданной излучателем. При таком методе признаком дефекта является пропадание ультразвуковых колебаний. В потоке ультразвука получается «глухая область», это означает, что волна на этом участке не преодолела сварной дефект (схема б) на рисунке).

3. Эхо-зеркальный метод

. Он также заключается в использовании двух преобразователей, но располагаются они с одной стороны сварного соединения. Сгенерированные приёмником ультразвуковые колебания отражаются от дефекта и регистрируются приёмником. На практике такой метод получил широкое распространение для поиска дефектов, расположенных перпендикулярно поверхности сварного соединения, например, сварных трещин (схема в) на рисунке).

4. Зеркально-теневой метод

. По своей сути представляет собой теневой метод, но преобразователи располагаются не на противоположных поверхностях сварного соединения, а на одной. При этом регистрируются не прямой поток ультразвуковых волн, а поток, отражённый от второй поверхности сварного соединения. Признаком дефекта является пропадание отражённых колебаний (схема г) на рисунке).

При этом регистрируются не прямой поток ультразвуковых волн, а поток, отражённый от второй поверхности сварного соединения. Признаком дефекта является пропадание отражённых колебаний (схема г) на рисунке).

При ультразвуковой дефектоскопии сварных соединений используется, в основном, эхо-импульсный метод контроля. Реже применяется теневой метод и другие.

Виды и методы ультразвукового контроля сварных соединений

Для диагностирования стыков ультразвуком используют разные методики:

- прямой луч;

- отражение однократное;

- отражение двукратное;

- отражение многократное.

Касательно направления луча, то его подбирают по нормали, где опасность дефектов особенно высока. Наиболее распространенные варианты измерений:

- эхо-импульсная диагностика. Прибор генерирует волну и настроен на прием оклика. Если его нет, то это значит, что дефекты не обнаружены. Если же результат обратный, то в исследуемой массе есть разделение сред;

- эхо-зеркальный.

Подразумевает использование генерирующего волну датчика и приемника-улавливателя. Размещение приборов – под углом к оси стыка. Приемник ловит все ультразвуковые излучения и по ним диагностируются трещины или их отсутствие;

Подразумевает использование генерирующего волну датчика и приемника-улавливателя. Размещение приборов – под углом к оси стыка. Приемник ловит все ультразвуковые излучения и по ним диагностируются трещины или их отсутствие; - теневая диагностика. Волны проходят по всей площади стыка. Приемник располагается позади сварного соединения. В случае, когда излучение отражается и не попадает на приемник, фиксируется теневой участок;

- зеркально-теневая дефектоскопия. Технология сочетает теневой и зеркальный методы исследований. Используется комплект датчиков, которые улавливают отраженные звуковые колебания. Если идет чистая волна, то это значит, что шов не имеет дефектов;

- дельта-метод подразумевает воздействие на объект направленным лучом. По отражению звукового сигнала определяются изъяны стыка. Когда возникает необходимость в получении точных результатов, то можно воспользоваться к тонкой настройке диагностического оборудования.

На практике чаще всего определяют проблемные участки сварки при помощи эхо-импульсной и теневой диагностики. Метод неразрушающего контроля дает возможность выявить бракованный отрезок, который со временем может привести к разгерметизации сварочного шва. Это отличный метод профилактики аварийных ситуаций. Особенное, если речь идет о магистралях высокого давления.

Сущность процесса ультразвуковой дефектоскопии

Принцип ультразвукового контроля

Ультразвуковой контроль сварных соединений относится к неразрушающим методам контроля варки и является одним из наиболее применяемых методов. Акустические ультразвуковые волны способны распространяться внутри твёрдого тела на значительную глубину. Волны отражаются от границ или от нарушений сплошности, т.к. они обладают другими акустическими свойствами.

Направляя ультразвуковые волны на сварное соединение с помощью специальных приборов — ультразвуковых дефектоскопов и улавливая отражённые сигналы, на экране дефектоскопа отображаются импульсы излученной и отражённой волн. По расположению этих импульсов и по их интенсивности, можно судить о расположении дефектов, их величине и определить характер сварного дефекта.

По расположению этих импульсов и по их интенсивности, можно судить о расположении дефектов, их величине и определить характер сварного дефекта.

При контроле сварных швов необходимо тщательно выполнить прозвучивание всего металла сварного шва. Существуют способы прозвучивания прямой и отражённой волной. Прямой волной прозвучивают нижнюю часть шва, а отражённой волной — верхнюю, как это показано на рисунке справа.

Параметры оценки дефектов при ультразвуковом контроле

Чувствительность ультразвукового контроля определяется наименьшим размером дефекта (или эталонного отражателя), который возможно выявить. Роль эталонных отражателей часто играют плоскодонные отверстия, расположенные перпендикулярно направлению прозвучивания, а также боковые отверстия или зарубки, см. рисунок:

Разрешающая способность эхо-метода определяется минимальным расстоянием между двумя дефектами, при котором их можно определить, как раздельные дефекты, а не как один.

При ультразвуковом контроле, выявленный дефект оценивают, исходя из следующих параметров: амплитуды ультразвуковой волны, условной протяжённости, высоты и ширины дефекта, и его формы.

Условную длину сварного дефекта определяют длиной перемещения излучателя вдоль соединения, на протяжении которой фиксируется эхо-сигнал, исходящий от дефекта. Таким же образом, при перемещении излучателя по нормали к сварному соединению, можно определить условную ширину дефекта.

Условную высоту оценивают, исходя из разности интервалов времени между излучённой и отражённой от дефекта волной при крайних положениях излучателя.

Определить истинную величину сварного дефекта при ультразвуковом контроле очень часто оказывается затруднительно. Поэтому, чаще всего стремятся вычислить его эквивалентные величины (площадь или диаметр). Эквивалентной площадью сварного дефекта принято считать, к примеру, площадь плоскодонного отверстия в образце, амплитуда отражённой волны от которого равна амплитуде отражённой волны в проверяемом шве. Почти во всех случаях вычисленная эквивалентная площадь дефекта меньше его настоящей площади.

Форму сварного дефекта (плоскостной или объёмный) устанавливают, используя специальную методику, исходя из формы эхо-сигнала, отображаемого на экране дефектоскопа.

На точность данных, полученных при ультразвуковом контроле, влияют несколько факторов. Основные из них — это:

1. Уровень квалификации оператора 2. Внимательность оператора при работе и тщательность проведения контроля 3. Соответствие измеряемых показателей тем, которые предусмотрены инструкцией

Магнитострикционные преобразователи ультразвуковых дефектоскопов

Магнитоскрикция заключается в деформации ферромагнитной детали, которая размещена в силовом магнитном поле. Длина этой детали изменяется в зависимости от вида силовых линий магнитного поля, её материала, температуры и степени намагниченности. В ультразвуковых дефектоскопах используются ферромагнетики, относительное изменение длины которых – не менее 10-5.

Работают такие преобразователи следующим образом. В приборе создаётся переменное электромагнитное поле, при этом ферромагнитный стержень начинает совершать колебания удвоенной амплитуды. Поскольку линейная деформация магнитостриктора не зависит от направления силовых линий магнитного поля, то подмагничивания такого элемента не требуется.

Как и пьезоэффект, магнитострикция обратима. В качестве излучателей применяются химически чистый никель, а также его сплавы с медью или железом. Минимальная частота, при которой обнаружение дефектов сварных конструкций окажется эффективным, составляет 60 Гц, хотя в приборах обычно реализуются частоты от 300 Гц.

Магнитострикционные преобразователи конструктивно проще, однако уступают пьезогенераторам по параметрам минимальной площади диагностируемой зоны: она должна быть достаточно большой. Кроме того, такие ультразвуковые дефектоскопы теряют свою чувствительность при обследовании только что полученных сварных швов. Ещё одним ограничением магнитострикционных источников получения ультразвуковых волн считается их повышенная энергоёмкость. Зато они более компактны, а потому применимы в стеснённых для диагностики условиях.

Технология проведения ультразвукового контроля

Технология акустического контроля сварки зависит от типа сварного соединения и от требований, предъявляемых к качеству изделия.

Технологию проведения акустического контроля можно условно разделить на несколько основных этапов:

Технологию проведения акустического контроля можно условно разделить на несколько основных этапов:1. Контроль сварного соединения внешним осмотром 2. Выбор метода контроля и типа преобразователя 3. Определение границ перемещения преобразователя 4. Подготовка поверхности сварного соединения для контроля 5. Размещение, включение, проверку работоспособности приборов и оборудования для контроля, их настройка 6. Прозвучивание металла сварного шва и зоны термического влияния 7. Оформление данных, полученных при контроле 8. Определение качества сварки, исходя из результатов контроля 9. Оценка качества сварки на соответствие требованиям, предъявляемым к металлоконструкции.

При внешнем осмотре сварного соединения устанавливают толщину свариваемого металла, тип соединения, размеры сварного шва (величину усиления или размер катета) и устанавливают наличие или отсутствие внешних сварных дефектов. Недопустимые дефекты необходимо устранить.

Контролируя сварное соединение, преобразователем совершают продольно-поперечные движения вдоль сварного шва, а также, одновременно с этим, вращательные движения, см. рисунок слева.

рисунок слева.

Анализ сварных швов

Дефектоскопия сварных швов трубопроводов является обязательной процедурой перед запуском в эксплуатацию магистральных коммуникаций, особенно проходящих под землей.

В любой конструкции сварной шов являлся слабым местом, по этим причинам их качество всегда должно быть под контролем. На сварных швах лежит важная ответственность – они определяют герметичность и качество готового сооружения в целом.

Суть различных подходов для анализа таких стыков состоит в оценке тех или других физических свойств, характеризующих надежность и прочность трубопровода. Дефектоскопия определяет не только размер дефектов, но и оценивает качественное состояние швов. В эту оценку входит:

- показатель прочности;

- возможность противостоять коррозийным образованиям;

- степень пластичности;

- структура металла шовного соединения и области возле него;

- количество о габариты дефекта.

Способ ультразвукового исследования – это один из основных методов выявления дефектов на сварных швах.

Видео: Обзор дефектоскопа магнитопорошкового

Дефектоскопия сварных соединений трубопроводов имеет следующие преимущества.

- Быстрое проведение ревизии.

- Высокая точность исследования.

- Небольшая стоимость.

- Абсолютная безвредность для человека.

- Мобильность используемых для проверки устройств.

- Возможность выполнять проверку качества функционирующего трубопровода.

Самая простая процедура дефектоскопии – это визуальный осмотр. Визуально – измерительный способ позволяет на основе первых полученных результатов при внешнем осмотре определить наличие многих дефектов.

С помощью данного осмотра проверяют уровень качества готовых сварных стыков. Этот вид исследования применяют независимо от других типов контроля. Чаще всего он является очень информативным, и кроме этого, он самый дешевый.

Этим методом выявляют отклонения от номинальных размеров. При этом поверхность трубопровода тщательно очищают от грязи, металлических брызг, ржавых образований, окалины, масла и прочих загрязнений.

В зону внимания попадают сварные швы и прилегающая к ним зона. Все найденные на этом этапе недостатки устраняют до выполнения иных способов дефектоскопии.

Например, заметно выраженные различия в высоте сварного шва свидетельствуют о том, что дуга во время сварочных работ прерывалась.

На период проверочных мероприятий такие стыки рекомендуют обработать 10% раствором азотной кислоты. Если будут заметны грубые геометрические нарушения, то это свидетельствует о нарушении качества сварного шва.

Видео: В видео представлен краткий обзор ультразвуковых приборовTG 110-DL, Avenger EZ

Преимущества данного метода исследования следующие:

- Чаще всего на такую операцию нужно немного времени.

- Небольшая стоимость проверки.

- Безопасность данной процедуры для человеческого здоровья.

- Можно проверить действующий трубопровод.

Ну и куда же без недостатков:

- Возможность разрушающего действия.

- Потребность в спецреактивах и иных расходных материалах.

- Опытные образцы после этого процесса не всегда подлежали восстановлению.

Дефектоскопия стыков трубопроводов

Дефектоскопия соединений трубопроводов – это довольно ответственный процесс, который начинают только после того, как сварной шов готовый. Место состыковки должно остыть и его необходимо очистить от загрязнений.

Еще одним методом проверки является цветная дефектоскопия трубопроводов, ее по-другому называют капиллярный контроль. В основе данной проверке лежит капиллярная активность жидкости. Поры и потрескавшиеся образования создают сетку в стыке.

Когда они контактируют с жидкостью, то они просто пропускают ее сквозь себя. Такой способ дает возможность обнаружить скрытие проблемные образования. Проводят такую процедуру в соответствии к ГОСТу 1844-80.

Часто для этого вида поверки применяют магнитную дефектоскопию. В ее основу положили такое явление, как электромагнетизм. Возле проверяемой зоны механизм создает магнитное поле. Его линии свободно проходят сквозь металл, но когда присутствует повреждение, то линии теряют ровность.

Видео: Проведение внутритрубной диагностики магистральных трубопроводов

Чтобы зафиксировать полученное изображение, используют магнитографическую или магнитопорошковую дефектоскопию. Если применяют порошок, то его накладывают сухим или в виде влажной массы (в нее добавляют масло). Порошок станет скапливаться только в проблемных местах.

Преимущества и недостатки ультразвуковой дефектоскопии

Преимуществами данного метода контроля являются:

1. Высокая чувствительность приборов 2. Компактность оборудования и приборов 3. Информацию о качестве сварного соединения можно получить достаточно быстро 4. Возможность контроля соединений большой толщины 5. Низкая стоимость дефектоскопии, т.к. затраты при её проведении минимальны 6. Безопасен для здоровья человека (по сравнению, например, с методом рентгеновской дефектоскопии, или методом радиационной дефектоскопии) 7. Этим методом можно выявить почти все известные сварные дефекты 8. Данный метод контроля не разрушает сварное соединение 9. Возможность проводить проверку в «полевых» условиях, благодаря наличию переносных дефектоскопов.

Возможность проводить проверку в «полевых» условиях, благодаря наличию переносных дефектоскопов.

К недостаткам ультразвуковой дефектоскопии можно отнести:

1. Необходима подготовка поверхности соединения 2. Если дефект расположен перпендикулярно движению волны, его можно пропустить при проверке 3. Если размер дефекта меньше длины волны, то дефект остаётся «невидимым», т.к. он не отражает волну. А если увеличивать длину волны, то глубина проверки снижается. 4. Данные о дефекте часто оказывается ограниченными. Могут возникнуть трудности с определением вида сварного дефекта и его формы. 5. Сложность контроля сварки материалов с крупнозернистой структурой. Например, при сварке чугунов, или сварке высоколегированных сталей с крупнозернистой структурой шва (аустенитной, или перлитной), т.к. акустические волны в такой структуре быстро затухают.

Контроль сварных швов трубопроводов: полное руководство по методам визуального контроля и контроля методом неразрушающего контроля

- Домашняя страница

- Контроль сварных швов трубопроводов: полное руководство по методам визуального контроля и контроля методом неразрушающего контроля

Контроль сварных швов трубопроводов: полное руководство по методам визуального и неразрушающего контроля

Только в Соединенных Штатах с 2010 по 2018 год было зарегистрировано почти 5 512 инцидентов с трубопроводами. Эти данные многое говорят о необходимости проверки такой важной инфраструктуры по всему миру. Отказ трубопровода может быть чрезвычайно разрушительным; таким образом, риск для жизни людей, окружающей среды, а также ущерб и затраты на ремонт могут быть огромными. Болезненные точки, такие как сварные швы, являются факторами, способствующими такому отказу. Для выявления таких областей риска и повышения безопасности эксплуатации необходимо изучить передовые методы проверки.

Эти данные многое говорят о необходимости проверки такой важной инфраструктуры по всему миру. Отказ трубопровода может быть чрезвычайно разрушительным; таким образом, риск для жизни людей, окружающей среды, а также ущерб и затраты на ремонт могут быть огромными. Болезненные точки, такие как сварные швы, являются факторами, способствующими такому отказу. Для выявления таких областей риска и повышения безопасности эксплуатации необходимо изучить передовые методы проверки.

Изучение методов контроля сварных швов трубопроводов

Сварка трубопроводов на объектах разведки, добычи и переработки нефти и газа должна быть высокого качества, если ожидается, что они будут работать в течение длительного времени. Экстремальная температура, давление и химическое взаимодействие являются другими причинами, по которым желательна надежная сварка. Но учитывая проблемы, связанные со сваркой трубопроводов, т. е. потенциальные дефекты сварки, сложную настройку сварки для труб разных размеров и неправильную сварку вокруг сложных геометрических участков, необходимость контроля становится настоятельной.

За прошедшие годы в различных отраслях промышленности были внедрены различные методы контроля, чтобы удовлетворить широкий спектр потребностей в контроле сварных швов трубопроводов. Основываясь на их эффективности, некоторые из этих типов методов контроля обсуждаются ниже:

- Разрушающие испытания : Разрушающие испытания сосредоточены на проверке целостности самого материала трубы и сварного соединения с помощью различных испытаний для проверки металлов. устойчивость до точки отказа. Обнаружение точки отказа позволяет техническим специалистам анализировать качество сварки и изучать влияние нагрузки и напряжения на соединение. Сварной шов, сертифицированный разрушающими испытаниями, может быть установлен в качестве стандарта для сварки трубопроводов и точно воссоздан для будущих операций.

Основным недостатком этой системы контроля является ее неспособность представить все условия нагрузки во время испытания образца. Используемый образец сварного шва полностью разрушается, что увеличивает количество отходов, затраты на изготовление и контроль. Тест в основном используется для целей сертификации; таким образом, качество сварки не может быть точно гарантировано каждый раз в разных рабочих условиях.

Тест в основном используется для целей сертификации; таким образом, качество сварки не может быть точно гарантировано каждый раз в разных рабочих условиях.

- Визуальный осмотр : Визуальный осмотр является основным методом контроля, который используют все технические специалисты, чтобы сделать предположение о качестве сварных швов в трубопроводах. Это самый простой и недорогой метод проверки, а также эффективный способ выявления любых серьезных проблем со сваркой по мере их возникновения. Визуальный контроль может выполняться до, во время или после сварки, что предотвращает распространение дефекта на следующую фазу процесса. Более заметные дефекты, такие как трещины, брызги сварки, деформация, неполное сплавление и более крупные поры, могут быть легко обнаружены. Основной подход к проверке на наличие утечек в сварных швах трубопровода заключается в создании давления в трубопроводе и использовании такой среды, как мыльная вода, которая может визуализировать выход воздуха в виде пузырьков.

Недостатком этого метода контроля является невозможность зафиксировать все мелкие и глубинные дефекты на поверхности сварного шва. Тем не менее, его можно использовать как способ предотвращения появления значительных дефектов, уменьшая потребность в обширном анализе неразрушающего контроля (НК).

- Капиллярный контроль : Капиллярный контроль часто считается передовым методом визуального контроля. Поскольку видимый проникающий краситель наносится на поверхность сварного шва, любые трещины или точечные отверстия, которые трудно обнаружить во время визуального осмотра, могут отображаться контрастным цветом. Несмотря на то, что это быстро, портативно и подходит для всех видов геометрии, можно определить только поверхностные дефекты на гладких поверхностях, что может быть проблемой, особенно для критических конструкций, таких как трубопроводы.