Внутритрубная дефектоскопия магистральных трубопроводов | Айронкон-Лаб

Магистральные трубопроводы снабжают города и крупные промышленные предприятия разными ресурсами, поэтому перебои поставок недопустимы. Дефектоскопия сварных швов, а также метод внутритрубной диагностики, позволяют оценить состояние объекта, предотвратить поломки или заметить их на ранней стадии. Этот способ – один из наиболее достоверных при оценке состояния трубопроводов.

Особенности метода

Внутритрубная дефектоскопия магистральных трубопроводов эффективно обнаруживает проблемы за счет прогона по системе специальных устройств. Они называются внутритрубные дефектоскопы. Внутри устройств установлены приборы, определяющие особенности конфигурации поперечного сечения, вмятины, коррозию, утончения. Также существуют механизмы, разработанные для решения конкретных задач. Например, это оборудование с фото и видеокамерами, инспектирующее внутреннюю часть магистрали и определяющее степень кривизны, профиль конструкции, наличие трещин. Аппараты передвигаются по системе за счет транспортируемого потока или электромеханических приводов. Внутри установлены датчики, которые накапливают и сохраняют информацию.

Аппараты передвигаются по системе за счет транспортируемого потока или электромеханических приводов. Внутри установлены датчики, которые накапливают и сохраняют информацию.

Преимущества исследования неоспоримы. Метод не требует использования устройств, ведущих систематический контроль. При такой диагностике можно регулярно отслеживать деформационные изменения по всему участку магистрали, при этом с высокой скоростью. Это позволяет своевременно установить участок, несущий аварийную угрозу для системы в целом, и быстро ликвидировать дефекты.

Внутритрубная диагностика проводится только на объемных трубопроводах – устройства для проверки системы обладают большими размерами. Поэтому применяют способ чаще при проверке газопроводных систем. Но внедрить его можно и на других магистралях после их реконструкции. Главные достоинства исследования – получение большого массива данных, характеризующих реальное состояние трубопровода.

Цели и задачи метода

С помощью исследования оценивается ряд показателей.

- состояние труб;

- наличие дефектов в сварных швах;

- состояние материала;

- наличие аварийно-опасных участков.

На основании полученной информации можно составить четкий план ремонта.

Как было написано выше, методом внутритрубной дефектоскопии чаще пользуются при проверке газовых магистралей. Ведь безопасность – главное требование газотранспортного предприятия. Магистрали обладают большой протяженностью и удаленностью, исследовать их детально попросту невозможно. Поэтому данный способ – единственно верный и точный. Методика была разработана в 1980-х годах и постоянно совершенствуется.

Этапы исследования

Внутритрубная дефектоскопия проходит в несколько этапов. Это:

- Подготовительный этап – диагностика.

- Очистка внутреннего пространства труб от посторонних предметов.

- Проведение калибровки, обеспечение нормальной проходимости.

- Обследование профилемером – изучение изгибов, поворотов, дефектов.

- Исследование ультразвуковыми и магнитными внутритрубными приборами, которые выявляют трещины, коррозии и прочие несоответствия.

- Расчет остаточного ресурса, определение безопасности.

Существует ряд методик внутритрубной дефектоскопии.

Методы и оборудование для проведения исследования

Есть три основных методики внутритрубного исследования. Это:

- магнитооптическая дефектоскопия;

- ультразвуковая проверка;

- опрессовка (в этом случае в трубе запускают газовое вещество, затем выполняют осмотр).

При проведении диагностики применяют дефектоскопы, которые перемещаются по системе с перекачиваемым продуктом. В дефектоскопах установлен магнитный либо ультразвуковой аппарат, фиксирующий все перемещения в записи. Измерения осуществляются за счет датчиков, которые расположены в разных направлениях. Охватывается вся площадь пространства внутри трубы. Прибор подает сигнал, в ответ на который фиксируется обратная связь, и выявляются слабые места.

Ультразвук используют при обследовании нефтепроводов, так как для прохождения импульса нужен акустический контакт трубы и датчика, в которой в качестве проводника выступает нефть. Магнитные дефектоскопы применяют и в нефте-, и в газопроводах.

Магнитная диагностика чувствительна к дефектам потери металла, имеет высокую разрешающую способность, быстро анализирует проблемы и выдает максимально четкие результаты. Магнитно-акустические приборы выявляют трещины и дефекты на ранних стадиях, анализируют их глубину, длину, вычисляют скорость развития коррозии. С помощью диагностики обследуют трубопроводы диаметром 273-1420 мм. При этом магистраль должна отвечать ряду требований. Например, иметь равнопропускные с трубами присоединительные компоненты, стопорные штуцеры. Также каждый участок трассы должен оборудоваться камерами запуска поточных устройств. Исследования проводятся только после полной очистки полости труб и продувки. После ремонта проводится повторная оценка состояния трубопровода.

Виды выявляемых дефектов

С помощью дефектоскопии такого типа можно выявить разные дефекты, например:

- Вмятины, сколы и другие геометрические несоответствия. Для этого стен трубы касается электронно-механический щуп. Прибор преобразует электрический сигнал и фиксирует полученные сведения.

- Истончение металла, из-за которого толщина стенки трассы уменьшена. Это коррозии, трещины.

- Поперечные и продольные дефекты.

Чтобы зафиксировать все несоответствия, скорость перемещения прибора контролируют. После извлечения дефектоскопа информацию анализирует специалист и составляет отчет. Сроки профилактики и ремонта подбирают индивидуально с учетом особенностей трассы и рекомендаций эксперта.

Обзор методов дефектоскопии при обследовании трубопроводов

Библиографическое описание: Петинов, С. В. Обзор методов дефектоскопии при обследовании трубопроводов / С. В. Петинов, В. Г. Сидоренко. — Текст : непосредственный // Молодой ученый. — 2016. — № 2 (106). — С. 194-199. — URL: https://moluch.ru/archive/106/25262/ (дата обращения: 14.10.2022).

— 2016. — № 2 (106). — С. 194-199. — URL: https://moluch.ru/archive/106/25262/ (дата обращения: 14.10.2022).

В статье рассмотрены современные методы неразрушающего контроля при обследовании участков трубопроводов и соединительных деталей, находящихся в эксплуатации. Описаны области применения приборов, которые используются для контроля, их принципы работы. Анализируются их достоинства и

Ключевые слова: контроль труб, дефектоскопы, обследование труб, неразрушающий контроль, наружные сканеры.

В условиях эксплуатации на протяжении длительного времени трубопроводы подвергаются различным внешним и внутренним воздействиям, в результате чего происходит деградация материала, коррозионные повреждения, возникают и развиваются трещины усталости на поверхностях труб и другие виды дефектов. Несмотря на то, что проектирование трубопроводов по современным кодам и технология изготовления и монтажа должны обеспечить реализацию назначенного ресурса, исключить возможность возникновения таких дефектов не удается. Чтобы избежать серьезных последствий подрастания дефектов, проводят различные обследования, применяя методы неразрушающего контроля. Неразрушающий контроль — контроль надежности основных рабочих свойств и параметров объекта, не требующий выведения объекта из эксплуатации, либо его демонтажа [1].

Несмотря на то, что проектирование трубопроводов по современным кодам и технология изготовления и монтажа должны обеспечить реализацию назначенного ресурса, исключить возможность возникновения таких дефектов не удается. Чтобы избежать серьезных последствий подрастания дефектов, проводят различные обследования, применяя методы неразрушающего контроля. Неразрушающий контроль — контроль надежности основных рабочих свойств и параметров объекта, не требующий выведения объекта из эксплуатации, либо его демонтажа [1].

Современные методы и средства неразрушающего контроля [17], используемые для диагностики трубопроводов, получили широкое развитие и распространение. Наибольшее применение получили такие методы, как магнитные (магнитной анизотропии, магнитной памяти металла, магнитной проницаемости), акустические (импульсные ультразвуковые, волн Лэмба, фазовые, акустической эмиссии), электрические и оптические (визуальные — эндоскопические, лазерные, голографические). Такие методы применяются для выявления различных дефектов: нарушения герметичности, контроля напряженного состояния, контроля качества и состояния сварных соединений, контроля протечек и других параметров, ответственных за эксплуатационную надежность трубопроводов.

Актуальность данной темы объясняется тем, что в наше время имеется значительное число трубопроводов в эксплуатации и процессе производства; повреждения и разрушение компонентов которых может приводить к серьезным экономическим потерям и пагубным воздействиям на природу [19]. Существенно, что трубопроводы включают много соединительных деталей, как металлических, так и неметаллических, имеющих сложные геометрические формы (узлы), доступ к некоторым частям которых может быть ограничен. В таких случаях методы и технические средства неразрушающего контроля являются оптимальным и максимально удобным решением для проведения обследования определенных районов трубопроводов, без выведения объекта из эксплуатации, а также обследования труднодоступных участков для выявления дефектов.

Дефектоскопия как средство выявления признаков деградации материала трубопроводов и предупреждения аварийных ситуаций [18] естественно находится в поле внимания инженерного и научного сообщества. Постоянно развиваются методы определения размеров, ориентации дефектов, совершенствуется оборудование, проводятся исследования и испытания на выявление характеристик моделей дефектоскопов, а также проводится анализа для последующего улучшения работы средств дефектоскопии.

Вопросам дефектоскопии материалов и конструкций уделяется все большее внимание как у нас в стране, так и за рубежом, о чем свидетельствует непрерывный рост числа учебных центров, задачей которых является подготовка и квалификация специалистов для работы в области разработки методов дефектоскопии и их применения [5].

В связи с актуальностью темы неразрушающего контроля растет число публикаций, в которых исследуются взаимодействия дефектоскопов с трубопроводами. Результат диагностики подобных исследований трубопроводов показал, что нормативная база и приборная часть требуют дальнейшего совершенствования с учетом особенностей системы трубопроводов [2, 3].

Результат диагностики подобных исследований трубопроводов показал, что нормативная база и приборная часть требуют дальнейшего совершенствования с учетом особенностей системы трубопроводов [2, 3].

Необходимость поддержания трубопроводов в хорошем состоянии заставляет искать новые эффективные методы контроля труб с целью выявления дефектов и трещин, а также коррозии на их поверхности. Появление современных автоматизированных роботов в разных сферах промышленности привело к разработке робота в области дефектоскопии, который позволит уменьшить время диагностирования различных типов трубопроводов, а также сократить затраты на контроль состояния трубопроводов [4].

История самого старого метода контроля показывает наглядный переход от сложного процесса реализации контроля, зависящего от человеческого фактора, к автоматизированным и экологически чистым методам в настоящее время [6].

В настоящее время обследования методами неразрушающего контроля следует производить в соответствии с [13–15], что позволит существенно повысить показатель надежности при эксплуатации [9].

Зарубежные источники, в частности [20–22], рассматривают возможности применения методов неразрушающего контроля для повышения уровня точности результатов.

Особенности критериев по выбору дефектоскопа

Принципы работы дефектоскопов различны, но при этом существует ряд параметров, по которым можно объективно дать оценку оборудованию по проведению диагностики методом неразрушающего контроля [10].

При выборе дефектоскопа следует учитывать:

- Разрешение дефектоскопа. Точность определения размеров(расположения) дефекта.

- Скорость диагностики. Как правило, чем быстрее идёт диагностика, тем ниже точность определения дефекта.

- Способ крепления прибора.

-

Уровень защиты прибора от внешних воздействий.

К внешним воздействиям можно отнести влагу, давление, осадки и др.

К внешним воздействиям можно отнести влагу, давление, осадки и др.

- Температурный режим. Проводя сканирование при критических температурах, прибор может показывать не точные измерения или выйти из строя.

Анализ методов дефектоскопии трубопроводов

Сканеры дефектоскопы [23] используют для обследования трубопроводов. Дефектоскоп- прибор для нахождения дефектов в объектах из различных металлических и неметаллических материалов методом неразрушающего контроля. К дефектам относятся появление коррозии, развитие трещин, нарушение целостности структуры и др.

В данном обзоре рассмотрим следующие дефектоскопы:

Вихретоковые

Ультразвуковые

Магнитно-порошковые

Капиллярные

Вихретоковые дефектоскопы.

В основе метода вихретоковой дефектоскопии лежит измерение вихревых токов, возникающих возле подповерхностных дефектов в магнитном поле. При возникновении таких токов на исследуемом участке фиксируются показания электромагнитного поля вихревых токов, образующихся при нахождении дефекта. В результате обработки параметров, имеющих отклонения, можно получить информацию о внутренних дефектах (рисунок 1) [8].

Рис. 1. Принцип работы вихретокового дефектоскопа

Достоинства:

Метод позволяет быстро провести диагностику

Результаты контроля с минимальной погрешностью

Сравнительно невысокая стоимость

Высокая чувствительность

Недостатки:

Глубина исследования до 2мм

Контроль может осуществляться на определённых материалах объекта

Надежность оборудования среднее

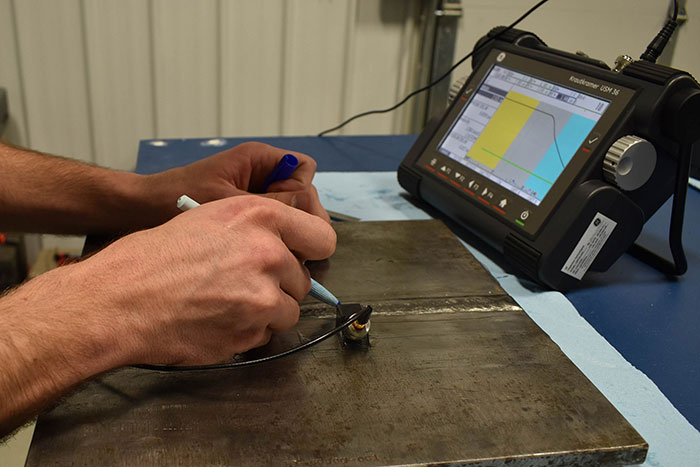

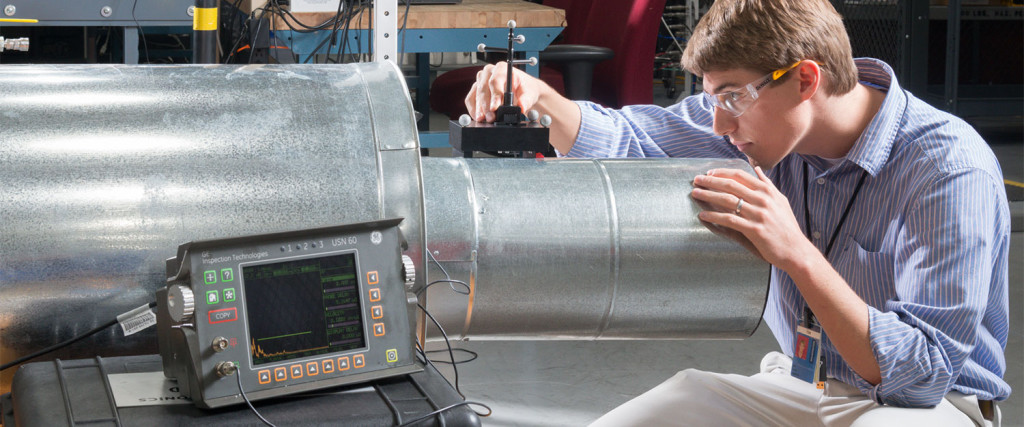

Ультразвуковой дефектоскоп

В ультразвуковых дефектоскопах используются эхо-метод и теневой методы контроля. Эхо-метод основан на подаче импульсов и измерении эхо-сигналов (рисунок 2). Принцип действия заключается в отправке ультразвукового сигнала в виде импульса от дефектоскопа к объекту исследования, при этом фиксируется интервал времени прихода эхосигналов, отраженных от дефектов. Метод позволяет обнаруживать поверхностные и глубинные дефекты с различной ориентировкой [7].

Эхо-метод основан на подаче импульсов и измерении эхо-сигналов (рисунок 2). Принцип действия заключается в отправке ультразвукового сигнала в виде импульса от дефектоскопа к объекту исследования, при этом фиксируется интервал времени прихода эхосигналов, отраженных от дефектов. Метод позволяет обнаруживать поверхностные и глубинные дефекты с различной ориентировкой [7].

Рис. 2. Обнаружение скрытого дефекта с помощью ультразвукового дефектоскопа (эхо-метод)

Рис. 3. Обнаружение скрытого дефекта с помощью ультразвукового дефектоскопа

При теневом методе используют отражатели, установленные напротив друг друга (источник (А) и приемник (В)). Если известно расстояние от А до В и измерено время прохождения волн от А к В, то в результате расчетов можно получить распределение скорости распространения волны на определенном участке объекта исследования(рисунок 3). Таким образом можно обследовать участки на наличие дефектов [12].

Таким образом можно обследовать участки на наличие дефектов [12].

Достоинства:

Контроль может осуществляться практически из любых материалов

Широкая распространённость метода

Недостатки:

Высокие требования к состоянию поверхности исследуемого тела (тип, габариты, форма)

Стоимость сравнительно высокая

Время контроля от среднего до длительного

Надежность оборудования среднее

Магнитно-порошковая дефектоскопия

Метод основан на выявлении рассеяния магнитного поля над дефектами (рисунок 4). Этот метод является самым наглядным, т. к. принцип обследования заключается в нанесении магнитного порошка на исследуемый участок, в результате чего при действии магнитного поля частицы намагничиваются и соединяются. Визуально можно наблюдать скопления порошка в зонах трещин. Данный метод позволяет контролировать различные по форме детали, сварные швы, внутренние поверхности отверстий [11].

Визуально можно наблюдать скопления порошка в зонах трещин. Данный метод позволяет контролировать различные по форме детали, сварные швы, внутренние поверхности отверстий [11].

Рис. 4. Магнитно-порошковый дефектоскоп: 1 – выключатель, 2 – сердечник, 3 – клеммовый щиток, 4 – корпус, 5 – трехжильный кабель, 6, 7 – намагничивающая и дополнительная катушки

Достоинства:

Эффективное и быстрое нахождение поверхностных дефектов

Визуально наглядные результаты

Низкая стоимость

Высокая надежность оборудования

Недостатки:

Трудности, возникающие при размагничивании больших деталей

Недоступность контроля в стыках или узлах, не прибегая к разборке

Невозможность контроля деталей из пластмассы, цветных металлов и некоторых видов сталей.

Ограниченная глубина

Капиллярный дефектоскоп

Метод капиллярной дефектоскопии [24] позволяет обнаруживать невооружённым глазом тонкие поверхностные трещины и несплошности материала. Полости поверхностных трещин заполняют специальными индикаторными веществами (пенетрантами), проникающими в них под действием сил капиллярности. На очищенную от избытка пенетранта поверхность наносят тонкий порошок белого проявителя (окись магния, тальк и т. п.), обладающего сорбционными свойствами, за счёт чего частицы пенетранта извлекаются из полости трещины на поверхность, обрисовывают контуры трещины и ярко светятся в ультрафиолетовых лучах.

Достоинства:

Высокая надежность оборудования

Время контроля среднее

Недостатки:

Нахождение исключительно дефектов, выходящих на поверхность

Результаты обзора

Резюмируя достоинства, недостатки и принципы действия различных методов [16], можно сделать следующие выводы:

Эффективность выявления коррозионных повреждений (наружных и внутренних) с помощью ультразвуковых дефектоскопов может быть повышена в результате дополнительной обработки результатов дефектоскопии.

Для обследования трубопроводов оптимальными по своим характеристикам и широкому распространению являются ультразвуковые и вихретоковые дефектоскопы.

С внедрением новых моделей дефектоскопов производительность увеличивается, но требуются квалифицированные и подготовленные специалисты для работы с более современной техникой.

Требования в нормативных документов к капиллярному контролю принципиальных различий не имеет, важна чувствительность.

Особое внимание стоит уделять материалу исследуемой поверхности, т. к. от этого зависит точность диагностики и минимальная погрешность.

Адаптация средств вихретокового контроля к электромагнитным свойствам поверхности может значительно увеличить достоверность контроля и уменьшить присутствие человеческого фактора.

Заключение

В результате проведенного обзора видно, что необходимо проводить дальнейшие исследования для усовершенствования оборудования. Также новые разработки могут существенно повысить надежность диагностики и выявлять проблему контроля состояния труб в отрасли международного уровня.

Также новые разработки могут существенно повысить надежность диагностики и выявлять проблему контроля состояния труб в отрасли международного уровня.

Своевременное и достоверное определение размеров и конфигурации дефектов исключительно важно для оценок остаточного ресурса компонентов трубопроводов, для планирования и выбора технологии восстановления поврежденных участков, для назначения сроков проведения инспекций.

Литература:

- Афанасьев В. Б., Чернова Н. В. Современные методы неразрушающего контроля // Успехи современного естествознания. — 2011. — № 7 — С. 73–74

-

Шмаков В. А., Смирнов Ю. Н., Гиззатуллин Р. Р. Планирование ремонта магистральных трубопроводов по результатам внутритрубной диагностики // Роль науки в развитии топливно-энергетического комплекса. Матер. научн.-практ. конф. 24 октября 2007 г.

− Уфа, 2007. — С. 90–92.

− Уфа, 2007. — С. 90–92.

- Зубаилов Г. И., Гумеров К. М., Гиззатуллин Р. Р. Ударная вязкость металла и прочность трубопровода // Проблемы и методы обеспечения надежности и безопасности систем транспорта. Матер. научн.-практ. конф. 22 мая 2007 г. — Уфа, 2007. — С. 169–171.

- Поезжаева Е. В. Разработка робота для контроля трубопроводов / Е. В. Поезжаева, А. Г. Федотов, П. В. Заглядов // Молодой ученый. — 2015. — № 16. — С. 218–222.

- Потапов, И. А. Акустические методы и средства неразрушающего контроля и дистанционной диагностики трубопроводов [Текст]: автореф. дис. канд. техн. наук 05.02.11/ Потапов Иван Анатольевич. — Санкт-Петербург, 2007. — С. 26–30.

- Сайфутдинов С. М. Капиллярный контроль: история и современное состояние. М., 2008.

-

Жумаев К. К. Выявление внутренних и наружных дефектов трубопроводов ультразвуковыми дефектоскопами [Текст] / К.

К. Жумаев, Н. О. Каландаров // Молодой ученый. — 2014. — № 16. — С. 67–68.

К. Жумаев, Н. О. Каландаров // Молодой ученый. — 2014. — № 16. — С. 67–68.

- Зацепин Н. Н. Исследование магнитного поля вихревых токов над поверхностными дефектами. Дефектоскопия, 1969, № 4, с. 104–112.

- Р Газпром 2–2.3–620–2011. Методика расчета показателей надежности при эксплуатации объектов линейной части. М., 2011.

- Чистяков В. В., Молотков С. Л. Сравнительный анализ технических возможностей ультразвуковых дефектоскопов общего назначения. В мире неразрушающего контроля. 2002 № 2 с. 40–44.

- Григорьев П. А., Фридман JI.A., Халилеев П. А. Намагничивающая система дефектоскопа для контроля труб подземных магистральных трубопроводов.- Дефектоскопия. 1976, № 4, с.7–17.

- Гурвич А. К., Ермолов И. Н. Ультразвуковой контроль сварных швов.-Киев: Техшка,-1972.

-

СНиП III-18–75.

Металлические конструкции. М., 1976.

Металлические конструкции. М., 1976.

- ГОСТ 23118- 99. Конструкции стальные строительные. Общие технические условия. М., 2001.

- Пособие по методам контроля качества сварных соединений металлических конструкций и трубопроводов, выполняемых в строительстве (к СНиП III-18–75)/ ЦНИИПроектстальконструкция им. Мельникова. –М.: Стройиздат, 1988.

- ГОСТ 18353–79. Контроль неразрушающий. Классификация видов и методов. М., 2004.

- Клюев В. В. Неразрушающий контроль и диагностика. Справочник. -2003.- С. 10–15.

- Щербинский В. Г. Методы дефектоскопии сварных соединений. -1987.- С. 57–64

- Дмитриева В.Д, Мишукова Б. Г. Эксплуатация систем водоснабжения, канализации и газоснабжения. -1988. — С. 124

-

Kline R. A., Hsiao C. P., Fidaali M. A. Nondestructive evolution of adhesively bonded joints//Trans.

ASME: J.Eng. Mater and Technol. 1986. — 108. — N 3. s. 214–217.

ASME: J.Eng. Mater and Technol. 1986. — 108. — N 3. s. 214–217.

- Pollock A. A. Nondestructive Testing. 1969, — 9. — s. 178.

- Defect Detection in Stainless Stel Uranus 45 FiG-Welded Joints // Materials Evaluation. 1987, -45, N 3, s. 348–352.

- Васильев Н. Н., Исаакян Н. О., Смолянский В. А. Дефектоскоп // Технический Железнодорожный словарь. М., Государственное транспортное железнодорожное издательство.1951.

- Филинов М. В. Капиллярный контроль. –М.: Машиностроение. -2004. С. 736.

Основные термины (генерируются автоматически): неразрушающий контроль, дефект, дефектоскоп, ультразвуковой дефектоскоп, Время контроля, выбор дефектоскопа, Высокая надежность оборудования, минимальная погрешность, Надежность оборудования, обследование трубопроводов.

свыше 200 до 300, толщина стенки до 8 мм — стык

Утверждены

Приказом Министерства строительства

и жилищно-коммунального хозяйства

Российской Федерации

от 26 декабря 2019 г. № 876/пр

№ 876/пр

Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 200 до 300, толщина стенки до 8 мм — стык

Состав работ:

| 1. | Проверка системы «дефектоскоп-преобразователь». |

| 2. | Установка, подключение и настройка системы «дефектоскоп-преобразователь». |

| 3. | Смазывание стыка маслом. |

| 4. | Проведение контроля. |

| 5. | Оформление документации. |

Ресурсы:

| Код | Наименование | К-во | Ед. |

|---|---|---|---|

| 1-100-48 | Затраты труда рабочих (Средний разряд — 4,8) | 1.3 | чел.-ч |

| 91.17.02-032 | Дефектоскопы ультразвуковые | 0.6 | маш.-ч |

| 01.3.04.02-0004 | Масло дизельное моторное М-10ДМ | 0. 18 18 | кг |

| 01.7.08.04-0003 | Мел природный молотый | 0.0006 | т |

| 01.7.20.08-0122 | Салфетки хлопчатобумажные | 0.24 | м2 |

| 14.4.02.09-0402 | Краска маркировочная для электротехнических изделий | 0.01 | кг |

Добавьте в избранное

Вы можете сравнивать 2 или 3 расценки из одной базы. Перейдите на страницу нужной расценки и нажмите кнопку «Добавить» — будет сформирована кнопка на страницу с результатом.

Все Расценки Таблицы

Таблица 39-02-006. Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное

| Номер расценки | Наименование и характеристика работ и конструкций | чел./ч | маш./ч |

|---|---|---|---|

| ФЕРм39-02-006-01 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: до 32, толщина стенки до 8 мм — стык | 0. 3 3 | |

| ФЕРм39-02-006-02 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 32 до 65, толщина стенки до 8 мм — стык | 0.42 | |

| ФЕРм39-02-006-03 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 32 до 65, толщина стенки от 8 до 14 мм — стык | 0.5 | |

| ФЕРм39-02-006-04 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 80, толщина стенки до 8 мм — стык | 0.5 | |

| ФЕРм39-02-006-05 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 80, толщина стенки от 8 до 14 мм — стык | 0. 63 63 | |

| ФЕРм39-02-006-06 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 80, толщина стенки от 14 до 24 мм — стык | 0.74 | |

| ФЕРм39-02-006-07 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 100, толщина стенки до 8 мм — стык | 0.7 | |

| ФЕРм39-02-006-08 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 100, толщина стенки от 8 до 14 мм — стык | 0.77 | |

| ФЕРм39-02-006-09 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 100, толщина стенки от 14 до 24 мм — стык | 0. 82 82 | |

| ФЕРм39-02-006-10 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 100 до 200, толщина стенки до 8 мм — стык | 0.84 | |

| ФЕРм39-02-006-11 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 100 до 200, толщина стенки от 8 до 14 мм — стык | 1.1 | |

| ФЕРм39-02-006-12 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 100 до 200, толщина стенки от 14 до 24 мм — стык | 1.7 | |

| ФЕРм39-02-006-13 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 100 до 200, толщина стенки от 24 до 45 мм — стык | 1. 8 8 | |

| ФЕРм39-02-006-14 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 200 до 300, толщина стенки до 8 мм — стык | 1.3 | |

| ФЕРм39-02-006-15 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 200 до 300, толщина стенки от 8 до 14 мм — стык | 1.6 | |

| ФЕРм39-02-006-16 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 200 до 300, толщина стенки от 14 до 24 мм — стык | 2 | |

| ФЕРм39-02-006-17 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 200 до 300, толщина стенки от 24 до 40 мм — стык | 2. 1 1 | |

| ФЕРм39-02-006-18 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 200 до 300, толщина стенки от 40 до 60 мм — стык | 3.6 | |

| ФЕРм39-02-006-19 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 200 до 300, толщина стенки от 60 до 80 мм — стык | 5 | |

| ФЕРм39-02-006-20 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 350, толщина стенки до 8 мм — стык | 1.7 | |

| ФЕРм39-02-006-21 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 350, толщина стенки от 8 до 14 мм — стык | 2. 1 1 | |

| ФЕРм39-02-006-22 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 350, толщина стенки от 14 до 24 мм — стык | 2.4 | |

| ФЕРм39-02-006-23 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 350, толщина стенки от 24 до 40 мм — стык | 2.8 | |

| ФЕРм39-02-006-24 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 350, толщина стенки от 40 до 60 мм — стык | 4.4 | |

| ФЕРм39-02-006-25 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 350, толщина стенки от 60 до 80 мм — стык | 6. 3 3 | |

| ФЕРм39-02-006-26 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 350 до 450, толщина стенки до 8 мм — стык | 2.1 | |

| ФЕРм39-02-006-27 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 350 до 450, толщина стенки от 8 до 14 мм — стык | 2.6 | |

| ФЕРм39-02-006-28 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 350 до 450, толщина стенки от 14 до 24 мм — стык | 3.1 | |

| ФЕРм39-02-006-29 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 350 до 450, толщина стенки от 24 до 40 мм — стык | 3. | |

| ФЕРм39-02-006-30 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 350 до 450, толщина стенки от 40 до 60 мм — стык | 5.6 | |

| ФЕРм39-02-006-31 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 350 до 450, толщина стенки от 60 до 90 мм — стык | 7.5 | |

| ФЕРм39-02-006-32 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 500, толщина стенки до 8 мм — стык | 2.5 | |

| ФЕРм39-02-006-33 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 500, толщина стенки от 8 до 14 мм — стык | 3. 2 2 | |

| ФЕРм39-02-006-34 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 500, толщина стенки от 14 до 24 мм — стык | 3.5 | |

| ФЕРм39-02-006-35 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 500, толщина стенки от 24 до 40 мм — стык | 4 | |

| ФЕРм39-02-006-36 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 500, толщина стенки от 40 до 60 мм — стык | 6.5 | |

| ФЕРм39-02-006-37 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 500, толщина стенки от 60 до 90 мм — стык | 8. 6 6 | |

| ФЕРм39-02-006-38 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 500 до 700, толщина стенки до 8 мм — стык | 3.1 | |

| ФЕРм39-02-006-39 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 500 до 700, толщина стенки от 8 до 14 мм — стык | 3.8 | |

| ФЕРм39-02-006-40 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 500 до 700, толщина стенки от 14 до 24 мм — стык | 4.1 | |

| ФЕРм39-02-006-41 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 500 до 700, толщина стенки от 24 до 40 мм — стык | 5 | |

| ФЕРм39-02-006-42 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 500 до 700, толщина стенки от 40 до 60 мм — стык | 8 | |

| ФЕРм39-02-006-43 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 500 до 700, толщина стенки от 60 до 90 мм — стык | 10. 5 5 | |

| ФЕРм39-02-006-44 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 700 до 900, толщина стенки до 14 мм — стык | 4.5 | |

| ФЕРм39-02-006-45 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 700 до 900, толщина стенки от 14 до 24 мм — стык | 5 | |

| ФЕРм39-02-006-46 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 700 до 900, толщина стенки от 24 до 40 мм — стык | 6 | |

| ФЕРм39-02-006-47 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 700 до 900, толщина стенки от 40 до 60 мм — стык | 9. 4 4 | |

| ФЕРм39-02-006-48 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 700 до 900, толщина стенки от 60 до 90 мм — стык | 12.6 | |

| ФЕРм39-02-006-49 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 900 до 1200, толщина стенки до 14 мм — стык | 5.7 | |

| ФЕРм39-02-006-50 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 900 до 1200, толщина стенки от 14 до 24 мм — стык | 6.2 | |

| ФЕРм39-02-006-51 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 900 до 1200, толщина стенки от 24 до 40 мм — стык | 7. 3 3 | |

| ФЕРм39-02-006-52 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 1200 до 1600, толщина стенки до 14 мм — стык | 6.7 | |

| ФЕРм39-02-006-53 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 1200 до 1600, толщина стенки от 14 до 20 мм — стык | 7.5 | |

| ФЕРм39-02-006-54 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 1800, толщина стенки до 14 мм — стык | 8 | |

| ФЕРм39-02-006-55 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: 1800, толщина стенки от 14 до 20 мм — стык | 9 | |

| ФЕРм39-02-006-56 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 1800 до 2200, толщина стенки до 14 мм — стык | 9. 2 2 | |

| ФЕРм39-02-006-57 | Ультразвуковая дефектоскопия трубопровода одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное, номинальный диаметр трубопровода: свыше 1800 до 2200, толщина стенки от 14 до 20 мм — стык | 10.2 |

| 91.14.02-001 | Автомобили бортовые, грузоподъемность до 5 т |

| 91.05.05-015 | Краны на автомобильном ходу, грузоподъемность 16 т |

| 91.05.01-017 | Краны башенные, грузоподъемность 8 т |

| 91.01.01-035 | Бульдозеры, мощность 79 кВт (108 л.с.) |

| 91.06.06-048 | Подъемники одномачтовые, грузоподъемность до 500 кг, высота подъема 45 м |

| 01.7.04.01-0001 | Доводчик дверной DS 73 BC «Серия Premium», усилие закрывания EN2-5 |

| 20.3.03.07-0093 | Светильник потолочный GM: A40-16-31-CM-40-V с декоративной накладкой |

01. 7.03.01-0001 7.03.01-0001 | Вода |

| 04.3.01.12-0111 | Раствор готовый отделочный тяжелый, цементно-известковый, состав 1:1:6 |

| 14.5.01.10-0001 | Пена для изоляции № 4 (для изоляции 63-110 мм) |

Тестируем ФСНБ-2022

API расценок ФГИС ЦС

ФСНБ-2020 включая дополнение №9 (приказы Минстроя России от 20.12.2021 № 961/пр, 962/пр) действует с 01.02.2022

Нашли ошибку? Напишите в Техподдержку

Обнаружение дефектов трубопровода с использованием ЭМАП сдвига и вейвлет-анализа

Обнаружение дефектов трубопровода с использованием ЭМАП сдвига и вейвлет-анализа

Номер проекта

FEAB210

Цель

Целью данного проекта является разработка электромагнитно-акустического преобразователя (ЭМАП). способный обнаруживать физические дефекты в стенке 30-дюймового газопровода. Эти физические дефекты включают: коррозионное растрескивание под напряжением (SCC), кольцевые и осевые дефекты и коррозию. Кроме того, будут проведены работы по проектированию, изготовлению, тестированию и интеграции датчика ЭМАП с автономной роботизированной платформой, что обеспечит гибкий встроенный инструмент для проверки трубопроводов природного газа.

Кроме того, будут проведены работы по проектированию, изготовлению, тестированию и интеграции датчика ЭМАП с автономной роботизированной платформой, что обеспечит гибкий встроенный инструмент для проверки трубопроводов природного газа.

Ок-Ридж, Теннесси 37831

История вопроса

Операторы трубопроводов должны часто контролировать целостность газопроводов для смягчения потенциально опасных условий. С более чем 90% трубопроводов находятся под землей, поэтому обнаружение потенциальных дефектов является серьезной проблемой. Технологии внутритрубной инспекции необходимы для обнаружения дефектов, не прибегая к земляным работам.

SCC обычно ориентирован вдоль осевой длины трубы и может оставаться незамеченным. В этом случае трещины могут увеличиваться и/или сливаться, что в конечном итоге приведет к утечке или разрыву трубы. Системы неразрушающего контроля (NDI), такие как EMAT, являются жизненно важными инструментами для раннего обнаружения SCC и других дефектов (например, коррозии, сварочных трещин, ямок). Однако важно, чтобы такие средства были способны точно обнаруживать SCC без ложных срабатываний и с некоторой характеристикой размера дефектов.

Системы неразрушающего контроля (NDI), такие как EMAT, являются жизненно важными инструментами для раннего обнаружения SCC и других дефектов (например, коррозии, сварочных трещин, ямок). Однако важно, чтобы такие средства были способны точно обнаруживать SCC без ложных срабатываний и с некоторой характеристикой размера дефектов.

На коррозионные трещины в трубах под напряжением влияют как окружающая среда, так и напряжение. Первоначально коррозия начинается при контакте воды со сталью в местах разрыва связи между защитным покрытием и сталью. Без напряжения участок коррозии не превратится в трещину. Однако, как только эффекты циклической нагрузки, температуры, остаточного напряжения и изгибающей нагрузки воздействуют на начальный участок коррозии, может развиться трещина или колония трещин. Трещины в трубопроводах могут снизить целостность трубы и, следовательно, сократить ее потенциальный срок службы.

В лабораторных условиях SCC можно легко обнаружить с помощью жидкостной флуоресцентной магнитопорошковой дефектоскопии. Однако этот метод непригоден для внутритрубного контроля труб. Метод рассеяния магнитного потока (MFL), являющийся основой индустрии внутритрубной инспекции, с трудом обнаруживает аксиально ориентированные трещины. Несмотря на некоторые разработки в области заполненных жидкостью колесных датчиков с использованием ультразвуковых поперечных волн, они еще не обеспечивают надежного обнаружения трещин.

Однако этот метод непригоден для внутритрубного контроля труб. Метод рассеяния магнитного потока (MFL), являющийся основой индустрии внутритрубной инспекции, с трудом обнаруживает аксиально ориентированные трещины. Несмотря на некоторые разработки в области заполненных жидкостью колесных датчиков с использованием ультразвуковых поперечных волн, они еще не обеспечивают надежного обнаружения трещин.

Национальная лаборатория Ок-Ридж (ORNL) разрабатывает систему электромагнитно-акустического преобразователя (ЭМАП) поперечной горизонтальной (SH) волны для инспекции трубопроводов. ЭМАП SH-режима используется в конфигурации, ориентированной по окружности, поскольку основной задачей этой системы является обнаружение SCC, ориентированных аксиально по длине труб. Этот проект предназначен для разработки метода EMAT в качестве альтернативного инструмента для обнаружения SCC.

Удар

Разрабатываемый датчик ЭМАП будет способен обнаруживать многочисленные аномалии трубопровода, в том числе коррозионное растрескивание под напряжением, недавно идентифицированное как дефект, который может привести к отказу трубопровода. В сочетании с автономной роботизированной платформой встроенный датчик сможет исследовать большую часть трубопроводов природного газа, которые в настоящее время не подлежат проверке.

В сочетании с автономной роботизированной платформой встроенный датчик сможет исследовать большую часть трубопроводов природного газа, которые в настоящее время не подлежат проверке.

Достижения (последние перечислены первыми)

- Получена новая обработанная труба диаметром 30 дюймов (толщина стенки 0,375 дюйма) с калиброванными дефектами. Половина дефектов имеют прямоугольную форму и изготовлены на плунжерном электроэрозионном станке, а другая половина имеет параболическую форму, обработанную циркулярной пилой. Глубина дефектов варьируется от 10 % толщины стенки до 75 % толщины стенки. Толщина дефектов варьируется от 0,008 до 0,020 дюйма. Эти образцы использовались для проведения измерений с помощью ЭМАП ORNL, что позволит лучше откалибровать датчики ЭМАП.

- Заключен контракт с частной компанией Pfinde, Inc. из Коннектикута на измерение трещин SCC на трубе Battelle 1093, которая использовалась для проведения измерений во время первой демонстрации датчика в 2004 финансовом году.

Это обеспечит независимую корреляцию результатов ORNL EMAT и метода FAST (метод анализа дефектов и определения размера), используемых Pfinde. Это также определит ограничение ORNL EMAT при обнаружении SCC.

Это обеспечит независимую корреляцию результатов ORNL EMAT и метода FAST (метод анализа дефектов и определения размера), используемых Pfinde. Это также определит ограничение ORNL EMAT при обнаружении SCC. - ORNL участвовал в демонстрации датчиков, проведенной в Баттеле в январе 2006 года. ORNL EMAT был единственной испытанной технологией для обнаружения коррозионного растрескивания под напряжением. Инструмент контроля ORNL EMAT собирал данные, когда его непрерывно протягивали через трубу диаметром 26 дюймов с естественным коррозионным растрескиванием под напряжением со скоростью около дюйма в секунду. Были проанализированы три отдельные тестовые линии. ORNL провел несколько сканирований, чтобы оценить согласованность сигнала. Результаты не отображались в режиме реального времени; Пост ORNL обработал захваченные данные для получения окончательных результатов. Технология ЭМАП обнаружила один ложноположительный сигнал на каждой тестовой линии. Конфигурация дефектов SCC могла способствовать ложноположительным показаниям.

Поскольку конфигурация ЭМАП сканирует как минимум 9дюймов окружности трубы, некоторые из ложных срабатываний могли быть результатом других трещин, расположенных в непосредственной близости от оцениваемых дефектов SCC. Только один участок дефекта не давал различимого сигнала; однако магнитопорошковый анализ показал, что эти трещины были небольшими и их было трудно обнаружить. Кроме того, идентифицированное местоположение одной колонии трещин было отклонено на пару дюймов. Наиболее значительные трещины в испытательном образце были обнаружены с помощью технологии ORNL Shear Horizontal EMAT.

Поскольку конфигурация ЭМАП сканирует как минимум 9дюймов окружности трубы, некоторые из ложных срабатываний могли быть результатом других трещин, расположенных в непосредственной близости от оцениваемых дефектов SCC. Только один участок дефекта не давал различимого сигнала; однако магнитопорошковый анализ показал, что эти трещины были небольшими и их было трудно обнаружить. Кроме того, идентифицированное местоположение одной колонии трещин было отклонено на пару дюймов. Наиболее значительные трещины в испытательном образце были обнаружены с помощью технологии ORNL Shear Horizontal EMAT. - Инструмент проверки ORNL EMAT показал очень хорошие результаты во время демонстрации датчиков. Одна потенциальная причина ошибок при обнаружении может быть связана с тем фактом, что текущая установка ORNL для обнаружения SCC с помощью ЭМАП с поперечной горизонтальной волной сравнивает сигналы из областей «без дефектов» с сигналами из областей «дефектов» для выявления трещин. Для этого подхода требуются обучающие данные из прогонов через области с известными дефектами и без дефектов.

К сожалению, подходящего тренировочного комплекта для 26-дюймовой трубы в наличии не было. Считается, что производительность системы только улучшилась бы, если бы использовалась обучающая выборка, сгенерированная из трубы схожей геометрии.

К сожалению, подходящего тренировочного комплекта для 26-дюймовой трубы в наличии не было. Считается, что производительность системы только улучшилась бы, если бы использовалась обучающая выборка, сгенерированная из трубы схожей геометрии. - Инструмент проверки ORNL EMAT выявил ложное срабатывание (дефектов там, где их не было) на каждой строке сканирования, и это могло быть результатом отсутствия алгоритма, нуждающегося в дальнейшей доработке. Отсутствие хороших данных о естественном SCC было одной из трудностей, с которыми пришлось столкнуться при разработке этой технологии. Синтетические SCC, созданные с помощью электроэрозионной обработки, не дают подписи, действительно характерной для природного SCC.

Текущее состояние

Фундаментальная разработка и изготовление датчика ЭМАП завершены. Этот проект завершен.

Project Start

END Project

DO Взнос исполнителя

$0

Контактная информация

NETL — Daniel Driscoll ([email protected] или 304-285-4717)

ORNL — Venugopal Varma ([email protected] или 865-574-715)

Дополнительная информация

Апрель 2006 г.: отчет о демонстрации технологий проверки трубопроводов [PDF-7.29MB]

Соответствующие публикации:

«Пути повышения целостности, надежности и доставляемости», Материалы семинара, сентябрь 2000 г., NETL, Управление ископаемой энергии, Министерство энергетики США.

«Обновление дорожной карты для обеспечения надежности инфраструктуры природного газа», Материалы семинара, январь 2002 г., NETL, Управление ископаемой энергии, Министерство энергетики США.

«Обновление дорожной карты II, Программа обеспечения надежности НИОКР инфраструктуры природного газа», Материалы семинара, – Национальная лаборатория энергетических технологий, Министерство энергетики США, Феникс, Аризона, 8 февраля 2004 г.

«Обнаружение дефектов трубопровода с использованием ЭМАП сдвига и вейвлет-анализа», Варма В.К., Такер Р., Керсель С., Роуз Дж., Луо В. и Чжао X., GTI’s Natural Gas Technologies II, 8-11 февраля 2004 г.

«Характеристика дефектов газопровода с использованием вейвлет-анализа», Такер, Р.В., Керсель, С.В., и Варма, В.К., QCAV (Контроль качества с использованием искусственного интеллекта), Гатлинбург, Теннесси, май 2003 г.

«Дефектоскопия трубопроводов с помощью вейвлет-пакетов и газа», Керсель С.В., Такер Р.В. и Варма В.К., SPIE 2003.

Неразрушающий контроль трубопроводов

Неразрушающий контроль трубопроводов | ЭддифиСпросите эксперта

Eddyfi Technologies для контроля трубопроводов

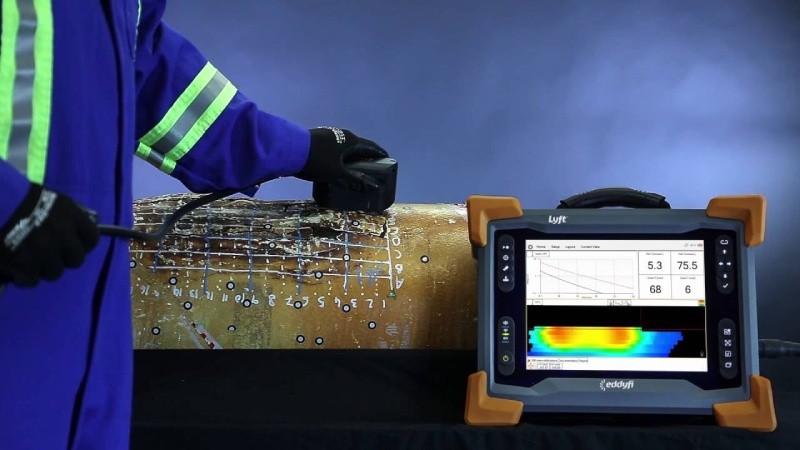

Спросите эксперта

Целостность трубопроводов зависит от исправности инспекционного оборудования. Проверенные решения Eddyfi Technologies предлагают точные, надежные и воспроизводимые данные в режиме реального времени. Инспекция трубопровода в процессе эксплуатации способствует экономии времени и средств, обеспечивает безопасность окружающей среды и человека, а также способствует долгосрочной надежной работе трубопроводной инфраструктуры.

Инспекция трубопровода в процессе эксплуатации способствует экономии времени и средств, обеспечивает безопасность окружающей среды и человека, а также способствует долгосрочной надежной работе трубопроводной инфраструктуры.

Подробнее

Трубопроводы ежедневно используются во всем мире для транспортировки газа и нефти и, без сомнения, являются самым безопасным способом транспортировки таких товаров. Склонные к коррозии, растрескиванию и потенциальным дефектам конструкции трубопроводы требуют регулярного осмотра, чтобы обеспечить целостность конструкции и соответствие нормативным требованиям, а также проверить оставшийся срок полезного использования инфраструктуры. Обследование трубопроводов обычно включает внутритрубную инспекцию (ILI) с использованием скребков или дистанционно управляемых роботизированных сканеров для обнаружения проблемных участков, чтобы можно было выполнить дальнейшую оценку с использованием инструментов неразрушающего контроля (НК) на раскопанном трубопроводе (там, где он был ранее зарыт). Передовые решения Eddyfi Technologies помогают улучшить практическое планирование, снизить эксплуатационные риски и риски безопасности, а также повысить прибыльность владельцев трубопроводов на международном уровне.

Передовые решения Eddyfi Technologies помогают улучшить практическое планирование, снизить эксплуатационные риски и риски безопасности, а также повысить прибыльность владельцев трубопроводов на международном уровне.

Инспекции трубопроводов включают, но не ограничиваются, неразрушающий контроль труднопроходимых и непригодных для очистки трубопроводов, линий передачи и распределения. Наши инструменты помогают выявлять области, содержащие внешнюю коррозию, внутреннюю коррозию, коррозионное растрескивание под напряжением и другие дефекты, влияющие на целостность трубопровода. Это включает в себя сварные швы труб, стены и области контакта с опорами. Имея исходное состояние после проверки, операторы и владельцы могут принимать обоснованные решения о немедленном обновлении и профилактическом обслуживании, что позволяет им эффективно управлять своими активами посредством повторной проверки и планирования капиталовложений в будущем.

Eddyfi Technologies предлагает несколько вариантов неразрушающего контроля для проверки трубопроводов; ни один метод не может сделать все в инспекции. В зависимости от ваших конкретных требований к сбору данных вы можете выбрать одно или несколько решений для проверки трубопроводов.

В зависимости от ваших конкретных требований к сбору данных вы можете выбрать одно или несколько решений для проверки трубопроводов.

Ультразвуковой контроль на больших расстояниях

Высокоскоростное решение Sonyks выполняет расширенный ультразвуковой контроль на больших расстояниях (LRUT), который включает обследование больших участков трубопровода из одной контрольной точки. В отличие от традиционного УЗК, LRUT генерирует осевую волну УЗК, которая распространяется вдоль трубы и не требует контакта между датчиками и контролируемой поверхностью, что делает Соникс одним из самых быстрых инструментов неразрушающего контроля для дефектоскопии при контроле трубопровода. Эта система была первым коммерческим продуктом, обладающим всеми преимуществами традиционной технологии экранирования волноводами с дополнительной функцией фокусировки звуковой энергии в определенных областях трубопровода для измерения распространения коррозии по окружности на определенном расстоянии. Это особенно ценно для опытных инспекторов, которым необходимо провести инженерную оценку пригодности к эксплуатации (FFS). Трубопроводы могут быть испытаны в процессе эксплуатации, что позволяет избежать остановки и остановки производства для проверки. Может быть проверен широкий диапазон размеров труб, от 51 до 1219.номинальные диаметры в миллиметрах (2–48 дюймов).

Трубопроводы могут быть испытаны в процессе эксплуатации, что позволяет избежать остановки и остановки производства для проверки. Может быть проверен широкий диапазон размеров труб, от 51 до 1219.номинальные диаметры в миллиметрах (2–48 дюймов).

Ультразвуковой контроль с фазированной решеткой

Ультразвуковой контроль с фазированной решеткой (PAUT) — еще одно передовое решение УЗ для точного обнаружения и измерения несплошностей в пределах заданного контрольного объема от поверхности внешнего диаметра; сюда входят трубопроводные системы, подверженные коррозионному растрескиванию под напряжением. Ведущие в отрасли системы M2M Gekko ® и M2M Mantis™ представляют собой портативные дефектоскопы высокого разрешения, которые используют PAUT, времяпролетную дифракцию (TOFD) и метод полной фокусировки (TFM) для быстрой детальной оценки. В то время как рентгенография и УЗК обычно используются для осмотра трубопроводов, УЗК имеет преимущество, заключающееся в отсутствии радиации, риска или необходимости в дополнительном лицензировании.

В связи с тем, что автоматизированное картирование коррозии все чаще становится неотъемлемой частью проверок методом неразрушающего контроля, решение для контроля с фазированной решеткой RMS PA от Eddyfi Technologies повышает производительность без ущерба для разрешения и вероятности обнаружения (PoD). Для ограниченного пространства Eddyfi предлагает ручной сканер LYNCS. Его чрезвычайно низкий профиль и легкая конструкция идеально подходят для сосудов и трубопроводов в ограниченном пространстве, что делает его наиболее подходящим вариантом для развертывания канатного доступа и сильно загруженных трубопроводов. Для ограниченного пространства мы рекомендуем ручной сканер LYNCS. Низкопрофильная и легкая конструкция идеально подходит для сильно загруженных трубопроводов. Он надежно используется для обнаружения общей коррозии и эрозии, микробиологической коррозии (MIC), образования водородных пузырей (HB) и расслоений.

Вихретоковая решетка

Когда дело доходит до обнаружения трещин в трубопроводе, магнитопорошковая дефектоскопия (MPI) часто используется эффективно, но имеет известные недостатки: требуется подготовка поверхности, ручное определение длины, отсутствие измерения глубины и отсутствие цифровых данных. Вихретоковая матрица (ECA), цифровая электромагнитная технология неразрушающего контроля, оказалась более эффективной альтернативой. Eddyfi Spyne™ — это адаптируемый инструмент для поверхностного скрининга ECA, разработанный специально для максимальной производительности при обнаружении коррозионного растрескивания под напряжением (SCC), подповерхностных дефектов и точечной коррозии в трубопроводах. Обладая более высоким PoD, чем MPI, его сверхбыстрые возможности прокладывают путь к беспрецедентной эффективности. Spyne работает в сочетании с Reddy 9.0126 ® , прочный портативный прибор ECA с большим мультисенсорным экраном, на котором отображаются карты с цветовой кодировкой (C-сканы), созданные инструментом.

Вихретоковая матрица (ECA), цифровая электромагнитная технология неразрушающего контроля, оказалась более эффективной альтернативой. Eddyfi Spyne™ — это адаптируемый инструмент для поверхностного скрининга ECA, разработанный специально для максимальной производительности при обнаружении коррозионного растрескивания под напряжением (SCC), подповерхностных дефектов и точечной коррозии в трубопроводах. Обладая более высоким PoD, чем MPI, его сверхбыстрые возможности прокладывают путь к беспрецедентной эффективности. Spyne работает в сочетании с Reddy 9.0126 ® , прочный портативный прибор ECA с большим мультисенсорным экраном, на котором отображаются карты с цветовой кодировкой (C-сканы), созданные инструментом.

Дистанционный визуальный контроль

В дополнение к упомянутым усовершенствованным инструментам контроля неразрушающего контроля, Eddyfi Technologies предлагает ряд надежных сканеров трубопроводов для удаленного визуального контроля (RVI) и дистанционно управляемых операций на длинных трубопроводах размером от 50 миллиметров (2 дюймы). Гусеничные роботы Inuktun Versatrax™ также являются идеальными роботами-транспортерами для зондов и датчиков Eddyfi Technologies для всесторонней оценки структурной целостности трубопроводов во всех отраслях промышленности.

Гусеничные роботы Inuktun Versatrax™ также являются идеальными роботами-транспортерами для зондов и датчиков Eddyfi Technologies для всесторонней оценки структурной целостности трубопроводов во всех отраслях промышленности.

Целостность трубопроводов зависит от исправности инспекционного оборудования. Проверенные решения Eddyfi Technologies предлагают точные, надежные и воспроизводимые данные в режиме реального времени. Проверки в процессе эксплуатации способствуют экономии времени и затрат, обеспечивают безопасность окружающей среды и человека, а также обеспечивают долгосрочную надежную работу трубопроводной инфраструктуры.

Поиск

3 Эффективные ультразвуковые методы неразрушающего контроля трубопроводов и трубопроводов

- Главная

- 3 Эффективные ультразвуковые методы неразрушающего контроля трубопроводов и трубопроводов

3 Эффективные ультразвуковые методы неразрушающего контроля трубопроводов и трубопроводов

Когда речь идет об осмотрах трубопроводов, ультразвуковой контроль (УЗК) является лучшим инструментом, доступным персоналу, проводящему неразрушающий контроль (НК). В зависимости от варианта УЗК может обнаруживать активную или пассивную коррозию, а также многие другие проблематичные коррозионные аномалии. Однако инспекторам необходимы дополнительные инструменты и оборудование, например, вихретоковый контроль или ультразвуковые сканеры, для исследования определенных сегментов трубопровода после дальнего ультразвукового контроля.

В зависимости от варианта УЗК может обнаруживать активную или пассивную коррозию, а также многие другие проблематичные коррозионные аномалии. Однако инспекторам необходимы дополнительные инструменты и оборудование, например, вихретоковый контроль или ультразвуковые сканеры, для исследования определенных сегментов трубопровода после дальнего ультразвукового контроля.

Хорошей новостью является то, что технические специалисты могут тестировать любой тип трубопровода с помощью неразрушающего контроля, независимо от его размера. Независимо от инфраструктуры, важно выбирать продукты NDT UT, которые соответствуют форме и типу сварки трубопроводов. Когда дело доходит до неразрушающего контроля трубопровода, следует помнить о трех наиболее важных методах: ультразвуковом контроле на большом расстоянии (LRUT), ультразвуковом контроле с фазированной решеткой (PAUT) и сканировании.

Использование LRUT для дальнего обнаружения

Стоит отметить, что УЗД дальнего действия следует использовать только как общий направляющий механизм, выявляющий основные и мелкие недостатки. LRUT — это инновационная стратегия осмотра, которая оценивает трубы на больших расстояниях, но у нее есть несколько недостатков. Ограниченные возможности обнаружения не позволяют ему точно определить место коррозии или трещины в трубопроводе, и он не может оценить обнаруженные повреждения типа или (например, активная или пассивная коррозия).

LRUT — это инновационная стратегия осмотра, которая оценивает трубы на больших расстояниях, но у нее есть несколько недостатков. Ограниченные возможности обнаружения не позволяют ему точно определить место коррозии или трещины в трубопроводе, и он не может оценить обнаруженные повреждения типа или (например, активная или пассивная коррозия).

Однако LRUT является наиболее эффективным способом анализа длинных участков трубопровода на расстоянии и проверки труднодоступных мест. Он также достаточно жизнеспособен, чтобы добраться до подземных трубопроводов, включая подводную инфраструктуру. После длительного испытания специалисты по неразрушающему контролю должны приобрести специализированные подходы, такие как PAUT, чтобы получить истинное представление о состоянии обслуживания трубопровода. Индивидуальные схемы неразрушающего контроля обнаружат конкретные дефекты в сварных швах трубопроводов и оценят точную природу самого дефекта.

PAUT для аустенитных сплавов и нержавеющей стали

Контроль аустенитных сварных швов в нефтегазовой промышленности является одним из наиболее важных активов для профессионалов в этой области. Но процесс проверки может быть пугающим без подходящего оборудования. Аустенитные сплавы и нержавеющая сталь более устойчивы к коррозии, чем другие материалы, но не невосприимчивы к коррозионному разрушению. Поэтому инспекторы по неразрушающему контролю должны применять такие же строгие стандарты неразрушающего контроля для аустенитных сплавов и нержавеющей стали, как и для любого другого изделия.

Но процесс проверки может быть пугающим без подходящего оборудования. Аустенитные сплавы и нержавеющая сталь более устойчивы к коррозии, чем другие материалы, но не невосприимчивы к коррозионному разрушению. Поэтому инспекторы по неразрушающему контролю должны применять такие же строгие стандарты неразрушающего контроля для аустенитных сплавов и нержавеющей стали, как и для любого другого изделия.

Лучший способ проверки нержавеющей стали и аустенитных сплавов — это PAUT с использованием двухмерных матричных датчиков. Материалы из нержавеющей стали содержат анизотропные крупные зерна, каждое из которых вызывает отражения и высокий уровень шума. Высокий уровень шума приводит к большим проблемам с обратной связью во время обычных процессов тестирования по сравнению с PAUT. Кроме того, специалисты по неразрушающему контролю должны иметь дело с непреднамеренными изменениями в структуре трубопровода, что затрудняет тестирование.

Например, при контроле аустенитного сварного шва операторы неразрушающего контроля могут использовать двухмерные матричные датчики следующими способами:

- Снижение частоты от 1,5 МГц до 3,5 МГц для более толстых компонентов

- Многоканальная конфигурация законов фокусировки для получения более широкого охвата сварного шва

- Используйте управление в пассивной плоскости для захвата дополнительных дефектов.

2D-возможности массива позволяют пользователям наклонять волновые лучи на протяжении всего этапа тестирования, обеспечивая всестороннее покрытие луча, которое охватывает дополнительные области. Устройство 2D-матрицы также может обнаруживать осевые и периферийные дефекты, особенно дефекты с неудобным расположением, которые могут остаться незамеченными. 2D-датчик обеспечивает дополнительное удобство и гибкость, но пользователи могут получить ту же надежность с помощью сканирующего оборудования для неразрушающего контроля, которое может исследовать различные типы сварки.

Сканирование трубопроводов

В целом сканирование НК имеет ряд преимуществ, таких как:

- Измерение толщины стенки

- Чувствительность к поверхностным и подповерхностным дефектам

- Звездчатая дефектоскопия мелких дефектов

- Измерение и идентификация

Существует множество методов сканирования неразрушающего контроля, но одним из самых впечатляющих продуктов на рынке является сканер сварных швов. Он также обеспечивает широкое сканирование различных сварных швов, включая данные в реальном времени в форме УЗК. Сканер сварных швов — это универсальная машина, которая работает в ограниченном и открытом пространстве, поскольку магнитные колеса сканера подходят для круговой и осевой сварки. Это также приемлемый вариант для техников, которым необходимо проанализировать определенные участки трубопровода после длительных испытаний.

Он также обеспечивает широкое сканирование различных сварных швов, включая данные в реальном времени в форме УЗК. Сканер сварных швов — это универсальная машина, которая работает в ограниченном и открытом пространстве, поскольку магнитные колеса сканера подходят для круговой и осевой сварки. Это также приемлемый вариант для техников, которым необходимо проанализировать определенные участки трубопровода после длительных испытаний.

Сканеры сварных швов являются одним из лучших продуктов в отрасли неразрушающего ультразвукового контроля. Кроме того, специалисты по неразрушающему контролю должны искать элементы UT NDT, которые могут исследовать уровни поверхности и подповерхностные уровни.

Существуют также портативные устройства для сканирования коррозии, которые адаптируются к плоским и искривленным поверхностям. Эти устройства являются лучшими в отрасли для обнаружения эрозии, точечной коррозии и коррозии. Они также будут приспосабливаться к малым и большим трубопроводам независимо от искривления или кривизны.

Например, инспекторы могут использовать ручную сканирующую щетку для диагностики определенных дефектов после LRUT. Эти инструменты достаточно портативны, чтобы ими можно было пользоваться одной рукой, и они охватывают более широкий радиус сканирования, чем стандартный УЗК. Некоторые сканеры имеют специальные закодированные колеса, которые отслеживают положение сканирования, предоставляя полные данные о профиле испытуемого.

Инновационные методы ультразвукового контроля трубопроводов

В зависимости от сценария для ультразвукового контроля трубопроводов требуется несколько инструментов и инструментов для получения подробных данных. Но инвестиции в безупречное оборудование стоят денег, так как компании максимально продлевают срок службы активов компании и предотвращают операционные сбои, которые могут нанести ущерб нефтегазовым кампаниям.

Несмотря на то, что сканирование на большом расстоянии обеспечивает преимущества обнаружения, компаниям нужны специальные стратегии контроля, которые выявляют все типы коррозии или растрескивания.

К внешним воздействиям можно отнести влагу, давление, осадки и др.

К внешним воздействиям можно отнести влагу, давление, осадки и др.

− Уфа, 2007. — С. 90–92.

− Уфа, 2007. — С. 90–92.

К. Жумаев, Н. О. Каландаров // Молодой ученый. — 2014. — № 16. — С. 67–68.

К. Жумаев, Н. О. Каландаров // Молодой ученый. — 2014. — № 16. — С. 67–68.

Металлические конструкции. М., 1976.

Металлические конструкции. М., 1976.

ASME: J.Eng. Mater and Technol. 1986. — 108. — N 3. s. 214–217.

ASME: J.Eng. Mater and Technol. 1986. — 108. — N 3. s. 214–217.

Это обеспечит независимую корреляцию результатов ORNL EMAT и метода FAST (метод анализа дефектов и определения размера), используемых Pfinde. Это также определит ограничение ORNL EMAT при обнаружении SCC.

Это обеспечит независимую корреляцию результатов ORNL EMAT и метода FAST (метод анализа дефектов и определения размера), используемых Pfinde. Это также определит ограничение ORNL EMAT при обнаружении SCC. Поскольку конфигурация ЭМАП сканирует как минимум 9дюймов окружности трубы, некоторые из ложных срабатываний могли быть результатом других трещин, расположенных в непосредственной близости от оцениваемых дефектов SCC. Только один участок дефекта не давал различимого сигнала; однако магнитопорошковый анализ показал, что эти трещины были небольшими и их было трудно обнаружить. Кроме того, идентифицированное местоположение одной колонии трещин было отклонено на пару дюймов. Наиболее значительные трещины в испытательном образце были обнаружены с помощью технологии ORNL Shear Horizontal EMAT.

Поскольку конфигурация ЭМАП сканирует как минимум 9дюймов окружности трубы, некоторые из ложных срабатываний могли быть результатом других трещин, расположенных в непосредственной близости от оцениваемых дефектов SCC. Только один участок дефекта не давал различимого сигнала; однако магнитопорошковый анализ показал, что эти трещины были небольшими и их было трудно обнаружить. Кроме того, идентифицированное местоположение одной колонии трещин было отклонено на пару дюймов. Наиболее значительные трещины в испытательном образце были обнаружены с помощью технологии ORNL Shear Horizontal EMAT. К сожалению, подходящего тренировочного комплекта для 26-дюймовой трубы в наличии не было. Считается, что производительность системы только улучшилась бы, если бы использовалась обучающая выборка, сгенерированная из трубы схожей геометрии.

К сожалению, подходящего тренировочного комплекта для 26-дюймовой трубы в наличии не было. Считается, что производительность системы только улучшилась бы, если бы использовалась обучающая выборка, сгенерированная из трубы схожей геометрии.