Дефекты сварочных швов и соединений

0

На сумму: 0 р.

| Наименование | Причина возникновения | |

| Кратеры |

|

|

| Подрезы |

|

|

| Поры |

|

|

| Непровар |

|

|

| Включение шлака |

|

|

| Прожог |

|

|

| Несплавления |

|

|

| Неравномерная форма шва |

|

|

| Наплыв |

|

|

| Трещины |

|

|

| Свищи |

|

|

| Перегрев (пережог) металла |

|

Спасибо за подписку!

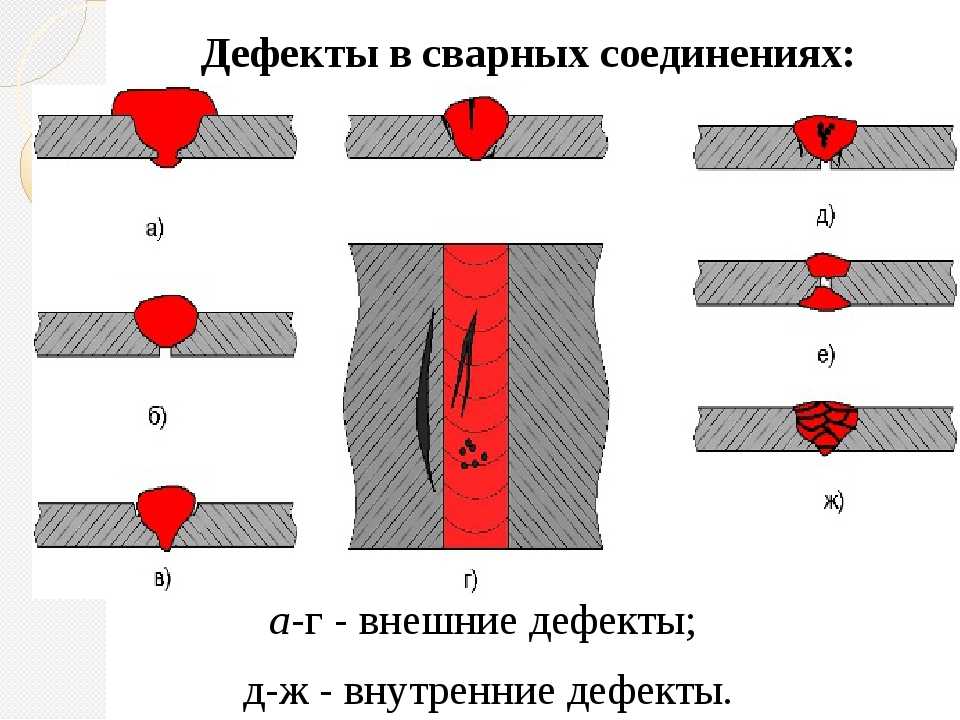

Дефекты сварных соединений

К ним относятся:

- усадочные трещины,

- поры,

- инородные включения,

- непровар,

- вогнутость,

- подрез,

- превышение верхней выпуклости шва,

- смещение кромок шва,

- прожог,

- сварочные трещины в шве и в основном материале,

- слипание.

Неразъемные соединения материалов часто выполняют сваркой. Все способы сварки разделяют на две группы: сварку плавлением и давлением. В первом случае свариваемые заготовки располагают на некотором расстоянии друг от друга и осуществляют расплавление кромок заготовок, а затем – заполнение разделки присадочным или оплавленным основным металлом. Примерами этого типа сварки выступают такие способы сварки, как газовая, электродуговая, плазменная, лазерная, электродуговая под флюсом, аргонно-дуговая, электрошлаковая. При сварке давлением также возможно расплавление кромок, но сварку осуществляют при сдавливании свариваемых заготовок. Примерами этого типа сварки выступают такие способы сварки, как точечная, роликовая, сварка трением, диффузионная, индукционная, кузнечная, газопрессовая, ультразвуковая.

Примерами этого типа сварки выступают такие способы сварки, как газовая, электродуговая, плазменная, лазерная, электродуговая под флюсом, аргонно-дуговая, электрошлаковая. При сварке давлением также возможно расплавление кромок, но сварку осуществляют при сдавливании свариваемых заготовок. Примерами этого типа сварки выступают такие способы сварки, как точечная, роликовая, сварка трением, диффузионная, индукционная, кузнечная, газопрессовая, ультразвуковая.

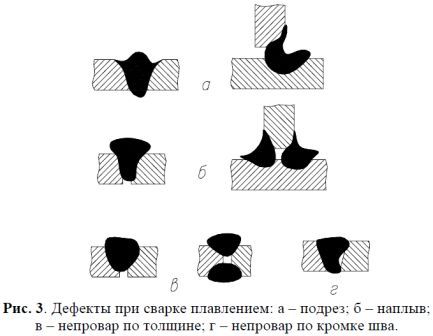

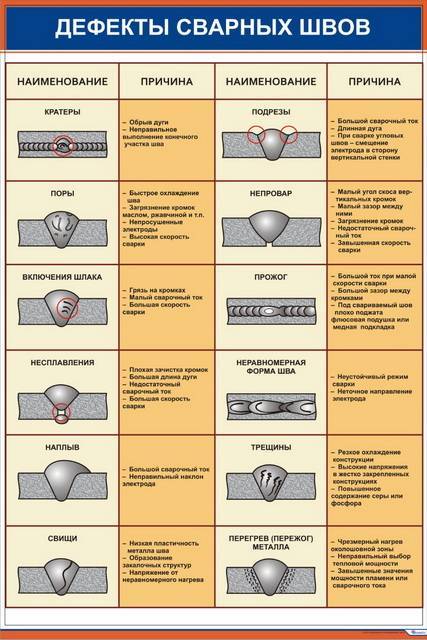

Каждому виду сварки свойственны свои характерные дефекты. Для сварки плавлением свойственны некоторые дефекты, характерные для литого металла: усадочная раковина, поры (иногда поры располагаются цепочками, группами), включения (шлаковые, флюсовые, оксидные, сульфидные, металлические).

Специфическими дефектами сварки являются: непровар – местное несоединение вследствие неполного расплавления кромок основного металла или поверхности ранее выполненных валиков; вогнутость или превышение проплава корня сварного шва; подрез – углубление в основном металле вдоль линии сплавления; превышение валика усиления шва; смещение кромок сварного шва из-за некачественной сборки; прожог в виде сквозного отверстия, образовавшегося в результате вытекания сварочной ванны.

Особенно опасный дефект – сварочные трещины, возникающие обычно в процессе остывания сварного соединения. Они могут появиться не только в наплавленном металле, но также в основном металле и в зоне термического влияния. Различают трещины продольные и поперечные относительно оси шва, разветвленные (паукообразные), образующие сетку.

Причиной возникновения перечисленных дефектов сварки являются неправильный состав сварочных материалов (электродов, флюсов), неправильная подготовка к сварке (неверная форма разделки, неверно выбранное расстояние между свариваемыми заготовками), нарушение режима сварки или охлаждения свариваемого соединения.

Образование горячих трещин при сварке может быть обусловлено низкой деформационной способностью (пластичностью) и межкристаллитной прочностью металла шва или околошовной зоны при высоких температурах и возникновением растягивающих напряжений в сварном соединении в момент минимальной прочности и пластичности. Холодные трещины образуются при температуре ниже 200 °С, когда металл приобретает высокую прочность.

Трещины могут возникать также в результате неправильной конструкции сварного изделия, неправильного термического режима сварки, наличия включений, расслоений и других дефектов в основном металле.

В сварке давлением встречаются некоторые дефекты, характерные для сварки плавлением, например поры, шлаковые включения, смещение кромок и др. Специфическим дефектом сварки давлением является слипание. Это хрупкое и непрочное соединение свариваемых заготовок, окисленное в большей или меньшей степени. Оно возникает при недостаточно хорошей очистке свариваемых поверхностей, недостаточном расплавлении металла кромок.

Визуальный осмотр дефектов сварки – Изготовление, обработка и сварка металла на заказ

Дефекты сварки могут нарушить целостность сварного шва, что приведет к катастрофическим последствиям. Дефекты сварки обычно являются результатом неправильной процедуры сварки. Квалифицированный сварщик распознает проблему и может легко исправить ее.

Наши сварщики специально создали дефекты сварки, чтобы помочь вам их визуализировать. Типичные дефекты, которые ищут наши специалисты, включают трещины, кратеры, пористость, подрезы, неполное проплавление шва, неполное сплавление, нахлест и разбрызгивание.

кратер представляет собой углубление на поверхности сварного шва на конце сварного валика. Это можно исправить, увеличив время потока послесварочного газа и добавив присадочную проволоку в верхней части сварного шва.

Когда сварочная ванна затвердевает раньше, чем ее окружение, центр натягивает внешний сварной шов, создавая кратерную трещину . Неправильный присадочный металл, недостаточное покрытие газом и/или недостаточное заполнение могут привести к растрескиванию кратера. Решение этих проблем может помочь избежать их.

Неправильный присадочный металл, недостаточное покрытие газом и/или недостаточное заполнение могут привести к растрескиванию кратера. Решение этих проблем может помочь избежать их.

На этом изображении показана трещина кратера и подрез . Подрез — это состояние сварного шва с разделкой кромок, при котором поверхность сварного шва или поверхность корня шва находится ниже прилегающей поверхности основного металла. Добавление большего количества присадочной проволоки, регулировка скорости перемещения, снижение силы тока и поддержание правильного направления горелки могут помочь избежать подреза.

Разноцветные метки вокруг сварного шва это окисление , что может привести к коррозии. Подобного чрезмерного окисления можно избежать, используя правильную скорость движения и снижая подводимое тепло.

Недостаточное заполнение — это состояние разделки шва, при котором поверхность сварного шва или поверхность корня шва находится ниже прилегающей поверхности основного металла. Другими словами, это низко. Добавление большего количества сварного шва в канавку устранит его.

Другими словами, это низко. Добавление большего количества сварного шва в канавку устранит его.

Этот сварной шов имеет чрезмерное проплавление корня , кратеров и неполное проплавление шва . Чрезмерного проникновения корня можно избежать, контролируя скорость перемещения, настройки машины, «замочную скважину» и угол наклона резака.

Шлак представляет собой хрупкий материал, который образуется поверх сварного шва, когда флюс плавится поверх сварного шва. Шлак можно отколоть долотом, отбойным молотком и/или проволочной щеткой. Перекрытие происходит, когда расплавленный металл переливается на основной металл, не сплавляясь с ним. Перекрытия можно избежать за счет изменения скорости перемещения, настроек машины и направления резака.

Вот пример пористости . Это может быть вызвано плохим газовым покрытием, примесями в основном металле или дефектной сварочной проволокой. Достаточное газовое покрытие, чистый основной металл и правильное хранение сварочной проволоки могут помочь предотвратить этот дефект.

Достаточное газовое покрытие, чистый основной металл и правильное хранение сварочной проволоки могут помочь предотвратить этот дефект.

Этот пример неполного проплавления стыка был вызван прихваточным швом. Чтобы устранить, либо стачивайте гвоздь, когда вы доберетесь до этой точки в соединении, либо распушите его.

Брызги , как показано здесь, представляют собой маленькие капли металла, которые выплескиваются из металла сварного шва. Их можно избежать, отрегулировав настройки аппарата, проволоку, газ и/или вылет электрода. Брызги должны быть выточены или сошлифованы.

На этом изображении показано чрезмерное проникновение в шов , кратеров и « усов ». Усы — это короткие отрезки проволоки сварочного электрода, которые видны в корне сварного шва или находятся внутри сварного шва. Этого можно избежать, уменьшив скорость подачи проволоки, вылет электрода и манипуляции с замочной скважиной.

Вопросы? Свяжитесь с нашей командой сегодня.

Поверхностные дефекты, ухудшающие качество сварки | Качество сварки и проблемы | Основы автоматизированной сварки

В принципе, процессы сварки должны соединять материалы в соответствии с чертежами на основе соответствующей схемы сварки. Кроме того, важно обеспечить качество сварки, включая внешний вид и прочность сварного шва. На этой странице представлены типичные дефекты поверхности, ухудшающие качество сварки.

Обязательна к прочтению всем, кто занимается сваркой!

Это руководство содержит основные сведения о сварке, такие как типы и механизмы сварки, а также подробные сведения об автоматизации сварки и устранении неисправностей.

Скачать

- Ямы

- Подрез

- Перекрытие

- Недостаточное армирование

- Поверхностное растрескивание

- Зажигание дуги

- Извилистая кромка (изогнутая/смещенная кромка)

- Оставшаяся канавка

Ямки (открытые дефекты) представляют собой поверхностные дефекты, возникающие при затвердевании газовых полостей, образовавшихся внутри металла сварного шва, после выхода газа с поверхности валика. Газовые полости, остающиеся внутри борта, представляют собой внутренний дефект, известный как газовые дыры. Причины этих дефектов включают использование неподходящего защитного газа; недостаточный раскислитель; масло, ржавчина, покрытие или другие вещества, прилипшие к поверхности канавки в основном материале; и влаги, содержащейся в материале.

Газовые полости, остающиеся внутри борта, представляют собой внутренний дефект, известный как газовые дыры. Причины этих дефектов включают использование неподходящего защитного газа; недостаточный раскислитель; масло, ржавчина, покрытие или другие вещества, прилипшие к поверхности канавки в основном материале; и влаги, содержащейся в материале.

- Ямы

- Дыхательное отверстие

Подрез — это канавка на кромке сварного шва, образованная основным материалом, выходящим из сварного шва. Типичными причинами являются чрезмерно высокий сварочный ток или скорость сварки. Слишком большая ширина плетения также может быть причиной подреза.

- Выточка

Скачать

Наложение происходит, когда расплавленный металл течет по поверхности основного материала, а затем охлаждается, не сплавляясь с основным материалом. Типичной причиной перехлеста является подача слишком большого количества металла шва из-за низкой скорости сварки. Нахлест в угловых швах возникает из-за падения избыточного количества расплавленного металла под действием силы тяжести. Необходимой контрмерой является пересмотр условий сварки (например, установка более высокой скорости сварки или более низкого сварочного тока).

Нахлест в угловых швах возникает из-за падения избыточного количества расплавленного металла под действием силы тяжести. Необходимой контрмерой является пересмотр условий сварки (например, установка более высокой скорости сварки или более низкого сварочного тока).

- Перекрытие

Скачать

Усиление – это металл сварного шва, нарастающий над поверхностью сверх необходимого размера в сварном шве с разделкой кромок или угловом шве. Типичной причиной является высокая скорость сварки (скорость перемещения источника тепла), из-за которой наплавка металла шва в канавке оказывается недостаточной.

- Недостаточное армирование

Скачать

Поверхностное растрескивание образует трещины на поверхности горячих сварных швов сразу после сварки. Он широко делится на растрескивание при затвердевании и растрескивание при разжижении. Растрескивание происходит при затвердевании сварного шва. Растрескивание при разжижении возникает при многослойной сварке, когда предыдущий сварочный слой расплавляется последующей сваркой. Другая классификация относится к сгенерированному положению и форме трещины, такой как продольное растрескивание, растрескивание носка, поперечное растрескивание, растрескивание кратера и так далее.

Растрескивание при разжижении возникает при многослойной сварке, когда предыдущий сварочный слой расплавляется последующей сваркой. Другая классификация относится к сгенерированному положению и форме трещины, такой как продольное растрескивание, растрескивание носка, поперечное растрескивание, растрескивание кратера и так далее.

- Продольные трещины

- Трещины на пальцах ног

- Поперечные трещины

- Растрескивание кратера

Скачать

Это дефект, вызванный мгновенным зажиганием дуги на основном материале. Другими словами, зажигание дуги – это место неудавшегося зажигания дуги, которое не расплавилось при последующей сварке и осталось на основном материале. Удар дуги может быть причиной растрескивания основного материала.

Аналогичный дефект может возникнуть, когда крупные частицы брызг прилипают и остаются на поверхности.

Скачать

Этот дефект возникает, когда валик изгибается и отклоняется от линии сварки.

1.1 Сварочный ток)

1.1 Сварочный ток) 2 Напряжение дуги)

2 Напряжение дуги) 1.4 Род и полярность тока)

1.4 Род и полярность тока)