Дефекты сварных швов — виды, причины появления, устранение

1 / 1

По мере совершенствования, сварка становится основным способом соединения металлических деталей в большинстве отраслей производства. В том числе: военной, транспортной, строительной и даже космической. Задействование в таких ответственных отраслях потребовало от сварки высоких показателей качества и надежности. Это дало толчок развитию науки о качестве сварных швов и способах его контроля.

Для того, чтобы разработать методы борьбы с дефектами, их нужно тщательно изучить, классифицировать и описать.

Дефекты сварных швов

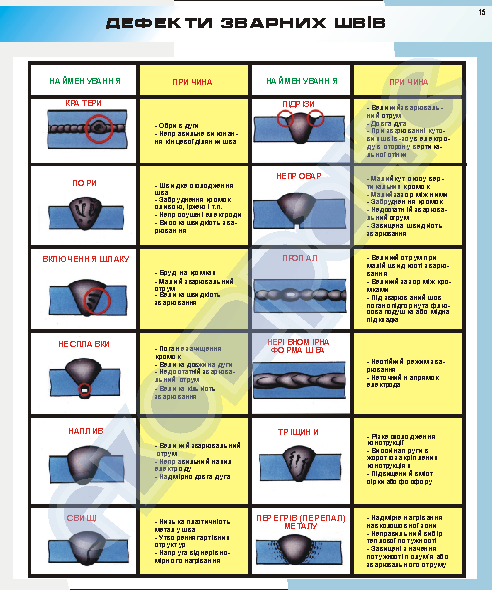

Все многообразие дефектов уже хорошо изучено и описано. Для удобства рассмотрения вопроса их делят на три группы:

-

наружные (внешние) – наплывы, подрезы, трещины, кратеры;

-

внутренние – непровары, пористость, посторонние включения;

-

сквозные – прожоги, трещины.

При сваривании могут образовываться трещины. Различают горячие и холодные трещины. Причины появления горячих трещин – усадка металла при охлаждении сварочной ванны или изменение состава металла в процессе сваривания. У разных металлов и сплавов существует большая или меньшая склонность к образованию горячих трещин. Во многом она определяется наличием в их составе хрома и углерода. Чем меньше углерода и легирующих добавок в стали – тем лучше ее свариваемость вообще и меньше вероятность возникновения горячих трещин.

Холодные трещины имеют другую природу образования. Они могут возникать при остывании шва в диапазоне 500 – 700 С 0. Возможно их появление и после остывания изделия до комнатной температуры. Механизмом для их образования служат остаточные напряжения, а причиной является упрочнение остывающего шва и околошовной зоны.

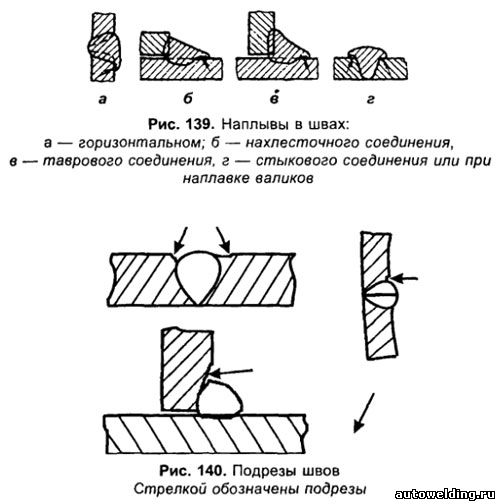

Несоблюдение основных параметров сварки приводит к такому явлению, как наплыв. В этом случае, излишний расплавленный металл натекает на холодную кромку, но не соединяется с ней. Этот недостаток не является критичным и допускается на неответственных конструкциях. На ответственных конструкциях его убирают шлифовальным инструментом, добиваясь плавного перехода от шва к основному металлу.

В этом случае, излишний расплавленный металл натекает на холодную кромку, но не соединяется с ней. Этот недостаток не является критичным и допускается на неответственных конструкциях. На ответственных конструкциях его убирают шлифовальным инструментом, добиваясь плавного перехода от шва к основному металлу.

Непрерывные или перемежающиеся углубления вдоль сварного шва называются подрезами. Сильно ослабляют шов, поэтому относятся к недопустимым дефектам.

Причиной возникновения являются высокая скорость кристаллизации и плохая смачиваемость основного металла. Наиболее вероятными причинами возникновения считаются:

-

завышенное напряжение дуги;

-

чрезмерная скорость ведения электрода;

-

неточное ведение электрода;

-

завышенная сила тока.

Кроме точного соблюдения режима сварки, рекомендуется подогрев основного металла непосредственно перед сваркой, что улучшает смачиваемость.

Следующий наружный дефект – кратер. Различают два основных подвида кратеров. Первый образуется при резком обрыве дуги, чаще всего в конце шва. Это очень частое явление, сварщики хорошо знают его и устраняют кратковременным подвариванием. Второй вид кратеров образуется в произвольном месте в результате усадки металла при остывании. Опасность его состоит в том, что, как правило, его сразу не обнаруживают.

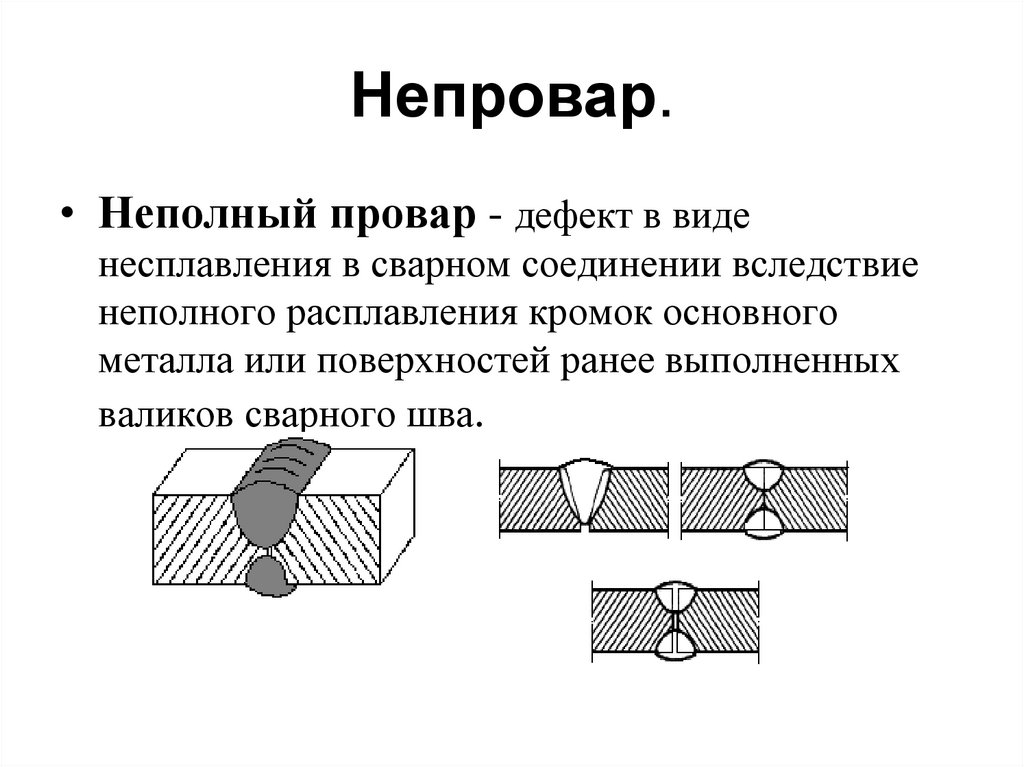

Непровары являются визитной карточкой начинающих сварщиков, это, так называемые, внутренние дефекты сварных соединений, которые могут быть обнаружены только радиационным или ультразвуковым контролем. Опасность непровара проявляется в значительном снижении прочности шва, что делает его недопустимым ни для каких конструкций.

Причиной непровара может стать слабый ток или быстрое ведение электрода. И то и другое не доносит к месту сварки достаточной энергии, необходимой для полного расплавления металла. Сопутствующими факторами непровара может послужить попадание в сварочную ванну окислов или шлака или неправильная разделка кромок. Последствия устраняются удалением дефектного участка и новым завариванием.

Последствия устраняются удалением дефектного участка и новым завариванием.

-

электроды, изготовленные с нарушением технологии;

-

вредное влияние некоторых шлаков, выраженное в доставке газов в зону сварки;

-

остановки кристаллизации металла;

-

наличие сильных раскислителей в обмазке электродов.

Для борьбы с непроварами существует такое же большое количество способов, как и количество причин их возникновения. В первую очередь следят за строжайшим соблюдением технологии, как сварки, так и изготовления электродов.

Посторонние включения снижают прочность шва. В основном, встречаются включения окислов металла, шлаков и вольфрама (при аргонодуговой сварке вольфрамовым электродом).

Прожог образуется при малой скорости движения электрода или завышенном сварочном токе. В сварочную ванну подается чрезмерное количество энергии. Происходит расплавление большого количества металла на всю глубину, и он просто выливается в образовавшееся отверстие. Увеличенный зазор между свариваемыми деталями послужит дополнительным условием для образования прожога. Способ устранения этого дефекта очевиден – заваривание отверстия.

Методы контроля качества

Сваривание металла сопровождается разнообразными дефектами сварного шва, что в большинстве случаев недопустимо и подлежит устранению.

-

визуально-измерительный;

-

радиационный;

-

ультразвуковой.

Самый старый и наиболее доступный метод контроля называется визуально-измерительным. Набор инструментов состоит из нескольких десятков элементарных измерительных инструментов (линейки, лупы, микроскопы и т.п.). Метод имеет свои преимущества: простота, дешевизна и возможность перепроверок. К существенным недостаткам можно отнести невысокую достоверность и невозможность обнаруживать внутренние дефекты. В случае необходимости контроля внутренних дефектов прибегают к более точным методам.

Одним из широко распространенных методов контроля внутренних дефектов является радиационная дефектоскопия, основанная на свойствах ионизирующих излучений. Наиболее известные из них рентгеновское и Y-излучение. При помощи специальных излучателей, эти излучения пропускаются через объект исследования (в нашем случае, сварной шов) на детектор, который фиксирует результат. Для контроля швов в качестве детектора используется рентгеновская пленка, на которой очень четко проступает внутренняя структура соединения.

Наиболее известные из них рентгеновское и Y-излучение. При помощи специальных излучателей, эти излучения пропускаются через объект исследования (в нашем случае, сварной шов) на детектор, который фиксирует результат. Для контроля швов в качестве детектора используется рентгеновская пленка, на которой очень четко проступает внутренняя структура соединения.

Ультразвуковой контроль основан на прохождении через исследуемый объект звуковых колебаний с частотой выше 20кГц. При наличии у таких объектов внутренних зон с плотностью, отличной от плотности основного материала (непровары, поры, трещины, раковины), происходит отражение ультразвука. Характеристики отраженного сигнала пропускаются через специальные программы и выводятся на монитор в виде наглядной картинки, на которой видны зоны залегания, глубина и размеры дефектов.

Дефекты сварных соединений

Дефе́кты сварны́х соедине́ний — любые отклонения от заданных нормативными документами параметров соединений при сварке, образовавшиеся вследствие нарушения требований к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

Блок: 1/7 | Кол-во символов: 324

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

Основные виды дефектов сварных соединений:

- нарушение целостности металла;

- деформация конструкций или деталей из-за возникновения внутренних напряжений;

- нарушение формы сварного шовного валика;

- несоблюдение геометрических параметров наплавочного валика;

- структурные изменения металла (размера зерна в области фазового перехода сварного соединения).

Внешние дефекты не так опасны, как внутренние, невидимые. Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

- некачественная обработка стыков: плохо зачищенная окалина, ржавчина, остатки оксидной пленки, жирные пятна, загрязнения;

- применение наплавочной проволоки или электродов, не соответствующих основному металлу;

- неисправность сварочного аппарата;

- неправильная установка рабочих параметров: силы тока, напряжения на регуляторах сварочника;

- неправильная укладка деталей, не учитывается коэффициент линейного расширения;

- несоблюдение интервала между электродом и деталью, не поддерживается определенная длина дуги.

Блок: 2/5 | Кол-во символов: 1480

Источник: https://svarkaprosto.ru/tehnologii/defekty-svarnyh-shvov

1. Дефекты в сварных соединениях

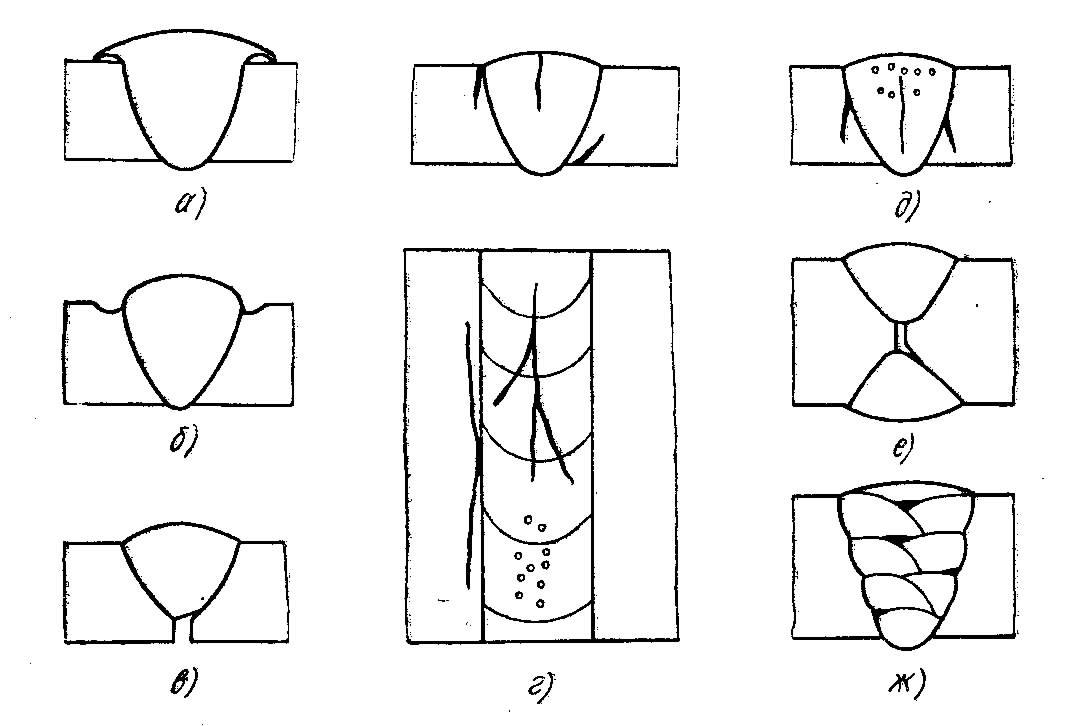

Дефекты в сварных соединениях бывают двух типов: внешние и внутренние. К внешним дефектам относятся наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры. К внутренним дефектам относятся скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения и др. (рис. 1).

К внешним дефектам относятся наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры. К внутренним дефектам относятся скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения и др. (рис. 1).

Рис. 1. Виды дефектов в сварных соединениях: (а – г) – внешние дефекты: наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры; (д – ж) – внутренние дефекты: скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения

На рис. 2 – 8 показаны схемы и фотографии дефектов в сварных соединениях.

Рис. 2. Продольная трещина сварного соединения

Рис. 3. Пористость в сварном шве

Рис. 4. Наплывы в сварном шве.

Рис. 5. Макроструктура сварного шва (проплав)

Рис. 6. Трещины в сварном шве

Рис. 7. Кратер в сварном шве

Рис. 8. Подрезы в сварном шве

8. Подрезы в сварном шве

Качество сварных соединений обеспечивают предварительным контролем материалов и заготовок, текущим контролем за процессом сварки и приёмочным контролем готовых сварных изделий. В зависимости от нарушения целостности сварного соединения при контроле различают разрушающие и неразрушающие методы контроля.

Блок: 2/4 | Кол-во символов: 1222

Источник: https://extxe.com/21240/kontrol-svarnyh-soedinenij-metody-kontrolja-defektov-svarki/

Классификация по геометрии

Классификация дефектов изложена в ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения», а также в ГОСТ Р ИСО 6520-1-2012 «Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением», которые соответствуют стандарту ISO 6520.

Дефекты соединений при сварке разделяются на шесть групп:

- Трещины — несплошности, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок.

- Полости и поры — несплошность произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов.

- Твёрдые включения — твёрдые инородные вещества металлического или неметаллического происхождения в металле сварного шва.

- Несплавления и непровары — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва.

- Нарушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

- Прочие дефекты — все дефекты, которые не могут быть включены в перечисленные выше группы.

Трещины

Зоны сварного соединения:

Основной металл — светло серый

Зона термического влияния — серый

Металл сварного шва — тёмно серый

Трещины возникающие в соединениях при сварке могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле.

В зависимости от ориентации трещины делятся на:

- продольные (ориентированные параллельно оси сварного шва). Преимущественно обуславливаются высокими усадочными напряжениями.

- поперечные (ориентированные поперек оси сварного шва). Как правило, образуются в результате продольной усадки металла с низкой пластичностью и, обычно, неглубоки.

- радиальные (радиально расходящиеся из одной точки)

Кроме того, отдельно выделяют следующие виды трещин:

- размещённые в кратере сварного шва

- групповые и раздельные

- групповые разветвлённые

- микротрещины, обнаруживаемые физическими методами при не менее чем 50-кратном увеличении.

Методами снижения трещинообразования при сварке являются:

- прокаливание флюсов перед сваркой;

- предварительный подогрев заготовок от 250 до 450 °С;

- сваривание в режиме с оптимальными параметрами;

- медленное охлаждение металла после сварки;

- проведение после сварки мягкого отжига для снятия остаточных напряжений.

Полости и поры

Возникновение этих дефектов преимущественно обуславливается газами, задержанными в расплавленном металле. По расположению они подразделяться на:

- равномерно распределённые по сварному шву;

- расположенные скоплением;

- расположенные цепочкой.

К полостям также относятся свищи — продолговатые трубчатые полости, вызванные выделением газа, и усадочные раковины — полости, которые образуются вследствие усадки при затвердевании. Частным случаем усадочной раковины является кратер — не заваренная усадочная раковина в конце валика сварного шва.

Твёрдые включения

Выделяют следующие виды твёрдых включений:

- шлаковые включения — линейные, разобщённые, прочие;

- флюсовые включения — линейные, разобщённые, прочие;

- оксидные включения;

- металлические включения — вольфрамовые, медные, из другого металла.

Несплавления и непровары

Выделяют следующие типы несплавлений или отсутствий соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва:

- по боковой поверхности;

- между валиками;

- в корне сварного шва.

Термином непровар или неполный провар, называют несплавление основного металла на участке или по всей длине шва, появляющееся из-за неспособности расплавленного металла проникнуть в корень соединения, заполняя зазор между деталями.

Нарушение формы шва

К нарушениям формы шва по ГОСТ 30242-97 относятся:

- подрезы — продольные углубления на наружной поверхности валика шва.

- усадочные канавки — подрезы со стороны корня одностороннего шва из-за усадки вдоль его границы.

- превышения выпуклости стыкового и углового швов.

- превышение проплава — избыток наплавленного металла на обратной стороне стыкового сварного шва.

- неправильный профиль шва — угол между поверхностью основного металла и плоскостью, касательной к поверхности шва, меньше нормального значения.

- наплав — избыток наплавленного металла шва, натёкший на поверхность основного металла.

- линейное и угловое смещения свариваемых элементов — смещение между свариваемыми элементами при их параллельном расположении на разном уровне (линейное) или расположение кромок элементов под углом (угловое).

- натёк — металл шва, не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате перераспределения наплавленного металла шва под действием силы тяжести. Натёки часто возникают при сварке угловых швов или стыковых швов в горизонтальном положении.

- прожог — вытекание металла сварочной ванны, приводящее к образованию в шве сквозного отверстия.

- не полностью заполненная разделка кромок.

- чрезмерная асимметрия углового шва — значительное превышение размеров одного катета над другим.

- неравномерная ширина шва.

- неровная поверхность.

- вогнутость корня сварного шва — неглубокая канавка со стороны корня шва, возникшая из-за усадки.

Поперечная усадка

Продольная усадка

Угловое смещение

Угловое смещение

Искажение формы

Прочие дефекты

К прочим, в соответствии с ГОСТ 30242-97, относятся все дефекты, не включенные в вышеперечисленные группы. Например:

Например:

- местное повреждение металла из-за случайного зажигания дуги

- брызги металла

- поверхностные задиры — повреждения поверхности из-за удаления временно приваренного приспособления

- утонение металла

Блок: 3/7 | Кол-во символов: 5552

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9

2. Таблица дефектов сварных швов и причины их возникновения

Блок: 3/4 | Кол-во символов: 59

Источник: https://extxe.com/21240/kontrol-svarnyh-soedinenij-metody-kontrolja-defektov-svarki/

Причины возникновения дефектов

Есть два типа факторов, влияющих на качество сварочных работ:

- Объективные — имеющие отношение к свойствам свариваемых материалов, поведению металлов в условиях, диктуемых технологическим процессом. Недаром одной из важных характеристик любого сплава является свариваемость.

Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым.

Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым. - Субъективные — зависящие от исполнителей. Причем к исполнителям следует относить не только рабочих, выполняющих сварку, но и технологов, которые несут ответственность за правильность параметров технологического процесса, верный выбор оборудования и режимов сварки.

Основными субъективными причинами возникновения дефектов сварочных швов являются:

- ошибки при подготовке свариваемых поверхностей;

- применение инструмента, отличного от указанного технологом;

- неисправность сварочного инструмента;

- малый опыт работы и низкая квалификация сварщика;

- отступление от требуемых режимов сварки.

Блок: 2/5 | Кол-во символов: 1206

Источник: https://tokar. guru/svarka/vidy-defektov-svarnyh-shvov-ih-obnaruzhenie-i-sposoby-ustraneniya.html

guru/svarka/vidy-defektov-svarnyh-shvov-ih-obnaruzhenie-i-sposoby-ustraneniya.html

Как обнаружить сварные дефекты?

Обнаружить дефект сварного соединения можно следующими способами:

- визуальный осмотр осуществляется при помощи увеличительного прибора и позволяет обнаружить даже крохотные дефекты точечной сварки;

- дефектоскопия сварных швов – метод диагностирования качества сварного шва, основанный на склонности специального материала менять свой цвет в момент, когда он соприкасается с текучим материалом, к примеру, с керосином;

- магнитный метод – выполнение измерений искажения магнитных волн;

- УЗК – проверка ультразвуком предполагает использование специальных ультразвуковых дефектоскопов, способных измерить степень отражения звуковых волн;

- радиационный метод осуществляется путем просвечивания сварного шва рентгеном, получением снимка, описывающего все детали проблемного участка.

Наплывы на внутренней и внешней стороне сварного шва.

Цветная дефектоскопия и ультразвуковой контроль сварных соединений считаются наиболее эффективными методами выявления дефектных сварных соединений, но осуществить их в бытовых условиях практически невозможно.

Блок: 4/6 | Кол-во символов: 1068

Источник: https://tutsvarka.ru/vidy/defekty-svarnyh-shvov

3. Методы контроля

При предварительном контроле основного и сварочных материалов устанавливают, удовлетворяют ли сертификатные данные в документах заводов-поставщиков требованиям, предъявляемым к материалам в соответствии с назначением и ответственностью сварных узлов и конструкций. Перед сборкой и сваркой заготовок проверяют, соответствуют ли их форма и габаритные размеры установленным, а также контролируют качество подготовки кромок и свариваемых поверхностей. При изготовлении ответственных конструкций сваривают контрольные образцы. Из них вырезают образцы для механических испытаний. По результатам испытаний оценивают качество основного и сварочных материалов, а также квалификацию сварщиков, допущенных к сварке данных конструкций.

При текущем контроле проверяют соблюдение сварщиками установленных параметров режимов сварки и исправность работы сварочного оборудования. Осматривают сварные швы для выявления внешних дефектов и замеряют их геометрические размеры. Замеченные отклонения устраняют непосредственно в процессе изготовления конструкций.

Готовые сварные соединения в зависимости от назначения и ответственности конструкции подвергают приёмочному контролю:

- внешнему осмотру для выявления поверхностных дефектов;

- обмеру сварных швов;

- испытаниям на плотность;

- магнитному контролю;

- просвечиванию рентгеновским и гамма-излучениям, ультразвуком для выявлений внутренних дефектов (рис. 9)

Рис. 9. Методы контроля сварных соединений: а – рентгеновский; б – гамма-излучением; в – ультрозвуковой 1 – рентгеновская трубка; 2 – рентгеновские лучи; 3 – сварной шов; 4 – кассета с рентгеновской плёнкой; 5 – ампула с радиоактивным изотопом; 6 – свинцовый контейнер; 7 – гамма-лучи; 8 – сварное соединение; 9 – рентгеновская плёнка; 10 – кассета; 11 – сварное соединение; 12 – пьезометрический щуп; 13 – ультразвуковой дефектоскоп; 14 – осциллограф

На плотность испытывают ёмкости для хранения жидкостей, сосуды и трубопроводы, работающие при избыточном давлении, путём гидравлического и пневматического нагружения, с помощью течеискателей и керосином.

Магнитный контроль основан на намагничивании сварных соединений и обнаружения полей магнитного рассеяния на дефектных участках (рис. 10).

Рис. 10. Проверка качества сварных швов магнитной дефектоскопией

При контроле качества сварки магнитными дефектоскопами используется явление электромагнетизма. Прибор создает вокруг исследуемой области магнитное поле, поток линий которого, проходя через металл, искривляется в местах дефектов. Это искажение фиксируется определенными способами, из которых в сварочном производстве используются два – магнитопорошковый и магнитографический. При первом, на поверхность сварного соединения наносят сухой или влажный (в смеси с маслом, керосином или мыльным раствором) ферромагнитный порошок (например, железный), который скапливается в местах дефектов, свидетельствуя, таким образом, о наличие несплошностей.

Более совершенный магнитографический способ предполагает наложение на шов ферромагнитной ленты, на которой после пропускания ее через прибор проявляются имеющиеся дефекты (рис. 11).

11).

Рис. 11. Проверка качества сварных швов магнитной дефектоскопией: 1 – магнит, 2 – сварной шов, 3 – дефект, 4 – магнитная пленка.

Магнитным способам контроля могут подвергаться только ферромагнитные металлы. Хромоникелевые стали, алюминий, медь, не являющиеся ферромагнетиками, магнитному контролю не подлежат.

Рентгеновское просвечивание основано на различном поглощении рентгеновского излучения участками металла с дефектами и без них. Сварные соединения просвечивают с помощью специальных рентгеновских аппаратов. После проявления плёнки на ней фиксируют участки повышенного потемнения, которые соответствуют дефектным местам в сварном соединении. Вид и размер дефектов определяют сравнением плёнки с эталонными снимками (рис. 12).

Рис. 12. Выявление дефектов в сварных швах

Применяемые в промышленности рентгеновские аппараты позволяют просвечивать сварные соединения из стали толщиной 10 – 200 мм, алюминия до 300 мм, меди до 25 мм. При этом фиксируют дефекты, размеры которых составляют 2% толщины металла.

При этом фиксируют дефекты, размеры которых составляют 2% толщины металла.

Просвечивание гамма-лучами (рис. 13) по сравнению с рентгеновским имеет ряд преимуществ. Благодаря портативности аппаратуры его можно применять в любых условиях (в цехах, полевых условиях, на монтаже и т.п.). Кроме того, просвечивание гамма-лучами – менее дорогостоящий способ.

Рис. 13. Просвечивания гамма-лучами сварных швов

Недостатком его является низкая чувствительность при просвечивании малых толщин (до 50 мм). На больших толщинах чувствительность такая же, как у рентгеновского метода.

Ультразвуковой контроль основан на способности ультразвуковых волн отражаться от поверхности раздела двух сред. При встрече с поверхностью дефекта возникает отражённая ультразвуковая волна, дефект фиксируется на экране осциллографа.

Промышленные ультразвуковые дефектоскопы (рис. 14) позволяют обнаруживать дефекты на глубине 1 – 250мм. При этом можно выявлять дефекты с минимальной площадью (1 – 2 мм2). С помощью ультразвукового метода можно выявить наличие дефекта и даже место его расположения, но нельзя установить его вид.

Рис. 14. Проверка сварных соединений трубопроводов

Блок: 4/4 | Кол-во символов: 5147

Источник: https://extxe.com/21240/kontrol-svarnyh-soedinenij-metody-kontrolja-defektov-svarki/

Устранение недостатков сварных швов

Практически все дефекты сварных соединений, за исключением наиболее незначительных по размеру, требуют устранения.

Если этого не сделать, эксплуатационные параметры швов и самой металлоконструкции значительным образом ухудшатся: наличие дефектов сварки может привести к деформации металла, его скорого разрушения при механическом давлении.

Разновидности недостатков сварных швов определят методы борьбы с ними.

Виды дефектов сварных соединений.

Поэтому охарактеризуем самые распространенные дефекты сварки и способы их устранения:

- Отклонения параметров швов от норм по ширине, высоте, катету, перетяжки соединений.

Выявляются путем осуществления внешнего осмотра швов, анализ их размеров при помощи шаблонов. Устранить дефект можно путем срубания излишков металла, зачистки швов, подварки узких мест соединения. - Подрезы представляют собой углубление по линии сплавления рабочего и основного металла.

Найти проблему поможет внешний осмотр швов, а устранить ее получится, если выполнить качественную зачистку места подреза и подварку самого шва. - Пора сварного шва представляет собой полость округлой формы с газом.

Иногда несколько пор соединяются в цепочку. Способ выявления и методы устранения дефектов такого рода: визуальный осмотр, осмотр излома шва. - Свищи в форме воронкообразного углубления выявляются при внешнем осмотре, удаляются рубкой, строжкой с дальнейшей зачисткой и подваркой.

- Непровар появляется из-за недостаточного расплавления кромок сварного соединения.

Устранить дефект можно после визуального выявления, выяснения причины образования непроваров. Не допустить использование бракованной детали позволит метод контроля при лазерной сварке, а устраняется непровар вырубкой и выстрагиванием, зачищением и подваркой. - Наплывы на сварных швах имеют вид натекания металла сварного шва на поверхность рабочего металла.

Эффективно выявляются и устраняются путем проведения внешнего осмотра, подрубки и удаления наплыва, а непроваренные участки потребуется подварить. - Шлаковые включения ‒ дефекты в виде вкрапления шлака.

Выявить такую проблему и устранить ее можно при помощи визуального анализа детали, рентгено- и гаммаконтроля, контроля ультразвуковым агрегатом, магнитографическим оборудованием. Шлак из дефектного участка потребуется удалить, зачистить, подварить.

Блок: 5/6 | Кол-во символов: 2332

Источник: https://tutsvarka.ru/vidy/defekty-svarnyh-shvov

Наплывы

В подавляющем числе случаев говорят, что сварщик настроил режим неверно или зачистил кромки банально плохо.

Профилактикой появления дефекта служит правильная настройка тока для сварки. Напряжение дуги тоже придется слегка повысить.

Блок: 5/11 | Кол-во символов: 241

Источник: https://prosvarku.info/tehnika-svarki/defekty-svarnyh-shvov-i-metody-ih-kontrolya

Подрезы

Кому приходилось корпеть над тавровым швом или внахлест, знают, что порой по сторонам сварного валика остается цепочка в виде маленьких углублений.

Термин «подрезы» — как раз относится к ним. Они появляются чаще всего, причем значительно, из-за быстрой сварки. Свою лепту вносит сварная дуга. То она чересчур длинная, то неправильно подобрали напряжение к ней.

Подрезы в швах допускаются лишь там, где конструкция, которую надо сварить, очень сложная. Это — допустимые дефекты. В другой ситуации такому браку в сварных швах нет прощенья.

Блок: 6/11 | Кол-во символов: 547

Источник: https://prosvarku.info/tehnika-svarki/defekty-svarnyh-shvov-i-metody-ih-kontrolya

Допустимые и недопустимые дефекты в сварных швах

Дефекты, появившиеся при сварке, в той или иной степени, влияют на работоспособность сварного соединения. И принимая решение о пригодности, или непригодности данного сварного соединения, учитывают все факторы, которые могут повлиять на допустимость или недопустимость дефекта в сварном шве. При этом принимают во внимание такие обстоятельства, как:

Геометрия и габариты сварной конструкции, в целом, и дефектного сварного соединения, в частности.

Напряжения, возникающие в конструкции. При этом, учитывают не только действие максимальных распределённых нагрузок, но и действие остаточных напряжений при сварке.

Вид сварного дефекта. А также его величина и место его возникновения.

Механические свойства сварного соединения. Это предел прочности, текучесть, ударная вязкость, пластичность, сопротивляемость коррозии, сопротивление усталостному разрушению и т.д.

Условия, при которых изделие эксплуатируется. В основном, это характер окружающей среды.

Функции, которые должно выполнять изделие. Существует даже такой термин: «пригодность для данной цели». Т.е. один и тот же дефект в сварном шве может быть допустим для выполнения одной задачи, и недопустим для выполнения другой.

Для принятия решения о допустимости дефектов того, или иного типа и величины, необходимо, чтобы измерительная способность прибора для контроля дефектов была выше, чем допустимая величина дефекта. Т.е., если в сварном шве допускаются дефекты, величиной не более 2мм, то нельзя использовать для контроля этого шва прибор, с измерительной способностью 5мм.

Для того, чтобы определить максимальную величину допустимого дефекта, необходимо иметь ввиду, что дефекты сварных швов увеличивают, главным образом, способность стали к усталостному и хрупкому разрушению.

Для разрушений такого вида, наибольшую опасность представляют плоскостные дефекты (микротрещины, макротрещины, непровары). В случае их выявления, нужно обратить внимание не только на максимальные размеры отдельно взятых дефектов, но и на их взаимное расположение и на их количество.

Опасность плоскостных дефектов заключается в том, что они являются концентраторами высоких напряжений из-за отсутствия радиуса закругления у трещин. Пространственные дефекты, такие, как поры, газовые пузыри или какие-либо включения имеют какой-либо радиус закругления, поэтому, представляют собой меньшую опасность, даже при большем количестве.

При маленьком закруглении у основания трещины, для того, чтобы оценить действующие в ней напряжения, применяют коэффициент интенсивности напряжений К1, позволяющий оценить механику разрушения. Коэффициент интенсивности напряжений возможно определить в том случае, если напряжение, необходимое для разрушения, меньше предела текучести материала. Определяется он по формуле:

где а — величина (высота) наружного дефекта, или половина величины внутреннего дефекта;

бm — напряжение при растяжении;

бв — напряжение при изгибе;

Мm и Мв — коэффициенты, величина которых определяется отношением величины дефекта к толщине детали и расположением дефекта;

Q — коэффициент, зависящий от формы дефекта.

Для сварных соединений, не подвергаемых отжигу после сварки, с целью уменьшения внутренних напряжений, для оценки допустимости сварных дефектов необходимо использовать расчёт критического раскрытия трещины (COD). Вычисление коэффициента К1, или нахождение величины критического раскрытия, даёт возможность с высокой точностью определить величину возможного допустимого дефекта сварного шва.

Дополнительные материалы по теме:

Блок: 6/6 | Кол-во символов: 3774

Источник: https://taina-svarki.ru/kachestvo-i-kontrol-svarki/defekty-svarnyh-shvov-vidy-defektov.php

Контроль качества

С дефектами разобрались. Каким, чтобы их не допускать, должен быть контроль? Выберем наиболее эффективные методы контроля дефектов сварных швов и самые популярные.

Контроль может быть радиационным, ультразвуковым и визуально-измерительным.

Радиационный способ

У этого метода контроля есть еще одно название – радиографический. Основу составляют рентгеновские лучи. Известным нам по исследованиям в больнице. Принцип тот же – просветить и запечатлеть.

На деталь, которая находится в специальном аппарате, направляют рентген-лучи, а потом получают снимок. Если есть дефекты, то они сразу обнаружатся.

Кстати, рентген-прибор может устанавливаться и на саму деталь. Трудно найти сварщика, который бы не знал этого метода.

Снимок, полученный таким образом, покажет самые незначительные огрехи сварки. По-другому их сложно обнаружить. Сейчас точность повысилась благодаря компьютерным технологиям. Отдельные места можно увеличить и ознакомиться тщательней.

Минус метода – необходима повышенная техника безопасности, с радиацией не шутят. Кроме того, радиационные частички при попадании в атмосферу электризуют воздух, появляется ток.

Метод небезопасен для здоровья. Допуск к работе — только после подготовки.

Ультразвук

Ультразвуковую дефектоскопию сварных швов – коротко УЗК – роднит с вышеописанным способом принцип действия. С одной лишь разницей. Рентген-лучи заменяют ультразвуковыми волнами. Фиксируют результат с помощью специального дефектоскопа.

Механизм действия. Ультразвуковые волны, направленные на шов, проходят через металл, а потом – возвращаются. Наличие дефекта покажет их изменение.

В этом случае волны дадут искаженную картинку. Если брака нет, то обе картинки (до и после) окажутся идентичными.

В сварке УЗК – один из самых распространенных методов контроля. Для него существуют как стационарные дефектоскопы большого размера, устанавливают в специальном кабинете, так и в малогабаритном исполнении.

Последними можно комплектовать диагностическую лабораторию на колесах. Оба вида дефектоскопа гарантируют надежную проверку, обеспечивая информацией о месте дефекта и его параметрах.

Конечно, это не лупа и не линейка, соответственно, цена покусывается.

Сотрудник, который работает на нем, должен специально этому обучаться. Возможен вариант – специалист по приглашению. Но оно того стоит. УЗК выдает объективный результат быстро, его преимущества видны сразу.

Визуально-измерительный способ

Завершим наш обзор самым элементарным, но давно известным методом контроля дефектов сварных швов — ВИК. Аббревиатура расшифровывается как визуально-измерительный контроль. Метод прост в использовании.

Для него нужны внимательный взгляд, лупа, в некоторых случаях – микроскоп, и стандартная линейка. С ними управится сам сварщик, нужно лишь показать, как. Работодателю – экономия. Отпадет надобность брать специалиста для этих целей.

В торговой сети можно прикупить, причем по сходной цене, спецнабор для ВИК. В придачу – инструкцию. Написано понятно, вопросов – нет. На практике даже дебютант-сварщик обычно с первого раза познает контрольно-измерительные премудрости.

Кажется, проще простого. Правда, есть один минус – пресловутый человеческий фактор. Он может отразиться на конечном результате.

Не исключено, что и ответственное лицо отнесется к ВИК без должного внимания. Равно сделает это менее тщательно по независящим от него обстоятельствам. То есть брак не исключен.

Блок: 10/11 | Кол-во символов: 3402

Источник: https://prosvarku.info/tehnika-svarki/defekty-svarnyh-shvov-i-metody-ih-kontrolya

Трещины

Бывают горячими и холодными, снаружи и внутри, но все равно — дефекты, частые спутники сварки. Первые возникают во время процесса, вторые после.

Холодные грозят появлением при повышенной хрупкости, механическая нагрузка чуть больше — и трещин не миновать. Горячий дефект сварного шва гарантирован, когда электрод и металл для сварки разнородны по составу.

Способ не допустить, есть. Соблюдай технологию и нарабатывай опыт. Порой трещины сопровождают процесс при неправильном заваривании кратера.

Блок: 7/11 | Кол-во символов: 505

Источник: https://prosvarku.info/tehnika-svarki/defekty-svarnyh-shvov-i-metody-ih-kontrolya

Кратеры

Образование в виде небольшой воронки. Излюбленное местопребывание – валик шва, предпочитает самый конец. К их появлению приводит резкий обрыв дуги.

Чтобы не допустить такого дефекта сварного шва, дуга должна вестись как можно плавно, а процесс завершаться без резких движений.

Хорошо, если ваш сварной агрегат снабжен специальным режимом, включив, не допустите появление кратеров.

Блок: 8/11 | Кол-во символов: 390

Источник: https://prosvarku.info/tehnika-svarki/defekty-svarnyh-shvov-i-metody-ih-kontrolya

Прожоги

Грубый дефект. Дырку в сварном соединении, или, выражаясь технически, сквозное отверстие, видно и без лупы. Прожог – результат медленной сварки.

Помните, где тонко, там и рвется. Одна точка больше, чем надо, подвергается воздействию высокой t. Металл начинает усиленно плавиться. Итог предсказуем. От прожогов страдает качество работы, ведь прочность шва заметно уменьшается.

Профилактика. Понижаем сварочный ток, а формирование шва ускоряем.

Важно! В случае с алюминием помните о его высокой теплопроводности в сочетании с низкой t плавления. Порчу заготовки из алюминия дешевле предотвратить, чем исправить.

Блок: 9/11 | Кол-во символов: 619

Источник: https://prosvarku.info/tehnika-svarki/defekty-svarnyh-shvov-i-metody-ih-kontrolya

Количество использованных доноров: 7

Информация по каждому донору:

- https://svarkaprosto.ru/tehnologii/defekty-svarnyh-shvov: использовано 1 блоков из 5, кол-во символов 1480 (4%)

- https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9: использовано 3 блоков из 7, кол-во символов 7781 (23%)

- https://prosvarku.info/tehnika-svarki/defekty-svarnyh-shvov-i-metody-ih-kontrolya: использовано 9 блоков из 11, кол-во символов 7164 (21%)

- https://tutsvarka.ru/vidy/defekty-svarnyh-shvov: использовано 3 блоков из 6, кол-во символов 5271 (15%)

- https://taina-svarki.ru/kachestvo-i-kontrol-svarki/defekty-svarnyh-shvov-vidy-defektov.php: использовано 3 блоко

Дефекты сварных швов и соединений

- Дефекты сварных швов

- – это различные отклонения от технических условий и требований чертежа, которые ухудшают качество сварного соединения: его механические особенности, герметичность и сплошность.

Поры образуются вследствие поглощения расплавленным металлом водорода, окиси углерода и др., которые не успевают выделиться при застывании металла и остаются в нем в виде газовых пузырьков. Основной причиной появления пор является влажность электродного покрытия или нe пpавильная регулировка пламени горелки.

Поры могут появляться также в результате несоответствия химического состава присадочного и основного металла, наличия окалины и ржавчины на свариваемых кромках, выкрашивания каплеобразных включений металла и шлаков. Поры делают шов пропинаемым для газов и жидкостей.

Пористые швы при газовой сварке уплотняют проволокой при соответствующей температуре нагрева. Если поры выходят на поверхность шва, их можно обнаружить при помощи лупы.

Для выявления внутренних пор на дефекты сварные швы контролируют под давлением водой, сжатым воздухом, смачивают керосином или просвечиванием рентгеновскими или гамма-лучами. Если шов должен быть плотным, то. пористые участки вырубают до основного металла и вновь заваривают.

Шлаковые включения и окислы ослабляют сечение сварного шва. Они образуются при сварке длинной дугой и окислительным пламенем. Одиночные шлаковые включения и поры обычно не снижают механических свойств соединения. Цепочки и особенно скопления пор и шлаковых включений приводят к концентрации напряжений в данном месте и резкому снижению пластичности, вязки и прочности наплавленного металла.

В сварных швах ответственных конструкций допускаются лишь отдельные поры и шлаковые включения, а также небольшие скопления пор в количестве 5-6 шт. на 1 см2 сечения шва, глубиной не более 10—15% толщины металла:

Непровар корня шва как дефект выражается в не сплавлении наплавленного и основного металла в корне шва. Непровар резко снижает прочность шва и соединение становится ненадежным. В местах непровара сварных швов концентрируются напряжения, которые еще более понижают сопротивляемость шва внешним нагрузкам, особенно ударным. Влияние непроваров в стыковых швах, подвергаемых действию статических нагрузок, начинает сказываться при глубине их, составляющей 15% и более от толщины основного металла, и одновременном воздействии отрицательных температур. При непроваре, составляющем 25—30% толщины металла, пластичность металла сварного соединения снижается в 2—4 раза. Поэтому в стыковых швах при действии статических нагрузок глубина непровара не должна превышать 10—15% толщины свариваемого металла. При динамических нагрузках, а также в изделиях ответственного назначения наличие непроваров недопустимо.

Причинами непровара являются:

- недостаточный ток или малая мощность горелки;

- слишком быстрое перемещение электрода и горелки;

- попадание в шов пленки окислов или слоя шлака;

- недовлетворительная зачистка кромок.

Непровар появляется, если прогрев металла в корне шва затруднен, вследствие, того, что кромки скошены под слишком малым углом или велико притупление кромок и отсутствует зазор между ними. Если, по техническим условиям данное изделие не должно иметь непровар, то места швов, где имеется непровар, вырубают или удаляют поверхностной резкой, после чего шов в этом месте заваривают вновь.

Непровар кромки образуется:

- при сварке током недостаточной величины или пламенем малой мощности;

- при слишком быстром перемещении электрода или пламени вдоль свариваемого металла.

В этих случаях наплавленный металл попадает на нерасплавленную поверхность основного металла; в результате этого сила сцепления между основным и наплавленным металлом будет столь незначительна, что валик шва может отделиться от кромки.

В изломе непровар всегда заметен, так как проходит темной полосой на границе между наплавленным и основным металлом. Обнаружить непровар кромки при контроле сварных швов можно просвечиванием рентгеновскими или гамма-лучами. Дефектный участок шва удаляют вырубкой или поверхностной резкой и повторной заваркой.

Внутренние трещины возникают по тем же причинам, что и. наружные. Продольные внутренние трещины часто образуются также в корне шва. Контроль сварного шва проводят просвечиванием шва рентгеновскими или гамма-лучами. Участки шва с трещинами удаляют и заваривают.

При перегреве сварные швы имеют такой дефект как крупнозернистое строение. Чем крупнее зерна, тем меньше поверхность их сцепления и ниже прочность и пластичность металла. Перегретый металл плохо сопротивляется ударным нагрузкам. Контроль сварного шва поможет исправить этот дефект соответствующей термической обработкой. Пережог характеризуется наличием в структуре металла шва окисленных зерен, обладающих малым взаимным сцеплением. Пережженный металл хрупок и не подается исправлению. Пережог возникает при избытке кислорода в пламени. Пережженные участки шва полностью удаляют поверхностной резкой и заваривают вновь.

Причины повреждения и образования дефектов в сварных соединениях

От качественного состояния сварных соединений, стыков и швов зависит устойчивость конструкции, неотъемлемой частью которой они и являются, а также ее безопасность и эффективность технологических процессов производственного объекта. Чтобы обеспечить высокий стандарт при выполнении сварочных работ необходимо строгое соблюдение следующих параметров:

- Соответствие материала (его структура и качественные характеристики) требованиям технических условий, утвержденных специально для него.

- Функционирование и уровень исправности основного и вспомогательного оборудования согласно техническим регламентам.

- Точное выполнение нормативных технологических процедур.

- Соблюдение требований технических регламентов и правил на всех стадиях технологического процесса.

- Профессиональная подготовка кадров.

Но для того, чтобы реально оценить качество сварки и ее влияние на эффективность эксплуатации объекта и безопасность конструкции, необходимо полное диагностическое обследование поверхности металла в месте проведения технологической операции, а также оценка на соответствие выполнения процесса нормативным регламентам.

Результаты исследования сварных швов и соединений ложатся в основу принятия решения о дальнейшей эксплуатации производственного объекта (или его части). В этом случае, возможно не только фиксация бракованного обработанного изделия, но также изменение самого технологического процесса и переход на более современные сварочные технологии.

Обследование и контроль сварных соединений, соответствующего профильного оборудования и оснастки необходимо осуществлять в постоянном режиме, причем на всех производственно-технологических этапах.

Контроль в этой области начинается сразу же после стадии заготовки необходимых материалов, которые подвергаются внешнему осмотру на предмет присутствия в них различных механических дефектов (заусенцев, трещин, последствий ударов и т.д.). На следующем этапе происходит процедура проверки выбранных деталей измерительными инструментами и разнообразными шаблонами. Но самая главная и ответственная часть диагностического обследования заключается в контроле самого сварочного процесса, который помогает увидеть негативные последствия и предотвратить их в дальнейшем.

При образовании шва зачастую появляются механические и структурные последствия, имеющие отклонения от нормативных регламентов. Они проявляются в виде более ухудшенного внешнего состояния обрабатываемого объекта, снижения эффективности и безопасности эксплуатируемой конструкции. В конечном итоге, это может привести к возникновению аварии на объекте или даже несчастным случаям, связанных с угрозой жизни и здоровья людей.

Все дефекты и повреждения сварных швов имеет свою классификацию по причинам их возникновения, формы, размерных величин, а также расположения на обследуемом объекте, степени последствий и т.д.

Самой распространенной системой классификации повреждений в местах сварки является документ, соответствующий ГОСТу 30242-97. Дефекты, согласно этому стандарту, подразделяются на:

- трещинные проявления в зоне сварочных соединений;

- свищевые повреждения, усадочные раковины, а также поры, кратерные изменения и полости;

- неметаллические включения;

- непроваренные и неплавленные участки;

- прочие повреждения;

- измененные формы шва, такие как подрезы, канавки усадочного типа, смещение сварочного места, натеки, наплывы и т.д.;

- прочие повреждения.

Но существуют и другие документы, классифицирующие повреждения и дефекты, образующиеся в местах сварки. Один из них составлен исходя из причин их появления и места пролегания на поверхности сварного соединения. В этом классификаторе все дефекты условно распределены на две части:

- Повреждения, которые в той или иной степени имеют отношение к тепловым и металлургическим процессам. Они появляются в момент формирования, образования и кристаллизации непосредственного самого сварочного шва, а также в период его остывания. Это могут быть трещины (как холодные, так и горячие), расположенные рядом со швом, а также поры, шлаковые и другие неметаллические включения и т.д.

- Дефекты, появившиеся в результате формирования сварного соединения. К ним относятся повреждения, причиной возникновения которых стали нарушения технологии сварочной процедуры, неисправности в работе оборудования, неквалифицированный уровень подготовительных сварочных работ, в том числе при создании сборочных конструкций, предназначенных для соединения, а также отсутствие квалификации у персонала. Как правило, подобные дефекты имеют следующий характер: непроваренные, подрезные и наплывные места в зоне сварного шва, а также нарушение расчетных размерных показателей, прожоги и т.д.

Диагностическое обследование сварных соединений, стыков и швов может осуществляться двумя способами: разрушающим и неразрушающим.

К первому методу относятся следующие виды исследовательских технологий:

- Испытания в целях получения качественных характеристик сварных швов.

- Металлографические обследования.

- Испытания механическим способом.

Подобные исследования проводятся, главным образом, на тех сварных конструкциях, которые берутся как образцы. Анализ контрольного образца проводится на предмет определения степени твердости, усталости металла, статического и ударного изгиба, а также растяжения.

Второй метод – неразрушающий – состоит из следующих обязательных диагностических процедур:

- Осмотр внешнего вида сварного соединения.

- Определение герметичности свариваемой конструкции.

- Оценка поверхностных дефектов.

- Обнаружение скрытых и внутренних повреждений в зоне сварного шва.

Наиболее доступным и распространенным диагностическим способом является обмер сварного соединения и его визуальный осмотр. Кроме этого используются следующие виды неразрушающего контроля: люминесцентный, вакуумный, магнитный, радиационный, под воздушным и гидравлическим давлением, течеискатели газоэлектрического типа, с помощью керосина и аммиака, а также с использованием краски.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Дефекты сварного шва: классификация и способы устранения

Сварка – один из наиболее важных производственных процессов. С ее помощью выполняется соединение стальных деталей в самых разнообразных конструкциях. Как и в случае прочих производственных процессов, иногда встречается брак. Под ним подразумеваются дефекты сварного шва, которые могут резко снизить качество готового изделия, а то и вовсе сделать его эксплуатацию смертельно опасной.

Классификация

Кстати, а как их можно разделить? Все дефекты сварного шва делятся на три большие группы:- Наружные.

- Внутренние.

- Сквозные.

Наружные дефекты сварного шва зачастую являются наиболее многочисленной категорией. В нее входят: излишне малые размеры, а также смещение линии шва, различные наплывы, «надрезы», раковины усадки и не заделанные в процессе сварки кратеры, пористость или трещины. Неравномерная ширина шва также относится к этой разновидности. Считается, что внешние дефекты сварных швов относятся к наименее опасной категории.

Соответственно, к внутренним относятся: поры, многочисленные включения шлака, не полностью проваренные места, а также трещины в толще сваренного металла. Что касается сквозных дефектов, то это свищи, проходящие через всю толщину детали трещины, а также пережог.

Основные причины возникновения сварочных дефектов

- Практически всегда они появляются в случае, когда стараются использовать исключительно дешевые и низкосортные материалы.

- То же самое можно сказать в отношении низкокачественного сварочного оборудования. Кроме того, частота возникновения дефектов нередко возрастает после некачественного ремонта используемых специалистами приборов.

- Разумеется, подобное сплошь и рядом происходит при нарушениях технологии работы.

- Серьезные дефекты сварного шва нередко встречаются у неопытных специалистов с низкой квалификацией.

Собственно, не случайно в требованиях к выполнению сварочных работ имеются пункты, которые особо оговаривают полноценное оснащение рабочего места, предусматривающее его качественную эргономику.

Немаловажное замечание

Даже начинающим сварщикам прекрасно известно, что для обеспечения максимальной прочности шов должен иметь небольшое усиление высотой порядка 1-2 мм. В то же время те же сварщики нередко допускают грубую ошибку, когда делают усиление высотой 3-4 мм. В принципе, в простых случаях ничего страшного в этом нет, но не тогда, когда дело касается изделий, постоянно находящихся в состоянии динамической нагрузки. Все это приводит к концентрации напряжений и резкому повышению вероятности поломки.

Подрезы

Как мы уже и говорили, дефекты сварных швов и соединений крайне опасны. Нетрудно представить себе, что произойдет в случае, если они будут иметься в детали, предназначенной для установки, к примеру, в опорную конструкцию железнодорожного моста. Особенно они опасны в случае сварки деталей из легированной стали, которые будут эксплуатироваться в условиях постоянных перепадов температур.

Наиболее опасными являются подрезы, так как они являются естественным «аккумулятором» напряжений, которые будут концентрироваться в наиболее слабом месте шва. Кроме того, они значительно уменьшают его рабочее сечение, что также крайне отрицательно сказывается на прочности всего соединения.

Как правило, эти наружные дефекты сварных швов в большинстве случаев не исправляются. Связано это с тем, что металл (чаще всего) все равно будет иметь малозаметный брак, который может привести к весьма существенным последствиям.

Как возникают подрезы?

Основной причиной является выставление слишком большой силы тока. В сочетании с длинной дугой этот фактор дает практически стопроцентную вероятность их появления. Кроме того, в некоторых случаях подрезы возникают при излишне быстром перемещении источника нагрева над поверхностью металла.

Если конструкция хоть сколь-нибудь важная, даже мельчайшие дефекты сварных швов и соединений этого типа совершенно недопустимы. Исправляют их при помощи аккуратной наварки тонкого шва. В случае наличия таковой возможности деталь все же лучше полностью заменить (заметим, что последнее замечание относится ко всем дефектам).Участки непроваренного металла

Если таковой участок располагается прямо в толще шва, это крайне опасно. Во-первых, отыскать такой дефект можно только при помощи дефектоскопа. Во-вторых, они опять-таки являются аккумулирующими местами естественных напряжений в металле. В сочетании с нарушением сварной структуры все это приводит к риску преждевременной поломки детали. Особенно часто такие внутренние дефекты сварных швов возникают в случае использования легированной стали и плохого сварочного оборудования.

Пористость (вне зависимости от ее локализации) резко снижает прочностные характеристики до недопустимых величин, приводит к «расслоению» металла, то есть к нарушению его естественной структуры. Детали даже с незначительной пористостью в несколько раз чаще разрушаются под нагрузкой даже в начале эксплуатации. Возникают поры по вине газов, которые попросту не успевают выйти из слоя расплавленного металла.

Как и все виды дефектов сварных швов, они чрезвычайно часто возникают в случае использования некачественных сырых электродов. Нередко бывает так, что пористость возникает по причине каких-то посторонних примесей в защитных газах. Как и в прошлом случае, этот тип дефектов также может наблюдаться при излишне высокой скорости сварки, когда банально нарушается целостность газовой защитной «ванны».

Включения шлака

Включения шлака в значительной степени портят однородность металлической структуры. Классическая причина образования – небрежная зачистка поверхности шва от остатков ржавчины и окалины. Вероятность их возникновения стремится к нулю при условии сварки в слое защитных газов. Редкие включения округлой формы опасности не представляют, изделия с ними могут пройти ОТК.Заметим, что если при сварке использовался вольфрамовый электрод, то в деталях могут быть обнаружены частицы этого металла. Степень их опасности – как и в предыдущем случае (т. е. это допустимые дефекты сварных швов).

Трещины

Бывают поперечными и продольными, идущими как по самому шву, так и по металлу вдоль или около него. Они крайне опасны тем, что в некоторых случаях снижают механическую и вибрационную прочность изделия практически до нуля. В зависимости от свойств свариваемого материала, трещина может как сохранять свою изначальную локализацию, так и распространиться на всю длину обрабатываемой детали за очень короткое время.

Неудивительно, что это наиболее опасные дефекты сварных швов. ГОСТ в большинстве случаев требует немедленной отбраковки таких деталей вне зависимости от ее предназначения (за исключением совсем уж маловажных изделий).

Неравномерность швов

Так называется грубое несоответствие геометрических параметров соединений требуемым в нормативных документах характеристикам. Проще говоря, если сварка идет «змейкой», наискосок и т. п., речь как раз идет о подобном типе дефектов.

Чаще всего они появляются при работе неопытных сварщиков, а также при значительных скачках напряжения, некачественном оборудовании и банальной спешке. Опасен этот дефект тем, что зачастую комбинируется с недоваром, который уже куда опаснее. Если отклонение от осевой линии соединения незначительно и не вызывает снижения прочности изделия, деталь может быть допущена к эксплуатации.

В этом случае всегда следует помнить одну простую вещь: чем меньше угол перехода от основного металла к слою наплавления, тем хуже становится механическая прочность свариваемого изделия. Конечно же, при изготовлении каких-то бытовых конструкций (каркас теплицы, к примеру) в условиях недостаточного напряжения обойтись без неравномерности швов просто нереально. Впрочем, в таком случае они и не представляют особой опасности.Основные способы устранения, исправления дефектов

Сразу скажем следующее: в большинстве случаев способы устранения дефектов сварных швов обсуждать не имеет смысла, так как в условиях более-менее строгого ОТК все изделия с какими-то изъянами попросту бракуются. Но порой действительно бывает так, что дефект не слишком серьезный, а потому его можно устранить. Как это делать?

В случае со стальными конструкциями испорченную поверхность срезают (плазменно-дуговая сварка), тщательно зачищают место неудачного соединения, а затем повторяют попытку. Если имеются незначительные внешние дефекты сварных швов (неравномерность соединения, неглубокие оспины), то их можно попросту зашлифовать. Конечно же, при этом не стоит увлекаться и снимать слишком большой слой металла.

Важное замечание

Если речь идет об изделиях из легированной стали, которые должны пройти обязательную термическую обработку, то исправление дефектов сварных швов должно производиться только (!) после отпуска в температурном диапазоне от 450 до 650 °С.

Исправление прочих разновидностей

Проще всего исправлять наплывы и механическую неравномерность шва. В таком случае место соединения просто зачищают (о чем мы уже писали). Об исправлениях подрезов мы уже говорили выше, но еще раз заметим – с такими дефектами деталь более целесообразно сразу выбраковать, так как ее эксплуатация может быть опасна!Если имеется прожог (что встречается не так часто), то устранение дефектов сварных швов провести довольно просто: сперва поверхность как следует зачищается, а затем ее повторно проваривают. Приблизительно так же поступают и с кратерами.

Основные условия «косметического ремонта»

При устранении дефектов нужно соблюдать определенные технологические условия. Во-первых, нужно следовать простому правилу: длина дефектного участка должна соответствовать его ширине, плюс 10-20 мм стоит оставить «на всякий случай».

Важно! Ширина сварочного шва после его повторной проварки не должна превышать двукратного его размера до начала работ. Не ленитесь перед исправлением огрехов хорошо подготовить поверхность. Во-первых, это предотвратит попадание в металл кусочков шлака. Кроме того, данная нехитрая мера поможет ускорить работу и повысить качество ее результатов.

Очень важно подготовить выборку под вновь заделываемый участок. Если вы используете УШМ («болгарку»), то лучше взять диск самого маленького диаметра. Боковые грани выборки нужно делать как можно более ровными, без заусениц и прочих выступающих частей, которые в процессе сварки могут превратиться во все тот же шлак.

Если речь идет о соединениях алюминия, титана, а также сплавах этих металлов, то к делу стоит подойти еще более ответственно. Во-первых, при устранении дефектов в этом случае допускается использовать только (!) механические методы, применение же дуговой сварки недопустимо. Предпочтительнее всего вырубать испорченный участок, зачищать и заново заваривать шов.

Замечание по исправленным дефектам

Места с исправленными — повторно заваренными соединениями, должны вновь пройти процедуру ОТК. Если дефект в той или иной степени сохранился, его можно попробовать устранить опять. Важно! Количество исправлений зависит от марки стали и характеристик самого изделия, но в нормальных условиях переделывать работу можно не более двух-трех раз, так как в противном случае наблюдается резкое снижение прочностных качеств детали.Вот мы и обсудили основные виды дефектов сварных швов.

Сварочные символы — Знакомство с чертежами

Предупреждение о безопасности: Опасность излучения ЭМП при сварке> Обычные дефекты сварных швов <

(Примечание. Вы можете загрузить версию этого раздела в формате PDF для печати.) Хотя сварка — несложный процесс, металл — это динамичный материал, поэтому вы можете ожидать множество поворотов на этом пути. Ваши заготовки могут расширяться при нагревании. Структура зерен может ослабнуть и стать причиной ломкости.Форма металла может деформироваться, вызывая трещины, которые со временем могут распространяться и потенциально разрушать сварной шов.

Излишне говорить, что такие ужасные возможности заставляют инспекторов быть в тонусе, а инженеров лежать без сна глубоко в ночи, гадая, правильно ли их проекты предвидели все, что может пойти не так. Такие конструкции, как мост Золотые Ворота (который был склепан, а не сварен), демонстрируют, что сталь является основным строительным материалом, когда речь идет о прочности.

Хорошее, плохое и уродливое — Сварка валиков вдоль тренировочной пластины показывает, что может пойти не так, если сварщик использует неправильную технику или неправильные настройки машины.

Низкоуглеродистая (также известная как мягкая) сталь широко используется для строительных работ, поскольку при перегреве она с большей вероятностью сохранит свою пластичность, чем другие металлы. Даже если вы слишком быстро погасите его в воде, ему удастся (в большинстве случаев) пережить шок испытания. Но жизнь не так проста для алюминия, чугуна, титана, нержавеющей или высокоуглеродистой стали.

Помимо хрупкости, другие распространенные дефекты сварных швов, такие как деформация, растрескивание и проплавление, могут снизить долговечность металлов (включая низкоуглеродистую сталь).

Следовательно, нормы и стандарты, разработанные Американским обществом сварки, точно определяют, как должно выглядеть соединение после завершения работы. В зависимости от области применения другие группы также могут иметь право голоса в проекте, например, Американское общество инженеров-механиков (ASME), Американский институт нефти (API) и Американское общество неразрушающего контроля (ASNT). Проще говоря, при соблюдении кодов таких событий, как отказ косынки вдоль моста I-35 в Миннеаполисе, возможно, не произошло в августе 2007 года, что привело к обрушению конструкции.Еще более смертоносным было обрушение двух пешеходных переходов в отеле Hyatt Regency в Канзас-Сити в 1981 году. (См. Фотографии ниже).

Нормы правил сварки касаются окончательной формы, размеров и степени любых аномалий в готовом сварном шве. Одиночная трещина считается дефектом сварного шва и автоматически не проверяется. Однако другие проблемы, известные как разрывы, могут оказаться достаточно мелкими, чтобы избежать тяжелой руки правосудия. Что приемлемо для инспектора, прописано в коде.

— — —

Обрушение эстакады в Канзас-Сити было связано с ошибками инженерного проектирования, устраненными дальнейшими изменениями, внесенными на строительной площадке во время строительства. Сварные швы и другие крепежные детали не выдержали веса людей, толпившихся на дорожке во время чаепития.

Нормы правил сварки касаются окончательной формы, размеров и степени любых аномалий в готовом сварном шве. Одиночная трещина считается дефектом сварного шва и автоматически не проверяется.Однако другие проблемы, известные как разрывы, могут оказаться достаточно мелкими, чтобы избежать тяжелой руки правосудия. Что приемлемо для инспектора, прописано в коде.

Взгляните на фото ниже. Он показывает относительно однородный сварной шов с хорошей врезкой, слегка выпуклую поверхность и отсутствие брызг, кратеров или других видимых неоднородностей. Создание подобных сварных швов требует как практики, так и понимания того, как металлы реагируют на нагрев и окисление.

Вот пример относительно однородного сварного шва с хорошей врезкой, слегка выпуклой поверхностью и без брызг, кратеров или других видимых неоднородностей.

Чтобы освоить сварку по кодам, вы должны также получить сведения о дефектах, которые приводят к браковке сварных швов. Имейте в виду, что у большинства проблем, с которыми вы столкнетесь, есть одна идентифицируемая причина и решение. Более того, эта причина может не иметь ничего общего с вашей способностью уложить сварочный валик. Вместо этого виновником окажется один из следующих:

• плохая конструкция соединения и подгонка

• неправильные настройки машины

• неправильный защитный газ или расход • несоответствующая предварительная или последующая термообработка

• использование неправильного (или дефектного) прутка / проволоки

• высокая или низкая температура окружающей среды, высокая влажность или другие атмосферные условия

По мере того, как вы приобретете навыки работы с различными сварочными процессами и рабочими материалами, вы научитесь устранять любые проблемы и быстро вносить изменения.А до тех пор обязательно прекращайте сварку, как только заметите, что что-то не так. Прежде чем продолжить, проконсультируйтесь с коллегой, руководителем или инструктором. Помните, что чем больше тепла вы применяете к металлу, тем больше нарушается его молекулярная или химическая структура. Поэтому по возможности следует избегать переделок.

По мере того, как вы приобретете навыки работы с различными сварочными процессами и рабочими материалами, вы научитесь устранять любые проблемы и быстро вносить изменения.А до тех пор обязательно прекращайте сварку, как только заметите, что что-то не так. Прежде чем продолжить, проконсультируйтесь с коллегой, руководителем или инструктором. Помните, что чем больше тепла вы применяете к металлу, тем больше нарушается его молекулярная или химическая структура. Поэтому по возможности следует избегать переделок.

Трещины

Независимо от того, насколько мала, каждая трещина считается дефектом, и требуется всего одна, чтобы не пройти проверку сварного шва.Это потому, что трещина со временем распространяется. В отличие от столярных работ, вы не можете просто заполнить отверстие небольшим количеством клея и опилок. Трещины необходимо зашлифовать напильником или болгаркой, затем выполнить новую сварку. Вот четыре распространенных типа, на которые следует обратить внимание:

горячее растрескивание — эта трещина появляется вскоре после сварки, обычно внутри сварного шва, в результате чего-то, что называется горячей короткостью. Причиной может быть плохая подгонка или конструкция, но присутствие серы в основном или металле сварного шва также может вызывать проблемы, как и разные скорости охлаждения в сварном шве.Часто трещина образуется вдоль оси (центра) соединения, когда две стороны расходятся.

Холодная трещина — она не появляется сначала, но в течение дня или около того после сварки. Это вызвано водородом, поглощенным сварным швом через сварочную ванну. Водород может присутствовать из-за просачивания влаги в электрод перед сваркой, поэтому так важно хранить стержни с низким содержанием водорода в печи до тех пор, пока они не понадобятся. Другой причиной холодных трещин является загрязнение основного металла, поэтому не забудьте очистить старый, загрязненный или обесцвеченный металл перед началом сварки.

Микротрещина — это скорее будущая трещина, которая развивается в течение срока службы сварного шва. Он возникает в результате сейсмического возмущения, усталости металла или напряжений в зоне термического влияния или ЗТВ.

кратерная трещина — эта трещина появляется на конце соединения, когда сварщик не засыпает зазор. Стандартная практика — приваривать немного дальше конца стыка или идти назад и поверх металла шва, чтобы убедиться, что не осталось кратера.

Чтобы избежать трещин в сварных швах, подгонка всегда должна быть максимально точной, как если бы вы были мастером-краснодеревщиком. Не думайте, что любой зазор можно легко устранить, добавив дополнительный сварочный металл. Опять же, металл — совсем другое животное, чем дерево. Он расширяется при нагревании, из-за чего трудно компенсировать то здесь, то там стороны, которые не подходят друг к другу. Даже если соединение может выглядеть нормально сразу после того, как вы его сварили, чаще всего ваши рабочие пластины возвращаются в исходную ориентацию после остывания сварного шва.Вот рецепт, как это обойти:

• Потратьте необходимое время на шлифовку, очистку, опиливание и / или удаление заусенцев с краев пластин, чтобы они легко стыковались друг с другом.

• Предварительно нагрейте обе стороны стыка (при необходимости).

• Зажмите и / или скрепите пластины вместе.

• Перед сваркой проверьте настройки вашего аппарата, чтобы убедиться, что вы набрали нужное количество тепла.

Пористость

Пористость — это технический термин для обозначения пузырьков газа.Они образуются внутри или на поверхности сварных швов, поскольку металл в расплавленном состоянии очень уязвим для загрязнений. По этой причине в большинстве сварочных процессов используется защитный газ (или газовые компоненты в стержнях). Пористость может быть вызвана одной из следующих причин:

• Установлено слишком большое значение расходомера на баллоне защитного газа.

• Вы используете неправильную газовую смесь или стержень / проволоку.

• Сварочная ванна загрязнена из-за нечистого металла, поверхностной влаги или контакта между разнородными металлами.

• Скорость сварочного хода слишком велика, что не дает возможности защитному газу или ингредиентам стержневого флюса выполнить свою работу.

• Сквозняк или ветер на открытом воздухе выдувают газ из сварочной ванны.

Кислород и водород — два главных врага сварщиков. Окисленные поверхности, которые проявляются в черных металлах в виде ржавчины, коррозии или прокатной окалины, следует удалять со всех свариваемых участков непосредственно перед сваркой (а не накануне).Помните, вода состоит из двух частей водорода и кислорода. Как только водород попадает внутрь металла, он создает состояние, известное как водородное охрупчивание .

Засорение газового сопла сварочного пистолета MIG также может препятствовать попаданию защитного газа в сварочную ванну, поэтому не забывайте регулярно чистить отверстие. При сварке штангой электроды следует хранить вдали от источников влаги. В частности, стержни с низким содержанием водорода, такие как E7018, должны быть помещены в печь для стержней, установленную на 250 градусов по Фаренгейту, после того, как коробка была открыта.(Однако не нагревайте стержни других типов, так как это приведет к разрушению их целлюлозного покрытия.)

При сварке MIG всегда проверяйте настройку расходомера перед началом первой сварки и убедитесь, что газовая смесь (аргон, CO2 и т. Д.) Является подходящей для вашего применения.

Отсутствие проникновения и слияния

GoWelding.com

Этот сварной шов не проникает в основной металл и не имеет сплавления с обеих сторон.Таким образом, он не будет служить своей цели — обеспечить прочное, длительное соединение между двумя пластинами.

В зависимости от стыка вам, возможно, придется сваривать до дна или пластин, чтобы добиться так называемого полного проникновения в стык (CJP). С другой стороны, для большинства угловых швов требуется только частичное проплавление стыка (PJP). В любом случае вам необходимо настроить сварочный аппарат так, чтобы у вас было достаточное напряжение и ток для выполнения работы.

Сварной валик, который просто скользит по поверхности основного металла, легко заметить, потому что валик выглядит как поезд с пулями.Достаточное проплавление достигается путем установки правильной силы тока или напряжения на сварочном аппарате. Слишком высокая скорость движения или слишком высокая высота резака над суставом обычно ограничивают проникновение. (Для некоторых металлов, таких как алюминий и нержавеющая сталь, вам придется двигаться быстрее, потому что они оба чувствительны к нагреванию.)

Под сваркой понимается привязка сторон сварного шва к основному металлу таким образом, чтобы не было разделительной линии. Это требует немного больше времени и внимания для швов с разделкой кромок с открытым корнем, поскольку там остается много места для заполнения.Любой зазор приведет к появлению трещин. Трещины в конечном итоге будут расширяться и вызывать утечки (в случае трубы) или отслоение и неспособность выдерживать нагрузку (в конструкционной стали).

Здесь нет проникновения или сплавления с нижней пластиной. На стоящей пластине вы видите неравномерное проникновение и зазор внизу.

Для плавления сторон стыка сварщик должен ненадолго остановиться на каждой стороне при нанесении сварочного металла. Как правило, вы быстро перемещаетесь по центру сварного шва, чтобы не допустить налипания нового металла в этой области.Но стороны швов склонны к подрезанию, поэтому необходима пауза, чтобы эти зазоры не образовывались. Таким образом, получается плоский или слегка выпуклый валик с хорошей закрепкой на носках сварного шва.

В этом сварном шве гораздо лучше выполняется проплавление и сплавление сторон основного металла. Поверхность сварного шва слегка выпуклая, что обычно предпочтительнее плоской или вогнутой формы.

При ручной сварке мягкой стали электроды E6010 или 6011 являются стандартными стержнями, поскольку они разработаны для глубокого проплавления.Затем сварщик переключается на другой тип стержня, часто с низким содержанием водорода E7018 для наполнителя и проходов крышки.

Подрезка

Как отмечалось ранее, отсутствие хорошей стыковки обоих пальцев сварного шва может привести к подрезу. Это потому, что металл по краям плавится быстрее, чем в середине. На Т-образном соединении, подобном показанному выше, опорная пластина чаще всего приваривается к краю, где она более подвержена плавлению. Поскольку нижняя пластина приварена посередине, имеет смысл направлять на нее больше тепла при перемещении по стыку.Многие сварщики начального уровня забывают это основное практическое правило о том, как металл реагирует на тепло.

– WeldReality.com

Пальцы этого шва сильно подрезаны. Это происходит из-за того, что сварщик не останавливается достаточно долго на каждой стороне сварного шва, когда он делает зигзагообразные движения (или катит фигурную букву Q) вдоль стыка. Кроме того, сварной шов прошел сквозь стоящую пластину, что свидетельствует о приложении большого количества тепла (или тока). –

Вы также можете подрезать мысок на нижней пластине, если не потратите достаточно времени на сварку этой стороны соединения.Таким образом, в дополнение к сосредоточению на нем большего количества тепла, не забудьте манипулировать электродом в боковом направлении, задерживаясь на каждом пальце ноги, чтобы сварочная лужа покрывала оба этих края соединения. Это важный навык, который необходимо освоить, так как он будет неоднократно повторяться практически в каждом типе сварочного задания, которое вы выполняете.

Правильное движение из стороны в сторону обеспечивает сплавление с основным металлом на каждом сварочном проходе. Когда вы дойдете до последнего прохода (крышки), убедитесь, что сварочная лужа достигает и покрывает любой палец.

Практикуя движения из стороны в сторону, вы научитесь выполнять эту манипуляцию с достаточной скоростью, чтобы избежать перегрева, и в то же время не оставлять слишком много материала через горловину сустава.

Перекрытие

В то время как слишком большое количество тепла вызывает подрезы, слишком маленькое создает перекрытие, когда два отдельных слоя металла остаются вдоль носка. Сварка по нормам требует тщательного сплавления основного металла.

Это крайняя противоположность поднутрения. Здесь металл сварного шва течет по основному металлу у носка, не производя плавления между ними. Это может быть вызвано недостаточным нагревом для плавления основного металла и / или неправильным обращением с электродом. Убедитесь, что ваш стержень или рабочий угол пистолета правильный; иначе тепло не будет направлено на палец ноги.

Искажения

Поскольку металл расширяется при нагревании, а затем сжимается после охлаждения, две стороны соединения могут смещаться в процессе сварки.Вот почему прихватывание и / или использование зажимов является неотъемлемой частью многих сварочных операций. Нержавеющая сталь особенно подвижна.

TWI