Основные дефекты сварки

Когда имеются несоблюдения технических условий, возникают дефекты сварки. При этом наблюдается сильное ухудшение сварных соединений.

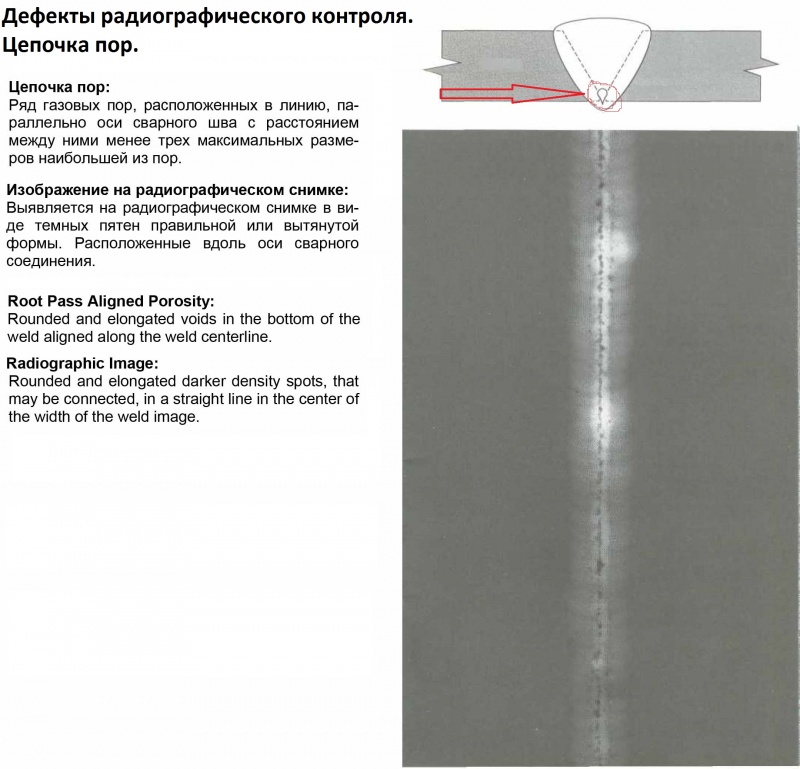

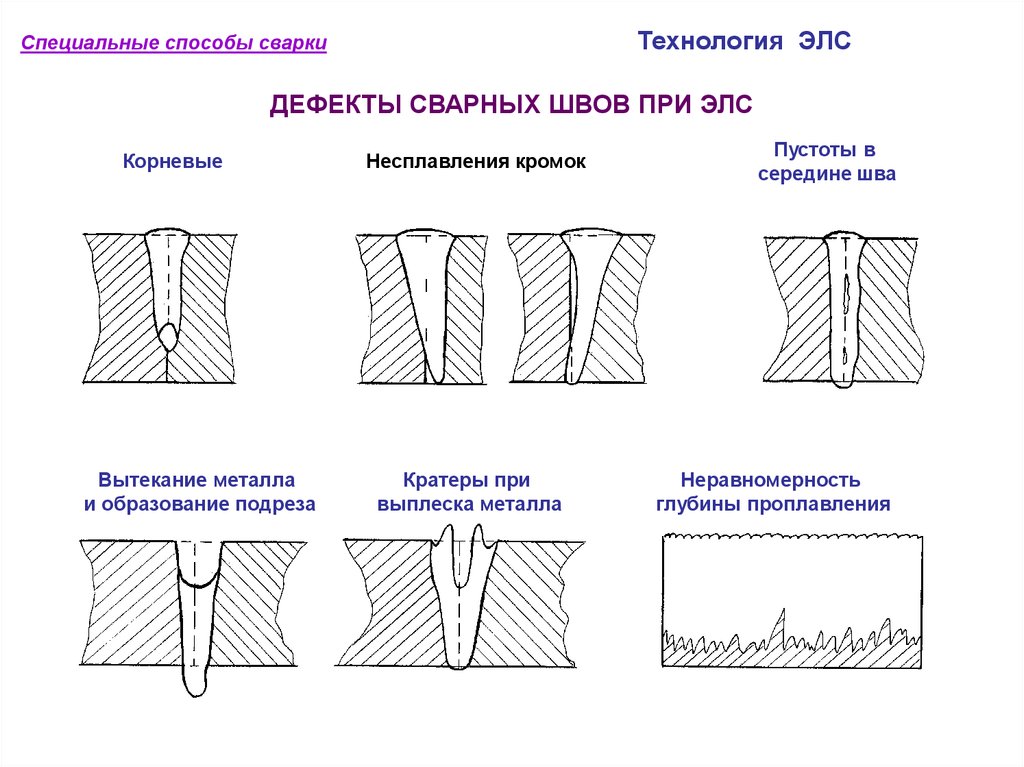

Корневые дефекты шва.

Швы теряют много положительных свойств, таких, как:

- механические;

- герметичность:

- сплошность.

Дефекты при сварке могут иметь разные причины:

- плохая свариваемость детали;

- качество электродов;

- флюс;

- режим сварки;

- квалификация сварщика;

- несоответствие технологии.

Виды дефектов при сварке.

В зависимости от места нахождения дефекты в шве подразделяются на:

- внешние;

- внутренние.

Дефекты сварочных соединений оказывают влияние на определенные характеристики изделия:

- прочность;

- форма;

- глубина расположения.

Опасными считаются дефекты при сварке, имеющие острые контуры. Дефекты сварочных швов, имеющие скругленные формы, практически неопасны.

Когда варятся важные конструкции, дефекты шва не должны быть глубже 8% от толщины заготовки. Самыми опасными являются дефекты сварочных швов, которые находятся под углом в 90° по отношению к растягивающему усилию. Находящиеся под маленьким углом к основному усилию дефекты представляют минимальную опасность.

Именно поэтому начинает падать прочность сварных швов, когда образуются трещины при сварке. Причем наибольший негатив несут горячие трещины, когда они возникают вдоль оси шва. Отрицательно влияют и непровары большой глубины.

Внешние дефекты, трещины

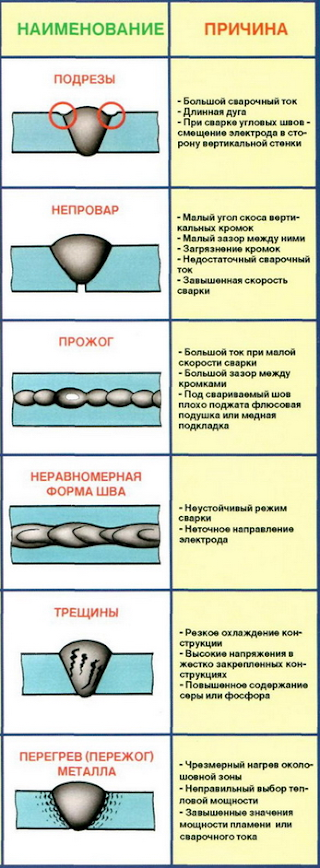

Классификация сварных дефектов.

В основном это касается высоты шва и его ширины. Основными причинами считаются:

- Плохая обработка кромок. Образуются зазоры, которые приходится заливать расплавленным металлом.

- Перемещение электрода было прерывистым, в результате шов получился разным по высоте. Изменяется его ширина, причем все это наблюдается по всей длине.

- Игнорирование технологических условий.

Когда возникает такой дефект, швы плохо выглядят. Так как имеет место неравномерная усадка сварки, возможны появление деформации, образование напряжения. Дефект может быть обнаружен как визуальным осмотром, так и специальным шаблоном. Такие дефекты сварки можно устранить подваркой, удалением лишнего металла.

Наружные трещины подразделяются на:

- продольные;

- поперечные.

Трещины в швах можно обнаружить в наплавке и заготовке. В самой детали они располагаются ближе к району термического влияния. Основными причинами возникновения трещин считаются:

- напряжения;

- нарушение структуры материала, когда соединение делается сваркой;

- высокое содержание фосфора;

- воздействие водорода.

Вернуться к оглавлению

Что такое сварочная трещина?

Под трещиной понимается образование прерывистого шва, вызванного механическим воздействием, резким охлаждением. Этот дефект может иметь вид микротрещин. Обнаружить его можно специальными оптическими приборами, имеющими 50-кратное увеличение.

Этот дефект может иметь вид микротрещин. Обнаружить его можно специальными оптическими приборами, имеющими 50-кратное увеличение.

Схема сварочной трещины.

Продольные трещины можно видеть:

- в шве;

- в материале;

- в местах сплавления.

Скрытые трещины возникают из-за появления высокого напряжения. Они очень похожи на ступеньки. В основном такой дефект имеют сварные соединения большой толщины. Появление высоких напряжений в большинстве случаев вызывает несоблюдение сварочной технологии.

Продольные трещины делятся на несколько групп:

- Горячие трещины при сварке. Причиной появления считается высокотемпературная хрупкость, характерная для сплавов.

- Холодные. Появляются, когда металл начинает медленно разрушаться.

Поперечные трещины обычно составляют перпендикуляр оси сварочного шва. Обнаруживаются в заготовке, в районе температурного влияния.

Радиальные трещины начинаются в одной точке и расходятся в разные стороны. Получили второе название – «звездообразные». Располагаются в районе поперечных трещин.

Получили второе название – «звездообразные». Располагаются в районе поперечных трещин.

Там, где дуга отходит от поверхности шва, появляется углубление, так называемая трещина в кратере. Она бывает:

- продольной;

- поперечной;

- звездоподобной.

Вернуться к оглавлению

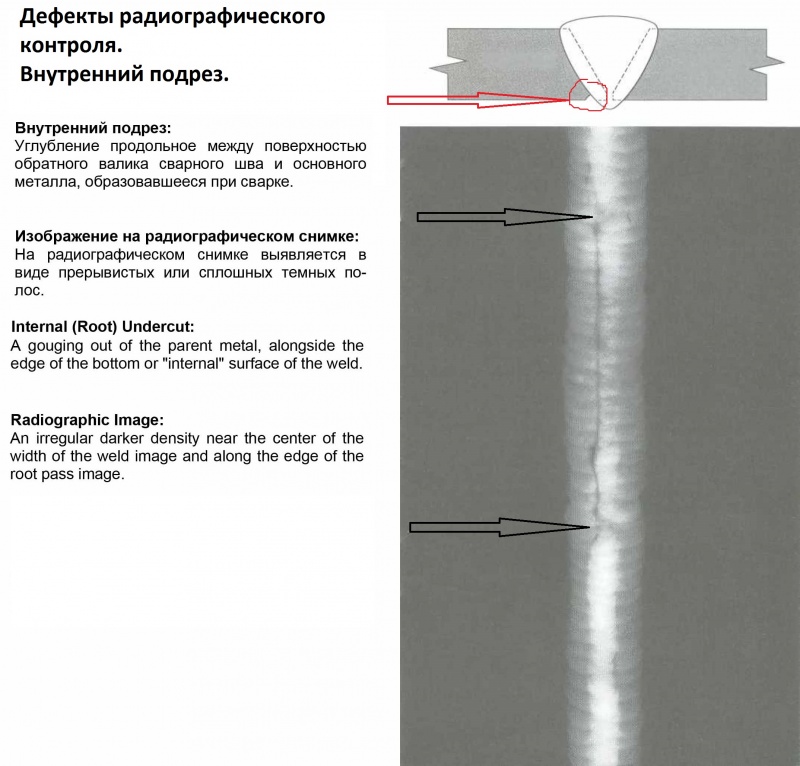

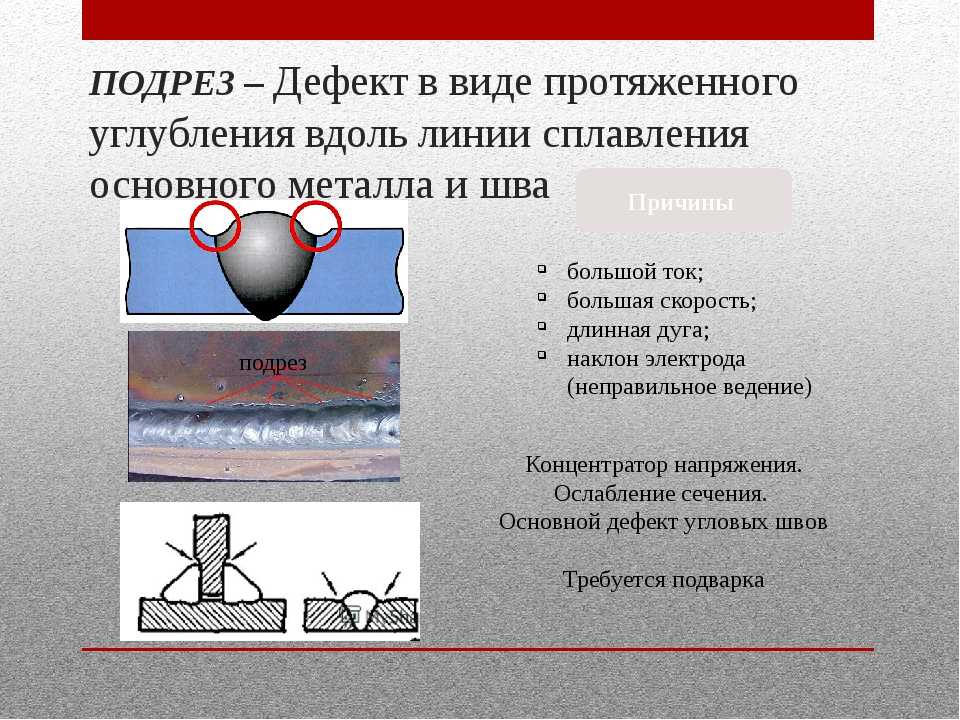

Подрезы: особенности

Сварочные подрезы и наплывы.

Очень часто наблюдаются при сварочном процессе. Происходит углубление там, где шов соединяется с основным металлом.

Так как из-за появления подреза уменьшается толщина детали, она теряет свою прочность. Большую опасность несут подрезы, когда располагаются перпендикулярно возникшим рабочим напряжениям.

Появление подреза связано с высоким напряжением дуги, причем сварка проводится на повышенной скорости.

При этом одна кромка получает более глубокое проплавление, расплавленный металл начинает течь по горизонтальной плоскости. Количества такого расплава недостаточно, чтобы заполнить канавки.

Когда варятся угловые швы, возникновение подрезов связано со смещением электрода по направлению к вертикальной стенке. В результате металл получает очень сильный нагрев, начинает плавиться и стекать на горизонтальную поверхность.

В результате металл получает очень сильный нагрев, начинает плавиться и стекать на горизонтальную поверхность.

Образование подрезов стыковых швов связано с подачей большого тока и неправильным расположением присадки.

Разделка трещин, когда сделаны большие углы, также приводит к появлению подрезов. Такой дефект бросается в глаза и требует полной переварки.

Если подрезы имеют небольшую длину, а сечение шва ослабляется только на 5%, конструкция имеет статические нагрузки, переварка не требуется. Запрещается наличие подрезов в конструкциях, которые работают под большим давлением.

Вернуться к оглавлению

Что представляет собой прожог?

Сварочные прожоги.

Причинами сквозного проплавления являются:

- большой ток;

- низкая скорость.

Обычно прожог представляет собой сквозное отверстие, образовавшееся при сварке. В случае многослойной сварки образование прожога выявляется в самом начале. Причинами возникновения прожога считаются:

- большой зазор между кромками;

- маленькая толщина подкладки;

- плохое прилегание;

- большая утечка расплавленного металла.

Возможно образование прожога, когда неожиданно останавливается подача инертного газа. Когда свариваются вращающиеся кольцевые стыки, прожог появляется из-за неправильной установки электрода. Этот дефект виден сразу, место зачищается и полностью заваривается.

Вернуться к оглавлению

Дополнительные проблемы

Могут возникнуть другие неполадки:

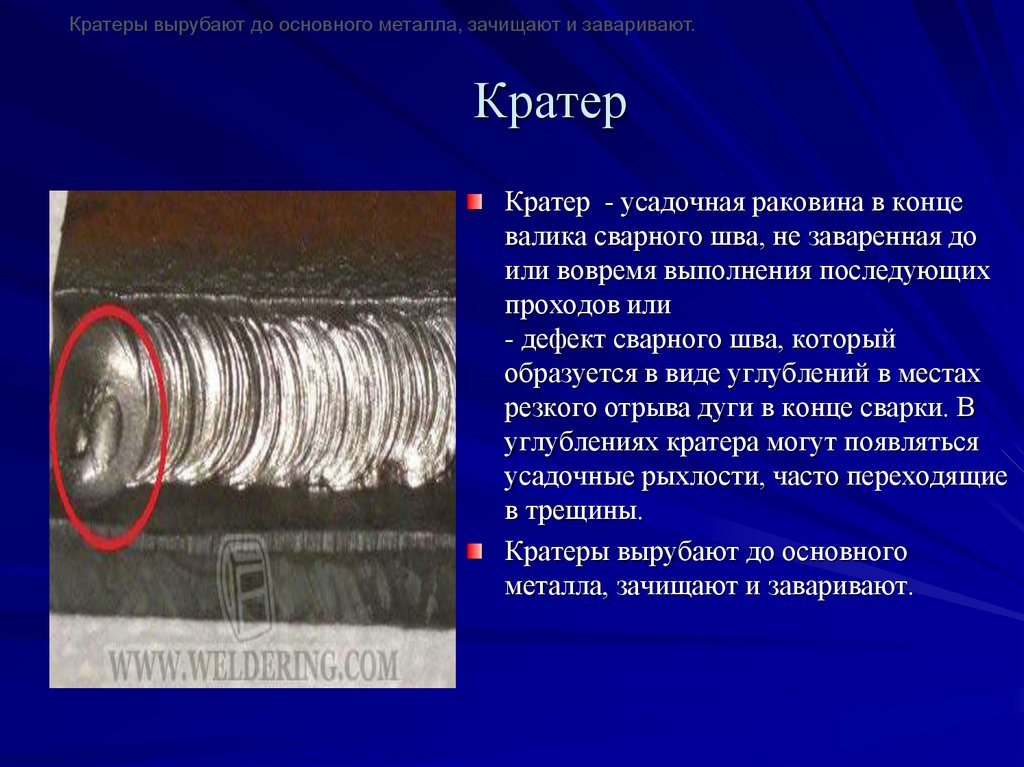

Незаваренный кратер. Возникает, когда дуга резко отрывается от поверхности в самом конце сварки. Образуется углубление, имеющее вид усадочных рыхлостей, становящихся трещинами. В большинстве случаев появление такого дефекта связано с непрофессионализмом сварщика. Когда выполняется автоматический сварочный процесс, кратер возникает в зоне выводных планок, там, где обрывается сварочный шов. Наличие кратеров категорически запрещено. Их необходимо зачистить и полностью заварить.

Поверхностное окисление. Речь идет о появлении окалины, закрывающей сварное соединение.

Причинами появления такого дефекта являются:

- плохая охрана сварочной зоны;

- обработка свариваемых кромок;

- настройки подачи инертного газа;

- его состав;

- размер вылета.

Свищ. Сварочный шов имеет воронкообразное углубление, которое появляется из-за крупной раковины. Причинами возникновения свища в основном считаются плохая обработка поверхности, применение нечистой присадочной проволоки. Данный дефект легко обнаруживается зрительно, исправляется полной переваркой.

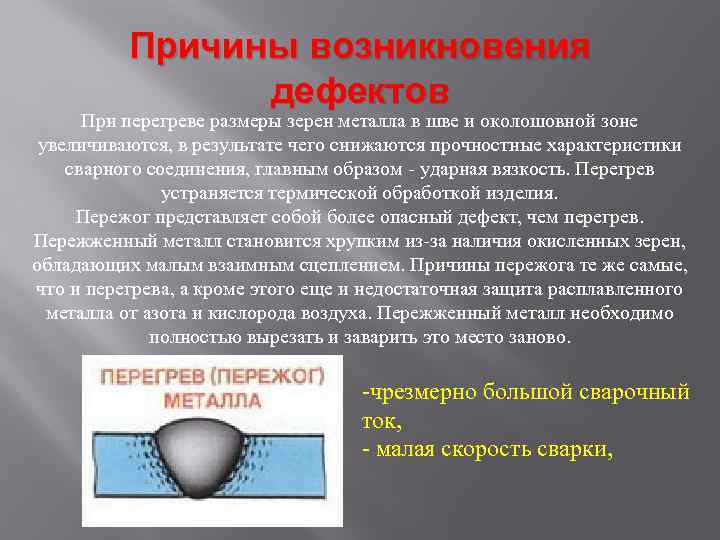

Горящие трещины. Когда температура плавления достигает 1100° С, начинается кристаллизация металла. Как следствие ухудшаются пластические свойства, возникает растягивающая деформация. В основном горячие трещины располагаются на краях кристаллической решетки. Возникают они вследствие высокого содержания в самом шве, большого количества:

- углерода;

- кремния;

- водорода;

- никеля;

- серы;

- фосфора.

Располагаются горячие трещины обычно хаотично. Их можно наблюдать вдоль всего сварочного шва. Такие трещины могут выходить на поверхность или находиться внутри нее.

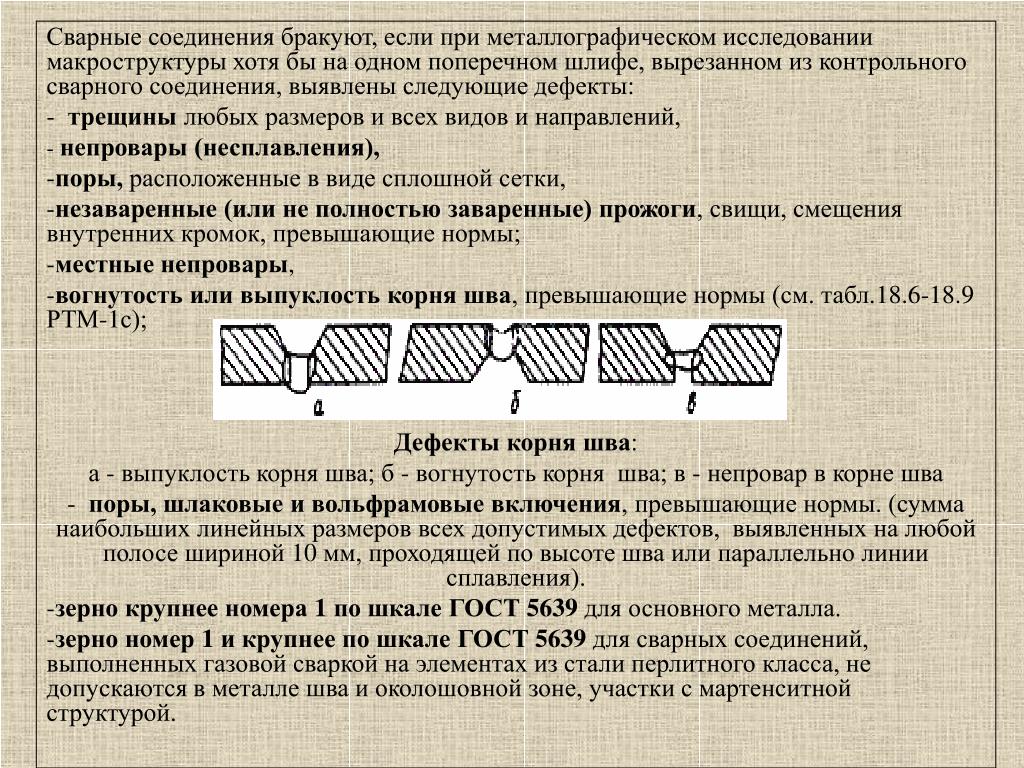

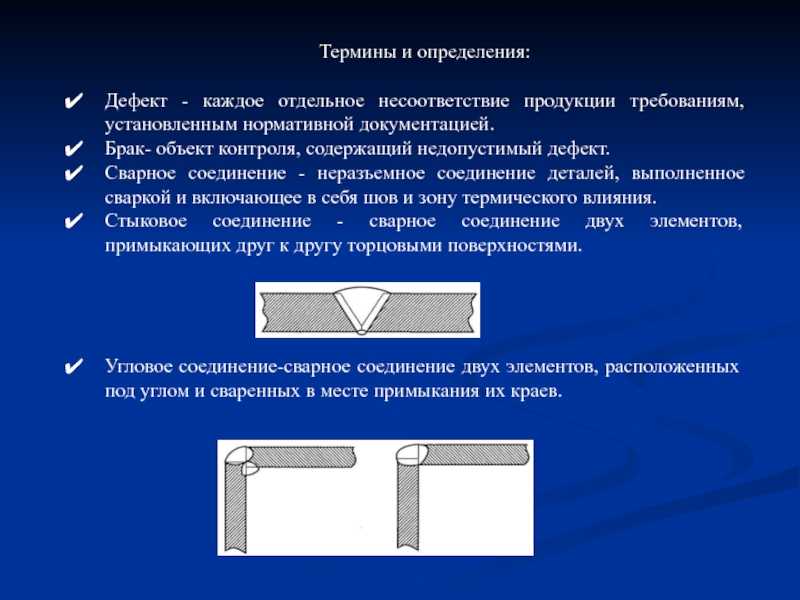

Дефекты сварки и способы их устраненияДефекты сварных швов появляются в результате либо неправильного выбора, либо нарушения технологии изготовления сварной конструкции, а также в результате использования некачественных сварочных материалов и невысокой квалификации сварщика. К внутренним дефектам относятся следующие: внутренние поры, непровар, неметаллические включения и микре трещины. Нарушение размеров и форм шва проявляется в чрезмерном усилении и резких переходах от основного металла к наплавленному, а также в неполномерности высоты и ширины шва. При ручной сварке данные дефекты возникают в результате неаккуратной подготовки свариваемых кромок, неправильного выбора сварочного тока, невысокого качества сборки под сварку и низкой квалификации сварщика. Дефекты формы шва могут возникнуть и в результате колебания напряжения в сети при выполнении работы. При автоматизированной сварке нарушения размеров и формы швов могут быть из-за несоблюдения режима сварочного процесса (скорости сварки, скорости подачи электродов, сварочного тока) и неправильной разделки шва. Подрез зоны сплавления выглядит в виде узкого углубления в основном металле вдоль края сварного шва. Этот дефект возникает при усиленной мощности горелки, при сварке удлиненной дугой, неправильном положении электрода или горелки и присадочного прутка, а также при сварке большим током. Прожог представляет собой сквозное отверстие в сварном шве. Основные причины его возникновения следующие: малая толщина свариваемого металла, завышенная мощность пламени горелки, большой сварочный ток, незначительное притупление свариваемых кромок и неравномерный зазор между ними по расстоянию. Наплыв — натекание металла шва на непрогретую поверхность свариваемого металла или прежде выполненного валика без сплавления с ним. Дефект возникает при некачественных электродах и несоответствии скорости сварки и сварочного тока разделке шва, а также при низкой квалификации сварщика. Непровар проявляется в виде местного несплавления свариваемых кромок основного и наплавленного металлов и может быть результатом плохой подготовки свариваемых кромок (отсутствие зазора, большое притупление, незначительный угол скоса), смещения электрода к одной из кромок, быстрого перемещения электрода по шву. Поверхностное окисление — окисление металла шва и примыкающего к нему основного металла главным образом из-за сильно окисляющей среды, очень высокой мощности пламени сварочной горелки, большой длины дуги, слишком сильного сварочного тока, медленного перемещения электрода или горелки вдоль шва. Поверхностные и внутренние поры являются результатом попадания в металлический шов различных газов, образующихся при сварке (азот, водород, углекислый газ и др.). АзоТ попадает в шов из атмосферного воздуха при недостаточно тщательной защите расплавленного металла в зоне сварки. Из компонентов покрытия электродов, воды и масла образуется водород. Оксид углерода возникает в процессе сварки стали при сгорании содержащегося в ней углерода. Дело в том, что при повышенном содержании углерода в электродах и свариваемой стали, а также при дефиците в сварочной ванне рас-кислителей и высокой скорости сварки оксид углерода не успевает улетучиться и остается в металле. Итак, пористость — итог неаккуратной подготовки свариваемых кромок (ржавчина, замасленность, загрязненность), недостатка раскислителей, использования влажного флюса, электродов с сырым покрытием и больших скоростей сварки. Наружные и внутренние трещины (микротрещины) возникают главным образом в результате появляющихся в металле напряжений из-за его неравномерного нагревания, охлаждения и усадки. Чердак — это помещение, которое находится между крышей и верхним (чердачным) перекрытием здания. Как правило, в нем устанавливают водяные баки, прокладки разводных труб отопления и размещают сборные каналы и камеры вентиляции. В индивидуальном доме проветривание чердака осуществляется через слуховые окна, а также через приточные отверстия под карнизом и вытяжные в коньке крыши. Данные приспособления призваны бороться с конденсатом, который образуется в результате проникновения влажного воздуха из кухни, санузлов и лестничных клеток. Слуховые окна изобрел русский мастер Слухов, который, возглавляя артель, осуществлял строительство московского Манежа в 1824 г. Чердачное пространство можно использовать для хозяйственных целей, например разместить в нем мастерскую. Для этого необходимо укрепить чердачное перекрытие, чтобы избежать его провисания. Кроме этого, надо позаботиться об освещении, которое может быть естественным и искусственным. Для обеспечения первого требуется устройство чердачных окон, для второго — электрическая проводка. Чердак можно также оборудовать под помещение для сушки белья. Для этого следует предусмотреть наличие дополнительных вентиляционных устройств. Чердачное помещение может служить в качестве кладовки для хранения различных материалов и инструментов. Однако в последнее время развитие строительства, разработка рациональных планировочных решений, появление новых высококачественных материалов сделало возможным использование чердака в качестве жилого помещения. Читать далее: |

Дефекты сварных соединений | Учебные материалы

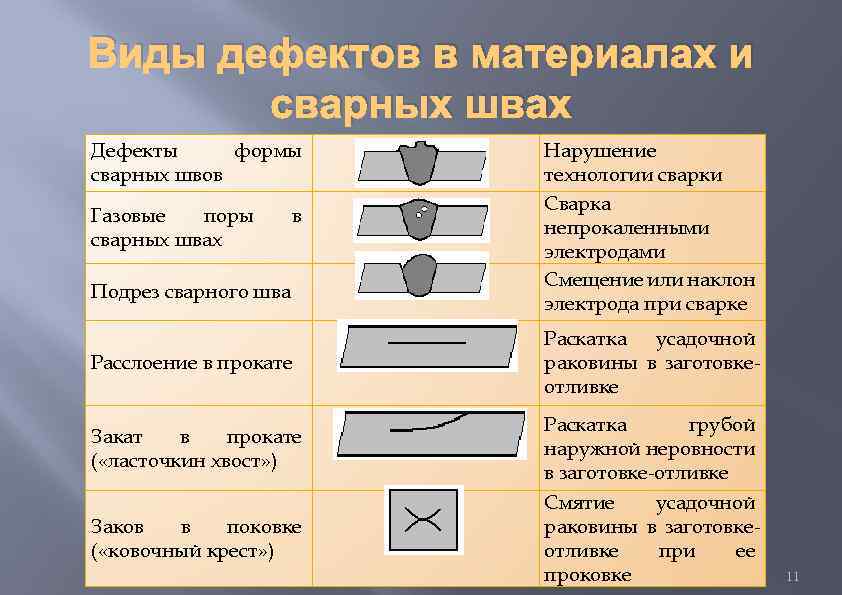

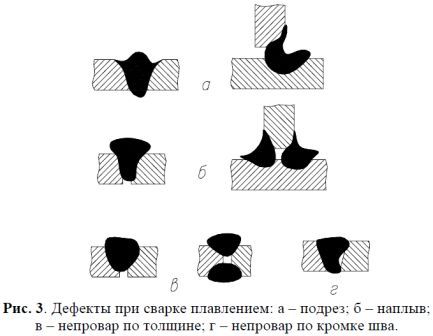

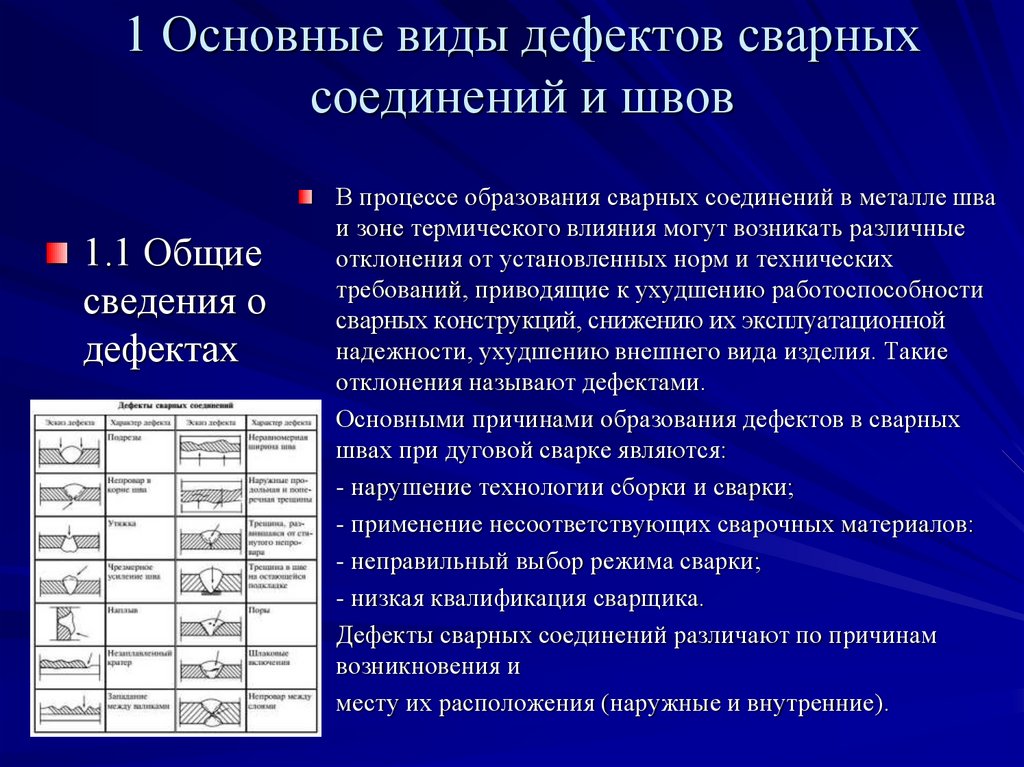

В сварочном производстве принято выделять следующие типы дефектов (рисунок 3. 15):

15):

- Дефекты подготовки и сборки изделий под сварку.

- Дефекты формы шва.

- Наружные и внутренние дефекты.

Дефекты подготовки и сборки

Характерными видами являются неправильный угол скоса кромок в швах с V–, X– и U–образной разделкой, слишком большое или малое притупление по длине стыкуемых кромок; непостоянство зазора между кромками; несовпадение стыкуемых плоскостей ведущих к смещению кромок, слишком большой зазор между кромками, расслоения и загрязнения кромок.

Форма и размеры сварных швов обычно задаются техническими условиями, указываются на чертежах и регламентируются стандартами: конструктивные элементы b – ширина шва, высота усиления С и глубина провара h.

Основные дефекты – неравномерная ширина и высота усиления, местные бугры и седловины. Эти виды дефектов наиболее характерны при ручной электродуговой сварке.

Такие дефекты снижают прочность соединения и косвенно указывают на возможность образования внутренних дефектов.

Дефекты сварных соединений характеризуются как недопустимые, так и допустимые. Недопустимые дефекты вновь перевариваются.

Готовые сварные соединения прежде всего подвергаются внешнему осмотру на выявление внешних дефектов (трещины, ослабление шва, наплывы, подрезы, прожоги, местная ноздреватость, пористость и др.).

Трещины: горячие (технологические) и холодные. Горячие – в жестко закрепленных конструкциях легированных сталей (особенно при недостаточном качестве – Smax). Холодные – закалочная теория (Сmax) Сэкв=6,25 и водородная.

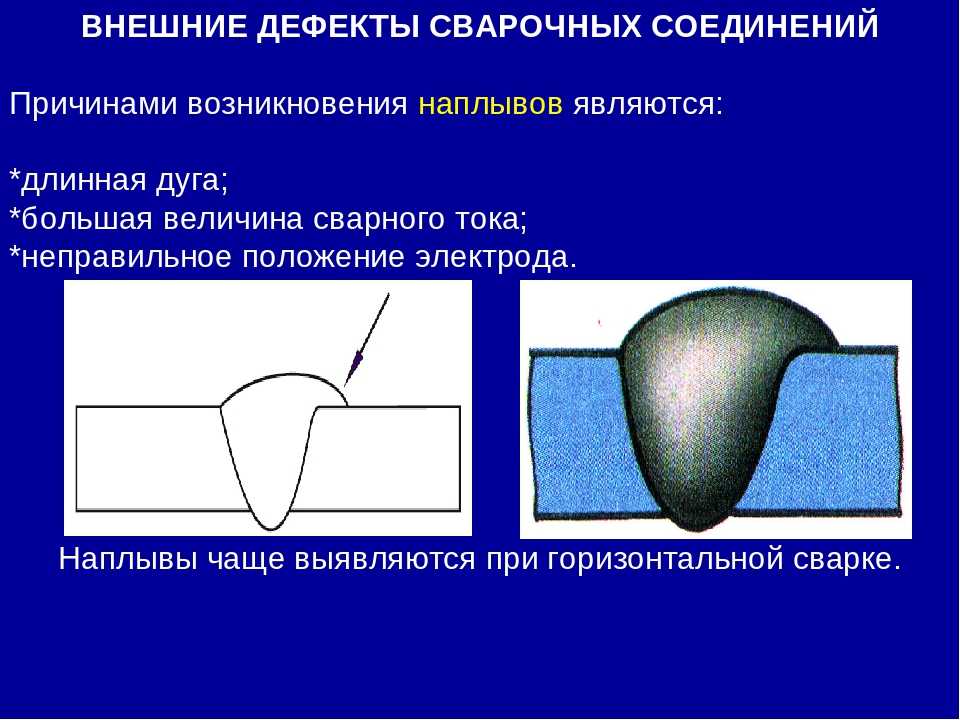

Наплывы образуются в результате стекания расплавленного металла на нерасплавленный металл.

Подрезы образуются по краям шва в основном металле (глубиной от десятых долей до нескольких мм). Прожоги – дефекты в виде сквозного отверстия в сварном шве (первый корневой слой или тонкий металл, или стекание через большой зазор).

Наличие скрытых внутренних дефектов в сварных соединениях контролируется различными физическими методами: просвечивание рентгеновскими лучами, просвечивание – лучами радиоактивных изотопов (кобальт – 60, цезий – 137), магнитографический метод, метод магнитного порошка и ультразвуковая дефектоскопия, контроль течеисканием.

Каждый из этих методов имеет свои специфические особенности, обуславливающие его чувствительность и область применения.

Рисунок 3.15 – Виды дефектов сварных швов и причины их возникновения

Испытание изделий на герметичность (ограничение проникновения жидкости или газа), или контроль течеисканием, выполняют применением легко проникающих сред (жидкостей или газов), хорошо различных визуально или с помощью приборов.

К внутренним дефектам относят поры, шлаковые включения, непровары, несплавления и трещины. Поры образуются вследствие загрязнений, влажности флюса или покрытия электродов, недостаточной защиты в среде защитного газа. Непровары из-за плохой зачистки кромок от окалины, ржавчины, шлака, блуждания дуги из-за магнитного дутья; неправильный выбор режима сварки (силы тока и напряжения дуги, скорости сварки) и т.п.

Кроме контроля качества внешним осмотром и с применением различных физических методов проверяется соответствие механических свойств и хим.состава сварных соединений требованиям технических условий и технологических инструкций по сварке на образцах – свидетелях.

Контроль качества исходных материалов, технологии и квалификации сварщиков

Для обеспечения высокого качества сварных соединений необходим контроль исходных материалов (основного металла, электродов, сварочной проволоки, флюсов, защитных газов и т.д.). Качество исходных материалов устанавливают на основании сертификатных данных, для чего определяют соответствие требованиям данного технологического процесса сварки изделий. При наличии внешних дефектов, а также при отсутствии сертификатов исходные материалы допускают только после проведения химического анализа, механических испытаний и испытаний на свариваемость.

При контроле основного металла особое внимание обращают на зоны, подлежащие к сварке – они должны быть очищены от грязи, масла, краски, ржавчины.

Прокат проверяют на наличие расслоений, окалины, равномерности толщины листа и т.д.

Электроды, сварочную проволоку проверяют выполняя пробную сварку для установления качества материалов по показателям характера плавления, легкость отделения шлака и качество формирования сварного шва. Они должны удовлетворять требованиям действующих ГОСТов.

Они должны удовлетворять требованиям действующих ГОСТов.

Свариваемость – это свойство металла образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленной конструкцией и условиями эксплуатации изделия. Свариваемость контролируют обычно в двух случаях: при выборе материалов и разработке технологии сварки, например, при стадии проекта или при технологической подготовке производства. Вторая проверка связана с возможными отклонениями показателей свойств основного металла, проволоки, партии электродов и флюсов от сертификатных значений.

Большое значение для обеспечения качества имеет контроль в процессе производства сварочных работ. Сюда относятся отмеченные выше методы контроля, включая контроль исправности сварочного оборудования и сварочных приспособлений и соблюдения установленных режимов сварки (по току, напряжению и скорости сварки). Такой контроль осуществляют технологи, мастера и другие инженерно–технические работники ответственные за работу данного участка, цеха, предприятия.

Тщательный планомерный контроль подготовки изделий под сварку и процесса сварки не будет эффективным без проверки уровня подготовленности сварщиков. Например, при сварке труб на монтаже более 70% брака возникает по вине сварщиков.

Для проверки квалификации сварщиков администрация предприятия организует квалификационную комиссию с участием инспектора Госгортехнадзора. Испытания должны проходить периодически. При этом проводят испытания по теории и практике сварочных работ с включением сварки образцов соответствующего изделия. Образцы сваривают в тех же условиях и пространственных положениях, что и реальное изделие (например, трубы – поворотные и неповоротные стыки). После внешнего осмотра сваренные образцы проверяют предусмотренными методами неразрушающего контроля, а также подвергают механическим испытаниям.

Количество образцов для испытаний регламентируются “Правилами аттестации сварщиков”.

Пайка материалов >

Теория по ТКМ >

19 распространенных типов дефектов сварки: причины и способы устранения

Камаль Двиведи

09 сентября 2021 г.

В этой статье я объясню 19 наиболее распространенных типов дефектов сварки , а также их причины и способы устранения.

Дефекты сварки обычно возникают в процессе сварки из-за неопытный или неквалифицированный сварщик или из-за принципиальных трудностей сварки такие операции, как дуговая сварка, газовая сварка и т. д.

Итак, не теряя времени, давайте получим начал.

Что такое дефект сварки?

Дефекты сварки возникают из-за неправильного или плохого технология, применяемая при сварочных работах.

Типы сварки дефектов

Существуют следующие типы сварки дефектов:

- Подрез

- Пористость

- Объект

- Cracks

- Exceplation CENTRATION

- CRACS

- ExcessEgessEptation

- .0037 Lack of Penetration

- Spatter

- Overroll

- Lack of Fusion

- Misalignment

- Underfill

- Concavity or Convexity

- Excessive Reinforcement

- Burn Through

- Overlap

- Arc Strikes

- Arc Crater

- Waviness of Bead

- Деформация

Эти дефекты сварки мы подробно рассмотрим по порядку с фотографиями.

См. на рисунке дефекты сварки, такие как подрезы, пористость, трещины и т. д.

Которые подробно описаны ниже.

| Виды дефектов сварки |

Подрез остается незаполненным рядом с этой частью дефекта

металл шва, который называется подрезом.

См. рисунок выше.

Причины подреза

- Слишком большой ток перегревает основной металл.

- Недостаточное удержание электрода на краях во время плетения.

- ‘V’ существо Шире.

- Смещение центральной линии сварки.

Способы устранения подреза

- Всегда используйте слабый ток.

- Измените технику сварки и остановитесь на некоторое время на кромке подреза.

- Уменьшите скорость сварки.

- Используйте правильную подготовку кромок.

- Очистка листа перед сваркой.

Пористость

Если в металле шва образуются и распространяются мелкие поры газа, то этот дефект называется пористостью.

Причины пористости

- Перегрев электрода.

- Неправильный электрод для свариваемого металла избыток влаги.

Средство от пористости

- Используйте слаботочные.

- Во избежание пористости всегда используйте правильный электрод, например, для сварки блестящих сталей, среднеуглеродистых сталей и легированных сталей с электродами с низким содержанием водорода.

- Для этого электрод должен быть сухим; они хранятся в теплое и сухое место.

- Доработка путем шлифовки и повторной сварки там, где это необходимо.

Включение шлака

Расплавленный флюс адсорбирует оксид из поверхности основного металла и плавает на расплавленном металле сварного шва.

Часть флюса (шлака) переходит в расплавленный металл, благодаря чему происходит включение шлака.

Причины включения шлака

- Если сварочная ванна недостаточно горячая, шлак затвердевает внутри сварного шва.

- Это может быть связано с низким током, недостаточным нагревом вход, или чрезмерное плетение.

- Подрез в предыдущем проходе или слишком мало места между плитами.

Средства от шлаковых включений

- Увеличьте ток или используйте более узкое плетение.

- Ремонт шлифовка и снова сварка.

- Подготовьте планшеты таким образом, чтобы в них нет засора и шлак может всплывать.

Трещины

Это дислокация в сварном шве металл.

Это может быть связано с эффектом охлаждения или стресс.

Причины возникновения трещин

- Высокая прочность соединения.

- Высокая скорость охлаждения.

- Использование неправильных электродов.

- Использование неподходящей техники сварки.

Средства для устранения трещин

- Использовать предварительный нагрев шпонки и/или после нагрев при необходимости.

- Медленно охладите сварной шов.

- Используйте другую последовательность для сварки.

- Используйте вращательное движение.

- Используйте правильный тип электродов для тип свариваемого основного металла.

Чрезмерное проплавление

При сварке стыкового соединения используется квадратная подготовка кромок для листов толщиной 3 мм и V-образная подготовка для толстых листов.

Обеспечивает проникновение на всю толщину.

Превышение проникновение недопустимо.

Причины чрезмерного проникновения

- Неправильная работа электродов.

- Перегрев сварочной ванны.

- Неправильный размер и тип электродов.

Средства защиты от чрезмерного проникновения

- Используйте слаботочные.

- Используйте правильный размер и тип электродов.

- Используйте правильные размеры притупления и прикорневого зазора.

Непровар

Если металл шва не полностью проплавлен до корня сустава, это приводит к отсутствию проникновения.

Причины отсутствия проникновения

- Низкий амперный ток.

- Более высокая скорость перемещения во время сварки.

- Низкий предварительный подогрев.

- Неправильная подготовка кромки.

Средства правовой защиты от отсутствия проникновения

- Используйте большой ток.

- Уменьшите скорость сварки.

- Используйте правильную подготовку кромок в соответствии с толщиной пластин.

См. на рисунке дефекты сварки, такие как разбрызгивание, непровар, смещение и т. д.

Описанные ниже.

| Дефекты сварки |

Брызги

Это мелкие частицы, которые выделяются во время дуговой сварки и оседают на поверхности основного металла.

Причины разбрызгивания

- Слишком большой ток.

- Более длинная дуга.

- Смачивание электродов.

Средства защиты от брызг

- Используйте слаботочные.

- Используйте небольшую дугу.

- Используйте сухие электроды.

Перекатывание

Из-за того, что основной металл или предварительно сваренный металл недостаточно нагреваются, расплавленный металл сварного шва имеет тенденцию перекатываться по ним.

Это называется перезапуском.

Причины переката

- Чрезмерное наплавление металла шва.

Способы устранения переката

- Используйте высокую скорость сварки.

- Держите электрод под прямым углом, чтобы не накладывать слишком много металла на одну сторону сварка.

Непровар

Сварные соединения, в которых наплавленный металл не образует когезионной связи с основным металлом, называются непроварами.

Причины несплавления

- Отсутствие смешивания оксидов или любых других посторонних материалов на поверхность пластин.

- Температура основного металла или предшествующего пробег поднимается недостаточно высоко.

Способы устранения непровара

- Тщательно очистите поверхность перед сварка.

- Правильно отрегулируйте параметры сварки значения и используйте соответствующие методы сварки.

Смещение

Данные дефекты возникали при сварке при смещении сварного соединения на некоторое расстояние.

Причины смещения

- Из-за небрежной сварки.

- Сварка листов разной толщины.

Устранение смещения

- Проверка прямолинейности соединения во время сборки или прихватка.

- Отремонтируйте с помощью шлифовки и подгоните их номинальную толщину для улучшения внешнего вида.

Недолив

Это незавершенная часть сварного шва выше

опорная плита, которая не поддерживает надлежащую высоту предложения, тогда это называется недостаточным заполнением.

Причины недолива

- Неправильная технология сварки.

- Увеличить скорость сварки.

Способы устранения недостаточного заполнения

- Можно остановить, периодически проверяя ставку высота с помощью калибра для сварки.

- Везде, где есть недостаточное заполнение, сварку необходимо будет заполнить повторно, чтобы поддерживать правильную высоту насыпи.

Вогнутость или выпуклость

Этот сварной шов является полым или куполообразным поверхность носка, смотрящая в угловой шов, который называется вогнутостью или выпуклостью.

Причины вогнутости или выпуклости

- Возникают из-за того, что не обеспечивается надлежащий ток и не поддерживается Скорость путешествия.

Устранение вогнутости или выпуклости

- Ремонт заключается в шлифовке куполообразного сварного шва и придании надлежащей высоты для плоскостности, шлифовки и смешивания сварного шва с пластиной возле бокового сварного шва пластины.

Чрезмерное армирование

Это высота наплавка на основной металл.

Стандартная арматура должна быть 1/16″ для труба и 1/8″ для пластины или структура.

Причины чрезмерного армирования

- Низкая скорость сварки.

- Малый ток.

Устранение чрезмерного армирования

- Удалите избыточное армирование путем шлифовки.

Теперь посмотрите на рисунок обнаруженные дефекты сварки, такие как прожоги, нахлесты и т. д., которые подробно описаны ниже.

| Дефекты сварки |

Прожог

Когда открытое отверстие в листе полностью расплавленный во время сварки, это называется прожогом

Причины прожога

- Это происходит из-за чрезмерного подведения тепла.

Средства от сквозного прожога

- Сделайте надлежащую V-образную подготовку на расплавленной поверхности и повторно приварите прогоревший участок сварного шва с меньшим подводом тепла.

Нахлест

Если поверхность сварного шва выходит за пределы носок сварного шва, он известен как перекрытие.

Причины перекрытия

- Из-за неправильных методов сварки.

- Угол наклона электрода и скорость перемещения.

Способы устранения нахлеста

- Нахлест следует стачивать, а выступ сварного шва сглаженный.

Зажигание дуги

Это предварительное испытание местного сварного шва к сварке основного металла пилой рядом сварное соединение.

Причины возникновения дуговых разрядов

- Это связано с небрежностью сварщика

и не использовать пробную тарелку с ним, чтобы начать

сварка.

Способы устранения ударов дуги

- Везде, где обнаружены удары дуги, шлифовка или шлифование шлифовальным кругом, если они обнаружены глубоко, после шлифования проведите тест на проникновение штампа.

Дугообразный кратер

Дугообразный кратер — это левая впадина после окончания сварочного цикла.

Причины возникновения дугового кратера

- Возникают из-за неправильной технологии заделки сварки.

Устранение дугового кратера

- Если в ямке нет трещины, просто заполните отверстие и начните сварку.

Волнистость валика

Непараллельный металл сварного шва, не покрывающий стык, образованный основным металлом.

Причины волнистости борта

- Из-за неустойчивой руки.

Устранение волнистости шва

- Улучшить технику сварки.

Деформация

Сжатие металла шва во время сварки заставляет основной металл двигаться.

Причины деформации

- Это произошло из-за перегрева.

Средства правовой защиты от искажения

- Используйте зажим для удержания основного металла на позиции.

- Выберите малый ток для электрода.

- Увеличение Скорость путешествия.

- Сварка небольшими участками и охлаждение между сварными швами.

Я надеюсь, что развеял все ваши сомнения относительно видов дефектов сварки , а также их причин и способов устранения.

Если у вас остались сомнения по этой теме, вы можете задать через комментарии или прямую почту мне.

Часто задаваемые вопросы о дефектах сварки

Какой наиболее часто используемый метод контроля сварных швов?

Для обнаружения дефектов сварки используются различные методы, такие как визуальный осмотр, обнаружение поверхностных трещин и т. д. Но чаще всего используются два метода контроля сварки: радиографический и ультразвуковой, поскольку этот метод исследует внутреннюю структуру сварного шва. без разрушения какой-либо сварочной части. В совокупности эти два метода называют также методом неразрушающего контроля.

д. Но чаще всего используются два метода контроля сварки: радиографический и ультразвуковой, поскольку этот метод исследует внутреннюю структуру сварного шва. без разрушения какой-либо сварочной части. В совокупности эти два метода называют также методом неразрушающего контроля.

Какие дефекты сварки возникают из-за неправильной техники сварки?

Трещины в дефектах сварки возникают из-за неправильной техники сварки.

Каковы причины чрезмерного провара при сварке?

Основными причинами чрезмерного провара при сварке являются неправильный выбор электродов, а также неправильная прокладка электродов.

Каковы причины недолива при сварке?

Недолив возник при использовании неправильной технологии сварки, а также при увеличении скорости сварки.

Что такое пористость дефектов сварки?

Пористость в дефектах сварки – мелкие поры газа, образующиеся и распространяющиеся в металле шва.

Что такое проверка качества сварки? — 10 распространенных дефектов сварки

Проверка качества сварки Для обеспечения удовлетворительных характеристик сварной конструкции качество сварных швов должно быть определено с помощью соответствующих процедур испытаний. Поэтому они проходят контрольные испытания в таких же или более суровых условиях, чем те, с которыми сталкиваются сварные конструкции в полевых условиях.

Поэтому они проходят контрольные испытания в таких же или более суровых условиях, чем те, с которыми сталкиваются сварные конструкции в полевых условиях.

На этой странице приведены советы по визуальному осмотру. На следующих страницах описаны методы контроля GMAW и физические испытания сварных швов.

Эти тесты выявляют слабые или дефектные участки, которые можно исправить до того, как материал будет выпущен для использования в полевых условиях. Испытания также определяют надлежащую схему сварки артиллерийского оборудования и предотвращают травмы и неудобства для персонала.

Неразрушающий контроль относится к неразрушающему контролю. Это подход к испытаниям, который включает в себя оценку сварного шва без его повреждения. Это экономит время и деньги, включая использование дистанционного визуального контроля (RVI), рентгеновских лучей, ультразвукового контроля и контроля проникновения жидкости.

Качество большинства сварных швов проверяется в зависимости от функции, для которой они предназначены. Если вы закрепляете деталь на станке, если станок работает исправно, то сварной шов часто считается правильным. Есть несколько способов определить правильность сварного шва:

Если вы закрепляете деталь на станке, если станок работает исправно, то сварной шов часто считается правильным. Есть несколько способов определить правильность сварного шва:

- Распределение: Сварной материал равномерно распределяется между двумя соединяемыми материалами.

- Отходы: Сварной шов не содержит отходов, таких как шлак. Шлак после охлаждения должен отслаиваться от изделия. Он должен легко удаляться. При сварке MIG любые остатки защитного газа также должны быть удалены без особых проблем. TIG, будучи самым чистым процессом, также должен быть безотходным. В TIG, если вы видите отходы, это обычно означает, что свариваемый материал не был тщательно очищен.

- Пористость: Поверхность сварного шва не должна иметь неровностей или пористых отверстий (так называемая пористость). Дырки способствуют слабости. Если вы видите отверстия, это обычно указывает на то, что основной металл был загрязнен или имел оксидное покрытие.

Если вы используете MIG или TIG, пористость указывает на то, что при сварке требуется больше защитного газа. Пористость в алюминиевых сварных швах является ключевым показателем недостаточного использования газа.

Если вы используете MIG или TIG, пористость указывает на то, что при сварке требуется больше защитного газа. Пористость в алюминиевых сварных швах является ключевым показателем недостаточного использования газа. - Герметичность: Если соединение неплотное, это указывает на проблемы со сваркой. При кислородно-ацетиленовой сварке, если используется автогенная сварка, где нет присадочного материала, сварной шов должен быть герметичным. То же самое для автогенной сварки TIG. Зазор не так критичен в других типах сварных швов, поскольку любой зазор заполняется присадочным материалом. Тем не менее, пробелы, как правило, указывают на потенциальную проблему качества.

- Защита от утечек: Если вы ремонтируете элемент, содержащий жидкость, утечка — это верный (и очевидный) способ убедиться в наличии проблемы. То же самое для чего-то, что будет содержать газ. Одним из методов проверки является использование мыльных пузырей для проверки наличия проблем (можно легко применить с помощью пульверизатора).

- Прочность: Большинство сварных швов должны продемонстрировать требуемую прочность. Один из способов обеспечения надлежащей прочности — начать с присадочного металла. и номинал электрода, превышающий ваши требования к прочности.0038

Другие проверки с использованием визуальных методов включают проверку перед (притупление, зазор, угол скоса, посадка в стыке), во время (скорость расхода электрода, течение металла, звук дуги и свет) и после сварки (подрез, непровар корня, проколы, чрезмерное разбрызгивание, размеры сварного шва).

Визуальный контроль (VT)Визуальный контроль – это процесс проверки качества сварного шва методом неразрушающего контроля (НК), при котором сварной шов исследуется глазом для определения дефектов поверхности. Это наиболее распространенный метод проверки качества сварки.

Преимущества неразрушающего контроля качества сварных швов:- Недорогой (обычно только трудозатраты)

- Недорогое оборудование

- Не требует электроэнергии ранний

- Необходимо обучение инспектора

- Требуется хорошее зрение или зрение скорректировано до 20/40

- Можно пропустить внутренние дефекты

- Отчет должен быть зарегистрирован инспектором

- Возможен человеческий фактор

Практика и разработка процедур для последовательного применения подхода

- Проверка материалов перед сваркой Мы проверяем качество сварки

- Осмотр после завершения сварки

- Отметьте дефекты и отремонтируйте сварной шов

- Проверка размера, типа и условий хранения электродов (электроды с низким содержанием водорода хранятся в стабилизирующей печи)

- Проверка корневого шва на склонность к растрескиванию

- Проверка каждого сварочного прохода.

Ищите подрез и требуемый контур. Убедитесь, что сварной шов тщательно очищается между каждым проходом.

Ищите подрез и требуемый контур. Убедитесь, что сварной шов тщательно очищается между каждым проходом. - Проверьте наличие кратеров, которые необходимо заполнить.

- Проверьте последовательность сварки и размер. Датчики используются для проверки размера.

- Проверить сварной шов на соответствие нормам и стандартам

- Проверить размер с помощью шаблонов и распечаток

- Проверить отделку и контур

- Проверить на наличие трещин на соответствие стандартам

- Проверить нахлесты

- Проверить подрезы

- Определить допустимый уровень разбрызгивания 8 10 распространенных дефектов сварки, о которых следует знать Что такое дефекты сварки?

- Непровар или неполный сплав

- Подрез

- Шлаковые включения

- Брызги

- Трещины

- Пористость

- Перекрытие

- Варпад приварить противоположную поверхность детали. Чтобы исправить эту неоднородность, вы можете увеличить силу тока, уменьшить скорость сварки или изменить геометрию соединения. Причины:

- Слишком большое расстояние между свариваемыми металлами.

- Вы перемещаете буртик слишком быстро, что не позволяет достаточному количеству металла попасть в соединение.

- Вы используете слишком низкую силу тока, в результате чего ток недостаточно силен для плавления металла.

- Электрод большого диаметра.

- Несоосность.

- Неправильное соединение.

- Используйте правильную геометрию соединения.

- Используйте электрод соответствующего размера.

- Уменьшить скорость перемещения дуги.

- Выберите правильный сварочный ток.

- Проверьте правильность выравнивания.

Неполное сплавление происходит с локализованным отсутствием сплавления либо на крае соединения, либо на поверхности ранее осажденной нити. Чтобы исправить эту неоднородность, вы можете увеличить ток, уменьшить скорость сварки, изменить геометрию соединения или использовать некоторые хитрости, чтобы избежать магнитного дутья.

Причины:- Низкое тепловложение.

- Поверхностное загрязнение.

- Неправильный угол наклона электрода.

- Диаметр электрода не соответствует толщине свариваемого материала.

- Слишком высокая скорость движения.

- Сварочная ванна слишком большая и движется впереди дуги.

- Используйте достаточно высокий сварочный ток с соответствующим напряжением дуги.

- Перед началом сварки очистите металл.

- Не допускайте заливки сварочной дуги расплавленной лужей.

- Используйте электроды правильного диаметра и угла.

- Уменьшение скорости отложения

Возникает при углублении, похожем на насечку, у основания шнура. Чтобы исправить эту неоднородность, можно уменьшить силу тока или скорость сварки.

Этот дефект сварки представляет собой образование канавки на кромке сварного шва, уменьшающую толщину поперечного сечения основного металла.

Причины: Результатом является ослабление сварного шва и заготовки.

Результатом является ослабление сварного шва и заготовки.- Слишком большой сварочный ток.

- Слишком высокая скорость сварки.

- Использование неправильного угла, который будет направлять больше тепла на свободные края.

- Электрод слишком большой.

- Неправильное использование газовой защиты.

- Неправильный присадочный металл.

- Плохая техника сварки.

- Используйте правильный угол наклона электрода.

- Уменьшить длину дуги.

- Уменьшите скорость перемещения электрода, но она не должна быть слишком медленной.

- Выберите защитный газ с правильным составом для типа материала, который вы будете сваривать.

- Использование правильного угла наклона электрода, при котором больше тепла направляется на более толстые компоненты.

- Использование надлежащего тока, уменьшение его при приближении к более тонким участкам и свободным краям.

- Выберите правильную технику сварки, не связанную с чрезмерным переплетением.

- Использование многопроходной технологии

Возникают при удержании твердых материалов, металлических или нет, в металле сварного шва. Причины – недостаточная очистка поверхности сварного шва между проходами. Это также может произойти при однопроходных сварных швах, когда шлак скапливается в корне и у основания шва.

Шлаковые включения являются одним из дефектов сварки, которые обычно хорошо видны в сварном шве. Шлак представляет собой стеклообразный материал, который возникает как побочный продукт электродуговой сварки, дуговой сварки с флюсовой проволокой и дуговой сварки под флюсом. Это может произойти, когда флюс, который является твердым защитным материалом, используемым при сварке, плавится в сварном шве или на поверхности зоны сварки.

Причины:- Неправильная очистка.

- Слишком высокая скорость сварки.

- Не очищать сварочный проход перед началом нового.

- Неправильный угол сварки.

- Сварочная ванна остывает слишком быстро.

- Слишком низкий сварочный ток.

- Увеличить плотность тока.

- Уменьшить быстрое охлаждение.

- Отрегулируйте угол наклона электрода.

- Удалите шлак с предыдущего валика.

- Отрегулируйте скорость сварки.

Брызги образуются при выбросе расплавленных частиц из валика сварного шва. Чтобы исправить этот разрыв, можно уменьшить ток и контролировать нестабильность переноса металла.

Брызги образуются, когда мелкие частицы сварного шва прилипают к окружающей поверхности. Это особенно распространено при дуговой сварке металлическим газом. Как бы вы ни старались, полностью избавиться от него не получится. Тем не менее, есть несколько способов свести его к минимуму.

Причины:- Слишком высокая рабочая сила тока.

- Слишком низкое значение напряжения.

- Рабочий угол электрода слишком крутой.

- Поверхность загрязнена.

- Дуга слишком длинная.

- Неправильная полярность.

- Неустойчивая подача проволоки.

- Очистите поверхности перед сваркой.

- Уменьшить длину дуги.

- Отрегулируйте сварочный ток.

- Увеличьте угол наклона электрода.

- Соблюдайте полярность.

- Убедитесь, что у вас нет проблем с кормлением.

Среди несплошностей металлургического происхождения можно отметить трещины, которые могут появиться в зоне воздействия сварного шва (зона плавления или зона термического влияния) из-за нескольких факторов, таких как усадка затвердевания металла и роста зерен, и могут быть классифицированы как холодные трещины, трещины затвердевания и трещины повторного нагрева.

Наиболее серьезным типом дефекта сварки является трещина в сварном шве, и он не допускается почти всеми стандартами в отрасли.

Он может появиться на поверхности, в металле сварного шва или в зоне воздействия сильного тепла.

Он может появиться на поверхности, в металле сварного шва или в зоне воздействия сильного тепла.Существуют различные типы трещин, в зависимости от температуры, при которой они возникают:

- Горячие трещины: Они могут возникать в процессе сварки или в процессе кристаллизации сварного соединения. Температура в этот момент может подняться более чем на 10000С.

- Холодные трещины: Эти трещины появляются после завершения сварки и снижения температуры металла. Они могут образоваться через несколько часов или даже дней после сварки. В основном это происходит при сварке стали. Причиной этого дефекта обычно являются деформации в структуре стали.

- Кратерные трещины: Возникают в конце процесса сварки до того, как оператор закончит проход сварного соединения. Обычно они образуются ближе к концу сварного шва. Когда сварочная ванна остывает и затвердевает, она должна иметь достаточный объем, чтобы преодолеть усадку металла шва.

В противном случае образуется кратерная трещина.

В противном случае образуется кратерная трещина.

- Использование водорода при сварке черных металлов.

- Остаточное напряжение, вызванное усадкой при затвердевании.

- Загрязнение основного металла.

- Высокая скорость сварки, но малый ток.

- Без предварительного нагрева перед началом сварки.

- Плохая конструкция соединения.

- Высокое содержание серы и углерода в металле.

- Предварительно нагрейте металл по мере необходимости.

- Обеспечить надлежащее охлаждение зоны сварки.

- Используйте правильную конструкцию соединения.

- Удаление загрязнений.

- Используйте соответствующий металл.

- Убедитесь, что сварка имеет достаточную площадь поперечного сечения.

- Используйте правильную скорость сварки и силу тока.

- Во избежание образования трещин в кратере убедитесь, что кратер правильно заполнен.

Возникает при образовании пузырьков газа, оставшихся в зоне расплава. Это может происходить внутри, а также на поверхности. Для исправления этой неоднородности можно скорректировать расход защитного газа и использовать газы лучшего качества (с большей чистотой по своему составу).

Пористость возникает в результате загрязнения металла шва. Захваченные газы создают заполненный пузырьками сварной шов, который становится слабым и со временем может разрушиться.

Причины:- Недостаточный раскислитель электрода.

- Использование более длинной дуги.

- Наличие влаги.

- Неправильный газовый щит.

- Неправильная обработка поверхности.

- Использование слишком большого расхода газа.

- Загрязненная поверхность.

- Наличие ржавчины, краски, смазки или масла.

- Очистите материалы перед началом сварки.

- Используйте сухие электроды и материалы.

- Используйте правильное дуговое расстояние.

- Проверьте расходомер газа и убедитесь, что он оптимизирован в соответствии с требованиями с правильными настройками давления и расхода.

- Уменьшите скорость перемещения дуги, что позволит выйти газам.

- Используйте правильные электроды.

- Используйте правильную технику сварки.

Нахлест возникает, когда поверхность сварного шва выходит далеко за пределы края сварного шва. В основном это вызвано использованием слишком больших электродов или плохой техникой сварки.

Причины:- Неправильная техника сварки.

- Этот дефект может возникнуть при использовании больших электродов.

- Высокий сварочный ток

- Использование надлежащей техники сварки.

- Используйте маленький электрод.

- Меньший сварочный ток.

Коробление — это нежелательное изменение формы и положения металлических деталей. Это происходит при неправильном использовании тепла и вызвано сужением/расширением свариваемых деталей.

Причина:- Неправильный угол горелки.

- Использование большого электрода:

- Неправильная техника сварки

- Использование правильного угла наклона горелки может снизить нагрузку на металл

- Использование небольшого электрода также может уменьшить кратер.

- Используйте правильную технику.

Если металл шва проникает в основные детали, говорят о прожоге. Это обычная несплошность при сварке тонких деталей. Это происходит, когда корневое отверстие слишком велико или используется слишком большое напряжение.

Как узнать, является ли это разрывом сварного шва или дефектом сваркиНеоднородность сварного шва легко распознать, поскольку он выглядит как прерывание нормального потока.

Он также известен как дефект сварного шва и может быть обнаружен в металле сварного шва или в основном металле. Неоднородность металла шва возникает из-за неправильной схемы сварки или техники сварки. Он может отличаться от формы и толщины сварного шва и, в конечном счете, от качества.

Он также известен как дефект сварного шва и может быть обнаружен в металле сварного шва или в основном металле. Неоднородность металла шва возникает из-за неправильной схемы сварки или техники сварки. Он может отличаться от формы и толщины сварного шва и, в конечном счете, от качества.Как правило, разрывов следует избегать и устранять, но они незначительно менее серьезны, чем дефект сварки. Тем не менее, если вы обнаружите разрыв сварного шва, вам необходимо его исправить.

Тем не менее, группа несплошностей сварного шва может стать дефектом сварного шва, если они превышают пределы, указанные в вашем проекте. Это зависит от вашей страны, материала и типа окружающей среды, в которой вы находитесь.

В конечном счете, наиболее эффективным способом проверки сварочных работ, особенно в ограниченном пространстве, является использование сварочной камеры. Вот несколько видео примеров того, как это работает.

Выявление дефектов сварки до того, как станет слишком поздноНевозможно переоценить важность своевременного выявления дефектов сварки.

Даже малейший дефект может привести к катастрофе. От заботы о технике сварки до сварочного тока и контроля, сварка — это сложное ремесло, требующее самого пристального внимания.

Даже малейший дефект может привести к катастрофе. От заботы о технике сварки до сварочного тока и контроля, сварка — это сложное ремесло, требующее самого пристального внимания.Вложение средств в правильные инструменты позволит легко и безопасно выполнять работу. Для компаний в нефтяной, газовой и горнодобывающей промышленности крайне важно понять, как определить наиболее распространенные дефекты сварки, чтобы они могли действовать.

Топ-20 наиболее распространенных дефектов сварки: определение, типы, причины, способы устранения

Дефекты сварки — это просто дефекты или недопустимые дефекты в процессе сварки. В данной статье проводится подробный анализ различных дефектов сварки, их различных видов, а также последующих причин и способов устранения.

Давайте углубимся в более широкую перспективу различных дефектов сварки.

Что такое дефекты сварки?

Основы дефектов сварки

Давайте попробуем разобраться в основах дефектов сварки.

Дефекты сварки Сварка — это процесс, который помогает соединять материалы, в основном металлы или термопласты, с помощью тепла, которое заставляет плавиться различные части.

Сварка — это процесс, который помогает соединять материалы, в основном металлы или термопласты, с помощью тепла, которое заставляет плавиться различные части.Впоследствии детали охлаждаются и вызывают сплавление.

- Хотя этот процесс достаточно эффективен, различные дефекты сварки влияют на долговечность и качество сварки.

- Эти дефекты достаточно сложны, но целостное понимание их причин и способов устранения может предотвратить низкое качество и срок службы свариваемых деталей.

- Основной потребностью является долговечность и высокое качество сварного шва.

- При правильном обнаружении этих сварочных дефектов можно легко определить серьезность и принять соответствующие меры.

- Даже простой дефект, который не имеет большого значения, может легко сделать сварную конструкцию неэффективной для работы в соответствии с потребностями.

Дефекты сварки Определение

Дефекты сварки – это дефекты, возникающие по многочисленным причинам, таким как плохие или ошибочные методы, используемые неквалифицированным или неопытным сварщиком, или из-за основных трудностей в процессе сварки.

Определение дефектов сварки

- Однако это не только ручной подход, дефекты сварки также сохраняются при автоматизированной роботизированной сварке по разным причинам, таким как отклонения параметров, неадекватная подача газа и воды и т. д.

- Параметры, определяющие превосходный сварной шов, зависят от оптимального сплавления присадочных материалов и формы, полученной при правильном проплавлении.

- Дефекты сварки не допускаются.

- Процесс сварки определен в соответствующих кодексах и стандартах.

- Все проектировщики, а также сварщики должны строго соблюдать проектные требования.

- Процесс сварки должен контролироваться в зависимости от материалов, электрода и т. д. и всех других параметров.

Ознакомьтесь с нашим «Обучающим приложением MechStudies» в iOS и Android

Каковы основные причины дефектов сварки?

Теперь многие соответствуют этим сварным дефектам,

- Неправильная техника

- Неправильная процедура сварки

- Проблема в выборе электродов

- Неопытные сварщики

- Неправильные сварные платежи

- Aspemance Aspect Aspect

- 70037 70037.

Неправильные Weld Parpecter.0038

Неправильные Weld Parpecter.0038 - Недостаточная подача газа и т. д.

- Внешние дефекты сварки.

- Внутренние дефекты сварки.

- Как следует из названия, эти дефекты являются внешними.

- В основном находится на поверхности свариваемой части.

- Внешние дефекты сварки иногда видны невооруженным глазом.

- Кратер,

- Поверхностные трещины,

- Брызги,

- Пористость,

- Подрез,

- Геометрические дефекты0038

- Перекрытия,

- Недорожая,

- смещение

- Искажение

- Чрезмерное проникновение,

- ARC Strike, и т.

Д.

Д.

Дефекты сварки могут быть определены как неровности, образовавшиеся в данном металле сварного шва из-за неправильного процесса сварки или неправильной схемы сварки и т. д. Дефект может отличаться от желаемой формы, размера и предполагаемого качества сварного шва.

Дефект может отличаться от желаемой формы, размера и предполагаемого качества сварного шва.

Дефекты сварки могут возникать как снаружи, так и внутри металла шва. Некоторые из дефектов могут быть допущены, если они находятся в допустимых пределах, но другие дефекты, такие как трещины, никогда не допускаются.

Инженерия всегда признавала наличие несовершенств и работу с допусками. Терпимость — это термин, определяющий степень приемлемости перед несовершенством. Таким образом, любой допуск должен быть определен только для определенного применения, процесса и используемого материала.

Недостатки известны как любые различия относительно проекта конструкции. Они неизбежны в технике, но не все из них следует рассматривать как неприемлемые.

Что такое несплошности сварного шва? Несплошность – нарушение типичной физической структуры материала, резко изменяющее его свойства. Таким образом, простое изменение свойств не характеризует разрыв. Однако дефектами сварки следует считать только несплошности, превышающие предел допуска.

Однако дефектами сварки следует считать только несплошности, превышающие предел допуска.

Таким образом, сварной шов с определенной трещиной может считаться одобренным или не одобренным для различных применений.

Типы дефектов сварки

Теперь, когда вы знаете, как выявлять дефекты сварки, мы научимся определять, с каким дефектом сварки мы имеем дело. Каждый из них имеет свои особенности и требует разного подхода к ремонту.

Все дефекты сварки необходимо устранить, и здесь мы подробно обсудим типы дефектов сварки, их причины и способы устранения. В конце мы упомянули несколько основных видеокурсов по сварке.

Типы дефектов сварки

При обнаружении дефектов проводится классификация дефектов сварки. К ним относятся:

Внешние дефекты сварки

Внешние дефекты сварки должны быть следующими:

Общие дефекты сварки,

. дефекты существуют в материале на некоторой глубине и скрыты от невооруженного глаза.

Общие дефекты сварки,

- Внутренняя пористость.

- Внутренние трещины.

- Включения.

- Неполное проплавление

- Неполное проплавление

Типы дефектов сварки можно обобщить следующим образом:

Типы дефектов сваркиХотите узнать об вентиляционной установке? Ознакомьтесь с нашим анимационным видеороликом о кондиционере в ходе экскурсии по сайту

Дефекты сварки с указанием причин и способов устранения

Ниже приведены наиболее распространенные дефекты сварки, возникающие по разным причинам. Здесь мы даем подробное описание каждого из них с их причинами и средствами.

Let’s start with the list of defects:

- Weld Damage / Mechanical Damage

- Craters

- Lamellar Tearing

- Inclusions

- Porosity

- Undercutting

- Concave and Convex Welds

- Geometric Imperfections

- Misalignment

- Overlap

- Трещины

- Брызги

- Неполное сплавление/проникновение

- Деформация

- Недостаточное армирование

- Несоосность сварного шва

- Тип дуги

- Оставшаяся канавка

- Прожог

- Деформация

Это некоторые из фундаментальных дефектов, которые влияют на качество сварки и ее основную эффективность, связанные с качеством и долговечностью.

Давайте кратко обсудим все типы дефектов сварки вместе с различными диаграммами, чтобы иметь четкое представление, а также общее понимание.

1# Дефекты сварки Механические повреждения

Что такое механические повреждения при дефектах сварки?

Повреждение сварного шва или механическое повреждение – это дефект, из-за которого качество сварки ниже номинала.

- Визуально на поверхности сварки переплавляемых металлов виден разряд дуги.

- На поверхности также видны мелкие царапины и вмятины.

Каковы основные причины механических повреждений

из ?- Возникает из-за чрезмерного усилия, приложенного во время измельчения.

- В годовом процессе сварки возникает из-за сильного удара молотком при скалывании

- Неэффективное обращение со сварочным электрододержателем

- Небрежное прилегание дуги к металлическим частям.

- Неправильное использование шлифовальных машин.

- В то же время основной причиной повреждения сварных швов при роботизированной сварке является неосторожное обращение с материалом.

- Этот дефект приводит к появлению крошечных трещин в зоне термического влияния металла шва.

Каковы средства защиты от механических повреждений?

- При ручной дуговой сварке этого можно избежать путем осторожного обращения с различными инструментами, такими как держатель дуги, сварочный электрод и т. д.

- Другие детали не должны падать на свариваемые металлы после сварки.

- Удары должны быть умеренными, сильные удары могут повредить свариваемые детали.

- При роботизированной сварке этого можно избежать путем бережного обращения и эффективного обслуживания сварочного оборудования.

2# Дефекты сварки Кратеры

Что такое кратеры в дефектах сварки?

Кратеры — распространенная проблема, которая выглядит как аномальные отложения или углубления на поверхности сварки.

- В частности, указывает на дефекты сварных швов.

- Если кратер не будет заполнен до отключения дуги, внешний край остынет быстрее, чем кратер.

- Создается необычное напряжение.

- Из-за этого напряжения образуется трещина.

Каковы причины образования кратеров?

- Возникает из-за неправильного завершения сварки.

- Если угол горелки неправильный.

- Неэффективная настройка параметра.

- Неправильный выбор электрода.

- Неверный выбор метода сварки.

Какие есть средства от кратеров?

- Этого можно избежать, приняв надлежащие меры для достижения идеального соединения сварных швов.

- Это можно сделать, настроив роботизированный сварочный аппарат или пройдя формальное обучение сварщика вручную.

- Установка правильного угла наклона горелки для снижения напряжения.

- Выберите подходящую технику на основе рекомендаций.

- Размер электрода должен быть соответствующим.

3# Дефекты сварки Пластинчатый надрыв

Что такое ламеллярный надрыв при дефектах сварки?

Пластинчатые надрывы относятся к числу тех дефектов, которые портят поверхность металлических соединений.

Дефект сварки пластинчатый надрыв- Возникновение такого дефекта затрудняет достижение качества сварки.

- Обычно встречается в стальном прокате.

- Появляется под сварочными деталями.

Каковы причины разрыва пластинок?

- Возникает из-за накопления отложений металла шва на поверхности металла шва, где имеется оптимальное закрепление.

- Развитие штамма.

- Неправильная ориентация сварного шва.

- Неправильный выбор материала.

Какие существуют средства от разрыва пластинок?

- Этого можно избежать, используя материалы самого высокого качества и проводя в конце сварочные испытания.

- Правильная ориентация сварного шва.

4# Дефекты сварки Включения

Что такое включения в дефектах сварки?

На свариваемый металл наносятся различные материалы. Включения — это не что иное, как осаждение этих дополнительных материалов, таких как,

- сульфид,

- SLANK,

- Оксид,

- ВМЖНА Этот дефект в основном является продуктом различных дефектов, таких как непровар, подрез и несплавление в сварных швах.

- Шлаковые включения способны уменьшать площадь поперечного сечения материалов.

- Может быть отправной точкой для трещин.

- В двух словах, этот дефект может привести к дефекту, известному как растрескивание сварного шва.

- Эти включения могут быть групповыми или линейными, изолированными.

Каковы причины включений?

Включение происходит из-за,

- Неправильной настройки тока,

- Ненадлежащей очистки многопроходных сварных швов,

- Неправильная манипуляция с электродом.

- Прогиб увеличивает отложения на сварном соединении.

- В основном образуется в результате загрязнения или побочных продуктов химических реакций во время сварки.

- Может быть произведен физическими эффектами.

Какие средства защиты от включений?

- Этот дефект можно устранить с помощью повторной сварки и шлифовки наплавки.

- Правильное обращение с электродом сварщиком.

5# Пористость дефектов сварки

Что означает пористость дефектов сварки?

Это один из распространенных дефектов, возникающих при сварке. Это поры или полости, которые образуются из-за захвата неметаллических и газообразных материалов в процессе затвердевания после сварки.

- Этот дефект обычно вызывает повреждение сварной детали в зависимости от размера, ориентации напряжений и количества.

- Если пористость возникает в центре сварного шва, то она не вызывает большой усталости, хотя способна снизить способность выдерживать статические напряжения как сварной детали, так и основного шва.

Какие существуют типы пористости?

В зависимости от формирования пористости, это может быть следующим образом,

- Пористость газа:

- Червородки:

- Пористость Поверхность:

- Кластерная пористость

- LINEARSHOOTH,

- PIT Poreshos

- Кратерная труба,

Газовая пористость

- Это небольшие полости сферической формы,

- Они образуются из-за захваченных газов в металле сварного шва.

- В расплавленном металле может присутствовать много газов, таких как кислород, водород, азот, водяной пар, гелий, аргон, монооксид углерода, диоксид углерода и т. д., которые вызывают пористость.

Червоточины

- Если захваченные газы имеют трубчатую форму, цилиндрические или удлиненные полости во время затвердевания, то такая пористость называется червоточинами.

- Червоточины могут появляться одиночно или группами на поверхности сварного шва.

Пористость поверхности

- Поры, возникающие на поверхности и разрушающие ее.

Кластерная пористость

- Этот тип пористости в основном представляет собой локализованную группу пор.

Линейная пористость

- В этом типе поры выровнены.

Равномерно распределенная пористость

- В этом типе поры равномерно распределены в зоне сварки.

Ямная пористость

- Если на поверхности сварного шва наблюдается пористость, это называется точечной пористостью.

Пористость газовых пузырей

- В этом случае пористость находится в подповерхностном слое,

- Она обнаруживается с помощью испытаний на разрушение или радиографических испытаний,

- Она не распространяется на поверхность сварного шва и называется «газовой дырой».

Кратерная трубка

- Образуется при окончательном затвердевании сварочной ванны,

- Возникает за счет газовой пористости.

- Образуется в результате усадки при затвердевании сварочной ванны.

Каковы основные причины пористости?

Помимо улавливания газа или любых других неметаллических материалов, пористость возникает по некоторым другим причинам, таким как,

- Слишком короткий дуговой промежуток,

- Нестабильная дуга,

- Плохая техника сварки,

- Проблемы с газом экранирование,

- Использование более длинной дуги,

- Наличие влаги в зоне сварки,

- Наличие загрязнений на поверхности,

- Если электрод не имеет надлежащего покрытия,

- Неправильная обработка поверхности.

- Наличие масла или ржавчины на поверхности,

- Высокая скорость потока газа,

Какие средства устранения пористости

Это дефект, который недопустим ни в какой точке. Его можно контролировать различными способами, такими как,

- Улучшенные методы сварки,

- Оптимальный выбор присадочных материалов,

- Правильный выбор электродов, и он должен быть сухим, с покрытием,

- Надлежащее содержание рабочей зоны, где выполняется сварка,

- Минимальная скорость, обеспечивающая выход газа,

- Очистка или обработка поверхности материалов перед сваркой,

- Меньшее расстояние дуги, чтобы можно было удалить газы,

- Надлежащее экранирование, расходомер газа можно использовать для проверки давления и регулировки расхода.

6# Дефекты сварки Подрезка

Что означает подрезка дефекта сварки?

Если речь идет об одном из серьезных дефектов сварки, то подрезка занимает видное место. Это аномалия, которую можно охарактеризовать как незаполненную бороздку вдоль кромок сварного шва.

Дефекты сварки подрезаКаковы причины подреза?

Это происходит из-за различных проблем, таких как,

- Чрезмерный ток,

- Скорость перемещения,

- Неправильный угол наклона электрода,

- Неправильный выбор электрода,

- Улучшение методов сварки,

- 0 Использование электрода большего размера экранирование,

Способы устранения подрезки

Этот дефект можно предотвратить с помощью следующего,

- Максимальное внимание ко всему процессу сварки путем достижения основных улучшений всего процесса сварки,

- Может быть отремонтирован с помощью сварки канавки электродами сравнительно меньшего размера,

- Выбор подходящих электродов с правильным углом,

- Оптимизация длины дуги,

- Контроль тока,

- Газовая защита должна быть надлежащей,

7# Дефекты сварки вогнутых и выпуклых сварных швов

Что означают дефекты сварки вогнутых и выпуклых сварных швов?

Когда сварной шов принимает различные формы, это называется сварным швом неправильной формы. Эти дефекты в основном относятся к двум формам:

Эти дефекты в основном относятся к двум формам:

- Вогнутая,

- Выпуклая,

Хорошая сварка не приобретает обе формы.

Отсутствие армирования или чрезмерная вогнутость не позволяют сварному шву получить субоптимальную толщину шва по сравнению с желаемым размером сварного шва.

Кроме того, выпуклость обеспечивает контур сварного шва ниже номинала при многослойной сварке, вероятность шлаковых включений из-за этого, а также вызывает локальный эффект надреза или плохую способность к напряжению в готовом сварном шве.

Каковы причины вогнутых и выпуклых сварных швов?

Это происходит в основном из-за,

- Сочетание неправильной или неправильной скорости и

- Электродный ток.

Каковы способы устранения вогнутых и выпуклых сварных швов?

Этот дефект можно предотвратить с помощью следующего:

- Использование правильной схемы плетения,

- оптимальный ток и

- правильный размер электрода.

Кроме того, он может быть отремонтирован путем шлифовки сварного шва с каждой стороны до основного металла или повторной сварки.

8# Смещение дефектов сварки

Что означает смещение дефектов сварки?

Несоосность — вид дефекта сварки, возникающий из-за геометрических несовершенств, полученных в процессе сварки.

- Очень важно приобрести стабильную установку, обеспечивающую полезную рабочую зону, отсутствие которой вызывает проблемы с установкой или подгонкой.

- Это также происходит, когда мы пытаемся соединить металлы разной толщины.

Каковы причины смещения?

Некоторыми из основных причин этого являются,

- , проблемы с установкой или подгонкой, а также

- толщина металлов, доступных для сварки.

Какие средства устранения смещения?

Этого можно избежать, если следить за процессом установки и подгонки металлов.

9# Перекрытие дефектов сварки

Что означает перекрытие дефектов сварки?

Этот дефект представляет собой просто выступ материала сварного шва под корнем или носком сварного шва. Кроме того, это избыточное течение металла шва.

Кроме того, это избыточное течение металла шва.

Каковы причины перекрытия?

- Основной причиной этого дефекта являются неправильные методы сварки.

Каковы средства защиты от перекрытия?

Нахлест можно предотвратить с помощью следующего:

- Улучшение техники сварки.

- Когда дело доходит до устранения дефекта, шлифовка может помочь наилучшим образом.

- Удаляет лишний металл сварного шва, а основной металл можно получить путем шлифовки поверхности.

Посмотрите отличное видео с сайта weld.com!

10# Дефекты сварки Трещины

Что означает Трещины дефектов сварки?

Трещины в сварке являются одним из самых опасных дефектов, которые могут причинить большой ущерб.

Это повреждение может привести к летальному исходу, если материал находится в условиях усталостной нагрузки.

Кроме того, он имеет несколько видов, и каждый из них необходимо предотвратить для достижения качественного сварного шва и максимальной прочности.

Здесь мы даем краткое описание каждой из них:

Продольная трещина

Это тип трещин, которые возникают из-за проблемы с твердостью металла. Обычно он проходит вдоль направления сварки.

Причины продольной трещины

Основной причиной возникновения этой проблемы является,

- Неравномерное охлаждение свариваемой детали, так как материалы сварного шва охлаждаются с разной скоростью.

Существуют и другие причины образования продольных трещин, например,

- более широкий валик сварного шва и

- слишком большой корневой зазор,

- высокий ток или скорость сварки и

- усадочное напряжение в тех областях, которые находятся под сильным давлением.

Средства устранения продольной трещины

Этого можно избежать с помощью

- Правильный выбор сварочных материалов,

- Достижение процесса предварительного нагрева, который способствует равномерному охлаждению свариваемой детали и сварке в направлении области, которая меньше ограничений.

- Кроме того, его можно отремонтировать повторной сваркой после вырезания треснутой части или шлифовкой.

Поперечная трещина

Усадочное напряжение является основной причиной образования трещин. Этот дефект представляет собой трещину, которая возникает на стыке сварного шва.

- Кажется, что основной металл треснул.

- Означает хрупкость материала в зоне ЗТВ.

Причины поперечной трещины

- Возникают из-за поперечных усадочных напряжений вдоль сварного шва.

Устранение поперечной трещины

- Этого можно избежать, используя сравнительно пластичный наполнитель или применяя процесс предварительного нагрева.

Подвальцевые трещины

Металлы становятся хрупкими при сварке, и это является основной причиной образования подваликовых трещин.

В частности, трещины под валиком представляют собой тип трещин в расплавленном металле зоны ЗТВ.

- Водородное охрупчивание является основным фактором, вызывающим такие трещины.

- Это можно определить с помощью неразрушающего контроля (НК).

Причины образования поддонных трещин

- Возникают именно из-за воздействия водорода на основной металл в околошовной зоне.

Устранение трещин под бортом

- Этого можно избежать, используя электроды, контролируемые водородом.

- Предварительный нагрев также помогает контролировать трещины под бортом.

- Ремонтируется с помощью шлифовки и повторной сварки.

Холодное растрескивание

Холодное растрескивание относится к числу дефектов, возникающих, когда свариваемый металл получает возможность затвердеть.

Причины холодного растрескивания

Основными причинами этого дефекта являются

- усадка,

- сварные швы с сильными ограничениями и

- неравномерная посадка материала.

Способы устранения холодного растрескивания

- Этого можно избежать путем сварки гладких участков с минимальными ограничениями, такими как поломки, отверстия и т. д.

- При устранении этого дефекта привариваемую деталь необходимо снять и приварить заново.

Трещины – это дефекты, которые можно устранить с помощью шлифовки или заварки трещин. Заварка трещин — трудоемкий процесс, который должен достигаться заваркой околошовной зоны основного металла.

Выше перечислены типы трещин, которые следует предотвратить любой ценой.

11# Брызги дефектов сварки

Что означают брызги дефектов сварки?

Брызги – это избыточные дефекты, представляющие собой не что иное, как капли металла, разлетающиеся от сварного шва. Он прилипает к окружающим поверхностям.

Это один из самых распространенных дефектов сварки.

Брызги дефектов сваркиКаковы причины появления брызг?

Это происходит из-за,

- плохой техники сварки и

- неправильных параметров сварки.

Какие средства защиты от брызг?

Брызги можно уменьшить;

- Обеспечение надлежащих условий сварки.

- Ремонтируется с помощью шлифовки или обработки поверхности.

12# Дефекты сварки Неполное сплавление/провар

Что означает дефект сварки Неполное сплавление/провар?

Провар является одним из наиболее важных аспектов дефектов сварки. Он также известен как неполное слияние.

- Это один из летальных дефектов, которые очень трудно обнаружить, и их оценка сложна.

- Это может быть опасно, так как эффективно снижает качество сварки и приводит к выходу из строя сварной детали.

Каковы причины непровара/непровара?

- Это происходит, когда отсутствует когезионная связь металла шва с основным металлом или небольшая глубина, достигаемая металлом шва в основном металле.

- Это обеспечивает минимальную толщину горловины.

- Кроме того, катализатором возникновения этого дефекта являются различные факторы, такие как длина дуги рубашки, минимальный предварительный нагрев, высокая скорость сварки, малый ток, минимальный размер электрода и отсутствие дуги в центре шва.

.

.

Каковы способы устранения неполного слияния/проникания?

- Поддается только ремонту, так как процесс обнаружения очень сложен.

- Можно отремонтировать с помощью шлифовки места проплавления или непровара и повторной сварки.

13# Деформация сварки Деформация

Что означает деформация дефекта сварки?

Деформация, как следует из названия, представляет собой изменение формы после сварки. Когда две пластины сварены, после завершения размер пластин или положение могут измениться, что создает искажение.

Искажение дефектов сваркиКаковы причины искривления?

- Присутствует неравномерный градиент температуры.

- Большое количество проходов сварки.

- Неправильный метод сварки, а также последовательность.

- Очень низкая скорость перемещения дуги.

- Высокие остаточные напряжения в плите.

Каковы средства правовой защиты от искажения?

- Подходящий метод сварки на основе металла.

- Необходимо оптимизировать количество проходов сварки.

- Оптимизация продолжительности сварки.

- Правильный выбор электрода.

14# Дефекты сварки Недостаточное армирование

Что означает Дефект сварки Недостаточное армирование?

Недостаточное армирование — это еще один тип дефекта сварки, который мы наблюдаем во многих проектах.

Усиление при сварке означает достаточное разложение металла шва в соединении, особенно при угловой сварке или сварке разделкой. Теперь недостаточная сварка арматуры означает, что металла сварного шва в соединении недостаточно, чем требуется.

Дефекты сварки недостаточное армированиеКаковы причины недостаточного армирования?

- Быстрый процесс сварки

- Неэффективный сварщик

- Неправильная проверка

- Очень быстрое перемещение источника тепла

Какие средства устранения недостаточного армирования?

- Применять медленный и равномерный процесс сварки

- Нанять квалифицированного сварщика

- Надлежащая проверка

- Медленно перемещать источник тепла

15# Дефекты сварки Смещение сварного шва

Что означает смещение дефекта сварки?

Во многих случаях сварной шов означает разложение присадочного металла в соединении, возможно, неправильное выравнивание. Это смещение влечет за собой еще один дефект сварки.