зачем нужен и как его собрать своими руками (инструкция и схема)

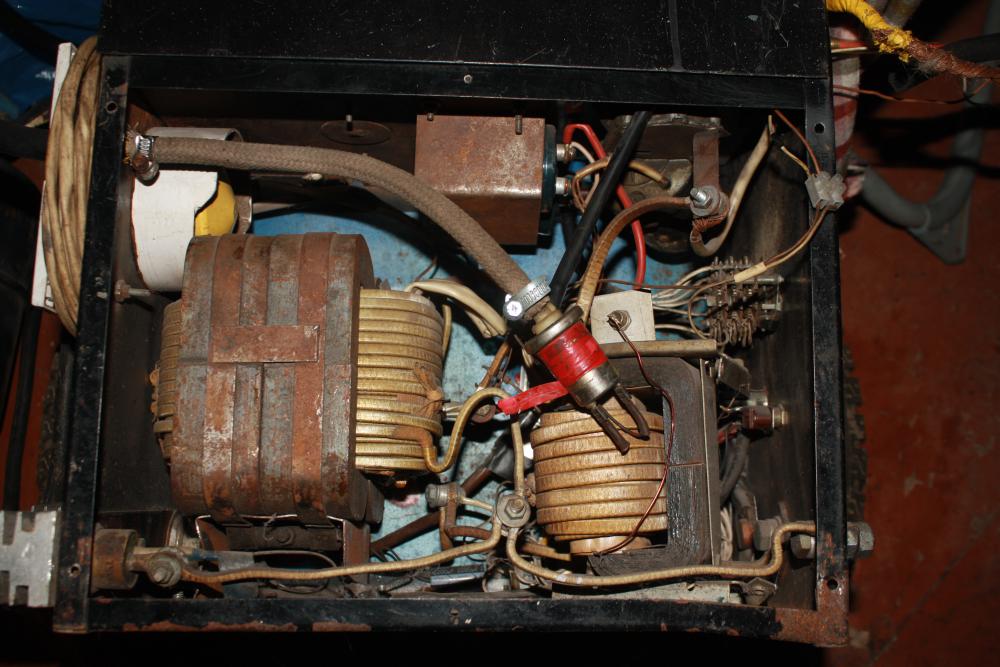

Понижающий трансформатор является основой простейшего сварочного аппарата. Более сложным является сварочный аппарат, у которого на выходе имеется выпрямитель, который переменное напряжение преобразует в постоянное. Такие сварочные аппараты называют выпрямителями.

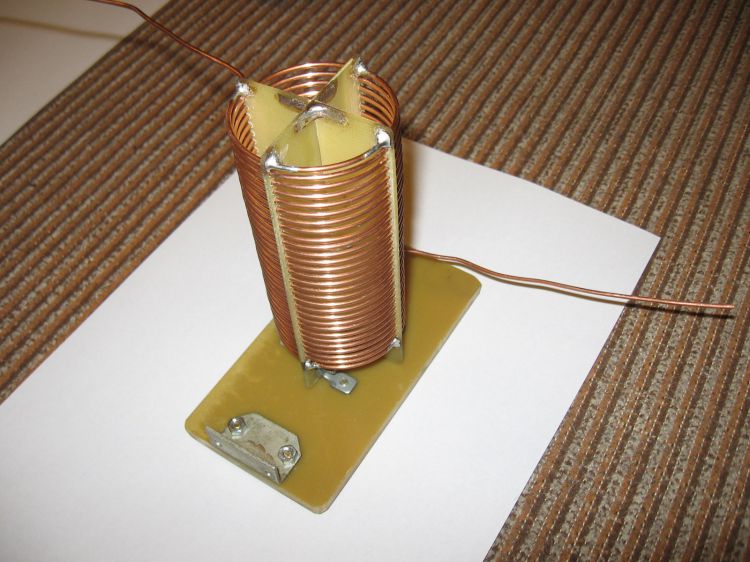

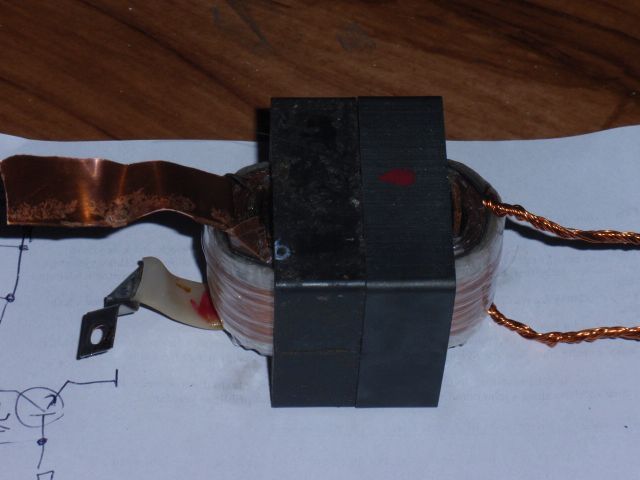

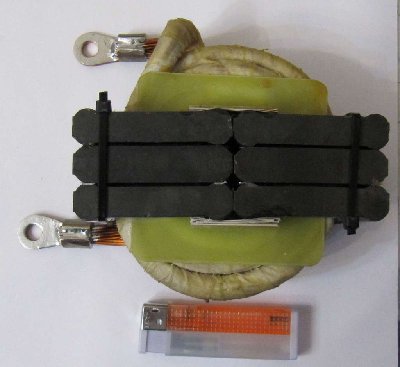

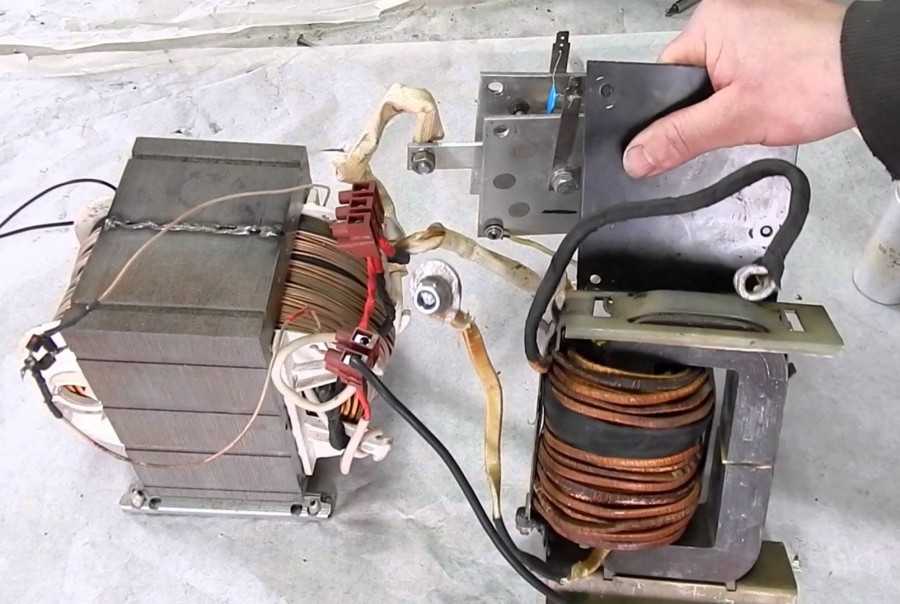

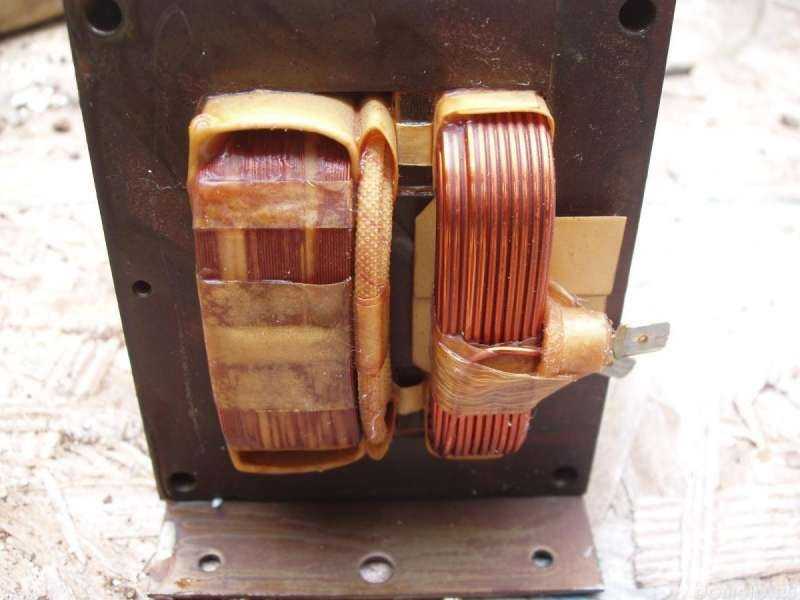

Трансформаторы бывают трех видов: тороидальный, стержневой и броневой, различия между ними можно увидеть на рисунке выше.

Самым сложным является сварочный аппарат, преобразующий входную частоту сети питания 50 Гц сначала в постоянное напряжение, как у выпрямителей, с последующим преобразованием его в переменное, частота которого измеряется уже килогерцами. Это инвертор.

Сделать своими руками инвертор по силам только тому, кто хорошо разбирается в радиоэлектронике и в используемой там элементной базе. Для этого специалиста не нужно объяснять, для чего нужен дроссель и где его место в схеме. А неподготовленному человеку целесообразно объяснить, что такое трансформатор и выпрямитель к нему.

А неподготовленному человеку целесообразно объяснить, что такое трансформатор и выпрямитель к нему.

Общие ведомости

Так зачем же нам нужен дроссель на сварочном аппарате, возможно ми можем обойтись и без него?Да, конечно можете, но для эффективной и комфортной сварки он просто необходим.

Это маленький элемент, что подключают в цепь, и он обеспечивает стабильное, бесперебойное, плавное нагревание дуги.

На втором этапе он поддерживает это стабильное состояние, к тому же метал не разлетается во все стороны, что часто случается и, между прочем, может привести к сильным ожогам.

При эксплуатации шов выходит аккуратным, аппарат настраивается более точно и даже может сваривает трудные элементы, ну конечно так же много зависит и от профессионализма мастера, в руки которого попала сварка.

Принцип роботы легок, понятен каждому: дроссель пропускает ток через себя, сохраняя его от сварочного аппарата.

А потом этот сохраненный ток и восполняет, те самые скачки напряжения, что позволяет сварке работать стабильно. Еще дроссель с намагничиванием позволяет обеспечить нужное сопротивление, если вдруг напряжение пригнуло вверх.

Еще дроссель с намагничиванием позволяет обеспечить нужное сопротивление, если вдруг напряжение пригнуло вверх.

Покупка дросселя для сварочного аппарата в магазинах это совсем недешевое удовольствие, да, конечно вы можете поискать что-то более бюджетное, но будет ли оно хорошо работать.

Его можно сделать дома самостоятельно, для этого вам прийдется совсем немного логики, времени, недорогих материалов, что наверняка завалялись в гараже.

↑ Схема и детали сварочника

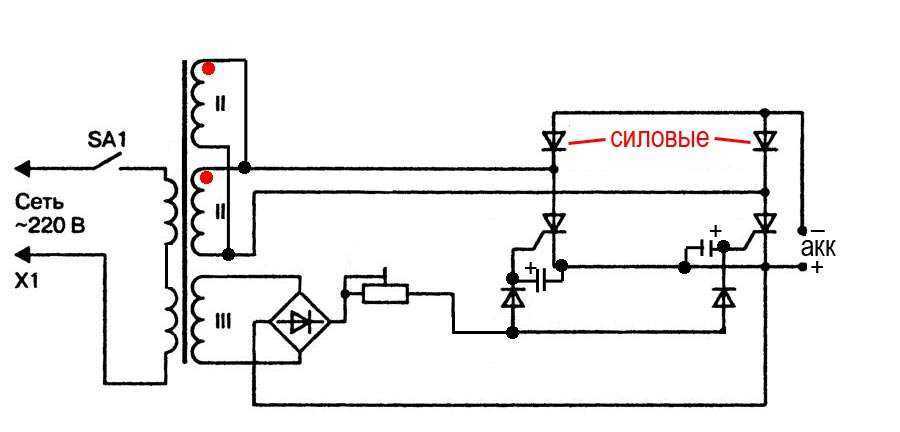

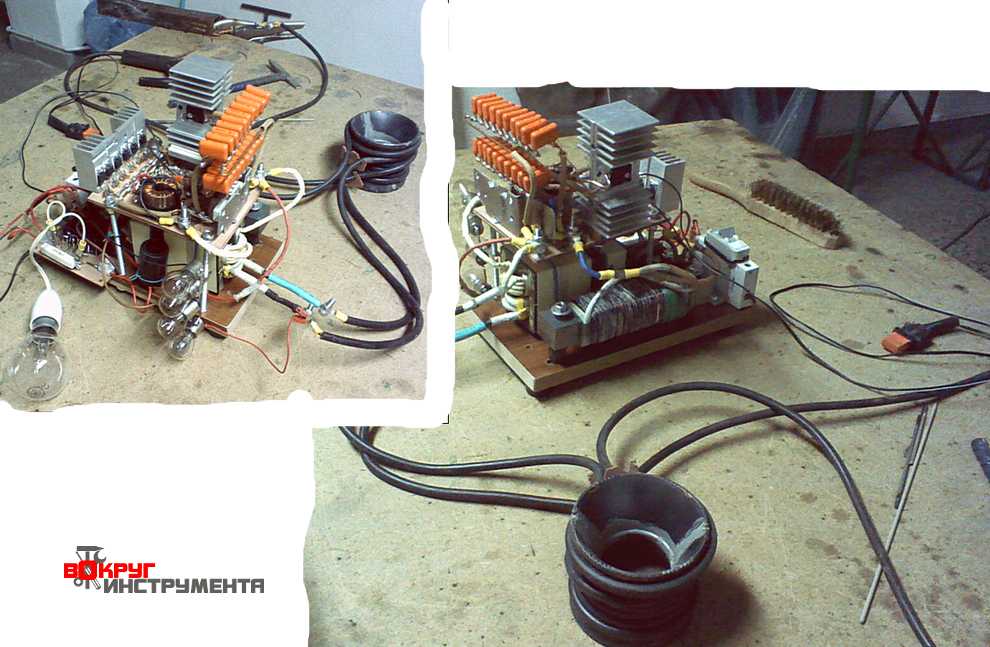

В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 — переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений.

Читать также: Графитовая смазка температурный диапазон

Резисторы R3, R4 — ПЭВ-25, но их можно не ставить (у меня не стоят). Они предназначены для быстрой разрядки конденсаторов дросселя.

Теперь по конденсатору С7. В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги. Минимальная емкость его должна быть не менее 20000 мкф, оптимальная 30000 мкф. Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали.

Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали.

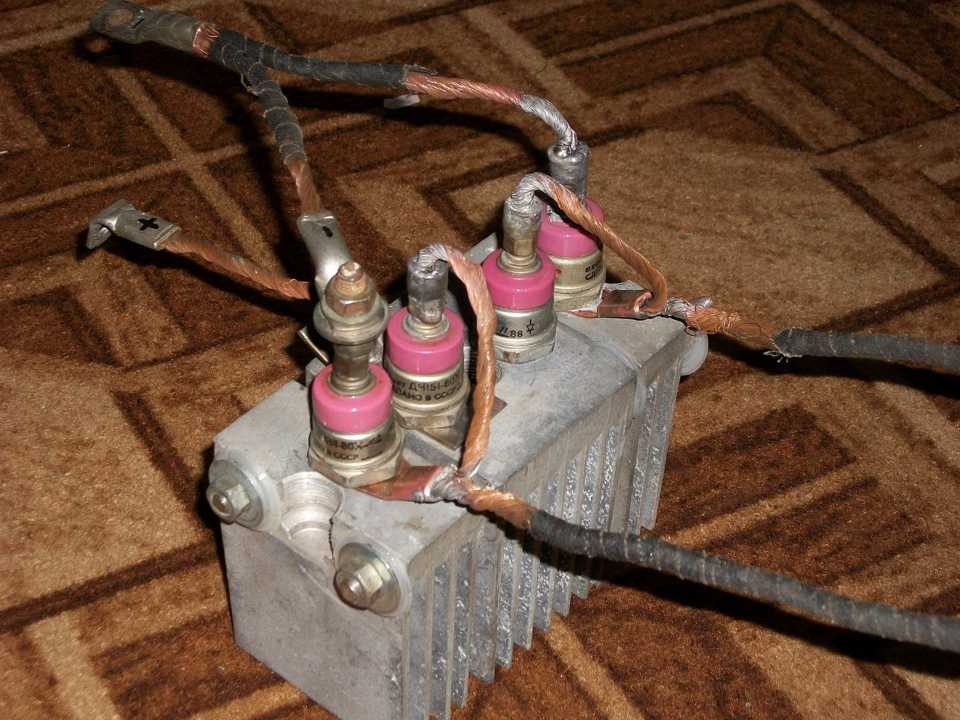

Силовые тиристоры на 200А взяты с хорошим запасом. Можно поставить и на 160 А, но они будут работать на пределе, потребуется применение хороших радиаторов и вентиляторов. Примененные В200 стоят на не большой алюминиевой пластине.

Реле К1 типа РП21 на 24В, переменный резистор R10 проволочный типа ППБ.

При нажатии на горелке кнопки SB1 подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 — на открытие силовых тиристоров.

Переключателем SA1 выставляют рабочее напряжение в диапазоне от 19 до 26 Вольт (с учетом добавки 3 витков на плечо до 30 Вольт). Резистором R10 регулируют подачу сварочной проволоки, меняют ток сварки от 30А до 160 А.

При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял.

При отпускании кнопки SB1 на горелке — реле отпускает, останавливается мотор и закрываются тиристоры, электромагнитный клапан за счет заряда конденсатора С2 еще продолжает оставаться открытым подавая кислоту в зону сварки.

При закрытии тиристоров исчезает напряжение дуги, но за счет дросселя и конденсаторов С7 напряжение снимается плавно, не давая сварочной проволоке прилипнуть в зоне сварки.

Регулировка тока

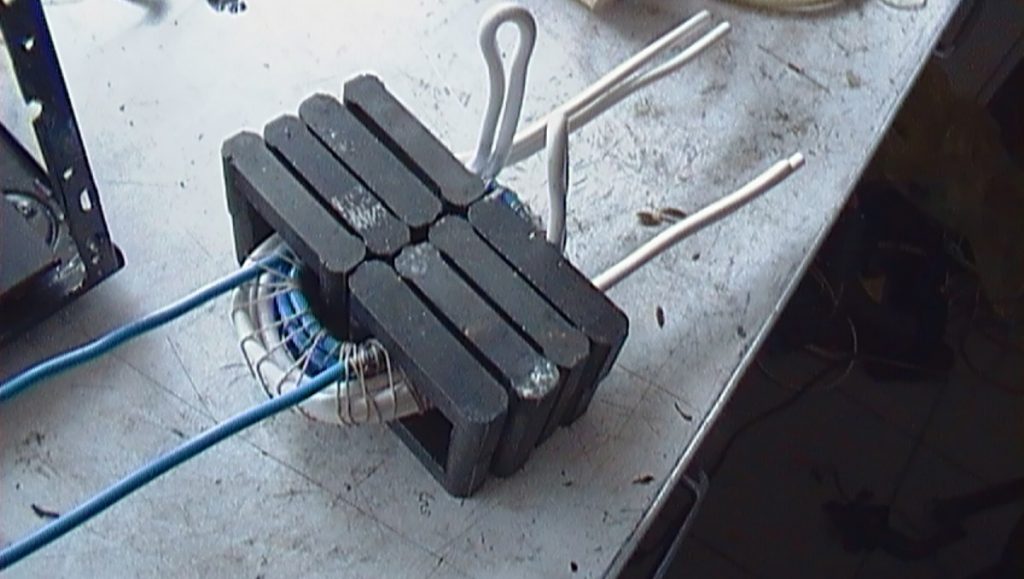

Пример дросселя для сварочного аппарата собранный своими руками

И как же сделать наш шов аккуратным и главное прочным? Правильно, нам понадобиться хорошо отрегулировать ток.

Для этого существует несколько методов:

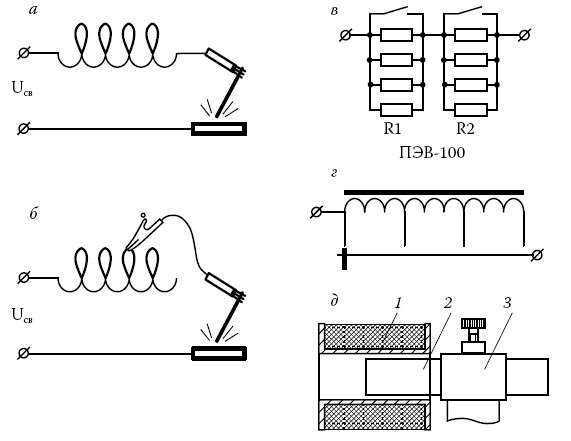

- Стабилизация, при которой мы увеличиваем и уменьшения расстояния между элементам и сварочным аппаратом. Это наиболее известны способ. То есть что сила тока была меньше, мы должны развести разрезанный сердечник трансформатора. Индукция упадет, а сила тока поползет вниз за ней. Если ваш аппарат большой, то это его плюс так как контролировать ток на нем легче, поскольку интервал регулирования зависим от масштабов доступного размера в теле аппарата.

- Контроль тока на обмотке трансформатора. Это способ просто на просто игнорирует часть катушки, чем увеличивает напряжение, ведь путь, что преодолевает ток становиться меньше. Ну и, то есть если этот самый путь становиться больше, то путь нужно продлить.

- Но также можно контролировать с помощью стальной пружины, к которой мы крепим клемма последовательно. Этот метод мог бы быть хорош, поскольку по не много настраивает ток, но есть нюанс. Этот способ крайне небезопасен, так как разжаренная пружина оказывается в ногах мастера, если вы цените свое здоровье и вам не хочется поджариться, это метод не для вас.

Такая катушка решит практически все ваши проблемы со стабилизацией напряжения. На самом деле оно всегда готова восполнит недостачу этого напряжения, или забрать излишки, что бы позже вновь использовать.

Главное, что небезопасная горячая пружина больше не будет лежать в ваших ногах, ведь безопасность должна быть на первое месте, тем более при такой не легкой работе, настройку произведет дроссель на сварочном аппарате, а мастер может об том не думать.

Расчет сечения проводов первичной обмотки трансформатора

Схема устройства сварочного трансформатора.

Теория трансформаторов сложна тем, что она основана на законах электромагнитной индукции и других явлений магнетизма. Однако, не используя сложный математический аппарат, можно пояснить, как работает трансформатор и можно ли его собрать самостоятельно.

Вручную трансформатор можно намотать на металлическом сердечнике, собранном из пластин трансформаторной стали. Проще выполнить намотку на стержневой или броневой сердечник, чем на тороидальный. Сразу же следует обратить внимание, что на изображении хорошо видна разница в толщине проводов: тонкий провод расположен непосредственно на сердечнике, и в нем явно видно большее количество витков. Это первичная обмотка. Более толстый провод и с меньшим количеством витков — это вторичная обмотка.

Не учитывая потери мощности внутри трансформатора, рассчитаем, каким должен быть ток I1 в его первичной обмотке. Идеальное напряжение сети равно U=220 В. Зная потребляемую мощность, например, P=5 кВт, имеем:

Идеальное напряжение сети равно U=220 В. Зная потребляемую мощность, например, P=5 кВт, имеем:

I1 = Р:U= 5000:220=22,7 А.

По току в первичной обмотке трансформатора определяем диаметр провода. Плотность тока для бытового сварочного трансформатора должна быть не более 5 А/мм2 сечения провода. Следовательно, для первичной обмотки потребуется провод сечением S1=22,7:5=4,54 мм2.

По сечению провода определяем квадрат, его диаметр d без учета изоляции:

d2=4S/π=4×4,54/3,14=5,78.

Извлекая корень квадратный, получаем d=2,4 мм. Эти расчеты выполнены для медных жил провода. При намотке проводов с алюминиевым сердечником полученный результат необходимо увеличить в 1,6-1,7 раза.

Для первичной обмотки применяют медный провод, изоляция которого должна хорошо выдерживать высокие температуры. Это стеклотканевая или хлопчатобумажная изоляция. Подойдет резиновая и резинотканевая изоляция. Провода, имеющие ПВХ изоляцию, применять не следует.

Как самостоятельно и красиво создать дизайн гостиной?

Использование дросселя

Сварочные трансформаторы лучшая база для создания дросселя домашних условиях. Это не раз доведено на практике.

Это не раз доведено на практике.

Он без затруднений, но плавно нагревает нашу дугу, при любом токе, так что он подойдет для обычных дачников, так же для работы на заводах, концернах со скачками напряжением.

Так же вы можете брать дроссель для сварочного аппарата вместе с выпрямителем. Пара дроссель и выпрямитель умеет свойство поднимать электродвижущую силу самоиндукции.

Например, если мы говорим про полуавтоматы, то это пара может запалить дугу даже на большом промежутке от метала.

↑ Файлы

Здравствуй, читатель! Меня зовут Игорь, мне 45, я сибиряк и заядлый электронщик-любитель. Я придумал, создал и содержу этот замечательный сайт с 2006 года. Уже более 10 лет наш журнал существует только на мои средства.

— Спасибо за внимание! Игорь Котов, главный редактор журнала «Датагор»

Здравствуй, читатель! Меня зовут Игорь, мне 45, я сибиряк и заядлый электронщик-любитель. Я придумал, создал и содержу этот замечательный сайт с 2006 года. Уже более 10 лет наш журнал существует только на мои средства.

Уже более 10 лет наш журнал существует только на мои средства.

— Спасибо за внимание! Игорь Котов, главный редактор журнала «Датагор»

Логин bedjamen — это был мой пёс, эрдельтерьер, по кличке Беджамен Моден Тайп Хауэлл. Дата его рождения 7 апреля 2002 года.

Итог

Поздравляю, если вы освоили все наши советы, то вы наверняка сможете сделать дроссель для сварочного аппарата своими руками. Это было совсем не сложно, понадобилось немного усидчивости и технической смекалки.

Но на выходе вы получите качественный аппарат (конечно если все сделали правильно), конечно вы будете гордиться тем, что это сделано своими рукам ,и даже може научить этому кого-то из своих друзей или близких.

Расскажите о ток как вы делали ваш дроссель, какие при этом возникли проблемы, каков был результат, покажите статью друзьям. Всем мира и новых вершин!

Последовательность действий

Когда необходимые инструменты и материалы подготовлены, можно приступать к изготовлению дросселя для сварки. Алгоритм действий такой:

Алгоритм действий такой:

- разобрать трансформатор, очистить катушки от следов старых обмоток;

- изготовить из стеклоткани, картона, пропитанного бакелитовым лаком, либо иных подходящих диэлектриков прокладки, которые в дальнейшем будут играть роль индуктивного (воздушного) зазора. Их можно просто приклеить к соответствующим поверхностям катушек. Толщина прокладки должна составлять 0,8-1,0 мм;

- произвести намотку на каждую катушку толстого медного или алюминиевого провода. Ориентироваться стоит на круглый провод из алюминия с сечением 36 мм либо медный с аналогичным омическим сопротивлением. На каждую «подковку» наносится 3 слоя по 24 витка в каждом;

- между слоями проложить диэлектрический материал — стеклоткань, пропитанный бакелитовым лаком картон или другой диэлектрик. Прокладки должны быть надежными, так как дроссель такой конструкции склонен к самопробою между намотками. Если сопротивление между намотками будет ниже, чем сопротивление воздуха между электродом и присадкой, то пробой произойдет именно между намотками, и устройство ля сварки будет необратимо повреждено.

Намотку надо производить равномерно, без перехлестов, строго в одну и ту же сторону, чтобы «мостик» между катушками был с одной стороны будущего дросселя, а контакты входа и выхода с другой.

В случае ошибки перемычку можно установить и косо. Важно, чтобы ее установка превращала катушки с разным направлением обмотки в катушки с одинаковым направлением по факту.

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Сварка постоянным электрическим током получила широкое применение не только в масштабах крупных производств, но и в домашних мастерских. Современный рынок предлагает десятки (если не сотни) аппаратов для сварки с помощью электрической дуги, начиная от компактных маломощных сварочников, заканчивая промышленными высокопроизводительными агрегатами. Вне зависимости от типа оборудования, применяемого для электросварки, всех их объединяет одна проблема — неконтролируемое падение напряжение, из-за чего розжиг дуги и формирование шва становится затруднительным.

Для решения этой проблемы умельцы придумали дросель, внедряемый в цепь со сварочным оборудованием. У начинающих сварщиков сразу возникнет много вопросов: «Что это за деталь и как она функционирует? Как сделать дроссель самому на свой аппарат? Как рассчитать дроссель правильно?». В этой статье мы постараемся ответить на эти, и многие другие вопросы.

Намотать дроссель своими руками

Забыли пароль? Изменен п. Расшифровка и пояснения — тут. Автор: Romeoo , 8 декабря в Самодельное сварочное и вспомогательное оборудование. Все что связано с выбором магнитопровода и с выбором сечения шинки и прочее. Прошу делиться фотками готовых изделий и их ТХ.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Изготовление самодельного дросселя для полуавтомата

- Как намотать дроссель для сварочного аппарата

- Как сделать дроссель для сварочного аппарата постоянного тока

- Расчет дросселей на резисторах МЛТ и ферритовых сердечниках

- Дроссель для сварочного аппарата своими руками

- Катушка индуктивности

- Разновидность дросселей на сварочные. Использование сварочного дросселя

- Как сделать дроссель для сварочного аппарата постоянного тока. Самодельный дроссель для сварки

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Расчёт катушки индуктивности

youtube.com/embed/kTKwbPUi0e4″ frameborder=»0″ allowfullscreen=»»/>Изготовление самодельного дросселя для полуавтомата

Дроссель — промышленное название такого электротехнического элемента, как катушка индуктивности. Это приспособление имеет широкий спектр применения, в частности, мощный дроссель можно использовать для улучшения рабочих характеристик полуавтомата или инвертора для сварки. Основное свойство катушки индуктивности, представляющей собой магнитопровод, намотанный с соблюдением определенных условий вокруг ферромагнитного сердечника, — это стабилизация силы тока по времени.

Проще говоря, напряжение, приложенное к катушке, вызывает плавное нарастание силы тока на выходе. Изменение полярности приводит к такому же плавному уменьшению силы тока.

Главным фактором является то условие, что ток, проходящий по дросселю, не может резко возрастать или снижаться. Именно это и определяет ценность использования дросселя для сварки — компенсация сопротивления позволяет избежать резких скачков по амперажу.

Это позволяет подстраховаться от случайного прожига свариваемых заготовок, уменьшить разбрызгивание плавящегося металла и точно подобрать параметры тока для сварки по заданной толщине металла. Шансы получить хороший шов с применением дросселя для сварки значительно выше. Параметр, определяющий коэффициент изменения по току — индуктивность.

Измеряется она в Гн генри — за 1 секунду при напряжении в 1 В через дроссель с индуктивностью в 1 Гн может пройти только 1 А. Число витков на катушке напрямую влияет на величину индуктивности. Она прямо пропорциональна количеству витков, возведенному в квадрат. Но если надо изготовить сварочный дроссель своими руками, то высчитывать точное число витков не обязательно. Так как параметры сварочных аппаратов бытового назначения в большинстве своем стандартны и общеизвестны, сварщику для изготовления дросселя собственноручно достаточно будет воспользоваться приведенной ниже инструкцией.

В инверторе для сварки дроссель необходим, чтобы создать на электроде электрическую дугу.

Сам по себе этот факт часто позволяет избежать прожигания заготовки, особенно если сварке подвергаются детали из тонкого листового металла. Плавное изменение силы тока позволяет не испортить заготовку резкой подачей завышенной мощности, оптимально установить температуру дуги и, соответственно, не допустить разбрызгивания металла при сохранении нужной глубины обработки. Дроссель для сварочного инвертора существенно облегчает поджиг электрода, который должен загораться при более высоком напряжении, чем выдает инвертор.

Примером может служить электрод MP-3, вольтаж для возгорания которого должен составлять 70 В. Выходной дроссель для сварки может существенно облегчить работу с этим электродом для инвертора , который выдает всего 48 В в режиме холостого хода.

Это происходит благодаря явлению самоиндукции. Устройство индуцирует ЭДС электродвижущую силу , которая вызывает пробой воздуха и вспыхивание сварочной дуги, стоит только поднести присадку на расстояние в несколько миллиметров от поверхности металла.

Устройство индуцирует ЭДС электродвижущую силу , которая вызывает пробой воздуха и вспыхивание сварочной дуги, стоит только поднести присадку на расстояние в несколько миллиметров от поверхности металла.

Дроссель для сварки подключается ко вторичной обмотке трансформатора в аппарате. Его можно использовать в аппаратах любого типа — как в самодельных, так и заводского изготовления, работающих по любому принципу — инверторных, с понижающим трансформатором и тому подобное. Дроссель для дооборудования полуавтомата либо инвертора можно собрать своими руками, используя конструктивные элементы из старой техники — ламповых телевизоров, уличных фонарей старой конструкции и других устройств, в которых имеется трансформатор.

Конструктивно он представляет собой сердечник из материала, проводящего магнитное поле, но не проводящего электрический ток либо надежно заизолированного, и трех слоев обмоток, разделенных диэлектриком.

В качестве основы для сердечника подойдет либо специальный материал — феррит, обладающий данными свойствами, либо ярмо подкова от старого трансформатора. Намотка устройства ля сварки делается алюминиевым или медным проводом сечением мм.

Намотка устройства ля сварки делается алюминиевым или медным проводом сечением мм.

Если используется алюминий, то сечение провода должно быть не менее 36 мм, медный провод может быть тоньше. Подойдет плоская медная шина сечением 8 мм. Габариты сердечника должны позволять намотку примерно 30 витков шины данного сечения, с учетом прокладок-диэлектриков. Рекомендуется сердечник от повышающего трансформатора советского телевизора ТСА Когда необходимые инструменты и материалы подготовлены, можно приступать к изготовлению дросселя для сварки.

Алгоритм действий такой:. В случае ошибки перемычку можно установить и косо. Важно, чтобы ее установка превращала катушки с разным направлением обмотки в катушки с одинаковым направлением по факту. Дроссель для сварки подключается к системе между диодным мостом и массой — контактом, который идет на соединение со свариваемым материалом. Выход диодного моста соединяется со входом дросселя, к выходу собранной катушки индуктивности — соответственно контакт массы.

Показателями качества являются:. Учтите, что введение этого элемента в конструкцию сварочного аппарата приводит не только к стабилизации работы, но и к некоторому падению силы тока. Если инвертор или полуавтомат начал варить хуже, то значит — упала сила тока. Дроссель нужно отсоединить и снять несколько витков с каждой катушки. Точное количество витков в каждом конкретном случае подбирается эмпирическим путем.

Главная Сварка Сварочные принадлежности Дроссель для сварочного аппарата своими руками. Содержание 1 Принцип работы 2 Предназначение 3 Материалы для изготовления 4 Последовательность действий 5 Включение и проверка. Оценка статьи:. Пока оценок нет. Правила выбора сварочной маски хамелеон Какими электродами варят нержавейку Семь лучших сварочных масок Устройство осциллятора для сварочных работ.

Как намотать дроссель для сварочного аппарата

Катушка индуктивности inductor. При прохождении тока, вокруг скрученного проводника катушки , образуется магнитное поле она может концентрировать переменное магнитное поле , что и используется в радио- и электро- технике. В последнее время, применяются индукторы закрытые в корпуса из металлического сплава для уменьшения наводок, излучения, шумов и высокочастотного свиста при работе катушки. Дроссель служит для уменьшения пульсаций напряжения, сглаживания или фильтрации частотной составляющей тока и устранения переменной составляющей тока. Сопротивление дросселя увеличивается с увеличением частоты, а для постоянного тока сопротивление очень мало.

Делаем дроссель для сварочного аппарата своими руками. Вручную трансформатор можно намотать на металлическом сердечнике, собранном из.

Как сделать дроссель для сварочного аппарата постоянного тока

Практически каждый мастер хотя бы раз задумывался над тем, как сделать дроссель для сварочного аппарата своими руками. Сегодня продается достаточно большое количество различных устройств, которые можно использовать в условиях малого производства. Это может быть приспособление, которое работает на временном или непрерывном токе, полуавтомат для сварки или изделие с использованием электродов. Однако качественное устройство стоит очень дорого, а бюджетные аналоги быстро приходят в негодность. Схема сварочного аппарата переменного тока с отдельным дросселем: 1 — первичная обмотка, 2 — сердечник, 3 — вторичная обмотка, 4 — обмотка дросселя, 5 — неподвижная часть сердечника дросселя, 6 — подвижная часть сердечника дросселя, 7 — винтовая пара, Др — регулятор тока. Для сборки самодельного приспособления для сварки понадобится подобрать и соорудить все нужные элементы, в том числе и дроссель. Однофазная мостовая схема выпрямления а. Графики напряжений и тока в трансформаторе б , напряжения и тока в нагрузке в. Дроссель для сварки — это устройство для регулировки силы тока, используемого для выполнения сварочных работ.

Сегодня продается достаточно большое количество различных устройств, которые можно использовать в условиях малого производства. Это может быть приспособление, которое работает на временном или непрерывном токе, полуавтомат для сварки или изделие с использованием электродов. Однако качественное устройство стоит очень дорого, а бюджетные аналоги быстро приходят в негодность. Схема сварочного аппарата переменного тока с отдельным дросселем: 1 — первичная обмотка, 2 — сердечник, 3 — вторичная обмотка, 4 — обмотка дросселя, 5 — неподвижная часть сердечника дросселя, 6 — подвижная часть сердечника дросселя, 7 — винтовая пара, Др — регулятор тока. Для сборки самодельного приспособления для сварки понадобится подобрать и соорудить все нужные элементы, в том числе и дроссель. Однофазная мостовая схема выпрямления а. Графики напряжений и тока в трансформаторе б , напряжения и тока в нагрузке в. Дроссель для сварки — это устройство для регулировки силы тока, используемого для выполнения сварочных работ.

Расчет дросселей на резисторах МЛТ и ферритовых сердечниках

Сварка постоянным электрическим током получила широкое применение не только в масштабах крупных производств, но и в домашних мастерских. Современный рынок предлагает десятки если не сотни аппаратов для сварки с помощью электрической дуги , начиная от компактных маломощных сварочников, заканчивая промышленными высокопроизводительными агрегатами. Вне зависимости от типа оборудования, применяемого для электросварки , всех их объединяет одна проблема — неконтролируемое падение напряжение, из-за чего розжиг дуги и формирование шва становится затруднительным. Для решения этой проблемы умельцы придумали дросель, внедряемый в цепь со сварочным оборудованием.

Полезные советы.

Дроссель для сварочного аппарата своими руками

Понижающий трансформатор является основой простейшего сварочного аппарата. Более сложным является сварочный аппарат, у которого на выходе имеется выпрямитель, который переменное напряжение преобразует в постоянное. Такие сварочные аппараты называют выпрямителями. Трансформаторы бывают трех видов: тороидальный, стержневой и броневой, различия между ними можно увидеть на рисунке выше. Самым сложным является сварочный аппарат, преобразующий входную частоту сети питания 50 Гц сначала в постоянное напряжение, как у выпрямителей, с последующим преобразованием его в переменное, частота которого измеряется уже килогерцами.

Такие сварочные аппараты называют выпрямителями. Трансформаторы бывают трех видов: тороидальный, стержневой и броневой, различия между ними можно увидеть на рисунке выше. Самым сложным является сварочный аппарат, преобразующий входную частоту сети питания 50 Гц сначала в постоянное напряжение, как у выпрямителей, с последующим преобразованием его в переменное, частота которого измеряется уже килогерцами.

Катушка индуктивности

Тип резистора. Необходимая индуктивность. Кол-во витков. Нажмите кнопку. Необходимая индуктивность [мкГн]. Расчет дросселей на резисторах МЛТ site:cqham. Расчёт резонансной частоты колебательного контура.

Хочу завести даный топик именно на тему дроссель Все что на макс. сварочный ток. лично я взял Ш80х намотал 33 витка . забей в гугле В.Я. Володин Современные сварочные аппараты своими руками.

Разновидность дросселей на сварочные. Использование сварочного дросселя

В самом простом виде дроссель — это катушка из толстого медного провода, намотанного на магнитный сердечник, которая включается в выходную цепь сварочного аппарата последовательно с электродом..jpg) Дроссель для полуавтомата необходим для сглаживания токовых пульсаций, которые возникают при краткосрочных изменениях входного напряжения и мгновенных коротких замыканиях на электроде. При выполнении полуавтоматической сварки без этого устройства высока вероятность возникновения дефектов сварного шва, т. Дроссель для полуавтомата по силам изготовить любому домашнему мастеру.

Дроссель для полуавтомата необходим для сглаживания токовых пульсаций, которые возникают при краткосрочных изменениях входного напряжения и мгновенных коротких замыканиях на электроде. При выполнении полуавтоматической сварки без этого устройства высока вероятность возникновения дефектов сварного шва, т. Дроссель для полуавтомата по силам изготовить любому домашнему мастеру.

Как сделать дроссель для сварочного аппарата постоянного тока. Самодельный дроссель для сварки

ВИДЕО ПО ТЕМЕ: Как сделать all-audio.pro диоды использовать. Обзор самодельного полуавтомата

Правила форума. RU :: Правила :: Голосовой чат :: eHam. Показано с 1 по 12 из Тема: Изготовление дросселя.

Большинство мастеров, занимающихся частным ремонтом техники, рано или поздно начинают задумываться над тем, как собрать сварочный аппарат своими руками. В наши дни для использования в условиях малых производств производители техники предлагают немалое количество таких аппаратов.

В наши дни для использования в условиях малых производств производители техники предлагают немалое количество таких аппаратов.

Расчет и изготовление катушки индуктивности, дросселя. Типовые электронные схемы с дросселями. Оглавление :: Поиск Техника безопасности :: Помощь. Сначала определимся с материалом магнитопровода сердечника. Если частота больше 10 кГц, то используем ферриты, если меньше 3 кГц, то железо, если между этими значениями, то решаем, исходя из конкретных условий. Дросселя изготавливаются с зазором в сердечнике.

Электросварка широко применяется на крупных производствах и в мелких мастерских. Аппараты для соединения металлов электрической дугой тоже бывают разными по размерам и мощности. Но всех их объединяет одна возможная проблема — падение напряжения мешает розжигу дуги и ведению шва. Еще бывает трудно настроить нужную величину тока для конкретной толщины металла.

Сварка своими руками | Сварка своими руками

Cегодня поговорим о сварочных аппаратах. Кто-то уже практикуется и занимается сваркой вовсю, а кто-то еще только собирает деньги, чтобы ее приобрести. Хотя есть еще один вариант – собрать сварку своими руками.

Кто-то уже практикуется и занимается сваркой вовсю, а кто-то еще только собирает деньги, чтобы ее приобрести. Хотя есть еще один вариант – собрать сварку своими руками.

Что нужно для элементарного сварочника: как минимум трансформатор. Задача состоит в том, чтобы подать напряжение на первичную обмотку и получить на вторичной многократно увеличенный ток и меньшее напряжение.

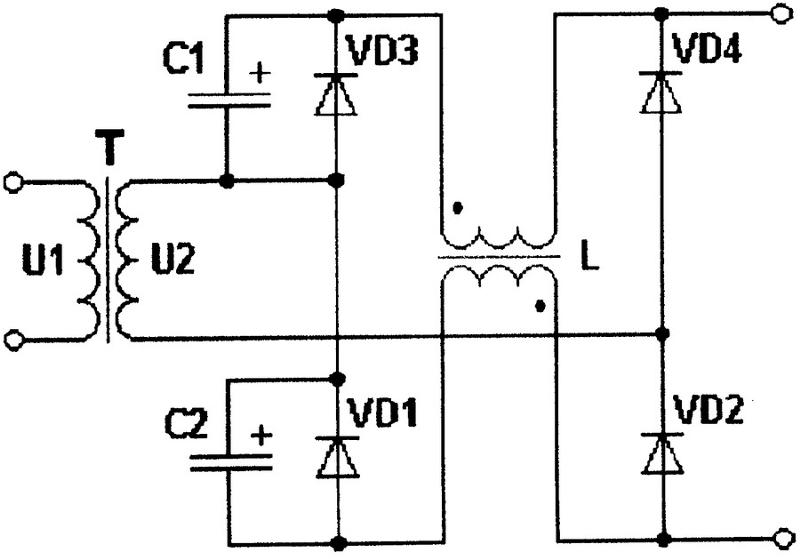

Рассмотрим схему простого сварочного аппарата постоянного тока. Рис.1.

Рис.1

Схема имеет свои достоинства и недостатки, но она очень проста в отличие от схемы современного инвертора Чтобы собрать последний необходимы серьезные знания и оборудование, а чтобы собрать сварочник по приведенному рисунку – достаточно просто желания и возможность купить элементы.

• сердечник, на который мотается первичная и вторичная обмотки;

• диодный мост из четырех диодов;

• дроссель;

• конденсатор (на любителя) подключен параллельно с дугой. Так делать не следует, потому что конденсатор накапливает энергию и в процессе поджига дуги, она будет «клацать».

Если в схему ввести резистор на 10 W сопротивлением 1-2 Ом, это позволит уменьшить ток зарядки/разрядки. В результате и конденсатор останется цел и электрод залипать не будет.

Если в схему ввести резистор на 10 W сопротивлением 1-2 Ом, это позволит уменьшить ток зарядки/разрядки. В результате и конденсатор останется цел и электрод залипать не будет.Какие бывают трансформаторы для сварочных аппаратов:

- Можно взять тор. Такой вот «бублик» как показано на фото. КПД у него 100%, габариты небольшие, на первый взгляд одни плюсы, но не все так просто. Тороид мотать сложнее, чем Ш-образный трансформатор, который имеет всего одну катушку, на которую мотаются все обмотки. Или двухкатушечный трансформатор, который правда имеет КПД поменьше.

Итак, допустим, Вы собрали трансформатор и получили 50В на его выходе (см рис.1), подсоединили диодный мост, дроссель, конденсатор и т.д. по схеме. «Чиркаем» электродом, зажигаем дугу – и получаем ток 150 … 200А. И хорошо, скажете Вы, но не так все просто! Берет-то наш трансформатор из розетки слишком много… Например, при токе 100А на вторичной обмотке мы будем тянуть 5кВт (≈25А) из домашней розетки. Если утром и даже

Если утром и даже

днем такой вариант может и пройти, то вечером будут сюрпризы, потому что к вечеру напряжение начинает просаживаться, соответственно, свет начинает «моргать» — и ждите недовольных соседей к себе в гости.

50В на выходе мы получили переменного тока, чтобы его выпрямить, подключается диодный мост, который срезает отрицательную кривую тока и перебрасывает его в положительную систему ординат без потери мощности.

Дроссель служит для подавления пульсаций (сглаживания «рывков» тока). Он накапливает энергию и делает ток более «постоянным», соответственно дуга будет гореть более плавно, без рывков. Он накапливает энергию и превращает ток в более «постоянный», что позволит дуге гореть более плавно, без рывков. У данного дросселя, кроме R индукции есть активное сопротивление, благодаря чему наблюдается некоторое падение напряжения. «На холостом ходу» конденсатор заряжается «на корень из двух»: если на вторичной обмотке 50В, на конденсаторе будет около 70в. В сварке он не участвует, но зато облегчает поджиг дуги, тем более если попался ржавый металл, который нужно «пробить».

Теперь о том, как разгрузить электрическую систему дома. Можно поставить балластный резистор (сопротивление), что уменьшит ток, который проходит по цепи, но на нем выделится тепло, которое будет греть улицу. Нам такое не выгодно. При токе 100А получится двухкилловатный обогреватель.

Для того, чтобы потери были меньше, и соседи не ругались, нужно уменьшить потребление. Как этого добиться?

При жесткой ВАХ наматывается первичная обмотка как это показано на рис.2. (две половинки образуют полную обмотку 220В.) Сверху на нее наматывается вторичная и соединяется с предыдущей параллельно или последовательно.

Рис.2

Либо мы наматываем обмотки тонким проводом и соединяем их параллельно, но с большим числом витков, либо толстым проводом и соединяем последовательно. (Рис.3).По сути, получаем одно и тоже в обоих случаях: жесткую ВАХ, когда на одной катушке у нас намотана половинка первички и половинка вторички. Для сварочного аппарата такой транс НЕ ГОДИТСЯ!

Рис. 3

3

Можно установить дроссель на выходе, но это как «костыль».

Лучше возьмите двухкатушечный трансформатор. Чем больше расстояние между его обмотками (насколько они сильно разнесены), тем меньше получаемый ток. Но можно пойти еще на одну «хитрость»: накрутить часть вторичной обмотки поверх первичной – за счет этого снизятся потери и увеличится ток на выходе. Понятно, что потери на катушках будут разными и один участок будет жестко связан по напряжению, а 2-й получится «плавающий». По этому принципу можно построить регулировку сварного тока. Накручивается первичная обмотка как есть, потом вторичная 60-65%, а остаток ее доматывается на «первичку». Такой аппарат имеет пологопадающую ВАХ. Чем она хороша. Так как варить Вы будете не самим трансформатором, а подключив к нему выпрямитель и дроссель, нужно компенсировать потери. Если характеристика крутопадающая то, например, со 100А на выходе получится 60А, если пологопадающая – потери компенсируются (можно выбирать из более широкого ассортимента электродов, использовать прямую и обратную полярность).

При поиске элементов учитывайте, что диоды нужно использовать на ток минимум 100А, но лучше 200А, поставьте их на радиаторы. Опыт показывает, что «привинчивание» дешевых китайских мостиков на 50А оправдано. Только если на выходе нужно получить 200А, таких мостов нужно цеплять не 4 шт, а не менее 8шт. Если вы возьмете с запасом, только тогда все будет хорошо работать.

Дроссель можно накрутить практически на любом подходящем магнитопроводе, главное чтобы у него была площадь поперечного сечения не менее 10 кв. см. Если взять 20 кв. см – это будет даже лучше имеди мотать нужно будет меньше. Нужно так же выполнить следующее условие: сердечник не должен быть полностью замкнутым.

Величиной зазора дросселя определяется его индуктивность. С малым зазором он хорошо будет работать на малых токах, если увеличивать – получится легкая сварка на больших токах. Поэтому нужно искать компромисс.

Рассмотрим еще несколько схем для «пытливых умов»

Рис.4

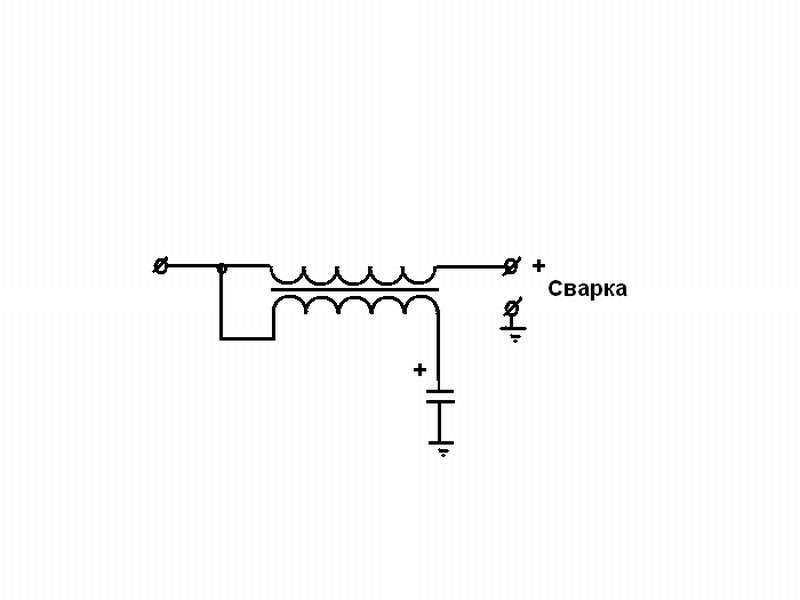

На рис.4 используется трансформатор с жесткой характеристикой. Выходное напряжение у него 36В. Здесь устанавливается конденсатор, который увеличивает напряжение до 45В и позволяет зажечь дугу. В обязательном порядке должен стоять резистор. На схеме не показан дроссель, но поставить его нужно в любом случае, потому что с ним варить гораздо приятней и удобней.

Выходное напряжение у него 36В. Здесь устанавливается конденсатор, который увеличивает напряжение до 45В и позволяет зажечь дугу. В обязательном порядке должен стоять резистор. На схеме не показан дроссель, но поставить его нужно в любом случае, потому что с ним варить гораздо приятней и удобней.

На рис. 5 показана схема продвинутого сварАппа. Здесь используется свойство резонанса. То есть получаем «LC-контур»: индуктивность вторичной обмотки и емкость последовательно включенных конденсаторов. А замыкается это все на дуге. Получается трансформатор относительно малых габаритов и высокая мощность.

Рис.6

Зверя этого собрать – задача интересная, но очень затратная! Конденсаторы С1-С20 дорогие. Если поставить какой-нибудь шлак, такой как Chang он вылетит сразу же, а хороший кондер типа JAMICON или JAVA — стоят денег. Обращайте внимание на наличие жестких выводов.

Если на вторичной обмотке трансформатора напряжение будет, допустим 30-40В, то нужно брать кондеры по схеме на U в 1,5 -2 раза больше. Если не соблюдать это условие конденсаторы пробъет и они сгорят.

Если не соблюдать это условие конденсаторы пробъет и они сгорят.

Есть схема тиристорного регулятора (Рис. 7), у него наматывается первичная обмотка, вторичная и обмотка управления. Так же используется по паре мощных тиристоров и диодов. Обмотка III рассчитана на U от 30В до 40В, ток около 1 А.

Рис.7 Щелкните по картинке , чтобы открыть

Резистор R1 предназначен подстройки сварочного тока, т.е. если нужно задать минимальный диапазон. R2 работает как основной (тоесть R1 можно убрать).

R3 ограничивает ток управления тиристорами.

Стабилитрон V06 можно ставить как отечественного, так и импортного производства.

Вместо тиристора КУ101 можно брать 202-й, начинающийся практически с любой буквы.

Диоды КД209 можно заменить на любые на ток до 1 А

Управление углом открытия тиристора регулируется мощность: чем меньше он открыт, тем меньше ток на выходе. Если открыть тиристоры полностью, они будут работать как диоды и получится полноценный диодный мост – сварка при таком условии будет проходить хорошо, но если мощность уменьшить больше чем на половину – пульсации тока увеличатся, и варить будет довольно трудно. Поэтому в схему лучше добавить дроссель.

Поэтому в схему лучше добавить дроссель.

| Предлагаем Вашему вниманию НАМОТОЧНОЕ ПРОИЗВОДСТВО различных катушек индуктивности: Наше предприятие выполнит НАМОТКУ трансформаторов на каркасах и дросселей на ферритах, катушек для электромагнитов, бескаркасных катушек и др. Рядовая намотка открытых катушек по параметрам заказчика, НИОКР. •Имеется высокоскоростное намоточное оборудование. •Осуществляется сквозная пропитка лаком. •Освоена отливка каркасов собственного производства в Москве, возможно изготовление пресс-форм на каркасы по чертежам Заказчика. •Изготовление каркасов из текстолита. •Изготовление оснастки и намотка бескаркасных катушек. •Разработка и намотка катушек нестандартных размеров для научно-технических исследований и промышленных разработок. •Высокая оперативность исполнения заказов и низкие цены. РЕМОНТ КАТУШЕК ВИБРОСТЕНДОВ ************************************************************************************************************************************************* Для заказа катушек индуктивности необходимо отправить заявку в на эл. почту: [email protected] или [email protected] Заявка может быть в свободной форме: чертеж, ТЗ, рисунок, фото с размерами. ************************************************************************************************************************************************* Наша фирма осуществляет разработку и намотку катушек нестандартных размеров для научно-технических исследований и промышленных разработок. С нами сотрудничали многие ведущие учёные и университеты и НИИ страны, РАН, МГУ, МАДИ, МИСИС, МВТУ им. Баумана и др. Намотка катушек любых типов и размеров от 1 мм до нескольких метров и весом до нескольких тонн. Работа с любым типом провода сечением от 0,02 мм до самых толстых шин, выпускаемых промышленностью, и более – сложенными параллельно. Диапазон напряжений, токов и температур неограничен благодаря специальным эффективным способам намотки и охлаждения, разработанным на нашем предприятии. Усиление изоляции или термостойкости наматываемого провода путем поперечного обматывания наматываемого провода различными материалами. Пропитка обмоток или смачивание провода в процессе намотки различными лаками и эпоксидными смолами. Разработка, изготовление и внедрение специального намоточного оборудования для выполнения сложных нестандартных задач. Применение эффективных систем охлаждения обмоток. Разработка автоматизированных систем и шкафов управления обмотками позволяет создавать катушки с программно управляемым электромагнитным полем по зонам катушки. Возможно управление по направлению магнитных потоков, напряженности поля, частоте, силе тока, пространству и времени, и другим характеристикам. Разделение обмоток по зонам позволяет создавать любые типы электромагнитных полей, постоянные, переменные, вихревые и прочие; смешивать, складывать и сталкивать поля между собой. Деформировать, разрывать, измельчать, перемешивать, разделять, сортировать, активировать любые материалы на атомном уровне. Добавлять в магнитное поле ферромагнитные шарики и другие вспомогательные материалы, которые под управляемым магнитным полем могут совершать различные механические работы более эффективно, чем традиционным способом. Активация на атомном уровне означает повышение энергии атомов, электронов и других элементарных частиц. Практическое применение весьма обширно. Отдельные примеры приведены ниже. Изготовление экспортных выставочных катушек в корпусах из зеркальной нержавеющей стали вместе со шкафами управления и системами охлаждения для участия в международных выставках и демонстрации уникальных изобретений российской науки. Разработка и внедрение прикладных задач совместно с научными лабораториями крупных российских предприятий. На международных выставках за рубежом продемонстрированы значительные успехи в следующих областях:

Эффективные способы намотки, разработанные на нашем предприятии: Позволяют снять ограничения на диапазоны применяемых напряжений, токов и температур. Снижают сечение провода, стоимость и массу катушек при тех же условиях эксплуатации. Либо позволяют повысить напряжения, токи и температуру эксплуатации при том же сечении провода. Наши многолетние исследования показали, что наиболее эффективным способом охлаждения является воздушный. Применение дополнительных видов изоляции иногда бывает нежелательно и ухудшает свойства обмоток. Вместо изоляции мы применяем разделение обмотки на секции. Стремимся к увеличению площади контакта провода с мощными потоками воздуха. 1. Разделенная обмотка. Лучшая альтернатива дополнительной изоляции. Обмотка разделена на любое количество секций, соединенных последовательно. Потенциал между секциями делится на количество секций. Потенциал между слоями делится на количество секций, помноженное на количество слоев. Потенциал между соседними витками в одном слое делится на количество секций, помноженное на количество слоев и количество витков в слое. Таким образом любое опасное пробивное напряжение можно снизить до электрозащитных показателей обыкновенного эмальпровода без применения особых электроизоляционных мер. Чем больше отдельных секций, тем лучше можно организовать охлаждение. 2. Бесконтактная обмотка. Витки обмотки подвешены в воздухе на специальных растяжках. Не имеют механического, электрического и теплового контакта ни с какими другими материалами катушки, ни с каркасом, ни с корпусом, ни с электроизоляцией. Самое эффективное воздушное охлаждение, тепло- и электроизоляция. 3. Корпус в виде улитки. Наиболее эффективным способом охлаждения обмоток мы считаем воздушное. Применение такого корпуса с вентиляторами и просчетом аэродинамических характеристик дает значительные преимущества. 4. Двухполупериодная обмотка. Все новое – это хорошо забытое старое. Разделение обмотки на два плеча и включение через диодный мост дает попеременное включение плеч с частотой сети. В один полупериод одно плечо работает, другое отдыхает. Это позволяет применять обмотки с меньшим сечением. Особенно актуальна двухполупериодная обмотка там, где в небольшие габариты требуется поместить очень мощную обмотку с таким толстым проводом, который невозможно согнуть под требуемыми углами без повреждения. Или промышленность не выпускает настолько толстые шины, и таким образом можно перейти на меньшее сечение. 5. Трубопроводная обмотка. Для работы на особо высоких температурных режимах. В качестве провода применяется медная труба, циркулирующая жидкость, насосы, теплообменники, хладогенераторы, резервуары. 6. Заливка компаундами с примесями на основе нитрида титана и другими для повышения теплопроводности компаунда. Либо виброустойчивая растяжка с применением специальных техпластин. Применяется на сложных виброударных режимах работы. Наши специалисты разработают наиболее эффективный способ решения Ваших задач. Мы будем рады с Вами сотрудничать. Ждем Ваших заказов. Заказы на намотку принимаются по телефонам в Москве: +7, или по электронной почте или Предлагаем Вам изготовление каркасов для катушек: — на токарных автоматах; — на 3D принтерах без пресс-форм; — изготовление пресс-форм и литьё на термопластавтоматах; — лазерная резка текстолита для сборных каркасов. А также любых деталей из различных видов пластика, капролона, полиацеталя, полиамида, фторопласта, дюралюминия и других материалов. |

Как переделать сварочный аппарат с переменного тока на постоянный своими руками

Как вы уже поняли, нельзя однозначно сказать, какой же из аппаратов лучше – работающий на постоянном, либо на переменном токе. Это два разных устройства со своими достоинствами и недостатками, которые стоит учитывать при работе.

Это два разных устройства со своими достоинствами и недостатками, которые стоит учитывать при работе.

Наш совет однозначный: покупайте универсальное оборудование с двумя модификациями.

На рынке есть такие устройства. Но они достаточно дорогие, поэтому не каждый может их купить. Опытные мастера могут смело брать такой агрегат. Ну а если вы новичок и не планируете проводить работы слишком часто – купите трансформатор и переделайте его.

Последний работает очень слаженно. Немного изменив его, вы получите хороший аппарат, способный переключаться с переменного на постоянный ток. Это устройство станет надежным помощником в любом сварочном деле.

Теоретически можно использовать любую модель трансформатора для питания сварочного аппарата. Главные требования к нему:

На практике мне встречались разные конструкции самодельных или заводских трансформаторов. Однако все они требуют проведения электротехнического расчета.

Я уже давно пользуюсь упрощенной методикой, которая позволяет создавать довольно надежные конструкции трансформатора среднего класса точности. Этого вполне достаточно для бытовых целей и блоков питания радиолюбительских устройств.

Этого вполне достаточно для бытовых целей и блоков питания радиолюбительских устройств.

Она описана у меня на сайте в статье об изготовлении трансформаторного паяльника Момент своими руками. Это усредненная технология. Она не требует уточнения сортов и характеристик электротехнической стали. Мы их обычно не знаем и учесть не можем.

Умельцы делают магнитопровды из электротехнической стали всевозможных профилей: прямоугольного, тороидального, сдвоенного прямоугольного. Даже мотают витки провода вокруг статоров сгоревших мощных асинхронных электродвигателей.

У нас была возможность пользоваться списанным высоковольтным оборудованием с демонтированными трансформаторами тока и напряжения. Взяли от них полосы электротехнической стали, сделали из них два кольца — бублика. Площадь поперечного сечения каждого по расчетам составила 47,3 см2.

Их изолировали лакотканью, скрепили хлопчатобумажной лентой, образовав фигуру лежащей восьмерки.

Сверху усиленного изоляционного слоя стали мотать провод.

Секреты устройства обмотки питания

Провод для любой цепи должен быть с хорошей, прочной изоляцией, рассчитанной на длительную работу при нагреве. Иначе во время сварки она просто сгорит. Мы исходили из того, что было под рукой.

Нам достался провод с изоляцией лаком, закрытой сверху тканевой оболочкой. Его диаметр — 1,71 мм маловат, но металл — медь.

Поскольку другого провода просто не было, то стали обмотку питания делать из него двумя параллельными магистралями: W1 и W’1 с одинаковым числом витков — 210.

Бублики сердечника монтировали плотно: так они имеют меньшие габариты и вес. Однако, проходное сечение для провода обмоток тоже ограничено. Монтаж затруднен. Поэтому каждую полуобмотку питания разнесли на свои кольца магнитопровода.

Таким способом мы:

- вдвое увеличили поперечное сечение провода обмотки питания;

- сэкономили место внутри бубликов для размещения силовой обмотки.

Выравнивание провода

Получить плотную намотку можно только из хорошо выровненной жилы. Когда мы снимали проволоку со старого трансформатора, то она получилась искривленной.

Когда мы снимали проволоку со старого трансформатора, то она получилась искривленной.

Прикинули в уме необходимую длину. Конечно же ее не хватило. Каждую обмотку пришлось делать из двух частей и сращивать винтовым зажимом прямо на бублике.

Провод растянули на улице по всей длине. Взяли в руки пассатижи. Зажали ими противоположные концы и потянули с силой в разные стороны. Жила получилась хорошо выровненной. Скрутили ее кольцом с диаметром около метра.

Технология намотки провода на тор

Для обмотки питания мы использовали метод намотки ободом или колесом, когда из провода делается кольцо большого диаметра и заводится внутрь тора вращением по одному витку.

Этот же принцип используется при надевании заводного кольца, например, на ключ или брелок. После того, как колесо заведено внутрь бублика его начинают постепенно раскручивать, укладывая и фиксируя провод.

Этот процесс хорошо показал Дмитрий Волжский в своем видеоролике «Намотка первичной обмотки тороидальных трансформаторов».

Эта работа трудная, кропотливая, требует усидчивости и внимания. Провод надо плотно укладывать, считать, контролировать процесс заполнения внутренней полости, вести запись намотанного количества витков.

Как мотать силовую обмотку

Для нее мы нашли медный провод подходящего сечения — 21 мм2. Прикинули длину. Она влияет на число витков, а от них зависит напряжение холостого хода, необходимое для хорошего зажигания электрической дуги.

Обычно справочники рекомендуют 60-70 вольт. Нам один опытный сварщик сказал, что в нашем случае будет достаточно 50. Решили проверить, а если не хватит, то дополнительно увеличить обмотку.

Сделали 48 витков со средним выводом. Итого получилось на бублике три конца:

- средний — для прямого подключения «плюса» к сварочному электроду;

- крайние — на тиристоры и после них на массу.

Поскольку бублики скреплены и на них уже по краям колец смонтированы обмотки питания, то намотку силовой цепи выполняли методом «челнока». Выровненный провод сложили змейкой и просовывали для каждого витка через отверстия бубликов.

Выровненный провод сложили змейкой и просовывали для каждого витка через отверстия бубликов.

Отпайку средней точки выполнили винтовым соединением с его изоляцией лакотканью.

Подведем итоги

Каждый человек, занимающийся сварочными работами, мечтает об универсальном механизме, работающем на постоянном и переменном токе. Но может ли хороший аппарат быть недорогим? Последнее условие выполнить практически нереально, ведь готовый механизм стоит немаленьких денег.

Конечно, если вы опытный сварщик, у которого много заказов каждый день – это хороший вариант. Но что делать новичку? Ведь он зачастую не готов к большим растратам.

В этом случае на помощь придут золотые руки и пара часов свободного времени. Выберите недорогой трансформатор, вооружитесь поддержкой опытного товарища – и у вас получится создать уникальное устройство.

Аппарат в итоге сможет варить на постоянном токе, а вы будете довольны его работой. Даже если дополнение вам не пригодится, его всегда удобно иметь под рукой. Все детали для такой конструкции легко приобрести. А, может, они и вовсе пылятся у вас в гараже.

Все детали для такой конструкции легко приобрести. А, может, они и вовсе пылятся у вас в гараже.

Намотка выходного дросселя

Одним из наиболее простых и в то же время самых полезных дополнений для сварочного инвертора будет намотка индуктивной катушки, сглаживающей пульсации постоянного тока, которые неизбежно остаются при работе импульсного трансформатора. Основная специфика такой затеи в том, что дроссель изготавливается индивидуально для каждого отдельного аппарата, а также может со временем корректироваться по мере деградации электронных компонентов или при изменении порога мощности.

Для изготовления дросселя понадобится всего ничего: изолированный медный проводник сечением до 20 мм 2 и сердечник, желательно из феррита. В качестве магнитопровода оптимально подойдёт либо ферритовое кольцо, либо сердечник броневого трансформатора. Если магнитопровод набран из листовой стали, его нужно просверлить в двух местах с отступом около 20–25 мм и стянуть заклёпками, чтобы иметь возможность беспроблемно прорезать зазор.

Дроссель начинает работать, начиная от одного полного витка, однако реальный результат виден, начиная с 4–5 витков. При испытаниях следует добавлять витки до тех пор, пока дуга не начнёт ощутимо сильно тянуться, мешая отрыву. Когда варить с отрывом станет затруднительно, нужно скинуть с катушки один виток и подключить параллельно дросселю лампу накаливания на 24 В.

Тонкая настройка дросселя выполняется с помощью сантехнического винтового хомута, которым можно уменьшить зазор в сердечнике, либо деревянного клина, которым этот зазор можно увеличить. Нужно добиваться, чтобы горение лампы при розжиге дуги было максимально ярким. Рекомендуется изготовить несколько дросселей для работы в диапазонах до 100 А, от 100 до 200 А и более 200 А.

Устройство паяльника работающего по импульсному принципу

Импульсный паяльник устроен относительно просто. Он состоит из:

- Жало — рабочий орган, представляет собой V- образный отрезок медной проволоки толщиной от 1 до 3 миллиметров, закрепленный в держателе.

- Источник питания — подает на жало электрический ток низкого напряжения .

- Рукоятка пистолетного типа.

- Кнопка включения устройства.

- Сетевой кабель с вилкой.

- Лампочка или светодиод подсветки рабочей зоны (необязательно, но очень удобно)

Самый сложный узел — это источник питания. Он преобразует сетевое напряжение в 220 В 50 герц в низкое напряжение высокой частоты (20-40 килогерц). Входная цепь источника через кнопку включения соединена с сетевым кабелем, а к выходной цепи подключены контакты жала. Существуют различные схемы блоков питания импульсных паяльников.

Устройство импульсного паяльника

Источник питания может быть встроенным в рукоятку. Закрепленный в корпусе трансформатор обладает большим весом и заметными размерами. При длительной работе это будет сильно утомлять оператора. В некоторых вариантах исполнения источник питания выполняют в виде отдельного блока. Это повышает безопасность и удобство пользования прибором. Кнопка включения устройства вмонтирована в рукоятку.

Основные конструктивные отличия от обычного паяльника:

- Наличие блока питания.

- Наличие кнопки включения.

- Отсутствие нагревательного элемента.

- Нет необходимости в подставке — температура паяльника повышается только на время пайки, после отпускания кнопки он очень быстро остывает до комнатной температуры .

Конкретные конструкции самодельных импульсных паяльников могут отличаться друг от друга в зависимости от того, какие устройства легли в их основу.

Как переделать сварочный аппарат переменного тока на постоянный?

» Прочее »

Вопрос знатокам: Если к сварочному трансформатору на выходе установить выпрямитель, то качество сварки будет такое же как у инвертора?

С уважением, Анатолий Новиков

Лучшие ответы

инвертор подкупает легкостью веса. .и там другая форма напряжения. .

примочки для более легкого поджига ..

если свой таскать не лень. .

то через выпрямитель будет получше варить.. чем с переменкой. .

.

Просто варить можно будет электродами для постоянного тока. А качество сварки зависит от сварщика. Хотя конечно, постоянным током варить и удобней, и качество получается лучше.

нихрена подобного! пока ДРОССЕЛЬ не поставишь- ток прерываться так и будет! электроды постоянного тока не «любят» когда ток сварочный сходит на ноль или колеблется, а при тупо диодном мосте он 100 раз/ сек проходит через 0.

ЕДИНСТВЕННЫЙ «плюс» тут- ток не меняет направлениесмысл КАЧЕСТВЕННОГО ИНВЕРТОРА, а не китайского/российского гавна- постоянный стабильный сварочный ток, величина которого не меняется с изменением длины дуги и при смене режима сварки.

ТОЛЬКО ТАКОЙ аппарат варит окуительно, остальное- иллюзии и самовнушение! да, и херовый сварочный шов сварщиков-профи, у которых швы проверяют ультразвуком и рентгеном, такие инверторы БЕСЯТ.

сделать точность сварочного тока, допустим, 199…201А, т. е. 0.

5% при любых изменениях сварочного режима дано избранным и настоящим спецам, а это будут только некоторые японские и некоторые американские инверторы, и только те, которые не собирают узкоглазые идиоты по лицензии, ну, и мой.

сразу скажу- аппарат такой не весит 3-7 кг, там транс весит около 3кг, сетевой фильтр-накопитель- еще 3кг, 2 выходных дросселя- 4кг, транзисторы с радиаторами- 1.5кг, диоды на радиаторах- 2кг, ну и корпус чё-то ж весит с остальной «мелочевкой», короче, под 15-18кг набегает

качество сварки зависит от сварщика…. «умное», мля, высказывание! т. е. хороший хирург может операцию сделать с минимальным нанесением вреда ТОПОРОМ? нах. . .ему хороший скальпель? ! дааа, тело у народа выросло, а мозг девственным так и остался

Трансформаторный сварочный аппарат будет более универсальным т. к. можно варить как электродами рассчитанными на переменный ток, так и на постоянный. Для улучшения работы и качества сварки на выходе добавляют дроссель и некоторые даже батарею конденсаторов (0,1-0,2мкФ х 20шт и более) для улучшения поджига и сглаживания тока.

Преимущест ва бытового инвертора очевидны, что даже перечислять ни к чему: -) Еслиже хотите выйти из положения, то и ваше предложегие сойдет.

-ответ

Это видео поможет разобраться

Ответы знатоков

Принципиальная электрическая схема мостового выпрямителя сварочного аппарата, с указанием полярности

Для сглаживания пульсаций напряжения один из выводов СА подсоединяют к держателю электродов через Т-образный фильтр, состоящего из дросселя L1 и конденсатора С1.

Дроссель L1 представляет собой катушку из 50…70 витков медной шины с отводом от середины сечением S=50 мм2 намотанную на сердечнике, например, от понижающего трансформатора ОСО-12, или более мощного.

Чем больше сечение железа сглаживающего дросселя, тем менее вероятность того, что его магнитная система войдет в насыщение.

При вхождении магнитной системы в насыщение при больших токах (например при резке) индуктивность дросселя скачкообразно уменьшается и соответственно сглаживание тока происходить не будет. Дуга при этом будет гореть неустойчиво. Конденсатор С1 представляет собой батарею конденсаторов типа МБМ, МБГ или им подобных емкостью 350-400 мкФ на напряжение не ниже 200 В

Как показывает практика, не следует выбирать минимальные значения S=25. .35 см2, поскольку сварочный аппарат не будет иметь требуемый запас мощности и будет трудно получить качественную сварку.

.35 см2, поскольку сварочный аппарат не будет иметь требуемый запас мощности и будет трудно получить качественную сварку.

А отсюда, как следствие, возможность перегрева аппарата после непродолжительной работы. Чтобы этого не было, сечение сердечника сварочного аппарата должно составлять S=45..55 см2.

Хотя при этом сварочный аппарат будет несколько тяжелее, но будет работать надежно!

Добавить обычный выпрямительный мост, на сильноточных диодах, лучше с охлаждением, т. к. диоды плохо переносят перегрев….

главное качество, постоянка переход металла струйчатый, переменка капельный, горение дуги более стабильное, и т, д

на постоянном намного лучше. Это инверторы.

Сварочный аппарат постоянного тока, это сварочный аппарат переменного тока плюс выпрямитель. Сварку на постоянном токе можно осуществлять как электродами предназначенными для переменного тока, так и электродами предназначенными для постоянного тока. Например нержавейка варится только на постоянном токе.

Все апапараты сварочные это различные вариации этого соотношения, правда у инверторных добавляется еще преобразователь частоты, что при нормальной мощности позволяет снизить размер аппарата.

Постоянка это постоянка. Физика процесса такая что перенос тока идет электронами, поэтому куда проще к примеру резать на постоянном токе. Если сменять полярность — то проще варить это если в общем. Постоянку кстати не только на инверторе получить можно. К обычной сварке на переменке

выпрямитель приделать будет постоянка. Ток только надо учесть — большой, до 200 Ампер.

Самодельный сварочный аппарат постоянного тока своими руками

Главная » Статьи » Самодельный сварочный аппарат постоянного тока своими руками

Как создать сварочный аппарат своими руками

Если человек планирует выполнять в бытовых условиях небольшие объемы каких-либо несложных сварочных работ, он вполне может изготовить сварочный аппарат своими рукамиСейчас сложно увидеть проведение каких-либо работ с металлом без использования сварочного аппарата. Этот прибор свободно режет или соединяет железные детали, независимо от его толщины и размеров. Чтобы заниматься сваркой, нужно иметь некоторые навыки, ну и собственно, сам аппарат. Можно его купить, можно нанять сварщика для проведения нужных работ, а можно сделать агрегат своими руками.

Этот прибор свободно режет или соединяет железные детали, независимо от его толщины и размеров. Чтобы заниматься сваркой, нужно иметь некоторые навыки, ну и собственно, сам аппарат. Можно его купить, можно нанять сварщика для проведения нужных работ, а можно сделать агрегат своими руками.

Содержание:

Прежде чем приступить к созданию сварочного аппарата в домашних условиях, следует понять его устройство.

Для того чтобы сделать сварочный агрегат из легкодоступных материалов и деталей, необходимо четко понять ключевые принципы его функционирования

Основной элемент сварочника, из которого он состоит – это трансформатор, питающий дугу аппарата, управляющую переменным напряжением и контролирующую качество и величину тока.

Далее к трансформатору присоединяются соединяющие провода, выключатели и движки регуляторов, необходимые клеммы. Все это заключается в корпус и оборудуется для удобства переноса, ручками или колесиками.

Конструкции стандартных сварочных аппаратов весьма разнообразны, но можно выделить такие основные типы:

- Аппарат переменного тока;

- Работающего с постоянным током;

- Трехфазный;

- Инверторный.

Сварку с применением постоянных токов обычно используют для работы с тонколистным материалом, автомобильной и кровельной стали.

Сварочные приборы постоянного и переменного тока надежные, неприхотливые при эксплуатации, тяжелые по весу и очень чувствительные к перепадам напряжения. Если оно упадет ниже 200 Вольт, работать будет трудно, возникнут проблемы с зажиганием и поддержкой дуги.

Эти сварочные аппараты очень похожи по своей конструкции и если у нас есть сварка переменного тока, то немного ее доработав, мы получим прибор для работы с постоянным током.

Что касается инверторов, то благодаря применению электронных деталей, их вес стал гораздо легче. Они не боятся падения напряжения, но при этом весьма чувствительны к перегреву. Работать с такими аппаратами нужно аккуратно, иначе они могут сломаться.

Самодельный сварочный аппарат переменного тока

Сварочный агрегат, работающий с переменным током – один из самых распространенных моделей. Он самый простой в использовании и его легко собрать дома по сравнению с другими видами сварочников.

Что для этого нужно:

- Провода для вторичной и первичной обмотки;

- Сердечник для намотки;

- Понижающий трансформатор (можно взять «ЛАТРА»).

Какие нужны провода? Оптимальное напряжение при работе аппарата, созданного самостоятельно, составляет 60В при оптимальном токе – 120 -160А. Исходя из этого, понимаем, что минимальное сечение медных проводов, чтобы намотать первичку, должно быть 3-4 кв. мм. Оптимальное – 7 кв. мм, которое учитывает возможную дополнительную нагрузку и скачки напряжения.

Нельзя использовать провода в ПВХ или резиновой изоляции, так как они могут перегреться и вызвать замыкание.

Если нет провода нужного сечения, можно использовать тонкие жилы, наматываемые вместе. Правда толщина обмотки увеличится, что повлечет увеличение габаритов самого аппарата. Чтобы сделать вторичную обмотку можно брать толстый медный провод, состоящий из множества жил.

Сердечник для самоделки делается из пластины стали трансформатора, толщина которой должен быть от 0,35 мм до 0,55 мм. Их необходимо сложить так, чтобы получился сердечник необходимой толщины, а потом закрепить устройство болтами по углам. В завершении работы следует надфилем обработать поверхность пластинок и сделать изоляцию.

Их необходимо сложить так, чтобы получился сердечник необходимой толщины, а потом закрепить устройство болтами по углам. В завершении работы следует надфилем обработать поверхность пластинок и сделать изоляцию.

Затем начинается намотка. Вначале первичная (можно сделать примерно 240 витков). Для того чтобы была возможность регулировать проходящий ток, нужно сделать несколько отводов с примерным шагом в 20-25 виточков.

Сколько нужно меди для вторичной обмотки? Обычно количество витков составляет 65-70. Сечение провода – 30 – 35 кв мм. Как и при первичном обматывании нужно делать отводы для регулирования тока. Изоляция проводов должна быть надежной и стойкой к теплу.

Намотка делается в одном направлении и каждый ее слой изолируется. Концы намотки крепятся болтами к пластине и можно считать, что самодельный сварочник готов.

Если нужно увеличить силу тока – в этом деле может помочь вольтодобавка или можно сделать это вручную, уменьшив количество витков первичной намотки и переключив провод на контакт с более малым количеством витков.

Создавая сварочный аппарат, нужно не забыть его заземлить, согласно технике безопасности. А также всегда нужно следить за тем, чтобы сварочный аппарат не перегревался!

Простой сварочный аппарат постоянного тока

Для сварки чугуна и нержавейки понадобится аппарат с постоянным током. Создать его можно за 15 минут, если уже есть аппарат на переменном токе. В этом случае будет произведена модернизация уже имеющегося устройства.

Прежде всего, следует определиться с мощностью тока самодельного сварочного аппарата

Переделка переменки будет заключаться в подключении к вторичной обмотке выпрямителя, который собирается на диодах. Диоды должны в свою очередь выдерживать ток в 200 А и хорошо охлаждаться.

Выпрямитель лучше справится со своей работой, если использовать конденсаторы с напряжением 50В и специальный дроссель для регулировки тока.

Что нужно знать, подключая аппарат к сети на постоянку:

- Обязательно надо использовать рубильник, который в любой момент может отключить устройство из сети;

- Сечение провода для подключения должно быть больше или равно 1,5 кв.

мм, а ток потребления в первичной обмотке – максимум 25 А.

мм, а ток потребления в первичной обмотке – максимум 25 А.

Схема работы сварочника такова, что ему время от времени нужно давать отдохнуть. И неважно полуавтомат это, или ручник. Впрочем, если аппарат работает на электродах диаметром меньше 3 мм, то можно не прерываться.

Инвертор: как сделать сварочный аппарат своими руками

Самостоятельно инвертор можно собрать из мелких деталей и проводки от советского телевизора или пылесоса.

Особенности работы инвертора:

- Аппарат работает с постоянным током и плавной его регулировкой от 40 до 130 А;

- Самый большой ток для первичной обмотки – 20А, используемые электроды должны быть не больше 3 мм;

- Электрический держак должен иметь кнопку, нажав которую в аппарат пойдет напряжение.

Все элементы инвертора располагаются на специальной печатной плате, а для лучшего отвода тепла от диодов, они фиксируются на специальный теплоотвод, который прикручивается к плате. Сама плата обычно изготавливается из стеклотекстолита, примерной толщиной 1,5 мм.

Для дополнительного охлаждения схемы можно использовать вентилятор, фиксируемый прямо на корпус, в котором расположен инвертор.

С помощью такого аппарата можно спокойно варить цветные и черные металлы, заготовки из тонкого листа.

Трехфазные сварочные аппараты обычно используются для сварки в условиях производства, поэтому делать дома их не имеет смысла.

Особой популярностью пользуются сварочники Тимвала, Буденого и на тиристорах.

Советы, как сделать сварочный аппарат в домашних условиях: точечная сварка

Одной из самых удобных и экономных мини сварок в последнее время стала точечная, происходящая контактным способом. В быту такая вещь применяется для ремонта бытовой техники и сварки аккумуляторов.

Самыми простыми в изготовлении являются сварочные аппараты контактной точечной сварки переменного тока с нерегулируемой силой тока

Нагревание происходит с помощью импульса, причем импульсный миг не превышает одну десятую секунды, то есть все происходит очень быстро.

Создается такая минисварка с помощью трансформатора от старой микроволновки, который будет дорабатываться в процессе создания аппарата. Цель – возможность получить на выходе кратковременный импульс не меньше 1000А.

Доработка происходит таким образом:

- Из трансформатора удаляется все, кроме сердечника и первичной обмотки;

- На место вторичной обмотки наматывается провод с сечением не меньше чем 100 кв. мм;

- Здесь главное очень плотно намотать провод на сердечник.

В итоге на выходе должно быть около 5 вольт, но если мощность слишком мала, можно взять еще один трансформатор. После чего нужно снова проверить напряжение. Если оно не больше 2000 А – микросварочный аппарат готов к использованию.

Как сделать сварочный аппарат своими руками (видео)

При использовании электропроводки и работе со сварочным аппаратом нужно не забывать следовать технике безопасности. Впрочем, ей нужно следовать всегда, независимо оттого, создаете вы сварку или хитрый доильный аппарат. Прежде чем приступить к подобного рода работам, всегда нужно ознакомиться с тем, как правильно их выполнять.

Прежде чем приступить к подобного рода работам, всегда нужно ознакомиться с тем, как правильно их выполнять.

6watt.ru

Сварочные аппараты из подручных материалов

Оборудование для сварочных работ не обязательно покупать в магазине. Его можно сделать в домашней мастерской. Ведь, по сути, конструкция простейшего прибора элементарна и собрать сварочный аппарат своими руками не составляет труда. Для этого нужны только некоторые комплектующие и немного знаний по электротехнике.

Как сделать простые и, в тоже время, функциональные аппараты для сварочных работ и что для этого потребуется — об этом далее в нашей статье.

Что нужно для сборки сварки

Чтобы собрать простейший сварочный аппарат, нужно понимать принцип его работы.

Вся работа сварки основывается на преобразовании электрического тока из сети. В бытовом использовании нам доступно электричество с напряжением в 220 вольт и силой тока в 16-32 ампера.

Как мы знаем, для сварки этого недостаточно.

Для сварочной дуги требуется мощность, а ее обеспечивает сила тока, измеряемая в амперах (простым языком, это количество электронов подающихся на электрод). Чем больше заряд, тем более продуктивным будет аппарат.

Для увеличения мощности используют трансформаторы, которые понижают напряжение в несколько раз, но увеличивают силу потока электронов, что позволяет применить такой ток для образования сварочной дуги.

Трансформатор — это основной элемент, позволяющий собрать простейший аппарат, работающий на переменном токе.

Основу трансформатора составляет магнитопровод (сердечник из трансформаторной стали), на который и наматывают обмотки: первичную, из более тонкого провода и большим количеством витков. и вторичную, состоящую из толстого кабеля с наименьшим количеством намоток.

Магнитопроводы для сборки сварочных аппаратов можно использовать, например, со старых силовых трансформаторов.

Питание обеспечивается от бытовой розетки и подается на первичную обмотку.

Обмотки между собой не должны контактировать. Даже если трансформатор имеет намотки одну на другой, между ними обязательно располагается слой изоляции! Ток с одной обмотки на другую передается через сердечник магнитным потоком.

В качестве сварочных кабелей можно использовать продукцию заводского изготовления, или же подобрать подходящий по сечению провод. Главное, что они должны выдерживать мощность аппарата.

Держатели изготавливают из прутка или арматуры небольшого диаметра. По форме они напоминают трезубую вилку, в зубья которой и фиксируют электрод.

Как собрать трансформаторную сварку

Для этого нужно найти рабочий понижающий трансформатор. Можно взять модели С-Б22, ИВ-10, или ИВ-8, мощность которых должна составлять 1-2 кВт. Такие элементы, как правило, используются для питания различных электроинструментов и понижают напряжение с 220 до 36 вольт.

Сборка трансформаторной сварки проводиться по следующему алгоритму.

- Изначально нужно снять с трансформатора вторичную обмотку, но нельзя повредить первичную.

- Снятую проволоку наматывают на первичную катушку, которая расположена посредине сердечника. При этом на каждые 30 мотков создают отводок (их нужно 8-10 штук), которые номеруют для удобства.

- Две другие стороны сердечника обматывают кабелем с несколькими жилами (минимум три медных проводка с сечением 6-8мм). Для каждой катушки потребуется до 12 метров такого провода. Это будет вторичная обмотка прибора (ВО).

- Клеммы изготавливают из медной трубки диаметром 10-12 мм, при этом кабель вставляют в один конец и зажимают, второй край плющат и сверлят отверстие под крепление. К этому зажиму крепят кабели ВО.

- На трансформаторе крепеж М6 нужно сменить на более мощный (находиться на верхней панели). К этому креплению присоединяют кабель вторичной обмотки.

- Для первичной обмотки потребуется кусок текстолитовой платы с десятью отверстиями, в каждое из которых монтируют крепление М6.

- Чтобы обеспечить работу, нужно последовательно соединить первичную обмотку с крайних, а затем со средней катушки.

Отводки из вторичной обмотки вставляют в отверстия платы по номерам от 1 до 10. Ток будет регулироваться клеммами.

Отводки из вторичной обмотки вставляют в отверстия платы по номерам от 1 до 10. Ток будет регулироваться клеммами. - Держатель для электродов можно изготовить из стального прутка в 5 мм, к которому присоединяют кабель. Его делают в виде трезубой вилки. На рукоятку надевают кусок резинового шланга.

- К кабелю массы можно приспособить держатель из магнита или же сделать стальной крючок, на который можно будет надевать на заготовки.

В таком аппарате в первичной обмотке ток будет с силой в 25 Ампер, а во вторичной — 60-120 А. Питание обеспечивается через бытовую розетку. Мощность прибора обеспечит отличную работу электродами с диаметром в 2 мм. Для расходника тройки время сварки будет ограниченным (безостановочно до 10-15 электродов, потом нужно дать остыть трансформатору).

Если у Вас опыта в электротехнике мало, то нужно более детально изучить материалы по тому, как создать такой аппарат.

Точечная сварка из микроволновки

Сваривание точками позволяет соединять очень тонкий металл в том случае, когда традиционные сварочные аппараты могут просто сжечь деталь.

Простейший точечный самодельный сварочный аппарат можно собрать с минимальным количеством материалов, используя старую рабочую микроволновку, с которой потребуется снять трансформатор с мощностью от 1 кВт. Одного такого элемента будет достаточно, чтобы варить точками металл толщиной до 1 мм. Для увеличения мощности можно использовать два трансформатора.

В микроволновке основную работу выполняет магнетрон, для которого требуется мощность около 4000 вольт. Трансформатор для этого работает не на понижения, а на повышение напряжения. На выходе такой элемент дает до 2000 В.

С такого элемента микроволновки нужно взять сердечник (магнитопровод) и первичную обмотку (намотан толстый провод с меньшим количеством витков). ВО (вторичная обмотка) при этом срезается или срубается с использованием стамески. С середины сердечника медную проволоку можно выбить или высверлить.

Важно не повредить при этих манипуляциях первичную обмотку (ПО) и сам сердечник!

После такой работы должен остаться магнитопровод с намотанной первичной обмоткой.

Когда все подготовлено, делают новую вторичную обмотку. Чтобы обеспечить большую силу тока, потребуется очень толстый кабель с сечением в 100 мм². Также может подойти многожильный провод.

Обычно такие кабели имеют толстую изоляцию и она может мешать намотке. Чтобы было удобно, ее можно снять, а кабель заизолировать тканевой изолентой.

Для вторичной обмотки нужно создать как можно меньше витков (уменьшить сопротивление). Сделать нужно 2-3 намотки. Концы кабеля выводят для контактов плюса и минуса.

Электроды изготавливают из толстого медного прута (желательно, чтобы он был не меньше диаметра провода вторичной обмотки). Если точечный сварочный аппарат будет небольшой мощности, то можно использовать жало с паяльников. Сами электроды затачивают в виде конуса.

Управление таким прибором осуществляется рычагом и выключателем. Нижний рычаг делают неподвижным, а верхний желательно сделать на пружине, для возможности сжимать и разжимать электроды. Выключатель ставят на первичную обмотку, куда подается и питание всего аппарата.

Для полноценного функционирования желательно поставить охлаждение для такого прибора. Можно использовать компьютерные вентиляторы. В противном случае потребуется постоянный контроль нагрева трансформатора и остальных элементов, а так же делать перерывы в работе для остывания.

Работу осуществляют следующим образом. Между электродами зажимают заготовку и включают ток. Поставив точку, питание отключают и перемещают деталь.

Такая сварка из микроволновки своими руками обеспечит сваривание очень тонких конструкций. Увеличить мощность можно за счет соединения двух трансформаторов. Но при этом важно правильно собрать такую сборку, иначе неизбежно замыкание.

Сварки постоянного тока

Самодельные трансформаторные аппараты работают на переменном токе, таким образом можно варить различные марки стали. Но некоторые металлы при сварке электродуговым способом требуют постоянного тока для получения качественного соединения.

Чтобы собрать такой прибор, к трансформатору потребуется добавить выпрямитель и дроссели для сглаживания тока.