Дуговой разряд положительный столб — Справочник химика 21

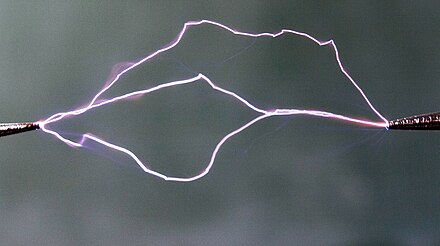

Искровой разряд возникает при больших давлениях газа и при большой разности потенциалов на электродах. Представляет собой пучок ярких зигзагообразных полосок, совокупность которых называют искровым каналом. Во всех трех видах разрядов образуется типичное плазменное состояние. Положительный столб тлеющего и дугового разрядов и искровой канал искрового разряда состоят из плазмы. [c.252]ПОЛОЖИТЕЛЬНЫЙ СТОЛБ ДУГОВОГО разряда 335, [c.335]

Газ в положительном столбе тлеющего разряда, в дуговом разряде при высоких давлениях и в некоторых других формах разряда (а также в раскаленной атмосфере звезд) находится в особом состоянии (состояние плазмы). Для этого состояния характерны высокая степень ионизации газа, в предельных случаях достигающая 100%, и почти точное равенство [c.351]

Газ в положительном столбе тлеющего разряда, в дуговом разряде при высоких давлениях и в некоторых других формах разряда (а также в раскаленной атмосфере звезд) находится в особом состоянии, называемом состоянием плазмы.

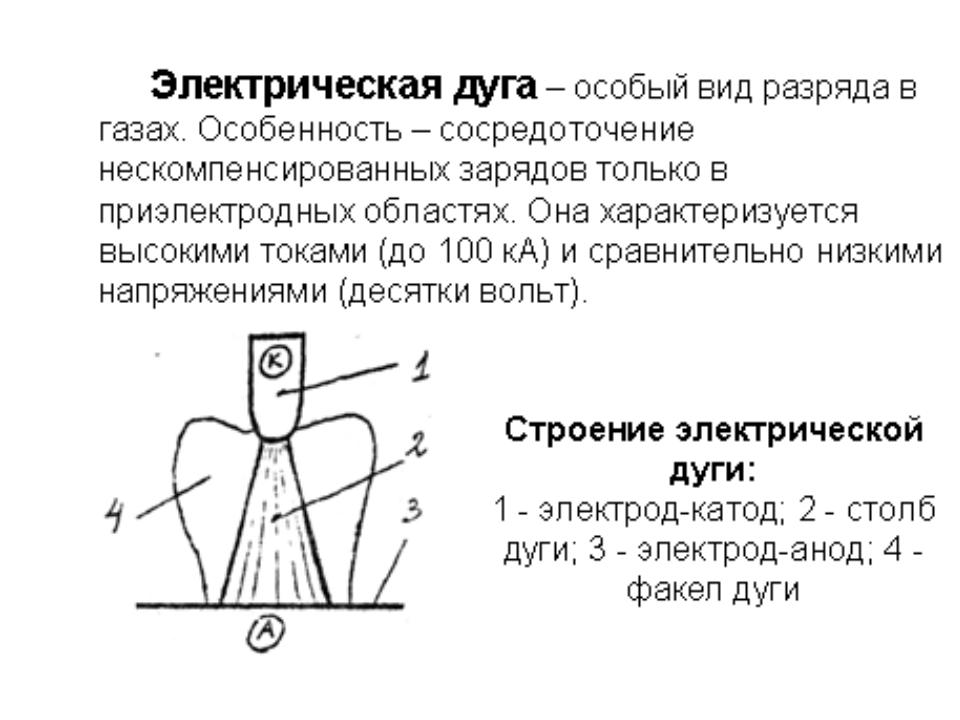

Напомним, что дуговой разряд при достаточной длине межэлектродного промежутка состоит из трех различных областей катодного падения, анодного падения и столба разряда 838]. Области катодного и анодного падения находятся вблизи соответствующих электродов, протяженность их составляет доли миллиметра. Прикатодная область более узкая. В этой области образуется большая часть электронов и концентрируется основная масса положительных ионов, переносящих электрический заряд к катоду.

Наконец, следует упомянуть об изучении поперечного развития разряда. Исследовались, в частности, столбы искрового разряда, причем оказалось, что они мало чем отличаются от положительного столба дуговых разрядов, а также тлеющего и коронного разрядов при средних давлениях. На рис. 112 представлена зависимость скорости поперечного распространения тлеющего разряда (без положительного столба) между двумя никелевыми полосками в инертных газах от приложенного напряжения. Разряд зажигался между концами обеих по.чос и распространялся вдоль этих электродов. Оказалось, что скорость поперечного рас-

Если давление газа увеличивать выше 0,1 мм Hg, то можно заметить, что отрицательные зоны тлеющего разряда начинают стягиваться к катоду.

Действительно, до того как стали применяться вакуумметры с непрерывным отсчетом, широко применялась методика определения вакуума в вакуумных системах по ширине темного катодного пространства. При давлениях выше 100 мм рт. ст. ясно видно только фарадеево темное пространство. Положительный столб всегда заполняет остальную часть разрядного промежутка, но при повышении давления стягивается в радиальном направлении. В этом случае он ничем не отличается от положительного столба дугового разряда при одинаковых значениях тока, за исключением того, что в дуговом разряде на концах столба газ может содержать некоторое количество паров материала катода и анода. [c.226]

Действительно, до того как стали применяться вакуумметры с непрерывным отсчетом, широко применялась методика определения вакуума в вакуумных системах по ширине темного катодного пространства. При давлениях выше 100 мм рт. ст. ясно видно только фарадеево темное пространство. Положительный столб всегда заполняет остальную часть разрядного промежутка, но при повышении давления стягивается в радиальном направлении. В этом случае он ничем не отличается от положительного столба дугового разряда при одинаковых значениях тока, за исключением того, что в дуговом разряде на концах столба газ может содержать некоторое количество паров материала катода и анода. [c.226]Температуры, измеренные в положительном столбе дуговых разрядов [19, 218, 220, 221] [c.280]

Положительный столб дугового разряда при высоком [c.6]

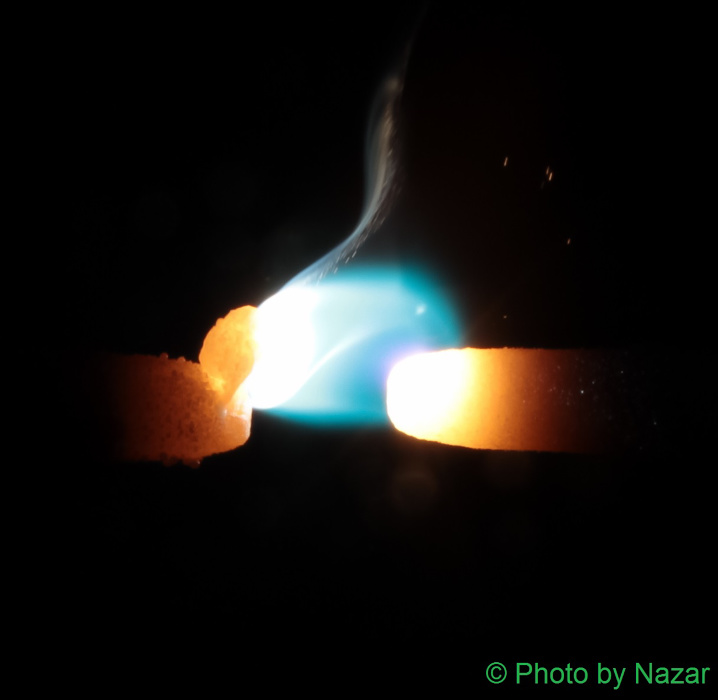

Другая характерная особенность, присущая не только дуге Петрова, но и всем видам дугового разряда при больших давлениях газа,—это образование положительного столба в виде более или менее тонкого ярко светящегося шнура и очень высокая температура газа по оси этого шнура. [c.323]

[c.323]

Исходными положениями теории положительного столба дугового разряда при высоком и сверхвысоком давлении служит уравнение Сага для термической ионизации в виде

ПОЛОЖИТЕЛЬНЫЙ СТОЛБ ДУГОВОГО РАЗРЯДА [c.337]

Дуговые печи п дуговая сварка. Высокая температура положительного кратера дуги Петрова и ещё более высокая температура в шнуре положительного столба этой дуги дают возможность использовать дуговой разряд как источник очень высокой [c.342]

Дальнейшие стадии искрового разряда. При большой мощности источника тока искровой разряд переходит в дуговой, и главный канал искры превращается в положительный столб электрической дуги. [c.361]

Переход коронного разряда в искровой или дуговой. Существенная роль стримеров в развитии любого искрового разряда приводит к тому, что заверщение пробоя, имеющее место при повышении напряжения между электродами коронного разряда, проявляется сначала в появлении коротких стримеров, распространяющихся от границы коронирующего слоя во внешнюю область разряда, затем в проскакивании отдельных искр и в увеличении частоты появления этих искр и, наконец, заканчивается снопом непрерывно следующих друг за другом искр, нередко переходящих в стационарную полоску положительного столба дуги.

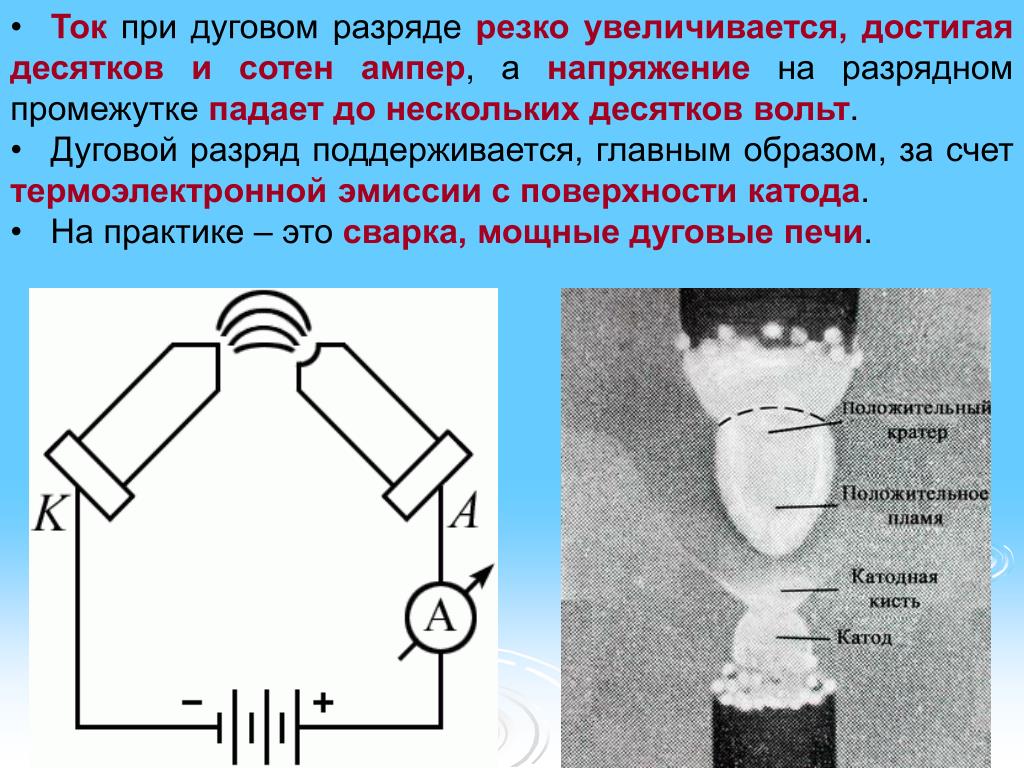

С увеличением тока разряда последний достигает определенной величины, когда разряд скачком (примерно за 10-= сек) переходит в иную форму (участок Ьс1 рис. 61). Напряжение, соответствующее этой точке, называют напряжением зажигания дугового разряда. Вместо катодного свечения появляется катодное пятно (ярко светящаяся точка на катоде с плотностью тока 10 —10 а см ), исчезает отрицательное тлеющее свечение, четко ограниченный положительный столб становится единственным ярким источником излучения. Эта форма разряда называется дуговым разрядом и характеризуется большой плотностью тока на катоде, малым катодным падением (около 10 в), равным потенциалу ионизации, и высокой световой отдачей.

Разогретая в разрядном промежутке до высокой температуры газовая фаза отдает свою энергию нагреваемому металлу главным образом лучеиспусканием. Столб дугового разряда представляет собой газовую плазму, т. е. газ в ионизированном состоянии, в котором величины пространственных зарядов, созданных положительно и отрицательно заряженными частицами, одинаковы, с преобладающим хаотическим тепловым движением ионизированных молекул. Плазма состоит из нейтральных газовых частиц с повышенной энергией, положительных ионов и электронов. Заряды положительных ионов и электронов компенсируют друг друга, так что в электрическом отношении плазма столба нейтральна. [c.89]

Теория плазмы Ленгмюра приложима к положительному столбу тлеющего и дугового разряда при не слишком больших плотностях газа, к высокочастотным разрядам в разрежённых газах и к дуговому разряду с искусственным подогревом катода. В этом последнем случае прн малых давлениях плазма заполняет собой всю разрядную трубку, за исключением тонких слоёв у поверхности катода и у поверхности анода. [c.393]

[c.393]

ПОЛОЖИТЕЛЬНЫЙ СТОЛБ ДУГОВОГО РАЗРЯДА ПРИ ВЫСОКОМ и СВЕРХВЫСОКОМ ДАВЛЕНИИ [c.532]

Дальнейшие стадии искрового разряда. При большой мощности источника тока или при достаточно большой ёмкости разряжающегося через искровой промежуток конденсатора искровой разряд переходит в дуговой, и главный канал искры превращается в положительный столб или шнур электрической дуги.

Специальный тип газоразрядных источников света представляют собой источники света -для спектрального анализа. Это, во-первых, различного рода трубки для получения стандартных спектров сравнения или определённых спектральных линий. Таковы, например, трубки тлеющего разряда с положительным столбом в узком капилляре, наполненные различными газами (смотрите, например, [2404]). Другая разновидность источников света для спектрального анализа имеет целью получить разряд в парах тех или иных исследуемых веществ, вносимых в разрядный промежуток или представляющие собой электроды.

последнего. В этих приборах используется либо дуговой разряд для получения дугового спектра, либо конденсированный искровой разряд, либо так называемая активированная или горячая дуга — дуга постоянного или 50-периодного тока с наложенным на электроды добавочным высокочастотным напряжением. [c.711]

последнего. В этих приборах используется либо дуговой разряд для получения дугового спектра, либо конденсированный искровой разряд, либо так называемая активированная или горячая дуга — дуга постоянного или 50-периодного тока с наложенным на электроды добавочным высокочастотным напряжением. [c.711]Непосредственно к поверхности катода прилегает область катодного падения напряжения, градиент в которой достигает 10 В/см. Все пространство между электродами занято ярко светящимися газами, в которых протекают химические реакции (как в объеме, так и у электродов). Температура газа в дуговом разряде 5000—50 ООО К, а степень ионизации лежит в пределах от 1°/о до 100%. Столб дуги —он представляет собой ярко светящуюся смесь электронов, положительных ионов и более или менее сильно возбужденных нейтральных атомов —называется плазмой. [c.92]

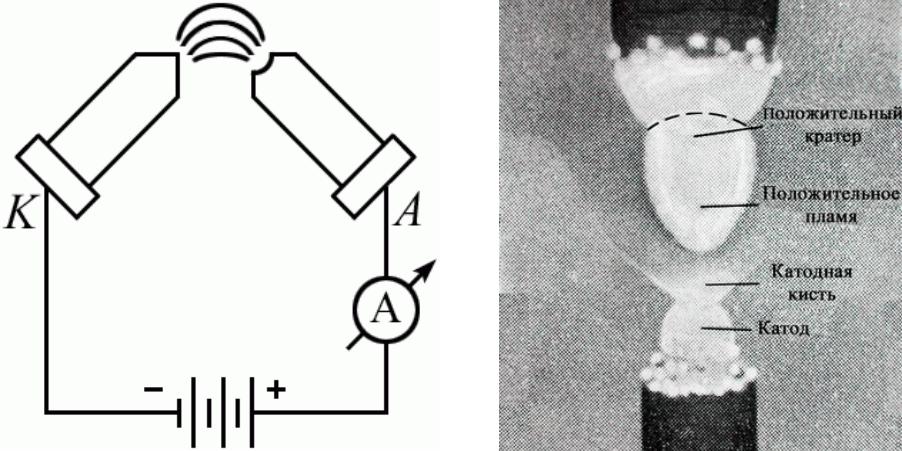

По внешнему виду дуговой разряд в трубках с холодными электродами отличается от тлеющего тем, что на катоде появляется ярко светящееся пятнышко — катодное пятно. Непосредственно к катодному пятну прилегает часть разряда, соответствующая отрицательному снечешш тлеющего разряда. Эту часть называют отрицательной или катодной кистью или отрицательным пламенем. Затем расположены теипюе пространство (аналогично фарадееву темному пространству тлеющего разряда), положительный столб, имеющий сужение у анода, и анодное темное пространство. Яркость положительного столба значительно больше, чем в случае тлеющего разряда, и увеличивается с увеличением тока.

Непосредственно к катодному пятну прилегает часть разряда, соответствующая отрицательному снечешш тлеющего разряда. Эту часть называют отрицательной или катодной кистью или отрицательным пламенем. Затем расположены теипюе пространство (аналогично фарадееву темному пространству тлеющего разряда), положительный столб, имеющий сужение у анода, и анодное темное пространство. Яркость положительного столба значительно больше, чем в случае тлеющего разряда, и увеличивается с увеличением тока.

Дуга переменного тока занимает промежуточное положение между дуговым разрядом постоянного тока и искрой по основным параметрам. Механизм поступления пробы в столб дуги различен в зависимости от полярности электрода. При отрицательном заряде имеет место эрозионный механизм (микроучастки поверхности под воздействием разряда мгновенно расплавляются, и пары металла в виде микроструй выбрасываются в межэлект-родный промежуток). При положительной полярности преобладает термический механизм. [c.47]

[c.47]

На рис. 8.5 изображена конструкция отечественной многоэлементной лампы с комбинированным разрядом типа ЛК- Катоды 6 выполнены в виде дисков из различных металлов с центральными отверстиями. Между качодамн 6 н аггодо.м 3 инициируется тлеющий разряд, обеспечивающий получение внутри указанных отверстий атомного пара большой концентрации. Дуговой разряд между оксидным катодом 8 и анодом 3 пронизывает дисковые катоды, и происходит эффективное возбуждение атомных паров в положительном столбе дугового разряда. Для локализации дугового разряда внутри дисковых электродов 6 применяют две слюдяные диафрагмы с центральными отверстиями 4 и 7, между которыми смонтированы керамические чашечки 5 (внут ри чашечек помещены дисковые электроды — катоды). Колба лампы 2 имеет окно /, выполненное из увиолевого стекла, прозрачное в диапазоне 210— 2000 нм. Лампа собрана на восьмиштыревой ножке. 9, имеет штенгель 10 для откачки лампы. В рассматриваемой лампе за [c.145]

Начнем с рассмотрения процессов, связанных с м е-ханизмом возбуждения спектра. В смеси газов в большинстве источников света возбуждаются преимущественно атомы того компонента газовой смеси, у которого более низкие критические потенциалы. Это происходит потому, что температура источника обуславливается компонентом газовой смеси с более низким потенциалом ионизации. Для положительного столба тлеющего разряда это показано в работах Доргело [ ° ] и А, А. Зайцева Аналогичные условия наблюдаются в дуговом разряде р5]. Благодаря снижению электронной температуры разряда в спектре отсутствуют линии элемента с более высоким потенциалом возбуждения. При [c.135]

В смеси газов в большинстве источников света возбуждаются преимущественно атомы того компонента газовой смеси, у которого более низкие критические потенциалы. Это происходит потому, что температура источника обуславливается компонентом газовой смеси с более низким потенциалом ионизации. Для положительного столба тлеющего разряда это показано в работах Доргело [ ° ] и А, А. Зайцева Аналогичные условия наблюдаются в дуговом разряде р5]. Благодаря снижению электронной температуры разряда в спектре отсутствуют линии элемента с более высоким потенциалом возбуждения. При [c.135]

Дуга. Одним из наиболее распространенных источников линейчатого спектра является дуговой разряд (см., например, [10.15]). Электрической дугой называется форма газового разряда, характеризуемая большой плотностью тока и малым падением потенциала вдоль столба разряда. Стационарный разряд поддерживается благодаря термоэлектронной эмиссии катода. Наряду С положительным столбом разряда, который излучает основное количество световой энергии, несколько отличный по спектральному составу свет испускается также приэлектродпыми областями. В первую очередь мы остановимся на дуге высокого давления. Ее легко получить между твердыми тугоплавкими электродами, к которым приложено постоянное напряжение не менее 50—100 в. Последовательно с дуговым промежутком включают балластное сопротивление. Дуга устойчиво горит при силе тока не менее 2—3 а. Впрочем, при повышении напряжения питания можно получить устойчивую дугу и при меньших токах. [c.264]

В первую очередь мы остановимся на дуге высокого давления. Ее легко получить между твердыми тугоплавкими электродами, к которым приложено постоянное напряжение не менее 50—100 в. Последовательно с дуговым промежутком включают балластное сопротивление. Дуга устойчиво горит при силе тока не менее 2—3 а. Впрочем, при повышении напряжения питания можно получить устойчивую дугу и при меньших токах. [c.264]

Плазма. Плазма представляет собой состояние ионизованного газа, при котором беспорядочное движение электронов преобладает над их направленным движением. Газ в состоянии плазмы заполняет собой целые более или менее обширные области разрядного промежутка. К таким областям принадлежат положительный столб в тлеющем разряде и в дуговом разряде, отшну-рованный полон ительный столб в дуговом разряде при больших давлениях светящаяся область высокочастотного разряда с внутренними и внешними электродами при малых давлениях газа, светящееся кольцо в безэлектродном кольцевом разряде развившийся главный канал в искровом разряде и в молнии почти всё пространство между электродами в дуговом разряде низкого давления с раска. лённым катодом. [c.283]

лённым катодом. [c.283]

При горизонтальном расположении электродов и большом давлении газа положительный столб дугового разряда изгибается кверху под действием конвекционных токов нагретого разрядом газа. Отсюда произош.до самое название дуговой разряд. [c.327]

В положительном столбе дугового разряда газ находится в состоянии изотермической плазмы, при котором электроны и ионы находятся в термодинамическом равновесии. Вследствие высокой температуры, достигающей 18 000° С в центре дуги, а также большой плотности тока и возможности варьирования давления в дуговом разряде создаются весьма благоприятные условия для проведения высокотем- [c.126]

Возбуждение атомов и молекул происходит также при ряде химических реакций и в некоторых случаях при трении тел одно о другое. Такое свечение носит названия хемилюминесценция и триболюминесценция. В газовом разряде мы имеем дело в большинстве случаев с электролюминесценцией в дуговом разряде при высоких давлениях, в так называемом отшнурованном положительном столбе, имеет место термическое излучение. [c.320]

[c.320]

При низком давлении газа дуговой разряд отличается от тлеющего разряда лишь своими катодными частями и плотностью тока положительный столб и анодные части разряда те же, что и в тлеющем разряде. Дуга, образованная в парах тех веществ, нз которых состоят электроды, при тщателином удалении других газов из разрядной трубки носит название дуга в вакууме [1771]. К этому виду дугового разряда относится разряд в ртутных выпрямителях. [c.512]

Среднюю температуру газа в положительном столбе дугового разряда можно также определить, измеряя скорость распространения звука в разрядной трубке [1719]. Оказалось, что при больших силах тока температура газа в дуге Петрова может быть выше температуры анода и достигает 6000° К и выше [1781]. Такие высокие температуры газа характерны для дугового разряда под атмосферным давлением. В случае очень больших давлений (десятки и сотни атмосфер) температура в центральных частях отшнуровавшегося положительного столба дуги доходит до 10 000° К. В дуговом разряде при низких давлениях температура газа в положительном столбе того же порядка, как и в положительном столбе тлеющего разряда. [c.529]

В дуговом разряде при низких давлениях температура газа в положительном столбе того же порядка, как и в положительном столбе тлеющего разряда. [c.529]

В Л1итературе можно встретить указания на различные типы искрового разряда говорят о дуговой искре, о тлеющей искре. Канал первой напоминает по внешнему виду резко очерченный (отшнурованный) положительный столб дугового разряда при высоком давлении, канал второй имеет меньшую яркость, мвнёе резко очерчен и похож на положительный столб тлеющего разряда. Эта классификация не нашла до сих пор отражения в теории искрового разряда. Каналы, развивающиеся от положительного или от отрицательного электрода, имеют различный вид в первом случае наблюдаются резкие и яркие очертания кана-лов, во втором—более мелкое разветвление их и размытые, диффузные края. [c.545]

Курчатов И. В. Собрание научных трудов в 6 томах. Т. 1. — 2005 — Электронная библиотека «История Росатома»

Закладок нет.

ОбложкаФронтиспис12345678910111213141516171819202122232425262728293031323334353637383940414243444546474849505152535455565758596061626364656667686970717273747576777879808182838485868788899091929394959697989910010110210310410510610710810911011111211311411511611711811912012112212312412512612712812913013113213313413513613713813914014114214314414514614714814915015115215315415515615715815916016116216316416516616716816917017117217317417517617717817918018118218318418518618718818919019119219319419519619719819920020120220320420520620720820921021121221321421521621721821922022122222322422522622722822923023123223323423523623723823924024124224324424524624724824925025125225325425525625725825926026126226326426526626726826927027127227327427527627727827928028128228328428528628728828929029129229329429529629729829930030130230330430530630730830931031131231331431531631731831932032132232332432532632732832933033133233333433533633733833934034134234334434534634734834935035135235335435535635735835936036136236336436536636736836937037137237337437537637737837938038138238338438538638738838939039139239339439539639739839940040140240340440540640740840941041141241341441541641741841942042142242342442542642742842943043143243343443543643743843944044144244344444544644744844945045145245345445545645745845946046146246346446546646746846947047147247347447547647747847948048148248348448548648748848949049149249349449549649749849950050150250350450550650750850951051151251351451551651751851952052152252352452552652752852953053153253353453553653753853954054154254354454554654754854955055155255355455555655755855956056156256356456556656756856957057157257357457557664 вкл. 164 вкл. 264 вкл. 364 вкл. 464 вкл. 564 вкл. 664 вкл. 764 вкл. 864 вкл. 964 вкл. 1064 вкл. 1164 вкл. 1264 вкл. 1364 вкл. 1464 вкл. 1564 вкл. 1664 вкл. 1764 вкл. 1864 вкл. 1964 вкл. 20Обложка – Фронтиспис1 – 23 – 45 – 67 – 89 – 1011 – 1213 – 1415 – 1617 – 1819 – 2021 – 2223 – 2425 – 2627 – 2829 – 3031 – 3233 – 3435 – 3637 – 3839 – 4041 – 4243 – 4445 – 4647 – 4849 – 5051 – 5253 – 5455 – 5657 – 5859 – 6061 – 6263 – 6465 – 6667 – 6869 – 7071 – 7273 – 7475 – 7677 – 7879 – 8081 – 8283 – 8485 – 8687 – 8889 – 9091 – 9293 – 9495 – 9697 – 9899 – 100101 – 102103 – 104105 – 106107 – 108109 – 110111 – 112113 – 114115 – 116117 – 118119 – 120121 – 122123 – 124125 – 126127 – 128129 – 130131 – 132133 – 134135 – 136137 – 138139 – 140141 – 142143 – 144145 – 146147 – 148149 – 150151 – 152153 – 154155 – 156157 – 158159 – 160161 – 162163 – 164165 – 166167 – 168169 – 170171 – 172173 – 174175 – 176177 – 178179 – 180181 – 182183 – 184185 – 186187 – 188189 – 190191 – 192193 – 194195 – 196197 – 198199 – 200201 – 202203 – 204205 – 206207 – 208209 – 210211 – 212213 – 214215 – 216217 – 218219 – 220221 – 222223 – 224225 – 226227 – 228229 – 230231 – 232233 – 234235 – 236237 – 238239 – 240241 – 242243 – 244245 – 246247 – 248249 – 250251 – 252253 – 254255 – 256257 – 258259 – 260261 – 262263 – 264265 – 266267 – 268269 – 270271 – 272273 – 274275 – 276277 – 278279 – 280281 – 282283 – 284285 – 286287 – 288289 – 290291 – 292293 – 294295 – 296297 – 298299 – 300301 – 302303 – 304305 – 306307 – 308309 – 310311 – 312313 – 314315 – 316317 – 318319 – 320321 – 322323 – 324325 – 326327 – 328329 – 330331 – 332333 – 334335 – 336337 – 338339 – 340341 – 342343 – 344345 – 346347 – 348349 – 350351 – 352353 – 354355 – 356357 – 358359 – 360361 – 362363 – 364365 – 366367 – 368369 – 370371 – 372373 – 374375 – 376377 – 378379 – 380381 – 382383 – 384385 – 386387 – 388389 – 390391 – 392393 – 394395 – 396397 – 398399 – 400401 – 402403 – 404405 – 406407 – 408409 – 410411 – 412413 – 414415 – 416417 – 418419 – 420421 – 422423 – 424425 – 426427 – 428429 – 430431 – 432433 – 434435 – 436437 – 438439 – 440441 – 442443 – 444445 – 446447 – 448449 – 450451 – 452453 – 454455 – 456457 – 458459 – 460461 – 462463 – 464465 – 466467 – 468469 – 470471 – 472473 – 474475 – 476477 – 478479 – 480481 – 482483 – 484485 – 486487 – 488489 – 490491 – 492493 – 494495 – 496497 – 498499 – 500501 – 502503 – 504505 – 506507 – 508509 – 510511 – 512513 – 514515 – 516517 – 518519 – 520521 – 522523 – 524525 – 526527 – 528529 – 530531 – 532533 – 534535 – 536537 – 538539 – 540541 – 542543 – 544545 – 546547 – 548549 – 550551 – 552553 – 554555 – 556557 – 558559 – 560561 – 562563 – 564565 – 566567 – 568569 – 570571 – 572573 – 574575 – 57664 вкл.

164 вкл. 264 вкл. 364 вкл. 464 вкл. 564 вкл. 664 вкл. 764 вкл. 864 вкл. 964 вкл. 1064 вкл. 1164 вкл. 1264 вкл. 1364 вкл. 1464 вкл. 1564 вкл. 1664 вкл. 1764 вкл. 1864 вкл. 1964 вкл. 20Обложка – Фронтиспис1 – 23 – 45 – 67 – 89 – 1011 – 1213 – 1415 – 1617 – 1819 – 2021 – 2223 – 2425 – 2627 – 2829 – 3031 – 3233 – 3435 – 3637 – 3839 – 4041 – 4243 – 4445 – 4647 – 4849 – 5051 – 5253 – 5455 – 5657 – 5859 – 6061 – 6263 – 6465 – 6667 – 6869 – 7071 – 7273 – 7475 – 7677 – 7879 – 8081 – 8283 – 8485 – 8687 – 8889 – 9091 – 9293 – 9495 – 9697 – 9899 – 100101 – 102103 – 104105 – 106107 – 108109 – 110111 – 112113 – 114115 – 116117 – 118119 – 120121 – 122123 – 124125 – 126127 – 128129 – 130131 – 132133 – 134135 – 136137 – 138139 – 140141 – 142143 – 144145 – 146147 – 148149 – 150151 – 152153 – 154155 – 156157 – 158159 – 160161 – 162163 – 164165 – 166167 – 168169 – 170171 – 172173 – 174175 – 176177 – 178179 – 180181 – 182183 – 184185 – 186187 – 188189 – 190191 – 192193 – 194195 – 196197 – 198199 – 200201 – 202203 – 204205 – 206207 – 208209 – 210211 – 212213 – 214215 – 216217 – 218219 – 220221 – 222223 – 224225 – 226227 – 228229 – 230231 – 232233 – 234235 – 236237 – 238239 – 240241 – 242243 – 244245 – 246247 – 248249 – 250251 – 252253 – 254255 – 256257 – 258259 – 260261 – 262263 – 264265 – 266267 – 268269 – 270271 – 272273 – 274275 – 276277 – 278279 – 280281 – 282283 – 284285 – 286287 – 288289 – 290291 – 292293 – 294295 – 296297 – 298299 – 300301 – 302303 – 304305 – 306307 – 308309 – 310311 – 312313 – 314315 – 316317 – 318319 – 320321 – 322323 – 324325 – 326327 – 328329 – 330331 – 332333 – 334335 – 336337 – 338339 – 340341 – 342343 – 344345 – 346347 – 348349 – 350351 – 352353 – 354355 – 356357 – 358359 – 360361 – 362363 – 364365 – 366367 – 368369 – 370371 – 372373 – 374375 – 376377 – 378379 – 380381 – 382383 – 384385 – 386387 – 388389 – 390391 – 392393 – 394395 – 396397 – 398399 – 400401 – 402403 – 404405 – 406407 – 408409 – 410411 – 412413 – 414415 – 416417 – 418419 – 420421 – 422423 – 424425 – 426427 – 428429 – 430431 – 432433 – 434435 – 436437 – 438439 – 440441 – 442443 – 444445 – 446447 – 448449 – 450451 – 452453 – 454455 – 456457 – 458459 – 460461 – 462463 – 464465 – 466467 – 468469 – 470471 – 472473 – 474475 – 476477 – 478479 – 480481 – 482483 – 484485 – 486487 – 488489 – 490491 – 492493 – 494495 – 496497 – 498499 – 500501 – 502503 – 504505 – 506507 – 508509 – 510511 – 512513 – 514515 – 516517 – 518519 – 520521 – 522523 – 524525 – 526527 – 528529 – 530531 – 532533 – 534535 – 536537 – 538539 – 540541 – 542543 – 544545 – 546547 – 548549 – 550551 – 552553 – 554555 – 556557 – 558559 – 560561 – 562563 – 564565 – 566567 – 568569 – 570571 – 572573 – 574575 – 57664 вкл. 1 – 64 вкл. 264 вкл. 3 – 64 вкл. 464 вкл. 5 – 64 вкл. 664 вкл. 7 – 64 вкл. 864 вкл. 9 – 64 вкл. 1064 вкл. 11 – 64 вкл. 1264 вкл. 13 – 64 вкл. 1464 вкл. 15 – 64 вкл. 1664 вкл. 17 – 64 вкл. 1864 вкл. 19 – 64 вкл. 20

1 – 64 вкл. 264 вкл. 3 – 64 вкл. 464 вкл. 5 – 64 вкл. 664 вкл. 7 – 64 вкл. 864 вкл. 9 – 64 вкл. 1064 вкл. 11 – 64 вкл. 1264 вкл. 13 – 64 вкл. 1464 вкл. 15 – 64 вкл. 1664 вкл. 17 – 64 вкл. 1864 вкл. 19 – 64 вкл. 20

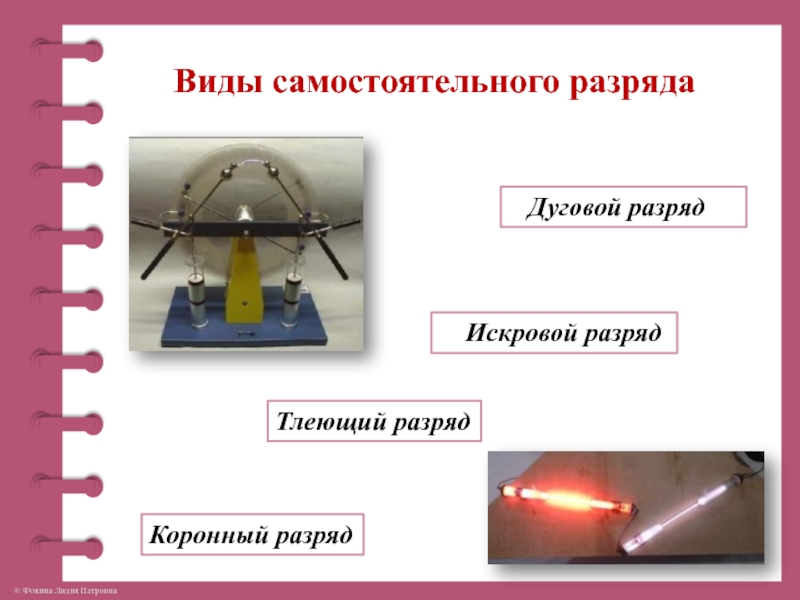

Типы самостоятельных разрядов — Электрический ток в газах

Самостоятельный газовый разряд бывает 4-х типов

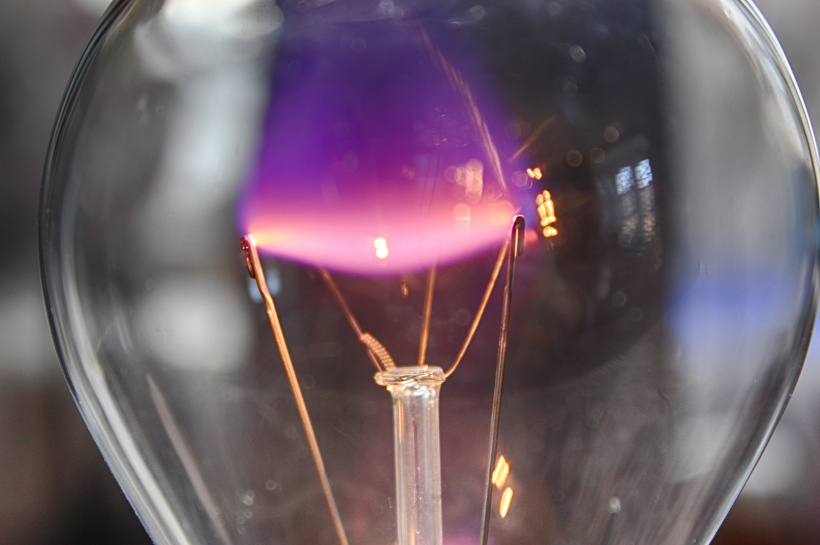

1. Тлеющий разряд.

При низких давлениях — наблюдается в газосветных трубках и газовых лазерах. Если к электродам, впаянным в стеклянную трубку, приложить постоянное напряжение в несколько сот вольт и затем постепенно откачивать воздух из трубки, то наблюдается следующее явление: при уменьшении давления газа в некоторый момент в трубке возникает разряд, имеющий вид светящегося шнура, соединяющего анод и катод трубки (рис. 2). При дальнейшем уменьшении давления этот шнур расширяется и заполняет все сечение трубки, а свечение вблизи катода ослабевает. Около катода образуется первое темное пространство 1, к которому прилегает ионный светящийся слой 2 (тлеющее свечение), который имеет резкую границу со стороны катода и постепенно исчезает со стороны анода. За тлеющим свечением наблюдается опять темный промежуток 3, называемый фарадеевым или вторым темным пространством. За ним лежит светящаяся область 4, простирающаяся до анода, или положительный столб.

За тлеющим свечением наблюдается опять темный промежуток 3, называемый фарадеевым или вторым темным пространством. За ним лежит светящаяся область 4, простирающаяся до анода, или положительный столб.

(Рис. 2)

Тлеющий разряд применяется в различных трубках, изготовленных для рекламы. В зависимости от наполнителя, они будут светиться различными цветами.А наиболее важной областью применения тлеющего разряда являются газовые лазеры.

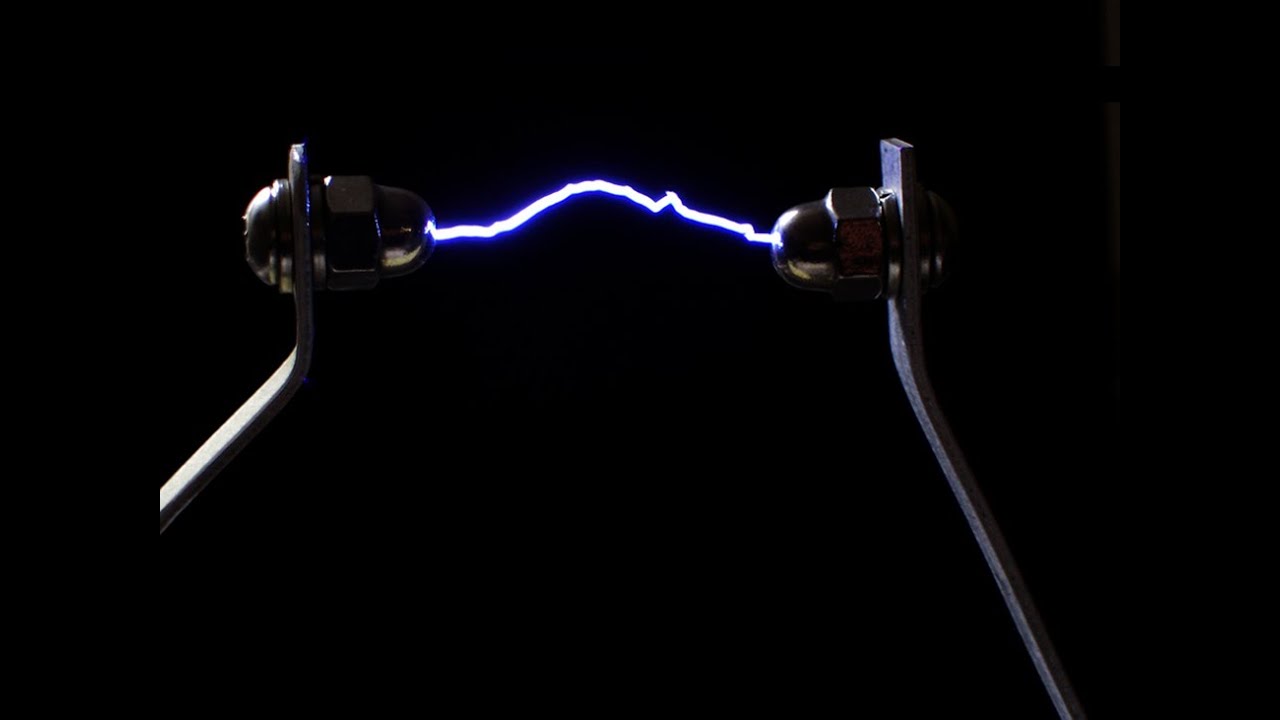

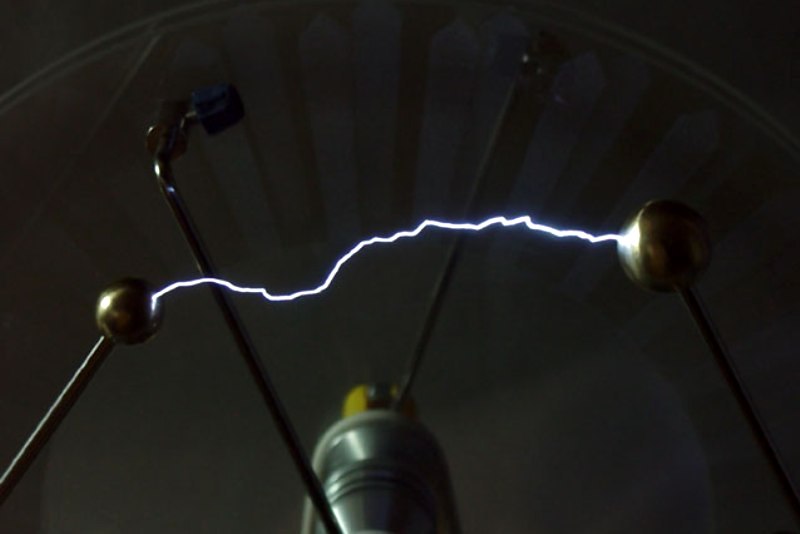

2. Искровой разряд.

При достаточно большой напряженности поля (около 3 МВ/м) между электродами появляется электрическая искра, имеющая вид ярко светящегося извилистого канала, соединяющего оба электрода. Газ вблизи искры нагревается до высокой температуры и внезапно расширяется, отчего возникают звуковые волны, и мы слышим характерный треск.

Зная, как зависит напряжение пробоя от расстояния между электродами какой-либо определенной формы, можно измерить неизвестное напряжение по максимальной длине искры.

На этом основано устройство искрового вольтметра для грубой больших напряжений.

На этом основано устройство искрового вольтметра для грубой больших напряжений.Описанная форма газового разряда носит название искрового разряда или искрового пробоя газа. При наступлении искрового разряда газ внезапно утрачивает свои диэлектрические свойства и становится хорошим проводником. Напряженность поля, при которой наступает искровой пробой газа, имеет различное значение у разных газов и зависит от их состояния (давления, температуры). Чем больше расстояние между электродами, тем большее напряжение между ними необходимо для наступления искрового пробоя газа. Это напряжение называется напряжением пробоя.

Возникновение пробоя объясняется следующим образом: в газе всегда есть некоторое число ионов и электронов, возникающих от случайных причин. Однако, число их настолько мало, что газ практически не проводит электричества. При достаточно большой напряженности поля кинетическая энергия, накопленная ионом в промежутке между двумя соударениями, может сделаться достаточной, чтобы ионизировать нейтральную молекулу при соударении. В результате образуется новый отрицательный электрон и положительно заряженный остаток – ион.

В результате образуется новый отрицательный электрон и положительно заряженный остаток – ион.3. Коронный разряд.

Коронный разряд — характерная форма самостоятельного газового разряда, возникающего в резко неоднородных полях. Главной особенностью этого разряда является то, что ионизационные процессы происходят не по всей длине промежутка, а только в небольшой его части вблизи электрода с малым радиусом кривизны (так называемого коронирующего электрода). Эта зона характеризуется значительно более высокими значениями напряженности поля по сравнению со средними значениями для всего промежутка.

Возникает при сравнительно высоких давлениях (порядка атмосферного) в сильно неоднородном электрическом поле. Подобные поля формируются у электродов с очень большой кривизной поверхности (острия, тонкие провода). Когда напряжённость поля достигает предельного значения для воздуха (около 30 кВ/см), вокруг электрода возникает свечение, имеющее вид оболочки или короны (отсюда название).

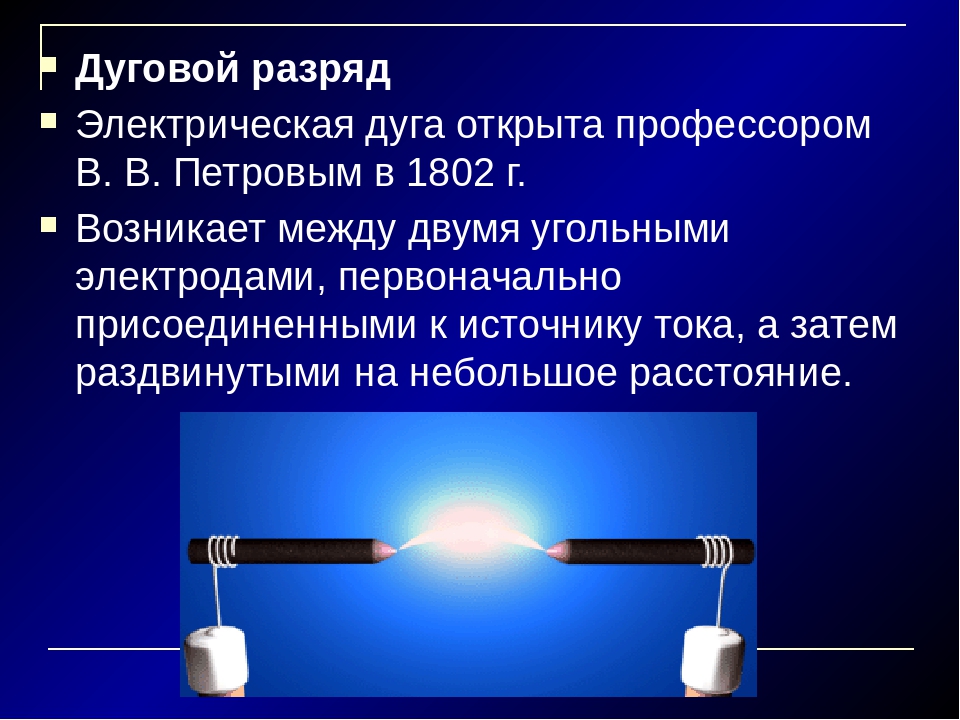

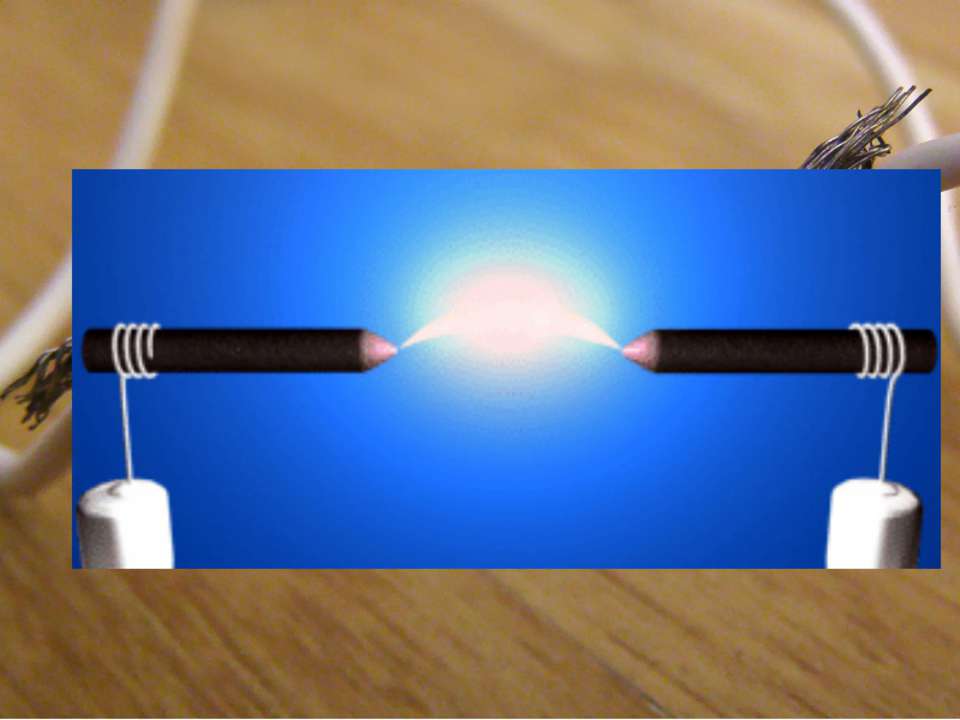

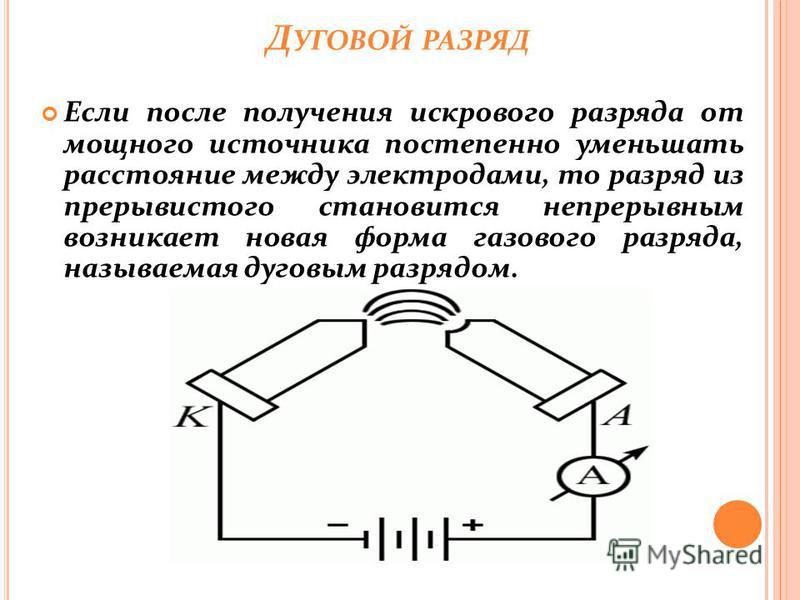

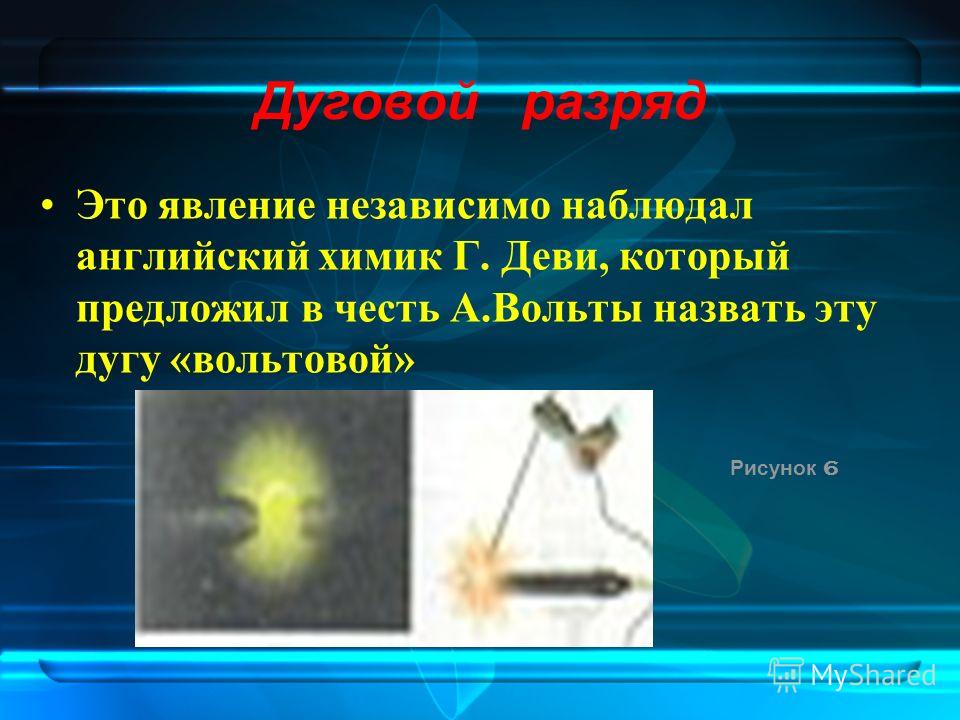

4. Дуговой разряд

Электрическая дуга является частным случаем четвёртой формы состояния вещества — плазмы — и состоит из ионизированного, электрически квазинейтрального газа. Присутствие свободных электрических зарядов обеспечивает проводимость электрической дуги.

Электрическая дуга между двумя электродами в воздухе при атмосферном давлении образуется следующим образом:

При увеличении напряжения между двумя электродами до определённого уровня в воздухе между электродами возникает электрический пробой. Напряжение электрического пробоя зависит от расстояния между электродами и других факторов.

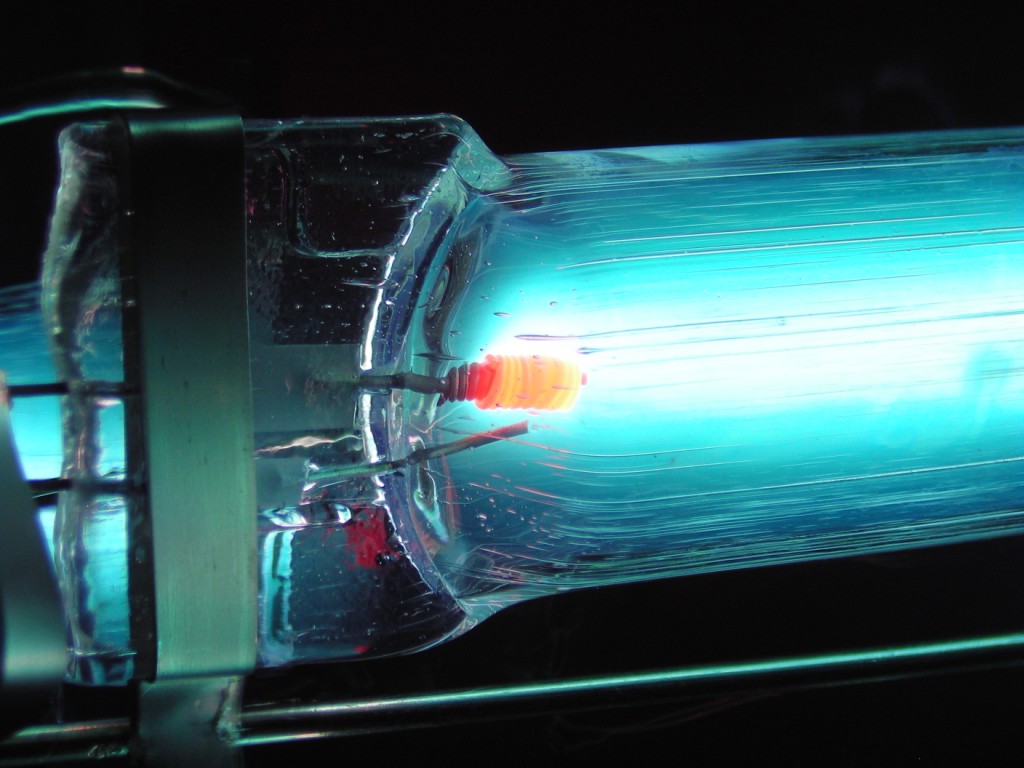

Вследствие высокой температуры электроды дуги испускают ослепительный свет, и поэтому электрическая дуга является одним из лучших источников света.

Хотя в широкой практике дуговые лампы в настоящее время почти полностью вытеснены лампами накаливания, тем не менее в ряде случаев, где требуются очень мощные и яркие источники света, например в прожекторах, при киносъемке и т. п., дуговые лампы применяются очень часто.

п., дуговые лампы применяются очень часто.

Электрическая дуга–основа РДС | Сварка и сварочное оборудование

Рубрика: Сварка и сварочное оборудование

Использование любых установок для дуговой сварки металлов, от недорогого сварочного инвертора до огромных специализированных/компьютеризированных машин, основано на тепловом воздействии дугового факела на свариваемый металл. Что же такое электрическая дуга вообще и сварочная дуга в частности?

Дуга является частным случаем электрического разряда в газообразной среде, отличающаяся устойчивостью, большой мощностью и удовлетворительной управляемостью. В общем виде разряд бывает коронный, тлеющий, искровой. Их сравнение с дуговым «собратом» выявляет технологические преимущества последнего:

- Искровой разряд обладает невысокой мощностью и протекает кратковременно;

- Коронный разряд возникает при высокой неоднородности электрического поля, значительная часть его энергии расходуется на свечение;

- Тлеющий разряд стабилен во времени и пространстве, но его образование связано с низким давлением ионизируемой среды.

Для целей практической сварки из всего «ассортимента» электрических разрядов подходит только дуговой. Это касается любого оборудования для РДС, Mig/Mag/Tig установок, стационарных EWM сварочных аппаратов и мобильного переносного оборудования. Только дуга обладает приемлемой длительностью, высокой плотностью рабочего тока и сравнительно малыми потерями напряжения – что позволяет создавать установки с высоким КПД, хорошей управляемостью и широким диапазоном обрабатываемых металлов и сварочных режимов.

Зажигание сварочной дуги

Поджиг дугового факела при MMA-сварке производится двумя основными способами:

- Выполняется замыкание цепи электродным торцом, после чего он отводится на рабочее расстояние (обычно от 3 до 6 миллиметров). При быстроте замыкания и точности отвода возникает стабильный факел. Практически все современные РДС аппараты снабжаются удобным функционалом «легкого поджига», и недорогой сварочный инвертор, и высокопрофессиональный специализированный агрегат.

За счет простоты реализации, опций «Antistick» и «Hot start» данный метод является основным.

За счет простоты реализации, опций «Antistick» и «Hot start» данный метод является основным. - Электродный торец только приближается к заготовке на то же расстояние оптимальной длины факела (3…6 мм), но короткого замыкания не происходит. Вместо него в питающую цепь кратковременно включают осциллятор либо другое устройство для инициирования высокочастотного импульса переменного напряжения. Происходит пробой дугового зазора, соответственно возникает дуговой разряд. Метод сложен ввиду потребности дополнительного источника импульсов, чаще используется для работы неплавящимся электродным стержнем.

Физика процесса «дуга+металл»

При первом контакте (т.е. при коротком замыкании) электродного торца со свариваемой деталью ток в области соприкосновения достигает огромных величин. Выделяется такое количество тепла, что металл заготовки (и в определенной степени сердечник электрода) плавятся сразу, мгновенно. Между плавно отводимым электродом и свариваемой кромкой возникает перемычка из композитного расплава «металл детали + материал электродного стержня». В этот момент дуги еще нет! Стабильный дуговой разряд образуется, как только жидкая перемычка разрывается, он обусловлен высокой концентрацией паров газа, металла и обмазки в узком зазоре и значительным напряжением, приложенным к заготовкам и оборудованию.

В этот момент дуги еще нет! Стабильный дуговой разряд образуется, как только жидкая перемычка разрывается, он обусловлен высокой концентрацией паров газа, металла и обмазки в узком зазоре и значительным напряжением, приложенным к заготовкам и оборудованию.

Столб дуги горит между ванной расплава и торцом электрода, захватывая электроны из области свариваемых кромок. Энергетические затраты на эмиссию электронов, «вырываемых» из области катодного пятна, составляют значительные 30-40 % от всего расхода энергии РДС-инвертора. При этом температура самого столба значительно выше, чем его «рабочей», катодной части.

Если говорить о сварке железа и стали, то бюджетное оборудование способно нагреть металл в области катода (электродного торца) до 2.200…2.300 °С. Модели от Linkoln или EWM – сварочных аппаратов премиального класса – способны «выдавать» до 2.500 °С на катоде. Между тем сам дуговой столб имеет температуру до 7.000 – 8.000 °С! На него приходится порядка 20 % падения напряжения всего процесса.

Остальная часть рабочего напряжения приходится на анодную область – поверхность детали, свариваемые кромки, область наплавки и т.д. Для стали ее прогрев составляет 2.500~2.600 °С. Область расплава шире электродного торца, имеет вогнутый профиль, падение напряжения на нем меньше, чем в других областях дуги.

Падение напряжения на электрической сварочной дуге

В технической литературе приняты следующие обозначения этого важного рабочего параметра:

UК – катодное падение;

UА – анодное;

UС – на самом столбе.

При этом сумма UК+UА слабо зависит от изменения настрое сварочного аппарата. Эта сумма в гораздо большей степени определяется характерными свойствами свариваемого металла, электродным материалом и спецификой газовой среды в межэлектродном зазоре. Поэтому гораздо удобнее следующая эмпирическая формула:

UД= К+С*LД , где:

К – сумма катодного и анодного падения напряжения;

С – коэффициент, характеризующие снижение потенциала на единицу длины дугового столба;

LД – длина дуги в стабильном рабочем режиме.

Как видно, UД непосредственно и однозначно определяется дуговым зазором при условии стабильной сварки с подобной длиной дуги. Отсюда следуют характерные значения данного параметра при основных режимах работы:

- При обычной MMA-сварке электродами с обмазочным слоем UД = 18…29 Вольт.

- При сваривании заготовок неплавящимися электродами процесс устойчив при UД =30…36 Вольт.

- При инициации дугового столба электродом с металлическим сердечником значения напряжения пробоя (зажигания) лежит в пределах 30…50 вольт.

Важной рабочей характеристикой РДС-сварки является характер переноса расплава от электродного торца в сварочную ванну. Различают мелкокапельный, крупнокапельный и струйный перенос металлического расплава. Каждый тип обладает рядом достоинств, с точки зрения производительности и качества швов чаще предпочтителен струйный перенос расплавленного металла.

Информация предоставлена интернет-гипермаркетом сварочного оборудования Тиберис — tiberis. ru

ru

Многофункциональные сварочные инверторы для изготовления теплообменного и емкостного оборудования

На нашем заводе мы используем различные типы сварочных инверторов для изготовления теплообменных аппаратов и емкостей. Основное это сварка кожухов и корпусов оборудования, приварка патрубков и фланцев приварных для соединения с масло и водопроводами.

И конечно все емкостное оборудование изготавливаем используя многие виды инверторов в особенности для производства емкостных аппаратов вээ где корпус выполняется только сварным и к нему привариваются штампованные эллиптические днища.

Наш завод по производству теплообменников, емкостей, трубных пучков желает вам отличного настроения и покупок качественного и надежного оборудования!

Токовая петля / Схема обнаружения дугового разряда

Токовая петля / Схема обнаружения дугового разряда

УП-18

Обратная связь по току / Токовая петля

Способ обнаружения дугового разряда источниками питания Spellman никак не связан с обратной связью по току и управляющей токовой петлей.

Перегрузка по току – это длительное состояние отказа в цепи с низким сопротивлением, которое может сохраняться в течение продолжительного периода времени. Источники питания обнаруживают его за счет обратной связи по току и переключаются из режима постоянного напряжения в режим постоянного тока для приведения непрерывного постоянного тока к уровню, заданному токовым входящим управляющим сигналом. Константы времени, связанные с цепью обратной связи по току и усилителю ошибок по силе тока, обычно равны нескольким миллисекундам или десяткам миллисекунд, поэтому мы не используем обратную связь по току для обнаружения дугового разряда. Обратная связь по току используется только для регулирования долговременного постоянного тока в соответствии с токовой петлей.

Характеристики дуговых разрядов

Дуговые разряды характеризуются очень низким сопротивлением, которое может возникнуть очень быстро и существовать всего лишь несколько микросекунд, десятков или сотен микросекунд. При возникновении такой ситуации, если рассматривать ее в отношении источника питания, то в принципе происходит ёмкостный разряд. У нас есть заряженный конденсатор (собственная емкость умножителя источника питания), к выходу которого подключен элемент с очень низким сопротивлением. Единственным фактором, ограничивающим силу тока, при этом будет внутренняя последовательная ограничительная схема (обычно состоящая из резисторов и (или) индукторов). При отсутствии каких-либо технических мер по ее ограничению, сила тока дугового разряда была бы бесконечно велика, но внутренние ограничивающие резисторы в наших устройствах удерживают силу тока на уровне безопасного разряда. Высоковольтный источник питания, номинальная сила тока которого исчисляется миллиамперами, в момент дугового разряда может выдавать амперы или даже десятки ампер. Это НЕ обычный номинальный ток, а ток накопленного дугового разряда, и разница между этими явлениями очень велика.

При возникновении такой ситуации, если рассматривать ее в отношении источника питания, то в принципе происходит ёмкостный разряд. У нас есть заряженный конденсатор (собственная емкость умножителя источника питания), к выходу которого подключен элемент с очень низким сопротивлением. Единственным фактором, ограничивающим силу тока, при этом будет внутренняя последовательная ограничительная схема (обычно состоящая из резисторов и (или) индукторов). При отсутствии каких-либо технических мер по ее ограничению, сила тока дугового разряда была бы бесконечно велика, но внутренние ограничивающие резисторы в наших устройствах удерживают силу тока на уровне безопасного разряда. Высоковольтный источник питания, номинальная сила тока которого исчисляется миллиамперами, в момент дугового разряда может выдавать амперы или даже десятки ампер. Это НЕ обычный номинальный ток, а ток накопленного дугового разряда, и разница между этими явлениями очень велика.

Токочувствительный трансформатор

Из-за коротких промежутков времени и большой силы тока, возникающей в момент дугового разряда, Spellman использует другое средство для обнаружения дуговых разрядов — токочувствительный трансформатор. Токочувствительный трансформатор подключается к выходу схемы умножителя. Он не обнаруживает обычный постоянный ток малой силы, являющийся номинальным для источника питания, но обнаруживает дуговой разряд, сила тока которого очень велика, а продолжительность измеряется микросекундами. Таким образом мы обнаруживаем дуговой разряд.

Токочувствительный трансформатор подключается к выходу схемы умножителя. Он не обнаруживает обычный постоянный ток малой силы, являющийся номинальным для источника питания, но обнаруживает дуговой разряд, сила тока которого очень велика, а продолжительность измеряется микросекундами. Таким образом мы обнаруживаем дуговой разряд.

Процесс гашения дугового разряда

Процесс гашения дугового разряда необходим, потому что любая накопленная в умножителе энергия излучается в виде тепла в блоке выходных ограничителей. Отдельные дуговые разряды не приводят к повреждению источника питания, однако повторяющиеся продолжительные дуговые разряды могут привести к перегреву схемы выходных ограничителей. После некоторого количества дуговых разрядов в течение определенного времени произойдет повреждение источника питания вследствие перегрева. Процесс гашения дугового разряда в наших устройствах предотвращает какие-либо повреждения. Изменить характер явления, которое мы называем дуговым разрядом, невозможно; Spellman определяет уровень чувствительности, достаточный для защиты источника питания, который в то же время не мешает нормальной эксплуатации устройства.

Для чего не предназначена схема защиты от дугового разряда

Процесс обнаружения и прерывания дугового разряда в устройствах Spellman служит для защиты источника питания от чрезмерного долговременного воздействия дуговых разрядов; он не предназначен для высокоточной работы и непрерывной регулировки схемы пользователем. Если заказчику требуется высокоточное регулируемое обнаружение дуговых разрядов, Spellman рекомендует реализовать его самостоятельно при помощи внешнего токочувствительного трансформатора. Таким образом будет сохранена необходимая источнику питания защита от дуговых разрядов, а заказчик получит возможность настроить внешний трансформатор для обнаружения дугового разряда в соответствии со своими потребностями.

Дуговые разряды – обзор

8.17.2.1 Дуговой разряд

В процессе дугового разряда атомы углерода испаряются плазмой газообразного гелия, воспламеняемого сильным током, проходящим через противоположные угольные анод и катод ( рис. 4 ). 33,34 В наиболее распространенной схеме лабораторного производства дуга постоянного тока (ПТ) работает в зазоре шириной 1–4 мм между двумя графитовыми электродами диаметром 6–12 мм, установленными вертикально или горизонтально в камере с водяным охлаждением, заполненной газообразным гелием при давлении ниже атмосферного. 6 Метод угольной дуги для получения УНТ кажется очень простым; однако получение УНТ с высоким выходом очень сложно и требует тщательного контроля условий эксперимента. 6 Газообразный гелий и постоянный ток более важны для максимального выхода; положение оси электрода не оказывает заметного влияния на качество или количество МУНТ. Кроме того, для продолжительности синтеза в наиболее стабильном и высокопроизводительном дуговом процессе требуется постоянная скорость подачи и ток дуги. 35 Было указано, что оптимальные условия для роста УНТ включают прохождение постоянного тока (80–100 А) через два высокочистых графитовых электрода (внешний диаметр 6–10 мм, расстояние между ними около 1–2 мм) в атмосфере гелия.

4 ). 33,34 В наиболее распространенной схеме лабораторного производства дуга постоянного тока (ПТ) работает в зазоре шириной 1–4 мм между двумя графитовыми электродами диаметром 6–12 мм, установленными вертикально или горизонтально в камере с водяным охлаждением, заполненной газообразным гелием при давлении ниже атмосферного. 6 Метод угольной дуги для получения УНТ кажется очень простым; однако получение УНТ с высоким выходом очень сложно и требует тщательного контроля условий эксперимента. 6 Газообразный гелий и постоянный ток более важны для максимального выхода; положение оси электрода не оказывает заметного влияния на качество или количество МУНТ. Кроме того, для продолжительности синтеза в наиболее стабильном и высокопроизводительном дуговом процессе требуется постоянная скорость подачи и ток дуги. 35 Было указано, что оптимальные условия для роста УНТ включают прохождение постоянного тока (80–100 А) через два высокочистых графитовых электрода (внешний диаметр 6–10 мм, расстояние между ними около 1–2 мм) в атмосфере гелия. (500 торр). 32 Параметры МУНТ, оцененные с помощью просвечивающей электронной микроскопии (ПЭМ), сильно зависят от параметров дуги.

(500 торр). 32 Параметры МУНТ, оцененные с помощью просвечивающей электронной микроскопии (ПЭМ), сильно зависят от параметров дуги.

Рис. 4. Схема устройства дугового разряда, используемого для производства фуллеренов и нанотрубок.

Адаптировано с разрешения Terrones, M. Int. Матер. Rev. 2004 , 49 , 325. 32В 1991 году Iijima 26 сообщил о получении нового типа конечных углеродных структур, состоящих из игольчатых трубок. Трубки были изготовлены с использованием метода испарения в дуговом разряде, аналогичного тому, который используется для синтеза фуллерена (, рис. 4, ). Углеродные иглы диаметром от 4 до 30 нм и длиной до 1 мм были выращены на отрицательном конце угольного электрода.Изображения ПЭМ показали, что каждая из игл состояла из коаксиальных трубок из графитовых листов в количестве от 2 до примерно 50, позже названных МУНТ ( Рисунок 5 ).

Рисунок 5. Однородные УНТ гексагональной сети: ПЭМ-изображения (а), (б) и (в) для трех МУНТ, о которых впервые сообщил Иидзима в 1991 г.

Однородные УНТ гексагональной сети: ПЭМ-изображения (а), (б) и (в) для трех МУНТ, о которых впервые сообщил Иидзима в 1991 г.

Позже исследование морфологии углеродных микротрубочек, синтезированных в процессе дугового разряда, с помощью ПЭМ показало, что существует множество вариаций формы, особенно вблизи кончиков трубок. . 36 Была построена топологическая модель, в которой пятиугольники и семиугольники играли ключевую роль в форме наконечника трубки. Модель открытого роста была предложена Iijima et al. , 37 , при котором атомы углерода захватываются оборванными связями, и послойный (LBL) рост, при котором нанотрубки утолщаются. Зарождение положительных (пятиугольники) и отрицательных (семиугольников) дисклинаций на концах открытых трубок приводит к изменению направлений роста, соответственно образуя УНТ с различной морфологией.

В 1992 году Эббесен и Аджаян, 38 , впервые совершили прорыв в области МУНТ, полученных с помощью дугового разряда, которые добились роста и очистки высококачественных МУНТ на уровне грамма. Синтезированные МУНТ имеют длину порядка 10 мкм и диаметр в диапазоне 5–30 нм. УНТ обычно связаны сильными ван-дер-ваальсовыми взаимодействиями и образуют плотные пучки. МУНТ, полученные дуговым разрядом, обычно очень прямые, что указывает на их высокую кристалличность. Для выращенных материалов на боковых стенках УНТ присутствует небольшое количество дефектов, таких как пятиугольники или семиугольники.

Ожидалось дальнейшее увеличение производительности МУНТ за счет использования более толстых графитовых стержней в более крупных и мощных дуговых реакторах. Это ожидание было реализовано с помощью конструкции большого дугового реактора с камерой объемом 350 л ( Рисунок 6 ( a )), способной испарять графитовые стержни диаметром до 75 мм. 39 Цилиндрические катодные отложения, полученные в ходе этого увеличенного процесса ( Рисунок 6 ( b )), содержат мягкое ядро внутри внешней твердой оболочки. В оптимальных условиях материал сердцевины имеет столбчатую структуру. Диаметр колонны и сепарация примерно такие же, как и в отложениях малого диаметра. Кроме того, длина столба в крупных отложениях обычно намного меньше (∼3–5 мм) из-за меньшей устойчивости плазмы в дуговом промежутке. Оптимальные условия для производства МУНТ включают тот же диапазон давления гелия и ширины дугового промежутка, но при значительно более низких плотностях тока по сравнению с анодами лабораторного масштаба. Подразумевалось, что описанный выше крупномасштабный реактор очень близок к оптимальным размерам и мощности для синтеза МУНТ в дуге и, вероятно, останется самым большим реактором в мире в течение следующих нескольких лет. 39 Во время дугового процесса следующим логическим шагом для увеличения производства МУНТ будет автоматизация крупных реакторов, которая сделает производственный процесс практически непрерывным.

В оптимальных условиях материал сердцевины имеет столбчатую структуру. Диаметр колонны и сепарация примерно такие же, как и в отложениях малого диаметра. Кроме того, длина столба в крупных отложениях обычно намного меньше (∼3–5 мм) из-за меньшей устойчивости плазмы в дуговом промежутке. Оптимальные условия для производства МУНТ включают тот же диапазон давления гелия и ширины дугового промежутка, но при значительно более низких плотностях тока по сравнению с анодами лабораторного масштаба. Подразумевалось, что описанный выше крупномасштабный реактор очень близок к оптимальным размерам и мощности для синтеза МУНТ в дуге и, вероятно, останется самым большим реактором в мире в течение следующих нескольких лет. 39 Во время дугового процесса следующим логическим шагом для увеличения производства МУНТ будет автоматизация крупных реакторов, которая сделает производственный процесс практически непрерывным.

Рис. 6. (а) Промышленный дуговой разрядный реактор для производства УНТ. Отличается испарением до 1 кг анода в час. (б) Катодные отложения, полученные на промышленном аппарате из графитовых анодов диаметром 65 и 25 мм (два задних слоя) и с помощью лабораторной установки дугового разряда с анода диаметром 8 мм (передний слой) в течение примерно 1 ч.

Отличается испарением до 1 кг анода в час. (б) Катодные отложения, полученные на промышленном аппарате из графитовых анодов диаметром 65 и 25 мм (два задних слоя) и с помощью лабораторной установки дугового разряда с анода диаметром 8 мм (передний слой) в течение примерно 1 ч.

Дуговой разряд был разработан в превосходный метод для производства как MWNT, так и SWNT с высоким качеством. Для роста ОСНТ обычно требуется металлический катализатор в системе дугового разряда. В 1993 году Иидзима и Ичихаши 5 и Бетьюн и др. . 40 почти одновременно сообщили об дуговом разряде и синтезе ОСНТ с помощью катализатора. Iijima использовал камеру дугового разряда, которая была заполнена газовой смесью метана 10 Торр и аргона 40 Торр. В центре камеры были установлены два вертикальных тонких электрода. Катод, а именно нижний электрод, имел неглубокое углубление для удержания небольшого кусочка железа во время испарения. Дуговой разряд создавался при подаче постоянного тока силой 200 А при напряжении 20 В между электродами.Все три используемых компонента, железо, метан и аргон, были критическими для синтеза ОСНТ. ПЭМ-изображения полученных образцов указывали на присутствие нитей ОСНТ, которые были изогнуты и спутаны вместе, образуя пучки. ОУНТ имели диаметр ~1 нм с широким диапазоном диаметров от 0,7 до 1,65 нм. С тех пор рост ОСНТ изучался с использованием различных элементов и соединений. 41–46

В центре камеры были установлены два вертикальных тонких электрода. Катод, а именно нижний электрод, имел неглубокое углубление для удержания небольшого кусочка железа во время испарения. Дуговой разряд создавался при подаче постоянного тока силой 200 А при напряжении 20 В между электродами.Все три используемых компонента, железо, метан и аргон, были критическими для синтеза ОСНТ. ПЭМ-изображения полученных образцов указывали на присутствие нитей ОСНТ, которые были изогнуты и спутаны вместе, образуя пучки. ОУНТ имели диаметр ~1 нм с широким диапазоном диаметров от 0,7 до 1,65 нм. С тех пор рост ОСНТ изучался с использованием различных элементов и соединений. 41–46

При синтезе УНТ в дуговом разряде Бетьюн и его коллеги 40 использовали тонкие электроды с просверленными отверстиями, заполненными смесью чистых порошкообразных металлов (Fe, Ni или Co) и графита в качестве анодов.Электроды испарялись током 95–105 А в 100–500 Торр газообразного гелия. Анализ полученных образцов с помощью ПЭМ показал, что только сокатализированные УНТ имеют стенки из одного атомного слоя с однородным диаметром 1,2 ± 0,1 нм (, рис. 7, ).

7, ).

Рис. 7. ПЭМ-изображение оголенного участка подготовленной ОСНТ.

Перепечатано с разрешения Macmillan Publishers Ltd: Bethune, D.S.; Кланг, CH; де Врис, MS; и др. Природа 1993 , 363 , 605. 40 Copyright 1993. Большое количество ОСНТ было выращено методом дугового разряда Журне и его сотрудниками. 47 Дуга генерировалась между двумя графитовыми электродами в реакторе в атмосфере гелия при давлении 660 мбар. На конце анода было просверлено отверстие, заполненное смесью металлического катализатора (Ni-Co, Co-Y или Ni-Y) и графитового порошка. Дуга генерировалась током 100 А при поддерживаемом постоянном падении напряжения 30 В. Наблюдение с помощью сканирующей электронной микроскопии (СЭМ) показало, что осажденный материал, по-видимому, состоит из большого количества (∼80%) перепутанных углеродных жгутов ( Рисунок 8 ( a )).Изображения ПЭМ высокого разрешения показали, что веревки имели диаметр от 5 до 20 нм. Диаметры трубок составляли около 1,4 нм, а среднее расстояние между ними составляло примерно 1,7 нм ( Рисунок 8 ( b )). Рентгенограммы (РД) показали периодическое расположение трубок в жгутах, что позволяет сделать вывод об уникальном механизме роста, который не зависит от конкретных условий эксперимента, а гораздо больше зависит от кинетики конденсации углерода в неравновесная ситуация. 47

Диаметры трубок составляли около 1,4 нм, а среднее расстояние между ними составляло примерно 1,7 нм ( Рисунок 8 ( b )). Рентгенограммы (РД) показали периодическое расположение трубок в жгутах, что позволяет сделать вывод об уникальном механизме роста, который не зависит от конкретных условий эксперимента, а гораздо больше зависит от кинетики конденсации углерода в неравновесная ситуация. 47

Рис. 8. (a) SEM и (b) TEM-изображения с высоким разрешением подготовленных SWNT, полученные Journet и соавт.

Адаптировано с разрешения Journet, C.; Мазер, В.К.; Бернье, П.; и др. Nature 1997 , 388 , 756. 47 УНТ, полученные из углеродного пара, образующегося при дуговом разряде графита, обычно имеют меньше структурных дефектов, чем те, которые производятся с помощью каталитических методов CVD, что в основном связано с более высокой температурой роста, обеспечивает идеальный отжиг дефектов в трубчатых листах графена. Кроме того, МУНТ, полученные высокотемпературным методом, являются совершенно прямыми по сравнению с переплетенными трубками, полученными при низких температурах в процессах CVD, катализируемых металлами. Кроме того, в настоящее время метод дугового разряда остается самым простым и дешевым методом получения больших количеств ОУНТ, но полученные УНТ менее чистые, чем УНТ, полученные с помощью лазерной абляции. Поэтому многие экспериментальные и теоретические исследования все еще проводятся для улучшения выхода ОСНТ в дуговом процессе и для обеспечения всестороннего понимания механизма роста.Масштабирование, оптимизация и контроль процесса дугового разряда, чтобы сделать его коммерчески жизнеспособным, по-прежнему остается важной задачей. 6

Кроме того, МУНТ, полученные высокотемпературным методом, являются совершенно прямыми по сравнению с переплетенными трубками, полученными при низких температурах в процессах CVD, катализируемых металлами. Кроме того, в настоящее время метод дугового разряда остается самым простым и дешевым методом получения больших количеств ОУНТ, но полученные УНТ менее чистые, чем УНТ, полученные с помощью лазерной абляции. Поэтому многие экспериментальные и теоретические исследования все еще проводятся для улучшения выхода ОСНТ в дуговом процессе и для обеспечения всестороннего понимания механизма роста.Масштабирование, оптимизация и контроль процесса дугового разряда, чтобы сделать его коммерчески жизнеспособным, по-прежнему остается важной задачей. 6

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка браузера на прием файлов cookie

Существует множество причин, по которым файл cookie не может быть установлен правильно.Ниже приведены наиболее распространенные причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки браузера, чтобы принять файлы cookie, или спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie.

- Ваш браузер не поддерживает файлы cookie. Попробуйте другой браузер, если вы подозреваете это.

- Дата на вашем компьютере в прошлом.Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы это исправить, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.

Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу.Предоставить доступ без файлов cookie потребует от сайта создания нового сеанса для каждой посещаемой вами страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в файле cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта.Например, сайт

не может определить ваше имя электронной почты, если вы не решите ввести его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступ к

остальной части вашего компьютера, и только сайт, создавший файл cookie, может его прочитать.

Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступ к

остальной части вашего компьютера, и только сайт, создавший файл cookie, может его прочитать.

Электрическая абляция твердого топлива в дуговом разряде

[1] Савка В.Н. и Макферсон М., «Электрические твердотопливные двигатели: безопасная технология микро- и макродвигателей», 49-я Совместная конференция по двигателям AIAA/ASME/SAE/ASEE , Бумага AIAA 2013-4168, 2013.doi: https://doi.org/10.2514/6.2013-4168

[2] Савка В. Н., Патент США на «Управляемые цифровые твердотельные кластерные двигатели для ракетных двигателей и производства газа», № 7958823 B2 и 8464640 , 14 июня 2011 г. и 18 июня 2013 г.

[3] Dulligan M., Патент США на «Электроуправляемые огнетушащие твердотопливные двигатели», № 7788900B2, сентябрь 2010 г.

и Андерсон П., «Разработка электрически управляемых энергетических материалов», ECS Transactions , Vol. 50, № 40, 2013. С. 59–66. doi: https://doi.org/10.1149/05040.0059ecst

и Андерсон П., «Разработка электрически управляемых энергетических материалов», ECS Transactions , Vol. 50, № 40, 2013. С. 59–66. doi: https://doi.org/10.1149/05040.0059ecst[5] Grix C. и Sawka WN, Патент США на «Семейство модифицируемых высокоэффективных метательных зарядов и взрывчатых веществ с электрическим управлением», № 8888935B2, ноябрь . 2011.

[6] Савка В. Н. и Грикс С., Патент США на «Семейство метастабильных межмолекулярных композитов, использующих энергетические жидкие окислители с топливом из наночастиц в золь-гелевой полимерной сети», №.8317953B2, ноябрь 2012 г.

[7] Бэрд Дж. К., Ланг Дж. Р., Хайатт А. Т. и Фредерик Р. А., «Электролитическое горение в твердом топливе из поливинилового спирта и нитрата гидроксиламмония», Journal of Propulsion and Power 90.006, . 33, № 6, 2017. С. 1589–1590. doi:https://doi.org/10.2514/1.B36450

[8] Hiatt AT и Frederick RA, «Лабораторные эксперименты и фундаментальные исследования электрических твердотопливных электролитических характеристик», 52-я ассоциация AIAA/SAE/ASEE Propulsion Conference , документ AIAA 2016-4935, 2016 г. doi:https://doi.org/10.2514/6.2016-4935

doi:https://doi.org/10.2514/6.2016-4935

[9] Савка В. Н. и Грикс С., Патент США на «Электродное зажигание и управление электрически воспламеняющимися материалами», № 8857338B2, октябрь. 2014.

[10] Бертон Р.Л. и Турчи П.Дж., «Импульсный плазменный двигатель», Journal of Propulsion and Power , Vol. 14, № 5, 1998, стр. 716–735. doi:https://doi.org/10.2514/2.5334

[11] Гацонис Н. А., Лу Ю., Бландино Дж., Деметриу М. А.и Пасхалидис Н., «Микроимпульсные плазменные двигатели для управления ориентацией низкоорбитального спутника CubeSat», Journal of Spacecraft and Rockets , Vol. 53, № 1, 2016. С. 57–73. doi:https://doi.org/10.2514/1.A33345

[12] Кейдар М., Чжуан Т., Шашурин А., Тил Г., Чиу Д., Лукас Дж., Хак С. и Бриеда Л., «Электрическая двигательная установка для малых спутников», Plasma Physics and Controlled Fusion , Vol. 57, № 1, 2015. С. 014005–014010. дои: https://doi. org/10.1088/0741-3335/57/1/014005

org/10.1088/0741-3335/57/1/014005

[13] Бушман С. и Бертон Р.Л., «Свойства нагрева и плазмы в коаксиальном газодинамическом импульсном плазменном двигателе», Journal of Propulsion and Power , Vol. 17, № 5, 2001. С. 959–966. doi: https://doi.org/10.2514/2.5849

[14] Cheng L., Wang Y., Ding W., Ge C., Yan J., Li Y., Li Z. и Sun A. ., «Экспериментальное исследование зажигания разряда в импульсном плазменном двигателе на основе капиллярного разряда», Physics of Plasmas , Vol.25, No. 9, 2018, Paper 093512. doi:https://doi.org/10.1063/1.5038087

[15] Wang Y., Ding W., Cheng L., Yan J., Li Z. , Ван Дж. и Ван Ю., «Исследование разрядных характеристик электротермического импульсного плазменного двигателя», IEEE Transactions on Plasma Science , Vol. 2017. Т. 45, № 10. С. 2715–2724. doi: https://doi.org/10.1109/TPS.2017.2738330

[16] Аояги Дж., Мукаи М., Камисима Ю., Сасаки Т. , Шинтани К., Такегахара Х., Вакидзоно Т.и Сугики Т., «Общее улучшение импульса коаксиального импульсного плазменного двигателя для малого спутника», Vacuum , Vol. 83, № 1, 2008 г., стр. 72–76. doi:https://doi.org/10.1016/j.vacuum.2008.03.082

, Шинтани К., Такегахара Х., Вакидзоно Т.и Сугики Т., «Общее улучшение импульса коаксиального импульсного плазменного двигателя для малого спутника», Vacuum , Vol. 83, № 1, 2008 г., стр. 72–76. doi:https://doi.org/10.1016/j.vacuum.2008.03.082

[17] Эдамицу Т. и Тахара Х., «Экспериментальное и численное исследование электротермического импульсного плазменного двигателя для малых спутников», Вакуум , Том. 80, № 11, 2006 г., стр. 1223–1228. doi: https://doi.org/10.1016/j.vacuum.2006.01.055

[18] Миясака Т., Асато К., Сакагучи Н. и Ито К., «Оптические измерения нестационарных явлений на коаксиальных импульсных плазменных двигателях», Vacuum , Vol. 88, февраль 2013 г., стр. 52–57. doi: https://doi.org/10.1016/j.vacuum.2012.04.003

[19] Markusic TE, Polzin KA, Choueiri EY, Keidar M., Boyd ID and Lepsetz N., «Ablative Z- Импульсный плазменный двигатель Pinch», Journal of Propulsion and Power , Vol. 21, № 3, 2005. С. 392–400. doi: https://doi.org/10.2514/1.4362

21, № 3, 2005. С. 392–400. doi: https://doi.org/10.2514/1.4362

[20] Кейдар М., Бойд И. Д. и Бейлис И. И., «Электрический разряд в тефлоновой полости коаксиального импульсного плазменного двигателя», IEEE Transactions on Plasma Science , Vol. 28, № 2, 2000. С. 376–385. doi: https://doi.org/10.1109/27.848096

[21] Кейдар М., Бойд И. Д. и Бейлис И. И., «Модель электротермического импульсного плазменного двигателя», Journal of Propulsion and Power , Vol. 19, № 3, 2003. С. 424–430. doi: https://doi.org/10.2514/2.6125

[22] Рухти С.Б. и Нимейер Л., «Дуги, контролируемые абляцией», IEEE Transactions on Plasma Science , Vol. 14, № 4, 1986, стр. 423–434. doi: https://doi.org/10.1109/TPS.1986.4316570

[23] Шёнхерр Т., Комурасаки К. и Хердрих Г., «Эффективность использования топлива в импульсном плазменном двигателе», Journal of Propulsion and Мощность , об. 29, № 6, 2013. С. 1478–1487. doi: https://doi.org/10.2514/1.B34789

29, № 6, 2013. С. 1478–1487. doi: https://doi.org/10.2514/1.B34789

[24] Сигер М., Теппер Дж., Кристен Т.и Абрахамсон Дж., «Экспериментальное исследование абляции ПТФЭ в высоковольтных выключателях», Journal of Physics D: Applied Physics , Vol. 39, № 23, 2006 г., стр. 5016–5024. doi: https://doi.org/10.1088/0022-3727/39/23/018

[25] Ван В., Конг Л., Гэн Дж., Вэй Ф. и Ся Г., «Стена Абляция нагретых составных материалов в неравновесную разрядную плазму», Journal of Physics D: Applied Physics , Vol. 50, № 7, 2017, Paper 074005. doi: https://doi.org/10.1088/1361-6463/aa5606

[26] Николас А., Финн Т., Галыш И., Май А., Йен Дж., Савка В.Н., Рэнсделл Дж. и Уильямс С., «Обзор миссии SpinSat, 27-я ежегодная конференция AIAA/USU по малым спутникам , документ AIAA SSC13-I-3, Логан, Юта, 2013 г., http://digitalcommons.usu.edu/smallsat/2013/all2013/46.

[27] Гласкок М. С. и Рови Дж. Л., «Электрический твердотопливный двигатель в импульсном плазменном двигателе», 35-я Международная конференция по электрическим двигателям , документ ERPS, IEPC-2017-376, Атланта, 2017 г., http://erps.spacegrant.org/IEPC_2017/IEPC_2017_376.pdf.

и Рови Дж. Л., «Электрический твердотопливный двигатель в импульсном плазменном двигателе», 35-я Международная конференция по электрическим двигателям , документ ERPS, IEPC-2017-376, Атланта, 2017 г., http://erps.spacegrant.org/IEPC_2017/IEPC_2017_376.pdf.

[28] Ян Р. Г., Physics of Electric Propulsion , McGraw-Hill, Нью-Йорк, 1968, стр. 263–275.

[29] Гласкок М. С., Рови Дж. Л., Уильямс С. и Трэшер Дж., «Характеристика струи электрических твердотопливных импульсных микродвигателей», Journal of Propulsion and Power , Vol. 33, № 4, 2017. С. 870–880. doi: https://doi.org/10.2514/1.B36271

[30] Гласкок М.С., «Характеристика электрических твердотопливных импульсных микродвигателей», М.С. Диссертация, Университет науки и технологий штата Миссури, Ролла, штат Миссури, 2016 г.

[31] Шоу П., «Импульсные плазменные двигатели для малых спутников», доктор философии. Диссертация, унив. of Surrey, Guildford, England, UK, 2011.

of Surrey, Guildford, England, UK, 2011.

[32] Spitzer L., Physics of Fully Ionized Gases , Wiley, New York, 1962, p. 139.

[33] Рисанек Ф. и Бертон Р.Л., «Влияние геометрии и энергии на коаксиальный тефлоновый импульсный плазменный двигатель», 36-я Совместная конференция AIAA/ASME/SAE/ASEE по двигателям и выставка , AIAA Paper 2000 -3429, 2000.doi: https://doi.org/10.2514/6.2000-3429

[34] Ковитя П., «Термодинамические и транспортные свойства абляционных паров ПТФЭ, глинозема, плексигласа и ПВХ», IEEE Transactions on Plasma Наука , Том. 12, № 1, 1984, стр. 38–42. doi: https://doi.org/10.1109/TPS.1984.4316290

[35] Ван Х., Ван В., Ян Дж. Д., Ци Х., Гэн Дж. и Ву Ю., «Термодинамические свойства и перенос Коэффициенты двухтемпературной паровой плазмы ПТФЭ», Journal of Physics D: Applied Physics , Vol.50, No. 39, 2017, Paper 395204. doi:https://doi. org/10.1088/1361-6463/aa7d68

org/10.1088/1361-6463/aa7d68

[36] Lee H. and Litzinger TA, «Chemical Kinetic Study of HAN Decompostion, Горение и пламя , Том. 135, № 1–2, 2003 г., стр. 151–169. doi:https://doi.org/10.1016/S0010-2180(03)00157-3

[37] Эшкрафт Р.В., Раман С. и Грин У.Х. «Ab Initio Водная термохимия: применение к окислению гидроксиламина». в растворе азотной кислоты», Journal of Physical Chemistry B , Vol.111, № 41, 2007 г., стр. 11968–11983. doi: https://doi.org/10.1021/jp073539t

[38] Декер М.М., Кляйн Н., Фридман Э., Леверитт С.С. и Войцеховски Дж.К., «Жидкие пороха на основе HAN: физические свойства», США Армейская техника. Представитель BRL-TR-2864, 1987.

[39] Спанджерс Г.Г., Лотспеич Дж.С., Макфолл К.А. и Споры Р.А., «Потери топлива из-за выброса твердых частиц в импульсном плазменном двигателе», Journal of Propulsion and Power , Vol. .14, № 4, 1998, стр. 554–559. doi: https://doi. org/10.2514/2.5313

org/10.2514/2.5313

[40] Антонсен Э.Л., Бертон Р.Л., Рид Г.А. и Спанджерс Г.Г., «Влияние температуры поверхности после импульса на работу микроимпульсного плазменного двигателя», Journal of Propulsion and Мощность , об. 21, № 5, 2005 г., стр. 877–883. doi: https://doi.org/10.2514/1.13032

[41] Glascock MS, Rovey JL, Williams S. и Thrasher J., «Наблюдение за поздней абляции в электрических твердотопливных импульсных микродвигателях», 52-я Совместная конференция AIAA/SAE/ASEE по двигателям , документ AIAA 2016-4845, 2016 г.doi: https://doi.org/10.2514/6.2016-4845

Можем ли мы оптимизировать дуговой разряд и лазерную абляцию для контролируемого синтеза углеродных нанотрубок? | Наноразмерные исследовательские письма

Введение

Углеродные нанотрубки (УНТ) являются одним из самых захватывающих и очаровательных наноматериалов двадцать первого века [1] со многими привлекательными физико-химическими свойствами, такими как высокие механические свойства (упругость ~ 1 ТПа и предел прочности при растяжении 500 ГПа), термостабильность (>700 °С) и электропроводность (3000–3500 Вт·м –1 К –1 ) [2–4]. С тех пор, как материал, впервые определенный Иидзимой [5] в 1991 году, УНТ продемонстрировали великолепный рост во многих дисциплинах, включая полимеры и композиты [6], проводящие кабельные волокна и термопласты [7], носители для хранения водорода [8], биомедицинские науки [9]. , автоэмиссионные устройства [10], восстановление окружающей среды [11–13], электрохимия и наносенсоры [14, 15], массивы наноэлектродов или микрочипы [16, 17], оптоэлектронные устройства [18], носители катализаторов [19, 20] и многие другие [21, 22]. Недавно ученые Национального управления по аэронавтике и исследованию космического пространства (НАСА) и другие исследователи изучили возможность золотой лихорадки для применения УНТ в аэрокосмических исследованиях, особенно для улучшения радиолокационного поглощения.УНТ были исследованы для изготовления космического лифта, корпуса самолета, гибкого автомобиля; портативный рентгеновский аппарат и светодиодный (LED) дисплей различных крошечных устройств и были получены вдохновляющие результаты [23].

С тех пор, как материал, впервые определенный Иидзимой [5] в 1991 году, УНТ продемонстрировали великолепный рост во многих дисциплинах, включая полимеры и композиты [6], проводящие кабельные волокна и термопласты [7], носители для хранения водорода [8], биомедицинские науки [9]. , автоэмиссионные устройства [10], восстановление окружающей среды [11–13], электрохимия и наносенсоры [14, 15], массивы наноэлектродов или микрочипы [16, 17], оптоэлектронные устройства [18], носители катализаторов [19, 20] и многие другие [21, 22]. Недавно ученые Национального управления по аэронавтике и исследованию космического пространства (НАСА) и другие исследователи изучили возможность золотой лихорадки для применения УНТ в аэрокосмических исследованиях, особенно для улучшения радиолокационного поглощения.УНТ были исследованы для изготовления космического лифта, корпуса самолета, гибкого автомобиля; портативный рентгеновский аппарат и светодиодный (LED) дисплей различных крошечных устройств и были получены вдохновляющие результаты [23]. Материалы пользуются большим спросом в нынешнем столетии, и ожидается, что с годами он будет расти по спирали.

Материалы пользуются большим спросом в нынешнем столетии, и ожидается, что с годами он будет расти по спирали.

Хотя синтез УНТ считается зрелой технологией, каждый год он продолжает приносить сотни публикаций и патентов наряду с новой методологией. Голнаби [24] сравнил общее количество опубликованных статей и патентов за период 2000–2010 гг.За этот период годовой прирост исследований CNT составил 8,09% для бумаги и 8,68% для патентов на разных языках и увеличивается с каждым днем. Новые и инновационные области применения этих материалов быстро расширяются, чтобы удовлетворить текущие и будущие потребности.

Хотя многие методы, такие как дуговой разряд (AD) [25], лазерная абляция (LA) [26], химическое осаждение из паровой фазы (CVD) [27], электролитический [28], гидротермальный [29] и темплатный [30] были задокументированы с течением времени, AD, LA и CVD являются наиболее широко используемыми методами производства УНТ.Однако каждый из них имеет как преимущества, так и недостатки. Во-первых, основным преимуществом метода AD является производство большого количества УНТ, и они имеют меньше структурных дефектов, чем те, которые производятся низкотемпературными методами, например, CVD. Большинство синтезированных УНТ при БА являются совершенно прямыми по сравнению с УНТ изогнутого типа, полученными методами CVD [31]. Но основным недостатком АД является его слабое влияние на выравнивание УНТ (т.е. хиральность), что важно для их характеристики и применения [32].Кроме того, необходима очистка полученных УНТ, так как для их применения необходимо удалить металлический катализатор и аморфный углерод [33, 34]. Во-вторых, основное преимущество метода LA заключается в том, что в УНТ образуются относительно низкие металлические примеси по сравнению с AD, поскольку вовлеченные атомы металла имеют тенденцию испаряться с конца УНТ после его закрытия. Но главный недостаток ЛА состоит в том, что полученные УНТ не являются однородно прямыми, а содержат некоторые разветвления.Метод ЛА экономически невыгоден, так как процедура требует стержней из графита высокой чистоты и требует больших мощностей лазера, а количество УНТ, которое можно синтезировать в день, не так велико, как метод АД [32].

Во-первых, основным преимуществом метода AD является производство большого количества УНТ, и они имеют меньше структурных дефектов, чем те, которые производятся низкотемпературными методами, например, CVD. Большинство синтезированных УНТ при БА являются совершенно прямыми по сравнению с УНТ изогнутого типа, полученными методами CVD [31]. Но основным недостатком АД является его слабое влияние на выравнивание УНТ (т.е. хиральность), что важно для их характеристики и применения [32].Кроме того, необходима очистка полученных УНТ, так как для их применения необходимо удалить металлический катализатор и аморфный углерод [33, 34]. Во-вторых, основное преимущество метода LA заключается в том, что в УНТ образуются относительно низкие металлические примеси по сравнению с AD, поскольку вовлеченные атомы металла имеют тенденцию испаряться с конца УНТ после его закрытия. Но главный недостаток ЛА состоит в том, что полученные УНТ не являются однородно прямыми, а содержат некоторые разветвления.Метод ЛА экономически невыгоден, так как процедура требует стержней из графита высокой чистоты и требует больших мощностей лазера, а количество УНТ, которое можно синтезировать в день, не так велико, как метод АД [32]. Наконец, по сравнению с ЛА, CVD является экономически практичным методом крупнотоннажного и достаточно чистого производства УНТ. Метод также прост в контроле за ходом реакции. Но большинство УНТ, полученных с помощью CVD, являются более структурно дефектными, чем полученные методами AD или LA [35].

Наконец, по сравнению с ЛА, CVD является экономически практичным методом крупнотоннажного и достаточно чистого производства УНТ. Метод также прост в контроле за ходом реакции. Но большинство УНТ, полученных с помощью CVD, являются более структурно дефектными, чем полученные методами AD или LA [35].