Дюралюминий Температура плавления — Энциклопедия по машиностроению XXL

Все припои системы А1—Si—Си пригодны для пайки алюминия и его сплавов, имеющих довольно высокую температуру плавления (АВ, АМц, АМг и др.), и не пригодны для пайки дюралюминия (Д1, Д16 и др.), ие допускающего нагрева выше 505 С. Введение цинка и германия значительно снижает температуру плавления этих припоев, что позволяет их использовать для пайки дюралюминия. [c.84]Однако для ряда материалов, например для металлов и сплавов с низкой температурой плавления (свинец, алюминий, дюралюмин), для высокополимерных материалов (резина, каучук, пластмассы), для строительных материалов (дерево, бетон, цементный камень), явление ползучести проявляется уже при комнатной температуре и низких напряжениях. [c.246]

Высокое легирование снижает температуры начала плавления, поэтому применяют более низкую температуру закалки по сравнению с такой для дюралюминия (460—470°С).

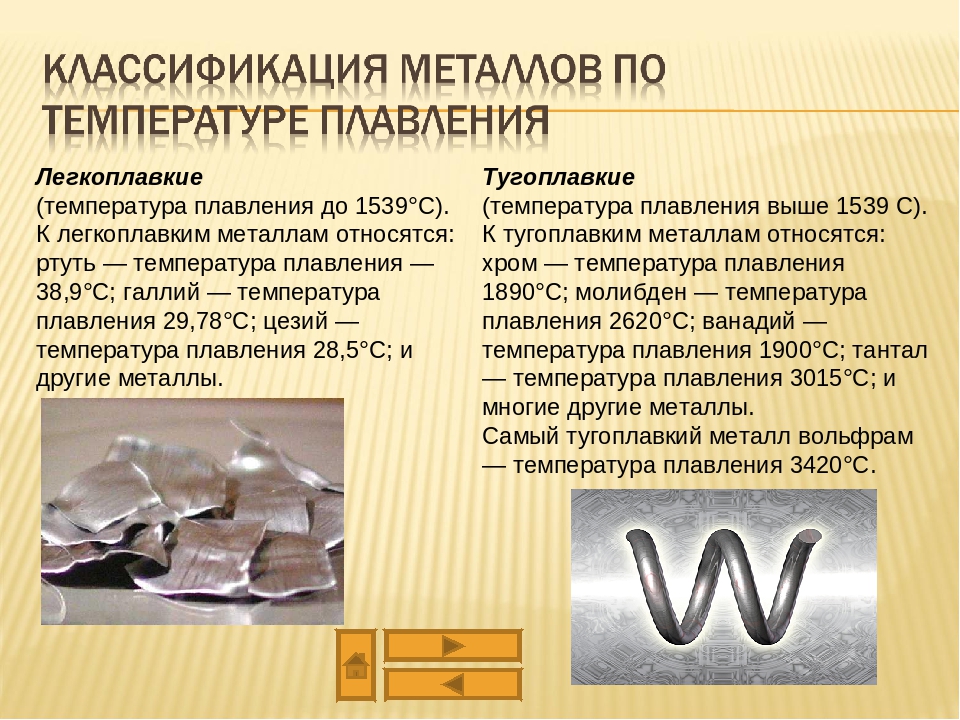

Алюминий отличается 1весБма малым удельным весом (- 2,7), низкой температурой плавления (657°С), хорошей пластичностью, но нязкой прочностью (= = 10 кг мм ) 1. В соединении с медью, марганцем и магнием алюминий образует сплав дюралюминий, обладающий значительно повышенной прочностью. Путем добавки в сплав типа дюралюминия 2% никеля удалось в 1922 г. получить очень прочный сплав для самолетостроения, назва нный кольчугалюминием. Этот сплав, обладая близким к алюминию удельным весом, имеет прочность и пластичность, близкую к свойствам Ст. 3. [c.12]

Дюралюминий имеет следующий состав 3,5—4,5% Си 0,5— 1,0% Mg 0,5—0,8% Мп 92% А1 0,5% 51 1,0% Ре плотность 2,6—2,9 Мг м . Температура плавления 650° С. До термической обработки дюралюминий вязок, временное сопротивление разрыву равно 25-9,8 Мн1м .

Дюраль и его особенности

Дюраль (дюралюминий) — одна из разновидностей алюминиевых сплавов. При изготовлении он упрочняется посредством искусственного старения. Дюраль главным образом состоит из алюминия (93%), а также небольшого количества примесей магния, марганца и меди.

Дюраль был разработан Альфредом Вильмом, германским инженером-металургом. Дюралюминий был открыт опытным путём в 1903 году, когда Альфред установил, что сплав алюминия с небольшой добавкой меди после закалки становится во много раз твёрже, при этом, не теряя своих пластических свойств. После этого эксперимента в 1909 году один из германских металлургических заводов стал выпускать этот вид сплава под торговой маркой «Дюраль».

Дюраль нашёл своё применение в космонавтике и авиации (в тех областях промышленности, где ставятся высокие требования к весовой отдаче).

По историческим данным, из дюралюминия первый раз был изготовлен каркас для дирижабля. Это произошло в 1910 году. С 1920 года дюраль стал главным конструкционным материалом в авиастроении.

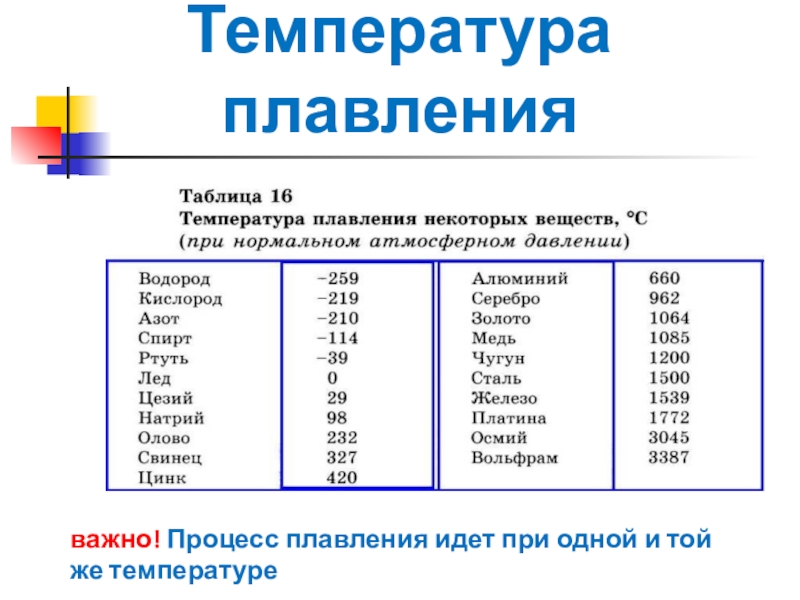

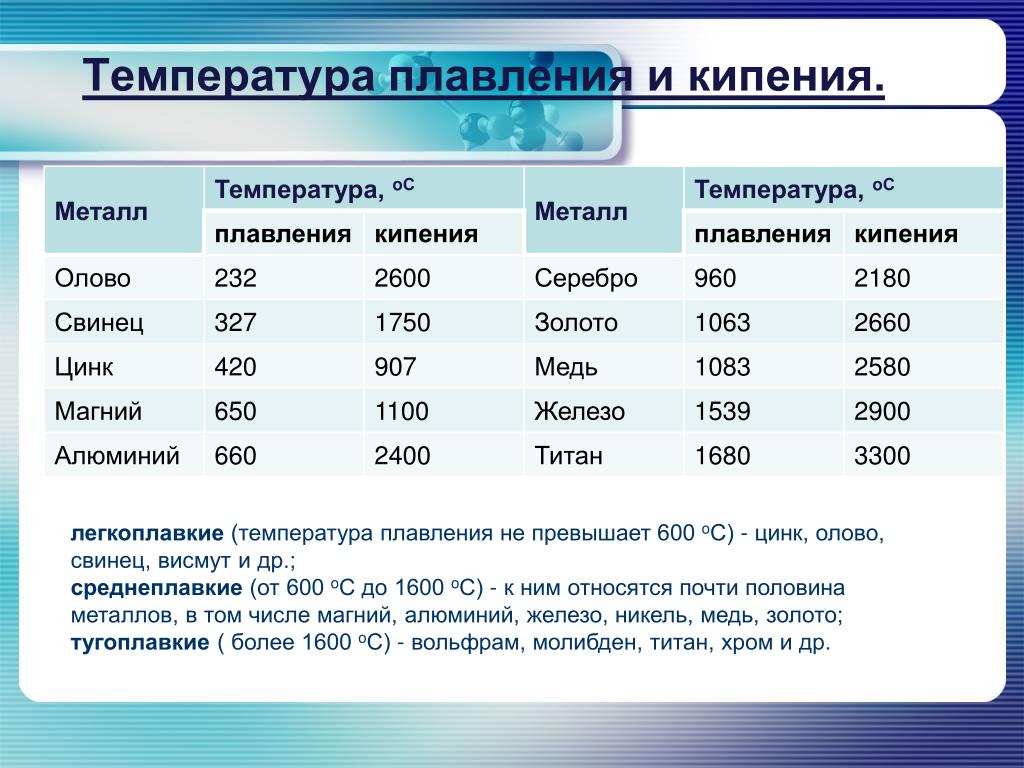

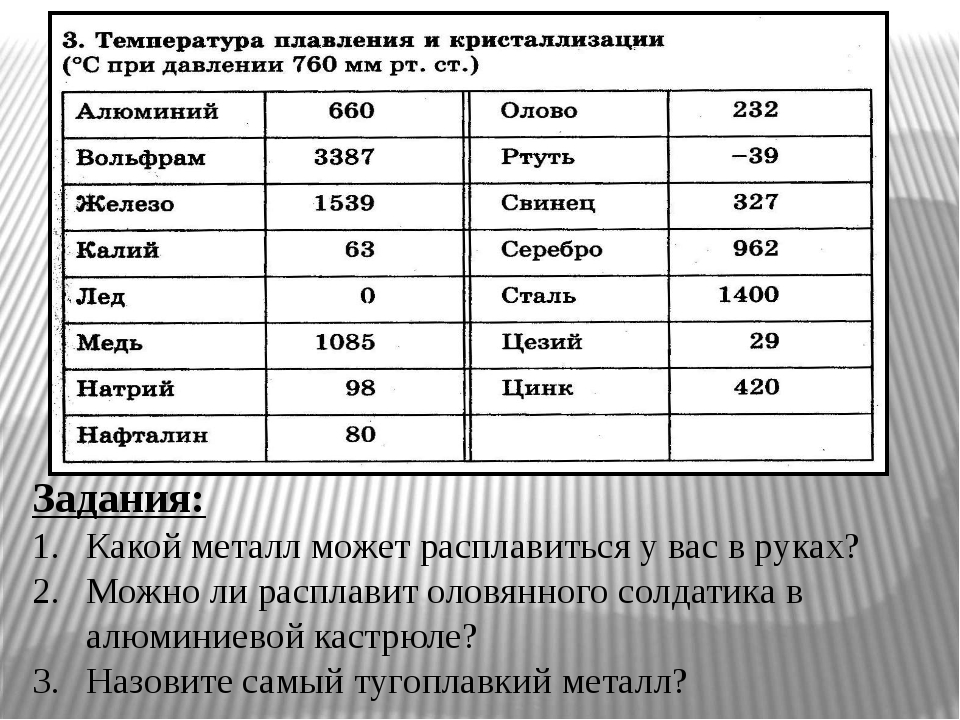

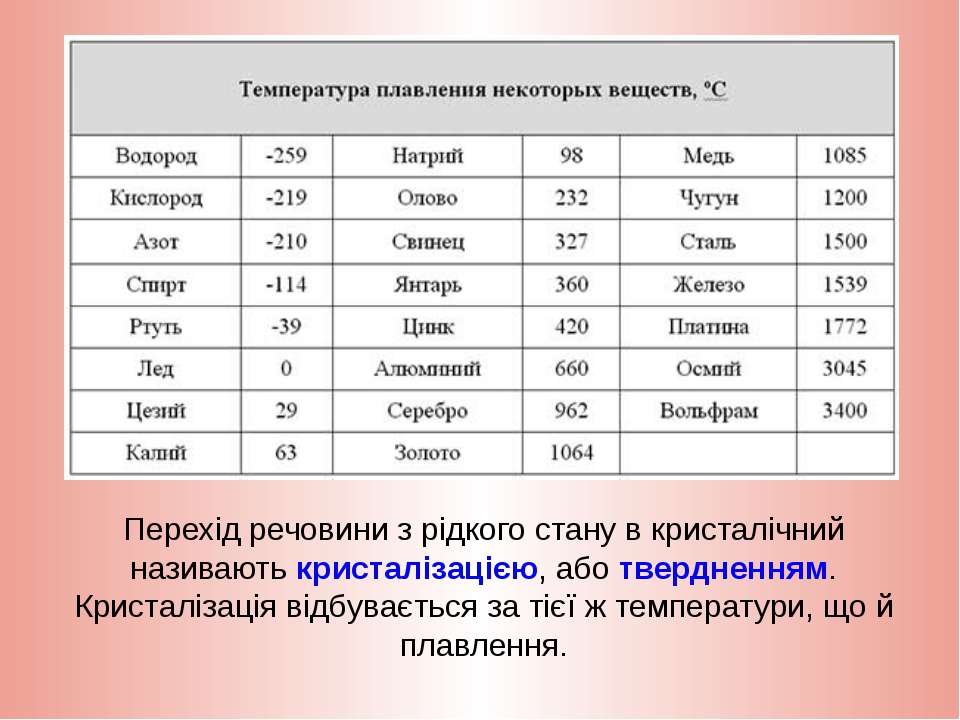

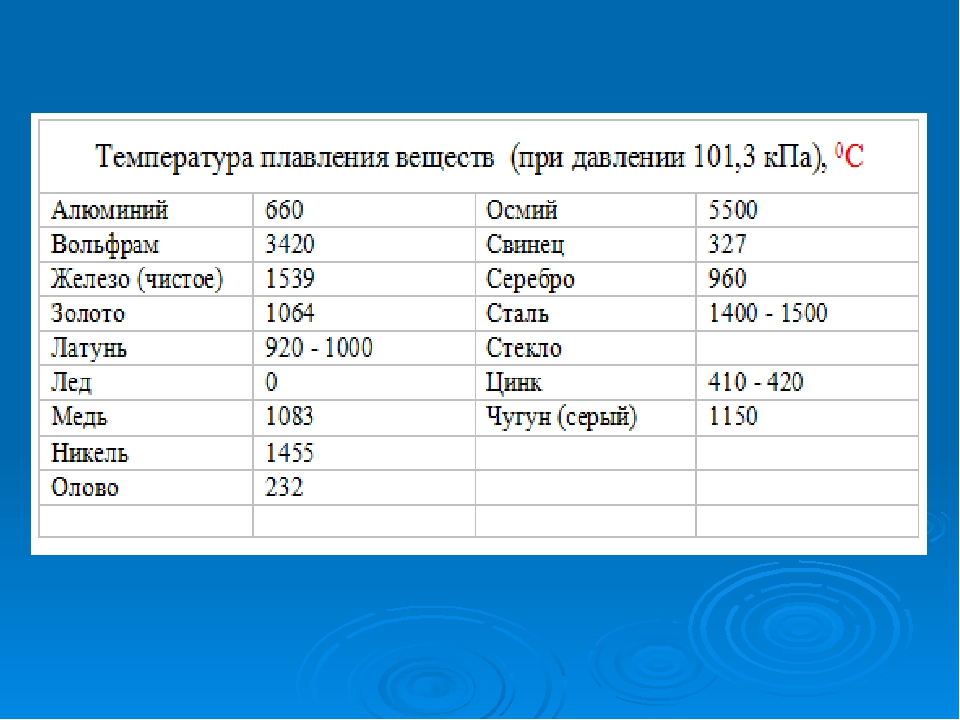

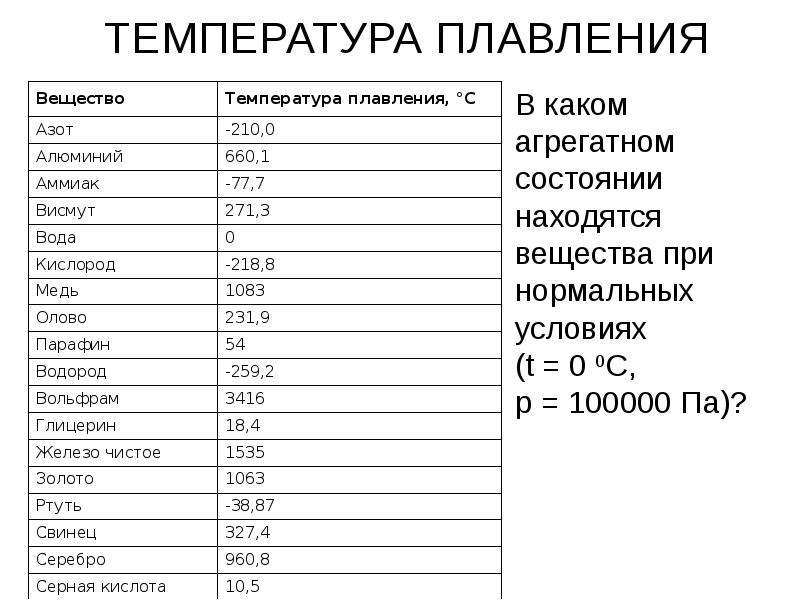

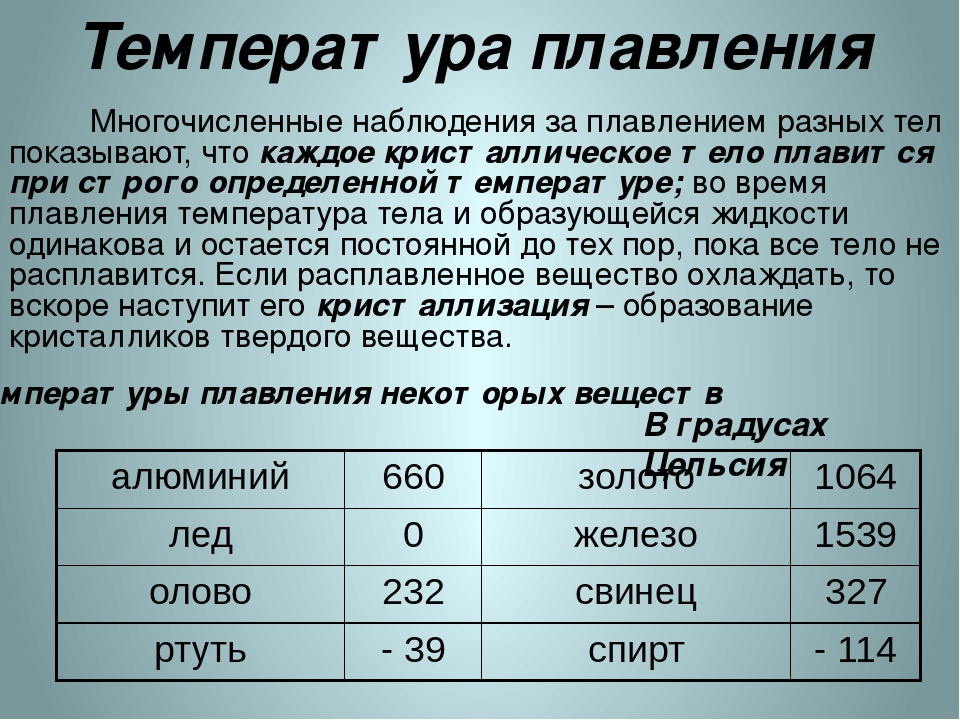

Дюралюминий обладает устойчивостью к высоким температурам — его температура плавления составляет приблизительно 650°C. Поэтому дюраль широко применяется при производстве скоростных поездов и самолётов.

Главный недостаток дюралюминия — низкая стойкость к коррозии. Поэтому изделия из дюраля нуждаются в коррозийной защите. Часто листы дюраля плакируют обычным алюминием, чтобы сплав не был подвержен ржавчине.

Дюралюминиевые изделия чаще всего имеют форму листов. Это можно объяснить тем, что подобная форма наиболее удобна для использования. Толщина дюралевых листов колеблется от 0,3 до 10 миллиметров. Если толщина листа дюралюминия больше вышеприведённых показателей, то такое изделие называют «дюралевая плита».

В строительстве дюралюминиевыми листами нередко облицовывают фасады различных строений. Также существуют рифленые дюралевые листы, которые имеют антискользящие свойства. Часто их используют в транспорте.

Также существуют рифленые дюралевые листы, которые имеют антискользящие свойства. Часто их используют в транспорте.

Изделия из дюраля выпускаются марками Д16А и Д1. Как правило, номер сплава наносится на готовое изделие, поэтому определить принадлежность дюраля к тому или иному типу не составляет большой сложности. Приобрести дюралюминиевые изделия можно в специализированных магазинах, работающих в сфере продажи алюминиевых сплавов.

Статья предоставлена Электровек Сталь – компания по продаже цветных металлов во всем мире.

Дюраль

Дюраль — это собирательное обозначение группы высокопрочных сплавов на основе алюминия с добавками меди, магния и марганца.

Название сплава пришло в Россию из Германии в первое десятилетие XX века (нем. Duraluminium) и в русском языке стало общим обозначением для целой группы сплавов на основе алюминия, легированного добавками меди, магния и марганца. Иногда встречаются также старая форма дуралюминий и англизированные варианты дюралюмин. Название происходит от немецкого города Дюрен (нем. Düren), где в 1909 году было начато его промышленное производство.

Название происходит от немецкого города Дюрен (нем. Düren), где в 1909 году было начато его промышленное производство.

Дюралюминий разработан германским инженером-металлургом Альфредом Вильмом, сотрудником металлургического завода Dürener Metallwerke AG. В 1903 году Вильм установил, что сплав алюминия с добавкой 4 процентов меди после резкого охлаждения (температура закалки 500°C), находясь при комнатной температуре в течение 4-5 суток, постепенно становится более твёрдым и прочным, не теряя при этом пластичности. В 1909 Альфред Вильм подал заявку на патент «Способ улучшения сплавов алюминия, содержащих магний». Вскоре лицензии на способ были приобретены компанией Dürener Metallwerken, которые вышли на рынок с продуктом под маркой дуралюминий.

Обнаруженное Вильмом явление старения алюминиевых сплавов позволило повысить прочность дюралюминия до 350-370 МПа по сравнению с 70-80 МПа у чистого алючиния. После отжига данный сплав(нагрева до температуры около 500°C и охлаждения) становится мягким и гибким (как алюминий). После старения (естественного — при +20°C — несколько суток, искусственного — при повышенной температуре — несколько часов) становится твёрдым и жёстким. Плотность дюрали 2500-2800 кг/м3, температура плавления около 650°C.

После старения (естественного — при +20°C — несколько суток, искусственного — при повышенной температуре — несколько часов) становится твёрдым и жёстким. Плотность дюрали 2500-2800 кг/м3, температура плавления около 650°C.

Наиболее распространные данные сплавы следующих марок: Д1, Д16, Д18, В65, Д19, В17, ВАД1.

Недостаток дюрали — низкая коррозионная стойкость, изделия требуют тщательной защиты от коррозии. Листы дюрали, как правило, плакируют чистым алюминием, создавая из него альклед.

Плакирование — это нанесение на поверхность металлических листов, плит, проволоки, труб тонкого слоя другого металла или сплава термомеханическим способом.

Альклед — это материал в виде листа или трубы из высокопрочного алюминиевого сплава, покрытый с обеих сторон слоем высокочистого алюминия для защиты от коррозии.

Дюраль является основным конструкционным материалов в авиации и космонавтике, а также в других областях машиностроения с высокими требованиями к весовой отдаче.

Более подробную информацию о каждом из видов дюралевого металлопроката Вы можете узнать, перейдя по ссылкам

это высокопрочный сплав на основе алюминия с добавками меди, магния и марганца: свойства, производство и использование

Дюраль – это многокомпонентный сплав, который изготавливают из алюминия, магния, цинка и марганца. В процессе производства в смесь добавляют и другие компоненты.

Разновидности дюралюминия

В зависимости от определенных технических характеристик сплав имеет свою классификацию.

К ней относятся такие виды дюраля:

- Д1.

- Д16.

- Д17 и Д19.

- Д18.

Они отличаются между собой составом и технологией производства.

Д1 – самый первый вид дюралюминия. Его название не изменилось с 1908г. Состав также остался тот же (алюминий, медь, магний и марганец). Сплав Д16 считается прочным и отличается от предыдущего высоким процентным содержанием магния. Дюрали марки Д17 и Д19 являются жаропрочными. Д18 – сплав с низким содержанием магния и меди. Он является пластичным.

Д18 – сплав с низким содержанием магния и меди. Он является пластичным.

Примечание. Кроме основных компонентов, в состав дюраля добавляют кремний и железо.

Область применения

Дюраль – это группа важных промышленных металлов, которая сыграла решающую роль в развитии строительства любых объектов. Сегодня этот металл эффективно используют в кораблестроении, сооружении трубопроводов различного назначения, строительстве скоростных поездов и много другого. Это обусловлено высокими качественными показателями материала, а также его отличными техническими характеристиками.

Алюминий, цена за кг которого колеблется между 50-75 р., давно используют во всех отраслях строительства. Он не только пластичный, но и прочный металл. Именно по этой причине он стал основой для производства дюралюминиевого сплава.

Появление этого металла привлекло внимание авиаконструкторов. В 20 веке впервые появились самолеты, в которых дюралюминий являлся основным конструкционным материалом. Он утратил антикоррозионную стойкость ввиду использования в его производстве магния и кремния, но стал прочнее алюминия.

Он утратил антикоррозионную стойкость ввиду использования в его производстве магния и кремния, но стал прочнее алюминия.

Виды изделий из данного металла

Дюраль – это высокопрочный сплав, из которого изготавливают различные материалы. Их можно использовать в хозяйстве (при обустройстве частного домовладения) и в производственных масштабах.

Из дюралюминия производят следующие материалы:

- трубы;

- листы;

- плиты;

- прутки.

Труба дюралевая может быть профильной и круглой. Они отличаются областью применения и некоторыми характеристиками.

Маркировки дюралевых труб по результатам финальной обработки:

- «М» — пластичные и мягкие материалы.

- «Н» — трубы с пониженным показателем прочности.

- «Т» — закаленные металлы, которые прошли процедуру естественного старения.

- «Т1» — трубы, прошедшие процесс закалки и искусственного старения.

Примечание. Большая часть продукции производится из дюралюминиевого сплава марки Д16.

Труба дюралевая может быть тонкостенной или толстостенной. И тот и другой вид эффективно применяют в строительстве. Толщина стенки трубы первого типа составляет 0,5-5 мм. Сечение – 6-150 мм. Толстостенные трубы представлены в большем ассортименте. Их диаметр – 30-300 мм, толщина стенки – 6-40 мм.

Профильные трубы из дюраля также могут быть различного вида. Параметры изделий:

- длина – 1-6 м;

- сечение – 10х10-60х60 мм;

- толщина стенки – 1-5 мм.

Важно. Все материалы подобного типа изготавливаются в соответствии с ГОСТами.

Дюралевые листы также стали популярны в области строительства. Их толщина колеблется между 0,3 мм и 10 мм. Они нашли широкое применение в наружных отделочных работах. В транспорте используют специальные рельефные дюралевые листы, которые наделены антискользящими свойствами. Также можно применить этот металл в сооружении лестничных маршей, стеновых панелей, создании перегородок и многих других конструкций.

Плиты из дюраля по своему внешнему виду напоминают листы, только с большей толщиной – 60 мм. При таком показателе длина изделий достигает 500 мм. Их используют для возведения различных строительных и промышленных объектов.

Дюралевый пруток – полнотелый профиль, сечение которого может быть круглым, шестигранным и прямоугольным. Основным его преимуществом является практичность. Материал довольно пластичен и отлично разрезается. Изделие имеет небольшой вес.

Технические характеристики дюраля

Металл наделен отличными качественными показателями. Этот факт сыграл значимую роль в его популярности, а также в применении в различных областях жизнедеятельности человека.

Дюраль – это высокопрочный металл. В зависимости от маркировки, он способен выдерживать различные механические и физические воздействия. Сплав не может впитывать влагу. Несмотря на это, изделия из дюралюминия подвергаются ее воздействию.

Примечание. Дюралевый сплав не наделен антикоррозионными свойствами. По этой причине поверхность изделий необходимо окрашивать (защищать от влаги).

По этой причине поверхность изделий необходимо окрашивать (защищать от влаги).

Температура плавления дюраля около 650 градусов. Металл легкий и практичный, надежный и износостойкий. Его можно использовать в регионах с любыми климатическими условиями. Большую популярность изделиям из сплава придает их низкая стоимость.

Недостатки дюралюминия

Несмотря на отличные технические показатели, металл имеет ряд недостатков. Во-первых, дюраль не выдерживает электрохимического воздействия. Во-вторых, его невозможно соединить с чугуном или сталью. В-третьих, температура плавления дюраля на 50 градусов меньше, чем у алюминия. Последнее играет важную роль при строительстве самолетов или поездов.

Производство

Процесс изготовления сплава осуществляется на высокотехнологичном оборудовании: доменные печи, камеры обжига и многое другое. Жидкий металл выливают в формы и помещают в камеру для обжига. В этом процессе сплав теряет свои свойства и становится мягкий.

После этого его подвергают процедуре естественного старения. Она длится не более 24 часов при температуре воздуха +20 градусов. Также есть процедура искусственного старения. Для этого сплав помещают в специальную камеру. Процесс занимает около 3-4 часов.

Примечание. Только после прохождения всех стадий производства дюраль обретает высокую прочность и надежность.

Стоит отметить, что более качественным считается сплав с естественным процессом старения. Срок его эксплуатации намного дольше, чем у металла с процедурой искусственного старения.

Алюминий Д16Т — дюралевый сплав свойства, характеристики обзорная статья, доклад, реферат

Д16 — это сплав алюминия с магнием и медью. Такие сплавы именуются дюралями, а дюрали применяются в качестве конструкционных сплавов в авиационной и космической промышленности, благодаря их прочности и относительной лёгкости. Продажа алюминиевого проката.

В чистом виде Д16 применяется редко, так как в не закалённом состоянии обладает меньшей прочностью и твёрдостью, чем АМг6 и в то же время уступает ему по коррозионной стойкости и свариваемости. Но детали из Д16 с поперечным сечением не более 100-120 мм можно закалить и состарить уже после их изготовления. В большинстве же случаев в продаже присутствуют уже упроченные и состаренные естественным методом полуфабрикаты, маркируемые Д16Т.

Но детали из Д16 с поперечным сечением не более 100-120 мм можно закалить и состарить уже после их изготовления. В большинстве же случаев в продаже присутствуют уже упроченные и состаренные естественным методом полуфабрикаты, маркируемые Д16Т.

Сплав классифицируется как прочный термоупрочняемый, но не предназначен для сварки. Однако, его можно сваривать точечной сваркой, хотя в большинстве случаев детали из него закрепляются с помощью креплений. Также из Д16 могут изготавливать и сами крепления в виде заклёпок с антикоррозионным покрытием. Сплав легко обрабатывается резанием.

Свойства материала Д16

Д16 — это термоупрочняемый деформируемый сплав алюминия, который имеет химический состав по ГОСТ 4784-97.

Благодаря низкой тепло и электропроводности этот материал хорошо проявляет себя при температуре свыше 120 °C и до 250 °C, однако не допускается его использовать даже кратковременно при температуре выше 500 °C. Он не склонен к образованию трещин, но при повышении температуры выше 80 °C склонен к образованию межкристаллитной коррозии, что накладывает определённые ограничения на его применение. Однако искусственное состаривание позволяет избежать образования коррозии, с одновременным уменьшением прочности и пластичности.

Однако искусственное состаривание позволяет избежать образования коррозии, с одновременным уменьшением прочности и пластичности.

Д16Т обладает высокой твёрдостью и прочностью, но уступает по этим параметрам заготовкам из сплава ВД95Т1 в особо твёрдом состоянии после искусственного старения и закалки. Но при повышении температуры выше 120 °C Д16Т проявляет лучшие механические свойства и не имеет себе равных в пределах до 250 °С. Кроме того следует отметить, что ВД95 склонен к коррозии под напряжением, так что не всегда удаётся использовать весь потенциал этого материала до конца.

Большинство дюралей имеет склонность к коррозии больше чем другие сплавы алюминия. По этой причине изделия из дюралей плакируют 2-4% слоем технического алюминия, либо покрывают лаком. Однако учитывая иногда высокие температурные режимы работы деталей из дюралей, в большинстве случаев предпочтительнее плакировка и анодирование, что и сказывается на выборе листовой продукции, выпускаемой под плакировкой. Кроме того Д16Т плохо поддаётся сварке и может свариваться только точечной сваркой, поэтому в большинстве случаев закрепляется с помощью заклёпок и других разъёмных и неразъёмных соединений.

Кроме того Д16Т плохо поддаётся сварке и может свариваться только точечной сваркой, поэтому в большинстве случаев закрепляется с помощью заклёпок и других разъёмных и неразъёмных соединений.

Форма выпуска

Как уже было сказано ранее, Д16 в чистом виде, хотя применяется, но редко. А невысокая стойкость к коррозии диктует необходимость в плакировке металлопроката. Соответственно, выпускаются полуфабрикаты из Д16 следующих видов:

- В чистом виде,

- Т — закалённые и естественно состаренные,

- Т1 — искусственно состаренное состояние.

- М — отожжённые,

- Плакированные (прим. Д15ТА)

Из Д16 производят:

Прутки диаметром до 100 мм производятся в естественно-состаренном виде в состоянии Т иногда отожжённые — М, а листы — плакированные в состоянии М или Т, в зависимости от области применения.

Область применения

Д16Т — это конструкционный термоупроченный и естественносостаренный сплав в заготовке, который применяется в различных областях народного хозяйства.

Его применяют и для изготовления силовых элементов конструкций в авиатехнике: деталей обшивки, каркаса, шпангоутов, нервюр, тяги управления, лонжерон.

Также из него выпускают и детали работающие при температуре в пределах 120-230 ° C — по ГОСТу.

Он применяется и в автомобильной промышленности для изготовления кузовов, труб и других достаточно прочных деталей.

Д16Т применяют для изготовления заклёпок с высокой прочностью на срез. Эти же заклёпки применяются для крепления других более мягких алюминиевых деталей, например из магналий АМг6.

Дюрали

Дюраль

Дюраль (дюралюмин) представляет собой группу важных промышленных сплавов, сыгравших большую роль в развитии самолётостроения и других областей техники. Современные дюралюмины — это многокомпонентные сплавы на основе системы А1-Cu-Mg с добавками марганца и других элементов.

Все дюралюмины, применяющиеся в настоящее время в промышленности, можно разделить на четыре подгруппы:

1. классический дюралюмин (Д1), состав которого практически не изменился с 1908 года;

классический дюралюмин (Д1), состав которого практически не изменился с 1908 года;

2. дюраль повышенной прочности (Д16), отличается от сплава Д1 более высоким содержанием магния;

3. дюраль повышенной жаропрочности (Д19 и ВД17), главным отличием которых является увеличенное отношение Mg/Сu;

4. дюраль повышенной пластичности (Д18), отличается пониженным содержанием меди и магния.

Помимо меди и магния в дюрали всегда содержатся марганец и примеси железа и кремния.

Медь и магний — основные компоненты, обеспечивающие упрочнение сплавов. Марганец является обязательной присадкой, измельчающей структуру, повышающей прочность и коррозионную стойкость.

Железо и кремний — неизбежные примеси. Железо является вредной примесью, снижающей прочность и пластичность дюралюмина. Кремний до некоторой степени устраняет вредное влияние железа, связывая его в более легко разрушаемую при деформации фазу.

Наибольшее применение среди дюралюминов нашли сплавы Д1 и Д16, которые широко используют в авиационной промышленности. Из сплава Д1 изготовляют листы, профили, трубы, проволоку, штамповки и поковки. Такие же полуфабрикаты, кроме поковок и штамповок, получают из сплава Д16.

Из сплава Д1 изготовляют листы, профили, трубы, проволоку, штамповки и поковки. Такие же полуфабрикаты, кроме поковок и штамповок, получают из сплава Д16.

Дюралюмины повышенной пластичности (Д18) имеют узкое назначение — из них изготовляют заклёпки для авиастроения. Из сплавов ВД17 и Д19 можно получать различные деформированные полуфабрикаты, предназначенные для работы при повышенных температурах.

Сплав Д16 при комнатной температуре обладает наиболее высокой прочностью по сравнению с другими дюралюминами.

Упрочняемая термическая обработка дюралюминов

Для обеспечения высокой прочности дюраль подвергают закалке и естественному или искусственному старению. Чтобы уяснить причины упрочнения сплавов при термической обработке, рассмотрим фазовый состав и превращения в двухкомпонентном сплаве, состоящем из алюминия и 4% меди (рис1.).

Рис. 1 .Часть диаграммы состояния Аl — Cu.

Равновесная структура сплава при комнатной температуре представляет собой — твёрдый раствор, содержащий около 0,5% меди, и включения интерметаллидов типа СuАl2, При такой структуре сплавы обладают низкой прочностью и хорошей пластичностью. Для максимального упрочнения сплавов термической обработкой необходимо решить две задачи:

Для максимального упрочнения сплавов термической обработкой необходимо решить две задачи:

1. Повысить прочность основной части структуры, т.е. кристаллов — твёрдого раствора;

2. Обеспечить образование вместо относительно крупных избыточных кристаллов интерметаллида СuАl2,большого количества мельчайших вторичных выделений, препятствующих движению дислокаций.

Известно, что напряжение, необходимое для «проталкивания» дислокации между частицами, разделёнными расстоянием L, равно:

, где

G — модуль сдвига, в — вектор Бюргерса дислокации.

Следовательно, чем мельче частицы, тем больше их количество, меньшее расстояние L между ними и большее напряжение «проталкивания». Отсюда, чем мельче частицы, тем больше их упрочняющее воздействие.

Первой упрочняющей операцией для дюралюмина является закалка. Возможность применения закалки основана на наличии переменной растворимости меди в алюминии. Её цель — получить в сплаве неравновесную структуру пересыщенного твёрдого раствора с максимальной концентрацией меди. Закалка заключается в нагреве сплава несколько выше линии переменной растворимости (но не выше солидуса) с последующим резким охлаждением в холодной воде.

Закалка заключается в нагреве сплава несколько выше линии переменной растворимости (но не выше солидуса) с последующим резким охлаждением в холодной воде.

При нагреве происходит полное растворение вторичных кристаллов Си Аl2, и сплав приобретает однофазную структуру — твёрдого раствора с высокой концентрацией меди (около 4%). В результате быстрого охлаждения распад высокотемпературного твёрдого раствора не успевает происходить, несмотря на понижение растворимости меди. Таким образом, при комнатной температуре удается зафиксировать пересыщенный твёрдый раствор меди в алюминии с сильно искажённой кристаллической решёткой. Это искажение решётки твёрдого раствора способствует торможению дислокаций и вызывает повышение прочности сплава.

Так, например, отожжённый дюралюмин Д16 имеет предел прочности 220 Мпа, а непосредственно после закалки около 300 Мпа. Однако наибольшее упрочнение происходит при последующем старении.

Старение представляет собой выдержку закалённого сплава при сравнительно невысоких температурах, при которых начинается распад пересыщенного твёрдого раствора или подготовительные процессы, предшествующие его распаду.

Сильная пересыщенность твёрдого раствора после закалки обуславливает его высокую свободную энергию. Распад твёрдого раствора приближает структуру к равновесной, а следовательно, ведёт к уменьшению свободной энергии системы, т.е. является самопроизвольным процессом.

В закалённом дюралюмине подготовительные стадии распада проходят без специального нагрева, при вылёживании в естественных условиях в цехе, на складе или в другом помещении, где температура составляет от 0°С до 30°С. Такое вылёживание в естественных условиях приводит к некоторым изменениям структуры и сопровождается повышением твёрдости и прочности. Этот процесс длится около 5…7 суток и называется естественным старением. Процесс старения, происходящий при повышенных температурах 100…20 OC, называется искусственным старением.

При старении изменение структуры и свойств в зависимости от температуры и времени выдержки происходит в несколько этапов.

На первом этапе в решётке твёрдого раствора образуются субмикроскопические зоны с высокой концентрацией меди. Если в основном пересыщенном растворе содержится около 4% меди (в рассматриваемом сплаве Аl + 4% Cu), а в соединении CuАl2, которое должно выделиться в конечном счёте из раствора — 52% Cu, то в этих зонах концентрация меди промежуточная и возрастает по мере развития процесса. Эти зоны получили название зоны Гинье-Престона, или зон Г.П.. В сплавах типа дюралюмин они имеют пластинчатую форму, а их кристаллическая структура такая же, как и у твёрдого раствора, но с меньшим параметром решётки.

Если в основном пересыщенном растворе содержится около 4% меди (в рассматриваемом сплаве Аl + 4% Cu), а в соединении CuАl2, которое должно выделиться в конечном счёте из раствора — 52% Cu, то в этих зонах концентрация меди промежуточная и возрастает по мере развития процесса. Эти зоны получили название зоны Гинье-Престона, или зон Г.П.. В сплавах типа дюралюмин они имеют пластинчатую форму, а их кристаллическая структура такая же, как и у твёрдого раствора, но с меньшим параметром решётки.

Сущность второго этапа процесса (деление на этапы весьма условно) заключается в некотором росте зон Г.П., обогащении их медью до концентрации, близкой к соединению СuAl2, и упорядочении их структуры.

Третий этап наблюдается при повышенных температурах старения (или при длительных выдержках), когда из пересыщенного раствора выделяются частицы промежуточной фазы . Этот этап является началом собственно распада пересыщенного твёрдого раствора. — фаза по составу соответствует стабильной фазе (CuAl2), но имеет свою особую кристаллическую решётку, отличающуюся от решётки твёрдого раствора и от решётки CuА12. Выделения — фазы не полностью отделены от твёрдого раствора, так как их кристаллические решётки когерентны и не отделены друг от друга поверхностью раздела.

Выделения — фазы не полностью отделены от твёрдого раствора, так как их кристаллические решётки когерентны и не отделены друг от друга поверхностью раздела.

Четвёртый этап характеризуется образованием стабильной фазы (CuAl2). Когерентность решёток твёрдого раствора и выделяющейся фазы полностью нарушается. В дальнейшем частицы CuAl2 коагулируют (укрупняются).

Рассмотренные выше этапы охватывают процесс распада пересыщенного раствора полностью, до получения равновесной структуры, соответствующей диаграмме состояния. При естественном старении обычно образуются зоны Г.П., при искусственном старении — фаза. Четвёртая стадия наблюдается лишь при отжиге, т.е. при нагреве до высоких температур 300… 400 OС.

Описанные выше превращения при старении закалённого дюралюмина сопровождаются изменением свойств. На рис.2. схематично показана типичная закономерность изменения твёрдости (прочности) закалённого сплава в зависимости от температуры нагрева при старении.

Рис..png) 2 Изменение твёрдости закалённого дюралюмина в зависимости от температуры старения

2 Изменение твёрдости закалённого дюралюмина в зависимости от температуры старения

Нагрев пересыщенного раствора первоначально сопровождается ростом твёрдости и прочности, а затем вызывает их снижение. Упрочнение связано с первыми этапами процесса распада, т.е. с образованием зон Г.П. или выделением промежуточных метастабильных фаз (-фазы). Последующие этапы, приводящие к образованию и коагуляции стабильной фазы CuAl2 (-фазы), обуславливают разупрочнение.

Значительное разупрочнение дюрали при естественном и искусственном старении является результатом того, что зоны Г.П. и метастабильные промежуточные фазы служат препятствием для движения дислокаций. Скольжение дислокаций осуществляется путём проталкивания их между этими частицами. По мере того, как расстояние между частицами уменьшается, напряжение «проталкивания» дислокаций между препятствиями возрастает, что и приводит к упрочнению. Именно поэтому максимальный эффект упрочнения наблюдается при тех режимах старения, при которых образуются дисперсные, равномерно распределённые на небольших расстояниях одна от другой метастабильные промежуточные фазы. Укрупнение частиц приводит к уменьшению их количества, увеличивает расстояния между ними и способствует снижению прочности и твёрдости.

Укрупнение частиц приводит к уменьшению их количества, увеличивает расстояния между ними и способствует снижению прочности и твёрдости.

Режим упрочняющей обработки дюралюминов разных марок отличаются незначительно, но особенностью их термической обработки является необходимость жёсткого соблюдения рекомендованной температуры нагрева под закалку. Так, например, для Д16 температура закалки должна составлять 495…505 °С. Это требование объясняется тем, что указанные температуры весьма близки к температуре начала плавления. Превышение рекомендуемых температур вызывает оплавление границ зёрен и вызывает резкое снижение пластичности. Что касается режимов старения, то они могут быть разнообразными. Так при естественном старении сплава Д16 максимальная прочность достигается через 4 суток. Искусственное старение при температурах 120… 190°С значительно быстрее и, как правило, не превышает нескольких часов.

Дюралюмины способны обеспечивать высокие механические свойства (на уровне углеродистых сталей), обладая в то же время малым удельным весом. Это делает их очень ценным конструкционным материалом для многих областей техники.

Это делает их очень ценным конструкционным материалом для многих областей техники.

К недостаткам дюралей следует отнести их пониженную по сравнению с алюминием коррозионную стойкость. Для них надо применять специальные средства защиты от коррозии. Наибольшее распространение получили плакирование (покрытие листов дюралюмина тонким слоем чистого алюминия) и электрохимическое оксидирование (анодирование).

Материал с сайта: http://ruswelding.com

Мыло и горелка — отличные помощники при работе с дюралью. | Разумный подход

Дюраль или дюралюминий это твёрдый сплав алюминия с медью и добавками других металлов. Однако, всем известно, что он довольно хрупкий при деформации, а так как деформация является одним из видов обработки металла, то производить её желательно с термическим «отпуском».

Отпускать металл (любой) можно только в тех случаях, когда это не скажется на прочности всего изделия в целом — закалка до прежних показателей, в бытовых условиях невозможна.

Для наглядности, я покажу преимущество отпуска на двух кусках листовой дюрали.

Один кусок просто загнули (на холодную). На месте загиба явно просматриваются следы растяжения металла.

При разгибании дюраль неизбежно лопнет, образовав трещину глубиной, почти в половину толщины заготовки.

Второй кусок отпустим.

Дюраль не переносит перегрева (температура плавления 650C°). В качестве индикатора температуры будем использовать хозяйственное мыло.

Для этого, нужно немного нагреть заготовку по всей длине будущего загиба.

Натереть с обратной стороны хозяйственным мылом.

Продолжить прогрев, контролируя цвет мыла на заготовке — оно начнёт плавиться и темнеть.

Когда мыло почернеет — нагрев прекратить. Это и есть температура отпуска дюралюминия, не наносящая существенных изменений в структуре металла.

После остывания загнули и эту заготовку — гнётся легко и нет следов растяжения на сгибе.

При разгибе, на обратной стороне заготовки остался след от загиба, но трещины нет.

Если положить две эти заготовки (после всех манипуляций) рядом, то разница очевидна. Как с лицевой стороны.

Так и с обратной.

При необходимости, можно произвести обратную закалку (в случае с дюралью — старение) нагрев заготовку точно таким же образом и поместив её в воду. Но всё же повторюсь — прежних показателей прочности достичь в домашних условиях не получится.

Подписывайтесь на канал. Если понравилась статья — ставьте лайк. Будем рады общению в комментариях.Серия 2000 – Дюралюминий – Свойства – Прочность

Алюминиевые сплавы изготавливаются на основе алюминия, в которых основными легирующими элементами являются Cu, Mn, Si, Mg, Mg+Si, Zn. Композиции алюминиевых сплавов зарегистрированы в The Aluminium Association. Алюминиевые сплавы делятся на 9 семейств (от Al1xxx до Al9xxx). Различные семьи сплавов и главных легирующих элементов:

Различные семьи сплавов и главных легирующих элементов:

- 1xxx: нет легирующих элементов

- 2xxx: меди

- 3xxx: Manganse

- 4xxx: Magnesium

- 5xxx: Magnesium

- 6xxx: магний и кремний

- 7xxx : Цинк, магний и медь

- 8xxx: другие элементы, не включенные в другие серии

Существуют также две основные классификации, а именно литейные сплавы и деформируемые сплавы , обе из которых далее подразделяются на категории термообрабатываемые и нетермообрабатываемые.Алюминиевые сплавы, содержащие легирующие элементы с ограниченной растворимостью в твердом состоянии при комнатной температуре и с сильной температурной зависимостью растворимости в твердом состоянии (например, Cu), могут быть упрочнены соответствующей термической обработкой ( дисперсионное твердение ). Прочность термообработанных промышленных алюминиевых сплавов превышает 550 МПа.

Алюминиевые сплавы – серия 2000 – дюралюминий

Алюминиевые сплавы серии 2000 легированы медью, они могут подвергаться дисперсионному твердению до прочности, сравнимой со сталью. Ранее называвшиеся duralumin , когда-то они были наиболее распространенными аэрокосмическими сплавами, но были подвержены коррозионному растрескиванию под напряжением и все чаще заменяются серией 7000 в новых конструкциях. Помимо алюминия, основными материалами в дюралюминии являются медь, марганец и магний.

Ранее называвшиеся duralumin , когда-то они были наиболее распространенными аэрокосмическими сплавами, но были подвержены коррозионному растрескиванию под напряжением и все чаще заменяются серией 7000 в новых конструкциях. Помимо алюминия, основными материалами в дюралюминии являются медь, марганец и магний.

Дюралюминий (также называемый дюралюминием, дюралюминием, дюралем, дюрал(л)ий или дюраль) — прочный и легкий сплав алюминия, открытый в 1910 году немецким металлургом Альфредом Вильмом.Он обнаружил, что после закалки алюминиевый сплав, содержащий 4% меди, медленно затвердевает, если оставить его при комнатной температуре на несколько дней. Этот процесс теперь известен как естественное старение . Он также разработал сплав (дюралюминий), подходящий для упрочнения с помощью этого процесса, который сейчас известен как дисперсионное твердение. Хотя объяснение этому явлению не было дано до 1919 года, дюраль был одним из первых используемых сплавов со старением.

Что касается упрочнения старением, отожженные на твердый раствор алюминиево-медные сплавы можно подвергать естественному старению при комнатной температуре в течение четырех или более дней для получения максимальных свойств, таких как твердость и прочность.Этот процесс известен как естественное старение. При комнатной температуре растворимость меди в алюминии падает до небольшой доли 1%. В этот момент растворенное вещество меди заперто внутри алюминиевой решетки (матрицы), но должно «осаждаться» из пересыщенной алюминиевой решетки. Процесс старения также может быть ускорен до нескольких часов после обработки на твердый раствор и закалки путем нагрева пересыщенного сплава до определенной температуры и выдержки при этой температуре в течение определенного времени. Этот процесс называется искусственным старением.

Дюралюминий относительно мягкий, пластичный и легко обрабатывается при нормальной температуре. Сплав можно прокатывать, ковать и экструдировать в различные формы и изделия. Легкий вес и высокая прочность дюралюминия по сравнению со сталью позволили использовать его в авиастроении. Хотя добавление меди повышает прочность, оно также делает эти сплавы восприимчивыми к коррозии. Электро- и теплопроводность дюралюминия меньше, чем у чистого алюминия и больше, чем у стали.

Легкий вес и высокая прочность дюралюминия по сравнению со сталью позволили использовать его в авиастроении. Хотя добавление меди повышает прочность, оно также делает эти сплавы восприимчивыми к коррозии. Электро- и теплопроводность дюралюминия меньше, чем у чистого алюминия и больше, чем у стали.

Прочность алюминиевых сплавов – дюралюминий

В механике материалов прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов в основном рассматривает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности при растяжении – дюралюминий

Предел прочности при растяжении алюминиевого сплава 2024 сильно зависит от состояния материала, но составляет около 450 МПа.

Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , которое может выдержать конструкция при растяжении. Предельная прочность на растяжение часто сокращается до «предельной прочности» или даже до «предельной». Если это напряжение применяется и поддерживается, произойдет разрушение.Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца.Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, а также температура испытательной среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Предел текучести

Предел текучести алюминиевого сплава 2024 сильно зависит от состояния материала, но составляет около 300 МПа.

Точка текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. До предела текучести материал будет упруго деформироваться и вернется к своей первоначальной форме, когда приложенное напряжение будет снято. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей.

Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей.

Модуль упругости Юнга

Модуль упругости Юнга алюминиевого сплава 2024 составляет около 76 ГПа.

Модуль упругости Юнга представляет собой модуль упругости для напряжения растяжения и сжатия в режиме линейной упругости одноосной деформации и обычно оценивается испытаниями на растяжение. Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки.Приложенные напряжения заставляют атомы в кристалле перемещаться из своего положения равновесия. Все атомы смещены на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не возникает. Согласно закону Гука , напряжение пропорционально деформации (в упругой области), а наклон равен модулю Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Твердость алюминиевых сплавов – дюралюминий

Твердость по Бринеллю алюминиевого сплава 2024 сильно зависит от состояния материала, но составляет примерно 110 МПа.

Испытание на твердость по Роквеллу. В отличие от теста Бринелля, тестер Роквелла измеряет глубину проникновения индентора при большой нагрузке (большая нагрузка) по сравнению с проникновением, сделанным при предварительном нагружении (незначительная нагрузка).Незначительная нагрузка устанавливает нулевое положение. Прикладывается основная нагрузка, затем ее снимают, сохраняя при этом второстепенную нагрузку. Разница между глубиной проникновения до и после приложения основной нагрузки используется для расчета числа твердости по Роквеллу . То есть глубина проникновения и твердость обратно пропорциональны. Главным преимуществом твердости по Роквеллу является возможность отображать значения твердости напрямую . Результатом является безразмерное число, обозначаемое как HRA, HRB, HRC и т. д., где последняя буква — соответствующая шкала Роквелла.

д., где последняя буква — соответствующая шкала Роквелла.

Испытание Rockwell C проводится с пенетратором Brale ( алмазный конус 120° ) и основной нагрузкой 150 кг.

Тепловые свойства алюминиевых сплавов – дюралюминий

Тепловые свойства материалов относятся к реакции материалов на изменения их температуры и на приложение тепла. Когда твердое тело поглощает энергию в виде тепла, его температура повышается, а размеры увеличиваются.Но различных материалов реагируют на приложение тепла по-разному .

Теплоемкость, тепловое расширение и теплопроводность являются свойствами, которые часто имеют решающее значение при практическом использовании твердых тел.

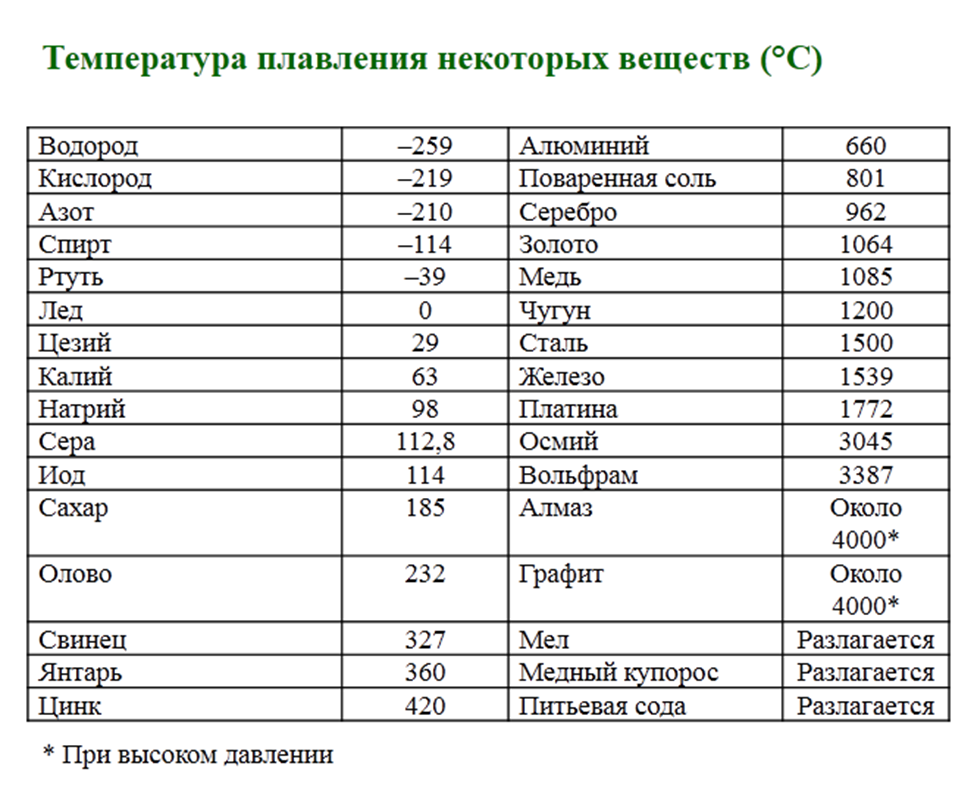

Температура плавления алюминиевых сплавов

Температура плавления алюминиевого сплава 2024 составляет около 570°C.

В общем, плавление является фазовым переходом вещества из твердого состояния в жидкое. точка плавления вещества — это температура, при которой происходит это фазовое превращение.Точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии.

точка плавления вещества — это температура, при которой происходит это фазовое превращение.Точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии.

Теплопроводность алюминиевых сплавов

Теплопроводность алюминиевого сплава 2024 составляет 140 Вт/(м·К).

Характеристики теплопередачи твердого материала измеряются свойством, называемым теплопроводностью , k (или λ), измеряемой в Вт/м·К . Это мера способности вещества передавать тепло через материал за счет теплопроводности.Обратите внимание, что закон Фурье применим ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное), поэтому он также определен для жидкостей и газов.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры. Для паров это также зависит от давления. В общем случае:

Большинство материалов почти однородны, поэтому обычно мы можем написать k = k (T) . Аналогичные определения связаны с теплопроводностями в направлениях y и z (ky, kz), но для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Аналогичные определения связаны с теплопроводностями в направлениях y и z (ky, kz), но для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Для чего используется дюраль? — Ответы на все

Для чего используется дюраль?

Дюралюминий, прочный, твердый, легкий сплав алюминия, широко применяемый в авиастроении, открыт в 1906 г. и запатентован в 1909 г. немецким металлургом Альфредом Вильмом; Первоначально он производился только на предприятии Dürener Metallwerke в Дюрене, Германия. (Название представляет собой сокращение Дюренера и алюминия.)

Как дюралюминий может повысить коррозионную стойкость?

Хотя добавление меди повышает прочность, оно также делает эти сплавы восприимчивыми к коррозии.Для листовых изделий коррозионная стойкость может быть значительно повышена за счет металлургического соединения поверхностного слоя алюминия высокой чистоты.

Почему дюралюминий лучше подходит для авиастроения, чем чистый алюминий?

Электро- и теплопроводность дюралюминия меньше, чем у чистого алюминия и больше, чем у стали. Легкий вес и высокая прочность дюралюминия по сравнению со сталью позволили использовать его в авиастроении.

Легкий вес и высокая прочность дюралюминия по сравнению со сталью позволили использовать его в авиастроении.

Какая температура плавления дюралюминия?

630℃

Физическое свойство

| Алюминиевый сплав | Алюминиевый сплав(напр.Дюралюминий) |

|---|---|

| Точка плавления | ≈630℃ |

| Удельное электрическое сопротивление | 78×10-8 Ом・м |

| Теплопроводность | ≈225 Вт/(м·К) |

Дорого ли дюраль?

Duralumin или Duraluminum представляет собой алюминиевый сплав, в котором основными компонентами являются медь, марганец и магний. Это самый легкий и дешевый из цельнометаллических вариантов Mengane.

Корродирует ли дюраль?

Металлический дюралюминий Дюралюминий, подвергнутый эффективной термообработке, может быть эффективно устойчив к коррозии.Он может выдерживать большие нагрузки и пластичен. Он особенно подходит для авиастроения.

Используется для защиты дюралюминия от коррозии?

Пояснение: Alclad — это вещество, используемое для предотвращения коррозии дюралюминия. Он изготовлен путем покрытия каждой стороны дюралюминия слоем листов чистого алюминия.

Чем отличается алюминий от дюралюминия?

заключается в том, что дюралюминий представляет собой сплав более 90% алюминия, 4% меди и следов марганца, магния, железа и кремния, широко используемый в авиационной промышленности, в то время как алюминий представляет собой легкий серебристый металл, извлекаемый из бокситов, и химический элемент ( символ al) с атомным номером 13.

Какой неметалл имеет очень высокую температуру плавления и кипения?

Неметалл, углерод в форме алмаза, является самым твердым веществом из-за сильнейшего взаимодействия между атомами углерода. Следовательно, это углерод в форме алмаза, который имеет очень высокие температуры плавления и кипения.

Латунь прочнее стали?

Латунь — это металл, состоящий в основном из меди и цинка. Латунь прочнее и тверже меди, но не такая прочная и твердая, как сталь. Ему легко придавать различные формы, он хорошо проводит тепло и в целом устойчив к коррозии в соленой воде.

Латунь прочнее и тверже меди, но не такая прочная и твердая, как сталь. Ему легко придавать различные формы, он хорошо проводит тепло и в целом устойчив к коррозии в соленой воде.

Какой металл присутствует в нержавеющей стали?

Нержавеющая стальпредставляет собой устойчивый к коррозии сплав железа, хрома и, в некоторых случаях, никеля и других металлов.

Какой металл сильно подвержен коррозии?

Какой из перечисленных металлов сильно подвержен коррозии? Объяснение: Цинк является элементом, который очень подвержен коррозии.

Какой металл имеет высокую температуру плавления и кипения?

Металлы обычно имеют высокие температуры плавления и кипения.Например, железо, кобальт и никель имеют высокие температуры плавления и кипения. Вольфрам имеет самую высокую температуру плавления. Есть некоторые исключения — галлий и цезий имеют очень низкие температуры плавления.

Что лучше латунь или сталь?

Способность латуни к машинам намного выше, чем у стали, поскольку сталь имеет эффективность от 40% до 50% с машинами. Латунь является хорошим проводником тепла и энергии по сравнению со сталью. Стальной и латунный лом также можно сравнить по их общей эффективности. Прочность латуни делает резьбовые детали прочнее.

Латунь является хорошим проводником тепла и энергии по сравнению со сталью. Стальной и латунный лом также можно сравнить по их общей эффективности. Прочность латуни делает резьбовые детали прочнее.

Какой металл менее подвержен коррозии?

Обычные металлы, которые не ржавеют, включают:

- Алюминий.

- Нержавеющая сталь (некоторые марки)

- Оцинкованная сталь.

- Красные металлы (медь, латунь и бронза)

Урок Рабочий лист:Сплавы | Нагва

Q6:

Средневековые пушки и пушечные ядра содержали ряд различных металлов.Ядра были обычно изготавливались из железа, но для строительства часто предпочитали бронзу из пушек. По сравнению с железными пушками бронзовые пушки оказались эффективнее. более долговечны, легче бросаются и могут стрелять пушечными ядрами на более высоких скоростях.

Какое свойство железа сделало его предпочтительным для изготовления пушечных ядер по сравнению с бронзой?

- AБольшая пластичность

- Стоимость воздуходувки

- CA более высокая температура плавления

- DМеньшая хрупкость

- EБольшая сила

Какое свойство из бронзы бронзовые пушки служат дольше, чем железные?

- AПовышенная коррозионная стойкость

- B Повышенная твердость

- CНижнее трение

- DМеньшая хрупкость

- EБольшая сила

Какое свойство из бронзы легче отливать бронзовые пушки, чем железные?

- AA более низкая температура плавления

- Плотность вентилятора

- CПовышенная коррозионная стойкость

- DНизкая стоимость

- EБольшая пластичность

Какое свойство бронзы позволили бронзовым пушкам стрелять ядрами с большей скоростью, чем из железа?

- AНизкое трение

- Воздухоломкость

- CБольшая плотность

- D Большая сила

- EA более высокая температура плавления

Осадки в оригинальном дюралюминии A-U4G по сравнению с современным сплавом 2017A

%PDF-1. 4

%

1 0 объект

>

эндообъект

12 0 объект /Заголовок

/Предмет

/Автор

/Режиссер

/Ключевые слова

/CreationDate (D:20220204175811-00’00’)

/AuthoritativeDomain#5B1#5D (sciencedirect.com)

/AuthoritativeDomain#5B2#5D (elsevier.com)

/CrossMarkDomains#5B1#5D (sciencedirect.com)

/CrossMarkDomains#5B2#5D (elsevier.com)

/CrossmarkDomainExclusive (истина)

/CrossmarkMajorVersionDate (23 апреля 2010 г.)

/ElsevierWebPDFSpecifications (6.5)

/ModDate (D:20190822132327+02’00’)

/doi (10.1016/j.mtla.2019.100429)

/роботы (без индекса)

>>

эндообъект

2 0 объект

>

эндообъект

3 0 объект

>

эндообъект

4 0 объект

>

эндообъект

5 0 объект

>

эндообъект

6 0 объект

>

эндообъект

7 0 объект

>

эндообъект

8 0 объект

>

ручей

2019-08-21T10:22:41+05:30Эльзевир2019-08-22T13:23:27+02:002019-08-22T13:23:27+02:00Acrobat Distiller 10.1.16 (Windows) Дюралюминий, сплав Al-Cu-Mg-Si, осаждение, SAXS, STEM-HAADFapplication/pdfdoi:10.1016/j.mtla.2019.100429

4

%

1 0 объект

>

эндообъект

12 0 объект /Заголовок

/Предмет

/Автор

/Режиссер

/Ключевые слова

/CreationDate (D:20220204175811-00’00’)

/AuthoritativeDomain#5B1#5D (sciencedirect.com)

/AuthoritativeDomain#5B2#5D (elsevier.com)

/CrossMarkDomains#5B1#5D (sciencedirect.com)

/CrossMarkDomains#5B2#5D (elsevier.com)

/CrossmarkDomainExclusive (истина)

/CrossmarkMajorVersionDate (23 апреля 2010 г.)

/ElsevierWebPDFSpecifications (6.5)

/ModDate (D:20190822132327+02’00’)

/doi (10.1016/j.mtla.2019.100429)

/роботы (без индекса)

>>

эндообъект

2 0 объект

>

эндообъект

3 0 объект

>

эндообъект

4 0 объект

>

эндообъект

5 0 объект

>

эндообъект

6 0 объект

>

эндообъект

7 0 объект

>

эндообъект

8 0 объект

>

ручей

2019-08-21T10:22:41+05:30Эльзевир2019-08-22T13:23:27+02:002019-08-22T13:23:27+02:00Acrobat Distiller 10.1.16 (Windows) Дюралюминий, сплав Al-Cu-Mg-Si, осаждение, SAXS, STEM-HAADFapplication/pdfdoi:10.1016/j.mtla.2019.100429

doi:10.1016/j.mtla.2019.100429

doi:10.1016/j.mtla.2019.100429 2019.100429https: //doi.org/10.1016/j.mtla.2019.1004291004291004292910042910042910.101610-04-23True10.1016 / J.mtla.2019.100429NoIndex

2019.100429https: //doi.org/10.1016/j.mtla.2019.1004291004291004292910042910042910.101610-04-23True10.1016 / J.mtla.2019.100429NoIndex >$999-ʓ$X)»q*»\ѡF’T(K'(!1罺Ȅ:\]l\#*!5s

\E 5w?EJDѕ_/P).4⑸»+»Ɖ b*9˩T꪿JE`Wor?[hn%GhHr,»ӔBL8.,:PŤ.qtn=$Lv4″.

>$999-ʓ$X)»q*»\ѡF’T(K'(!1罺Ȅ:\]l\#*!5s

\E 5w?EJDѕ_/P).4⑸»+»Ɖ b*9˩T꪿JE`Wor?[hn%GhHr,»ӔBL8.,:PŤ.qtn=$Lv4″.Каковы 2 химических свойства алюминия? – М.В.Организинг

Каковы 2 химических свойства алюминия?

Алюминий — серебристый металл с голубоватым оттенком. Он имеет температуру плавления 660°C (1220°F) и температуру кипения 2327-2450°C (4221-4442°F). Плотность 2,708 грамма на кубический сантиметр. Алюминий пластичен и пластичен.

Каковы 5 физических свойств алюминия?

Алюминий– Преимущества и свойства алюминия

- Легкий вес. Алюминий — очень легкий металл с удельным весом 2,7 г/см3, что составляет примерно треть веса стали.

- Коррозионная стойкость.

- Электрическая и теплопроводность.

- Отражающая способность.

- Пластичность.

- Прочность при низких температурах.

- Непроницаемый и без запаха.

- Немагнитный.

Каковы 3 физических свойства алюминия?

Физические свойства алюминия следующие:

- Цвет : Серебристо-белый с голубоватым оттенком.

- Твердость: Чистый металл мягкий, но при легировании становится прочным и твердым.

- Пластичность: Из него можно сделать чрезвычайно тонкие листы.

- Ковкость: Способен придавать форму или изгибаться.

Каковы свойства и применение алюминия?

Алюминий — легкий металл серебристо-белого цвета.Он мягкий и податливый. Алюминий используется в огромном разнообразии продуктов, включая банки, фольгу, кухонную утварь, оконные рамы, пивные кеги и детали самолетов. Это связано с его особыми свойствами.

Каковы 5 применений железа?

Использование железа

- Используется для производства стали, а также в гражданском строительстве, таком как железобетон, балки и т. д. Железо

- используется для изготовления легированных сталей, таких как углеродистые стали, с такими добавками, как никель, хром, ванадий, вольфрам и марганец.

Какой металл используется в самолетах?

Металлы, используемые в авиастроении, включают сталь, алюминий, титан и их сплавы. Алюминиевые сплавы характеризуются меньшими значениями плотности по сравнению со стальными сплавами (около одной трети), хорошей коррозионной стойкостью.

Алюминиевые сплавы характеризуются меньшими значениями плотности по сравнению со стальными сплавами (около одной трети), хорошей коррозионной стойкостью.

Какой алюминий используется в самолетах?

6061 алюминиевый сплав

Используется ли дюралюминий в самолетах?

Дюралюминий, прочный, твердый, легкий сплав алюминия, широко применяемый в авиастроении, открыт в 1906 г. и запатентован в 1909 г. немецким металлургом Альфредом Вильмом; Первоначально он производился только на предприятии Dürener Metallwerke в Дюрене, Германия.(Название представляет собой сокращение Дюренера и алюминия.)

Какой металл присутствует в нержавеющей стали?

Нержавеющая стальпредставляет собой устойчивый к коррозии сплав железа, хрома и, в некоторых случаях, никеля и других металлов.

Где используется дюралюминий в самолетах?

Дюралюминий, эффективно подвергнутый термической обработке, может быть эффективно устойчив к коррозии. Он может выдерживать большие нагрузки и пластичен. Он особенно подходит для авиастроения. Когда в сплав добавляется медь, его прочность увеличивается, но в то же время это делает его подверженным коррозии.

Он особенно подходит для авиастроения. Когда в сплав добавляется медь, его прочность увеличивается, но в то же время это делает его подверженным коррозии.

Дорого ли дюраль?

Duralumin или Duraluminum представляет собой алюминиевый сплав, в котором основными компонентами являются медь, марганец и магний. Это самый легкий и дешевый из цельнометаллических вариантов Mengane.

Латунь прочнее стали?

Латунь — это металл, состоящий в основном из меди и цинка. Латунь прочнее и тверже меди, но не такая прочная и твердая, как сталь. Ему легко придавать различные формы, он хорошо проводит тепло и в целом устойчив к коррозии в соленой воде.

Дюралюминий все еще используется?

Использование его в качестве торговой марки устарело, и сегодня этот термин в основном относится к алюминиево-медным сплавам, обозначенным как серия 2000 в Международной системе обозначения сплавов (IADS), как и сплавы 2014 и 2024, используемые в производстве планера.

Почему алюминий используется в дюралюминии?

В строительных работах сплав алюминия, т. е. дюралюминий, используется вместо чистого алюминия, потому что: (i) алюминий подвергается воздействию влажного воздуха, тогда как дюралюминий не подвергается воздействию влажного воздуха.

Чем отличается алюминий от дюралюминия?

Дюралюминий— прочный и легкий сплав алюминия, открытый в 1910 году немецким металлургом Альфредом Вильмом. Он относительно мягкий, пластичный и легко обрабатывается при нормальной температуре. Прочность на растяжение дюралюминия выше, чем у алюминия, хотя его коррозионная стойкость плохая.

Каков состав дюралюминия Где он используется?

Так как дюраль является сплавом алюминия, он содержит максимальное количество алюминия в композиции с алюминием, в нем также присутствуют 3 других элемента — 4% меди, 0.5% марганца, 0,5% магния и остальное алюминий. В основном он использовался в авиастроении и представлял собой стержни для винтовой машины.

Почему в авиастроении используется дюраль?

Дюралюминийполезен для авиастроения, поскольку он более чем на 90 процентов состоит из алюминия, который очень легкий.

Какая формула дюралюминия?

Ответ. Это сплав из меди, магния, марганца и алюминия, который может меняться в зависимости от того, для чего он используется, поэтому технически для дюралюминия не существует единой химической формулы.Обычный сплав состоит из 4,4% меди, 1,5% магния, 0,6% марганца и 93,5% алюминия по весу.

Из чего сделан дурилиум?

Подошва Durilium Airglide состоит из металлокерамической основы с эмалевым покрытием, а не только керамической. Кроме того, подошва покрыта улучшенным двухслойным напылением с содержанием кварца.

Какой сплав используется для изготовления корпусов кораблей?

Сплав титана и нержавеющей стали используется для изготовления корпусов кораблей….

Какая сталь используется в судостроении?

Обычная углеродистая и низкоуглеродистая сталь являются наиболее распространенными марками стали для судостроения, поскольку они обладают рядом полезных свойств, которые делают их уникальными для морской техники. К ним относятся: Высокий предел текучести и типичный предел прочности при растяжении в диапазоне 490–620 МПа.

К ним относятся: Высокий предел текучести и типичный предел прочности при растяжении в диапазоне 490–620 МПа.

Почему корабли не делают из алюминия?

Большинство кораблей сделаны из стали, модифицированного железа, а не из алюминия. Основная причина этого заключается в том, что алюминий очень подвержен коррозии в морской воде и очень дорог, поэтому требует лучшего обслуживания, чем это может быть обеспечено во время длительных морских переходов.Так корпус крупных судов обычно изготавливают из стали.

Почему корабли не из нержавеющей стали?

Корабли должны иметь структурную целостность, а не коррозионную стойкость. Нержавеющая сталь содержит большое количество хрома (до 18%) и никеля, которых нет в больших количествах в конструкционной стали. Хотя она прочнее и долговечнее, чем нержавеющая сталь, углеродистая сталь может ржаветь и подвергаться коррозии под воздействием влаги.

Аналитические и экспериментальные модели формирования пористости дюралюминиевых отливок в системе вакуумного литья

Пористость в литых металлах часто приводит к растрескиванию деталей из-за концентрации напряжений и утечек, в результате чего отливки требуют ремонта или браковки. Дисгармония в процессе литья приводила к пористости. Прогнозирование пористости в отливке необходимо как шаг, чтобы избежать отходов и снизить затраты. Но чтобы убедиться, что эти прогнозы точны и точны, все же необходимо проверить тестовые испытания и испытания. Эта статья призвана предоставить раннюю информацию о том, когда, где и насколько велик дефект, особенно пористость литейного литья на дюралюминии. Проведено аналитическое исследование пористости на основе аналитического равновесия % масс элемента, поведения термодинамических, гидродинамических и металлургических закономерностей при вакуумном литье дюралюминия.Проведены опыты в качестве проверочных исследований по переплавке дюралюминия на чашу из нержавеющей стали в печи вакуумного литья. Аналитическое моделирование и эксперименты с отливкой, вакуумированной путем плавления при давлении на 10 см рт. ст. выше, чем давление затвердевания, и расплав дюралюминия автоматически заливают в несъемную форму из углеродистой стали. При исследовании литого дюралюминия создавалось пять разных толщин.

Дисгармония в процессе литья приводила к пористости. Прогнозирование пористости в отливке необходимо как шаг, чтобы избежать отходов и снизить затраты. Но чтобы убедиться, что эти прогнозы точны и точны, все же необходимо проверить тестовые испытания и испытания. Эта статья призвана предоставить раннюю информацию о том, когда, где и насколько велик дефект, особенно пористость литейного литья на дюралюминии. Проведено аналитическое исследование пористости на основе аналитического равновесия % масс элемента, поведения термодинамических, гидродинамических и металлургических закономерностей при вакуумном литье дюралюминия.Проведены опыты в качестве проверочных исследований по переплавке дюралюминия на чашу из нержавеющей стали в печи вакуумного литья. Аналитическое моделирование и эксперименты с отливкой, вакуумированной путем плавления при давлении на 10 см рт. ст. выше, чем давление затвердевания, и расплав дюралюминия автоматически заливают в несъемную форму из углеродистой стали. При исследовании литого дюралюминия создавалось пять разных толщин. Оба этих исследования предполагают добавление меди (2,5 %, 3,0 %, 3,5 %, 4,0 % и 4,5 % Cu) и вакуумного давления (76, 50, 40 см рт. ст.) в качестве независимых переменных, в то время как зависимой переменной в исследованиях является характеристика пористости, которая включает морфологию, количество и размеры пористости.Тест оптической эмиссионной спектрометрии, числа Рейнольдса и Ниямы, закон Зиверта, принцип Архимеда (пикнометрия и тесты Штраубе-Пфайффера) и уравнение Эйхенауэра являются инструментами, которые используются для определения характеристик пористости дюралюминиевых отливок. Процесс переплавки дюралюминиевых слитков осуществлялся при контроле давления (р1) и температуры (Т1). Процесс вакуумирования проводят после того, как температура плавильного помещения достигнет 600 °С. После расплавления дюралюминий переливается в постоянную форму (p2, T2).В качестве контрольных параметров выступает высота заливки (7 см), температура заливки и температура формы соответственно при 750 °С и 300 °С.

Оба этих исследования предполагают добавление меди (2,5 %, 3,0 %, 3,5 %, 4,0 % и 4,5 % Cu) и вакуумного давления (76, 50, 40 см рт. ст.) в качестве независимых переменных, в то время как зависимой переменной в исследованиях является характеристика пористости, которая включает морфологию, количество и размеры пористости.Тест оптической эмиссионной спектрометрии, числа Рейнольдса и Ниямы, закон Зиверта, принцип Архимеда (пикнометрия и тесты Штраубе-Пфайффера) и уравнение Эйхенауэра являются инструментами, которые используются для определения характеристик пористости дюралюминиевых отливок. Процесс переплавки дюралюминиевых слитков осуществлялся при контроле давления (р1) и температуры (Т1). Процесс вакуумирования проводят после того, как температура плавильного помещения достигнет 600 °С. После расплавления дюралюминий переливается в постоянную форму (p2, T2).В качестве контрольных параметров выступает высота заливки (7 см), температура заливки и температура формы соответственно при 750 °С и 300 °С. Исследования характеристик пористости двух моделей дают два вида пористости (газовую и усадочную), количественную размерность и пористость, а также распределение пористости в литом дюралюминии.

Исследования характеристик пористости двух моделей дают два вида пористости (газовую и усадочную), количественную размерность и пористость, а также распределение пористости в литом дюралюминии.

Алюминий марок 1050, 5052, 5083 и 5754

Различные марки алюминия находят широкое применение в машиностроении. В то время как сталь более распространена, алюминий закрепил свое место во многих областях применения.Хотя лазерная резка алюминия немного сложнее.

Причина его успеха заключается в механических свойствах материала – они устойчивы к коррозии и нагреву, хорошие электрические проводники, немагнитные металлы, легкие, но при этом относительно прочные и недорогие.

Однако многие из этих качеств варьируются в зависимости от марки алюминия. Поэтому важно провести различие между каждым из них, прежде чем сделать выбор в соответствии с вашими потребностями.

Алюминиевый сплав, серия

Вы наверняка видели алюминий марки 5083 или алюминий 1050. Эти двое принадлежат к разным классам. Давайте подробнее рассмотрим, какие ценности каждый из них несет на стол инженера. Обратите внимание, что все это марки алюминия AW. AW означает деформируемый алюминий (A) (W — кованый), в отличие от чугуна. Мы концентрируемся только на AW, потому что он находит больше применения в инженерном мире.

Эти двое принадлежат к разным классам. Давайте подробнее рассмотрим, какие ценности каждый из них несет на стол инженера. Обратите внимание, что все это марки алюминия AW. AW означает деформируемый алюминий (A) (W — кованый), в отличие от чугуна. Мы концентрируемся только на AW, потому что он находит больше применения в инженерном мире.

Серия алюминиевых сплавов 1xxx

Основной легирующий элемент: Ничего. Чистый алюминий (99% или выше).

Свойства материала: Отличная коррозионная стойкость и обрабатываемость.Высокая тепло- и электропроводность. Низкая прочность.

Применение: Обычно используется в химической и пищевой промышленности из-за коррозионной стойкости. Кроме того, детали имеют сложные изгибы или нуждаются в превосходной электропроводности

.Термическая обработка: Нет

Серия алюминия 2xxx

Используемый авиационный алюминийОсновной легирующий элемент: Медь

Свойства материала: Для достижения наилучших свойств требуется термическая обработка. Высокая прочность в сочетании с жесткостью. Также известен как дюралюминий. Здесь возможна коррозия алюминия, но не такая большая обрабатываемость.

Высокая прочность в сочетании с жесткостью. Также известен как дюралюминий. Здесь возможна коррозия алюминия, но не такая большая обрабатываемость.

Использование: Часто известный как авиационный алюминий, некоторые виды использования в https://fractory.com/aluminium-corrosion-the-different-types-of-it/ включают авиационные конструкции и пропеллеры, а также автомобильные детали и резьбовые соединения. Отлично подходит для конструкций с высоким соотношением прочности и веса.

Термическая обработка: Да

Серия алюминия 3xxx

Алюминиевый радиаторОсновной легирующий элемент: Марганец

Свойства материала: Приблизительно на 20% прочнее, чем серия 1xxx.Умеренная прочность, хорошая коррозионная стойкость и удобоукладываемость.

Применение: Широко используемый сплав общего назначения для изделий средней прочности, требующих хорошей обрабатываемости. Теплообменники, кухонная утварь.

Теплообменники, кухонная утварь.

Термическая обработка: Нет

Серия алюминия 4xxx

Основной легирующий элемент: Кремний

Свойства материала: Кремний снижает температуру плавления этого сорта алюминиевого сплава, не вызывая при этом хрупкости.Более высокая износостойкость.

Применение: В основном используется для сварки и пайки алюминиевых конструкций, поскольку температура плавления ниже, чем у основного металла. Также используется в архитектуре из-за темно-серого цвета после анодирования.

Термическая обработка: Нет

Серия алюминия 5xxx

Один из алюминия марки 5xxx используетОсновной легирующий элемент: Магний

Свойства материала: Прочность от умеренной до высокой, хорошая свариваемость и коррозионная стойкость в морской среде.Следовательно, он также известен как алюминий морского класса.

Применение: Очень широкий спектр применения благодаря отличным качествам – конструкции, резервуары для хранения и сосуды под давлением, электроника и банки для напитков.

Термическая обработка: Нет

Серия алюминия 6xxx

Основной легирующий элемент: Кремний и магний

Свойства материала: Высокая формуемость, обрабатываемость и свариваемость. Средняя прочность (ниже 2ххх и 7ххх) и хорошая защита от коррозии.

Применение: Самый универсальный из термообрабатываемых алюминиевых сплавов. Используется в самолетах, автомобилях и морских судах. Также архитектурные приложения в качестве конструкционного материала.

Термическая обработка: Да

Серия алюминия 7xxx

Основной легирующий элемент: Цинк и магний

Свойства материала: Высочайшая прочность при термообработке. Хорошая коррозионная стойкость. Посредственная свариваемость и формуемость.

Хорошая коррозионная стойкость. Посредственная свариваемость и формуемость.

Применение: Конструкции самолетов, мобильное и гидравлическое оборудование и другие детали, подвергающиеся высоким нагрузкам.

Термическая обработка: Да

Марки алюминия

Теперь мы более подробно рассмотрим некоторые марки алюминия, которые чаще всего заказывают через нашу онлайн-платформу для производства листового металла. Вы можете увидеть небольшие различия внутри серии марок, например, 5xxx, сравнив алюминиевые сплавы друг с другом.

Алюминий EN AW-1050

Контейнер для пищевых продуктов Алюминиевый сплав 1050 широко используется для формовки листового металла.Несмотря на низкие значения прочности, его отличная коррозионная стойкость и высокая пластичность делают его идеальным для многих применений. Еще одна причина для его использования — алюминий 1050 с приятной отражающей поверхностью. Самый распространенный тип отпуска – h24 – нагартованный прокаткой до полутвердого состояния, без отжига.

Некоторые виды использования включают отражатели для ламп, контейнеры для пищевых продуктов, архитектурные элементы, электротехнические приборы и теплообменники,

Алюминий 1050 механические свойства в состоянии h24:

| Механическое свойство | Значение |

|---|---|

| Предел текучести | 85 МПа |

| Прочность на растяжение | 100 МПа |

| Твердость | 34 НВ |

Алюминий EN AW-5052

Имеет самую высокую прочность по сравнению с обычными нетермообрабатываемыми марками алюминия и имеет сравнительно лучшую усталостную прочность.Его отличная коррозионная стойкость делает его подходящим для решений в морской среде. Хорошая формуемость и свариваемость, приемлемая обрабатываемость. Также обеспечивает хорошую устойчивость к износу. Распространенный вид отпуска – h42 – наклеп прокаткой + стабилизация низкотемпературной термообработкой на четверть твердости.

Алюминий марки 5052 используется для изготовления деталей морской и транспортной промышленности, дорожных знаков, ирригационных систем, заклепок, агрегатов для пищевой промышленности и кухонной утвари.

Алюминий 5052 механические свойства в состоянии h42:

| Механическое свойство | Значение |

|---|---|

| Предел текучести | 193 МПа |

| Прочность на растяжение | 228 МПа |

| Твердость | 61 НВ |

Алюминий EN AW-5083

Алюминий 5083 известен своей исключительной стойкостью в экстремальных условиях.Он способен выжить в среде, содержащей соленую морскую воду или промышленные химикаты. Еще одна причина для использования этого сорта алюминия заключается в том, что AW-5083 сохраняет выдающуюся прочность после сварки. Хотя высокая прочность является его качеством, не рекомендуется использовать его при температурах выше 65°C.

Некоторые варианты использования AW-5083 включают морские конструкции, детали автомобилей и железнодорожных вагонов, детали кузова грузовиков и сосуды под давлением. Обычный тип отпуска – h211 – нагартованный методом формовки, но ниже отпуска h21.

Алюминий 5083 механические свойства в состоянии h211:

| Механическое свойство | Значение |

|---|---|

| Предел текучести | 145 МПа |

| Прочность на растяжение | 310 МПа |

| Твердость | 75 НВ |

Алюминий EN AW-5754

Алюминиевая накладка на порогиЕще один нетермообрабатываемый алюминий. Обладает очень хорошей коррозионной стойкостью, что делает его пригодным для морского и оффшорного применения.Алюминий 5754 имеет хорошую свариваемость. Также подходит для декоративного анодирования.

Примеры использования EN AW-5754 включают судостроение и автомобильную промышленность. Заклепки и накладки часто изготавливаются из алюминия 5754. Также используются в оборудовании для пищевой промышленности и ядерных/химических конструкциях. Распространенный тип отпуска – h32 – нагартованный прокаткой с последующим отжигом на 1/4 твердости.

Заклепки и накладки часто изготавливаются из алюминия 5754. Также используются в оборудовании для пищевой промышленности и ядерных/химических конструкциях. Распространенный тип отпуска – h32 – нагартованный прокаткой с последующим отжигом на 1/4 твердости.

Алюминий 5754 механические свойства в состоянии h32:

| Механическое свойство | Значение |

|---|---|

| Предел текучести | 190 МПа |

| Прочность на растяжение | 285 МПа |

| Твердость | 78 НВ |

Если вы ищете кого-то, кто мог бы предложить изготовление металла высокого качества для алюминия, вы находитесь в нужном месте

.