устройство, принцип действия и разновидности

Одной из основных технологий переработки пластмасс и изготовления из них разнообразных деталей и профильной продукции является экструзия. Заключается она в приготовлении расплава полимеров с последующим продавливанием его через формующие сопла – специальные насадки, придающие материалу заданную форму. Главным элементом производственной линии, использующей подобную методику, является экструдер для пластика.

Принцип работы экструдера

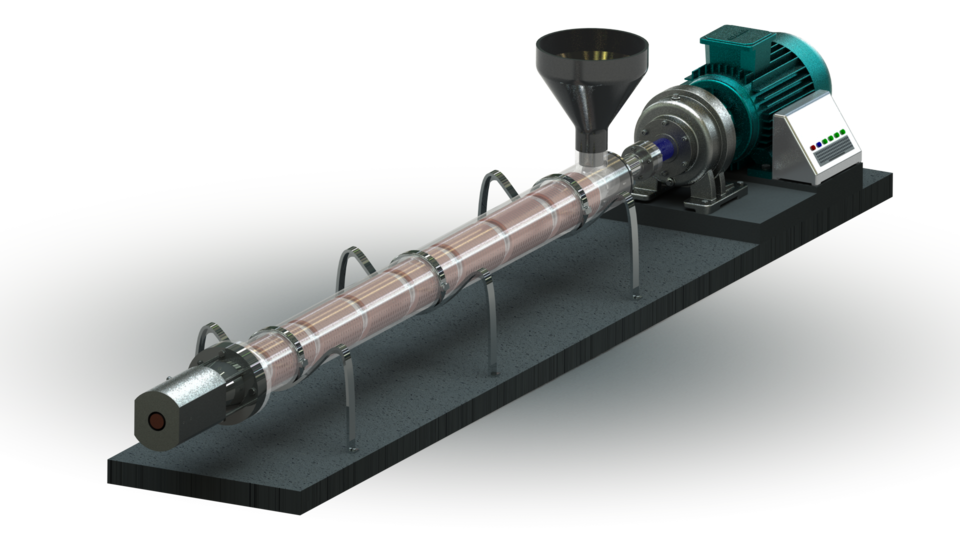

Экструдер представляет собой электромеханическое устройство, непосредственное предназначенное для процесса формовки пластмассовых профильных деталей их полуфабрикатов. Общее устройство экструдера для пластика:

- Корпус с системой нагрева до необходимой температуры плавления полимеров. В качестве источника тепловой энергии могут использоваться привычные резистивные системы или индукционные, создающие высокие температуры за счет наведенных на их корпус высокочастотных индукционных токов Фуко.

- Узел загрузки, через который различными способами сырье поступает в полость корпуса.

- Рабочий орган, создающий необходимое давление для перемещения сырья от узла загрузки до формующих насадок. Используются различные физические принципы, так это механизм может быть поршневым, дисковым или шнековым. Наибольшее распространение получили именно шнековые экструдеры.

- Экструзионная головка (иначе – фильера), задающая форму получаемых изделий.

- Механический привод (двигатель и редукторная система), создающий и передающий на рабочий орган необходимое усилие.

- Системы контроля и управления, поддерживающие необходимый технологический режим.

Загруженное в виде гранул, порошка или лома сырье под действием рабочего органа перемещается в рабочую зону корпуса, где под действием давления, трения и подаваемой извне температуры нагревается и плавится до состояния, требуемого по условиям технологического процесса.

В ходе движения в полости корпуса сырье тщательно перемешивается до однородной гомогенизированной массы.

Под действием высокого давления расплав продавливается через сетчатые фильтры и формующие головки, где происходят его окончательная гомогенизация и придание заданного профиля.

Затем, охлаждаясь естественным или принудительным способом, он полимеризуются, и в итоге получаются изделия необходимой конфигурации с заданными физическими и механическими свойствами.

Видео: «Как работает экструдер?»

Виды экструдеров

Современные экструзионные установки различаются как по схеме рабочего органа, так и по своему целевому предназначению.

Экструдеры одношнековые и двухшнековые

Шнековые (червячные) экструдеры – наиболее распространенные, так как практически в полной мере отвечают всем требованиям технологического процесса. Рабочим органом выступает шнек экструдера (винт Архимеда, известный каждому хотя бы по домашним мясорубкам).

Рабочим органом выступает шнек экструдера (винт Архимеда, известный каждому хотя бы по домашним мясорубкам).

Лопасть шнека экструдера захватывает сырье в области загрузки и перемещает последовательно по всей длине цилиндра корпуса, через зону нагрева, гомогенизации и формовки. В зависимости от технологической карты и вида исходного материала шнеки могут быть нормальными или быстроходными, цилиндрической или конической формы, сужающиеся к выходу. Одним из главных параметров является соотношение рабочего диаметра шнека к его длине. Различаются также шнеки шагом витков и их глубиной.

Однако одношнековые экструдеры не всегда применимы. Например, если в качестве сырья используется порошковый полуфабрикат, один винт не справится с тщательным его перемешиванием в ходе расплавления и гомогенизации.

В подобных случаях применяют двухшнековые экструдеры, винты которых могут находиться во взаимном зацеплении, совершать параллельное или встречное вращательное движение, иметь прямую или коническую форму.

В результате процессы разогрева, смешения и гомогенизации проводятся более тщательно, и на головку поступает полностью однородная и дегазированная масса.

Нельзя не отметить, что в некоторых технологических процессах применяются экструдеры и с большим количеством шнеков – до четырех, а кроме того, существуют и планетарные автоматы, когда вокруг центрального винта вращается до 12 сателлитных.

Это бывает необходимым при работе с некоторыми видами пластиков, которые под действием высоких температур имеют свойство к деструкции – потере физических качеств. Таким образом, их нагрев в подобных экструдерах осуществляется за счет силы трения и создаваемого высокого давления.

Экструдер для ПВХ профиля

Производство пластиковых или композитных профилей в большинстве случаев производится именно методом экструзии. Для этого, в зависимости от материала и сложности формы изделия, используют одно- или двухшнековые аппараты с соответствующими формующими головками.

Ассортимент весьма обширен – от тонких нитей или полос до листов, крупных панелей и сложных по геометрии профилей. Ставшие всем привычные пластиковые оконные и дверные системы собираются из ПВХ-профилей, изготовленных именно таким способом.

Ставшие всем привычные пластиковые оконные и дверные системы собираются из ПВХ-профилей, изготовленных именно таким способом.

Добавка в полимер специальных компонентов позволяет выпускать сложные композиты, например, дерево-пластиковые конструкции, которые также часто применяются при изготовлении различных строительных конструкций.

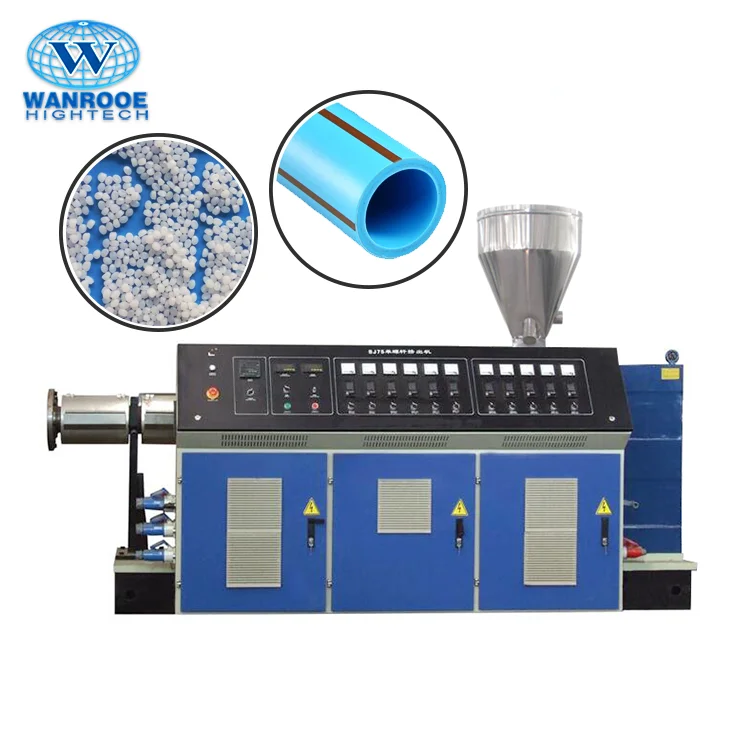

Экструдер для производства труб

При производстве трубной продукции очень важным условием является отсутствие в гомогенизированной смеси пузырьков газа, поэтому экструдеры для труб в обязательном порядке оснащаются системой дегазации. Обычно это – двухшнековые установки, в которых, помимо прочего, применяются так называемые барьерные шнеки, надежно разделяющие еще твердый полуфабрикат от полностью расплавленного. Это обеспечивает полную однородность состава, что очень важно для эксплуатационных качеств выпускаемой трубы.

Экструдеры для полиэтилена

Все полимерные пленки изготавливаются исключительно способом экструзии. Для производства плёнок используется выдувной экструдер. Формующий узел экструдера для стрейч пленки может быть выполнен в виде узкой щели –на выходе получается однослойная пленка необходимой толщины и ширины.

Для производства плёнок используется выдувной экструдер. Формующий узел экструдера для стрейч пленки может быть выполнен в виде узкой щели –на выходе получается однослойная пленка необходимой толщины и ширины.

В некоторых моделях используются круглые щелевые фильеры большого диаметра – пленка получается в виде рукава.

Мини экструдеры для пленки производят полиэтилен шириной рукава до 300мм и толщиной до 600 мкм. Небольшой размер устройства позволяет установить его даже в обычном помещении.

Экструзионные линии

В промышленных условиях экструдер – это один из главных компонентов целой экструзионной линии, которая включает, помимо него, ряд других установок и механизмов:

- Система подготовки и загрузки сырья – иногда полуфабрикат нуждается в предварительной просушке и калибровании перед подачей в загрузочный бункер.

- Система охлаждения – устанавливается на выходе экструдера для ускорения процесса полимеризации изделий. Могут быть различного типа – воздушные или в виде охлаждающих ванн.

- Механизмы протяжки готовых профилей.

- Маркирующие и ламинирующие системы различного принципа действия.

- Намоточные и отрезные механизмы для приведения изделий в требуемый для складского хранения и транспортировки вид.

Могут использоваться и другие механизмы и технологические устройства для автоматизации непрерывного процесса производства.

Производители экструзионных линий

Экструзионные линии пользуются огромным спросом, и их производство налажено во многих странах Европы и Азии. Традиционными лидерами в производстве подобного оборудования считаются австрийские производители, практикующие выпуск подобных линий еще с середины прошлого столетия. Европейские системы всегда отличали высочайшее качество, использование самых современных инновационных разработок в области технологии обработки пластмасс.

В последнее время на рынок экструзионных линий активно поставляется продукция китайских производителей. Вопреки расхожему мнению, это вовсе не говорит о ее низком качестве – и надёжность, и характеристики выпускаемого оборудования в целом отвечают современным требованиям. Кроме того, цены на экструдеры из Китая могут быть значительно ниже европейских.

Кроме того, цены на экструдеры из Китая могут быть значительно ниже европейских.

Стараются не отстать от жизни и отечественные промышленники. Так, пользуются спросом экструзионные линии «Полипром Кузнецк», выпускаемые в Пензенской области, или «Группы компаний СТР» из подмосковных Подольска и Воскресенска.

Цена на экструдеры для пластика варьируются от страны-производителя и индивидуальных характеристик устройства.

виды машин для пластмассы, принцип работы

Развитие технического прогресса привело к появлению различных технологий, которые позволяют производить изделия, отличающиеся улучшенными эксплуатационными характеристиками. Одной из востребованных в настоящий момент является экструзия. Собой она представляет технологический процесс переработки пластмасс, из которых изготавливают разнообразные детали, а также производят различную профильную продукцию.

- Принцип действия и конструкция

- Принцип работы экструдера

- Виды экструдеров

- Одношнековый

- Двухшнековый

- Производство ПВХ-профилей

- Изготовление труб

- Экструдеры для полиэтилена

- Экструзионные линии

- Подводя итоги

Сама технология состоит в приготовлении сплава из полимерных материалов с последующим его продавливанием через специальные насадки, которые придают ему определенную форму.

Принцип действия и конструкция

Следует сказать, что экструзия является далеко не новой технологией. Ее история насчитывает более шести десятилетий. За это время было создано большое количество конструкций машин, с помощью которых обеспечивается ее реализация. Принцип действия этого прибора базируется на сути самого технологического процесса.

Технологический процесс экструзии является сложным физико-химическим процессом, на который оказывают воздействие механические усилия в условиях высокой температуры и влаги. Нагрев продуктов переработки происходит благодаря тому, что возникающая при борьбе с внутренним трением, а также при пластических деформациях механическая энергия превращается в тепло.

В процессе экструзионной обработки существует несколько сменных параметров. К числу наиболее важных следует отнести:

- состав сырья;

- влажность;

- его природа.

При протекании экструзионного технологического процесса может происходить изменение:

- температуры материала;

- давления;

- интенсивности и длительности воздействия на исходное сырье.

Принцип работы экструдера

Само по себе такое оборудование представляет электромеханическое устройство, основным предназначением которого является осуществление процесса формовки профильных деталей из пластика или его полуфабрикатов. В своем составе общее устройство экструдера для пластика содержит следующие компоненты:

- корпус системы нагрева полимерных материалов. В качестве основного источника тепловой энергии при осуществлении этого технологического процесса могут выступать обычные резистивные или индукционные системы. При использовании последних возникновение высоких температур происходит за счёт наведения на корпус высокочастотных индукционных токов Фуко;

- узел нагрузки. Через этот элемент в полость корпуса различными способами поступает исходное сырье;

- рабочий орган.

Он создает в оборудовании необходимое давление, благодаря которому обеспечивается перемещение сырья непосредственно от узла загрузки до насадок, которые формуют из полимерных материалов готовые изделия. При использовании экструдера применяются разнообразные физические принципы, поскольку это устройство может иметь разные варианты исполнения — шнековый, дисковый, поршневый. В настоящий момент чаще других применяются шнековые экструдеры;

Он создает в оборудовании необходимое давление, благодаря которому обеспечивается перемещение сырья непосредственно от узла загрузки до насадок, которые формуют из полимерных материалов готовые изделия. При использовании экструдера применяются разнообразные физические принципы, поскольку это устройство может иметь разные варианты исполнения — шнековый, дисковый, поршневый. В настоящий момент чаще других применяются шнековые экструдеры; - экструзионная головка. По-другому специалисты называют ее фильерой. Именно она обеспечивает форму изделий, которая получается по завершении технологического процесса;

- механический привод . В этом оборудовании он представлен двигателем и редукторной системой. Благодаря ему обеспечивается создание и передача необходимого усилия на рабочий орган;

- система контроля и управления. Благодаря ей обеспечивается поддержание необходимого технологического режима.

В качестве исходного материала обычно выступают гранулы и порошок. Они загружаются в оборудование, а далее под действием рабочего органа происходит их перемещение в рабочую зону корпуса. Там под воздействием давления, силы трения и температуры подаваемое извне исходное сырье нагревается, а в процессе его плавления возникает состояние, которое требуется по условиям технологического процесса.

Они загружаются в оборудование, а далее под действием рабочего органа происходит их перемещение в рабочую зону корпуса. Там под воздействием давления, силы трения и температуры подаваемое извне исходное сырье нагревается, а в процессе его плавления возникает состояние, которое требуется по условиям технологического процесса.

Во время движения исходного сырья в полости корпуса происходит его тщательное перемешивание до состояния однородной гомогенизированной массы.

В условиях высокого давления происходит продавливание расплава при помощи формующих головок и сетчатых фильтров. В результате обеспечивается окончательная гомогенизация и придание материалу заданного профиля.

После этого материал естественным образом охлаждается или же применяется принудительный способ с последующей полимеризацией. В конечном итоге получаются изделия, имеющие необходимую конфигурацию и обладающие заданными механическими и физическими свойствами.

Виды экструдеров

Современные модели экструзионных установок могут различаться между собой как конструкцией рабочего органа, так и назначением.

Одношнековый

Среди всех разновидностей экструзионного оборудования наиболее распространенным является шнековое. Такие машины удовлетворяют всем требованиям экструзионного процесса. В этих агрегатах в качестве основного рабочего органа применяется шнек. Специалисты называют его винтом Архимеда. Многие прекрасно знают этот рабочий элемент по домашним мясорубкам.

При использовании экструдера для производства изделий из пластмассы лопасть шнека захватывает сырье в зоне загрузки, а далее происходит его последовательное перемещение по всей длине цилиндра корпуса, начиная от зоны нагрева через участок гомогенизации и формовки. В зависимости от особенностей технологической карты, которую имеет оборудование, а также вида используемого для производства изделий исходного сырья шнеки могут предусматривать несколько вариантов исполнения — конические, цилиндрические и нормальные быстроходные.

Также могут использоваться шнеки, которые сужаются к выходу. Для этого оборудования в качестве главного параметра специалисты рассматривают соотношение рабочего диаметра шнека и его длины. Также различаются шнеки по шагу витков и их глубине.

Также различаются шнеки по шагу витков и их глубине.

Главный недостаток одношнекового экструдера заключается в том, что не всегда имеется возможность для их применения. Например, если в качестве исходного сырья выступают порошковые полуфабрикаты, то наличие одного винта в составе оборудования не позволяет справиться с перемешиванием массы в процессе ее расплавления и последующей гомогенизации. В таких случаях выбор делают в пользу двухшнековых экструдеров.

Двухшнековый

Особенность этого оборудования состоит в том, что в нём винты сцеплены между собой. Поэтому при использовании таких экструдеров имеется возможность совершения шнеками параллельных и встречных вращательных движений. Эти рабочие части оборудования могут быть прямыми или коническими.

Использование подобных машин приводит к тому, что в процессе разогрева исходного сырья его смешивание и гомогенизация осуществляется более тщательно. В конечном итоге на головку для формования изделий поступает однородная и дегазированная масса.

Необходимо отметить следующий момент: в отдельных технологических процессах могут использоваться экструдеры, имеющие большее количество шнеков — до 4. Помимо этого нередко применяется планетарный автомат, когда число шнеков, вращающихся вокруг центрального винта, доходит до 20.

Необходимость в применении такого оборудования возникает при использовании в качестве исходного сырья отдельных видов пластиков, которые в условиях воздействия высоких температур имеют склонность к разрушению. Говоря другими словами, могут лишаться своих основных физических качеств. Таким образом, использование подобных экструдеров обеспечивает нагрев сырья за счет силы трения и высокого давления.

Производство ПВХ-профилей

В настоящий момент востребованным видом изделий являются пластиковые и композитные профили. В большинстве случаев производители изготавливают их, используя метод экструзии. Для изготовления такой продукции в зависимости от применяемого материала, а также сложности и формы изделия задействуются одно- или двухшнековые аппараты, которые имеют соответствующие формовочные головки.

Ассортимент выпускаемых с использованием экструдеров изделий довольно широкий, начиная от тонких нитей и полос и заканчивая листами крупных панелей, которые имеют профиль сложной геометрии. Пластиковые окна и двери, выпускаемые сегодня многими компаниями, собираются с использованием именно ПВХ-профилей, которые изготовлены на экструзионном оборудовании.

При производстве ПВХ-профилей многие производители добавляют в полимерный состав специальные компоненты, что дает возможность изготовления сложных композитов. Например, сегодня многие производители выпускают дерево-пластиковые изделия, которые довольно часто используются для изготовления разных строительных конструкций.

Изготовление труб

В такой сфере, как производство трубных изделий важным условием является отсутствие пузырьков газа в гомогенизированной смеси. По этой причине экструдеры, которые задействуются при производстве такой продукции, производители оснащают системами дегазации. В большинстве случаев применяются шнековые установки. Помимо прочего используют барьерные шнеки, благодаря которым обеспечивается надежное разделение твердого полуфабриката от полностью расплавленного. За счет этого достигается сохранение однородности состава, что положительным образом отражается на качестве выпускаемой трубной продукции и её эксплуатационных характеристиках.

В большинстве случаев применяются шнековые установки. Помимо прочего используют барьерные шнеки, благодаря которым обеспечивается надежное разделение твердого полуфабриката от полностью расплавленного. За счет этого достигается сохранение однородности состава, что положительным образом отражается на качестве выпускаемой трубной продукции и её эксплуатационных характеристиках.

Экструдеры для полиэтилена

Все плёнки, изготовленные из полимерных материалов, производятся компаниями исключительно с использованием способа экструзии. Для производства подобной продукции применяется выдувной экструдер. У оборудования, используемого для производства стрейч-пленки, формовочный узел может иметь вид узкой щели. При применении такого оборудования на выходе получается однослойная пленка, которая имеет необходимые параметры толщины и ширины.

В отдельных моделях могут использоваться круглые щелевые фильеры большого диаметра. При использовании мини-экструдеров можно получить пленку с шириной рукава до 300 мм и с параметром толщины 600 мкм. Такие устройства обладают компактными размерами, что обеспечивает возможность их установки даже в небольшом по площади помещении.

При использовании мини-экструдеров можно получить пленку с шириной рукава до 300 мм и с параметром толщины 600 мкм. Такие устройства обладают компактными размерами, что обеспечивает возможность их установки даже в небольшом по площади помещении.

Экструзионные линии

В условиях промышленных предприятий экструзионное оборудование следует рассматривать в качестве главного компонента линии по осуществлению этого процесса. Помимо основного оборудования — экструдера она включает и целый набор других механизмов и устройств:

- намоточные и отрезочные механизмы. Они используются для приведения изделий в необходимый для складского хранения и транспортировки вид;

- маркирующие и ламинирующие системы различного принципа действия;

- механизмы протяжки готовых профилей;

- система охлаждения. Её установка выполняется на выходе экструдера, чтобы повысить скорость процесса полимеризации готовых изделий.

Эти системы могут быть различного типа — воздушные или в виде охлаждающей ванны;

Эти системы могут быть различного типа — воздушные или в виде охлаждающей ванны; - система подготовки и загрузки сырья. В отдельных случаях полуфабрикат необходимо предварительно подвергнуть процедуре просушивания и последующей калибровке перед тем, как подавать его в загрузочный бункер.

В составе оборудования могут использоваться и другие механизмы, а также применяться технологические устройства для автоматизации непрерывного процесса производства.

Подводя итоги

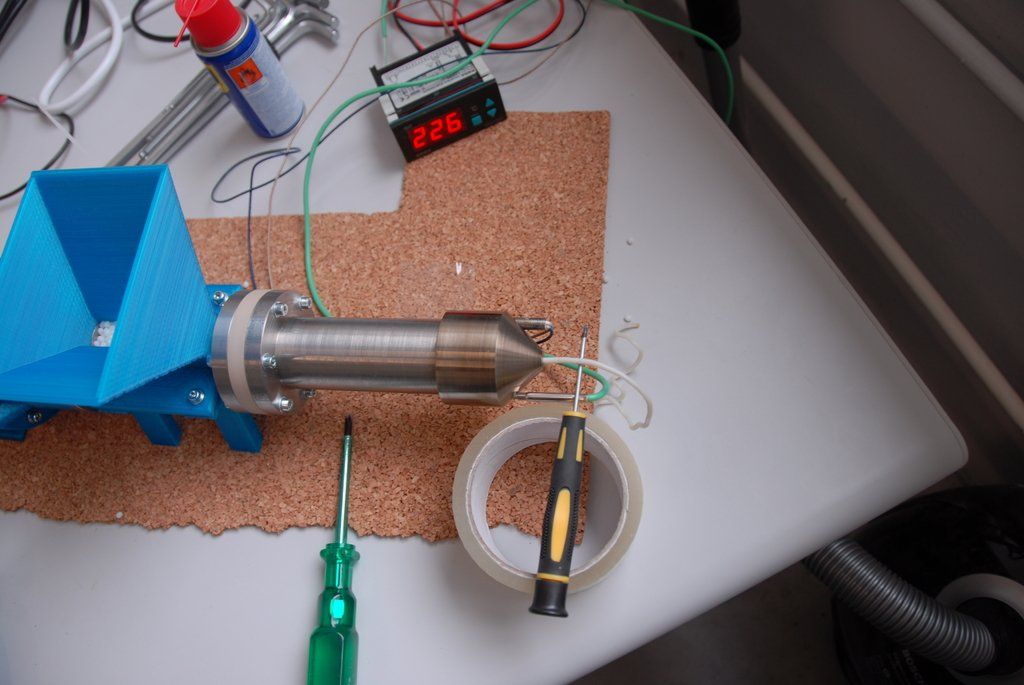

Экструзионная технология является довольно популярной в настоящее время. Ее используют при производстве различных изделий. В основном она применяется для изготовления продукции из пластика. Знакомые каждому в нашей стране пластиковые окна и двери изготавливают с использованием этого процесса. Для производства продукции используется такой прибор, как экструдер. Это оборудование отличается несложным устройством, поэтому изготовить экструдер для пластика своими руками — вполне осуществимая задача.

Особенность этого процесса заключается в предварительном подогреве сырья, которое потом подвергается процедуре плавления в условиях определенного температурного режима и давления. Далее полимерная масса продавливается через формовочные насадки, что и позволяет получить изделия с нужными физическими и качественными характеристиками.

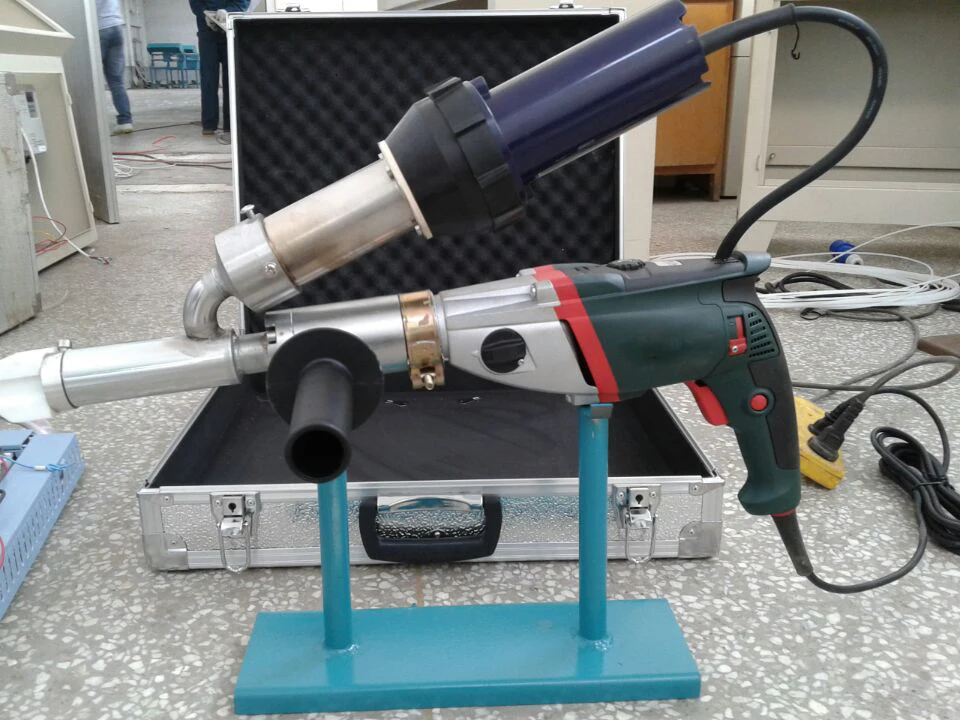

Сборка экструзионной машины · Ящик для инструментов из драгоценного пластика

Что это за машина?

Экструзия представляет собой непрерывный процесс, при котором измельченный пластик поступает в бункер, нагревается и прессуется шнеком через длинный цилиндр. На выходе получается стабильная линия пластика, и, поскольку эта машина работает непрерывно, если у вас достаточно пластика и хорошо отлаженный процесс, вы можете (технически) перерабатывать 24/7 🎉

Pro-совет: для повышения эффективности и разнообразия мы рекомендуем оснастить экструдер компрессионным шнеком.

С помощью этой машины вы можете создавать нить (сложно, но выполнимо), гранулировать или проявлять творческий подход и вращать эту непрерывную линию вокруг формы. Она отлично подходит для образовательных целей, поскольку процесс очень прост и понятен. Когда пластик подвергается экструзии, он прекрасно смешивает разные цвета и дает однородный и чистый цвет.

| 📓 Тип | Экструзионная машина | |

|---|---|---|

| 💎 Версия | 2.0 | |

| 💰 Price new material in NL | +/- €500 + motor | |

| 💰 Price scrap material in NL | +/- €200 | |

| ⚖️ Weight | 35 kg | |

| 📦 Dimensions | 500 x 1020 x 1120 mm | |

| ⚙️ Screw size | 26 x 600 mm wood auger | |

| ⏱ Max running time | 4H/Day | |

| 🔌 Voltage | 380V | |

| ⚡️ AMP | 5. 8A 8A | |

| ♻️ Размер хлопьев на входе | Средний, Малый | |

| — Номинальная мощность | 1— Минимальная номинальная мощность | 1. |

| — Nominal Torque | 109 Nm | |

| — Output Speed | 40-140 r/min |

| Build Extrusion | Machines needed | Skills needed |

|---|---|---|

| — Сверлильный станок — Сварочный аппарат (неспецифический) — Угловая шлифовальная машина | — Сварка (промежуточный уровень) — Сборка (промежуточный уровень) — Электроника (промежуточный уровень) |

Пояснение к электрическим компонентам этой машины. Дополнительную информацию и схемы можно найти в загрузочном комплекте.

- ПИД-регулятор: мозг машины, где вы можете установить желаемую температуру. Он будет подавать питание на нагреватели до тех пор, пока PV (переменная точки) не совпадет с SV (установленным значением).

Он делает это, используя показания термопары и твердотельного реле.

Он делает это, используя показания термопары и твердотельного реле. - SSR: Твердотельное реле представляет собой электронный «переключатель», который размыкается и замыкается в зависимости от получаемого им сигнала (от ПИД-регулятора).

- Термопара: в основном термометр.

- Ленточный нагреватель: нагревательный элемент , который надевается на трубу.

- Выключатель питания: механический выключатель.

- Светодиодный индикатор: Светодиод, который светится при включении питания (часто находится вместе с выключателем питания).

- Кабель питания: 9 шт.0137 силовой кабель общедомовой.

Pro-совет: Вот хорошая тема на форуме по электронике

- Выравнивание двигателя и муфт является ключевым моментом, любая несоосность может привести к износу в будущем. Для этого мы рекомендуем просверлить отверстия в пластинах и прикрепить их к двигателю.

Выровняйте, а затем приварите пластину к раме.

Выровняйте, а затем приварите пластину к раме. - Любые используемые болты следует использовать вместе со стопорными гайками, чтобы предотвратить их ослабление с течением времени.

- При выборе зубчатой передачи имейте в виду, что экструзионный шнек оказывает боковое давление на редуктор. Избегайте использования линейных систем без задней панели, таких как двигатели садовых мульчеров.

- Выбирайте подшипники, способные выдерживать направленную нагрузку (например, конические подшипники)

- Установка частотно-регулируемого привода на эту машину превращает ее использование в мечту.

Тип: HDPE, LDPE, PP, PS

Размер чешуек: <5 мм

Выход: Зависит от форсунки, ±5 кг/ч

Температуру можно установить с помощью контроллеров на электронном блоке. Нагревательные элементы разведены на две группы – сопло и ствол отмечены на верхней части регуляторов. Первые три элемента (бочка) должны быть настроены на несколько более низкую температуру, чем последний возле сопла. Это делается для того, чтобы пластик получил последний импульс тепла прямо перед тем, как выйти. Ниже вы можете увидеть диаграмму с лучшими настройками для этой машины, основанную на наших экспериментах (совет: вы можете сами посмотреть, что лучше всего подходит для вас). Приведенные ниже оптимальные температуры получены при вращении двигателя со скоростью 70 об/мин. Если ваш двигатель вращается быстрее, вам потребуется более высокая температура, так как пластик быстрее течет через ствол и имеет меньше времени для плавления, и наоборот, если двигатель работает медленнее.

Это делается для того, чтобы пластик получил последний импульс тепла прямо перед тем, как выйти. Ниже вы можете увидеть диаграмму с лучшими настройками для этой машины, основанную на наших экспериментах (совет: вы можете сами посмотреть, что лучше всего подходит для вас). Приведенные ниже оптимальные температуры получены при вращении двигателя со скоростью 70 об/мин. Если ваш двигатель вращается быстрее, вам потребуется более высокая температура, так как пластик быстрее течет через ствол и имеет меньше времени для плавления, и наоборот, если двигатель работает медленнее.

Совет: сделайте подставку для готовой продукции/формы, чтобы стабилизировать ее и облегчить себе жизнь.

Как работать с экструдером

- Нагрейте машину до желаемой температуры.

- Подождите 20 минут.

- Добавьте нужный пластик в бункер.

- Включите двигатель.

- Материал, который выходит из машины в течение первых 2 минут, предназначен для очистки машины от старого пластика от предыдущих сеансов.

- Теперь машина готова к производству!

Настройки ПИД-регулятора для K-типа — изменить на J-тип (спросите Винсента)

Машинные замятия? Поменяйте полярность в проводке двигателя на противоположную.

Наиболее распространенная проблема с экструзией — неравномерный результат. Это может произойти по нескольким причинам:

- Пластик может быть грязным, забивать сопло и затруднять выход пластика.

- Два разных типа пластика смешиваются друг с другом, распространенными причинами этого могут быть загрязнения на этапе сортировки или пластик, оставшийся в бочке от предыдущей деятельности. В этом случае один тип пластика плавится, а другой не препятствует протеканию пластика через сопло.

- Температура недостаточно высока и пластик в бочке не успевает полностью расплавиться.

- Вы можете решить вышеуказанные проблемы, проверив целостность и чистоту сырья или повысив температуру.

После корректировки вашего процесса убедитесь, что вся бочка полностью опорожнена, прежде чем пытаться сделать новый продукт .

После корректировки вашего процесса убедитесь, что вся бочка полностью опорожнена, прежде чем пытаться сделать новый продукт .

Он создает в оборудовании необходимое давление, благодаря которому обеспечивается перемещение сырья непосредственно от узла загрузки до насадок, которые формуют из полимерных материалов готовые изделия. При использовании экструдера применяются разнообразные физические принципы, поскольку это устройство может иметь разные варианты исполнения — шнековый, дисковый, поршневый. В настоящий момент чаще других применяются шнековые экструдеры;

Он создает в оборудовании необходимое давление, благодаря которому обеспечивается перемещение сырья непосредственно от узла загрузки до насадок, которые формуют из полимерных материалов готовые изделия. При использовании экструдера применяются разнообразные физические принципы, поскольку это устройство может иметь разные варианты исполнения — шнековый, дисковый, поршневый. В настоящий момент чаще других применяются шнековые экструдеры; Эти системы могут быть различного типа — воздушные или в виде охлаждающей ванны;

Эти системы могут быть различного типа — воздушные или в виде охлаждающей ванны;

Он делает это, используя показания термопары и твердотельного реле.

Он делает это, используя показания термопары и твердотельного реле. Выровняйте, а затем приварите пластину к раме.

Выровняйте, а затем приварите пластину к раме.

После корректировки вашего процесса убедитесь, что вся бочка полностью опорожнена, прежде чем пытаться сделать новый продукт

После корректировки вашего процесса убедитесь, что вся бочка полностью опорожнена, прежде чем пытаться сделать новый продукт Перейдите на канал #build в Discord. Здесь мы болтаем о машинах.

Перейдите на канал #build в Discord. Здесь мы болтаем о машинах.

Это устройство представляет собой довольно простую машину, которая облегчает процесс экструзии от начала до конца. Основные компоненты экструдера включают бункер, цилиндр, шнековый привод и приводной двигатель.

Это устройство представляет собой довольно простую машину, которая облегчает процесс экструзии от начала до конца. Основные компоненты экструдера включают бункер, цилиндр, шнековый привод и приводной двигатель. Чаще всего используются одношнековые и многошнековые экструдеры, но плунжерные экструдеры (с плунжером или плунжером вместо шнека) также подходят для пластмасс, плохо плавящихся с помощью шнека, таких как ПТФЭ и UHMW.

Чаще всего используются одношнековые и многошнековые экструдеры, но плунжерные экструдеры (с плунжером или плунжером вместо шнека) также подходят для пластмасс, плохо плавящихся с помощью шнека, таких как ПТФЭ и UHMW.

Аморфные структуры, такие как ПВХ, АБС и поликарбонат, имеют беспорядочные, подвижные полимерные цепи. Это придает им гибкость, эластичность, ударопрочность и устойчивость к усадке. Однако они не такие прочные и химически стойкие, как пластики с кристаллической структурой, такие как HDPE или полипропилен. Эти пластмассы имеют жесткую структуру, которая обеспечивает термостойкость, прочность и жесткость. Однако они также склонны к усадке и не обладают большой ударопрочностью.

Аморфные структуры, такие как ПВХ, АБС и поликарбонат, имеют беспорядочные, подвижные полимерные цепи. Это придает им гибкость, эластичность, ударопрочность и устойчивость к усадке. Однако они не такие прочные и химически стойкие, как пластики с кристаллической структурой, такие как HDPE или полипропилен. Эти пластмассы имеют жесткую структуру, которая обеспечивает термостойкость, прочность и жесткость. Однако они также склонны к усадке и не обладают большой ударопрочностью. В зависимости от типа термопластика температура ствола может варьироваться от 400 до 530 градусов по Фаренгейту. У большинства экструдеров есть цилиндр, который постепенно нагревается от загрузочного конца к подающей трубе, чтобы обеспечить постепенное плавление и свести к минимуму возможность разрушения пластика.

В зависимости от типа термопластика температура ствола может варьироваться от 400 до 530 градусов по Фаренгейту. У большинства экструдеров есть цилиндр, который постепенно нагревается от загрузочного конца к подающей трубе, чтобы обеспечить постепенное плавление и свести к минимуму возможность разрушения пластика. В случае экструзии пластиковых листов охлаждающие валки заменяют водяную баню. Ниже мы более подробно рассмотрим типы холодильного оборудования.

В случае экструзии пластиковых листов охлаждающие валки заменяют водяную баню. Ниже мы более подробно рассмотрим типы холодильного оборудования. Расчет диаметра и длины шнека основан на скорости плавления, размере смолы, типе необработанного пластика и величине давления, необходимого для поддержания однородности. В случаях, когда материалы смешиваются внутри цилиндра экструдера, можно использовать двухшнековую конструкцию, обеспечивающую адекватное перемешивание.

Расчет диаметра и длины шнека основан на скорости плавления, размере смолы, типе необработанного пластика и величине давления, необходимого для поддержания однородности. В случаях, когда материалы смешиваются внутри цилиндра экструдера, можно использовать двухшнековую конструкцию, обеспечивающую адекватное перемешивание. Наружная оболочка проводов и кабелей является наиболее распространенным применением внешней оболочки.

Наружная оболочка проводов и кабелей является наиболее распространенным применением внешней оболочки. Последующее оборудование охлаждает, режет и скручивает экструзионные профили, придавая им более удобную форму для транспортировки.

Последующее оборудование охлаждает, режет и скручивает экструзионные профили, придавая им более удобную форму для транспортировки. Существуют также калибровочные таблицы водяного охлаждения, которые позволяют оператору водяное охлаждение, размер вакуума и экструзию инструмента в зависимости от того, как он настроил стол.

Существуют также калибровочные таблицы водяного охлаждения, которые позволяют оператору водяное охлаждение, размер вакуума и экструзию инструмента в зависимости от того, как он настроил стол. Резаки выпускаются в версиях по требованию, которые полагаются на датчик, таймер или другие стимулы, чтобы знать, когда резать, и в непрерывных версиях, которые режут с постоянной скоростью. Фрезы непрерывного действия, которые могут включать в себя несколько лезвий, обычно используются для высокоскоростной резки или коротких деталей. Пилы используются для экструзии в более тяжелых условиях, включая версии с прямым и поперечным резом (также известные как измельчение) и версии с поперечным резом (используемые для очень больших продуктов, которые больше, чем лезвие пилы с восходящим резом может выдержать, чтобы оставаться в пределах стола). ). Планетарные резаки также используются для вращения вокруг продукта и могут включать в себя режущие инструменты, такие как токарные станки, пилы и отрезные колеса (которые режут и разделяют пластиковые детали). Однако планетарные фрезы могут быть дорогими и трудоемкими в обслуживании. После того, как продукт нарезан, можно использовать моталку или намотчик, чтобы свернуть его в рулоны или на катушки.

Резаки выпускаются в версиях по требованию, которые полагаются на датчик, таймер или другие стимулы, чтобы знать, когда резать, и в непрерывных версиях, которые режут с постоянной скоростью. Фрезы непрерывного действия, которые могут включать в себя несколько лезвий, обычно используются для высокоскоростной резки или коротких деталей. Пилы используются для экструзии в более тяжелых условиях, включая версии с прямым и поперечным резом (также известные как измельчение) и версии с поперечным резом (используемые для очень больших продуктов, которые больше, чем лезвие пилы с восходящим резом может выдержать, чтобы оставаться в пределах стола). ). Планетарные резаки также используются для вращения вокруг продукта и могут включать в себя режущие инструменты, такие как токарные станки, пилы и отрезные колеса (которые режут и разделяют пластиковые детали). Однако планетарные фрезы могут быть дорогими и трудоемкими в обслуживании. После того, как продукт нарезан, можно использовать моталку или намотчик, чтобы свернуть его в рулоны или на катушки. Некоторые моталки и моталки также имеют автоматическую обрезку и обмотку.

Некоторые моталки и моталки также имеют автоматическую обрезку и обмотку.

Такие переменные, как давление и трение, которые накапливаются в цилиндре экструдера, означают, что температура не остается постоянной. Нагреватели необходимо контролировать, опускать, поднимать или отключать по мере необходимости для поддержания постоянного тепла внутри экструдера — охлаждающие вентиляторы и литые рубашки нагревателя также могут помочь поддерживать надлежащую температуру экструзии.

Такие переменные, как давление и трение, которые накапливаются в цилиндре экструдера, означают, что температура не остается постоянной. Нагреватели необходимо контролировать, опускать, поднимать или отключать по мере необходимости для поддержания постоянного тепла внутри экструдера — охлаждающие вентиляторы и литые рубашки нагревателя также могут помочь поддерживать надлежащую температуру экструзии.