история 3 места на хакатоне Сибура / Хабр

Хакатон «

Цифровой завод«, организованный Сибуром и AI Community, состоялся на прошлых выходных. Одна из двух задач хакатона была на тему predictive maintenance — нужно было предсказывать проблемы в работе экструдера. Её мы и решили. Рассказ сосредоточен в основном на data science’ной части решения, и о том, как нам удалось научиться неплохо прогнозировать довольно редкие события.

Зачем понадобилось прогнозировать остановки экструдера

Начнём с постановки задачи. Экструдер — это такая большая промышленная мясорубка, которая нагревает и размягчает полипропилен, перемешивает его с разными добавками, прессует, проталкивает через фильеру (решётку), и нарезает на маленькие гранулы. Потом эти гранулы засыпаются в биг бэги и продаются потребителю полипропилена, который делает из него что-нибудь полезное — например, те же биг бэги. Но это если всё идёт хорошо. А бывает, что на фильере нарастает корочка из полипропиленовых агломератов — его крупных кусков, которые мешают нормально нарезать гранулы. В результате в лучшем случае производится некачественный продукт, а в худшем экструдер приходиться останавливать, разбирать и прочищать — получается дорогостоящий простой.

В результате в лучшем случае производится некачественный продукт, а в худшем экструдер приходиться останавливать, разбирать и прочищать — получается дорогостоящий простой.

Впрочем, если такое засорение вовремя обнаружить, его можно предотвратить определёнными действиями. Постоянно в таком режиме работать нельзя — плохо отражается и на оборудовании, и на продукте. Отсюда и возникает задача прогнозирования: оператору, который следит за экструдером, необходимо сообщать о потенциальных проблемах, чтобы предотвратить те самые простои. Причём, чтобы предотвратить можно было эффективно, сообщать нужно сильно заранее. Проблема в том, что однозначного и простого признака, по которому можно определить приближающуюся деградацию процесса, нет. Именно поэтому здесь потенциально может помочь машинное обучение: надёжный сигнал о предстоящих проблемах можно попытаться сформировать на основе статистики и грубой силы.

О переобучении и прокрастинации

Статистический подход, однако, затрудняет маленький размер данных. Нам дали показатели 43 датчиков за полтора года с частотой в 10 секунд — 4 миллиона наблюдений, занимающие два гигабайта.

Нам дали показатели 43 датчиков за полтора года с частотой в 10 секунд — 4 миллиона наблюдений, занимающие два гигабайта.

. Но при этом событий остановки экструдера из-за появления агломератов за это время было зарегистрировано всего 66. А это значит, на таких данных очень легко переобучиться. Поскольку заранее неизвестно, какие показатели связаны с образованием агрегатов, и как может выглядеть формула, прогнозирующая проблемы. Если даже просто перебирать комбинации по 2 из 43 датчиков — их будет почти 1000, на порядок больше, чем событий, и среди них, скорее всего, найдутся такие комбинации, которые неплохо объясняют эти 66 остановок. А на самом деле в форме может участвовать более чем два показателя, и агрегировать их можно на разных горизонтах (от 10 секунд до 10 часов, условно), и агрегаты могут быть разные (средние, квантили, спектр там какой-нибудь) — в общем, огромное количество вариантов. Поэтому подогнать модель, реагирующую на все 60 остановок, на таких данных очень легко, просто перебирая всевозможные признаки.

Бороться с проблемой переобучения можно по-разному: пойти добыть больше размеченных данных (не у кого), встроить в модель экспертные знания о процессе (у нас их не было), сильно ограничить гибкость модели (пробовали, не вариант). А ещё один способ избежать переобучения — это прокрастинация. Вместо того, чтобы предсказывать редкие остановки экструдера, можно пойти решать какую-нибудь совершенно другую задачу, более простую и приятную. И надеяться, что изначальная задача решится как-то сама собой. Удивительно, но это работает.

На поле боя вступают нейронки

Прокрастинация, на самом деле — это тоже искусство. Подробнее можно поискать по ключевым слова «transfer learning» или «обучение представлений». Ключевая идея в том, что в процессе решения посторонней задачи алгоритм машинного обучения может открыть для себя признаки и закономерности, полезные и для основной задачи.

В нашем случае основная задача — это предсказание вероятности проблем в ближайшем будущем, но проблемы размечены скудно. Можно решить вспомогательную задачу: научиться предсказывать значения каждого датчика — например, через 3, 10, 30, 60 и 120 минут. Это, во-первых, может быть полезно само по себе. Во-вторых, предсказания работы датчика удобно сравнивать с фактом, и тем самым убеждать заказчика, что модель вообще имеет предсказательную силу. А в-третьих, и это главное, если мы сможем найти относительно небольшое количество признаков (скажем, 256), которые позволяют прогнозировать значение любого датчика на разные горизонты, то и засорение фильеры они тоже, наверное, прогнозировать смогут.

Для предсказания значений всех датчиков мы решили использовать полносвязную нейронку, на вход которой подавались полторы тысячи уже слегка агрегированных и нормализованных признаков, а на выходе каждый из 43 датчиков должен предсказываться на 5 разных горизонтов. После небольшого числа экспериментов получилась такая пятислойная конструкция:

import keras

from keras. models import Model

from keras.layers import Input, Dense

l2_regul = keras.regularizers.l2(1e-6)

input_layer = Input(shape=(input_shape,))

enc1 = Dense(512, kernel_regularizer=l2_regul, activation='relu')(input_layer)

enc2 = Dense(256, kernel_regularizer=l2_regul, activation='relu')(enc1)

repr_layer = Dense(256, kernel_regularizer=l2_regul, activation='relu')(enc2)

dec1 = Dense(256, kernel_regularizer=l2_regul, activation='relu')(repr_layer)

dec2 = Dense(256, kernel_regularizer=l2_regul, activation='relu')(dec1)

last_layer = Dense(prediction_shape)(dec2)

model = Model(inputs=input_layer, outputs=last_layer)

encoder = Model(inputs=input_layer, outputs=repr_layer)

models import Model

from keras.layers import Input, Dense

l2_regul = keras.regularizers.l2(1e-6)

input_layer = Input(shape=(input_shape,))

enc1 = Dense(512, kernel_regularizer=l2_regul, activation='relu')(input_layer)

enc2 = Dense(256, kernel_regularizer=l2_regul, activation='relu')(enc1)

repr_layer = Dense(256, kernel_regularizer=l2_regul, activation='relu')(enc2)

dec1 = Dense(256, kernel_regularizer=l2_regul, activation='relu')(repr_layer)

dec2 = Dense(256, kernel_regularizer=l2_regul, activation='relu')(dec1)

last_layer = Dense(prediction_shape)(dec2)

model = Model(inputs=input_layer, outputs=last_layer)

encoder = Model(inputs=input_layer, outputs=repr_layer)

Полную модельку

modelмы поставили на полночи обучаться на всех полутора годах данных. Утром проверили качество на тестовой выборке: оказалось, что даже на двухчасовом горизонте средний по всем датчикам

больше 98%. Что ж, датчики мы прогнозировать умеем. Теперь

model можно выкидывать в помойку. Потому что для решения основной задачи нам нужен только

Потому что для решения основной задачи нам нужен только

— подмодель, превращающая входную информацию с датчиков в 256 сильных признаков. На этих признаках можно обучить сильно зарегуляризованный xgboost, который уже будет предсказывать целевые события. Оказалось, что предсказывает довольно неплохо: ROC AUC порядка 96% на кросс-валидации. Без нейронки было заметно хуже.

Как сюда можно прикручивать физику

В рамках хакатона мы презентовали именно это решение, с предобученными нейронкой признаками. Но на реальном проекте мы бы попробовали более сложную конструкцию, которая более явно использует физические закономерности.

Преимущество физических формул в том, что они обычно очень простые, а следовательно, устойчивые и интерпретируемые. Недостаток — в том, что их надо знать. Нейронка пыталась предсказывать влияние каждого датчика на каждый — для этого, если не пользоваться скрытыми факторами, нужно обучить как минимум матрицу 43*43. В реальном мире зависимости гораздо более разреженные — большая часть датчиков не влияет друг на друга непосредственно. Это подсказывает нам просто здравый смысл. Но чтобы знать, какие именно зависимости всё же существуют и обоснованы физикой, нужно знание предметной области. Или тщательный и довольно мудрёный анализ данных. Мы ограничились простой его формой — для каждой пары датчиков измерили, насколько сильно и с каким временным лагом их показатели друг с другом коррелируют. Если отображать точками датчики, а стрелками — самые сильные корреляции между ними, получается примерно такая картинка:

Это подсказывает нам просто здравый смысл. Но чтобы знать, какие именно зависимости всё же существуют и обоснованы физикой, нужно знание предметной области. Или тщательный и довольно мудрёный анализ данных. Мы ограничились простой его формой — для каждой пары датчиков измерили, насколько сильно и с каким временным лагом их показатели друг с другом коррелируют. Если отображать точками датчики, а стрелками — самые сильные корреляции между ними, получается примерно такая картинка:

Мы видим несколько групп взаимосвязанных датчиков. Зная устройство экструдера и точный физический смысл каждого показателя, группы можно скорректировать до более логичной картинки — например, осознать, что 7й цилиндр не влияет на 9й напрямую, а только через 8й. Ну а потом по каждой группе сильно взаимосвязанных датчиков можно ввести какой-то свой интерпретируемый индикатор её состояния. Такие индикаторы могут оказаться ещё более сильными признаками, чем то, что выучила нейронка. И главное, они могут быть полезны для оператора эструдера — с их помощью можно не только предвидеть проблемы, но и быстро понять, где эти проблемы локализованы.

Пользовательский опыт и замеры качества

Если бы мы не участвовали в хакатоне, а писали научную статью, тут можно было бы и остановиться: мы доказали, что у задачи прогнозирования неполадок есть решение. Но на самом деле настоящая работа здесь только начинается: теперь необходимо заставить созданную нами модель приносить пользу. Для этого она должна быть качественной минимум по трём метрикам:

- Доля предугаданных неполадок (наверное, порядка 80% — уже неплохо?)

- Частота ложны срабатываний (чаще, чем в среднем раз в смену — уже беспредел)

- Горизонт прогнозирования неполадок (на предотвращение остановки вроде как нужно от 5 до 30 минут)

В простейшем случае эти метрики настраиваются выбором порога, после которого модель «срабатывает» и кидает испуганные уведомления. Более сложное и правильное решение — делать прогнозы риска остановки на разные временные горизонты, сглаживать каждый из них каким-либо методом сглаживания временных рядов, и поднимать тревогу, если по одному или нескольким из них прогнозы зашкаливают.

О чём я не рассказал

На самом деле, о многом. И о том, как мы потратили несколько часов, тупо долбясь в графики и пытаюсь разобраться в природе неполадок, пока не обнаружили, что даты остановок нашим алгоритмом были считаны в неверном формате, и обучались мы на неверных событиях. И как мы пытались сконтактировать со специалистами из Тобольска, чтобы они рассказали нам, что да как в экструдере устроено. Если бы не выходные, возможно, нам бы даже ответили… И о том, как мы в последние часы взялись за демонстрационный интерфейс нашей системы, и впиливали в него «машину времени» для просмотра истории прогнозов, я тоже не буду — всё-таки это статья про data science. Не особо богатый интерфейс — наверное, одна из причин, почему мы заняли только третье место.

На сырую версию интерфейса можно посмотреть тут — она «проигрывает» в ускоренном режиме работу предсказательной модели в один из реальных вечеров этого года. Ссылка открывается на времени 20.45, а в 21.05 экструдер на самом деле остановился, это исторический факт. Впрочем, благодаря таким, как мы, в обозримом будущем этот экструдер придётся останавливать значительно реже.

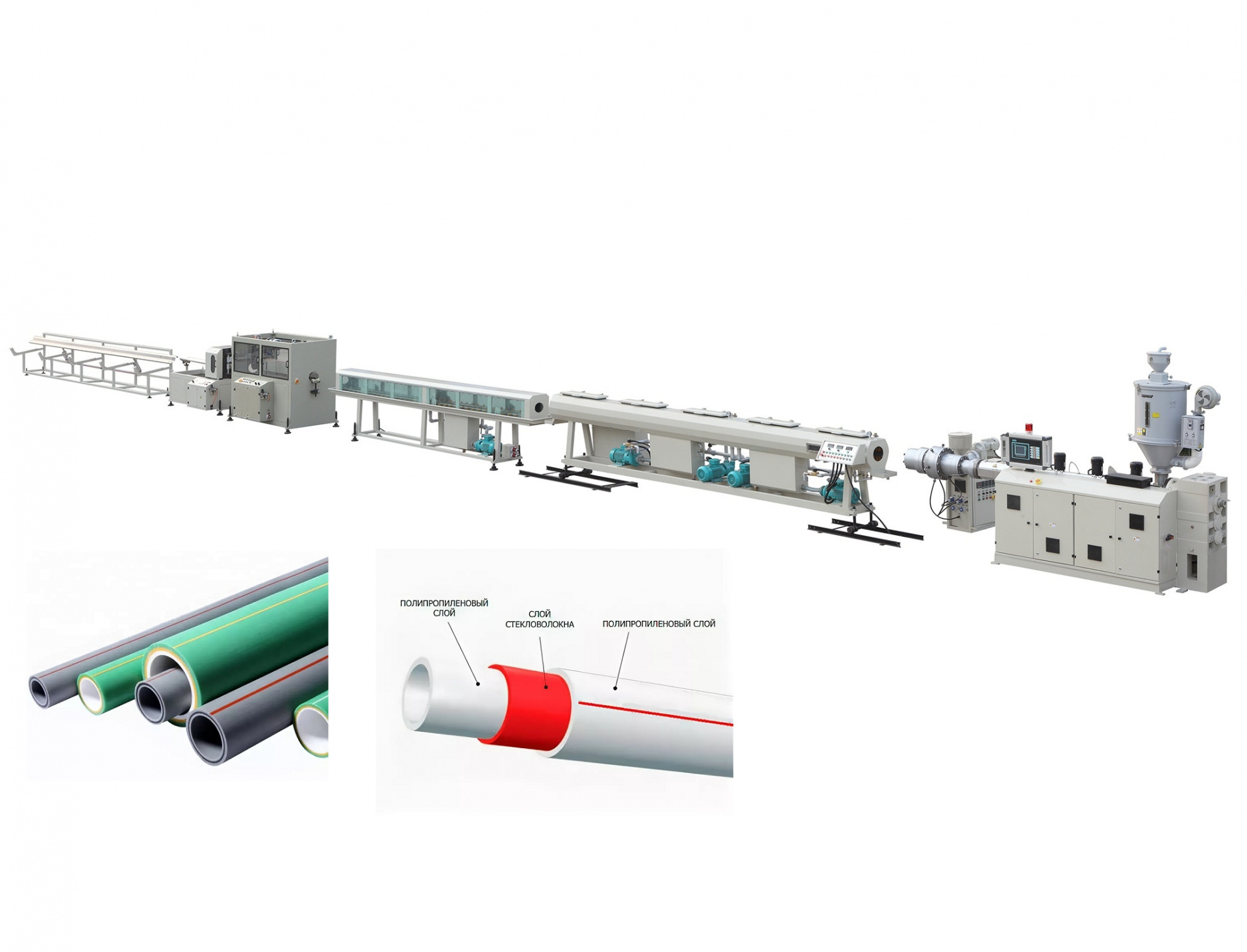

Экструдеры ЭПК для переработки полиэтилена, полипропилена, ПВХ-пластиката и других полимерных материалов

Данное оборудование указано в следующих разделах каталога:

Экструдер ЭПК36х30М

Экструдер ЭПК45х30

Экструдер ЭПК50х27

Экструдер — это машина для непрерывной переработки полимерного сырья (гранул, дробленки, агломерата) в однородный расплав и придания ему формы путём продавливания через экструзионную головку и специальное калибрующее устройство, сечение которого соответствует конфигурации готового изделия.

Исходное сырьё засыпается (вручную или с помощью специального загрузчика) в бункер экструдера. Из бункера, минуя горловину загрузочной воронки, сырьё попадает в загрузочную зону шнека, а затем транспортируется по цилиндру пластикации. От сдавливания, перемешивания и контакта с нагретым цилиндром и шнеком полимерное сырьё расплавляется и превращается в однородную массу — расплав.

Возможно изготовление экструдеров для переработки полипропилена, полиэтилена, пластифицированного ПВХ и других полимерных материалов.

Конструкция экструдеров

Экструдеры одношнековые ЭПК имеют оптимальную компоновку: на единой раме смонтированы специальный вертикальный редуктор со встроенным упорным подшипником и асинхронный электродвигатель, расположенный под узлом пластикации и соединенный с редуктором упругой муфтой. Шнек вставляется непосредственно в выходной вал редуктора. Такая схема расположения элементов позволяет сократить размеры экструдера, что упрощает его транспортировку и обслуживание.

Электрошкаф с системой тепловой автоматики, приборами управления всей технологической линией и пультом оператора прикреплен так же к единой раме. Сосредоточение важнейших приборов в одном месте позволяет минимизировать количество обслуживающего персонала — для управления необходим всего один оператор (для обслуживания полноценной экструзионной линии кроме оператора необходимо наличие одного или двух подсобных рабочих, общее количество персонала зависит от назначения и мощности экструзионной линии).

Система тепловой автоматики включает в себя температурные зоны экструдера, а так же дополнительные зоны для управления нагревом головок или фильер. Для контроля и управления каждой зоной используется отдельный прибор тепловой автоматики. Это позволяет тонко регулировать температуру на каждом участке, что (при правильном использовании) благоприятно сказывается на качестве получаемого расплава.

Поверхности шнека и цилиндра пластикации насыщаются азотом, что придаёт им долговечность и коррозионную стойкость.

Экструдеры, предназначеные для работы в составе трубных и плёночных линий, оснащаются барьерными шнеками, обеспечивающими наивысшее качество расплава и отличную производительность.

Принцип действия барьерного шнека состоит в разделении твердого материала и расплава в зоне плавления. На данном участке шнек имеет дополнительный виток, который не касается стенки цилиндра. Таким образом, образуются два канала шнека:

- в начале — небольшого объема для расплава и значительного — для гранул,

- а в конце наоборот: большой объем — для расплава и небольшой — для нерасплавленного полимера.

Через барьерный виток расплав из канала с гранулами перетекает в канал с расплавом.

Экструдеры, предназначенные для работы в составе линий для производства профиля из пластифицированного ПВХ, имеют увеличенный диаметр шнековой пары и уменьшенную частоту вращения шнека.

Оба типа экструдеров комплектуются частотными преобразователями «Дельта Электроникс», позволяющими бесступенчато регулировать частоту вращения шнека и, соответственно, производительность по расплаву.

Технические характеристики экструдеров

Экструдеры для переработки ПВД, ПНД и ПП

ПВД, ПНД и ПП — полиэтилен высокого давления, полиэтилен низкого давления и полипропилен соответственно.

| Модель | Диаметр шнека, мм | Мощность привода, кВт | Производительность, кг/ч, макс. | Габариты, Д×Ш×В, мм | Масса, кг |

| ЭПК 36×30 | 36 | 15 | 50 | 1450×850×1400 | 580 |

| ЭПК 45×30 | 45 | 30 | 85 | 1850×900×1400 | 900 |

| ЭПК 60×30 | 60 | 55 | 140 | 2400×1300×1400 | 1300 |

| ЭПК 75×30 | 75 | 90 | 250 | 2600×1600×1400 | 2300 |

Экструдеры для переработки ПВХ-пластиката

ПВХ-пластикат — пластифицированный поливинилхлорид.

| Модель | Диаметр шнека, мм | Мощность привода, кВт | Производительность, кг/ч, макс. | Габариты, Д×Ш×В, мм | Масса, кг |

| ЭПК 40×27 | 40 | 11 | 50 | 1450×850×1400 | 580 |

| ЭПК 50×27 | 50 | 15 | 70 | 1850×900×1400 | 800 |

| ЭПК 60×25 | 60 | 22 | 100 | 2400×1000×1400 | 1100 |

Чтобы получить готовое изделие, кроме экструдера необходимо ещё несколько устройств, которые вместе составляют экструзионную линию.

Экструзионные линии позволяют получать на выходе гранулят, плёнку, трубы, профили из ПВХ-пластиката и т.д.

Экструдер ЭПК75 с трубной головкой

Дробилка (экструдер) для полипропилена, пластика, С500 цена договорная

Описание

Эта дробилка имеет широкое применение и используется для дробления и переработки различных

пластиковых изделий и старых материалов, нейлон, пена, травы, волокна, медицинские отходы, стекло и т. д.

Вся машина изготовлена из стали и имеет стабильную производительность и длительный срок службы

и производительность машины не будет снижаться при гранулировании.

Дополнительное уплотнение эффективно предотвращает вибрацию и шум.

Мотор установлен с защитным устройством от перегрузок и защитная конструкция блокировки источника питания для обеспечения безопасности при очистке.

Резец регулируется, и может быть заточен многократно (долгий срок службы ). Он способен легко ломать и резать мягкий и твердый пластик.

Фильтр камеры для гранулирования легко разбирать и чистить.

Можно установить колесики для удобного перемещения.

Связаться с продавцом

Размер дробилки (мм ): 1110x970x1450

Вес : 750 кг

Диаметр камеры дробления (мм) : 510×300

Производительность :(кг/час) : 300 -720

Напряжение : 380В 50Гц

Материал лезвия из пружинной стали.

Диаметр отверстия экрана сетки от 10мм(гранулы) и больше(регулируется )

Скорость вращения составляет 720 об / мин.

Дополнительное шумопоглащение.

Сертификат CE

Контроль безопасности конструкции: двигатель установлен с защитой от перегрузки и питания ,блокирующее защитное устройство для защиты двигателя, резака и оператора.

Лицензии и сертификаты

Связаться с продавцомДоставка и оплата

Москва

Связаться с продавцомЭкструдеры для переработки полиэтилена, полипропилена, ПВХ-пластиката

Главная / Приспособления и детали

Назад

Время на чтение: 4 мин

0

1086

Место ручного экструдера для сварки — одно из почётных на полках с оборудованием строительных магазинов.

Его основная работа — соединение полипропиленовых заготовок и деталей из полипропилена, создание конструкций из пластмасс и предметов из плотной плёнки, сварка листов пластика, пайка резервуаров, сооружение предметов детской площадки и тому подобное.

Однако, для пайки поливинилхлоридных деталей этот аппарат не подходит, как и для создания трубопроводных конструкций. Прочность швов, полученных с помощью экструдера, менее 85 процентов, поэтому трубопровод не будет достаточно герметизирован.

- Общая информация

- Виды

- РУЧНОЙ СВАРОЧНЫЙ ЭКСТРУДЕР: СХЕМА РАБОТЫ

- Виды швов

- Подготовительный этап

- Выполнение сварки

- Заключение

Общая информация

Этот аппарат работает по такой системе: нагретая воздушная масса, идущая из сопел экструдера и увеличивает температуру промежутка (канавы или стыка) между соединяющимися деталями, делая последние пластичнее.

Параллельно в рабочую зону аппарата подходит прут. Он плавится и соединяется с диском (его называют также шнек), образуя однородную пластиковую массу.

Через фильерный инструмент или сварочный башмак выходит расплавленная полимерная смесь. Шов получается, когда вся масса остывает до комнатной температуры. Это похоже на выдавливание кетчупа из упаковки.

Это похоже на выдавливание кетчупа из упаковки.

Поверхности, которые соединяет мастер, должны быть идентичны друг другу. Это подразумевает, что составные элементы, плотность упаковки материала и его текучесть у деталей одинаковы.

Прут для сварки по этим характеристикам также должен быть похож на элементы.

Устройство и принцип действия ручного аппарата для сварки пластика

По форме экструдер несколько напоминает пистолет-пулемёт времён Второй мировой войны с боковым расположением магазина, только массивнее и более угловатый.

Агрегат для сварки изделий из пластика чаще всего выполняется с рукояткой пистолетного типа, как и многие другие инструменты, например, электродрель.

В конструкцию любого экструдера входят следующие элементы:

- Электропривод. Эту функцию выполняет мощный электромотор, который устанавливается в задней части прибора. Питание производится от сети 220 вольт.

- Электронагреватель с вентилятором. Здесь снова же с помощью электричества формируется поток горячего воздуха, предназначенный для приведения заготовок в размягчённое состояние.

- Камера подачи материала. Имеет трубчатую форму, внутри полая, но по центру её проходит ось шнекового винта, как в мясорубке. При вращении он не только измельчает материал, подаваемый в камеру, но и продвигает его к выходу, формируя необходимое давление.

- Экструзионная камера. Здесь измельчённый и расплавленный пластик скапливается и под давлением начинает выходить из отверстия в конце камеры.

- ТЭН. Создаёт нагревательную рубашку вокруг камеры подачи и экструзии, обеспечивая нагрев и расплавление пластика.

- Сварочный башмак. Это насадка, надевающаяся на подающее сопло экструзионной камеры. Благодаря башмаку разогретая пластиковая масса имеет определённую форму. Это позволяет работать с разной конфигурацией сварочных швов.

- Блок регулировок. Имеет органы управления для изменения параметров нагрева и скорости вращения шнека.

Принцип действия ручного сварочного экструдера принципиально выглядит следующим образом: подаваемый внутрь аппарата присадочный пруток или гранулы пластика в загрузочной камере начинают размягчаться и становятся вязкими.

Шнековый винт измельчает и продвигает пластик, пока тот не накопится в экструзионной камере. Оттуда тот выдавливается под давлением, как с помощью кондитерского шприца выдавливают крем. Одновременно горячий воздух, подаваемый на заготовки из сопла, разогревает их до состояния склеивания с выходящей массой.

Мнение эксперта

Куликов Владимир Сергеевич

Результат — шов, который составляет около 80% прочности монолитного изделия. В случае тонких листовых конструкций линия излома даже не пройдёт по сварке, так как шов будет обладать большей прочностью, чем поверхность.

Виды

- Шнековые. В них проволока для присадки плавится в шнековом резервуаре экструдерного аппарата и выдавливается сквозь стержень с винтовой поверхностью вдоль оси — шнек. Вместо проволоки используют и материал в гранулированном состоянии. Он находится в специальном отделении, где соединяется в однородную расплавленную массу и становится пригодным к подаче.

- Безшнековые. Прут в этих моделях накаляется электронагревателями в участке нагрева. Задний конец проволоки в этом варианте остается твердым и подталкивает нагретый вязкий материал на участок образования шва.

- Скомбинированные. В них совмещаются шнековы и безшнековый типы.

РУЧНОЙ СВАРОЧНЫЙ ЭКСТРУДЕР: СХЕМА РАБОТЫ

Перед тем, как соединять элементы, их нужно нагреть. В корпус сварочного экструдера для этой цели может быть встроен термофен. Он нужен для того, чтобы пластиковые детали нагрелись потоком воздуха перед тем, как на них подастся присадочный материал.

В корпус сварочного экструдера для этой цели может быть встроен термофен. Он нужен для того, чтобы пластиковые детали нагрелись потоком воздуха перед тем, как на них подастся присадочный материал.

Нагретая воздушная масса может идти не только от термофена, но и от компрессорной установки или организационной пневмосети. Присадочная проволока нагревается благодаря электрическим нагревателям, встроенным по кругу экструзионного отделения.

В устаревших моделях экструдеров шнековая камера подогревается жарким воздухом, который нагревает также и зону сварочной работы. Перед тем, как «дойти до сварки» воздух идёт через отделение с диском и плавит материалы для присадки.

Последний подходит к зоне сварки сквозь башмак в состоянии своеобразной лавы.

Ручной сварочный экструдерный аппарат используют в основном для пайки полиэтилена с низким давлением, полипропиленовых деталей и остальных типов термических пластмасс из первой группы.

У них температура плавления и температура разрушения рознятся на 50 градусов Цельсия. Это уменьшает беспокойство по поводу деструкции, так как даже перенапряжение на 35-45 градусов не повреждает итоговое соединение.

Это уменьшает беспокойство по поводу деструкции, так как даже перенапряжение на 35-45 градусов не повреждает итоговое соединение.

Вторая группа термических пластмасс включает поливинилиденфторид и поливинилхлорид. Они плавятся и разрушаются с очень маленькой температурной разницей, поэтому тут важно жёстко контролировать терморежим сварки.

Чтобы работа со 2й группой термопластов протекала «как надо», шнековая деталь должна быть особой: иметь специальную форму, чтобы перемешивание массы было равномерным, а сам полимер не перегревался.

При работе с элементами из этих материалов, экструдер должен долго работать в ожидающем режиме или не выключатся долгое время.

Конструкция и принцип работы

Ручной экструдер выполнен в виде механического приспособления, при использовании которого соединение материалов осуществляется поэтапно: вначале пластик подвергается нагреву для придания ему вязкого состояния, а затем полученная масса выдавливается на поверхность в месте стыка. После охлаждения ПНД, ПВХ и других легкоплавких пластических масс на месте проведенных работ появляется прочный сварочный шов.

После охлаждения ПНД, ПВХ и других легкоплавких пластических масс на месте проведенных работ появляется прочный сварочный шов.

Устройство экструдера

Чтобы было удобнее работать с этим прибором, производители выпускают его в виде пистолета с ручкой и верхней насадкой, предназначенной для нагрева рабочей смеси. В конструкции экструдера можно выделить следующие рабочие узлы:

- термонагреватель;

- камера для расплавления пластика;

- дробильный шнековый механизм;

- экструзионная камера;

- система контроля;

- сварочное сопло;

- питатель;

- двигатель.

Принцип действия

Перед работой в экструдер вставляют присадочный пруток, который должен быть выполнен из материала, планирующегося для использования в сварочных работах. Сам рабочий процесс выглядит так: на верхней панели прибора крепят приёмную втулку с отверстием, в которую затем вставляется присадочный пруток. Он должен располагаться в нём таким образом, чтобы свободный конец оказался в области его захвата шнеком.

Когда специалист запускает электродвигатель, подвергаясь воздействию насыщенной струи горячего воздуха, пруток нагревается, и одновременно с этим по прошествии некоторого времени, которое заранее выставлено датчиком прибора, пруток подаётся в область его измельчения. Здесь шнек, совершающий вращательные движения, начинает дробить пруток, который приобретает вид гранулированной массы. В результате нагрева она начинает плавиться и постепенно перемещается в область плавления, где гранулят уже имеет полностью однородный состав.

В результате нагрева она начинает плавиться и постепенно перемещается в область плавления, где гранулят уже имеет полностью однородный состав.

Испытывая воздействие давления со стороны шнека, гранулят направляется в сварочную зону, а оттуда идёт в сварочное сопло, где в процессе прижима к поверхности соединяемых изделий выходит наружу в виде однородной полосы заданной ширины, определяемой конфигурацией сопла. Учитывая, что температура за пределами свариваемого изделия гораздо ниже создаваемой термонагревателем, материал прутка быстро охлаждается, в результате чего возникает сварочный шов.

При использовании более габаритных и производительных моделей экструдеров функцию нагрева присадочного прутка берёт на себя внешний термонагреватель, в который воздух поступает от небольшого компрессора. Экструдеры могут отличаться между собой и способом нагрева присадочного материала. В отдельных моделях для этой цели используются кольцевые нагревательные элементы, установленные в корпусе термонагревателя.

На систему контроля в составе экструдера возложены следующие функции:

- Отключение термонагревателя при продолжающем работу шнеке. Это позволяет предотвратить прилипание частиц гранулята к стенкам сварочной камеры.

- Блокировка «холодного старта». Срабатывает при допущении, что в зоне работы шнека всё ещё находится неоднородный присадочный материал.

- Запуск привода шнекового измельчителя.

- Включение термонагревателя.

- Предварительный выбор температуры нагрева, который зависит от температуры плавления пластика.

Подготовительный этап

Момент подготовки перед экструзионной сварки отличается от такого для других типов. Но, как и в других случаях, поверхности деталей нужно очистить от грязи и пыли, иначе шов получится некачественным.

Также пластмассы легко окисляются из-за воздействия воздуха. Очистить кромки нужно не более чем за двадцать минут до начала пайки.

Если вы сделаете это раньше, детали всё равно придется расчищать заново. Не пробуйте использовать для очистки растворитель, он может деформировать пластмассу.

Не пробуйте использовать для очистки растворитель, он может деформировать пластмассу.

Выполнение сварки

Если экструдерный аппарат не новый, и вы уже использовали его раньше, уберите из резервуара остатки присадки, которые вы применяли до этого.

Сделать это нужно, даже если вы использовали тот же материал, что и в этот раз. Если присадка нагреется еще раз, её прочность уменьшится.

Затем нужно снять блокировку с холодного пуска, разогреть устройство и подающие детали до температуры, при которой вы собираетесь работать, установить настройки производительности.

Во время того, как вы будете варить, поддерживайте необходимый наклон экструдера. Он будет зависеть от того, какой тип шва вы выбрали. Если вы проработали долго и нуждаетесь в перерыве, поместите сварочный аппарат на подставку для него.

Если пауза будет долгой, снизьте температуру аппарата примерно на 45 градусов. Нагрев присадки приостановится, но проблем с продолжением процесса не будет.

Экструдер для сварки своими руками

Подобная идея возникла более чем 60 лет назад, поэтому до сегодняшнего дня она подверглась множествам различных изменений и стала практически идеальной. Появилось огромное количество механизмов, которые отличаются техникой воздействия, но практически однообразных в плане получаемых конструкций.

Как нагревается основа предполагаемой детали? Все достаточно просто: в результате механических процедур вырабатывается тепловая энергия, способствующая дополнительному нагреванию пластика. Не исключены тепловые воздействия извне. В данном случае процесс зависит в большей степени от первоначальной структуры экструдера.

Не исключены тепловые воздействия извне. В данном случае процесс зависит в большей степени от первоначальной структуры экструдера.

Ручной сварочный экструдер: принцип работы

Экструдер не является сложным инструментом в управлении, существует три варианта исполнения:

- холодная формовка;

- горячая экструзия;

- обработка тепловая.

Горячая формовка сегодня является самой востребованной технологией. Процедура осуществляется с высокой скоростью и под максимальным давлением. Для ее реализации используется шнековый экструдер, основным элементом конструкции которого является шнек особенной формы. Процедура формовки в данном случае выполняется на выходе. Сырьевой материал вместе с используемыми добавочными элементами помещается в специальную камеру.

Заводские аппараты имеют возможность обустройства специальными устройствами, от которых зависит смешивание, перемещение сырьевых компонентов.

Производство

Как сделать своими руками ручной сварочный экструдер для соединения изделий из полипропилена? Процедура сборки подобного инструмента не представляет особых трудностей, как может показаться на первый взгляд. Собрать его под силу любому желающему.

Собрать его под силу любому желающему.

Изготовление экструдера — это достаточно увлекательный процесс, напрямую зависящий от предназначения, формы аппарата.

Чем может отличаться самодельный экструдер от заводского:

- сборкой элементов конструкции;

- числом рабочих камер;

- присутствием дополнительных систем.

Неизменной остается цилиндрическая форма инструмента. Сегодня она считается наиболее технологичной, поэтому остается без изменений.

Производство полипропилена. Экструдирование или экструзия

Экструзия представляет собой, по сути, выдавливание полимера (не только полипропилена, но и, например, полиэтилена или поливинилхлорида) в определённую (как правило кольцеобразную) форму на специальном оборудовании. После выплавления материала его необходимо просушить, чтобы удалить воду. Собственно процесс экструдирования заключается в следующем: в экструдер загружают полипропиленовые гранулы (получаемые из полипропиленового порошка путём плавления и последующего выдавливания материала через специальные отверстия), после чего начинается процесс плавления, в результате которого гранулы превращаются в гомогенный бесцветный расплав, который и представляет собой основное сырьё для выдавливания изделий. Далее происходит процесс формирования материала — как правило, экструдеры оснащаются специальными фильтрами для придания материалу определённой формы, а также материал обрабатывается сжатым воздухом. В результате образуется плёнка или лист определённой толщины, которые по мере изготовления опускается на дно оборудования и затем извлекается. Также экструдеры могут оснащаться дополнительными приспособлениями для нарезки плёнки непосредственно после экструзии, придания ей формы труб, пакетов или других изделий — в зависимости от их назначения.

Далее происходит процесс формирования материала — как правило, экструдеры оснащаются специальными фильтрами для придания материалу определённой формы, а также материал обрабатывается сжатым воздухом. В результате образуется плёнка или лист определённой толщины, которые по мере изготовления опускается на дно оборудования и затем извлекается. Также экструдеры могут оснащаться дополнительными приспособлениями для нарезки плёнки непосредственно после экструзии, придания ей формы труб, пакетов или других изделий — в зависимости от их назначения.

Что касается температуры плавления при выполнении экструдирования, то она зависит от конкретного полимера и даже его сополимеров. Так, полипропилен и его сополимеры могут экструдироваться при температуре от +100°С до +170°С (температура плавления рандом-сополимера). Ни в коем случае нельзя допускать значительного превышения температуры плавления материала, поскольку в этом случае может возникнуть явление термодеструкции, когда в материале начнут происходить необратимые физико-химические процессы с изменением химической структуры макромолекул вещества и, соответственно, потерей части важнейших эксплуатационных свойств материала. Добавим, что в процессе экструзии необходимо тщательно соблюдать ряд физических и временных параметров — помимо температуры плавления это также, например, и скорость охлаждения материала. От соблюдения технологии будет зависеть прочность конечных изделий, их прозрачность и блеск, а также гладкость поверхности материала.

Добавим, что в процессе экструзии необходимо тщательно соблюдать ряд физических и временных параметров — помимо температуры плавления это также, например, и скорость охлаждения материала. От соблюдения технологии будет зависеть прочность конечных изделий, их прозрачность и блеск, а также гладкость поверхности материала.

Путём экструзии получают такие изделия, как полипропиленовые трубы, различные виды плёнок и полимерных листов, а также полипропиленовые волокна и нити, которые могут использоваться в самых разных отраслях. Плёнки из полипропилена применяют в качестве упаковочных материалов, а также для сельскохозяйственных и бытовых нужд, а полипропиленовые листы могут использоваться для герметизации ёмкостей (их используют для хранения и транспортировки различных химических сред — например, кислот и белковых соединений, исключая взаимодействие последних с окружающей средой). Что касается нитей и волокон, то они имеют достаточно широкую область применения. Так, из них изготавливают водостойкие канаты и рыболовные сети, строительные материалы, брезент и даже синтетические ковры. Ну, а сфера эксплуатации полипропиленовых труб достаточно известна: в основном это системы горячего и холодного водоснабжения и водяного отопления, а также канализационные, дренажные, вентиляционные системы, системы кондиционирования и орошения, газопроводы и некоторые другие области.

Что касается нитей и волокон, то они имеют достаточно широкую область применения. Так, из них изготавливают водостойкие канаты и рыболовные сети, строительные материалы, брезент и даже синтетические ковры. Ну, а сфера эксплуатации полипропиленовых труб достаточно известна: в основном это системы горячего и холодного водоснабжения и водяного отопления, а также канализационные, дренажные, вентиляционные системы, системы кондиционирования и орошения, газопроводы и некоторые другие области.

Для получения более полной информации, надо обратиться к нашим специалистам по телефону

+7 (495) 268-0242, или почте [email protected], они окажут помощь в подборе необходимого оборудования, которое будет соответствовать вашим требованиям как в части технических характеристик, так и в ценовом плане.

Принцип работы экструдеров для полипропиленовых труб

Экструдер в настоящее время стал уже незаменимым устройством, которое применяется во многих видах производства. Он обеспечивает рациональный подход для изготовления пластиковых труб, так как делает все более экономически выгодным. Экструдер для полиэтиленазанимается переработкой пластиковых материалов, которые часто представлены в виде вторичного сырья, но могут поставляться и в заготовленном заводском варианте. На выходе он дает расходный материал, который используется для производства соответствующих изделий. Многие модели сразу формируют заданную форму.

Он обеспечивает рациональный подход для изготовления пластиковых труб, так как делает все более экономически выгодным. Экструдер для полиэтиленазанимается переработкой пластиковых материалов, которые часто представлены в виде вторичного сырья, но могут поставляться и в заготовленном заводском варианте. На выходе он дает расходный материал, который используется для производства соответствующих изделий. Многие модели сразу формируют заданную форму.

Принцип работы

Все начинается с загрузки сырья, которое подходит для производства. Если имеются заданные технические требования для определенной марки, то лучше использовать покупное сырье в гранулах или порошке. В случае отсутствия жестких технических требований, чаще всего применяют лом пластика.

Исходный материал загружается внутрь специального бункера. Далее сырье должно перейти в рабочую часть. Благодаря шнеку, весь засыпанный в систему подачи материал передвигается дальше, достигая основной рабочей части устройства. Принцип работы экструдерарассчитан на то, чтобы во время передвижения внутри системы пластик дополнительно разогревался до нужной температуры. Значение температуры задается заранее на соответствующем переключателе модели. Данные зависят от используемого материала, так как разное сырье может иметь свою температуру плавления.

Принцип работы экструдерарассчитан на то, чтобы во время передвижения внутри системы пластик дополнительно разогревался до нужной температуры. Значение температуры задается заранее на соответствующем переключателе модели. Данные зависят от используемого материала, так как разное сырье может иметь свою температуру плавления.

При расплавлении гранул, порошка или лома, вне зависимости от выбранного варианта, они становятся однородной массой. Благодаря своему состоянию, субстанция хорошо перемешивается, что обеспечивает равномерное распределение всех свойств. При полном расплавлении сырье постоянно перемешивается внутри экструдера, что поддерживает его состояние.

После этого идет этап формировки. Он осуществляется под давлением, которое воздействует на материал, пропуская его через формирующую головку. Эта головка является специальным устройством на конце аппарата. После формирующего этапа, уже на выходе, получается готовый продукт в форме трубы. Экструдер для пленки, а также прочие будет иметь иную формирующую головку. После этой стадии практически любое изделие должно остыть, так как прохождение через головку осуществляется еще в горячем состоянии.

После этой стадии практически любое изделие должно остыть, так как прохождение через головку осуществляется еще в горячем состоянии.

Из чего состоит экструдер

Посмотрев экструдер на видео, не всегда можно понять принцип его работы, так как для более детального ознакомления нужно знать его внутреннее устройство. В типичную конструкцию экструдеров входит:

- шнек;

- привод;

- бункер для подачи сырья;

- корпус для расплавления сырья;

- рабочий орган;

- формирующая головка.

В зависимости от модели некоторые детали могут меняться. При компоновке стараются уместить двигатель и редуктор. Эти узлы устанавливаются под отделом пластикации. Их соединение осуществляется при помощи упругой муфты. Шнек монтируется непосредственно к валу редуктора. Благодаря данной компоновке размеры изделия становятся меньше, благодаря чему его проще перевозить и обслуживать.

Для управления технологической линией и задачи параметров для нее используется электрошкаф. Для упрощения процесса здесь применяется тепловая автоматика, так что участие человека здесь относительно небольшое, что исключает ошибки при производстве. Все важные приборы конструкции соединены в одном месте, что дает больше удобства при использовании и экономит пространство. Управлять экструдером может всего один оператор.

Для упрощения процесса здесь применяется тепловая автоматика, так что участие человека здесь относительно небольшое, что исключает ошибки при производстве. Все важные приборы конструкции соединены в одном месте, что дает больше удобства при использовании и экономит пространство. Управлять экструдером может всего один оператор.

В систему тепловой автоматики входит несколько зон экструдера, в том числе и тепловая. На каждый участок задействуется свой прибор управления. Чем больше тепловых зон, тем больше датчиков в системе управления. Это повышает качество получаемого материала, так как на каждой стадии производства создаются оптимальные условия для переработки.

Во время работы поверхность цилиндра и шнек насыщаются азотом. Это повышает стойкость к коррозии и длительность службы. Барьерный шнек при работе экструдера разделяет твердый материал от того, который уже расплавился. Это происходит в зоне плавления. В этом участке шнек снабжен дополнительным витком. Он не соприкасается со стенкой цилиндра, что создает два шнека. В конце его объем значительно больше того, что в самом начале, так как он предназначен для расплавленных частей, тогда как первый — для твердых полимерных материалов. Именно через барьерный виток материал, который уже перешел из твердого состояния в пластичное, перетекает далее по экструдеру.

В конце его объем значительно больше того, что в самом начале, так как он предназначен для расплавленных частей, тогда как первый — для твердых полимерных материалов. Именно через барьерный виток материал, который уже перешел из твердого состояния в пластичное, перетекает далее по экструдеру.

Вне зависимости от модели экструдера, принцип его работы практически не меняется. Разные модели обладают своими параметрами и техническими особенностями, но схема переработки остается прежней.

Экструдер для полипропилена г. Москва

Еще одна предлагаемая нами вашему вниманию — экструдер для полипропилена, который производит от 150 до 750 кг полипропилена в час.

Экструдер для полипропилена от производителя

Данная линия включает в себя:

По всем вопросам об экструдере для полипропилена, просим обращаться по контактным телефонам и адресам связи. Наши менеджеры будут рады дать вам пояснительные консультации и ознакомят с системами скидок для постоянных клиентов. Обращайтесь прямо сейчас и оставьте заявку — наш персонал подготовит всю информацию о необходимом товаре и проинформирует вас о готовности. Мы будем рады с вами сотрудничать! | Мы предлагаем продажу экструдеров следующих видов: |

Руководство по экструзионной обработке: ПП — полипропилен

| ||||||||||||||||||||||||||||||||||||

Примечание. Это общее руководство.Пожалуйста, проконсультируйтесь с вашим представителем по материалам и оборудованию.

Это общее руководство.Пожалуйста, проконсультируйтесь с вашим представителем по материалам и оборудованию.

– Назад к РУКОВОДСТВО ПО ОБРАБОТКЕ обзор –

Изготовленные на заказ полипропиленовые профили и изготовленные на заказ детали

Полипропилен представляет собой универсальную термопластичную полимерную смолу, которая используется в промышленности в качестве конструкционного и волокнистого пластика.

Preferred Plastics, ведущий производитель высококачественных термопластичных деталей на заказ, предлагает широкий ассортимент пластиковых материалов, включая полипропилен.

Что такое полипропилен?

Полипропилен представляет собой универсальную термопластичную полимерную смолу, которая используется в промышленности в качестве конструкционного и волокнистого пластика. Это прочный, долговечный материал с высокой температурой плавления, высокой прочностью на растяжение и сжатие, отличными диэлектрическими свойствами и устойчив к большинству кислот и растворителей.Он устойчив к атмосферным воздействиям и имеет низкое влагопоглощение. Полипропилен легко окрашивается или пигментируется. Кроме того, он легкий и гибкий. Обработка расплава, такая как экструдирование, может привести к увеличению сцепления и прочности материала.

Это прочный, долговечный материал с высокой температурой плавления, высокой прочностью на растяжение и сжатие, отличными диэлектрическими свойствами и устойчив к большинству кислот и растворителей.Он устойчив к атмосферным воздействиям и имеет низкое влагопоглощение. Полипропилен легко окрашивается или пигментируется. Кроме того, он легкий и гибкий. Обработка расплава, такая как экструдирование, может привести к увеличению сцепления и прочности материала.

используется в строительной, электротехнической, медицинской, автомобильной, мебельной, химической и нефтехимической промышленности. Некоторые из нестандартных полипропиленовых деталей, которые мы производим в Preferred Plastics:

- Трубка

- Компоненты медицинского оборудования

- Направляющие и ограждения станка

- Прокладки

- Защита от атмосферных воздействий

- Уплотнители и отделка окон и дверей

Преимущества полипропилена

- Отличная влагостойкость

- Доступны пищевые сорта

- Хорошая ударопрочность

- Хорошая химическая стойкость

В Preferred Plastics мы используем устойчивые, экологически ответственные методы производства, чтобы свести к минимуму отходы и максимально повысить энергоэффективность нашего производства.

Мы предоставляем услуги по экструзии и отделке под ключ. Два наших крупных современных предприятия оснащены новейшим оборудованием для экструзии и отделки, что позволяет производить простые и сложные формы в соответствии с самыми строгими спецификациями. Мы предлагаем полный комплекс отделочных услуг, включая резку с жесткими допусками, прецизионное сверление, насечку, штамповку, обрезку, сварку, штамповку и индивидуальную упаковку. Компания Preferred Plastics сертифицирована по стандарту ISO 9001:2015.

В компании Preferred Plastics мы стремимся производить высококачественные детали, которые соответствуют вашим ожиданиям, доставляются вовремя и в рамках бюджета — и все это поддерживается превосходным обслуживанием клиентов.Мы понимаем, что компоненты и детали, которые мы поставляем вам, имеют решающее значение для производительности вашей готовой продукции и что качество нашей продукции влияет на качество вашей продукции, и что на кону стоит ваша репутация. Именно это обязательство заставляет наших клиентов возвращаться.

Позвоните сегодня, чтобы узнать, как мы можем вам помочь! Центр в Кентукки: (502) 935-3070 / Центр в Мичигане: (269) 685-5873

Производитель стандартных и нестандартных полипропиленовых (ПП) профилей | Позвоните нам!

Seagate Plastics — ваш поставщик нестандартных и стандартных изделий из полипропилена, изготовленных методом экструзии, а также изделий из полипропилена, изготовленных методом экструзии.С 1987 года компания SeaGate Plastics поставляет высококачественные полипропиленовые экструзии постоянно расширяющейся клиентской базе, которая включает в себя: автомобилестроение, упаковку, производство дисплеев, погрузочно-разгрузочные работы, а также широкий спектр OEM-производителей и специализированные рынки. Непревзойденный сервис, помощь в проектировании и быстрое выполнение работ в сочетании с конкурентоспособными ценами — вот лишь несколько причин, по которым лидеры отрасли выбирают SeaGate Plastics для своих нестандартных потребностей в области экструзии полипропиленовых профилей. В Seagate Plastics мы продаем больше, чем полипропиленовые профили — мы продаем решения, которые улучшают вашу продукцию и прибыльность.

В Seagate Plastics мы продаем больше, чем полипропиленовые профили — мы продаем решения, которые улучшают вашу продукцию и прибыльность.

SeaGate Plastics специализируется на экструдировании как полипропиленовых профилей, так и полипропиленовых труб. Готовые полипропиленовые профили могут использоваться «как есть» или изготавливаться в более сложные сборки путем сгибания, формовки, надрезов, штамповки, склеивания, клепки и других методов. У нас есть возможность производить практически любой компонент, который поддается процессу экструзии из гибкого или жесткого полипропилена. Если у вас есть особые требования, мы приглашаем вас обсудить их с нашим техническим персоналом, позвоните или напишите сегодня.

SeaGate Plastics также имеет в наличии множество стандартных профилей из полипропилена, в том числе: полипропиленовые U-образные каналы, полипропиленовые J-образные каналы, полипропиленовые Т-образные профили, полипропиленовые Н-образные каналы, полипропиленовые С-образные каналы, полипропиленовые уголки, полипропиленовые квадратные и круглые трубы и многие другие разное полипропиленовые формы. Пожалуйста, ознакомьтесь с нашим каталогом стандартных профилей, чтобы найти форму, которую вы ищете. Не можете найти в каталоге, позвоните или напишите сегодня, скорее всего, он у нас есть, если нет, мы сделаем его для вас.

Пожалуйста, ознакомьтесь с нашим каталогом стандартных профилей, чтобы найти форму, которую вы ищете. Не можете найти в каталоге, позвоните или напишите сегодня, скорее всего, он у нас есть, если нет, мы сделаем его для вас.

Экструзия полипропиленового профиля может быть использована для сокращения затрат, снижения требований к весу, помощи в агрессивных средах, специально разработана для антистатических/проводящих сред, а также является хорошим выбором для упаковки электроники.

Экструдеры для пластиковых листов и пленки

Свойства

Плотность полипропилена составляет от 0,895 до 0,92 г/см³. Следовательно, ПП является товарным пластиком с наименьшей плотностью. При меньшей плотности можно изготавливать отливки с меньшим весом и большим количеством деталей из пластика определенной массы.Полипропилен обычно прочный и гибкий, особенно при сополимеризации с этиленом. Это позволяет использовать полипропилен в качестве конструкционного пластика, конкурирующего с такими материалами, как акрилонитрилбутадиенстирол (АБС). Полипропилен достаточно экономичен. ПП обладает хорошей устойчивостью к усталости.

Полипропилен достаточно экономичен. ПП обладает хорошей устойчивостью к усталости.

Термические свойства

Температура плавления полипропилена находится в диапазоне, поэтому точка плавления определяется путем нахождения самой высокой температуры на диаграмме дифференциальной сканирующей калориметрии.Идеально изотактический полипропилен имеет температуру плавления 171 ° C (340 ° F). Коммерческий изотактический полипропилен имеет температуру плавления в диапазоне от 160 до 166 ° C (от 320 до 331 ° F) в зависимости от атактического материала и степени кристалличности. Синдиотактический полипропилен с кристалличностью 30% имеет температуру плавления 130 °C (266 °F). Ниже 0°C полипропилен становится хрупким. Тепловое расширение полипропилена очень велико, но несколько меньше, чем у полиэтилена.

Применение Ведра, миски, ящики, игрушки, медицинские компоненты, волокна для ковров и спортивной одежды.Жесткая упаковка включает в себя множество упаковочных приложений от крышек и крышек до поддонов и ящиков. Она также может быть изготовлена в виде листа, широко используемого для производства папок для канцелярских товаров, упаковки и ящиков для хранения. Широкая цветовая гамма, долговечность, низкая стоимость и устойчивость к загрязнениям делают его идеальным в качестве защитного покрытия для бумаги и других материалов. Доступность листового полипропилена предоставила возможность использования материала дизайнерами. Легкий, прочный и красочный пластиковый лист и пленка, изготовленные методом термоформования, являются идеальной средой для создания светлых оттенков, и был разработан ряд дизайнов с использованием взаимосвязанных секций для создания сложных дизайнов.Полипропиленовая веревка по прочности аналогична веревке из полиэстера, но дешевле.

Она также может быть изготовлена в виде листа, широко используемого для производства папок для канцелярских товаров, упаковки и ящиков для хранения. Широкая цветовая гамма, долговечность, низкая стоимость и устойчивость к загрязнениям делают его идеальным в качестве защитного покрытия для бумаги и других материалов. Доступность листового полипропилена предоставила возможность использования материала дизайнерами. Легкий, прочный и красочный пластиковый лист и пленка, изготовленные методом термоформования, являются идеальной средой для создания светлых оттенков, и был разработан ряд дизайнов с использованием взаимосвязанных секций для создания сложных дизайнов.Полипропиленовая веревка по прочности аналогична веревке из полиэстера, но дешевле.

Полипропилен Данные

| Общие свойства | Методы испытаний | Единицы измерения | Значения |

|---|---|---|---|

| Индекс текучести расплава | ISO 1133 | г/10 мин | 0,8 |

| Прочность на растяжение при пределе текучести | ISO 527-2 | МПа | 24 |

| Удлинение при текучести | ISO 527-2 | % | 13 |

| Модуль упругости при растяжении | ISO 527-2 | МПа | 1200 |

| Модуль упругости при изгибе | ISO 178 | МПа | 1100 |

| Ударная вязкость по Изоду (с надрезом) | ISO 180 | КДж/м² | |

| При 23˚C | >50 | ||

| При (-20)°C | 6 | ||

| Ударная вязкость по Шарпи (с надрезом) | ISO 179 | КДж/м² | |

| При 23˚C | >50 | ||

| При (-20)°C | 6 | ||

| Твердость по Роквеллу — шкала R | ISO 239-2 | 74 | |

| Температура плавления | ISO 3146 | ˚C | 165 |

| Точка размягчения по Вика | ISO 306 | ˚C | |

| 50N-50°C в час | 70 | ||

| 10N-50˚C в час | 148 | ||

| Тепловая температура деформации | ISO 752 | ˚C | |

1. 80 МПа — 120°C в час 80 МПа — 120°C в час | 50 | ||

| 0,45 МПа — 120˚C в час | 88 | ||

| Плотность | ISO 1183 | г/см³ | 0,902 |

| Насыпная плотность | ISO 1183 | г/см³ | 0,525 |

Экструдеры для переработки полиэтилена, полипропилена, ПВХ-пластика и других полимерных материалов

Сегодня мы готовы изготовить для вас экструдер для переработки полипропилена, полиэтилена, пластифицированного ПВХ и других полимерных материалов.Экструдер, предназначенный для использования в трубных и пленочных линиях, оснащен шнеком бочкой , , что обеспечивает высочайшее качество расплава и отличную производительность. Винтовые пары азотированы.

Подробнее о наших экструдерах читайте в статье

Экструдеры: назначение, конструкции, комплектующие агрегаты.

Фотографии экструдеров

Здесь вы можете увидеть некоторые из них, а для других версий и мощностей вы можете связаться с нами в любое время, мы здесь, чтобы помочь вам 24/7.

Технические характеристики экструдеровЭкструдеры для переработки LDPE, HDPE и PP (например, PE PP трубы, лист, картон, пленка)

LDPE, HDPE и PP представляют собой полиэтилен высокого давления, полиэтилен низкого давления и полипропилен соответственно.

| Модель экструдера | Диаметр винта, мм | Отношение длина/длина | Мощность привода, кВт | Производительность, кг/ч, не более

|

| КМ60 | 60 | 10:1-38:1 | 110 | 450 |

| КМ75 | 75 | 10:1-38:1 | 160 | 750 |

| КМ90 | 90 | 10:1-38:1 | 250 | 1000 |

| КМ120 | 120 | 10:1-38:1 | 315 | 1300 |

Экструдеры для переработки ПВХ пластика

Например, трубы из ПВХ, профиль из ПВХ и гранулы из ПВХ, лист из ПВХ, пол из ПВХ и т. д.

д.

ПВХ-пластикат — пластифицированный поливинилхлорид.

| Модель экструдера | Диаметр винта, мм | Мощность привода, кВт | Производительность, кг/ч, не более |

| SJZ65/132 | 65 | 37 | 250 |

| SJZ80/156 | 80 | 55 | 450 |

| СЖЗ92/188 | 92 | 110 | 720 |

Экструдер цена и условия поставки

«Benk Machinery Co LTD» производит экструдеры и другое оборудование для переработки пластмасс самостоятельно, на базе собственной конструкторской и производственной базы, что позволяет нам учитывать Ваши пожелания по техническим характеристикам поставляемого оборудования.

Цена экструдера зависит от его комплектации. Чтобы узнать цену и выбрать необходимый экструдер, свяжитесь с нами удобным способом.

Чтобы снизить цену экструдера или повысить рентабельность, мы можем уменьшить мощность привода и производительность нужного вам экструдера. О том, почему не всегда выгодно иметь самое производительное и дорогое оборудование, вы можете прочитать в специальной статье «О рентабельности производства».

Все оборудование проходит заводские испытания, по возможности под нагрузкой.По желанию заказчика возможно обучение обслуживающего персонала на нашей базе.

Термическое разложение полипропилена, переработанного в двухшнековом экструдере с параллельным вращением: кинетическая модель и взаимосвязь между индексом текучести расплава и молекулярной массой

Аль-Салем, С. М., Леттьери, П., Байенс, Дж. (2009). Пути переработки и восстановления твердых пластиковых отходов (ТБО): обзор. Управление отходами, 29 (10), 2625–2643. https://дои.org/10.1016/j.wasman.2009.06.004

Андреассен, Э. (1999). Инфракрасная и рамановская спектроскопия полипропилена. В Karger-Kocsis J. (Ed.), Полипропилен. Серия «Наука и технология полимеров» (том 2, стр. 320–328). https://doi.org/10.1007/978-94-011-4421-6_46

В Karger-Kocsis J. (Ed.), Полипропилен. Серия «Наука и технология полимеров» (том 2, стр. 320–328). https://doi.org/10.1007/978-94-011-4421-6_46

Аранзасу Риос, Л. М., Карденас Муньос, П. В., Карденас Хиральдо, Х. М., Гавирия, Г. Х., Рохас Гонсалес, А. Ф., Карреро Мантилья, Дж. И. (2013). Modelos cinéticos de gradación térmica de polímeros: una revisión.Revista Ingenierías Universidad de Medellín, 12(23), 113–129. https://doi.org/10.22395/rium.v12n23a9

ASTM D1238-13, Стандартный метод определения скорости течения расплава термопластов с помощью экструзионного пластометра. (2013). ASTM International, 1–16. https://doi.org/10.1520/D1238-13

Балоу, М. Дж. (2003). Рост использования полипропилена в качестве экономичной замены инженерных полимеров. В HG Karian (Ed.), Справочник по полипропилену и полипропиленовым композитам (2-е изд., стр. 1–14). Нью-Йорк: Марсель Деккер.

Барбеш, Л., Радулеску, К., Стихи, К. (2014). Спектрометрия ATR-FTIR полимерных материалов. Румынские отчеты по физике, 66 (3), 765–777.

Румынские отчеты по физике, 66 (3), 765–777.

Биллиани, Дж., Флейшманн, Э. (1990). Влияние скорости впрыска и температуры расплава на полипропилен при литье под давлением без упаковки. Деградация и стабильность полимеров, 28(1), 67–75. https://doi.org/10.1016/0141-3910(90)

Бремнер, Т., Рудин А., Кук Д.Г. (1990). Значения индекса текучести расплава и распределения молекулярной массы коммерческих термопластов. Журнал прикладных наук о полимерах, 41 (78), 1617–1627. https://doi.org/10.1002/app.1990.070410721

Бьюче, Ф. (1960). Механическая деструкция высокополимеров. Журнал прикладных наук о полимерах, 4 (10), 101–106. https://doi.org/10.1002/app.1960.070041016

Каневароло, Себастьян В. (2000). Функция распределения разрыва цепи для деградации полипропилена во время многократной экструзии.Деградация и стабильность полимеров, 70(1), 71–76. https://doi.org/10.1016/S0141-3910(00)00090-2

Каневароло, Себастьян В., Бабетто, AC (2002). Влияние типа шнека на деградацию полипропилена при многократных экструзиях. Достижения в области полимерных технологий, 21 (4), 243–249. https://doi.org/10.1002/adv.10028

Достижения в области полимерных технологий, 21 (4), 243–249. https://doi.org/10.1002/adv.10028

Чан, Дж. Х., Балке, С. Т. (1997). Кинетика термической деструкции полипропилена: Часть III. Термогравиметрические анализы. Деградация и стабильность полимеров, 57(2), 135–149.https://doi.org/10.1016/S0141-3910(96)00160-7

Криссафис, К., Параскевопулос, К.М., Ставрев, С.Ю., Докослис, А., Василиу, А., Бикиарис, Д.Н. (2007). Характеристика и механизм термической деградации изотактических нанокомпозитов полипропилен/сажа. Thermochimica Acta, 465 (1–2), 6–17. https://doi.org/10.1016/j.tca.2007.08.007

да Коста, Х.М., Рамос, В.Д., де Оливейра, М.Г. (2007). Деградация полипропилена (ПП) во время многократной экструзии: термический анализ, механические свойства и дисперсионный анализ.Полимерные испытания, 26(5), 676–684. https://doi.org/10.1016/j.polymertesting.2007.04.003

da Costa, HM, Ramos, VD, Rocha, MCG (2005). Реологические свойства полипропилена при многократном прессовании. Тестирование полимеров, 24(1), 86–93. https://doi.org/10.1016/j.polymertesting.2004.06.006

Тестирование полимеров, 24(1), 86–93. https://doi.org/10.1016/j.polymertesting.2004.06.006

Eaton, JW, Bateman, D., Hauberg, S., Wehbring, R. (2019). Руководство GNU Octave версии 5.1.0: интерактивный язык высокого уровня для числовых вычислений.Получено с https://www.gnu.org/software/octave/doc/v5.1.0/

.Эсмизаде, Э., Цоганакис, К., Меконнен, Т. Х. (2020). Деградационное поведение полипропилена при переработке и его биокомпозитов: кинетика термической и окислительной деградации. Полимеры, 12(8), 1627. https://doi.org/10.3390/polym12081627

Фу, Т., Хаворт, Б., Маскиа, Л. (2017). Анализ параметров процесса одношнековой экструзии переработанных полипропиленовых смесей с использованием плана экспериментов.Журнал пластиковой пленки и пленки, 33 (2), 168-190. https://doi.org/10.1177/8756087916649006

Гарсия-Крус, Х.И., Хайме-Фонсека, М.Р., фон Боррис-Медрано, Э., Виейра, Х. (2020). Параметры экструзии для получения термопластичного полимера на основе ПЛА-крахмала. Revista Mexicana de Ingeniería Química, 19 (1), 395–412.

Revista Mexicana de Ingeniería Química, 19 (1), 395–412.

Гонсалес-Гонсалес, В.А., Нейра-Веласкес, Г., Ангуло-Санчес, Дж.Л. (1998). Разрыв полипропиленовой цепи и изменение молекулярной массы при многократной экструзии.Деградация и стабильность полимеров, 60(1), 33–42. https://doi.org/10.1016/S0141-3910(96)00233-9

Геррика-Эчеваррия, Г., Эгиасабаль, Дж. И., Назабал, Дж. (1996). Влияние условий переработки на свойства ненаполненного и наполненного тальком полипропилена. Деградация и стабильность полимеров, 53(1), 1–8. https://doi.org/10.1016/0141-3910(96)00018-3

Хамад, К., Касим, М., Дери, Ф. (2013). Переработка отходов полимерных материалов: Обзор последних работ.Полимерная деградация и стабильность, 98(12), 2801–2812. https://doi.org/10.1016/j.polymdegradstab.2013.09.025

Хе, П., Сяо, Ю., Чжан, П., Син, К., Чжу, Н., Чжу, X., Ян, Д. (2005). Термическое разложение синдиотактического полипропилена и влияние стереорегулярности на поведение при термическом разложении с помощью FTIR-спектроскопии in situ. Полимерная деградация и стабильность, 88(3), 473–479. https://doi.org/10.1016/j.polymdegradstab.2004.12.008

Полимерная деградация и стабильность, 88(3), 473–479. https://doi.org/10.1016/j.polymdegradstab.2004.12.008

Хеггс, Т.Г. (2011). Полипропилен. В Энциклопедии промышленной химии Ульмана (стр. 381–416). https://doi.org/10.1002/14356007.o21_o04

Хинскен, Х., Мосс, С., Поке, Дж.-Р., Цвайфель, Х. (1991). Деградация полиолефинов при переработке расплава. Деградация и стабильность полимеров, 34(1–3), 279–293. https://doi.org/10.1016/0141-3910(91)

- -9

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки браузера, чтобы принять файлы cookie, или спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает, хотите ли вы принимать файлы cookie, и вы отказались.

Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie.

Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie. - Ваш браузер не поддерживает файлы cookie. Попробуйте другой браузер, если вы подозреваете это.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы это исправить, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Хофф, А., Якобссон, С. (1984). Термическое окисление полипропилена в интервале температур 120–280°С.Журнал прикладных наук о полимерах, 29 (2), 465–480. https://doi.org/10.1002/app.1984.0702

Хоупвелл, Дж., Дворжак, Р., Косиор, Э. (2009). Переработка пластмасс: проблемы и возможности. Философские труды Королевского общества B: биологические науки, 364 (1526), 2115–2126. https://doi.org/10.1098/rstb.2008.0311

Хуанг, Дж.-К., Сюй, Дж. (2003). Термическая деструкция полипропилена в капиллярном реометре. Международный журнал полимерных материалов, 52 (3), 203–209.https://doi.org/10.1080/00914030304896

Международный журнал полимерных материалов, 52 (3), 203–209.https://doi.org/10.1080/00914030304896

Хубо, С., Рагарт, К., Лейте, Л., Мартинс, К. (2014). Оценка постпромышленных и постпотребительских полимерных отходов на основе полиолефинов для литья под давлением. 6-я Международная конференция «Полимеры и инновации в пресс-формах», Труды, 201–206. Гимарайнш, Португалия.

Халбурт, Х.М., Кац, С. (1964). Некоторые проблемы технологии частиц. Химическая инженерия, 19 (8), 555–574. https://doi.org/10.1016/0009-2509(64)85047-8

Хатли, Т.Дж., Уэдерни, М. (2016). Полиолефины — история и экономическое влияние. В М. А.-А. АльМаадид и И. Крупа (ред.), Полиолефиновые соединения и материалы (стр. 13–50). https://doi.org/10.1007/978-3-319-25982-6_2

Ким, Б., Уайт, Дж. Л. (1997). Моделирование термической деградации, деградации, вызванной перекисью, и малеинирования полипропилена в модульном двухшнековом экструдере с параллельным вращением. Полимерная инженерия и наука, 37 (3), 576–589. https://doi.org/10.1002/pen.11701

https://doi.org/10.1002/pen.11701

Киссель, В.Дж., Хан, Дж.Х., Майер, Дж.А. (2003). Полипропилен: структура, свойства, производственные процессы и применение. В Х. Кариан (ред.), Справочник по полипропилену и полипропиленовым композитам (2-е изд., стр. 15–37). Нью-Йорк: Марсель Деккер.

Крассиг, Х.А., Ленц, Дж., Марк, Х.Ф. (1984). Волоконная технология: от пленки к волокну. Нью-Йорк: Марсель Деккер.

Крузе, Т. М., Ву, О.С., Бродбелт, LJ (2001). Детальное механистическое моделирование деградации полимера: применение к полистиролу. Химико-технологические науки, 56(3), 971-979. https://doi.org/10.1016/S0009-2509(00)00312-2

Крузе, Т.М., Ву, О.С., Вонг, Х.-В., Хан, С.С., Бродбелт, Л.Дж. (2002). Механистическое моделирование деградации полимера: всестороннее исследование полистирола. Макромолекулы, 35(20), 7830–7844. https://doi.org/10.1021/ma020490a

Ли, С. Х., Баласубраманян, М., Ким, Дж. К. (2007). Динамическая реакция внутри двухшнекового экструдера с однонаправленным вращением. II. Измельченные отходы резиновых покрышек в виде порошка/полипропилена. Журнал прикладных наук о полимерах, 106(5), 3209-3219. https://doi.org/10.1002/app.26490

II. Измельченные отходы резиновых покрышек в виде порошка/полипропилена. Журнал прикладных наук о полимерах, 106(5), 3209-3219. https://doi.org/10.1002/app.26490

Луо, З.-Х., Чжэн, Ю., Цао, З.-К., Вэнь, С.-Х. (2007). Математическое моделирование молекулярно-массового распределения полипропилена, полученного в петлевом реакторе. Полимерная инженерия и наука, 47 (10), 1643–1649. https://doi.org/10.1002/пер.20848

Меллор, округ Колумбия, Мойр, А.Б., Скотт, Г. (1973). Влияние условий обработки на УФ-излучение. стабильность полиолефинов. Европейский полимерный журнал, 9(3), 219–225. https://doi.org/10.1016/0014-3057(73)-8

Мюллари, В., Руоко, Т.-П., Сырьяля, С. (2015). Сравнение реологии и FTIR при изучении фотодеградации полипропилена и полистирола. Journal of Applied Polymer Science, 132(28), н/д-н/д. https://doi.org/10.1002/app.42246

Нуньес, А.Т., Сантос, Р.Э.Д., Перейра, Х.С., Барбоза, Р., Амбросио, Х.Д. (2018). Характеристика отработанной шинной резины, девулканизированной в двухшнековом экструдере с термопластами. Progress in Rubber, Plastics and Recycling Technology, 34(3), 143-157. https://doi.org/10.1177/1477760618798413

Progress in Rubber, Plastics and Recycling Technology, 34(3), 143-157. https://doi.org/10.1177/1477760618798413

Цянь, С., Игараши, Т., Нитта, К. (2011). Термическое разложение полипропилена в расплавленном состоянии: изменения молекулярно-массового распределения и механизм разрыва цепи.Бюллетень полимеров, 67 (8), 1661–1670. https://doi.org/10.1007/s00289-011-0560-6

Рагарт, К., Дельва, Л., Ван Гим, К. (2017). Механическая и химическая переработка твердых пластиковых отходов. Управление отходами, 69, 24–58. https://doi.org/10.1016/j.wasman.2017.07.044

Рохас-Леон, А., Гусман-Ортис, Ф.А., Боларин-Миро, А.М., Отасо-Санчес, Э.М., Прието-Гарсия, Ф., Фуэнтес-Талавера, Ф.Х., Роман-Гутьеррес, А.Д. (2019). Экоинновация отходов ячменя и ПЭВП: предложение экологичных древесно-стружечных плит.Revista Mexicana de Ingeniera Quimica, 18 (1), 57–68. https://doi.org/10.24275/UAM/IZT/DCBI/REVMEXINGQUIM/2019V18N1/ROJAS

Санхуан-Райгоза, Р.Дж., Джассо-Гастинель, К.Ф. (2009). Efecto de la fibra de agave de desecho en el reforzamiento de polipropileno virgen o reciclado. Revista Mexicana de Ingeniera Qumica, 8 (3), 319–327.

Efecto de la fibra de agave de desecho en el reforzamiento de polipropileno virgen o reciclado. Revista Mexicana de Ingeniera Qumica, 8 (3), 319–327.

Сивей, К.С., Лю, Ю.А., Кхаре, Н.П., Бремнер, Т., Чен, К.-К. (2003). Количественная оценка взаимосвязей между молекулярно-массовым распределением, неньютоновской сдвиговой вязкостью и индексом расплава для линейных полимеров.Исследования в области промышленной и инженерной химии, 42 (21), 5354–5362. https://doi.org/10.1021/ie021003i

Сильверстайн, Р. М., Вебстер, Ф. X., Кимле, Д. Дж. (2005). Инфракрасная спектрометрия. В « Спектрометрической идентификации органических соединений» (7-е изд., стр. 72–126). Джон Вили и сыновья, Inc.

Сингх, Н., Хуэй, Д., Сингх, Р., Ахуджа, И. П. С., Фео, Л., Фратернали, Ф. (2017). Переработка твердых пластиковых отходов: современный обзор и будущие применения.Композиты, часть B: Engineering, 115, 409–422. https://doi.org/10.1016/j.compositesb.2016.09.013

Спикер, К., Рудольф, Н. , Кюнерт, И., Аумнате, К. (2019). Использование реологического поведения для контроля свойств обработки и срока службы переработанного полипропилена. Пищевая упаковка и срок годности, 19 (январь), 174–183. https://doi.org/10.1016/j.fpsl.2019.01.002

, Кюнерт, И., Аумнате, К. (2019). Использование реологического поведения для контроля свойств обработки и срока службы переработанного полипропилена. Пищевая упаковка и срок годности, 19 (январь), 174–183. https://doi.org/10.1016/j.fpsl.2019.01.002

Тохачек, Дж., Янкар, Дж. (2012). Индекс деградации при обработке (PDI) – количественный показатель устойчивости полипропилена к обработке.Полимерные испытания, 31(8), 1115–1120. https://doi.org/10.1016/j.polymertesting.2012.08.004

Уолдман, В. Р., Де Паоли, Массачусетс (1998). Термомеханическая деструкция полипропилена, полиэтилена низкой плотности и их смеси 1:1. Деградация и стабильность полимеров, 60(2–3), 301–308. https://doi.org/10.1016/S0141-3910(97)00083-9

Ван, К., Аддиего, Ф., Бахлули, Н., Ази, С., Ремон, Ю., Тониаццо, В., Мюллер, Р. (2012). Анализ влияния термомеханической обработки на смеси сополимеров полипропилена/этиленоктена.Полимерная деградация и стабильность, 97(8), 1475–1484. https://doi.org/10.1016/j. polymdegradstab.2012.05.005

polymdegradstab.2012.05.005

Ван, X., Чен, X., Ю, В., Цзи, Ю., Ху, X., Сюй, Дж. (2007). Применение реологических кривых крутящий момент-время для изучения термоокислительной деструкции полипропиленового порошка. Журнал прикладных наук о полимерах, 105 (3), 1316–1330. https://doi.org/10.1002/app.26015

Ван, С., Ю, В., Не, К., Го, Ю., Ду, Дж. (2011). Исследование эволюции разложения полипропилена в процессе смешивания в режиме реального времени.Журнал прикладных наук о полимерах, 121 (2), 1220–1243. https://doi.org/10.1002/app.33795

Сян, К., Ксантос, М., Митра, С., Патель, С., Го, Дж. (2002). Влияние переработки расплава на выбросы летучих и структурно-реологические изменения нестабилизированного полипропилена. Деградация и стабильность полимеров, 77(1), 93–102. https://doi.org/10.1016/S0141-3910(02)00083-6

Зандер, штат Нью-Йорк, Парк, Дж. Х., Болтер, З. Р., Гиллан, Массачусетс (2019). Переработанное целлюлозно-полипропиленовое композитное сырье для экструзионного производства материалов. ACS омега, 4(9), 13879-13888. https://doi.org/10.1021/acsomega.9b01564

ACS омега, 4(9), 13879-13888. https://doi.org/10.1021/acsomega.9b01564

Завадский, Э., Карниш, Й., Печоч, В. (1982). Зависимость вязкости полипропилена от времени, температуры и сдвига и ее влияние на процесс экструзии. Rheologica Acta, 21 (4–5), 470–474. https://doi.org/10.1007/BF01534321

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности.Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка браузера на прием файлов cookie

Существует множество причин, по которым файл cookie не может быть установлен правильно. Ниже приведены наиболее распространенные причины:

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Предоставить доступ без файлов cookie

потребует от сайта создания нового сеанса для каждой посещаемой вами страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в файле cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, если вы не решите ввести его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступ к остальной части вашего компьютера, и только сайт, создавший файл cookie, может его прочитать.

.

models import Model

from keras.layers import Input, Dense

l2_regul = keras.regularizers.l2(1e-6)

input_layer = Input(shape=(input_shape,))

enc1 = Dense(512, kernel_regularizer=l2_regul, activation='relu')(input_layer)

enc2 = Dense(256, kernel_regularizer=l2_regul, activation='relu')(enc1)

repr_layer = Dense(256, kernel_regularizer=l2_regul, activation='relu')(enc2)

dec1 = Dense(256, kernel_regularizer=l2_regul, activation='relu')(repr_layer)

dec2 = Dense(256, kernel_regularizer=l2_regul, activation='relu')(dec1)

last_layer = Dense(prediction_shape)(dec2)

model = Model(inputs=input_layer, outputs=last_layer)

encoder = Model(inputs=input_layer, outputs=repr_layer)

models import Model

from keras.layers import Input, Dense

l2_regul = keras.regularizers.l2(1e-6)

input_layer = Input(shape=(input_shape,))

enc1 = Dense(512, kernel_regularizer=l2_regul, activation='relu')(input_layer)

enc2 = Dense(256, kernel_regularizer=l2_regul, activation='relu')(enc1)

repr_layer = Dense(256, kernel_regularizer=l2_regul, activation='relu')(enc2)

dec1 = Dense(256, kernel_regularizer=l2_regul, activation='relu')(repr_layer)

dec2 = Dense(256, kernel_regularizer=l2_regul, activation='relu')(dec1)

last_layer = Dense(prediction_shape)(dec2)

model = Model(inputs=input_layer, outputs=last_layer)

encoder = Model(inputs=input_layer, outputs=repr_layer)

Объем воды же регулируется автоматически;

Объем воды же регулируется автоматически; Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie.

Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie.