Электрическая сварочная дуга | Soedenimetall.ru

Основные понятия

Электрическая сварочная дуга представляет собой устойчивый длительный электрический разряд в газовой среде между твердыми или жидкими электродами при высокой плотности тока, сопровождающийся выделением большого количества теплоты. Электрический разряд в газе есть электрический ток, проходящий через газовую среду благодаря наличию в ней свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложенного электрического поля (разности потенциалов между электродами).

Электрон — это частица весьма малой массы, несущая элементарный ( наименьший, неделимый) электрический заряд отрицательного знака. Масса электрона равна 9,1 • 10-28г; элементарный электрический заряд равен 1,6 • 10-19 Кл. Ионом называется атом или молекула вещества, имеющая один или несколько элементарных зарядов.

- Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называется ионизацией. Ионизация, вызванная в некотором объеме газовой среды, называется объемной ионизацией. Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической ионизацией.

При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы; кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах на процесс ионизации начинает влиять также и излучение газа и раскаленных электронов. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить с помощью электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

При очень высоких температурах на процесс ионизации начинает влиять также и излучение газа и раскаленных электронов. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить с помощью электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняется малой концентрацией свободных электронов и ионов. Поэтому, для того чтобы вызвать в воздухе или в газе мощный электрический ток, т. е. электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами. Ионизацию можно произвести, если приложить к электрдам достаточно высокое напряжение; тогда имеющиеся в газе (в малом количестве) свободные электроны и ионы будут разгоняться электрическим полем и, получив большие энергии, смогут разбить нейтральные атомы и молекулы на ионы.

При сварке из соображений техники безопасности нельзя пользоваться высокими напряжениями. Поэтому используют явления термоэлектронной и автоэлектронной эмиссий. При этом имеющиеся в металле в большом количестве свободные электроны, обладая достаточной кинетической энергией, переходят в газовую среду межэлектродного пространства и способствуют ее ионизации.

При термоэлектронной эмиссии благодаря высокой температуре свободные электроны «испаряются» с поверхности металла. Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла. При автоэлектронной (холодной) эмиссии создается внешнее электрическое поле, которое изменяет потенциональный барьер у поверхности металла и облегчает выход тех электронов, которые имеют достаточную энергию для преодоления этого барьера.

- Ионизация газовой среды характеризуется степенью ионизации, т. е.

отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации).

отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации).

Степень ионизации

При полной ионизации степень ионизации равна единице. На рисунке выше представлен график зависимости степени ионизации от температуры нагрева некоторых веществ. Из графика видно, что при температуре 6000…8000 К такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь в дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свойство щелочных металлов объясняется тем, что атомы этих металлов обладают малым потенциалом ионизации.

- Потенциалом ионизации называется отношение работы выхода электрона из атома вещества к заряду этого электрона:

V = W / е,

где V—потенциал ионизации, В; W — работа выхода электрона, Дж; е — заряд электрона, Кл.

Сложные атомы, содержащие в своем составе много электронов, имеют несколько потенциалов ионизации. Первый потенциал ионизации соответствует выходу электрона, находящегося в наружной оболочке атома и слабее других связанного с ним. Выход следующих электронов, расположенных ближе к ядру и сильнее связанных с ним, требует большей работы. Поэтому вторые и последующие потенциалы ионизации, соответствующие выходам второго и последующих электронов, будут больше. Первые потенциалы VI ионизации некоторых элементов:

| Элементы | K | Na | Ba | Li | Al | Ca | Cr | Mn | C | H | O | N |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| VI | 4,32 | 5,12 | 5,19 | 5,37 | 5,96 | 6,08 | 6,74 | 7,40 | 11,22 | 13,53 | 13,56 | 14,50 |

Как видно, наименьшим потенциалом ионизации обладают калий, натрий, барий, литий, алюминий, кальций и др. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

Таким образом, электропроводность воздушного промежутка между электродами, а отсюда и устойчивое горение дуги обеспечивается эмиссией катода и объемной ионизацией газов в зоне дуги, благодаря которым в дуге перемещаются мощные потоки заряженных частиц.

Электрическая дуга постоянного тока возбуждается при соприкосновении торца электрода и кромок свариваемых деталей. Контакт в начальный момент возникает между микровыступами поверхностей электрода и свариваемой детали (рис. 1,а). Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла (рис. 1, б), которая замыкает электрическую цепь на

Рис.1

участке «электрод — свариваемая деталь». При последующем отводе электрода от поверхности детали на 2…4 мм (рис. 1, в) пленка жидкого металла растягивается, а сечение ее уменьшается, вследствие чего возрастает плотность тока и повышается температура металла. Эти явления приводят к разрыву пленки и испарению вскипевшего металла. При этом интенсивные термо- и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дyгa (рис. 1, г). Процесс возбуждения дуги кратковременен и осуществляется сварщиком в течение долей секунды.

Эти явления приводят к разрыву пленки и испарению вскипевшего металла. При этом интенсивные термо- и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дyгa (рис. 1, г). Процесс возбуждения дуги кратковременен и осуществляется сварщиком в течение долей секунды.

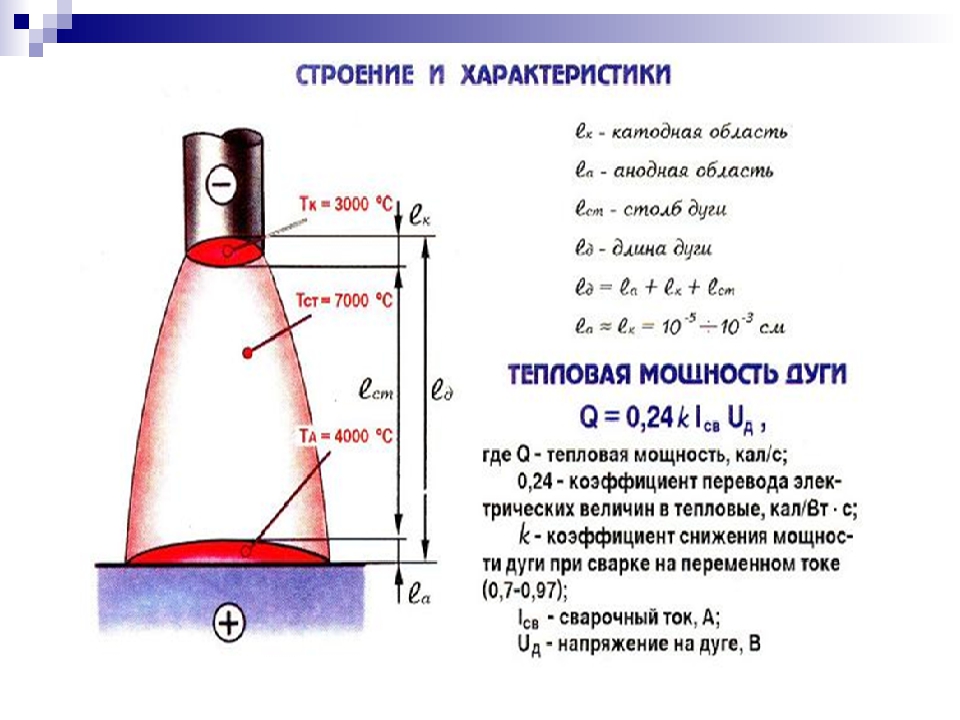

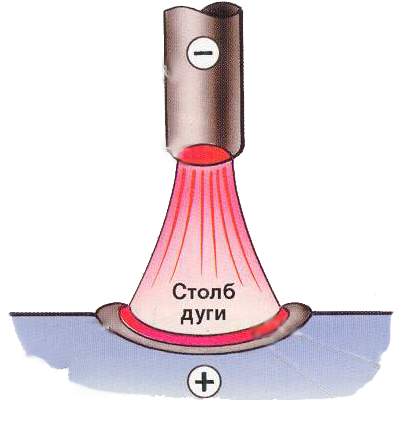

В установившейся сварочной дуге (Рис. 7, г) различают три зоны: катодную 1, анодную 3 и столба дуги 2. Катодная зона глубиной около 10-5 см, так называемое катодное пятно, расположена на торце катода (на рис. 1 электрод является катодом,а деталь—анодом). Отсюда вылетает поток свободных электронов, ионизирующих дуговой промежуток. Плотность тока на катодном пятне достигает 60…70 А/мм2. К катоду устремляются потоки положительных ионов, которые бомбардируют его и отдают свою энергию, нагревая его до температуры 2500…3000°С.

Анодная зона, называемая анодным пятном, расположена на торце анода. К анодному пятну устремляются и отдают свою энергию потоки электронов, накаляя его до температуры 2500…4000°С. Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных и ионизированных частиц. Температура в этой зоне достигает 6000…7000° С в зависимости от плотности сварочного тока.

В начальный момент для возбуждения дуги необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации невысокая и необходимо напряжение, способное сообщить свободным электронам такую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация. Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности.

- Зависимость напряжения дуги от тока и сварочной цепи называют статической вольт-амперной характеристикой дуги.

Рис.2

Вольт-амперная характеристика дуги (рис. 2, а) имеет три области: падающую 1, жесткую 2 и возрастающую 3. В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги. В области 2 (100…1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока. В области 3 напряжение возрастает вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода. Дуга области 1 горит неустойчиво и поэтому имеет ограниченное применение. Дуга области 2 горит устойчиво и обеспечивает нормальный процесс сварки.

Дуга области 1 горит неустойчиво и поэтому имеет ограниченное применение. Дуга области 2 горит устойчиво и обеспечивает нормальный процесс сварки.

Вольт-амперная характеристика дуги при ручной дуговой сварке низкоуглеродистой стали (рис. 2, б) представлена в виде кривых а (длина дуги 2 мм) и б (длина дуги 4 мм). Кривые в (длина дуги 2 мм) и г (длина дуги 4 мм) относятся к автоматической сварке под флюсом при высоких плотностях тока.

Напряжение, необходимое для возбуждения дуги, зависит: от рода тока (постоянный или переменный), длины дугового промежутка, материала электрода и свариваемых кромок, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2…4 мм, находятся в пределах 40…70 В. Напряжение (В) для установившейся сварочной дуги может быть определено по формуле

U д = a + b lд

где а — коэффициент, по своей физической сущности представляющий сумму падений напряжений в катодной и анодной зонах, В; b — коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм; lд — длина дуги, мм.

- Длиной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны. «Короткой» называют дугу длиной 2…4 мм. Длина «нормальной» дуги — 4…6 мм. Дугу длиной более 6 мм называют «длинной».

Оптимальный режим сварки обеспечивается при короткой дуге. При длинной дуге процесс протекает неравномерно, дуга горит неустойчиво, металл, проходя через дуговой промежуток, больше окисляется и азотируется, увеличиваются угар и разбрызгивание металла.

Электрическая сварочная дуга может отклоняться от своего нормального положения при действии магнитных полей, неравномерно и несимметрично расположенных вокруг дуги и в свариваемой детали. Эти поля действуют на движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называется магнитным дутьем. Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и становится заметным при сварочных токах более 300 А.

Рис.3

На отклонение дуги влияют места подвода тока к свариваемой детали (рис. 3, а, б, в) и наклон электрода (рис. 3, г). Наличие вблизи сварочной дуги значительных ферромагнитных масс также нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону эти масс.

Магнитное дутье в некоторых случаях затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу. К таким мерам относятся: сварка короткой дугой, подвод сварочного тока в точке, максимально близкой к дуге, наклон электрода в сторону действия магнитного дутья, размещение у места сварки ферромагнитных масс.

При использовании переменного тока анодное и катодное пятна меняются местами с частотой, равной частоте тока. С течением времени напряжение Uд и ток I периодически изменяются от нулевого значения до наибольшего, как показано на рис. 4 (Ux•x — напряжение зажигания дуги).

Рис. 4

4

При переходе значения тока через нуль и перемене полярности в начале и в конце каждого полупериода дуга гаснет, температура активных пятен и дугового промежутка снижается. Вследствие этого происходит деионизация газов и уменьшение электропроводности столба дуги. Интенсивнее падает температура активного пятна, расположенного на поверхности сварочной ванны в связи с отводом теплоты в массу основного металла. Повторное зажигание дуги в начале малого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. При этом установлено, что пик зажигания несколько выше, когда катодное пятно находится на основном металле. Для снижения пика зажигания, облегчения повторного зажигания дуги и повышения устойчивости ее горения применяют меры, снижающие эффективный потенциал ионизации газов в дуге. При этом электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

К этим мерам относится применение различных стабилизирующих элементов (калий, натрий, кальций и др. ), вводимых в зону дуги в виде электродных покрытий или в виде флюсов.

), вводимых в зону дуги в виде электродных покрытий или в виде флюсов.

Важное значение имеет сдвиг фаз между напряжением и током: необходимo, чтобы при переходе тока через нулевое значение напряжение было достаточным для возбуждения дуги.

Тепловые свойства сварочной дуги

Рис.5

Энергия мощных потоков заряженных частиц, бомбардирующих катод и анод, превращается в тепловую энергию электрической дуги. Суммарное количество теплоты Q (Дж), выделяемое дугой на катоде QK, аноде Qa и а столбе дуги Q0, определяется по формуле:

Q = I Uдt ,

где I — сварочный ток, A; Uд — напряжение дуги, В; t — время горения дуги, с.

При питании дуги постоянным током (рис. 11) наибольшее количество теплоты выделяется в зоне анода. Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

11) наибольшее количество теплоты выделяется в зоне анода. Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

При сварке угольным электродом температура в катодной зоне достигает 3200° С, в анодной — 3900°С, а в столбе дуги среднее значение температуры составляет 6000° С. При сварке металлическим электродом температура катодной зоны составляет около 2400° С, а анодной зоны — 2600° С.

Разная температура катодной и анодной зон и разное количество теплоты, выделяющейся в этих зонах, используются при решении технологических задач. При сварке деталей, требующих большого подвода теплоты для прогрева кромок, применяют прямую полярность, при которой анод (плюсовая клемма источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) — к электроду. При сварке тонкостенных изделий,тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые и др.), применяют сварку постоянным током обратной полярности. В этом случае катод подсоединяют к свариваемой детали, а анод — к электроду. При этом не только обеспечивается меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока определяют с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

При сварке тонкостенных изделий,тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые и др.), применяют сварку постоянным током обратной полярности. В этом случае катод подсоединяют к свариваемой детали, а анод — к электроду. При этом не только обеспечивается меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока определяют с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

При питании дуги переменным током различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятна с частотой, равной частоте тока.

Практика показывает, что в среднем при ручной сварке только 60…70% теплоты дуги используется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени, называется эффективной тепловой мощностью дуги Qэ(Дж). Она равна полной тепловой мощности дуги, умноженной на эффективный коэффициент полезного действия η нагрева металла дугой:

Qэ = I Uдη.

Величина η зависит от способа сварки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом η составляет 0,5…0,6, а при качественных электродах — 0,7…0,85. При аргонодуговой сварке потери теплоты значительны (η = 0,5…0,6). Наиболее полно используется теплота при сварке под флюсом (η = 0,85…0,93).

Наиболее полно используется теплота при сварке под флюсом (η = 0,85…0,93).

Для характеристики теплового режима процесса сварки принято определять погонную энергию дуги, т. е. количество теплоты, вводимое в металл на единицу длины однопроходного шва, измеряемое в Дж/м. Погонная энергия Qп равна отношению эффективной тепловой мощности Qэ к скорости сварки v:

Qп = Qэ/v = I Uдη/v.

Потери теплоты при ручной дуговой сварке составляют примерно 25%, из которых 20% уходят в окружающую среду через излучение и конвекцию паров и газов, а 5% — на угар и разбрызгивание свариваемого металла. При автоматической сварке под флюсом потери составляют только 17%, из которых 16% расходуются на плавление флюса и 1 % на угар и разбрызгивание. .

.

Плавление и перенос металла в дуге

Металл плавящегося электрода переходит (в виде капель различного размера) в сварочную ванну. Схематично перенос металла электрода можно представить в следующем виде. В начальный момент металл на конце электрода подплавляется и образуется слой расплавленного металла (рис. 6, а). Затем под действием сил поверхностного натяжения и силы тяжести этот слой металла принимает форму капли (рис. 6, б) с образованием у основания тонкой шейки, которая с течением времени уменьшается. Это приводит к значительному увеличению плотности тока в шейке капли. Удлинение шейки продолжается до момента касания капли поверхности сварочной ванны (рис. 6, в). В этот момент происходит короткое замыкание сварочной цепи. Резкое возрастание тока приводит к разрыву шейки и в следующее мгновение вновь возникает дуга (рис. 6, г), но уже между торцом электрода и каплей. Под давлением паров и газов зоны дуги капля с ускорением внедряется в жидкий металл сварочной ванны. При этом часть металла разбрызгивается. Затем процесс каплеобразования повторяется.

Под давлением паров и газов зоны дуги капля с ускорением внедряется в жидкий металл сварочной ванны. При этом часть металла разбрызгивается. Затем процесс каплеобразования повторяется.

Рис. 6

Установлено, что время горения дуги короткого замыкания составляет примерно 0,02…0,05 с. Частота и продолжительность короткого замыкания в значительной степени зависит от длины сварочной дуги. Чем меньше длина дуги, тем больше коротких замыканий и тем они продолжительнее.

Форма и размеры капель металла определяется силой тяжести и силами поверхностного натяжения. При сварке в нижнем положении сила тяжести способствует отрыву капли, а при потолочной сварке препятствует переносу металла электрода в шов. На размеры капель большое влияние оказывают состав и толщина электродного покрытия, а также сварочный ток. Электродное покрытие, как правило, снижает поверхностное натяжение металла почти на 25…30%. Кроме того, газообразующие компоненты покрытия выделяют большое количество газов и создают в зоне дуги повышенное давление, которое способствует размельчению капель жидкого металла. При повышении сварочного тока размер капель уменьшается. Перенос электродного металла крупными каплями имеет место при сварке на малых токах электродами с тонким покрытием. При больших плотностях сварочного тока и при использовании электродов с толстым покрытием перенос металла осуществляется в виде потока маленьких капель (струйный перенос металла).

При повышении сварочного тока размер капель уменьшается. Перенос электродного металла крупными каплями имеет место при сварке на малых токах электродами с тонким покрытием. При больших плотностях сварочного тока и при использовании электродов с толстым покрытием перенос металла осуществляется в виде потока маленьких капель (струйный перенос металла).

Рис. 7

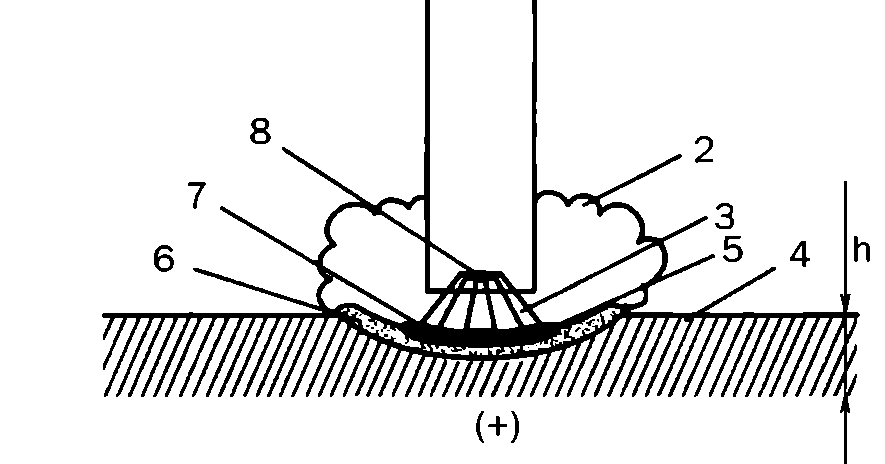

На скорость переноса капель металла в дуге действует газовое дутье, представляющее собой поток газов, направленный вдоль дуги в сторону сварочной ванны. При сварке электродом с толстым покрытием стержень 1 электрода (рис. 7) плавится быстрее и торец его оказывается несколько прикрытым «чехольчиком» 3 покрытия 2. Интенсивное газообразование в небольшом объеме «чехольчика» приводит к явлению газового дутья, ускоряющего переход капель металла в сварочную ванну.

Основным фактором, влияющим на скорость переноса металла в дуге, является электромагнитное поле. Магнитное поле оказывает сжимающее действие и ускоряет образование и сужение шейки капли, а следовательно, и отрыв ее от торца электрода. Электрическое поле, напряженность которого направлена вдоль дуги в сторону сварочной ванны, также ускоряет процесс отрыва капель. При потолочной сварке перенос капель электродного металла в сварной шов обеспечивается в основном действием магнитного и электрического полей, а также явлением газового дутья в дуге.

Магнитное поле оказывает сжимающее действие и ускоряет образование и сужение шейки капли, а следовательно, и отрыв ее от торца электрода. Электрическое поле, напряженность которого направлена вдоль дуги в сторону сварочной ванны, также ускоряет процесс отрыва капель. При потолочной сварке перенос капель электродного металла в сварной шов обеспечивается в основном действием магнитного и электрического полей, а также явлением газового дутья в дуге.

Капли металла, проходящие черёз дугу, имеют шлаковую оболочку, которая образуется от плавления веществ, входящих в покрытие электрода. Эта оболочка защищает металл капли от окисления и азотирования, обеспечивая хорошее качество металла шва.

Доля электродного металла в составе металла шва различна и зависит от способа и режима сварки, а также от вида сварного шва. При ручной сварке доля электродного металла колеблется в широких пределах (30…80%), а при автоматической сварке она составляет 30…40%.

Производительность сварки в значительной степени зависит от скорости расплавления электродного металла, которая оценивается коэффициентом расплавления αρ.

- Коэффициент расплавления численно равен массе электродного металла в граммах, расплавленной в течение одного часа, отнесенной к одному амперу сварочного тока.

Коэффициент расплавления зависит от ряда факторов. При обратной полярности коэффициент расплавления больше, чем при прямой полярности, так как температура анода выше, чем катода. Состав покрытия электрода и его толщина также влияют на коэффициент расплавления. Это объясняется, вопервых, значением эффективного потенциала ионизации газов, а во-вторых, изменением теплового баланса дугового промежутка. Коэффициент расплавления при ручной дуговой сварке составляет 6,5… 14,5 г/(А • ч). Меньшие значения имеют электроды с тонким покрытием, а большие — электроды с толстым покрытием.

- Для оценки скорости сварки пользуются коэффициентом наплавки αн.

Этот коэффициент оценивает массу электродного металла, введенного в сварной шов.

Этот коэффициент оценивает массу электродного металла, введенного в сварной шов.

Коэффициент наплавки меньше коэффициента расплавления на величину потерь электродного металла из-за угара и разбрызгивания. Эти потери при ручной сварке достигают 25…30%, а при автоматической сварке под флюсом составляют только 2…5% от количества расплавленного электродного металла. Знание этих коэффициентов позволяет произвести расчет потребного количества электродного металла для сварки шва установленного сечения и определить скорость сварки шва.

Количество металла (кг), необходимое для получения сварного шва, gн = LFρ, где L — длина свариваемого шва, м; F — площадь поперечного сечения шва, м2; ρ — плотность электродного металла, кг / м3.

Выражая это же количество металла (кг) через коэффициент наплавки, получим gн = 10-3 анIt, где ан — коэффициент наплавки, г/(А • ч); I — сварочный ток, A; t — время горения дуги, ч. Отсюда: время горения дуги (ч) t = 10-3 gн/(αнI); скорость сварки (м/ч) v = L/t.

Зная gн, можно определить необходимое количество электродного металла: gэ=gн(1+Ψ), где Ψ — коэффициент потерь металла на угар и разбрызгивание.

Кроме того, потребное количество электродного металла (кг) можно определить, зная коэффициент расплавления αρ:gэ=10-3αρIt.

Задавшись диаметром и длиной электрода, по gэ вычисляют потребное количество электродов. Диаметр стержня электрода должен соответствовать значению сварочного тока, длина стандартизована.

ЭЛЕКТРИЧЕСКАЯ СВАРОЧНАЯ ДУГА, Основные понятия

Электрическая сварочная дуга представляет собой устойчивый длительный электрический разряд в газовой среде между твердыми или жидкими электродами при высокой плотности тока, сопровождающийся выделением большого количества теплоты. Электрический разряд в газе есть электрический ток, проходящий через газовую среду благодаря наличию в ней свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложен-

ного электрического поля (разности потенциалов между электродами).

Электрон — это частица весьма малой массы, несущая элементарный (наименьший, неделимый) электрический заряд отрицательного знака. Масса электрона равна 9,1 • Ю~28г; элементарный электрический заряд равен 1,6 • 10~19 Кл. Ионом называется атом или молекула вещества, имеющая один или несколько элементарных зарядов. Положительные ионы имеют избыточный положительный заряд; они образуются при потере нейтральным атомом или молекулой одного или нескольких электронов из своей наружной (валентной) оболочки (электроны, вращающиеся в валентной оболочке атома, связаны слабее, чем электроны внутренних оболочек, и поэтому легко отрываются от атома при столкновениях или под действием облучения). Отрицательные ионы имеют избыточный отрицательный заряд; они образуются, если атом или молекула присоединяет к своей валентной оболочке лишние электроны.

Ионом называется атом или молекула вещества, имеющая один или несколько элементарных зарядов. Положительные ионы имеют избыточный положительный заряд; они образуются при потере нейтральным атомом или молекулой одного или нескольких электронов из своей наружной (валентной) оболочки (электроны, вращающиеся в валентной оболочке атома, связаны слабее, чем электроны внутренних оболочек, и поэтому легко отрываются от атома при столкновениях или под действием облучения). Отрицательные ионы имеют избыточный отрицательный заряд; они образуются, если атом или молекула присоединяет к своей валентной оболочке лишние электроны.

Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называется ионизацией. Ионизация, вызванная в некотором объеме газовой среды, называется объемной ионизацией. Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической ионизацией.

При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы; кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах на процесс ионизации начинает влиять также и излучение газа и раскаленных электронов. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить с помощью электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

При очень высоких температурах на процесс ионизации начинает влиять также и излучение газа и раскаленных электронов. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить с помощью электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняет1 ся малой концентрацией свободных электронов и ионов. Поэтому, для того чтобы вызвать в воздухе или в газе мощный электрический ток, т. е. электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами. Ионизацию можно произвести, если приложить к электродам достаточно высокое напряжение; тогда имеющиеся в газе (в малом количестве) свободные электроны и ионы будут разгоняться электрическим полем и, получив большие энергии, смогут разбить нейтральные атомы и молекулы на ионы.

При сварке из соображений техники безопасности нельзя пользоваться высокими напряжениями. Поэтому используют явления термоэлектронной и автоэлектронной эмиссий. При этом имеющиеся в металле в большом количестве свободные электроны, обладая достаточной кинетической энергией, переходят в газовую среду межэлект — родного пространства и способствуют ее ионизации.

При термоэлектронной эмиссии благодаря высокой температуре свободные электроны «испаряются» с поверхности металла. Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла. При автоэлектронной (холодной) эмиссии создается внешнее электрическое поле, которое изменяет потенциональный барьер у поверхности металла и облегчает выход тех электронов, которые имеют достаточную энергию для преодоления этого барьера.

Ионизация газовой среды характеризуется степенью ионизации, т. е. отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации).

Рис. 6 |

При полной ионизации степень ионизации равна единице. На рис. 6 представлен график зависимости степени ионизации от температуры нагрева некоторых веществ. Из графика видно, что при температуре

6000.. .8000 К такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь в дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свойство щелочных металлов объясняется тем, что атомы

Элементы. К Na Ва Li

Р, 4,32 5,12 5,19 5,37 5

Как видно, наименьшим потенциалом ионизации обладают калий, натрий, барий, литий, алюминий, кальций и др. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

Рис. 7 |

Таким образом, электропроводность воздушного промежутка между электродами, а отсюда и устойчивое горение дуги обеспечивается эмиссией катода и объемной ионизацией газов в зоне дуги, благодаря которым в дуге

этих металлов обладают малым потенциалом ионизации.

Потенциалом ионизации называется отношение работы выхода электрона из атома вещества к заряду этого электрона:

V = W / е,

где V — потенциал ионизации, В; W — работа, выхода электрона, Дж; е — заряд электрона, Кл.

Сложные атомы, содержащие в своем составе много электронов, имеют несколько потенциалов ионизации. Первый потенциал ионизации соответствует выходу электрона, находящегося в наружной оболочке атома и слабее других связанного с ним. Выход следующих электронов, расположенных ближе к ядру и сильнее связанных с ним, требует большей работы. Поэтому вторые и последующие потенциалы ионизации, соответствующие выходам второго и последующих электронов, будут больше. Первые потенциалы V, ионизации некоторых элементов:

М Са Сг Мп С Н О N,96 6,08 6,74 7,40 11,22 13,53 13,56 14,50

перемещаются мощные потоки заряженных частиц.

Электрическая дуга постоянного тока возбуждается при сопрйкоснове — нии торца электрода и кромок свариваемых деталей. Контакт в начальный момент возникает между микровыступами поверхностей электрода и свариваемой детали (рис. 7, а). Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла (рис. 7, б), которая замыкает электрическую цепь на

Контакт в начальный момент возникает между микровыступами поверхностей электрода и свариваемой детали (рис. 7, а). Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла (рис. 7, б), которая замыкает электрическую цепь на

участке «электрод — свариваемая деталь». При последующем отводе электрода от поверхности детали на 2…4 мм (рис. 7, в) пленка жидкого металла растягивается, а сечение ее уменьшается, вследствие чего возрастает плотность тока и повышается температура металла. Эти явления приводят к разрыву пленки и испарению вскипевшего металла. При этом интенсивные термо — и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дуга (рис. 7, г). Процесс возбуждения дуги кратковременен и осуществляется сварщиком в течение долей секунды.

В установившейся сварочной дуге (рис. 7, г) различают три зоны: катодную /, анодную 3 и столба дуги

2. Катодная зона глубиной около 10-5 см, так называемое катодное пятно, расположена на торце катода (на рис. 7 электрод является катодом, а деталь—анодом). Отсюда вылетает поток свободных электронов, ионизирующих дуговой промежуток. Плотность тока на катодном пятне достигает 60…70 А/мм2. К катоду устремляются потоки положительных ионов, которые бомбардируют его и отдают свою энергию, нагревая его до температуры 2500…3000°С.

Катодная зона глубиной около 10-5 см, так называемое катодное пятно, расположена на торце катода (на рис. 7 электрод является катодом, а деталь—анодом). Отсюда вылетает поток свободных электронов, ионизирующих дуговой промежуток. Плотность тока на катодном пятне достигает 60…70 А/мм2. К катоду устремляются потоки положительных ионов, которые бомбардируют его и отдают свою энергию, нагревая его до температуры 2500…3000°С.

Анодная зона, называемая анодным пятном, расположена на ‘торце анода. К анодному пятну устремляются и отдают свою энергию потоки электронов, накаляя его до температуры 2500…4000°С. Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных и ионизированных частиц. Температура в этой зоне достигает 6000…7000° С в зависимости от плотности сварочного тока.

В начальный момент для возбуждения дуги необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации невысокая и необходимо напряжение, способное сообщить свободным

5 | s’ | ||

ч | |||

‘Л ‘<8 | «г |

Рис. 8

8

электронам такую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация. Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение падает до значения, необходимого для устойчивого горения дуги.

Зависимость напряжения дуги от тока и сварочной цепи называют статической волът-амперной характеристикой дуги.

Вольт-амперная характеристика дуги (рис. 8, а) имеет три области: падающую /, жесткую 2 и возрастающую 3. В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги. В области 2 (100… 1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока. +| у/Щт

+| у/Щт

Рис. 9

Вольт-амперная характеристика дуги при ручной дуговой сварке низко

углеродистой стали (рис. 8, б) представлена в виде кривых а (длина дуги 2 мм) и б (длина дуги 4 мм). Кривые в (длина дуги 2 мм) и г (длина дуги 4 мм) относятся к автоматической сварке под флюсом при высоких плотностях тока.

Напряжение, необходимое для возбуждения дуги, зависит: от рода тока (постоянный или переменный), длины дугового промежутка, материала электрода и свариваемых кромок, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2…4 мм, находятся в пределах 40…70 В. Напряжение (В) для установившейся сварочной дуги может быть определено по формуле

Uд = о —|- Ыц

где а — коэффициент, по своей физической сущности представляющий сумму падений напряжений в катодной и анодной зонах, В Ь — коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм; /д — длина дуги, мм.

Длиной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны. «Короткой» называют дугу длиной 2…4 мм. Длина «нормальной» дуги — 4…в мм. Дугу длиной более в мм называют «длинной».

Оптимальный режим сварки обеспечивается при короткой дуге. При. длинной дуге процесс протекает неравномерно, дуга горит неустойчиво, металл, проходя через дуговой промежуток, больше окисляется и азотируется, увеличиваются угар и разбрызгивание металла.

Электрическая сварочная дуга может отклоняться от своего нормального положения при действии магнитных полей, неравномерно и несимметрично расположенных вокруг дуги и в свариваемой детали. Эти поля действуют на движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называется магнитным дутьем. Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и становится заметным при сварочных токах более 300 А..jpg)

На отклонение дуги влияют место подвода тока к свариваемой детали (рис. 9, а, б, в) и наклон электрода (рис. 9, г). Наличие вблизи сварочной дуги значительных ферромагнитных масс также нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс.

Магнитное дутье в некоторых случаях затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу. К таким мерам относятся: сварка короткой дугой, подвод сварочного тока в точке, максимально близкой к дуге, наклон электрода в сторону действия магнитного дутья, размещение у места сварки ферромагнитных масс.

При использовании переменного тока анодное и катодное пятна меняются местами с частотой, равной частоте тока. С течением времени напряжение t/д и ток / периодически изменяются от нулевого значения до наибольшего, как показано на рис. 10 (t/x-x — напряжение зажигания дуги). При переходе значения тока через нуль и перемене полярности в начале и в конце каждого полупериода дуга гаснет, температура активных пятен и дугового промежутка снижается. Вследствие этого происходит деионизация газов и уменьшение электропроводности столба дуги. Интенсивнее падает температура активного пятна, расположенного на поверхности сварочной ванны в связи с отводом теплоты в массу основного металла. Повторное зажигание дуги в начале каждого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. При этом установлено, что пик зажигания несколько выше, когда катодное пятно находится на основном металле. Для снижения пика зажигания, облегчения повторного зажигания дуги и повышения устойчивости ее горения применяют меры, снижающие эффективный потенциал ионизации газов в дуге. При этом электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

Вследствие этого происходит деионизация газов и уменьшение электропроводности столба дуги. Интенсивнее падает температура активного пятна, расположенного на поверхности сварочной ванны в связи с отводом теплоты в массу основного металла. Повторное зажигание дуги в начале каждого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. При этом установлено, что пик зажигания несколько выше, когда катодное пятно находится на основном металле. Для снижения пика зажигания, облегчения повторного зажигания дуги и повышения устойчивости ее горения применяют меры, снижающие эффективный потенциал ионизации газов в дуге. При этом электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

К этим мерам относится применение различных стабилизирующих элементов (калий, натрий, кальций и др.), вводимых в зону дуги в виде электродных покрытий или в виде флюсов.

Важное значение имеет сдвиг фаз между напряжением и током: необходимо, чтобы при переходе тока через нулевое значение напряжение было достаточным для возбуждения дуги.

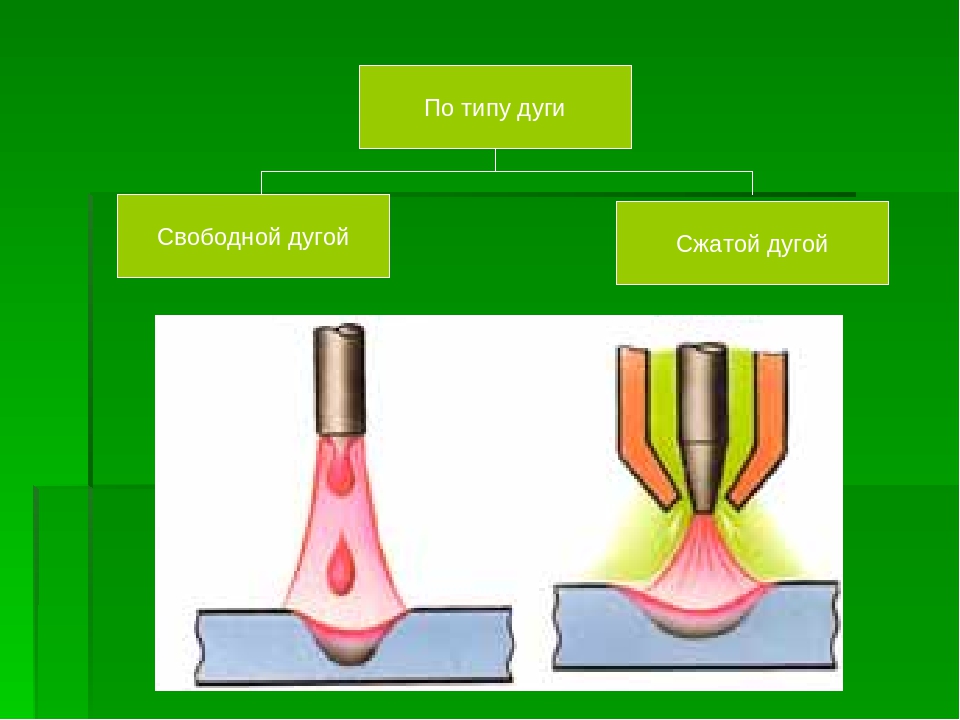

| ФPAГMEHT КНИГИ (…) ОБЩИЕ ХАРАКТЕРИСТИКИ СВАРОЧНОЙ ДУГИ Явления прохождения электрического тока через газы получили название газовых разрядов. В физике известны многие виды таких разрядов, отличающихся друг от друга главным образом величиной разрядного тока, напряжением, температурой и давлением газа (плазмы) между электродами. В технике различают и используют темный, тлеющий, дуговой, искровой и коронный разряды. Строгих количественных границ между ними провести не удается, так как один вид разряда часто переходит в другой без заметного внешнего воздействия. Однако дуговой разряд существенно отличается от других сравнительно большим током — не ниже нескольких ампер, низким напряжением — порядка десятков вольт и высокой температурой газа в разрядной области. Впервые дуговой разряд наблюдался и описан В. В. Петровым в 1802 г. Название «дуга» он получил за форму ярко светящегося шнура (столба) разряда, который в первых опытах со слаботочными разрядами изгибался вверх серповидной дужкой под действием восходящих конвективных потоков нагретого разрядом воздуха.  Хотя в большинстве других случаев, например между вертикальными электродами, в ограниченном замкнутом пространстве, аналогичный разряд не имеет дугообразной формы, первоначальное название его сохранилось. Хотя в большинстве других случаев, например между вертикальными электродами, в ограниченном замкнутом пространстве, аналогичный разряд не имеет дугообразной формы, первоначальное название его сохранилось. Дуговые разряды широко используются в технике. Они являются источниками света для прожекторов и кинопроекционной аппаратуры, в специальных лампах сверхвысокого давления СВД (до 100 am). Дуга используется в газотронах, тиратронах и ртутных выпрямителях для выпрямления тока и управления его силой и т. д. В других случаях, например между контактами многочисленных размыкателей электрического тока, дуговой разряд является весьма нежелательным явлением, так как он вызывает быстрый износ и разрушение контактов. Поэтому электрические дуги интенсивно исследуют как с целью их длительного и эффективного использования, так и возможно быстрого уничтожения. В книге рассмотрены только сварочные дуги. Они позволяют ввести в подлежащие обработке материалы удельную мощность до 10ъ втсм2 при пятне нагрева 1 — 10 мм2.  Такая концентрация энергии обеспечивает эффективный местный нагрев Такая концентрация энергии обеспечивает эффективный местный нагрев и расплавление металлов в месте соединения деталей между собой, а также резку и другие виды локальной тепловой обработки изделий. 1. ВИДЫ СВАРОЧНЫХ ДУГ По наиболее важным техническим признакам различают следующие основные группы сварочных дуг: 1 2 3 4 5 6 7 Дуги прямого действия Дуги с плавящимися электродами Дуги в парах металлов Свобод- ные дуги Установившиеся дуги Открытые Дуги Дуги постоянного тока Дуги косвенного действия Дуги с неплавящимися электродами Дуги в газах Сжатые дуги Неустановившиеся дуги Закрытые дуги Дуги переменного тока Входящие в группы виды сварочных дуг характеризуются следующими основными особенностями. 1. В дугах прямого действия подлежащие нагреву или плавлению металлы являются электродами разряда и им передается кинетическая и потенциальная энергия заряженных частиц. Поэтому электроды весьма интенсивно нагреваются и плавятся. Дуги косвенного действия располагаются у поверхностей подлежащих нагреву или плавлению изделий. Электродами таких дуг служат стержни из графита или вольфрама, не соединенные электрически с изделиями. Нагрев и плавление изделий происходит лишь за счет кинетической энергии сталкивающихся с ними частиц газа. Обычно такой нагрев мало эффективен, поэтому дуги косвенного действия применяются в тех случаях, когда требуется сравнительно небольшая теплопередача от дуги к изделиям. 2. В дугах с плавящимися электродами оба электрода в процессе осуществления сварочного процесса расплавляются, поставляя металл в общую ванну. Если один из электродов, будучи тугоплавким — вольфрамовым или графитовым, не поставляет металл в общую ванну, то дуга называется дугой с неплавящимся электродом. При увеличении тока дуги тугоплавкий электрод также может расплавиться, поэтому разновидности дуг этой группы определяются не только материалом электродов, но и режимом их горения. 3. Большинство плавящихся электродов дуги интенсивно испаряется. Пары, двигаясь от электродов в виде струи, почти полностью оттесняют из области разряда другие газы. Поэтому мары электродов определяют основные свойства таких дуг, что и обусловило их название. Когда же используются слабо испаряющиеся вольфрамовые, графитовые или искусственно охлаждаемые водой медные электроды, состав газа разрядной области с достаточной точностью определяется ее атмосферой. Последнюю образуют либо защитные газы — аргон, гелий, водород, С02 и др., подаваемые в зону дуги для ограждения металла от воздействия воздуха, либо воздух при отсутствии такой защиты. Однако по мере увеличения тока слабо испаряющиеся электроды могут испаряться интенсивно, а «дуга в газах» может стать «дугой в парах», поэтому и в этой группе разновидности дуг также определяются их режимом. 4. Дуга считается свободной, если ее развитие в пространстве не ограничено до пределов, определяемых естественными свойствами дуги. При наличии таких ограничений дуга называется сжатой. Дугу сжимают, помещая ее в узких каналах и щелях, ограничивая размеры электродов, обдувая дугу струями газов или жидкостей и т. д. 5. Дуга считается установившейся, если длительность ее существования при заданных условиях заметно превышает время протекания в ней переходных процессов и параметры дуги уже не меняются во времени. Изменения силы тока, состава атмосферы, расстояния между электродами, положения в пространстве и т. д. характеризуют неустановившиеся дуги. Однако при сравнительно медленном изменении перечисленных факторов, когда каждому их мгновенному значению соответствуют параметры дуги, близкие к установившимся при этих мгновенных значениях, такими изменениями можно пренебречь и дуги считать установившимися. Таким образом разделение дуг анализируемой группы на два вида требует их тщательного изучения. 6. Дуга считается открытой, если вокруг нее отсутствуют преграды, кроме самих электродов, исключающие или затрудняющие циркуляцию газа в околодуговом пространстве, или задерживающие излучение дуги. В случае полного ограждения дуги от окружающего пространства она становится закрытой. Примером такой дуги является дуга под флюсом. Ее атмосфера состоит только из паров электродов и ограждения — флюса. Циркуляция газовых потоков в такой дуге ограничена, излучение дуги в пространство не проникает. Возможны полузакрытые дуги и т. д. 7. Для дуг постоянного тока характерны неизменность направления тока и, как правило, небольшие колебания его силы, обусловливаемые процессами в дуге. В дугах переменного тока происходят непрерывные изменения направления и силы тока в соответствии с изменениями э. д. с. источника и процессами в дуге. Такие дуги угасают каждый раз при переходе тока через нуль и возобновляются снова в начале каждого полупериода питающего их переменного тока. Реальные сварочные дуги характеризуются одновременно несколькими перечисленными особенностями. Для примера на рис. 1 приведены фотографии дуг с плавящимися электродами в аргоне (я) и углекислом газе (б) и типичная осциллограмма (в). На концах электродов видны капли, меняющиеся, как показывают наблюдения, в объеме и по положению Рис. 1. Сварочные дуги с плавящимися электродами и типичная осциллограмма тока и напряжения дуги в пространстве. Периодически они перекрывают весь разрядный промежуток, вызывая короткое замыкание электродов и устранение разряда. При этом напряжение падает почти до нуля, а ток растет по законам, определяемым свойствами электрической цепи. Частота коротких замыканий и их длительность не постоянны После замыканий снова возбуждается дуга и т. д. Рисунок показывает, что, строго говоря, сварочная дуга с плавящимися электродами является неустановившейся дугой как по длине разрядного промежутка, так по режиму питания и положению в пространстве. В рассматриваемом случае она, возможно, несколько сжата струями защитных газов и содержит в своем составе некоторую часть паров электродов и т. д.» Естественно, что изучение таких дуг весьма затруднительно. При их описании и, тем более, изложении теории неизбежна некоторая схематизация и идеализация процессов и условий существования разряда. |

Электрическая дуга–основа РДС | Сварка и сварочное оборудование

Рубрика: Сварка и сварочное оборудование

Использование любых установок для дуговой сварки металлов, от недорогого сварочного инвертора до огромных специализированных/компьютеризированных машин, основано на тепловом воздействии дугового факела на свариваемый металл. Что же такое электрическая дуга вообще и сварочная дуга в частности?

Дуга является частным случаем электрического разряда в газообразной среде, отличающаяся устойчивостью, большой мощностью и удовлетворительной управляемостью. В общем виде разряд бывает коронный, тлеющий, искровой. Их сравнение с дуговым «собратом» выявляет технологические преимущества последнего:

- Искровой разряд обладает невысокой мощностью и протекает кратковременно;

- Коронный разряд возникает при высокой неоднородности электрического поля, значительная часть его энергии расходуется на свечение;

- Тлеющий разряд стабилен во времени и пространстве, но его образование связано с низким давлением ионизируемой среды.

Для целей практической сварки из всего «ассортимента» электрических разрядов подходит только дуговой. Это касается любого оборудования для РДС, Mig/Mag/Tig установок, стационарных EWM сварочных аппаратов и мобильного переносного оборудования. Только дуга обладает приемлемой длительностью, высокой плотностью рабочего тока и сравнительно малыми потерями напряжения – что позволяет создавать установки с высоким КПД, хорошей управляемостью и широким диапазоном обрабатываемых металлов и сварочных режимов.

Зажигание сварочной дуги

Поджиг дугового факела при MMA-сварке производится двумя основными способами:

- Выполняется замыкание цепи электродным торцом, после чего он отводится на рабочее расстояние (обычно от 3 до 6 миллиметров). При быстроте замыкания и точности отвода возникает стабильный факел. Практически все современные РДС аппараты снабжаются удобным функционалом «легкого поджига», и недорогой сварочный инвертор, и высокопрофессиональный специализированный агрегат. За счет простоты реализации, опций «Antistick» и «Hot start» данный метод является основным.

- Электродный торец только приближается к заготовке на то же расстояние оптимальной длины факела (3…6 мм), но короткого замыкания не происходит. Вместо него в питающую цепь кратковременно включают осциллятор либо другое устройство для инициирования высокочастотного импульса переменного напряжения. Происходит пробой дугового зазора, соответственно возникает дуговой разряд. Метод сложен ввиду потребности дополнительного источника импульсов, чаще используется для работы неплавящимся электродным стержнем.

Физика процесса «дуга+металл»

При первом контакте (т.е. при коротком замыкании) электродного торца со свариваемой деталью ток в области соприкосновения достигает огромных величин. Выделяется такое количество тепла, что металл заготовки (и в определенной степени сердечник электрода) плавятся сразу, мгновенно. Между плавно отводимым электродом и свариваемой кромкой возникает перемычка из композитного расплава «металл детали + материал электродного стержня». В этот момент дуги еще нет! Стабильный дуговой разряд образуется, как только жидкая перемычка разрывается, он обусловлен высокой концентрацией паров газа, металла и обмазки в узком зазоре и значительным напряжением, приложенным к заготовкам и оборудованию.

Столб дуги горит между ванной расплава и торцом электрода, захватывая электроны из области свариваемых кромок. Энергетические затраты на эмиссию электронов, «вырываемых» из области катодного пятна, составляют значительные 30-40 % от всего расхода энергии РДС-инвертора. При этом температура самого столба значительно выше, чем его «рабочей», катодной части.

Если говорить о сварке железа и стали, то бюджетное оборудование способно нагреть металл в области катода (электродного торца) до 2.200…2.300 °С. Модели от Linkoln или EWM – сварочных аппаратов премиального класса – способны «выдавать» до 2.500 °С на катоде. Между тем сам дуговой столб имеет температуру до 7.000 – 8.000 °С! На него приходится порядка 20 % падения напряжения всего процесса.

Остальная часть рабочего напряжения приходится на анодную область – поверхность детали, свариваемые кромки, область наплавки и т.д. Для стали ее прогрев составляет 2.500~2.600 °С. Область расплава шире электродного торца, имеет вогнутый профиль, падение напряжения на нем меньше, чем в других областях дуги.

Падение напряжения на электрической сварочной дуге

В технической литературе приняты следующие обозначения этого важного рабочего параметра:

UК – катодное падение;

UА – анодное;

UС – на самом столбе.

При этом сумма UК+UА слабо зависит от изменения настрое сварочного аппарата. Эта сумма в гораздо большей степени определяется характерными свойствами свариваемого металла, электродным материалом и спецификой газовой среды в межэлектродном зазоре. Поэтому гораздо удобнее следующая эмпирическая формула:

UД= К+С*LД , где:

К – сумма катодного и анодного падения напряжения;

С – коэффициент, характеризующие снижение потенциала на единицу длины дугового столба;

LД – длина дуги в стабильном рабочем режиме.

Как видно, UД непосредственно и однозначно определяется дуговым зазором при условии стабильной сварки с подобной длиной дуги. Отсюда следуют характерные значения данного параметра при основных режимах работы:

- При обычной MMA-сварке электродами с обмазочным слоем UД = 18…29 Вольт.

- При сваривании заготовок неплавящимися электродами процесс устойчив при UД =30…36 Вольт.

- При инициации дугового столба электродом с металлическим сердечником значения напряжения пробоя (зажигания) лежит в пределах 30…50 вольт.

Важной рабочей характеристикой РДС-сварки является характер переноса расплава от электродного торца в сварочную ванну. Различают мелкокапельный, крупнокапельный и струйный перенос металлического расплава. Каждый тип обладает рядом достоинств, с точки зрения производительности и качества швов чаще предпочтителен струйный перенос расплавленного металла.

Информация предоставлена интернет-гипермаркетом сварочного оборудования Тиберис — tiberis.ru

Многофункциональные сварочные инверторы для изготовления теплообменного и емкостного оборудования

На нашем заводе мы используем различные типы сварочных инверторов для изготовления теплообменных аппаратов и емкостей. Основное это сварка кожухов и корпусов оборудования, приварка патрубков и фланцев приварных для соединения с масло и водопроводами.

И конечно все емкостное оборудование изготавливаем используя многие виды инверторов в особенности для производства емкостных аппаратов вээ где корпус выполняется только сварным и к нему привариваются штампованные эллиптические днища.

Наш завод по производству теплообменников, емкостей, трубных пучков желает вам отличного настроения и покупок качественного и надежного оборудования!

ЭЛЕКТРИЧЕСКАЯ СВАРОЧНАЯ ДУГА, Основные понятия

Основы сварочного дела

Электрическая сварочная дуга представляет собой устойчивый длительный электрический разряд в газовой среде между твердыми или жидкими электродами при высокой плотности тока, сопровождающийся выделением большого количества теплоты. Электрический разряд в газе есть электрический ток, проходящий через газовую среду благодаря наличию в ней свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложен-

ного электрического поля (разности потенциалов между электродами).

Электрон — это частица весьма малой массы, несущая элементарный (наименьший, неделимый) электрический заряд отрицательного знака. Масса электрона равна 9,1 • Ю~28г; элементарный электрический заряд равен 1,6 • 10~19 Кл. Ионом называется атом или молекула вещества, имеющая один или несколько элементарных зарядов. Положительные ионы имеют избыточный положительный заряд; они образуются при потере нейтральным атомом или молекулой одного или нескольких электронов из своей наружной (валентной) оболочки (электроны, вращающиеся в валентной оболочке атома, связаны слабее, чем электроны внутренних оболочек, и поэтому легко отрываются от атома при столкновениях или под действием облучения). Отрицательные ионы имеют избыточный отрицательный заряд; они образуются, если атом или молекула присоединяет к своей валентной оболочке лишние электроны.

Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называется ионизацией. Ионизация, вызванная в некотором объеме газовой среды, называется объемной ионизацией. Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической ионизацией.

При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы; кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах на процесс ионизации начинает влиять также и излучение газа и раскаленных электронов. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить с помощью электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняет1 ся малой концентрацией свободных электронов и ионов. Поэтому, для того чтобы вызвать в воздухе или в газе мощный электрический ток, т. е. электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами. Ионизацию можно произвести, если приложить к электродам достаточно высокое напряжение; тогда имеющиеся в газе (в малом количестве) свободные электроны и ионы будут разгоняться электрическим полем и, получив большие энергии, смогут разбить нейтральные атомы и молекулы на ионы.

При сварке из соображений техники безопасности нельзя пользоваться высокими напряжениями. Поэтому используют явления термоэлектронной и автоэлектронной эмиссий. При этом имеющиеся в металле в большом количестве свободные электроны, обладая достаточной кинетической энергией, переходят в газовую среду межэлект — родного пространства и способствуют ее ионизации.

При термоэлектронной эмиссии благодаря высокой температуре свободные электроны «испаряются» с поверхности металла. Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла. При автоэлектронной (холодной) эмиссии создается внешнее электрическое поле, которое изменяет потенциональный барьер у поверхности металла и облегчает выход тех электронов, которые имеют достаточную энергию для преодоления этого барьера.

Ионизация газовой среды характеризуется степенью ионизации, т. е. отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации).

Рис. 6 |

При полной ионизации степень ионизации равна единице. На рис. 6 представлен график зависимости степени ионизации от температуры нагрева некоторых веществ. Из графика видно, что при температуре

6000.. .8000 К такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь в дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свойство щелочных металлов объясняется тем, что атомы

Элементы. К Na Ва Li

Р, 4,32 5,12 5,19 5,37 5

Как видно, наименьшим потенциалом ионизации обладают калий, натрий, барий, литий, алюминий, кальций и др. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

Рис. 7 |

Таким образом, электропроводность воздушного промежутка между электродами, а отсюда и устойчивое горение дуги обеспечивается эмиссией катода и объемной ионизацией газов в зоне дуги, благодаря которым в дуге

этих металлов обладают малым потенциалом ионизации.

Потенциалом ионизации называется отношение работы выхода электрона из атома вещества к заряду этого электрона:

V = W / е,

где V — потенциал ионизации, В; W — работа, выхода электрона, Дж; е — заряд электрона, Кл.

Сложные атомы, содержащие в своем составе много электронов, имеют несколько потенциалов ионизации. Первый потенциал ионизации соответствует выходу электрона, находящегося в наружной оболочке атома и слабее других связанного с ним. Выход следующих электронов, расположенных ближе к ядру и сильнее связанных с ним, требует большей работы. Поэтому вторые и последующие потенциалы ионизации, соответствующие выходам второго и последующих электронов, будут больше. Первые потенциалы V, ионизации некоторых элементов:

М Са Сг Мп С Н О N,96 6,08 6,74 7,40 11,22 13,53 13,56 14,50

перемещаются мощные потоки заряженных частиц.

Электрическая дуга постоянного тока возбуждается при сопрйкоснове — нии торца электрода и кромок свариваемых деталей. Контакт в начальный момент возникает между микровыступами поверхностей электрода и свариваемой детали (рис. 7, а). Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла (рис. 7, б), которая замыкает электрическую цепь на

участке «электрод — свариваемая деталь». При последующем отводе электрода от поверхности детали на 2…4 мм (рис. 7, в) пленка жидкого металла растягивается, а сечение ее уменьшается, вследствие чего возрастает плотность тока и повышается температура металла. Эти явления приводят к разрыву пленки и испарению вскипевшего металла. При этом интенсивные термо — и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дуга (рис. 7, г). Процесс возбуждения дуги кратковременен и осуществляется сварщиком в течение долей секунды.

В установившейся сварочной дуге (рис. 7, г) различают три зоны: катодную /, анодную 3 и столба дуги

2. Катодная зона глубиной около 10-5 см, так называемое катодное пятно, расположена на торце катода (на рис. 7 электрод является катодом, а деталь—анодом). Отсюда вылетает поток свободных электронов, ионизирующих дуговой промежуток. Плотность тока на катодном пятне достигает 60…70 А/мм2. К катоду устремляются потоки положительных ионов, которые бомбардируют его и отдают свою энергию, нагревая его до температуры 2500…3000°С.

Анодная зона, называемая анодным пятном, расположена на ‘торце анода. К анодному пятну устремляются и отдают свою энергию потоки электронов, накаляя его до температуры 2500…4000°С. Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных и ионизированных частиц. Температура в этой зоне достигает 6000…7000° С в зависимости от плотности сварочного тока.

В начальный момент для возбуждения дуги необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации невысокая и необходимо напряжение, способное сообщить свободным

Рис. 8

электронам такую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация. Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение падает до значения, необходимого для устойчивого горения дуги.

Зависимость напряжения дуги от тока и сварочной цепи называют статической волът-амперной характеристикой дуги.

Вольт-амперная характеристика дуги (рис. 8, а) имеет три области: падающую /, жесткую 2 и возрастающую 3. В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги. В области 2 (100… 1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. +| у/Щт

Рис. 9

Вольт-амперная характеристика дуги при ручной дуговой сварке низко

углеродистой стали (рис. 8, б) представлена в виде кривых а (длина дуги 2 мм) и б (длина дуги 4 мм). Кривые в (длина дуги 2 мм) и г (длина дуги 4 мм) относятся к автоматической сварке под флюсом при высоких плотностях тока.

Напряжение, необходимое для возбуждения дуги, зависит: от рода тока (постоянный или переменный), длины дугового промежутка, материала электрода и свариваемых кромок, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2…4 мм, находятся в пределах 40…70 В. Напряжение (В) для установившейся сварочной дуги может быть определено по формуле

Uд = о —|- Ыц

где а — коэффициент, по своей физической сущности представляющий сумму падений напряжений в катодной и анодной зонах, В Ь — коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм; /д — длина дуги, мм.

Длиной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны. «Короткой» называют дугу длиной 2…4 мм. Длина «нормальной» дуги — 4…в мм. Дугу длиной более в мм называют «длинной».

Оптимальный режим сварки обеспечивается при короткой дуге. При. длинной дуге процесс протекает неравномерно, дуга горит неустойчиво, металл, проходя через дуговой промежуток, больше окисляется и азотируется, увеличиваются угар и разбрызгивание металла.

Электрическая сварочная дуга может отклоняться от своего нормального положения при действии магнитных полей, неравномерно и несимметрично расположенных вокруг дуги и в свариваемой детали. Эти поля действуют на движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называется магнитным дутьем. Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и становится заметным при сварочных токах более 300 А.

На отклонение дуги влияют место подвода тока к свариваемой детали (рис. 9, а, б, в) и наклон электрода (рис. 9, г). Наличие вблизи сварочной дуги значительных ферромагнитных масс также нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс.

Магнитное дутье в некоторых случаях затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу. К таким мерам относятся: сварка короткой дугой, подвод сварочного тока в точке, максимально близкой к дуге, наклон электрода в сторону действия магнитного дутья, размещение у места сварки ферромагнитных масс.

При использовании переменного тока анодное и катодное пятна меняются местами с частотой, равной частоте тока. С течением времени напряжение t/д и ток / периодически изменяются от нулевого значения до наибольшего, как показано на рис. 10 (t/x-x — напряжение зажигания дуги). При переходе значения тока через нуль и перемене полярности в начале и в конце каждого полупериода дуга гаснет, температура активных пятен и дугового промежутка снижается. Вследствие этого происходит деионизация газов и уменьшение электропроводности столба дуги. Интенсивнее падает температура активного пятна, расположенного на поверхности сварочной ванны в связи с отводом теплоты в массу основного металла. Повторное зажигание дуги в начале каждого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. При этом установлено, что пик зажигания несколько выше, когда катодное пятно находится на основном металле. Для снижения пика зажигания, облегчения повторного зажигания дуги и повышения устойчивости ее горения применяют меры, снижающие эффективный потенциал ионизации газов в дуге. При этом электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

К этим мерам относится применение различных стабилизирующих элементов (калий, натрий, кальций и др.), вводимых в зону дуги в виде электродных покрытий или в виде флюсов.

Важное значение имеет сдвиг фаз между напряжением и током: необходимо, чтобы при переходе тока через нулевое значение напряжение было достаточным для возбуждения дуги.

Читайте о том как выбрать сварочный аппарат для дома или дачи. Чем такие устройства отличаются от полу- и профессиональных. Что необходимо знать перед покупкой.

В последнее время с появлением китайской техники на мировом рынке, сварочный аппарат стал наиболее популярным инструментом у владельцев частных домов, коттеджей, дач и гаражей. Учитывая соотношение цен на приобретение сварки …

Выполнение сварочных работ на строительно-монтажной площадке требует особо четкого выполнения всех правил безопасности производства работ. Сварочные работы на высоте с лесов, подмостей и люлек разрешается производить только после проверки этих …

Особенности сварочной дуги под водой, зажигание и поддержание дуги

Источником тепла при сварке под водой является электрический дуговой разряд, обычно называемый электрической дугой. Дуга горит между непрерывно оплавляющимся электродом и свариваемым изделием.

Дуга под водой обладает особенностями, существенно отличающими ее от дуги, горящей на воздухе, и влияющими па характеристики процесса сварки.

Если на воздухе температура сварочной дуги, горящей между двумя железными электродами, колеблется в пределах 5000—6000 °К, то под водой температура сварочной дуги в пределах глубин, не превышающих 10 м, составляет ориентировочно 7000—9000 °К.

Под водой дуга заключена в замкнутый парогазовый пузырь, поддерживаемый за счет испарения и разложения воды, продуктов сгорания металла изделия, электрода и его минерального покрытия.

При горении дуги в парогазовом пузыре создается противодавление. Дуга как бы сама создает условия для своего существования. Парогазовый пузырь, по данным исследований, состоит из водорода, углекислого газа, окиси углерода и в незначительном количестве углеводородов и кислорода. Как показали исследования, с увеличением давления содержание водорода в пузыре растет и доходит на глубине 100 м при сварке покрытыми электродами до 77,5%.

Повышенное давление газов в парогазовом пузыре, а также наличие значительного количества водорода обладающего высокой теплопроводностью, оказывает охлаждающее действие на дугу. Стенки пузыря подвижны, так как часть газов периодически покидает пузырь вырываясь на поверхность.

Возбуждение сварочной дуги под водой осуществляется так же, как и на поверхности, путем соприкосновения электрода с изделием.

Схема горения дуги под водой представлена на рис. 1. Под воздействием тепла дуги металл изделия расплавляется, образуя сварочную ванну. Размер ее зависит от диаметра электрода и силы сварочного тока. В центре ванны создается углубление, называемое кратером. Между дном кратера и электродом располагается столб дуги. Глубина, на которую расплавляется металл изделия под воздействием тепла дуги, называется глубиной провара.

Рис. 1. Схема горения сварочной дуги под водой

По глубине провара судят о качестве сварки. Принято считать, что, чем больше глубина провара, тем выше качество сварки. Поэтому рекомендуется сварку вести короткой дугой, чтобы получить большую глубину провара. Дуга длиной, равной диаметру электрода, называется короткой. Обычно длина дуги не превышает 3—5 мм.

В процессе сварки оплавляющийся металл электрода перемешивается с расплавленным металлом изделия и образует сварной шов, поверх которого откладывается шлак. При сгорании стержня электрода плавится покрытие (обмазка), образуя козырек, а продукты сгорания образуют облачка мути и пузырьки газа. Горение дуги сопровождается разбрызгиванием жидкого металла, обычно связанным с переходом капель в сварочную ванну.

В зависимости от состава покрытия электрода (обмазки) при ручной сварке и состава электродного стержня перенос металла с электрода в шов приобретает различные формы. Наилучшей формой, обеспечивающей высокие механические свойства, является мелкокапельный перенос, которым и характеризуется подводная аварка вручную. Схема переноса металла при электродуговой сварке представлена на рис. 2.

Рис. 2. Схема переноса металла в дуге:

а — горение дуги; б — образование капли; в — переход капли в ванну; г — первоначальное положение

В первый момент горения дуги происходит расплавление торца электрода и металла изделия. Затем под воздействием тепла дуги на торце электрода образуется капля. Под действием силы тяжести за счет ослабления сил поверхностного натяжения, а также под действием электродинамических сил, направленных вдоль оси столба дуги, капля отрывается от электрода и переходит на изделие. Затем дуга возбуждается вновь и цикл повторяется.

Сварка под водой осуществляется на постоянном токе на прямой (минус на электроде) или обратной полярности (минус на изделии) в зависимости от марки электродов и вида выполняемой работы. Возможна сварка под водой и на переменном токе, но применение его нежелательно, так как на постоянном токе ведение процесса сварки и резки легче и горение дуги более устойчивое.

Сварочная дуга является проводником электрического тока, она так же, как всякий электрический провод-пик, окружена магнитным полем. Магнитное поле дуги

При сварке крупных изделий, например суДов, коТлОв и т. д., приходит во взаимодействие с массой изделия и вызывает отклонение его от оси электрода. Дуга начинает гореть неустойчиво (блуждать), и сварка становится невозможной. Это явление носит название магнитного дутья дуги.

Рис. 3. Схема присоединения обратного провода к изделию с двух сторон:

1 — электрод; 2 — прямой провод; 3 — генератор; 4 — обратный провод; 5 — разветвление обратного провода; 6 — свариваемый металл

Блуждание дуги зависит от концентричности и толщины покрытия электродов, от распределения тока и других причин. Магнитное дутье проявляется сильнее при сварке на постоянном токе.

Один из способов борьбы с магнитным дутьем — изменение наклона электрода или изменение направления сварки, например от кромки к середине листа. Хорошие результаты дает перенесение места присоединения обратного кабеля к изделию поближе к месту сварки. Также хорошие результаты дают разветвление обратного провода и присоединение его К изделию с двух сторон.

Заметно уменьшают магнитное дутье тщательная подгонка свариваемых листов и уменьшение зазоров. Схема поста при сварке под водой приведена на рис. 4.

Рис. 4. Схема поста для сварки под водой:

1 — реостат; 2 — сварочный генератор типа СГП-3-VI; 3 — электродо-держатель; 4 — электрод; 5 — изделие

Электрическая сварочная дуга — Большая Энциклопедия Нефти и Газа, статья, страница 1

Электрическая сварочная дуга

Cтраница 1

Электрическая сварочная дуга представляет собой мощный электрический разряд в газовой среде. Газ при низкой температуре не проводит электрический ток. Газ может проводить ток только при наличии в нем электрически заряженных частиц — ионов, и в этом случае его называют ионизированным. При дуговом разряде выделяется значительное количество тепла, происходит ионизация газа. [2]