| |||||

| |||||

| |||||

| |||||

Электроды в Йошкар-Оле по выгодным ценам

Интернет-магазин «Все для сварки» предлагает купить сварочные электроды по

доступной цене, оформив доставку по

любому адресу Йошкар-Олы и по всей

России. Мы реализуем продукцию высочайшего качества и предоставляем гарантию на

все группы товаров. На нашем сайте вы можете по выгодной цене за штуку купить плавящиеся (стальные, чугунные, медные, алюминиевые) и неплавящиеся (угольные, медно-угольные, графитовые,

медно-графитовые) электроды различного диаметра, которые подходят для сварки проводов, а также изделий из чугуна,

нержавейки и других металлов.

Мы реализуем продукцию высочайшего качества и предоставляем гарантию на

все группы товаров. На нашем сайте вы можете по выгодной цене за штуку купить плавящиеся (стальные, чугунные, медные, алюминиевые) и неплавящиеся (угольные, медно-угольные, графитовые,

медно-графитовые) электроды различного диаметра, которые подходят для сварки проводов, а также изделий из чугуна,

нержавейки и других металлов.

Классификация электродов

Электродом называется металлический или неметаллический стержень, который обеспечивает подачу тока к свариваемым деталям. При выполнении операции может быть задействован один или несколько стержней, при этом есть возможность создания дополнительной дуги между ними.

На нашем сайте вы можете купить следующие виды электродов:

· Плавящиеся. Могут быть выполнены из стали, алюминия, меди или чугуна. Изделие выступает в качестве анода или катода, а также функционирует, как присадочный материал для создания сварочной ванны и сварного соединения.

· Неплавящиеся. Это угольные, графитовые или вольфрамовые элементы, обеспечивающие подачу тока к изделию. Для полноценного функционирования дополнительно применяется металлическая присадочная проволока.

Что следует учитывать при покупке?

Чтобы получить действительно качественные неразъемные соединения, следует уделять особое внимание электродам, которые вы собираетесь купить. Среди основных критериев, которые необходимо учитывать при покупке, принято выделять:

· Материал изготовления. В идеале материалы электрода и свариваемой детали должны быть по максимуму идентичны.

·

Толщина. Определяется типом оборудования, на

котором будет выполняться операция, и глубиной прилегания шва. Чем глубже будет

шов – тем больших размеров необходимо купить

электрод, и наоборот. Большинство

компактных аппаратов рассчитано на токопроводящие элементы толщиной 3 мм. Для промышленных агрегатов таких

ограничение нет – они могут работать со стержнями любых размеров.

Чем глубже будет

шов – тем больших размеров необходимо купить

электрод, и наоборот. Большинство

компактных аппаратов рассчитано на токопроводящие элементы толщиной 3 мм. Для промышленных агрегатов таких

ограничение нет – они могут работать со стержнями любых размеров.

· Пространственное положение шва. Определитесь, где будет располагаться сварное соединение и ознакомьтесь с маркировкой от производителя.

На нашем сайте вы можете

Как оформить заказ?

В нашем интернет-магазине вы можете по демократичным ценам купить электроды для сварки медных проводов, а также деталей из нержавейки и прочих металлов, оформив заказ в режиме онлайн. Для этого нужно переместить интересующие позиции в корзину и указать свои контактные данные в специальной форме. Товар поставляется по любому адресу Йошкар-Олы и в другие города РФ. Сроки и стоимость доставки определяются индивидуально для каждого клиента и зависят от расположения вашего населенного пункта.

Премиум-черный графитовый стержень сварки меди для многоразового использования

Черный значок графитовый стержень сварки меди на Alibaba.com находит множество применений как на бытовых, так и на промышленных платформах. Эти изделия являются хорошими проводниками тепла и электричества. Они обладают свойствами, которые выдерживают высокое давление и не расширяются. Точно так же графитовый стержень сварки меди не вступают в реакцию с агрессивными химическими веществами и кислотами. Черный минерал отличается прочностью, отличным качеством и нелегко ломается.

Преимущества высокого качества графитовый стержень сварки меди многочисленны. Заводы по производству аккумуляторов используют их в концевых электродах. Кроме того, в строительном секторе эти изделия используются в качестве строительных столбов и опорных балок. Являясь хорошими проводниками тепла, эти продукты хорошо подходят для промышленных процессов окраски. Поскольку они не расширяются быстро, эти изделия укрепляют стальные опоры в горячих зонах для регулирования теплового расширения. Что наиболее важно, они широко доступны на рынке.

Заводы по производству аккумуляторов используют их в концевых электродах. Кроме того, в строительном секторе эти изделия используются в качестве строительных столбов и опорных балок. Являясь хорошими проводниками тепла, эти продукты хорошо подходят для промышленных процессов окраски. Поскольку они не расширяются быстро, эти изделия укрепляют стальные опоры в горячих зонах для регулирования теплового расширения. Что наиболее важно, они широко доступны на рынке.

Желая купить премиум графитовый стержень сварки меди на Alibaba.com, покупатели должны четко ими пользоваться. В идеале пользователи должны помнить о конкретных размерах продуктов, поскольку они бывают разных размеров. Некоторые продукты содержат примеси, поэтому покупатели должны понимать качество перед покупкой. Поскольку эти продукты могут быть ядовитыми, в отношении последних соблюдаются важные меры по обеспечению безопасности упаковки.

Чистота того, что покупать, имеет ценность для покупателя. Конкурентоспособные графитовый стержень сварки меди цены на каталоги подходят для любого бюджета. Кроме того, глобальные поставщики на Alibaba.com предлагают продукты с высокой плотностью и хорошей реакционной способностью для предполагаемого рынка. Потенциальные покупатели должны найти более выгодные предложения в информативных каталогах платформы и получить большую выгоду от качества предлагаемых продуктов.

Угольные электроды в Киеве от компании «ТОВ «Київзварювання»».

Угольные электроды используются в сталелитейной промышленности, машиностроении и в судостроении. Их применяют при производстве различных металлоконструкций. С их помощью мастер может легко осуществлять поверхностную резку металла с его последующим удалением. Кроме того, рекомендуем вам использовать угольные электроды, купить которые можно на нашем складе, если вам нужно проводить следующие типы работ:

• подготовку кромок для последующей сварки,

• поверхностную воздушно-дуговую резку с ручными резаками,

• срезку наклепок,

• выплавление дефектов.

Если говорить о химическом составе таких электродов, то нужно отметить, что основным их компонентом является уголь, который смешивается со связующими компонентами – смола, деготь, металлические порошки и др.

Сварка угольным электродом медной проводки дает целый ряд технических преимуществ:

• прочное и безопасное соединение между проводами,

• минимальное сопротивление тока в месте сварки.

Что касается буквенной маркировки угольных электродов, то тут необходимо выделить такие обозначения:

• буквами «ВДК» маркируются, соответственно, воздушно-дуговые круглые (их стандартные диаметры – 6, 8, 10 мм, и длина – 30 см).

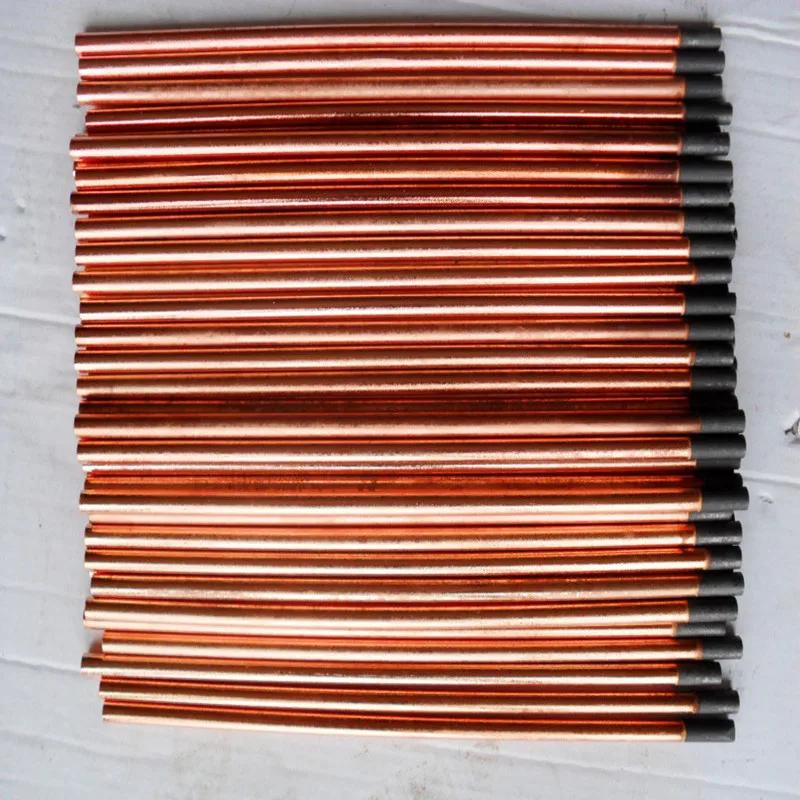

Обратите внимание, что сварка угольным электродом невозможна, если вышел срок их хранения, который составляет 1 год для омедненных электродов и 3 года – для неомедненных. Омеднение электродов проходит в заводских условиях электролитическим способом (медное покрытие должно быть сплошным, без раковин и трещин, и плотно прилегать к поверхности). Использование омедненных электродов увеличивает эксплуатационных срок для воздушно-дуговых горелок.

Что предлагает наш склад?

«Київзварювання» предлагает вам широкий спектр расходников для сварочных работ любого типа. На нашем складе вы найдете угольные (графитовые) электроды всех видов. Также у нас можно приобрести сварочную химию, аксессуары, защиту для мастеров сварочного дела и, конечно же, качественную сварочную аппаратуру.

Для постоянных клиентов и оптовых покупателей у нас разработаны многочисленные программы лояльности. Мы сотрудничаем как с крупными корпорациями, так и с частными лицами.

Резка графитовыми электродами — Энциклопедия по машиностроению XXL

При воздушно-дугов ой резке металл расплавляется теплом электрической дуги, а затем выдувается сжатым воздухом из зоны реза. При этом небольшая часть металла сгорает в кислороде, содержащемся в воздухе. Этот способ применяют для удаления дефектных мест под заварку и разделительной резки листов из нержавеющей стали толщиной до 20 мм. Резку проводят на постоянном токе угольным (графитовым) электродом с помощью специальных резаков обычно с боковой подачей сжатого воздуха под давлением 0,4—0,5 МПа.

[c.93]

При этом небольшая часть металла сгорает в кислороде, содержащемся в воздухе. Этот способ применяют для удаления дефектных мест под заварку и разделительной резки листов из нержавеющей стали толщиной до 20 мм. Резку проводят на постоянном токе угольным (графитовым) электродом с помощью специальных резаков обычно с боковой подачей сжатого воздуха под давлением 0,4—0,5 МПа.

[c.93]

Кислородно-дуговая резка заключается в том, что разрезаемый металл разогревается с помощью электрической дуги, а затем сжигается струей кислорода, подаваемой к месту реза параллельно электроду. Окислы, получаемые при сгорании металла, выдуваются из места реза этой же струей кислорода. Применяют угольные и графитовые электроды, а также специальные плавящиеся трубчатые электроды с подачей кислорода через внутреннее отверстие. Способ используется ограниченно. [c.93]

При нормальных силах тока графитовый электрод может укрепляться в нормальном электрододержателе при помощи переходного зажима (адаптера) (фиг. 56). Для резки большими силами тока применяются специальные [c.311]

В качестве неплавящихся используют угольные, графитовые и вольфрамовые электроды. Последние применяют для аргонодуговой резки алюминия, коррозионно-стойкой стали, меди малой толщины. При дуговой резке неплавящимися электродами получают низкую точность и плохую чистоту реза. [c.310]

Для дуговой резки металлическим электродом используют толстопокрытые электроды, обычно те же, что и для сварки. Род тока зависит от марки электрода. На скорость разделительной резки основное влияние оказывают толщина металла, диаметр электрода и величина тока (табл. 3.6). С увеличением толщины металла скорость резко уменьшается. Для резки угольными или графитовыми электродами используют постоянный ток прямой полярности, так как в этом случае на изделии выделяется больше теплоты. Науглероживание кромок реза затрудняет их последующую механическую резку. Ширина реза больше, чем при использовании металлического электрода. При воздушно-дуговой резке металл расплавляется угольной дугой и выдувается потоком воздуха, подаваемого параллельно электроду под давлением 0,4. .. 0,6 МПа.

[c.160]

Ширина реза больше, чем при использовании металлического электрода. При воздушно-дуговой резке металл расплавляется угольной дугой и выдувается потоком воздуха, подаваемого параллельно электроду под давлением 0,4. .. 0,6 МПа.

[c.160]

Плазмотроны. Основным рабочим (режущим) инструментом при плазменной резке является плазмотрон. Существует большое разнообразие типов и конструкций плазмотронов. Наибольшее распространение получили плазмотроны постоянного тока с газовой стабилизацией дуги и со стержневыми электродами-катодами, преимущественно неплавящимися. Наиболее важными элементами плазмотронов являются катодный узел, формирующее сопло и узел стабилизации столба дуги. В качестве катодной вставки обычно используется вольфрам. Только в плазмотронах с водяной стабилизацией, получивших ограниченное распространение, применяется расходуемый графитовый электрод. [c.220]

Сущность процесса электродуговой резки основана на том, что благодаря высокой температуре, создаваемой электрической дугой, металл плавится и, стекая, разрезает заготовку в зоне реза. Резку выполняют металлическим, угольным или графитовым электродами. Более эффективной является резка металла металлическими электродами в этом случае обеспечиваются ровная поверхность разрезаемого металла, небольшая ширина прореза и возможность применения переменного тока, [c.148]

Воздушно-дуговая резка. При этом способе резки металл расплавляется дугой, образующейся между заготовкой и неплавящимся угольным или графитовым электродом, и выдувается из полости реза сжатым воздухом, подаваемым под давлением 0,5— 0,7 МПа. Способ находит ограниченное применение для разрезки низкоуглеродистой и низколегированной стали н широко используется для поверхностной обработки металла — разделки трещин, удаления дефектных участков. [c.210]

Наибольшее применение в промышленности получили способы воздушно-дуговой и плазменно-дуговой резки. В первом случае расплавление металла осуществляется угольным (графитовым) электродом, а удаление его — концентрированным потоком воздуха. Иногда для воздушно-дуговой строжки используются специальные стальные электроды с обмазкой.

[c.142]

В первом случае расплавление металла осуществляется угольным (графитовым) электродом, а удаление его — концентрированным потоком воздуха. Иногда для воздушно-дуговой строжки используются специальные стальные электроды с обмазкой.

[c.142]

Дуговая резка. Ее применяют для разделки лома, удаления литников, прибылей в отливках резки и чугуна и цветных сплавов. Сущность процесса — выплавление металла в месте реза теплом электрической дуги. Чтобы ускорить вытекание металла, резку проводят в вертикальном или наклонном положении детали. При резке металла толщиной не более 20 мм пользуются переменным током и металлическими электродами. Резка, основанная на постоянном токе, осуществляется угольными или графитовыми электродами. Недостаток дуговой резки — неровность краев реза, большая ширина его и образование натеков металла. [c.320]

Дуговую ручную электрическую резку применяют для грубой резки металлов, например при строительных работах. Она основана на расплавлении металла дугой и удалении его из полости реза под действием силы тяжести и давления газов дуги. Разновидностью дуговой резки является воздушно-дуговая резка. При этом способе используют графитовые электроды, вдоль оси которых [c.171]

Дуговая резка производится угольным, графитовым или металлическим электродом. Графитовые электроды допускают повышенную плотность тока, дольше сохраняют заостренный конец и дают более чистый рез, чем угольные. Резка выполняется на постоянном токе при прямой полярности (минус на электроде). Дуговую резку следует производить или в горизонтальном положении разрезаемого листа или в вертикальном положении снизу вверх, так как при этом жидкий металл из места разреза удаляется лучше. [c.209]

Ориентировочная производительность дуговой резки листовой стали графитовыми электродами приведена в табл. 28. [c.209]

Производительность резки стали графитовыми электродами

[c. 209]

209]

Толщина стали, мм Диаметр графитовых электродов, мм Ток, а Производительность резки, М1Ч [c.209]

Резка под водой производится металлическими плавящимися электродами с покрытием, угольными или графитовыми электродами. Наибольшее распространение получила резка металлическим плавящимся электродом, так как она дает более узкий рез при большой производительности. Электроды изготавливаются из низкоуглеродистых стержней диаметром 6—7 мм, длиной 350— 400 мм, на которые наносится покрытие толщиной 2 мм. Покрытие должно быть защищено от воздействия воды пропиткой парафином, целлулоидным лаком или другими влагостойкими материалами. Для облегчения резки при плохой видимости можно использовать деревянную линейку, укрепленную вдоль линии реза. Вследствие того что резка происходит при интенсивном охлаждении основного металла и электрода, ток должен быть на 10— 20% больше, чем при резке на воздухе. Ниже приведены ориентировочные режимы подводной электродуговой резки стали плавящимся металлическим электродом на глубине до 10 м. [c.175]

При электродуговой по сравнению с газопламенной резкой необходимо принимать дополнительные меры. Весь токоподвод вплоть до электрода должен быть надежно изолирован, чтобы сократить д,о минимума бесполезную утечку тока. В основном резку ведут металлическим плавящимся электродом, обеспечивающим узкий рез при большой производительности. Электроды изготовляют из низкоуглеродистых сталей диаметром 6—7 мм длиной 350—400 мм, с покрытием толщиной 2 мм. Покрытие защищено от воды пропиткой парафином, целлулоидным лаком или другими влагостойкими материалами. Сила постоянного тока прямой полярности должна быть на 10—20 % больше, чем при резке на воздухе из-за сильного охлаждения основного металла и электрода. Резку выполняют методом опирания. Можно применять также угольные или графитовые электроды. [c.

227]

227]Разновидностью электродуговой резки я ляется электрокислородная резка, при этом дуга горит между изделием и трубчатым стальным электродом, через который подается режущий кислород. Используют металлические, угольные и графитовые электроды. Для электродов применяют стальные цельнотянутые трубки с наружным диаметром 5—7 мм. В угольных или графитовых электродах в осевой канал вставляют медную [c.227]

| Таблица 17 Производительность резки стали графитовыми электродами |

Недостатки дуговой резки — неровность краев реза, большая его ширина и образование натеков металла. Производится резка в вертикальном и наклонном положении детали для лучшего вытекания расплавленного металла. Применяются металлические, угольные или графитовые электроды. При применении угольных электродов используется постоянный ток. [c.316]

Сварку рекомендуется вести угольными или графитовыми электродами. Вольфрамовые электроды применять не следует, так как при сварке в среде азота образуются легкоплавкие нитриды вольфрама, в связи с чем расход вольфрама резко возрастает. [c.564]

Изготовление графитовых электродов, предназначенных для дуговой сварки или резки, стандартом не предусмотрено. Их можно изготовить из остатков или отходов электродов плавильных печей разрезкой с последующим обтачиванием. Сопротивление графита в 4 раза меньше, чем сопротивление угля, — это позволяет использовать графитовые электроды при больших плотностях тока.

[c.66]

Сопротивление графита в 4 раза меньше, чем сопротивление угля, — это позволяет использовать графитовые электроды при больших плотностях тока.

[c.66]

Резка угольными и графитовыми электродами, как и резка покрытыми электродами, характеризуется низкой производительностью и невысоким качеством реза. [c.287]

Для резки используется постоянный ток величиной от 400 до 1000 а. Величина тока выбирается в зависимости от диаметра электродов. Графитовые электроды позволяют применять ток большей силы, чем угольные электроды. Угольными электродами режут металл толщиной до 100 мм — прибыли, литники и др. Для осуществления быстрого вытекания расплавленного металла из места реза к электрической дуге подводят сжатый воздух, способствующий выдуванию металла (фиг. 259, а). В целях получения узкого реза применяют пластинчатые угольные электроды (фиг. 259, б). Производительность [c.385]

При воздушно-дуговой резке металл расплавляется дугой непла-вящимся графитовым электродом, а расплавленный металл выдувается из полости реза потоком сжатого воздуха, подаваемого параллельно электроду. Воздушно-дуговую резку можно выполнять во всех пространственных положениях. Основная область ее применения — поверхностная обработка металла (различные углубления в виде канавок, снятие лишнего или дефектного металла и т.- п.). Применяют разделительную воздушно-дуговую резку. Для воздушно-дуговой резки используют специальные резаки, представляющие собой держатель электродов, головка которого имеет сопла для подачи воздуха. [c.210]

Дуговая электрорезка металлическим электродом. Дуговая электрорезка металлическим электродом менее экономична, чем резка графитовым, вследствие расхода более дорогих электродов. В отношении производительности этот способ резки не уступает предыдущему, особенно при небольших толщинах разрезаемых металлов. Электроды для данного способа резки применяются преимущественно с толстым шлако-образуюшим покрытием, которое допускает применение больших сил тока и содержит компоненты, выделяющие кислород в атмосфере вольтовой дуги. Это приводит к частичному окислению расплавленного металла с выделением тепла. Скорость резки возрастает с увеличением диаметра электрода и силы тока ширина реза примерно равна диаметру электрода с обмазкой.

[c.312]

Это приводит к частичному окислению расплавленного металла с выделением тепла. Скорость резки возрастает с увеличением диаметра электрода и силы тока ширина реза примерно равна диаметру электрода с обмазкой.

[c.312]

Часть облицовки была удалена воздушно-дуговой резкой круглыми угольными омедненными электродами диаметром 6—10 мм по обычной технологии [Л. 2 2], а часть облицовки — с помощью воздушно-электродуго-вой строжки пластинчатыми графитовыми электродами. При этом движением электрода сверху вниз выплавлялись сварные швы между полосами, после чего облицовка легко отделялась от камеры. Оба способа при удалении облицовки обеспечили высокую производительность и хорошее качество. Разрушенный кавитацией основной металл камеры был удален поверхностной воздущно-электродуговой строжкой пластинчатыми графитовыми электродами по технологии, принятой на Каховской ГЭС,, и с такой же производительностью. [c.66]

Воздушно-дуговую резку металлов выполняют сплошным угольным или графитовым электродом, закрепляемым в электрододер-жателе. В неподвижной губке электрод од ержателя просверлены отверстия для подачи воздуха параллельно оси электрода. [c.357]

Недостатком водоэлектрической резки является сложность возбуждения дуги и начала процесса. Применяется графитовый электрод, который быстро расходуется. В связи с этим необходимо для вертикального перемещения графитового электрода в направлении сопла в процессе резки дополнительное устройство. Все это делает процесс недостаточно технологичным и надежным. Его нельзя пока использовать на машинах с программным управлением. Процесс водоэлектрической резки при соответствующем усовершенствовании аппаратуры может найти более широкое применение. [c.70]

Воздушно-дуговую резку этих сталей выполняли на постоянном токе обратной полярности пластинчатым графитовым электродом сечением 25X8 мм при силе тока 700—740 А, глубина канавки 4—6 мм, расход воздуха 20 м /ч. Результаты исследований приведены в табл. 4.19.

[c.144]

Результаты исследований приведены в табл. 4.19.

[c.144]

Первый успешный эксперимент был получен на образцах в виде бруска (рис. 2, а) из спектроскопического графита при давлении выше 13 Гн1м (130 кбар) и напряжении 16 в на емкости 0,085 ф. Временная зависимость мощности нагрева, введенной энергии и сопротивления показана на р с. 4. Мощность нагрева достигала максимума, примерно 2,2 кет, при 1 мсек и уменьшалась почти до нуля примерно за 5 мсек. Общий подвод энергии составлял примерно 6 дж. Вначале сопротивление графита резко падало, затем держалось примерно на одном уровне и, наконец, при 3,5 мсек и 5,5 дж быстро поднималось вверх и достигало размыкания цепи примерно за 6 мсек. После эксперимента было найдено, что сечение графитового бруска между графитовыми электродами было сжато в кусок черного мелкокристаллического алмаза (рис. 5). Этот материал дал обычную [c.200]

Графитовые электроды по сравнению с угольными имеют большую электропроводность и стойкость против. окисления при высоких температурах. Это позволяет вести сварку на токах повышенной плотности и снизить расход электродов. Для увеличения стойкости электроды покрывают слоем меди толщиной 0,06—0,07 мм. Электроды имеют круглую форму, конец затачивается на конус. Длина электрода 200— 300 мм, диаметр б— 25 мм. Для стабилизации горения дуги применяют электроды с каналом, заполненным порошкообразными лепкоионизирующимися веществами. Канал рааполагя-ется по центру электрода. Для поверхностной резки наряду с круглыми применяют пластинчатые электроды. [c.100]

Для воздушно-электродуговой резки применяют угольные или графитовые электроды. Графитовые электроды более стойки, чем угольные. По форме электроды бывают круглыми и пластикчатыми. Величину тока при воздушно-электродуговой резке определяют по следуюш,ей зависимости [c.128]

Газодуговая резка сталей. Воздушно-дуговую резку производят вручную резаком РВД-1 с жесткой головкой. Для питания дуги током используют наиболее мощные сварочные генераторы с напряжением холостого хода 70—90 в и падающей внешней характеристикой. Источником сжатого воздуха служат передвижные поршневые компрессоры с воздушным охлаждением. Угольные или графитовые электроды диаметром 3—10 мм используют для резки нержавеющей стали и вырезки дефектов сварных твои в толстостенных изделиях. Воз-душно-дугопая резка целесообразна ирп ре же стали толщиной до 20 мм прн этом она более прои 1Подптельна, чем кислородно-флюсовая и не дает грата на кромках.

[c.432]

Для питания дуги током используют наиболее мощные сварочные генераторы с напряжением холостого хода 70—90 в и падающей внешней характеристикой. Источником сжатого воздуха служат передвижные поршневые компрессоры с воздушным охлаждением. Угольные или графитовые электроды диаметром 3—10 мм используют для резки нержавеющей стали и вырезки дефектов сварных твои в толстостенных изделиях. Воз-душно-дугопая резка целесообразна ирп ре же стали толщиной до 20 мм прн этом она более прои 1Подптельна, чем кислородно-флюсовая и не дает грата на кромках.

[c.432]

При воздушно-дуговой резке металл расплавляется дугой не-плавяшегося угольного или графитового электрода и удаляется струей сжатого воздуха. Резку выполняют на постоянном токе обратной полярности или переменном токе. Применяют ее для поверхностной обработки металла, а также для выполнения разделительных операций — пробивки отверстий, разделки кромок и трещин. Процесс ведут специальными резаками, рассчитанными на длительную работу. [c.287]

Электродуговая резка металла. С помощью электрической дуги можно производить резку стали, чугуна, латуни и других металлов (фиг. 259). Разрез образуется благодаря расправлению металла электрической дугой и вытекания жидкого металла и шлака из места реза. Для электродуговой резки применяются угольные и графитовые электроды диаметром от 12 до 25 мм. [c.385]

Электроды медные для сварки — Металогика

Электроды медные – разновидность сварочного материала, использующегося для сварки меди и медных сплавов, а так же различных цветных металлов. Наиболее распространены изделия из бронзы и бронзово-хромого сплава, а для плазменной резки применяют электроды из чистой меди.

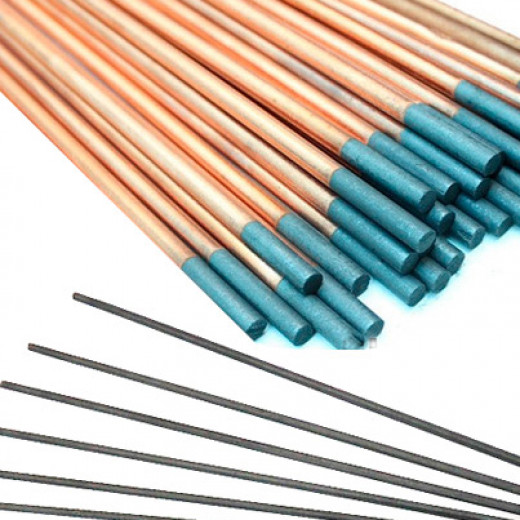

Для резки цветных металлов используется так же электрод медно-графитовый, или, так называемый, омедненный. Он представляет из себя стержень с медным покрытием по всей поверхности, кроме конца. Сварка осуществляется постоянным током обратной полярности.

Классификация электродов

При выборе электродов не стоит забывать, что их качество значительно влияет на конечный результат сварки: вид шва и дальнейшие эксплуатационные характеристики изделия. Вы можете купить медные электроды ведущих производителей мира в компании «МЕТАЛОГИКА». У нас большой выбор изделий для различных видов работ: медные электроды для сварки МН-5, МНЖ5-1, МН-5 предназначенные для сваривания труб и трубопроводов, стержни МНЖ5-1, которые применяются для сварки медных и бронзовых изделий.

Уточнить стоимость и наличие товара Вы можете у наших менеджеров.

| марка | размер | кол-во в пачке |

|---|---|---|

| ОК-94.25 | 2,5х350 мм | 1 пч.=5,4 кг. |

| ОК-94.25 | 3,2х350 мм | 1 пч.=4,8 кг. |

| ОК-94.25 | 4,0х350 мм | 1 пч.=15,6 кг. |

| ОК-94.35 | 2,5х300 мм | 1 пч.=4,2 кг. |

| ОК-94.35 | 3,2х350 мм | 1 пч.=4,8 кг. |

Сделать заявку

| марка | размер | кол-во в пачке |

|---|---|---|

| ОК-96.20 | 2,5х350 мм | 1 пч.=4 кг. |

| ОК-96.20 | 3,2х350 мм | 1 пч.=4 кг. |

| ОК-96.40 | 2,5х350 мм | 1 пч.=4 кг. |

| ОК-96.40 | 3,2х350 мм | 1 пч.=4 кг. |

| ОК-96.50 | 2,5х350 мм | 1 пч.=4 кг. |

| ОК-96.50 | 3,2х350 мм | 1 пч.=4 кг. |

Сделать заявку

5 причин выбрать графитовые электроды, пропитанные медью

Написано Graphel . Размещено в Без рубрики.

Графит, пропитанный медью, — это материал, обладающий свойствами как графита, так и меди. Это графитовый материал, изготовленный с контролируемой степенью взаимосвязанной пористости, которая затем пропитывается медью за счет капиллярного действия в печи.

Магазины обычно используют медь для изготовления электродов, когда им необходимо обеспечить лучшую чистоту поверхности и лучшую промывку. Обычно они используют графит, когда им необходимо обеспечить мелкие детали и более высокую скорость съема металла. Графит, пропитанный медью, выбирается для электродов, когда гарантируется качество обоих материалов. Магазин, ищущий материал, который обеспечивает лучшую чистоту поверхности и лучшую промывку, в то же время способный удерживать более мелкие детали или обеспечивать более высокую скорость съема металла, может найти пропитанный медью графит.

Графит, пропитанный медью, обладает следующими характеристиками:

1. Повышенная электропроводность и механическая прочность

Электропроводность — это результат движения электрически заряженных частиц. В случае меди одиночный валентный электрон движется с небольшим сопротивлением и вызывает реакцию отталкивания. Медь не взаимодействует с углеродом; два элемента по существу не смешиваются. Медь осаждается в феррите, что приводит к закалке.

2. Это электродный материал с низким значением удельного сопротивления, который позволяет максимизировать количество энергии.

Электрическое сопротивление — это полное сопротивление прохождению электрического тока или потоку электронов. Сопротивление зависит от протекающего тока. Медная пропитка снижает общее сопротивление графита, позволяя быстрее проходить большему количеству энергии.

3. Графит, пропитанный медью, сочетает в себе преимущества легкости изготовления графита, а также устойчивости к горению и «безопасности» меди.

Графит — материал, который довольно легко обрабатывать. Как и углерод, графит — неметаллическое вещество с чрезвычайно высокой температурой сублимации, которое обеспечивает сопротивление высокотемпературным дугам. Это мелкозернистый материал, который, как правило, обладает лучшими характеристиками эрозии и износа. Пропитка меди стабилизирует эрозию и износ, обеспечивая безопасность при ожогах.

4. Графит, пропитанный медью, можно использовать для обработки карбидных материалов.

Карбид очень плотный и медленно обрабатывается.Карбидная электроэрозионная обработка приводит к более высокому коэффициенту износа, а удаление металла происходит медленно. Электроды из пропитанного медью графита могут работать с обратной полярностью и с высокой частотой, что позволяет использовать энергию, необходимую для сжигания карбидных материалов.

5. Графит, пропитанный медью, обеспечивает хорошее качество поверхности.

Графитовые и медные электроды обеспечивают сравнительно высокую шероховатость поверхности материалов при более высоких значениях импульсного тока. Пропитанные медью графитовые электроды обеспечивают низкие значения шероховатости поверхности при высоком разрядном токе, что обеспечивает хорошее качество поверхности.

Если вам нужна более качественная отделка, лучше обработайте пропитанный графит. Сплавы, пропитанные медью, также обеспечивают стабильную обработку в неблагоприятных условиях, таких как плохая промывка или когда оператор не очень опытен в применении.

Графит, пропитанный медью, — это материал, обладающий свойствами как графита, так и меди. Это отличная альтернатива, когда гарантировано качество обоих материалов. Это когда магазину нужна экономичная альтернатива, требующая хорошей отделки.

Пять причин использовать электроды EDM с графитом — Aerospace Manufacturing

Давно ведутся споры о том, какой материал электродов для электроэрозионной обработки лучше — графит или медь.

Одна из основных причин, по которой люди исторически использовали медь для электроэрозионной обработки (EDM), заключается в том, что она чище в их рабочей среде, но разве на этом преимущества материала заканчиваются?

Сегодня, когда более 70% мирового рынка предпочитают использовать графитовые электродные материалы вместо меди (всего 95% в Соединенных Штатах), возникает вопрос: почему в ваших электроэрозионных электроэрозионных приложениях выбирают графит, а не медь?

Здесь Erodex более подробно рассматривает различия между двумя материалами и выделяет пять причин, по которым графит, вероятно, будет наиболее подходящим для ваших нужд EDM-приложений.

Стоимость электрода

Что касается стоимости материала, обычно считается, что медь дешевле графита. Это часто является результатом сравнения цены на медный материал с доступными более дорогими сортами графита. Доказано, что благодаря широкому спектру доступных графитовых материалов некоторые марки EDM более экономичны, чем медь. Кроме того, в большинстве сравнений не учитывается стоимость механической обработки электрода. Значительная экономия средств может быть достигнута, если выбрать графит вместо меди, что достигается за счет сокращения времени обработки и скорости резки, меньшего времени на изготовление электродов, более быстрого электроэрозионного сверления и повышения производительности электроэрозионных станков.Например, из-за мягких «пластичных» характеристик меди материал часто является «липким», и для успешной обработки этого материала необходимо изменить традиционные методы обработки, такие как подачи и скорости. Это приводит к увеличению времени обработки и увеличению затрат. Для сравнения, графит можно обрабатывать традиционным способом намного проще и быстрее, и даже с более дорогими графитовыми материалами затраты на обработку часто компенсируют любую экономию, которая достигается при выборе меди.

Разнообразие материалов

Графит производится с широким диапазоном характеристик материала, что позволяет подобрать свойства материала электродов в соответствии с областью применения электроэрозионной обработки. В менее важных областях применения с характеристиками электрода, имеющими большой радиус, открытый допуск или минимальные требования к электроэрозионной обработке, следует использовать электрод с крупными частицами, меньшей прочностью и экономичной ценой. Однако высокодетализированный электрод EDM с критическими характеристиками, исключительными допусками и строгими требованиями к EDM повлечет за собой более качественный графитовый электрод, соответствующий потребностям этого приложения. С другой стороны, видов меди, доступных на рынке, немного, и они сводят к минимуму возможность сопоставления характеристик материала с областью применения электроэрозионной обработки, что ограничивает оптимальные характеристики.

В менее важных областях применения с характеристиками электрода, имеющими большой радиус, открытый допуск или минимальные требования к электроэрозионной обработке, следует использовать электрод с крупными частицами, меньшей прочностью и экономичной ценой. Однако высокодетализированный электрод EDM с критическими характеристиками, исключительными допусками и строгими требованиями к EDM повлечет за собой более качественный графитовый электрод, соответствующий потребностям этого приложения. С другой стороны, видов меди, доступных на рынке, немного, и они сводят к минимуму возможность сопоставления характеристик материала с областью применения электроэрозионной обработки, что ограничивает оптимальные характеристики.

Деталь электрода

Медь не обладает способностью управлять плотностью тока так же эффективно, как графит, который исключительно хорошо работает при высокой плотности тока даже со сложной геометрией, что позволяет проектировать различные сложные детали механической обработки на одном и том же электроде. В результате количество электродов, необходимых для выполнения работы, значительно сокращается.

Благодаря большому количеству марок графита, предлагаемых Erodex, он может тщательно выбрать подходящий материал для конкретной работы.Графит можно выбрать в зависимости от требуемой отделки поверхности, срока службы электрода, скорости резания или металлургии работы. Однако при работе с медью существует только одна форма, и невозможно точно выбрать оптимальную спецификацию материала.

Производительность EDM

Операторы электроэрозионных станков знают, что чрезмерный износ приводит к необходимости использования дополнительных электродов или частому ремонту. Графит может обеспечить износ электрода менее 1% по отношению к глубине резания при работе с более агрессивными параметрами станка.Это означает, что, в отличие от меди, высокая сила тока и более длительное время работы фактически сохраняют графитовый электрод.

В аэрокосмической отрасли при работе с очень тонкими электродами с мелкими деталями медь уязвима для любого грубого обращения и физических повреждений. Давление, приложенное к тонкому сечению меди, вызовет движение, которое может остаться незамеченным, что приведет к дальнейшим проблемам с производительностью на более позднем этапе. С другой стороны, графит либо находится в правильном состоянии, либо явно сломан, что значительно снижает риск использования электрода в производстве.

Некоторые фирмы подвергают проволочной эрозии свои электроды и вводят их в заблуждение, полагая, что проволокой эродировать графит нельзя. В противоположность этому, Erodex проверил эрозию графита проволокой и проверил ее без поломок и со скоростью, сравнимой с таковой для меди.

Поверхность

Медные электроды обеспечивают очень прекрасную поверхность. Благодаря усовершенствованной технологии сегодняшних электроэрозионных станков разрыв в чистоте поверхности между графитом и медью значительно сократился.Например, электроды из мелкозернистого графита могут обеспечивать качество поверхности, аналогичное поверхности меди, при этом обеспечивая гораздо более высокие скорости и значительно сниженный износ электродов.

www.Erodex.com

Майк РичардсонТеги

Подпишитесь на нашу БЕСПЛАТНУЮ рассылку новостей

Статьи по теме

Последние статьи

Разница между графитовым электродом и медным электродом

1: возрастающая сложность геометрии пресс-формы и разнообразие областей применения продукции приводят к все более и более точной разгрузке машины. Графитовый электрод имеет преимущества, заключающиеся в простоте обработки, высокой скорости съема при разрядной обработке, небольших потерях графита, и поэтому некоторые из группы заказчиков искровых машин отказались от медного электрода и графитового электрода. Кроме того, некоторые электроды особой формы не могут быть изготовлены из меди, но графит легко формуется, а медный электрод тяжелый, не подходит для обработки большого электрода, эти факторы привели к частичной группе клиентов искровых установок из-за графитового электрода.

Графитовый электрод имеет преимущества, заключающиеся в простоте обработки, высокой скорости съема при разрядной обработке, небольших потерях графита, и поэтому некоторые из группы заказчиков искровых машин отказались от медного электрода и графитового электрода. Кроме того, некоторые электроды особой формы не могут быть изготовлены из меди, но графит легко формуется, а медный электрод тяжелый, не подходит для обработки большого электрода, эти факторы привели к частичной группе клиентов искровых установок из-за графитового электрода.

2: графитовый электрод легко обрабатывать, и скорость обработки намного выше, чем у медного электрода.Например, процесс фрезерования графита, скорость обработки от 2 до 3 раз быстрее, чем обработка других металлов и отсутствие необходимости в дополнительной ручной обработке, а медный электрод требует шлифовки рабочей силы. Аналогично, если использовать высокоскоростной центр обработки графита

электрод графитовый

Производственный электрод, скорость будет быстрее, эффективнее, но при этом не будет проблем с пылью. В этих процессах выбор подходящего инструмента и твердости графита может снизить износ инструмента и повреждение меди.Если сравнить время фрезерования графитового электрода и графитового электрода медного электрода, то графит на 67% быстрее, чем у медного электрода. В целом обработка графитового электрода на 58% быстрее, чем обработка медного электрода. Таким образом, время обработки значительно сокращается, а также снижаются затраты на производство.

3: конструкция графитового электрода отличается от традиционного медного электрода. Многие пресс-формы обычно используют медный электрод для черновой обработки и чистовой обработки с разной величиной резерва, а графитовый электрод используется почти столько же резерва.Это сокращает количество CAD / CAM и машинной обработки, поскольку одной этой причины достаточно для значительного повышения точности полости пресс-формы.

Как использовать графитовые материалы и другие важные факторы, которые следует учитывать, — это, конечно, фабрика по производству пресс-форм путем преобразования медного электрода в графитовый электрод. Прежде всего, должно быть ясно. Сегодня часть группы заказчиков электроискровых станков, использующих электроэрозионную обработку графитовым электродом, исключающую процесс полировки полости пресс-формы и химического полирования, по-прежнему может достичь желаемой чистоты поверхности.Без увеличения времени и процесса полировки медный электрод не сможет изготовить такую заготовку. Кроме того, графит делится на разные уровни, в конкретном приложении с использованием соответствующих уровней графита и параметров электрического искрового разряда для достижения идеального эффекта обработки, если в искровой машине с графитовым электродом используются обслуживающий персонал и медный электрод с одинаковыми параметрами. , то результат бы неутешительный. Если материал электрода строго контролируется, графитовый электрод может быть расположен в состоянии без потерь (менее 1%) при черновой обработке, но медный электрод не используется.

Прежде всего, должно быть ясно. Сегодня часть группы заказчиков электроискровых станков, использующих электроэрозионную обработку графитовым электродом, исключающую процесс полировки полости пресс-формы и химического полирования, по-прежнему может достичь желаемой чистоты поверхности.Без увеличения времени и процесса полировки медный электрод не сможет изготовить такую заготовку. Кроме того, графит делится на разные уровни, в конкретном приложении с использованием соответствующих уровней графита и параметров электрического искрового разряда для достижения идеального эффекта обработки, если в искровой машине с графитовым электродом используются обслуживающий персонал и медный электрод с одинаковыми параметрами. , то результат бы неутешительный. Если материал электрода строго контролируется, графитовый электрод может быть расположен в состоянии без потерь (менее 1%) при черновой обработке, но медный электрод не используется.

Графит имеет следующую медь, не может соответствовать качественным характеристикам:

Скорость обработки: высокоскоростное фрезерование и черновая обработка в 3 раза больше, чем у меди; высокоскоростной процесс фрезерования в 5 раз больше, чем у меди.

Обрабатываемость хорошая, можно добиться сложного геометрического моделирования

Легкий вес, меньшая плотность меди 1/4, электрододержатель

Можно уменьшить количество отдельных электродов, поскольку их можно объединить в комбинацию электродов

Хорошая термическая стабильность, отсутствие деформации и заусенцев.

Преимущества графита | Мерсен США

Графит имеет множество преимуществ, которые сделали его наиболее широко используемым материалом для электроэрозионных электродов.

- Легко обрабатывать.

- Очень устойчив к тепловым ударам.

- Обладает низким коэффициентом теплового расширения (в 3 раза ниже, чем у меди), что гарантирует стабильность геометрии электрода при электроэрозионной обработке.

- Выпускается крупными блоками.

- Не плавится, а сразу переходит из твердого состояния в газообразное при 3400 ° C,

- , который снижает износ.

- Его плотность в 5 раз ниже, чем у меди, поэтому электроды легче.

- Обеспечивает более высокую скорость съема металла, чем медь, с меньшим износом.

- Он имеет уникальную характеристику, заключающуюся в том, что степень износа имеет тенденцию к уменьшению с увеличением пикового тока.

Подробнее о графите

Графит, используемый для электроэрозионной обработки, представляет собой изотропный материал с размером зерен от нескольких микрон до примерно 20 микрон.В 1970-х годах усовершенствования, внесенные производителями графита (изотропные свойства, стабильное качество, крупногабаритные заготовки) в сочетании с появлением электроэрозионных станков, оснащенных генераторами iso-plus, позволили графиту стать наиболее часто используемым материалом для электродов для электроэрозионной обработки.

Можно выделить три отдельные группы графита:

1. Крупнозернистый графит (около 20 мкм) с низкой плотностью (1,76 г / см3)

2. Мелкозернистый графит (~ 10 мкм) высокой плотности (1.82 г / см3)

3. Очень мелкозернистый графит (~ 4 мкм) с плотностью более 1,86 г / дм3

Более крупнозернистый графит используется для обработки в черновых режимах, в то время как мелкозернистый графит обеспечивает наилучшее качество обработки поверхности для чистовых операций. Поскольку графит стал более доступным, цеха электроэрозионной обработки часто имеют в наличии два или даже три типа или марки графита. Менее дорогой крупнозернистый графит для черновой обработки; затем следует более мелкозернистый графит для чистовой обработки или сочетание черновой и чистовой обработки; и, возможно, дорогой очень мелкозернистый графит для чистовой отделки и прецизионных операций.

Почему графит?

Графит имеет ряд преимуществ перед другими материалами. Устойчив к тепловым ударам. Это единственный материал, механические свойства которого увеличиваются с увеличением температуры. Он имеет низкий КТР для геометрической стабильности. Легко обрабатывается. Он не плавится, а сублимируется при очень высокой температуре (3400 ° C), и, наконец, его плотность ниже (в пять раз меньше, чем у меди), что означает более легкие электроды. Графит удаляет материал лучше, чем медь или медь-вольфрам, но при этом медленнее изнашивается.Скорость износа имеет тенденцию уменьшаться по мере увеличения разряда, в отличие от меди, износ которой увеличивается при более высоких токах. Следовательно, графит подходит для обработки больших электродов, поскольку работа с высокой силой тока сокращает время черновой обработки.

Хотя графит склонен к аномальному разряду, этого можно избежать за счет качественной промывки и снижения интенсивности разряда во время обработки с отрицательной полярностью. Однако из-за этого компромисса обработка карбидов вольфрама сложнее, чем с медно-вольфрамовыми электродами.Кроме того, поскольку графит представляет собой керамику, он чувствителен к механическим ударам и, следовательно, требует осторожного обращения и обработки.

Сравнение марок графита

Не рекомендуется сравнивать один сорт графита с другим, просто глядя на физические свойства, без тестирования производительности графита в реальных операциях EDM. Однако ниже приводится список физических свойств графита, которые в некоторой степени влияют на производительность при электроэрозионных операциях.

- кажущаяся плотность

- средний размер зерна

- удельное электрическое сопротивление

- прочность на изгиб

- твердость

(PDF) Характеристики медных и графитовых электродов при электроэрозионной обработке инструментальной стали XW42

журнал технологии обработки материалов 20 1 (2008) 570–573

домашняя страница журнала: www.elsevier.com/locate/jmatprotec

Работа медных и графитовых электродов при электроэрозионной обработке

инструментальной стали XW42

C.Х. Че Харон ∗, J.A. Гани, Ю. Бурхануддин, Ю.К. Сеонг, С.Ю. Swee

Кафедра машиностроения и материаловедения, инженерный факультет, Национальный университет Малайзии,

43600 Банги, Селангор, Малайзия

информация о статье

Ключевые слова:

EDM

Текущие

Скорость съема материала

Износ электродов скорость

аннотация

Электроэрозионная обработка (EDM) — это процесс использования явления удаления электрического разряда

в диэлектрике, поэтому электрод играет важную роль, которая

влияет на скорость съема материала и инструмент скорость износа.В этой статье характеристики механической обработки

были исследованы при обработке инструментальной стали XW42 при двух значениях тока (3 A

и 6 A), трех диаметрах (10, 15 и 20 мм) и керосине в качестве диэлектрика. Результаты

показывают, что скорость съема материала выше, а коэффициент относительного износа электрода ниже

с медным электродом, чем с графитовым электродом. Увеличение силы тока и диаметра электрода

снизили скорость износа инструмента, а также скорость съема материала.

© 2007 Elsevier B.V. Все права защищены.

1. Введение

Электроэрозионная обработка (EDM) основана на разрушающем воздействии электрической искры на оба используемых электрода. Чтобы

получить максимальный съем металла с минимальным износом на

, электрод инструмента, рабочий материал и инструмент должны быть установлены на положительный и отрицательный электроды

соответственно. EDM

, обычно используемый в производстве инструментов, штампов и пресс-форм для

обработки термообработанных материалов из инструментальной стали.Термообработанный материал инструментальной стали

попадает в группу труднообрабатываемых материалов

при использовании обычного процесса механической обработки.

Высокая скорость износа инструмента — одна из основных проблем электроэрозионного станка

. Коэффициент износа, определяемый как объем металла, потерянного из

инструмента, деленный на объем металла, удаленного из рабочего материала

, варьируется в зависимости от инструмента и используемых рабочих материалов

(Boothroyd, 1981; McGeough, 1988). Высокий износ инструмента приводит к неточному измерению

.

По этим причинам подходящая комбинация

материала заготовки и инструмента была изучена предыдущими исследователями

. Bhattacharyya et al. описали влияние повышения температуры поверхности на

как на электроде, так и на заготовке

(Bhattacharya et al., 1981). Патель и др. заявил, что

∗ Автор, ответственный за переписку. Тел .: +603 8921 6516; факс: +603 8925 9659.

Адрес электронной почты: [email protected] (C.H. Che Haron).

скорость эрозии анода увеличивается с увеличением тока,

, но уменьшается с увеличением времени импульса (Patel et al., 1989).

Che Haron et al. изучили корреляцию между током

и обрабатываемостью инструментальной стали AISI 1045 с твердостью

230 HB с использованием медных электродов (Che Haron et al.,

2001). Сингх и др. Подробно исследовали скорость съема материала, износ инструмента

, качество поверхности и диаметральный перерез на стали En-31, инструмент

, и пришли к выводу, что медно-алюминиевый электрод

дает наилучшую скорость обработки (Singh и другие.,

2004).

Хо и Ньюман заявили, что

можно разделить на три основных направления исследований в области электроэрозионной обработки: производительность обработки

измерения, влияние параметров процесса и конструкции и

производственных электродов. Они пришли к выводу, что производительность обработки зависит от износа и качества поверхности (Ho and

Newman, 2003).

В этой статье описывается износ медных и графитовых электродов

при обработке инструментальной стали XW42.Скорость съема материала

и скорость износа электрода были выбраны в качестве исследуемых факторов обрабатываемости. Результаты

будут использованы для выбора оптимального электрода и комбинации рабочего материала

0924-0136 / $ — см. Предварительный документ © 2007 Elsevier B.V. Все права защищены.

doi: 10.1016 / j.jmatprotec.2007.11.285

Медно-графитовый электрод премиум-класса по лучшим ценам

Эффективная покупка. медно-графитовый электрод на Alibaba.com и получите лучший опыт покупок. Эти. Медно-графитовый электрод используется для нескольких процессов в различных отраслях промышленности из-за их высокой электропроводности и способности выдерживать экстремальные температуры. Эти электроды обладают высокой степенью чистоты и идеально подходят для использования в процессах сварки металлов.В зависимости от мощности и области применения. Медно-графитовые электроды делятся на четыре типа, которые вы можете легко приобрести на Alibaba.com, не выходя из дома.Электроды типа RP (регулярной мощности) представляют собой формованные графитовые колонны, используемые для плавки кремния, стального лома и желтого фосфора в электродуговых печах. Электроды типа ВД (большой мощности) изготавливаются из нефтяного и игольчатого кокса и угольного пека и используются в электродуговых печах для производства стали. Электроды типа SHP (сверхвысокой мощности) изготавливаются из игольчатого кокса и угольного пека в фиксированных пропорциях и используются в печах для производства стали. Электроды типа UHP (сверхвысокой мощности) состоят в основном из игольчатого кокса и используются для переработки стали.

Поскольку они обладают малым сопротивлением и коэффициентом теплового расширения, а также высокой стойкостью к окислению, коррозии, термическим ударам и высоким температурам, а также высокой электропроводностью, они. медно-графитовый электрод имеет широкое применение. В основном они используются в электродуговых печах для производства стали. В настоящее время это единственный доступный материал, который может проводить электричество, а также выдерживать экстремальные температуры. Они также используются при рафинировании стали и других процессах плавки, таких как электролитическая плавка алюминия.Они используются для литья пластмасс под давлением с помощью процесса, называемого электроэрозионной обработкой.

Просмотрите ряд эффективных. медно-графитовый электрод только на Alibaba.com — гарантированные предложения и отличные цены. Изучите разнообразие предлагаемых размеров и типов. Найдите точное. медно-графитовый электрод для удовлетворения ваших потребностей.

Какой электрод выбрать — графит или медь?

Когда приходит время решить, использовать ли в магазине графитовые или медные электроды, важно смотреть на общую картину.Необходимо учитывать приложение, для которого будет использоваться электроэрозионный электродвигатель, в зависимости от того, какой тип электрода может быть выбран.

Раньше медь была единственным доступным вариантом, однако с увеличением доступности графита и его марок использование графита для электродов значительно увеличилось за последние несколько лет.

В этом блоге мы рассмотрим преимущества и недостатки обоих, которые помогут вам решить, что лучше всего подходит для ваших нужд.

Преимущества графитовых электродов

Графит обладает рядом преимуществ.Обработка графита в зависимости от марки очень проста. Его можно разрезать, просверлить, отшлифовать до любого нужного размера и формы. Графит может сверлить срез в три раза быстрее, чем медь, и обеспечивает отличную чистоту поверхности.

Еще одно огромное преимущество графита — отсутствие заусенцев при его обработке. Графитовый материал можно обрабатывать на высокоскоростном стане, и из него легче вырезать сложные формы и формы. Самое главное, что после резки материала постобработка не требуется.

Графит имеет очень высокую температуру плавления, что снижает износ.Формы можно вырезать одним или двумя электродами на электроэрозионном станке с ЧПУ с минимальным износом.

Недостатки графитовых электродов

Если ваш EDM старый, то иногда вы можете обнаружить частицы графитовой пыли на полу или рядом с машинами. Однако более новые высокоскоростные машины не сталкиваются с этой проблемой. Еще один важный момент — обработка графита должна быть настолько хорошей, насколько вам нужно в форме. Если на графите слишком много следов износа, они, как правило, воспроизводятся на форме.

Преимущества медных электродов при электроэрозионной обработке

Самым большим преимуществом меди является зеркальная поверхность. Однако для этого требуется, чтобы медь обрабатывалась на станке с ЧПУ с правильной настройкой и идеальной техникой промывки. Это особенно полезно в полостях меньшего размера или полостях сложной геометрической формы, которые относительно трудно полировать.

Кроме того, медь лучше подходит для электроэрозионной обработки, даже если система промывки плохая.Если эродированная часть не промывается, может быть возможно получить непульсирующий прямой поток тока от электрода к заготовке. С медными электродами такие случаи задерживаются.

Недостатки медных электродов

Медь — более твердый металл по сравнению с графитом. Медь также имеет очень низкую температуру нагрева. При быстром нагреве медные электроды имеют тенденцию к прилипанию или плавлению. Еще один недостаток по сравнению с графитовыми электродами — образование заусенцев.Независимо от того, какие меры предосторожности вы принимаете, в большинстве случаев медные электроды необходимо будет подвергнуть процессу удаления заусенцев.

Заключение

Медные и графитовые электроды имеют ряд преимуществ и ограничений. Решение о выборе правильного типа электрода должно приниматься только после тщательного рассмотрения требований к скорости и чистовой обработке для безопасной обработки материала.