Сварка конструкционных низкоуглеродистых и низколегированных сталей

Сварка конструкционных низкоуглеродистых и низколегированных сталей

Электроды для сварки низкоуглеродистых и низколегированных сталей — АНО-4, МР-3, МР-3С синие, ОЗС-4, ОЗС-6, ОЗС-12, УОНИ-13/45, УОНИ-13/55 вы можете заказать позвонив по телефонам (495) 799-59-85, 967-13-04

Состав и свойства сталей:

Углерод является основным легирующим элементом в углеродистых конструкционных сталях и определяет механические свойства сталей этой группы. Повышение его содержания усложняет технологию сварки и затрудняет возможности получения равнопрочного сварного соединения без дефектов. Стали с содержанием углерода до 0,25% относятся к низкоуглеродистым. По качественному признаку углеродистые стали разделяют на две группы: обыкновенного качества и качественные. По степени раскисления стали обыкновенного качества обозначают: кипящую — кп, полуспокойную — пс и спокойную — сп. Кипящая сталь, содержащая не более 0,07% Si, получается при неполном раскислении металла марганцем.

Сталь углеродистую обыкновенного качества в соответствии с ГОСТ 380—71 подразделяют на три группы. Сталь группы А поставляют по механическим свойствам и для производства сварных конструкций не используют (группу А в обозначении стали не указывают; например, СтЗ. Сталь группы Б поставляют по химическому составу, а группы В по химическому составу и механическим свойствам. Перед обозначением марки этих сталей указывают их группу, например, БСтЗ, ВСтЗ. Полуспокойную сталь марок 3 и 5 производят с обычным и повышенным содержанием марганца (после номера марки ставят букву Г). Стали ВСт1, ВСт2, ВСтЗ всех степеней раскисления и сталь ВСтЗГпс, а также стали БСт1, БСт2, БСтЗ всех степеней раскисления и сталь БСтЗГпс поставляются с гарантией свариваемости. Для ответственных конструкций используют сталь группы В.

Сталь группы А поставляют по механическим свойствам и для производства сварных конструкций не используют (группу А в обозначении стали не указывают; например, СтЗ. Сталь группы Б поставляют по химическому составу, а группы В по химическому составу и механическим свойствам. Перед обозначением марки этих сталей указывают их группу, например, БСтЗ, ВСтЗ. Полуспокойную сталь марок 3 и 5 производят с обычным и повышенным содержанием марганца (после номера марки ставят букву Г). Стали ВСт1, ВСт2, ВСтЗ всех степеней раскисления и сталь ВСтЗГпс, а также стали БСт1, БСт2, БСтЗ всех степеней раскисления и сталь БСтЗГпс поставляются с гарантией свариваемости. Для ответственных конструкций используют сталь группы В.

Углеродистую качественную сталь с нормальным (марки 10, 15 и 20) и повышенным (марки 15Г и 20Г) содержанием марганца поставляют в соответствии с ГОСТ 1050—74 и ГОСТ 4543—71. Она содержит пониженное количество серы. Стали этой группы для изготовления конструкций применяют в горячекатаном состоянии и в меньшем объеме после нормализации или закалки с отпуском (термоупрочнение).

Стали, содержащие специально введенные элементы, которые отсутствуют в углеродистых сталях, называют легированными. Марганец считают легирующим компонентом при содержании его в стали более 0,7% по нижнему пределу, а кремний — при содержании свыше 0,4%. Поэтому углеродистые стали марок ВСт3Гпс, ВСт3Гпс, 15Г и 20Г с повышенным содержанием марганца по свариваемости следует отнести к низколегированным конструкционным сталям. Легирующие элементы, вводимые в сталь, образуя с железом, углеродом и другими элементами твердые растворы и химические соединения, изменяют ее свойства. Это повышает механические свойства стали и, в частности, снижает порог хладноломкости. В результате появляется возможность снизить массу конструкций.

В промышленности при производстве сварных конструкций широко используют низкоуглеродистые низколегированные стали. Суммарное содержание легирующих элементов в этих сталях не превышает 4,0% (не считая углерода), а углерода 0,25%.

Суммарное содержание легирующих элементов в этих сталях не превышает 4,0% (не считая углерода), а углерода 0,25%.

В зависимости от вводимых в сталь легирующих элементов низколегированные стали разделяют на марганцовистые, кремнемарганцовистые, хромокремненикелемедистые и т. д. Наличие марганца в сталях повышает ударную вязкость и хладноломкость, обеспечивая удовлетворительную свариваемость. По сравнению с другими низколегированными сталями марганцовистые стали позволяют получать сварные соединения более высокой прочности при знакопеременных и ударных нагрузках. Введение в низколегированные стали небольшого количества меди (0,3—0,4%) повышает стойкость стали против коррозии (атмосферной и в морской воде). Для изготовления сварных конструкций низколегированные стали используют в горячекатаном состоянии. Термическая обработка улучшает механические свойства стали, которые, однако, зависят от толщины проката. Особенно важно, что при этом может быть достигнуто значительное снижение температуры порога хладноломкости.

Общие сведения о свариваемости:

Рассматриваемые стали обладают хорошей свариваемостью. Технология их сварки должна обеспечивать определенный комплекс требований, основными из которых являются равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварном шве. Для этого механические свойства металла шва и околошовной зоны должны быть не ниже нижнего предела механических свойств основного металла. В некоторых случаях конкретные условия работы конструкций допускают снижение отдельных показателей механических свойств сварного соединения. Однако в большинстве случаев, особенно при сварке ответственных конструкций, швы не должны иметь трещин, непроваров, пор, подрезов. Геометрические размеры и форма швов должны соответствовать требуемым. Сварное соединение должно быть стойким против перехода в хрупкое состояние. В отдельных случаях к сварному соединению предъявляют дополнительные требования.

Механические свойства металла шва и сварного соединения зависят от его структуры, которая определяется химическим составом, режимом сварки и предыдущей и последующей термической обработкой. Химический состав металла шва зависит от доли участия основного и электродного металлов в образовании шва и взаимодействий между металлом и шлаком и газовой фазой. При сварке рассматриваемых сталей состав металла шва незначительно отличается от состава основного металла. В металле шва меньше углерода для предупреждения образования структур закалочного характера при повышенных скоростях охлаждения. Возможное снижение прочности металла шва, вызванное уменьшением содержания углерода, компенсируется легированием металла через проволоку, покрытие или флюс марганцем и кремнием. При сварке низколегированных сталей необходимое количество легирующих элементов в металле шва обеспечивается также и путем их перехода из основного металла.

Повышенные скорости охлаждения металла шва способствуют увеличению его прочности, однако при этом снижаются пластические свойства и ударная вязкость. Это объясняется изменением количества и строения перлитной фазы. Скорость охлаждения металла шва определяется толщиной свариваемого металла, конструкцией сварного соединения, режимом сварки и начальной температурой изделия. Влияние скорости охлаждения в наибольшей степени проявляется при дуговой сварке однослойных угловых швов и последнего слоя многослойных угловых и стыковых швов при наложении их на холодные, предварительно сваренные швы. Металл многослойных швов, кроме последних слоев, подвергающийся действию повторного термического цикла сварки, имеет более благоприятную мелкозернистую структуру. Поэтому он обладает более низкой критической температурой перехода в хрупкое состояние. Пластическая деформация, возникающая в металле шва под действием сварочных напряжений, также повышает предел текучести металла шва. Свойства сварного соединения зависят не только от свойств металла шва, но и от свойств основного металла в околошовной зоне.

Рисунок 1. Схема строения зоны термического влияния сварного шва при дуговой сварке

При сварке низкоуглеродистых сталей на участке неполного расплавления металл нагревается в интервале температур между линиями солидуса и ликвидуса, что приводит к частичному расплавлению (оплавлению) зерен металла. Пространство между нерасплавившимися зернами заполняется жидкими прослойками расплавленного металла, который может содержать элементы, вводимые в металл сварочной ванны. Это может привести к тому, что состав металла на этом участке будет отличаться от состава основного металла, а из-за нерасплавившихся зерен основного металла — и от состава наплавляемого металла.

На участке перегрева в результате нагрева в интервале температур от 1100— 1150 0С до температур линии солидуса металл полностью переходит в состояние аустенита. При этом происходит рост зерна, размеры которого увеличиваются тем более, чем выше нагрет металл выше температуры точки АС3. Даже непродолжительное пребывание металла при температурах свыше 1100 0С приводит к значительному увеличению размера зерен. После охлаждения это может привести к образованию неблагоприятной видманштеттовой структуры. На участке нормализации (полной перекристаллизации) металл нагревается незначительно выше температур точки АС3, и поэтому он имеет мелкозернистую структуру с высокими механическими свойствами. На участке неполной перекристаллизации металл нагревается до температур между точками АС1 и АС3, поэтому этот участок характеризуется почти неизменившимися первоначальными ферритными и перлитными зернами и более мелкими зернами феррита и перлита после перекристаллизации, а также сфероидизацией перлитных участков.

На участке неполной перекристаллизации металл нагревается до температур между точками АС1 и АС3, поэтому этот участок характеризуется почти неизменившимися первоначальными ферритными и перлитными зернами и более мелкими зернами феррита и перлита после перекристаллизации, а также сфероидизацией перлитных участков.

На участке рекристаллизации металл нагревается в интервале температур от 500—550 0С до температуры точки АС1, и поэтому по структуре он незначительно отличается от основного. Если до сварки металл подвергается пластической деформации, то при нагреве в нем происходит сращивание раздробленных зерен основного металла — рекристаллизация. При значительной выдержке при этих температурах может произойти значительный рост зерен. Механические свойства металла этого участка могут несколько снизиться вследствие разупрочнения из-за снятия наклепа.

При нагреве металла в интервале температур от 100 до 500 0С (участок синеломкости) его структура в процессе сварки не претерпевает видимых изменений. Однако металл на этом участке может обладать пониженной пластичностью и несколько повышенной прочностью. У некоторых сталей, содержащих повышенное количество кислорода и азота (обычно кипящих), металл на этом участке имеет резко сниженную ударную вязкость и сопротивляемость разрушению.

Однако металл на этом участке может обладать пониженной пластичностью и несколько повышенной прочностью. У некоторых сталей, содержащих повышенное количество кислорода и азота (обычно кипящих), металл на этом участке имеет резко сниженную ударную вязкость и сопротивляемость разрушению.

При многослойной сварке, ввиду многократного воздействия термического цикла сварки на основной металл в околошовной зоне, строение и структура зоны термического влияния несколько изменяются. При сварке длинными участками после каждого последующего прохода предыдущий шов подвергается своеобразному отпуску. При сварке короткими участками шов и околошовная зона длительное время находятся в нагретом состоянии. Кроме изменения структур, это увеличивает и протяженность зоны термического влияние. Наличие в низколегированных сталях легирующих элементов (которые растворяются в феррите и измельчают перлитную составляющую) тормозит при охлаждении процесс распада аустенита и действует равносильно некоторому увеличению скорости охлаждения. Поэтому при сварке в зоне термического влияния на участках где металл нагревается выше температур точки АС1, (при повышенных скоростях охлаждения), могут образовываться закалочные структуры. При этом металл нагревающийся до температур значительно выше температуры точки АС3, будет иметь более грубозернистую структуру. При сварке термических упрочненных сталей на участках рекристаллизации и синеломкости может произойти отпуск металла, характеризующийся структурой сорбита отпуска, с понижением его прочностных свойств. Технология изготовления сварных конструкций из низколегированных сталей должна предусматривать минимальную возможность появления в зоне термического влияния закалочных структур, способных привести к холодным трещинам, особенно при сварке металла больших толщин. При сварке термически упрочненных сталей следует принять меры, предупреждающие разупрочнение стали на участке отпуска.

Поэтому при сварке в зоне термического влияния на участках где металл нагревается выше температур точки АС1, (при повышенных скоростях охлаждения), могут образовываться закалочные структуры. При этом металл нагревающийся до температур значительно выше температуры точки АС3, будет иметь более грубозернистую структуру. При сварке термических упрочненных сталей на участках рекристаллизации и синеломкости может произойти отпуск металла, характеризующийся структурой сорбита отпуска, с понижением его прочностных свойств. Технология изготовления сварных конструкций из низколегированных сталей должна предусматривать минимальную возможность появления в зоне термического влияния закалочных структур, способных привести к холодным трещинам, особенно при сварке металла больших толщин. При сварке термически упрочненных сталей следует принять меры, предупреждающие разупрочнение стали на участке отпуска.

При электрошлаковой сварке структура металла швов может характеризоваться наличием зоны 1 крупных столбчатых кристаллов (рисунок 2,а), которые растут в направлении, обратном отводу тепла, зоны 2 тонких столбчатых кристаллов, характеризуемой меньшей величиной зерна и несколько большим их отклонением в сторону теплового центра, и зоны 3 равноосных кристаллов, располагающейся посередине шва. Строение швов зависит от способа электрошлаковой сварки, химического состава металла шва и режима сварки. Повышение содержания в шве углерода и марганца увеличивает, а уменьшение интенсивности теплоотвода, наоборот, уменьшает ширину зоны.

Строение швов зависит от способа электрошлаковой сварки, химического состава металла шва и режима сварки. Повышение содержания в шве углерода и марганца увеличивает, а уменьшение интенсивности теплоотвода, наоборот, уменьшает ширину зоны.

Рисунок 2. Схема строения структур металла шва при электрошлаковой сварке

При сварке проволочными электродами могут быть только первые две зоны (рисунок 2,б) или какая-либо одна из них. Металл швов, имеющих структуру зоны 2, имеет пониженную стойкость против кристаллизационных трещин. Медленное охлаждение швов при электрошлаковой сварке в интервале температур фазовых превращений способствует тому, что их структура характеризуется грубым ферритно-перлитным строением с утолщенной оторочкой феррита по границам кристаллов. Термический цикл околошовной зоны при электрошлаковой сварке характеризуется ее длительным нагревом и выдержкой при температурах перегрева и медленным охлаждением. Поэтому в ней могут образовываться грубые видманштеттовы структуры, которые по мере удаления от линии сплавления сменяются нормализованной мелкозернистой структурой. В зоне перегрева может наблюдаться падение ударной вязкости, что устраняется последующей термической обработкой (нормализация с отпуском). Термический цикл электрошлаковой сварки, способствуя распаду аустенита в области перлитного и промежуточного превращений, благоприятен при сварке низколегированных сталей, так как способствует подавлению образования закалочных структур.

В зоне перегрева может наблюдаться падение ударной вязкости, что устраняется последующей термической обработкой (нормализация с отпуском). Термический цикл электрошлаковой сварки, способствуя распаду аустенита в области перлитного и промежуточного превращений, благоприятен при сварке низколегированных сталей, так как способствует подавлению образования закалочных структур.

Основным фактором, определяющим после окончания сварки конечную структуру металла в отдельных участках зоны термического влияния, является термический цикл, которому подвергался металл в этом участке при сварке. Решающими факторами термического цикла сварки являются максимальная температура, достигаемая металлом в рассматриваемом объекте, и скорость его охлаждения. Ширина и конечная структура различных участков зоны термического влияния определяется способом и режимом сварки, составом и толщиной основного металла.

Рассмотренное выше разделение зоны термического влияния является приближенным. Переход от одного структурного участка к другому сопровождается промежуточными структурами. Кроме того, диаграмму железо — углерод мы рассматривали статично, в какой-то момент существования сварочной ванны. В действительности температура в точках зоны термического влияния изменяется во времени в соответствии с термическим циклом сварки.

Кроме того, диаграмму железо — углерод мы рассматривали статично, в какой-то момент существования сварочной ванны. В действительности температура в точках зоны термического влияния изменяется во времени в соответствии с термическим циклом сварки.

Обеспечение равнопрочности сварного соединения при дуговой сварке низкоуглеродистых и низколегированных нетермоупрочненных сталей обычно не вызывает затруднений. Механические свойства металла околошовной зоны зависят от конкретных условий сварки и от вида термической обработки стали до сварки. При сварке низкоуглеродистых горячекатаных (в состоянии поставки) сталей при толщине металла до 15 мм на обычных режимах, обеспечивающих небольшие скорости охлаждения, структуры металла шва и околошовной зоны примерно такие, какие были рассмотрены выше. Повышение скоростей охлаждения при сварке на форсированных режимах металла повышенной толщины, а также однопроходных угловых швов при отрицательных температурах и т. д. может привести к появлению в металле шва и на участках перегрева полной и неполной рекристаллизации в околошовной зоне закалочных структур. Повышение содержания в стали марганца увеличивает эту вероятность. При этих условиях даже при сварке горячекатаной низкоуглеродистой стали марки ВСтЗ не исключена возможность получения в сварном соединении закалочных структур. Если эта сталь перед сваркой прошла термическое упрочнение — закалку, то в зоне термического влияния шва на участках рекристаллизации и синеломкости будет наблюдаться отпуск металла, т. е. снижение его прочностных свойств. Изменение этих свойств зависит от погонной энергии, типа сварного соединения и условий сварки.

Повышение содержания в стали марганца увеличивает эту вероятность. При этих условиях даже при сварке горячекатаной низкоуглеродистой стали марки ВСтЗ не исключена возможность получения в сварном соединении закалочных структур. Если эта сталь перед сваркой прошла термическое упрочнение — закалку, то в зоне термического влияния шва на участках рекристаллизации и синеломкости будет наблюдаться отпуск металла, т. е. снижение его прочностных свойств. Изменение этих свойств зависит от погонной энергии, типа сварного соединения и условий сварки.

Изменение свойств металла шва и околошовной зоны при сварке низколегированных сталей проявляется более значительно. Сварка горячекатаной стали способствует появлению закалочных структур на участках перегрева и нормализации. Механические свойства металла изменяются больше, чем при сварке низкоуглеродистых сталей. Термическая обработка низколегированных сталей — чаще всего закалка (термоупрочнение) с целью повышения их прочности при сохранении высокой пластичности, усложняет технологию их сварки. На участках рекристаллизации и синеломкости происходит разупрочнение стали под действием высокого отпуска с образованием структур преимущественно троостита или сорбита отпуска. Это разупрочнение тем больше, чем выше прочность основного металла в результате закалки. В этих процессах решающее значение имеет скорость охлаждения металла шва и в первую очередь погонная энергия при сварке. Повышение погонной энергии сварки сопровождается снижением твердости и расширением разупрочненной зоны. Околошовная зона, где наиболее резко выражены явления перегрева и закалки, служит вероятным местом образования холодных трещин при сварке низколегированных сталей.

На участках рекристаллизации и синеломкости происходит разупрочнение стали под действием высокого отпуска с образованием структур преимущественно троостита или сорбита отпуска. Это разупрочнение тем больше, чем выше прочность основного металла в результате закалки. В этих процессах решающее значение имеет скорость охлаждения металла шва и в первую очередь погонная энергия при сварке. Повышение погонной энергии сварки сопровождается снижением твердости и расширением разупрочненной зоны. Околошовная зона, где наиболее резко выражены явления перегрева и закалки, служит вероятным местом образования холодных трещин при сварке низколегированных сталей.

Таким образом, получение при сварке низколегированных сталей, особенно термоупрочненных, равнопрочного сварного соединения вызывает некоторые трудности и поэтому требует применения определенных технологических приемов (сварка короткими участками нетермоупрочненных сталей и длинными участками термоупрочненных и др.). Протяженность участков зоны термического влияния, где произошло изменение свойств основного металла под действием термического цикла сварки (разупрочнение или закалка), зависит от способа и режима сварки, состава и толщины металла, конструкции сварного соединения и др.

В процессе изготовления конструкций из низкоуглеродистых и низколегированных сталей на заготовительных операциях и при сварке в зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. Попадая при наложении последующих швов под сварочный нагрев до температур около 300 0С, эти зоны становятся участками деформационного старения, приводящего к снижению пластических и повышению прочностных свойств металла и возможному возникновению холодных трещин, особенно при низких температурах или в местах концентрации напряжений. Высокий отпуск при 600— 650 0С в этих случаях является эффективным средством восстановления свойств металла. Высокий отпуск применяют и для снятия сварочных напряжений. Нормализации подвергают сварные конструкции для улучшения структуры отдельных участков сварного соединения и выравнивания их свойств. Термическая обработка, кроме закалки сварных соединений в тех участках соединения, которые охлаждались с повышенными скоростями, приведшими к образованию в них неравновесных структур закалочного характера (угловые однослойные швы, последние проходы, выполненные на полностью остывших предыдущих), снижает прочностные и повышает пластические свойства металла в этих участках. При сварке короткими участками по горячим, предварительно наложенным швам замедленная скорость охлаждения металла шва и околошовной зоны способствует получению равновесных структур. Влияние термической обработки в этом случае сказывается незначительно. При электрошлаковой сварке последующая термическая обработка мало изменяет механические свойства металла рассматриваемых зон. Однако нормализация приводит к резкому возрастанию ударной вязкости.

При сварке короткими участками по горячим, предварительно наложенным швам замедленная скорость охлаждения металла шва и околошовной зоны способствует получению равновесных структур. Влияние термической обработки в этом случае сказывается незначительно. При электрошлаковой сварке последующая термическая обработка мало изменяет механические свойства металла рассматриваемых зон. Однако нормализация приводит к резкому возрастанию ударной вязкости.

Швы, сваренные на низкоуглеродистых сталях всеми способами сварки, обладают удовлетворительной стойкостью против образования кристаллизационных трещин. Это обусловлено низким содержанием в них углерода. Однако при сварке на низкоуглеродистых сталях, содержащих углерод по верхнему пределу (свыше 0,20%), угловых швов и первого корневого шва в многослойных швах, особенно с повышенным зазором, возможно образование в металле шва кристаллизационных трещин, что связано в основном с неблагоприятной формой провара (узкой, глубокой). Легирующие добавки в низколегированных сталях могут повышать вероятность образования кристаллизационных трещин. Все низкоуглеродистые и низколегированные стали хорошо свариваются всеми способами сварки плавлением. Обычно не имеется затруднений, связанных с возможностью образования холодных трещин, вызванных образованием в шве или околошовной зоне закалочных структур. Однако в сталях, содержащих углерод по верхнему пределу и повышенное содержание марганца и хрома, вероятность образования холодных трещин в указанных зонах повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях предупреждение трещин достигается предварительным подогревом до 120—200 0С. Предварительная и последующая термическая обработка сталей, использующихся в ответственных конструкциях, служит для этой цели, а также позволяет получить необходимые механические свойства сварных соединений (высокую прочность или пластичность, или их необходимое сочетание).

Все низкоуглеродистые и низколегированные стали хорошо свариваются всеми способами сварки плавлением. Обычно не имеется затруднений, связанных с возможностью образования холодных трещин, вызванных образованием в шве или околошовной зоне закалочных структур. Однако в сталях, содержащих углерод по верхнему пределу и повышенное содержание марганца и хрома, вероятность образования холодных трещин в указанных зонах повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях предупреждение трещин достигается предварительным подогревом до 120—200 0С. Предварительная и последующая термическая обработка сталей, использующихся в ответственных конструкциях, служит для этой цели, а также позволяет получить необходимые механические свойства сварных соединений (высокую прочность или пластичность, или их необходимое сочетание).

Подготовку кромок и сборку соединения под сварку производят в зависимости от толщины металла, типа соединения и способа сварки согласно соответствующим ГОСТам или техническим условиям. Свариваемые детали для фиксации положения кромок относительно друг друга и выдерживания необходимых зазоров перед сваркой собирают в универсальных или специальных сборочных приспособлениях или с помощью прихваток. Длина прихватки зависит от толщины металла и изменяется в пределах 20—120 мм при расстоянии между ними 500— 800 мм. Сечение прихваток равно примерно 1/3 сечения шва, но не более 25—30 мм2. Прихватки выполняют покрытыми электродами или на полуавтоматах в углекислом газе. При сварке прихватки следует переплавлять полностью, так как в них могут образовываться трещины из-за высокой скорости теплоотвода. Перед сваркой прихватки тщательно зачищают и осматривают. При наличии в прихватке трещины ее вырубают или удаляют другим способом. При электрошлаковой сварке детали, как правило, устанавливают с зазором, расширяющимся к концу шва. Фиксацию взаимного положения деталей производят скобами, установленными на расстоянии 500—1000 мм друг от друга, удаляемыми по мере наложения шва. При автоматических способах дуговой и электрошлаковой сварки в начале и конце шва устанавливают заходные и выходные планки.

Свариваемые детали для фиксации положения кромок относительно друг друга и выдерживания необходимых зазоров перед сваркой собирают в универсальных или специальных сборочных приспособлениях или с помощью прихваток. Длина прихватки зависит от толщины металла и изменяется в пределах 20—120 мм при расстоянии между ними 500— 800 мм. Сечение прихваток равно примерно 1/3 сечения шва, но не более 25—30 мм2. Прихватки выполняют покрытыми электродами или на полуавтоматах в углекислом газе. При сварке прихватки следует переплавлять полностью, так как в них могут образовываться трещины из-за высокой скорости теплоотвода. Перед сваркой прихватки тщательно зачищают и осматривают. При наличии в прихватке трещины ее вырубают или удаляют другим способом. При электрошлаковой сварке детали, как правило, устанавливают с зазором, расширяющимся к концу шва. Фиксацию взаимного положения деталей производят скобами, установленными на расстоянии 500—1000 мм друг от друга, удаляемыми по мере наложения шва. При автоматических способах дуговой и электрошлаковой сварки в начале и конце шва устанавливают заходные и выходные планки.

Сварка стыковых швов вручную или полуавтоматами в защитных газах и порошковыми проволоками выполняется на весу. При автоматической сварке требуются приемы, обеспечивающие предупреждение прожогов и качественный провар корня шва. Это достигается применением остающихся или съемных подкладок, ручной или полуавтоматической в среде защитных газов подварки корня шва, флюсовой подушки и других приемов. Для предупреждения образования в швах пор, трещин, непроваров и других дефектов свариваемые кромки перед сваркой тщательно зачищают от шлака, оставшегося после термической резки, ржавчины, масла и других загрязнений. Дуговую сварку ответственных конструкций лучше производить с двух сторон. Выбор способа заполнения разделки при многослойной сварке зависит от толщины металла и термической обработки стали перед сваркой. При появлении в швах дефектов (пор, трещин, непроваров, подрезов и т. д.) металл в месте дефекта удаляют механическим путем или воздушно-дуговой или плазменной резкой и после зачистки подваривают. При сварке низколегированных сталей от выбора техники и режима сварки (при изменении формы провара и доли участия основного металла в формировании шва) зависят состав и свойства металла шва.

При сварке низколегированных сталей от выбора техники и режима сварки (при изменении формы провара и доли участия основного металла в формировании шва) зависят состав и свойства металла шва.

Ручная дуговая сварка покрытыми электродами

Электроды выбирают в зависимости от назначения конструкций и типа стали , а режим сварки — в зависимости от толщины металла, типа сварного соединения и пространственного положения сварки.

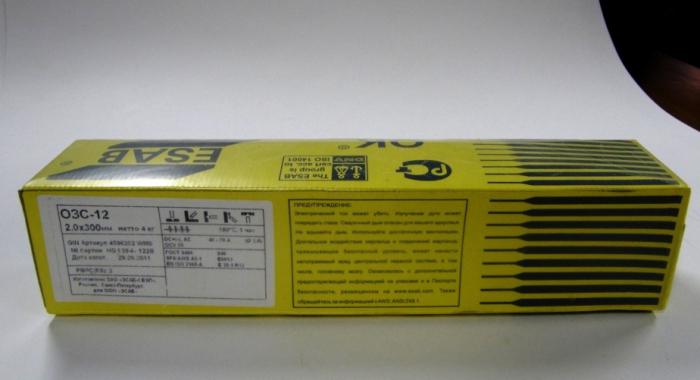

Сварку низкоуглеродистых сталей производят электродами: АНО-4, МР-3, МР-3С синие, ОЗС-4, ОЗС-6, ОЗС-12, УОНИ-13/45, УОНИ-13/55.

Вы можете заказать сварочные элетроды позвонив по телефонам (495) 799-59-85, 967-13-04

Рекомендуемые для электрода данной марки значения сварочного тока, его род и полярность выбирают согласно паспорту электрода, в котором приводят его сварочно-технологические свойства, типичный химический состав шва и механические свойства. При сварке рассматриваемых сталей обеспечиваются высокие механические свойства сварного соединения и поэтому в большинстве случаев не требуются специальные меры, направленные на предотвращение образования в нем закалочных структур.

Техника заполнения швов и определяемый ею термический цикл сварки зависят от предварительной термической обработки стали. Сварка толстого металла каскадом и горкой, замедляя скорость охлаждения металла шва и околошовной зоны, предупреждает образование в них закалочных структур. Это же достигается при предварительном подогреве до 150—200 0С. Поэтому эти способы дают благоприятные результаты на нетермоупрочненных сталях. При сварке термоупрочненных сталей для уменьшения разупрочнения стали в околошовной зоне рекомендуется сварка длинными швами по охлажденным предыдущим швам. Следует выбирать режимы сварки с малой погонной энергией. При этом достигается и уменьшение протяженности зоны разупрочненного металла в околошовной зоне. При исправлении дефектов в сварных швах на низколегированных и низкоуглеродистых сталях повышенной толщины швами малого сечения вследствие значительной скорости остывания металл подварочного шва и его околошовная зона обладают пониженными пластическими свойствами. Поэтому подварку дефектных участков следует производить швами нормального сечения длиной не менее 100 мм или предварительно подогревать их до 150—200 0С.

Поэтому подварку дефектных участков следует производить швами нормального сечения длиной не менее 100 мм или предварительно подогревать их до 150—200 0С.

Сварка под флюсом:

Автоматическую сварку выполняют электродной проволокой диаметром 3—5 мм, полуавтоматическую — диаметром 1,2—2 мм. Равнопрочность соединения достигается подбором флюсов и сварочных проволок и выбором режимов и техники сварки. При сварке низкоуглеродистых сталей в большинстве случаев применяют флюсы АН-348-А и ОСЦ-45 и низкоуглеродистые электродные проволоки Св-08 и Св-08А. При сварке ответственных конструкций, а также ржавого металла рекомендуется использовать электродную проволоку Св-08ГА. Использование указанных материалов позволяет получить металл шва с механическими свойствами, равными или превышающими механические свойства основного металла. При сварке низколегированных сталей используют те же флюсы и электродные проволоки Св-08ГА, Св-ЮГА, Св-10Г2 и др. Легирование металла шва марганцем из проволок и кремнием при проваре основного металла, при подборе соответствующего термического цикла (погонной энергии) позволяет получить металл шва с требуемыми механическими свойствами. Использованием указанных материалов достигается высокая стойкость металла швов против образования пор и кристаллизационных трещин. При сварке без разделки кромок увеличение доли основного металла в металле шва и поэтому некоторое повышение в нем углерода может повысить прочностные свойства и понизить пластические свойства металла шва.

Использованием указанных материалов достигается высокая стойкость металла швов против образования пор и кристаллизационных трещин. При сварке без разделки кромок увеличение доли основного металла в металле шва и поэтому некоторое повышение в нем углерода может повысить прочностные свойства и понизить пластические свойства металла шва.

Режимы сварки низкоуглеродистых и низколегированных сталей различаются незначительно и зависят от конструкции соединения, типа шва и техники сварки. Свойства металла околошовной зоны зависят от термического цикла сварки. При сварке угловых однослойных швов и стыковых и угловых швов на толстой стали типа ВСтЗ на режимах с малой погонной энергией в околошовной зоне возможно образование закалочных структур с пониженной пластичностью.

Предупреждение: этого достигается увеличением сечения швов или применением двухдуговой сварки.

При сварке низколегированных термоупрочненных для предупреждения разупрочнения шва в зоне термического влияния следует использовать режимы с малой погонной энергией, а при сварке не термоупрочненных сталей — режимы с повышенной погонной энергией. Для обеспечения пластических свойств металла шва и околошовной зоны на уровне свойств основного металла во втором случае следует выбирать режимы, обеспечивающие получение швов повышенного сечения, применять двухдуговую сварку или производить предварительный подогрев металла до 150—200 0С.

Для обеспечения пластических свойств металла шва и околошовной зоны на уровне свойств основного металла во втором случае следует выбирать режимы, обеспечивающие получение швов повышенного сечения, применять двухдуговую сварку или производить предварительный подогрев металла до 150—200 0С.

Сварка в защитных газах

При сварке низкоуглеродистых и низколегированных сталей для защиты расплавленного электродного металла и металла сварочной ванны используют углекислый газ. В качестве защитных находят применение и смеси углекислого газа с аргоном или кислородом до 30%. Аргон и гелий в качестве защитных газов применяют только при сварке конструкций ответственного назначения. Сварку в углекислом газе выполняют плавящимся электродом. В некоторых случаях для сварки используют неплавящийся угольный или графитовый электрод.

Этот способ применяют при сварке бортовых соединений из низкоуглеродистых сталей толщиной 0,3—2,0 мм (например, канистр, корпусов конденсаторов и т. д.). Так как сварку выполняют без присадки, содержание кремния и марганца в металле шва невелико. В результате прочность соединения составляет 50—70% прочности основного металла.

Так как сварку выполняют без присадки, содержание кремния и марганца в металле шва невелико. В результате прочность соединения составляет 50—70% прочности основного металла.

При автоматической и полуавтоматической сварке плавящимся электродом швов, расположенных в различных пространственных положениях, используют электродную проволоку диаметром до 1,2 мм, а при сварке швов, расположенных в нижнем положении — проволоку диаметром 1,2—3,0 мм.

Проволока для сварки в углекислом газе низкоуглеродистых и низколегированных сталей:

Свариваемая сталь Сварочная проволока

Ст1, Ст2, Ст3 Св-08ГС, Св-08Г2С, Св-12ГС

10ХСНД, 15ХСНД, 14ХГС, 09Г2С Св-08Г2С, Св-08ХГ2С

Структура и свойства металла швов и околошовной зоны на низкоуглеродистых и низколегированных сталях зависят от использованной электродной проволоки, состава и свойств основного металла и режима сварки (термического цикла сварки, доли участия основного металла в формировании шва и формы шва). Влияние этих условий и технологические рекомендации примерно такие же, как и при ручной дуговой сварке и сварке под флюсом.

Влияние этих условий и технологические рекомендации примерно такие же, как и при ручной дуговой сварке и сварке под флюсом.

На свойства металла шва влияет качество углекислого газа. При повышенном содержании азота и водорода, а также влаги в газе в швах могут образовываться поры. При сварке в углекислом газе влияние ржавчины незначительно. Увеличение напряжения дуги, повышая, угар легирующих элементов, ухудшает механические свойства шва.

Сварка порошковой проволокой и проволокой сплошного сечения без дополнительной защиты

Одним из преимуществ сварки открытой дугой порошковой проволокой по сравнению со сваркой в углекислом газе является отсутствие необходимости в газовой аппаратуре и возможность сварки на сквозняках, при которых наблюдается сдувание защитной струи углекислого газа. При правильно выбранном режиме сварки обеспечивается устойчивое горение дуги и хорошее формирование шва. В качестве источников тока можно использовать выпрямители и преобразователи с крутопадающими внешними вольт-амперными характеристиками. Недостатком этого способа сварки является возможность сварки только в нижнем и вертикальном положениях из-за повышенного диаметра выпускаемых промышленностью проволок и повышенной чувствительности процесса сварки к образованию в швах пор при изменениях вылета электрода и напряжения дуги. Особенностью порошковых проволок является также и малая глубина проплавления основного металла.

Недостатком этого способа сварки является возможность сварки только в нижнем и вертикальном положениях из-за повышенного диаметра выпускаемых промышленностью проволок и повышенной чувствительности процесса сварки к образованию в швах пор при изменениях вылета электрода и напряжения дуги. Особенностью порошковых проволок является также и малая глубина проплавления основного металла.

При использовании проволоки ПП-1ДСК для соединений с повышенным зазором между кромками в швах могут образовываться поры. Проволока ЭПС-15/2 для получения швов без пор требует соблюдения режимов в узком диапазоне. Большие рабочие токи ограничивают применение этой проволоки для сварки металла малых толщин. Проволоки ПП-АН7 и ПП-2ДСК имеют хорошие сварочно-технологические свойства в широком диапазоне режимов. Для сварки ответственных конструкций из низкоуглеродистых и низколегированных сталей рекомендуется использовать проволоки ПП-2ДСК, и ПП-АН4, обеспечивающие получение шва с хорошими показателями хладноломкости.

Электроды для сварки низкоуглеродистых и низколегированных сталей — АНО-4, МР-3, МР-3С синие, ОЗС-4, ОЗС-6, ОЗС-12, УОНИ-13/45, УОНИ-13/55 вы можете заказать позвонив по телефонам (495) 799-59-85, 967-13-04

Электроды для сварки низкоуглеродистых и низколегированных сталей

Если не требуется механическая обработка свариваемых деталей и не оговаривается их прочность, а также при сварке изделий из высокопрочного и ковкого чугуна можно пользоваться электродами для сварки низкоуглеродистых и низколегированных сталей рекомендуются электроды УОНИ-13/45 и УОНИ-13/55. [c.67]Электроды для сварки низкоуглеродистых и низколегированных сталей [c.130]

Модулятор-стабилизатор обеспечивает регулирование тока импульса и тока паузы в пределах 35—315 А ступенчатое регулирование длительности импульса и паузы в пределах 0,02—0,5 с плавное регулирование длительности стартового импульса сварочного тока в пределах 0,05—5 с, с которого начинается процесс сварки эффективное первоначальное возбуждение сварочной дуги и стабилизацию ее горения в процессе сварки автоматическое отключение напряжения холостого хода сварочного трансформатора при перерывах в сварке длительностью более 1 с. Стабилизация горения дуги вольтодобавочными импульсами, подаваемыми в дуговой промежуток в начале каждого полупериода сварочного тока, позволяет применять электроды практически с любым типом покрытия, предназначенные для сварки низкоуглеродистых и низколегированных сталей. Хорошие результаты получают при сварке углеродистых и нержавеющих сталей. За счет стартового импульса сварочного тока удается избегать, дефектов в начальных участках и в замках щвов. В табл. И приведены режимы сварки.

[c.200]

Стабилизация горения дуги вольтодобавочными импульсами, подаваемыми в дуговой промежуток в начале каждого полупериода сварочного тока, позволяет применять электроды практически с любым типом покрытия, предназначенные для сварки низкоуглеродистых и низколегированных сталей. Хорошие результаты получают при сварке углеродистых и нержавеющих сталей. За счет стартового импульса сварочного тока удается избегать, дефектов в начальных участках и в замках щвов. В табл. И приведены режимы сварки.

[c.200]

Для сварки низкоуглеродистых и низколегированных сталей в табл. 1—6 приведены данные об электродах. Среди указанных электродов наиболее применимы электроды марок ОМА 5, ЦМ-7 и МЭЗ-04, покрытия которых содержат ферромарганец, кислородосодержащие руды (марганцевую, железную, титановую) и органические составляющие, а также УОНИ-13/45 УП-1/45 и другие, основой покрытий которых является мрамор и плавиковый шпат, а в качестве раскислителей служат ферротитан, ферросилиций и ферромарганец.

[c.129]

[c.129]ТАБЛИЦА 6 8 НЕКОТОРЫЕ ЭЛЕКТРОДЫ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ [c.83]

Наиболее распространена для изготовления электродов, предназначенных для сварки низкоуглеродистой и низколегированной стали, низкоуглеродистая проволока. Легированную и высоколегированную проволоку применяют для изготовления электродов, необходимых для сварки легированной и высоколегированной стали и для наплавочных работ. Однако в некоторых случаях высоколегированные электроды могут быть применены для сварки углеродистых и низколегированных сталей. [c.132]

Типы электродов по ГОСТ 9467—60 и наиболее широко применяемые марки покрытий электродов для сварки низкоуглеродистых и низколегированных конструкционных сталей [c.66]

Для сварки низкоуглеродистых и низколегированных сталей плавящимся электродом в среде углекислого газа во всех пространственных положениях, кроме потолочного, широко применяются полуавтоматы серии ПДГ, Стабилизация выходных параметров источника питания совместно со стабилизацией скорости подачи электродной проволоки позволяет получать сварные соединения высокого качества. [c.129]

[c.129]

Большинство современных плавленых флюсов предназначены за рубежом для сварки низкоуглеродистых или низколегированных сталей. Их рекомендуют для сварки на больших токах с высокими скоростями и с применением ленточного электрода. [c.161]

Система легирования на основе кремния и марганца является традиционной для многих сварочных материалов, в том числе электродов с основным видом покрытия [ИЗ], предназначенных для сварки низкоуглеродистых и низколегированных конструкционных сталей, в том числе хладостойких. В металле швов, выполненных на этих сталях, содержание углерода [c.48]

Сварочные токовые режимы при повышенном вылете плавящегося электрода для механизированной дуговой сварки в смеси Oj + О2 металлоконструкций из низкоуглеродистых и низколегированных сталей [c.324]

Покрытия высокопроизводительных электродов могут быть рудно-кислого, фтористо-кальциевого или рутилового типа. Высокопроизводительные электроды рекомендуется применять для сварки ответственных конст рук-ций из низкоуглеродистой и низколегированной сталей, работающих при статических и знакопеременных на-Г(рузках. Необходимо использовать источники питания сварочной дуги с повышенным напряжением холостого хода.

[c.165]

Высокопроизводительные электроды рекомендуется применять для сварки ответственных конст рук-ций из низкоуглеродистой и низколегированной сталей, работающих при статических и знакопеременных на-Г(рузках. Необходимо использовать источники питания сварочной дуги с повышенным напряжением холостого хода.

[c.165]

И заготовкой используют угольные или металлические стержни. Для данного способа сварки применяют электроды ОЗС-12 и СЗС-17Н диаметром до 10 мм. Длина электрода должна примерно на 50 мм превышать длину шва, но составлять не более 1200 мм. Режимы выполнения стыковых швов при сварке заготовок из низкоуглеродистых и низколегированных сталей приведены в табл. 8.1. [c.204]

При сварке на конце электрода образуется втулка из нерас-плавившегося покрытия, которой электрод опирается на изделие. Сварку ведут при повышенной скорости с наклоном электрода на 15—-20° углом назад. Наличие втулки на конце электрода, повышение мощности дуги и отсутствие колебательных движений электрода определяют концентрированный ввод теплоты в основной металл и увеличение глубины провара. При повышенных силах тока предпочитают использовать переменный ток, чтобы устранить магнитное дутье, наблюдаемое при сварке постоянным током и отрицательно сказывающееся на формировании шва. Электроды с глубоким проваром предназначены для сварки стыковых швов в нижнем положении и угловых швов в лодочку на низкоуглеродистых и низколегированных сталях. Широкого применения они не получили.

[c.107]

Наличие втулки на конце электрода, повышение мощности дуги и отсутствие колебательных движений электрода определяют концентрированный ввод теплоты в основной металл и увеличение глубины провара. При повышенных силах тока предпочитают использовать переменный ток, чтобы устранить магнитное дутье, наблюдаемое при сварке постоянным током и отрицательно сказывающееся на формировании шва. Электроды с глубоким проваром предназначены для сварки стыковых швов в нижнем положении и угловых швов в лодочку на низкоуглеродистых и низколегированных сталях. Широкого применения они не получили.

[c.107]

По механическим свойствам металла шва и сварного соединения электроды с рутиловым покрытием чаще всего относятся к типам Э42-Э46 и предназначены для сварки ответственных конструкций из низкоуглеродистых и низколегированных сталей (табл. 7-20). [c.326]

В нашей стране электроды с органическим покрытием применяют главным образом для сварки трубопроводов в монтажных условиях. Наибольшее распространение получили электроды ВСЦ-4 и ВСЦ-4А, специально предназначенные для сварки первого слоя шва поворотных и неповоротных стыков трубопроводов из низкоуглеродистых и низколегированных сталей (табл. 7-24).

[c.330]

Наибольшее распространение получили электроды ВСЦ-4 и ВСЦ-4А, специально предназначенные для сварки первого слоя шва поворотных и неповоротных стыков трубопроводов из низкоуглеродистых и низколегированных сталей (табл. 7-24).

[c.330]

Хромовая бронза 0,4…1,0 Сг 1200 75 Для электродов и роликов при сварке титановых сплавов, низкоуглеродистых и низколегированных сталей [c.363]

Для сварки конструкций из низкоуглеродистых и низколегированных сталей с учетом их химического состава рекомендуются марки электродов, приведенные в табл. 16. [c.127]

При многослойной сварке стыков паропроводов размеры наплавляемых слоев (валиков) ограничиваются толщиной 6… 10 мм и шириной 35 мм, для стыков тонкостенных труб диаметром до 60… 100 мм — толщиной слоя 3…4 мм. Допускается вариант ручной дуговой сварки покрытым электродом слоями повышенной толщины до 20…25 мм при выполнении неповоротных стыков трубопроводов из низкоуглеродистых и низколегированных конструкционных сталей. [c.230]

[c.230]

С в зоне шириной не менее 100 мм с каждой стороны свариваемых кромок. Для высоколегированных и легированных сталей температура подогрева составляет 250…350 °С. При температуре окружающего воздуха ниже — 5 °С швы металлоконструкций из низкоуглеродистых и низколегированных конструкционных сталей сваривают без перерыва за исключением времени на смену электрода и зачистку шва в месте возобновления сварки. Сварка деталей из высоколегированной аустенитной стали допускается до температуры — 20 °С без подогрева. [c.291]

Электроды и другие сварочные материалы при сварке низколегированных сталей подбирают с таким расчетом, чтобы содержание углерода, серы, фосфора и других вредных элементов в них было ниже по сравнению с материалами для сварки низкоуглеродистых конструкционных сталей. Это увеличит стойкость металла шва против кристаллизационных трещин, так как низколегированные стали в значительной степени склонны к их образованию. [c.169]

[c.169]

Кислые покрытия имеют шлаковую основу, состоящую из руд железа и марганца (FejOg, МпО), полевого шпата (SiOa), ферромарганца (FeMn) и других компонентов. Электроды обладают хорошими сварочно-технологическими свойствами позволяют вести сварку во всех пространственных положениях на переменном и постоянном токе. Возможна сварка металла с ржавыми кромками и окалиной. Применяют для сварки низкоуглеродистых и низколегированных сталей. Металл шва по составу соответствует кипящей стали Однако электроды токсичны в связи с выделением соединений марганца, поэтому применение их сокращается. [c.192]

Единственной маркой электродов с газозащитным покрытием, которые имеют промышленное применение, являются электроды марки ОМА-2, используемые для сварки сталей малых толш.1т. Для сварки низкоуглеродистых и низколегированных сталей ВНИИСТ разработал электроды марок ВСП-16 и ВСП-16М с пластмассовым покрытием, в котором органическая смола играет роль газообразующего и связующего компонента.

Покрытие этих электродов обладает малой чувствительностью к увлажнению и имеет высокую механическую прочность.

[c.141]

Покрытие этих электродов обладает малой чувствительностью к увлажнению и имеет высокую механическую прочность.

[c.141]Каждому типу электродов для сварки конструкционных, теплоустойчивых и высоколегированных сталей может соответствовать несколько марок электродов, особенно много марок разработано и выпускается для сварки конструкционных сталей. Например, к типу электродов Э42А относятся электроды марки УОНИИ-13/45, СМ-11 и др. Характеристика электродов различных марок приведена в табл. 10.5. Наиболее распространены для сварки в заводских условиях электроды марок АНО-1, АНО-6, ВРМ-12, ОЗС-4, МР-3, АНО-4, предназначенные для сварки низкоуглеродистых и низколегированных сталей. В конструкциях, к которым предъявляются повышенные требования пластичности и вязкости сварных швов, для сварки применяют электроды УОНИИ-13/45, СМ-11, УОНИИ-13/55, СК2-50 и другие этих же типов в зависимости от требований к электродам, указанным в проекте. Электроды ОЗС-18 и КД-И предназначены для сварки низколегированной атмосферно-коррозионно-стойкой стали, электроды ВСФ-65У —для сварки конструкций из высокопрочной низколегированной стали. Для сварки высоколегированных сталей используют электроды ОЗЛ-6, ЦЛ-11, ОЗЛ-8 н др., изготовляемые промышленностью, некоторые нз них приведены в табл. 10.5.

[c.139]

Для сварки высоколегированных сталей используют электроды ОЗЛ-6, ЦЛ-11, ОЗЛ-8 н др., изготовляемые промышленностью, некоторые нз них приведены в табл. 10.5.

[c.139]

Для подводной сварки применяют электроды с увеличенной толщиной покрытия Оэ/ ст>1,8. Водонепроницаемость обеспечивается нанесением на поверхность покрытых электродов нитролака, раствора целлулоида в ацетоне, парафина или других изолирующих материалов. Для сварки низкоуглеродистых и низколегированных сталей применяют электроды марки ЭПС-52 УОНИИ-13/45П, ЭПС-5 и др. диаметром 4—6 мм с покрытиями, содержащими значительный процент фер- [c.269]

Электроды ОМА-2 предназначены для сварки низкоуглеродистых и низколегированных сталей типа ЗОХМА и ЗОХГСА, а электроды ВИАМ-25 — для низкоуглеродистых типа хромансиль (20ХГСА) и хромомолибденовых].(20ХМА) сталей. [c.289]

В послевоенные годы весьма быстро развивается сварка в среде защитных газов, соединившая в себе положительные черты электрической дуговой и газовой сварки. Особое место принадлежит сварке в среде углекислого газа плавящимся электродом— способу, разработанному в 1950—1952 гг. советскими учеными К. В. Любавским и Н. М. Новожиловым. Они исследовали реакции взаимодействия металла электрода и свариваемого металла с углекислым газом и на основании исследований впервые разработали марки электродной проволоки, обеспечивающие хорошее качество швов при сварке низкоуглеродистых и низколегированных сталей. Начиная с 1952 г., в ЦНИИТМАШе и Институте электросварки АН УССР им. Е. О. Патона создается оборудование для автоматической и полуавтоматической сварки, разрабатывается технология сварки труб, тонколистового металла, различных марок легированных сталей. Эти успехи в совершенствовании способа, оснащении его оборудованием способствуют внедрению сварки в среде углекислого газа на промышленных предприятиях страны.

[c.5]

Особое место принадлежит сварке в среде углекислого газа плавящимся электродом— способу, разработанному в 1950—1952 гг. советскими учеными К. В. Любавским и Н. М. Новожиловым. Они исследовали реакции взаимодействия металла электрода и свариваемого металла с углекислым газом и на основании исследований впервые разработали марки электродной проволоки, обеспечивающие хорошее качество швов при сварке низкоуглеродистых и низколегированных сталей. Начиная с 1952 г., в ЦНИИТМАШе и Институте электросварки АН УССР им. Е. О. Патона создается оборудование для автоматической и полуавтоматической сварки, разрабатывается технология сварки труб, тонколистового металла, различных марок легированных сталей. Эти успехи в совершенствовании способа, оснащении его оборудованием способствуют внедрению сварки в среде углекислого газа на промышленных предприятиях страны.

[c.5]

Приведенные в табл. 56 данные показывают, что механические свойства металла швов при сварке порошковыми проволоками находятся примерно на уровне свойств соединений, выполненных электродами типа Э50А но ГОСТ 9467—75. Для сварки ответственных конструкций из низкоуглеродистых и низколегированных сталей можно рекомендовать проволоки ПП-2ДСК и 1Ш-АН4, обеспечивающие хорошие показатели хладноломкости швов.

[c.228]

Для сварки ответственных конструкций из низкоуглеродистых и низколегированных сталей можно рекомендовать проволоки ПП-2ДСК и 1Ш-АН4, обеспечивающие хорошие показатели хладноломкости швов.

[c.228]

Суш ественную роль в увеличении производительности процесса играет и более высокая мощность сварочной дуги. Плавление высокопроизводительных электродов сопровождается образованием на торце электрода глубокой втулочки из неоплавившегося покрытия, которая, экранируя столб дуги, увеличивает его мощность и длину. Коэффициент покрытия у таких электродов составляет 140—180 %, а масса наплавленного металла у электродов некоторых марок в 1,5—2 раза превышает массу электродного стержня. Коэффициент потерь у высокопроизводительных электродов имеет положительную величину, так как при определении значения коэффициента расплавления учитывается только металл, полученный от расплавления стержня, а при определении коэффициента наплавки учитывается также и металл, перешедший из покрытия. Для обычных электродов большинства марок коэффициент наплавки равен 7,2— 10 г/А-ч, а для высокопроизводительных электродов в зависимости от диаметра электродного стержня, режима сварки и коэффициента веса покрытия—12—20 г/А-ч. Высокопроизводительные электроды рекомендуются для сварки ответственных конструкций из низкоуглеродистых и низколегированных сталей преимущественно в нижнем положении. Сварку выполняют на переменном и постоянном токе прямой полярности, с использованием источников питания сварочной дуги с повышенным напряжением холостого хода.

[c.204]

Для обычных электродов большинства марок коэффициент наплавки равен 7,2— 10 г/А-ч, а для высокопроизводительных электродов в зависимости от диаметра электродного стержня, режима сварки и коэффициента веса покрытия—12—20 г/А-ч. Высокопроизводительные электроды рекомендуются для сварки ответственных конструкций из низкоуглеродистых и низколегированных сталей преимущественно в нижнем положении. Сварку выполняют на переменном и постоянном токе прямой полярности, с использованием источников питания сварочной дуги с повышенным напряжением холостого хода.

[c.204]

Сварка стыков магистральных трубопроводов из низкоуглеродистой и низколегированной сталей со стенками толщиной до 16 мм может производиться по обычной технологии только при температуре окружающего воздуха до — 20° С (253 К). При более низкой температуре применяются дополнительные технологические приемы в целях обеспечения качественной сварки тщательная очистка стыков свариваемых кромок и внутренней полости труб просушка стыков перед сваркой подогревателями различного типа тщательная прихватка и осмотр после нее для обнаружения трещин сварка электродами более высокого типа (Э42А, Э50А и др. ) и низколегированной проволокой.

[c.325]

) и низколегированной проволокой.

[c.325]

Сварка двухслойных сталей. Двухслойная сталь может иметь, например, основной слой толщиной более 6 мм из низкоуглеродистой или низколегированной стали и второй слой толщиной от 1,5 до 6 шм из высоколегированной стали. Двухслойная сталь состоит из двух металлов с разным химическим составом, физическими и механическими свойствами,, которые требуют различной технологии сварки. При сварке каждого слоя возможно проникание одного в другой, что приводит к заметному снижению пластических свойств, коррозионной стойкости металла щва, содержания легирующих примесей и иногда к образованию кристаллизационных и холодных трещин. Для предотвращения проплавления высоколегированного и углеродистого металлов при сварке двухслойной стали накладывают разделительный слой (рис. 54), который заваривается со стороны углеродистого металла. Допускается сварка и без разделительного слоя, тогда удаляют высоколегированную облицовку, заваривают с двух сторон малоуглеродистый слой, а затем наплавляют высоколегированный слой (рис.

55). Для наплавки высоколегированного слоя применяют электроды ЗИО-7, ЗИО-8иЦЛ-9.

[c.138]

55). Для наплавки высоколегированного слоя применяют электроды ЗИО-7, ЗИО-8иЦЛ-9.

[c.138]Электроды Э42-0 (органическое покрытие) марки ОМА-2 предназначены для сварки низкоуглеродистых сталей толщиной от 0,8 до 3,0 лш. Электроды ВСП-1 и ВСЦ-2 применяются при сварке низкоуглеродистых и некоторых низколегированных сталей, например 19Г или 14ХГС. Всеми этими электродами можно вести сварку во всех пространственных положениях. [c.75]

ОЗС-2 предназначены для сварки низкоуглеродистых, среднеуглероднстых и низколегированных сталей. Металл щва имеет высокую стойкость против образования кристаллизационных трещин и характеризуется низким содержанием водорода. Электроды» этой группы пригодны для сварки во всех пространственных положениях, [c.76]

Электроды Э50А-Ф (фтористо-кальциевое покрытие) марок УОНИ-13/55, ДСК-50, УП-1/55, УП-2/55, К-5А предназначены для сварки низкоуглеродистых, среднеуглеродистых и низколегированных сталей. Он характеризуются малым содержанием водорода и высокой стойкостью шва против образования кристаллизационных трещин. Сварка этими электродами возможна во всех пространственных положениях.

[c.76]

Он характеризуются малым содержанием водорода и высокой стойкостью шва против образования кристаллизационных трещин. Сварка этими электродами возможна во всех пространственных положениях.

[c.76]

Электроды Э42А-Ф (фтористо-кальциевое покрытие) марок УОНИ-13/45, СМ-11, УП-1/45, УП-2/45 и ОЗС-2 предназначены для сварки низкоуглеродистых, среднеуглеродистых и низколегированных сталей. Металл шва имеет высокую стойкость против образования кристаллизационных трещин и характеризуется низким содержанием водорода. Электроды этой группы пригодны для сварки во всех пространственных положениях. [c.76]

В целях экономии высоколегированной стали для изготовления сосудов, аппаратов и трубопроводов, работающих под давлением в агрессивных средах, применяют двухслойную сталь, основной слой которой состоит из низкоуглеродистой или низколегированной стали толщиной 4—60 мм, а плакирующий (облицовочный) — из высоколегированной стали или сплава толщиной 0,7—6 мм. При ручной дуговой сварке такой стали делают двухстороннюю разделку и сперва заваривают основной слой электродами УОНИИ-13/45 или УОНИИ-13/55, при этом стараются не задеть плакирующий слой. После зачистки корня щва со стороны плакирующего слоя заваривают первый слой электродами с повышенным запасом аустенитности, например марки К-ЗМ, азатем заваривают плакирующий слой электродами НЖ-13, СЛ-28 или им аналогичными.

[c.223]

При ручной дуговой сварке такой стали делают двухстороннюю разделку и сперва заваривают основной слой электродами УОНИИ-13/45 или УОНИИ-13/55, при этом стараются не задеть плакирующий слой. После зачистки корня щва со стороны плакирующего слоя заваривают первый слой электродами с повышенным запасом аустенитности, например марки К-ЗМ, азатем заваривают плакирующий слой электродами НЖ-13, СЛ-28 или им аналогичными.

[c.223]

Свойства и правила выбора марки электродов для низкоуглеродистых сталей

Как известно, структура стали оказывает значительное влияние на сварочный процесс. Одним из важнейших параметров, который необходимо учитывать при подготовке к работе и подбору комплектующих, является содержание углерода в свариваемом металле. Малоуглеродистая сталь достаточно проста в работе и хорошо свариваема, но и она имеет определенные индивидуальные особенности.

Электроды для сварки малоуглеродистых сталейСогласно существующей классификации металлов, малоуглеродистая или низкоуглеродистая сталь характеризуется содержанием углерода, не превышающим отметки в 0,25 процентов. Меньшая концентрация различных примесей в стали способствует хорошей свариваемости металлических изделий. В частности меньшая концентрация углерода не создает трудностей при работе, характерных, например, для углеродистой и высокоуглеродистой стали – образования горячих трещин, перегрев в зоне сварки, вскипание ванны, разбрызгивания, и других распространенных проблем. Как правило, сварка поверхностей из малоуглеродистой стали не требует многочисленных дополнительных процедур вроде предварительного подогрева. Сварочные электроды, применяемые для данной разновидности, также содержат низкое количество углерода и позволяют без дополнительных усилий добиться эффективного результата. Главным условием является правильно выбранная марка электродов для углеродистых сталей.

Меньшая концентрация различных примесей в стали способствует хорошей свариваемости металлических изделий. В частности меньшая концентрация углерода не создает трудностей при работе, характерных, например, для углеродистой и высокоуглеродистой стали – образования горячих трещин, перегрев в зоне сварки, вскипание ванны, разбрызгивания, и других распространенных проблем. Как правило, сварка поверхностей из малоуглеродистой стали не требует многочисленных дополнительных процедур вроде предварительного подогрева. Сварочные электроды, применяемые для данной разновидности, также содержат низкое количество углерода и позволяют без дополнительных усилий добиться эффективного результата. Главным условием является правильно выбранная марка электродов для углеродистых сталей.

При условиях работы с малоуглеродистыми сталями, предпочтительнее использовать электроды для сварки с рутиловым покрытием, оптимальным вариантом являются электроды марки АНО-4. Они предотвращают возникновение пор и горячих трещин, а также способствуют отличному формированию металла шва. Еще одна отлично зарекомендовавшая себя марка сварочных электродов для низкоуглеродистых сталей – это АНО-6, с ильменитовым покрытием. Она достаточно легка в работе и обеспечивают образование прочного шва с превосходными внешними характеристиками.

Еще одна отлично зарекомендовавшая себя марка сварочных электродов для низкоуглеродистых сталей – это АНО-6, с ильменитовым покрытием. Она достаточно легка в работе и обеспечивают образование прочного шва с превосходными внешними характеристиками.

Марки электродов для малоуглеродистой стали АНО-4, АНО-6

Цена на электроды для малоуглеродистой стали АНО-4, АНО-6

Сварка средне- и низкоуглеродистых низколегированных сталей: особенности технологии

Особенности технологии сварки низколегированных сталей определяются процентным содержанием в них углерода и количеством и номенклатурой легирующих элементов. Общее правило – для сварки требуются электроды, содержащие углерода, серы и водорода меньше, по сравнению с электродами, используемыми для конструкционных нелегированных сталей. Такая мера позволяет предотвратить образование кристаллизационных трещин, к которым низколегированные стали склонны в значительной степени.

Сварка низкоуглеродистых низколегированных сталей

К этой группе принадлежат железоуглеродистые сплавы с содержанием углерода до 0,22%. Такая металлопродукция востребована для создания сварных конструкций с повышенными требованиями к прочности. По технологиям сварки (ручная электродуговая, в среде защитного газа, газовая) и реакции на температурный цикл низкоуглеродистая низколегированная сталь сходна с нелегированной низкоуглеродистой. Отличием является большая склонность низколегированного сплава к появлению в шве и околошовной зоне закалочных структур при быстром охлаждении.

Особенности сварки сталей различных марок

- 09Г2С, 09Г2, 10ХСНД, 10Г2С1, 10Г2Б. Не склонны к перегреву и закалке во время сварочного процесса. Ручную электродуговую сварку этих низколегированных сталей осуществляют электродами типа Э50А, обеспечивающими равнопрочность соединения. При этом твердость и прочность металла, прилегающего ко шву, почти не отличаются от аналогичных характеристик основы.

- 14ХГС, 15ХСНД. При сварке появляются закалочные структуры, перегревается металл в околошовной зоне. Во избежание этих проблем рекомендуется производить сварку на сниженной тепловой энергии, что достигается установкой пониженного сварочного тока и применением электродов меньшего диаметра (по сравнению с низкоуглеродистыми сталями). Тип электродов – Э50А или Э55. При соблюдении вышеперечисленных условий сварку можно производить без ограничений по толщине свариваемых элементов при температурах выше -10°C. В диапазоне -10…-25°C требуется предварительный подогрев. Вести сварочные работы при температурах ниже -25°C с этими марками запрещено.

- 15Г2Ф, 15Г2СФ, 15Г2АФ – менее подвержены перегреву, по сравнению с предыдущими марками, благодаря легированию ванадием и азотом.

Для работы с низкоуглеродистыми низколегированными сталями рекомендуются электроды с фтористокальциевыми покрытиями: УОНИ 13/45, УОНИ 13/55, УОНИ 13/85, ОЗС-2, ЦУ-1, ЦЛ-18, НИАТ-5. Электроды с руднокислыми покрытиями при создании конструкций ответственного назначения не используются.

При изготовлении крупногабаритной продукции из сталей 09Г2С, 16ГС, 15ХСНД, 14Г2 толщиной до 160 мм чаще всего применяется электрошлаковая сварка. Рекомендуемые виды проволоки: Св-08ГС, Св-10Г2. Проволока марок Св-08А и Св-08ГА обеспечивает меньшую прочность.

Сварка среднеуглеродистых низколегированных сталей

Технология сварочного процесса для марок 18Г2Ф, 35 ХМ и им подобных аналогична сварке среднелегированных сталей. Для этих сплавов характерны: перегрев, образование закалочных структур, трещинообразование. Чем выше процентное содержание углерода и легирующих компонентов, тем больше затруднена сварка.

Особенности сварочного процесса среднеуглеродистых низколегированных сталей

- Электроды – с фтористо-кальциевым покрытием.

- Многослойные швы, выполненные каскадным и блочным методами. Длина ступени при каскадном способе составляет обычно 150-200 мм.

Замедление охлаждения сварочного шва.

Сварка углеродистых сталей: технология, электроды

Выполнение такого технологического процесса, как сварка углеродистых сталей, связано с определенными сложностями и отличается рядом особенностей. Главная причина подобной ситуации состоит в том, что основным элементом, формирующим характеристики углеродистых сталей и, соответственно, оказывающим влияние на их свариваемость, является углерод.

Главная причина подобной ситуации состоит в том, что основным элементом, формирующим характеристики углеродистых сталей и, соответственно, оказывающим влияние на их свариваемость, является углерод.

Сварка углеродистой стали дуплекс

Особенности сварки изделий из углеродистых стальных сплавов

Углеродистыми, как известно, называют такие стальные сплавы, содержание углерода в которых может варьироваться в пределах 0,1–2,07%. В зависимости от того, сколько углерода в своем составе содержат такие сплавы, они подразделяются на низко- (до 0,25%), средне- (0,25–0,6%), а также высокоуглеродистые (0,6–2,07%). Сварка низкоуглеродистых сталей, также как среднеуглеродистых и высокоуглеродистых, отличается определенными особенностями. Однако есть и общие правила осуществления такого процесса, которые позволяют получать качественные и надежные соединения изделий из углеродистых сталей.

Технологические особенности сварки углеродистых сталей

Чтобы обеспечить хорошую провариваемость корня шва при выполнении стыковых сварных соединений деталей, изготовленных из углеродистых сталей, данный процесс выполняют, держа соединяемые изделия на весу. Этой рекомендации стараются придерживаться при выполнении полуавтоматической сварки порошковой и обычной проволокой, а также при осуществлении газовой и ручной дуговой сварки, осуществляемой при помощи покрытых углеродов. При использовании для выполнения сварки углеродистых сталей автоматического оборудования стараются создать условия для обеспечения провариваемости корня шва и исключения такого явления, как прожоги металла.

Этой рекомендации стараются придерживаться при выполнении полуавтоматической сварки порошковой и обычной проволокой, а также при осуществлении газовой и ручной дуговой сварки, осуществляемой при помощи покрытых углеродов. При использовании для выполнения сварки углеродистых сталей автоматического оборудования стараются создать условия для обеспечения провариваемости корня шва и исключения такого явления, как прожоги металла.

Прихватки выполняются с полным проваром стыка и последующей переплавкой при наложении основного шва

Перед началом сварки изделий, изготовленных из углеродистых сталей, их необходимо точно расположить относительно друг друга и надежно зафиксировать, для чего лучше всего использовать специальные сборочные приспособления. При отсутствии такого приспособления обеспечить фиксацию можно при помощи прихваток. Прихватки, суммарная длина которых может доходить до трети длины самого сварного шва, желательно накладывать со стороны соединения деталей, являющейся противоположной по отношению к шву. Если же предстоит выполнение многопроходного сварного шва, то прихватки накладывают с той стороны соединения, которая является противоположной по отношению к его первому слою.

Если же предстоит выполнение многопроходного сварного шва, то прихватки накладывают с той стороны соединения, которая является противоположной по отношению к его первому слою.

После выполнения прихваток их тщательно зачищают, осматривают и исправляют их дефекты, если они обнаружены. При выполнении сварки углеродистых сталей необходимо добиваться полной переплавки прихваток, которые в противном случае могут стать очагом возникновения трещин в месте сваривания.

Таблица режимов сварки (на примере низкоуглеродистых и низколегированных сталей)

Технологию многослойной или двухсторонней сварки углеродистых сталей выбирают, если формируемое соединение должно соответствовать повышенным требованиям по своей прочности и надежности, или соединить необходимо детали значительной толщины. Если при осмотре сформированного сварного шва обнаруживаются дефекты (трещины, поры, подрезы, плохо проваренные участки и др.), то для их устранения необходимо предпринять следующие действия:

- удалить наплавленный металл в области обнаружения дефекта;

- зачистить область дефекта;

- подварить шов в зачищенной зоне.

Сварка этого дифференциала выполнена ТИГ-сваркой, что обеспечило качественный провар и отсутствие брызг

Особенность выполнения электрошлаковой и автоматической сварки деталей из углеродистых сталей заключается в том, что соединяемые изделия фиксируют с зазором, который должен иметь некоторое расширение к концу. Для осуществления такой фиксации используют сборочные приспособления или специальные скобы. Для того чтобы обеспечить высокое качество начальной и конечной области сварного шва при использовании вышеуказанных технологий, сварочный процесс начинают не на самих деталях, а на специальных планках, фиксируемых вместе с ними.

Сварка изделий из низкоуглеродистых стальных сплавов

Сварка сталей, относящихся к категории низкоуглеродистых, не составляет больших сложностей для специалиста; для этого может быть использована любая из традиционных технологий. Выбор конкретной методики получения сварного соединения осуществляют, ориентируясь на параметры свариваемых деталей и требования, которые предъявляются к готовому соединению.

Особенность сварки низкоуглеродистых сталей, в составе которых дополнительно имеются легирующие добавки, состоит в том, что основной металл и металл соединения имеют ряд отличий, к которым относятся следующие:

- металл сварного шва характеризуется уменьшенным содержанием углерода, а вот доля марганца и кремния в нем повышена;

- металл соединяемых деталей в области, расположенной рядом со сварным швом, подвергается перегреву, что сопровождается его незначительным упрочнением; такая ситуация особенно характерна для тех случаев, когда используется сварка по ручной дуговой технологии;

- при сварке деталей, которые выполнены из нестареющих легированных сталей, наблюдается снижение ударной вязкости основного металла в области, расположенной в непосредственной близости со сварным швом;

- при выполнении сварки многослойным методом металл шва может отличаться повышенной хрупкостью.

Электроды для сварки сталей с легирующими добавками

Сварные соединения изделий, изготовленных из углеродистых сталей с небольшим содержанием углерода, если они выполнены с соблюдением всех необходимых требований, отличаются высоким качеством и надежностью.

Газовая сварка изделий из углеродистых сталей, в составе которых содержится до 0,25% углерода, также не вызывает особых сложностей. При выполнении сварки по данной технологии не требуется использование флюса, а ее особенностью является то, что при ее осуществлении правым способом расходуется большее количество горючего газа.

Изделия из углеродистых сталей, в составе которых содержится небольшое количество углерода, отлично свариваются и при использовании электродуговой технологии. Типами покрытий электродов, которые оптимально подходят для практической реализации данного метода, являются рутиловое (Э46Т) и кальциево-фтористорутиловое (Э42А). Кроме этого, многие специалисты-сварщики используют для сварки деталей из углеродистых стальных сплавов такой категории электроды, в покрытие которых добавлено некоторое количество железного порошка.

Электроды для сварки низкоуглеродистых сталей

Для сваривания деталей из низкоуглеродистых сталей при помощи электрошлаковой сварки используют следующие марки флюсов: АН-8, АН-8М, АН-22, ФЦ-1 и ФЦ-7. Тип сварочной проволоки традиционно подбирают в зависимости от того, каким химическим составом обладает материал изготовления элементов, которые необходимо соединить.

Режимы сварки под флюсом

Как выполняют сварку деталей из среднеуглеродистой стали

По причине того, что углерода в таких сталях содержится больше, чем в низкоуглеродистых, свариваются они несколько хуже. При сварке изделий из углеродистых сплавов данной категории могут возникать следующие проблемы:

- основной металл и металл сварного шва могут иметь разную степень прочности;

- в металле, расположенном в непосредственной близости от шва, могут возникать трещины и формироваться структуры, отличающиеся низкой пластичностью;

- металл сварного шва и основной металл, расположенный рядом с местом соединения, отличаются невысокой устойчивостью к появлению в них кристаллизационных дефектов.

Неправильный выбор типа сварки и сварочного материала приводит к отсутствию сварочного шва как такого

Для того чтобы избежать подобных проблем при сварке углеродистых сталей с повышенным содержанием углерода, можно воспользоваться следующими технологическими приемами:

- использование электродов, в составе которых содержится незначительное количество углерода;

- выполнение сварки по двухдуговой технологии, когда сварной шов формируется одновременно в нескольких ваннах расплавленного металла;

- разделка кромок соединяемых изделий таким образом, чтобы обеспечивалось минимальное проплавление основного металла;

- предварительный и сопутствующий подогрев соединяемых частей.

Что касается электродуговой сварки деталей, изготовленных из среднеуглеродистых сталей, то при ее выполнении следует придерживаться таких рекомендаций:

- использовать электроды с фтористо-кальциевым покрытием (УОНИ 13/45 и 13/55), которые не только увеличивают прочность сварного шва, но и повышают его устойчивость к образованию кристаллизационных трещин;

- минимизировать риск появления трещин в области сварного соединения позволяют и такие технологические приемы, как осуществление продольных, а не поперечных перемещений электрода в процессе выполнения сварки, обязательно заваривание кратеров сформированного сварного шва;

- при выполнении сварки необходимо использовать короткую дугу и накладывать шов в виде нешироких валиков;

- чтобы повысить пластичность сформированного сварного шва, можно использовать термическую обработку полученного соединения.

Электроды для сварки среднеуглеродистых сталей