Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

БИЛЕТ 5

ВОПРОС 1. Что такое сварка плавящимся электродом?

1. Дуга горит между свариваемым изделием и плавящимся электродом или электродной проволокой.

2. Сварочная ванна защищается газом и шлаком, которые образовались в процессе плавления основного и сварочного материалов.

3. Электрод плавится за счет тепла дуги или газового пламени.

ВОПРОС 2. Какой буквой русского алфавита обозначают вольфрам и ванадий в маркировке стали?

1. Вольфрам — Г, ванадий — В.

2. Вольфрам — В, ванадий — Ф.

3. Вольфрам — К, ванадий — Б.

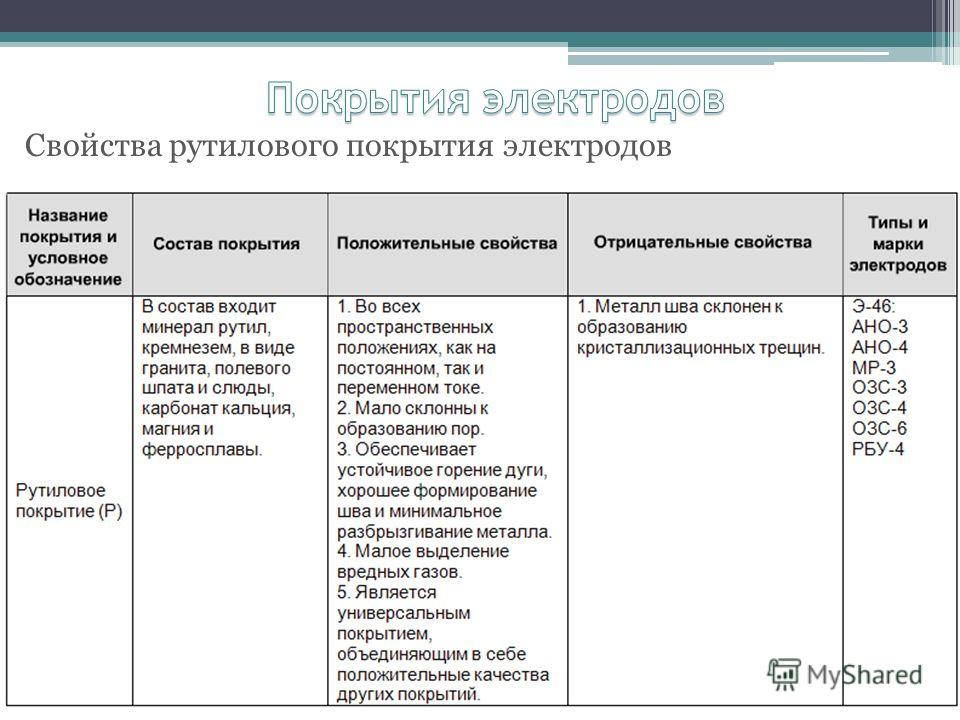

ВОПРОС 3. Электроды каких марок имеют рутиловое покрытие?

1. УОНИИ 13/45, СМ-11.

2. АНО-3, АНО-6, МР-3.

3. АНО-7, АНО-8.

ВОПРОС 4. Чему равно общее напряжение нескольких одинаковых источников ЭДС, соединенных последовательно?

1. Напряжению одного из соединенных источников ЭДС.

2. Частному от деления произведений напряжений соединенных источников ЭДС на сумму их напряжений.

3. Алгебраической сумме напряжений источников ЭДС.

ВОПРОС 5. Какой частоты переменного тока, вырабатывают электростанции в России?

1. Переменный ток с частотой 100 Гц.

2. Переменный ток с частотой 60 Гц.

3. Переменный ток с частотой 50 Гц.

ВОПРОС 6. Укажите величину зазора между свариваемыми кромками элементов толщиной до 5 мм по ГОСТ 5264-80?

1. 1-2 мм.

2. 3-4 мм.

3. 5-6 мм.

ВОПРОС 7. Для какой группы сталей применяют при сварке электроды типов Э38, Э42, Э42А, Э46, Э46А?

1. Для сварки теплоустойчивых низколегированных сталей.

2. Для сварки углеродистых конструкционных сталей сталей.

3. Для сварки низколегированных конструкционных сталей.

ВОПРОС 8. Что обозначает в маркировке электродов буква «Э» и цифры, следующие за ней?

1. Марку электрода и номер разработки.

2. Завод-изготовитель и номер покрытия.

3. Тип электрода и гарантируемый предел прочности наплавленного ими металла в кгс/мм2.

ВОПРОС 9. Влияет ли род и полярность тока на величину проплавления при РДС?

1. Влияет незначительно.

2. Не влияет.

3. Влияет существенно.

ВОПРОС 10. Как влияет длина дуги на ширину шва?

1. Не влияет.

2. С увеличением длины дуги ширина шва уменьшается.

3. С увеличение длины дуги ширина шва увеличивается.

ВОПРОС 11. В каких условиях рекомендуется хранить электроды?

1. В сухом отапливаемом помещении при температуре не ниже +15 и влажности воздуха не более 50 %.

2. В складском помещении при температуре выше 00С.

3. В ящиках, в упакованном виде.

ВОПРОС 12. Какие дефекты могут быть в сварном шве, если притупление кромок превышает рекомендуемую величину?

1. Возможно появление непровара корня шва.

2. Возможно появление холодных трещин.

3. Возможно появление пористости.

ВОПРОС 13. С какой целью источники питания сварочной дуги для ручной дуговой сварки имеют напряжение холостого хода выше, чем напряжение на дуге при сварке?

1. Для увеличения глубины проплавления в начале шва.

2. Для улучшения возбуждения дуги.

3. Для уменьшения разбрызгивания металла.

ВОПРОС 14. Какие углеродистые и низколегированные стали необходимо подогревать при сварке?

1. С эквивалентным содержанием углерода более 0,5 %.

2. С содержанием серы и фосфора более 0,05 % каждого.

3. С содержанием кремния и марганца до 0,5…1,5 % каждого.

ВОПРОС 15. Какие способы резки рекомендуется применять для подготовки деталей из аустенитных сталей?

1. Кислородная.

2. Кислородно-флюсовая, плазменно-дуговая, механическая.

3. Воздушно-дуговая

ВОПРОС 16. Что входит в понятие металлургической свариваемости металлов?

1. Влияние на свариваемость химического состава металла и отсутствие дефектов в результате химического взаимодействия элементов в сварочной ванне и кристаллизующемся металле шва.

Влияние на свариваемость химического состава металла и отсутствие дефектов в результате химического взаимодействия элементов в сварочной ванне и кристаллизующемся металле шва.

2. Влияние на свариваемость способа сварки и возможность появления дефектов в результате воздействия термического цикла на сварочную ванну и кристаллизующейся металл шва.

3. Влияние на свариваемость объема сварочной ванны и кристаллизующегося металла шва.

ВОПРОС 17. Какие сварочные деформации называют остаточными?

1. Деформации, появляющиеся во время сварки.

2. Деформации, появляющиеся по окончании сварки.

3. Деформации, образующиеся под действием эксплуатационных нагрузок.

ВОПРОС 18. Допускаются ли трещины в сварных швах при сварке низколегированных сталей?

1. Допускается, если их длина не превышает толщины металла шва.

2. Допускается, если концы трещины после сварки заварить газовой сваркой.

3. Не допускаются.

ВОПРОС 19. Какой род тока более опасен при поражении человека электрическими токами при напряжении 220В?

Какой род тока более опасен при поражении человека электрическими токами при напряжении 220В?

1. Переменный ток 50 Гц.

2. Постоянный ток.

3. Ток высокой частоты.

ВОПРОС 20. Какими индивидуальными средствами должен обеспечиваться сварщик при выполнении потолочной сварки?

1. Поясом безопасности.

2. Беретом и рукавицами.

3. Нарукавниками, шлемом и пелеринами.

Для перехода на следующую страницу, воспользуйтесь постраничной навигацией ниже

Страницы: 1 2 3 4 5 6 7 8 9 10

состав, маркировка, покрытие и применение

Содержание статьи:

Рутиловые электроды: состав, маркировка, покрытиеСреди всех сварщиков, рутиловые электроды признаны как одни из лучших, по целому ряду причин. Во-первых, электроды с рутиловым покрытием допускается применять для сварки, как постоянным, так и переменным током. Во-вторых, сварочный шов с использованием рутиловых электродов выходит прочным и ударостойким.

Что такое рутиловые электроды и для чего они используются. Какой состав и характеристики они имеют, и как выбрать для них режим сварки. Именно об этом и будет рассказано на сайте mmasvarka.ru.

Из чего состоят рутиловые электроды

Как и все другие, рутиловые электроды состоят из металлического стержня и рутила в качестве обмазки, который получают из двуокиси титана. Именно рутиловая обмазка электродов даёт возможность получить качественный сварочный шов, стабильную дугу, и ряд других преимуществ, которыми обладают рутиловые электроды.

Кстати, рутиловое покрытие электродов считается самым безопасным, поскольку оно не содержит в своём составе вредных веществ.

Характеристики электродов с рутиловым покрытием

Рутиловые электроды различаются по составу обмазки. Что касается стержня, то для его изготовления берётся стальная проволока Св-08. Её металл хорошо взаимодействует со всеми низкоуглеродистыми и малолегированными сталями, она хорошо плавится и легко соединяется с ними.

Состав рутиловых электродов может различаться, однако, чаще всего, можно встретить электроды с рутиловым покрытием следующего вида:

- Рутил — почти 50%;

- Магнезит — 10%;

- Декстрин — 3%;

- Ферромарганец — 15%;

- Полевой шпат — не более 25%.

Популярные марки рутиловых электродов знакомы почти всем сварщикам. В первую очередь, это такие известные электроды, как: МР-3, ОЗС-6, ОЗС-4, электроды АНО-21, ЗРС-1 и ЗРС-2.

Маркировка рутиловых электродов

Рутиловые электроды обозначаются буквой «Р». Она, как правило, ставится в самом конце аббревиатуры. Если рядом с буквой «Р» на пачке с электродами указана буква «Ц», то она говорит о том, что в составе рутиловых электродов есть целлюлоза.

Как и другие компоненты рутиловой обмазки, целлюлоза является также, абсолютно безвредным веществом. Именно по этой причине рутиловые электроды не выделяют при горении вредных для дыхательных путей сварщика, газов.

Применение электродов с рутиловым покрытием

Как было сказано выше, рутиловые электроды получили огромную популярность благодаря своей «универсальности». Их можно использовать как для работы с инвертором, который выдаёт постоянный ток, так и на трансформаторах с переменным сварочным током.

Их можно использовать как для работы с инвертором, который выдаёт постоянный ток, так и на трансформаторах с переменным сварочным током.

Электроды с рутиловым покрытием выдают одинаково хорошие результаты, при сварке во всех пространственных положениях. Данные электроды предназначены в основном для сварки низколегированных сталей.

Какой режим сварки для рутиловых электродов выбрать

Рутиловые электроды очень требовательны к условиям хранения, поэтому для получения хороших результатов сварки, перед началом работ их следует просушить. Прокаливание рутиловых электродов производится при температуре не менее 200 градусов. Благодаря этому, электроды с рутиловым покрытием не разбрызгивают металл и имеют лёгкое отделение шлака, чем непросушенные электроды.

Как и в большинстве случаев, чтобы подобрать правильный режим сварки для рутиловых электродов, нужно учитывать не только толщину металла, но и пространственное положение. Для сварки в нижнем положении, значения сварочного тока уменьшается на 20%.

Преимущества рутиловых электродов

К основным преимуществам рутиловых электродов относится следующее:

- Рутиловыми электродами можно работать как на постоянном, так и на переменном токе;

- Рутиловые электроды хорошо варят даже ржавый металл;

- Данные электроды имеют стабильную дугу, которая легко разжигается;

- Сварочный шов, полученный с помощью электродов с рутиловым покрытием, обладает высокой механической прочностью и ударной вязкостью;

- Предварительно просушенные электроды, перед сваркой, имеют малый коэффициент разбрызгивания металла;

- Эти электроды очень легко использовать повторно;

- Электроды, имеющие рутиловое покрытие менее опасны, чем любые другие.

Благодаря всем вышеперечисленным преимуществам, рутиловые электроды получили огромное применение в сварке. Сегодня трудно представить сварку металлоконструкций из низкоуглеродистых сталей и трубопроводов без использования электродов с рутиловым покрытием.

Поделиться в соцсетях

Эволюция электродов. Повышение производительности сварки

Сварщики, подвергающиеся воздействию сварочного дыма, потенциально могут подвергаться риску возникновения различных краткосрочных или долгосрочных проблем со здоровьем. В частности, существуют опасения по поводу потенциальных неврологических эффектов, связанных с воздействием выбросов марганца в сварочных дымах. Это одна из причин стремления разработать сварочные электроды с рутиловым и основным покрытием и значительным снижением содержания марганца.

Линейка продуктов Weldcote с низким содержанием марганца доступна в трех классификациях AWS: E6011, E6013 и E7018. В ответ компания Weldcote разработала электроды E6013 с низким содержанием марганца с рутиловым покрытием и E7018 с основным покрытием, которые снижают воздействие на сварщика вредных выбросов марганца. Новая запатентованная линия Weldcote имеет состав флюса, обеспечивающий получение металла шва со значительно более низким содержанием марганца, что снижает выбросы паров марганца на целых 60 процентов по сравнению со стандартными электродами. Кроме того, новые электроды соответствуют и превосходят требуемые механические свойства и требования международных стандартов.

Кроме того, новые электроды соответствуют и превосходят требуемые механические свойства и требования международных стандартов.

Наиболее часто используемым материалом в общем строительстве является низкоуглеродистая сталь. Сталь представляет собой сплав на основе железа, который содержит как минимум элементы сплава углерод, марганец и кремний.

Электроды E6013 с рутиловым покрытием и E7018 с основным покрытием обычно используются для ручной сварки низкоуглеродистой стали методом дуговой сварки в среде защитного газа (SMAW), процесс, сопровождающийся выделением дыма. Сварочный дым представляет собой сложную смесь оксидов металлов, силикатов и фторидов. Они образуются, когда металл нагревается выше точки кипения, и его пары конденсируются в очень мелкие твердые частицы.

Общеизвестно Марганец является важным легирующим элементом стали. Вместе с углеродом марганец улучшает твердость и прочность стали. Кроме того, марганец значительно улучшает пластичность и ударную вязкость стали, а также действует как раскислитель и десульфуризатор. Не существует конструкционной стали, не содержащей марганца.

Не существует конструкционной стали, не содержащей марганца.

В расходуемых электродах с покрытием для SMAW марганец содержится в металлическом сердечнике и во флюсе. Типичное содержание марганца в металлическом сердечнике составляет от 0,35 до 0,50 весовых процентов; остальная часть марганца поступает из флюсового покрытия. Элемент марганец появляется во флюсе в виде порошка ферромарганца или в виде чистого электролитического металла.

Из-за высокого давления паров марганца эффективность его переноса на металл сварного шва низкая. Таким образом, его концентрация должна быть высокой и, следовательно, сварщики подвергаются серьезному облучению.

Компания Weldcote разработала электроды с низким содержанием марганца, которые снижают воздействие вредных выбросов марганца на сварщика. Постановка проблемы В процессе дуговой сварки марганец переходит от плавящегося электрода к металлу шва. Перенос происходит через состояние жидкой фазы. В этом состоянии давление паров марганца выше, чем давление паров других присутствующих элементов.

Эффективность переноса марганца особенно низка для электродов с рутиловым покрытием. Таким образом, испаряющиеся соединения марганца присутствуют в рабочей зоне сварщика в относительно высокой концентрации.

Распространенными решениями этой проблемы являются системы вентиляции и вытяжки. Однако эти решения лишь частично решают проблему.

Другим существующим решением является использование электродов с флюсовой сердцевиной с низким содержанием марганца, которые значительно снижают воздействие марганца на сварщика. Эти типы электродов предлагаются несколькими производителями сварочного оборудования, включая Weldcote.

Линейка продуктов с низким содержанием марганца доступна в трех классификациях AWS: E6011, E6013 и E7018.

- E6011 — всепозиционный электрод переменного/постоянного тока для глубокого проплавления корневых швов при сварке труб и общей сварке конструкций.

- E6013 — это всепозиционный электрод переменного/постоянного тока, который обычно используется для сварки чистых сталей.

- Э7018 h5R — маловодородный, влагостойкий, обычно постоянного тока, всепозиционный, универсальный электрод, применяемый для многих металлов, в том числе конструкционных. Он имеет возможность производить более однородный металл сварного шва.

Все три характеризуются стабильной и ровной дугой, легким отделением шлака и превосходным внешним видом сварного шва.

Технические проблемы Из-за высокого давления паров марганца единственным способом уменьшить его выделение в процессе сварки является уменьшение содержания марганца в плавящемся электроде, в основном во флюсовом покрытии. Это снизит содержание марганца в металле шва, оставив основной задачей достижение требуемых механических свойств металла шва.

Это снизит содержание марганца в металле шва, оставив основной задачей достижение требуемых механических свойств металла шва.

Точный состав флюса является собственностью каждого производителя, поэтому формулы неизвестны. Однако информация о типичном содержании марганца в электродах Weldcote с низким содержанием марганца доступна (см. Таблицу 1).

Содержание порошка ферромарганца во флюсовом покрытии снижено почти вдвое. Значительное снижение содержания марганца было сделано с целью снижения количества марганца, испаряющегося во время сварки.

Однако при этом изменится химический состав металла шва и снизится содержание марганца (см. табл. 2). Несмотря на низкое содержание марганца в металле шва, уникальная формула флюса обеспечивает надлежащие механические свойства металла шва (см. Таблицу 3).

Проведение измерений Измерение эмиссии марганца в сварочном дыму проводилось двумя разными способами. Во-первых, воздействие паров марганца на сварщика было проверено в течение длительного периода сварки листа для проверки механических свойств в соответствии со стандартом AWS A5. 1.

1.

Условия вентиляции в сварочной лаборатории были близки к идеальным, и во время эксперимента работали две системы вентиляции. Время сварки составило около шести часов. Результаты представлены в таблице 4.

Во-вторых, воздействие паров марганца на сварщика было протестировано в специально подготовленной камере (см. рис. 1). Верх камеры был соединен гибким шлангом с вытяжной насосной системой, отводящей все образующиеся пары. Циклон с целлюлозным фильтром помещали на горловину воронки, а фильтр соединяли трубкой с прецизионным лабораторным насосом. В этой конфигурации большая часть дыма проходила через целлюлозный фильтр. Результаты представлены в таблицах 5 и 6.

В результате, с технической точки зрения, можно достичь требуемых механических свойств металла шва электродами для SMAW Э6013 и Э7018 при снижении содержания марганца не менее чем на 40 процентов. Уникальный состав флюса обеспечивает микролегирование и очистку металла шва, необходимые для достижения требуемых механических свойств.

Наблюдалась четкая корреляция между двумя методами измерения экспозиции. Как и ожидалось, существует сильная корреляция между содержанием марганца в плавящемся электроде и выбросами марганца в сварочный дым.

Уменьшение содержания марганца во флюсовом покрытии примерно на 40 процентов приводит к еще более эффективному снижению воздействия выбросов марганца на сварщика. Использование электродов Weldcote с низким содержанием марганца снижает воздействие марганца по сравнению с обычными электродами Weldcote, а также с электродами конкурентов.

Weldcote

Экран с низким уровнем выбросов марганца Электроды для дуговой сварки металлом – Zika Industries Ltd.

Роль марганца в сталях и сварке сталей

(Mn) является очень важным и важным легирующим элементом стали. Вместе с углеродом марганец отвечает за твердость и прочность стали. Кроме того, марганец значительно повышает пластичность стали и ее ударную вязкость. Он также работает как раскислитель и десульфуризатор. Не существует конструкционной стали, не содержащей марганец.

Не существует конструкционной стали, не содержащей марганец.

Источники марганца

- Сердечник (0,4-0,5 мас.% Mn)

- Флюсовое покрытие (содержание Mn зависит от состава флюса)

- Ферромарганцевый порошок

- Электролитический порошок Mn

Воздействие марганца на здоровье

Высокое воздействие марганца связано с воздействием на центральную нервную систему, обозначаемым как манганизм .

Симптомы, сходные с болезнью Паркинсона:

– Тремор

– Замедленность движений

– Мышечная ригидность

– Нарушение равновесия

Влияние на нервную систему считается постоянным.

Если вы хотите узнать больше о влиянии марганца на здоровье, нажмите здесь или здесь

- Концентрация TWA для обычного 8-часового рабочего дня и 40-часовой рабочей недели

- Считается, что почти все работники могут подвергаться многократному воздействию, день за днем, в течение всей трудовой жизни без неблагоприятных последствий

- 15-минутное средневзвешенное значение воздействия, которое не должно превышаться в любое время в течение рабочего дня, даже если 8-часовое средневзвешенное значение находится в пределах TLV-TWA

TLV – Пороговое предельное значение

Марганец, элементарные и неорганические соединения

- 2011: предложено, TLV-TWA, 0,02 мг/м3 в пересчете на Mn,

вдыхаемый твердые частицы и 0,1 мгn,м3 в пересчете на Mn вдыхаемый вещество - 2013: 2011 предложенные значения приняты

Организации

ACGIH – Американская конференция государственных специалистов по промышленной гигиене

OSHA – Управление по безопасности и гигиене труда (регулирующий орган США).

Как измерить воздействие марганца?

Стандартный метод отбора проб воздуха из зоны дыхания сварщика

Сравнение качества по выбросу марганца

СВАРОЧНАЯ КАМЕРА

Почти весь дым проходит через фильтр

Содержание марганца в обычных электродах

| Тип покрытия | Типичное содержание Fe-Mn во флюсе (мас.%) | Типичное содержание в сварном шве (мас.%) |

| Рутил E6013 | 9-10 | 0,4-0,5 |

| Базовый E7018 | 5-6 | 1,0-1,1 |

Содержание марганца в низкомарганцевых электродах Zika

| Тип покрытия | Типичное содержание Fe-Mn во флюсе (мас.%) | Типичное содержание в сварном шве (мас.%) |

| Рутил E6013 | 5-6 | 0,24-0,28 |

| Базовый E7018 | 3 | 0,6-0,7 |

Предварительные результаты эмиссии марганца – Рутиловое покрытие E6013

| Тип электрода 93) | ||

| Z-11 E6013 | 0,007 | 0,54 |

| E 6013 (Линкольн – США) | 0,008 | 0,52 |

| E6013 (Кисвел – США) | – | 0,56 |

| Z-11 ЛМн | 0,002 | 0,30 |

Предварительные результаты эмиссии марганца – базовое покрытие E7018

93)Вот задача

Из-за высокого давления паров марганца единственный способ уменьшить его выделение в процессе сварки — для снижения содержания марганца в плавящихся сварочных электродах. Уменьшение содержания марганца в электродах снизит содержание марганца в металле сварного шва. При меньшем содержании марганца в металле сварного шва основной задачей является соблюдение требований к механическим свойствам металла шва.

Уменьшение содержания марганца в электродах снизит содержание марганца в металле сварного шва. При меньшем содержании марганца в металле сварного шва основной задачей является соблюдение требований к механическим свойствам металла шва.

Механические свойства E6013

| Выход с. (МПа) | УТС (МПа) | Удлинение (%) | Impact@0 CD (J) | |

| АВС Е6013 | 90 193 мин. 330мин. 430 | мин. 17 | – | |

| EN IS0 E42 0 | мин. 420 | 500-640 | мин. 20 | пр. 47 |

| Z11 – ЛМн | 430 | 480 | 28 | 79 Дж |

Механические свойства E7018 h5R

Выход с. (МПа) (МПа) | УТС (МПа) | Удлинение (%) | Impact@-30 CD (J) | |

| АВС E7018 h5R | 90 193 мин. 490мин. 490 | мин. 22 | 27 | |

| EN IS0 E46 3 | мин. 460 | 530-680 | мин. 20 | 47 |

| Z7018 – ЛМн | 521 | 580 | 27 | 136 Дж |

Сварка для хорошего самочувствия

Электроды Z-LMn с рутиловым и основным покрытием имеют уникальный состав флюса, который обеспечивает металл сварного шва со значительно сниженным содержанием марганца и, следовательно, резко снижает выделение марганца в сварочный дым. Специальный состав металла шва Z-LMn обеспечивает требуемые механические свойства и соответствует требованиям международных стандартов.