индукционные печи для плавки меди

Оцените широкий спектр высококачественных, эффективных и надежных. индукционные печи для плавки меди на сайте Alibaba.com для различных коммерческих и промышленных требований к плавке. Эти эффективные продукты на объекте не только эффективны, но и чрезвычайно надежны и достаточно прочны, чтобы прослужить долгое время. Файл. индукционные печи для плавки меди - это термостойкие импровизированные модернизированные процедуры плавки для выполнения точных и качественных работ, которые также широко популярны среди торговцев золотом. Эти. индукционные печи для плавки меди предлагаются на сайте ведущими поставщиками и оптовиками по конкурентоспособным ценам и предложениям.Профессиональное и оптимальное качество. индукционные печи для плавки меди на сайте изготовлены из высококачественных материалов, таких как металлы, с длительным сроком службы и устойчивыми к любым видам использования.

Эти продукты доступны с различными типами печей и оснащены точным контролем температуры. Файл. индукционные печи для плавки меди на этом сайте оснащены прочным корпусом, имеют водяное охлаждение, функции охлаждения распылением и автоматическую систему управления ПЛК. Купите это. индукционные печи для плавки меди здесь, чтобы максимизировать ваши результаты, и это тоже с точки зрения энергосбережения.

Alibaba.com предлагает несколько вариантов. индукционные печи для плавки меди различных размеров, форм, цветов, характеристик и типов печей, таких как дуговые печи, сушильные печи, печи отжига и многие другие. Эти прибыльные и продуктивные. индукционные печи для плавки меди идеально подходят для сталелитейных заводов и отдельных производственных компаний благодаря своей эффективности и экологичности. Эти продукты просты в установке и недороги в обслуживании. Эти. индукционные печи для плавки меди оснащены мощными термостойкими двигателями, которые обеспечивают оптимальную производительность и сокращают затраты на рабочую силу.

Просмотрите различные категории. индукционные печи для плавки меди доступны на Alibaba.com, и покупайте эти продукты в рамках своего бюджета и требований. Эти продукты имеют сертификаты ISO, CE и доступны как OEM-заказы при оптовых закупках. При покупке этих продуктов предлагается квалифицированное послепродажное обслуживание.

Плавильные печи для меди на гидравлике и редукторе

Плавильные печи для меди GW позволяют плавить цветные металлы и используются в крупных и малых производствах, которые работают с такими металлами как алюминий, медь, и т.д.

| Модель | Ёмкость, тонн | Мощность, кВт | Частота, кГц | Напряжение | Скорость выплавки меди до 1200°С, тонн/час |

|---|---|---|---|---|---|

| GWT 0.18-100-1 | 0.18 | 100 | 1 | 3 Ф 380 В 50 Гц |

0.17 |

| GWT 0.3-160-1 | 0. 3 3 |

160 | 0.30 | ||

| GWT 0.6-250-1 | 0.6 | 250 | 0.48 | ||

| GWT 1.2-350-1 | 1.2 | 350 | 0.72 | ||

| GWT 1.8-500-0.5 | 1.8 | 0.5 | 1.08 | ||

| GWT 2.4-600-0.5 | 2.4 | 600 | 1.33 | ||

| GWT 3.6-1000-0.5 | 3.6 | 1000 | 2.35 | ||

| GWT 6.0-1500-0.5 | 6.0 | 1500 | 3.57 |

| № | Комплект поставки | Количество |

|---|---|---|

| 1 | Тиристорный преобразователь частоты KGPS | 1 |

| 2 | Индукционный плавильный узел | 2 |

| 3 | Конденсаторная батарея | 1 |

| 4 | Водоохлаждаемые кабеля | 2 комплекта |

| 5 | Распределитель воды | 1 |

| 6 | Редуктор наклона печи в комплекте с электродвигателем / Гидравлическая система наклона печи в комплекте с маслостанцией | 2 / 1 |

| 7 | Пульт управления наклоном печи | 1 |

| 8 | Сигнальный блок состояния футеровки (от 500 кг) | 1 |

| 9 | Шаблон для футеровки | 2 |

| 10 | Комплект ЗИП к ТПЧ | 1 комплект |

| 11 | Техническая и эксплуатационная документация | 1 комплект |

| 12 | Документация, разрешающая эксплуатацию (сертификат соответствия ГОСТ-Р, Разрешение на применение) | 1 комплект |

Преимущества плавильной печи для меди

- Оптимальное соотношение «цена-качество» и ценовая доступность;

- Простота и надежность конструкции механической и электротехнической части;

- Высокая производительность и низкие эксплуатационные затраты;

- Возможность плавки широкой номенклатуры сплавов, низкий угар шихты и легирующих элементов;

- Возможность выплавки прецизионных сплавов с жестко контролируемым составом;

- Спокойный электрический режим плавки, отсутствие «фликкер-эффекта»;

- Низкие шумовые характеристики и малый объем отходящих газов;

- Высокий уровень электробезопасности;

- Компактность основного технологического оборудования и возможность размещения в небольших помещениях;

- Низкие капитальные затраты на строительную часть для подготовки места размещения комплексов;

- Индукционная печь позволяет управлять плавкой: контролировать и регулировать мощность, используемую на нагрев тигля.

Печи для плавки меди и ее сплавов

Индукционные печи с железным сердечником емкостью 0,3 0,6 1,2 и 2 т применяют в крупных литейных цехах для плавки меди, латуни, бронзы, никеля и других цветных металлов и сплавов. [c.234]

Печи для плавки меди и ее сплавов [c.307]

Коэффициент мощности печей для плавки меди и медных сплавов лежит в пределах [c.311]Некоторые конструкции печей, например стационарные печи для плавки цинка, подобные печи, изображенной на рис 16-8, цилиндрические печи для плавки меди и медных сплавов и некоторые другие, могут устанавливаться и без рабочей площадки. В этом случае, если печь загружается твердой шихтой, у загрузочного отверстия устраивается помост (площадка) для обслуживания печи при загрузке. [c.425]

Все эти свойства индукционных печей с закрытым каналом, а также то, что изготовление подового камня является довольно сложной и трудоемкой операцией, привели к тому, что в настоящее время областью применения этих печей является, в подавляющем большинстве случаев, плавка металлов с сравнительно низкой температурой плавления — цветных и легких металлов в этом случае стойкость подового камня исчисляется тысячами плавок.

ПЕЧИ ДЛЯ ПЛАВКИ МЕДИ И ЕЕ СПЛАВОВ [c.286]

Примером печи для плавки меди и медных сплавов является печь, показанная на рис. 16-4. Печь имеет три однофазных трансформатора /. Разливка металла производится через носок 2, путем наклона печи вокруг оси 3. [c.288]

Печи для плавки меди и сплавов на медной основе [c.157]

Коэффициент мощности индукционных печей для плавки меди и сплавов колеблется от 0,6 до 0,8 (для сплавов меди с никелем). При низких значениях os ф применяются компенсирующие конденсаторные батареи. [c.158]

[c.158]

Основным назначением дуговых печей косвенного действия является плавка меди и медных сплавов. [c.322]

Дуговые печи косвенного действия, применяемые преимущественно для плавки меди и ее сплавов, являются весьма простыми в обслуживании. [c.333]

При предварительной подготовке медь, медные сплавы и остальные металлы отделяются друг от друга механическим путем. На начальной стадии применяют технологию резки и дробления, на второй стадии — классификацию. Содержащиеся в металлах влага и масло извлекают при сушке. Затем медь плавят в шахтной печи. Плавка производится газом, и процесс имеет весьма высокий энергетический КПД.

Для изучения циркониевого угла тройной системы цирконий — олово — медь были выбраны четыре лучевых разреза с соотношением олова к меди 4 1,2 1,1 1,1 2. Исходными материалами для приготовления сплавов служили йодидный цирконий чистотой 99,6%, электролитическая медь чистотой 99,99%, переплавленная в вакууме, и олово марки Кальбаум. Сплавы выплавляли в дуговой печи в атмосфере чистого аргона. В качестве геттера применяли йодидный цирконий. Для обеспечения однородности состава проводили 6—8-кратную переплавку с перевертыванием сплавов после каждой плавки. Литые сплавы подвергали гомогенизации при температуре 1350, 1100 или 1000° в зависимости от их состава. Гомогенизированные сплавы проходили закалку с 1350° — 2 час., 1200 -4, 1100— 10, 1000 — 24, 900 — 48, 850 — 168, 800 — 240, 700° — 336 час. Сплавы нагревали а двойных эвакуированных кварцевых ампулах в обычных печах. Для предохранения сплавов от окисления при высоких температурах между ампулами помещали циркониевую стружку. Закалку сплавов производили в воде со льдом. Изучали микроструктуру, твердость и микротвердость литых и закаленных сплавов. Литые и закаленные сплавы травили смесью азотной и плавиковой кислот. Для идентификации различных фаз, встречающихся в циркониевом углу тройной системы цирконий — олово — медь, был применен метод микротвердости. Микротвердость определяли на приборе ПМТ-3.

Сплавы выплавляли в дуговой печи в атмосфере чистого аргона. В качестве геттера применяли йодидный цирконий. Для обеспечения однородности состава проводили 6—8-кратную переплавку с перевертыванием сплавов после каждой плавки. Литые сплавы подвергали гомогенизации при температуре 1350, 1100 или 1000° в зависимости от их состава. Гомогенизированные сплавы проходили закалку с 1350° — 2 час., 1200 -4, 1100— 10, 1000 — 24, 900 — 48, 850 — 168, 800 — 240, 700° — 336 час. Сплавы нагревали а двойных эвакуированных кварцевых ампулах в обычных печах. Для предохранения сплавов от окисления при высоких температурах между ампулами помещали циркониевую стружку. Закалку сплавов производили в воде со льдом. Изучали микроструктуру, твердость и микротвердость литых и закаленных сплавов. Литые и закаленные сплавы травили смесью азотной и плавиковой кислот. Для идентификации различных фаз, встречающихся в циркониевом углу тройной системы цирконий — олово — медь, был применен метод микротвердости. Микротвердость определяли на приборе ПМТ-3.

Магнезитовая футеровка обладает тем достоинством, что восстановленный из нее магний быстро улетучивается и не изменяет химического состава плавки. При использовании футеровки из диоксида циркония последний восстанавливается и попадает в металл. Плавильные тигли, изготовленные из графита, являются хорошими раскислителями расплавленной катодной меди как в вакууме, так и в печах открытого типа и способствуют получению сплава, относительно свободного от окисных плён. [c.88]

В [18, 20] приведены основные примеры индукционных канальных печей, выпускаемых отечественной промышленностью для плавки сплавов на основе алюминия, меди, меди и цинка, а также миксеров для подогрева чугуна. [c.131] Делается это так. Сначала смесь металлических порошков прессуют, затем спекают и подвергают дуговой плавке в электрических печах. Иногда прессуют и спекают один вольфрамовый порошок, а полученную таким путем пористую заготовку пропитывают жидким расплавом другого металла получаются так называемые псевдосплавы.

Медные и никелевые руды и концентраты, в которых наряду с сернистыми соединениями железа, никеля и меди содержится большое количество силиката магния, имеют высокую температуру плавления, что затрудняет применение для плавки их топливных печей. При плавке указанных руд и концентратов в дуговой печи при температуре 1500—1550° С происходит разделение металлической части расплава — штейна от шлака, в силу того, что они имеют различный удельный вес. Штейн, представляющий сплав сернистого железа с сернистыми никелем или медью, является промежуточным продуктом для получения никеля или меди.

Недостатками дуговых печей являются некоторый угар металла вследствие местного перегрева в зоне электрической дуги, недостаточная стойкость футеровки, подвергающейся действию открытой дуги, а также значительный шум, создаваемый дугой. Поэтому дуговые печи косвенного нагрева имеют ограниченное применение, их используют для плавки медных и никелевых сплавов (латуни, бронзы и некоторых других). Угар металла, в основном цинка, при плавке латуни достигает 3—4%, удельный расход энергии находится в пределах 300—350 квт-ч1т для латуни, 350—400 квт-ч1т для меди и бронзы и 600— 850 квт-ч1т для медноникелевых сплавов. [c.269]

Угар металла, в основном цинка, при плавке латуни достигает 3—4%, удельный расход энергии находится в пределах 300—350 квт-ч1т для латуни, 350—400 квт-ч1т для меди и бронзы и 600— 850 квт-ч1т для медноникелевых сплавов. [c.269]

Тигли могут быть электропроводящими (из электропроводящих материалов — стали, графита) или неэлектропроводящими (из керамических материалов). Электропроводящие тигли применяют для улучшения КПД печи при нагреве металлов и сплавов с малым удельным электросопротивлением, Толщина тиглей из стали лежит в пределах 20—40 мм, графитовых—30—70 мм. Графитовые тигли применяют для плавки меди и алюминия, стальные — для плавки магиия (рис. 3.15). Электропроводящий тигель закрепляется с помощью уголков и полос, приваренных к тиглю и кожуху печи в нескольких местах по окружности тигля и соединяемых между собой болтами с изолирующими втулками и шайбами. Между тиглем и индуктором предусматривают огнеупорный и теплоизолящ онный слои из шамотной и диатомитовой крупки и асбестового картона. [c.139]

[c.139]

Из перечисленных выше марок графита вытачивают тигли цилиндрические, конические или фасонные для плавки металлов главным образом в вакуумных и высокочастотных электрических печах или в печах с защитной атмосферой при температуре до 2000 °С. Тигли, также как и литейные формы, используют многократно, применяя расточку после каждого рабочего цикла. Из графита марки ГМЗ-МТ изотовляют тигли большой емкости для плавки меди и ее сплавов. Тигли обладают высокой термической стойкостью в сочетании с хорошими механическими свойствами. Их применение дает возможность ускорить плавку металла и получить слитки вьюокого качества. Срок службы тиглей из графита ГМЗ-МТ значительно выше, чем у набивных число плавок в одном тигле достигает 50—80, т.е. их стойкость в 8—10 раз выше, чем тиглей, изготовленных из обычного электродного графита. Из плотного крупнозернистого графита марки ВПП, получаемого прессованием в пресс-форме с последующими многократными пропитками пеком, чередующимися с обжигами и графитациями, изготовляют тигли больших габаритов и отличающихся повышенными эксплуатационными характеристиками по сравнению с графитами ГМЗ и МГ-1 и др. [109]. [c.253]

[109]. [c.253]

Окисленные никелевые руды либо плавят с восстановителем (коксом) в шахтных или электрических печах на ферроникель (сплав железа с никелем), либо, добавляя наряду с восстановителем сульфидизатор (гипс, пирит), ведут плавку на никелевый штейн. Последний состоит, в основном, из сульфидов никеля и железа, а также содержит-сульфид кобальта. Штейн продувают в конвертерах воздухом, окисляя железо и часть серы, и получают никелевый файнштейн, представляющий собой, в основном, сульфид никеля. После охлаждения и измельчения его обжигают в печах кипящего слоя и трубчатых печах до закиси никеля. Последнюю плавят с восстановителем на металлический никель. Металлический никель либо является готовым продуктом (как правило, он имеет относительно невысокую чистоту), либо из него отливают аноды, идущие на электролитическое рафинирование. Аноды, полученные при переработке окисленных никелевых руд, отличаются от анодов, полученных из сульфидных руд, значительно меньшим содержанием меди (обычно не более 0,5—1%) и отсутствием драгоценных металлов. В остальном они имеют аналогичный состав. [c.69]

В остальном они имеют аналогичный состав. [c.69]

Как указывалось в гл. 16, форма каналов в значительной мере определяется свойствами выплавляемого металла или сплава. Например, каналы печей для плавки алю.миния с целью замедления их забивания окисью и для удобства чистки делают из прямолинейных отрезков большого сечения (см. рис. 16-6). Однако подовые камни печей для плавки меди также нередко делают подобной же формы, хотя и пз других соображений. На рис. 17-2,а и 17-2,6, показаны две модификации подового камня медеплавильной печи. Прямолинейная форма каналов / и 2 позволяет легко разбирать на части и извлекать шаблоны, образующие каналы при набивке подового камня, и проводить сушку и нагрев подового камия электронагревателями или пламенем горелки, что трудно осуществимо при круговой форме каналов. Форма подового камня, показанная на рис. 17-2,6, хотя и [c.304]

Свинцовые детали отработавших аккумуляторов, лом и отходы свинца, сплавы и окислы свинца вместе с восстанавливающими веществами, коксом и флюсом, о бычно известняком, загружаются в отражательную печь. Плавка и восстановление металла происходят в плавильной зоне печи, и продукт разделяется на три слоя расплавленный металл, штейн и шлак. Медь и другие загрязняющие примеси при 1ЭТ0М из металла удаляются. Процентное содержание остающейся в металле сурьмы регулируется в необходимых пределах. [c.18]

Плавка и восстановление металла происходят в плавильной зоне печи, и продукт разделяется на три слоя расплавленный металл, штейн и шлак. Медь и другие загрязняющие примеси при 1ЭТ0М из металла удаляются. Процентное содержание остающейся в металле сурьмы регулируется в необходимых пределах. [c.18]

Индукционные печи с сердечником для плавки меди и сплавов на медной оонове (латунь, бронза, томпак, мельхиор и др.) изготовляются как периодического, так и непрерывного действия. Корпус печи может иметь раз- [c.157]

Переработка окисленных никелевых руд сухим путем состоит из операций рудной плавки для перевода пустой породы в шлак и переплавки ценных составляющих руды, отделенных рудной плавкой от пустой породы, в восстановительной среде на ферроникель или плавки их с серосодержащими добавками в шахтных печах на штейн — сплав сульфидов никеля и железа. Такой штейн, называемый роштейном, беден никелем (содержит 10—25 /о никеля и 14—22 /о серы) и подвергается продувке в конвертерах на никелевый файнштейн, являющийся почти чистым сульфидом никеля состава NI3S2, в котооом растворс-г металлический никель и незначительное количество примесей кобальт, медь, железо и др. [c.616]

[c.616]

Задачей работы было изучение жаростойкости сплавов цирконий — олово — медь на воздухе при 650°, коррозионной стойкости сплавов такого же состава в воде при 350° и 168 атм и определение механических характеристик сплавов цирконий — олово — медь. Для испытаний были выбраны сплавы четырех лучевых разрезов с соотношением олова к меди 4 1 до 9 вес.% (5п + Си), 2 1 до 5 вес.% (5п + Си), 1 1 и 1 2 до 4 вес.% (5п + Си). В качестве исходных материалов для приготовления сплавов были применены иодидный цирконий чистотой 99,6%, электролитическая медь чистотой 99,9%, переплавленная, в вакууме, и олово марки кальбаум. Сплавы плавили в дуговой печи с нерас.ходуемым вольфрамовым электродом в атмосфере чистого аргона. Геттером служил йодидный цирконий. Для достижения однородности состава применяли 6—8-кратную переплавку с обязательным переворачиванием сплавов после каждой плавки. Литые сплавы были подвергнуты свободной ковке [c.181]

По способу переплавки со свинцом пульпу сырого шлама из отстойников перекачивают в большую отражательную печь для окислительной плавки серебристого свинца. Сначала ее подсушивают на поду, затем в печь загружают до 100 т свинца, который после расплавления растворяет металлические компоненты шлама. Температуру повышают до 700° и проводят методическую окислительную плавку. Примеси меди и других металлов, последовательно окисляясь, дают фракции глетов, обогащенные тем или другим металлом. Глеты передают в цех рафинирования свинца, где извлекают ту или Иную примесь. Дальнейшее окисление свинца в печи дает оборотный серебристый глет и сплав серебра с золотом (металл Доре). [c.217]

Сначала ее подсушивают на поду, затем в печь загружают до 100 т свинца, который после расплавления растворяет металлические компоненты шлама. Температуру повышают до 700° и проводят методическую окислительную плавку. Примеси меди и других металлов, последовательно окисляясь, дают фракции глетов, обогащенные тем или другим металлом. Глеты передают в цех рафинирования свинца, где извлекают ту или Иную примесь. Дальнейшее окисление свинца в печи дает оборотный серебристый глет и сплав серебра с золотом (металл Доре). [c.217]

Печи для плавки сплавов на основе меди. Канальные индукционные печи для плавки и подогрева меди и спла ВОВ на медной основе (латуни, бронзы, томпака, мель хиора и т. п.) изготавливаются как периодического, так и непрерывного действия (миксеры). Корпус печи кон струируется прямоугольной или цилиндрической формы В последнее время применяют печи барабанного типа со сменными индукционными единицами. На рис. 3.10 при ведена конструкция печи ИЛК-16, имеющей цилиндри ческую ванну и щесть индукционных отъемных единиц Футеровка выполняется из шамотной набивной массы Теплоизоляцией служит диатомитовый кирпич. При плавке латуней и бронз температура разлива составляет 1100—1200° С. Большой перегрев металла свыше указанного значения может вызвать так называемую цинковую пульсацию, которая возникает при парообразовании цинка, входящего в состав расплава (цинк кипит при 916° С, тогда как температура плавления меди 1083° С). Цинковая пульсация выражается в кратковременном прекращении тока в каналах печи и затем его восстановлении, так как парообразование при исчезновении тока прекращается. Это приводит к характерному качанию стрелок измерительных приборов. [c.124]

При плавке латуней и бронз температура разлива составляет 1100—1200° С. Большой перегрев металла свыше указанного значения может вызвать так называемую цинковую пульсацию, которая возникает при парообразовании цинка, входящего в состав расплава (цинк кипит при 916° С, тогда как температура плавления меди 1083° С). Цинковая пульсация выражается в кратковременном прекращении тока в каналах печи и затем его восстановлении, так как парообразование при исчезновении тока прекращается. Это приводит к характерному качанию стрелок измерительных приборов. [c.124]

Коэффициент полезного действия печи т)п существенно зависит от зазора между индуктором и садкой (расплавленным металлом в тигле печи). При уменьшении толщины стенки тигля электрический КПД Лэл увеличивается, а тепловой КПД г тепл падает, так как при этом повышаются тепловые потери через футеровку. Обычно для индукционных тигельных печей т]эл=0,6—0,8, причем большее значение относится к печам большой емкости для плавки черных металлов, а Меньшее — к печам для плавки цветных металлов (сплавы на основе меди, алюминия). Тепловой КПД т1тепл = 0,8ч-0,85. [c.136]

Тепловой КПД т1тепл = 0,8ч-0,85. [c.136]

За рубежом чаще всего применяется сульфатизация. Так, на заводе Монреаль Ист в Канаде (рис. 39) шлам сульфатизируют крепкой серной кислотой, сульфатизированный продукт обжигают в конвейерной печи. Двуокись селена (степень возгонки — 90%) улавливается в скрубберной системе. Присутствующий в обжиговых газах (за счет действия S0 2) Se улавливается в электрофильтре. Огарок для удаления меди выщелачивают горячей водой. Вместе с медью в раствор переходит часть серебра и до 20% теллура. Их удаляют цементацией медным порошком. Из остатка от водного выщелачивания 10%-ным раствором NaOH извлекают основную массу ТеОг (- 50%), которую затем осаждают подкислением. Остаток после щелочного выщелачивания подсушивают и переплавляют — получается золото-серебряный анодный сплав. При этом получается содовый шлак с 10—20% Se и 5—10% Те. Часть селена возгоняется при плавке и улавливается в скрубберах и электрофильтре. [c.137]

Шлак шахтной плавки продувают в шлаковозгопочной печи смесью воздуха с пылеуглем, переводя цинк, свинец и олово в возгоны. Затем его переливают с добавкой пирита в отстойник, отапливаемый мазутом, для извлечения меди. К эффективному способу переработки шлаков относят и электротермический. Он позволяет извлекать в сплав медь, олово, свинец, переводить в цинк возгоны и получать отвальные шлаки, пригодные для изготовления строительных материалов или использования в качестве удобрений, содержащих микроэлементы. [c.128]

Затем его переливают с добавкой пирита в отстойник, отапливаемый мазутом, для извлечения меди. К эффективному способу переработки шлаков относят и электротермический. Он позволяет извлекать в сплав медь, олово, свинец, переводить в цинк возгоны и получать отвальные шлаки, пригодные для изготовления строительных материалов или использования в качестве удобрений, содержащих микроэлементы. [c.128]

Индукционные печи для цветной металлургии

Индукционные печи для цветной металлургииДля плавки меди, латуни, бронзы широко применяются индукционные плавильные печи. На сегодняшний день это самое востребованное оборудование в промышленной металлургии. Метод индукционного нагрева чрезвычайно эффективен в условиях массового производства, поэтому такие печи – лучший современный способ переплавки цветных металлов.

По вопросам приобретения оборудования и обращайтесь в отдел маркетинга ООО «Термолит»

Тел. /Ф.: (0619) 42-40-12; 42-02-19; 42-03-14

/Ф.: (0619) 42-40-12; 42-02-19; 42-03-14

Моб.: (095)040-75-17; (098)63-502-63;

E-mail: [email protected];

Устройство печи для плавки медиОбычно медь, латунь, бронзу можно расплавить во многих видах плавильных печей, где есть температура 1000-1300 градусов. Но лучше всего подойдут индукционные плавильные печи, в которых время одной плавки примерно 40 минут. Температурный режим:

- печь для плавки меди 1083°С

- печь для плавки латуни 880-950°С

- печь для плавки бронзы 930-1140°С

Печь для плавки латуни, меди, бронзы состоит из плавильного агрегата, конденсаторной батареи, тиристорного преобразователя частоты, гидравлической станции, щита управления.

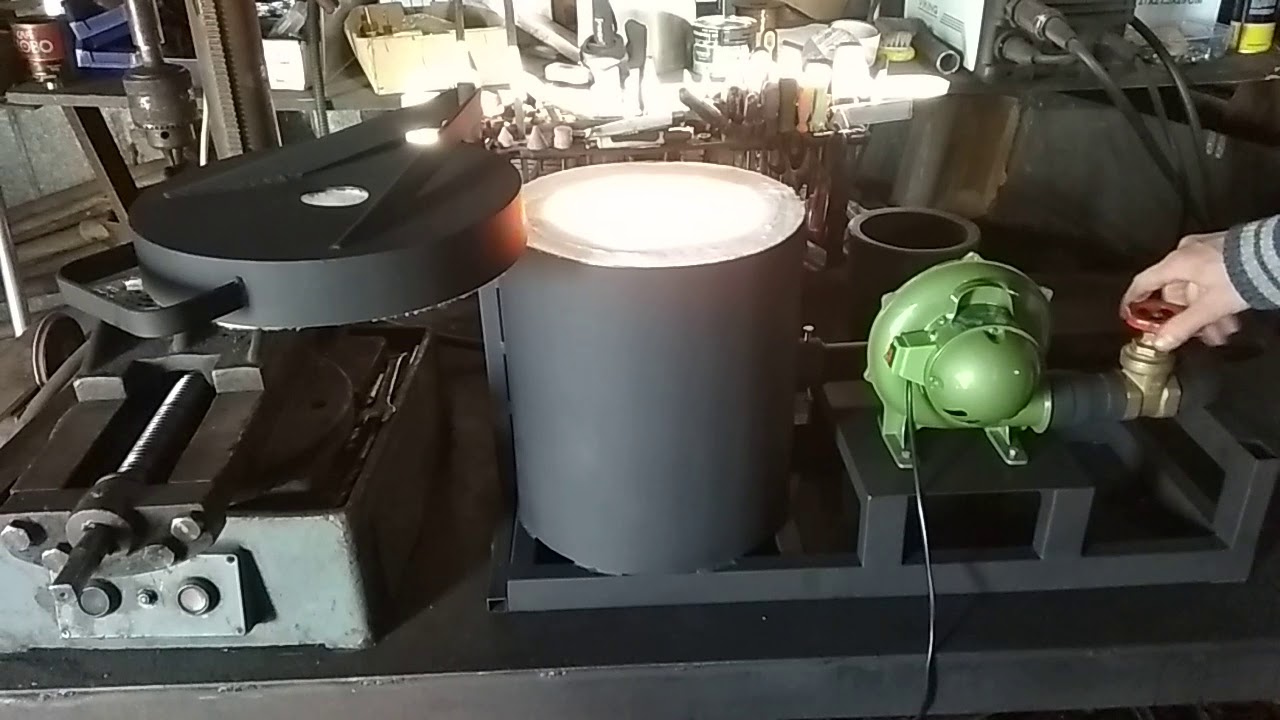

Индукционные плавильные печи в работе

Индукционная плавильная печь ООО Термолит, в работе/ Induction melting furnace in operation

Испытания Индукционной печи ИТПЭ-0. 03/0.03 ТрМ1 Система охлаждения с теплообменником вода-воздух.

03/0.03 ТрМ1 Система охлаждения с теплообменником вода-воздух.

Плавильная печь ИТПЭ-0.25/0.25 в работе

Плавка бронзы на печи ИТПЭ-0.06 / Bronze melting at furnace ICMEF-0.06

Плавка латуни на печи ИТПЭ-0.06 / Brass smelting on a furnace ICMEF-0.06

Плавка стали на печи ИТПЭ-0.65 / Steel melting at furnace ICMEF-0,65

Печь изготовлена в виде опорной рамы, состоящей из двух сварных стоек, медного индуктора и двух гидравлических плунжеров. Каркас изготовлен из прокатной нержавеющей стали. Индуктор – многовитковая катушка, выполненная из медной трубы, охлаждается водой. Подвод воды и электроэнергии осуществляется с помощью гибких кабелей. Питание оборудования происходит от сети переменного тока через тиристорный преобразователь частоты, который преобразует трехфазный ток в однофазный. Контроль за работой оборудования осуществляется с помощью цифрового табло, для управления предназначен щит управления и сигнализация.

Преимущество индукционных печей от ООО «Термолит»Несомненным достоинством печей для бронзы, латуни, меди является их экономичность. Происходит это из-за выделения большого количества тепла при нагреве металла, поэтому расход электроэнергии относительно низкий.

Происходит это из-за выделения большого количества тепла при нагреве металла, поэтому расход электроэнергии относительно низкий.

Основные преимущества:

- применение в производстве передовых технологий;

- использование при изготовлении только качественных, экологических материалов, без применения асбеста;

- высокая мощность плавки;

- использование исключительно надежных комплектующих: среднечастотные конденсаторы производства Германии и Чехии;

- применение тиристорных преобразователей нового поколения, качественных и надежных в работе;

- высокая производительность;

- высокий КПД;

- низкий расход электроэнергии;

- надежная и безопасная работа печей;

- надежная защита штоков гидроцилиндра от попадания брызг металла;

- простота в эксплуатации;

- безопасность для окружающей среды.

Структура условного обозначения ИТПЭ — ХХ/ХХХ ТГ Пример- ИТПЭ-0,4/0,35 ТГ1

| И — метод нагрева- индукционный | 0,4 — номинальная емкость тигля, т |

| T — конструктивный признак- тигельная | 0,35 — мощность преобразователя, МВт |

| П — плавильная | Т — тиристорный преобразователь частоты |

| Э -электропечь | Г — гидравлический наклон |

| 1 — один плавильный агрегат |

Структура условного обозначения ИТПЭ — ХХ/ХХХ ТрМ Пример- ИТПЭ-0,03/0,05 ТрМ1

| И — метод нагрева- индукционный | 0,03 — номинальная емкость тигля, т |

| T — конструктивный признак- тигельная | 0,05 — мощность генератора, МВт |

| П — плавильная | Тр — транзисторный генератор |

| Э -электропечь | М — механический наклон |

| 1 — один плавильный агрегат |

| № | Наименование | С одним тиглем | С двумя тиглями |

| 1 | Плавильный агрегат ИТПЭ* | 1 | 2 |

| 2 | Тиристорный преобразователь частоты ТПЧ | 1 | 1 |

| 3 | Батарея конденсаторная ИТПЭ | 1 | 1 |

| 4 | Кабель водоохлаждаемый ИТПЭ | 2 | 4 |

| 5 | Пульт управления и сигнализации ШУС с гидростанцией | 1 | 1 |

| 6 | Шкаф теплообменный ИМ | 1 | 1 |

| 7 | Комплект трубошин ИТПЭ | 1 | 2 |

| 8 | ЗиП к ТПЧ | 1 | 1 |

| 9 | Комплект монтажных принадлежностей | 1 | 1 |

| 10 | Комплект эксплуатационной документации | 1 | 1 |

* возможна комплектация двумя и тремя плавильными агрегатами

В комплект поставки ИТПЭ — ХХ/ХХ ТрМ* входит:| № | Наименование | С одним тиглем | С двумя тиглями |

| 1 | Плавильный агрегат ИТПЭ* | 1 | 2 |

| 2 | Транзисторный генератор ВТГ | 1 | 1 |

| 3 | Кабель водоохлаждаемый ИТПЭ | 2 | 4 |

| 4 | Комплект монтажных принадлежностей | 1 | 1 |

| 5 | Комплект эксплуатационной документации | 1 | 1 |

Технические характеристики

| № | Тип печи | Емкость в тоннах | Мощность питающего преобразователя, кВт | Скорость расплавления и перегрева металла, т/ч | Напряжение питающей сети, В | Расход воды на охлаждение (общий), куб. м/ч м/ч | Удельный расход эл. энергии, квт.ч/т | Тип источника питания |

| 1 | ИТПЭ-0,005/0,01 ТрМ* | 0,005 | 10 | 0,01 | 380 | 1,3 | 540 | ВТГ-5-22 |

| 2 | ИТПЭ-0,01/0,02 ТрМ* | 0,01 | 20 | 0,02 | 380 | 1,5 | 540 | ВТГ-20-22 |

| 3 | ИТПЭ-0,03/0,05 ТрМ* | 0,03 | 50 | 0,04 | 380 | 3,5 | 540 | ВТГ-50-2,4/8,0/10,0 |

| 4 | ИТПЭ-0,03/0,1 ТрМ* | 0,03 | 100 | 0,06 | 380 | 3,8 | 540 | ВТГ-100-2,4/4,0 |

| 5 | ИТПЭ-0,06/0,05 ТрМ* | 0,06 | 50 | 0,07 | 380 | 3,3 | 550 | ВТГ-50-6,0 |

| 6 | ИТПЭ-0,06/0,1 ТрМ* | 0,06 | 100 | 0,11 | 380 | 4,5 | 530 | ВТГ-100-2,4 |

| 7 | ИТПЭ-0,1/0,1 ТрМ* | 0,10 | 100 | 0,16 | 380 | 5,0 | 540 | ВТГ-100-8,0 |

| 8 | ИТПЭ-0,1/0,1 ТГ* | 0,10 | 100 | 0,16 | 380 | 6,0 | 540 | ТПЧ-100-2,4 |

| 9 | ИТПЭ-0,16/0,16 ТГ* | 0,16 | 160 | 0,23 | 380 | 8,5 | 550 | ТПЧ-160-2,4 |

| 10 | ИТПЭ-0,16/0,25 ТГ* | 0,16 | 160 | 0,36 | 380 | 8,7 | 530 | ТПЧ-250-2,4 |

| 11 | ИТПЭ-0,25/0,25 ТГ* | 0,25 | 250 | 0,38 | 380 | 8,9 | 550 | ТПЧ-250-1,0 |

| 12 | ИТПЭ-0,25/0,35 ТГ* | 0,25 | 350 | 0,4 | 380 | 9,0 | 530 | ТПЧ-350-1,0 |

| 13 | ИТПЭ-0,4/0,35 ТГ* | 0,40 | 350 | 0,58 | 380 | 9,8 | 540 | ТПЧ-350-1,0 |

| 14 | ИТПЭ-0,4/0,4 ТГ* | 0,40 | 400 | 0,61 | 380 | 9,8 | 530 | ТПЧ-400-1,0 |

| 15 | ИТПЭ-0,4/0,5 ТГ* | 0,40 | 500 | 0,76 | 380 | 10,0 | 520 | ТПЧ-500-1,0 |

| 16 | ИТПЭ-0,5/0,4 ТГ* | 0,50 | 400 | 0,58 | 380 | 10,3 | 550 | ТПЧ-400-1,0 |

| 17 | ИТПЭ-0,5/0,5 ТГ* | 0,50 | 500 | 0,60 | 380 | 10,5 | 530 | ТПЧ-500-1,0 |

| 18 | ИТПЭ-0,65/0,5 ТГ* | 0,65 | 500 | 0,65 | 380 | 11,5 | 550 | ТПЧ-500-1,0 |

| 19 | ИТПЭ-0,8/0,65 ТГ* | 0,8 | 650 | 1,0 | 380 | 18,0 | 560 | ТПЧ-650-1,0 |

| 20 | ИТПЭ-1,0/0,8 ТГ* | 1,00 | 800 | 1,3 | 6000/10000 | 21,2 | 570 | ТПЧ-800-1,0 |

| 21 | ИТПЭ-1,5/1,2 ТГ* | 1,50 | 1200 | 1,3 | 6000/10000 | 24,0 | 570 | ТПЧ-1200-1,0 |

| 22 | ИТПЭ-2,5/1,6 ТГ* | 2,5 | 1600 | 2,3 | 6000/10000 | 27,2 | 570 | ТПЧ-1600-0,5 |

| 23 | ИТПЭ-3,0/1,6 ТГ* | 3,0 | 1600 | 2,8 | 6000/10000 | 32,0 | 590 | ТПЧ-1600-0,5 |

| 24 | ИТПЭ-5,0/3,2 ТГ* | 5,0 | 3200 | 5,2 | 6000/10000 | 41,0 | 590 | ТПЧ-3200-0,25 |

Почему стоит сделать заказ в ООО «Термолит»

Предприятие «Термолит» является лидером на отечественном и зарубежном рынке, а также надежным партнером. Оборудование для цветной металлургии соответствует самым высоким международным стандартам, и успешно используется в Украине, России, Израиле, Польше, Германии и других странах.

Оборудование для цветной металлургии соответствует самым высоким международным стандартам, и успешно используется в Украине, России, Израиле, Польше, Германии и других странах.

ООО «Термолит» выпускает надежное, высокотехнологичное индукционное оборудование для плавки металлов. Благодаря многолетнему опыту работы в данной сфере, качество продукции и сервисное обслуживание находятся на самом высоком уровне.

Сотрудничество с нами – это:

- гарантия высокого качестваоборудования;

- выполнение самых сложныхзаказов;

- выполнение заказов в минимальные сроки;

- доступная цена от производителя;

- длительный срок эксплуатации оборудования.

Также мы гарантируем высокий уровень сервисного обслуживания. Ввод оборудования в эксплуатацию всегда производится в короткие сроки, со строгим соблюдением всех нормативов монтажных и пуско-наладочных работ. Гарантийное обслуживание обеспечивается независимо от места нахождения заказчика. Послегарантийное обслуживание осуществляется на взаимовыгодных условиях.

Мы профессионально и ответственно подходим к выполнению заказов. Также мы сможем качественно и в кратчайшие сроки разработать все виды индукционного оборудования, в соответствии с требованиями заказчика.

Немаловажным фактором в нашевремя является и стоимость оборудования. Сотрудничая с нами, вы получаете качественныйтовар по цене производителя.

Современное надежное оборудование – залог успеха вашего предприятия!

13Декабрь

Плавка металла дуплекс-процессом на индукционной печи ИТПЭ-1,0/0,8-0,4 ТГ2

В 2017 г. ООО «Термолит» была произведена индукционная печь ИТПЭ-1,0/0,8-0,4 ТГ2 с двумя плавильными агрегатами и запущена на предприятие ООО…

Узнать больше11Ноябрь

Отгрузка плавильной печи ИТПЭ-2,0/1,6 ТГ2 в Грузию

В конце прошлой недели ООО «Термолит» осуществило отгрузку индукционной плавильной печи ИТПЭ-2,0/1,6 ТГ2 для предприятия в Грузии. Ранее Заказчики приезжали…

Узнать больше

Плавильные печи для меди на гидравлике и редукторе

Плавильные печи для меди GW позволяют плавить цветные металлы и используются в крупных и малых производствах, которые работают с такими металлами как алюминий, медь, и т. д.

д.

Индукционные тигельные печи для плавки меди

Основным достоинством индукционной тигельной печи при плавке меди — низкое потреление электроэнергии по сравнению с другими плавильными агрегатами. При правильной загрузке печи и непрерывной работе на плавильных узлах возможно получение дополнительной экономии электроэнергии. Как вывод из этого — снижение себестоимости тонны расплава и увеличении сортамента получаемых металлов и сплавов.

Электрические плавильные печи спроектированы с учетом стабильной работы при низкой температуре и в холодных климатических зонах. Данные подтверждаются соответствием УКХЛ4 по ГОСТ 15150-69. Производства печей отвечают основным мировым стандартам. Компания СибЛитКом располгает всей документацией и сертификатми, в том числе сертификатами ISO 9001 и 9002.

Питание печей поступает от единого источника питания, что упрощает конструкцию печи, как при монтаже, так и при эксплуатации всего плавильного комплекса. Благодаря такой схеме достигается дополнительная экономичность комплекса, надежность и стабильность работы. Данный тип индукционных тигельных печей для плавки металла является оборудованием, которое рекомендовано к эксплуатации в круглосуточном режиме.

Данный тип индукционных тигельных печей для плавки металла является оборудованием, которое рекомендовано к эксплуатации в круглосуточном режиме.

О компании “СибЛитКом”

ООО «СибЛитКом» имеет многолетний опыт поставки металлургического оборудования на предприятия России и стран СНГ, объединяя в своей работе передовые технологии в области металлургии, практический опыт и знания реальных потребностей рынка.

ООО «СибЛитКом» представляет интересы надежных, проверенных производителей, поэтому Вы всегда можете быть уверенными в качестве предлагаемой продукции.

Наши специалисты предложат Вам оптимальное проектное решение, помогут подобрать современный, экономически правильный вариант в сжатые сроки без потери качества.

Запуск и пусконаладочные работы

ООО «СибЛитКом» более 10 лет в краткие сроки успешно производит запуск и наладку плавильного, термического и литейного оборудовании.

Сервис и обслуживание

ООО «СибЛитКом» в течение многоих лет является стабильным поставщиком комплектующих и запчастей для металлургического оборудования производсвта КНР и России.

Преимущества работы с нами

Все можем взять на себя: анализ, расчет, подбор, логистику, монтаж, запуск, сервис и прочее

Стабильное качество и короткие сроки запуска

Надежный производитель литейного оборудования

Налаженная система сервиса и обслуживания

Квалифицированный персонал с опытом работы более 15 лет

Индукционные печи для плавки цветных сплавов

Большинство современных крупных литейных цехов для плавки цветных сплавов оборудовано индукционными печами с железным сердечником, в которых производятся сплавы из тяжелых и легких цветных металлов. Индукционные печи по сравнению со всеми другими литейными печами имеют значительные преимущества. Они обеспечивают высокое качество и полную однородность сплавов, малые потери металлов, большую производительность, небольшой расход электроэнергии, высокую чистоту и культуру литейных цехов. На рис. 235 показана конструкция отечественной индукционной печи типа ИЛО-0,75 (индукционная, латунная, однофазная емкостью 0,75 т, мощностью 400 ква). Аналогичные печи, выпускаемые зарубежными фирмами, известны под названием «Аякс». Печь состоит из цилиндрической шахты, подового камня с нагревательными каналами и магнитопровода (сердечника) с первичной катушкой (индуктором). Шахта печи состоит из железного кожуха, теплоизолирующей прослойки и огнеупорной футеровки. Внизу кожуха имеется поддон, связанный с кожухом поясом из углового железа. Под шахты выложен огнеупорным кирпичом. Для соединения шахты с подовым камнем в поддоне имеется вырез. Верх шахты закрывается железной крышкой с отверстием для загрузки.

Индукционные печи по сравнению со всеми другими литейными печами имеют значительные преимущества. Они обеспечивают высокое качество и полную однородность сплавов, малые потери металлов, большую производительность, небольшой расход электроэнергии, высокую чистоту и культуру литейных цехов. На рис. 235 показана конструкция отечественной индукционной печи типа ИЛО-0,75 (индукционная, латунная, однофазная емкостью 0,75 т, мощностью 400 ква). Аналогичные печи, выпускаемые зарубежными фирмами, известны под названием «Аякс». Печь состоит из цилиндрической шахты, подового камня с нагревательными каналами и магнитопровода (сердечника) с первичной катушкой (индуктором). Шахта печи состоит из железного кожуха, теплоизолирующей прослойки и огнеупорной футеровки. Внизу кожуха имеется поддон, связанный с кожухом поясом из углового железа. Под шахты выложен огнеупорным кирпичом. Для соединения шахты с подовым камнем в поддоне имеется вырез. Верх шахты закрывается железной крышкой с отверстием для загрузки. Сбоку в верхней части шахты находится отверстие и носок для разливки сплава. Подовый камень с двумя каналами набивают кварцевой, корундовой, шамотовой или магнезитовой набивной массой и в нем делают одно круглое горизонтальное отверстие для установки магнитопровода с надетой на него первичной однослойной катушкой. Верхнюю, входящую в вырез поддона часть подового камня для лучшего соединения с шахтой немного срезают. Подовый камень набивают в специальном бронзовом, медном или из немагнитной стали каркасе, состоящем из двух половин. Эти половины соединяют болтами и крепят к каркасу печи, к которому прикреплен и кожух шахты. Магнитопровод печи представляет собранный из листовой трансформаторной стали сердечник стержневого типа. Сбоку каркаса устанавливают опоры с отверстиями для оси поворота печи во время разливки сплава. Для поворота печи используют гидропривод. Футеровку подового камня для плавки бронз и латуней делают из сухой кварцевой массы следующего состава: 96 % дробленого кварца, 2 % буры, 1,5 % оконного стекла и 0,5 % глины.

Сбоку в верхней части шахты находится отверстие и носок для разливки сплава. Подовый камень с двумя каналами набивают кварцевой, корундовой, шамотовой или магнезитовой набивной массой и в нем делают одно круглое горизонтальное отверстие для установки магнитопровода с надетой на него первичной однослойной катушкой. Верхнюю, входящую в вырез поддона часть подового камня для лучшего соединения с шахтой немного срезают. Подовый камень набивают в специальном бронзовом, медном или из немагнитной стали каркасе, состоящем из двух половин. Эти половины соединяют болтами и крепят к каркасу печи, к которому прикреплен и кожух шахты. Магнитопровод печи представляет собранный из листовой трансформаторной стали сердечник стержневого типа. Сбоку каркаса устанавливают опоры с отверстиями для оси поворота печи во время разливки сплава. Для поворота печи используют гидропривод. Футеровку подового камня для плавки бронз и латуней делают из сухой кварцевой массы следующего состава: 96 % дробленого кварца, 2 % буры, 1,5 % оконного стекла и 0,5 % глины. Для плавки никелевых сплавов камень набивают магнезитовой массой: 96,5 % плавленого магнезита, 3 % буры и 0,5 % оконного стекла. Шихту загружают через отверстие в верхней крышке и после ее расплавления сплав разливают через носок при наклоне печи. Индуктор печи охлаждается проточной водой, а футеровка канальной части — воздухом от специального вентилятора.

Для плавки никелевых сплавов камень набивают магнезитовой массой: 96,5 % плавленого магнезита, 3 % буры и 0,5 % оконного стекла. Шихту загружают через отверстие в верхней крышке и после ее расплавления сплав разливают через носок при наклоне печи. Индуктор печи охлаждается проточной водой, а футеровка канальной части — воздухом от специального вентилятора.

Печи подобного типа весьма широко распространены в литейных цехах для плавки меди, латуней, бронзы, никеля, мельхиора и других цветных сплавов. Индукционные печи с железным сердечником, применяемые для плавки алюминиевых сплавов, несколько отличаются по своей конструкции. Дело в том, что при плавке алюминия образующаяся на поверхности ванны окись алюминия осаждается в каналах печи, вызывая изменение их электрического сопротивления и нарушение циркуляции металла. Для свободной очистки от осадка окиси каналы в печах для плавки алюминия делают прямыми увеличенного сечения и оборудуют отверстиями с пробками, позволяющими периодически открывать каналы и прочищать их. Вследствие уменьшения плотности тока в каналах и увеличения толщины металла в шахте перемешивание металла в печи уменьшается, чем ослабляется осаждение окиси в каналах. Индукционные печи с железным сердечником, или так называемые канальные печи, могут быть одно- и трехфазные, мощностью от 400 до 2000 ква, емкостью от 0,75 до 15 т для латуни, от 20 до 40 т для цинка, от 0,5 до 6 т для алюминия и меди. Число индукционных единиц у печей этого типа составляет 1—6. Печи работают при напряжении 220—1000 в. Удельный расход энергии составляет, квт-ч/т: для латуни 200; для алюминия 450; для меди 240; для цинка 110. Время одной плавки от 0,5 до 3 ч.

Вследствие уменьшения плотности тока в каналах и увеличения толщины металла в шахте перемешивание металла в печи уменьшается, чем ослабляется осаждение окиси в каналах. Индукционные печи с железным сердечником, или так называемые канальные печи, могут быть одно- и трехфазные, мощностью от 400 до 2000 ква, емкостью от 0,75 до 15 т для латуни, от 20 до 40 т для цинка, от 0,5 до 6 т для алюминия и меди. Число индукционных единиц у печей этого типа составляет 1—6. Печи работают при напряжении 220—1000 в. Удельный расход энергии составляет, квт-ч/т: для латуни 200; для алюминия 450; для меди 240; для цинка 110. Время одной плавки от 0,5 до 3 ч.

На рис. 236 показана индукционная канальная печь промышленной частоты со стальным сердечником типа ИЛК-6, используемая в современных меднолитейных для производства отливок из красной меди. Емкость печи по меди 5—6 т, общая мощность 1600 ква при активной мощности 1400 квт. Суточная производительность печи 80—120 т, число плавок в сутки 16—18. Печь состоит из следующих основных узлов: стального сварного кожуха с двумя опорными ободами для поворота, футерованного изнутри огнеупорным кирпичом и набивкой; четырех съемных однофазных индукционных единиц; механизма поворота печи; вентиляторов для охлаждения футеровки канальной части индукционных единиц; трех крышек одна из которых (центральная) снабжена механизмом подъема.

Печь состоит из следующих основных узлов: стального сварного кожуха с двумя опорными ободами для поворота, футерованного изнутри огнеупорным кирпичом и набивкой; четырех съемных однофазных индукционных единиц; механизма поворота печи; вентиляторов для охлаждения футеровки канальной части индукционных единиц; трех крышек одна из которых (центральная) снабжена механизмом подъема.

Индукционные единицы расположены в нижней части печи в два ряда. Каждая единица состоит из: кожуха с огнеупорной набивкой, в которой имеются прямоугольные плавильные каналы, стержневого магнитопровода с отъемным ярмом, вентилятора для охлаждения. При протечке одной из индукционных единиц полного ремонта всей печи не проводят, а меняют только индукционную единицу новой, которую подготавливают заранее на стороне.

Индукционные единицы питаются от понижающего трансформатора при напряжении 450 в и частоте 50 гц. Токоподвод к печи осуществляется гибкими водоохлаждаемыми кабелями. Водяное охлаждение применяют и для индукторов. Корпус печи поворачивается в обе стороны с помощью приводного механизма. Шихту загружают через центральное загрузочное окно при поднятой крышке. Металл из печи сливают через летку, расположенную на торцовой стенке. Ось летки совпадает с осью вращения печи. Плавку меди ведут под слоем древесного угля или в атмосфере защитного газа. Срок службы печи ИЛК-6 составляет до 10 лет. Печь хорошо компонуется с индукционным миксером и машиной для полунепрерывного литья, что позволяет получать медные слитки массой до 4 т и длиной до 5 м.

Корпус печи поворачивается в обе стороны с помощью приводного механизма. Шихту загружают через центральное загрузочное окно при поднятой крышке. Металл из печи сливают через летку, расположенную на торцовой стенке. Ось летки совпадает с осью вращения печи. Плавку меди ведут под слоем древесного угля или в атмосфере защитного газа. Срок службы печи ИЛК-6 составляет до 10 лет. Печь хорошо компонуется с индукционным миксером и машиной для полунепрерывного литья, что позволяет получать медные слитки массой до 4 т и длиной до 5 м.

В металлургии цинка для переплавки катодов применяют индукционные печи с железным сердечником емкостью 20 и 40 т типа ИЦ-20 и ИЦ-40 (рис. 237). Они оборудованы шестью индукционными нагревательными единицами с горизонтальным расположением нагревательных каналов и вертикальными магнитопроводами. Печь ИД-40 питается от двух трехфазных печных трансформаторов по 1000 ква каждый с вторичным напряжением 450—550 в. Печь состоит из двух камер: большой плавильной и малой раздаточной. Катодный цинк загружают в плавильную камеру с помощью рольганга через загрузочную шахту, прямо в ванну с расплавленным металлом. Расплавленный цинк выпускают из печей через выпускное отверстие раздаточной камеры в ковш или на разливочную машину. При расплавлении катодного цинка образуются дроссы — смесь окиси цинка с металлическими частицами, которые периодически снимают с поверхности ванны через шлаковое окно. Производительность печей по чушковому цинку составляет, т/сутки: печи ИЦ-20 до 110; печи ИЦ-40 до 300, расход электроэнергии 110 — 120 квт-ч/т.

Катодный цинк загружают в плавильную камеру с помощью рольганга через загрузочную шахту, прямо в ванну с расплавленным металлом. Расплавленный цинк выпускают из печей через выпускное отверстие раздаточной камеры в ковш или на разливочную машину. При расплавлении катодного цинка образуются дроссы — смесь окиси цинка с металлическими частицами, которые периодически снимают с поверхности ванны через шлаковое окно. Производительность печей по чушковому цинку составляет, т/сутки: печи ИЦ-20 до 110; печи ИЦ-40 до 300, расход электроэнергии 110 — 120 квт-ч/т.

Кроме индукционных печей с железным сердечником, для плавки цветных и благородных металлов и сплавов применяют индукционные печи без железного сердечника.

На рис. 238 показан индукционный вакуумный агрегат для плавки и отливки вакуумной меди высокой чистоты, основной частью которого является тигельная высокочастотная индукционная печь мощностью 500 квт с тиглем емкостью до 1 т. Агрегат состоит из трех водоохлаждаемых камер, находящихся под вакуумом: загрузочной, плавильной и камеры разлива, объединенных в единое целое.

Загрузочная камера представляет собой вертикальный цилиндрический сосуд, присоединенный к верхней части плавильной камеры через специальный герметизирующий затвор. В загрузочной камере имеется индуктор для предварительного подогрева контейнера с шихтой перед опусканием его в тигель печи.

Плавильная камера представляет горизонтальный цилиндрический сосуд, сваренный из листовой стали. Внутри плавильной камеры находится индукционная тигельная печь емкостью по меди до 1 т, индуктор которой питается от преобразователя повышенной частоты мощностью 500 квт при напряжении 1500 в и частоте 1000 гц. У разливочного носка печи установлен водоохлаждаемый кристаллизатор для отливки круглых слитков диаметром 200—400 мм. В нижней части плавильной камеры под кристаллизатором расположена камера разливки, соединяющаяся с плавильной камерой через специальный затвор. В разливочной камере установлен механизм подъема и вытягивания слитка из кристаллизатора. Плавильная камера агрегата находится под вакуумом непрерывно, а загрузочная и разливочная — периодически. Предельный вакуум плавильной камеры в холодном состоянии 5•10-4 мм рт. ст.

Предельный вакуум плавильной камеры в холодном состоянии 5•10-4 мм рт. ст.

Для выплавки меди высокой чистоты используют катодную медь не ниже марки М0. Нарезанную медь загружают в стальные цилиндрические контейнеры с дном, заделанным медной проволокой. Контейнеры поочередно поступают в загрузочную камеру агрегата, которую вакуумируют не выше 0,8 мм рт. ст, затем включают подогрев контейнера индуктором в течение 15 мин. После подогрева шихты и выравнивания давления в плавильной и загрузочной камере открывают верхний затвор и контейнер с шихтой опускают в разогретый тигель печи. Удерживающая шихту медная проволока расплавляется и шихта из контейнера высыпается в тигель печи. Пустой контейнер через затвор и загрузочную камеру выводится из агрегата и на его место поступает следующий контейнер с шихтой. После набора тигля, расплавления всего металла и его дегазации под вакуумом производят разлив. Перед разливом давление в разливочной камере должно быть не более 0,1 мм рт. ст. , после достижения такого вакуума открывается затвор, сообщающий плавильную и разливочную камеры. При помощи механизма подъема в кристаллизатор вводят медную затравку, после чего тигель наклоняют и кристаллизатор заполняют металлом, а слиток вытягивают из него механизмом подъема.

, после достижения такого вакуума открывается затвор, сообщающий плавильную и разливочную камеры. При помощи механизма подъема в кристаллизатор вводят медную затравку, после чего тигель наклоняют и кристаллизатор заполняют металлом, а слиток вытягивают из него механизмом подъема.

После окончания разлива слиток опускают в камеру разливки, которая отделена затвором от плавильной камеры, после чего из нее удаляют готовый слиток. Тигель индукционной печи выдерживает около 100 плавок. Время одной плавки 5 ч. Производительность агрегата 4,8 т/сутки. Расход электроэнергии: на подогрев шихты, плавку и рафинирования ~1900 квт×ч/т, на вакуумирование камер ~340 квт/т. Расход воды на охлаждение 200 м3/т. В настоящее время высокочастотные индукционные печи строят мощностью от 50 до 5000 квт при емкости тигля от 50 кг до 20 т.

Плавка и разливка медных сплавов

Плавка и разливка медных сплавов

Категория:

Литейное производство

Плавка и разливка медных сплавов

Медные сплавы, к которым относятся оловянные и безоловянные бронзы и латуни, выплавляют в основном в электрических дуговых и индукционных печах и реже в пламенных, работающих на жидком топливе. При небольших объемах производства иногда используются тигельные печи.

При небольших объемах производства иногда используются тигельные печи.

Так как почти все элементы, входящие в состав медных сплавов, легко окисляются, процесс плавки ведется форсированно, при этом принимаются меры к защите сплавов с поверхности (защитными или покровными флюсами), а отдельные легкоокисляемые элементы применяются в виде лигатур.

1. Шихтовые материалы

Шихтовыми материалами для медных сплавов могут быть свежие (чистые) металлы, вторичные сплавы, оборотный сплав, а также различные лигатуры, поставляемые промышленностью или собственного приготовления.

Для раскисления сплавов применяют фосфористую медь в виде плиток массой около 12 кг по ГОСТ 4515—78, которые перед употреблением разбивают на мелкие куски.

Лигатуры — это сплавы двух или нескольких элементов, которые присаживают к сплавам. Применение их обусловлено тем, что отдельные тугоплавкие компоненты сплава имеют более высокую температуру плавления, чем допускаемый перегрев сплава. Температуры плавления лигатур и металла, к которому их присаживают, должны быть близкими, и в то же время лигатуры должны иметь высокое содержание тугоплавкого элемента.

Температуры плавления лигатур и металла, к которому их присаживают, должны быть близкими, и в то же время лигатуры должны иметь высокое содержание тугоплавкого элемента.

2. Расчёт шихты

Для получения сплава возможны различные сочетания шихтовых материалов. Шихта может состоять из одних свежих металлов, из свежих металлов или вторичных сплавов с добавлением лигатур, из оборотного сплава с добавлением свежих металлов и лигатур, из одного оборотного сплава или из одних вторичных сплавов. Обычно применяют шихту, состоящую из 50—60% свежих металлов, 25—35% оборотного сплава и 10—12% покупного лома, или плавку ведут на вторичных сплавах.

При расчете шихты учитывают угар различных элементов сплава, величина которого зависит от характера элементов, чистоты шихты и типа плавильной печи.

Рассмотрим пример расчета шихты для выплавки бронзы марки БрОЗЦ7С5Н1.

При изготовлении сплавов для менее ответственных отливок с целью экономии чистых металлов могут применяться только вторичные сплавы — паспортные бронзы марки БрОЗЦ8С4Н1.

3. Технология плавки медных сплавов

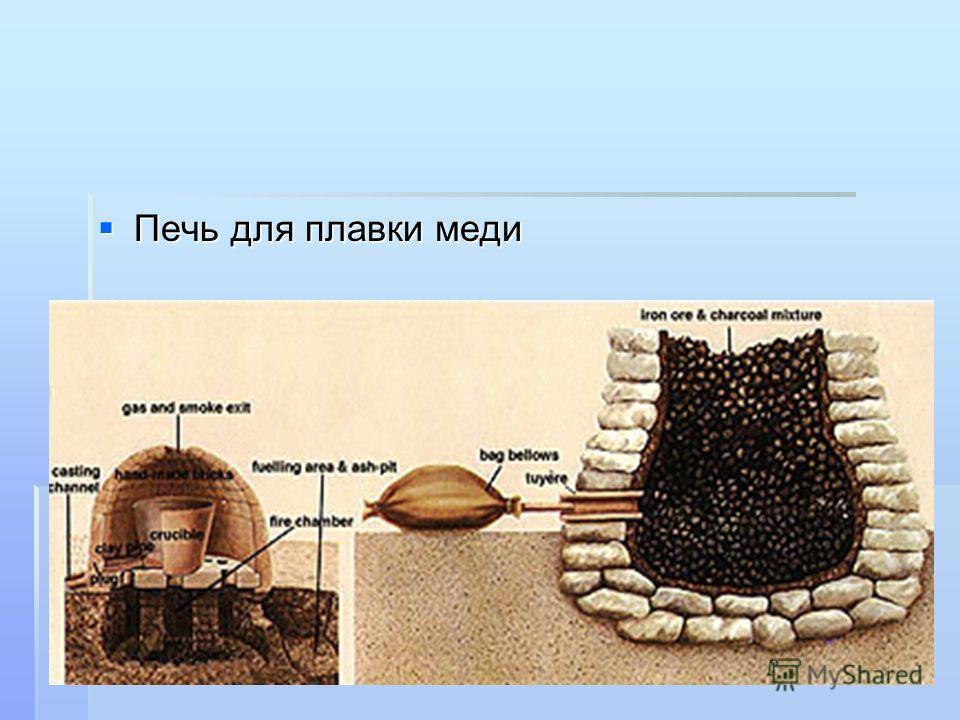

Плавка в тигельных печах. Для плавки медных сплавов используются самые разнообразные тигельные печи. При небольших объемах плавки они обеспечивают высокое качество сплава, так как в них отсутствует непосредственный контакт сплава с продуктами горения, а поверхность зеркала металла очень мала. Для плавки применяют графитовые или корундовые тигли.

Рис. 1. Электрическая печь типа ДМК: 1 — футеровка; 2 — стальной кожух; 3— зубчатые ободы; 4 — шланги для подвода воды; 5 — графитизированные электроды; 6 — шестерни; 7 — водоохлаждаемые уплотнители; 8 — дверцы; 9 — сливной носок; 10 — электродвигатель; 11 — приводной механизм.

Плавка в электрических печах. Электрические печи для плавки медных сплавов подразделяются на дуговые и индукционные.

Плавка в электродуговых печах. Для плавки применяют электродуговые печи с косвенным нагревом, т. е. такие, У которых электрическая дуга образуется между двумя горизон-альными графитовыми электродами.

Печь ДМК (рис. 1) имеет вид барабана с загрузочным кном, отверстиями для электродов и желобом для слива сплава.

Кожух печи футеруется динасовым или шамотным кирпичом. На торцы кожуха насажены зубчатые ободы, сцепленные с зубчатыми колесами, которые дают возможность покачивать печь в процессе плавки, благодаря чему обеспечивается получение однородного по составу и равномерно нагретого сплава.

Плавка начинается с подготовительных работ: тщательной очистки печи от остатков предыдущей плавки, проверки исправности механизмов и подачи воды к водоохлаждаемым уплотнителям. После этого футеровку прогревают до температуры 700—800 °С, выводят из печи электроды и на дно ее насыпают несколько лопат сухого прокаленного древесного угля, затем загружают предварительно подогретые до 150—200 °С шихтовые материалы: сначала мелочь, литники, скрап и сверху — крупные куски. Шихта должна располагаться не ближе чем в 50 мм от электродов и не должна мешать их свободному перемещению вдоль печи. После установки электродов закрывают загрузочное окно и возбуждают электрическую дугу, что осуществляется сближением электродов и быстрым удалением одного из них на небольшое расстояние с помощью ручного штурвала механизма их перемещения.

После установки электродов закрывают загрузочное окно и возбуждают электрическую дугу, что осуществляется сближением электродов и быстрым удалением одного из них на небольшое расстояние с помощью ручного штурвала механизма их перемещения.

Процесс расплавления шихты ведется интенсивно. По истечении 20—30 мин включают реверсивный механизм покачивания печи вначале на 25—30°, потом постепенно доводят покачивание до 90°, а после расплавления всей шихты —до 160°. Это позволяет избежать местного перегрева сплава и способствует лучшему перемешиванию его. Сплав раскисляют, присаживают легкоплавкие добавки, рафинируют, подогревают до требуемой температуры и выпускают из печи.

Плавка в индукционных печах. Для плавки медных -сплавов применяют индукционные печи со стальным сердечником и без сердечника.

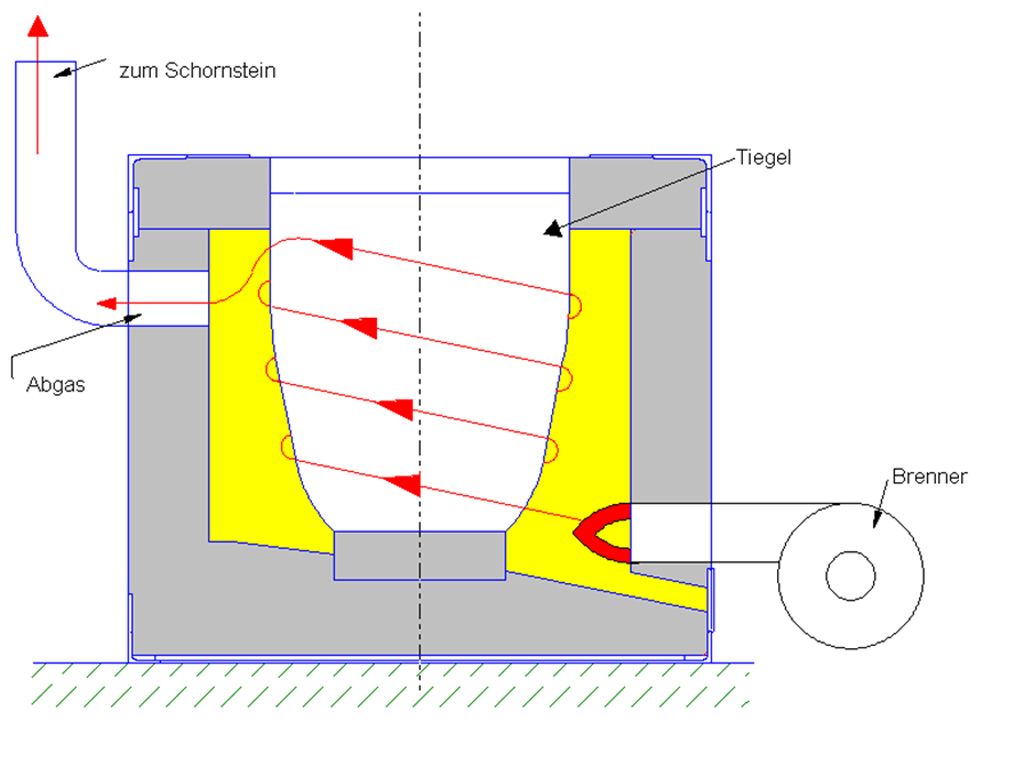

Индукционная печь со стальным сердечником, схематический разрез которой показан на рис. 2, представляет собой трансформатор, первичной обмоткой которого служит медная катушка, насаженная на сердечник из пластин электротехнической стали толщиной 0,35—0,5 мм. Вторичной обмоткой является кольцо Жидкого сплава, находящегося в плавильном канале. Переменный ток промышленной частоты, проходя через первичную обмотку, создает вокруг нее магнитный поток, замыкающийся через магнитны» стальной сердечник трансформатора, и индуктирует ток в сплаве, находящемся в кольцевых каналах. Заполняющий каналы сплав сообщается с ванной жидкого сплава и отдает ему тепло за чет циркуляции, создаваемой разностью температур сплава по высоте печи.

Вторичной обмоткой является кольцо Жидкого сплава, находящегося в плавильном канале. Переменный ток промышленной частоты, проходя через первичную обмотку, создает вокруг нее магнитный поток, замыкающийся через магнитны» стальной сердечник трансформатора, и индуктирует ток в сплаве, находящемся в кольцевых каналах. Заполняющий каналы сплав сообщается с ванной жидкого сплава и отдает ему тепло за чет циркуляции, создаваемой разностью температур сплава по высоте печи.

Рис. 2. Схема индукционной печи со стальным сердечником: 1 — камера; 2— футеровка; 3— тепловая изоляция; 4 — первичная обмотка; 5 — плавильный канал; 6 — магнитный сердечник.

Особенность плавки в индукционных печах заключается в том что жидкий сплав, заполняющий каналы, должен оставаться в печи и после выпуска плавки для образования замкнутой электрической цепи при последующей плавке. В связи с этим в индукционных печах затруднен переход к плавке нового сплава. В этом случае необходимо слить весь сплав из каналов и сделать одну-две промывные плавки сплава неответственного назначения.

После заполнения кольцевых каналов и «болота» (слой жидкого сплава толщиной 30—50 мм, находящийся над каналами) жидким сплавом и разогрева печи загружают предварительно подогретую шихту: сначала медь, а после ее расплавления — оборотный и вторичные сплавы. При расплавлении всей шихты производят раскисление, с поверхности удаляют шлак и вводят легко-окисляемые элементы. При сливе готового сплава необходимо оставить его в каналах и над ними слоем в 30—50 мм.

Плавка в индукционных тигельных печах. В последние годы для плавки сплавов на медной основе — бронз и латуней — стали применять индукционные тигельные печи типа ИЛТ. Угар металла в этих печах не превышает 0,5—1%.

4. Особенности плавки и разливки медных сплавов

При плавке медных сплавов в состав шихты обычно входит красная электролитическая медь, которую расплавляют и раскисляют фосфористой медью до загрузки в печь остальных составляющих шихты. Плавка меди должна происходить очень быстро под слоем хорошо просушенного и прокаленного древесного угля. Печь перед загрузкой меди надо хорошо разогреть. Качество раскисления можно проверить по технологической пробе: залитый и охлажденный брусок при загибе не должен давать трещин в месте изгиба.

Печь перед загрузкой меди надо хорошо разогреть. Качество раскисления можно проверить по технологической пробе: залитый и охлажденный брусок при загибе не должен давать трещин в месте изгиба.

Плавка оловянной бронзы.

В разогретую печь загружают часть вторичных и оборотного сплавов и покрывают слоем сухого древесного угля, который после расплавления шихты должен покрыть ровным слоем всю поверхность жидкого сплава. По мере расплавления первоначальной порции шихты в печь вводят частями или полностью остаток шихты, подогретой до температуры 150—200 °С. Из применяемых для под-шихтовки свежих металлов медь и никель загружают в печь одновременно с первой порцией шихты, а цинк, свинец и олово вводят непосредственно в ванну к концу плавки для уменьшения их угара.

После расплавления всей шихты и достижения требуемой температуры сплав раскисляют фосфористой медью в количестве 0,2% от массы шихты и покрывают хорошо просушенным флюсом, состоящим из 60% кальцинированной соды, 33% плавикового шпата и 7% буры. Расход флюса составляет 2—3% от массы шихты. Затем сплав нагревают до температуры 1250—1300 °С и 20—30 мин выдерживают под флюсом, периодически перемешивая его. После этого счищают образовавшийся шлак и выпускают сплав в ковш для разливки в формы.

Расход флюса составляет 2—3% от массы шихты. Затем сплав нагревают до температуры 1250—1300 °С и 20—30 мин выдерживают под флюсом, периодически перемешивая его. После этого счищают образовавшийся шлак и выпускают сплав в ковш для разливки в формы.

Плавка латуней. Рассмотрим технологию плавки кремнистой латуни марки ЛКС80-3-3.

При плавке шихты из свежих металлов сначала расплавляют медь и раскисляют ее фосфористой медью, затем вводят меднокрем-нистую лигатуру, цинк и свинец.

Если шихта содержит оборотный сплав этой же марки, то его загружают вместе с медью в том случае, когда масса свежих металлов не превышает 30—40% от массы всей шихты. При большом количестве свежих металлов оборотный сплав загружают после расплавления меди и введения остальных элементов. Учитывая склонность этого сплава к поглощению газов, плавку необходимо форсировать, сохраняя нейтральную или слегка окисленную атмосферу в печи. В качестве флюса можно применять битое стекло и буру.

Для дегазации сплав нагревают до температуры 1150—1160 °С и выдерживают при этой температуре 10—15 мин. Выделяющиеся при выдержке пары цинка механически увлекают за собой растворенные газы и удаляют их из жидкого сплава. Для компенсации повышенного угара цинка при выдержке сплава перед его заливкой в печь вводят дополнительное количество цинка.

Выделяющиеся при выдержке пары цинка механически увлекают за собой растворенные газы и удаляют их из жидкого сплава. Для компенсации повышенного угара цинка при выдержке сплава перед его заливкой в печь вводят дополнительное количество цинка.

После окончания выдержки сплав охлаждают до температуры 1050—1100 °С и проверяют (путем взятия пробы) содержание в нем газов. При избыточном количестве газов в сплаве происходит «рост» пробы в стаканчике. В этом случае производят «замораживание» сплава путем охлаждения его до температуры затвердевания и затем быстро нагревают до температуры разливки.

В конце плавки берут пробу для химического анализа, а также технологическую пробу, которая позволяет определить по излому качество сплава и содержание в нем газов; пробу сравнивают с эталонами.

Для получения высококачественных медных сплавов необходим тщательный контроль за соблюдением правил подготовки исходных материалов и проведения процесса плавки. Особое внимание надо уделять контролю температуры жидкого сплава как в процессе самой плавки, так и при выпуске его из печи и разливке.

Обычно для измерения температуры сплава применяют термопары погружения с защитными чехлами из жароупорной стали. Термопары в сочетании с аппаратурой автоматического действия могут самостоятельно регулировать температурный режим в печах или же путем световой или звуковой сигнализации привлекать внимание рабочего к нарушению температурного режима.

Ввиду того что медные сплавы имеют склонность к поглощению газов и окислению, при заливке форм необходимо поддерживать небольшую высоту струи, не прерывать ее и не допускать разбрызгивания сплава. Разливку производят через носок ручных и крановых ковшей, подобных тем, которые применяют при разливке чугуна.

Реклама:

Читать далее:

Плавка и разливка алюминиевых сплавов

Статьи по теме:

Плавление медного катода в электропечи

Электропечь всегда считалась особенно приспособленной для процессов плавления, рафинирования и чистовой обработки, поскольку металлурги постепенно принимали ее в качестве практического устройства для проведения металлургических операций. В сталелитейной промышленности электропечь прочно вошла в производство стали высочайшего качества, равной тигельной стали. Для производства более дешевых марок стали в больших объемах электрическая печь дает продукт более высокого качества, чем мартеновский или конвертерный, но из-за высокой стоимости энергии, преобладающей в сталеплавильных центрах, с точки зрения электропечи, Производство тоннажной стали в электропечи неэкономично.В качестве рафинирующего и отделочного агента для мартеновской или бессемеровской стали электрическая печь добилась определенного успеха в производстве тоннажной стали.

В сталелитейной промышленности электропечь прочно вошла в производство стали высочайшего качества, равной тигельной стали. Для производства более дешевых марок стали в больших объемах электрическая печь дает продукт более высокого качества, чем мартеновский или конвертерный, но из-за высокой стоимости энергии, преобладающей в сталеплавильных центрах, с точки зрения электропечи, Производство тоннажной стали в электропечи неэкономично.В качестве рафинирующего и отделочного агента для мартеновской или бессемеровской стали электрическая печь добилась определенного успеха в производстве тоннажной стали.

После изучения использования электрической печи в сталелитейной промышленности выяснилось, что существует возможность ее выгодного использования для плавления катодной меди. В случае меди проблема заключается не в фактическом рафинировании, потому что медь, если она правильно рафинирована электролитическим методом, не нуждается в дальнейшем рафинировании; ему просто нужно придать товарный вид. Название «рафинирование» применяется к настоящему процессу чистовой обработки, потому что в процессе работы удаляются кислород и другие примеси, которые электролитическая медь поглощает при плавлении в отражательной печи. Учитывая, что процессы могут быть положительными, отрицательными и нейтральными, электролитический метод будет положительным; отражательная плавка катодной меди отрицательная; и электропечи плавильные, нейтральные. Электролитический метод позволяет получить настолько чистую медь, насколько это возможно при правильной эксплуатации и не слишком загрязненных анодах.Окончательное отражающее плавление этой катодной меди снижает качество конечного продукта из-за поглощения газов и примесей.

Название «рафинирование» применяется к настоящему процессу чистовой обработки, потому что в процессе работы удаляются кислород и другие примеси, которые электролитическая медь поглощает при плавлении в отражательной печи. Учитывая, что процессы могут быть положительными, отрицательными и нейтральными, электролитический метод будет положительным; отражательная плавка катодной меди отрицательная; и электропечи плавильные, нейтральные. Электролитический метод позволяет получить настолько чистую медь, насколько это возможно при правильной эксплуатации и не слишком загрязненных анодах.Окончательное отражающее плавление этой катодной меди снижает качество конечного продукта из-за поглощения газов и примесей.

Отражательное плавление катодной меди — одно из слабых мест современной металлургии меди. Процесс рафинирования не требуется, так как до плавления в отражательной печи медь чистая. Идеальным был бы процесс, в котором катодная медь могла бы плавиться и отливаться в товарные формы без поглощения примесей; я. е., нейтральный процесс.

е., нейтральный процесс.

Поскольку катодная медь представляет собой практически чистую медь, она была бы готова к использованию, если бы имела товарный вид, но поскольку это не так, катоды необходимо расплавить. Обычной практикой является плавление катодов в отражательной печи. У. Т. Бернс описал практику в Грейт-Фоллс, штат Монтана, следующим образом:

Две отражательные печи, работающие на угле, емкостью 100 000 фунтов каждая на загрузку используются для плавления катодов.Уголь, используемый для их сжигания, содержит около 3,5% серы. Из-за высокого содержания серы в угле необходимо защищать медь при ее плавлении от газов диоксида серы, образующихся при сгорании топлива. Для этого около 30% катодов, составляющих заряд проволоки, перед зарядкой погружают в известковое молоко. Когда медь плавится, известь образует защитное покрытие для металла, тем самым в значительной степени препятствуя поглощению серы расплавленной медью. Непосредственно перед тем, как начать раскачку (или окисление), шлак снимается из печи. Полученный шлак эквивалентен по весу примерно 3,5% загруженной меди, в зависимости от количества добавленной извести. Шлак содержит около 60 процентов меди.

Непосредственно перед тем, как начать раскачку (или окисление), шлак снимается из печи. Полученный шлак эквивалентен по весу примерно 3,5% загруженной меди, в зависимости от количества добавленной извести. Шлак содержит около 60 процентов меди.

После того, как шихта полностью расплавлена, следует обычная практика — полировка и полировка меди для окисления примесей и доведение металла до надлежащего пека для литья. Шпаргалка осуществляется за счет подачи сжатого воздуха под давлением 16 фунтов.на квадратный дюйм в ванну расплава. Полирующее и уменьшающее действие достигается за счет того, что в ванну вдавливают столбы из зеленой сосны и покрывают поверхность ванны древесным углем.

Состояние ванны с точки зрения содержания кислорода время от времени фиксируется рафинером, когда он исследует последовательные пробы пуговиц, взятые из ванны в небольшом ковше. Когда внешний вид кнопки указывает на то, что достигнута стадия «крутого шага», полюса удаляются и начинается операция погружения.

Процесс отраженного плавления катодной меди, описанный выше, не является процессом рафинирования. Это так называется потому, что необходимо удалить кислород и другие примеси, которые электролитическая медь поглощает во время плавки в отражательной печи.

То, что рафинирование меди в печи является излишним, поскольку оно улучшает качество товарной меди, показали эксперименты Э.Келлер.

В результате этих экспериментов Келлер утверждает, что «электролитическая медь, которая не была плавлена и рафинирована, по проводимости превосходит рафинированную и литой медь более чем на 2%. Таким образом, существует область для улучшения рафинирования или изготовления проволоки из электролитической меди без предварительного плавления ». Петерс утверждает, что «обычная электрически осажденная медь, производимая в больших масштабах на заводе, использующем систему осаждения листов Emerson напрямую без последующего рафинирования в печи, показывала проводимость от 102 до 103 процентов.

Еще одно испытание, показывающее, что операция рафинирования в печи является излишней или даже вредной, было проведено путем прокатки проволоки из массы самородной меди Lake Superior и сравнения ее после отжига с катодной медью и самородной медью рафинированного в печи. Массовая медь и катодная медь имели удельную проводимость 102,5%, а самородная медь, очищенная в печи, имела проводимость от 99,5 до 100%.

Влияние оксида меди на медь Как уже говорилось, в отражательном процессе, когда медь плавится, она поглощает кислород, серу и другие примеси из газа, проходящего над ней из топки печи; когда в расплавленную медь вдувается воздух, в шихте обнаруживается от 5 до 6 процентов закиси меди.Этот оксид меди отдает свой кислород металлическим примесям в меди, образуя оксиды, которые переходят в шлак. После удаления всего газообразного диоксида серы оксид одновалентной меди восстанавливается до металла путем полирования до тех пор, пока образец пуговицы не покажет правильную структуру, а медь не станет твердой смолой при литье. Катодная медь содержит менее 0,1% закиси меди. После рафинирования в печи он содержит от 0,4 до 1,2% закиси меди, в среднем около 0,7%.

Катодная медь содержит менее 0,1% закиси меди. После рафинирования в печи он содержит от 0,4 до 1,2% закиси меди, в среднем около 0,7%.

Кажется, что в настоящих условиях рафинирования закись меди является существенной для качества производимой меди, о чем свидетельствует тот факт, что если полировка продолжается ниже определенных пределов, качество металла ухудшается.

Однако не представляется, что присутствие закиси меди само по себе оказывает непосредственное влияние на улучшение качества металла, поскольку массовая медь из озера Лейк без предшествующей плавки показывает более высокие стандарты, чем рафинированная в печи медь из озера. Хэмпе обнаружил, что добавление закиси меди не оказывает заметного влияния на прочность или пластичность чистой меди до тех пор, пока не будет добавлено 0,45%, когда наблюдалось небольшое уменьшение прочности. С увеличением доли закиси меди качество меди ухудшалось.

Аддикс обнаружил, что добавление 0,05% кислорода (0,44% Cu2O) к чистой меди немного увеличивает ее проводимость, которая снова падает примерно до нормального значения, когда добавление кислорода достигает 0,1%. (0,9% Cu2O) и значительно уменьшается при дальнейшем добавлении.

(0,9% Cu2O) и значительно уменьшается при дальнейшем добавлении.

Была выдвинута теория, согласно которой присутствие закиси меди улучшает качество меди, предотвращая восстановление растворенных посторонних оксидов, безвредных при окислении, но вредных при восстановлении до металлического состояния.Эти примеси также могут быть уменьшены во время чрезмерного полирования для уменьшения содержания закиси меди.

Петерс утверждает: «Я думаю, мы можем с уверенностью сказать, что, хотя доля оксида меди, содержащаяся в обычной хорошей рафинированной меди, по-видимому, не снижает ее электропроводность (она может даже немного увеличивать ее), самая высокая проводимость испытания проводятся с использованием меди, которая не содержит определяемого кислорода, и эта закись меди в пропорции, обычно обнаруживаемой в хорошо очищенной меди, по-видимому, мало влияет, так или иначе, на пластичность, пластичность или электрическую проводимость металл.”

Плавка катодной меди в электропечи Из предыдущего обсуждения существующей практики плавления катодной меди видно, что идеальный процесс плавления катодов — это метод, с помощью которого можно дешево производить в товарной форме такая же чистая медь, как загружается в плавильную печь. Чтобы такой процесс был успешным как в металлургическом, так и в коммерческом отношении, он должен соответствовать следующим условиям:

Чтобы такой процесс был успешным как в металлургическом, так и в коммерческом отношении, он должен соответствовать следующим условиям:

- Для того, чтобы поддерживать такой же низкий процент примесей в конечном продукте, как и в катодной меди, загружаемой в печь, должна быть нейтральная атмосфера. в плавильной камере с минимальной вероятностью попадания воздуха, газов или примесей, которые могут загрязнить медь.

- Плавка должна производиться без чрезмерных потерь меди за счет испарения или в виде шлака, который нельзя вернуть в доменную печь или отражательную печь для переплавки.

- Процесс должен быть готов к механическим манипуляциям для зарядки и разливки.

- Стоимость производства должна быть как минимум такой же низкой, как при существующих методах, а это означает, что печь должна обрабатывать большое количество меди в день с эффективным использованием рабочей силы, топлива и энергии.

Отражательный процесс обладает всеми этими квалификациями, за исключением первого, поскольку, как было показано, воздух, газы и примеси поглощаются медью и должны быть удалены, насколько это возможно, позже в процессе работы. Это не просто нейтральная плавильная печь. Он дешево плавит медь, легко заряжается и выпускается, и не имеет явных потерь из-за улетучивания, но производит медь более низкого качества, чем получает.

Это не просто нейтральная плавильная печь. Он дешево плавит медь, легко заряжается и выпускается, и не имеет явных потерь из-за улетучивания, но производит медь более низкого качества, чем получает.

Использование электропечи для плавления катодной меди будет в значительной степени зависеть от стоимости эксплуатации и потерь меди из-за улетучивания.Стоимость эксплуатации будет зависеть, главным образом, от стоимости гидроэлектроэнергии по сравнению со стоимостью угля, с более высоким КПД электрической печи в ее пользу. Потери за счет улетучивания были обнаружены экспериментаторами, использующими прямодуговую печь с медью, покрытой шлаком. Таким образом, потерь не было в печи с непрямым дуговым излучением, нагревании излучением дуги или в печи сопротивления.

Это вопрос, требующий дальнейших экспериментов.Большой электропечи легко манипулировать как для загрузки, так и для разгрузки, как было обнаружено, в случае с электрическими сталеплавильными печами, и она легко поддается использованию механических устройств для загрузки катодов и разливки меди.

Несмотря на коммерческую экономичность электропечи для плавки меди, электропечь обеспечивает абсолютно нейтральную плавильную камеру без возможности попадания воздуха или примесных газов сгорания во время плавления меди.Следовательно, поскольку электролитически осажденная медь практически чиста, медь, плавящаяся в электрической печи, должна быть такой же чистой, как катодная медь, и последующее окисление и полировка не требуются для удаления примесей, полученных при плавлении, поскольку они не образуются. Как было показано в предыдущей статье авторов, продукт, полностью свободный от кислорода, может быть получен путем плавления меди в электрической печи.