Дуговая сталеплавильная печь — Википедия

Дуговая сталеплавильная печь — электрическая плавильная печь, в которой используется тепловой эффект электрической дуги для плавки металлов и других материалов.

Раскалённые электроды

Раскалённые электроды Загрузка материала в печь

Загрузка материала в печьВ обозначении дуговой сталеплавильной печи, как правило, присутствует её ёмкость в тоннах (например, ДСП-12). Диапазон печей варьируется от 1 до 400 тонн. Температура в ДСП может достигать 1800 °C.

Дуговая сталеплавильная печь (ДСП) состоит из плавильной ванны (рабочего пространства), регулятора мощности дуги и вспомогательных технологических механизмов, позволяющих открыть (закрыть) свод печи, собрать шлак и выпустить расплавленный металл.

Регулирование мощности электрической дуги производится программно-адаптивным регулятором, который с помощью привода перемещает электроды в вертикальной плоскости. Известны регуляторы электрической дуги с электромеханическим приводом, которые вследствие своей инерционности не получили большого распространения и сейчас практически полностью вытеснены регуляторами с электрогидравлическим приводом.

Как правило, ДСП имеет индивидуальное электроснабжение через так называемый «печной» трансформатор, подключённый к высоковольтной линии электропередач. Мощность трансформатора может достигать 300 МВА. Его вторичное напряжение находится в пределах от 50 до 300 В (в современных печах до 1200 В), а первичное от 6 до 35 кВ (для высокомощных печей до 110 кВ). Вторичное напряжение регулируется при помощи ступенчатого переключателя, который сохраняет свою работоспособность также и в режиме плавки.

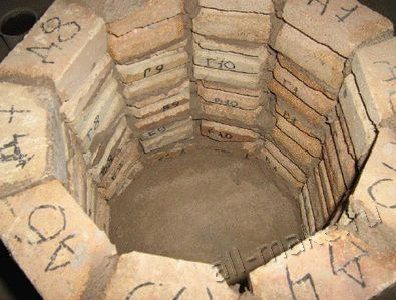

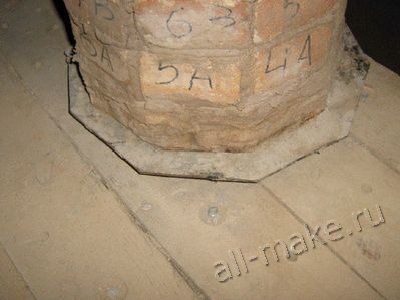

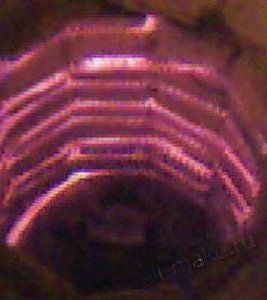

Плавка стали производится в рабочем пространстве печи, которое ограничено сверху куполообразным сводом, снизу и с боков, соответственно, сферическим подом и стенками, кожух которых изнутри выложен огнеупорным материалом. Съёмный свод может быть набран из огнеупорных кирпичей, опирающихся на опорное кольцо, или, как и стенки печи, может быть сделан из водоохлаждаемых панелей. Через три симметрично расположенных в своде отверстия в рабочее пространство введены токопроводящие графитовые электроды, которые с помощью специальных механизмов могут перемещаться вверх и вниз. Печь обычно питается трёхфазным электрическим током, также существуют печи постоянного тока. Современная мощная дуговая печь используется преимущественно как агрегат для плавки шихты и получения жидкого полупродукта, который дальнейшей обработкой доводят до требуемого химического состава.

Впервые в мире возможность использования дуги для плавления металлов была показана В. В. Петровым в 1803 году. Петров показал, что с помощью такой дуги можно не только расплавлять металлы, но и восстанавливать их из окислов, нагревая их в присутствии углеродистых восстановителей. Кроме того, ему удалось получить сваривание металлов в электрической дуге.

В 1810 году Сэр Гемфри Дэви провёл экспериментальную демонстрацию горения дуги. В 1853 году Пишон попытался построить электротермическую печь. В 1878-79 годах Сэр Вильгельм Сименс получил патент на электрическую печь дугового типа. В 1899 году первая дуговая сталеплавильная печь прямого действия, построенная Эру.

Хотя ДСП применялись во время второй мировой войны для получения сплавов стали, широкое распространение получила только после её окончания.

Переливание металла в промежуточный ковшПлавка в ДСП, после осмотра печи и ремонта пострадавших участков футеровки (заправка), начинается с завалки шихты. В современные печи шихту загружают сверху при помощи загрузочной бадьи (корзины). Для предохранения подины от ударов крупными кусками шихты на дно бадьи загружают мелкий лом. Для раннего шлакообразования в завалку вводят известь 2-3 % от массы металлической шихты. После окончания завалки в печь опускают электроды, включают высоковольтный выключатель и начинают период плавления. На данном этапе возможна поломка электродов (при плохой проводимости между электродом и шихтой исчезает электрическая дуга и электрод упирается в непроводящий кусок шихты). Регулирование отдаваемой мощности осуществляется изменением положения электродов (длины электрической дуги) либо напряжения на электродах. После периода расплавления в печи образуется слой металла и шлака. Шлак скачивают через шлаковую летку (рабочее окно), постоянно присаживая шлакообразующие, в течение всего периода плавления, с целью удаления фосфора из расплава. Шлак вспенивают углеродсодержащими материалами для закрытия дуг, для лучшей его скачиваемости и уменьшения угара металла.

Выпуск готовой стали и шлака в стальковш осуществляется через сталевыпускное отверстие и жёлоб путём наклона рабочего пространства (или, если печь оборудована вместо жёлоба донным выпуском, то через него). Рабочее окно, закрываемое заслонкой, предназначено для контроля за ходом плавки (замер температуры металла и отбор пробы химического состава металла). Также рабочее окно может использоваться для подачи шлакообразующих и легирующих материалов (на малых печах). На современных сверхмощных печах подача шлакообразующих во время плавки осуществляется через специальное отверстие в своде конвейерной подачей. Углеродистые материалы для вспенивания шлака подаются в печь либо порционно через свод, либо вводятся инжекционными горелками струёй сжатого воздуха. Перед выпуском и во время выпуска в стальковш добавляются легирующие и раскислители, а при отсекании печного шлака ещё и шлакообразующие материалы.

Использование электрической энергии (электрического тока), возможность расплавить шихту (металлолом) практически любого состава, точное регулирование температуры металла и его химического состава подтолкнуло промышленность к использованию ДСП в ходе второй мировой войны для производства легированной стали, качественного литья и, как следствие, деталей оружия и боеприпасов. Сегодня дуговые сталеплавильные печи производят различные сорта сталей и чугунов, а также могут являться источником сырья (полупродукта) для АКП и МНЛЗ.

Высокий местный перегрев под электродами; трудность перемешивания и усреднения химического состава стали; значительное количество продуктов горения и шума во время работы.

Основными задачами автоматизированного управления процессом плавки являются:

- Централизованный контроль технологического процесса и работы печи с выдачей информации о регистрации и сигнализации отклонений от заданных значений.

- Управление технологическим процессом.

- Управление энергетическим режимом, обеспечивающие максимальное использование мощности печи.

- Управление вспомогательными операциями.

- Сбор и отборка информации с выдачей необходимой документации.

- Контроль за работой оборудования с сигнализацией и регистрацией неисправностей

- ↑ Глинков Г.М., Маковский В.А. АСУ ТП в черной металлургии. — 2-е. — М.: Металлургия, 1999. — С. 251—263. — 310 с. — ISBN 5-229-01251-х.

- Свенчанский А. Д., Смелянский М. Я. Электрические промышленные печи. — М.: 1970.

- Лебедев И. А.,. Электрическая печь // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- Линчевский Б. В., Соболевский А. Л., Кальменев А. А. Металлургия чёрных металлов. — М.: 1986.

- Сапко А. И. Исполнительные механизмы регуляторов мощности дуговых электропечей. М., Энергия, 1969. — 128 с.

Основные типы плавильных печей

§ 34.

Металлы, сплавы, специальные лигатуры, шлакообразующие присадки и другие материалы, которые используют для приготовления различных сплавов, в литейном производстве называют шихтовыми материалами или шихтой. В состав шихты входят: свежие материалы (доменные чугуны различных марок, медь, алюминий, цинк, никель и др.), которые поступают в литейные цехи с металлургических заводов; лом черных сплавов и лом цветных сплавов, представляющие собой переработанные промышленные отходы; специальные ферросплавы и лигатуры (промежуточные сплавы более тугоплавких элементов с легкоплавкими), поступающие с металлургических заводов; отходы литейного производства и механических цехов (литники, прибыли, бракованные детали и брикетированная стружка). Количественное соотношение различных материалов в шихте зависит от качества исходных материалов и от требований, которые предъявляют к изготовляемым сплавам.

§ 35.

Основные типы плавильных печей

В литейном производстве используются плавильные печи, работающие на твердом, жидком или газообразном топливе (коксе, нефти, мазуте, газе), и печи электрические. К первому типу печей относят вагранки и тигельные печи, ко второму типу — дуговые электрические печи и электрические индукционные печи. Наибольшее распространение для плавки чугуна получили печи шахтного типа—вагранки. Серый чугун, получаемый в этих печах, используют для отливок различных по сложности деталей. В электрических печах плавится сталь, легированный чугун, а также белый чугун, перерабатываемый затем в ковкий чугун. Схема вагранки приведена на рис. 35. Вагранка представляет собой шахтную печь, основой которой является сварной металлический кожух 1, футерованный изнутри огнеупорным кирпичом 2. Щель между кожухом и футеровкой засыпается сухим кварцевым песком 3. В верхней части вагранки находится загрузочное окно 4. Часть шахты вагранки, расположенная ниже загрузочного окна, футеруется чугунными пустотелыми кирпичами 5, которые предохраняют ее от разрушения при загрузке шихты 7.

Загружают вагранку с помощью скипового подъемника или консольного крана. Верхняя часть вагранки заканчивается искрогасителем 6.

Для поддержания горения в вагранке через специальные отверстия 8, называемые фурмам и, подается воздух (дутье), нагнетаемый вентилятором. Расплавленный чугун по поду 9, расположенному в нижней части шахты, стекает через специальное отверстие и желоб в копильник 10. В начале работы в вагранку загружают слой кокса высотой 500—1500 мм и поджигают его. Этот слой кокса называется холостой колошей. Затем на холостую колошу загружают рабочую коксовую колошу, флюс и первую порцию металлической шихты. После загрузки материалов через фурмы подают воздух, необходимый для горения топлива. В плавильном поясе чугун и шлаки расплавляются и стекают в горн вагранки. Образующиеся газы, поднимаясь вверх, нагревают металлическую шихту и топливо, а затем уходят в трубу.

По мере сгорания кокса и плавления чугуна загружаемая в вагранку шихта опускается вниз, а на ее место загружают новые порции шихтовых материалов. В процессе плавки жидкий чугун скапливается в горне вагранки. Шлак всплывает на поверхность чугуна и периодически выпускается через шлаковую летку. Накопившийся чугун сливается через летку по желобу в специальный копильник, а затем в ковш. Производительность вагранок 0,5—30 т чугуна в час.

В целях пожарной безопасности и предохранения от загрязнения окружающей местности вагранки снабжают искрогасителями, которые одновременно являются и пылеуловителями.

Для плавки стали в литейных цехах используют мартеновские и электродуговые печи с основной и кислой футеровкой, а также индукционные тигельные печи.

На рис. 36 показана схема дуговой электропечи. Источником тепла в этой печи является электрическая дуга, возникающая между расплавом 3, находящимся в ванне печи 4, и тремя графитовыми электродами 1 (проходящими через свод печи 6), по которым подается электрический ток. Вместимость таких печей составляет 1,5—10 т. Длительность плавки 1,5—4 ч. Приготовленный металл выливается при наклоне печи, осуществляемом специальным механизмом, через желоб 5. Загрузка шихты в печь производится через окно 2 или через свод печи, поднимаемый и поворачиваемый специальным механизмом.

Плавка стали в дуговой электрической печи состоит из следующих операций: заправки электропечи, завалки шихты, расплавления шихты и разливки готовой стали.

Индукционная печь (рис. 37) состоит из каркаса 6, сделанного из немагнитного материала, внутри которого находится индуктор (катушка), выполненный из витков 7 медной трубки, по которым протекает охлаждающая вода. Витки отделены друг от друга изоляцией ‘8. Плавильный тигель 5 в этой печи выполнен из набивной футеровки. Верхние части футеровки 1 и 3 и ее нижняя часть 4 делают из фасонных огнеупорных кирпичей, слой 2 выполняется огнеупорной обмазкой. Источником тепла в этих печах является индукционный ток, возбуждаемый в загруженной в тигель шихте при пропускании по индуктору переменного тока повышенной частоты.

Рис. 38. Дуговая однофазная электропечь для плавки медных сплавов

Плавка цветных сплавов производится в тигельных печах с мазутным или газовым отоплением, в электрических печах сопротивления, а также в дуговых или индукционных электрических печах.

Медные сплавы плавят в тигельных, пламенных и электрических печах. Наиболее широко применяют дуговые однофазные электрические печи типа ДМК (рис. 38). Печь представляет собой металлический барабан 1, футерованный огнеупорным кирпичом 2. Тепло, необходимое для расплавления меди, создается электрической дугой, возникающей между двумя горизонтально расположенными электродами 3. Установленный на роликах 4 барабан 1 может поворачиваться на определенный угол двигателем и зубчатой передачей.

Шихтовые материалы загружают через рабочее окно, снабженное желобом, по которому выпускают готовый расплав. Для выплавки медных сплавов шихтовыми материалами служат чушки, машинный лом, отходы собственного производства и т. д. В процессе плавки меди, цинка и свинца выделяются вредные газы и пары, поэтому плавильные печи снабжают мощной вытяжной вентиляцией.

Алюминиевые сплавы плавят в тигельных и пламенных печах, электрических

печах сопротивления и индукционных печах. На рис. 39 показана тигельная

печь с газовым обогревом для

плавки алюминиевых сплавов. Печь имеет огнеупорную футеровку 1, внутрь

которой вставлен чугунный тигель 2. Газ подводится в горелку 4 и сгорает

в пространстве между футеровкой и тиглем. Отверстие 3 предусмотрено для

выпуска металла при прогорании тигля. Продукты горения и газы из сплава

отводятся вытяжным колпаком 5. Печь подвешена цапфами на боковых опорах

и может наклоняться с помощью штурвала и червячной передачи.

Технологические особенности плавки цветных металлов и сплавов в электропечах :: Технология металлов

Плавка алюминия

Алюминий и его сплавы применяются практически во всех отраслях промышленности, а также при производстве предметов домашнего обихода. В настоящее время плавка алюминия проводится преимущественно в пламенных отражательных печах, работающих на углеродистом топливе, и в электрических печах. Естественно, качественные и экономические показатели при этом получаются не одинаковые. В тигельных индукционных электропечах для плавки алюминия при отсутствии «болота» (слоя жидкого металла, оставленного в тигле от предыдущей плавки) быстрому нагреву подвергается слой садки, расположенный возле внутренних боковых стенок тигля. Таким образом, в начальный период плавки, когда отдельные куски шихты еще не покрыты жидким металлом, они свободно соприкасаются с воздухом и подвергаются окислению, но в значительно меньшей степени, чем в пламенных отражательных или в камерных электропечах сопротивления. Температура металла па поверхности шахты всегда имеет минимальное значение, в результате чего готовые отливки, получаемые из канальных электропечей, содержат меньшее количество окислов, чем отливки, полученные в печах других типов. Этим же преимуществом обладают тигельные индукционные электропечи, в которых по технологическим требованиям в тигле после каждой плавки оставляют часть жидкого металла 20—35% от емкости тигля печи. Жидкий алюминий и его сплавы обладают способностью поглощать газы и особенно водород. В пламенных печах большое количество водорода находится в топочных газах. Кроме того, в плавильные печи всех типов он может быть занесен сырой шихтой.3Н2О + 2Аl → Аl2O3 + 3Н2

Газовый горн (плавка без флюса) ……….2,5 Газовый горн (плавка под флюсом) ………1,05Отражательная печь на газообразном топливе………..2,5—3

Отражательная печь на мазуте …….3—4Электропечь сопротивления ……..1,05

Электропечь канальная индукционная …………0,13

Электромиксер………0,12

Влияние времени выдержки жидкого алюминия в металлическом тигле на насыщение его железом показано ниже:Время выдержки, Содержание железа,

мин %

25 1,75

35 1,90

40 1,97

45 2,01

65 2,30

100 2,50

Однако если целостность пленки нарушить, то оголенные участки жидкого металла быстро окислятся, а изломанные куски пленки начнут оседать на дно ванны. При интенсивной циркуляции жидкого металла в печи куски окиси затягиваются в каналы и, оседая на его стенках, уменьшают его рабочее сечение. В практике это явление называется зарастанием канала. Полностью избавиться от зарастания каналов в индукционных канальных печах практически невозможно, так как нарушение поверхностной пленки окиси может быть вызвано причинами, не зависящими от конструкции печи (отдельных ее узлов) и от технологических режимов. Нормальная Работа канальной электропечи возможна только при условии, что в ней всегда будет оставаться некоторое количество (до 35% от полной емкости печи) жидкого металла. В тех случаях, когда по технологическим требованиям необходимо изменить химический состав расплавляемого сплава, печь должна быть полностью освобождена от ранее выплавляемого сплава и залита жидким сплавом нужного химического состава. Это в значительной степени ограничивает производственные возможности электропечи и снижает ее экономические показатели. Наиболее экономически эффективно эксплуатируются канальные электропечи при круглосуточной работе, выплавляя однородные сплавы, замена которых не требует полного освобождения электропечи от жидкого металла.

Плавка магния

Магний принадлежит к группе легких металлов. В чистом виде он очень активен. Металлический магний в виде порошка или тонкой ленты быстро окисляется горит) па воздухе даже при комнатной температуре. : машиностроении магний используется в специальных сплавах. Обычно магний и его сплавы выплавляются в тигельных или отражательных печах под слоем флюса, так ак обнаженный жидкий металл мгновенно воспламеняется. Из сказанного следует, что тепловая энергия, необходимая для расплавления и особенно для перегрева жидкого металла, должна передаваться металлу с максимально возможной скоростью, и металл в тигле должен находиться в спокойном состоянии. Полностью удовлетворяют этим условиям только тигельные индукционные печи промышленной частоты. Электрическая энергия в тигельных индукционных печах превращается в тепловую, главным образом в стальном тигле. Поэтому установки с тигельными индукционными печами имеют очень высокий к. п. д., до 85%, в то время как к. п. д. тигельных электропечей сопротивления колеблется в пределах 40—70%, а у тигельных мазутных печей он не превышает 10%. Скорость нагрева садки в тигельных индукционных печах теоретически может быть очень большой, поэтому эти печи имеют большую производительность. Так, че-тырсхтонаня индукционная тигельная печь типа ИГТ-7 отечественного производства может при круглосуточной работе выдать до 60 т магниевого сплава. В настоящее время для плавки магниевых сплавов изготавливают тигельные индукционные печи промышленной частоты емкостью до 16 г.

Плавка цинка

Другой особенностью цинка является то, что его пары имеют значительное давление, благодаря чему они проникают в поры некоторых футеровочных материалов, где вступают в химическое взаимодействие с металлами, находящимися в футеровке, и разрушают ее. В настоящее время имеются массы для футеровок, лишенных названного выше недостатка. Примером такого состава является масса, содержащая 53% обожженной глины, 35% синей гончарной глины и 12% каолина. Пары цинка, кроме того, ядовиты, поэтому печная установка должна иметь хорошую вытяжную вентиляцию.

Плавка меди

Медь представляет собой тягучий мягкий металл красного цвета, с высокими электро- и теплопроводностью. В технике медь получила широкое распространение как в чистом виде, так и в виде сплавов. На медной основе получают многие сплавы с ценными физическими свойствами, из которых основными являются латунь, бронза, томпак и др. Основным потребителем как первичной, так и вторичной меди является электротехническая промышленность. Вся производимая отечественной промышленностью медь распределяется примерно так: на изготовление токопроводящих деталей 50%; на производство сплавов на медной основе —40%; все прочие производства — 10%.

Плавка никеля

Никель отличается высокой антикоррозионной стойкостью и пластичностью при механической обработке. В технике он применяется как в чистом виде, так и в сплавах. Практически в настоящее время применяются никелевые сплавы высокого омического сопротивления. Кроме того, никель расходуется на антикоррозионные и художественные покрытия различных деталей. Однако до настоящего времени большинство сплавов на основе никеля типа Х15Н60, Х20Н80, ЭИ437, применяемых для нагревательных элементов электропечей сопротивления, выплавляется в обычных электродуговых печах с графитовыми электродами.

Плавка титана

Жидкий титан хорошо взаимодействует с кислыми, основными и нейтральными огнеупорными материалами, применяемыми в настоящее время в металлургии. Поэтому титан и его сплавы в печах с обычной футеровкой практически получать невозможно. В открытых печах плавить титан нельзя, так как, находясь в жидком состоянии, он быстро окисляется и может полностью сгореть. Даже в вакууме при температуре, близкой к 2000° С, он хорошо взаимодействует с алюминием и углеродом, образуя карбиды титана, которые способствуют понижению пластичности и ухудшению обрабатываемости в холодном состоянии. В настоящее время жидкий титан для получения фасонных отливок выплавляют только в вакуумных дуговых печах гарниссажного типа с расходуемым электродом.

Плавка металла в индукционной электрической печи созданной в домашних условиях

Автор perminoviv На чтение 7 мин. Опубликовано

В мире уже сформировались устоявшиеся технологии производства металла и стали, которыми пользуются металлургические предприятия и сегодня. К ним относятся: конверторный способ получения металла, прокатка, волочение, литье, штамповка, ковка, прессование и т. д. Однако наиболее распространенным при современных условиях является переплавка металла и стали в конвекторах, мартеновских печах и электрических печах. Каждая из таких технологий имеет ряд недостатков и преимуществ. Однако наиболее совершенной и новейшей технологией сегодня является получение стали в электрических печах. Основными преимуществами последней над другими технологиями является высокая производительность и экологичность. Рассмотрим как собрать устройство где будет осуществляться плавка металла в домашних условиях своими руками.

Малогабаритная индукционная электрическая печь для плавления металлов в домашних условиях

Плавка металлов в домашних условиях возможна, если иметь электрическую печь, которую можно сделать своими руками. Рассмотрим создание индуктивной малогабаритной электрической печи для получения однородных сплавов (ОС). По сравнению с аналогами создаваемая установка будет отличаться такими особенностями:

- низкой себестоимостью (до 10000 руб), тогда как стоимость аналогов составляет от 150000 руб;

- возможностью регулирования температурного режима;

- возможностью скоростной плавки металлов в небольших объемах, что позволяет использовать установку не только в научной сфере, но и, например, в ювелирной, стоматологической областях и т.д.

- равномерностью и скоростью нагрева;

- возможностью размещения рабочего органа в печи в вакууме;

- сравнительно малыми габаритами;

- низким уровнем шума, почти полным отсутствием дыма, что позволит повысить производительность труда при работе с установкой;

- возможностью работы как от однофазной, так и от трехфазной сети.

Выбор типа схемы

Наиболее часто, при построении индукционных нагревателей, используются три основных типа схем: полумост, ассиметричный мост и полный мост. При конструировании данной установки были использованы два типа схем – полумост и полный мост с частотным регулированием. Этот выбор был вызван потребностью регулирования коэффициента мощности. Встала проблема поддержания режима резонанса в контуре, поскольку именно с его помощью возможна настройка требуемого значения мощности. Существует два способа регулирования резонанса:

- посредством изменения емкости;

- с помощью изменения частоты.

В нашем случае поддержка резонанса происходит за счет регулировки частоты. Именно эта особенность и вызвала выбор типа схемы с частотным регулированием.

Анализ составных частей схемы

Анализируя работу индукционной печи для плавки металла в домашних условиях (ИП) можно выделить три основные ее части: генератор, блок силового питания, и силовой блок. Для предоставления необходимой частоты при работе установки используется генератор, который для избежания помех от других блоков установки, соединяется с ними через гальваническую решения в виде трансформатора. Для обеспечения схемы силового напряжения необходим блок силового питания, который обеспечивает безопасную и надежную работу силовых элементов конструкции. Собственно, именно силовой блок формирует необходимы мощные сигналы для создания нужного коэффициента мощности на выходе схемы.

На рисунке 1 приведена общая принципиальная схема индукционной установки.

Создание схемы соединений

Схема соединений (монтажная) показывает соединения составных частей изделия и определяет провода, кабели, которые выполняют эти соединения, а также места их присоединения.

Для удобства дальнейшего монтажа установки была разработана схема соединений, отражающий основные контакты между функциональными блоками печи (рис. 2).

Генератор частоты

Самым сложным блоком ИП является генератор. Он обеспечивает нужную частоту работы установки и создает начальные условия для получения резонансного контура. В качестве источника колебаний используется специализированный контроллер электронных импульсов типа КР1211ЕУ1 (рис.3). Этот выбор был вызван возможностью работы данной микросхемы в достаточно широком частотном диапазоне (до 5 МГц), что позволяет получать высокое значение мощности на выходе силового блока схемы.

На рисунках 4,5 приведены принципиальная схема генератора частоты и схема электрической платы.

Микросхема КР1211ЕУ1 генерирует сигналы заданной частоты, которые можно изменять с помощью регулирующего резистора, установленного вне микросхемой. Далее сигналы попадают на транзисторы, работающие в ключевом режиме. В нашем случае применяются кремниевые полевые транзисторы с изолированным затвором типа КП727. Их преимущества заключаются в следующем: максимально допустимый импульсный ток, который они могут выдерживать, равна 56 А; максимальное напряжение – 50 В. Диапазон этих показателей нас полностью устраивает. Но, в связи с этим возникла проблема значительного перегрева. Именно для решения данного вопроса и нужен ключевой режим, который позволит уменьшить время нахождения транзисторов в рабочем состоянии.

Блок питания

Данный блок обеспечивает подачу питания на исполнительные узлы установки. Главной его особенностью является возможность работы от однофазной и трехфазной сети. Источник питания на 380В используется для повышения коэффициента мощности, выделяемая в индукторе.

Входное напряжение подается на выпрямляющий мост, который преобразует переменное напряжение 220В в постоянное пульсирующее. К выходам моста подключены накопительные конденсаторы, которые поддерживают постоянный уровень напряжения после снятия нагрузки с установки. Для обеспечения надежности работы установки блок оборудован автоматическим выключателем.

Силовой блок

Данный блок обеспечивает непосредственное усиление сигнала и создания резонансного контура, с помощью изменения емкости круга. Сигналы с генератора попадают на транзисторы, которые работают в режиме усиления. Таким образом, они, открываясь в разные моменты времени, будоражат соответствующие электрические цепи, проходящие через повышающий трансформатор и пропускают по нему силовой ток в разных направлениях. В результате на выходе трансформатора (Tr1) мы получаем повышенный сигнал с заданной частотой. Этот сигнал подается на установку с индуктором. Установка с индуктором (Tr2 на схеме) состоит из индуктора и набора конденсаторов (С13 – Сп). Конденсаторы имеют специально подобранную емкость и создают колебательный контур, который позволяет регулировать уровень индуктивности. Этот контур должен работать в режиме резонанса, что вызывает стремительное повышение частоты сигнала в индукторе, и увеличение индукционных токов, за счет которых собственно и происходит нагрев. На рисунке 7 приведена электрическая схема силового блока индукционной печи.

Индуктор и особенности его работы

Индуктор – специальное устройство для передачи энергии от источника питания в изделие, нагревается. Индукторы изготавливают обычно из медных трубок. Во время работы он охлаждается проточной водой.

Плавка цветных металлов в домашних условиях при помощи индукционной печи заключается в проникновении в середину металлов индукционных токов, которые возникают за счет высокой частоты изменения напряжения, приложенного к зажимам индуктора. Мощность установки зависит от величины приложенного напряжения и от ее частоты. Частота влияет на интенсивность индукционных токов и соответственно на температуру в середине индуктора. Чем больше частота и время работы установки, тем лучше перемешиваются металлы. Сам индуктор и направления протекания индукционных токов приведены на рисунке 8.

Для однородного смешивания и избежание загрязнения сплава чужеродными элементами, например электродами из резервуара со сплавом, используют индуктор с обратным витком как показано на рисунке 9. Именно благодаря этому витку создается электромагнитное поле, которое удерживает металл в воздухе, превосходя силу притяжения Земли.

Конечный монтаж установки

Каждый из блоков крепится к корпусу индукционной печи с помощью специальных стоек. Это делается для того чтобы избежать нежелательных контактов токоведущих частей с металлическим покрытием самого корпуса (рис. 10).

Для безопасной работы с установкой, она полностью закрывается прочным корпусом (рис. 11), чтобы таким образом создать преграду между опасными элементами конструкции и телом человека, работающего с ней.

Для удобства наладки индукционной установки в целом было изготовлена панель индикации для размещения метрологических устройств, с помощью которых и происходит контроль за всеми параметрами установки. В таких метрологических устройств относятся: амперметр, который показывает ток в индукторе, вольтметр, подключенный на выходе индуктора, индикатор температурного режима, регулятор частоты генерации сигнала. Все приведенные параметры дают возможность для регулирования режимов работы индукционной установки. Также конструкция оборудована системой ручного включения, и системой индикации процессов нагрева. С помощью показов на устройствах собственно и происходит контроль за работой установки в целом.

Конструирование малогабаритной индукционной установки является достаточно сложным технологическим процессом, так как он должен обеспечить соблюдение большого количества критерий, таких как: удобство конструкции, малогабаритность, портативность и т.д. Данная установка работает по принципу бесконтактной передачи энергии в предмет, нагревается. В следствие целенаправленного движения индукционных токов в индукторе происходит непосредственно сам процесс плавки, продолжительность которого составляет несколько минут.

Создание данной установки является достаточно выгодным, так как область ее применения безгранична, начиная с использования для обычной лабораторной работы и заканчивая изготовлением сложных однородных сплавов из тугоплавких металлов.

Электропечь для плавки металлов

Для некоторых людей, дача — это не только место для отдыха, но еще и место для работы и хобби. Поэтому сейчас рассмотри, как сделать электропечь для плавки металлов.Требуемый инструмент:

1) Дрель.

2) Диски для пилки бетона и камня.

3) Шапка, респиратор, очки.

4) Фломастер-маркер, карандаш и уголок-линейка.

5) Сверла с разным диаметром.

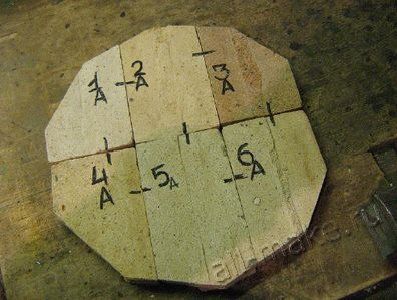

Стандартная схема, чтобы создать электропечь для плавки металлов состоит из десяти основных элементов вместимостью на 20 с лишним литров. С самого начала, из цельных кирпичей напиливаются небольшие отдельные блоки, после чего они высверливаются в местах, где будет размещена проволока, а именно фехраль. Фехраль из-за того, что он способен выдерживать температуру до 1500 градусов. Нихромовые проволоки не подходят, так как при этой температуре они просто плавятся.

Шаг 1. С самого начала варится поддон под будущую печку. Он должна быть хорошо сварена — без каких-либо пробелов. К ней также добавляются ножки — для максимальной устойчивости.

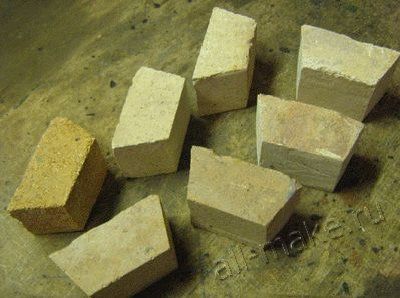

Шаг 2. Основная пилка блочков, которая пойдет для дна.

Шаг 3. Проточка блочков и пилка — они пойдут для печи.

Шаг 4. Кроме этого, протачивать необходимо таким образом, чтобы нижняя область, которая будет низом всей конструкции, будет иметь проточенную полочку, чтобы спираль после этого ложилась внутри углубления где будет установлена.

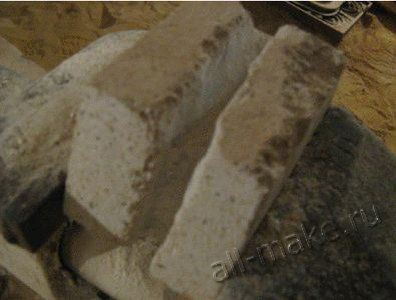

Шаг 5. После этого осуществляется тщательный просчет всех размеров.

Шаг 6. После этого, вам необходимо проклеить кирпич между собой специальным огнеупорным раствором.

Шаг 7. После тщательной прокладки и проклейки кирпичей, необходимо этим самым раствором замазать всю поверхность печи.

Шаг 8. Создаем крышку. В качестве крышки в принципе можно взять деталь от стандартного изолятора от высоковольтной электролинии — их найти можно очень часто, так как многие просто выходят из строя или не выдерживают перепада темперы — элементарно лопаются. Но при этом, важно учитывать, что сама печка должна полностью высушиться, поскольку печь может просто развалиться.

После того, как печка будет высушена, можно будет приступать к испытаниям и начинать плавить самые различные металлы, такие как к примеру алюминий.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Производство стали в электропечах (электрометаллургия) :: Технология металлов

Плавка в электропечах имеет ряд преимуществ перед плавкой в конверторах и мартеновских печах. Высокая температура позволяет применять сильноосновные шлаки, вводить большое количество флюсов и достигать максимального удаления из стали серы и фосфора. Для плавки в электропечи не требуется воздуха; окисляющая способность печи невысока, поэтому количество FeO в ванне незначительно, сталь получается достаточно раскисленная и плотная.

Плавка в электропечах имеет ряд преимуществ перед плавкой в конверторах и мартеновских печах. Высокая температура позволяет применять сильноосновные шлаки, вводить большое количество флюсов и достигать максимального удаления из стали серы и фосфора. Для плавки в электропечи не требуется воздуха; окисляющая способность печи невысока, поэтому количество FeO в ванне незначительно, сталь получается достаточно раскисленная и плотная. Благодаря высокой температуре в печи можно получить легированные стали с тугоплавкими элементами: вольфрамовые, молибденовые и др.

Все материалы, загружаемые в электрические печи, должны быть сухими, чтобы не произошло насыщения стали водородом от разложения влаги.Рис. 1. Схема дуговых электропечей с разными способами нагрева

Электрические печи для плавки металла делятся на три вида: печи сопротивления, дуговые и индукционные. Дуговые печи наиболее распространены в промышленности, так как устройство и эксплуатация их несложны, коэффициент полезного действия высок и, кроме того, в них можно выплавлять самые разнообразные сорта стали и сплавов цветных металлов. В дуговых печах электроэнергия превращается в тепловую энергию дуги, которая передается плавящейся шихте посредством излучения. На рис. 6 показаны схемы трех основных типов дуговых электропечей, различающихся по способу нагрева: печи прямого действия (рис. 1, а), печи косвенного действия (рис. 1, б) и печи с закрытой дугой (рис. 1,в). Печи прямого действия с вертикальным расположением электродов в настоящее время применяются только для выплавки стали и имеют емкость от 0,5 до 180 т. Кладку электросталеплавильных печей делают либо основной— при выплавке главным образом высококачественных и легированных сталей для поизводства слитков, либо кислой — при выплавке углеродистых и низколегированных сталей для фасонного литья. В зависимости от емкости и конструкции печи загружаются различно: через завалочное окно вручную, лотками и завалочной машиной или сверху бадьей или корзиной после подъема и отвода в сторону свода или выкатывания печи. В первом периоде плавки примеси окисляются кислородом, находящимся в печи (главным образом кислородом железной руды). Образующаяся закись железа растворяется в металле и вступает в соединение с кремнием, марганцем, фосфором и углеродом. Образующиеся SiO2, MnO, FeO и создают шлак. В третьем периоде плавки производят доводку с целью получения легированных сталей: вводят феррохром, ферротитан, феррованадий и другие ферросплавы. Индукционные печи применяют для выплавки высоколегированных сталей и сплавов с низким содержанием углерода, а также для производства тонкостенного фасонного литья специальными методами (по выплавляемым моделям, под давлением и т. п.). Принцип действия индукционной печи заключается в том, что под действием переменного тока, подводимого к первичной катушке (индуктору) 2 (рис. 2), во вторичном кольце (расплавляемый металл 1, находящийся в тигле 3 индуктируется ток, энергия которого создает высокую температуру. Благодаря этому шихта расплавляется быстро и процесс плавки ускоряется.Эти печи существуют двух видов: с железным сердечником и без сердечника (высокочастотные печи). Печи с железным сердечником применяют в литейных цехах для получения сплавов цветных металлов. Большое распространение в производстве стали получили индукционные высокочастотные печи без железного сердечника. Они применяются для плавки стали и специальных высоколегированных сплавов. емкость высокочастотных печей от 10 кг до 10 т.

Тигель высокочастотной печи изготовляют либо из кислых, либо (реже) из основных материалов.

Рис 2. Индукционная электропечь

Электрошлаковый переплав стали представляет собой совершенно новый метод получения высококачественных легированных сталей, в том числе и быстрорежущих. Он разработан Институтом электросварки им. Е. О. Патона Академии наук УССР. Сущность его состоит в том, что слитки из стали, полученной в обычных печах, перерабатываются на электроды для последующей переплавки их в электрошлаковой печи. плавление электродов происходит не за счет тепла электрической дуги, а за счет тепла, выделяющегося в слое расплавленного шлака, служащего сопротивлением при прохождении через него электрического тока. Принцип электрошлакового переплава очень прост. Электрод-слиток 1 (рис. 3) диаметром до 150 мм и длиной от 2 до б м вводят в медный водоохлаждаемый кристаллизатор 2, который представляет собой полый цилиндр. К дну кристаллизатора прикреплен поддон 5 с затравкой 4 — это шайба из переплавляемой стали. На затравку насыпают электропроводный флюс из порошка алюминия с магнием. В зазор между слитком-электродом и стенкой кристаллизатора засыпают рабочий флюс 3, состоящий из Аl2O3, CaFe2 и СаО. Плавка происходит следующим образом. Электрод опускают до соприкосновения с флюсом, находящимся на затравке, и включают ток. В процессе плавления рабочий флюс превращается в шлак с температурой 2500° С. Под действием тепла электрод расплавляется, каждая капля его проходит через слой расплавленного шлака и очищается от вредных примесей и газов. Из этих капель формируется новый слиток. Содержание серы в слитке уменьшается в полтора-два раза. В стали почти нет неметаллических включений, что объясняется тем, что в печи нет огнеупорной кладки, соприкасающейся с металлом. Особенно ценным свойством этой стали является почти равномерное распределение в слитке остающихся после переплава включений, крупные скопления которых являются основной причиной разрушения изделий. Слитки не имеют пористости, усадочной рыхлости, мельчайших внутренних трещин, что очень важно при работе деталей в условиях ударных нагрузок. Электрошлаковый переплав с успехом применяют для получения шарикоподшипниковой, быстрорежущей, нержавеющей и некоторых других сталей.

Как сделать печь для плавки и закалки металла своими руками

В отличие от промышленного оборудования, самодельная печь для плавки металла — компактное приспособление. На таком портативном оборудовании можно вести выплавку, закалку или плавку цветных металлов.

Плавка металла и чугуна

Печь для плавки металла представляет собой корпус, изготовленный из шамотного кирпича. Связующим элементом является глина. Топка предназначена для горения угля. Снизу предусматривается отверстие, через которое ведется наддув в пекло. Внизу размещается чугунная решетка, которая называется колосником. На ней выкладывается кокс или уголь. Его можно снять со старой печи. Иногда огнеупорный кирпич, при формировании корпуса, укладывается на ребро. Готовая конструкция скрепляется снаружи металлическим поясом.

Печь для переплавки металлов должна иметь тигель. Это может быть эмалированный или чугунный казанок. Месторасположение тигля — рядом с горящим коксом. С целью улучшения поддува рядом устанавливают вентилятор. Оборудование применяется для выплавки стали, но можно использовать как печь для выплавки чугуна.

Электрические печи для плавки металла

Основу такой печи составляет асбест, который можно заменить кафелем. Электроды, установленные в плавильной печи своими руками должны иметь напряжение 25 В.

Изготавливаются они в следующем порядке:

- Вытачиваются из щеток электрического мотора.

- Сбору сверлятся отверстия 6 мм.

- В них пропускается провод, сечением 5 мм.

- Для закрепления проводки вбивается гвоздь.

- С целью улучшения контакта с графитом, напильником, делаются насечки.

В качестве теплоизолятора, внутри печи выкладывается слюда. При подключении к сети нужно использовать понижающий трансформатор. После изготовления, печь включается и работает некоторое время в холостом режиме.

Муфельная печь

Муфельные печи часто используются для термообработки деталей. Такое оборудование характеризуется большим температурным диапазоном, от 20 до 1000 градусов.

Муфельная печь для закалки металла работает на разных видах энергии. Однако в домашних условиях лучше применять агрегат, работающий на электроэнергии. Закаливание ведется в муфеле печи.

Муфельная печь своими руками изготавливается за несколько этапов:

- Изготовление муфеля ведется из шамотного кирпича. Из-за круглой формы корпуса печи, у них скашиваются углы. В каждом кирпиче выбираются канавки, куда ведется закладка спирали.

- Если муфельная печь для плавки изготавливается из духовки, то внутри она обкладывается огнестойким кирпичом. В кладке прорезаются канавки для спирали.

- Изготовленная из огнеупорного кирпича камера, помещается в корпус, сделанный из стали. На дно укладывается изоляция. Зазор между боковыми стенками камеры и корпуса составляет 4 см, куда вставляется утеплитель. Верх состоит из 2 слоев металла и утеплителя.

- В корпусе сверлятся отверстия, и через них выводятся концы спирали, которые подключаются к сетевому кабелю.

- В случае использования духовки, утеплитель не требуется. Он в ней уже предусмотрен.

Плавка алюминия

Изготовить печь для плавки алюминия своими руками вещь реальная. В промышленном производстве, агрегаты с названием — печи карусельного типа — очень дорогостоящие.

Чтобы понять, как сделать печь для плавки алюминия, нужно понять их принцип действия. Существует несколько видов, где проводится плавление цветного металла.

Мини-печь

Берется автомобильный диск и закапывается в землю так, чтобы верхний срез не выступал наружу. Посередине изготавливается отверстие для патрубка. Один конец пропускается в отверстие, а другой выводится наружу. На него одевается кулер, для нагнетания воздуха. Плавильня заполняется углями и алюминиевым ломом. Подается воздух и температура поднимается.

Металлический бак

Изготовить печь для алюминия можно из металлического бака. Например, корпуса стиральной машины с вертикальной загрузкой. Внутренняя часть конструкции выкладывается огнеупорным кирпичом. Снизу монтируется труба для подачи воздуха. Таким образом, получается переносное оборудование.

Из бутылки

Один из необычных способов, каким расплавляют алюминий. Вокруг бутылки наматывается проволока нихром. Предварительно поверхность бутылки смазывается маслом. Сверху наносится смесь жидкого стекла и глины. Просушивание ведется в течение недели. Затем наматывается еще слой проволоки и наносится глина. После 7 дней, бутылка вынимается и остается только термостойкая оболочка. К концам проволоки подключается напряжение для накаливания нихрома, а в очаг загружается сырье.

Плавка свинца

Электрическая печь для плавки свинца состоит из следующих элементов:

- Круглый кожух, сделанный из нержавейки, внутри которого проложен утеплитель. Он прикреплен кронштейнами к стене.

- Снизу подводится промышленный ТЕН.

- Сверху расположен клапан поворотного типа.

- Датчик, который находится на расстоянии 3 см от дна.

- Сбоку расположен температурный регулятор.

Устанавливая регулятор на определенную температуру, прогреваем прибор. Находящийся внутри свинец плавится. В конце плавки, под низ подводится форма и открывается клапан. Расплавленный свинец заполняет внутреннее пространство формы.

Плавка меди

В домашних условиях для плавки меди можно использовать материал пенобетон. Вырезается из такого материала 2 цилиндра, диаметром 100 мм. Высота одного 100 мм, а второго 15. Накладывая один на другой, сверлится посередине отверстие диаметром 15 мм. В большем цилиндре, посередине, изготавливается отверстие в виде воронки на глубину 85 мм. В середине цилиндра, с наружной стороны, прорезается канавка и ведется стяжка проволокой. Она нужна для того, чтобы деталь не развалилась от температуры.

На газовую плиту, ставится переходник. Сверху располагается больший цилиндр так, чтобы конусная воронка была направлена вверх. Сверху накрывается маленьким цилиндром с отверстием. Зажигая горелку, опускают кусочек медного стержня в маленькое отверстие до упора в стенку воронки. Через минуту стержень расплавится.

Плавка золота и серебра

Печь для плавки золота легко сделать в домашних условиях. Она применима и для плавки серебра.

Порядок работы следующий:

- Берется шамотный кирпич и разрезается на 2 части. Победитовым сверлом диаметра 48 мм, делается в одной половинке, в середине, сквозное отверстие. А во второй отверстие сверлится на половину высоты.

- Через отверстие, проводится спираль и обе половинки стягиваются болтами, отверстия для которых сверлятся с боков.

- Сверху устанавливается графитовый тигель.

- Изготавливается металлический каркас и обе половинки вставляются в него.

- Все боковые зазоры замазываются глиной.

- К выведенным концам спирали подводится напряжение.

- В тигель бросаются куски золота или серебра.

- В процессе нагрева идет расплавление цветного металла.

Изготовление печей для плавки металла своими руками процесс сложный, но выполнимый. Для этого нужно изучить характеристики видов оборудования. Определиться какое из них наиболее предпочтительно к данным условиям. Затраты на изготовление быстро себя окупят.