Флюсы — Вики

У этого термина существуют и другие значения, см. Флюс. Печь для обжига известняка и производства извести, Англия, XIX век Склад известнякаФлю́сы (пла́вни) в металлургии — неорганические вещества, которые добавляют к руде при выплавке из неё металлов, чтобы снизить её температуру плавления и облегчить отделение металла от пустой породы.

Флюсами, или плавнями, называются примеси, прибавляемые при выплавке металлов с целью образования шлака надлежащей степени плавкости. Впрочем, часто флюсами называются также примеси, прибавленные с целью разложить то или другое металлическое соединение или растворить металл или его соединения в массе прибавленного вещества и т. д. (см. шлаки и шихта). Выбор флюса зависит от рода плавки и от состава руд.

Применение

Например, если руда богата глинозёмом и кремнезёмом, флюс должен быть известковым (содержащим известь) или магнезиальным (содержащим магнезию) — этот случай имеет место на 90% всех чугуноплавильных заводов. Чистый известняк состоит из 56 % извести и 44 % угольной кислоты. Чтобы ввести в шихту 100 частей извести, требуется 178,6 частей известняка. Конечно, можно прибавлять в печь и прямо известь, но это делается сравнительно редко потому, что известь обладает низкой прочностью и, разрушаясь, ухудшает свойства шихты

Применение в чёрной металлургии

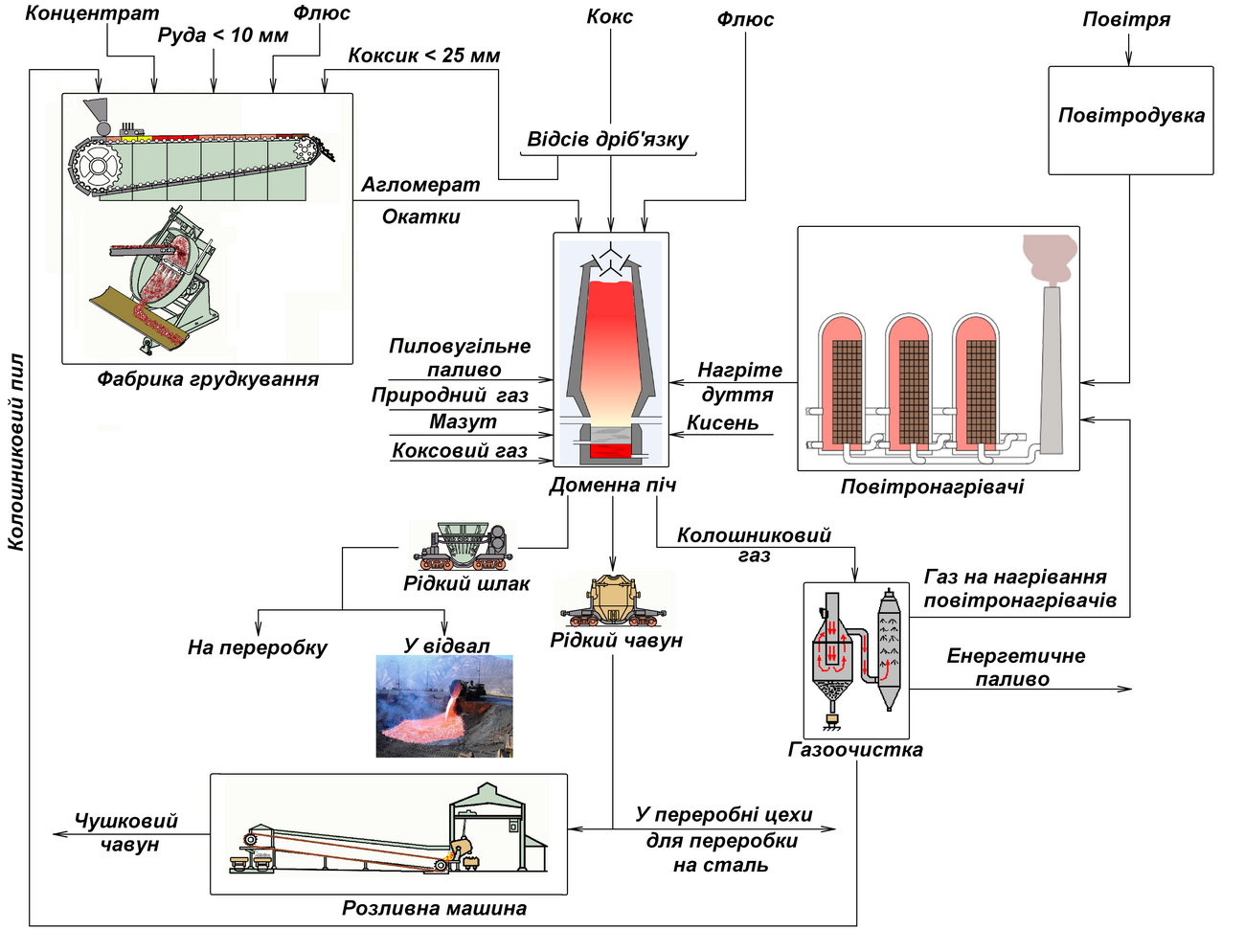

Введение флюсов в состав агломерата или в доменную печь необходимо для понижения температуры плавления пустой породы железной руды или агломерата и золы кокса, а также для перевода их в легкоплавкий жидкий шлак, который легко выходит из печи. Химический состав флюса определяют в зависимости от состава пустой породы и золы топлива. Если в пустой породе и в золе много кремнезема (кислого компонента), а зола загрязнена серой, то в печь или в шихту для агломерации добавляют основные флюсы, т. е. вещества, содержащие известь. Оксид кальция, имеющий щелочной характер, нейтрализует кремнезем и связывает серу. Если в пустой породе руды содержатся оксиды кальция и магния, приходится прибегать к добавке кислых флюсов, содержащих кремнезем.

Наиболее распространенным флюсом для доменного и агломерационного производства является известняк[2]. Основную массу известняка составляет кальцит СаСO3. При нагревании известняк разлагается с образованием извести и углекислого газа: СаСО3=СаО+CО2. Образовавшаяся известь и является шлакообразующим компонентом. Широкое применение имеет доломитизированный известняк, представляющий собой изоморфную смесь кальцита СаСО3 и доломита СаСО3•MgCO3. Применяют его для повышения в шлаке содержания MgO до 6—8 %, что увеличивает его подвижность и устойчивость физико-химических свойств при изменении температуры и состава

Известняк для доменной плавки должен быть кусковатым (крупность 25—60 мм), прочным, не образовывать мелочи, а главное не содержать серы, фосфора и кремнезема. Эти примеси вредны, так как кремнезем снижает флюсующую способность известняка, а сера и фосфор частично переходят в чугун, ухудшая его качество. Для успешной плавки некоторых сортов железных руд в доменные печи вводят глиноземсодержащие минералы, которые относят к группе нейтральных флюсов. Наибольшее количество глинозема содержит боксит[4].

См. также

Примечания

Литература

Известняк для металлургической промышленности — Calcar SA

Известняк активно используется в металлургии, как один из технологически необходимых продуктов, участвующий в большинстве процессов преобразования руды в металл.

К примеру, производство одной тонны стали или чугуна требует более 50 кг негашеной извести. Известь является основным шлаком, очищающим железную руду, из которой в результате цепочки сложных технологических процессов получают сталь или чугун.

Также в металлургической промышленности известняк необходим в качестве флюса. Флю́с (плавень) – это неорганическое вещество, которое добавляют к руде при выплавке металлов для снижения температуры плавления. Выбор флюса зависит от рода плавки и от состава руд. Известковый или магнезиальный плавень используют в девяти из десяти металлургических заводов.

Флю́с (плавень) – это неорганическое вещество, которое добавляют к руде при выплавке металлов для снижения температуры плавления. Выбор флюса зависит от рода плавки и от состава руд. Известковый или магнезиальный плавень используют в девяти из десяти металлургических заводов.

Стоит отметить еще один немаловажный момент при использовании известняка в металлургии. Известняковые продукты при плавлении образуют защитный слой шлака на поверхности стали, в том числе при литье на поверхности жидкой стали в ковше. В итоге шлак эффективно уменьшает потери тепла при производстве, что позволяет экономить энергетические ресурсы.

В сталелитейной промышленности известь используется также для обработки воды таким же образом, как в горнодобывающей промышленности и металлургии.

Характеристики

| Массовая доля углекислого кальция (CaCO3) | 97,47% |

| Массовая доля оксидов кальция и магния (CaO + MgO) | 55,46% |

| Массовая доля оксида магния (MgO) | 0,7% |

| Массовая доля диоксида кремния (SiO2) | 0,34% |

| Массовая доля серы (S) | 0,018% |

| Массовая доля фосфора (P) | 0,046% |

| Массовая доля влаги | 0,37% |

| Массовая доля нерастворимого в соляной кислоте остатка | 0,93% |

Какую роль играет флюс в доменном процессе

Металлургия — одно из важнейших ремесел для современного человека. Зная основы и особенности этой области производства можно получить необходимые металлы или изменить их свойства, сварить детали любого размера или получить металлические сплавы.

Чтобы выполнить качественное изготовление, например, чугуна, помимо оборудования нам понадобятся исходные материалы и, конечно, металлургический флюс. В этой статье мы расскажем все о промышленном флюсе, поведаем о нюансах его использования и поймем, какова его роль на современном металлургическом заводе.

В этой статье мы расскажем все о промышленном флюсе, поведаем о нюансах его использования и поймем, какова его роль на современном металлургическом заводе.

Содержание статьи

- Общая информация

- Разновидности флюсов

- Роль флюсов

- Вместо заключения

Общая информация

Доменное производство — это совокупность промышленных процессов, в результате которых изготавливается чугун. Для этих целей используют метод восстановительной плавки железной руды или ее концентратов. Плавка происходит в большой печи, называемой доменной. Такой тип производства относится к черной металлургии и является одной из важнейших отраслей в современном производстве.

Помимо железной руды при производстве используют дополнительные материалы, называемые шихтой. Зачастую это руда из марганца, окатыши, агломерат, специальное горючее для печи. Наиболее распространенное горючее — угольный кокс. Иногда кокс заменяют на газовое или жидкое топливо, которое вдувается в верхнюю часть (так называемый горн) доменной печи. В качестве защиты используют металлургический флюс. О нем мы и поговорим в этом материале.

Разновидности флюсовДля начала нужно разобраться в разновидностях промышленного флюса. Опытные мастера говорят, что металлургический флюс может быть основным, кислым и глиноземистым. Тип флюса выбирается исходя из состава пустой породы, которую вносят в печь. В нашем случае пустая порода — это, по сути, та же железная руда. В широком смысле пустой называют ту породу, которая не привносит в производственный процесс существенных изменения и используется только в качестве основы.

Наибольшее распространение получил основной металлургический флюс. Это связано с тем, что пустая порода в большинстве случаев уже содержит кремнезем, а отношение суммарного содержания основных оксидов к суммарному содержанию кислотных должно составлять примерно 0,9-1,4. Всеми этими свойствами обладает основной флюс, поскольку содержит в своем составе оксид кальция.

В доменном производстве в качестве основного флюса используют известняковый камень. Его месторождения есть во многих странах мира и запасы очень большие. С химической точки зрения известняк — это минерал кальцита, синтезируемый природой. Чистый лабораторный кальцит наполовину состоит из оксида кальция и на половину из диоксида кремния, это идеальный металлургический флюс, но он не встречается в природе.

Производство искусственного флюса — это слишком сложный и дорогостоящий процесс, поэтому используется природный кальцит (он же известняк). В отличие от чистого кальцита, известняк содержит в своем составе примеси кремнезема, что не критично. Важно, чтобы камень не содержал фосфор. Допускается небольшое содержание серы в пределах допустимой нормы.

Помимо обычного известняка также можно использовать доломитизированный известняк или реже доломит. Химически такой камень — это так же смесь кальцита и доломита, но с содержанием магния. Чем магния больше, тем больше доломитизированный известняк превращается в доломит. Применение таких камней в качестве флюса оправдано в случае, когда нужно получить чугун с повышенной стабильностью физико-химических характеристик. Для этого в шлаке нужно повысить содержание оксида магния до 5-10%, чтобы при изменения температуры плавления сохранить ту самую стабильность свойств, о которой мы писали выше.

Большинство известняка, добываемого на территории бывшего СССР, имеет белый или светло-серый цвет, но в мире встречаются и другие вариации (от бежевого до темно-серого). Известняк приобретает более темный цвет, если в его составе содержатся органические вещества, или становится коричневым при повышенном содержании окислов железа.

Известняковый камень — это чрезвычайно прочный и плотный материал. Перед загрузкой в печь его просеивают, извлекая мелкие фракции. Но сейчас все чаще мелкая фракция используется в производстве, не смотря на свою непрочность и повышенное дробление. Мелкую фракцию известняка просто запускают в печь вместе с агломератом и такую смесь уже можно использовать в качестве флюса.

Не смотря на это, на большинстве производств установлен четкий контроль размера фракций, попадаемых в печь. Наиболее крупный допустимый размер составляет не более 130 мм, а наименьший до 25 мм. Даже если на завод поступают более крупные частицы, их подвергают дроблению. Ведь на карьерных месторождениях известняка крупные камни просто дробят на фракции произвольного размера и транспортируют в цех.

Важно учитывать, что известняк бывает разного качества. При плавлении часть свободных оксидов кальция и магния, содержащихся в составе, будет израсходована на шлакование собственной пустой породы, или, говоря проще, на образование нерастворимого остатка, который никак не применим при производсте. Поэтому, чтобы определить качество известняка, достаточно узнать количество основных оксидов в составе той или иной партии флюса. Чем их меньше, тем лучше.

Роль флюсов

Что такое флюс в металлургии и какова его роль? Давайте обратимся к понятию флюса в целом. Итак, флюс — это специальная добавка, используемая при любительской и профессиональной сварке, а также на крупномасштабном производстве. При сварке флюс выполняет защитную функцию. Также с его помощью формируется качественный ровный шов.

Как вы понимаете, в доменном производстве нет сварочного процесса, поэтому здесь флюсы играют несколько другую роль. С их помощью можно добиться снижения температуры плавления руды и придать расплавленной массе необходимые физико-химические свойства. Кроме того, флюсы в процессе плавки очищают чугун от излишнего количества серы и стабилизируют работу доменной печи.

Вместо заключения

Теперь вы знаете, какова роль флюсов в доменном производстве. Это цепочка производственных этапов со множеством нюансов, на первый взгляд все может показаться чем-то сложным. Но зная, как работают флюсы в доменном процессе, можно понять и остальные особенности производства чугуна. Делитесь этим материалом в социальных сетях и оставляйте свои комментарии. Желаем удачи в работе!

Желаем удачи в работе!

БРУ специализируется на производстве флюсового известняка для металлургии

АО «Балаклавское рудоуправление имени А.М. Горького» (БРУ) – одно из ведущих предприятий Крыма по производству известняка для металлургической, химической, сахарной и строительной отраслей. Важным направлением деятельности Балаклавского рудоуправления является производство и отгрузка флюсовых известняков для металлургической промышленности.

Значение флюсов в металлургии очень велико. От их присутствия зависит успешный ход плавки и получение металла требуемого качества. Флюсы – это «полезные бактерии», которые связывают пустую породу, золу и другие загрязнения и в виде шлаков выносят их из металла. Если выражаться кулинарным языком, то флюсовый известняк – это многофункциональная «приправа», без которого невозможно производство в черной и цветной металлургии. Расход известняка при выплавке чугуна и стали огромный. На 1 т чугуна приходится от 400 до 800 кг, на 1 т основной мартеновской стали – около 100-120 кг известняка.

Флюсовый известняк Балаклавского рудоуправления хорошо известен металлургам всего постсоветского пространства. Первым использовал для промышленного производства балаклавский известняк Керченский металлургический завод. Тогда, в 30-ых годах прошлого века правительство СССР приняло решение о форсировании развития металлургической промышленности. Одно из крупнейших предприятий Крыма, Керченский металлургический завод, исчерпав запасы местных флюсов, использовал для промышленного испытания известняк Балаклавского месторождения. По результатам пробы были получены отличные результаты: известняки обладали необходимой прочностью и не содержали вредных примесей.

Уже в 1934 г. в Балаклаве началось строительство горного предприятия по добыче флюсов. В 1936 г. состоялся пуск в эксплуатацию горно-рудного комплекса, и уже 17 ноября того же года распоряжением по Главному управлению металлургической промышленности СССР в число действующих предприятий введено «Балаклавское управление им. Горького» треста «Нерудсталь».

В 1936 г. состоялся пуск в эксплуатацию горно-рудного комплекса, и уже 17 ноября того же года распоряжением по Главному управлению металлургической промышленности СССР в число действующих предприятий введено «Балаклавское управление им. Горького» треста «Нерудсталь».

За всю почти 85-летнюю историю, добыча флюсов на Балаклавском рудоуправлении прекращалась только один раз — во время оккупации Севастополя немецко-фашистскими захватчиками. После освобождения Севастополя восстановительные работы на Балаклавском рудоуправлении начались уже в мае 1944 г. В 1948 году вступила в строй дробильно-обогатительная фабрика.

С Уральского машиностроительного завода прибыли экскаваторы, самосвалы, ручные буры были заменены станками ударно-канатного бурения. К 1968 году объем производства готовой продукции составил 5,5 млн. тонн, а через двенадцать лет этот показатель вырос практически вдвое.

27 июня 2020 года железнодорожный цех АО «Балаклавское РУ» загрузил первые вагоны с флюсовым известняком, которые пошли по Крымскому мосту. Балаклавское рудоуправление отправило флюсовый известняк для металлургических предприятий материковой части Российской Федерации.

Источник: БРУ специализируется на производстве флюсового известняка для металлургии

что это такое, его характеристики, как и где применяется

Металлургическая промышленность, одна из наиболее весомых отраслей современности. Для чего знать ее основы?

Ответ прост – чтобы уметь из любых металлов сделать необходимые детали и наделить их такими свойствами, что бы можно было применять во многих сферах деятельности.

Для того, чтобы из определенного металла получить готовую деталь, кроме техники применяют металлургический промышленный флюс.

В этой стать и поговорим обо всех его характеристиках и сферах применения, разберем детально где и как его можно использовать.

Содержание статьиПоказать

Общие сведения

Чугун – это сплав железа с углеродом, который изготавливается в доменных печах. Это результат расплавления железной руды, в сооружениях больших размеров, которые и называются доменными печами.

Это один из основных и распространенных методов в черной металлургии.

Вспомогательный компонент, который используют в таком процессе это шихта. Шихта – это сочетание материалов (руда или ее концентрат) и топлива (в основном кокс), смешанных в определенных частях.

Также, в качестве топлива могут использовать газ или топливо в жидком виде. Металлический промышленный флюс в данном процессе выполняет защитную функцию. Рассмотрим более подробно.

Виды промышленного флюса

В зависимости от породы, которая не содержит нужного количества полезных веществ, и будет загружена в доменную печь, флюс делят на основной, кислый и глиноземистый.

По причине того, что в состав основного металлургического промышленного флюса входит оксид кальция, он и есть наиболее распространенным. Если в состав пустой породы входит кремнезем, наиболее эффективным будет применении именно основного флюса.

Также, он позволяет достичь необходимой пропорции основных и кислотных оксидов.

Известняковый камень, один из наиболее применимых в доменном процессе, как флюс. Места его залегания распространены по всему миру. Это один из немногих минералов, который образуется в природных условиях.

В естественных природных условиях не встречается безупречный металлургический промышленный флюс, так в его состав должны входить, в определенных пропорциях, оксид кальция и кремний.

Чтобы в лабораторных условиях произвести флюс, необходимы очень большие трудозатраты, это не совсем эффективно. Вот поэтому, известняк и является наиболее подходящим средством в качестве промышленного флюса.

Главным критерием в применении должно быть отсутствие в составе фосфора. В ограниченном количестве в составе разрешено только содержание серы.

В редких случаях, используют так называемый доломит. В его состав дополнительно входит магний. Содержание магния влияет на процесс доломитизации.

Использую его только тогда, когда в результате плавки необходимо достичь высоких физико-химических свойств. В таких случаях, просто изменяется процент магния в содержимом.

Повышение около 10% позволяет, при изменении температуры, не потерять основные свойства.

Общие свойства и характеристики

Добытый известняк на территории стран бывшего СНГ светлого цвета, в основном белый. Но и существую залежи с разными оттенками серого или коричневого. Это зависит от процента содержания в нем химических элементов.

Наиболее крепкий и кучный это известняковый камень. Перед использованием в доменной печи, его группируют. Мелкая фракция раньше не использовалась, но в данное время ее начинают все больше применять в промышленности.

Хотя она и не имеет высоких показателей прочности. Как промышленный флюс ее можно применять только, если она попадает в печь совместно с агломератом.

Размеры промышленного флюса четко утверждены и колеблются в пределах 25-130 миллиметров. Так как при добыче известняка, он получается различных размеров, после доставки его на производство он проходит процесс дробление.

В результате этого и достигаются конкретные габариты. Оксиды, как основной компонент известняка имеют весомое значение. Наилучший вариант, это когда процент их содержания невысок.

Так как при большом проценте содержания они в процессе плавления просто будут превращаться в твердое не распадающееся вещество.

Этот осадок ни имеет никаких показаний к применению и является нецелесообразными отходами.

Подведем итог

В общих понятиях промышленный флюс — это дополнительный компонент. Который применяют в сварочном деле, а также в крупной металлургической промышленности.

Как защитный компонент он проявляет себя при использовании сварки для соединения металлических частей. Он также влияет та ровность сварного шва.

В доменном производстве он выполняет немного другую функцию. К ней относят регулирование температуры плавления, что непосредственно влияет на химические характеристики руды и ее сплавов.

Промышленный флюс является неким стабилизаторов в доменном процессе и выводит серу.

Таким образом, нам стало более понятно, что представляет собой флюс и зачем его применяют в промышленности. Может показаться, что разобраться в этом технологическом процессе не так уж и легко.

Но, если знать тонкости этого процесса, можно легко разобраться и с всеми остальными нюансами создания чугуна.

Сварочный флюс

1. Классификация.

(Classification)Флюсы klassificeret способу изготовления, химическому составу и назначению.

По способу изготовления подразделяются на обработанные и naplavlenie.

Состав плавленого шлакообразующими компонентами являются только. получают их путем плавления компонентов. изготовление флюса включает следующие процессы: измельчение до требуемых размеров сырья, смешивание их в определенных пропорциях, плавка в пламени газовых или электрических печах, грануляцией в виде измельчается до определенного размера зерна флюса.

получают их путем плавления компонентов. изготовление флюса включает следующие процессы: измельчение до требуемых размеров сырья, смешивание их в определенных пропорциях, плавка в пламени газовых или электрических печах, грануляцией в виде измельчается до определенного размера зерна флюса.

Naplavlenie представляет собой смесь порошкообразных и зернистых материалов, что в дополнение к плесени флюс содержит раскислители и легирующие элементы делятся на керамические. — смешанное жидкое стекло и запеченные сформированная путем спекания без расплавления.

Отсутствие плавка позволяет вводить в состав флюсов из различных ферросплавы, металлические порошки, оксиды и т. д.

Naplavlenie флюсы производятся следующим образом: компоненты измельчают, дозируют, средний. затем смешивают с водным раствором жидкого стекла и гранулированный гранулы сушат. и пирсинг. используется в основном обработанные, которые обладают высокими технологическими свойствами и низкой ценой. обработанные различаются по содержанию оксидов различных элементов. А главное — содержит окислы марганца и кремния.

Марганец, обладая большим сродством к кислороду, восстанавливает окислы железа и способствует выведению серы, образуя сульфид.

Кремний уменьшает пористость металла шва за счет подавления образования оксида углерода и является хорошим раскислителем.

Содержание SiO 2 (Зю 2) подразделяются на: высоко-кремний до 40. 45% SiO 2 (45% Сио 2), кремния 0.5% SiO 2 (0.5% Сио 2) и beskrainiye.

Содержание MnO (Мно) подразделяются на: высоко-марганцовистых и GT, 30% MnO (30% мно), srednetagelaya 15-30% MnO (15-30% мно) и nscomarray.

По назначению различают флюсы для сварки: низкоуглеродистых, легированных, специальных сталей, цветных металлов.

Для сварки углеродистых и низколегированных сталей использование высококремнистых флюсов, содержащих большое количество SiO 2 i MnO i (Зю 2 я мно) являются кислыми по своей природе. Для сварки легированных сталей — кремний с высоким содержанием САО, MgO (МГО), CaF 2 (КАФ 2), имеющие слабокислую характер, для сварки высоколегированных сталей с высоким содержанием legkomyslennyh элементов Cr, Mo, ти Al и т. д. beskrainiye, на основании CaO (ЦАО), CaF 2 (КАФ 2), Al 2 O 3 (АL2О3) и кислорода-свободных фторид флюсов, содержащих 60-80% CaF 2 (60-80% КАФ 2) и иметь основной или нейтральной.

д. beskrainiye, на основании CaO (ЦАО), CaF 2 (КАФ 2), Al 2 O 3 (АL2О3) и кислорода-свободных фторид флюсов, содержащих 60-80% CaF 2 (60-80% КАФ 2) и иметь основной или нейтральной.

Для сварки сталей, цветных металлов и сплавов используются naplavlenie керамический флюс, содержащий мрамор, плавиковый шпат, фториды или хлориды щелочноземельных металлов, ферросплавы сильных раскислителей Si, Ti, Al, легирующих элементов и чистых металлов. эти шлаки являются основными или нейтральными по своему характеру и обеспечивать наплавленный металл с заданным содержанием легирующих элементов.

Флюсы для получения качественных алюминиевых сплавов Текст научной статьи по специальности «Технологии материалов»

Трусов В.А., Вершинин Н.Н., Трусов В.В., Макаров В.В. Грузин Д.П.

Пензенский государственный университет

ФЛЮСЫ ДЛЯ ПОЛУЧЕНИЯ КАЧЕСТВЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ

Высокая экономическая эффективность использования вторичных алюминиевых сплавов взамен получаемых из рудного сырья, связанная с относительно низкими удельными капитальными вложениями, эксплуатационными расходами и энергозатратами, предопределила опережающее развитие вторичной металлургии . Действительно , на выпусксплавов из лома и отходов при производстве алюминия расходуется в 25-30 раз, а при производстве сплавов на основе меди в 5-9 раз меньше энергии, чем в первичной металлургии [1] . В последние несколько лет происходят заметные изменения в металлургии вторичного алюминия в России. Если в 90-е годы всё вторичное алюминиевое сырьё использовалось для производства литейных сплавов и чушковых раскислителей для чёрной металлурги (85 — 90 %), то сейчас начато производство профилей строительного назначения, электротехнической катанки и поршней для автомобильной промышленности, в небольших объёмах фасонного литья. Но такая замена первичных алюминиевых сплавов становится возможной, если качество вторичного алюминия не уступает первичному металлу. Как правило, для очистки вторичных алюминиевых сплавов применяют флюсовое рафинирование. Важнейшая задача любого металлургического процесса — наибольшее извлечение металла. Флюсовое рафинирование очищает при плавке вторичные алюминиевые сплавы, обеспечивает более полное извлечение металла из шлака. При плавке алюминия задачаизвлечения металла осложняется легкой окисляемостью и необратимостью реакции окисления алюминия. Переплавка же лома и отходов алюминия затрудняется еще и тем, что вторичное сырье загрязнено землистыми примесями, маслом, влагой, различными приделками, ухудшающими условия извлечения металла. Потери металла при плавке алюминия можно разделить на химические (окисление, взаимодействие с азотом, углеродом и т. д.) и физические (потери металлического алюминия со шлаками, приделками и др.).

Как правило, для очистки вторичных алюминиевых сплавов применяют флюсовое рафинирование. Важнейшая задача любого металлургического процесса — наибольшее извлечение металла. Флюсовое рафинирование очищает при плавке вторичные алюминиевые сплавы, обеспечивает более полное извлечение металла из шлака. При плавке алюминия задачаизвлечения металла осложняется легкой окисляемостью и необратимостью реакции окисления алюминия. Переплавка же лома и отходов алюминия затрудняется еще и тем, что вторичное сырье загрязнено землистыми примесями, маслом, влагой, различными приделками, ухудшающими условия извлечения металла. Потери металла при плавке алюминия можно разделить на химические (окисление, взаимодействие с азотом, углеродом и т. д.) и физические (потери металлического алюминия со шлаками, приделками и др.).

Скорость и степень окисления лома зависят от температуры, продолжительности плавки, размеров частиц переплавляемого металла, химического состава, состояния поверхности и наличия примесей. Окисление алюминия прямо пропорционально температуре и времени, причем роль последнего преобладающая. Поэтому режим плавки будет оптимальным при соблюдении принципа — плавить горячо и быстро. При плавке лома и отходов металл окисляется больше всего в период, предшествующий расплавлению, когда температура высокая, а поверхность большая. Расплавленный металл может иметь более высокую температуру, но образование жидкой ванны резко уменьшает его поверхность, которая к тому же прикрыта флюсом.Жидкий металл окисляется очень быстро, а перемешивание его только ускоряет процесс. Плотность оксида алюминия несколько больше плотности жидкого алюминия, но благодаря поверхностному натяжению она удерживается на поверхности жидкого металла. Однако по мере утолщения и утяжеления оксидной пленки отдельные ее куски отрываются и остаются в жидком металле или оседают, в результате чего происходит зарастание подины и стенок печи. Взвешенная в жидком металле оксидная пленка ухудшает его механические и технологические свойства, снижая предел прочности, увеличивает загазованность металла и ухудшает процесс механической обработки деталей. При плавке стружки и других мелких отходов прочные оксидные пленки препятствуют слиянию капель жидкого металла и на поверхности металла образуется пенообразная масса. Если последнюю массу удалить из ванны, то на воздухе она быстро окисляется с вылением большого количества тепла, которое добела раскаляет съемы, и при этом весь металл окисляется.

При плавке стружки и других мелких отходов прочные оксидные пленки препятствуют слиянию капель жидкого металла и на поверхности металла образуется пенообразная масса. Если последнюю массу удалить из ванны, то на воздухе она быстро окисляется с вылением большого количества тепла, которое добела раскаляет съемы, и при этом весь металл окисляется.

На извлечение металла оказывает влияние и суммарная поверхность металла, а также ее состояние и засоренность. Поверхность окисления будет тем больше, чем мельче размеры переплавляемых кусков металла и чем больше в нем трещин. Блестящая поверхность холоднокатаного листа окисляется меньше, чем окисленная шероховатая поверхность отливки. Поэтому при плавке стружки и съемов получается наименьшая степень извлечения металла, которая еще больше снижается при наличии влаги и масла.Обрезки, вы-штамповка и другие отходы менее подвержены окислению, чем съемы и стружка, но наличие на них приде-лок, краски, различных покрытий снижает степень извлечения металла. Последнюю можно повысить при соответствующей подготовке сырья к плавке — уменьшив засоренность и снизив удельную его поверхность, т.е. отношение поверхности к его объему.Удаление масла, влаги, краски, железных и других приделок — часто дорогостоящая операция, но она способствует большему извлечению металла. Снижение содержания влаги с 10% до нуля повышает выход металла на 1,6% и примерно также влияет на извлечение металла и содержание масла. Резко увеличивает степень извлечения металла и обогащение съемов простое грохочение. Так, при плавке съемов с содержанием металла 50 % удается извлечь только половину этого количества, а при содержании в съемах 70 % металла извлечение его вырастает до 80 %. Пакетирование отходов примерно на 3 % повышает извлечение металла.Большое влияние на извлечение металла оказывает и ход

плавки. При плавке отходов и листового лома могут быть большие потери металла, если не защитить поверхность его от окисления. Этого можно достичь изменением атмосферы в печи и путем ведения плавки в жидкой ванне. В печи может быть создан вакуум, инертная, восстановительная или неменяющаяся атмосфера. Наиболее благоприятна плавка в атмосфере инертного газа (аргон, азот) или вакуума, что, однако, очень осложняет плавильное оборудование и его обслуживание. Восстановительная атмосфера может быть получена в результате неполного сгорания топлива в рабочем пространстве печи, но при этом алюминий сильно насыщается водородом, а извлечение повышается ненамного. Неменяющаяся атмосфера тигельной печи благоприятствует уменьшению потерь металла, и в настоящее время это наилучший путь повышения эффективности плавки. Широкое распространение за рубежом в последние годы получила плавка отходов в жидкой ванне расплавленного металла с флюсами — роторные печи.

Этого можно достичь изменением атмосферы в печи и путем ведения плавки в жидкой ванне. В печи может быть создан вакуум, инертная, восстановительная или неменяющаяся атмосфера. Наиболее благоприятна плавка в атмосфере инертного газа (аргон, азот) или вакуума, что, однако, очень осложняет плавильное оборудование и его обслуживание. Восстановительная атмосфера может быть получена в результате неполного сгорания топлива в рабочем пространстве печи, но при этом алюминий сильно насыщается водородом, а извлечение повышается ненамного. Неменяющаяся атмосфера тигельной печи благоприятствует уменьшению потерь металла, и в настоящее время это наилучший путь повышения эффективности плавки. Широкое распространение за рубежом в последние годы получила плавка отходов в жидкой ванне расплавленного металла с флюсами — роторные печи.

Повышению извлечения металла способствует применение флюсов, особенно при плавке стружки и других мелких отходов. Способ введения флюсов мало влияет на степень извлечения металла, а увеличение их количества положительно сказывается на выходе, однако при этом снижается производительность печи и создается дополнительная загазованность в цехе. Расход флюса зависит от типа используемой печи, вида перерабатываемого сырья и степени подготовки флюса. В среднем расход флюса в электрических тигельных печах составляет 2 % от массы металла, в пламенных печах — 8, а в роторных печах — до 18 %. При плавке плотного лома расход флюсов снижается.

Большее влияние на извлечение металлов оказывает степень подготовки флюсов. Наличие во флюсах влаги увеличивает окисление металла. Во вторичной металлургии алюминияиспользуют флюсы:

— для очистки расплава от неметаллических и газовых включений;

— для модифицирования жидкого металла;

1

— для снижения содержания алюминия в шлаке и предотвращения окисления алюминия во время плавления ;

— для очистки алюминиевого сплава от магния;

— для плавки шлаков, банки, стружки в роторных печах.

По Российским и зарубежным даннымк 2015-2020г.г. значительно увеличится доля легковесного скрапа: упаковочная фольга, банки для напитков, тонкостенные профили и т.д., а доля алюминиевых деформируемых сплавов с повышенным содержанием магния в ломах и отходах алюминия составит 60-70%. Поэтому проблема рафинирования вторичных алюминиевых сплавов от избыточного магния, который поступает с ломами деформируемых сплавов будет оставаться и дальше актуальной.Эту актуальную проблему решают комплексно следующими методами спомощью флюсов: рафинированиемот Mg, рафинированием от A12O3 и Н2,покровная обработка шлака, модифицирование эвтектики , Al-Si сплавов.

Для проведения экспериментов использовались: роторная печь ёмкостью 1.5 тонныи ванная газоваяпечь отражательного типа ёмкостью 3 тонны[2].Существенно отметить, что в газовой ванной отражательного типа печи ёмкостью 3 тонны использовался запатентованный механизм подъёма и опускания заслонки печи [3].Производилось рафинирование алюминиевого сплава марки АК5М2 ГОСТ 1583-93 от избыточного Mg флю-сом«Экораф-3» и флюсом разработанным авторами статьи.Во всех проводимых экспериментах количество Mg в жидком сплаве находилось в пределах 1,2-1,4%.

Самым распространённым методом удаления магния является обработка расплава криолитом в смеси с хлоридами натрия и калия. Удаление магния из алюминиевого расплава устойчиво и стабильно протекает по известной реакции:

2Na3AlF6 + 3Mg = 6NaF + 3MgF2 + 2Al

По стехиометрическому расчету реакций для удаления I кг магния требуется 5,8 кг Na3AlF6. На практике расход криолита возрастает до 12 — 14 кг / 1 кг Mg (при концентрации магния до 0,3 %), температура обработки 800 — 850°С. Следует отметить, что расход криолита возрастает при неэффективном замешивании криолита в расплавленном металле, а так же не правильным выборомтемпературы и времени рафинирования.

Рафинирование флюсом «Экораф3» вторичного алюминиевого сплава АК5М2 для получения чушек по ГОСТ массой 15 кг производилась в роторной печи ёмкостью 1,5 тонны. Начальное содержание в расплаве Mg составляло 1,3%. После 7 минут перемешивания флюса в жидком металле концентрация Mg составляла 0,66%, спустя ещё 15 минут концентрация Mg составляла 0,47%, перемешивание ещё в течение 45 минут дал результат 0,3%. Дальнейшее перемешивание флюса в расплаве в течение часа снизил концентрацию Mg только на 0.09%. Рафинирование флюсом, разработанным авторами вторичного алюминиевого сплава АК5М2 для получения чушек по ГОСТ массой 15 кг производилась в ванной газовой печи отражательного типа ёмкостью 3 тонны. Начальное содержание в расплаве Mg составляло 1,26%. После 7 минут перемешивания флюса в жидком металле концентрация Mg составляла 0,7%, спустя ещё 15 минут концентрация Mg составляла 0,51%, перемешивание ещё в течении 45 минут дал результат 0,33%. Дальнейшее перемешивание флюса в расплаве в течении часа снизил концентрацию магния на 0,1%.

Из приведённых данных видно, что в основном рафинирование происходит впервые7 — 30 минут, далее идёт постепенное снижение концентрации, которое практически останавливается примерно на 60-70 минуте от начала рафинирования.Как правило, предприятия постоянно используют флюсы для рафинирования от Mg при выплавке алюминиевых сплавов, поставляемых за рубеж. Кстати сказать, ООО «Ресурсы Поволжья», ООО «Эком», ООО «Промышленное литьё» г. Пенза для поставки за рубеж сплавов DiN 226, DiN 231, ADC 12 использовали для рафинирования от Mg в трёхтонных патентованных ванных печах отражательного типа флюс «Экораф 3», при этом содержание Mg доводили до 0,25-0,3%.

На тех же печах выплавлялся сплавАК7 ГОСТ 1583-93и исследовалась зависимость расхода флюса «Экораф 3» и флюса, разработанного авторамиот температуры. Рафинирование флюсом «Экораф3» вторичного алюминиевого сплава АК7 для получения чушек по ГОСТ массой 15 кг производилась в роторной печи ёмкостью 1,5 тонны.Рафинирование флюсом,разработанного авторами вторичного алюминиевого сплава АК7 для получения чушек по ГОСТ массой 15 кг производилось в ванной газовой печи отражательного типа ёмкостью 3 тонны. Исследованияобработки флюсамижидкогосплава проводились в интервалах температур 700-850°С. Результаты работ приведены на рисунке 1.

Рафинирование флюсом «Экораф3» вторичного алюминиевого сплава АК7 для получения чушек по ГОСТ массой 15 кг производилась в роторной печи ёмкостью 1,5 тонны.Рафинирование флюсом,разработанного авторами вторичного алюминиевого сплава АК7 для получения чушек по ГОСТ массой 15 кг производилось в ванной газовой печи отражательного типа ёмкостью 3 тонны. Исследованияобработки флюсамижидкогосплава проводились в интервалах температур 700-850°С. Результаты работ приведены на рисунке 1.

1-кривая зависимости расхода флюса «Экораф- 3»; 2-кривая зависимости расхода флюса авторов статьи.

Рисунок 1. Зависимость расхода флюса «Экораф — 3» и флюса авторов статьи от температуры

Первая кривая зависимости расхода флюса от температуры имеет вид вогнутой кривой. Очевидно, что наиболее меньший расход флюса наблюдается в диапазоне температур 750 — 790°С. Вторая кривая расхода флюса от температуры напоминает первую, причем меньший расход флюса происходит, если рафинирование происходится в интервале температур740-800°С. Анализируя графики отмечаем, что увеличение расхода флюсовпроисходит, когда температура жидкого металла недостаточна высока или притемпературе более 820°С, когда происходит испарение флюса. После 830°С снова идёт снижение расхода, однако, скорее всего это связано с дополнительным выгоранием магния при высоких температурах. Также следует отметить, что после 10 — 15 минут замешивания флюса в расплав, температура расплава в печи падает на 30 — 50°С, следовательно, на момент начала рафинирования температура расплава в печи должна быть в диа-

2

пазоне 750 — 780°С. В среднем можно сказать, что при выключенных горелках, открытом окне и интенсивном промешивании расплавакаждую минуту расплав теряет 2 — 3 °С.

Далее, скорость химической реакции зависит не только от температуры,но и от концентрации веществ. Практикапоказала, что при повышении температуры на 10°С скорость химической реакции возрастает в 2 — 4 раза. Из закона действующих масс следует, что скорость химической реакции возрастает с повышением концентраций веществ, участвующих в реакциях, поэтому при повышении содержания магния в алюминиевом расплаве практический расход уменьшается, приближаясь к стехиометрическому расходу (рис.

Практикапоказала, что при повышении температуры на 10°С скорость химической реакции возрастает в 2 — 4 раза. Из закона действующих масс следует, что скорость химической реакции возрастает с повышением концентраций веществ, участвующих в реакциях, поэтому при повышении содержания магния в алюминиевом расплаве практический расход уменьшается, приближаясь к стехиометрическому расходу (рис.

2) .

1-кривая зависимости расхода флюса «Экораф- 3»; 2-кривая зависимости расхода флюса авторов статьи Рис. 2. Зависимость расхода флюса «Экораф — 3» и флюса авторов статьи от концентрации

Вероятность столкновения молекулы активного реагента (АР) с молекулой магния возрастает при увеличении концентрации Mg. Если в определённом объёме содержится только по одной молекуле АР : Mg = 1 : 1, то вероятность их столкновения равна 1. Однако, это вероятность возрастает за тот же промежуток времени в десять раз, если отношение АР : Mg = 10 : 1. Повышение числа столкновений молекул АР и Mg

приводит к возрастанию скорости реакции и снижению практического расхода флюса. При выборе флюса для рафинирования алюминия от магния правильно учитывать не только расход флюса, время рафинирования и температуру при которой наиболее устойчиво проходит реакция взаимодействия магния с АР, но и необходимость дополнительного использования хлористых солей (смесь NaCl : KCl = 1 : 1), а так же шлакооб-

разование, которое происходит в процессе рафинирования.Чем больше Кшл (отношение шлака к загруженному флюсу), тем больше потерь алюминия в процессе рафинирования, как в виде алюминия металлического снятого вместе со шлаком после обработки расплава флюсом, так и в виде оксида алюминия. Окисление алюминия происходит как в процессе контакта с воздухом в процессе перемешивания, так и в результате окисления кислородом при использовании натрий содержащих флюсов, где натрий является катализатором окислительных процессов. В настоящее время для получения качественных сплавов применяют роторные печи с неподвижной и наклоняющейся осью. Кроме рассмотренных выше флюсов нашёл широкое применение для получения качественных алюминиевых сплавов флюс производства компании «Стройбис — ХХ1»марки «ФПК — 5». При выборе флюсов для плавки алюминия необходимо руководствоваться не только принципами достаточности, как это зачастую бывает, но и принципами эффективности и целесообразности и сознательно управлять процессами плавки алюминия.

ЛИТЕРАТУРА

1. Шкляр М.С. Печи вторичной цветной металлургии. М. Металлургия, 1987.

2. Трусов В. А. Патентна изобретение №2361161 «Отражательная печь для переплава металла». Опубликовано 10.07.2009. Бюл. №19.

3. Трусов В.А. Патент на изобретение №2324881 «Устройство для подъёма и опускания заслонки печи». Опубликовано 20.05.2008. Бюл. № 14.

3

Что такое флюс Какова его роль в металлургии железа и меди — Химия — Общие принципы и процессы выделения элементов — 1692239

Флюс , в металлургии — это любое вещество, введенное в при плавке руд в способствовать текучести и удалять нежелательные примеси. Когда он нагревается с рудой, он соединяется с земными примесями, присутствующими в руде, с образованием легкоплавкой массы, известной как шлак. Шлак легче и не растворяется в расплавленном металле.Так его можно легко удалить с поверхности расплавленного металла.

[Плавка , процесс, при котором металл получается в виде элемента или простого соединения из ее руды путем нагревания выше точки плавления , обычно в присутствии окислителей , таких как воздух, или восстановителей , таких как кокс. ]

Есть два типа флюсов.

Кислотный флюс

Кислотный флюс, такой как кремнезем (SiO 2 ), используется для удаления основных земных примесей (пустой породы), таких как известь (CaO) или MgO.

Основной флюс

Основные флюсы, такие как известь (CaO), оксид магния (MgO), используются для удаления кислых отложений, таких как SiO 2 .

Известняк ( CaCO 3 ) обычно используется в качестве основного флюса для плавки железной руды . Известняк разлагается до CaO, который удаляет силикатные примеси из железной руды в виде шлака.

CaCO 3 ————> CaO + CO 2

CaO + SiO 2 ——> CaSiO 3

(Шлак)

Кремнезем ( SiO 2 ) обычно используется в качестве кислотного флюса для этой цели при плавке медных руд .Он реагирует с примесью (FeO) медной руды и удаляет ее как шлак (FeSiO 3 ).

FeO + SiO 2 ——> FeSiO 3

(Шлак)

пайка — Как работает флюс, химически и какие продукты?

Flux состоит из четырех основных компонентов.

- Активаторы — химические вещества, растворяющие оксиды металлов.

- Транспортные средства — химические вещества, устойчивые к высоким температурам, в виде жидкостей или твердых веществ с подходящей температурой плавления.Они действуют как кислородный барьер, защищая поверхность горячего металла от окисления, растворяя продукты реакции активаторов и оксидов и унося их от поверхности металла, а также способствуя теплопередаче. Распространенным «средством передвижения» в пайке электроники является канифоль.

- Растворители — добавлены для облегчения обработки и нанесения паяного соединения. Неполное удаление растворителя приводит к выкипанию и разбрызгиванию частиц припоя или расплавленного припоя.

- Добавки — Добавки могут быть ингибиторами коррозии, стабилизаторами, антиоксидантами, загустителями и красителями.

Краткий ответ: флюс удаляет окисление, способствует теплопередаче, очищает и подготавливает соединение для приема припоя и способствует равномерному течению припоя.

http://en.wikipedia.org/wiki/Flux_(metallurgy)

Многие различные флюсы содержат галогениды металлов, которые представляют собой металлы в сочетании с галогенами. Галогены — это группа в периодической таблице, состоящая из пяти химически связанных элементов: фтора (F), хлора (Cl), брома (Br), йода (I) и астата (At). Эти галогениды являются активаторами.Поскольку флюс имеет низкую температуру плавления, он станет жидким до затвердевания припоя. Галогениды металлов часто вызывают коррозию, которая способствует растворению оксида, позволяя загрязнению стекать с соединения. Затем припой будет стекать в соединение, образуя прочную связь, которая фактически сплавляется с металлами. Вот почему такие металлы, как свинец и олово, используются для пайки металлов, таких как медь, потому что они образуют связь с металлом, которая создает тонкий слой легированных металлов. Я не верю, что у этой реакции есть какие-то «продукты».Однажды я узнал из химии поговорку: «Подобное растворяется в подобном». Для его удаления требуется коррозия. Однако сильная коррозия не удалится с металла, если просто использовать флюс для припоя, который является очень мягким и не кислотным, как флюс, используемый при сварке медных труб.

Мне не удалось исследовать «пустоты» в припое. По моему опыту, это связано с пайкой при очень высоких температурах. Температура плавления свинца составляет около 621 градуса по Фаренгейту. Если ваш утюг слишком горячий, он может перегреть свинец и привести к его «взрыву» или отрыву от стыка.Возможно, это причина пустот. Кроме того, если паяемый материал очень грязный, это может привести к попаданию загрязнений под припой, которые растворители во флюсе не смогут удалить. Что, как упоминалось выше, может вызвать разбрызгивание и выкипание частиц припоя, что может вызвать образование «пустот».

(PDF) Рафинирующие флюсы для металлургических расплавов на основе отходов алюминиевой промышленности

Рафинирующие флюсы для металлургических расплавов на основе отходов

алюминиевой промышленности

Алекс Маклин, Яндун Ян и Мансур Барати

Департамент материаловедения И инженерное дело, Университет Торонто, Торонто, Канада

РЕЗЮМЕ

Отходы шлака являются основным источником загрязнения окружающей среды в металлургической промышленности.В сталелитейной промышленности

при производстве одной тонны жидкой стали из

в дополнение к тонне, полученной при производстве чугуна, производится около 100–150 кг отходов шлака. В алюминиевой промышленности при производстве одной тонны алюминия образуется около 2–4 тонн из

отходов. Отходы продуктов

из этих двух промышленных секторов вызывают особую озабоченность из-за огромного объема

и едкости материалов. В Университете Торонто

были проведены обширные исследования для изучения потенциальных применений этих металлургических отходов

продуктов.Исследования включали: (1) десульфуризацию чугуна и жидкой стали с использованием флюсов из алюмината кальция

, полученных из шлака электролиза и переплава алюминия; (2)

десульфурация ферроникеля, а также одновременная десульфуризация и дефосфоризация

с использованием красного и белого шламов, образующихся при извлечении глинозема из бокситов; и (3)

извлечение никеля из отработанных катализаторов, произведенных в нефтяной промышленности. Результаты

подтверждают, что использование побочных продуктов отходов алюминиевой промышленности в качестве основы для рафинировочных флюсов

в сталелитейной промышленности может быть выгодным с технической, экономической и

экологической точек зрения, обеспечивая тем самым социальные выгоды для обоих секторов промышленности. .

ИСТОРИЯ СТАТЬИ

Поступила 3 августа 2016 г.

Принята 29 ноября 2016 г.

КЛЮЧЕВЫЕ СЛОВА

Добыча алюминия;

сталеплавильное производство; устойчивость;

ферроникель; окалина; красный шлам;

белый шлам

1. Введение

Отходы шлака являются основным источником загрязнения окружающей среды в металлургической промышленности.

В алюминиевой промышленности во время производства одной тонны алюминия

образуется около 2–4 тонн отработанного шлака

, включая красный шлам и белый шлам от производства глинозема

.Также имеется

5–10 кг шлака, образующегося при электро-

лизисе и переплавке алюминия. В сталелитейной промышленности около 100–

150 кг шлака производится при производстве одной тонны жидкой стали

из чугуна в дополнение к той, которая была произведена при выплавке чугуна

. Хранение этих отходов

материалов представляет собой серьезную экологическую проблему

из-за их огромного объема и едкости. Количество

отходящего шлака из сталеплавильного конвертера может быть значительно уменьшено на

при загрузке чугуна с низким содержанием фосфора и серы

.Предварительная обработка чугуна

известна как эффективное средство предварительной очистки

высококачественной шихты для конвертера,

, что ограничивает образование отходов шлака в процессе выплавки стали

. Традиционно флюсы

на основе CaO – CaF

2

используются в качестве десульфурирующих агентов в сталелитейной промышленности

. Однако использование флюса CaO – CaF

2

при низких температурах

затруднительно из-за его высокой температуры плавления

и низкой скорости реакции.Кроме того, шлак, содержащий

с высоким содержанием CaF

2

, может повредить огнеупорную футеровку

, а также вызвать экологические проблемы. Таким образом,

представляет большой интерес к получению флюсов для предварительной обработки горячего металла

и рафинирования жидкой стали, которые

имеют высокую эффективность, низкую стоимость и безопасны для окружающей среды. Применение остатков алюминиевой промышленности

в качестве основы для рафинирования флюсов в сталелитейной промышленности

будет выгодным как с экономической, так и с экологической точки зрения.

2. Отходы алюминиевой промышленности

Источники отработанных шлаков и побочных продуктов алюминиевой промышленности

и их возможные применения

приведены на Рисунке 1.

Красный шлам представляет собой богатый железом остаток Образовалось

в результате извлечения глинозема из бокситов. Красный цвет

возникает из-за оксида железа, который составляет до 60% от

общей массы красного шлама. Грязь имеет высокую щелочность

с pH от 10 до 13.Помимо оксида железа

, другие компоненты включают диоксид кремния,

остаточный невыщелоченный оксид алюминия и оксид титана. Красный

грязь нелегко утилизировать. В большинстве стран

, где производят красный шлам, его закачивают в пруды

. Это представляет проблему, поскольку занимает площадь

, на которой нельзя строить или обрабатывать, даже если грязь

высохла. Типичный хвостохранилище показано на Рисунке 2.

Однако во время непредсказуемой погоды или утечки

в хвостохранилище жидкий красный шлам может попасть в близлежащую реку или грунтовые воды

, как показано на Рисунке 3.

© 2017 Институт материалов, минералов и горного дела и AusIMM Опубликовано Taylor & Francis от имени Института и AusIMM

КОНТАКТЫ Alex McLean [email protected] Департамент материаловедения и инженерии, Университет Торонто, колледж 184 Street, Toronto,

Ontario M5S 3E4, Canada

МИНЕРАЛЬНАЯ ОБРАБОТКА И ДОБЫЧА МЕТАЛЛУРГИИ, 2017

VOL. 126, НОМ. 1–2, 106–115

http://dx.doi.org/10.1080/03719553.2016.1268854

Промышленные минералы

Все металлы добываются из руд, и все руды содержат примеси. Для производителей металла нежелательные минералы являются неотъемлемой частью производственного процесса и примеси должны быть удалены до того, как металл достигнет своей окончательная форма.

Самый простой способ удаления примесей из металлических руд с добавлением металлургический флюс на стадии плавки металлов производство.Основная цель флюса — реагировать и соединяются с нежелательными минералами в металлическом расплаве с образованием шлак, который можно отделить от металла и удалить из печь.

Флюсы — ключевой компонент

процесс производства металлов и без них металлические изделия

не могло существовать; но мало полезных ископаемых соответствуют строгим критериям

этого рынка. Учитывая их важность в металлах

производства, несколько иронично, что флюсовые минералы

считается нишевым рынком для многих промышленных минералов

производители.

Зачистка плиты: поверхность стального блока

обработаны перед прокаткой. Предоставлено ThyssenKrupp AG

Основными минералами флюса являются доломит, плавиковый шпат, известь и оливин, с меньшими количествами боксита, кремнезема и также использовался волластонит ( см. панель ).

Спрос на рынке флюсов на каждый из этих минералов отличается, возможно плавиковым шпатом, известью и оливин, наиболее сильно связанный с этим конкретным аспектом производство металлов.Хотя другие минералы (например, боксит) зависят от рынка металлов по ряду причин (т.е. руды, огнеупоры) их использование в качестве флюса оценивается меньше более 1% от общего объема производства.

Рынок металлов (в частности алюминия и стали), как известно, цикличны, и наиболее недавним примером этого были последние 18 месяцев в промышленность. Рынок в первой половине 2008 г. золотое дно для алюминия и стали; оба металла достигли рекорда производственные максимумы и цены были сильно завышены.

Увеличение производства металлов требуется повышенный расход флюса, а для многих флюсовых минералов 2008 год стал рекордным по производству и ценам. Тем не менее, к в последние несколько месяцев 2008 года все рухнуло.

На примере алюминия: с июля 2008 г. по февраль 2009 г. Лондонская биржа металлов (LME) наличные цены на алюминий упали на 62%. Небывало высокий 3291 долл. США за тонну, достигнутую 11 июля 2008 г., к 24 февраля 2009 г. резко упал до 1 253 долл. США за тонну.

Нехватка спроса на металлургические флюсы, похожие на тугоплавкие минералы, характеризовал период с конца 2008 г. до середины 2009 г., и производителям также пришлось столкнуться с существенно более низкими цены на свою продукцию.

С июля 2009 г. ситуация улучшилась. Цифры Всемирной ассоциации производителей стали начал показывать поворот. Первоначально это было более мелкое спад мирового производства стали, но за ним последовало месяцев с увеличением производства в годовом исчислении.

В октябре 2009 г. объем производства вырос на 13% по сравнению с уровнем 2008 года, хотя в основном это было благодаря росту производства в Китае на 42% ( IM 20 ноября 2009 г .: Производство стали в октябре растет 13% ).

Рынок флюса: известь и долим

Этот разворот рынка был особенно сложно для производителей извести и доломита. Железо и сталь два наиболее широко производимых металла в мире и их основные флюсы — известь и доломит.Мировое производство этих двух минералов огромен, и рынок флюсов потребляет почти половина всей произведенной извести ( около 130 млн т в год). — см. Таблицу 3 ).

Доломит, содержащий MgO является важным тугоплавким минералом, а флюсы доломита (и их кальцинированные аналоги) в основном используются для увеличения срок службы огнеупорных футеровок и кирпича ( см. панель ). Доломит также используется для производства множества первичных огнеупорные изделия.

Следовательно, известь и доломит производители в значительной степени полагаются на металлургические рынки (и сталь в в частности) для увеличения расхода.

Известь и долим из США продюсер сказал IM : «Очевидно, сокращение производства стали привело к соответствующему снижение расхода извести и долима. В результате там были многочисленные печи по всей Северной Америке, которые был переведен в режим ожидания.В общем, эти печи можно привезти обратно в онлайн легко и в тандеме с повышенной сталью производство ».

Слишком часто имеет эффект снижение потребления было замечено в финансовых результатах извести производители. Второй по величине производитель извести в мире, Carmeuse Group из Бельгии сообщила о чистом обороте в размере 709,1 Млн € в финансовых результатах за 3 квартал 2009 г., что составляет падение на 30,4% к уровню 3 квартала 2008 года. Кармез процитировал «резкое ухудшение экономической среды »за падение доходов и сказал, что как сырая, так и кальцинированная продукция пострадали.

После публикации Q3 По итогам 2009 года Carmeuse объявила о проведении программа рефинансирования, одобренная спонсорами. В группа также сообщила, что в конце июня 2009 г. у Кармеза было нарушил часть согласованных банковских ковенантов для первого время в истории группы.

«В связи с экономическим кризисом и его значительное влияние на некоторых клиентов, таких как в сталелитейном или строительном секторах, группа сталкивается с значительное сокращение объемов продаж с октября 2008 года », Кармёз объяснил.

США Известь и минералы Inc. сообщила о снижении объемов продаж за первые девять месяцев. 2009 г. из-за снижения спроса на известь в строительстве и стальные рынки. Падение продаж компания противопоставила цене подъемы для извести и известняка, которые в среднем были увеличены на 9,4%

Mississippi Lime Co. также представила повышение цен на 10% в сентябре 2009 г. стандартные продукты из негашеной и гашеной извести, чтобы «Возмещать продолжающийся рост затрат, поддержка продолжалась инвестиции в бизнес и поддержание качества и надежность поставок ».

Но меняется ли ситуация? В Октябрь 2009 г. Финская компания Nordkalk Corp. получила добро на разработку 2,5м. известняковый рудник на Шведском остров Готланд, 60% этого материала предназначено для рынок стальных флюсов.

Андерс Маттссон, Nordkalk’s управляющий директор сообщил IM , что компания получил разрешение на разработку 50-60м на 25 лет. тонны известняк, с возможностью подачи заявления на дополнительное разрешение что позволило бы шахте уйти глубже и простираться до 80-90 метров.тонн.

Плавиковый шпат

Плавиковый шпат как флюс в производство стали и алюминия пострадало вдвойне за счет сокращения мировой добычи металла. Низкая оценка на этих рынках потребляется меташпат и высокосортный кислотный шпат, почти 70% всего производства плавикового шпата предназначено для потребление металлов ( Таблица 3 ). В результате цены на все сорта минерала внимательно следили за турбулентностью в цены на алюминий и сталь за последние 12 месяцев ( Рисунок 1 ).

Несколько документов на Конференция IM Fluorspar 09 в Валенсии, Испания в ноябре 2009 г. рассмотрела вопрос ценообразования и спроса на металлургических рынках и дал оценки краткосрочное и долгосрочное производство металлов ( IM, декабрь ’09, стр.9: Металлы обогащаются плавиковый шпат ).

Экономический консультант из Великобритании, Джеймс Кинг дал исчерпывающий прогноз, указывающий на то, что AlF 3 рынков может дать 4% -ный рост в спрос на кислотный шпат в 2010 г., а показатели потребления в 2030 г. поставила спрос на плавиковый шпат почти на 50% выше (дополнительная 1.05м. тонн), чем нынешний уровень.

Между тем, фигура бычьего роста 10% прогнозировалось King для спроса на плавиковый шпат из стали. рынков в 2010 году. В других странах долгосрочная сталь King’s прогноз показал, что дополнительные 1,77 млн. тонны могут быть требуется в 2030 г., то есть если выплавка стали в ДСП достигнет Оценка Кинга в 840,1 м. тонн, что более чем на 50% больше чем произведено в 2008 году.

Эти цифры обсуждались Майкл Рейнольдс, директор MS Reynolds Srl, который предложил в его презентация о том, что цены на AlF 3 , вероятно, упадут до того, как они увеличатся из-за возможного увеличения экспорта из Китайские производители.

Рейнольдс предложил принять «агрессивная экспортная политика» Китая может принести мировые цены на AlF 3 до диапазона нижних стоить китайский продукт и насыщать рынок уходя мало места для западных производителей AlF 3 .

плавиковый шпат неопределенность

«Есть много неопределенность на основных рынках металлов в настоящее время и длительный рецессия сделала нервы людей хрупкими », прокомментировал Давэй Ми, генеральный директор китайского плавикового шпата производитель Tianjin Steyuan Minerals Co., Ltd (Steyuan).

«[Эти неопределенности означают], что мы не уверены в рыночных тенденциях. Что касается плавикового шпата, то Индийский рынок был активен в первой половине этого года, но он затих с июля до сих пор. Между тем европейский рынок восстановился во второй половине 2009 года », — сказал Ми. ИМ .

Steyuan, базируется в Тяньцзине, около 170 км к юго-востоку от Пекина, международный производитель и экспортер ряда полезных ископаемых, в том числе кальцинированный плавиковый шпат, графит, алюминат кальция и каустик магнезитовые брикеты.

Компании принадлежат три дочерние компании F&C (HK) International Ltd, Jenny Mineral Resources International Ltd и Steyuan (Монголия) I / E Trading Co. Ltd. Поставляет плавиковый шпат металлургического качества из Монголия мощностью 2500-4000 тонн в минуту.

Steyuan говорит, что спрос на его высокий содержание плавикового шпата превысило предложение со второй половины 2008 г., в то время как спрос на метиспар более низкого качества был «Умеренный».Компания ожидает, что спрос останется на уровне эти уровни в течение 2010 года, пока рынок не терпят «исключительные» обстоятельства.

Ми сказал IM : «В отличие от других промышленных продуктов, плавиковый шпат природная руда и трудно контролировать ее качество, когда обработка. Благодаря квалифицированным поставкам и усовершенствованным методам производство, контроль качества гарантирован. Затем продукт может быть конкурентоспособным.”

Относительно использования плавикового шпата в качестве металлургический флюс, Steyuan считает, что он по-прежнему важен рынок: «Steyuan продвигает алюминат кальция для замены плавиковый шпат в производстве [стали] шлаков, но плавиковый шпат незаменим в настоящее время меняется, — прокомментировал Ми.

«Мы надеемся, что промышленность снизит использование плавикового шпата, и мы с нетерпением ждем новых технологических инновации по замене плавикового шпата при флюсовании. При этом мы желаем внести свой вклад в охрану окружающей среды и устойчивое развитие общества.”

плавиковый шпат альтернативы?

Алюминат кальция рассматривается как потенциальный заменитель плавикового шпата в сталеплавильном производстве. В сам материал может быть получен из шлаков, образовавшихся из флюсы на основе глинозема, используемые в основной (известковой) системе; по существу алюминат кальция является переработанным материалом.

«Steyuan делает великие усилия по продвижению использования алюмината кальция при поставке плавиковый шпат », — сказал Ми IM .«В этом Кстати, мы не только удовлетворяем потребности клиентов в сырье. но также направлять их требования в соответствии с тенденцией охрана окружающей среды ».

Steyuan — источники алюмината кальция с заводов в провинциях Хэнань и Ляонин и инвестировал в один из местных заводов, обеспечивающих качество продукции высокая. Производственные мощности компании по производству алюмината кальция составляют около 2000 т / мин и продукт имеет типичный химический состав 45-51% CaO, 35-45% Al 2 O 3 , 5% макс.SiO 2 , 2% макс. Fe 2 O 3 и 10% Максимум. MgO.

Ми считает, что алюминат кальция может «полностью удовлетворить» металлургические требования флюс и что он дает некоторые преимущества при использовании плавикового шпата, такие как: стабильный химический состав; низкая точка плавления, короткая время плавления, низкая вязкость; и уменьшение ущерба огнеупорные компоненты.

Оливин

Оливин может быть небольшого объема продукт, но, благодаря своим огнеупорным свойствам, он имеет некоторые основные потребители.Около 65% от общего объема производства оценивается в перенаправляться на рынок флюсов (, таблица 3, ), в то время как остальные суммы используются на рынках для огнеупорных кирпичей и литейные изделия, формовочный песок, заполнитель летки EBT, CO 2 секвестрация, абразивные материалы и многие другие.

Норвежская компания North Cape Minerals A / S (NCM), стопроцентная дочерняя компания Unimin Corp. (в конечном итоге принадлежит SCR Sibelco NV), является мировым крупнейший производитель оливина.Компании принадлежат три оливина шахты в Норвегии — Ахайм, Брюггья и Раубергвик — которые произвел 2.4м. тонн в 2007 году.

Оливин компании на операции существенно повлиял снижение спроса а летом 2009 г. СМСС объявил, что временно приостановили производство в Брюгге и Раубергвике, оставив только Ахайм без изменений ( IM 21 июля 2009 г .: NCM приостанавливает добычу оливина ).

Временное закрытие Bryggja может длиться до пяти лет, но NCM прокомментировал: «На текущие низкие объемы производства, [эти шаги] позволят устойчивое освоение ресурсов и безопасное будущее конкурентоспособность и творческая ценность.”

Между тем, в ноябре 2009 г. объявила, что владеет турецким производителем оливина Beykrom Mining Co. была переведена на турецкий полевой шпат продюсер Cine Akmaden, теперь принадлежит материнской компании Sibelco ( IM 4 декабря 2009 г .: Нордкап сливается с Аскания ).

Будущее NCM также изменяется, с 1 января 2010 года СМСС будет объединена с производитель промышленных минералов Askania AS, который был куплен Sibelco в 1992 году.Аскания поставляет ряд минералов, в том числе бокситовая, бентонитовая, оливиновая и цирконовая мука.

Падение потребления оливина также способствовал банкротству норвежского производителя оливина, Steinsvik Olivin AS. Steinsvik начал добычу оливина в 2004 году. из месторождения недалеко от Дальсфьорда, западная Норвегия, и работала с Мощность 150 000 тонн в год; но в сентябре 2009 года компания была признан банкротом.

Свейн Парр, управляющий директор Стейнсвик, сказал IM в то время, что банкротство был единственным решением для компании, во многом благодаря отсутствие объема рынка оливина и «финансирование производство в оригинальной компании ».

Одна компания по производству оливина, несущая колодец в депрессивной экономике — шведский производитель полезных ископаемых Minelco AB, которая отметила 20-летие своей службы в сентябре 2009 года. Minelco — второй по величине производитель оливина в мире, работает на месторождении Сечи в Фиске-фьорде, западная Гренландия, вместимостью 1,1м. т / г

Значительная часть Считается, что оливин Minelco находится в плену; поставлен в материнская компания и ведущий производитель железной руды LKAB из Швеции.По оценкам отраслевых источников, до покупки Minelco месторождения Seqi в 2005 г. компания LKAB добыла около 300 000 т нефти в год. оливин от Minelco, конкурента NCM ( IM, ноябрь 2009 г., стр. 44: будущее Оливин в флюс ). Большая часть оливина компании продукция отгружается в Норвегию, в меньших количествах перевезен в Нидерланды, Великобританию и США.

Pasek Espana SA принадлежит Испании единственный производитель дунита (минерал силиката магния содержащие оливин).Компания управляет двумя дунитовыми рудниками в г. Кабо Ортегал, Галисия, на северо-западе страны, с емкость около 1м. т / г Пасек добывает дунит для ряда рынков, в том числе в качестве кондиционера шлака для доменных печей и песок летки для эксцентрикового донного врезания.

Хавьер Мартинес, Пасека управляющий директор, сказал IM : «Пасек доставляет дунит для выплавки стали через доменную печь маршрут.На этом рынке мы следили за спадом на производства до 2009 г. и ожидаем дальнейшего роста объемов тенденция рекуперации, которая наступит в 2010 году, так как доменные печи запускаются по всей Европе ».

Мартинес пояснил, что компания заметил тенденцию своих клиентов к более подробным исследованиям флюсов как небольшую, но очень важную часть смеси. «В результате произошли некоторые изменения в способе что MgO добавляется в процесс выплавки стали », — прокомментировал Мартнес.

Компания считает, что есть четкое движение для уменьшения добавления MgO в агломерационные установки в пользу прямого добавления в доменную печь.

«Согласно этим действующим

условиях мы видим многие прогнозы наших клиентов и

тестовые предложения на следующий год переходят к нашему большему зерну

продуктов », — сказал Мартинес. «Мы рассчитываем на выгоду

из этой ситуации, поскольку крупный дунит является лучшим из имеющихся

флюс должен подаваться непосредственно в доменную печь.Это также

самый эффективный способ удаления серы и удаления щелочей

из чугуна вместе с более высоким содержанием Fe и

снижение расхода кокса ».

Таблица 2: Минерал флюсы и их применение

| Флюс | Приложение |

| боксит | Источник глинозема для кислоты и основные приложения.Функция флюсов на основе оксида алюминия амфотерно и, таким образом, может нейтрализовать базы или кислоты — образующие силикат алюминия с высоким содержанием кремнезема шлаки или алюминат кальция в известковых шлаках. |

| плавиковый шпат | Флюс специализированный, используемый в ДСП в смеси с известь / долим в качестве модификатора вязкости и десульфуратора для ДСП шлаки. Также используется в конвертерном конвертере и вторичной стали. переработка, особенно конвертеры AOD.Использование плавикового шпата в стали снизилась за последнее десятилетие. |

| Acidspar используется для производства алюминия фторид (AlF3), из которого состоит криолит (Na3AlF6) произведено. Наряду с плавиковым шпатом, фторидом алюминия и криолит используются в ванне расплава для растворения глинозема и восстановить электролитический алюминий. | |

| Лайм / долим | Известь может использоваться в агломерационном производстве.Это больше дороже, чем известняк, но может иметь такие преимущества, как повышение производительности аглофабрики. Основное использование в конвертерном конвертере. и ЭДП для образования шлака, часто в виде смеси извести и долима. Оба они также используются в сочетании с плавиковым шпатом в вторичное рафинирование стали и ЭДП. Использование долима а также известь ускоряет образование шлака и помогает продлить срок службы огнеупора. |

| Преимущества использования известкового флюса в ДСП сталь состоит в том, что она образует шлак, который можно отделить от сталь и разлили из печи в виде жидкости.Лайм также снижает износ огнеупора и торкретирование. | |

| В тех частях мира, где нет долима легкодоступная, слабо кальцинированная, брикетированная магнезия был использован. Из-за более низкой реактивности это не был полностью успешным. | |

| Известняк / доломит | Наиболее широко используемые флюсовые минералы. Молотый известняк или доломит в основном используется для производства агломерата и окатышей.Может также добавляется в кусковом виде в доменную печь с куском железная руда или окатыши, где количество зависит от пропорции флюса уже в гранулах. |

| Оливин | В основном источник магния в доменной печи. Может использоваться в качестве прямого заряда (песок или комки), в железорудные окатыши, содержащие оливин, или в агломерате. Уменьшает количество кокса, необходимое в доменной печи.Используется больше в Европа из-за наличия руды с низким содержанием кремнеземистого магнетита. Использование таконита с более высоким содержанием кремнезема в Северной Америке означает больше вместо него используется доломит. |

| Кремнезем | Используется в основном в цветной металлургии, где шлаки в основном основаны на образовании силиката железа. Кремнезем первичный флюс для плавки меди, где он образует фаялитный шлак при взвешенной плавке. |

| Волластонит | Основное использование в качестве компонента порошков для форм для разливочных устройств и форм непрерывного литья под давлением. Эти образуют твердый слой поверх жидкого шлака и расплавленного сталь внизу, теплоизолирующая расплавленную сталь, предотвращение затвердевания. Также предотвращает реакцию стали атмосферными газами и смазывает сталь по мере ее проходит через форму, предотвращая прилипание.Ключ производство в Китае, Индии и США. |

Волластонит находит большую часть его использование на рынке в качестве высокоэффективного наполнителя в пластмассах, с другие применения в покрытиях, керамике и стекле. Меньший, но значительный рынок белого минерала в виде порошка для разливочные устройства и изложницы для непрерывной разливки стали в сталеплавильном и смазка для расплавленной руды, с содержанием волластонита около 10-15% используется в этом приложении ( Таблица 3 ).

Глобальная цепочка поставок сильно перегружена. сосредоточена между несколькими крупными игроками, такими как Wolkem India Ltd, китайская Lishu Dadingshan Wollastonite Co. Ltd. и NYCO Minerals Inc., США,

Один относительный новичок — Испанская Crimidesa Group, принадлежащая Compania Minera Ilustracion (CM), который произвел 20 000 тонн в 2008 году. компания сосредоточила производство волластонита на керамических и рынки тарного стекла, но поставляет некоторые материалы на производство металлических флюсов ( IM ноябрь ’09, с.44: Булавки волластонита и иглы ).

Хосе Аррибас, менеджер по качеству CM, сказал IM : «Перспективы металла производство (и потребление флюса) в 2010 г. не очень позитивно поскольку спрос на металлы по-прежнему слаб, а цены низкие. Этот отчасти из-за давления Китая, которое привело к сокращению запасов до все затраты размывают международный рынок ».

Аррибас объяснил: «Говоря

точнее насчет металлургических флюсов я вижу плохую перспективу

поскольку некоторые заводы по производству металла в Испании закрываются, а

в остальных случаях производительность снижена, поэтому все связанные

продукты должны пострадать одинаково.”

Таблица 3: Мировое производство основных флюсовых минералов

| Минеральное | 2008 (млн т / г) | Использование флюса (%) | Использование флюса (т / г) |

| боксит | 205 | <1 | 2 e |

| Доломит * | 60 | 1.7 | 2.9 e |

| плавиковый шпат | 5,84 | 69 | 4,02 |

| лайм ** | 290 | 45 | 130,5 |

| Оливин | 8,41 | 65 | 5.46 |

| Кремнезем | 127 | <1 | 1 e |

| Волластонит | 0,6 | 10-15 | 0,06-0,08 |

По объему известь является наиболее широко используемым минералом в металлургической промышленности. флюсование, около 45% от общего объема продукции продается в флюсующий рынок.

* Производство в США, необработанное, некальцинированное

** не включая необработанные, сырые известняковые изделия

e оценка

Источник: отраслевые оценки, Геологическая служба США

Будущие тенденции

Рынок неизбежно для трех основных металлов восстановятся — действительно, спады ожидаются в этой циклической отрасли — но пока производители металлов и флюсов сосредоточены на , когда и , где спрос на восстановится первым.

Появился спрос на алюминий отскок во втором квартале 2009 г. в основном за счет перезапуска китайского плавильные заводы. В то время участники отрасли были обеспокоены тем, что перезапуск производства был результатом искусственно завышенного цены, а не в ответ на возврат истинного спроса ( IM, июль ’09, стр. 40: бокситы Китая блокада ).

Недавние оценки рынок алюминия показывает, что запасы, которые были на рекордный максимум в июне 2009 г. фактически начали высыхать вверх, создав необычно высокие цены в декабре 2009 года, особенно в Северной Америке, согласно отчетам в Металлический бюллетень .

«Спрос на алюминий восстановился в вторая половина 2009 г. после резкого падения, особенно сильный отскок в Китае. На это откликнулись производители Китая. резким увеличением производства плавильных печей, повышением спроса и создание тесноты на рынках сырья », — Джеймс Кинг, консультант по экономике, объяснил ИМ .

«Запасы металлов остаются чрезвычайно высокие, но рынок игнорирует их, а цены на алюминий сильный.Производство может сейчас расти слишком быстро для состояние рынка и западные металлургические заводы должны быть осторожно с перезапусками, — предупредил Кинг.

Кинг предполагает, что в в краткосрочной перспективе может произойти корректировка цен, так как акции продолжают расти, но ко второй половине 2010 г. и в 2011 г. резко растущий спрос должен позволить отрасли возобновить нормальный уровень загрузки производственных мощностей.

А как насчет чугуна и стали? Metal Bulletin сообщает, что рынок чугуна в США описывается как «тусклый», но бразильский производители чугуна, экспортирующие в США, отказываются компромисс по ценам, установив планку на уровне 325 долл. США за тонну на условиях FOB.Это Вопрос в том, кто моргнет первым.

«Говоря о внутренней [США] только рынки стали, прогноз полностью зависит от общее восстановление экономики », — сказал один производитель извести в США. ИМ . «Прогнозы инсайдеров отрасли обычно дают умеренные оценки восстановления до 2012 года. Устойчивый улучшения в автомобильной, жилой и коммерческой рынки будут стимулировать производство стали ».

В глобальном масштабе мировая сталь С середины 2009 года наблюдалось значительное восстановление спроса. вперед.Производители во многих странах начали перезапуск некоторых из огромное количество мощностей, простаивавших в конце 2008 года, с Китаем впереди.

«Рост спроса был самым сильным. в Китае, но в других местах было гораздо скромнее », — сказал Кинг прокомментировал. «Рост производства стали создал напряженность в рынок сталеплавильного сырья (железная руда, уголь и лом), что увеличивает затраты на производство стали. К концу 2009 г. производство стали стало выглядеть чрезмерным по сравнению с реальным спрос и цены на сталь начали снижаться.”

Кинг объяснил: «Сталь производители находятся под давлением из-за роста затрат и падение цен и восстановление производства может застопориться на несколько месяцев. В основе роста спроса на многих рынках, по-прежнему возглавляет Китай, вероятно, потребуются дальнейшие перезапуски простаивающих сталеплавильных мощностей в 2010 г. и нормальной эксплуатации промышленности к 2011 году ».

Итак, что это значит для флюса? минералы? В краткосрочной перспективе Китай продолжит оставаться основной движущей силой производства металлов и, следовательно, основной потребитель металлургических флюсов.

Остальной мир, особенно Европа и Север