Сварочные флюсы классификация и особенности

Содержание

1. Для чего нужен флюс при сварке

2. Условия использования сварочных флюсов

3. Недостатки

4. Как работают флюсы

5. Сварочные флюсы — классификация

6. Химический состав флюсов для сварки

7. Виды флюсов для сварки по назначению

8. Назначение сварочного флюса — примеры

9. Флюсы для газовой сварки

10. Флюсы для автоматической сварки

При электродуговой или газовой сварке в условиях высоких температур значительно увеличивается химическая активность обрабатываемой зоны. Металл усиленно окисляется под воздействием атмосферного воздуха, в результате шлаки и окислы попадают в него, снижая интенсивность металлургических процессов и в итоге ухудшая качество сварного шва. Для предотвращения этих процессов необходима защитная газовая или жидкая среда, которая изолирует зону сварки. Ее и создают флюсы — неметаллические композитные порошковые компоненты.

Таким образом, назначение флюсов при сварке — изоляция сварочной ванны от атмосферного воздуха, защита наплавляемого металла от интенсивных окислительных процессов, стабильное горение сварочной дуги и получение сварного шва необходимого качества.

Для чего нужен флюс при сварке

Использование флюсов обеспечивает следующие преимущества при сварке.

- Как при электродуговой, так и при газовой сварке флюс сварочный обеспечивает более интенсивное расплавление металла — (соответственно при больших токах или высокой концентрации кислорода). Благодаря этому нет необходимости заблаговременно разделывать кромки будущего сварного шва.

- В зоне шва и на прилегающих к нему поверхностях удается избежать угара металла — его потерь на окисление и испарение.

- Горение дуги имеет более высокую стабильность, что особенно важно при сложных конфигурациях шва

- Снижаются потери энергии источника тока на нагрев металла, соответственно увеличивается его КПД.

- Оптимизируется расход присадочного материала.

- Более удобное выполнение работ для сварщика, потому что флюс экранирует некоторую часть пламени дуги.

Условия использования сварочных флюсов

Задача флюса — стабилизация металлургических процессов при сохранении необходимой производительности электродов. Для этого в процессе сварки следует соблюдать определенные условия.

- Флюс не должен вступать в химическую реакцию с металлом стержня и основным металлом.

- Зона сварной ванны должна оставаться изолированной на протяжении всего сварочного процесса.

Остатки флюса, связанные со шлаковой коркой в результате сварки, по завершении работ должны легко удаляться. При этом до 80% материла после очистки можно использовать заново.

Недостатки

Условных минусов в использовании сварочных флюсов немного.

- Высокая стоимость, которая примерно сопоставима с ценой на сварочную проволоку.

- Yевозможность сразу осмотреть сварной шов. В силу этого, особенно в конструкциях сложной формы, место сварки предварительно тщательно подготавливается.

Как работают флюсы

- Перед сваркой на места соединений наносится толстый (40-60 мм) слой флюса.

- Электрод вводится в зону сварки, происходит поджиг дуги.

- Под воздействием высоких температур (до 6000 °C) флюс с его низкой плотностью быстро плавится в газовом пузыре, изолируя сверху сварную ванну, перекрывая к ней доступ газовых, водяных паров и других химических веществ.

- Имея высокое поверхностное натяжение, таким же образом расплав флюса предотвращает интенсивное разбрызгивание металла.

- Это позволяет значительно увеличить ток дуги (до 1000-2000 Ампер) без серьезных потер материала электрода и с сохранением хорошего качества шва.

- Под воздействием флюса в зоне дуги происходит концентрация тепловой мощности — в результате плавление металла происходит быстрее.

- При этом металлом заполняются все стыки, независимо от состояния кромок.

- Изменяется материальный баланс сварного шва — 60-65% процентов в нем составляет металл свариваемых деталей, и только остальное — это металл сварочного электрода.

Сварочные флюсы — классификация

Классификация флюсов чрезвычайно широка. Их различают по внешнему виду и физическому состоянию, химическому составу, способу получения, назначению. Так, например, для наплавки или дуговой сварки, как правило, используются гранулированные или порошковые флюсы с определенными показателями электропроводности, а для газовой — газы, порошки, пасты.

По способу получения композитов

Различают флюсы плавленые и неплавленые.

Флюс сварочный плавленый широко используют не только при сварке, но при наплавке. Он демонстрирует высокую эффективность в случаях, когда поверхность металла сварного шва путем добавления дополнительных химических элементов должна получить более высокие технические характеристики — например, повышенную стойкость к коррозии или очень ровный и гладкий шов.

Наплавка под флюсом

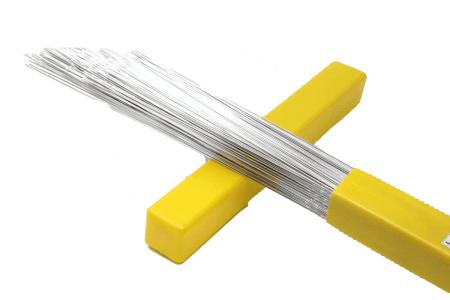

Получают плавленые флюсы следующим способом: компоненты размалывают, смешивают, затем расплавляют в пламенных или электропечах при полном отсутствии кислорода. Далее нагретые частицы пропускаются через непрерывный поток воды, затвердевая и превращаясь таким образом в гранулят. Размер частиц различен — чем тоньше сварочный пруток, тем меньше должны быть и гранулы.

Далее нагретые частицы пропускаются через непрерывный поток воды, затвердевая и превращаясь таким образом в гранулят. Размер частиц различен — чем тоньше сварочный пруток, тем меньше должны быть и гранулы.

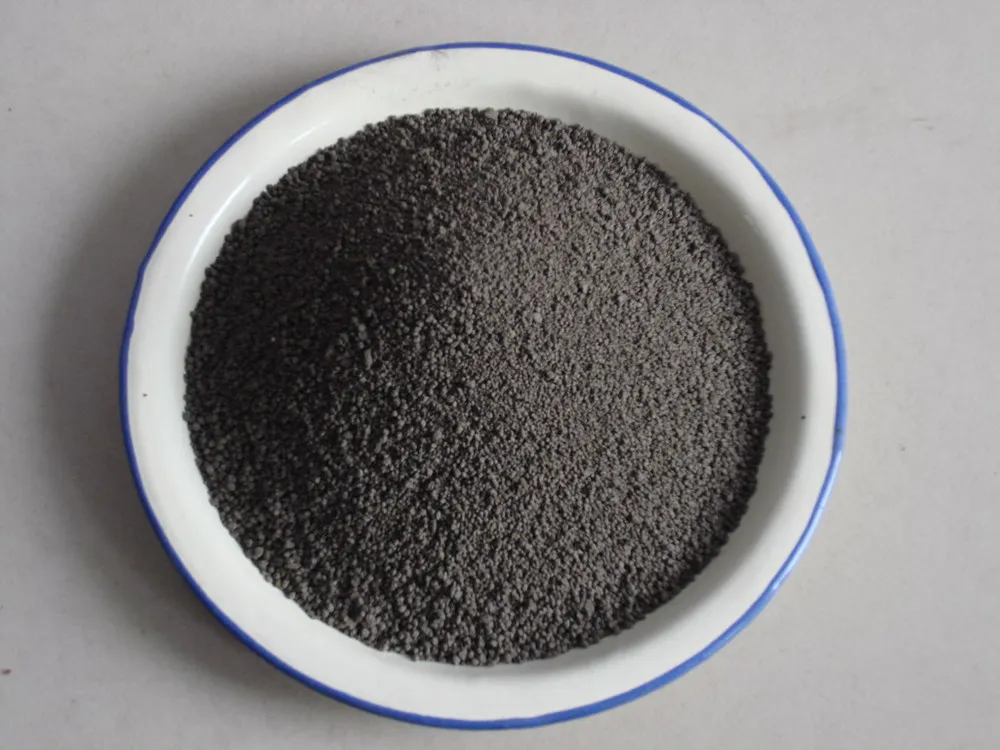

Неплавленые флюсы (керамические) для сварки изготавливаются путем перемешивания измельченных частиц шихты из ферросплавов, минералов, шлакообразующих без последующего плавления. Частицы смешиваются со стеклом и далее спекаются.

В ряду их преимуществ:

- низкий расход,

- возможность многократного использования,

- высокое качество получаемого шва.

Пример — керамический сварочный флюс марки UF (UF-01, UF-02, UF-03) который используется в энергетике и гражданском строительстве для сварки металлоконструкций из низколегированных сталей повышенной прочности.

Химический состав флюсов для сварки

Химический состав — важная составляющая в характеристике флюсов. Материал должен быть химически инертен в условиях очень высоких температур.Помимо этого, он должен обеспечивать эффективную диффузию отдельных элементов (например, легирующих) в металл шва.

Наибольшую массовую долю (от 35…80% от общего объема) в сварочном флюсе обычно (но не во всех) составляет диоксид кремния (кремнезём) — кислотный оксид, бесцветный прозрачный кристаллический минерал. Кремний препятствует процессу образования углерода, тем самым снижая риски появления трещин и пор в металле шва.

Значительную часть составляет марганец. Как активный раскислитель, этот компонент флюсов для сварки снижает образование окислов в зоне сварочной ванны, вступая в реакцию вначале с кислородом в окислах железа, затем и с оксидом кремния. Результат сложной реакции — оксид марганца, нерастворяемый в стали и впоследствии легко удаляемый. Кроме того, марганец реагирует с вредной для металла шва серой — он связывается с ней в сульфид, который затем также удаляется с поверхности шва.

Также в ряду химических элементов флюсов — легирующие добавки — помимо кремния и марганца это молибден, хром, титан, вольфрам, ванадий и другие. Из задача — восстановить первичный химический состав металла, а в ряде случаев — путем легирования восполнить собой выгоревшие основные примеси стали и обеспечить металлу шва дополнительные специальные свойства. Обычно во флюсе они представлены соединениями с железом — ферросплавами (феррохром и т. д.).

Виды флюсов для сварки по назначению

От назначения сварочных флюсов напрямую зависит их выбор по химическому составу.

- Для сварки низкоуглеродистых сталей применяются флюсы с большим содержанием кремния и марганца в сочетании с проволокой из низкоуглеродистой стали без легирующих добавок. Второй вариант — малая доля марганца (или вообще его отсутствие) во флюсе, но легирующие добавки присутствуют в стали сварочного прутка.

Благодаря этому получают более пластичный сварной шов. Пример — флюс для сварки стали АН-46.

Благодаря этому получают более пластичный сварной шов. Пример — флюс для сварки стали АН-46.- Для сварки высоколегированных металлов применяются флюсы с минимальной химической активностью. Кремний, как и марганец, практически не используется — его заменяет флюорит (плавиковый шпат), благодаря которому образуются легко отделяемые легкоплавкие шлаки. Также в таких флюсах обычно содержатся оксид алюминия, негашеная известь.

- Для сварки активных металлов (таких, как титан) используют солевые флюсы — как правило, это хлоридные и фторидные соли щелочных металлов. Примесь кислорода в них полностью отсутствует, поскольку она снижает пластичность шва.

Назначение сварочного флюса — примеры

| Плавленые флюсы | Неплавленые флюсы | ||

| АН-348-А, АН-348-АМ, АН-348-В, АН-348-ВМ, ОСЦ-45, ОСЦ-45М, АН-60, ФЦ-9 | Механическая сварка и наплавка низколегированных и углеродистых сталей низколегированной и углеродистой сварочной проволокой | АНК-35 | Сварка низкоуглеродистых сталей низкоуглеродистой проволокой Св-08 и Св-08А |

| АН-8 | Электрошлаковая сварка углеродистых и низколегированных сталей; сварка низколегированных сталей углеродистой и низколегированной сварочной проволокой. |

АНК-46 | Сварка низкоуглеродистых и низколегированных сталей |

| АН-15М, АН-18, АН-20С, АН-20П, АН-20СМ | Дуговая автоматическая сварка и наплавка высоко- и среднелегированных сталей | АНК-30, АНК-47 | Сварка швов высокой хладостойкости |

| АН-22 | Электрошлаковая сварка и дуговая автоматическая наплавка и сварка низко- и среднелегированных сталей | АНК-45 | Сварка высоколегированных сталей |

| АН-26С, АН-26П, АН-26СП | Автоматическая и полуавтоматическая сварка нержавеющих, коррозионностойких и жаропрочных сталей | АНК-40, АНК-18, АНК-19 | Наплавка низкоуглеродистой сварочной проволокой Св-08 и Св-08А; |

| АН-17М, АН-43 и АН-47 | Дуговая сварка и наплавка углеродистых, низко- и среднелегированных сталей высокой и повышенной прочности | АНК-3 | В качестве добавки к флюсам марок АН-348А, ОСЦ-45, АН-60 для повышения стойкости швов к образованию пор |

Флюсы для газовой сварки

Для сварки алюминия и других цветных металлов, чугуна, инструментальных сталей, отдельных марок тонколистовой стали используется защитная газовая атмосфера. Ее обеспечивают газообразные, пастообразные, а также порошковые флюсы. Они могут наносится:

Ее обеспечивают газообразные, пастообразные, а также порошковые флюсы. Они могут наносится:

- на кромки соединяемых деталей;

- напрямую в сварную ванну;

- на присадочный пруток.

В зависимости от физического состояния материала флюсы для сварки подают в рабочую зону по-разному. Некоторую сложность вызывают порошкообразные композиты — их необходимо равномерно и точно вносить в расплав, не позволяя потоку газа раздувать порошок. Составы в виде паст подают на участок соединения. Для подачи газообразных флюсов используют расходомеры — с их помощью газ дозированно подается в рабочую зону.

Электромагнитный расходомер

Важный момент: для газовой сварки флюс по составу подбирают в зависимости от образующихся в ходе сварки оксидов. Если они кислые, флюсы должны быть щелочными (основными), напротив, если щелочные оксиды — выбирают кислые флюсы.

Флюсы, применяемые при газовой сварке наиболее широко:

- медь, латунь, бронза — для их сварки используют кислые флюсы с включением борсодержащих соединений (борная кислота и т.

д.) — например, такие марки, как МБ-2 или БМ-1;

д.) — например, такие марки, как МБ-2 или БМ-1; - чугун — для его сварки обычно используются флюсы с включением различных соединений щелочных металлов — натрия и калия;

- алюминий — здесь используются составы с содержанием фторидов калия, лития и натрия, а также хлориды. В этом случае наиболее широко применяется сварочный флюс марки АФ-4А.

Флюсы для газовой сварки не используются для соединения деталей из низкоуглеродистых сталей, поскольку на поверхности расплавленного металла интенсивно скапливаются легкоплавкие оксиды железа.

Флюсы для автоматической сварки

Автоматическая и полуавтоматическая сварка наиболее широко применяется при работе с большими конструкциями. Благодаря высоким токам и флюсу возможно сваривание деталей значительной толщины, при этом — без предварительной разделки кромки. Области использования — сваривание труб, изготовление резервуаров, судостроение.

Для такого способа сварки характерно автоматическое поддержание стабильно горящей электродуги, необходимого количества флюса (с отсосом нерасплавившегося), а также непрерывное обновление расплавленного электрода. Чтобы поддерживать в сварочной зоне защитное газовое облако нужного состава, толщина слоя флюса должна быть 40-80 мм, ширина 50-100 мм. Марка флюса для автоматической сварки, как и для классической дуговой, также зависит от характеристик свариваемого металла. Сварка осуществляется в нижнем пространственном положении.

Чтобы поддерживать в сварочной зоне защитное газовое облако нужного состава, толщина слоя флюса должна быть 40-80 мм, ширина 50-100 мм. Марка флюса для автоматической сварки, как и для классической дуговой, также зависит от характеристик свариваемого металла. Сварка осуществляется в нижнем пространственном положении.

Выгодно купить флюс для сварки различных типов и марок вы можете в компании «Центр Метиз».

Сварочный флюс: описание, назначение и классификация

В зоне сварки всегда присутствует высокая температура, которая способствует увеличению скорости окислительных реакций с образованием большого количества оксидов. Оксиды ухудшают качественные показатели шва настолько, что делают процесс сварки невозможным. Для недопущения попадания кислорода в сварочную ванну применяют несколько методов, одним из которых является сварка под слоем флюса.

1 / 1

Принцип работы флюсов для сварки

Флюс для сварки выполняет функцию, аналогичную той, которую выполняет обмазка на электродах для ручной дуговой сварки. При поднятии высоких температур сварочной зоны флюс плавится, частично перекрывая доступ кислорода в зону сварки, и растворяя оксиды, которые образуются на кромках свариваемых деталей. Таким образом, улучшаются условия горения сварочной дуги.

При поднятии высоких температур сварочной зоны флюс плавится, частично перекрывая доступ кислорода в зону сварки, и растворяя оксиды, которые образуются на кромках свариваемых деталей. Таким образом, улучшаются условия горения сварочной дуги.

Каждому виду соединяемых металлов подбирают свой, предназначенный специально для них флюс. Поэтому существует множество их видов и составов. Наиболее часто используемые элементы в их составе, это фториды, оксиды и другие соединения.

Классификация флюсов для сварки

Для удобства подбора флюсов при различных технологиях сварки их классифицируют. Существуют различные системы классификации, но, в основном, общепринятыми считаются классификации по составу химических элементов, способу, которым они были изготовлены, их назначением и физическим свойствам.

По составу химических элементов, делят на:

- Марганце-силикатные;

- Кальций-силикатные;

- Алюминатно-основные;

- Флюоритно-основные;

- Алюминатно-рутиловые;

-

Другие типы.

Отличаются флюсы и по активности взаимодействия с основным и присадочным металлами. Пассивные флюсы только создают газовое облако, но никак не воздействуют на химический состав стали. Слаболегирующие флюсы — это категория флюсов, производимая путем плавления, которые легируют свариваемые материалы небольшим количеством кремния, марганца, и другими элементами. Это придает шву большую прочность и ударную вязкость. Легирующие гранулированные составы обогащают металл в значительной степени, улучшая его физические и химические свойства.

По физическому состоянию

По физическому состоянию флюсы классифицируются следующим образом:

- порошкообразные;

- стекловидные;

- кристаллические.

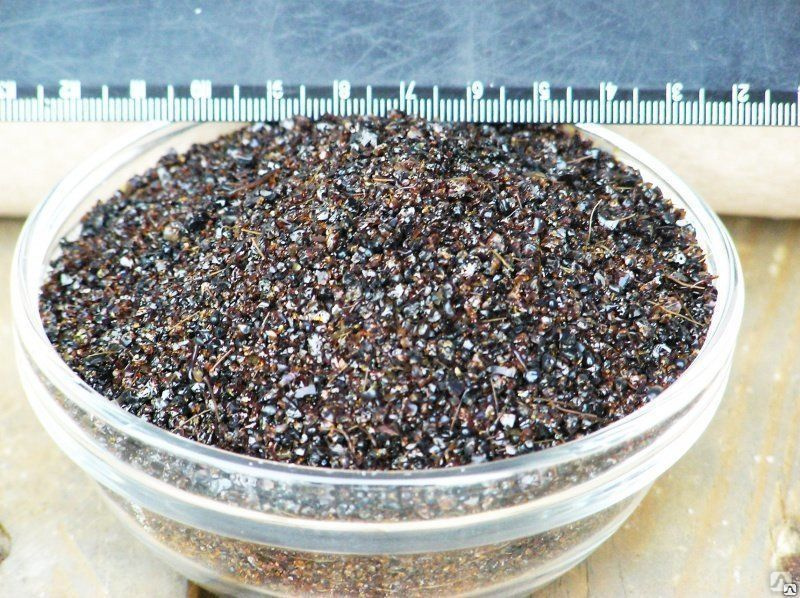

Порошкообразные сварочный флюс представляет собой гранулы белого или светло-коричневого цвета. Встречаются гранулы круглой или овальной формы. При использовании такого флюса необходимо учитывать их малую плотность и насыпать более толстым слоем. Объемная масса таких флюсов находится в пределах от 0,6 до 1 кг/дм3.

Объемная масса таких флюсов находится в пределах от 0,6 до 1 кг/дм3.

Стекловидными назвали флюсы за прозрачность, что напоминает стеклянные шарики. Они бывают совершенно бесцветными или окрашенными в цвета от синего до черного. Имеют высокую плотность и качественно укрывают место сварки. Их объёмная масса 1,4 – 1,8 кг, дм3.

Несколько иначе выглядят кристаллические виды. Их окраска во многом повторяет цвета пемзовидного флюса, но зерна имеют кристаллическое строение.

По способу изготовления

По типу производства различают несколько видов флюсов:

- Плавленные. Такие флюса изготавливают из минеральных руд путем плавления в пламенных или электропечах с последующим гранулированием, фракционированием и прокаливанием.

- Механические смеси. Это соединение нескольких видов флюса в один состав путем физического перемешивания гранул между собой. Технология применяется для конкретных видом металлов.

Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера.

Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера. - Керамические. Первые получают путем смешивания сухих компонентов. Далее подготовленную смесь минералов и ферросплавов замешивают на жидком стекле, сушат, прокаливают и фракционируют. Преимущества такого вида флюса: низкий расход, возможность повторного использования (в системах рециркуляции), высокое качество получаемого шва.

По назначению

Флюсы классифицируются в зависимости от того, какие металлы свариваются с их помощью:

- низкоуглеродистые стали;

- низколегированные стали;

- высоколегированные стали;

- цветные металлы и сплавы.

Также, они классифицируются по виду сварки: электродуговой, газовой, электрошлаковой, неплавящимися электродами. Существует большая группа флюсов, которые можно применять для нескольких видов металлов.

Существует большая группа флюсов, которые можно применять для нескольких видов металлов.

Флюсы для дуговой сварки

Технология сварки под флюсом предполагает применение материалов, которые должны обладать следующими качествами:

- иметь температуру плавления ниже, чем у свариваемых металлов;

- хорошо растекаться и не выделять ядовитых веществ;

- образовывать легкоотделимые шлаки;

- быть легкодоступными и не дорогими.

Работы с применением электродуговой сварки ведутся при использовании флюсов в виде гранул размером 0,2 – 0,4 мм. По мере расплавления гранулы создают защиту сварочной ванны в виде газов и шлаков. Это способствует лучшему переносу металла электрода и высокую стабильность дуги. При этом количество оксидов резко уменьшается, а те, которые образовываются, выводятся в шлаковую зону.

За длительное время применения электродуговой сварки разработано множество материалов для предотвращения попадания кислорода в зону образования шва. Такое разнообразие позволяет обеспечить качественное соединение огромного количества вариантов металлических деталей. В настоящее время этот способ соединения металлов практически полностью вытеснил все остальные виды и продолжает развиваться в сторону упрощения и удешевления процессов.

Такое разнообразие позволяет обеспечить качественное соединение огромного количества вариантов металлических деталей. В настоящее время этот способ соединения металлов практически полностью вытеснил все остальные виды и продолжает развиваться в сторону упрощения и удешевления процессов.

Что такое сварочный флюс

Часть сварочных работ необходимо выполнять в защищенной среде. Изолировать рабочую зону позволяют флюсы. Они отличаются по составу и предназначены для работы с определенными видами металлов. Правильный выбор флюса – необходимое условия для формирования качественного сварного шва.

СОДЕРЖАНИЕ

- Что такое флюс в сварке и для чего он нужен

- Условия использования и недостатки

- Как работать с флюсом

- Классификация флюсов

- Способ получения

- Химический состав

- Назначение флюсов

- Флюсы для газовой сварки

- Флюсы для автоматической сварки

Что такое флюс в сварке и для чего он нужен

Сварочный флюс – это материал, применяемый в сварочных работах с целью изоляции зоны сварки от атмосферного воздуха. Благодаря применению материала обеспечивается стабильное горение дуги, беспроблемное формирование поверхности сварного шва, а наплавленный материал получает предопределенные свойства. К примеру, при выполнении кузнечных работ, в полуавтоматической и газосварке используются хлориды, фториды, борная кислота и бура. Они создают жидкую защитную среду, которая активно растворяет оксиды.

Благодаря применению материала обеспечивается стабильное горение дуги, беспроблемное формирование поверхности сварного шва, а наплавленный материал получает предопределенные свойства. К примеру, при выполнении кузнечных работ, в полуавтоматической и газосварке используются хлориды, фториды, борная кислота и бура. Они создают жидкую защитную среду, которая активно растворяет оксиды.

Снизить негативное воздействие таких процессов удается при помощи инертных газов или жидкости, которые изолируют рабочую зону и предотвращают попадания атмосферного воздуха к точкам соединения металлов. Неметаллические композитные соединения – флюсы – и предназначены для создания именно такой защитной среды.

Применение флюса в процессе работы дает весомые преимущества, а именно:

- Обеспечивается интенсивное плавление металлов. Такой эффект достигается как при электродуговой, так и при газовой сварке. В первом случае за счет более эффективного использования силы потребляемого тока, а во втором – за счет более высокой концентрации активного газа в рабочей зоне.

Благодаря использованию флюса отпадает необходимость в обязательной разделке кромок свариваемых заготовок.

Благодаря использованию флюса отпадает необходимость в обязательной разделке кромок свариваемых заготовок. - Флюс помогает избежать угара металла – потерь расплава в результате окислительных процессов и его испарения от высокой температуры.

- Дуга при условии применения флюса горит более стабильно, что имеет критически важное значение при формировании сварных швов сложной конфигурации.

- Из-за снижения потерь электрического тока, который расходуется на прогрев рабочей поверхности, существенно повышается КПД установки.

- Присадочный материал расходуется экономно.

- Флюс частично экранирует излучение плазменной сварочной дуги, что в некоторой степени облегчает условия работы сварщика.

Условия использования и недостатки

Флюс был разработан для оптимизации и стабилизации металлургических процессов, которые протекают во время сваривания металлов. В то же время он никак не должен понижать производительность электродов, а лучше всего, если будет способствовать ее увеличению. Для этого материал должен соответствовать некоторым требованиям:

Для этого материал должен соответствовать некоторым требованиям:

- Флюс не должен реагировать с расплавом металла или сердечником электрода.

- Сварная ванна должна быть изолированной все время, на протяжении которого выполняются сварочные работы.

Остатки флюса, которые в результате работы были связаны шлаком, должны легко удаляться. Материал, который остался незадействованным, может быть использован вторично. Как минимум, 80% всего состава.

Недостатков материала совсем немного:

- флюс стоит дорого. Его цена сопоставима со стоимостью на присадочную проволоку;

- нету возможности осмотреть шов сразу по завершению процесса. Поэтому сварные швы сложной конфигурации желательно хорошо предварительно подготовить, чтобы свести к минимуму вероятность брака.

Как работать с флюсом

- Перед начало работы в месте формирования сварного шва наносится слой флюса толщиной 4-6 см.

- В рабочую зону подносится электрод и поджигается электрическая дуга.

- Флюс имеет низкую плотность и в результате воздействия высокой температуры начинает плавиться. При этом образуется газовая среда, благодаря которой сварочная ванна будет изолирована от атмосферного воздуха.

- Расплавленный флюс характеризуется прочным поверхностным натяжением, которое препятствует интенсивному разбрызгиванию расплава металла.

- Благодаря физическим и химическим свойствам флюса значительно увеличивается сила тока. Показатель может доходить до 2000 Ампер. Что позволяет избежать неэффективных потерь материала и получить на выходе сварной шов высокого качества.

- Флюс помогает сохранить тепло внутри рабочей зоны. В результате его воздействия тепловая мощность концентрируется в рабочей зоне и плавление металла происходит быстрее.

- Все свободные места заполняются расплавом вне зависимости от текущего состояния кромок.

- Материальный баланс сварного шва претерпевает изменений в лучшую сторону.

Примерно 2/3 его состава – это металл заготовок. И только треть представлена расплавом сердечника электрода.

Примерно 2/3 его состава – это металл заготовок. И только треть представлена расплавом сердечника электрода.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Классификация флюсов

Флюсы отличаются многими признаками и поэтому их классификация достаточно широка. Они отличаются внешним видом, химическим составом, физическим состоянием, назначением и способом получения. К примеру, для дуговой сварки или наплавки хорошо подходят гранулированные и порошковые флюсы, которые имеют строго определенную электропроводность. Газовая сварка подразумевает работу с порошками, пастами и, собственно, газами.

Способ получения

Флюс может быть плавленым или неплавленым. Первый вариант применяется не только при сваривании металлов, но и при наплавке. Такой флюс эффективен, когда необходимо улучшить технические характеристики поверхности металла путем добавления в его состав дополнительных химических элементов. Например, наплав применяется для получения исключительно ровной поверхности или для улучшения устойчивости материала к коррозии.

Например, наплав применяется для получения исключительно ровной поверхности или для улучшения устойчивости материала к коррозии.

Плавленые флюсы получают таким образом. Сперва компоненты измельчают и перемешивают. Затем они плавятся в электрических или пламенных печах без доступа кислорода. После этого горячие частички перемещаются через охлаждающий поток воды. В результате резкого снижения температуры они затвердевают и превращаются в гранулы. Размер частичек отличается и подбирается в зависимости от диаметра электрода: чем тоньше пруток, тем меньшего диаметра требуются гранулы.

Неплавленые флюсы еще называют керамическими. Они получаются в результате тщательного перемешивания мелких частиц ферросплавов, шлаков и минералов без термической обработки. После этого частицы перемешиваются со стеклом и спекаются. Их основные достоинства:

- отличное качество сварного шва;

- возможности многократного использования частиц;

- экономный расход.

Как пример можно рассмотреть керамические сварочные флюсы серии UF. Они применяются в гражданском строительстве для создания конструкций высокой прочности из низколегированных сталей.

Химический состав

Основной компонент большей части флюсов – диоксид кремния. В некоторых видах продуктов его доля доходит до 80 процентов. Другие название материала – кремнезем. Он является кислотным оксидом и представляет собой кристаллический прозрачный минерал. Кремний препятствует образованию углерода, благодаря чему сильно снижается вероятность появления пор и трещин в сварочном шве.

Марганец по наполняемости находится на втором месте. Как компонент флюса он выступает в роли раскислителя. То есть, материал является своеобразным антиоксидантом. Во время протекания сварочного процесса марганец активно реагирует с кислородом, содержащимся в оксидах железа, а затем связывает молекулы кислорода, которые ранее взаимодействовали с кремнием. Результатом сложной химической реакции замещения является оксид марганца – нерастворимое в расплаве и легко удаляемое с поверхности соединение. Помимо этого, марганец улучшает качество соединения тем, что вступает в реакцию со свободной серой и связывает ее. Образуется сульфид, который тоже легко удаляется с поверхности шва.

Помимо этого, марганец улучшает качество соединения тем, что вступает в реакцию со свободной серой и связывает ее. Образуется сульфид, который тоже легко удаляется с поверхности шва.

Флюсы содержат еще и добавки для легирования – хром, ванадий, молибден, титан, вольфрам и другие. Они вводятся для того, чтобы восстанавливать первичный химический состав металла. Нередко эти добавки замещают собой выгоревшие примеси металла. Благодаря этому, расплав получает новые свойства. Легирующие добавки в большинстве случаев во флюсе представлены в виде ферросплавов – соединений с железом.

Назначение флюсов

Выбор флюса для выполнения определенных сварочных работ зависит от их предназначения. Они бывают:

- для низкоуглеродистой стали. В составе флюса имеется большое содержание марганца и кремния. Они применяются совместно с присадочной проволокой, выполненной из низкоуглеродистой стали, не содержащей легирующих добавок. Еще один вариант – это флюсы с небольшим содержанием (или полным отсутствием) марганца.

Но в таком случае сварочный пруток подбирается с легирующими добавками;

Но в таком случае сварочный пруток подбирается с легирующими добавками; - для соединения заготовок из низкоуглеродистой стали применяется флюс с высокой химической инертностью, показатель которой выше, чем у большинства низко углеродистых металлов. В результате сварной шов получается пластичным. Примером может служить флюс АН-46 для сварки стали;

- для работы с высоколегированными металлами подбираются флюсы с незначительной химической активностью. Марганец и кремний практически не применяются. Они заменяются флюоритом – плавиковым шпагатом, под воздействием которого получаются легкоплавкие шлаки. Они легко убираются с поверхности. Помимо флюоритов в таких флюсах есть алюминий и негашеная известь;

- для сваривания активных металлов лучше всего подходят солевые флюсы, произведенные на основе фторидных и хлоридных солей щелочных металлов. Они не содержат примесей кислорода, поскольку он отрицательно влияет на пластичность соединения.

Ниже представлена таблица с примерами применения конкретных марок флюсов:

| Плавленые флюсы | Неплавленые флюсы | ||

|---|---|---|---|

| АН-348-А, АН-348-АМ, АН-348-В, АН-348-ВМ, ОСЦ-45, ОСЦ-45М, АН-60, ФЦ-9 | Механическая сварка и наплавка низколегированных и углеродистых сталей низколегированной и углеродистой сварочной проволокой | АНК-35 | Сварка низкоуглеродистых сталей низкоуглеродистой проволокой Св-08 и Св-08А |

| АН-8 | Электрошлаковая сварка углеродистых и низколегированных сталей; сварка низколегированных сталей углеродистой и низколегированной сварочной проволокой. |

АНК-46 | Сварка низкоуглеродистых и низколегированных сталей |

| АН-15М, АН-18, АН-20С, АН-20П, АН-20СМ | Дуговая автоматическая сварка и наплавка высоко- и среднелегированных сталей | АНК-30, АНК-47 | Сварка швов высокой хладостойкости |

| АН-22 | Электрошлаковая сварка и дуговая автоматическая наплавка и сварка низко- и среднелегированных сталей | АНК-45 | Сварка высоколегированных сталей |

| АН-26С, АН-26П, АН-26СП | Автоматическая и полуавтоматическая сварка нержавеющих, коррозионностойких и жаропрочных сталей | АНК-40, АНК-18, АНК-19 | Наплавка низкоуглеродистой сварочной проволокой Св-08 и Св-08А; |

| АН-17М, АН-43, АН-47 | Дуговая сварка и наплавка углеродистых, низко- и среднелегированных сталей высокой и повышенной прочности | АНК-3 | В качестве добавки к флюсам марок АН-348А, ОСЦ-45, АН-60 для повышения стойкости швов к образованию пор |

Флюсы для газовой сварки

Для сваривания цветных металлов, а также инструментальной, отдельных марок тонколистовой стали и чугуна требуется создание специальных условий. Защитная среда создается с помощью инертных газов, а также путем использования порошкового или пастообразного флюса. Вещества наносятся на кромки соединяемых заготовок, прямо в сварочную ванну или же на присадочный пруток.

Защитная среда создается с помощью инертных газов, а также путем использования порошкового или пастообразного флюса. Вещества наносятся на кромки соединяемых заготовок, прямо в сварочную ванну или же на присадочный пруток.

Флюс подается в рабочую зону по-разному в зависимости от его агрегатного состояния. Сложнее всего подавать порошкообразную консистенцию. Их следует точно подавать в расплав, исключая вероятность его сдува ветром. Пасты наносятся на кромки предварительно и не нуждаются в какой-либо дополнительной опеке. Газы подаются дозировано при помощи специального оборудования – расходомеров.

Для газовой сварки флюсы подбираются под оксиды, которые образуются в процессе выполнения работ. Если они кислые, то выбираются щелочные флюсы, и наоборот. Наиболее распространенные виды флюсов и их применение:

- цветные металлы – латунь, бронза, медь – требуют использования кислых флюсов, в составе которых есть содержащие бор включения. Примером могут служить марки МБ-1 или БМ-2;

- для сваривания чугуна подбираются флюсы с включениями калия и натрия, образующими щелочную среду;

- алюминий требует использования составов с фторидами лития, натрия или калия.

Чаще всего для выполнения такого рода работ применяется флюс серии АФ-4А.

Чаще всего для выполнения такого рода работ применяется флюс серии АФ-4А.

При работе газосварочными аппаратами флюсы для сваривания низкоуглеродистых металлов не используются. Это вызвано тем, что на поверхности расплава образуется достаточное количество легкоплавких оксидов железа.

Флюсы для автоматической сварки

Полуавтоматы и автоматические установки часто востребованы при работе со сложными конструкциями большого размера. Большая сила тока и грамотно подобранный флюс дают операторам возможность соединять элементы большой толщины. При этом не требуется предварительная разделка кромок, что экономит время и очень важно для производственных процессов конвейерного типа. Технология востребована при изготовлении резервуаров, труб; в машино- и судостроении.

Данный способ сваривания характеризуется высокой автоматизацией процессов. В частности, автоматически поддерживается стабильность горения дуги, дозирование и подача определенного количества флюса в рабочую зону (равно как и отвод неиспользованного), регулярное обновление электрода. Чтобы в рабочей зоне было стабильное и достаточное по объему газовое облако, толщина флюса должна составлять 4-8 см, а его ширина – 5-10 см. марка выбираемого флюса зависит от характеристик соединяемого металла. Все работы ведутся в нижнем пространственном положении.

Чтобы в рабочей зоне было стабильное и достаточное по объему газовое облако, толщина флюса должна составлять 4-8 см, а его ширина – 5-10 см. марка выбираемого флюса зависит от характеристик соединяемого металла. Все работы ведутся в нижнем пространственном положении.

Что такое сварочный флюс

Оцените, пожалуйста, статью

12345

Всего оценок: 6, Средняя: 4

Флюсы сварочные плавленые

ОБЩЕСТВО ОСНОВАНО В 1947 ГОДУ

30 сентября 2022

- Просмотров: 18669

Сварочный флюс — это гранулированный порошок с размером зёрен от 0,2 до 4 мм, предназначенный для осуществления сварочных процессов. В процессе сварки гранулы плавлятся и выделяют газ, а затем при остывании образуют корку из шлака.

В процессе сварки гранулы плавлятся и выделяют газ, а затем при остывании образуют корку из шлака.

Сварочные флюсы классифицируются по технологии производства, химическому составу, назначению и другим характеристикам.

Наше предприятие производит плавленые сварочные флюсы, изготовляемые методом двойного рафинирования расплава и использования минеральных отходов сварочного производства. Новый способ варки флюсов позволил улучшить сварочно-технологические свойства флюсов, снизить потребность в природном сырье, а также решает проблему окружающей среды.

НОМЕНКЛАТУРА МАРОК ФЛЮСОВ

Полное обозначение по стандарту

Краткое обозначение по стандарту

НД

НД (СНГ)

ДСТУ EN ISO 14174-S F MS 1 AC h20

Полное наименование по стандарту

ДСТУ EN ISO 14174-S F MS 1

Краткое наименование по стандарту

ТУ У 20.

5-00293255-006:2020

5-00293255-006:2020Нормативный документ Украина

ГОСТ 9087-81; ТУ У 20.5-00293255-006:2020, ГОСТ Р 52222-2004

Нормативный документ РФ

ДСТУ EN ISO 14174-S F MS 1 AC h20

Полное наименование по стандарту

ДСТУ EN ISO 14174-S F MS 1

Краткое наименование по стандарту

ТУ У 20.5-00293255-006:2020

Нормативный документ Украина

ГОСТ 9087-81; ТУ У 20.5-00293255-006:2020, ГОСТ Р 52222-2004

Нормативный документ РФ

ДСТУ EN ISO 14174-S F MS 1 AC h20

Полное наименование по стандарту

ДСТУ EN ISO 14174-S F MS 1

Краткое наименование по стандарту

ТУ У 20.

5-00293255-006:2020

5-00293255-006:2020Нормативный документ Украина

ТУ У 20.5-00293255-006:2020, ГОСТ Р 52222-2004

Нормативный документ РФ

ДСТУ EN ISO 14174-S F CS 1 AC h20

Полное наименование по стандарту

ДСТУ EN ISO 14174-S F CS 1

Краткое наименование по стандарту

ТУ У 20.5-00293255-006:2020

Нормативный документ Украина

ГОСТ 9087-81; ТУ У 20.5-00293255-006:2020, ГОСТ Р 52222-2004

Нормативный документ РФ

ДСТУ EN ISO 14174-S F CS 1 AC h20

Полное наименование по стандарту

ДСТУ EN ISO 14174-S F CS 1

Краткое наименование по стандарту

ТУ У 20.

5-00293255-006:2020

5-00293255-006:2020Нормативный документ Украина

ТУ У 20.5-00293255-006:2020, ГОСТ Р 52222-2004

Нормативный документ РФ

Полное обозначение по стандарту

Краткое обозначение по стандарту

НД

НД (СНГ)

ДСТУ EN ISO 14174-S F CS 1 AC h20

Полное наименование по стандарту

ДСТУ EN ISO 14174-S F CS 1

Краткое наименование по стандарту

ТУ У 20.5-00293255-006:2020

Нормативный документ Украина

ТУ У 20.5-00293255-006:2020, ГОСТ Р 52222-2004

Нормативный документ РФ

ДСТУ EN ISO 14174-S F MS 1 AC h20

Полное наименование по стандарту

ДСТУ EN ISO 14174-S F MS 1

Краткое наименование по стандарту

ТУ У 20.

5-00293255-006:2020

5-00293255-006:2020Нормативный документ Украина

ГОСТ 9087-81; ТУ У 20.5-00293255-006:2020, ГОСТ Р 52222-2004

Нормативный документ РФ

ДСТУ EN ISO 14174-S F MS 1 AC h20

Полное наименование по стандарту

ДСТУ EN ISO 14174-S F MS 1

Краткое наименование по стандарту

ТУ У 20.5-00293255-006:2020

Нормативный документ Украина

ГОСТ 9087-81; ТУ У 20.5-00293255-006:2020, ГОСТ Р 52222-2004

Нормативный документ РФ

ДСТУ EN ISO 14174-S F MS 1 AC h20

Полное наименование по стандарту

ДСТУ EN ISO 14174-S F MS 1

Краткое наименование по стандарту

ТУ У 20.

5-00293255-006:2020

5-00293255-006:2020Нормативный документ Украина

ТУ У 20.5-00293255-006:2020, ГОСТ Р 52222-2004

Нормативный документ РФ

ДСТУ EN ISO 14174-S F MS 1 AC h20

Полное наименование по стандарту

ДСТУ EN ISO 14174-S F MS 1

Краткое наименование по стандарту

ТУ У 20.5-00293255-006:2020

Нормативный документ Украина

ГОСТ 9087-81; ТУ У 20.5-00293255-006:2020, ГОСТ Р 52222-2004

Нормативный документ РФ

Полное обозначение по стандарту

Краткое обозначение по стандарту

НД

НД (СНГ)

ДСТУ EN ISO 14174-S F MS 1 AC h20

Полное наименование по стандарту

ДСТУ EN ISO 14174-S F MS 1

Краткое наименование по стандарту

ТУ У 20.

5-00293255-006:2020

5-00293255-006:2020Нормативный документ Украина

ТУ У 20.5-00293255-006:2020, ГОСТ Р 52222-2004

Нормативный документ РФ

ДСТУ EN ISO 14174-S F AB 2 DC h20

Полное наименование по стандарту

ДСТУ EN ISO 14174-S F AB 2

Краткое наименование по стандарту

ТУ У 20.5-00293255-006:2020

Нормативный документ Украина

ГОСТ 9087-81

Нормативный документ РФ

ДСТУ EN ISO 14174-S F AB 2 AC H5

Полное наименование по стандарту

ДСТУ EN ISO 14174-S F AB 2

Краткое наименование по стандарту

ТУ У 20.

5-00293255-006:2020

5-00293255-006:2020Нормативный документ Украина

ГОСТ 9087-81

Нормативный документ РФ

ДСТУ EN ISO 14174-S F AB 2 AC H5

Полное наименование по стандарту

ДСТУ EN ISO 14174-S F AB 2

Краткое наименование по стандарту

ТУ У 20.5-00293255-006:2020

Нормативный документ Украина

ГОСТ 9087-81

Нормативный документ РФ

ДСТУ EN ISO 14174-S F AR 1 AC H5

Полное наименование по стандарту

ДСТУ EN ISO 14174-S F AR 1

Краткое наименование по стандарту

ТУ У 20.

5-00293255-006:2020

5-00293255-006:2020Нормативный документ Украина

ТУ У 20.5-00293255-006:2020

Нормативный документ РФ

ХИМИЧЕСКИЙ СОСТАВ ФЛЮСОВ

| Марка флюса | Массовая доля, % | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| оксида кремния (IV) | оксида марганца (II) | оксида кальция | оксида магния | оксида алюминия | фтористого кальция | оксида титана (IV) | оксида циркония (IV) | оксида железа (III) | серы | фосфора | углерода | |

| не более | ||||||||||||

| Тип флюса по ДСТУ EN ISO 14174 — марганцево-силикатный, MS | ||||||||||||

| АН-348-А | 40-44 | 31-38 | не более 12 | не более 7 | не более 13 | 3-6 | — | — | 2,5 | 0,11 | 0,12 | — |

| АН-348-АМ | ||||||||||||

| АН-348-АПМ | 0,09 | 0,10 | 0,10 | |||||||||

| АНЦ-1А | 35-45 | 25-40 | не более 18 | не более 8 | не более 13 | 3-8 | — | — | 2,5 | 0,10 | 0,12 | — |

| АН-60 | 40-46 | 36-41 | не более 10 | не более 3 | не более 13 | 5-9 | — | — | 0,9 | 0,05 | 0,05 | — |

| АН-60М | ||||||||||||

| Тип флюса по ДСТУ EN ISO 14174 — кальциево-силикатный, CS | ||||||||||||

| АН-47 | 28-33 | 11-18 | 13-17 | 6-10 | 9-15 | 4-7 | 1,1-2,5 | не более 3,0 | 0,05 | 0,08 | — | |

| АН-47Д | 0,04 | 0,07 | 0,10 | |||||||||

| АН-47ДП | 1,1-5,0 | 0,05 | ||||||||||

| Тип флюса по ДСТУ EN ISO 14174 — марганцево-силикатный, MS | ||||||||||||

| ОСЦ-45 | 37-44 | 37-44 | не более 10 | не более 3 | не более 13 | 5-9 | — | — | 2,5 | 0,11 | 0,14 | — |

| ОСЦ-45М | ||||||||||||

| Тип флюса по ДСТУ EN ISO 14174 — алюминатно-основной, AB | ||||||||||||

| АН-20С | 19-24 | не более 0,5 | 3-9 | 9-13 | 27-32 | 25-33 | — | — | 0,8 | 0,06 | 0,03 | — |

| АН-26С | 29-33 | 2,5-4,0 | 4-8 | 15-18 | 19-23 | 20-24 | — | — | 1,5 | 0,08 | 0,08 | 0,05 |

| АН-26П | ||||||||||||

| Тип флюса по ДСТУ EN ISO 14174 — алюминатно-рутиловый, AR | ||||||||||||

| АН-67 | 12-16 | 14-18 | не более 10 | — | 35-40 | 11-16 | 4-7 | не более 2,5 | 1,0 | 0,05 | 0,05 | 0,01 |

Примечание 1. Содержание оксидов железа во флюсах всех марок приведено в пересчете на железо (III) оксид. Содержание оксидов железа во флюсах всех марок приведено в пересчете на железо (III) оксид.Примечание 2. Содержание суммы оксидов калия и натрия во флюсе: АН-20С от 2,0% до 3,0%. Примечание 3. Содержание B2O3 во флюсе АН-67 не более 0,4%. |

||||||||||||

ФИЗИЧЕСКИЕ СВОЙСТВА ФЛЮСОВ

- Содержание инородных частиц

- Строение и цвет зерен

- Размер зерен

- Влажность

- Насыпная плотность

Флюсы изготавливают в виде однородных зерен. Содержание инородных частиц (нерастворившихся частиц сырьевых материалов, футеровки, угля, графита, кокса, металлических частиц и др.) :

| Марка флюса | Содержание инородных частиц в % от массы флюса |

|---|---|

| АН-348-А, АН-348-АМ, АН-348-АПМ, АНЦ-1А, АН-60, АН-60М, АН-47, АН-47Д, АН-47ДП, ОСЦ-45, ОСЦ-45М |

не более 0,3 |

| АН-20С, АН-67 | не более 0,2 |

| АН-26С, АН-26П | не более 0,1 |

| Марка флюса | Строение зерен | Цвет зерен |

|---|---|---|

| АН-348-А, АН-348-АМ | Стекловидное | От желтого до коричневого всех оттенков |

| АНЦ-1А | Стекловидное | От светло-коричневого до темно-коричневого всех оттенков |

| АН-47, АН-47Д | Стекловидное | От темно-коричневого до черного всех оттенков |

| ОСЦ-45, ОСЦ-45М | Стекловидное | От светло-серого и желтого до коричневого всех оттенков |

| АН-20С | Стекловидное | От белого до светло-серого и светло-голубого всех оттенков |

| АН-26С | Стекловидное | От серого до светло-зеленого всех оттенков |

| АН-348-АПМ | Пемзовидное | От светло-серого и желтого до коричневого и темно-коричневого всех оттенков |

| АН-60, АН-60М | Пемзовидное | От серого и светло-розового до желтого и светло-коричневого |

| АН-47ДП | Пемзовидное | Черный матовый |

| АН-26П | Пемзовидное | От светло-серого и светло-зеленого до серого всех оттенков |

| АН-67 | Пемзовидное | От светло-серого, серого и темно-серого до светло-коричневого, коричневого и черного всех оттенков |

Наличие во флюсах зерен с цветом, отличающихся от указанного выше:

| Марка флюса | Наличие зерен с цветом, отличающихся от указанного выше в % от массы флюса |

|---|---|

| АН-47, АН-47Д, АН-47ДП, ОСЦ-45, ОСЦ-45М, АН-60, АН-60М, АН-20С, АН-26С, АН-26П, АН-67 |

не более 3 |

| АН-348-А, АН-348-АМ, АН-348-АПМ, АНЦ-1А |

не более 10 |

| Марка флюса | Размер зерен, мм |

|---|---|

| АН-348-АМ, АН-348-АПМ, ОСЦ-45М, АН-60М |

0,25 — 1,60 |

| АН-47, АН-47Д, АН-47ДП, АН-26С |

0,25 — 2,50 |

| АН-348-А, АНЦ-1А, ОСЦ-45, АН-20С, АН-26П, АН-67 |

0,25 — 2,80 |

| АН-60 | 0,35 — 4,00 |

Не допускается наличие во флюсах зерен размером, превышающим соответственно 1,60; 2,50; 2,80; 4,00 мм и зерен размером менее 0,25 и 0,35 мм в количестве более 3% от массы флюса.

По согласованию с потребителем допускается изготавливать флюс с размером зерен, отличным от указанных в таблице. При этом размеры зерен и допустимые отклонения следует указывать в заказе.

| Марка флюса | Влажность в % от массы флюса |

|---|---|

| АН-348-АПМ, АН-47Д, АН-47ДП, АН-60, АН-60М, АН-20С, АН-67 |

не более 0,05 |

| АН-47 | не более 0,08 |

| АН-348-А, АН-348-АМ, ОСЦ-45, ОСЦ-45М, АНЦ-1А, АН-26С, АН-26П |

не более 0,1 |

| Марка флюса | Насыпная плотность, г/см3 |

|---|---|

| АН-47 | 1,4 — 1,8 |

| АН-47Д | 1,35 — 1,60 |

| АН-348-А, АН-348-АМ, АНЦ-1А, АН-20С, АН-26С, ОСЦ-45, ОСЦ-45М |

1,3 — 1,8 |

| АН-47ДП | 1,1 — 1,3 |

| АН-348-АПМ | 0,9 — 1,2 |

| АН-26П, АН-60, АН-60М, АН-67 |

0,8 — 1,1 |

СВАРОЧНО-ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА ФЛЮСОВ

- Дуга должна лего возбуждаться и стабильно гореть

- Наплавленный валик должен иметь ровную гладкую поверхность с плавным переходом к основному металлу

- Шлак должен обеспечивать хорошее формирование валиков наплавленного металла и легко удаляться после охлаждения

- Поры и трещины на поверхности наплавленного валика не допускаются

СЫРЬЕВЫЕ МАТЕРИАЛЫ ДЛЯ ПРОИЗВОДСТВА СВАРОЧНЫХ ФЛЮСОВ

- Песок кварцевый по ДСТУ Б В.

2.7-131

2.7-131 - Концентрат марганцеворудный по действующим в Украине нормативным документам

- Концентрат плавикошпатовый по действующим в Украине нормативным документам

- Шлак, щебень по действующим в Украине нормативным документам

- Порошок периклазовый по ГОСТ 24862

- Глинозем по ГОСТ 30558

- Доломит по действующим в Украине нормативным документам

- Концентрат рутиловый по действующим в Украине нормативным документам

- Концентрат цирконовый по действующим в Украине нормативным документам

- Концентрат ильменитовый по действующим в Украине нормативным документам

УПАКОВКА

- Флюсы упаковывают в полипропиленовые мешки, мягкие контейнеры типа МКР по действующим в Украине нормативным документам. Масса нетто одного мешка от 20 кг до 50 кг, контейнера МКР — не более 1000 кг

- По согласованию с заказчиком флюсы могут быть упакованы в другую тару по действующим в Украине нормативным документам, обеспечивающую сохранность флюса и его качество при транспортировании

- Флюсы, предназначенные для экспорта, упаковывают в соответствии с требованиями контракта

ПРИМЕНЕНИЕ СВАРОЧНЫХ ФЛЮСОВ

| Марка флюса | Применение |

|---|---|

| АН-348-А, АН-348-АМ, ОСЦ-45, ОСЦ-45М |

Кислые флюсы марганцево-силикатного типа. Легируют металл швов кремнием и марганцем, поэтому могут применяться в сочетании с бескремнистыми сварочными проволоками марок Св-08, Св-08А, Св-08ГА, S1, S2 и др. Легируют металл швов кремнием и марганцем, поэтому могут применяться в сочетании с бескремнистыми сварочными проволоками марок Св-08, Св-08А, Св-08ГА, S1, S2 и др.Рекомендуются для механизированной сварки и наплавки конструкций из низкоуглеродистых нелегированных и низколегированных сталей широкого назначения нелегированными и низколегированными сварочными проволоками при температурах эксплуатации до минус 400 С. Флюсы марок АН-348-А, АН-348АМ с содержанием Fe2O3 на верхнем пределе (2-2,5% масс.) рекомендуются только для сварки кремний-марганцевосодержащими проволоками. Модификации флюсов марок АН-348-А, АН-348-АМ и ОСЦ-45, ОСЦ-45М с размером зерен 0,25-1,6 мм предназначены для дуговой сварки и наплавки сварочными проволоками диаметром 3 мм и менее. |

| АН-348-АПМ, АН-60, АН-60М |

Кислые флюсы марганцево-силикатного типа. Легируют металл швов кремнием и марганцем, поэтому могут применяться в сочетании с бескремнистыми сварочными проволоками марок Св-08, Св-08ГА, S1, S2 и др. Рекомендуются для механизированной сварки и наплавки конструкций из низкоуглеродистых нелегированных и низколегированных сталей широкого назначения нелегированными и низколегированными сварочными проволоками при температурах эксплуатации до минус 400 С, при необходимости обеспечения качественного формирования поверхности швов на повышенных скоростях сварки. |

| АН-47 | Нейтральные флюсы кальциево-силикатного типа. Обеспечивают незначительное легирование металла швов кремнием (0,06% масс.) и марганцем (0,06% масс.), его высокую чистоту по неметаллическим включениям и препятствуют образованию в металле швов строчечных сульфидов и оксисульфидов. Рекомендуются для дуговой сварки строительных и машиностроительных конструкций широкого профиля, изготавливаемых из проката низколегированных, хладостойких и атмосферостойких сталей низколегированными сварочными проволоками при температуре эксплуатации конструкций до минус 700 С. |

| АН-47ДП | Плавленые пемзовидные нейтральные флюсы кальциево-силикатного типа, изготовляемые методом двойного рафинирования. Отличаются низким содержанием вредных примесей — серы и фосфора. Отличаются низким содержанием вредных примесей — серы и фосфора.Предназначены для скоростной сварки труб из мелкозернистых хладостойких сталей обычной и повышенной прочности, используемых для монтажа магистральных газонефтепроводов большого диаметра, а также других сварных конструкций ответственного назначения — мостов, резервуаров, химнефтеаппаратуры. |

| АН-20С | Плавленые стекловидные флюсы алюминатно-основного типа. Применяются для дуговой автоматической наплавки высоколегированных сталей и сварки легированных сталей соответствующими сварочными проволоками. Рекомендуемые сварочные проволоки: ПП-3Х2В8, ПП-25Х5ФМС, Нп-30ХГСА, СВ30Х25Н16Г7. |

| АН-26С | Плавленые стекловидные флюсы алюминатно-основного типа. Применяются для дуговой автоматической и полуавтоматической сварки нержавеющих, коррозионно-стойких и жаропрочных сталей соответствующими сварочными проволоками. Рекомендуемые сварочные проволоки: СВ06Х19Н9Т, СВ01Х19Н9, СВ08Х19Н10Б.  |

| АН-26П | Плавленые пемзовидные флюсы алюминатно-основного типа. Применяются для высокоскоростной дуговой автоматической и полуавтоматической сварки нержавеющих, коррозионно-стойких и жаропрочных сталей соответствующими сварочными проволоками: СВ06Х19Н9Т, СВ01Х19Н9, СВ08Х19Н10Б и другими. |

Заказ: +38(061) 239-70-70, 239-70-75; [email protected] или оформите предварительный заказ

Флюс для промышленной сварки сварочным трактором

Фильтр товаров

Фильтр товаров

Сортировать по Не сортировать

- Названию вниз

- Названию вверх

- Цене вниз

- Цене вверх

- Сбросить

Сварочный флюс ESAB OK Flux 10. 71 25kg(55lb)

71 25kg(55lb)

Артикул:

нет

ПРОИЗВЕДЕНО В РОССИИ.

ОК Flux 10.71 – это агломерированный (керамический) основный флюс, предназначенный для выполнения одно- и многопроходных сварных швов на листах любой толщины. Он может использоваться в комбинации с различными проволоками – как сплошного сечения, так и порошковыми – и потому пригоден для сварки большинства категорий нелегированных и низколегированных сталей групп 1(М01), 2(М03), 3(М03) и 29(М07). OK Flux 10.71 сочетает в себе хорошие пластические свойства наплавленного металла, обеспечивая требуемые значения ударной вязкости при температурах до -400 С и превосходные сварочно-технологические характеристики.

Производитель

ESAB

Скрыть цены

да

Параметры

Цена по запросу

Запросить цену

Сравнить

Сварочный флюс ESAB OK Flux 10.71 25 kg BlockPac

Артикул:

нет

ПРОИЗВЕДЕНО В РОССИИ.

ОК Flux 10.71 – это агломерированный (керамический) основный флюс, предназначенный для выполнения одно- и многопроходных сварных швов на листах любой толщины. Он может использоваться в комбинации с различными проволоками – как сплошного сечения, так и порошковыми – и потому пригоден для сварки большинства категорий нелегированных и низколегированных сталей групп 1(М01), 2(М03), 3(М03) и 29(М07). OK Flux 10.71 сочетает в себе хорошие пластические свойства наплавленного металла, обеспечивая требуемые значения ударной вязкости при температурах до -400 С и превосходные сварочно-технологические характеристики.

Производитель

ESAB

Скрыть цены

да

Параметры

Цена по запросу

Запросить цену

Сравнить

Сварочный флюс ESAB OK Flux 10.81 25kg(55lb)

Артикул:

нет

Агломерированный кислый флюс, предназначенный для получения гладких валиков и хорошо сформированных, вогнутых угловых швов. Преимущества применения такого флюса основаны на получении гладкой поверхности и превосходной отделяемости шлака. Он предназначен для сварки с ограниченным числом проходов толщин примерно до 25 мм. Применим для одно- и двухдуговой сварки и сварки расщепленной дугой. Флюс одинаково хорошо работает как на постоянном, так и на переменном токе, а значительное легирование наплавленного металла Si делает его особенно пригодным для высокоскоростной сварки

Преимущества применения такого флюса основаны на получении гладкой поверхности и превосходной отделяемости шлака. Он предназначен для сварки с ограниченным числом проходов толщин примерно до 25 мм. Применим для одно- и двухдуговой сварки и сварки расщепленной дугой. Флюс одинаково хорошо работает как на постоянном, так и на переменном токе, а значительное легирование наплавленного металла Si делает его особенно пригодным для высокоскоростной сварки

Производитель

ESAB

Скрыть цены

да

Параметры

Цена по запросу

Запросить цену

Сравнить

Сварочный Флюс OK Flux 10.81 FG в вакуумной упаковке BlockPac

Артикул:

нет

Агломерированный кислый флюс, предназначенный для получения гладких валиков и хорошо сформированных, вогнутых угловых швов. Преимущества применения такого флюса основаны на получении гладкой поверхности и превосходной отделяемости шлака. Он предназначен для сварки с ограниченным числом проходов толщин примерно до 25 мм. Применим для одно- и двухдуговой сварки и сварки расщепленной дугой. Флюс одинаково хорошо работает как на постоянном, так и на переменном токе, а значительное легирование наплавленного металла Si делает его особенно пригодным для высокоскоростной сварки

Он предназначен для сварки с ограниченным числом проходов толщин примерно до 25 мм. Применим для одно- и двухдуговой сварки и сварки расщепленной дугой. Флюс одинаково хорошо работает как на постоянном, так и на переменном токе, а значительное легирование наплавленного металла Si делает его особенно пригодным для высокоскоростной сварки

Производитель

ESAB

Скрыть цены

да

Параметры

Цена по запросу

Запросить цену

Сравнить

Сварочный флюс ESAB OK Flux 10.62 25 kg BlockPac

Артикул:

нет

OK Flux 10.62 – керамический высокоосновный флюс, фторидно-основного типа, предназначен для автоматической одно- и многодуговой сварки под флюсом стыковых и угловых швов углеродистых, низколегированных и высокопрочных сталей групп 1, 2, 3, низколегированных и легированных теплоустойчивых сталей перлитного и мартенситного классов групп 4 и 5 и может применяться для сварки этих сталей без ограничения по количеству проходов и по толщине проката.

Производитель

ESAB

Скрыть цены

да

Параметры

Цена по запросу

Запросить цену

Сравнить

Сварочный флюс ESAB OK Flux 10.93 20kg

Артикул:

нет

ОК Flux 10.93 — Основный агломерированный флюс, предназначенный для одно- и многопроходной сварки, в том числе и листов неограниченной толщины стыковых и угловых швов на постоянном токе обратной полярности высоколегированных сталей обеспечивая при этом отличные сварочно-технологические характеристики. Флюс сочетается с большинством высоколегированных проволок аустенитного, ферритного и аустенитно-ферритного классов.

Производитель

ESAB

Скрыть цены

да

Параметры

Цена по запросу

Запросить цену

Сравнить

Сварочный флюс ESAB OK Flux 10.92 25kg

Артикул:

нет

ОК Flux 10. 92 – Нейтральный агломерированный хромокомпенсирующий флюс двойного назначения. Первое назначение – одно- и многопроходная (без ограничения толщины) дуговая сварка и наплавка проволочным электродом как стыковых, так и угловых швов на постоянном токе обратной полярности высоколегированных аустенитных сталей 300-го типа по ASTM.

92 – Нейтральный агломерированный хромокомпенсирующий флюс двойного назначения. Первое назначение – одно- и многопроходная (без ограничения толщины) дуговая сварка и наплавка проволочным электродом как стыковых, так и угловых швов на постоянном токе обратной полярности высоколегированных аустенитных сталей 300-го типа по ASTM.

Производитель

ESAB

Скрыть цены

да

Параметры

Цена по запросу

Запросить цену

Сравнить

Классификация сварочных флюсов

Чтобы качественно выполнить соединение электродуговой сваркой, необходима сила тока достаточной величины, присадочный материал для заполнения шва, и газовая среда для защиты расплавленного металла от воздействия кислорода из окружающего воздуха. Для реализации последнего условия используют сварочный флюс. Что это такое? Каков функционал этого вещества, и как он классифицируется? Где применяются флюсы для сварки?

Содержание страницы

- 1 Определение и предназначение

- 2 Функционал гранулированного средства

- 2.

1 Изоляция

1 Изоляция - 2.2 Стабилизация

- 2.3 Легирование

- 2.4 Формирование поверхности

- 2.

- 3 Классификация

- 3.1 Назначение

- 3.2 Способ изготовления

- 3.3 Структура и параметры

- 3.4 Химический состав

- 4 Обозначения

- 5 Нормативы по применению

Определение и предназначение

Сварочный флюс — это гранулированное средство, подаваемое в зону сварки, непосредственно перед проходом через данный участок плавящегося электрода и зажженной электрической дуги. Вещество похоже на крупнозернистый порошок, бывающий прозрачного, белого, желтого, зеленого или коричневого цвета.

Это средство используется для защиты сварочной ванны от взаимодействия с атмосферой, и препятствия вытеснению углерода из состава основного металла. Некоторые марки флюсов дополнительно обогащают шов укрепляющими связками в виде легирующих элементов.

Используется гранулированное вещество в:

- электродуговой сварке плавящимся электродом, где последним выступает проволока, подающейся с катушки в горелку;

- электрическом методе сваривания покрытыми электродами как дополнительное средство;

- полуавтоматической сварке в среде инертного газа, где порошок находится во внутренней части трубчатой проволоки;

- газовой сварке пропан-кислородным пламенем на легированных сталях и цветных металлах;

- электрической сварке угольными электродами.

Функционал гранулированного средства

Сварочные флюсы играют большую роль в обеспечении процесса соединения металлов. Их функции, в зависимости от состава вещества и свариваемого материала, могут заключаться в поддержании четырех действий.

Изоляция

Главной целью флюсов является создание непроницаемого газового облака, позволяющего основному и присадочному металлам беспрепятственно сплавляться в сварочной ванне. Чтобы порошок выполнял эту функцию необходима правильная дозировка вещества на линии соединения. Хорошими изоляционными газовыми свойствами обладают мелкие гранулы плотной структуры. Но возрастающая плотность укладки фракций на поверхности соединения отрицательно сказывается на формировании поверхности шва.

На изолирующую способность оказывает влияние не только размер посыпаемых частиц, но и их насыпная масса. Применяя специальные таблицы с данными можно устанавливать точную подачу стекловидного средства в сварочную зону.

Стабилизация

Кроме защитных свойств порошка, позволяющих вести сварочные работы без внешних газовых включений, флюсы создают благоприятную среду для горения электрической дуги, которая проявляется в разряде электрического тока между концом электрода и изделием. Расстояние между сторонами полюсов составляет около 5 мм. Для стабилизации горения дуги в состав гранул добавляют специальные вещества, позволяющие более устойчиво проходить электрическому разряду. Это дает возможность работать не только на постоянном, но и на переменном токе, и применять разнообразные режимы сварки.

Расстояние между сторонами полюсов составляет около 5 мм. Для стабилизации горения дуги в состав гранул добавляют специальные вещества, позволяющие более устойчиво проходить электрическому разряду. Это дает возможность работать не только на постоянном, но и на переменном токе, и применять разнообразные режимы сварки.

Легирование

Благодаря воздействию высоких температур и взаимодействию основного и присадочного металлов, создается сварочный шов. Его химический состав зависит от используемых материалов. Из-за электрической дуги некоторые полезные элементы могут выгорать или передаваться с металла шва в шлаковые массы. Чтобы этого не произошло, в некоторые флюсы добавляют легирующие вещества, обогащающие шовный металл, и препятствующие насыщению шлака кремнием и марганцем. Для большего легирования используют соответствующую присадочную проволоку.

Формирование поверхности

Когда кристаллическая решетка в расплавленном металле только начинает образовываться, все, что соприкасается с ней, оказывает влияние на вид будущего шва. Флюсы, благодаря различной степени вязкости и межфазного натяжения, имеют сильные формирующие способности, благоприятно сказывающиеся на сварочном соединении.

Флюсы, благодаря различной степени вязкости и межфазного натяжения, имеют сильные формирующие способности, благоприятно сказывающиеся на сварочном соединении.

Например, при работе на большой силе тока и толстых материалах, более практичны флюсы с долгим вязким состоянием. Такие порошки называют «длинными». Это позволяет глубоко прогретому сплаву постепенно кристаллизоваться и остыть, образуя гладкочешуйчатую структуру. Для сварки на малых токах, сильная жидкотекучесть будет мешать видеть сварочную ванну и качественно выполнять процесс, поэтому здесь применяются «короткие» флюсы, у которых вязкость быстро переходит в твердое состояние при снижении температуры.

Классификация

Классификация сварочных флюсов имеет четыре критерия, которые разделяют присадочное средство. Заключаются они в следующих пунктах:

- назначение флюса;

- способ его изготовления;

- структура и физические параметры;

- химический состав.

Назначение

В зависимости от состава и свойств гранулированного средства, оно может быть применено для обеспечения сварочных процессов в работе с углеродистыми, легированными и цветными металлами. Его используют для электродуговой, газовой и электрошлаковой сварки, а также работах с неплавящимися электродами. Некоторые классы флюсов взаимозаменяемы. Так, флюс для сварки алюминия, может быть использован и для создания соединений на легированных сталях. В его состав входят натрий, калий и литий, которые будут положительно сказываться и на других металлах. «Алюминиевый» флюс хорошо подойдет для сварки угольными электродами. Другие гранулированные смеси узко специализированны и не пригодны для широкого применения.

Его используют для электродуговой, газовой и электрошлаковой сварки, а также работах с неплавящимися электродами. Некоторые классы флюсов взаимозаменяемы. Так, флюс для сварки алюминия, может быть использован и для создания соединений на легированных сталях. В его состав входят натрий, калий и литий, которые будут положительно сказываться и на других металлах. «Алюминиевый» флюс хорошо подойдет для сварки угольными электродами. Другие гранулированные смеси узко специализированны и не пригодны для широкого применения.

Способ изготовления

В промышленности имеются три способа производства флюса:

- Плавленные. Для этого применяют электрические или угольные печи. Компоненты шихты разогревают до жидкого состояния и, сплавляясь, образуют полезную смесь. Брикеты и комки материала разбиваются до мелких частей. В готовом виде такие порошки имеют мелкодисперсную структуру серого цвета.

- Механические смеси. Это соединение нескольких видов флюса в один состав путем физического перемешивания гранул между собой.

Технология применяется для конкретных видом металлов. Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера.

Технология применяется для конкретных видом металлов. Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера. - Керамические. Соединение образовывается за счет скрепления порошкообразных веществ клеем, в роли которого выступает жидкое стекло. Альтернативным методом является спекание без сплавления. Компоненты шихты разогреваются до слипания в комки. После остывания они проходят процедуру измельчения. Благодаря недопущению сплавления сохраняются легирующие вещества.

Структура и параметры

Внешний вид и физическое строение порошкообразных средств для сварки может отличаться. Наиболее распространенными являются стекловидные зерна. Они имеют прозрачный цвет и круглую структуру. Отличаются более высокой насыпной массой, поэтому плотно укрывают соединение, защищая его от внешней среды.

Вторая категория флюсов создается в виде пемзообразного вещества. Это пенистые гранулы овальной или круглой формы. Цвет может варьировать от белого до коричневого. Порошок, из-за легкого веса, требует более высокого слоя присыпания соединения.

Это пенистые гранулы овальной или круглой формы. Цвет может варьировать от белого до коричневого. Порошок, из-за легкого веса, требует более высокого слоя присыпания соединения.

Химический состав

Из компонентов, входящих в состав порошкообразного вещества для присыпки сварного соединения, выделяются низкокремнистые смеси, где оксида последнего содержится меньше 35%. При этом участие марганца граничит на уровне 1%. Вторая группа — это флюсы с высоким содержанием оксида кремния, которое начинается от 35%. Третья категория называется бескислородной.

Отличаются флюсы и по степени взаимодействия с основным и присадочным металлами. Пассивные смеси только создают газовое облако, но никак не воздействуют на химический состав стали. Слаболегирующие порошки — это категория флюсов, производимая путем плавления, которые снабжают свариваемые материалы небольшим количеством кремния, марганца, и других полезных включений. Это придает шву большую прочность и ударную вязкость. Легирующие гранулированные составы обогащают металл в значительной степени, улучшая его физические и химические свойства. Швы после такой сварки лучше сопротивляются коррозии.

Швы после такой сварки лучше сопротивляются коррозии.

Обозначения

Флюс, используемый в ручной дуговой сварке, должен не мешать формированию шва, обеспечивать стабильное горение электрической дуги, и предотвращать образование дефектов в виде трещин и пор в застывающей структуре соединения. Во время плавления нижнего слоя порошка требуется минимальное выделение вредных веществ, угрожающих дыхательной системе сварщика. После окончания горения дуги, корка над швом должна легко отделяться, а гранулированное средство иметь низкую стоимость ввиду больших объемов выполняемых сварочных работ.

Все это нашло отображение в таблице обозначений типов флюса, чтобы пользователи могли легко ориентироваться и приобретать необходимое вещество для конкретного вида работ.

| Символ обозначения | Тип средства |

MS | Марганец-силикатный |

FB | Флюоритно-основной |

CS | Кальций-силикатный |

AR | Алюминатно-рутиловый |

AB | Алюминатно-освновной |

W | Другие типы |

Нормативы по применению

В зависимости от выполняемых сварочных работ определяется количество и иные факторы задействования флюса. Это происходит по следующей таблице:

Это происходит по следующей таблице:

| Сила тока, А | Высота слоя присыпки, мм | Грануляция частиц, мм |

| 200-400 | 25-35 | 0,25-1,2 |

| 600-800 | 35-40 | 0,4-1,6 |

| 1000-1200 | 45-60 | 0,8-2,5 |

В зону сварки флюс подается предварительной ручной присыпкой, либо автоматически из специального бункера. Недостатком метода считается возможность вести сварочные работы только в нижнем положении. Но для сварки труб решение нашлось в прокручивании изделия, а не головки горелки. При использовании трубчатой порошковой проволоки сварку можно проводить в любом пространственном положении.

Применение этого относительно недорогого гранулированного вещества значительно улучшает качество сварки, защищая процесс горения дуги, и содействуя образованию прочного соединения.

Что делает флюс в сварке? Руководство для начинающих 2022

Последнее обновление

Если вы когда-либо возились со сварочным аппаратом MIG, вы знаете, что он может производить качественные и чистые сварные швы. Однако не вся сварка бывает такой чистой. Процессы Stick и FCAW производят много дыма и пыли. Но почему? При сварке электродом и порошковой проволокой используется флюс.

Итак, что делает флюс при сварке? Если можно получить хороший шов без флюса, зачем вообще его использовать? Не все процессы сварки подходят для каждого применения. Бывают случаи, когда MIG будет идеальным выбором из-за его простоты и чистоты. Но обязательно бывают случаи, когда необходимо использовать Stick или FCAW. Отчасти это связано с тем, что флюсы обладают свойствами, которые способствуют структурной сварке, в том числе обеспечивают получение более прочных сварных швов, чем MIG.

Что такое Flux?

Словарь Merriam-Webster определяет поток как «непрерывный поток». Другое определение гласит, что это «вещество, используемое для ускорения синтеза» и «скорость переноса жидкости, частиц или энергии через заданную поверхность». Таким образом, речь идет о течении, а в данном случае о переносе присадочного металла через дугу в расплавленную сварочную ванну. Флюсы используются, чтобы помочь потоку.

Флюсы изготавливаются из комбинации органических и неорганических материалов, включая, помимо прочего, хлорид аммония, смоляные кислоты, хлорид цинка, соляную кислоту и буру. Но многие флюсы также содержат легированный металлический порошок, помогающий сварным швам приобретать определенные механические свойства, такие как твердость, предел прочности при растяжении и т. д.

Флюсы обычно покрывают стержневые электроды и находятся в сердцевине трубчатой порошковой проволоки. Для стержневых электродов стержень из присадочного металла погружается в расплавленный флюс, который затем затвердевает.

Как работает сварка под флюсом?

Поскольку флюс наносится на стержневой электрод или присадочную проволоку электрода FCAW, он наносится одновременно с присадочным металлом.

При зажигании дуги тепло начинает плавить основной металл и электрод. По мере наплавки присадочного металла флюс также попадает в сварочную ванну. Для процессов Stick и FCAW он обеспечивает гораздо большую стабильность дуги, чем сварка без флюса. Сварка без флюса, иногда даже с MIG, может быть с брызгами и грязной сваркой. Флюс помогает «потоку» расплавленного металла оставаться в том месте, где этого хочет сварщик.

Флюс, который в основном состоит из неметаллических материалов, не вплавляется должным образом в сварной шов. Вместо этого значительная его часть испаряется, создавая атмосферу, защищающую сварной шов. Испаряясь в газ, флюс отталкивает нормальные атмосферные газы, которые могут загрязнять сварной шов и мешать его форме в процессе сварки и охлаждения.

Но это еще не все. Флюс попадает в сварочную ванну, да. Большая часть газа уходит, но не вся. Остаток не может оставаться в сварном шве. Это может привести к серьезным дефектам, один из которых называется «шлаковыми включениями». Шлак возникает в результате всплытия оставшегося флюса в сварочной ванне наверх. Это не случайно; это по дизайну. Шлак обеспечивает дополнительную защиту сварного шва, пока он еще находится в расплавленном состоянии. При правильной сварке флюс будет всплывать наверх, образуя шлак, который можно легко отколоть шлаковым молотком.

Флюс попадает в сварочную ванну, да. Большая часть газа уходит, но не вся. Остаток не может оставаться в сварном шве. Это может привести к серьезным дефектам, один из которых называется «шлаковыми включениями». Шлак возникает в результате всплытия оставшегося флюса в сварочной ванне наверх. Это не случайно; это по дизайну. Шлак обеспечивает дополнительную защиту сварного шва, пока он еще находится в расплавленном состоянии. При правильной сварке флюс будет всплывать наверх, образуя шлак, который можно легко отколоть шлаковым молотком.

При каких видах сварки используется флюс?

Стержень (SMAW)Стержневые электроды покрыты флюсом. Этот процесс называется дуговой сваркой с защитным металлом, поскольку флюс «защищает» сварной шов от атмосферных газов. Он используется в трансформаторе постоянного тока, в котором используется стержневой электрододержатель, обычно называемый жалом.

Изображение предоставлено: Prowelder87, Wikimedia Commons

Дуговая сварка порошковой проволокой (FCAW) Этот процесс сварки под флюсом является разновидностью сварки проволокой MIG. Разница в том, что эта проволока содержит флюс, тогда как то, что мы обычно называем MIG, является сплошной проволокой. Сварка порошковой проволокой может быть полностью защищена флюсом (самозащита) или также может использоваться защитный газ для дополнительного покрытия (двойной экран), хотя проволоки разные.

Разница в том, что эта проволока содержит флюс, тогда как то, что мы обычно называем MIG, является сплошной проволокой. Сварка порошковой проволокой может быть полностью защищена флюсом (самозащита) или также может использоваться защитный газ для дополнительного покрытия (двойной экран), хотя проволоки разные.

Автоматизированный процесс сварки под флюсом, в котором используется сплошная проволока, SAW обычно используется там, где имеются особо важные сварные швы, требующие рентгеновского или ультразвукового контроля. Разница между этим процессом и более распространенными методами Stick и FCAW заключается в том, что флюс не является частью электрода. Также дуга полностью «погружается» под легкоплавкий гранулированный флюс, который подается в зону сварки бункером на автомате. Этот флюс, хотя и легкоплавкий, также образует шлак.

- Подробнее: Что такое дуговая сварка под флюсом и как она работает?

Часто задаваемые вопросы (FAQ)

Надежна ли сварка под флюсом? Поскольку процессы сварки с использованием флюса используются для сварки более толстых материалов, они обязательно становятся прочнее. Stick и FCAW используются для сварки конструкционной стали и имеют гораздо большее проникновение, чем стандартная сварка MIG.

Stick и FCAW используются для сварки конструкционной стали и имеют гораздо большее проникновение, чем стандартная сварка MIG.

Несмотря на то, что ни один процесс сварки не является технически простым, этот процесс может быть одним из самых быстрых в освоении, особенно по сравнению со сваркой труб методом TIG или дуговой сваркой.

Можно ли использовать сварку под флюсом в помещении?Несмотря на то, что Stick и FCAW можно сваривать снаружи, вы, безусловно, можете использовать их внутри помещений. Просто убедитесь, что у вас есть хорошая вентиляция, так как пары являются канцерогенными.

Заключение

В конце концов, у всего этого дыма и пыли есть цель. Просто убедитесь, что вы не вдыхаете все это. Поместите вентилятор близко (не слишком близко, иначе вы сдуете газовый щит) к тому месту, где вы свариваете флюс. Наконец, всегда удаляйте весь шлак со сварных швов!

Рекомендуемое изображение: Weldscientist, Wikimedia Commons

- Что такое флюс?

- Как работает сварка под флюсом?

- При каких видах сварки используется флюс?

- Палочка (SMAW)

- Дуговая сварка флюсом (FCAW)

- Дуговая сварка под флюсом (SAW)

- Часто задаваемые вопросы (FAQs)

- Сварка под флюсом надежна?

- Легко ли сваривать порошковой проволокой?

- Можно ли использовать сварку под флюсом в помещении?

- Заключение

Как это работает: Что такое флюс при сварке и какие ингредиенты флюсов используются при сварке углеродистых сталей?