Тайны древних сплавов

Фото: Владислав СтрекопытовРезультаты исследований древнейших находок металлических изделий показывают, что древние мастера не только владели обширными познаниями в области свойств металла и способах его обработки, но и то, что эти знания были универсальными.Как могло получиться, что в период раннего и среднего бронзового века на огромной территории от Южного Урала до Адриатики, Персидского залива и Восточного Средиземноморья существовала единая технология выплавки металлов, да и составы получаемых сплавов были во многом идентичные? Ведь если принять за основу общепринятую теорию освоения человеком металлургии методом «случайного экспериментирования», технологии и методы выплавки металлов должны были довольно сильно отличаться друг от друга в разных центрах древней металлургии, находясь в зависимости от десятка различных факторов — различия минеральных видов руд, топлива, местных географических и климатических условий. Исследования последних десятилетий серьезно пошатнули традиционный взгляд на историю освоения металлов человеком. Особенно много противоречий между эмпирическими фактами и устоявшейся теорией обнаруживается для самых ранних стадий древней металлургии, считает Андрей Скляров.

Скляров Андрей Юрьевич

РЗ: Что можно сказать по поводу состава древних сплавов?

Установлено, что многие древнейшие бронзовые предметы изготовлены не из чистой меди, а из медно-мышьяковых сплавов. При этом производство мышьяковистых бронз даже на самом раннем этапе явно не было «случайным результатом», а имеет все признаки целенаправленного легирования меди мышьяком — причем не добавками к готовому металлу, а посредством смешивания медных и мышьяковистых руд на стадии плавки.

Абсолютно нигде не обнаруживается никаких следов неудачных экспериментов с «неправильными» рудами.

Абсолютно нигде не обнаруживается никаких следов неудачных экспериментов с «неправильными» рудами.Древние металлурги каким-то образом сразу использовали верный рецепт. Нигде нет следов и экспериментирования с топливом. В частности, при наличии больших залежей каменного угля в Турции ни на одном этапе своей деятельности древние металлурги его так и не пытались использовать. Для плавок всегда использовался только древесный уголь.

Фото: Владислав Стрекопытов

В целом получается, что в Анатолийско-Иранском очаге древний человек каким-то образом освоил сразу и вдруг довольно сложную, но при этом весьма эффективную технологию получения медных сплавов из руды.

Чаще всего в древних находках мы видим присутствие сплава обычной оловянистой бронзы с метеоритным железом. Также везде, где материалом предположительно служили металлы, относящиеся к древней цивилизации, в больших количествах присутствует никель. Еще в 20-е годы прошлого века при Британском королевском обществе была создана специальная комиссия, которая пыталась выяснить источники никеля в самых древних из известных металлических изделиях. Откуда взялся никель в самой древней бронзе, непонятно. В Турции есть находки бронзовых изделий, в которых 20–40% никеля. Это невозможно объяснить наличием в руде первичных примесей, так как 1,5% — это уже богатое металлом месторождение. Большинство залежей содержит еще меньше никеля. А месторождения никеля в Восточной Турции или Северном Иране неизвестны. Неужели руду возили за тысячи километров? Зато и в Восточной Турции, точно так же, как в Южной Америке, присутствуют древние сооружения с полигональной мегалитической кладкой. Но в этих регионах обнаруживаются не только абсолютно схожие сооружения, но и тот же состав бронзы.

РЗ: То есть можно говорить о древних технологиях, унифицированных в глобальном масштабе?

Да. В Перу тоже использовался в процессе плавки только древесный уголь, хотя на севере Перу масса антрацита.

Вся бронза там тоже мышьяковистая, хотя проявления мышьяковых руд есть только высоко в горах. А производство датируется III тысячелетием до н. э.

Вся бронза там тоже мышьяковистая, хотя проявления мышьяковых руд есть только высоко в горах. А производство датируется III тысячелетием до н. э. Интереснейшие древние изделия — металлические стяжки, скреплявшие каменные блоки древних сооружений. В частности, знаменитый район Тиауанако в Боливии — там тоже нет ни одной находки с оловянистой бронзой. Здесь в составе всех изделий из бронзы помимо меди и мышьяка еще и никель, хотя нигде в округе никелевых руд нет. Ближайшие месторождения есть в Бразилии и в Колумбии. И туда и туда — 2000 км. Причем до определенного периода бронзовые изделия и посуда содержали в своем составе никель, а потом бронза стала просто мышьяковистой. Вывод — бронза с никелем была получена путем переплавки стяжек, скрепляющих плиты и блоки древних мегалитических сооружений. Данный вывод подкреплен результатами анализов содержания изотопов свинца в сплавах. А эти стяжки были выплавлены неизвестно кем и неизвестно когда.

РЗ: Как же получали такие сплавы, причем массово?

Когда мы говорим о сплаве металлов, бронзе, латуни и так далее, все привыкли воспринимать стереотипно — сначала надо получить металлы в чистом виде, а потом сплавить. Да, так работает современная промышленность. Для примитивных технологий гораздо эффективнее выплавлять сразу из руды комплексный продукт.

Если это так, то отсюда получается очень интересный вывод — раннего периода, так называемого «медного века», в истории человечества, скорее всего, не было. А это значит, что древний человек, осваивая металлы, сразу перешел к плавке и сразу начал изготавливать сложные сплавы. Ранее нас учили, что для организации металлургического процесса нужно наличие высокоорганизованного общества. А на самом деле мы видим, что люди перешли к выплавке бронзы, когда еще не было никаких государственных образований.

Это был период племенного уклада, когда люди жили небольшими общинами.

Это был период племенного уклада, когда люди жили небольшими общинами.РЗ: Где были обнаружены древнейшие металлические изделия?

Самым древним свидетельством использования человеком металла считаются находки в неолитическом поселении на холме Чайоню-Тепеси в Юго-Восточной Анатолии (в верховьях реки Тигр). Металлические изделия были найдены в напластованиях холма, возраст которых по радиоуглероду составляет 9200 ±200 и 8750 ±250 лет до нашей эры.

РЗ: Можно ли в связи с этим сказать, что впервые люди научились обрабатывать металлы именно в Междуречье?

Еще не так давно шумерская цивилизация, располагавшаяся в Междуречье — обширном низменном районе между реками Тигр и Евфрат, считалась историками чуть ли не самой древнейшей цивилизацией на планете, с достижениями которой (равно как и с достижениями Древнего Египта) сравнивались новые археологические находки в других регионах. Порой датировки этих находок подгонялись под известные шумерские артефакты так, чтобы не нарушить почтенного звания Шумера как «древнейшей цивилизации».

Однако во второй половине ХХ века ситуация начала серьезно меняться. Резко возросло число находок, которые были куда совершеннее шумерских, но при этом оказывались более древними по возрасту. Датировки соседних с Древним Шумером культур уверенно поползли назад во времени, и ныне разрыв между ними достигает порой уже многие тысячи лет. Жители Древнего Шумера во многих сферах своей деятельности оказались вовсе не гениальными изобретателями, а всего лишь наследниками и продолжателями более древних народов. Именно такая ситуация имела место, например, с Бактрийско-Маргианским археологическим комплексом. Найденные здесь выполненные на высочайшем уровне изделия из бронзы датируются XXIII–XVIII тысячелетиями до н. э., а это гораздо древнее.

Дело в том, что металлургия невозможна без соответствующей сырьевой базы, а на территории Междуречья нет и не было сколь-нибудь серьезных рудных залежей. Так что шумерские мастера могли работать только с привозным сырьем (рудами) или уже со слитками металла, выплавленного в других регионах. То, что так и было, подтверждается переводами шумерских текстов, где указывается на весьма развитую систему торговли и обмена металлами не только с соседями, но и с весьма удаленными странами. В этих условиях трудно себе представить, чтобы искусство металлургии могло возникнуть в самом Древнем Шумере. Оно явно должно было иметь внешний источник.

Так что шумерские мастера могли работать только с привозным сырьем (рудами) или уже со слитками металла, выплавленного в других регионах. То, что так и было, подтверждается переводами шумерских текстов, где указывается на весьма развитую систему торговли и обмена металлами не только с соседями, но и с весьма удаленными странами. В этих условиях трудно себе представить, чтобы искусство металлургии могло возникнуть в самом Древнем Шумере. Оно явно должно было иметь внешний источник.

3. Бронзовая маска культуры Саньсиндуй (Китай, III – начало I тысячелетия до н. э.). 4. Бронзовая маска (Перу). 5. Бронзовый «солнечный диск» из Аладжа-хююка (Турция)

Фото: Фонд развития науки «III тысячелетие»

РЗ: То есть «древнейшая» шумерская цивилизация от кого-то унаследовала технологию обработки металла?

Ни один народ, ни одна древняя культура не ставит себе в заслугу изобретение металлургии. Абсолютно все древние легенды и предания единодушно утверждают — умение получать и обрабатывать металлы народам дали некие могущественные боги. Боги, которые жили и правили на Земле много тысяч лет назад. Любопытно, что, согласно легендам и преданиям, те же самые боги обучили людей гончарному ремеслу. А ведь гончарное производство является жизненно необходимым для древней металлургии — без керамических тиглей тут никак не обойтись. Вдобавок для качественного обжига керамики требуются температуры, аналогичные температурам при металлургической плавке, а следовательно, нужны и схожие конструкции печей, обеспечивающие необходимый температурный режим. Более того. Те же боги дали людям и земледелие. И в этом случае получает вполне логичное объяснение та странная связь, которая существует между очагами древней металлургии и центрами древнейшего земледелия. Связь, которую историки подметили, но никак не объясняют.

Когда речь идет о древних богах, упоминаемых в легендах и преданиях, необходимо учитывать очень важный момент, что в этот термин наши предки вкладывали совсем иной смысл, нежели мы сейчас вкладываем в слово «Бог». Наш современный Бог — это сверхъестественное всесильное существо, обитающее вне материального мира и распоряжающееся всем и вся. Древние же боги в легендах и преданиях вовсе не столь могущественные — их способности хоть и превышают многократно способности людей, но вовсе не бесконечны. При этом довольно часто эти боги, для того чтобы что-то сделать, нуждаются в специальных дополнительных предметах, конструкциях или установках — пусть даже «божественных».

РЗ: Насколько уникальны находки древних металлических изделий, и ограничиваются ли они только регионом Междуречья?

Подобные находки есть и в древних поселениях на территории Анатолии. Таких поселений уже найдено немало, и еще больше подобных находок следует ожидать в ближайшем будущем, поскольку ныне археологические исследования в центральных и восточных районах Турции только набирают обороты. Есть подобные находки и в северо-западном Иране.

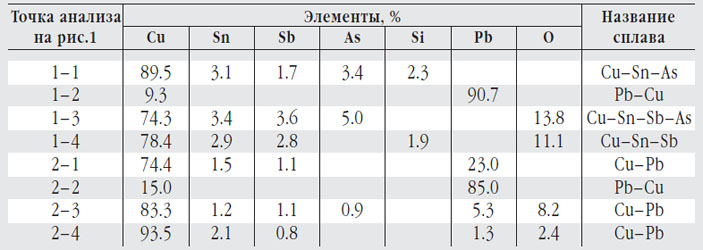

Характер находок во всех регионах Ближнего Востока, относящихся к раннему бронзовому веку, сходный, что свидетельствует о вхождении Северной Месопотамии, Восточной Анатолии, Западного Ирана и Северного Кавказа в единую культурную Сиро-Палестинскую зону, о которой писали и другие авторы. Наши исследования подтверждают эту точку зрения и позволяют говорить о том, что основой формирования этой зоны во многом стала общая традиция металлопроизводства.

Еще один регион распространения бронзы — Индия. Совершенно самостоятельный регион, где примерно в III тысячелетии до н. э. появляются бронзовые статуэтки, обладающие характерной стилистикой и очень высоким уровнем детализации. В III тысячелетии до н. э. изделия из бронзы появляются и в Китае. На территории Индокитая есть находки бронзовых изделий, относящихся к V тысячелетию до н. э.

э.

Полигональная мегалитическая кладка (Ольянтайтамбо, Перу). Фото: Владислав Стрекопытов

Доисторический «Вторцветмет»

Разнообразие форм выемок под стяжки и их расположение привели участников экспедиции Фонда «III тысячелетие», которая посетила Тиауанако (Мексика) в 2007 году, к двум версиям того, как можно было изготавливать эти стяжки. Либо использовалось что-то типа модифицированной технологии порошковой металлургии, когда сначала в выемки засыпался порошок металла, а затем через него пропускался мощный импульс тока, в результате чего происходил быстрый и сильный нагрев частиц металла и они сплавлялись в единое целое. Либо создатели комплекса заливали в выемки расплавленный металл, для чего использовали мобильные портативные металлургические печи для плавки металла непосредственно на месте строительства. Более вероятным представляется второй вариант, тем более что и другие исследователи выдвигали именно это предположение.

К счастью, некоторые стяжки сохранились до наших дней и были найдены археологами. И, если ориентироваться на имеющиеся материалы, речь все-таки нужно вести об отливке стяжек. Химический анализ состава найденных археологами стяжек дал сенсационный результат. Этот анализ показал, что они содержат 95,15% меди, 2,05% мышьяка, 1,70% никеля, 0,84% кремния и 0,26% железа. Если наличие кремния и железа можно списать на остаточные примеси, которые имелись в исходной руде и флюсах, то присутствие в сплаве подобного количества мышьяка и никеля однозначно указывает на преднамеренное легирование этими элементами.

Одна из немногих сохранившихся стяжек (Аксум, Эфиопия). Фото: Владислав Стрекопытов

Первоначально историки не увидели в подобном составе металлических стяжек ничего обескураживающего, поскольку найденные в комплексе Тиауанако и близ него бронзовые изделия, которые относятся к одноименной культуре, имеют схожий состав. И даже наоборот, это сходство состава использовалось историками в качестве «доказательства» того, что сооружения древнего комплекса якобы создавались как раз индейцами культуры тиауанако три с половиной тысячи лет назад. Оставалась только одна проблема — отсутствие поблизости необходимых месторождений никелевых руд. Ясно, что вряд ли индейцы культуры тиауанако перемещались на тысячи километров в поисках необходимого металла. Кроме того, получение чистого никеля — процесс очень непростой и весьма капризный. И ныне основная часть никеля производится в качестве побочного продукта в ходе получения других металлов. Так что индейцам пришлось бы доставлять за две тысячи километров непосредственно руду. При этом никелевые руды не поддаются механическому обогащению, а содержание металла в рудах обычно очень невелико. Ясно, что это выходит за любые разумные рамки.

Оставалась только одна проблема — отсутствие поблизости необходимых месторождений никелевых руд. Ясно, что вряд ли индейцы культуры тиауанако перемещались на тысячи километров в поисках необходимого металла. Кроме того, получение чистого никеля — процесс очень непростой и весьма капризный. И ныне основная часть никеля производится в качестве побочного продукта в ходе получения других металлов. Так что индейцам пришлось бы доставлять за две тысячи километров непосредственно руду. При этом никелевые руды не поддаются механическому обогащению, а содержание металла в рудах обычно очень невелико. Ясно, что это выходит за любые разумные рамки.

Однако проблема с источником никеля достаточно легко снимается, если не ограничиваться той картиной, которую историки нарисовали для древнего Тиауанако. Для этого нужно лишь учесть некоторые особенности в распространенности изделий из различных видов бронзы в данном регионе. На раннем этапе 80% всех изделий были изготовлены из трехкомпонентной бронзы (медь, мышьяк, никель), однако затем состав изделий сменяется оловосодержащей бронзой. При этом механические свойства оловянной бронзы мало отличаются от свойств трехкомпонентной бронзы.

Производство из трехкомпонентной бронзы просто закончилось в одночасье. Но источников олова (в отличие от источников никеля) в высокогорьях Перу и Боливии предостаточно. Тогда почему производство изделий из трехкомпонентной бронзы продолжалось весьма длительное время, а затем внезапно закончилось? Наиболее простое объяснение буквально лежит на поверхности. Производство изделий из трехкомпонентной бронзы закончилось, потому что иссяк источник. Медные и мышьяковистые руды никуда не делись — их и сейчас там очень много. Иссяк источник никеля, местоположения которого исследователи до сих пор не могут найти. И вряд ли найдут до тех пор, пока будут искать его среди местных руд.

Все встает на свои места, если предположить, что источником не только никеля, но и всех других составляющих трехкомпонентной бронзы для индейцев служили… стяжки, которые строители мегалитических сооружений в Тиауанако использовали для скрепления блоков. Индейцы не выплавляли трехкомпонентную бронзу из руд, а просто переплавляли эти стяжки и использовали уже готовый сплав для отливки из него своих собственных изделий. Это объясняет и сходство состава изделий из трехкомпонентной бронзы на обширной территории, и внезапное прекращение производства индейцами изделий из такой бронзы — в некий момент стяжки просто закончились.

Индейцы не выплавляли трехкомпонентную бронзу из руд, а просто переплавляли эти стяжки и использовали уже готовый сплав для отливки из него своих собственных изделий. Это объясняет и сходство состава изделий из трехкомпонентной бронзы на обширной территории, и внезапное прекращение производства индейцами изделий из такой бронзы — в некий момент стяжки просто закончились.

Владислав Стрекопытов

ГОСТ 15027.2-77 Бронзы безоловянные. Методы определения алюминия (с Изменениями N 1, 2), ГОСТ от 28 июня 1977 года №15027.2-77

ГОСТ 15027.2-77

Группа В59

ОКСТУ 1709

Дата введения 1979-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 28.06.77 N 1614

3. ВЗАМЕН ГОСТ 15027.2-69

4. Стандарт полностью соответствует СТ СЭВ 1532-79

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела, пункта |

ГОСТ 61-75 | 2.2, 3.2, 3а.2, 4.2, 5.2 |

ГОСТ 199-78 | 3.2, 3б.2, 4.2, 5.2 |

ГОСТ 435-77 | 2.2 |

ГОСТ 493-79 | Вводная часть |

ГОСТ 614-97 | Вводная часть |

ГОСТ 859-2001 | 2. |

ГОСТ 2062-77 | 4.2, 5.2 |

ГОСТ 3117-78 | 2.2, 3.2, 3а.2, 4.2, 5.2 |

ГОСТ 3118-77 | 2.2, 3.2, 3а.2, 3б.2, 4.2, 6.2, 7.2 |

ГОСТ 3760-79 | 2.2, 3а.2, 4.2, 5.2 |

ГОСТ 3773-72 | 4.2, 5.2 |

ГОСТ 4109-79 | 4.2, 6.2 |

ГОСТ 4204-77 | 3.2, 3а.2, 3б.2, 4.2, 5.2 |

ГОСТ 4206-75 | 5.2 |

ГОСТ 4233-77 | 3.2, 3а.2, 6.2 |

ГОСТ 4328-77 | 4.2 |

ГОСТ 4461-77 | 2.2, 3.2, 3а.2, 3б.2, 4.2, 5.2, 6.2, 7.2 |

ГОСТ 4463-76 | 2.2, 3.2 |

ГОСТ 4518-75 | 2.2, 3.2, 3а.2, 3б.2 |

ГОСТ 4529-78 | 3а.2 |

ГОСТ 4658-73 | 5.2 |

ГОСТ 6563-75 | 3б. |

ГОСТ 6691-77 | 2.2, 4.2 |

ГОСТ 10484-78 | 4.2 |

ГОСТ 10652-73 | 2.2, 3.2, 3а.2, 3б.2 |

ГОСТ 10929-76 | 3.2, 6.2, 7.2 |

ГОСТ 11069-74 | 2.2, 3.2, 3а.2, 4.2, 6.2, 7.2 |

ГОСТ 15027.1-77 | 4.3.1, 4.3.2, 5.3, 6.3.1, 6.3.2 |

ГОСТ 18175-78 | Вводная часть |

ГОСТ 18300-87 | 2.2, 3.2, 3б.2, 5.2 |

ГОСТ 20478-75 | 5.2 |

ГОСТ 23932-90 | 5.2 |

ГОСТ 25086-87 | 1.1, 2.4.4, 4.4.4, 6.4.4. |

ТУ 6-09-5077-87 | 6.2, 7.2 |

ТУ 6-09-53-59-87 | 4.2 |

ТУ 6-09-5413-88 | 4.2 |

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в феврале 1983 г., марте 1988 г. (ИУС 6-83, 6-88)

ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в феврале 1983 г., марте 1988 г. (ИУС 6-83, 6-88)

Настоящий стандарт устанавливает титриметрические методы определения алюминия с визуальной или амперометрической индикацией конечной точки титрования, с отделением алюминия от мешающих элементов на ртутном катоде и с отделением алюминия от меди электролизом с платиновыми электродами (при массовой доле алюминия от 3,0% до 13%), фотометрический метод определения алюминия (при массовой доле алюминия от 0,005% до 0,25%), гравиметрический метод определения алюминия (при массовой доле алюминия от 3% до 13%) и атомно-абсорбционный метод определения алюминия (при массовой доле алюминия от 0,01 до 0,25% и от 3% до 13%) в бронзах безоловянных по ГОСТ 18175, ГОСТ 614 и ГОСТ 493.

(Измененная редакция, Изм. N 2).

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Общие требования к методам анализа — по ГОСТ 25086 с дополнением по разд.1 ГОСТ 15027.1.

(Измененная редакция, Изм. N 2).

2. ТИТРИМЕТРИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ АЛЮМИНИЯ С ВИЗУАЛЬНОЙ ИНДИКАЦИЕЙ КОНЕЧНОЙ ТОЧКИ ТИТРОВАНИЯ

2.1. Сущность метода

Метод основан на введении в раствор пробы избытка раствора трилона Б, образующего комплексы со всеми компонентами сплава, титровании избытка в присутствии индикатора 1-(2-пиридилазо)-2-нафтола, разложении комплексоната алюминия добавлением фторида аммония или натрия и титровании трилона Б, выделившегося в количестве, эквивалентном содержанию алюминия.

2.2. Аппаратура, реактивы и растворы

Кислота азотная по ГОСТ 4461, разбавленная 1:1.

Кислота соляная по ГОСТ 3118, разбавленная 1:1.

Аммиак по ГОСТ 3760, разбавленный 1:1.

Кислота уксусная по ГОСТ 61.

Аммоний уксуснокислый по ГОСТ 3117, раствор 200 г/дм.

Соль динатриевая этилендиамин-N, N, N’, N’-тетрауксусной кислоты 2-водная (трилон Б) по ГОСТ 10652.

1-(2-Пиридилазо)-2 нафтол (ПАН), спиртовой раствор 1 г/дм.

Спирт этиловый ректификованный по ГОСТ 18300.

Натрий фтористый по ГОСТ 4463.

Аммоний фтористый по ГОСТ 4518, раствор 100 г/дм.

Мочевина по ГОСТ 6691, раствор 100 г/дм.

Медь по ГОСТ 859, марки М0 и М00.

Стандартный раствор меди, 0,05 моль/дм; готовят следующим образом: 3,177 г меди растворяют в 30 см азотной кислоты, разбавленной 1:1. После растворения кипятят раствор до удаления окислов азота, охлаждают, нейтрализуют аммиаком до появления неисчезающего осадка, который растворяют добавлением уксусной кислоты, и разбавляют до 1 дм.

Алюминий марки А999 по ГОСТ 11069.

Стандартный раствор алюминия; готовят растворением 1 г алюминия в 10 см соляной кислоты, разбавленной 1:1, переносят в мерную колбу вместимостью 1 дм и до метки доливают водой.

1 см раствора содержит 0,001 г алюминия.

Определение титра раствора меди

Отбирают 20 см стандартного раствора алюминия в коническую колбу вместимостью 500 см, разбавляют водой до 50-60 см, нейтрализуют аммиаком до образования неисчезающего осадка, который растворяют добавлением соляной кислоты и сверх этого приливают еще две капли в избыток. Добавляют 20 см раствора трилона Б, 100-250 см горячей воды и нагревают до кипения. В горячий раствор приливают 10 см раствора уксуснокислого аммония, 0,5 см раствора ПАН и титруют горячий раствор стандартным раствором меди до перехода зеленой окраски раствора в синюю, затем добавляют 1 г фторида натрия (или аммония), кипятят 5 мин и снова титруют раствором меди до перехода зеленой окраски раствора в синюю.

Титр раствора (), выраженный в граммах алюминия на 1 см раствора, вычисляют по формуле

,

где — масса алюминия, соответствующая аликвотной части, отобранной для титрования, г;

— объем раствора меди, израсходованный на второе титрование, см.

2.3. Проведение анализа

Навеску сплава массой 0,5 г (при массовой доле алюминия до 5%) и 0,25 г (при массовой доле алюминия свыше 5%) растворяют при нагревании в конической колбе вместимостью 500 см в 20 см азотной кислоты, добавляют 50-60 см воды и кипятят для удаления окислов азота, затем охлаждают, добавляют 10 см раствора мочевины и нейтрализуют раствор аммиаком до образования неисчезающего осадка, который затем растворяют добавлением соляной кислоты, и сверх этого приливают две капли соляной кислоты в избыток и далее анализ ведут, как указано в п.2.2 при определении титра раствора меди.

2.4. Обработка результатов

2.4.1. Массовую долю алюминия () в процентах вычисляют по формуле

,

где — объем раствора меди, израсходованный на второе титрование, см;

— титр раствора меди, выраженный в граммах алюминия на 1 см раствора;

— масса навески сплава, г.

2.4.2. Абсолютные расхождения результатов параллельных определений ( — показатель сходимости) не должны превышать допускаемых значений, приведенных в табл.1.

Таблица 1*

Массовая доля алюминия, % | , % | , % |

От 0,005 до 0,01 | 0,002 | 0,005 |

Св. 0,01 » 0,03 | 0,003 | 0,007 |

» 0,03 » 0,05 | 0,005 | 0,012 |

» 0,05 » 0,10 | 0,008 | 0,02 |

» 0,10 » 0,15 | 0,010 | 0,02 |

» 0,15 » 0,25 | 0,015 | 0,04 |

От 3,0 до 5,0 | 0,07 | 0,2 |

Св. | 0,10 | 0,2 |

» 7,0 » 9,0 | 0,12 | 0,3 |

» 9,0 » 11,0 | 0,15 | 0,4 |

» 11,0 » 13,0 | 0,20 | 0,5 |

___________________

* Табл.2. (Исключена, Изм. N 1).

(Измененная редакция, Изм. N 2).

2.4.3. Абсолютные расхождения результатов анализа, полученных в двух различных лабораториях, или двух результатов анализа, полученных в одной лаборатории, но при различных условиях ( — показатель воспроизводимости), не должны превышать значений, приведенных в табл.1.

2.4.4. Контроль точности результатов анализа

Контроль точности результатов анализа проводят по Государственным стандартным образцам безоловянных бронз, аттестованным в установленном порядке, или сопоставлением результатов анализа, полученных титриметрическим и гравиметрическим или атомно-абсорбционным методами в соответствии с ГОСТ 25086.

2.4.3, 2.4.4. (Введены дополнительно, Изм. N 2).

3. ТИТРИМЕТРИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ АЛЮМИНИЯ С АМПЕРОМЕТРИЧЕСКОЙ ИНДИКАЦИЕЙ КОНЕЧНОЙ ТОЧКИ ТИТРОВАНИЯ

3.1. Сущность метода

Метод основан на введении в раствор пробы избытка раствора трилона Б, образующего комплекс со всеми компонентами сплава, титровании избытка раствором азотнокислой меди, разложении комплексоната алюминия добавлением фторида аммония или натрия и титровании трилона Б, выделившегося в количестве, эквивалентном содержанию алюминия.

3.2. Аппаратура, реактивы и растворы

рН-метр со всеми принадлежностями типа ЛПУ-01 или рН-340.

Потенциометр типа ЛПМ-60 с ценой деления шкалы 5 мВ.

Микроамперметр типа М-95 (шкала на 25 мкА).

Аккумулятор напряжением 2 В или сухая батарея того же напряжения.

Переменное сопротивление мощностью 1 мОм.

Два платиновых электрода, изготовленных из проволоки диаметром 0,8-1 мм, впаянной в стеклянную трубку. Длина рабочей части электрода 30-35 мм.

Магнитная мешалка.

Бюретка вместимостью 25 см с тонкооттянутым носиком.

Микробюретка вместимостью 1 см с оттянутым носиком.

Кислота азотная по ГОСТ 4461 и разбавленная 1:1.

Кислота соляная по ГОСТ 3118 и разбавленная 1:1 и 1:5.

Смесь для растворения; готовят смешиванием трех объемов концентрированной соляной кислоты с одним объемом концентрированной азотной кислоты.

Кислота соляная по ГОСТ 4204.

Соль динатриевая этилендиамин-N, N, N’, N’-тетрауксусной кислоты 2-водная (трилон Б) по ГОСТ 10652, 0,2 моль/дм готовят следующим образом: 74,4 трилона Б растворяют в 1 дм воды.

Уротропин (гексаметилентетрамин).

Медь марки М0 по ГОСТ 859.

Стандартный раствор меди; готовят растворением 3,177 г меди в 20 см азотной кислоты, разбавленной 1:1, и разбавлением полученного раствора до 1 дм водой в мерной колбе.

Натрий фтористый по ГОСТ 4463, раствор 25 г/дм.

Перекись водорода по ГОСТ 10929.

Смесь для обновления поверхности электрода; готовят добавлением в соляную кислоту, разбавленную 1:5, несколько капель перекиси водорода.

Алюминий марки А999 по ГОСТ 11069.

Стандартный раствор алюминия; готовят растворением 1 г алюминия в 20 см соляной кислоты, разбавленной 1:1. После растворения раствор переводят в мерную колбу вместимостью 1 дм и доливают до метки водой.

1 см раствора содержит 1 мг алюминия.

Марганец сернокислый (II) по ГОСТ 435, содержащий 1 мг/см марганца; готовят следующим образом: 2,75 г соли растворяют в 1 дм воды.

Установка для титриметрического определения алюминия с ампераметрической индикацией конца титрования (см. чертеж).

Установка состоит из следующих элементов: стакан 1 вместимостью 250-300 см для анализируемого раствора; двух платиновых индикаторных электродов 2 длиной 17-20 мм; магнитной мешалки 3 для перемешивания раствора в процессе титрования; источника заданного тока аккумулятора или сухой батареи 8; переменного сопротивления 6 мощностью 1 мОм для установления поляризующего тока 2-10 мкА; микроамперметра 7, последовательно включенного в цепь; потенциометра 5, включенного параллельно в цепь, для измерения напряжения на электродах; бюретки 4.

Цена деления шкалы потенциометра должна быть не менее 5 мВ, что при скачке потенциала в точке эквивалентности обеспечивает отклонение стрелки по шкале прибора не менее чем на 20-25 делений.

Такой скачок фиксируется с высокой точностью. Титрант (раствор азотнокислой меди) поступает в стакан из бюретки вместимостью 25 см, а в непосредственной близости к точке эквивалентности титрант подают по каплям из микробюретки.

Значение рН титруемого раствора устанавливают по рН-метру. Установление рН по кислотно-основному индикатору или индикаторной бумаге не обеспечивает необходимой точности титрования, особенно в случае титрования окрашенных растворов.

Для титриметрического определения алюминия можно пользоваться установкой ПАТ.

Установка титра стандартного раствора меди

Навеску меди массой 0,2 г помещают в стакан вместимостью 250 см, добавляют 10 см стандартного раствора алюминия и растворяют медь в 3 см азотной кислоты, разбавленной 1:1. После растворения навески раствор выпаривают до объема около 1 см, добавляют 40 см воды, 1 см раствора соли марганца и 20 см раствора трилона Б.

Устанавливают рН раствора 6,0-6,2 (по хлор-серебряному электроду на рН-метре), добавляя уротропин небольшими порциями. Раствор кипятят 5 мин, охлаждают, устанавливают стакан на магнитную мешалку, погружают в раствор платиновые электроды, с помощью переменного сопротивления устанавливают в цепи ток 2-10 мкА, включают потенциометр и устанавливают стрелку на шкале потенциометра таким образом, чтобы она находилась посередине шкалы. Оттитровывают избыток трилона Б стандартным раствором меди в непрерывно перемешиваемом растворе. Титрант поступает в стакан приблизительно со скоростью 1 см/мин. К концу титрования стандартный раствор меди добавляют по каплям. Титрование считают законченным, когда от добавления одной капли титранта (раствора меди) стрелка потенциометра отклонится влево не менее чем на 20 делений шкалы (100 мВ).

После первого титрования в раствор добавляют 20 см раствора фторида натрия, устанавливают рН 6,0-6,2 добавлением нескольких капель азотной кислоты, разбавленной 1:1, или уротропина и кипятят раствор 2 мин. После охлаждения раствор титруют стандартным раствором меди так же, как в случае связывания избытка трилона Б. Последние порции титранта в пределах 1 см добавляют из микробюретки и определяют конечную точку титрования амперометрически, как описано выше.

Для установления титра стандартного раствора меди описанное выше определение повторяют не менее пяти раз.

Титр стандартного раствора меди (), выраженный в граммах алюминия на миллиметр, вычисляют по формуле

,

где — объем стандартного раствора меди, израсходованный на второе титрование, см.

3.3. Проведение анализа

Навеску сплава массой 0,2 г растворяют в 3 см смеси кислот для растворения. После растворения добавляют 1,5 см серной кислоты и выпаривают раствор до начала выделения густого белого дыма серной кислоты. Объем раствора после выпаривания должен составлять не более 1 см. Стакан охлаждают, добавляют 40 см воды, 20 см раствора трилона Б и далее анализ ведут, как указано в п.3.2.

Стакан охлаждают, добавляют 40 см воды, 20 см раствора трилона Б и далее анализ ведут, как указано в п.3.2.

3.4. Обработка результатов

3.4.1. Массовую долю алюминия () в процентах вычисляют по формуле

,

где — титр стандартного раствора меди, выраженный в г/см алюминия;

— объем стандартного раствора меди, израсходованный на второе титрование, см;

— масса навески сплава, г.

3.4.2. Абсолютные расхождения результатов параллельных определений ( — показатель сходимости) не должны превышать допускаемых значений, приведенных в табл.1.

(Измененная редакция, Изм. N 2).

3.4.2а. Абсолютные расхождения результатов анализа, полученных в двух различных лабораториях, или двух результатов анализа, полученных в одной лаборатории, но при различных условиях ( — показатель воспроизводимости), не должны превышать значений, приведенных в табл.1.

3.4.2б. Контроль точности результатов анализа проводят по п.2.4.4.

3.4.2а, 3.4.2б. (Введены дополнительно, Изм. N 2).

3.4.3. При разногласиях в оценке качества бронз применяют данный метод.

3а. ТИТРИМЕТРИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ АЛЮМИНИЯ С ОТДЕЛЕНИЕМ АЛЮМИНИЯ ОТ МЕШАЮЩИХ ЭЛЕМЕНТОВ НА РТУТНОМ КАТОДЕ

3а.1. Сущность метода

Метод основан на введении в раствор пробы избытка раствора трилона Б, образующего комплекс с алюминием, титровании избытка раствором хлористого цинка в присутствии ксиленолового оранжевого, разложении комплексоната алюминия, добавлением фторида натрия и титровании трилона Б, выделившегося в количестве, эквивалентном содержанию алюминия. Алюминий предварительно отделяют от основных компонентов сплава на ртутном катоде.

3а.2. Аппаратура, реактивы и растворы

Установка для электролиза с ртутным катодом.

Кислота азотная по ГОСТ 4461.

Кислота соляная по ГОСТ 3118 и разбавленная 1:1.

Кислота серная по ГОСТ 4204 и разбавленная 1:1.

Смесь кислот для растворения; готовят следующим образом: три объема соляной кислоты смешивают с одним объемом азотной кислоты.

Кислота уксусная по ГОСТ 61.

Аммиак водный по ГОСТ 3760, разбавленный 1:1.

Натрий фтористый по ГОСТ 4518, насыщенный раствор.

Аммоний уксуснокислый по ГОСТ 3117.

Натрий хлористый по ГОСТ 4233.

Ксиленоловый оранжевый.

Смесь ксиленолового оранжевого с хлористым натрием в соотношении 1:100.

Буферный раствор рН 5,5-6; готовят следующим образом: 500 г уксуснокислого аммония и 20 см уксусной кислоты растворяют в воде и доливают водой до объема 1000 см.

Соль динатриевая этилендиамин-N, N, N’, N’-тетрауксусной кислоты 2-водная (трилон Б) по ГОСТ 10652, 0,1 моль/дм; готовят следующим образом: 37,21 г трилона Б растворяют в воде при нагревании, переносят в мерную колбу вместимостью 1000 см и доливают водой до метки.

Алюминий по ГОСТ 11069 с массовой долей алюминия не менее 99,9%.

Стандартный раствор алюминия; готовят следующим образом: 0,1 г алюминия растворяют в 5 см соляной кислоты, разбавленной 1:1, охлаждают, переносят в мерную колбу вместимостью 100 см и доливают водой до метки.

1 см раствора содержит 0,001 г алюминия.

Цинк хлористый по ГОСТ 4529, раствор 0,1 моль/дм готовят следующим образом: 13,63 г хлористого цинка растворяют в 100 см воды, подкисленной 5 см соляной кислоты, переносят в мерную колбу вместимостью 1000 см и доливают водой до метки.

Определение титра раствора хлористого цинка.

Отбирают 20 см стандартного раствора алюминия в коническую колбу вместимостью 500 см, разбавляют водой до объема 100 см, доливают 20 см раствора трилона Б, кипятят 2-3 мин и добавляют по каплям аммиак до получения рН 5,5-6 по универсальной индикаторной бумаге. Раствор охлаждают, добавляют 10 см буферного раствора, около 0,1 г смеси ксиленолового оранжевого с хлористым натрием и оттитровывают избыток трилона Б раствором хлористого цинка до розово-фиолетовой окраски. Затем добавляют 20 см раствора фтористого натрия, кипятят, охлаждают и вновь титруют раствором хлористого цинка до получения розово-фиолетовой окраски.

Раствор охлаждают, добавляют 10 см буферного раствора, около 0,1 г смеси ксиленолового оранжевого с хлористым натрием и оттитровывают избыток трилона Б раствором хлористого цинка до розово-фиолетовой окраски. Затем добавляют 20 см раствора фтористого натрия, кипятят, охлаждают и вновь титруют раствором хлористого цинка до получения розово-фиолетовой окраски.

Титр раствора хлористого цинка (), выраженный в граммах алюминия на 1 см, вычисляют по формуле

,

где — масса алюминия, соответствующая аликвотной части раствора, отобранной для титрования, г;

— объем раствора хлористого цинка, израсходованный на второе титрование, см.

3а.3. Проведение анализа

Навеску сплава массой 1 г (при массовой доле алюминия до 6%) и 0,5 г (при массовой доле алюминия свыше 6%) помещают в стакан вместимостью 250 см и растворяют в 15 см смеси кислот для растворения при нагревании.

После растворения ополаскивают стенки стакана водой, добавляют 5 см серной кислоты, разбавленной 1:1 и раствор выпаривают до появления белого дыма серной кислоты. Остаток охлаждают, добавляют 50 см воды и кипятят до растворения солей. Раствор охлаждают и, если образовался осадок, то его отфильтровывают на фильтр средней плотности и промывают горячей водой, подкисленной несколькими каплями серной кислоты. Фильтрат разбавляют водой до объема 100 см, переносят в сосуд установки для электролиза с ртутным катодом и ведут электролиз при плотности тока 1,5-2 А/дм и напряжении 5-6 В при одновременном перемешивании раствора. Электролиз ведут до исчезновения реакции на ион меди. После окончания электролиза раствор переносят в стакан и ополаскивают стенки сосуда несколько раз водой. Раствор фильтруют через фильтр средней плотности в коническую колбу вместимостью 500 см, промывая фильтр с осадком несколько раз водой. К фильтрату добавляют в избытке раствор трилона Б (приблизительно 40 см), кипятят и добавляют по каплям раствор аммиака до получения рН 5,5-6 по индикаторной бумаге, далее анализ проводят, как указано в п. 3а.2 при определении титра раствора хлористого цинка.

3а.2 при определении титра раствора хлористого цинка.

3а.4. Обработка результатов

3а.4.1. Массовую долю алюминия () в процентах вычисляют по формуле

,

где — объем раствора хлористого цинка, израсходованный на второе титрование, см;

— титр раствора хлористого цинка по алюминию, г/см;

— масса навески сплава, г.

3а.4.2. Абсолютные расхождения результатов параллельных определений ( — показатель сходимости) не должны превышать допускаемых значений, приведенных в табл.1.

(Измененная редакция, Изм. N 2).

3а.4.3. Абсолютные расхождения результатов анализа, полученных в двух различных лабораториях, или двух результатов анализа, полученных в одной лаборатории, но при различных условиях ( — показатель воспроизводимости), не должны превышать значений, приведенных в табл.1.

3а.4.4. Контроль точности результатов анализа проводят по п.2.4.4.

3а.4.3, 3а.4.4. (Введены дополнительно, Изм. N 2).

3б. ТИТРИМЕТРИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ АЛЮМИНИЯ С ОТДЕЛЕНИЕМ АЛЮМИНИЯ ОТ МЕДИ ЭЛЕКТРОЛИЗОМ С ПЛАТИНОВЫМИ ЭЛЕКТРОДАМИ

3б.1. Сущность метода

Метод основан на введении в раствор пробы избытка раствора трилона Б, образующего комплекс с алюминием и другими элементами, титровании избытка раствором азотнокислой меди в присутствии 1-(2-пиридилазо)-2-нафтола (ПАН), разложении комплексоната алюминия добавлением фторида натрия и титровании трилона Б, выделившегося в количестве, эквивалентном содержанию алюминия.

Алюминий предварительно отделяют от меди электролизом с платиновыми электродами.

3б.2. Аппаратура, реактивы и растворы

Установка для электролиза с сетчатыми платиновыми электродами по ГОСТ 6563.

Медь по ГОСТ 859, марок М0 и М00.

Смесь кислот для растворения; готовят следующим образом: три объема соляной кислоты смешивают с одним объемом азотной кислоты.

Кислота азотная по ГОСТ 4461 и разбавленная 1:1 и 1:99.

Кислота соляная по ГОСТ 3118.

Кислота серная по ГОСТ 4204, разбавленная 1:1.

Стандартный раствор меди: 0,1 моль/дм раствор; готовят следующим образом: 6,3540 г меди растворяют в 60 см азотной кислоты, разбавленной 1:1. После растворение раствор кипятят до удаления окислов азота и осторожно выпаривают раствор до объема около 10 см. Раствор охлаждают и переносят в мерную колбу вместимостью 1000 см, добавляют водой до метки и перемешивают.

Натрий фтористый по ГОСТ 4518, насыщенный раствор.

Спирт этиловый ректификованный по ГОСТ 18300.

Натрий уксуснокислый по ГОСТ 199, 500 г/дм.

1-(2-Пиридилазо-2-нафтал (ПАН), спиртовой раствор 1 г/дм.

Соль динатриевая этилендиамин-N, N, N’, N’-тетрауксусной кислоты 2-водная (трилон Б) по ГОСТ 10652, 0,25 моль/дм, раствор; готовят следующим образом: 93,002 г трилона Б растворяют в 500 см воды при нагревании, раствор охлаждают, переносят в мерную колбу вместимостью 1000 см, доливают водой до метки и перемешивают.

3б.3. Проведение анализа

Навеску сплава массой 0,5-1 г помещают в стакан вместимостью 300 см и растворяют в 15 см смеси кислот для растворения при нагревании.

После растворения ополаскивают стенки стакана водой, добавляют 5 см серной кислоты, разбавленной 1:1, и раствор выпаривают до появления белого дыма серной кислоты. Остаток охлаждают, ополаскивают стенки стакана водой и вновь выпаривают до появления белого дыма серной кислоты. Остаток охлаждают, добавляют 50 см воды и растворяют соли при нагревании, если образовался осадок, то его отфильтровывают на фильтр средней плотности, промывают горячей водой, подкисленной несколькими каплями серной кислоты.

Раствор разбавляют до объема 150 см, добавляют 3 см прокипяченной азотной кислоты и раствор подвергают электролизу при плотности тока 1,0-1,5 А/дм и напряжении 2-2,5 В при перемешивании раствора.

После обесцвечивания раствора отставляют стакан с электролитом без выключения тока и ополаскивают электроды водой в стакан, в котором проведен электролиз. Затем раствор переносят в мерную колбу вместимостью 500 см, охлаждают, доливают водой до метки и перемешивают. В случае выделения осадка раствор фильтруют через плотный фильтр в мерную колбу вместимостью 500 см, промывая осадок 7-8 раз горячей азотной кислотой, разбавленной 1:99, раствор охлаждают, доливают водой до метки и перемешивают.

Аликвотную часть раствора — 200 см помещают в коническую колбу вместимостью 500 см, добавляют 25 см раствора уксуснокислого натрия, раствор нагревают почти до кипения, добавляют 5-10 капель раствора ПАН, раствор трилона Б до изменения розово-фиолетовой окраски в желтую и избыток 3-5 см.

Раствор кипятят и в случае изменения окраски добавляют раствор трилона Б до появления желтой окраски. Затем избыток трилона Б оттитровывают раствором азотнокислой меди до изменения желтой окраски через зеленую в синюю. Добавляют 20 см раствора фтористого натрия и вновь кипятят 2 мин. Раствор принимает желто-зеленую окраску. Раствор охлаждают до температуры 50-60 °С и титруют раствором азотнокислой меди до изменения окраски из желто-зеленой в синюю.

3б.4. Обработка результатов

3б.4.1. Массовую долю алюминия () в процентах вычисляют по формуле

,

где — объем раствора азотнокислой меди, израсходованный на второе титрование, см;

0,002698 — титр раствора азотнокислой меди по алюминию, г/см;

— масса навески сплава, соответствующая аликвотной части раствора, г.

3б.4.2. Абсолютные расхождения результатов параллельных определений ( — показатель сходимости) не должны превышать допускаемых значений, приведенных в табл.1.

(Измененная редакция, Изм. N 2).

3б.4.3. Абсолютные расхождения результатов анализа, полученных в двух различных лабораториях, или двух результатов анализа, полученных в одной лаборатории, но при различных условиях ( — показатель воспроизводимости), не должны превышать значений, приведенных в табл. 1.

1.

3б.4.4. Контроль точности результатов анализа проводят по п.2.4.4.

3б.4.3, 3б.4.4. (Введены дополнительно, Изм. N 2).

4. ФОТОМЕТРИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ АЛЮМИНИЯ

4.1. Сущность метода

Метод основан на образовании окрашенного комплексного соединения с эриохромцианином R или хромазуролом S после отделения меди электролизом на платиновом катоде.

4.2. Аппаратура, реактивы и растворы

Установка для электролиза с платиновыми электродами по ГОСТ 6563.

рН-метр.

Фотоэлектроколориметр или спектрофотометр.

Бром по ГОСТ 4109.

Кислота бромистоводородная по ГОСТ 2062.

Смесь для растворения свежеприготовленная: девять объемов бромистоводородной кислоты смешивают с одним объемом брома.

Кислота тиогликолевая, 0,8% раствор.

Кислота азотная по ГОСТ 4461 и разбавленная 1:1.

Кислота соляная по ГОСТ 3118, разбавленная 1:1, и 1 н. раствор.

Кислота серная по ГОСТ 4204, разбавленная 1:1.

Кислота фтористоводородная по ГОСТ 10484.

Кислота аскорбиновая, свежеприготовленный раствор 10 г/дм.

Кислота уксусная по ГОСТ 61.

Аммоний хлористый по ГОСТ 3773 и раствор 20 г/дм.

Квасцы железоаммонийные по ТУ 6-09-5359, раствор 100 г/дм; готовят следующим образом: 10 г квасцов растворяют при нагревании в 70 см воды и 2 см серной кислоты, разбавленной 1: 1, раствор разбавляют до 100 см водой.

Аммоний уксуснокислый по ГОСТ 3117.

Натрий уксуснокислый по ГОСТ 199 и раствор 2 моль/дм.

Натрия гидроокись по ГОСТ 4328, раствор 1 моль/дм.

Аммиак водный по ГОСТ 3760, разбавленный 1:1 и 1:10.

Натрий серноватистокислый по ТУ 6-09-5413, раствор 50 г/дм.

Аммоний бензойнокислый, раствор 50 г/дм.

Промывная жидкость; готовят следующим образом: 5 см раствора бензойнокислого аммония и 1 см уксусной кислоты растворяют в 100 см воды.

Буферный раствор с рН 6; готовят следующим образом: 46 г уксуснокислого аммония и 18 г уксуснокислого натрия растворяют в 1 дм воды. Устанавливают рН раствора на рН-метре, добавляя раствор гидроокиси натрия или уксусную кислоту.

Мочевина по ГОСТ 6691.

Эриохромцианин R, водный раствор 0,7 г/дм; готовят следующим образом: 0,7 г эриохромцианина растворяют в 2 см концентрированной азотной кислоты при постоянном перемешивании в течение 2 мин. Добавляют 60 см воды, 0,3 г мочевины и выдерживают 24 ч в темном месте. Раствор фильтруют в мерную колбу вместимостью 1 дм, доливают до метки водой и перемешивают. Хранят в темной склянке.

Хромазурол S, водный раствор 2 г/дм.

Алюминий первичный марки А999 по ГОСТ 11069.

Стандартные растворы алюминия.

Раствор А; готовят следующим образом: 0,1 г алюминия растворяют при нагревании в 20 см соляной кислоты, разбавленной 1:1. Раствор переводят в мерную колбу вместимостью 1 дм, доливают до метки водой и перемешивают.

1 см раствора А содержит 0,0001 г алюминия.

Раствор Б; готовят следующим образом: 5 см раствора А переносят в мерную колбу вместимостью 100 см, добавляют 20 см соляной кислоты, разбавленной 1:1, доливают до метки водой и перемешивают.

1 см раствора Б содержит 0,000005 г алюминия.

(Измененная

редакция, Изм. N 1).

4.3. Проведение анализа

4.3.1. Для бронзы марки Бр КН1-3

Навеску бронзы массой 1 г помещают в платиновую чашку и приливают 10 см азотной кислоты, разбавленной 1:1, 2-3 см фтористоводородной кислоты и выпаривают до получения влажных солей. Затем приливают 5 см серной кислоты, разбавленной 1:1, и выпаривают раствор до выделения белого дыма серной кислоты.

Чашку охлаждают, растворяют соли в 30-40 см горячей воды, переносят раствор в стакан вместимостью 300 см, доливают водой до 100-150 см, приливают 8 см азотной кислоты, разбавленной 1:1, и выделяют медь электролизом по ГОСТ 15027. 1. В электролит добавляют 2 г хлористого аммония, 1 см раствора железоаммонийных квасцов, нагревают до 50-60 °С и приливают раствор аммиака, разбавленный 1:1, до выпадения осадка гидроокиси.

1. В электролит добавляют 2 г хлористого аммония, 1 см раствора железоаммонийных квасцов, нагревают до 50-60 °С и приливают раствор аммиака, разбавленный 1:1, до выпадения осадка гидроокиси.

Выпавшему осадку дают отстояться в течение 10-15 мин в теплом месте и затем отфильтровывают на неплотный фильтр. Осадок на фильтре промывают 5-6 раз раствором хлористого аммония. Промытый осадок смывают с фильтра струей горячей воды в стакан, в котором проводилось осаждение. Фильтр промывают сначала 3 см горячей соляной кислоты, разбавленной 1:1, а затем горячей водой. Фильтрат собирают в стакан с осадком и нагревают до полного растворения осадка. Раствор переводят в мерную колбу вместимостью 100 см, доливают до метки водой и перемешивают.

В зависимости от содержания алюминия в стакан вместимостью 100 см отбирают аликвотную часть раствора (табл.3).

Таблица 3

Массовая доля алюминия, % | Аликвотная часть раствора, см | Масса навески, соответствующая аликвотной части, г |

От 0,005 до 0,01 | 20 | 0,2 |

Св. 0,01 » 0,025 | 10 | 0,1 |

» 0,025 » 0,05 | 5 | 0,05 |

4.3.1.1. Фотометрирование с применением эриохромцианина R

К аликвотной части раствора (см. табл.3) добавляют воду до 20 см, 2 см раствора аскорбиновой кислоты, 5 см раствора серноватистокислого натрия, 20 см раствора эриохромцианина R и устанавливают аммиаком рН 6 на рН-метре. Приливают 30 см буферного раствора, переносят раствор в мерную колбу вместимостью 100 см и разбавляют водой до метки. Через 20 мин измеряют оптическую плотность раствора на фотоэлектроколориметре с зеленым светофильтром в кювете длиной 2 см или спектрофотометре при =535 нм в кювете длиной 1 см. Раствором сравнения служит раствор контрольного опыта.

Приливают 30 см буферного раствора, переносят раствор в мерную колбу вместимостью 100 см и разбавляют водой до метки. Через 20 мин измеряют оптическую плотность раствора на фотоэлектроколориметре с зеленым светофильтром в кювете длиной 2 см или спектрофотометре при =535 нм в кювете длиной 1 см. Раствором сравнения служит раствор контрольного опыта.

Содержание алюминия находят по градуировочному графику.

При визуальном установлении рН раствора к аливотной части раствора, помещенной в мерную колбу вместимостью 100 см (см. табл.3), добавляют воды до 25 см, 1 каплю раствора железоаммонийных квасцов, 10 см раствора тиогликолевой кислоты и по каплям раствор гидроокиси натрия до появления фиолетовой окраски. Затем добавляют по каплям 1 моль/дм раствор соляной кислоты до исчезновения окраски и избыток 2 см, 20 см раствора эриохромцианина, через 5 мин 30 см буферного раствора, доливают до метки водой и далее поступают, как указ

ано выше.

4.3.1.2. Фотометрирование с применением хромазурола S

Аликвотную часть раствора (см. табл.3) помещают в мерную колбу вместимостью 100 см, прибавляют 2 см раствора аскорбиновой кислоты, 5 см раствора серноватистокислого натрия и через 20 мин нейтрализуют раствором гидроокиси натрия до рН 5-6 по универсальной индикаторной бумаге. Приливают 5 см 0,1 н. раствора соляной кислоты, воду до 50 см, 2 см раствора хромазурола S, 5 см раствора уксуснокислого натрия и доливают водой до метки. Через 10 мин измеряют оптическую плотность в кювете длиной 1 см на фотоэлектроколориметре с зеленым светофильтром или на спектрофотометре при =545 нм, используя раствор контрольного опыта в качестве раствора сравнения.

Содержание алюминия находят по градуировочному график

у.

4.3.2. Для бериллиевых бронз

Навеску бронзы массой 0,5 г помещают в стакан вместимостью 300 см и растворяют в 10 см азотной кислоты, разбавленной 1:1, при нагревании.

После растворения навески и удаления окислов азота кипячением обмывают стенки стакана водой, разбавляют раствор водой до 100-150 см, приливают 5 см серной кислоты, разбавленной 1:1, и выделяют медь электролизом по ГОСТ 15027.1.

После отделения меди в электролит прибавляют 5 г хлористого аммония, 1 см раствора железоаммонийных квасцов и нагревают до 50-60 °С. Нагревание прекращают, доливают аммиак, разбавленный 1:1, до начала выпаривания гидроокисей железа и алюминия, которые растворяют, приливают 1-2 см уксусной кислоты. В раствор по каплям при интенсивном перемешивании добавляют 20 см бензойнокислого аммония и кипятят 1-2 мин. Теплый раствор со скоагулированным осадком отфильтровывают на два фильтра средней плотности. Стакан и фильтр промывают пять раз небольшими порциями промывной жидкости.

Промытый осадок смывают с фильтра струей горячей воды в стакан, в котором проводилось осаждение. Фильтр промывают сначала 3 см горячей соляной кислоты, разбавленной 1:1, а затем водой, собирая фильтрат в стакан с осадком. После растворения осадка раствор переводят в мерную колбу вместимостью 100 см, доливают до метки водой и перемешивают.

В зависимости от содержания алюминия отбирают аликвотную часть (см. табл.4) и далее анализ ведут, как указано в п.4.3.1.1 или п.4.3.1.2 соответственно.

Таблица 4

Массовая доля алюминия, % | Аликвотная часть раствора, см | Масса навески, соответствующая аликвотной части, г |

От 0,01 до 0,025 | 20 | 0,1 |

Св. 0,025 » 0,05 | 10 | 0,05 |

» 0,05 » 0,1 | 5 | 0,025 |

» 0,1 » 0,25 | 2 | 0,01 |

4. 3.2а. Для бронз с массовой долей олова свыше 0,05%

3.2а. Для бронз с массовой долей олова свыше 0,05%

Навеску сплава массой 0,5 г помещают в стакан вместимостью 300 см и растворяют в 15 см смеси для растворения при нагревании. После растворения раствор выпаривают досуха. Повторяют дважды добавление по 15 см смеси для растворения и выпаривание досуха.

К сухому остатку добавляют 10 см концентрированной азотной кислоты, раствор выпаривают до влажного остатка и эту операцию повторяют дважды. К влажному охлажденному остатку добавляют 10 см азотной кислоты, разбавленной 1:1, воды до объема 150 см и выделяют медь электролизом по ГОСТ 15027.1. Далее анализ проводят, как указано в п.4.3.1.

(Введен дополнительно, Изм. N 1).

4.3.3. Построение градуировочного графика

В стаканы или мерные колбы вместимостью по 100 см отбирают соответственно 0; 1,0; 2,0; 3,0; 4,0 и 5,0 см раствора Б, разбавляют водой до 20 см, добавляют 1 см раствора аскорбиновой кислоты и далее анализ ведут, как указано в пп.4.3.1.1 и 4.3.1.2 соответственно.

По найденным значениям оптических плотностей растворов и соответствующим им содержаниям алюминия строят градуировочный график.

4.4. Обработка результатов

4.4.1. Массовую долю алюминия () в процентах вычисляют по формуле

,

где — масса алюминия, найденная по градуировочному графику, г;

— масса навески сплава, соответствующая аликвотной части раствора, г.

4.4.2. Абсолютные расхождения результатов параллельных определений ( — показатель сходимости) не должны превышать допускаемых значений, приведенных в табл.1.

(Измененная редакция, Изм. N 2).

4.4.3. Абсолютные расхождения результатов анализа, полученных в двух различных лабораториях, или двух результатов анализа, полученных в одной лаборатории, но при различных условиях ( — показатель воспроизводимости), не должны превышать значений, приведенных в табл. 1.

1.

4.4.4. Контроль точности результатов анализа

Контроль точности результатов анализа проводят по Государственным стандартным образцам безоловянных бронз, аттестованным в установленном порядке, сопоставлением результатов анализа, полученных фотометрическим и атомно-абсорбционным методами или методом добавок в соответствии с ГОСТ 25086.

4.4.3, 4.4.4. (Введены дополнительно, Изм. N 2).

5. ГРАВИМЕТРИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ АЛЮМИНИЯ

5.1. Сущность метода

Метод основан на осаждении алюминия 8-оксихинолином и взвешивании высушенного осадка оксихинолята алюминия после предварительного отделения мешающих компонентов.

5.2. Аппаратура, реактивы и растворы

Установка электролизная с сетчатыми платиновыми катодами по ГОСТ 6563.

Установка электролизная с ртутным катодом.

Тигли фильтрующие по ГОСТ 23932 типа ТФ-3-20, ТФ-3-32.

Ртуть марки Р1 по ГОСТ 4658.

Кислота азотная по ГОСТ 4461, разбавленная 1:1.

Кислота серная по ГОСТ 4204 и разбавленная 1:4, 1:200 и 1:50.

Кислота уксусная по ГОСТ 61, раствор 2 моль/дм.

Аммиак водный по ГОСТ 3760 и разбавленный 1:50.

Аммоний хлористый по ГОСТ 3773 и раствор 20 г/дм.

Метиловый красный, спиртовой раствор 2 г/дм.

Спирт этиловый ректификованный по ГОСТ 18300.

Калий железосинеродистый по ГОСТ 4206, свежеприготовленный раствор 20 г/дм.

Аммоний надсернокислый по ГОСТ 20478.

Натрий уксуснокислый по ГОСТ 199.

Аммоний уксуснокислый по ГОСТ 3117.

8-оксихинолин, раствор 30 г/дм готовят следующим образом: 30 г реактива растирают в ступке с небольшим количеством 2 моль/дм раствора уксусной кислоты, а затем растворяют в 1 дм 2 моль/дм раствора уксусной кислоты, фильтруют и переносят в колбу вместимостью 1 д

м.

5. 3. Проведение анализа

3. Проведение анализа

Навеску сплава массой 1 г помещают в стакан вместимостью 250 см, накрывают часовым стеклом и растворяют при нагревании в 15 см азотной кислоты, разбавленной 1:1.

После растворения пробы ополаскивают стенки стакана небольшим количеством воды, кипятят до удаления окислов азота, разбавляют раствор до 100-150 см, приливают 7 см серной кислоты, разбавленной 1:4, и выделяют медь электролизом по ГОСТ 15027.1.

После отделения меди в электролит прибавляют 3 г хлористого аммония, 3-5 капель раствора метилового красного, нагревают до кипения и осторожно, по каплям, прибавляют аммиак до тех пор, пока окраска раствора над осадком не станет желтой. После этого приливают еще 10 капель аммиака и кипятят 1-2 мин. Осадок отфильтровывают и промывают на фильтре горячим раствором хлористого аммония.

Промытый осадок растворяют на фильтре в 20 см горячей серной кислоты, разбавленной 1:4, которую приливают частями. Раствор собирают в стакан, в котором проводилось осаждение гидратов, нейтрализуют раствором аммиака по метиловому красному и приливают 1 см концентрированной серной кислоты.

Раствор, объем которого не должен превышать 50 см, переливают в сосуд с ртутным катодом, используя в качестве анода платиновую спираль, и подвергают электролизу при силе тока 4 А и напряжении 5-6 В. Электролиз продолжают до тех пор, пока из раствора не будет полностью удалено железо (капельная реакция с железосинеродистым калием на фарфоровой пластинке или фильтре).

Не прерывая тока, раствор сливают в стакан, фильтруя через воронку с фильтром. Ртутный катод промывают 2-3 раза по 10 см серной кислотой, разбавленной 1:200, и затем три раза водой порциями по 10 см. Промывные воды присоединяют к основной части раствора. Промывая, во всех случаях над ртутью оставляют слой жидкости в 2-3 мм для обеспечения контакта с анодом. Последнюю промывную воду удаляют полностью.

Раствор нейтрализуют аммиаком по индикатору метиловому красному, приливают 0,5-1,2 см концентрированной серной кислоты, прибавляют 2-3 г надсернокислого аммония и нагревают до 70-80 °С. Осадок двуокиси марганца отфильтровывают и промывают 3-5 раз серной кислотой, разбавленной 1:50. К раствору прибавляют 5-10 г уксуснокислого натрия или аммония и осаждают алюминий раствором оксихинолина, приливая последний в количестве 0,5-0,7 см на каждый миллиграмм алюминия. Раствор нагревают до 60-70 °С и отстаивают при данной температуре в течение 3-4 ч.

Осадок двуокиси марганца отфильтровывают и промывают 3-5 раз серной кислотой, разбавленной 1:50. К раствору прибавляют 5-10 г уксуснокислого натрия или аммония и осаждают алюминий раствором оксихинолина, приливая последний в количестве 0,5-0,7 см на каждый миллиграмм алюминия. Раствор нагревают до 60-70 °С и отстаивают при данной температуре в течение 3-4 ч.

Осадок оксихинолята алюминия отфильтровывают на взвешенный фильтрующий тигель при отсасывании, промывают горячей водой до полного обесцвечивания промывных вод. Тигель с осадком высушивают в сушильном шкафу при 130-140 °С до постоянной массы и взвеш

ивают.

5.4. Обработка результатов

5.4.1. Массовую долю алюминия () в процентах вычисляют по формуле

,

где — масса осадка оксихинолята алюминия, г;

0,0587 — коэффициент пересчета оксихинолята алюминия на алюминий;

— масса навески сплава, г.

5.4.2. Абсолютные расхождения результатов параллельных определений ( — показатель сходимости) не должны превышать допускаемых значений, приведенных в табл.1.

(Измененная редакция, Изм. N 2).

5.4.3. Абсолютные расхождения результатов анализа, полученных в двух различных лабораториях, или двух результатов анализа, полученных в одной лаборатории, но при различных условиях ( — показатель воспроизводимости), не должны превышать значений, приведенных в табл.1.

5.4.4. Контроль точности результатов анализа

5.4.4.1. Контроль точности результатов анализа проводят по п.2.4.4.

5.4.3, 5.4.4. (Введены дополнительно, Изм. N 2).

6. АТОМНО-АБСОРБЦИОННЫЙ МЕТОД ОПРЕДЕЛЕНИЯ АЛЮМИНИЯ ПРИ МАССОВОЙ ДОЛЕ АЛЮМИНИЯ от 0,01% до 0,25%

6.1. Сущность метода

Метод основан на измерении поглощения света атомами алюминия, образующимися при введении анализируемого раствора в пламя ацетилен — закись азота.

6.2. Аппаратура, реактивы и растворы

Атомно-абсорбционный спектрометр с источником излучения для алюминия.

Установка для электролиза с двумя платиновыми электродами.

Кислота азотная по ГОСТ 4461 и разбавленная 1:1.

Кислота соляная по ГОСТ 3118 и раствор 2 моль/дм.

Кислота бромистоводородная по ГОСТ 2062.

Бром по ГОСТ 4109.

Смесь для растворения свежеприготовленная: девять объемов бромистоводородной кислоты смешивают с одним объемом брома.

Калий хлористый по ТУ 6-09-5077 или натрий хлористый по ГОСТ 4233, раствор 10 г/дм.

Водорода перекись по ГОСТ 10929.

Алюминий по ГОСТ 11069 с массовой долей алюминия не менее 99,9%.

Стандартные растворы алюминия.

Раствор А; готовят следующим образом: 0,5 г алюминия растворяют при нагревании в 20 см соляной кислоты с добавлением 2-3 см перекиси водорода. Удаляют избыток перекиси водорода кипячением, раствор охлаждают, переносят в мерную колбу вместимостью 500 см и доливают водой до метки.

1 см раствора А содержит 0,001 г алюминия.

Раствор Б; готовят следующим образом: 10 см раствора А переносят в мерную колбу вместимостью 100 см, добавляют 10 см 2 моль/дм раствора соляной кислоты и доливают водой до метки.

1 см раствора Б содержит 0,0001 г алюм

иния.

6.3. Проведение анализа

6.3.1. Для бронз с массовой долей олова до 0,05%

Навеску сплава массой 1 г помещают в стакан вместимостью 250 см и растворяют при нагревании в 10 см азотной кислоты, разбавленной 1:1. Окислы азота удаляют кипячением, раствор охлаждают, разбавляют водой до объема 150 см и проводят электролиз для выделения меди по ГОСТ 15027.1. Электролит выпаривают до объема 10 см, охлаждают, переносят в мерную колбу вместимостью 50 см, добавляют 5 см раствора хлористого калия или натрия и доливают водой до метки.

Измеряют атомную абсорбцию алюминия в пламени ацетилен — закись азота при длине волны 309,3 нм параллельно с градуировочными растворами.

6.3.2. Для бронз с массовой долей олова свыше 0,05%

Навеску сплава массой 1 г помещают в стакан вместимостью 250 см и осторожно добавляют 15 см смеси для растворения. После растворения осторожно выпаривают раствор досуха. Выпаривание с 15 см смеси для растворения повторяют дважды, выпаривая в каждом случае досуха.

К сухому остатку добавляют 10 см азотной кислоты и выпаривают до сиропообразного состояния. Повторяют выпаривания с 10 см азотной кислоты, разбавляют водой до объема 150 см и проводят электролиз по ГОСТ 15027.1. Электролит выпаривают до объема 10 см, охлаждают, переносят в мерную колбу вместимостью 50 см, добавляют 5 см раствора хлористого калия или натрия и доливают водой до метки.

Измеряют атомную абсорбцию алюминия, как указано в п.6.3

.1.

6.3.3. Построение градуировочного графика

В десять из одиннадцати мерных колб вместимостью по 100 см помещают 1,0; 2,5; 5,0; 10,0; 15,0 см стандартного раствора Б алюминия; 2,0; 3,0; 4,0; 5,0 и 6,0 см стандартного раствора А алюминия. Во все колбы добавляют по 10 см раствора 2 моль/дм соляной кислоты, 10 см раствора хлористого калия или натрия, доливают водой до метки и измеряют атомную абсорбцию алюминия, как указано в п.6.3.1. По полученным данным строят градуировочный график.

6.4. Обработка результатов

6.4.1. Массовую долю алюминия () в процентах вычисляют по формуле

,

где — концентрация алюминия, найденная по градуировочному графику, г/см;

— объем конечного раствора пробы, см;

— масса навески, г.

6.4.2. Абсолютные расхождения результатов параллельных определений ( — показатель сходимости) не должны превышать допускаемых значений, приведенных в табл. 1.

1.

(Измененная редакция, Изм. N 2).

6.4.3. Абсолютные расхождения результатов анализа, полученных в двух различных лабораториях, или двух результатов анализа, полученных в одной лаборатории, но при различных условиях ( — показатель воспроизводимости), не должны превышать значений, приведенных в табл.1.

6.4.4. Контроль точности результатов анализа

Контроль точности результатов анализа проводят по Государственным стандартным образцам безоловянных бронз, аттестованным в установленном порядке, или сопоставлением результатов анализа, полученных атомно-абсорбционным, фотометрическим или гравиметрическим методом анализа в соответствии с ГОСТ 25086.

6.4.3, 6.4.4. (Введены дополнительно, Изм. N 2).

7. АТОМНО-АБСОРБЦИОННЫЙ МЕТОД ОПРЕДЕЛЕНИЯ АЛЮМИНИЯ ПРИ МАССОВОЙ ДОЛЕ АЛЮМИНИЯ от 3% до 13%

7.1. Сущность метода

Метод основан на измерении поглощения света атомами алюминия, образующимися при введении анализируемого раствора в пламя ацетилен — закись азота.

7.2. Аппаратура, реактивы и растворы

Атомно-абсорбционный спектрометр с источником излучения для алюминия.

Кислота азотная по ГОСТ 4461.

Кислота соляная по ГОСТ 3118 и раствор 2 моль/дм.

Водорода перекись по ГОСТ 10929.

Калий хлористый по ТУ 6-09-5077 или натрий хлористый по ГОСТ 4233, раствор 10 г/дм.

Алюминий по ГОСТ 11069 с массовой долей алюминия не менее 99,9%.

Стандартный раствор алюминия; готовят следующим образом: 0,5 г алюминия растворяют при нагревании в 20 см соляной кислоты с добавлением 2-3 см раствора перекиси водорода. Удаляют избыток перекиси водорода кипячением, раствор охлаждают, переносят в мерную колбу вместимостью 500 см и доливают водой до метки.

1 см раствора содержит 0,001 г алюминия.

7.3. Проведение анализа

7. 3.1. Навеску сплава массой 0,25 г помещают в стакан вместимостью 150 см и растворяют при нагревании в 10 см азотной кислоты с добавлением нескольких капель соляной кислоты.

3.1. Навеску сплава массой 0,25 г помещают в стакан вместимостью 150 см и растворяют при нагревании в 10 см азотной кислоты с добавлением нескольких капель соляной кислоты.

Окислы азота удаляют кипячением, раствор охлаждают, переносят в мерную колбу вместимостью 250 см, добавляют 25 см раствора хлористого калия или натрия и доливают водой до метки.

Измеряют атомную абсорбцию алюминия в пламени ацетилен — закись азота при длине волны 309,3 нм параллельно с градуировочными растворами.

7.3.2. Построение градуировочного графика

В семь из восьми мерных колб вместимостью по 100 см помещают 2,0; 4,0; 6,0; 8,0; 10,0; 12,0 и 14,0 см стандартного раствора алюминия.

Во все колбы добавляют по 10 см раствора 2 моль/дм соляной кислоты, 10 см раствора хлористого калия или натрия, доливают водой до метки и измеряют атомную абсорбцию алюминия, как указано в п.7.3.1. По полученным данным строят градуировочный график.

7.4. Обработка результатов

Обработку результатов проводят, как указано в п.6.4.

Разд.6, 7. (Введены дополнительно, Изм. N 1).

7.5. Метод применяют при разногласиях в оценке качества безоловянных бронз.

(Введен дополнительно, Изм. N 2).

Текст документа сверен по:

официальное издание

Бронзы безоловянные.

Методы анализа: Сб. ГОСТов. —

М.: ИПК Издательство стандартов, 2002

Бронзолитейное дело

Бронзолитейное дело

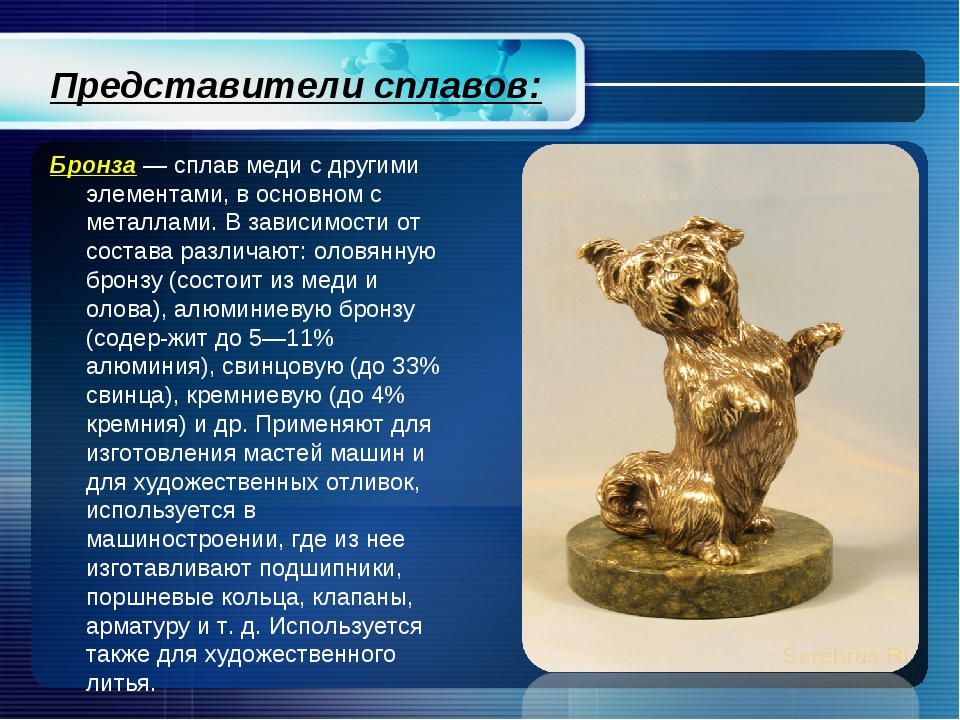

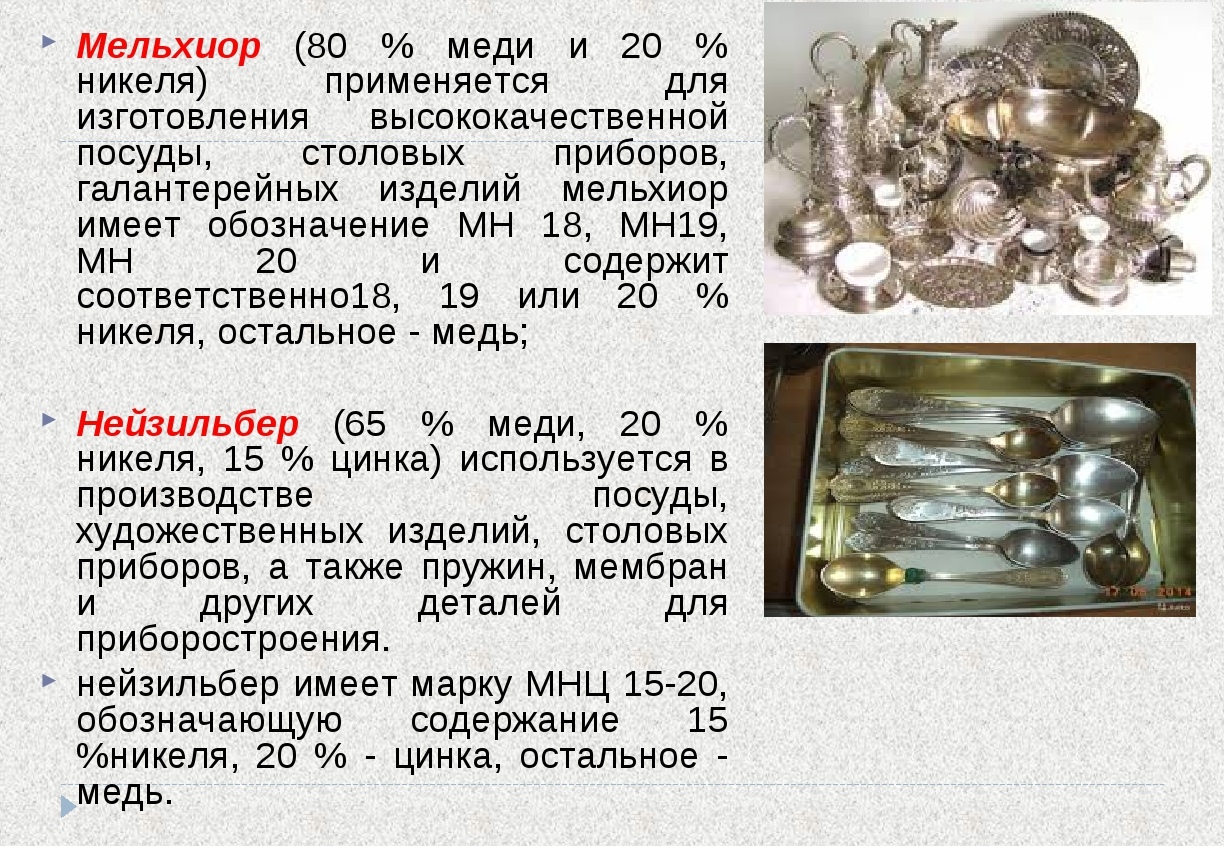

Бронза – это сплав меди с другими элементами, главным образом с металлами: оловом, алюминием, марганцем. Развитая традиция литья бронзы сложилась уже в древнем царстве Инь (XIV–XI вв. до н.э.). Расцветом бронзового производства считается эпоха Чжоу (XI–III вв. до н.э.) Из бронзы прежде всего делали оружие: мечи, кинжалы, секиры, наконечники копий, а также культовую утварь: разнообразные курильницы, жертвенные сосуды, колокола, скульптурные изображения богов. В императорском Китае была развита и технология металлических сплавов. Существовала формула «шести сплавов» для бронзы, которые имели разное применение: сплав из 6 частей меди и 1 части олова использовался для литья колоколов; сплав из 5 частей меди и 1 части олова шел на изготовление топоров; сплав из 3 частей меди и 1 части олова применялся для изготовления кинжалов; из сплава 2 частей меди и 1 части олова делали зеркала и т.д.

В императорском Китае была развита и технология металлических сплавов. Существовала формула «шести сплавов» для бронзы, которые имели разное применение: сплав из 6 частей меди и 1 части олова использовался для литья колоколов; сплав из 5 частей меди и 1 части олова шел на изготовление топоров; сплав из 3 частей меди и 1 части олова применялся для изготовления кинжалов; из сплава 2 частей меди и 1 части олова делали зеркала и т.д.

Искусство бронзового литья необычайно популярно и в современном Китае. Благодаря богатому опыту бронзового литья древние китайцы научились отливать и железо, используя для этого керамические формы. Плавильная печь имела форму стоящей бутылки, а топливом служил древесный уголь, который закладывали в печь вперемешку с рудой. Отверстие для выхода расплавленного металла закрывали каменным щитом. Для ускорения плавки применяли кузнечные меха, нередко приводившиеся в движение водой.

| Курильница «Всадник на лошади». Китай. Китайцы. XVIII в. | Курильница «Утка». Китай. Китайцы. XVIII в. | Курильница «Божество верхом на жабе». Китай. Китайцы. XVIII в. | ||

| Продавец курильниц Китай, г. Пекин, начало XX века Динесс А. П. |

Сплавы. 9 класс. Разработка урока

Цель урока:

- Дат ь понят ие о сплавах, их классификацией и свойст вах;

- Познакомить с важнейшими сплавами их значением в жизни

- общест ва и преимущест вом сплавов перед чист ыми мет аллами;

- Обучать и развивать умение делат ь выводы;

- Прививат ь и развиват ь навыки делового общения;

- Развитие логического мышления;

- Развивать кругозор;

- Обучать и развивать умение самостоятельного поиска необходимой информации;

- Развивать умение делать выводы, работать в коллективе, говорить на публике;

- Воспитание эстетического вкуса

Оборудование и материалы: Коллекции сплавов цветных и черных металлов (чугуны и стали, алюминий, медь), изделия из сплавов. Компьютер, мультимедийный проектор.

Компьютер, мультимедийный проектор.

Методы урока: Объяснение, рассказ, беседа, самостоятельная работа с учебником.

Тип урока: комплексный.

Дополнительное задание: за 2 – 3 недели до урока дается задание найти информацию о сплавах и сделать сообщение по плану:

- История создания

- Состав сплава

- Его свойства

- Применение

|

Этап урока |

Действия учителя |

Действия учащихся |

|

|

|

|

Вступительное слово учителя: Здравствуйте! Мы изучали с вами свойства металлов, особенности их строения, типа связи. Пришло время перейти к изучению новой способности металлов: образованию сплавов. Открываем тетради, записываем тему урока: «СПЛАВЫ».

Но прежде чем прис тупить к изучению нового материала. Повторим ранее изученный. Часть учащихся работает по карточкам с заданиями разного уровня. Уровень 1 – на «3», уровень 2 – на «4», уровень 3 – на «5». Уровень выбираем самостоятельно. (См. приложение)

Остальные беседуют со мной, получая за верный ответ карточки, по сумме которых мы выставляем оценки.

Вопросы для обсуждения:

- Где элементы – металлы расположены в периодической системе?

- К каким электронным семействам относятся элементы – металлы?

- Сколько электронов имеют атомы металлов на внешнем электронном слое?

- Что называется металлической связью?

- Чем обусловлены физические свойства металлов?

- Какими физическими свойствами характеризуются металлы?

- Почему в химических реакциях металлы выступают в роли восстановителей?

- Какие химические свойства характерны для металлов?

- Как реагируют металлы с кислотами?

- Как определить активность металла?

(Задания разных уровней приведены в приложении. )

)

Но в реальной жизни металлы в чистом виде встречаются редко, а в основном мы имеем дело со сплавами. Поэтому запишите тему урока: «Сплавы». И на этом уроке мы поговорим о сплавах, их особенностях, классификации, значением и применением в жизни общества. И в конце урока вы должны будете ответить на один вопрос: «Почему с течением времени человечество перешло от использования чистых металлов к использованию сплавов?»

Давайте подумаем, с чем ассоциируется у вас слово сплав. (Сплавление чего-либо между собой). Совершенно верно. А на основании этого попробуйте дать определение металлического сплава. Если затрудняетесь, откройте ваши учебники на странице 267. (Металлические сплавы – материалы с металлическими свойствами, состоящие из двух и более компонентов, из которых хотя бы один – металл).

Как вы думаете, как получают сплавы? (Смешиванием различных металлов в расплавленном состоянии). Хочу заметить, что в результате затвердевания смеси, возможно, образование нескольких видов сплавов.

Виды сплавов |

Характеристика |

Пример |

|

Твердые растворы |

Расплавленные металлы смешиваются в любых отношениях |

Ag иCu; Ag и Au; Cu и Ni |

|

Механическая смесь |

При охлаждении смеси расплавленных металлов образуется сплав, состоящих из мельчайших отдельных кристалликов каждого металла |

Pb и Sn; Pb и Ag; Bi и Cd |

|

Интерметаллиды |

Расплавленные металлы образуют между собой химические соединения |

Cu и Zn; Ca и Sb; Pb и Na |

- Твердые растворы: они получаются, если расплавленные металлы неограниченно растворяются друг в друге, то есть смешиваются в любых соотношениях.

Компонентами могут быть металлы, кристаллические решетки которых одного типа, а атомы мало различаются по размеру. Например, золото и серебро, серебро и медь, медь и никель. Такие сплавы содержат в узлах кристаллической решетки атомы обоих металлов, а потому они однородны. По сравнению с чистыми металлами, из которых они состоят, такие сплавы имеют более высокую прочность, твердость и химическую стойкость; они пластичны и хорошо проводят электрический ток.

Компонентами могут быть металлы, кристаллические решетки которых одного типа, а атомы мало различаются по размеру. Например, золото и серебро, серебро и медь, медь и никель. Такие сплавы содержат в узлах кристаллической решетки атомы обоих металлов, а потому они однородны. По сравнению с чистыми металлами, из которых они состоят, такие сплавы имеют более высокую прочность, твердость и химическую стойкость; они пластичны и хорошо проводят электрический ток. - Механическая смесь металлов: Расплавленные металлы смешиваются между собой в любых соотношениях, но при охлаждении образуется не твердый раствор, а сплав, состоящий из мельчайших отдельных кристалликов каждого из металлов. Например, свинца и олова, свинца и серебра, висмута и кадмия.

- Интерметаллиды: такие сплавы получаются, если расплавленные металлы вступают во взаимодействие и образуют между собой химические соединения. Например, медь и цинк, Кальций и сурьма, свинец и натрий. Некоторые сверхтвердые сплавы получают методом порошковой металлургии, когда смесь порошков металлов прессуется под большим давлением с последующим спеканием ее при высокой температуре. Но это не единственный признак классификации сплавов. Если составлять полную классификацию, то она будет выглядеть следующим образом:

По строению:

- Механическая смесь

- Твердый раствор

- Интерметаллическая смесь

По структуре

- Гомогенные

- Гетерогенные

По основному компоненту

- Черные

- Цветные

По числу компонентов

- Двойные

- Тройные

- Многокомпонентные

По свойствам

- Тугоплавкие

- Легкоплавкие

- Коррозионно-устойчивые

Ну а теперь самое время заслушать те сообщения, которые вы подготовили. В ходе рассказов вы будьте внимательны, смотрите на экран, в свои учебники, в коллекции на ваших с толах, а так же не забывайте заполнять таблицу:

В ходе рассказов вы будьте внимательны, смотрите на экран, в свои учебники, в коллекции на ваших с толах, а так же не забывайте заполнять таблицу:

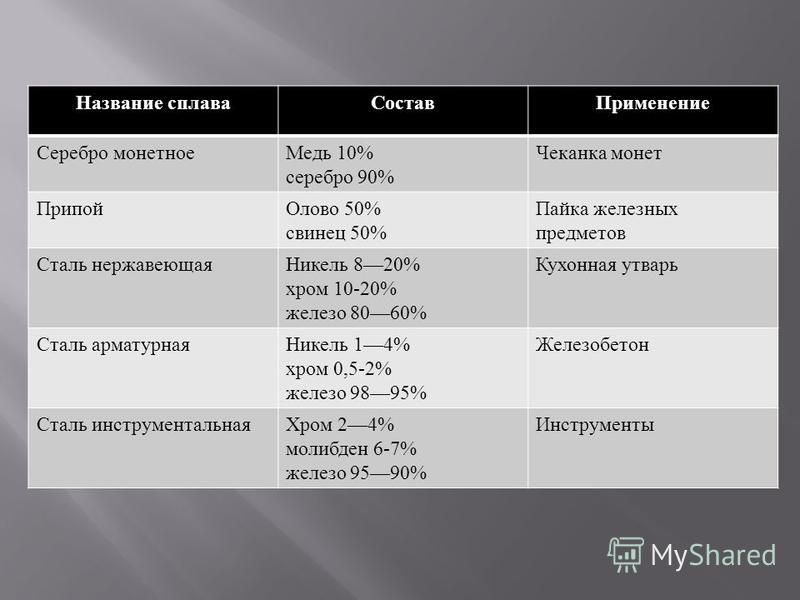

Название сплава |

Состав |

Основные свойства |

Применение |

|

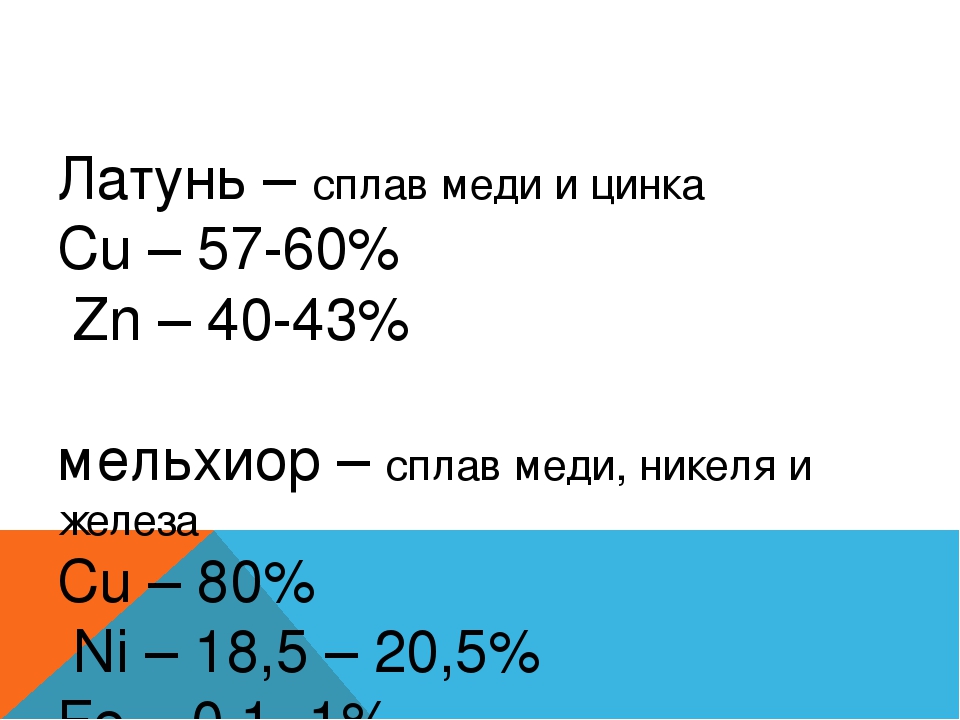

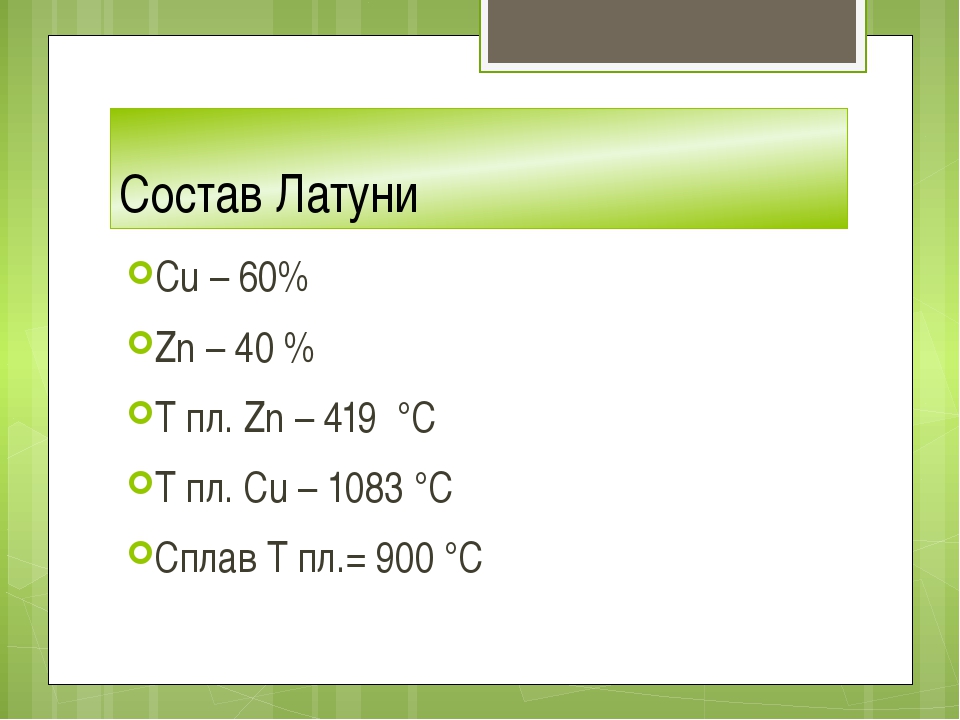

Латунь |

Медь, цинк 30–35% |

Пластичность |

Изготовление приборов и предметов быта |

|

Нихром |

Никель 67%, хром 15%, марганец 1,5 % |

Большое электрическое сопротивление, жаропрочность |

Изготовление электронагревательных приборов |

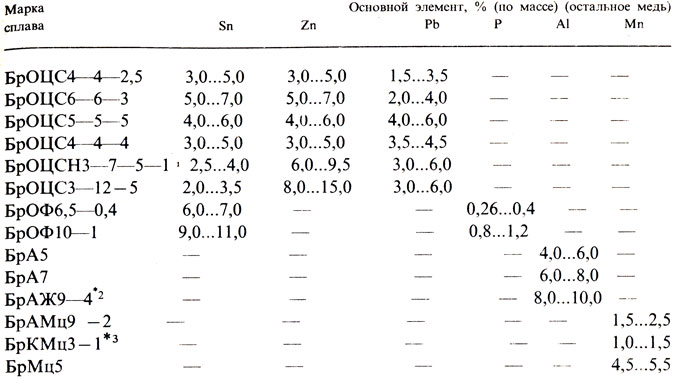

- Историками установлено, что в период Древнего царства в Египте ремесленники применяли только медные инструменты. Но некоторые свойства меди не удовлетворяли потребности мастеров, поэтому с конца 4-го тысячелетия до нашей эры стали появляться бронзовые изделия. Ее секрет раскрыли китайцы, впервые ее получившие. С этого момента начинается в истории бронзовый век. Бронза сплав меди с оловом, иногда в нее добавляют цинк, свинец, алюминий, марганец, фосфор и кремний. Добавки влияют на свойства сплава. Так количество олова меняется от 5 до 25%, если его больше сплав становится хрупким. Фосфор добавляется для предотвращения окисления олова до оловянной кислоты.

А свинец добавляется для жесткости. Наряду с изготовлением орудий труда и изделий культового назначения уже в глубокой древности из бронзы начали отливать скульптуру. Первая из них появилась в 3 тысячелетии до нашей эры в Месопотамии. Это была статуя местного божества. В России из бронзы лились даже колокола. Из нее отлиты знаменитые Царь – колокол и Царь – пушка. Бронза относится к интерметаллидам.