Газопламенное напыление 🔨 — услуги порошкового напыления в Санкт-Петербурге. Выполните газопламенное напыление металла в компании «Плазмацентр».

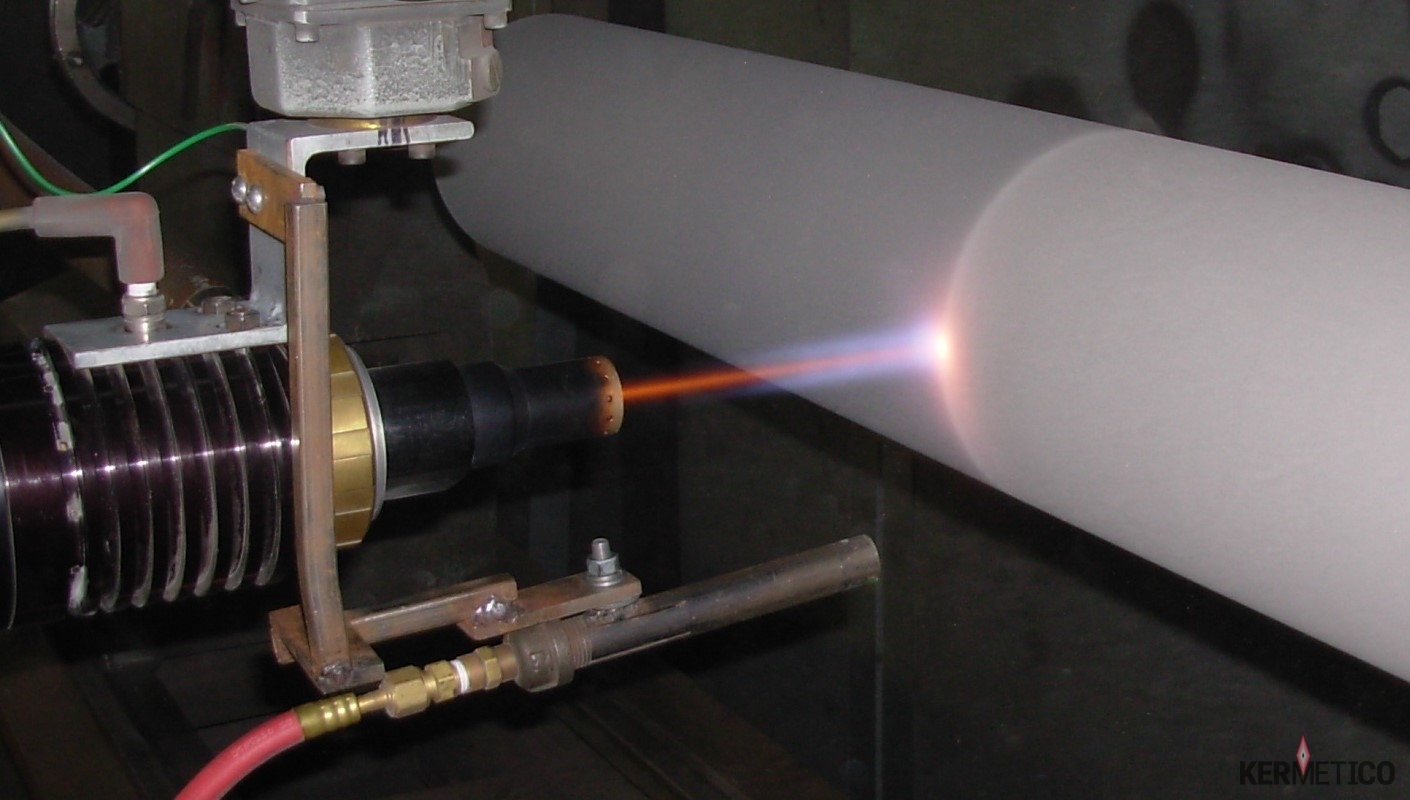

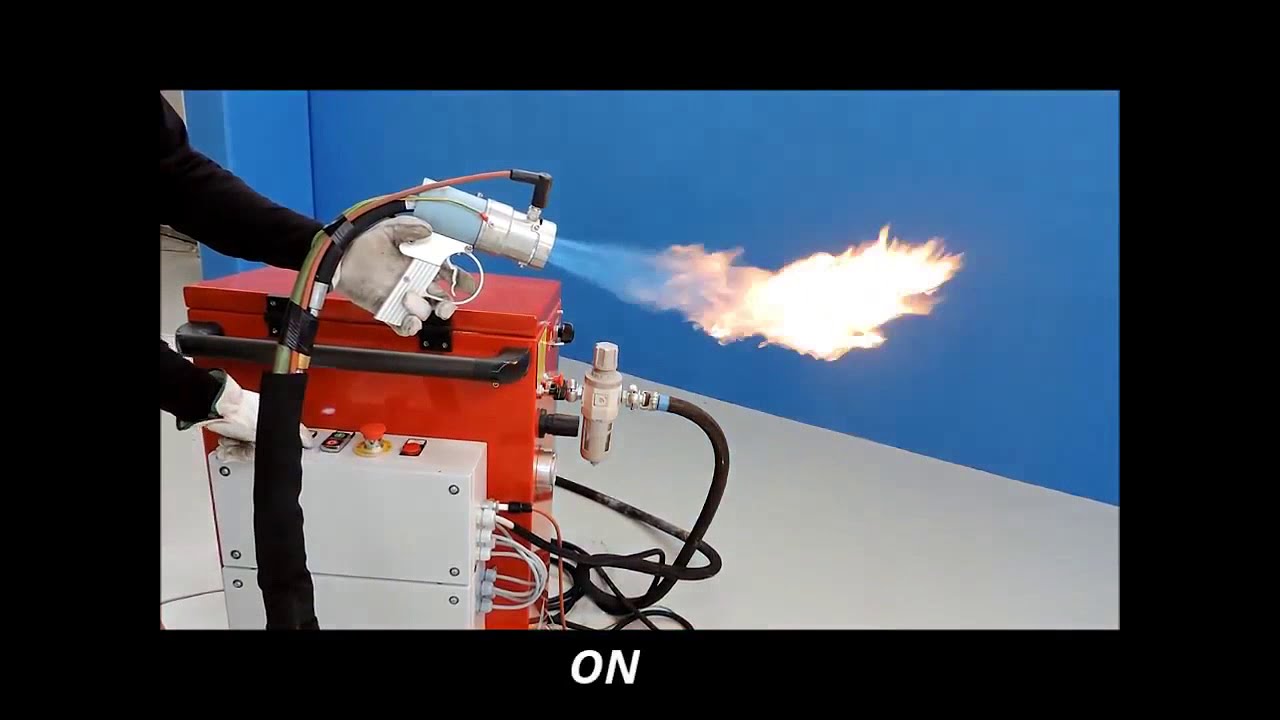

Наша компания предлагает Вам воспользоваться услугами по газопламенному напылению. Данная технология является одним из самых используемых и наиболее доступных способов газотермического напыления. Также мы предоставляем услуги по высокоскоростному газопламенному напылению. Простота и возможность автоматизации данного метода положительно сказывается на стоимости и качестве выходной продукции.

Газопламенное напыление: принцип действия и область применения

Суть газопламенного напыления заключается в формировании из исходного материала частиц раскаленного металла и переноса их на требуемую поверхность при помощи сжатого воздуха. Остывая, частицы формируют слой на выбранной поверхности.

В газопламенном напылении используется несколько видов сплавов напыляемого материала, каждый из которых позволяет достичь требуемых параметров созданного покрытия, таких как износостойкость и устойчивость к коррозии.

Формы подачи напыляемого материала

- Порошковый: Самый доступный материал. Имеет огромное количество разновидностей и, как следствие, большой разброс в цене. Использование дешевого порошка может даже привести к нестабильности покрытия, а высококачественный материал будет и стоить соответственно.

- Проволочный: Популярен благодаря своей универсальности. Тип материала, из которого состоит проволока, не имеет значения для распыляющего устройства, а значит, можно распылять различные материалы не меняя устройство в процессе работы.

Материал подается внутрь специальной горелки, где расплавляется в сгорающем газе (ацетилене или пропане) и, при помощи сжатого воздуха, наносится на требуемую поверхность. Пористость слоя, получаемого при использовании данного способа, составляет 2-10%.

Пористость слоя, получаемого при использовании данного способа, составляет 2-10%.

Преимущества газопламенного напыления

- Сверхзвуковое (высокоскоростное) газопламенное напыление металла можно проводить на деталях различной конфигурации поверхности и степени сложности.

- В качестве напыляемого материала можно использовать металлы и полимеры с низкой пластичностью.

- Простота в восстановлении нанесенного покрытия.

- Отсутствие деформации поверхности при напылении.

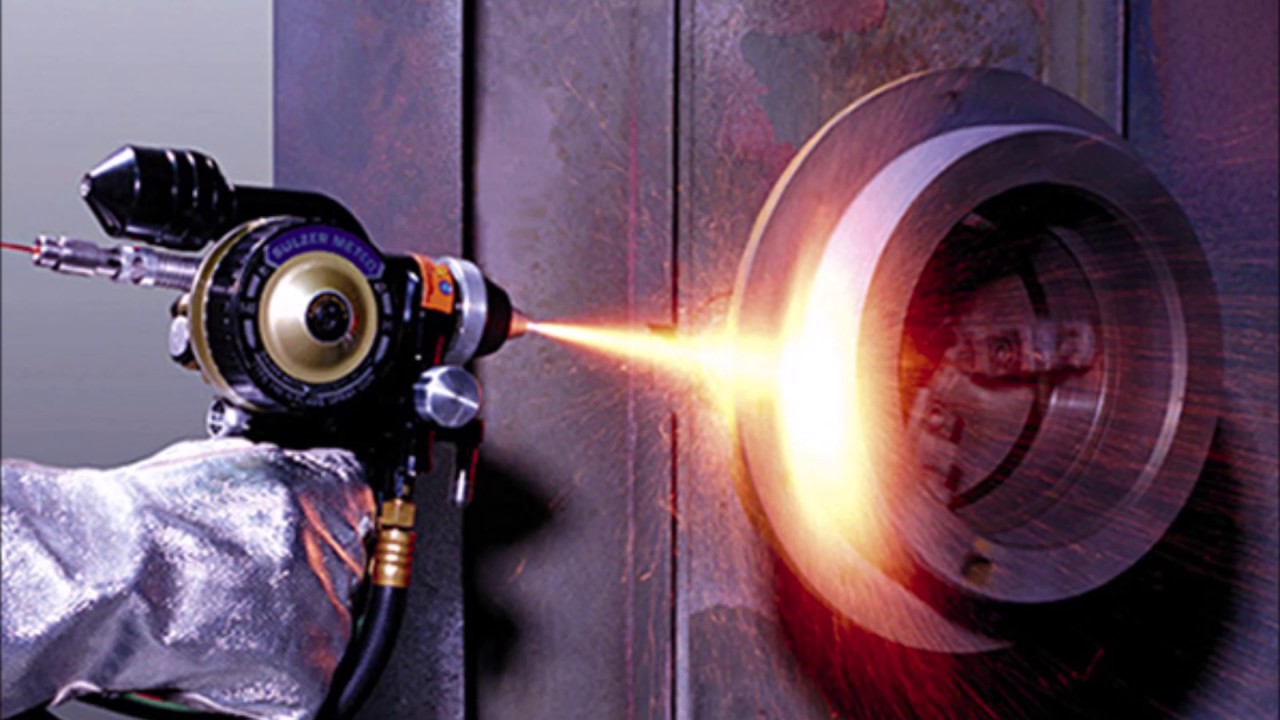

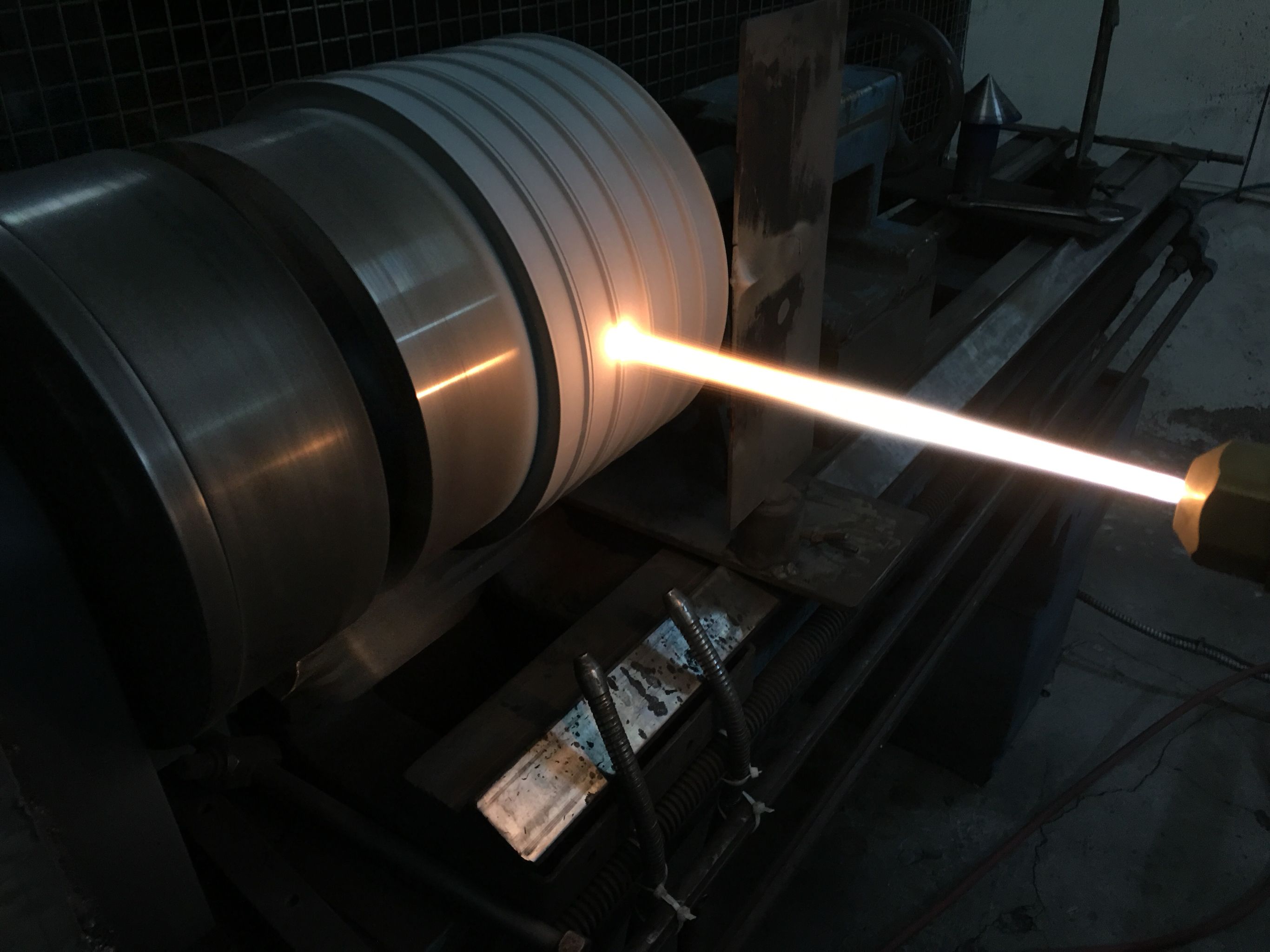

Также очень широко сейчас применяется технология высокоскоростного (сверхзвукового) газопламенного напыления (HVOF). В данном способе при нанесении порошкового материала используются сверхзвуковые скорости. Изменение скоростного режима привело к тому, что данный способ нецелесообразно применять вручную, так как отдачу невозможно контролировать на таких скоростях. Поэтому для нанесения напыления требуются автоматизированные установки, которые способны нанести однородный слой нужной толщины и при этом выдержать отдачу.

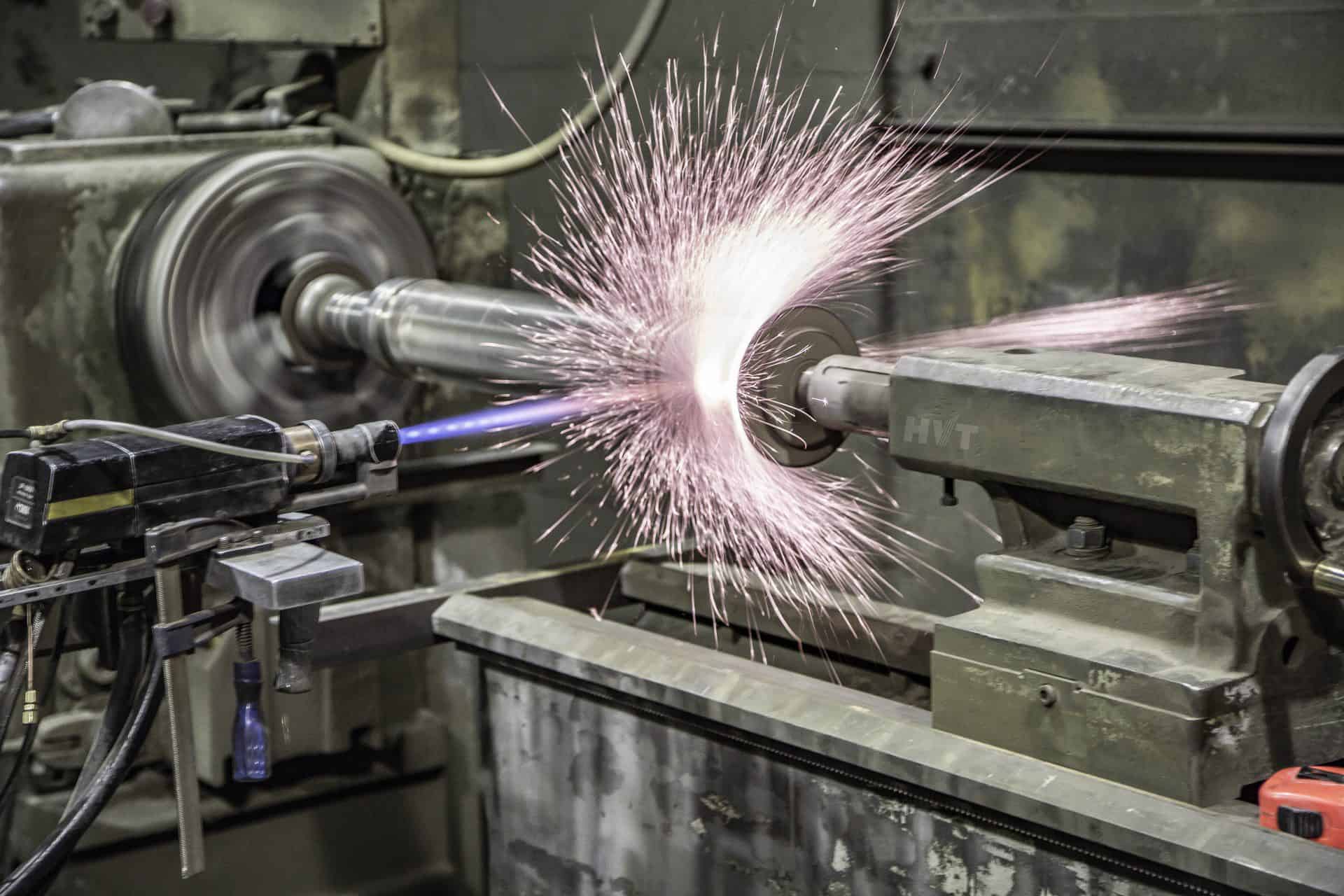

Данные методы газопламенного напыления широко используются при восстановлении геометрической формы элементов различного оборудования, валов двигателей, нестандартных деталей и др. Также в спектр применения входит нанесение износоустойчивых и антикоррозийных покрытий, увеличивающих срок службы различных материалов.

Преимущества технологии HVOF

- Очень высокая производительность процесса напыления.

- Минимальный процент пористости покрытия среди всех технологий напыления .

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту: [email protected]

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Газотермическое напыление металла — Центр защитных покрытий

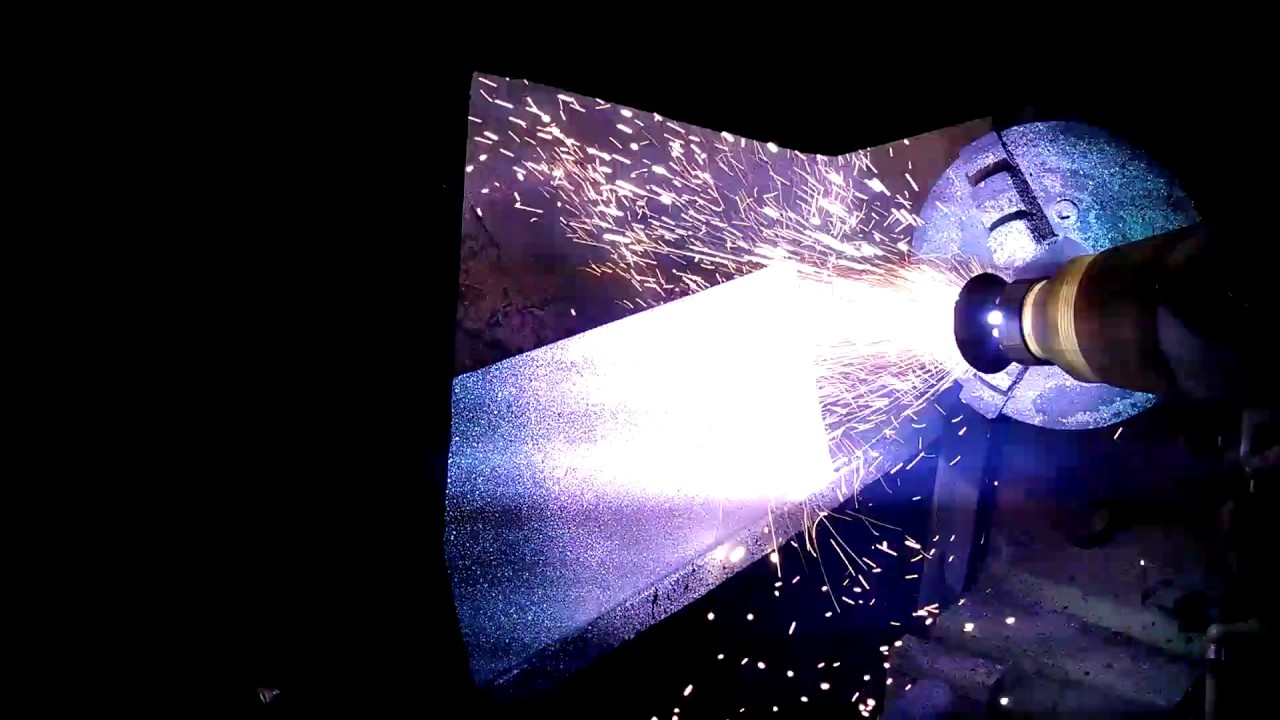

Газотермическое напыление металла представляет собой процесс нанесения покрытия на поверхность детали с помощью высокотемпературной скоростной струи, содержащей частицы порошка или капли расплавленного напыляемого материала, осаждающиеся на основном металле при ударном столкновении с его поверхностью. В ЦЗПУ газотермическое напыление металла производится в специальных роботизированных кабинах.

Термином газотермическое напыление металла обозначаются все термические процессы нанесения износостойких и коррозиестойких покрытий из материалов в виде прутка, проволоки или порошка, которые не распадаются при высоких температурах. Под общим названием газотермическое напыление металла объединяют следующие методы напыления: газопламенное напыление металла, высокоскоростное газопламенное напыление (HVOF), детонационное напыление, плазменное напыление, электродуговая металлизация, напыление с оплавлением и активированная электродуговая металлизация.

Под общим названием газотермическое напыление металла объединяют следующие методы напыления: газопламенное напыление металла, высокоскоростное газопламенное напыление (HVOF), детонационное напыление, плазменное напыление, электродуговая металлизация, напыление с оплавлением и активированная электродуговая металлизация.

Газотермическое напыление металла имеет свои достоинства: сравнительно низкая стоимость и большая производительность, при высоком качестве наносимых покрытий. Толщина покрытия обычно составляет от порядка нескольких мкм до нескольких миллиметров.

Газотермическое напыление металла

Центр защитных покрытий — Урал (ЦЗПУ) предлагает широкий выбор защитных покрытий для обработки поверхностей металла с помощью технологии газотермическое напыление. Наше предприятие основано в 2005 году и, на нашем предприятии создаются защитные покрытия при помощи современного роботизированного оборудования производства лучших фирм Германии, России, США и Чехии, из порошков и проволок высшего качества. Процессы нанесения защитных покрытий из материалов в виде проволоки, прутка или порошка, запускаются в высокотемпературной зоне. Защитные покрытия распыляются либо струей газа, либо сжатым воздухом, при этом образуются мелкие частицы, которые двигаются с большой скоростью и попадают на заранее подготовленную поверхность, где образуют слой с заданными характеристиками и свойствами. Напыляться могут как металлы и сплавы, так и неметаллические соединения, карбиды хрома, карбиды вольфрама, карбиды молибдена, оксиды, стекла, керамики и полимеры, а также композиционные материалы. ЦЗПУ производит газотермическое напыление на основе металлических, керамических и металлокерамических материалов.

Процессы нанесения защитных покрытий из материалов в виде проволоки, прутка или порошка, запускаются в высокотемпературной зоне. Защитные покрытия распыляются либо струей газа, либо сжатым воздухом, при этом образуются мелкие частицы, которые двигаются с большой скоростью и попадают на заранее подготовленную поверхность, где образуют слой с заданными характеристиками и свойствами. Напыляться могут как металлы и сплавы, так и неметаллические соединения, карбиды хрома, карбиды вольфрама, карбиды молибдена, оксиды, стекла, керамики и полимеры, а также композиционные материалы. ЦЗПУ производит газотермическое напыление на основе металлических, керамических и металлокерамических материалов.

Газотермическое напыление металла относится к ресурсосберегающим и энергосберегающим технологиям. Так как слой защитного покрытия наносится с минимальными припусками под последующую обработку, отсюда и ниже затраты на последующую механическую обработку. В основном при газотермическом напылении, масса нанесенного защитного покрытия составляет лишь доли процента от массы всей восстановленной детали. Температура детали в процессе напыления, как правило, не превышает 60…80 °С, что совершенно исключает деформацию и коробление деталей машин, промышленных изделий и инженерных конструкций.

Температура детали в процессе напыления, как правило, не превышает 60…80 °С, что совершенно исключает деформацию и коробление деталей машин, промышленных изделий и инженерных конструкций.

Газотермическое напыление металла применение

Газотермическое напыление металла применяют для создания на поверхности деталей и оборудования определенных функциональных покрытий:

- антифрикционные покрытия

- протекторные покрытия

- антизадирные покрытия

- износостойкие покрытия

- коррозиестойкие покрытия

- теплостойкие покрытия

- термобарьерные покрытия

- электроизоляционные покрытия

- электропроводные покрытия

Газотермическое напыление металла применяется при ремонте и восстановлении оборудования, упрочнении рабочих поверхностей новых деталей и изделий. Перед началом напыления поверхность деталей очищается механическим, а если потребуется, то и химическим путем.

Например, для эксплуатации металлоизделий в агрессивных средах, необходима более стойкая антикоррозионная защита поверхности металлических изделий. При помощи газотермического напыления на поверхности металла создается слой из другого металла или сплава, который обладает более высокой стойкостью к коррозии (изолирующий слой) или наоборот менее стойкий к коррозии (протекторный слой). Такой слой позволяет остановить коррозию защищаемого металла.

Еще одно распространенное применение газотермического напыления это ремонт и восстановление деталей и оборудования. При помощи напыления металла можно восстановить от десятков микрон до миллиметров металла.

Газотермическое напыление металла придает исключительные качества и высокую надёжность на износостойкие покрытия, детали и изделия становятся долговечнее, приобретают повышенные износостойкие, коррозиестойкие и антифрикционные свойства.

Осуществляем газотермическое напыление металла в города: Самара, Ижевск, Салехард, Надым, Нижневартовск, Губкинский, Пермь, Челябинск, Ханты-Мансийск, Киров, Пуровский, Екатеринбург, Урай, Иркутск, Мегион, Тюмень, Тарко-Сале, Излучинск, Пыть-Ях, Ноябрьск, Томск, Новосибирск, Лянтор, Уфа, Нефтеюганск, Нефтекамск, Новый Уренгой, Березники, Омск, Радужный, Казань, Когалым, Муравленко, Советский, Нягань и в другие города РФ, а так же, в ближнее зарубежье.

Газопламенное напыление — Центр защитных покрытий

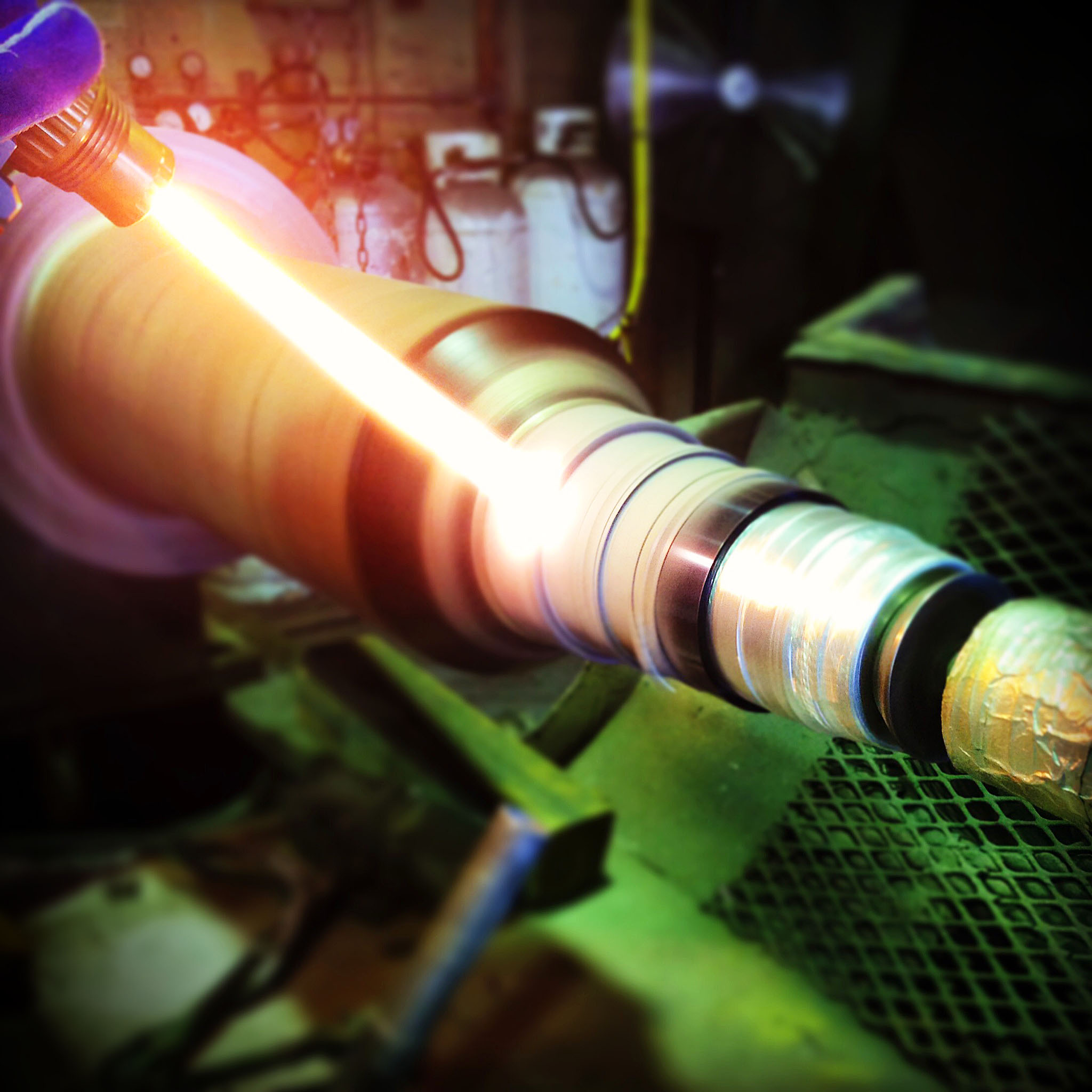

«Центр защитных покрытий — Урал» (ЦЗПУ) осуществляет газопламенное напыление наружной поверхности порошками металлов деталей типа цилиндр, вал, плунжер. Наше предприятие производит ремонт изделий и восстановление не нагруженных посадочных мест деталей и наносит антикоррозионную защиту стальных конструкций, резервуаров и емкостей. Применяемое при газопламенном напылении современное и высокоточное оборудование гарантирует отсутствие деформаций и структурных изменений в детали. В зависимости от применяемого материала при использовании технологии газопламенное напыление, мы используем — либо напыление проволокой или прутком, либо порошковое напыление. Для восстановления деталей мы применяем порошковое напыление, которое позволяет регулировать состав наносимых покрытий, в более широких пределах по сравнению с проволокой, это способствует повышению прочности сцеплений с основой. Газопламенное напыление — это метод нанесения на металлическую поверхность слоя мелкодисперсной среды из антикоррозионных, огнеупорных и износостойких материалов, для улучшения реставрационных, функциональных и декоративных характеристик деталей.

Применяемое при газопламенном напылении современное и высокоточное оборудование гарантирует отсутствие деформаций и структурных изменений в детали. В зависимости от применяемого материала при использовании технологии газопламенное напыление, мы используем — либо напыление проволокой или прутком, либо порошковое напыление. Для восстановления деталей мы применяем порошковое напыление, которое позволяет регулировать состав наносимых покрытий, в более широких пределах по сравнению с проволокой, это способствует повышению прочности сцеплений с основой. Газопламенное напыление — это метод нанесения на металлическую поверхность слоя мелкодисперсной среды из антикоррозионных, огнеупорных и износостойких материалов, для улучшения реставрационных, функциональных и декоративных характеристик деталей.

Газопламенное напыление — контроль качества

ООО «ЦЗПУ» уделяет особое внимание контролю качества газопламенного напыления. Наиболее важными показателями качества защитного покрытия являются:

- твёрдость

- пористость

- адгезия

- микроструктура

Газопламенное напыление — характеристики покрытия:

- Толщина слоя напыления 0,5 -10 мм.

- Пористость напыленного покрытия 5-12 %.

- Адгезия — прочность сцепления покрытия с основой 2,5 -5,0 кг/ мм².

Газопламенное напыление преимущества:

- Стало возможным нанесения материалов с низкой пластичностью.

- Создание материалов с уникальными свойствами, такие свойства невозможно достичь при традиционных технологиях плакирования — сварки взрывом и прокаткой.

- Восстановления покрытия детали оборудования при частичном износе детали, доступность технологии проведения восстановительных работ с минимальными затратами.

- Защита поверхностей деталей оборудования не только от коррозии, но и от гидро износа и газоабразивного износа.

- Высокая экономичность при применении газотермических покрытий, а так же сохранение высокого уровня защитных свойств при длительном воздействии агрессивных сред.

- Нанесения покрытий на месте производства, с применением мобильных комплексов для любой площади поверхностей.

- Нанесения защитных покрытий на детали и оборудование со сложной конфигурацией поверхностей — наружные поверхности трубных пучков теплообменников.

- Отсутствие после нанесения внутренних напряжений, дефектов поверхности и микроструктуры материала из-за исключения высоких температур и давлений.

Газотермическое напыление в Нижнем Новгороде и области

Газотермическое напыление — технологический процесс, в ходе которого происходит нагрев, эмульгирование и перенос частиц нужного материала, распыляемого с помощью газового или плазменного потока, с целью формирования на поверхности изделий и заготовок тонкого слоя этого материала. Общий термин «газотермическое напыление» включает в себя несколько методов: газопламенное, высокоскоростное газопламенное, детонационное, плазменное, электродуговая металлизация и напыление с оплавлением. Газотермическое напыление применяется для повышения износостойкости, коррозионной стойкости и теплостойкости материалов, ремонта и восстановления деталей (от десятков мкм), формирования антифрикционных, электроизоляционных и прочих специальных покрытий.

Газотермическое напыление

Газотермическим напылением называется методика, в ходе которой на металлические поверхности наносят специфичное покрытие. Данный термин используют для обозначения всех процессов, касающихся обработки заготовок составами, устойчивыми к распаду в условиях высоких температур. В большинстве случаев, модификация поверхностей выполняется в отношении металлических и пластиковых изделий.

Газотермическое напыление металлов увеличивает их ресурс, способствует восстановлению. Данную технологию причисляют к энергосберегающим. Вес нанесенного покрытия минимальный. Предприятия, оказывающие услуги газотермического напыления металлов, имеют в своем распоряжении специальное оборудование, позволяющее выполнять эту технологическую процедуру. Такие устройства являются незаменимым атрибутом металлообрабатывающих комплексов, цехов, в которых выполняется ремонт металлических изделий, крупных промышленных объектов.

Суть технологии

Суть газотермического напыления состоит в применении специальных материалов. Они могут иметь порошкообразную консистенцию, представлять собой проволоку или прутики. Заготовки поставляют в зону с высоким температурным режимом и разогревают, пока они не обретут пластичное либо жидкое состояние. После этого в камеру под большим напором подают газ. Это может быть простой воздух либо специальный состав – все зависит от требований, которые предъявляют к покрытию и разновидности применяемого оборудования. Его задача заключается в том, чтобы распылить основной материал на поверхность, которую заблаговременно подготовили. При контакте с обрабатываемым предметом частицы, разогреваемые до уровня близкого к плавлению, изменяют свою форму и наполняют все поры, имеющиеся на поверхности заготовки неровности.

Они могут иметь порошкообразную консистенцию, представлять собой проволоку или прутики. Заготовки поставляют в зону с высоким температурным режимом и разогревают, пока они не обретут пластичное либо жидкое состояние. После этого в камеру под большим напором подают газ. Это может быть простой воздух либо специальный состав – все зависит от требований, которые предъявляют к покрытию и разновидности применяемого оборудования. Его задача заключается в том, чтобы распылить основной материал на поверхность, которую заблаговременно подготовили. При контакте с обрабатываемым предметом частицы, разогреваемые до уровня близкого к плавлению, изменяют свою форму и наполняют все поры, имеющиеся на поверхности заготовки неровности.

При помощи температуры в сочетании с давлением формируется защитный слой, который обладает отменными параметрами эксплуатации. Оборудование из этой серии работает по принципу транспортировки расплавленного сырья на поверхность. Тут можно провести аналогию со сваркой. Различие состоит в назначении процесса. Сварка предназначается для формирования неразрывных соединений отдельных деталей. Основная задача газотермического напыления состоит в защите поверхностей от ржавчины.

Различие состоит в назначении процесса. Сварка предназначается для формирования неразрывных соединений отдельных деталей. Основная задача газотермического напыления состоит в защите поверхностей от ржавчины.

Надежное покрытие, отличающееся стойкостью к наружным воздействиям, всегда будет востребовано. С необходимостью его создания сталкиваются все предприятия, осуществляющие обработку металла. Технология газотермического напыления дает возможность уменьшать или полностью исключать отрицательное влияние различных процессов: износ, эрозию, высокотемпературную и обычную коррозию. В зависимости от разновидности используемых материалов при помощи этой методики создают температурные преграды, электроизоляционные покрытие, выполняют экранирование поверхностей. Услуги газотермического напыления металла в Нижнем Новгороде доступны малым и крупным организациям, а также частным лицам.

Газопламенное напыление. Установка газопламенного напыления.

Газопламенное напыление

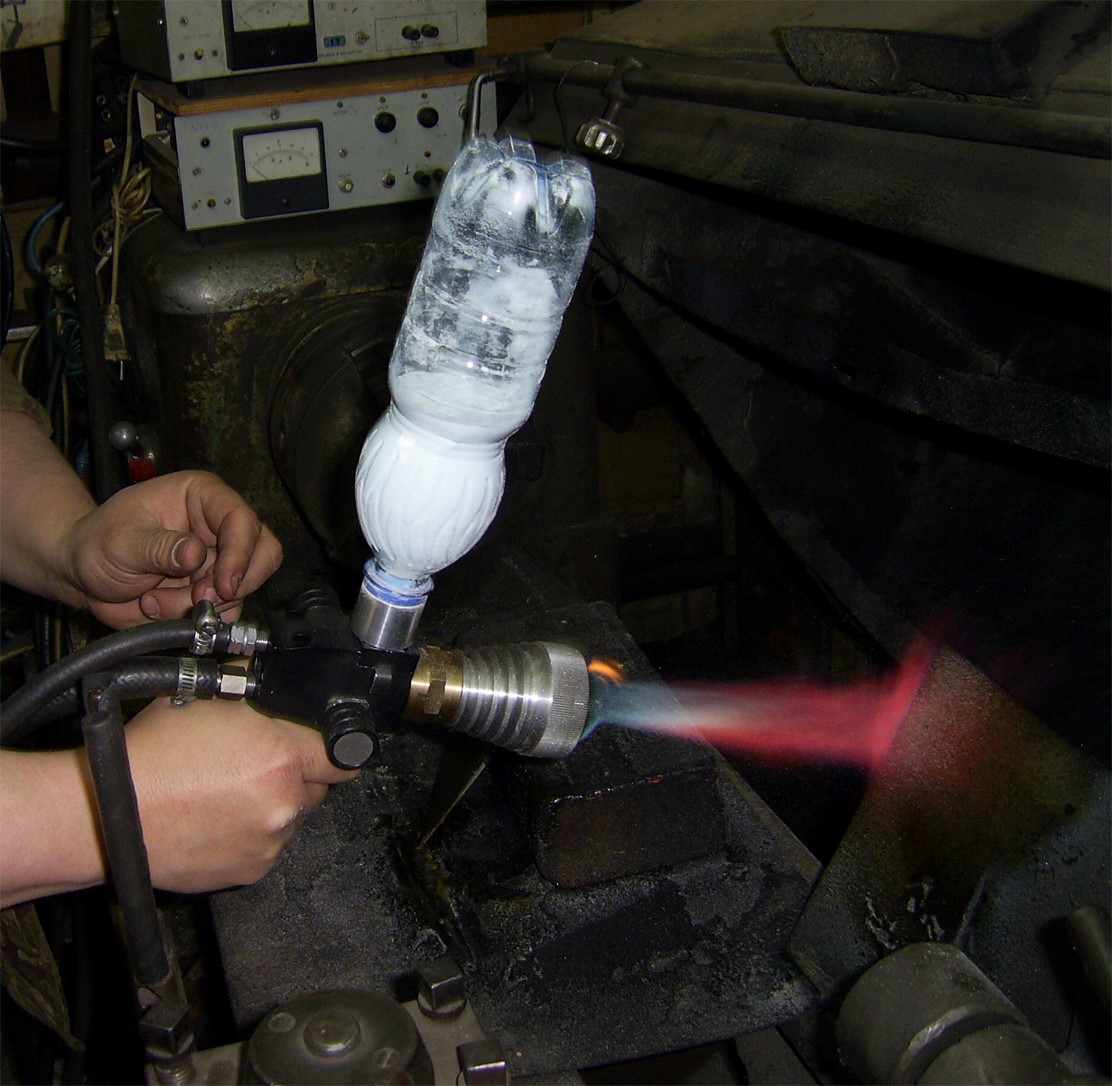

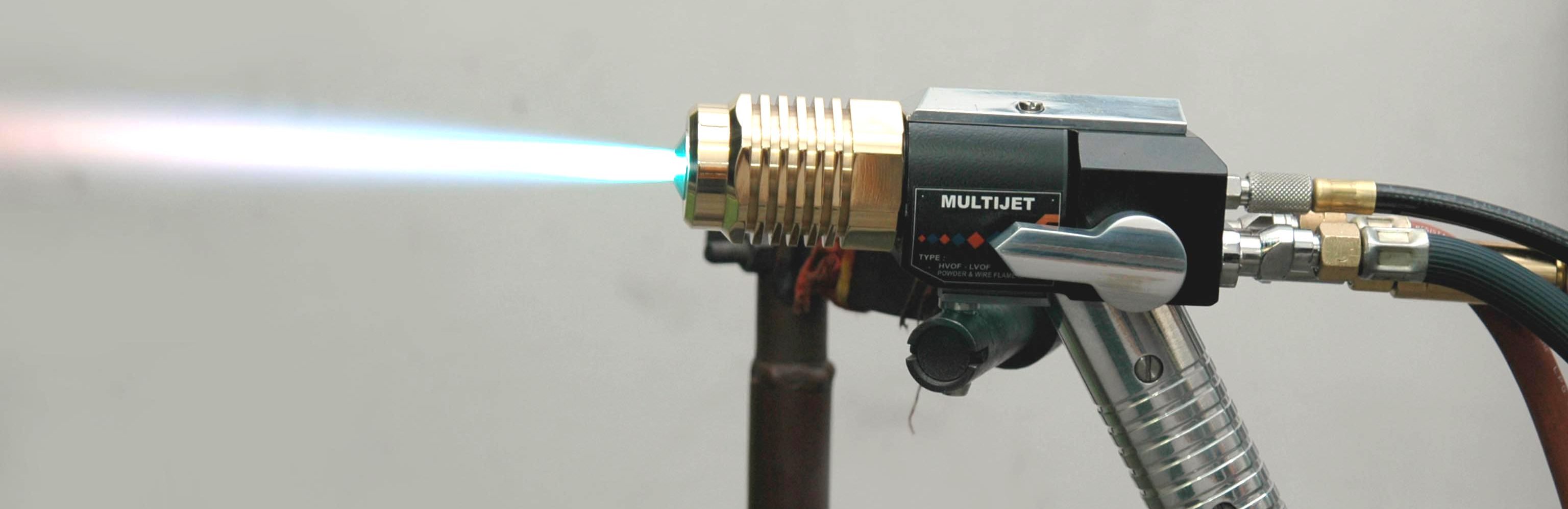

Газопламенное напыление в зависимости от состояния напыляемого материала может быть трех типов: напыление проволокой, прутком или порошком. Напыляемый материал, имеющий форму прутка или проволоки, подают через центральное отверстие горелки и расплавляют пламенем горючей смеси. Расплавленные частицы металла подхватываются струей сжатого воздуха и в мелкораспыленном виде направляются на поверхность изделия.

Напыляемый материал, имеющий форму прутка или проволоки, подают через центральное отверстие горелки и расплавляют пламенем горючей смеси. Расплавленные частицы металла подхватываются струей сжатого воздуха и в мелкораспыленном виде направляются на поверхность изделия.

Рисунок 1 — Схема газопламенного напыления

П – покрытие; С – струя напыляемого материала и продуктов сгорания газов

Проволока подаётся с заданной скоростью роликами, приводимыми в движение встроенной в горелку воздушной турбиной, работающей на сжатом воздухе, используемом при напылении, или электродвигателем через редуктор. Для напыления обычно используют проволоку диаметром не более 3 мм, однако при напылении легкоплавкими металлами (алюминий, цинк и т. п.) в интересах повышения производительности процесса допускается использование проволоки диаметром 5—7 мм.

В качестве горючего газа в большинстве случаев используют ацетилен, можно также применять пропан и водород, а в качестве окислителя – кислород. При газопламенном способе напыление осуществляется в основном теми материалами, температура плавления которых ниже температуры пламени.

При газопламенном способе напыление осуществляется в основном теми материалами, температура плавления которых ниже температуры пламени.

После напыления иногда проводят оплавление покрытия, которому, в частности, подвергают покрытия, напыленные самофлюсующимися сплавами на никелевой и кобальтовой основе с добавлением в них в качестве флюсующих добавок бора и кремния. Оплавление обеспечивает получение плотного покрытия, практически без пористости.

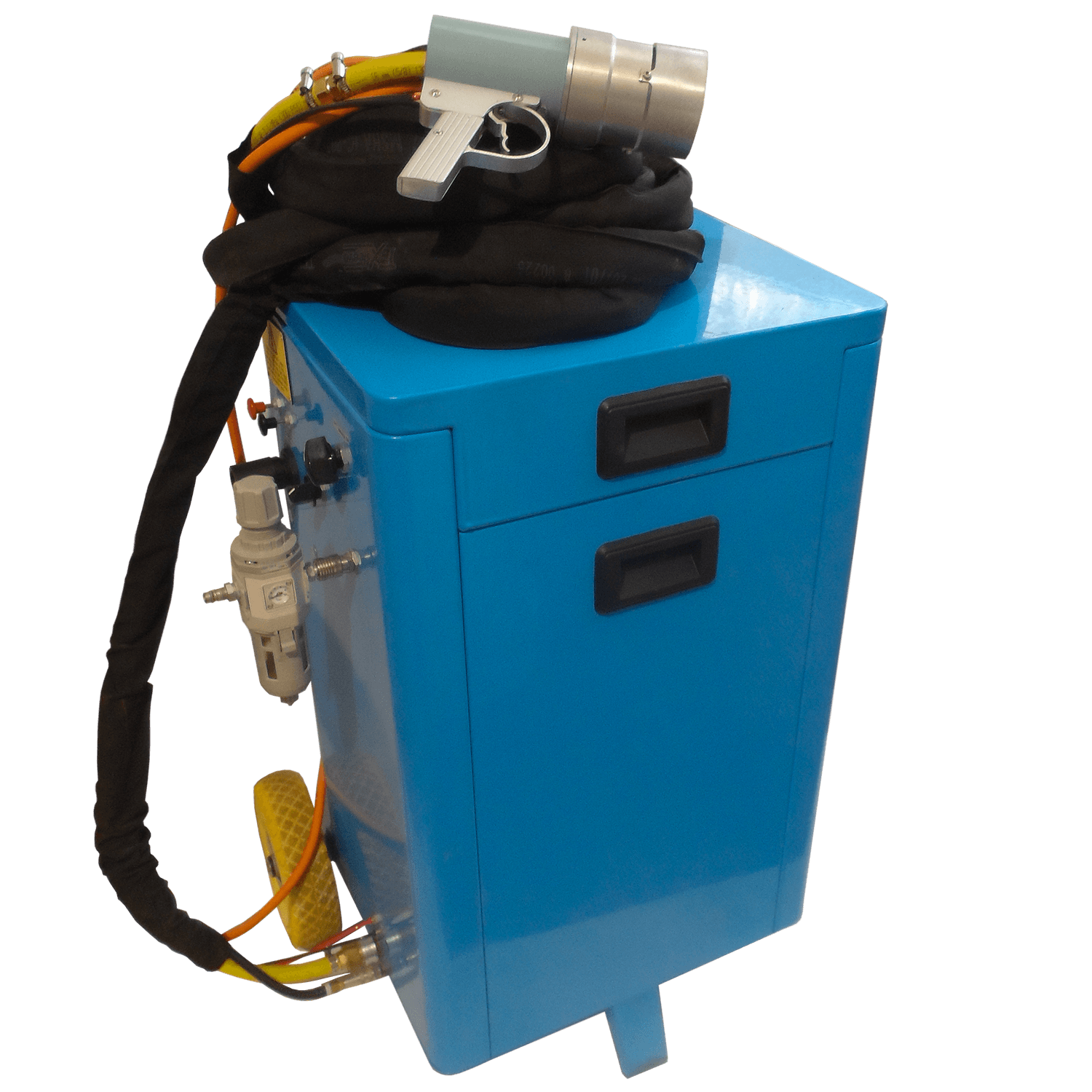

Рисунок 2 — Установка газопламенного напыления

1- пистолет-распылитель; 2 — стойка для катушек и пульта; 3 — пульт управления; 4 — блок подготовки воздуха; 5,10,13 — регуляторы расхода соответственно воздуха, кислорода и горючего газа; 6,8,11 — регуляторы давления соответственно воздуха, кислорода и горючего газа; 7, 9,12 — манометры соответственно сжатого воздуха, кислорода и горючего газа; 14,15 — штуцеры входа соответственно горючего газа и кислорода; 16,17,18 — штуцеры выхода соответственно горючего газа, кислорода и воздуха; 19 — пламягасители; 20,21, 22 — шланги соответственно горючего газа, кислорода и сжатого воздуха; 23 — баллон для горючего газа; 24 — редуктор горючего газа; 25 — кислородный баллон; 26 — кислородный редуктор

Технология газопламенного напыления довольно проста, а стоимость оборудования и затраты на эксплуатацию низкие, в связи с этим данный способ находит широкое применение в практике. Процесс газопламенного напыления хорошо поддаётся автоматизации.

Процесс газопламенного напыления хорошо поддаётся автоматизации.

Краткие характеристики покрытия:

- Пористость покрытия 5-12 %.

- Прочность сцепления покрытия с основой (адгезия) 2,5 -5,0 кг/ мм².

- Толщина напыленного слоя 0,5 -10 мм.

Газотермическое напыление, металлизация | ГАЗМАШПРОЕКТ

ГАЗМАШПРОЕКТ предоставляет широкий спектр услуг в области защиты поверхностей от воздействия внешних факторов, позволяя полностью восстановить поверхность и увеличить срок службы.

Покрытия могут наносится практически на все типы поверхностей (металл, керамика, пластик), не изменяя структуры материала, и обладают термостойкостью, износостойкостью, антикоррозионными и другими свойствами.

Восстановление покрытия, а также геометрии и посадочных мест изделий методами высокоскоростного, газопламенного, плазменного напыления позволяет произвести ремонт в максимально короткие сроки, в ряде случаев непосредственно на месте эксплуатации.

Наши Заказчики: ООО «Газпром добыча Астрахань», ООО «Газпром трансгаз Москва», ООО «Газпром трансгаз Самара», ООО «Газпром трансгаз Чайковский».

Применяемое оборудование

Металлизатор — комплекс оборудования для дуговой металлизации поверхностей деталей и оборудования с целью защиты от коррозии и восстановления износа напылением металлических покрытий. Для работы используются алюминий, цинк, сталь и их сплавы. Получаемое покрытие имеет повышенные износостойкие, антикоррозионные свойства.

Назначение комплекта оборудования электродуговой металлизации :

Основное назначение — нанесение антикоррозийных покрытий на большие поверхности: мосты, металлоконструкции, аппараты, емкости, выхлопные шахты ГПА, дымовые трубы. С помощью данного комплекта можно осуществлять алитирование и цинкование конструкций после монтажа. Установка отличается производительностью, высокой надежностью, легкостью настройки. Широко используетсядля защиты сооружений от коррозии в морской и пресной воде и в атмосфере. Конструкция установки включает в себя блок питания, выносной блок пуш-двигателей с системой управления и горелку. Использование возможно как в условиях цеха, так и в полевых

Конструкция установки включает в себя блок питания, выносной блок пуш-двигателей с системой управления и горелку. Использование возможно как в условиях цеха, так и в полевых

Материалы:

Цинк Zn, Алюминий Al, Монель, Цинк Алюминий ZnAl15, Алюминий магний AlMg5.

Смотреть, как это работает в условиях цеха

Смотреть, как это работает в полевых условиях

Еще одно видео работы профессионалов

Специалисты

В штате ГАЗМАШПРОЕКТ состоят 5 бригад, оказывающих услуги по газотермической обработке поверхности.

Квалификация и опыт сотрудников соответствует самым высоким стандартам.

Газовая и нефтяная промышленность, нефтепереработка, ракетно-космическая, оборонная, автомобильная промышленность и т.д.

В зависимости от примененной технологии и типа материала возможны следующие типы покрытий

- Антикоррозионные покрытия

- Антифрикционные покрытия

- Антиадгезионные покрытия

- Восстановление напылением и наплавкой

- Диэлектрические покрытия

- Жаропрочные и жаростойкие покрытия

- Износостойкие покрытия

- Термобарьерные покрытия

- Уплотнительные покрытия

- Электропроводные покрытия

Общие сведения и методы нанесения покрытий

Основные методы нанесения покрытий

| Методы нанесения | Применяемые материалы | Источник образования тепла | Адгезия, Мпа | Пористость, % |

| Электродуговая металлизация | Проволоки сплошного сечения и композиты | Электрическая дуга | 20…50 | 5…25 |

| Газопламенное напыление | Порошки, проволоки | Газообразные углеводороды в среде кислорода или воздуха | 20…50 | 3…15 |

| Плазменное напыление | Порошки, проволоки | Прямая или косвенная электрическая дуга | 30…60 | 0,5…10 |

| Высокоскоростное напыление | Порошки | Углеводороды (в т. ч. жидкие) или водород в среде воздуха или кислорода ч. жидкие) или водород в среде воздуха или кислорода | 45…80и более | 0,1…2 |

Антикоррозионные покрытия

Химически стойкое металлическое покрытие широко применяется в промышленной практике для защиты металла от коррозии.

Коррозионностойкие металлические покрытия делятся на два вида:

— изолирующие. Выполняют функцию защиты от коррозии, ограничивая воздействия окружающей среды

— протекторные. Корродируют, защищая основной металл за счет электрохимических процессов

Преимущества покрытий для защиты от коррозии:

— высокая твердость. Коррозионностойкие покрытия не повреждаются и предотвращают подпленочную коррозию даже в агрессивных средах

— отсутствие сварных швов и возможность их изоляции с помощью покрытия

— отсутствие термического влияния на основу. Температура подложки при проведении работ не превышает 120°С

— ремонтопригодность. Наносимое покрытие легко можно отремонтировать в местах износа

— широкий спектр напыляемых материалов

Антифрикционные покрытия

Антифрикционные покрытия — материалы, применяемые для деталей машин (подшипники, втулки, валы и др. ), работающих при трении скольжения и обладающие низким коэффициентом трения. Твёрдые антифрикционные материалы обладают повышенной устойчивостью к износу при продолжительном трении.

), работающих при трении скольжения и обладающие низким коэффициентом трения. Твёрдые антифрикционные материалы обладают повышенной устойчивостью к износу при продолжительном трении.

Характеризуются следующими улучшениями:

-Снижение потерь энергии и повышению их надежности при работе в средах содержащих абразив

-Износостойкость с низкой диссипацией энергии в парах трения

-Высокая демпфирующая способность при воздействии циклических и ударных нагрузок

Антиадгезионные покрытия

Антиадгезионное покрытие предназначено для защиты металлических и других поверхностей от налипания.

Антиадгезионные износостойкие покрытия обеспечивают:

— Долгосрочную защита от налипания

— Высокие транспортирующие свойства

— Защиту от царапин и порезов

— Структуру, способствующую отводу воздуха

Восстановление напылением и наплавкой

Восстановление деталей напылением и наплавкой – это технологический процесс устранения путем напыления и наплавки недопустимых дефектов образовавшихся в процессе эксплуатации оборудования.

Различные методы напыления позволяют вернуть деталям их первоначальные характеристики, а порой и значительно увеличить их работоспособность и продлить срок эксплуатации.

Диэлектрические покрытия

Диэлектрические керамические износостойкие покрытия позволяют обеспечить необходимые электроизоляционные свойства поверхности при высокой износостойкости. Диэлектрические покрытия наносят с помощью плазменного напыления.

Жаропрочные и жаростойкие покрытия

Жаростойкие покрытия используются в металлургии для защиты оборудования валов, печей и пр., в тепловой энергетике для предотвращения коррозии труб пароперегревателей при высоких температурах. Жаростойкие покрытия — это сплошные и устойчивые к воздействию агрессивной среды покрытия, не ухудшающие технологические характеристики основного металла и выдерживающие температуру до 1000°C без потери эксплуатационных свойств.

Износостойкие покрытия

Виды и особенности износостойких покрытий:

— алмазоподобные. Обладают наивысшей твердостью, однако не обеспечивают достаточной для большинства промышленных предприятий толщины покрытия

Обладают наивысшей твердостью, однако не обеспечивают достаточной для большинства промышленных предприятий толщины покрытия

— керамические. Применяются для обеспечения термобарьерных или электроизоляционных свойств

— износостойкие. Наносятся методом высокоскоростного газопламенного напыления и обеспечивает высокую твердость и хорошие антикоррозионные свойства, но не выдерживают ударных нагрузок.

— наплавляемые. Обеспечивает надежную защиту от износа даже в условиях сильных нагрузок, но подвержены трещинообразованию и не подлежат механической обработке

— молибденовое. Имеет хорошие антифрикционные характеристики в паре со сталью

— кобальт-базированные материалы (стеллиты). Обладают высокой износо- и коррозионной стойкостью

— никель-базированные. Характеризуются легкостью нанесения и широкой сферой применения

— железно-базированные. Имеют высокую стойкость, пластичность и обеспечивают высокую степень устойчивости к износу

Термобарьерные покрытия

Термобарьерные покрытия — (TBC, ТБП) вид покрытий, применяемый для изолирования компонентов, в частности, частей газотурбинных двигателей, работающих при повышенной температуре. Типичные примеры применения покрытий — лопатки турбины, камеры сгорания, системы трубопроводов и сопловой направляющий аппарат. ТБП сделали возможным увеличение рабочей температуры газовых турбин, а следовательно и повышение их КПД.

Типичные примеры применения покрытий — лопатки турбины, камеры сгорания, системы трубопроводов и сопловой направляющий аппарат. ТБП сделали возможным увеличение рабочей температуры газовых турбин, а следовательно и повышение их КПД.

ТБП характеризуются очень низкой теплопроводностью, это покрытие, поддерживающее большой температурный градиент в случае, когда подвергается воздействию теплового потока. Наиболее часто используемый материал для ТБП — диоксид циркония, стабилизированный иттрием (YSZ), которая показывает сопротивление тепловому удару и тепловой усталости до 1150 °C. YSZ в основном наносится плазменным напылением и электронно-лучевым физическим осаждением из паровой фазы (EBPVD[en]). Также может быть использовано высокоскоростное газопламенное напыление HVOF, в частности износостойкие свойства этого материала также используются для предотвращения износа лопаток.

Уплотнительные покрытия

Уплотнительные, они же уплотняющие или изнашиваемые покрытия применяются для повышения КПД газотурбинных двигателей. Задача прирабатываемого покрытия состоит в сокращении утечек газа через зазор между лопаткой и неподвижной частью турбины.

Задача прирабатываемого покрытия состоит в сокращении утечек газа через зазор между лопаткой и неподвижной частью турбины.

Электропроводные покрытия

Электропроводящее покрытие предназначено для обеспечения прохождения электрического тока или отвода с поверхности возникающего статического электричества, когда необходимо избежать опасности взрыва или искры в присутствии факторов износа. Нанесение методами газопламенного напыления антистатических медных покрытий позволяет создать на поверхности металлических деталей слой материала с повышенной электропроводностью, который препятствует накоплению статического электричества.

Основные сферы применения антистатических покрытий:

— производственные помещения, в которых возможно «сильное пыление» (например, угольное, цементное, гипсовое и прочее)

— производственные склады, где хранятся взрывоопасные вещества и материалы

— Элеваторы, мукомольни, сахарные заводы

— стерильно чистые производства и прочие особо чистые помещения

Электродуговая металлизация

Способ электродуговой металлизации заключается в расплавлении напыляемого проволочного материала электрической дугой, его распылении и нанесении на подложку струей сжатого воздуха.

Толщина наносимого покрытия — 0,1-3 мм. Материал покрытий — стали, алюминиевые сплавы, бронзы, баббит, молибден и др.

Способ применим для восстановления и упрочнения изношенных деталей пониженной жесткости, т.к. нагрев основного металла в процессе нанесения покрытия не превышает 80-100 ° С.

Типовые детали, восстанавливаемые методом электродугового напыления: посадочные поверхности валов, бронзовые втулки, вкладыши, гильзы цилиндров (снаружи), алюминиевые головки блоков ДВС и др.

Газопламенное напыление

Газопламенное напыление предполагает формирование капель (частиц) малого размера расплавленного металла и перенос их на обрабатываемую поверхность, где они удерживаются, формируя тем самым непрерывное покрытие. Металлический полимерный порошковый, проволочный или шнуровой материал подается в пламя ацетилен-кислородной или пропан-кислородной горелки, расплавляется и переносится сжатым воздухом на напыляемую поверхность, где остывая формирует покрытие.

Преимущества:

— Возможность создания материалов, свойств которых невозможно достигнуть при использовании традиционных технологий плакирования. Возможность обеспечить защиту поверхностей оборудования не только от коррозии, но и от гидро- и газоабразивного износа

— Возможность нанесения материалов с низкой пластичностью

— Возможность нанесения покрытий на детали и оборудование со сложной конфигурацией поверхностей (наружные поверхности трубных пучков теплообменников, и т.п.)

— Возможность нанесения покрытий на месте эксплуатации, с применением мобильных комплексов для любой площади поверхностей

— Экономичность применения газотермических покрытий, сохранение высокого уровня защитных свойств при длительном воздействии агрессивных сред

— Возможность ремонта либо полного восстановления покрытия, доступность технологии проведения восстановительных работ с минимальными затратами

— Отсутствие после нанесения внутренних напряжений, дефектов поверхности и микроструктуры материала из-за исключения высоких температур и давлений

Данные возможности обеспечивают преимущества технологии газотермического напыления, как по экономической эффективности, так и по стоимостным показателям.

Плазменное напыление

Плазменное покрытие – надежный способ защиты стали и других материалов. Плазменное покрытие может применяться для создания термобарьерных и уплотнительных покрытий, для снижения трения деталей шасси, придания им большей износостойкости, для создания электроизоляционных и защитных покрытий. Данный тип напыления может применяться в авиации, транспорте газа, тепловой и атомной энергетике, нефтедобыче, гидравлике, металлургии, транспортном машиностроении и многих других отраслях. С помощью специального оборудования создается плазменная струя высокой температуры, которая используется для покрытия изделий тугоплавкими керамиками — оксидами алюминия, циркония, иттрия, хрома. Благодаря такой обработке улучшается износостойкость, жаростойкость, коррозионная стойкость изделий.

Высокоскоростное напыление

Высокоскоростное газопламенное напыления считается наиболее современной из технологий напыления. Образующиеся в процессе твердосплавные покрытия, по всем характеристикам превосходят гальванические, а также имеют много преимуществ перед обычным покрытием краской.

В результате порошкового напыления образуется надежное, долговечное покрытие, обладающее отличными эксплуатационными свойствами, в том числе устойчивостью к коррозии, истиранию, ударам и другим внешним воздействиям, что увеличивает срок службы изделий на десятки лет.

Напыление газопламенное — Оборудование — Энциклопедия по машиностроению XXL

Технические характеристики оборудования для газопламенного напыления [c.357]Для металлизации используют алюминий, цинк, медь и нихром в виде порошка или проволоки (табл. 3.28). Адгезионная прочность алюминиевых покрытий, полученных электродуговым напылением, выше, чем полученных газопламенным. Выбор металла для металлизационного покрытия определяется условиями эксплуатации оборудования, в первую очередь — агрессивностью среды. Цинк нельзя использовать при длительном воздействии горячей (от 55 до 100 °С) воды.

Алюминиевые покрытия уступают цинковым при наличии паров азотной кислоты, а цинковые покрытия не стойки при воздействии паров соляной кислоты, оксидов серы и хлора.

[c.232]

Алюминиевые покрытия уступают цинковым при наличии паров азотной кислоты, а цинковые покрытия не стойки при воздействии паров соляной кислоты, оксидов серы и хлора.

[c.232]В условиях строительно-монтажных площадок для антикоррозионной защиты крупногабаритных конструкций, оборудования и различных изделий чаще всего используют электродуговую металлизацию и газопламенное напыление с их помощью наносят легкоплавкие металлы, преимущественно цинк и алюминий. [c.39]

Оборудование для газотермического нанесения покрытий (электродуговой металлизации, газопламенного, плазменного и детонационного напыления) по виду используемой энергии делится на две группы — газопламенное и газоэлектрическое. В первом случае (газопламенное и детонационное напыление) ис- [c.420]

Напыление металлов на защищаемую поверхность (металлизация) позволяет получить различные покрытия практически независимо от габаритов изделия, что очень важно для крупногабаритного химического оборудования и сооружений. При напылении металлов используются в основном газопламенный и электродуговой методы. При газопламенном напылении источником тепловой энергии является пламя, образующееся в результате горения смеси кислород — горючий газ. В этом случае металл в виде проволоки, прутков или порошка нагревается до плавления и потоком газа наносится на защищаемую поверхность.

[c.17]

При напылении металлов используются в основном газопламенный и электродуговой методы. При газопламенном напылении источником тепловой энергии является пламя, образующееся в результате горения смеси кислород — горючий газ. В этом случае металл в виде проволоки, прутков или порошка нагревается до плавления и потоком газа наносится на защищаемую поверхность.

[c.17]

Существует несколько методов напыления полимерных порошкообразных материалов газопламенный, плазменный, струйный, вихревой, вибрационный, электростатический. Выбор метода напыления зависит от вида защищаемого изделия и полимерного материала, условий проведения работ (цех, открытая площадка и т. п.), а также от требований к покрытию. Независимо от метода напыления суть его состоит в том, что при нагревании защищаемого изделия напыленные частицы полимера переходят в вязкотекучее состояние и соединяются в сплошную пленку, которая после охлаждения превращается в монолитное покрытие, достаточно прочно соединенное с металлом. Для условий химического предприятия (цех противокоррозионной защиты, проведение работ для крупногабаритного оборудования на месте его эксплуатации) наиболее приемлемы газопламенное и струйное напыление.

[c.97]

Для условий химического предприятия (цех противокоррозионной защиты, проведение работ для крупногабаритного оборудования на месте его эксплуатации) наиболее приемлемы газопламенное и струйное напыление.

[c.97]

Оборудование для газопламенного напыления выпускается во многих странах [109, с. 18 111, с. 128 114, с. 246, 134]. В СССР газопламенные установки разработаны ВНИИАвтогенмашем и выпускаются серийно [135]. Технические характеристики выпускаемых установок приведены ниже [c.111]

Метод газопламенного напыления. Этот метод получил самое широкое распространение в технике защиты оборудования, он не требует сложного аппаратурно-технологического оформления и позволяет защищать аппараты поверхностью до 20 м . Для выполнения работ используется установка УПН-ЧЛ, которая состоит из баллонов с ацетиленом и сжатым воздухом (возможно питание от компрессорной станции), питательного бачка, горелки, вентилей, редукторов и шлангов. Частички порошка из питательного бачка, проходя через воздушно-ацетиленовое пламя горелки со скоростью 30 м/с, нагреваются в доли секунды до 300°С и напыляются на предварительно подогретую до 200°С металлическую поверхность. Защищаемая поверхность может быть нагрета в печах или пламенем горелки самой установки без подачи порошка полимера.

[c.255]

Частички порошка из питательного бачка, проходя через воздушно-ацетиленовое пламя горелки со скоростью 30 м/с, нагреваются в доли секунды до 300°С и напыляются на предварительно подогретую до 200°С металлическую поверхность. Защищаемая поверхность может быть нагрета в печах или пламенем горелки самой установки без подачи порошка полимера.

[c.255]

Газопламенный метод напыления отличается простотой технологии и оборудования. Его начали применять для нанесения покрытий раньше плазменного и детонационного методов. Достаточно подробно основы этого метода и результаты его использования для нанесения покрытий рассмотрены в монографиях [120—122]. Поэтому здесь коротко остановимся только на некоторых наиболее существенных особенностях метода и работах, в которых приведены новые данные по исследованию процесса формирования и свойств тугоплавких газопламенных покрытий. [c.112]

Стоимость этого оборудования превышает затраты на установку для газопламенного напыления. Однако возможность широкого применения установки для плазменного нанесения и высокое качество плазменных покрытий оправдывают расходы на ее приобретение и эксплуатацию.

[c.7]

Однако возможность широкого применения установки для плазменного нанесения и высокое качество плазменных покрытий оправдывают расходы на ее приобретение и эксплуатацию.

[c.7]

Существующее за рубежом оборудование для газопламенного напыления малопроизводительно (3—4 и /ч). Метод находит применение при герметизации изделий, облицовки сварных швов, заделки раковин и др. [c.248]

В последнее время научно-исследовательскими институтами разработаны и внедряются в практику новые методы гуммирования химического оборудования и его деталей газопламенное напыление каучукоподобных материалов и нанесение на металлическую поверхность покрытий из растворов каучуков в органических растворителях. [c.205]

Заслуживает внимания возможность нанесения на поверхность защищаемого металла слоя полимерного материала методом газопламенного напыления или центробежного литья. Настало время для широкого внедрения индустриальных методов изгото вления оборудования из данных материалов в заводских условиях. [c.294]

[c.294]

Широко используются процессы, родственные газовой сварке по оборудованию и технологическим приемам, в которых газокислородное пламя служит источником нагрева металла. К таким процессам относятся газопламенная поверхностная закалка, пайка, газопламенная правка изделий, металлизация, напыление пластмасс и эмалей. [c.5]

Наплавку применяют для восстановления и упрочнения деталей машин и оборудования путем нанесения на их рабочие поверхности металлических покрытий, обладающих необходимым комплексом свойств износостойкостью, термостойкостью, кислотоупорностью и т. п. С помощью наплавки создают биметаллические изделия, у которых выгодно сочетаются свойства наплавленного и основного металлов. Номенклатура наплавляемых деталей весьма разнообразна по массе, форме, материалам и условиям работы. Это вызвало появление различных видов и способов наплавки. Например, для наплавки автомобильных клапанов двигателей внутреннего сгорания используют плазменную наплавку, так как другие способы наплавки в этом случае неэффективны. Конусы и чаши загрузочных устройств доменных печей наплавляют дуговым способом самозащитными порошковыми лентами шарошки буровых долот наплавляют индукционным способом с применением сплава — связки и тугоплавких зерен карбида вольфрама лопатки вентиляторов упрочняют газопламенным напылением с последующим оплавлением, т. е. в каждом конкретном случае выбирают наиболее эффективный способ наплавки. Также учитывают производительность выбранного способа наплавки в зависимости от массы наплавляемого металла и возможности деформации изделия. Для упрочнения небольших деталей предпочитают газовую или плазменную наплавку. Дуговой или электрошлако-вый вид наплавки чаще всего применяют для массивных изделий.

[c.5]

Конусы и чаши загрузочных устройств доменных печей наплавляют дуговым способом самозащитными порошковыми лентами шарошки буровых долот наплавляют индукционным способом с применением сплава — связки и тугоплавких зерен карбида вольфрама лопатки вентиляторов упрочняют газопламенным напылением с последующим оплавлением, т. е. в каждом конкретном случае выбирают наиболее эффективный способ наплавки. Также учитывают производительность выбранного способа наплавки в зависимости от массы наплавляемого металла и возможности деформации изделия. Для упрочнения небольших деталей предпочитают газовую или плазменную наплавку. Дуговой или электрошлако-вый вид наплавки чаще всего применяют для массивных изделий.

[c.5]

Напыление порошковых материалов с помощью пневматических распылителей проводят аналогично распылению жидких лакокрасочных материалов, но на нагретую поверхность изделия. По сравнению с газопламенным и плазменным напылением этот способ отличается простотой аппаратуры и меньшей опасностью перегрева (разложения) полимерного материала.

Главный недостаток его — значительные потери распыляемого материала. Поэтому обычно напыление порошков проводят в камерах или кабинах, оборудованных вентиляционно-вытяжной системой и матерчатыми фильтрами для улавливания порошка. В комплект оборудования для напыления входят питательный бачок и распылительное устройство — краскораспылитель, у которого распылительная головка заменена специальной насадкой. Одна из конструкций такого краскораспылителя с насадками для напыления порошка на плоские (/) и внутренние цилиндрические II) поверхности изображена на рис. 7.12. В зависимости от характера покрываемой поверхности распылитель укомплектован двумя насадками I — со сплющенным концом и выходной щелью шириной 0,5 мм и // — со щелью равномерной ширины, регулируемой в пределах 0,1—0,6 мм.

[c.128]

Главный недостаток его — значительные потери распыляемого материала. Поэтому обычно напыление порошков проводят в камерах или кабинах, оборудованных вентиляционно-вытяжной системой и матерчатыми фильтрами для улавливания порошка. В комплект оборудования для напыления входят питательный бачок и распылительное устройство — краскораспылитель, у которого распылительная головка заменена специальной насадкой. Одна из конструкций такого краскораспылителя с насадками для напыления порошка на плоские (/) и внутренние цилиндрические II) поверхности изображена на рис. 7.12. В зависимости от характера покрываемой поверхности распылитель укомплектован двумя насадками I — со сплющенным концом и выходной щелью шириной 0,5 мм и // — со щелью равномерной ширины, регулируемой в пределах 0,1—0,6 мм.

[c.128]Благодаря применению прогрессивных методов термической резки, газопламенной наплавки и напыления покрытий решены серьезные задачи по созданию уникальных инженерных сооружений и организации серийного производства различного оборудования, машин, механизмов и приборов. Разработаны высокопроизводительное автогенное оборудование и эффективные сварочные технологические материалы (припои, присадочные металлы и флюсы), которые обеспечивают получение надежных и экономичных металлоконструкций, работающих при сложном нагружении, в широком интервале температур и давлений в различных средах.

[c.4]

Разработаны высокопроизводительное автогенное оборудование и эффективные сварочные технологические материалы (припои, присадочные металлы и флюсы), которые обеспечивают получение надежных и экономичных металлоконструкций, работающих при сложном нагружении, в широком интервале температур и давлений в различных средах.

[c.4]

Соответственно оборудование для газопламенного напыления более разнообразно по конструктивному исполнению по сравнению с аппаратурой для электродугового напыления. [c.233]

В последнее время широкое распространение для восстановления и упрочнения деталей поучило газопламенное напыление покрытий вследствие простоты и доступности оборудования и гибкости технологического процесса (ТП) С помощью этого метода можно получать покрытия зночительной толщины (до 3 мм) и различного состава (особен-ио при напылении порошковых материалов). Однако данные покрытия йме от и недостатки, приводящие к их повреждаемости в процессе эксплуатации. Приводим анализ видов повреждаемости газо-плазменных покрытий известной иэ литературных источников, и предлагаем оптимальные, на наш взгляд, пути ее устранения.

[c.104]

Приводим анализ видов повреждаемости газо-плазменных покрытий известной иэ литературных источников, и предлагаем оптимальные, на наш взгляд, пути ее устранения.

[c.104]

Одним из прогрессивных способов использования полимерных материалов для защиты от коррозии водоподготовительного оборудования является метод газопламенного напыления. Принцип газопламенного напылеяия высокомолекулярных органических материалов заключается в том, что струю сжатого воздуха с взвешенными в ней частицами порошкообразного термопласта пропускают через воздушно-ацетиленовое пламя. Во время полета частицы термопласта тгреваются, расплавляются и, ударяясь о нагретую поверхность, сцепляются с ней, сплавляясь между собой и образуя сплошное покрытие. В зависимости от условий работы защищаемого объекта и требований, предъявляемых к покрытию, оно наносится в несколько приемов. [c.240]

Получение покрытий с заданными свойствами, в том числе и из многокомпонентных механических смесей порошков различного фану-лометрического состава, обеспечивается при использовании гибких шнуровых материалов (ГШМ). Они специально разработаны для использования в системах газопламенного напыления, а также для ручной газопламенной наплавки и представляют собой получаемый экструзией композиционный материал шнурового типа, состоящий из порошкового наполнителя и органического связующего, полностью исчезающего при нанесении покрытия — связующее сублимирует в процессе нафева при температуре 400 °С без какого-либо отложения на подложку. Прочность и эластичность гибких шнуров позволяет пользоваться ими так же, как и проволокой и наносить покрытия с помощью газопламенных аппаратов проволочного типа. Метод газопламенного напыления отличается экономичностью, простотой аппаратурного оформления и надежностью оборудования для нанесения покрытий, что позволяет использовать его там, где требуется соблюдение непрерывности и стабильности технологического процесса. В цеховых условиях процесс газопламенного напыления может быть механизирован или автоматизирован. Кроме того, небольшая масса и мобильность ручных аппаратов позволяет использовать их для обработки крупногабаритных деталей и металлоконструкций в полевых условиях.

Они специально разработаны для использования в системах газопламенного напыления, а также для ручной газопламенной наплавки и представляют собой получаемый экструзией композиционный материал шнурового типа, состоящий из порошкового наполнителя и органического связующего, полностью исчезающего при нанесении покрытия — связующее сублимирует в процессе нафева при температуре 400 °С без какого-либо отложения на подложку. Прочность и эластичность гибких шнуров позволяет пользоваться ими так же, как и проволокой и наносить покрытия с помощью газопламенных аппаратов проволочного типа. Метод газопламенного напыления отличается экономичностью, простотой аппаратурного оформления и надежностью оборудования для нанесения покрытий, что позволяет использовать его там, где требуется соблюдение непрерывности и стабильности технологического процесса. В цеховых условиях процесс газопламенного напыления может быть механизирован или автоматизирован. Кроме того, небольшая масса и мобильность ручных аппаратов позволяет использовать их для обработки крупногабаритных деталей и металлоконструкций в полевых условиях. [c.543]

[c.543]

Технологический процесс производства деталей с покрытиями, получаемыми с помощью шнуровых материалов, включает операции предварительной мойки, обезжиривания, абразивно-струйной обработки заготовок, газопламенного напыления, сплавления покрытий (при использовании гибких шнуровых материалов на основе самофлюсующихся сплавов системы Ni( o)- r-B-Si) и последующей размерной обработки деталей. Операция газопламенного напыления может быть заменена на операции газопламенной, плазменной или электродуговой неплавящимся электродом наплавки. При этом можно использовать стандартное промышленное оборудование. Принципиальная схема установки для газопламенного напыления «СП Техникорд» представлена на рис. 14.15. В настоящее время разработано несколько серий шнуровых материалов [c.544]

Разработано высокопроизводительиое автогенное оборудование, которое обеспечивает получение надежных в экономичных металлоконструкций, работающих при сложном нагружении, в широком интервале температур и давлений. Газопламенная обработка повсеместно применяется во многих отраслях народного хозяйства и обладает неоспоримыми преимуществами по сравнению с механической обработкой по производительности труда и капитальным затратам. Наиболее характерные области применения основных газопламенных процессов приведены в табл. 1,1. В последние годы внедрение этих процессов непрерывно расширяется. Совершенствуются оборудование и аппаратура для их использования. Современные установки и машины для термической резки и напыления материалов характеризуются высокой степенью автоматизации с использованием программного управления и микропроцессорной техники. Вместе с тем энергетические основы процессов, использующих газовое пламя для местного иагрева обрабатываемого материала, сохраняются прежними.

[c.4]

Газопламенная обработка повсеместно применяется во многих отраслях народного хозяйства и обладает неоспоримыми преимуществами по сравнению с механической обработкой по производительности труда и капитальным затратам. Наиболее характерные области применения основных газопламенных процессов приведены в табл. 1,1. В последние годы внедрение этих процессов непрерывно расширяется. Совершенствуются оборудование и аппаратура для их использования. Современные установки и машины для термической резки и напыления материалов характеризуются высокой степенью автоматизации с использованием программного управления и микропроцессорной техники. Вместе с тем энергетические основы процессов, использующих газовое пламя для местного иагрева обрабатываемого материала, сохраняются прежними.

[c.4]

Керамические покрытия на основе AlgOg, наносимые на поверхности металлических изделий оборудования методом газопламенного напыления с целью защиты их от механического износа, в ряде случаев должны обладать также стойкостью в агрессивных средах.

[c.193]

[c.193]Оборудование для газопламенного напыления покрытий и электродуговой металлизации. Установки для газопламенного напыления покрытий состоят из следующих основных элементов (рис. 1.1) газопламенной горелки /, с помощью газового пламени которой происходит нагрев частиц порошка или распыление проволоки (прутка, гибкого шнура) устройства 2 для подачи напыляемого материала (порошковый дозатор или механизм подачи проволоки, стержня, гибкого шнура) систем подачи окислителя 4, горючего газа 5 и газорегулирования 3 (шланги, штуцера, манометры, редукторы, расходомеры). В качестве привода механизма подачи проволоки (стержня или шнура) используют воздушную турбину или электродвигатель с регуляторами частоты вращения. [c.421]

К новому поколению оборудования для газопламенного напыления относятся установки сверхзвукового напыления процессом «Джет Коут». Скорость истечения струи достигает 1500…2000 м/с. Схемы газопламенных горелок со сверхзвуковым истечением струи представлены на рис. 1.2. Существует две основных разновидности таких горелок — с камерой предварительного сжигания (рис. 1.2, а) и без нее (рис. 1.2, б, в). В первом случае процесс горения начинается в камере сгорания.

[c.422]

1.2. Существует две основных разновидности таких горелок — с камерой предварительного сжигания (рис. 1.2, а) и без нее (рис. 1.2, б, в). В первом случае процесс горения начинается в камере сгорания.

[c.422]

К горелкам сверхзвукового напыления камерного типа относятся «Джет Коут» фирмы Стеллайт (Германия) и ДжК23 фирмы МТС (Австрия). Установки сверхзвукового газопламенного напыления с горелками бескамерно-го типа выпускают фирмы Плазма-Техник АГ (Швейцария), Метко, ОСУ (Германия). Данное оборудование отличается высокими расходами рабочих газов. Так, установка «Джет Коут [c.422]

Пентапласт используют в качестве коррозионностойкого конструкционного материала, а также защитного покрытия [33, с. 115 34]. Пентапластов ге покрытия можно наносить методом газопламенного напыления, окунанием в суспензию полимера или распылением ее с последующим спеканием порошка. Для защитных обкладок можно применять листовой пентапласт. Из него изготовляют оборудование, работающее при повышенных температурах в агрессивных средах фасонную и запорную арматуру, детали насосов, диафрагмы клапа-. нов, трубы, прокладки и пр. За рубелшм пентапласт известен под названием пентон и широко используется в химической промышленности для изготовления трубопроводов, вентиляционных каналов, дистилляционных колонн, скрубберов и реакторов. Слоем пептона толщиной 0,8—1,0 мм покрывают трубы из низколегированной стали такие трубы длиной 3,5 м и диаметром от 40 до 600 мм выпускает фирма Her ules Powder Со .

[c.170]

нов, трубы, прокладки и пр. За рубелшм пентапласт известен под названием пентон и широко используется в химической промышленности для изготовления трубопроводов, вентиляционных каналов, дистилляционных колонн, скрубберов и реакторов. Слоем пептона толщиной 0,8—1,0 мм покрывают трубы из низколегированной стали такие трубы длиной 3,5 м и диаметром от 40 до 600 мм выпускает фирма Her ules Powder Со .

[c.170]

Наибольшее практическое значение в СССР приобрели полисульфидные каучуки на основе хлорекса и формаля, позволяющие получать бензомаслостойкие резины с хорошими эксплуатационными свойствами. Порошкообразные тиоколы, которые можно получить из дихлорэтана, в США используют для гуммирования судового оборудования методом газопламенного напыления [2, 3]. [c.341]

Одним из прогрессивных способов использования полимерных материалов для защиты от коррозии водоподготопительпого оборудования является метод газопламенного напыления. Принцип газопламенного напыления высокомолекулярных органических материалов заключается в том, что струю сжатого воздуха с взнешенными в ней частицами порошкообразного термопласта пропускают через воздушно-ацетиленовое пламя. Во время полета частицы термопласта нагреваются, рас-

[c.78]

Во время полета частицы термопласта нагреваются, рас-

[c.78]

Ниже приведен перечень оборудования для получения восстанавливающих покрытий методом газопламенного напыления порошковых материалов, разработанного ЦОКТБ и ГОСНИТИ и изготовленного Малоярославецким опытным заводом [c.71]

ССБТ. Оборудование и аппаратура для газопламенной обработки металлов и термического напыления покрытий. Требования безопасности [c.467]

При газопламенном процессе (рис. 35.1) напыляемый материал 1 в виде прутка или проволоки подается в центральное отверстие 2 в горелке и расплавляется в рабочей части кислородоацетиленового, пропанового или водородного пламени 3. Расплавленные частицы подхватываются струей сжатого воздуха 4 и в виде мелких капель 5 осаждаются на обрабатываемой поверхности 6, расположенной в 100—150 мм от сопла горелки. Проволока подается специальным электромеханическим проводом. Порошкообразный материал подается транспортирующим газом, роль которого чаще всего выполняет горючая смесь. Способ характеризуется простотой технологии, низкой стоимостью оборудования, универсальностью. Недостаток— слабая связь напыленного слоя с материалом детали.

[c.469]

Способ характеризуется простотой технологии, низкой стоимостью оборудования, универсальностью. Недостаток— слабая связь напыленного слоя с материалом детали.

[c.469]

Металлизация напылением пластичных металлоз » сплавов на детали для защиты их или поверхностного упрочнения (повышения твердости), как из естно, интенсивно развивалась на протяжении нескольких десятилетий, и промышленное применение этой технологии хорошо налажено [1] Главная задача металлизации состоит в том, чтобы напыленный слой был возможно более плотным и его структура была близка к структуре исходного материала. Наиболее важные исследовательские работы в этой области направлены главным образом на совершенствование оборудования для распыления (как газопламенного, так и электродугового) и на изучение физико-химических свойств наносимых покрытий. [c.107]

Что такое пламенный спрей? | MSSA

Страница 1 из 3

Источник тепла

Газовое топливо* и кислородное пламя (*обычно пропан или ацетилен).

Материал

Проволока или порошок (в зависимости от пистолета).

Передача

Сжатый воздух (проволочное пламя).

Процесс

Газовое топливо и кислород смешиваются и поджигаются, образуя пламя. Материал, будь то проволока или порошок, подается в пламя.Для проволочного пламенного напыления материал расплавляется, а сжатый воздух, проходящий через распылительное сопло, распыляет расплавленный металл и распыляет его на заготовку. Чем больше диаметр проволоки, тем выше скорость распыления. При порошковом пламенном распылении частицы порошка (металлического или керамического) размягчаются в пламени, и скорость газов пламени через сопло распыляет размягченный порошок на заготовку.

Распыление пламенем можно рассматривать как концепцию, аналогичную распылению краски.Как только система подключена, распылитель приводит в действие клапан, запускающий подачу газов и зажигающий газовый поток. Затем используется триггер для запуска/остановки подачи проволоки в пламя и нанесения покрытия аналогично распылению. Эти системы используются для восстановления поверхностей путем нанесения аналогичного материала или придания поверхности других свойств путем покрытия ее другим материалом. На большинство металлов может быть нанесено алюминиевое покрытие методом пламенного напыления. Это может быть связано с эстетикой, защитой от коррозии, проводимостью или многими другими причинами.Цинк также можно наносить на большинство подложек методом пламенного распыления. Часто это делается для обеспечения гальванической защиты подложки, но может быть и по ряду других причин. Газовое топливо и кислород смешиваются и воспламеняются, образуя пламя. Материал, будь то проволока или порошок, подается в пламя.

Затем используется триггер для запуска/остановки подачи проволоки в пламя и нанесения покрытия аналогично распылению. Эти системы используются для восстановления поверхностей путем нанесения аналогичного материала или придания поверхности других свойств путем покрытия ее другим материалом. На большинство металлов может быть нанесено алюминиевое покрытие методом пламенного напыления. Это может быть связано с эстетикой, защитой от коррозии, проводимостью или многими другими причинами.Цинк также можно наносить на большинство подложек методом пламенного распыления. Часто это делается для обеспечения гальванической защиты подложки, но может быть и по ряду других причин. Газовое топливо и кислород смешиваются и воспламеняются, образуя пламя. Материал, будь то проволока или порошок, подается в пламя.

При пламенном напылении используется тепло, выделяющееся при сгорании смеси кислорода и горючего газа, обычно окси/пропан или окси/ацетилен. Эта газовая смесь воспламеняется, образуя пламя, которое нагревает расходуемый материал, либо проволоку, либо порошок. Расплавленный материал распыляется и распыляется для создания слоя покрытия. Газ пропан чаще всего используется для распыления материалов с низкой температурой плавления, таких как цинк, алюминий и их сплавы, с высокой производительностью. Пропан также можно использовать для распыления бронзы, меди, баббита, никеля, олова/цинка и некоторых сталей, хотя для этих материалов не может быть достигнута оптимальная производительность. В системе Metallisation MK73 используется газ пропан.

Расплавленный материал распыляется и распыляется для создания слоя покрытия. Газ пропан чаще всего используется для распыления материалов с низкой температурой плавления, таких как цинк, алюминий и их сплавы, с высокой производительностью. Пропан также можно использовать для распыления бронзы, меди, баббита, никеля, олова/цинка и некоторых сталей, хотя для этих материалов не может быть достигнута оптимальная производительность. В системе Metallisation MK73 используется газ пропан.

чаще всего используется для распыления материалов с более высокой температурой плавления, таких как различные марки стали, нихрома и молибдена.При напылении ацетиленом параметры можно легко изменить, что даст различные свойства покрытия. Например, молибденовые покрытия можно наносить либо как мягкое, прочно прилипающее связующее покрытие, либо как более твердое верхнее покрытие, просто изменяя соотношение газа и кислорода. Точно так же некоторые декоративные покрытия из меди и бронзы могут иметь окончательный внешний вид цвета, зависящий от параметров распыления. Как и в случае пропана, ацетиленовые газовые системы также могут распылять материалы с более низкой температурой плавления, такие как цинк, алюминий и их сплавы, но опять же, не обязательно при оптимальных условиях.В системе Metallisation MK61 используется ацетилен.

Как и в случае пропана, ацетиленовые газовые системы также могут распылять материалы с более низкой температурой плавления, такие как цинк, алюминий и их сплавы, но опять же, не обязательно при оптимальных условиях.В системе Metallisation MK61 используется ацетилен.

Как правило, пропускная способность системы распыления зависит от диаметра проволоки, например, проволока диаметром 1,6 мм будет распыляться значительно медленнее, чем проволока диаметром 4,76 мм.

Системы пламенного распыления обычно управляются вручную, но при необходимости можно полуавтоматизировать или полностью автоматизировать процесс. Капитальные затраты на пламенное напыление обычно ниже, чем на дуговое напыление, но эксплуатационные расходы обычно выше. Количество материала, которое может быть распылено в процессе пламенного распыления, ограничено размером проволоки и распыляемым материалом.

Процессы газопламенного напыления | Технологии пламенного распыления

Ремонт отверстия с помощью электродугового спрея

Устройство подачи проволоки для газопламенного напыления

Термическое напыление бронзы на поршень компрессора

«Покрытие пламенным напылением» — это всеобъемлющий термин для ряда процессов термического напыления. Как следует из названия, высокотемпературное пламя переводит материалы покрытия в полурасплавленное состояние; этот расплавленный материал затем распыляется на заготовку для образования поверхностного покрытия.Изменяя уровни задействованной тепловой и кинетической энергии, Hannecard — ASB может создавать покрытия для газопламенного напыления для всех отраслей промышленности и областей применения. Мы можем легко достичь уровня пористости, прочности сцепления и содержания оксидов, который требуется для вашего применения.

Как следует из названия, высокотемпературное пламя переводит материалы покрытия в полурасплавленное состояние; этот расплавленный материал затем распыляется на заготовку для образования поверхностного покрытия.Изменяя уровни задействованной тепловой и кинетической энергии, Hannecard — ASB может создавать покрытия для газопламенного напыления для всех отраслей промышленности и областей применения. Мы можем легко достичь уровня пористости, прочности сцепления и содержания оксидов, который требуется для вашего применения.

Отправьте сегодня проект металлизирующего покрытия для газопламенного напыления, которое вам нужно, или свяжитесь с нами для получения дополнительной информации.

Технология пламенного распыления

Нанесение пламенным напылением представляет собой процесс металлизации термическим напылением, при котором на поверхность наносится защитное покрытие с использованием источника тепла для плавления порошка или проволоки в форме покрытия, пригодного для распыления. Металлизация обеспечивает превосходную защиту от условий окружающей среды, сокращая при этом общее техническое обслуживание.

Металлизация обеспечивает превосходную защиту от условий окружающей среды, сокращая при этом общее техническое обслуживание.

Наша технология газопламенного напыления включает в себя все известные процессы, в том числе:

Мы будем работать с вами, чтобы определить, какой процесс металлизации газопламенным напылением подходит для ваших нужд, исходя из вашего применения и требований к производительности

Металлизирующие материалы для газопламенного покрытия

Hannecard — ASB осознает исключительную важность использования высококачественных материалов и технологий покрытия для создания особых характеристик при нанесении покрытий методом газопламенного напыления.Широкий спектр материалов, которые можно использовать для покрытий пламенным напылением, включает, но не ограничивается:

- Керамика

- Карбид

- Основание сталь-железо

- Сплавы на основе никеля

Наша команда экспертов поможет вам выбрать правильный материал или комбинацию материалов, чтобы придать деталям с покрытием нужные вам свойства. Свяжитесь с нами, чтобы обсудить ваши потребности в материалах, или позвоните нам по телефону 330-551-5217.

Свяжитесь с нами, чтобы обсудить ваши потребности в материалах, или позвоните нам по телефону 330-551-5217.

Огнеметное напыление R&D

Hannecard — ASB постоянно проводит исследования, чтобы открывать новые горизонты для покрытий, наносимых пламенным напылением.Благодаря нашей тщательной разработке новой технологии газопламенного напыления мы обладаем беспрецедентной способностью настраивать наши покрытия для газопламенного напыления в соответствии с требованиями заказчика.

Краткая история металлизации газопламенных покрытий

Покрытия для газопламенного напыления были впервые разработаны в Швейцарии в начале 20 века доктором Максом Ульриком Шупом. Есть две похожие истории о том, как доктор Шуп сделал свое открытие: во-первых, он заметил, как грязь прилипла к стене, когда играл со своим сыном; во втором отец и сын играют с игрушечной пушкой, стреляющей свинцовыми пулями, после чего Шуп заметил деформацию пуль.

В любом случае, Шуп был вдохновлен на то, чтобы начать работать с расплавленным металлом. Оттуда он разработал первый пистолет для пламенного распыления, который плавил порошкообразный свинец и ознаменовал собой истинное начало технологии пламенного распыления. Одно из первых ружей Schoop можно увидеть в нашей исторической витрине на нашем производственном предприятии в Барбертоне, штат Огайо.

Оттуда он разработал первый пистолет для пламенного распыления, который плавил порошкообразный свинец и ознаменовал собой истинное начало технологии пламенного распыления. Одно из первых ружей Schoop можно увидеть в нашей исторической витрине на нашем производственном предприятии в Барбертоне, штат Огайо.

Технология металлизации газопламенным напылением продолжает развиваться во всем мире, с прочной базой установленных приложений и разработок материалов и оборудования, затрагивающих все части мира.Hannecard — ASB гордится тем, что играет свою роль в продолжающейся истории покрытий для газопламенного напыления, поскольку мы работаем над разработкой новых технологий термического напыления и новых материалов для наших клиентов.

Лидер в области газопламенных покрытий

Благодаря раннему контакту с изобретателями и новаторами HVOF и систем холодного напыления под высоким давлением, Hannecard — ASB смогла разработать собственные запатентованные системы нанесения покрытий пламенным напылением и получила несколько патентов на оборудование. Наша технология газопламенного напыления лежит в основе нашей основной деятельности: увеличение срока службы оборудования и компонентов в сложных условиях.

Наша технология газопламенного напыления лежит в основе нашей основной деятельности: увеличение срока службы оборудования и компонентов в сложных условиях.

Свяжитесь с Hannecard — ASB Industries, чтобы узнать больше о покрытиях для газопламенного напыления

Получите предложение сегодня или свяжитесь с нами, чтобы начать работу с металлизирующими покрытиями для распыления пламени для вашего проекта.

Что такое пламенное распыление? Преимущества и недостатки

Пламенное напыление — это процесс термического напыления, при котором создаются качественные покрытия с использованием тепла для расплавления материалов, которые обычно представляют собой порошок, керамический стержень или проволоку. Этот тип метода термического напыления экономически эффективен и является одним из самых простых способов нанесения покрытий на подложку для обеспечения ударопрочности и защиты от износа.

Как работает пламенное распыление?

Процесс пламенного напыления подпитывается источником тепла, который создается химической реакцией между горючим топливом и кислородом для создания потока газа. Затем материал для термического напыления помещают в пламя в виде проволоки, а сжатый воздух используется для распыления расплавленных частиц перед их перемещением на подложку. Если вы используете порошковое пламенное распыление, частицы порошка размягчаются пламенем, прежде чем они покроются пламенными газами и ускорятся через сопло.

Затем материал для термического напыления помещают в пламя в виде проволоки, а сжатый воздух используется для распыления расплавленных частиц перед их перемещением на подложку. Если вы используете порошковое пламенное распыление, частицы порошка размягчаются пламенем, прежде чем они покроются пламенными газами и ускорятся через сопло.

Для чего используется пламенное распыление?

Пламенное напыление, широко используемое в качестве экономичного метода защиты компонентов и конструкций от повреждений и коррозии, применяется на различных поверхностях. Когда требуется, чтобы оборудование или конструкция обладали высокой устойчивостью, для нанесения металлических и керамических покрытий используется газопламенное напыление, чтобы они подходили для окружающей среды, в которой они используются.

Каковы преимущества пламенного распыления?

Экономичный

Пламенное напыление не так дорого, как многие другие формы напыления, из-за характера процесса и конечного качества покрытия.

Низкий уровень пыли и дыма

Благодаря более низкому уровню пыли и дыма, чем плазменное напыление и напыление HVOF, напыление пламенем можно использовать без покрасочной камеры, а также с более низким уровнем шума.

Сложная геометрия покрытия

Благодаря характеру ручного газопламенного напыления легче наносить покрытие на оборудование и компоненты со сложной геометрией.

Портативный и простой в использовании

По сравнению с другими процессами термического напыления, пламенное напыление имеет более простую конструкцию, что упрощает его использование и подходит для ручного использования без необходимости использования механизированных манипуляторов.

Каковы недостатки пламенного распыления?

Покрытия более низкого качества

Покрытия, полученные с помощью газопламенного напыления, имеют более низкое качество, чем покрытия, получаемые с помощью других процессов термического напыления, однако это подходит для службы уборки MaidWhiz и менее требовательных сред. Покрытия могут иметь более высокие уровни оксидов для металлических отложений, более высокую пористость и более низкую прочность сцепления.

Покрытия могут иметь более высокие уровни оксидов для металлических отложений, более высокую пористость и более низкую прочность сцепления.

Трудно окрашиваемые поверхности с ограниченным доступом

Как и большинство процессов термического напыления, пламенное напыление требует прямой видимости поверхности для нанесения покрытия. Узнайте, как это сделать, на сайте alliedexperts.ком/. Это означает, что трудно покрыть реструктурированные участки поверхности или внутренние поверхности с меньшим диаметром.

Если вы хотите узнать больше о газопламенном напылении или других качественных покрытиях, которые мы предлагаем для вас и вашего бизнеса, не стесняйтесь обращаться к нам. Здесь, в IRS, мы полностью привержены обеспечению долговечности и высокой производительности в нашем диапазоне приложений.

Дата публикации: 22 февраля 2019 г.Категория: Новости и блоги отрасли

ПРОЦЕСС НАПЫЛЕНИЯ ПРОВОЛОКАМИ ДЛЯ ГОРЕНИЯ (распыление металла или пламенное напыление)

Процесс термического напыления проволоки для горения

Напыление металлов Процесс термического напыления проволоки для горения в основном представляет собой распыление расплавленного металла.

металл* на поверхность для создания покрытия.Материал в виде проволоки

плавится в пламени (наиболее распространено кислородно-ацетиленовое пламя) и распыляется с использованием

сжатым воздухом для образования тонкой струи. Когда спрей попадает на

подготовленная поверхность материала подложки, мелкие расплавленные капли

быстро затвердевают, образуя покрытие. Этот процесс распыления пламени осуществлялся

правильно называется «холодным процессом» (относительно подложки

покрываемый материал), так как температура подложки может поддерживаться на низком уровне