Газопламенное напыление — АО Плакарт

Газопламенное напыление — экономичный и простой метод газотермического напыления.

Газопламенное напыление представляет собой нагрев, плавление, диспергирование расплава и перенос расплавленных частиц ацетилено-кислотного пламени материала на металлическую поверхность детали, где формирует стабильное непрерывное покрытие.

В пламя горелки на основе ацетилен-кислорода или пропан-кислорода подается из питателя металлический/полимерный порошковый (установка FP), или же проволока (установка FS15), плавится и затем переносится сжатым воздухом на напыляемую поверхность, образуя прочное покрытие. Технология газопламенного напыления проста в работе, может применяться как в ручном, так и в автоматизированном режиме.

Основные применения покрытий, наносимых газопламенным напылением:

- Восстановление геометрии поверхности шеек валов.

- Ремонт баббитового слоя подшипников.

- Антикоррозионные покрытия.

- Износостойкие покрытия из железных, никелевых, медных, алюминиевых, цинковых сплавов.

- Электропроводные и электроизоляционные покрытия (рилсан).

- Декоративные покрытия (памятники, фонтаны и т.д.).

- Газопламенное напыление применяется для восстановления геометрии рабочих поверхностей высоконагруженных деталей насосно-компрессорного оборудования, крышек и валов электродвигателей, нестандартного оборудования.

АО «Плакарт» производит две установки газопламенного напыления:

- FS-15 — установка проволочного газопламенного напыления. Использование любого металла поставляемого в проволочной форме: алюминий, цинк, сталь, никелевые сплавы, монель, алюник, инконель, молибден.

- FP — установка порошкового газопламенного напыления. Напыление покрытий из металлов, полимеров.

В качестве расходных материалов используются кислород и горючий газ (ацетилен, пропан).

Более подробную информацию по газопламенному напылению можно узнать на сайте www.metalspray.ru

Газоплазменное напыление металлов | Все про металл

Особенности и преимущества газопламенного напыления

Газопламенное напыление – метод нанесения специального покрытия на поверхность с целью получения дополнительных качеств. В качестве распыляемого материала используют металлические или полимерные порошки. Их нагревают до пластичного состояния с помощью пламени, которое формируется при сгорании смеси кислорода с пропаном или ацетиленом. Перенос на поверхность металла осуществляется с помощью сжатого воздуха.

Метод относится к категории газотермического напыления. По сравнению с другими способами металлизации он выгодно отличается высокой производительностью и низкой себестоимостью работ.

Общие сведения о методе газопламенного напыления

В основе метода лежит использование тепловой и кинетической энергии для повышения реставрационных, функциональных или декоративных характеристик изделия. Присадочный материал для выполнения работ выпускают в следующих формах:

Для каждого вида существует своя сфера применения. Например, для реставрации деталей машин и механизмов специалисты рекомендуют использовать порошки. В отличие от проволоки они позволяют менять состав покрытия, что способствует повышению качества напыляемого слоя.

Процедура обработки изделия состоит из следующих этапов:

- Порошок подают в зону термической обработки. Он может поступать по каналам питателя или подаваться с внешней стороны горелки.

- Под действием высокой температуры присадочный материал оплавляется, приобретая пластичные свойства.

- Газ выполняет функции переноса состава на обрабатываемую поверхность. Летящие частицы перемещаются с большой скоростью – она может достигать 160 м/с.

- Распыленный материал формирует защитный слой при взаимодействии с поверхностью.

Проволока или прутки подаются в зону термической обработки с помощью роликового механизма. Средняя величина сечения присадочного материала составляет 3 мм. При обработке больших площадей для повышения производительности допустимо использовать проволоку диаметром до 7 мм.

Существует и метод высокоскоростного газопламенного напыления, который отличается высокой скоростью подачи присадочного материала. Ввиду значительной отдачи исключена возможность обработки поверхности в ручном режиме. Все работы выполняют на автоматическом или роботизированном оборудовании.

Как было указано выше, температурная обработка осуществляется за счет тепловой энергии, которая образуется при сгорании горючего газа в кислородной среде. Наилучших результатов можно добиться при использовании ацетилена. Его температура горения варьируется в пределах 3100–3200 ºC. Для сравнения приведем аналогичные характеристики доступных заменителей:

| Вид горючего газа | Теплота сгорания, кДж/м³ | Температура пламени в кислородной среде, ºC | Расход кислорода, м³/ч |

|---|---|---|---|

| Ацетилен | 52800 | 3100-3200 | 2,5 |

| Водород | 10060 | 2100–2500 | 0,5 |

| Метан | 33520 | 2000–2700 | 2,03 |

| Пропан | 87150 | 2400–2700 | 5,15 |

| Бутан | 116480 | 2400–2700 | 6,8 |

Тип пламени определяется в зависимости от состава смеси:

- окислительное;

- нормальное;

- восстановительное.

Во втором случае соотношение газов паритетное. Окислительное пламя характеризуется избытком кислорода, а восстановительное – горючего вещества.

Метод газопламенного напыления обладает массой преимуществ:

- Благодаря малому тепловому воздействию на обрабатываемую заготовку существует возможность нанесения покрытия практически на любой материал: стекло, пластик, фарфор и даже дерево или бумагу. Другие методы модификации поверхности предназначены преимущественно для изделий из металла.

- В процессе обработки заготовка не подвергается тепловой деформации и не меняет своих параметров.

- С помощью установок для газопламенного напыления можно обрабатывать заготовку различными составами. Это позволяет придавать поверхности различные свойства без замены оборудования.

- Неограниченный размер обрабатываемой площади. Другие способы металлизации ограничены различными факторами: для цементации – размером печи, для электролитического осаждения – габаритами емкости с раствором.

- Низкая себестоимость обработки. Лучше всего эффект проявляется при газопламенном напылении больших площадей.

- Большая толщина покрытия позволяет использовать метод для реставрации различных деталей. Припуск под обработку не превышает 0,7 мм.

- Простота рабочего оборудования и его мобильность дает возможность применения газопламенного напыления в труднодоступных местах. Технологическая операция также не отличается особой сложностью.

- Благодаря широкому выбору присадочных материалов можно получить изделие с заданными свойствами, не прибегая к прочим методам модификации поверхности.

Естественно, имеются и недостатки:

- Газопламенное напыление малоэффективно при обработке мелких деталей. Это связано с высоким коэффициентом расхода присадочного материала.

- Тяжелые условия производства. Для предварительной подготовки изделия выполняют пескоструйную обработку, что приводит к повышенному уровню запыленности рабочего участка.

- В процессе напыления мелкие частицы состава остаются в воздухе. По этой причине к производственным помещениям предъявляют повышенные требования по системе вентиляции.

Назначение и применение метода

Газопламенное напыление широко применяется в различных отраслях современной промышленности. С помощью технологии выполняют следующие работы:

- нанесение антикоррозийного покрытия;

- восстановление баббитового слоя подшипников;

- создание электропроводящего или электроизоляционного слоя;

- декоративная обработка различных поверхностей;

- устранение дефектов цветного и черного литья;

- ремонт деталей вращения: валов, цапф или кулачков.

Свойства поверхности зависят от типа состава. Например, для повешения жаростойкости поверхности применяют газопламенное напыление алюминиевым порошком. Такая процедура называется алитированием.

Применяемое оборудование

Современные производители предлагают широкий выбор установок для газопламенного напыления. В качестве примера рассмотрим устройство оборудования отечественного производства типа ППМ-10 (на фото).

Ее назначение – нанесение защитных покрытий с различными функциональными свойствами в ручном или механизированном режиме. В качестве присадочного вещества используется материал порошкового типа.

Основными узлами установки являются:

- Распылительный аппарат, который имеет внешнее сходство с пистолетом.

- Пульт управления газами.

- Камера для выполнения обработки.

- Подставки.

Для выполнения газопламенного напыления используются следующие расходные материалы:

- ацетилен;

- кислород;

- воздух, очищенный от влаги и механических включений.

Газопламенное напыление – востребованная технология, основными достоинствами которой являются высокая производительность и низкая себестоимость работ. А вы сталкивались с этим методом обработки? Как вы считаете, в какой отрасли промышленности газопламенное напыление пользуется наибольшим спросом? Напишите ваше мнение в блоке комментариев.

Газопламенное напыление

HVOF – система кислородно-топливной смеси (HVOF, High Velocity Oxygen Fuel).

Русский аналог этого термина — газопламенное сверхзвуковое напыление ( ГПС — процесс).

В качестве окислителя используется кислород (чистый кислород или сжатый воздух).

В качестве топлива могут использоваться газы (водород,

метан, пропан, пропилен, ацетилен, сжиженный природный газ и т. д.) Или жидкости (керосин и т. д.).

В качестве транспортирующего газа применяют сжатый воздух.

HVOF — это система термического распыления, использующая сжигание газов, таких как водород или жидкое топливо или керосин. Топливо и кислород смешиваются и распыляются в зоне сгорания в условиях, которые контролируют правильный режим и давление сгорания.

Процесс создает очень высокую скорость, которая используется для продвижения частиц на скоростях, близких к сверхзвуковым, перед ударом по подложке. Одним из основных правил распыления является то, что высокое давление сгорания = высокая скорость газа, высокая скорость частиц и, как следствие, высокое качество покрытия.

Одним из ключевых преимуществ высокой скорости этой системы является чрезвычайно высокая плотность покрытия и низкое содержание оксида. Низкое содержание оксидов происходит частично из-за скорости частиц, проводящих меньше времени в источнике тепла, и частично из-за более низкой температуры пламени (около 3000 ° C) источника тепла по сравнению с альтернативными процессами.

Наряду с превосходной прочностью сцепления, некоторые покрытия HVOF можно распылять очень густо из-за исключительно высоких скоростей, создавая покрытия при сжатии вместо растяжения. Это позволяет очень быстро наносить такие материалы, как карбид, более 6 мм.

Высокоскоростное газоплазменное напыление HVOF широко применяется для производства износостойких покрытий из карбидов и стеллитов. Оно также применяется для нанесения покрытий MCrAlY, представляющих собой сплавы M (металл = никель, кобальт или железо, или сочетание), Cr (хром), Al (алюминий) и Y (иттрий).

Газопламенное напыление HVOF идеально подходит для покрытия крупных компонентов.

Отличные результаты по ремонту, восстановлению, нанесению покрытий и упрочнению следующих деталей: зубья экскаваторов, транспортирующие установки, установки по переработке песка, лопасти смесителей, транспортирующие шнеки, буры глубокого бурения.

Что такое газопламенное напыление NVAF ?

HVAF – система воздушно-топливной смеси «пропан-воздух» (HVAF, High Velocity Air Fuel) Российский аналог этого термина сверхзвуковое газовоздушное напыление, ( СГВ-процесс)

Температура сгорания воздушно-топливной смеси обычно на 1000°C ниже, чем при кислородно-топливном горении HVOF. Такая низкая температура идеальна для постепенного нагрева частиц исходного порошка металлов и твердых сплавов и ненамного выше температуры плавления металлов. Режим HVAF исключает испарение и сводит к минимуму окисление, что приводит к превосходным свойствам покрытия.

Начальное содержание кислорода в газообразных продуктах сгорания смеси при HVAF процессе в 5 раз ниже по сравнению с любым процессом HVOF.

HVAF-пистолет генерирует струю диаметром более 16 мм и длиной более 250 мм. (рис. 1). Это гораздо больше дистанции напыления, которая обычно составляет 125-180 мм. Несмотря на большие размеры струи, нагрев подложки под ее воздействием обычно незначителен, так как активная фаза горения топлива происходит в каталитической камере сгорания.Ускоренные до высокой скорости частицы обладая дробеструйным эффектом, удаляют частицы плохо сцепленные с подложкой, устраняя источник возможных дефектов в покрытии.

Указанные факторы предотвращают окисление металлов, разложение карбидов и их растворение в металлической связке.

Это позволяет сохранить исходную пластичность порошкового материала, используемого в качестве сырья для покрытия, даже в случае, когда твердость покрытия WCCoCr превышает 1 600 HV300.

Максимальный экономический эффект по сравнению с другим газотермическим оборудованием.

Оборудование для газопламенного напыления HVAF -это фактическая гарантия 50% экономии по сравнению с HVOF.

Применение системы газопламенного распыления HVAF :

Крупногабаритные валы Трубы Кольца, диски Турбинные камеры сгорания Резервуары и емкости

Где применяется газопламенное распыление.

Отрасли, в которых эффективно применяется антикоррозионная защита методом газопламенного напыления протекторной защиты, включают в себя оборонную , нефтегазовую и машиностроительные отрасли промышленности . Системы газопламенного напыления используются в промышленности для защиты поверхностей и компонентов от высоких температур и агрессивных сред. Протекторные газопламенные покрытия часто используются на поверхностях палуб на морских судах для защиты и противоскользящих характеристик, которые следует наносить на палубы, на которых приземляются самолеты.

Использование систем газопламенного напыления в нефтегазовой промышленности достаточно обширное. Долговечные и надежные компоненты, с газопламенным напылением на деталях и конструкциях обеспечивает увеличение срока службы объектов. Покрытия газопламенным напылением, наносимые на детали,работающих как на суше, так и на море, способствуют защите от коррозии, эрозии, экстремальных температур и укреплению уплотнений, чтобы уменьшить вероятность утечки.

Преимущества газопламенного напыления.

Виды газопламенного напыления.

Газопламенное напыление без оплавления.

Газопламенное напыление без оплавления применяется при решении задач восстановления деталей, не испытывающих деформации, работающих при температурном режиме до 350 °С и знакопеременные нагрузки. Газопламенное напыление без оплавления наносится при восстановлении наружных и внутренних цилиндрических поверхностей подвижных и неподвижных соединений при невысоких требованиях к величине адгезии с поверхностным слоем восстанавливаемых деталей.

Газопламенное напыление с последующим оплавлением.

Газопламенное напыление с одновременным оплавлением.

Метод подачи материала при газопламенном напылении.

Порошковое газопламенное напыление.

Оборудование для порошкового напыления является наиболее доступным. Однако возникает трудность выбора порошка для напыления. Высококачественные материалы довольно дороги, дешевые — не дают стабильности покрытий;

Шнуровое газопламенное напыление.

Этот способ газопламенного напыления очень схож с прутковым газопламенным напылением.

Прутковое газопламенное напыление.

тел. +7(8442)52-61-64 , моб. 8 (960) 891-81-13, e-mail: [email protected] , web. www.akz34.ru

Теги: газопламенное напыление/газопламенное напыление металла/ оборудование для газопламенного напыления/ газопламенная металлизация/порошковое газопламенное напыление/ газопламенное напыление порошком/высокоскоростное газопламенное напыление

Напыление металлов

Напыление металлов позволяет улучшить характеристики деталей, работающих в условиях, связанных сильным изнашиванием и механическими концентрированными нагрузками. Металлизация поверхностей повышает устойчивость и увеличивает срок службы. Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях. Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

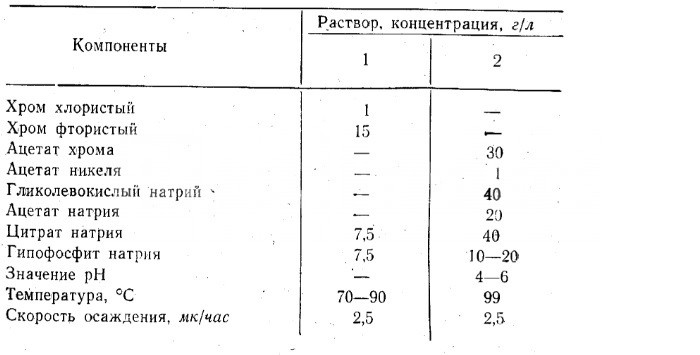

Химическое хромирование

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей. Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция. Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

Промышленные растворы для химического хромирования

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота. Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей. Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

- Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

Линия химического хромирования

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

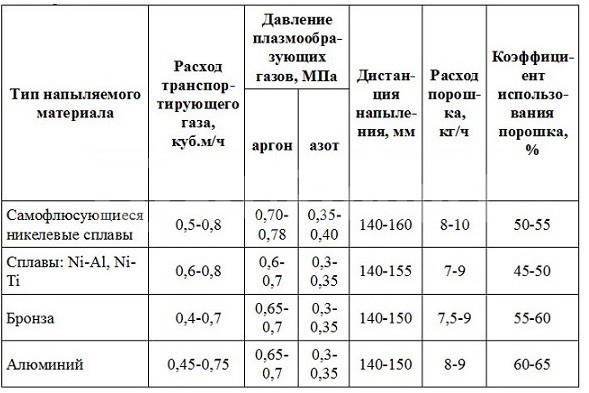

Режимы работы оборудования при газоплазменном напылении

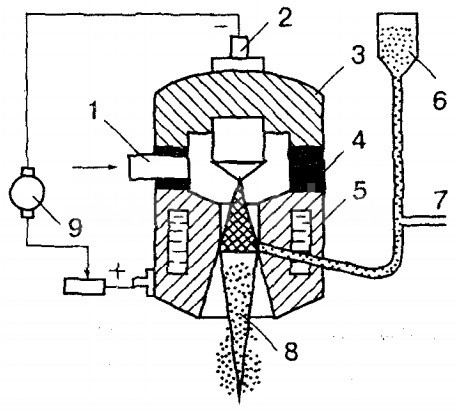

Схема оборудования для напыления

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Напыление в вакууме

Перенос напыляемых металлов выполняется при разрежении 10 -2 Па, напыление может быть катодным, магнетронным или ионно-плазменным. Вакуум увеличивает прочность сцепления поверхностей. Оборудование для технологии может быть многокамерным или многопозиционным однокамерным. Первые линии состоят из нескольких установок, в каждой из которых выполняется определенное напыление металлов, агрегаты между собой соединены технологическими линиями для транспортировки деталей. Многопозиционные имеют несколько отдельных постов для напыления в одном объеме. Вакуумное напыление производится по следующим этапам:

- Создание вакуума заданной глубины. Мощные компрессоры откачивают воздух из камеры, металлизация контролируется автоматическими приборами.

- Распыление покрывающего материала. В зависимости от особенностей процесса напыление металлов может выполняться несколькими способами.

- Транспортировка деталей в зависимости от их состояния.

Установка вакуумного напыления

Технологические определения Вакуумное напыление – сложный технологический процесс, зависящий от нескольких параметров:

- Критическая температурная точка напыления. Выше этого значения весь объем направляемых частиц отражается от поверхности детали, напыление металлов приостанавливается. Параметр зависит от металла детали, состояния ее рабочей поверхности и свойств напыляемых материалов.

- Критическая плотность давления. Минимальная плотность, при которой осадочная пленка адсорбируется и становится неспособной принимать атомы металла, напыление прекращается. Контроль критической плотности в установках выполняется непрерывно, при необходимости параметры условий корректируются. В зависимости от состава пленки могут быть моно- или поликристаллическими и аморфными.

Для повышения производительности вакуумное оборудование комплектуется механизмами автоматизированной транспортировки деталей в камеру и из нее, экранами и манипуляторами, заслонками и прочими механизмами. Напыление осуществляется в полуавтоматическом режиме.

Использование вакуумного оборудования позволяет получать напыление металлов с максимальным коэффициентом адгезии, увеличивается скорость протекания процесса, покрытия отличаются повышенной твердостью и химической устойчивостью. Недостаток – высокая энергоемкость процесса. Кроме того, вакуумное напыление не рекомендуется использовать для деталей со сложным профилем поверхностей.

Газоплазменное напыление металлов

Газопламенное напыление – это экономичный способ нанесения покрытия, при котором смешивают и сжигают кислород с топливом, а расходный материал (проволока, порошок, стержень) подают в горелку. Расходный материал плавится, распыляется и переносится на поверхность обрабатываемой детали с помощью расширяющейся газовой струи. Дополнительное ускорение частиц, а также охлаждение обрабатываемой детали достигается за счет дополнительной струи газа (например, струи сжатого воздуха, аргона, азота).

С помощью газопламенного напыления наносят износостойкие и коррозионностойкие покрытия из железных, никелевых, медных, алюминиевых, цинковых сплавов, баббитовые покрытия подшипников скольжения, электропроводные покрытия, электроизоляционные покрытия, декоративные покрытия.

Установка газопламенного напыления проволокой SPRAYJET-88-MV

Установка предназначена для использования в автоматических/роботизированных системах газопламенного проволочного или порошкового напыления. Отличительной особенностью установки является применение автоматической панели управления, осуществляющей управление внешними устройствами безопасности и блокирующей, например, двери, пылеуловитель, манипулятор пистолета и т.д,, если существует какой-то внешний мешающий фактор. Также система контролирует параметры напыления в процессе работы и блокирует процесс с выводом соответствующего сигнала на панель управления, если какой-либо параметр вышел за пределы допустимых значений.

| Краткие технические характеристики | ||

| 2,3 кг | ||

| Применяемый горючий газ | Ацетилен | |

| кислород | ||

| Диаметр проволоки | 1,6-4,76 мм | |

| Электропривод | ||

| Возможность автоматизации | да | |

Установка ручного газопламенного напыления проволокой SPRAYJET 88-EL

Установка предназначена для ручного напыления различных материалов ввиде проволоки. Отличительной особенностью данной системы является наличие у пистолета электропривода в качестве механизма подачи проволоки. Применение электропривода позволяет получить стабильные и точные значения скорости подачи проволоки, что положительно влияет на стабильность качественных параметров покрытия.

| Краткие технические характеристики | ||

| 2,3 кг | ||

| Применяемый горючий газ | Ацетилен | |

| кислород | ||

| Диаметр проволоки | 1,6-4,76 мм | |

| Электропривод | ||

| Возможность автоматизации | да | |

Установка ручного газопламенного напыления стержнями RODOJET 9810

Система RodoJet-9810 представляет собой идеальное сочетание низкой стоимости оборудования для газопламенного напыления и высококачественного покрытия. Установка предназначена для напыления керамическими стержнями из следующих материалов: оксида хрома (Cr3O2), оксид титана (TiO2), оксид алюминия (Al2O3), стабилизированный иттрием оксид циркония (YSZ) и многие другие. Прозрачная верхняя крышка пистолета позволяет лучше отслеживать подачу стержня и обеспечивает безопасность работы.

| Краткие технические характеристики | ||

| 2 кг | ||

| Применяемый горючий газ | Ацетилен | |

| кислород | ||

| Диаметр проволоки | 4-4,5 мм | |

| Электропривод | ||

| Возможность автоматизации | нет | |

Установка ручного газопламенного напыления порошком POWDERJET 86

Установка предназначена для напыления различных материалов поставляемых ввиде порошка. Порошок подаётся с помощью специализированного порошкового питателя, подключающегося к пистолету и позволяющего менять скорость подачи порошка, в зависимости от требований технологии. Использующийся в составе установки пистолет позволяет напылять широкий диапазон материалов: самофлюсующиеся покрытия, керамические порошки, композитные порошки, металлические порошки и т.д.

| Краткие технические характеристики | ||

| 1,6 кг | ||

| Применяемый горючий газ | Ацетилен/СУГ | |

| кислород | ||

| Рекомендуемая фракция порошка | 10-45 мкм | |

| да | ||

Установка порошкового газопламенного напыления POWDERJET 85

Установка предназначена для напыления различных материалов поставляемых ввиде порошка. Порошок подаётся из специального вибрационного бункера, прикрепляемого непосредственно к пистолету. Подача порошка осуществляется под воздействием силы тяжести за счет собственного веса порошка.

| Краткие технические характеристики | ||

| 2,2 кг | ||

| Применяемый горючий газ | Ацетилен/СУГ | |

| кислород | ||

| Рекомендуемая фракция порошка | 10-45 мкм | |

| нет | ||

Серия установок для ручного газопламенного напыления проволокой SPRAYJET 87-98

Установки предназначены ручного напыления различных материалов ввиде проволоки. В качестве привода механизма подачи проволоки используется воздушная турбина. Установки данной серии просты в использовании и позволяют получить покрытия высокого качества. Данное оборудование является полным аналогом систем для ручного газопламенного напыления Oerlikon Metco модель 11Е, 12Е и 14Е.

| Краткие технические характеристики | ||

| 2,65 кг | ||

| Применяемый горючий газ | Пропан/СУГ | |

| кислород | ||

| Диаметр проволоки | 3,7 мм | |

| воздушный | ||

| Возможность автоматизации | нет | |

Консультация

по услугам

Инженеры компании готовы помочь Вам разобраться в особенностях

и подобрать индивидуальный комплект оборудования,

отвечающий непосредственно Вашим задачам.

Высокоскоростное газопламенное напыление — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 4 ноября 2015; проверки требуют 3 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 4 ноября 2015; проверки требуют 3 правки. Высокоскоростное напыление антикоррозионного покрытияВысокоскоростно́е (сверхзвуково́е) газопла́менное напыле́ние — одна из технологий газотермического напыления защитных покрытий, при которой порошковый материал наносится на подложку на высокой (обычно более 5 скоростей звука) скорости.

Процесс высокоскоростного газопламенного напыления HVOF был изобретён в 1958 в компании en:Union Carbide (ныне куплена Praxair Surface Technologies, inc)[1], но впервые был применён только в 1980-х годах, после того, как James Browning изобрёл установку для высокоскоростного напыления. Лицензии на установку были переданы Cabot Corporation, затем компании Deloro Stellite,[2] чья JetKote стала первой распространённой установкой. Вслед за этим многие компании предложили собственные версии установок: DiamondJet от Sulzer Metco, JP-5000 от TAFA (куплена Praxair), K2 от GTV, что способствовало быстрому распространению технологии. В 1992 Browning запатентовал также метод HVAF, как более дешёвую альтернативу HVOF.[3]

Системы высокоскоростного газопламенного напыления делятся по типу оборудования на системы керосин-кислород (HVOF, High Velocity Oxygen Fuel) и системы пропан-воздух (HVAF, High Velocity Air Fuel). С помощью высокоскоростного напыления наносятся покрытия из карбидов вольфрама, хрома, никель- кобальт- и железно-базированных порошков, MeCrAlY. Важным преимуществом технологии является формирование в получаемых покрытиях напряжений растяжения, что позволяет получать более толстые покрытия, чем при других технологиях напыления.

Ввиду высокой скорости потока газа и расплавленного металла покрытия присутствует очень сильная отдача, что практически полностью исключает возможность ручного нанесения покрытий. Для получения однородного слоя равномерной толщины в промышленности при нанесении покрытия высокоскоростным методом используются специальные роботизированные или механизированные установки. Технология широко применяется для создания твердосплавных покрытий как экологически чистая и более гибкая замена гальванического хромирования, химико-термической обработки для защиты от коррозии и износа плунжеров, штоков компрессоров и запорной арматуры, шиберов, каландровых валов, деталей бурового и нефтедобывающего оборудования, авиационной техники. Технология также применяется для создания подслоя при создании термобарьерных покрытий деталей газотурбинных двигателей.

Типичные материалы, применяемые при напылении — карбиды, MCrAlY, сплавы никеля и железа.

- ↑ [1]Handbook of thermal spray technology

- ↑ [2] Thermal Spray:Current Status and Future Trends. Herbert Herman, Sanjay Sampath, and Robert McCune

- ↑ [3] U.S. Patent 5120582

- Балдаев Л. Х., Борисов В. Н., Вахалин В. А. Газотермическое напыление: Учебное пособие для вузов / Под общ. ред. Л. Х. Балдаева. — М.: Маркет ДС, 2007. — 344 с. — ISBN 978-5-7958-0146-9.

Газопламенное напыление — Техническая библиотека Neftegaz.RU

Суть газопламенного напыления — в нагреве напыляемых материалов газовым пламенем и нанесении их на восстанавливаемую поверхность

Газопламенное напыление — наиболее доступный из методов газотермического напыления.

Металлический или полимерный порошковый, проволочный или шнуровой материал подается в пламя ацетилен-кислородной или пропан-кислородной горелки, расплавляется и переносится сжатым воздухом на поверхность изделия, где, остывая, формирует покрытие.

Распыленные металлические частицы, летящие со скоростью 120 м/с, попадают на подготовленную поверхность детали и формируют покрытие.

Скорость газового потока — 150-160 м/с.

Порошок подают, как правило, вдоль оси факела в его внутреннюю часть под действием транспортирующего газа или собственного веса.

Проволоки и шнуры подают в восстановительную часть пламени.

Для восстановления деталей применяют 3 вида газопламенного напыления:

-

без оплавления,

-

с последующим оплавлением,

-

с одновременным оплавлением (в литературе называют газопорошковой наплавкой).

1й вид напыления — без оплавления — служит для восстановления деталей, не испытывающих деформации, температуру > 350°С и знакопеременные нагрузки.

Покрытия без оплавления наносят при восстановлении наружных и внутренних цилиндрических поверхностей подвижных и неподвижных соединений при невысоких требованиях к прочности соединения с основным материалом. Последующее оплавление выполняют газокислородным пламенем, в индукторе или другим источником тепла для покрытий толщиной 0,5-1,3 мм.

Нанесенное покрытие оплавляют при восстановлении наружных и внутренних цилиндрических поверхностей подвижных и неподвижных соединений при повышенных требованиях к износостойкости и прочности соединения с основным материалом.

Этот вид оплавления покрытий, полученных газопламенным напылением, применяют редко.

Газопламенное напыление с одновременным оплавлением покрытия используют для восстановления деталей из стали и чугуна при износе на сторону 1,3-1,8 мм.

Метод прост в освоении и применении, может применяться как в ручном, так и в автоматизированном режиме.

С помощью газопламенного напыления наносят износостойкие и коррозионно-стойкие покрытия из железных, никелевых, медных, алюминиевых, цинковых сплавов, баббитовые покрытия подшипников скольжения, электропроводные покрытия, электроизоляционные покрытия (рилсан), декоративные покрытия.

Широко применяется для восстановления геометрии деталей насосно-компрессорного оборудования, крышек и валов электродвигателей, нестандартного оборудования.

Покрытия, полученные газопламенным напылением, отличаются пористостью в 2-10%, могут обрабатываться резанием либо шлифованием.

Покрытия, полученные газопламенным напылением шнуровых материалов, представляют альтернативу плазменным покрытиям.

Покрытия, полученные газопламенным напылением шеек валов шнуровыми материалами, показывают высокие эксплуатационные качества, однако высокая стоимость шнуров (35-45 долл. США /кг) сдерживает их широкое применение в ремонтном производстве.

Стоимость шнуровых материалов, необходимых, например, для восстановления чугунного коленчатого вала, превышает стоимость отливки этой детали.

Технология и оборудование для газопламенной наплавки и напыления покрытий

По своей природе процессы наплавки и напыления подобны пайке, когда соединения осуществляются на грани жидкого и твердого металла. Эти процессы требуют хорошего смачивания поверхностей основного металла, что достигается подбором соответствующего состава присадочных материалов и флюсов в сочетании с тщательной подготовкой поверхности.

В табл. 26 приведены сведения о наплавочных материалах для газопламенной наплавки. В качестве флюса при наплавке стеллита применяют буру или смесь: 20 % буры, 68 % борной кислоты и 2% плавикового шпата, а при наплавке сормайта — смесь 50 % буры, 47 % двууглекислой соды и 3 % кремнезема.

Расход ацетилена составляет 100…120 л/ч на 1 мм толщины металла с небольшим его избытком. Максимальная глубина проплавления не должна превышать 0,3…0,5 мм, толщина наплавленного слоя регулируется углом наклона детали к горизонту. Горелку (ось мундштука) нужно располагать под углом 30…35°. Наплавку можно выполнять как левым, так и правым способами непрерывными или обратноступенчатыми валиками.

Предварительный подогрев составляет 500…700 °С, иногда процесс ведут и с таким же сопутствующим подогревом. Мелкие и среднегабаритные детали достаточно нагревать до 300…500 °С. Наплавку выполняют в один слой 2…3 мм, если деталь работает при ударном нагружении, и в несколько слоев общей толщиной 4…8 мм, если деталь работает в условиях трения металла о металл.

Таблица 26. Материалы для газопламенной наплавки твердых сплавов

| Наплавочный материал | Марка | Cостав | HRC наплавленного металла | Область применения |

| Литые твердые сплавы в виде прутков | Стеллит В2К Стеллит В3К Сормайт 2 Сормайт С27 | Сплав вольфрама и хрома, связанных кобальтом и железом Сплав карбида хрома с железом и никелем (до 5%) | 46…48 42…43 40…45 59…64 | Для наплавки на детали, работающие при высоких температурах Для наплавки на детали, работающие при нормальных и несколько повышенных температурах |

| Твердый сплав в виде трубчатого стержня | Релит ТЗ | Крупка карбидов вольфрама (ослит), заполняющая трубку (∅ 6×0,5 мм) из низкоуглеродистой стали | 85 | Для наплавки бурового инструмента в нефтяной промышленности и других деталей, работающих в условиях сильного абразивного износа |

| Металлокерамические твердые сплавы в виде пластин | Победит | Карбиды вольфрама и титана, связанные кобальтом и железом | 86…91 | Для оснащения металлорежущего инструмента |

При газопорошковой наплавке присадочный материал подается в виде порошкового сплава (табл. 27) через газокислородное пламя в место наплавки, для чего используются специальные горелки. Порошки, как правило, самофлюсующиеся со сферической формой 40…100 мкм и не требуют дополнительного применения флюсов.

Наплавка ведется с предварительным подогревом детали до температуры 300…400 °С. На поверхности напыляют слой (0,2 мм) и пламенем нагревают участок до температуры смачивания основного металла. Затем горелку отводят на расстояние 1,5…2 длины ядра пламени и, плавно подавая порошок в него, наплавляют слой материала толщиной до 1 мм. В случае необходимости наплавки слоя большей ширины пламенем горелки переплавляют нанесенный слой и затем наплавляют новый слой. Этот способ обеспечивает получение тонкослойного наплавленного металла в труднодоступных местах и в любом пространственном положении.

Таблица 27. Порошковые наплавочные материалы для газопорошковой наплавки

| Марка | Характеристика состава | Твердость наплавленного слоя | Область применения |

| СНГН-50 | Самофлюсующийся порошковый сплав, содержащий хром, бор, никель и кремний | HRC 50…60 | Для упрочнения и восстановления деталей, работающих в условиях абразивного износа |

| ВСНГН-88 | То же, с добавкой вольфрама (30…37%) | HRC 60…62 | |

| НПЧ-1 | Твердые сплавы на основе никеля с добавкой меди, бора и кремния (для наплавки на чугун) | НВ 220 | Для исправления дефектов площадью не более 20 см2 на обработанных рабочих поверхностях чугунных изделий, не подвергающихся поверхностной закалке. Температура плавления сплава 1280 °С |

| НПЧ-2 | То же | НВ 360 | Для исправления дефектов площадью не более 10…12 см2 на обработанных рабочих поверхностях чугунных деталей, подвергающихся высокочастотной закалке. Температура плавления сплава 1170 °С |

| НПЧ-3 | » | НВ 180…210 | Для исправления дефектов на окончательно обработанных, не подвергавшихся поверхностной закалке рабочих поверхностях чугунных деталей. Температура плавления сплава 960 °С |

| НПЧ-4 | » | НВ 450…500 | Для исправления дефектов на обработанных рабочих поверхностях чугунных деталей, подвергнутых поверхностной закалке |

Газотермическое напыление используют для защиты металлоконструкций от коррозии, повышения износостойких, антикоррозионных и жаростойких свойств поверхностей, восстановления размеров и декоративной отделки деталей. Нагрев распыляемого материала осуществляется ацетилено-кислородным пламенем, а распыление частиц — динамическим напором газового пламени, поскольку частицы инжектируются в него струей кислорода и подсасываются из атмосферы воздуха. Напыление осуществляют с помощью материалов в виде стандартных сварочных проволок или специальных порошков металлических (табл. 28) или из полимерных материалов (табл. 29).

Для повышения стабильности качества напыляемого материала и механизации процесса нанесения покрытия разработаны специальные гибкие шнуровые материалы (ГШМ). Они представляют собой получаемый экструзией композиционный материал шнурового типа, состоящий из порошкового наполнителя и органического связующего, сгорающего в пламени и не оставляющего на поверхности изделия продуктов разложения; ГШМ имеют диаметр 1,5…6,35 мм и длину 15 м, они намотаны на бобину, что позволяет получить высокий коэффициент использования материала и автоматизировать процесс напыления.

Разработано несколько серий ГШМ: «Сфекорд — ЭКЗО» на основе сплавов с компонентами, обладающими экзотермическим эффектом, «Сфекорд — керамика» на основе оксидов алюминия, титана, хрома, циркония, «Сфекорд — Рок-Дюр» на основе самофлюсующихся сплавов системы Ni(Co)-Cr-B-Si и их смесей с карбидом вольфрама и т.д. Перспективно применение материалов для создания аморфных металлических покрытий на основе железа, кобальта и никеля, особенно в узлах трения, при абразивном и коррозионном воздействии. Материалы могут быть в виде порошковой проволоки, порошка или ГШМ (табл. 30).

Таблица 28. Порошки для газотермического напыления

| Марка | Тип сплава | Твердость покрытия, HRC | Область применения |

| ПР-Н77Х15С3Р2 | Самофлюсующиеся сплавы на никелевой основе, легированные бором и кремнием, типа Cr-Ni-B-Si | 33…35 | Упрочнение деталей, подверженных абразивному и абразивнокоррозионному воздействию, сухому трению, истиранию металла нитками, лентами, в условиях фреттинг-коррозии |

| ПН-70Х17С4Р4 | 55…60 | ||

| ПГ-АН4 | 35…45 | ||

| ПР-Н67Х18С5Р6 | 60…62 | ||

| ПГ-АН5 | 45…55 | ||

| ПГ-АН6 | 54…65 | ||

| ПГ-12Н-01 | 35…45 | ||

| ПГ-12Н-02 | 45…54 | ||

| ПГ-10Н-01 | 55…62 | ||

| ПГ-19Н-01 | 28…42 | ||

| ПГ-19М01 ПГ-АН10 ПГ-АН12 | Бронза БрАЖ10-4 Бронза БрОФ8-0,3 Бронза БрА10 | 65…72 HRВ — — | Антифрикционное покрытие узлов трения |

| ПТ-НА-01 ПН70Ю30 ПН85Ю15 ПН55Т45 | Композиционные плакирующие термореагирующие порошки | 38…42 35…42 20…22 50…55 | Нанесение подслоя с высокой прочностью сцепления с основой износостойких слоев, стойких при трении, фреттинг-коррозии, против окисления при нормальных и повышенных температурах |

Таблица 29. Полимерные материалы для газотермического нанесения покрытия

| Материал | Температура, °С | Область применения | ||

| размягчения | растекания | эксплуатации | ||

| Полиэтилены | 110…120 | 190…200 | –20 до +50 | Защита от коррозии в растворах кислот, щелочей, электроизоляционные, вакуумно-плотные покрытия |

| 50 % полиэтилена, 35 % полистирола, 15 % графита | — | — | –10 до +50 | Защита химического оборудования от влажных газов |

| 60 % полиэтилена, 30 % полистирола, 10 % сурика железного | — | — | –10 до +50 | Защита химической аппаратуры от сухих газов |

| Поливинилбутираль | 160…170 | 200 | –50 до +50 | Защита от коррозии в слабых растворах кислот и щелочей. Защитнодекоративные и электроизоляционные покрытия |

| Полиамидные смолы | 190…240 | 200…250 | до 90…120 | Защита от кавитационной эрозии |

| 90 % битумного сплава В1, 10 % алюминиевой пудры | 125…140 | — | — | Защита от атмосферной коррозии, гидроизоляция |

| Эпоксидные смолы | — | — | — | Химически стойкие покрытия |

| Полиамид П68 | — | 250 | — | Износостойкие антифрикционные покрытия |

Таблица 30. Материалы для газотермического нанесения аморфного покрытия

| Порошок | Порошковая проволока | ГШМ | Основа | Условия работы, область применения |

| АМОТЕК 1 АМОТЕК 2 | АМОТЕК 101 АМОТЕК 102 | АМОТЕК 201 АМОТЕК 202 | Fe-B Fe-B-C | Изнашивание при трении скольжения без интенсивной коррозии (коленчатые валы, втулки, колесные пары, тормозные барабаны, фрикционные рейки) |

| АМОТЕК 3 АМОТЕК 4 | АМОТЕК 103-1 — | АМОТЕК 203 АМОТЕК 204 | Fe-Cr-B Fe-Cr-B-C | То же, в условиях интенсивной коррозии (золотники, штоки, шпиндели, коллекторы и крестовины электродвигателей) |

| АМОТЕК 5 | АМОТЕК 103-2 АМОТЕК 104 | — АМОТЕК 205 | Fe-Cr-B-C Fe-Cr-Al-B | Газоабразивное изнашивание при температуре до 800 °C (трубы и поверхности нагрева котловых агрегатов, лопасти дымососов, золотники, шпиндели) |

| АМОТЕК 6 | АМОТЕК 105 АМОТЕК 106 | — АМОТЕК 206 | Fe-Cr-Ti-B Fe-Cr-B-Si | Интенсивное газоабразивное изнашивание (плунжеры, штоки, штанги нефтяных насосов, валы и втулки буровых насосов, узлы гидравлических задвижек) |

| АМОТЕК 7 АМОТЕК 11 АМОТЕК 12 | АМОТЕК 107 — — | АМОТЕК 207 АМОТЕК 211 АМОТЕК 212 | Fe-Cr-Mo-B Ni-Cr-Mo-B Ni-Cr-Mo-Ti-V-B | Интенсивное гидроабразивное изнашивание в агрессивных средах (насосы для подачи кислот, детали реакторов для синтеза азотных удобрений, устройства для переработки пищевых смесей) |

| АМОТЕК 9 | — | АМОТЕК 209 | Ni-B | Интенсивное абразивное изнашивание (посадочные места фрикционных узлов) |

Для газопламенного напыления покрытий используют аппаратуру и установки проволочного и порошкового типов. Первые предназначены для нанесения покрытий из алюминия, цинка, стали и других металлов (табл. 31), напыление порошкообразных материалов выполняют с помощью аппаратов, приведенных в табл. 32 (при расходе газа Qг и давлении газа рг).

Аппараты МГИ применяют для ручного напыления, другие — для ручного и механизированного. Наряду с подбором оптимальных параметров режима напыления очень важной является операция по подготовке поверхности детали, которая выполняется дробеструйной обработкой или путем нанесения рельефа типа рваной резьбы. Недостатком способа в ходе работы является повышенный шум (до 85 дБ), вынуждающий оператора работать в наушниках.

Основным инструментом для напыления является специальная горелка, тип которой зависит от условий проведения работы (табл. 33).

При детонационном напылении в специальной камере в результате взрыва формируется высокоскоростная струя продуктов взрыва и порошка. Вследствие взаимодействия напыляемого порошка с продуктами детонации создается достаточная тепловая и кинетическая энергия для получения прочного слоя необходимой толщины на поверхности обрабатываемой детали.

Этот способ напыления позволяет:

- получать покрытие с мелкой пористостью (0,5…1,5%) и высокой (до 100 МПа) прочностью сцепления с основой;

- наносить покрытия на различные материалы (металлы, стекло, керамику, пластмассы) без деформации поверхности;

- управлять химическим составом продуктов детонации, создавая восстановительную, нейтральную или окислительную атмосферу.

Недостатком являются повышенный шум (до 140 дБ) процесса, а также вредные выделения продуктов сгорания и частиц порошка.

Таблица 31. Технические характеристики аппаратов для напыления проволокой

| Марка | Напыляемая проволока | Qг, м3/ч | p , МПа | Произво-дитель-ность, кг/ч * | Габариты, мм | Масса, кг | |||||||||

| Диа-метр, мм | Скорость подачи, м/ч | сжа-того воз-духа | ацети-лена | про-пана-бута-на | кисло-рода | сжатого воздуха | ацети-лена | про-пана-бута-на | кисло-рода | устано-вки | горе-лки | ||||

| УГМ-1 | 2…4 | — | 6…10 | 1,3 | — | 2,5 | 0,4…0,5 | 0,06…0,1 | — | 0,2…0,4 | 23/4,8 | — | 25 | 2,2 | |

| МГИ-4А | 2…4 | 58…720 | 60 | 1,2 | — | 3,5 | 0,4…0,5 | 0,06…0,1 | — | 0,2…0,5 | 23/5,7 | 220x110x208 | — | 2,2 | |

| МГИ-4П | 2…4 | 58…720 | 60 | — | 0,9 | 5,5 | 0,4…0,5 | — | 0,06…0,1 | 0,2…0,5 | 23/7 | 220x110x208 | — | 2,2 | |

| МГИ-5 | 5…6 | — | 150 | — | 3 | 13,7 | 0,5 | — | 0,2 | 0,5 | 50/14 | 550x310x275 | — | — | |

| Могул КО | 1,2; 1,6; 3,2 | 90…480 | 72 | 0,7 | — | 1,38 | — | — | — | — | — | — | — | 2,5 | |

* В числителе — для цинка, в знаменателе — для алюминия.

Таблица 32. Технические характеристики аппаратов для напыления порошковых материалов

| Марка | Производительность, кг/ч, по материалу | Коэф-фици-ент рас-хода мате-риала | Qг, м3/ч | p , МПа | Ем-кость пита-теля, дм3 | Масса, кг | |||||||||

| поли-мер ПНФ-12 | поро-шок ПГ-10Н-01 | кера-мика | сжатого воздуха | ацети-лена | про-пана-бут-ана | кис-лоро-да | сжатого воздуха | ацети-лена | про-пана-бута-на | кис-лоро-да | уста-новки | горе-лки | |||

| УГПЛ-П | 11 | — | — | 0,85 | 25 | — | 1,2 | — | 0,3…0,6 | — | 0,5…1,5 | 0,3…1,0 | 10 | 14,5 | 1,3 |

| УГПТ-П | — | 5 | — | 0,9 | 6 | — | 1,2 | — | 0,2…0,6 | — | 1 | — | 2 | 21 | 1,0 |

| УГПУ | — | 6…18 | 2,2 | 0,9 | — | 1,2…2,1 | 1,2 | 2,2…6 | — | 0,11 | 1,1 | 0,1…0,6 | — | 30 | 1,0 |

| УПТР-86 | — | 10,5 | 1,1 | 0,96 | 6…10 | 0,7…1,2 | 0,6…1,2 | 1…2,5 | 0,3…0,6 | 0,07…0,11 | 0,7…3,0 | 0,1…0,4 | 0,6 | 17 | 1,6 |

| Могул-9 | — | 2,5 | 1,2 | 0,9 | — | 2 | — | — | — | — | — | — | — | — | — |

| Л5405 | — | — | — | — | 0,1…8 | 0,9…1,8 | 0,2…3 | 0,1…10 | 0,07…0,35 | 0,07…0,1 | 0,22…0,25 | 0,2…0,8 | 2,5 | 25 | — |

| УН-134 | — | — | — | — | 0,2…4 | 0,2…1 | 0,2…3 | 0,2…6 | 0,5 | 0,1 | 0,15 | 0,8 | 3 | 75 | — |

Основным элементом детонационно-газовой установки (ДГУ) для распыления является камера в виде ствола постоянного сечения или в виде трубы переменного сечения, в которой имеются отверстия для введения рабочей газовой смеси, порошка и запального устройства. При автоматическом режиме требуется водяное охлаждение камеры. Технические характеристики ДГУ приведены в табл. 34.

Таблица 33. Технические данные горелок для газопорошковой наплавки

| Тип | Давление ацетилена, МПа | Расход | Вид напыляемого порошка | Способ наплавки | Назначение | Масса горелки, кг | |

| ацетилена, л/ч | порошка, г/ч | ||||||

| Малой мощности ГН-1 | Не менее 0,01 | 140…300 | До 0,9 | Хромоборноникелевые сплавы | Ручной, с подачей порошка через пламя с последующим оплавлением | Наплавка на поверхности мелких деталей и механизмов для их упрочнения и исправления дефектов литья или механических повреждений | 0,75 |

| Средней мощности ГН-2 | Не менее 0,01 | 350…600 | До 2,0 | То же | То же | То же, на детали средних размеров | 0,77 |

| Большой мощности ГН-3 | Не менее 0,02 | 150…1750 | Не менее 5,0 | » | Ручной, с подачей порошка через пламя с последующим оплавлением | Восстановление изношенных и упрочнение новых крупногабаритных деталей, исправление литья | 1,1 |

| ГН-4 | Не менее 0,03 | 800…1100 | До 3,6 | Никель-алюминиевые порошки с экзотермическими свойствами | Механизированный с внешней подачей порошка без последующего оплавления | Упрочнение новых и восстановление изношенных деталей, имеющих форму тел вращения | 1,3 |

| Евроджет ХS-8 | — | 860 | 2…4 | Хромоборно-никелевые сплавы, ПГН-10Н-01 | Ручной и механизированный | Защита деталей любой конфигурации | 1,5 |

Таблица 34. Технические характеристики установок для детонационного напыления

| Марка | р, МПа | Qг, м3/ч | Ствол | Ско-рост-рель-ность, Гц | Мощ-ность, Вт | Масса, кг | |||||||||

| АЦ | ПБ | К | А | ВЗ | АЦ | ПБ | К | А | ВЗ | Диа-метр, мм | Располо-жение | ||||

| Молния | 0,15 | — | 0,2 | 0,36 | — | 0,7… 0,9 | — | 1,5… 10,8 | 0,7… 6,5 | — | 20 | Г | 2…6 | 250 | 200 |

| Гамма | 0,15 | — | 0,2 | 0,36 | — | 0,7… 0,9 | — | 1,5… 10,8 | 0,7… 6,5 | — | 20 | В | 2…6 | 250 | 350 |

| Днепр 1 | 0,02… 0,09 | 0,02… 0,2 | 0,02… 0,2 | 0,06… 0,6 | 0,06… 0,6 | — | — | — | — | — | 22 | Г, В | 2…5 | 300 | — |

| Днепр 2 | 0,14 | 0,2 | 0,2 | 0,3 | 0,4 | — | — | — | — | — | 22 | Г | 2…10 | 200 | — |

| АДК-1 | 0,15 | — | 0,5 | 0,8 | 0,4 | 1,2… 2,2 | — | 1,2… 2,3 | 5,0… 8,0 | 20…25 | 21,5 | Г | 2…4 | 350 | 170 |

| АДК-1М | 0,12… 0,14 | — | 0,3… 0,5 | 0,7… 0,8 | 0,4… 0,6 | 1,8… 3,2 | — | 1,8… 3,2 | 5,8… 8,0 | 20…25 | 21,5 | Г | 3…6 | 1500 | 170 |

| ДНП-5 | 0,15 | 0,02… 0,2 | 0,02… 0,2 | 0,02… 0,2 | 0,06… 0,2 | 4,5 | 4,5 | 4,5 | 4,5 | 4,5 | 20 | Г | 1,5…4 | 250 | 50 |

| ДНП-8 | — | 0,02… 0,2 | 0,02… 0,2 | 0,02… 0,2 | 0,06… 0,4 | — | 1,5 | 5 | 0,9 | 0,9 | 25, 20, 10 | Г, В | 4…6 | 360 | 36 |

| УДК-2 | — | — | — | — | — | — | — | — | — | — | 24 | Г | 1…7 | — | — |

| УН-102 | 0,12 | — | — | 0,02… 0,4 | — | — | — | — | — | 7,0… 8,0 | 12 | Г | 4 | 3000 | 835 |

Примечание. АЦ — ацетилен, ПБ — пропан-бутан, К — кислород, А — азот, ВЗ — воздух, В — вертикальное положение ствола, Г — горизонтальное положение ствола.

Просмотров: 386

Газотермическое (газопламенное) напыление — металлизация, метод защиты от коррозии

Напыление (металлизация) является перспективным методом защиты изделий от коррозии. Согласно этому методу, обезжиренную поверхность (ее обезжиривают либо пескоструйной обработкой, либо органическими растворителями), с которой удалена окалина дробеструйной, дробеметной или пескоструйной обработкой, обрабатывают одним из следующих методов.

Рис. 2.5. Влияние температуры на скорость коррозии цинка в дистиллированной воде.

Газотермическое (газопламенное) напыление. Пламя специально сконструированной газовой горелки направляют на обрабатываемую поверхность. В точку наибольшей температуры пламени подают с определенной скоростью цинковую проволоку (реже цинковый порошок). Горелку располагают на расстоянии 100-200 мм от поверхности, направляя пламя практически перпендикулярно поверхности. Расплавленные капельки цинка ударяются о поверхность и застывают на ней.

Таблица 2.11. Уровень дополнительной коррозионной активности цинкового покрытия в различных средах при контактах с различными материалами.

|

Цинк в контакте с металлом |

Окружающая среда |

||||

|

Воздушная |

Погружение |

||||

|

Сельская |

Промышленная |

Морская |

Пресная вода |

Морская вода |

|

|

Алюминий и его сплавы |

0 |

0-1 |

0-1 |

1 |

1-2 |

|

Алюминиевые и кремнистые бронзы |

0-1 |

1 |

1-2 |

1-2 |

2-3 |

|

Марганцовистые бронзы |

0-1 |

1 |

0-2 |

1-2 |

2-3 |

|

кадмий |

0 |

0 |

0 |

0 |

0 |

|

чугуны |

0-1 |

1 |

1-2 |

1-2 |

2-3 |

|

Аустенитные чугуны |

0-1 |

1 |

1-2 |

1-2 |

1-3 |

|

Хром |

0-1 |

1-2 |

1-2 |

1-2 |

2-3 |

|

Медь |

0-1 |

1-2 |

1-2 |

1-2 |

2-3 |

|

Фосфористые и оловянные бронзы |

0-1 |

1 |

1-2 |

1-2 |

2-3 |

|

Свинец |

0 |

0-2 |

0-2 |

0-3 |

(2-3) |

|

Магний и магниевые сплавы |

0 |

0 |

0 |

0 |

0 |

|

Никель |

0-1 |

1 |

1-2 |

1-2 |

1-2 |

|

Медно-никелевые сплавы |

0-1 |

1 |

1-2 |

1-2 |

2-3 |

|

Хромо-никелевые стали |

(0-1) |

(1) |

(1-2) |

(1-2) |

(1-3) |

|

Жесткие припои |

0-1 |

1 |

1-2 |

1-2 |

2-3 |

|

Мягкие припои |

0 |

0 |

0 |

0 |

0 |

|

Хромистые нержавеющие стали |

0-1 |

0-1 |

0-1 |

0-2 |

1-2 |

|

Высоко- и низкоуглеродистые стали |

0-1 |

1 |

1-2 |

1-2 |

1-2 |

|

Олово |

0 |

0-1 |

1 |

1 |

1-2 |

|

Титан и титановые сплавы |

(0-1) |

(1) |

(1-2) |

(0-2) |

(1-3) |

|

Примечания:

Примечание: Символ «0» означает, что при наличии контакта между указанными металлами никакой дополнительной защиты не требуется Источник информации: British Standard Institution. |

|||||

Технология напыления

Важным вопросом технологии напыления является скорость подачи напыляемого материала. При недостаточной скорости образуются слишком мелкие расплавленные частицы цинка, которые быстро охлаждаются во время полета к покрываемой детали, что приводит к снижению прочности сцепления покрытия и коэффициента полезного использования напыляемого материала. К таким же результатам приводит и слишком большое (свыше 200 мм) расстояние от напыляемого изделия до горелки — покрытие получается рыхлым и непрочным.

При превышении скорости подачи увеличивается зона расплавления проволоки, размер частиц и степень их окисления, что снижает защитные свойства покрытия. Для улучшения сцепления цинкового покрытия наиболее эффективным методом является подогрев детали (оптимально до 150-170°С).

На качество металлизационного цинкового покрытия оказывает влияние состав газа в пламени горелки. При избытке кислорода происходит повышенное окисление расплавленных частиц цинка, а покрытие приобретает повышенную твердость и хрупкость. При избытке горючего газа в пламени образуются более пористые покрытия.

При таком цинковании стальных изделий для уменьшения пористости покрытия обычно наносят несколько слоев цинка (по 30-50 мкм в каждом слое).

Вместо газовой горелки можно применять распыление и расплавление цинка за счет электрической дуги.

Цинковые покрытия, нанесенные таким способом, являются очень пористыми, поэтому под слоем цинка протекают процессы окисления металла-основы. Характер покрытия хорошо виден на рис.2.6. Эти процессы идут очень медленно (как-никак, катодная защита), но образуются продукты коррозии железа коричневого цвета, и изделия приобретают очень неряшливый вид.

Для уменьшения пористости покрытия разработаны и все более широко применяются методы обработки поверхности путем разгона порошков струей сжатого воздуха через сопла Лаваля до сверхзвуковых скоростей. Частица, разогнанная до сверхзвуковой скорости, при ударе о поверхность мгновенно останавливается, ее кинетическая энергия превращается в тепловую, она расплавляется и прилипает к поверхности. В этом случае пористость покрытия и степень окисления порошка уменьшается в несколько раз.

Рис. 2.6. Увеличенная фотография среза цинкового покрытия, полученного методом газопламенного напыления.

Недостатком метода порошкового напыления, кроме высокой пористости покрытия, является невозможность получения качественного (одинакового по толщине) покрытия на большинстве деталей. Узкие щели, тупиковые полости, наконец, внутренняя поверхность — все это участки, которые невозможно покрыть качественно. Разработаны и существуют специальные установки для напыления внутренней поверхности однотипных предметов (например, буровых труб), но все это не решает проблемы.

Возможно Вас так же заинтересуют следующие статьи: comments powered by HyperCommentsГазотермическое напыление, металлизация | ГАЗМАШПРОЕКТ

ГАЗМАШПРОЕКТ предоставляет широкий спектр услуг в области защиты поверхностей от воздействия внешних факторов, позволяя полностью восстановить поверхность и увеличить срок службы.

Покрытия могут наносится практически на все типы поверхностей (металл, керамика, пластик), не изменяя структуры материала, и обладают термостойкостью, износостойкостью, антикоррозионными и другими свойствами.

Восстановление покрытия, а также геометрии и посадочных мест изделий методами высокоскоростного, газопламенного, плазменного напыления позволяет произвести ремонт в максимально короткие сроки, в ряде случаев непосредственно на месте эксплуатации.

Наши Заказчики: ООО «Газпром добыча Астрахань», ООО «Газпром трансгаз Москва», ООО «Газпром трансгаз Самара», ООО «Газпром трансгаз Чайковский».

Применяемое оборудование

Металлизатор — комплекс оборудования для дуговой металлизации поверхностей деталей и оборудования с целью защиты от коррозии и восстановления износа напылением металлических покрытий. Для работы используются алюминий, цинк, сталь и их сплавы. Получаемое покрытие имеет повышенные износостойкие, антикоррозионные свойства.

Назначение комплекта оборудования электродуговой металлизации :

Основное назначение — нанесение антикоррозийных покрытий на большие поверхности: мосты, металлоконструкции, аппараты, емкости, выхлопные шахты ГПА, дымовые трубы. С помощью данного комплекта можно осуществлять алитирование и цинкование конструкций после монтажа. Установка отличается производительностью, высокой надежностью, легкостью настройки. Широко используетсядля защиты сооружений от коррозии в морской и пресной воде и в атмосфере. Конструкция установки включает в себя блок питания, выносной блок пуш-двигателей с системой управления и горелку. Использование возможно как в условиях цеха, так и в полевых

Материалы:

Цинк Zn, Алюминий Al, Монель, Цинк Алюминий ZnAl15, Алюминий магний AlMg5.

Смотреть, как это работает в условиях цеха

Смотреть, как это работает в условиях цеха

Смотреть, как это работает в полевых условиях

Еще одно видео работы профессионалов

Специалисты

В штате ГАЗМАШПРОЕКТ состоят 5 бригад, оказывающих услуги по газотермической обработке поверхности.

Квалификация и опыт сотрудников соответствует самым высоким стандартам.

Газовая и нефтяная промышленность, нефтепереработка, ракетно-космическая, оборонная, автомобильная промышленность и т.д.

В зависимости от примененной технологии и типа материала возможны следующие типы покрытий

- Антикоррозионные покрытия

- Антифрикционные покрытия

- Антиадгезионные покрытия

- Восстановление напылением и наплавкой

- Диэлектрические покрытия

- Жаропрочные и жаростойкие покрытия

- Износостойкие покрытия

- Термобарьерные покрытия

- Уплотнительные покрытия

- Электропроводные покрытия

Общие сведения и методы нанесения покрытий

Основные методы нанесения покрытий

| Методы нанесения | Применяемые материалы | Источник образования тепла | Адгезия, Мпа | Пористость, % |

| Электродуговая металлизация | Проволоки сплошного сечения и композиты | Электрическая дуга | 20…50 | 5…25 |

| Газопламенное напыление | Порошки, проволоки | Газообразные углеводороды в среде кислорода или воздуха | 20…50 | 3…15 |

| Плазменное напыление | Порошки, проволоки | Прямая или косвенная электрическая дуга | 30…60 | 0,5…10 |

| Высокоскоростное напыление | Порошки | Углеводороды (в т.ч. жидкие) или водород в среде воздуха или кислорода | 45…80и более | 0,1…2 |

Антикоррозионные покрытия

Химически стойкое металлическое покрытие широко применяется в промышленной практике для защиты металла от коррозии.

Коррозионностойкие металлические покрытия делятся на два вида:

— изолирующие. Выполняют функцию защиты от коррозии, ограничивая воздействия окружающей среды

— протекторные. Корродируют, защищая основной металл за счет электрохимических процессов

Преимущества покрытий для защиты от коррозии:

— высокая твердость. Коррозионностойкие покрытия не повреждаются и предотвращают подпленочную коррозию даже в агрессивных средах

— отсутствие сварных швов и возможность их изоляции с помощью покрытия

— отсутствие термического влияния на основу. Температура подложки при проведении работ не превышает 120°С

— ремонтопригодность. Наносимое покрытие легко можно отремонтировать в местах износа

— широкий спектр напыляемых материалов

Антифрикционные покрытия

Антифрикционные покрытия — материалы, применяемые для деталей машин (подшипники, втулки, валы и др.), работающих при трении скольжения и обладающие низким коэффициентом трения. Твёрдые антифрикционные материалы обладают повышенной устойчивостью к износу при продолжительном трении.

Характеризуются следующими улучшениями:

-Снижение потерь энергии и повышению их надежности при работе в средах содержащих абразив

-Износостойкость с низкой диссипацией энергии в парах трения

-Высокая демпфирующая способность при воздействии циклических и ударных нагрузок

Антиадгезионные покрытия

Антиадгезионное покрытие предназначено для защиты металлических и других поверхностей от налипания.

Антиадгезионные износостойкие покрытия обеспечивают:

— Долгосрочную защита от налипания

— Высокие транспортирующие свойства

— Защиту от царапин и порезов

— Структуру, способствующую отводу воздуха

Восстановление напылением и наплавкой

Восстановление деталей напылением и наплавкой – это технологический процесс устранения путем напыления и наплавки недопустимых дефектов образовавшихся в процессе эксплуатации оборудования.

Различные методы напыления позволяют вернуть деталям их первоначальные характеристики, а порой и значительно увеличить их работоспособность и продлить срок эксплуатации.

Диэлектрические покрытия

Диэлектрические керамические износостойкие покрытия позволяют обеспечить необходимые электроизоляционные свойства поверхности при высокой износостойкости. Диэлектрические покрытия наносят с помощью плазменного напыления.

Жаропрочные и жаростойкие покрытия

Жаростойкие покрытия используются в металлургии для защиты оборудования валов, печей и пр., в тепловой энергетике для предотвращения коррозии труб пароперегревателей при высоких температурах. Жаростойкие покрытия — это сплошные и устойчивые к воздействию агрессивной среды покрытия, не ухудшающие технологические характеристики основного металла и выдерживающие температуру до 1000°C без потери эксплуатационных свойств.

Износостойкие покрытия

Виды и особенности износостойких покрытий:

— алмазоподобные. Обладают наивысшей твердостью, однако не обеспечивают достаточной для большинства промышленных предприятий толщины покрытия

— керамические. Применяются для обеспечения термобарьерных или электроизоляционных свойств

— износостойкие. Наносятся методом высокоскоростного газопламенного напыления и обеспечивает высокую твердость и хорошие антикоррозионные свойства, но не выдерживают ударных нагрузок.

— наплавляемые. Обеспечивает надежную защиту от износа даже в условиях сильных нагрузок, но подвержены трещинообразованию и не подлежат механической обработке

— молибденовое. Имеет хорошие антифрикционные характеристики в паре со сталью

— кобальт-базированные материалы (стеллиты). Обладают высокой износо- и коррозионной стойкостью

— никель-базированные. Характеризуются легкостью нанесения и широкой сферой применения

— железно-базированные. Имеют высокую стойкость, пластичность и обеспечивают высокую степень устойчивости к износу

Термобарьерные покрытия

Термобарьерные покрытия — (TBC, ТБП) вид покрытий, применяемый для изолирования компонентов, в частности, частей газотурбинных двигателей, работающих при повышенной температуре. Типичные примеры применения покрытий — лопатки турбины, камеры сгорания, системы трубопроводов и сопловой направляющий аппарат. ТБП сделали возможным увеличение рабочей температуры газовых турбин, а следовательно и повышение их КПД.

ТБП характеризуются очень низкой теплопроводностью, это покрытие, поддерживающее большой температурный градиент в случае, когда подвергается воздействию теплового потока. Наиболее часто используемый материал для ТБП — диоксид циркония, стабилизированный иттрием (YSZ), которая показывает сопротивление тепловому удару и тепловой усталости до 1150 °C. YSZ в основном наносится плазменным напылением и электронно-лучевым физическим осаждением из паровой фазы (EBPVD[en]). Также может быть использовано высокоскоростное газопламенное напыление HVOF, в частности износостойкие свойства этого материала также используются для предотвращения износа лопаток.

Уплотнительные покрытия

Уплотнительные, они же уплотняющие или изнашиваемые покрытия применяются для повышения КПД газотурбинных двигателей. Задача прирабатываемого покрытия состоит в сокращении утечек газа через зазор между лопаткой и неподвижной частью турбины.

Электропроводные покрытия

Электропроводящее покрытие предназначено для обеспечения прохождения электрического тока или отвода с поверхности возникающего статического электричества, когда необходимо избежать опасности взрыва или искры в присутствии факторов износа. Нанесение методами газопламенного напыления антистатических медных покрытий позволяет создать на поверхности металлических деталей слой материала с повышенной электропроводностью, который препятствует накоплению статического электричества.

Основные сферы применения антистатических покрытий:

— производственные помещения, в которых возможно «сильное пыление» (например, угольное, цементное, гипсовое и прочее)

— производственные склады, где хранятся взрывоопасные вещества и материалы

— Элеваторы, мукомольни, сахарные заводы

— стерильно чистые производства и прочие особо чистые помещения

Электродуговая металлизация

Способ электродуговой металлизации заключается в расплавлении напыляемого проволочного материала электрической дугой, его распылении и нанесении на подложку струей сжатого воздуха.

Толщина наносимого покрытия — 0,1-3 мм. Материал покрытий — стали, алюминиевые сплавы, бронзы, баббит, молибден и др.

Способ применим для восстановления и упрочнения изношенных деталей пониженной жесткости, т.к. нагрев основного металла в процессе нанесения покрытия не превышает 80-100 ° С.

Типовые детали, восстанавливаемые методом электродугового напыления: посадочные поверхности валов, бронзовые втулки, вкладыши, гильзы цилиндров (снаружи), алюминиевые головки блоков ДВС и др.

Газопламенное напыление

Газопламенное напыление предполагает формирование капель (частиц) малого размера расплавленного металла и перенос их на обрабатываемую поверхность, где они удерживаются, формируя тем самым непрерывное покрытие. Металлический полимерный порошковый, проволочный или шнуровой материал подается в пламя ацетилен-кислородной или пропан-кислородной горелки, расплавляется и переносится сжатым воздухом на напыляемую поверхность, где остывая формирует покрытие.

Преимущества:

— Возможность создания материалов, свойств которых невозможно достигнуть при использовании традиционных технологий плакирования. Возможность обеспечить защиту поверхностей оборудования не только от коррозии, но и от гидро- и газоабразивного износа

— Возможность нанесения материалов с низкой пластичностью

— Возможность нанесения покрытий на детали и оборудование со сложной конфигурацией поверхностей (наружные поверхности трубных пучков теплообменников, и т.п.)

— Возможность нанесения покрытий на месте эксплуатации, с применением мобильных комплексов для любой площади поверхностей

— Экономичность применения газотермических покрытий, сохранение высокого уровня защитных свойств при длительном воздействии агрессивных сред

— Возможность ремонта либо полного восстановления покрытия, доступность технологии проведения восстановительных работ с минимальными затратами

— Отсутствие после нанесения внутренних напряжений, дефектов поверхности и микроструктуры материала из-за исключения высоких температур и давлений

Данные возможности обеспечивают преимущества технологии газотермического напыления, как по экономической эффективности, так и по стоимостным показателям.

Плазменное напыление

Плазменное покрытие – надежный способ защиты стали и других материалов. Плазменное покрытие может применяться для создания термобарьерных и уплотнительных покрытий, для снижения трения деталей шасси, придания им большей износостойкости, для создания электроизоляционных и защитных покрытий. Данный тип напыления может применяться в авиации, транспорте газа, тепловой и атомной энергетике, нефтедобыче, гидравлике, металлургии, транспортном машиностроении и многих других отраслях. С помощью специального оборудования создается плазменная струя высокой температуры, которая используется для покрытия изделий тугоплавкими керамиками — оксидами алюминия, циркония, иттрия, хрома. Благодаря такой обработке улучшается износостойкость, жаростойкость, коррозионная стойкость изделий.

Высокоскоростное напыление

Высокоскоростное газопламенное напыления считается наиболее современной из технологий напыления. Образующиеся в процессе твердосплавные покрытия, по всем характеристикам превосходят гальванические, а также имеют много преимуществ перед обычным покрытием краской.

В результате порошкового напыления образуется надежное, долговечное покрытие, обладающее отличными эксплуатационными свойствами, в том числе устойчивостью к коррозии, истиранию, ударам и другим внешним воздействиям, что увеличивает срок службы изделий на десятки лет.

Смотреть, как это работает в условиях цеха

Смотреть, как это работает в условиях цеха