ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 3242-79

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЕДИНЕНИЯ СВАРНЫЕ

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА

Издание официальное

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

УДК 621.791.052:658.562:006.354 Группа В09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОВДИНЕНИЯ СВАРНЫЕ Методы контроля качества

Welded joints. Quality control methods

ГОСТ 3242-69

ГОСТ

3242-79

Взамен

Постановлением Государственного комитета СССР по стандартам от 2 августа 1979 г. № 2930 срок действия установлен

с 01.01.81

Ограничение срока действия снято постановлением Госстандарта от 21.10.92 № 1434

1. Настоящий стандарт устанавливает методы контроля качества и область их применения при обнаружении дефектов сварных соединений металлов и сплавов, выполненных способами сварки, приведенными в ГОСТ 19521—74.

Стандарт соответствует рекомендациям СЭВ по стандартизации PC 5246—73, PC 4099-73, PC 789—67 и международному стандарту ИСО 2437—72.

2. Применение метода или комплекта методов контроля для обнаружения дефектов сварных соединений при техническом контроле конструкций на всех стадиях их изготовления, ремонте и модернизации зависит от требований, предъявляемых к сварным соединениям в технической документации на конструкцию.

Методы контроля должны соответствовать приведенным в таблице и указываться в технической (конструкторско-технологической) документации на конструкцию.

3. Допустимость применения неустановленных в настоящем стандарте методов должна быть предусмотрена в технической документации на конструкцию. Технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации на контроль.

Издание официальное

★

Перепечатка воспрещена

Переиздание. Май 2002 г.

© Издательство стандартов, 1979 © ИПК Издательство стандартов, 2002

Вид контроля | Метод контроля | Характеристика метода | Область применения | Обозначение стандарта на метод контроля | |||

Выявляемые дефекты | Чувствительность | Особенности метода | |||||

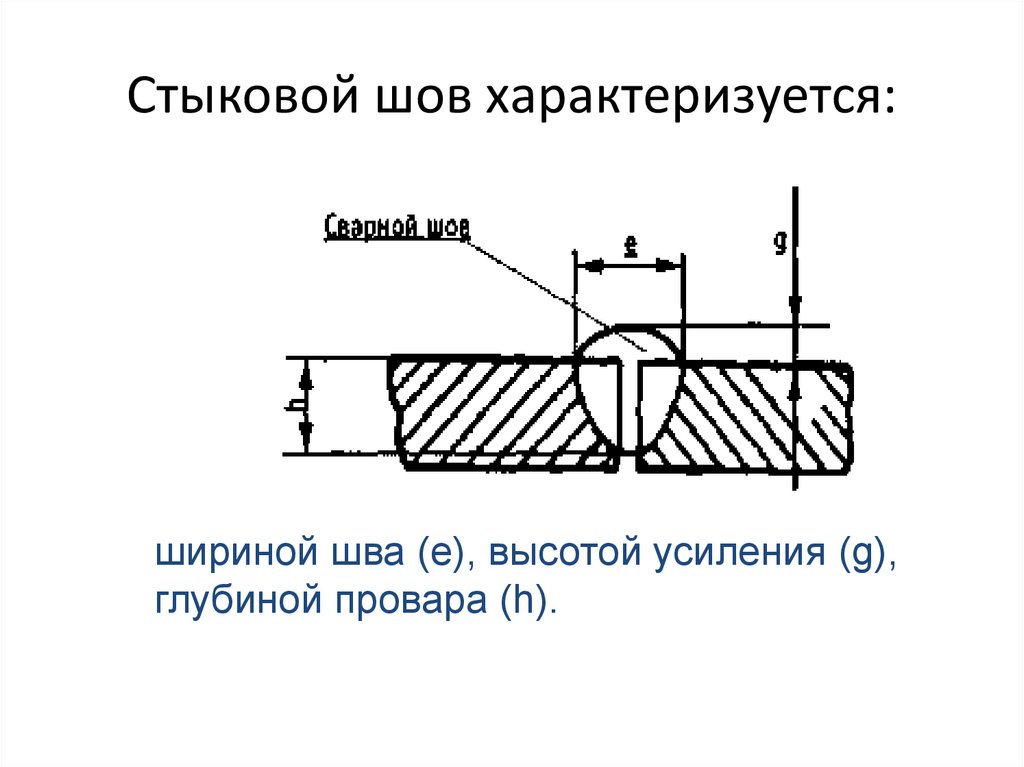

Технический осмотр | Внешний осмотр и измерение | Поверхностные дефекты | Выявляются несплошности, отклонения размера и формы сварного соединения от заданных величин более 0,1 мм, а также поверхностное окисление сварного соединения | Метод позволяет обнаруживать дефекты минимального выявляемого размера при осмотре и измерении сварного соединения с использованием оптических приборов с увеличением до 10х и измерительных приборов | Не ограничивается | ||

Капил лярный | Цветной Люминес центный Люминес центно-цвет ной | Дефекты (несплошнос-ти), выходящие на поверхность | Условные уровни чрстви-тельности по ГОСТ 18442-80 | Чувствительность и достоверность метода зависят от качества подготовки поверхности соединения к контролю | Не ограничивается | ГОСТ 18442-80 | |

Радиа ционный | Радиогра фический Радиоскопи- ческий Радиометри ческий | Внутренние и поверхностные дефекты (несп-лошности), а также дефекты формы соединения | От 0,5 до 5,0 % контролируемой толщины металла От 3 до 8 % контролируемой толщины металла От 0,3 до 10 % контролируемой толщины металла | Выявляемое^ дефектов по ГОСТ 7512-82. | По ГОСТ 20426-82 | ГОСТ 7512-82 | |

Акусти ческий | Ультразву ковой | Внутренние и поверхностные дефекты (неси-лошности) | Толщина сварного соединения, мм | Предельная чувствительность, мм2 | Размер, количество и характер дефектов определяются в условных показателях по ГОСТ 14782-86 | По ГОСТ 14782-86 | ГОСТ 14782-88 |

От 1,5 до 10 ключ. Св. 10 до 50» » 50» 150» » 150.400» » 400.2000» | 0,5-2,5 2.0- 7,0 3,5-15,0 10.0- 80,0 35,0-200,0 | ||||||

Магнит ный | Магнито- феррозондо- вый | Поверхностные и подповерхностные несплош-ности | Условные уровни чрстви-тельностипо ГОСТ 21104-75 | Метод обеспечивает выявление: внутренних несплош-ностей, расположенных на глубине до 10 мм от поверхности соединения; | По ГОСТ 21104-75 | ГОСТ 21104-75 |

2 ГОСТ 3242-79

Вид контроля

Метод контроля

Характеристика метода

Выявляемые

дефекты

Чувствительность

Особенности метода

Область применения

Обозначение стандарта на метод контроля

Магнит-

Магнито-

феррозондо-

Поверх-

Условные уровни чувствительности по ГОСТ 21104-80

подповерхностные не

разнонаправленных

дефектов,

Чувствительность и достоверность метода зависит от качества под-

ГОСТ 21104-75

ГОСТ 21104-75

контролю

Магнито

порошковый

Поверх-

Условные уровни чувствительности по ГОСТ 21105-87

подповерхностные не-

Метод обеспечивает : внутренних несплошностей, расположенных от поверхности соединения на глубине до 2 мм включитель-но, Чувствительность и достоверность метода зависят от качества подготовки соединения к конт-ролю_

ГОСТ 21105-87

ГОСТ 21105-87

Магнито

графический

Поверхностные, подповерхностные и внутренние не-

От 2 до 7 % от толщины контролируемого металла

Достоверность контроля снижается при наличии неровностей на контролируемой поверхности соединения размером более 1мм, Чувствительность снижается с реличением глубины за-

Сварные сты-

дуговои газовой сваркой, конструкции из ферро

риалов, Контролируемая толщина не более 25 мм

Течеис-

Радиа-

Сквозные

дефекты

По криптону 85 (85Кг) — от ■Ю-9 до МО—‘4 мм3 МПа/с

Радиоактивная опас-

Обнаружение мест течей в свар-

работающих под

нутых конструкций ядерной энер-

замкнутых конструкций, когда невозможно применение других ме-

w

ГОСТ 3242-79 С.

Вид контроля | Метод контроля | Характеристика метода | Область применения | Обозначение | ||

Выявляемые дефекты | Чувствительность | Особенности метода | стандарта на метод контроля | |||

Течеис- кание | Контролируемая толщина не ограничивается | |||||

Масс- спектромет- рический | Сквозные дефекты | По способу: накопления при атмосферном давлении-до Ы(Н мм3 МПа/с вакрирования от М0“7 до МО-4 мм3 МПа/с щупа-до МО-5 мм3 МПа/с | Условия эксплуатации течеискателей: температура окружающей среды 10-35 °С, наибольшая относительная влажность воздуха 80 % | Способ накопления давления — определение суммарной степени утечек замири конструкций, Способ вакуумирования-определение суммарной степени утечек замкнутых и открытых конструкций, Способ щупа -определение локальных течей в сварных соединениях крупногабаритных конструкций, Контролируемая толщина не ограничивается | ||

Маномет рический | Сквозные дефекты | По способу: падения давления — от МО-3 до 7-10~3 мм3 МПа/с дифференциального манометра-до Ы(Н мм 3 МПа/с | Чувствительность метода снижается при контроле конструкций больших объемов, Длительность времени испытания, температура контрольного газа и окружающей среды, а также величина атмосферного давления влияют на погрешность испытаний | Сварные соединения замкнутых конструкций, работающих под давлением: способ падения давления-да определения величины суммарных утечек; способ дифференциального манометра-да определения локальных утечек, Контролируемая толщина не ограничивается |

4 ГОСТ 3242-79

Вид контроля | Метод контроля | Характеристика метода | Область применения | Обозначение стандарта на метод контроля | ||

Выявляемые дефекты | Чувствительность | Особенности метода | ||||

Течеис- кание | Галоид ный | Сквозные дефекты | По фреону 12: щуп атмосферный-до 5-10-4 мм3 МПа/с щуп вакуумный-до М0“6 мм3 МПа/с | Достоверность и чувствительность контроля снижается, если контролируемая поверхность имеет неровности (наплывы, углубления), препятствующие приближению щупа к контролируемой поверхности | Обнаружение места и величины локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением, Контролируемая толщина не ограничивается | |

Газоана литический | Сквозные дефекты | По фреону 12 (90 %) в смеси с воздухом от 2’10“4 до 4-10“4 мм3 МПа/с | Достоверность контроля снижается при наличии в окружающей атмосфере различных паров и газов, включая растворители да подготовки поверхности контролируемого соединения, табачный дым и газы, образующиеся при сварке | Обнаружение места локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением, Контролируемая толщина не ограничивается | ||

Химичес кий | Сквозные дефекты | По аммиаку—до 6,65 х х 10-4 мм3 МПа/с По аммонию-от МО-1 до 1 мм3 МПа/с | Требуется соблюдение правил противопожарной безопасности и правил работы с вредными химическими веществами | Обнаружение места локальных течей в сварных соединениях открытых и закрытых конструкций, работающих под давлением или предназначенных да хранения жидкостей, Контролируемая толщина не ограничивается |

О

ГОСТ 3242-79

Продолжение Р а

Вид контроля | Метод контроля | Характеристика метода | Область применения | Обозначение | ||

Выявляемые дефекты | Чувствительность | Особенности метода | СшпДсфш ш MCI УД контроля | |||

Течеис- кание | Акусти ческий | Сквозные дефекты | Не менее МО-2 мм3 МПа/с | Контроль производят при отсутствии шумовых помех, Возможен дистанционный контроль | Обнаружение мест течей в сварных соединениях подземных водо-и газопроводах высокого давления, Контролируемая толщина не ограничивается | |

Капилляр ный | Сквозные дефекты | Люминесцентный-от НО-2 до 5-10-2 мм3 МПа/с Люминесцентно-цветной -от МО-2 до МО “2 мм3 МПа/с Люминесцентно-гидравлический-МО-4 до М0“4мм3 МПа/с Смачивание керосином-до 7’10“3 мм3 МПа/с | Требуется тщательная очистка контролируемой поверхности, Чувствительность метода снижается при контроле больших толщин и при контроле сварных соединений, расположенных во всех пространственных положениях, отличных от нижнего, При контроле смачиванием керосином-высокая пожароопасность | Обнаружение мест течей в сварных соединениях открытых и закрытых конструкций: люминесцентный и люминесцентно-цветной -сварные соединения конструкций, рабочим веществом которых является газ или жидкость; люминесцентно-гидравлический и смачиванием керосином — сварные соединения конструкций, рабочим веществом которых является жидкость, Контролируемая толщина не ограничивается |

6Z.

Вид контроля | Метод контроля | Характеристика метода | Область применения | Обозначение стандарта на метод контроля | ||

Выявляемые дефекты | Чувствительность | Особенности метода | ||||

Течеис- кание | Наливом воды под напором | Сквозные дефекты | От 3-10-4 до НО»2 мм3 МПа/с | При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции | Обнаружение мест локальных течей в сварных соединениях закрытых конструкций, работающих под давлением. Контролируемая толщина не ограничивается | Нормативнотехническая документация, утвержденная в установленном порядке |

Наливом воды без напора | Сквозные дефекты | Не более МО»3 мм3 МПа/с | При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. | Нормативнотехническая документация, утвержденная в установленном порядке | |

Поливанием струей воды под напором | Сквозные дефекты | Не более МО»1 мм3 МПа/с | Чувствительность метода повышается при лю-минесцентно-индика-торном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | Нормативнотехническая документация, утвержденная в установленном порядке | |

Поливанием рассеянной струей воды | Сквозные дефекты | Не более МО»1 мм3 МПа/с | Чувствительность метода повышается при люминесцентно-индикаторном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. | Нормативнотехническая документация, утвержденная в установленном порядке |

ГОСТ 3242-79 С.

Вид контроля

Течеис-

кание

Характеристика метода

Метод

контроля

Область применения

Обозначение стандарта на метод контроля

Выявляемые

дефекты

Чувствительность

Особенности метода

Сквозные

дефекты

Пневматический: надувом воздуха—от 7-10-4 до МО-3 мм3 МПа/с обдувом струей сжатого воздуха-до МО-2 мм3 МПа/с Пневмогидравлический: аквариумный-до М0“3 мм3 МПа/с бароаквариумный — от МО-4 до МО-5 мм3 МПа/с Вакуумный (с применением вакуум-камер)—до М0“2 мм3 МПа/с

Контроль производится сжатым воздухом, Состав пенообразующих обмазок зависит от температуры воздуха при проведении испытаний пневматическим и вакуумным способами контроля

Обнаружение

Пневматический способ: надувом воздуха-сварные соединения замкнутых конструкций, рабочим веществом которых яв-

Нормативно-техническая документация, утвержденная в установленном порядке

обдувом струей сжатого воздуха — сварные соединения открытых крупногабаритных конструкций,

Пневмогидравлический аквариумный и бароаквариумный способы: сварные соединения малогабаритных замкнутых конструкций, работающих под давлением,

Вакуумный способ— при одностороннем подходе к контролируемым соединениям, Контролируемая толщина не ограничивается

8 ГОСТ 3242-79

Вид контроля | Метод контроля | Характеристика метода | Область применения | Обозначение | ||

Выявляемые дефекты | Чувствительность | Особенности метода | стандарта на метод контроля | |||

Течеис- кание | Вскрытие | Внутренние дефекты | Выявляются макроскопические дефекты | Вскрытие производится вырубкой, сверлением, газовой или воздушно-дуговой строжкой, шлифованием, а также вырезкой участка сварного соединения с последующим изготовлением : ных шлифов, После контроля требуется заварка вскрытого участка сварного соединения | Сварные соединения, которые не подвергаются термообработке или недоступны для радиационного и акустического контроля, Контролируемая толщина не ограничивается | |

Технологическая проба | Внутренние и поверхностные дефекты | Выявляются макроскопические и микроскопические дефекты | Контрольная проба выполняется по тому же технологическому процессу и тем же сварщиком (сварщиками), что и контролируемые сварные соединения | Не ограничивается |

Редактор Т. П. Шашина Технический редактор Л.А. Гусева Корректор В. И. Баренцева Компьютерная верстка И.А. Налейкиной

П. Шашина Технический редактор Л.А. Гусева Корректор В. И. Баренцева Компьютерная верстка И.А. Налейкиной

Изд. лиц. № 02354 от 14.07.2000. Сдано в набор 01.07.2002. Подписано в печать 18.07.2002. Уел. печ. л. 1,40. Уч.-изд.л. 0,80.

Тираж 124 экз. С 6617. Зак. 604.

ИПК Издательство стандартов, 107076 Москва, Колодезный пер., 14. e-mail: Набрано в Издательстве на ПЭВМ

Филиал ИПК Издательство стандартов — тип. «Московский печатник», 103062 Москва, Лялин пер., 6.

Плр № 080102

ГОСТы по сварке. Все ГОСТы по сварочным технологиям.

В этом разделе Вы можете просмотреть ГОСТы по сварке: способам сварки, сварочному оборудованию и материалам, дефектам и т.д.

Внимание : для Вашего удобства на сайте работает поиск по ГОСТам !

“У человека должен быть здравый смысл, для всего остального есть ГОСТ.”

| № п/п | Название стандарта | Описание |

|---|---|---|

| 1 | ГОСТ EN 1011-6-2017 Сварка.  Рекомендации по сварке металлических материалов. Часть 6. Лазерная сварка. (135 Загрузок) Рекомендации по сварке металлических материалов. Часть 6. Лазерная сварка. (135 Загрузок) | Область применения: Настоящий стандарт устанавливает требования для лазерной сварки и связанных с ней процессов обработки металлических материалов для всех видов изделий (например, литых, штампованных, экструдированных, кованых). |

| 2 | ГОСТ 2246-70 Проволока стальная сварочная. Технические условия. (110 Загрузок) | Настоящий стандарт распространяется на холоднотянутую сварочную проволоку из низкоуглеродистой, легированной и высоколегированной стали. |

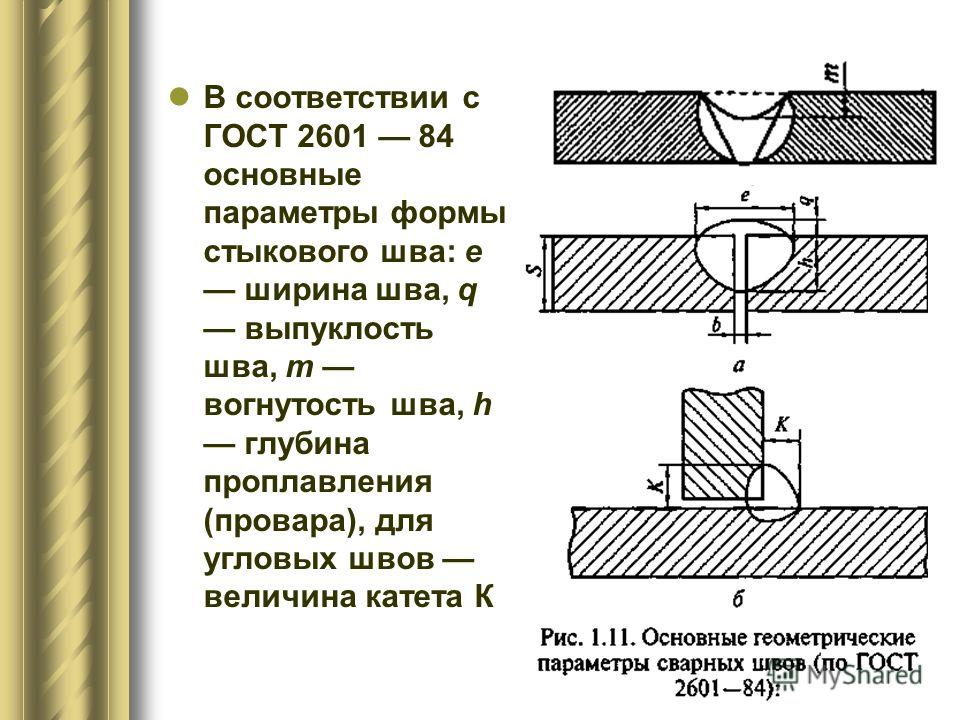

| 3 | ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий. (176 Загрузок) | Настоящий стандарт устанавливает применяемые в науке, технике и производстве термины и определения основных понятий в области сварки металлов. Термины, установленные стандартом, обязательны для применения в документации всех видов, научно-технической, учебной и справочной литературе.  |

| 4 | ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. (245 Загрузок) | Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов ни жилезоникелевой и никелевой основах, выполняемых ручной дуговой сваркой. Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037-80. |

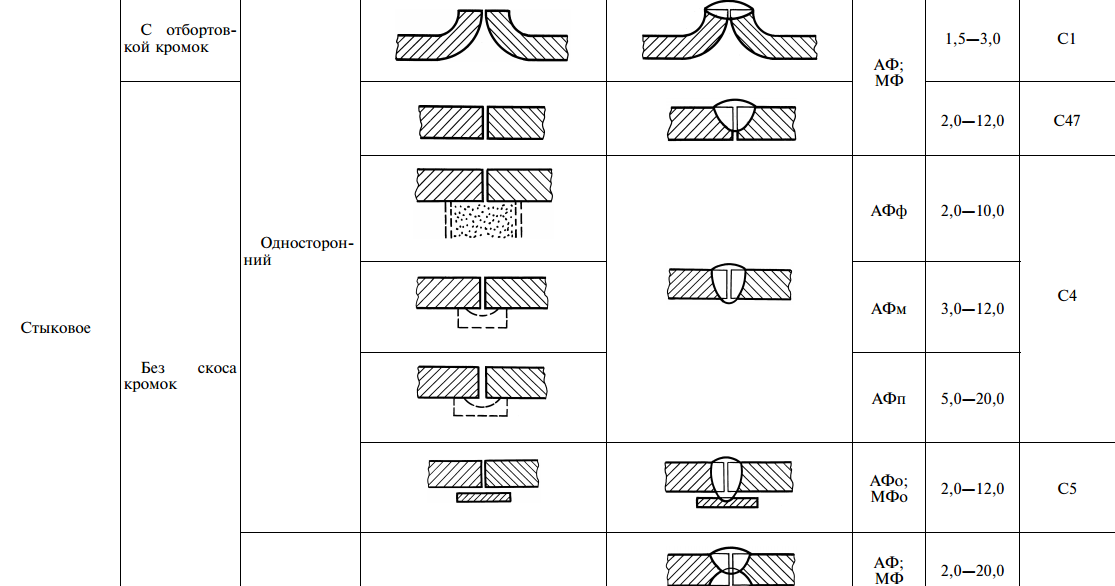

| 5 | ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры. (110 Загрузок) | Название англ.: Flux welding. Welded joints. Main types design elements and dimensions. Область применения: Настоящий стандарт распространяется на соединения из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых сваркой под флюсом, и устанавливает основные типы, конструктивные элементы и размеры сварных соединений. Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037. |

| 6 | ГОСТ 10594-80 Оборудование для дуговой, контактной, ультразвуковой сварки и для плазменной обработки. Ряды параметров. (283 Загрузки) | Настоящий стандарт распространяется на оборудование для дуговой, контактной, ультразвуковой сварки и для плазменной обработки (резка, сварка) металлов. Стандарт не распространяется на оборудование бытового назначения. |

| 7 | ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры. (Одна Загрузка) | Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры соединений конструкций из углеродистых и низколегированных сталей, выполняемых автоматической и полуавтоматической дуговой сваркой под флюсом с расположением свариваемых деталей под острыми и тупыми углами. |

| 8 | ГОСТ 11534-75 Ручная дуговая сварка.  Соединения сварные под острыми и тупыми углами. (136 Загрузок) Соединения сварные под острыми и тупыми углами. (136 Загрузок) | Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений конструкций из углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой плавящимся электродом во всех пространственных положениях при толщине свариваемого металла до 60 мм включительно с расположением свариваемых деталей под острыми и тупыми углами. |

| 9 | ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения. (109 Загрузок) | Настоящий стандарт распространяется на сварные швы, выполняемые сваркой плавлением как в один, так и в несколько слоев, и устанавливает основные положения сварки и их обозначения. |

| 10 | ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры. (197 Загрузок) | Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе. Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80. |

| 11 | ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры. (Одна Загрузка) | Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры точечных сварных соединений из сталей, медных, алюминиевых и никелевых сплавов, выполняемых дуговой сваркой. |

| 12 | ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры. (102 Загрузки) | Настоящий стандарт распространяется на сварные соединения из алюминия и алюминиевых сплавов при толщине кромок свариваемых деталей от 0,8 до 60,0 мм включительно. Стандарт не распространяется на сварные соединения трубопроводов. Стандарт устанавливает основные типы сварных соединений, конструктивные элементы и размеры разделки кромок и сварного шва.  |

| 13 | ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. (72 Загрузки) | Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей. Стандарт не устанавливает размер зазора между свариваемыми деталями перед сваркой. Стандарт не распространяется на сварные соединения из коррозионно-стойких сталей. |

| 14 | ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры. (100 Загрузок) | Настоящий стандарт устанавливает конструктивные элементы и размеры расчетных сварных соединений из сталей, сплавов на железоникелевой и никелевой основах, титановых, алюминиевых, магниевых и медных сплавов, выполняемых контактной точечной, рельефной и шовной сваркой. Стандарт не распространяется на сварные соединения, выполняемые контактной сваркой без расплавления металла. |

| 15 | ГОСТ 16037-80 Соединения сварные стальных трубопроводов.  Основные типы, конструктивные элементы и размеры. (112 Загрузок) Основные типы, конструктивные элементы и размеры. (112 Загрузок) | Настоящий стандарт распространяется на сварные соединения трубопроводов из сталей и устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой. Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала. Требования настоящего стандарта являются обязательными. |

| 16 | ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры. (Одна Загрузка) | Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами из меди марок М1р, М2р, М3р по ГОСТ 859 и медно-никелевого сплава марки МНЖ 5-1 по ГОСТ 492, с фланцами из латуни марки Л90 по ГОСТ 15527 и со штуцерами и ниппелями из бронзы марок БрАМц 9-2 по ГОСТ 18175 или БрАЖНМц 9-4-4-1. Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала. |

| 17 | ГОСТ 19521-74 Сварка металлов. Классификация. (146 Загрузок) | Настоящий стандарт устанавливает классификацию сварки металлов по основным физическим, техническим и технологическим призракам. |

| 18 | ГОСТ 20549-75 Диффузионная сварка в вакууме рабочих элементов разделительных и формообразующих штампов. Типовой технологический процесс. (52 Загрузки) | Настоящий стандарт устанавливает типовой технологический процесс диффузионной сварки в вакууме вставок из твердых металлокерамических сплавов марок ВК15, ВК20 и ВК25 по ГОСТ 3882-74 с основаниями рабочих элементов разделительных и формообразующих штампов из сталей марок 5ХНВ, 5ХНМ, 5ХНСВ по ГОСТ 5950-73 и марок 38ХН3МФА и 18Х2Н4ВА по ГОСТ 4543-71. |

| 19 | ГОСТ 23055-78 Контроль неразрушающий.  Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля. (82 Загрузки) Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля. (82 Загрузки) | Название англ.: Non-destructive testing. Fusion welding of metals. Welds classification by radiography testing results. Настоящий стандарт распространяется на сварные соединения, выполненные сваркой плавлением изделий из металлов и их сплавов с толщиной свариваемых элементов от 1 до 400 мм и устанавливает семь классов сварных соединений по максимальным допустимым размерам пор, шлаковых, вольфрамовых и окисных включений, выявляемых при радиографическом контроле. |

| 20 | ГОСТ 23338-91 Сварка металлов. Методы определения содержания диффузионного водорода в наплавленном металле и металле шва. (63 Загрузки) | Название англ.: Welding of metals. Methods for determination of diffusible hydrogen in deposited weld metal and fused metal. Настоящий стандарт устанавливает хроматографический и вакуумный методы определения содержания диффузного водорода в наплавленном металле и металле шва и распространяется на покрытые электроды, порошковую проволоку, стальную сварочную проволоку, предназначенные для сварки низкоуглеродистых и низколегированных сталей. |

| 21 | ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры. (108 Загрузок) | Название англ.: Gas-shielded arc welding. Welded joints. Main types, design elements and dimensions. Область применения: Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитных газах. |

| 22 | ГОСТ 25997-83 Сварка металлов плавлением. Статистическая оценка качества по результатам неразрушающего контроля.  (72 Загрузки) (72 Загрузки) | Название англ.: Fusion welding of metals. Statistical quality evaluation by nondestructive testing results. Область применения: Настоящий стандарт устанавливает правила статистической оценки стабильности статистически управляемых технологических процессов сварки соединений из металлов и их сплавов для изделий массового или серийного производства по результатам неразрушающего контроля. |

| 23 | ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры. (68 Загрузок) | Название англ.: Arc welding of aluminium and aluminim alloys in inert gases. Acute and blunt weld joints. Main types, design elements and dimensions. Область применения: Настоящий стандарт распространяется на сварные соединения из алюминия и алюминиевых сплавов при толщине кромок свариваемых деталей от 0,8 до 60,0 мм включительно и устанавливает основные типы сварных соединений, конструктивные элементы и размеры разделки кромок и сварного шва, выполненных дуговой сваркой в инетрных газах. |

| 24 | ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры. (62 Загрузки) | Название англ.: Laser beam impulse welding. Button welds. Main types, design elements and dimensions. Область применения: Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры точечных сварных швов соединений из сталей, железоникелевых, никелевых и титановых сплавов, выполняемых импульсной лазерной сваркой твердотельными лазерами. |

| 25 | ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу. (76 Загрузок) | Название англ.: Arc welding of structural cast irons. Requirements for technological process. Область применения: Настоящий стандарт распространяется на технологические процессы ручной и механизированной дуговой сварки, применяемые при исправлении дефектов чугунного литья, восстановлении поврежденных чугунных деталей и создании литосварных изделий из чугуна. |

| 26 | ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу. (59 Загрузок) | Название англ.: Electroslag welding of steels. Requirements for technological process. Область применения: Настоящий стандарт устанавливает требования к технологическому процессу электрошлаковой сварки проволочным электродом или плавящимся мундштуком углеродистых и низколегированных сталей с содержанием легирующих элементов не более 2,5%. Стандарт не распространяется на электрошлаковую сварку пластинчатым электродом. |

| 27 | ГОСТ 33857-2016 Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования. (86 Загрузок) | Название англ.: Pipeline valves. Welding and quality control of welded joints. Technical requirements. Область применения: Настоящий стандарт распространяется на сварку узлов и конструкций трубопроводной арматуры из стали и железоникелевых сплавов для опасных производственных объектов (ОПО), атомных станций 4-го класса безопасности и других областей применения. |

| 28 | ГОСТ 34061-2017 Сварка и родственные процессы. Определение содержания водорода в наплавленном металле и металле шва дуговой сварки. (55 Загрузок) | Название англ.: Welding and allied processes. Determination of hydrogen content in deposited metal and arc weld metal. Область применения: Настоящий стандарт устанавливает отбор образцов и аналитическую процедуру определения диффузионного водорода в наплавленном металле и металле шва дуговой сварки с присадочным материалом для сталей мартенситного, бейнитного и ферритного классов |

Рентгенографический контроль сварных соединений

Сварка является одним из наиболее востребованных и распространенных способов создания металлоконструкций. Но, как и любая другая работа, она далеко не всегда проходит без изъянов. Даже признанные мастера своего дела иногда совершают ошибки, а в среде новичков это происходит очень часто. Контроль над качеством чаще всего производится визуально. И в большинстве случаев этого вполне достаточно. Существуют и другие способы определения качества, которые применяются при изготовлении ответственных конструкций. Одним из таких является метод радиографического контроля.

Но, как и любая другая работа, она далеко не всегда проходит без изъянов. Даже признанные мастера своего дела иногда совершают ошибки, а в среде новичков это происходит очень часто. Контроль над качеством чаще всего производится визуально. И в большинстве случаев этого вполне достаточно. Существуют и другие способы определения качества, которые применяются при изготовлении ответственных конструкций. Одним из таких является метод радиографического контроля.

СОДЕРЖАНИЕ

- Рентгенографический метод – краткое описание

- ГОСТ и другие требования

- Свойства и возможности

- Дефектоскопия: область применения

- Дополнительная информация

- Конструктивные особенности оборудования

- Дефектоскопы на гамма-излучении

- Аппараты рентгеновского контроля

- Принцип работы оборудования для радиографического контроля

- Предъявляемые требования

- Правила безопасности

- Обозначение дефектов

- Преимущества и недостатки рентгенографического метода

- Технология рентгеновского контроля

- Для сварных швов

- Для трубопроводов

- Для резервуаров

- Для разных типов соединений

- По видам металлов

- Применение беспленочных аппаратов

- Обучение дефектоскопистов

Рентгенографический метод – краткое описание

При сваривании металлических заготовок могут появляться дефекты. Причины тому бывают разные:

Причины тому бывают разные:

- не соблюдены или выполнены с отклонениями требования технологии выполнения определенных работ;

- попадание в сварную ванночку инородных включений, ослабляющих прочность соединения;

- слабая подготовка специалиста или отсутствие опыта в выполнении узкоспециализированных профильных задач.

Любая из этих причин приводит к снижению прочности и ухудшению качества сварного шва. Важно выявить изъяны заблаговременно.

Рентгенографический метод контроля сварных соединений – это один из наиболее точных способов неразрушающего контроля. Он применяется повсеместно, если требуется точное соблюдение стандартов качества и позволяет точно определить качество сварного соединения. Неразрушающий метод дает возможность выявить скрытые дефекты во избежание аварийных ситуаций в процессе эксплуатации конструкции.

Способ характеризуется высокой точностью. С его помощью специалисты получают объективные и достоверные данные о характере изъянов. Методика эффективна и востребована в производстве трубопроводов, большого размера резервуаров, прочих ответственных металлоконструкций и оборудования.

Методика эффективна и востребована в производстве трубопроводов, большого размера резервуаров, прочих ответственных металлоконструкций и оборудования.

ГОСТ и другие требования

Порядок выполнения рентгенографического контроля (в том числе и сварных соединений) регламентируется положениями ГОСТа 7512-82. Способ выявления скрытых изъянов при помощи рентгеновских лучей эффективен на толщинах от 1 мм до 40 см. Допускается работа с металлами толщиной и 50 см, но для этого потребуется использование специального очень мощного оборудования.

В исследованиях помимо рентгеновского применяются также тормозное или гамма-излучение. В случаях, когда требуется получение снимков прибегают к технологии радиографического зондирования. Для выполнения контроля используется оснастка и оборудование, которое должно отвечать следующим критериям:

- знаки маркировки должны отвечать требованиям ГОСТа 15843-79;

- параметры источника излучения должны быть согласно ГОСТу 20426-82;

- допускается применение радиографических пленок только в соответствии с техническими условиями;

- флюоресцирующий или металлический усиливающий экран;

- светонепроницаемые кассеты должны обеспечивать плотность прилегания между экраном и пленкой;

- допускается применение пластинчатых, канавочных или проволочных эталонов чувствительности;

- от рассеянного излучения пленку должен защищать свинцовый экран.

Свойства и возможности

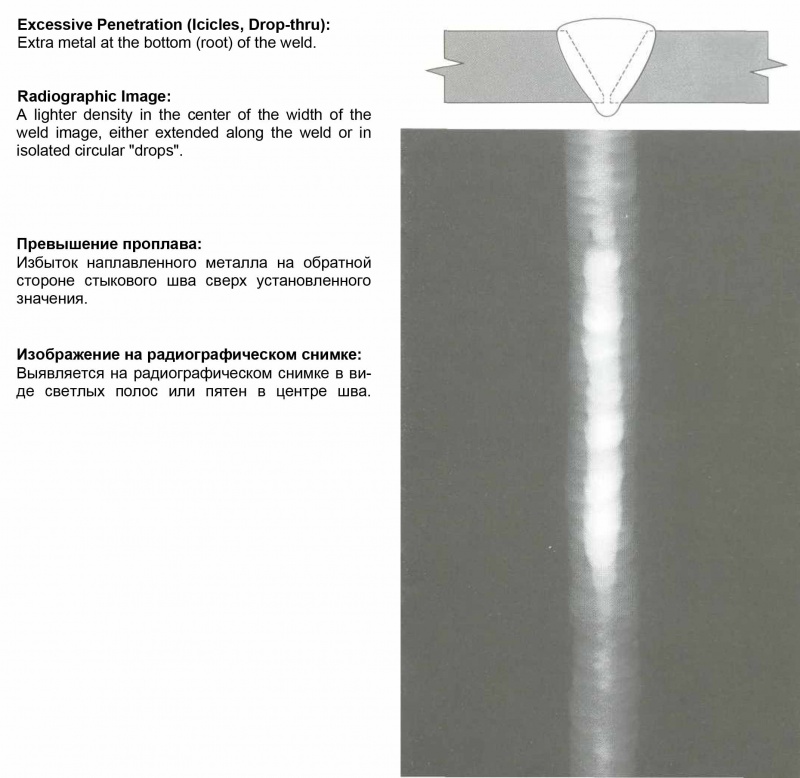

Особенность рентгенографии заключается в том, что определенные виды материалов пропускают ограниченный спектр волн. В плотных структурах лучи рассекаются и отчасти поглощаются. В рыхлых текстурах – наоборот. Чем ниже плотность материала, тем более четким получится изображение.

Некоторые химические элементы под воздействием рентгеновского излучения светятся. Благодаря этому можно засвечивать специальную пленку. В итоге специалисты получают рентгенограмму – изображение, на котором видны скрытые изъяны сварного шва. Когда структура исследуемого объекта однородна, то изображение, соответственно, получится светлым и в одних тонах. Раковины, пустоты и другие дефекты на изображении будут показаны в виде затемненных участков.

Работа некоторых моделей дефектоскопов основана на способности электричества проходить через ионизированный воздух. Эффект имеет прямо пропорциональную зависимость: чем выше ионизация воздуха, тем лучше проходит ток. Благодаря такому принципу изображение удается спроектировать не на пленку, а на осциллограф.

Благодаря такому принципу изображение удается спроектировать не на пленку, а на осциллограф.

Большие дозы рентгеновского излучения негативно влияют на здоровье людей. Они облучают ткани клетки. Из-за этого существует вероятность развития лучевой болезни, которая приводит к ухудшению здоровья и даже к летальному исходу. Поэтому при выполнении рентгеноскопии требуется строго соблюдать правила поведения и технику безопасности.

Дефектоскопия: область применения

Основанная на рентгеновском методе дефектоскопия обладает важными преимуществами по сравнению с другими технологиями. К примеру, она позволяет с высокой точностью определять форму, размеры и расположение в пространстве выявленных изъянов. Благодаря этому технология контроля востребована при создании ответственных металлоконструкций. К ним относятся:

- магистральные трубопроводы для газо- и нефтедобывающих отраслей;

- строительство атомных станций и объектов инфраструктуры для них;

- водопроводы и другие трубные магистрали высокого давления;

- судостроение;

- авиастроение;

- производство специальной техники и оборудования;

- другие ответственные конструкции из металлов.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Дополнительная информация

Применять рентгеноскопию везде не получится. Технология имеет свои ограничения, связанные с чувствительностью оборудования. Дефектоскоп не сможет выявить:

- пустоты, расположенные по направлению излучения (параллельно), размер которых меньше на 50% от стандартных параметров для данного прибора;

- пустоты, расположенные по направлению излучения (параллельно), размер которых меньше в два раза от чувствительности прибора;

- изъяны, которые на изображении совмещены с острыми углами (гранями) осматриваемых деталей.

Дефекты, которые не попали в список, выявляются быстро, в полном объеме и с высокой точностью.

Конструктивные особенности оборудования

В настоящее время больше востребован метод анализа, который относится к цифровой дефектоскопии. Полученные при помощи облучения изображения оцифровывается и выводится на монитор.

Полученные при помощи облучения изображения оцифровывается и выводится на монитор.

Детектором контроля при помощи гамма или рентгеновских лучей, которые пронзают тестируемую конструкцию, выступает фотодиод. Он применяется в комплекте со сцинтиллятором и поддается излучению, в результате чего фотодиод генерирует свет видимого спектра. То есть такая схема радиационное излучение трансформирует в электрические импульсы, которые впоследствии выводятся на монитор.

Чтобы изучить большой объект, детекторные блоки перемещают вдоль него. В результате специалисты получают непрерывный поток информации. Данные сохраняются на жестком диске компьютера, чтобы по завершению исследований была возможность их детально проанализировать. В случаях, когда необходимо оперативная оценка качества, изображения сразу выводятся на монитор.

Дефектоскопы на гамма-излучении

Гамма-лучи обеспечивают нужную частоту флуктуаций за определенный период времени. Благодаря изменению интенсивности излучения создаются поперечно направленные полосы, которые видно на мониторе. Данное оборудование относится к числу условно применимых с целью контроля сварных соединений.

Данное оборудование относится к числу условно применимых с целью контроля сварных соединений.

Аппараты рентгеновского контроля

Оборудование обладает постоянным потенциалом и высокой частотой флуктуаций. Гамма лучи имеют предопределенную интенсивность, которая отклоняется не больше чем на 1%. Поэтому данные устройства применять для контроля качества сварного шва не рекомендуется. Для того, чтобы можно было использовать рентгеновское оборудование в целях контроля необходимо, чтобы оно обладало такими показателями:

- стабильность излучения – от 0,5% и выше;

- частота флуктуаций не должна превышать 0,1 Гц.

Принцип работы оборудования для радиографического контроля

Прибор, который используется для контроля сварочных соединений, состоит из нескольких узлов. Основной из них – излучатель. Он генерирует поток частиц, которые впоследствии и создают изображение скрытых дефектов. Изготовлен излучатель в виде сосуда, из которого откачан воздух. Внутри располагаются анод, катод и нить накала. Излучатель генерирует частицы и придает им ускорение. Это ничто иное как рентгеновские лучи, которые пронзают на своем пути металл.

Изготовлен излучатель в виде сосуда, из которого откачан воздух. Внутри располагаются анод, катод и нить накала. Излучатель генерирует частицы и придает им ускорение. Это ничто иное как рентгеновские лучи, которые пронзают на своем пути металл.

Катод является источником электронов, которые ускоряются за счет разницы потенциалом между плюсом и минусом. Но частиц пока что недостаточно для нормального функционирования установки. Они сталкиваются с анодом, что в итоге приводит к еще большему генерированию электронов. В итоге образуется большое количество свободных частиц, благодаря которым радиографический дефектоскоп может полноценно работать.

Сгенерированные пучки электронов направляются к исследуемому объекту. Там, где металл целый и не имеет изъянов они практически полностью поглощаются. А в местах, которые имеют пустоты, часть лучей проходит через объект беспрепятственно. Именно эти лучи формируют на пленке изображение. С увеличением количества лучей повышается контрастность снимка. То есть, чем больше пустота внутри металла, тем четче такое место будет видно на снимке. Так определяется размер и место положения скрытого изъяна.

То есть, чем больше пустота внутри металла, тем четче такое место будет видно на снимке. Так определяется размер и место положения скрытого изъяна.

Предъявляемые требования

Для радиографического контроля допускается использование любые производимые промышленностью рентгеновские аппараты. Производители в технических характеристиках не всегда обозначают сведения об флуктуации интенсивности излучений оборудования, поскольку данный показатель не является критическим в его работе. Поскольку установка используется для получения информации в режиме «он-лайн» к оборудованию предъявляются следующие требования:

- Аппарат должен генерировать достаточно высокую плотность потока. После прохождения через объект они должны обеспечить возможность определения толщины детали по всему периметру исследования.

- Гамма излучения должны быть стабильной интенсивности.

Чтобы контроль качества был на должном уровне в радиометрических установках используют стабильный источник излучения. Его мощности должно быть достаточно для того, чтобы обеспечить максимальную плотность потока и требуемый для исследований энергетический спектр.

Его мощности должно быть достаточно для того, чтобы обеспечить максимальную плотность потока и требуемый для исследований энергетический спектр.

Правила безопасности

Оборудование, которое используется для контроля качества сварочных работ, излучает небольшой объем гамма-излучения. Тем не менее правилами безопасности пренебрегать не следует. Основные требования техники безопасности:

- Прибор необходимо экранировать, чтобы рентгеновские лучи не проходили за пределы рабочей зоны. Помещение, которое предназначено для проведения исследований, должно быть изнутри отделано специальными поглощающими экранами. Это необходимо для того, чтобы люди, которые находятся вне пределов помещения, не подвергались воздействию излучения.

- Желательно проводить как можно меньше времени возле работающего устройства. Если проверка выполняется в полевых условиях, то лучше отойти от оборудования на безопасное расстояние. Если проверка выполняется в помещении, то следует покинуть его перед включением установки.

- Оператор, управляющий работой радиографического оборудования, должен носить защитную одежду. Во время работы установки только оператор имеет право присутствовать рядом. Другие участники процесса должны покинуть помещение.

- Перед началом работы с установкой необходимо проверить ее исправность и правильность установленных настроек. Как показывает практика, именно из-за неверных настроек оборудования или его неисправности чаще всего и возникают аварийные ситуации.

- Оператору нужно внимательно следить за состоянием своего здоровья. Важно, чтобы уровень получаемого излучения не превышал допустимых норм. Определить величину можно с помощью дозиметра. Также надо иметь ввиду, что полученные дозы излучения носят накопительный характер.

- Особенно важно в закрытой лаборатории следить за степенью ионизации воздуха. Дело в том, что под воздействием радиоактивное излучение воздух становится ионизирующим. С течением времени это может привести к образованию электричества.

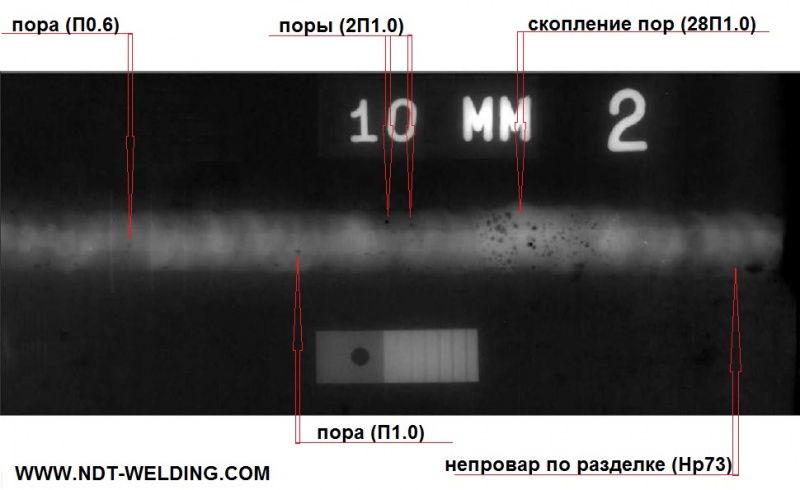

Обозначение дефектов

Есть немало видов дефектов, которые могут образоваться в процессе выполнения сварочных работ. Отдельное место занимают критические изъяны, которые являются недопустимыми:

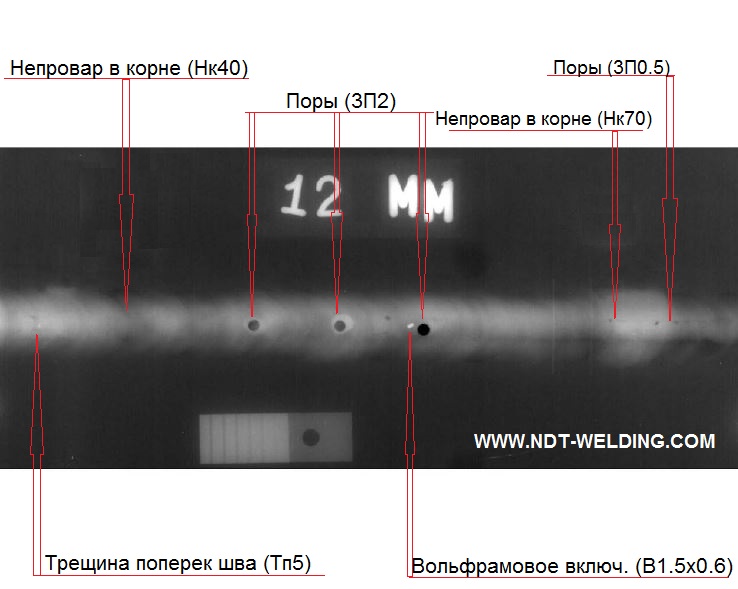

- Горячие и холодные трещины. первые называются так потому что образуются еще до полного остывания сварного шва. Холодные возникают уже после остывания. Оба вида изъянов могут носить скрытый характер.

- Поры. Один из наиболее распространенных изъянов. Чаще всего образование пор связано с некачественной подготовкой поверхности. Они также могут появиться в результате сквозняка или по другим причинам.

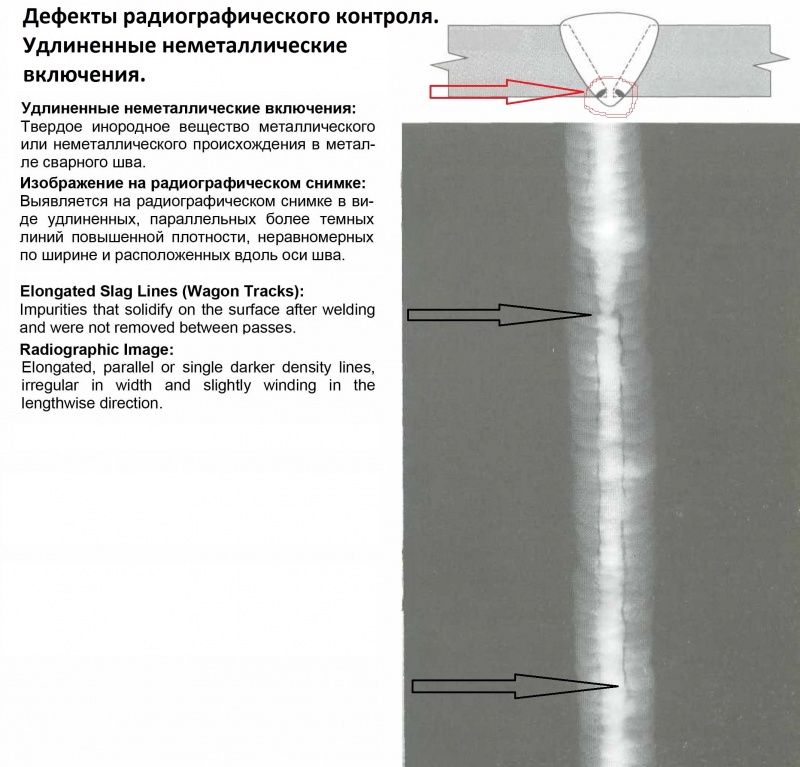

- Шлак и посторонние включения внутри сварного шва.

- Прожог. Визуально представляет собой сквозное отверстие. Чаще всего появляется из-за низкой квалификации или неопытности начинающих сварщиков. На втором месте – неправильные настройки сварочного аппарата.

- Подрез. Дефект проявляется в виде канавки, которая размешена по длине сварочного шва.

- Наплыв. При сварочных работах случается, что на основной металл натекает расплав присадочного материала, не образуя прочное соединение.

- Непровар. Металл плавится, но в недостаточной степени. Дефект возникает из-за того, что сварщик выбрал неправильные настройки аппарата. Плохо расплавленный из-за низкого тока металл не может образовать прочный шов.

- Рыхлые участки. Сварочный шов имеет участки с непрочной структурой, которая легко разрушается.

Дефекты определяются группой специалистов по сделанным аппаратурой изображениям. Требования, которые предъявляются к экспертным снимкам, и способы их расшифровки:

- Расшифровке подлежат только хорошо обработанные и просушенные снимки. Они не должны иметь царапин, пятен, отпечатков пальцев или других изъянов.

- Выполнять расшифровку материалов рекомендуется в затемненном посещении с использованием специального аппарата – негатоскопа.

- Результаты фиксируются в журнале.

Заключение экспертов передается в отдел технического контроля.

Заключение экспертов передается в отдел технического контроля.

Преимущества и недостатки рентгенографического метода

Метод контроля, основанный на применении рентгеновских лучей, характеризуется высокой эффективностью. Он имеет большой перечень достоинств:

- Не требуется тратить много времени на первоначальный анализ качества сварного соединения. Достаточно нескольких секунд, чтобы узнать имеет ли соединения изъяны или же выполнено безупречно.

- Сравнительно с другими способами неразрушающего контроля РК выгодно отличается высокой точностью результата.

- Метод определяет широкий спектр дефектов сварки.

- Технология РК контроля позволяет оператору не только выявить изъян, а также определить его место, размеры и тип.

- Рентгенографию можно задействовать в полевых условиях, что расширяет область ее применения. К примеру, на строительстве трубопроводов, габаритных конструкций и на других объектах.

Обратная сторона медали выражена такими недостатками:

- Рентгенографический контроль подразумевает использование специального оборудования, стоимость которого высока.

- Расходные материалы одноразовые – пластины или пленка. Дополнительно необходимы химические реагенты, экраны и другая оснастка.

- Операторы оборудования должны пройти специальную подготовку и сдать экзамены.

- Для получения объективного результата необходимо правильным образом настроить установку.

- Прибор генерирует излучение, представляющее опасность для здоровья.

Технология рентгеновского контроля

Перед началом выполнения исследований требуется тщательно очистить поверхность объекта. Важно правильно настроить оборудование: от этого зависит точность полученного результата. Радиографический контроль выполняется в такой последовательности:

- Устанавливается оборудование. Излучатель располагается с одной стороны исследуемого объекта, а с противоположной – датчик дефектоскопа.

- Включение прибора. После инициализации оборудования через сварной шов проходит лучевой поток. Он улавливается датчиком.

Оборудование может работать от сети или же от автономного источника питания.

Оборудование может работать от сети или же от автономного источника питания. - Вывод изображения на монитор. Датчик, улавливающий рентгеновские лучи, трансформирует их в электрический импульс и передает на экран или пленку в зависимости от модели оборудования.

- Цифровой сигнал записывается в накопительное устройство.

- Полученная информация расшифровывается. Выявленные дефекты описываются в специальном журнале.

Для сварных швов

Процедура проверки классических сварных швов состоит з нескольких этапов:

- очистка сварного соединения: удаление шлака и загрязнений;

- маркировка и разметка стыков. На каждый участок устанавливается эталон чувствительности и маркировочный знак;

- определение оптимальной схемы выполнения работы;

- установка параметров контроля;

- просвечивание;

- обработка отснятого материала;

- дешифрование данных;

- документальная фиксация выводов.

Для трубопроводов

Метод РК долгое время успешно применяется в определении качества сварных швов труб разного диаметра. Нередко исследования проводятся за пределами населенных пунктов. К некоторым местам доставить установку весьма проблематично, а порой и невозможно вовсе. В таких ситуациях используются компактные мобильные устройства – кроулеры. Они разработаны таким образом, что могут передвигаться внутри трубопроводов и управляться дистанционно. Минимальный диаметр магистрали составляет 325 мм.

Исследуемый объект может находиться где угодно. Не только на земле, но и под землей, под водой. Оборудование мало чувствительно к климатическим условиям. Благодаря таким характеристикам оно может применяться в разных условиях и климатических зонах. По команде оператора прибор передвигается, останавливается, фокусируется и делает снимки объекта.

Для резервуаров

Приемка металлического резервуара начинается с визуального осмотра сварных соединений. Только после этого приступают к рентгенографическому анализу. В местах, где сварные соединения пересекаются, пленки в обязательном порядке располагаются в Т- и Х-образном направлениях. По правилам длина изображений не может быть меньше 24 сантиметров.

Только после этого приступают к рентгенографическому анализу. В местах, где сварные соединения пересекаются, пленки в обязательном порядке располагаются в Т- и Х-образном направлениях. По правилам длина изображений не может быть меньше 24 сантиметров.

Проверка стыковых швов выполняется в местах их сопряжения, на стенках и днище резервуаров. В случае обнаружения недопустимого дефекта делается дополнительный снимок. Для контроля качества швов на резервуарах используются дефектоскопы не ниже четвертого разряда. К расшифровке результатов привлекаются специалисты не ниже 2 уровня квалификации.

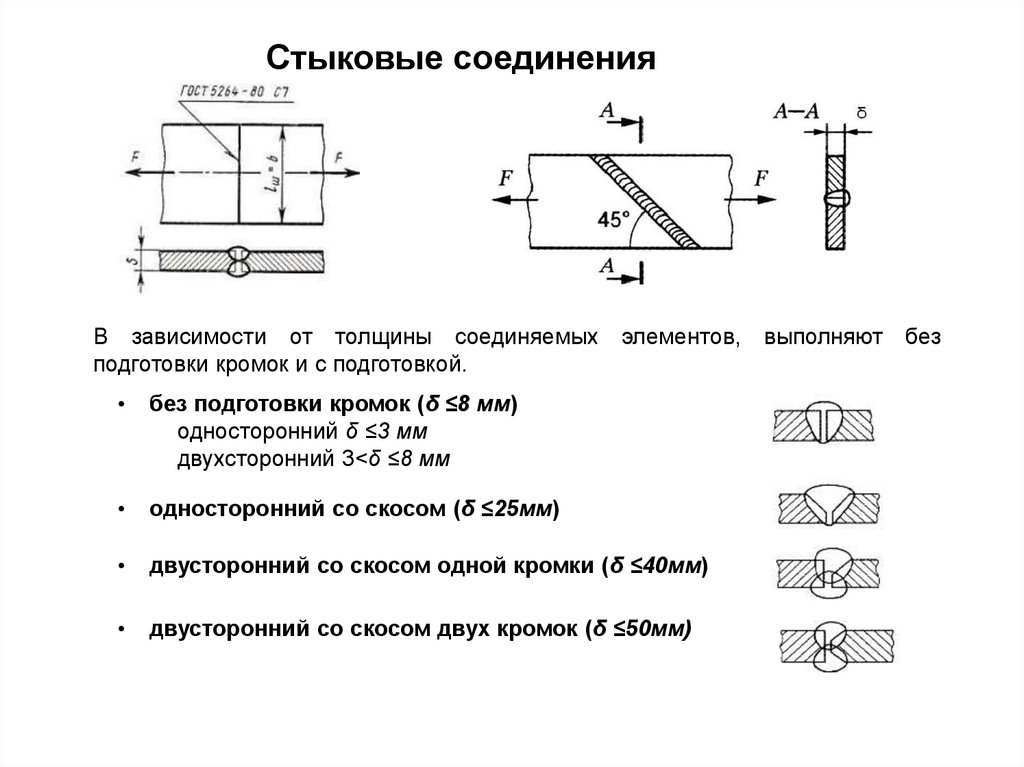

Для разных типов соединений

РК-контроль швов разного вида соединений выполняется в соответствии с положениями ГОСТ 7512. Перед началом работы определяются особенности металла и сварного соединения. Для проверки угловых швов руководствуются положениями ГОСТ 26-2079. Данный метод контроля подходит для определения качества стыковых, угловых и тавровых соединений, а также мест пересечения сварных швов.

По видам металлов

Рентгеновское излучение позволяет проверять сварные соединения разных металлов. С их помощью можно контролировать и качество исходного материала. При этом в каждом отдельном случае настройки оборудования нужно менять в зависимости от того, какой металл будет свариваться, поскольку проходимость лучей неодинакова.

Качество контроля напрямую зависит от правильности настроек. Современные установки не только безошибочно определяют характеристики дефектов: размер, форма, место положения и прочие. Они в автоматическом режиме могут дешифровать полученные результаты.

Применение беспленочных аппаратов

Цифровые установки постепенно вытесняют с рынка пленочные аппараты. Специалисты отдают предпочтение более современному оборудованию, которое позволяет выводить изображение сразу на монитор и в то же время сохраняет данные на накопителе. Беспленочные методы РК бывают двух видов:

- Цифровой. Один из модулей установки преобразует рентгеновское излучение в электрические импульсы, величина которых прямо пропорциональная интенсивности излучения.

Изначально частицы потока попадают на сцинтиллятор, где преобразуются в фотоны. Далее световые элементы попадают на фотоэлектрическую матрицу. Здесь они генерируют небольшой электрический заряд, который считывается устройством и переносится на монитор.

Изначально частицы потока попадают на сцинтиллятор, где преобразуются в фотоны. Далее световые элементы попадают на фотоэлектрическую матрицу. Здесь они генерируют небольшой электрический заряд, который считывается устройством и переносится на монитор. - Компьютерный. Метод основан на механизме фотографически стимулированной люминесценции. Заключается он в том, что часть кристаллов металлической решетки накапливает энергию, которая после термической или оптической стимуляции освобождается и генерирует свет. В качестве люминофора наиболее часто используется бария фторбромид. Чем больше энергии получит запоминающая пластина, тем ярче будет то место на изображении. Стереть его с монитора необходимо каждый раз перед новым циклом. Для этого используется мощный пучок света.

Основные плюсы беспленочной радиографии:

- отпадает необходимость обработки пленок химическими реагентами;

- экспозиция занимает меньше времени;

- можно подвергать анализу металлические детали разной радиационной толщины.

Обучение дефектоскопистов

К работе с радиографическим оборудованием допускаются специалисты, прошедшие специальные курсы обучения. Они включают и теорию, и практику. Специалисты изучают:

- основные принципы РК метода диагностики;

- материаловедение;

- физическая природа излучения, взаимодействие частиц с различными видами материалов;

- настройка установки;

- особенности использования дозиметров;

- правила обработки пленок;

- расшифровка данных.

На всех этапах обучения отрабатываются практические навыки. Чтобы получить аттестат специалиста первого или второго уровня, кандидат должен иметь среднее или техническое высшее образование. Помимо этого, нужно закончить курсы. В виде исключения при аттестации на 2 уровень допускается вместо курсов засчитывать практику работы на оборудовании РК.

Курс обучения специалиста первого уровня доступен для кандидатов, имеющих производственный опыт не менее 6 месяцев. Он включает 40 часов занятий. Будущий дефектоскопист второго уровня должен предварительно получить практический опыт работы продолжительностью не менее 12 месяце и иметь при этом допуск первого уровня. Если такого свидетельства нет, то стаж должен составлять не менее 18 месяцев. Программа рассчитана на 80 часов занятий.

Он включает 40 часов занятий. Будущий дефектоскопист второго уровня должен предварительно получить практический опыт работы продолжительностью не менее 12 месяце и иметь при этом допуск первого уровня. Если такого свидетельства нет, то стаж должен составлять не менее 18 месяцев. Программа рассчитана на 80 часов занятий.

Для получения свидетельства специалиста 3 уровня потребуется:

- высшее или среднее образование;

- наличие допуска второго уровня;

- опыт работы от двух лет.

Допускается сдача экзамена на специалиста третьего уровня, минуя первые две ступени, при условии, что стаж работы по специальности составляет не меньше 72 месяцев.

Контроль качества сварных швов и соединений: методы и нормы

Контроль качества сварных швов является очень важной процедурой, которую проводят по окончании работ по свариванию. Это требуется для того, чтобы полученный результат соответствовал заявленным требованиям, и изделия могли безопасно функционировать без большого риска поломки, которая приведет к аварии. Качество сварных швов по ГОСТ проверяется строго определенными методами. Они устанавливаются заранее, в зависимости от материала, изделия, возложенной ответственности и прочих особенностей.

Это требуется для того, чтобы полученный результат соответствовал заявленным требованиям, и изделия могли безопасно функционировать без большого риска поломки, которая приведет к аварии. Качество сварных швов по ГОСТ проверяется строго определенными методами. Они устанавливаются заранее, в зависимости от материала, изделия, возложенной ответственности и прочих особенностей.

Определение зоны контроля сварных соединений

Проверка сварных швов является одним из обязательных условий производства. Для ее организации используют несколько методов. Первый – контроль проведения сварочных работ. Наиболее ответственный способ, обеспечивающий уменьшение вероятности появления дефектов шва. Такой контроль сварных соединений особенно эффективно проявляет себя при автоматической сварке.

Также проводится контроль по образцам проб. Для этого предварительно производятся образцы из идентичных материалов, с такими же параметрами размеров. Над взятым образцом проводят все нужные опыты, чтобы понять, соответствует ли он требованиям к сварным швам в данном случае..jpg) По нему оценивают все остальные изделия, которые должны обладать такими же характеристиками.

По нему оценивают все остальные изделия, которые должны обладать такими же характеристиками.

Следующий метод проходит с применением обобщающих параметров, которые обладают прямой взаимосвязью с качеством сварки. Один из примеров – дилатометрический эффект, который возникает при контактной сварке. Данный метод сложен, так как не всегда удается найти обобщающий параметр для конкретного вида соединений.

Контроль параметров сварки. Проверка сварных соединений показывает лучшие результаты, если изначально контролировать режим работы сварочных аппаратов для определенных типов соединения.

Важно! Правильно определенные характеристики обеспечивают более точный и эффективный результат.

Проверка сварных швов на дефекты

Дефекты сварных соединений и причины их возникновения

Контроль качества сварных соединений и швов нацелен на выявление дефектов. Чтобы проверить их надежность, требуется знать, что именно искать. Все они приводят к уменьшению прочности соединения и более быстрому его разрушению. Современные методы контроля сварных соединений позволяют выявить такие дефекты:

Современные методы контроля сварных соединений позволяют выявить такие дефекты:

- Наплывы. Они появляются во время натекания расплавленного металла на уже остывший или тот, который не расплавлялся. Протяженность наплыва может меняться, в зависимости от характера проведения работ. Основными причинами появления наплывов становятся слишком высокая электрическая дуга, завышенные параметры тока во время сварки.

- Подрезы. Испытания сварных швов показывают, что при их наличии прочность становится менее крепкой. Подрез появляется при образовании продолговатого углубления рядом со швом. Он находится вдоль края соединения, создавая наиболее слабое место во всей конструкции. Причиной появления такого дефекта становится смещение электрода во время работы, из-за чего металл расплавляется не только в месте образования шва, но и рядом.

- Прожог. Даже визуальный контроль качества сварных соединений и швов позволяет определить прожог, так как он очень хорошо заметен даже без специального оборудования.

Он появляется тогда, когда в основном металле образуется отверстие от воздействия электрической дуги. Так происходит при слишком высокой силе тока, задержке сварочной ванны долго на одном месте и при отрыве. Чаще всего прожог появляется также при соединении тонких листов.

Он появляется тогда, когда в основном металле образуется отверстие от воздействия электрической дуги. Так происходит при слишком высокой силе тока, задержке сварочной ванны долго на одном месте и при отрыве. Чаще всего прожог появляется также при соединении тонких листов. - Непровар. Технологические методы контроля сварных швов более актуальны для непроваров, так как их сложнее заметить глазами, особенно без удаления шлака. Данный дефект заключается в отсутствии сварочного соединения в некоторых местах. Кромки остаются несваренными друг с другом, что снижает крепость соединения и делает его негерметичным. Требования к качеству сварных соединений не допускают подобных проблемных мест, которые появляются из-за малой силы тока и слишком высокой скорости создания шва.

- Трещины. Нормы оценки качества сварных соединений не допускают наличия трещин, так как это один из опаснейших дефектов. Они образуются в околошовной области и в самом соединении. Могут иметь любое направление расположения и размер.

Сложнее всего заметить микротрещины, которые представляют высокий уровень опасности. Они появляются из-за высокого содержания фосфора, серы или углерода в сварочной ванне.

Сложнее всего заметить микротрещины, которые представляют высокий уровень опасности. Они появляются из-за высокого содержания фосфора, серы или углерода в сварочной ванне. - Включения шлака. Контроль сварных швов по ГОСТ 23118 99 позволяет определять наличие шлаковых вкраплений внутри шва. Этот дефект проявляется при плохой зачистке кромок. Наличие оксидов в основном металле и расходном материале создает проблемные ситуации во время сварки, которые и приводят к появлению шлака внутри шва. Также он появляется из-за плохой очистки при многослойной сварке.

- Газовые поры. Только сложный метод контроля качества сварных соединений металлоконструкций позволит определить наличие газовых пор внутри шва. Во время кристаллизации металла некоторые газы могут не выйти из него, оставив внутри поры. Это получается из-за высокого уровня углерода в металле. Неправильно подобранные защитные газы и быстрое создание шва также могут повлиять на их образование.

Виды неразрушающего контроля сварных соединений

Методы неразрушающего контроля сварных швов

Требования к сварным швам металлоконструкций в современных условиях использования нельзя полностью проверить без соответствующих видов контроля сварных соединений. Если возможно провести все без разрушения шва, то этот способ становится приоритетным. Существуют такие методы контроля сварных соединений по ГОСТ:

Если возможно провести все без разрушения шва, то этот способ становится приоритетным. Существуют такие методы контроля сварных соединений по ГОСТ:

- Контроль керосином. В его основу положен физический эффект капиллярности. При наличии трещин и прочих сквозных дефектов керосин пройдет сквозь них и появится с другой стороны. Его проницаемость в данном случае намного выше, чем у других жидкостей. Этот физический метод контроля сварных соединений позволяет проверить качество по относительно низкой себестоимости.

- Контроль аммиаком. Оценка качества сварных соединений таким образом базируется на смене цвета определенных индикаторов при воздействии на них щелочной среды. Реагентом выступает аммиак, который может проникать в тонкие щели и трещины. С одной стороны располагают бумагу с индикатором, а с другой – аммиак. Если у шва есть дефекты, то они проявятся при прохождении аммиака сквозь них.

- Контроль с помощью воздушного давления. Такой проверке подвергают те изделия, которые будут работать под давлением.

Данный тип обязательно входит в технологическую карту контроля качества сварных соединений металлоконструкций. Давление подается на 10-20% выше основного рабочего. Если труба выдерживает, то она может нормально работать в дальнейшем.

Данный тип обязательно входит в технологическую карту контроля качества сварных соединений металлоконструкций. Давление подается на 10-20% выше основного рабочего. Если труба выдерживает, то она может нормально работать в дальнейшем.

Разрушающий контроль качества сварных соединений

Методы контроля с разрушением сварных соединений

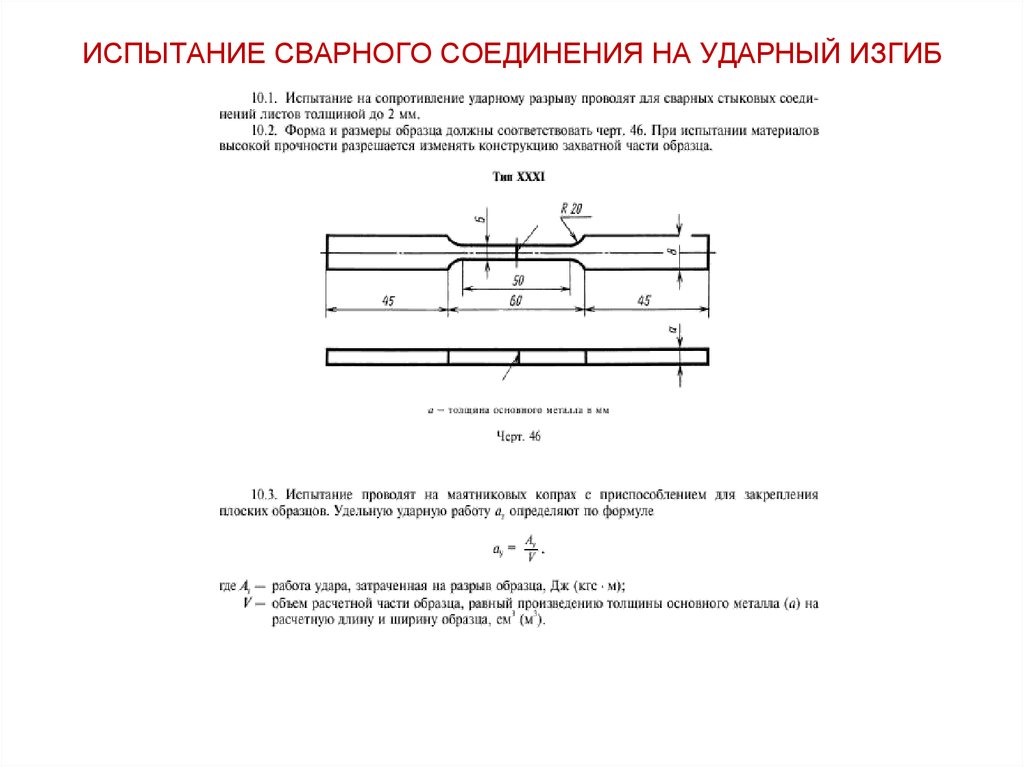

Проводя пооперационный контроль качества сварных соединений, не всегда есть возможность проверить качество без разрушения последних. Данная методика используется при проверке крупных партий, когда испытаниям подвергается только один образец. Здесь стоит учесть, что такое контролируемая зона контрольного сварного соединения, так как проверка может производиться для всего металла изделия, конкретных участков шва или только зоны термического воздействия. Разрушающие методы контроля предполагают такие виды испытаний:

- на статическое растяжение – проводится до разрыва соединения, чтобы выяснить при какой силе это возможно, и насколько максимально растягивается металл;

- статистический изгиб – определяется, при каких усилиях изгиб не позволит нормально функционировать изделию;

- ударный изгиб – определяет критическую силу механического удара, повреждающую шов;

- измерение твердости – определяет крепость шва;

- стойкость против старения – искусственно создаются негативные условия, при которых все этапы старения шва проявляются значительно быстрее

Заключение

Сварка и контроль качества сварных соединений металлоконструкций неразрывны. Процедуры помогают обеспечить безопасность, так как образцы, которые не прошли контроль, не допускаются в работу. Выстроена целая система, позволяющая обеспечить высокий контроль качества для каждой сферы эксплуатации.

Процедуры помогают обеспечить безопасность, так как образцы, которые не прошли контроль, не допускаются в работу. Выстроена целая система, позволяющая обеспечить высокий контроль качества для каждой сферы эксплуатации.

Видео: Дефекты сварных соединений

нормы, требования, правила, алгоритм оценки и проверки

На производстве необходимо следовать инструкциям и соблюдать технику безопасности, только это обеспечит контроль качества и скорость работы.

В разных странах, например России, такие правила прописаны в специальных документах – строительные, государственные стандарты, и другие нормативные документы. Все, кто хоть раз устраивался на работу, понимает о чем речь.

В начале карьеры сварщики зачастую не уделяют достаточно внимания этим нормам и правилам, что вполне предсказуемо. Кому принесет удовольствие множество бумаг, написанных строго по форме, на чтение которых можно потратить не один день?

Но пропустить этот момент нельзя, поэтому мы упростили и составили свой список на основе норм ГОСТов, которые не нужно недооценивать.

Здесь вы узнаете как подсчитать время, дневную норму работы, как проверить свою работу и какие требования к ней предъявляются. Это актуально как для строительства так и для сварки.

Провести контроль самостоятельно теперь несложно, а десятки листов в официально-деловом стиле не будут отнимать время и нервы.

Содержание статьиПоказать

- Нормативы сварочных работ

- Нормы времени

- Норма выработки

- Нормы расхода электроэнергии

- Норма расхода комплектующих

- Расчет времени

- Алгоритм расчета

- Как организовать рабочее место

- Контроль качества сварочных работ

- Проверка квалификации

- Контроль качества деталей

- Визуальный и механический контроль

- Ультразвуковой контроль

- Требования к сварным швам

- Требования к механическим свойствам сварного соединения

- Требования к качеству сварного шва

- Прочие требования к швам

- Технические условия на изготовление сварочных конструкций

- Заключение

Нормативы сварочных работ

youtube.com/embed/jfgG3vlg2MY?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Если в какой-то момент все это покажется вам бесполезным, мы проясним почему вам стоит уделить этому внимание.

Кроме теоретических знаний и практических навыков, которые важны, для работы на производстве нужны правила, СНиП и контроль качества сварных швов, которые будут регулировать скорость выполнения задач, устанавливать стандарты и тестировать уровень профессионализма работников.

От этого также будет зависеть уровень зарплаты. Без этого вся работа превратится в хаос, а на производстве порядок как нельзя необходим.

Сейчас все эти правила контролируют время, необходимое для фиксированного объема работы, количество ресурсов, которые понадобятся мастеру для выполнения работы. Сейчас мы подробно поговорим про каждый из них.

Нормы времени

Во многих странах постсоветского пространства есть четко установленное количество времени на сварку одного метра материала. Они есть в нормативных актах, в СНиПах и контроле качества сварных швов.

Они есть в нормативных актах, в СНиПах и контроле качества сварных швов.

Но даже если вы их прочли, каждому нужно самому уметь рассчитать необходимое ему время, ведь таким образом в основном и оценивается ваш труд.

Весь процесс сваривания разбивается на этапы, и на каждый из них выделяется определенное фиксированное количество времени. Сварка состоит из предварительной подготовки и непосредственно сварки, а точнее:

- Главный этап производства, который заключается в подготовке металла, обработка и конечно сама сварка материала.

- Дополнительный этап, заключается в проверке результата работы и перемещение этой конструкции на следующий этап производства.

- Свободное время, которое выделяется сварщику для обработки детали между предыдущими двумя этапами работы, с возможностью отложить деталь на время если потребуется.

Точность подсчетов должна быть достаточно велика, каждая секунда дополнительного времени должна быть учтена.

Примером могут быть этапы — подготовка оборудования, зажигание аппарата перед началом сварки, замена деталей и очистку места сварки, и подобные процессы.

Конечно нельзя забывать про отдых для мастера, который составляет примерно 20% времени, уборка и подготовка рабочего места.

Кроме всех этих подробностей, при расчетах используется индивидуальный коэффициент сварщика, который определяется его продуктивностью и опытом.

Каждому работнику соответствует индивидуальная цифра, которая заносится в расчеты. Это и есть ваш коэффициент продуктивности.

Это можно просчитать по-разному, однако популярный и простой метод – присваивание единицы работы. Одна условная единица это одно полностью сделанное задание. Чем выше ваша квалификация и опыт, тем выше это число соответственно.

Но при большем количестве заданий данный способ будет неудобным, тогда просчет ведется по времени необходимому на один метр сварки.

Вам может показаться что расчеты произвести сложно, но это совсем не так. Доказать это мы сможем после того, как обговорим остальные нормы и СНиПы для контроля качества сварных швов.

Норма выработки

Эта норма определяется объемом работы, проделанной вами за какое-то фиксированное время. Как вы уже поняли, это может быть время на один метр сварки, или количество изделий за весь рабочий день.

Как вы уже поняли, это может быть время на один метр сварки, или количество изделий за весь рабочий день.

В некоторых документах это самостоятельное правило, но может быть и составной частью других норм.

Пока вы окончательно не запутались, рассмотрим все описанное нами на простом примере. Представим, что человеку нужно сделать 48 метров сварочных работ за один день.

Производим необходимые расчеты, а именно – время на подготовку, отдых, саму работу, очистку материала и остальные процессы.

В результате получится что среднему работнику придется выполнить 6 метров за час. Таким образом, за восемь часов работы вы успеете сделать установленное количество работы.

Нормы расхода электроэнергии

Не менее важно беречь ресурсы, а точнее использовать их с умом. Это поможет определить стоимость каждой части и готовой работы в целом.

Принято измерять все в киловатт-часах, затраченных при производстве. Все необходимые данные есть на счетчиках.

Норма расхода комплектующих

Естественно во время работы одним электричеством не обойтись – нужны еще и материалы, проволоки, провода, и многое другое. Конечно обслуживание приборов и замена деталей в них.

Конечно обслуживание приборов и замена деталей в них.

В уходе нуждается не только базовое оборудование, но и специфические приборы, для нестандартных способов сварки. Например, ниже мы описали как просчитать расход проводов, посмотрите. На этом примере вы поймете общий принцип расчетов.

Насколько часто оборудование будет выходить из строя зависит от каждого конкретного случая, вида материала и техники выполнения работы, выбранной мастером.

Это все влияет на цену выходного товара и вашу зарплату, если говорить про интерес сварщика. Вы уже видите, что без правил все пошло бы наперекосяк, не так ли?

Вот мы и рассмотрели все прописные нормы и СНиПы контроля качества сварных швов, можно переходить непосредственно к самим подсчетам. А еще вы узнаете, сколько же времени по правилам отводится на весь процесс.

Расчет времени

Правила и СНиПы для контроля качества сварных швов установлены не просто так, как могло бы показаться на первый взгляд. Это стало понятно по предыдущим частям статьи.

Это стало понятно по предыдущим частям статьи.

Вы уже поняли, что этот параметр является ключевым, по которому оценивается профессионализм работника. Обычно смотрят или на количество готовых изделий, или на метры сварки.

Здесь мы наглядно показали сколько времени должно уходить на односторонний прямой шов металлических изделий. Все эти же показатели вы можете увидеть в нормативном документе ЕниР, в главе, посвященной сварке.

Такие же нормы вы можете найти по сварочным работам в этом же документе. Конечно на итоговый результат может влиять множество разных параметров, которые обязательно нужно учесть. Что ж, давайте научимся это делать.

Алгоритм расчета

Чтобы узнать, сколько времени понадобиться на сваривание одного метра материала проще всего использовать приведенную ниже формулу.

В формуле много буквенных обозначений, а именно:

- t0 – это время, затрачиваемое на основную работу. Единицы измерения – часы или минуты.

- L – это размер вашего шва.

Единицы измерения – метры или сантиметры.

Единицы измерения – метры или сантиметры. - F – это площадь сварочного шва, единицы измерения – квадратные сантиметры.

- 7.85 – здесь подставляем ваше значение плотности металла, которая измеряется а граммах / сантиметр кубический. В примере у нас число 7.85.

- I – это сварочный ток, единицы измерения – амперы.

- Kн – это значение наплавки.

Если вы хотите узнать сколько времени вам надо на работу в день, необходимо умножить полученное число на количество часов вашей смены.

Следующая формула поможет просчитать время для сварки газом, посмотрите:

- S – размер материала, с которым вы будете работать, единицы измерения – миллиметры.

- K – этот параметр зависит от вида материала с которым вы работаете, примеры параметров материалов: низкоуглеродистая сталь, алюминий и его сплавы 4-5, медь — 3, а чугун, бронза, легированная сталь и латунь – 6.

Следущий параметр – время необходимое на кислородную резку, формула приведена ниже:

- L – это длина разреза, единицы измерения – миллиметры

- V – это время, с которой выполняется резка

Как организовать рабочее место

Для любого работника важно правильно обустроить рабочее место, это влияет на его продуктивность. Вы замечали, что работая за маленьким столом и сидя на твердом стуле даже простые задачи становятся невозможными.

Вы замечали, что работая за маленьким столом и сидя на твердом стуле даже простые задачи становятся невозможными.

Но перед нами стоит задание улучшить производительность работы, а значит займемся обустройством. Зачастую на работе есть план, в котором прописано предусмотренное для вас рабочее место.

Вот пример, какое оно может быть, чтобы соответствовать правилам:

По нашему мнению даже важнее комфорта – это конечно ваша безопасность. Про это нельзя забывать, потому каждое место также должно соответствовать СНиП и показателям контроля качества сварных швов.

А еще, нельзя терять время на поиски нужных материалов и приборов, так что обеспечьте быстрый доступ ко всему необходимому.

Контроль качества сварочных работ

С этим разделом мы закончили, самое время обсудить что же должен делать мастер по окончании работы. Самое первое, с чего стоит начать, это конечно проверка выполненной работы и проведения СНиПов и контроля качества сварных швов.

При больших объемах работы этим занимаются другие мастера, но все таки в большинстве случаев это выполняет сам сварщик. Этот раздел важен и достаточно большой, так что рассмотрим ее повнимательней.

Весь процесс для удобства опишем тремя пунктами:

- Контроль профессионализма мастера

- Проверка результата сварки материала

- Зрительная и физическая проверка проделанного шва

Теперь уделим внимание каждому из них.

Проверка квалификации

Прежде чем перейти к самой работе первое – это контроль соответствия заявленных умений работника и заявленного профессионализма.

Это происходит так – все мастера выполняют тестовое задание на одной из деталей, и уже по результатам делаются выводы.

Все задание имеет максимальное сходство с реальной работой, которую придется выполнять. Прежде чем делать выводы, выполненное тестовое задание тщательно осматривают эксперты, и только когда она одобрена – сварщику можно приступать к реальным задачам.

Контроль качества деталей

Теперь, когда вы готовы приступить к сварке, проверьте соответствие деталей стандарту. Всем материалам присваиваются документы и сертификаты, которые свидетельствуют об их качестве.

Для этого внимательно посмотрите на наличие видимых повреждений и других несоответствий.

Для контроля качества материалов также существуют правила, которые можно прочитать в тех же ГОСТах и СНиП-ах и контроля качества сварных швов.

Визуальный и механический контроль

Это уже финальный этап, которым завершается сварочные работы. Первое что нужно сделать – убрать все частицы пыли и остатки сварки.

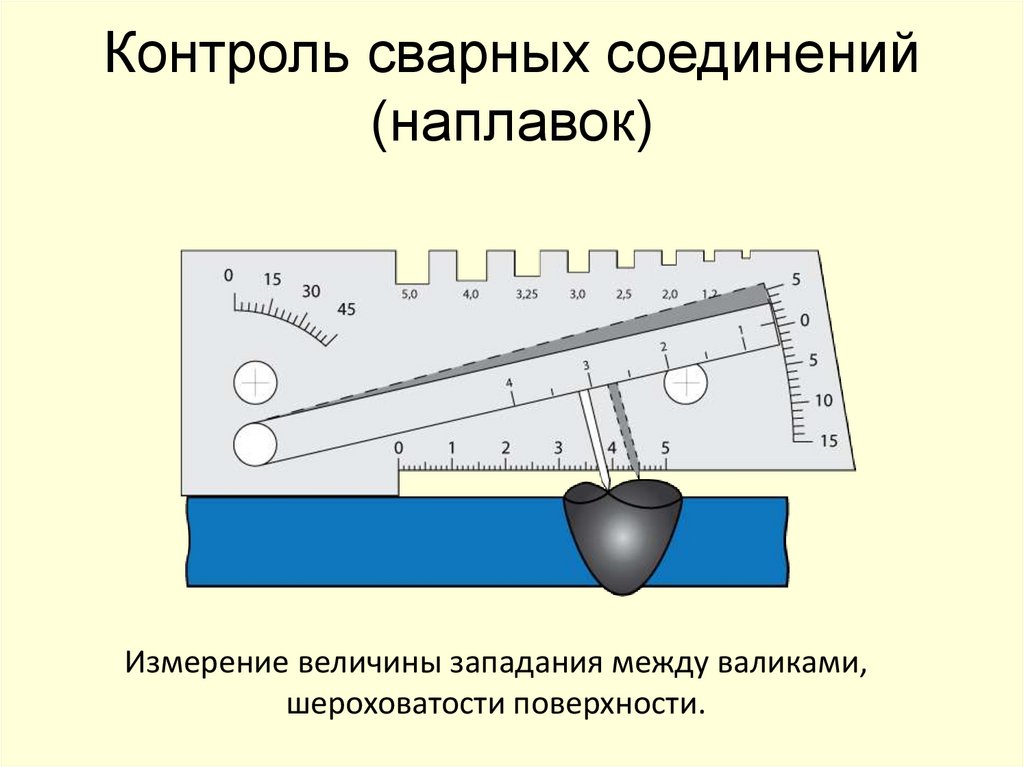

Теперь внимательно посмотрите на вашу деталь – сварка должна быть ровной и гладкой, с плотной структурой и постепенным переходом между частями детали. Высота – не более трех, а лучше – один миллиметр.

В противном случае при несоблюдении всех этих нормативов проблемы сразу же появятся при использовании этой детали, и придется переделывать все заново.

И как раз зрительный осмотр покажет большую часть ваших недочетов еще перед тем, как эту деталь будут использовать. Серьезных проблем можно избежать, главное не полениться и качественно сделать сварочный шов.

А в случае чего – просто доработать рыхлую структуру и непрочное соединение, а также пыль, которая может попадать в соединение.

Следующий этап – физические испытания соединения. Именно они показывают какую максимальную нагрузку может выдержать шов. В некоторых случаях может потребоваться еще некоторые проверки, которые укажут на наличие недостатков.

И если первоначальные результаты таки подтвердятся, мастеру может грозить выговор и отстранение от работы, а также дополнительное обучение.

Этот этап поможет найти те недостатки, которые не видно при первичной проверке. К таким дефектам может относиться некачественное соединение у основания, с обеих сторон, а также внутренние дефекты.

В случаях когда длина позволяет, рекомендуется удалить дефектный участок.

Ультразвуковой контроль

Этот метод поможет выявить ошибки в работе, которые впоследствии проявят себя в неподходящий момент. Это работает так: ультразвук, сила которого 20 тысяч герц легко проникают внутрь соединения и указывают на наличие всех невидимых дефектов.

И если ультразвуковая волна искажается, значит это место требует доработок.