Применение графитированных электродов

24 Декабря 2012 / Статьи

Графитированные электроды применяют в дуговых сталеплавильных печах, которые служат для выплавки самых высококачественных сталей, а также ферросплавов и других специальных сплавов. Электроды, как правило, укомплектованы ниппелями, гнезда для которых имеются на концах каждого электрода. Посредством ниппелей их соединяют друг с другом для непрерывной подачи в печь. В обычном режиме работы дуговой печи рабочий конец графитированного электрода достигает температуры 4000 градусов по Цельсию, соответствующей температуре сублимации графита. В стотонной печи кусок электрода, подвергающегося окислению, может достигать длины шесть метров.

ООО «Торговый Дом «ХимМаркет» занимается продажей химической продукциии и доставкой ее. Среди ассортимента продукции есть аккумуляторная серная кислота по выгодным ценам, которая используется для заливки свинцовых аккумуляторов. Подробнее на сайте компании www.himmarket.com.

Графитированные электроды – достаточно дорогая составляющая в выплавке стали. В среднем это около 8% себестоимости углеродистой стали, но при плавках на сверхмощных печах затраты могут достигать 15% себестоимости стали. При нормальной работе печи расход графитированных электродов составляет от четырех до восьми килограммов на тонну стали. Расход электродов определяется не только качеством их самих, но и конструкцией печи, технологическими и режимными факторами плавки, качеством применяемого лома, маркой выплавляемой стали, характеристиками топливно-кислородных горелок и другими факторами.

Меры, применяемые для снижения потерь графитированных электродов

- Чтобы снизить эрозию электродов, увеличивают длину дуг и время плавки стали под током.

- Дополнительные меры по герметизации печи и особенное внимание на изоляцию от взаимодействия с воздухом приэлектродного пространства.

- Применение разнообразных защитных покрытий из ферросилиция, силикокальция, алюминия и других видов на боковой поверхности графитированных электродов.

- Применение комбинированных электродов, охлаждаемых водой с длиной водохлаждаемой части до половины от длины свечи.

- Применение полых графитированных электродов.

Графитированные электроды используются для дуговой резки самых прочных металлов

Пути повышения качества самих графитированных электродов

Возможность повысить качество графитированных электродов при помощи увеличения плотности электродной массы существует тоже, но она в основном исчерпана. Сырьем для производства электродов служит сажа, графит или антрацит. Сажа – это по определению измельченная субстанция, в ней содержится 90% углерода. Чтобы получить стержневой электрод, сажа или другое измельченное углеродное сырье замешивается со связующим. Им может служить или каменноугольная смола, или жидкое стекло. Получившееся «тесто» продавливают сквозь специально сконструированный мундштук.

Если изделие достаточно сложной формы, то изготавливают соответствующую пресс-форму. Получившаяся угольная заготовка должна пройти процесс обжига. От параметров режима обжига зависит окончательная форма углерода, что непосредственно связано с качеством изделия. Этот процесс, собственно, и является графитированием.

East Core., Ltd.: ALL.BIZ: Украина

Электроды графитированные являются неотъемлемой частью современных технологий электрообогрева. Необходимость в нагреве различного рода материалов с помощью электрического тока продиктована соображениями экономической целесообразности, поскольку ток дешевле традиционных энергоносителей, а также особыми требованиями к протеканию электротермических процессов.

Области применения электродов

Графит имеет уникальные свойства, которые и обуславливают весьма широкую сферу применения электродов графитированных ЭГ. Они используются там, где технология производства требует использования электротермических процессов, протекающих в специальном оборудовании закрытого типа. В редких случаях альтернативой электродам графитированным ЭГ в промышленности выступают нагреватели, однако их используют достаточно редко, поскольку это менее выгодно, чем технологии обогрева электрическим током. Электроды графитированные ЭГ часто используют как нерастворимые аноды, которые находят своё широкое применение в электрохимических производствах, оперирующих технологиями электролиза. В целом, к отраслям, для которых использование электродов — объективная необходимость, относится машиностроение, металлургическая, химическая, сталелитейная, чугунная и прочие отрасли промышленности, которые неразрывно связаны с необходимостью использования электротермических процессов, в каких графиту отводится особое место.

Виды электродов

В целях промышленного использования электроды, для производства которых использовался природный минерал графит, принято подразделять на виды и группы в зависимости от нескольких классификационных признаков. По типу конструкции графитированные электроды бывают сменными, которые, как правило, имеют квадратную или прямоугольную форму и работающими обособленно (в том числе круглые). Также конструктивно выделяют цилиндрические электроды, которые постоянно наращивают с помощью ниппелей, и электроды перманентного самообжига, которые производят из анодной массы. Электроды принято классифицировать также по типу их крепления. В зависимости от этого признака их подразделяют на подвесные, или мобильные, которые поддаются регулировке положения при эксплуатации, а также фиксируемые, использование которых возможно только в стационарном режиме, то есть не перемещая с места на место. По способу ориентации в пространстве при установке выделяют вертикальные, горизонтальные и наклонные электроды, самыми распространёнными из которых являют первые — представители второй и третьей группы встречаются гораздо реже.

Таким образом, графитированные электроды используются во многих отраслях промышленности, которые так или иначе связаны с технологиями электротермической обработки. Редкие свойства графита как материала для производства графитовых электродов позволяют использовать их в качестве надёжных проводников в условиях чрезвычайно высоких температур. В зависимости от потребностей производства могут использоваться мобильные и стационарные, вертикальные, горизонтальные и наклонные, а также иные виды электродов, классифицируемых по различным признакам.

Электроды графитовые | Сфера применения, особенности использования, преимущества – на промышленном портале Myfta.Ru

В основном электроды графитовые используются в рудотермических печах, где возникает потребность выплавлять качественные легированные и малоуглеродистые стали, а также ряд специальных сплавов.

Кроме того, применение графитовых электродов распространено в электротермических установках, которые предназначены для того, чтобы выплавлять сталь, чугун, цветной металл и сплав.

Они подводят электрический ток в печь. Комплектация электродов осуществляется ниппелями. Гнезда ниппелей расположены с двух концов самого графитового электрода. Это способствует тому, что электроды при непосредственном взаимодействии друг с другом подают в печь ток.

Еще одной областью применения графитовых электродов становится чугунолитейное производство, где необходимо выполнять дуговую резку металлов. Благодаря им в этой области выпускается продукция с наименьшим риском брака.

В технологии электродов и других изделий графит применим для:- Совершенствования прессовых показателей массы, а также способствует повышению токовой проводимости

- Уплотняет все электрические контакты с электродами и арматурой из металла. В этом случает использует такой маркированный графит, как ГЭ-1, ГЭ-2 в качестве порошка и пасты

- Образует дуговые электроды

- Производит те электроды, которые необходимы в электролизе хлорида натрия для образования хлора. В этом случае применяется маркированный графит ЭУЗ-М.

- Используется в изготовление углей для электросварки, угольных трубок, полюсов и осветительных углей.

Плюсы графитовых электродов:

- Низкая степень удельного сопротивления

- Повышенная термостойкость

- Практически не содержит в себе золу, а это является определяющим признаком в качестве выплавки определенного металла.

Изготовление графитированных электродов

Каменноугольный кокс и антрацит – это основные компоненты электродной массы и угольных электродов для самоспекающихся электродов. Чтобы изго¬товить графитированные электроды используются малозольные нефтяной, пековый и сланцевые коксы.Для производства электродных изделий сырые материалы дробят и прокаливают (кроме графита и обожженного боя) в трубчатых или ретортных печах с вращающимся барабаном. Это способствует увеличению их плотности, удалению основной массы летучих веществ, повышению механической прочности и электропроводности. После прокаливания материалы измельчают в мельницах различных видов и на дробилках, а затем рассевают их на вибрационных гро¬хотах или барабанных ситах.

После подготовки рассчитывают точную дозировку материалов, которая зависит от типа сырья и его гранулометрических составляющих. Затем материал вместе со связующим загружается в смесительные машины, при этом жидкие смола и пек заранее нагреваются для удаления частично летучих веществ и влаги. Тщательное смешивание при ~150 °С приводит к образованию однородной смеси – электродной массы. Эта масса используется для переработки на электроды либо выпускается в чистом виде для изготовления самоспекающихся электродов.

Для получения электродов на гидравлических прессах массу выдавливают через мундштук при давлении (50—200) • 105 Па (50—200 кгс/см2), которое зависит от сечения изделия.

Электроды в спрессованном состоянии охлаждаются при помощи воды на специальных рольгангах и обжигаются в секционных газовых печах непрерывного действия. В печах связующее становится коксом, благодаря чему резко увеличивается механическая прочность электродов, их термическая стойкость и электропроводность. Обжиг осуществляется при 1200—1300 °С в печи в специальной засыпке из мелкого коксика, которая препятствует сгоранию или деформации электродов. Длительность обжига колеблется в зависимости от величины и плотности изделий от 320 до 400 ч.

Графитированные электроды можно получить путем обжига заготовки в электрических печах сопротивления при 2500—3000 °С за 50—60 ч, при этом сами электроды и пересыпка — коксик фракции 10— 30 мм являются здесь сопротивлением. Процесс графитизации, с учетом этапов загрузки материала, его графитизации, остывания и разгрузки печи, занимает 7—10 сут. Это позволяет повысить электропроводность, химическая стойкость, теплопроводность, а также уменьшить твердость электродов.

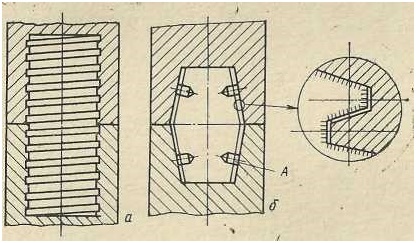

После этого начинается механическая обработка электродов: обтачивается цилиндрическая поверхность, обрабатываются торцы и нарезаются ниппельные гнезда. Для ниппельного соединения используются ниппеля с винтовой нарезкой, ввинчиваемые в ниппельные гнезда в торцах электродов. Для угольных электродов иногда используется конический ниппель на одном конце, и коническое гнездо – на другом. Цилиндрические и конические ниппели используется у графитированных электродов (рис. 1). Ниппели изготавливаются из специальных заготовок с механической прочностью и высокой плотностью, получаемых благодаря пропитыванию обожженных заготовок пеком при давлении 5-106 Па (5 ат) и температуре 280—300 °С.

Рис. 1 – Соединение электродов при помощи цилиндрического (а) и конического (б) ниппелей (А – пековая пробка)

Для того чтобы улучшить качество эксплуатации графитированных электродов, могут быть использованы различные защитные покрытия, пропитывать различными солями или добавлять в массу различные вещества, уменьшающие окисление электрода. Благодаря этому расход электродов снижается на 20—30 %.

Графитированные электроды

Сварочный аппарат стал неотъемлемой частью любой строительной задачи, а также очень важным атрибутом в хозяйстве. В этой статье пойдет речь о ручном дуговом сварочном аппарате, все его особенности и советы по эксплуатации.

Как же это работает?

Для того, чтобы произвести сворку двух металлических деталей, нужно создать довольно мощную электрическую дугу. Она раскаляет металл и плавит его, после чего раскалённый материал следует медленно и плавно направить в зону сваривания. После чего образуется сварочная ванна от воздействия высокой температуры на металл. Стоит отметить, что сила тока, исходящего из сварочного аппарата может быть разной. Она напрямую зависит от размера и объема шва проварки, а также от выбранного электрода. Электроды можно выбрать здесь: https://eaunioncn.com/grafit/grafitirovannye-elektrody/

От чего образуется шов?

На самом деле все проще, чем может показаться на первый взгляд. Для того, чтобы начать сварку требуется провести электродом на небольшом расстоянии от места соприкосновения двух частей металла. Нужно очень аккуратно подбирать напряжение и скорость работы, чтобы не испортить материал, ведь металл нагревается до высокой температуры, из- за чего могут появиться прожжённые отверстия. Сам шов получается из- за расплавленного металла, который заполняет место сваривания. Стоит понимать, что делать это надо медленно и осторожно, избегая резких движений, потому что может получится неэстетичный шов, а также повредится материал.

С чего начинать?

На сегодняшний момент существует два самых эффективных способа по возбуждению дуги для сварки.1. Этот способ возбуждает дугу с помощью касания металла. Нужно быстро и легко коснуться места проварки электродом, после появления дуги держать его не ближе 5 мм от сварочной ванны.

2. Данный способ происходит по методы зажигания обычных спичек. Следует электродом совершить скользящее касание по металлу, после чего будет образована дуга. Такой метод больше подойдет в том случае, когда был вставлен новый электрод в сварочный аппарат.

Какие бывают режимы варки?

Данных режимов довольно большое количество, благодаря чему модно подстроится под металл любой тащены и тугоплавкости. Главными факторами, из которых будут складываться разные режимы, стали: напряжение, сила тока, использование разной полярности, использование различных по величине и качеству электродов.Существует проверенная временем формула по соотношению значение тока и диаметра электрода. Она звучи так, что на 1мм толщины электрода приходится 30- 40 ампер силы тока. Благодаря несложным вычислениям становится понятно, что при диаметре электрода в 4мм-потребуется сила тока в 160 ампер. Немаловажным фактором в качественном сваривании металла будет- качество электродов. На данный момент огромное количество компаний выпускают данный расходный материал, так что будет из чего сделать выбор. Главное помните, что состав электрода зависит от его назначения, поэтому предпочтительно ознакомится с составом и рекомендациями по эксплуатации перед покупкой. Также, нужно учитывать силу тока, которая будет через него проходить и полярность.

Какие существуют швы?

На сегодняшний день, выделяют довольно большое количество разных швов, которые мастер должен помнить и применять в нужных ситуациях. Ниже будет представлен их перечень.1. Шов, который наваривается сверху стыка двух металлов называется- нижним. Его довольно легко сделать, хотя сварка получается довольно прочной.

2. Данный шов получится либо при сваривании подъемом или спуском, а называется- вертикальным. Многие мастера предпочитают сваривать подъемом.

3. Этот вид шва должен сваривать два элемента, которые находятся вертикальный поверхности, а линия сварки должна проходить горизонтально, поэтому называется- горизонтальным.

4. Существует шов, который очень редко применяется по причине высокой сложности, а называется он- потолочным. Все из- за того, что расплавленный металл стремится вниз, поэтому очень сложно сварить два элемента.

Стоит ли приобретать такую сварку?

Конечно стоит. Такие сварочные аппараты очень распространены и широко используются простыми людьми. Она довольно мобильна, благодаря чему может спокойно осуществить сварку в труднодоступном месте. Также, довольно важным фактором является большой выбор электродов, что в свою очередь позволит сваривать большой ассортимент разных металлов. Минусом же стане то, что сварщик должен иметь опыт и умения в сварочном деле, а также не желательно варить во влажных местах.

Графитирование электродов — Справочник химика 21

Процесс производства как угольных анодов, так и графитированных электродов начинается с изготовления зеленой массы, которое включает следующие стадии, или переделы [c.16]С целью интенсификации электросталеплавильных процессов в последние годы широко применяют высококачественные графитированные электроды, работающие при высоких удельных токовых нагрузках (30 — 35 Ом/см ). Зарубежный и отечественный опыт показывает, что получить такие электроды возможно лишь на основе специального малозольного и малосернистого, так называемого игольчатого кокса. Только игольчатых кокс может обеспечить такие необходимые свойства специальных электродов, как низкий коэффициент термического расширения и высокая электропроводимость. Потребности металлургии в таких сортах кок — сс>в за рубежом и в бывшем СССР непрерывно возрастают. [c.60]

Большой объем исследований выполнен по разработке рентгеноструктурного метода определения коэффициента термического расширения кристаллической решетки нефтяных коксов. Термическое расширение является одной из важнейших эксплуатационных характеристик коксов и углеграфитовых материалов. Оно определяет поведение коксов при прокаливании, графитации и эксплуатации при высоких температурах. Линейное расширение коксов обычно измеряется дилатометрическим методом. Образцы для измерений готовятся в виде графитированных электродов с полным длительным многодневным циклом их изготовления. Соответственно, метод является длительным, трудоемким и трудновоспроизводимым. Более простым и достаточно объективным представляется рентгеноструктурный метод определения термического расширения кристаллической решетки. Для измерения используются серийно выпускаемые дифрактометры с высокими точностными характеристиками. [c.121]

Испытания опытных электродов показали, что сернистый нефтяной кокс является перспективным сырьем для получения графитированных электродов. [c.249]

I — пеки —связующие, применяемые при изготовлении само— обжигающихся или обожженных анодов, графитированных электродов, электроугольных изделий и конструкционных материалов на основе графита [c.61]

В производстве графитированных электродов большое объемное расширение при графитации приводит часто к растрескиванию (продольному) электродов. Предпочтение надо отдавать коксам, дающим при графитации нулевую, а в ряде случаев и положительную усадку. [c.190]

Главным потребителем кокса является алюминиевая промышленность, где кокс служит восстановителем (анодная масса) при выплавке алюминия из алюминиевых руд. Кроме того, кокс используют в качестве сырья при изготовлении графитированных электродов для сталеплавильных печей, для получения карбидов (кальция, кремния) и сероуглерода. [c.29]

Установлено отсутствие корреляции структурных характеристик с содержанием серы в ис температурах прокаливания до 1300 °С. Однако на стадии графитации содержание серы оказывает существенное влияние на объемное формирование электродов. Остаточное удлинение графитированных электродов ((А///)ТОО) на основе анизотропных коксов с увеличением содержания серы в коксах увеличивается по закономерности [c.26]

В реакционную шахту печи помещены два графитированных электрода нижний 6 и верхний 11. Верхний электрод может перемещаться по вертикали при помощи троса и устройства 12, укрепленного на верхней рабочей площадке. [c.237]

Большие количества кокса расходуются также при получении сталей на выплавку 1 т электростали требуется 6—8 кг графитированных электродов. [c.8]

На Челябинском электродном заводе в 1955 г. проводили опыты при содержании сернистого кокса в шихте 45,7%). Графитацию осуществляли при подъеме мощности тока 150— 200 кет. Удельный расход электроэнергии составил всего 5000—5108 квт-ч на 1 т готовой продукции и максимальная мощность 4500 кет. Выход графитированных электродов высшего сорта (по удельному электросопротивлению) составлял 13—23,6% против 85,8% при работе на обычном малосернистом коксе, а брак по трещинам — 20,9% против 0,9% из малосернистого кокса при тех же условиях. [c.246]

Ухудшение сырьевой базы, связанное с истощением запасов малосернистых нефтей, неизбежно приводит к увеличению в общем балансе производства нефтяного кокса доли сернистых и высокосернистых сортов. Проблема квалифицированного использования таких сортов стоит весьма остро [24]. За рубежом при производстве алюминия исполь зуют коксы с содержанием серы 2% и вьпне [25]. Требования к качеству нефтяного кокса, применяемого для изготовления графитированных электродов, складываются из условий производства и эксплуатации электродной продукции [19]. Главным фактором стабильности свойств нефтяного кокса является применение для коксования остатков определенного происхождения и свойств [3, 26-28]. [c.19]

Графитированные электроды лучше всего производить из графитирующихся нефтяных коксов, обладающих полосчатой структурой в объеме всей частицы. При измельчении до малых размеров такие коксы приобретают металлический блеск и иглообразную форму. Получаемые пз них электроды характеризуются низким электросопротивлением и малым коэффициентом термического расширения. Подбор сырья п технологии коксования позволяет вырабатывать коксы иглообразной формы, удовлетворяющие требованиям потребителей. [c.230]

Опытные партии графитированных электродов испытывали на ряде металлургических заводов. Электроды испытывали при выплавке углеродистых, конструкционных, инструментальных, электротехнических и нержавеющих сталей (табл. 61). [c.247]

Результаты испытаний опытных графитированных электродов, изготовленных с применением сернистого кокса, на металлургических заводах при выплавке сталей различных марок [c.247]

Продукция. Нефтяной кокс — применяется в производстве анодов и графитированных электродов, используемых для электролитического получения алюминия, стали, магния, хлора и т. д., в производстве карбидов, в ядерной энергетике, в авиационной и ракетной технике, в электро- и радиотехнике, в металлургической промышленности, в производстве цветных металлов в качестве восстановителя и сульфидсодержащего материала. Характеристика коксов приведена в табл. 4.49, 4.50. [c.93]

В процессе эксплуатации графитированные электроды и аноды подвергаются действию высоких температур, контактируют с различными химическими соединениями и испытывают механические воздействия. В результате они окисляются, сублимируются, растворяются, выкрашиваются, обрываются и т. д. Расход электродов является важной составляющей в себестоимости выплавляемо

Графитовые электроды: графитированные, омедненные, сварка проводов, из Китая

Графитовые электроды люди применяют уже более ста двадцати пяти лет. Работать с ними начинал еще изобретатель электросварки Николай Бернадос. В наши дни большая часть сварочных работ выполняется металлическими электродами – стержневыми и проволочными. Графитовые сохраняются для специальных видов сварки.

Достоинства и недостатки

Графитовые электроды обладают следующими достоинствами:

Графитовые электроды обладают следующими достоинствами:

- простота изготовления и низкая себестоимость,

- способность проводить большой ток, не разрушаясь,

- высокая проводимость, малые потери тока,

- не окисляются даже при высоких температурах,

- простота применения, не требуется дорогостоящее оборудование,

- работает прямой и обратной полярностью,

- незаменим для ряда технологий сварки

Присущ электродам, сделанным из графита, и ряд недостатков.

- узкий диапазон применимости,

- непригодность для массовых сварочных операций,

- повышает процентную долю углерода в материале шва и в основной детали,

- невозможность сформировать стержень тоньше 6 миллиметров.

В специальных технологиях дуговой сварки преимущества значительно перевешивают недостатки, в таких случаях графитовые изделия незаменимы, для чего и нужны в современной сварке.

Физико-химический состав

Основной компонент графитного сварочного электрода- это кристаллический углерод. Стержень состоит из двух половин, правой и левой. Межу ними проложен диэлектрический слой, содержащий оксиды железа, креолитовых глин, меди, алюминиевого порошка и магния.

Основные слои выполнены либо из цельного коксующегося угля, либо из электродного прессованного графита. Графитовые сварочные материалы при нагреве свариваемых материалов повышают в них содержание углерода.

Отличия от угольного

Прессованный графитовый электрод на практике проявляет себя как более эффективный и стабильный, чем угольный. Его проще отформовать до необходимой пространственной конфигурации, нанести медное покрытие.

Прессованный графитовый электрод на практике проявляет себя как более эффективный и стабильный, чем угольный. Его проще отформовать до необходимой пространственной конфигурации, нанести медное покрытие.

Угольные изделия более прочны, однако электропроводность их ниже от 2 до 4 раз. Это вызывает большие потери тока и может привести к перегреву. Поэтому угольные электроды используют при меньшей плотности тока. Для угольных следует использовать специальный держатель, в то время как графитовые можно вставлять в обычный держак MMA.

Технические характеристики

Основными физико-механическими характеристиками изделий служат:

- диаметр,

- удельный вес,

- зольность,

- удельное сопротивление,

- коэффициент линейного расширения при нагреве от 20 до 500оС,

- предел прочности на изгиб,

- модуль упругости.

Кроме того, нормируются максимальный рабочий ток, размеры формируемой канавки и некоторые другие.

Стандарты производства

Требования к технологии производства и качеству сформулированы в ГОСТ 4426-62. В нем описан химический состав изделия, способы изготовления, их конструкция и следующие типовые формы сечения:

- квадратная,

- круглая,

- овальная,

- прямоугольная.

Регламентирован также ряд диметров: от 60 до 550 мм и длин от 1 до 1,7 м.

На стержне следует нарезать резьбу для крепления ниппельного окончания.

Резьба может выполняться со следующим профилем:

- конус,

- цилиндр,

- трапеция.

В стандарте описаны способы и методики контроля качества производителем, приемки и отгрузки продукции

Процесс производства

В качестве сырья для производства используют как природный уголь, добываемый из месторождений, так и искусственно полученный графит. Связующим веществом служат различные смолы. Производство разбивается на следующие технологические стадии:

- экструзия стрежневидных заготовок при большой температуре и давлении,

- окончательная формовка и охлаждение,

- нарезка резьбы,

- омеднение.

Для выпуска изделий определенного назначения в материал добавляют небольшие количества металлических присадок.

Для выпуска изделий определенного назначения в материал добавляют небольшие количества металлических присадок.

C медным покрытием

Графитовые омедненные электроды используются для сварки заготовок из медных сплавов. Они выпускаются в следующих версиях:

- круглый, с диаметром от 3 до 19 мм,

- плоский, с прямоугольным или квадратным сечением, шириной от 8 до 25 мм,

- полукруглый, широко применяемый тип, с одной стороны плоский, с другой полукруг, ширина от 10 до 19 мм,

- полый, выпускается для специальных применений выполнения канавок на изделиях, диаметр от 5 до 13 мм.

Широкий диапазон форм и размеров выпускаемых изделий позволяет подобрать для каждого приложения наиболее подходящий по своим параметрам и возможностям.

Популярные марки

Среди электродов отечественного производства наиболее популярными являются следующие:

- ЭГ графитированный, производится из нефтяного кокса с добавлением каменноугольного пека. Выдерживает плотность рабочего тока до 25 А/см2. Комплектуется ниппелями, применяется в электропечах для плавки руды и для сварки металлов в различных сочетаниях, например, сварка нихром-медь.

- ЭГС вместо нефтяного коса используется игольчатый. Такие изделия используют в электропечах на сталелитейных заводах и установках рафинирования металлов.

- ЭГП дополнительно пропитываются пеком. Применяется в установках электродуговой резки, в литейных производствах.

- ЭГСП изделия на базе игольчатого кокса, с усиленной пропитки пеком. Используются для того, чтобы сваривать цветные металлы, а также в плавильных печах различного назначения.

Обозначение и маркировка

Обозначение изделия указывает на его тип, способ производства и назначение. Маркировка включает в себя первые буквы обозначений:

- П – с пропиткой пеком,

- С – специального назначения,

- Г – графитированный,

- Э – электрод.

Так, например, ЭГСП-1 означает: «графитированные электроды, специального назначения, пропитаны пеком».

Импортные производители, например, из Китая, используют собственные системы марок.

Импортные производители, например, из Китая, используют собственные системы марок.

Выбор

Во время выбора электрода для сварных или разделочных работ следует учитывать мощность сварочного аппарата. Его предельный рабочий ток должен соответствовать диаметру выбранного изделия.

Следующий фактор, влияющий на выбор состав. Добавки должны соответствовать материалу заготовки.

Для сварочных операций рекомендуется выбирать по возможности меньший по диаметру электрод.

Следует также обратить внимание на наличие ниппеля.

Основные режимы и нюансы сваривания

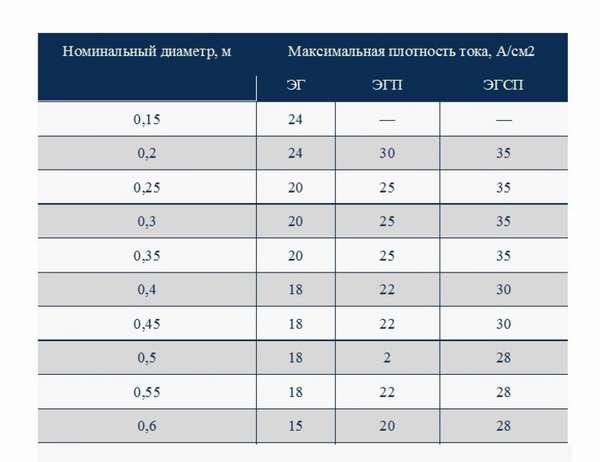

Наиболее важной характеристикой служит плотность рабочего тока.

Зависимость предельной плотности тока от диаметра и марки.

Зависимость предельной плотности тока от диаметра и марки.

Превышение этого ключевого параметра приводит к перегреву изделия и к выходу его из строя, вместе с оборудованием.

Регулировка силы тока

В ходе электродуговой сварки проводов силу тока устанавливают в диапазоне 30-120А, исходя из толщины заготовок, их числа и диаметра электрода. Зависит сила тока также и от химического состава конкретных свариваемых образцов, температуры воздуха и ряда других условий.

Рекомендованные значения для типовых соединений медных проводов следующие:

- две жилы сечением по 1,5 мм2: 70 А

- три жилы по 1,5 мм2: 80-90А,

- три жилы по 2,5 мм2: 80-100А,

- четыре жилы по 2,5мм2: 100-120А.

Вначале лучше провести пробную сварку образца, по ее результатам уточнить значение тока.

Сварка алюминиевых проводов

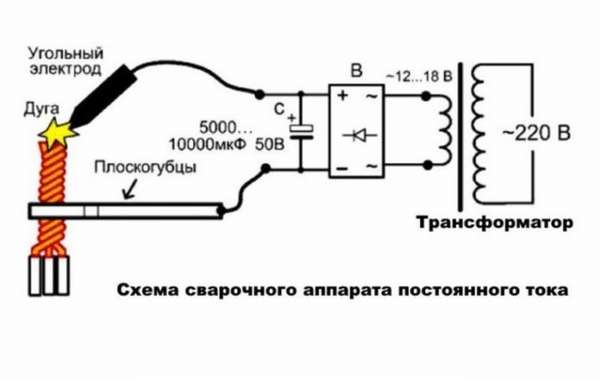

Для сварки можно применять инвертор достаточной мощности, а можно собрать аппарат самостоятельно. Устройство для сварки алюминиевых проводом отличается чрезвычайной простотой конструкции, его может собрать своими руками домашний мастер, обладающий некоторыми знаниями в области электротехники.

Схема устройства для сварки проводов.

Схема устройства для сварки проводов.

Для сборки потребуются:

- понижающий трансформатор с 220 на 12-10 вольт,

- диодный мост достаточной мощности,

- электролитический конденсатор большой емкости,

- пассатижи для массового зажима,

- электродный держатель,

- сварочные провода сечением от 10 мм2.

питаться такой агрегат может от электросети или от генератора. Питание от 24- вольтового аккумулятора вызывает неудобства: весит он много, а разряжается быстро.

Провод ниже скрутки охватывается пассатижами, а к концу скрутки подносят графитовый стержень. Разжигается электродуга, и скрутка быстро разогревается, позволяя сварить кончики проводов.

При работе таким аппаратом очень важно не передержать электрод до такой степени, чтобы провода начали оплавляться и стекать. Такой навык приходит с опытом. Опытные сварщики сваривают провода и с помощью переменного тока.

Как правильно сделать и сварить скрутку?

Операция разбивается на несколько этапов:

- зачистка изоляции и лака с проводов,

- скручивание соединяемых концов вместе,

- подрезание скрутки с целью выровнять концы и обеспечить длину соединения в 50 мм,

- установка на скрутку медного зажима-теплоотвода, подключенного к массе,

- поднесение к концу скрутки графитового электрода, разжигание дуги на время в 1-2 секунды,

- формирование на конце скрутки оплавленного шарика металла,

- гашение дуги.

После того, как сваренное соединение остынет, его следует заизолировать изолентой или термоусадочным колпачком.

Требования техники безопасности к эксплуатации

Несмотря на то, что напряжение невысокое и время проведения операции невелико, необходимо строго соблюдать все правила техники безопасности:

- применять персональные защитные средства: маску сварщика, огнестойкая спецодежда, спилковые краги,

- удалить от зоны работ все огнеопасные и легковоспламеняющиеся материалы на расстояние от 5 метров,

- перед началом работ осмотреть оборудование на отсутствие механических повреждений и нарушения изоляции,

- обесточить свариваемые провода.

Выполнение этих несложных требований безопасности к хранению и эксплуатации графитированных электродов позволит сохранить здоровье и жизнь людей и материальные ценности.

Графитовые электроды используются для специальных приложений. Они применяются в металлургии, электролизе, сварке цветных металлов. При подборе электрода нужно учитывать состав и толщину свариваемых заготовок, климатические параметры и возможности сварочного аппарата.

Загрузка…

Загрузка…