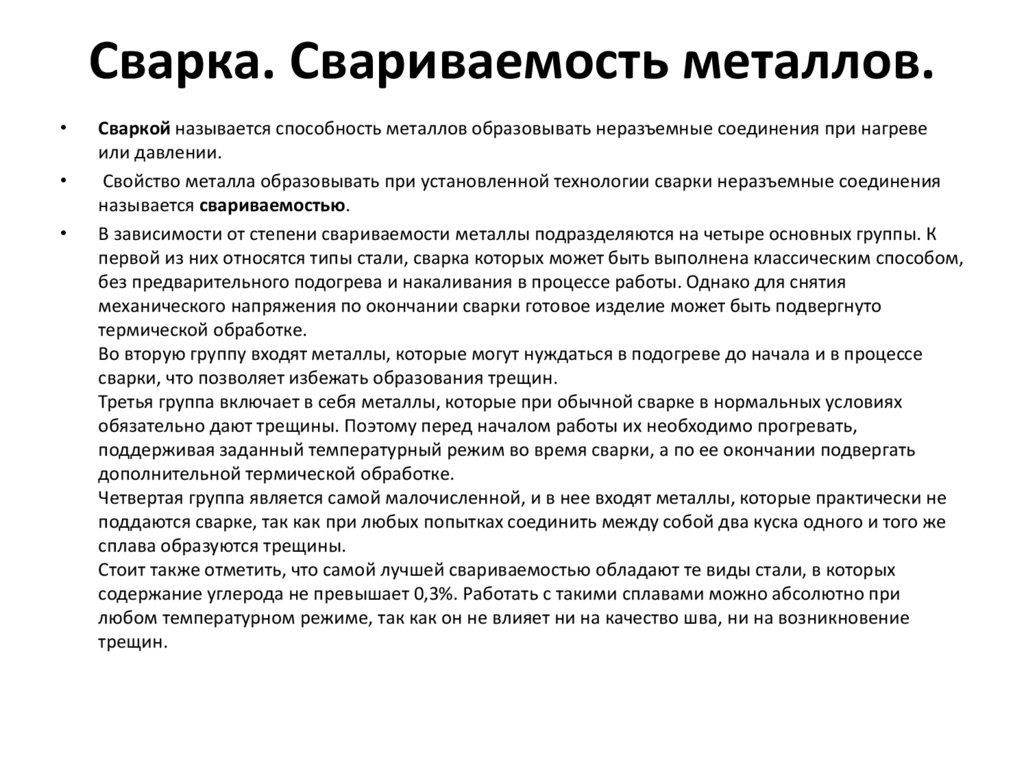

3. Характеристика свариваемости металлов и сплавов

Приведем

наиболее характерные особенности

свариваемости для целых групп однотипных

с этой точки зрения сплавов.Стали.

Конструкционные стали по химическому

составу подразделяют на углеродистые

(обыкновенного качества и качественные)

и легированные (низко-, средне- и

высоколегированные).Углеродистые стали.

Кроме углерода в сталях содержатся

примеси: марганец, кремний, сера, фосфор,

кислород, азот, водород. Если два

первых относятся к полезным, то все

остальные ухудшают свариваемость,

и их количество в сталях стремятся

уменьшить. Именно меньшим содержанием

примесей и более узким допуском по

содержанию углерода в пределах конкретной

марки стали качественная углеродистая

сталь отличается от обыкновенной.Низкоуглеродистые

стали (СтЗ, стали 10, 15, 20 и др.) обладают хорошей

свариваемостью. Исключением является

сварка деталей больших толщин при

пониженных температурах.Увеличение

содержания углерода в среднеуглеродистых сталях способствует

не только появлению закалочных структур,

но и усилению ликвации серы в шве и

обогащению ею межкристаллических

прослоек, что может привести к образованию

горячих трещин.

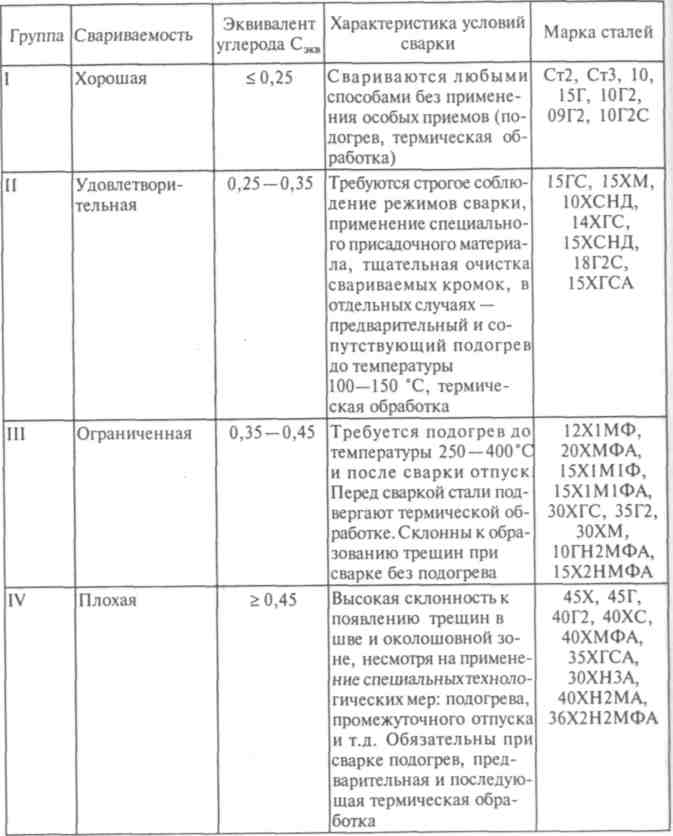

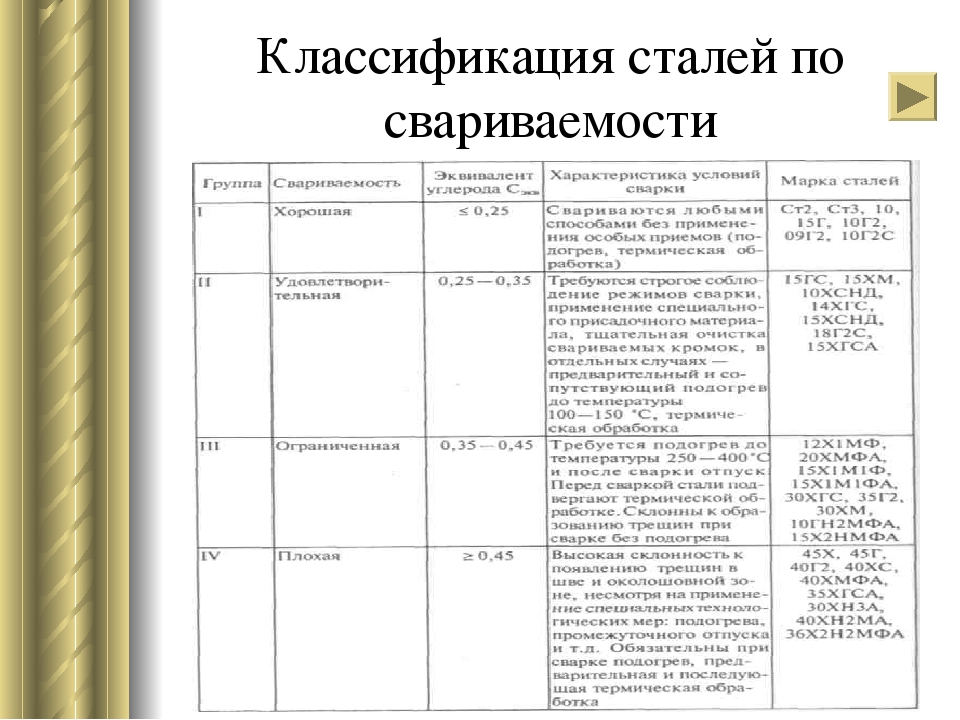

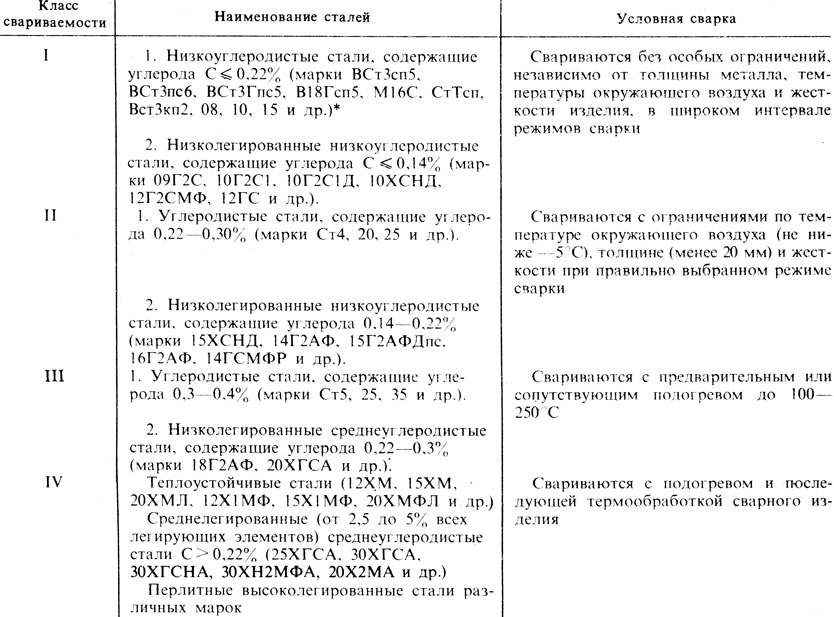

Низколегированные стали (конструкционные и теплоустойчивые). К ним относятся стали, в которых содержание одного легирующего элемента не превышает 2%, а суммарное содержание всех легирующих элементов менее 2*5—5%,

Так

как повышение содержания углерода в

сталях ухудшает их свариваемость, а в

низколегированных сталях, применяемых

в сварных конструкциях, количество

углерода ограничивают до 0,23%. Этим

достигается хорошая или удовлетворительная

свариваемость сталей. Влияние легирующих

элементов учитывается различным образом,

в том числе определением эквивалентного

содержания углерода С э на основании эмпирических зависимостей.

При С, > 0,45 сварка сталей может сопровождаться образованием трещин и поэтому необходимо применять меры, предупреждающие их возникновение, в том числе снижение содержания углерода в шве (не более 0,15%).

Низколегированные стали по сравнению с углеродистыми более чувствительны к сварочному нагреву. Они склонны к образованию закалочных структур, перегреву, разупрочнению. При сварке этих сталей, особенно больших толщин, рекомендуется предварительный подогрев и последующая термическая обработка, в том числе высокотемпературный отпуск.

Низколегированные стали обладают меньшей склонностью к образованию пор из-за выделения в металле при сварке оксида углерода, так как в металле содержится достаточное количество раскисл доклей.

Для

сварки низколегированных, особенно

теплоустойчивых

сталей, рекомендуется сварка в защитных

газах (сварка в углекислом пазе, аргоне, аргоне с добавкой

углекислого газа). Для повышения производительности сварки

и улучшения свойств сварного соединения

применяют порошковые проволоки. При

единичном производстве, сварке

коротких швов и т. п. широко применяется

ручная сварка покрытыми электродами.

При

единичном производстве, сварке

коротких швов и т. п. широко применяется

ручная сварка покрытыми электродами.

Сварка под флюсом низколегированных теплоустойчивых сталей осуществляется проволокой с повышенным содержанием легирующих элементов. Для сварки низколегированных сталей больших толщин применяется электрошлаковая сварка.

Технология контактной сварки низколегированных сталей примерно такая же, как и углеродистых. При образовании закалочных структур рекомендуется производить двух- или трехимпулье ную точечную сварку. Принципиальных ограничений для сварки низколегированных сталей другими методами нет.

Среднелегированные

стали. Содержание одного легирующего

элемента в этих сталях не превышает

2—5% , а суммарное содержание всех

элементов — 5—10%. Указанные стали

относятся к перлитному (25ХГСА, 30ХГСА,

35ХГСА и др.) или мартенситному классам

(30ХГ2Н2СВМА, 30Х2НМФА и др.). В целом

свариваемость среднелегированных

сталей оценивается как ограниченная.

При сварке приходится учитывать их

повышенную чувствительность к сварочному

нагреву, склонность к образованию

горячих и холодных трещин. Вероятность

образования трещин возрастает по мере

повышения требований к прочности

шва, особенно в том случае, если ставится

задача достижения равнопрочности его

с основным металлом.

Вероятность

образования трещин возрастает по мере

повышения требований к прочности

шва, особенно в том случае, если ставится

задача достижения равнопрочности его

с основным металлом.

Основными методами сварки среднелегированных сталей является сварка в углекислом газе, аргоне (в том числе при сварке плавящимся электродом с добавлением 5—10% кислорода или углекислого газа), сварка под флюсом, ручная сварка покрытыми электрода- ми, электрошлаковая, электронно-лучевая, плазменная, ъ Аргоно-дуговая сварка неплавящимся электродом частЯШН водится с поперечным колебанием дуги или в импульсномm что улучшает структуру шва и околошовной зоны.

Стали

с повышенным содержанием хрома при

сварке могут окис- I литься и образовывать

тугоплавкий оксид хрома, который в раде

I случаев препятствует хорошему

формированию обратной стороны I шва.

Этого можно избежать, защищая шов от

окисления сваркой на подкладках, плотно

прилегающих к шву, с подачей снизу аргона

или нанесением специальных флюсов на

свариваемые кромки с обратной стороны

шва.

Детали малой толщины из сталей ферритного или классов свариваются удовлетворительно, однако при сварке деталей больших толщин наблюдается значительное увеличение зерен и снижение механических свойств. В таких случаях для восстановления механических свойств металла следует применять предварительный подогрев и термическую обработку после сварки.

Стремление ограничить увеличение зерен при сварочном нагреве приводит к выбору таких методов сварки, которые обеспечивают минимальное теплоаложение: дуговая, контактная, электронно-лучевая и термическая обработка, в основном, направлена на повышение стойкости сварных соединений к межкристаллической коррозии.

Хромоникелевые

стали — это коррозионно-стойкие жаропрочные

стали с высоким содержанием хрома, и

никеля (стали 08XI8h20,

I2XJ8HI0T,

08X18HJ2,

20XI3HI8

и др.). При их сварке могут образовываться

горячие трещины, поэтому для улучшения

свариваемости сталей типа XI8H9

в шов вводят легирующие добавки для

измельчения зерен или создания в шве

двухфазной аустенитно-ферритной

структуры.

Быстрее

всего металл теряет стойкость против

межкристаллитной коррозии при нагреве

в интервале температур 1003—1023 К. При

работе с такими сталями в агрессивной

среде в околошовной зоне наблюдаются

случаи межкристаллитной коррозии и

растрескивание металла под напряжением.

Для предупреждения межкристаллитной

коррозии целесообразно добавлять в

сталь в небольших количествах титан

или ниобий. Эти элементы химически более

активны по отношению к углероду и

образуют с ним карбиды, высвобождая

тем самым хром (стали 12Х18Н10Т, 08Х18Н12Б).

Рекомендуется также снижать количество

углерода в стали и сварочной проволоке.

Так, высокой стойкостью против

межкристаллитной коррозии обладает

сталь 00Х18Н10, однако эта и подобные ей

стали имеют высокую стоимость.

Повысить стойкость против межкристаллитной коррозии можно выдержкой после сварки изделия при 1123—1173 К в течение 2—3 ч с последующим ускоренным охлаждением, что приводит к восстановлению содержания хрома в межкристаллитных прослойках, а также подбором соответствующих режимов сварки.

Особенностью сплавов алюминия и магния является наличие на их поверхности плотной пленки оксидов, которые имеют более высокую температуру плавления и большую удельную плотность, чем основной металл. Так, температура плавления А12Оэ, равна 2323 К, а MgO — 3073 К. Это приводит к тому, что при сварке пленки оксидов препятствуют сплавлению кромок. Для осуществления нормального процесса сварки необходимо удалять оксиды с поверхности кромок до (механическая зачистка, специальное травление) и в процессе сварки.

Наиболее

широко применяется сварка сплавов

алюминия и магния в инертных газах

(аргон, гелий) вольфрамовым или плавящимся

электродами. Оксидная пленка в этом

случае разрушается под воздействием

дуги.

В жидком состоянии алюминий и магний активно растворяют водород. При охлаждении и затвердевании растворимость водорода резко снижается, вследствие чего могут возникнуть поры. Основным источником водорода является взаимодействие влаги, содержащейся в оксидной пленке, с металлом. Для алюминия, например, оно происходит следующим образом:

2А1 + ЗН20 = А1203 + 6Н

Наиболее распространенным способом борьбы с водородом в алюминиевых и магниевых сплавах является удаление слоя оксидной пленки на поверхности металла и сварочной проволоки и запасов в ней влаги, снижение концентрации растворенного в металле водорода.

Билет 6.

1.Методы получения стали и сплавов особо высокого качества

Вакуумно-дуговой

переплав (вакуум порядка 13,33 Па) в

сущности, это переплав той стали, которая

получена в открытых электрических или

других печах, для удаления из нее

неметаллических включений и газов. В кристаллизатор 3 (изложницу, рис.

5.10), охлаждаемый водой, вводится

переплавляемый электрод 4, закрепленный

на водоохлаждаемом штоке. Расходуемый

электрод в виде штанги получают

механической обработкой слитка, ранее

выплавленного в открытых дуговых или

других печах. Процесс начинается с

возникновения дуги между расходуемым

электродом и расположенной в форме

затравкой изготовленной из той же

стали. После расплавления конца электрода

капли жидкого металла стекают в нижнюю

часть кристаллизатора (изложницы)

и, затвердевая, образуют слиток 1. Дуга

же продолжает гореть между расходуемым

электродом и жидким металлом 2, находящимся

в верхней части слитка, до полного

завершения плавки. При переплаве

металл хорошо очищается от газов и

неметаллических включений, а в

результате направленной кристаллизации

слитка в водоохлаждаемом кристаллизаторе

у него не образуется усадочной раковины

и других дефектов.

В кристаллизатор 3 (изложницу, рис.

5.10), охлаждаемый водой, вводится

переплавляемый электрод 4, закрепленный

на водоохлаждаемом штоке. Расходуемый

электрод в виде штанги получают

механической обработкой слитка, ранее

выплавленного в открытых дуговых или

других печах. Процесс начинается с

возникновения дуги между расходуемым

электродом и расположенной в форме

затравкой изготовленной из той же

стали. После расплавления конца электрода

капли жидкого металла стекают в нижнюю

часть кристаллизатора (изложницы)

и, затвердевая, образуют слиток 1. Дуга

же продолжает гореть между расходуемым

электродом и жидким металлом 2, находящимся

в верхней части слитка, до полного

завершения плавки. При переплаве

металл хорошо очищается от газов и

неметаллических включений, а в

результате направленной кристаллизации

слитка в водоохлаждаемом кристаллизаторе

у него не образуется усадочной раковины

и других дефектов.

Плавка

в вакуумных индукционных печах (разрежение

порядка 1,33—0,133 Па). Метод позволяет

легировать стали и сплавы любыми

элементами (даже имеющими большое

сродство к кислороду, такими, как

алюминий, титан, цирконий и др. ) и

выплавлять с незначительным содержанием

газов и неметаллических включений, к

Разливку металла также проводят в

вакууме, иногда в атмосфере ж защитного

газа. По режиму работы различают два

вида вакуумных шЖ индукционных печей: полунепрерывного

и периодического действия. ™ щ В печах

первого типа все подготовительные

операции (загрузка шихты ‘ Л в тигель,

установка изложниц, очистка тигля и

подготовка печи к новой плавке)

производятся без нарушения вакуума в

плавильной щг камере. По завершении

подготовительных работ камера загрузки,

отделенная от плавильной камеры вакуумным

затвором, также вакуумируется. В печах

периодического действия все вышеуказанные

операции осуществляются после

разгерметизации плавильной камеры

и напуска туда воздуха. Вакуумная

индукционная плавка широко применяется

для выплавки высоколегированных

жаропрочных и жаростойких сталей и

сплавов.

) и

выплавлять с незначительным содержанием

газов и неметаллических включений, к

Разливку металла также проводят в

вакууме, иногда в атмосфере ж защитного

газа. По режиму работы различают два

вида вакуумных шЖ индукционных печей: полунепрерывного

и периодического действия. ™ щ В печах

первого типа все подготовительные

операции (загрузка шихты ‘ Л в тигель,

установка изложниц, очистка тигля и

подготовка печи к новой плавке)

производятся без нарушения вакуума в

плавильной щг камере. По завершении

подготовительных работ камера загрузки,

отделенная от плавильной камеры вакуумным

затвором, также вакуумируется. В печах

периодического действия все вышеуказанные

операции осуществляются после

разгерметизации плавильной камеры

и напуска туда воздуха. Вакуумная

индукционная плавка широко применяется

для выплавки высоколегированных

жаропрочных и жаростойких сталей и

сплавов.

Электрошлаковый

переплав (ЭШП). При ЭШП из слитка обычной

рафинируемой стали изготавливают

расходуемый электрод. До начала плавки

металла наводят шлаковую ванну, используя

твердый или расплавленный флюс. Для

возбуждения дуги применяют специальный

флюс, отличающийся высокой электрической

проводимое* проводимостью в твердом

состоянии (смесь алюминиймагниевого

порошка с калиевой селитрой — KN03).

Рабочий флюс состоит из смеси CaF,

AL03,

СаО, МnО

и др. После расплавления последнего

образуется шлак с требуемым электрическим

сопротивлением. Таким источником теплоты

является расплавленный шлак, который

нагревается до 2000°С при прохождении

через него тока. При этом осуществляется

направленная (снизу-вверх) его

кристаллизация. Это приводит к повышению

плотности и однородности металла,

устранению пористости

и других дефектов. Формирующийся на

поверхности слитка тонкий

слой затвердевшего шлака (гар- нисаж),

изолирует металл слитка от кристаллизатора.

Образующаяся при этом

достаточно ровная и гладкая поверхность

слитка не требует дополнительной

механической обработки. Слиток после

затвердевания удаляют из кристаллизатора

вместе с поддоном 5.

До начала плавки

металла наводят шлаковую ванну, используя

твердый или расплавленный флюс. Для

возбуждения дуги применяют специальный

флюс, отличающийся высокой электрической

проводимое* проводимостью в твердом

состоянии (смесь алюминиймагниевого

порошка с калиевой селитрой — KN03).

Рабочий флюс состоит из смеси CaF,

AL03,

СаО, МnО

и др. После расплавления последнего

образуется шлак с требуемым электрическим

сопротивлением. Таким источником теплоты

является расплавленный шлак, который

нагревается до 2000°С при прохождении

через него тока. При этом осуществляется

направленная (снизу-вверх) его

кристаллизация. Это приводит к повышению

плотности и однородности металла,

устранению пористости

и других дефектов. Формирующийся на

поверхности слитка тонкий

слой затвердевшего шлака (гар- нисаж),

изолирует металл слитка от кристаллизатора.

Образующаяся при этом

достаточно ровная и гладкая поверхность

слитка не требует дополнительной

механической обработки. Слиток после

затвердевания удаляют из кристаллизатора

вместе с поддоном 5. Этот метод, используемый

для получения качественных отливок,

называют электрошлаковым литьем

(ЭШЛ). Электронно-лучевой переплав (ЭЛП).

ЭЛП (рис. 5.12) применяется для получения

сталей повышенной чистоты, а также

сплавов на основе тугоплавких металлов

(вольфрама, тантала, ниобия, молибдена

и др.). Поток электронов, формируемый

высоковольтной (20—30 кВ) катодной пушкой,

направляется на проплавляемый металл

(расходуемый электрод) с помощью

электромагнитов. За счет перехода

кинетической энергии электронов в

тепловую при их столкновении с расходуемым

электродом последний плавится. Плавка

протекает в глубоком вакууме. Капли

металла, стекая в охлаждаемый водой

кристаллизатор 4, затвердевают. При этом образующийся

слиток 5 особо чистого по газовым и

неметаллическим включениям металла

вытягивается из кристаллизатора.

Этот метод, используемый

для получения качественных отливок,

называют электрошлаковым литьем

(ЭШЛ). Электронно-лучевой переплав (ЭЛП).

ЭЛП (рис. 5.12) применяется для получения

сталей повышенной чистоты, а также

сплавов на основе тугоплавких металлов

(вольфрама, тантала, ниобия, молибдена

и др.). Поток электронов, формируемый

высоковольтной (20—30 кВ) катодной пушкой,

направляется на проплавляемый металл

(расходуемый электрод) с помощью

электромагнитов. За счет перехода

кинетической энергии электронов в

тепловую при их столкновении с расходуемым

электродом последний плавится. Плавка

протекает в глубоком вакууме. Капли

металла, стекая в охлаждаемый водой

кристаллизатор 4, затвердевают. При этом образующийся

слиток 5 особо чистого по газовым и

неметаллическим включениям металла

вытягивается из кристаллизатора.

Получение

монокристаллов из

расплава. Методом Чохральского монокристаллы

вытягивают (при температуре, близкой к

температуре кристаллизации металла)

с помощью затравки из находящегося в

тигле расплавленного металла (рис. 5.16). В этом процессе могут быть использованы

элементы рафинирования, характерные

для зонной очистки. Поскольку затравка

имеет специальную кристаллографическую

ориентацию, монокристаллы приобретают

особые (электрические, магнитные,

упругие и др.) физико-химические свойства.

При этом скорость перемещения затравки

не должна превышать скорость кристаллизации

расплава. Сущность метода

Бриджмена заключается в том, что расположенный

в вертикальной трубчатой печи тигель

с коническим дном, заполненный

расплавленным металлом (температура

расплава превышает на 50— Ю0вС

температуру его плавления) опускается

вниз печи и медленно удаляется из нее

(рис. 5.17). Кристаллизация начинается

в вершине конуса, при этом рост

монокристалла начинается из того

зародыша, направление преимущественного

роста которого то же, что

и

направление перемещения тигля.

Непрерывный рост монокристалла

происходит в том случае, если скорость

перемещения тигля из печи не превышает

скорость кристаллизации

расплава.

5.16). В этом процессе могут быть использованы

элементы рафинирования, характерные

для зонной очистки. Поскольку затравка

имеет специальную кристаллографическую

ориентацию, монокристаллы приобретают

особые (электрические, магнитные,

упругие и др.) физико-химические свойства.

При этом скорость перемещения затравки

не должна превышать скорость кристаллизации

расплава. Сущность метода

Бриджмена заключается в том, что расположенный

в вертикальной трубчатой печи тигель

с коническим дном, заполненный

расплавленным металлом (температура

расплава превышает на 50— Ю0вС

температуру его плавления) опускается

вниз печи и медленно удаляется из нее

(рис. 5.17). Кристаллизация начинается

в вершине конуса, при этом рост

монокристалла начинается из того

зародыша, направление преимущественного

роста которого то же, что

и

направление перемещения тигля.

Непрерывный рост монокристалла

происходит в том случае, если скорость

перемещения тигля из печи не превышает

скорость кристаллизации

расплава. < 30*С) характерно последовательное

затвердевание отливки от поверхности

к ее центру, наличие узкой двухфазной

зоны (расплав с выделившимися кристаллами),

а также сохранение подвижности

расплава в форме вплоть до затвердевания

60—80% объема отливки. В то же время

последовательное затвердевание может

реализоваться лишь при большом градиенте

температур по сечению отливки. При этом

отливки приобретают столбчатую структуру

и отличаются повышенной плотностью

и герметичностью. Эвтектические сплавы

являются узкоинтервальными. К сплавам

с узким температурным интервалом

кристаллизации относятся, в частности,

латуни. В сплавах на основе твердых

растворов и гетерофазных структур при

наличии широкого температурного

интервала кристаллизации (ЛТр > 100*С) затвердевание осуществляется

посредством образования широкой области

твердожидкого состояния, когда в расплаве

по всему объему отливки почти

одновременно выделяются разветвленные

кристаллы (дендриты). Такую разновидность

процесса кристаллизации называют

объемным затвердеванием.

< 30*С) характерно последовательное

затвердевание отливки от поверхности

к ее центру, наличие узкой двухфазной

зоны (расплав с выделившимися кристаллами),

а также сохранение подвижности

расплава в форме вплоть до затвердевания

60—80% объема отливки. В то же время

последовательное затвердевание может

реализоваться лишь при большом градиенте

температур по сечению отливки. При этом

отливки приобретают столбчатую структуру

и отличаются повышенной плотностью

и герметичностью. Эвтектические сплавы

являются узкоинтервальными. К сплавам

с узким температурным интервалом

кристаллизации относятся, в частности,

латуни. В сплавах на основе твердых

растворов и гетерофазных структур при

наличии широкого температурного

интервала кристаллизации (ЛТр > 100*С) затвердевание осуществляется

посредством образования широкой области

твердожидкого состояния, когда в расплаве

по всему объему отливки почти

одновременно выделяются разветвленные

кристаллы (дендриты). Такую разновидность

процесса кристаллизации называют

объемным затвердеванием. Течение

расплава в силу повышения его вязкости

прекращается уже при содержании твердой

фазы более 20—35% от объема. Температура,

при которой прекращается течение

расплава, называется температурой

нулевой жидко- текучести to (рис. 18.1, д, линии AF и BG). В процессе объемного затвердевания

кристаллизация оставшейся жидкой фазы

приводит к тому, что во всем объеме

отливки происходит выделение растворенных

в расплаве газов, при этом возникает

много пор, заполнен газом, и мелких

усадочных раковин.

Течение

расплава в силу повышения его вязкости

прекращается уже при содержании твердой

фазы более 20—35% от объема. Температура,

при которой прекращается течение

расплава, называется температурой

нулевой жидко- текучести to (рис. 18.1, д, линии AF и BG). В процессе объемного затвердевания

кристаллизация оставшейся жидкой фазы

приводит к тому, что во всем объеме

отливки происходит выделение растворенных

в расплаве газов, при этом возникает

много пор, заполнен газом, и мелких

усадочных раковин.

На

жидкотекучесть существенно влияют

физические свойства сплава: увеличение

теплоемкости и удельной теплоты

кристаллизации металла способствует

повышению жидкотекучести, поскольку

при этом возрастает количество

выделяющейся теплоты в процессе

затвердевания и охлаждения отливки.

Вязкость расплавов, увеличиваясь с

понижением температуры, снижает

жидкотекучесть. Высокое поверхностное

натяжение у, с одной стороны, значительно

облегчает разливку металла, но, с

другой стороны, способствует закруглению

острых углов и кромок в отливках.

Жидкотекучесть зависит от теплофизических свойств материала формы. Мерой скорости, с которой материал формы может поглощать теплоту расплавленного металла, является коэффициент аккумуляции теплоты. Усадка сплавов

Усадка — свойство сплавов уменьшать объем и линейные размеры при затвердевании и охлаждении.

Различают линейную и объемную ег усадки (а %).

Фиксирование

линейной усадки сплава начинается с

момента образования прочного

кристаллического скелета в объеме

отливки (в случае присутствия жидкой

фазы) и твердого каркаса на ее поверхности.

Полная объемная усадка сплава складывается

из усадки сплава в жидком состоянии,

при затвердевании твердом состоянии.

Возникновение наружной усадки, усадочных

раковин и пористости (скопление мелких

пустот, заполненных газами) в отливке

является результатом и проявлением

обычной усадки металла. В литейном

производстве есть понятия свобод ной

и затрудненной усадки. Первая обусловлена

лишь свойствами сплавов. Затрудненная

же усадка возникает в сложных по

конфигурации отливках в результата

совместного механического и терт I чес

кого торможения процесса изменения их

размеров и объема при литье. Затрудненная

усадка численно отличается от свободной

(например, у серого чугуна свободная

линейная усадка составляет 1,1—1,3%, а

затрудненная — 0,6—1,2%). На характер и

величину усадки влияют, с одной стороны,

химический и фазовый состав сплава,

величина температурного интервала его

кристаллизации, взаимная растворимость

компонентов (ширина области гомогенности

твердых растворов) и физические свойства

сплава (например, коэффициент термического

расширения), а с другой технологические

условия литья.

Затрудненная

же усадка возникает в сложных по

конфигурации отливках в результата

совместного механического и терт I чес

кого торможения процесса изменения их

размеров и объема при литье. Затрудненная

усадка численно отличается от свободной

(например, у серого чугуна свободная

линейная усадка составляет 1,1—1,3%, а

затрудненная — 0,6—1,2%). На характер и

величину усадки влияют, с одной стороны,

химический и фазовый состав сплава,

величина температурного интервала его

кристаллизации, взаимная растворимость

компонентов (ширина области гомогенности

твердых растворов) и физические свойства

сплава (например, коэффициент термического

расширения), а с другой технологические

условия литья.

Ликвация — это неоднородность химического

состава сплава в различных частях

отливки. Развитие химической неоднородности

может происходить как в микрообъемах

сплава (внутри отдельных дендритов

слитка) — внутри кристаллическая

(дендритная) ликвация, так и по

отдельным его зонам (макрообъемам) —

зональная ликвация. Одной из разновидностей

зональной ликвации является ликвация

по плотности (гравитационная ликвация).

Дендритную ликвацию устраняют

гомогенизацией — высокотемпературным

диффузионным отжигом, приводящим |

выравниванию химического состава в

пределах микрозерна. Гравитационную

ликвацию подавляют перемешиванием

расплава, его быстрым охлаждением, а

также применением легирующих добавок,

образующих с основой разветвленные

кристаллы (дендриты), мешающие перемещению

в расплаве твердой фазы.

Одной из разновидностей

зональной ликвации является ликвация

по плотности (гравитационная ликвация).

Дендритную ликвацию устраняют

гомогенизацией — высокотемпературным

диффузионным отжигом, приводящим |

выравниванию химического состава в

пределах микрозерна. Гравитационную

ликвацию подавляют перемешиванием

расплава, его быстрым охлаждением, а

также применением легирующих добавок,

образующих с основой разветвленные

кристаллы (дендриты), мешающие перемещению

в расплаве твердой фазы.

Растворенные в расплаве газы (водород, азот и др.) при затвердевании и охлаждении отливки могут выделяться в виде химических соединений, а также образовывать газовые раковины и поры. Существенное уменьшение газонасыщенности сплавов достигается при их плавке в вакууме.

Билет 7.

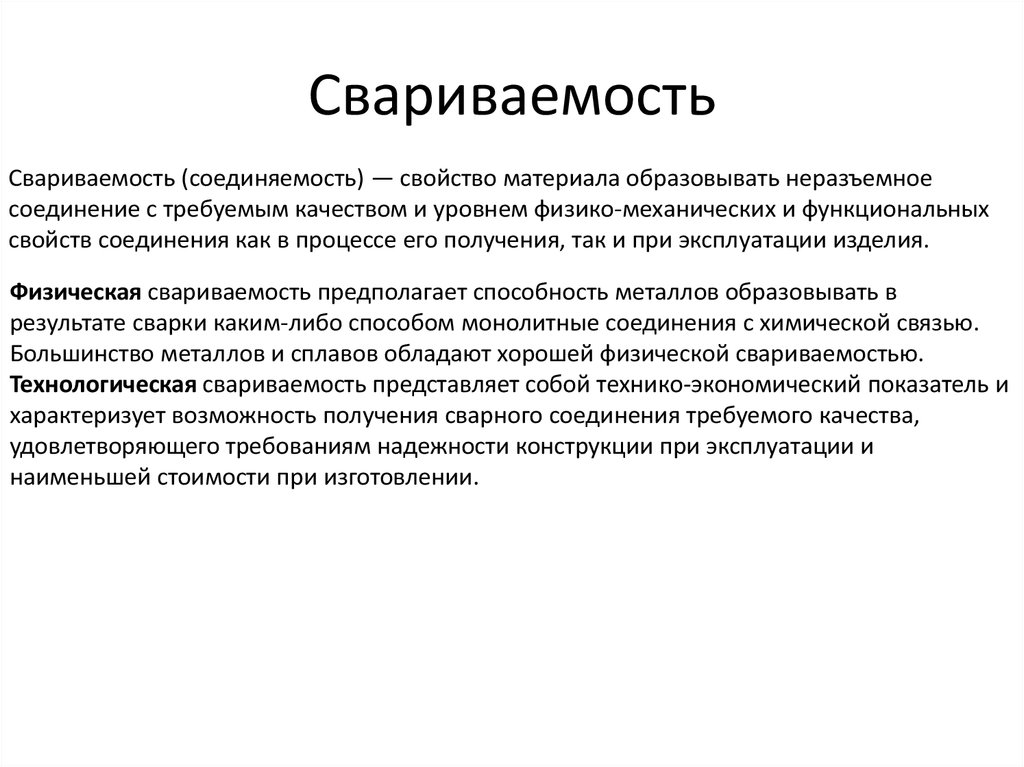

Характеристика свариваемости и рекомендации по сварке

МАТЕРИАЛЫ И ИХ ПОВЕДЕНИЕ ПРИ СВАРКЕ

Физическая свариваемость теплоустойчивых сталей, определяемая отношением металла к плавлению, металлургической обработке и последующей кристаллизации, не вызывает существенных осложнений, что при современных сварочных материалах и уровне технологии позволяет обеспечить необходимую стойкость металла швов против образования горячих трещин и высокие характеристики их работоспособности.

Технологическая (иногда называемая тепловой) свариваемость осложняется охрупчиванием металла в результате образования метастабильных (неустойчивых) структур в участках соединения, нагревавшихся выше температуры Асз, и разупрочнением в участках, нагревавшихся в интервале температуры — температура отпуска стали. Образование хрупких структур (мартенсита) и суммирование сварочных и эксплуатационных напряжений могут исчерпать пластичность металла и вызвать разрушение конструкции из-за образования холодных трещин как сразу после сварки, так и в течение определенного времени после ее окончания.

Образование закалочных структур во многом определяется системой легирования сталей и швов: хромомолибденованадиевые стали более склонны к холодным

123

трещинам по сравнению с хромомолибденовыми. Появлению «замедленных» холодных трещин способствует диффузионно подвижный водород.

Улучшение свариваемости (предотвращение холодных трещин) достигается местным или общим сопутствующим подогревом изделия. Подогрев уменьшает скорость охлаждения металла, снижает напряжения первого рода, что способствует уменьшению количества образующегося мартенсита. Кроме того, подогрев металла в процессе сварки способствует эвакуации водорода из сварного соединения и тем самым увеличивает его деформационную способность. Однако температура подогрева соединений должна быть ограничена как по нижнему, так и по верхнему пределу. Слишком малый подогрев не устраняет закалочных структур, а большой — способствует образованию грубой ферритно — перлитной структуры, что снижает ударную вязкость и длительную прочность соединений. В некоторых случаях (при больших толщинах) предотвращение образования холодных трещин и хрупких разрушений сварных соединений достигается выдержкой их после сварки при Т = 150…200 °С в течение нескольких часов, необходимых для завершения превращения остаточного аустсни — та и снижения концентрации водорода в шве и ЗТВ.

Подогрев уменьшает скорость охлаждения металла, снижает напряжения первого рода, что способствует уменьшению количества образующегося мартенсита. Кроме того, подогрев металла в процессе сварки способствует эвакуации водорода из сварного соединения и тем самым увеличивает его деформационную способность. Однако температура подогрева соединений должна быть ограничена как по нижнему, так и по верхнему пределу. Слишком малый подогрев не устраняет закалочных структур, а большой — способствует образованию грубой ферритно — перлитной структуры, что снижает ударную вязкость и длительную прочность соединений. В некоторых случаях (при больших толщинах) предотвращение образования холодных трещин и хрупких разрушений сварных соединений достигается выдержкой их после сварки при Т = 150…200 °С в течение нескольких часов, необходимых для завершения превращения остаточного аустсни — та и снижения концентрации водорода в шве и ЗТВ.

Как указывалось, технологическую свариваемость осложняет также разупрочнение зоны термического влияния в участке отпуска. Это происходит потому, что заготовки из теплоустойчивых сталей поступают на сварку. как правило, в термически упрочненном состоянии (нормализация или закалка с отпуском), а нагрев указанного участка при сварке снимает упрочнение. Степень разупрочнения определяется уровнем легирования и тепловым режимом сварки. Чем больше погонная энергия (большой ток, малая скорость сварки), тем шире зона и степень разупрочнения. Мягкая разупроч — ненная ферритная прослойка в зоне термического влияния может явиться причиной локальных разрушений жестких соединений в процессе эксплуатации.

Это происходит потому, что заготовки из теплоустойчивых сталей поступают на сварку. как правило, в термически упрочненном состоянии (нормализация или закалка с отпуском), а нагрев указанного участка при сварке снимает упрочнение. Степень разупрочнения определяется уровнем легирования и тепловым режимом сварки. Чем больше погонная энергия (большой ток, малая скорость сварки), тем шире зона и степень разупрочнения. Мягкая разупроч — ненная ферритная прослойка в зоне термического влияния может явиться причиной локальных разрушений жестких соединений в процессе эксплуатации.

Устранения разупрочнения можно добиться термообработкой (нормализация + отпуск при Т = 700 °С) посіє сварки.

Появлению локальных хрупких разрушений в процессе длительной эксплуатации при Т = 450 ..600 “С может способствовать изменение свойств металла в зоне сплавления из-за интенсивного развития диффузионных процессов между основным металлом и металлом шва. Это относится, в первую очередь, к диффузии углерода. Миграция углерода из стали в шов или наоборот наблюдается даже при небольшом различии в легировании их карбидообразующими элементами, часть из которых «удерживает» около себя углерод и «вытягивает» его из зон, где концентрация карбидообразуюших элементов меньшая. Это приводит к образованию в процессе эксплуатации обезуг/іероженной (ферритной) прослойки с одной стороны линии сплавления и карбидной гряды с другой, что существенно снижает пластичность соединения в целом и ведет к его разрушению (пример: сталь 12Х1МФ — шов 10ХЗМ1БФ — со стороны шва по линии сплавления формируются карбиды, а со стороны стали — обезуглероженная зона). Указанные обстоятельства требуют, чтобы сварочные материалы обеспечивали состав шва, близкий к химическому составу основного металла, либо чтобы шов был более аустенитным (пластичным), чем свариваемый металл.

Миграция углерода из стали в шов или наоборот наблюдается даже при небольшом различии в легировании их карбидообразующими элементами, часть из которых «удерживает» около себя углерод и «вытягивает» его из зон, где концентрация карбидообразуюших элементов меньшая. Это приводит к образованию в процессе эксплуатации обезуг/іероженной (ферритной) прослойки с одной стороны линии сплавления и карбидной гряды с другой, что существенно снижает пластичность соединения в целом и ведет к его разрушению (пример: сталь 12Х1МФ — шов 10ХЗМ1БФ — со стороны шва по линии сплавления формируются карбиды, а со стороны стали — обезуглероженная зона). Указанные обстоятельства требуют, чтобы сварочные материалы обеспечивали состав шва, близкий к химическому составу основного металла, либо чтобы шов был более аустенитным (пластичным), чем свариваемый металл.

Общими рекомендациями по всем способам дуговой сварки являются: обязательная и тщательная зачистка и подготовка поверхности свариваемых кромок, постоянство тепловых режимов, надежная защита зоны сварки и жесткое соблюдение режимов подогрева и термообработки сварных соединений.

Разделка кромок осуществляется механически или плазменно-дуговой резкой. Сварку проводят при температуре окружающего воздуха не ниже О °С с предварительным и сопутствующим местным или общим подогревом (табл. 11.1).

Таблица 111

Рекомендуемые температуры подогрева при сварке и термообработки после сварки

|

Как правило, сварные соединения толщиной менее 10 мм можно не подвергать послесварочной термообработке. Во всех других случаях она необходима, так как из — за структурной неоднородности соединения и высокого уровня сварочных напряжений сварные соединения весьма склонны к трешинообразованию.

Для ручной дуговой сварки используются электроды с основным (фтористо-кальциевым) покрытием, изго товленные из низкоуглеродистой сварочной проволоки с введением в покрытие легирующих элементов. Покрытие такого типа обеспечивает повышенную раскислен — ность металла шва и низкое содержание водорода. Од — нлко их применение требует тщательной очистки поверхности свариваемых кромок от окалины, ржавчины, масел, прокалки и просушки электродов перед сваркой, ведения процесса на предельно короткой дуге. Рекомендации по применению электродов представлены в табл.

11. 2. Сварка осуществляется на постоянном токе обратной полярности, а ток выбирается в зависимости от диаметра электрода и положения шва в пространстве.

Таблица 11.2 Электроды для сварки теплостойких сталей

|

Зазор между свариваемыми кромками заполняется узкими валиками без поперечных колебаний электрода с тщательной заваркой кратеров. Если после сварки термообработка не предусматривается, то для указанных сталей используются электроды на никелевой основе (например, ЦТ—36).

При сварке в защитных газах используются неплавя — щиеся (вольфрамовые) и плавящиеся электроды в среде инертных газов (аргон, гелий). Аргонодуговая сварка, как правило, используется для выполнения корневых швов при многослойной сварке стыков трубных элемен — 1ов. Сварка в углекислом газе из-за опасности образования окисных включений в шве применяется только і ія однопроходных швов или заварки дефектов литья с использованием проволок Св—08ХГСМА и Св— 08ХГСМФА.

Автоматическую сварку пол флюсом используют для кольцевых (поворотных) и продольных стыков трубе проводов, коллекторов, корпусов аппаратов нефтехимической и атомной промышленности и других изделий с толщиной стенок более 12…20 мм. При этом используют проволоки Св-08ХМ, Св—08ХМФА и др. С целью снижения количества оксидов в швах применяют низкоактивные по Si и Мп флюсы типа ФЦ-11, ФЦ—16, ФЦ—22. Сварку ведут на постоянном токе обратной полярности на минимальных погонных энергиях. При этом скорость сварки не должна превышать 40. ..45 м/ч, чтобы предупредить образование холодных трещин.

..45 м/ч, чтобы предупредить образование холодных трещин.

При всех способах дуговой сварки необходимо обеспечить максимальное приближение химического состава шва к основному металлу.

Другим «слабым» местом соединения из теплоустойчивых сталей являются участки охрупчивания (зоны роста зерна и закалки). Такие участки всегда присутствуют в сварном соединении, но их ширина и степень охрупчивания (оцениваемая по значению KCU или Ткр) в некоторой степени могут регулироваться за счет выбора способа и режимов сварки. В большей степени охрупчивание зависит от качества исходного металла (чистота по примесям, вид улучшающей термообработки). Действенным средством улучшения свойств всего сварного соединения является своевременно проведенный высокий отпуск (Тотл = 670.-710 “С).

21.3.1. Сварка алюминия и его сплавов с медью Основной проблемой сварки является различие в теплофизических, химических и механических свойствах алюминия и меди, их ограниченной взаимной растворимости и в образовании в …

21. 2.1. Сварка стали с алюминием и его сплавами Получение требуемого уровня эксплуатационных характеристик в таких соединениях затруднено различием температур плавления и ограниченной взаимной растворимостью алюминия и железа. Аргонодуговая сварка вольфрамовым …

2.1. Сварка стали с алюминием и его сплавами Получение требуемого уровня эксплуатационных характеристик в таких соединениях затруднено различием температур плавления и ограниченной взаимной растворимостью алюминия и железа. Аргонодуговая сварка вольфрамовым …

Сварные конструкции из разнородных металлов и сплавов применяются в судостроении, химической и нефтехимической, авиационной и энергетической промышленности. В целях снижения веса, улучшения эксплуатационных характеристик изделий, экономии цветных металлов или легированных …

Сварка | TCAT Morristown

Сварка | TCAT МорристаунПерейти к навигации Перейти к содержанию

О

Программа «Сварка» предназначена для обучения людей сварке различных металлов с использованием различных типов сварочных процессов. Учащийся начинает с основных процессов и методов сварки, а затем переходит к таким процессам, как сварка труб и аргонодуговая сварка. Учащиеся могут пройти полный курс или изучить только одну или две области, например сварку электродами для работы на производстве или для повышения текущих навыков.

Сварка используется практически везде, от строительства зданий и заводов до автомобилей и бытовой техники. Хороший сварщик всегда востребован и хорошо зарабатывает.

Обзор

| Информация | Деталь |

|---|---|

| Временное обязательство | Полный рабочий день |

| Типичная длина программы | 12 месяцев |

| Часы Часы | 1 296 |

| Тип класса | День, ночь |

| Полномочия | Диплом |

| Общая стоимость обучения/плата | 4 308,00 долларов США |

| Стоимость учебников/расходных материалов | $1 203,00 |

Учетные данные программы

| Имя опции | часов | Учетные данные |

|---|---|---|

| Комбинированный сварщик | 1,296 | Диплом |

Расположение кампуса

Main Campus

821 West Louise Ave

Morristown, TN 37813-2094

Hawkins County Extension

323 Phipps Bend Road

Surgoinsville, TN 37873

Greene Technology Instructional Service Center

Greene0097 1121 Хэл Хенард Роуд

Гринвилл, Теннесси 37743

Должностные обязанности

Использовать оборудование для ручной сварки, газопламенной резки, ручной пайки или пайки для сварки или соединения металлических компонентов или для заполнения отверстий, углублений или швов готовых металлических изделий.

Перспектива работы

Bright Outlook: Да

В настоящее время работает в этой области: 10 180

Текущие вакансии в год: 1 310

Учебная программа/курсы

Первый триместр:

Технические фундаменты

Ориентация и безопасность магазина

Процессы резки

Основная экранированная металлическая сварка

Основная газовая металлическая сварка

Характеристика работника

Второй триместр:

Теория Blueprint. Усовершенствованная дуговая сварка металлическим газом

Усовершенствованная дуговая сварка защищенным металлом

Характеристика рабочего

Третий триместр:

Чтение чертежей

Усовершенствованная дуговая сварка труб вольфрамовым электродом

Характеристика рабочего

Списки книг и расходных материалов

Инструкторы

Daniel Cornett

423-417-1948

Randall Reed

423-771-9235

Woody Hechmer

423-771-9309

Reid Seal

4235865771

Имейте в виду, что некоторый контент, который мы делаем доступным для пользователей через это приложение, поступает из веб-служб Careeronestop. Весь такой контент предоставляется пользователям «как есть». Этот контент и его использование клиентом могут быть изменены и/или удалены в любое время.

Весь такой контент предоставляется пользователям «как есть». Этот контент и его использование клиентом могут быть изменены и/или удалены в любое время.

Влияние режимов точечной сварки предимпульсным сопротивлением на характеристики свариваемости оцинкованной стали

1990-02-01

Многие автомобильные заводы используют различные режимы предварительного импульса для контактной точечной сварки тонколистовой оцинкованной стали. Заявленные причины заключаются в том, что можно получить более широкий диапазон тока и более длительный срок службы электрода по сравнению с обычным графиком. Однако данные, подтверждающие это, отсутствуют. Цель этой программы состояла в том, чтобы определить влияние предварительной пульсации на способность к точечной сварке оцинкованной стали. В этой работе несколько режимов точечной сварки сопротивлением до импульса были оценены в двух полных факторных экспериментах. Детально изучалось влияние количества предымпульсных циклов, уровня предимпульсного нагрева и влияние времени охлаждения. Свариваемость оценивали с использованием процедуры испытания на срок службы электродов, в которой диапазон тока периодически проверялся в течение срока службы электродов.

Детально изучалось влияние количества предымпульсных циклов, уровня предимпульсного нагрева и влияние времени охлаждения. Свариваемость оценивали с использованием процедуры испытания на срок службы электродов, в которой диапазон тока периодически проверялся в течение срока службы электродов.

Как правило, результаты показывают, что предварительная пульсация отрицательно влияет на способность контактной точечной сварки тонколистовой оцинкованной стали. Обычные режимы контактной точечной сварки (без предварительного импульса) должны работать относительно удовлетворительно в большинстве случаев. Однако следует отметить, что сварка с предимпульсными режимами может быть полезной при решении производственных проблем, связанных с подгонкой металла и прилипанием электрода.

SAE MOBILUS

Подписчики могут просматривать аннотации и загружать весь контент SAE. Учить больше »

Доступ к САЕ МОБИЛУС »

Цифровой $33,00 Распечатать $33,00

Предварительный просмотр документа Добавить в корзину

Участники экономят до 18% от прейскурантной цены.

30

30