Марки и химический состав латуни

Диаграмма состояния системы Cu-Zn и температурные интервалы:1 — нагрева под обработку давлением; 2 — рекристаллизационного отжига; 3 — отжига для уменьшения остаточных напряженийСостав простых латуней

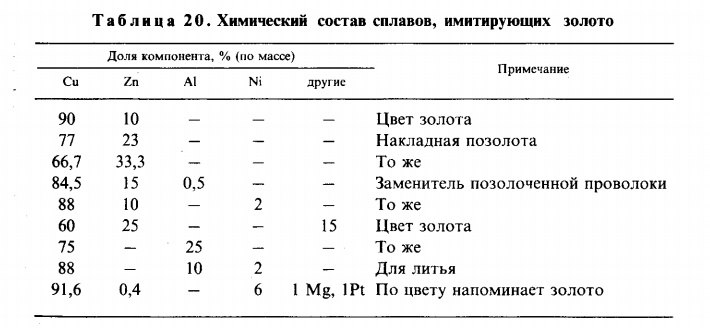

В формулу латуни обязательно входит медь и цинк. Медь — основной элемент в сплаве, а цинк — легирующая добавка, которая существенно определяет свойства латуни. Кроме цинка в состав многокомпонентных латуней входят алюминий, марганец, железо, никель, кремний, Ni, Si, Sn, Pb, As. В состов брозы тже входят медь, как основа, и цинк, как легирующая добавка. Но кроме цинка в состав бронзы включены другие элементы. Количество таких элементов и их влияние на свойства бронзы сравнимо или больше чем у цинка, поэтому бронзы и латуни традиционно выделены как отдельные типы медных сплавов. Сравнивая формулу латуни с формулой бронзы можно найти близкие по химическому составу сплавы, которые будут иметь и схожие свойства. Массовые марки латуни и бронзы существенно отличаются по составу, так что вопрос о классификации медных сплавов носит академический характер.

Двойные латуни — это сплав меди и цинка, в котором остальные элементы содержатся в качестве примесей. В составе латуни содержание цинка по массе не превышает 40 %, а минимальное его количество — 4 %. Двойные латуни — это преимущественно сплавы с α-структурой (Л96, Л90, Л85, Л68 и др.), которая имеет ГЦК решетку. Кроме α-твердого раствора, медь с цинком образуют ряд промежуточных фаз: β, γ и др. Ближайшая к меди промежуточная β-фаза — это твердый раствор на основе соединения CuZn с ОЦК решеткой. Высокотемпературная β-фаза достаточно пластична, поэтому многие марки латуней при горячей деформации нагревают в однофазную β-область. При понижении температуры до 454°—468°С и в зависимости от концентрации легирующего цинка происходит переход β-фазы в более хрупкую и твердую β’-фазу. γ-фаза представляет собой твердый раствор на основе соединения Cu 5Zn8, отличается очень высокой хрупкостью и ее нахождение в конструкционных сплавах меди не допускается.

| Марка | Массовая доля, % | Плотность, г/см3 | Фазовый состав | Пример применения | ||||||||

| Элемент | Сумма прочих элементов | |||||||||||

| Сu медь | РЬ свинец | Fe железо | Sb сурьма | Bi висмут | Р фосфор | Zn цинк | ||||||

| Л96 | 95,0 — 97,0 | 0,03 | 0. 005 005 | 0,002 | 0,01 | Ост. | 0,2 | 8,9 | α | Листы, ленты, полосы, трубы, прутки, проволока для деталей в электротехнике, для медалей и значков | ||

| Л90 | 88,0–91,0 | 0,03 | 0,1 | 0,005 | 0,002 | 0,01 | Ост. | 0,2 | 8,7 | α | ||

| Л85 | 84,0–86,0 | 0,03 | 0,1 | 0,005 | 0,002 | 0,01 | Ост. | 0,3 | 8,7 | α | ||

| Л80 | 79,0–81,0 | 0,03 | 0,1 | 0,005 | 0,002 | 0,01 | Ост. | 0,3 | 8,7 | α | Листы, ленты, полосы, проволока, художественные изделия, сильфоны, манометрические трубки, гибкие шланги, музыкальные инструменты | |

| Л70 | 69,0– 71,0 | 0,05 | 0,07 | 0,002 | 0,002 | – | Ост. | 0,2 | 8,5 | α | Радиаторные ленты, полосы, трубы, теплообменники, музыкальные инструменты, детали, получаемые глубокой вытяжкой | |

| Л68 | 67,0–70,0 | 0,03 | 0,1 | 0,005 | 0,002 | 0,01 | 0,3 | 8,5 | α | Проволочные сетки, радиаторные ленты, трубы для теплообменников, детали, получаемые глубокой вытяжкой | ||

| Л63 | 62,0–65,0 | 0,07 | 0,2 | 0,005 | 0,002 | 0,01 | Ост. | 0,5 | 8,5 | α+β | Листы, ленты, полосы, трубы, прутки, фольга, проволока, детали, получаемые глубокой вытяжкой | |

| Л60 | 59,0–62,0 | 0,3 | 0,2 | 0,01 | 0,003 | 0,01 | Ост. | 1,0 | 8,4 | α+β | Трубные доски в холодильных установках, штампованные детали, фурнитура | |

Фазовый состав двухкомпонентных (простых) латуней

В структуре однофазных латуней, в которых содержание цинка близко к пределу растворимости цинка в твердом растворе меди 39%, присутствует небольшое количество неравновесной β-фазы из-за медленно протекающих диффузионных процессов в медно-цинковых сплавах при низких температурах. Такое количество включения β-фазы не оказывают заметного влияния на свойства α-латуней. По механическим и технологическим свойствам двухфазные простые латуни относятся к однофазным α-латуням.

Влияние примесей на свойства

Примеси не являются основными легирующими элементами простых латуней, но они влияют на свойства сплавов. Получить сплав без примесных атомов практически невозможно, т. к. посторонние элементы содержатся в сырье для производства меди и цинка. Сверхчистые металлы имеют высокую стоимость и их применение узкоспециализированно и не оправдано для массового производства. Количество примесей контролируется стандартами, что гарантирует механические и технологические свойства марочных сплавов меди.

Сверхчистые металлы имеют высокую стоимость и их применение узкоспециализированно и не оправдано для массового производства. Количество примесей контролируется стандартами, что гарантирует механические и технологические свойства марочных сплавов меди.

Отрицательно влияют на свойства латуней легкоплавкие примеси, которые ограниченно растворяются в медно-цинковых сплавах. Легкоплавкие включения в составе латуни выделяются по границам зерен и ухудшают пластические свойства при горячей деформации. Однофазные α-латуни наиболее чувствительны к таким примесям.

Примеси, которые не образуют самостоятельных фаз, не влияют отрицательно на механические и технологические свойства латуней.

- Алюминий находится полностью в твердом растворе и как примесь не ухудшает свойства латуней. Малые добавки алюминия при плавке образуют на поверхности расплава защитную пленку из оксида алюминия. Это препятствует испарению и угару цинка.

- Никель и марганец в малых концентрациях входят в твердый раствор и слабо влияют на физические, механические и технологические свойства латуней.

Никель поднимает температуру рекристаллизации латуней.

Никель поднимает температуру рекристаллизации латуней. - Железо при комнатной температуре имеет низкую растворимость в медно-цинковом твердом растворе и образует в латунях самостоятельную γFe-фазу. Эта ферромагнитная фаза существенно изменяет магнитные свойства латуней. В составе антимагнитной латуни концентрация железа не превышает 0,03 %. Железо повышает прочностные и технологические качества сплавов, т. к. затрудняет рекристаллизацию и измельчает зерно.

- Кремний — примесь, которая входит в твердый раствор. Кремний улучшает пайку и сварку латуней, повышает стойкость к коррозионнму растрескиванию.

- Висмут требует особого контроля, он не растворяется в латунях сплавах в твердом состоянии и создает легкоплавкую эвтектику на границах зерен, которая состоит из чистого висмута. Висмут провоцирует горячеломкость латуней, оказыва более сильное влияние на однофазные. Его концентрация в латунях лимитировано 0,002—0,003%

- Свинец слабо растворим в медно-цинковых сплавах в твердом состоянии и при затвердевании выделяется в элементарном виде на границах зерен в форме мелких частиц сферической формы.

Примеси свинца ухудшают пластичность α-латуней при повышенных температурах. Свинец провоцирует горячеломкость, особенно однофазных латуней, поэтому содержание свинца в двойных α-сплавах не превышает 0,03 %. Добавки свинца в состав латуни улучшают обрабатываемость резанием.

Примеси свинца ухудшают пластичность α-латуней при повышенных температурах. Свинец провоцирует горячеломкость, особенно однофазных латуней, поэтому содержание свинца в двойных α-сплавах не превышает 0,03 %. Добавки свинца в состав латуни улучшают обрабатываемость резанием. - Сурьма — вредная примесь в медно-цинковых сплавах. Она ухудшает технологическую пластичность при горячей и холодной обработках давлением. Концентрации сурьмы до 0,1% в двухфазных латунях препятствуют обесцинкованию.

- Мышьяк растворяется в твердой меди до 5%по массе при температуре 25°С, но в медно-цинковом твердом растворе его растворимость не более 0,1%. Хрупкая промежуточная фаза As2Zn образуется при концентрация мышьяка более 0,5%, Эта фаза выделяется в виде прослоек на границах зерен, что приводит к ломкости латуней. Мышьяк в малых количествах 0,025—0,06 % при микродобавках защищает латуни от коррозионного растрескивания и обесцинкования в морской воде.

- Фосфор малорастворим в медно-цинковых сплавах при затвердевании.

В твердом растворе фосфор образует промежуточную фазу, которая повышает твердость и сильно снижает пластические свойства латуней. Небольшие количества фосфора повышают механические свойства латуней и уменьшают диаметр зерен отливок. Скорость роста зерен в деформированных латунях увеличивается из-за фосфора во время рекристаллизацонного отжига. Медно-цинковые сплавы не нуждаются в раскислении фосфором, т. к. цинк — более сильный раскислитель, чем фосфор В промышленных марках латуней содержание фосфора не превышает 0,005—0,01 %

В твердом растворе фосфор образует промежуточную фазу, которая повышает твердость и сильно снижает пластические свойства латуней. Небольшие количества фосфора повышают механические свойства латуней и уменьшают диаметр зерен отливок. Скорость роста зерен в деформированных латунях увеличивается из-за фосфора во время рекристаллизацонного отжига. Медно-цинковые сплавы не нуждаются в раскислении фосфором, т. к. цинк — более сильный раскислитель, чем фосфор В промышленных марках латуней содержание фосфора не превышает 0,005—0,01 %

Состав специальных латуней

В специальные, многокомпонентные латуни к основному легирующему элементу цинку для улучшения свойств сплава добавляют алюминий, марганец, железо, никель, кремний, Ni, Si, Sn, Pb, As. В состав сплава вводят один или несколько перечисленных элементов совместно. Содержание каждого элемента не превышает 1—3 %.

Для чего в медно-цинковые сплавы — латуни вводят помимо цинка другие легирующие элементы:

- повышение механических (прочностных) свойств;

- улучшение коррозионной стойкости;

- повышение стойкости при кавитации, антифрикционных свойств, обрабатываемости резанием

Легирующие элементы Al, Sn, Si, Mn, Ni растворяются в α и β фазах латуней, повышают прочность и твердость латуни, но уменьшают пластичность и вязкость. Алюминий и олово сильнее упрочняют латуни, чем кремний и марганец. Свинец снижает прочность латуней. Комплексное легирование несколькими элементами наибольше упрочняет медно-цинковые сплавы, но уменьшает относительное удлинение по сравнению с двойными сплавами системы Cu-Zn. Добавки железа и марганца до 2—3 %, которые повышают пластичность специальных латуней. Комплексное легирование латуней сохраняет хорошую обрабатываемость давлением при высоких температурах и несколько худшую при низких. Легирующие элементы Al, Mn, Si, Ni увеличивают коррозионную стойкость латуней, а никель повышает стойкость к коррозионному растрескиванию.

Алюминий и олово сильнее упрочняют латуни, чем кремний и марганец. Свинец снижает прочность латуней. Комплексное легирование несколькими элементами наибольше упрочняет медно-цинковые сплавы, но уменьшает относительное удлинение по сравнению с двойными сплавами системы Cu-Zn. Добавки железа и марганца до 2—3 %, которые повышают пластичность специальных латуней. Комплексное легирование латуней сохраняет хорошую обрабатываемость давлением при высоких температурах и несколько худшую при низких. Легирующие элементы Al, Mn, Si, Ni увеличивают коррозионную стойкость латуней, а никель повышает стойкость к коррозионному растрескиванию.

Ферромагнитная фаза с железом γFe кристализируется в специальных латунях ЛАЖ-1-1 и ЛЖМц59-1-1 и создает дополнительные центры кристаллизации. Такие сплавы образуют мелкозернистую литую структуру. Частицы γFe-фазы препятствуют росту зерна при рекристаллизационном отжиге после пластической деформаци. Это свойство используют для получения мелкозернистой структуры деформированных полуфабрикатов.

Свинец практически не растворяется в медной основе латуней и располагается в виде дисперсных частиц в объеме и на границах зерен . Свинцовые латуни ЛС74-3, ЛС63-3, ЛС59-1 и др. отлично обрабатываются резанием и образуют сыпучую стружку. Свинец улучшает антифрикционные свойства многокомпонентных латуней.

Влияние легирующих элементов на фазовые границы. Коэффициенты Гийе

Легирующие элементы в многокомпонентных латунях смещают границы между фазовыми областями α и α+β (39 % Zn) при темперетурах от 450°С и ниже в двойной системе Cu-Zn . Границы двухфазной области α+β’ в системе Cu-Zn почти на меняют полжения при понижении температуры. Положение границы α/(α+β’) при 450°С соответствует 39% концентрация Zn, а межфазной границы (α+β’)/ β’ — 46% Zn. По положению этих границ оценивают фазовый состава многокомпонентных латуней.

Для этого вводят коэффициент Гийе замены цинка в формулу латуни. Гийе установил, что влияние легирующих элементов на фазовый состав аналогично увеличению или уменьшению концентрации цинка. Коэффициент Гийе показывает, какому содержанию цинка соответствует 1%по массе легирующего элемента степени изменения на фазового состава латуни.

Коэффициент Гийе показывает, какому содержанию цинка соответствует 1%по массе легирующего элемента степени изменения на фазового состава латуни.

| Si | Al | Sn | Pb | Fe | Mn | Ni |

| 10…12 | >4…6 | 2 | 1 | 0,9 | 0,5 | -1,4 |

Формула для определения кажущегося по структуре содержания цинка X:

[(A+Σkici)/(A+B+Σkici)]100%

- А — содержание цинка в сплаве

- В — содержание меди

- ci — концентрация i-го элемента, вводимого в латунь

- ki — коэффициент Гийе для i-го легирующего элемента.

Только никель повышает растворимость цинка в меди. Увеличении содержания никеля в (α + β)-лaтyни уменьшает количество β-фазы, при достаточно высоком содержании Ni сплав становится однофазной α-латунью.

Отальные легирующие элементы снижают растворимость цинка в меди и сдвигают границу между фазовыми областями в сторону более низкого содержания цинка. Кремний и алюминий силнее всего снижают растворимость цинка в меди и увеличивают количество β-фазы в специальных латунях. Когда концентрация расчетного цинка в составе латуни 46 % и больше, специальная латунь приобретает однофазную β’-структуру . Железо и свинец не растворимы в медно-цинковых сплавах в твердом состоянии, поэтому коэффициенты Гийе для этих металлов близки к единице, а линии, разделяющие фазовые области , соответствуют границе раздела двухфазных областей с трехфазными: α+γFe/α+β+γFe и α+Pb/α+β+Pb

Увеличении содержания никеля в (α + β)-лaтyни уменьшает количество β-фазы, при достаточно высоком содержании Ni сплав становится однофазной α-латунью.

Отальные легирующие элементы снижают растворимость цинка в меди и сдвигают границу между фазовыми областями в сторону более низкого содержания цинка. Кремний и алюминий силнее всего снижают растворимость цинка в меди и увеличивают количество β-фазы в специальных латунях. Когда концентрация расчетного цинка в составе латуни 46 % и больше, специальная латунь приобретает однофазную β’-структуру . Железо и свинец не растворимы в медно-цинковых сплавах в твердом состоянии, поэтому коэффициенты Гийе для этих металлов близки к единице, а линии, разделяющие фазовые области , соответствуют границе раздела двухфазных областей с трехфазными: α+γFe/α+β+γFe и α+Pb/α+β+Pb

| Марка | Массовая доля, % | Расчетная плотность, г/см3 | Сортамент | |||||||||||||||

| Элемент | Сумма прочих элементов | |||||||||||||||||

| Сu | Рb | Fe | Sn | Ni | Al | Si | Sb | Bi | P | Zn | ||||||||

| ЛС 74 — 3 | 72,0 — 75,0 | 2,4 — 3,0 | 0,1 | — | — | — | — | 0,005 | 0,002 | 0,01 | Ост. | 0,25 | 8,5 | Ленты, полосы, прутки | ||||

| ЛС 64 — 2 | 63,0 — 66,0 | 1,5 — 2,0 | 0,1 | — | — | — | — | 0,005 | 0,002 | 0,01 | Ост. | 0,3 | ||||||

| ЛС 63 — 3 | 62,0 — 65,0 | 2,4 — 3,0 | 0,1 | 0,10 | — | — | — | 0,005 | 0,002 | 0,01 | Ост. | 0,25 | 8,5 | Ленты, полосы, прутки, проволока | ||||

| ЛС 59 — 1В | 57,0 — 61,0 | 0,8 — 1,9 | 0,5 | — | — | — | — | 0,01 | 0,003 | 0,02 | Ост. | 1,5 | 8,4 | Прутки | ||||

| ЛС 59 — 1 | 57,0 — 60,0 | 0,8 — 1,9 | 0,5 | 0,3 | — | — | — | 0,01 | 0,003 | 0,02 | Ост. | 0,75 | 8,4 | Листы, ленты, полосы, прутки, профили, трубы, проволока, поковки | ||||

| ЛС 58 — 2 | 57,0 — 60,0 | 1,0 — 3,0 | 0,7 | 1,0 | 0,6 | 0,3 | 0,3 | 0,01 | — | — | Ост. | 0,3 | 8,4 | Полосы, прутки, проволока | ||||

| ЛС 58 — 3 | 57,0 — 59,0 | 2,5 — 3,5 | 0,5 | 0,4 | 0,5 | 0,1 | — | — | — | — | Ост. | 0,2 | 8,45 | Прутки | ||||

| ЛС 59 — 2 | 57,0 — 59,0 | 1,5 — 2,5 | 0,4 | 0,3 | 0,4 | 0,1 | — | — | — | — | Ост. | 0,2 | 8,4 | Прутки | ||||

| ЛЖС 58 — 1 — 1 | 56,0 — 58,0 | 0,7 — 1,3 | 0,7 — 1,3 | — | — | — | — | 0,01 | 0,003 | 0,02 | Ост. | 0,5 | 8,4 | Прутки | ||||

| Марка | Массовая доля, % | Плотность г/см3 | ||||||||||||||||

| Элемент | Сумма прочих | |||||||||||||||||

| Сu | Аl | As | Fe | Мn | Ni | Si | Sn | Р | B | РЬ | Sb | Bi | Zn | |||||

| ЛО90 — 1 | 88,0 — 91,0 | — | — | 0,1 | — | — | — | 0,2 — 0,7 | 0,01 | — | 0,03 | 0,005 | 0,002 | Ост. | 0,2 | 8,4 | ||

| ЛО70 — 1 | 69,0 — 71,0 | — | — | 0,07 | — | — | — | 1,0 — 1,5 | 0,01 | — | 0,07 | 0,005 | 0,002 | Ост. | 0,3 | 8,4 | ||

| ЛОМш 70 — 1 — 0,05 | 69,0 — 71,0 | — | 0,02 — 0,06 | 0,1 | — | — | — | 1,0 — 1,5 | 0,01 | — | 0,07 | 0,005 | 0,002 | Ост. | 0,3 | 8,4 | ||

| ЛОМш 70 — 1 — 0,04 | 69,0 — 71,0 | — | 0,02 — 0,04 | 0,07 | — | — | — | 1,0 — 1,5 | 0,01 | — | 0,07 | 0,005 | 0,002 | Ост. | 0,3 | 8,4 | ||

| Л062 — 1 | 61,0 — 63,0 | — | — | 0,10 | — | — | — | 0,7 — 1,1 | 0,01 | — | 0,10 | 0,005 | 0,002 | Ост. | 0,3 | 8,4 | ||

| ЛКБ062 — 0,2 — 0,04 — 0,5 | 60,5 — 63,5 | 0,05 | — | 0,15 | — | — | 0,1 — 0,3 | 0,3 — 0,7 | — | 0,03 — 0,10 | 0,08 | — | — | Ост. | 0,5 | 8,4 | ||

| ЛО60 — 1 | 59,0 — 61,0 | — | — | 0,1 | — | — | — | 1,0 — 1,5 | 0,01 | — | 0,03 | 0,005 | 0,002 | Ост. | 1,0 | 8,4 | ||

| ЛОК 59 — 1 — 0,3 | 58,0 — 60,0 | — | 0,01 | 0,15 | — | — | 0,2 — 0,4 | 0,7 — 1,1 | 0,01 | — | 0,1 | 0,01 | 0,003 | Ост. | 0,3 | 8,4 | ||

| ЛАМш 77 — 2 — 0,05 | 76,0 — 79,0 | 1,7 — 2,5 | 0,020 — 0,06 | 0,1 | — | — | — | — | 0,01 | — | 0,07 | 0,005 | 0,002 | Ост. | 0,3 | 8,4 | ||

| ЛАМш 77 — 2 — 0,04 | 76,0 — 79,0 | 1,7 — 2,5 | 0,02 — 0,04 | 0,1 | — | — | — | — | 0,01 | — | 0,07 | 0,005 | 0,002 | Ост. | 0,3 | 8,4 | ||

| ЛА77 — 2 | 76,0 — 79,0 | 1,7 — 2,5 | — | 0,07 | — | — | — | — | 0,01 | — | 0,07 | 0,005 | 0,002 | Ост. | 0,3 | 8,3 | ||

| ЛА77 — 2у | 76,0 — 79,0 | 1,7 — 2,5 | — | 0,03 — 0,10 | 0,03 — 0,3 | 0,3 — 1,0 | 0,03 — 0,2 | — | 0,005 — 0,02 | — | 0,07 | 0,005 | 0,002 | Ост. | 0,1 | 8,3 | ||

| ЛАНКМц 75 — 2 — 2,5 — 0,5 — 0,5 | 73,0 — 76,0 | 1,6 — 2,2 | — | 0,1 | 0,3 — 0,7 | 2,0 — 3,0 | 0,3 — 0,7 | — | 0,01 | — | 0,05 | 0,005 | 0,002 | Ост. | 0,5 | 8,3 | ||

| ЛК75В | 71,0 — 78,0 | — | — | — | — | — | 0,25 — 0,5 | 0,05 | — | — | 0,07 | — | — | Ост. | 1,4 | 8,4 | ||

| Л75мк | 70,0 — 76,0 | — | — | 0,03 — 0,06 | 0,05 — 0,15 | 0,1 — 0,25 | 0,25 — 0,5 | — | 0,005 — 0,02 | — | 0,07 | 0,005 | 0,002 | Ост. | 0,1 | 8,4 | ||

| ЛМш 68 — 0,05 | 67,0 — 70,0 | — | 0,02 — 0,06 | 0,1 | — | — | — | — | 0,01 | — | 0,03 | 0,005 | 0,002 | Ост. | 0,3 | 8,4 | ||

| ЛК62 — 0,5 | 60,5 — 63,5 | — | — | 0,15 | — | — | 0,3 — 0,7 | — | — | — | 0,08 | 0,005 | 0,002 | Ост. | 0,5 | 8,4 | ||

| ЛАЖ 60 — 1 — 1 | 58,0 — 61,0 | 0,7 — 1,5 | — | 0,75 — 1,50 | 0,1 — 0,6 | — | — | — | 0,01 | — | 0,40 | 0,005 | 0,002 | Ост. | 0,7 | 8,3 | ||

| ЛАН 59 — 3 — 2 | 57,0 — 60,0 | 2,5 — 3,5 | — | 0,5 | — | 2,0 — 3,0 | — | — | 0,01 | — | 0,1 | 0,005 | 0,003 | Ост. | 0,9 | 8,2 | ||

| ЛЖМц 59 — 1 — 1 | 57,0 — 60,0 | 0,1 — 0,4 | — | 0,6 — 1,2 | 0,5 — 0,8 | — | — | 0,3 — 0,7 | 0,01 | — | 0,2 | 0,01 | 0,003 | Ост. | 0,3 | 8,3 | ||

| ЛМц58 — 2 | 57,0 — 60,0 | — | — | 0,5 | 1,0 — 2,0 | — | — | — | 0,01 | — | 0,1 | 0,005 | 0,002 | Ост. | 1,2 | 8,3 | ||

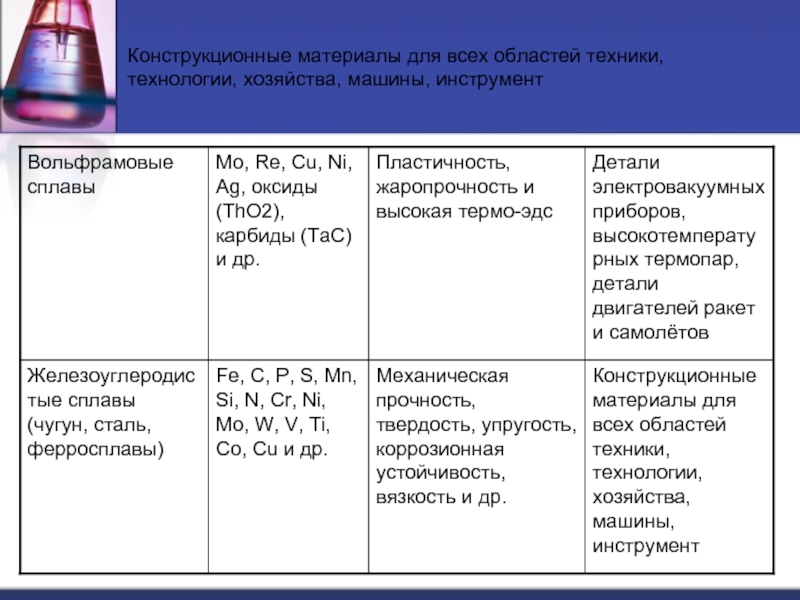

Урок 13. сплавы металлов — Химия — 11 класс

Химия, 11 класс

Урок № 13. Сплавы металлов

Перечень вопросов, рассматриваемых в теме: урок посвящён изучению сплавов чёрных и цветных металлов, роли легирующих добавок, зависимости свойств сплавов от состава.

Глоссарий

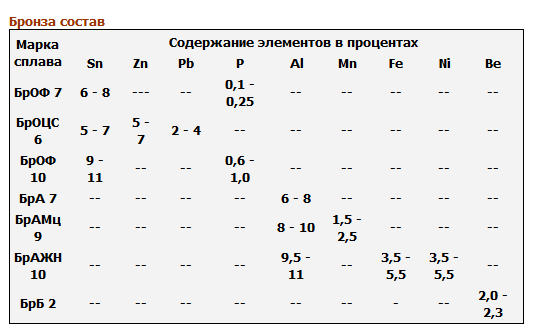

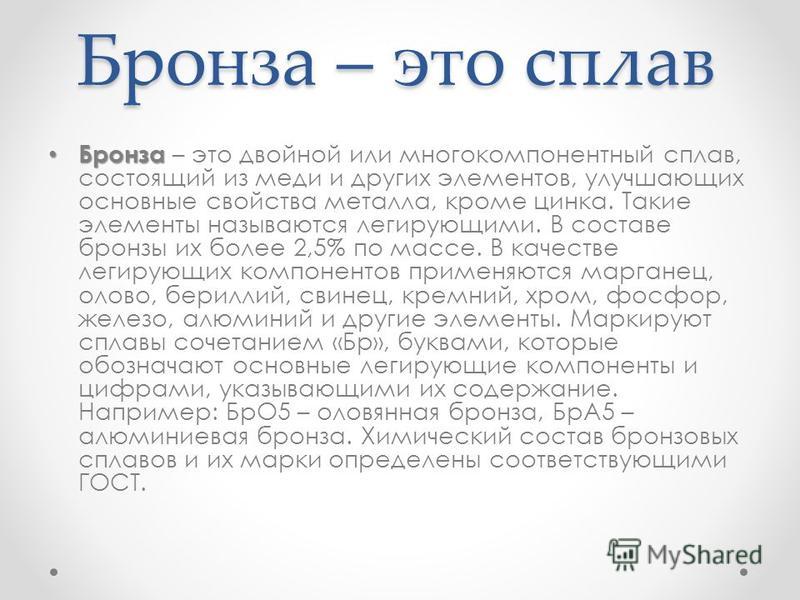

Бронза – сплав на основе меди; оловянная бронза содержит до 8,5% олова. Может содержать также алюминий, кремний, свинец. Используется для изготовления деталей машин, инструментов, при ударе не образующих искр.

Баббиты – сплавы на основе олова и свинца. Применяются для изготовления подшипников, так как отличаются высокой устойчивостью к истиранию.

Дюралюминий – высокопрочные сплавы на основе алюминия с добавками меди, магния и марганца. Основной конструкционный материал в авиа- и ракетостроении.

Константан – сплав на основе меди, никеля и марганца, используется для изготовления электроизмерительных приборов.

Латунь – сплав меди и цинка, с небольшими добавками никеля, олова, свинца, марганца. Используется для изготовления деталей машин и запорной аппаратуры.

Легированная сталь – сталь, в состав которой включены легирующие добавки, повышающие прочность, коррозионную устойчивость, жаропрочность и другие свойства сплава.

Легирующие добавки – вещества, вводимые в сплав в определённых количествах, для придания сплаву необходимых свойств.

Мельхиор – медно-никелевый сплав с добавлением железа, используется для изготовления монет, инструментов, столовых приборов.

Нейзильбер – трёхкомпонентный сплав на основе меди, цинка и никеля.

Силумин – сплав алюминия с кремнием. Применяется для литья деталей в авто- моторостроении.

Сплав — материал с металлическими свойствами, состоящий из двух или более компонентов, один из которых обязательно металл.

Сплав Вуда – легкоплавкий сплав на основе висмута, свинца, олова и кадмия. Используется для изготовления металлических моделей, заливки образцов, пайки некоторых сплавов.

Сталь – сплав железа с углеродом, причем доля углерода не превышает 2,14%.

Цветные металлы – алюминий, медь, никель, цинк, олово, свинец и другие металлы, не относящиеся к чёрным.

Цементит – карбид железа Fe3C, образуется в виде отдельной фазы в чугуне с высоким содержанием углерода.

Чёрные металлы – железо, марганец, иногда к чёрным металлам относят хром.

Чугун – сплав железа с углеродом, содержание углерода в пределах от 2,14 до 4,3%.

Электрон – сплав на основе магния и алюминия с добавлением цинка, и марганца. Используется в авиа- и ракетостроении.

Основная литература: Рудзитис, Г. Е., Фельдман, Ф. Г. Химия. 10 класс. Базовый уровень; учебник/ Г. Е. Рудзитис, Ф. Г, Фельдман – М.: Просвещение, 2018. – 224 с.

Дополнительная литература:

1. Рябов, М.А. Сборник задач, упражнений и тестов по химии. К учебникам Г.Е. Рудзитис, Ф.Г. Фельдман «Химия. 10 класс» и «Химия. 11 класс»: учебное пособие / М.А. Рябов. – М.: Экзамен. – 2013. – 256 с.

2. Рудзитис, Г.Е. Химия. 10 класс: учебное пособие для общеобразовательных организаций. Углублённый уровень / Г.Е. Рудзитис, Ф.Г. Фельдман. – М.: Просвещение. – 2018. – 352 с.

Открытые электронные ресурсы:

- Единое окно доступа к информационным ресурсам [Электронный ресурс].

М. 2005 – 2018. URL: http://window.edu.ru/ (дата обращения: 01.06.2018).

М. 2005 – 2018. URL: http://window.edu.ru/ (дата обращения: 01.06.2018).

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ ДЛЯ САМОСТОЯТЕЛЬНОГО ИЗУЧЕНИЯ

Сплавы металлов и их классификация

Одним из первых металлов, который человек стал применять для своих нужд, была медь. Но ещё в III тысячелетии люди обнаружили, что медь, сплавленная с оловом, позволяет делать более прочное оружие, долговечную посуду. Материал, полученный при сплавлении меди с оловом, получил название «бронза». Это был первый сплав, изготовленный человеком.

Сплавом называют искусственный материал с металлическими свойствами, состоящий из двух или более компонентов, из которых, по крайней мере, один является металлом.

В зависимости от количества компонентов различают двойные (бинарные), тройные и многокомпонентные сплавы. Сплавы могут иметь однородную структуру (гомогенные сплавы), а также состоять из нескольких фаз (гетерогенные сплавы). В зависимости от своих свойств сплавы подразделяются на легкоплавкие, тугоплавкие, жаропрочные, высокопрочные, твердые, коррозионно-устойчивые. По предполагаемой технологии обработки различают литейные (изделия производят путём литья) и деформируемые (обрабатывают путём ковки, проката, штамповки, прессования) сплавы.

По предполагаемой технологии обработки различают литейные (изделия производят путём литья) и деформируемые (обрабатывают путём ковки, проката, штамповки, прессования) сплавы.

Чёрные металлы и сплавы на их основе

В зависимости от природы металла, составляющего основу сплава, различают чёрные и цветные сплавы. В чёрных сплавах основным металлом является железо. Самыми распространенными из чёрных сплавов являются сталь и чугун. К чёрным металлам относятся железо, а также марганец и хром, которые входят в состав чёрных сплавов.

Чугун

Чугун – сплав на основе железа, содержание углерода в котором превышает точку предельной растворимости углерода в расплаве железа (2,14%). При остывании сплава, углерод кристаллизуется в виде отдельных включений цементита и графита. Углерод придает чугуну твердость, но снижает пластичность сплава, поэтому чугун хрупкий. Чугун применяют для изготовления литых деталей (коленчатых валов, колёс, труб, радиаторов отопления, ванн, решеток ограждения), кухонной посуды (сковородок, чугунков, казанов).

Сталь

В стали содержание углерода значительно меньше. В низкоуглеродистых сталях количество углерода не превышает 0,25%, в высокоуглеродистой стали содержание углерода может достигать 2%. Самые первые стальные изделия появились 4000 лет назад. В настоящее время выплавляют стальные сплавы с различными свойствами. Это конструкционные, нержавеющие, инструментальные, жаропрочные стали.

Легирующие добавки

Для придания стали особых свойств в процессе её изготовления, вводят легирующие добавки. Легирующими добавками называют вещества, которые добавляют в сплав в определенном количестве для изменения механических и физических свойств материала.

Легированные стали

В зависимости от количества легирующих добавок различают низколегированную, среднелегированную и высоколегированную сталь. Марка стали обозначается с помощью букв и цифр. Буква указывает на химическую природу легирующей добавки, а цифра, стоящая после буквы – на примерное содержание этой добавки в сплаве. Если содержание добавки меньше 1%, то цифру не ставят. Цифры впереди букв показывают содержание углерода в сотых долях процента. Например, в стали марки 18ХГТ содержится 0,18 % С, 1 % Сr, 1 % Мn, около 0,1 % Тi.

Если содержание добавки меньше 1%, то цифру не ставят. Цифры впереди букв показывают содержание углерода в сотых долях процента. Например, в стали марки 18ХГТ содержится 0,18 % С, 1 % Сr, 1 % Мn, около 0,1 % Тi.

Стали применяют для изготовления армирующих железнодорожных рельсов, дробильных установок, конструкций, турбин электростанций и двигателей самолётов, инструментов (пилы, сверла, резцы, зубила, фрезы), химической аппаратуры, деталей автомобилей, тракторов, дорожных машин, труб и много другого.

Цветные металлы и сплавы на их основе

К цветным металлам относят алюминий, цинк, медь, никель, олово, свинец и др. Сплавы на основе цветных металлов называют цветными. Это бронза, латунь, силумин, дюралюминий, баббиты и многие другие. В авиации широкое применение нашли легкие и прочные сплавы на основе алюминия и титана. Изделия из медных сплавов: бронзы и латуни, применяются в химической промышленности, для изготовления запорной аппаратуры: кранов, вентилей. Сплавы на основе олова и свинца используют для изготовления подшипников. Из мельхиора и нейзильбера – сплавов меди и никеля, изготовляют столовые наборы, монеты.

Из мельхиора и нейзильбера – сплавов меди и никеля, изготовляют столовые наборы, монеты.

ПРИМЕРЫ И РАЗБОР РЕШЕНИЙ ЗАДАЧ ТРЕНИРОВОЧНОГО МОДУЛЯ

1. Расчет массовой доли металла в сплаве

Условие задачи: Кусочек нейзильбера массой 2,00 г поместили в раствор гидроксида натрия. В ходе реакции выделилось 0,14 л водорода (н.у.). Вычислите массовую долю цинка в сплаве. Ответ запишите в процентах с точностью до десятых долей.

Шаг первый: запишем уравнение реакции цинка с раствором гидроксида натрия:

Zn + 2NaOH → Na2ZnO2 + H2↑.

Один моль цинка вытесняет из щёлочи один моль водорода.

Шаг второй: найдём количество цинка, которое вытеснило 0,14 л водорода.

Для этого найдём в периодической таблице элементов Д.И. Менделеева молярную массу цинка: М(Zn) = 65 г/моль. При нормальных условиях 1 моль любого газа занимает объём, равный 22,4 л. Составим пропорцию:

65 г цинка вытесняет 22,4 л водорода;

х г цинка вытесняет 0,14 л водорода.

65 : х = 22,4 : 0,14, откуда х = (65·0,14) : 22,4 = 0,41 (г) – масса цинка в сплаве.

Шаг третий: найдём массовую долю цинка в сплаве:

ω = (0,41 : 2,00)*100 = 20,5 (%).

Ответ: 20,5

2. Расчёт массы легирующей добавки

Условие задачи: Для придания стали противокоррозионных свойств в сплав добавляют хром. Сталь марки С1 должна содержать 12% хрома, 1% кремния, 1,5% марганца и 0,2% углерода. Сколько хрома необходимо добавить к железному лому (посторонними примесями пренебрегаем) массой 500 кг, чтобы получить нержавеющую сталь требуемой марки? Ответ записать в килограммах с точностью до десятых долей.

Шаг первый: найдём массовую долю железа в стали марки С1:

Для этого от 100% отнимем массовые доли остальных элементов:

100 – 12 – 1 – 1,5 – 0,2 = 85,3 (%).

Шаг второй: найдём массу одного процента сплава.

Для этого массу железного лома разделим на массовую долю железа:

500 : 85,3 = 5,9 (кг).

Шаг третий: найдём необходимую массу хрома. Для этого массу одного процента сплава умножим на массовую долю хрома в сплаве:

5,9*12 = 70,8 (кг).

Ответ: 70,8

ГОСТ 30608-98 Бронзы оловянные. Метод рентгенофлуоресцентного анализа, ГОСТ от 19 декабря 2000 года №30608-98

ГОСТ 30608-98

Группа В59

БРОНЗЫ ОЛОВЯННЫЕ

Метод рентгенофлуоресцентного анализа

Tin bronzes. Method of X-ray fluorescent analysis

МКС 77.120.30

77.120.60

ОКСТУ 1709

Дата введения 2001-07-01

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 107, Донецким государственным институтом цветных металлов (ДонИЦМ)

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 14 от 12 ноября 1998 г. )

)

За принятие проголосовали:

Наименование государства | Наименование национального органа |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Республики Беларусь |

Республика Казахстан | Госстандарт Республики Казахстан |

Кыргызская Республика | Кыргызстандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главгосинспекция «Туркменстандартлары» |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 19 декабря 2000 г. N 384-ст межгосударственный стандарт ГОСТ 30608-98 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2001 г.

N 384-ст межгосударственный стандарт ГОСТ 30608-98 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2001 г.

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт устанавливает рентгенофлуоресцентный метод количественного химического анализа проб оловянных бронз на содержание элементов, приведенных в таблице 1.

Таблица 1 — Диапазон массовых долей определяемых элементов

Определяемый элемент | Диапазон массовых долей элементов, % |

Олово | От 1,0 до 15,0 включ. |

Цинк | » 0,1 » 16,0 « |

Никель | » 0,1 » 4,0 « |

Свинец | » 0,01 » 15,0 « |

Фосфор | » 0,01 » 2,0 « |

Сурьма | » 0,01 » 0,5 « |

Железо | » 0,01 » 1,0 « |

Марганец | » 0,01 » 0,5 « |

Алюминий | » 0,01 » 0,1 « |

Кремний | » 0,01 » 0,1 « |

Сера | » 0,01 » 0,1 « |

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8. 315-97 Государственная система обеспечения единства измерений. Стандартные образцы состава и свойств веществ и материалов. Основные положения

315-97 Государственная система обеспечения единства измерений. Стандартные образцы состава и свойств веществ и материалов. Основные положения

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.038-82 Система стандартов безопасности труда. Электробезопасность. Предельно допустимые значения напряжений прикосновения и токов

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 18300-87 Спирт этиловый ректификованный технический. Технические условия

ГОСТ 24231-80 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа

ГОСТ 25086-87 Цветные металлы и их сплавы. Общие требования к методам анализа

3 Сущность метода

Метод основан на зависимости интенсивности характеристических линий флуоресценции элемента от его массовой доли в пробе. Возбуждаемое первичным рентгеновским излучением характеристическое излучение элементов в пробе разлагается в спектр с последующим измерением аналитических сигналов и определением массовой доли элемента с помощью градуировочных характеристик.

Возбуждаемое первичным рентгеновским излучением характеристическое излучение элементов в пробе разлагается в спектр с последующим измерением аналитических сигналов и определением массовой доли элемента с помощью градуировочных характеристик.

4 Аппаратура и материалы

Сканирующие или многоканальные рентгенофлуоресцентные спектрометры.

Токарный станок или другое оборудование для подготовки пробы к анализу.

Аргон-метановая смесь (для спектрометров, использующих проточно-пропорциональные счетчики).

Спирт этиловый ректификованный технический по ГОСТ 18300.

Стандартные образцы (СО) по ГОСТ 8.315.

Допускается применение другой аппаратуры и материалов, обеспечивающих точность результатов анализа, предусмотренную настоящим стандартом.

5 Подготовка к анализу

5.1 Общие требования — по ГОСТ 25086.

5.2 Отбор и подготовку проб к анализу проводят в соответствии с ГОСТ 24231 и нормативными документами, регламентирующими требования к качеству оловянных бронз.

5.3 Анализируемую поверхность пробы затачивают на токарном станке и протирают спиртом. Заточенная поверхность пробы должна быть ровной, гладкой, без усадочной раковины, пор, трещин, шлаковых и неметаллических включений, чтобы исключить искажение результатов за счет возможного рассеяния излучения в неровностях и бороздках. Подготовку анализируемой поверхности проводят непосредственно перед анализом.

5.4 Проба должна полностью перекрывать отверстие приемника пробы (кассеты, камеры или кюветы). Если анализируемая проба не перекрывает отверстие, применяют приспособление в виде специально предназначенных для этой цели металлических диафрагм, ограничивающих поверхность облучения.

5.5 Градуирование спектрометра осуществляют по СО состава (химический состав и физико-химические свойства) оловянных бронз. Обработка облучаемой поверхности СО и ее площадь должны быть идентичны анализируемой пробе.

5. 6 Градуировочные характеристики, установленные с учетом влияния химического состава и физико-химических свойств СО и анализируемой пробы, выражают в виде уравнения связи, графиков или таблиц.

6 Градуировочные характеристики, установленные с учетом влияния химического состава и физико-химических свойств СО и анализируемой пробы, выражают в виде уравнения связи, графиков или таблиц.

Для спектрометров, сопряженных с ЭВМ, процедура градуирования определяется программным обеспечением.

5.7 Подготовку спектрометра к выполнению измерений проводят согласно инструкции по его обслуживанию и эксплуатации.

Условия проведения анализа приведены в приложении А.

Допускается применение других условий проведения анализа и спектральных линий, обеспечивающих точность анализа, предусмотренную настоящим стандартом.

6 Проведение анализа и обработка результатов

6.1 Анализируемую пробу помещают в приемник пробы, обращая особое внимание на отсутствие перекосов между пробой и приемником. Дальнейший цикл проведения анализа происходит автоматически.

6.2 Анализ пробы выполняют в двух параллельных определениях. За результат одного из параллельных определений принимают результат регистрации в течение одной экспозиции (времени накопления) аналитического сигнала, выраженный в единицах массовой доли элемента, с последующим выводом пробы из-под облучения.

За результат одного из параллельных определений принимают результат регистрации в течение одной экспозиции (времени накопления) аналитического сигнала, выраженный в единицах массовой доли элемента, с последующим выводом пробы из-под облучения.

6.3 Расхождения между результатами параллельных определений аналитического сигнала, выраженными в единицах массовой доли элемента, не должны превышать допускаемые при доверительной вероятности 0,95. Допускаемое расхождение рассчитывают по формуле

, (2)

где 2,77 — критическое значение отношения размаха результатов двух параллельных определений к их среднему квадратическому отклонению при доверительной вероятности 0,95;

— относительное среднее квадратическое отклонение, характеризующее сходимость результатов параллельных определений. Значения приведены в таблице 2;

— среднее арифметическое результатов параллельных определений.

Таблица 2 — Нормы показателей точности определяемых элементов

Определяемый элемент | Диапазон массовых долей, % | Относительное среднее квадратическое отклонение, характеризующее сходимость результатов параллельных определений, | Относительное среднее квадратическое отклонение, характеризующее воспроизводимость результатов анализа, |

Свинец, фосфор, сурьма, железо, марганец, алюминий, кремний, сера | От 0,01 до 0,1 включ. | 0,05 | 0,10 |

Свинец, фосфор, железо, марганец | Св. 0,01 » 0,5 « | 0,03 | 0,06 |

Сурьма | » 0,1 » 0,5 « | 0,04 | 0,08 |

Цинк, никель | От 0,1 » 0,5 « | 0,03 | 0,06 |

Цинк, свинец, никель, фосфор, железо | Св. 0,5 » 2,0 « | 0,02 | 0,04 |

Цинк, свинец, никель | » 2,0 | 0,01 | 0,02 |

Олово | От 1,0 до 5,0 включ. | 0,02 | 0,04 |

Олово | Св. 5,0 | 0,01 | 0,02 |

6.4 За результат анализа принимают среднее арифметическое результатов двух параллельных определений, удовлетворяющих требованиям 6.3.

6.5 Результаты измерений оформляют в виде отчета. Отчет должен содержать:

— данные, необходимые для характеристики пробы;

— результаты анализа с указанием их погрешности;

— ссылку на настоящий стандарт;

— описание любых отклонений от нормы, замеченных при проведении анализа;

— указание на проведение в процессе анализа любых операций, не предусмотренных настоящим стандартом.

7 Контроль точности результатов анализа

7. 1 Контроль точности результатов анализа осуществляют с помощью СО состава или проб, однородность которых установлена. Частоту контроля регламентируют с учетом стабильности градуировочных характеристик для каждого конкретного рентгенофлуоресцентного спектрометра.

1 Контроль точности результатов анализа осуществляют с помощью СО состава или проб, однородность которых установлена. Частоту контроля регламентируют с учетом стабильности градуировочных характеристик для каждого конкретного рентгенофлуоресцентного спектрометра.

7.2 Внеочередной контроль точности результатов анализа осуществляют после ремонта, профилактики спектрометра или изменения условий анализа.

7.3 Контроль сходимости результатов параллельных определений массовых долей элементов в СО и пробах осуществляют в соответствии с 6.3.

7.4 Контроль воспроизводимости результатов анализа выполняют, определяя массовые доли элементов в СО и (или) ранее проанализированных пробах.

Расхождения результатов первичного и повторного анализов одной и той же пробы или СО не должны превышать допускаемые расхождения (доверительная вероятность 0,95), рассчитываемые по формуле

, (2)

где 2,77 — критическое значение отношения размаха двух результатов анализа к их среднему квадратическому отклонению при доверительной вероятности 0,95;

— относительное среднее квадратическое отклонение, характеризующее воспроизводимость результатов анализа. Значения приведены в таблице;

Значения приведены в таблице;

— среднее арифметическое результатов первичного и повторного анализа или аттестованное значение массовой доли элемента в СО.

7.5 При контроле правильности результатов анализа с помощью СО расхождения между воспроизведенной и аттестованной массовыми долями элемента в СО не должны превышать 0,4.

7.6 При контроле правильности путем выборочного сравнения результата рентгенофлуоресцентного анализа пробы с результатом анализа этой же пробы, полученным по другой стандартизованной или аттестованной методике, должно выполняться условие

, (3)

где — допускаемое другой стандартизованной или аттестованной методикой расхождение результатов анализа одной и той же пробы.

7.7 Если расхождения между результатами параллельных определений или расхождения между результатами анализа по 7.4-7.6 превышают допускаемые значения, анализ повторяют.

Если и при повторном анализе расхождение превышает допускаемые значения, результаты анализа признают неверными и измерения прекращают до выяснения и устранения причин, вызвавших нарушения нормального хода анализа.

7.8 Результаты анализа нескольких проб, отобранных от одной партии сплава, могут быть интерпретированы только с учетом неоднородности партии, погрешностей пробоотбора и др.

8 Требования безопасности

8.1 Все электроустановки и электроаппаратура, применяемые в процессе спектрального анализа, должны соответствовать требованиям ГОСТ 12.2.007.0 и правилам устройства электроустановок.

Эксплуатация электроустановок и электроприборов должна осуществляться в соответствии с требованиями ГОСТ 12.1.019, ГОСТ 12.1.038, правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей, утвержденных соответствующими организациями энергонадзора.

8.2 При работе с источниками радиоактивных излучений следует руководствоваться требованиями санитарных правил и норм в соответствии с [1] и [2].

8.3 Требования пожарной безопасности должны соответствовать ГОСТ 12.1.004.

9 Требования к квалификации оператора

К работе на рентгенофлуоресцентном спектрометре допускаются лаборанты рентгеноспектрального анализа не ниже 4-го разряда квалификации.

ПРИЛОЖЕНИЕ А (рекомендуемое). Условия проведения анализа

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Таблица А.1 — Условия анализа для различных типов рентгенофлуоресцентных спектрометров

Контролируемый параметр | Тип рентгенофлуоресцентного спектрометра | ||

ARL 72000S | XRF 8680 | PW 1600/10 | |

Тип рентгеновской трубки, материал анода | OEG-75h4S, OEG-75, Rh | OEG-76H, Rh | PW 2582, Rh |

Напряжение (параметр работы рентгеновской трубки), кВ | 45-50 | 45-50 | 45 |

Сила тока (параметр работы рентгеновской трубки), мА | 40 | 45-50 | 45 |

Время экспозиции, с | 30-40 | 30 | 30 |

Таблица А. 2 — Длины спектральных линий

2 — Длины спектральных линий

ПРИЛОЖЕНИЕ Б (справочное). Библиография

ПРИЛОЖЕНИЕ Б

(справочное)

[1] | ОСП 72/87* | Основные санитарные правила работы с радиоактивными веществами и другими источниками радиоактивных излучений, утвержденные Главным государственным санитарным врачом СССР 26.07.87 N 4422-87 |

_______________ | ||

[2] | НРБ 76/87* | Нормы радиоактивной безопасности, утвержденные Главным санитарным врачом СССР 26.05.87 N 4392-87 |

_______________

* Действуют НРБ-99. — Примечание изготовителя базы данных.

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М. : ИПК Издательство стандартов, 2001

: ИПК Издательство стандартов, 2001

| Марки | Способ получения | Номинальный состав, свойства |

| ПР-М2 | Распыленный газом или водой порошок меди |

Cu Fe<0,2 Ni<0,04 Zn<0,05 Sn<0,05 Получение изделий методом прессования — спекания. Наполнитель порошковых композиций |

| ПРВ-БрЖ3 | Распыленный водой порошок бронзы для изготовления деталей |

Cu3 Fe0,5 Zn0,1 Si Хорошая прессуемость. Насыпная плотность 3,2-3,6; 3,6-4,1 г/см3 |

| ПР-БрАЖНМц 8,5-4-5-1,5 | Распыленный газом порошок бронзы для покрытий |

Cu Al8,5 Fe4 Ni5 Mn1,5 Антифрикционные свойства, повышенное сопротивление абразивному изнашиванию, эрозионная и кавитационная устойчивость, высокая прочность сцепления покрытий на сдвиг |

| ПР-БрАЖНМц 8,5-1,5-5-1,5 | Распыленный газом порошок бронзы для покрытий |

Сu Al 8,5 Fe1,5 Ni5 Mn1,5 Антифрикционные свойства, сопротивление абразивному изнашиванию, эрозионная и кавитационная устойчивость при низких и повышенных температурах, высокая прочность сцепления покрытий, быстрая прирабатываемость покрытия |

| ПР-БрА9 | Распыленный газом порошок бронзы для покрытий |

Cu Al9 Антифрикционные свойства с хорошим сопротивлением коррозии и пластичностью |

| ПР-БрАМц 9-2 | Распыленный газом порошок бронзы для покрытий |

Cu Al9 Mn2 Антифрикционные свойства, сопротивление изнашиванию за счет упрочения марганцем, высокая коррозионная стойкость |

| ПР-БрКМц 3-1 | Распыленный газом порошок бронзы для покрытий |

Cu Si3 Mn1,3 Антифрикционные свойства, коррозионная стойкость в морской и пресной воде, хорошая обрабатываемость, повышенные упругие свойства |

| ПР-БрС30 | Распыленный газом порошок бронзы для покрытий |

Сu РbЗ О Высокие антифрикционные свойства при работе в условиях повышенного давления и больших скоростей скольжения, повышенная теплопроводность |

| ПР-БрАЖ 9,5-1 | Распыленный газом порошок бронзы для покрытий |

Cu Al9,5 Fe1 Антифрикционные свойства с хорошим сопротивлением коррозии и повышенными механическими свойствами |

|

ПРВ-БрО4 ПРВ-БрО10 ПРВ-БрО20 |

Распыленные водой порошки бронз для изготовления деталей методом ПМ |

Cu Sn4 CuSn10 CuSn20 Хорошая прессуемость.  Размер частиц: основная фракция 0-160 мкм. Насыпная плотность 3,5-4,5 г/см3 |

| ПР-БрО15 | Распыленный порошок бронзы для изготовления деталей методом ПМ |

Cu Sn15 Основная фракция – менее 40 мкм. Насыпная плотность ≥ 3,8 г/см3 |

| ПР-БрОФ 8-0,3 | Распыленный газом порошок бронзы для покрытий |

Cu Sn8 P0,3 Антифрикционные свойства, повышенные твердость, прочность, износостойкость и коррозионная стойкость, улучшенная обрабатываемость |

| ПР-БрОФ 10-1 | Распыленный газом порошок бронзы для покрытий |

Cu Sn10 P1 Отличные антифрикционные и упругие свойства, повышенные твердость, износостойкость и коррозионная стойкость, улучшенная обрабатываемость, хорошая спекаемость при изготовлении фильтров методом ПМ |

| ПР-БрО5Ц5С5 | Распыленный газом порошок бронзы для покрытий |

Cu Sn5 Zn5 Pb5 Высокие антифрикционные свойства, улучшенные технологические свойства (обрабатываемость), коррозионная стойкость.  Противозадирные, плотные покрытия на резьбовых соединениях труб Противозадирные, плотные покрытия на резьбовых соединениях труб |

|

ПРВ-БрО5Ц5С5 ПРВ-БрО4Ц8С5 |

Распыленные водой порошки бронз для изготовления деталей методом ПМ |

Cu Sn5 Zn5 Pb5 Cu Sn4 Zn8 Pb5 Прессуемый порошок для изготовления подшипников скольжения и термокомпенсаторов.Размер частиц: 0 -160 мкм, насыпная плотность 3,6-3,9 г/см3, уплотняемость >7,9 г/см3 при давлении 600 МПа. |

| ПР-БрО7С10 | Распыленный газом порошок бронзы для покрытий |

Сu Sn7 Pb10 Zn1 P<0,5 Fe<0,5 Антифрикционные и улучшенные технологические свойства в покрытиях на втулках (подшипниках), маслоуплотнительных кольцах. Сопротивление кавитации |

| ПР-БрО10С 10-10 | Распыленный газом порошок бронзы для покрытий |

Сu Sn10 Pb10 Высокие антифрикционные и коррозионностойкие свойства в условиях высокого давления и больших скоростей скольжения |

|

ПР-БрОС 10-1,5 |

Распыленный газом порошок бронзы для покрытий |

Cu Sn1O Pb1,5 Антифрикционные свойства, коррозионная стойкость, износостойкость при высоких давлениях |

| ПР-БрО4Ц4С17 | Распыленный газом порошок бронзы для покрытий |

Cu Sn4 Zn 4 Pb17 Высокие антифрикционные свойства, устойчивость к коррозии в наплавленных покрытиях, хорошая обрабатываемость |

|

ПР-БрОН 8,5-3 |

Распыленный газом порошок бронзы для покрытий |

Cu Sn8,5 Ni3 Si1 Антифрикционные, коррозионностойкие и износостойкие свойства, хорошая притираемость в парах скольжения и прочность сцепления покрытий на сдвиг, невысокая маслоемкость покрытия |

| ПР-БрОл8НСР | Распыленный газом порошок бронзы для покрытий |

Cu Sn8 Ni Si B Самофлюсующиеся свойства.  Износостойкие фрикционные покрытия на деталях из медных сплавов, стали и чугуна, HRB140-160 Износостойкие фрикционные покрытия на деталях из медных сплавов, стали и чугуна, HRB140-160 |

| ПР-БрХ | Распыленный газом порошок бронзы для покрытий |

Cu Cr1 Износостойкость в сочетании с высокой электро- теплопроводностью и теплостойкостью |

| ПРВ-ДЗ0 | Распыленный водой порошок псевдосплава на основе меди |

Fe Cu30 Прессуемый порошок для изготовления конструкционных деталей и композитов методом ПМ. Демпфирующие свойства, коррозионная стойкость |

|

ПРВ-Л63 ПРВ-Л70 ПРВ-Л80 ПРВ-Л90 |

Распыленные водой порошки латуней для изготовления деталей методом ПМ |

Cu Zn37 0-100 мкм, 0-200 мкм и др. Cu Zn30 0-280 мкм, н.пл. 3-3,5 г/см3 Cu Zn21 0-280 мкм, н.пл. 3,2-3,6 г/см3 Cu Zn10 0-280 мкм, н.пл. 3,05-3,55 г/см3 .Текучесть <35 с |

| ПР-Л63 | Распыленный газом порошок латуни для покрытий |

Cu Zn37 Высокая прочность и износостойкость в покрытиях |

| Круг, проволока Лист, Плита, Лента (полоса), Шина Шестигранник Квадрат Труба круглая, втулка Труба профильная Уголок Швеллер Тавр Двутавр | -Выберите-АлюминийМедьЛатуньБронзаОловоСвинецЦинкНикелевые сплавыМедно-никелевые сплавыНихромНержавеющие сталиСталь А5, А5Е, А6, А7, АД0, АД00 Д16 АМц, АМцС, ММ АД31 АД1 АМг6 АМг5 АМг3 АМг2 М1, М2, М3 Л90 Л85 Л80 Л70 ЛС59-1 Л68 Л63 БрОЦ4-3 БрОФ7-0,2 БрОФ6,5-0,15 БрАЖН10-4-4 БрХ1 БрБ2 БрКМц3-1 БрАМц9-2 БрАЖМц10-3-1,5 БрОЦС5-5-5 БрАЖ9-4 О1 С0, С1, С2 Ц0, Ц1 НМц2,5 НМц5 НК0,2 Алюмель НМцАК2-2-1 Монель НМЖМц28-2,5-1,5 Хромель Т НХ9,5 Куниаль Б МНА6-1,5 Нейзильбер МНЦ15-20 Куниаль А МНА6-1,5 Константан МНМц40-1,5 Копель МНМц43-0,5 Мельхиор МН19 Манганин МНМц3-12 МНЖ5-1 Х15Н60 Х20Н80 12Х18Н10Т, 12Х18Н12Т, 12Х18Н9 04Х18Н10Т, 08Х18Н12Б 08Х13, 08Х17Т, 08Х20Н14С2 08Х22Н6Т, 15Х25Т 08Х18Н10, 08Х18Н10Т 08Х18Н12Т 10Х17Н13М2Т 10Х23Н18 12Х13, 12Х17 Ст3, Ст5, Ст10, Ст20 | Длина (м) b — Диаметр (мм) Длина (м) b — Ширина (мм) c — Толщина (мм) Длина (м) b — Сечение (мм) Длина (м) b — Сечение (мм) Длина (м) b — Толщина стенки (мм) c — Диаметр (мм) Длина (м) b — Толщина стенки (мм) c — Ширина (мм) d — Высота (мм) Длина (м) b — Толщина стенки (мм) c — Высота полки1 (мм) d — Высота полки2 (мм) Длина (м) b — Толщина стенки (мм) c — Ширина (мм) d — Высота (мм) Длина (м) b — Толщина стенки (мм) c — Ширина (мм) d — Высота (мм) e — Толщина перемычки (мм) Длина (м) b — Толщина стенки (мм) c — Ширина (мм) d — Высота (мм) e — Толщина перемычки (мм) |

Плотность бронзы, значение и примеры

Плотность бронзы и другие её физические свойства

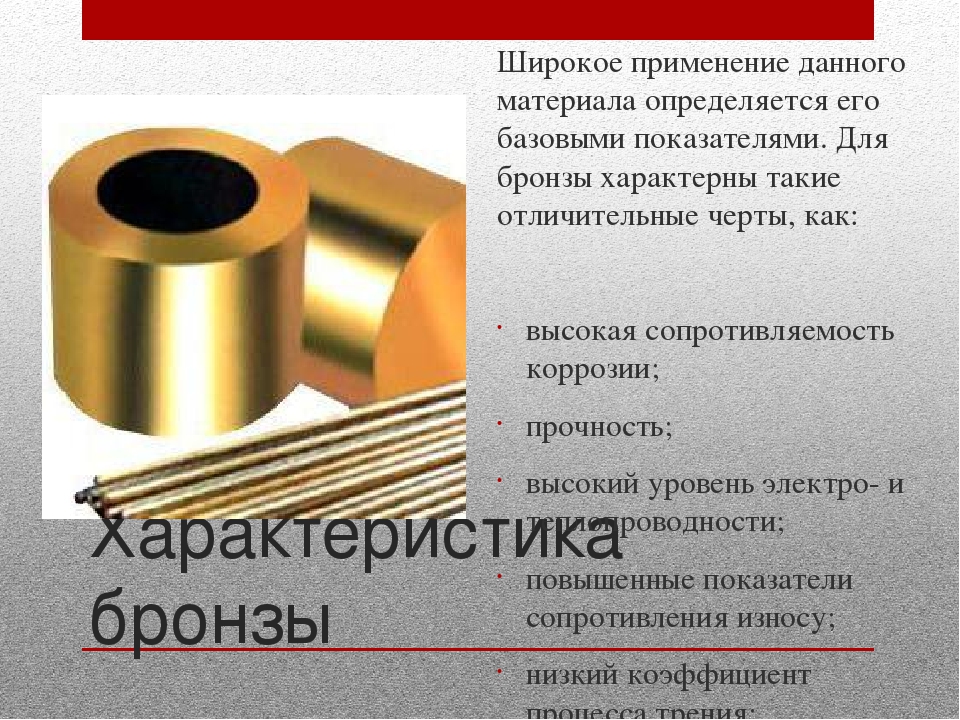

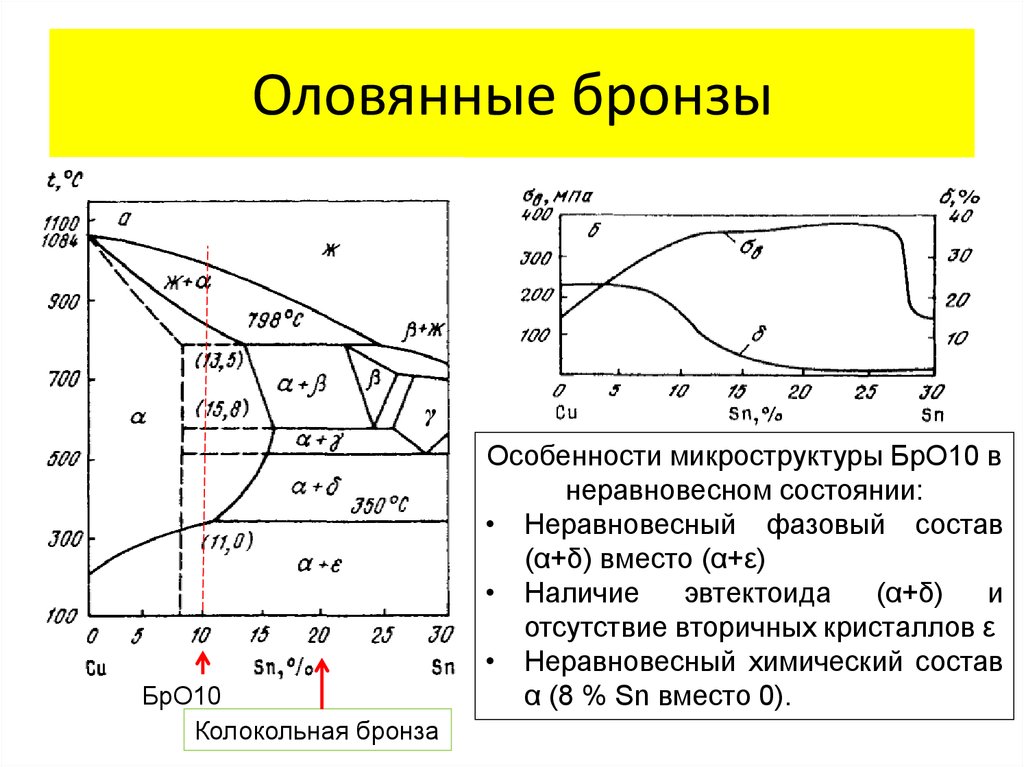

Все бронзы подразделяются по основному входящему в их состав компоненту (кроме меди) на оловянные, алюминиевые, кремнистые и т. д. Из них оловянные представляют собой самые древние сплавы. На протяжении столетий они занимали ведущее место во многих отраслях производства.

д. Из них оловянные представляют собой самые древние сплавы. На протяжении столетий они занимали ведущее место во многих отраслях производства.

Оловянные бронзы характеризуются значительно большей, по сравнению с чистой медью, твердостью, относительно высокой прочностью, они легче плавятся. Кроме двух вышеупомянутых химических элементов в составе оловянных бронз могут присутствовать свинец, цинк и мышьяк, играющие роль легирующих компонентов, т.е. придающих сплаву особые свойства.

Бронзы практически не поддаются ковке, штамповке, прокатке, резанию и проточке, что делает их превосходным литейным материалом. Данный сплав характеризуется высокой антикоррозионной стойкостью и хорошими антифрикционными свойствами, что позволяет использовать их в химической промышленности.

Наиболее широко на сегодняшний день применяются алюминиевые бронзы (5-10% Al и добавки Fe, Mn, Ni). Бериллиевые бронзы очень прочны и применяются для изготовления пружин и других ответственных деталей.

Плотность бронзы указана ниже:

|

Тип бронзы |

Плотность, г/см3 |

|

Оловянные литейные |

8,2 – 9,0 |

|

Бериллиевые |

8,2 – 8,6 |

|

Алюминиевые |

7,5 –9,4 |

|

Магниевые |

1,76 – 8,9 |

|

Никелевые |

8,5 – 8,9 |

Примеры решения задач

| Понравился сайт? Расскажи друзьям! | |||

HyperChrome Chronograph Bronze от RADO

Изысканным хронографом Rado HyperChrome Automatic Chronograph Bronze пополнила RADO коллекцию автоматических хронографов с надёжными монолитными корпусами из высокотехнологичной керамики.

Это лимитированный выпуск, о чём сообщено на обратной стороне корпуса – каждая модель является эксклюзивной, одной из 999-ти, составивших уникальную линейку Bronze.

Изысканность хронографа – в его органичности. Это удивительно, но технологии современные и античные здесь переплелись, образовав неповторимый ансамбль высокотехнологичной керамики и оловянной бронзы. Для осознания масштаба этой удивительной гармонии времён напомним, что высокотехнологичную керамику еще тридцать лет назад использовали лишь в космических и медицинских разработках, а появление сплава из меди и олова археологи датируют концом IVтысячелетия до н.э.

Монолитная конструкция корпуса из иссиня-чёрной керамики декорирована по бокам контрастными бронзовыми вставками с гравировкой CuSn8 (химическая формула бронзы). Пушеры хронографа и заводная коронка также выполнены из бронзы.

Со временем бронзовые элементы приобретут особый оттенок, покроются так называемой патиной – тончайшим матовым налётом, образующимся от воздействия окружающей среды. Часы обретут различных владельцев, которые разобщат коллекцию, поместив каждую модель в неодинаковые условия, с учетом климата, образа жизни; ведь, вероятно, кто-то увезет HyperChrome Automatic Chronograph Bronze в изнывающий от дождей Лондоне, кто-то – в солнечно-томный Лос-Анджелес, а кто-то — в субтропический Токио. Поэтому и оттенок патины на каждой модели не будет идентичным – собственно, в этом и есть уникальность, помимо гравировки и самого факта ограниченного выпуска коллекции.

Часы обретут различных владельцев, которые разобщат коллекцию, поместив каждую модель в неодинаковые условия, с учетом климата, образа жизни; ведь, вероятно, кто-то увезет HyperChrome Automatic Chronograph Bronze в изнывающий от дождей Лондоне, кто-то – в солнечно-томный Лос-Анджелес, а кто-то — в субтропический Токио. Поэтому и оттенок патины на каждой модели не будет идентичным – собственно, в этом и есть уникальность, помимо гравировки и самого факта ограниченного выпуска коллекции.

Сердце хронографа – автоматический механизм 12 ½ ETA 2894-2 с четырехгерцевым балансом и запасом хода в 42 часа. Его изящный декор можно увидеть через прозрачную крышку корпуса.

Чёрная разнородная текстура циферблата гармонично объединяет бронзовый и белый, однако бронза здесь лишь визуальная, потому что точно подобранный оттенок достигнут при помощи позолоты.

В вертикальное сатинирование основной части циферблата очень интересно вписываются счётчики хронографа, находящиеся симметрично относительно центральной оси в позициях «3 часа» и «9 часов». Поверхность счётчиков подвергнута круговому зернению, смотрится очень интересно в сочетании с вертикальной шлифовкой.

Поверхность счётчиков подвергнута круговому зернению, смотрится очень интересно в сочетании с вертикальной шлифовкой.

На полированном безеле выгравирована тахиметрическая шкала, заполненная белым лаком. Белая же шкала на циферблате вступает в эффектный контраст с чёрной окружностью и розовым золотом стрелок и индексации.

Часовая и минутная стрелки, а также часовые деления покрыты белым светящимся материалом Super-LumiNova®, так что отличная считываемость времени в темноте гарантирована.

Окошку идентификации даты отведено место в положении «4:30», оно изящно нарушает строгую симметрию циферблата.

Образ модели завершает коричневый ремешок из телячьей кожи, состаренный и приведённый к винтажному стилю. Контрастная бежевая прострочка на ремешке очень ярко подчеркивает эту имитацию под старину.

Уровень водонепроницаемости хронографа – до 10 бар. Кстати, бронза, использованная здесь, характеризуется высокой коррозионной стойкостью в морской воде, поскольку обычно такой материал применяется для морских инструментов. Так что в этих часах можно плавать, однако думаем, что это закончится плачевно для винтажного кожаного ремешка.

Так что в этих часах можно плавать, однако думаем, что это закончится плачевно для винтажного кожаного ремешка.

…Сдержанный золотистый оттенок древнейшего сплава, узнанного человечеством, и чёрная глубина прочности высокотехнологичной керамики явили удивительный симбиоз. Итак, перед нами поистине поразительная комбинация, восхитительное сочетание авангарда и античности, винтажа и современных технологий, неспешного течения времени самой истории и акцента на каждом мгновении, отсчитываемого мегаточным хронографом…

Характеристики Rado HyperChrome Automatic Chronograph Bronze

- коллекция: HyperChrome Chronograph,

- часовой механизм: 12 ½ ETA 2894-2, автоматический, с 37 камнями, запас хода 42 часа,

- корпус: монолитная конструкция из чёрной матовой высокотехнологичной керамики,

- безель из полированной чёрной высокотехнологичной керамики с выгравированной тахиметрической шкалой белого цвета,

- бронзовые (CuSn8) боковые вставки с гравировкой, бронзовая (CuSn8) заводная коронка, бронзовые (CuSn8) кнопки хронографа,

- стекло: выпуклое сапфировое, с двусторонним антибликовым покрытием,

- обратная сторона корпуса: задняя крышка из полированной высокотехнологичной керамики чёрного цвета с сапфировым стеклом, особая гравировка: «LIMITED EDITION ONE OUT OF 999»,

- циферблат: чёрный, с чёрной окантовкой

- индексация: накладные арабские цифры цвета розового золота, накладные деления цвета розового золота с белым люминесцентным покрытием Super-LumiNova®,

- ремешок: кожаный, коричневого цвета, в стиле винтаж,

- застежка из нержавеющей стали с наращиваемой длиной,

- размеры корпуса: 45 x 50,3 мм,

- толщина корпуса: 13 мм,

- водонепроницаемость: 10 ATM.

Состав и свойства бронзы

Бронза — один из самых ранних металлов, известных человеку. Он определяется как сплав меди и другого металла, обычно олова. Составы различаются, но самая современная бронза состоит на 88% из меди и 12% из олова. Бронза может также содержать марганец, алюминий, никель, фосфор, кремний, мышьяк или цинк.

Хотя когда-то бронза была сплавом меди с оловом, а латунь была сплавом меди с цинком, современное использование стерло границы между латунью и бронзой.Медные сплавы обычно называют латунью, а бронзу иногда считают разновидностью латуни. Чтобы избежать путаницы, в музеях и исторических текстах обычно используется термин «медный сплав». В науке и технике бронзу и латунь определяют по их элементному составу.

Недвижимость в бронзе

Бронза обычно представляет собой золотой твердый, хрупкий металл. Свойства зависят от конкретного состава сплава, а также от способа его обработки. Вот некоторые типичные характеристики:

- Высокая пластичность.

- Бронза обладает низким трением о другие металлы.

- Многие бронзовые сплавы демонстрируют необычное свойство небольшого расширения при затвердевании из жидкости в твердое тело. Для литья скульптуры это желательно, так как помогает заполнить форму.

- Хрупкий, но в меньшей степени, чем чугун.

- Бронза окисляется на воздухе, но только на ее внешнем слое. Эта патина состоит из оксида меди, который со временем становится карбонатом меди. Оксидный слой защищает внутренний металл от дальнейшей коррозии.Однако, если присутствуют хлориды (например, из морской воды), образуются хлориды меди, которые могут вызвать «бронзовую болезнь» — состояние, при котором коррозия проникает в металл и разрушает его.

- В отличие от стали, при ударе бронзы о твердую поверхность не образуются искры. Это делает бронзу полезной для металла, используемого для легковоспламеняющихся или взрывоопасных материалов.

Происхождение бронзы

Бронзовый век — это название периода, когда бронза была самым твердым металлом, который широко использовался. Это было в 4 тысячелетии до нашей эры, примерно во времена города Шумера на Ближнем Востоке. Бронзовый век в Китае и Индии произошел примерно в одно время. Даже в бронзовом веке было несколько предметов, изготовленных из метеоритного железа, но плавка железа была редкостью. За бронзовым веком последовал железный век, начавшийся примерно в 1300 году до нашей эры. Даже в железном веке бронза широко использовалась.

Это было в 4 тысячелетии до нашей эры, примерно во времена города Шумера на Ближнем Востоке. Бронзовый век в Китае и Индии произошел примерно в одно время. Даже в бронзовом веке было несколько предметов, изготовленных из метеоритного железа, но плавка железа была редкостью. За бронзовым веком последовал железный век, начавшийся примерно в 1300 году до нашей эры. Даже в железном веке бронза широко использовалась.

Использование бронзы

Бронза используется в архитектуре для элементов конструкции и дизайна, для подшипников из-за ее фрикционных свойств, а также в качестве фосфористой бронзы в музыкальных инструментах, электрических контактах и гребных винтах судов.Алюминиевая бронза используется для изготовления станков и некоторых подшипников. В деревообработке вместо стальной ваты используют бронзовую вату, поскольку она не обесцвечивает дуб.

Бронза использовалась для изготовления монет. Большинство «медных» монет на самом деле бронзовые, состоящие из меди с 4% олова и 1% цинка.

С давних времен бронза использовалась для изготовления скульптур. Ассирийский царь Сеннахирим (706–681 до н.э.) утверждал, что он был первым человеком, отлившим огромные бронзовые скульптуры с использованием двухчастных форм, хотя метод выплавляемого воска использовался для отливки скульптур задолго до этого времени.

БРОНЗА | 158113-12-3

БРОНЗА Химические свойства, использование, производство

Определение

Любая из группы медно-оловянных сплавов. обычно содержит 0,5–10% олова. Они вообще тверже, сильнее на сжатие, и более устойчивы к коррозии чем латунь. Часто добавляют цинк, например, бронзу. (2–4% цинка), для увеличения прочности и коррозионная стойкость; бронзовые монеты часто содержат больше цинка (2.5%), чем олово (0,5%). Наличие свинца улучшает его обрабатывающие качества.Некоторые сплавы с высоким содержанием меди, не содержащие олово еще называют бронзой.

Алюминий

бронзы, например, с содержанием алюминия до 10%,

прочны, устойчивы к коррозии

и носить, и можно работать в холодном или горячем состоянии;

кремниевые бронзы с содержанием кремния 1–5% имеют

высокая коррозионная стойкость; бериллий

бронзы, содержащие около 2% бериллия, являются

очень жесткий и сильный.

Алюминий

бронзы, например, с содержанием алюминия до 10%,

прочны, устойчивы к коррозии

и носить, и можно работать в холодном или горячем состоянии;

кремниевые бронзы с содержанием кремния 1–5% имеют

высокая коррозионная стойкость; бериллий

бронзы, содержащие около 2% бериллия, являются

очень жесткий и сильный.Определение

бронза: Любой из сплава меди и олова, иногда с присутствием свинца и цинка.Количество консервов варьируется от 1% до 30%. Этот твердый сплав легко отливается и широко используется в подшипниках, клапанах и других деталях машин. Различные улучшенные бронзы производятся путем добавления других элементов; например, фосфорбронзы содержат до 1% фосфора. Кроме того, некоторые сплавы меди и других металлов, кроме олова, называются бронзами — алюминиевая бронза представляет собой смесь меди и алюминия. Другие специальные бронзы включают раструб, пушечный металл и бериллиевую бронзу.Промышленное использование

Термин «бронза» обычно применяется к любому медному сплаву, который имеет в качестве основного легирующего элемента металл, отличный от цинка или никеля. Первоначально этот термин использовался для обозначения сплавов медь-олово, в которых олово было единственным или основным легирующим элементом. Некоторые латуни называют бронзой из-за их цвета или из-за того, что они содержат олово. Большинство коммерческих медно-оловянных бронзов в настоящее время модифицированы цинком, свинцом, серебром или другими элементами.

Первоначально этот термин использовался для обозначения сплавов медь-олово, в которых олово было единственным или основным легирующим элементом. Некоторые латуни называют бронзой из-за их цвета или из-за того, что они содержат олово. Большинство коммерческих медно-оловянных бронзов в настоящее время модифицированы цинком, свинцом, серебром или другими элементами. Бронза используется в подшипниках, втулках, шестернях, клапанах и другой арматуре как для воды, так и для пара. Оловянная бронза, в том числе скульптурная, содержит 2–20% олова; раструб металлический 15–25%; и зеркальный металл до 33%.Оружейный металл содержит 8–10% олова плюс 2–4% цинка.

Свойства бронзы зависят от ее состава и обработки. Фосфорная бронза — это оловянная бронза, упрочненная и упрочненная следами фосфора; он используется для тонких труб, проволочных пружин и деталей машин. Свинцовые бронземы могут содержать до 30% свинца; он используется для литых деталей, таких как клапаны и фитинги низкого давления.

Маганская бронза с содержанием марганца от 0,5 до 5% плюс другие металлы, но часто без олова, имеет высокую прочность. Алюминиевая бронза также не содержит олова; ее механические свойства превосходят свойства оловянной бронзы, с содержанием кремния до 3%, хорошо литье, ее можно обрабатывать горячей или холодной прокаткой, ковкой и аналогичными методами.Бериллиевая бронза (также называемая бериллиевой медью) содержит около 2% бериллия и не содержит олова. Сплав твердый и прочный, его можно подвергнуть дальнейшему упрочнению и упрочнению за счет дисперсионного твердения; это один из немногих медных сплавов, который реагирует на термическую обработку и в три раза превышает прочность конструкционной стали.

Маганская бронза с содержанием марганца от 0,5 до 5% плюс другие металлы, но часто без олова, имеет высокую прочность. Алюминиевая бронза также не содержит олова; ее механические свойства превосходят свойства оловянной бронзы, с содержанием кремния до 3%, хорошо литье, ее можно обрабатывать горячей или холодной прокаткой, ковкой и аналогичными методами.Бериллиевая бронза (также называемая бериллиевой медью) содержит около 2% бериллия и не содержит олова. Сплав твердый и прочный, его можно подвергнуть дальнейшему упрочнению и упрочнению за счет дисперсионного твердения; это один из немногих медных сплавов, который реагирует на термическую обработку и в три раза превышает прочность конструкционной стали.Продукты и сырье для подготовки из бронзы

Сырье

Препараты

Химическая формула — более 100 миллионов химических соединений

Мгновенная формула для более 100 миллионов соединений

Химическая формула химических соединений — одна из основных сведений для исследований и разработок, которые часто доступны только на определенных веб-сайтах, связанных с химическими веществами, когда соединение не пользуется популярностью. Для наших клиентов Mol-Instincts, , мы разработали автоматический процесс создания формулы химических соединений, доступных в Интернете. Формулу можно мгновенно найти в поиске Google, если Google их проиндексирует.

Для наших клиентов Mol-Instincts, , мы разработали автоматический процесс создания формулы химических соединений, доступных в Интернете. Формулу можно мгновенно найти в поиске Google, если Google их проиндексирует.

Общее количество переработанных химических соединений превышает 100 миллионов. Мы будем постоянно обновлять дополнительную информацию о формулах редких химических соединений.

Как найти химическую формулу с помощью поиска Google

Найти информацию о формуле с помощью Google довольно просто. Просто введите свой вводимый текст и добавьте «Mol-Instincts» на экране поиска Google.

Например, если вы хотите найти формулу холестерина, просто введите,

Вы можете использовать другой текст вместо химического названия (холестерин), например номер CAS или ключ InChI, или любую другую информацию, которую вы можете иметь.

Что есть в наличии

В дополнение к информации о формуле, основная молекулярная информация, такая как молекулярный вес, химический идентификатор, e.g., имя IUPAC, SMILES String, InChI и др., а также двухмерные и трехмерные изображения.

Щелкните следующую ссылку, чтобы перейти на страницу с примером:

Пример страницы

Формула холестерина — C27h56O | Мол-инстинкт

Информационный веб-проект Mol-Instincts

Механизм генерации формул был разработан как часть платформы Mol-Instincts для обработки десятков миллионов химических соединений одновременно на автоматической основе, которая выполняется на параллельной вычислительной платформе, оснащенной тысячами ядер ЦП.

Механизм теперь применяется для генерации информации о формулах, доступной в Интернете, для миллиардов химических формул, которые будут созданы в течение нескольких лет.

Медь и бронза

Медь и бронзаМедь и бронза

Джеймс Ричард Фромм

Медь иногда встречается в природе как свободный металл, и тогда ее называют самородным металлом. медь . Артефакты из самородной меди находят в примитивных областях, например, среди индейцев Тихоокеанского Северо-Запада, и известны с древности, начиная примерно с 5000 г. до н.э.В Азии и Малой Азии такую самородную медь отжигали (нагревали) для получения большая обрабатываемость примерно с 4200 г. до н.э. Самородная медь часто бывает несколько дисперсной. в рок. При нагревании металл плавится и стекает с породы, раннее плавление метод, известный как ликвация. Самородная медь доступна лишь в небольшом количестве и была более скорее декоративного, чем практического использования по этой причине.

Около 3000 г. до н.э. оксидные руды меди были впервые восстановлены углеродом в виде

древесный уголь, положив начало значительному производству металлической меди и бронзы Возраст год. Считается, что бронзовый век начался примерно с 3000 г. до н.э., когда

каменные орудия труда и оружие, характерные для каменного века, начинают заменяться на

медь и ее сплавы. Бронза , довольно прочный коричневый сплав, состоящий из

в основном из меди и олова, это была самая важная форма меди.

Считается, что бронзовый век начался примерно с 3000 г. до н.э., когда

каменные орудия труда и оружие, характерные для каменного века, начинают заменяться на

медь и ее сплавы. Бронза , довольно прочный коричневый сплав, состоящий из

в основном из меди и олова, это была самая важная форма меди.

Другой важный сплав меди — желтоватый сплав латуни ,

который состоит из меди и цинка. Сам цинк не был известен в древнем мире и был

в качестве металлического цинка в западном мире производили только примерно после 1600 г.Однако латунь

известны объекты, датируемые еще 800 г. до н.э. Эта древняя латунь была произведена

плавление меди вместе с цинковой карбонатной рудой и древесным углем. Фактически, медь

металл служил восстановителем для цинка и, в свою очередь, снова был восстановлен до меди за счет

уголь. В современном производстве цинка сульфидные руды цинка обжигаются на воздухе до ZnO, который

затем восстанавливается монооксидом углерода (от сжигания углерода) с получением Zn (г). Металлический

цинк конденсируется в твердый металл на выходе из печи.

Металлический

цинк конденсируется в твердый металл на выходе из печи.

Считается, что бронзовый век закончился около 1200 г. до н.э., так как его бронзовые орудия были заменены железными инструментами и оружием, характерными для железного века, который последовал Это. Оба оксида меди Cu 2 O (куприт) и CuO (тенорит) являются восстанавливается до металла с помощью углерода или древесного угля. Всего реакций

2CuO + C CO 2 (г) + 2Cu ,

, для которого DG 0 составляет -134,9 кДж / моль реакции, и

2 Cu 2 О + С CO 2 (г) + 4Cu ,

, для которого DG 0 составляет -102.4 кДж / моль реакция.

Другая медная руда, малахит , имеет химическую формулу CuCO 3 .Cu (OH) 2 .

Его тоже можно переплавить, используя древесный уголь, немного неблагоприятная свободная энергия реакции. преодолевается благоприятной свободной энергией реакции следующей стадии восстановления,

преодолевается благоприятной свободной энергией реакции следующей стадии восстановления,

CuCO 3 .Cu (OH) 2 CO 2 (г) + H 2 O (г) + 2CuO ,

, для которого DG 0 = +134.3 кДж / моль.

Ближе к концу бронзового века, около 1500 г. до н.э., было добавлено обжигание, чтобы преобразовать больше обильные сульфидные руды меди превращаются в оксиды, что значительно увеличивает предложение меди. Самая распространенная руда — халькопирит (CuFeS 2 ), но сами сульфиды меди также встречаются. Процесс обжига сульфидной руды происходит после ее концентрирование и плавление с образованием матовой меди , которая представляет собой либо Cu 2 S (халькоцит) или CuS (ковеллит).Обжарка экзотермическая, как и обжиг серебра. и сульфиды свинца. Реакция —

2CuS + 3O 2 2SO 2 + 2CuO .

Стандартное изменение свободной энергии для этой реакции составляет -752,6 кДж / моль реакции.

В сульфидных рудах меди одной из основных примесей является сульфид железа (II), FeS. В в процессе обжига сульфид железа превращается в оксид, а затем в результате реакции с силикаты, присутствующие в шлаке, который отделяется от оксида меди на стадии восстановления.Эти реакции

2FeS + 3O 2 2SO 2 (г) + 2FeO ,

, за которым следует

FeO + SiO 2 (л) FeSiO 3 (л) .

После стадии восстановления или плавки медь может быть очищена путем продувки воздухом через расплавленный металл. Это окисляет любые другие металлы, которые присутствуют в виде примесей; оксиды поднимаются на поверхность и могут быть сняты. Если рафинирование проводится при слишком высокой температура или воздушный поток слишком сильный, часть меди также окисляется и металл становится хрупким из-за присутствующего оксида.Избыток оксида можно уменьшить путем перемешивания. расплавленный металл с шестами из зеленого дерева (полинг). Этот процесс, изобретенный в древних world, используется до сих пор и производит так называемую «черновую» медь, около 99% чистый.

Производство меди из руд сегодня практически такое же, как в древний мир. Значительные улучшения произошли на более поздних стадиях очистки и способность перерабатывать экономически большие объемы руды с более низким содержанием руды путем обогащения такие процедуры, как пенная флотация, до такой степени, что руды, содержащие 1% меди, могут быть экономично добывается.Современные заводы по рафинированию меди используют стадию электролиза для дальнейшего очистка металла; древние нефтеперерабатывающие заводы — нет. Вернемся к этому электролитическому шаг в следующем разделе.

Олово

Оловянная руда, по крайней мере в древнем мире, обычно была касситеритом или рудным оловом. Касситерит — это оксид олова (IV) SnO 2 , плотный черный материал. Это нормально найденный в руслах ручьев в ассоциации с аллювиальным золотом и, следовательно, был хорошо известен в древние времена. Хотя металл мог быть и иногда был в древнем мире, полученное из оксида, жидкое олово обычно добавляли непосредственно в медь или оксидом меди и восстановите там олово либо медью, либо с избытком древесного угля который будет присутствовать, давая желаемый сплав — бронзу.

Восстановление олова углеродом — непростой процесс, поскольку свободная энергия уменьшение неблагоприятно. Для реакции

SnO 2 + С Sn + CO 2 , DG 0 = +125,2 кДж / моль ,

и для реакции

SnO 2 + С 2SnO + CO 2 , DG 0 = +131,0 кДж / моль .

Однако восстановление оксидом углерода значительно менее неблагоприятно.

Для реакции

SnO 2 + CO SnO + CO 2 , DG 0 = +5.5 кДж / моль ,

и для реакции

SnO + CO Sn + CO 2 , DG 0 = -0,3 кДж / моль .

Восстановление, вероятно, происходит за счет окиси углерода; этому способствует использование избыток углерода, свободная энергия сгорания которого приводит к неблагоприятному восстановлению олова реакция закончилась. Современные заводы по восстановлению олова используют отражательную печь с дутьем воздух и сжигание большого количества избыточного углерода для проведения реакции.

Авторские права 1997 Джеймс Р. Фромм

Эти списки в алфавитном порядке включают синонимы общепринятых названий минералов, произношение этого имени, происхождение имени и информация о местонахождении. Посетите наш расширен выбор картинок с минералами.

Другие алфавитные списки минеральных видов в Интернете

|

Бронза | сплав | Britannica

Бронза , сплав, традиционно состоящий из меди и олова. Бронза представляет исключительный исторический интерес и до сих пор находит широкое применение. Он был изготовлен до 3000 г. до н.э., хотя его использование в артефактах стало обычным явлением гораздо позже. Пропорции меди и олова широко варьировались (от 67 до 95 процентов меди в сохранившихся артефактах), но к средневековью в Европе было известно, что определенные пропорции обладали определенными свойствами.Сплав, описанный в греческой рукописи XI века в библиотеке Сан-Марко в Венеции, указывает соотношение один фунт меди на две унции олова (8 к 1), примерно такое же, как в более поздние времена для изготовления бронзы. Некоторые современные бронзы вообще не содержат олова, заменяя его другими металлами, такими как алюминий, марганец и даже цинк.

Памятник бронзовому льву на площади Бургплац в Брауншвейге, Германия.

H. Krause-Willemberg / ZEFAПодробнее по этой теме

Обработка меди: История

В этот период впервые появилась бронза.Самый старый известный образец этого материала — бронзовый стержень, найденный в пирамиде в Майдуме (Медум), …