ХОЛОДНОЕ ГАЗОДИНАМИЧЕСКОЕ НАПЫЛЕНИЕ ПОКРЫТИЙ (обзор)

- 2022

- 2021

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

№1 | №2 | №3 | №4-5 | №6-7 | №8 | №9 | №10 | №11 | №12

dx.doi.org/ 10.18577/2307-6046-2020-0-8-77-93

УДК 621.793

Kozlov I.A., Leshchev K.A., Nikiforov A.A., Dyomin S.A.

ХОЛОДНОЕ ГАЗОДИНАМИЧЕСКОЕ НАПЫЛЕНИЕ ПОКРЫТИЙ (обзор)

Метод холодного газодинамического напыления (ХГН) позволяет наносить покрытия с широким набором функциональных свойств практически на любой материал подложки, восстанавливать геометрические размеры деталей, поврежденных в процессе эксплуатации, и проводить восстановление защитных противокоррозионных покрытий без трудоемкого демонтажа конструкции. Простота и технологичность процесса, мобильность установок для нанесения покрытий методом ХГН дают возможность применять данный метод как в промышленных условиях с использованием роботизированных систем, так и в «полевых» условиях

Ключевые слова: холодное газодинамическое напыление, порошковые материалы, ремонтные технологии, защитные покрытия, повышение износостойкости, установки «Димет», морфология покрытия, cold spray, powders, repair technologies, protective coatings, increase of wear resistance, Dimet installation, covering morphology.

Введение

В настоящее время в машиностроении для увеличения ресурса работы изделийпредъявляют повышенные требования к материалам, используемым для изготовления деталей и конструкций [1, 2]. Одним из перспективных направлений является улучшение характеристик материалов за счет нанесения функциональных покрытий, в том числе увеличение коррозионной стойкости материла, износостойкости и защита от механических повреждений, а также предоставление возможности локального ремонта изделий без демонтажа конструкции [3]. При этом предпочтение отдается технологиям, которые не оказывают негативного воздействия на наносимую поверхность. Технология холодного газодинамического напыления (ХГН) является наиболее динамично развивающимся методом для нанесения защитных покрытий и придания различных функциональных свойств материалам [4, 5].

Формирование покрытий методом холодного газодинамического напыления осуществляется в результате предварительного ускорения напыляемых частиц до сверхзвуковой скорости и их соударения с материалом-подложкой с последующей пластической деформацией [6].

Придание высоких скоростей и большой кинетической энергии частицам происходит за счет особенности конфигурации сопла Лаваля, что дает возможность формировать металлические покрытия при температурах, существенно меньше их температуры плавления [7]. Покрытия, полученные методом ХГН, не только имеют повышенную адгезию к металлическим поверхностям, но и обеспечивают различным конструктивным материалам широкий набор функциональных свойств [8].

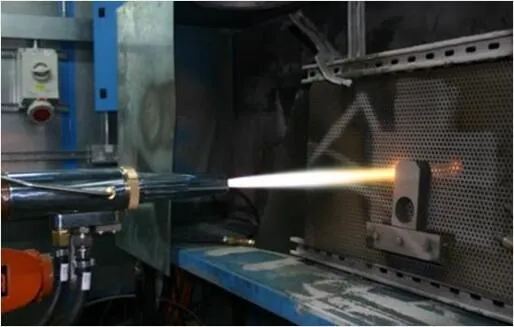

Рассматриваемый метод отличается от газотермических систем напыления, например высокоскоростного напыления (HVOF – High Velocity Oxygen Fuel), высокой скоростью газового потока и относительно низкими температурами процесса. Отсутствие высоких температур при проведении процесса ХГН дает возможность применять этот метод для термочувствительных подложек [9]. На рис. 1 представлена диаграмма для современных технологий напыления металлов.

Рис. 1. Сравнение температуры и скорости частиц при различных методах напыления покрытий

При напылении покрытий HVOF плазменным или детонационным методами рабочие температуры достигают или превышают температуру плавления металлических частиц, что приводит к их расплавлению, сжатию после охлаждения и, как следствие, возникновению остаточных растягивающих напряжений в покрытии.

Холодное газодинамическое напыление – это общее название процесса. Можно встретить также такие названия, как кинетическая металлизация и динамическая металлизация [11].

Явление формирования покрытий методом ХГН было исследовано в России в начале 1980-х гг. Группа ученых Института теоретической и прикладной механики им. С.А. Христиановича Сибирского отделения Российской академии наук (ИТПМ СО РАН) разработала способ нанесения металлических покрытий при помощи ускорения частиц до сверхзвуковых скоростей. Это привело к разработке двух патентов СССР – изобретениям метода и устройства для ускорения металлических частиц газом с высоким давлением при температурах, значительно меньших температуры плавления частиц, для формирования беспористого покрытия с высокой адгезией к подложке [12, 13].

В 1994 г. был получен патент в США. Процесс нанесения покрытий назвали холодным газодинамическим напылением, позволяющим напылять разнообразные материалы – металлы, сплавы, полимеры и их смеси. С тех пор выпущено множество патентов, но эти три стали основными в области ХГН [14].

был получен патент в США. Процесс нанесения покрытий назвали холодным газодинамическим напылением, позволяющим напылять разнообразные материалы – металлы, сплавы, полимеры и их смеси. С тех пор выпущено множество патентов, но эти три стали основными в области ХГН [14].

Основной целью данных изобретений является разработка способа и устройства для напыления покрытий для придания поверхности изделий необходимого уровня свойств (снижение пористости, повышение твердости, прочности, коррозионной стойкости). Поставленную задачу решали путем введения в поток газа порошков металлов с размером частиц от 1 до 50 мкм для образования газопорошковой смеси. Плотность массового расхода частиц составляла от 0,05 до 17 г/(с·см2) в зависимости от режима напыления. Скорость газового потока для внедрения металлических частиц в структуру подложки находилась в пределах от 300 до 1200 м/с. Придание ускорения газопорошковой смеси обеспечивает высокий уровень кинетической энергии частиц порошка.

Применение мелкодисперсных порошков способствовало уменьшению объема микрополостей и созданию более однородной структуры, что приводит к повышению коррозионной стойкости, твердости и адгезии покрытий.

В период с 1980 по 2020 г. выпущено в общей сложности более 150 патентов в области ХГН-покрытий.

Как показал анализ отобранных охранных документов и научно-технической документации, исследования по разработке функциональных покрытий, наносимых методом ХГН, проводятся практически во всех промышленно развитых странах мира.

За последние 20 лет наибольшая изобретательская активность в области технологий ХГН-покрытий наблюдается в России, Германии, Китае и США [15].

В 2008 г. в США выпущен стандарт MIL-STD-3021 «Напыление материалов. Холодное газодинамическое напыление», который описывает процесс работы метода ХГН, а также методы испытаний покрытий и применяется при восстановлении изделий военной техники с помощью ХГН [16].

Данная область нанесения покрытий также осваивается разработчиками из Японии, Республики Кореи, Индии, Австрии и Австралии [17].

На рис. 2 представлен график изобретательской активности в области технологий ХГН-покрытий.

Рис. 2. Изобретательская активность в области технологий ХГН-покрытий за последние

20 лет [15–17]

Основными тенденциями развития технологий ХГН являются повышение производительности и автоматизация процесса напыления покрытий за счет разработки новых автоматизированных систем и исследования современных порошковых материалов для придания различных функциональных свойств деталям и изделиям.

Конструктивные особенности установок для напыления

покрытий методом ХГН

Устройство для напыления покрытий методом ХГН содержит: дозирующий питатель; корпус, включающий бункер для порошка в виде барабана, имеющего углубления на цилиндрической поверхности; смесительную камеру, снабженную соплом для ускорения частиц порошка (рис. 3, а).

3, а).

Сопло, имеющее профилированный проход, позволяет придавать газовому потоку сверхзвуковую скорость. Для увеличения производительности процесса и управления скоростью смеси газа и порошка со сверхзвуковой струей, устройство содержит элемент для нагрева сжатого газа с системой регулирования его температуры (рис. 3, б). Предпочтительно, чтобы нагревательные средства были снабжены нагревательным элементом, изготовленным из резисторного сплава, что даст возможность уменьшить габаритные размеры нагревательного средства и его массу [18–22].

Рис. 3. Устройство для нанесения покрытия на поверхность изделия:

а – общий вид; б – вариант устройства, имеющего модуль нагрева газа, соединенный параллельно с дозирующим питателем

Существует две разновидности технологии ХГН, обеспечивающие формирование сплава на обрабатываемой поверхности при разной начальной скорости порошковой смеси. Различной скорости потока частиц добивались за счет давления газа. Поэтому на сегодняшний день установки для напыления металлов делятся на два вида: ХГН с низким давлением и ХГН с высоким давлением [23].

Различной скорости потока частиц добивались за счет давления газа. Поэтому на сегодняшний день установки для напыления металлов делятся на два вида: ХГН с низким давлением и ХГН с высоким давлением [23].

Основное отличие сверхзвукового сопла для этих технологий заключается в том, что при напылении с низким давлением порошок поступает перпендикулярно газовому потоку прямо в сопло, а при технологии с высоким давлением в сопло поступает газопорошковая смесь (рис. 4) [24].

При напылении с высоким давлением воздух (или газ – азот, гелий) под давлением ~70 ат нагревается до температуры от 400 до 1100 °С и смешивается с порошком, после чего газопорошковая смесь поступает в сопло. После расширения газа внутренняя энергия газопорошковой смеси преобразуется в кинетическую энергию, которая при уменьшении температуры газа ускоряет его поток к сверхзвуковому режиму (1000 м/с) и направляется на подложку, формируя покрытие. Покрытие может быть сформировано из таких систем материалов, как металлы и их сплавы, металлокомпозиты, керамика, металлокерамика, полимеры, наноматериалы [25, 26].

Покрытие может быть сформировано из таких систем материалов, как металлы и их сплавы, металлокомпозиты, керамика, металлокерамика, полимеры, наноматериалы [25, 26].

При напылении с низким давлением воздух (или азот) при относительно низком давлении (5–10 ат) поступает в сверхзвуковое сопло и нагревается в нем до температуры 550 °С, ускоряется до 600 м/с и направляется на подложку из металла, стекла или керамики [27].

Добавление в металлопорошковую смесь керамических частиц карбида кремния SiC или корунда Al2O3 способствует активации поверхности подложки, улучшению адгезии, а также формированию более плотных и беспористых покрытий [28].

Конструктивные особенности сопла определяют производительность и качество нанесения ХГН-покрытий [29]. Существует оптимальная степень расширения для ускорения частиц около 4 и 6,25 для сопла с расходящейся длиной 100 и 40 мм.

Помимо традиционного сопла Лаваля, в соответствии с конфигурацией детали и материалом сырья, разработано множество модификаций сопла (цилиндрические и прямоугольные) [30].

Для увеличения кинетической энергии напыляемых частиц разработана система подогрева воздуха. Сжатый воздух поступает в нагреватель, нагревается там до температуры от 100 до 300 °С, а затем поступает в сопло, создавая разрежение и смешиваясь с напыляемым материалом [31].

В настоящее время для повышения эффективности труда и качества нанесения покрытий на сложнопрофильные детали на производствах внедряются автоматизированные системы для нанесения ХГН-покрытий.

Рис. 5. Автоматизированные комплексы для нанесения ХГН-покрытий

На рис. 5 представлены установки ХГН с низким и высоким давлением для нанесения металлических покрытий на поверхности деталей [32–34]. Комплексы, как правило, состоят из установки для напыления, сканирующего (роботизированного) устройства, фильтро-вытяжного устройства, пылезащитной камеры и стойки [31].

Механизм формирования ХГН-покрытий

Исходный порошок для нанесения ХГН-покрытий состоит из частиц различной дисперсности и массы, поэтому не все частицы ускоряются до критических скоростей, при которых происходит их внедрение в поверхность подложки и формирование покрытия. Крупные частицы часто не достигают критической скорости и при сближении с поверхностью отскакивают от нее. Эффективность напыления таких частиц составляет при этом до 95% [35–37].

Крупные частицы часто не достигают критической скорости и при сближении с поверхностью отскакивают от нее. Эффективность напыления таких частиц составляет при этом до 95% [35–37].

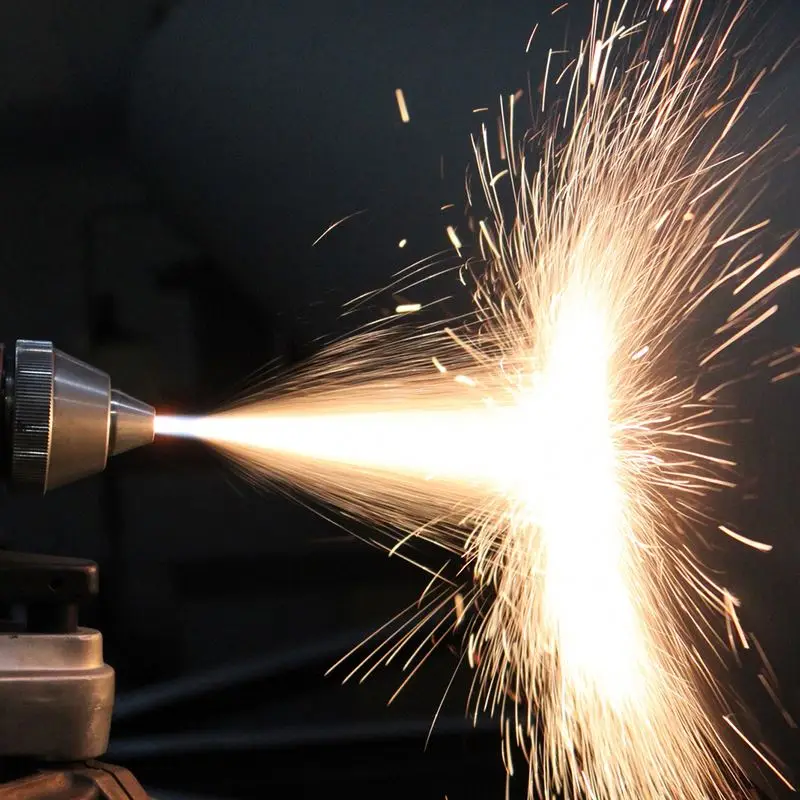

На рис. 6 показана последовательность деформации медной частицы, напыленной со скоростью 650 м/с, на алюминиевую подложку. В процессе напыления происходит эрозионный износ подложки, внедрение и деформация частицы напыляемого материала и формирование адгезионного контакта на поверхности. Последующие частицы формируют покрытие в месте контакта с внедренной частицей. Этот процесс сопровождается локальным повышением температуры на границе раздела частиц без достижения температуры плавления напыляемого материала [38–40].

Рис. 6. Схема взаимодействия медной частицы с алюминиевой подложкой при напылении методом ХГН

Наиболее важным параметром при холодном напылении является скорость частиц – именно от ее величины зависят адгезия, пористость, микротвердость покрытий и др. [41].

[41].

Процесс нанесения ХГН-покрытия может сопровождаться эрозионными процессами, которые наблюдаются при скорости частиц от 500 до 600 м/с. При превышении данных значений скорости происходит пластическая деформация частиц и формируется адгезионный контакт с материалом подложки [42].

Помимо скорости частиц, важным параметром при нанесении ХГН-покрытий является критическая величина расхода частиц. При расходе порошка больше критической величины, частицы прочно сцепляются с поверхностью изделия и между собой, образуя в напыленном слое плотную структуру покрытия [43].

На рис. 7 представлены микрофотографии поверхности образца и его поперечного шлифа, сформированного при напылении алюминиевых частиц размером от 20 до 40 мкм [44].

Рис. 7. Микрофотографии внешнего слоя на поверхности образца (а) и поперечного шлифа покрытия (б), сформированного при напылении алюминиевых частиц

На поверхности образца (рис. 7, а) наблюдается развитая шероховатость вследствие применения частиц корунда в составе напыляемого материала для получения плотно сцепленных между собой частиц алюминия. На поперечном шлифе (рис. 7, б) сквозная пористость отсутствует – покрытие однородно по всей толщине слоя и имеет прочное сцепление с материалом подложки [45].

7, а) наблюдается развитая шероховатость вследствие применения частиц корунда в составе напыляемого материала для получения плотно сцепленных между собой частиц алюминия. На поперечном шлифе (рис. 7, б) сквозная пористость отсутствует – покрытие однородно по всей толщине слоя и имеет прочное сцепление с материалом подложки [45].

Для получения качественных, беспористых, с высокой адгезией ХГН-покрытий необходимо, чтобы скорость частиц напыляемого материала достигала 600 м/с для мягких и пластичных материалов (Cu, Al, Zn) и больше 1000 м/с для формирования покрытий из твердых и тугоплавких материалов (W, Ti, Co, Ni) [46]. Для активации поверхности и формирования более плотного покрытия в составе порошка должны присутствовать

керамические частицы (Al2O3, SiC) [47].

Системы материалов для напыления методом ХГН

В настоящее время активно ведется разработка новых порошковых материалов и технологии их напыления. Ее особенностью является возможность нанесения металлического порошка на несовместимые для сварки и пайки металлы. Кроме того, данная технология используется для придания материалу функциональных свойств, таких как износостойкость, защита от коррозии, а также для создания жаростойких покрытий [48].

Ее особенностью является возможность нанесения металлического порошка на несовместимые для сварки и пайки металлы. Кроме того, данная технология используется для придания материалу функциональных свойств, таких как износостойкость, защита от коррозии, а также для создания жаростойких покрытий [48].

Металлические материалы

При нанесении покрытий методом ХГН используются как металлы, так и их сплавы. Согласно основам кристаллографии, материалы, применяемые при данном методе, можно разделить на следующие группы:

– металлы с гранецентрированной кубической решеткой (ГЦК): Al, Cu, Ni и γ-Fe;

– металлы с объемноцентрированной решеткой (ОЦК): Ta, W, Mo, Cr и α-Fe;

– металлы с гексагональной плотноупакованной решеткой (ГПУ): Zn, Mg, Co и Ti.

Большая часть исследований процесса холодного газодинамического напыления сосредоточена на пластичных металлах, таких как алюминий, медь, стали, сплавы на никелевой основе [49–52]. Это ограничение основывается на том, что напыляемые твердые частицы должны пластически деформироваться при соударении для создания металлических связей на отдельных участках пятна контакта. Для этого напыляемая частица должна быть в свою очередь достаточно пластична, чтобы могла произойти пластическая деформация [53].

Для этого напыляемая частица должна быть в свою очередь достаточно пластична, чтобы могла произойти пластическая деформация [53].

Для получения антикоррозионных покрытий методом ХГН в основном применяют такие материалы, как алюминий, цинк и их сплавы [54].

Для повышения коррозионной стойкости конструкционных сталей используют смесь порошков алюминия и цинка с добавлением корунда. Полученное покрытие обладает защитными свойствами, в 3 раза превышающими свойства гальванического цинкового покрытия [55].

Для увеличения коррозионной стойкости полученного покрытия проводят термообработку в печи при температуре 480–500 °С с выдержкой 10–15 мин [56].

Для уменьшения шероховатости и упрочнения восстановленной детали после холодного газодинамического напыления производят механическую и безабразивную ультразвуковую финишную обработки поверхности.

Для получения повышенных значений твердости и износостойкости осуществляют микродуговое оксидирование детали [57].

Следует отметить, что для повышения износостойкости и коррозионной стойкости были разработаны следующие сплавы:

– на основе алюминия – для наноструктурированных покрытий, включает железо, кремний и отличается тем, что дополнительно содержит цинк, олово, титан и церий [58];

– на основе никеля – для нанесения износо- и коррозионностойких покрытий на конструкционные элементы, содержащие в своей структуре лантаноиды и тугоплавкие металлы из группы W, Re, Ta [59].

Металлокомпозитные материалы

В настоящее время возникла потребность в увеличении трибологических свойств покрытий. Для этого необходимы материалы с высокой твердостью. Однако такие материалы очень сложно наносить из-за их низких характеристик пластичности [60]. Для решения этой проблемы в структуру пластичной деформируемой металлической матрицы добавляют твердые частицы интерметаллидов [61].

Из-за низкой температуры нанесения ХГН никаких существенных реакций при распылении смешанных порошков не происходит. При напылении покрытий на основе металлокомпозитных материалов формируется покрытие с высокой плотностью и низким содержанием кислорода [62].

В случае двух металлов, формирующих металлокомпозит, термообработка позволяет управлять составом интерметаллидных соединений и получать покрытия с заданным уровнем свойств. Для получения покрытий с повышенными твердостью и износостойкостью в металлическую матрицу добавляют керамические частицы [63].

Металлокомпозит, в зависимости от включенных материалов, имеет различные сферы применения. Эта область разделена на две категории. В первой группе основными компонентами являются металлы, а во второй – металлические и твердые частицы [64].

В качестве примера рассмотрим несколько вариантов покрытий на основе металлокомпозитов.

С целью создания беспористого, твердого материала с высокими трибологическими характеристиками использовали материал на основе системы Ti–Al. После нанесения покрытия проведена термическая обработка. Результаты испытаний показали, что последующая термическая обработка покрытия преобразовывает осажденный материал Ti/Al в интерметаллид.

Проведены исследования и по напылению алюминиевого порошка на никелевую подложку. После отжига образовались интерметаллидные соединения Al3Ni и Al3Ni2, что значительно повысило твердость покрытия [65].

Кроме того, проведены исследования по нанесению на подложку из углеродистой стали тугоплавкого материала на основе кобальта с добавлением порошка никеля. Толщина покрытия составила 25 мкм, частицы обладали достаточно высокой пластической деформацией в процессе нанесения, модуль упругости превышал 6 ГПа. Добавление пластичного никелевого порошка в тугоплавкий материал на основе кобальта уменьшило твердость и увеличило плотность покрытия [66].

Толщина покрытия составила 25 мкм, частицы обладали достаточно высокой пластической деформацией в процессе нанесения, модуль упругости превышал 6 ГПа. Добавление пластичного никелевого порошка в тугоплавкий материал на основе кобальта уменьшило твердость и увеличило плотность покрытия [66].

Порошки вольфрама и меди в соотношении 75W:25Cu в % (по массе) измельчили в шаровой мельнице, а полученный порошок нанесли на подложку из низкоуглеродистой стали методом ХГН. Нанесенные покрытия обладали высокими плотностью, твердостью и низкой пористостью [67].

На сегодняшний день нанесение покрытий из металлокомпозитных материалов методом ХГН является одним из самых изучаемых направлений в этой области. При использовании этих материалов возможно достичь уникальных поверхностных свойств для целого ряда изделий [68].

Металлокерамические и керамические материалы

Керамические частицы обычно используют для улучшения плотности покрытия и его механических характеристик. В настоящее время получены такие металлокомпозиции, как NiCr+Cr2C3, WC+Co, Al+SiC [69, 70].

В настоящее время получены такие металлокомпозиции, как NiCr+Cr2C3, WC+Co, Al+SiC [69, 70].

Для повышения износостойкости и микротвердости получаемых покрытий предлагается использование частиц карбидов, в частности карбида вольфрама, диаметром от 5 до 50 мкм. Более мелкие частицы внедряются в состав покрытия, крупные частицы за счет кинетической энергии соударения обеспечивают адгезию основного напыляемого металла [71].

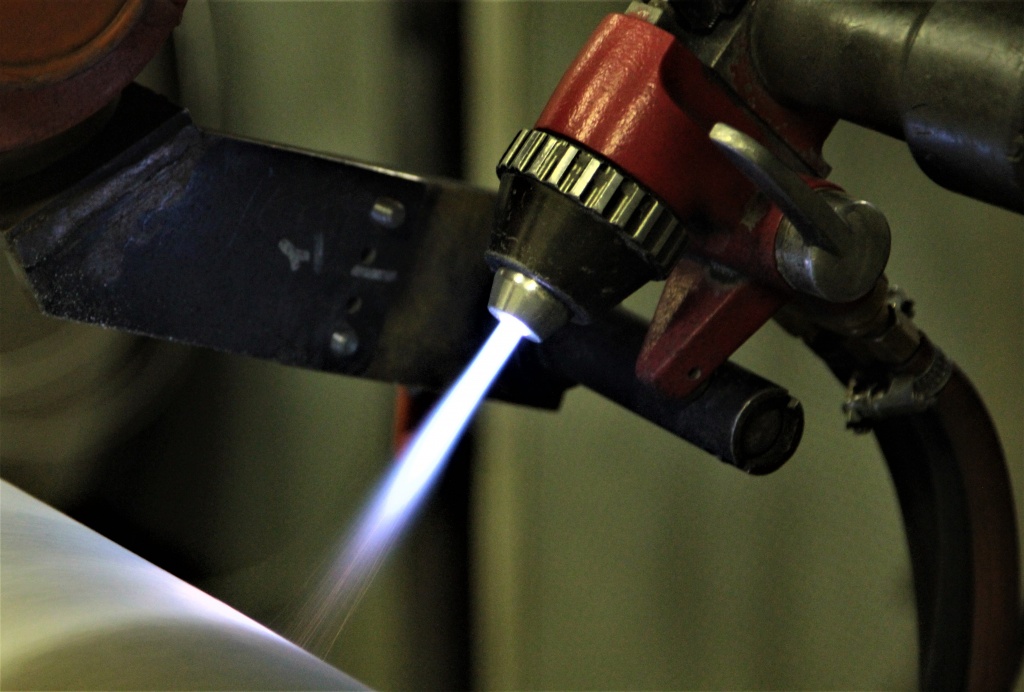

Для повышения стойкости ХГН-покрытий к окислению проанализированы покрытия на основе карбида кремния SiC, нанесенные на подложку из никель-хромового сплава Inconel методом ХГН при высоких температурах. Покрытие формируется за счет пластической деформации подложки при нанесении керамических частиц (рис. 8). В зависимости от состава сплава на поверхности формируется слой оксидов Al2O3 или Cr2O3, который защищает подложку от дальнейшего окисления [72].

Рис. 8. Взаимодействие частиц карбида кремния (SiC) с подложкой из сплава Inconel 625

8. Взаимодействие частиц карбида кремния (SiC) с подложкой из сплава Inconel 625

Основная проблема при напылении твердых керамических частиц состоит в эрозионном разрушении внутренней части сопла, а следовательно, и попадании частиц сопла в формируемое покрытие [73, 74].

Напыление керамических частиц перспективно для получения твердых и износостойких покрытий на мягких подложках, а также для улучшения стойкости к окислению материалов на основе никелевых сплавов, работающих при высоких температурах [75].

Покрытия на полимерных материалах

Полимерные материалы широко применяются во многих отраслях промышленности в качестве покрытий, пены, упаковочных материалов, промышленных текстильных волокон, соединений, электронных устройств, биомедицинских и оптических устройств [76].

Особенно интересны для технических сфер применения металлические покрытия, нанесенные на подложку из пластмасс, тканей и композиционных материалов. Композиционные материалы с полимерной матрицей широко используются в авиакосмической и военной промышленности из-за их низкой плотности, высокой прочности и других уникальных свойств, таких как высокая формуемость и обрабатываемость [77].

Композиционные материалы с полимерной матрицей широко используются в авиакосмической и военной промышленности из-за их низкой плотности, высокой прочности и других уникальных свойств, таких как высокая формуемость и обрабатываемость [77].

Поверхностная металлизация подложки из композиционного материала с полимерной матрицей является эффективным методом для улучшения поверхностных свойств. Технология позволяет достигнуть таких специальных свойств, как электропроводность, теплопроводность, эрозионная стойкость и защита от радиации. Исследования показали, что процесс ХГН дает возможность наносить металлические покрытия на неметаллическую подложку – в частности, проводили металлизацию углеродного волокна с помощью метода ХГН [78].

Крайне важно было покрыть поверхность углеродного волокна электрически проводящим материалом для предотвращения повреждений от ударов молнии. Поэтому алюминий наносили в качестве промежуточного слоя: тонкий слой – плазменным напылением, а затем – методом ХГН. Таким образом, промежуточный слой улучшил пластическую деформацию частиц алюминия, наносимых методом ХГН. Такой метод обладает большим потенциалом для нанесения молниезащитных покрытий на элементы фюзеляжа самолета [79].

Таким образом, промежуточный слой улучшил пластическую деформацию частиц алюминия, наносимых методом ХГН. Такой метод обладает большим потенциалом для нанесения молниезащитных покрытий на элементы фюзеляжа самолета [79].

Нанопорошковые материалы

Наноструктурные порошки обладают высокими прочностью, износостойкостью и повышенной пластичностью при низких температурах.

Существует множество методов получения нанопорошков, таких как осаждение из паровой фазы, распыление расплава, механическое измельчение, высокотемпературный синтез и т. д. [80].

Одним из направлений развития порошков для нанесения методом ХГН является создание способа получения слоя, состоящего из металлической основы, покрытой пластиком. В данном случае пластик прочно связан с металлическими частицами. При напылении пластик ускоряется со скоростью аналогичной скорости металлических частиц, тем самым формируя двухфазный слой. Перспективным направлением является напыление фторопластов методом ХГН. Фторопласты обладают повышенными гидрофобными и антипригарными свойствами. Кроме того, эти полимеры термически стабильны (вплоть до 350 °С) в зависимости от состава и обладают высокой химической стойкостью. Данные свойства могут использоваться при получении композиционного материала, например никель-фторполимера, который будет обладать вышеуказанными свойствами [81].

Фторопласты обладают повышенными гидрофобными и антипригарными свойствами. Кроме того, эти полимеры термически стабильны (вплоть до 350 °С) в зависимости от состава и обладают высокой химической стойкостью. Данные свойства могут использоваться при получении композиционного материала, например никель-фторполимера, который будет обладать вышеуказанными свойствами [81].

Область применения метода ХГН

В машиностроении покрытия чаще всего применяются с целью защиты поверхности детали или придания ей функциональных свойств. Метод ХГН позволяет наносить покрытия толщиной от 20 мкм до возможности устранения дефектов (рыхлоты, каверны, сколы), а также используется для нанесения покрытий на термочувствительные подложки [82].

Далее приведены существующие и перспективные области применения ХГН-покрытий.

Нанесение антикоррозионных покрытий

Для защиты от атмосферной коррозии стальных деталей наибольшее распространение получили цинковые покрытия. Для защиты деталей, эксплуатирующихся при температурах от 300 до 500 °С, применяются покрытия на основе алюминия. Для защиты при более высоких температурах используются никелевые покрытия. За счет обеспечения катодной электрохимической защиты стальных деталей ХГН-покрытия на основе порошков цинка, алюминия или их смесей по антикоррозионным свойствам превосходят лакокрасочные покрытия.

Для защиты деталей, эксплуатирующихся при температурах от 300 до 500 °С, применяются покрытия на основе алюминия. Для защиты при более высоких температурах используются никелевые покрытия. За счет обеспечения катодной электрохимической защиты стальных деталей ХГН-покрытия на основе порошков цинка, алюминия или их смесей по антикоррозионным свойствам превосходят лакокрасочные покрытия.

Рис. 9. Применение технологии ХГН в качестве антикоррозионной защиты:

а – восстановление противокоррозионной защиты; б – протекторная защита на трубе

Технология нанесения покрытий методом ХГН эффективна для антикоррозионной защиты деталей и позволяет наносить покрытия на сложнопрофильные детали, а также на локальные участки поверхности с коррозионными поражениями (рис. 9, а). Для эффективной защиты от коррозии свариваемых стальных труб возможно нанесение алюминиевого или цинкового покрытия в виде протекторных колец вблизи сварного шва (рис. 9, б) [83].

9, б) [83].

Ремонт и восстановление

геометрических размеров и свойств изделий

Возможность локального нанесения ХГН-покрытий открывает широкие возможности для восстановления геометрических и линейных размеров деталей и узлов машин. Низкая температура при нанесении покрытий позволяет восстанавливать размеры деталей без фазовых превращений и создания внутренних напряжений в структуре металла, которые приводят в конечном итоге к деформации изделия. При этом технология обеспечивает возможность локального напыления на поверхность детали, без затрагивания бездефектных участков [83].

На рис. 10 представлены примеры восстановления геометрических размеров и свойств изделий.

Рис. 10. Примеры восстановления геометрических размеров и свойств изделий:

а, б – восстановление панели самолета; в, г – устранение литьевого дефекта чугунной отливки

Герметизация течей жидкостей и газов

Низкая пористость и газопроницаемость покрытий, наносимых с помощью технологии ХГН, позволяют эффективно их использовать для герметизации и устранения течей трубопроводов; теплообменников; сосудов, работающих под давлением; элементов криогенных систем; систем охлаждения и т. п. (рис. 11) [84].

п. (рис. 11) [84].

Рис. 11. Герметизация течей теплообменников испарителя (а) и автокондиционера (б)

Нанесение электропроводящих покрытий

Для улучшения электропроводящих свойств металлических поверхностей применяется нанесение медных покрытий (рис. 12). Технология ХГН позволяет создавать электропроводящие покрытия не только на металлических поверхностях, но и на подложках, не проводящих электрический ток, – например, стекле или керамике.

Рис. 12. Примеры нанесения электропроводящих покрытий при омеднении алюминиевых соединительных элементов (а) и стальных электродов (б)

Антизадирные, антифрикционные покрытия

Технология ХГН успешно используется для нанесения покрытий непосредственно на резьбовые участки соединений. Нанесение медных или цинковых покрытий позволяет предотвратить «схватывание» резьбового соединения. Кроме того, применение протекторных покрытий обеспечивает герметичность соединения и защиту от коррозии в случае попадания влаги или коррозионно-агрессивных электролитов (рис. 13, а).

Нанесение медных или цинковых покрытий позволяет предотвратить «схватывание» резьбового соединения. Кроме того, применение протекторных покрытий обеспечивает герметичность соединения и защиту от коррозии в случае попадания влаги или коррозионно-агрессивных электролитов (рис. 13, а).

Рис. 13. Применение ХГН в качестве антизадирных (а) и антифрикционных покрытий при восстановлении подшипника (б)

Оборудование для нанесения ХГН-покрытий может использоваться для нанесения антифрикционных покрытий на подшипники скольжения. С целью повышения износостойкости применяются как мягкие материалы (баббиты, медь), так и твердые металлокомпозиты на основе системы «карбид вольфрама–кобальт» (рис. 9, б) [85].

Заключения

Привлекательность и прогрессивность покрытий, нанесенных методом ХГН, обусловлена простотой их нанесения и уникальными свойствами формируемых слоев на поверхности металла, сочетающих высокую адгезию и возможность придания широкого спектра функциональных свойств различным материалам. Технологии нанесения покрытий методом ХГН являются перспективными для восстановления геометрических размеров изношенных деталей и формирования защитных антикоррозионных покрытий на конструктивных элементах, изготовленных из низколегированных сталей.

Технологии нанесения покрытий методом ХГН являются перспективными для восстановления геометрических размеров изношенных деталей и формирования защитных антикоррозионных покрытий на конструктивных элементах, изготовленных из низколегированных сталей.

В настоящее время метод ХГН активно развивают в научно-исследовательских институтах, университетах и корпорациях более чем в 10 странах мира и во многих компаниях в Европе, Азии и Америке.

Основной тенденцией развития в области ХГН является создание более компактных и мобильных установок для локального восстановления участков с механическим повреждением или восстановления противокоррозионной защиты. Ведутся также научные исследования по разработке порошковых композиций для придания различных функциональных свойств материалам.

ЛИТЕРАТУРА REFERENCE LIST

1. Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года» // Авиационные материалы и технологии. 2015. №1 (34). С. 3–33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

2015. №1 (34). С. 3–33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

2. Каблов Е.Н., Старцев О.В. Фундаментальные и прикладные исследования коррозии и старения материалов в климатических условиях (обзор) // Авиационные материалы и технологии. 2015. №4. (37) С. 38–52. DOI: 10.18577/2071-9140-2015-0-4-38-52.

3. Каблов Е.Н., Старцев О.В., Медведев И.М. Обзор зарубежного опыта исследований коррозии и средств защиты от коррозии // Авиационные материалы и технологии. 2015. №2 (35). С. 76–87. DOI: 10.18577//2071-9140-2015-0-2-76-87.

4. Каблов Е.Н., Никифоров А.А., Демин С.А., Чесноков Д.В., Виноградов С.С. Перспективные покрытия для защиты от коррозии углеродистых сталей // Сталь. 2016. №6. С. 70–81.

5. Виноградов С.С., Никифоров А.А., Демин С.А., Чесноков Д.В. Защита от коррозии углеродистых сталей // Авиационные материалы и технологии. 2017. №S. С. 242–263. DOI: 10.18577/2071-9140-2017-0-S-242-263.

6. Абиев Р.Ш., Бибик Е.Е., Власов Е.А. и др. Новый справочник химика и технолога. Электродные процессы. Химическая кинетика и диффузия. Коллоидная химия. СПб.: Профессионал, 2004. 838 с.

Новый справочник химика и технолога. Электродные процессы. Химическая кинетика и диффузия. Коллоидная химия. СПб.: Профессионал, 2004. 838 с.

7. Koktsinskaya E.M., Roshal A.G. et al. Aging Tests of the High Current Aluminum–Copper Contact Connections in the ITER DC Busbar System // IEEE Transactions on Plasma Science. 2014. Vol. 42. Is. 3. P. 443–448.

8. Косарев В.Ф., Алхимов А.П. Технология, оборудование, инструменты // Обработка металлов. 2003. №3. С. 28–30.

9. Алхимов А.П., Гулидов А.И., Косарев В.Ф., Нестерович Н.И. Особенности деформирования микрочастиц при ударе о твердую преграду // Прикладная механика и техническая физика. 2000. Т. 41. №1. С. 204–209.

10. Алхимов А.П., Клинков С.В., Косарев В.Ф., Фомин В.М. Холодное газодинамическое напыление. Теория и практика. М.: Физматлит, 2010. 536 с.

11. Katanoda H., Fukuhara M., Iino N. Numerical study of combination parameters for particle impact velocity and temperature in cold spray // Journal of Thermal Spray Technology. 2007. Vol. 16. No. 5–6. P. 627–633. DOI: 10.1007/s11666-007-9087-7.

2007. Vol. 16. No. 5–6. P. 627–633. DOI: 10.1007/s11666-007-9087-7.

12. Алхимов А.П., Косарев В.Ф., Папырин А.Н. Метод «холодного» газодинамического напыления // Доклады Академии наук СССР. 1990. Т. 315. №5. С. 1062–1065.

13. Устройство для нанесения покрытий напылением: пат. 1674585 Рос. Федерация; заявл. 19.10.89; опубл. 15.05.93.

14. Gas dynamic spraying method for applying a coating: pat. US5302414A; filed 19.05.90; publ. 12.04.94.

15. Champagne V., Helfritch D. A demonstration of the antimicrobial effectiveness of various copper surfaces // Journal of Biological Engineering. 2013. Vol. 7. P. 1–8. URL: www.jbioleng.org/content/7/1/8 (дата обращения: 15.03.2020).

16. Rokni M.R., Nutt S.R., Widener C.A. et al. Review of relationship between particle deformation, coating microstructure, and properties in high-pressure cold spray // Journal of Thermal Spray Technology. 2017. Vol. 26. P. 1–6.

17. Irissou E., Legoux J.-G., Ryabinin A. et al. Review of cold spray process and technology: part I – intellectual property // Journal of Thermal Spray Technology. 2008. Vol. 17. No. 4. P. 495–516.

et al. Review of cold spray process and technology: part I – intellectual property // Journal of Thermal Spray Technology. 2008. Vol. 17. No. 4. P. 495–516.

18. Moridi A., Hassani-Gangaraj S., Guagliano M., Dao M. Cold spray coating: review of material systems and future perspectives // Surface Engineering. 2014. Vol. 36. No. 6. P. 369–395.

19. Gärtner F., Stoltenhoff T., Schmidt T., Kreye H. The cold spray process and its potential for industrial applications // Journal of Thermal Spray Technology. 2006. Vol. 15. No. 2. P. 223–232.

20. Champagne V., Helfritch D. Mainstreaming cold spray – push for Applications // Surface Engineering. 2014. Vol. 30. No. 6. P. 396–403.

21. Van Steenkiste T., Smith J. Evaluation of coatings produced via kinetic and cold spray processes // Journal of Thermal Spray Technology. 2004. Vol. 13. No. 2. P. 274–282.

22. Marx S., Paul A., Köhler A., Hüttl G. Cold spraying: innovative layers for new applications // Journal of Thermal Spray Technology. 2006. Vol. 15. No. 2. P. 177–183.

2006. Vol. 15. No. 2. P. 177–183.

23. Champagne V., Helfritch D. The unique abilities of cold spray deposition // International Materials Reviews. 2016. Vol. 61 (7). P. 437–455. DOI: 10.1080/09506608.2016.1194948.

24. Champagne V., Helfritch D., Leyman P., Grendahl S., Klotz B. Interface material mixing formed by the deposition of copper on aluminum by means of the cold spray process // Journal of Thermal Spray Technology. 2005. Vol. 14. No. 3. P. 330–334.

25. Champagne V., Helfritch D., Dinavahi S., Leyman P. Theoretical and experimental particle velocity in cold spray // Journal of Thermal Spray Technology. 2011. Vol. 20. No. 3. P. 425–431.

26. Ning X.-J., Jang J.-H., Kim H.-J. The effects of powder properties on in-flight particle velocity and deposition process during low pressure cold spray process // Applications, Surface Engineering. 2007. Vol. 253. No. 18. P. 7449–7455.

27. Jodoin B., Raletz F., Vardelle M. Cold spray modeling and validation using an optical diagnostic method // Surface and Coatings Technology. 2006. Vol. 200. Is. 14–15. P. 4424–4432.

2006. Vol. 200. Is. 14–15. P. 4424–4432.

28. Schmidt T., Assadi H., Gartner F. et al. From particle acceleration to impact and bonding in cold spraying // Journal of Thermal Spray Technology. 2009. Vol. 18. No. 5–6. P. 794–808.

29. Lupoi R. Current design and performance of cold spray nozzles: experimental and numerical observations on deposition efficiency and particle velocity // Surface Engineering. 2014. Vol. 30.

No. 5. P. 316–322.

30. Assadi H., Schmidt T., Richter H. et al. On parameter selection in cold spraying // Journal of Thermal Spray Technology. 2011. Vol. 20. No. 6. P. 1161–1176.

31. Li W.-Y., Liao H., Douchy G., Coddet C. Optimal design of a cold spray nozzle by numerical analysis of particle velocity and experimental validation with 316L stainless steel powder // Materials and Design. 2007. Vol. 28. No. 7. P. 2129–2137.

32. Li W.-Y., Liao H., Wang H.-T. et al. Optimal design of a convergent-barrel cold spray nozzle by numerical method // Applied Surface Science. 2006. Vol. 253. P. 708–713.

2006. Vol. 253. P. 708–713.

33. Huang G., Gu D., Li X. et al. Numerical simulation on syphonage effect of laval nozzle for low pressure cold spray system // Journal of Materials Processing Technology. 2014. Vol. 214. P. 2497–2504.

34. Dykhuizen R.C., Smith M.F. Gas dynamic principles of cold spray // Journal of Thermal Spray Technology. 1998. Vol. 7. No. 2. P. 205–212.

35. Li W.Y., Zhang D.D., Huang C.J. et al. Modelling of impact behaviour of cold spray particles: review // Surface Engineering. 2014. Vol. 30. No. 5. P. 299–308.

36. Li W.Y., Zhang C., Li C.J., Liao H.L. Modelling aspects of high velocity impact of particles in cold spraying by explicit finite element analysis // Journal of Thermal Spray Technology. 2009. Vol. 18. No. 5–6. P. 921–933.

37. Rahmati S., Ghaei A. The use of particle/substrate material models in simulation of cold-gas dynamic-spray process // Journal of Thermal Spray Technology. 2014. Vol. 23. No. 3. P. 530–540.

38. King P., Bae G., Zahiri S. et al. An experimental and finite element study of cold spray copper impact onto two aluminum substrates // Journal of Thermal Spray Technology. 2010. Vol. 19. No. 3. P. 620–634.

39. Assadi H., Gartner F., Stoltenhoff T., Kreye H. Bonding mechanism in cold gas spraying // Acta Materialia. 2003. Vol. 51. No. 15. P. 4379–4394.

40. Ghelichi R., Bagherifard S., Guagliano M., Verani M. Numerical simulation of cold spray coating // Surface and Coatings Technology. 2011. Vol. 205. P. 5294–5301.

41. Moridi A., Hassani-Gangaraj S.M., Guagliano M. A hybrid approach to determine critical and erosion velocities in the cold spray process // Applied Surface Science. 2013. Vol. 273. P. 617–624.

42. Vucko M.J., King P.C., Poole A.J. et al. Cold spray metal embedment: an innovative antifouling technology // The Journal of Bioadhesion and Biofilm Research. 2012. Vol. 28. No. 3. P. 239–248.

43. King P., Vucko M. , Poole A. et al. Cold spray antifouling of marine seismic streamers, CSIRO Wealth From Oceans Flagship. URL: https://publications.csiro.au/rpr/download?pid=csiro:EP124574&dsid=DS1 (дата обращения: 07.03.2020).

, Poole A. et al. Cold spray antifouling of marine seismic streamers, CSIRO Wealth From Oceans Flagship. URL: https://publications.csiro.au/rpr/download?pid=csiro:EP124574&dsid=DS1 (дата обращения: 07.03.2020).

44. Tapphorn R., Henness J., Gabel H. Direct write of antenna aperstructures and electronic interconnects using kinetic metallization // Proceedings of the International Thermal Spray Conference. Las Vegas, 2009. P. 589–595.

45. Helfritch D., Champagne V. Electromagnetic interference shielding by cold spray deposition // Journal of Advanced Materials. 2008. Vol. 40. No. 1. P. 20–26.

46. Rastjagaev E., Wilde J., Wielage B. et al. Development and testing of cold gas sprayed circuit boards for power electronics applications // Proceedings of 7th International Conference on Integrated Power Electronics Systems. Nuremberg, 2012. P. 154–159.

47. Ajdelsztajn L., Jodoin B., Richer P. et al. Cold gas dynamic spraying of iron-base amorphous alloy // Journal of Thermal Spray Technology. 2006. Vol. 15. No. 4. P. 495–500.

2006. Vol. 15. No. 4. P. 495–500.

48. Henao J., Concustell A., Cano I. et al. Influence of cold gas spray process conditions on the microstructure of Fe-based amorphous coatings // Journal of Alloys and Compounds. 2015. Vol. 622. P. 995–999.

49. Lee K.A., Jung D.J., Park D.Y. et al. Study on the fabrication and physical properties of cold sprayed, Cu-based amorphous coating // Journal of Physics: Conference Series. 2009. Vol. 144. P. 12–15.

50. Koh P.K., Cheang P., Loke K. et al. Deposition of amorphous aluminium powder using cold spray // Thermal Spray 2012: Proceedings from the International Thermal Spray Conference and Exposition. Houston, 2012. P. 22–24.

51. Li C.-J., Yang G.-J., Gao P.-H. et al. Characterization of nanostructured WC-codeposited by cold spraying // Journal of Thermal Spray Technology. 2007. Vol. 16. No. 5–6. P. 1011–1020.

52. De Force B., Eden T., Potter J. Cold spray Al-5% Mg coatings for the corrosion protection of magnesium alloys // Journal of Thermal Spray Technology. 2011. Vol. 20. No. 6. P. 1352–1358.

2011. Vol. 20. No. 6. P. 1352–1358.

53. Способ получения покрытия на стальной пластине: пат. 2621088 Рос. Федерация; заявл. 30.03.16; опубл. 31.05.17.

54. Способ нанесения покрытия на стальную основу: пат. 2542196 Рос. Федерация; заявл. 19.12.13; опубл. 20.02.15.

55. Износо-коррозионно-стойкий сплав на основе алюминия для наноструктурированных покрытий: пат. 2413024 Рос. Федерация; заявл. 16.11.09; опубл. 27.02.11.

56. Alloy, in particular for a bearing coating: pat. US8147981; filed 19.11.10; publ. 03.04.12.

57. Способ напыления частиц для получения многослойного материала методом холодного газодинамического напыления: DE102006047101; заявл. 31.05.10; опубл. 01.12.11.

58. Wang H.-R., Hou B.-R., Wang J. et al. Effect of process conditions on microstructure and corrosion resistance of cold-sprayed Ti coatings // Journal of Thermal Spray Technology. 2008. Vol. 17. No. 5– 6. P. 736–741.

59. Barbosa M., Cinca N., Dosta S. , Guillemany J.M. Cold spray deposition of titanium onto aluminium alloys // Science and Technology of Materials. 2010. Vol. 22. No. 1–2. P. 48–56.

, Guillemany J.M. Cold spray deposition of titanium onto aluminium alloys // Science and Technology of Materials. 2010. Vol. 22. No. 1–2. P. 48–56.

60. Zhang Y.Y., Wu X.K., Cui H., Zhang J.S. Cold-spray processing of a high density nanocrystalline aluminum alloy 2009 coating using a mixture of as-atomized and as-cryomilled powders // Journal of Thermal Spray Technology. 2011. Vol. 20. P. 1125–1132.

61. Novoselova T., Fox P., Morgan R., O’Neill W. Experimental study of titanium/aluminium deposits produced by cold gas dynamic spray // Surface and Coatings Technology. 2006. Vol. 200. P. 2775–2783.

62. Kong L.Y., Shen L., Lu B. et al. Preparation of TiAl3-Al composite coating by cold spray and its high temperature oxidation behavior // Journal of Thermal Spray Technology. 2010. Vol. 19. P. 1206–1210.

63. Lee H., Shin H., Ko K. Effects of gas pressure of cold spray on the formation of Al-based intermetallic compound // Journal of Thermal Spray Technology. 2010. Vol. 19. P. 102–109.

2010. Vol. 19. P. 102–109.

64. Liang Y., Shi B., Yang X. et al. Microstructure and nano-mechanical property of cold spray Co-base refractory alloy coating // Acta Metallurgica Sinica (English Letters). 2011. Vol. 24. P. 190–194.

65. Al-Mangour B., Mongrain R., Irissou E., Yue S. Improving the strength and corrosion resistance of 316L stainless steel for biomedical applications using cold spray // Surface and Coatings Technology. 2013. Vol. 216. P. 297–307.

66. Kang H.-K., Kang S.B. Tungsten/copper composite deposits produced by a cold spray // Scripta Materialia. 2003. Vol. 49. P. 1169–1174.

67. King P.C., Zahiri S.H., Jahedi M.Z. Rare earth/metal composite formation by cold spray // Journal of Thermal Spray Technology. 2008. Vol. 17. P. 221–227.

68. Bu H., Yandouzi M., Lu C. et al. Cold spray blended Al+Mg17Al12 coating for corrosion protection of AZ91D magnesium alloy // Surface and Coatings Technology. 2012. Vol. 207. P. 155–162.

69. Feng C., Guipont V., Jeandin M. et al. 4C/Ni Composite coatings prepared by cold spray of blended or CVD-coated powders // Journal of Thermal Spray Technology. 2012. Vol. 21. P. 561–570.

70. Sun L., Berndt C.C., Gross K.A., Kucuk A. Material fundamentals and clinical performance of plasma-sprayed hydroxyapatite coatings: a review // Journal of Biomedical Materials Research. 2001. Vol. 58. P. 570–592.

71. Choudhuri A., Mohanty P. S., Karthikeyan J. Bio-ceramic composite coatings by cold spray technology // International Thermal Spray Conference. 2009. P. 391–396.

72. Cho S., Takagi K., Kwon H. et al. Multi-walled carbon nanotube-reinforced copper nanocomposite coating fabricated by low-pressure cold spray process // Surface and Coatings Technology. 2012. Vol. 206. P. 3488–3494.

73. Seo D., Sayar M., Ogawa K. SiO2 and MoSi2 formation on Inconel 625 surface via SiC coating deposited by cold spray // Surface and Coatings Technology. 2012. Vol. 206. P. 2851–2858.

2012. Vol. 206. P. 2851–2858.

74. Lee H.Y., Yu Y.H., Lee Y.C. et al. Thin film coatings of WO3 by cold gas dynamic spray: a technical note // Journal of Thermal Spray Technology. 2005. Vol. 14. P. 183–186.

75. Yang G.-J., Li C.-J., Han F. et al. Low temperature deposition and characterization of TiO2 photocatalytic film through cold spray // Applied Surface Science. 2008. Vol. 254. P. 3979–3982.

76. Lupoi R., O’Neill W. Deposition of metallic coatings on polymer surfaces using cold spray // Surface and Coatings Technology. 2010. Vol. 205. P. 2167–2173.

77. Zhou X.L., Chen A.F., Liu J.C. et al. Preparation of metallic coatings on polymer matrix composites by cold spray // Surface and Coatings Technology. 2011. Vol. 206. P. 132–136.

78. Affi J., Okazaki H., Yamada M., Fukumoto M. Fabrication of aluminum coating onto CFRP substrate by cold spray // Materials Transactions. 2011. Vol. 52. P. 1759–1763.

79. Lee J.H., Jang H.L. , Lee K.M. et al. In vitro and in vivo evaluation of the bioactivity of hydroxyapatite-coated polyetheretherketone biocomposites created by cold spray technology // Acta Biomaterialia. 2013. Vol. 9. P. 6177–6187.

, Lee K.M. et al. In vitro and in vivo evaluation of the bioactivity of hydroxyapatite-coated polyetheretherketone biocomposites created by cold spray technology // Acta Biomaterialia. 2013. Vol. 9. P. 6177–6187.

80. Kumar K., Van Swygenhoven H., Suresh S. Mechanical behavior of nanocrystalline metals and alloys // Acta Materialia. 2003. Vol. 51. P. 5743–5774.

81. Dao M., Lu L., Asaro R. et al. Toward a quantitative understanding of mechanical behavior of nanocrystalline metals // Acta Materialia. 2007. Vol. 55. P. 4041–4065.

82. Технология напыления металлов. URL: https://dimet.info/catalog/avtomatizirovannye-kompleksy-/kompleks-dimet-c5/ (дата обращения: 20.03.2020).

83. Обнинский Центр порошкового напыления. URL: http://dymet.net/ (дата обращения: 22.03.2020).

84. Liu L.M., Wang Z., Song G. Study on corrosion resistance properties of hydrothermal sealed arc sprayed aluminium coating // Surface Engineering. 2010. Vol. 26. P. 399–406.

85. Оборудование и технология. URL: http://www.dimet-r.narod.ru/application.html (дата обращения: 27.03.2020).

1. Kablov E.N. Innovative developments of FSUE «VIAM» SSC of RF on realization of «Strategic directions of the development of materials and technologies of their processing for the period until 2030». Aviacionnye materialy i tehnologii, 2015, no. 1 (34), pp. 3–33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

2. Kablov E.N., Startsev O.V. The basic and applied research in the field of corrosion and ageing of materials in natural environments (review). Aviacionnye materialy i tehnologii, 2015, no. 4 (37), pp. 38–52. DOI: 10.18577/2071-9140-2015-0-4-38-52.

3. Kablov E.N., Startsev O.V., Medvedev I.M. Review of international experience on corrosion and corrosion protection. Aviacionnye materialy i tehnologii, 2015, no. 2 (35), pp. 76–87. DOI: 10.18577/2071-9140-2015-0-2-76-87.

4. Kablov E.N., Nikiforov A.A., Demin S.A., Chesnokov D.V., Vinogradov S. S. Promising coatings for corrosion protection of carbon steels. Stal, 2016, no. 6, pp. 70–81.

S. Promising coatings for corrosion protection of carbon steels. Stal, 2016, no. 6, pp. 70–81.

5. Vinogradov S.S., Nikiforov A.A., Demin S.A., Chesnokov D.V. Protection against corrosion of carbon steel. Aviacionnye materialy i tehnologii, 2017, no. S, pp. 242–263. DOI: 10.18577/2071-9140-2017-0-S-242-263.

6. Abiev R.Sh., Bibik E.E., Vlasov E.A. et al. New reference book of chemist and technologist. Electrode processes. Chemical kinetics and diffusion. Colloidal chemistry. Saint Petersburg: Professional, 2004, 838 p.

7. Koktsinskaya E.M., Roshal A.G. et al. Aging Tests of the High Current Aluminum–Copper Contact Connections in the ITER DC Busbar System. IEEE Transactions on Plasma Science, 2014, vol. 42, is. 3, pp. 443–448.

8. Kosarev V.F., Alkhimov A.P. Technology, equipment, tools. Obrabotka metallov, 2003, no. 3, pp. 28-30

9. Alkhimov A.P., Gulidov A.I., Kosarev V.F., Nesterovich N.I. Features of deformation of microparticles upon impact on a solid obstacle. Prikladnaya mekhanika i tekhnicheskaya fizika, 2000, vol. 41, no. 1, pp. 204–209.

Prikladnaya mekhanika i tekhnicheskaya fizika, 2000, vol. 41, no. 1, pp. 204–209.

10. Alkhimov A.P., Klinkov S.V., Kosarev V.F., Fomin V.M. Cold gas-dynamic spraying. Theory and practice. Moscow: Fizmatlit, 2010, 536 p.

11. Katanoda H., Fukuhara M., Iino N. Numerical study of combination parameters for particle impact velocity and temperature in cold spray. Journal of Thermal Spray Technology, 2007, vol. 16. No. 5–6, pp. 627–633. DOI: 10.1007/s11666-007-9087-7.

12. Alkhimov A.P., Kosarev V.F., Papyrin A.N. Method of «cold» gas-dynamic spraying. Doklady Akademii nauk SSSR, 1990, vol. 315, no. 5, pp. 1062–1065.

13. Device for spraying coating: pat. 1674585 Rus. Federation; filed 19.10.89; publ. 15.05.93.

14. Gas dynamic spraying method for applying a coating: pat. US5302414A; filed 19.05.90; publ. 12.04.94.

15. Champagne V., Helfritch D. A demonstration of the antimicrobial effectiveness of various copper surfaces. Journal of Biological Engineering, 2013, vol. 7, pp. 1–8. Available at: www.jbioleng.org/content/7/1/8 (accessed: March 15, 2020).

7, pp. 1–8. Available at: www.jbioleng.org/content/7/1/8 (accessed: March 15, 2020).

16. Rokni M.R., Nutt S.R., Widener C.A. et al. Review of relationship between particle deformation, coating microstructure, and properties in high-pressure cold spray. Journal of Thermal Spray Technology, 2017, vol. 26, pp. 1–6.

17. Irissou E., Legoux J.-G., Ryabinin A. et al. Review of cold spray process and technology: part I – intellectual property. Journal of Thermal Spray Technology, 2008, vol. 17, no. 4, pp. 495–516.

18. Moridi A., Hassani-Gangaraj S., Guagliano M., Dao M. Cold spray coating: review of material systems and future perspectives. Surface Engineering, 2014, vol. 36, no. 6, pp. 369–395.

19. Gärtner F., Stoltenhoff T., Schmidt T., Kreye H. The cold spray process and its potential for industrial applications. Journal of Thermal Spray Technology, 2006, vol. 15, no. 2, pp. 223–232.

20. Champagne V., Helfritch D. Mainstreaming cold spray – push for Applications. Surface Engineering, 2014, vol. 30, no. 6, pp. 396–403.

Surface Engineering, 2014, vol. 30, no. 6, pp. 396–403.

21. Van Steenkiste T., Smith J. Evaluation of coatings produced via kinetic and cold spray processes. Journal of Thermal Spray Technology, 2004, vol. 13, no. 2, pp. 274–282.

22. Marx S., Paul A., Köhler A., Hüttl G. Cold spraying: innovative layers for new applications. Journal of Thermal Spray Technology, 2006, vol. 15, no. 2, pp. 177–183.

23. Champagne V., Helfritch D. The unique abilities of cold spray deposition. International Materials Reviews, 2016, vol. 61 (7), pp. 437–455. DOI: 10.1080/09506608.2016.1194948.

24. Champagne V., Helfritch D., Leyman P., Grendahl S., Klotz B. Interface material mixing formed by the deposition of copper on aluminum by means of the cold spray process. Journal of Thermal Spray Technology, 2005, vol. 14, no. 3, pp. 330–334.

25. Champagne V., Helfritch D., Dinavahi S., Leyman P. Theoretical and experimental particle velocity in cold spray. Journal of Thermal Spray Technology, 2011, vol. 20, no. 3, pp. 425–431.

20, no. 3, pp. 425–431.

26. Ning X.-J., Jang J.-H., Kim H.-J. The effects of powder properties on in-flight particle velocity and deposition process during low pressure cold spray process. Applications, Surface Engineering, 2007, vol. 253, no. 18, pp. 7449–7455.

27. Jodoin B., Raletz F., Vardelle M. Cold spray modeling and validation using an optical diagnostic method. Surface and Coatings Technology, 2006, vol. 200, is. 14–15, pp. 4424–4432.

28. Schmidt T., Assadi H., Gartner F. et al. From particle acceleration to impact and bonding in cold spraying. Journal of Thermal Spray Technology, 2009, vol. 18, no. 5–6, pp. 794–808.

29. Lupoi R. Current design and performance of cold spray nozzles: experimental and numerical observations on deposition efficiency and particle velocity. Surface Engineering, 2014, vol. 30, no. 5, pp. 316–322.

30. Assadi H., Schmidt T., Richter H. et al. On parameter selection in cold spraying. Journal of Thermal Spray Technology, 2011, vol. 20, no. 6, pp. 1161–1176.

20, no. 6, pp. 1161–1176.

31. Li W.-Y., Liao H., Douchy G., Coddet C. Optimal design of a cold spray nozzle by numerical analysis of particle velocity and experimental validation with 316L stainless steel powder. Materials and Design, 2007, vol. 28, no. 7, pp. 2129–2137.

32. Li W.-Y., Liao H., Wang H.-T. et al. Optimal design of a convergent-barrel cold spray nozzle by numerical method. Applied Surface Science, 2006, vol. 253, pp. 708–713.

33. Huang G., Gu D., Li X. et al. Numerical simulation on syphonage effect of laval nozzle for low pressure cold spray system. Journal of Materials Processing Technology, 2014, vol. 214. P. 2497–2504.

34. Dykhuizen R.C., Smith M.F. Gas dynamic principles of cold spray. Journal of Thermal Spray Technology, 1998, vol. 7, no. 2, pp. 205–212.

35. Li W.Y., Zhang D.D., Huang C.J. et al. Modelling of impact behaviour of cold spray particles: review. Surface Engineering, 2014, vol. 30, no. 5, pp. 299–308.

36. Li W.Y., Zhang C., Li C.J., Liao H.L. Modelling aspects of high velocity impact of particles in cold spraying by explicit finite element analysis. Journal of Thermal Spray Technology, 2009, vol. 18, no. 5–6, pp. 921–933.

37. Rahmati S., Ghaei A. The use of particle/substrate material models in simulation of cold-gas dynamic-spray process. Journal of Thermal Spray Technology, 2014, vol. 23, no. 3, pp. 530–540.

38. King P., Bae G., Zahiri S. et al. An experimental and finite element study of cold spray copper impact onto two aluminum substrates. Journal of Thermal Spray Technology, 2010, vol. 19, no. 3, pp. 620–634.

39. Assadi H., Gartner F., Stoltenhoff T., Kreye H. Bonding mechanism in cold gas spraying. Acta Materialia, 2003, vol. 51, no. 15, pp. 4379–4394.

40. Ghelichi R., Bagherifard S., Guagliano M., Verani M. Numerical simulation of cold spray coating. Surface and Coatings Technology, 2011, vol. 205, pp. 5294–5301.

41. Moridi A., Hassani-Gangaraj S.M., Guagliano M. A hybrid approach to determine critical and erosion velocities in the cold spray process. Applied Surface Science, 2013, vol. 273, pp. 617–624.

Moridi A., Hassani-Gangaraj S.M., Guagliano M. A hybrid approach to determine critical and erosion velocities in the cold spray process. Applied Surface Science, 2013, vol. 273, pp. 617–624.

42. Vucko M.J., King P.C., Poole A.J. et al. Cold spray metal embedment: an innovative antifouling technology. The Journal of Bioadhesion and Biofilm Research, 2012, vol. 28, no. 3, pp. 239–248.

43. King P., Vucko M., Poole A. et al. Cold spray antifouling of marine seismic streamers, CSIRO Wealth From Oceans Flagship. Available at: https://publications.csiro.au/rpr/download?pid=csiro:EP124574&dsid=DS1 (accessed: 07.03.2020).

44. Tapphorn R., Henness J., Gabel H. Direct write of antenna aperstructures and electronic interconnects using kinetic metallization. Proceedings of the International Thermal Spray Conference. Las Vegas, 2009, pp. 589–595.

45. Helfritch D., Champagne V. Electromagnetic interference shielding by cold spray deposition. Journal of Advanced Materials, 2008, vol. 40, no. 1, pp. 20–26.

40, no. 1, pp. 20–26.

46. Rastjagaev E., Wilde J., Wielage B. et al. Development and testing of cold gas sprayed circuit boards for power electronics applications. Proceedings of 7th International Conference on Integrated Power Electronics Systems. Nuremberg, 2012, pp. 154–159.

47. Ajdelsztajn L., Jodoin B., Richer P. et al. Cold gas dynamic spraying of iron-base amorphous alloy. Journal of Thermal Spray Technology, 2006, vol. 15, no. 4, pp. 495–500.

48. Henao J., Concustell A., Cano I. et al. Influence of cold gas spray process conditions on the microstructure of Fe-based amorphous coatings. Journal of Alloys and Compounds, 2015, vol. 622, pp. 995–999.

49. Lee K.A., Jung D.J., Park D.Y. et al. Study on the fabrication and physical properties of cold sprayed, Cu-based amorphous coating. Journal of Physics: Conference Series, 2009, vol. 144, pp. 12–15.

50. Koh P.K., Cheang P., Loke K. et al. Deposition of amorphous aluminium powder using cold spray. Thermal Spray 2012: Proceedings from the International Thermal Spray Conference and Exposition, Houston, 2012, pp. 22–24.

Thermal Spray 2012: Proceedings from the International Thermal Spray Conference and Exposition, Houston, 2012, pp. 22–24.

51. Li C.-J., Yang G.-J., Gao P.-H. et al. Characterization of nanostructured WC-codeposited by cold spraying. Journal of Thermal Spray Technology, 2007, vol. 16, no. 5–6, pp. 1011–1020.

52. De Force B., Eden T., Potter J. Cold spray Al-5% Mg coatings for the corrosion protection of magnesium alloys. Journal of Thermal Spray Technolog, 2011, vol. 20, no. 6, pp. 1352–1358.

53. Method of obtaining a coating on a steel plate: pat. 2621088 Rus. Federation; filed 30.03.16; publ. 31.05.17.

54. Method of coating a steel base: pat. 2542196 Rus. Federation; filed 19.12.13; publ. 20.02.15.

55. Wear-corrosion-resistant aluminum-based alloy for nanostructured coatings: pat. 2413024 Rus. Federation; filed 16.11.09; publ. 27.02.11.

56. Alloy, in particular for a bearing coating: pat. US8147981; filed 19.11.10; publ. 03.04.12.

03.04.12.

57. A method of spraying particles for obtaining a multilayer material by the method of cold gas-dynamic spraying: pat. DE102006047101; filed 31.05.10; publ. 01.12.11.

58. Wang H.-R., Hou B.-R., Wang J. et al. Effect of process conditions on microstructure and corrosion resistance of cold-sprayed Ti coatings. Journal of Thermal Spray Technology, 2008, vol. 17, no. 5– 6, pp. 736–741.

59. Barbosa M., Cinca N., Dosta S., Guillemany J.M. Cold spray deposition of titanium onto aluminium alloys. Science and Technology of Materials, 2010, vol. 22, no. 1–2, pp. 48–56.

60. Zhang Y.Y., Wu X.K., Cui H., Zhang J.S. Cold-spray processing of a high density nanocrystalline aluminum alloy 2009 coating using a mixture of as-atomized and as-cryomilled powders. Journal of Thermal Spray Technology, 2011, vol. 20, pp. 1125–1132.

61. Novoselova T., Fox P., Morgan R., O’Neill W. Experimental study of titanium/aluminium deposits produced by cold gas dynamic spray. Surface and Coatings Technology, 2006, vol. 200, pp. 2775–2783.

Surface and Coatings Technology, 2006, vol. 200, pp. 2775–2783.

62. Kong L.Y., Shen L., Lu B. et al. Preparation of TiAl3-Al composite coating by cold spray and its high temperature oxidation behavior. Journal of Thermal Spray Technology, 2010, vol. 19. P. 1206–1210.

63. Lee H., Shin H., Ko K. Effects of gas pressure of cold spray on the formation of Al-based intermetallic compound. Journal of Thermal Spray Technology, 2010, vol. 19, pp. 102–109.

64. Liang Y., Shi B., Yang X. et al. Microstructure and nano-mechanical property of cold spray Co-base refractory alloy coating. Acta Metallurgica Sinica (English Letters), 2011, vol. 24, pp. 190–194.

65. Al-Mangour B., Mongrain R., Irissou E., Yue S. Improving the strength and corrosion resistance of 316L stainless steel for biomedical applications using cold spray. Surface and Coatings Technology, 2013, vol. 216, pp. 297–307.

66. Kang H.-K., Kang S.B. Tungsten/copper composite deposits produced by a cold spray. Scripta Materialia, 2003, vol. 49, pp. 1169–1174.

Scripta Materialia, 2003, vol. 49, pp. 1169–1174.

67. King P.C., Zahiri S.H., Jahedi M.Z. Rare earth/metal composite formation by cold spray. Journal of Thermal Spray Technology, 2008, vol. 17, pp. 221–227.

68. Bu H., Yandouzi M., Lu C. et al. Cold spray blended Al+Mg17Al12 coating for corrosion protection of AZ91D magnesium alloy. Surface and Coatings Technology, 2012, vol. 207, pp. 155–162.

69. Feng C., Guipont V., Jeandin M. et al. 4C/Ni Composite coatings prepared by cold spray of blended or CVD-coated powders. Journal of Thermal Spray Technology, 2012, vol. 21, pp. 561–570.

70. Sun L., Berndt C.C., Gross K.A., Kucuk A. Material fundamentals and clinical performance of plasma-sprayed hydroxyapatite coatings: a review. Journal of Biomedical Materials Research, 2001, vol. 58, pp. 570–592.

71. Choudhuri A., Mohanty P. S., Karthikeyan J. Bio-ceramic composite coatings by cold spray technology. International Thermal Spray Conference, 2009, pp. 391–396.

391–396.

72. Cho S., Takagi K., Kwon H. et al. Multi-walled carbon nanotube-reinforced copper nanocomposite coating fabricated by low-pressure cold spray process. Surface and Coatings Technology, 2012, vol. 206, pp. 3488–3494.

73. Seo D., Sayar M., Ogawa K. SiO2 and MoSi2 formation on Inconel 625 surface via SiC coating deposited by cold spray. Surface and Coatings Technology, 2012, vol. 206, pp. 2851–2858.

74. Lee H.Y., Yu Y.H., Lee Y.C. et al. Thin film coatings of WO3 by cold gas dynamic spray: a technical note. Journal of Thermal Spray Technology, 2005, vol. 14, pp. 183–186.

75. Yang G.-J., Li C.-J., Han F. et al. Low temperature deposition and characterization of TiO2 photocatalytic film through cold spray. Applied Surface Science, 2008, vol. 254, pp. 3979–3982.

76. Lupoi R., O’Neill W. Deposition of metallic coatings on polymer surfaces using cold spray. Surface and Coatings Technology, 2010, vol. 205, pp. 2167–2173.

77. Zhou X.L., Chen A.F., Liu J.C. et al. Preparation of metallic coatings on polymer matrix composites by cold spray. Surface and Coatings Technology, 2011, vol. 206, pp. 132–136.

Zhou X.L., Chen A.F., Liu J.C. et al. Preparation of metallic coatings on polymer matrix composites by cold spray. Surface and Coatings Technology, 2011, vol. 206, pp. 132–136.

78. Affi J., Okazaki H., Yamada M., Fukumoto M. Fabrication of aluminum coating onto CFRP substrate by cold spray. Materials Transactions, 2011, vol. 52, pp. 1759–1763.

79. Lee J.H., Jang H.L., Lee K.M. et al. In vitro and in vivo evaluation of the bioactivity of hydroxyapatite-coated polyetheretherketone biocomposites created by cold spray technology. Acta Biomaterialia, 2013, vol. 9, pp. 6177–6187.

80. Kumar K., Van Swygenhoven H., Suresh S. Mechanical behavior of nanocrystalline metals and alloys. Acta Materialia, 2003, vol. 51, pp. 5743–5774.

81. Dao M., Lu L., Asaro R. et al. Toward a quantitative understanding of mechanical behavior of nanocrystalline metals. Acta Materialia, 2007, vol. 55, pp. 4041–4065.

82. Metal spraying technology. Available at: https://dimet. info/catalog/avtomatizirovannye-kompleksy-/kompleks-dimet-c5/ (accessed: March 20, 2020).

info/catalog/avtomatizirovannye-kompleksy-/kompleks-dimet-c5/ (accessed: March 20, 2020).

83. Obninsk Powder Coating Center. Available at: http://dymet.net/ (accessed: March 22, 2020).

84. Liu L.M., Wang Z., Song G. Study on corrosion resistance properties of hydrothermal sealed arc sprayed aluminium coating. Surface Engineering, 2010, vol. 26, pp. 399–406.

85. Equipment and technology. Available at: http://www.dimet-r.narod.ru/application.html (accessed: March 27, 2020).

Мир современных материалов — Холодное газодинамическое напыление

- Информация о материале

- Категория: Технологии Технологии

- Опубликовано: 18 августа 2014 18 августа 2014

- Просмотров: 24543 24543

Метод холодного газодинамического напыления металла (англ. – cold spray, cold gas dynamic spraying) состоит в том, что твердые частицы металла, температура которых значительно меньше их температуры плавления, разгоняются до сверхзвуковой скорости и закрепляются на поверхности при соударении с нею.

Сущность метода холодного газодинамического напыления металла включает в себя формирование в сопле сверхзвукового газового потока, подачу в этот поток порошкового материала с размерами частиц 0,01-50 мкм, его сверхзвуковое ускорение в сопле и направление частиц порошка на поверхность изделия. Ускорение частиц возможно в среде холодных или подогретых газов, таких как: воздух, гелий, азот. Значения температуры существенно ниже температуры плавления материала порошка (0,4-0,7Тпл). Технология холодного газодинамического напыления позволяет наносить металлические покрытия не только на металлы, но и на стекло, керамику, камень, бетон. Покрытия, нанесенные этим методом, механически прочны и имеют высокую адгезию к подложке.

Явление формирования покрытий методом холодного газодинамического напыления впервые было обнаружено в Институте теоретической и прикладной механики им. С.А. Христиановича Сибирского отделения Российской академии наук (ИТПМ СО РАН) в начале 80-х годов прошлого века. Они показали, что для формирования покрытия необязательно, чтобы частицы находились в расплавленном или предрасплавленном состоянии, а покрытия можно получать из частиц с температурой значительно ниже их температуры плавления, в отличие от традиционных методов напыления.

Они показали, что для формирования покрытия необязательно, чтобы частицы находились в расплавленном или предрасплавленном состоянии, а покрытия можно получать из частиц с температурой значительно ниже их температуры плавления, в отличие от традиционных методов напыления.

Рис. 1. Микрофотографии покрытий [1].

Основные экспериментальные факты:

1. Наиболее важным параметром при холодном напылении является скорость частиц, именно от ее величины зависят адгезия, пористость, микротвердость покрытий и др. Для всех частиц с диаметром d£50 мкм существует «пороговая» величина скорости взаимодействия их с подложкой (500-600 м/с). Если скорость ниже этого значения, то наблюдается процесс эрозии. При скорости выше «пороговой» процесс эрозии переходит в напыление.

2. Существует критическая величина расхода частиц, при котором напыление не происходит независимо от времени воздействия потока.

3. При расходе частиц выше критической величины частицы прочно сцепляются с поверхностью изделия и между собой, образуя в напыленном слое плотную упаковку. Из рис. 2, а видно, что внешняя часть покрытия представляет собой совокупность деформированных частиц напыляемого материала с характерным размером d=20-40 мкм и следами (кратерами) от ударов бомбардирующих частиц. Поперечный разрез (шлиф) покрытия (рис. 2, б) показывает, что оно отличается малой пористостью и хорошей однородностью по всей толшине слоя. Наличие шероховатой границы между напыленным слоем и поверхностью тела, которая предварительно обрабатывалась по 10 классу чистоты, свидетельствует о том, что перед образованием напыления также имеет место пластическая деформация и эрозия поверхности тела.

Из рис. 2, а видно, что внешняя часть покрытия представляет собой совокупность деформированных частиц напыляемого материала с характерным размером d=20-40 мкм и следами (кратерами) от ударов бомбардирующих частиц. Поперечный разрез (шлиф) покрытия (рис. 2, б) показывает, что оно отличается малой пористостью и хорошей однородностью по всей толшине слоя. Наличие шероховатой границы между напыленным слоем и поверхностью тела, которая предварительно обрабатывалась по 10 классу чистоты, свидетельствует о том, что перед образованием напыления также имеет место пластическая деформация и эрозия поверхности тела.

Рис. 2. Микрофотографии внешнего слоя (х150) и поперечного шлифа покрытия из частиц алюминия (электронный микроскоп, х300) [1].

4. Только малая доля частиц, разгоняемая сверхзвуковым потоком, в итоге напыляется на изделие, основная же доля отражается и уносится потоком газа. Масса напыленных частиц увеличивается с ростом расхода порошкового материала.

5. При формировании покрытия нагрев поверхности изделия незначителен. Разница температур для поверхности только обтекаемой потоком газа и при напылении покрытия составляет »45 градусов.

Существует 2 разновидности холодного газодинамического напыления: высокого и низкого давления. Сравнение типичных параметров оборудования для напыления по этим двум способам представлено в табл. 1. В общем, качество покрытий нанесенным методом высокого давления выше и требования к определенному размеру частиц порошка ниже. Главное достоинство метода низкого давления в более низкой стоимости оборудования и его меньших габаритах.

Таблица 1. Сравнение режимов холодного газодинамического напыления высокого (ХГНВД) и низкого давления (ХГННД).

|

Параметр |

ХГНВД |

ХГННД |

|

Газ |

Азот, гелий, смесь |

Сжатый воздух |

|

Давление, бар |

7-40 |

6-10 |

|

Температура нагрева, 0С |

20-550-800 |

20-650 |

|

Расход газа, м3/мин |

0,85-2,5 (азот), макс. |

0,3-0,4 |

|

Расход порошка, кг/ч |

4,5-13,5 |

0,3-3 |

|

Расстояние для напыления, мм |

10-50 |

5-15 |

|

Мощность, кВт |

17-47 |

3,3 |

|

Размер частиц, мкм |

5-50 |

5-30 |

На рис. 3 представлена принципиальная схема напыления покрытий холодным методом высокого давления. Газ под высоким давлением нагревается и смешивается с порошком, затем газопорошковая смесь поступает в сопло, где она ускоряется до сверхзвуковой скорости и направляется на подложку, формируя покрытие.

3 представлена принципиальная схема напыления покрытий холодным методом высокого давления. Газ под высоким давлением нагревается и смешивается с порошком, затем газопорошковая смесь поступает в сопло, где она ускоряется до сверхзвуковой скорости и направляется на подложку, формируя покрытие.

Рис. 3. Принципиальная схема холодного газодинамического напыления высокого давления.

Основное отличие сверхзвукового сопла для этих технологий заключается в том, что при напылении с низким давлением порошок поступает перпендикулярно газовому потоку прямо в сопле, а при технологии высокого давления в сопло поступает газопорошковая смесь (рис. 4, 5). Также отличием является то, что подогрев газа при высоком давлении осуществляется перед сверхзвуковым соплом, а при низком давлении непосредственно в нем.

Рис. 4. Конструкция сопла для холодного газодинамического напыления высокого давления [2].

Рис. 5. Конструкция сопла для холодного газодинамического напыления низкого давления.

При методе холодного напыления низкого давления обычно напыляют различные металлические порошки вместе с добавкой керамических частиц (Al2O3, SiC). Считается, что эти добавки активируют поверхность подложки, улучшая адгезию, и благодаря им прочищается сопло.

Холодный метод нанесения покрытий, в основном, применяют для восстановления различных металлических деталей в случае трещин, сколов, истирания. Также у них высокий потенциал в качестве антикоррозионных, теплопроводных покрытий. Предложено использовать такие покрытия в качестве защитных для контактных поверхностей кабельных наконечников [1]. В [3] приведены экспериментальные результаты испытаний разнообразных покрытий поверхностей сильноточных контактов, нанесенных холодным газодинамическим напылением низкого давления. Все варианты не прошли испытания, кроме специально разработанного композиционного покрытия (см. новость «Защитное композиционное покрытие для электрических контактов»

Source: http://worldofmaterials. ru/358-zashchitnoe-kompozitsionnoe-pokrytie-dlya-elektricheskikh-kontaktov»).

ru/358-zashchitnoe-kompozitsionnoe-pokrytie-dlya-elektricheskikh-kontaktov»).

Литература:

1.Алхимов А.П., Клинков С.В., Косарев В.Ф., Фомин В.М. Холодное газодинамическое напыление. Теория и практика. – М.: Физматлит, 2010 — 536 с.

2. http://www.cmit.asiro.au/innovation/2003-08/cold_spray.cfm

3. Koktsinskaya E.M., Roshal A.G. et al. Aging Tests of the High Current Aluminum–Copper Contact Connections in the ITER DC Busbar System/ IEEE Transactions on Plasma Science. – 2014. -Volume:42 , Issue: 3, p. 443-448.

Вас также может заинтересовать:

- Гальваническое покрытие

- Плазменное напыление

- Плазменное упрочнение

- Сверхзвуковое напыление

- Анодирование металлов

- Назад

- Вперед

Напыление металлов: технологии и используемое оборудование

Производство металлических изделий модернизируется по мере развития передовых технологий. Металл в большей степени подвержен воздействию влаги, поэтому для обеспечения высокого срока эксплуатации и придания деталям, рабочим механизмам и поверхностям требуемых свойств, в современной промышленности широко используют напыление металлов. Технология порошковой обработки заключается в нанесении на базовую металлическую основу защитного слоя, обеспечивающего высокие антикоррозийные характеристики напыляемых изделий.

Металл в большей степени подвержен воздействию влаги, поэтому для обеспечения высокого срока эксплуатации и придания деталям, рабочим механизмам и поверхностям требуемых свойств, в современной промышленности широко используют напыление металлов. Технология порошковой обработки заключается в нанесении на базовую металлическую основу защитного слоя, обеспечивающего высокие антикоррозийные характеристики напыляемых изделий.

Содержание

- 1 Задачи и варианты напыления

- 1.1 Напыление в магнетронных установках

- 1.2 Технология ионно-плазменной наплавки

- 1.3 Особенности плазменной металлизации

- 1.4 Процесс лазерной обработки

- 2 Оборудование для холодного напыления

- 2.1 Лазерная сварка (2 видео)

- 2.2 Процесс напыления и рабочие установки (24 фото)

- 2.2.1 Рекомендуем прочитать:

Задачи и варианты напыления

Металлическая поверхность после порошковой обработки приобретает важные защитные свойства. В зависимости от назначения и области применения, металлическим деталям придают огнеупорные, антикоррозийные, износостойкие характеристики.

В зависимости от назначения и области применения, металлическим деталям придают огнеупорные, антикоррозийные, износостойкие характеристики.

Основная цель напыления базовой основы из металла – обеспечить продолжительный эксплуатационный ресурс деталей и механизмов в результате воздействия вибрационных процессов, высоких температур, знакопеременных нагрузок, влияния агрессивных сред.

Процессы напыления металлов выполняют несколькими способами:

- Вакуумная обработка – материал при сильном нагревании в вакуумной среде преобразуется в пар, который в процессе конденсации осаживается на обрабатываемой поверхности.