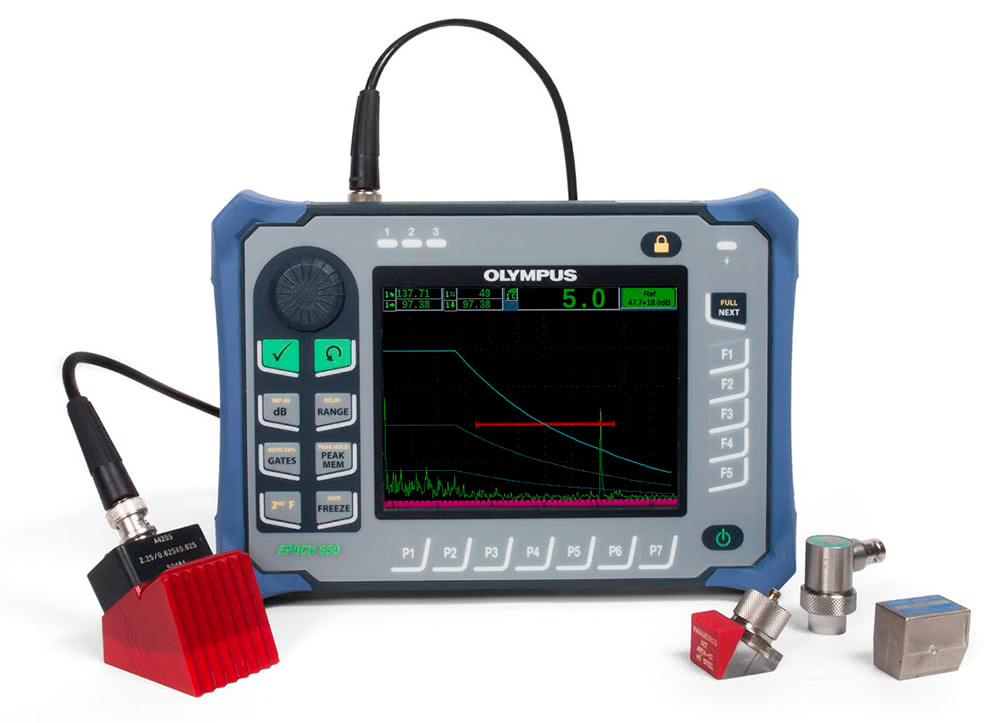

Ультразвуковые дефектоскопы производства Olympus Corporation

Кейсы, чехлы, сумки для дефектоскопов 6 товаров

Фильтр

Сортировка

По популярности (возрастание)

Цена

212 400

424 800

637 200

849 600

Наши предложения

Хит

Советуем

Новинка

Акция

В Госреестре СИ

Реестр Газпром

Реестр Транснефть

Показать все

?Примечание

Производитель : 1

ООО АКС

ООО «НПЦ Кропус»

Olympus Corporation

ООО АКА-Скан

KARL DEUTSCH

Proceq

АО НПО Интротест

Новотест (Novotest)

НПГ Алтек

НПК ЛУЧ

ООО «Алтес»

ООО «К. И.Д.»

И.Д.»

ООО ИЦ Физприбор

ООО НПП Интерприбор

ООО НПП ПРОМПРИБОР

ООО СКБ Стройприбор

ООО Фирма Зонд

УЛЬТРАТЕХ

Показать все

?Примечание

Страна производства

Россия

Диапазон контроля по стали

до 3000 мм

от 1 мм до 6000 мм

от 2 до 5000 мм

от 2 до 900 мм

от 7 до 6 000 мм

Диапазон рабочих температур

-10. ..+50 °С

..+50 °С

от -20 до +50 ºC

от -20 С до +50 С

от -30 C до +55 C

от -30 до +55ºC

от –10 °C до 50 °C

от −10° до +45°С

Показать все

Степень защиты корпуса IP

IP 54

IP 64

IP 65

IP 67

Работа от аккумулятора, часов

12 часов

9 часов

не менее 10 часов

не менее 14 ч.

не менее 18 ч.

Режимы / Функции

АРД-диаграммы DGS / AVG

Режим АРК / DAC

Режим ВРЧ / TCG

Отчёт AWS D1.1

Измерение по API 5UE

Сигнал типа RF

АСД/Alarm Режим

Режим TOFD

Показать все

Разрешение дисплея

1024×768

320*240 точек

640 х 480

640х480

Акция

В Госреестре СИ

Обзоры оборудования неразрушающего контроля

6 июля 2018

Что учесть при выборе ультразвукового дефектоскопа?

Что учесть при выборе ультразвукового дефектоскопа? Кроме очевидных ограничений по бюджету мы рекомендуем принимать во внимание следующие технические характеристики ультразвуковых дефектоскопов:

Новинки оборудования неразрушающего контроля в России

22 декабря 2016

Новинки приборов для ультразвукового неразрушающего контроля за 2016 год

Проведя анализ рынка приборов в области неразрушающего контроля, мы заметили явную тенденцию: большинство новинок связано с ультразвуковым методом контроля (УК). Поэтому, составляя обзор новинок 2016 года, мы решили сконцентрироваться именно на приборах для УК.

Поэтому, составляя обзор новинок 2016 года, мы решили сконцентрироваться именно на приборах для УК.

Ультразвуковая дефектоскопия

21.06.2017

Ультразвуковая дефектоскопия – один из методов неразрушающего контроля. Свойство ультразвука распространяться в однородной среде направленно и без существенных затуханий, а на границе раздела двух сред (например, металл – воздух) почти полностью отражаться, позволило применить ультразвуковые колебания для выявления дефектов (раковины, трещины, расслоения и т.п.) в металлических деталях без их разрушения.

Ультразвуковая дефектоскопия — метод, позволяющий осуществлять поиск дефектов в материале ОК (объекта контроля) путём излучения и принятия ультразвуковых колебаний, отраженных от внутренних несплошностей (дефектов), и дальнейшего анализа времени их прихода, амплитуды, формы и других характеристик с помощью специального оборудования — ультразвуковых дефектоскопов.

Первые попытки осуществить неразрушающий контроль ультразвуковой волной предпринимались с 1930 года. А уже спустя 20 лет ультразвуковой контроль качества сварных соединений приобрел наибольшую популярность по сравнению с другими методами контроля качества сварки. Кроме того, для некоторых изделий он стал обязательным.

Наиболее распространенным способом возбуждения ультразвуковых волн в контролируемом объекте и приема волн, прошедших через объект, является использование пьезоэлектрических преобразователей. Для возбуждения волн используется обратный пьезоэлектрический эффект, а для их приема – прямой пьезоэлектрический эффект. Для возбуждения и приема волн могут использоваться два раздельных преобразователя, либо может использоваться совмещенный преобразователь, выполняющий функции излучателя и приемника. Между объектом и преобразователем обычно необходимо создание прослойки контактной жидкости, так как при наличии между ними слоя воздуха эффективность излучения и приема волн будет резко снижаться из-за существенного различия акустического сопротивления воздуха и контролируемого материала (материала преобразователя).

Ультразвуковая дефектоскопия сварных швов

Сварные швы являются самой массовой областью применения ультразвуковой дефектоскопии. Это достигается за счёт мобильности ультразвуковой установки, высокой производительности контроля, высокой точности, высокой чувствительности к любым внутренним (объёмным — поры, металлические и неметаллические включения; плоскостным — непровары, трещины), а также внешним, то есть поверхностным дефектам сварных швов (подрезы, обнижения валика усиления и т. п.).

Ультразвуковой контроль сварных соединений и материалов основывается на возможности ультразвука распространяться в контролируемом изделии, отражаясь от границ материалов и внутренних дефектов. Звуковые волны в однородном материале при ультразвуковом контроле не изменяют траектории движения. Дефекты в металле, возникающие при сварке и литье, как правило, представляют собой газовые включения. Так как газ имеет акустическое сопротивление на 5 порядков меньше, чем металл, то ультразвуковая волна практически полностью отражается от дефекта (при условии, что размер дефекта больше половины длины волны). При размерах дефекта меньше половины длины волны ультразвуковая волна огибает дефект, то есть наблюдается дифракция. Разрешающая способность ультразвуковой дефектоскопии, то есть минимальный размер дефекта, который может быть выявлен с помощью этого метода, определяется длиной волны. Для повышения разрешающей способности стараются увеличить частоту используемых при контроле колебаний. Недостатком является то, что с увеличением частоты снижается проникающая способность ультразвука. В связи с этим выбор частоты колебаний требует нахождения определенного компромисса между разрешающей способностью и проникающей способностью.

При размерах дефекта меньше половины длины волны ультразвуковая волна огибает дефект, то есть наблюдается дифракция. Разрешающая способность ультразвуковой дефектоскопии, то есть минимальный размер дефекта, который может быть выявлен с помощью этого метода, определяется длиной волны. Для повышения разрешающей способности стараются увеличить частоту используемых при контроле колебаний. Недостатком является то, что с увеличением частоты снижается проникающая способность ультразвука. В связи с этим выбор частоты колебаний требует нахождения определенного компромисса между разрешающей способностью и проникающей способностью.

При ультразвуковой дефектоскопии сварных соединений используется, в основном, эхо-импульсный метод контроля. Реже применяется теневой метод и другие.

Методы ультразвуковой дефектоскопии

Существует несколько методов ультразвукового контроля: эхо-импульсный, эхо-зеркальный, эхо-сквозной, дельта-метод (разновидность эхо-зеркального), когерентный метод (разновидность эхо-импульсного), теневой, зеркально теневой. Рассмотрим кратко наиболее распространенные из них.

Рассмотрим кратко наиболее распространенные из них.

1. Эхо-импульсный метод. Он заключается в направлении акустической волны на сварное соединение и регистрации отражённой волны от дефекта. При таком методе источником и приёмником волн выступает один преобразователь (схема а) на рисунке.

2. Теневой метод. Такой метод ультразвуковой дефектоскопии заключается в использовании двух преобразователей, установленных на разные стороны сварного соединения. При таком методе один из преобразователей генерирует акустические волны (излучатель), а второй их регистрирует (приёмник). При этом приёмник должен быть расположен строго по направлению движения волны, переданной излучателем. При таком методе признаком дефекта является пропадание ультразвуковых колебаний. В потоке ультразвука получается глухая область , это означает, что волна на этом участке не преодолела сварной дефект (схема б) на рисунке.

3. Эхо-зеркальный метод. Он также заключается в использовании двух преобразователей, но располагаются они с одной стороны сварного соединения. Сгенерированные приёмником ультразвуковые колебания отражаются от дефекта и регистрируются приёмником. На практике такой метод получил широкое распространение для поиска дефектов, расположенных перпендикулярно поверхности сварного соединения, например, сварных трещин (схема в) на рисунке.

Сгенерированные приёмником ультразвуковые колебания отражаются от дефекта и регистрируются приёмником. На практике такой метод получил широкое распространение для поиска дефектов, расположенных перпендикулярно поверхности сварного соединения, например, сварных трещин (схема в) на рисунке.

4. Зеркально-теневой метод. По своей сути представляет собой теневой метод, но преобразователи располагаются не на противоположных поверхностях сварного соединения, а на одной. При этом регистрируются не прямой поток ультразвуковых волн, а поток, отражённый от второй поверхности сварного соединения. Признаком дефекта является пропадание отражённых колебаний (схема г) на рисунке.

Принцип ультразвукового контроля

Ультразвуковой контроль сварных соединений относится к неразрушающим методам контроля варки и является одним из наиболее применяемых методов. Акустические ультразвуковые волны способны распространяться внутри твёрдого тела на значительную глубину. Волны отражаются от границ или от нарушений сплошности, т.к. они обладают другими акустическими свойствами.

Волны отражаются от границ или от нарушений сплошности, т.к. они обладают другими акустическими свойствами.

Направляя ультразвуковые волны на сварное соединение с помощью специальных приборов — ультразвуковых дефектоскопов и улавливая отражённые сигналы, на экране дефектоскопа отображаются импульсы излученной и отражённой волн. По расположению этих импульсов и по их интенсивности, можно судить о расположении дефектов, их величине и определить характер сварного дефекта.

При контроле сварных швов необходимо тщательно выполнить прозвучивание всего металла сварного шва. Существуют способы прозвучивания прямой и отражённой волной. Прямой волной прозвучивают нижнюю часть шва, а отражённой волной — верхнюю.

Параметры оценки дефектов при ультразвуковом контроле

Чувствительность ультразвукового контроля определяется наименьшим размером дефекта (или эталонного отражателя), который возможно выявить. Роль эталонных отражателей часто играют плоскодонные отверстия, расположенные перпендикулярно направлению прозвучивания, а также боковые отверстия или зарубки.

Разрешающая способность эхо-метода определяется минимальным расстоянием между двумя дефектами, при котором их можно определить, как раздельные дефекты, а не как один.

При ультразвуковом контроле выявленный дефект оценивают, исходя из следующих параметров: амплитуды ультразвуковой волны, условной протяжённости, высоты и ширины дефекта, и его формы.

Условную длину сварного дефекта определяют длиной перемещения излучателя вдоль соединения, на протяжении которой фиксируется эхо-сигнал, исходящий от дефекта. Таким же образом, при перемещении излучателя по нормали к сварному соединению, можно определить условную ширину дефекта.

Условную высоту оценивают, исходя из разности интервалов времени между излучённой и отражённой от дефекта волной при крайних положениях излучателя.

Определить истинную величину сварного дефекта при ультразвуковом контроле очень часто оказывается затруднительно. Поэтому, чаще всего стремятся вычислить его эквивалентные величины (площадь или диаметр). Эквивалентной площадью сварного дефекта принято считать, к примеру, площадь плоскодонного отверстия в образце, амплитуда отражённой волны от которого равна амплитуде отражённой волны в проверяемом шве. Почти во всех случаях вычисленная эквивалентная площадь дефекта меньше его настоящей площади.

Эквивалентной площадью сварного дефекта принято считать, к примеру, площадь плоскодонного отверстия в образце, амплитуда отражённой волны от которого равна амплитуде отражённой волны в проверяемом шве. Почти во всех случаях вычисленная эквивалентная площадь дефекта меньше его настоящей площади.

Ультразвуковые дефектоскопы Sonatest

КОМПЛЕКСНЫЙ ПОДХОД К ВЫЯВЛЕНИЮ ДЕФЕКТОВ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ

Представлены экспериментальные результаты применения современных тепловизионных систем серии ТН-9100 и ультразвуковых импульсных дефектоскопов серии SONATEST 700 для выявления дефектов в конструкциях из композиционных материалов, используемых в авиационной промышленности и технике.

В процессе

отработки технологии и изготовления крупногабаритных изделий из композиционных

материалов возникает необходимость проведения оперативного контроля значительных

площадей конструкций, с последующим уточнением параметров выявленных дефектов

(размера, глубины залегания и формы).

В данной работе рассмотрены возможности применения методов ИК-термографии и ультразвукового метода контроля для решения рассматриваемой проблемы.

В последние годы

методы ИК-термографии рассматриваются как одно из перспективных направлений в

технике неразрушающих испытаний изделий, в том числе и конструкций из

композиционных материалов [1]. Практическое применение методов ИК-термографии в

ряде случае затруднено и связано с необходимостью использования опытных

специалистов для интерпретации результатов контроля и их анализа. В ряде работ

рассмотрена возможность передачи функций анализа температурной информации и

автоматизированного обнаружения дефектов, используя достаточно сложные алгоритмы

теории распознавания образов [2]. Данные направления работ представляют

значительный интерес, однако в настоящее время не вышли за

рамки лабораторных исследований.

Для выявления признаков наличия дефекта методом ИК-термографии необходимо выяснить может ли временное изменение температуры быть описано одномерным приближением для однородной среды или нет. Это позволяет провести упрощенный анализ и выявить признаки наличия дефектов по кривой изменения температур.

Кривая временного изменения температуры при наличии дефектов типа включений или расслоений с воздушными промежутками располагается выше кривой охлаждения изделия без дефектов [3]. Для включений с повышенной теплоемкостью, например, при увлажнении полостей расслоений, кривая временной зависимости охлаждения образца будет располагаться ниже кривой охлаждения образца в бездефектной зоне (рис 1).

Рис.1.

Кривые охлаждения в зонах бездефектного (2) и дефектных (1,3)

участков.

Как видно из

графиков, разность температур поверхности над дефектом, по сравнению с

бездефектным участком, на начальном временном периоде увеличивается, а затем

уменьшается. Как правило, превышение температуры для определенной глубины

залегания дефекта имеет максимум или минимум для включений с отличными от

основного материала теплофизическими свойствами.

Как правило, превышение температуры для определенной глубины

залегания дефекта имеет максимум или минимум для включений с отличными от

основного материала теплофизическими свойствами.

В области

регулярного (установившегося) теплообмена, изменение температуры в двойных

логарифмических координатах описывается линейной функцией. Для бездефектной

области функция временного изменения температуры описывается линейной

функцией с фиксированным отрицательным углом наклона, что следует из

решения нестационарного уравнения теплопроводности для однородного

полупространства. Наличие дефекта изменяет скорость распространения

тепловой волны так, что при наблюдении за температурой на поверхности изделия,

дефекты обнаруживаются в виде зон с отличающейся (относительно

бездефектных областей) температурой. Глубоко расположенные

дефекты наблюдаются с большей задержкой по времени и уменьшенным

температурным контрастом.

Время от начала импульсного воздействия до обнаружения температурной аномалии пропорционально квадрату глубины залегания дефекта. Абсолютная величина температурного контраста изменяется во времени ипримерно обратно пропорциональна кубу глубины расположения дефекта от поверхности облучения и контроля. Длительность наблюдения проявления дефекта от начала температурного переходного процесса пропорциональна квадрату глубины залегания дефекта и обратно пропорциональна коэффициенту α температуропрводности материала [4].

Для типичных

композитных пластиковых материалов значение α ≈1·10-7м2/с

(органопластики) и α ≈5·10-7м2/с (углепластики).

Признаки расслоений с характерным размером, сопоставимым с глубиной

залегания, обнаруживаются сравнительно легко при обеспечении необходимого

импульсного энергетического воздействия на поверхность объекта контроля,

или при остывании предварительно нагретого объекта в атмосфере.

В данной работе исследования проводились на стеклопластиковых и углестеклопластиковых многослойных образцах толщиной 5…10мм, в которых были выполнены искусственные дефекты, ориентированные параллельно поверхности, так и фрагментов натурных конструкций с естественными технологическими дефектами типа расслоений. Диаметр искусственных дефектов в указанных образцах составлял от 3 до 20 мм. Глубина залегания дефектов составляла от 1 до 5 мм.

В опытах использован тепловизор серии ТН-9100 фирмы NEC (Япония), с температурным разрешением ~0,05К. и ультразвуковой импульсный дефектоскоп типа SONATEST 700 фирмы Sonatest (Великобритания).

Термограммы

процесса остывания объекта получены в режиме отрицательного теплового

воздействия (остывания предварительно равномерно нагретого фрагмента объекта в

свободной атмосфере). Подобное тепловое воздействие наиболее близко моделирует

тепловой переходный процесс в технологическом процессе

изготовления изделий. Характерные

термограммы процесса свободного остывания фрагмента изделия из

углестеклопластика приведены на рис.2, а из стеклопластика — на рис.

3.

Характерные

термограммы процесса свободного остывания фрагмента изделия из

углестеклопластика приведены на рис.2, а из стеклопластика — на рис.

3.

Рис.2. Термограммы фрагмента конструкции из углестеклопластика. Область выявленного расслоения показана стрелкой.

Рис. 3. Термограммы процесса остывания изделия из стеклопластика. Области выявленных расслоений показаны стрелками.

Как видно из приведенных термограмм, дефекты надежно обнаруживаются без привлечения сложных методов обработки тепловых изображений. Из термограмм следует, что превышение температуры поверхности (в области максимального контраста) достигает ΔТ= 4°С, что более чем на порядок превышает предел температурного разрешения используемой тепловизионной системы.

К достоинствам

описанного подхода следует отнести возможность осуществления оперативного

контроля состояния протяженных поверхностей в ходе технологического процесса в

тех случаях, когда имеют место переходные тепловые режимы.

Наряду с описанными преимуществами термографический метод контроля не свободен от недостатков, главным из которых является требование обеспечения оптического доступа к поверхности объекта, а также обеспечение однородности излучательных свойств и начальной температуры контролируемой поверхности. В ряде случаев отмеченные особенности можно преодолеть путем применения дифференциального анализа термограмм, а также применения дублирующих методов контроля, например, ультразвукового метода.

Ультразвуковой

контроль локализованных термографическим методом зон выполнялся ультразвуковым дефектоскопом

SONATEST 700, работающим в эхо-импульсном режиме на частоте 1 МГц, с

применением прямого преобразователя раздельно-совмещенного типа. Для

одновременного наблюдения дефектов (расслоений) по толщине контролируемого

изделия, а также за качеством акустического контакта преобразователя,

в ультразвуковом дефектоскопе SONATEST 700 предусмотрено выделение временных строб-импульсов. Это

обеспечивает выдачу сигнализации при появлении эхо-сигналов от дефектов в

области первого строба, так и нарушение акустического контакта при пропадании

донного импульса в область второго строба.

Это

обеспечивает выдачу сигнализации при появлении эхо-сигналов от дефектов в

области первого строба, так и нарушение акустического контакта при пропадании

донного импульса в область второго строба.

Основной задачей ультразвукового контроля являлось подтверждение результатов обнаружения дефектов термографическим методом, а также точное определение глубины залегания расслоений. Данный вид контроля предполагается использовать при осуществлении технологического процесса изготовления конструкций из многослойных композитных материалов.

Типичные

изображения на экране дефектоскопа, полученные в бездефектной и дефектной зонах

конструкции, приведены на рис. 4. Горизонтальные стробирующие сигналы 1 и 2,

изображенные на экране ультразвукового дефектоскопа SONATEST 700 (рис 4 и рис.5), показывают

области потенциального расположения дефекта (зона контроля) и донного

эхо-сигнала для контроля качества акустического контакта.

Рис. 4.

Изображение на экране дефектоскопа SONATEST 700:

а)- бездефектная

зона изделия из композиционного углестеклопластикового

материала; б)-дефектная зона изделия.

При наличии в дефектной зоне небольших по площади дефектов (непроклеев), расположенных на разной глубине (рис. 5,а), наряду с эхо-сигналами от дефектов отображается также донный эхо-сигнал.

Рис. 5. а) —

отображение двух небольших по площади расслоений материала;

б)- дефекты

увеличенной площади: 1, 2 – строб-импульсы; 3- донный сигнал; 4-эхо- сигналы от

дефектов.

С увеличением

площади непроклея пропадает донный сигнал и наблюдаются только эхо-сигналы от

непроклеев (рис. 5 б). Следует отметить, что при отсутствии акустического

контакта ультразвукового преобразователя с контролируемым изделием, все

эхо-сигналы отсутствуют.

Макрошлиф

дефектного участка, выявленного термографическим и подтвержденного

ультразвуковым эхо-импульсным методами в конструкции из композиционного

стеклопластикового материала, приведен на рис.6.

Рис. 6. Макрошлиф дефектного участка конструкции из стеклопластика, выявленного термографическим и ультразвуковым методами контроля.

В результате

исследований установлено, что эхо-импульсный ультразвуковой метод контроля

ультразвуковым дефектоскопом SONATEST 700 многослойных конструкций на основе стекло- и

угле-пластиковых композитных материалов обеспечивает обнаружение более

меньших по площади дефектов (расслоений, непроклеев), в сравнению с тепловым и

теневым ультразвуковым методами контроля. Как и тепловой метод, ультразвуковой

эхо- метод не требует двустороннего доступа к контролируемому объекту, что часто

реализуется на практике.

Таким образом, полученные результаты показывают на перспективность применения комбинированного подхода к контролю, сочетающего возможности оперативного контроля значительных площадей объекта термографическим методом, с последующим уточнением параметров выявленных дефектов (размера, глубины залегания и формы) ультразвуковым эхо-импульсным методом.

Тепловизоры

серии ТН-9100 и ультразуковые импульсные дефектоскопы типа SONATEST 700

по своим техническим характеристикам позволяют обеспечить возможность

достоверного обнаружение непроклеев и расслоений, при относительно низкой

трудоемкости контроля крупногабаритных композиционных изделий, подобных лопастям

вертолетных винтов и др.

ВЫВОДЫ

Предложенный в

работе подход, основанный на использовании нескольких методов диагностики,

эффективен для дефектоскопии изделий непосредственно в ходе технологической цепи

их производства, где требуется оперативная локализация наличия дефектных

участков (непроклеев, расслоений). Определение основных характеристик

дефектов (размера и глубины залегания) может быть произведено

ультразвуковым методом локации. Необходимость решения указанных задач подобной

постановки возникает как на этапе отработки технологии изготовления

изделий, так и проведении стендовых испытаний конструкций. Близкие по

характеру задачи связаны с обнаружением образовавшихся дефектов и

увлажнений композиционных и сотовых конструкций в процессе эксплуатации

авиационной техники.

Определение основных характеристик

дефектов (размера и глубины залегания) может быть произведено

ультразвуковым методом локации. Необходимость решения указанных задач подобной

постановки возникает как на этапе отработки технологии изготовления

изделий, так и проведении стендовых испытаний конструкций. Близкие по

характеру задачи связаны с обнаружением образовавшихся дефектов и

увлажнений композиционных и сотовых конструкций в процессе эксплуатации

авиационной техники.

Предварительная проработка методических аспектов контроля, с учетом технологических особенностей изготовления изделий, является необходимым атрибутом успешного использования применяемых средств дефектоскопии.

ЛИТЕРАТУРА:

1. Вавилов В.П. Тепловые методы неразрушающего контроля. М.:, «Машиностроение» 1991, 240 с.

2. N P

Avdelidis, A Moropoulou, Z P Marioli-Riga, “Invited Paper: The technology of

composite patches and their structural reliability inspection using infrared

imaging”, Journal of Progress in Aerospace Sciences, Vol. 39, No 4, pp 317-328,

2003.

39, No 4, pp 317-328,

2003.

3. D Bates, G Smith, D Lu, J Hewitt, “Rapid thermal non-destructive testing of aircraft components”, Journal of Composites Part B: Engineering, Vol. 31, No 3, pp 175-185, 2000.

4. D.A. González, C. Ibarra-Castanedo, M. Pilla, M. Klein, J.M. López-Higuera, X. Maldague, Automatic Interpolated Differentiated Absolute Contrast Algorithm for the Analysis of Pulsed Thermographic Sequences, Proceedings of 7th International Conference on Quantitative Infrared Thermography (QIRT’04), 2004

Купить ультразвуковые дефектоскопы и толщиномеры, предварительно ознакомившись с их работой, Вы можете в ООО «ПАНАТЕСТ». Наши квалифицированные специалисты обеспечивают качественное гарантийное и постгарантийное обслуживание приборов.

Обращайтесь по телефонам: +7 (495) 918-09-30, 362-78-73, 673-02-23. Менеджеры компании оперативно ответят на любой Ваш вопрос.

г. Москва, ул. Авиамоторная 12, офис 405; Тел. /факс: +7 (495) 789-37-48, +7 (495) 587-82-98.

/факс: +7 (495) 789-37-48, +7 (495) 587-82-98.

Оборудование и технология эхо-импульсного метода ультразвуковой дефектоскопии реферат по технологии | Сочинения Материаловедение и технологии материалов

Скачай Оборудование и технология эхо-импульсного метода ультразвуковой дефектоскопии реферат по технологии и еще Сочинения в формате PDF Материаловедение и технологии материалов только на Docsity! Оборудование и технология эхо-импульсного метода ультразвуковой дефектоскопии Реферат подготовил студент Невьянцев С.В, группа Фт-14061 ГОУ ВПО «УГТУ-УПИ» Кафедра ФМПК Екатеринбург 2004 Введение Двадцать первый век — век атома, покорения космоса, радиоэлектроники и ультразвука. Наука об ультразвуке сравнительно молодая. Первые лабораторные работы по исследованию ультразвука были проведены великим русским ученым-физиком П. Н. Лебедевым в конце XIX, а затем ультразвуком занимались многие видные ученые. Ультразвук представляет собой волнообразно распространяющееся колебательное движение частиц среды. Ультразвук имеет некоторые особенности по сравнению со звуками слышимого диапазона. В ультразвуковом диапазоне сравнительно легко получить направленное излучение; он хорошо поддается фокусировке, в результате чего повышается интенсивность ультразвуковых колебаний. При распространении в газах, жидкостях и твердых телах ультразвук порождает интересные явления, многие из которых нашли практическое применение в различных областях науки и техники. Так, ультразвуковые колебания применяют в неразрушающем контроле. Профессор С. Я. Соколов использовал свойство распространения ультразвука в ряде материалов и предложил в 1928 году новый метод обнаружения дефектов, залегающих в толще металла. Ультразвуковой метод скоро получил признание в нашей стране и за рубежом. Это объясняется более высокой чувствительностью по раскрытию на 5 порядков, достоверностью в 2 – 2,5 раза обнаружения дефектов, более высокой оперативностью в 15 – 20 раз и производительностью в 2 – 4 раза, меньшей стоимостью в 2 – 6 раз и безопасностью в работе по сравнению с другими методами неразрушающего контроля.

Ультразвук имеет некоторые особенности по сравнению со звуками слышимого диапазона. В ультразвуковом диапазоне сравнительно легко получить направленное излучение; он хорошо поддается фокусировке, в результате чего повышается интенсивность ультразвуковых колебаний. При распространении в газах, жидкостях и твердых телах ультразвук порождает интересные явления, многие из которых нашли практическое применение в различных областях науки и техники. Так, ультразвуковые колебания применяют в неразрушающем контроле. Профессор С. Я. Соколов использовал свойство распространения ультразвука в ряде материалов и предложил в 1928 году новый метод обнаружения дефектов, залегающих в толще металла. Ультразвуковой метод скоро получил признание в нашей стране и за рубежом. Это объясняется более высокой чувствительностью по раскрытию на 5 порядков, достоверностью в 2 – 2,5 раза обнаружения дефектов, более высокой оперативностью в 15 – 20 раз и производительностью в 2 – 4 раза, меньшей стоимостью в 2 – 6 раз и безопасностью в работе по сравнению с другими методами неразрушающего контроля. 1. Классификация акустических методов контроля Согласно ГОСТ 23829-79 акустические метода делят на две большие группы: использующие излучение и приём акустических волн (активные методы) и основанные только на приёме (пассивные методы). В каждой из групп можно выделить методы, основанные на возникновении в объекте контроля бегущих и стоячих волн или колебаний. Активные акустические методы, в которых применяют бегущие волны, делят на две подгруппы, использующие прохождение и отражение волн. Применяют как непрерывное, так и импульсное излучение. К методам прохождения относятся следующие: Теневой метод, основанный на уменьшении амплитуды прошедшей волны под влиянием дефекта. (рисунок 2 а) Временной теневой метод, основанный на запаздывании импульса, вызванном огибанием дефекта. Зеркально-теневой метод, основанный на ослаблении сигнала, отраженного от противоположной поверхности изделия (донного сигнала). Велосиметрический метод, основанный на изменении скорости упругих волн при наличии дефекта.

1. Классификация акустических методов контроля Согласно ГОСТ 23829-79 акустические метода делят на две большие группы: использующие излучение и приём акустических волн (активные методы) и основанные только на приёме (пассивные методы). В каждой из групп можно выделить методы, основанные на возникновении в объекте контроля бегущих и стоячих волн или колебаний. Активные акустические методы, в которых применяют бегущие волны, делят на две подгруппы, использующие прохождение и отражение волн. Применяют как непрерывное, так и импульсное излучение. К методам прохождения относятся следующие: Теневой метод, основанный на уменьшении амплитуды прошедшей волны под влиянием дефекта. (рисунок 2 а) Временной теневой метод, основанный на запаздывании импульса, вызванном огибанием дефекта. Зеркально-теневой метод, основанный на ослаблении сигнала, отраженного от противоположной поверхности изделия (донного сигнала). Велосиметрический метод, основанный на изменении скорости упругих волн при наличии дефекта. В методах отражения применяют, как правило, импульсное излучение. К этой подгруппе относятся следующие методы дефектоскопии. Рисунок 1 – Классификация ультразвуковых методов контроля. Эхо-метод. Регистрирует эхо-сигналы от дефектов. (рисунок 2 б) Зеркальный эхо-метод основан на зеркальном отражении импульсов от дефектов, ориентированных вертикально к поверхности, с которой ведётся контроль. Реверберационный метод предназначен для контроля слоистых конструкций типа металл-пластик. Он основан на анализе длительности реверберации ультразвуковых импульсов в одном из слоёв. От рассмотриенных акустических методов неразрушающего контроля существенно отличается иимпедансный метод, (рисунок 2 г) основанный на анализе изменения механического импеданса участка поверхности контролируемого объекта, с которым взаимодействует преобразователь. На использование стоячих волн основаны следующие методы: Локальный метод свободных колебаний. Он основан на анализе спектра возбуждённых в части контролируемого объекта с помощью ударов молоточка-вибратора.

В методах отражения применяют, как правило, импульсное излучение. К этой подгруппе относятся следующие методы дефектоскопии. Рисунок 1 – Классификация ультразвуковых методов контроля. Эхо-метод. Регистрирует эхо-сигналы от дефектов. (рисунок 2 б) Зеркальный эхо-метод основан на зеркальном отражении импульсов от дефектов, ориентированных вертикально к поверхности, с которой ведётся контроль. Реверберационный метод предназначен для контроля слоистых конструкций типа металл-пластик. Он основан на анализе длительности реверберации ультразвуковых импульсов в одном из слоёв. От рассмотриенных акустических методов неразрушающего контроля существенно отличается иимпедансный метод, (рисунок 2 г) основанный на анализе изменения механического импеданса участка поверхности контролируемого объекта, с которым взаимодействует преобразователь. На использование стоячих волн основаны следующие методы: Локальный метод свободных колебаний. Он основан на анализе спектра возбуждённых в части контролируемого объекта с помощью ударов молоточка-вибратора. (рисунок 2 д) Интегральный метод свободных колебаний. Механическим ударом возбуждаются вибрации во всём изделии или в значительной его части. Локальный резонансный метод. Применяется в тольщиномерии. (рисунок 2 в) Интегральный резонансный метод. Применяют для определения модулей упругости материала по резонансным частотам продольных, изгибных или крутильных колебаний изделий простой геометрической формы. Рисунок 2 – Схемы основных акустических методов контроля. К методам вынужденных колебаний относят акустико-топографический, акустико- эмиссионный метод. (рисунок 2 е) 2. Эхо-импульсный метод ультразвуковой дефектоскопии. Как видно, существует огромное количество методов ультразвуковой дефектоскопии, но один из наиболее распространённых методов является эхо-импульстный метод ультразвукового неразрушающего контроля. Это объясняется тем, что этот метод – в отличии от других – применим при одностороннем доступе к исследуемому объекту, и при этом позволяет определить размеры дефекта, его координаты, характер.

(рисунок 2 д) Интегральный метод свободных колебаний. Механическим ударом возбуждаются вибрации во всём изделии или в значительной его части. Локальный резонансный метод. Применяется в тольщиномерии. (рисунок 2 в) Интегральный резонансный метод. Применяют для определения модулей упругости материала по резонансным частотам продольных, изгибных или крутильных колебаний изделий простой геометрической формы. Рисунок 2 – Схемы основных акустических методов контроля. К методам вынужденных колебаний относят акустико-топографический, акустико- эмиссионный метод. (рисунок 2 е) 2. Эхо-импульсный метод ультразвуковой дефектоскопии. Как видно, существует огромное количество методов ультразвуковой дефектоскопии, но один из наиболее распространённых методов является эхо-импульстный метод ультразвукового неразрушающего контроля. Это объясняется тем, что этот метод – в отличии от других – применим при одностороннем доступе к исследуемому объекту, и при этом позволяет определить размеры дефекта, его координаты, характер. В эхо-импульсном методе ультразвуковой дефектоскопии (УЗД) используются те же принципы, что и в радио — и акустической локации. Современный эхо-метод УЗД основан на излучении в контролируемое изделие коротких импульсов упругих колебаний (длительностью 0,5 – 10 мксек) и регистрации интенсивности (амплитуды) и времени прихода эхо-сигналов, отраженных от дефектов отражателей. Импульсный эхо-метод позволяет решать следующие задачи дефектоскопии: Обнаружение и определение координат дефектов, представляющих собой нарушения сплошности и расположенных как на поверхности, так и внутри металлических и неметаллических изделиях и в сварных соединениях. Определение размеров дефектов и изделий. Обнаружение зон крупнозернистости в металлических изделиях и заготовках. Аппаратура, реализующая данный метод, позволяет определить характер дефектов, идентифицировать их по размерам, формам, ориентации. — ложные сигналы, возникающие в результате отражения от выступов или выточек и других неровностей поверхности.

В эхо-импульсном методе ультразвуковой дефектоскопии (УЗД) используются те же принципы, что и в радио — и акустической локации. Современный эхо-метод УЗД основан на излучении в контролируемое изделие коротких импульсов упругих колебаний (длительностью 0,5 – 10 мксек) и регистрации интенсивности (амплитуды) и времени прихода эхо-сигналов, отраженных от дефектов отражателей. Импульсный эхо-метод позволяет решать следующие задачи дефектоскопии: Обнаружение и определение координат дефектов, представляющих собой нарушения сплошности и расположенных как на поверхности, так и внутри металлических и неметаллических изделиях и в сварных соединениях. Определение размеров дефектов и изделий. Обнаружение зон крупнозернистости в металлических изделиях и заготовках. Аппаратура, реализующая данный метод, позволяет определить характер дефектов, идентифицировать их по размерам, формам, ориентации. — ложные сигналы, возникающие в результате отражения от выступов или выточек и других неровностей поверхности. Эти помехи мешают выявлению дефектов на отдельных участках объекта контроля; — помехи, связанные с рассеянием ультразвука на структурных неоднородностях, зернах материала, т.е. структурной реверберацией. Сигналы от неоднородностей в зависимости от фазы ослабляют или усиливают друг друга. Они носят статистический характер. Если дефект находиться в дальней зоне, то для улучшения выявляемости дефекта в дальней зоне целесообразно увеличивать размеры преобразователя. При увеличении диаметра преобразователя улучшается направленность излучения, однако граница ближней зоны удаляется от преобразователя и при дефект попадает в ближнюю зону. В ближней зоне увеличение диаметра преобразователя оказывает отрицательное влияние на отношение сигнал-шум, приводит к ухудшению направленности преобразователя. Одним из путей устранения указанных явлений является применение фокусирующих преобразователей. 2.5 Разрешающая способность эхо-метода Как уже говорилось ранее (в параграфе 2.1), разрешающая способность эхо-метода – минимальное расстояние между двумя одинаковыми дефектами, при котором эти дефекты фиксируются раздельно.

Эти помехи мешают выявлению дефектов на отдельных участках объекта контроля; — помехи, связанные с рассеянием ультразвука на структурных неоднородностях, зернах материала, т.е. структурной реверберацией. Сигналы от неоднородностей в зависимости от фазы ослабляют или усиливают друг друга. Они носят статистический характер. Если дефект находиться в дальней зоне, то для улучшения выявляемости дефекта в дальней зоне целесообразно увеличивать размеры преобразователя. При увеличении диаметра преобразователя улучшается направленность излучения, однако граница ближней зоны удаляется от преобразователя и при дефект попадает в ближнюю зону. В ближней зоне увеличение диаметра преобразователя оказывает отрицательное влияние на отношение сигнал-шум, приводит к ухудшению направленности преобразователя. Одним из путей устранения указанных явлений является применение фокусирующих преобразователей. 2.5 Разрешающая способность эхо-метода Как уже говорилось ранее (в параграфе 2.1), разрешающая способность эхо-метода – минимальное расстояние между двумя одинаковыми дефектами, при котором эти дефекты фиксируются раздельно. Различают лучевую и фронтальную разрешающую способности. Первую определяют минимальным расстоянием Δr между двумя раздельно выявленными дефектами, расположенными в направлении хода лучей вдоль акустической оси преобразователя. Фронтальную разрешающую способность определяют минимальным расстоянием Δl между одинаковыми по величине точечными раздельно выявляемыми дефектами, залегающими на одной глубине. Всецело, разрешающая способность определяет возможность метода судить о форме объекта отражения. О характеристике дефекта судят также по фактуре его поверхности благодаря разной степени рассеяния на ней волн. Немного познакомимся с лучевой и фронтальной разрешающей способностью: Достижение максимальной лучевой разрешающей способности ограничивается теми же факторами, что и достижение минимальной «мертвой» зоны. Сигнал от дефекта, расположенного ближе к преобразователю, действует подобно зондирующему импульсу и мешает выявлению дефекта, импульс которого приходит позднее. Конечная величина лучевой разрешающей способности мешает иногда выявлению дефектов вблизи противоположной поверхности изделия на фоне интенсивного донного сигнала.

Различают лучевую и фронтальную разрешающую способности. Первую определяют минимальным расстоянием Δr между двумя раздельно выявленными дефектами, расположенными в направлении хода лучей вдоль акустической оси преобразователя. Фронтальную разрешающую способность определяют минимальным расстоянием Δl между одинаковыми по величине точечными раздельно выявляемыми дефектами, залегающими на одной глубине. Всецело, разрешающая способность определяет возможность метода судить о форме объекта отражения. О характеристике дефекта судят также по фактуре его поверхности благодаря разной степени рассеяния на ней волн. Немного познакомимся с лучевой и фронтальной разрешающей способностью: Достижение максимальной лучевой разрешающей способности ограничивается теми же факторами, что и достижение минимальной «мертвой» зоны. Сигнал от дефекта, расположенного ближе к преобразователю, действует подобно зондирующему импульсу и мешает выявлению дефекта, импульс которого приходит позднее. Конечная величина лучевой разрешающей способности мешает иногда выявлению дефектов вблизи противоположной поверхности изделия на фоне интенсивного донного сигнала. В связи с этим у противоположной поверхности изделия имеется неконтролируемая зона (ее также иногда называют «мертвой»), величина которой, однако, в 2 – 3 раза меньше минимальной глубины прозвучивания. Рисунок 3 – К оценке фронтальной разрешающейспособности. Основным средством повышения лучевой разрешающей способности служит уменьшение длительности импульса. При контроле изделий большой толщины иногда бывает трудно разделить на экране два близко расположенных импульса. Это ограничение устраняют введением задержанной развертки. Для теоретической оценки фронтальной разрешающей способности рассчитывают амплитуду эхо-сигнала от двух одинаковых точечных дефектов, залегающих на глубине r и расположенных на расстоянии Δ1 друг от друга. На рисунке 3 показаны соответствующие графики. Обращает на себя внимание появление дополнительного (центрального) максимума, соответствующего положению преобразователя посередине между отражателями. В этом случае эхо-сигналы от обоих отражателей приходят к преобразователю в одно время и взаимно усиливаются.

В связи с этим у противоположной поверхности изделия имеется неконтролируемая зона (ее также иногда называют «мертвой»), величина которой, однако, в 2 – 3 раза меньше минимальной глубины прозвучивания. Рисунок 3 – К оценке фронтальной разрешающейспособности. Основным средством повышения лучевой разрешающей способности служит уменьшение длительности импульса. При контроле изделий большой толщины иногда бывает трудно разделить на экране два близко расположенных импульса. Это ограничение устраняют введением задержанной развертки. Для теоретической оценки фронтальной разрешающей способности рассчитывают амплитуду эхо-сигнала от двух одинаковых точечных дефектов, залегающих на глубине r и расположенных на расстоянии Δ1 друг от друга. На рисунке 3 показаны соответствующие графики. Обращает на себя внимание появление дополнительного (центрального) максимума, соответствующего положению преобразователя посередине между отражателями. В этом случае эхо-сигналы от обоих отражателей приходят к преобразователю в одно время и взаимно усиливаются. Таким образом, для улучшения разрешающей способности в дальней зоне следует улучшать направленность преобразователя путем увеличения его диаметра и частоты. В ближней зоне целесообразно применение фокусирующих преобразователей. При контроле наклонным преобразователем фронтальную разрешающую способность определяют по двум дефектам, расположенным на одной глубине, а не вдоль фронта волны. 2.6 Определение образа выявленного дефекта. Целью НК является не только обнаружение дефектов, но и распознавание их образа для оценки потенциальной опасности дефекта. Методы визуального представления дефектов эффективны, когда размеры объектов (дефекта в целом или его фрагментов) существенно превышают длину волны УЗК, Кроме того, эти методы требуют применения довольно сложной аппаратуры. Вот некоторые из методов определения образа дефекта. Обегание дефекта волнами [3]. Падающая волна возбуждает волны различного типа, распространяющиеся вдоль поверхности дефекта. Например, когда на округлый дефект (цилиндр) падает поперечная волна Т (рисунок 4), возникают головные продольные волны L, головные поперечные и квазирэлеевские волны.

Таким образом, для улучшения разрешающей способности в дальней зоне следует улучшать направленность преобразователя путем увеличения его диаметра и частоты. В ближней зоне целесообразно применение фокусирующих преобразователей. При контроле наклонным преобразователем фронтальную разрешающую способность определяют по двум дефектам, расположенным на одной глубине, а не вдоль фронта волны. 2.6 Определение образа выявленного дефекта. Целью НК является не только обнаружение дефектов, но и распознавание их образа для оценки потенциальной опасности дефекта. Методы визуального представления дефектов эффективны, когда размеры объектов (дефекта в целом или его фрагментов) существенно превышают длину волны УЗК, Кроме того, эти методы требуют применения довольно сложной аппаратуры. Вот некоторые из методов определения образа дефекта. Обегание дефекта волнами [3]. Падающая волна возбуждает волны различного типа, распространяющиеся вдоль поверхности дефекта. Например, когда на округлый дефект (цилиндр) падает поперечная волна Т (рисунок 4), возникают головные продольные волны L, головные поперечные и квазирэлеевские волны. Последние две волны практически неотличимы по скорости и показаны как волна R. Скорость распространения этих волн зависит от диаметра цилиндра и расстояния от его поверхности. Рисунок 4 – Обегание дефекта волнами Волны L и R порождают боковые поперечные волны и быстро затухают. Боковые поперечные волны могут быть обнаружены различными способами и использованы для оценки формы и размера дефекта. Условная ширина ∆Хд и протяженность ∆Lд дефекта определяются расстояниями между такими крайними положениями преобразователя, в которых амплитуда эхо-сигнала от дефекта уменьшается до определенного уровня. Условная высота ∆Hд дефекта определяется как разность показаний глубиномера в положениях преобразователя, расстояние между которыми равно условной ширине дефекта. Условные размеры дефектов измеряются двумя способами. При первом способе крайними положениями преобразователя считают такие, в которых, амплитуда эхо-сигнала от выявленного дефекта уменьшается до значения, составляющего определенную часть (обычно 1/2) от максимальной.

Последние две волны практически неотличимы по скорости и показаны как волна R. Скорость распространения этих волн зависит от диаметра цилиндра и расстояния от его поверхности. Рисунок 4 – Обегание дефекта волнами Волны L и R порождают боковые поперечные волны и быстро затухают. Боковые поперечные волны могут быть обнаружены различными способами и использованы для оценки формы и размера дефекта. Условная ширина ∆Хд и протяженность ∆Lд дефекта определяются расстояниями между такими крайними положениями преобразователя, в которых амплитуда эхо-сигнала от дефекта уменьшается до определенного уровня. Условная высота ∆Hд дефекта определяется как разность показаний глубиномера в положениях преобразователя, расстояние между которыми равно условной ширине дефекта. Условные размеры дефектов измеряются двумя способами. При первом способе крайними положениями преобразователя считают такие, в которых, амплитуда эхо-сигнала от выявленного дефекта уменьшается до значения, составляющего определенную часть (обычно 1/2) от максимальной. При втором способе крайними положениями преобразователя считают такие, в которых амплитуда эхо-сигнала достигает величины, соответствующей минимальному регистрируемому дефектоскопом значению. 3. Ультразвуковой эхо-импульсный дефектоскоп Ультразвуковой эхо-дефектоскоп – это прибор, предназначенный для обнаружения несплошностей и неоднородностей в изделии, определения их координат, размеров и характера путем излучения импульсов ультразвуковых колебаний, приема и регистрации отраженных от неоднородностей эхо-сигналов. Рассмотрим его составляющие[8]. На рисунке 5 приведена принципиальная схема импульсного ультразвукового дефектоскопа. Генератор радиоимпульсов 3 возбуждает, пьезопластину передающей искательной головки 1. Ультразвуковые колебания распространяются в контролируемой детали, отражаются от ее противоположной стенки («донный сигнал») и попадают на пьезопластину приемной искательной головки 2. Отраженные ультразвуковые колебания возбуждают колебания пьезопластины приемной искательной головки 2.

При втором способе крайними положениями преобразователя считают такие, в которых амплитуда эхо-сигнала достигает величины, соответствующей минимальному регистрируемому дефектоскопом значению. 3. Ультразвуковой эхо-импульсный дефектоскоп Ультразвуковой эхо-дефектоскоп – это прибор, предназначенный для обнаружения несплошностей и неоднородностей в изделии, определения их координат, размеров и характера путем излучения импульсов ультразвуковых колебаний, приема и регистрации отраженных от неоднородностей эхо-сигналов. Рассмотрим его составляющие[8]. На рисунке 5 приведена принципиальная схема импульсного ультразвукового дефектоскопа. Генератор радиоимпульсов 3 возбуждает, пьезопластину передающей искательной головки 1. Ультразвуковые колебания распространяются в контролируемой детали, отражаются от ее противоположной стенки («донный сигнал») и попадают на пьезопластину приемной искательной головки 2. Отраженные ультразвуковые колебания возбуждают колебания пьезопластины приемной искательной головки 2. При этом на гранях пьезопластины возникает переменное напряжение, которое детектируется и усиливается в усилителе 4, а затем поступает на вертикальные отклоняющие пластины электронно-лучевой трубки (ЭЛТ) 5 осциллографа. Одновременно генератор горизонтальной развертки 6 подает пилообразное напряжение на горизонтальные отклоняющие пластины ЭЛТ 5. Генератор радиоимпульсов 3 возбуждает пьезопластину передающей Рисунок 5 – Блок схема импульсного ультразвукового дефектоскопа искательной головки 1 короткими импульсами, между которыми получаются продолжительные паузы. Это позволяет четко различать на экране ЭЛТ 5 сигнал начального (зондирующего) импульса I, сигнал от дефекта III и донный сигнал II. При отсутствии дефекта в контролируемом участке детали на экране осциллографа импульс III будет отсутствовать. Перемещая передающую и приемную искательные головки по поверхности контролируемой детали, обнаруживают дефекты и определяют их местоположение. В некоторых конструкциях ультразвуковых дефектоскопов имеется только одна совмещенная искательная головка, которая используется как для передачи, так и для приема ультразвуковых колебаний.

При этом на гранях пьезопластины возникает переменное напряжение, которое детектируется и усиливается в усилителе 4, а затем поступает на вертикальные отклоняющие пластины электронно-лучевой трубки (ЭЛТ) 5 осциллографа. Одновременно генератор горизонтальной развертки 6 подает пилообразное напряжение на горизонтальные отклоняющие пластины ЭЛТ 5. Генератор радиоимпульсов 3 возбуждает пьезопластину передающей Рисунок 5 – Блок схема импульсного ультразвукового дефектоскопа искательной головки 1 короткими импульсами, между которыми получаются продолжительные паузы. Это позволяет четко различать на экране ЭЛТ 5 сигнал начального (зондирующего) импульса I, сигнал от дефекта III и донный сигнал II. При отсутствии дефекта в контролируемом участке детали на экране осциллографа импульс III будет отсутствовать. Перемещая передающую и приемную искательные головки по поверхности контролируемой детали, обнаруживают дефекты и определяют их местоположение. В некоторых конструкциях ультразвуковых дефектоскопов имеется только одна совмещенная искательная головка, которая используется как для передачи, так и для приема ультразвуковых колебаний. Места прилегания искательных головок к контролируемой детали смазывается тонким слоем трансформаторного масла или вазелина для обеспечения непрерывного акустического контакта искательных головок с поверхностью контролируемого изделия. 4. Рельсовый дефектоскоп УДС2-73 — три прибора в одном Сегодня существует огромное количество различных ультразвуковых дефектоскопов. Они применяются практически во всех отраслях промышленности, т.к. практичны и позволяют качественно решать задачи дефектоскопии и толщиномерии. Одним из мест, где применяют эти дефектоскопы – железнодорожное полотно. Зачастую рельсы являются основным элементом железнодорожного пути, который подвергается значительным нагрузкам. По мере эксплуатации в них появляются различные дефекты, угрожающие безопасности движения поездов. Изломы рельсов являются первой причиной аварий и крушений в путевом хозяйстве. При контроле состояния рельсов применяют ультразвуковые дефектоскопные тележки, позволяющие своевременно обнаруживать дефекты, оценивать степень их развития и опасности.

Места прилегания искательных головок к контролируемой детали смазывается тонким слоем трансформаторного масла или вазелина для обеспечения непрерывного акустического контакта искательных головок с поверхностью контролируемого изделия. 4. Рельсовый дефектоскоп УДС2-73 — три прибора в одном Сегодня существует огромное количество различных ультразвуковых дефектоскопов. Они применяются практически во всех отраслях промышленности, т.к. практичны и позволяют качественно решать задачи дефектоскопии и толщиномерии. Одним из мест, где применяют эти дефектоскопы – железнодорожное полотно. Зачастую рельсы являются основным элементом железнодорожного пути, который подвергается значительным нагрузкам. По мере эксплуатации в них появляются различные дефекты, угрожающие безопасности движения поездов. Изломы рельсов являются первой причиной аварий и крушений в путевом хозяйстве. При контроле состояния рельсов применяют ультразвуковые дефектоскопные тележки, позволяющие своевременно обнаруживать дефекты, оценивать степень их развития и опасности. Рассмотрим одну из таких тележек — УДС2-73, которая была разработана на Украине НПФ «Ультракон-Сервис», и представляет собой микропроцессорный многоканальный ультразвуковой дефектоскоп. При разработке учитывался мировой опыт, накопленный при эксплуатации данного вида оборудования. Основными требованиями, предъявляемыми к системе, были следующие: высокая достоверность контроля с возможностью документирования результатов; использование максимальной автоматизации процесса контроля и настройки, при относительной простоте и удобстве в управлении и обслуживании; обеспечение высокой надежности, гибкости и универсальности. Дефектоскоп предназначен для обнаружения дефектов в обеих нитях железнодорожного пути по всей длине и сечению рельсов, за исключением перьев подошвы, с помощью дефектоскопной тележки, а также для контроля отдельных участков одной нити железнодорожного пути и контроля элементов стрелочных переводов с помощью ручной штанги. Контролю подлежат все типы железнодорожных рельсов, при этом предусмотрена автоматическая корректировка настроек при переходе на другой тип рельсов по указанию оператора.

Рассмотрим одну из таких тележек — УДС2-73, которая была разработана на Украине НПФ «Ультракон-Сервис», и представляет собой микропроцессорный многоканальный ультразвуковой дефектоскоп. При разработке учитывался мировой опыт, накопленный при эксплуатации данного вида оборудования. Основными требованиями, предъявляемыми к системе, были следующие: высокая достоверность контроля с возможностью документирования результатов; использование максимальной автоматизации процесса контроля и настройки, при относительной простоте и удобстве в управлении и обслуживании; обеспечение высокой надежности, гибкости и универсальности. Дефектоскоп предназначен для обнаружения дефектов в обеих нитях железнодорожного пути по всей длине и сечению рельсов, за исключением перьев подошвы, с помощью дефектоскопной тележки, а также для контроля отдельных участков одной нити железнодорожного пути и контроля элементов стрелочных переводов с помощью ручной штанги. Контролю подлежат все типы железнодорожных рельсов, при этом предусмотрена автоматическая корректировка настроек при переходе на другой тип рельсов по указанию оператора. Схемы прозвучивания позволяют выявлять все виды С июня 1997 года в Самаре действует филиал, зарегистрированный администрацией Самарской области (свидетельство о регистрации № 179 от 09.06.97 года). Открыты текущие и инвестиционные валютные счета, что позволяет заключать любые договора с российскими предприятиями, выполнять различного рода работы и услуги, производить расчёты в рублях, свободно конвертировать денежные средства и вести расчеты с зарубежными фирмами. В 2001 году филиал в соответствии с новыми требованиями законодательства РФ об иностранных инвестициях прошел аккредитацию в России, и был внесен в государственный реестр филиалов иностранных юридических лиц, аккредитованных на территории РФ (свидетельство № 20365 от 21.06.01 года, выданный Государственной регистрационной палатой при МЮ РФ). Также в Челябинске открыто постоянно действующее представительство филиала — АБАТА-ЧЕЛЯБИНСК. Филиал АБАТА-САМАРА выполняет обследование неразрушающими методами ультразвукового контроля резервуаров, трубопроводов, корпусных конструкций судов и аналогичных конструкций.

Схемы прозвучивания позволяют выявлять все виды С июня 1997 года в Самаре действует филиал, зарегистрированный администрацией Самарской области (свидетельство о регистрации № 179 от 09.06.97 года). Открыты текущие и инвестиционные валютные счета, что позволяет заключать любые договора с российскими предприятиями, выполнять различного рода работы и услуги, производить расчёты в рублях, свободно конвертировать денежные средства и вести расчеты с зарубежными фирмами. В 2001 году филиал в соответствии с новыми требованиями законодательства РФ об иностранных инвестициях прошел аккредитацию в России, и был внесен в государственный реестр филиалов иностранных юридических лиц, аккредитованных на территории РФ (свидетельство № 20365 от 21.06.01 года, выданный Государственной регистрационной палатой при МЮ РФ). Также в Челябинске открыто постоянно действующее представительство филиала — АБАТА-ЧЕЛЯБИНСК. Филиал АБАТА-САМАРА выполняет обследование неразрушающими методами ультразвукового контроля резервуаров, трубопроводов, корпусных конструкций судов и аналогичных конструкций. Обследование осуществляется ультразвуковыми приборами USN-52 и ДМ 4DL немецкой фирмы Krautkramer, которые позволяют вести диагностику без снятия эпоксидного покрытия, через слой ржавчины, лакокрасочные, изолирующие покрытия, имеющих достаточную адгезию с поверхностью[7]. USN-52 позволяет: выявлять коррозионные участки, их глубину и площади коррозии; выявлять наружные и внутренние дефекты типа трещин, расслоений металла, непроваров, шлаковых включений, пор и др. дефектов сварных соединений; выявлять сквозные отверстия; измерять остаточную толщину; определять места отслоений защитного покрытия (эпоксидного, лакокрасочного) от металла. USN-52 даёт возможность вести диагностику металлических конструкций. Ультразвуковой дефектоскоп USN-52 обладает большой памятью, что позволяет: проводить компьютерную обработку результатов контроля; документировать результаты контроля на месте проведения работ; переносить результаты контроля и параметры настройки приборов в персональный компьютер, что позволяет провести проверку достоверности контроля в любое время; контролировать устранение дефектов после ремонта объекта.

Обследование осуществляется ультразвуковыми приборами USN-52 и ДМ 4DL немецкой фирмы Krautkramer, которые позволяют вести диагностику без снятия эпоксидного покрытия, через слой ржавчины, лакокрасочные, изолирующие покрытия, имеющих достаточную адгезию с поверхностью[7]. USN-52 позволяет: выявлять коррозионные участки, их глубину и площади коррозии; выявлять наружные и внутренние дефекты типа трещин, расслоений металла, непроваров, шлаковых включений, пор и др. дефектов сварных соединений; выявлять сквозные отверстия; измерять остаточную толщину; определять места отслоений защитного покрытия (эпоксидного, лакокрасочного) от металла. USN-52 даёт возможность вести диагностику металлических конструкций. Ультразвуковой дефектоскоп USN-52 обладает большой памятью, что позволяет: проводить компьютерную обработку результатов контроля; документировать результаты контроля на месте проведения работ; переносить результаты контроля и параметры настройки приборов в персональный компьютер, что позволяет провести проверку достоверности контроля в любое время; контролировать устранение дефектов после ремонта объекта. По результатам проведенных замеров проводится компьютерная обработка результатов диагностирования с выдачей цветной карты дефектов обследуемого объекта. Также фирмой используются малогабаритные ультразвуковые дефектоскопы USN -50 USN-52. Эти микропроцессорные дефектоскопы малых размеров и веса с цифровой обработкой сигнала, предназначенные для работы в полевых условиях и отличающиеся удобством в обслуживании. Контрастный безинерционный электролюминесцентный индикатор для изображения отраженных сигналов, индикация функциональных групп, результатов измерения и режимов. В толщиномерии фирма использует ультразвуковые толщиномеры DM4E DM4 DM4DL. Легкие компактные и простые в обслуживании ультразвуковые толщиномеры для измерения толщины стенок изготавливаемого и работающего оборудования, в особенности объектов, подвергающихся коррозии. Исполнение DМ 4 и DМ 40Ь имеет режим DUAL MULTI! для измерений через покрытия. 5.2 Фирма «Impuls-Crivencov» Работает на рынке приборов неразрушающего контроля с 1997 года.

По результатам проведенных замеров проводится компьютерная обработка результатов диагностирования с выдачей цветной карты дефектов обследуемого объекта. Также фирмой используются малогабаритные ультразвуковые дефектоскопы USN -50 USN-52. Эти микропроцессорные дефектоскопы малых размеров и веса с цифровой обработкой сигнала, предназначенные для работы в полевых условиях и отличающиеся удобством в обслуживании. Контрастный безинерционный электролюминесцентный индикатор для изображения отраженных сигналов, индикация функциональных групп, результатов измерения и режимов. В толщиномерии фирма использует ультразвуковые толщиномеры DM4E DM4 DM4DL. Легкие компактные и простые в обслуживании ультразвуковые толщиномеры для измерения толщины стенок изготавливаемого и работающего оборудования, в особенности объектов, подвергающихся коррозии. Исполнение DМ 4 и DМ 40Ь имеет режим DUAL MULTI! для измерений через покрытия. 5.2 Фирма «Impuls-Crivencov» Работает на рынке приборов неразрушающего контроля с 1997 года. В её составе специалисты, имеющие многолетний опыт работы в этой области. Их разработки успешно эксплуатируются на металлургических и трубных заводах Украины и России: Днепровский металлургический комбинат г.Днепродзержинск, Новомосковский трубный завод, Харцызский трубный завод, Нижнеднепровский трубопрокатный завод г.Днепропетровск, Никопольский завод бесшовных труб «Нико-Тьюб», Запорожский «УкрГрафит», Выксунский металлургический завод. В своих разработках фирма использует сочетание аппаратных и программных решений на основе современной элементной базы и компьютерных технологий. Установки, поставляемые фирмой, соответствуют требованиям стандартов США, России и Украины[6]. В установках ультразвукового контроля, предлагаемых заказчикам, используются программные многоканальные дефектоскопы, аппаратная и программная части которых ориентированны на соответствующий вид металлопроката. Производимые приборы: УДМ-8 Восьмиканальный ультразвуковой дефектоскоп параллельного действия ТД-01 Установка для измерения толщины стенки труб и контроля сплошности металла труб (в том числе, имеющих черновую поверхность) НКУ-025 Установки контроля шва и зоны термического влияния электросварных труб УДМ-24.

В её составе специалисты, имеющие многолетний опыт работы в этой области. Их разработки успешно эксплуатируются на металлургических и трубных заводах Украины и России: Днепровский металлургический комбинат г.Днепродзержинск, Новомосковский трубный завод, Харцызский трубный завод, Нижнеднепровский трубопрокатный завод г.Днепропетровск, Никопольский завод бесшовных труб «Нико-Тьюб», Запорожский «УкрГрафит», Выксунский металлургический завод. В своих разработках фирма использует сочетание аппаратных и программных решений на основе современной элементной базы и компьютерных технологий. Установки, поставляемые фирмой, соответствуют требованиям стандартов США, России и Украины[6]. В установках ультразвукового контроля, предлагаемых заказчикам, используются программные многоканальные дефектоскопы, аппаратная и программная части которых ориентированны на соответствующий вид металлопроката. Производимые приборы: УДМ-8 Восьмиканальный ультразвуковой дефектоскоп параллельного действия ТД-01 Установка для измерения толщины стенки труб и контроля сплошности металла труб (в том числе, имеющих черновую поверхность) НКУ-025 Установки контроля шва и зоны термического влияния электросварных труб УДМ-24. 1 Прибор для контроля сварного шва и околошовной зоны электросварных труб диаметром 720-1420мм, толщиной стенки 7-25мм УДМ-24. 2 Установка для контроля концевых участков электросварных труб РОТОР-1 Установка для контроля труб и прутков диаметром 20-120 мм ПНК-01 Прибор для контроля размеров графитовых изделий ТМ-16П Установка для измерения толщины наружного антикоррозионного покрытия на электросварных прямошовных трубах ( установка для труб диаметром от 508 до 1420 мм. ) Заключение Материалы источников дают основание утверждать, что эхо-импульсный метод неразрушающего контроля широко применяется для дефектоскопии объектов с односторонним доступом. Аппаратура, основанная на эхо-импульсном методе ультразвуковой дефектоскопии, обеспечивает высокую производительность и достоверность контроля с возможностью документирования результатов, обработкой на ЭВМ, формированием баз данных и выводом информации на бумажные носители. Использование современных ЭВМ в дефектоскопах для автоматизации процесса контроля и настройки, создает условия для проведения контрольных работ значительных объёмов (например, дефектоскопия многокилометровых участков железнодорожного полотна).

1 Прибор для контроля сварного шва и околошовной зоны электросварных труб диаметром 720-1420мм, толщиной стенки 7-25мм УДМ-24. 2 Установка для контроля концевых участков электросварных труб РОТОР-1 Установка для контроля труб и прутков диаметром 20-120 мм ПНК-01 Прибор для контроля размеров графитовых изделий ТМ-16П Установка для измерения толщины наружного антикоррозионного покрытия на электросварных прямошовных трубах ( установка для труб диаметром от 508 до 1420 мм. ) Заключение Материалы источников дают основание утверждать, что эхо-импульсный метод неразрушающего контроля широко применяется для дефектоскопии объектов с односторонним доступом. Аппаратура, основанная на эхо-импульсном методе ультразвуковой дефектоскопии, обеспечивает высокую производительность и достоверность контроля с возможностью документирования результатов, обработкой на ЭВМ, формированием баз данных и выводом информации на бумажные носители. Использование современных ЭВМ в дефектоскопах для автоматизации процесса контроля и настройки, создает условия для проведения контрольных работ значительных объёмов (например, дефектоскопия многокилометровых участков железнодорожного полотна). Для достижения 100% гарантии поиска дефектов эхо-импульсный метод обычно используется совместно с другими методами. Только такое решение обеспечивает выявление всех дефектов. Таким образом, эхо-импульсный метод является реально эффективным методом неразрушающего контроля, так как качество, скорость и точность выявления дефектов находятся на, действительно, высоком уровне. Список литературы Щербинский В.Г. Алёшин Н.П. Ультразвуковой контроль сварных соединений. – 2-е изд., перераб. и доп. – М.: Стройиздат, 1989. Матвеев А.С. Ультразвуковые приборы ЦНИИТМАШ Москва 1958. Приборы для неразрушающего контроля материалов и изделий. Справочник. В 2-х книгах. Кн.2/Под ред. В.В. Клюева. – 2-е изд., перераб. и доп., — М.: Машиностроение, 1986. Чумичев,А.М. Техника и технология неразрушающих методов контроля деталей горных машин и оборудования: Учебное пособие для студентов вузов, обучающихся по направлению «Горное дело».- 2-е издание. — М.: МГГУ, 2003.- 379 с. http://ultracon-service.com.ua/uds2-73descr.

Для достижения 100% гарантии поиска дефектов эхо-импульсный метод обычно используется совместно с другими методами. Только такое решение обеспечивает выявление всех дефектов. Таким образом, эхо-импульсный метод является реально эффективным методом неразрушающего контроля, так как качество, скорость и точность выявления дефектов находятся на, действительно, высоком уровне. Список литературы Щербинский В.Г. Алёшин Н.П. Ультразвуковой контроль сварных соединений. – 2-е изд., перераб. и доп. – М.: Стройиздат, 1989. Матвеев А.С. Ультразвуковые приборы ЦНИИТМАШ Москва 1958. Приборы для неразрушающего контроля материалов и изделий. Справочник. В 2-х книгах. Кн.2/Под ред. В.В. Клюева. – 2-е изд., перераб. и доп., — М.: Машиностроение, 1986. Чумичев,А.М. Техника и технология неразрушающих методов контроля деталей горных машин и оборудования: Учебное пособие для студентов вузов, обучающихся по направлению «Горное дело».- 2-е издание. — М.: МГГУ, 2003.- 379 с. http://ultracon-service.com.ua/uds2-73descr. shtml http://impuls.moldline.net/ http://www.abata.ru/ Кривенков С.В., Зайцев Ю.В., Протасов В.Н., Кузьменков П.Г. Выявление скрытых дефектов деталей методом ультразвуковой дефектоскопии, 1999

shtml http://impuls.moldline.net/ http://www.abata.ru/ Кривенков С.В., Зайцев Ю.В., Протасов В.Н., Кузьменков П.Г. Выявление скрытых дефектов деталей методом ультразвуковой дефектоскопии, 1999

Ультразвуковой контроль сварных соединений

Сеть профессиональных контактов специалистов сварки

Метод ультразвуковой дефектоскопии металлов и других материалов впервые был разработан и практически осуществлен в Советском Союзе в 1928—1930 гг. проф. С. Я. Соколовым.

Свойства ультразвуковых волн.

Ультразвуковые волны представляют собой упругие колебания материальной среды, частота которых лежит за пределами слышимости в диапазоне от 20 кгц (волны низкой частоты) до 500 Мгц (волны высокой частоты).

Ультразвуковые колебания бывают продольные и поперечные. Если частицы среды перемещаются параллельно направлению распространения волны, то такая волна является продольной, если перпендикулярно-поперечной. Для отыскания дефектов в сварных швах используют в основном поперечные волны, направленные под углом к поверхности свариваемых деталей.

Ультразвуковые волны способны проникать в материальные среды на большую глубину, преломляясь и отражаясь при попадании на границу двух материалов с различной звуковой проницаемостью. Именно эта способность ультразвуковых волн используется в ультразвуковой дефектоскопии сварных соединений.

Ультразвуковые колебания могут распространяться в самых различных средах — воздухе, газах, дереве, металле, жидкостях.

Скорость распространения ультразвуковых волн C определяют по формуле:

C = fλ

где f — частота колебаний, гц;

λ — длина волны, см.

Для выявления мелких дефектов в сварных швах следует пользоваться коротковолновыми ультразвуковыми колебаниями, так как волна, длина которой больше размера дефекта, может не выявить его.

Получение ультразвуковых волн.

Ультразвуковые волны получают механическим, термическим, магнитострикционным (Магнитострикция — изменение размеров тела при намагничивании) и пьезоэлектрическим (Приставка «пьезо» означает «давить») способами.

Наиболее распространенным является последний способ, основанный на пьезоэлектрическом эффекте некоторых кристаллов (кварца, сегнетовой соли, титаната бария): если противоположные грани пластинки, вырезанной из кристалла, заряжать разноименным электричеством с частотой выше 20 000 гц, то в такт изменениям знаков зарядов пластинка будет вибрировать, передавая механические колебания в окружающую среду в виде ультразвуковой волны. Таким образом электрические колебания преобразовываются в механические.

В различных системах ультразвуковых дефектоскопов применяют генераторы высокой частоты, задающие на пьезоэлектрические пластинки электрические колебания от сотен тысяч до нескольких миллионов герц.

Пьезоэлектрические пластинки могут служить не только излучателями, но и приемниками ультразвука. В этом случае под действием ультразвуковых волн на гранях кристаллов-приемников возникают электрические заряды малой величины, которые регистрируются специальными усилительными устройствами.

Методы выявления дефектов ультразвуком.

Существуют в основном два метода ультразвуковой дефектоскопии: теневой и эхо-импульсный (метод отраженных колебаний.)

Рис. 1. Схемы проведения ультразвуковой дефектоскопии : а — теневым; б — эхо импульсным методом; 1 — щуп-излучатель; 2 — исследуемая деталь; 3 — щуп приемник; 4 — дефект.

При теневом методе (рис. 1, а) ультразвуковые волны, идущие через сварной шов от источника ультразвуковых колебаний (щупа-излучателя), при встрече с дефектом не проникают через него, так как граница дефекта является границей двух разнородных сред (металл — шлак или металл — газ). За дефектом образуется область так называемой «звуковой тени». Интенсивность ультразвуковых колебаний, принятых щупом-приемником, резко падает, а изменение величины импульсов на экране электронно-лучевой трубки дефектоскопа указывает на наличие дефектов. Этот метод имеет ограниченное применение, так как необходим двусторонний доступ к шву, а в ряде случаев требуется снимать усиление шва.

При эхо-импульсном методе щуп-излучатель посылает через сварной шов импульсы ультразвуковых волн, которые при встрече с дефектом отражаются от него и улавливаются щупом-приемником. Эти импульсы фиксируются на экране электроннолучевой трубки дефектоскопа в виде пиков, свидетельствующих о наличии дефекта. Измеряя время от момента посылки импульса до приема обратного сигнала, можно определить и глубину залегания дефектов. Основное достоинство этого метода состоит в том, что ультразвуковой контроль сварных соединений можно проводить при одностороннем доступе к сварному шву без снятия усиления или предварительной обработки шва. Этот метод получил наибольшее применение при ультразвуковой дефектоскопии сварных швов.

Импульсные ультразвуковые дефектоскопы.

Ультразвуковой контроль сварных соединений осуществляется при помощи ультразвуковых дефектоскопов, которыми можно выявлять трещины» непровары, газовые и шлаковые включения в стыковых, угловых, тавровых и нахлесточных соединениях, выполненных дуговой, электрошлаковой сваркой, газовой и контактной сваркой. Контролировать можно как сварку сталей, так и сварку цветных металлов и их сплавов.

Контролировать можно как сварку сталей, так и сварку цветных металлов и их сплавов.

Рис. 2. Конструктивная схема призматического щупа : 1 — кольцо изоляционное; 2 — асбестовая прокладка; 3 — накладка контактная; 4 — втулка изоляционная; 5 — втулка; 6 — пластинка из титаната бария; 7 — корпус;8 — призма из плексигласа.

Электрическая схема дефектоскопов, состоящая из отдельных электронных блоков, смонтирована в металлическом кожухе, на передней панели которого находится экран электроннолучевой трубки и расположены рукоятки управления. Дефектоскопы укомплектованы призматическими щупами-искателями (рис. 2) с углами ввода ультразвукового луча 30, 40 и 50° (0,53; 0,7 и 0,88 рад). Придаются также и прямые щупы, при помощи которых ультразвуковые колебания вводятся перпендикулярно поверхности контролируемого изделия. Комплект щупов позволяет выбирать для каждого конкретного случая необходимую схему прозвучивания. Во всех щупах в качестве пьезоэлектрического преобразователя используются пластинки титаната бария.

В зависимости от количества щупов и схемы их включения ультразвуковые дефектоскопы могут быть двухщуповыми, в которых один щуп является излучателем, а другой приемником, или однощуповыми, где функция ввода и приема ультразвуковых колебаний выполняются одним щупом. Это возможно потому, что прием отраженного сигнала происходит во время пауз между импульсами, когда никаких других сигналов, кроме отраженных, на пьезоэлектрическую пластинку не поступает.

Рис. 3. Блок-схема импульсного ультразвукового дефектоскопа УЗД-7Н : 1 — задающий генератор; 2 — генератор импульсов; 3 — пьезоэлектрический щуп; 4 — генератор развертки; 5 — приемный усилитель; 6 — электроннолучевая трубка; 7 — контролируемое изделие.

В качестве индикаторов дефектов применяются электроннолучевые трубки. Ряд дефектоскопов оснащен также световым (электрической лампочкой на искательной головке щупа) и звуковым (динамиком и телефонными наушниками) индикаторами.

Типовая блок-схема импульсного ультразвукового дефектоскопа, работающего по однощуповой схеме, приведена на рис. 3.

3.

Задающий генератор, питаемый переменным током, вырабатывает электрические колебания, передаваемые на генератор импульсов и пьезоэлектрический щуп. В последнем высокочастотные электрические колебания преобразуются в механические колебания ультразвуковой частоты и посылаются в контролируемое изделие. В интервалах между отдельными посылами высокочастотных импульсов пьезоэлектрический щуп при помощи электронного коммутатора подключается к приемному усилителю, который усиливает полученные от щупа отраженные колебания и направляет их на экран электроннолучевой трубки. Таким образом, пьезоэлектрический щуп попеременно работает как излучатель и приемник ультразвуковых волн.