Этапы подготовки металла под сварку

Перед тем, как сваривать металлическую заготовку, деталь подвергается множеству манипуляций. Ее правят, наметывают, режут, ей обрабатывают кромки, сгибают. Из этой статьи вы узнаете подробности о всех методах, которые используют до сварки.

Гибка

Листы и полосы сгибаются на вальцах для гибки с тремя или четырьмя валками. Листы металла с обработанными кромками и проделанными отверстиями отправляют на холодную гибку.

Профили сгибают на специальных прессах и роликовых станках. Важно определить возможный наименьший радиус холодной гибки. Если он меньше двадцати пяти толщин обрабатываемого изделия, то не исключены надрывы частиц с внешнего края.

Для сгибания толстых изделий выбирают исключительно горячий метод, который осуществляется в кузнечно-прессовых цехах, при температуре около тысячи градусов по Цельсию.

Обработка кромок под сварку

Метод осуществляется с помощью кромкострогального и продольно-строгального оборудования или газокислородной резки.

Правка

Этот способ осуществляется и вручную, и на оборудовании. Вальцы в количестве семи или девяти штук выбирают для обработки листов металла, профилей и полос. Их дополняют двумя роликовыми столами, на которые загружают металл для правки. Листы проводят через оборудование от трех до пяти раз.

Швеллеры и двутавровые балки правят на приводных и ручных прессах. Угловую сталь обрабатывают на специальных вальцах или винтовых прессах.

При ручной правке мастера ударят молотком, кувалдой или винтовым прессом по металлу, подложенному на плиту из чугуна или стали.

Разметка и наметка

Заготовка, которую создают по параметрам заказчика, отправляется на разметку.

Детали, изготавливаемые массово или серийно, поступает на наметку. Для этого используется шаблон из металла или фанеры.

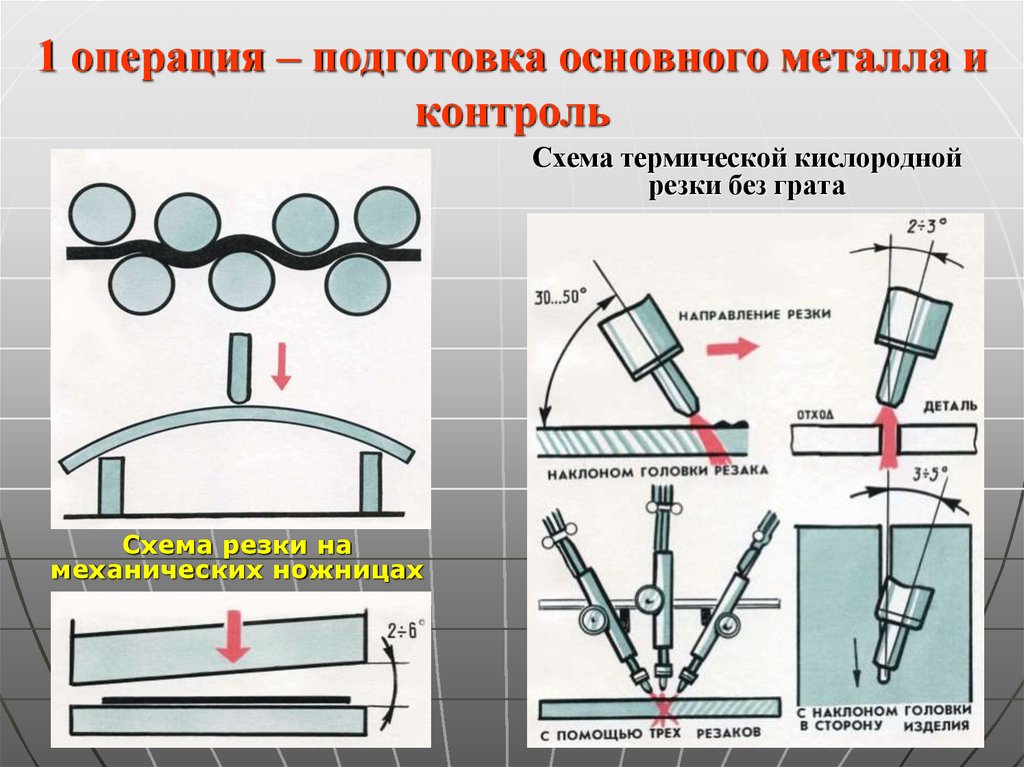

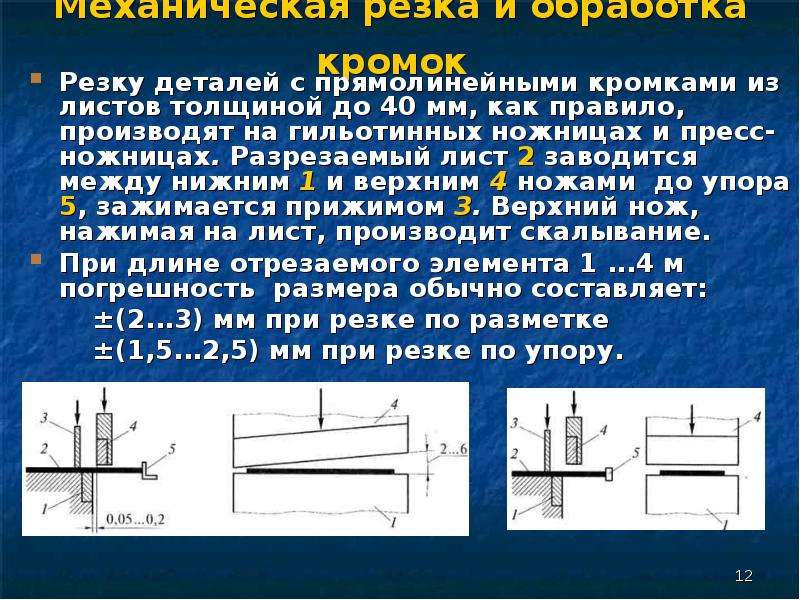

Резка

Эта процедура осуществляется с помощью ножниц и пил или газокислородного метода. Для прямолинейного реза используют гильотинные ножницы и пресс-ножницы. Для криволинейного – роликовые с дисковыми ножами.

Для прямолинейного реза используют гильотинные ножницы и пресс-ножницы. Для криволинейного – роликовые с дисковыми ножами.

Стержни режут зубчатыми и фрикционными пилами. Газокислородная резка (ручная, автомат или полуавтомат) используется для прямого реза заготовок значительной толщины или для кривого реза деталей толщиной больше шести миллиметров.

Подготовка металла под сварку | Сварка металлов

Подготовка металла под сварку заключается в правке, очистке, разметке, резке и сборке.

Правка

Правкой устраняют деформацию прокатной стали. Листовой и сортовой металл правят в холодном состоянии на листоправильных и углоправильных вальцах и прессах. Сильно деформированный металл правят в горячем состоянии.

Разметка

Перенос размеров детали в натуральную величину с чертежа на металл называют разметкой. При этом пользуются инструментом: рулеткой, линейкой,

Рис. 24. Инструмент для проверки качества сборки:

а — угла разделки кромки, 6 — прямого угла, в — смещения листов, г — зазора между аистами при сварке внахлестку, д — зазора при сварке втавр и встык

угольником и чертилкой. Проще и быстрее разметка выполняется шаблоном, изготовляемым из тонкого металлического листа. При разметке заготовок учитывается укорачивание их в процессе сварки конструкции. Поэтому предусматривается припуск из расчета 1 мм на каждый поперечный стык и 0,1—0,2 мм на I м продольного шва.

Проще и быстрее разметка выполняется шаблоном, изготовляемым из тонкого металлического листа. При разметке заготовок учитывается укорачивание их в процессе сварки конструкции. Поэтому предусматривается припуск из расчета 1 мм на каждый поперечный стык и 0,1—0,2 мм на I м продольного шва.

Резка

При подготовке деталей к сварке применяют преимущественно термическую резку. Механическую резку целесообразно выполнять при заготовке однотипных деталей, главным образом с прямоугольным сечением.

Часто кислородную резку, особенно машинную, сочетают со снятием угла скоса кромок. После термической резки иногда проводят механическую обработку по кромкам для удаления науглероженного металла.

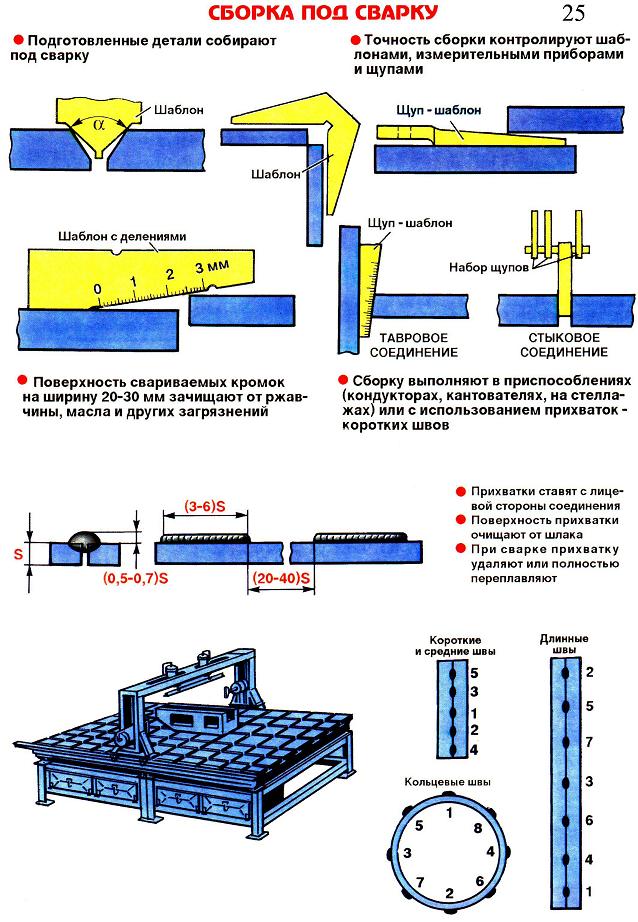

Сборка деталей под сварку

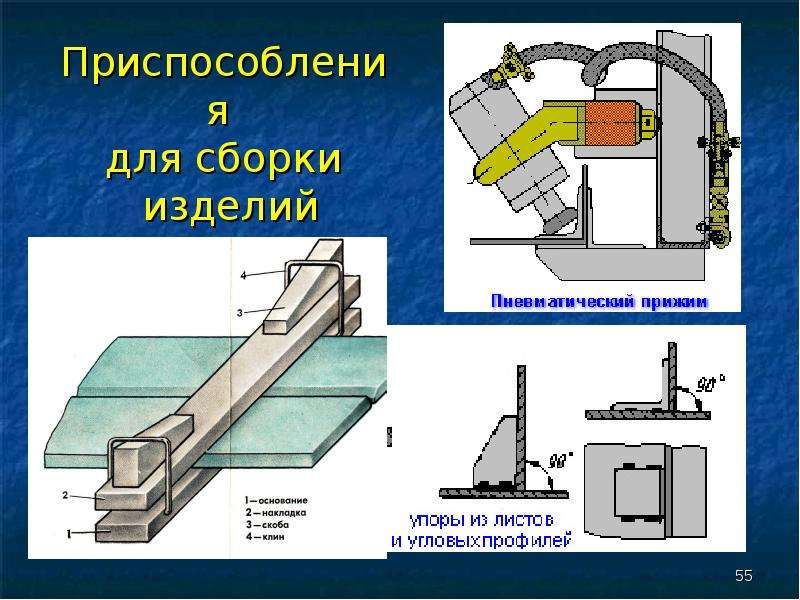

Трудоемкость сборки деталей под сварку составляет около 30% от общей трудоемкости изготовления изделия. Она зависит от ряда условий (серийности производства, типа изделий и др.). Для уменьшения времени сборки, а также для повышения ее точности применяют различные приспособления. Приспособления могут быть предназначены только для сборки деталей под сварку или только для сварки уже собранного изделия (например, для выполнения швов в изделии только в нижнем положении) или пользуются комбинированными сборочно-сварочными приспособлениями.

Приспособления могут быть предназначены только для сборки деталей под сварку или только для сварки уже собранного изделия (например, для выполнения швов в изделии только в нижнем положении) или пользуются комбинированными сборочно-сварочными приспособлениями.

Оснастка

Прихватки придают изделию жесткость и препятствуют перемещению деталей, что может привести к трещинам в прихватках при их охлаждении. Чем больше толщина свариваемых листов, тем больше растягивающая усадочная сила в прихватках и больше возможность образования трещин. Поэтому сборку на сварочных прихватках применяют для конструкций из листов небольшой толщины (до 6 — 8 мм). При значительной толщине листов необходимо обеспечить податливость деталей и сборку изделия выполняют на механических приспособлениях.

Точность сборки проверяют с помощью инструмента (рис. 24).

Подготовка металла к сварке

Подготовка металла к сварке состоит из правки, очистки, разметки и сборки подготовленных деталей для сварки. Правкой ликвидируют деформацию прокатанной стали, из которой главным образом и производят сварные конструкции. Очистка

кромок от ржавчины, загрязнений проводят металлической щеткой, делают это, а также сушку влажных мест, достаточно тщательно, чтобы предотвратить образование в сварных швах пор, раковин, различных включений и других дефектов. Резкое при подготовке деталей применяют главным образом термическую (огневую). Механическое резку целесообразно выполнять при заготовке однотипных деталей, подготовке кромок. Собранные узлы и детали соединяют прихватками, которые представляют собой короткие швы с поперечным сечением 1/3 поперечного сечения полного шва. Длина прихватки 20 … 100 мм в зависимости от толщины листов и длины шва.

При сварке в стык листов толщиной до 6 мм кромки НЕ скашивают (рис.

24, в, г).

24, в, г).

Во всех случаях кромки листов, подлежащих сварке, должны быть очищены от ржавчины, окалины и других загрязнений. Подготовка кромок под сварку выполняется на строгальный или фрезерном станке, а также с помощью газорезки с последующей очисткой от окалины.

Подготовка металла под сварку » «Просвещение»

Савченко Николай Анатольевич

Мастер производственного обучения

КГУ «Индустриально – технический колледж №1», г. Атбасар, Атбасарский район»

Цель занятия:

1. Воспитательная цель:

Формирование ответственного, добросовестного отношения к качественному выполнению работ, уважения к труду и своей профессии,

2. Образовательная цель:

Научить производить все работы, необходимые для подготовки металла под сварку.

2. Развивающая цель:

Способствовать развитию технического мышления,

самостоятельности, наблюдательности, активности, профессионального интереса и

творческой инициативы, навыков самоконтроля и самооценки.

Форма обучения : Фронтальная.

Место проведения:

Сварочная мастерская

Методы и приемы: Рассказ, показ, опрос, демонстрация приемов практического выполнения сварочных работ по наплавке валиков во всех пространственных положениях, самостоятельная работа учащихся.

Межпредметные связи:

« Основы теории сварки и резки» —

тема « Способы зажигания дуги», « Виды колебательных движений»,

« Техника выполнения сварных швов в пространственном положении».

« Оборудование, техника и технология сварочных работ» —

тема « Оборудование сварочного поста».

Охрана труда.

Методическое обеспечение:

инструкционные карты, плакаты, презентация.

Материально — техническое оснащение:

Сварочный пост, источник питания: трансформатор, инвертор, полуавтомат, образцы работ, металлические щетки, электроды, металлические пластины, инструменты.

Список литературы:

• http.//www. svartek.ru

svartek.ru

• http.//www.osvarke.info/61

• Сварочные работы: учеб. Пособие для нач. проф. образования/ В.И. Маслов.-5-е изд., стер. — М: Издательский центр « Академия», 2007. — 240 с.

• Электрическая дуговая сварка: учеб. Пособие для нач. проф. образования / С.В. Виноградов. - М. : Издательский центр « Академия», 2007. — 320 с.

• Сварщик. Технология выполнения ручной сварки : практические основы профессиональной деятельности ( Текст) : учебное пособие / т. н. Жегалина. — М. : Акадкмкнига/Учебник, 2006. — 126 с. : ил.

Структура занятий

Элементы урока

Деятельность преподавателя

Деятельность учащихся

1. Организационный момент:

Подготовить учащихся к работе на занятиях:

— Проверка наличия

учащихся

— Вопросы по пройденной теме

— ТБ

Проверяет наличие учащихся.

Задает вопросы по пройденной теме:

1. Что необходимо сделать перед сваркой?

Опрашивает ТБ

Отвечают на вопросы.

Расписываются за ТБ

2.Вводный инструктаж:

сообщение темы, плана занятий.

Практический показ выполнения упражнений.

Сообщает тему урока, и план проведения занятий.

Показывает презентацию : «Подготовка металла под сварку». Практический показ упражнений:

— очистка металла

— перенос размеров

— резка

— гибка

— сборка.

Слушают, задают вопросы.

Смотрят презентацию.

Смотрят, как выполняет упражнения мастер, спрашивают непонятные моменты.

3. Текущий инструктаж.

Самостоятельное выполнение упражнений.

Проверка организации рабочих мест.

Следит за правильностью выполнения слесарных работ , соблюдения технологического процесса.

Индивидуальная работа с каждым учащимся.

Проверка соблюдения техники безопасности.

Самостоятельно выполняют упражнения по подготовке металла под сварку.

4. Заключительный инструктаж.

Подведение итогов проведенного занятия.

Дает домашнюю работу.

Слушают, оценивают свои работы.

Организационный момент:

Мастер проводит организационный момент для занятий. Проверяет наличие учащихся на занятии. Предлагает ответить на следующие вопросы:

1. Что необходимо делать перед сваркой?

2. Техника безопасности при подготовительных работах.

После повторения ТБ, учащиеся расписываются в регистрационном журнале по ТБ.

Вводный инструктаж:

В начале вводного инструктажа следует задать учащимся ряд вопросов, которые помогли бы им определить сущность определенных операций перед сваркой, объяснить значение каждой операции, основные положения по безопасности труда при подготовке металла под сварку. Рассказав об организации рабочего места, необходимо показать наиболее рациональное расположение инструментов.

Показать презентацию: «Подготовка металла под сварку».

Поэтому, чтобы учащиеся хорошо овладели приемами подготовки

металла под сварку, их необходимо тренировать в выполнении отдельных операций. Дидактическая задача: Сформировать у учащихся конкретные представления о

процессе проведения каждой операции. Объяснить и показать приемы и способы

выполнения упражнений.

Дидактическая задача: Сформировать у учащихся конкретные представления о

процессе проведения каждой операции. Объяснить и показать приемы и способы

выполнения упражнений.

Рассказывает о технике выполнения :

1. Очистка

2. Правка

3. Разметка

4. Резка

5. Гибка

6. Сборка

Объяснить значимость каждого процесса.

Чистка – грязь нам мешает, и может при сварке образоваться дефект шва.

Правка – все конструкции должны строго соответствовать чертежам.

Разметка – все детали должны быть определенного размера.

Резка – после резки детали должны быть такими же размерами, как и на чертежах.

Гибка – правильно производить гибку.

Сборка – должна производиться строго по чертежу и в итоге сборочная деталь должна соответствовать размерам на чертежах.

Текущий инструктаж:

Мастер делит учащихся на 3 группы, так как будут работать на

разных источниках питания с последующим передвижением. Каждая группа должна

будет в течении занятий поработать на:

Каждая группа должна

будет в течении занятий поработать на:

1.

первая группа — чистка, правка.

вторая группа — перенос размеров, резка.

третья группа — гибка, сборка

2.

третья группа — перенос размеров, резка.

первая группа — гибка, сборка

вторая группа – чистка, правка

3.

вторая группа — гибка, сборка

третья группа — чистка, правка

первая группа — перенос размеров, резка

Учащиеся готовят рабочие места, мастер проверяет

правильность организации рабочего места. При обходе рабочих мест особое

внимание учащихся следует обращать на правильность проведения каждой операции.

Мастер следит за правильностью выполнения работ. Индивидуальная работа с каждым

учащимся. Разбор типичных ошибок, которые возникают в процессе выполнения

упражнений. Если не получается, мастер объясняет причины ошибок. Если учащийся

выполняет упражнения хорошо — похвалить, поставить в пример, чтобы равнялись на

него.

При выполнении работ мастер должен проверять соблюдения техники безопасности каждым учащимся.

В течении работ производить через каждый час 5-10 минут перерыва для отдыха, чтобы исключить утомляемость и здоровье сберегающие компоненты.

Заключительный инструктаж:

Подведение итогов проведенного занятия.

Выставляет оценки за практические работы, отмечает лучшие работы. Выяснить, что нового они научились делать во время занятия. Почувствовали ли разницу в выполнении различных упражнений.

Дает домашнюю работу — повторить тему: «Сварные швы и соединения».

Уборка рабочих мест.

С помощью инструкционных карт учащиеся многое понимают и без

объяснений наставника. Инструкционная карта должна иметь дополнительную графу —

указания по самоконтролю, — которая позволяет учащемуся самостоятельно

проконтролировать правильность своих действий. Работа по инструкционной карте

приучает учащихся самостоятельно выполнять работы в определенной

последовательности с применением необходимых инструментов, приспособлений,

оборудования.

Письменных инструкций и самостоятельное выполнение учащимися операций и переходов между ним не освобождает мастера полностью от контроля за действиями обучаемых. Такая методика организации и проведения занятий позволяет внимательно отслеживать действия учащихся по выполнению наиболее сложных приемов, связанных с обработкой, измерением и контролем качества изделий. Инструкционно-технологическая карта помогает соблюдать определенные режимы работы и другие требования в соответствии со спецификой профессии.

скачать dle 11.0фильмы бесплатноПОДГОТОВКА МЕТАЛЛА К СВАРКЕ

Свариваемые детали подготавливают к дуговой сварке в защитных газах так же, как при дуговой сварке или сварке под флюсом.

Подготовку поверхности свариваемых кромок под дуговую сварку в защитных газах производить в соответствии с ОСТ 1. 41712-85 «Дуговая сварка в защитном газе конструкционных, нержавеющих и жаропрочных сталей и сплавов. Подготовка поверхности основных и присадочных материалов. Общие технические требования». На качество сварки влияет тщательная очистка кромок от грязи, масла, ржавчины, окалины. В ответственных конструкциях из высоколегированных сталей, производится промывка кромок растворителями (ацетоном, спиртов и др.). В конструкциях из алюминиевых сплавов свариваемые поверхности и присадочная проволока подвергаются химическому травлению с последующей нейтрализацией и сушкой.

Общие технические требования». На качество сварки влияет тщательная очистка кромок от грязи, масла, ржавчины, окалины. В ответственных конструкциях из высоколегированных сталей, производится промывка кромок растворителями (ацетоном, спиртов и др.). В конструкциях из алюминиевых сплавов свариваемые поверхности и присадочная проволока подвергаются химическому травлению с последующей нейтрализацией и сушкой.

Подготовка кромок свариваемых деталей должна обеспечить возможность стыковки кромок под сварку по всей длине шва с минимальным зазором. Форма подготовки cвapиваемыx кромок зависит от толщины свариваемого металла и типа соединений (стыковое, угловое, тавровое, нахлесточное и т.д.).

Сборку деталей под сварку осуществляют с помощью зажимных приспособлений или прихваткой при помощи; ручной аргонодуговой сварки. Прихватки в виде точек должны: быть минимальных размеров, иметь минимальное усиление и располагаться по длине шва на расстоянии 15 – 100 мм в зависимости от толщины свариваемого материала.

Перед сваркой места прихватки необходимо зачистить стальной щеткой.

При автоматической сварке прямолинейных швов по концам сварного шва прихватываются в стык технологические пластинки, одна из которых служит для возбуждения дуги, другая – для вывода кратера по окончании сварки.

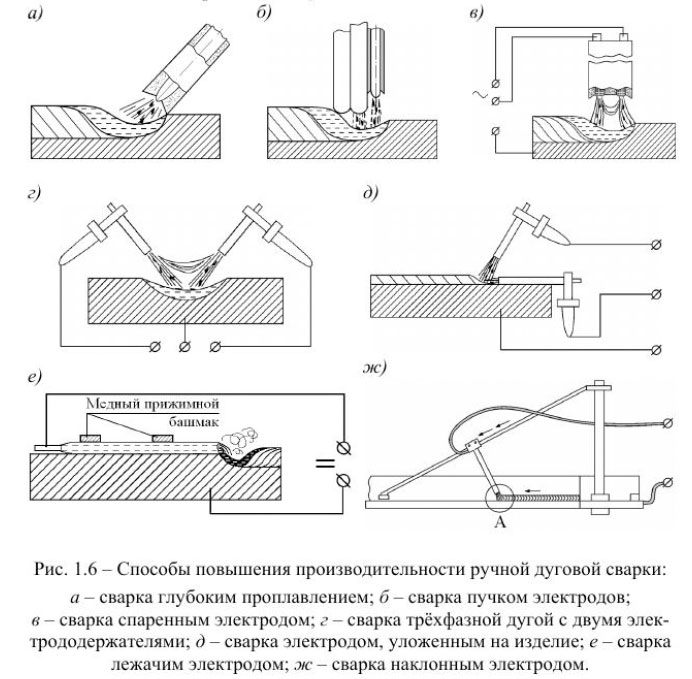

ТЕХНИКА И ТЕХНОЛОГИЯ ДУГОВОЙ СВАРКИ

В ЗАЩИТНЫХ ГАЗАХ

Дуговая сварка в защитных газах в зависимости от конфигурации изделия, марки материала итолщины может осуществляться на весу, на съемной или остающейся подкладке или с газовой защитой обратной стороны сварного шва.

Для обеспечения эффективной газовой защиты при сварке неплавящимся и плавящимся электродами не допускается удаление сопла сварочной горелки от поверхности свариваемой детали более, чем на 12 — 15 мм.

Дуговую сварку в защитных газах для качественного формирования сварного шва желательно производить в нижнем положении. При автоматической сварке кольцевых швов необходимо для предупреждения стекания жидкого металла при сварке горелку смещать на 10-20° в сторону, противоположную вращению изделия. При окончании или вынужденной остановке необходимо перекрыть начало шва на 10-30 мм.

При автоматической сварке кольцевых швов необходимо для предупреждения стекания жидкого металла при сварке горелку смещать на 10-20° в сторону, противоположную вращению изделия. При окончании или вынужденной остановке необходимо перекрыть начало шва на 10-30 мм.

При автоматической сварке изделий больших толщин сварка осуществляется плавящимся электродом с поперечными колебаниями сварочного электрода. Поперечные колебания позволяют улучшить формирование шва, заполнить разделку меньшим числом проходов и благоприятно воздействовать на структуру металла соединения.

Сварка производится на режимах, обеспечивающих минимальные размеры шва, стабильное проплавление по всему периметру шва и плавные переходы от основного металла к сварному шву.

Для получения качественного сварного соединения из углеродистых, легированных, нержавеющих и теплостойких сталей, жаропрочных, алюминиевых, магниевых, титановых, медных и никелевых сплавов, активных тугоплавких и других металлов с толщиной материала от десятков микрон до десятков миллиметров необходима защита от окружающей среды.

Из большого многообразия методов сварки в авиационной промышленности находит широкое применение дуговая сварка в защитных газах в ручном, полуавтоматическом и автоматическом вариантах.

В зависимости от толщины свариваемого металла используется сварка вольфрамовым электродом с присадкой и без присадки или сварка плавящимся электродом. В качестве защитных газов используются аргон, гелий, углекислый газ, водород, азот.

Узнать еще:

Очистка металла под сварку — Энциклопедия по машиностроению XXL

Очистку металла под сварку производят а) ручными или приводными металлическими щетками или наждачными кругами б) пескоструйными или дробеструйными установками в) травлением (табл. 13). [c.349]Тем не менее механизация и автоматизация только самих процессов сварки и резки еще не решает полностью проблемы механизации и автоматизации сварочного производства в целом на данном участке или предприятии. Необходима также механизация и автоматизация вспомогательных трудоемких, тяжелых а иногда и вредных работ подготовки металла под сварку, транспортировки заготовок, перемещения изделий при сборке и сварке на стенде, очистки швов от шлака и др. Некоторые из перечисленных видов работ выполняются с помощью различных механизмов общего или специального назначения грузоподъемных мостовых кранов, автопогрузчиков, электрокар, тельферов, кранов-укосин, лебедок, рельсовых тележек, роликоопор, кантователей, манипуляторов и многих других.

[c.427]

Необходима также механизация и автоматизация вспомогательных трудоемких, тяжелых а иногда и вредных работ подготовки металла под сварку, транспортировки заготовок, перемещения изделий при сборке и сварке на стенде, очистки швов от шлака и др. Некоторые из перечисленных видов работ выполняются с помощью различных механизмов общего или специального назначения грузоподъемных мостовых кранов, автопогрузчиков, электрокар, тельферов, кранов-укосин, лебедок, рельсовых тележек, роликоопор, кантователей, манипуляторов и многих других.

[c.427]

Очистку поверхности металла под сварку применяют для удаления с поверхности металла средств консервации, загрязнений, смазочно-охлаждающих жидкостей, ржавчины, окалины, заусенцев, грата и шлака. [c.35]

Для уменьшения пористости необходима тщательная подготовка основного и присадочного материала под сварку (очистка от ржавчины, масла, влаги, прокалка и т. д.), надежная защита зоны сварки от воздуха, введение в сварочную ванну элементов-раскислителей (из основного металла, сварочной проволоки, покрытия, флюса), соблюдение режимов сварки. [c.41]

[c.41]

Металл, предназначенный для изготовления сварных конструкций, предварительно выпрямляют, размечают, разрезают на отдельные де-тали-заготовки и выполняют, если это необходимо, разделку кромок в соответствии с рекомендациями ГОСТа. Подготовка кромок под сварку состоит в тщательной очистке их от ржавчины, окалины, гря- [c.169]

ГИИ, чем при автоматической сварке под флюсом. Расход флюса меньше, чем при дуговой сварке в 10…20 раз, уменьшается расход электродного металла, сокращаются трудозатраты на подготовку кромок под сварку, становится ненужной разделка. При этом обеспечивается высокое качество наплавленного металла за счет рафинирования металлической ванны, очистки металла от газовых и твердых примесей, чему способствует вертикальное положение оси шва. ЭШС применяют сегодня практически во всех промышленно развитых странах Германии, США, Англии, Франции, Японии. [c.205]

Предварительный подогрев, сопутствующий нагрев и последующий отпуск для сталей, повыщение чистоты шва по водороду в результате тщательной очистки поверхности изделия под сварку, надежная защита металла при его выплавке от растворения в нем водорода, выбор оптимальных режимов, исключающих превращение аустенита в мартенсит, положительно влияют на уменьшение возможности образования трещин. [c.506]

[c.506]

Подготовка под сварку зависит от вида исправляемого дефекта. Однако во всех случаях подготовка дефектного места заключается в тщательной очистке от загрязнений и в разделке для образования полостей, обеспечивающих доступность для манипулирования электродом и воздействия сварочной дуги. Для предупреждения вытекания жидкотекучего металла сварочной ванны, а в ряде случаев для придания наплавленному металлу соответствующей формы, место сварки формуют. Формовку выполняют в зависимости от размеров и местоположения исправляемого дефекта с помощью графитовых пластинок, скрепляемых формовочной массой, состоящей из кварцевого песка, замешенного на жидком стекле, или другими формовочными материалами, а также в опоках формовочными материалами, применяемыми в литейном производстве (рис. 11.4). [c.414]

Сварка стали с алюминием и его сплавами. Процесс затруднен физико-химическими свойствами алюминия. Выполняется в основном аргонодуговая сварка вольфрамовым электродом.

Подготовка стальной детали под сварку предусматривает для стыкового соединения двусторонний скос кромок с углом 70°, так как при таком угле скоса прочность соединения достигает максимального значения (см. рис. 13.7, б). Свариваемые кромки тщательно очищают механическим или пескоструйным способом или химическим травлением, затем на них наносят активирующее покрытие. Недопустимо применение дробеструйной очистки, так как при этом на поверхности металла остаются оксидные включения. Наиболее дешевое покрытие — цинковое, наносимое после механической обработки.

[c.499]

Подготовка стальной детали под сварку предусматривает для стыкового соединения двусторонний скос кромок с углом 70°, так как при таком угле скоса прочность соединения достигает максимального значения (см. рис. 13.7, б). Свариваемые кромки тщательно очищают механическим или пескоструйным способом или химическим травлением, затем на них наносят активирующее покрытие. Недопустимо применение дробеструйной очистки, так как при этом на поверхности металла остаются оксидные включения. Наиболее дешевое покрытие — цинковое, наносимое после механической обработки.

[c.499]Образование непроваров могут вызвать следующие причины загрязнение кромок или их неправильная подготовка, (например, уменьшенный угол скоса), низкая сила тока из-за повышенной скорости сварки, смещение внутреннего или наружного швов, блуждание дуги. Непровар между слоями шва получается в результате плохой очистки предыдущих слоев или при натекании металла под дугу [c.137]

Сварка под флюсом очень чувствительна к ржавчине и влаге, находящимся на поверхности свариваемого металла поэтому свариваемые кромки и прилегающие места на ширину 25—30 мм должны быть тщательно очищены от ржавчины, краски, масла и других загрязнений. Если сварка производится на открытых площадках и собранные под сварку изделия находились под дождем, то непосредственно перед сваркой свариваемые кромки и прилегающие к ним места нужно прогреть газовой горелкой. Очищать и собирать элементы -следует незадолго до сварки, так как металл вновь быстро покрывается ржавчиной. Очистка кромок в собранной конструкции малоэффективна, так как пыль от ржавчины при очистке забивается в зазоры между кромками, вызывая появление пор в шве.

[c.325]

Если сварка производится на открытых площадках и собранные под сварку изделия находились под дождем, то непосредственно перед сваркой свариваемые кромки и прилегающие к ним места нужно прогреть газовой горелкой. Очищать и собирать элементы -следует незадолго до сварки, так как металл вновь быстро покрывается ржавчиной. Очистка кромок в собранной конструкции малоэффективна, так как пыль от ржавчины при очистке забивается в зазоры между кромками, вызывая появление пор в шве.

[c.325]

Главная особенность электрошлаковой сварки — возможность сварки деталей толщиной до 100—120 мм за один проход одним электродом при многоэлектродной сварке можно сваривать детали практически любой толщины. Вертикальное расположение шва облегчает выход газов и частиц шлака на поверхность. Это способствует очистке металла шва от неметаллических включений и обеспечивает хорошее его качество. Кроме того, сварку выполняют без разделки кромок изделия, что значительно сокращает трудоемкость и снижает стоимость работ. Расход электроэнергии в 1,5—2 раза меньше, чем при автоматической сварке под слоем флюсов. Плотность тока составляет 0,1 А/мм , а при автоматической сварке—10—20 А/мм . Расход флюса также меньше.

[c.321]

Расход электроэнергии в 1,5—2 раза меньше, чем при автоматической сварке под слоем флюсов. Плотность тока составляет 0,1 А/мм , а при автоматической сварке—10—20 А/мм . Расход флюса также меньше.

[c.321]

Перед сборкой деталей под сварку подготавливают кромки зачищают заусенцы на кромках свариваемых деталей, проплавляемые поверхности и примыкающие к им зоны металла шириной не менее 20 мм зачищают до металлического блеска. Иногда перед сваркой дополнительно очищают места сборки и удаляют влагу, при этом нельзя допускать, чтобы продукты очистки оставались в зазорах между собранными деталями. [c.34]

Аргоно-дуговая сварка [3, 4, 7, 26, 29, 30 . Данным методом возможно получение всех основных типов сварных соединений. Подготовка стальной детали под сварку предусматривает для стыкового соедпнения двусторонний скос кромок по углом 70° к вертикали, так как при таком угле скоса прочность соедпнения достигает максимальной величины (рис. 15, а). Свариваемые кромки тщательно очищают (механической обработкой, пескоструйным способом, химическим травлением нежелательна дробеструйная очистка, так как на поверхности металла остаются окисные включения) и подают на операцию, связанную с нанесением покрытия (поверхностноактивного слоя).

[c.216]

Свариваемые кромки тщательно очищают (механической обработкой, пескоструйным способом, химическим травлением нежелательна дробеструйная очистка, так как на поверхности металла остаются окисные включения) и подают на операцию, связанную с нанесением покрытия (поверхностноактивного слоя).

[c.216]

Подготовка металла под контактную сварку заключается в обрезке, правке деталей и очистке их от ржавчины, окалины и других загрязнений. [c.349]

Подготовка заготовок под сварку заключается в обрезке кромок под углом 90°, очистке от ржавчины, масла и других загрязнений на ширине 45…50 мм от места сварки, сборке заготовок с заданным сборочным зазором (см. ниже), который компенсирует перемещение кромок вследствие усадки при кристаллизации металла сварочной ванны. [c.227]

Вначале производится очистка кромок от окислов, окалины и жировых загрязнений.

В зависимости от назначения конструкций и металла, из которого они изготовляются, применяют различные способы подготовки кромок листов металла под контактную сварку.

[c.66]

В зависимости от назначения конструкций и металла, из которого они изготовляются, применяют различные способы подготовки кромок листов металла под контактную сварку.

[c.66]Кромки под сварку металла толщиной свыше 2 мм скашиваются под углом 40—45° с притуплением 1—1,5 мм и собираются с зазором, не превышающим 1—2 мм или же совсем без зазора. Перед сваркой кромки на ширине 10—15 мм и присадочные прутки или полоски очищаются от загрязнений и пленки окис.пов. Очистка может выполняться стальной щеткой, шабером или химическим путем, травлением в 10-процентном растворе едкого натра, подогретого до температуры 55—60° в течение одной минуты, с последующей промывкой в проточной воде и просушкой. Сварка выполняется не позже чем через 2 часа после очистки. [c.105]

Так как сварка чугунных деталей значительно сложнее, чем стальных необходимо перед выполнением сварочных работ выявить все места, подлежащие заварке. Это достигается внешним осмотром, а для ряда деталей дополнительными испытаниями на плотность, в частности, керосином. Подготовка под сварку состоит из механической очистки свариваемых кромок и металла на расстоянии 30—50 мм от кромок), а также разделки кромок под сварку.

[c.116]

Подготовка под сварку состоит из механической очистки свариваемых кромок и металла на расстоянии 30—50 мм от кромок), а также разделки кромок под сварку.

[c.116]

Для очистки поверхностей (в меньшей степени и зазоров в собранных под сварку конструкциях) от окислов и ржавчины используется также газопламенный нагрев. При этом, вследствие достаточно концентрированного ввода теплоты в поверхностный слой, нагретые окислы откалываются (отскакивают) от более холодного металла и сдуваются механическим воздействием пламени. В некоторой степени при пламени нормальной регулировки происходит и восстановление окислов. Для такой очистки металла используются либо обычные горелки (очистка зазоров, участков, прилегающих к месту, где будет накладываться шов), либо огневые швабры — многопламенные горелки с длинными рукоятками и роликами, обеспечивающими необходимое расстояние от пламени до очищаемой поверхности листа. [c.239]

Технологический процесс изготовления деталей из проката начинается с подбора металла по размерам и маркам стали и может включать в себя следующие операции правку, разметку, резку и обработку кромок, гибку и очистку под сварку. [c.433]

[c.433]

Количество водорода в наплавленном металле зависит от влажности флюса (рис. V.7), в связи с чем особое внимание уделяется подготовке материалов под сварку. Подготовка заключается в тщательной прокалке флюса при 400—480° С (не менее 2 ч), очистке проволоки и свариваемых кромок от ржавчины, масла и др. [c.346]

Перед сваркой после подбора металла по размерам и маркам стали необходимо выполнить следующие операции правку, резку, обработку кромок и очистку под сварку. [c.31]

Сварка оплавлением допускает менее тщательную обработку свариваемых торцов, чем при сварке сопротивлением, так как часть металла зоны сварки оплавляется. Детали под сварку могут нарезаться пресс-ножницами и даже кислородной резкой (с последующей очисткой от окалины и шлака) Допускаются большие отклонения размеров се- [c.260]

Для сварки употребляется аргон марки А, прошедший дополнительную очистку (см. гл. 9). Предпочтительно сварку вести неплавящимся электродом (W), тщательно организуя газовую защиту сварочной зоны. Для сварки титана надо защищать не только саму ванну, но и весь металл, нагретый до температуры 773 К, т. е. необходимо создавать атмосферу аргона перед дугой и обдувать аргоном кристаллизующийся и остывающий шов. Кроме того, аргон подают снизу для защиты обратной поверхности свариваемого изделия (обратная сторона шва).

[c.388]

9). Предпочтительно сварку вести неплавящимся электродом (W), тщательно организуя газовую защиту сварочной зоны. Для сварки титана надо защищать не только саму ванну, но и весь металл, нагретый до температуры 773 К, т. е. необходимо создавать атмосферу аргона перед дугой и обдувать аргоном кристаллизующийся и остывающий шов. Кроме того, аргон подают снизу для защиты обратной поверхности свариваемого изделия (обратная сторона шва).

[c.388]

Результаты исследований причин и механизма образования дефектов в швах у межслойных зазоров использованы в дальнейшем для разработки достаточно производительной технологии сварки многослойных труб без облицовки кромок. При этом учитывалась необходимость применения процессов сварки с минимально возможными тепловложениями и сечениями швов, при которых объем переплавляемого рулонного металла и нагрев воздуха в зазорах незначителен оптимальных сочетаний процессов сварки в защитных газах и под флюсом, обеспечивающих, наряду с достаточной стойкостью против пор, выполнение комплекса других требований к сварным соединениям труб предварительной очистки поверхности рулонного металла у свариваемых кромок от окалины. [c.171]

[c.171]

Для получения качественного металла шва применяют различные способы защиты. Так, газошлаковая или газовая защита от воздействия кислорода и азота воздуха обеспечивается расплавляемыми при сварке электродными покрытиями и флюсом или инертными активными газами соответственно при ручной дуговой сварке покрытым электродом, под флюсом и в защитном газе. Защитными мерами от воздействия водорода служат предварительная прокалка флюса и покрытых электродов перед сваркой, осушка защитных газов, очистка свариваемых кромок от коррозии, загрязнений и влаги. [c.36]

Со склада металла листы стенки подаются мостовым краном на рольганг 1. В случае, если стенка двутавра составляется из двух листов, то на рольганге 1 производится обрезка торцов кислородной резкой полуавтоматом и автоматическая сварка стыка стенки на флюсомагнитной подушке. Сваренные листы рычажным кантователем 2 кантуются на рольганг 3, где стык стенки проваривается с противоположной стороны. После правки в листоправильных вальцах 4 лист стенки с помощью магнитных манипуляторов 6, рольганга 5 и специальных направляющих тележек проходит дисковые и кромко-крошительные ножницы 7, обеспечивающие проектный размер высоты стенки, подвергается очистке кромок под сварку и подается в питатель 11.

[c.386]

После правки в листоправильных вальцах 4 лист стенки с помощью магнитных манипуляторов 6, рольганга 5 и специальных направляющих тележек проходит дисковые и кромко-крошительные ножницы 7, обеспечивающие проектный размер высоты стенки, подвергается очистке кромок под сварку и подается в питатель 11.

[c.386]

Литые, кованые и штампованные заготовки обычно поступают на сварку в готоном виде, не требующем дополнительных операций. По-другому обстоит дело с деталями из проката. После подбора металла по размерам и маркам стали приходится выполнять следующие операции правку, разметку, резку, обработку кромок, гиб-ку и очистку под сварку. [c.32]

Для сварки конструкций из малоуглеродистой стали толщиной от 8 до 2мм без предварительной очистки металла от окалины разработан в США особый способ [58]. Свариваемые детали предварительно сжимаются под давлением до 8000 кг затем на электроды машины даётся напряжение, достаточное для пробивания слоя окалины, после чего мгновенно резко снижается напряисение и в течение 1—2 сек, производится прогрев деталей, уничтожающий ржавчину и окалину.

После этого давление на электроды снижается в 1,5— 2 раза, увеличивается ток в сварочной цепи машины и происходит сварка. В момент выключения сварочного тока давление на электроды вновь увеличивается для получения

[c.372]

После этого давление на электроды снижается в 1,5— 2 раза, увеличивается ток в сварочной цепи машины и происходит сварка. В момент выключения сварочного тока давление на электроды вновь увеличивается для получения

[c.372]Выделять сварщику и прикреплять к нему по возможности постоянных слесарей для сборки стыков труб под сварку, для механической обработки накладываемых швов, включая очистку от шлака, удаление лишнего металла или прочеканку слоев и т. д. при выполнении особо ответственных работ. [c.275]

Разделка дефектов, подлежащих заварке элекгродугой, производится обычным способом и средствами сверлением, вырубкой зубилами, очисткой наждаком и т. д. до здорового металла. Нагрев отливок под сварку и после нее ведется аналогично тому, как это делается при горячей газовой сварке. Заварка производится чугунными электродами, диаметр которых принимается по табл. 225 в зависимости от толщины стенки. Вокруг места, подготовленного для наложения шва, делается специальная форма, предназначенная для удержания чугуна от растекания. Высоту формы рекомендуется делать на 15—20 мм выше основного тела, так как этим обеспечивается хорошее удаление шлаковых включений.

[c.447]

Высоту формы рекомендуется делать на 15—20 мм выше основного тела, так как этим обеспечивается хорошее удаление шлаковых включений.

[c.447]

Чтобы избежать образования дефектов, перед сборкой под сварку кромки пластин следует очищать от покрытия. Удалять ципк можно механически (строганием или абразивной обработкой) или нагревом газовой горелкой. Однако следы цинка остаются. Сборку стыковых и тавровых соединений производят с увеличенным зазором, в 1,5 и более раз превышающим зазор при сварке металла без покрытия. Для дополнительной очистки кромок от следов цинка сварку рекомендуется производить с колебаниями электрода вдоль шва, в связи с чем скорость сварки оцинкованного металла по сравнению со скоростью сварки металла без покрытия уменьшается на 10—20%. [c.497]

Подготовка как стыкуемых поверхностей деталей, так и самих деталей под сварку электронным п чком имеет ряд особенностей. Последние обусловлены в основном наличием вакуума при сварке и спецификой источника теплоты — узкого потока заряженных частиц. Для обеспечения высокого качества сварного шва очистке от средств консервации, загрязнений, ржавчины и оксидных пленок подвергаются в обязательном порядке стыкуемые поверхности, внешние и внутренние (при сквозном проплавлении) поверхности деталей на расстоянии >100 и >20 мм от кромки при сварке соответственно толсто- и тонколистовых металлов. Предварительная очистка выполняется механически, а окончательная — в зависимости от свариваемого металла и степени шероховатости очишаемой поверхности различными физико-химическими способами. Непосредственно перед сваркой внешняя поверхность свариваемых деталей в области стыка и стыкуемые поверхности (насколько возможно через зазор в стыке) можно очищать с помощью маломощного сканирующего электронного щ чка. При этом пучок должен незначительно оплавлять очищаемую поверхность, не за-плавляя зазор в стыке. Для очистки вьшолняются один-два прохода.

[c.417]

Для обеспечения высокого качества сварного шва очистке от средств консервации, загрязнений, ржавчины и оксидных пленок подвергаются в обязательном порядке стыкуемые поверхности, внешние и внутренние (при сквозном проплавлении) поверхности деталей на расстоянии >100 и >20 мм от кромки при сварке соответственно толсто- и тонколистовых металлов. Предварительная очистка выполняется механически, а окончательная — в зависимости от свариваемого металла и степени шероховатости очишаемой поверхности различными физико-химическими способами. Непосредственно перед сваркой внешняя поверхность свариваемых деталей в области стыка и стыкуемые поверхности (насколько возможно через зазор в стыке) можно очищать с помощью маломощного сканирующего электронного щ чка. При этом пучок должен незначительно оплавлять очищаемую поверхность, не за-плавляя зазор в стыке. Для очистки вьшолняются один-два прохода.

[c.417]

Подготовка под сварку. Чтобы исключить возможность насыщения поверхностных слоев металла водородом, следует избегать травления кромок перед сваркой. Предпочтения заслуживает механическая очистка. В отдельных случаях, при тщательном соблюдении всех требований технологических инструкций, допускается химическая очистка кромок в реактиве следующего состава [в об. долях (%)] 30 ПМОз 5 НР 65 Н2О, продолжительность травления при 55…60 °С Юз плотностью 1,42 на 1 л воды). После осветления их промывают в проточной воде и просушивают при 200 °С. Непосредственно перед сваркой обязательны промывка и обез-

[c.148]

Предпочтения заслуживает механическая очистка. В отдельных случаях, при тщательном соблюдении всех требований технологических инструкций, допускается химическая очистка кромок в реактиве следующего состава [в об. долях (%)] 30 ПМОз 5 НР 65 Н2О, продолжительность травления при 55…60 °С Юз плотностью 1,42 на 1 л воды). После осветления их промывают в проточной воде и просушивают при 200 °С. Непосредственно перед сваркой обязательны промывка и обез-

[c.148]

Зачистка под сварку. Легированные стали, поступающие на сварку, могут иметь на поверхности слой тугоплавкой окалины, образовавшейся при термической обработке. Для получения большего провара и чистоты переходной зоны кромки легированной стали необходимо тщательно зачищать от окайины, смазки, шлака и других загрязнений. Зачистку следует делать не только в местах сплавления металлов, но и на расстоянии не менее 10—15 мм от шва. Хорошие результаты дает дробеструйная очистка, а также травление. С кромок и прилегающих к шву закрытых мест следует также тщательно удалять влагу, жиры и различные масла, так как наличие этих примесей способствует образованию пористости шва. Влага удаляется просушиванием или подогревом металла до 110—120°. Масло и жиры удаляются обтиркой, а также промывкой в щелочах, а иногда и прокаливанием, если это допустимо по условиям термической обработки стали.

[c.192]

Влага удаляется просушиванием или подогревом металла до 110—120°. Масло и жиры удаляются обтиркой, а также промывкой в щелочах, а иногда и прокаливанием, если это допустимо по условиям термической обработки стали.

[c.192]

При аргоно-дуговой сварке применяют соединения в стык, с отбортовкой, внахлестку, угловые и тавровые. Сборку под сварку следует выполнять с минимальными зазорами. Стыковые бесскосные соединения при двусторонней сварке могут применяться на металле толщиной до 6 мм включительно. При большей толщине делается скос кромок под углом 70—90°. Весьма существенным является очистка поверхности свариваемых кромок и удаление с них пленки окислов. Удаление пленки окислов можно производить механическим и химическим способами. Первый применяется в индивидуальном производстве и заключается в очистке поверхности стальной щеткой и тонкой наждачной бумагой. Второй способ — химическая очистка — обычно применяется в серийном и особенно в массовом производстве.

[c. 290]

290]

ЭМП сопровождается наложением возмущающих воздействий со стороны управляющего аксиального магнитного поля на дугу. Под влиянием этих воздействий дуга приходит во вращение с перемещением активного пятна по изделию. При сварке алюминиевых сплавов это позволяет, осуществляя ЭМП в полупериоды, соответствующие обратной полярности горения дуги, интенсифицировать процесс катодной очистки поверхности ванны от окисной пленки, что снижает вероятность окисных включений в литом металле и уменьшает пористость швов. Наряду с другими положительными эффектами, присущими кристаллизации в условиях ЭМП, это обеспечивает повышение механических свойств сварных соединений до уровня основного металла при снижении количества участков швов с недопустимыми дефектами в 2,5 раза. При сварке, например, сплава АМгб максимальному повышению основных показателей качества металла шва в результате ЭМП соответствуют индукции управляющего магнитного поля 0,018— [c.30]

F 16 L 59/06) для формования (изделий из пластических материалов В 29 С 33/18, 39/42. 41/50, 43/56, 51/10 карманов в таре В 65 В 47/10)] компрессоры для достижения глуоокос о вакуума F 04 С 25j02-, крепление крышек к сосудам под вакуумом В 67 В 3/24 литье металла в вакууме В 22 D 18/06 муфельные печи с использованием вакуума F 27 В 5/04 обработка расплава при литье в вакууме В 22 D 27/15 очистка в вакууме В 08 В 5/04 резервуа/и,1 в вакуулче В 01 J 3/00-3/03 сварка в условиях вакуума В 23 К 20/14 смазывание в условиях вакуума F 16 N 17/06 ( тигельные 14/04 туннельные 9/04) печи с использованием вакуума F 27 В упаковка в вакууме В 65 (В 31/00-31/08, D 81/20) уплотнение смесей с помощью вакуума В 22 С 15/22-15/26 формование в вакууме В 29 С 39/42

[c.52]

41/50, 43/56, 51/10 карманов в таре В 65 В 47/10)] компрессоры для достижения глуоокос о вакуума F 04 С 25j02-, крепление крышек к сосудам под вакуумом В 67 В 3/24 литье металла в вакууме В 22 D 18/06 муфельные печи с использованием вакуума F 27 В 5/04 обработка расплава при литье в вакууме В 22 D 27/15 очистка в вакууме В 08 В 5/04 резервуа/и,1 в вакуулче В 01 J 3/00-3/03 сварка в условиях вакуума В 23 К 20/14 смазывание в условиях вакуума F 16 N 17/06 ( тигельные 14/04 туннельные 9/04) печи с использованием вакуума F 27 В упаковка в вакууме В 65 (В 31/00-31/08, D 81/20) уплотнение смесей с помощью вакуума В 22 С 15/22-15/26 формование в вакууме В 29 С 39/42

[c.52]

Подготовка металла под сварку | Образовательная социальная сеть

Подготовка металла под сварку

Подготовка поверхности металла под сварку.

При подготовке деталей под сварку поступающий металл подвергается правке, разметке, наметке, резке, подготовке кромок под сварку, холодной или горячей гибке.

Металл правят либо вручную, либо на различных листоправильных вальцах. Ручную правку выполняют на чугунных или стальных правильных плитах ударами кувалды или с помощью ручного винтового пресса. Угловая сталь правится на правильных вальцах (прессах), двутавры и швеллеры — на приводных или ручных правильных прессах.

Разметка и наметка — это такие операции, которые определяют конфигурацию будущей детали. Механическая резка применяется для прямолинейного реза листов, а иногда для криволинейного реза листов с использованием для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезают газокислородной и плазменно-дуговой резкой. Эти способы могут быть ручными и механизированными. Для резки легированных сталей, цветных металлов может применяться газофлюсовая или плазменно-дуговая резка.

Основной металл и присадочный материал перед сваркой должны быть тщательно очищены от ржавчины, масла, влаги, окалины и различного рода неметаллических загрязнений. Наличие указанных загрязнений приводит к образованию в сварных швах пор, трещин, шлаковых включений, что приводит к снижению прочности и плотности сварного соединения.

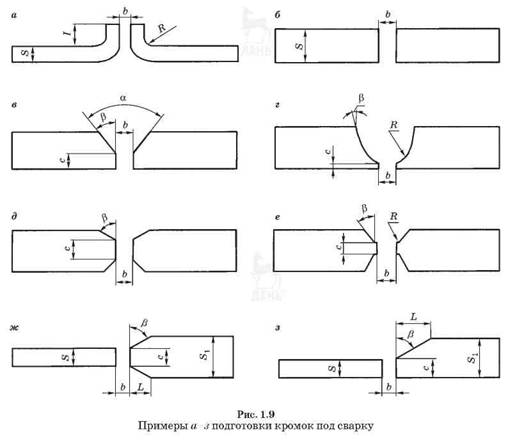

Подготовка кромок под сварку.

К элементам геометрической формы подготовки кромок под сварку (рис. 25) относятся угол разделки кромок α, притупление кромок S, длина скоса листа L при наличии разности толщин металла, смещение кромок относительно друг друга б, зазор между стыкуемыми кромками а.

Рис. 25. Элементы геометрической формы подготовки кромок под сварку (а) и шва (б):

в — ширина шва, h — высота шва, К — катет шва

Угол разделки кромок выполняется при толщине металла более 3 мм, поскольку се отсутствие (разделки кромок) может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщик должен увеличивать величину сварочного тока.

Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает возникновение сварочных напряжений и деформаций.

Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки.

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке.

Смещение кромок создает дополнительные сварочные деформации и напряжения, тем самым ухудшая прочностные свойства сварного соединения. Смещение кромок регламентируется либо ГОСТами, либо техническими условиями. Кроме того, смещение кромок не позволяет получать монолитного сварного шва по сечению свариваемых кромок.

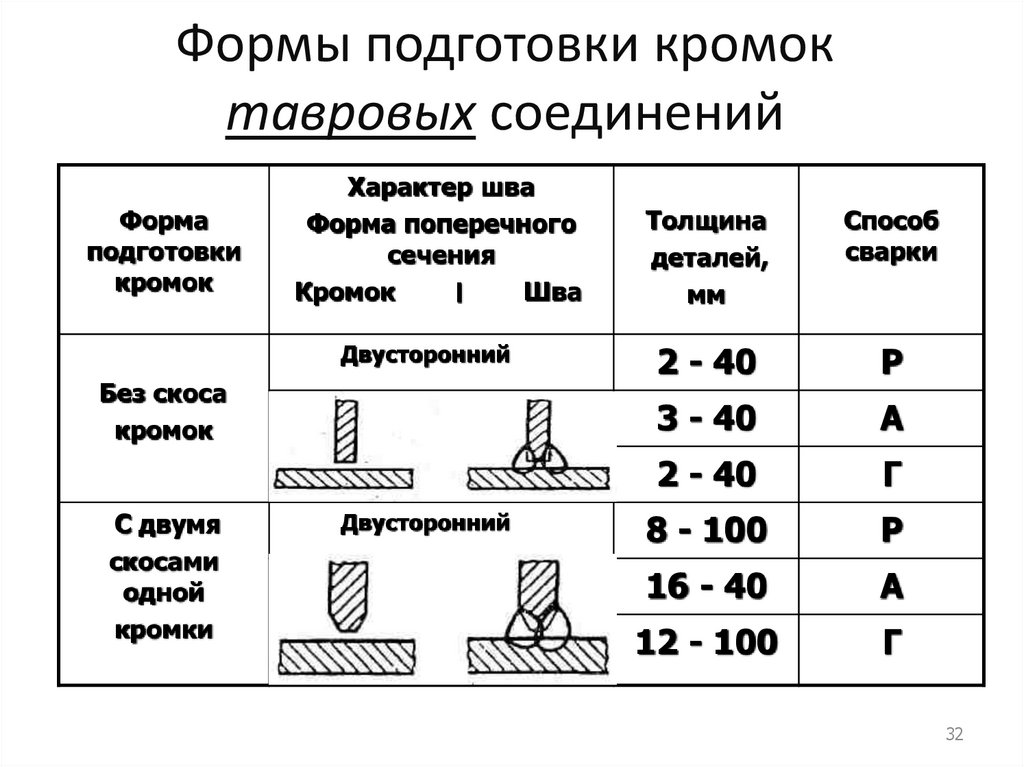

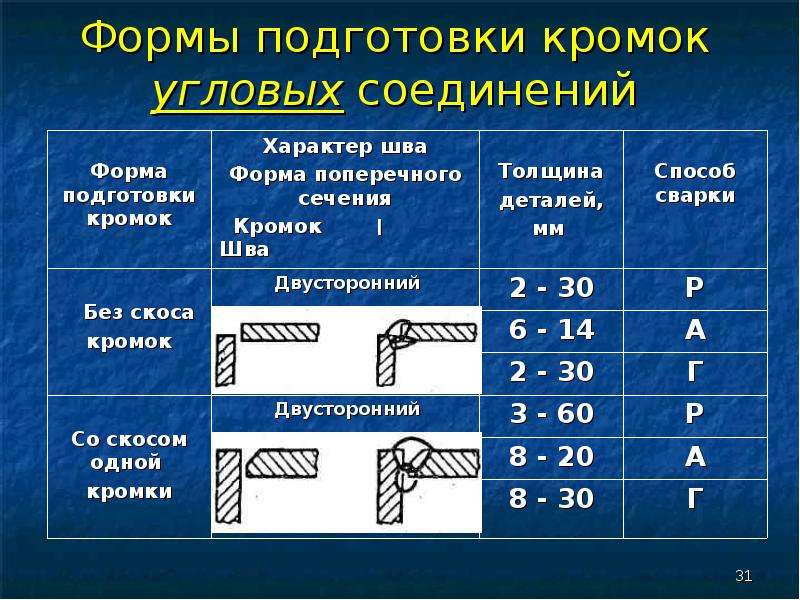

ГОСТ 5264-80 предусматривает для стыковых соединений формы подготовленных кромок, представленные на рис. 26; для угловых соединений — на рис. 27; тавровых – на рис. 28 и нахлесточных — на рис. 29.

Рис. 26. Форма подготовленных кромок под сварку для стыковых соединений

Рис. 27. Форма подготовленных кромок под сварку для угловых соединений

Рис.

28. Форма подготовленных кромок под сварку для тавровых соединений

28. Форма подготовленных кромок под сварку для тавровых соединений

Рис. 29. Форма подготовленных кромок под сварку для нахлесточных соединений

Подготовку кромок под сварку выполняют на механических станках — токарных (обработка торцов труб), фрезерных, строгальных — обработка листов и т. д., а также применением термической резки. Листы, трубы, изготовленные из углеродистых сталей, обрабатываются газокислородной резкой. В качестве горючих газов могут служить ацетилен, пропан, коксовый газ и т. д. Цветные металлы, а также нержавеющие стали обрабатываются плазменной резкой.

Перед сваркой особо ответственных конструкций торцы труб или листов после газокислородной резки обрабатывают дополнительно механическим путем; это делается для того, чтобы избежать каких-либо включений в металле.

Требования к сборке металлических деталей перед сваркой.

Применяемые сборочно-сварочные приспособления должны обеспечивать доступность к местам установки деталей и прихваток, к рукояткам фиксирующих и зажимных устройств, а также к местам сварки. Эти приспособления должны быть также достаточно прочными и жесткими, обеспечивать точное закрепление деталей в нужном положении и препятствовать их деформированию в процессе сварки. Кроме того, сборочно-сварочные приспособления должны обеспечивать наивыгоднейший порядок сборки и сварки: наименьшее число поворотов при наложении прихваток и сварных швов; свободный доступ для проверки размеров изделий и их легкий съем после изготовления; безопасность сборочно-сварочных работ.

Эти приспособления должны быть также достаточно прочными и жесткими, обеспечивать точное закрепление деталей в нужном положении и препятствовать их деформированию в процессе сварки. Кроме того, сборочно-сварочные приспособления должны обеспечивать наивыгоднейший порядок сборки и сварки: наименьшее число поворотов при наложении прихваток и сварных швов; свободный доступ для проверки размеров изделий и их легкий съем после изготовления; безопасность сборочно-сварочных работ.

Любая сборочная операция не должна затруднять выполнение следующей операции. Поступающие на сборку детали должны быть тщательно проверены; проверке подлежат все геометрические размеры детали и подготовленная форма кромок под сварку.

Сборка сварных конструкций, как правило, осуществляется либо по разметке, либо с помощью шаблонов, упоров, фиксаторов или специальных приспособлений — кондукторов, облегчающих сборочные операции. Подготовку и сборку изделий под сварку выполняют с соблюдением следующих основных обязательных правил:

притупление кромок и зазоры между ними должны быть равномерными по всей длине;

кромки элементов, подлежащих сварке, и прилегающие к ним места шириной 25-30 мм от торца кромки должны быть высушены, очищены от грата после резки, масла, ржавчины и прочих загрязнений;

во избежание деформаций прихватку следует выполнять качественными электродами через интервал не более 500 мм при длине одной прихватки 50-80 мм;

для обеспечения нормального и качественного формирования шва нужно в начале и в конце изделия прихватывать планки.

Информация ипользована с сайта http://osvarke.info/367-podgotovka-metalla-pod-sva…

Как подготовить металл к сварке?

Вы все настроены на сварочную работу. Может быть, это ваша первая работа, а может, вы опытный сварщик и просто очень взволнованы предстоящей работой. Вы берете свое оборудование и инструменты и отправляетесь к месту проведения сварочных работ.

Когда вы приедете, деталь, которую вы собираетесь сваривать, будет жирной и покрытой грязью. Вы замечаете, что ржавчина отслаивается, и ваше волнение быстро превращается в закатанные глаза.

Первое, что вы узнаете как сварщик, это то, что подготовка поверхности является важной составляющей успеха в сварке.Вы должны подготовить поверхность соответствующим образом, иначе вы можете столкнуться со всевозможными проблемами.

Подготовка поверхности для сварки очень важна, и вы должны понимать, как работать с множеством проблем с поверхностью и готовить их.

Как именно подготавливают металл к сварке? В зависимости от металла, если на нем есть жир или масло, их следует удалить тряпкой и протереть. Вы также можете удалить ржавчину или прокатную окалину с помощью угловой шлифовальной машины, так как это может привести к неправильному заземлению и не позволить сварному шву проникнуть в основной металл.

В этом руководстве мы расскажем, как подготовить металл к сварке. Мы дадим вам базовый обзор подготовки, а затем проведем вас через некоторые конкретные ситуации, с которыми вы можете столкнуться, а также поделимся некоторыми инструментами, которые могут быть вам полезны в этом процессе.

Продолжайте читать, чтобы узнать самые важные сведения о подготовке поверхностей к сварке.

Как подготовить металл к сварке — полное руководство

Не для того, чтобы читать вам лекцию, но подготовка рабочей поверхности, возможно, является одним из самых важных шагов в любом процессе сварки.

Не пропустите этот шаг! В вашем снаряжении и сумке для инструментов у вас должны быть соответствующие инструменты и аксессуары, чтобы противостоять тому, что ваша поверхность может бросить в вас.

Такие вещи, как масло, смазка, ржавчина, коррозия, грязь и т. Д., Будут иметь значение при сварке. Так что просто будьте активны и оцените эти сценарии, прежде чем начать.

Подготовьте поверхность. Сварка — это не только тепло и сварочное оборудование, это работа от начала до конца, а начало включает подготовку.

Как подготовить поверхность для сварки

Чтобы подготовить поверхность, вам нужно просто начать с базовой процедуры очистки сварочной поверхности. Протрите поверхность чем-нибудь вроде PRE с низким содержанием летучих органических соединений или даже ацетона.

Эти химические вещества могут помочь удалить масла, пятна, жир и другие остатки, поэтому вам не нужно беспокоиться о том, что эти остатки негативно повлияют на сварной шов.

Сторона Примечание: Будьте осторожны, если вы нанесете легковоспламеняющуюся жидкость на поверхность металла.Не работайте на сварочном аппарате с такими легковоспламеняющимися жидкостями, так как это может вызвать возгорание.

Даже новый металл, который никогда не подвергался сварке, следует очищать, потому что он, скорее всего, имеет какое-то покрытие, например прокатную окалину, которое снижает риск образования ржавчины и т. Д.

Никогда не принимайте как должное чистый на вид кусок металла. Просто протрите их все как лучшую практику.

Для различных типов сварки требуются разные элементы, определяющие, насколько чистой или совершенной должна быть ваша поверхность.

Например, сварка MIG не обязательно должна иметь полностью чистую поверхность, хотя вы все равно должны пройти процесс подготовки.

Что касается подготовки металла к сварке, то обычно требуется гораздо больше, чем просто протирать металл.

Скорее всего, вам нужно будет выполнить весь процесс первой очистки металла, за которым следуют процессы, включающие чистку щеткой, шлифовку, шлифовку и / или струйную очистку.

Если ваш металл правильно очищен и подготовлен, у вас больше шансов получить наилучший сварной шов, когда вы приступите к сварочной части работы.

Вот общая пошаговая иллюстрация того, как следует работать в процессе подготовки металла.

- Протрите поверхность ацетоном или подходящим очистителем.

- Обработайте примеси , ржавчину или другие изменения, которые могут повлиять на сварной шов. Эти инструменты могут помочь.

- Проволочная щетка

- Угловая шлифовальная машина

- Плазменная резка

- Абразивоструйная очистка

- Добавьте завершающие штрихи для очистки поверхности — шлифовка или удаление остатков.

- Завершите заключительную очистку с помощью подходящего очистителя, чтобы удалить отслоившийся мусор.

3 различных ситуации, с которыми можно столкнуться при очистке металла

Думаю, вы знаете, что я собираюсь здесь сказать. Не все поверхности будут одинаковыми. Некоторые поверхности будут представлять собой уникальные проблемы, в то время как другие будет просто очистить и подготовить.

Вот наиболее частые ситуации, с которыми вы можете столкнуться при подготовке к сварке.

- Масляные или жирные поверхности

- Ржавые или абразивные поверхности

- Окрашенные поверхности

# 1 Масляные или жирные поверхности

Если вы работаете с просто масляной или жирной поверхностью, на которой нет ржавчины, коррозии или других остатков, процесс подготовки не должен быть слишком сложным.

Лучше всего вам понадобится очиститель с низким содержанием летучих органических соединений или ацетон. Для очистки вам также понадобится стальная вата или металлическая щетка.

Для очистки масляных или жирных поверхностей просто используйте подходящее чистящее средство, а также металлическую щетку или металлическую проволоку.

Вы можете сначала пройтись по поверхности стальной щеткой, а затем протереть поверхность очистителем, или вы можете использовать какую-нибудь комбинацию. Мы рекомендуем использовать проволочную щетку, а затем очиститель для достижения наилучших результатов.

Кстати, не допускайте перекрестного загрязнения кистей различными металлами. Держите отдельные кисти для отдельных металлов, чтобы избежать других проблем, или используйте то, что вы можете бросать после каждого использования.

# 2 Ржавые или абразивные поверхности

Говоря о том, как подготовить ржавый металл к сварке, вы должны иметь в виду, что вы должны сначала удалить ржавчину или любой абразивный материал на металле, а затем очистить металл, чтобы удалить любые остатки.

Давайте проясним: в зоне сварного шва никогда не должно быть ржавчины.Это означает, что перед сваркой необходимо избавиться от ржавчины или любых других абразивных материалов. Для удаления ржавчины можно использовать наждачную бумагу, стальную щетку или угловую шлифовальную машину. Эти инструменты помогают удалить ржавчину и другие покрытия, чтобы вы могли двигаться дальше.

Очистив поверхность от ржавчины, вы можете очистить ее перед тем, как продолжить.

# 3 Окрашенный металл

Последний совет — также удалите всю краску с металла. Когда дело доходит до окраски, это может вызвать самые разные проблемы со сварным швом.

Во-первых, он будет производить токсичные пары, вдыхать которые будет небезопасно.

Во-вторых, это не позволит вашему сварному шву проникнуть в металл так же хорошо, как правильно чистая поверхность, так как сначала придется прожечь металл.

Наконец, если у вас есть краска на поверхности металла, возможно, вы даже не сможете зажечь дугу сварщиком, поскольку краска будет действовать как проводник и не позволит сварщику сделать полный контур для начала сварки.

Таким образом, вам придется не только отшлифовать поверхность области, которую вы собираетесь сваривать, но и отшлифовать место для установки зажима заземления.

2 инструмента, которые могут помочь очистить сварочную поверхность

Вы уже видели, как мы упоминали различные инструменты, которые помогут вам в процессе очистки.

Есть два специальных инструмента, в которые мы рекомендуем инвестировать и держать под рукой для очистки сварочных поверхностей.

Эти два инструмента должны подходить для подготовки практически любой сварочной поверхности.

Вы также можете увидеть предложения для таких вещей, как стальная мочалка, плазменные резаки, наждачная бумага или даже струйная очистка.Это другие подходящие варианты, но не обязательные.

Проволочная щетка

Металлической щеткой можно добиться многого. Проволочные щетки соскребают ржавчину или другие покрытия, которые могут помешать сварке. Металлическая вата работает так же, как проволочная щетка, но с проволочными щетками легче управлять и работать с ними.

Не допускайте загрязнения поверхностей. Это особенно важно, если вы работаете с различными видами стали или алюминия.Вы можете пометить кисти для конкретных поверхностей, если это лучше всего подходит.

Что бы вы ни делали, не используйте одну и ту же проволочную щетку для разных типов поверхностей, так как вы с большей вероятностью загрязните эту область и создадите себе более серьезные проблемы.

Угловая шлифовальная машина

Угловая шлифовальная машина — отличный вариант электроинструмента для очистки поверхностей.

Вы можете даже комбинировать угловую шлифовальную машину с шлифовальным кругом, в зависимости от вашей поверхности.

При использовании угловой шлифовальной машины помните о скорости, давлении и принадлежностях угловой шлифовальной машины.

Обязательно используйте подходящие настройки и посуду для соответствующих поверхностей.

Нужно ли ВСЕГДА очищать металл перед сваркой?

Короткий ответ на этот вопрос — да. Дело в том, что очистка поверхности — это то, что даст вам качественный сварной шов.

СваркаMIG не требует такой чистой поверхности, но при сварке TIG вам нужна безупречная поверхность.

Если вам нужен хороший проплав или качественный сварной шов, всегда очищайте поверхность.

Если вы ремонтируете что-то на семейной ферме или работаете с ненесущим предметом, то вы потенциально можете избежать наказания, не очищая поверхность, просто знайте, что это может быть не лучший сварной шов в конечном итоге.

Заключение

Правильная подготовка сварочной поверхности — это, пожалуй, один из важнейших элементов сварочной работы.

Если вы не очистите или не подготовите поверхность должным образом, вы можете разочароваться или разочароваться в качестве сварного шва.

Если говорить об этом, то, если вы не подготовите металл должным образом перед сваркой, вероятность проплавления металла снижается, а сварной шов с большей вероятностью будет иметь дефекты.

Кроме того, это может привести к проблемам с безопасностью, поскольку сварной шов может быть нестабильным или надежным.

СвязанныеПеред сваркой | Сварка

Нажмите на изображение для увеличения Нестор Гула

То, что вы делаете до зажигания дуги, так же важно, как и сам процесс сварки

При обсуждении сварки большинство затронутых тем — это скорость движения, подача проволоки, время зажигания дуги и манипуляции с дугой.Все эти обсуждения направлены на получение наилучшего возможного сварного шва и наиболее эффективного использования сварочного аппарата.

Лучший сварочный аппарат, использующий рекомендуемые параметры сварки, все равно не сможет произвести прочный сварной шов, если свариваемое соединение не было должным образом подготовлено или очищено.

«Подготовка металла обеспечивает максимальную вероятность успеха с самого начала», — говорит Томас Пфаллер, инженер по техническому обслуживанию AlcoTec Wire Corp . «Если у вас плохой дизайн, у вас может быть лучший сварщик в мире, и вы боретесь с трудностями, потому что боретесь с проблемой дизайна.То же самое и с металлической подготовкой. Если вы не выполните надлежащую предварительную подготовку металла, вам с самого начала придется бороться в гору ».

Подготовка к сварке — это не просто протирание щеткой свариваемой области. Во многих случаях потребуется больше работы, чтобы сделать сварку проще и эффективнее. «Подготовка металла сварного шва включает в себя углы скоса, корневые отверстия», — говорит Тре ‘Хефлин-Кинг, инженер по сварке и прикладной инженерии CWI в Hobart . «Все это является частью общего плана инженера по этому соединению, так что он будет иметь ожидаемый инженерный результат.”

Подобно пренебрежению административными задачами из-за того, что они неинтересны, многие сварщики игнорируют подготовку к сварке или вообще игнорируют ее. «Я бы сказал, что подготовка к сварке — это одна из наиболее часто игнорируемых частей, — говорит Пфаллер. «Это делают люди, работающие в ядерной области, и люди, строящие самолеты и тому подобное. Это те ребята, которые делают все шаги. Это люди, которые не делают ни одного из шагов, которые мы видим чаще всего. Дело не в том, что они срезают углы на одном шаге, а в том, что они срезают все углы.”

Указатели для снятия фаски

Правильная подгонка свариваемого металла — первый шаг в подготовке металла. «Обычно после выбора подходящего основного материала и совместной конструкции большинство этапов одинаковы для всех металлов», — говорит Хефлин-Кинг. «Но в основном вы будете скашивать пластину или деталь, чтобы достичь желаемой конструкции соединения. И может потребоваться прихватка, чтобы вы могли удерживать его на месте, чтобы сварить ».

Снятие фаски на стыках увеличивает площадь стыка, поэтому сварной шов будет больше держаться и он будет прочнее.Плохая подгонка может привести к повреждению сустава. «Если у вас плохая установка, вы можете прожечь там, где детали не подошли должным образом», — говорит Скотт Стэнли, национальный менеджер по маркетингу компании Lincoln Electric Co. в Канаде.

Инженер-сварщик, спроектировавший сварной шов, укажет углы скоса и другие параметры для успешного завершения сварки. В некоторых приложениях они более строгие, чем в других. «Я знаю, что для ядерных стихов это были бы более строгие стихи, если бы вы просто развешивали какие-то декоративные элементы, тогда у меня, вероятно, даже не было бы критериев для этого.Просто убедитесь, что вы закрепили его, и он делает то, что вам нужно », — говорит Хефлин-Кинг.

Щелкните изображение для увеличения Поддержание чистоты

Само собой разумеется, что свариваемый металл должен быть притерт к основному металлу с удалением всех красок и покрытий. Самым простым способом очистки основного металла перед подготовкой к сварке является очистка стыка щеткой из нержавеющей стали. «При подготовке металла к сварке ржавчину в большинстве случаев необходимо удалять, чтобы обеспечить успешную сварку», — говорит Стэнли.Проволочная щетка для удаления ржавчины с низкоуглеродистой стали хорошо подходит для некритических декоративных сварочных работ, но для критических стыков необходимо сделать больше. Это может быть общеизвестным, но его часто упускают из виду, и «вы не можете использовать ту же щетку, которую вы используете для мягкой углеродистой стали для нержавеющей стали, потому что она потянет за углерод, а затем вызовет фактическую ржавчину нержавеющей стали», — добавляет Хефлин. -Король.

Не все металлы проходят одинаковую процедуру очистки. «С точки зрения алюминия есть три больших шага.Первый — обезжиривание », — поясняет Пфаллер. «Это действительно хороший первый шаг для любого материала, будь то нержавеющая или низкоуглеродистая сталь, и тому подобное. Но особенно для алюминия обезжиривание имеет большое значение, потому что любое масло может вызвать пористость ». На этом этапе хорошо подойдут многие промышленные обезжириватели. «Важно держаться подальше от очистителей тормозов, содержащих трихлорсодержащие растворители, которые OSHA здесь, в Штатах, запрещает при сварке, поскольку при сварке образуется ядовитый газ», — говорит он. .Обычное мыло для посуды работает хорошо, и, в частности, как в рекламе посуды Dawn, показывающей покрытых маслом уток и других животных, очищаемых этой голубой жидкостью, «мыло для посуды Blue Dawn работает очень хорошо. Опять же, вы думаете об этом с точки зрения средства для мытья посуды. Срезание жира с посуды — это то же самое, что и на сварных швах », — говорит Пфаллер. Однако использование мыла для посуды и воды имеет ряд серьезных недостатков при сварке критически важных деталей из алюминия, поскольку этот металл очень чувствителен к пористости из-за того, что водород является значительной частью воды.«Поэтому каждый раз, когда в сварочный процесс вовлекается вода, вы сталкиваетесь с потенциальной опасностью появления пористости в сварном шве», — советует он. «Это очень вредно».

Удаление оксидного слоя

Следующим шагом является удаление оксидного слоя с алюминия. «Алюминий имеет оксидный слой, образующийся на его поверхности, похожий на ржавчину на стали. Но у алюминия это не уродливый оранжевый цвет », — объясняет Пфаллер. «Поэтому, чтобы гарантировать, что оксидный слой не станет чрезмерным, мы удаляем его.Так что используйте какой-нибудь ручной процесс, будь то опиливание очень агрессивным напильником или какой-либо процесс механической обработки, просто соскоблите самый верхний слой алюминия, чтобы убедиться, что этот оксидный слой не стал слишком толстым ». Этот шаг очень важен, особенно если детали остаются открытыми перед сваркой. «Еще одна вещь, которую мы видим с алюминием, — это то, что называется гидратированным оксидом», — сказал он. «Некоторые компании оставляют большие узлы деталей, например, трейлеры, на улице под дождем, и на них остаются большие пятна от воды молочного цвета.Это гидратированный оксид. Эти пятна очень вредны для сварки, и их необходимо удалить перед сваркой, чтобы обеспечить получение сварных швов хорошего качества.

Удаление оксидов с алюминия имеет решающее значение для хорошей сварки. «Вы действительно хотите убедиться, что вы действительно аккуратно снимаете верхний слой», — продолжает Пфаллер. «Алюминий плавится при температуре около 1200 ° F. Итак, если вы представите себе кожу на вашей части тела, которая тает примерно при температуре 3700 ° F, тогда как все, что находится под ней, тает при температуре примерно 1200 ° F, это кратно трем разницам между ними.И именно здесь вы действительно можете столкнуться с проблемами ».

Счистить щеткой

Последний процесс — это очистить зону сварного шва специальной щеткой из нержавеющей стали, «чтобы убедиться, что не осталось другого мусора», — говорит Пфаллер.

«Как вы понимаете, если вы сделали это в другом порядке, если не обезжирить его, есть шанс, что все останется позади. Если вы вытираете проволочную щетку перед обезжириванием, вы можете просто втирать эту смазку в основной материал ».

Отчасти подготовка к сварке игнорируется, потому что она требует много времени и ее трудно автоматизировать.

«Я бы сказал, что это в основном ручной процесс. Некоторые его части можно автоматизировать. Я знаю, что в более сложных приложениях, таких как лазерная сварка, многое из этого автоматизировано », — говорит Хефлин-Кинг. «Они могут убедиться, что у них есть надлежащие зазоры и они подходят». Существуют машины, которые автоматически снимают фаску с концов труб для сварки труб и труб, но это специализированные процессы. Очистка по-прежнему в основном ручная. В некоторых цехах для сварки алюминия используют кислотную ванну. «Таким образом, вместо того, чтобы выполнять всю подготовку металла вручную, такую как обезжиривание и чистка вручную, у них есть большая клетка, в которую они бросают детали и таким образом чистятся», — объясняет Пфаллер.

Подготовка к автоматической или роботизированной сварке очень важна, поскольку сварщик, выполняющий ручную сварку, сможет определить проблемы во время сварки, а большинство автоматизированных систем — нет, и в результате многие детали не пройдут проверку. «Подготовка детали — важная часть многих сварочных работ. Особенно это касается автоматизированных сварочных процессов, таких как автоматические или орбитальные сварочные аппараты. Последовательная и точная подгонка деталей может помочь обеспечить правильное выполнение сварных швов », — советует Стэнли. SMT

Как очистить и подготовить металл для сварки TIG — Welding Mastermind

СваркаTIG — предпочтительный процесс для получения привлекательных валиков с гладкой однородной текстурой.Самым большим недостатком сварки TIG является отсутствие флюса или чистящего средства. Это означает, что металл, который вы свариваете TIG, должен быть безупречным, прежде чем вы сможете начать его сварку. В отличие от других процессов, вы должны очистить металл перед сваркой TIG.

Как очистить металл и подготовить его к сварке TIG? Металл для сварки TIG необходимо отшлифовать или отшлифовать, а затем обработать чистящими средствами для удаления химикатов. Только чистый блестящий металл примет прочный валик от TIG. Грязный, ржавый, маслянистый или иным образом загрязненный металл не выдерживает сварного шва.

Вот полный список вещей, которые можно сваривать TIG:

Вот неполный список вещей, которые не может выполнить сварку TIG :

- Ржавчина

- Оксид алюминия

- Мельничная окалина

- Краска

- Смазка

- Грязь

Перед началом сварки TIG необходимо удалить весь мусор с поверхности соединения. Вам необходимо использовать два процесса: механический и химический. Механические процессы включают шлифование, опиливание, шлифование, пескоструйную очистку и другие виды обработки, которые физически удаляют поверхность металла.В химических процессах используются растворители и кислоты для удаления краски, масла, жира и оксида алюминия.

Нет необходимости использовать все эти методы для каждой сварки TIG. Вам нужно выбрать один или два метода, которые будут работать с вашим металлом, чтобы подготовить его. Какие металлы лучше всего подходят для каждой техники? Я объясню ниже.

Зачем нужна чистка

Прежде чем мы углубимся в подробности различных методов очистки, необходимо понять, почему сварка TIG требует такой тщательной очистки.При сварке TIG вы плавите кромку каждого куска металла вместе с присадочным стержнем. Расплавленные металлы сливаются и навсегда сплавляются. Если вы свариваете грязный или заржавевший металл, наполнитель не прилипает к стыку — он прилипает к ржавчине. Когда валик или соединение подвергаются нагрузке, ржавчина стягивается, и сварной шов разрушается.

Другие процессы сварки включают флюс с присадочным стержнем. Флюс вступает в реакцию с поверхностными загрязнениями, удаляя их из сварного шва. Сварка TIG не требует использования флюса, поэтому перед возникновением дуги необходимо удалить загрязнения.Есть два этапа удаления загрязнений: механическая очистка и химическая очистка. Вам необходимо сделать и то, и другое перед сваркой TIG.

Механическая очистка

Первым этапом подготовки металла к сварке TIG является механическая очистка. Вам необходимо удалить поверхностные загрязнения с поверхности физически. Инструменты, которые вы можете использовать для механической очистки, включают проволочные щетки, угловые шлифовальные машины, шлифовальные машины и настольные шлифовальные машины. Каждому отведено свое место, в зависимости от состояния поверхности, размера и формы ложи.Давайте посмотрим на каждую из них.

Проволочные щетки

Проволочные щетки подходят для очистки очень грязного и очень тонкого металла. Щетки хороши для очень грязного металла, потому что они могут сбивать щеткой большие куски грязи и сажи. Когда вы свариваете сельскохозяйственную или дорожно-строительную технику, к металлу могут прилипать большие куски грязи и жира. Проволочные щетки — самый быстрый способ избавиться от них.

Проволочные щетки также подходят для действительно грязных вещей, потому что они не забиваются и их легко чистить.Если щетка засорилась, вы можете просто постучать щеткой по твердой поверхности, чтобы выбить грязь с щетины. Шлифовальные машины и шлифовальные машины забиваются быстрее, чем щетки. Когда они это сделают, вам нужно использовать металлическую щетку, чтобы удалить мусор. Вы можете также начать с кисти.

Чтобы использовать металлическую щетку для чистки металла, просто возьмите щетку и начните чистку. Вы сможете в кратчайшие сроки удалить с сустава все рыхлые или твердые вещества. Недостаток проволочных щеток — скорость.Они не удаляют материал так быстро, как другие инструменты, и сложно произвести действительно глубокую очистку щеткой. Щетки — лучший способ для начала, но они не будут готовы к металлической сварке TIG.

Медленный характер щеток делает их хорошим выбором для обработки листового металла и тонкостенных труб. Если вы не будете осторожны с электроинструментом, легко проточить отверстие в тонком металле. Кисти обычно не имеют этой проблемы. Если у вас нет обсессивно-компульсивного расстройства и вы просто не можете остановиться, вы не протолкните металл металлической щеткой.

Угловые шлифовальные машины

Одним из самых распространенных электроинструментов в сварочных цехах является угловая шлифовальная машина. Шлифовальные машины вращают небольшой абразивный круг на высокой скорости. Угловые шлифовальные машины — это небольшие ручные шлифовальные машины, в которых используются внутренние шестерни для вращения колеса под прямым углом к двигателю. В каждом сварочном цехе должна быть угловая шлифовальная машина, потому что они универсальные и очень полезные.