Способы контроля качества сварочных швов

Качество сварочных работ и сварных соединений сильно влияет на прочность конструкций или герметичность резервуаров. Несоответствие сварных швов заданным характеристикам приводит к разрушениям конструкций с катастрофическими последствиями, то же относится и к системам, работающим с сосудами и трубопроводами под давлением.

Поэтому после сварочных работ в обязательном порядке готовое изделие подвергают испытаниям и контролю на предмет обнаружения дефектов в сварных соединениях.

Все процедуры по контролю над качеством сварки определены ГОСТом или руководящими документами. В них также указаны допустимые нормы погрешностей. После испытаний составляется акт и протоколы с результатами измерений.

Методы проверки

Контроль качества сварочных работ, выполняемых на производстве, может быть разрушающим и неразрушающим. Первые методы используются выборочно. Проверяется одно или несколько изделий из большой партии, или часть металлоизделия в строительной конструкции.

Оно проверяется по различным параметрам определенным протоколом испытаний. Но главным образом используют специальные приборы или материалы позволяющие проверить качество сварных соединений без разрушения конструкции.

Основными способами неразрушающего контроля качества сварки являются:

- визуальный;

- капиллярный;

- проверка на проницаемость;

- радиационный;

- магнитный;

- ультразвуковой.

Имеются и другие способы и виды контроля качества сварки, но в силу своей специфики они не получили распространения.

Проверка состояния сварных швов не является одноразовым актом, это результирующий этап, который показывает, как работает система контроля качества на предприятии.

Для минимизации дефектов сварочных соединений проводят операционный контроль работ. Регулярно проводится аттестация, на которой комиссия сначала дает разрешение на сварку контрольного соединения. При прохождении сварщиками этого испытания проверяются теоретические знания.

Перед началом работ проверяется квалификация сварщика, у него должно быть удостоверение на право сваривания определенных марок стали и наряд-допуск.

Инженер по сварке и контролер из службы техконтроля проверяют качество сборки, состояние кромок, работоспособность сварочного аппарата, контролирует температуру прогрева, если это предусмотрено нормативно-технической документацией.

Контроль качества сварочных материалов осуществляется с момента поступления их на предприятие и до использования на сварочном посту. Проверку электродов проводят на каждом этапе хранения и использования, при необходимости их прокаливают.

При непосредственном проведении работ проверяют, какой режим сварки используется, дуговая сварка, аргонодуговая или иной вид сварки. Проверяют порядок наложения швов, размеры слоев и всего соединения.

Если предусмотрены специальные требования в проектно-технической документации, то и их реализацию. По завершении сваривания проверяет наличие клейма сварщика.

Внешний осмотр

Любая проверка качества сварных швов начинается с визуального контроля. Осматривают все 100% сварных соединений. Сначала проверяют геометрию и форму шва.

Любая проверка качества сварных швов начинается с визуального контроля. Осматривают все 100% сварных соединений. Сначала проверяют геометрию и форму шва.

Визуальный контроль помогает выявить, наряду с наружными, часть внутренних изъянов. Так, переменные по габаритам валики швов и неравномерные складки говорят о непроварах, возникающих из-за частых обрывов электрической дуги.

Перед началом работ со сварных соединений удаляют шлак, окалины прочие загрязнения. Чтобы лучше можно было разглядеть дефекты, швы обрабатывают азотной кислотой (10%). Это придает матовость шву, что облегчает поиск изъянов.

После обработки кислотой необходимо провести тщательную протирку спиртом, чтобы предупредить ее вредное влияние на сплав.

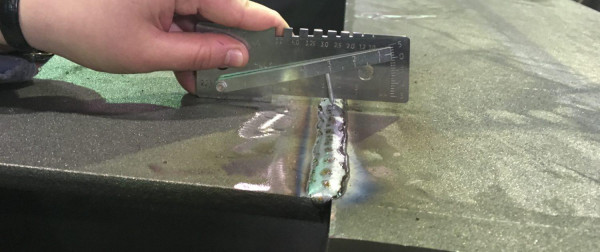

Для повышения качества проверки можно использовать фонарь и оптическую лупу. Для контроля геометрических размеров применяют штангенциркуль и шаблоны.

Капиллярный метод

Данный способ контроля использует свойство жидкости затягиваться в очень мелкие капилляры. Быстрота и степень проникновения внутрь материала связана с его смачиваемостью и диаметром капилляров. Больше смачивается сплав и тоньше капилляры – глубже проникает жидкость.

Данный способ контроля использует свойство жидкости затягиваться в очень мелкие капилляры. Быстрота и степень проникновения внутрь материала связана с его смачиваемостью и диаметром капилляров. Больше смачивается сплав и тоньше капилляры – глубже проникает жидкость.

Капиллярный способ контроля качества шва позволяет иметь дело не только с любыми металлами, но и с керамикой, пластмассой, стеклом. Главное его применение связано с проявлением внешних изъянов, которые невозможно или трудно определить невооруженным глазом. Иногда, используя, к примеру, керосин, можно обнаружить сквозные дефекты.

Способ очень простой, работает со времен возникновения потребности проверки сварочных швов. Для него даже разработан специальный ГОСТ 18442-80.

В капиллярном методе контроля качества сварки используют пенетранты – вещества, имеющие малое поверхностное натяжение и сильный цветовой контраст.

Проникая в дефектные зоны, и подсвечивая их, пенетранты визуализируют изъяны сварки. Их делают на основе воды, керосина, масла для трансформаторов и прочих жидкостей.

Наиболее чувствительные пенетранты могут проявить дефекты диаметром от 0,1 микрона. Капиллярный метод контроля качества сварки эффективен для дефектов до 0,5 мм шириной. При больших диаметрах пор или трещин он не работает.

Способ с применением пенетрантов заключается в очистке поверхности, нанесении контрольной жидкости и проявлении изъянов. Очень эффективен способ контроля сварных соединений с помощью керосина.

Несмотря на разнообразные приборы контроля качества сварки, проверку этим способом используют до сих пор. С одной стороны наносят раствор мела, дают время для сушки, затем с другой стороны шов смазывается керосином. Бракованные места проявляются через несколько часов в виде темных пятен.

Проверка сварных соединений на проницаемость

В случае применения сварки при изготовлении резервуаров требуется контроль герметичности. Для этого проводят испытания на непроницаемость соединений. Контроль качества проходит с применением газов или жидкостей.

Суть метода основана на создании большой разности давлений между наружной и внутренней областью емкости. При сквозных изъянах в сварном шве жидкость или газ будут переходить из области с высоким давлением в область с низким давлением.

В зависимости от используемого вещества и способа получения избыточного давления контроль проницаемости осуществляют пневматикой, гидравликой или вакуумом.

Пневматический способ

Применение пневматического метода контроля качества сварки требует накачивания резервуара каким-либо газом до давления величиной 150% от номинального.

Применение пневматического метода контроля качества сварки требует накачивания резервуара каким-либо газом до давления величиной 150% от номинального.

Затем все сварные швы смачивают мыльным раствором. В местах протечек образуются пузыри, что очень легко фиксируется. Для лучшей визуализации используют добавку аммиака, а шов покрывают бинтом пропитанным фенолфталеином. В местах протечек появляются красные пятна.

Если нет возможности накачать емкость, то применяют способ обдува. С одной стороны шов обдувается под давлением не менее 2,5 атмосферы, а с другой обмазывается мыльным раствором. Если имеется брак, то он выявится в виде пузырьков.

Гидравлический способ

При гидравлическом способе контроля качества сварки проверяемая емкость заполняется водой или маслом. В сосуде создается избыточное давление, которое больше номинального в полтора раза.

Затем в течение определенного времени, обычно 10 минут, область вокруг шва обстукивают молотком со скругленным бойком. При наличии сквозного дефекта сварки появится течь. Если избыточное давление невелико, то время выдержки резервуара увеличивают до нескольких часов.

Магнитная дефектоскопия

Явление электромагнетизма используется в магнитных дефектоскопах. Каждый металл имеет свою степень магнитной проницаемости. При прохождении через неоднородные материалы магнитное поле искажается, что говорит о присутствии инородных элементов внутри структуры.

Явление электромагнетизма используется в магнитных дефектоскопах. Каждый металл имеет свою степень магнитной проницаемости. При прохождении через неоднородные материалы магнитное поле искажается, что говорит о присутствии инородных элементов внутри структуры.

Это используется в приборе для контроля качества сварки. Он вырабатывает магнитное поле, которое проникает в исследуемый металл. Неоднородности фиксируются магнитопорошковым или магнитографическим способом.

В первом случае на сварной шов наносят ферромагнитный порошок. Там где происходит скопление порошка вероятнее всего непровар, нет сплошного соединения. Порошок может быть сухим или влажным, с примесью масла или керосина.

Во втором случае на шов накладывают ферромагнитную ленту. Затем ее пропускают через прибор, где анализируют все аномалии, зафиксированные на ленте, и определяют дефекты сварки.

Магнитный способ контроля качества имеет ограничения, связанные с самим принципом действия прибора. Он может проверять качество сварных соединений только ферромагнетиков, к которым некоторые стали и цветные металлы не относятся. Соответственно, такой способ контроля имеет ограниченное применение.

Ультразвуковая дефектоскопия

Для контроля качества сварки применяют ультразвук. Принцип действия аппарата основан на отражении ультразвуковых волн от границы соединения двух сред с различными акустическими свойствами.

Для контроля качества сварки применяют ультразвук. Принцип действия аппарата основан на отражении ультразвуковых волн от границы соединения двух сред с различными акустическими свойствами.

Датчик и излучатель плотно прикладывают к исследуемому материалу, после чего устройством вырабатывается ультразвук. Он проходит через весь металл и отражается от задней стенки, возвращаясь, попадает на приемный сенсор, который в свою очередь преобразует ультразвук в электрические колебания. Прибор представляет полученный сигнал в виде изображения отраженных волн.

Если внутри металла присутствуют какие-нибудь изъяны, датчик зафиксирует искажение отраженной волны. Опытным путем установлено, что различные дефекты сварки по-разному себя проявляют на ультразвуковом дефектоскопе. Это позволило провести их классификацию. При соответствующем обучении специалист может точно определить вид брака в шве.

Способ контроля качества сварных соединений ультразвуком широко распространился благодаря простоте и удобству применения, относительно недорогому оборудованию, безопасности использования по сравнению с радиационным методом.

Минусом способа является трудность расшифровки графического изображения. Контроль качества соединения может сделать только сертифицированный специалист. Его проблематично использовать для контроля крупнозернистых металлов типа чугуна.

Радиационный метод

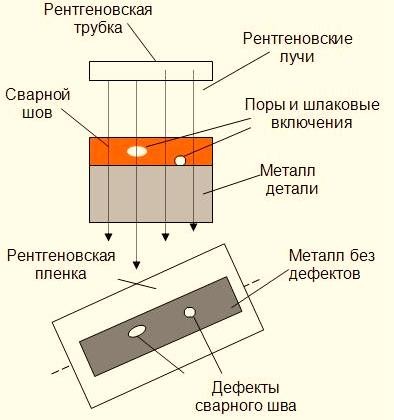

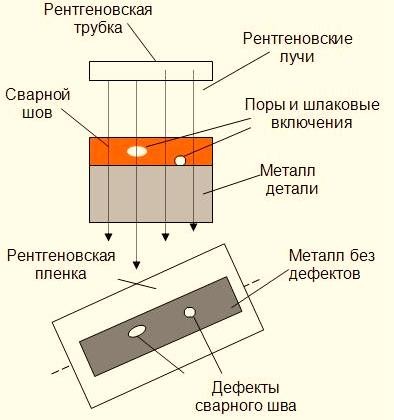

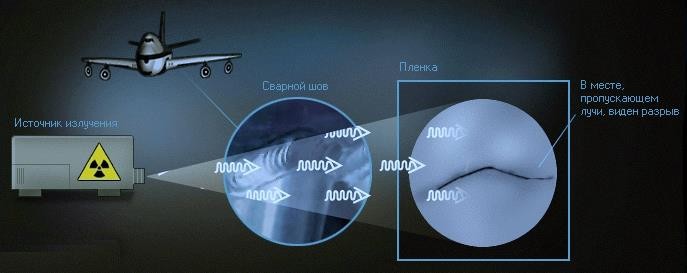

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Он основан на способности этих лучей, проникать через любые материалы. Интенсивность проникновения зависит от вида исследуемых веществ. Благодаря этому на фотопленке, стоящей за исследуемым изделием, остается изображение, характеризующее состояние данного материала.

Все дефекты сварки в виде неоднородностей выявляются на пленке. Метод контроля очень точный, но дорогой и вредный для людей, требует подготовительных работ по установке защитных экранов и проведения организационных мероприятий.

Оформление документации

Для проведения сварки предусматривается специальный журнал. Он является первичным документом, оформляющийся по требованиям СНиП. Проектная организация составляет перечень узлов в металлоконструкции, которые необходимо сдать заказчику с оформлением сварочных документов.

Помимо журнала, сварочные работы сопровождает схема стыков, прилагаются сертификаты на расходные материалы (электроды, флюс или присадочную проволоку) и акты по контролю качества снаружи изделия.

Если проводились ультразвуковые или иные специфические исследования, то результаты и заключения по ним также прилагаются.

Все это позволяет говорить о качестве сварке и надежности конструкции. Только после сдачи в полном объеме сварочной документации производятся дальнейшие процедуры по принятию металлоконструкций объекта.

Универсальный шаблон сварщика УШС-3: как пользоваться, поверка

В ходе проведения сварочных работ обязательным является непрерывный контроль качества произведенных сварных соединений. Это осуществляется прежде всего визуально, используя универсальный шаблон сварщика УШС-3. Как пользоваться им и в каких именно случаях станет ясно из более подробного сравнительного рассмотрения всех четырех используемых сейчас видов таких инструментов.

В ходе проведения сварочных работ обязательным является непрерывный контроль качества произведенных сварных соединений. Это осуществляется прежде всего визуально, используя универсальный шаблон сварщика УШС-3. Как пользоваться им и в каких именно случаях станет ясно из более подробного сравнительного рассмотрения всех четырех используемых сейчас видов таких инструментов.

Что такое Шаблон Сварщика. Его основные виды

За многолетнюю историю использования технологии сварного соединения металлов было создано, доведено до максимального уровня удобства и простоты использования четыре вида измерительных приспособлений:

- УШК-1. Расшифровывается как «Универсальный Шаблон Красновского».

- УШС-2. Часто называется «Катетометр».

- УШС-3.

- УШС-4.

УШК-1

Он наиболее простой из всей линейки. Представляет собой пластину металла каплеобразной формы. На нее нанесены способом гравировки, выделены темной износостойкой краской две измерительные шкалы.

УШК-1 позволяет измерить зазор между соединяемыми деталями, а также три вида сварочных швов:

- нахлесточный;

- тавровый;

- стыковый.

УШС-2

Часто его называют катетометром. Как можно из этого догадаться, с помощью него определяют величину катетов угловых швов. Это осуществляется путем постепенного подбора искомого угла от максимума к минимуму (в данном случае от 14 до 4 мм).

Внешне УШС-2 выглядит как три небольших металлических детали скрепленные кольцом. На каждой из пластин имеется по два фигурных выреза — повторяющие катет соответствующего размера (имеется цифровая маркировка). Измерение осуществляется путем последовательного прикладывания пластин вырезом к шву (перпендикулярно).

Размер катета считается найденным, когда зазор между вырезом в пластине и самим швом минимален. Разумеется, он ограничен — не охватывает все возможные размеры катета углового сварного шва.

УШС-3

Он наиболее распространен. Может оперативно контролировать качество, величину дефектов соединения:

- превышение кромок;

- забоины;

- углы скоса;

- зазоры;

- притупления.

УШС-3 позволяет контролировать одиннадцать характеристик сварных швов, соединяемых ими деталей:

- Скос свариваемых кромок деталей.

- Зазоры между краями деталей.

- Размер дефектов.

- Выпуклость.

- Вогнутость.

- Размер стыкового усиления.

- Величину притупления.

- Ширину шва.

- Сдвиг кромки. Под сдвигом здесь понимается различие в уровне нахождения плоскостей свариваемых деталей в стыковом соединении.

- Подрез основания шва. Это несовпадение реальной величины его катета запланированному. Он может доходить до 5 мм. Обычно причиной этого становится излишне высокое рабочее напряжение электрической дуги или слишком толстый электрод. Этот дефект снижает механическую прочность соединения. Исправить его можно, лишь аккуратно дополнив ниточным швом.

- Глубину дефектов. Это расстояние между дефектом внутри соединения и его поверхностью.

Диапазон измерений этого УШС достаточно широк для производственной практики. Он колеблется от 0 до 45º и от 0 до 50 мм. Величина допустимой погрешности не превышает 0.5 мм.

УШС-4

Является наиболее новым по происхождению. Он отчасти повторяет конструктивно универсальный шаблон сварщика УШС-3, но имеет ряд усовершенствований. К примеру, в него интегрировано устройство Маршака-Ушерова. Это упрощает многие измерительные операции.

- Существует более современный аналог устройства Маршака-Ушерова — это INOX или SELTOR. Он способен измерить зазоры перед сваркой, высоту сварочного валика, катет углового шва, выпуклость его корня. Диапазон измерении имеет предел в 20 мм.

Как работать с ушс-3

Конструктивно он состоит из трех деталей:

Конструктивно он состоит из трех деталей:

- Основание, с нанесенными на него измерительными шкалами.

- Движок — прямоугольная полоса металла. На ней также нанесены измерительные риски, шкалы. Он соединен с основанием особой осью.

- Указатель — имеет заостренный кончик, закреплен на движке в определенном месте.

Измерительное приспособление нужно оберегать от ударов, коррозии, химического загрязнения. Перед работой нужно проверить его целостность, отсутствие погнутостей, вмятин, потертостей или повреждения измерительных шкал.

Девять видов измерений может осуществлять универсальный шаблон сварщика УШС-3. Как пользоваться рассмотрим подробно по каждому из видов:

Девять видов измерений может осуществлять универсальный шаблон сварщика УШС-3. Как пользоваться рассмотрим подробно по каждому из видов:

- Притупление кромки деталей. Приспособление прикладывается к кромке, ее длина измеряется по шкале в его основании.

- Ширину шва. УШС располагается на детали — ширина определяется по шкале, находящейся в его основании.

- Угол разделки кромки деталей. В этом случае его располагают на поверхности детали верхом вниз. Движок опускают пока он не соприкоснется с плоскостью кромки. Значения считывают со шкалы вокруг оси вращения движка. При таком перевернутом положении шаблона она находится на его правой стороне.

- Высоту усиления швов (как стыкового, так и углового). Его располагают на поверхности детали и осторожно опускают движок до тех пор, пока его указатель не коснется наиболее высокой части сварного шва. Показания считываются с правой шкалы.

- Смещение кромки деталей при их соединении. Для этого приспособление располагают его левым основанием строго на одной из деталей. Удобнее на той же, что находится слева от измеряющего. Движок аккуратно опускают вниз до прикосновения к поверхности другой детали. Измерения считываются с крайней справа шкалы.

- Западания или подрезы между валиками швов. Его помещают основанием на деталь, опускают вниз движок до тех пор, пока его указатель не соприкоснется с подрезом или западанием. Его величина считывается со шкалы расположенной на правой стороне приспособления.

- Величину выпуклости или вогнутости подрезов шва. УШС располагают основанием на деталь. Затем опускают движок вниз до тех пор, пока его указатель не прикоснется к максимальной точке выпуклости или вогнутости. Значения считываются с крайней справа измерительной шкалы.

- Зазор между соединяемыми деталями. Клиновидную часть движка помещают в измеряемое пространство, считывают значения с соответствующей шкалы.

- Диаметр используемых электродов. Это осуществляется простым прикладыванием электродов в прямоугольные пазы на верхней плоскости основания приспособления.

- Для каких бы видов измерений ни применяли универсальный шаблон сварщика УШС-3 (как пользоваться в каждом конкретном случае ранее было рассмотрено подробно) его всегда нужно распологать строго перпендикулярно поверхностям соединенных деталей.

всё, что вы хотели знать

Проверка сварочных соединений — обязательный этап любых сварочных работ. Благодаря тщательному контролю можно выявить явные и скрытые дефекты, которые в дальнейшем повлияют на качество и долговечность всей металлической конструкции. Конечно, можно оценить качество сварного шваневооруженным взглядом, но это лишь один из методов.

С помощью визуального контроля вы не сможете обнаружить внутренние трещины и поры. Поэтому важно знать дополнительные способы контроля качества. На крупных производствах эту работу выполняет контролер сварочных работ, но на меленьком заводе эта обязанность часто ложится на плечи сварщика. В этой статье мы расскажем, как проверить швы и какие есть виды контроля качества помимо визуального осмотра.

Содержание статьи

Способы контроля качества сварного шва

Существуют разнообразные виды и средства технического контроля, все они имеют свои достоинства и недостатки, особенности и нюансы. Но несмотря на различия все они призваны, чтобы устроить швам испытание на прочность и долговечность. Качество сварных соединений во многом зависит от сварщика и используемых комплектующих, так что итог контроля можно предсказать. Но мы все равно рекомендуем проводить контроль качества, чтобы быть уверенным, что изделия прослужат долго.

Качество сварных соединений можно узнать путем визуального осмотра (пожалуй, самый распространенный метод), ультразвукового, магнитного, капиллярного и радиационного (радиографического) контроля, также осуществляется контроль сварных швов на проницаемость. Есть и другие методы контроля сварных швов, но мы в этой статье перечислим самые распространенные и простые в применении. Рекомендуем выполнять пооперационный контроль качества, т.е. сначала осмотреть шов, затем провести капиллярный контроль и так далее. Впрочем, обо всем по порядку.

Визуальный контроль

Начнем с визуального контроля. Это наиболее простой и быстрый способ узнать качество сварных швов. Вам не понадобятся специальные приборы или жидкости, достаточно вашей внимательности. Тщательно осмотрите сварное соединение: не должно быть видимых дефектов вроде трещин и сколов, шов должен иметь одну ширину и высоту на всех участках. Внешний контроль сварочных швов позволяет также проверить наличие или отсутствие непроваров, наплывов, неравномерных складок шва. Все это дефекты, обнаружив которые можно смело говорить о низком качестве соединения.

Для более эффективного контроля качества сварных швов мы рекомендуем использовать мощную лампу и лупу, также нелишним будет рулетка или линейка, штангенциркуль. С помощью таких простых приспособлений вы сможете замерить размеры дефектов и понять, что с ними делать в дальнейшем.

Конечно, с помощью такого метода вы не сможете выполнить полноценный контроль сварных соединений трубопроводов, сварных соединений газопроводов или иных ответственных конструкций, но визуальный осмотр станет первой операцией, вслед за которой можно применить остальные методы контроля.

Капиллярный контроль

Методы контроля качества сварных соединений включают также испытания сварного шва. Для этого используется капиллярный метод. Его суть крайне проста: для контроля используются специальные жидкости, которые способны проникать в мельчайшие поры и трещинки, называемые капиллярами.

С помощью капиллярного операционного контроля можно проверить качество любого металла, с любым составом и формой. Зачастую такой метод используется, когда нужно узнать наличие скрытых дефектов невидимых для глаз, но нет бюджета, поскольку капиллярный контроль очень прост в применении и не требует наличия дорогостоящего оборудования.

Капиллярная оценка качества сварных соединений выполняется с помощью жидкостей, называемых пенетрантами (от английского слова «penetrant», что значит «проникающая жидкость»). Такие жидкости обладают незначительным поверхностным натяжением, отчего легко проникают в мелкие капилляры и при этом остаются видимы для глаз. По сути, пенетранты заполняют полости и окрашивают дефекты, тем самым делая их видимыми.

Сейчас можно найти множество рецептов приготовления пенетранта, каждый из которых будет обладать своими свойствами и особенностями. Можно приготовить пенетрант на основе воды или любой другой органической жидкости (скипидара, бензола, также сюда относится довольно популярная проверка сварных швов керосином. Такие пенетранты очень эффективны и чувствительны к малейшим дефектам. Они уверенно занимают одну из лидирующих позиций среди методов по контролю качества.

Контроль на герметичность сварных швов

На жидкостях не заканчиваются испытания сварных швов. Их также нужно проверить на герметичность. Метод проверки на герметичность имеет множество названий: течеискание, пузырьковый метод контроля, пневмоиспытание, гидроиспытание и многие другие. Но вне зависимости от названия суть их остается неизменна: обнаружение сквозных дефектов, ухудшающих герметичные показатели сварного соединения.

Проверка сварочных швов на герметичность выполняется с помощью газов (кислорода или азота), различных жидкостей (например, воды). Метод во многом схож с капиллярным, но здесь газ или жидкость дополнительно подаются под большим давлением, под которым они как раз и распределяются в дефектные полости и выходят наружу. У этого метода есть своя классификация. Бывает пневматический и гидравлический контроль, также швы можно проверить вакуумно или с помощью обдува воздухом, это подкатегории пневматического контроля. Но обо всем поговорим подробнее.

Начнем с пневматического метода контроля качества швов. Он подразумевает использование газа или воздуха, который направляется на соединение под давлением. При этом шов смазывается мыльным раствором. Также есть разновидность пневматического контроля, называемая вакуумным контролем, когда с помощью специального оборудования создается искусственный вакуум, в него помещается деталь, а шов также предварительно смачивают мыльным раствором. В местах со сквозными трещинами будут образовываться пузыри, указывающие на местонахождение дефекта.

При приготовлении мыльного раствора используется один кусок мыла на литр воды. Если предстоит работа при низких температурах (на улице зимой), то более половины воды рекомендуется заменить на спирт. Также рекомендуем подключить манометр, с помощью которого вы сможете контролировать показатель давления и сможете заметить, как оно будет падать при обнаружении дефектов. Также нелишним будет использование предохранительного клапана, чтобы соблюсти технику безопасности.

Самая простейшая форма пневматического контроля — погружение детали в воду, без смазывания швов мыльным раствором и использования давления. Если у шва есть дефекты, то они дадут о себе знать, когда небольшие пузырьки воздуха начнут появляться из сварного соединения. Этот способ проверки качества можно назвать полевым, но он достаточно эффективный.

Также есть еще одна разновидность пневматического контроля, называемая контроль качества сварных швов и соединений с помощью аммиака. Аммиак подается вместо газа или воздуха, а швы предварительно покрывают специальной бумажной лентой. Аммиак проходит через шов и если имеются дефекты, то на ленте появляются красные пятна.

Второй тип контроля на герметичность — гидравлический. Здесь давление создают с помощью воды или масла. Это очень интересный метод, поскольку деталь выдерживается в жидкости от 5 до 15 минут (в зависимости от особенностей металла), при этом зона около шва обстукивается молотком, удары должны быть слабыми. Если есть дефекты, то при ударе жидкость начнет вытекать из предполагаемого места с трещиной или другим повреждением.

Магнитный контроль

Магнитный метод контроля заключается в использовании основ электромагнетизма. Контролер или сварщик с помощью специального прибора создает вокруг шва магнитное поле, которое испускает поток так называемых электромагнитных линий. Если они искажаются, значит есть дефекты. Искажения фиксируются магнитопорошковым способом.

При магнитопорошковом на поверхность шва предварительно наносят ферримагнитный порошок, который при искажении электромагнитной линии начинает скапливаться в месте дефекта. Из-за этого магнитный контроль доступен только при работе с ферримагнитными металлами. Алюминий, медь, сталь с большим содержанием хрома и никеля не могут быть подвержены проверке. В целом, это очень эффективный, но неудобный и дорогостоящий метод, так что его применяют только при контроле особо важных узлов.

Ультразвуковой контроль

Ультразвуковой способ очень интересен. Он основан на свойствах ультразвука. Ультразвуковые волны легко отражаются от краев трещины или скола, поскольку те обладают разными акустическими особенностями. Говоря простыми словами, мы подаем на шов ультразвук, и если на своем пути он сталкивается с дефектом, то искажается и отображается в другом направлении. При этом разные типы дефектов по-разному искажают ультразвуковую волну, так что их можно легко определить.

Контроль качества сварного шва с помощью ультразвуковых аппаратов применяется повсеместно, поскольку это довольно эффективный и при этом недорогой метод. По сравнению с другими методами (например, магнитным или радиационным) не нужно учитывать какие-то особенности металла или приобретать дорогостоящее оборудование. Но есть и недостатки: контроль сварного соединения ультразвуком должен проводить специалист, а не обычный сварщик.

Радиационный контроль

Радиационный контроль сварных соединений (также называемый «радиографический контроль» и «гаммаграфический контроль сварных соединений») представляет собой мини-версию обычного рентгена. Гамма-лучи проникают через металл и на специальной пленке фиксируются все возможные скрытые дефекты. Это самый передовой и дорогостоящий метод контроля качества, он требует современного оборудования и квалификации от контролера или сварщика. Также избыточная работа с таким прибором может оказывать негативное воздействие на здоровье человека.

Недавно появилась цифровая радиография, которая выполняется с помощью компьютера. Здесь вместо пленки используют специальные многоразовые пластины, которые совместимы с любыми источниками радиации. Но в отличие от классического радиационного контроля при цифровом методе изображения сохраняются сразу на компьютер, их можно масштабировать и кадрировать. В будущем разработчики планируют довести этот процесс до автоматизма, чтобы не требовалось присутствие человека.

Вместо заключения

Контролер сварочных работ должен очень внимательно относиться к своей работе, поскольку от его внимательности зависит все. Выполняя контроль качества сварки и сварных соединений записывайте все особенности и дефекты, которые сможете обнаружить. Комбинируйте различные методы контроля сварки, чтобы получить полную картину. Не используйте разрушающие методы контроля сварных соединений, которые не подходят для тех или иных металлов.

Сварка и контроль качества сварных соединений металлоконструкций — дело непростое, но обучившись этому лишь однажды вы сможете довольно быстро выполнять контроль даже в полевых условиях. Также не забывайте, что есть техника безопасности и ее нужно соблюдать не только при сварке, но и при контроле швов.

[Всего голосов: 1 Средний: 1/5]Контроль качества сварных швов и соединений

21.11.2016Контроль сварных швов условно можно разделить на 2 этапа – до проведения сварочных работ (предупреждающий образование дефектов) и в процессе эксплуатации металлоконструкций (выявляющий уже имеющиеся дефекты).

Попробуем рассмотреть более детально каждый из этих этапов.

Контроль, предупреждающий образование дефектов сварки.

В нем учитываются и контролируются следующие параметры:

Подготовка сварки, контролируются:

- Состояние и свойства рабочей поверхности

- Сварочное оборудование и расходные материалы (электроды, флюсы, присадки и пр.)

- Квалификация специалистов

- Качество и свойства свариваемых и сварочных материалов

- Порядок наложения швов и дальнейшая зачистка швов

Все сварочные работы регламентируются НД. Сборку под сварку и разделку швов осуществляют по стандартам и техническим условиям.

После проведения всех работ и начала использования металлоконструкций появляется необходимость в выявлении дефектов, возникающих в процессе эксплуатации.

И тут мы переходим к тому, каким образом стоит контролировать и выявлять имеющиеся дефекты.

Способы контроля качества сварных швов и соединений

Внешний контроль

Самый простой, наименее затратный, но при этом позволяющий обнаружить только самые значительные дефекты способ – внешний. Внешний контроль швов включает в себя не только визуальный осмотр, но также обмер сварных швов, замеры кромок и прочие процедуры.

Внешний осмотр и обмеры швов — наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Всякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Например, разная высота и ширина шва и неравномерность складок свидетельствуют о частых обрывах дуги, следствием которых являются непровары.

Перед осмотром швы тщательного очищаются от шлака, окалины и брызг металла. Более тщательная очистка в виде обработки шва (промывкой спиртом и травлением 10%-ным раствором азотной кислоты) придает шву матовую поверхность, на которой легче заметить мелкие трещины и поры.

Обмеры швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое — увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом — измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры швов контролируют обычно измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более достоверными способами.

После проведения визуального контроля швы могут контролироваться металлографическими исследованиями, химическим анализом, механическими испытаниями, просвечиванием рентгеновскими и гамма-лучами, магнитными методами и с помощью ультразвука.

Металлографические исследования (разрушающий контроль)

Заключаются в следующем: высверливается отверстие, проходящее через шов и основной металл. Поверхность отверстия протравливают 10%-ным водным раствором двойной соли хлорной меди и аммония в течение 1-3 мин. Осадок меди удаляют водой. Протравленную поверхность осматривают невооруженным глазом или с помощью лупы. При этом выявляют качество провара и наличие внутренних дефектов. Для ответственных сварных конструкций производят более полные металлографические исследования макро — и микрошлифов из специально сваренных контрольных пластин или из пластин, вырезанных из сварных соединений.

Химическим анализом определяют состав основного и наплавленного металлов и электродов, а также их соответствие установленным техническим условиям на изготовление сварного изделия. Методы отбора проб для химического и спектрального анализов описаны в ГОСТ 7122—81.

Механические испытания проводят либо на специально сваренных контрольных образцах, либо на образцах, вырезанных из сварного соединения. С их помощью определяют предел прочности на растяжение, ударную вязкость, твердость и угол загиба.

Радиографический контроль

После того как визуальный осмотр завершен, следует его просвечивание. Эта процедура требует использования рентгена или гамма-лучей.

При проверке рентгеном аппарат устанавливают с внутренней стороны металлоконструкции. С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений. С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений. С помощью подобного метода происходит выявление трещин в металлоконструкции, непроваров, шлаковых включений и других деформаций, незаметных при внешнем осмотре.

Рентгенографическим способом можно контролировать металлические соединения толщиной не более 6 см.

Контроль непроницаемости сварных швов и соединений

Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам — сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов. После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос — сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Контроль аммиаком основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак. При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом. Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов.

Контроль воздушным давлением (сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т.п. Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 — 20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

Контроль гидравлическим давлением применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 — 2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Магнитографический способ проверки качества необходим, чтобы обнаружить поле рассеивания, образующееся там, где есть дефекты. Способ заключается в намагничивании поверхности детали, после чего область полей появляется сверху магнитной ленты, которую прижимают на поверхность швов. Весь процесс проверки металлоконструкции фиксируется с помощью дефектоскопа, а после информация считывается и, таким образом, устанавливается, есть ли на швах дефекты. Подобный метод позволяет выявлять наличие трещин, пор, непроваров, шлаковых включений и других дефектов, возникающих в процессе сварки. Также с помощью магнитографического метода можно определить наличие на поверхности швов поперечных трещин, широких непроваров или округлых пор, однако с поиском дефектов подобного рода данный метод справляется несколько хуже. Использовать его можно только для металлических заготовок, толщина которых не превышает 1.2 см. Ультразвуковой способ проверки качества часто используется для оценки на соответствие ГОСТ стали и изделий из цветного металла.

Ультразвуковой способ заключается в направлении звукового колебаний на поверхность металла и последующего отражения, чтобы выявить возможные дефекты. Для получения ультразвуковой волны используют несколько пьезоэлектрических кварцевых пластин, которые фиксируются в щупе. После колебания ультразвуковой волны, которые отражаются от металла, улавливаются специальным устройством – искателем, который преобразует ультразвуковой луч в заряженный электричеством импульс, переходящий к усилителю, а затем воспроизводящийся с помощью индикатора. Для того чтобы ультразвуковой способ был эффективен, перед тем, как ультразвуковой луч направляют на металл, его поверхность предварительно покрывают автолом или компрессорным маслом.

Химический метод контроля на соответствие ГОСТ заключается в обработке поверхности швов фенолфталеиновым раствором, перед этим поверхность необходимо тщательно зачистить, удалив все шлаки и загрязнения. После нанесения раствора место обработки накрывается тканью, которая пропитывается азотнокислым серебром (раствор 5%). Этот метод позволяет выявить наличие локальных течей: на этих местах серебро приобретет серебристо-черный вид, а фенолфталеин – красный.

Для того чтобы определить, насколько плотность сварного шва соответствует ГОСТ, применяют метод пробы керосином. Благодаря ему можно найти самые маленькие дефекты, размер которых может быть около 0.1 мм. Для выявления дефектов качества швы покрываются каолином или мелом с одной стороны, и смачивается керосином с другой. При наличии проницания в шве, на поверхности каолина или мела появятся жирные пятна желтого цвета. Появляются они не сразу, поэтому проверка на ГОСТ этим методом проводится не менее 4 часов.

Капиллярный контроль

Основан на капиллярной активности жидкостей — их способности втягиваться, проникать в мельчайшие каналы (капилляры), имеющиеся на поверхности материалов, в том числе поры и трещины сварных швов. Чем выше смачиваемость жидкости и чем меньше радиус капилляра, тем больше глубина и скорость проникновения жидкости. С помощью капиллярного контроля можно контролировать материалы любого вида и формы — ферромагнитные и неферромагнитные, цветные и черные металлы и их сплавы, керамику, пластмассы, стекло. В основном, капиллярный метод применяют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью. Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты.

Контроль качества сварных соединений: методы проверки

Завершающий этап сварочных работ – проверка структуры шва. Для контроля качества сварных соединений деталей, металлоконструкций разработаны различные методики визуальной и лучевой диагностики состояния шва. Соединения также проверяют ультразвуком, электромагнитными волнами.

Массово выпускается оборудование, помогающее определить внутренние невидимые глазу дефекты. Важен контроль качества, герметичность трубопроводов высокого давления, монтируемых методом сварки. От этого зависит безопасность эксплуатации системы. Скрытые в толще сплава трещины, пористость, другие дефекты снижают ударную стойкость металла. Сварные соединения обследуются в области соединения и зоны термического влияния, где велика вероятность изменения зернистости. Контроль качества – необходимая операция технологического процесса сварки, утвержденная стандартом. Процедура соответствует установленному регламенту. Швы низкого качества переваривают, сварные детали с дефектами соединений отправляют на переплавку, это брак.

Методы контроля сварных швов

Для проведения контроля качества сварных швов комплектуется штат сотрудников. Люди проходят обучение, изучают разрушающие и неразрушающие виды исследований качества соединений. Учатся обращаться с приборами, созданными для контроля качества диффузного слоя сварного соединения. Разрушающие способы диагностики применяются редко, только при массовом производстве металлоизделий. Из партии произвольно выбирается несколько деталей, делаются разрезы по сварному соединению. На основании обследований нескольких изделий из партии принимают или отправляют в брак всю продукцию.

Для металлоконструкций применяют неразрушающие методики проверки качества, сохраняющие целостность соединений, проката, используемого для сварки. Существует масса методик, по которым определяют несплошности. О видах контроля сварных соединений, их особенностях полезно знать каждому сварщику.

Визуально-измерительный контроль

Для подобной проверки сварных конструкций не понадобятся специальные приборы или жидкости. Просто проводится тщательный осмотр диффузного слоя, околокромочной области. На сварном соединении не должно быть:

- видимых несплошностей;

- неоднородностей;

- трещин;

- раковин;

- пор;

- свищей;

- сколов;

- непроваров;

- неравномерных складок.

Внутренние дефекты определяются с низкой вероятностью, предположения строятся по внешним факторам риска возникновения дефектов. Дополнительно с помощью измерительных приспособлений проводится проверка ширины и высоты шовного валика.

Визуально-измерительный контроль помогает выявить только внешние недостатки

Внешний осмотр сварочных соединений всегда субъективен. Результат зависит от зоркости контролера, личного опыта. Для лучшей визуализации применяют лупы различной кратности, предусмотрены лампы или фонарики для освещения осматриваемой зоны. На основании визуального исследования делаются предварительные выводы.

Для измерения шовного валика контролеры пользуются штангенциркулем, металлическими линейками, сделанными по ГОСТу. Точность измерений большая.

Если выявлены внешние дефекты, параметры валика не соответствуют регламентированным, качество соединений признается низким. Соединение приходится переваривать.

Когда результаты проверки сварных швов сомнительные, проводится дальнейшая диагностика с помощью других методик.

Ультразвуковой метод

Ультразвуком выявляются инородные включения, внутренние раковины. У контроля сварных соединений имеются достоинства и недостатки. Но речь не об этом. Важно понять суть процесса. Прибор проверяет способность металла проводить ультразвук. Когда волны достигают края дефекта, они отражаются, меняют направление. До регистратора уже не доходят.

Ультразвуковой контроль один из самых популярных методов, дает хорошие результаты

Разные типы несплошностей искажают поток ультразвуковых волн по-своему. У контролера имеются альбом иллюстраций, по которым методом сравнения определяется тип дефекта. Исследование доступное, часто применяемое. Дает хорошую результативность. Для оценки результатов не нужно делать поправки на физико-химические характеристики исследуемых сплавов.

Капиллярный контроль

Испытания соединения капиллярным методом основано на способности некоторых жидкостей проникать в самые мелкие микротрещины, незаметные глазу. Для контроля качества сварки требуются расходные материалы. Исследуемую область для лучшей визуализации покрывают краской или мелом. В жидкости добавляют хорошо видимые красящие пигменты. Выпускают индикаторные составы с люминесцентными свойствами. При попадании света на краску отраженный световой поток усиливается в несколько раз.

Капиллярный контроль способен выявить даже самые мелкие микротрещины

Жидкости называются пенетрантами (в переводе с английского «проникающая влага»). Имея незначительное поверхностное натяжение, пенетранты способны просачиваться в микропоры. На месте дефекта проявляется четкий контрастный рисунок. Этим методом проверяют качество сварки любых металлов. В качестве пенетрантов для самостоятельной проверки сплошности сварных конструкций применяют органические растворители и разбавители (керосин, бензол, скипидар и другие).

По рисунку получают объективную картину состояния шва. Чем больше краски на поверхности, тем хуже качество соединения. Метод чаще применяется для металлов, склонных к растрескиванию при термическом воздействии, сплавов с большой линейной усадкой при остывании.

Проверка сварочных швов на проницаемость

Когда от качества сварного шва зависит прочность сосудов высокого давления, гидросистем или трубопроводов, контроль особенно важен. У метода много названий:

- пузырьковый метод контроля;

- пневмоиспытание;

- течеискание;

- гидроиспытание и другие.

Технологии проведения испытаний условно делят на пневматические и гидравлические. Из названия понятно, что в первом случае речь идет о воздушной проверке сварных швов, во втором – водяной.

Контроль качества швов по проницаемости схож с капиллярной методикой, только жидкости или газовые смеси подаются под давлением. Пневматический контроль подразумевает применение сжатого газа или воздуха, который подается в исследуемую область. Снаружи шов покрывают мыльным раствором, образующим пленку. Для приготовления раствора соблюдается пропорция: 250 г мыла на литр воды. Если имеются несплошности, на поверхности появляются пузыри.

Проведение пневматического контроля при помощи сжатого воздуха и мыльного раствора

Разновидности пневматического контроля:

- Вакуумный метод. С одной стороны сварного соединения создается вакуум, с другой – наносится мыльный раствор. Причина появления – сквозные дефекты.

- Когда контроль качества проводится при отрицательных температурах, вместо воды используют спиртовой раствор с низкой температурой замерзания.

- Еще одна технология – метод погружения. Сварную деталь полностью погружают в мыльный раствор. Скопившийся в дефекте воздух выйдет наружу, образуя пузыри.

- Можно заменить газ аммиаком. Швы предварительно оборачивают бумагой. Там, где нарушена герметичность, на бумаге проступят красные пятна.

Гидравлический метод испытаний основан на способности воды или масла создавать давление. Деталь выдерживают в жидкости от 5 до 15 минут, чтобы заполнились все сквозные дефекты. После этого достают, зона около сварного соединения обстукивается молотком. По просачиванию жидкости определяют трещины.

Когда проверяют емкости, жидкости заливают вовнутрь. Трубопроводы тоже проверяют изнутри, фрагменты заполняют воздухом. Метод контроля герметичности простой, но действенный. При обнаружении дефектов швы переваривают. Затем контроль качества проводят еще раз.

Магнитная дефектоскопия

Магнитный метод основан на способности металлов намагничиваться под воздействием магнитного поля. Понятно, контроль сварных швов, основанный на эффекте электромагнетизма, не применяется для проверки соединений цветных металлов, алюминия, нержавеющих сплавов.

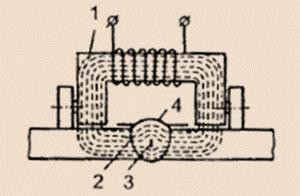

Метод магнитного контроля: 1- магнит; 2 — сварной шов; 3 — дефект; 4 — магнитная пленка

Технология магнитных исследований:

- С помощью специального прибора контролер создает в области сварного соединения постоянное магнитное поле.

- Формируются силовые электромагнитные линии, под воздействием которых мелкие частицы металла способны двигаться, занимать фиксированное положение.

- В качестве индикатора для исследований используют металлический порошок или мелкую ферримагнитную стружку. Измельченный металл размещают в околошовной области.

- Если металл однородный, рисунок получается без искажений. Когда имеются раковины, трещины, шлаковые включения, положение электромагнитных линий искажается.

Диагностика магнитопорошковым способом эффективна, поле способно исказить даже незначительные дефекты. В месте проекции на поверхности скапливается порошок. Главный недостаток методики – трещину не определить, если она параллельна силовым линиям.

Радиационный контроль

При проверке сварных соединений радиационными волнами важно соблюдать правила техники безопасности. Радиографический или гаммаграфический метод по сути – это рентген шва. Прибор по конструкции подобен рентген-аппарату, поэтому меры предосторожности следует соблюдать неукоснительно. Описание методики:

- прибор продуцирует гамма-излучение;

- рентгеновские лучи проникают через металл, там, где имеются несплошности, отклоняются от первоначальной траектории;

- заканчивая свой путь, гамма-лучи создают изображение на специальной пленке;

- результат оценивается по изменению плотности потока лучей.

Радиационный контроль: 1 — лампы; 2 — контейнеры; 3 — сварной шов; 4 — пленка

Это самый передовой, дорогостоящий, небезопасный метод исследования качества сварного шва. Требуется специальное оборудование, длительное обучение контролера. Избыточное нахождение с излучателем рентгеновских волн негативно сказывается на состоянии здоровья контролера.

Современные аппараты с компьютерным блоком управления способны увеличивать получившуюся картинку, выводят ее на экран, расшифровывают в автоматическом режиме. Точность результатов повышается.

Оформление документации

На основании испытаний составляется акт дефектов сварных соединений. Проверяющие фиксируют каждый дефект, дают краткое описание. Результаты заносятся в журнал сварки, такой документ заполняется бригадой на каждом объекте. Спецжурнал является первичным документом, заполняется в соответствии со СНиП по каждому узлу конструкции.

После окончания работ журнал сдается заказчику, подшивается к другой техдокументации по объекту.

Помимо спецжурнала при сварочных работах оформляется схема стыков с полным описанием технологи. Прилагаются сертификаты на используемые расходные материалы (электроды, флюс или присадочную проволоку). Акты исследований сварных швов (контроля качества соединений с внешней стороны изделия) составляются для каждого сварщика индивидуально. Когда проводится приборная диагностика, результаты диагностики, заключения контролеров прилагаются.

Документация необходима для отчета, судебных разбирательств в случае аварии. Без акта обследования швов работы не актируются, объект не принимается. При работе с ответственными конструкциями предъявляются самые жесткие требования.

Когда обнаружены дефекты, даже если они возникли не по вине сварщика, а из-за некачественных расходных материалов, шов переваривается. Только после приемки соединения контролером производятся дальнейшие процедуры по принятию металлоконструкций объекта.

преимущества, инструменты и особенности проведения

Для обеспечения надежной и длительной работы различных конструкций и систем крайне важно обеспечения максимально высокого качества соединений. Существуют разнообразные методы контроля, для которых могут применяться реактивы, ультразвуковое и другое оборудования. Однако наиболее простым, доступным и оперативными является визуально измерительный контроль сварных соединений.

Применение данного метода является обязательным и перед другими методами оценки соединений. Рассмотрим, с какой целью выполняют визуальный контроль сварного соединения, его особенности, преимущества и этапы выполнения.

Преимущества и недостатки метода

Визуальный и измерительный контроль сварных соединений — простой способом контроля, который не требует особых знаний, умений и оборудования. К его основным преимуществам относится:

- наиболее дешевый метод, поэтому его проведение не влияет на конечную стоимость конструкции;

- отсутствие необходимости использования узкоспециализированные реактивы и другие расходные материалы;

- высокая точность и возможность определить практически любые бракованные соединения;

- не требуются специальные навыки, достаточно основных знаний о сварных швах;

- максимально высокая скорость оценки;

- визуальный контроль сварных соединений выполняется перед любым другим методом контроля или самостоятельно.

Несмотря на явные преимущества применения, данные методы имеет и ряд недостатков. Основным из них является возможность найти только наружные дефекты. При этом внутренние дефекты могут оказаться скрытыми и со временем станут причиной разрушения соединения. Кроме того, результаты контроля фиксируются вручную, что может вызвать сложности в том случае, если необходимо предоставить отчет о качестве.

Визуальный контроль качества

Визуальный контроль сварных швов представляет собой метод оценки соединений. Он позволяет определить надежность швов, наличие дефектов. Визуальный осмотр не требует использования никакого оборудования и расходных материалов.

После визуального осмотра могут использоваться и другие методы оценки соединений. В профессиональной сфере этот способ является основным, после которого следуют измерительный и различные дорогостоящие способы проверки.

Инструменты

Визуально измерительный контроль сварных швов включает в себя не только визуальную оценку соединений, но и использование специального оборудования. К наиболее удобным и востребованным инструментам для проведения контроля качества швов относится:

- Щуп. Представляет собой бесшкальный измерительный прибор. Для работы с ними используются пластины разных размеров, которые и дают возможность выявить соответствие заготовки необходимым параметрам.

- Штангенциркуль. Данный инструмент позволяет измерить параметры соединения, включая его диаметр, глубину трещин и пор.

- Лупа. Дает возможность кратность при внешней оценки швов. Использования лупы с различной степенью увеличения позволяет обнаружить даже мелкие дефекты швов.

- Угломер. Позволяет выявить, под каким углом расположены деталей относится друг друга. Данный параметр позволяет определить, насколько крепким и надежным будет шов при его эксплуатации.

- Линейка. ВИК сварных швов удобнее всего выполнять при помощи металлических линеек различной длины.

Дополнительно могут использоваться различные шаблоны, микрометры, поверочные плиты, калибры и другие инструменты. Выявить наличие дефектов шва без использования специальных инструментов можно только в том случае, если они обладают значительным размером и ярко выражены. В противном случае не обойтись без дополнительных измерений.

Основные требования к сварным швам

После изготовления конструкций путем сварных соединений элементов требуется проведения оценки готового изделия. После ВИК сварных соединений выдается акт, который заполняется на основании осмотра и изменения основных элементов шва. В заданных пределах должна находится ширина и высота валика, при этом шов должен быть равномерным, не впадин и выпирающих частей. Шов должен иметь однородную структуру без чешуек. Кроме того, не должны наблюдаться трещины, прожоги, не проваренные участки и другие дефекты.

Порядка выполнения проверки

ВИК контроль сварных соединений включает в себя такие этапы проведения процедуры:

- Подготовка. Включает в себя удаление шлака, брызг металла и зачистку поверхности. Правильная и тщательная подготовка сварного соединения позволяет выявить даже мелкие дефекты.

- Визуальный осмотр. Для начала шов осматривается невооруженным взглядом. Данный этап проверки дает возможность определить только явные дефекты.

- Использование инструментов. Основной этап проверки качества сварных соединений. В него может быть включена просветка сварных соединений, измерение высоты и ширины шва, определение угла и сквозных дефектов.

- Заключение. Завершающим этапом является составление акта, который может свидетельствовать о высоком качестве и надежности швов или о наличие дефектов. Если сварное соединение имеет много дефектов и является недостаточно качественным, эта информация вместе с перечнем дефектов заносится в акт.

ВИК сварка позволяет определить качество швов и минимизировать риск их повреждения в дальнейшем.

Сфера применения

Данный метод является самым простым и востребованным методом оценки их качества и надежности. С его помощью можно выявить поры, трещины, подрезы и другие дефекты, которые могут повлиять на надежность сварных соединений.

Данный метод контроля используются в различных сферах:

- судоремонтные, автомобильные и судостроительные заводы;

- металлургическая промышленность;

- при различных строительных работах;

- при изготовлении трубопроводов и металлоконструкций;

- после любых работ, которые подразумевают использование сварки.

Контроль необходимо на всех этапах производства. В процессе сварки используется только визуальных контроль, а после окончания работ — измерительный этап.

Визуально измерительный контроль сварных соединений трубопроводов — один из наиболее ответственных и трудоемких процессов работ. В некоторых случаях временные, трудовые и материальные затраты на контроль качества могут достигать 30%. Это связано с тем, что визуальный и измерительный контроль сварных соединений трубопроводов имеет малую дозу автоматизации, поэтому требует внимательного подхода опытного мастера и временных затрат.

Дефекты, которые могут быть выявлены

Осмотр швов невооруженным взглядом уже дает возможность выявить ряд существенных дефектов сварных соединений:

- чешуйчатость сварного соединения;

- неравномерная высота ширины и высоты шва;

- наличие наплывов;

- усиление или ослабление соединения в определенных участках;

- трещины различного происхождения;

- прожоги;

- подрезы.

При дополнительном использовании различных инструментов можно обнаружить и другие дефекты:

- глубокие поры, которые влияют на эксплуатационные характеристики шва;

- непровары;

- коррозийные повреждения;

- расслоение;

- дефекты краски или полимерного покрытия;

- осевые смещения шва или наличие изломов;

- волосовины;

- риски повреждений;

- открытые раковины.

Выполнение внешнего осмотра шва производится еще в процессе выполнения сварного соединения, а также в процессе его зачистки. Визуально-измерительный контроль сварных соединений является одним из наиболее простых и эффективных способов проверки их качества. Он рекомендуется при сварке труб, строительстве и во многих отраслях промышленности.

Данные проверки требуются для акта о вводе в эксплуатацию, завершении строительства и другой технической документации. Использование данного метода гарантирует высокое качество соединений с минимальными затратами по времени, трудоресурсов, а также без применения специальных реактивов или дорогого оборудования.

Интересное видео

Контроль сварных соединений. Методы контроля дефектов сварки

Содержание страницы

1. Дефекты в сварных соединениях

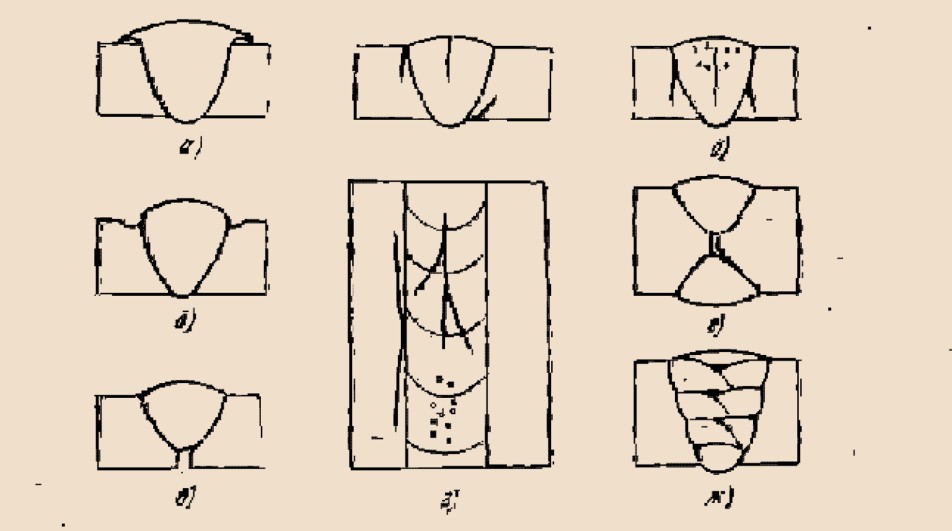

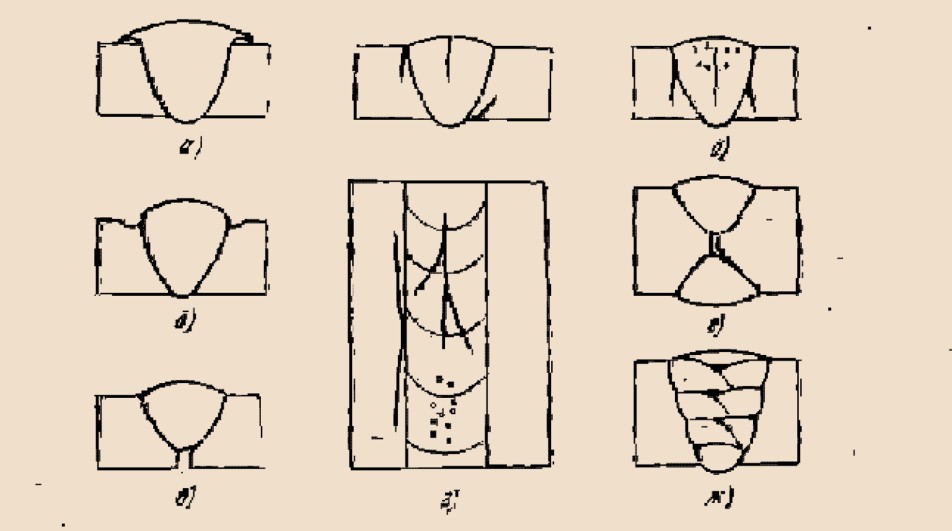

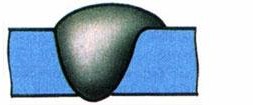

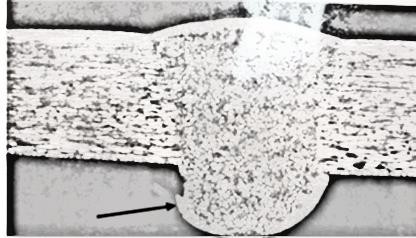

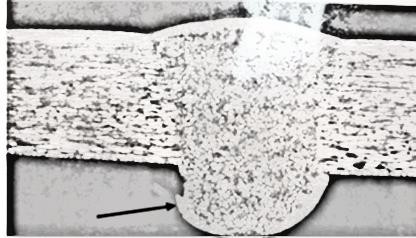

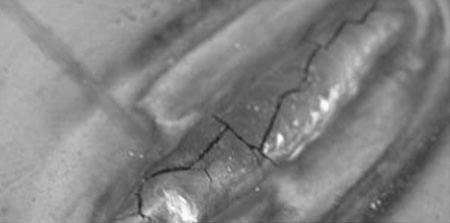

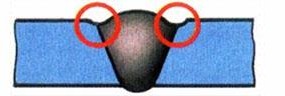

Дефекты в сварных соединениях бывают двух типов: внешние и внутренние. К внешним дефектам относятся наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры. К внутренним дефектам относятся скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения и др. (рис. 1).

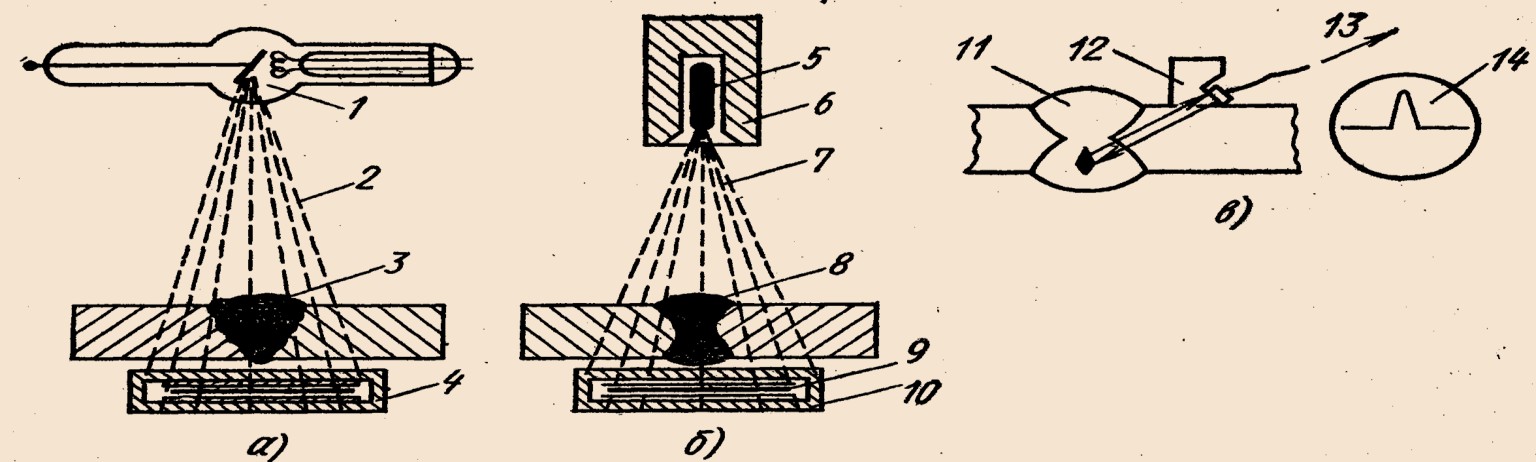

Рис. 1. Виды дефектов в сварных соединениях: (а – г) – внешние дефекты: наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры; (д – ж) – внутренние дефекты: скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения

На рис. 2 – 8 показаны схемы и фотографии дефектов в сварных соединениях.

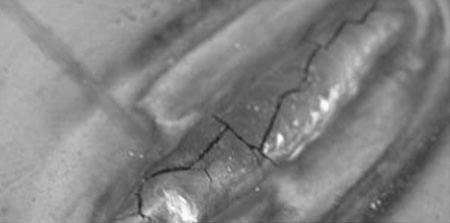

Рис. 2. Продольная трещина сварного соединения

Рис. 3. Пористость в сварном шве

Рис. 4. Наплывы в сварном шве.

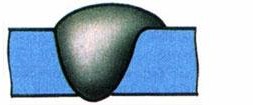

Рис. 5. Макроструктура сварного шва (проплав)

Рис. 6. Трещины в сварном шве

Рис. 7. Кратер в сварном шве

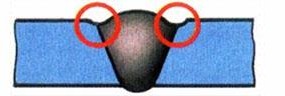

Рис. 8. Подрезы в сварном шве

Качество сварных соединений обеспечивают предварительным контролем материалов и заготовок, текущим контролем за процессом сварки и приёмочным контролем готовых сварных изделий. В зависимости от нарушения целостности сварного соединения при контроле различают разрушающие и неразрушающие методы контроля.

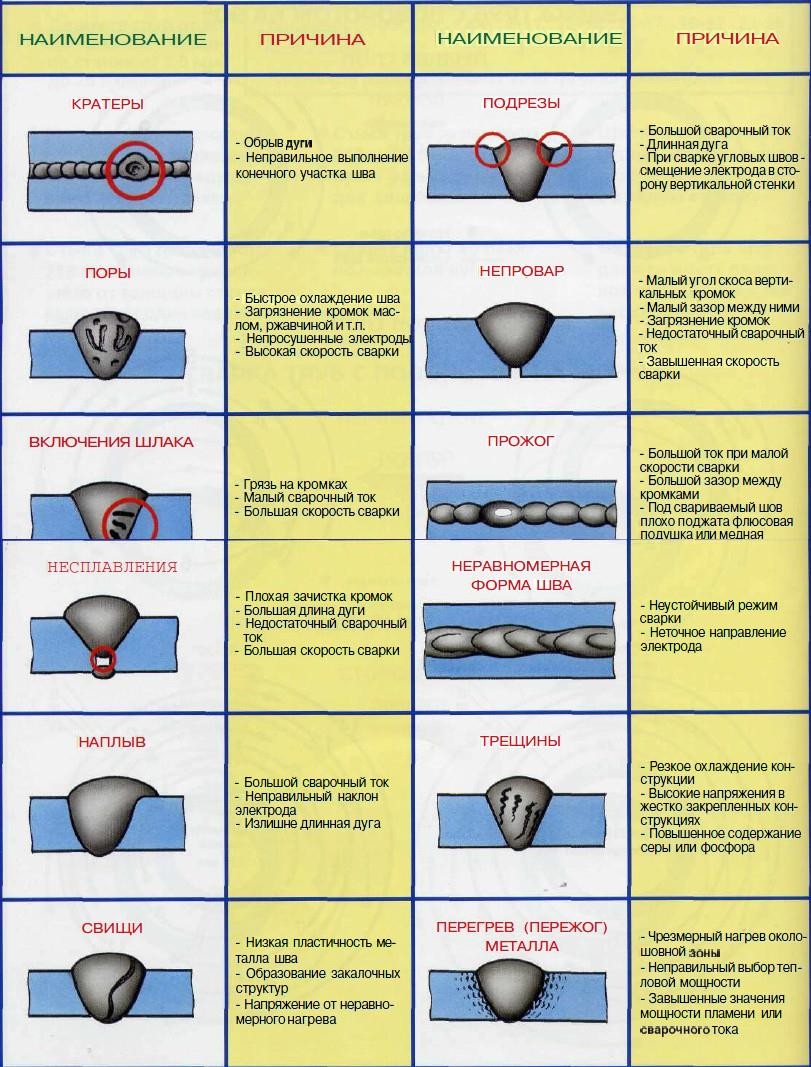

2. Таблица дефектов сварных швов и причины их возникновения

3. Методы контроля

При предварительном контроле основного и сварочных материалов устанавливают, удовлетворяют ли сертификатные данные в документах заводов-поставщиков требованиям, предъявляемым к материалам в соответствии с назначением и ответственностью сварных узлов и конструкций. Перед сборкой и сваркой заготовок проверяют, соответствуют ли их форма и габаритные размеры установленным, а также контролируют качество подготовки кромок и свариваемых поверхностей. При изготовлении ответственных конструкций сваривают контрольные образцы. Из них вырезают образцы для механических испытаний. По результатам испытаний оценивают качество основного и сварочных материалов, а также квалификацию сварщиков, допущенных к сварке данных конструкций.

При текущем контроле проверяют соблюдение сварщиками установленных параметров режимов сварки и исправность работы сварочного оборудования. Осматривают сварные швы для выявления внешних дефектов и замеряют их геометрические размеры. Замеченные отклонения устраняют непосредственно в процессе изготовления конструкций.

Готовые сварные соединения в зависимости от назначения и ответственности конструкции подвергают приёмочному контролю:

- внешнему осмотру для выявления поверхностных дефектов;

- обмеру сварных швов;

- испытаниям на плотность;

- магнитному контролю;

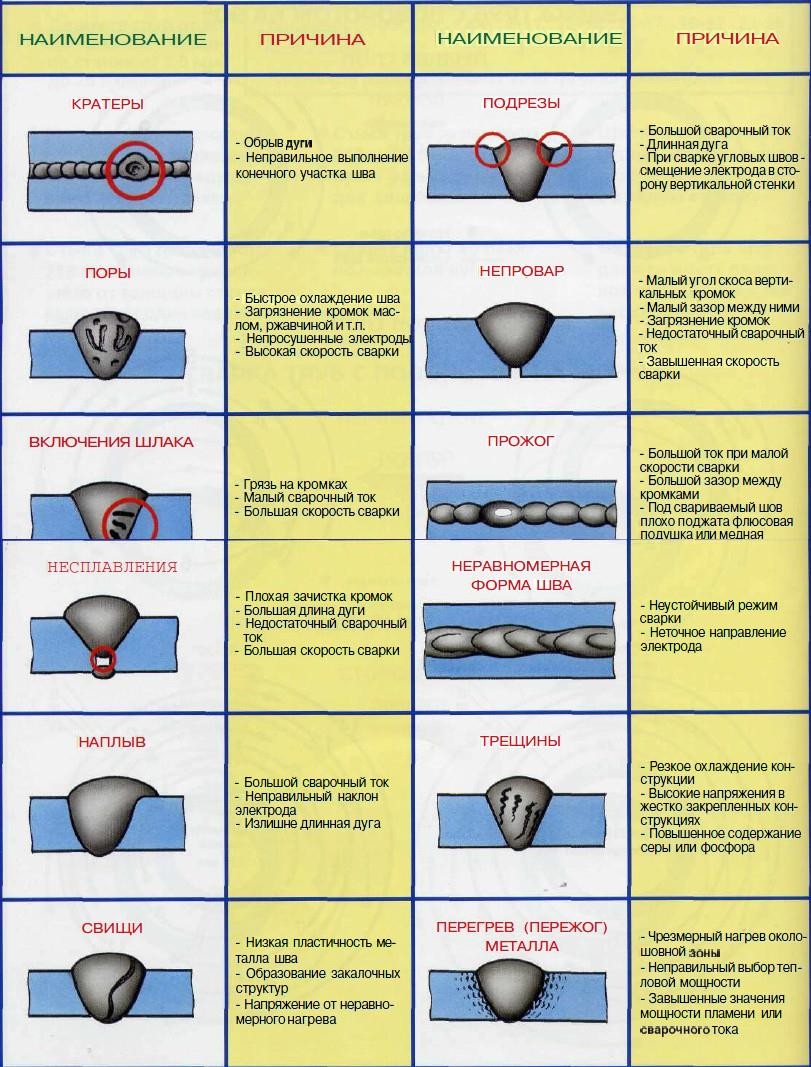

- просвечиванию рентгеновским и гамма-излучениям, ультразвуком для выявлений внутренних дефектов (рис. 9)

Рис. 9. Методы контроля сварных соединений: а – рентгеновский; б – гамма-излучением; в – ультрозвуковой 1 – рентгеновская трубка; 2 – рентгеновские лучи; 3 – сварной шов; 4 – кассета с рентгеновской плёнкой; 5 – ампула с радиоактивным изотопом; 6 – свинцовый контейнер; 7 – гамма-лучи; 8 – сварное соединение; 9 – рентгеновская плёнка; 10 – кассета; 11 – сварное соединение; 12 – пьезометрический щуп; 13 – ультразвуковой дефектоскоп; 14 – осциллограф

На плотность испытывают ёмкости для хранения жидкостей, сосуды и трубопроводы, работающие при избыточном давлении, путём гидравлического и пневматического нагружения, с помощью течеискателей и керосином.

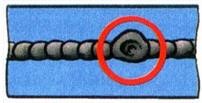

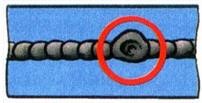

Магнитный контроль основан на намагничивании сварных соединений и обнаружения полей магнитного рассеяния на дефектных участках (рис. 10).

Рис. 10. Проверка качества сварных швов магнитной дефектоскопией

При контроле качества сварки магнитными дефектоскопами используется явление электромагнетизма. Прибор создает вокруг исследуемой области магнитное поле, поток линий которого, проходя через металл, искривляется в местах дефектов. Это искажение фиксируется определенными способами, из которых в сварочном производстве используются два – магнитопорошковый и магнитографический. При первом, на поверхность сварного соединения наносят сухой или влажный (в смеси с маслом, керосином или мыльным раствором) ферромагнитный порошок (например, железный), который скапливается в местах дефектов, свидетельствуя, таким образом, о наличие несплошностей.

Более совершенный магнитографический способ предполагает наложение на шов ферромагнитной ленты, на которой после пропускания ее через прибор проявляются имеющиеся дефекты (рис. 11).

Рис. 11. Проверка качества сварных швов магнитной дефектоскопией: 1 – магнит, 2 – сварной шов, 3 – дефект, 4 – магнитная пленка.

Магнитным способам контроля могут подвергаться только ферромагнитные металлы. Хромоникелевые стали, алюминий, медь, не являющиеся ферромагнетиками, магнитному контролю не подлежат.

Рентгеновское просвечивание основано на различном поглощении рентгеновского излучения участками металла с дефектами и без них. Сварные соединения просвечивают с помощью специальных рентгеновских аппаратов. После проявления плёнки на ней фиксируют участки повышенного потемнения, которые соответствуют дефектным местам в сварном соединении. Вид и размер дефектов определяют сравнением плёнки с эталонными снимками (рис. 12).

Рис. 12. Выявление дефектов в сварных швах

Применяемые в промышленности рентгеновские аппараты позволяют просвечивать сварные соединения из стали толщиной 10 – 200 мм, алюминия до 300 мм, меди до 25 мм. При этом фиксируют дефекты, размеры которых составляют 2% толщины металла.

Просвечивание гамма-лучами (рис. 13) по сравнению с рентгеновским имеет ряд преимуществ. Благодаря портативности аппаратуры его можно применять в любых условиях (в цехах, полевых условиях, на монтаже и т.п.). Кроме того, просвечивание гамма-лучами – менее дорогостоящий способ.

Рис. 13. Просвечивания гамма-лучами сварных швов

Недостатком его является низкая чувствительность при просвечивании малых толщин (до 50 мм). На больших толщинах чувствительность такая же, как у рентгеновского метода.

Ультразвуковой контроль основан на способности ультразвуковых волн отражаться от поверхности раздела двух сред. При встрече с поверхностью дефекта возникает отражённая ультразвуковая волна, дефект фиксируется на экране осциллографа.

Промышленные ультразвуковые дефектоскопы (рис. 14) позволяют обнаруживать дефекты на глубине 1 – 250мм. При этом можно выявлять дефекты с минимальной площадью (1 – 2 мм2). С помощью ультразвукового метода можно выявить наличие дефекта и даже место его расположения, но нельзя установить его вид.

Рис. 14. Проверка сварных соединений трубопроводов

Просмотров: 451